Принципиальные схемы маломощных сварочных аппаратов

Домашнее хозяйство будет неполным без сварочного аппарата, даже если он небольшой мощности. Работа в гараже, на приусадебном участке или даже в квартире иногда требует подключения сварки. Но не покупать же дорогой инвертор, если сварка может понадобиться раз в год или реже. Поэтому многие мастера делают такое устройство своими руками. А для этого нужна несложная и работоспособная схема аппарата на основе маломощного трансформатора, желательно схемы постоянного тока.

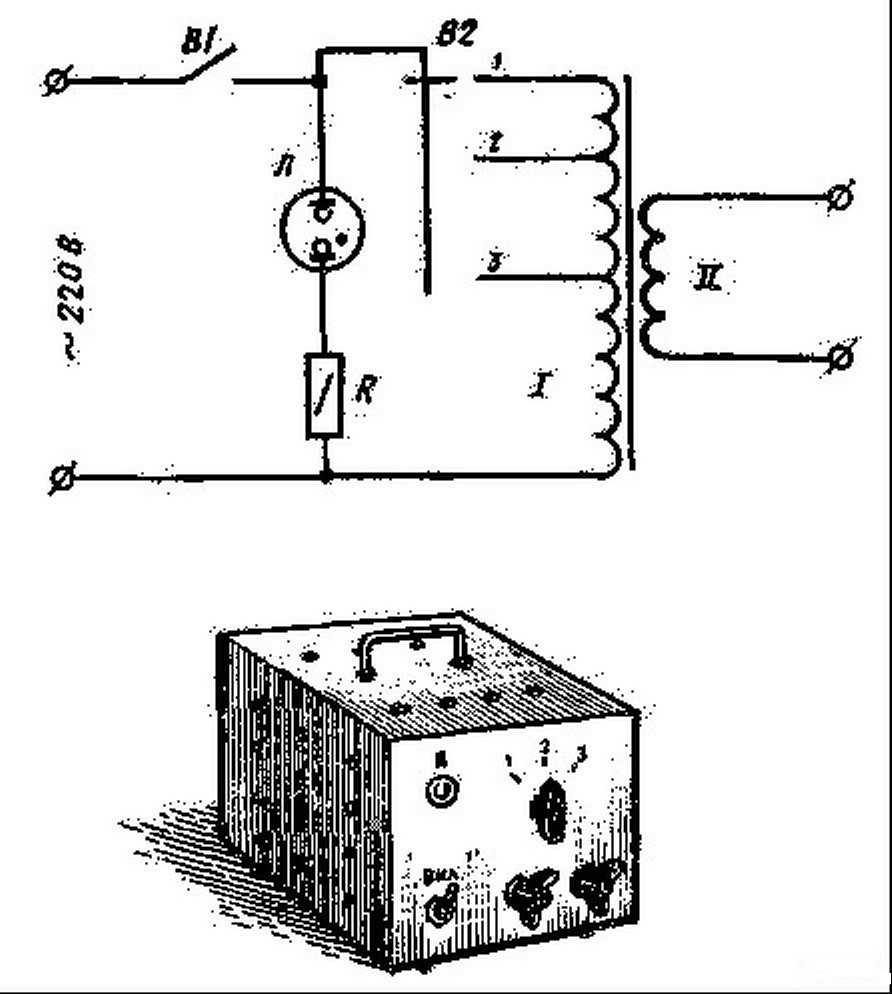

Аппарат, работающий в широком диапазоне тока и напряжения, для дома совершенно не нужен. Чаще будет необходима маломощная сварка – скрепить несколько листов металла, соединить уголки или швеллера, полосы и прутья. А для маломощного сварочного аппарата и схема будет упрощенной. Первые сварочные аппараты работали на переменном токе, и за неимением других вполне всех устраивали. Для такого агрегата достаточно было сделать понижающий трансформатор и снабдить его силовыми кабелями с электрододержателем.

Аппараты для сварки переменным током делятся на четыре типа:

- Схема с отдельным дросселем.

- Устройство со встроенным дросселем.

- С магнитным подвижным шунтом.

- С подвижной обмоткой и увеличенным магнитным рассеиванием.

Пульсации переменного тока аппарата сглаживались Т-образным фильтром, который состоит (на схеме) из дросселей Др1, Др2 и конденсаторов С1-С4. Дроссель сварочного агрегата обычно использовался или от люминесцентных ламп, или наматывался на самодельной катушке. С увеличением площади сечения железа дросселя уменьшалась вероятность вхождения магнитной системы в режим насыщения. Если это происходило при большом токе нагрузки (например, при резке металла), то индуктивность дросселей резко уменьшалась и сварочный ток не сглаживался. Соответственно, дуга горела неустойчиво.

Принципиальная схема сварочного аппарата переменного тока имела недостатки – работа только соответствующими электродами, невозможность регулировки тока дуги, подключения более мощных электродов и, вследствие этого – часто залипание электрода, приводящее к перегреву и выходу из строя обмоток трансформатора. С появлением полупроводников схема несколько усложнилась, но работать сваркой на постоянном токе стало удобнее и безопаснее.

С появлением полупроводников схема несколько усложнилась, но работать сваркой на постоянном токе стало удобнее и безопаснее.

И всего-то для этого нужно было в устройство добавить диодный мост. Так появился аппарат постоянного тока. Правда, диоды должны быть мощными и оснащаться охладительными радиаторами. Впоследствии схема усложнилась – добавились сглаживающие фильтры, регуляторы сварочного тока (механические или электронные), схемы защиты от КЗ и перегрева.

Простая схема сварочного аппарата работала хорошо, но удовлетворяла не всем требованиям технологий обработки металлов. По-прежнему, хотя и стало возможным работать любыми электродами, они залипали, и первой деталью, которая чаще всего выходила из строя, стали диоды. Радиаторы не всегда помогали, поэтому для предотвращения их перегрева сначала появились вентиляторы, а затем и транзисторно-тиристорные схемы защиты. Такая электронная начинка предохраняла устройство не только от короткого замыкания при залипании, но и предохраняла аппарат от перегрева.

Постоянным током стало возможным работать и электродами, и электродной проволокой без обмазки. Для розжига сварочной дуги на малых значениях тока напряжение на II обмотке трансформатора Uхх должно быть повышено до 70-85 В. Электроды можно использовать и более тонкие – начиная с 2-х мм. Мощные тиристоры (симисторы) позволяют плавно регулировать ток, изменяя напряжение на II обмотке в диапазоне 0,1 Uхх-0,9Uхх.

Требования к магнитопроводу

Такая схема приобрела универсальность – кроме сварочных работ, этим сварочным аппаратом стало возможно заряжать аккумуляторы, подключать к нему ТЭНы и использовать в других целях. В домашних условиях сборка универсального сварочного аппарата с током сварки 15-250 А – дело неблагодарное. Поэтому самодельная сварка часто имеет маленькую мощность, при которой возможно использование электродов диаметром 2-4 мм. Но для работы на малых токах применения схем с электронной регулировкой сварочного тока не избежать.

Поэтому, проанализировав требования к конструкциям любительских аппаратов для дома, можно очертить круг выполняемых параметров для них:

- Устройство должно иметь маленькие габариты и небольшой вес.

- Напряжение питания — 220 В, 50 Гц.

- Время непрерывной работы — сжигание 4-5 электродов диаметром 2-4 мм.

Первое требование определяется мощностью сварочного агрегата, поэтому их вполне можно регулировать. Время безопасной работы аппарата зависит теплостойкости изоляции, трансформаторного железа и провода для I и II обмоток. Для домашней сварки можно использовать стержневой магнитопровод. Сердечник в устройство набирается из пластин, изготовленных из электротехнической стали любой формы, но толщиной 0,3-0,6 мм.

com/embed/i5ssXxTf2q8″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Сердечник для тора обычно изготавливается из трансформаторного ленточного железа – его сворачивают в рулон. Чтобы увеличить внутренний диаметр окна, часть ленты изнутри отматывается и наматывается снаружи. Расчетное сечение сварочного магнитопровода необходимо принимать как минимум 55 см2.

Требования к обмоткам трансформатора

Плотность тока в обмотке должна быть 5 А/мм2. Мощность II обмотки рассчитывается по формуле P2=Iсв х Uсв. Сечение провода может быть в пределах 5-7 мм2. Также для вторичной обмотки может использоваться медная прямоугольная шина диаметром до 3 мм. Сечение провода S в квадратных миллиметрах рассчитывается по формуле:

S = (∏х D)/4 или S = ∏*R2; где:

D — диаметр провода без обмотки. Если нет провода нужного диаметра, обмотку можно намотать два слоя. Общее сечение двух проводов вычисляется по формуле: D х 1,41. Если для обмоток трансформатора используется алюминиевый провод, то его сечение увеличивается в 1,7 раза.

Количество витков первичной обмотки рассчитывается по формуле:

W1=(k2 х S)/U1, где:

- k2 — постоянная величина.

- S — сечение ярма, см2.

Первичная обмотка в устройство наматывается термостойким медным проводом в стеклотканевой (МГТФ) или хлопчатобумажной изоляции (ПЭЛБО). Провод в ПВХ использовать не рекомендуется – при длительной работе изоляция может оплавиться и привести к короткому замыканию в обмотке.

Схема инверторного сварочного аппарата своими руками

Самодельный сварочный аппарат (инвертор) — конструкция, изготовление

Конструктор и знаменитый ученый Юрий Негуляев в свое время изобрел практически незаменимое устройство – сварочный инвертор. Предлагаем рассмотреть, как своими руками сделать сварочный инвертор с применением импульсного трансформатора и мощных MOSFET транзисторов.

Самая важное при конструировании или ремонте покупного или самодельного инвертора — его принципиальная электрическая схема. Её мы для изготовления своего инвертора взяли именно из проекта Негуляева.

Её мы для изготовления своего инвертора взяли именно из проекта Негуляева.

Изготовление трансформатора и дросселя

Для работы нам понадобится следующее оборудование:

- Ферритовый сердечник.

- Каркас для трансформатора.

- Медная шина или провод.

- Скоба для фиксации двух половинок сердечника.

- Термостойкая изоляционная лента.

Для начала нужно запомнить простое правило: обмотки наматываются только на полную ширину каркаса, при такой конструкции трансформатор становится более устойчив к перепадам напряжения и внешним воздействиям.

Качественный импульсный трансформатор наматывается медной шиной или пучком проводов. Алюминиевые провода такого же сечения не способны выдержать достаточно большую плотность тока в инверторе.

В этом варианте исполнения трансформатора, вторичную обмотку нужно наматывать в несколько слоев, по принципу бутерброда. Пучок проводов сечением 2 мм, скрученных вместе, будет служить вторичной обмоткой. Они должны быть изолированы друг от друга, например, лаковым покрытием.

Пучок проводов сечением 2 мм, скрученных вместе, будет служить вторичной обмоткой. Они должны быть изолированы друг от друга, например, лаковым покрытием.

Между первичной и вторичной обмоткой изоляции должно быть в два или три раза больше, чтобы на вторичную обмотку не попало сетевое напряжение, которое в выпрямленном виде составляет 310 вольт. Для этого лучше всего подходит фторопластовая термостойкая изоляция.

Трансформатор можно выполнить и не на стандартном сердечнике, применив для этих целей 5 трансформаторов от строчной развертки неисправных телевизоров, объединенных в один общий сердечник. Так же необходимо помнить и про воздушный зазор между обмотками и сердечником трансформатора, это облегчает его охлаждение.

Важное замечание, бесперебойная работа устройства напрямую зависит не только от величины постоянного тока, но и от толщины провода вторичной обмотки трансформатора. То есть, если намотать обмотку толще, чем 0,5 мм, мы получим скин-эффект, который не очень хорошо сказывается на режиме работы и тепловых характеристиках трансформатора.

Так же на ферритовом сердечнике изготавливается и трансформатор тока, который после будет закреплен на положительном силовом проводе, выводы с этого трансформатора приходят на плату управления для отслеживания и стабилизации выходного тока.

Для уменьшения пульсации на выходе аппарата и меньшему количеству выбросов помех в сеть питания используется дроссель. Его так же наматывают на ферритовом каркасе произвольного исполнения, проводом или шиной, толщина которого соответствует толщине провода вторичной обмотки.

Конструкция сварочного аппарата

Рассмотрим, как в домашних условиях сконструировать достаточно мощный импульсный сварочный инвертор.

Если повторять конструкцию по системе Негуляева, то транзисторы прикручиваются к радиатору специально вырезанной для этого пластиной, таким образом улучшается передача тепла от транзистора к радиатору. Между радиатором и транзисторами необходимо проложить термопроводящую, не пропускающую ток прокладку. Это обеспечивает защиту от короткого замыкания между двух транзисторов.

Выпрямительные диоды крепятся к алюминиевой пластине толщиной 6 мм, крепление осуществляется таким же способом, как и крепление транзисторов. Их выходы соединяться между собой неизолированным проводом сечением 4 мм. Следует соблюдать осторожность, провода не должны соприкасаться.

Дроссель к основанию сварочного аппарата крепится железной пластиной, размеры которой повторяют форму самого дросселя. Для уменьшения вибрации, между дросселем и корпусом прокладывают резиновый уплотнитель.

Видео: сварочный инвертор своими руками

Все силовые проводники внутри корпуса инвертора нужно развести в разные стороны, иначе существует возможность короткого замыкания. Вентилятор охлаждает несколько радиаторов одновременно, каждый из которых предназначен для своей части схемы. Такая конструкция позволяет обойтись всего одним вентилятором, установленным на задней стенке корпуса, что значительно экономит место.

Для охлаждения самодельного сварочного инвертора можно использовать вентилятор от компьютерного корпуса, он оптимально подходит как по габаритам, так и по мощности. Так как вентиляция вторичной обмотки играет большую роль, это следует учитывать при его расположении.

Так как вентиляция вторичной обмотки играет большую роль, это следует учитывать при его расположении.

Вес такого инвертора будет колебаться от 5 до 10 кг, при этом его сварочный ток может быть в пределах от 30 до 160 ампер.

Инвертор из компьютераКак настраивать работу инвертора

Сделать самодельный сварочный инвертор, это не так уж и сложно, тем более что это почти полностью бесплатное изделие, если не считать расходы на некоторые детали и материалы. Но для настройки собранного устройства может понадобиться помощь специалистов. Как это можно сделать самому?

Инструкция облегчающая самостоятельную настройку сварочного инвертора:

- Для начала нужно подать сетевое напряжение на плату инвертора, после чего блок начнет издавать характерный писк импульсного трансформатора. Также напряжение подается на охлаждающий вентилятор, это не даст перегреваться конструкции и работа аппарата будет намного стабильнее.

- После того, как силовые конденсаторы полностью зарядились от сети, нам нужно замкнуть токоограничивающий резистор в их цепи.

Для этого нужно проверить работу реле, убедившись, что напряжение на резисторе равно нулю. Помните, если провести подключение инвертора без токоограничивающего резистора, то может случиться взрыв!

Для этого нужно проверить работу реле, убедившись, что напряжение на резисторе равно нулю. Помните, если провести подключение инвертора без токоограничивающего резистора, то может случиться взрыв! - Применение такого резистора значительно уменьшает скачки тока во время включения сварочного аппарата в сеть 220 вольт.

- Наш инвертор способен вырабатывать ток свыше 100 ампер, это значение зависит от конкретной схемы, примененной в разработке. Узнать данное значение не сложно при помощи осциллографа. Нужно замерить периодичность поступающих импульсов на трансформатор, они должны составлять соотношения 44 и 66 процентов.

- Режим сварки, проверяется непосредственно на блоке управления, подключив вольтметр к выходу усилителя оптрона. Если инвертор маломощный, среднее амплитудное напряжение должно составлять около 15 вольт.

- Затем проверяется правильность сборки выходного моста, для этого на вход инвертора подается напряжение 16 вольт от любого подходящего блока питания.

На холостом ходу блок потребляет ток около 100 мА, это необходимо учитывать при проведении контрольных замеров.

На холостом ходу блок потребляет ток около 100 мА, это необходимо учитывать при проведении контрольных замеров. - Для сравнения можно проверить работу промышленного инвертора. При помощи осциллографа измеряют импульсы на обоих обмотках, они должны соответствовать друг другу.

- Теперь необходимо проконтролировать работу сварочного инвертора с подключенными силовыми конденсаторами. Меняем напряжение питания с 16 вольт на 220 вольт, подключая аппарат непосредственно к электрической сети. При помощи осциллографа, подключенного к выходным MOSFET транзисторам, контролируем форму сигнала, она должна соответствовать испытаниям на пониженном напряжении.

Видео: сварочный инвертор на ремонте.

Сварочный инвертор – это очень популярный и необходимый аппарат, в любой деятельности, как на промышленных предприятиях, так и в домашнем хозяйстве. Кроме того, за счет применения встроенного выпрямителя и регулятора тока, с помощью такого сварочного инвертора можно добиться лучших результатов сварки по сравнению с результатами, которых можно достичь при пользовании традиционными аппаратами, трансформаторы которых выполнены из электротехнической стали.

Сварочный инвертор своими руками

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток — 32 ампера, 220 вольт. Ток сварки — около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

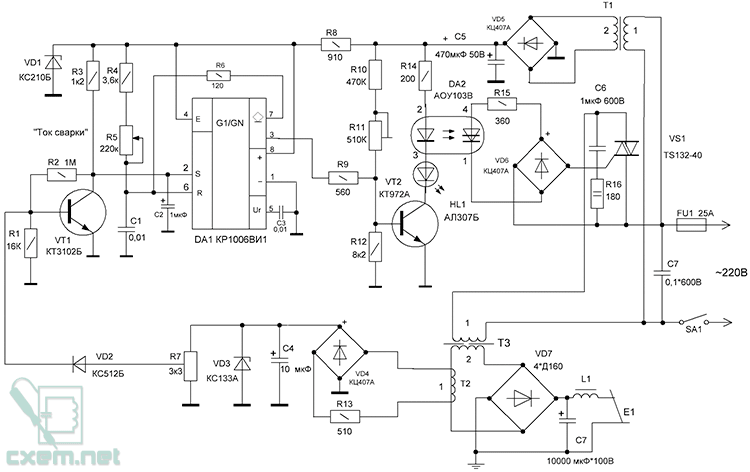

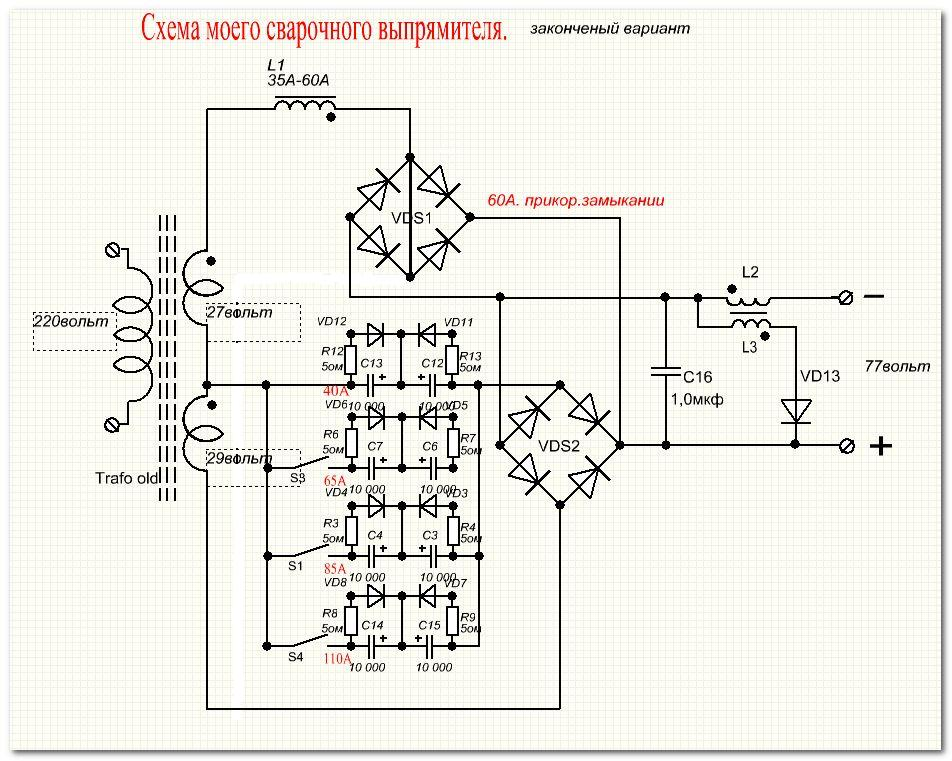

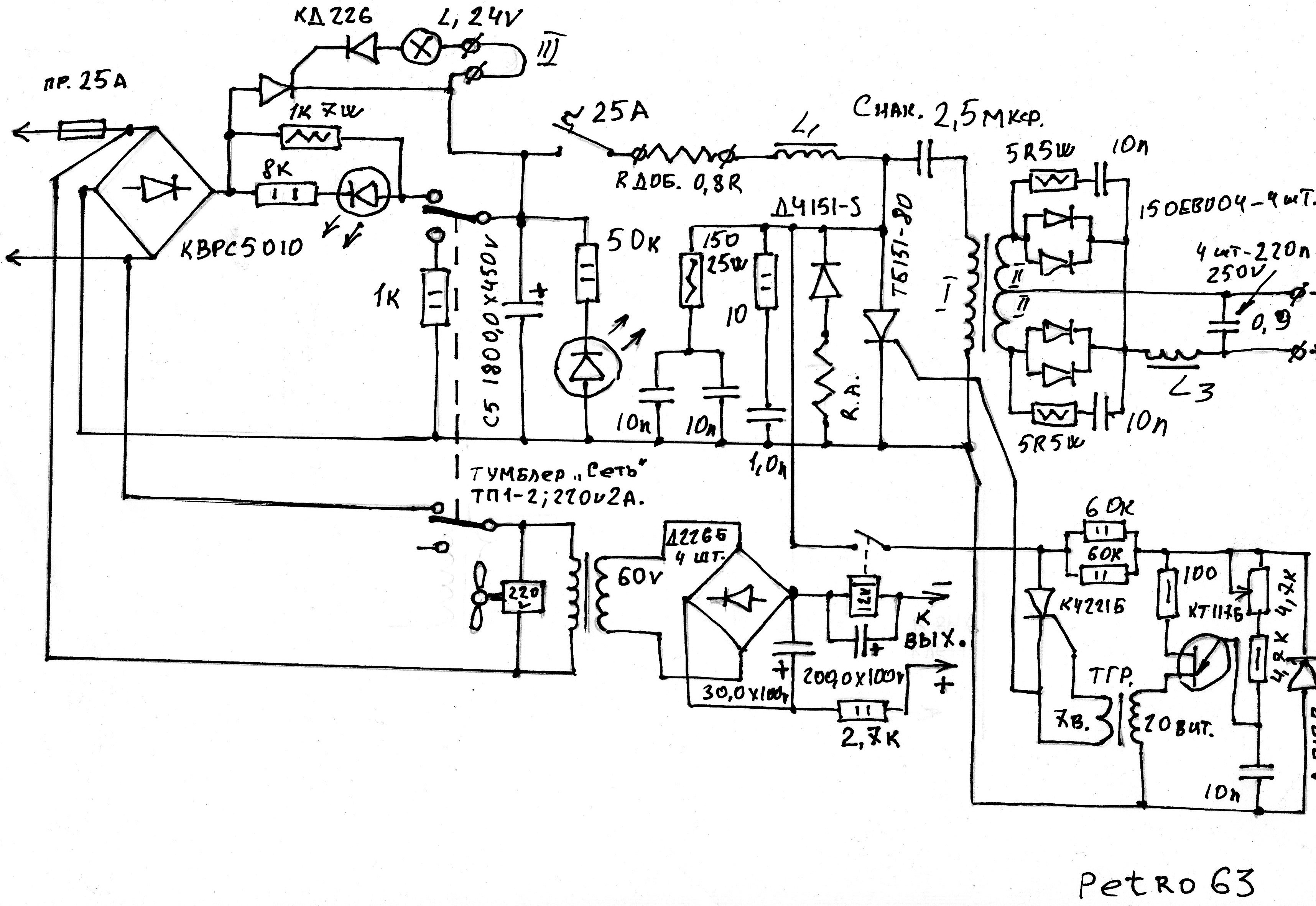

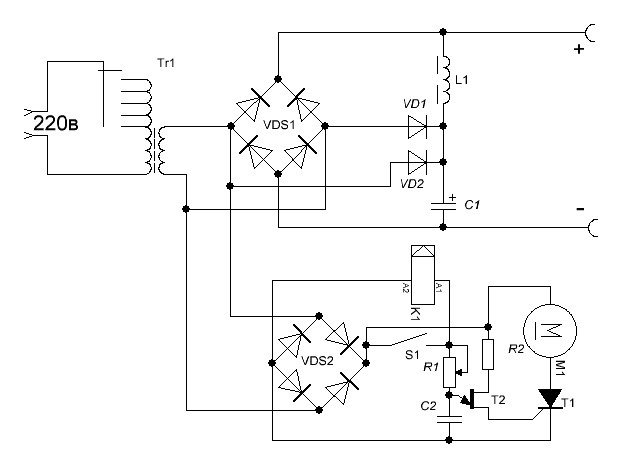

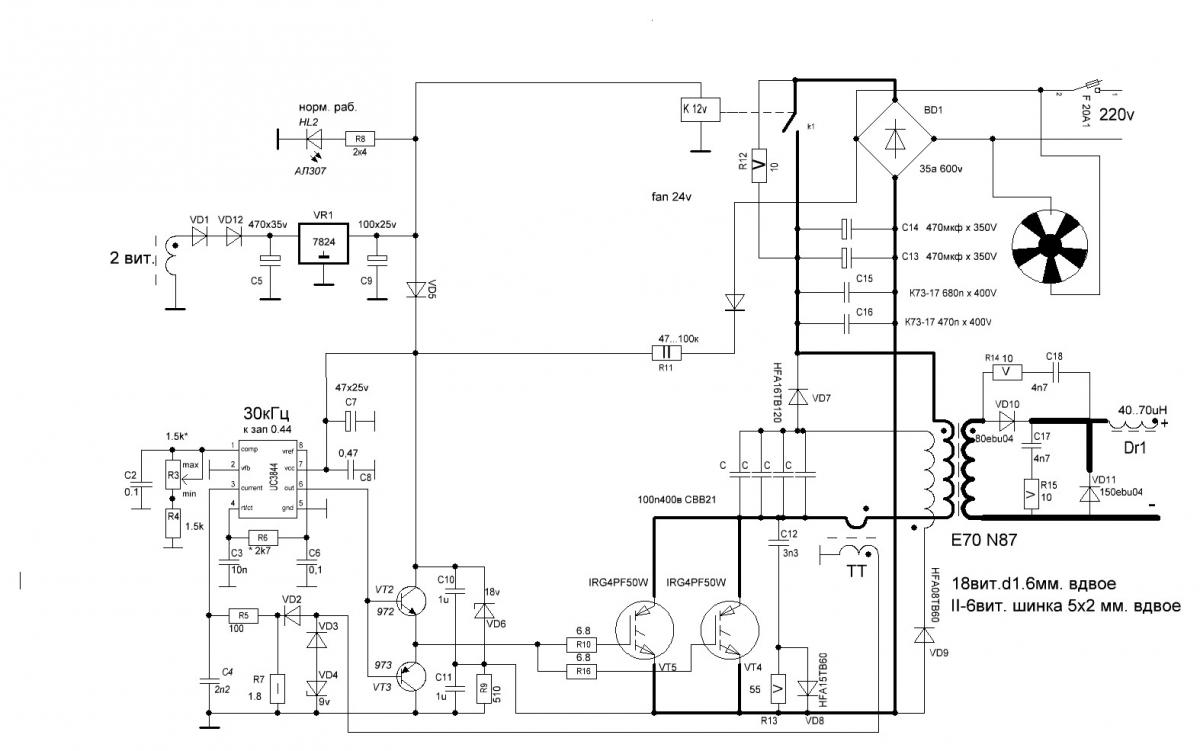

На рисунке 1 приведена схема блока питания для сварочного.

Рис.1 Принципиальная схема блока питания

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0.3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

Рис.2 Принципиальная схема сварочного инвертора

На рисунке 2 — схема сварочника. Частота — 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Частота — 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц — два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 — 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо, вторичка 85 витков провод толщиной 0.5мм.

Сборка сварочного

Намотка трансформатора

Намотку трансформатора нужно делать с помощью медной жести толщиной 0. 3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Можно намотать обмотки проводом ПЭВ сечением 0.5…0.7мм состоящих из нескольких десятков жил, но это хуже, так как провода круглые и состыкуются между собой с воздушными зазорами, которые замедляют теплообмен и имеют меньшую общую площадь сечения проводов вместе взятых в сравнении с жестью на 30%, которая может влезть окна ферритового сердечника.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220 вольт 0.13 ампера или больше.

Конструкция

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Athlon 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Выводы диодов и транзисторов нужно прикрутить на встречу друг другу на обоих радиаторах, а между выводами и двумя радиаторами вставить плату, соединяющею цепи питания 300вольт с деталями моста.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0. 15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Ещё на схеме показаны снабберы, в них есть конденсаторы С15 С16 они должны быть марки К78-2 или СВВ-81. Всякий мусор туда ставить нельзя, так как снабберы выполняют важную роль:

первая — они глушат резонансные выбросы трансформатора

вторая — они значительно уменьшают потери IGBT при выключении так как IGBT открываются быстро, а вот закрываются гораздо медленнее и во время закрытия емкость С15 и С16 заряжается через диод VD32 VD31 дольше чем время закрытия IGBT, то есть этот снаббер перехватывает всю мощь на себя не давая выделяться теплу на ключе IGBT в три раза чем было бы без него.

Когда IGBT быстро открываются, то через резисторы R24 R25 снабберы плавно разряжаются и основная мощь выделяется на этих резисторах.

Настройка

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Проверить плату ШИМ на присутствие прямоугольных импульсов идущих к оптронам HCPL3120 после срабатывания обоих реле К1 и К2.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа .

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кГц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Начать понижать тактовую частоту ШИМ до появления на нижнем ключе IGBT маленького загиба говорящем о перенасыщении трансформатора, записать эту частоту на которой произошел загиб поделить ее на 2 и результат прибавить к частоте перенасыщения, например перенасыщение 30кГц делим на 2 = 15 и 30+15=45, 45 это и есть рабочая частота трансформатора и ШИМа.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного провода длиной не мене 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть — убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше — ширина больше, ток меньше — ширина меньше.

Ни какого шума быть не должно иначе выйдут из строя IGBT.

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинать варить, в начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту трансформатор теплый, спалить 2 длинных электрода 4мм трансформатор горечеватый

Радиаторы диодов 150ebu02 заметно нагрелись после трех электродов, варить уже тяжело, человек устает, хотя варится классно, трансформатор горяченький, да и так уже не кто не варит. Вентилятор, через 2 минуты трансформатор доводит до теплого состояния и можно варить снова до опупения.

Ниже вы можете скачать печатные платы в формате LAY и др. файлы

Евгений Родиков (evgen100777 [собака] rambler.ru). По всем возникшим вопросам при сборке сварочника пишите на E-Mail.

Сборка инверторного сварочного аппарата своими руками

Благодаря своей мобильности сварочные инверторные аппараты получили широкое применение в быту и на производстве. Они обладают огромными преимуществами по сравнению со сварочными трансформаторными агрегатами для сварочных работ. Принцип действия, устройство и их типовые неисправности должен знать каждый. Не у всех есть возможность приобрести сварочный инвертор, поэтому радиолюбители выкладывают схемы сварочного инвертора своими руками в интернет.

Они обладают огромными преимуществами по сравнению со сварочными трансформаторными агрегатами для сварочных работ. Принцип действия, устройство и их типовые неисправности должен знать каждый. Не у всех есть возможность приобрести сварочный инвертор, поэтому радиолюбители выкладывают схемы сварочного инвертора своими руками в интернет.Общие сведения

Трансформаторные сварочные аппараты стоят сравнительно недорого и легко ремонтируются из-за их простого устройства. Однако они обладают значительным весом и чувствительны к напряжению питания (U). При низком U производить работы невозможно, так как происходят значительные перепады U, в результате которого могут выйти из строя бытовые приборы. В частном секторе часто бывают проблемы с линиями электропередач, так как в бывших странах СНГ большинство ЛЭП требуют замены кабеля.

Электрический кабель состоит из скруток, которые часто окисляются. В результате этого окисления возникает рост сопротивления (R) этой скрутки. При значительной нагрузке они нагреваются, а это может привести к перегрузке ЛЭП и трансформаторной подстанции. Если подключать сварочный аппарат старого образца к счетчику электроэнергии, то при низком U будет срабатывать защита («выбивать» автоматы). Некоторые пытаются подключить сварочник к счетчику электроэнергии, нарушая закон.

Если подключать сварочный аппарат старого образца к счетчику электроэнергии, то при низком U будет срабатывать защита («выбивать» автоматы). Некоторые пытаются подключить сварочник к счетчику электроэнергии, нарушая закон.

Подобное нарушение карается штрафом: потребление электроэнергии происходит незаконно и в больших количествах. Для того чтобы сделать работу более комфортной — не зависеть от U, не поднимать тяжести, не перегружать ЛЭП и не нарушать закон — нужно использовать сварочный аппарат инверторного типа.

Устройство и принцип действия

Сварочный инвертор устроен так, что подойдет и для домашнего применения, и для работы на предприятии. Он способен при небольших габаритах обеспечить стабильное горение сварочной дуги и даже использовать ток сварки, значительно превышающий показатель обыкновенного сварочного аппарата. Он использует ток высокой частоты для генерации сварочной дуги и представляет собой обыкновенный импульсный блок питания (такой же, как и компьютерный, только с большей силой тока), что и делает схему сварочного аппарата несложной.

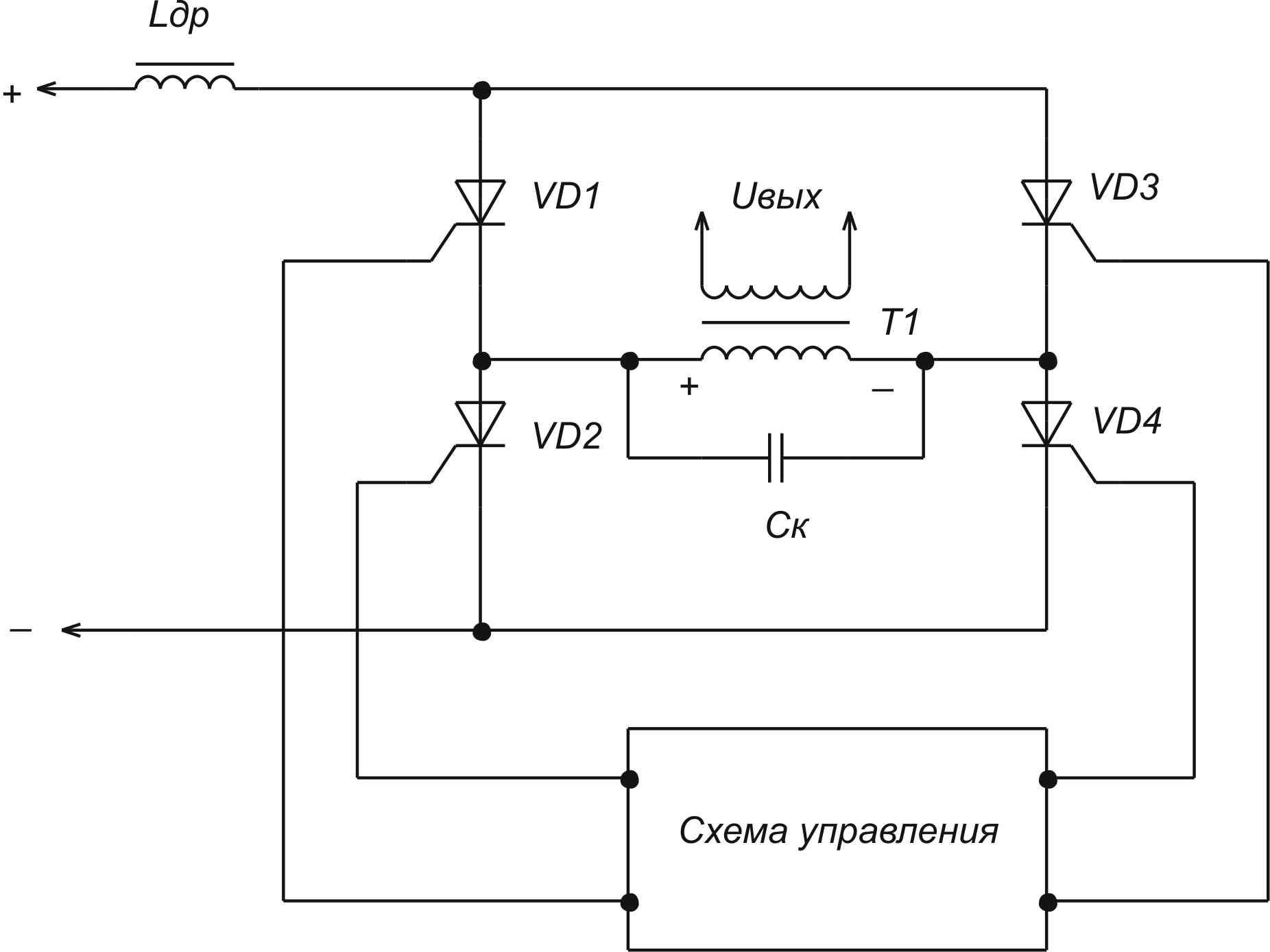

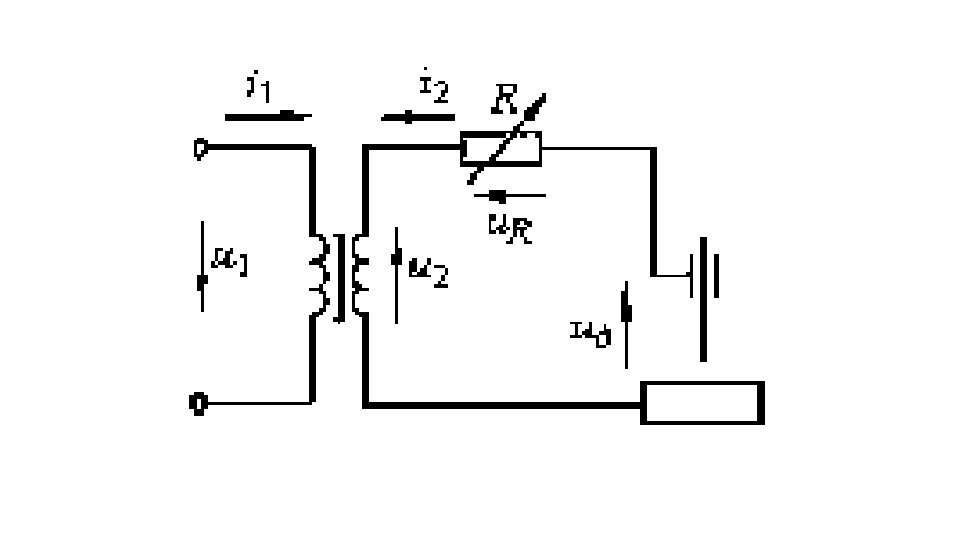

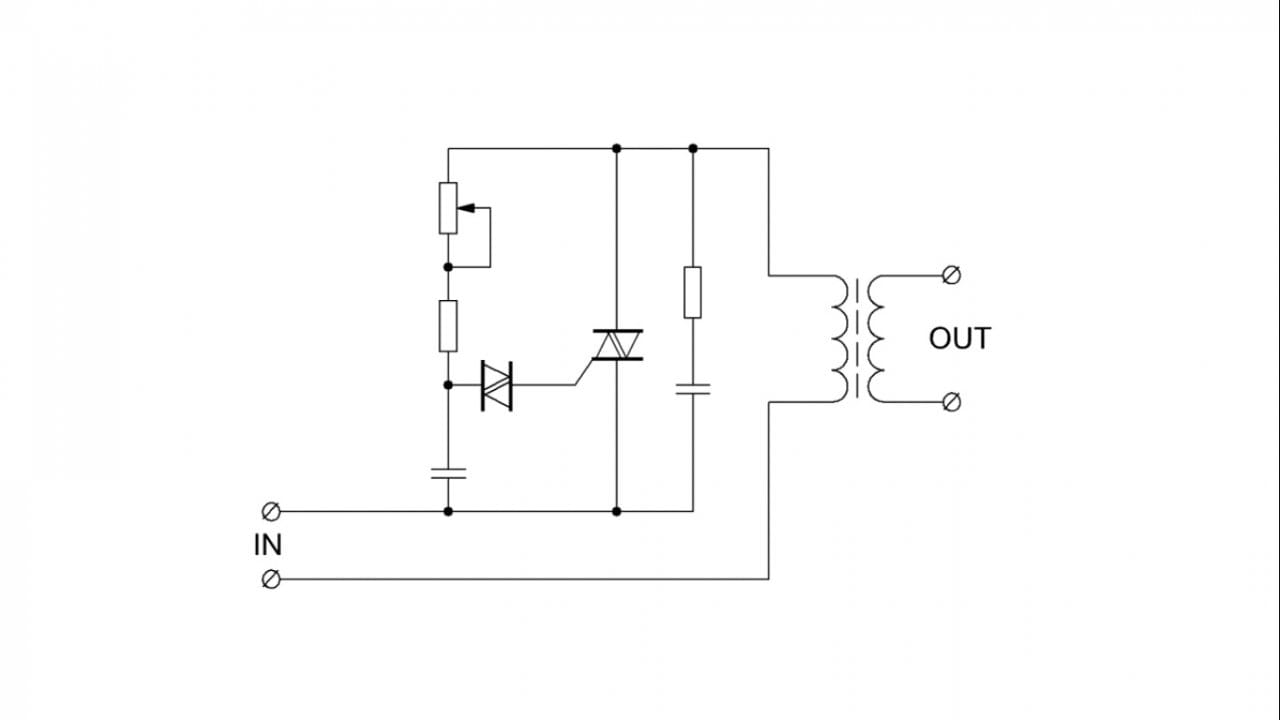

Основные принципы его работы следующие: выпрямление входного напряжения; преобразование выпрямленного U в высокочастотный переменный ток при помощи транзисторных ключей и дальнейшее выпрямление переменного U в постоянный ток высокой частоты (рисунок 1).

Рисунок 1 — Схематическое устройство сварочника инверторного типа.

При использовании ключевых транзисторов высокой мощности происходит преобразование постоянного тока, который выпрямляется при помощи диодного моста в высокочастотный ток (30..90 кГц), что позволяет снизить габариты трансформатора. Выпрямитель на диодах пропускает ток только в одном направлении. Происходит «отсечение» отрицательных гармоник синусоиды.

Но на выходе выпрямителя получается постоянное U с пульсирующей составляющей. Для преобразования его в допустимый постоянный ток с целью корректной работы ключевых транзисторов, работающих только от постоянного тока, используется конденсаторный фильтр. Конденсаторный фильтр представляет собой один или несколько конденсаторов большой емкости, которая позволяет заметно сгладить пульсации.

Диодный мост и фильтр составляют блок питания для инверторной схемы. Вход инверторной схемы выполнен на ключевых транзисторах, преобразовывающих постоянное U в переменное высокой частоты (40..90 кГц). Это преобразование нужно для питания импульсного трансформатора, на выходе которого получается высокочастотный ток низкого U. От выходов трансформатора запитывается высокочастотный выпрямитель, а на выходе генерируется высокочастотный постоянный ток.

Устройство не очень сложное, и любой сварочник-инвертор поддается ремонту. Кроме того, существует множество схем, по которым можно сделать самодельный инвертор для сварочных работ.

Самодельный сварочный аппарат

Собрать инвертор для сварки просто, так как существует множество схем. Возможно сделать сварку из блока питания компьютера, сбить для него ящик, но получится сварочник низкой мощности. Подробно о создании простого инвертора из компьютерного БП для сварки можно ознакомиться в интернете. Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.

Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.Для прошивки нужно знать основы языка «С ++», кроме того, возможно скачать или заказать уже готовый программный код. Перед сборкой нужно определиться с основными параметрами сварочника: максимально допустимый ток питания составляет не более 35 А. При токе сварки равной, 280 А, U питающей сети составляет 220 В. Если проанализировать параметры, можно сделать вывод о том, что эта модель по характеристикам превышает некоторые заводские модели. Для сборки инвертора следует руководствоваться блок-схемой на рисунке 1.

Схема БП является несложной, и собрать ее достаточно просто (схема 1). Перед сборкой нужно определиться с трансформатором и найти подходящий корпус для инвертора. Для изготовления БП- инвертора нужен трансформатор. .

Этот трансформатор собирается на основе ферритового сердечника Ш7х7 или Ш8х8 с первичной обмоткой провода диаметром (d) 0,25. .0,35 мм, количество витков 100. Несколько вторичных обмоток трансформатора должны иметь следующие параметры:

.0,35 мм, количество витков 100. Несколько вторичных обмоток трансформатора должны иметь следующие параметры:

- 15 витков с d = 1..1,5 мм.

- 15 витков с d = 0,2..0,35 мм.

- 20 витков с d = 0,35..0,5 мм.

- 20 витков с d = 0,35..0,5 мм.

Перед намоткой нужно ознакомиться с основными правилами намотки трансформаторов.

Схема 1 — Схема блока питания инвертора

Навесным монтажом детали желательно не соединять, а сделать для этих целей печатную плату. Существует много способов изготовления печатной платы, но следует остановиться на простом варианте — лазерно-утюжной технологии (ЛУТ). Основные этапы изготовления печатной платы:

- Приобрести в специализированном магазине односторонний гетинакс с медной фольгой и хлористое железо.

- Изготовить макет печатной платы, используя программное обеспечение Sprint Layout.

- Распечатать на глянцевой бумаге, используя только лазерный принтер на самом высоком качестве.

Обыкновенный струйный принтер для этих целей не подойдет.

Обыкновенный струйный принтер для этих целей не подойдет. - Прислонить распечатанный рисунок к медной фольге.

- При помощи нагретого утюга произвести перенос рисунка на фольгу, который должен получиться отчетливым.

- После этого выключить утюг и опустить плату в хлористое железо для вытравливания. Главное — не передержать и постоянно контролировать процесс, длительность которого зависит от концентрации хлористого железа.

- По окончании вытравливания нужно достать плату и промыть под проточной водой.

После изготовления трансформатора и печатной платы нужно приступить к монтажу радиокомпонентов по схеме блока питания сварочного инвертора. Для сборки БП понадобятся радиодетали:

- 2 регулятора LM78L15.

- TOP224Y.

- Интегральная микросхема TL431.

- BYV26C.

- 2 диода HER307.

- 1N4148.

- MBR20100CT.

- P6KE200A.

- KBPC3510.

- Оптопара типа PC817.

- С1, С2: 10мк 450 В, 100мк 100 В, 470мк 400 В, 50мк 25 В.

- C4, C6, C8: 0,1мк.

- C5: 1н 1000 В.

- С7: 1000мк 25 В.

- Два конденсатора 510 п.

- C13, C14 — 10 мк.

- VDS1 — 600 В 2А.

- Терморезистор типа NTC1 10.

- R1: 47k, R2: 510, R3: 200, R4: 10k.

- Резисторы гасящие: 6,2 и 30 на 5Вт.

После сборки БП нельзя подключать и проверять, так как он рассчитан именно для инверторной схемы.

Изготовление инвертора

Перед началом изготовления высокочастотного трансформатора для инвертора нужно изготовить гетинаксовую плату, руководствуясь схемой 2. Трансформатор выполнен на магнитопроводе типа «Ш20х28 2000 НМ» с рабочей частотой 41 кГц. Для его намотки (I обмотки) необходимо использовать медную жесть толщиной 0,3..0,45 мм и шириной 35..45 мм (ширина зависит от каркаса). Нужно сделать:

- 12 витков (площадь поперечного сечения (S) около 10..12 кв. мм.).

- 4 витка для вторичной обмотки (S = 30 кв. мм.).

Высокочастотный трансформатор нельзя мотать обыкновенным проводом из-за возникновения скин-эффекта. Скин-эффект — способность высокочастотных токов вытесняться на поверхность проводника, тем самым нагревая его. Вторичные обмотки следует разделить пленкой из фторопласта. Кроме того, трансформатор должен нормально охлаждаться.

Скин-эффект — способность высокочастотных токов вытесняться на поверхность проводника, тем самым нагревая его. Вторичные обмотки следует разделить пленкой из фторопласта. Кроме того, трансформатор должен нормально охлаждаться.

Дроссель выполнен на магнитопроводе типа «Ш20×28» из феррита 2000 НМ с S не менее 25 кв. мм.

Трансформатор тока выполняется на двух кольцах типа «К30×18×7» и мотается медным проводом. Обмотка l продевается через кольцевую часть, а II обмотка состоит из 85 витков (d = 0,5 мм).

Схема 2 — Схема инверторного сварочного аппарата своими руками (инвертор).

После успешного изготовления высокочастотного трансформатора нужно осуществить монтаж радиоэлементов на печатной плате. Перед пайкой обработать оловом медные дорожки, детали не перегревать. Перечень элементов инвертора:

- ШИМ — контроллер: UC3845.

- MOSFET-транзистор VT1: IRF120.

- VD1: 1N4148.

- VD2, VD3: 1N5819.

- VD4: 1N4739A на 9 В.

- VD5-VD7: 1N4007.

- Два диодных моста VD8: KBPC3510.

- C1: 22 н.

- C2, C4, C8: 0,1 мкФ.

- C3: 4,7 н и C5: 2,2 н, C15, С16, С17, C18: 6,8 н (только использовать К78−2 или СВВ- 81).

- C6: 22 мк, С7: 200 мк, С9-С12: 3000 мк 400 В, C13, C21: 10 мк, C20, C22: 47мк на 25 В.

- R1, R2: 33k, R4: 510, R5: 1,3 k, R7: 150, R8: 1 на 1 Вт, R9: 2 M, R10: 1,5 k, R11: 25 на 40 Вт, R12, R13, R50, R54: 1 к, R14, R15: 1,5 k, R17, R51: 10, R24, R25: 30 на 20Вт, R26: 2,2 к, R27, R28: 5 на 5Вт, R36, R46-R48, R52, R42-R44 — 5, R45, R53 — 1,5.

- R3: 2,2 k и 10 к.

- К1 на 12 В и 40А , К2 — РЭС-49 (1).

- Q6-Q11: IRG4PC50W.

- Шесть MOSFET-транзисторов IRF5305.

- D2 и D3: 1N5819.

- VD17 и VD18: VS-HFA30PA60CPBF; VD19-VD22: VS-HFA30PA60CPBF.

- Двенадцать стабилитронов: 1N4744A.

- Две оптопары: HCPL-3120.

- Катушка индуктивности: 35 мк.

Перед проверкой схемы на работоспособность нужно еще раз визуально проверить все соединения.

Основные рекомендации

Перед сборкой нужно внимательно ознакомиться со схемой инверторной сварки и приобрести все необходимое для изготовления: купить радиодетали в специализированных радиомагазинах, найти подходящие каркасы трансформаторов, медную жесть и провод, продумать дизайн корпуса. Планирование работы значительно упрощает процесс сборки и экономит время. При пайке радиокомпонентов следует применять паяльную станцию (индукционная с феном), для исключения возможного перегрева и выхода из строя радиоэлементов. Соблюдать нужно и правила техники безопасности при работе с электричеством.

Дальнейшая настройка

Все силовые элементы схемы должны иметь качественное охлаждение. Транзисторные ключи необходимо «сажать» на термопасту и радиатор. Желательно применять радиаторы от микропроцессоров мощного типа (Athlon). Наличие вентилятора для охлаждения в корпусе обязательно. Схему БП можно доработать, поставив конденсаторный блок перед трансформатором. Нужно использовать К78−2 или СВВ-81, так как другие варианты недопустимы.

После подготовительных работ нужно приступить к настройке сварочного инвертора. Для этого нужно:

- Подключить 15 В к ШИМ, подав питание на ШИМ и на систему охлаждения. Реле К1 выполняет роль ключа для замыкания R11 — при времени срабатывании первого около 10 секунд. Кроме того, выполняется зарядка С9-C12, которые разряжаются через R11. Наличие R11 обязательно, так как оно обезопасит конденсаторы от взрыва из-за всплеска тока при подаче сетевого питания.

- При помощи осциллографа выполнить проверку платы на наличие прямоугольных импульсов, идущих к HCPL3120 после срабатывания К1 и К2. Кроме того, реле К1 должно быть подключено после зарядки конденсаторов. Во время работы инвертора без нагрузки (холостой ход) сила тока должна быть менее 100 мА.

- Правильность установки фаз высокочастотного трансформатора проверяется 2-лучевым осциллографом. Для этого нужно выставить частоту ШИМ 50..55 Гц и измерить значение U, которое должно быть менее 330 В. Потребление моста должно быть 120.

.150 мА. При работе сварочного инвертора трансформаторы не должны сильно шуметь, а если такое происходит, нужно разобраться в этом. Шум часто происходит из-за плохо зажатых пластин магнитопровода. Смотреть на осциллограф и плавно крутить ручку переменного резистора.

.150 мА. При работе сварочного инвертора трансформаторы не должны сильно шуметь, а если такое происходит, нужно разобраться в этом. Шум часто происходит из-за плохо зажатых пластин магнитопровода. Смотреть на осциллограф и плавно крутить ручку переменного резистора. - Параметры U не должны превышать 540 В (345 В является оптимальным значением U). После измерений нужно отсоединить осциллограф и начать варить металл. Время сварки нужно начинать с 10 секунд и постепенно увеличивать его до 5 минут. Если все сделано верно, то шума не должно быть.

Существуют и более совершенные модели сварочников инверторного типа, в силовую схему которых входят тиристоры. Широкое распространение также получил инвертор «Тимвала», который можно найти на форумах радиолюбителей. Он имеет более сложную схему. Подробнее с ним можно ознакомиться в интернете.

Таким образом, зная устройство и принцип работы сварочного аппарата инверторного типа, собрать его своими руками не представляется непосильной задачей. Самодельный вариант практически не уступает заводскому и даже превосходит его некоторые характеристики.

Самодельный вариант практически не уступает заводскому и даже превосходит его некоторые характеристики.

Как своими руками изготовить сварочный инвертор?

Для того чтобы собрать сварочный инвертор своими руками, не обязательно обладать глубокими познаниями в физике, разбираться профессионально в технике, электричестве и т.д.

Необходимо только выполнять все по схеме и знать, хотя бы на минимальном уровне механизм действия данного оборудования. Желающим создать инвертор в более экономном и простом варианте, следует знать, что технические особенности и КПД по сути одинаковые от аналогов конструкции.

Характеристики самодельного инвертора

Один из важных вопросов для специалистов по сварке – как сделать сварочный инвертор своими руками. Процесс можно выполнить при помощи схемотехники сварочных инверторов.

Прежде чем собирать эффективный сварочный инвертор необходимо выделить следующие технические характеристики оборудования:

- на одном из транзисторов сила тока, который проходит через вход, должна составлять 32 ампера;

- 250 ампер – показатель силы тока, который создается при выходе из аппарата;

- напряжение должно быть до 220 вольт.

Для того чтобы создать самый простой сварочный инвертор необходимо соединить следующие элементы в один механизм:

- силовой блок;

- питательный блок на тиристорах;

- драйвера для силовых ключей.

Материалы для его сборки

Прежде чем начать собирать по схеме сварочного инверторного типа аппарат, мастер должен подготовить необходимые инструменты и материалы, которые могут понадобиться ему в работе.

В первую очередь:

- различного типа отвертки;

- паяльное устройство, чтобы соединять детали в электронной схеме;

- нож;

- инструмент для вырезки на металлической поверхности;

- резьба, как крепежная деталь;

- поверхность с небольшой толщиной из металла;

- детали, благодаря которым формируется электросхема инверторного сварочного аппарата;

- провод из меди и полосы, чтобы обмотать трансформатор потребуется;

- стеклоткань;

- слюда;

- текстолиты;

- обычная термобумага, использующаяся в кассовых аппаратах.

Но если есть надобность, то используют схемы сварочных аппаратов, работающие на трехфазовой электросети с напряжением в 380 вольт. У таких оборудований есть достоинства, среди которых выделяют высокий показатель КПД, в отличие от однофазовых конструкций.

Блок питания агрегата

В блоке питания сварочного инвертора самой важной деталью является трансформатор, мотающийся при феррите в Ш7*7 либо 8*8.

При помощи данного механизма обеспечивается подача регулярного напряжения и создается за счет 4-х обмоток:

- Первичная.

Сто кругов проводом ПЭВ в диаметре 0,3 миллиметра. - Первая вторичная.

15 кругов проводом ПЭВ в диаметре 1 миллиметр. - Вторая вторичная.

15 кругов ПЭВ в диаметре 0,2 миллиметра. - Третья вторичная.

20 кругов в диаметре 0,3 миллиметра.

После того как будет выполнена первичная обмотка и проведена изоляция её сторон за счет стеклоткани, её также обматывают в экранирующий провод. Каждый виток должен целиком покрывать защитный слой.

Каждый виток должен целиком покрывать защитный слой.

Обмотка экранирующим проводом должна быть в таком же направлении, как и первичная обмотка. Стоит обратить внимание на одинаковость диаметров двух видов обмоток.

Этим же правилом пользуются и для других видов: при наматывании на каркас трансформатора, изоляции друг от друга проводов за счет стеклоткани либо при использовании простого малярного скотча.

Для стабилизации напряжения в области 20-25 вольт, что поступает в блок питания через реле, подбирается резистор для электронных схем. Главной особенностью рассматриваемого механизма выступает изменение переменного тока в регулярный.

Добиться этого можно, используя диод, формирующийся при выполнении схемы «косой мост». Бывает так, что при эксплуатации аппарата диод перегревается, из-за чего приходится проводить монтаж на радиаторах и нередко ремонт блока питания. Альтернативным вариантом радиаторам является охлаждающая деталь от старой техники.

Монтаж диодного моста подразумевает под собой применение 2-х радиаторов: верх через прокладку из слюды присоединяют к одной батареи, а низ через поверхность термопасты ко второй батареи.

Мост из диодов должен выводиться в том направлении, куда направлен вывод транзистора. За счет этого постоянный ток превращается в переменный с высокими частотами.

Соединительный провод этих выводов максимум может достигать длины в 15 сантиметров. Металлический лист необходимо расположить между блоком питания и инверторной частью аппарата и приварить к «телу» оборудования.

Силовой блок

Силовой блок – это основа трансформатора в сварочном инверторе. С его помощью уменьшается показатель напряжения тока с высокими частотами, а сила наоборот повышается. Для создания в трансформаторе силового блока требуется использование сердечников. Чтобы создать небольшой зазор рекомендуется воспользоваться обычной газетной бумагой.

С каждым наложенным слоем, чтобы обеспечить термоизоляцию необходимо наматывать ленту от кассового аппарата для достижения хорошей износоустойчивости. Вторичную обмотку создают на основе 3-х полосовых слоев из меди, изолирующиеся друг от друга за счет ленты фторопласта.

Большинство мастеров обматывают понижающий трансформатор толстым проводом из меди, однако, это ошибочное действие. С таким трансформатором простой сварочный инвертор будет работать с высокочастотным током, вытесняющим наружу проводник без нагревания деталей внутри.

Оптимальнее всего формировать обмотки, используя проводник с широкой поверхностью, иными словами применить широкую медную полосу.

Вместо термоизоляционного поверхностного слоя специалисты иногда заменяют на простую бумагу. Она не так устойчива, как термоизоляционная либо лента в кассовом аппарате. Повышенная температура влияет только на потемнение ленты, однако её износоустойчивость остается на первоначальном уровне.

Инверторный блок

Основная функция простого сварочного инвертора заключается в преобразовании постоянного тока, который формируется при помощи выпрямителя аппарата в переменный высокочастотный ток.

Чтобы решить данную ситуацию, специалисты используют силовой транзистор, и высокие частоты с открывающимся и закрывающимся каналом. Рассматриваемый механизм в оборудовании отвечает за изменение постоянного тока в переменный с высокими частотами.

Инверторный сварочный аппарат сделать своими руками можно по электросхеме, где указывается и как последовательно соединять конденсаторы.

Их используют в следующих случаях:

- Минимализация выброса в трансформаторе.

- Минимализация потерь в трансформаторном блоке, появляющиеся в момент отключения аппарата от сети.

Это происходит за счет того, что транзистор открывается с большей скоростью, чем закрывается – ток теряет свою мощность, что влечет за собой перегрев ключей в блоке транзистора.

Система охлаждения агрегата

Стоит отметить, что большинство силовых элементов в сварочном оборудовании имеют свойство сильно нагреваться во время эксплуатации, из-за чего оно может сломаться.

Дабы избежать таких ситуаций, то эффективнее всего во все блоки аппарата, помимо радиатора, установить вентилятор, охлаждающий механизм во время работы – своеобразную систему охлаждения.

Её можно самостоятельно сделать при наличии мощного вентилятора. Зачастую используют один с направлением воздушного потока в сторону понижающегося силового трансформатора.

С вентилятором, у которого небольшая мощность от компьютера, например, может понадобиться до 6 штук, из которых три устройства устанавливается возле силового трансформатора с направлением воздушного потока в обратную сторону.

Чтобы избежать перегрева, самодельный сварочный инвертор должен работать вместе с термодатчиком. Он устанавливается на греющий радиатор. Если радиатор достигает максимальное значение температуры, он автоматически отключает подачу тока.

Для более эффективного функционала системы охлаждения агрегата, корпус должен быть оснащен заборщиком воздуха с правильным его выполнением. Через его решетки проходит воздушный поток во внутренние системы аппарата.

Сборка инвертора своими руками

Важным вопросом остается, как сделать сварочный инвертор своими руками? В первую очередь нужно выбрать корпус с надежной защитой либо сформировать его самому при помощи листового металла, где толщина должна достигать не меньше, чем 4 миллиметра.

За основу, где монтируется трансформатор для инверторной сварки, используют листовой гетинакс с толщиной не меньше, чем 5 миллиметров. Сама конструкция будет располагаться на основании благодаря скобам, изготовленным самостоятельно из медных проволок в диаметре с 3 миллиметрами.

Чтобы создать электронные платы в электрических схемах сварочного аппарата, используют фольгированный текстолит, у которого толщина достигает 1 миллиметр. Монтируя магнитопроводы, которые в период эксплуатации имеют свойство греться, необходимо помнить о зазорах между ними. Они нужны, чтобы воздух мог свободно циркулировать.

С целью автоматического управления сварочным инвертором, сварщик должен купить и подсоединить к нему специальный контроллер, отвечающий за стабильность силы тока. От него также зависит, будет ли величина напряжения подачи мощной.

Для более удобной эксплуатации самодельного агрегата, во внешнюю часть монтируется орган управления. Он может выступать в виде тумблера для активации аппарата, ручкой в переменном резисторе, благодаря ей контролируется подача тока либо зажим для кабеля и сигнальный светодиод.

Собрать сварочный инвертор своими руками достаточно просто, если придерживаться всех правил, соблюдать инструкцию и строго идти по назначенной схеме.

Диагностика самодельного инвертора и его подготовка к работе

Собрать самодельный сварочный инвертор не весь процесс. Подготовительный этап также считается важной частью всей работы, где необходимо проверить, правильно ли работают все его системы, и как нужно настроить нужные параметры.

В первую очередь проводится диагностика оборудования, а именно подача напряжения 15 вольт на контроллер и охлаждающую систему сварочного аппарата, чтобы проверить их выдержку. Благодаря этому проверяется функционал механизмов и избежание перегревания во время эксплуатации агрегата.

При функциональности реле, напряжение в аппарат подается до 10 секунд. Достаточно важно узнать, сколько инвертор может во время сварки функционировать. Для этого он тестируется на протяжении 10 секунд. Если радиатор остается с прежней температурой, то время можно установить до 20 секунд, и т.д. до целой минуты.

Обслуживание самодельного сварочного инвертора

Для того, чтобы простой сварочный инвертор сделанный своими руками смог долго работать, за ним необходим грамотный уход. При поломке сварочного оборудования требуется снять корпус и аккуратно прочистить механизм при помощи пылесоса. В частях, куда он не достается можно воспользоваться кисточкой и сухой тряпкой.

В первую очередь, для самодельных инверторов нужно провести диагностику всего сварочного оборудования – проверяется напряжение, его вход и течение. При отсутствии напряжения необходимо проследить за функциональностью блока питания.

Также проблема может заключаться в сгоревших предохранителях конструкции. Слабым место считается и датчик, измеряющий температуру, который не ремонтируется, а заменяется.

После проведения диагностики необходимо обратить внимание на качество соединения электронных систем оборудования. Затем выявить некачественное скрепление на глаз либо используя специальный тестер.

При выявлении данных неполадок, они устраняются тотчас за счет доступных деталей, чтобы не спровоцировать перегрев и поломку всего сварочного оборудования.

Ошибочно считать, что созданный самостоятельно аппарат не позволит вам эффективно выполнять необходимую работу. Самодельным устройством с легкой схемой сборки можно сваривать элементы при помощи электрода в диаметре до 5 миллиметров и длиной дуги до 10 миллиметров.

После того, как самодельное оборудование будет включено в цепь, необходимо выставить автоматический режим с конкретным значением силы тока. Напряжение в проводе может быть около 100 вольт, что свидетельствует о каких-либо неполадках.

Чтобы устранить проблему надо найти схему сварочного инвертора, разобрать его и проверить насколько правильно он был собран.

Благодаря такому самодельному аппарату сварщик не только может сваривать однородный, темный металл, но также цветной и различные сплавы. Собирая такое устройство, необходимо помимо основ электроники, также иметь свободный период времени, чтобы осуществить задуманное.

Сварочный процесс при помощи инвертора – это нужная вещь в доме каждого мужчины для любых бытовых и промышленных целей.

Сварочный инвертор своими руками: схема и описание. Ремонт сварочных инверторов своими руками

Все сварочные приборы сделаны одинаково. Везде применяется схема, где в качестве переключателей выступают мощные полевые транзисторы. В магазинах можно найти большой ассортимент этих аппаратов. Однако стоимость их нередко очень велика. Поэтому многие решают сделать сварочный инвертор своими руками. Для работы дома, в гараже и на даче вполне можно обойтись электродуговой сваркой. Ее делают при помощи трансформаторного или инверторного прибора.

Трансформаторный тип надежен и долговечен. Он может работать при любом токе. Но есть у него два больших минуса: при падении напряжения ниже двухсот вольт он автоматически выключается. И еще он имеет большой вес.

Инверторный аппарат изобрели недавно. Об этом типе сварочных приборов и расскажет данная статья.

Преимущества и недостатки инверторного прибора

Плюсами являются следующие параметры:

- Вес — не более пяти килограмм. Это является неоспоримым преимуществом, потому что дает возможность легко перевозить его или просто передвигать в рамках мастерской.

- Он способен продолжать работать даже при падении напряжения, не выключаясь, как трансформаторный прибор.

- Аппарат функционирует при постоянном и переменном токе.

Условными минусами можно назвать:

- Высокую стоимость прибора.

- Его необходимо периодически очищать его от пыли.

Но ввиду того, что аппарат будет изготавливаться своими руками, первый минус не столь актуален. Периодический уход необходим за любым устройством, поэтому очистка будет гарантией его бесперебойной работы.

Также для функционирования прибора необходимо приобрести специальные навыки и быть осторожным при его эксплуатации.

Что необходимо для изготовления?

Трансформатор от обычной микроволновой печи прекрасно подойдет для того, чтобы изготовить простой сварочный инвертор своими руками. Он состоит из катушек, железа, эмали и медного провода.

Катушки используются первичной и вторичной обмотки, а покрытый эмалью медный провод намотан на железную сердцевину.

В каждой катушке есть свое количество витков. Первичная обмотка необходима для работы электрической сети, а во вторичной, благодаря индукции, происходит образование тока.

Ток может достигать ста тридцати ампер, но на первичной обмотке будет всего двадцать ампер. Для хорошего сварочного соединения требуются электроды не более трех миллиметров в диаметре. Такой аппарат может выполнять сварку при обратной полярности.

Уменьшение количества витков

Чтобы сварочный инвертор, своими руками созданный, нормально работал, нужно уменьшить напряжение (так как трансформатор микроволновки дает свыше двух тысяч вольт) и нарастить значение тока.

С этой целью вторичная обмотка перематывается другим проводом, который покрыт эмалью. Для этого аккуратно разрезается и удаляется старая обмотка. Число витков и сечение нового провода зависят от применяемого трансформатора. Но подсчитать его не составит никакого труда. Любой учебник физики сможет в этом помочь. Как вариант — воспользоваться онлайн-калькулятором. По окончании работы новую обмотку покрывают специальным токоизоляционным лаком.

Схемы сварочных инверторов, своими руками сделанных

Нижеследующие схемы помогут лучше понять принцип работы прибора. Изучите их внимательно.

Сборка

Чтобы самодельный сварочный инвертор, своими руками сделанный, был удобен в эксплуатации и его можно было транспортировать, ему потребуется корпус. Туда и будут монтировать все детали.

Трансформаторы крепятся один за другим, при этом происходит уменьшение тока до пятидесяти ампер. Обмотки первичные монтируются параллельно, а вторичные — последовательно. Таким образом, получится устройство с нагрузкой в шестьдесят ампер и тридцать восемь вольт на выходе.

Детали устанавливаются на заводскую плату. При этом фиксация блока питания, драйверов и платы производится отдельно. Силовая часть отделяется металлическим листом, присоединенным к корпусу, от платы. Соединяются управляющие проводники.

Все силовые дорожки должны быть армированы при помощи медной проволоки.

Для отвода тепла крепится специальный радиатор. От его качества зависит долговечность всего устройства.

Сопротивление для блока питания выбирается такое, чтобы было питание в двадцать вольт. Входные выпрямители должны иметь достаточно мощные радиаторы.

В корпус вставляется термический датчик для фиксации максимальной температуры.

Блоком управления служит ШИМ-контроллер с одним каналом настройки. Его назначением является обеспечение горения дуги и стабильность работы. Вмонтированный конденсатор будет влиять на силу сварочного тока.

Особенности системы охлаждения

В будущий сварочный инвертор своими руками монтируются с обеих сторон два вентилятора. Благодаря им вытягивается воздух. Для его поступления снизу корпуса просверливают до нескольких десятков сквозных отверстий.

Назначение аппарата

Такой сварочный инвертор, своими руками сделанный, использовать гораздо удобнее и проще, чем трансформаторный прибор. К тому же качество шва у него получается лучше. Его используют при сварке:

- Цветного металла.

- Черного металла.

- Тонких стальных листов.

- Нержавейки.

Детали для устройства

После того как схемы сварочных инверторов, своими руками создаваемых, конструкция и сборка изучены и понятны, переходите к покупке деталей для устройства. Их можно приобрести в магазинах, но лучше воспользоваться интернетом, так как на виртуальных площадках гораздо больший выбор, да и стоимость деталей ниже.

Однако в погоне за дешевизной нельзя забывать об их надлежащем качестве, потому что от этого зависит не только хорошая работа, но и безопасность в целом.

Итак, необходимо приобрести:

Также потребуется купить и другие аксессуары, такие, как держак, кабель и прочее.

Ремонт сварочных инверторов своими руками

Сварочный прибор необходимо правильно эксплуатировать и периодически осматривать. Если будут обнаружены неполадки, нужно производить ремонт сварочных инверторов (своими руками это сделать вполне реально).

С этой целью при плохом контакте все детали разъединяются, прочищаются сами и их поверхность, а затем соединяются снова.

Если имеется малая нагрузка сети, но устройство потребляет большой ток, то причиной является замыкание витков. Для устранения неполадки необходимо перемотать катушки и заменить изоляцию.

Если сварочная дуга постоянно исчезает, то причиной этого являются пробои обмотки.

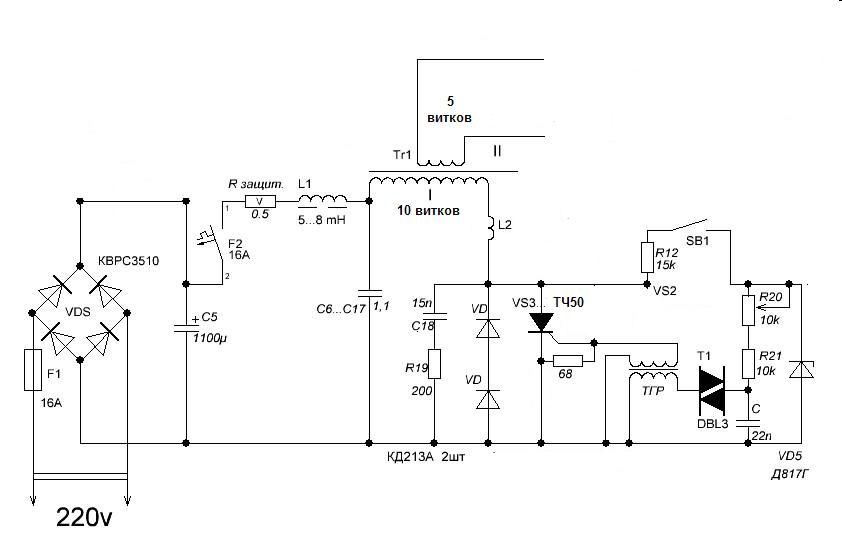

Сварочный инвертор полуавтомат (своими руками сделанный) Помелова В.Н. Преимущества

Это устройство подходит для аккуратной и быстрой точечной сварки. При сварке в среде углекислого газа очень малая зона подпадает под термическое влияние, при окрашенной детали краска выгорит лишь узкой полоской, расплавление электродной проволоки происходит очень быстро, и даже если детали имеют различную толщину, шов будет таким же качественным. Кроме того, углекислый газ легче достать, чем ацетилен и кислород, а сварка осваивается достаточно легко.

Конструкция

Базой прибора является трансформатор Т1 для сварки, который подключается к сети в двести двадцать вольт (включается нажатием на кнопку «Пуск», которая подключена к каскаду VT3).

К такому же ключу VT4 подключен диод из кремния VD14, который можно закрепить как термодатчик при продолжительной работе. Но если прибор не будет перегреваться, то без него можно спокойно обойтись.

ИМС DD1 155ЛАЗ обеспечивает все фазы сигналов для выходных узлов. Она питается так же, как и VS1, VT1, VS2, VT2, VT3 и 4 напряжением пять вольт от выпрямителя.

Мощные выпрямительные диоды могут быть Д151-160, Д160-200, В200-6, В2-200-9.

В подборе других элементов вопросов возникнуть не должно.

Сварочный трансформатор имеет мощность от двух с половиной до трех киловатт при медной проволоке шесть на восемь миллиметров во вторичной обмотке, стержневом магнитопроводе для напряжения в двадцать один вольт и токе в сто двадцать ампер.

Одна и другая обмотки мотаются симметрично, конец одной обмотки обязательно соединяется с началом другой. Провод для этого используется двух с половиной миллиметров в диаметре.

На двигатель с прорезью наматывается дроссель L1 сварочным кабелем. У конденсатора С1 емкость четыре тысячи мкФ.

Держак состоит из резинового шланга с примерным диаметром в три сантиметра. По нему подается углекислый газ. С одной стороны шланга находится разъем со штуцером, контактами, отверстием и гайкой, которая крепит весь разъем. С другой стороны — ручка с переключателем и трубка с наружной резьбой, где монтируется наконечник.

Почти все узлы схемы расположены в корпусе. Остальные размещены следующим образом:

Сделать сварочный инвертор своими руками совсем несложно. Нужны лишь желание и небольшое усердие для реализации задуманного.

Пошаговая сборка инверторной сварки

Инверторная сварка своими руками — это очень простоИнверторная сварка — это современное устройство, которое пользуется широкой популярностью благодаря небольшому весу аппарата и его габаритов. Инверторный механизм основывается на применении полевых транзисторов и силовых переключателей. Чтобы стать обладателем сварочного аппарата, можно посетить любой магазин инструментов и обзавестись такой полезной вещью. Но есть способ намного экономнее, который обусловлен созданием инверторной сварки своими руками. Именно второму способу и уделим внимание в данном материале и рассмотрим, как сделать сварку в домашних условиях, что для этого понадобится и как выглядят схемы.

Особенности функционирования инвертораСварочный аппарат инверторного типа — это не что иное, как блок питания, тот, который сейчас применяется в современных компьютерах. На чем же основывается работа инвертора? В инверторе наблюдается следующая картина преобразования электрической энергии:

1) Напряжение, потребляемое из сети, преобразуется в постоянное.

2) Ток с постоянной синусоидой преобразовывается в переменный с высокой частотой.

3) Происходит снижение значения напряжения.

4) Происходит выпрямление тока с сохранением необходимой частоты.

Перечень таковых преобразований электрической цепи необходим для того, чтобы иметь возможность снизить массу аппарата и его габаритные размеры. Ведь, как известно, старые сварочные аппараты, принцип которых основывается на снижении величины напряжения и увеличения силы тока на вторичной обмотке трансформатора. В результате благодаря высокому значению силы тока наблюдается возможность дугового сваривания металлов. Для того чтобы сила тока увеличивалась, а напряжение снижалось, на вторичной обмотке уменьшается число витков, но при этом увеличивается сечение проводника. В результате можно заметить, что сварочный аппарат трансформаторного типа не только имеет значительные габариты, но и приличный вес.

Для решения проблемы был предложен вариант реализации сварочного аппарата посредством инверторной схемы. Принцип инвертора основывается на увеличении частоты тока до 60 или даже 80 кГц, тем самым осуществляя снижение массы и габаритов самого устройства. Все что потребовалось для реализации инверторного сварочного аппарата — это увеличить частоту в тысячи раз, что стало возможным благодаря применению полевых транзисторов.

Транзисторы обеспечивают сообщение между собой с частотой около 60-80 кГц. На схему питания транзисторов приходит постоянное значение тока, что обеспечивается благодаря применению выпрямителя. В качестве выпрямителя используется диодный мост, а выравнивание значения напряжения обеспечивают конденсаторы.

Переменный ток, который передается после прохождения через транзисторы на понижающий трансформатор. Но при этом в качестве трансформатора используется в сотни раз уменьшенная катушка. Почему используется катушка, потому как частота тока, которая подается на трансформатор, уже увеличена в 1000 раз благодаря полевым транзисторам. В результате получаем аналогичные данные, как и при работе трансформаторной сварки, только с большой разницей в весе и габаритах.

Что нужно для сборки инвертораЧтобы собрать самостоятельно инверторную сварку, нужно знать, что схема рассчитывается, прежде всего, на потребляющее напряжение величиной 220 Вольт и током на 32 Ампера. Уже после преобразования энергии на выходе ток будет увеличен почти в 8 раз и будет достигать 250 Ампер. Такого тока достаточно для того, чтобы создать прочный шов электродом на расстоянии до 1 см. Для реализации блока питания инверторного типа потребуется воспользоваться следующими составляющими:

1) Трансформатор, состоящий из ферритного сердечника.

2) Обмотка первичного трансформатора со 100 витками провода диаметром 0,3 мм.

3) Три вторичных обмотки:

— внутренняя: 15 витков и диаметром провода 1 мм;

— средняя: 15 витков и диаметром 0,2 мм;

— наружная: 20 оборотов и диаметром 0,35 мм.

Кроме того, чтобы собрать трансформатор, потребуются следующие элементы:

Как выглядит схема инверторной сваркиДля того, чтобы понимать, что вообще собой представляет сварочный инверторный аппарат, необходимо рассмотреть схему, представленную ниже.

Электрическая схема инверторной сварки

Все эти компоненты необходимо объединить и тем самым получить сварочный аппарат, который будет незаменимым помощником при выполнении слесарных работ. Ниже представлена принципиальная схема инверторной сварки.

Схема блока питания инверторной сварки

Плата, на которой находится блок питания аппарата, монтируется отдельно от силовой части. Разделителем между силовой частью и блоком питания выступает металлический лист, подсоединенный к корпусу агрегата электрически.

Для управления затворками применяются проводники, припаивать которые нужно поблизости транзисторов. Эти проводники соединяются между собой парно, а сечение этих проводников не играет особой роли. Единственное, что важно учитывать — это длина проводников, которая не должна превышать 15 см.

Для человека, который не знаком с основами электроники, прочесть такого рода схему проблематично, не говоря уже о назначении каждого элемента. Поэтому если у вас нет навыков работы с электроникой, то лучше попросить знакомого мастера помочь разобраться. Вот, к примеру, ниже изображена схема силовой части инверторного сварочного аппарата.

Схема силовой части инверторной сварки

Как собрать инверторную сварку: поэтапное описание + (Видео)Для сборки инверторного сварочного аппарата необходимо выполнить следующие этапы работы:

1) Корпус. В качестве корпуса для сварки рекомендуется воспользоваться старым системником от компьютера. Он подходит лучше всего, так как в нем имеется необходимое количество отверстий для вентиляции. Можно использовать старую 10-литровую канистру, в которой можно вырезать отверстия и разместить кулера. Для увеличения прочности конструкции из корпуса системника необходимо разместить металлические уголки, которые закрепляются с помощью болтовых соединений.

2) Сборка блока питания. Важным элементом блока питания является именно трансформатор. В качестве основы трансформатора рекомендуется воспользоваться ферритом 7х7 или 8х8. Для первичной обмотки трансформатора необходимо осуществить намотку проволоки по всей ширине сердечника. Такая немаловажная особенность влечет за собой улучшение работы устройства при появлении перепадов напряжения. В качестве проволоки обязательно нужно использовать медные провода марки ПЭВ-2, а в случае отсутствия шины, провода соединяются в один пучок. Стеклоткань используется для изоляции первичной обмотки. Сверху после слоя стеклоткани необходимо намотать витки экранирующих проводов.

Трансформатор с первичной и вторичной обмотками для создания инверторной сварки

3) Силовая часть. В качестве силового блока выступает понижающий трансформатор. В качестве сердечника для понижающего трансформатора применяются два вида сердечников: Ш20х208 2000 нм. Между обоими элементами важно обеспечить зазор, что решается путем расположения газетной бумаги. Для вторичной обмотки трансформатора характерно наматывание витков в несколько слоев. На вторичную обмотку трансформатора необходимо укладывать три слоя проводов, а между ними устанавливаются прокладки из фторопласта. Между обмотками важно расположить усиленный изоляционный слой, который позволит избежать пробоя напряжения на вторичную обмотку. Необходимо установить конденсатор напряжением не менее 1000 Вольт.

Трансформаторы для вторичной обмотки от старых телевизоров

Чтобы обеспечить циркуляцию воздуха между обмотками, необходимо оставить воздушный зазор. На ферритовом сердечнике собирается трансформатор тока, который включается в цепь к плюсовой линии. Сердечник необходимо обмотать термобумагой, поэтому в качестве этой бумаги лучше всего использовать кассовую ленту. Выпрямительные диоды крепятся к алюминиевой пластине радиатора. Выходы этих диодов следует соединить неизолированными проводами, сечение которых составляет 4 мм.

3) Инверторный блок. Главным предназначением инверторной системы — это преобразование постоянного тока в переменный с высокой частотой. Для обеспечения повышения частоты и применяют специальные полевые транзисторы. Ведь именно транзисторы работают на открытие и закрытие с высокой частотой.

Рекомендуется использовать не один мощный транзистор, а лучше всего реализовывать схему на основании 2 менее мощных. Это нужно для того, чтобы иметь возможность стабилизации частоты тока. В схеме не обойтись и без конденсаторов, которые соединяются последовательно и дают возможность решить такие проблемы:

Инвертор на алюминиевой пластине

4) Система охлаждения. На стенке корпуса следует установить вентиляторы охлаждения, а для этого можно использовать компьютерные кулера. Необходимы они для того, чтобы обеспечить охлаждение рабочих элементов. Чем больше вентиляторов будет использовано, тем лучше. В частности, обязательно требуется установить два вентилятора для обдува вторичного трансформатора. Один кулер будкт обдувать радиатор, тем самым не допуская перегрева рабочих элементов — выпрямительных диодов. Диоды монтируются на радиаторе следующим образом, как показано на фото ниже.

Выпрямительный мост на радиаторе охлаждения

Рекомендуется воспользоваться таким вспомогательным элементом, как термодатчик.

Его рекомендуется устанавливать на самом нагревающемся элементе. Этот датчик будет срабатывать при достижении критической температуры нагрева рабочего элемента. При его срабатывании будет отключаться питание инверторного устройства.

Мощный вентилятор для охлаждения инверторного устройства

При работе инверторная сварка очень быстро нагревается, поэтому наличие двух мощных кулеров является обязательным условием. Эти кулеры или вентиляторы располагаются на корпусе устройства, чтобы они работали на вытяжку воздуха.

Поступать свежий воздух в систему будет благодаря отверстиям в корпусе устройства. В системном блоке эти отверстия уже имеются, а если вы используете любой другой материал, то не забудьте обеспечить приток свежего воздуха.

5) Пайка платы является ключевым фактором, так как именно на плате основывается вся схема. На плате диоды и транзисторы важно устанавливать на встречном направлении друг к другу. Плата монтируется непосредственно между радиаторами охлаждения, с помощью чего соединяется вся цепь электроприборов. Питающая цепь рассчитывается на напряжение 300 В. Дополнительное расположение конденсаторов емкостью 0,15 мкФ дает возможность сброса избыточной мощности обратно в цепь. На выходе трансформатора располагаются конденсаторы и снабберы, с помощью которых осуществляется гашение перенапряжений на выходе вторичной обмотки.

6) Настройка и отладка работы. После того, как инверторная сварка будет собрана, потребуется провести еще несколько процедур, в частности, настроить функционирование агрегата. Для этого следует подключить к ШИМ (широтно-импульсный модулятор) напряжение в 15 Вольт и запитать кулер. Дополнительно включается в цепь реле через резистор R11. Реле включается в цепь для того, чтобы избежать скачков напряжения в сети 220 В. Обязательно важно провести контроль за включением реле, после чего подать питание на ШИМ. В результате должна наблюдаться картина, при которой должны исчезнуть прямоугольные участки на диаграмме ШИМ.

Устройство самодельного инвертора с описанием элементов

Судить о правильности соединения схемы можно в том случае, если во время настройки реле выдает 150 мА. В случае, когда же наблюдается слабый сигнал, то это говорит о неправильности соединения платы. Возможно, имеется пробой одной из обмоток, поэтому для устранения помех потребуется укоротить все питающие электропровода.

Инверторная сварка в корпусе системного блока от компьютера

Проверка работоспособности устройстваПосле проведения всех сборочных и отладочных работ остается только провести проверку работоспособности получившегося сварочного аппарата. Для этого запитывается прибор от электросети 220 В, затем задается высокие показатели силы тока и по осциллографу осуществляется сверка показаний. В нижней петле напряжение должно быть в переделах 500 В, но не более 550 В. Если все выполнено правильно со строгим подбором электроники, тогда показатель напряжения не превысит значения в 350 В.

Итак, теперь можно проверить сварку в действии, для чего используем необходимые электроды и осуществляем раскраивание шва до полного выгорания электрода. После этого важно проконтроллировать температуру трансформатора. Если трансформатор попросту закипает, тогда схема имеет свои недочеты и лучше далее не продолжать рабочий процесс.

После раскраивания 2-3 швов радиаторы нагреются до высокой температуры, поэтому после этого важно дать возможность им остыть. Для этого достаточно 2-3 минутной паузы, в результате чего температура понизится до оптимального значения.

Проверка сварочного аппарата

Как пользоваться самодельным аппаратомПосле включения в цепь самодельного аппарата, контроллер в автоматическом режиме задаст определенную силу тока. При напряжении провода менее 100 Вольт, то это говорит о неисправности устройства. Придется разобрать аппарат и снова повторно провести проверку правильности сборки.

С помощью такого вида сварочных аппаратов можно осуществлять спайку не только черных, но и цветных металлов. Для того чтобы собрать сварочный аппарат, потребуется не только владение основами электротехники, но и свободное время для реализации задумки.

Инверторная сварка — незаменимая вещь в гараже у любого хозяина, поэтому если вы еще не обзавелись таким инструментом, то вы можете сделать его самостоятельно.

Сварочный аппарат на мощных тиристорах

Самодельная электроника в быту

материалы в категории

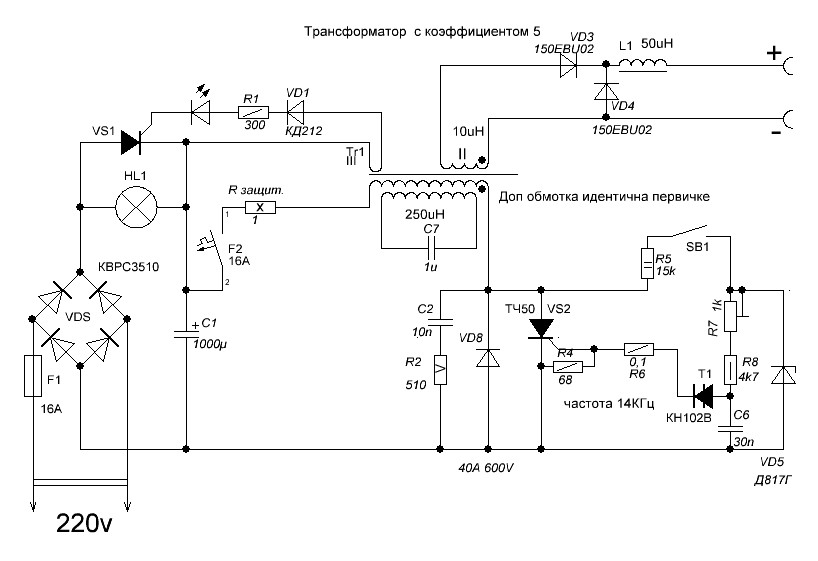

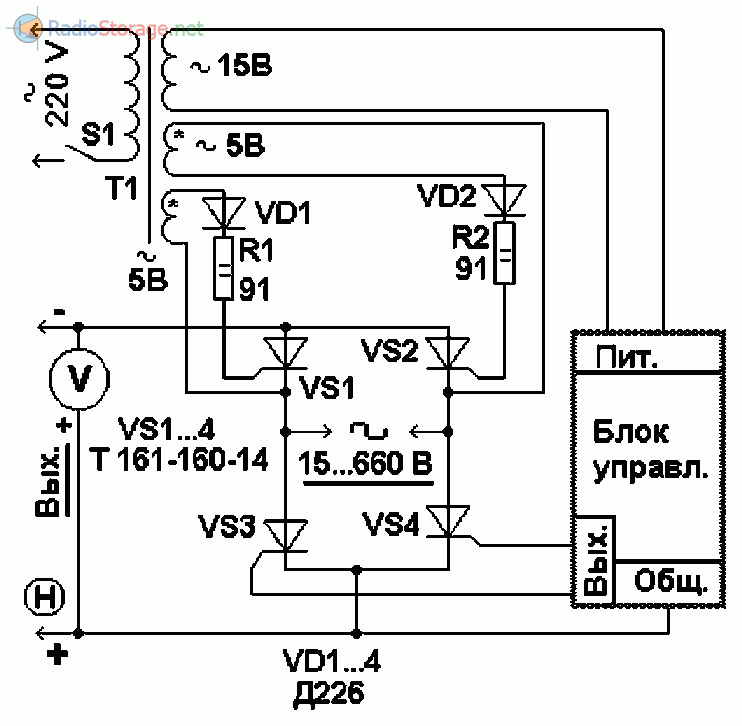

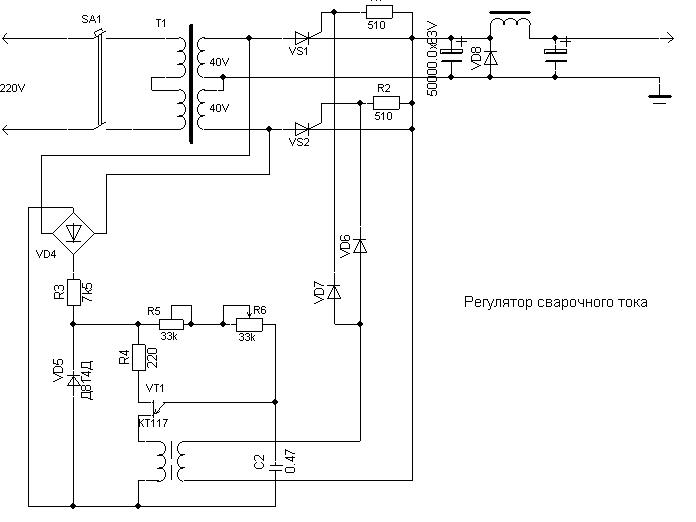

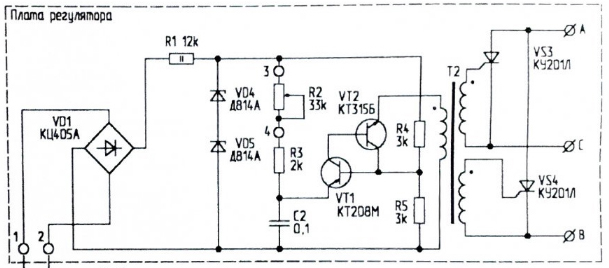

Предлагаемое устройство представляет собою регулятор постоянного тока, а так как диапазон регулировок у него очень широк и используются мощные тиристоры то применять его можно и как мощное зарядное устройство так и сварочный аппарат.

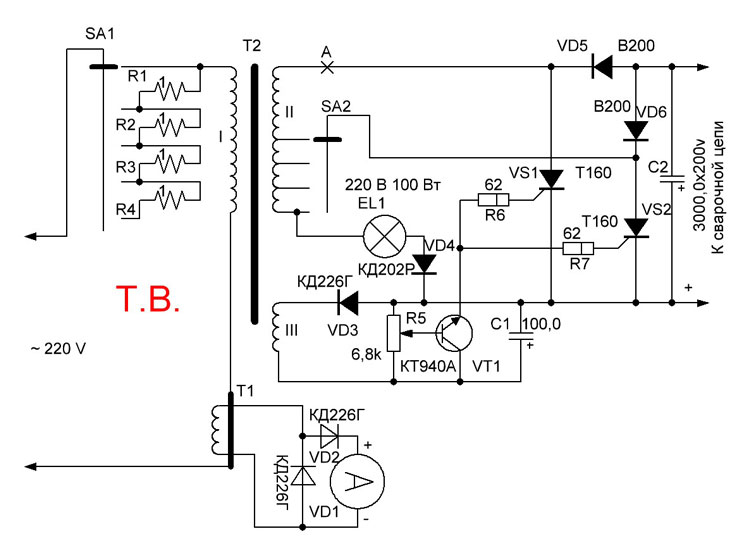

Схема сварочного аппарата на тиристорах

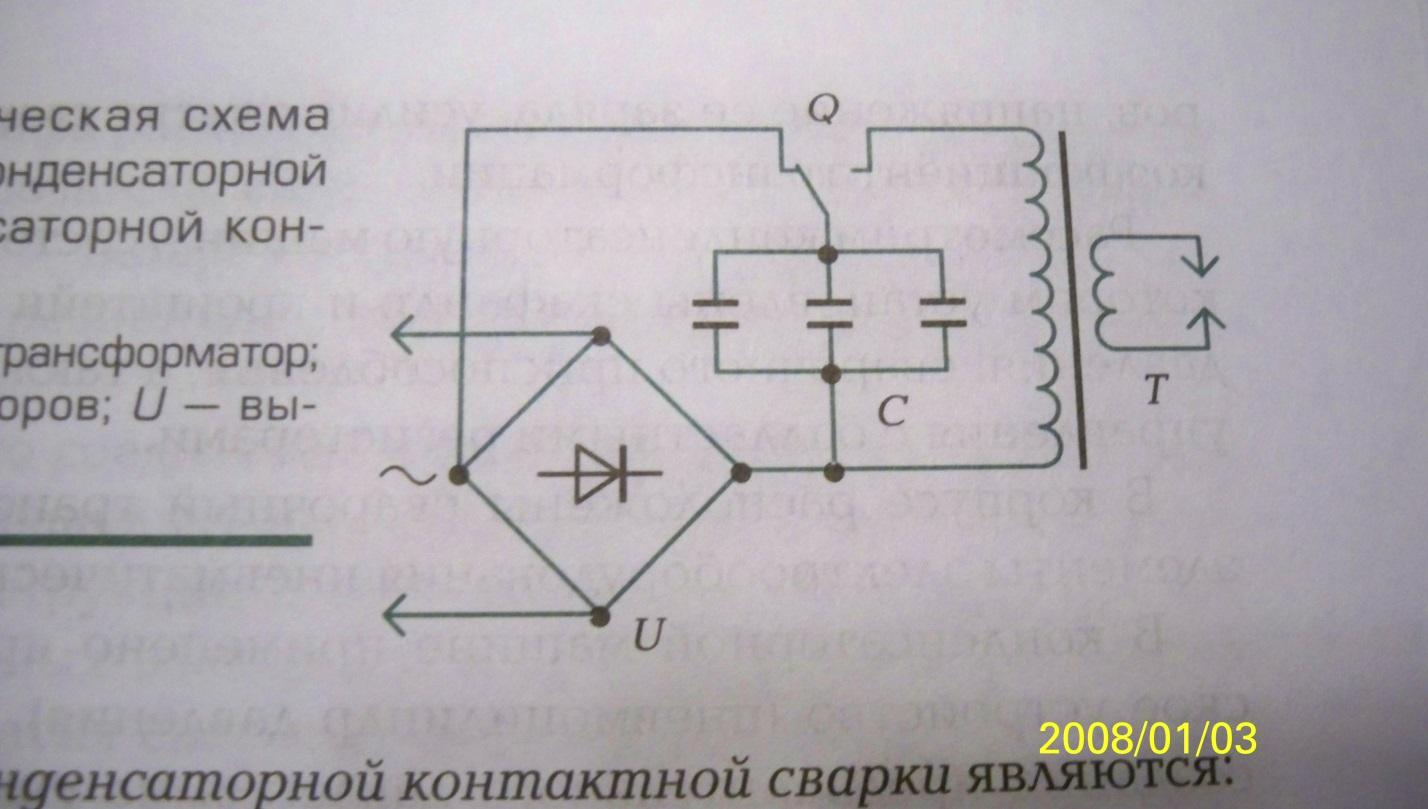

График, поясняющий работу силового блока, выполненного по однофазной мостовой несимметричной схеме (U2 — напряжение, поступающее со вторичной обмотки сварочного трансформатора, alpha — фаза открывания тиристора, t — время).

Регулятор может подключаться к любому сварочному трансформатору с напряжением вторичной обмотки U2=50…90В. Предлагаемая конструкция очень компактна. Общие габариты не превышают размеры обычного нерегулируемого выпрямителя типа «мостик» для сварки постоянным током. Схема регулятора состоит из двух блоков: управления А и силового В. Причём первый представляет собой не что иное, как фазоимпульсный генератор. Выполнен он на базе аналога однопереходного транзистора, собранного из двух полупроводниковых приборов n-p-n и p-n-p типов. С помощью переменного резистора R2 регулируется постоянный ток конструкции. В зависимости от положения движка R2 конденсатор С1 заряжается здесь до 6,9 В с различной скоростью. При превышении же этого напряжения транзисторы резко открываются. И С1 начинает разряжаться через них и обмотку импульсного трансформатора Т1. Тиристор, к аноду которого подходит положительная полуволна (импульс передаётся через вторичные обмотки), при этом открывается.

В качестве импульсного можно использовать промышленные трёхобмоточные ТИ-3, ТИ-4, ТИ-5 с коэффициентом трансформации 1:1:1. И не только эти типы. Хорошие, например, результаты дает использование двух двухобмоточных трансформаторов ТИ-1 при последовательном соединении первичных обмоток. Причём все названные типы ТИ позволяют изолировать генератор импульсов от управляющих электродов тиристоров.

Только есть одно «но». Мощность импульсов во вторичных обмотках ТИ недостаточна для включения соответствующих тиристоров во втором (см. схему), силовом блоке В. Выход из этой «конфликтной» ситуации был найден элементарный. Для включения мощных использованы маломощные тиристоры с высокой чувствительностью по управляющему электроду.

Силовой блок В выполнен по однофазной мостовой несимметричной схеме. То есть тиристоры трудятся здесь в одной фазе. А плечи на VD6 и VD7 при сварке работают как буферный диод.

Монтаж? Его можно выполнить и навесным, базируясь непосредственно на импульсном трансформаторе и других относительно «крупногабаритных» элементах схемы. Тем более что соединяемых в данную конструкцию радиодеталей, как говорится, минимум-миниморум.

Прибор начинает работать сразу.