Виды сварных соединений. Описание процесса, преимущества и недостатки

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. Понятию «сварное соединение» в нем дано весьма краткое, но не допускающее двусмысленности определение. Формулировка такая: сварное – это неразъемное соединение, произведенное сваркой. Из всех существующих в настоящее время соединений оно характеризуется самыми высокими показателями надежности и лучшими прочностными качествами. В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

Зоны сварного соединения

Сварное соединение состоит из четырех характерных зон.

Зона сварочного шва. Это – область сварного соединения, являющаяся результатом:

-

кристаллизации металлического сплава;

-

сварки давлением, предусматривающей пластическую деформацию;

-

процесса, сочетающего деформацию и кристаллизацию.

Зона наплавленного металла. Здесь находится смесь находящихся в жидком состоянии основного металла и металла используемой для присадки проволоки либо металла электрода.

Зона сплавления. Представляет собой участок с частично сплавившимися зернами, отделяющий шов от основного металла.

Зона термического влияния. Это – область основного металлического сплава, не подвергшаяся плавлению. Но его свойства претерпели изменения под воздействием высокой температуры, при которой проводится сварка либо наплавка.

Плюсы и минусы

Сварные соединения обладают следующими основными преимуществами:

-

возможность проведения работ в автоматическом режиме;

-

невысокий уровень трудоемкости;

-

снижение себестоимости производства сложных деталей мелкими партиями или единичными экземплярами;

-

отсутствие отверстий, ослабляющих конструкцию;

-

соединение получается плотным и абсолютно герметичным.

Из недостатков стоит выделить:

-

качество шва зависит от квалификации исполнителя;

-

неравномерный нагрев деталей в ходе сварки приводит к их короблению;

-

в подвергнутых сварке элементах возникают остаточные напряжения.

Методы выполнения сварных соединений

Сварка дуговая

Сварка дуговая представляет собой метод соединения металлов посредством сплавления. С этой целью место будущего скрепления нагревается до температуры, достигающей отметки 1500°С. В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

Разновидности

Подразделение дуговой сварки на виды осуществляется по многим критериям. Наиболее часто применяемые – это материал электродов, их количество, а также тип формируемой на основе заготовки и электродов электрической цепи.

-

Сварка электродом неплавящимся. Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

-

Сварка электродом плавящимся. В данном случае используется метод Славянова. Он предполагает подачу электрода в сварочную ванну в виде жидкого металла.

-

Сварка посредством дуги косвенного действия. Образование электродуги происходит между двумя электродами. Они могут быть как неплавящимися, так и плавящимися. На металл воздействует тепловая энергия электродуги.

-

Сварка дугой трехфазной. Подключение металлической обрабатываемой детали и электродов осуществляется к различным фазам 3-фазной цепи. Электродуга образуется между: основным металлом и каждым из двух электродов;обоими электродами.

Методы электродуговой сварки: плюсы и минусы

Электродуговая сварка выполняется несколькими способами. Каждому из них присущи свои преимущества и недостатки.

Ручная электродуговая сварка

Ручная электродуговая сварка является наиболее популярным методом соединения металлических элементов конструкции.

Конструкция плавящегося электрода включает металлический стержень и обмазку. Стержень выполняет две функции:

Функционал обмазки шире. Она:

-

связывает компоненты покрытия стержня;всю массу покрытия с самим стержнем;

легирует металл сварного шва, улучшая таким образом его физико-химические характеристики;

-

раскисляет расплавленный металл;

-

защищает сварной шов от внешних негативных воздействий.

Алгоритм ручной электродуговой сварки выглядит так: между металлом заготовки и электродом образуется электродуга. Она обеспечивает размягчение материала, сопровождающееся формированием на его поверхности жидкой ванны. Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Сегодня сварка данного вида чаще всего выполняется с использованием сварочных инверторов, имеющих небольшой вес – до 6 кг. Такие устройства представлены на современном рынке в широком разнообразии. Более надежным оборудованием считаются сварочные трансформаторы. Но стоят они намного дороже инверторов, да и весят они заметно больше.

Из преимуществ сварки электродуговой ручной можно выделить:

-

относительно низкая цена сварочного оборудования;

возможность работы с различными металлами;

-

сварку можно выполнять в труднодоступных местах;

-

освоение рабочей техники не связано с трудностями.

К минусам данного способа сварки эксперты относят:

-

работа ведется во вредных условиях;

-

низкая производительность;

-

качество работ зависит от квалификации исполнителя;

-

сварка листов толщиной до 1,5 мм сопряжена с определенными сложностями.

Сварка полуавтоматическая

Отличительной особенностью сварки данного вида является то, что электродная проволока, а также защитный газ подаются в рабочую область автоматически. Наиболее часто в качестве защитного газа используются аргон (Аr) и углекислый газ (СО2). Они препятствуют воздействию на зону сварки внешних отрицательных факторов.

Популярность полуавтоматической сварки обусловлена ее универсальностью.

Полуавтоматическая сварка обладает следующими основными преимуществами:

-

работы проводятся с высокой скоростью;

-

соблюдение технологии обеспечивает получение качественного и прочного шва;

-

на качество сварки особо не влияет опыт работника;

-

высокая степень концентрации электродуги обусловливает ограничение зоны термического воздействия и минимизирует деформацию обрабатываемых деталей.

Из недостатков можно выделить только один – невысокая мобильность по причине наличия баллона с защитным газом. Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Сварка электрошлаковая

Этот метод соединения изделий основан на разогреве зоны расплавления теплом, продуцируемым шлаковой ванной, нагреваемой электротоком.

Шлак выполняет функцию защиты области кристаллизации от насыщения элементом водород (Н), а также от окисления. Процедура сварки является бездуговой. Здесь плавление металлов – как основного, так и присадочного – осуществляется под воздействием тепловой энергии, выделяющейся, когда электроток протекает по расплавленному электропроводному шлаку.

Потом электрод погружается в шлаковую ванну, дуга гаснет, и электроток начинает протекать через шлак, находящийся в жидком агрегатном состоянии. Сварка осуществляется снизу-вверх. При этом обрабатываемые изделия распложены обычно вертикально, и между ними имеется зазор. По его обе стороны для образования шва устанавливаются ползуны-кристаллизаторы, изготовленные из меди. Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Этом способу присущи такие плюсы:

К минусам можно отнести:

-

сварочный процесс в обязательном порядке предваряет изготовление с последующей установкой формообразующих элементов и стартового кармана;

-

при минусовых температурах ударная вязкость металла понижается. Обусловлено это крупнозернистой структурой шва и зоны термического воздействия;

-

недопустима приостановка процесса начатой сварки. Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Электрошлаковую сварку используют при необходимости создания не только прямолинейных швов, но также кольцевых и имеющих более сложную конфигурацию.

Сварка контактная

Этот метод представляет собой процесс формирования сварочного неразъемного соединения нагревом металла путем пропускания через него электротока с последующей пластической деформацией области скрепления под воздействием внешнего усилия, работающего на сжатие.

Используется сварка контактная в массовом и крупносерийном производстве. Особенно востребована эта технология соединения в автопроме, авиастроении и радиоэлектронной промышленности.

Эксперты выделяют следующие преимущества сварки контактной:

-

отсутствие необходимости обеспечения процесса соединения такими расходными материалами, как присадочная проволока, флюс и инертный защитный газ;

-

продолжительный срок эксплуатации контактных электродов ввиду их медленного износа;

-

большая скорость формирования одного соединения.

На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

-

простота выполнения работ. Оперативно освоить навыки проведения контактной сварки может даже неопытный человек.

Но и без недостатков здесь не обошлось. Основные из них такие:

Сварка трением

Этот метод является одной из разновидностей сварки давлением. В данном случае нагрев сопрягаемых деталей производится трением. Причем базовый вариант рассматриваемого способа предполагает перемещение одного из компонентов свариваемой конструкции. Следует отметить нюанс, связанный с окончательным формированием соединения. Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

К преимуществам сварки трением можно отнести:

-

отсутствие необходимости в присадочных материалах;

-

на подготовительные работы уходит немного времени.

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

-

работы проводятся в условиях менее вредных по сравнению с другими способами сварки. Отсутствуют: явление разбрызгивания расплавленного металла; выделения вредных для здоровья человека газов; яркий ослепляющий свет;

-

высокий уровень производительности. Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Основные недостатки сварки трением такие:

-

процесс не универсален. Свариваются детали из неширокой номенклатуры размерных позиций;

-

громоздкость и дороговизна используемого оборудования;

-

применение сварки данного вида, так сказать, в «полевых условиях» невозможно.

Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Сварка специальных видов

Сегодня разработаны специальные технологии сварки. Ниже коротко описаны лишь некоторые из них.

Сварка диффузионная

В основу данного метода заложено явление диффузии, происходящее даже не на молекулярном, а на атомарном уровне между поверхностями свариваемых элементов конструкции. Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Разогреваются детали до температуры, изменяющейся в диапазоне от 0,5×Тр. до 0,7× Тр. где Тр. – температура плавления сплава, из которого они произведены. Это обеспечивает повышение пластичности металла и значительную скорость процесса диффузии. Уровень давления в камере, где выполняется диффузионная сварка, не превышает отметку 10-2 миллиметров ртутного столба. Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Сварка лазерная

Здесь источником энергии служит лазер. Принцип действия данной сварки следующий: монохромное излучение направляется в систему фокусировки. Там оно преобразуется в световой поток с меньшим сечением. Попав на подлежащие сварке детали, лазерное излучение:

Процесс его поглощения сопровождается нагревом металла и его расплавлением. В результате формируется сварочный шов.

Сфера применения данного метода – сварка в технологических процессах микроэлектроники как идентичных, так и несходных по структуре материалов, толщина которых может составлять до 10 микрон.

Сварка радиочастотная

Данный метод представляет собой разновидность сварки давлением. Нагрев скрепляемых поверхностей осуществляется с использованием токов высокой частоты. Подвод такого тока к свариваемым деталям может выполняться двумя способами:

-

подключение при помощи проводников к источнику тока.

Это – кондуктивный способ;

Это – кондуктивный способ;

-

индуктированием в соединяемых элементах конструкции высокочастотного тока при помощи индуктора, представляющего собой токопроводящий виток. Этот метод подвода энергии получил название индукционный.

Второй способ нашел наибольшее применение для радиочастотной сварки продольных швов трубных изделий. Описывая его и особо не вдаваясь в законы физики, скажем, что плотность тока в приповерхностном слое детали превышает значение данного показателя в ее толще. Таким образом, внешняя часть активно нагревается. Но наиболее сильно проявляется это явление в месте, расположенном именно под индуктором. И ток как-бы следует за ним при его перемещении. В результате нагрева кромки соединяемых элементов конструкции расплавляются. Далее они сжимаются под высоким давлением до формирования сварочного шва.

Сварка ультразвуковая

В качестве источника энергии в данном методе сварки используются ультразвуковые колебания. Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Частота ультразвука (обозначение ω) – генерируется он непрерывно – изменяется в пределах 18 кГц≤ ω ≤180 кГц. Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

Высокочастотные колебания приводят к сухому трению поверхностей. Под его воздействием происходит разрушение присутствующих на них пленок. Затем на смену сухому приходит чистое трение. Оно обеспечивает образование узлов схватывания. Формируются общие зерна, являющиеся общими компонентами обеих соединяемых поверхностей. Кроме того, образуется общая граница, разделяющая приповерхностные зерна. Это – заключительный этап ультразвуковой сварки.

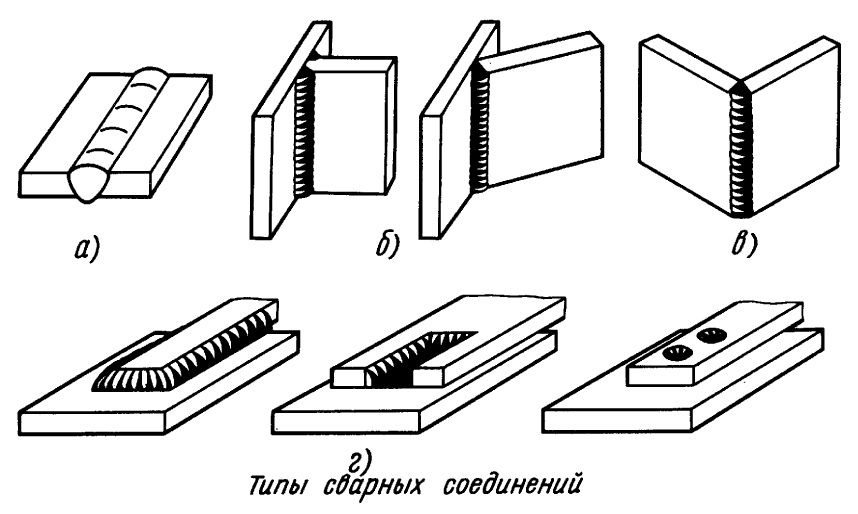

Типы сварных соединений

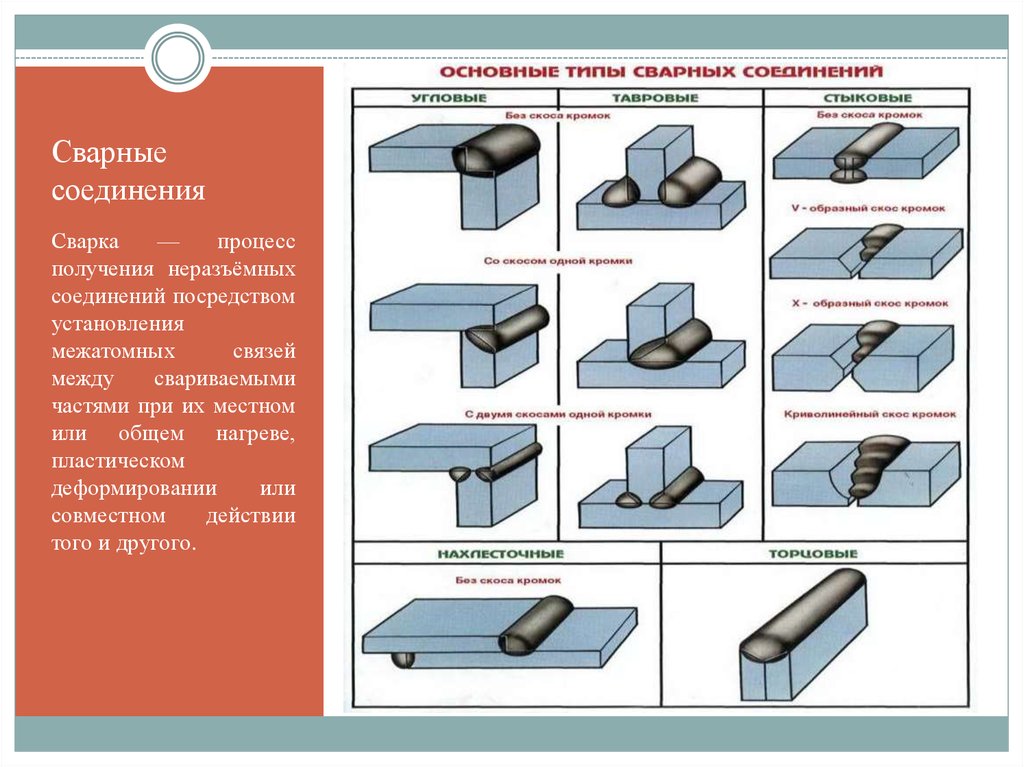

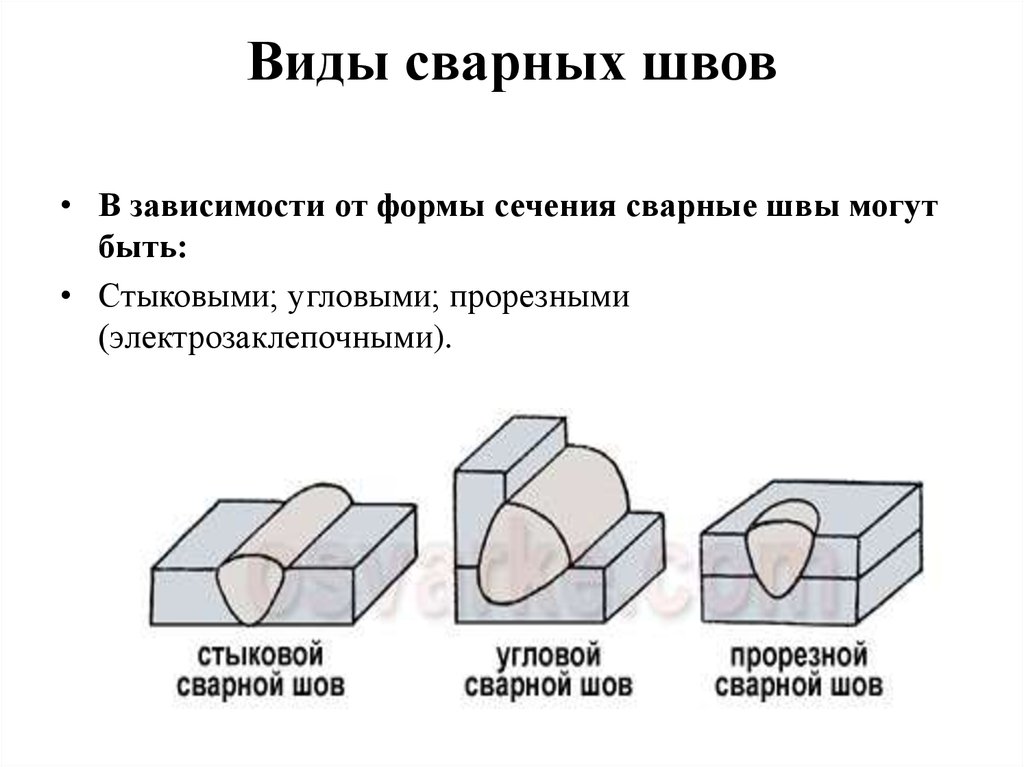

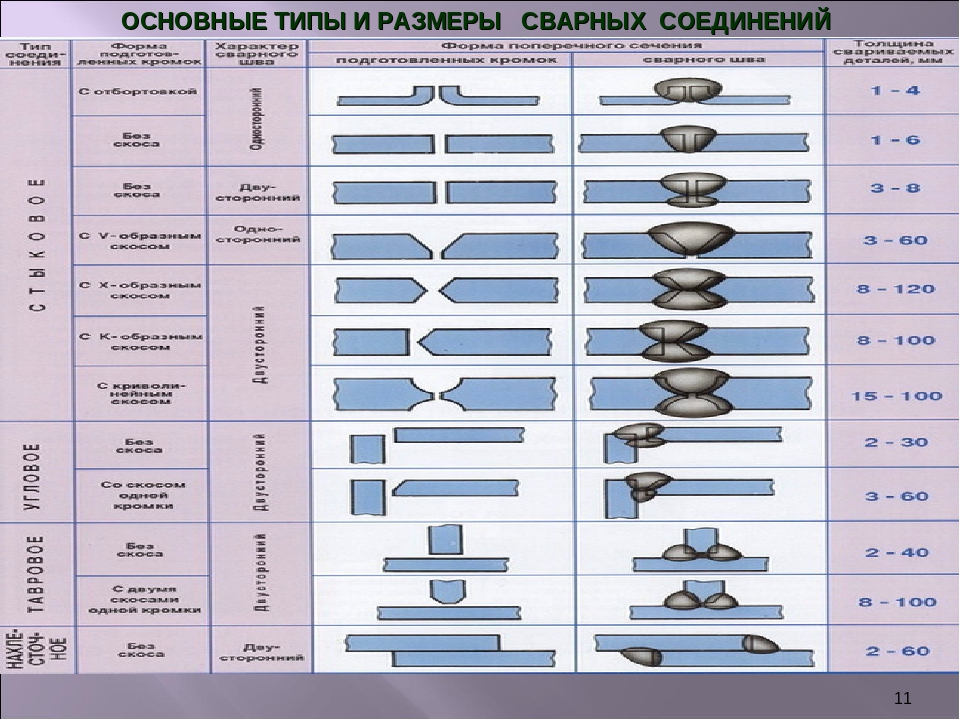

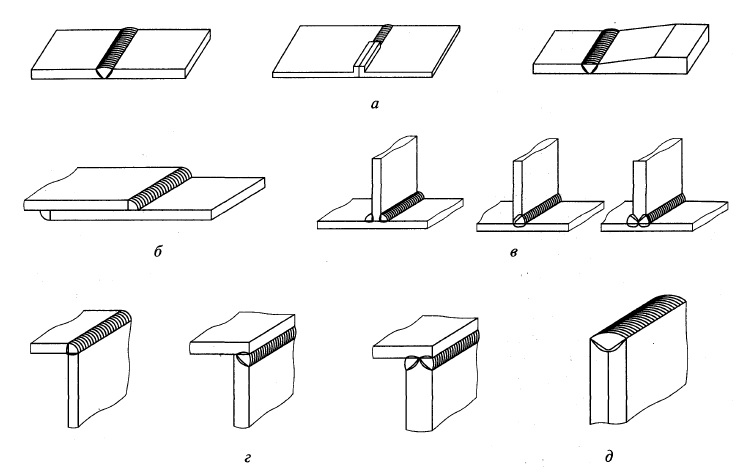

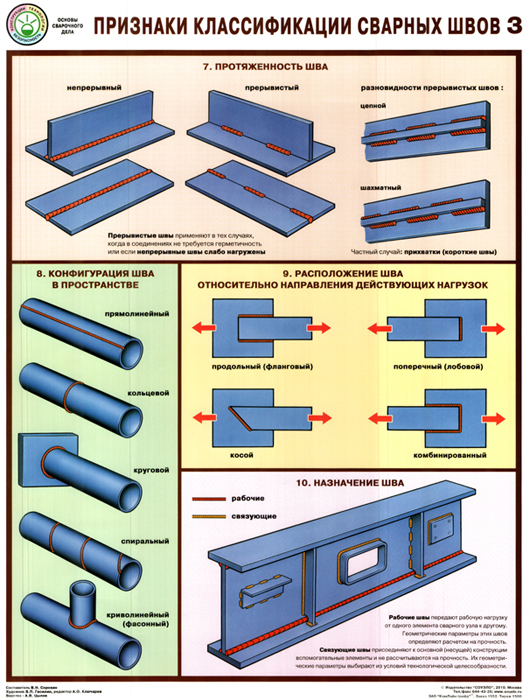

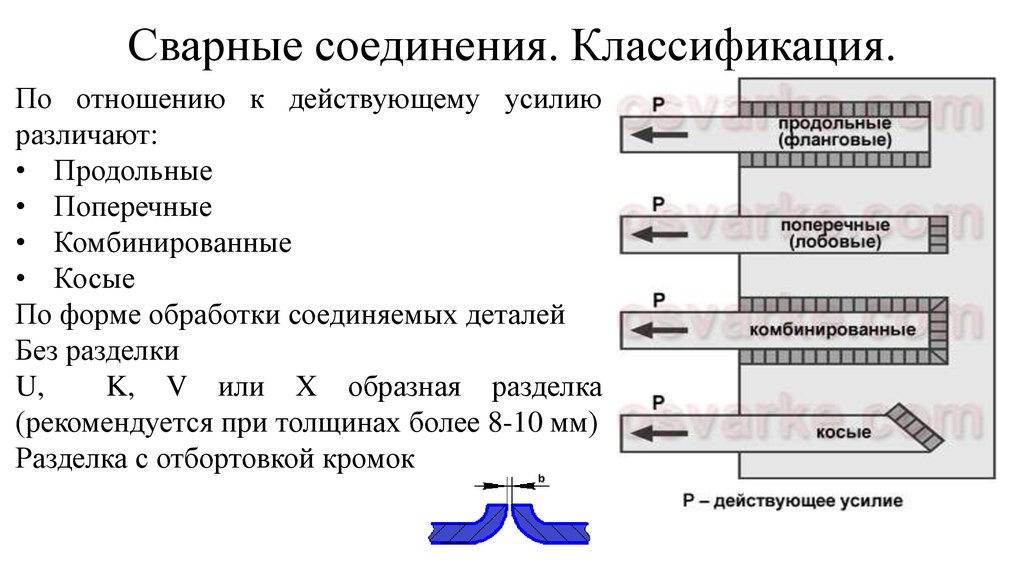

Основной критерий, по которому сварочные соединения подразделяются на типы –пространственное расположение скрепляемых элементов конструкции.

-

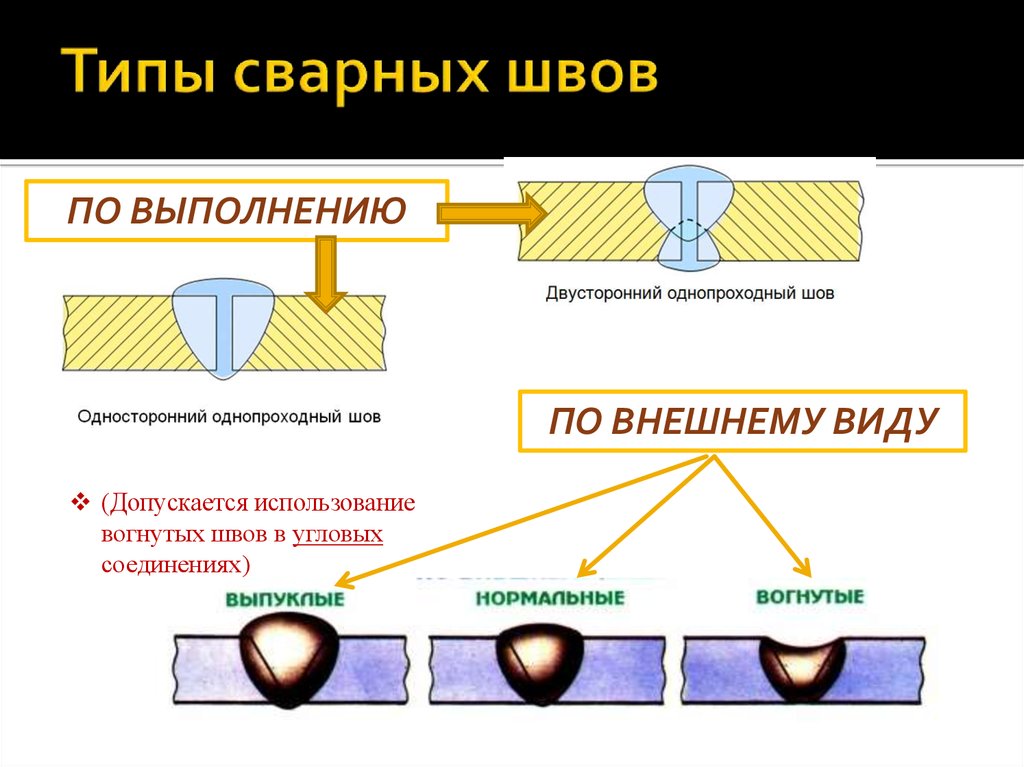

Соединения угловые. В данном случае торцы элементов конструкции располагаются под некоторым углом. Сварка выполняется на всех примыкающих кромках деталей.

-

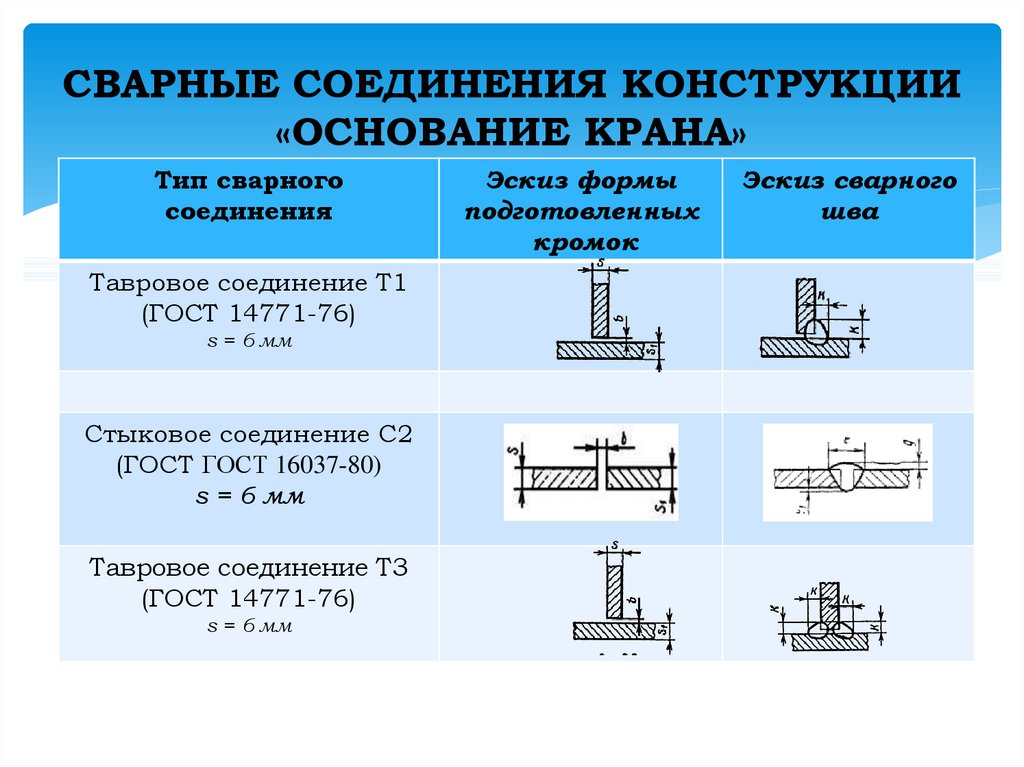

Соединения тавровые. Такой вариант предусматривает примыкание торца одного элемента в плоскости другого тоже под углом (чаще всего – под прямым).

-

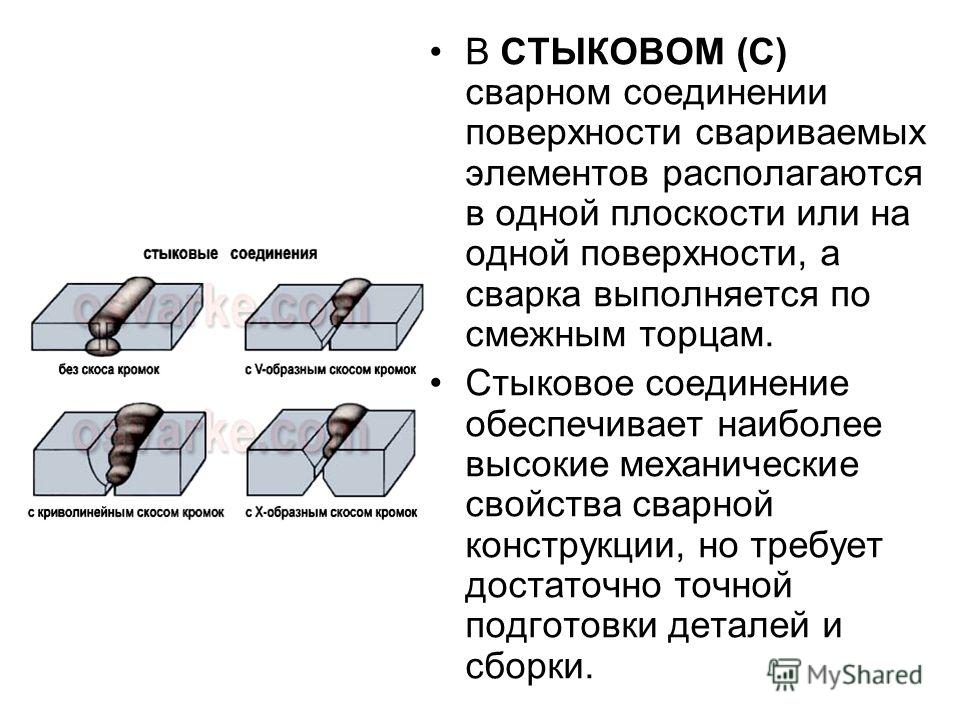

Соединения стыковые. Детали стыкуются одна к другой плоскими торцами. Если у них толщина разная, торцы могут сместиться относительно друг друга по вертикали. То есть одна кромка будет выше другой.

-

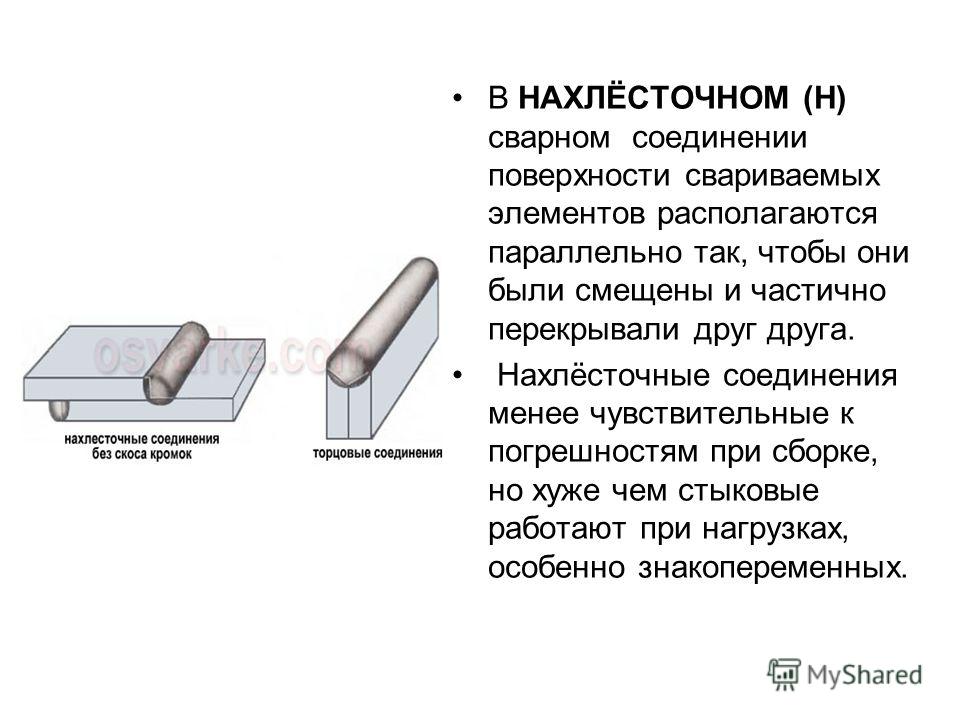

Соединения нахлесточные. Подлежащие свариванию элементы конструкции расположены параллельно с частичным/полным перекрытием поверхностей.

-

Соединения торцовые. Здесь сопрягаемые детали совмещаются параллельно, а сварочный шов проделывается по торцам.

Заключение

Несколько слов о дефектах в сварных соединениях. К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

-

собственно, процессу сварочных работ;

-

механической, а также термической обработке скреплений, произведенных сваркой;

-

сборке конструкции;

-

сварочным материалам.

Интересную информацию опубликовало общество инженеров-механиков (сокращенное название АSМЕ), президиум которого работает Нью-Йорке. Причины дефектов сварочных соединений распределяются так: 10% — некорректный подбор сварочных материалов; 12% – сварочное оборудование функционировало со сбоями;32% – исполнитель допустил ошибки; 45% – неправильный выбор сварочной технологии. В оставшийся 1% входят прочие причины.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Основные сварочные соединения

Подготовка металла под сварку

Подготовка поверхности металла под сварку необходима для того чтобы обеспечить более высокое качество сварного шва, для этого металл подвергается правке, разметке, обработке кромок под сварку, холодной или горячей гибки. Материал выравнивают на листоправильных вальцах или с помощью ручного винтового пресса, дальше идет, операция разметка будущей детали. Для прямолинейного реза используется лазерная резка, газокислородной и плазменно-дуговой, режут углеродистые стали, для резки легированных и цветных металлов используется лазерная или плазменно –дуговая.

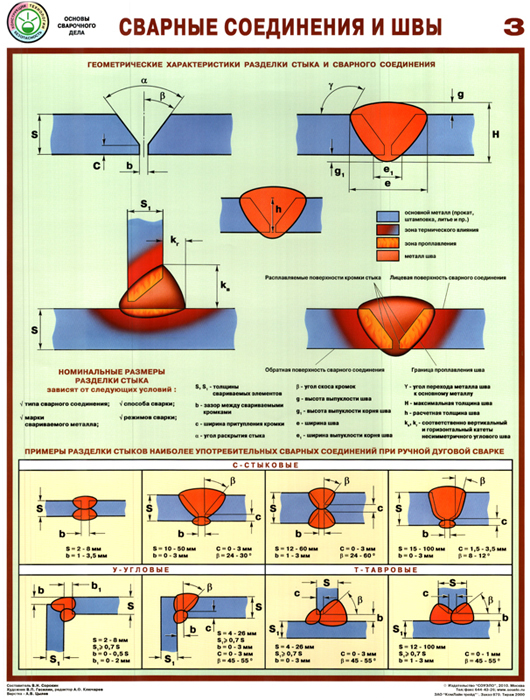

Обработка кромок, подлежащих сварке, производится в соответствии с чертежами и согласно требованиям ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем лазерной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ. Подготовка кромок металла под сварку производится с целью обеспечения полного провара металла по всей его толщине и получения: доброкачественного сварного соединения.

Размеры элементов кромок должны соответствовать требованиям ГОСТ. Подготовка кромок металла под сварку производится с целью обеспечения полного провара металла по всей его толщине и получения: доброкачественного сварного соединения.

Скос кромок делается для металла толщиной свыше 5 мм. Угол скоса 70—90° выбирают из расчета возможности свободного доступа к вершине шва и ее проварки. Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

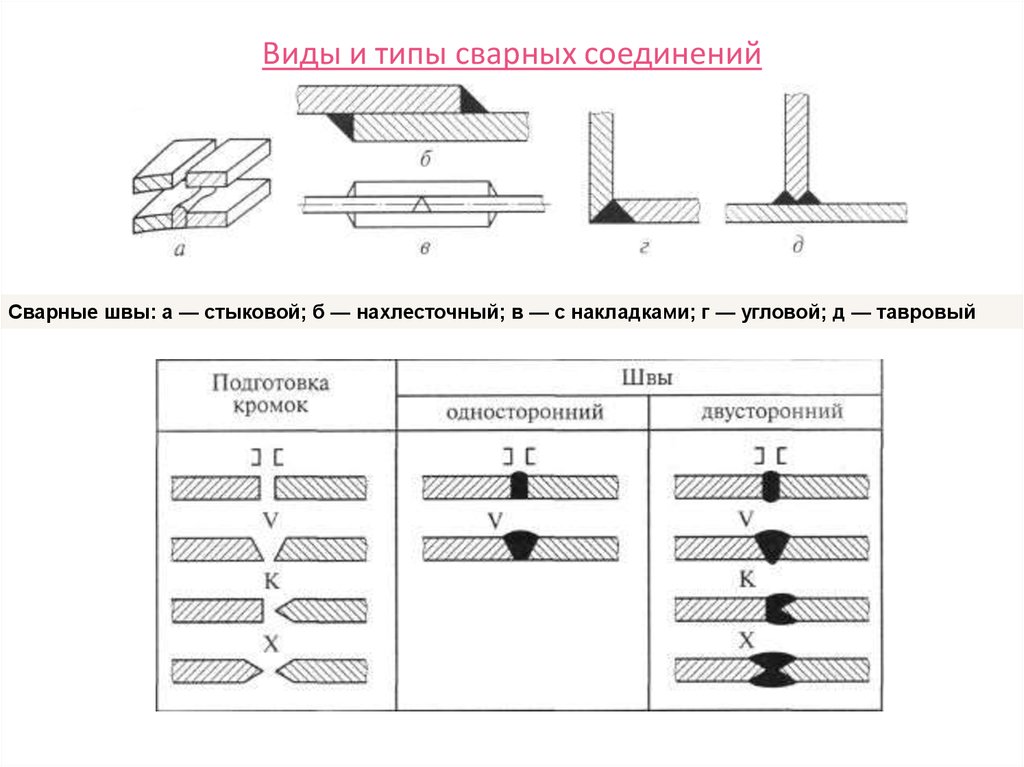

Основные типы сварочных соединений

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются:

Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются:

— стыковые;

— угловые;

— тавровые;

— нахлесточные;

— торцовые.

Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой.

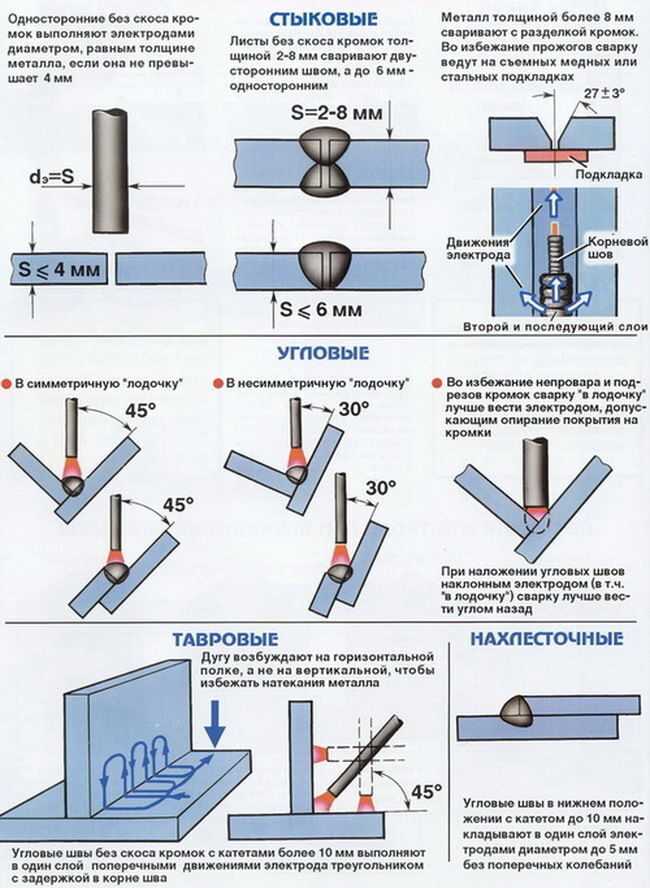

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т.е. скос их с двух или одной стороны. Кромки скашивает строгальный станок или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. При подготовке кромок стали толщиной 8–120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, но зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. При подготовке кромок стали толщиной 8–120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, но зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

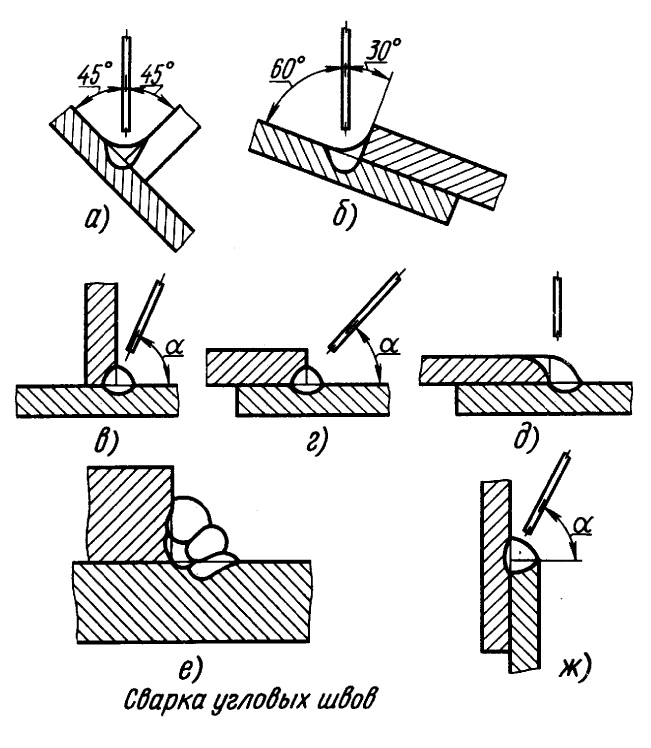

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Таких соединений насчитывается 10: от У1 до У10.

Таких соединений насчитывается 10: от У1 до У10.

Для толщины металла 3 – 60 мм кромку примыкающего элемента скашивают под углом (45±2) 1°, сварной шов основной и под-варочный. При этой же толщине и сквозном проваре можно обойтись без подварочного шва. Часто применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8–100 мм применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

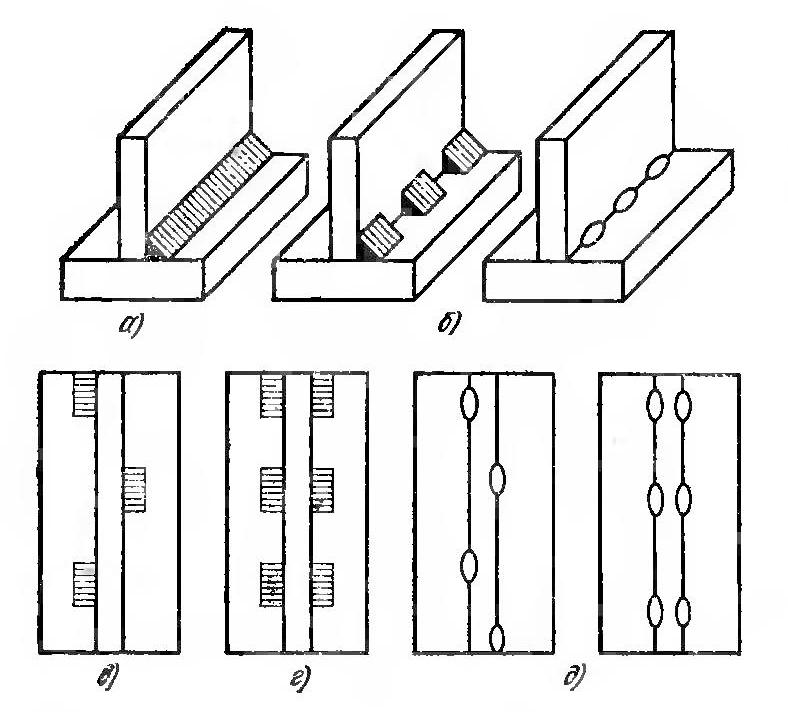

Тавровым соединением называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, для металла толщиной 2–40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

При толщине металла 3–60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: HI и Н2. Применяют иногда разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве таких работ, как сварочные работы. Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Сварочные соединения (типы и соединения)

Сварка — это ремесло, требующее предельного терпения и внимания. Сварка практиковалась за столетия до этого, и в Железном столбе Дели (310 г. н.э.) использовалась кузнечная сварка. Существует множество различных методов сварки, таких как плазменная, ультразвуковая, дуговая, трение. Основное различие между этими методами заключается в том, как генерируется источник тепла.

Сварка практиковалась за столетия до этого, и в Железном столбе Дели (310 г. н.э.) использовалась кузнечная сварка. Существует множество различных методов сварки, таких как плазменная, ультразвуковая, дуговая, трение. Основное различие между этими методами заключается в том, как генерируется источник тепла.

Для разных применений требуются разные типы сварных соединений. Это связано с тем, что тип и величина силы меняются в зависимости от проекта. Сварные соединения в основном означают, как составные части соединяются друг с другом. В этой статье мы узнаем о различных видах сварных соединений, а также о способах их изготовления.

Схема

Различные типы сварных соединений

Стыковое соединение В стыковом соединении металлические детали соединяются бок о бок в одной плоскости. Они обычно используются в трубах и фитингах, и это также вполне доступное решение. Стыковые соединения очень просты в изготовлении, но они слабее по сравнению с другими соединениями. Стыковое соединение имеет множество различных вариантов, некоторые из них перечислены ниже

Стыковое соединение имеет множество различных вариантов, некоторые из них перечислены ниже

- Квадрат — для металлов толщиной менее 3/16 дюйма. Не следует использовать при ударных или усталостных нагрузках.

- Одинарная фаска — Сварка, в которой один элемент имеет кромку, скошенную (наклонную поверхность) с одной стороны.

- Двойная фаска. Здесь кромка соединения одного из металлов скошена с обеих сторон.

- Одиночный J-одна часть имеет форму буквы J, а другая часть имеет форму квадрата.

- Двойной J — аналогичен одинарному J, за исключением того, что одна часть имеет J-образную форму с обоих направлений.

- Одинарное V-образное соединение — аналогично скошенному соединению, но оба элемента имеют скошенную кромку.

- Двойная V-образная сварка выполняется с обеих сторон.

- Одинарный U-оба края имеют форму буквы J, а когда они соединяются, они образуют букву U.

- Двойные U-образные канавки — U-образная форма сверху и снизу.

U-образные канавки довольно дороги в изготовлении.

U-образные канавки довольно дороги в изготовлении.

Каждый из этих сварных швов используется для разных целей. Однако наиболее часто используемым среди них является сварной шов с квадратной разделкой.

Важным аспектом, который следует учитывать, является поверхность обшивки. Это площадь расплавленного металла в процессе сварки. Формирование поверхности обшивки перед сваркой может повысить прочность соединения, а также улучшить внешний вид и обеспечить глубокое проплавление сварного шва. Край

подготовка может быть выполнена независимо на обоих элементах стыкового соединения или аналогично.

Стыковые соединения лучше всего использовать для тонких срезов. Для более толстых металлов лучше всего прибегнуть к другому сварному соединению, чтобы получить лучшее проплавление. Дефекты в стыковых соединениях включают пористость, растрескивание и т. д.

Тройниковые соединения В тройниковых соединениях две детали свариваются под углом примерно 90 градусов, при этом кромка одной из них лежит в центре другой детали. В результате они образуют Т-образную форму. Тройники обычно используются для сварки труб или труб на опорной плите. Для эффективного тройникового соединения должно быть эффективное проникновение в кровлю сварного шва. Существует 7 стилей для создания тройников.

В результате они образуют Т-образную форму. Тройники обычно используются для сварки труб или труб на опорной плите. Для эффективного тройникового соединения должно быть эффективное проникновение в кровлю сварного шва. Существует 7 стилей для создания тройников.

- Сварка по канавке. При сварке по канавке детали располагаются внахлест одна над другой. А на верхней детали сверлится продолговатое отверстие, которое выходит на другую заготовку. Затем это отверстие заполняется наполнителем.

- Сварка пробкой — аналогична сварке пазов, за исключением того, что отверстие имеет форму круглой пробки.

- Угловой сварной шов. Поместите металлы один против другого и используйте сварочный пистолет в точке контакта.

Это самый простой метод дуговой сварки. Он соединяет поверхности, которые расположены под прямым углом или приблизительно перпендикулярны.

- Сварной шов с разделкой кромок

- Сварной шов с развальцовкой и фаской — сварной шов между радиусом и плоской деталью.

Например, приварить полосу к отрезку трубы вдоль борта.

Например, приварить полосу к отрезку трубы вдоль борта. - Сварной шов с J-образной канавкой

- Сварной шов с проплавлением — полное проплавление сварного шва через материал.

Обычно тройники не имеют канавок. Однако, если основная заготовка толстая и сварка с двух сторон не может выдержать требуемую нагрузку, можно использовать канавку. Дефект, который обнаруживается в этом типе сустава, — это разрыв пластинки. На тройник ставится пробка, чтобы избежать деформаций.

Угловые соединения Угловые соединения очень похожи на тройники. Единственная разница заключается в положении, в котором соединяются металлы. В угловых соединениях металлы встречаются в углу, а в тройниках — посередине. Угловые соединения являются одними из самых популярных и часто используемых сварных соединений. Он обычно используется при изготовлении коробчатых рам и в других областях, требующих меньшей несущей способности. Угловые соединения могут быть выполнены в открытом или закрытом положении.

Корень одностороннего шва довольно слабый, особенно при растяжении, поэтому угловые соединения должны быть сварены с обеих сторон для обеспечения достаточной прочности. Другим возможным дефектом является появление окислов по центральной линии в односторонних сварных швах. Это еще больше уменьшит прочность сварного шва. Лучшим решением является использование Pulsed AC-TIG.

Типы сварки, обычно используемые в угловых соединениях, включают

- V-образный раструб

- U-образный паз

- Коническая канавка

- Филе

- Точечная сварка — это процесс контактной сварки. Используется для сварки металлических листов вместе с приложением давления и с использованием тепла, выделяемого током.

- Край

- Угловой фланец

- С квадратным пазом или встык

- J-образная канавка

- V-образная канавка

Соединения внахлест обычно используются для сварки деталей различной толщины. Сварка может выполняться с одной или с двух сторон, что очень похоже на стыковые соединения. Два металла располагаются друг над другом внахлест.

Сварка может выполняться с одной или с двух сторон, что очень похоже на стыковые соединения. Два металла располагаются друг над другом внахлест.

Соединения внахлест в основном используются для листового металла и редко используются для толстых материалов. Это одни из самых прочных сварочных соединений. Для обеспечения максимальной эффективности нахлест должен быть как минимум в три раза толще самого тонкого соединительного элемента. Распространенными причинами отказа в соединениях внахлестку являются разрывы пластин и коррозия из-за перекрывающихся материалов.

Наиболее часто используемые типы соединений внахлестку включают

- J-образный паз

- Коническая канавка

- Пятно

- Заглушка

- Слот

- Паз с раструбом

Кромочное соединение в основном используется для сварки одинаковых параллельных элементов, расположенных рядом. Элементы также могут иметь фланцевые кромки. Одинаковые кромки двух деталей свариваются. Этот стык не самый прочный, так как сварной шов не проходит на всю толщину стыка. В результате его лучше всего использовать для сварки листового металла. Наполнитель не используется, и этот метод не требует подготовки.

Одинаковые кромки двух деталей свариваются. Этот стык не самый прочный, так как сварной шов не проходит на всю толщину стыка. В результате его лучше всего использовать для сварки листового металла. Наполнитель не используется, и этот метод не требует подготовки.

Однако краевые соединения обычно не используются, и их следует избегать в ситуациях с высоким напряжением или давлением. Некоторые из дефектов, с которыми могут столкнуться кромочные соединения, включают коррозию, пористость, включения шлака и т. д. Обычно используемые стили в кромочных соединениях включают

- U-образный паз

- V-образная канавка

- Край-фланец

- Угловой фланец

- Коническая канавка

- Квадратный паз

- J-образная канавка

| Квадратное стыковое соединение 6,35 мм или ¼ дюйма |

| Одинарная фаска 3/16 дюйма — ⅜ дюйма или 4,76 9,53 мм |

| Двойная фаска Более ⅜ дюйма или 9,53 мм |

| V-образное стыковое соединение До 3⁄8 дюйма или 9,53 мм |

| Двойное V-образное стыковое соединение Более ⅜ дюйма или 9,53 мм |

| U-образный шарнир До 3/4 дюйма или 19,05 мм |

| Двойной J-образный шарнир Более 3/4 дюйма или 190,05 мм |

| Двойной U-образный шарнир Более 3/4 дюйма или 19,05 мм |

Фланец Менее 0,1046 дюйма или 2,657 мм. |

| Фланец Менее 0,1046 дюйма или 2,657 мм. |

| Фланец Менее 0,1046 дюйма или 2,657 мм. |

В этой статье мы рассмотрели различные виды сварных соединений и стили сварки, используемые во всех них. Нормальные силы, действующие на сварное соединение, включают растяжение, сжатие, кручение и изгиб. Различные сварные соединения имеют разные возможности противостоять этим силам. Некоторые суставы могут легко распределять силы, в то время как другие не могут. Следовательно, в зависимости от применения необходимо выбрать соответствующий сварочный шов. В противном случае соединение может выйти из строя.

Различные типы сварных соединений и их применение

TIG Brush составил список различных типов сварных соединений, их наилучшее применение и важные советы по их использованию. Об этом подробнее здесь.

Соединение определяется Американским обществом сварщиков (AWS) как «способ соединения материалов». Сварка имеет широкий спектр применения, и для разных работ требуются различные типы сварных швов и соединений.

Сварка имеет широкий спектр применения, и для разных работ требуются различные типы сварных швов и соединений.

Сварка — сложный навык, требующий терпения, внимания к точности и творчества. Сварщики должны хорошо знать многочисленные методы и методы, используемые в отрасли, включая типы сварных соединений, чтобы хорошо выполнять свою работу.

Компания TIG Brush, занимающаяся очисткой электросварочных швов, описывает здесь пять наиболее распространенных типов сварных соединений. Каждый тип разработан, чтобы противостоять силам и потребностям конкретных приложений.

Стыковая сваркаСварной шов с квадратной кромкой – это другое название сварного шва встык. Это самый простой и, безусловно, самый распространенный тип сварки. Он состоит из двух плоских частей, расположенных параллельно друг другу.

Он также используется для фланцев, клапанов, фитингов и другого оборудования, поскольку это общепринятый способ соединения труб с самой собой. Это действительно экономичное решение.

Это действительно экономичное решение.

Стили сварки, используемые для создания стыковых соединений:

- Сварной шов с развальцовкой и V-образным пазом

- Сварной шов с развальцовкой, фаской и канавкой

- Сварной шов с J, U и V-образной канавкой

- Сварной шов с фаской 020 шов с разделкой кромок

Квадратное стыковое соединение обычно используется для получения сварных швов с полным проплавлением. При сварке толстого листа или трубы почти невозможно достичь 100-процентного проплавления без использования какой-либо разделки.

Прожоги, растрескивание, пористость и недостаточное проникновение являются наиболее распространенными дефектами стыковых соединений. Однако, изменяя параметры сварки, такие как форма канавки, наслоение и ширина зазора, этого можно избежать.

Сварка тройника Сварка тройника образуется, когда две детали встречаются под углом 90 градусов. Края пластины или компонента образуют Т-образную форму, когда они сходятся посередине. Тройниковые соединения представляют собой разновидность углового сварного шва, который может быть выполнен путем приваривания трубы к опорной плите.

Тройниковые соединения представляют собой разновидность углового сварного шва, который может быть выполнен путем приваривания трубы к опорной плите.

Этот тип сварного шва требует постоянного контроля на предмет эффективного проникновения в кровлю сварного шва. Для выполнения тройникового соединения можно использовать один из следующих способов сварки:

- Угловой, щелевой и пробочный швы

- J-образный сварной шов

- Раструбный сварной шов с фаской

- Сварной шов проплавлением

- Сварной шов с фаской и канавкой

Пластинчатый разрыв является типичной проблемой, которая развивается из-за тройниковых соединений к ограничению сустава. Сварщики часто вставляют пробку, чтобы предотвратить деформацию соединения.

Стыковая сваркаTee Joint Weld Сварка угловых соединений Сварные угловые соединения напоминают тройниковые сварные соединения. Разница только в расположении металла. Он находится в середине тройникового соединения, тогда как угловые соединения встречаются в углу закрытым или открытым способом, создавая L-образную форму.

Эти соединения популярны в производстве листового металла, где они используются для изготовления рам, коробок и других изделий. Соединение внешнего угла может быть выполнено двумя способами: V-образным пазом или квадратным стыковым соединением.

Стили, используемые для создания угловых соединений, включают:

- Точечный, кромочный и угловой сварной шов

- V-, J- и U-образный сварной шов

- Сварной шов со скосом и канавкой

- Сварной шов с углом и фланцем сварной шов с разделкой кромок

- сварной шов с квадратной разделкой или стыковой сварной шов

Стыковое соединение представляет собой модифицированную версию сварки внахлест или наоборот. Они образуются, когда два куска металла укладываются друг на друга внахлест. Чаще всего они используются для соединения двух деталей разной толщины.

Соединения внахлест обычно используются для листового металла и редко используются для более толстых материалов. Коррозия или разрыв пластины из-за перекрытия материалов являются потенциальными недостатками этого типа сварного соединения. Однако, как и во всем остальном, этого можно избежать, используя соответствующую технику и изменяя переменные, такие как амперы и вольты, по мере необходимости.

Коррозия или разрыв пластины из-за перекрытия материалов являются потенциальными недостатками этого типа сварного соединения. Однако, как и во всем остальном, этого можно избежать, используя соответствующую технику и изменяя переменные, такие как амперы и вольты, по мере необходимости.

Welding styles used to create butt joints include:

- Plug, slot, and spot weld

- J-groove weld

- Flare-bevel groove weld

- Bevel-groove weld

Металлические поверхности соединяются вместе в краевом соединении, чтобы гарантировать, что края ровны. Изгиб одной или обеих пластин под углом может помочь сформировать их. Целью сварного соединения является соединение деталей и распределение напряжений.

Следующие силы вызывают напряжения в сварных соединениях:

- Растяжение

- Сжатие

- Изгиб

- Скручивание

- Силы сдвига

Выбранная процедура сварки оказывает значительное влияние на конструкцию, которая будет использоваться .

На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Это – кондуктивный способ;

Это – кондуктивный способ;

U-образные канавки довольно дороги в изготовлении.

U-образные канавки довольно дороги в изготовлении. Например, приварить полосу к отрезку трубы вдоль борта.

Например, приварить полосу к отрезку трубы вдоль борта.