Сварочная Дуга И Сущность Протекающих В Ней Процессов — КиберПедия

Состояние любого вещества характеризуется взаимосвязью молекул и атомов. Различают три основных состояния: твердое, жидкое и газообразное. В каждом случае расстояние между молекулами будет различным. В твердом и жидком состояниях расстояния между молекулами очень малы, этим объясняется малая сжимаемость этих веществ и общее их название – «конденсированное состояние». В газах расстояние между молекулами значительно больше, поэтому они могут сравнительно легко сжиматься под воздействием внешнего давления. Этим объясняется различие в электропроводности газов и веществ, находящихся в конденсированном состоянии. В твердых и жидких веществах крайние электроны, далеко отстоящие от ядра своих атомов, легко теряют связь с ядром и свободно перемещаются по веществу. Такие свободные электроны называются электронами проводимости и являются носителями тока в проводнике. В газах электроны притягиваются только к своим ядрам, поэтому при обычных условиях газы ток не проводят, но в электрической дуге газы ионизируются и приобретают электропроводность.

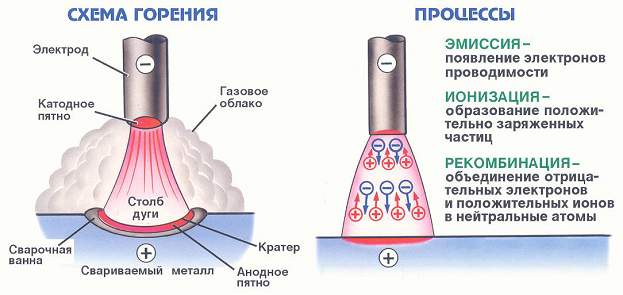

Сварочной дугой называют разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами), который является концентрированным источником теплоты и используется для расплавления металла при сварке.

Электрические заряды в сварочной дуге переносятся заряженными частицами – электронами, а также положительно и отрицательно заряженными ионами. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а такой газ – ионизированным. Зажигание дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с основным металлом. Из-за шероховатости поверхности электродов касание при коротком замыкании происходит отдельными выступающими участками, которые мгновенно расплавляются под действием выделяющейся теплоты, образуя жидкую перемычку между основным металлом и электродом. При отводе электрода жидкая перемычка растягивается, сечение ее уменьшается, электрическое сопротивление и температура возрастают.

Рис. 13. Схема строения свободной дуги: 1 – электрод; 2—катодная зона; 3—столб дуги; 4—анодная зона; 5 – изделие; /д – длина дуги (расстояние между торцом электрода и поверхностью сварочной ванны)

Температура в зоне столба дуги при сварке достигает 6 000—7 000 °С в зависимости от плотности сварочного тока. Сварочные дуги классифицируются:

по степени сжатия дуги – свободная и сжатая дуга;

по схеме подвода сварочного тока – дуга прямого и косвенного действия;

по роду тока – дуга переменного тока (однофазная и трехфазная) и дуга постоянного тока;

по полярности постоянного тока – дуга на прямой полярности и дуга на обратной полярности;

по виду статической вольтамперной характеристики – дуга с падающей, жесткой и возрастающей характеристикой (рис.

Дугу называют «короткой», если длина ее составляет 2—4 мм. Длина «нормальной» дуги 4—6 мм. Дугу длиной более 6 мм называют «длинной».

Рис. 14. Статическая вольт-амперная характеристика дуги в общем виде

Контрольные вопросы:

1. Назовите три основных состояния вещества и в чем их различие.

2. Почему газы в обычных условиях не проводят электрический ток?

3. Что называют сварочной дугой?

4. Чем переносятся электрические заряды в сварочной дуге?

5. Расскажите о зажигании дуги.

6. Расскажите о строении свободной дуги.

7. Расскажите о классификации сварочных дуг.

8. Какие дуги называются «короткими», «нормальными» и «длинными»?

Физические явления, протекающие в сварочной дуге — КиберПедия

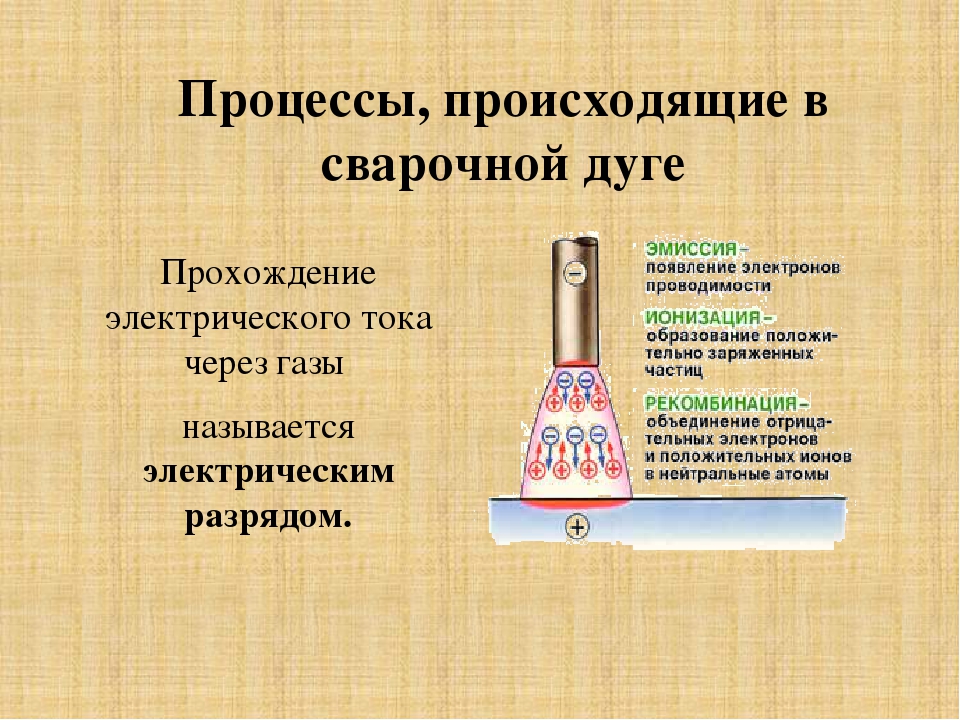

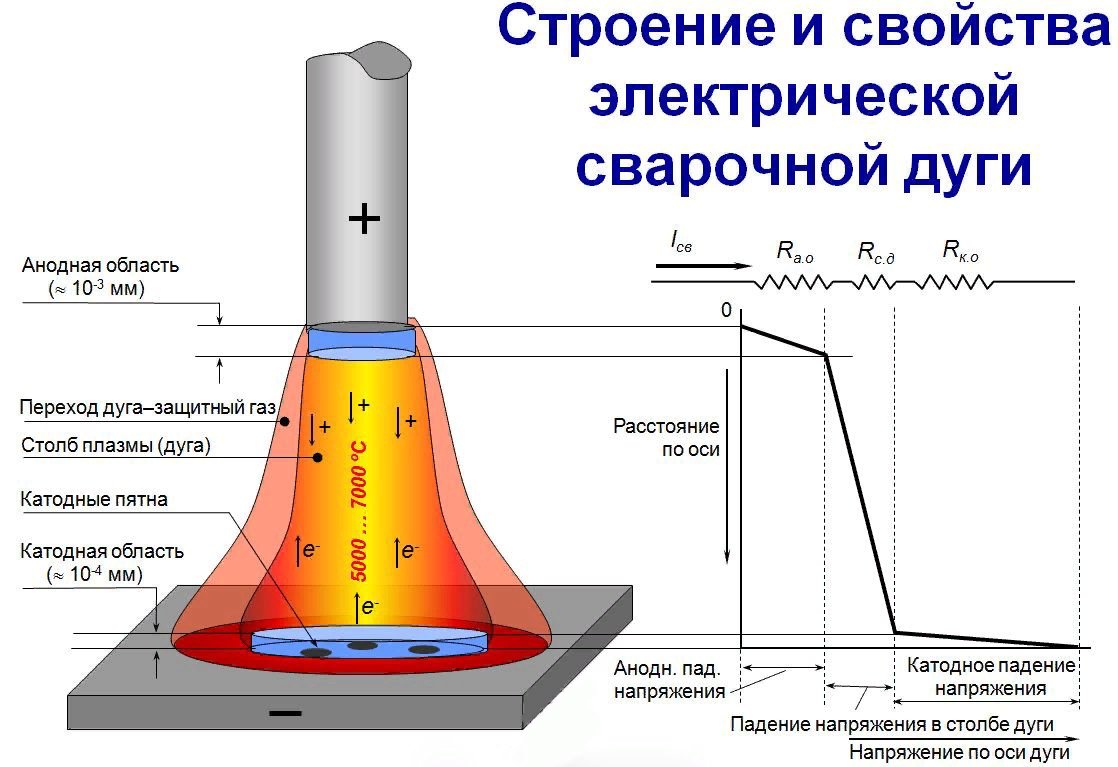

Сварочная дуга представляет собой один из видов устойчивого электрического разряда через газовый промежуток, в котором находится смесь нейтральных атомов, электронов и ионов. Этот разряд характеризуется высокими плотностью тока и температурой. Электрод, соединенный с отрицательным зажимом источника, называется катодом, а электрод, соединенный с положительным зажимом — анодом. Под действием напряжения, имеющегося между электродами, электроны и отрицательно заряженные ионы перемещаются к аноду, а положительно заряженные ионы — к катоду. В дуговом разряде наблюдается неравномерное распределение электрического поля в межэлектродном пространстве, состоящем из трех областей: катодной, анодной и столба дуги (рис. 1.4). Такая структура связана с тем, что столб дуги не может граничить непосредственно с металлом электродов, так как в большинстве случаев точка кипения последних значительно ниже температуры столба. В приэлектродных областях, соединяющих столб дуги с электродами, происходит постепенное снижение температуры и степени термической ионизации газа. На поверхности электродов часто наблюдаются пятна — катодное и анодное, на границе которых с соответствующими областями дуги наблюдаются скачки потенциалов. Поэтому процессы образования заряженных частиц и переноса тока в этих областях существенно отличаются от соответствующих процессов в столбе, причем основные свойства столба мало зависят от процессов в катодной и анодной областях.

Электрод, соединенный с отрицательным зажимом источника, называется катодом, а электрод, соединенный с положительным зажимом — анодом. Под действием напряжения, имеющегося между электродами, электроны и отрицательно заряженные ионы перемещаются к аноду, а положительно заряженные ионы — к катоду. В дуговом разряде наблюдается неравномерное распределение электрического поля в межэлектродном пространстве, состоящем из трех областей: катодной, анодной и столба дуги (рис. 1.4). Такая структура связана с тем, что столб дуги не может граничить непосредственно с металлом электродов, так как в большинстве случаев точка кипения последних значительно ниже температуры столба. В приэлектродных областях, соединяющих столб дуги с электродами, происходит постепенное снижение температуры и степени термической ионизации газа. На поверхности электродов часто наблюдаются пятна — катодное и анодное, на границе которых с соответствующими областями дуги наблюдаются скачки потенциалов. Поэтому процессы образования заряженных частиц и переноса тока в этих областях существенно отличаются от соответствующих процессов в столбе, причем основные свойства столба мало зависят от процессов в катодной и анодной областях.

Рис. 1.4. Структура сварочной дуги и распределение электрического поля в межэлектродном пространстве

Катодная область. Большую роль в обеспечении проводимости дугового промежутка играет поток эмитированных катодом электронов. Этот процесс обеспечивается как за счет нагрева поверхности катода (термоэлектронная эмиссия), так и за счет создания у его поверхности электрического поля высокой напряженности (автоэлектронная эмиссия). При термоэлектронной эмиссии электроны за счет нагрева приобретают необходимый запас кинетической энергии для преодоления потенциального барьера, ограждающего поверхность катода. Эту энергию характеризуют работой выхода электрона U

Величина катодного падения напряжения UKАТ лежит в пределах 5-20 В. Тогда градиент падения напряжения (UKАТ / lKАТ) равен 104-105 В/мм. Исследования показывают, что в катодной области доля электронного тока составляет около 60% от полного тока Iд, а плотность тока на стальном катоде близка к 25 А/мм

Величина катодного падения напряжения UKАТ лежит в пределах 5-20 В. Тогда градиент падения напряжения (UKАТ / lKАТ) равен 104-105 В/мм. Исследования показывают, что в катодной области доля электронного тока составляет около 60% от полного тока Iд, а плотность тока на стальном катоде близка к 25 А/ммАнодная область. Анод не эмитирует положительно заряженных ионов, поэтому анодный ток обусловлен переносом к нему отрицательно заряженных частиц — электронов. В связи с этим вблизи анода образуется избыток отрицательных зарядов, в результате чего у поверхности анода возникает дополнительный потенциальный барьер, величина напряжения которого равна работе выхода электронов UBЫX. Электроны не могут выйти из анода и за счет энергии теплового движения, так как анодное падение напряжения Uан создает для них непреодолимый барьер. Общее значение потенциала в анодной области равно UАН + UBЫX.

Столб дуги. Эта часть дуги расположена между катодной и анодной областями и имеет длину, на несколько порядков превышающую размеры указанных областей, lСТ = 1-40 мм. Заряженные частицы поступают в столб дуги из катодной и анодной областей, а также возникают в нем за счет термической ионизации нейтральных частиц. Последний процесс играет подчиненную роль. Так, степень диссоциации в парах железа у сварочных дуг не превышает 4%, что свидетельствуете слабой ионизации плазмы столба дуги. В столбе электронная составляющая тока намного больше ионной. Падение напряжения в столбе UCT достигает 40 В, что обеспечивает градиент напряжения εСТ = 1 – 4 В/мм. При этом падение напряжения прямо пропорционально длине столба lСТ. Плотность тока в столбе дуги со стальными электродами достигает 20 А/мм2.

Заряженные частицы поступают в столб дуги из катодной и анодной областей, а также возникают в нем за счет термической ионизации нейтральных частиц. Последний процесс играет подчиненную роль. Так, степень диссоциации в парах железа у сварочных дуг не превышает 4%, что свидетельствуете слабой ионизации плазмы столба дуги. В столбе электронная составляющая тока намного больше ионной. Падение напряжения в столбе UCT достигает 40 В, что обеспечивает градиент напряжения εСТ = 1 – 4 В/мм. При этом падение напряжения прямо пропорционально длине столба lСТ. Плотность тока в столбе дуги со стальными электродами достигает 20 А/мм2.

Поскольку протяженность приэлектродных областей мала по сравнению с длиной столба, то длину дуги считают равной длине столба

Распределение потенциала в дуге имеет вид, показанный на рис. 2.1. Из приведенного графика следует, что падение напряжения на дуге для точных расчетов можно записать так:

При использовании экспериментальных данных зависимость упрощается:

Вся мощность, выделяемая в катодной области РКАТ = IД (UKАТ — UBЫXР), идет в катод на плавление, испарение и теплоотвод. Мощность тепловыделения на аноде вычисляется по соотношению РАН = 1Д(UАН + UBЫX). Знание соотношения мощностей, выделяемых на катоде и аноде, необходимо для выбора полярности дуги при сварке на постоянном токе. Для большинства покрытых электродов РАН больше РКАТ в 1,3-1,5 раза. Поэтому при ручной дуговой сварке для увеличения скорости плавления электрода используют обратную полярность (+ на электроде). Такая же полярность используется при механизированной сварке плавящимся электродом. При сварке неплавящимся вольфрамовым электродом для уменьшения его перегрева и износа применяют прямую полярность (– на электроде).

ТЕМА 2

ОСОБЕННОСТИ ГОРЕНИЯ СВАРОЧНОЙ ДУГИ ПЕРЕМЕННОГО ТОКА

Устойчивость горения дуги при сварке на переменном токе ниже, чем на постоянном. Действительно, при частоте переменного напряжения сети 50 Гц сварочный ток 100 раз в секунду снижается до нуля и меняет направление на обратное, причем после каждого такого обрыва дуга должна возбуждаться снова. Таким образом, при сварке на переменном токе источник должен обладать специфическим свойством — обеспечивать многократное повторное зажигание дуги.

Процесс повторного зажигания дуги при переходе тока через нуль рассмотрим по осциллограммам (рис. 2.1,а). В конце предыдущего полупериода с момента t1напряжение трансформатора становится недостаточным для питания дуги, в результате дуга угасает, а ток резко снижается. С момента угасания t1температура межэлектродного промежутка ТМЭ падает, а его сопротивление RМЭ резко возрастает (рис. 2.1,6).

| Рис.2.1. Типичные осциллограммы дуги переменного тока: а — сварочные ток iди напряжение ид, б — температура Тмэ и сопротивление RMЭ межэлектрод-ного промежутка |

После перехода тока через нуль в момент t0 анод и катод меняются местами, т.е. направление тока изменяется на обратное. Дуговой разряд мгновенно в момент t0 восстановиться не может, для этого мало напряжение источника. Небольшой преддуговой ток, существующий при этом, создается за счет остаточной плазмы межэлектродного промежутка (не более 0,1 мс после угасания дуги) и термоэлектронной эмиссии с не остывшего еще катода (в течение 1-10мс). Таким образом, электрический разряд в переходном периоде t1–t2не является дуговым, поскольку не обеспечивает генерирования заряженных частиц в количестве, достаточном для самостоятельного существования дуги. По мере нарастания напряжения источника растет и преддуговой ток, но скорость его увеличения diд/dt, вплоть до момента t2, существенно ниже, чем скорость снижения в момент времени t1. В переходном периоде идут два встречных процесса: с одной стороны, ионизация межэлектродного газа и его нагрев нарастающим током, с другой стороны, деионизация и охлаждение за счет теплоизлучения и теплоотвода в электрод и изделие. Рассмотрим три варианта развития процессов в зависимости от условий сварки.

При достаточно благоприятных условиях (большой объем и высокая степень ионизации остаточной плазмы, мощная термоэлектронная эмиссия с горячих неплавящихся электродов) из двух процессов существенно преобладает ионизация, поэтому при достижении напряжением источника величины Uддуговой разряд легко восстанавливается. Менее благоприятные условия повторного зажигания (рис. 2.1) наблюдаются в большинстве случаев сварки (покрытыми электродами, под флюсом и т.д.). Термоэлектронная эмиссия со сравнительно холодных плавящихся электродов не обеспечивает необходимого количества заряженных частиц. Поэтому дуга возобновляется только в момент t2при достижении напряжением источника довольно высокой величины напряжения повторного зажигания U3, достаточной для развития автоэлектронной эмиссии. Наконец, в неблагоприятных условиях (малая мощность дуги, большая ее длина, обдув газовыми потоками) из двух процессов преобладает деионизация, при этом температура Тмэмежэлектродного промежутка резко снижается, а его сопротивление RMЭтакже резко возрастает, как показано пунктиром на рис. 2.1, б, и дуга обрывается.

После зажигания напряжение на дуге снижается от U3до приблизительно постоянной величины Uди сохраняется на этом уровне до следующего угасания в момент t4. Ток после зажигания резко возрастает и далее меняется по кривой, близкой к синусоиде, достигая максимума в момент t3. Оценивая осциллограммы (рис. 2.1,а) в целом, заметим, что кривые тока и напряжения дуги отличаются от синусоидальных. Как показано выше, это объясняется нелинейностью нагрузки, т. е. непостоянством активного сопротивления дуги, а также непостоянством характера разряда.

| Рис. 2.2. Динамическая характеристика дуги переменного тока |

Динамическая вольт-амперная характеристика дуги ид = f(iд), отражающая связь мгновенных значений напряжения и тока при их быстром изменении, характерном для сварки на переменном токе частотой 50 Гц, показана на рис. 2.2. Ее можно построить по данным осциллограммы (рис. 2.1, а) или получить на осциллографе, подавая на горизонтальную развертку сигнал, пропорциональный току, а на вертикальную — напряжение дуги. Номера характерных точек на рис. 2.2 совпадают с индексами точек осциллограммы (рис. 2.1,а). Здесь на участке 1-0 изображен процесс угасания дуги в полупериоде обратной полярности, 0-2 — процесс зажигания в полупериоде прямой полярности, 2-3 — дуговой разряд при нарастании тока, 3-4 — дуговой разряд при спаде тока, 4-— угасание дуги и т. д.

На динамической характеристике легко фиксируются напряжение U3 и ток I3повторного зажигания. Обращает на себя внимание большой пик напряжения зажигания обратной полярности U3.ОБР. Дело в том, что в этот момент катодом является сравнительно холодная сварочная ванна с невысокой эмиссионной способностью. Заметно также, что максимальное значение тока в полупериоде прямой полярности выше, а напряжение ниже соответствующих величин для полупериода обратной полярности. Следовательно, дуга частично выпрямляет ток, наблюдается так называемый вентильный эффект. Динамическая характеристика на участке 2-3 нарастания тока проходит выше, чем на участке спада 3-4. Таким образом, при частоте 50 Гц проявляется инерционность тепловых процессов в дуге. На участке 2-3 температура столба дуги ниже, чем на участке 3-4 (рис. 2.1, б), поэтому сопротивление дуги больше и напряжение дуги также выше.

Статическая вольт-амперная характеристика дуги переменного тока Uд = f(Iд) строится не для мгновенных, а для действующих, т. е. среднеквадратичных значений. По рис. 2.1,а

В эксперименте такая характеристика получается при использовании приборов электромагнитной системы — вольтметра и амперметра. Характеристика Uд = f(Iд) подобна той, что была ранее описана для дуги постоянного тока (рис. 2.2). Поэтому для обеспечения устойчивого процесса последовательно со вторичной обмоткой трансформатора должен быть включен элемент, формирующий падающую характеристику источника — резистор, катушка индуктивности или конденсатор.

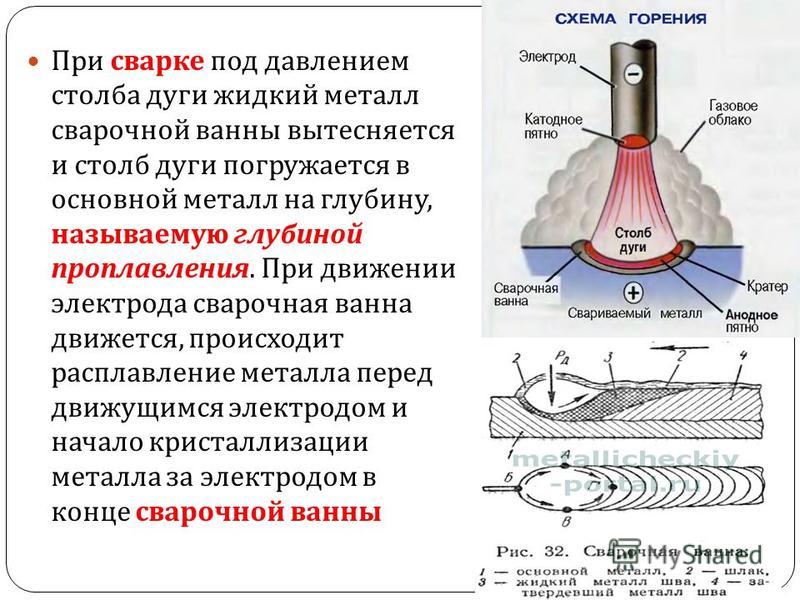

Формирование и кристаллизация металла шва, строение зоны термического влияния

Дуга в процессе сварки оказывает давление на сварочную ванну. Это приводит к тому, что жидкий металл из-под основания дуги вытесняется, дуга несколько погружается. При ручной сварке толстопокрытыми электродами глубина погружения дуги составляет 3—4 мм, при сварке под флюсами – 8—10 мм. По мере продвижения дуги в хвостовой части зоны плавления металла происходит интенсивный отвод тепла в массу холодного металла. Кристаллиты растут в направлении, перпендикулярном к поверхности теплоотвода. Кристаллизация металла шва, т. е. переход из жидкого состояния в твердое, протекает с остановками. После охлаждения первого слоя происходит некоторая задержка кристаллизации из-за ухудшения теплоотвода и выделения скрытой теплоты кристаллизации первого слоя. После некоторой задержки вследствие непрекращающегося теплоотвода в глубь основного металла начинает кристаллизоваться второй слой и т. д. Таким образом, периодически происходит кристаллизация по всему продольному и поперечному сечению металла шва.

Толщина кристаллизационных слоев может колебаться от десятых долей миллиметра до нескольких миллиметров. Закристаллизовавшийся металл однопроходного шва имеет столбчатое строение, это обусловлено тем, что в направлении отвода теплоты (перпендикулярно границе плавления) кристаллиты растут быстрее, чем в других направлениях. Наибольшая толщина кристаллизационных слоев наблюдается в металле шва при электрошлаковой сварке. Ось каждого кристаллита обычно не прямая, она несколько изогнута в направлении вершины шва (рис. 17).

Рис. 17. Направление столбчатых кристаллитов в швах, выполненных электрошлаковой сваркой: а – разрез вдоль шва; б – разрез поперек шва

При сварке под флюсом уменьшается скорость охлаждения шва, это создает благоприятные условия для удаления газов из металла шва и всплывания шлаковых включений, но размер кристаллитов резко увеличивается, что ухудшает прочностные свойства металла шва. Чтобы избежать ухудшения свойств, необходимо измельчить структуру шва. Для этого в жидкий металл вводятся добавки (модификаторы) – алюминий, титан или ванадий. В процессе кристаллизации металла шва возникает неравномерное распределение составляющих сплава. Это в металловедении называют ликвацией.

Ликвация – это прежде всего неоднородность по химическому составу. Ликвация зональная характеризуется различием химического состава периферийной зоны и центральной части металла шва.

Дендритная (внутрикристаллическая) ликвация характеризуется неоднородностью химического состава отдельных кристаллов. Центральная часть дендритов состоит, как правило, из чистого твердого раствора, а граница между дендритами наиболее загрязнена вредными примесями, поэтому разрушение металла шва чаще всего происходит по границам зерен. Чтобы избежать вредного влияния ликвации (особенно при сварке легированных сталей) необходимо производить термическую обработку для выравнивания химического состава металла. На свойства сварного соединения наряду с химическим составом металла шва значительное влияние оказывает и структура металла шва, а также структура зоны термического влияния околошовной зоны. В процессе сварки нагревается основной металл и в нем происходят структурные изменения под воздействием высоких температур.

Область нагрева называют зоной термического влияния. В дальнейшем применяется сокращенное название ЗТВ. Температура, до которой нагреваются отдельные участки ЗТВ, изменяется от температуры плавления до окружающей температуры. Рассмотрим структуры ЗТВ для сталей, наиболее распространенных при сварке конструкций (до 0,20 % углерода) (рис. 18).

Рис. 18. Схема изменения структур околошовной зоны однопроходного шва:

а – температурные границы участков околошовной зоны; б – часть диаграммы состояния сплавов Fe-C

В зависимости от температуры нагрева, структурных и физико-механических изменений в ЗТВ различают следующие участки: 1) неполного расплавления; 2) перегрева; 3) нормализации; 4) неполной перекристаллизации; 5) рекристаллизации; 6) синеломкости.

Участок неполного расплавления является переходным от наплавленного металла к основному, его часто называют переходной зоной. В процессе сварки этот участок находится в твердожидком состоянии, и поэтому переходная зона отличается по химическому составу как от основного, так и от наплавленного металла. Свойства этого участка оказывают в большинстве случаев решающее влияние на работоспособность сварной конструкции.

Участок перегрева определяется температурными границами: от температуры участка неполного расплавления до температуры около 1100 °С. В некоторых случаях при ручной сварке в зоне перегрева сталей с повышенным содержанием углерода образуется крупнозернистая структура, которая заметно снижает пластичность металла и увеличивает его хрупкость.

Ударная вязкость снижается на 25 % и более.

Участок нормализации охватывает металл, нагреваемый в процессе сварки от температуры несколько выше линии критических превращений до температуры ниже 1000 °С. На этом участке происходит образование мелкозернистой вторичной структуры. Механические свойства металла на участке нормализации обычно выше свойств основного металла в его исходном состоянии.

Участок неполной перекристаллизации для низкоуглеродистой стали определяется температурным диапазоном от 725 до 850 °С. Металл на этом участке подвергается только частичной перекристаллизации. Наряду с зернами, образовавшимися в результате перекристаллизации, присутствуют зерна исходного металла.

Участок рекристаллизации наблюдается при сварке стали, подвергшейся пластической деформации (прокат). На этом участке в интервале температур 450—700 °С наблюдается некоторое измельчение зерен, что не изменяет механических свойств ЗТВ металла.

Участок синеломкости охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла. При сварке низкоуглеродистых сталей на участке наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве.

Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

Контрольные вопросы:

1. Расскажите о формировании и структуре шва в момент перехода металла из жидкого состояния в твердое.

2. Чем вызвано направление роста кристаллов в процессе охлаждения?

3. Каково влияние скорости охлаждения на структуру шва?

4. Каково влияние химического состава на структуру шва?

5. Что такое зона термического влияния и ее основные участки?

6. Дайте краткую характеристику участков зоны термического влияния.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Особенности и условия горения сварочной дуги. — Студопедия

Введение

Сварочная дуга и сущность протекающих в ней процессов

Состояние вещества характеризуется взаимосвязью молекул и атомов. Различие свойств твёрдого, жидкого и газообразного состояния определяются различием средних расстояний между молекулами.

В твёрдом и жидком они очень малы (малая сжимаемость этих веществ), это состояние называется «конденсированным». В газах это расстояние велико, поэтому они могут легко сжиматься под действием внешнего давления. Этим же и объясняется различие в электропроводности конденсированного состояния (металлов) и газов.

В конденсированных веществах крайние электроны легко теряют связь с ядрами своих атомов и свободно перемещаются по веществу. Такие свободные электроны, называемые электронами проводимости, и являются носителями тока в проводнике.

В газах электроны притягиваются только к своим ядрам, поэтому при обычных условиях газы ток не проводят.

В электрической дуге (плазме) газ ионизирован, благодаря чему он, сохраняя способность сжиматься, приобретает электропроводность вещества, находящегося в конденсированном состоянии. Это и есть четвёртое агрегатное состояние вещества – плазма. В целом же плазма электрически нейтральна, так как сумма зарядов в любой части объёма равна нулю.

Сварочной дугой называют длительный разряд электрического тока в газовой среде между находящимися под напряжением твёрдыми или жидкими проводниками (электродами), который является концентрированным источником теплоты, используемым для плавления металла при сварке.

Электрические заряды в дуге переносятся электрически заряженными частицами – электронами, а также положительно и отрицательно заряженными ионами.

Электроном называется материальная частица, обладающая отрицательным зарядом электричества. Масса электрона составляет –

m = 9,1.10-28 г.

Положительным ионом называется атом или молекула потерявшая один или несколько электронов.

Отрицательным ионом называют частицу, присоединившую к себе избыточный электрон.

Особенности и условия горения сварочной дуги.

Как уже известно, из предыдущего материала, сварочная дуга представляет собой длительный разряд в газовой среде между находящимися под напряжением электродами. Процесс, при котором происходит образование положительных и отрицательных ионов называется ионизацией, а такой газ – ионизированным. Возникновение дуги длится доли секунды. Дуга , горящая между электродом и изделием называется свободной. Свободная дуга состоит из трёх зон: катодной с катодным пятном, служащим для эмиссии (выхода) электронов; анодной с анодным пятном, бомбардирующимся электродным потоком; и столба дуги, который занимает промежуточное положение между анодной и катодной зонами. Температура в зоне столба дуги достигает 6000 – 7000 0С в зависимости от плотности тока (см. рис.).

Рис. 1. Схема строения свободной дуги:

1 – электрод; 2 – катодная зона; 3 – столб дуги; 4 — анодная зона; 5 – изделие;

lд – длина дуги (расстояние от торца электрода до поверхности св. ванны).

Все, что вы хотели знать о сварочной дуге

Уже более полувека сварка является одним из важнейших ремесел для человека. Благодаря сварочному аппарату строятся космические корабли, функционируют заводы, и для многих умельцев сварка превратилась в хобби. Но даже самый технологичный сварочный аппарат не принесет желаемого результата без стабильной сварочной электрической дуги и ее качественных характеристик.

Электрическая сварочная дуга позволяет надежно сварить даже самые сложные конструкции из металла. Чтобы получить качественные сварные швы нужно учесть все ее характеристики, знать особенности и строение дуги. Дополнительно важно учитывать температуру и напряжение дуги при ручной дуговой сварке. Из этой статьи вы узнаете, что такое сварочная дуга и сущность протекающих в ней процессов, научитесь применять полученные знания на практике.

Содержание статьи

Сварочная дуга: определение

Итак, что такое сварочная дуга и каковы ее характеристики? Электроды, находящиеся под напряжением в смеси газов и паров, формируют мощный разряд. Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты.

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Виды сварочной дуги

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.

Прямое действие сварочной дуги характеризуется особым направлением тока. Электрод располагается почти параллельно свариваемой поверхности и при этом дуга формируется под углом в 90 градусов. Электрическая сварочная дуга и ее характеристики могут быть и косвенного действия. Она может формироваться лишь с использованием двух электродов, расположенным под углом над поверхностью свариваемой детали. Здесь так же возникает сварочная дуга и металл плавится. Как мы писали выше, сварочные дуги также делятся по атмосфере, в которой формируются. Вот их краткая классификация:

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Дополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

При каких условиях горит дуга

В обычном цеху или в вашем гараже средняя температура составляет 20 градусов по Цельсию, а давление не превышает одной атмосферы. В таких условиях газ практически не способен проводить электрический ток и тем самым формировать дугу. Для решения этой проблемы нужно добавить ионы в образующиеся газы. Вот что называют ионизацией профессиональные мастера.

Также в катодной области нужно постоянно поддерживать постоянную температуру. Это необходимо, чтобы дуга возникла и поддерживала горение. Но поскольку именно в области катода и анода температура может снижаться быстрее, у многих новичков возникает масса проблем. Кроме того, температура области катода может сильно варьироваться в зависимости от температуры в помещении, где проходит сварочный процесс. Проблем можно избежать, если следить за исправностью источника питания и стабильностью подачи электричества (особенно важный момент для домашних сварщиков с нестабильным напряжением в бытовой электросети). Все это оказывает большое влияние на свойства сварочной дуги и сущность протекающих в ней процессов.

Особенности дуги

Сварочная дуга и ее характеристики обладают рядом особенностей, которые нужно учитывать в своей работе:

- Как мы неоднократно говорили, у дуги очень высокая температура. Она достигается за счет большой плотности электрического тока (плотность может достигать тысячи ампер на квадратный сантиметр). По этой причине важно правильно настроить аппарат и быть осторожным при сварке тонких металлов.

- Электрическое поле неравномерно распределяется между электродами, если их используется две штуки. При этом в сварочном столбе напряжение практически не меняется, а вот в катодной области это напряжение заметно снижается, что может привести к ухудшению качества шва.

- В сварочном столбе, в свою очередь, наблюдается самый высокий показатель температуры, чего нельзя сказать о других частях дуги. Учтите, что если вам необходимо увеличить длину дуги, то вы скорее всего потеряете часть этой температуры. Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Еще с помощью выбора плотности тока можно регулировать падение напряжения сварочной дуги. Чем выше плотность тока, тем выше вероятность, что напряжение сварочной дуги упадет. Но бывают случаи, когда от нарастающей силы тока напряжение сварочной дуги увеличивается. Чтобы контролировать этот процесс понадобится некоторый опыт. Не бойтесь экспериментировать, если вам позволяет работа. Это были основные свойства сварочной дуги, на которые следует обратить внимание.

Вместо заключения

Теперь вы знаете все о сварочной дуге и ее свойствах, а также знаете ее характеристики. Опытные сварщики могут в комментариях поделиться своим пониманием, что из себя представляет сварочная дуга и сущность протекающих в ней процессов. Это будет особенно полезно для начинающих сварщиков.

Кратко резюмируя, сварочная дуга состоит из сварочного столба, анодных и катодных областей. Именно в этих областях проходит ток. В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

Саму дугу можно зажечь с помощью двух методов: чирканья и постукивания. Новички предпочитают метод постукивания, но мы рекомендуем освоить и метод чирканья, поскольку это улучшит ваши профессиональные навыки и предотвратит от залипания электродов. Желаем удачи!

Лекция №10. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва)

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

- по среде, в которой происходит дуговой разряд; на воздухе — открытая дуга, под флюсом — закрытая дуга; в среде защитных газов;

- по роду применяемого электрического тока—постоянный, переменный;

- по типу электрода — плавящийся, неплавящийся;

- по длительности горения — непрерывная, импульсная дуга;

- по принципу работы — прямого действия, косвенная дуга, комбинированная или трехфазная

Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым — свариваемая деталь. К электродам подведен электрический ток — постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U

Q=I*U Вт

Дугу возбуждают двумя способами — касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис.14). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха — возникает сварочная дуга.

Для повышения устойчивости горения сварочной, дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

1 2 3 (+) 4

Рис.14 Схема возбуждения электрической дуги:

Короткое замыкание; 2 –образование жидкого металла; 3 – образование шейки; 4 – возникновение дуги

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2 -3 мм к поверхности изделия

Рассмотрим строение сварочной дуги.

Дуговой промежуток подразделяется на три основные области (рис.15):

· катодную,

· анодную

· столб дуги

К а то д н о е пятно является источником потока свободных электронов. Температура его для стальных электродов достигает 2400—2600 °С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока. В нем свободные электроны и отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы — к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000— 7000 °С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток — 2350 °С.

В среднем температура сварочной ванны составляет 1770°С.

Анодное пятно является местом входа и нейтрализации свободных электронов. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42 %), чем на катодном.

Рис.15 Строение электрической дуги и распределение напряжения на ее участках: 1 – катодное пятно; 2 – столб дуги; 3 – анодное пятно.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Разъяснение различных типов сварочных процессов

Область сварки эволюционировала; представляя так много различных методов, которые можно использовать для выполнения своих сварочных проектов. Чтобы иметь возможность выбирать процесс сварки для работы, важно понимать все процессы и когда их лучше всего использовать.

Различные типы сварочных процессов сгруппированы в пять категорий, в каждой из которых описаны различные виды процессов. Эти группировки включают;

- Дуговая сварка

- Газовая сварка на кислородном топливе

- Сварка сопротивлением

- Сварка твердого тела

- Прочие виды сварки

Рассмотрим подробнее виды сварки ниже.

Источник: https://mechanical-engg.com/notes/manufacturing-technology/types-of-welding-r11/Дуговая сварка

Дуговая сварка является наиболее распространенным типом, при котором расходуемый электрод соединяет металлы посредством нагрева электрической дуги с использованием переменного тока или ОКРУГ КОЛУМБИЯ. Я рассмотрел различные типы дуговой сварки ниже:

Термин «без покрытия» происходит от того факта, что используемый электрод не имеет покрытия или имеет очень незначительное покрытие.Дуговая сварка неизолированного металла соединяет металлы путем их нагрева электрической дугой, образующейся между неизолированным электродом и заготовкой.

Дуговая сварка защищенного металла

Это самый простой и самый популярный метод дуговой сварки, также известный как ручная дуговая сварка металла или сварка палкой. Электрод в этом случае состоит из смеси покрытий, включающих минералы, химикаты и железный порошок.

Покрытие электрода после плавления в дуге образует металл сварного шва, который соединяет два металла, и защитный шлак, который необходимо удалить для получения чистой поверхности.

Углеродная дуговая сварка использует угольный или графитовый электрод, который не является расходуемым, для образования дуги между ним и заготовкой, в которой металлы нагреваются и соединяются.

Это один из первых типов дуговой сварки, который был разработан, хотя со временем он исчез с возрождением двойной угольной дуговой сварки, при которой используются два угольных электрода и между ними образуется дуга.

Для этого типа сварки используются трубчатые электроды, наполненные флюсом. Если флюс является эмиссионным, он действует как защита от воздуха, который может загрязнить сварочную ванну.

Если флюс не эмиссионный, потребуются дополнительные защитные газы. Сварка порошковой проволокой хорошо работает с более толстыми сечениями из-за высокой скорости наплавки.

Газовая дуговая сварка металлическим электродом также известна как сварка MIG, когда газ защищает дугу. Этот газ может быть аргоном, гелием или их смесью. Электроды поставляются с раскислителями, которые предотвращают окисление, что позволяет сваривать несколько слоев. Вы можете использовать MIG при сварке тонких металлов.

Газовая вольфрамовая дуговая сварка также известна как сварка TIG, поскольку в ней используются вольфрамовые электроды, которые не являются расходными материалами.В этом случае необходимы присадочные проволоки для добавления расплавленного материала к дуге, поскольку электрод не расходуется.

Защитные газы также используются для защиты дуги. Вольфрамовая сварка — это самый сложный вид припоя, но он также дает очень мало шлака, поэтому его можно использовать, когда требуются красивые сварные швы.

Плазменная сварка — это метод, в котором используются ионизированные электроды, а также газы, которые создают горячие плазменные струи, направленные на область сварки. Тепло форсунок позволяет выполнять быстрые, глубокие и узкие сварные швы.

Электроды при сварке под флюсом изготовлены из гранулированного флюса, который при сварке образует толстый слой, покрывая расплавленный металл и предотвращая разбрызгивание. Толстый слой действует как теплоизолятор, позволяя теплу проникать глубоко.

Этот метод ограничен сваркой горизонтально.

В этом методе используются два вольфрамовых электрода, нагретых дугой. Вы можете использовать или вообще не использовать наполнитель, поскольку в этом нет необходимости. Газообразный водород пропускается через электрическую дугу, чтобы предотвратить загрязнение в виде окисления.

Газовая сварка на кислородном топливе

Источник изображения: www.researchgate.net

Этот метод газовой сварки известен как газовая сварка. Он работает путем сжигания газов для создания пламени.

При кислородно-ацетиленовой сварке сжигается кислород и ацетилен, образуя раскаленное пламя. Когда возникает необходимость в регулировке пламени, вы можете внести изменения, отрегулировав объемы обоих газов.

Можно использовать три типа пламени.Наиболее распространено нейтральное пламя с равными пропорциями кислорода и ацетилена.

Окислительное пламя содержит больше кислорода, чем ацетилен, в то время как вы можете добиться науглероживания пламени, увеличив объем ацетилена. Известно, что комбинация этих двух газов создает очень горячее пламя с температурой 3100 градусов Цельсия, подходящее для сварки стали.

При сварке ацетиленом на воздухе используется смесь ацетилена и воздуха для получения тепла. Газ ацетилен, регулируемый клапаном, проходит через шланг и смешивается с воздухом для горения.

Он имеет более низкую температуру пламени, чем оксиацетилен, и поэтому используется для таких задач, как медная сантехника, сварка свинца небольшого поперечного сечения и сварка медных листов небольшой толщины.

Кислородно-водород — это смесь кислорода и водорода, первая смесь газов, используемая при сварке. Его предпочитают кислородно-ацетиленовой сварке из-за его большей эффективности и экологичности.

Различия между кислородно-ацетиленовой и кислородно-водородной сваркой описаны ниже:

Имея только воду и электричество, кислородно-водородная машина производит кислородно-водородный газ всякий раз, когда это необходимо.Аппарат для кислородно-ацетиленовой сварки использует баллон с кислородом и ацетиленом под высоким давлением.

При кислородно-водородной сварке образуется пламя высокой температуры, которое концентрируется, образуя полные и гладкие паяные соединения. Температура пламени кислородно-ацетиленовой сварки низкая, и пламя распространяется. Оба эти фактора приводят к низкому качеству сварных швов.

Скорость сварки высока при кислородно-водородной сварке из-за высокой температуры, в то время как при кислородно-ацетиленовой сварке скорость низкая из-за низкой температуры пламени.

Водородно-кислородное пламя более безопасно, так как в нем не используются газовые баллоны, что может привести к утечке и взрыву. С другой стороны, для кислородно-ацетиленовой сварки используются газовые баллоны, что может привести к утечкам, вызывающим отравление, или взрывам, которые могут привести к смерти. Советы по безопасности см. В нашей статье Советы по безопасности при сварке

.Экологичность

При кислородно-водородной сварке не выделяется углерод, что делает ее экологически безопасной по сравнению с кислородно-ацетиленовой сваркой, при которой выделяются токсичные газы, включая CO2 и CO.

Сварка давлением включает приложение тепла или давления или обоих металлов для их соединения. Поверхности нагреваются источником, таким как электрический ток, до пластического состояния, и каждый сжимает металлы вместе с помощью давления.

Сварка сопротивлением

Источник изображения: weldguru.com

Резистивная сварка находит свое применение в производственном секторе для соединения листов металла и деталей.Сильный ток пропускается через комбинацию листов для нагрева и плавления металлов в определенных точках.

Позже прикладывается сила, чтобы уплотнить сварные поверхности. Ниже приведены типы контактной сварки;

Используется для соединения 2-4 металлических листов внахлест. Для этого сначала очистите металлические листы и электроды, чтобы обеспечить удаление любых загрязнений, таких как жир или краска. Затем вы пропускаете ток через два медных электрода к листам.

Из-за сопротивления в воздушных зазорах между листами происходит тепловыделение.Тепло остается в воздушном зазоре, поскольку металл плохо проводит тепло по сравнению с углеродом.

Это тепло плавит металл, становится твердым, поскольку скорость рассеивания тепла мала, что приводит к образованию соединения.

Работает так же, как точечная контактная сварка, но с использованием круглых электродов, которые вращаются и создают герметичный непрерывный шов.

Он выполняет сварные швы внахлест с двумя или более листами металла, пропущенными между листами электродов, которые передают ток и механическое давление для сварного шва, непроницаемого для газа и жидкости.

В этом случае небольшие выступы формируются на одной или обеих сторонах основного металла, чтобы создать точку контакта, которая локализует поток и концентрирует тепло. При приложении давления горячие и мягкие выступы деформируются, что приводит к образованию сварного шва.

Проекционная сварка в основном используется для крепления насадок к поверхностям, где сварщик не может получить доступ к задней стороне.

При контактной сварке оплавлением не используются присадочные материалы для соединения металлов. К соединяемым металлам пропускается ток, и пространство между ними создает сопротивление, которое создает дугу, плавящую металлы.

Когда металлы достаточно нагреваются, они прижимаются друг к другу, образуя кованый сварной шов.

Сварка с высадкой или контактная стыковая сварка

Сварка с высадкой выполняется одновременно по всей зоне стыка или вдоль стыка. Это происходит за счет тепла от электрического тока, проходящего через область соприкосновения поверхностей.

Давление используется до и во время отопительного периода. Сварка с высадкой применяется, когда площади поперечного сечения деталей равны, и детали необходимо плотно прижать друг к другу.Тепло и давление соединяются с поверхностями, и сила высвобождается после охлаждения.

Он используется для сварки разнородных металлов и является более сложным по сравнению со сваркой оплавлением и осаждением, поскольку в нем используется электрический разряд на стыке и дополнительное давление для соединения материалов.

Используется для материалов с небольшими площадями поперечного сечения и там, где не требуется заделка металлических стыков.

Сварка твердого тела

Сварка в твердом состоянии — это сварка материалов при температурах ниже их точек плавления без использования присадочного материала.В процессах твердотельной сварки время, температура, давление или комбинация всего этого соединяет основные металлы без их плавления.

Типы твердотельной сварки:

При этом типе сварки к очень чистым поверхностям прикладывают высокое давление при комнатной температуре. В случае тонких материалов давление может быть получено с помощью ручных инструментов, в то время как для более толстых материалов требуется дополнительный пресс для дополнительного давления, которое приведет к хорошему сварному шву.

В зоне сварного шва, соединяющей два материала, образуется деформация.Холодная сварка обычно используется для соединения алюминия и меди.

Диффузионная сварка обеспечивает сварку путем приложения давления при повышенной температуре в течение длительного времени в вакууме. Его можно использовать для соединения как одинаковых, так и разнородных металлов.

Сначала необходимо устранить поверхностные загрязнения. Повышенная температура и постепенное приложение давления позволяют диффузию на атомном уровне. Деформация происходит на поверхности раздела, обеспечивая дальнейший контакт между материалами.

Диффузия медленно удаляет границу раздела, в результате чего металлы образуют чистое и прочное соединение. Диффузионная сварка в основном используется в аэрокосмической и ядерной сферах для соединения огнеупорных материалов.

При сварке взрывом сварка осуществляется за счет быстрого перемещения деталей и контролируемой детонации. Произведенная энергия заставляет металлы соединяться. В отличие от других методов сварки, для соединения не требуется плавление металлов.

Металлы с разной температурой плавления могут, следовательно, связываться.Этот метод используется для облицовки недорогих пластин дорогими неагрессивными материалами. Он также используется для ремонта пробок в теплообменниках.

Металлы соединяются путем их нагревания в кузнице путем приложения давления или ударов, которые могут вызвать необратимую деформацию в местах соединения металлов. Он используется для соединения стали и железа, изготовления ворот, посуды и сварки коротких стволов.

При сварке трением тепло получается за счет механического скольжения между двумя поверхностями.Одна часть вращается относительно другой, вызывая трение, пока вы не достигнете высокой температуры, а затем вы прикладываете давление, чтобы произошло слияние. Этот процесс не требует использования флюса или присадочного материала и является быстрым, а также позволяет производить качественные сварные швы.

При сварке горячим давлением материалы соединяются под воздействием тепла и давления, которые деформируют основной металл. Деформация приводит к растрескиванию оксидной пленки на поверхности, увеличивая площадь чистого металла.

Обычно он выполняется в помещении, чтобы обеспечить защиту, и в основном используется для производства в аэрокосмическом секторе.Похожий метод — это сварка горячим изостатическим давлением, в которой для приложения давления используется горячий инертный газ.

При сварке валков тепло и давление прикладываются с помощью валков, а не молотков и ударов, что вызывает деформацию поверхностей металлов, приводящую к соединению посредством диффузии. Этот процесс используется для изготовления биметаллических материалов.

При ультразвуковой сварке соединяемые детали удерживаются вместе под давлением и соединяются с помощью энергии вибрации, которая движется с высокой частотой, выделяя тепло и приводя к деформации.

Он используется во многих областях, например, при сварке электрических соединений с токоведущими устройствами, пластмассовыми деталями, упаковкой и сборкой электронных компонентов.

Прочие виды сварки

Здесь луч высокоскоростных электронов, генерируемый электрической пушкой, фокусируется непосредственно на двух материалах, которые необходимо соединить через магнитное поле.

Материалы плавятся и текут по мере того, как кинетическая энергия электронов переходит в тепловую из-за удара о материалы.Он идеально подходит для чистых и точных сварных швов и для соединения разнородных сварных швов, а также материалов, которые трудно сваривать.

Процесс электронно-лучевой сварки должен происходить в вакууме, чтобы молекулы газа не рассеивали луч.

В этом типе сварки используется расплавленный шлак, плавящий присадочный металл и поверхность детали. При сварке шлак действует как щит. Сварщики используют его для сварки толстых труб, резервуаров, кораблей и, как правило, для соединения больших отливок и создания композитной конструкции.

Лазерный луч концентрирует тепло в полости между двумя соединяемыми металлами. Он содержит достаточно энергии, чтобы расплавить материал из двух частей.

Этот материал откладывается в полости, и после охлаждения образуется прочный сварной шов. Он в основном используется в автомобильном секторе, и вы можете легко автоматизировать сварку с помощью роботизированного оборудования.

В процессе термитной сварки используется присадочный материал в жидкой форме или плавление основного металла, чтобы обеспечить соединение после затвердевания расплавленного материала.Термит представляет собой смесь металлического алюминия и оксида железа.

В результате реакции этих двух металлов выделяется огромное количество тепла, которое переводит их в расплавленное состояние. Утюг, будучи более плотным, перемещается на дно тигля, где есть отверстие, и соединяется с пластинами.

Заключение

Как видите, перечень сварочных процессов обширен. Чтобы вы могли выбрать правильный метод, который будет соответствовать конкретной производственной квалификации, вам необходимо учитывать несколько факторов, включая необходимое количество заливки, положение сварки, скорость перемещения, а также глубину проплавления.

Вы можете удовлетворить большинство требований с помощью большинства сварочных процессов, но определение того, какой процесс работает лучше всего, обеспечит более быструю и качественную работу.

Глава 7: Процессы сварки неплавящимся электродом Газовая вольфрамовая и плазменная сварка

Справочная библиотека

- Все

- Новости и аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ПОДПИСАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

Нет учетной записи?

Зарегистрируйтесь здесь. Дом Новости и аналитика Последние новости и аналитика Аэрокосмическая промышленность и оборона Автомобильная промышленность Строительство и Строительство Потребитель Электроника Энергия и природные ресурсы Окружающая среда, здоровье и безопасность Еда и напитки Естественные науки Морской Материалы и химикаты Цепочка поставок Пульс360 При поддержке AWS Welding Digest Товары Строительство и Строительство Сбор данных и обработка сигналов Электрика и электроника Контроль потока и передача жидкости Жидкая сила Оборудование для обработки изображений и видео Промышленное и инженерное программное обеспечение Промышленные компьютеры и встраиваемые системы Лабораторное оборудование и научные инструменты Производственное и технологическое оборудование Погрузочно-разгрузочное и упаковочное оборудование Материалы и химикаты Механические компоненты Движение и управление Сетевое и коммуникационное оборудование Оптические компоненты и оптика Полупроводники Датчики, преобразователи и детекторыСтраница не найдена | Департамент обучения и развития персонала

Страница не найдена

Добро пожаловать на новый веб-сайт Департамента обучения и развития персонала.Вы попали сюда, потому что информация, которую вы искали, имеет новое местоположение, больше не доступна или URL-адрес, который вы использовали, неверен. Используйте главное меню, чтобы найти то, что вы искали, воспользуйтесь функцией поиска вверху страницы или просмотрите следующий обзор содержания нового веб-сайта, чтобы найти нужную информацию. Или вы можете перейти на нашу домашнюю страницу, чтобы узнать больше о том, что доступно.

Этот веб-сайт был запущен 15 декабря 2016 года с новым дизайном и реорганизацией контента, так что теперь он более согласован с нашими клиентами и заинтересованными сторонами, а информацию легче найти.Кроме того, новый веб-сайт соответствует всем требованиям правительства штата, включая доступность, и удобен для мобильных устройств.

Мы будем рады вашим отзывам о новом веб-сайте. Пожалуйста, напишите нам по адресу [email protected].

1513913721

Что на сайте

Обучение

В этом разделе представлена информация о профессиональном образовании и обучении для учащихся, родителей и сотрудников, такая как выбор учебного курса и / или учебного заведения, ученичество и стажировка, курсы базовых и справедливых навыков, стоимость курсов и ПОО для учащихся средней школы. программ.

Работа и навыки WA

Информация о вакансиях и навыках WA, включая подробную информацию о субсидируемых учебных курсах. В этом разделе доступен отраслевой квалификационный список Priority (PIQL).

Карьерный рост

В этом разделе вы найдете информацию и ссылки на ресурсы и инструменты, которые помогут вам в развитии вашей карьеры и планировании.

Развитие персонала

В этом разделе представлена информация о модели планирования и развития персонала в Западной Австралии, а также информация о рынке труда Западной Австралии.Список приоритетных занятий штата — SPOL — находится в этом разделе.

Онлайн-услуги

Здесь мы предоставили ссылки на услуги, которые Департамент предлагает в Интернете.

О нас

В этом разделе содержится корпоративная информация Департамента, включая политики и инструкции. Контактная информация наших сервисных центров также доступна здесь.

Кабинет ученичества

Офис ученичества регистрирует и управляет контрактами на обучение и регулирует систему ученичества / стажировки в Западной Австралии.

1513820918

Провайдеры обучения, практики ПОО и школы

Вся информация, инструменты и ресурсы, относящиеся к программам ПОО, доставке и оценке, доступны через «стикер» на главной странице или значок в правом углу главного меню.

Это включает в себя нашу программу повышения квалификации, грамотность и навыки счета, политику и руководящие принципы, SPOL, информацию о требованиях к отчетности, регистр квалификаций класса A и B , руководство по номинальным часам и Поиск продуктов для обучения, поставщик услуг обучения управление и ресурсы для контрактных поставщиков и реферальных агентов по участию.

1486449314

Последнее обновление страницы: 28 июля 2020 г.

Разработка комплексной модели процесса для гибридной лазерно-дуговой сварки

1. Введение

В последнее время гибридный метод сварки, сочетающий лазерную сварку и дуговую сварку, нашел более широкое применение в промышленности благодаря своим уникальным преимуществам, таким как более высокая эффективность сварки. и более низкие затраты [1, 2] по сравнению с традиционной дуговой сваркой или автогенной лазерной сваркой.Из-за быстрого плавления и затвердевания, происходящих в зоне сварного шва, неизбежно существует локально высокий температурный градиент, который сопровождает весь процесс сварки, который действительно определяет окончательное распределение остаточных напряжений и деформации сварного шва и влияет на размер оставшегося зерна в зоне плавления ( FZ) и зоны термического влияния (HAZ). Кроме того, уровни остаточных напряжений и деформаций напрямую влияют на качество сварки [3]. По сравнению с традиционной дуговой сваркой и автогенной лазерной сваркой, температурное поле и распределение остаточных напряжений при гибридной лазерно-дуговой сварке включает больше переменных из-за дополнительного взаимодействия между лазером и дуговой плазмой [4], что делает его намного более сложным и трудным теоретически. и экспериментально проанализируем.Эксперименты методом проб и ошибок не в состоянии полностью описать те физические механизмы, которые задействованы в гибридном процессе лазерно-дуговой сварки. Поэтому численные инструменты широко используются для объяснения сложных механизмов сварки, присутствующих в гибридном процессе лазерно-дуговой сварки [5, 6].

До сих пор численная работа над процессом сварки в основном сосредоточена на традиционной электродуговой сварке, включая дуговую сварку вольфрамовым электродом (GTAW) [7 — 9], сварку под флюсом (SAW) [10,11], газовую дуговую сварку металлическим электродом. (GMAW) [12-16] и частично лазерной сваркой (LBW) [17-21].Эти исследования были сосредоточены на явлениях тепломассопереноса в сварочной ванне [8, 11-15], термической деформации и остаточных напряжениях [16, 17, 19, 20], росте дендритов в ЗС, вызванном затвердеванием [21] , и рекристаллизация в зоне термического влияния (ЗТВ) [9]. Из-за локально быстрого плавления и затвердевания, происходящих в процессе сварки, высокий температурный градиент, который неизбежно существует в зоне сварного шва, вызывает концентрацию высоких напряжений в зоне сварного шва и близлежащей ЗТВ [22], которая обычно превышает предел текучести. материала.Большие остаточные напряжения, представленные в сварной конструкции, очевидно, могут снизить усталостную прочность металлических компонентов, вызывая образование трещин и сокращая срок службы металлических компонентов [23], что может иметь плачевные результаты. Исследователи представили ряд процедур по снижению и / или устранению уровня остаточного напряжения, в основном включая повышение пластичности материала в зоне затвердевания (SZ) и HAZ, а также улучшение термических и механических условий в процессах сварки [ 24].

Из-за сложных физических механизмов в процессе сварки, которые связаны со свойствами источника тепла, характеристиками материала, параметрами сварки и т. Д., Методы проб и ошибок для оптимизации параметров сварки занимают много времени и обычно требуют больше времени. дорого. Кроме того, понимание физики процесса сварки ограничивается только экспериментальным подходом. Численное моделирование в сочетании с теоретическим анализом широко применяется в качестве экономичного способа изучения явлений сварки при различных методах сварки.Игар и др. [25, 26] потратили много времени на разработку теоретических моделей процессов GTAW. Донг и др. [27-29] разработали численные модели для прогнозирования остаточных напряжений, а также усталостной долговечности сварного шва, полученного в процессе многопроходной сварки. Deng et al. [30-32] разработали серию численных моделей для исследования распределения остаточных напряжений в сварных соединениях переменного тока.

По сравнению с традиционной электродуговой сваркой лазерная сварка имеет уникальные преимущества, такие как высокая плотность энергии, узкая зона термического влияния, низкое тепловложение и высокая энергоэффективность.Однако лазерная сварка также ограничена своими недостатками, такими как плохая перекрываемость зазоров и высокая стоимость оборудования. Чтобы в полной мере использовать преимущества лазерной и дуговой сварки, Steen et al. [33] впервые представили гибридную технику, сочетающую лазерный луч и дугу для сварки и резки в конце 1970-х годов. Впоследствии исследователи и инженеры представили ряд работ по объединению лазера и электрической дуги за последние десятилетия. Учитывая, что взаимодействие между лазерным лучом и дуговой плазмой является сложным, гибридные процессы лазерно-дуговой сварки и наплавки до конца не изучены.Большая часть доступной литературы по этим подходам ограничена на уровне экспериментальных исследований, включая гибридную лазерную GTAW, гибридную лазерную GMAW и гибридную лазерно-плазменную дуговую сварку стали, магниевого сплава, алюминиевого сплава, титанового сплава и разнородных материалов. Для дальнейшего изучения механизма сварки гибридного лазера и дуги необходимо разработать комплексную модель для понимания тепломассопереноса, эволюции остаточных напряжений, а также формирования микроструктуры в процессе гибридной лазерно-дуговой сварки.Чжоу и Цай [34, 35] представили модели теплопередачи и потока жидкости для изучения процессов сварки в среде инертного газа (MIG) и гибридной сварки MIG лазером. Rao et al. [36] рассмотрели моделирование гибридной сварки металлической дугой (GMA) и представили дальнейшие исследования синергического взаимодействия между лазерным лучом и дугой, особенностей переноса металла и поведения защитного газа. Ribic et al. [37] разработали трехмерную (3-D) модель конечного объема для изучения теплопередачи и потока жидкости в процессе гибридной лазерной GTA-сварки.Учитывая, что формирование микроструктуры сварного шва имеет тесную связь с макромасштабным теплопереносом и потоком жидкости, а также полями остаточных напряжений, будет очень необходимо интегрировать тепловое, жидкостное и механическое моделирование с эволюцией микроструктуры, такой как рост зерен в зона плавления и ЗТВ. Многомасштабное и мультифизическое моделирование — одно из наиболее интересных направлений моделирования тепловых процессов на основе лазера, особенно в процессе гибридной лазерно-дуговой сварки.

Рисунок 1.

Схематическое изображение гибридной системы лазерной GMA-сварки

В этой главе будет разработана трехмерная математическая модель для численного прогнозирования переходных температурных распределений и остаточных напряжений при гибридной лазерной GMA-сварке толстого листа из стали A514. в конфигурации стыкового соединения, как показано на рисунке 1. Численное решение достигается на основе метода конечных элементов с использованием коммерческого пакета числовых программ ANSYS. Модель Монте-Карло вводится для учета роста зерен и фазовых превращений в ЗТВ.Тепловые поступления от лазера и дуги и тепловые потери на поверхности купонов учитываются с помощью ANSYS Parametric Designed Language (APDL). Влияние параметров обработки (включая скорость сварки, мощность лазера, скорость подачи проволоки, мощность дуги и расстояние от лазера до дуги) на профиль и геометрический размер ванны расплава, распределение остаточных напряжений сварного шва и численно исследованы размеры зерен в ЗТВ. Полученные численно результаты подтверждены экспериментально.

2. Конечно-элементное моделирование

2.1. Термический анализ гибридной лазерной сварки GMA

В процессе гибридной лазерной сварки GMA лазер и GMA одновременно нагревают поверхность купона в локальной области, что значительно усложняет тепловое распределение сварного шва. В этом исследовании предполагается, что цилиндрическая объемная модель источника тепла с гауссовым распределением моделирует тепловложение от лазера, а объемный источник тепла с двумя эллипсоидами выбран для учета тепловложения при сварке GMA.Общее тепловое управляющее уравнение показано ниже, в котором учитывается передача тепла, вызванная теплопроводностью, и используются свойства материала, зависящие от температуры [38].

ρcp∂T∂t = {L} T ([D] {L} T) + q⃛l + q⃛aE1

, где [D] = [kxx000kyy000kzz], E2

и {L} = {∂∂x∂∂ y∂∂z}, E3

ρ — плотность, c p — удельная теплоемкость, T — температура, t — время, k xx , k yy и k zz — компоненты теплопроводности вдоль оси x , y и z соответственно; q⃛land q⃛a — объемные скорости тепловыделения за счет тепловложения лазера и GMA соответственно.

К настоящему времени разработан ряд моделей источников тепла для моделирования процессов дуговой и лазерной сварки. Лазерная сварка обычно состоит из лазерной кондуктивной сварки или лазерной сварки с отверстиями. Первый имеет меньшую плотность энергии по сравнению с вторым, благодаря которому в сварочной ванне образуется замочная скважина. Модель поверхностного теплового потока обычно применяется при термическом анализе лазерной проводящей сварки. Однако модель источника тепла с распределением по объему, такая как вращательное распределение плотности тепла по Гауссу [39], обычно используется для моделирования лазерной сварки в замочную скважину.По сравнению с лазерной сваркой, электродуговая сварка имеет гораздо более низкую плотность энергии, и модели поверхностного теплового потока с гауссовым распределением используются для моделирования тепловложения дуги в процессе дуговой сварки.

Учитывая, что энтальпия, вносимая в сварочную ванну расплавленной проволокой в GMAW, предпочтительны модели источников тепла с распределением по объему, такие как полусферическое распределение плотности мощности [40], эллипсоидальное распределение плотности мощности [41] и двойное эллипсоидальное распределение мощности. распределение плотности [42].Однако все эти модели источников тепла получены эмпирическим путем на основе экспериментальных данных. Таким образом, каждая модель источника тепла, упомянутая выше, имеет определенный диапазон применимости в реальном производственном случае. Предполагается, что инженеры при проектировании процесса сварки должны разумно выбрать модель источника тепла, которая хорошо соответствует конкретному процессу сварки. Имеется ограниченное количество публикаций для численного описания гибридного процесса лазерной и дуговой сварки из-за отсутствия знаний о сложном взаимодействии между материалом, дуговой плазмой и лазерным лучом [43].Современные модели источников тепла гибридного лазера и дуги, включая GTAW и GMAW, в основном разрабатывались при экспериментальной поддержке [34-37].

В этом исследовании представлена модель двухэллипсоидального источника тепла для моделирования тепловложения GMAW, а цилиндрическая модель источника тепла с секционным гауссовым распределением используется для учета тепловложения лазерного излучения. q f arc (x, y, z, t) и q r arc (x, y, z, t), изображают распределение подводимого тепла внутри переднего и заднего квадрантов источника тепла GMAW, соответственно, что можно представить следующим образом [42, 44]:

q˙arcf (x, y, z, t) = 63ffParcabcfππexp (−3 (x − x0) 2a2) ⋅exp (−3 (y − Lw) 2b2) ⋅exp (−3 (z − vt) 2cf2) E4

q˙arcr (x, y, z, t) = 63frParcabcrππexp (−3 (x − x0) 2a2) ⋅exp (−3 (y − Lw ) 2b2) ⋅exp (−3 (z − vt) 2cr2) E5

где a, b, c f , c r — характерные параметры источников тепла, а a, b, c f , и c r установлены на 4 мм, 3 мм, 3 мм и 7 мм соответственно [44].P arc обозначает номинальную мощность GMAW, а P arc = µUI. Где µ — энергоэффективность GMAW на основе свариваемого металла, U обозначает напряжение дуги GMAW, а I означает ток дуги GMAW. q˙laser (x, y, z, t) обозначает индуцированный лазерным излучением объемный подвод тепла, определяемый формулами [45, 46]:

q˙laser (x, y, z, t) = ηlPlasercosΦ2πRl2exp (- (x− x0) 2+ [z + (Lw − y) tanΦ − vt − Dla] 2cos2Φ2Rl2) ⋅ (y / Lw2) E6

где η l — эффективность поглощения лазерного излучения на основе свариваемого материала, P laser обозначает номинальная мощность лазерного луча, x 0 — координата x центральной точки лазерного пятна на поверхности купона, L w — толщина стыкового соединения, а R l — эффективный радиус лазерный луч, Φ — угол наклона лазерной головки, D la — расстояние от лазера до дуги.В данном исследовании Φ установлено на 0 o , а D la установлено на 8 мм, а v обозначает скорость сварки.

Граничные условия на поверхности образца задаются следующим образом:

−k∂T∂n = hc (T − T∞) E7

, где n — вектор нормали к поверхности образца, T∞is комнатной температуре, а ч c — коэффициент теплоотдачи поверхности образца.

2.2. Механический анализ гибридной лазерной сварки GMA

Механический анализ гибридной лазерной и дуговой сварки аналогичен предыдущим исследованиям электродуговой сварки и лазерной сварки.Напряжение и деформация сварного шва в основном вызываются термическим расширением и усадкой, а также сопутствующим изменением объема, вызванным фазовым превращением. С учетом упруго-пластических свойств материала соотношение напряжений и деформаций в гибридном сварном шве с лазерной сваркой GMA определяется выражением [38]:

{σ} = [De] {εel} E8

, где {σ} обозначает вектор напряжений. , [D e ] обозначает матрицу упругой жесткости, а {ε el } обозначает вектор упругой деформации, выраженный как [30]:

{εel} = {ε} — {εth} — {εpl} — {εΔV} — {εTrp} E9

где {ε} — вектор полной деформации, {ε th } — вектор термической деформации, {ε pl } — вектор пластической деформации, {ε ΔV } — вектор деформации из-за к фазовому преобразованию, вызванному изменением объема, а {ε Trp } — вектор деформации из-за пластичности фазового превращения, который в данном исследовании не учитывается.Граничные условия, принимаемые во внимание при механическом анализе, предполагают, что одна кромка стыкового соединения зафиксирована, а другая не допускает усадки только в поперечном направлении.

2.3. Модель прогнозирования размера зерна методом Монте-Карло

Изменение размера зерна и фазовое превращение играют решающую роль в определении окончательных механических свойств сварного шва, и необходимо учитывать эти факторы при термомеханическом моделировании различных сварочных процессов. Было выполнено множество хороших испытаний для численного прогнозирования роста зерен в зоне плавления и зоне термического влияния для затвердевания и перекристаллизации, соответственно, включая модель Монте-Карло (MC) [47-50], метод фазового поля (PF) [ 51] и модель клеточного автомата (CA) [52] в сочетании с анализом конечных элементов и конечных разностей.Здесь будет выполнено краткое введение модели MC для прогнозирования роста зерна в ЗТВ. Подробное описание метода фазового поля и численного прогнозирования роста зерна в сварных швах на основе модели клеточного автомата можно найти в литературе [53].

Прогноз роста зерна на основе модели Монте-Карло обычно включает в себя следующие несколько этапов: (1) Представление рассматриваемого материала в двухмерном (2-D) или 3-D ячеек, как показано на рисунке 2a. Содержимое каждой ячейки указывает на ее кристаллографическую ориентацию.Область, состоящая из набора последовательно распределенных ячеек с одинаковым значением ориентации, обозначает зерно. Границы зерен идентифицируются кривой в двухмерной матрице или поверхностью в трехмерной матрице между отдельными плоскостями или объемами с разной ориентацией. (2) После выбора типа матрицы и определения его изначально случайным числом будет определена свободная энергия ячейки в матрице с ее конкретной кристаллографической ориентацией на основе ее окружения. (3) Случайный выбор новой кристаллографической ориентации для каждой ячейки.(4) Расчет свободной энергии нового элемента с новой кристаллографической ориентацией, затем вычисляются два значения энергии и их разность. Новая ориентация зерен, которая минимизирует свободную энергию, генерируется с выбранной вероятностью перехода [54]. Эти четыре шага будут повторяться много раз в случайных местах матрицы. Конечным продуктом является микроскопическое моделирование распада свободной энергии в системе, которая фактически является основной движущей силой роста зерна.Гамильтониан демонстрирует взаимодействие между ближайшими соседями в конкретной ячейке, которое обозначает энергию границы зерна и может быть вычислено следующим образом [54]:

G = −J∑nn (δsisj − 1) E10

где, J — положительная постоянная, характеризующая масштаб зернограничной энергии; si — одна из возможных ориентаций в i-й ячейке матрицы, которая задается между 1 и q; sj — кристаллографическая ориентация одной соседней ячейки; nn — количество соседних ячеек для каждого элемента.В модели Монте-Карло выбрана модель соседства Мура (см. Рисунок 2b); следовательно, nn = 8. δab — дельта Кронекера, которая равна 1, когда два элемента в матрице равны, т.е. a = b, и 0 для остальных. Как следствие, соседние ячейки с разной ориентацией вносят в систему свободную энергию Дж, и 0 с той же ориентацией. Общее количество ориентаций зерен q установлено равным 40 в этой модели, поскольку известно, что показатель роста зерен становится почти независимым от q, когда его значение больше 30 [54].

Рис. 2.

Зернистая структура в модели MC с окрестностями Мура [51] (a) Зернистая структура, представленная двумерным квадратом (b) Окрестность Мура

Вероятность перехода W определяется как [55]:

W = {exp (−ΔGkbT), ΔG> 01, ΔG≤0E11

, где ΔG — изменение свободной энергии из-за изменения ориентации, kb — постоянная Больцмана (k b = 1,38 × 10 -23 м 2 кг / с 2 / К), а Т — температура.Следовательно, скорость движущегося сегмента может быть рассчитана по [55]:

vi = C1 [1-exp (-ΔGkbT)] E12

, где C 1 — граничная подвижность. Для непрерывного роста зерна конечный размер зерна может быть рассчитан с помощью следующего уравнения [55]:

Ln − L0n = f (T) tE13