Основные сварочные соединения

Подготовка металла под сварку

Подготовка поверхности металла под сварку необходима для того чтобы обеспечить более высокое качество сварного шва, для этого металл подвергается правке, разметке, обработке кромок под сварку, холодной или горячей гибки. Материал выравнивают на листоправильных вальцах или с помощью ручного винтового пресса, дальше идет, операция разметка будущей детали. Для прямолинейного реза используется лазерная резка, газокислородной и плазменно-дуговой, режут углеродистые стали, для резки легированных и цветных металлов используется лазерная или плазменно –дуговая.

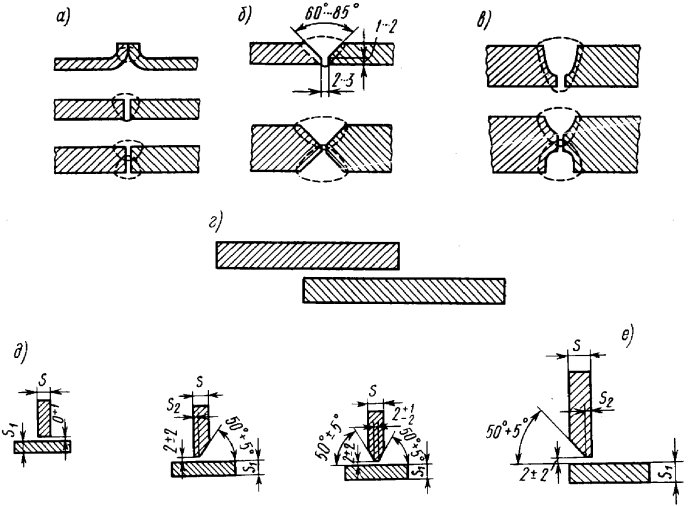

Обработка кромок, подлежащих сварке, производится в соответствии с чертежами и согласно требованиям ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем лазерной и плазменной резки на специальных станках.

Скос кромок делается для металла толщиной свыше 5 мм. Угол скоса 70—90° выбирают из расчета возможности свободного доступа к вершине шва и ее проварки. Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

Основные типы сварочных соединений

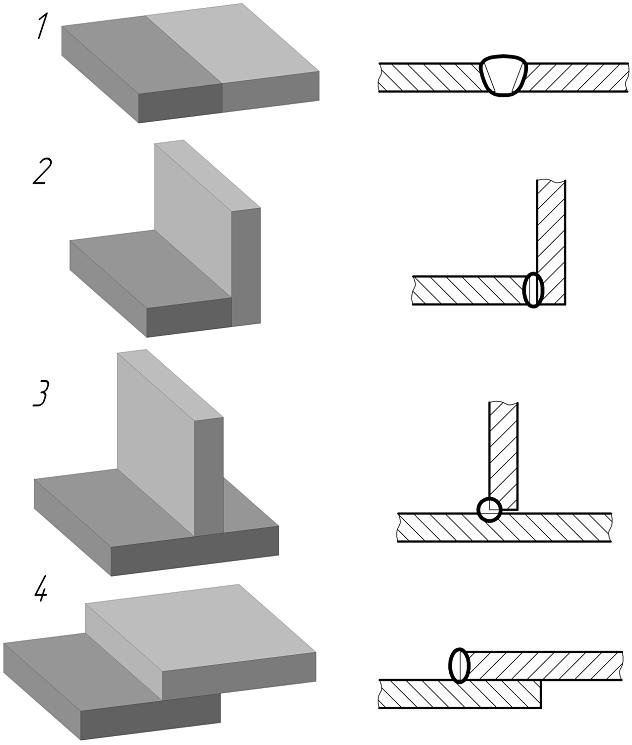

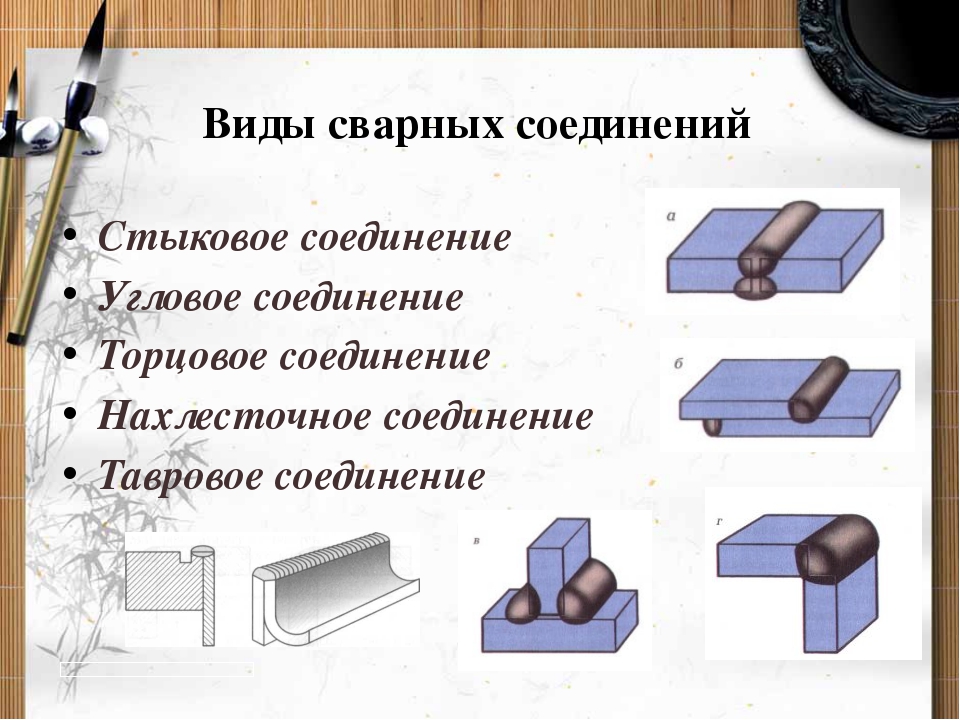

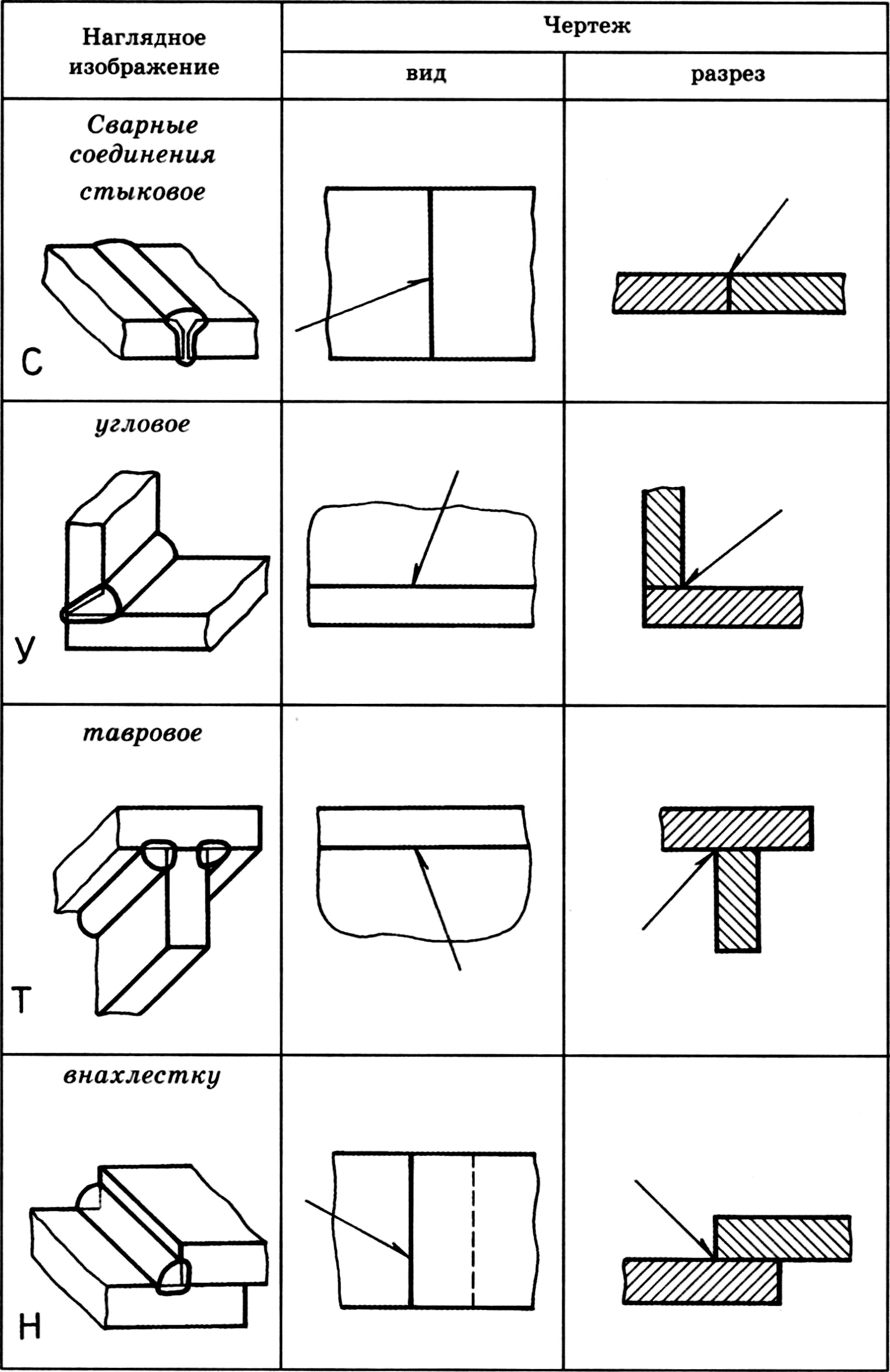

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются:

Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются:

— стыковые;

— угловые;

— тавровые;

— нахлесточные;

— торцовые.

Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой.

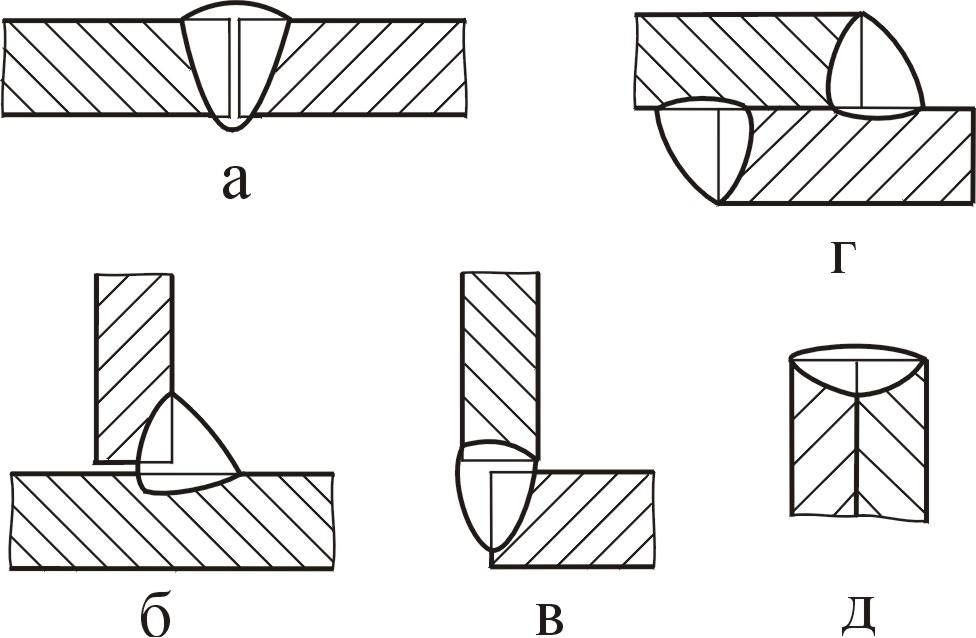

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т.е. скос их с двух или одной стороны. Кромки скашивает строгальный станок или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла.

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Для толщины металла 3 – 60 мм кромку примыкающего элемента скашивают под углом (45±2) 1°, сварной шов основной и под-варочный. При этой же толщине и сквозном проваре можно обойтись без подварочного шва. Часто применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8–100 мм применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

Тавровым соединением называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, для металла толщиной 2–40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

При толщине металла 3–60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: HI и Н2. Применяют иногда разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

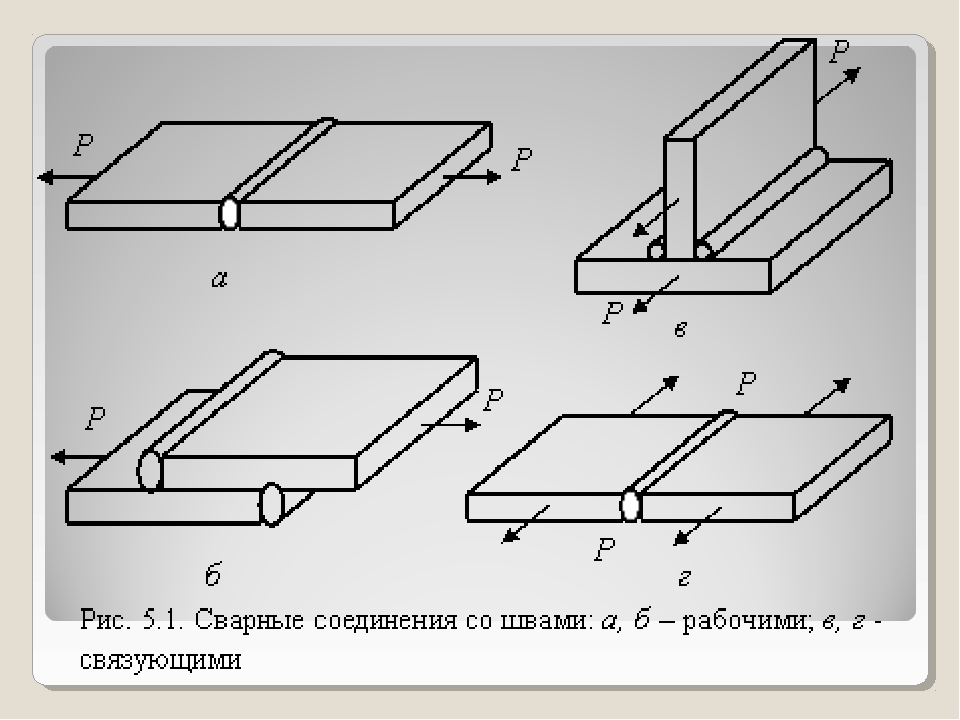

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве таких работ, как сварочные работы.

Деформации сварных соединений

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги).

Что такое деформации сварного соединения?

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают (Рис. 3-1). Эти изменения, в свою очередь, влияют на теплоотдачу и однородность распределения тепла.

|

Рис. 3-1 Изменение свойств стали в зависимости от температуры усложняет анализ сварочного цикла и понимание причин деформации швов |

Причины деформаций

Чтобы понять, как и почему происходят деформации во время нагревания и остывания металла, рассмотрим брусок стали, показанный на Рис. 3-2. При равномерном нагревании брусок начнет расширяться во всех направлениях, как это показано на Рис. 3-2(a). После того, как металл начнет остывать, он равномерно сузится до исходного размера.

|

Рис. 3-2 Если равномерно нагреть незафиксированный стальной брусок, как на рисунке (a), он расширится во всех направлениях и затем при охлаждении вернется к исходным размерам. Но если брусок зафиксирован, как на рисунке (b), он сможет расшириться только в вертикальном направлении — при этом увеличится его толщина. |

Но если брусок зафиксирован — например, в тисках, как показано на Рис. 3-2(b) — боковое расширение будет невозможно. Но так как при нагревании материал все же должен расширяться, брусок расширится в вертикальном направлении (увеличится его толщина). Несмотря на это, когда брусок начнет остывать, он сузится равномерно, как показано на Рис. 3-2 (c). В результате брусок станет короче, но толще. Он получит необратимую деформацию (для простоты на рисунках выше показано только изменение толщины. В действительности также схожим образом изменится длина бруска)

Точно такие же силы сжатия и расширения действуют на наплавленный и основной металл. Когда наплавленный металл затвердевает и сплавляется с основным, он находится в расширенном состоянии. При остывании он пытается сжаться до объема, который он бы обычно имел при низкой температуре, но не может этого сделать из-за примыкающего основного металла. Из-за этого между наплавленным и основным металлом возникают напряжения. В этот момент из-за изменения объема при остывании сварной шов удлиняется и сужается. Но при этом снижаются только те напряжения, которые превышают предел текучести наплавленного металла. К моменту, когда металл остынет до комнатной температуры — при условии полной фиксации для предотвращения сдвигов — наплавленный металл будет иметь внутреннее растягивающее напряжение, примерно равное пределу текучести металла. Если снять фиксацию (зажимы или иную силу, препятствующую сжатию), остаточные напряжения будут частично сняты, потому что они заставят металл сдвинуться и деформировать соединение.

Из-за этого между наплавленным и основным металлом возникают напряжения. В этот момент из-за изменения объема при остывании сварной шов удлиняется и сужается. Но при этом снижаются только те напряжения, которые превышают предел текучести наплавленного металла. К моменту, когда металл остынет до комнатной температуры — при условии полной фиксации для предотвращения сдвигов — наплавленный металл будет иметь внутреннее растягивающее напряжение, примерно равное пределу текучести металла. Если снять фиксацию (зажимы или иную силу, препятствующую сжатию), остаточные напряжения будут частично сняты, потому что они заставят металл сдвинуться и деформировать соединение.

Контроль сжатия — как сократить деформации

Чтобы предотвратить или сократить деформации при нагревании и остывании сварного соединения, нужно использовать определенные конструкторские и сварочные приемы. Сжатие нельзя предотвратить, но его можно контролировать. Существует несколько методов сокращения деформаций из-за сжатия металла::

1. Избегайте излишне большого сечения шва

Избегайте излишне большого сечения шва

Чем больше металла, тем больше силы сжатия. Правильное сечение шва позволит не только сократить искажения, но и сэкономить время и сварочные материалы. Объем наплавленного металла в угловом соединении можно снизить за счет плоского или немного выпуклого шва, в стыковом — за счет правильной подготовки кромок и подгонки. Избыточный металл в сильно выпуклом шве не позволит повысить допустимую нагрузку, но определенно увеличит силы сжатия.

При сварке пластин большого сечения (больше 2,5 см) создание одностороннего или даже двухстороннего скоса кромок позволить значительно снизить объем наплавленного металла, что автоматически означает намного меньший уровень деформаций.

Как правило, когда не стоит опасаться деформаций, нужно выбирать самое экономичное соединение. Если деформации могут представлять собой проблему, подберите соединение, в котором остаточные напряжения будут друг друга компенсировать или соединение, для которого требуется наименьшее количество наплавленного металла.

2. Сделайте прерывистый сварной шов

Еще один способ снизить объем наплавленного металла — по возможности вести прерывистую сварку, как показано на Рис. 3-7(c). Например, при добавлении на стальную пластину ребер жесткости прерывистая сварка позволяет снизить объем наплавленного металла на 75% и в то же время обеспечить необходимую прочность.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

3. Делайте как можно меньше проходов

Меньшее число проходов за счет материалов большего диаметра, Рис. 3-7(d) оказывается более предпочтительным в случаях, когда следует опасаться поперечных деформаций. Сжатие от каждого прохода суммируется, поэтому при большом числе проходов сжатие усиливается.

4. Прокладывайте шов возле нейтральной оси

Деформации можно сократить, если уменьшить плечо рычага для сил сжатия, которые могут сместить пластины. Это показано на Рисунке 3-7(e). Для контролирования деформаций можно эффективно использовать как строение шва, так и сварочную процедуру.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

5. Располагайте швы на нейтральной оси

Этот метод, показанный на Рис. 3-7(f), позволяет уравновесить силу сжатия с одной стороны изделия силой сжатия с другой стороны. Для этого также важны строение соединения и процедура сварки.

6. Обратноступенчатая сварка

При сварке обратноступенчатым способом общее направление сварки может быть, например, слева направо, но каждый отдельный валик накладывается в направлении справа налево, как это показано на Рис. 3-7(g). При наложении очередного сегмента валика его нагретые края расширяются, что временно раздвигает пластины в точке B. Но как только тепло переходит по пластине в точку C, расширение вдоль внешних краев CD опять сдвигает пластины вместе. Это расстояние больше всего в момент создания первого валика. При последующей сварке пластины расширяются меньше и меньше за счет силы сжатия предшествующих валиков. Обратноступенчатая сварка подходит не для каждой задачи и она слишком неэкономичная при автоматической сварке.

3-7(g). При наложении очередного сегмента валика его нагретые края расширяются, что временно раздвигает пластины в точке B. Но как только тепло переходит по пластине в точку C, расширение вдоль внешних краев CD опять сдвигает пластины вместе. Это расстояние больше всего в момент создания первого валика. При последующей сварке пластины расширяются меньше и меньше за счет силы сжатия предшествующих валиков. Обратноступенчатая сварка подходит не для каждой задачи и она слишком неэкономичная при автоматической сварке.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

7. Прогнозирование сил сжатия

С помощью предварительной подгонки деталей (с первого взгляда может показаться, что это относится только к потолочной или вертикальной сварке, что не всегда так) можно использовать силы сжатия конструктивно. На Рис. 3-7(h) показано несколько примеров такой подгонки деталей. При этом методом проб и ошибок нужно подобрать зазоры, необходимые для того, чтобы силы сжатия стянули пластины в нужное положение.

На Рис. 3-7(h) показано несколько примеров такой подгонки деталей. При этом методом проб и ошибок нужно подобрать зазоры, необходимые для того, чтобы силы сжатия стянули пластины в нужное положение.

Предварительные подгибка, подгонка и обратная деформация, Рис. 3-7(i) — это самые распространенные примеры компенсирования деформаций при сварке. При предварительной подгонке удлиняется верхняя часть кромок под сварку — где будет расположена большая часть наплавленного металла. Из-за этого шов в готовом виде получается несколько длиннее, чем было бы в нижнем положении. Когда после сварки зажимы будут сняты, пластины опять примут плоскую форму, что снизит продольное усадочное напряжение за счет укорачивания шва. Эти две силы компенсируют друг друга и пластины принимают желаемую плоскую форму.

Еще один распространенный прием компенсирования сил сжатия — это сварка парных идентичных сегментов, Рис. 3-7(j), жестко скрепленных зажимами. После завершения сварки обоих изделий им позволяют остыть и затем снимают зажимы. Этот метод можно совмещать с подгибкой, когда перед наложением зажимов в определенные места между деталями вставляются клины.

Этот метод можно совмещать с подгибкой, когда перед наложением зажимов в определенные места между деталями вставляются клины.

В случае швов большого сечения жесткость элементов и их расположение относительно друг друга позволяют должным образом сбалансировать все воздействующие силы. Если это невозможно, нужно найти другой способ компенсировать силы сжатия в наплавленном металле. Этого можно добиться, если с помощью зажимов погасить силы сжатия за счет противоположной силы. Этой противоположной силой могут быть: другие силы сжатия; сдерживающие силы зажимов, тисков или фиксаторов; сдерживающие силы из-за определенного расположения элементов; или провисание одного из элементов благодаря гравитации.

8. Процедура сварки

Хорошо продуманная процедура сварки предусматривает поочередную сварку в разных местах конструкции, потому что когда она сжимается в одном месте, она противодействует силам сжатия в уже готовых соединениях. В качестве примера, сварку можно поочередно вести с двух сторон нейтральной оси стыкового соединения, как показано на Рис. 3-7(k). Еще один пример, для стыкового соединения, предусматривает поочередную сварку в последовательности, показанной на Рис. 3-7(l). В этих примерах сжатие от шва №1 компенсирует сжатие от шва №2.

3-7(k). Еще один пример, для стыкового соединения, предусматривает поочередную сварку в последовательности, показанной на Рис. 3-7(l). В этих примерах сжатие от шва №1 компенсирует сжатие от шва №2.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

Наверное, самый распространенный способ контроля деформаций в мелких деталях — это зажимы, тиски и другие крепежные приспособления, которые фиксируют детали в нужном положении до завершения сварки. Выше уже было упомянуто, что сдерживающая сила зажимов увеличивает внутреннее напряжение в наплавленном металле до тех пор, пока не будет достигнут предел текучести. В большинстве случаев сварки низкоуглеродистой стали он составляет около 310 МПа. Было бы логично предполагать, что это напряжение приведет к значительному смещению или деформации после того, как деталь освободят от тисков или зажимов. Однако на самом деле этого не происходит, так как это напряжение (сужение детали) намного ниже смещения, которое произошло бы без использования фиксации во время сварки.

Однако на самом деле этого не происходит, так как это напряжение (сужение детали) намного ниже смещения, которое произошло бы без использования фиксации во время сварки.

9. Снижение сил сжатия после сварки

Проковка — это один из доступных способов противостоять силам сжатия во время остывания шва. По сути, проковка шва позволяет удлинить шов и сделать его тоньше, тем самым снизив (с помощью пластических деформаций) напряжение из-за остывания при охлаждении металла. Но этим методом нужно пользоваться с осторожностью. Например, нельзя проковывать корневой шов из-за риска скрыть или вызвать появление трещины. Как правило, проковка не допускается при последнем проходе, потому что это может скрыть трещину и помешать визуальному осмотру, и потому что она оказывает нежелательный эффект механического упрочнения. Поэтому применимость этого метода несколько ограничена, хотя бывают случаи, когда проковка между проходами оказалась единственным подходящим решением проблем с деформациями или растрескиванием. Перед проведением проковки на нее сначала нужно получить конструкторское разрешение.

Еще один метод снятия сил сжатия — это термическое снятие напряжения, контролируемое нагревание соединения до определенной температуры с последующим контролируемым соединением. Иногда для этого скрепляют вместе два идентичных соединения, после чего проводится сварка и снятие напряжения. Это позволяет свести к минимуму остаточное напряжение, которое деформировало бы соединения.

10. Сокращение времени сварки

Так как для распространения тепла необходимо время, оно оказывает большое влияние на деформации. В большинстве случае предпочтительно завершить сварку как можно скорее, до того, как нагреется и расширится большой объем металла. Сжатие и деформирование сварного шва зависят от используемого процесса сварки, типа и диаметра сварочных материалов, силы тока и скорости сварки. Механизированное сварочное оборудование позволяет сократить продолжительность сварки и объем затронутого тепловым воздействием металла, как следствие, сократив уровень деформаций. Например, для создания сварного шва определенного размера на пластине большого сечения с настройками 175А, 25В и 7,5 см/мин. требуется 87 500 джоулей энергии (тепловложения) на линейный дюйм шва. Для создания такого же шва с настройками 310А, 35В и 20 см/мин. требуется 81 400 джоулей на линейный дюйм. Большое тепловложение обычно приводит к большим деформациям шва (примечание: мы специально не используем слова «избыточное» и «больше необходимого» потому что сечение шва тесно связано с тепловложением. В большинстве случаев сечение углового шва (в дюймах) равняется квадратному корню тепловложения(кЖд/дюйм), поделенному на 500. Поэтому эти два соединения скорее всего будут иметь разный размер.

Другие методы контроля деформаций

Тиски с жидкостным охлаждением

Для борьбы с деформациями было разработано несколько методов. Например, при сварке листового металла иногда используется жидкостное охлаждение (Рис. 3-33), которое позволяет быстро отводить жар от свариваемых компонентов. Для этого к медным крепежным зажимам припаиваются медные трубы и во время сварки через эти трубы подается вода. Кроме того, деформации также удается сократить за счет сдерживающей силы зажимов.

|

Рис. 3-33 Система жидкостного охлаждения для отведения жара при сварке. |

Укрепляющая накладка

«Укрепляющие накладки» — это еще один полезный прием для снижения деформаций при сварке стыковых соединений, Рис. 3-34(a). К кромкам одной из пластин приваривают скобы и в них вставляют клины, которые выравнивают кромки и удерживают их во время сварки.

|

Рис. 3-34 Различные конфигурации укрепляющих накладок для снижения деформаций при стыковой сварке. |

Термическое снятие напряжения

Снятие напряжение нагреванием используется для снижения деформаций только в исключительных случаях. Однако бывают случаи, когда это необходимо для предотвращения дальнейшей деформации материала до завершения сварки.

Обзор: контрольный список для снижения деформаций

Этот список поможет Вам избежать деформаций:

Избегайте чрезмерного сечения швов

Контролируйте подгонку

Если это возможно и приемлемо с точки зрения конструкторских требований используйте прерывистую сварку

При угловой сварке делайте как можно более короткие отрезки.

При сварке с разделкой кромок старайтесь уменьшить объем наплавленного металла. Обдумайте возможность использования двухсторонних соединений.

При многопроходной сварке по возможности ведите сварку поочередно с обеих сторон соединения.

Насколько это возможно, сократите число проходов.

Используйте процедуры с низким тепловложением. Обычно для этого требуется большая производительность наплавки и высокая скорость сварки

Используйте сварочные манипуляторы, чтобы как можно больше увеличить долю сварки в нижнем положении. Сварка в нижнем положении позволяет использовать сварочные материалы большого диаметра и процедуры сварки с высокой производительностью наплавки

Располагайте швы рядом с нейтральной осью изделия

Как можно равномернее распределяйте тепло с помощью продуманной процедуры сварки и расположения швов

Ведите сварку по направлению к незафиксированной части изделия

Пользуйтесь для подгонки деталей зажимами, тисками и укрепляющими накладками

Предварительная подгонка и подгибка позволит силам сжатия придать изделиям нужную форму

Соединяйте изделия и узлы таким образом, чтобы сварные соединения компенсировали друг друга вдоль нейтральной оси секции

Эти приемы помогут свести влияние деформаций и остаточного напряжения к минимуму.

Исследование влияния формы шва на напряженное состояние стыкового соединения при растяжении

№ 4 n 2013ОБРОБКА МАТЕРІАЛІВ У МАШИНОБУДУВАННІ

Очевидно, в предельно нагруженном состоянии

уравнение (3) запишется в виде

ус

о.м

ср1

к

.

Тогда условие прочности в сечении 1–1 (2)

можно записать в виде

м.ш

ус

о.м

пер1

к

к

или

м.ш

о.м

пер1 2

к

hs

, откуда после преобразований

получим

1

к

к

5,0

м.ш

пер

sh

или, при кпер = 1,145,

.1

к

1,145

5,0

м.ш

sh

Таким образом, необходимая величина высоты

выпуклости определяется степенью неравномер-

ности распределения напряжений в металле шва

(кпер ≥ 1) и снижения прочности металла шва по срав-

нению с основным металлом (км.ш ≤ 1). Так, при кпер =

= 1,145 и снижении прочности металла шва на 20 %,

т. е. км.ш = 0,8, для толщины 30 мм необходимая ми-

нимальная высота выпуклости составит 6,5 мм, а при

снижении прочности металла шва на 10 % – 4 мм.

ВЫВОДЫ

1. Выполненный методом компьютерного моде-

лирования анализ напряженного состояния при рас-

тяжении стыкового соединения подтвердил ранее

полученные аналитическими методами результаты

по наличию концентрации напряжений в точке кон-

центрации напряжений.

2. Установлено, что степень концентрации изме-

няется в пределах 1,8…2,1 по нормальным напряже-

ниям и 1,9…2,3 – по эквивалентным при изменении

размеров выпуклости в довольно широких пределах.

3. Наличие выпуклости несколько снижает уро-

вень растягивающих и эквивалентных напряжений

внутри металла шва, что дает возможность компен-

сировать снижение его прочности по сравнению с ос-

новным металлом, но это снижение не пропорцио-

нально увеличению площади сечения.

4. Получено выражение, позволяющее рассчитать

необходимую величину выпуклости при известной

степени снижения прочности наплавленного металла

по сравнению с основным.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

[1] ГОСТ 5264–80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы

и размеры [Текст]. – М. : ИПК Изд-во стандартов, 1993. – 65 с.

[2] ГОСТ 8713–79. Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы

и размеры [Текст]. – М. : ИПК Изд-во стандартов, 2005. – 39 с.

[3] ГОСТ 14771–76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные

элементы и размеры [Текст]. – М. : ИПК Изд-во стандартов, 2000. – 39 с.

[4] ГОСТ 2601–84. Сварка металлов. Термины и определения основных понятий [Текст]. – М. : ИПК Изд-во

стандартов, 1995. – 57 с.

[5] ДСТУ 3761.3–98. Зварювання та споріднені процеси. Частина 3. Зварювання металів: з’єднання та шви.

Технологія, матеріали та устаткування. Терміни та визначення [Текст]. – К. : Державний комітет стандар-

тизації, метрології та сертифікації України, 1999. – 54 с.

[6] Кархин, В. А. Влияние формы сварного шва на распределение напряжений при растяжении стыковых

соединений большой толщины [Текст] / В. А. Кархин // Автоматическая сварка. – 1985. – № 9 (390). – С. 25–28.

[7] Кархин, В. А. Влияние геометрических параметров стыковых, тавровых и крестовых соединений

на коэффициент концентрации напряжений [Текст] / В. А. Кархин, В. И. Костылев, В. И. Стаканов //

Автоматическая сварка. – 1988. – № 3 (420). – С. 6–11.

[8] Николаев, Г. А. Сварные конструкции. Прочность сварных соединений и деформации конструкций

[Текст] / Г. А. Николаев, С. А. Куркин, В. А. Винокуров. – М. : Высшая школа, 1982. – 272 с.

[9] Николаев, Г. А. Расчет, проектирование и изготовление сварных конструкций [Текст] / Г. А. Николаев,

С. А. Куркин, В. А. Винокуров. – М. : Высшая школа, 1971. – 760 с.

[10] Пустовит, А. И. Влияние концентрации напряжений на прочность сварных соединений мартенситной

стали [Текст] / А. И. Пустовит, С. А. Воронин, К. А. Ющенко // Автоматическая сварка. – 1987. –

№ 9 (414). – С. 1–3.

[11] Стаканов, В. И. О расчете коэффициента концентрации напряжений в стыковых сврных соединениях [Текст]

/ В. И. Стаканов, В. И. Костылев, Ю. И. Рыбин // Автоматическая сварка. – 1987. – № 11 (416). – С. 19–23.

_______________________________________________

© Г. В. Єрмолаєв, В. О. Мартиненко, І. В. Марунич

Надійшла до редколегії 28.09.13

Статтю рекомендує до друку член редколегії Вісника НУК

д-р техн. наук, проф. В. Ф. Квасницький

Статтю розміщено у Віснику НУК № 4, 2013

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Стыковое сварное соединение

Изобретение относится к соединениям арматурных стержней и может быть использовано при строительно-монтажных работах и изготовлении из железобетона строительных конструкций, преимущественно сборных и монолитных. Стыковое соединение содержит арматурные стержни, накладку и продольные соединительные сварные швы. Арматурные стержни установлены в накладке с зазором между ними. Накладка выполнена цилиндрической с прорезями определенной ширины и толщины. Соединительные сварные швы наложены между накладкой и стержнями. Накладка выполнена трубчатого сечения с определенным внутренним диаметром. Техническим результатом изобретения является получение сварного стыкового соединения повышенной прочности и надежности с минимальным разупрочнением околошовных зон. 4 з.п. ф-лы, 12 ил., 1 пр.

Заявляемое изобретение относится к стыковым сварным соединениям, в частности к соединениям арматурных стержней, и может быть использовано при строительно-монтажных работах и изготовлении из железобетона строительных конструкций различного назначения, преимущественно сборных и монолитных.

Из уровня техники известно стыковое сварное соединение арматурных стержней, включающее установленные с зазором стержни, накладки и продольные швы, наложенные между накладками и стержнями, при этом оно снабжено поперечным сварным швом длиной (1,1-2,5)dн, наложенным между стыкуемыми торцами арматурных стержней, установленных с зазором (0,1-2,0)dн, и накладками, при этом длина продольных швов между накладками и арматурными стержнями равна 2,0-6,5dн, где dн — номинальный диаметр стыкуемого стержня (см. патент РФ на изобретение №2204465 «Стыковое сварное соединение и способ его получения», дата подачи 18.10.2000 г., опубликовано 20.05.2003 г.).

Известно сварное стыковое соединение типа С21, выполняемое с помощью ручной дуговой сварки, и содержащее установленные с зазором арматурные стрежни, парные накладки из арматуры, диаметр которых совпадает с диаметром свариваемой арматуры. Между накладками и стержнями наложены продольные швы, при этом длина накладок составляет 0-10 dн, зазор между торцами стержней 0,5 dн (см. ГОСТ 14098-91 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры»).

Недостатки такого соединения связаны с недостаточной прочностью получаемого стыка, обязательным выполнением двусторонних швов при прочности арматуры более 90 кг/мм2, а также трудностями при выполнении стыкового соединения в стесненных условиях.

Наиболее близким техническим решением к заявляемому изобретению являются конструкции сварных стыковых соединений, в частности соединения типов С14, С15, С16, С17, С19, в которых используют гнутые скобы-накладки, устанавливаемые в зоне стыка с последующим соединением накладок и арматурных стержней сварными швами. Стержни располагают с образованием V-образной разделки и последовательно заплавляют зазор между стержнем и накладками в горизонтальном и вертикальном положении и затем с образованием горки с уклоном в сторону, противоположную раскрытию кромок (см. ГОСТ 14098-91 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры»).

Недостатки данного типа стыковых соединений обусловлены невозможностью использования для их выполнения современных способов сварки, в том числе полуавтоматической в среде защитных газов, т.к. данное соединение выполняют только при сварке порошковой проволокой стержней диаметром более 28 мм, расположенных в горизонтальной плоскости при невысокой скорости сварки и большом расходе материалов.

При этом основными требованиями, которые предъявляются к скобе-накладке, являются требования к ее толщине и высоте. Не предъявляются требования к форме скобы-накладки, что, в свою очередь, при выполнении сварного стыкового соединения приводит к образованию недостаточной площади поперечного сечения продольных швов, накладываемых для компенсации разупрочнения от чрезмерного нагрева арматуры от основного (ванного) сварного шва.

Кроме того, для осуществления контроля сварного соединения требуются сложные и дорогостоящие методы, например радиационный или ультразвуковой.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является получение сварного стыкового соединения повышенной прочности и надежности с минимальным разупрочнением околошовных зон, выполненного с использованием высокопроизводительных способов сварки, в том числе в условиях ограниченного пространства.

Указанный технический результат достигается тем, что в стыковом сварном соединении, включающем установленные с зазором арматурные стержни, накладку и продольные соединительные сварные швы, наложенные между накладкой и стержнями, согласно изобретению в накладке выполнены прорези шириной 0,6÷0,7dn каждая, при этом толщина накладки равна 0,3÷0,5dn, а ее внутренний диаметр (d) составляет d=dn+(6÷8), где dn — номинальный диаметр соединяемой арматуры.

Накладка выполнена трубчатого сечения.

Продольные сварные швы выполняют ручной дуговой сваркой или полуавтоматической сваркой в среде защитного газа.

Прорези могут быть выполнены замкнутыми и/или незамкнутыми.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности, как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности, как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного осуществления заявляемого изобретения.

Изобретение поясняется чертежами,

где

Фиг.1 — общий вид стыкового сварного соединения арматурных стержней с симметрично расположенными незамкнутыми прорезями;

Фиг.2 — поперечный разрез А-А на фиг.1;

Фиг.3 — поперечный разрез Б-Б на фиг.1;

Фиг.4 — общий вид сварного стыкового соединения арматурных стержней с незамкнутыми прорезями, расположенными под углом 90° по отношению друг к другу;

Фиг.5 — поперечный разрез А-А на фиг.4;

Фиг.6 — поперечный разрез Б-Б на фиг.4;

Фиг.7 — общий вид сварного стыкового соединения арматурных стержней с попарно расположенными незамкнутыми прорезями;

Фиг.8 — поперечный разрез А-А на фиг.7;

Фиг.9 — поперечный разрез Б-Б на фиг.7;

Фиг.10 — общий вид сварного стыкового соединения арматурных стержней с замкнутыми прорезями;

Фиг.11 — поперечный разрез А-А на фиг.10;

Фиг.12 — поперечный разрез Б-Б на фиг.10.

Заявляемое стыковое сварное соединение арматурных стержней включает соосно расположенные (в горизонтальной или вертикальной плоскостях) арматурные стержни 1.1 и 1.2 номинальным диаметром dn, соединительный элемент-накладку 2 (фиг.1, 4, 7, 10), имеющую трубчатое сечение, при этом ее внутренний диаметр (d) составляет d=dn+(6÷8), a толщина равна 0,3÷0,5dn, где dn — номинальный диаметр соединяемой арматуры. Накладку производят из круглого проката или цельнотянутой бесшовной трубы, изготовленной из низкоуглеродистой стали, преимущественно марок Ст10, Ст15, Ст20 и т.п. В накладке могут быть выполнены замкнутые (фиг.10) или незамкнутые (фиг.1, 4, 7) прорези 3.1-3.4 (поз. 3.3-3.4 на чертеже не показаны), при этом ширина каждой прорези составляет 0,6-0,7dn. В прорезях при выполнении стыкового соединения проваривают ручной дуговой сваркой или полуавтоматической сваркой в среде защитного газа продольные сварные швы 4.1-4.8 (фиг.1, 4, 7, 10, швы 4.5-4.8 на чертеже не показаны). Проваривание сварных швов осуществляют следующим образом: сначала последовательно выполняют шов с одной стороны каждой прорези, а затем в той же последовательности — с другой стороны. Такая очередность необходима для снижения разупрочнения арматурного стержня в зоне сварки, а также исключения перекоса и деформации конструктивных элементов в зоне сварки.

Проведенные исследования показали, что использование в стыковом соединении накладки с выполненными в ней прорезями позволяет в результате получить эллипсовидную форму поперечного сечения сварных швов, за счет которой увеличивается площадь среза сварных швов и площадь поверхности швов по сравнению со сварными швами, поперечное сечение которых приближено к кругу. Увеличение площади среза сварных швов способствует повышению надежности и прочности сварного соединения в целом, а увеличение площади поверхности сварных швов повышает отдачу тепла от сварочного нагрева и, таким образом, способствует уменьшению разупрочнения при сварке применяемой в настоящее время арматуры, выполненной из термомеханически упрочненной низкоуглеродистой стали.

Увеличению площади поверхности сварного шва способствует создание сварного шва большей высоты, которую, в свою очередь, получают за счет оптимальной величины зазора, образованного между арматурой и внутренней стенкой накладки. Таким образом, высота сварного шва зависит от величины внутреннего диаметра накладки d, равного dn+(6÷8), а также от величины смещения осей кольцевого сечения соединительного элемента и арматуры.

Оптимальная толщина стенки накладки составляет 0,3÷0,5dn. Осуществление заявленного технического решения подтверждается примерами конкретного выполнения.

Получают сварное стыковое соединение следующим образом. Арматурные стержни 1.1 и 1.2 устанавливают вертикально или укладывают горизонтально соосно друг другу. В зоне стыка размещают накладку 2, в которой выполнены прорези, например, 3.1-3.2 или 3.1-3.4 (поз. 3.3-3.4 на чертеже не показаны). Затем с помощью ручной дуговой сварки накладывают продольные сварные швы 4.1-4.4, или 4.1-4.8, причем сначала проваривают один шов у прорези, например, 3.1, затем один шов у прорези 3.2, после чего в той же последовательности у прорезей проваривают вторые швы.

Усилие, возникающее в месте соединения стыкуемых арматурных стержней, за счет протяженных продольных швов передается на соединительный элемент-накладку, имеющую кольцевое сечение. При этом напряжения в накладке равномерно распределяются по всему ее поперечному сечению благодаря равномерному размещению соединительных сварных швов, что позволяет достичь равнопрочности сварного соединения по всей длине конструкции.

Пример конкретного выполнения

Стыкуют два арматурных стержня А400 (A-III) диаметром 32 мм, изготовленных из стали марки 25Г2С, с помощью накладки, в которой выполнены прорези, при этом ширина прорезей составляет 20,8 мм, а толщина накладки — 12,8 мм. Продольные односторонние сварные швы проваривают ручной дуговой сваркой, соблюдая следующий режим сварки: диаметр электрода 3 мм, сила тока 180 А. Продольные швы проваривают сначала с одной стороны каждой прорези, а затем — с другой стороны. В результате получают равнопрочное соединение.

Контроль выполненного сварного стыкового соединения состоит из внешнего осмотра и испытания на разрыв в соответствии с ГОСТ 14098-91, ГОСТ 10922-90. В результате проведенных испытаний произошло разрушение металла, из которого изготовлен арматурный стрежень, а не разрыв соединения.

Заявляемое изобретение позволяет получать стыковое соединение повышенной прочности и надежности, при этом выполняют соединение термомеханически упрочненной арматуры с минимальным разупрочнением околошовных зон с применением современных высокопроизводительных способов сварки в среде защитного газа, в том числе в условиях ограниченного пространства при значительном насыщении сечений железобетонных конструкций арматурой.

1. Стыковое сварное соединение, состоящее из арматурных стержней, установленных с зазором, накладки и продольных соединительных сварных швов, наложенных между накладкой и стержнями, отличающееся тем, что в накладке выполнены прорези шириной 0,6÷0,7dn каждая, при этом толщина накладки равна 0,3÷0,5dn, а ее внутренний диаметр (d) составляет d=dn+(6÷8), где dn — номинальный диаметр соединяемой арматуры.

2. Стыковое сварное соединение по п.1, отличающееся тем, что продольные сварные швы выполнены ручной дуговой сваркой или полуавтоматической сваркой в среде защитного газа.

3. Стыковое сварное соединение по п.1, отличающееся тем, что накладка выполнена трубчатого сечения.

4. Стыковое сварное соединение по п.1, отличающееся тем, что прорези выполнены замкнутыми.

5. Стыковое сварное соединение по п.1, отличающееся тем, что прорези выполнены незамкнутыми.

Что такое стыковой сварной шов?

Стыковой сварной шов — один из самых простых и универсальных типов конструкций сварных швов. Соединение формируется простым размещением двух металлических частей встык, а затем сваркой вдоль соединения. Важно отметить, что при стыковом соединении поверхности соединяемых деталей находятся в одной плоскости, а металл сварного шва остается в плоскостях поверхностей. Таким образом, детали почти параллельны и не перекрываются, например, в отличие от соединений внахлест.

Схема стыковой сварки

В зависимости от толщины металлических деталей могут быть выполнены различные типы канавок.Подготовка канавок также называется подготовкой кромок сварных швов и необходима для более толстых металлов. Примерами типов канавок в зависимости от их формы являются V-образная канавка, J-образная канавка и U-образная канавка. Конструкция канавки изменяется в зависимости от требований к сварному шву с полным или частичным проплавлением. Струбциновая сварка может выполняться с использованием различных видов сварки — ручных, механизированных или автоматизированных. Тонкие листы обычно сваривают без какой-либо подготовки кромок шва, такие стыки называются квадратными стыковыми соединениями.

Стыковые соединения можно сваривать дуговой сваркой, контактной сваркой и сваркой пучком высокой энергии, и это даже может быть частью операции пайки.

Вначале сварные детали можно удерживать вместе с помощью прихваточного шва, который представляет собой временное соединение, которое обеспечивает правильное выравнивание компонентов при выполнении стыковой сварки. Для соединения деталей в зоне стыкового соединения может потребоваться предварительный нагрев.

Стыковая сварка обычно применяется в различных отраслях промышленности, от трубопроводных систем, автомобилестроения, энергетики, энергетики и т. Д.

Типы стыковых сварных соединений

Как упоминалось ранее, различные типы стыковых сварных соединений названы в честь их конкретной формы. Различные типы соединений включают одинарные V-образные, двойные V-образные, одинарные и двойные скосы, одинарные и двойные U-образные, одинарные и двойные J-образные соединения, квадратные стыковые соединения и даже их комбинации. Самый простой из них с точки зрения центровки — это квадратный стыковой шов.

Во всех случаях сварные швы выполняются встык с толщиной основного металла.Для предотвращения деформации сварной сборки важно контролировать проплавление сварного шва, используя конструкцию соединения двойного проплавления.

Для стыковых швов, в зависимости от различных факторов, между деталями обычно имеется зазор от 2 до 3 мм (1/8 дюйма), который называется корневым зазором. Зазор нужен для того, чтобы присадочный металл полностью проникал в стык. Если зазор слишком мал или слишком велик, это приведет к дефектам сварного шва.

Преимущества

Стыковые швы дают несколько преимуществ, в том числе:

- Высокая прочность при полном расплавлении

- Легко обрабатывается

- Контроль искажений

- Легко проверить

Недостатки

Есть некоторые недостатки, такие как:

- Геометрия сварки может ограничивать область применения

- Может потребоваться крепление или подкладка

- Чувствительность к неустойчивому состоянию поверхности

стыковой сварной шов против углового шва

Основное различие между стыковым и угловым швом — это угол между соединяемыми деталями.Если соединяемые поверхности находятся в одной плоскости, то это стыковой шов. Если поверхности перпендикулярны (под углом 90 °), то их обычно соединяют угловым швом. Для угловых швов подготовка сварных швов не требуется, как для стыковых.

В угловом сварном шве присадочный металл наносится на соединение в треугольном сечении, так что он образует угол 45 ° с обеими соединяемыми деталями. Для достижения необходимой толщины сварного шва сварку проводят в несколько проходов.

Деформация угловых и стыковых швов возникает в результате усадки при остывании присадочного металла. Этого можно избежать путем предварительного нагрева и / или выполнения последовательных проходов на противоположных сторонах стыка.

Заключение

Стыковая сварка — это обычно используемая конструкция соединения для множества применений в различных отраслях промышленности из-за своей простоты. Этот базовый метод предусматривает несколько различных форм сварных швов, подходящих для различной толщины сварного шва.

TWI может дать совет по всем аспектам материалов и соединения. Вы можете узнать больше о наших консультационных услугах по сварке здесь.

Связанные часто задаваемые вопросы (FAQ)

Что такое стыковая сварка или стыковые соединения?

Неважно, хотите ли вы заниматься сваркой только для хобби или для выбора профессии, вам рано или поздно придется изучить сварочные соединения. Это основная основа сварки, с которой вы будете сталкиваться ежедневно. По данным Американского общества сварщиков, существует пять различных типов сварных соединений.К ним относятся угловые соединения , стыковые, нахлесточные, краевые и тройники .

Изучение всего пяти соединений кажется легким, но для каждого из них есть множество различных типов сварных швов, обозначений сварки, требований и т. Д. В этом руководстве мы сосредоточимся на одном из наиболее распространенных — стыковом стыке .

Что такое стыковые соединения?

Стыковое соединение просто означает, когда два компонента соединены вместе, но находятся в одной плоскости. Как я уже упоминал ранее, это одно из самых распространенных соединений, с которыми вы будете сталкиваться в своей карьере сварщика.Одна из причин, по которой стыковое соединение является более распространенным, заключается в том, что он дает множество преимуществ. К ним относятся:

- Можно автоматизировать или вручную.

- Экономически выгодно, особенно на заводах, где стыковое соединение может сэкономить время и деньги.

- Подготовка стыкового соединения проста.

- Простой сустав для изучения и выполнения.

- Если все сделано правильно, стыковое соединение представляет собой очень прочный сварной шов.

Однако, как и все в жизни, стыковое соединение не идеально и имеет некоторые недостатки.К ним относятся:

- Склонен к образованию избыточных полостей в сварном шве или пористости.

- Улавливание шлака и растрескивание могут быть более распространенными.

Различные типы стыковых сварных швов

Если следовать определению, которое мы дали ранее, стыковые соединения могут показаться довольно простой сваркой. Однако все становится немного сложнее, когда вы начинаете изучать все различные типы сварных швов, которые имеет стыковое соединение.

Термин Американского национального института стандартов (ANSI) для этих сварных швов — Groove Welds .Вы также можете услышать, что их называют стыковые сварные швы , что является термином Международной организации по стандартизации (ISO). Иногда их даже можно назвать Bevel Butt Weld . Независимо от того, как вы их называете, все они имеют одинаковые сварные швы.

Как видно из рисунка выше, есть немало сварных швов с разделкой кромок, которые вам нужно запомнить. Но прежде чем вы начнете, вам нужно знать основы сварки с разделкой кромок и что такое скос.

Что такое сварной шов с разделкой кромкой?

Сварка с разделкой кромок или стыковая сварка просто относится к типу сварного шва, используемого в стыковом соединении.В зависимости от глубины проплавления сварного шва с разделкой кромок его можно разделить на две категории. К ним относятся:

Полное проникновение в стык (CJP) — Материал сварного шва полностью проходит до корневого отверстия и заполняет зазор.

Частичное проникновение в стык (PJP) — Материал сварного шва не достигает корневого отверстия, а лишь частично заполняет зазор.

Что такое скос?

Если вам нужен более глубокий провар для сварного шва с разделкой кромок, вам понадобится скос. Для тех, кто не знаком, скос означает просто наклонную кромку объекта или конструкции. Снятие фаски на краях компонента уменьшит толщину металла, но при этом позволит получить прочное соединение.

Угол и глубина скоса чрезвычайно важны для определения прочности соединения. Не уклоняясь от темы, вот несколько важных моментов, о которых следует помнить в отношении угла и глубины:

- Угол обычно составляет около 45 градусов, но может варьироваться.

- Угол должен быть достаточно широким, чтобы удобно было положить первую бусину.

- Угол не может составлять 90 градусов.

- Глубина должна быть достаточно большой, чтобы обеспечить почти полное проникновение. Будьте осторожны, не заходите слишком глубоко, иначе во время сварки вы можете пробить дно.

Если вы хотите узнать больше о том, как скашивать кромку металла, мы перечислили видео ниже, которое должно быть вам полезно.

Сварка с квадратной канавкой

Теперь, когда мы закончили с основами, мы можем перейти к изучению первого сварного шва с канавкой, сварного шва с квадратной канавкой.К счастью, это один из самых простых в изучении стыковых суставов.

Начнем с того, что этот шов обычно выполняется на более тонких металлах, толщиной до 4,5 мм или 0,1772 дюйма. Так как это выполняется только на тонких металлах, нет необходимости скашивать кромки металла или изменять его вообще.

Как сварить стыковое соединение с квадратной канавкой

Сварка со скосом с канавкой

Итак, теперь, когда вы знаете, какой стыковой шов использовать для более тонких металлов, что, если металл, который вы используете, слишком толстый? Здесь пригодится скос.Это также подводит нас к следующему стыковому соединению — Bevel Groove Weld .

Как вы можете видеть на изображении выше, сварка со скосом с канавкой имеет два основных варианта. К ним относятся:

Сварной шов с одной кромкой и канавкой — Соединение, в котором один из свариваемых металлов скошен с одной стороны. Толщина пластины: 3⁄16–3⁄8 дюйма (4,76–9,53 мм)

Двойной сварной шов со скосом под кромку — Соединение, в котором один из свариваемых металлов скошен с обеих сторон. Толщина пластины: более 3⁄8 дюйма (9.53 мм)

Как приварить стыковое соединение со скосом и канавкой

Сварной шов с V-образной канавкой

Как и для сварного шва с V-образной канавкой, для сварного шва с V-образной канавкой требуется скошенная кромка. Однако вместо того, чтобы только один из металлов имел скошенную кромку, оба металла имеют скошенную кромку. Скосы вместе образуют V-образную форму, отсюда и название соединения.

У вас есть выбор между двумя вариантами сварного шва с V-образной канавкой, которые вы можете найти ниже:

Сварной шов с одинарной V-образной канавкой — Кромки обоих металлов скошены, образуя букву «V».Толщина листа: до 3⁄4 дюйма (19,05 мм)

Сварной шов с двойной V-образной канавкой — Кромки с обеих сторон металлов скошены, образуя букву «V» с обеих сторон. Толщина листа: более 3⁄4 дюйма (19,05 мм)

Как выполнить сварку стыкового соединения с V-образной канавкой

Сварной шов с J-образной канавкой

Сварной шов с J-образной канавкой — это другой тип стыкового шва, в котором не использует скошенную кромку . В нем используется паз в форме буквы «J». Несмотря на то, что у него нет фаски, как у предыдущих сварных швов, у J-образной канавки есть те же два разных типа на выбор: одинарный и двойной.

Сварной шов с одинарной J-образной канавкой — Этот сварной шов требует, чтобы один из металлов имел кромку J-образной канавки, а другой металл имел правильную квадратную кромку. Толщина листа: 1⁄2–3⁄4 дюйма (12,70–19,05 мм)

Сварной шов с двойной J-образной канавкой — Для этого сварного шва один из металлов имеет J-образную канавку с обеих сторон кромки, а другой металл также имеет правильную квадратную кромку. Толщина листа: более 3⁄4 дюйма (19,05 мм)

Сварной шов с U-образной канавкой

Так же, как V-образная канавка похожа на скошенную канавку, U-образная канавка похожа на J-образную канавку.С U-образной канавкой вы будете делать такую же J-образную канавку, но вместо того, чтобы иметь только один из металлов с J-образной канавкой, он будет у обоих металлов. Именно здесь сварной шов получил свое название, поскольку эта канавка имеет U-образную форму.

Вы, наверное, уже догадались, что существует два разных типа сварных швов с U-образной канавкой.

Сварной шов с одинарной U-образной канавкой — Кромки обоих металлов имеют J-образную канавку, которая при соединении образует U-образную канавку. Толщина пластины: до 3⁄4 дюйма (19.05 мм)

Сварной шов с двойной U-образной канавкой — Кромки на обоих металлах с обеих сторон имеют J-образную канавку, образующую две U-образные канавки. Толщина листа: более 3⁄4 дюйма (19,05 мм)

Полезные ссылки и источники

Безопасность при сварке

Как и в каждой из наших статей или руководств, мы почти уделяем приоритетное внимание напоминанию людям об опасностях при сварке. Любой опытный сварщик скажет, как глупо не принимать это всерьез. Чтобы должным образом защитить себя, тоже не нужно много времени.

Один из самых простых способов защитить себя от множества опасностей — это сварочный шлем. Сварочный шлем защитит вас от вспышек сварщика, УФ-ожогов при сварке и даже случайного попадания мусора. Некоторые другие простые способы защиты от других опасностей включают использование подходящих сварочных перчаток и обеспечение надлежащей вентиляции.

Справочник— Совместное проектирование и подготовка

]]> Общий Описание Соединение Дизайн & Подготовка Создание Сварка Операционная Подсказки и Процедуры Определение из Поддерживающий Расплавленный металл Край Подготовка Условия Соединение Уборка Основной сустав Типы 31 г) Стыковое соединение с одинарной U-образной канавкой (рис.12f.) Стыковое соединение с одинарной U-образной канавкой часто используется для многопроходной сварки под флюсом. Любой толщина материала может сваривать с использованием этой конструкции стыка. А небольшой ручной подкладочный шов часто делается с обратной стороны стыка. Если ручная сварка не производится, поверхности корня должны быть плотно стыкованы (максимальный зазор корня 1/32 дюйма). Для очень толстого материала, двойная U могут использоваться стыковые соединения с пазом. По сути, это два одинарных U пазовые стыковые соединения с общим корнем.Если для поддержки первого прохода дуговой сварки под флюсом используется ручная сварка, это может быть желательно удалить его позже если требуется максимальное качество. В использование сварочных швов ручной дуговой сварки в газовой среде исключает необходимость снятия перед погружением дуговая сварка. Так как внутреннего и внешнего бесшлакового характера газовых дуговых отложений металла, последующие сварка под флюсом превосходного качества могут быть произведены поверх них. Колени Соединительные швы a) Соединение внахлест угловым сварным швом, одинарное или двойное (рис.14а) Главное преимущество круга стык — это простота подгонки и минимальное количество кромки требуется подготовка. Совместное должно быть чистыми, а притирочные поверхности чистыми и сухими. Одиночное филе сварное соединение используется в основном там, где нижняя сторона недоступна или для обслуживания, где низкая прочность соединения требуется, и герметичность является основным функция сварного шва. ИНЖИР. 13 — Двухпроходный стыковой сварной шов с одинарной клиновидной канавкой. Обратите внимание на перекрывающиеся зоны сплавления.Сварка труб встык — Copier Machinery

Когда трубы необходимо сваривать друг с другом, перед началом сварки необходимо прижать два скошенных конца трубы друг к другу. Когда сварка сделана, сварка называется сваркой стыкового соединения.

Другое название сварки стыковых соединений — паз под квадрат. Когда трубы должны быть приварены к каждому, оба конца трубы должны быть сначала обработаны на станке для снятия фасок.

Наша стационарная машина для снятия фасок с труб Beaver S-serie подходит для этой работы.

В крупных проектах трубопроводов во многих случаях необходимо выполнить много стыковых сварных швов , а снятие фаски — это один шаг до того, как можно будет выполнить сварку трубы. Распространенными методами сварки труб являются сварка TIG и сварка MIG . Стыковые швы — это сварные швы, при которых две части металла привариваются к одной и той же высокой или плоской поверхности.

Свяжитесь с нами для получения дополнительной информации о нашей серии Beaver S или наших станках для чистовой обработки труб с ЧПУ.

Если у вас есть вопросы, свяжитесь с нами по адресу sales @ bevelmachines.com или позвоните нам по телефону +31 (0) 183441313 в рабочее время.

J Prep

J-образная или J-образная подготовка в процессе снятия фаски означает, что кромка сварного шва имеет форму буквы J. J-образная подготовка — это способ сварки с узким зазором, что означает, что на меньше сварочного материала, и на меньше сварочной проволоки должно быть использовано в процессе сварки, зазор или пространство меньше, чем при сварке с V-образной фаской, что приводит к тому, что Подготовительная сварка J выполняется быстрее и требует меньше времени.Сварка J-образного препарирования труднее из-за множества различных сварных швов и потому, что этот метод чаще используется для труб с толстыми стенками.

Когда мы предлагаем оборудование для снятия фасок и заказчику требуется J-образная препаровка, важно выяснить, каков радиус J-образной препарирования и каков угол J-образной препарирования.

Если у нас есть эта информация, мы можем посоветовать, какой тип станка и какой набор инструментов использовать. Если вам необходимо выполнить стыковую сварку с использованием J preps, свяжитесь с нами, чтобы получить решение для снятия фаски на трубах.Просто отправьте нам письмо по адресу [email protected].

I во многих случаях требуется датчик внутреннего диаметра для корня J-образной препарирования, который должен быть точным по всей длине трубы. Устройство отслеживания внутреннего диаметра или так называемая система копирования ID отслеживает внутренний диаметр трубы при подготовке J-образной формы, таким образом отслеживая овальность трубы и формируя скос с более жесткими допусками.

J-образная фаска

J-образная фаска или J-образная фаска абсолютно одинаковы.

Поскольку есть также v-образный скос, x-скос и j-образный скос, буква в сочетании со словом bevel поясняет подготовку. V-образные и J-образные скосы при сварке известны как V-образные и J-образные соединения.

Кажется, что слово J bevel более распространено в европейских странах. World J Prep больше используется в Соединенном Королевстве, Соединенных Штатах Америки и Австралии. Обе термины J скашивание и J подготовка используются в нефтегазовой промышленности.

Более подробную информацию о нашей компании вы найдете на нашем сайте Copier Bevelmachines.

Основы сварки в трубопроводной отрасли

Мы специализируемся на производстве таких изделий, как фитинги для стыковой сварки, но многие, кто не знаком с этим термином, могут задаться вопросом: что такое стыковой сварной шов или фитинги для стыковой сварки? Эта информация предназначена для предоставления некоторых основных рекомендаций по сварке и определения терминов для сварки фитингов к трубопроводам. Некоторые часто используемые термины — это стыковые швы, угловые швы, сварные соединения, предел прочности на разрыв, снятие напряжений, квалификация сварщика, полный провар, частичный провар и процедуры сварки.

Стыковые швыЧто такое стыковой шов? Как следует из названия, стыковой сварной шов представляет собой две части, соединенные встык друг с другом; они выровнены, они находятся в одной плоскости. Представьте себе выравнивание двух секций трубы встык; такая конфигурация называется стыковым соединением. Для стыковых соединений можно подготовить торцы несколькими способами: они могут быть вырезаны под прямым углом, скошены для создания V-образного соединения, или они могут иметь изогнутый контур для создания так называемого j-образного соединения или U-образного соединения.

Большинство стыковых швов должны быть сварными швами с полным проплавлением.Что это значит? На всю толщину края стыка необходимо сварить сверху вниз. Если трубопровод имеет толщину 0,500 дюйма, тогда толщина сварного шва будет не менее 0,500 дюйма. Для этого между двумя деталями остается зазор, чтобы присадочный металл доходил до нижней части соединения.

Обычно проверяют целостность сварного шва, так как большинство этих сварных швов должны выдерживать давление трубопроводной трубы. Наиболее распространены рентгенографические (RT) и ультразвуковые исследования (UT).Эти два процесса позволяют проверить сварку на всю толщину. Тестирование на магнитные частицы (MP) и проникновение красителя (PT) может проверять только поверхность или подповерхность на наличие дефектов.

Для выполнения стыковых швов требуется более опытный сварщик.

Угловые швыПредставьте, что 2-дюймовая труба помещается под углом 90 ° к верху 30-дюймовой трубы, образуя Т-образное соединение. Когда вы сварите их вместе, образуется угловой сварной шов. Вообще говоря, угловые швы не так прочны, как стыковые, если поперечное сечение соединения не полностью проплавлено.Несколько проходов могут быть уложены друг на друга, чтобы сформировать угловой шов большего размера. Обычно угловой сварной шов приваривают скребками или скребками к выходному отверстию тройника. Другие распространенные применения этого типа сварного шва — это патрубки к патрубкам коллектора или арматурные опоры к патрубкам ответвления.

Угловые сварные швы можно испытывать только с помощью магнитных испытаний или испытаний красителем.

Общие требования независимо от типа соединенияФитинги для трубопроводов, труб и сварных швов обладают так называемым пределом прочности на разрыв.Эта прочность измеряется в фунтах на квадратный дюйм, и это значение, при котором сталь в конечном итоге сломается или разрушится. Сварочные присадочные металлы также имеют различную прочность на разрыв. Желательно и необходимо выполнять сварку с присадочным металлом, который как можно ближе соответствует пределу прочности на разрыв трубы или фитинга, будь то фитинги для стыковой сварки или другого типа.

Для каждого сварного шва на трубе или фитинге требуется процедура сварки. Эта процедура включает электрические настройки, на которые должен быть установлен сварочный аппарат, положение, в котором будет выполняться сварка, ограничения по толщине соединения и тип материала, который можно сваривать в этом наборе направлений.Испытания процедуры сварки проводились бы с использованием этих указаний, и это доказывает, что она соответствует различным нормам и спецификациям, которые требуются для сварки труб и фитингов.

Сварщики должны пройти квалификацию с использованием этих установленных процедур сварки, а их сварные швы должны пройти испытания, чтобы убедиться, что они обладают надлежащими навыками для выполнения желаемого сварного шва.

Обычно желательно «снять напряжение» сварного шва после его завершения. Что это значит? Когда в сталь поступает большое количество тепла от сварки, относительно короткое время охлаждения вызывает или создает напряжения в стали.

Подумайте, если вы оставили хлопковую рубашку в сушилке, и когда вы ее вытащили, на ней были всевозможные складки. Как бы вы ни старались удалить их рукой, они не исчезают. Если вы воспользуетесь пароваркой с влажным паром и проведете им по рубашке, материал расслабится и морщины исчезнут. То же самое и со сталью. Если сварной шов и прилегающий к нему материал нагреваются примерно до 1100 °, напряжения снимаются. Это называется снятием стресса. Обычно снимают напряжение с тройника после того, как были установлены скребковые планки, чтобы снять напряжение на выходе тройника.

Мы надеемся, что эта информация полезна для вашего понимания сварочных и стыковых фитингов. Для получения дополнительной информации, цен и доставки звоните в Steel Forgings.

Процедуры, методы и оборудование для обеспечения безопасности при дуговой сварке (Часть вторая)

Многопроходная сварка

Рифленые и угловые сварные швы в тяжелых металлах часто требуют наплавки нескольких валиков для завершения сварки. Важно, чтобы валики наносились в заданной последовательности, чтобы получить самые надежные сварные швы с наилучшими пропорциями.Количество валиков определяется толщиной свариваемого металла.

Пластины от 1⁄8 дюйма до ¼ дюйма можно сваривать за один проход, но их следует периодически прихватывать, чтобы они оставались ровными. Любой сварной шов на пластине толщиной более дюйма должен иметь скошенные края и проходить несколько проходов.

Последовательность нанесения валиков определяется типом соединения и положением металла. Перед нанесением следующего валика с каждого валика должен быть удален весь шлак. Типичная многопроходная сварка стыковых соединений с канавкой показана на Рисунке 5-34.

Рисунок 5-34. Многопроходная канавочная сварка стыковых соединений. [щелкните изображение, чтобы увеличить] Методы позиционной сваркиКаждый раз, когда изменяется положение сварного соединения или тип соединения, может потребоваться изменить любое из следующих значений или их комбинацию:

- Текущее значение

- Электрод

- Полярность

- Длина дуги

- Техника сварки

Значения тока определяются размером электрода, а также положением сварки.Размер электрода зависит от толщины металла и подготовки стыка. Тип электрода определяется положением сварки. Производители указывают полярность для каждого электрода. Длина дуги контролируется комбинацией размера электрода, положения сварки и сварочного тока.

Поскольку нецелесообразно приводить все возможные вариации, вызванные различными условиями сварки, здесь обсуждается только информация, необходимая для обычно используемых положений и сварных швов.

Сварка в плоском положении

При сварке в плоском положении обычно используются четыре типа сварных швов: бортовой, канавочный, угловой и соединение внахлест. Каждый тип обсуждается отдельно в следующих параграфах.

Сварка валиком

Сварка валиком использует ту же технику, которая используется при наплавке валика на плоскую металлическую поверхность. [Рис. 5-35] Единственное отличие состоит в том, что наплавленный валик находится в стыке двух стальных пластин, сплавляя их вместе.Квадратные стыковые соединения можно сваривать за один или несколько проходов. Если толщина металла такова, что полное сплавление невозможно получить при сварке с одной стороны, стык необходимо сваривать с обеих сторон. Большинство стыков необходимо сначала прихватить, чтобы обеспечить выравнивание и уменьшить коробление.

Рисунок 5-35. Правильный сварной шов.Сварка с разделкой кромок

Сварка с разделкой кромок может выполняться на стыковом соединении или внешнем угловом соединении. Швы с разделкой кромок выполняются на стыковых соединениях, в которых свариваемый металл имеет толщину дюйма или более.Стыковое соединение может быть выполнено с использованием одинарного или двойного паза в зависимости от толщины пластины. Количество проходов, необходимых для завершения сварки, определяется толщиной свариваемого металла и размером используемого электрода.

Любой сварной шов с разделкой кромкой, выполненный более чем за один проход, должен быть тщательно очищен от шлака, брызг и оксида со всех предыдущих сварных отложений перед сваркой поверх них. Некоторые из распространенных типов сварных швов с разделкой кромок, выполняемых на стыковых соединениях в плоском положении, показаны на Рисунке 5-36.

Рисунок 5-36. Пазовые швы на стыковых соединениях в плоском положении.Угловой шов

Угловой шов используется для изготовления тройников и соединений внахлест. Электрод следует держать под углом 45 ° к поверхности пластины. Электрод следует наклонять под углом примерно 15 ° в направлении сварки. Тонкие пластины следует сваривать с минимальным вращательным движением электрода или без него, и сварка выполняется за один проход. Для угловой сварки более толстых листов может потребоваться два или более прохода с использованием полукруглого плетения электрода.[Рисунок 5-37] Рисунок 5-37. Тройник угловой шов.

Сварка внахлест

Процедура выполнения углового сварного шва в стыке внахлест аналогична той, что используется для тройника. Электрод удерживают под углом примерно 30 ° к вертикали и наклоняют под углом примерно 15 ° в направлении сварки при соединении пластин одинаковой толщины. [Рисунок 5-38] Рисунок 5-38. Типичный угловой сварной шов внахлестку.

Сварка в вертикальном положении

Сварка в вертикальном положении включает любой сварной шов, нанесенный на поверхность, наклоненную более чем на 45 ° от горизонтали.Сварка в вертикальном положении сложнее, чем сварка в плоском положении из-за силы тяжести. Расплавленный металл имеет тенденцию стекать. Чтобы контролировать поток расплавленного металла, необходимо правильно регулировать напряжение и ток сварочного аппарата.

Установленный ток или сила тока меньше для сварки в вертикальном положении, чем для сварки в плоском положении для электродов аналогичного размера. Кроме того, ток, используемый для восходящей сварки, должен быть немного выше, чем ток, используемый для нисходящей сварки той же заготовки.При сварке держите электрод под углом 90 ° к вертикали и выполняйте сварку, перемещая валик вверх. Сосредоточьтесь на сварке сторон стыка, а середина позаботится сама о себе. При сварке вниз, когда рука находится под дугой, а электрод наклонен вверх примерно на 15 °, сварной шов должен двигаться вниз.

Сварка над головой

Сварка над головой — одна из самых сложных операций при сварке, поскольку для контроля расплавленного металла необходимо постоянно поддерживать очень короткую дугу.Сила тяжести имеет тенденцию вызывать падение или провисание расплавленного металла с пластины, поэтому важно, чтобы при выполнении сварки над головой всегда носили защитную одежду и головной убор.

Для сварных швов в верхнем положении электрод следует держать под углом 90 ° к основному металлу. В некоторых случаях, когда желательно наблюдать за дугой и кратером сварного шва, электрод можно удерживать под углом 15 ° в направлении сварки.

При выполнении угловых сварных швов на тройниках или соединениях внахлестку необходимо поддерживать короткую дугу и не допускать перекатывания электрода.Движение дуги следует контролировать для обеспечения хорошего проплавления до корня сварного шва и хорошего сплавления с пластинами. Если расплавленный металл становится слишком жидким и имеет тенденцию провисать, электрод следует быстро отодвинуть от центра перед сварным швом, чтобы удлинить дугу и дать металлу возможность затвердеть. Затем следует немедленно вернуть электрод в кратер сварного шва и продолжить сварку.

Любой, кто учится или занимается дуговой сваркой, всегда должен хорошо видеть сварочную ванну.В противном случае невозможно обеспечить сварку стыка и удержание дуги на передней кромке лужи. Для лучшего обзора сварщик должен держать голову в стороне от дыма, чтобы он мог видеть лужу.

Летный механик рекомендует

Какие типы сварных соединений и какие из них самые прочные

За все годы, что я занимаюсь сваркой, я всегда слышал споры о том, какое сварное соединение работает лучше всего. и какой из них самый сильный.Это важное обсуждение, потому что, если вы используете неправильный тип соединения в неправильном проекте, это может ослабить все. Это, конечно, также зависит от типа сварочного стержня, который вы используете, и типа материала. Вы всегда должны выбирать подходящее оборудование для любого проекта, над которым вы работаете. Я много лет занимаюсь обработкой дерева, поэтому сварка превратилась в приобретенный навык, так что я могу использовать его в любом проекте, которым занимаюсь.

Обычно я не использую все типы сварных соединений.В большинстве случаев я использую угловое соединение или тройник для создания определенной формы. Я владею всеми типами суставов, это то, что я практиковал довольно давно, и могу сказать вам, что есть один или два, которые сильнее других. Однако это также может зависеть от вашего уровня навыков и материала. При правильном выполнении большинство этих суставов достаточно прочны. Однако большинство сварщиков скажут вам, что угловой или чайный шов с канавкой для обеспечения надлежащего проплавления с помощью дуговой сварки обеспечит вам самый прочный сварной шов.Давайте углубимся в различные типы соединений и взглянем на несколько различных сварных швов, с которыми вы работаете.

Соединения под сварку встыкЭтот метод, который обычно используется на заводе, используется для соединения двух металлических частей. Чаще всего это используется для сварки таких деталей, как трубы, фланцы, и для создания каркасов. Фабрики используют эту технику, потому что, если вы хотите создать что-то из металла, не сваривая его, вам придется согнуть металл, придав ему такую форму, и укрепить его.Когда дело доходит до создания подобных вещей, это неэффективно, поэтому они используют стыковую сварку.

Стыковая сварка выполняется при нагревании обеих частей металла, приложении давления или и того, и другого. При сварке тонкого куска металла можно сохранить проплавление. Однако, если вы свариваете более толстый кусок металла, вам может потребоваться некоторая подготовка кромок. Используются два вида стыковой сварки: оплавление и контактная сварка. Давайте посмотрим на два вида, чтобы понять, для чего они нужны.

Контактная стыковая сваркаКонтактная стыковая сварка выполняется на двух кусках металла с помощью давления и нагрева, а затем прижимания металлов друг к другу для создания соединения с использованием заданного усилия.

Стыковая сварка оплавлениемСтыковая сварка оплавлением используется в машинном оборудовании для соединения металлических деталей, различающихся по форме и размеру. Они подают ток высокого напряжения на обе части, а затем соединяют их вместе в процессе, известном как мигание.

Какой тип сварного шва я бы использовалПри стыковой сварке вам может понадобиться сварочный аппарат TIG или MIG, поскольку они могут соединять две детали вместе. Вы также можете сделать это при дуговой сварке, но вы должны понимать свойства электрода и свариваемого металла. В конце концов, металл — это то, что определит, какой вид сварного шва вам понадобится.

Ниже приводится список всех сварных швов, которые вы можете использовать:

- Стыковой сварной шов с U-образной канавкой

- Стыковой сварной шов с конической канавкой

- Стыковой сварной шов с развальцовкой и канавкой

- Стыковой сварной шов с V-образной канавкой

- Стыковая сварка с квадратной канавкой

- Стыковая сварка с V-образной канавкой

- Стыковая сварка с J-образной канавкой

В отличие от стыковой сварки, угловое соединение выполняется под прямым углом в месте соединения двух элементов.Они создают L-образную форму и обычно выполняются тремя разными способами. Давайте посмотрим на разные сварные швы и на то, для чего они используются.

Угловой сварной шов Угловое соединениеОдним из наиболее распространенных типов сварного шва является угловое соединение, которое будет использоваться для изготовления таких вещей, как рамы короба, коробки и другие подобные проекты. В этом типе сварного соединения две части материала встречаются в углу, оставляя открытыми концы, и сварной шов используется для создания угла и соединения двух частей.

Угловое соединение закрытого сварного шваЭтот тип сварного шва используется для более легких материалов, когда не требуется высокая прочность. Один кусок металла стыкуется с другим миром и образует прямой угол. Кислородно-ацетиленовая сварка будет использоваться для сварки кромки внахлест и создания плавления. При этом типе соединения присадочный металл будет практически не использоваться. Если он будет использоваться на более тяжелом участке, они создадут скос или канавку, которая позволит проникнуть в основание соединения.

Угловое соединение с открытым сварным швомЕсли вы собираетесь сваривать более тяжелые пластины или листы, возможно, вы захотите использовать именно этот тип сварного шва. Пластины расположены с небольшим отверстием в форме буквы L, и сварной шов используется для заполнения угла. Это создает более прочный и тяжелый сварной шов. В зависимости от того, насколько тяжелые детали, вы также можете сварить их изнутри угла, создав еще более прочный сварной шов.

Какой тип сварного шва я бы использовал?Около 75% всех угловых швов выполняются дуговой сваркой.Однако их можно выполнять с помощью многих различных типов сварных швов.

Ниже приведен список сварных швов, которые можно использовать с угловым соединением:

- Точечный шов

- Краевой шов

- Угловой шов

- Сварной шов с V-образной канавкой

- Угловой шов с фланцем

- Сварной шов с квадратной канавкой или стыковой шов

- Сварной шов с J-образной канавкой

- Сварной шов с U-образной канавкой

- Сварной шов с фаской и канавкой

- Сварной шов с развальцовкой и V-образной канавкой

Тройники сварные швы также являются очень популярным способом соединения Два куска.Этот тип соединения создается, когда две части пересекаются друг с другом под углом 90 градусов. Первая часть стыкуется со второй частью в центре пластины, придавая этой части Т-образный вид. Это тип углового шва и может быть использован при установке таких вещей, как трубы или труб к опорной плите. При этом типе сварного шва всегда нужно проявлять особую осторожность, чтобы обеспечить правильное проникновение в крышу соединительной пластины.

Какой тип сварного шва я бы использовалХотя это один из наиболее распространенных типов колодцев, существует несколько различных методов, которые вы можете использовать для их соединения в зависимости от прочности и внешнего вида, которые вы пытаетесь достигать.