Стыковка труб сваркой

Стыковка (спайка) полимерных труб методом сварки – это один из наиболее эффективных способов неразъемного соединения элементов трубопроводов.

Высокая прочность шва достигается за счет разогревания и плотного прижатия торцевых участков изделий. В процессе остывания полимер кристаллизуется и в результате операции образуется соединение, по своим эксплуатационным характеристикам не уступающее заводским монолитам.

Соединение труб сваркой делится на два основных вида:

- Раструбное соединение

- Сварка встык

Первый способ применяется при необходимости создания единой конструкции из изделий разного диаметра. Для этого разогревают внутреннюю поверхность большой трубы и наружную часть трубы меньшего размера. Одна вставляется во вторую на заранее определенное расстояние, которое рассчитывается исходя из толщины труб, их диаметра и конструкционного материала.

Раструбная сварка часто применяется для углового соединения полипропиленовых труб для трубопроводов жилых помещений. В качестве изделия большего диаметра используются угловые муфты.

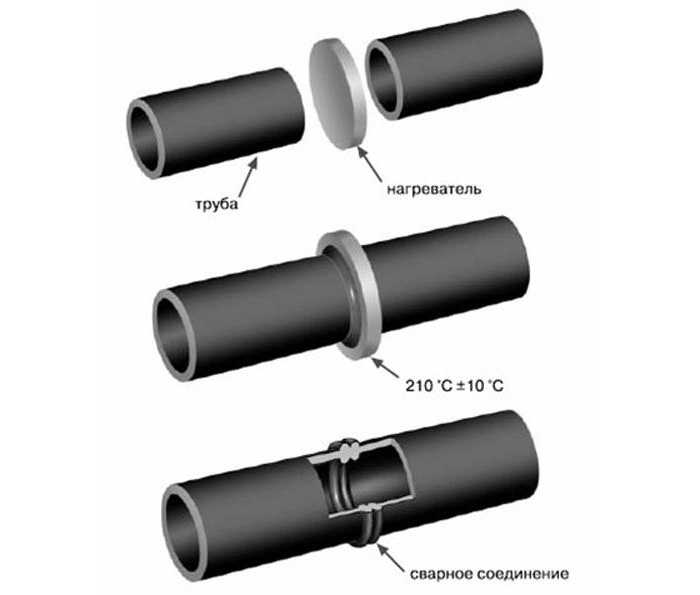

Сварка встык – это способ соединения труб одинакового диаметра. Чаще осуществляют стыкование линейных участков трубопроводов, однако существует технология углового соединения встык. Надрез на трубах в таком случае осуществляется под наклоном.

Стыковка труб сваркой осуществляется с помощью специальных аппаратов, оснащенных нагревательным элементом.

Инструмент для раструбной стыковки имеет два нагревательных прибора разного диаметра, которые подбираются для конкретного размера трубы.

Для сварки труб встык используется плоский универсальный нагреватель, который ставится между трубами. Детали плотно прижимаются к инструменту до момента оптимального расплавления, после чего рабочее устройство убирается, а трубы плотно состыковываются.

На нагревательный элемент прибора для спайки труб наносят специальное покрытие, которое предотвращает прилипание к нему расплавленного полимера – антиадгезионное покрытие MODENGY 1007. Оно наносится на этапе производства деталей и образует сухой износостойкий слой, повышающий производительность процесса спайки и срок службы оборудования.

Использовать инструмент без подобного разделительного покрытия не рекомендуется, так как отделение расплавленного полимера от металлической поверхности становится затруднительным. На поверхности аппарата остаются следы материала, образуется нагар и ухудшается качество сварки.

Стыковка полипропиленовых труб осуществляется при температуре от +250 до +270 °C.

Прижимать изделия к нагревательному элементу следует на 10-15 секунд в теплом помещении, на 12-17 секунд в прохладном.

Осуществлять работы в помещении, температура которого не превышает +5 °C, не следует. Полимер в таких условиях начинает кристаллизоваться еще до момента стыковки труб, из-за чего качество получаемого шва ощутимо снижается.

Полимер в таких условиях начинает кристаллизоваться еще до момента стыковки труб, из-за чего качество получаемого шва ощутимо снижается.

Стыковка полиэтиленовых труб производится при нагреве от +200 до +245 °C.

Ручным инструментом сваривают тубы, диаметр которых достигает 40 сантиметров. Для соединения больших размеров требуется оборудование промышленных масштабов.

Спайка требует высокой точности проведения работ с соблюдением временных промежутков между операциями. Перегрев полимеров грозит потерей их свойств, недостаточное расплавление – потерей прочности соединения. При соблюдении регламента работ получается герметичный монолит с высокими эксплуатационными свойствами.

Возврат к списку

Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| a, мм | b, мм | α, град | ||||

Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

V-образная разделка без подкладного кольца | РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

V-образная разделка с подкладным кольцом | РД | >100 | ? 16 | 7 — 9 | — | 15 ±2 |

РД | > 100 | ? 16 | 7 — 9 | — | 7 ±1 | |

РД | >100 | ?5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

Двухскосная разделка без подкладного кольца | Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД — ручная дуговая сварка | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.

1-003-01

1-003-01| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм | |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

S, мм | Вид ручной сварки | ||

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Соединение труб стыковой сваркой

Соединение труб стыковой сваркойпоиск

Что такое сварка встык?

Сварной шов встык — это тип сварки, при котором «стыковой конец» заготовки (трубы или трубы в нашем бизнесе) приваривается к другому в той же плоскости по окружности. Стыковая сварка является наиболее распространенным типом соединения, используемым в трубопроводных системах. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, таких как магистральные или подземные трубопроводы.

Стыковая сварка является наиболее распространенным типом соединения, используемым в трубопроводных системах. Этот тип сварки обычно используется для соединений труб, не требующих сборки или замены, таких как магистральные или подземные трубопроводы.

Стыковой шов – это простая и универсальная конструкция сварного соединения. Стыковой сварной шов формируется путем простого вставления двух кусков металла рядом друг с другом, а затем сварки вдоль сварного шва. Принципиально важно, чтобы при стыковом шве поверхности деталей соединялись в одной плоскости, а металл шва оставался в местах поверхностей. Таким образом, заготовки почти выровнены и не перекрываются, в отличие, например, от соединения внахлест.

Благодаря своей простоте стыковая сварка является наиболее широко используемым методом соединения для большого количества применений в различных отраслях промышленности. Этот основной метод сварки имеет ряд различных форм сварки, которые подходят для сварки разной толщины.

Как подготовить трубы к стыковой сварке?

Трубы должны иметь гладкие концы или скошенные концы, чтобы можно было выполнять сварку встык. На кромке выполняется фаска для создания места для сварочной горелки, поэтому трубу или трубу можно сваривать встык на всю толщину стенки. Толщина и диаметр труб должны быть одинаковыми. Кроме того, качество фаски является определяющим фактором качества сварного шва, поскольку сварка должна выполняться снаружи труб. В то время как наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная фаска и J-образная фаска, сварку встык можно выполнять с любой формой фаски трубы. Вместо формы скоса сварка на кромке делает его стыковым.

На кромке выполняется фаска для создания места для сварочной горелки, поэтому трубу или трубу можно сваривать встык на всю толщину стенки. Толщина и диаметр труб должны быть одинаковыми. Кроме того, качество фаски является определяющим фактором качества сварного шва, поскольку сварка должна выполняться снаружи труб. В то время как наиболее распространенными формами фаски трубы для стыковой сварки являются V-образная фаска и J-образная фаска, сварку встык можно выполнять с любой формой фаски трубы. Вместо формы скоса сварка на кромке делает его стыковым.

V-фаска или J-фаска: что лучше для стыковой сварки?

Несмотря на то, что почти все формы фасок могут быть сварены встык, они имеют свои преимущества и недостатки. Как уже упоминалось, V-фаска и J-фаска являются наиболее распространенными формами фаски трубы для стыковой сварки, поэтому мы обсудим основные различия между ними.

Угол J-образного скоса обычно меньше, чем угол V-образного скоса, что означает, что при использовании J-образного скоса может быть создано меньше места для сварочной горелки. Это усложняет процесс сварки для сварщика. Хотя это проблема для J-образной фаски, общий объем сварного шва будет меньше из-за ограниченного пространства, созданного J-фаской. Это означает, что для сварки требуется меньше материала (сварочной проволоки) и меньше времени, что снижает производственные затраты.

Это усложняет процесс сварки для сварщика. Хотя это проблема для J-образной фаски, общий объем сварного шва будет меньше из-за ограниченного пространства, созданного J-фаской. Это означает, что для сварки требуется меньше материала (сварочной проволоки) и меньше времени, что снижает производственные затраты.

Для труб с малой толщиной стенки зазор всегда будет небольшим, поэтому существенной разницы между количеством материала или временем сварки нет. Затем V-образный скос обычно является лучшим вариантом. Если толщина стенки увеличивается, влияние разницы в объеме будет значительным. Вот почему использование J-образной фаски чаще встречается на трубах с большой толщиной стенки, чем на трубах с меньшей толщиной стенки.

Другим способом уменьшения объема сварки на трубах с большой толщиной стенки является использование сложной фаски. Это можно сделать для V-образной фаски и для J-образной фаски, но чаще это используется для V-образной фаски. Первая часть фаски будет стандартной фаской 30°/37,5°, но после 19мм внутренней части земли (или корня) он изменяется на 10°.

Сварка встык в целом дает различные преимущества. Стыковые сварные швы, например, обладают высокой прочностью при полном сплавлении, стыковые сварные швы легко контролировать, стыковые сварные швы легко обрабатывать, и это обеспечивает контроль деформации.

Что мы предлагаем

Наши стационарные станки для снятия фаски с труб серии Beaver позволяют создавать идеально скошенные концы труб желаемой формы, чтобы подготовить трубы к сварке встык. Мы предлагаем полный спектр станков для снятия кромок с ручного, автоматического управления и ЧПУ для металлических труб диаметром от 3 до 56 дюймов.

Как мы все знаем, SAW является очень эффективным процессом для быстрого заполнения стыковых соединений с открытой фаской в толстостенных трубах и намотках. Rotoweld 3.0 с опцией SAW — очень универсальное и мощное оборудование. В дополнение к уникальному полностью автоматизированному бездефектному корневому проходу MIG, он предлагает широкий выбор вариантов заполняющих проходов, а именно MIG распылением, флюсовый сердечник и сварку под флюсом. Независимо от того, работаете ли вы с углеродистой или нержавеющей сталью, стандартной или толстостенной стеной, Rotoweld значительно повысит (в 4-8 раз) вашу производительность и обеспечит 100% воспроизводимость качества сварных швов.

Независимо от того, работаете ли вы с углеродистой или нержавеющей сталью, стандартной или толстостенной стеной, Rotoweld значительно повысит (в 4-8 раз) вашу производительность и обеспечит 100% воспроизводимость качества сварных швов.

Свяжитесь с нами для получения дополнительной информации о возможностях наших станков для снятия фаски и Rotoweld.

Не пропустите последние разработки в области решений для обработки труб

Общие сварные соединения в трубопроводных системах

При установке стальных трубопроводов для воды или других жидкостей, таких как как газ или отходы, существует несколько распространенных типов сварных соединений. Это может варьироваться в зависимости от диаметра секций трубы, углов или сдвигов направления трубы. Стыковые соединения, угловые соединения и фланцевые соединения являются одними из них. сварочные приложения. Читайте дальше, чтобы узнать больше об этих соединениях и о том, когда их использовать. их.

Стыковые соединения

Стыковые соединения соединяют две детали вместе встык. Это может

можно сделать из двух отрезков одной и той же трубы или добавить клапаны, фланцы, фитинги,

или другое оборудование. Если свариваемые материалы толще трех шестнадцатых

дюйма, вы используете простую или составную фаску. В больших трубах стыковые соединения

нужно герметизировать как внутри, так и снаружи.

Это может

можно сделать из двух отрезков одной и той же трубы или добавить клапаны, фланцы, фитинги,

или другое оборудование. Если свариваемые материалы толще трех шестнадцатых

дюйма, вы используете простую или составную фаску. В больших трубах стыковые соединения

нужно герметизировать как внутри, так и снаружи.

Вы должны проводить испытания после завершения сварки на каждом соединение. Визуально осмотрите сварные швы и найдите начальные и конечные дефекты, трещины или подрезы.

Другие испытания, проводимые после стыкового сварного шва, могут быть магнитными испытание частицами (MT) или ультразвуковое испытание (UT). Вы можете сделать УЗИ испытание, как только сварной шов остынет. Тест UT необходимо проводить только на одном стороны сустава, как внутри, так и снаружи.

После проверки соединений установите защитный термоусадочная трубка или строительная пеленка для защиты шва от коррозии, если трубы будут под землей.

Угловые соединения

Угловые сварные швы широко распространены при монтаже трубопроводов. Нахлесточные, тройниковые и угловые соединения — это все типы угловых соединений.

Нахлесточные, тройниковые и угловые соединения — это все типы угловых соединений.

- Круг стык — это место, где два куска трубы перекрываются, потому что диаметр одной трубы меньше другого.

- Тройник соединение создает форму T при соединении двух труб или трубы крепится к опорной плите.

- Угловой шарниры образуют L при соединении двух кусков металла. Если соединяются три ответвления трубы, это называется соединением под углом.

В угловых соединениях используется одинарное или двойное угловое соединение. С одинарным закруглением, стык герметизируется снаружи, когда две трубы полностью сидящий. Двойной уплотнитель герметизирует стык как внутри, так и снаружи, где трубы встретиться.

Визуальный осмотр одинарных угловых соединений на завершенность и отсутствие

недостатки. Вы также должны выполнить тест MT. Если вы используете двойное скругление, в

в дополнение к визуальному тесту и тесту MT используйте тест воздухом до 40 фунтов на квадратный дюйм на кармане

создается двумя сварными швами. Испытания в вакуумной камере — еще один вариант перекрытия.

области.

Испытания в вакуумной камере — еще один вариант перекрытия.

области.

Используйте термоусадочные рукава или пеленки из раствора для защиты филе стыки, которые будут находиться под землей или подвергаться воздействию элементов.

Фланцевые соединения

Фланцевые соединения или сварка кромок происходят там, где клапан или установлен люк. При установке клапана вы добавляете прокладку между затяните болты по диагонали для равномерного момента затяжки.

Также следует нанести тонкий слой краски под гайка и шайба, чтобы вода не вызывала коррозию в дальнейшем. Проверить болты через двадцать четыре часа для сохранения герметичности.

Как и в случае других сварных соединений, необходимо провести визуальный осмотр. часть процесса после завершения сварки. После того, как сварной шов прошел проверку, термоусадочная втулка или лента для защиты от коррозии могут защитить сварной шов.

Прокладка трубопровода внутри или снаружи, большая или

мелкие, пусть наши специалисты-сварщики на 3-Б

ООО «Сварка» Вам в помощь.

100 до 400

100 до 400