Большие трубные струбцины своими руками

В процессе работы в мастерской часто требуется что-то зажать, закрепить. С этой работой лучше всего справляются струбцины, зажимы, прижимы и тд. Но если заготовки слишком велики, то простые зажимы будут слишком малы. Для крупногабаритных заготовок, нужны зажимы соответствующей длины. В магазине их возможно найти, но думаю цены на них будут большими. Лучше всего сделать их своими руками, потому-что вы можете выбрать длину зажимов под себя, а также хорошо сэкономить деньги. В этой статье мы рассмотрим подобного рода зажимы, а точнее их называют трубными струбцинами. Изготовил эти самоделки, автор YouTube канала. Внизу я оставлю видео и источник на это видео, если кому интересно можете подписаться на его канал, там вы найдете еще много интересных самоделок.

Для изготовления, понадобится:

1. Труба диаметром 25мм

2. Уголок 40*60 мм

3. Шпилька М14

4. Удлиненная гайка М14

5.

6. Квадрат 12*12 мм

7. Рулевая тяга и два отрезка толстостенной трубы

Шаг 1. Изготовление

Все материалы режутся под нужные размеры. Рулевая тяга приваривается к уголку, а к рулевой тяге приваривается кусок шпильки м14. К уголку приваривается кусок толстостенной трубы, который будет служить направляющей по трубе. Потом другой кусок толстостенной трубы приваривается на конец направляющей трубы. Потом к толстостенной трубе приваривается квадрат и на квадрат приваривается гайка м14, на низ приваривается кусок профиля который будет служить ножкой.

Шаг 2. Последние штрихи и тестирование

Все швы от сварки шлифуются, потом все детали красятся. Теперь осталось лишь собрать эту струбцины. Каковы они в работе вы можете посмотреть на видео. От себя хочу добавить что на направляющей трубе можно было бы сделать отверстия, чтобы получше закрепить зажим. Если есть какие идеи по улучшению этих самоделок, оставляйте их в комментариях. На этом можно и закончить, надеюсь вам понравилась эта статья. Спасибо за просмотр, не забываем ставить лайки.

Теперь осталось лишь собрать эту струбцины. Каковы они в работе вы можете посмотреть на видео. От себя хочу добавить что на направляющей трубе можно было бы сделать отверстия, чтобы получше закрепить зажим. Если есть какие идеи по улучшению этих самоделок, оставляйте их в комментариях. На этом можно и закончить, надеюсь вам понравилась эта статья. Спасибо за просмотр, не забываем ставить лайки.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

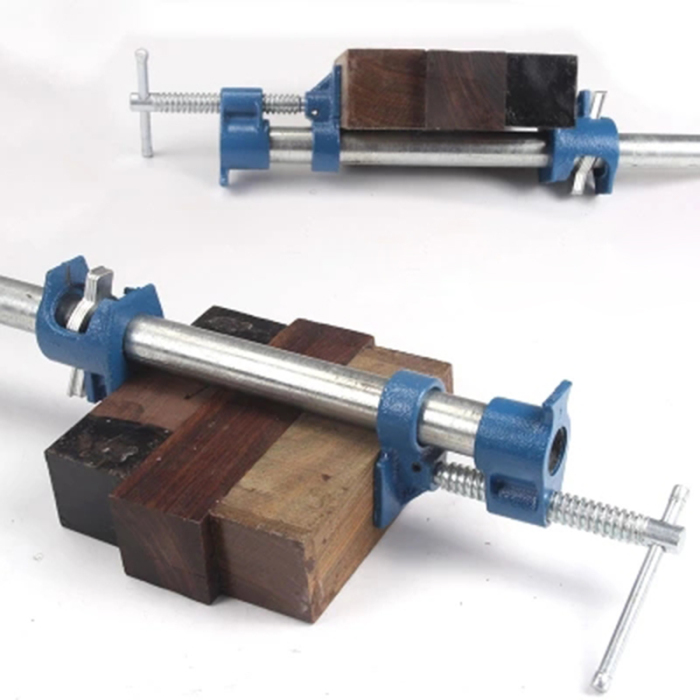

Как сделать длинные струбцины из профильной трубы (для склейки деревянных панелей)

Здравствуйте, уважаемые читатели и самоделкины!Многие из Вас делают различные изделия из дерева, и зачастую сталкиваются с необходимостью изготовления достаточно больших панелей или щитов.

В данной статье Евгений, автор YouTube канала «БОРОДАТЫЙ МАСТЕР», расскажет Вам как можно сделать длинные струбцины для решения этой задачи.

Этот проект достаточно прост в изготовлении, однако потребуется небольшой объем сварочных работ.

Материалы для этого проекта доступны в строительном магазине, и стоят весьма недорого.

— Стальные профильные трубы 32X32 и 25X25 мм

— Стальной уголок 30X30 мм, трубка

— Гайка M12, пластиковые заглушки

— Барашковые и колпачковые гайки, болты М10

Инструменты, использованные автором.

— Сварочная маска хамелеон, сварочный полуавтомат

— Струбцины

— Горизонтальная ленточная пила

— Сверлильный станок, станочные тиски

— Кобальтовые сверла по металлу

— Ступенчатые сверла

— Угольник, линейка, маркер, напильник, молоток, нож.

Процесс изготовления.

Первым делом автор приступает к изготовлению корпусов передвижных упоров.

Для них используется стальная профильная труба 32X32 мм, от которой автор отрезает четыре заготовки длиной 80 мм (будут изготавливаться сразу две струбцины).

Для них используется стальная профильная труба 32X32 мм, от которой автор отрезает четыре заготовки длиной 80 мм (будут изготавливаться сразу две струбцины).Края заготовок зачищаются от заусенцев напильником.

Далее, мастер размечает и вырезает четыре заготовки из стального уголка 30X30 мм, длиной равной ширине профильной трубы (32 мм).

На одной из сторон двух заготовок размечаются и кернятся центры.

Детали поочередно фиксируются в станочных тисках, и в них сверлятся отверстия диаметром 12 мм. При этом мастер использует машинное масло.

Соосно с центром отверстия, с наружной стороны уголка, приваривается гайка М12

Теперь уголки привариваются к деталям из профильной трубы следующим образом.

В итоге получаются четыре вот таких упора.

С боковой стороны каждого упора отмечается центр, и в нем сверлится сквозное отверстие диаметром 10 мм.

В качестве прижимных винтов послужат болты М12, с концов которых нужно сточить часть резьбы, а также срезать головку. Также подойдет и стальная шпилька М12.

Эта операция выполнима и без токарного станка, для этого достаточно зафиксировать шпильку в патроне шуруповерта или дрели, и сточить резьбу обычным напильником (одновременно вращая заготовку).

На обточенный конец шпильки надевается шайба, и выступ расклепывается так, чтобы шайба свободно вращалась, но не соскакивала.

Конечно, прижимная шайба должна иметь большую площадь. Также расклепанный конец не должен выступать над ее поверхностью.

Для решения этих двух задач, мастер просто приваривает к первой шайбе еще одну, увеличенную.

Прижимной винт закручивается на свое место, и на второй его край надевается стальная трубка. Место соединения проваривается.

Сама направляющая вырезается из профильной трубы 25X25 мм.

Первый упор (с прижимным винтом) надевается на край направляющей, и ставится отметка для первого отверстия.

Все последующие отметки размечаются с шагом 50 мм.

В направляющей сверлятся все отверстия согласно разметке.

Для того, чтобы каждый раз не искать центр отверстия, автор сверлит их сквозь отверстие в упоре.

После сверления отверстий, их края зачищаются напильником, а все поверхности направляющих шлифуются наждачной бумагой.

Открытые торцы направляющих закрываются пластиковыми заглушками.

Излишки краев заглушек срезаются ножом вровень с поверхностью направляющей.

Теперь автор подготавливает к покраске упоры. Он зачистил их наждачной бумагой и обезжирил, а также заклеил малярным скотчем места, не подлежащие окрашиванию

Детали окрашиваются на специальном поворотном столике аэрозольной эмалью в два слоя.

Упоры будут фиксироваться на направляющей при помощи болтов M10 с барашковыми гайками.

На прижимную шайбу и губку второго упора следовало бы приклеить кусочек силиконового, пробкового, кожаного или войлочного листа.

Такая накладка необходима для минимизации повреждений заготовок при зажатии.

Такая накладка необходима для минимизации повреждений заготовок при зажатии.Для испытания изделий, автор наносит клей на края небольших обрезков доски, и зажимает их сразу в двух струбцинах.

Чтобы центральную часть панели не выгнуло вверх, нужно придавить ее грузом, либо прижать сверху еще одной или несколькими такими же струбцинами.

В итоге получилась вот такая пробная панель.

Длина струбцин, изготовленных автором, составила более 120 см. Конечно, их длину можно делать на Ваше усмотрение.

Благодарю Евгения за реализацию и советы по изготовлению струбцин для склейки деревянных панелей.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст.

Подробнее здесь.

Подробнее здесь.Самодельная струбцина из арматуры

Здравствуйте, уважаемые читатели!

Со временем любому мастеру требуется все больше разного инструмента, в том числе и струбцины. Они предназначены для фиксации и удержания деталей. Их можно использовать как при столярных, так и при слесарных работах и будут полезны любому мастеру. Их форма позволяет надёжно прижать заготовки для последующего крепления, например, чтобы склеить отдельные детали или для фиксации металлических деталей при сварке каркасов и так далее. Недооценить важность данного инструмента невозможно бывают ситуации, когда без них просто не обойтись.

Заводские модели обычно выпускают из чугуна, который, как известно не очень прочный и от чрезмерного усилия может лопнуть. Стальной корпус дает возможность прилагать больше усилия сжатия без опаски сломать его, но стоят дороже и не всегда есть наличии.

Здесь представлен вариант, как сделать удобную и надежную G-образную струбцину своими руками из обрезков арматуры. Самодельный инструмент хорош тем, что его можно сделать необходимого размера и формы, которые требуются для выполнения нужных задач. Кроме того, при этом удастся сэкономить на покупке, особенно если нужно несколько струбцин, да и просто всегда здорово работать инструментом собственного изготовления. Необходимы только немного свободного времени, обрезки арматуры, куски листовой стали подходящей толщины, и прочая мелочевка которая со временем накапливается в любой мастерской, которую и выкинуть жалко и пользы особой нет. Процесс изготовления не сложен, но конечно требуется некоторый опыт работы со сваркой и навыки работы с металлом.

Самодельный инструмент хорош тем, что его можно сделать необходимого размера и формы, которые требуются для выполнения нужных задач. Кроме того, при этом удастся сэкономить на покупке, особенно если нужно несколько струбцин, да и просто всегда здорово работать инструментом собственного изготовления. Необходимы только немного свободного времени, обрезки арматуры, куски листовой стали подходящей толщины, и прочая мелочевка которая со временем накапливается в любой мастерской, которую и выкинуть жалко и пользы особой нет. Процесс изготовления не сложен, но конечно требуется некоторый опыт работы со сваркой и навыки работы с металлом.

Необходимые материалы:

— Обрезки арматуры

— Листовая сталь или пластины

— Стальная шпилька или болт необходимой длины

— Гайки

— При необходимости аэрозольная краска

Инструменты и расходные материалы, используемые в изготовлении:

— Сварочный аппарат, электроды типа ОК-46

— Болгарка с отрезными и зачистными дисками

— Дрель, сверла по металлу

— Тиски

— Линейка, угольник

— Маркер, кернер

Процесс изготовления струбцины:

Из подходящего по диаметру прутка арматуры болгаркой с отрезным диском нарезаем части корпуса струбцины как на фото в местах сварки под углом 45, в месте крепления винта под 90.

Для хорошего провара в местах сварки и надежного соединения деталей снимаем фаску.

Сварку проще проводить, используя электроды с рутиловым покрытием.

Закрепив детали зажимом поэтапно свариваем части корпуса струбцины.

При сварке важно чтобы все детали были в одной плоскости соблюдая по возможности прямые углы.

Основной корпус готов. Нужно приварить упор, который изготавливаем из стальной пластины подходящей толщины используя болгарку с отрезным диском.

Привариваем упор к корпусу. Необходимо соблюсти перпендикулярность к нижней части корпуса. Добиться этого легче используя тиски или зажимы зафиксировав детали и сделав сваркой прихватки. Подогнав деталь легкими ударами привариваем окончательно.

Основной корпус готов

Поскольку потом будет сложно выполнить зачистку лучше ее выполнить на данном этапе, используя болгарку с абразивным или лепестковым диском.

Теперь нужно изготовить прижимной винт подойдет для этой цели стальная шпилька, болт необходимой длины ну или готовый винт.

Прижимной упор винта можно изготовить из толстой шайбы или вырезать из металла толщиной не менее 4-5 мм. Конечно токарный станок значительно упростил бы задачу, но не у всех же есть возможность им воспользоваться.

Чтобы упор мог вращаться на винте и в тоже время иметь надежное основание навернем на винт гайку и сточим резьбу под посадку шайбы упора.

Зафиксируем гайку на винте точками сварки, что не даст ей отвернуться.

Зажмем винт в тиски и просверлим в торце отверстие, чтобы далее можно было расклепать.

В подготовленном упоре наметим по центру будущее отверстие

И просверлим по диаметру обточенной части винта.

Чтобы расклепанный винт свободно вращался и не выступал за шайбу рассверлим отверстие на половину толщины заготовки.

Теперь остается установить шайбу на винт и расклепать так чтобы она свободно вращалась, но клепка не выступала за шайбу.

Винт готов теперь его необходимо установить на корпус.

После того как навернули гайки винт необходимо зафиксировать без перекосов зажимами и приварить детали сваркой.

Струбцина почти готова осталось только сделать рукоятку. Есть разные варианты с воротками, барашками, ручками. Можно сделать с ручкой в виде душки. Стальному прутику придать нужную форму и приварить к винту.

Струбцина готова надеюсь вам самоделка понравилась, и вы нашли для себя что-то полезное.

Не забываем, что работа с электроинструментом опасна и необходимо соблюдать технику безопасности и использовать средства защиты.

Данный материал предоставлен в ознакомительных целях.

Удачи и творческих вдохновений! Делитесь своими идеями и самоделками.

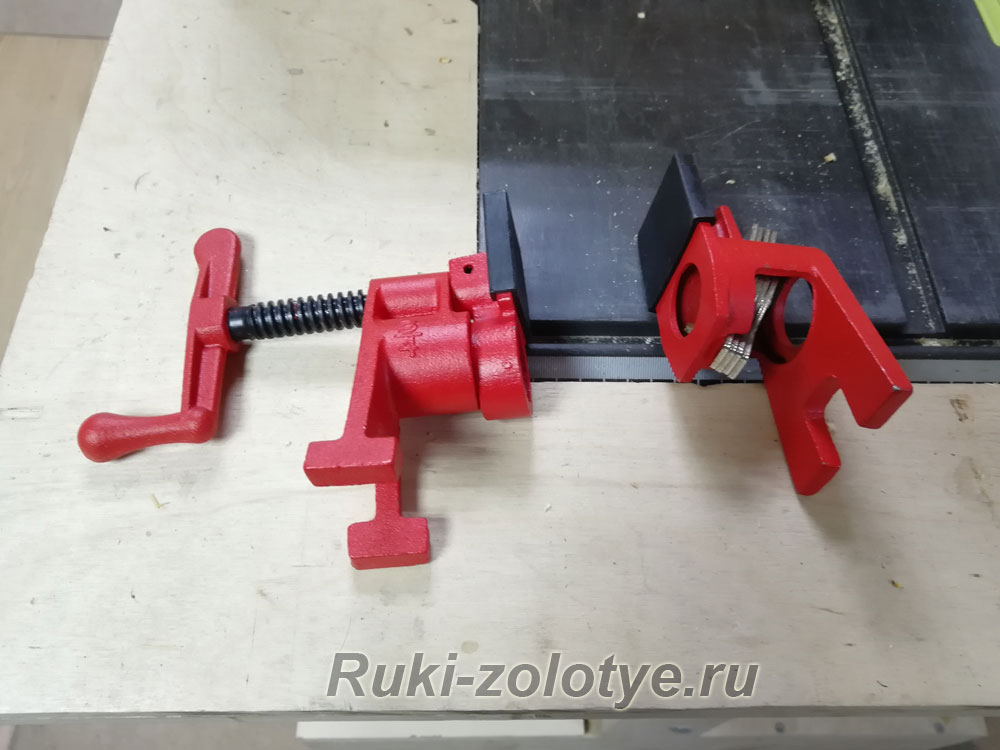

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Трубные струбцины в моей мастерской

Продолжаю совершенствовать оснащение своей мастерской. Решил попробовать приобрести себе несколько трубных струбцин (забегая вперед, скажу, что не пожалел). В качестве товара, я выбрал самые дешевые в своем классе струбцины Энкор 3/4″. Вообще, мнения про них противоречивые, имеется немалый процент брака. но на фоне такой цены…

Решил попробовать приобрести себе несколько трубных струбцин (забегая вперед, скажу, что не пожалел). В качестве товара, я выбрал самые дешевые в своем классе струбцины Энкор 3/4″. Вообще, мнения про них противоречивые, имеется немалый процент брака. но на фоне такой цены…

Пришли они вот в таких коробочках, на которых изображена инструкция.

Внутри оказались попарно по две детали (подвижная и фиксирующаяся резьбой)

К ним я приобрел трубы соответствующего диаметра. Простого чермета я на рынке не нашел, поэтому приобрел оцинкованные. Мнения в интернете разделились. Кто говорил, что уже успешно использует оцинковку, кто утверждал, что она не работает — струбцины проскальзывают. Но на безрыбьи, как говорится…

Чтобы нарезать резьбу, я взял у своего друга поносить клупп. Прошел краткий инструктаж по его использованию (о чем, собственно, и будет данный материал). Может быть, что то я делал и не правильно, но результат меня порадовал.

Итак, для начала я нарезал трубы в размер, после чего на ЛШМ снял фаску.

Получилось вот так: быстро и аккуратно.Затем, установив плашку в кольцо держателя, одел ее на предварительно зафиксированную в тисках трубу. Придавливая плашку правой рукой, левой я медленно вращал клупп по часовой стрелке.Пришлось сделать несколько холостых оборотов, чтобы зубья врезались в материал. Затем дело пошло веселее.Далее я взялся уже за конец рычага, потому что пришлось прилагать усилия.

Периодически смазывал процесс WD-шкой, кстати, эффект достаточно ощутим.Зажимать трубу пришлось сильно, но несмотря на это, в процессе работы она все-равно проворачивалась, что оставило на ней вот такие царапины. На работе, как показала практика, они не сильно отразились).

По окончанию нарезания резьбы, я развернул трещотку (вот этим рычажком) и свинтил плашку.Длина резьбы составила 25 мм, что вполне достаточно, чтобы полностью навернуть струбцину.Сначала одел на трубу подвижную часть. При этом пластинки и пружинку пришлось поправлять, но больших затруднений не составило.Затем накрутил «голову». Кстати, в отверстии с резьбой имеется заводская смазка (мелочь. а приятно)Как видно на следующем фото, труба завернута полностью — виден ее торец.Повторив манипуляции еще 8 раз (кстати, резьбу я нарезал с обоих концов труб, т.к. впоследствии предусматривал возможность их наращивания при помощи сантехнических муфт), я получил вот такие струбцинки.Попробовал их в работе. Очень понравились, особенно по сравнению со струбцинами F-образными, которые при затягивании деформируются. Кроме этого, трубные струбцины держат сам склеиваемый щит от изгибания, особенно если их расположить в шахматном порядке сверху и снизу..

Кстати, в отверстии с резьбой имеется заводская смазка (мелочь. а приятно)Как видно на следующем фото, труба завернута полностью — виден ее торец.Повторив манипуляции еще 8 раз (кстати, резьбу я нарезал с обоих концов труб, т.к. впоследствии предусматривал возможность их наращивания при помощи сантехнических муфт), я получил вот такие струбцинки.Попробовал их в работе. Очень понравились, особенно по сравнению со струбцинами F-образными, которые при затягивании деформируются. Кроме этого, трубные струбцины держат сам склеиваемый щит от изгибания, особенно если их расположить в шахматном порядке сверху и снизу..

Для сравнения, как выглядят в этой же ситуации F-образные струбцины.

Резюмируя вышесказанное: покупкой я доволен. Решил докупать еще столько же.

🛠 Струбцина своими руками: разнообразие, описание, функции

Заветная мечта любого самодельщика – наличие у него дополнительных рук! Ведь надо, например, удерживать совмещённые одна с другой детали, пока не прошла сварка или склейка. Необходимо позиционировать эту комбинацию точно под сверлом на станке. При этом, приходится ещё инструмент держать, иногда двумя руками. А своих рук всего две. И тут на помощь приходят струбцины. Сделать их своими руками под силу любому мало-мальски знакомому со столяркой. Они и детали между собой сожмут крепко, и к рабочему столу придавят. Удобная вещь!

Необходимо позиционировать эту комбинацию точно под сверлом на станке. При этом, приходится ещё инструмент держать, иногда двумя руками. А своих рук всего две. И тут на помощь приходят струбцины. Сделать их своими руками под силу любому мало-мальски знакомому со столяркой. Они и детали между собой сожмут крепко, и к рабочему столу придавят. Удобная вещь!

Содержание статьи

Струбцина – что это такое

Струбцина – это вспомогательный инструмент слесаря, столяра, плотника. Применяется для временного, по требованиям технологии, соединения двух или нескольких деталей при склейке, перед сваркой, для точного сверления пакета.

ФОТО: fb.ruСлово «Струбцина» происходит от немецкого SchraubzwingeВ работе струбцина бывает даже удобней, чем тиски. С ней можно работать в любом месте, держать её под любым углом. А тиски жёстко привинчены к столу, их нельзя перенести и изменить ориентацию в пространстве.

Вид и конструкция струбцины определяется её назначением. Когда надо надолго и прочно связать две детали, используют устройство с прижимным винтом. Для быстрого прихватывания годится механизм с рукояткой и храповиком. Специальные струбцины применяют в столярном деле при склеивании двух брусков под прямым углом. Отличаются они друг от друга и размерами, и материалом, и технологией их изготовления.

Для быстрого прихватывания годится механизм с рукояткой и храповиком. Специальные струбцины применяют в столярном деле при склеивании двух брусков под прямым углом. Отличаются они друг от друга и размерами, и материалом, и технологией их изготовления.

При необходимости, возможно сделать струбцину из подручных средств своими руками под свои индивидуальные потребности.

ФОТО: instrumentn.ruПростейшая винтовая струбцинаФОТО: instrumentn.ruСтрубцина с трещоткой для быстрого захватаКак сделать столярную струбцину

В столярном деле одна из самых частых операций – это склеивание деревянных брусков под прямым углом. Пока клей сохнет, бруски надо жёстко зафиксировать в определённом положении. Эту задачу решает специальная столярная струбцина. Между двумя взаимно перпендикулярными губками имеется подвижная прямоугольная деталь. Эта комбинация жёстко фиксирует доски в заданном положении.

ФОТО: instrumentn.ruУгловая струбцина для столярных работК столярным относится и торцевая струбцина. Она служит для прижима на время приклеивания к мебельной доске (столешнице) декоративной планки.

Она служит для прижима на время приклеивания к мебельной доске (столешнице) декоративной планки.

Материалы и инструменты

Угловая струбцина сложна для изготовления своими руками, но она очень помогает при столярных работах. И сделать её самому наиболее интересно. Устройство можно выполнить из металла или из дерева. Последний вариант более доступен для самостоятельного изготовления.

В качестве материала для конструкции берутся деревянные бруски сечением 40×40 мм². Для платформы основания берётся кусок фанеры толщиной 15-20 мм и размером 350×350 мм². Для прижимного механизма потребуются две стальные шпильки диаметром 15-18 мм и длиной примерно 200 мм. К шпилькам необходимо подобрать соответствующие гайки с возможностью их фиксации в дереве.

ФОТО: rmnt.ruУгловая столярная струбцинаИнструкция по изготовлению

В одном из углов платформы под 90º один к другому крепко привинчиваются два бруска. Они образуют эталонный прямой угол. На расстоянии от этих основных брусков-упоров параллельно им крепятся ещё два бруска. Расстояние должно быть примерно на 30 мм больше, чем толщина предполагаемых для склейки деталей. В этих новых деталях посередине закрепляются ходовые гайки. Сквозь них пройдут шпильки, на внешние концы которых для удобства работы желательно закрепить рукоятки.

На расстоянии от этих основных брусков-упоров параллельно им крепятся ещё два бруска. Расстояние должно быть примерно на 30 мм больше, чем толщина предполагаемых для склейки деталей. В этих новых деталях посередине закрепляются ходовые гайки. Сквозь них пройдут шпильки, на внешние концы которых для удобства работы желательно закрепить рукоятки.

На их внутренних концах устанавливаются подвижные колодки. Концы шпилек в этих брусках должны свободно вращаться, но при этом создавать усилие давления. В подвижном бруске следует высверлить глухое отверстие, глубина которого равна половине его толщины, на донце запрессовать глухую шайбу, а в отверстие впрессовать подшипник (не обязательно шариковый), в котором будет вращаться упорный конец шпильки.

Склеиваемые детали одеваются на вершину эталонного угла и прижимаются к неподвижным упорам подвижными брусками.

Изготовление струбцины для металла

Струбцины для работы с металлом надо делать тоже из металла.

Что нужно для работы

Для работы, первым делом, нужно определиться, какую струбцину придётся изготавливать. Хоть это не очень сложное изделие, но желательно хотя бы сделать эскизный чертёж и нанести на нём основные размеры. После этого можно подбирать материалы.

Хоть это не очень сложное изделие, но желательно хотя бы сделать эскизный чертёж и нанести на нём основные размеры. После этого можно подбирать материалы.

Потребуются обычные слесарные инструменты – верстак, тиски, молоток, сверлильный станок, метчики и плашки для нарезания резьбы, наждак.

Технология изготовления

Для самодельных струбцин обычно выбирают конструкцию попроще. Как правило, они требуются для решения сиюминутных задач. Сам процесс изготовления таких изделий будет более доступен. Конечно, варианты литейных технологий для самодельщика неприемлемы. Кованую скобу он делать не будет. И фрезерный станок не каждому доступен. Проще всего сделать с-образную струбцину и даже несколько штук разных размеров.

Для этого берётся полоска стали шириной 150-200 мм, длиной 350-400 мм и толщиной 10-12 мм. На расстоянии 15 мм от одного из концов сверлится отверстие и нарезается резьба М8. Сюда же для прочности следует приварить гайку с такой же резьбой. Полоска в тисках сгибается в виде буквы «П». Затем берётся шпилька или болт с резьбой М8 и длиной 100 мм и вкручивается в резьбовое отверстие на скобе. На внешнем конце шпильки надо сделать вороток, а на внутреннем конце вращающуюся упорную «пятку». Струбцина готова. Для создания больших или меньших усилий размеры устройства надо увеличивать или уменьшать.

Затем берётся шпилька или болт с резьбой М8 и длиной 100 мм и вкручивается в резьбовое отверстие на скобе. На внешнем конце шпильки надо сделать вороток, а на внутреннем конце вращающуюся упорную «пятку». Струбцина готова. Для создания больших или меньших усилий размеры устройства надо увеличивать или уменьшать.

Особенности изготовления зажимных инструментов разных типов

Струбцина имеет разные виды, отличаются они между собой по конструкции, материалу, размерам. Рассмотрим виды зажимных инструментов и нюансы их изготовления.

Быстрозажимные

Струбцина пистолетного типа. При нажатии на курок губки разводятся. При отпускании стопорного винта можно изменять величину зазора между губками. Усилие зажатия небольшое. Изготовить самому можно, но экономически невыгодно. Труда много, а стоит она недорого.

ФОТО: goods.ruБыстрозажимная струбцинаА вот такая струбцина с кулачковым зажимом делается очень легко. И держит она крепко.

ФОТО: pimg. mycdn.meБыстрозажимная струбцина кулачкового типа

mycdn.meБыстрозажимная струбцина кулачкового типаG-образные

G-образные струбцины отличаются от с-образных только наличием сформованной неподвижной губки. Это позволяет более чётко и более крепко зажимать детали.

Торцевые

Торцевую струбцину можно сделать по технологии с-образной. Отличие лишь в том, что у неё три зажимных винта. Её размеры выбираются на основе размеров будущего объекта работы.

ФОТО: tesli.comСтрубцина торцеваяT-образные

При изготовлении такой струбцины необходимо точно выдерживать размер отверстий скользящих деталей.

ФОТО: cdn.vseinstrumenti.ruТ-образная струбцинаF-образные

Для изготовления такой струбцины требуются фрезерные работы, чтобы сделать зубчатую насечку на штанге.

ФОТО: s.leroymerlin.ruF-образная струбцинаУгловые

Столярная угловая струбцина описана в выше.

Ленточные

Ленточные струбцины применяются при склеивании рамок, коробок, шкатулок. Лента с натягом охватывает изделие и не даёт ему преждевременно развалиться. При изготовлении требуется хороший чертёж и точное выдерживание всех размеров.

При изготовлении требуется хороший чертёж и точное выдерживание всех размеров.

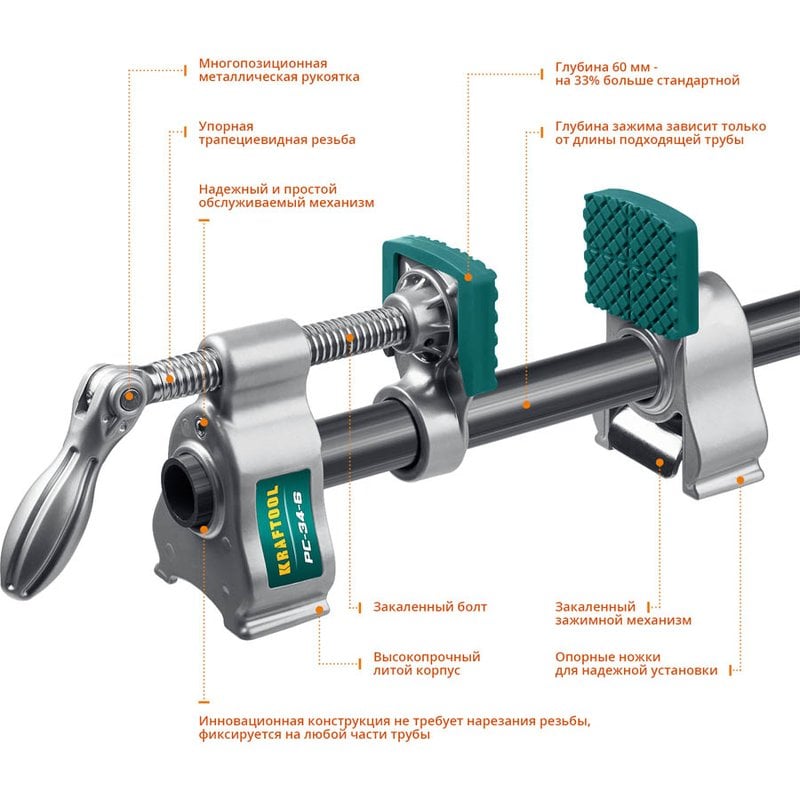

Трубные

«Трубные» струбцины в основе своей имеют толстую трубу. Они применяются при склейке щитов. Толщина и длина трубы определяются размером щита: его ширина, плюс 10 см на длину и диаметр трубы (от полудюймовой до трёхчетвертной).

ФОТО: youtube.comТрубная струбцина для склейки щитовПружинные

Такая струбцина создаёт усилие прижима за счёт пружины. Величина раствора между «пяткой» скобы и «пяткой» прижимного винта создаётся именно вращением этого самого винта. Сначала надо задать раствор, затем отвести назад подвижную часть струбцины, сжать пружину, вставить на место деталь и отпустить пружину.

ФОТО: usamodelkina.ruСамодельная пружинная струбцинаЗаключение

Разнообразие технологических задач, стоящих перед мастером, вызвало появление огромного числа всевозможных моделей струбцин. Почти все они присутствуют в массовой продаже, и стоят вполне доступно. Но бывают ситуации, когда нужно большое число одинаковых простых зажимов. В этих случаях выгоднее самому изготовить эти устройства в требуемом количестве.

Но бывают ситуации, когда нужно большое число одинаковых простых зажимов. В этих случаях выгоднее самому изготовить эти устройства в требуемом количестве.

Предыдущая

DIY HomiusТак ли идеальна кулирка: состав, свойства, отзывы о ткани

СледующаяDIY Homius15 свежих идей для необычного новогоднего оформления дома

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Самодельная быстрозажимная струбцина

В столярном и слесарном деле часто используются струбцины, которые достаточно долго сжимаются и разжимаются. Их быстрозажимные аналоги удерживают заготовки слабо, поэтому не везде применимы. Однако есть конструкция мощной быстрозажимной струбцины, которую можно повторить в домашних условиях.Материалы:

- профильная труба 30х20 мм или больше;

- крепкая накладная мебельная петля;

- защитная пластина с керном, снятая из магнита акустического динамика;

- подшипник;

- втулка для состыковки керна пластины динамика и внутренней обоймы подшипника;

- листовая сталь 2-4 мм;

- ручка от болгарки или дрели.

Изготовление струбцины

Для изготовления плеч струбцины используется профильная труба. От нее отрезается 2 одинаковые заготовки удобной длины. Один край каждого обрезка нужно спилить под 45 градусов.

На плечи со стороны ровного торца приваривается мебельная петля.

В пластине с керном, снятой с магнита звукового динамика, делается отверстие. На керн ставится втулка, и набивается подшипник.

Из листовой стали вырезается шайба, соответствующая по диаметру пластине с керном. В ней делается отверстие напротив отверстия на пластине динамика. Шайба приваривается к втулке. Также нужно сварить изнутри втулку и керн. В результате получается мощная катушка.

Катушка выставляется посередине плеча струбцины и приваривается к нему. Варить нужно верхнюю обойму подшипника.

Из листовой стали вырезается 2 тяги.

Они должны соединить отверстия на катушке, повернутые в верхнюю точку относительно струбцины, и отверстия в ее нижнем плече.

В качестве осей вращения для тяг используются болты.

В качестве осей вращения для тяг используются болты.Теперь при вращении катушки, плечи струбцины разжимаются и сжимаются. Сведя их вместе нужно вварить в переднюю часть катушки шайбу с гайкой, чтобы поставить на нее ручку от болгарки или дрели.

Чтобы сделать губки струбцины, нужно вырезать 2 квадрата 30х30 мм.

Они привариваются к обточенным гайкам, накрученным на обрезки шпильки или болтов.

В срезанных под 45 градусов торцах струбцины сверлятся отверстия большого диаметра. К плечам привариваются оси губок. Благодаря отверстиям они не зажимаются и могут проворачиваться. На губках нарезается насечка.

Струбцина готова. Благодаря особому механизму зажима она сжимает заготовки практически как тиски, при этом делает это за одно движение ручки, на что уходят секунды.

Смотрите видео

Товаров с меткой «Хомут для труб»

Хомут для труб DN50, 50 мм, с одной резьбой (Rohrschelle) по zeropage 28 янв. 2019 г.

189

298

6

Держатель катушки с нитью

по РНЛДНКП

10 апреля 2018

89

160

34

хомут

по joestraws

27 ноя.

2019 г.

189

298

6

Держатель катушки с нитью

по РНЛДНКП

10 апреля 2018

89

160

34

хомут

по joestraws

27 ноя. 2016

76

111

0

MODULO — Модульная система труб / трубных муфт без трещин

по crunchysann

1 июля 2018 г.

59

78

0

Зажим для труб

автор: les_kaye

29 сен.

2016

76

111

0

MODULO — Модульная система труб / трубных муфт без трещин

по crunchysann

1 июля 2018 г.

59

78

0

Зажим для труб

автор: les_kaye

29 сен. 2019

53

66

1

Стойка трубного хомута 3/4 дюйма

автор: tommytwothousand

31 мая, 2017

46

2019

53

66

1

Стойка трубного хомута 3/4 дюйма

автор: tommytwothousand

31 мая, 2017

46 STAUFF. com

com

- Товары

- Компоненты гидравлического трубопровода

- Компоненты системы и резервуара

- Сервисы

- Готовые к установке гидравлические линии

- Услуги с добавленной стоимостью

- Отрасли

DIY Руководство по сантехническому трубопроводу.

Я искал столик для террасы, но не нашел идеального. Если не можешь найти, сделай! Как и обещал, я вернулся с учебником по изготовлению собственного стола из досок и водопроводной трубы, который я показал в моем недавнем ремонте внутреннего дворика. Я нашел все свои припасы (кроме одного маленького) в Home Depot. Эта маленькая деталь была создана только потому, что я хотел поставить свой стол на ролики и сделать его мобильным (совершенно необязательно).

Сначала я купил доски 2–2 x 12 x 10 (которые, если вы их измерить, на самом деле имеют размер 1-1 / 2 x 11-1 / 4).У меня был сотрудник, который разрезал две доски пополам (бесплатно), поэтому у меня было 4 доски длиной 60 дюймов каждая. Я планировал использовать все 4, но таблица была слишком глубокой, на мой вкус, поэтому я решил использовать 3 из 4.

Я слегка отшлифовал их наждачной бумагой с зернистостью 220, чтобы убедиться, что моя поверхность равномерно впитает пятно.

Затем я применил краситель. Свой первый слой я нанес губкой очень осторожно. Это заняло НАВСЕГДА, поэтому для следующего слоя я выбрал то, что я называю методом «сбросить и вытереть».Это было намного быстрее, и я понял, что мне не нужно быть настолько осторожным.

Свой первый слой я нанес губкой очень осторожно. Это заняло НАВСЕГДА, поэтому для следующего слоя я выбрал то, что я называю методом «сбросить и вытереть».Это было намного быстрее, и я понял, что мне не нужно быть настолько осторожным.

(продукты, которые я использовал).

Чтобы закрепить три доски, которые будут столешницей, я (я имею в виду мистер) прикрепил 1 x 4 доски к нижней стороне винтами. Затем основание трубы было прикреплено к 1 x 4. Я также окрашивал и протирал 1 x 4 снизу просто потому, что хотел убедиться, что если вы заметите взгляд, то будет торчать уродливая незаконченная доска.

Когда все части были собраны, это выглядело так.Это было СУПЕР ПРОСТО и на самом деле довольно весело. Мистер сказал моему 5-летнему ребенку, что трубы — это одна большая гигантская головоломка, которую нужно собрать. Они собирают основу трубы примерно за 20 минут. Вы заметите, что на моем последнем изображении трубка показана в черном цвете, а не в серебряном, как здесь. Home Depot действительно продает черные трубы, но они не подходят для использования на открытом воздухе и ржавеют. Вместо этого вам нужно взять серебряную трубку и покрасить ее (если хотите).

Home Depot действительно продает черные трубы, но они не подходят для использования на открытом воздухе и ржавеют. Вместо этого вам нужно взять серебряную трубку и покрасить ее (если хотите).

Еще один совет относительно сантехнических труб: Home Depot бесплатно разрежет все ваши трубы и продет в них резьбу.Обязательно проверьте нарезку и резьбу, закрутив ее во фланец или тройник. Если он не перекручивается легко, либо попросите их отрегулировать резку машины, либо попросите их повторно заправить трубу, что также должно помочь.

Это единственная вещь, которую я не получил от Home Depot. Поскольку я поставил свой стол на ролики, мне понадобился фитинг, который подходил бы к резьбовому штоку колеса. Это небольшой пластиковый патрубок

1 -1/8, которым вы забиваете 4 трубы. Я нашел его в A1 Casters, и они стоили 1 доллар.00 каждый. Ролики подходят почти идеально. Ничего такого, что немного эпоксидной смолы на ночь не улучшило бы. Здесь есть ролики. Пластиковая розетка найдена здесь.

TA-DA!

Я не могу передать, насколько я люблю этот стол! Мы едим на нем ВСЕ наши блюда, откатываем его в сторону, когда закончим, а затем обрызгиваем патио из шланга.

Поговорите с детьми об идеальном сценарии!

* Если вы решите не ставить стол на ролики, вам нужно будет компенсировать высоту ваших труб (или любой другой ножки стола) примерно на 5 дюймов.

* Я сделал этот стол на 6 человек. Я хотел, чтобы на обоих концах стола выступал не менее 6 дюймов, чтобы на каждом можно было разместить стул. Если, однако, вы просто хотите, чтобы ваш стол был на 4 человека, вы можете расширить трубу длиной 39,5 дюймов примерно до 50 дюймов, тем самым предоставив четырем больше места для ног и локтей.

Щелкните здесь, чтобы увидеть подробности о моем другом проекте водопроводных труб.

Довольно, пожалуйста, проявите немного любви, если вам понравился этот проект. Нравится, твитнуть, Facebook и / или пин-код!

.

com

com