Простейший станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

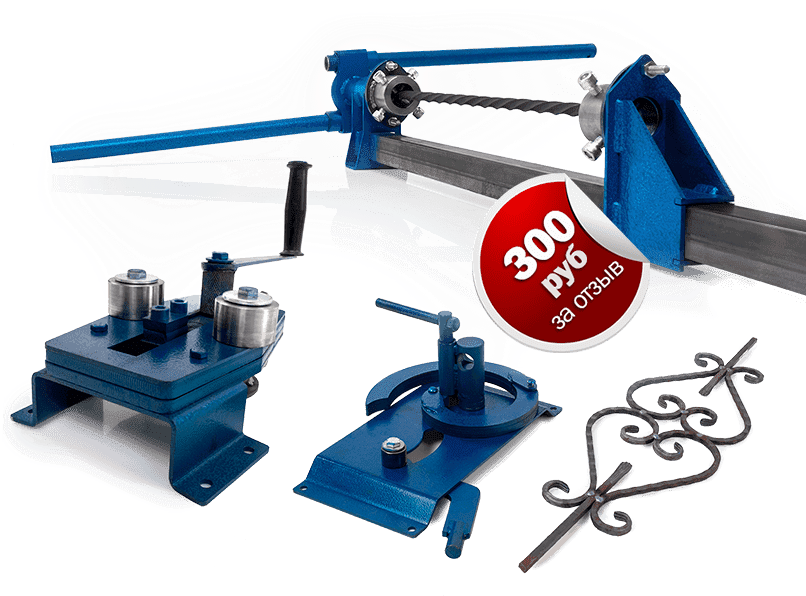

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

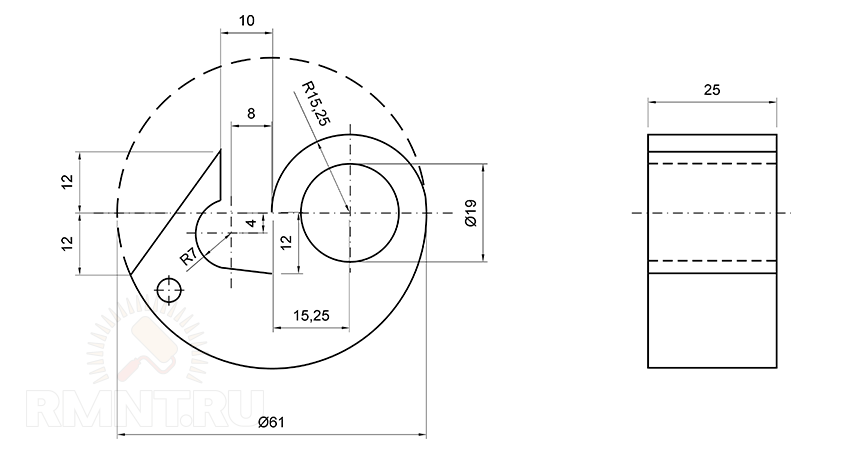

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

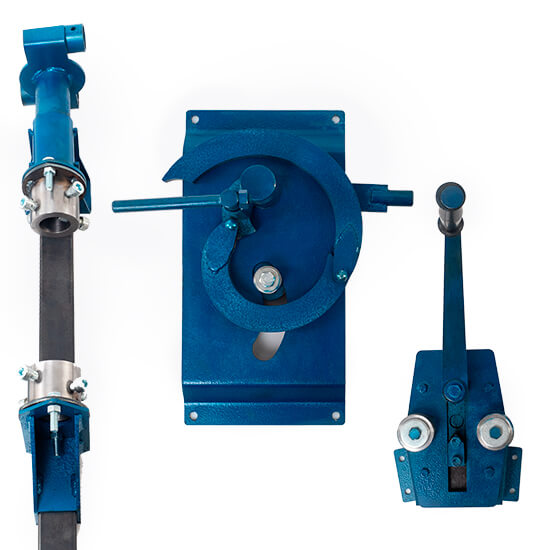

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

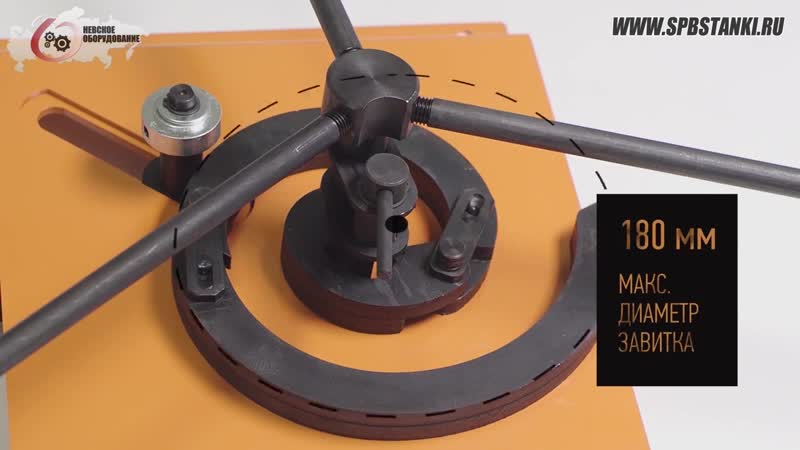

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки»

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

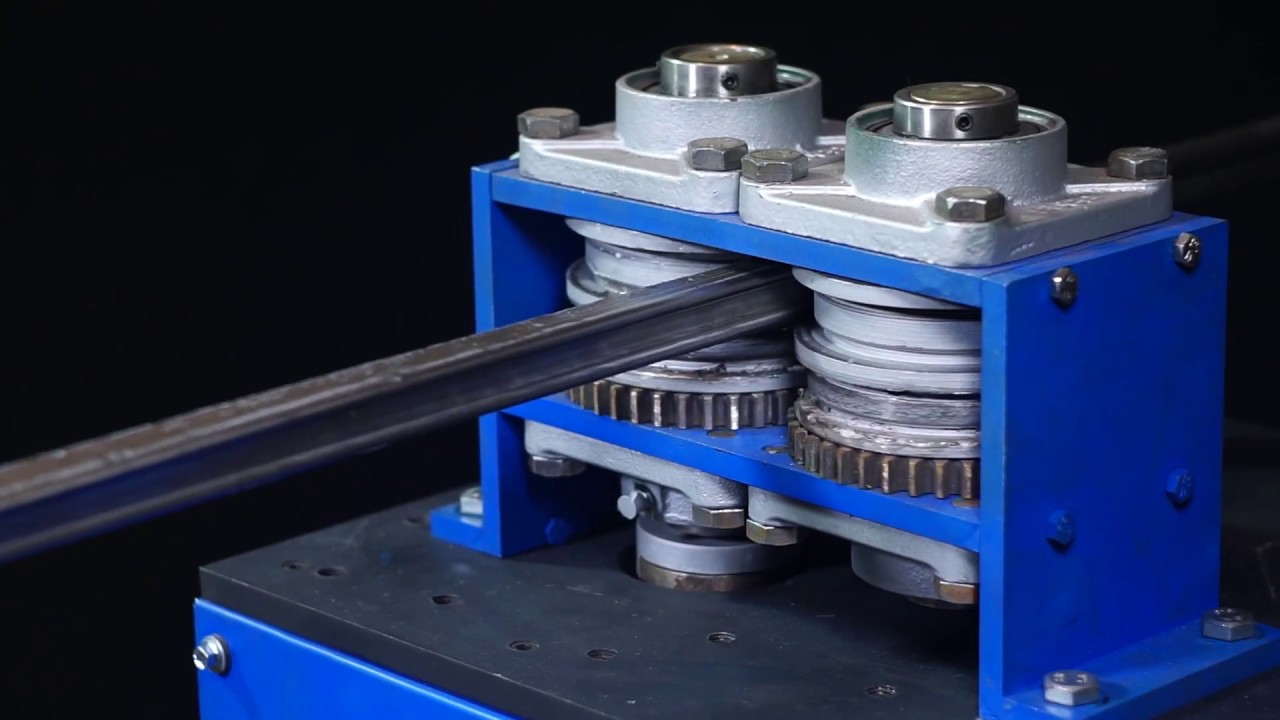

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка. Какие элементы можно производить на них?

Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Твистер служит для закручивания длинной заготовки вокруг своей оси в продольную спираль. В горячей ковке есть подобный инструмент — вороток. Твистер похож на это приспособление по своему устройству. Это станина, на которой закреплен ворот с крутящейся головкой и ползунок, ограничивающий и фиксирующий нужную длину детали. Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Если на твистер установить дополнительные приспособы в виде вала, то он будет способен производить объемные корзинки.

Улитка, пожалуй, самый известный ручной станок для холодной ковки. На ее кондукторе производят волюту и различные закрученные вокруг оси детали. Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без проблем закрутить любой тип спирали.

Главное при изготовлении ручного оборудования для холодной ковки металла — соблюдение трех основных принципов:

- Длина рычажного привода рассчитывается так, чтобы создавалось достаточное усилие на металл.

- Комплектующие установок лучше всего делать сборными или подвижными, тогда можно будет без проблем регулировать размеры производимых элементов.

- Все детали кондукторы изготавливаются с достаточным запасом прочности, а соединения должны быть качественными.

Соблюдая такие принципы, изготовить нормальное оборудование для металлообработки с отличной работоспособностью вполне осуществимо.

Перечисленные три установки с механизмом, работающим вручную, позволяют производить большинство наименований продукции без разогрева металла.

Сборка гнутика

Такой станок для холодной ковки имеет широкое применение. С помощью его можно изгибать детали любой конфигурации. Устройство довольно простое, состоит из основы, на которой смонтированы ролики, клина (задающий изгиб) и рычагов управления. Сам станок может быть выполненным в вертикальном или горизонтальном исполнении.

Самостоятельно проще сделать горизонтальный тип.

- Нужно подготовить станину, в которой сверлятся посадочные отверстия под крепление роликов, клина и рычага.

- Клин должен двигаться вдоль станины (управляется нажатием на нижний рычаг). Его положение должно быть сменным, так можно будет регулировать угол и крутизну изгиба. Для этого его лучше сделать на винтовой резьбе, ввинчивая которую меняют расстояние клина.

- Верхний рычаг используется для придания заготовке формы дуги.

Посмотрев видео, можно понять как работает такой станок и принцип его устройства

Изготовление улитки

На фото показаны основные части приспособления холодной ковки улитки. Формирование элемента происходит за счет специального кондуктора, завитого спиралью (улитки). Эта часть, желательно, должна быть двусоставной. Изготовление станка следующее.

- Подготавливается станина круглой, либо квадратной, формы. На ее изготовление лучше использовать металл 5-6 мм.

- В основании сверлятся отверстия под крепление кондуктора (двух его частей) и рабочего рычага.

- Сбоку монтируется вращающийся ролик, который будет задавать движение заготовке.

- Рычаг должен обладать достаточной прочностью, его можно изготовить из соответствующего профиля или трубы (с толстыми стенками).

- Кондуктор делается из толстого металла, изогнутого по спирали. В нем делают отверстия под крепежные болты.

Ниже представлены фото чертежей кондуктора и самого устройства.

Для более понятного принципа работы такого оборудования посмотрите предоставленное видео:

Сделанные ручные станки для холодной ковки своими руками с такой конструкцией вполне способны изгибать прутки и квадраты разного сечения вплоть до 14 миллиметров.

Стоит помнить, что большее усилие на толстую заготовку можно создать при помощи более длинного рычага, поэтому можно предусмотреть дополнительно удлинитель для такого привода.

Существуют и другие варианты улитки. Например, с приводом в виде ворота, расположенного в горизонтальной плоскости. Схематические чертежи такого устройства приведены на фото ниже.

Как сделать твистер

Твистер (или торсион) имеет горизонтальное расположение частей. Состоит из станины, на которой крепят вороток с вращающейся головкой, и ползунка, жестко фиксирующий заготовку и регулирующий длину изделия.

- Сначала нужно подготовить верстак (стол), где будет закреплено устройство.

- Станину можно изготовить из прочной двутавровой балки или любого другого материала, обладающего достаточной прочностью. Ее длина выбирается в зависимости от параметров обрабатываемых заготовок.

- По станине изготавливается ползунок. Его нижняя часть должна двигаться вдоль устройства и фиксироваться в нужном положении. Для крепления можно высверлить отверстия под болты. Часть, где будет вставляться заготовка, может быть выполнена под ее размер (сквозное отверстие) или изготовлена из тисков.

- Ворот с вращающейся головкой можно также сделать под конкретную заготовку или использовать патрон от токарного станка (небольших размеров)

- На стол установка монтируется так, чтобы край стола не мешал крутить вороток.

Как и в случае с улиткой, длина рычага определяет усилие, которое создается на обрабатываемый металл.

Если изготовить дополнительное крепление для вала, то на таком торсионе можно будет производить объемные корзинки, закручивая на шаблон пруток.

Принцип работы станка показан на видео:

Изучив информацию, можно изготовить и такие приспособления, как волна (волнообразные элементы), фонарик (корзинки) или объемник (объемные элементы с изогнутыми в разных плоскостях деталями).

Если есть возможность, то некоторые из этих станков можно сделать с электрическим приводом, установив для этого двигатель с соответствующей мощностью.

А что вы можете добавить к этому материалу из своего личного опыта по изготовлению оборудования для холодной ковки? Насколько проблемно сделать станок холодной ковки своими руками и какие материалы при этом использовать? Присоединяйтесь к обсуждению в комментариях к статье и поделитесь своими наработками.

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока.

Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Кованые столы (80+ фото): Изготовление, Эксплуатация, Цены [2019]

Кованый столик — не только мебель, а еще и элемент декора

Кованая мебель уместна не только в интерьерах, стилизованных под старину. Металлические изделия, изготовленные методом ковки, украсят помещение, оформленное практически в любом из современных направлений. Кованый стол способен производить потрясающее впечатление невесомости и изящества, при этом металлический стол невероятно надежен и основателен. Узнаем, как делают кованые столы и как их используют в дизайне интерьеров и экстерьеров жилищ.

Содержание:

Оригинальная реализация из стали

Предлагаем взглянуть, как происходит процесс создания уникальных элементов из грубого металла. Наш видеоролик продемонстрирует, как обычный металл превращается в произведение искусства.

Наш видеоролик продемонстрирует, как обычный металл превращается в произведение искусства.

Как изготавливают кованую мебель для дома и сада?

Зачастую в производстве кованых предметов интерьера используют сталь, реже – чугун (из-за его внушительного веса). Различают горячий и холодный метод ковки.

- При горячем методе металл нагревается до пластичного состояния, после чего ему придается определенная форма.

- Холодный метод подразумевает изменение формы металла при помощи специального оборудования – металлообрабатывающих станков.

ТОП-7 кованых столиков по соотношению цена-качество

| Модель | Характеристики |

|---|---|

Стол складной кованый Patio Tetchair 3 950 р. Купить |

|

Садовый стол круглый уличный Ромео-1 4 170 р. Купить |

|

Столик журнальный металлический 1682К 4 420 р. Купить |

|

Овальный стол-книжка раскладной Византия 11 713 р. Купить |

|

Туалетный столик Фортуна 12 290 р. Купить |

|

Кованый Журнальный Столий Мебелик Лючия 2102 22 570 р. Купить |

|

Круглый Обеденный Стол Ручной Ковки Lampadari Matteo Valenti 333 720 р. Купить |

|

Симпатичный кованый стол из темного металла

Большой обеденный кованый стол с деревянной столешницей

Горячая ковка дает больший простор для творчества мастера, в то время как холодная ковка – унифицированный процесс, с помощью которого обычно производятся изделия с невысокими эстетическими требованиями, например, заборы.

Стоимость кованого изделия во многом зависит от того, ручная это работа или же механизированное производство. Кованые столы ручной работы ценятся намного выше.

Маленький утонченный столик из светлого металла

Совет! Чтобы определить, действительно ли перед вами ручная работа, внимательно рассмотрите кончики изгибов и завитков. Серийная продукция характеризуется наличием наварного декоративного элемента или ровного среза. В изделиях ручной работы края завитков и спиралей сплющены или сужены.

Круглый кованый кофейный столик органичен в светлом интерьере

Дизайн в классическом стиле

Роскошный стол со спиральными узорами

Преимущества и недостатки кованых столов

Многие задаются вопросом – решиться на не совсем привычный кованый стол или отдать предпочтение традиционной древесине или недорогому ДСП? Рассмотрим плюсы и минусы кованой мебели.

Интересная идея для кованого стола

Плюсы кованых столов:- Прочность. Металлическое изделие обязательно будет прочным и, следовательно, надежным и долговечным. Кованые элементы стола не нуждаются в мелком ремонте, такая мебель прослужит не одно десятилетие.

- Безопасность. Благодаря своему внушительному весу кованый стол максимально устойчив. Практически отсутствует вероятность того, что стол наклонится или упадет, если на край столешницы поставить тяжелый предмет.

- Универсальность. Кованый стол уместен в самых разнообразных интерьерах, причем его не нужно подбирать под остальную мебель, которая может быть изготовлена из других материалов и не иметь кованых элементов.

- Неприхотливость. Не требуется особый уход, нет специальных правил эксплуатации мебели, кованый стол может постоянно находиться под открытым небом, например, в саду.

Кованая мебель отлично подходит для летней веранды

Изысканный светлый интерьер

- Цена. Кованые столы и столики стоят довольно дорого, хотя цена оправдывается сроком их службы.

- Вес. Качественный кованый стол, изготовленный из полнотелых элементов, будет довольно тяжелым. Это стоит учитывать при выборе напольного покрытия.

Изящная ажурная мебель подчеркнет стиль и вкус владельцев

Кованый стол в современной стилистике

Элементы ковки отлично впишутся в любой интерьер

Выбор кованых столов и как купить лучший?

Главным различием кованых столов является материал столешницы. Наиболее популярны столешницы из стекла или прозрачного акрила, сквозь которые видны все художественные завитки и изгибы. Стеклянными столешницами оборудуют обеденные и журнальные кованые столы.

Сквозь стеклянную столешницу видны очаровательные узоры кованой мебели

Кованые столики гармонируют с деревянными элементами декора

Кованый стол с деревянной столешницей подойдет для столовой-гостиной. Отличным решением для спальни станут миниатюрные кованые столы с деревянными столешницами в качестве прикроватных тумбочек. Такие изделия обычно имеют корзины и розетки из кованых элементов – для хранения различных мелочей. Также к нижней части столешницы может быть прикреплен деревянный ящик.

Деревянная столешница и кованые ножки – хороший выбор для гостиной

Идеальный выбор для обеденной зоны в духе средневековья

Практичная столешница снабжена небольшими ящиками

Совет! Солидно и основательно смотрятся мраморные столешницы – такой кованый стол уместен в рабочем кабинете или гостиной хозяина, который хочет подчеркнуть свой статус.

Мраморная столешница на металлической тумбе – изысканная роскошь в ванной

Изысканный столик с мраморным элементом

Наиболее ценными считаются кованые столы и стулья, выполненные полностью из металла. При этом допускается наличие иного материала исключительно в качестве декоративного элемента – например, деревянная вставка на спинке стула.

При этом допускается наличие иного материала исключительно в качестве декоративного элемента – например, деревянная вставка на спинке стула.

Комплект кованой мебели темного цвета

Совет! Для веранды или беседки наиболее удачными будут столы со столешницами из дерева. Дерево – натуральный материал, и он максимально гармонично смотрится на свежем воздухе. Если стол будет стоять под открытым небом, например, в саду, лучше предпочесть каменную или металлическую столешницу.

Летняя веранда в пастельных тонах

Уход за кованым столом

Чтобы удалить пыль и загрязнения, протирайте металлические элементы стола влажной губкой или материей. Есть и специальные средства по уходу за металлической мебелью в виде салфеток или спреев – они придадут столу дополнительный блеск. Сделать кованый стол сверкающим поможет обычный воск, которым следует натереть изделие. Воск также выступит защитным слоем, предотвращая воздействие неблагоприятных факторов.

Кованый стол в строгом современном интерьере

Изготовление таких столов подразумевает покрытие металлических деталей специальной антикоррозийной краской. Не используйте для чистки стола абразивные средства, чтобы не повредить слой краски.

Совет! Отполировать изделие можно мелом, смоченным в нашатырном спирте, и сухой тряпкой.

Вращательные механизмы также могут быть частью декора

Совет! Чтобы освежить потускневший металл, обработайте его столовой содой, лимонной кислотой или протрите половинкой сырой луковицы.

Стильный дизайн обеденного стола

Кованый столик станет главной достопримечательностью любого помещения

Кованые столы на заказ | Кузница «Ковка на заказ» Москва

Кованые столы изготавливаются на заказ под конкретные пожелания клиента и под индивидуальные размеры. Мы производим столы со стеклянными, деревянными и мраморными столешницами, а также кованые подстолья.

Мы производим столы со стеклянными, деревянными и мраморными столешницами, а также кованые подстолья.

Сделаем 3D-визуализацию кованого стола для наглядности, при заказе сделаем это бесплатно

Сотрудничаем с проверенными фабриками и поставщиками столешниц из мрамора, стекла и дерева

Металлические части стола окрашиваются дорогими кузнечными грунтами и красками

Доставим готовый стол сами по Москве и области, в любой другой регион транспортной компанией

- Разрабатываем дизайн бесплатно при оформлении заказа

- Посмотрите на ваши кованые столы живьем на 3D-визуализации

- Закажите дизайн, а изделие позже — разницу вернём скидкой

Фотографии кованых столов

Остальные 115 фото смотрите в подразделах каталога

Мы можем адаптировать любой кованый рисунок под ваши нужды!

+7 (495) 666-56-37

[email protected]

Качественные кованые столы — это эксклюзивные изделия, демонстрирующие отличный вкус своего владельца. Создаются они по проверенным временем технологиям. А индивидуальный подход делает такие конструкции по-настоящему уникальными.

Неудивительно, что сегодня кованые столы можно увидеть практически везде. Их используют:

- в кухнях и столовых;

- в гостиных и спальнях;

- на территории загородных участков;

- в садовых беседках и пр.

Огромный выбор вариантов отделки позволяет создавать мебель в любом стиле. Очень гармонично выглядит кованый стол в помещении, оформленном под старину. Однако компания «Ковка на заказ» может создать для вас оригинальные изделия, которые будут превосходно сочетаться и с современными трендами. Разнообразие форм, текстур и дизайнов таких конструкций поможет декорировать любой интерьер или же придать изюминку ландшафтному дизайну.

Компания «Ковка на заказ» изготовит для вас столы с элементами классики или барокко, модерна или кантри, хай-тек и т. д. Заглянув в наш каталог и изучив фото кованых столов, вы убедитесь, что мы способны реализовать любые ваши идеи.

д. Заглянув в наш каталог и изучив фото кованых столов, вы убедитесь, что мы способны реализовать любые ваши идеи.

Разновидности кованых столов

Существует целый ряд параметров, по которым кованые столы отличаются друг от друга. В первую очередь речь идёт о форме и габаритах таких изделий. И здесь практически нет ограничений. Вы можете заказать квадратную, прямоугольную, овальную или круглую конфигурации. Причём этом может быть как небольшой кованый столик, так и масштабная конструкция, выполняющая роль обеденного стола для большой семьи.

Различаются такие изделия и местом эксплуатации. Они могут быть предназначены для установки внутри помещений: в домах и квартирах, кафе, ресторанах и т. д. Кроме того, кованая мебель является отличным дополнением ландшафтного дизайна. Она превосходно выглядит в парках и скверах, на придомовой территории.

Ещё один критерий, который нужно учитывать, собираясь заказать кованый стол, — материал его изготовления. Чаще всего мастера применяют сталь. Чугун и другие металлы используют несколько реже. Стальные конструкции прочны, долговечны и отлично смотрятся. При этом создаются они двумя методами: холодной или горячей ковки. Первый вариант позволяет делать недорогие изделия из несложных материалов. Горячая ковка применяется для изготовления высокохудожественной мебели. Все детали производятся вручную. Поэтому двух одинаковых столов вы не встретите.

Важно, что ковку можно сочетать с самыми разнообразными материалами. Поэтому кованый стол может быть изготовлен только лишь из металла или дополнен стеклянными, каменными, деревянными столешницами, элементами из кожи или текстиля. Такие изделия смотрятся очень необычно и являются отличным дополнением любой обстановки.

Одна из причин заказать такое изделие — эффектный внешний вид. Просмотрев фото кованых столов в интерьере, можно увидеть, что обстановка комнаты может быть максимально простой и неброской. Но наличие в помещении изящной конструкции, украшенной прихотливыми узорами, преображает всё. В отличие от привычной мебели из ЛДСП, МДФ или даже дерева, кованые конструкции отличаются оригинальностью и неповторимостью. Они делают стиль жилища, офиса, кафе изысканным и неповторимым.

В отличие от привычной мебели из ЛДСП, МДФ или даже дерева, кованые конструкции отличаются оригинальностью и неповторимостью. Они делают стиль жилища, офиса, кафе изысканным и неповторимым.

При этом не стоит забывать, что даже самый ажурный и невесомый кованый столик — это очень прочная и долговечная конструкция. Металл устойчив к механическим повреждениям. Поэтому мебель из него прослужит не просто долго — она будет украшать дома или участки ваших детей и внуков. А если учесть, что такие изделия всегда в моде, это является весомым аргументом для оформления заказа.

Помимо высокой декоративности, любой кованый стол очень функционален и практичен. Если вы закажете кованый стол у нас, то мы изготовим для вас мебель, которая будет уместна везде. Кухне или столовой она придаст основательность и ощущение благополучия. Гостиной и спальне — аристократичность и шик. Такой стол будет уместен везде.

Ещё один важный плюс — экологичность и безопасность. Компания «Ковка на заказ» использует в работе только качественные металлы. В отличие от многих синтетических материалов, которые применяются для изготовления мебели, металл не выделяет токсичных веществ. Поэтому можно не переживать за здоровье и смело пользоваться столами, созданными нашими мастерами.

Как выбрать кованый стол?

При оформлении заказа на кованые конструкции следует определиться с некоторыми нюансами. Один из основных — место будущего размещения. Стол может быть установлен в помещении или вне его. При этом в зависимости от этого параметра выбирают размер мебели и её функциональные особенности.

Так, в прихожую или спальню отличным вариантом может стать небольшой консольный кованый столик на тонких ножках с множеством ажурных элементов. Для обустройства гостиной подойдёт небольшой журнальный стол. Если рассмотреть фото кованых столов в журналах по оформлению интерьера, то можно увидеть, что наиболее актуальны сегодня круглые, прямоугольные и овальные изделия с прозрачными столешницами.

Если позволяет площадь помещения, то стоит выбрать большой обеденный стол. Такая конструкция станет прекрасным дополнением столовой. Отлично она будет смотреться и при установке в саду. А если подобрать к столу подходящие стулья, то мебельный гарнитур будет выглядеть элегантно и респектабельно. Причём особого ухода за ним не потребуется. Кованая мебель, которую изготавливает компания «Ковка на заказ», не деформируется, не подвержена коррозии и десятилетиями сохраняет первоначальную эстетичность.

Чтобы вам было проще определиться с тем, какой именно стол станет оптимальным вариантом, мы подготовили для вас фото кованых столов. Квалифицированные мастера создадут для вас подходящую модель на основе наших разработок. Также вы можете предоставить собственный оригинальный эскиз. И опыт наших сотрудников позволит максимально точно воплотить его в жизнь.

Компания «Ковка на заказ» специализируется на изготовлении кованых конструкций. Мы можем предложить вам максимально привлекательные условия взаимодействия, отличный сервис и демократичные цены. Обращайтесь, наше сотрудничество будет успешным. Вы станете владельцем качественного, надёжного и долговечного кованого стола.

Кованые стулья, столы и кровати: как сделать своими руками

На чтение 8 мин. Просмотров 3.2k. Опубликовано Обновлено

Работы по металлу – великолепная возможность для творчества со своей эстетикой и художественным воплощением самых смелых идей. Сегодня говорим о создании неповторимого элегантного интерьера: кованые стулья, столы, кровати, любая другая мебель, сделанная своими руками, всегда будут центром внимания в любом помещении.

Если к неповторимости и элегантности добавить прочность, возможность сделать самостоятельно и относительную дешевизну изготовления, мы получим редчайшую комбинацию характеристик для современных интерьерных решений. Поэтому есть смысл разобраться, найти оптимальный вариант, чтобы приступить к реализации собственного дизайнерского проекта – любого предмета – для дебюта можно выбрать что угодно.

Поэтому есть смысл разобраться, найти оптимальный вариант, чтобы приступить к реализации собственного дизайнерского проекта – любого предмета – для дебюта можно выбрать что угодно.

Ковка холодная или горячая?

Это стартовый вопрос, с которым нужно разобраться сразу же. Ковка бывает горячей или холодной. позволит сделать все что угодно – вплоть до тонких металлических кружев. Но она возможна лишь с печью или горном для высокотемпературного разогрева металлов.

[box type=”info”]Для таких печей нужна кузница в виде отдельного закрытого помещения. О необходимом в данном случае профессионализме высокого уровня лучше не заикаться… Сегодня наш разговор не о профессиональной кузнечной ковке, мы говорим о методах, доступных для людей без специальных навыков. Это и… сварка.[/box] Различные процессы ковки.Самым демократичным способом изготовления является, без сомнения, сварка. Кованые стулья, например, можно делать даже в собственной квартире, только не забывать о безопасности. Они получатся крепкими и дешевыми, вот только про эстетику и изысканность придется забыть.

Есть только один способ, с помощью которого вы сможете сделать настоящую художественную мебель без особых затрат и навыков. Это холодная ковка. Самым же лучшим решением будет комбинация сварки и холодной ковки, эти технологии отлично сочетаются друг с другом.

Основные станки для холодной ковки.Одним из главных преимуществ кованой мебели для жилых помещений является великолепное эстетическое и технологическое сочетание металла с другими материалами:

- Стекло. Пожалуй, самый привычный для глаза партнер для металла. Столешницы из стекла делаются давно. И это понятно: прозрачные детали позволяют увидеть всю главную кованую красоту в виде спиралей, завитушек и металлических волн.

- Дерево. Огромное количество вариантов сидений в стульях, скамьях, диванчиках: холодный прочный металл с теплым мягким деревом – великолепные партнеры.

- Камень. Камень – тяжелый материал, но прочность кованых изделий позволяет использовать даже каменные элементы. Каменные столешницы – особая эстетика со своей долгой историей. Отлично подходит как натуральный камень, так и искусственный.

- Кожа. Кованые стулья, кресла с сиденьями, обтянутыми натуральной кожей, станут главным украшением любого интерьера. Кстати, современные искусственные кожи не уступают по внешнему виду натуральным образцам, а по практичности применения превосходят их. Так что выбор кожи самый широкий.

- Пластик. Раньше при этом слове морщились: «дешевка». Сегодня пластики выступают серьезными конкурентами любым другим натуральным материалам, иногда даже кажется, что побеждают…

Мебель своими руками, этапы основного процесса

Чертеж скамейки в стиле художественной ковки.Как делать мебель, поэтапно:

- Создание эскиза или чертежа. Для творчества пространство большое, но не безграничное. Дело в том, что декоративные узоры будут лимитированы техническими возможностями: все будет зависеть от наличия тех или . Но даже с учетом этих лимитов можно спроектировать прекрасные образцы. Чтобы определиться со своей идеей, можно просмотреть огромное количество примеров кованой мебели на любой вкус в картинках любого поисковика.

- Заготовка материалов. С технической точки зрения самыми подходящими для сварки с ковкой являются листы металлопроката и металлопрофиль.

Для кованых декоративных элементов не нужно покупать толстые прутья – узоры из толстых прутов у вас не получатся.

Для кованых декоративных элементов не нужно покупать толстые прутья – узоры из толстых прутов у вас не получатся. - Изготовление основных и декоративных деталей. Общий принцип в изготовлении кованой мебели – это сварка несущих конструкций в виде рам и спинок, если они есть, с последующим креплением и надежной стыковкой с царгами.

- Скрепление деталей – компоновка изделия. Соединение деталей проводится двумя методами – сваркой или с помощью специальных декоративных хомутиков, которые изготавливаются заранее. Хомутики – дело хлопотное, но они того стоят: мебель выглядит профессионально и эстетично. Поэтому лучше всего пользоваться сваркой для скрытых для глаз соединений основных рам, а внешние декоративные элементы соединять с помощью кованых хомутиков. Совет по сварке: варить тонкостенные трубки следует очень осторожно, их легко прожечь до сквозных отверстий.

- Финальная обработка. На этом этапе можно дать полный простор своей фантазии. Современные покрытия, грунтовки с красками дают возможность превратить ваши новые изделия в неповторимое произведение интерьерного искусства. Например, ряд полимерных покрытий помогает справиться с одним из главных недостатков металлических предметов – холодной на ощупь поверхностью. Грунтовки защитят металл от коррозии. Ну а краски по металлу позволят выбрать не только самый изысканный цвет, но и степень глянца: кому белый матовый стул, а кому – зеленый сверкающий столик. Перед грунтовкой с покраской нельзя пренебречь предварительной зачисткой швов и соединений.

Кованые кровати

Из богатого ассортимента кованой мебели в целом кровати занимают особое место по популярности и художественному разнообразию. Объясняется это просто: металлические кованые кровати намного прочнее и долговечнее любых кроватей, сделанных из других материалов. Кованые кровати своими руками – делать их намного проще, чем может показаться с первого взгляда. Такая работа потребует усилий, но ее вполне реально выполнить без особых навыков в работах по металлу, а это самое главное.

Объясняется это просто: металлические кованые кровати намного прочнее и долговечнее любых кроватей, сделанных из других материалов. Кованые кровати своими руками – делать их намного проще, чем может показаться с первого взгляда. Такая работа потребует усилий, но ее вполне реально выполнить без особых навыков в работах по металлу, а это самое главное.

Если вы решили сделать простую конструкцию, то она монтируется без проблем: в ней нет сложных гнутых деталей. Материалы для такого варианта будут предельно простыми и в минимальном наборе: основа делается из профильной трубы диаметром 20 мм, рама – с помощью швеллеров размером 65 х 32 мм, металлических уголков и тонкой листовой стали толщиной 2 мм для заглушек.

Сварочное оборудование понадобится самое простое: болгарка, аппарат для сварки, дрель со сверлами для металла, напильники, шкурка, щетка металлическая. Если же ваша кровать в проекте запланирована с декоративными элементами, понадобятся станки для холодной ковки.

- Первое дело в монтаже кровати – всегда сборка обеих спинок. Сварка деталей производится под прямыми углами и с обязательным строгим контролем диагоналей. Все это лучше делать на ровной поверхности.

- Кронштейны – важнейшая часть кровати, на них приходится главная нагрузка. Они изготавливаются из швеллеров и привариваются сплошным швом к спинкам кровати. Всего кронштейнов два центральных и четыре боковых.

- Сборка рамы для матраца. Торцевые металлические уголки соединяют с царгами – рамами, которые соединяют ножки кровати. Важно соблюдать надежность стыковки и сварки поперечных деталей с царгами.

- Монтаж спинок и рамы начинают с отверстий в рамах под шипы кронштейнов. Затем спинки ставятся вертикально для крепления на них сваренной рамы.

- Решетка под матрац готовится из стальных продольных и поперечных полос, которые привариваются к раме. Заглушки на ножки и подпятники – приспособления для защиты пола – привариваются также на этом этапе.

- Декорирование. С самого начала – очистка и шлифовка всех швов и соединений. На эту работу не жалеть сил и времени: поверхность для дальнейшей покраски должны быть идеальной, только тогда ваша кровать станет предметом эксклюзивного дизайна. Перед покраской не забыть о грунтовании.

Плюсы и минусы кованой мебели

Инструменты для художественной ковки.Достоинств множество:

- Первое главное – долговечность, прочность, надежность. Она не деформируется со временем, не подвержена порче от насекомых. Из всех возможных видов мебели – это самый лучший вариант для разряда вещей «на века».

- Особая и неповторимая эстетика.

- Способность придать интерьеру более дорогой и солидный вид без особых денежных вложений.

- Кованая мебель вне моды, при ее проектировании никогда не встанет вопрос, модно ли это. Кроме того, ее можно выполнять в самых разных художественных стилях.

- Универсальность и «партнерство» металла в отношении других материалов: прекрасно сочетаются натуральные и искусственные материалы.

- Экологическая безопасность.

Нельзя обойти вниманием недостатки:

- Массивность, тяжеловесность. Эти свойства становятся недостатком лишь в случаях, если хозяева часто переезжаю с места на место или любят делать перестановки в доме.

- Кованая мебель не очень подходит для малогабаритных квартир. Конечно, кованые стулья со столиком можно сделать изящными и визуально воздушными, но они не складываются и требуют собственного пространства в квартире.

Кованая мебель не очень дружит с другими предметами интерьера, у нее свой характер.

Кованая мебель не очень дружит с другими предметами интерьера, у нее свой характер. - Холодная на ощупь поверхность металла. Это недостаток можно устранить с помощью современных полимерных покрытий.

Как видно, плюсов у кованой мебели намного больше, чем минусов. Эти изделия занимают особое место в оформлении интерьеров в течение столетий. Заняться самостоятельным изготовлением предметов мебели из металла – дело увлекательное, творческое и весьма выгодное. Желаем успеха!

виды, чертежи, как сделать, варианты

Содержание статьи

Из чего делают обеденные столы?

Что чаще всего используется на производстве обеденных гарнитуров? На самом деле материалов, позволяющих изготовить кухонный стол, существует много. Но самое важное то, что все они позволяют сделать по-настоящему качественное изделие. Разумеется, есть и совсем дешевые варианты (например, ДСП), но они не представляют особого интереса, ведь речь идет об изготовлении стола для своей семьи, а это значит, что на качестве экономить нельзя.

Древесина

Что можно сказать об этом варианте. Это классика в своем истинном проявлении. Кухонный стол, изготовленный из массива, всегда смотрится роскошно. Многие отдают предпочтение дереву только потому, что этот материал легко поддается обработке, позволяет создать ту или иную форму, подогнать его под необходимый размер, а также декорировать в соответствии с и индивидуальными предпочтениями. Но не все так просто, как может показаться на первый взгляд. Дело в том, что древесина сама по себе является достаточно капризным материалом и требует бережного отношения к ней. За деревянным столом нужен уход, а иногда и реставрация.

Но не все так просто, как может показаться на первый взгляд. Дело в том, что древесина сама по себе является достаточно капризным материалом и требует бережного отношения к ней. За деревянным столом нужен уход, а иногда и реставрация.

Из дерева так же можно сделать журнальный столик, стеллаж и детскую кровать.

Дерево сильно подвержено влиянию климатических условий. Сильная влажность или высокая температура непременно оставят неэстетичные следы на кухонном столе. Поэтому следует отдавать предпочтение износостойким породам. Дуб, рябина, береза или ясень станут оптимальным решением для изготовления обеденного гарнитура. Самые твердые породы – это белая акация, железная береза, тис или кизил.

Стекло нередко используется для изготовления кухонного стола. Однако сложность работы с ним заключается в его обработке. Не каждое стекло подходит для изготовления кухонного стола – здесь важно правильно подобрать особый тип, который будет обладать достаточной прочностью. Речь идет о бронированном стекле. Стоимость материала не маленькая, а обрабатывается он на специальных производствах, оснащенных соответствующим оборудованием.

Другие материалы

Древесно-стружечная плита или МДФ – наиболее распространенные варианты. Конечно же, они не могут похвастать особой прочностью. Зато из них можно сделать экономичный вариант столового атрибута. Влагоустойчивая фанера более прочная, но и здесь не всё так просто, как хотелось бы. Дело в том, что этот материал не предусматривает широких возможностей для декорирования и облагораживания столешницы. Все, что можно с ней сделать – это покрасить в какой-нибудь необычный цвет. Более серьезные манипуляции, связанные с декором, выполнить невозможно.

Подводя итоги всего вышеизложенного, можно сказать, что лучшим материалом для изготовления кухонного гарнитура любой формы является древесина. Более подробно о том, как сделать кухонный стол своими руками, будет сказано дальше, а пока можно посмотреть видео о технологии самостоятельного изготовления кухонного атрибута.

Конструктивные особенности кухонных столов

Возможно, это покажется странным, но такое простое сооружение, как обеденный стол, может иметь несколько вариантов исполнения. Отличаются они конструктивными особенностями, которые и обусловили 4 разновидности кухонного атрибута:

- Стандартный кухонный стол с 4 ножками. Это самая простая конструкция круглой, овальной или прямоугольной формы, изготовить которую совсем не сложно. Главное – учесть некоторые технологические тонкости, которые связаны с особенностями декорирования;

- Раскладной стол-трансформер требует специфического инструмента и механизма, который и обусловливает данную конструкцию. Самый распространенный и простой вариант – это кухонный стол-книжка, который можно изготовить из ламинированной ДСП. Можно использовать и дерево, однако придется распиливать массив на специальном производстве или заказать уже готовый материал. В этом случае останется лишь собрать раскладной стол;

- Раздвижная конструкция. Суть заключается в устройстве дополнительной вставки, за счет которой и увеличивается площадь рабочей поверхности. Простой механизм раздвигает две половинки стола, а внутри оказывается дополнительная секция;

- Обеденный стол с откидной столешницей также является достаточно простой конструкцией, которая не требует профессиональных навыков. По сути, это столешница со складными ножками, прикрепленная к вертикальной поверхности.

Исходя из вышеизложенного, можно сделать вывод – абсолютно любая конструкция подходит для самостоятельного изготовления кухонного стола.

Технология

Для начала нужно рассмотреть более простую конструкцию, чтобы понять основы изготовления обеденного стола.

- Прежде всего, необходимо определиться с размерами. Если длина и ширина столешницы может варьироваться в различных пределах, то высота изделия является величиной постоянной, которая соответствует 750 – 800 мм;

- Далее речь пойдет о ножках для кухонного стола.

Их можно купить в уже готовом виде, а можно сделать самостоятельно из обычного бруса. В последнем случае придется тщательно отполировать детали;

Их можно купить в уже готовом виде, а можно сделать самостоятельно из обычного бруса. В последнем случае придется тщательно отполировать детали; - Для установки столешницы понадобится несущая рама, для изготовления которой нужна доска толщиной 2-3 см. Ее также необходимо тщательно отполировать. Собрать раму не сложно – для этого достаточно в ее углах разместить ножки, с которыми стыкуются жесткие ребра установленной отполированной доски. Чтобы прочно закрепить раму, необходимо в ее углах поставить небольшие раскосы. Через них в ножки просверлить отверстия и вставить длинные винты. С изнанки закрутить гайку, не забыв при этом про шайбу. Рама практически готова – останется только покрыть ее лаком перед финишной сборкой;

- Теперь можно приступать к изготовлению столешницы. Для этого необходимо собрать щит заданного размера, для которого прекрасно подойдет шпунтованная доска. Чтобы основа кухонного стола получилась достаточно прочной, желательно собирать деревянные элементы на фанерном основании. Собрать рабочую поверхность не сложно – гораздо трудней привести ее в презентабельный вид. Для этого необходимо хорошенько прошлифовать, отполировать поверхность, а затем немного закруглить углы и придать необходимую форму изделию;

- Монтаж столешницы на подготовленное основание. Здесь никак не обойтись без таких элементов, как шпунты Чаще всего для этих целей используются специальные металлические маркеры, которые и вставляются в заранее подготовленные отверстия на одной из частей стола. Затем столешница прикладывается, в результате чего остаются отметины, предназначенные для дальнейшего сверления;

- Декорирование – это финишный этап. В первую очередь, дерево необходимо обработать специальными пропитками, которые защищают поверхность от воздействия неблагоприятных факторов. После высыхания кухонный стол покрывается лаком. Перед финишным покрытием можно придать изделию какой-нибудь оттенок при помощи морилки. Многообразие выбора позволяет акцентировать естественность деревянного покрытия или придать столу весьма необычный цвет.

Всё – кухонный стол полностью готов к использованию. Это была самая простая конструкция – все остальные вариации изготовить самостоятельно не намного сложнее. Главное – выполнять все работы, строго соблюдая последовательность технологических этапов.

Универсальная конструкция

Кухонный стол должен быть достаточно легким для того, чтобы его можно было перенести в другое место. Специальная фурнитура, которая встречается в продаже, позволяет немного поиграть с дизайнерским решением обеденного стола. Классические ножки:

Они могут быть стандартного размера (вариант для обеденного или офисного стола) – 800 мм, для высокой конструкции или барной стойки – 950 мм или для компактного журнального столика – 500мм.

Все эти ножки можно регулировать в пределах 40-60 мм, что, в свою очередь, позволяет подогнать мебель под любую высоту. Но, если стол делается своими руками, то изделия уже подгоняется под существующие параметры кухонного помещения. А это значит, что экспериментировать можно только с высотой изделия и его цветовым решением.

Жилые помещения еще не привыкли к офисному стилю в интерьере, поэтому блестящие, хромированные или позолоченные элементы будут из разряда «на любителя». Более мягкие металлические тона будут уместны для журнальных столиков. Поэтому для кухонного атрибута лучше всего выбрать деревянную фактуру и оттенки – благо, нынешние производители предлагают широчайший ассортимент такой фурнитуры.

Полезные советы и рекомендации

Кухонный стол, изготовленный из массива – это красиво, изысканно и благородно. Главное, чтобы вся красота дерева не скрывалась под скатертями и кухонными салфетками. Желательно выбирать наиболее твердую древесную породу. Самый оптимальный вариант по цене и качеству – это бук. При этом толщина столешницы должна быть не менее 45-50 мм. Чтобы сделать обеденный стол еще более «нарядным», стоит обнести декоративными элементами торцы столешницы. Как говорится, гулять так гулять!

Под столешницей желательно пришить фанерный лист. Со временем массив может рассыхаться и деформироваться, а при покупке проконтролировать качество древесины практически невозможно.

Со временем массив может рассыхаться и деформироваться, а при покупке проконтролировать качество древесины практически невозможно.

Для изготовления кухонного стола можно использовать универсальные ножки. Они крепятся очень просто и не требуют выполнения сложных манипуляций для крепления под столешницей. Приемлемая цена – еще один плюс в копилку универсальных ножек. Демонтаж стола займет не более 10 минут. Внутри универсальных ножек полая поверхность – супруга вряд ли догадается, где искать заначку «на черный день».

Своими руками можно сделать и кухонный гарнитур.

Что остается добавить? Только лишь то, что изделие, сделанное своими руками, радует чуть больше, чем самая красивая дизайнерская композиция, приобретенная в мебельном магазине. Бережно собранный своими руками кухонный стол из древесного массива – это не просто предмет интерьера, это то место, за которым будут чаще собираться все члены семьи. Именно поэтому стоит уделить каждому этапу производства большое внимание, а также не экономить на качестве используемого материала.

Столешница из ДСП смотрится как супермодель на картине Рубенса – обнять и плакать. А вот массивная береза или благородный дуб – совсем другое дело. За таким столом и посидеть приятно.

Похожие статьи

Узор-Н1. Настольный станок для ковки

Канат Исамбаев

Решили мы расширить свою работу, по изготовлению металлических изделий,понимая что в ручную мы далеко не уедем было принято решение приобрести станки по хол.ковки. Промониторив все варианты перешли к мнению что оптимальный вариант для нас это Ажурсталь. Был вариант Китай но он был не актуален так как качество этих станков ни ахти. Решили с начало поехать и ознакомиться на месте с продукцией. Приехав в Челябинск нас встретила менеджер Ирина, огромное ей спасибо за гостеприимство и профессиональные качества. Ирина мне полностью все разъяснила какие станки что выпускают, показала продукцию,остановился я на трех станках этой фирмы. Хочу выразить свою благодарность всему коллективу Ажурсталь и лично Ирине за проделанную работу,успехов Вам и достижения поставленных целей.

Хочу выразить свою благодарность всему коллективу Ажурсталь и лично Ирине за проделанную работу,успехов Вам и достижения поставленных целей.

Александр Соловьев

Долго искали надёжную компанию с опытом производства и продаж кузнечного оборудования, чтоб в дальнейшем по работе со станком не было проблем. В компании «Ажурсталь» большой выбор и приемлемые цены на весь ассортимент станков разного профиля. Гусев Денис — профессиональный, грамотный, отзывчивый, вежливый менеджер. Помог с выбором все доступно объяснил. Очень благодарны ему за подробные консультации, помощь с выбором и постпродажное сопровождение. Быстро оформили заказ, отгрузили вовремя. Оборудование отменного качества. Ожидания от покупки полностью оправдались, мы получили именно такое оборудование, как смотрели на сайте. С уважением и благодарностью, ко всему коллективу компании «Ажурсталь» город Челябинск, компания «ЗаборМастер» город Новосибирск, и лично от Александра.

Алексей Марченков

Моя история, связанная с кузнечным делом началась давным-давно, ещё наверное в утробе моей МАМЫ…Дело в том, что в наших с МАМОЙ венах течёт цыганская кровь. А как же цыган без кузни? И вот, шли годы…примерно в девяностые мне в руки попал журнал «ТЕХНИКА МОЛОДЁЖИ» со статьёй, как создать кузнечную мастерскую, я отложил его в «долгий ящик». Так вышло, что после окончания ВУЗа (ЧГТУ) я оказался на службе в пожарных войсках, отслужил, пошёл на пенсию…Что делать дальше? Достал тот самый журнал и начал действовать. К этому времени уже накопилось достаточно подручного инструмента для мастерской…но в наше время нужно производство! Начал перебирать различных производителей станков по обработке металла (методом холодной ковки). Китай, Германия, Италия? Нет! Надо поддерживать отечественного производителя…всё «срослось» одномоментно-наш родной г. ЧЕЛЯБИНСК, угостил меня таким сюрпризом-«АЖУРСТАЛЬ»,ул.Марченко,22.Глянул станки, на первый взгляд чёткие, ещё и Марченко, еще и 22(родился я 22),ещё и аббревиатура «АС»…И так: будучи человеком немножко суеверным думаю надо брать! благо, что на предприятии работает такой сотрудник(менеджер),как Еловикова Ирина, с ней мы быстренько и квалифицированно всё решили. Так что я доволен! «Люблю» станки как свою жизнь! Ведь они дают мне развитие и воплощение идей, ну и конечно же возможность зарабатывать!

Отдельное БЛАГОДАРЮ!!! передаю рабочему персоналу завода…При малейших вопросах без всяких «но» дают профессиональный исчерпывающий ответ…Приятно чувствовать то, что в нашей стране есть такой гигант, как «АЖУРСТАЛЬ». Успехов в развитии и процветания!!!

Марченков А.С. г. Чита

Так что я доволен! «Люблю» станки как свою жизнь! Ведь они дают мне развитие и воплощение идей, ну и конечно же возможность зарабатывать!

Отдельное БЛАГОДАРЮ!!! передаю рабочему персоналу завода…При малейших вопросах без всяких «но» дают профессиональный исчерпывающий ответ…Приятно чувствовать то, что в нашей стране есть такой гигант, как «АЖУРСТАЛЬ». Успехов в развитии и процветания!!!

Марченков А.С. г. Чита

Вадим и Александр Агаджанян

На дворе 2005 год. Уволившись с работы, занялся своим любимым делом — металлом. А именно, металлоизделиями и конструкциями из профильной трубы. Дал объявления в местную газету. К моему удивлению, спрос превысил предложение. За неделю много звонков, выездов, «шабашек». Короче у нас сварочное дело пошло. Работы становились все сложнее и заказчиков все больше. Набрав еще двух сварщиков, стал раскидывать работы. Через пять лет активной деятельности, стал замечать, что объявлений в газете, подобных моему, в разы больше. Да и чаще стал замечать сварщиков, работающих по адресам, где я делал замеры и расчёты. Конкуренты не дремлют!!!! Стал думать, то сделает меня лучше , чем они!!! Целый год размышлял, что придумать нового. Итогом стало решение приобрести станок Ажур-4.

Менеджер сработала с нами чётко и профессионально. Да и ,вообще, огромное спасибо Ирине, Олегу и техническому отделу. Они любые возникшие вопросы решали очень оперативно, не смотря на расстояние. Теперь мои бывшие конкуренты стали клиентами. Так как » крученная труба», в простонародье «косичка», нужна была всем на столбы забора и ворот, опорные столбы навесов и козырьков. Катали трубу с утра до позднего вечера. Так как, станок себя опровдал, решили купить более функциональный Ажур-Универсал. В провинциальном городке мы стали самыми «продвинутыми» сварщиками!!! В итоге маленькой биографии, выросшее дело из любимого хобби в масштабный бизнес, стал подарок сына на мой юбилей. Не часы, не ювелирные изделия, не путёвку на отдых. Он решил, что наиболее практичным и полезным подарком будет новенький станок «УзорН1» . Он оказался прав, ничто так обрадует «старого сварщика» , как новое оборудование.

Он решил, что наиболее практичным и полезным подарком будет новенький станок «УзорН1» . Он оказался прав, ничто так обрадует «старого сварщика» , как новое оборудование.

Кречин Василий, Лесозаводск.

Мое детство прошло в Приморском крае и несколько необычно. Отчим, большой души человек, рано начал приучать меня к трудностям взрослой жизни, за что ему благодарен по сей день. У Бати в приморской тайге был охотничий участок с «фазендой», где в сезон охоты и период сбора дикоросов я регулярно ему помогал. После армии попробовал себя во многих специальностях, милиция, мелкий бизнес, охранник, менеджер по продажам, полевод, свинарь — кстати первый завез в приморье породу вьетнамскую вислобрюхую. Завел семью, родил сына, которого потерял по халатности врачей. Жена предложила сделать вокруг могилы ограду, а я для себя решил, что сам откую на могилу сына ограду. Начал с изучения основ ковки, приобрел и освоил оборудование холодной ковки – понял, что это не то, узок функционал. Через интернет анализировал предлагаемое оборудование горячей ковки различных производителей Германия, Италия, Китай, его возможности и соответственно соотношение цена-качество, нашел фирму «АЖУРСТАЛЬ» Челябинск. После дистанционного общения с «АЖУРСТАЛЬ» приехал к ним. Встретила Еловикова Ирина, менеджер по продажам, разместила в комфортабельной гостинице для приезжих клиентов, организовала блок обучения и знакомства с оборудованием, дала исчерпывающие консультации, показала оборудование в работе, предложила самому испробовать возможности оборудования. Я приобрел серию станков, как то «Ажур-Универсал», «Ажур-3М», «Ажур-4», «Ажур-7», «Ажур-1М», «ОС-7». Практическая работа на станках показала их высокую производительность, функциональность и надежность. Станки дали мне возможность развивать и воплощать мои идеи, и в первую очередь хорошо зарабатывать! Прекрасно, что в условиях стагнации производства у нас есть «АЖУРСТАЛЬ». Успехов в развитии и процветания!!!

Сергей Мясников

Здравствуйте!Хочу поблагодарить руководство компании «Ажурсталь»,а также менеджера по продажам станков Гусева Дениса Евгеньевича за чуткое,внимательное отношение к клиентам. Я долго искал подходящий станок , просматривая в интернете станки по художественной ковке.Выбор мой остановился на станке «АЖУР-1М».В подборке оснастки для станка большую помощь оказал

Гусев Денис Евгеньевич.Большое спасибо ему за это.На весь комплект станка компания «Ажурсталь» сделала ощутимую скидку,что очень порадовала меня.Даже когда станок пришел Денис Евгеньевич перезванивал,уточнял все ли пришло.Желаю процветания компании «Ажурсталь»,прошу премировать менеджера по продажам станков Гусева Дениса Евгеньевича.В дальнешем буду докупать оснастку для станка. Большое спасибо!

Я долго искал подходящий станок , просматривая в интернете станки по художественной ковке.Выбор мой остановился на станке «АЖУР-1М».В подборке оснастки для станка большую помощь оказал

Гусев Денис Евгеньевич.Большое спасибо ему за это.На весь комплект станка компания «Ажурсталь» сделала ощутимую скидку,что очень порадовала меня.Даже когда станок пришел Денис Евгеньевич перезванивал,уточнял все ли пришло.Желаю процветания компании «Ажурсталь»,прошу премировать менеджера по продажам станков Гусева Дениса Евгеньевича.В дальнешем буду докупать оснастку для станка. Большое спасибо!

Владимир

После увольнения в запас искал, чем заниматься дальше. Выбор пал на художественную ковку – работать руками любил с молодости. Супруга подарила «Узор-Н1» от фирмы «Ажурсталь». Работаю на нем, всё очень нравится: надежный и мощный аппарат. Рекомендую всем увлеченным худ. Ковкой.

Виталий

Приобретал Узор-Н1 для работы на даче. До этого работал на ручных станках. Хочу сказать, что это небо и земля! На Узоре работать легко, быстро, детали получаются намного качественнее. Делаю на нем вообще все. Доволен.

Семён

10 лет назад организовал свое производство изделий из художественной ковки. Сейчас развились в небольшой цех, создаем рабочие места. Несмотря на это, люблю сам постоять у станка, вспомнить, как когда-то работал. Специально для этих целей купил «Узор-Н1». Не думал даже, что станок ТАК себя покажет. Сейчас всерьез думаю расширять производство, закупив «Узоры».

Леонид

Окончил металлургический факультет ЮУрГУ в 2017 году. Уже тогда я думал о своем бизнесе, но еще не знал, чем хочу заниматься. В интернете увидел рекламу Узора, меня сразу цена привлекла. Родители добавили немного, а остальное взял из накопленных. Станок сумасшедший, в лучшем смысле слова. Говорю, как молодой металлург. Сейчас развиваю своё дело.

Вешалка для одежды, изделие холодной ковки

В этом видео я покажу своё первое изделие сделанное на моём станке для холодной ковки

холодная ковка, ковка, своими руками, cold forging, своими, руками, ковка своими руками, станок для холодной ковки, холодная ковка своими руками, вензель, улитка, вензеля, бизнес на холодной ковке, калитка, червонка, холодная ковка из профильной трубы, завитки, узоры, бизнес на ковке, станок улитка, сварка, валюты, cold forging machine, 70рус, 70rus, станок, forging, diy, ворота, ажурная, ажурные, handmade, изделия, бублик, оградки, холодная ковка станок, художественная ковка, как сделать, работаю на себя, томск, mehamozg, станки, перила, решетка, сделай сам, самодельный, blacksmith, мангал своими руками, мехамозг, наковальня, художественная, кованая, welding, кованый, лавочка, громбк, холодная, лайвхак, молоток, do it yourself, мехамозг. рф, mehamozg.ru, стол, цель, антиковка, лавка, пергола, навершие, желание, болгарка, стул, козырек, группа, инструмент, подарок, научится ковать, мастерская, кованые элементы, торсион, из профильной трубы, приспособление для ковки, валюта, панно, балясины, бизнес идея, лоза, kovanca полоцк, чертежи скачать, [jkjlyfz rjdrf, kovanca polock, инструменты, самоделки, hand made, фонарик, трубогиб, приспособление, входная, шишка, штамповка, работа с металлом, металл, цветочница, завиток, столик, мебель, оборудование, чертежи, станок для холодной ковки своими руками, machine, виноградная лоза, урок, оснастка для холодной ковки, сварщик, ковка станок, патина, скамейка, кованый стол, фактура, холодная ковка как бизнес, станок улитка для холодной ковки, станки для ковки, станки для холодной ковки, как сделать станок, rjdrf, вешалка, самоделка, handmade machine, станки для бизнеса в гараже, supercrastan, кованые изделия, homemade, machines, станок своими руками, станки своими руками, станки для холодной ковки своими руками, самодельный станок для холодной ковки, ковка из пластиковых бутылок, станки чертежи, мечта, мастера, кованые, pneumatic hammer, кузнечное мастерство, evgeniy budilov, металлический забор, forged rails, custom wrought, custom metal, air hammer, пневматический молот, forging process, metal products, metal art, изделия из металла своими руками, горячая ковка, интересное, самодельный станок, улитка для холодной ковки, волна холодной ковки, ограждение, супер станок, мастер класс, холодная ковка изделия, кованая оградка своими руками, кованая оградка на кладбище, холодная ковка своими руками чертежи, холодная ковка в домашних условиях, оградка на могилу, холодная ковка изделия своими руками, холодная ковка дома, кованая оградка, искусство, хомут кованый, steel, iron, art, ушлепок, оградка своими руками, оградка, патинирование, покраска, #ковка холодная, #кованые изделия, #в гараже, #торсион, #кованые узоры, #станок для холодной ковки, #узоры из металла, #бизнес, #самоделки, ручной станок, станок#3, ковка дома, холодной ковки, #холодная ковка, #ручной станок для гибки металла, #ру

рф, mehamozg.ru, стол, цель, антиковка, лавка, пергола, навершие, желание, болгарка, стул, козырек, группа, инструмент, подарок, научится ковать, мастерская, кованые элементы, торсион, из профильной трубы, приспособление для ковки, валюта, панно, балясины, бизнес идея, лоза, kovanca полоцк, чертежи скачать, [jkjlyfz rjdrf, kovanca polock, инструменты, самоделки, hand made, фонарик, трубогиб, приспособление, входная, шишка, штамповка, работа с металлом, металл, цветочница, завиток, столик, мебель, оборудование, чертежи, станок для холодной ковки своими руками, machine, виноградная лоза, урок, оснастка для холодной ковки, сварщик, ковка станок, патина, скамейка, кованый стол, фактура, холодная ковка как бизнес, станок улитка для холодной ковки, станки для ковки, станки для холодной ковки, как сделать станок, rjdrf, вешалка, самоделка, handmade machine, станки для бизнеса в гараже, supercrastan, кованые изделия, homemade, machines, станок своими руками, станки своими руками, станки для холодной ковки своими руками, самодельный станок для холодной ковки, ковка из пластиковых бутылок, станки чертежи, мечта, мастера, кованые, pneumatic hammer, кузнечное мастерство, evgeniy budilov, металлический забор, forged rails, custom wrought, custom metal, air hammer, пневматический молот, forging process, metal products, metal art, изделия из металла своими руками, горячая ковка, интересное, самодельный станок, улитка для холодной ковки, волна холодной ковки, ограждение, супер станок, мастер класс, холодная ковка изделия, кованая оградка своими руками, кованая оградка на кладбище, холодная ковка своими руками чертежи, холодная ковка в домашних условиях, оградка на могилу, холодная ковка изделия своими руками, холодная ковка дома, кованая оградка, искусство, хомут кованый, steel, iron, art, ушлепок, оградка своими руками, оградка, патинирование, покраска, #ковка холодная, #кованые изделия, #в гараже, #торсион, #кованые узоры, #станок для холодной ковки, #узоры из металла, #бизнес, #самоделки, ручной станок, станок#3, ковка дома, холодной ковки, #холодная ковка, #ручной станок для гибки металла, #ру

Горячая, теплая и холодная штамповка (различия и сравнение)

Ковка — это процесс, при котором металлическому объекту придают другую форму за счет локализованных сжимающих сил. Хотя ковка была признана жизнеспособным методом металлообработки тысячи лет назад, она по-прежнему остается распространенным ремеслом в металлообрабатывающей промышленности. В ранних цивилизациях ковка в основном использовалась для создания боевого оружия, инструментов и ювелирных изделий, но теперь существует множество методов ковки, доступных для создания металлических изделий для ряда современных отраслей.Эти отрасли включают сельское хозяйство, строительство, аэрокосмическую и автомобильную промышленность.

Хотя ковка была признана жизнеспособным методом металлообработки тысячи лет назад, она по-прежнему остается распространенным ремеслом в металлообрабатывающей промышленности. В ранних цивилизациях ковка в основном использовалась для создания боевого оружия, инструментов и ювелирных изделий, но теперь существует множество методов ковки, доступных для создания металлических изделий для ряда современных отраслей.Эти отрасли включают сельское хозяйство, строительство, аэрокосмическую и автомобильную промышленность.

Разнообразие рынка поковок свидетельствует о настраиваемом аспекте кузнечной промышленности. Например, процесс ковки может проводиться при различных температурах в зависимости от физических свойств конкретных материалов и задействованного оборудования. Поскольку температура играет такую важную роль в процессе ковки, она фактически используется для классификации методов ковки. Эти методы ковки известны как горячая ковка, теплая ковка и холодная ковка.У каждого из них есть свои преимущества и недостатки, но они выбираются на основе предполагаемого применения готового продукта и предельных затрат, а не просто потому, что одно превосходит другое.

Что такое горячая штамповка? (Применение и преимущества) Кузнец горячая ковка с помощью молотка. [CC BY-SA 3.0], через Wikimedia Commons В терминологии ковки металлический объект, который необходимо деформировать, обычно называют заготовкой или заготовкой. Готовое изделие называется ковкой.В некоторых методах ковки, особенно в горячей штамповке, заготовка помещается в кузницу, тип очага, который нагревает металл до желаемой рабочей температуры, прежде чем можно будет приступить к процессу формования. Когда заготовка достигает требуемой температуры, инструменты, такие как кузнечные молотки и ковочные прессы, можно использовать для формования или деформации заготовки в новую форму или дизайн.

Горячая штамповка — наиболее известный процесс штамповки. Он работает при температуре выше заданной температуры рекристаллизации металла на протяжении всего процесса, чтобы поковка сохраняла свою новую форму после охлаждения. Этот высокотемпературный процесс изменяет зернистую структуру заготовки, разбивая ее на более мелкие зерна. Нагрев металла выше температуры его рекристаллизации или пластической деформации предотвращает деформационное упрочнение материала. Горячая ковка позволяет изготавливать сложные металлические конструкции, которых невозможно достичь при более холодных процессах ковки при более низких температурах. Этот метод не только изменяет внешний вид исходного металла, но также увеличивает его пластичность и вязкость как конечного продукта.

Этот высокотемпературный процесс изменяет зернистую структуру заготовки, разбивая ее на более мелкие зерна. Нагрев металла выше температуры его рекристаллизации или пластической деформации предотвращает деформационное упрочнение материала. Горячая ковка позволяет изготавливать сложные металлические конструкции, которых невозможно достичь при более холодных процессах ковки при более низких температурах. Этот метод не только изменяет внешний вид исходного металла, но также увеличивает его пластичность и вязкость как конечного продукта.