Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Содержание:

- Ручное и электрооборудование для холодной и горячей ковки

- Конструкция станков

- Конструкции и чертежи станков холодной ковки для начинающих

- «Гнутик» для гибки металлического прута

- «Твистер» для скручивания прутков

- Для скручивания завитков при помощи улиток

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

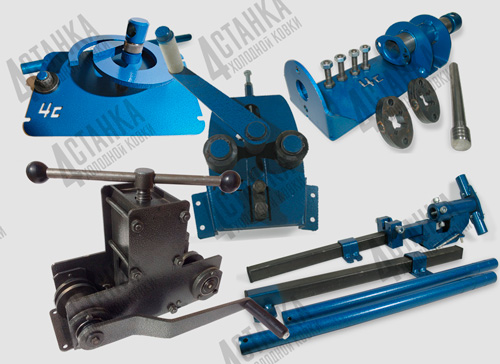

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

«Гнутик» для гибки металлического прута

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

Для скручивания завитков при помощи улиток

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

Как сделать станок для холодной ковки своими руками

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора. Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома. Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Плюсы холодной ковки

Необходимые инструменты для холодной ковки.

При холодном способе ковки основные рабочие процессы – гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

Оборудование рабочего места кузнеца.

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель – кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов. Так удается заметно сократить время изготовления и уменьшить трудозатраты.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

- гнутик;

- фонарик;

- глобус.

Самодельный станок улитка.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка – два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном – 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

Схема гибки металла на оправке.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности. Когда планируется выполнять немалое количество деталей с применением холодной ковки, целесообразнее изготовить кондуктор с электродвигателем. Так можно облегчить себе рабочие задачи.

Так можно облегчить себе рабочие задачи.

Виды ковки.

Нелишним будет предусмотреть выполнение на станке основных типов работ – закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Вернуться к оглавлению

Станок для ковки «Улитка»

При помощи данного устройства домашние умельцы способны выполнять разнообразные спирали и кольца, волны, завитушки. Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Перед тем как сооружать любые устройства, станки для художественной ковки или просто ручные инструменты, необходимо выполнение эскизов, шаблонов, графических изображений будущего изделия. Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Чтобы точнее получилась разметка, удобнее использовать миллиметровую бумагу. Начертите на ней спираль, у которой должен постепенно увеличиваться радиус витков. Между ними должно соблюдаться одинаковое расстояние. Следует заметить, что такое условие надо выполнять лишь в случаях, когда требуется симметричность узоров, поскольку понятие художественной ценности для каждого человека индивидуально. Это касается и количества витков – их обычно не больше 4 шт.

Заранее учитывайте и то, каковы будут заготовки, с которым предстоит работать. Шаг между витками сделать надо так, чтобы он слегка превышал диаметр железных прутьев, в противном случае очень сложно будет вынимать из станка готовую деталь, не повредив ее форму.

Для рабочей поверхности понадобится листовое железо. Толщины в 4 мм будет достаточно. Определение линейных размеров осуществляется на основании габаритов будущих изделий. Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы обеспечить полноценный рабочий процесс, понадобится выполнить хорошую фиксацию для одного конца заготовки. Здесь пригодится кусок прута, равный ширине полос. Для укрепления рабочей площадки можно использовать верстак. Иногда в качестве стойки применяют отрезок толстостенной трубы, при этом надо следить, чтобы укрепленная так конструкция не помешала другому виду работ. Для этого можно выбрать вариант, при котором вся сборка закрепляется в тисках. Главное – обеспечить как можно большую надежность фиксации, поскольку при холодной ковке физические усилия будут прилагаться немалые.

Вернуться к оглавлению

Сборка устройства

Только после того, как готовы все элементы, можно начинать собирать аппарат. Для того чтобы собрать любой станок для художественной ковки, существует много вариантов. Можно его сделать сплошным, монолитным или разборным. При выборе монолитного устройства части «Улитки» или устройство целиком приваривают к площадке.

По всей длине устройства можно приварить небольшие куски прутков с шагом в 4-5 см, в рабочей площадке для них надо просверлить специальные отверстия. Не забывайте как следует закреплять концы деталей, которые будете изгибать.

Особенно популярной холодная ковка является среди новичков в кузнечном деле. Для выполнения изделий данным способом не потребуется ни хорошо оборудованного помещения (можно обойтись простым сараем или гаражом), ни обладания особыми навыками, не нужны специфические знания о поведении металлов при том или ином воздействии. Что касается оборудования, то все нужные инструменты и даже станки возможно самостоятельно изготавливать в домашних условиях.

Как украсить дом такими изделиями читайте на сайте https://moidomiks.ru

Руководство по типам ковки — холодная ковка и горячая ковка

Горячая ковка и холодная ковка — это два разных процесса обработки металлов давлением, которые дают схожие результаты. Ковка — это процесс придания металлу заданной формы с помощью определенных инструментов и оборудования — деформация осуществляется с помощью процессов горячей, холодной или даже горячей ковки. В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

В конечном счете, производитель рассмотрит ряд критериев, прежде чем выбрать, какой тип поковки лучше всего подходит для конкретного применения. Ковка используется, когда расположение зернистой структуры придает детали направленные свойства, выравнивая зернистость таким образом, чтобы она выдерживала самые высокие нагрузки, с которыми может столкнуться деталь. Для сравнения, литье и механическая обработка обычно меньше контролируют расположение зернистой структуры.

Процессы ковки

Ковка определяется как формование или деформация металла в его твердом состоянии. Большая часть ковки выполняется в процессе осадки, когда молоток или поршень перемещаются горизонтально, чтобы прижать конец стержня или стержня, чтобы расширить и изменить форму конца. Деталь обычно проходит через последовательные станции, прежде чем достигнет своей окончательной формы. Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также изготавливаются методом высаженной ковки.

При кузнечной ковке деталь забивается в штампе по форме готовых деталей, что очень похоже на кузнечную ковку в открытом штампе, когда металл забивается на наковальне до желаемой формы. Различают ковку в открытых и закрытых штампах. При свободной ковке металл никогда полностью не ограничивается штампом. При штамповке с закрытым штампом или штамповке металл зажимается между половинами штампа. Повторяющиеся удары молотком по штампу заставляют металл принимать форму штампа, и половинки штампа в конечном итоге встречаются. Энергия для молота может быть обеспечена паром или пневматически, механически или гидравлически. В настоящей кузнечной ковке только сила тяжести толкает молот вниз, но многие системы используют усиление в сочетании с силой тяжести. Молоток наносит серию относительно высокоскоростных ударов с малой силой, чтобы закрыть матрицу.

При ковке на прессах высокое давление заменяется высокой скоростью, и половинки штампов смыкаются за один ход, обычно выполняемый силовым винтом или гидравлическими цилиндрами. Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Молотковая ковка часто используется для производства небольших объемов деталей, в то время как штамповка обычно предназначена для больших тиражей и автоматизации. Медленное применение ковки на прессе лучше обрабатывает внутреннюю часть детали, чем ковка, и часто применяется к крупным высококачественным деталям (например, титановым переборкам самолетов). Другие специализированные методы ковки варьируются в зависимости от этих основных тем: например, кольца подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого ковкой с прокатным кольцом, который позволяет получать бесшовные круглые детали.

Горячая ковка

Когда кусок металла подвергается горячей ковке, его необходимо значительно нагреть. Средняя температура ковки, необходимая для горячей штамповки различных металлов, составляет:

- До 1150°C для Стали

- от 360 до 520°C для алюминиевых сплавов

- от 700 до 800°C для медных сплавов

При горячей ковке заготовку или блюм нагревают либо индукционно, либо в ковочной печи или сушильном шкафу до температуры выше точки рекристаллизации металла. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и ковким.

Для ковки некоторых металлов, таких как жаропрочные сплавы, используется тип горячей ковки, называемый изотермической ковкой. Здесь штамп нагревают примерно до температуры заготовки, чтобы избежать охлаждения поверхности детали во время ковки. Ковка также иногда выполняется в контролируемой атмосфере, чтобы свести к минимуму образование накипи.

Традиционно производители выбирают горячую ковку для изготовления деталей, потому что она позволяет деформировать материал в его пластическом состоянии, когда с металлом легче работать. Горячая ковка также рекомендуется для деформации металла с высоким коэффициентом формуемости, который показывает, насколько сильно металл может подвергаться деформации без образования дефектов. Другие соображения по поводу горячей штамповки включают:

- Производство отдельных деталей

- Точность от низкой до средней

- Низкие напряжения или низкое деформационное упрочнение

- Гомогенизированная структура зерна

- Повышенная пластичность

- Устранение химических несоответствий и пористости

К возможным недостаткам горячей штамповки относятся:

- Менее точные допуски

- Возможное коробление материала в процессе охлаждения

- Различная структура зерна металла

- Возможные реакции между окружающей атмосферой и металлом (образование накипи)

Холодная ковка (или холодное формование)

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации. Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, и конечный продукт практически не требует отделочных работ. Иногда, когда металлу холодной ковки придают желаемую форму, его подвергают термической обработке для снятия остаточного поверхностного напряжения. Из-за того, что холодная ковка улучшает прочность металла, иногда для изготовления пригодных к эксплуатации деталей могут использоваться материалы меньших сортов, которые нельзя изготовить из того же материала механической обработкой или горячей ковкой.

Производители могут выбрать холодную ковку, а не горячую ковку по ряду причин — поскольку детали, изготовленные методом холодной ковки, требуют очень мало отделочных работ или совсем не требуют их вообще, этот этап производственного процесса часто необязателен, что экономит деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности. К другим преимуществам холодной штамповки относятся:

- Легче придать свойства направленности

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

Возможные недостатки:

- Перед ковкой металлические поверхности должны быть чистыми и свободными от окалины

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Теплая ковка

Теплая ковка проводится при температуре ниже температуры рекристаллизации, но выше комнатной температуры, чтобы устранить недостатки и получить преимущества как горячей, так и холодной ковки. Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

Образование окалины представляет собой меньшую проблему, и допуски могут быть меньше, чем при горячей ковке. Затраты на инструмент меньше, и для производства требуются меньшие силы по сравнению с холодной ковкой. Деформационное упрочнение уменьшается, а пластичность улучшается по сравнению с холодной обработкой.

приложений

В автомобильной промышленности ковка используется для изготовления компонентов подвески, таких как промежуточные рычаги и шпиндели колес, а также компонентов трансмиссии, таких как шатуны и шестерни трансмиссии. Для изготовления штоков, корпусов и фланцев трубопроводной арматуры часто используются поковки, иногда изготавливаемые из медного сплава для повышения коррозионной стойкости. Ручные инструменты, такие как гаечные ключи, обычно кованые, как и многие фитинги для тросов, такие как розетки и талрепы. Поковки широко используются в судостроении, для деталей аэрокосмической, сельскохозяйственной и внедорожной техники. В компонентах электропередачи, таких как подвесные зажимы и крышки пьедестала, используются поковки из медного сплава для повышения устойчивости к атмосферным воздействиям.

Ковочные стали, используемые для осей, шатунов, штифтов и т. д., обычно содержат 0,30–0,40% углерода для повышения формуемости. Термическая обработка после ковки позволяет деталям развивать лучшие механические свойства, чем у низкоуглеродистой стали. В тяжелых коленчатых валах и высокопрочных зубчатых колесах содержание углерода иногда увеличивают до 0,50% с добавлением других легирующих элементов для улучшения прокаливаемости.

Резюме

В этой статье представлено краткое обсуждение горячей и холодной штамповки. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о процессах ковки можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов — Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Прочие «Типы» изделий

- Типы энкодеров — Руководство для покупателей ThomasNet

- Типы фильтров — Руководство для покупателей ThomasNet

- Типы элементов управления и контроллеров — Руководство по покупке ThomasNet

- Различные типы воздушных фильтров

- Типы катушек индуктивности и сердечников

- Аэрокосмический крепеж: типы и материалы

- Типы защелок

- Типы труб из нержавеющей стали

- Типы медицинской упаковки — Руководство для покупателей ThomasNet

- Типы контроллеров двигателей и приводов

- Типы ЧПУ

- Типы порошковых покрытий

- Типы фенолов и фенольных материалов — Руководство для покупателей ThomasNet

- Типы операций высечки

- Типы сверл с ЧПУ

- Типы мультиплексоров

- Типы кримперов — Руководство для покупателей ThomasNet

- Типы датчиков температуры

- Типы розеток

- Три типа медицинских покрытий

Еще от Изготовление и изготовление на заказ

Курсы Tech Spark

Tech Spark предлагает широкий спектр занятий, облегчающих передачу навыков изготовления и понимания конструкции.

24-104: Введение в современное производство

Введение в современное производство

Курс знакомит учащихся с безопасной работой с производственными инструментами, включая 3D-принтер, лазерный резак, ручные и электроинструменты, посредством структурированных занятий. Значительная часть курса посвящена изучению использования программного обеспечения SolidWorks 3D CAD. Приобретение этих навыков завершается разработкой и изготовлением прототипа решения реальной проблемы.

Введение в современное производство

Проект из Введение в современное производство.

Введение в современное производство

Проект из Введение в современное производство.

Введение в современное производство

Проект из Введение в современное производство.

24-105: Лазерная резка

Лазерная резка

Этот курс обучает безопасной эксплуатации лазерного гравировального станка посредством структурированных практических занятий. Учащиеся узнают о настройке работы, настройках управления лазером, сопоставлении цветов и выборе материалов для прототипирования.

24-200: Ручная обработка

Ручная обработка

Этот курс знакомит студентов с работой и безопасностью станков. Это дает студентам знания о том, что входит в инженерные проекты при создании прототипа, а также позволяет им управлять производственным оборудованием в рамках будущих курсов.

Ручная обработка

Учащийся работает на токарном станке с ручным управлением.

Ручная обработка

Учащийся работает на ручной коленной мельнице.

Ручная обработка

Инструктор цеха Том Русу и ученик работают на фрезерном станке.

Ручная обработка

Безопасность превыше всего! Эд Войцеховски обучает студентов правильной технике использования ручного токарного станка.

Ручная обработка

Все ученики улыбаются после хорошо выполненной работы.

24-204: Ювелирные изделия

Ювелирные изделия

Этот курс обучает начальному уровню изготовления ювелирных изделий из металла. Студенты научатся безопасно использовать различные инструменты и методы обработки металлов, включая холодную ковку, литье по выплавляемым моделям, установку безеля, пайку и патинирование. Этим навыкам обучают в классе и укрепляют посредством структурированных занятий, в ходе которых учащиеся создают свои собственные личные украшения, такие как серьги, подвески и кольца.

Ювелирные изделия

Учащиеся изучают простую закрепку камня в 24-204.

Ювелирные изделия

Студент плавит металл с помощью горелки для литья по выплавляемым моделям.

Ювелирные изделия

Студент работает над своим проектом на скамейке.

Ювелирные изделия

Пример проектов, созданных учащимися 24-206.

Ювелирные изделия

Ученик готовит свой проект к пайке.

Ювелирные изделия

Пример проектов, созданных учащимися 24-206 классов с использованием холодной ковки.

24-205: Сварка

Сварка

Этот курс обучает безопасной эксплуатации сварочного оборудования MIG посредством структурированных практических занятий. Значительная часть курса посвящена изучению установки заготовок, выбору материалов и оценке качества строительных конструкций.

Значительная часть курса посвящена изучению установки заготовок, выбору материалов и оценке качества строительных конструкций.

Сварка

Учащиеся изучают различные методы сварки.

Сварка

Инструктор Джон Фулмер оценивает сварку ученика.

Сварка

Студент занимается сваркой.

Сварка

Учащийся практикует сварку бусин.

Сварка

Учащиеся изучают компоновку и другие операции до и после сварки.

24-206: Деревообработка

Деревообработка

Этот курс обучает безопасной эксплуатации деревообрабатывающего оборудования, включая настольную пилу, торцовочную пилу, фуганок, строгальный станок и т. д. посредством структурированных практических занятий. Значительная часть курса посвящена изучению оптимального рабочего процесса, выбору инструментов и оборудования для строительных проектов.

д. посредством структурированных практических занятий. Значительная часть курса посвящена изучению оптимального рабочего процесса, выбору инструментов и оборудования для строительных проектов.

Деревообработка

Учащиеся учатся безопасно работать с деревообрабатывающим оборудованием, таким как настольная пила, чтобы выполнять точные и точные пропилы.

Деревообработка

Инструктор Райан Бейтс, читает лекцию и демонстрирует инструмент в течение 24-206.

Деревообработка

Студент раскладывает вырезки для своего проекта.

Деревообработка

Этот складной табурет является одним из примеров проектов, выполненных в 24-206 гг.

Деревообработка

Студенты работают в столярной мастерской над своими проектами.

Деревообработка

Учащиеся учатся пользоваться различным деревообрабатывающим оборудованием, в том числе торцовочной пилой.

24-207: Фрезерный станок с ЧПУ Woodshop

Фрезерный станок с ЧПУ

Этот курс обучает безопасной эксплуатации фрезерного станка с ЧПУ посредством структурированных практических занятий. Значительная часть курса посвящена программному обеспечению для изготовления 2D- и 3D-деталей.

24-210: Изобретательские проекты

Изобретательские проекты

Изображение скоро появится!

24-300: Обработка с ЧПУ

Обработка с ЧПУ

Этот курс обучает безопасной эксплуатации обрабатывающего оборудования с ЧПУ посредством структурированных практических занятий. Значительная часть курса посвящена изучению программного обеспечения CAM для изготовления 2D- и 3D-деталей. Навыки, полученные в этом курсе, могут быть применены для изготовления долговечных компонентов для дизайнерских проектов, исследовательского оборудования и внеклассных мероприятий.

Значительная часть курса посвящена изучению программного обеспечения CAM для изготовления 2D- и 3D-деталей. Навыки, полученные в этом курсе, могут быть применены для изготовления долговечных компонентов для дизайнерских проектов, исследовательского оборудования и внеклассных мероприятий.

Обработка с ЧПУ

Учащийся работает на фрезерном станке с числовым программным управлением (ЧПУ).

12-401: Проектирование гражданского и экологического строительства

CEE Design

Этот курс фокусируется на методологии формулирования и решения реалистичных задач проектирования, взятых из гражданского и экологического проектирования, характеризующихся неполными спецификациями, открытым пространством для решений и частичными оценками.

CEE Design

Учащиеся используют TechSpark для изготовления и сборки своих моделей.

CEE Design

Большой день! Учащиеся собирают мосты.

CEE Design

Выдержат ли они вес!?

24-441: Концептуализация и реализация

Концептуализация и реализация

Этот курс знакомит студентов с процессом проектирования практической механической системы, включая методы инноваций и инструменты анализа конструкции. Обсуждаются профессиональные и этические обязанности дизайнеров, взаимодействие с клиентами и другими профессионалами, нормативные аспекты и общественная ответственность. Учащиеся выполняют командный дизайн-проект.

Концептуализация и реализация

Учащиеся демонстрируют свой проект с момента концептуализации и реализации.

Концептуализация и реализация

Пример проекта из концепции и реализации.

Концептуализация и реализация

Учащиеся демонстрируют свой проект с момента концептуализации и реализации.

Концептуализация и реализация

Пример проекта из концепции и реализации.

Концептуализация и реализация

Пример проекта из концепции и реализации.

Концептуализация и реализация

Учащиеся демонстрируют свой проект с момента концептуализации и реализации.

Концептуализация и реализация

Учащиеся демонстрируют свой проект с момента концептуализации и реализации.

Концептуализация и реализация

Пример проекта из концепции и реализации.

24-672: Специальные темы: Проектирование и производство своими руками: осень 2017 г.

Проектирование и производство своими руками

Традиционным принципам массового производства бросают вызов концепции товаров с высокой степенью индивидуальности и персонализации. Эта тенденция ускоряется за счет растущего числа изобретателей, дизайнеров, производителей и предпринимателей, занимающихся самостоятельными работами. Этот класс предлагает учащимся практический опыт проектирования и изготовления изделий своими руками. В течение семестра студенты работают индивидуально или в небольших группах, чтобы спроектировать индивидуальный и персонализированный продукт и создать его, используя различные методы изготовления «сделай сам», включая лазерное 3D-сканирование, 3D-печать, лазерную резку, вакуумное формование и т. д. Студенты разрабатывать несколько прототипов в течение семестра, итерируя и совершенствуя их дизайн.

В течение семестра студенты работают индивидуально или в небольших группах, чтобы спроектировать индивидуальный и персонализированный продукт и создать его, используя различные методы изготовления «сделай сам», включая лазерное 3D-сканирование, 3D-печать, лазерную резку, вакуумное формование и т. д. Студенты разрабатывать несколько прототипов в течение семестра, итерируя и совершенствуя их дизайн.

Проектирование и изготовление своими руками

Учащийся работает над проектом дизайна и изготовления своими руками.

Дизайн и изготовление «сделай сам»

Мини-мотоцикл от дизайна и изготовления «сделай сам».

Проектирование и изготовление «Сделай сам»

Учащийся делится проектом из дизайна и изготовления «Сделай сам».

Проектирование и изготовление своими руками

Пример проекта из проектирования и изготовления своими руками.

Проектирование и изготовление своими руками

Пример проекта из проектирования и изготовления своими руками.

Проектирование и изготовление «Сделай сам»

Учащийся демонстрирует проект проектирования и изготовления своими руками.

Проектирование и изготовление своими руками

Учащиеся со своим проектом из проектирования и изготовления своими руками.

Проектирование и изготовление своими руками

Учащиеся представляют проекты проектирования и изготовления своими руками.

Проектирование и изготовление своими руками

Учащийся с проектом по дизайну и изготовлению своими руками.

Проектирование и изготовление своими руками

Пример проекта из проектирования и изготовления своими руками.

Дизайн и изготовление «Сделай сам»

Учащийся демонстрирует проект из дизайна и изготовления «Сделай сам».

Проектирование и изготовление «Сделай сам»

Учащийся демонстрирует проект проектирования и изготовления своими руками.

Проектирование и изготовление своими руками

Пример проекта из проектирования и изготовления своими руками.

Проектирование и изготовление своими руками

Учащийся демонстрирует проект из самостоятельного проектирования и изготовления.

24-672: Специальные темы: Проектирование и производство своими руками: весна 2018 г.

Проектирование и производство своими руками

Традиционным принципам массового производства бросают вызов концепции товаров с высокой степенью индивидуальности и персонализации. Эта тенденция ускоряется за счет растущего числа изобретателей, дизайнеров, производителей и предпринимателей, занимающихся самостоятельными работами. Этот класс предлагает учащимся практический опыт проектирования и изготовления изделий своими руками. В течение семестра студенты работают индивидуально или в небольших группах, чтобы спроектировать индивидуальный и персонализированный продукт и создать его, используя различные методы изготовления «сделай сам», включая лазерное 3D-сканирование, 3D-печать, лазерную резку, вакуумное формование и т. д. Студенты разрабатывать несколько прототипов в течение семестра, итерируя и совершенствуя их дизайн.

д. Студенты разрабатывать несколько прототипов в течение семестра, итерируя и совершенствуя их дизайн.

Проектирование и изготовление своими руками

Учащийся демонстрирует проект по проектированию и изготовлению своими руками.

Проектирование и изготовление своими руками

Пример проекта по проектированию и изготовлению своими руками.

Проектирование и изготовление своими руками

Учащийся демонстрирует проект по проектированию и изготовлению своими руками.

Проектирование и изготовление своими руками

Студент с проектом по дизайну и изготовлению своими руками.

Проектирование и изготовление своими руками

Пример проекта по проектированию и изготовлению своими руками.

Проектирование и изготовление своими руками

Пример проекта по проектированию и изготовлению своими руками.

Проектирование и изготовление своими руками

Учащиеся демонстрируют проект по проектированию и изготовлению своими руками.

Проектирование и изготовление своими руками

Учащийся демонстрирует проект по проектированию и изготовлению своими руками.

24-686: Передовой механический дизайн

Advanced Mechanical Design

Выпускники курса Advanced Mechanical Design проектируют, изготавливают и тестируют высокопроизводительные механические компоненты.

Усовершенствованный механический дизайн

Эта команда создала автомат для приготовления сладкого.

Advanced Mechanical Design

Другая группа демонстрирует свою самособирающуюся мебель оригами.

Advanced Mechanical Design

Умная автоматизированная стойка для специй стала последним проектом этой команды.

Advanced Mechanical Design

Другая группа разработала портальную систему для извлечения и хранения предметов.

24-689: Производство вашей продукции в больших масштабах

Изготовление продуктов в больших масштабах

Слушатели курса Ребекки Тейлор «Производство ваших продуктов в больших масштабах» узнают о материалах, современных методах производства и многом другом.

Создание продуктов в больших масштабах

Студенты инженерных специальностей разбирают вещи, чтобы понять, что заставляет их работать… в данном случае буквально.

Изготовление вашей продукции в больших масштабах

Эта команда разобрала швейную машину, чтобы понять, как ее отдельные компоненты были спроектированы и изготовлены для совместной работы. Смогут ли они его собрать?

Изготовление продуктов в больших масштабах

Многие отдельные детали составляют продукты, которые мы используем каждый день. Более пристальный взгляд помогает учащимся оценить методы производства, сборочные линии, упаковку и экологичность.

Сборка 18

Build18: Самостоятельное мастерство

Миссия Build18 — предоставить учащимся безрисковую среду для решения личных инженерных задач, где единственным ограничивающим фактором для творчества является их собственная изобретательность. Первоначально названный в честь префикса курса электротехники и вычислительной техники (ECE), Build18 означает начало весеннего семестра и возможность для студентов строить для развлечения.

Первоначально названный в честь префикса курса электротехники и вычислительной техники (ECE), Build18 означает начало весеннего семестра и возможность для студентов строить для развлечения.

Build18

Студенты демонстрируют проект на Build18.

Build18

Пример проекта в Build18.

Build18

Пример проекта в Build18.

Сборка 18

Пример проекта на Build18.

Сборка 18

Студент демонстрирует проект на Build18.

Build18

Студенты, работающие над проектами Build18 в Tech Spark.

Build18

Студенты, работающие над проектами Build18 в Tech Spark.

Build18

Студенты, работающие над проектами Build18 в Tech Spark.

Сборка 18

Студенты демонстрируют проект в Build18.

Build18

Студенты, работающие над проектами Build18 в Tech Spark.

Build18

Студенты, работающие над проектами Build18 в Tech Spark.

Сборка 18

Студенты, работающие над проектами Build18 в Tech Spark.

Охват

Outreach

Мероприятия Maker для учащихся K-12 также проводятся в Tech Spark, например, мероприятие Explore Engineering Инженерного колледжа и мероприятия, организованные факультетом машиностроения.

Outreach

Дети знакомятся с творчеством в рамках мероприятия oureach в Tech Spark.

Outreach

Ребенок делится своим творением на информационном мероприятии.

Outreach

Семьи наслаждаются творческой деятельностью на информационном мероприятии Tech Spark.

Outreach

Семьи наслаждаются творческой деятельностью на информационном мероприятии Tech Spark.

Outreach

Дети наслаждаются мастер-классами на информационном мероприятии Tech Spark.

Outreach

Семьи наслаждаются творческой деятельностью на информационном мероприятии Tech Spark.

Outreach

Дети учатся, работая с производителями на просветительском мероприятии Tech Spark.

Информационно-просветительская работа

Пример проекта информационно-просветительской работы в Tech Spark.

Изготовление металла — преимущества и недостатки

Изготовление металла — преимущества и недостатки