Четырехсторонние продольно-фрезерные станки — Деревообрабатывающие станки

Четырехсторонние продольно-фрезерные станки

Категория:

Деревообрабатывающие станки

Четырехсторонние продольно-фрезерные станки

Четырехсторонние продольно-фрезерные станки предназначены для плоской и профильной обработки за один проход всех четырех поверхностей заготовки или доски. Иногда на этих же станках устанавливают пилы для разделения заготовок по ширине или толщине.

Конструкция

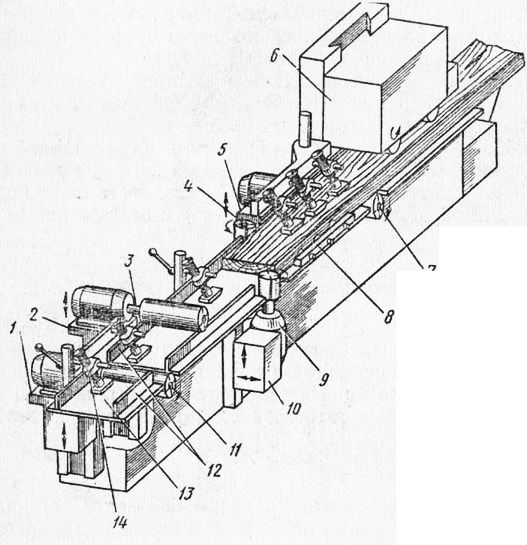

Рабочие органы четырехстороннего продольно-фрезерного станка (рис. 1) состоят из двух горизонтальных шпинделей — верхнего и нижнего — и двух вертикальных шпинделей — правого и левого. В станках некоторых моделей дополнительно установлен пятый нижний горизонтальный шпиндель. Подача материала валь-цово-гусеничная или вальцовая. Станки оборудованы направляющими линейками и прижимами. Все элементы закреплены на литой станине.

В процессе работы в подающий механизм непрерывно вручную или с помощью питающего устройства подают заготовки (доски). Захваченная подающими устройствами заготовка поступает на ножи нижней горизонтальной ножевой головки. Нижняя ножевая головка обрабатывает нижнюю пласть, создавая первую базовую поверхность, затем заготовка поступает к ножевой головке правого вертикального шпинделя, которая, обрабатывая кромку, образует вторую базовую поверхность. Базируясь на эти две поверхности, заготовка надвигается на ножевую головку левого вертикального шпинделя, строгающую вторую кромку, и, наконец, верхняя горизонтальная головка обрабатывает верхнюю пласть.

Шпиндели обычно укрепляют на суппортах, позволяющих изменять их положение при настройке в вертикальной и горизонтальной плоскостях. Это очень важно, так как четырехсторонние продольно-фрезерные станки рассчитаны на обработку заготовок (досок) различных размеров как по ширине, так и по толщине. Вертикальные шпиндели станков можно также наклонять в плоскости, перпендикулярной направлению подачи.

Рис. 1. Схема четырехстороннего продольно-фрезерного станка: 1 — суппорт пятого (калевочного) шпинделя, 2 — суппорт верхнего горизонтального шпинделя, 3 — верхний горизонтальный шпиндель, 4 — правый вертикальный шпиндель, 5 — суппорт нижнего горизонтального шпинделя, 6 — суппорт механизма подачи, 7 — нижний горизонтальный шпиндель, 8 — горизонтальные прижимы, 9 — левый вертикальный шпиндель, 10 — суппорт левого вертикального шпинделя, 11 — калевочный шпиндель, 12 — направляющие линейки, 13 — опорная плита, 14 — вертикальный прижим

Дополнительный нижний пятый шпиндель И часто называют калевочным, он предназначен для выборки профиля в нижней пласти заготовок и для разделения их по ширине или толщине на отдельные бруски. В первом случае на шпинделе крепят профильные фрезы, во втором — дисковые пилы диаметром до 350 мм. В станках С16-4А калевочный суппорт можно переставлять из нижнего положения в верхнее для выборки глубокого профиля на верхней пласти заготовки (доски). Кроме того, в этих станках предусмотрена возможность поворота дополнительного шпинделя на 90°, что позволяет использовать его для деления заготовок по толщине.

Шпиндели вращаются с частотой 5000—6000 об/мин от индивидуальных электродвигателей. Часто на станках бывают установлены электродвигатели с удлиненными валами (рис. 141), которые являются одновременно шпинделями.

Шпиндели, выполненные отдельно от электродвигателей, соединены с ними муфтами или ременными передачами; в этом случае электродвигатели работают от тока промышленной частоты, во всех остальных — от электрического тока повышенной частоты (100 Гц).

Некоторые модели четырехсторонних продольно-фрезерных станков оборудованы гладильными ножами (рис. 3), установленными непосредственно за первым горизонтальным нижним шпинделем. Из трех установленных гладильных ножей два работают, а третий эксцентриком утопляется ниже направляющих и находится в резерве. Гладильные ножи снимают с обработанных нижних пластей заготовок мелкие неровности.

Гладильные ножи снимают длинную стружку, которую не могут удалять эксгаустерные устройства, поэтому станки дополнительно оборудуют устройством для дробления стружки, работающим от отдельного электродвигателя.

Если стружка забивается под гладильные ножи, то налицевой поверхности заготовки могут образоваться выпуклости, неровности, борозды и углубления. При обнаружении этого дефекта проверяют правильность установки ножа. Поворотом эксцентрика нож утопляют, коробку с ножом удаляют из станка для осмотра и вводят в работу резервный нож.

Стружка забивается под нож, когда между ним и стружколомателем имеется зазор (местный или по всей длине) или если нож выступает из стружколомателя меньше чем на 1—2 мм, а также когда задняя грань ножа находится ниже уровня стружколомателя. Устранив недостатки, коробку с ножом ставят на место.

Рис. 2. Электродвигатель с валом, служащим одновременно вертикальным шпинделем продольно-фрезерного станка: 1 — корпус, 2 — гайка, 3 — фреза, 4 — механизм подъема шпинделя, 5 — направляющие суппорта, 6 — винт для перемещения шпинделя в горизонтальной плоскости

При вальцово-гусеничной подаче цепь и вальцы работают от од-ного привода (часто с вариатором для бесступенчатого изменения скорости). Скорость подачи находится в пределах 4—42 м/мин. Верхние вальцы можно настраивать по высоте.

Вальцовый механизм подачи размещен в головной части станка, однако вальцы могут быть рассредоточены и вдоль станка. Поверхность у них рифленая или гладкая. Если вальцы устанавливают позади верхнего ножевого вала, их иногда покрывают резиной, что дает лучшее сцепление с поверхностью заготовки и в то же время сохраняет класс шероховатости ее обработки.

Рис. 3. Гладильные ножи: 1 — нож, 2—коробка, 3 – винт, 4 — эксцентриковый валик, 5 — устройство для дробления стружки

Направляющие устройства состоят из стальных плит и направляющих линеек. Плиты образуют опорную поверхность для заготовок. Опорную плиту переднего стола перед нижней горизонтальной ножевой головкой устанавливают по высоте, поворачивая маховичок винтового механизма, и достигают этим изменения толщины стружки, снимаемой с заготовки. Эта толщина не должна превышать высоты неровностей на поверхности заготовки.

Плиты образуют опорную поверхность для заготовок. Опорную плиту переднего стола перед нижней горизонтальной ножевой головкой устанавливают по высоте, поворачивая маховичок винтового механизма, и достигают этим изменения толщины стружки, снимаемой с заготовки. Эта толщина не должна превышать высоты неровностей на поверхности заготовки.

Четырехсторонние продольно-фрезерные станки оборудованы централизованной системой управления, которая предусматривает блокировку, предотвращающую поломку отдельных элементов станка в случае, если станочник допустит ошибку в управлении станком.

Четырехсторонние продольно-фрезерные станки С10-2, С16-5, С16-4А, С25-01 имеют много общего по конструкции и отличаются в основном размерами и в отдельных случаях — порядком размещения рабочих органов, мощностью электродвигателей приводов.

Станок С10-2 предназначен для обработки одновременно четырех сторон заготовок и досок шириной до 100 мм (что указывается в индексе модели) и толщиной до 50 мм. Все станки моделей С16 предназначены для обработки заготовок и досок шириной до 160 мм и толщиной до 80 мм; станки С25-01 —для заготовок шириной до 260 мм и толщиной до 125 мм.

Станок С16-4А — основной в группе четырехсторонних продольно-фрезерных станков. Он предназначен для плоскостного фрезерования досок, брусков и планок одновременно с четырех сторон.

Станина станка чугунная, коробчатой формы. На суппортах станины закреплены электродвигатели, на их валах устанавливают ножевые головки. На станине закреплены также направляющие линейки и подпружинные ролики для прижима заготовок к столу станка и направляющей линейке.

Суппорт с электродвигателем нижней ножевой горизонтальной головки (первой по ходу подачи) может передвигаться по вертикали и фиксируется эксцентриковым зажимом. Суппорт с электродвигателем правой вертикальной головки (второй по ходу подачи) может перемещаться в поперечном направлении и фиксируется клеммным зажимом. Суппорт левой вертикальной головки (третьей по ходу подачи) перемещается по вертикали маховичком и фиксируется прихватом; в осевом направлении положение суппорта изменяют и фиксируют винтами.

Для установки подающих вальцов, ножевых головок и прижимных элементов на размер строгаемого материала на станке предусмотрены соответствующие шкалы. На станке установлен счетчик погонажа, пульт управления размещен на фронтонной части станины, электроаппаратура станка помещена в электрошкафу. Заготовки подаются в станок вручную ийи с помощью магазина, подхватываются подающими (двумя нижними и двумя верхними) вальцами от привода, включающего электродвигатель, вариатор, редуктор и шестеренчатую передачу. Скорость подачи изменяется бесступенчато.

Положение движущейся в процессе обработки заготовки определяется опорными столами и боковыми направляющими линейками.

Все шпиндели имеют оградительные устройства, которые одновременно служат приемниками для стружки. Перед механизмом подачи установлены ограничитель толщины досок и когтевая защита.

Система управления станком обеспечивает невозможность включения и работы механизма подачи при отключении хотя бы одного из электродвигателей рабочих органов, невозможность включения электродвигателей при неустановленных ограждениях.

Рис. 4. Четырехсторонний продольно-фрезерный станок С25-01: 1 — суппорт верхнего ножевого вала, маховичок настройки верхнего ножевого вала, 3 — маховичок настройки блока прижимных устройств, 4 — блок прижимных устройств, 5 — маховички настройки механизма подачи, 6 — панель управления, 7 — блок с механизмом подачи, 8 — эксгаустерный приемник левого вертикального шпинделя

Мощность электродвигателей станка и высокая скорость подачи позволяют применять при эксплуатации станка скоростные режимы обработки.

Станок С16-4А как станок с проходной обработкой, с бесступенчатой скоростью подачи может быть включен в автоматическую линию.

Четырехсторонний продольно-фрезерный станок С25-01 также является базовой моделью. Вальцовый механизм подачи с бесступенчатым изменением скорости установлен в переднем блоке станины. Конструкция станка позволяет дополнить его автоматическим магазинным питателем, для привода которого на одном из валов механизма подачи станка предусмотрена звездочка. Настройка подающих вальцов на толщину материала производится маховичками. Прижимные элементы, расположенные в зоне вертикальных шпинделей, смонтированы в общем блоке. При настройке прижимных элементов по высоте блок перемещается в вертикальной плоскости маховичком. Верхний горизонтальный ножевой вал установлен на суппорте в левой части станины. Для настройки его по высоте предусмотрен винтовой механизм перемещения суппорта с маховичком. Панель управления станка размещена в передней части станка, где находится рабочее место станочника.

Настройка подающих вальцов на толщину материала производится маховичками. Прижимные элементы, расположенные в зоне вертикальных шпинделей, смонтированы в общем блоке. При настройке прижимных элементов по высоте блок перемещается в вертикальной плоскости маховичком. Верхний горизонтальный ножевой вал установлен на суппорте в левой части станины. Для настройки его по высоте предусмотрен винтовой механизм перемещения суппорта с маховичком. Панель управления станка размещена в передней части станка, где находится рабочее место станочника.

Выбор режима работы

Режим работы выбирают по мощности наиболее загруженного электродвигателя и по классу шероховатости обработанной поверхности. Рассчитывают эти показатели так же, как и для рейсмусовых станков, но для всех электродвигателей рабочих органов. Затем выбирают скорость подачи по мощности наиболее загруженного двигателя при условии получения требуемого класса шероховатости обработанной поверхности.

Настройка станков

Четырехсторонние продольно-фрезерные станки в части настройки — наиболее сложные из всей группы продольно-фрезерных станков. У них настраивают режущие узлы, прижимные элементы и подающие устройства.

Верхняя образующая цилиндрической поверхности резания нижней горизонтальной ножевой головки, расположенной впереди остальных режущих инструментов станка, должна совпадать с рабочей поверхностью заднего (неподвижного) стола или быть выше ее на 0,02—0,05 мм. Положение ножевой головки относительно заднего стола проверяют так же, как и при настройке фуговального станка, т. е. контрольным бруском. Совпадение горизонтальной касательной к поверхности резания и рабочей поверхности заднего стола обеспечивают путем перемещения по высоте суппорта шпинделя ножевой головки, поворачивая эксцентриковый валик, на который опирается суппорт, или перемещая суппорт другими устройствами.

Передний (подвижный) стол станка устанавливают ниже заднего на величину слоя древесины, сострагиваемого с пласти заготовки. Этот размер зависит от припуска на обработку и составляет от 1 до 3 мм.

Этот размер зависит от припуска на обработку и составляет от 1 до 3 мм.

Если Конструкцией переднего стола предусматривается возможность перемещения по высоте только его губки, расположенной у ножевой головки, то толщину сострагиваемого слоя определяет положение этой губки. Такая конструкция стола позволяет легко изменять толщину снимаемого слоя древесины.

При настройке нижней горизонтальной ножевой головки для профильного фрезерования кроме ее установки по высоте необходимо регулировать ее положение по ширине стола. Для настройки используют эталонную деталь или отрезок ранее обработанной детали. Деталь помещают на задний стол над ножевой головкой и прижимают к правой вертикальной линейке.

Если предусмотрено последующее фрезерование кромок заготовки, то между эталонной деталью и линейкой кладут прокладки толщиной, равной толщине сострагиваемого правой ножевой головкой слоя древесины. Головку устанавливают в горизонтальном и вертикальном направлениях по эталонной детали и закрепляют.

Расположенную после нижней верхнюю горизонтальную ножевую головку устанавливают так, чтобы расстояние от режущих кромок ножей до расположенного под головкой стола равнялось толщине обработанных заготовок.

Если верхняя ножевая головка расположена первой на ходу заготовки, то одновременно настраивают и верхний стол, к рабочей поверхности которого заготовка прижимается верхней пластью при фрезеровании ее нижней пласти нижней горизонтальной ножевой головкой. Стол этот устанавливают над задним столом нижней горизонтальной ножевой головки параллельно поверхности стола на высоту, равную толщине фрезеруемой заготовки. Головку устанавливают так, чтобы горизонтальная плоскость резания совпадала с рабочей поверхностью верхнего стола.

Для профильной обработки пласти горизонтальную верхнюю ножевую головку настраивают так же, как и профильную нижнюю.

Правую вертикальную ножевую головку (или фрезу) устанавливают в горизонтальной плоскости так, чтобы обеспечивалось снятие с правой кромки заготовки слоя древесины заданной толщины. Для этого режущая кромка инструмента, имеющая наименьший радиус вращения (при профильном фрезеровании кромки), должна выступать влево за плоскость правой передней вертикальной линейки на величину, равную толщине снимаемого слоя древесины с наиболее выступающей части профиля. Левую вертикальную головку (фрезу) устанавливают в горизонтальном направлении на заданную ширину детали.

Для этого режущая кромка инструмента, имеющая наименьший радиус вращения (при профильном фрезеровании кромки), должна выступать влево за плоскость правой передней вертикальной линейки на величину, равную толщине снимаемого слоя древесины с наиболее выступающей части профиля. Левую вертикальную головку (фрезу) устанавливают в горизонтальном направлении на заданную ширину детали.

Рабочую поверхность левой направляющей линейки устанавливают в плоскости, касательной к окружности вращения режущей кромки инструмента, имеющей наименьший радиус, параллельно направлению подачи заготовки. В вертикальном направлении режущий инструмент устанавливают так, чтобы резцы его перекрывали толщину детали,

Для профильной обработки кромок фрезы на вертикальных шпинделях настраивают по эталонной детали. Фрезу перемещают по высоте, добиваясь совпадения ее профиля с профилем эталонной детали, прижатой к столу станка. Если после профильной обработки кромок предусмотрено снятие слоя древесины с нижней пласти заготовки, то фрезы настраивают по эталонной детали, уложенной на прокладке. Толщина прокладок должна быть равна толщине снимаемого слоя древесины. Опорная поверхность вальцов или гусеницы должна выступать над поверхностью стола на 0,3—0,5 мм. Нижние подающие органы настраивают путем перемещения их по высоте.

Верхние подающие вальцы устанавливают по высоте на расстоянии от поверхности нижних вальцов или гусеницы, равном толщине обработанной заготовки или несколько меньшем толщины (на 1—1(5 мм). Величину усилия прижима верхних подающих вальцов на заготовку регулируют сжатием пружин. Усилие прижима должно быть достаточным для преодоления сопротивления подаче; в то же время нельзя создавать слишком сильное давление вальцов на заготовку, так как это вызывает дополнительные усилия подачи.

При настройке вертикальных прижимов регулируют положение их по высоте и устанавливают величину усилия прижима.

Все вертикальные прижимные элементы, расположенные перед верхней ножевой головкой, устанавливают на 1,5 мм ниже горизонтальной плоскости продольного фрезерования головки, чтобы ели прижимали заготовку, даже если ее верхняя пласть окажется неиро-фрезерованной, и обеспечивали нормальную работу других режущих инструментов станка. Вертикальные прижимные устройства после верхней ножевой головки устанавливают ниже горизонтальной плоскости резания головки на 0,5 мм.

Вертикальные прижимные устройства после верхней ножевой головки устанавливают ниже горизонтальной плоскости резания головки на 0,5 мм.

Горизонтальные левые прижимы устанавливают на уровне плоскости резания левой вертикальной головки (фрезы). Прижимы, служащие для подпора стружки перед режущими инструментами (горизонтальными и вертикальными), устанавливают на уровне плоскости резания инструмента, параллельной направлению подачи.

Прижимы должны предотвращать вибрацию заготовки или отход ее от базовых поверхностей. Величину прижима регулируют, подтягивая пружины.

После окончания настройки станка нужно убрать из зоны режущих инструментов и других механизмов станка посторонние предметы, проверить от руки легкость вращения режущих инструментов, поставить на станок все ограждения. Затем включить станок и провести пробную обработку заготовок. Проверив размеры и качество полученных деталей, при необходимости станок поднастраивают.

Правильно настроенный станок должен обеспечивать точность размеров и формы обработанных деталей с отклонениями от прямолинейности боковых кромок не более 0,2 мм на длине 1000 мм; от параллельности боковых кромок — не более 0,3 мм на длине 1000 мм; от перпендикулярности кромки и пласти — не более 0,15 мм на длине 100мм; от равномерности по толщине—по 2-му классу точнссти обработки.

После предварительной настройки станка на заданный размер обработки обрабатывают две-три пробные заготовки и по результатам измерения их считают настройку законченной или вносят в нее коррективы.

Эталлонная деталь, применяемая для настройки, представляет собой копию детали, изготовленную по точности на один класс выше, чем класс точности детали. Изготовляют эталон из древесины твердых пород или лучше из лигнофоля. Размеры эталона нужно периодически контролировать.

Использовать отрезок ранее обработанной детали допустимо при настройке станков на грубую обработку деталей по 3-му классу точности. Условия обработки пробных деталей, по которым поднастраи-вают станок, и сами детали должны быть ха рактерными для данной партии заготовок.

При настройке необходимо пользоваться точными измерительными инструментами.

Работа на станках

Четырехсторонний продольно-фрезерный станок обслуживают двое или трое рабочих. До начала работы следует убедиться в наличии достаточного количества заготовок и в исправности эксгаустер-ной системы,

Перед пуском станка проверяют исправность и правильность положения всех оградительных устройств, а перед настройкой отключают щит станка, на котором расположено кнопочное управление, чтобы предотвратить возможность ошибочного включения станка.

В четырехсторонний продольно-фрезерный станок нельзя направлять доски с крыловатостью, с глубокими рисками или кривые, а также пересушенные, с большим короблением.

В процессе работы станочник, стоя у питательного стола, следит за тем, чтобы доски по роликам стола шли в один ряд, без значительных перекосов, поправляя неправильно лежащие доски вручную Если станок не оборудован питательным столом, то доски или заготовки из штабеля укладывают на стол впереди станка. Материал следует подавать без межторцовых разрывов. При строгании коротких заготовок межторцовые разрывы приводят к остановке заготовки в станке, что может повлечь за собой образование на обработанной поверхности дефектов обработки (вырывы поперек детали, поджоги). Если при данной скорости подачи межторцовые разрывы неизбежны, следует снизить скорость подачи.

Станочник должен следить за правильным положением упоров, ограничивающих размеры подаваемых заготовок, так как попадание в станок заготовок с чрезмерными припусками может привести к поломке станка или к перегреву электродвигателей.

Размеры заготовок после фрезерования следует контролировать через каждые 20—30 мин, пользуясь калибрами. Если в процессе работы частота вращения одного из рабочих органов падает (обнаруживается по возникновению шума, несвойственного нормальной работе станка), станочник должен немедленно выключить подачу до тех пор, пока рабочие органы не будут вращаться с необходимой частотой вращения..jpg) При пробуксовке подающих вальцов, указывающей на ослабление прижимов, следует остановить станок и, осмотрев его, устранить причину, нарушающую нормальную подачу заготовок в станок.

При пробуксовке подающих вальцов, указывающей на ослабление прижимов, следует остановить станок и, осмотрев его, устранить причину, нарушающую нормальную подачу заготовок в станок.

При остановке станка следует проверить состояние электродвигателей и ременных передач. Если обнаружено недопустимое нагревание хотя бы одного электродвигателя, нужно остановить станок и устранить причину нагревания. Через 1,5—2ч работы необходимо фуговать и доводить ножи.

При загрязнении столы или вальцы следует очищать. Причиной появления сколов, вырывов, мшистости и ворсистости на обработанной поверхности может быть большая толщина снимаемого слоя древесины. Рубленая поверхность или большое различие в длине волн может быть из-за слабины в подшипниках.

—

Конструкция станков. Четырехсторонние продольно-фрезерные станки выпускают для обработки с наибольшим поперечным сечением заготовок по ширине и толщине 100X50 мм (С10-3), 160X80 мм (С16-2А, С16Ф-1А) и 250X125 мм (С26-2М, С25-1А, С25-2А). Для обработки паркетных дощечек имеются станки с наибольшей шириной фрезерования 70 мм (ПАРК7) и 100 мм (ПАРК9).

Для механизации загрузки используют магазинные загрузочные устройства, пристраиваемое к станку, или специальные питательные столы. Для разгрузочных операций станки оснащаются послестаночными конвейерами и автоматическими штабелеукладчиками готовых деталей.

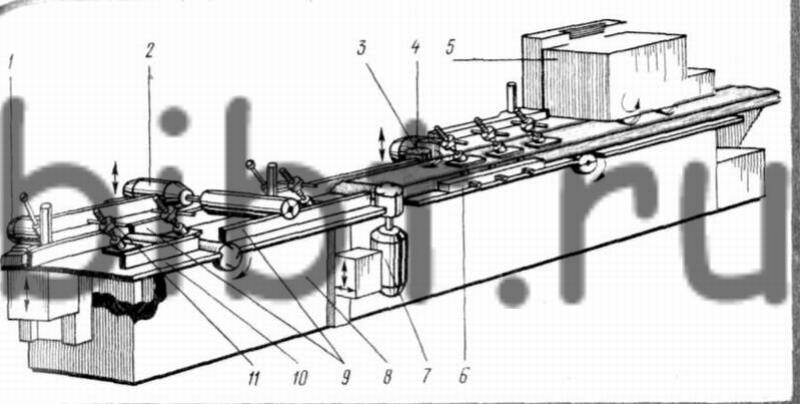

Четырехсторонний продольно-фрезерный станок С26-2М предназначен для обработки досок и брусковых деталей. На станине коробчатой формы размещены последовательно суппорты горизонтального нижнего шпинделя, вертикальных правого и левого шпинделей и верхнего горизонтального шпинделя. Станок может оснащаться дополнительным калевочным суппортом, который предназначен для выборки пазов в детали или раскрое ее на части при выходе из станка.

Рис. 1. Четырехсторонний продольно-фрезерный станок С26-2М: 1 — станина, 2,3,5 — шпиндели, 4 — калевочный суппорт, 6 — стол, 7 — прижимные ролик, 8 — суппорт прижима, 9 — маховички, 10, 14 — вальцы, Ч — когтевая защита, 12 — боковой прижим, 13 — направляющая линейка

Режущие инструменты крепят на шпиндели, которые приводятся во вращение от индивидуальных электродвигателей через ременную передачу. Станок снабжен когтевой защитой, предотвращающей обратный выброс заготовки из станка. Рядом находится планка, которая служит ограничителем подачи заготовок с недопустимо большим припуском.

Станок снабжен когтевой защитой, предотвращающей обратный выброс заготовки из станка. Рядом находится планка, которая служит ограничителем подачи заготовок с недопустимо большим припуском.

Механизм подачи станка расположен впереди рабочих шпинделей и состоит из двух нижних неприводных и двух верхних приводных вальцов. Для лучшего сцепления с заготовкой верхние вальцы сделаны рифлеными. Привод вальцов осуществляется от отдельного электродвигателя с регулируемым шкивом через клиновой ремень (вариатор) и систему зубчатых колес. Вариатор позволяет плавно изменять скорость подачи от 7,5 до 42 м/мин. На суппорте смонтированы подпружиненные ролики 7, прижимающие деталь к столу. Сбоку заготовка прижимается пружинным прижимом к направляющей линейке.

Станки для обработки дощечек паркета аналогичны по конструкции. Отличительная особенность станков — наличие конвейерного механизма подачи для обработки коротких заготовок. Он представляет собой двух-цепной приводной конвейер с подпружиненными захватами (шипами). Шипы обеспечивают надежное сцепление и подачу заготовок, различающихся величиной припуска на обработку до 2…3 мм.

Выбор режима работы. Режим работы станка выбирают в зависимости от номинальных размеров детали по ширине и толщине, сложности получаемого профиля и требуемого качества обработки.

По заданным размерам детали и известным припускам на обработку вычисляют толщину и ширину снимаемого слоя каждым режущим инструментом. Эти данные используют для выбора допустимой скорости подачи из условия максимальной загрузки электродвигателей механизмов резания. Выбор производят по графикам, приведенным в руководстве по эксплуатации станка, или расчетом по формулам. Часто наиболее загруженной является верхняя ножевая головка или левая фреза, которая формирует глубокие сложные профили. Если заданы повышенные требования к чистоте получаемой поверхности, то следует предельную скорость заготовки назначать из условия допустимой подачи на один резец.

Настройка станков. Настройка четырехсторонних продольно-фрезерных станков — сложная и трудоемкая операция. Для уменьшения числа перенастроек следует обрабатывать заготовки одного типоразмера партиями. Наименьшую величину партии выбирают так, чтобы окончание ее обработки по возможности совпало с заменой затупившихся режущих инструментов. Кроме того, очередная партия заготовок должна быть с таким видом обработки, чтобы после пропуска первой партии требовалось минимальное время на переналадку станка. Это позволяет повысить производительность труда.

Настройка четырехсторонних продольно-фрезерных станков — сложная и трудоемкая операция. Для уменьшения числа перенастроек следует обрабатывать заготовки одного типоразмера партиями. Наименьшую величину партии выбирают так, чтобы окончание ее обработки по возможности совпало с заменой затупившихся режущих инструментов. Кроме того, очередная партия заготовок должна быть с таким видом обработки, чтобы после пропуска первой партии требовалось минимальное время на переналадку станка. Это позволяет повысить производительность труда.

Настройка станка заключается в установке инструментов на заданные размеры обработки, регулировке подвижных столов и направляющих линеек, а также наладке подающих и прижимных элементов. Последовательность выполнения настроечных операций определяется видом обработки, конструкцией станка, методом настройки и настроечными средствами.

Схема настройки станка по шаблону или эталонной детали показана на рис. 86. Шаблон устанавливают в станок, предварительно переместив суппорты, подающие и прижимные элементы на расстояние, несколько превышающее настроечный размер. Шаблон прижимают к рабочей поверхности стола и задней направляющей линейке. Сначала регулируют направляющие линейки так, чтобы их рабочие поверхности были параллельны одна другой. Причем задняя линейка должна располагаться по касательной к окружности резания и выступать относительно передней линейки на толщину снимаемого слоя (2…3 мм). Переднюю линейку выверяют с помощью прокладок, толщина которых равна толщине снимаемого слоя.

Рис. 2. Схема настройки четырехстороннего продольно-фрезерного станка по шаблону: 1- задний стол, 2 — шаблон, 3 — задняя линейка, 4 — передняя линейка, 5 — прокладки

Размерную настройку режущих инструментов выполняют со стороны подачи материала в такой последовательности: нижняя горизонтальная ножевая головка, левая и правая вертикальные ножевые головки, верхняя горизонтальная ножевая головка и калевочная фреза (при необходимости).

Размерная настройка для всех режущих инструментов аналогична и включает следующие операции: расфиксирование суппорта, регулировка положения режущего инструмента относительно шаблона, фиксирование суппорта. Суппорт перемещают съемной рукояткой или маховичком. Режущую кромку ножа подводят до касания с рабочей поверхностью шаблона при провертывании ножевой головки вручную.

При другом способе настройки режущих инструментов используют встроенные измерительные средства: шкалы и лимбы. На рис. 3 показана настройка верхней горизонтальной ножевой головки четырехстороннего продольно-фрезерного станка. Суппорт перемещают маховичком, одновременно отсчитывая величину перемещения по шкале. Установив суппорт в заданное положение, приступают к накладке прижимных элементов. Задние прижимные колодки 9 у верхней ножевой головки регулируют по высоте гайками так, чтобы расстояние от стола до рабочей поверхности колодок было на 2…3 мм меньше настроечного размера Х. Усилие прижима колодок регулируют, изменяя натяг пружины гайками. Передний прижим (стружколома-тель) настраивают по высоте вращением гаек. Регулировку ведут до тех пор, пока расстояние от стола до рабочей кромки стружколомателя не будет равно настроечному размеру. Силу прижима стружколомателя к обрабатываемому материалу регулируют маховичком, сжимая, или ослабляя пружину.

Роликовые прижимные элементы настраивают так. Последовательно открепляют все прижимы по ходу подачи заготовки и регулируют их положение относительно стола и направляющих линеек. При настройке пользуются измерительными шкалами, укрепленными вблизи регулируемого элемента. Усилие прижима роликов регулируют, изменяя натяг пружин. Выбирают усилие прижима в зависимости от породы древесены и размеров обрабатываемого материала. Не следует чрезмерно прижимать к столу заготовку, так как на поверхности готовой детали останутся следы от прижимных роликов.

Нижние подающие вальцы устанавливают относительно стола в зависимости от породы, размера и состояния обрабатываемого материала. Для твердых пород древесины и толстых заготовок величину выступа принимают 0,2…0,3 мм, для мягких пород и тонких пиломатериалов — 0,3…0,5 мм.

Для твердых пород древесины и толстых заготовок величину выступа принимают 0,2…0,3 мм, для мягких пород и тонких пиломатериалов — 0,3…0,5 мм.

Рабочую кромку переднего столика регулируют по высоте вращением эксцентрикового валика рукояткой механизма настройки. Столик должен быть опущен относительно заднего стола на величину снимаемого с нижней пласти слоя, которую устанавливают, пользуясь отсчетным устройством механизма настройки.

Затем регулируют верхние подающие вальцы по высоте, а также устанавливают ограничительную планку и когтевую защиту в зависимости от толщины обрабатываемой заготовки. Верхние вальцы настраивают маховичком через винтовую передачу и тяги.

Рис. 3. Настройка верхней горизонтальной ножевой головки четырехстороннего продольно-фрезерного станка: 1 — маховичок, 2 — маховичок регулирования стружколомателя, 3, 6, 7 — гайки, 4 — суппорт, 5 — пружина, 8 — стружко-ломатель, 9 — прижимная колодка, 10 — шкала

Усилие подачи создают прижимом верхних вальцов к материалу и нижним вальцам через пружины. Натяг пружин регулируют гайками.

Закончив размерную настройку станка, следует внимательно осмотреть подвижные части и установить ограждения. Трубопроводы эксгаустерной сети присоединяют к стружкоприемникам и включают разрежение воздуха в системе отсоса стружек. Нажав кнопку, включают вращение режущих инструментов. После набора полной частоты вращения предыдущим шпинделем включают последующий.

Необходимо убедиться в безотказной работе всех режущих инструментов на холостом ходу, включить подачу и обработать пробные заготовки. Скорость подачи выбирают в зависимости от породы древесины, величины снимаемого припуска и требуемого качества обработки.

После обработки следует замерить пробные детали мерительным инструментом: штангенциркулем, индикаторным толщиномером или калибром. Прямолинейность обработанных поверхностей проверяют контрольной линейкой и щупом. Шероховатость поверхности определяют визуально путем сравнения с эталоном или измеряют прибором ТСП-4. слишком тонкие, покоробленные и неправильной формы. При заклинивании или остановке заготовки нужно включить обратную подачу и вывести заготовку из станка. При появлении мшистости и ворсистости на обработанных поверхностях следует заменить затупившиеся фрезы.

слишком тонкие, покоробленные и неправильной формы. При заклинивании или остановке заготовки нужно включить обратную подачу и вывести заготовку из станка. При появлении мшистости и ворсистости на обработанных поверхностях следует заменить затупившиеся фрезы.

Реклама:

Читать далее:

Фрезерные станки для дерева

Статьи по теме:

Четырехсторонний четырехшпиндельный продольно-фрезерный станок QUADRO 412

Ширина обрабатываемых заготовок мм

Толщина обрабатываемых заготовок мм

Минимальная длина обрабатываемых заготовок (одиночно/встык) мм

Перемещение переднего стола вертикальное мм

Перемещение боковой базовой линейки мм

Скорость подачи м/мин

Общая установленная мощность кВт

Диаметр шпинделей мм

Наружный диаметр пазовой фрезы (диаметр х толщина) мм

Наружный диаметр первого нижнего шпинделя мм

Частота вращения шпинделей об/мин

Количество шпинделей шт

Мощность первого нижнего шпинделя кВт

Мощность правого и левого шпинделей кВт

Мощность первого верхнего шпинделя кВт

Мощность двигателя подачи кВт

Наружный диаметр правого и левого шпинделей мм

Наружный диаметр первого верхнего шпинделя мм

Мощность двигателя подъема траверсы кВт

Габаритные размеры (Д х Ш х В) мм

Четырехсторонние продольно-фрезерные станки — Энциклопедия по машиностроению XXL

Четырехсторонние продольно-фрезерные станки (табл. 87) предназначены д.1я обработки плоских и профильных брусковых деталей и деревянных фрезерованных изделий со всех четырех сторон.

[c.148]

87) предназначены д.1я обработки плоских и профильных брусковых деталей и деревянных фрезерованных изделий со всех четырех сторон.

[c.148]Технические характеристики четырехсторонних продольно-фрезерных станков [c.154]

Линия состоит из наклонного лифта, торцовочного станка ЦМЭ-3, питателя, четырехстороннего продольно-фрезерного станка С26-2, роликовых и ленточных конвейеров. [c.179]

Возможность перемещения вальцов и правильный выбор их диаметров позволяют свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовок. Например, на мощных четырехсторонних продольно-фрезерных станках для уменьшения скольже- [c.57]

Магазин-питатель, показанный на рис. 93, предназначен для питания заготовками четырехстороннего продольно-фрезерного станка. Подающий валик 7 и диск 6 приводятся от привода продольно-фрезерного станка. Для этого в станке предусмотрена звездочка, которая соединяется цепью со звездочкой, сидящей на валу подающего валика. [c.107]

Четырехсторонние продольно-фрезерные станки предназначены для плоской и профильной обработки за один проход всех четырех поверхностей заготовки или доски. Иногда на этих же станках устанавливают пилы для разделения заготовок по ширине или толщине. [c.179]

Рабочие органы четырехстороннего продольно-фрезерного станка (рис. 140) состоят из двух горизонтальных шпинделей — верхнего [c.179]

| Рис. 140, Схема четырехстороннего продольно-фрезерного станка |

| Рис. 143. Четырехсторонний продольно-фрезерный станок С25-01 |

143). Конструкция станка позволяет -дополнить его автоматическим магазинным питателем, для привода которого на одном из валов механизма подачи станка предусмотрена звездочка. Настройка подающих вальцов на толщину материала производится маховичками 5. Прижимные элементы, расположенные в зоне вертикальных шпинделей, смонтированы в общем блоке 4. При настройке прижимных элементов по высоте блок 4 перемещается в вертикальной плоскости маховичком 5. Верхний горизонтальный ножевой вал установлен на суппорте в левой части станины. Для настройки его по высоте предусмотрен винтовой механизм перемещения суппорта с маховичком 2. Панель управления станка размещена в передней части станка, где находится рабочее место станочника.

[c.185]

143). Конструкция станка позволяет -дополнить его автоматическим магазинным питателем, для привода которого на одном из валов механизма подачи станка предусмотрена звездочка. Настройка подающих вальцов на толщину материала производится маховичками 5. Прижимные элементы, расположенные в зоне вертикальных шпинделей, смонтированы в общем блоке 4. При настройке прижимных элементов по высоте блок 4 перемещается в вертикальной плоскости маховичком 5. Верхний горизонтальный ножевой вал установлен на суппорте в левой части станины. Для настройки его по высоте предусмотрен винтовой механизм перемещения суппорта с маховичком 2. Панель управления станка размещена в передней части станка, где находится рабочее место станочника.

[c.185]Четырехсторонние продольно-фрезерные станки в части настройки — наиболее сложные из всей группы продольно-фрезерных станков. У них настраивают режущие узлы, прижимные элементы и подающие устройства. [c.185]

Сменная производительность четырехстороннего продольно-фрезерного станка [c.193]

Четырехсторонний продольно-фрезерный станок с калевочным суппортом [c.828]Четырехсторонний продольно-фрезерный станок для паркетной фризы с конвейерной подачей заготовок [c.832]

Фрезы применяют для обработки нормализованных профилей деталей на четырехсторонних продольно-фрезерных станках. Они могут быть изготовлены из одной [c.160]

На станине четырехстороннего продольно-фрезерного станка С26-2М размешены последовательно суппорты горизонтального нижнего шпинделя, вертикальных правого и левого шпинделей и верхнего горизонтального шпинделя. Станок может оснащаться калевочным суппортом для выборки пазов или раскроя заготовки на части при выходе из станка. [c.170]

Настройка четырехсторонних продольно-фрезерных станков — сложная и трудоемкая операция. Она заключается в установке инструментов на заданные размеры обработки, регулировке подвижных столов и направляющих линеек, а также наладке подающих и прижимных устройств.

[c.171]

Она заключается в установке инструментов на заданные размеры обработки, регулировке подвижных столов и направляющих линеек, а также наладке подающих и прижимных устройств.

[c.171]

После выверки одной пласти и кромки под плоскость и прямой угол обрабатывают две другие стороны заготовки, но уже на других продольно-фрезерных станках — рейсмусовом и четырехстороннем (строгальном). Новые пласти должны быть параллельны первым (базисным), а заготовка по всей длине должна иметь определенные толщину и ширину. [c.16]

Продольно-фрезерные станки подразделяют на три группы фуговальные, рейсмусовые и четырехсторонние. [c.148]

Продольно-фрезерные станки (фуговальные, рейсмусовые и четырехсторонние) [c.208]

Если правильность и точная параллельность кромок заготовки детали необязательны или кромки при дальнейшей обработке будут выверены, одну пласть фрезеруют на фуговальном станке, а все остальные обрабатывают на четырехстороннем продольно-фрезерном [c.211]

Ножевые валы применяют на станках, обрабатывающих древесину методом фрезерования, например на фуговальных, рейсмусовых, четырехсторонних продольно-фрезерных. [c.49]

Прижим вальцов для создания тяговой силы может быть пружинный или пневматический. Так, например, на рейсмусовом станке прижим вальцов осуществляется пружинами, а на четырехсторонних продольно-фрезерных возможны оба варианта. У пружинного варианта сила прижима создается за счет подъема вальца проходящей под ним заготовкой в результате деформации пружины сжатия, у пневматического — пневмоцилиндром. [c.768]

Станки служат для обработки пластей и кромок брусковых деталей. Это односторонние фуговальные станки, двусторонние фуговальные, односторонние и двусторонние рейсмусовые, четырехсторонние продольно-фрезерные, четырехсторонние станки с дополнительным калевочным суппортом.

[c. 158]

158]

У заготовок деталей, кривизна которых не имеет значения (детали деревянные, фрезерованные), деталей небольшого сечения, которые при сборке будут выправлены (калевки, штапики, карнизы, обкладки), а также деталей короче 0,6 м одновременно фрезеруют все четыре пласти на четырехстороннем продольно-фрезерном станке. [c.211]

Фрезерование (рис. 22, в) — способ обработки деталей, в процессе которого вращающимися резцами при высокой скорости резания снимается серповидная стружка. Применяют его для образования базовых поверхностей у прямоугольных заготовок (фуговальные станки), для одновременной прямолинейной и профильной обработки деталей с с двух, трех и четырех сторон (рейсмусовые и четырехсторонние продольно-фрезерные станки) для профильной и прямолинейной обработки криволинейных деталей (фрезерные, копировально-фрезерные и специальные станки) для зарезки шипов и проушин (шипорезные и фрезерные станки). [c.42]

Для плоской и профильной обработки пластей и кромок заготовок методом фрезерования применяют фуговальные, рейсмусовые и четырехсторонние продольно-фрезерные станки, а для обработки кромок лущеного и строганого шпона — кромкофуговальные станки. Рабочими органами на этих станках служат ножевые валы и шпиндели. [c.155]

Некоторые модели четырехсторонних продольно-фрезерных станков оборудованы гладильными ножами (рис. 142), установленными непосредственно за первым. горизонтальным нижним и пинделем. Из трех установленных гладильных ножей два работают, а третий эксцентриком утопляется ниже направляющих и находится в резерве. Гладильные ножи снимают с обработанных нижних пластей заготовок мелкие неровности. [c.181]

Четырехсторонние продольно-фрезерные станки оборудованы централизованной системой управления, которая предусмагрнвает блокировку, предотвращающую поломку отдельных элемёнтов стан в случае, если станочник допустит ошибку в управлении станком. [c.183]

[c.183]

Четырехсторонние продольно-фрезерные станки СЮ-2, С16-5, С16-4А, С25-01 нмоот много общего по конструкции и отличаются в основном размерами и в отдельных случаях — порядком размещения рабочих органов, мощностью электродвигателей приводов. [c.183]

Станок С16-4А — основной в группе четырехсторонних продольно-фрезерных станков. Он предназначен для плоскостного фрезерования досок, брусков н планок одыовременнос четырех сторон. [c.183]

Четырехсторонний продольно-фрезерный станок обслуживают двое или трое рабочих. До начала работы следует убедиться в наличии достаточного количества заготовок и в исправности эксгаустерной системы. [c.188]

В четырехсторонний продольно-фрезерный станок нельзя направлять доски с крыловатостью, с глубокими рисками или кривые, а также пересушенные, с большим короблением. [c.188]

Четырехсторонние продольно-фрезерные станки выпускают для обработки заготовок с сечением по ширине и толщине 100×50 мм, 160×80 мм, 250×125 мм для обработки паркетных дощечек — с наибольшей шириной фрезерования 70 мм и 100 мм. [c.170]

Четырехсторонние продольно-фрезерные станкн имеют вальцовый механизм подачи, расположенный перед ножевыми головками или рассредоточенный по всей длине станка. [c.157]

Линия состоит из питателя, агрегатов фуговального, четырехстороннего продольно-фрезерного, двустороннего шипорезного, торцовочного станка для заделки сучков СВСА-2 перекладчика и роликовых конвейеров. [c.179]

Настроечные эталоны наиболее целесообразно применять в тех случаях, когда в настройке должен быть учтен не один, а целый комплекс размеров и взаимных положений элементов детали, определяющих ее форму например, на станках шипорезных, сверлильных присадочных, оверлильно-пазовальных, фрезерных, четырехсторонних продольно-фрезерных и т. д.

[c. 204]

204]

Величины свесов по нижним поверхностям определяются точностью зарезки шипов и проушин на шипорезных станках, по верхним поверхностям — точностью обработки на четырехсторонних продольно-фрезерных и шипорезных станках. Снятие свесов и подготовку пластей под отделку целесообразно совмещать в одной операции, применяя для этого шлифование. [c.211]

Четырехсторонний продольно-фрезерный, торцовочный, 1фуглопильный, сверлильный станки, станок для набора реечного щита [c.828]

Для обозначения вида и станков принята буквенноцифровая индексация. Первая буква обозначает тип станка Л — ленточный, Ц — круглопильный, С — четырехсторонний продольно-фрезерный, фуговальный, рейсмусовый, фрезерный, Ш — шипорезный, СВ — сверлильный, Шл — шлифовальный и т. д. [c.133]

Станок четырехсторонний продольно-фрезерный 4-х шпиндельный мод. QMB4020H

Описание

Высокоточные динамически сбалансированные шпиндели прошедшие прецензионную обработку и контроль

Позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Шпиндели собраны с применением самых точных в мире подшипников известной фирмы SKF (Швеция) и не требуют смазки в процессе эксплуатации. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6800 об/мин. По запросу частота вращения может быть увеличена до 7 500 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, реальное биение шпинделя 0.001мм.

Система позиционирования шпинделей

Настройка всех шпинделей легко производятся с передней панели станка.

Подающий стол

Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости.

Настройка направляющей линейки

Настройка направляющей и подающего стола легко производится посредством рычагов быстрой настройки.

Вариатор

Позволяет плавно регулировать скорость подачи в широком диапазоне скоростей.

Цельнолитая чугунная станина, прошедшая специальную термообработку

Обеспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок.

Деликатная и надежная система подачи детали на выходе из станка

На выходе заготовку протаскивают две пары высокопрочных полиуретановых роликов, не позволяющие повредить заготовку + нижние приводные, гладкие вальцы.

Редукторная система приводов спаренных роликов через карданные валы

Обеспечивает надежную передачу крутящего момента. Усиленный безлюфтовый редуктор обеспечивает мощную и стабильную подачу заготовк.

Специальная конструкция первого шпинделя

Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки.

Четырехсторонние станки: общие понятия — www.spbstanok.ru

Четырехсторонние станки, как очевидно следует из самого названия — это деревообрабатывающие станки, позволяющие за один проход обрабатывать детали одновременно с четырех сторон.

Обработка производится вращающимися фрезами или ножевыми головками. Таким образом, четырехсторонние станки по сути своей это фрезерные станки, имеющие как минимум четыре одновременно действующих обрабатывающих узла.

Четырехсторонний станок — это продольно-фрезерный станок.

Так как фрезеровка детали производится вдоль, то полное наименование четырехстороннего станка должно звучать как «четырехсторонний продольно-фрезерный станок». Иногда четырехсторонние станки называют так же «строгальными» или «продольно-строгальными», но это, мягко говоря, неверно. Как всем известно, строгание — процесс обработки поверхности резцом, перемещающимся параллельно обрабатываемой им поверхности, а способ обработки деталей на четырехстороннем станке к строганию не имеет никакого отношения.

Так же иногда применительно к четырехсторонним станкам можно услышать определение «калевочные». В русской терминологии под калевкой понимается профильная выемка, идущая по пласти детали вдоль всей её кромки. Это, по сути, правильное описание характеристики станка постепенно утрачивает свой смысл. Дело в том, что производимые в прошлом станки первыми четырьмя фрезерными узлами (далее будем называть их шпинделями) могли осуществлять только прямую строжку и для профилирования был необходим дополнительный пятый шпиндель, называемый калевочным. На сегодняшний день практически все современные четырехсторонние станки могут выполнять фрезерование профиля, любым шпинделем. Исключение составляют некоторые четырехшпиндельные четырехсторонние станки, предназначенные исключительно для прямолинейной обработки, например калибрования доски, бруска и т.д.

Четырехсторонний станок — станок сложного конструктивного исполнения

Как видно из определения и назначения четырехсторонних станков — это станки сложного конструктивного исполнения. Для того чтобы разместить даже минимально необходимое количество шпинделей станина станка должна иметь определенные и немаленькие размеры, а ведь станки зачастую имеют пять, шесть, семь и более шпинделей. Для того чтобы обеспечить подачу заготовки в зону обработки и удержать ее в процессе одновременной фрезеровки несколькими шпинделями, четырехсторонние станки должны быть оснащены соответствующей системой подачи, обеспечивающей плавность, надежность и заданную скорость обработки. Максимальная длина заготовки подаваемой в зону фрезерования четырехстороннего станка в принципе не имеет ограничений, что позволяет обрабатывать шести- и двенадцатиметровые заготовки. Это в свою очередь диктует необходимость оснащать четырехсторонние станки для качественной обработки длинных деталей, достаточно длинным и жестким столом на входе.

Вот и становятся понятны конструктивные особенности того или иного четырехстороннего станка, сравнивая которые между собой, а так же сопоставляя с задачами производства и финансовыми возможностями каждый подбирает свой собственный четырехсторонник:

- Конструкция станины и входного стола

- Количество, конструкция и расположение шпинделей

- Размер обработки детали по ширине и высоте

- Мощность шпинделей

- Конструктивное исполнение системы подачи

- Скорость подачи

Эти основные характеристики четырехсторонних станков взаимосвязаны между собой, так как очевидно, что попытка обрабатывать деталь большого сечения на станке с малой мощностью шпинделей или слабой системой подачи обречены на неудачу. Учитывая это большинство серьезных производителей выпускает четырехсторонние станки разделяя их на серии: например для легких работ (малое сечение, небольшая скорость подачи, односменная работа), для тяжелых работ (большая скорость подачи, двух-, трехсменная работа), высокоскоростные, для обработки большого сечения и т.д.

Учитывая это большинство серьезных производителей выпускает четырехсторонние станки разделяя их на серии: например для легких работ (малое сечение, небольшая скорость подачи, односменная работа), для тяжелых работ (большая скорость подачи, двух-, трехсменная работа), высокоскоростные, для обработки большого сечения и т.д.

Мы поможем Вам разобраться в обилии марок и производителей и подобрать для вашего производства наиболее подходящий четырехсторонний станок.

Другие Статьи Категории

Станок четырёхсторонний продольно-фрезерный С-22 (С-22М)

| Схема обработки: | ||

Четырехсторонние станки С-22 и С-22М предназначены для плоскостной профильной обработки обрезной доски хвойных и лиственных пород с четырёх сторон за один проход с целью получения высококачественных погонажных изделий (вагонки, евровагонки, блок-хауса, полового шпунта, террасной доски, наличника, галтелей, плинтуса, штапика, багета, бочечной доски и т.п.), деталей окон и дверей.

Область применения: станок может использоваться в столярных мастерских и деревообрабатывающих цехах.

Конструктивные особенности четырёхстороннего станка С-22 (С-22М):

- Основные части станка (шпиндельные узлы, подающие ролики) изготовлены из высококачественной износостойкой стали.

- Высокоскоростные шпиндели – 6000 об./мин.

- Механизм перемещения заготовки и конструкция шпинделей обеспечивают высокоточное прохождение обрабатываемого материала относительно шпинделей, благодаря чему достигается абсолютная параллельность всех плоскостей готовых изделий.

- Конструкция подающего стола и направляющей рейки даёт возможность установки различных типов податчиков и позволяет обрабатывать заготовки различной длины.

- Все настроечные винты расположены спереди и сзади станка в легко доступных местах.

Линейки показывают настройку рабочих узлов и позволяют устанавливать параметры обрабатываемой заготовки быстро и точно.

Линейки показывают настройку рабочих узлов и позволяют устанавливать параметры обрабатываемой заготовки быстро и точно. - Оснащен защитным кожухом, который предотвращает разбрасывание стружки и пыли, а также позволяет значительно снизить уровень шума на рабочем месте.

- Соответствует требованиям ГОСТ 25223-82, ГОСТ 12.2.026.0 и ТУ 3831-010-50974629-20

| С22 | С-22М* | |

| Ширина обрабатываемой заготовки, мм | 20-150 | 20-180 |

| Толщина обрабатываемой заготовки, мм | 10-100 | 10-120 |

| Наименьшая длина обрабатываемой заготовки, мм | 500 | 500 |

| Длина приемного стола, мм | 900 | 900 |

| Скорость подачи обрабатываемой заготовки, м/мин | 8 | 0-20 |

| Количество шпинделей, шт | 4 | 4 |

| Частота вращения шпинделей, об/мин | 6000 | 6000 |

| Посадочный диаметр вала вертикальных шпинделей, мм | 32 | 32 |

| Посадочный диаметр вала горизонтальных шпинделей, мм | 40 | 40 |

| Диаметр вертикальных ножевых головок, мм | 110-180 | 110-180 |

| Диаметр горизонтальных ножевых головок, мм | 110-160 | 110-160 |

| Суммарная мощность электродвигателей, кВт | 13,1 | 13,1 |

| Масса станка, нетто, кг | 700 | 700 |

| Габариты станка (Д х Ш х В), мм | 2160 × 850 × 1420 | 2160 × 850 × 1420 |

| * — модификация по требованию потребителя (за отдельную плату) |

Дополнительные опции:

- Режущий инструмент (фрезы, ножи).

- Приёмный стол (рольганг).

- Система аспирации.

- Оборудование для заточки и шлифовки ножей.

- Преобразователь частоты для модели С22 (плавная регулировка скорости подачи заготовки в диапазоне 0-20 м./мин).

Гарантия — 12 месяцев. Гарантия на станину — 36 месяцев!

Четырехсторонний продольно-фрезерный станок С16-1А — Станки Боровичи Технолес

Четырехсторонний продольно-фрезерный станок С16-1А

Предназначен для четырехстороннего плоскостного и профильного строгания досок, брусков и планок. На станине станка расположены все суппорты и передний стол, служащий для базирования заготовки перед ее обработкой и установления величины съема материала по нижней пласти заготовки. К верхней плоскости станины крепятся стальные накладные столики и направляющие линейки, по которым перемещаются заготовки. По направлению подачи материала режущие головки расположены в следующем порядке:

- нижняя горизонтальная

- правая вертикальная

- левая вертикальная

- верхняя горизонтальная

Удлиненный передний стол, усовершенствованная конструкция боковых прижимов позволяют надежно базировать заготовку, а распределенный тип механизма подачи с верхними и нижними приводными роликами обеспечивают надежное ее перемещение. Ролики, установленные на станке имеют износостойкое полиуретановое покрытие, не оставляющее следов на древесине.

Скорость перемещения заготовки регулируется вариатором.

В стоимость станка входят пусконаладочные работы и обучение персонала на месте установки.

По желанию заказчика осуществляем поставку:

- системы стружкоудаления (аспирации) разного исполнения и комплектации,

- строгальные фрезы различных типов и профилей.

На всю продукцию распространяется гарантия от 1 года до 3 лет.

Отгрузка оборудования производится автомобильным транспортом со склада г. Боровичи Новгородской области (см. схему проезда). Погрузка производится бесплатно.

схему проезда). Погрузка производится бесплатно.

| Размеры обрабатываемого материала, мм | ширина | 32-170 |

|---|---|---|

| толщина | 10-125 | |

| наименьшая длина | 400 | |

| Скорость подачи, м/мин | 5-25 | |

| Количество шпинделей | 4 | |

| Частота вращения фрез, об/мин | 6000 | |

| Диаметр фрез, мм | цилиндрических | 140 |

| профильных | 140-180 | |

| Суммарная мощность электродвигателей, кВт | 33,1 | |

| Максимальная производительность, пог.м/час | 740 | |

| Габаритные размеры, мм | 2455х1250х1400 | |

| Масса, кг | 4200 | |

Стоимость станка рассчитывается на основании требований к продукции и строгальному инструменту. Полную информацию по станкам, отдельным узлам и расходным материалам можно получить по телефонам 8(952)485-11-11 , 8(911)604-33-57, или с помощью бесплатного обратного звонка | ||

Как работает четырехсторонний деревообрабатывающий станок. Рубанок четырехсторонний

Совершенствование технологических процессов усложняет оборудование, увеличивает производительность отдельного агрегата. В столярном деле четырехсторонний станок по дереву объединяет ранее отдельные операции на одном столе с одним проходом заготовки. Чистота, точность обработки соответствует установленным стандартам качества.

Возможные способы обработки

Разные головки с лезвиями разного профиля позволяют резать пласт с 4-х сторон заготовки:

- фрезерование.Выполняет только продольную резку дерева под паз. Дисковый резак выполняет задачу резки доски. Для этого на приемной стороне стола разместите зажимы выходящих полосок;

- строгание;

- стыковка.

Большинство промышленных моделей сочетают в себе несколько видов резки одновременно. Круглый и квадратный материал перерабатывается. Тонкие листы материала проходят двухстороннее фрезерование и формирование поверхности.

Особенности конструкции

Конструкция четырехстороннего деревообрабатывающего станка включает 3 основные части:

- устройство подачи заготовок;

- секция шпинделей с режущими телами;

- система настройки рабочих параметров, регулирования, контроля.

Есть модели, у которых несколько режущих механизмов установлены последовательно на одной стороне прохода детали (многократная обработка).

Типы данного оборудования разделены на 2 группы, каждая из которых представлена множеством опций:

- переносного (мобильного) типа. Такие четырехсторонние станки распространены в домашних, небольших ремонтных мастерских. Автоматика, мощность, номенклатура изделий в небольшом ассортименте, но позволяют быстро изготавливать деревянные детали в любых условиях;

- стационарный.Их используют в налаженном производстве для получения больших объемов пиломатериалов, вагонки, ламелей, реек. Оснащен ЧПУ, набором различных сменных режущих органов. Перерабатывается различное сырье разной крупности. Такие фрезерные станки требуют обучения обслуживающего персонала из-за сложности настройки, настройки, обслуживания.

Кроме 4-х стороннего оборудования промышленного производства, в частных домах работают деревообрабатывающие установки своими руками.

Питатель

Регулировка толщины удаляемой стружки на четырехстороннем станке осуществляется вертикальным перемещением передней части стола.

Подача древесины осуществляется приводными роликами (4 шт.). Блокировка по ходу движения — зажимы верхние, боковые. Верхние прижимы, ролики выполняют свою роль за счет весовых (собственных, дополнительных) или пружинных усилителей.

Доска подается в 4-стороннюю машину непрерывно, без зазора между торцами последующих узлов. Зазор требует нового заполнения роликов сырьем, что значительно продлевает время изготовления изделий, увеличивает трудозатраты.

Повышение производительности достигается за счет комплектации автоматических линий кормления. Они совмещают в себе функции перемещения и позиционирования доски. Подача происходит со скоростью 8 — 22 м / мин. В новейших серийных разработках, реализованных в России, валки ускоряют подачу древесины до 100 м / мин.

Число оборотов валов ножей 5000-6000 в минуту. В станках новейших разработок валы ножей доводятся до 9000 об / мин.

Область обработки

Базовая установка включает 2 горизонтальных вала (верхний / нижний) и 2 вертикальных шпинделя. На шпиндель надевается головка с прямым или фигурным ножом. Вращение вала находится в диапазоне 5000 — 9000 об / мин.

Указанный размер изделия задается соответствующим перемещением шпинделя по горизонтали, установкой / подъемом режущей кромки, наклоном продольной оси на угол до 25 °. Толщина доски задается вертикальным перемещением верхнего вала.

Сборка узла может включать установку 5-го режущего вала для получения профиля вдоль нижней плоскости детали.

Кроме того, гладильные ножи предназначены для устранения волн на поверхности дерева от вращающихся головок. Блок неподвижных лезвий, расположенный под углом 45 ° к плоскости стола, снимает с каждой кромки 0,02-0,2 мм древесины. Гребни волн от фуганка обрезаются до заданной чистоты.

Контроль

Снижая влияние человека на механический процесс деревообработки, расширяет его функции для точного измерения, расчета параметров программного обеспечения, контроля каждого этапа работы оборудования, острой необходимости исправления отклонений.

Контрольными точками являются:

- расчет скорости движения сырья для поддержания заданной точности обработки;

- размещение каждого отдельного узла в вычисленных координатах;

- синхронизация комплекса;

- очистка, удаление образующихся отходов.

В индивидуальном производстве это занимает много времени. Когда поточное производство дает значительный прирост производительности, стандартизация качества готовых изделий из дерева.

Специализация

Установки для многосторонней обработки древесины достаточно сложны, чтобы составить одну универсальную установку. В деревообрабатывающих мастерских используются разновидности, которых достаточно, чтобы можно было быстро и качественно изготовить определенный ассортимент продукции.

Выбрав четырехсторонний станок для профилирования прутка, изготавливается профиль с соединением паз-шип, с двух ровных (полукруглых) сторон. Операцию строгания можно совместить на одном станке после резки профиля.Разнообразие вариантов геометрии сечения планки определяется комплектацией режущих насадок.

Плотнику, использующему четырехсторонний продольно-фрезерный станок, легче работать по получению деревянных балок для дверей, оконных рам, плинтусов, деталей шкафов, полов

Пиломатериал после циркулярной пилы имеет плохое качество поверхности . В то же время четырехсторонний строгальный станок необходимой производительности позволяет достичь требуемой точности размеров.Имеет от 4 до 10 веретен, на которые при необходимости ставится нож с прорезным лезвием по дереву. Это дает возможность эксплуатировать оборудование как машину для производства профилированного бруса, исходя из производственных задач.

Выбор

Технические характеристики, схема подключения, режимы работы, комплектация, программирование — все это необходимо изучить согласно заявленным производителем данным. Особенности работы автоматики, требования к квалификации персонала, сырью, обслуживанию необходимо учитывать при организации производственного процесса, составлении технологических карт.Наличие сервисного четырехстороннего фрезерного станка, запчастей к нему, повлияет на бесперебойную работу.

Один из важных показателей современного деревообрабатывающего станка — производительность и качество выполняемых на нем работ. Оборудование, отвечающее обоим требованиям, представляет собой четырехсторонний станок. Конструктивная особенность таких механизмов в том, что они могут выполнять несколько операций одновременно, при этом древесина обрабатывается сразу с четырех сторон.

Компоненты и функции

Основными функциями, которые может выполнять четырехсторонний строгальный станок, являются строгание, фрезерование и строгание. Благодаря особой конструкции чистовая и черновая обработка могут выполняться одновременно.

Основными компонентами модели являются:

- устройство подачи заготовки;

- шпиндельная секция;

- блок управления.

В этом случае обрабатывающих головок может быть несколько. Благодаря такому подходу к компоновке оптимизируется время выполнения и снижается стоимость готовой продукции.

Перед тем, как начать работу на четырехстороннем станке, необходимо понять, как на устройство влияют определенные настройки.Обязательно обратите внимание на то, как меняется производительность после настройки процессоров.

Все устройства деревообрабатывающих станков делятся на два типа — продольно-фрезерные четырехсторонние и рейсмусовые. При первом варианте вы можете разрезать дерево на кусочки определенной длины. Также такое оборудование может профильное. В зависимости от толщины обрабатываемой детали вал нижнего ножа перемещается вверх и вниз вместе со столешницей устройства.

Четырехсторонний рейсмусовый станок используется для обработки древесины до определенной толщины с обеих сторон одновременно.Поскольку данное оборудование изначально является строгальным, его можно также профилировать.

Если вы обрабатываете древесину сразу с четырех сторон, вы можете значительно сократить затрачиваемое время, которое обычно занимает гораздо больше времени, чем обработка на любом другом устройстве. А по мере уменьшения наработки, наоборот, увеличивается производительность. Именно поэтому четырехсторонний деревообрабатывающий станок часто используется в строительстве и производстве мебели.

Достоинства и недостатки

Одно из неоспоримых преимуществ четырехстороннего станка — высокая производительность.Для достижения оптимального результата конструкция оснащена программным блоком управления. Обычная машина может обрабатывать прутки квадратного и круглого сечения. Вы можете фрезеровать или соединять листовые материалы с одной или двух сторон.

К основным достоинствам четырехсторонних станков можно отнести следующее:

К сожалению, нельзя сказать, что у них нет недостатков. Они есть, и главная из них — высокая цена … Чтобы приобрести такое оборудование, нужно немало заплатить. К тому же такая машина сложна в настройке.

Однако высокая производительность компенсирует все эти недостатки.

Для автоматизации работы установка должна быть оборудована автоматической линией подачи древесины на переработку. Благодаря этому блоку положение заготовки также можно изменять относительно инструментов, которые ее обрабатывают.

Особенности работы

При использовании четырехстороннего столярного станка необходимо соблюдать правила, указанные в инструкции. Нельзя обрабатывать детали, если их длина или толщина превышает параметры, предусмотренные правилами.Работы по техническому обслуживанию необходимо проводить своевременно, чтобы поддерживать нормальное состояние машины.

Работа будет максимальной только в том случае, если соблюдаются следующие правила эксплуатации:

При регулировке устройства на требуемую толщину опоры верхней головки стопы и верхних роликов должны быть отрегулированы по высоте с помощью маховиков. Винты помогают установить прижимные ролики. Боковые зажимы и вертикальный шпиндель используются для регулировки ширины.Настроить станок под нужный профиль можно, установив на головки профильные ножи.

Настройка четырехстороннего станка происходит в шесть этапов:

Самостоятельное производство

Поскольку цена на деревообрабатывающий станок достаточно высока, и купить его может не каждый, многие предпочитают экономить на покупке . Чтобы изготовить такое оборудование дома, необязательно быть профессионалом.

Пошаговая процедура изготовления четырехстороннего станка своими руками выглядит следующим образом:

Четырехсторонний деревообрабатывающий станок поможет вам выполнить качественную обработку деревянного бруска или цилиндра без лота. времени.Единственный серьезный недостаток такого оборудования — высокая цена. Но даже от него можно избавиться, если самому сделать машину.

На сайте Станкофф.РУ вы можете купить четырехсторонние деревообрабатывающие станки ведущих производителей: Beaver, Griggio, Logosol, Woodtec, ZMM Stomana и других российских, китайских, тайваньских производителей. В наличии и под заказ более 123 моделей 4-х сторонних станков по лучшим ценам. Только выгодное предложение из подробных описаний и фото. Цены уточняйте у менеджеров.

4-х сторонние станки. Преимущества использования

В мебельном производстве натуральное дерево часто используется для создания качественных изделий. Обработка досок, брусков осуществляется на специальных четырехсторонних станках, представленных в нашем каталоге.

Система позволяет получить качественную деталь на основе деревянной заготовки за один проход без дополнительной обработки. Предлагаемые нашей компанией современные четырехсторонние деревообрабатывающие станки выдерживают значительные нагрузки. Благодаря особой конструкции все манипуляции проводятся во внутренней камере машины.При работе не вибрирует. Максимальный и минимальный размер детали зависит от особенностей конкретной модели.

Подающая лента оснащена специальными нижним и верхним роликами, по которым движется заготовка, и боковыми прижимными планками, фиксирующими доску или брус.

Спектр применения такого оборудования широк:

- деревообрабатывающих предприятий;

- мебельное производство;

- производство деревянных строительных заготовок;

- производство формованных изделий.

Используя четырехсторонний станок, можно значительно ускорить производственный процесс, сделать его рациональным, эффективным и экономичным. Безупречное качество строгания обеспечивают современные многофункциональные шпиндели. Востребованы 4-х и 5-ти шпиндельные станки.

С каждой из четырех сторон древесины можно обращаться по-разному. Максимальная глубина строгания зависит от конкретной модели оборудования. Мощные двигатели обеспечивают бесперебойную работу системы. Возможность выталкивания заготовки при обработке исключена.Станок не вибрирует при обработке массивных крупных деталей благодаря прочной чугунной станине, которая выдерживает внушительные нагрузки.

Все машины предлагаются в базовой комплектации … Потребитель может заказать дополнительные опции в зависимости от конкретных потребностей.

Где купить четырехсторонний станок

Чтобы купить четырехсторонний станок, необходимо обратиться к надежному поставщику качественного оборудования. Ассортимент агрегатов широк. Желательно использовать рекомендации специалистов, чтобы сделать осознанный выбор.Дополнительно предоставляются услуги по доставке, монтажу и вводу в эксплуатацию. При необходимости вы можете приобрести запасные части, дополнительные комплектующие, которые в широком ассортименте предлагает поставщик.

Агрегаты ведущих производителей находятся в эксплуатации длительное время и отличаются высокой степенью надежности и безопасности. Выбирая четырехсторонние станки, стоит обратить внимание на такие критерии, как максимальные и минимальные размеры заготовки, толщина снимаемого слоя, глубина обработки, количество шпинделей.

Предлагаются лизинговые услуги. Клиент получает оборудование во временное пользование с возможностью последующей покупки по остаточной стоимости. Такие предложения интересуют многих потребителей. Такие услуги отличаются от аренды оборудования. Подробнее обо всех возможностях потенциальных клиентов можно узнать, посоветовавшись с менеджером компании. Возможно создание мебельного и деревообрабатывающего производства, сотрудничая с ведущими поставщиками соответствующего оборудования.

Одним из основных показателей современного деревообрабатывающего производства является качество работы, а также производительность.Для выполнения этих условий требуется соответствующее оборудование. Один из них — четырехсторонний деревообрабатывающий станок.

Конструкция и виды станков с многократной обработкой

Такие производственные центры появились сравнительно недавно. Специфика их конструкции заключается в том, что они совмещают несколько операций. Причем обработка деревянных изделий происходит сразу с четырех сторон.

Чаще всего с помощью этого оборудования выполняются операции по строганию или фрезерованию.Конструктивно модель состоит из узла подачи деталей, шпиндельной секции и системы контроля параметров оборудования. Причем на одной стороне может быть несколько обрабатывающих головок. Такой подход к верстке позволяет оптимизировать время на выполнение операции, а также снизить стоимость конечного продукта.

Четырехсторонний станок может выполнять следующие типы операций:

- строгание и строгание. Сделать это можно с помощью валов, на которых установлены лопасти определенной конфигурации.Благодаря конструкции станка черновая и чистовая обработка могут выполняться одновременно;

- фрезерный. Дисковые фрезы устанавливаются на рабочие головки вместо фрезерных валов. В этом случае можно делать только продольное фрезерование. Для обработки пальцеворезами необходимо периодически останавливать деталь, что не предусмотрено конструкцией.

Большинство моделей четырехсторонних деревообрабатывающих станков могут совмещать эти две функции. Важно определить механизм настройки процессоров, а также их влияние на производительность.

С помощью фрезерных агрегатов можно выполнять операции по продольной резке деревянных деталей. Для этого в конструкции должны быть предусмотрены механизмы фиксации сформированных заготовок.

Преимущества и недостатки оборудования

Одним из несомненных положительных качеств работы четырехсторонних деревообрабатывающих станков является высокая производительность. Для достижения оптимального результата в конструкции должен присутствовать блок числового программного управления.

В этом случае влияние человеческого фактора будет минимальным.Обязательно соблюдение условий для правильного составления программы, а также точного измерения обрабатываемой детали. Четырехсторонний станок оптимально предназначен для обработки квадратных (прямоугольных) деревянных или цилиндрических заготовок. Фрезерование или строгание листовых материалов можно производить максимум с двух сторон.

К особенностям работы оборудования данного типа относятся следующие факторы:

- предварительный расчет скорости движения заготовки по станине.Это необходимо для обеспечения максимальной точности обработки;

- наладка каждого отдельного фрезерного или строгального агрегата, а также согласованность их работы друг с другом;

- своевременный вывоз отходов производства с территории переработки.

Основным недостатком четырехсторонних деревообрабатывающих станков является их высокая стоимость, а также сложность наладки. Но с точки зрения производственных линий эти показатели несущественны.

Для автоматизации рабочего процесса установка должна быть оборудована автоматической линией подачи заготовок.Кроме того, этот блок может выполнять функцию позиционирования детали относительно обрабатывающих инструментов.

Поскольку четырехсторонний станок для сложной деревообработки относится к разряду дорогостоящего оборудования, при выборе необходимо учитывать все конструктивные нюансы и технические характеристики.

В первую очередь это определяется работоспособностью оборудования. Этот показатель зависит от скорости подачи заготовки, ее размеров и степени обработки.Также необходимо учитывать вес и габариты деревянной детали.

При выборе оптимальной модели четырехстороннего деревообрабатывающего станка нужно обращать внимание на следующие факторы:

- требования к конструкции рамы. Он должен выдерживать максимальные нагрузки, так как этот вид оборудования часто предназначен для обработки массивных изделий. Оптимальный вариант — материал изготовления из сплава чугуна;

- система подачи заготовок. Представляет собой набор валов, поверхность которых имеет гофрированную форму.Чтобы минимизировать появление дефектов, элементы системы следует прорезинить;

- трудоемкость настройки процессора. Лучше всего для этой задачи подходят модели с ЧПУ. Настройка фрез или строгальных ножей выполняется автоматически после входа в прилагаемую программу;

- точность срабатывания.

Эти параметры следует учитывать при выборе четырехстороннего деревообрабатывающего станка. Для точного положения заготовки относительно обрабатывающих центров в конструкции должна быть предусмотрена система датчиков.

Кроме того, при анализе модели оборудования необходимо учитывать степень удаленности сервисных центров производителя, стоимость комплектующих, а также условия гарантии.

При эксплуатации оборудования необходимо соблюдать правила, указанные в предлагаемой инструкции. Ни в коем случае нельзя обрабатывать детали. большие размеры, чем предусмотрено правилами. Профилактические и ремонтные работы являются обязательными для поддержания нормального состояния оборудования.

Также важно правильно установить машину. Учитываются не только ее вес и габариты, но и габариты деревянных заготовок. Оператор не должен испытывать затруднений с подачей материала для обработки.

Например, вы можете увидеть работу профессиональной модели четырехстороннего деревообрабатывающего станка:

Для выполнения этих требований рекомендуется использовать четырехсторонние деревообрабатывающие станки. Ключевое отличие таких агрегатов — возможность выполнять сразу несколько операций.

Разновидности агрегатов в зависимости от функциональности

Цена на четырехсторонние деревообрабатывающие станки определяется с учетом их технических параметров, функциональности, а также конструктивных особенностей. Вы можете купить следующие типы агрегатов:

- Станки четырехсторонние по дереву, а также строгальные станки. В их конструкции есть особые валы, на которых расположены лопасти особой конфигурации. Технические возможности таких агрегатов позволяют проводить с их помощью не только черновую, но и отделку изделий.Четырехсторонние рубанки по дереву востребованы при создании различных строительных конструкций, а также элементов.