262г станок горизонтально-расточной. Паспорт, схемы, характеристики, описание

Сведения о производителе горизонтально-расточного станка 262г

Производителем горизонтально-расточных станков моделей 262г является Ленинградский станкостроительный завод им. Свердлова, основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

Станки производства Ленинградского станкостроительного завода им. Свердлова

262Г станок горизонтально-расточной.

Назначение, область применения

Назначение, область примененияГоризонтально-расточной станок 262г — первая модель собственной разработки, освоенная Ленинградским станкостроительным заводом в серийном производстве. В 1957 году станок 262Г был заменен более совершенной моделью

Горизонтально-расточные станки 262г предназначены для комплексной механической обработки корпусных деталей массой до 8 т путем проведения следующих технологических операций:

- сверление, зенкерование, растачивание, развертывание отверстий, связанных координатами; возможна обработка соосных отверстий консольным инструментом с поворотом стола на 180°

- фрезерование плоскостей, пазов и уступов;

- фрезерование плоскостей и пазов при круговой подаче стола;

- нарезание резьбы однолезвийным инструментом при помощи выдвижного шпинделя;

- протачивание отверстий больших диаметров и канавок с помощью съемной планшайбы.

Принцип работы горизонтально-расточного станка 262Г

Режущие инструменты устанавливаются на шпинделе на планшайбе или на радиальном суппорте.

Режущие инструменты устанавливаются на шпинделе на планшайбе или на радиальном суппорте.При растачивании коротких отверстий подача сообщается шпинделю; при обработке длинных и соосных отверстий с помощью борштанги, второй конец которой вводится во втулку опорного подшипника люнета, подача, как правило, сообщается столу в продольном направлении. В случае нарезания резьбы шпинделю сообщается за один его оборот осевое поступательное перемещение, равное шагу нарезаемой резьбы.

При фрезеровании движение подачи сообщается столу в поперечном направлении или шпиндельной бабке в вертикальном направлении.

При подрезании торцов и растачивании канавок движение резания сообщается планшайбе с радиальным суппортом, а его перемещение в радиальном направлении является подачей.

Особенности конструкции горизонтально-расточного станка 262Г

Универсальный расточной станок 262Г имеет горизонтальный шпиндель, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке и рабочий стол.

Станок модели 262Г имеет горизонтальный выдвижной шпиндель Ø 85 мм, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке, столом, перемещающимся в двух взаимно перпендикулярных направлениях.

Шпиндельный узел, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя (выдвижного шпинделя), перемещающегося в осевом направлении (движение подачи). Наличие имеющих раздельные приводы планшайбы с радиальным суппортом и внутреннего шпинделя, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов).

Радиальный суппорт на планШайбе дает преимущество приобрабатке отверстий больших диаметров и торцевых поверхностей больших размеров.

Применено преселективное одно-рукояточное управление коробками скоростей и подач. Установлен привод быстрых перемещении рабочих органов станка. Имеется специальный механизм точных ручных перемещений рабочих органов станка.

Имеется специальный механизм точных ручных перемещений рабочих органов станка.

Модификации горизонтально-расточного станка 262Г

На базе станка 262Г созданы конструкции ряда других универсальных и специальных расточных станков моделей 262д, 2621, 2630, 2А61.

- 262Д — не имеет радиального суппорта, снабжен усиленным расточным шпинделем диаметром Ø 110 мм и планшайбой для закрепления фрезерных головок большого диаметра

- 2621 — имеет выдвижной шпиндель Ø 85 мм, планшайбу без радиального суппорта. Станок имеет повышенную (по сравнению с моделями 262г и 262д) скорость вращения шпинделя (до 2000 об/мин) и применяется при скоростной обработке цветных и легких сплавов

- 2630 — имеет диаметр шпинделя Ø 125 мм, коробка скоростей обеспечивает 23 различных чисел оборотов шпинделя в минуту (от 6 до 1200), включение подачи производится фрикционной муфтой при помощи спаренных электромагнитов, управляемых с пульта.

Масса обрабатываемых деталей до 4 т

Масса обрабатываемых деталей до 4 т

Габарит рабочего пространства горизонтально-расточного станка 262г

Габарит рабочего пространства горизонтально-расточного станка 262г

Габарит рабочего пространства горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

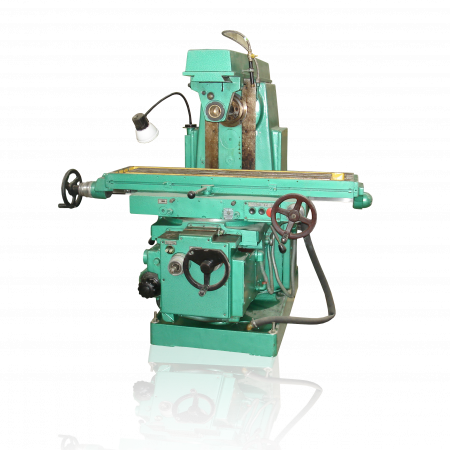

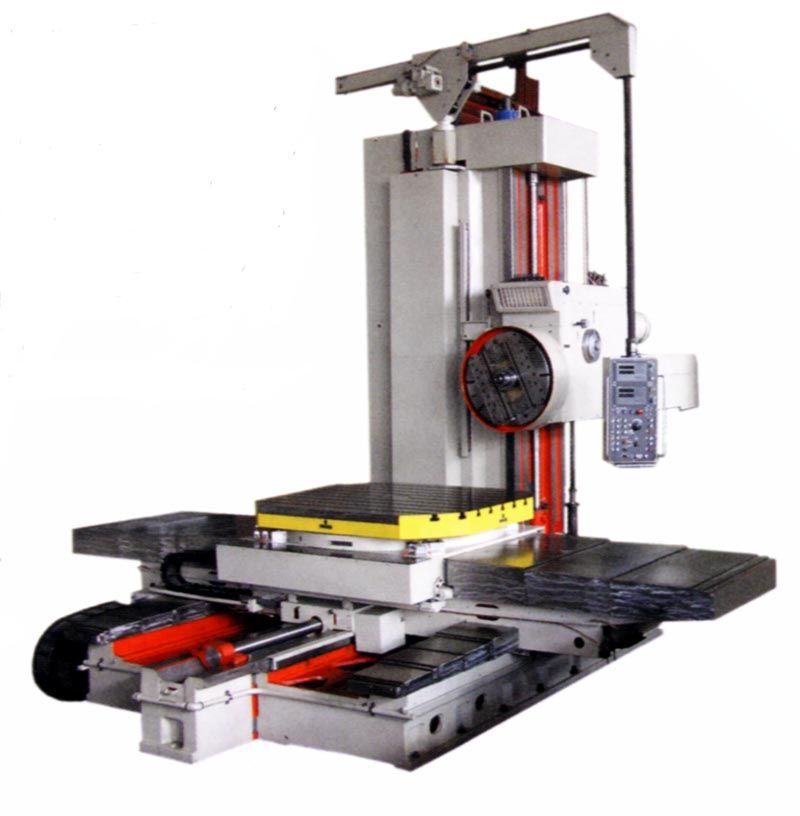

262г Общий вид горизонтально-расточного станка

Фото расточного станка 262г

Расположение составных частей горизонтально-расточного станка 262г

Расположение основных узлов горизонтально-расточного станка 262г

Основные узлы станка 262г (рис. 63)

- А — задняя стойка;

- Б — люнет с опорным подшипником;

- В — шпиндельная бабка с коробкой скоростей и коробкой подач;

- Г — передняя стойка;

- Д — продольные салазки;

- Е — поперечные салазки стола;

- Ж — стол;

- З — станина;

- И — радиальный суппорт;

- К — планшайба.

Органы управления станком 262г

- кнопочная станция;

- маховичок точного ручного перемещения шпинделя, суппорта, планшайбы, шпиндельной бабки и стола;

- рукоятка управления коробкой скоростей;

- рукоятка зажима шпинделя;

- маховичок ручного перемещения радиального суппорта;

- штурвал ручного перемещения шпинделя;

- рукоятка включения механической подачи шпиндельной бабки и стола;

- рукоятка ручного поперечного перемещения стола;

- рукоятка ручного продольного перемещения стола.

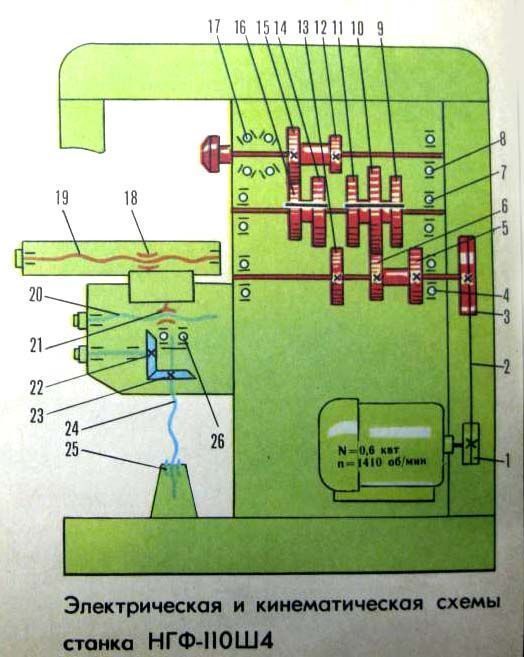

Кинематическая схема горизонтально-расточного станка 262г

Кинематическая схема горизонтально-расточного станка 262г

1. Кинематическая схема горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

2. Кинематическая схема горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

Движения в станке

- Движения резания — вращение шпинделя или шпинделя и планшайбы

- Движения подач

- осевое поступательное перемещение шпинделя

- продольное и поперечное перемещение стола

- вертикальное перемещение шпиндельной бабки

- радиальное перемещение суппорта планшайбы

- Взаимосвязанное движение — поступательное перемещение расточного шпинделя при нарезании внутренней резьбы резцом

- Вспомогательные движения

- перемещение задней стойки в продольном направлении

- быстрые перемещения стола, шпиндельной бабки и шпинделя

- ручное перемещение шпиндельной бабки, стола, шпинделя, радиального суппорта и точное установочное перемещение опорного люнета

Кинематика станка модели 262Г

Движения резания

Шпиндель и планшайба станка приводятся в движение двухскоростным электродвигателем мощностью 6,5/7 кВт (рис. 64. а) через клиноременную передачу 90—270 и коробку скоростей. Последняя имеет два тройных блока шестерен Б1 и Б2, обеспечивающих девять передач, что в совокупности с двухскоростным электродвигателем позволяет сообщить шпинделю VII через колеса 43—58 восемнадцать различных чисел оборотов в минуту (рис. 64. б).

64. а) через клиноременную передачу 90—270 и коробку скоростей. Последняя имеет два тройных блока шестерен Б1 и Б2, обеспечивающих девять передач, что в совокупности с двухскоростным электродвигателем позволяет сообщить шпинделю VII через колеса 43—58 восемнадцать различных чисел оборотов в минуту (рис. 64. б).

Наибольшее число оборотов шпинделя nmax в минуту с учетом упругого скольжения ремня опеределяется из выражения:

Для планшайбы nmin определяется из выражения:

nmin = 1440·(90/270)·0,985((20·22·19·22)/(57·55·48·58)) = 10 об/мин

Движения подач

Эти движения заимствуются от вала IV. Вращение передается через шестерни 35—56, вал VIII, колеса 42—42, вал IX, блок шестерен Б3. вал X, блок шестерен Б4, вал XI, блок шестерен Б3, полый вал XII, блок шестерен Б6 и вал XIV. От вала XIV через предохранительную муфту Мп , цилиндрические шестерни 39—45 и конические колеса 21—42 приводится во вращение вертикальный вал XVI.

Осевая подача шпинделя осуществляется от вала XVI через червячную передачу 4—29, вал XVII, конический реверс 47—47— 47 с муфтой М3, шестерни 33—24, вал XVIII, колеса 48—33, вал XIX, муфту М6, шестерни 50—69 и трехзаходный винт XX, гайка которого соединена поводком со шпинделем. Максимальная осевая подача шпинделя sш mах определяется из выражения:

sш mах = 1 (58·35·42·34·34·50·50·50·39·21·4·33·48·50) / (43·56·42·34·34·18·18·42·45·42·29·24·33·69)·3·8 = 16 мм/об

При настройке станка для нарезания резьбы муфта М6 снимается, а вал XIX соединяется с ходовым винтом XX гитарой сменных колес а, Ь, с и d.

Вертикальная подача шпиндельной бабки, а также продольная и поперечная подачи стола осуществляются от вертикального вала XVI, вращение от которого через конические шестерни 19—27, вал XXV, колеса 22—44, вал XXVI и конический реверс 36—36—36 с муфтой М4 передается валу XXVII. При сцеплении кулачковой муфты М5 с колесом 36 вращение через конические колеса 36—36, вал XXX, шестерни 33—29 сообщается валу XXXI. Последний приводит в движение с одинаковой скоростью шпиндельную бабку и люнет задней стойки. Шпиндельная бабка получает движение от вала XXXI через конические колеса 18—48 и двухзаходный винт XXXII с шагом 8 мм. Опорному люнету движение сообщается от вала XXXI конической передачей 22—44 и двухзаходным винтом XXXIV с шагом 6 мм.

Последний приводит в движение с одинаковой скоростью шпиндельную бабку и люнет задней стойки. Шпиндельная бабка получает движение от вала XXXI через конические колеса 18—48 и двухзаходный винт XXXII с шагом 8 мм. Опорному люнету движение сообщается от вала XXXI конической передачей 22—44 и двухзаходным винтом XXXIV с шагом 6 мм.

Для включения продольной подачи муфта М5 сцепляется с шестерней 48; при этом через червячную передачу 2—52 получает вращение реечная шестерня 11, сцепляющаяся с косозубой рейкой, которая закреплена на станине станка.

Для включения поперечной подачи муфта М5 устанавливается в нейтральное положение, а муфта M7 включается, вследствие чего от вала XXVII приводится в движение пара цилиндрических шестерен 33—29 и поперечный ходовой винт XXVIII с шагом 6 мм.

Радиальная подача суппорта планшайбы заимствуется от гильзы V планшайбы и осуществляется через дифференциальный механизм. С одной стороны корпус дифференциала получает вращение непосредственно от гильзы V через шестерни 58—22. С другой стороны солнечная шестерня 20 дифференциала приводится в движение от гильзы V через шестерни 55—22, кулачковую муфту М1, вал IV, шестерни 35—56, коробку подач, вертикальный вал XVI, червячную передачу 4—29, вал XVII, кулачковую муфту М2, шестерни 57—43 и вал XXI. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXII и далее через шестерни 24—116—22, червячную передачу 1—22 и реечную передачу 16 радиальному суппорту планшайбы.

С другой стороны солнечная шестерня 20 дифференциала приводится в движение от гильзы V через шестерни 55—22, кулачковую муфту М1, вал IV, шестерни 35—56, коробку подач, вертикальный вал XVI, червячную передачу 4—29, вал XVII, кулачковую муфту М2, шестерни 57—43 и вал XXI. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXII и далее через шестерни 24—116—22, червячную передачу 1—22 и реечную передачу 16 радиальному суппорту планшайбы.

Вспомогательные движения

Быстрые перемещения всех рабочих органов станка осуществляются от отдельного электродвигателя мощностью 2,8 кВт, вращение от которого через предохранительную муфту Мп2, и редуктор с колесами 31—55 и 45—51 передается валу XXV и далее по ранее рассмотренным кинематическим цепям к рабочим органам станка.

Для ручного перемещения шпиндельной бабки и опорного люнета задней стойки служит рукоятка Рз, установленная на конце вала ХХХIII.

Ручное перемещение стола в продольном направлении производится рукояткой Р4, установленной на валу XXIX, при нейтральном положении муфты M5. через шестерни 42—48, червячную передачу 2—52 и косозубую реечную передачу.

через шестерни 42—48, червячную передачу 2—52 и косозубую реечную передачу.

Задняя стойка перемещается в продольном направлении рукояткой Р6, установленной на валу XXXV, через винтовые колеса 11—34, вал XXXVI и реечную передачу.

Точная установка опорного люнета для обеспечения его строгой соосности со шпинделем производится маховичком Мх через червячную передачу 1—44.

262г Узлы горизонтально-расточного станка

Узлы горизонтально-расточного станка 262г

Узлы горизонтально-расточного станка 262г. Смотреть в увеличенном масштабе

Штурвальное устройство

Ручные перемещения и управление механическими подачами радиального суппорта выполняются рукояткой 24 (рис. 65, а). Рукоятками 1 осуществляются управление механическими подачами шпинделя и одновременно его ручные быстрые перемещения.

Рукоятка 24 при повороте относительно оси 25 своей секторной частью зацепляется с круглой рейкой а штанги 26 и перемещает последнюю вдоль ее оси. На правом конце штанги 26 нарезана рейка г, находящаяся в зацеплении с шестерней z3, изготовленной за одно целое с валом 20 и шестерней z4. Перемещение штанги 26 вызывает вращение вала 20 с шестернями z3 и z4. Шестерня z3, находясь в зацеплении с круглой рейкой д штанги 8. перемещает ее вдоль оси и управляет выдвижной шпонкой 11. Когда шпонка 8 занимает среднее положение (как показано па рисунке), хвостовик выдвижной шпонки 11 находится в углублении ж штанги 8, а шпонка иод действием пружины 13 входит в шпоночный паз 3 ступицы колеса 10, связывая последнее с полым валом 12.

На правом конце штанги 26 нарезана рейка г, находящаяся в зацеплении с шестерней z3, изготовленной за одно целое с валом 20 и шестерней z4. Перемещение штанги 26 вызывает вращение вала 20 с шестернями z3 и z4. Шестерня z3, находясь в зацеплении с круглой рейкой д штанги 8. перемещает ее вдоль оси и управляет выдвижной шпонкой 11. Когда шпонка 8 занимает среднее положение (как показано па рисунке), хвостовик выдвижной шпонки 11 находится в углублении ж штанги 8, а шпонка иод действием пружины 13 входит в шпоночный паз 3 ступицы колеса 10, связывая последнее с полым валом 12.

Смещение штанги 8 из среднего положения в том или ином направлении выводит выдвижную шпонку из паза шестерни 10. расцепляя его с полым валом 12. Колесо 10 находится в постоянном зацеплении с шестерней 57 на валу XVII (рис. 64, а), связанной с кинематической цепью подач радиального суппорта планшайбы.

В то же время шестерня z4 вала 20 (рис. 65, а) через сектор 17 и сухарь 14 управляет положением шестерни 57 на валу XVII (рис. 64, а). При нейтральном положении рукоятки 24 выдвижная шпонка 11 включена, а шестерня 57 на валу XVII (рис. 64, а) находится в среднем положении. В этом случае вращением рукоятки 24 (рис. 65, а) относительно оси О производится ручное перемещение радиального суппорта. Поворотом рукоятки 24 относительно оси 25 на себя или от себя выключается выдвижная, шпонка //и одновременно включается подача суппорта к центру или от центра планшайбы.

64, а). При нейтральном положении рукоятки 24 выдвижная шпонка 11 включена, а шестерня 57 на валу XVII (рис. 64, а) находится в среднем положении. В этом случае вращением рукоятки 24 (рис. 65, а) относительно оси О производится ручное перемещение радиального суппорта. Поворотом рукоятки 24 относительно оси 25 на себя или от себя выключается выдвижная, шпонка //и одновременно включается подача суппорта к центру или от центра планшайбы.

Поворотом рукояток 1 относительно осей 22 через полую штангу 4 с рейками б и в, вал 23 с шестернями z1 и z2, сектор 27 и вилку 19 производится включение, выключение и реверсирование подачи шпинделя. Вилка 19 перемещает шестерню 33 на валу XVII (рис. 64, а). Одновременно шестерня z1 (рис. 65, а) посредством штанги 7 с круглой рейкой е включает и выключает выдвижную шпонку 16.

В среднем положении рукояток 1 выдвижная шпонка 16 входит в шпоночный паз шестерни 15, соединяя ее с полым валом 18. Механическая подача шпинделя в этот момент выключена. В этом положении рукояток 1 путем их вращения относительно оси О производится ручное перемещение шпинделя. Вращение от рукояток 1 передается через втулку 3, коническую передачу 5—21, полый вал 18, выдвижную шпонку 16, шестерню 15 и остальные элементы кинематической цепи подачи шпинделя.

В этом положении рукояток 1 путем их вращения относительно оси О производится ручное перемещение шпинделя. Вращение от рукояток 1 передается через втулку 3, коническую передачу 5—21, полый вал 18, выдвижную шпонку 16, шестерню 15 и остальные элементы кинематической цепи подачи шпинделя.

Механизм зажима шпиндельной бабки

Шпиндельная бабка закрепляется на направляющих стойки двумя прижимами А и Б (рис. 65, б). Зажим производится рукояткой 1, насаженной на втулку 23, имеющую торцовые кулачки а, которыми втулка зацепляется с кулачковой полумуфтой 22. Последняя закреплена на валу-винте 21. При вращении рукоятки 1 винтовая часть вала 21 перемешает тягу 19, которая при помощи пальца 18 связана с двуплечим рычагом 13. Перемещение тяги 19 вызывает поворот рычага 13 относительно оси зажима. Второй конец рычага 13 соединен пальцем 12 с коромыслом 11. Пальцы 10 и 14 связывают коромысло с рычагами 9 и 17 зажимов А и Б. Поэтому попорот рычага 13 вызывает одновременный поворот рычагов 9 и 17.

Рычаг 9, поворачиваясь на резьбовой полой оси 4, одновременно перемещается вниз, увлекая за собой зубчатый диск 8, грибок 7, толкатель 5 и прижим 3, воздействующий на клин 2.

Действие прижима Б аналогично, только рычаг 17 воздействует не непосредственно на зубчатый диск, а через полый шлицевый цилиндр 16. Втулка 20, насаженная на вал 21, упираясь в торец тяги 19, фиксирует окончание зажима бабки. Сила затягивания прижимов регулируется зубчатыми дисками 8. Для этого снимают фиксаторные планки 15 и шлицевые кольца 6, а затем подвинчивают зубчатые диски 8.

Механизм зажима поперечных салазок

Поперечные салазки 2 (рис. 65, в) закрепляются на направляющих продольных салазок 1 в четырех точках зажимами А, Б, В, Г.

Каждый из зажимов состоит из рычага 11, шлицевого валика 12, имеющего на обоих концах резьбу, прижимной планки 13 и регулировочных гаек 10. При повороте рычага 11 вращается шлицевый валик 12 и, ввинчиваясь в прижимную планку 13, прижимает поперечные салазки к направляющим продольных салазок.

Зажим салазок производится рукояткой, надеваемой на конец вала 26. Последний коническими шестернями 25—24 связан с валом 23, который смонтирован на двух упорных шарикоподшипниках 22 и 6 в поперечине 5; последняя пальцами 4 и 19 связана с рычагами 3 и 20 зажимов А и Г. Между упорными подшипниками установлена пружина 21. Втулка 7 навинчена на резьбовой конец вилки 17, связанной пальцем 16 с косынкой 15. Косынка соединена тягами 8 и 14 с рычагами 9 и 11 прижимов Б и В.

Механизм зажима стола

Поворотный стол 3 (рис. 65, г) закрепляется на поперечных салазках 2 в трех точках с помощью клиновых колодок. Поворотом рукоятки 1 вилки 4, 6 и 7, связанные одной центральной косынкой 5, стягивают в радиальном направлении одновременно все три колодки 8. Зазор между колодками и поясками а и б регулируется гайками 9.

Cтанок горизонтально-расточной 262г. Видеоролик.

Технические характеристики горизонтально-расточных станков 262г

| Наименование параметра | 2620 | 262г | 262д |

|---|---|---|---|

| Основные параметры станка | |||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 85 | 110 |

| Высота оси шпинделя над столом, мм | 45. .800 .800 | 45..800 | |

| Наибольший диаметр расточки шпинделем, мм | 320 | 240 | |

| Наибольшая длина расточки шпинделем, мм | 600 | ||

| Наибольший диаметр расточки суппортом планшайбы, мм | 600 | 450 | — |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | 550 | 400 | — |

| Наибольший диаметр сверла (по конусу), мм | 65 | 65 | |

| Шпиндельная бабка. Шпиндель. ПланШайба | |||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 600 | 600 |

| Частота вращения выдвижного расточного шпинделя, об/мин | 12,5…2000 | 20..1000 | 20..1000 |

| Количество скоростей шпинделя | 23 | 18 | 18 |

| Пределы рабочих подач шпинделя, мм/об | 2,2. ..1760 ..1760 | 0,05..16 | 0,05..16 |

| Пределы рабочих подач радиального суппорта, мм/об | 0,88…700 | 0,025..8 | — |

| Пределы рабочих подач шпиндельной бабки, мм/об | 1,4…1110 | 0,025..8 | 0,025..8 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | ||

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 2,2 | ||

| Скорость быстрых перемещений шпинделя, м/мин | 3,48 | ||

| Скорость вращения планшайбы, об/мин | 8…200 | 10..200 | 20..1000 |

| Количество скоростей планшайбы | 15 | 15 | 18 |

| Возможность отключения вращения планшайбы | есть | ||

| Возможность одновременной подачи суппорта и шпинделя | есть | ||

| Наибольшее перемещение радиального суппорта планшайбы, мм | 170 | 170 | — |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | ||

| Внутренний конус шпинделя | Морзе 5 | Морзе 5 | |

| Наибольший крутящий момент на шпинделе, кгс*м | 495 | 220 | 220 |

| Наибольший крутящий момент на планшайбе, кгс*м | 780 | ||

| Наибольшее усиление подачи шпинделя, кгс | 1500 | ||

| Наибольшее усилие подачи суппорта, кгс | 700 | ||

| Наибольшее усиление подачи бабки, кгс | 2000 | ||

| Нарезаемая метрическая резьба, мм | 1. ..10 ..10 | 1…10 | 1…10 |

| Нарезаемая дюймовая резьба, число ниток на 1″ | 4…20 | 4…20 | |

| Стол | |||

| Рабочая поверхность стола, мм | 900 х 1120 | 800 х 1000 | |

| Наибольшая масса обрабатываемого изделия, кг | 2000 | 2000 | |

| Наибольшее перемещение стола (вдоль х поперек), мм | 1150 х 1000 | 1140 х 850 | 1225 х 1850 |

| Пределы рабочих подач стола (вдоль и поперек), мм/об | 1,4…1110 | 0,05..16 | 0,05..16 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 1300 | 1300 |

| Деление шкалы лимба, мм | 0,025 | ||

| Деление шкалы лимба поворота стола, град | 0,5 | ||

| Выключающие упоры | есть | ||

| Скорость быстрых перемещений, м/мин | 2,2 | ||

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | ||

| Привод | |||

| Количество электродвигателей на станке | |||

| Электродвигатель привода главного движения Мощность, кВт (об/мин) | 10 (3000) | 6,5/ 7 | 6,5/ 7 |

| Электродвигатель привода подачи, кВт | 1,52 | ||

| Привод поворота стола, кВт | 1,7 | ||

| Габариты и масса станка | |||

| Габариты станка, включая ход стола и салазок, мм | 5510 х 3200 х 3012 | 5070 х 2250 х 2755 | 5070 х 2250 х 2755 |

| Масса станка, кг | 12000 | 11750 | 11350 |

- Зазерский Е.

И., Гутнер Н.Г. Токарь-расточник, 1960, стр.46

И., Гутнер Н.Г. Токарь-расточник, 1960, стр.46

Список литературы:

Связанные ссылки

Каталог-справочник горизонтально-расточных станков

Паспорта и руководства горизонтально-расточных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

2Л614 станок горизонтально-расточной универсальный c неподвижной передней стойкой и встроенным поворотным столом Схемы, описание, характеристики

Сведения о производителе горизонтально-расточного станка модели 2Л614

Производитель горизонтально-расточного станка 2Л614 — Чаренцаванский станкостроительный завод.

На Чаренцаванском станкостроительном заводе выпускались, также, станки моделей 2615, 2615, 2А614, 2А615, 2А614-1, 2А615-1, 2Л614-1, 2Л615-1, 2М614-1, 2М615-1, 2Н614-1, 2Н615-1.

Станки, выпускаемые Чаренцаванским станкостроительным заводом

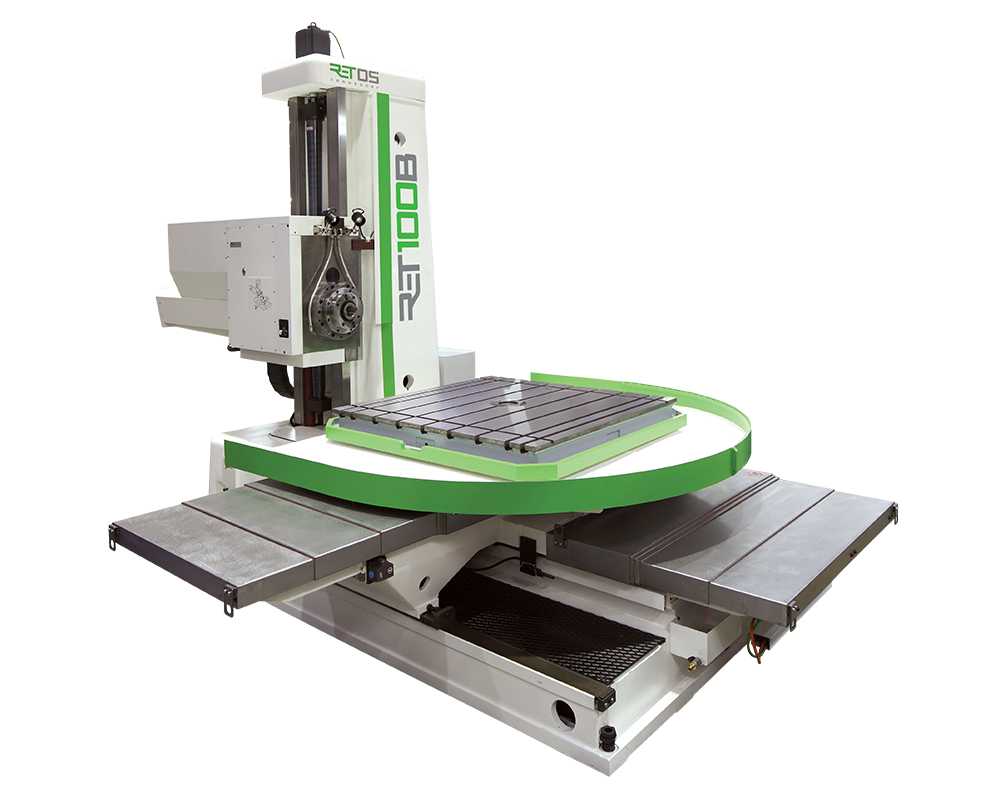

2Л614 станок горизонтально-расточной c неподвижной передней стойкой и поворотным столом универсальный.

Назначение и область применения

Назначение и область примененияУниверсальный горизонтально-расточной станок 2Л614 заменил устаревший станок модели 2614.

Станок горизонтально-расточный модели 2Л614 предназначен для обработки корпусных деталей массой до 1000 кг, с точными отверстиями, связанными между собой точными межосевыми расстояниями.

Станки обладают большой универсальностью. На них можно производить сверление, растачивание, зенкерование и развертывание отверстий, фрезерование плоскостей и пазов, а также обтачивание торцов, растачивание отверстий и обработку кольцевых канавок радиальным суппортом планшайбы (станок 2Л614). Станок 2Л614 по заказу потребителя может быть изготовлен с резьбонарезным устройством. Наличие механизированного зажима инструмента, жесткость, виброустойчивость, быстроходность и удобство в управлении станком позволяют вести на них точную производительную обработку с наименьшей затратой машинного и вспомогательного времени.

Принцип работы и особенности конструкции станка

Станки снабжены неподвижной передней стойкой и встроенным поворотным столом, имеющим продольное и поперечное перемещение относительно оси шпинделя.

Конструкция станков позволяет производить фрезерование по восьмиугольному контуру с двумя подачами: поперечной — стола и вертикальной — шпиндельной бабки, а также фрезерование с круговой подачей стола.

Станок 2Л614, в отличие от станка 2Л615, оснащен встроенной планшайбой с радиальным суппортом.

Станок с радиальным суппортом отличается большой универсальностью и применяется при обтачивании торцевых поверхностей, консольном растачивании отверстий больших диаметров, растачивании кольцевых канавок, а также для работы выдвижным шпинделем.

Станок 2Л614 имеет нормальный расточный шпиндель без радиального суппорта. Этот станок отличается повышенной жесткостью и виброустойчивостью шпиндельной системы; обладает преимуществами при расточных работах, не требующих применения радиального суппорта, а также при фрезерных работах.

Шпиндель и планшайба приводятся во вращение от электродвигателя переменного тока через зубчатую коробку скоростей, снабженную однорукояточным селективным механизмом. Подачи осуществляются от электродвигателя постоянного тока с широким диапазоном регулирования. Конструкция привода позволяет изменять величину подачи на ходу, без остановки станка.

Подачи осуществляются от электродвигателя постоянного тока с широким диапазоном регулирования. Конструкция привода позволяет изменять величину подачи на ходу, без остановки станка.

Универсальные горизонтально-расточные станки 2Л614 предназначены для работы в инструментальных и механических цехах.

Класс точности станка Н.

Точность деления на поворотном столе ±5′.

Шероховатость обработанной поверхности V3—V7.

Конструктивные и эксплуатационные особенности станков:

- расточный шпиндель с твердой азотированной поверхностью в стальных закаленных втулках большой длины;

- повышенная жесткость, виброустойчивость шпинделя;

- механизированный зажим инструмента;

- шариковинтовые пары;

- закаленные токами высокой частоты боковые направляющие качения для подвижных узлов;

- специальная прецизионная опора качения поворотного стола;

- автоматический поворот стола через 90°;

- автоматический зажим и отжим подвижных узлов станка на направляющих;

- подвесной жесткий электрический пульт;

- телескопическая защита направляющих;

- электрический штурвал для точной установки подвижных узлов с чувствительностью до 0,005 мм;

- централизованная, автоматизированная смазка направляющих;

- тиристорный привод подач.

Станки могут быть оснащены различными системами числового программного управления как отечественного, так и зарубежного производства.

2Л614 Габаритные размеры рабочего пространства горизонтально-расточного станка

Габаритные размеры рабочего пространства станка 2л614

2Л614 Посадочные и присоединительные базы горизонтально-расточного станка

Посадочные и присоединительные базы станка 2л614

2Л614 Общий вид горизонтально-расточного станка

Фото горизонтально-расточного станка 2л614

Фото горизонтально-расточного станка 2л614

2Л614 Расположение органов управления горизонтально-расточным станком

Расположение органов управления расточным станком 2л614

Перечень органов управления горизонтально-расточным станком 2Л614

- Рукоятка набора подач

- Рукоятка набора чисел оборотов шпинделя и планшайбы

- Рукоятка зажима бабки

- Рукоятка включения вращения планшайбы

- Маховичок механизма подачи

- Рукоятка зажима шпинделя

- Винт зажима задней стойки

- Тумблер включения перемещения люнета задней стойки

- Рукоятка продольного перемещения задней стойки

- Рукоятка зажима поворотного стола

- Винт зажима поперечных салазок стола при тяжелых режимах работы

- Рукоятка ручного поворота верхнего стола

- Рукоятка ручного перемещения поперечных салазок стола

- Рукоятка зажима продольных салазок стола

- Рукоятка включения механического поворота верхнего стола

- Рукоятка зажима поперечных салазок стола

- Винт зажима радиального суппорта

- Маховичок тонкой ручной подачи люнета

- Рукоятка переключения подачи бабки поперечных салазок и поворотного стола

- Рукоятка ручного перемещения шпиндельной бабки

- Рукоятка ручного перемещения продольных салазок стола

- Рукоятка включения механической продольной подачи стола

- Рукоятка включения подачи радиального суппорта

- Кнопки включения импульсного вращения электродвигателя привода шпинделя «Толчок»

- Кнопки «Пуск» электродвигателя привода шпинделя

- Кнопки включения импульсного вращения электродвигателя привода шпинделя «Толчок»

- Кнопки «Пуск» электродвигателя привода шпинделя

- Кнопка «Стоп общий»

- Кнопка «Стоп подачи»

- Кнопки быстрых перемещений подвижных органов

- Кнопки быстрых перемещений подвижных органов

- Кнопки импульсного включения электродвигателя привода подачи («Толчок»)

- Кнопки импульсного включения электродвигателя привода подачи («Толчок»)

- Кнопки «Пуск» электродвигателя привода подачи

- Кнопки «Пуск» электродвигателя привода подачи

2Л614 Кинематическая схема горизонтально-расточного станка

Кинематическая схема горизонтально-расточного станка 2л614

1. Схема кинематическая горизонтально-расточного станка 2Л614. Смотреть в увеличенном масштабе

Схема кинематическая горизонтально-расточного станка 2Л614. Смотреть в увеличенном масштабе

2. Схема кинематическая горизонтально-расточного станка 2Л614. Смотреть в увеличенном масштабе

Описание кинематической цепи горизонтально-расточного станка 2Л614

Кинематические цепи станков позволяют осуществлять:

- вращение и толчковый проворот шпинделя, а, также, вращение и толчковый проворот планшайбы с радиальным суппортом (цепь главного движения)

- рабочую подачу, а также установочные и быстрые перемещения всех рабочих органов (стола вдоль и поперек относительно оси шпинделя, шпиндельной бабки, шпинделя, а также суппорта планшайбы

- быстрый поворот стола от отдельного электродвигатели

- ручные перемещения всех рабочих органов от одного штурвала, находящегося на шпиндельной бабке

- установочные быстрые перемещения люнета задней стойки от отдельного электродвигателя

Вращение шпинделя и планшайбы осуществляется от двухскоростного электродвигателя через коробку скоростей, обеспечивающую получение 20 чисел оборотов шпинделя и 15 чисел оборотов планшайбы (2Л614).

Привод подачи происходит oт электродвигателя постоянного тока, работающего в широком диапазоне регулирования. Постоянство выбранной подачи обеспечивается наличием электрической обратной связи ( подробно см. раздел «Электрооборудование»).

Перемещение люнета задней стойки осуществляется независимо от перемещения расточной бабки от отдельного электродвигателя.

Анализ кинематической цепи горизонтально-расточного станка 2Л614

На станке (рис. 39) можно выдвижным шпинделем растачивать отверстия в корпусных деталях. Радиальным суппортом, размещенным на планшайбе, можно протачивать торцовые поверхности, растачивать отверстия больших диаметров (до 430 мм) и производить прорезку внутренних кольцевых канавок. На станке также возможно осуществить торцовое фрезерование. Диаметр расточного шпинделя 80 мм. Он имеет возможность осевого перемещения. Шпиндельная бабка может перемещаться вертикально, а стол — поворачиваться и перемещаться в продольном и поперечном направлениях.

Кинематическая группа движения вращения расточного шпинделя Φυ1(B1) — группа простая. Ее внутренняя связь состоит из одной вращательной пары между гильзой планшайбы и гильзой шпинделя. Внешняя связь — в виде кинематической цепи между двигателем Д1 и расточным шпинделем. Движение Φv1 — простое с замкнутой траекторией и должно настраиваться по двум параметрам: на скорость — с помощью двухступенчатого двигателя Д1 и коробки скоростей (20 ступеней в пределах 20..1600 об/мин) и на направление — двигателем Д1.

Для установки шпинделя в нужном положении (для ввода в отверстие и вывода расточных штанг) возможен медленный поворот шпинделя с помощью электрических устройств.

В процессе переключения скоростей, при необходимости, создается автоматический импульсный поворот колес в коробке скоростей.

Кинематическая группа движения вращения планшайбы Φυ2(B2) по своей структуре близка к предыдущей группе. Настройка на скорость вращения планшайбы осуществляется через ту же коробку скоростей iυ (в пределах 8. .200 об/мин).

.200 об/мин).

Кинематическая группа движения осевой подачи Φs1(П3) расточного шпинделя — группа простая. Ее внутренняя связь состоит из одной поступательной кинематической пары между шпинделем и его гильзой. Внешняя связь — кинематическая цепь между двигателем Д2 и ходовым винтом с шагом t = 16 мм, проходящая через реверс Р2 и зубчатые муфты М1, М2. Движение простое с незамкнутой траекторией и оно должно настраиваться по четырем параметрам: на путь — муфтой М2, на скорость — бесступенчатым изменением оборотов двигателя постоянного тока Д2, на направление — реверсом Р2 или двигателем Д2 и на исходное положение — рукояткой осевой подачи. Кинематическая группа движения радиальной подачи Φs2(П4) суппорта на планшайбе тоже простая. Ее внутренняя связь — это поступательная пара между радиальным суппортом и планшайбой. Внешняя связь расположена между двигателем подачи Д2 и червячной рейкой на радиальном суппорте; она проходит через реверс Р2, муфту М1, передачу 50/41, муфту М3, центральные колеса дифференциала Σ, цилиндрические передачи (30/150) • (150/34) коническую передачу 20/20 и червячно-реечную передачу.

Цилиндрическое колесо z150 сидит свободно на гильзе планшайбы, а сцепляющееся с ним колесо z34, расположенное на быстро вращающейся планшайбе, перекатывается по колесу z150. Следовательно, цилиндрическая пара 150/34 является скрытой суммирующей передачей, так как колесо z34 получает сумму двух вращений: от медленного поворота колеса 2150 (от привода подачи) и от быстрого вращения планшайбы (через скрытый планетарный механизм 150/34 ). Чтобы компенсировать быстрое вращение колеса z34, в эту группу встроен суммирующий механизм 2 (дифференциал), второй входной вал которого через шестерни — получает вращение от гильзы планшайбы, так что за один оборот планшайбы колесо z150 делает 1 • 85/34 х 2 • 30/150 = 1 оборот в том же направлении. Настройка движения радиальной подачи осуществляется органами настройки предыдущей группы.

Для поддержания постоянной осевой и радиальной оборотной подачи между ручным управлением коробкой скоростей и управлением скорости вращения двигателя подач Д2 имеется кинематическая связь (на схеме не показана), которая при переключениях в коробке скоростей автоматически переключает двигатель Д2 на новую минутную подачу для поддержания установленного уровня оборотной подачи.

Подачи: вертикальная Фs3(П5) шпиндельной бабки, продольная Фs4(П6), поперечная Фs5(П7) и круговая Фs6(В8) стола осуществляются от того же двигателя подач Д2. Кинематические группы, осуществляющие эти движения, по структуре аналогичны структуре кинематической группы движения осевой подачи Фs1(П3).

Для сохранения постоянства скорости подачи двигатель постоянного тока Д2 работает от ЭМУ с управлением через тахогенератор ТГ, приводимый во вращение через ременную передачу от двигателя подач Д2.

Все вышеперечисленные рабочие перемещения выдвижного шпинделя, радиального суппорта, шпиндельной бабки и стола могут быть быстрыми механическими и ручными в обоих направлениях.

Люнет в задней стойке имеет самостоятельное перемещение от двигателя Д3.

2Л614 Конструкция станка. Общая компоновка

Основанием станка служит станина, Справа на станине укреплена передняя стойка, по вертикальным направляющим которой перемещается расточная бабка с выдвижным шпинделем. Расточная бабка (шпиндельная бабка) станка 2Л614 снабжена встроенной планшайбой с радиальным суппортом.

Расточная бабка (шпиндельная бабка) станка 2Л614 снабжена встроенной планшайбой с радиальным суппортом.

На левом конце станины может располагаться задняя стойка, поставляемая по особому заказу. По вертикальным направляющим задней стайки перемещается люнет с самостоятельным приводом.

Между стойками на направляющих станины расположен стол, имеющий продольное, поперечное и круговое движения. Отдельно располагаются электрошкаф и агрегат, питающий привод подачи.

Для подвижных органов станка предусмотрены механическая рабочая подача, быстрые установочные перемещения и ручная подача. Ручная подача шпинделя и радиального суппорта может быть тонкой и грубой.

Коробка скоростей размещена в корпусе расточной бабки, Все валы коробки скоростей вращаются на подлинниках качения. Шестерки коробки скоростей подвергнуты термической обработке, что в сочетании со шлифованным профилем зубьев обеспечивает им длительную работоспособность при сохранении первоначальной точности. Конструкция зубчатых блоков обеспечивает замену в случае повреждения любого венца без замены всего блока. Все подвижные шестерни перемешаются на шлицевых либо гладких (без шпонок) валах.

Конструкция зубчатых блоков обеспечивает замену в случае повреждения любого венца без замены всего блока. Все подвижные шестерни перемешаются на шлицевых либо гладких (без шпонок) валах.

Расточной шпиндель (рис. 9, 10) выполнен из стали 35Х10А и подвергнут азотации, что в сочетании с втулками гильзы, выполненными из шарикоподшипниковой стали, обеспечивает длительное сохранение точности. Гильза шпинделя вращается на трех подшипниках качения высокой точности. Передний подшипник допускает регулировку радиального зазора.

Передняя опора гильзы в станке 2Л614 размещается во вращающейся гильзе планшайбы (рис. 9).

Планшайба станка 2Л614 неподвижно закреплена на гильзе, вращающейся на точных роликовых подшипниках, расположенных в корпусе бабки. Включение и отключение вращения планшайбы производится специальной муфтой.

По направляющим планшайбы перемещается специальный суппорт, имеющий Т-образные пазы для закрепления инструмента. Реечно-винтовой привод суппорта снабжен устройством для выбора зазоров, что устраняет произвольное перемещение суппорта при вращении планшайбы.

Реечно-винтовой привод суппорта снабжен устройством для выбора зазоров, что устраняет произвольное перемещение суппорта при вращении планшайбы.

Механизм переключения скоростей обеспечивает включение любого числа оборотов шпинделя либо планшайбы (2Л614) при помощи одной рукоятки путем перемещения подвижных блоков шестерен и изменения скорости вращения приводного электродвигателя.

Механизм перемещения всех трех блоков шестерен одинаков, поэтому для понимания его работы достаточно рассмотреть устройство одного из них, например, верхнего.

Рычаг 13 своим сухарем заходит в паз перемещаемой шестерни. На другом конце рычага имеется палец 14, входящий в паз барабана 15 (развертки всех трех барабанов 15, 16 показаны схематически). С барабаном связана шестерня, находящаяся в постоянном зацеплении с рейками I и 3. Фигурные концы реек упираются в диск селектора 10, имеющего на концентрических окружностях ряд отверстий разного размера, выполненных в определенной последовательности. В зависимости от положения диска селектора рейки могут занимать вполне определенное фиксированное положение.

В зависимости от положения диска селектора рейки могут занимать вполне определенное фиксированное положение.

Механизм подачи (рис. 12) управляет движениями подачи шпинделя и радиального суппорта (2Л614). Рукоятка 1 может занимать три положения. В среднем положении (изображенном на рио. 12) шпонка 3 под действием пружины входит в паз конической шестерни 4. При вращении рукоятки I вращаются конические шестерни и распределительный вал. Муфта 9 находится в нейтральном положении — осуществляется грубая ручная подача.

При переводе рукояток I в крайнее («к себе») положение перемещается вал 5, шпонка 3 выходит из паза конической шестерни 4, поворачивается шестерня 6 и рычаг ?, который переводит муфту 9 в правое положение. При вращении рукоятки I вращается винтовая пара 8 и распределительный вал — осуществляется тонкая ручная подача.

В крайнем («от себя») положении рукоятки I, муфта 9 находится в левом положении — включена механическая подача.

Величины перемещений шпинделя или суппорта отсчитываются лимбом 2.

От распределительного вала 5 (рис. 13) вращение передается валам 4 или 8 посредством связанных между собой муфт 3 и 9. Управление муфтами от одной рукоятки. В правом положении ее включена муфта 9, вращается вал 8 и далее винт 7, осуществляющий подачу шпинделя 6; в левом положении включена муфта 3 — вращается центральное колесо дифференциала (вал 4), цепи подачи суппорта планшайбы, шестерня I, зубчатое колесо 2 и реечно-винтовой привод подачи суппорта. Передаточное отношение дифференциала подобрано так, что при выключенной подаче (центральное колесо не вращается), колесо 2 вращается с таким же числом оборотов, что и планшайба. Дифференциал работает как планетарный механизм.

В траверсе помещается винт подачи шпинделя. По направляющим траверсы перемещается ползун с винтовой рейкой.

Зажим расточной головки (рис. 14) — клиновой. Зажимные клинья перемещаются по роликам.

Передняя стойка имеет повышенную жесткость и виброустойчивость.

Распределительная коробка помещается на станине. От нее получают движение подачи все подвижные органы станка.

От электродвигателя подач (рис. 15) вращение через шестерни 15 и 12 и предохранительную муфту 14 передается валу 13

2Л614 Структурная схема питания основных цепей электрооборудования станка

Структурная схема питания основных цепей электрооборудования станка 2л614

- ДШ — электродвигатель шпинделя — А02-52-6/4 ~4,2/6,3 кВт, ~380 В

- ДН — электродвигатель насоса смазки — АОЛ-11-4 ~0,12 кВт, ~220/380 В

- ДЛ — электродвигатель люнета — АОЛ-12-2 ~0,27 кВт, ~220/380 В

- ДП — электродвигатель подач — ПБСТ-32(42) -1,2(1,9) кВт, ~220 В

- ДА — электродвигатель ЭМУ ~5,9 кВт, ~220/380 В (Встроен в электромашинный усилитель)

- ЭМУ — электромашинный усилитель — ЭИ50АЗС -4,0 кВт, -230 В

- ТГ — тахогенератор — ПТ1 -0,015 кВт, -230 В

Электрооборудование станка 2Л614

Электрооборудование станка выполнено для питания от сети трехфазного переменного тока промышленной частоты (50 гц) напряжением 380 в.

Описание электрической схемы

Главный привод — привод шпинделя (планшайбы) осуществляется от двухскоростного асинхронного электродвигателя через коробки скоростей (рис. 20).

Главным электродвигателем производится:

- вращение и установочный проворот шпинделя (планшайбы) в обоих направлениях, автоматический проворот ведущих зубчатых колес в процессе переключения скоростей

- вращение шпинделя (планшайбы) включается кнопками 1КУ и 2КУ. Для остановки служит кнопка ЗКУ «Стоп». Установочный проворот шпинделя (планшайбы) включается кнопками 4КУ и 5КУ. Все эти кнопки находятся на пульте управления, который размещен на шпиндельной бабке станка.

Скорость вращения двухскоростного электродвигателя задается выключателем ЗВПС (рис. 21), который действует от устройства механического переключателя скоростей шпинделя. Если выключатель ЗВПС нежат и его нормально замкнутый контакт принудительно разомкнут, то контактор КМ подсоединяет одну из двух независимых обмоток статора — шестиполюсную звезду. Электродвигатель при этом вращается со скоростью 970 об/мин.

Электродвигатель при этом вращается со скоростью 970 об/мин.

Если выключатель ЗВПС не нажат и его Н.З. контакт замкнут, то контактором КБ после срабатывания реле временя IPB подключается другая обмотка статора — четырехполюсная звезда. При этом электродвигатель вращается со скоростью 1470 об/мин,

Разгон электродвигателя на большую скорость — двухступенчатый; пуск двигателя происходит на меньшей скорости с последующим автоматическим переключением на большую после срабатывания реле времени IPB.

Чередование числа оборотов в минуту двухскоростного электродвигателя для каждой ступени скоростей вращения шпинделя определяется положением рукоятки переключателя скоростей.

Установочный проворот шпинделя совершается при меньшей скорости вращения электродвигателя независимо от положения рукоятки переключения скоростей. В этом режиме электродвигатель включается контакторами В и IK или Н и IK и КМ в шестиполюсную звезду. Установочный проворот совершается при пониженном моменте электродвигателя.

Привод подачи. Подача и установочные перемещения органов станка осуществляются от электродвигателя постоянного тока, скорость вращения которого может изменяться в широких пределах путем изменения напряжения питающего генератора.

В качестве генератора применен электромашинный усилитель ЭМУ с поперечным полем.

Благодаря применению привода с глубокими регулирующими обратными связями, диапазон изменения скорости электродвигателя подачи обеспечивает получение тонких установочных перемещений в необходимых пределах.

Быстрые установочные перемещения при наибольшей скорости электродвигателя достигаются неравномерным ослаблением потока главных полюсов электродвигателя подачи при максимальном напряжении генератора ЭМУ.

Для получения широкого диапазона изменения скорости электродвигателя в системе Г-Д (рис.23) нужно уменьшить влияние инерционности привода, нелинейности характеристик, влияние остаточного намагничивания генератора, изменения нагрузки привода, непостоянства переходного сопротивления щеток, нестабильности элементов схемы возбуждения. Так, например, при малых скоростях электродвигателя падение напряжения в главной цепи при нагрузке и остаточное напряжение ЭМУ могут в 20-30 раз превышать Э.Д.С. электродвигателя.

Так, например, при малых скоростях электродвигателя падение напряжения в главной цепи при нагрузке и остаточное напряжение ЭМУ могут в 20-30 раз превышать Э.Д.С. электродвигателя.

2Л614 Установочный чертеж горизонтально-расточного станка

Установочный чертеж горизонтально-расточного станка 2л614

2Л614 станок горизонтально-расточной универсальный. Видеоролик.

Технические характеристики горизонтально-расточных станков 2Л614, 2А614-1

| Наименование параметра | 2Л614 | 2А614-1 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станков по ГОСТ 8-77 | Н | Н |

| Диаметр выдвижного расточного шпинделя, мм | 80 | 80 |

| Наибольший диаметр расточки шпинделем, мм | 350 | |

| Наибольший диаметр расточки суппортом планшайбы, мм | 420 | |

| Наибольшая диаметр торцевой расточки и обточки суппортом планшайбы, мм | 500 | |

| Точность установки координат, мм | ||

| Точность установки поворотного стола, сек | ||

| Наибольший диаметр сверла (по конусу), мм | 50 | |

| Стол | ||

| Рабочая поверхность встроенного поворотного стола, мм | 800 х 1000 | 1000 х 1000 |

| Наибольшая масса обрабатываемого изделия, кг | 1000 | 2000 |

| Наибольшее перемещение стола (продольное / поперечное), мм | 800/ 1000 | 800/ 1000 |

| Пределы рабочих подач стола (вдоль и поперек), мм/мин | 1,26. ..2000 ..2000 | 1,26…2000 |

| Наибольшее усиление подачи стола (вдоль и поперек), кН | 10 | 10 |

| Деление шкалы лимба, мм | 0,05 | |

| Деление шкалы лимба поворота стола, град | 10` | |

| Выключающие упоры для крайних положений | есть | есть |

| Скорость быстрых продольных перемещений стола, м/мин | 2,18 | 5,0 |

| Скорость быстрых поперечных перемещений стола, м/мин | 2,18 | 5,0 |

| Скорость быстрых установочных круговых перемещений стола, об/мин | ||

| Шпиндельная бабка, выдвижной шпиндель, планшайба | ||

| Наибольшее горизонтальное (осевое) перемещение выдвижного шпинделя, мм | 500 | 500 |

| Частота вращения шпинделя, об/мин | 20..1600 | 20..1600 |

| Количество скоростей шпинделя | 20 | 20 |

| Пределы рабочих подач шпинделя, мм/мин | 2,2. .1760 .1760 | 1,26..2000 |

| Конец выдвижного шпинделя по ГОСТ 24644-81 с конусом для крепления инструмента | 40АТ5 | 40АТ5 |

| Конец выдвижного шпинделя по ГОСТ 6569-75 с конусом для крепления инструмента | Морзе 5 | Морзе 5 |

| Пределы рабочих подач радиального суппорта, мм/мин | 0,89..710 | 0,5..800 |

| Пределы рабочих подач шпиндельной бабки, мм/мин | 1,4..1110 | 1,26..2000 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 800 | 800 |

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 2,18 | 5,0 |

| Скорость быстрых перемещений шпинделя, м/мин | 3,48 | 5,0 |

| Скорость вращения планшайбы, об/мин | 8..200 | 6,3..200 |

| Количество скоростей планшайбы | 16 | 16 |

| Возможность отключения вращения планшайбы | есть | есть |

| Возможность одновременной подачи суппорта и шпинделя | ||

| Наибольшее перемещение радиального суппорта планшайбы, мм | 120 | 125 |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,4 | 2 |

| Наибольший крутящий момент на шпинделе, Н*м | 880 | 865 |

| Наибольший крутящий момент на планшайбе, Н*м | 1320 | 1300 |

| Наибольшее усиление подачи шпинделя, кН | 7,5 | 7,5 |

| Наибольшее усиление подачи суппорта, кН | ||

| Наибольшее усиление подачи бабки, кН | ||

| Нарезаемая метрическая резьба, мм | ||

| Нарезаемая дюймовая резьба, число ниток на 1″ | ||

| Электрооборудование, привод | ||

| Напряжение силовой цепи, В | ~380/220В 50Гц | ~380/220В 50Гц |

| Напряжение цепей управления, В | ~110; -24 | ~110; -24 |

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения, кВт | 6,7 | 6 |

| Электродвигатель привода поворота стола, кВт | 0,8 | 0,8 |

| Электродвигатель привода подачи (постоянного тока) | 1,6 кВт | 21 Нм |

| Электродвигатель привода насоса смазки, кВт | 0,12 | 0,12 |

| Электродвигатель привода люнета, кВт | 0,4 | 0,27 |

| Суммарная мощность электродвигателей, кВт | ||

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 4300 х 2075 х 2490 | 4518 х 2950 х 2870 |

| Масса станка, кг | 7350 | 8500 |

Связанные ссылки

Паспорта горизонтально-расточных станков

Каталог горизонтально-расточных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

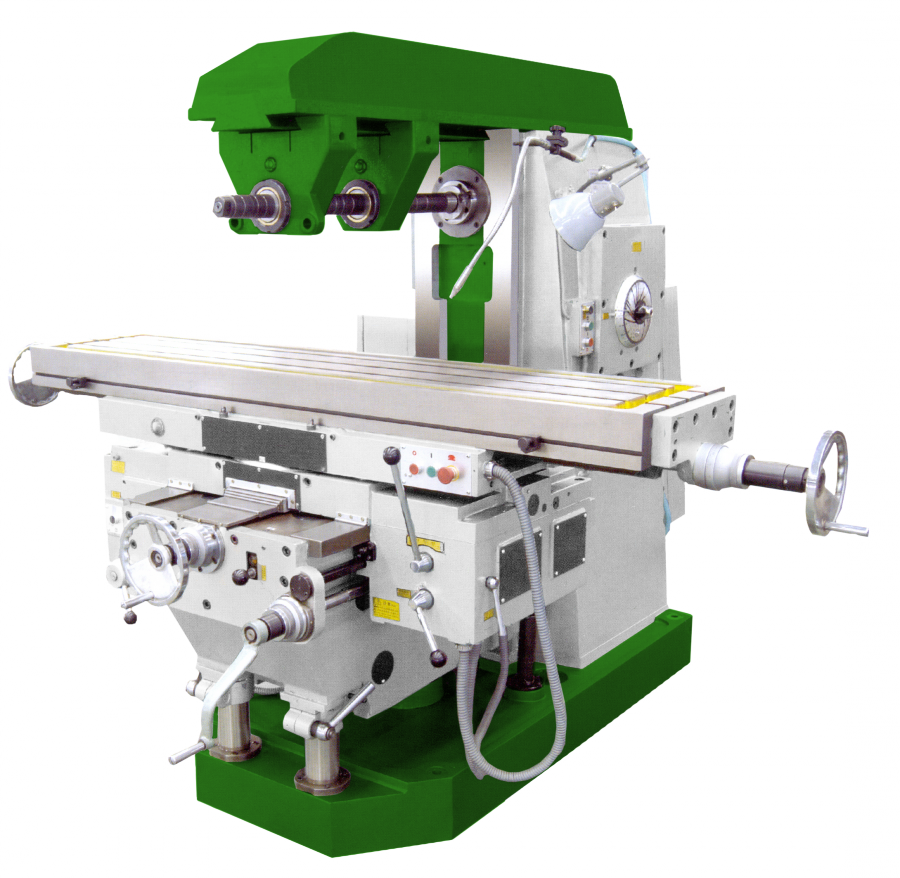

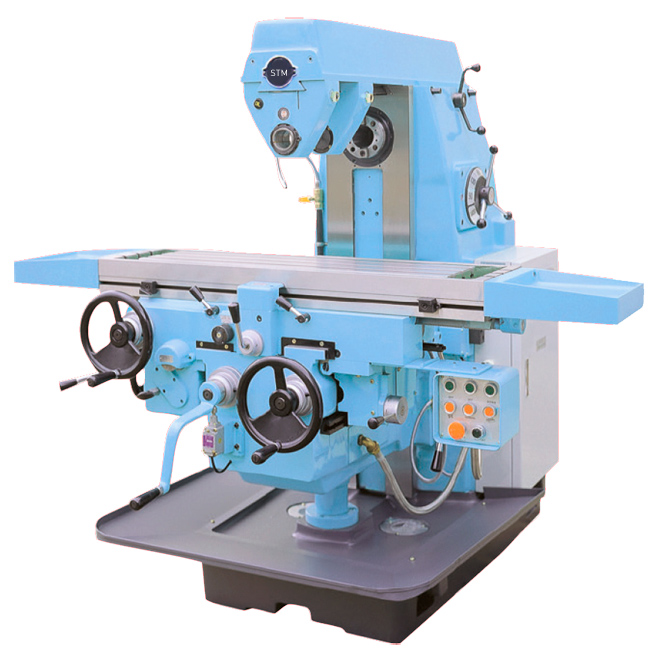

Горизонтально фрезерный станок JET.

Горизонтально-фрезерный станок со склада и под заказ

Горизонтально-фрезерный станок со склада и под заказГоризонтально-фрезерный станок – характеристики и фотографии, онлайн-заказ, оперативная доставка по России. Купить горизонтально фрезерный станок со склада и под заказ.

Универсальные и горизонтально фрезерные станки JET

На сегодняшний день в мире производятся десятки моделей фрезерных станков: вертикальные, горизонтальные, универсальные.

Горизонтально фрезерный станок применяется для обработки углов, пазов, зубчатых колес, рамок, моделей штампов и т.д. в горизонтальной плоскости. В зависимости от вида работы горизонтально фрезерный станок оснащается подходящей фрезой (концевая, фасонная, торцевая).

Вертикально фрезерный станок, в отличии от горизонтально фрезерного станка производит обработку детали только по оси Y, имея только вертикальный шпиндель.

Фрезерно-сверлильный станок может выполнять операции по сверлению.

Универсальный фрезерный станок оснащен как горизонтальным, так и вертикальным шпинделем, а также может выполнять сверление.

Новый горизонтально фрезерный станок или б/у?

Благодаря большому ассортименту фрезерных станков, Вы сможете заменить устаревшие горизонтально-фрезерные станки 6Р82, 6Р10, X6132 и другие на новые более производительные и совершенные станки компании JET без перестройки технологического процесса изготавления продукции Вашим предприятием. При этом итоговая стоимость нового станка будет ниже, чем покупка б/у с последующей чередой ремонтов.

Предлагаемый нашей компанией горизонтально фрезерный станок, вы можете забрать в любом из наших офисов в городах: Челябинск, Екатеринбург, Магнитогорск, Ханты-Мансийск либо оформить доставку.

Горизонтально-фрезерные станки — каталог

Фрезерный станок JMD-15 оснащен мощным двигателем, головкой с возможностью поворота на 360 градусов, усиленным крестовым столом и толстостенной чугунной стойкой ду 92 мм.Мощный двигатель, большой прецизионный крестовый стол, прочная чугунная стойка, массивная станина, устраняющая вибрация облегчат работу с фрезерно-сверлильными станками JMD-18 и JMD-18VS

Фрезерные станки с редуктором JMD-45PF, JMD-45PFD оснащены чугунным цоколем, автоматической подачей пиноли шпинделя, направляющей в виде ласточкина моста, что делает процесс фрезеровки более простым и быстрым

Фрезерные станки JVM-836VS и JTM-4VS имеют хромированную пиноль с большим ходом сверления и автоматическим ходом, а также большие подшипники шпинделя, повышающие стабильность фрезеровки.

Фрезерный станок JTM-1050VS имеет максимальное радиальное биение торца шпинделя 0,005 мм, 2 диапазона чисел оборотов с цифровой индикацией и встроенное устройство подачи СОЖ, что существенно облегчает процесс фрезеровки.

Универсальный фрезерный станок JMD-26X2 XY совмещает в себе горизонтально фрезерный станок и вертикальный за счет наличия в станке соответствующих шпинделей.

JTM-1360VSE оснащен мощным асинхронным двигателем, двустороннюю регулировку частоты вращения и наклоняемую под разными углами стойку для работ, что существенно облегчает процесс фрезеровки.

Станок JMD-1 имеет наклоняемую в разные стороны стойку для работ, двухступенчатую регулировку частоты, мощный асинхронный двигатель и чугунный корпус, гасящий вибрацию

Фрезерно-сверлильный станок JMD-2 выгодно отличается от своих аналогов безколлекторный двигатель,большой вращающий момент и устойчивую скорость вращения.

Фрезерно-сверлильный станок JMD-3 оснащен цифровой индикацией частоты вращения и удобным маховичком, позволяющим наклонять головку вверх и вниз, по желанию фрезеровщика.

Данные станки заменят и вертикальный, и горизонтально фрезерный станки, так как они оснащены соответствующими шпинделями.

MD-1452TS DRO оснащен вертикальным и горизонтальным шпинделем с возможность наклона и поворота, таким образом он может использоваться как в качестве вертикально-фрезерного, так и в качестве горизонтально фрезерного станка.

Станок JMС-1448GH DRO оснащен наклонным вертикальным шпинделем с возможностью поворота и автоматической подачей пиноли.

Станок JMС-1260TS DRO выгодно отличается от своих аналогов наличием шарико-винтовой пары (ШВП) перемещения стола, существенно облегчающей работу фрезеровщику.

| Технические характеристики | |

| Электропитание | |

| Электропитание | 380 В ~50 Гц |

| Общая потребляемая мощность | 11,5 кВт |

| Привод вертикального шпинделя | 4 кВт |

| Привод горизонтального шпинделя | 4 кВт |

| Насос подачи СОЖ | 90 Вт |

| Параметры инструмента | |

| Максимальный диаметр рассверливания в стали | 30 мм |

| Максимальный диаметр сверления в стали | 28 |

| Максимальный диаметр торцевой фрезы | 100 мм |

| Максимальный диаметр концевой фрезы | 20 мм |

| Шпиндель | |

| Конец шпинделя | ISO 50 (DIN 2080) |

| Размер хобота под установку дисковых фрез | Ø27 мм + Ø32 мм |

| Зажимная штанга | М24 |

| Вертикальный шпиндель | |

| Частота вращения вертикального шпинделя | 60 — 1750 об/мин |

| Количество ступеней | 12 |

| Расстояние шпиндель — стол | 140 — 540 мм |

| Поворот / наклон фрезерной головки | 360 ° |

| Горизонтальный шпиндель | |

| Частота вращения горизонтального шпинделя | 58 — 1800 об/мин |

| Количество ступеней | 12 |

| Расстояние шпиндель — стол | 0 — 400 мм |

| Координатный стол | |

| Размер стола | 1600 х 360 мм |

| Максимальная нагрузка на стол | 450 кг |

| Размер Т-образных пазов | 14 мм |

| Расстояние между пазами | 95 мм |

| Количество пазов | 3 |

| Поворот стола | ± 35° |

| Ось Х | |

| Перемещение (автоматическое) | 1290 мм |

| Перемещение (ручное) | 1000 мм |

| Рабочая подача | 22 — 420 мм/мин |

| Быстрый ход | 1290 мм/мин |

| Мощность привода оси | 1,1 кВт |

| Ось Y | |

| Перемещение (автоматическое) | 280 мм |

| Рабочая подача | 22 — 393 мм/мин |

| Быстрый ход | 1205 мм/мин |

| Мощность привода оси | 1,1 кВт |

| Ось Z | |

| Перемещение (автоматическое) | 400 мм |

| Рабочая подача | 10 — 168 мм/мин |

| Быстрый ход | 513 мм/мин |

| Мощность привода оси | 1,1 кВт |

| Габаритные размеры | |

| Длина | 2260 мм |

| Ширина | 2070 мм |

| Высота | 2250 мм |

| Масса станка | 2450 кг |

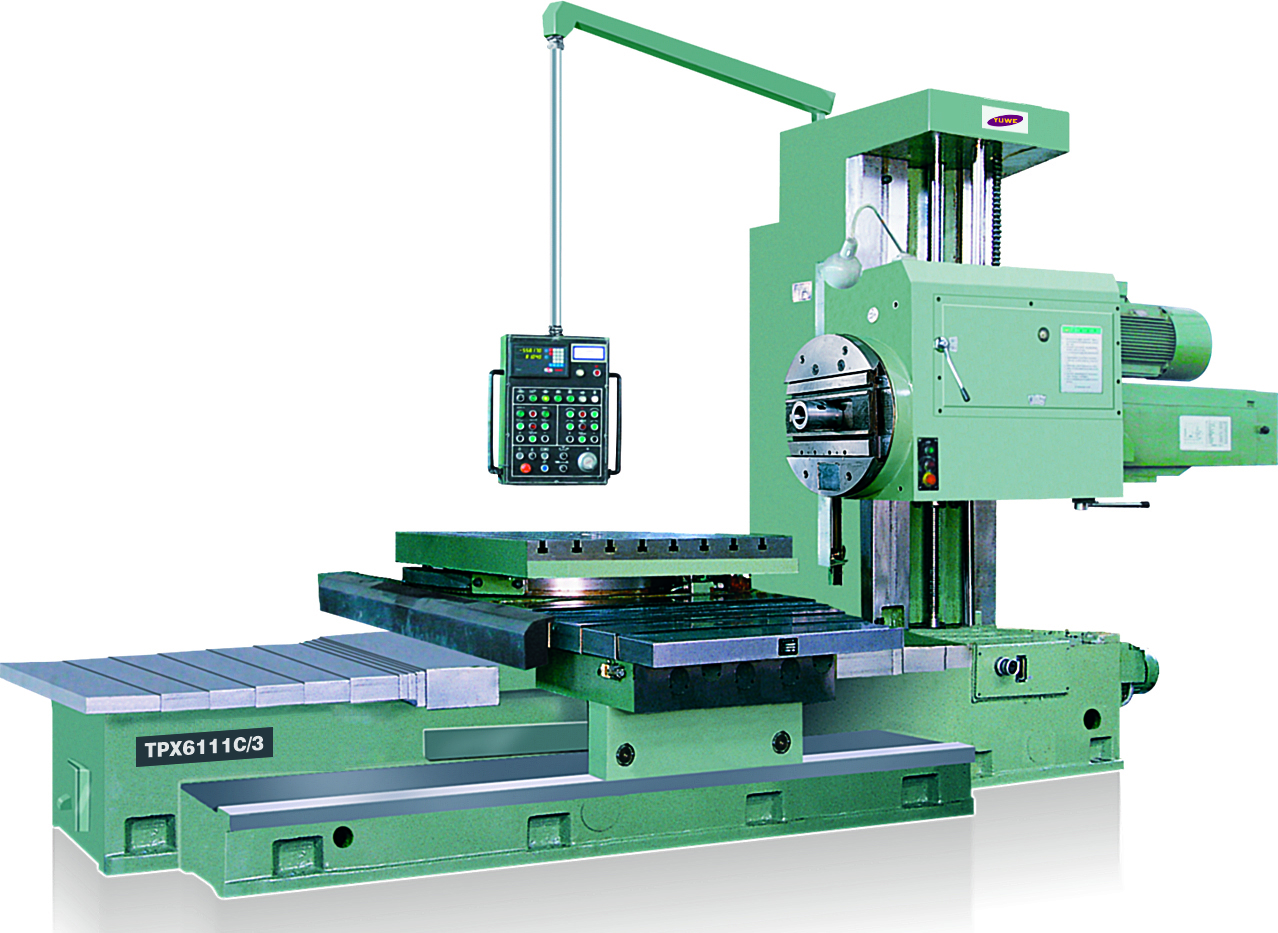

| Размер рабочего стола, мм | 1010×1320 |

| Максимальная нагрузка на стол, кг | 5000 |

| Т-образные пазы рабочего стола, шт/мм | 7×22×125 |

| Перемещение по оси X, мм | 850 |

| Перемещение по оси Y, мм | 900 |

| Перемещение по оси Z, мм | 1100 |

| Перемещение по оси W, мм | 550 |

| Расстояние от оси шпинделя до поверхности рабочего стола, мм | 5 – 905 |

| Максимальный диаметр растачивания, мм | 240 |

| Максимальный диаметр обработки планшайбой, мм | 630 |

| Максимальный диаметр сверления, мм | 50 |

| Диаметр шпинделя, мм | ⌀110 ⌀130 — опция |

| Диапазон частот вращения шпинделя, об/мин | 12 – 950 |

Число ступеней вращения шпинделя, шт. | 18 |

| Конус шпинделя | Морзе №6 |

| Диаметр планшайбы, мм | ⌀550 |

| Перемещение планшайбы, мм | 160 |

| Диапазон частот вращения планшайбы, об/мин | 4 – 160 |

| Число ступеней вращения планшайбы, шт. | 16 |

| Быстрые перемещения по осям X/Y/Z, мм/мин | 1800 |

| Быстрое перемещение по оси W, мм/мин | 3600 |

| Быстрое перемещение плансуппорта, мм/мин | 1120 |

| Рабочие перемещения передней бабки и рабочего стола, мм/(оборот шпинделя) | 0,025 – 8 |

| Рабочие перемещения передней бабки и рабочего стола, мм/(оборот планшайбы) | 0,075 – 24 |

| Рабочие перемещения плансуппорта и рабочего стола, мм/(оборот планшайбы) | 0,05 – 16 |

| Габаритные размеры, мм | 5016×2628×2788 |

| Общая потребляемая мощность, кВА | 35 |

| Масса станка, кг | 12 000 |

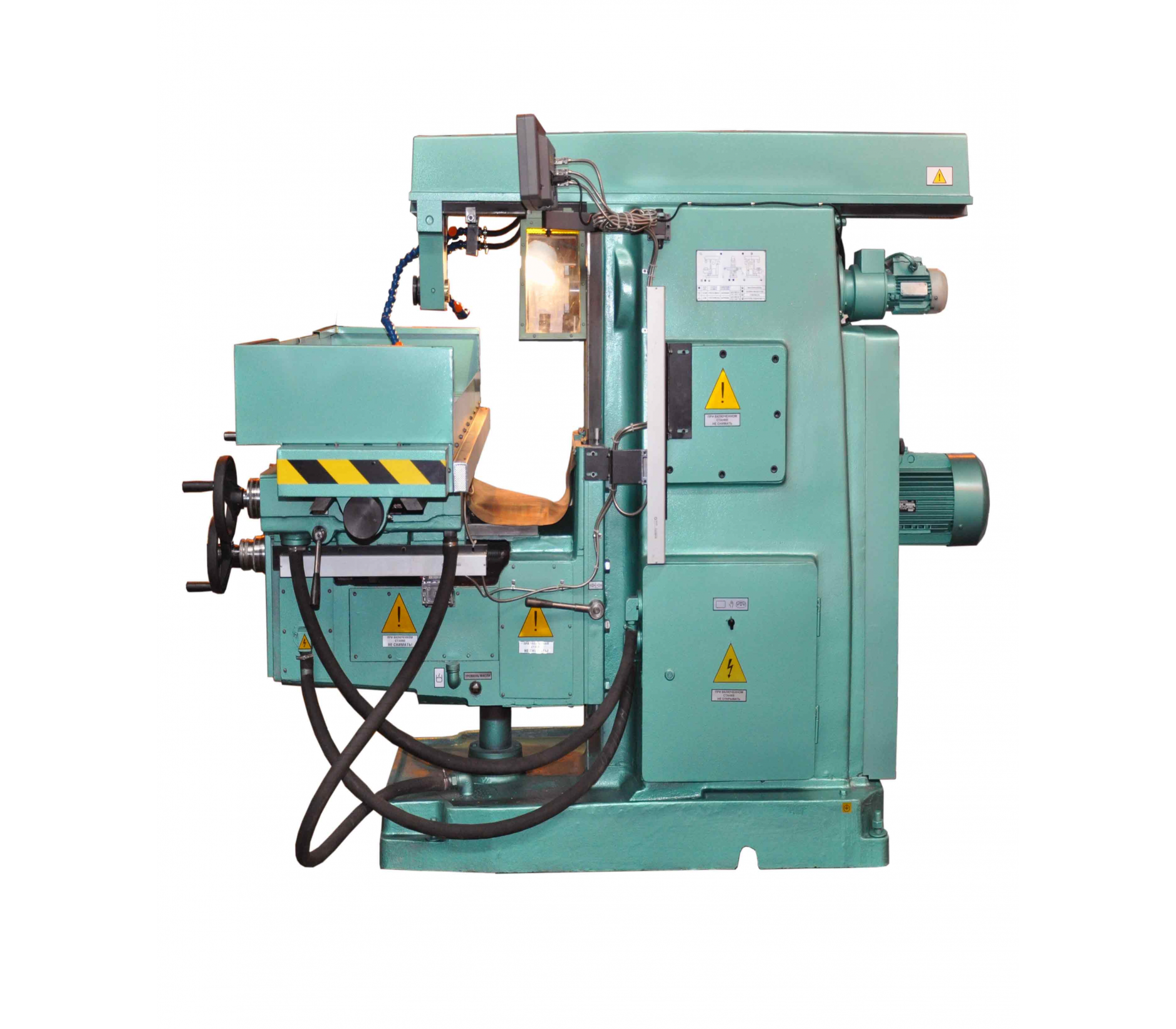

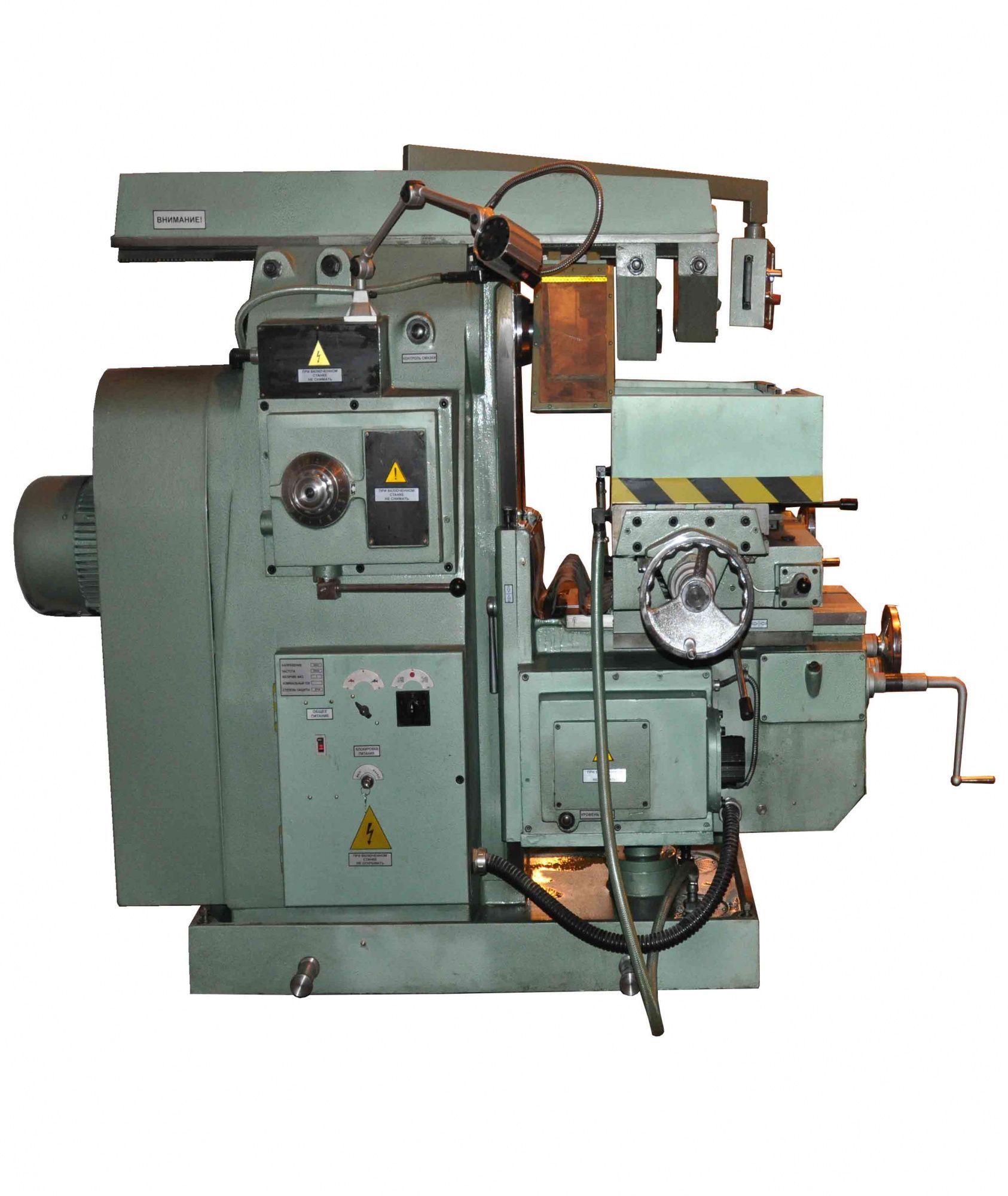

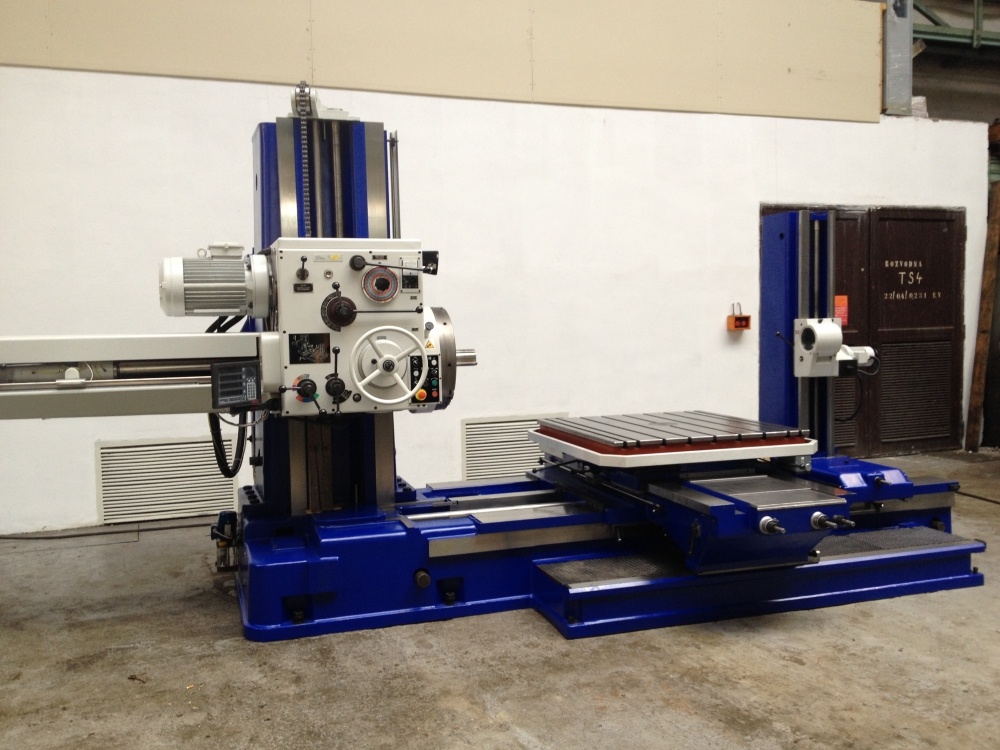

Горизонтально-расточной станок Skoda W200Ф1

Цель проекта

- Замена устаревшего и неисправного электрооборудования и пневматического оборудования для обеспечения безаварийной работы станка;

- достижение заводских параметров скоростей и точности работы станка;

- создание системы контроля состояний для ускорения технического обслуживания и уменьшения времени простоя станка.

Результат

- Достигнуты заводские характеристики по скоростям подачи суппортов и скорости вращения планшайбы.

- Точность измерительной системы превысила данные завода-изготовителя (см. прилагаемое письмо).

- Преобразователи частоты объединены общим звеном постоянного тока, что позволяет использовать один комплект из блока торможения и тормозных резисторов для повышения быстродействия системы.

- Новая система смазки направляющих позволяет поддерживать большее давление при неизменном расходе.

- Все механические концевые выключатели, установленные на станке, заменены на бесконтактные индуктивные датчики с индикацией срабатывания.

- На сенсорном экране пульта управления индицируется состояние узлов станка, и выводится диагностическая информация об ошибках при работе станка с указанием на источник ошибки.

Дата выполнения проекта: 2013 г.

Характеристика объекта

Горизонтально-расточные станки типа W200 предназначены для обработки тяжелых механических деталей. Применяются для фрезеровки, сверления, нарезания резьбы. Заготовки устанавливаются или на зажимные плиты, или на поворотные столы, которые поставляются в качестве отдельной установки.

Колонна горизонтально-расточного станка перемещается по станине вдоль заготовки (ось X), закрепленной на зажимных плитах или на поворотном столе. По колонне перемещается в вертикальном направлении головка шпинделя (ось Y) с выдвижной четырехбоковой пинолью, в оси которой концентрически находится шпиндель для сверления и фрезеровки.

Сверлильный шпиндель выдвигается в направлении, перпендикулярном к перемещению колонны по станине, вместе с пинолью (ось W), или без неё (ось Z). Пиноль предназначена для подпорки выдвижного сверлильного шпинделя. На ее конце прикрепляются различные дополнительные устройства, как напр. фрезерное устройство, расточное устройство и подобные.

фрезерное устройство, расточное устройство и подобные.

Объем выполненных работ

- Разработана проектная документация, включая конструкторские чертежей;

- Разработаны новые инструкций для операторов и обслуживающего персонала;

- Разработано программное обеспечение;

- Изготовлено электрооборудования в шкафном исполнении;

- Изготовлены деталей для установки оборудования на станке: переходные фланцы, опоры и муфты для присоединения электродвигателей, установочные детали для датчиков, разъёмы и шланги для подключения гидравлического и пневматического оборудования.

- Выполнен демонтаж старого электрооборудования, в т.ч. старых шкафов управления, двигателей, кабельной продукции;

- Выполнены: монтаж новых шкафов управления, нового оборудования на станке, прокладка кабелей, прокладка шлангов гидравлики и пневматики, ремонт пневматических зажимов осей станка, монтаж новой линейной измерительной системы;

- Выполнены пуско-наладочные работы, в т.

ч. опытно-промышленная эксплуатация и обучение персонала.

ч. опытно-промышленная эксплуатация и обучение персонала.

Примененное оборудование

Система управления

- контроллер Mitsubishi серии L — L02CPU-P;

- сенсорный дисплей оператора GT1575-VNBD;

- удаленные станции ввода-вывода AJ65SBTB1-32D

Привод вращения шпинделя

- Асинхронный двигатель OMT1-VP-315S4 110кВт;

- Преобразователь частоты FR-A740-03250 110кВт;

Электропривода подачи осей X и Y

- серводвигатели Fukuta SF- SF-112 11Вт;

- Преобразователь частоты FR-А740-00126 EС 5,5кВт.

Линейная измерительная система

- Магнитная лента Balluff BML-M02, ось X — 8м, ось Y — 4,2м.

- Круговой оптический датчик RHI 503 56 пр-ва Line&Linde,

- Контроллер FX3U для обработки данных с измерительных линеек и датчиков

- Панель оператора GOT для индикации положений и реферирования значения положений.

Система пневматики

- Клапаны, фильтры, соединения производства SMC.

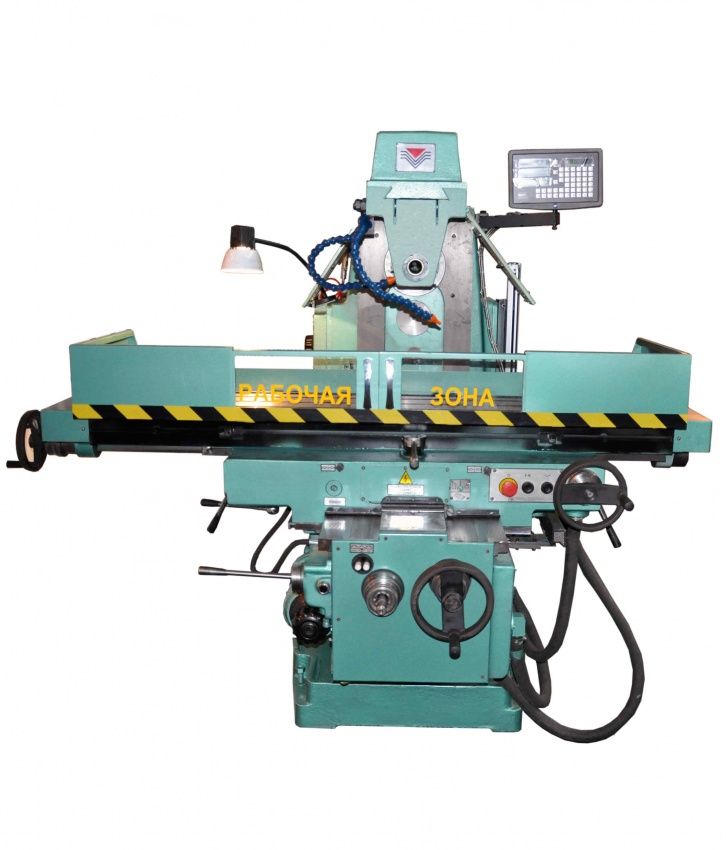

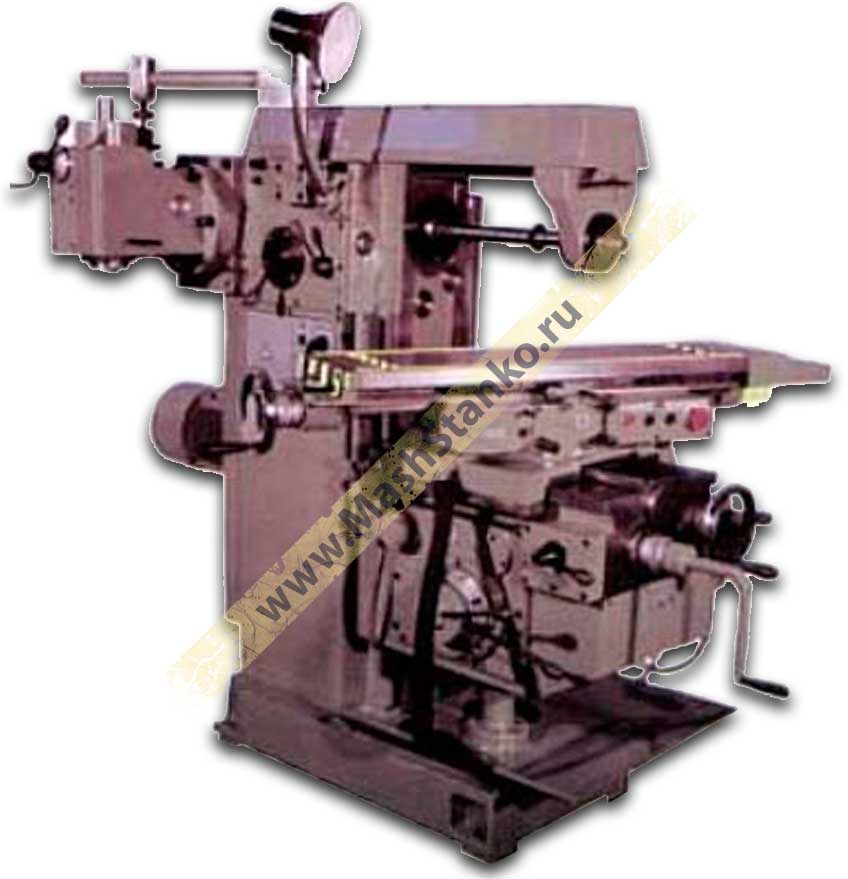

Станок горизонтально-фрезерный 6К81Г

Российский горизонтально-фрезерный станок 6К81Г предназначен для выполнения всех видов фрезерных работ на деталях из черных и цветных металлов, их сплавов и пластмасс в условиях единичного, мелкосерийного и серийного производства.

Наличие механизма зажима инструмента и ряда дополнительных приспособлений и принадлежностей позволяет существенно расширить технологические возможности станков.

Уверенный привод главного движения и тщательно подобранные передаточные отношения обеспечивают оптимальные режимы обработки при различных условиях резания и полное использование возможностей режущего инструмента.

Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве. Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

Поставляются по требованию заказчика за отдельную плату

- 6Д82Г.100.110 Оправка /конус 7:24 № 50/ (D 27) с цапфой

- 6Д82Г.100.120 Оправка /конус 7:24 № 50/ (D 32) с буксой

- 6Д82Г.100.130 Оправка /конус 7:24 № 50/ (D 22) с цапфой

- 6Д12.100.110 Оправка /конус 7:24 № 50/ (D 40) для торцовых фрез

- ДП 35 Ключ торцовый ДПО10.00-88 (для оправки 6Д12.100.110)

- 6Д12.100.120 Оправка /конус 7:24 № 50/ (D 32) для торцовых фрез

- ДП 30 Ключ торцовый ДПО10.00-88 (для оправки 6Д12.100.120)

- 6Д12.100.140 Оправка /конус 7:24 № 50/ (D 27) для торцовых фрез

- 6Д82Г.100.150 Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 5)

- 6Д82Г.100.160 Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 4)

- 6Д82Г.100.170 Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 3; № 2)

- 6Д82Ш.100.150 Шомпол в сборе

- 6Д82Ш.100.170 Шомпол в сборе

- 7036-0053 Универсальная делительная головка (УДГ-Д250) ГОСТ 8615

- 7204-0003 Стол поворотный круглый ГОСТ 16936

- 7200-0220-02 Тиски станочные ГОСТ 14904

- 6Д82Г.

14.000 Накладная долбежная головка

14.000 Накладная долбежная головка

| Технические характеристики горизонтального фрезера | 6К81Г |

| Класс точности по ГОСТ 8-82Е | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000х250 |

| Наибольшее перемещение стола, мм | |

| Продольное | 710 |

| Поперечное | 250 |

| Вертикальное | 400 |

| Пределы подач стола, мм/мин (бесступенчатое регулирование) | |

| Продольной | 35…..1 020 |

| Поперечной | 27…..790 |

| Вертикальной | 9…..264 |

| Ускоренное перемещение стола, мм/мин | |

| Продольное | 2900 |

| Поперечное | 2300 |

| Вертикальное | 765 |

| Пределы частот вращения шпинделя, мин -1 | 16…. .1 600 .1 600 |

| Количество частот вращения шпинделя | 21 |

| Конус шпинделя | ISO 50 |

| Мощность электродвигателей приводов, кВт | |

| Подач | 1,5 |

| Шпинделя | 5,5 |

| Габаритные размеры станка, мм | 2135х1725х1695 |

| Масса станка, кг | 2300 |

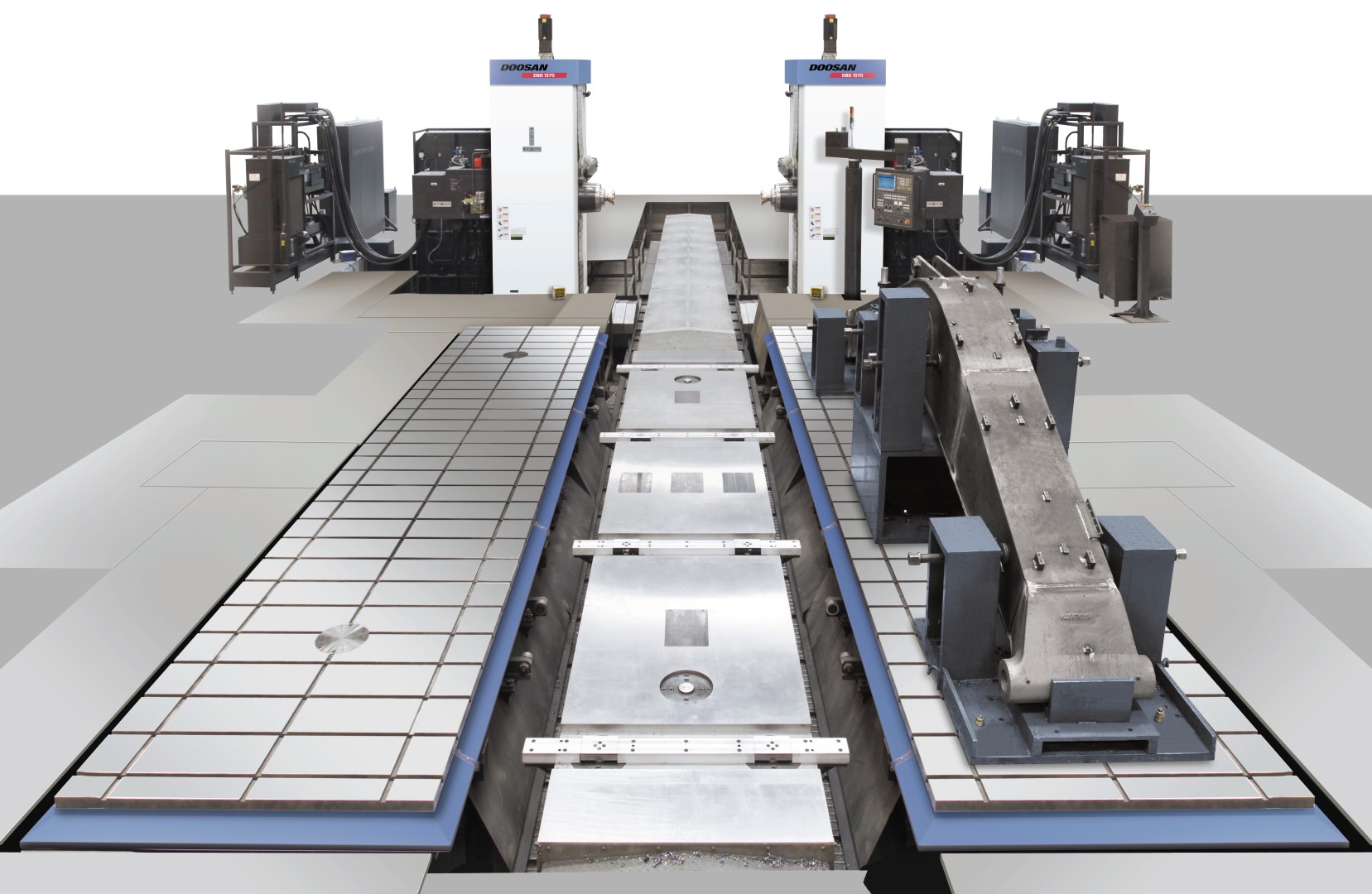

Горизонтальные обрабатывающие центры | Doosan Machine Tools America

Какой тип машины вы ищете?Горизонтальный токарный центр

Вертикальный токарный центр

Вертикальный обрабатывающий центр

Горизонтальный обрабатывающий центр

Пятиосевой обрабатывающий центр

Многозадачная машина

Расточная мельница / мостовая мельница / двухколонная машина

Другой

Горизонтальное и вертикальное фрезерование: в чем разница?

Фрезерование — это обычный процесс механической обработки, который включает использование станка, известного как фрезерный станок, для удаления материала с неподвижной заготовки с помощью вращающегося режущего инструмента. При фрезеровании заготовка остается неподвижной, а режущий инструмент вращается. Когда вращающийся режущий инструмент прижимается к заготовке, он удаляет материал.

При фрезеровании заготовка остается неподвижной, а режущий инструмент вращается. Когда вращающийся режущий инструмент прижимается к заготовке, он удаляет материал.

Хотя все фрезерные станки следуют одной и той же основной формуле, существуют разные типы фрезерных станков, каждый из которых имеет свои уникальные характеристики. В этом посте мы собираемся изучить различия между горизонтальными фрезерными станками и вертикальными фрезерными станками.

Что такое вертикальный фрезерный станок?

Вертикально-фрезерный станок, наиболее распространенный тип фрезерного станка, имеет вертикально ориентированный шпиндель, который удерживает, а также вращает режущий инструмент относительно неподвижной заготовки.Шпиндель может двигаться вверх и вниз, прижимаясь к заготовке для удаления материала.

На самом деле существует два различных типа вертикальных фрезерных станков: фрезерные станки с револьверной головкой и фрезерные станки со станиной. В револьверно-фрезерном станке шпиндель и стол могут двигаться перпендикулярно и параллельно оси. Для сравнения, фрезерные станки со станиной перемещают стол только перпендикулярно оси. Многие компании-производители предпочитают фрезерные станки с револьверной головкой из-за их универсальности.Они могут выполнять более широкий спектр фрезерных операций, чем фрезерные станки со станинами, что делает их разумным вложением средств для производственных компаний.

В револьверно-фрезерном станке шпиндель и стол могут двигаться перпендикулярно и параллельно оси. Для сравнения, фрезерные станки со станиной перемещают стол только перпендикулярно оси. Многие компании-производители предпочитают фрезерные станки с револьверной головкой из-за их универсальности.Они могут выполнять более широкий спектр фрезерных операций, чем фрезерные станки со станинами, что делает их разумным вложением средств для производственных компаний.

Что такое горизонтальный фрезерный станок?

Горизонтальные фрезерные станки имеют аналогичную конструкцию, в которой шпиндель с вращающимся режущим инструментом прижимается к заготовке для удаления материала с заготовки. При этом горизонтальные фрезерные станки отличаются от своих вертикальных аналогов по нескольким параметрам.Самая большая разница между этими двумя типами фрезерных станков — ориентация шпинделя. На вертикальных фрезерных станках шпиндель имеет вертикальную ориентацию. На горизонтально-фрезерных станках шпиндель имеет горизонтальную ориентацию. Другими словами, горизонтальные фрезерные станки устанавливают режущий инструмент на горизонтально ориентированный шпиндель, который может выборочно удалять материал с неподвижной заготовки.

Другими словами, горизонтальные фрезерные станки устанавливают режущий инструмент на горизонтально ориентированный шпиндель, который может выборочно удалять материал с неподвижной заготовки.

Кроме того, горизонтальные фрезерные станки обычно имеют другой режущий инструмент, чем вертикальные фрезерные станки.В то время как вертикальные фрезерные станки обычно имеют длинные и тонкие режущие инструменты, горизонтальные фрезерные станки имеют более короткие и более толстые режущие инструменты.

Горизонтальные фрезерные станки могут выполнять более тяжелые и глубокие пропилы, чем вертикальные фрезерные станки. В результате компании-производители часто используют их для прорезания канавок или пазов в заготовках. Надеюсь, это поможет вам лучше понять различия между вертикальными фрезерными станками и горизонтальными фрезерными станками.

Горизонтальные фрезерные станки с ЧПУ | Ardel Engineering

Горизонтальные и вертикальные обрабатывающие центры с ЧПУ используются современными инженерами и производителями для создания невероятно точных компонентов из полного спектра пластмасс, керамики, композитов, металлов, отливок и специальных сплавов.

Что такое горизонтальное фрезерование с ЧПУ?

Горизонтальное фрезерование с ЧПУ относится к фрезерным операциям с ЧПУ с использованием горизонтальных фрезерных станков. Как следует из названия, станки имеют горизонтально ориентированную оснастку — вращающиеся цилиндрические фрезы, которые могут перемещаться по пяти осям для создания форм, пазов, деталей и отверстий трехмерной детали.Такая конструкция делает их пригодными как для концевого, так и для простого фрезерования; в первом используются инструменты с зубьями на периферии и на поверхности, а во втором — инструменты с зубьями только на периферии.

По сравнению с вертикальными фрезерными станками с ЧПУ, горизонтальные фрезерные станки с ЧПУ имеют следующие преимущества :

- Они могут производить сложные компоненты за меньшее количество операций.

- Они имеют более высокую скорость обработки (в три-четыре раза быстрее).

- Они обеспечивают более длительный срок службы инструмента и лучшее качество поверхности.

Они идеально подходят для создания:

- Крупные или тяжелые детали с большой площадью поверхности, такие как аэрокосмические / авиационные компоненты

- Специальные или нестандартные детали, такие как кулачки, шестерни и геликоиды

- Детали, требующие многосторонней обработки

Горизонтальная обработка особенно удобна для обработки пазов, канавок, прорезания карманов или торцевания. Независимо от функции станка, горизонтальная ориентация шпинделя позволяет производителям работать быстро и эффективно, особенно с проектами, которые создают большое количество стружки.Горизонтальное расположение позволяет стружке — неизбежному результату высокоскоростного фрезерования — просто отваливаться или легко удаляться.

Горизонтальная обработка с ЧПУ: инструменты и варианты

Этот стиль сборки подходит не только для фрезерных станков с ЧПУ. Дополнительные горизонтально ориентированные инструменты с ЧПУ включают:

- Горизонтальные токарные станки с ЧПУ — Горизонтальные токарные станки с ЧПУ, особенно эффективные для сложных программ, которые перегружали бы ручной токарный станок, делают быстрые и точные разрезы, когда заготовка вращается по горизонтальной оси.

- Горизонтальные обрабатывающие центры с ЧПУ — Этот современный фрезерный станок поддерживает полную систему дополнительных функций, таких как автоматические устройства смены инструмента, карусели и магазины, системы подачи СОЖ и СОЖ, а также специальные корпуса.

- Горизонтально-расточные станки с ЧПУ или расточные станки — Существует три основных разновидности этого инструмента: настольный, строгальный и напольный. Этот стол является наиболее универсальным, хотя все они служат одной и той же цели — сверлить отверстия в заготовке по горизонтали.

Отрасли и продукты

Горизонтальная обработка особенно эффективна для тяжелых деталей, а также деталей, которые должны обрабатываться с нескольких сторон. В дополнение к более эффективному управлению стружкой, горизонтальные установки обычно предлагают более короткое время обработки из-за возможности операторов менять паллеты местами. Они также имеют тенденцию быть связаны с более низкими ценами из-за сокращения рабочей силы и времени обработки в целом.

Фрезерование с ЧПУ и механическая обработка особенно важны для производства крупных деталей, требующих значительных площадей, таких как авиационные и аэрокосмические панели или компоненты.Он также поддерживает проекты для:

- Коммерческие приложения

- Строительство и обслуживание

- Электроника

- Медицина

- Безопасность

- Отдых

- Транспорт

- Автомобильная промышленность

- Industrial и O.E.M.

Прототипирование и индивидуальный дизайн также являются популярными приложениями горизонтальных фрез с ЧПУ из-за их эффективности, гибкости и все более доступной стоимости инструмента.

Свяжитесь со специалистами по горизонтальному фрезерованию с ЧПУ в Ardel Today

- Для получения дополнительной информации о горизонтальном фрезеровании с ЧПУ свяжитесь с Ardel Engineering сегодня.Чтобы сотрудничать с Ardel Engineering в вашем следующем проекте обработки, запросите ценовое предложение.

Для получения дополнительной информации о прецизионном фрезеровании с ЧПУ, уникальных преимуществах горизонтальных фрезерных станков с ЧПУ или лучшем решении для фрезерования с ЧПУ для вашего следующего проекта посетите некоторые из этих информационных страниц:

Затраты и преимущества горизонтальной обработки

Когда компания Advance CNC Machining из Гроув-Сити, штат Огайо, полагалась на вертикальные обрабатывающие центры, президент компании Джереми Гамильтон отказался от совета инвестировать в горизонтальные станки.

«Я не мог себе представить, чтобы я тратил столько на обрабатывающий центр», — говорит он. «По цене одной горизонтальной я мог бы купить еще три вертикали».

Кайл Данауэй, который в настоящее время является вице-президентом компании по производству, посоветовал ему подумать о HMC. На предыдущей работе г-н Данауэй работал с HMC каждый день. В Advance он работал с VMC каждый день. Для него разница была очевидна.

На предыдущей работе г-н Данауэй работал с HMC каждый день. В Advance он работал с VMC каждый день. Для него разница была очевидна.

В конечном счете, однако, не то, что сказал г-н Данауэй, имело большое значение, а то, что этот сотрудник был в состоянии сделать, и что большинство потенциальных сотрудников не смогли сделать.Работа с VMC в Advance часто требовала многочисленных настроек, когда деталь перемещалась из одних тисков в другие и поворачивалась на каждом шаге, чтобы представить шпинделю другую поверхность. Каждый шаг имел решающее значение, и каждая настройка должна была быть точной. Г-н Данауэй, профессиональный машинист, мог точно выполнить эти настройки, как и другие опытные механики в цехе. Но когда Advance потребовалось перейти во вторую смену для удовлетворения потребительского спроса, компания не смогла найти достаточно дополнительных сотрудников с таким уровнем навыков.

HMC казалась решением этой проблемы. Поскольку горизонтальное удерживание детали на колонне или надгробии может поворачивать работу по оси B для достижения различных граней за один цикл, требуется меньше настроек. Таким образом, цех может купить HMC, чтобы увеличить производительность, и укомплектовать этот станок новыми сотрудниками, у которых меньше опыта обработки. Г-н Гамильтон пошел к строителю, в котором был уверен, Макино, и купил один из самых дешевых HMC в компании. Это было в 2010 году.

Таким образом, цех может купить HMC, чтобы увеличить производительность, и укомплектовать этот станок новыми сотрудниками, у которых меньше опыта обработки. Г-н Гамильтон пошел к строителю, в котором был уверен, Макино, и купил один из самых дешевых HMC в компании. Это было в 2010 году.