Заточные станки: устройство, принцип работы, виды

Заточные станки предназначены для затачивания режущего инструмента. По сфере применения подразделяются на две большие группы:

- Универсальные — используются для затачивания разнообразного режущего инструмента с простыми поверхностями. Например, на универсальны заточных станках можно обрабатывать рабочие поверхности ножей, фрез, зенкеров, ножниц, резцов, разверток и др.

- Узкоспециализированные — применяются для затачивания либо какого-либо одного инструмента определенных геометрических параметров, либо группы инструментов, например, червячных фрез, сверл, перетяжек или пил.

По типу рабочего органа заточные станки подразделяются на:

- с абразивным кругом;

- с алмазным рабочим органом;

- с абразивной лентой;

По типу управления заточные станки бывают:

- с ручным управлением;

- с автоматизированным управлением;

- с комбинированным управлением.

Также заточные станки, как и большинство металлорежущих установок, подразделяются по мощности, крутящему моменту, угловой скорости вращения рабочих органов, максимальной величине обрабатываемой детали, производительности и т.д.

Сегодня в отдельную категорию выделяют принцип заточки и финальной доводки инструмента на основе анодно-механического и электро-искрового воздействия. Анодно-механическая и электро-искровая заточка предназначена для обработки режущих инструментов высокой твердости, которые обычным абразивным или алмазным кругом заточить проблематично.

Рассмотрим наиболее распространенные заточные станки.

Универсальный заточной станок

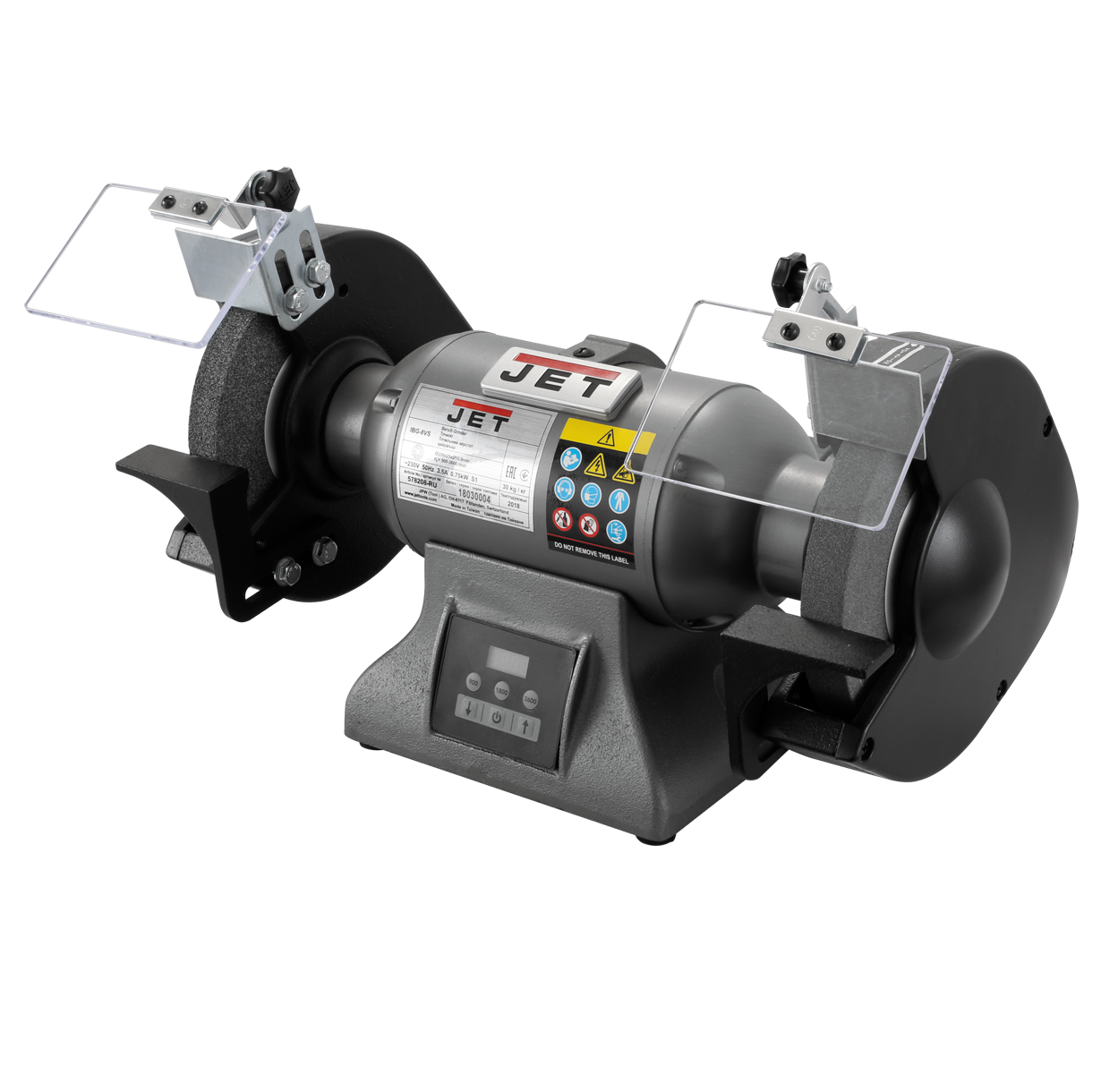

Для выполнения заточки плоских режущих кромок инструмента используются универсальные заточные станки (рис. 1).

Также на универсальных заточных станках при установке профилированного абразивного или алмазного круга возможна заточка режущих поверхностей таких приспособлений, как зенкеры и развертки.

Рисунок 1. Универсальный заточной станок.

Универсальный заточной станок.

В некоторых случаях эта категория станков применяется для выполнения плоского шлифования небольших деталей.

В общем случае универсальный заточной станок состоит из следующих основных элементов:

- Станина. Служит опорной площадкой, на которой крепятся узлы станка. Часто имеет проушины для надежного закрепления на поверхности площадки болтами. В станине зачастую помещаются электрические компоненты станка и панель управления.

- Стойка. Предназначена для размещения на ней точильной головки. Имеет салазки и ходовой винт для изменения высоты установки абразивного круга.

- Точильная головка. Включается в себя кронштейн крепления к стойке с направляющими и механизмом фиксации, электродвигатель и фланцы для установки абразивного или алмазного кругов.

- Стол. Служит для установки на нем суппорта. Имеет направляющие, на которых осуществляется перемещение, и рукоятку управления поперечной подачей.

- Суппорт. Имеет поворотный захватный механизм для крепления обрабатываемой детали.

Может перемещаться в продольном направлении, осуществлять поворот вдоль горизонтальной оси и изменять угол наклона.

Может перемещаться в продольном направлении, осуществлять поворот вдоль горизонтальной оси и изменять угол наклона. - Держатель. Предназначен для крепления затачиваемого инструмента. Имеет несколько сменных крепежных элементов под установку различного рода обрабатываемых деталей.

Заточной станок для сверл

Заточной станок для сверл (рис 2) относится к узкоспециализированному оборудованию, так как заточка сверл — единственная операция, которую он способен выполнять.

Рисунок 2. Заточной станок для сверл.

Заточной станок для сверл представляет собой приспособление закрытого типа, в котором рабочие операции производятся внутри корпуса. Связано это с тем, что данный типа металлорежущего станка работает исключительно по шаблону, и никаких вмешательств в геометрию соприкосновения сверла с рабочим органом не допускает.

Конструктивно состоит из корпуса с отверстиями для установки сверла. В корпусе находится электродвигатель и рабочий орган, который может быть как абразивного, так и алмазного исполнения.

Станок для заточки дисковых пил

К узкоспециализированным относится заточной станок для дисковых пил (рис. 3).

Рисунок 3. Заточной станок для дисковых пил.

Данный тип станка состоит из станины, механизма закрепления и подачи пилы, а также электродвигателя с заточным кругом. Существуют станки с ручной подачей и управлением глубиной внедрения точильного камня и станки, где этот процесс автоматизирован.

Автоматические заточные станки, как правило, применяются на крупных деревообрабатывающих предприятиях, где распил леса поставлен на поток. Автоматические заточные станки для заточки дисковых пил имеют предустановленные настройки под пилы с определенными геометрическими параметрами. Работа оператора станка здесь сводится к установке пилы на посадочное место, контролю над производством заточной операции, снятию пилы и проверке качества заточки.

Работа оператора станка здесь сводится к установке пилы на посадочное место, контролю над производством заточной операции, снятию пилы и проверке качества заточки.

Заточной станок для ленточных пил

В отдельную категорию выделены заточные станки для обработки ленточных пил (рис. 4)

Рисунок 4. Заточной станок для ленточной пилы.

Данный тип заточных станков используется для обслуживания крупных лесопилок. Помимо стандартных элементов, присущих большинству заточных станков, имеет поддерживающие ленточную пилу опоры. В большинстве случаев современные заточные станки для ленточных пил оснащены автоматической системой подачи и в целом производства всех операций затачивания.

Заточной станок для цепей

Заточной станок для цепей (рис. 5) предназначен для затачивания цепей промышленных электрических и ручных бензиновых пил.

Рисунок 5. Станок для заточки цепей.

Этот станок включается в себя следующие элементы:

- станину, на которой закреплены все узлы станка;

- точильной головки, имеющей шарнирное закрепление с возможностью ручного управления;

- стол с направляющими для закрепления цепи с возможностью ее продвижения по мере затачивания.

Заточку цепей можно производить и на универсальном станке. Узкоспециализированные станки для заточки цепей приобретаются предприятиями, которые специализируются на распилке леса при помощи цепных пил.

22.11.2018

заточный станок — это… Что такое заточный станок?

- зато́чный стано́к

станок шлифовальной группы для заточки режущих инструментов в основном абразивными кругами. Применяются также заточные станки для безабразивного затачивания (анодно-механическими, электроискровыми, ультразвуковыми методами обработки).

* * *

ЗАТОЧНЫЙ СТАНОКЗАТО́ЧНЫЙ СТАНО́К, станок шлифовальной группы для заточки режущих инструментов в основном абразивными кругами. Применяются также заточные станки для безабразивного затачивания (анодно-механическими, электроискровыми, ультразвуковыми методами обработки).

Энциклопедический словарь. 2009.

- Затонский Дмитрий Владимирович

- затяжка

Смотреть что такое «заточный станок» в других словарях:

ЗАТОЧНЫЙ СТАНОК — станок шлифовальной группы для заточки режущих инструментов в основном абразивными кругами. Применяются также заточные станки для безабразивного затачивания (анодно механическими, электроискровыми, ультразвуковыми методами обработки) … Большой Энциклопедический словарь

заточный станок — [Департамент лингвистических услуг Оргкомитета «Сочи 2014». Глоссарий терминов] EN Тематики спорт (общая терминология) EN sharpening machine … Справочник технического переводчика

Заточный станок — заточной станок, служит для затачивания металлорежущего инструмента. Различают З. с. для абразивного и безабразивного затачивания.

Преимущественное распространение имеют абразивные З. с. (рис.). К ним относятся простые точила, специальные … Большая советская энциклопедия

Преимущественное распространение имеют абразивные З. с. (рис.). К ним относятся простые точила, специальные … Большая советская энциклопедияЗАТОЧНЫЙ СТАНОК — станок шлифовальной группы для заточки реж. инструментов абразивными (в т. ч. алмазными) шлифов, кругами. Наиболее распространены специализир. 3. с. для заточки резцов, свёрл, многолезвийных реж. инструментов (фрез, зенкеров, развёрток, дисковых… … Большой энциклопедический политехнический словарь

заточный — см. заточка; ая, ое. Зато/чный станок. Зато/чный инструмент … Словарь многих выражений

стационарный шлифовальный станок — 3.2 стационарный шлифовальный станок (stationary grinding machines): Шлифовальный станок, на котором можно выполнять различные операции по шлифовке деталей, установленный стационарно. Примеры приведены в таблице 1. Таблица 1 Стационарные… … Словарь-справочник терминов нормативно-технической документации

стационарный — Режим, который достигается после завершения адаптации активного ила и отображается на зависимости Свых=f(t) выходом на плато Б (рисунок 1 а, в) Источник: ГОСТ Р 50595 93: Вещества поверхностно активные.

Метод определения биоразлагаемости в водной … Словарь-справочник терминов нормативно-технической документации

Метод определения биоразлагаемости в водной … Словарь-справочник терминов нормативно-технической документацииГОСТ Р ЕН 13218-2006: Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные — Терминология ГОСТ Р ЕН 13218 2006: Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные: 3.3 абразивные инструменты (abrasive product): Режущий инструмент различной конфигурации, состоящий из множества абразивных зерен с… … Словарь-справочник терминов нормативно-технической документации

Столярные инструменты — Столярные инструменты инструменты, используемые в столярном деле, для работы с древесиной и древесными материалами … Википедия

Столяр — У этого термина существуют и другие значения, см. Столяр (значения). Столяры Столяр профессиональный рабочий, искусный мастер, ре … Википедия

Точильные станки: от начинающего до профи

Современная индустрия устройств для заточки ножей предлагает такое количество разных инструментов и аксессуаров для заточки ножей, что бывает очень сложно разобраться в этом неискушенному человеку.

Чтобы сделать выбор более осмысленны и помочь сэкономить время, мы решили кратко описать принципы выбора точильных станков и средств для заточки ножей.

Если коротко, то средства для заточки ножей можно разделить на шесть крупных сегментов:

Станки для заточки. В эту категорию входят как профессиональные, так и любительские станки для заточки. Самой популярной является «апексоподобная» схема, где нож закреплен неподвижно, а точильный элемент передвигается по наклонной составляющей. Одной из популярных моделей является вполне бюджетный ТОЧИЛЬНЫЙ СТАНОК СКЛАДИШОК. Однако, если вы хотите точить много и грамотно, то лучше обратить свой взор на более продвинутые модели, такие как ТОЧИЛЬНЫЙ СТАНОК ПРОФИЛЬ К03, ПРОФЕССИОНАЛ. Станок позволяет затачивать клинки со сложной геометрией, постоянно контролируя угол заточки с помощью электрического датчика.

Электрические точилки. Это отдельный большой класс, который отлично подходит для заточки кухонных, хозяйственных и туристических ножей. Главная фишка точилок этого класса — максимальная простота. Включил прибор в сеть, нажал кнопочку, а остальное станок сделает сам, вам лишь останется двигать клинок вперед-назад. Одним из лидеров этого сегмента является американский бренд CHEF’SCHOICE, который производит достаточно широкую линейку электрических точилок для ножей. Популярный вариант ЭЛЕКТРИЧЕСКИЙ СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ CHEF’SCHOICE CC120M обладает тремя этапами заточки, для каждого из которых используется свои система заточных элементов. Угол заточки 20 градусов — пожалуй, самый распространенный среди кухонных и хозяйственных ножей. Для тех, кто предпочитает все этапы контролировать и производить самостоятельно отличным вариантом станет ЭЛЕКТРИЧЕСКИЙ СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ CHEF’SCHOICE CC120M, который оснащен движущейся лентой гриндерного типа.

Главная фишка точилок этого класса — максимальная простота. Включил прибор в сеть, нажал кнопочку, а остальное станок сделает сам, вам лишь останется двигать клинок вперед-назад. Одним из лидеров этого сегмента является американский бренд CHEF’SCHOICE, который производит достаточно широкую линейку электрических точилок для ножей. Популярный вариант ЭЛЕКТРИЧЕСКИЙ СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ CHEF’SCHOICE CC120M обладает тремя этапами заточки, для каждого из которых используется свои система заточных элементов. Угол заточки 20 градусов — пожалуй, самый распространенный среди кухонных и хозяйственных ножей. Для тех, кто предпочитает все этапы контролировать и производить самостоятельно отличным вариантом станет ЭЛЕКТРИЧЕСКИЙ СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ CHEF’SCHOICE CC120M, который оснащен движущейся лентой гриндерного типа.

Наборы и системы для заточки. В этом сегменты представлены инструменты, которые позволяют оттачивать свое мастерство тем, кто предпочитает затачивать свои ножи самостоятельно ручным способом. Так, НАБОР ДЛЯ ЗАТОЧКИ НОЖЕЙ DIAMOND, LANSKY, LN_LKDMD содержит четыре бруска различной твердости, крепеж для ножа, подвижную направляющую и емкость с минеральным маслом для создания абразивной субстанции. Более компактный вариант предлагает компания Спайдерко. НАБОР ДЛЯ ЗАТОЧКИ SPYDERCO TRI-ANGLE SHARPMAKER 204MF помещается в компактный пластиковый бокс, который в рабочем положении служит снованием для заточного элемента. Заточка ножа происходит за счет движения клинка в вертикальном направлении с протягиванием вперед или назад.

Так, НАБОР ДЛЯ ЗАТОЧКИ НОЖЕЙ DIAMOND, LANSKY, LN_LKDMD содержит четыре бруска различной твердости, крепеж для ножа, подвижную направляющую и емкость с минеральным маслом для создания абразивной субстанции. Более компактный вариант предлагает компания Спайдерко. НАБОР ДЛЯ ЗАТОЧКИ SPYDERCO TRI-ANGLE SHARPMAKER 204MF помещается в компактный пластиковый бокс, который в рабочем положении служит снованием для заточного элемента. Заточка ножа происходит за счет движения клинка в вертикальном направлении с протягиванием вперед или назад.

Карманные точилки. Это популярный, удобный и быстрый способ подправить режущую кромку или заточить нож с невысокой твердостью. Эту категорию нужно выбирать тем, кто нуждается в заточке ножа в полевых условиях. Туристы, грибники, дачники — вот целевая аудитория для сегмента карманных точилок. Например, МНОГОФУНКЦИОНАЛЬНОЕ КАРМАННОЕ УСТРОЙСТВО 5 В 1 помимо точилки содержит в себе компас, огниво и фонарик.

Мусаты для заточки ножей бывают компактные и полноразмерные. Например, МУСАТ АЛМАЗНЫЙ DMT® FINE, 600 МЕШ, 25 МКМ станет надежным помощником для правки и заточки коллекционных и шеф-поварских ножей. АЛМАЗНАЯ ТОЧИЛКА DIAMOND POCKET SHARPENER B97070 имеет складную конструкцию и клипсу для крепления к краю кармана. В таком варианте исполнения она представляет собой отличный аксессуар для походного использования.

Бруски и камни. Это направление в свою очередь подразделяется еще на три популярных сегмента: алмазные камни, водные камни и абразивные элементы.

Алмазные камни имеют, как правило, достаточно высокую стоимость, но при это обладают самым высоким уровнем твердости, что позволяет проводить заточку быстро и аккуратно. Алмазные бруски могут быть выполнены в формате настольного камня, камня для заточного станка или в формате карманной складной точилки, как например, АЛМАЗНАЯ СКЛАДНАЯ ТОЧИЛКА h2066.

Считается, что водные камни в их современном исполнении пришли к нам из Японии. Камни могут быть натурального и синтетического происхождения. Самым популярным и доступным сегментом являются водные камни из синтетической керамики. Водные камни широко используются для заточки шеф-поварских и коллекционных ножей. Например, КАМЕНЬ ТОЧИЛЬНЫЙ SAMURA ВОДНЫЙ КОМБИНИРОВАННЫЙ 1000/3000, SCS-1300/M позволяет сделать бритвенную заточку даже на самом твердом клинке. Однако, при это нужно понимать, что заточка на водных камнях требует определенного мастерства и точного удержания угла заточки.

Камни могут быть натурального и синтетического происхождения. Самым популярным и доступным сегментом являются водные камни из синтетической керамики. Водные камни широко используются для заточки шеф-поварских и коллекционных ножей. Например, КАМЕНЬ ТОЧИЛЬНЫЙ SAMURA ВОДНЫЙ КОМБИНИРОВАННЫЙ 1000/3000, SCS-1300/M позволяет сделать бритвенную заточку даже на самом твердом клинке. Однако, при это нужно понимать, что заточка на водных камнях требует определенного мастерства и точного удержания угла заточки.

К абразивным элементам, как правило, относят бруски и камни, которые используются для быстрой ручной правки туристических и хозяйственных ножей. Здесь вы найдете как высокотехнологичный АЛМАЗНЫЙ БРУСОК DMT COARSE, 325 МЕШ (45 МКМ), С КОЖАНЫМ ЧЕХЛОМ, так и обычный КАМЕНЬ ТОЧИЛЬНЫЙ OPINEL, 24 СМ, 001540.

Как выбрать точиильный станок | Разновидности заточных станков

Механический износ настолько беспощаден, что не жалеет даже высокопрочных металлических сплавов. Со временем тупятся самые острые кромки любого режущего инструмента. Именно по этой причине неотъемлемым атрибутом каждой мало-мальски серьезной мастерской является заточной станок. В обзоре будет рассказано, как выбрать заточной станок

Со временем тупятся самые острые кромки любого режущего инструмента. Именно по этой причине неотъемлемым атрибутом каждой мало-мальски серьезной мастерской является заточной станок. В обзоре будет рассказано, как выбрать заточной станок

Основой заточного станка является точильный круг, который изготавливается из абразивного материала, чаще всего корунда.

Заточной станок (электроточило) – устройство для восстановления острых кромок на режущем инструменте, всевозможных приспособлениях и оснастке. Электроточило состоит из двигателя, к валу которого прикреплен точильный круг. При соприкосновении вращающегося круга с затупившейся режущей кромкой возникает трение.

Если поднести режущую кромку под правильным углом, то под действием силы трения абразив восстановит острие.

Заточной станок применяется для обработки:

- Сверл, зенкеров и разверток

- Ножей и резцов

- Зубил, пик и ударных насадок

- Шпателей и мастерков

- Ножовочных полотен, пильных цепей и ленточных пил

- и пр.

По факту область применения точильных станков является поистине безграничной. Практически ежедневно появляются какие-то режущие инструменты и силовые специализированные приспособления, которые нужно время от времени затачивать. Точилу будут рады везде, хоть на производстве или ремонтном участке, хоть в домашнем инструментальном уголке.

Разновидности заточных станков

С развитием инструментальной техники термин «заточной станок» становится все более и более похожим на собирательный образ. Дело в том, что сегодня появилось множество узкоспециализированного режущего инструмента, который нуждается в регулярной заточке. Как понятно, для каждого из типов инструмента создается свой точильный станок.

Заточные станки можно разделить на 2 обширные категории:

- Классические

- Специализированные

Разумеется, каждая из категорий делится на подтипы.

- Классика представлена асинхронным мотором с выходом вала ротора на 2 стороны. С каждой из сторон устанавливается точильный круг. С одной стороны используется крупнозернистое точило, для грубой первичной обработки. С другой стороны устанавливается мелкозернистый круг, который проводит мягкую предфинишную и финишную обработку.

Дополнительно среди классических заточных станков существуют и односторонние модели. Такое точило представлено компактным маломощным мотором, с выходом вала ротора только на одну сторону. Одностороннее точило чаще всего оснащается мелкоабразивным шлифовальным кругом для финишной шлифовки.

У классических заточных станков существует еще громадное множество модификаций. В двухсторонних моделях одна из сторон нередко представлена не точильным кругом, а другим абразивным материалом. В роли абразива могут использоваться щетки, наждачная бумага, войлок и т.д. Встречаются модели заточных и с гибким валом на одном из концов, который переходит в гравировальную машинку или даже хон. Список модификаций классических заточных станков действительно очень большой.

В двухсторонних моделях одна из сторон нередко представлена не точильным кругом, а другим абразивным материалом. В роли абразива могут использоваться щетки, наждачная бумага, войлок и т.д. Встречаются модели заточных и с гибким валом на одном из концов, который переходит в гравировальную машинку или даже хон. Список модификаций классических заточных станков действительно очень большой.

- Специализированные точила зачастую не имеют однотипного конструктивного исполнения. Можно лишь выделить какие-то общие элементы конструкции, которые можно встретить хотя бы у трети или половины моделей: держатель режущего инструмента, абразивная головка, суппорт подачи точила.

Среди специализированных заточных станков наибольшее распространение получили следующие модели:

- Для заточки ленточных пил

- Для заточки цепных пил

- Для заточки дисковых пил

- Для заточки рейсмусов и гильотинных ножей

- Для заточки ножевых полотен по дереву и металлу

Существует заточное оборудование и для многих других инструментов, приспособлений и оснастки. Но подобные точила используются лишь на производстве, где встречается какое-то уникальное режущее оборудование, которое требует периодической заточки острых кромок или зубьев.

Но подобные точила используются лишь на производстве, где встречается какое-то уникальное режущее оборудование, которое требует периодической заточки острых кромок или зубьев.

Какие еще разновидности заточных станков существуют.

Точильные станки для сверл

В отдельную категорию заточных станков выделяют модели для заточки сверл, зенкеров и разверток. Общей четой заточных станков для сверл является возможность жесткой фиксации сверла. Многие мастера привыкли затачивать сверла «на глаз». Таким же примерным будет и результат сверления.

Касательно заточных станков для сверл, подобные точила позволяют заточить кромку сверла под точным углом. Как правило, точильный станок для сверла дает возможность зафиксировать держатель под каким-то определенным углом:

- 118˚ — для сверл по металлу диаметром до 12 (мм)

- 120˚ — для сверл по бетону

- 130˚ — для сверл по меди и медным сплавам (латунь, бронза)

- 140˚ — для сверл по дереву

youtube.com/embed/HTR9DXIAj2c?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Хороший заточной станок для сверл обеспечивает разные виды заточки: одинарную, двойную, с подточкой перемычки и подточкой ленточки.

В роли абразива станки для заточки сверл используют так называемый алмазный барабан. Головка такого барабана имеет вставки из высокопрочного технического алмаза. В среднем одного барабана хватает на 200 заточек.

Неотъемлемым атрибутом точила для сверл является модуль настройки. В модуле имеется разъем под шпиндель, в который и зажимается сверло. При помощи модулчя настройки можно выбрать конкретные параметры заточки сверла.

Дополнительно в продвинутых моделях предусмотрен разъем доводки, центрирующий сверло в конце заточки.

Заточной станок для пильных цепей

Любой владелец бензопилы знает, что рано или поздно пильная цепь начнет вязнуть даже в сухой трухлявой древесине. Это значит, что пришла пора затачивать зубья цепной пилы. Многие производители бензопил добавляют в комплектацию ручное точило для пильных цепей.

Это значит, что пришла пора затачивать зубья цепной пилы. Многие производители бензопил добавляют в комплектацию ручное точило для пильных цепей.

Да, ручное точило является вроде бы удобным. И мастеру будет вдвойне приятней от того, что точило уже было коробке и за него не пришлось платить отдельно. Но в этой бочке меда есть одна маленькая ложка дегтя. Дело в том, что затачивать зубья пилы вручную – это неимоверно длительная и трудоемкая задача. Не удивительно, что многие мастера запускают цепь до того состояния, что она вместо распила начинает продавливать древесину.

Те же мастера, которые пользуются заточным станком для цепей, могут и не вспомнить, когда в последний раз возникали проблемы из-за притупления цепи. Дело в том, что станок делает заточку с ювелирной точностью. При этом зубья затачиваются предельно быстро. Используя станок опытный мастер произведет качественную заточку цепи ровно за 5 минут.

Дело в том, что станок делает заточку с ювелирной точностью. При этом зубья затачиваются предельно быстро. Используя станок опытный мастер произведет качественную заточку цепи ровно за 5 минут.

Серию заточных станков для пильных цепей можно классифицировать по способу монтажа на 2 категории:

- Установка на верстак

- Установка на пильную шину бензопилы

Крепление к верстаку может быть реализовано как при помощи болтового крепежа, так и с использованием струбцин. Касательно второй категории точильных станков, такие устройства крепятся непосредственно к шине пильного инструмента. В данном случае для заточки не нужно даже снимать цепь с пилы. Все делается по месту.

Как выбрать заточной станок.

Основные параметры заточного станка

Перечислять параметры специализированных заточных станков нет смысла, так как практически каждый тип таких точил использует свои собственные рабочие характеристики. Что же касается классических заточных станков, в этом случае точила имеют практически однотипную конструкцию. Их рабочие параметры являются унифицированными.

Что же касается классических заточных станков, в этом случае точила имеют практически однотипную конструкцию. Их рабочие параметры являются унифицированными.

- Мощность станка – определяется потребляемой мощностью электродвигателя. Среднестатистический заточной станок начального класса имеет мощность на уровне 400 (Вт). Подобные точила нередко позиционируются в качестве бытовых.

Если речь идет за точила из ремонтной мастерской, то в большинстве случаев используются модели мощностью около 700 (Вт). Заточные станки мощностью от 1000 (Вт) и выше считаются профессиональными. Такое оборудование рационально использовать лишь при оснащении производственных и промышленных предприятий.

Мощность напрямую связана как со скоростью вращения шпинделя, так и с диаметром абразивного круга. С ростом мощности станка повышается скорость вращения вала и увеличиваются габариты точильного круга.

- Диаметр абразивного круга – наружный размер точила. Чем больше диаметр круга, тем на дольше его будет хватать при заточке. Диаметр круга для заточных станков начального класса составляет в пределах 120 (мм).

Станки полупрофессионального уровня используют точильные круги диаметром 150-175 (мм). Наиболее мощные и производительные точила профессионального класса используют абразивные круги диаметром 200-250 (мм).

Диаметр точильного круга тесно связан с шириной точила. С ростом диаметра увеличивается и толщина круга. Как правило, абразивные круги для классических заточных станков используют толщину 16-40 (мм).

Дополнительно при выборе точил следует учесть и диаметр посадочного места.

Точильный станок – что это такое, устройство, для чего используется, особенности разных видов

Некоторые хозяева не знают, что такое точильный станок и для чего он пригодится. Такие приспособления уместно использовать не только на производстве, в мастерской, но и в быту. Современный рынок изобилует предложениями подобного рода приборов. Чтобы правильно подобрать инструмент, нужно изучить его особенности.

Такие приспособления уместно использовать не только на производстве, в мастерской, но и в быту. Современный рынок изобилует предложениями подобного рода приборов. Чтобы правильно подобрать инструмент, нужно изучить его особенности.

Что такое точильный станок?

Любому режущему или рубящему инструменту требуется заточка. Однако не каждому из них можно вернуть остроту при помощи ручного приспособления. Такой процесс займет много времени, поэтому существует точило электрическое – оно выполняет заточку, шлифовку, зачистку дисковыми камнями разной степени зернистости. Такое оборудование работает с деревом, металлом, камнем, пластиком и другими материалами, требующими грубой обработки.

Устройство точильного станка

Бытовой мини точильный станок имеет следующие механизмы:

- основание;

- абразивные диски;

- двигатель;

- подручник;

- тумблер запуска;

- защитный экран.

Заточный станок имеет функциональные ножки или фиксируется к столешнице. С одной или обеих сторон двигателя расположены абразивные диски. Зернистость их разная, к примеру, первый – для грубой обточки, второй – для финишной доводки. Диаметр абразивных камней колеблется в пределах 100-250 мм при толщине 15-32 мм. Иногда круги прикрывают защитным коробом из пластика. Он оберегает мастера от искр, летящих во время работы.

С одной или обеих сторон двигателя расположены абразивные диски. Зернистость их разная, к примеру, первый – для грубой обточки, второй – для финишной доводки. Диаметр абразивных камней колеблется в пределах 100-250 мм при толщине 15-32 мм. Иногда круги прикрывают защитным коробом из пластика. Он оберегает мастера от искр, летящих во время работы.

Для чего нужен точильный станок?

Узнав, что же такое точильные станки, важно понимать их обширную сферу применения:

- Станок для заточки сверл. Способен заострить сверла разного диаметра, разной конфигурации, из разных материалов, включая твердосплавную сталь.

- Для цепей и бензиновых либо электрических пил. При обработке можно выбрать определенный угол и задать глубину.

- Точильный станок для ножей и ножниц. Инструменты можно подавать на круг под нужным углом.

- Точила-граверы. На оборудовании скомбинированы несколько заточных дисков и насадки для заточки на гибком валу.

Виды точильных станков

Изучая вопрос, что такое точильный станок, следует знать, что выделяют несколько его вариантов:

- Бытовой – работает на малой мощности беспрерывно 20 мин.

После этого необходима остановка во избежание перегрева и поломки мотора. Используется такое устройство для заточки или для разовой правки инструмента. Модели имеют небольшой функционал.

После этого необходима остановка во избежание перегрева и поломки мотора. Используется такое устройство для заточки или для разовой правки инструмента. Модели имеют небольшой функционал. - Профессиональный – может работать беспрерывно в течение всего дня. Оборудуется переключателем скоростей, может затачивать под конкретным углом.

- Промышленный – монолитная конструкция, зачастую в напольном исполнении. Имеет большой диаметр абразивных кругов, подходит для продолжительных работ.

Как выбрать точильный станок?

Выбирая точильный станок настольный для бытовых нужд, стоит учитывать его характеристики:

- Мощность. Представлена диапазоном 350-1000 Вт, для модели бытового типа хватит 500-800 Вт. Мощные устройства потребляют много электричества, а слабые не справятся с обработкой твердых поверхностей.

- Размер и размещение точильного круга. Для домашнего устройства подойдет модель диаметром 150 мм. Наличие пары дисков позволяет проводить грубую и утонченную заточку, не производя замены деталей.

- Габариты и вес станка. При оборудовании домашней мастерской лучше выбрать компактную модель, которая легко поместится в условиях небольшого пространства.

Точильные камни для станков

В качестве материала для точильных станков используются:

- Монокорунд – для получистовой заточки инструментов из высоколегированной стали.

- Электрокорунд – для обдирания и черного точения, тонкой правки поверхностей из углеродистой стали.

- Карбид кремния – такой точильный круг для станка используется при затачивании изделий из особо твердых материалов, например, чугуна.

- Алмаз – круги обеспечивают максимально эффективную шлифовку и обработку твердосплавной стали и парикмахерских приборов.

При покупке кругов надо обращать внимание на их зернистость. Величину абразива определяют по цифре – чем она больше, тем частички более мелкие и частые. Самый популярный диапазон кругов – с цифрами от 16 до 40. При заточке ножей и инструментов из жесткого металла, лучше использовать диски средней и высокой мягкости. Для обкатки шлифовальных дисков нужны диски максимальной твердости.

Самый популярный диапазон кругов – с цифрами от 16 до 40. При заточке ножей и инструментов из жесткого металла, лучше использовать диски средней и высокой мягкости. Для обкатки шлифовальных дисков нужны диски максимальной твердости.

Рейтинг точильных станков для дома

При выборе точильного станка стоит обратить внимание на самые популярные модели:

- ELITECH СT 600С. Универсальный станок мощностью 600 Вт. Абразивы закрыты в кожух, имеет прочное крепление, не вибрирует на столе. Заточить может и маленькие предметы, и крупные детали.

- STURM BG6015L. Станок для бытового применения, качественно обрабатывает ножи, ножницы, топоры, стамески, сверла. Угол заточки регулируется, прибор укомплектован лампой на гибкой ножке, защитным экраном.

- ДИОЛД МЗС-0.2. Лучший станок для заточки ножей и сверл мощностью 220 Вт, эффективно точит твердосплавную сталь. Для закрепления оснастки предусмотрен зажимной патрон, система центрирования.

- Титан БНС 14.

Профессиональный точильный станок, специально разработан для бытовых работ – заточки ножей, топоров, шлифовки поверхностей. Имеет аккуратные размеры и мощный двигатель, количество оборотов регулируется.

Профессиональный точильный станок, специально разработан для бытовых работ – заточки ножей, топоров, шлифовки поверхностей. Имеет аккуратные размеры и мощный двигатель, количество оборотов регулируется.

Как сделать точильный станок?

Электроточилку можно сделать самому и пользоваться ей для заточки стамесок, топоров, ножей, ножниц. Для этого нужно:

- Найти старый редуктор, двигатель от стиральной машинки, точильный камень.

- Сделать переходную пластину с отверстиями и прикрутить ее к двигателю.

- На двигатель с пластиной примерить редуктор и отметить маркером места, где нужно сделать отверстия для крепления.

- Пластина с креплением для удержания двигателя приваривается к основанию из металлического профиля.

- По бокам привариваются крышки, в одной из них нужно сделать отверстие под тумблер включения.

- Из металлических штырей делают подручник, который крепится к пластине. За счет болтов и резьбы его высоту можно регулировать или переставлять в горизонтальное положение.

- Самодельный точильный станок готов к работе.

- Во время заточки вода наливается прямо в поддон, который прикреплен к основанию с помощью магнита.

Как пользоваться точильным станком?

Чтобы эффективно работать на точильном оборудовании и продлить срок использования расходного материала, нужно учитывать следующие рекомендации:

- Заточку инструментов может улучшить охлаждение режущей части водой.

- Не доводить точильный станок для дома до крайней степени нагрева.

- За один проход советуют снимать наименьшее количество материала.

- Режущую поверхность нужно подводить к кругу максимально осторожно, без нажима.

- Если точильный круг засорился, очистить его лучше при помощи острого края какого-либо металлического предмета (а не мыть).

- Режущее лезвие ножа размещают против вращения диска.

Лучшие точильные станки — Рейтинг 2020 (ТОП 10)

Точильный станок – простой, но незаменимый в быту агрегат. С его помощью можно производить заточку различного инвентаря, столовых приборов. Также устройство легко справляется с заточкой различных заготовок или деталей из металла, камня либо других материалов, поддающихся обработке. Лучшие точильные станки отличают такие преимущества, как: надежный мотор с выверенной балансировкой, наличие дополнительных функций и область использования, пониженный шум и удобство использования.

Выбор точильного станка для дома или мастерской лучше остановить на модели популярного бренда. Продукция известных торговых марок широко используется среди любителей профессионалов, которые охотно делятся впечатлениями, отзывами о плюсах и минусах той или иной модели. Эксперты нашей редакции проанализировали отзывы опытных мастеров и составили ТОП-10 самых надежных и проверенных моделей точильных станков.

Рейтинг лучших точильных станков

Обзор лучших точильных станков включил несколько модификаций, каждая из них предназначена для определенного вида работ. Заточка и шлифовка абразивными дисками – основная функция инструментов данного типа. Однако разработчики техники пошли дальше – многие бренды оснащают «наждаки» дополнительными опциями, благодаря чему точильный станок становится многоцелевым.

Как и прочие устройства, точила подразделяют на стандартные классы: бытовые, профессиональные и полупрофессиональные. Модели «домашнего» уровня рассчитаны на малые или средние нагрузки. Техника для «профи» способна работать продолжительное время и является более удобной и безопасной. Функциональные возможности не зависят от класса, однако их наличие сказывается на стоимости.

1. Makita GB602

Заточной станок Makita GB602 характеризуется покупателями как самый качественный и надежный агрегат. По утверждениям производителя, он предназначен для каждодневных высоких нагрузок не только в домашних, но и в производственных условиях. Для удобства оператора предусмотрена подсветка, направленная на зону соприкосновения диска с деталью, ванночка для охлаждения. Также точильный станок комплектуется двумя защитными стеклами, одно из которых с увеличительной линзой, позволяющей лучше контролировать ход финишной обработки.

Для удобства оператора предусмотрена подсветка, направленная на зону соприкосновения диска с деталью, ванночка для охлаждения. Также точильный станок комплектуется двумя защитными стеклами, одно из которых с увеличительной линзой, позволяющей лучше контролировать ход финишной обработки.

Достоинства:

- отсутствие вибраций;

- яркая подсветка;

- надежность в работе;

- мощный асинхронный двигатель;

- в комплекте есть защитные очки;

- простота замены оснастки;

- не перегревается даже при продолжительном использовании.

Недостатки:

- сложно подобрать подходящую оснастку.

2. ELITECH СТ 600С

Мощный асинхронный двигатель на 600 Вт раскручивает 200-миллиметровые диски точила CT 600C до 2850 об/мин. Этот универсальный заточной станок относится к классу профессионального оборудования, без ограничений по времени работы. Низкая вибрация, подсветка на гибком держателе, направляющая канавка для сверл, защита оператора от искр с увеличением дают возможность высокоточной обработки/заточки деталей и инвентаря. В целях безопасности выключатель оснащен функцией защиты от непреднамеренного запуска.

В целях безопасности выключатель оснащен функцией защиты от непреднамеренного запуска.

Достоинства:

- круги большого диаметра 200 мм;

- оправданная стоимость;

- добротная сборка;

- удобные регулируемые упоры;

- переходные втулки для оснастки входят в комплект;

- высокая надежность и безопасность при работе.

Недостатки:

- освещение рабочей зоны только с внутренней стороны круга.

3. Интерскол Т-200/350

Для домашнего мастера такой точильный станок станет незаменимым помощником, так как его характеристики позволяют обрабатывать множество разного инвентаря, в том числе и садового. За счет малого диаметра двигателя производитель улучшил доступ к рабочей поверхности. Такая конструкция станка в совокупности с увеличенным размером кругов значительно расширила его возможности.

Достоинства:

- высокая скорость вращения 2950 об/мин;

- светодиодная подсветка;

- сочетание цена-качество;

- кнопка включения защищена от попадания инородных частиц.

Недостатки:

- ощутимые вибрации;

- ограничено время непрерывного использования.

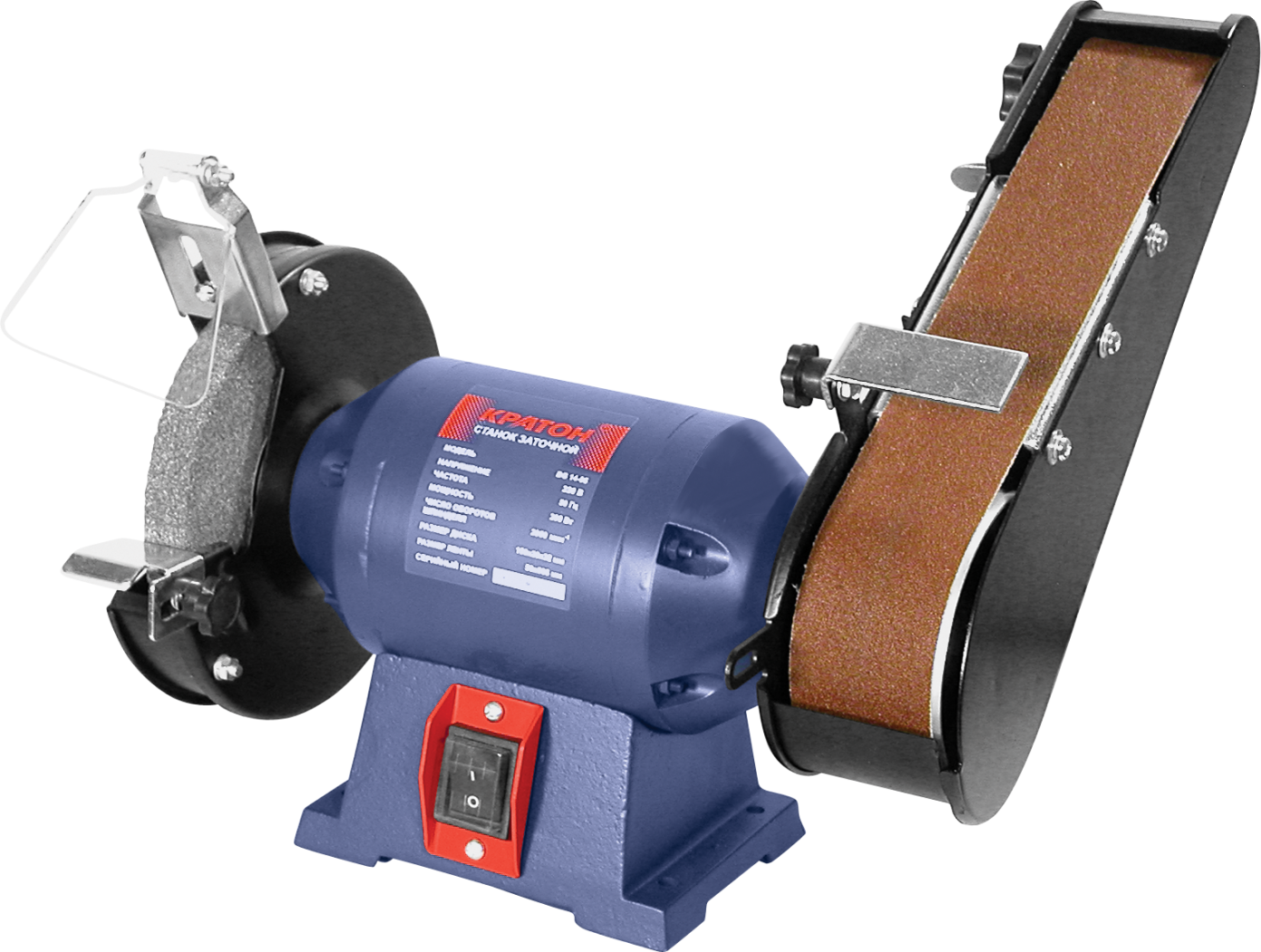

4. ЗУБР ЗТШМ-150/686Л

Комбинированный заточной станок совместил в себе два типа шлифовального оборудования, с одной стороны на нем установлен стандартный круг 150 мм, с противоположной «бесконечная» лента. При помощи диска можно затачивать и шлифовать металлические изделия. Лента служит для начальной и финишной обработки деревянных и пластиковых заготовок. Однако, отзывы покупателей о подобной схеме неоднозначны, так как чаще возникает необходимость замены диска в связи с износом либо ленты для подбора нужной зернистости.

Достоинства:

- возможность шлифовки крупных изделий;

- регулировка ленты при соскальзывании;

- компактность;

- доступная стоимость;

- время работы не ограничено.

Недостатки:

- отсутствует подсветка;

- недостаточная мощность.

5. ДИОЛД МЗС-02

Бытовое устройство бренда ДИОЛД подходит для заточки сверл, ножниц, правки ножей и других предметов обихода. Его главная особенность заключается в компактных размерах и простоте применения. МЗС-02 часто используют в небольших мастерских, на приусадебных участках, кроме того, это хороший выбор для дома по доступной цене.

Достоинства:

- многофункциональность;

- высокая скорость заточки;

- низкий уровень шума;

- хорошо справляется с заточкой сверл;

- не требует стационарной установки.

Недостатки:

- быстрый износ дисков.

6. Энкор Корвет Эксперт 496

Высокопроизводительное точильный станок Эксперт 496 обладает выдающимися мощностными характеристиками в 370 Вт, что позволяет использовать его для множества бытовых задач: от обдирки до заточки инструмента, выполненного из твердых сплавов. Для тех, кто ищет станок для дома, дачи или гаражной мастерской он станет отличным выбором.

Достоинства:

- высокая мощность;

- две лампы подсветки;

- минимальные вибрации;

- качественная сборка и детали;

- бесшумность при работе.

Недостатки:

- защитные стекла быстро приходят в негодность;

- маленькая ванночка для охлаждения.

7. КАЛИБР ЭЗС-65МФ

Многофункциональное и малогабаритное устройство комплектуется точильным диском с алмазным напылением и тремя сменными модулями разного назначения. Первый предназначен для правки сверл 3 – 10 мм, второй, с регулируемым углом наклона, для лезвий и стамесок. С помощью третьего модуля можно заточить ножницы и кухонные ножи. Для их замены достаточно отжать фиксатор и, вынув один, установить на его место другой. Многочисленные положительные отзывы покупателей говорят о том, что КАЛИБР ЭЗС-65МФ один из лучших точильных станков для дома.

Достоинства:

- высокая производительность;

- низкий уровень шума;

- простота эксплуатации;

- компактность.

Недостатки:

- быстрый износ оснастки.

8. Wert GM 0315

Заточной станок классической компоновки оснащен двумя точильными кругами диаметром 200 мм и надежным асинхронным двигателем. Для удобства и безопасности работы диски прикрыты широкими противоискровыми щитками. Чтобы компенсировать износ оснастки опорные площадки точила регулируются в продольном направлении. Несмотря на то, что станок из бюджетной ценовой категории, со своими функциями он справляется достойно. Мощности мотора достаточно, чтобы затачивать лопаты и даже фрезы культиватора.

Достоинства:

- низкая стоимость;

- наличие резиновых ножек;

- повышенные обороты для лучшей производительности.

Недостатки:

- мало мощности;

- ограничено время непрерывной работы.

9. Sturm! BG60127

Самый маленький в линейке бренда Sturm! Заточной настольный станок BG60127 пользуется повышенным спросом, из-за оптимального соотношения стоимости и производительности. Основное преимущество этого «наждака» в широком выборе доступной оснастки, благодаря чему его можно использовать для хобби и работы. К минусам можно отнести малый вес – если при заточке прилагать усилие агрегат начинает сдвигаться, потому требуется стационарная установка.

Достоинства:

- большой выбор оснастки;

- низкий уровень шума;

- мощный 230 Вт асинхронный мотор;

- качество изготовления.

Недостатки:

- требует стационарной установки на крепления.

10. ВИХРЬ ТС-200

Точильный станок ТС-200 от фирмы Вихрь оборудовано подсветкой рабочего пространства с отдельной клавишей включения, регулируемыми защитными щитками и двумя дисками на 200 мм разной зернистости для грубой и финишной шлифовки. При износе оснастки предусмотрена возможность уменьшать зазор между площадкой и точильным кругом, чтобы туда не угодили нож или узкая заготовка.

Достоинства:

- раздельное включение мотора и подсветки;

- большие круги;

- прочный корпус;

- сочетание цена-надежность;

- добротное качество сборки;

- отличный вариант для домашнего использования;

- комплект переходных втулок.

Недостатки:

Как выбрать заточной станок для дома

Выбор заточного станка для дома довольно прост, он должен быть:

- компактным, если эксплуатируется дома;

- многофункциональным, если помимо заточки ножей и ножниц нужно обслуживать садовый инвентарь;

- удобен для точных работ, если владелец часто занимается заточкой и подгонкой различных деталей.

Для таких целей, как правило, отлично подходят любые бытовые точильные станки. Их можно приобрести по лучшей цене, они ремонтопригодны и экономичны в обслуживании. Единственный недостаток – нагрузки необходимо «дозировать», чтобы не перегреть и не перегрузить мотор.

Если время непрерывной работы является важным фактором, то выбрать нужно модель профессионального класса. Помимо выносливости и высокой надежности, такая техника всегда более эргономична и удобна в использовании. Нередко точильные станки оснащают защитными функциями, которые позаботятся и об операторе, и о сохранности внутреннего механизма в целости.

Какой заточной станок лучше купить

Учитывая, что современное оборудование становится все более функциональным, выбор даже такого простого инструмента, как «наждак», может вызвать много вопросов. Для неопытных мастеров задача порой становится неразрешимой. Ознакомившись с нашим рейтингом лучших универсальных станков 2020 года, легко понять, в чем отличия, плюсы и минусы различных моделей.

Ключевые критерии выбора лучшего станка помогут определить, какой лучше приобрести:

- Соотношение мощности и диаметра заточного круга. Наиболее производительными являются агрегаты с повышенной мощностью и меньшим диаметром точильного диска.

- Наличие дополнительных опций, таких как подсветка, емкость для охлаждения, направляющая канавка для сверл, различные съемные модули, расширяющие возможности использования. Многофункциональные модификации также просты в эксплуатации и способны заменять сразу два-три вида оборудования.

- Чем больше размер затачиваемых/обрабатываемых деталей, тем больше должна быть мощность двигателя. При крупных объемах работы важно и время непрерывного использования.

- Для точных работ лучшим выбором являются станки с наименьшим количеством оборотов. Также этот фактор снижает силу трения и позволит обрабатывать мягкие и деликатные материалы, склонные к деформации от воздействия высоких температур.

Что такое шлифовальные станки? — Строммашина

В шлифовальных станках для материалов используются следующие виды нагружения, в зависимости от их функций и принципа действия: раздробление, удар, растрескивание, разрушение и истирание. В большинстве случаев одновременно действуют разные типы нагрузок, например, дробящие и истирающие, удары и истирание и т. Д.

Необходимость различных типов нагрузки и различных конструкций шлифовальных станков с точки зрения принципов работы и размеров обусловлена разнообразием свойств и размеров измельчаемых материалов, а также различными требованиями к размеру частиц готового продукта.Как и в процессах измельчения, машины, применяемые для таких процессов, делятся на дробилки и мельницы. Разберемся подробнее, что такое шлифовальные станки.

По типу работы дробилки могут быть:

1. Тип челюсти, при котором материал дробится в результате дробления, растрескивания и частичного истирания в пространстве между двумя челюстями, когда они многократно смыкаются друг с другом.

2. Конический тип, при котором материал дробится путем раздавливания, разрушения, частичного истирания между коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, таким образом, непрерывно дробя материал.

3. Валковый тип, при котором материал дробится между двумя вращающимися в противоположных направлениях валками. Валки часто предназначены для вращения с разной скоростью, и тогда измельчение материала сопровождается истиранием.

4. Ударный тип, который в свою очередь делится на ударный и роторный. Молотковые дробилки дробят материал в основном в результате его дробления шарнирными молотками и в результате истирания. Роторные дробилки измельчают материал, ударяя по нему отбойными стержнями, жестко прикрепленными к ротору, сталкивая материал с дробящими пластинами и сталкиваясь между кусками материала.

По функциональному назначению дробилки делятся на дробилки, предназначенные для низко-, средне- и высокопрочного сырья.

Например, рассмотрим двухвалковую дробилку с гофрированными валками. Наша двухвалковая валковая дробилка для гофрирования DVR-2/500 предназначена, в основном, для вторичного дробления нерудных строительных материалов средней прочности. Он используется для обработки мела, мергеля, угля, шлака, клинкера, мрамора и других скальных материалов, а также для измельчения вязких и влажных материалов, например глин.

Операционная система.

Исходный материал подается в бункер дробилки, затем он вытягивается вращающимися в противоположных направлениях валками, и сырье измельчается. Из-за одноступенчатого сжатия в зоне работы дробилки выход продукта надземной части низкий.

Одним из преимуществ дробилки является низкая удельная мощность, потребляемая дробилкой, а также надежность и простота использования.

Наша двухвалковая дробилка с гладкими валками ДВГ-2/500 предназначена исключительно для измельчения (с одновременным дроблением) низкопрочных нерудных строительных материалов (вязких, влажных и т. Д.)). Специальное применение таких двухвалковых дробилок показывает, что они больше подходят для обработки различных материалов, которые имеют тенденцию к прилипанию или содержат липкие включения.

Дробилки также могут использоваться в линиях и дробильных комплексах в качестве первой и второй ступеней для дробления кусков сыпучих материалов.

Чтобы предотвратить чрезмерное измельчение материала, в современной практике обогащения используются молотковые дробилки, которые работают в основном за счет дробления и удара с дополнительным истиранием и изгибанием измельчаемого материала.

Ударное дробление значительно более эффективно при измельчении, чем дробление путем дробления.

Молотковые дробилки отлично зарекомендовали себя при производстве строительных материалов, керамики, асфальта и бетонных наполнителей, а также при измельчении стекла, щебня, мела (безводного), доломита, шамота, безводных солей металлов.

Правила эксплуатации дробильного оборудования

При эксплуатации роторных и молотковых дробилок необходимо соблюдать следующие правила.Помещение, где находится дробилка, должно быть освещено по нормам безопасности. Загрузка крупных кусков и металлических предметов может привести к повреждению деталей дробилки, поэтому на загрузочных устройствах перед дробилкой должны быть установлены металлоуловители или сигнальные устройства металлоискателя. Устройства сигнализации способны реагировать на различные металлы, в том числе немагнитные, и генерировать сигнал отключения питающего устройства.

Запрещается перегружать дробилку, так как это может вызвать остановку ротора при заполнении камеры дробления.Устранение засорения необходимо производить с соблюдением техники безопасности. В дробилках с открывающейся верхней частью корпуса выгрузка осуществляется вниз при осторожном открытии корпуса. В этом случае персонал должен находиться в безопасном месте, чтобы избежать травм в результате падения кусков материала из дробилки. В дробилках с неоткрывающимися корпусами люки необходимо открывать осторожно, приняв меры против падения кусков из внезапно открывшихся створок.

Запрещается: эксплуатировать неисправную дробилку; открывать защелки камеры дробления или раздаточного лотка во время работы; оставить работающую дробилку без присмотра; находиться в зоне возможного выброса кусков из дробилки и в зоне вращения шкива во время работы дробилки; отключать дробилку при заполнении камеры дробления; оставлять рабочие инструменты или другие предметы, которые могут упасть с дробилки во время работы дробилки.

Перед тем, как приступить к ремонту, необходимо убедиться, что в питателе и приемном лотке нет кусков материала, которые могут упасть в дробилку; исключить любую возможность срабатывания дробилки или питателя путем выключения главных выключателей или снятия плавких вставок; остановите ротор дробилки, чтобы он не мог самопроизвольно двигаться, когда на нем находятся люди.

Любые изношенные детали должны быть заменены не менее чем двумя рабочими, один из которых несет ответственность за безопасность труда и соблюдение правил техники безопасности.

В зависимости от физических свойств исходного материала (твердость, влажность, размеры входящего и выходящего материала и т. Д.) Технические характеристики и конструктивные особенности дробилки могут различаться.

Дробилка может быть установлена как в помещении, так и на открытом воздухе под навесом. Высота и конструкция площадок и опорных стоек определяется исходя из условий отгрузки материала.

Если молотковая дробилка устанавливается на фундамент немедленно, необходимо предусмотреть усиленное технологическое отверстие, соответствующее размеру и положению разгрузочного устройства.

Самарский завод «Строммашина» предлагает к продаже широкий ассортимент дробилок, продажу дробильно-измельчительных агрегатов и другого промышленного оборудования. Мы можем предложить новый взгляд на процессы вашего предприятия.

На основе производимого нами оборудования мы можем выбрать технологию и сконфигурировать основное и индивидуальное оборудование для технологических линий измельчения минерального и искусственного сырья.

Самарский завод «Строммашина» обеспечивает высокое качество, надежность, простоту эксплуатации, ремонтопригодность, конкурентоспособные цены, бесперебойную поставку запчастей и сервисное обслуживание всей нашей продукции.Это веские причины купить дробилку у нас.

Вся наша продукция сертифицирована, имеет разрешения на применение и сертификаты санитарно-эпидемиологического заключения. Оригинальные конструкции запатентованы.

Шлифовальные станки с ЧПУ — grindaix GmbH

Шлифовальные станки с ЧПУ — это станки, в которых используется вращающийся шлифовальный круг для удаления материала с металлической заготовки посредством резки. Шлифовальные станки в основном используются для точной обработки заготовок (деталей).Достигаемое качество поверхности очень высокое, поэтому шлифовальные станки почти всегда находят применение в современной промышленности в качестве отделочного процесса. Кроме того, благодаря повышенной производительности шлифовальных инструментов теперь можно использовать шлифовальные станки для достижения высоких скоростей съема материала (Q’w [мм³ / (мм * с)] во время производственного шлифования.

С самого начала шлифования возможности требуются для выполнения этого процесса механической обработки в более короткие сроки с удовлетворительным уровнем качества.Самым высокотехнологичным видом шлифовальных станков на сегодняшний день являются ультрасовременные шлифовальные станки с ЧПУ. ЧПУ расшифровывается как « C компьютеризованный N числовой C управление». Это позволяет полностью автоматизировать обработку деталей. Даже для деталей самой сложной геометрии, таких как коленчатые валы, распределительные валы, клапаны, шариковые подшипники или трансмиссионные валы, сегодня стандартным является обеспечение надежной, быстрой и автоматической обработки на станках с ЧПУ.

Помимо высокой производительности обработки, возможной на современных шлифовальных станках с ЧПУ во время фактического процесса шлифования, загрузка и выгрузка заготовок часто также выполняется полностью автоматически с использованием автоматизированных средств загрузки.Это называется «операцией без участия человека», когда требуется спорадическая проверка шлифовального станка с ЧПУ или процесса шлифования. Что касается самого процесса обработки, постоянное присутствие рабочего у шлифовального станка с ЧПУ больше не требуется.

Современный шлифовальный станок с ЧПУ с устройствами управления и контроля.

Изображение: EMAG GmbH & Co. KG

Установка шлифовального станка

В шлифовальных станках с ЧПУ используются различные механические и электронные системы.Соответственно, эти машины сложны в настройке и управлении. Некоторые компоненты шлифовальных станков с ЧПУ более подробно описаны ниже:

Привод

Привод шлифовального станка с ЧПУ должен выдерживать различные нагрузки и работать эффективно. Чтобы поддерживать необходимую подачу на оборот инструмента, а также постоянную скорость шлифовального круга — и, следовательно, постоянную скорость резания — особенно во время контакта с заготовкой (деталью), привод должен обеспечивать постоянный и надежный необходимый крутящий момент.Высокий крутящий момент и частота вращения шлифовального круга, которые требуются, требуют высокой приводной мощности. В основном это обеспечивается электродвигателями, а иногда и гидравлическими или пневматическими приводами. Несмотря на значительное снижение производительности, приводные двигатели или шпиндели на шлифовальных станках с ЧПУ должны быть почти без люфта, чтобы предотвратить осевые и радиальные смещения приводного вала и, следовательно, шлифовального круга. Если в приводе возникает слишком большой люфт, точность обработки снижается.

Шлифовальный круг

Шлифовальный круг является основным инструментом шлифовального станка с ЧПУ.Шлифовальные круги представляют собой осесимметричные инструменты, абразивные зерна которых удерживаются вместе с помощью связки. Острые края абразивных зерен удаляют материал режущей кромкой, когда они соприкасаются с шлифуемой деталью. Шлифовальные круги — очень сложные инструменты. Выбор правильного шлифовального круга является решающим фактором успеха операции шлифования. В статье нашего журнала «Шлифовальные круги» мы предоставляем множество полезной информации обо всем, что касается шлифовального круга.

Система управления

Управление всеми движениями и процессами обработки в шлифовальном станке с ЧПУ осуществляется с помощью компьютера и выполняется полностью автоматически с помощью двух независимых систем управления, а именно:

Компьютерное числовое управление (ЧПУ)

Система ЧПУ берет на себя все задачи по контролю обработки деталей. Эти задачи включают последовательность этапов обработки или размеры готовой детали, которые должны быть достигнуты. Благодаря использованию инструментов CAM (компьютер C — A ided M производство), система ЧПУ может быть немедленно снабжена проектными данными, необходимыми для выполнения обработки детали.Другая возможность — вручную ввести эти данные через маску ввода непосредственно на шлифовальном станке с ЧПУ. Во время шлифования система ЧПУ шлифовального станка с ЧПУ берет на себя задачу управления для шести различных осей одновременно.

Программируемое логическое управление (ПЛК)

ПЛК шлифовального станка с ЧПУ отвечает за все периферийные задачи управления и мониторинга. К ним относятся, например, мониторинг подачи СОЖ и управление приводом. ПЛК работает в фоновом режиме и настраивается на станок производителем шлифовального станка с ЧПУ.

Станина станка

Станина станка образует нижний конец зоны обработки станка с ЧПУ. Здесь собираются как приводные, так и вспомогательные приспособления. Кроме того, именно здесь из станка выходит стружка и СОЖ. Удаление стружки и остатков обработки важно для бесперебойной работы шлифовального станка с ЧПУ. Форсунки для промывки слоя обычно используются для смыва остатков вместе со смазочно-охлаждающей жидкостью из машины.

Форсунки для смазочно-охлаждающей жидкости

Из-за характера процесса шлифования выделяется большое количество тепла.Это повреждает деталь. Пригорание при шлифовании возникает, когда в деталь направляется слишком много энергии процесса. Таким образом, необходимо надежное технологическое охлаждение на шлифовальном станке с ЧПУ. Это достигается за счет использования форсунок для смазочно-охлаждающей жидкости, которые направляют смазочно-охлаждающую жидкость непосредственно в зону обработки. Сопла охлаждающей смазки снабжаются охлаждающей смазкой через систему подачи от центрального соединения на шлифовальном станке с ЧПУ.

Загрузочное устройство

Для автономной работы шлифовального станка с ЧПУ необходимо автоматическое загрузочное устройство.При этом заготовка помещается в шлифовальный станок с ЧПУ и после обработки снова удаляется. Как система захвата, загрузочные устройства могут получить доступ к зоне обработки шлифовального станка с ЧПУ сверху. Также возможно использование промышленных роботов. Автоматическая подача деталей на шлифовальный станок с ЧПУ значительно сокращает время переналадки деталей.

Приспособление для правки

Поскольку шлифовальные круги во время работы подвержены абразивному износу, необходимо восстановить геометрию шлифовального круга и режущую способность без замены шлифовального круга.Для этого используются приспособления для перевязки. Правильные инструменты в этих приспособлениях обычно имеют более высокую твердость, чем шлифовальный круг, что позволяет им удалять материал с шлифовального круга до тех пор, пока желаемая геометрия и режущие свойства не будут восстановлены. Приспособления для правки могут быть оснащены стационарными инструментами для правки, такими как правящие пластины, или вращающимися, такими как профильные или формующие валки. Операции правки прерывают процесс шлифования и, таким образом, происходят в непроизводственное время.

Вид в зоне обработки шлифовального станка с ЧПУ для шлифования коленчатых валов.

Охлаждение процесса осуществляется игольчатыми соплами Grindaix GmbH.

Изображение: EMAG GmbH & Co. KG

Шлифовальные приложения с ЧПУ

Шлифуются, прежде всего, детали со строгими требованиями к размерной и геометрической точности, а также к качеству поверхности. Это показано в приведенном ниже примере, который описывает шлифование шестерен.

Зубошлифование

Здесь описывается производство зубчатых колес генерирующим шлифованием.При шлифовании используется шлифовальный круг особой формы, называемый шлифовальным червяком. Кинематика шлифовального круга и заготовки при генерационном шлифовании аналогична кинематике червячной передачи. Изначально шестерня-полуфабрикат без зубцов. Они вводятся с помощью вращающегося шлифовального круга. При шлифовании на шлифовальных станках с ЧПУ преимущество имеет высокая точность по модулю зуба и шагу. Высокое качество поверхности, достигаемое при шлифовании, благоприятно сказывается на износостойкости заготовки.Улучшенная пара трения между зубьями с зацеплением приводит к значительно меньшему износу. Кроме того, можно снизить уровень шума.

Частые проблемы на шлифовальных станках с ЧПУ

Шлифовальные станки с ЧПУ представляют собой сложные системы для выполнения сложных задач обработки. Количество задействованных компонентов и бесчисленные варианты конфигурации неизбежно приводят к столь же высокому количеству потенциальных ошибок, которые могут возникать по отдельности или в сочетании. Некоторые из этих проблем описаны ниже.Однако фактический диапазон всех возможных влияющих и возмущающих переменных намного шире, чем этот.

Прижигание при шлифовании

Термин «пригорание при шлифовании» относится к форме теплового повреждения детали, вызванного неправильным выполнением процесса шлифования, во время которого на деталь передается слишком много энергии процесса в виде тепла. Из-за такой тепловой перегрузки во время шлифования деталь в большинстве случаев становится непригодной, так как, например, могут образоваться микротрещины.Иногда ожог шлифования можно увидеть в виде изменения цвета на поверхности детали. Тем не менее, это не всегда так. По этой причине процессы контроля горения при шлифовании часто включаются в последующий процесс контроля качества. Вы можете найти больше информации по теме шлифования деталей здесь.

Дребезжание

«Дребезжание» вызывает следы дребезга на деталях во время обработки на шлифовальных станках с ЧПУ. Профиль динамических характеристик станка и детали (держателя заготовки), а также избыток смазочно-охлаждающей жидкости в процессе шлифования — все это факторы, которые могут привести к вибрации.В последнем случае охлаждающая смазка проталкивается через шлифовальный круг с нерегулярными интервалами, в результате чего шлифовальный круг периодически теряет контакт с деталью. Этот эффект похож на аквапланирование. В зависимости от уровня резкости вибрация может восприниматься акустически и может существенно повлиять на концентричность детали. В частности, при производстве валов и других деталей, для которых требуются жесткие допуски на концентричность, абсолютно необходимо устранить вибрацию, чтобы гарантировать выполнение требований к качеству.Таким образом, решающее значение имеет правильный объем подачи охлаждающей смазки. Недостаточный запас может привести в худшем случае к ожогам от шлифовки; избыток предложения может вызвать болтовню.

Неправильно выбранные параметры охлаждающей смазки

Использование неподходящих решений для подачи охлаждающей смазки обычно приводит к неоправданно высокому расходу охлаждающей смазки. Во многих случаях вместо насадок используются зажимные трубы. Чтобы достичь требуемой скорости выхода охлаждающей смазки, необходимо обеспечить достаточно высокий объемный расход и соответствующее давление.Однако эта процедура часто бывает очень неэкономичной и неточной. Это также значительно снижает производительность шлифовального станка с ЧПУ. Соответствующие форсунки для СОЖ направляют смазочно-охлаждающую жидкость точно в необходимом объеме к месту обработки, при этом обеспечивая необходимую скорость выхода СОЖ. Кроме того, затраты на фильтрацию, охлаждение охлаждающей смазки, утилизацию и приобретение новой охлаждающей смазки значительно ниже за счет снижения расхода.

Оптимизация смазочно-охлаждающей жидкости в станках

Шлифовальные станки с ЧПУ очень часто обладают значительным потенциалом оптимизации, когда речь идет о подаче СОЖ.Оптимизация подачи смазочно-охлаждающей жидкости не только снижает затраты на смазочно-охлаждающую жидкость, например: через фильтрацию, но также может иногда значительно повысить рентабельность (производительность) всего шлифовального станка с ЧПУ. Некоторыми отправными точками для оптимизации смазочно-охлаждающей жидкости в шлифовальном станке являются:

Сопла СОЖ

За счет использования подходящих сопел СОЖ на шлифовальных станках с ЧПУ можно добиться уменьшения требуемого объема смазочно-охлаждающей жидкости (л / мин. ) и в то же время для обеспечения надежной охлаждающей смазки при обработке.Форсунки СОЖ используются не только для охлаждения, но и для очистки шлифовального круга, выполнения промывки слоя или гашения искровой струи. В широком ассортименте, предлагаемом Grindaix GmbH, вы найдете широкий выбор сопел для смазочно-охлаждающей жидкости для различных областей применения.

Байпасы (линии подачи СОЖ)

Шлифовальный станок с ЧПУ не всегда требует объемного расхода СОЖ или давления, обеспечиваемого центральной системой смазки СОЖ (например,грамм. при смене детали). Для этих непроизводительных периодов часто выбираются обходные решения, которые направляют чистую смазочно-охлаждающую жидкость, которая не требуется в ее неиспользованном состоянии, обратно в возвратный поток для фильтрации. Это приводит к ненужным затратам на фильтрацию смазочно-охлаждающей жидкости и, следовательно, неэффективно. Чтобы избежать этой ситуации, к шлифовальному станку с ЧПУ можно добавить насос и клапанную технологию в зависимости от потребностей. Одна из возможностей — установить насосы с частотным регулированием, которые могут гибко адаптировать свою мощность к существующему состоянию машины.

Качество фильтрации

Во время шлифования чистота используемой охлаждающей смазки имеет решающее влияние на качество поверхности, которое может быть достигнуто. Это также имеет решающее значение для обеспечения безотказной работы компонентов смазочно-охлаждающей жидкости, таких как насосы, клапаны, трубопроводы, вращающиеся трансмиссии, сопла для смазочно-охлаждающей жидкости, системы охлаждения шпинделя или охладители охлаждающей жидкости. Если смазочно-охлаждающая жидкость, подаваемая обратно в станок, недостаточно чистая, например, если в смазочно-охлаждающей жидкости слишком много стружки и слишком много стружки шлифовального круга, это может помешать правильной обработке детали.По этой причине необходимо использовать эффективную и достаточно крупную, но не чрезмерную фильтрующую установку. Регулярный контроль чистоты смазочно-охлаждающей жидкости может исключить эту причину неисправности.

Помощь в оптимизации шлифовальных станков с ЧПУ

Некоторые оптимизации шлифовальных станков с ЧПУ легко реализовать и могут привести к явному повышению эффективности станка. Однако, если вы хотите провести всесторонний анализ производительности или повысить производительность вашего процесса шлифования, или если вы уже безуспешно пытались выполнить все меры по устранению проблем, требуется помощь специалиста: для всестороннего обзора всех возможностей усовершенствования вашего шлифовального станка с ЧПУ или тщательного анализа проблем, e.грамм. Что касается шлифовального ожога? Здесь Grindaix GmbH предлагает широкий, стандартизированный и проверенный метод анализа. Мы подробно расскажем о том, что ваша машина может сделать лучше, и, прежде всего, как можно достичь этой повышенной эффективности в конкретных условиях, например путем дооснащения давлением подачи охлаждающей смазки или заменой трубопроводов. Вы можете узнать больше здесь.

Модернизация шлифовальных станков с ЧПУ

Даже старые шлифовальные станки с ЧПУ обладают значительным потенциалом оптимизации с точки зрения эффективности и прибыльности.Чтобы в полной мере использовать этот потенциал улучшения и, следовательно, максимальную производительность шлифовального станка (время цикла, качество детали, срок службы инструмента), необходимо точно проанализировать условия работы и обработки, а также свойства детали на шлифовальном станке с ЧПУ. Выявив слабые места, можно спланировать и осуществить конкретную модернизацию шлифовального станка с ЧПУ. Grindaix GmbH уже проанализировала многие шлифовальные станки с ЧПУ и успешно оптимизировала свои системы подачи СОЖ.Мы будем рады проконсультировать вас по этому вопросу без каких-либо обязательств с вашей стороны и составить индивидуальное предложение. Вы можете найти дополнительную информацию о «модернизации шлифовальных станков с ЧПУ» здесь.

Системы измерения и управления для шлифовальных станков с ЧПУ

Из-за широкого диапазона параметров, влияющих на процесс шлифования, часто бывает трудно сохранить обзор. Кроме того, текущее рабочее состояние системы подачи СОЖ не является очевидным.Системы измерения и управления Grindaix GmbH значительно упрощают работу с вашим оборудованием для смазочно-охлаждающей жидкости. Мы предлагаем специальные, простые в эксплуатации системы измерения и управления для непрерывной регистрации данных технологического процесса (Регистратор данных охлаждающей жидкости). Мы также оказываем помощь в достижении точной центровки форсунок (указатель охлаждающей жидкости), а также в выполнении полного, зависящего от машины управления устройством смазочно-охлаждающей жидкости (контроллер охлаждающей жидкости). Вы можете узнать больше о «системах измерения и контроля» здесь.

Резюме

Шлифовальные станки с ЧПУ — это высокотехнологичные станки с широким спектром производительности. Часто шлифовальные станки с ЧПУ не работают в оптимальном рабочем диапазоне, то есть станки часто потребляют ненужное количество энергии или смазочно-охлаждающей жидкости, что приводит к слишком длительному циклу или регулярному пригоранию шлифовальной части. Большинство проблем можно решить с помощью простых мер, позволяющих значительно повысить эффективность шлифовального станка с ЧПУ.Grindaix GmbH специализируется на устранении ошибок в процессе шлифования. Свяжитесь с нами

Профильный зубошлифовальный станок | СТАНКИ | Продукция | SEIBU SHOKO CO., LTD.

GP 500 H Профильношлифовальный станок

Новый GP 500 H отличается множеством инноваций и в то же время представляет собой новую улучшенную базу для всех машин горизонтальной серии G. GP 500 H оснащен дополнительной осью ЧПУ, которая позволяет работать с двумя отдельными шпинделями вместо одного.Оба шпинделя могут быть оснащены одним шлифовальным кругом или наборами из двух кругов в каждом.

Одиночные зубчатые колеса подвергаются шероховатой шлифовке на первом шпинделе и чистовой шлифовке на втором шпинделе с одним шлифовальным кругом на каждом шпинделе. Две зубчатые передачи на одном валу можно подвергнуть шероховатой и чистовой обработке с помощью колесных пар на каждом шпинделе, что позволяет избежать смены инструмента или формата. Обычно доступны два разных варианта привода с разной выходной мощностью и скоростью для разных размеров шлифовальных кругов. Другие варианты шпинделя зависят от внешнего диаметра и ширины требуемых шлифовальных кругов, что делает станок еще более универсальным.

Внутренние шестерни могут изготавливаться по принципу сдвоенного привода без замены шпинделя. Изменения формата теперь выполняются значительно быстрее, чем раньше. Это справедливо также для смены шпинделей для внешнего и внутреннего шлифования, поскольку оператор станка может быстро и легко подключить простые адаптеры. В GP 500 H используются шлифовальные круги из CBN с гальваническим покрытием или правки из корунда в зависимости от требований к заготовке, времени поставки и размера партии.

- Характеристики

- ・ Дополнительная ось ЧПУ позволяет работать с двумя отдельными шпинделями

・ Шпиндели могут быть оснащены одним шлифовальным кругом или комплектом по 2 круга

・ Две зубчатые передачи на одном валу могут быть обработаны шероховатой и обработаны с помощью колесных пар на каждом шпинделе, что позволяет избежать изменения инструмента или формата

・ Одиночные зубчатые колеса подвергаются шероховатой шлифовке на первом шпинделе и чистовой шлифовке на втором шпинделе

Фильм

Может перемещаться в продольном направлении, осуществлять поворот вдоль горизонтальной оси и изменять угол наклона.

Может перемещаться в продольном направлении, осуществлять поворот вдоль горизонтальной оси и изменять угол наклона.

Преимущественное распространение имеют абразивные З. с. (рис.). К ним относятся простые точила, специальные … Большая советская энциклопедия

Преимущественное распространение имеют абразивные З. с. (рис.). К ним относятся простые точила, специальные … Большая советская энциклопедия Метод определения биоразлагаемости в водной … Словарь-справочник терминов нормативно-технической документации

Метод определения биоразлагаемости в водной … Словарь-справочник терминов нормативно-технической документации

После этого необходима остановка во избежание перегрева и поломки мотора. Используется такое устройство для заточки или для разовой правки инструмента. Модели имеют небольшой функционал.

После этого необходима остановка во избежание перегрева и поломки мотора. Используется такое устройство для заточки или для разовой правки инструмента. Модели имеют небольшой функционал.

Профессиональный точильный станок, специально разработан для бытовых работ – заточки ножей, топоров, шлифовки поверхностей. Имеет аккуратные размеры и мощный двигатель, количество оборотов регулируется.

Профессиональный точильный станок, специально разработан для бытовых работ – заточки ножей, топоров, шлифовки поверхностей. Имеет аккуратные размеры и мощный двигатель, количество оборотов регулируется.