Как сделать электроискровой станок своими руками? Электроискровые станки

В направлении металлообработки широкое распространение получил метод электроэрозионной обработки (ЭЭО). Электроэрозионный метод обработки был открыт советскими учеными в 1947 году.

Эта технология смогла значительно облегчить процесс обработки металла, особенно это помогло при обработке металлов высокой прочности, при изготовлении деталей сложной конструкции, а также в других направлениях.

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.

01 секунды. Это дает высокую производительность при относительно хорошем качестве.

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный прошивной станок.

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый.

К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

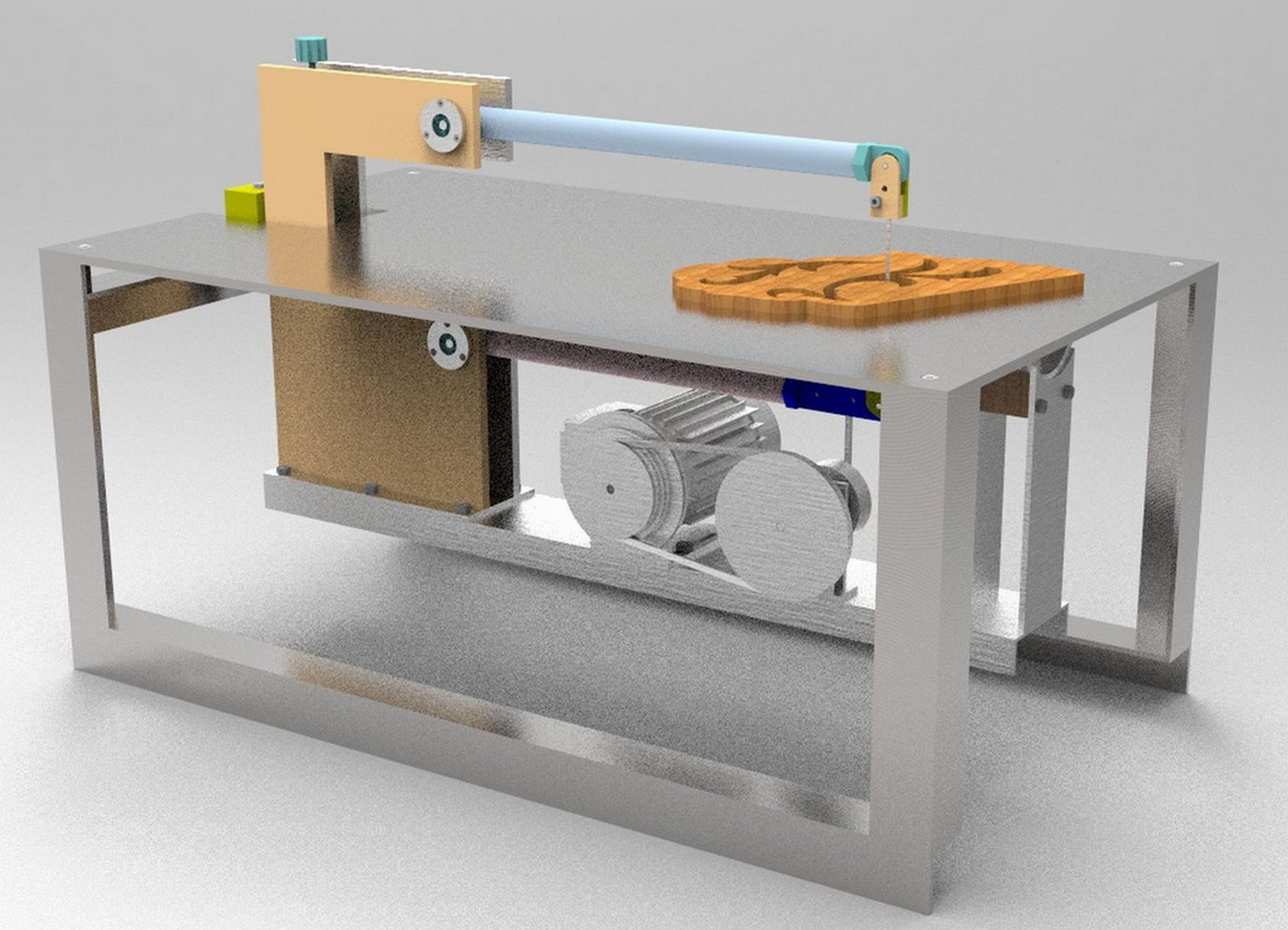

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным.

Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Конструкция станка

Все элементы электрической схемы необходимо надежно закрепить в корпусе из диэлектрика, в качестве материала желательно использовать фторопласт или другой с похожими характеристиками. На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На станине нужно закрепить держатель для электрода (должен быть закреплен подвижно) и обрабатываемой детали, а также ванночку для диэлектрика, в которой и будет проходить весь процесс. Как дополнение можно поставить автоматическую подачу электрода, это будет очень удобно. Процесс работы такого станка очень медленный, и для проделывания глубокого отверстия уходит много времени.

Проволочный станок своими руками

Электрическая схема проволочного станка та же, что и на вырезном станке, за исключением некоторых нюансов. Рассмотрим другие отличия проволочного станка. Конструктивно проволочный станок тоже похож на вырезной, но есть отличие – это рабочий элемент станка. На проволочном станке, в отличие от вырезного, – это тонкая медная проволока на двух барабанах, и в процессе работы проволока перематывается с одного барабана на другой.

Сделано это для снижения износа рабочего инструмента. Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

Для тех, кто не в курсе возможностей такого агрегата, целесообразно указать, что только с его помощью можно выполнять отверстия любого диаметра на самых твердых и прочных материалах, вне зависимости от их толщины и плотности.

На самом деле в этом нет ничего сложного, да и себестоимость самодельного электроискрового станка приятно удивит своей бюджетностью, ведь в ход можно пустить многие имеющиеся в наличии подручные средства. Однако, перед тем, как приступить к выполнению поставленной задачи, целесообразно более подробно описать устройство электроискрового станка, а самое главное, принцип его действия. Так, вся суть работы данного приспособления сводится к полному либо частичному разрушению обрабатываемой поверхности, которое происходит в результате воздействия импульсного электроразряда. Говоря проще, металл или любой другой материал попросту расплавляются от выделяемого установкой тепла, причем для усиления эффекта желательно использовать вспомогательную жидкость. Так, в идеале на потенциально контактное место наносить обычный керосин, который всегда найдется на хозяйстве.

Так, вся суть работы данного приспособления сводится к полному либо частичному разрушению обрабатываемой поверхности, которое происходит в результате воздействия импульсного электроразряда. Говоря проще, металл или любой другой материал попросту расплавляются от выделяемого установкой тепла, причем для усиления эффекта желательно использовать вспомогательную жидкость. Так, в идеале на потенциально контактное место наносить обычный керосин, который всегда найдется на хозяйстве.

Между тем, вспомогательная жидкость способна не только омывать само место соединения вибрирующей насадки и обрабатываемой поверхности, но и смывать все продукты эрозии. Что касается электродов, то в их качестве лучше всего использовать специальные стержни из такого жесткого материала, как латунь, причем они должны иметь ту же форму и габариты, что и у выполняемого отверстия. Не должно возникнуть трудностей и с принципиальной схемой электроискрового станка, ведь при желании подробный аналог подобного рода мини-установки можно отыскать на любом интернет-ресурсе.

В результате выделяемых искр удается блокировать сварку инструмента с обрабатываемой поверхностью, которая для обеспечения элементарных мер безопасности закрепляется в специальном зажимном устройстве, оборудованном дополнительным электрическим контактом со специальной «ванночкой». Для того, чтобы собрать силовой трансформатор своими руками, лучше всего использовать сердечник (модификация Ш-32), выполненный из обычных трансформаторных стальных листов с толщиной набора не менее 4 сантиметров. Что касается самих подмоток, то первичная должна содержать не менее тысячи витков (отвод на 650 витке), в то время как вторичная — до 200 витков. В первом случае лучше всего использовать стальные провода модификации ПЭВ/0,41, а во втором — ПЭВ/2, диаметр которых составляет целых 125 миллиметров.

Не следует забывать и о таком важнейшем нюансе, как обеспечение промежуточной экранирующей обмотки, предусматриваемой между первичной и вторичной обмотками. Небольшие трудности могут возникнуть с созданием емкости конденсатора, которая должна расположить в себе сразу два приспособления по 50 Вольт каждое. Что касается реостата, то максимальное сила тока, на которую он рассчитан, составляет от трех до пяти Ампер, причем использовать следует лишь приспособление с нахромовой обмоткой.

Основу электроискрового метода обработки металлов составляет процесс электроэрозии металлов. Сущность его заключается в том, что под воздействием коротких искровых разрядов, посылаемых источником электрического тока, металл разрушается. При обработке на электроискровом станке для прошивки отверстий (рис. 18.3, а) заготовку 2 погружают в бак с жидкостью и соединяют с положительным полюсом, выполняющим функции анода.

Электрод (инструмент) 4, являющийся катодом, соединяют с отрицательным полюсом и укрепляют на ползуне 5, имеющем вертикальное перемещение по направляющим 6. Заготовка 2, стол 1, на котором ее закрепляют, корпус бака и станина станка электрически соединены между собой и заземлены, так что их электрический потенциал всегда равен нулю. Это необходимо для безопасности работы на станке.

Заготовка 2, стол 1, на котором ее закрепляют, корпус бака и станина станка электрически соединены между собой и заземлены, так что их электрический потенциал всегда равен нулю. Это необходимо для безопасности работы на станке.

Если, опустив ползун 5, прикоснуться электродом 4 к заготовке 2, то в электрической цепи пойдет электрический ток от отрицательной клеммы 7 генератора Г к положительной клемме 8. В электрическую цепь включен резистор 11. Это катушка из длинной тонкой проволоки Изменяя сопротивление, можно регулировать силу тока, контролируя ее по амперметру 10.

Для того чтобы получить импульсные разряды, непрерывно следующие друг за другом, между электродом 4 и заготовкой 2 в электрическую схему стайка включается конденсаторная батарея 12. Ее включают параллельно заготовке 2 и электроду 4. Если замкнуть выключатель электрической цепи при разведенных электродах станка, то в первый момент стрелка амперметра 10 резко отклонится и постепенно возвратится на 0. Стрелка вольтметра 9, наоборот, плавно отклонится от того значения напряжения, которое создается генератором. Это означает, что произошла зарядка конденсаторов. Теперь можно приблизить электрод к заготовке. Как только расстояние между ними станет Небольшим, произойдет электрический разряд. При этом вся энергия, накопленная в конденсаторах, разрядится в промежутке между электродом и заготовкой, и чем больше запас энергии, тем больше будет электрическая эрозия анода (заготовки).

Стрелка вольтметра 9, наоборот, плавно отклонится от того значения напряжения, которое создается генератором. Это означает, что произошла зарядка конденсаторов. Теперь можно приблизить электрод к заготовке. Как только расстояние между ними станет Небольшим, произойдет электрический разряд. При этом вся энергия, накопленная в конденсаторах, разрядится в промежутке между электродом и заготовкой, и чем больше запас энергии, тем больше будет электрическая эрозия анода (заготовки).

После разряда электрический ток между электродом и деталью исчезнет, так как вся энергия, накопленная в конденсаторах, израсходована, и снова начинается зарядка конденсаторной батареи. Следующий разряд произойдет, как только конденсаторы зарядятся. Этот процесс происходит непрерывно, импульсные разряды следуют один за другим до тех пор, пока не закончится обработка.

Во время обработки электрод 4 не должен касаться заготовки, иначе произойдет короткое замыкание. Между электродом 4 и заготовкой всегда должен поддерживаться небольшой, так называемый искровой промежуток. Это достигается с помощью различных устройств. Наиболее простое устройство — соленоидный регулятор (рис, 18.3, б). К верхнему концу ползуна 5 прикреплен стальной стержень-сердечник 13, который входит внутрь катушки (соленоида) 14, присоединенной к основной цепи. Присоединение сделано по разным сторонам резистора 11 так, что концы проводов 15 находятся под разными потенциалами.

Это достигается с помощью различных устройств. Наиболее простое устройство — соленоидный регулятор (рис, 18.3, б). К верхнему концу ползуна 5 прикреплен стальной стержень-сердечник 13, который входит внутрь катушки (соленоида) 14, присоединенной к основной цепи. Присоединение сделано по разным сторонам резистора 11 так, что концы проводов 15 находятся под разными потенциалами.

Когда электрод 4 прикоснется к заготовке, электрическая цепь станка замкнется и в ней потечет электрический ток. Тогда на концах катушки 14 создается разность потенциалов, и в ней также потечет электрический ток. Сердечник 13 намагнитится и втянется в катушку 14, т. е. поднимется, поднимая вместе с собой ползун 5 и электрод 4. Искровой промежуток 3 между электродом 4 и заготовкой 2 восстановится, и основная электрическая цепь окажется разорванной — ток в ней исчезнет. Одновременно исчезнет ток и в катушке соленоида. Сердечник 13 размагнитится, перестанет втягиваться в катушку и под действием собственной массы опустится. Вместе с ним опустятся ползун 5 и электрод 4.

Между электродом и заготовкой снова произойдет электрический разряд. По мере углубления отверстия электрод будет опускаться под действием силы тяжести.

Вместе с ним опустятся ползун 5 и электрод 4.

Между электродом и заготовкой снова произойдет электрический разряд. По мере углубления отверстия электрод будет опускаться под действием силы тяжести.

Так будет продолжаться, пока идет процесс прошивки отверстия. Соленоидный регулятор автоматически постепенно опускает электрод по мере увеличения глубины отверстия. Если электрод можно сравнить с инструментом, то соленоидный регулятор может быть уподоблен механизму подачи. Электроды, применяемые при электроискровой прошивке, делают из мягкой латуни. Электрод должен иметь профиль, подобный профилю прошиваемого отверстия. Если диаметр отверстия больше 6 мм, то электрод лучше делать пустотелым.

Электроискровой прошивкой удается изготовлять отверстия с криволинейной осью (рис. 18.4) Электрод 2 из латунной проволоки изогнут по дуге окружности, радиус которой равен радиусу закрепления оси отверстия. Электрод укреплен в держателе 3, который может поворачиваться вокруг оси 1. Держатель 3 вокруг оси 1 поворачивается с помощью шнура 4, верхний конец которого прикреплен к соленоидному регулятору. В остальном процесс совершается так же, как и при прошивке отверстий с прямолинейной осью.

В остальном процесс совершается так же, как и при прошивке отверстий с прямолинейной осью.

Универсальные электроискровые станки обычно имеют вертикальную компоновку (рис. 18.5). Автоматический регулятор подач 7 сообщает вертикальные перемещения электроду-инструменту 8. Ванну 4 с заготовкой 9, установленной на столе 3, можно перемещать в вертикальном направлении с помощью электродвигателя. Суппорт 5 при обработке отверстий с криволинейной осью поворачивается вокруг горизонтальной оси. Поперечный суппорт 6 перемещается по направляющим продольного суппорта. Продольный суппорт 5 установлен на направляющих 2 станины. Механизмы станка находятся внутри корпуса 1.

Для получения элементов со сложным профилем из труднообрабатываемых металлов используется электроэрозионный станок. Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией. Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

Виды оборудования и методы обработки

Описать работу электроэрозионного станка можно так : взять заряженный конденсатор и поднести его электродами к металлической пластине. Во время короткого замыкания происходит разряд конденсатора. Яркая вспышка сопровождается выходом энергии (высокой температуры). В месте замыкания образуется углубление вследствие испарения некоторого количества металла от высокой температуры.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

- электроискровая;

- электроконтактная;

- электроимпульсная;

- анодно-механическая.

Реализуя одну из схем на практике, изготавливают станки . На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

- вырезной;

- проволочный;

- прошивной.

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ).

Электроискровой станок работает за счет искрового генератора. Генератор — это накопитель энергии, который дает электрический импульс. Для постоянной подачи импульсов организуется конденсаторная батарея.

Чтобы организовать электрическую цепь, катод подключают к исполнительному инструменту, а анод — к обрабатываемой детали. Постоянное расстояние между электродом и деталью гарантирует однородность протекания процесса. При вертикальном опускании электрода на деталь происходит прошивка металла и образование отверстия, форма которого задается формой электрода. Так работает электроэрозионный прошивной станок.

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока. При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле. Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Станки такого типа иногда бывают единственно возможным способом изготовления конструкционного элемента. Но покупка оборудования для электроэрозионной обработки для выполнения нечастых работ — разорительное занятие. Поэтому если возникла необходимость, то можно изготовить электроэрозионный станок своими руками.

Особенности самодельного устройства

Перед тем как приступить к изготовлению самодельного электроэрозионного станка, необходимо разобраться в его устройстве. К основным конструкционным элементам относятся:

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д.). Принцип его работы таков :

Меры безопасности при работе

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Подключение приборов исключает контакт с корпусом. Для подключения конденсатора к электроду требуется медный провод сечением 6−10 кв. мм. Большой объем масла, используемого для предотвращения образования окислов, может загореться и привести к пожару.

При помощи электроискровых станков изготовляются сквозные и глухие отверстия любой формы, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготавливают штампы, пресс-формы, фильеры, режущий инструмент. Такие станки способны резать металл, сверлить отверстия любого диаметра, наращивать дефектные области деталей, производить ювелирные работы с драгоценными металлами, упрочнять поверхность изделий, шлифовать изделия самой сложной формы, извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Выбор технических характеристик станкаОписывающие технологические свойства станков данной модели параметры являются: точность выполнения операций, перемещения по координатам, режимы и скорость подач, режимы резания и нагрузки, наличие механизированной смены инструмента, возможность установки дополнительного оборудования, потребляемая мощность. Приводимые данные по производительности, чистоте поверхности и энергоемкости относятся к обработке различных по величине площадей на режимах, обусловливающих отсутствие участков оплавления и покрытия, т. е. при оптимальных плотностях токов.

Рассмотрим основные технологические характеристики. Например, скорость съема металла на максимальных режимах при обработке стали составляет в среднем 600 мм3/мин и близка к предельно возможной для этого способа обработки металлов. Удельный расход энергии на жестких режимах составляет 20-50 квт-ч/кг диспергированного металла. Износ инструмента по отношению к объему снятого металла достигает 25-120 и более процентов. Чистота поверхности на мягких режимах достигает 4-го класса при скорости съема 10-15 мм3/мин. Дальнейшее повышение чистоты поверхности сопровождается резким уменьшением скорости съема. Так, при получении 5-го класса чистоты поверхности, производительность электроискрового способа обработки меньше 5 мм3/мин. Удельный расход энергии на мягких режимах в десятки и сотни раз выше, чем на жестких.

Удельный расход энергии на жестких режимах составляет 20-50 квт-ч/кг диспергированного металла. Износ инструмента по отношению к объему снятого металла достигает 25-120 и более процентов. Чистота поверхности на мягких режимах достигает 4-го класса при скорости съема 10-15 мм3/мин. Дальнейшее повышение чистоты поверхности сопровождается резким уменьшением скорости съема. Так, при получении 5-го класса чистоты поверхности, производительность электроискрового способа обработки меньше 5 мм3/мин. Удельный расход энергии на мягких режимах в десятки и сотни раз выше, чем на жестких.

При обработке твердого сплава производительность процесса на мягких режимах, примерно, в два-три раза меньше, чем при обработке стали, однако при этом получается несколько лучшая чистота поверхности. Применение более жестких режимов при обработке твердых сплавов лимитируется образованием на них трещин.

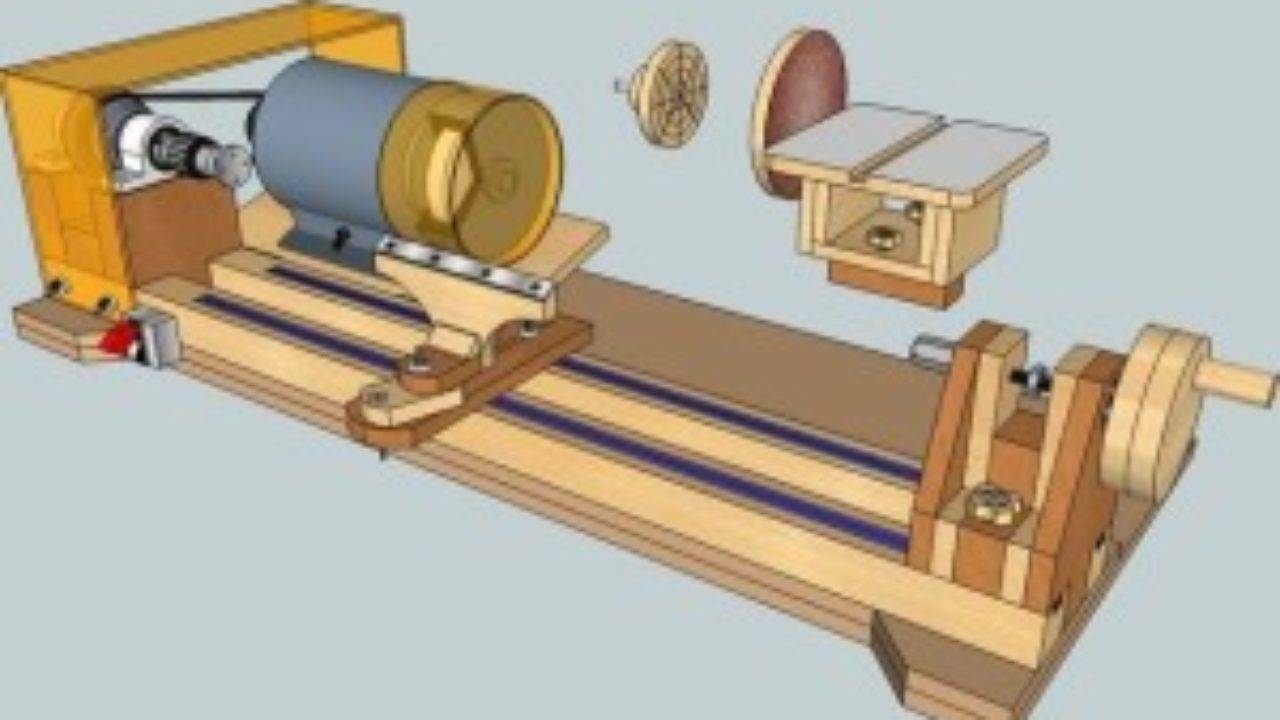

Компоновка станкаОсновными узлами электроискровых станков являются: станина, механизм для установочных перемещений, рабочая ванна, насосная установка, генератор электрических импульсов и регулятор подачи. Станина является связующим звеном для основных узлов.

Станина является связующим звеном для основных узлов.

Механизм перемещений установки деталей и инструмента применяется, как и в металлорежущих станках.

Состав: ходовая часть, которая перемещается с помощью винтовых или шестеренных пар.

Рабочая ванна состоит из тонкой листовой стали и представляет собой цельносварную конструкцию. Клеммник крепится «на боку» рабочей ванны для того чтобы электроды присоединялись к разрядному контуру. От насосной установки подается рабочая жидкость. Размеры ванны зависят от деталей. Насосная установка представляется в виде емкости 50-60 литров.

Генератор импульсов. Для получения разрядов используется схема, которая включает в себя рабочие электроды, батарею, измерительную аппаратуру, источник постоянного тока и регулируемое сопротивление. Подробнее о нем рассмотрим ниже.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени.

Принцип работы генератора, который установлен на электроискровой станок, заключается в следующем:

Диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

Установленная лампа ограничивает ток короткого замыкания и защиту диодного моста;

Чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

После того как зарядка закончится, лампа погаснет;

Зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

После того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

Время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

На момент разряда сила тока достигает несколько тысяч ампер;

Провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

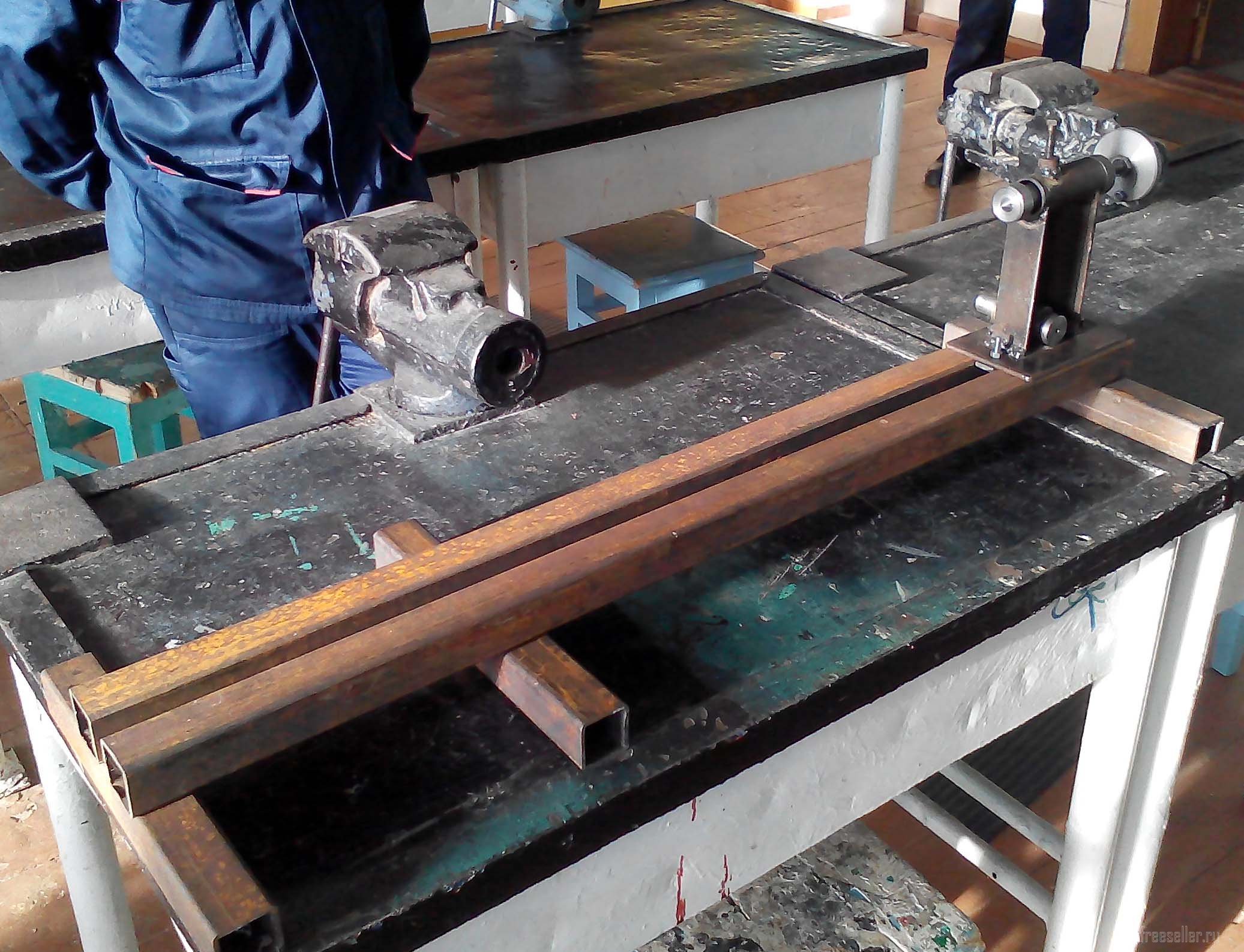

Направляющие станкаНаправляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил. Во всех металлорежущих станках применяются направляющие: скольжения, качения, комбинированные, жидкостного трения, аэростатические.

Во всех металлорежущих станках применяются направляющие: скольжения, качения, комбинированные, жидкостного трения, аэростатические.

Предъявляющие требования: первоначальная точность изготовления, долговечность, высокая жесткость, высокие демпфирующие свойства, малые силы трения, простота конструкции, возможность обеспечения, регулирования зазора-натяга.

В зависимости от расположения направляющие делятся также на горизонтальные, вертикальные, наклонные.

Шпиндельные узлы станкаШпиндель выполнен в виде массивного ротора, с расположенной внутри него крепежной цангой, а в верхней точке полости, образованной двумя встречно обращенными коническими поверхностями, установлен заборник(улавливатель) рабочей жидкости. Такая конструкция шпинделя улучшает условия работы на станке.

Рис.1 – Шпиндель электроискрового станка

В скользящем подшипнике 1 расположен вращающийся посредством клиноременной передачи 2 шпиндель 3, выполненный в виде ротора, в концентрической расточке которого расположена на напряженной или тугой посадке цанга 4, для крепления по внешней поверхности обрабатываемой детали 5. Внутренняя полость ротора образована двумя встречно обращенными коническими поверхностями 6 и 7, Рабочая жидкость, подаваемая от гидронасоса по трубке 8 в отверстие обрабатываемой детали, под действием центробежных сил вращающегося шпинделя собирается на периферии внутренней полости (кармана) ротора, откуда через заборник 9 по трубке 10 поступает в фильтрующий элемент гидронасоса.

Внутренняя полость ротора образована двумя встречно обращенными коническими поверхностями 6 и 7, Рабочая жидкость, подаваемая от гидронасоса по трубке 8 в отверстие обрабатываемой детали, под действием центробежных сил вращающегося шпинделя собирается на периферии внутренней полости (кармана) ротора, откуда через заборник 9 по трубке 10 поступает в фильтрующий элемент гидронасоса.

Лишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0. 1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Несущая система станкаСтанина, колонна, каретка стола и др. являются несущей конструкцией, обычно состоящей из чугуна. Шабренные посадочные поверхности предназначены для направляющих, а также для состыковки двух конструкций между собой.

В процессе подготовки данного реферата были разобраны несколько современных представителей станков электроискрового типа, оснащенных системой числового программного управления. Были представлены такие станки как, ALC 800G и AQ 15L . Их основные технические характеристики приведены ниже в таблицах 1 и 2.

Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование

05ДекСодержание статьи

- Разновидности станков

- Отличия холодной ковки

- Построение завитка для станка

- Об электроприводе торсиона

- Сборка и устройство

- Что производится посредством методики холодной ковки

Различная садовая меблировка, витиеватые ограждения и заборы, калитки, ворота, декоративные экстерьерные украшения – все это человек может сделать сам, имея даже небольшой багаж навыков. Подразумевается производство как для себя, так и с целью будущей коммерческой реализации, бизнеса. В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный станок для холодной ковки металла своими руками, а также объясним основные аспекты создания изделий.

В нашем обзоре мы предоставим чертежи такого оборудования, как самодельный станок для холодной ковки металла своими руками, а также объясним основные аспекты создания изделий.

Разновидности станков

Параметры, вариации настройки и производственные аспекты оборудования сильно отличаются друг от друга. На основе их выделения обозначенных формируются определенные классы. Стоит понимать, что лишь некоторые из них доступны для любительского производства, остальные функционируют только в заводских условиях.

Станок «Улитка»

Это спиралевидный станок, который предназначен для скручивания материала и последующего преобразования подобным путем. Центральной частью является стальной жгут, который градируется на несколько секций. Их количество может быть различным. По сути, чем больше внутренних секций подразумевается, тем сильнее получается изгиб при минимальных силовых затратах – удобен и тот момент, что в составных «Улитках» они могут заменяться, таким образом, увеличивается или уменьшается угол скручивания.

Составляющие:

Сам каркас. По традиции его делают на основе металлических конструкций разного вида. То, что есть под рукой, рейки, трубки или уголки, принципиальной разницы нет, если точно выверить параметры.

Станина. На эту часть идет весь силовой упор во время скручивания. Поэтому логично сделать ее более толстой, чем спираль. А также подобрать наиболее твердый и устойчивый на изгиб материал.

Рычаг. Для активации движения как такового.

Вал. Служит для передачи крутящего момента.

Составные части спирали. Как уже сказано, они могут быть разных размеров, все зависит от угла и радиуса скручивания, который необходим.

Торсионный

Это аналог прошлого вида оборудования, но на основе двутавра и зажима. В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

В центре располагаются валики тисков, которые пропускают конструкцию через себя. Закручивание получается более сильным, интенсивным. Но при этом не все категории изделий могут быть обработаны обозначенным методом. Например, полые и круглые изделия не выдержат давления и будут некорректным образом деформированы.

Станок «Гнутик»

Это простой ручной станок для холодной ковки своими руками. Состоит из двух валов, которые определенным образом прессуют проходящую через середину деталь. Они крепятся на статичной поверхности, а в центре размещается клин. Его задача сделать углубление, когда валы начинают свое движение.

Станок «Волна»

Зачастую подобный способ изготовления используется на производстве. Поэтому такие приспособления чаще приобретают в специализированных магазинах, а не создают кустарными методами. Но и в этом нет ничего сложного.

Понадобится металлическая плоская основа и пара дисков. Пропуская материал через себя, они создают на нем ту самую волну. Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Один из дисков будет ведущим, второй остается пассивным. То есть, движения осуществляется только первым элементом. При этом они необязательны должны быть идентичными по размеру.

Пресс

Такой вид оборудования подходит, если вы изготавливаете плоские предметы. По факту это просто два вала, которые прессуют деталь между собой, без добавления канавок или углублений. При этом изделие все равно можно сделать неоднородно плоским, если сами валы обладают рифлением. В этом случае зазор между ними чуть увеличивают, чтобы они не попали в резьбу друг друга.

Отличия холодной ковки

Подобный процесс отличается от стандартных кузнечных технологий тем, во время работы материал не подогревается для достижения лучшей пластичности и податливости.

Другие отличительные черты:

Часто для холодной ковки своими руками изготавливается оборудование, потому что оно не особо сложное в производстве и доступно даже любителям, а не только для профессионалов.

Нет совершенно никакой надобности в дополнительных приспособлениях для нагревания предмета.

Органичный и даже красивый внешний вид.

Для активации оборудования зачастую приходится использовать механическое движение. То есть, работа руками, основанная на силе и выносливости человека. Но этот аспект просто нивелировать с использованием электрического привода.

Видовое разнообразие накладывает свой отпечаток. У каждого типа есть отличительные моменты, но существуют и общие для всех.

Это:

Усиленная станина. Ведь на нее приходится основной упор во время сжатия, скручивания, изгиба далеко не самого мягкого сырья.

Приспособления почти полностью состоят из металла.

Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.

Деревянных элементов не может быть по определению, такой материал просто не выдержит давления.Стационарность. Практически не существует мобильных вариантов оборудования.

Оснащение электроприводом торсионного станка для холодной ковки

Разумеется, подключение привода привнесет массу положительных аспектов. Работы ускорится в разы. При этом одновременно возрастет и эффективность. Ведь качество полученных изделий будет лучше, отсутствие рывков и дерганий, присущих человеку, сказывается положительно. Быстрота и результативность, звучит прекрасно. Да еще и человеческий ресурс растрачивается куда меньше, не нужно применять силу, лишь нажать кнопку. Но добавление привода намного увеличивает цену приспособления, а также добавляет траты электроэнергии. Соответственно, логично применять только при производстве крупных партий, а не пары изделий.

.

Построение завитка

Для конструирования описанной выше «улитки» или типовых станков, для начала понадобится сделать шаблон. Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Основой может стать бумага или картон, кому как удобно. Базой будет логарифмическая спираль, на которой нужно отметить все точки поворотов. И в этих местах и создать в будущем зажимы. Чем их больше, тем легче будет идти процесс производства.

Помните, что важно точно вычислить радиус. А он, в свою очередь, возрастает по экспоненте в зависимости от количества витков.

Сооружение станка для холодной ковки

Первой задачей еще на стадии расчетов будет выявление максимально возможно количества точек крепежей. Лучше сделать больше, тогда места зацепа можно будет регулировать по своему желанию.

Также важно рассчитывать на возможность съема и замены составных частей. Причем лучше оставить место для увеличения габаритов, например, если нужно будет поставить диск на «волну» большего размера.

Постройка завитка

Принцип для базовой «улитки» прост, каждый последующий виток должен быть по размеру и радиусу крупнее своего предыдущего собрата. Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Но логичнее будет заблаговременно произвести несколько типоразмерных составных частей, каждая из которых будет использоваться по ситуации.

Улитка с рычагом

Про этот тип лучше не говорить, а смотреть. Для наглядности мы подобрали отличные сопровождающее видео.

Торсионы

В принципе, скручивать деталь винтовым типом каждый сможет даже без специальных станочных приспособлений. Понадобится лишь сама труба, внутрь которой помещается заготовка. Если ее конец плотно зафиксировать, то скручиванием второго вы создадите идеальные витки. Все они пойдут строго с одинаковым интервалом, если стенки трубки не позволят изгибаться в произвольной форме.

Но выполнять такую процедуру «на коленке» не слишком-то комфортно. Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Поэтому данный вид станка позволит зафиксировать трубы разного диаметра на поверхности. А также сменит рычаг для скручивания на удобную кнопку или иной способ силоприложения.

Об электроприводе торсиона

Мы уже указали, в каких моментах электропривод будет необходимым. А вот как это все выглядит на практике, смотрите на представленном видео.

Волна и зигзаг

Помните про гнутик? Такой прибор позволяет без проблем создавать изгибы практически с любым поворотом. Но они всегда плавные. А порой нам в обиходе нужна деталь с резким изгибом под острым углом. Или так задумано декоратором. В любом случае на наш гнутик, если вы предусмотрели это заранее, получится поставить клинья, которые вместо дисков будут изгибать предмет. И создавать обозначенные острые углы.

Сборка и устройство

Ключевой ошибкой многих конструкторов-новичков является попытка сразу крепить свое «детище» на твердые основания. Зачастую речь идет о сварке. А как известно, если что-то пошло не так, демонтаж в этом случае уже не произвести. Поэтому в качестве проверки ошибок рекомендуется при первом конструировании соединять элементы крепежами по типу болтов. Чтобы в любой момент можно было разобрать оборудование и что-то подправить. А уже после проверки вполне допустимо сажать крепежи и на сварку.

Соединение и покраска

Красить получившиеся оборудование не возбраняется на свой вкус. Но допустимо задействовать лишь те поверхности, которые напрямую не будут во время работы соприкасаться с заготовкой. Легко понять, что, в противном случае краска, мало того, что сотрется, так еще и создаст недопустимые отклонения по радиусу. Поэтому красьте на свой вкус, но только внешние части.

Купить или сделать

Вопрос лучше поставить иным образом. Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Вам нужна большая качественная партия эталонных деталей или просто необходимо согнуть пару-тройку труб? Кустарными методами станок с минимальными отклонениями все равно не создать. Да и в эксплуатационном сроке он проиграет заводскому. Но для выполнения периодических (это ключевой момент) работ, самодельный вариант вполне подойдет. Если для конечных деталей не требуется высочайшая точность типоразмеров. В противном случае остается лишь покупать необходимое оборудование.

Что производится посредством методики холодной ковки

То есть, куда мы можем направить результат нашей работы. А вариантов, как показывает практика, не так уж и мало. Особенно если вы проживаете в частном доме или имеете свою дачу.

Всевозможная мебель для вашего сада. От небольших и уютных скамеек до крупных оград на террасы, состоящих из ветвистых кованых орнаментов. Разные мангалы, стулья и иное.

Ограждения всех видов.

Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации.

Причем как для внешнего типа, по периметру территории, так и для внутренней чисто визуальной градации. Покрытия для беседок.

Спортивные снаряды разных видов.

Каркасные постройки для выращивания культур.

Как видите, если есть чертеж, чтобы сделать станок для холодной ковки своими руками – то возможно впоследствии обзавестись огромным количеством крайне полезных для сада, дома вещей. Как говорится, было бы желание.

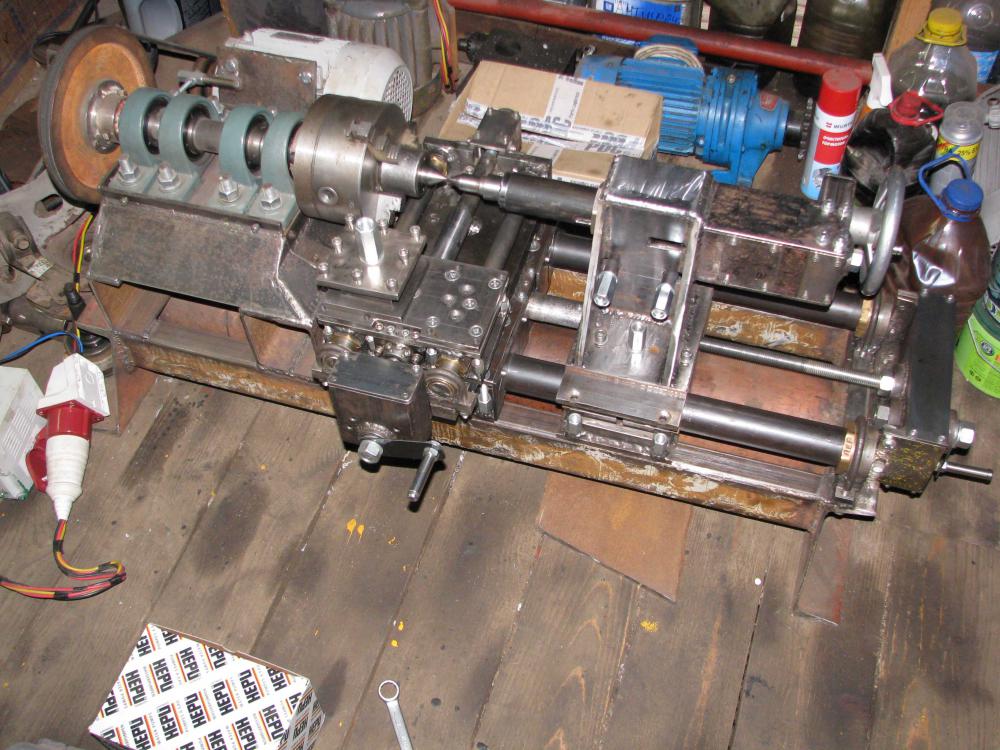

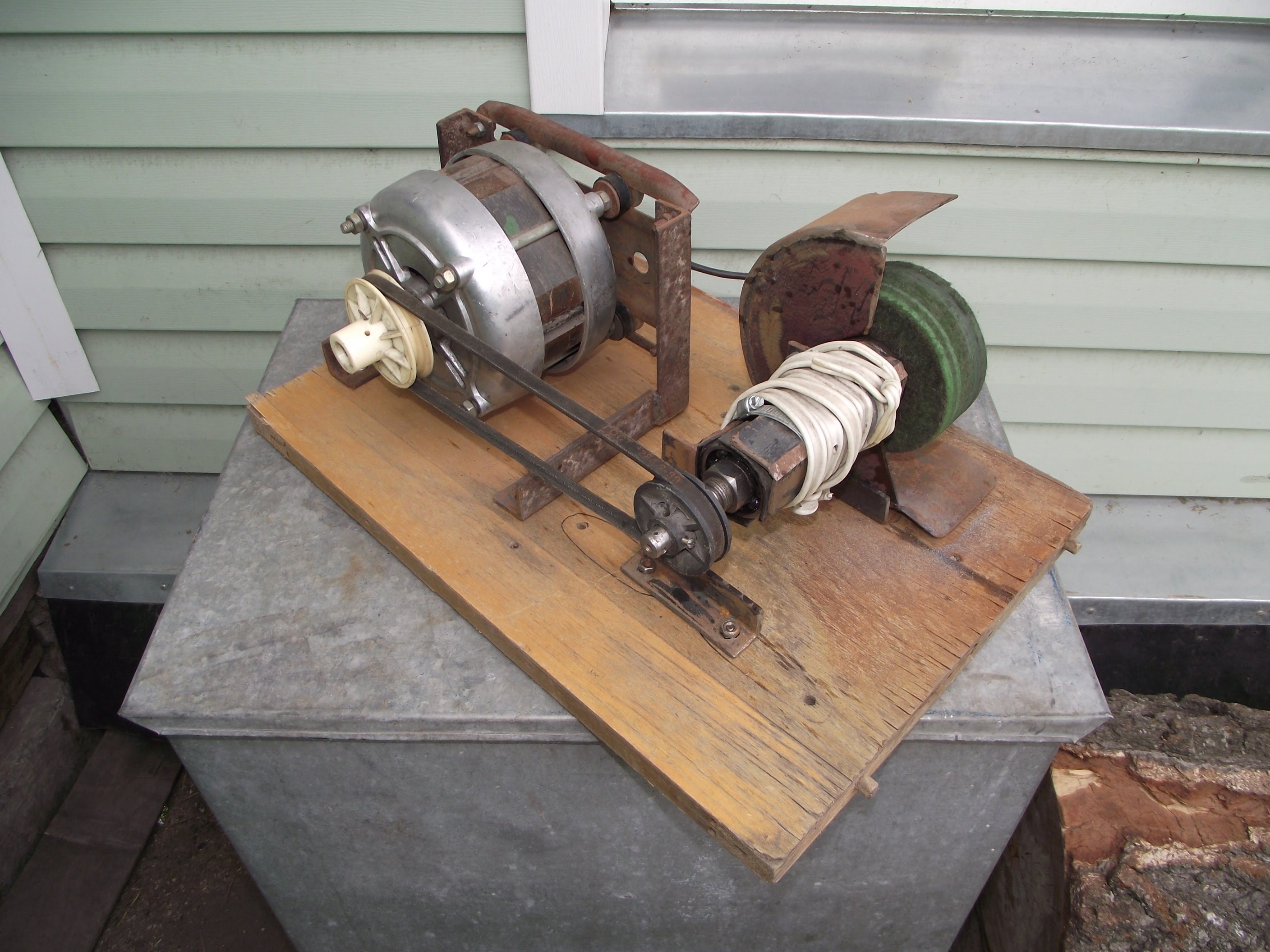

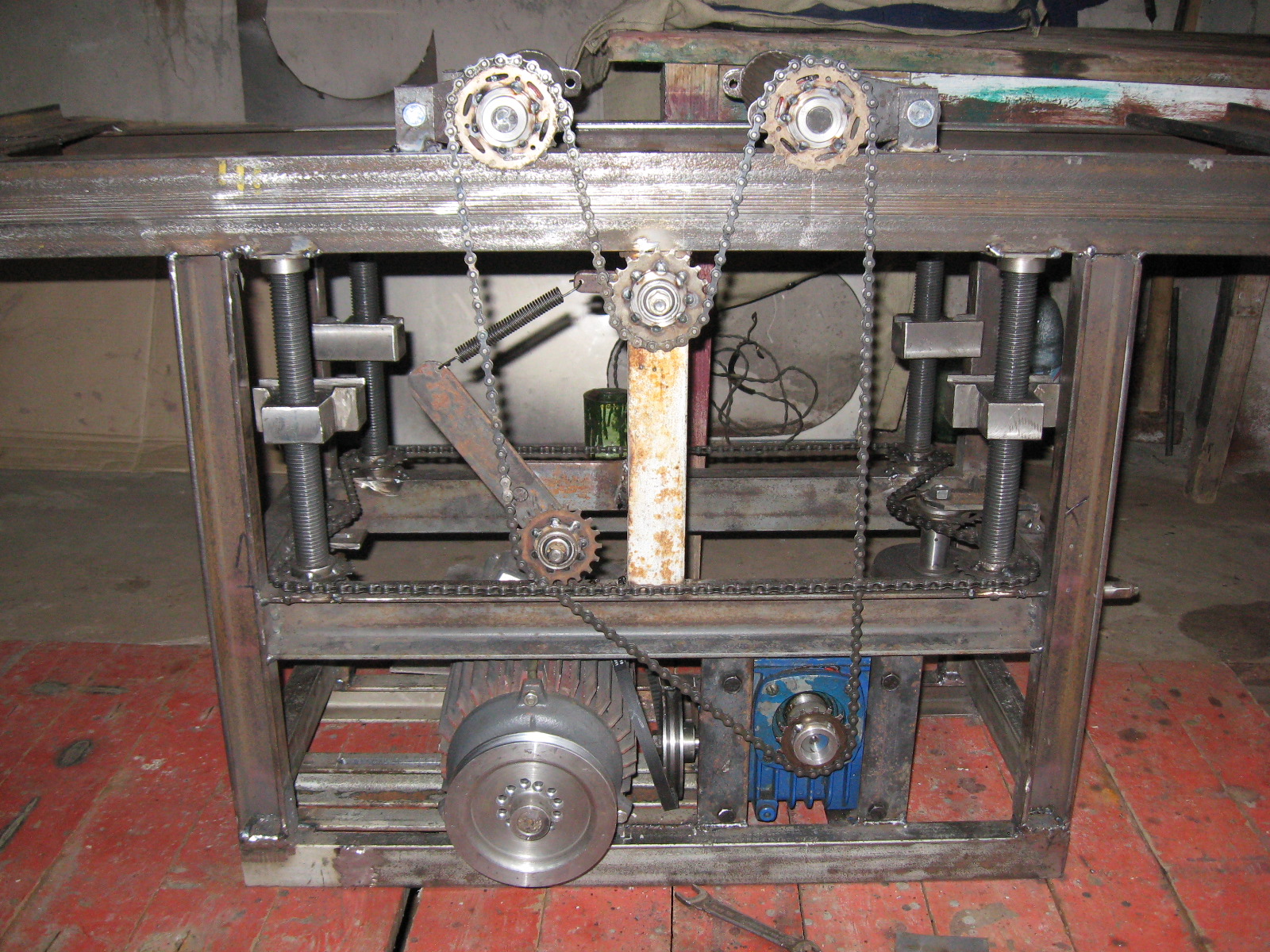

Прокатный станок своими руками: методы и технологии изготовления

Рассмотрим наглядный пример, как можно сделать прокатный станок своими руками: методы и технологии его изготовления. Но прежде всего, необходимо понять для какой цели этот станок нам потребуется.

Но прежде всего, необходимо понять для какой цели этот станок нам потребуется.

Достаточно сложно представить современную повседневную жизнь без металла. Он используется повсеместно, и требует для обработки соответствующего оборудования. Металлургическая промышленность в основном использует современные прокатные станки, которые, в свою очередь, имеют высокую цену. Для самостоятельного же использования и изготовления профтрубы, можно сконструировать прокатно-вырубной станок своими силами.

Для чего используется такое оборудование?

Прокатно-вырубные станки и иная техника для металлообработки чаще всего используется при создании конкретной формы металлической детали. Так как этот материал используется повсеместно, к его обработке подходят с надлежащей ответственностью и вниманием.

Прокатные станки для металлического профиля распространены повсеместно, однако многие и не догадываются, что сделать такое сложное оборудование можно самостоятельно. В силу того, что цена на подобное оборудование крайне высокая, мы наглядно рассмотрим пример, как своими руками изготовить прокатно-вырубной механический станок.

Ярким примером металлических деталей, где при изготовлении используется прокатный станок для профильных труб, являются присутствующие в каждом доме или квартире трубы или радиаторы батарей. Все эти изделия изготавливаются на металлообрабатывающем оборудовании, которое в силу изготовить самостоятельно без каких-либо навыков и глубоких познаний.

Важно: если вы решили самостоятельно изготовить прокатно-высечной тип станка, то для надежности последующих изготавливаемых на нем деталей, к его сборке следует отнестись с надлежащим вниманием и ответственностью.

Разновидности прокатного станка

Как уже стало ясно из ранее сказанного, прокатное оборудование необходимо для переработки металлической заготовки в готовую геометрически сформированную деталь. В данном случае для листового металла используются следующие типы оборудования:

- Непрерывно-удлинительные, которые позволяют изготавливать металлические трубы с сечением в 110 мм.

- Пилигримовые станки, что используются при изготовлении массивных труб с диаметром от 400 до 700 мм.

- Короткоправочные модели оборудования, что используются при производстве бесшовных труб диаметром до 450 мм.

- Станки трехвалового типа, которые, в свою очередь, применяются для выполнения толстостенных труб, диаметр которых может достигать 200 мм. Нередко такой тип оборудования называют ювелирным прокатным станком.

Важно: на современных заводах металлообработки также нередко применяются широкопрофильные модели гибочной системы установок, что позволяет изготавливать профильные трубы общей длиной до 3 метров.

Составные детали оборудования

Как правило, в состав любого прокатного станка входят три основных составляющих компонента, а именно:

- рабочие клетки;

- передаточные устройства;

- электрические двигатели.

Валы куда помещаются металлические составляющие будущей детали входят в состав рабочей клетки. Также в эту составляющую входят следующие элементы: установочные механизмы, станины, плитовины, а также проводки. За движение всех составляющих компонентов прокатного станка отвечают мощные электродвигатели. Они соединяются с рабочими элементами при помощи муфт, передаточных элементов и шпинделей.

За движение всех составляющих компонентов прокатного станка отвечают мощные электродвигатели. Они соединяются с рабочими элементами при помощи муфт, передаточных элементов и шпинделей.

Важно: основной составляющей прокатного оборудования обжимного и заготовочного типа является диаметр вала, а именно величина его рабочей поверхности.

Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы. Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях.

Как правило, такие устройства имеют внушительные габариты и могут обеспечивать рабочую поверхность до 3 метров. Отличительной особенностью современных прокатных станков является работа сразу в трех направлениях для:

- Изготовления отверстий в металлическом листе.

- Вытяжки заготовки в трубу.

- Калибровка изделия, что позволяет задавать диаметр будущей детали.

Важно: работу на прокатном станке может осуществлять лишь квалифицированный специалист, который прошел инструктаж по технике безопасности.

Изготовление прокатной установки своими руками

Для профильной трубы своими руками потребуется изготовить небольшой станок, который существенно отличается от промышленных установок по размерам. Это возможно сделать в повседневных условиях при наличии под станок свободного пространства.

При этом можно отметить, что самодельный станок может позволить вам изготовить детали любой сложности. При его помощи вы достаточно легко сможете сделать проволоку любого диаметра, нарезать листовой металл, что предусматривает кровельное покрытие любой крыши, а также множество иных деталей, что часто востребованы в повседневном быту.

Предварительно вам потребуется подобрать подходящие чертежи, чтобы у вас получился самодельный прокатный станок. После этого предстоит подготовить его компоненты, а именно:

- пара мощных стоек из крепкого металла;

- прут из стали, чей диаметр будет не меньше 5 см;

- верхняя плита с гайками М10;

- две шестерни соответствующего размера;

- зубчатое колесо;

- пружины и упоры;

- а также бронзовые подшипники и втулки.

После того как все компоненты у вас имеются в наличии, можно приступать к изготовлению рабочего станка, который при этом будет достаточно мобильный к перемещению:

- При помощи болтов из стоек и металлической плиты собирается некое подобие рабочей клети.

- К этим же стойкам монтируются два рабочих вала. Их предварительно следует выточить из ранее приготовленного стального прута. Также их необходимо закалить, чтобы получить улучшенную прочность металла.

- Нижний вал монтируется между стоек при помощи подготовленных втулок и подшипников. Верхний вал при этом монтируется на специальные ползуны и является подвижным элементом станка. Движение вверх ползунов ограничивается упорами.

- Непрерывное сжатие двух отдельных валов обеспечивается за счет пружины, что удерживает их в постоянном напряжении. Она крепится одновременно к плите, основаниям и непосредственно подвижному верхнему валу.

Важно: для обеспечения работы такого станка необходимо синхронное вращение рабочих валов. Решить эту задачу вы можете при помощи зубчатой передачи, что передает вращающий момент шестерне, которая установлена на нижний вал. Таким образом, при помощи рукояти можно запустить в работу устройство.

Решить эту задачу вы можете при помощи зубчатой передачи, что передает вращающий момент шестерне, которая установлена на нижний вал. Таким образом, при помощи рукояти можно запустить в работу устройство.

Сделанная таким образом установка имеет ручной привод. Для ее работы требуется непрерывное вращение. Если ручной механизм остановится, то соответственно и валы перестанут свое вращение. Таким образом, получается универсальное устройство, на котором можно менять компоненты и тем самым изменять профильную пригодность станка.

Плюсы самодельного устройства

В конечном счете все, что вам потребуется для изготовления такого универсального устройства, можно купить по небольшой стоимости в любом строительном магазине либо подобрать нужные компоненты из старых давно забытых вещей, а также подобрать чертежи. В любом случае цена такого станка очень быстро себя окупит, так как изготовить на нем можно детали любой сложности с минимальными затратами на расходный материал.

Важно: аренда прокатного станка обойдется в круглую сумму, из-за чего вы можете размещать объявления и неплохо зарабатывать на своем устройстве.

Сделанная работа достаточно быстро окупается, так как вы можете изготавливать любые детали. Вот лишь небольшой их список:

- профтрубы;

- металлические направляющие для профиля под гипсокартон;

- покрытия для фальцевой кровли;

- элементы для металлосайдинга;

- металлические листы квадратной и прямоугольной формы;

- дополнительные крепления для сайдинга;

- провод для электрической проводки.

Все эти самоделки пригодятся вам при строительстве нового дома или его ремонте. Как показывает практика, листогибочные самодельные станки крайне востребованы, так как их схема не требует сложного изготовления, но при этом позволяет изготавливать массу полезных и нужных деталей.

Видео: прокатный станок своими руками.

Итоги

Таким образом, вручную вы можете сделать прекрасный станок для фальцевания кровельных листов и иных конструкций с минимальными вложениями и трудозатратами, при этом вам больше никогда не потребуется арендовать листогибочные станки или какого-либо иного оборудования для металлообработки.

Настоящие мастера ювелиры уже давно подрабатывают, таким образом, имея стабильную прибыльную подработку, или используют свое самодельное оборудование в качестве основного источника дохода.

Republished by Blog Post Promoter

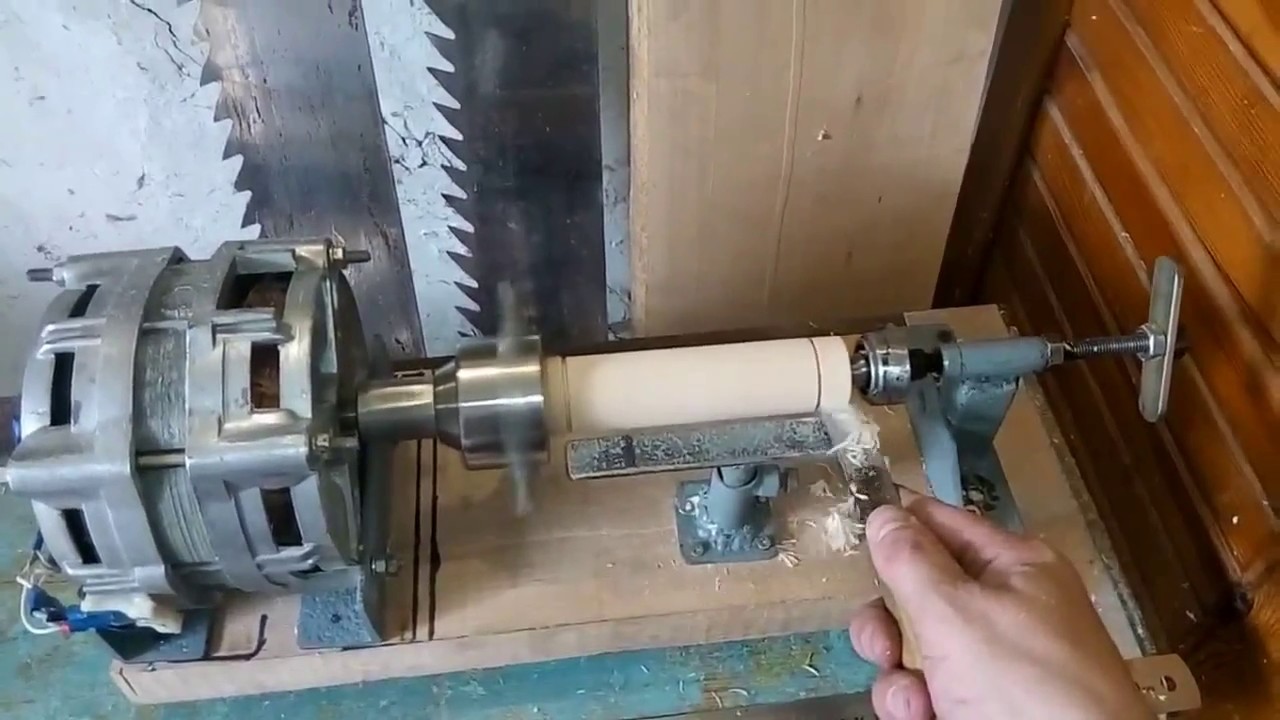

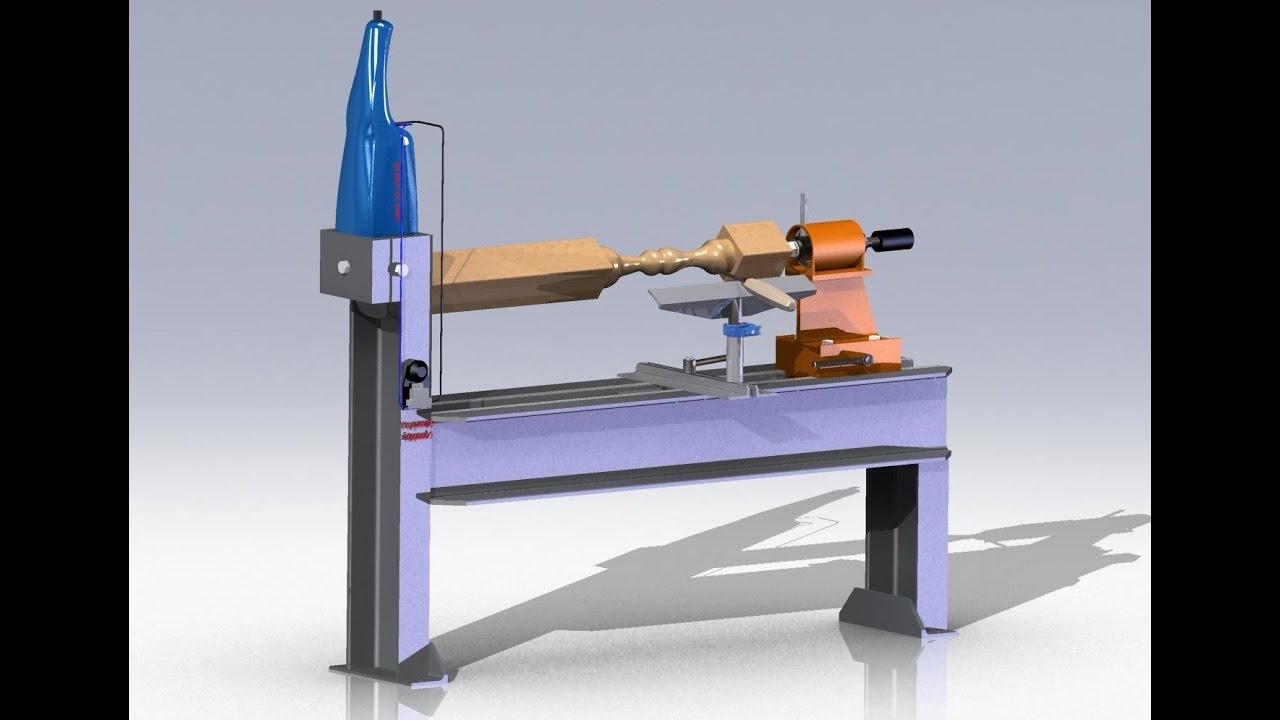

Как сделать строгальный станок по дереву своими руками

Для обработки изделий из древесины в домашних условиях лучше всего использовать собранный самостоятельно станок самодельный своими руками, который при необходимости поможет в изготовлении мебели или деревянных поделок используемых в хозяйстве. Это позволит сохранить денежные средства с учетом того, что данное оборудование применяется периодически при выполнении не больших объемов работ.

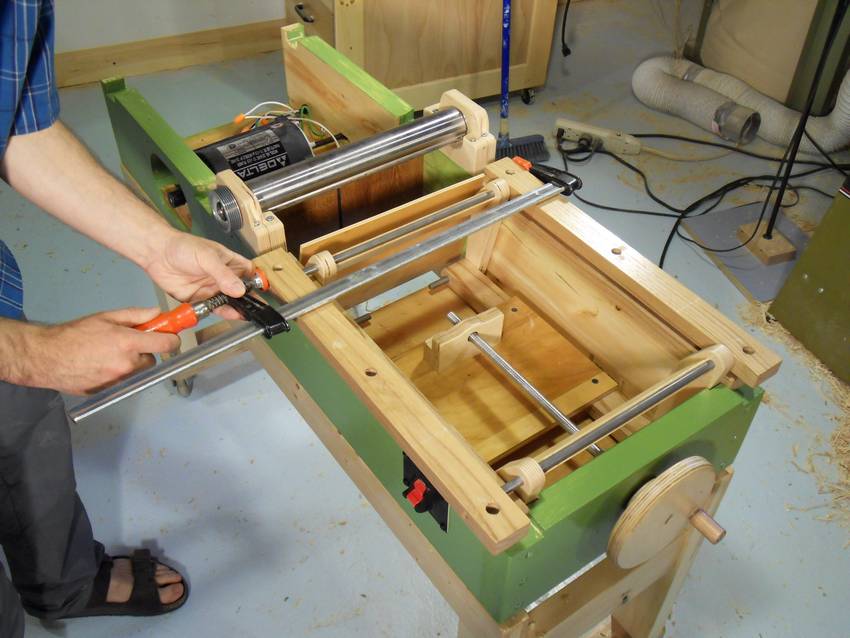

Самодельный строгальный станокПринцип действия станка

Станок предназначен для обработки деревянных изделий. Конструктивно имеет схему, где на рабочем столе сделана специальная прорезь, в которой устанавливается рабочий вал со специальными ножами, обеспечивающими обработку деревянных изделий и имеющий привод от электродвигателя.

Конструкция строгального станка

Конструкция рабочего стола состоит из двух частей: неподвижной и подвижной. Верхняя часть стола столешница может изготовляться из листов 3 мм металла или фанеры толщиной 10-15 мм.

Неподвижная рама крепится к станине с помощью стоек, которые жестко фиксируются на раме станка.

Подвижный стол можно сделать с использованием элементов, где рамка и боковина прикреплены к столешнице. Изменение высоты стола по отношению к валу происходит за счет перемещения опорной плиты с помощью регулировочных винтов.

Деревянная заготовка при обработке регулируется с помощью направляющих, которые позволяют менять уклон стола.

За счет изменения положения столешницы регулируется толщина срезаемого слоя заготовки, согласно заданным размерам.

Станок можно сделать с одной или двумя обрабатывающими поверхностями и производить одностороннюю или двухстороннюю обработку поверхности древесины. Необходимо также учитывать, что ножи на вал могут монтироваться двух типов:

- однокромочные;

- двухкромочные.

Однокромочные ножи в процессе работы требуют периодической регулировки для соблюдения точности и частоты обработки заготовок.

Самодельный рейсмусовый станок

Собираем станок своими руками

Для сборки станка своими руками необходимо исполнить чертеж с указанием всех размеров и выполнить целый ряд работ. Для использования в домашних условиях более удобен небольшой компактный аппарат по возможности оснащенной как можно большим количеством функций.

Предварительно подготовленный чертеж поможет избежать ошибок, которые часто допускаются при самостоятельном изготовлении строгального станка своими руками.

Для изготовления строгального станка своими руками могут потребоваться комплектующие:

- электрорубанок;

- шкивы;

- электродвигатель;

- привод;

- блок управления;

- рабочий вал с фрезами;

- электропроводка;

- листовой металл 3 мм;

- уголок, трубы;

- фанера 10-15 мм;

- доски строганные;

- набор крепежных болтов и гаек;

- саморезы.

Станок самодельный своими руками можно сделать, используя 2 варианта конструкции (чертеж):

- на основе электрорубанка;

- по традиционной схеме (вал имеет привод от электродвигателя).

Предварительно необходимо разработать чертеж для каждой схемы и принять окончательное решение с учетом преимуществ и наличия, комплектующих для сборки строгального станка своими руками.

Производим работы по изготовлению отдельных деталей и сборку оборудования (по чертежу):

- Изготавливаем станину, которую можно собрать из металлических труб, соединив отдельные части с помощью сварки или из деревянных брусков, с соблюдением требований к прочности конструкции.

- Сверху на станину устанавливаем рабочий стол, изготовленный из фанеры с пропилом для монтажа рубанка.

- Монтируем дополнительно 2 листа фанеры, которые будут выполнять функцию ограничивающих плит — передней и задней.

- Устанавливаем электрорубанок ножом вверх и жестко его фиксируем.

- Крепим крепежные болты с приспособлениями для регулировки положения электрорубанка относительно рабочей поверхности стола.

- Производим монтаж регулировочного упора изготовленного из фанеры.

Характеристика оборудования строгального станка

Для изготовления аппарата необходимо специальное оборудование:

- Электродвигатель мощностью 0.85-1.5 кВт со скоростью вращения вала 1500-3000 об/мин.

- Электрорубанок позволяющий обрабатывать деревянные заготовки шириной до 250 мм, длиной от 100 до 6000 мм.

- Рабочий стол, изготовленный из фанеры 10-15 мм или листового металла 3 мм.

- Набора шкивов с помощью смены, которых можно менять скорость вращения вала.

- Аппарат может оснащаться механизмом, обеспечивающим возвратно-поступательное движение стола с закрепленной заготовкой и поступательное движение резца в вертикальном или горизонтальном положении.

Самодельный фуганок

Конструкция самодельного строгального станка (с использованием чертежа) должна быть выполнена с соблюдением технологических норм для станочного парка по дереву и отвечать всем требованиям по технике безопасности.

Присадочный станок для мебели, как выбрать или сделать своими руками

На чтение 8 мин. Просмотров 153

Если вы уже занимаетесь или только хотите заняться производством мебели, то вам наверняка пригодится сверлильно-присадочный станок. Он поможет точно просверлить нужные отверстия, с помощью которых будут соединяться элементы. Если присадочный станок для мебели, изготавливает детали по предварительно составленным чертежам, то вы получите лучший результат, для работы потребуется меньше времени и сил, а изготовленная мебель будет надежной и красивой. Такой станок, конечно, стоит дорого. Это высокотехнологичный агрегат, для одной табуретки или стола он не нужен, а вот для небольшого производства крайне необходим.

Нужны присадки своими руками, чтобы сверлить аккуратные и точные отверстия в определенных точках. В них не будет вырванных волокон дерева или каких либо сколов. Качественные образцы оборудования позволяют производить этот процесс максимально быстро и практически полностью устранить возможность получения некачественных заготовок. При проектировании мебели любые ее части рассчитывают так чтобы они находились на заранее предназначенном для них месте, любые отклонения, затрудняют сборку готового изделия, а иногда делают это невозможным.

Работа присадочного станка происходит по агрегатному принципу. Это значит, что одновременно работает несколько аналогичных устройств, закрепленных на головке.

Допустимая погрешность для этого оборудования составляет 0,4 мм на 64 см.

Разновидности моделейНа присадочном станке свои функции сразу выполняют несколько похожих инструментов – сверлильных агрегатов, зенковок, которые крепят в головке с несколькими шпинделями.

По назначению, это оборудование подразделяется на:

- Универсальные мебельные станки;

- Специализированное оборудование;

- Специальные механизмы.

Универсальное оборудование – предназначено для полной подготовки отверстий, начиная от сверления до полной обработки другими приспособлениями. Их нередко применяют при серийном изготовлении мебели, они способны выполнять много функций. Модели небольшого размера с низким потреблением энергии подойдут новичкам-любителям. Специализированные устройство – предназначены для конвейерной обработки необходимых деталей. Одновременно они способны обрабатывать определенное число отверстий. Можно настраивать под разные операции. К этой категории относится, большинство присадочного оборудования. Специальные механизмы – предназначены только для обработки заготовок определенной конфигурации. Самостоятельно их перенастроить для других операций невозможно.

По числу шпинделей и траверс отличают механизмы:

- Сверлильно-присадочные и полуавтоматические;

- Позиционные присадочные;

- Сверлильно-присадочные с программируемым управлением;

- Присадочные механизмы для петель.

Лучший конечный результат использования этих механизмов, может быть получен только при понимании особенностей его конструкции и работы.

Специальные механизмыУниверсальныеСпециализированныеМеханизмы с одной головкойВ таком станке заготовка зажимается прижимами на столешнице в соответствии по показаниям направляющей линейки. Таким образом, обрабатываемая деталь правильно располагается относительно инструментов. При работе двигателя головка перемещается к заготовке. Механизм выполняет свою работу, и оператор с помощью пульта отпускает прижимы и меняет обрабатываемую деталь.

Многофункциональность установки достигается благодаря перемещению шпинделей на 90 градусов. Эта возможность используется для выборки пазов и обработки скошенных сторон. В столешнице создают пустоты для перемещения сверел внизу заготовки. Таким оборудованием успешно пользуются в небольших организациях с малым потоком обрабатываемых деталей.

Механизмы с несколькими головкамиСреди рабочих инструментов этого оборудования используются разные приспособления – всевозможные головки для сверления материала, и одна для отделки края заготовки. На станине есть опора, необходимая для крепления обрабатываемой детали в нужном положении. Заготовка размещается на специальных планках и зажимается фиксаторами. Во время работы двигателя одновременно функционируют несколько головок. Это дорогое оборудование, в нем дополнительно установлены механизмы контроля, регулировки скорости и контроллеры положения детали.

На станине есть опора, необходимая для крепления обрабатываемой детали в нужном положении. Заготовка размещается на специальных планках и зажимается фиксаторами. Во время работы двигателя одновременно функционируют несколько головок. Это дорогое оборудование, в нем дополнительно установлены механизмы контроля, регулировки скорости и контроллеры положения детали.

Отличия станков с несколькими шпинделями от установок с одним шпинделем:

- Расположение головок регулируется электронным устройством, по этой причине детали обрабатываются с высокой точностью, дополнительные наладки проводятся быстро;

- Можно сразу обрабатывать 2 плоскости, работа выполняется с большой точностью и быстрее. Для еще одного прогона нескольких однотипных заготовок нет необходимости переналаживать агрегат;

- Вертикальные головки могут делать отверстия под необходимым углом;

- Дополнительно на опорном столике есть приспособления для замены деталей, которые освобождают человека от ручных работ.

Это оборудование относятся к позиционно-проходным установкам. Они нередко используются при конвейерном производстве мебели. В этом случае станки обрабатывают деталь при перемещении по конвейеру, такое применение существенно сберегает время и полностью исключает необходимость выполнять работу вручную.

Это оборудование относятся к позиционно-проходным установкам. Они нередко используются при конвейерном производстве мебели. В этом случае станки обрабатывают деталь при перемещении по конвейеру, такое применение существенно сберегает время и полностью исключает необходимость выполнять работу вручную.

Основная масса промышленного оборудования относятся к этому виду.

Сверлильная головкаУ каждого присадочного станка есть элемент, который называется сверлильной головкой. В ней размещены шпиндели, расположенные через равное расстояние. Это стандартное оборудование для изготовления мебели, его обязательно включают в комплект все изготовители присадочных станков. Отличия могут быть только у агрегатов специального назначения, к примеру, у тех, которые подготавливают отверстия для крепления фасадных петель. Характеристики сверления могут быть разными, в зависимости от свойств петель.

Движение от электродвигателя к головке передается через шестерни, которые размещены в головке. В зависимости от числа используемых шпинделей, головка может работать от 2 электродвигателей. Такое устройство используют для вращения шпинделей в противоположные стороны. В этом случае, можно использовать сверла как с левой, так и правой нарезкой.

В зависимости от числа используемых шпинделей, головка может работать от 2 электродвигателей. Такое устройство используют для вращения шпинделей в противоположные стороны. В этом случае, можно использовать сверла как с левой, так и правой нарезкой.

Недостатки небольших сверлильных механизмов практически не видны, ведь в этом случае не нужно изготавливать много деталей. А простейшее оборудование может подготовить точные и ровные отверстия, которые позволяют сделать прочную и качественную мебель. Станки для изготовления мебели, сделанные самостоятельно, имеют свои достоинства и недостатки.

Они хороши тем, что:

- Устройства просты в применении;

- У них несложная конструкция, для работы и обслуживания не нужно иметь специальных знаний;

- Можно делать отверстия без явных дефектов;

- При необходимости можно повысить их производительность;

- Низкая стоимость;

- Для установки и работы агрегата не нужно много места, хватит небольшой части рабочего стола.

Однако у самодельных станков есть и минусы:

- Во время работы используется только один режущий инструмент;

- Низкая производительность;

- Нельзя выполнять много операций, для обработки разных деталей необходимы дополнительные механизмы;

- Нет автоматики;

- Невозможно включать разные режимы.

Фотоувеличитель в качестве станкаПоявляется резонный вопрос – какие могут быть версии самодельного присадочного механизма, и как его сделать. С ЧПУ, несомненно, в домашних условиях невозможно изготовить это устройство, но качественный хоть и простой мебельный станок сделать можно.

Можно из старого бытового фотоувеличителя, изготовить удобный самодельный присадочный станок. Сейчас это устройство почти не используется, по этой причине его части нередко используются для разных самоделок.

Фотоувеличитель используется как функциональная база конструкции. Самое главное, что у него удобный рабочий стол, с надежно закрепленной вертикальной стойкой, которая оборудована особым механизмом. С увеличителя демонтируют кожух. Вместо него крепится электродвигатель и патрон для крепления сверла. Чаще всего, двигатель монтируют на пластине каретки фотоувеличителя с помощью хомутов. Можно использовать в качестве электропривода двигатель от миксера. Для нашей цели вполне достаточно его мощности, он небольшого размера и нередко оборудован устройством для изменения скоростей. К оси двигателя крепят патрон, который может зажимать сверла до 6 мм диаметром.

С увеличителя демонтируют кожух. Вместо него крепится электродвигатель и патрон для крепления сверла. Чаще всего, двигатель монтируют на пластине каретки фотоувеличителя с помощью хомутов. Можно использовать в качестве электропривода двигатель от миксера. Для нашей цели вполне достаточно его мощности, он небольшого размера и нередко оборудован устройством для изменения скоростей. К оси двигателя крепят патрон, который может зажимать сверла до 6 мм диаметром.

Такой станок для изготовления мебели, позволяет его частично настраивать, изменяя положение вертикальной оси, по которой перемещается патрон и зажатое в нем сверло. И хотя у него не такие характеристики как у заводских моделей, но он практически ничего не будет стоить и сможет выполнять простые задачи.

Изготовление станка из электродрелиСамодельный сверлильный станок можно очень быстро сделать из дрели, необходимо только подобрать подходящие детали. Он подойдет для выполнения столярных работ, отдельные умельцы даже подключают к нему ЧПУ.

По необходимому размеру подготавливают отрезок органического стекла, он потребуется для изготовления основание станка. Потом делаются стойки и отверстия для хомутов, которыми крепят двигатель. Чтобы изготовить производительный станок, потребуются мощная электрическая дрель. Использование дрели дает возможность отказаться от розыска подходящего патрона.

Но наиболее сложное, в этой конструкции, заключаться в изготовлении прочного и надежного перемещаемого основания. Можно найти уже готовый подъемный стол, или использовать передвижную опору, на которой надежно крепится электродрель. Но появляется небольшая проблема – вибрация, которую потребуется устранить.

Дрель необходимо крепить на стойке монтажными скобами. После этого нужно протестировать получившуюся конструкцию. Запускаем дрель, переключаем ее на самые большие обороты и убеждаемся, что нет вибрации, если она будет, то потребуется усилить стойку. После этого можно крепить подъемный стол.

СхемаПодготавливаем столДелаем деревянную опоруИзготовляем пластиковую стойкуФиксируем дрель хомутамиКрепим стойку саморезамиДетали стиральной машины для присадочного станкаАсинхронный двигатель, снятый с барабанной старой машинки для стирки, позволяет изготовить более эффективный станок, чем устройство из электродрели. Не забывайте, что масса производительного электродвигателя выше, чем у дрели. По этой причине, придется подумать об изготовлении прочного основания и надежной стойки.

Не забывайте, что масса производительного электродвигателя выше, чем у дрели. По этой причине, придется подумать об изготовлении прочного основания и надежной стойки.

Электродвигатель необходимо размещать как можно ближе к вертикальной стойке. И здесь возникает сложность — стойка и двигатель, расположенные рядом, уменьшает размеры детали, которую можно обработать, по этой причине придется выносить дальше патрон, а для этого потребуется ременная передача.

Чтобы самостоятельно сделать такой станок понадобятся такие запчасти:

- Шестеренка;

- Подыщите 2 подшипника одного размера;

- Специально выточенный вал;

- Подберите 2 трубки, в которые плотно входят подшипники;

- Зажимное кольцо.

На токарном станке вытачивается вал, на который плотно надеваются подшипники и шкив. Подшипники забивают в металлическую трубку. Все должно быть максимально плотно, чтобы не появилась вибрация. В дальнейшем изготовления присадочного станка производится, так же как и устройство из электродрели.

Видео

Как самому сделать диванный станок для вышивания? — Станки для вышивания — Тематические и авторские страницы НУ — Народный УЧЕБНИК вышивки

Самодельный диванный станок для вышивания (мастер-класс) |

Так выглядит сейчас мое рабочее место. Станок устойчивый, удобный, все необходимое под рукой.Первоначально это был обыкновенный

Так выглядит сейчас мое рабочее место. Станок устойчивый, удобный, все необходимое под рукой.Первоначально это был обыкновенный Универсальный станок для вышивания.

Его не трудно изготовить самостоятельно из деревянной планки толщиной 25 х 15 мм.

Нужно отрезать шесть деталей-планок, два упора (можно обточить цилиндрики), два распределительных кубика. Просверлить отверстия в планках. И купить восемь крепежных комплектов (длинные болты с шайбочками и гайками-барашками).

1 Две планки (основания) длиной 320 мм с круглым и продолговатым отверстиями с одной стороны.

2 Две планки (стойки) длиной 320 — 350 мм. Прямоугольные планки с закругленным концом и двумя отверстиями на концах.

3 Две планки длиной 220 мм с тремя отверстиями.

Все детали по краям лучше скруглить, и сгладить углы с помощью наждачной бумаги. Планки дважды покрыли лаком для деревянных изделий.

Два маленьких упора-цилиндра крепятся в длинное отверстие планок 1.

Соединяем планку-стойку с нижней планкой.

При сборке барашки всегда должны находиться снаружи.

Соединяем среднюю планку-стойку с верхней планкой.

Размеры двух кубиков (или цилиндров) (4) для соединения гобеленовой рамы со стойкой, можно сделать разные (чтобы они не цепляли стойку станка). Или крепежный болтик взять длиннее (на ширину цилиндрика).

Присоединяем гобеленовую раму с вышивкой.

Станок можно по-разному собирать, регулировать

и использовать

Таких простых станков для вышивания можно сделать несколько, для параллельных работ.

Я давно вышиваю с помощью самодельных диванных станков стандартной конструкции.

Но когда приобрела большую лупу, которая оказалась тяжелой для моих диванных станочков, лупу прикрепляла прямо к раме, это было неустойчиво, станок норовил опрокинуться назад.По моей просьбе муж, наконец-то, сделал мне новое приспособление, а по сути — совсем другой новый диванный станок!

Долго бродила по Интернету в поисках усовершенствований, которые бы мне подошли.

Обнаружила, что разные приспособления в основном касаются напольных станков, а вот для диванных ничего нового не придумано.

Общий вид, станок в работе.

Я вышиваю на кровати, ноги вытягиваю и под спину подушка — так мне комфортно вышивать. Над вышивкой не наклоняюсь, руки опущены, двигаются только кисти рук, спина и шея прямые. Сидя на диване тоже можно на таком станке вышивать, он не очень большой — вся конструкция в ширину 80 см.Станок стоит очень устойчиво за счет боковых планок, которые образуют жесткий треугольник (2) и верхней перекладины (3), на которую теперь прицеплена большая лупа.

Станок стал жестче, не вибрирует.

Сначала угол был прямой, но опытным путем сделали его немного острым, с небольшим наклоном вперед, чтобы вся конструкция стояла ровно, не опрокидывалась назад.

Вид сбоку:

боковые планки (1) оставили, за счет них я могу раму приблизить к себе или отодвинуть дальше, кроме того кручу ее на 360 градусов.

Вид прямо:

Верхнюю поперечную перекладину (3) сделали из бруска сечением 3х3 см, чтобы прищепка от лупы крепко держалась. Пришли к этому решению опытным путем.

У моего вышивального станка можно опустить один бок рамы ниже под руку, которой вышиваю сверху, в данном случае левая сторона.

Опускается за счет боковой планки (1), я ее опускаю на себя, а правую оставляю в обычном положении.

Вышивать намного комфортнее.

Мобильность станка осталась, я легко отодвигаю его в сторону, беру двумя руками или одной за перекладину.

Постепенно мой диванный станок оброс разными вышивальными принадлежностями. Все идеи с нашего форума, спасибо девочкам, которые показывали свои придумки и приспособления! Это позволило мне резко повысить скорость вышивания, но главное — вышивать очень комфортно!

Вид на станок спереди:

почти все вышивальные принадлежности теперь у меня под рукой на станке.

Из трубы полипропиленовой на верхней перекладине – «парковушка» для иголок с нитками. Большая лупа, ради которой затевалась переделка станка. Рядом игольница с булавками, которыми прикрепляю канву к раме или втыкаю в «парковушку» и навешиваю пасмочки, которыми вышиваю данный фрагмент. По бокам на двухстороннем скотче стакан с маркерами и «мусорничка» для обрезков ниток. Ножницы теперь справа на магнитике. Такой же магнит есть и слева.

Из трубы полипропиленовой на верхней перекладине – «парковушка» для иголок с нитками. Большая лупа, ради которой затевалась переделка станка. Рядом игольница с булавками, которыми прикрепляю канву к раме или втыкаю в «парковушку» и навешиваю пасмочки, которыми вышиваю данный фрагмент. По бокам на двухстороннем скотче стакан с маркерами и «мусорничка» для обрезков ниток. Ножницы теперь справа на магнитике. Такой же магнит есть и слева.Станок сзади:

трубу полипропиленовую разрезала вдоль и просто надела на перекладину.

Мое постоянное рабочее место, лампа стоит на тумбочке, слушаю аудиокниги и вышиваю.

Размеры конструкции:

1 – верхняя перекладина, брусок сечением 3х3 см, длина 75-81 см;

2 – прямая задняя стойка 50 см;

3 – верхняя косая планка – 48 см;

4 – Нижняя планка – 35 см.

В настоящий момент у меня два процесса и два станка.

Показываю свою организацию и регулировку рамы на станках за счет боковых

планок.

На первом станке для вышивания Павлина от Ланарте организация процесса вся на

станке.

Даже органайзеры бумажные из набора прикрепила к трубе и повесила на

перекладину.

На этом станке стоит широкая рама, немного есть наклон под левую руку,

эксперимент с боковой натяжкой с помошью пришивных кармашков и спиц (линк).

Комментарии и указатели-стрелочки на фотографиях.

За счет регулирования боковой планки раму можно приблизить,

отодвинуть. Наклонить под правую руку.

На фото вид спереди стрелочками указано какая планка стоит на месте и как отклонить вторую планку

Для большей наглядности то же, но вид сзади.

На втором станке вышиваю Натюрморт 1409 ГК.

На трубе парковушки с иголками-нитками.

На тумбочке рядом «вертолетик»- органайзер для ПАКО (линк). На перекладине как обычно на прищепках Лупа и Лампа.

Регулируется наклон рамы под руку, или изменяется высота рамы, или она

опускается, или отодвигается глубже, а также можно ее установить строго

горизонтально — и всё за счет двух боковых планок!

Рама опускается ниже

Рама поднимается выше

И вид сзади-снизу

За счет работы вот этой планочки рама поднимается выше

Здесь видно как повернуты планки, одна выше. Вторая ниже. За счет этого

получается наклон плоскости вышивки под руку.

Вторая ниже. За счет этого

получается наклон плоскости вышивки под руку.

Отрегулировать раму можно и так чтобы оан располагалась без наклона

Приятного и удобного вышивания всем!Для вопросов и обсуждения

В Народном

УЧЕБНИКЕ

рекомендуем изучить статьи

раздела

«Станки для

вышивания»

3 идеи для создания простых машин дома

Простая машина — это инструмент, с помощью которого вы можете выполнять свою работу. Другими словами, простые машины облегчают задачу подъема или перемещения объекта.

Семь типов простых машин