Стали углеродистые. Марки, свойства и их применение

Содержание страницы

Сталь является наиболее распространенным материалом в машиностроении. Создание новых более совершенных машин стимулирует создание марок сталей со свойствами, отвечающими современным требованиям в машиностроении. При этом ранее созданные марки сталей, с учетом новых технологий их производства, продолжают быть востребованы конструкторами при создании новых и совершенствовании действующих машин. Принято выделять следующие группы сталей:

- углеродистые стали, которые в общем объеме составляют примерно 80%,

- легированные стали конструкционные и инструментальные,

- стали с особыми свойствами специального назначения и др.

1. Стали углеродистые обыкновенного качества

Относятся к числу наиболее дешевых и широко применяемых. Из них получают до 70% всего проката — горячекатаного, сортового и фасонного толсто- и тонколистового, широкополосного и холоднокатаного тонколистового. Из этих сталей изготовляют трубы, поковки, штамповки, ленту, проволоку, металлические изделия (метизы): гвозди, канаты, сетки, болты, гайки, заклепки, а также мало- и средненагруженные детали; штифты, шайбы, шпонки, крышки, кожухи, а из стали номеров 4-6 — валы, винты, зубчатые колеса и шпиндели. Стали обыкновенного качества хорошо свариваются.

Из этих сталей изготовляют трубы, поковки, штамповки, ленту, проволоку, металлические изделия (метизы): гвозди, канаты, сетки, болты, гайки, заклепки, а также мало- и средненагруженные детали; штифты, шайбы, шпонки, крышки, кожухи, а из стали номеров 4-6 — валы, винты, зубчатые колеса и шпиндели. Стали обыкновенного качества хорошо свариваются.

В зависимости от назначения углеродистые стали обыкновенного качества подразделяют (ГОСТ 380- 94) на три группы:

- А — поставляемые по механическим свойствам,

- Б — поставляемые по химическому составу,

- В — поставляемые по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей (прочностная характеристика, химический состав) сталь каждой группы подразделяют на категории:

- группа А — 1, 2 и 3-я;

- группа Б — 1, 2,-я;

- группа В — 1, 2, 3, 4, 5, 6-я.

Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки, характеризующий механические свойства стали. С увеличением номера марки повышаются предел прочности σв и предел текучести σт и уменьшается относительное удлинение δ. Для обозначения степени раскисления после номера марки ставятся индексы: кп — кипящая, пс — полуспокойная, сп — спокойная (например: СтЗкп, СтЗпс, СтЗсп; табл. 1 и 2).

С увеличением номера марки повышаются предел прочности σв и предел текучести σт и уменьшается относительное удлинение δ. Для обозначения степени раскисления после номера марки ставятся индексы: кп — кипящая, пс — полуспокойная, сп — спокойная (например: СтЗкп, СтЗпс, СтЗсп; табл. 1 и 2).

Механические свойства углеродистой стали обыкновенного качества группы А и примерное назначение углеродистой стали обыкновенного качества приведены в табл. 1.

Таблица 1. Стали углеродистые, их механические свойства и назначение

| Марка стали | Свойства | Примерное назначение | ||

| σв, МПа | σт, МПа | δ, % | ||

| Ст0 | Не менее 300 | — | 23 | Неответственные строительные конструкции, прокладки, шайбы, кожухи. Свариваемость хорошая |

| Ст1кп Ст1пс, Ст1сп | 300-390 310-410 | — — | 35 34 | Малонагруженные детали металлоконструкций — заклепки, шайбы, шплинты, прокладки, кожухи. Свариваемость хорошая |

| Ст2кп Ст2пс, Ст2сп | 320-410 330-430 | 215 225 | 33 32 | Детали металлоконструкций — рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая |

| СтЗкп СтЗпс, СтЗсп СтЗГпс СтЗГсп | 360-460 370-480 370-490 390-570 | 235 245 245 — | 27 26 26 — | Рамы тележки, цементируемые и цианируемые детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины, крюки кранов, кольца, цилиндры, шатуны, крышки |

| Ст4кп Ст4пс, Ст4сп | 400-510 410-530 | 255 265 | 25 24 | Валы, оси, тяги, пальцы, крюки, болты, гайки, детали при невысоких требованиях к прочности |

| Ст5пс, Ст5сп Ст5Гпс | 490-630 540-590 | 285 285 | 20 20 | Валы, оси, звездочки, крепежные детали, зубчатые колеса, шатуны, детали при повышенных требованиях к прочности |

| Ст6пс Ст6сп | Не менее 590 | 315 315 | 15 15 | Валы, оси, бойки молотов, шпиндели, муфты кулачковые и фрикционные, цепи, детали с высокой прочностью |

Для возможности распознания марок стали при складировании, прокат маркируют несмываемой краской. Для этого, независимо от группы и степени раскисления стали, используют краску цветов, указанных в табл. 2.

Для этого, независимо от группы и степени раскисления стали, используют краску цветов, указанных в табл. 2.

Таблица 2. Цвет маркировки стали углеродистой обыкновенного качества

| Марка стали | Цвет маркировки | Марка стали | Цвет маркировки |

| Ст0 | Красный и зеленый | СтЗГпс | Красный и синий |

| Ст1 | Белый и черный | Ст4 | Черный |

| Ст1Гпс | Белый и красный | Ст4Гпс | Черный и красный |

| Ст2 | Желтый | Ст5 | Зеленый |

| Ст2Гпс | Желтый и красный | Ст6Гпс | Зеленый и белый |

| Ст3 | Красный | Ст6 | Синий |

2. Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др. ), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость резанием | сварива- емость | интервал температур ковки,°С | пластичность при холодной обработке | *горяче- катаная **отож- женная | |

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. | |||||||||||||

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительны |

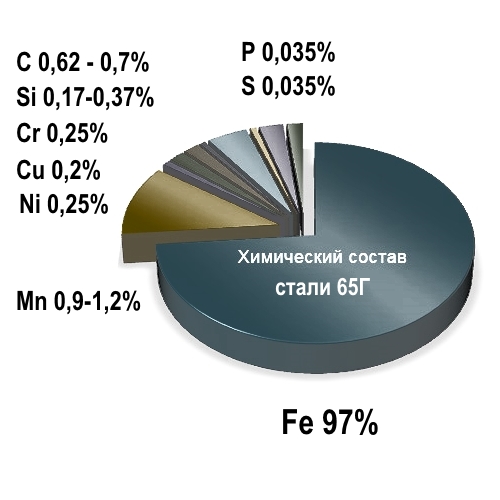

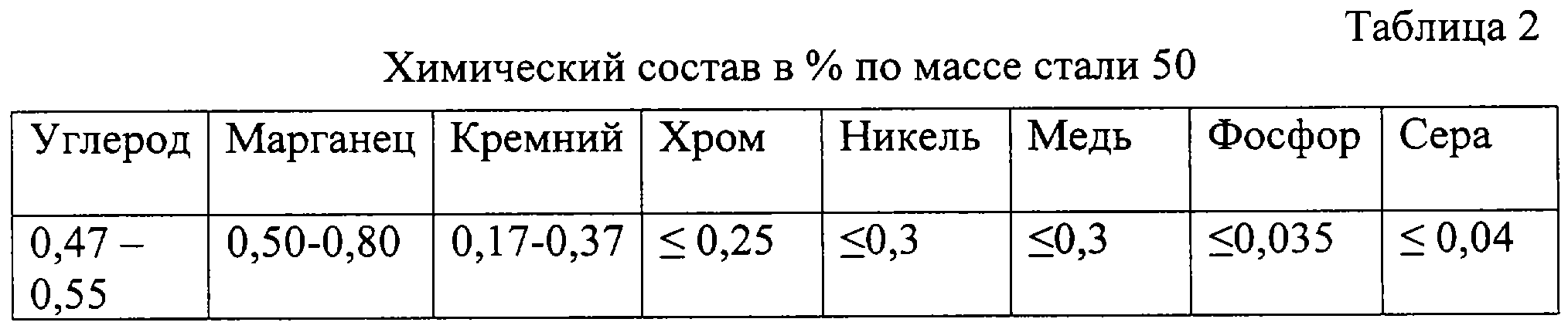

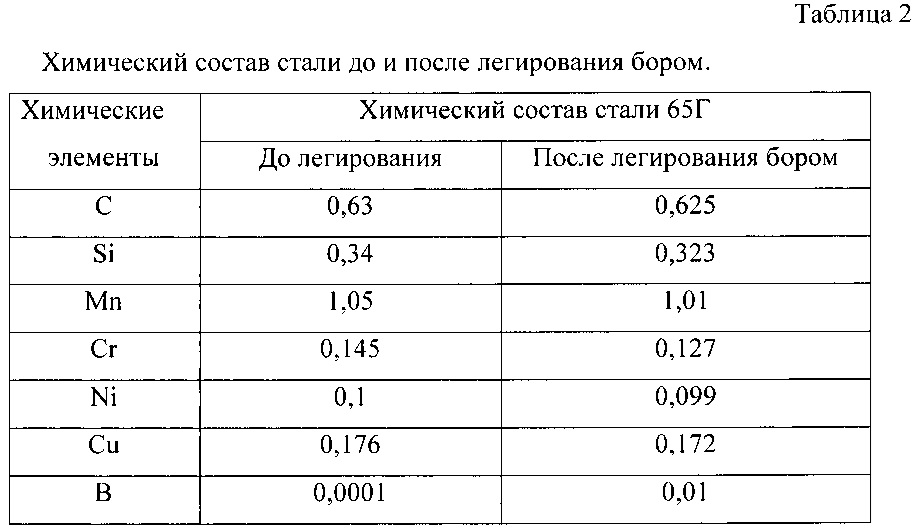

Химический состав углеродистых сталей

Темы: Сварка стали.

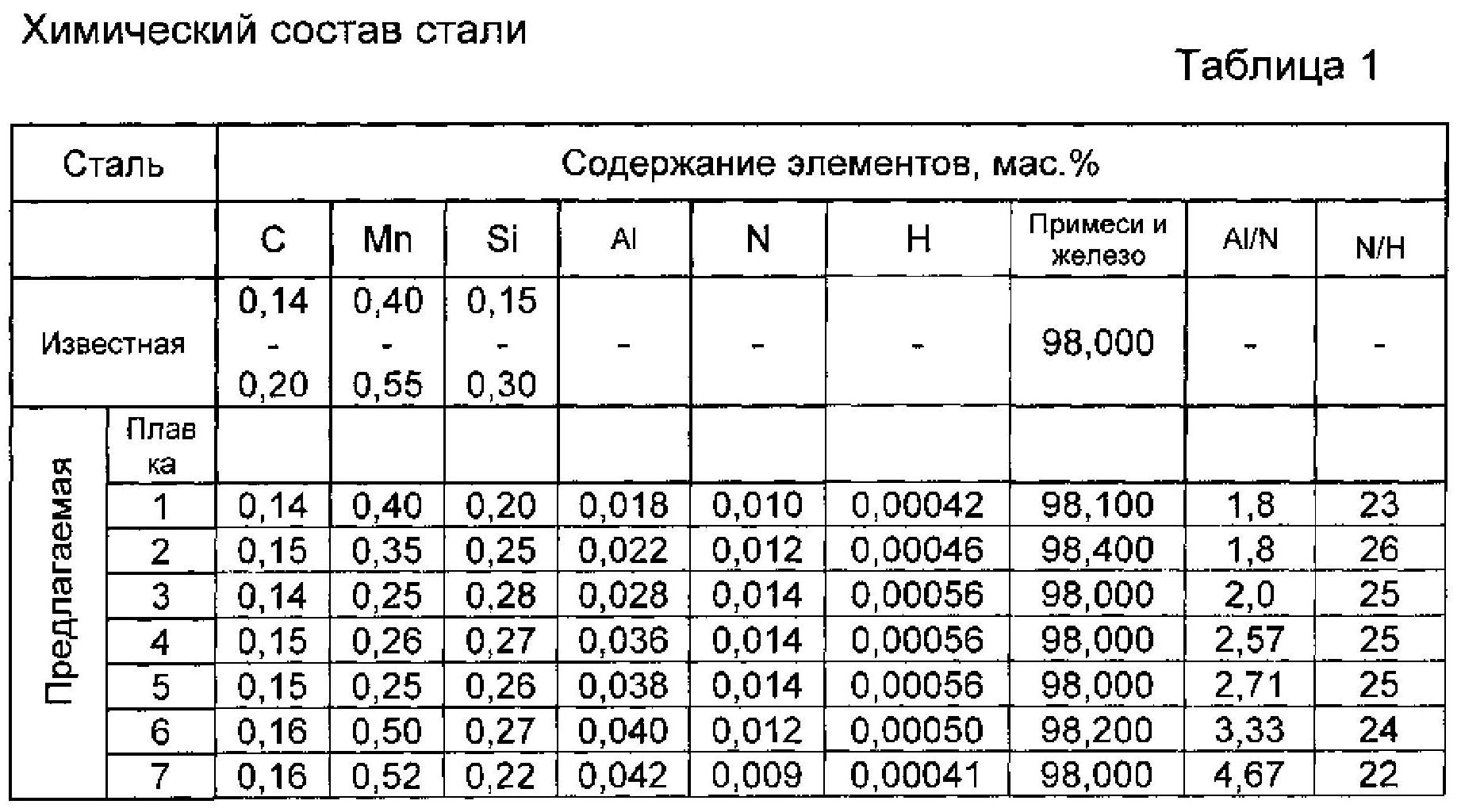

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26…0,45 и 0,46…0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40…+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод — это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06…0,12 | ≤0,05 | ||

| ВСт1сп | 0,05…0,17 | |||

| ВСт2кп | 0,12…0,30 | |||

| ВСт2пс | 0,09…0,15 | ≤0,07 | ||

| ВСт2сп | 0,05. ..0,17 ..0,17 |

|||

| ВСт1кп | 0,12…0,30 | |||

| ВСт3кп | 0,14…0,22 | 0,30…0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40…0,65 | 0,05…0,17 | ||

| ВСт3сп | 0,12…0,36 | |||

| 10 | 0,07…0,14 | 0,35 …0,65 | 0,17…0,37 | |

| 15 | 0,12…0,19 | |||

| 20 | 0,17…0,24 | |||

| 15Г | 0,12…0,19 | 0,70… 1,00 | ||

| 20Г | 0,17…0,24 | |||

| 12К | 0,08…0,16 | 0,40…0,70 | ||

| 15К | 0,12 …0,20 | 0,35…0,65 | 0,15…0,30 | |

| 16К | 0,45 …0,75 | 0,17…0,37 | ||

| 18К |  ..0,22 ..0,22 |

0,55…0,85 | ||

| 20К | 0,16…0,24 | 0,35 …0,65 | 0,15 …0,30 | |

| С | 0,14…0,20 | 0,50…0,90 | 0,12…0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28…0,37 | 0,50…0,80 | 0,05 …0,17 |

| БСт5сп, ВСт5сп | 0,15 …0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22…0,30 | 0,80… 1,20 | ≤,15 | |

| 25 | 0,50…0,80 | 0,17…0,37 | ||

| 30 | 0,27…0,35 | |||

| 35 | 0,32…0,40 | |||

| 40 | 0,37…0,45 | |||

| высокоуглеродистые | 45 | 0,42. ..0,50 ..0,50 |

0,50…0,80 | 0,17…0,37 |

| 50 | 0,47…0,55 | |||

| 55 | 0,52…0,60 | |||

| 60 | 0,57…0,65 | |||

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В — пo химсоставу и механическим свойствам.

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см.

Другие страницы по теме Состав углеродистых сталей :

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

Маркировка сталей

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем наша компания и расскажет.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировки

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии.

Базовыми классификационными признаками являются следующие показатели.

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Маркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

-

Малоуглеродистые — углерод не более 0,25%.

-

Среднеуглеродистые — от 0,25 до 0,6%.

-

Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

-

Низколегированные — объем добавок меньше 2,5%.

-

Среднелегированные — 2,5-10%.

-

Высоколегированные — может достигать 50%.

| Марка стали | С% | S | Р |

| Ст 0 | 0,07 | 0,055 | |

| Ст 1 | 0,06-0,12 | 0,045 | 0,055 |

| Ст 2 | 0,09-0,15 | 0,045 | 0,055 |

| Ст 3 | 0,14-0,22 | 0,045 | 0,055 |

| Ст 4 | 0,18-0,27 | 0,045 | 0,055 |

| Ст 5 | 0,28-0,37 | 0,045 | 0,055 |

| Ст 6 | 0,38-0,49 | 0,045 | 0,055 |

| Ст 7 | 0,50-0,62 | 0,045 | 0,055 |

По назначению

Обозначения маркировки стали, металлов и сплавов.

-

Строительная — низколегированная, отличается хорошей свариваемостью. Главное предназначение заключается в создании строительных элементов.

-

Пружинная — имеет отличную упругость, прочность, стойкость к неблагоприятным факторам. Нужен при разработке пружин и рессоров.

-

Подшипниковая — не подвержена временному износу, имеет незначительную текучесть. Привлекается для сборки узлов и подшипников разного предназначения.

-

Нержавеющая — высоколегированная, хорошо переносит действие коррозии.

-

Жаростойкая — способна продолжительное время функционировать при высоких температурных показателях. Используется при разработке двигателя.

-

Инструментальная — необходима для создания дерево- и металлообрабатывающих предметов.

-

Быстрорежущая — для обрабатывающей металл продукции.

-

Цементируемая — нужна для создания деталей и узлов, эксплуатируемых при больших нагрузках даже при значительном поверхностном износе.

По структурному критерию

В понятие «структура» вложено внутреннее металлическое строение, способное значительно измениться при смене термических условий, механических воздействий. Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Выделяют несколько фаз.

-

Аустенит. Углеродные атомы располагаются во внутренней кристаллической железной решетке. Ее существование возможно при 1400-700 градусах. Если здесь присутствует 8—20% никелях, то ее можно хранить при комнатных температурных показателях.

-

Феррит. Углеродный раствор, имеющий твердую форму.

-

Мартенсит. Перенасыщенный раствор, характерный для стали с закалкой.

-

Бейнит. Ее формирование связано с практически моментальным понижением аустенита до 200—500 градусов. Отличительной чертой является примесь феррита и карбида железа.

-

Перлит. Содержит равнозначное количество феррита и карбида. Образование связано с понижением температурного показателя до 727 градусов.

По качественному признаку

Расшифровка маркировки металла невозможна без учета качественных характеристик. Главное влияние на них оказывают смеси, остающиеся при восстановлении Fe из концентратов руды. Как правило, отрицательный эффект появляется за счет присутствия S и P. На основании их концентрации выделяют сталь обычного качества и высококачественную (добавляется буква А). Для последней категории характерно минимальное наличие фосфора (до 0,025%).

По методу раскисления

Из-за выплавки в стальном изделии остается определенное количество О2 в окиси Fe. Для уменьшения его концентрации и железного восстановления используется реакция раскисления. Ее суть заключается в добавлении в расплавленный металл соединения с высокой степенью активности. Из-за контакта этих элементов происходит кислородное высвобождение и реакция с углеродом (С), после чего формируется углекислый газ (СО2), выделяющийся пузырьками.

На основании числа раскислителей и длительности процесса выделяют 2 типа окончательного сплава.

-

Кипящий — повышен выход готовых изделий, имеющих низкое качество.

-

Спокойный — прошедший через все раскисляющие стадии. Отличительной чертой служит высокое качество и завышенная цена, обоснованная соответствующей ценой на реагенты.

-

Полуспокойный — промежуточная разновидность, имеющая оптимальную цену и качественные характеристики.

Маркировка сталей с расшифровкой в таблице — примеры по отечественным стандартам

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Обозначение изделий с легирующими деталями

Для того чтобы маркировка сталей 10, 20 в полной мере демонстрировала свои технические характеристики, для легирующих добавок используется буквенное нанесение. Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

| Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

| Х | Cr | Хром | А | N | Азот |

| С | Si | Кремний | Н | Ni | Никель |

| Т | Ti | Титан | К | Co | Кобальт |

| Д | Cu | Медь | М | Mo | Молибден |

| В | Wo | Вольфрам | Б | Nb | Ниобий |

| Г | Mn | Марганец | Е | Se | Селен |

| Ф | W | Ванадий | Ц | Zn | Цирконий |

| Р | B | Бор | Ю | Al | Алюминий |

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Примеры

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

| Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

| Никель | Н | Ni |

Придание коррозийной устойчивости.

Усиление прокаливаемости. |

| Хром | Х | Cr | Повышение прочности и текучести. |

| Алюминий | Ю | Al | Многократное повышение прочности. |

| Титан | Т | Ti | Усиление жаропрочности и кислотоустойчивости. |

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

| 1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

| 1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

| 1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

| 1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

| 1.4034 | X46Cr17 | (420) | 40X13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

| 1.4301 | X5CrNl18-10 | 304 | SUS 304 | 08X18h20 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18h22 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18h21 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18h20T |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17h23M2T |

Жаропрочные марки

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4878 | X12CrNiTi18-9 | 321 H | 12X18h20T | |

| 1.4845 | X12CrNi25-21 | 310 S | 20X23h28 |

Быстрорежущие марки

| Марка стали | Аналоги в стандартах США | |

| Страны СНГ ГОСТ | Евронормы | |

| РО М2 СФ10-МП | — — | A11 |

| Р2 М9-МП | S2-9-2 1.3348 | M7 |

| Р2 М10 К8-МП | S2-10-1-8 1.3247 | M42 |

| Р6 М5-МП | S6-5-2 1.3343 | M2 |

| Р6 М5 К5-МП | S6-5-2-5 1.3243 | — |

| Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 |

| Р6 М5 Ф4-МП | — — | М4 |

| Р6 М5 Ф3 К8-МП | — — | М36 |

| Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — |

| Р6 М5 Ф3 К9-МП | — — | М48 |

| Р12 М6 Ф5-МП | — — | М61 |

| Р12 Ф4 К5-МП | S12-1-4-5 1.3202 | — |

| Р12 Ф5 К5-МП | — — | Т15 |

| Р18-МП | — — | Т1 |

Конструкционные

| Марка стали | Аналоги в стандартах США | |

Что же добавляют в сталь?

Сегодня хочу осветить химические элементы, входящие в состав стали и придающие ей какие-либо полезные качества.

ОБНОВЛЕНО! Внизу статьи представлены пробные варианты таблицы по составу и маркам стали. Остальные в процессе сборки и будут добавлены позже.

Итак, вот перечень часто используемых химических элементов (после скобок указано обозначение элемента в маркировке стали):

азот ( N ) — А | марганец ( Mn ) — Г |

Теперь разберем подробнее влияние тех или иных элементов на вещество, в нашем случае сталь. Химический состав сталей (таблица).

Углерод — главный элемент, определяющий свойства стали. Именно благодаря углероду сталь способна принимать закалку. От количества углерода зависит твёрдость и прочность стали для ножей, хотя он же повышает склонность стали к коррозии. Относительно стали для ножей, нас интересуют стали с количеством углерода не меньше 0.6%. Именно с этой отметки сталь может принимать закалку на нормальную твёрдость. Правда производители часто используют стали и с количеством углерода 0.4%-0.6%, как правило, на недорогих простеньких ножах, на кухонных ножах.

Хром — следующий по распространённости в сталях элемент. Хром помогает сплаву сопротивляться коррозии и делает её нержавеющей. Официально сталь считается «нержавеющей» если хрома в ней не меньше 14%. Помимо своего главного свойства Хром негативно влияет на прочность стали.

Молибден — используется как легирующая добавка, повышающая жаропрочность и коррозионную стойкость стали. Молибден усиливает действие хрома в сплаве, улучшает прокаливаемость, делает состав более равномерным. По сути, улучшает почти все свойства сплава. Молибден обязательный элемент в быстрорежущих сталях. Стали с добавкой молибдена используются для изготовления деталей работающих в агрессивных средах и при высокой температуре. То есть в химической промышленности, в деталях реактивных двигателей. Нож из лопатки самолётной турбины уже стал притчей. Те стали, из применяемых в производстве ножей, в составе которых имеется этот элемент, зарекомендовали себя с наилучшей стороны. Пример-сталь 154CM она же ATS-34 с содержанием молибдена 4% по идее она и предназначалась для тех самых лопаток турбин.

Ванадий — замечательный элемент, способный улучшать свойства многих сплавов. Улучшает прочность и значительно повышает износостойкость стали. Его добавляют во всё те же быстрорежущие и инструментальные стали. Для нас это означает, что сталь для ножа будет дольше держать заточку при резе картона, войлока, канатов и других подобных материалов. Но нож будет тяжелее точиться. Пример-стали CPM S30V, CPM S90V и подобные им.

Вольфрам — металл с самой высокой температурой плавления из всех металлов. Используется во множестве всевозможных приборов и отраслей, от лампочек до ядерных реакторов. Вольфрам, неотъемлемый элемент в составе быстрорежущих сталей. Помимо устойчивости к температурам, сталь для ножа получает свойства, положительно влияющие на твёрдость и износостойкость.

Кобальт — ещё один металл с множеством применений, от корма для коров до космических кораблей. В некоторых количествах кобальт добавляется в быстрорежущие стали и твёрдые сплавы. Из сталей, применяемых в ножах, кобальт содержат стали VG-10 и N690 в количестве около 1.5%.

Азот — применяют в сталях как заменитель углерода и никеля. Азот повышает стойкость к коррозии и износостойкость стали для ножа. И позволяет стали с очень низким содержанием углерода принимать закалку. Например японская сталь Н1 в которой всего лишь 0.15% углерода, но 0.1% Азота позволяют закалять её на 58HRC и делают её практически абсолютно нержавеющей.

Никель — так же повышает коррозионную стойкость стали и способен несколько повысить прочность. Много никеля присутствует во всё той же стали Н1.

Кремний — необходимый в производстве сталей элемент. Он удаляет из металла кислород. Ну и заодно несколько повышает прочность и коррозионную стойкость.

Сера – это совсем не полезный элемент, она снижает механические свойства стали и уменьшает стойкость стали к коррозии. Поэтому серы в сталях обычно очень мало, лишь то, что не удалось удалить из стали в процессе её производства. Однако сера может быть добавлена, чтобы повысить обрабатываемость каких-нибудь жутко износостойких сталей.

Фосфор — вредная примесь, в стали ему не место, а особенно в стали для ножа, ибо он повышает хрупкость и снижает механические свойства стали. Фосфор стараются удалить из стали.

Марганец — как полезный и нужный элемент применяется на стадии выплавки стали, способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают всякие брутальные и монстрообразные вещи — рельсы, танки, сейфы.

Титан — может добавляться в сплавы для повышения прочности, стойкости к коррозии и температурам. В ножевых сталях титан, как добавка в принципе не актуален, так как количества его там ничтожные.

Ниобий — повышает коррозионную стойкость и износостойкость стали. Ниобий в сталях (или стали с ниобием) жуткая экзотика, но его можно найти в сплаве CPM S110V.

Алюминий — повышает жаростойкость и стойкость к окалине.

Медь — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий — оказывает особое влияние на величину и рост зерна в стали , измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Цезий — способствуют уменьшению содержания серы в стали , улучшают качество поверхности, измельчают зерно.

Неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали.

Кстати, вот интересная информация по применению никелевых катодов и анодов при никелировании никелевые аноды

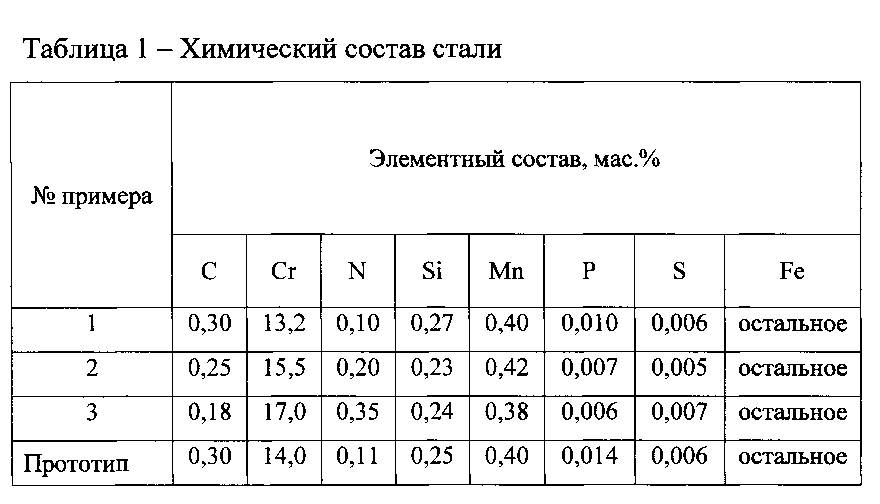

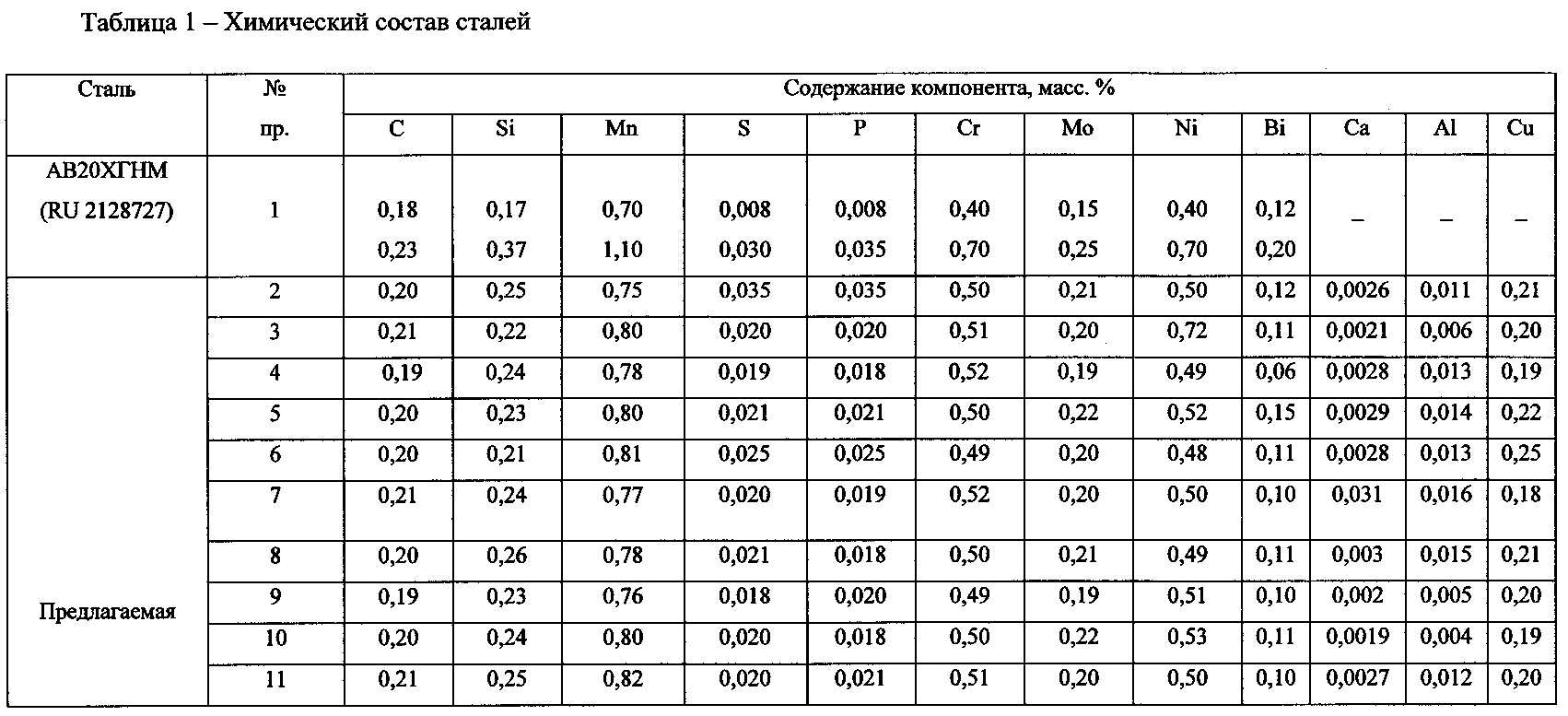

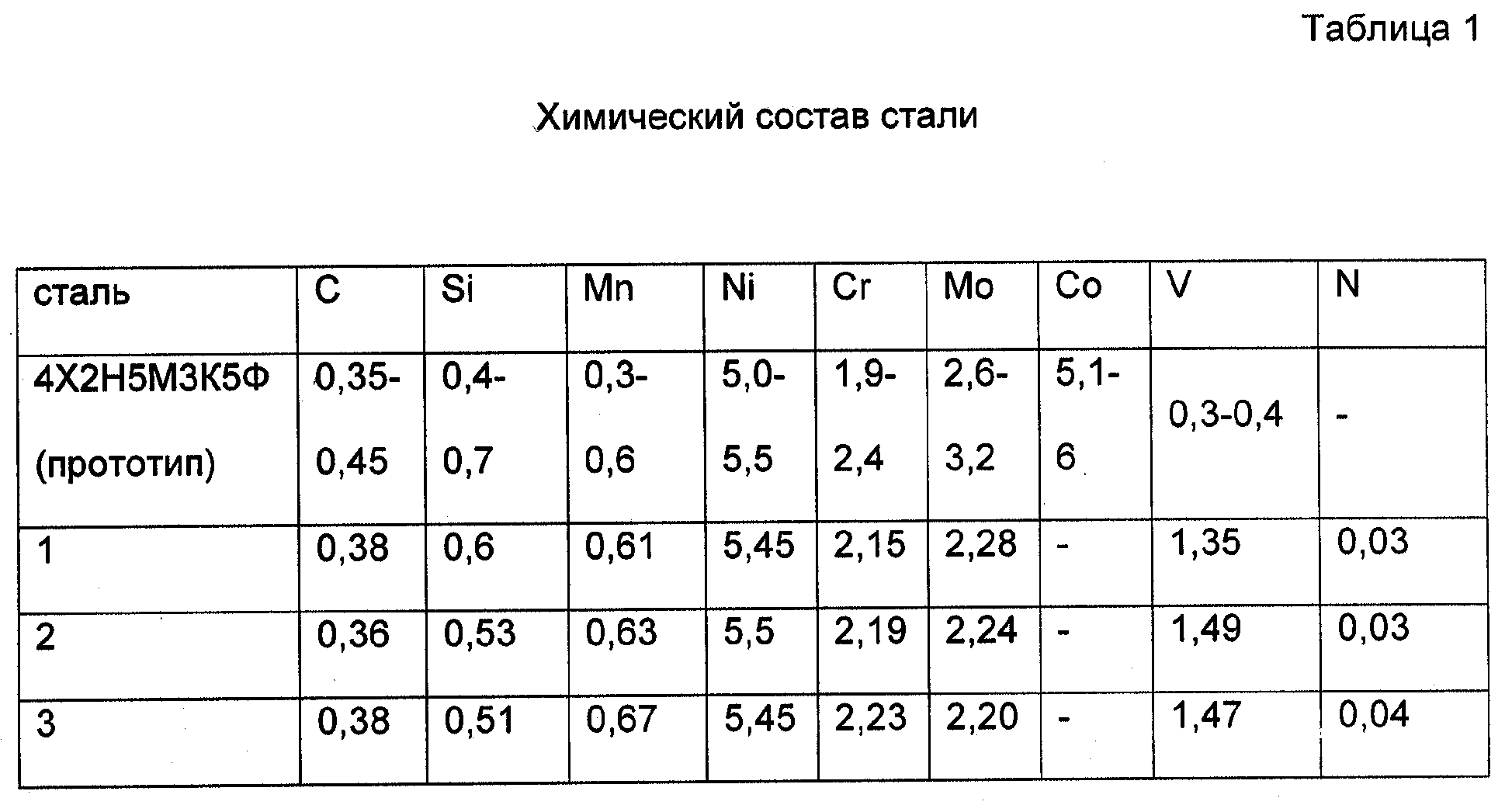

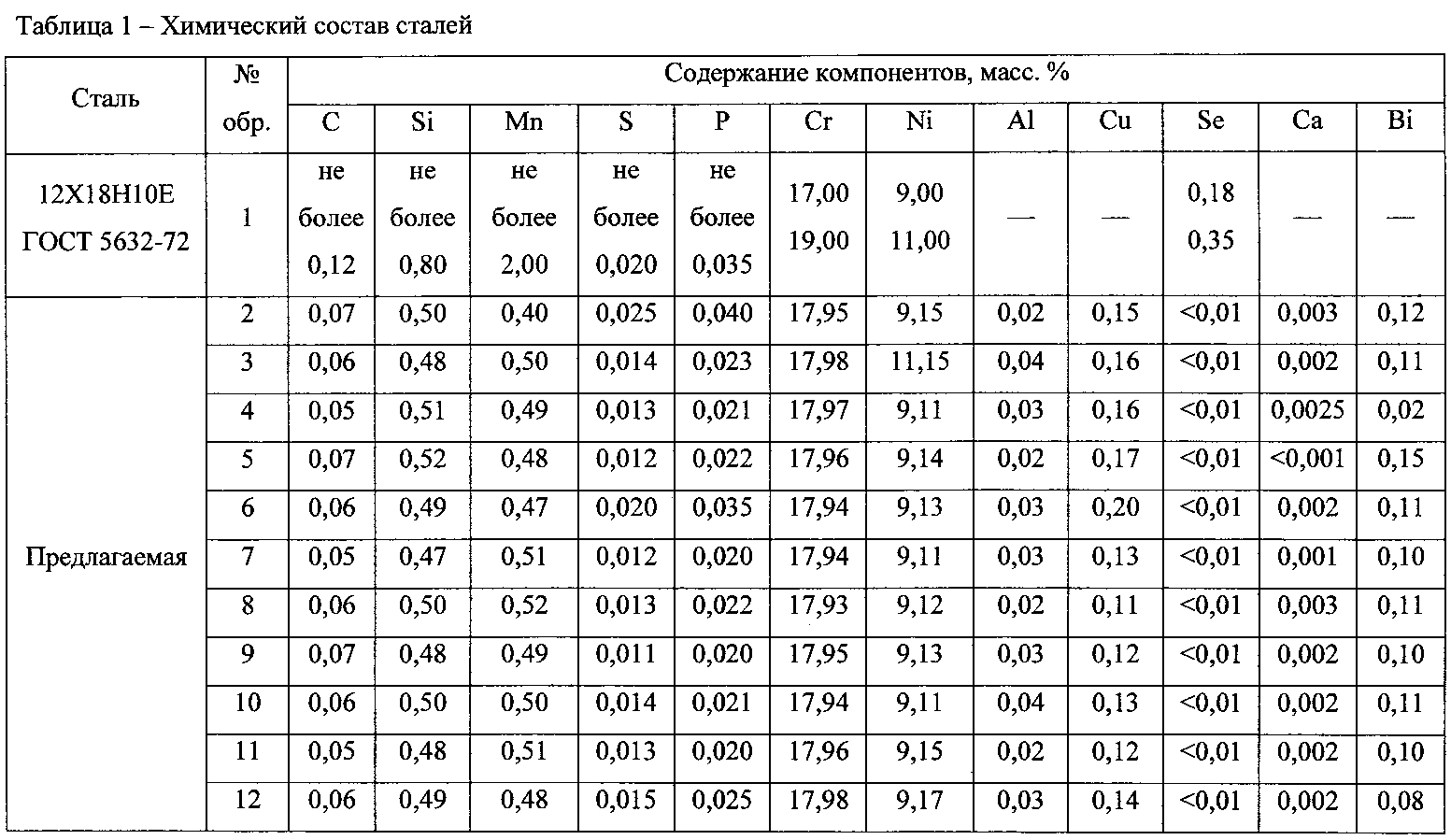

Далее приведу наиболее удобную форму представления подробного химического состава основных марок отечественной и зарубежной стали. Нажимаем на картинку и получаем увеличенное изображение. Картинки пронумерованы в соответствии с очередностью представления в общей таблице.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Обновлено! По Вашим просьбам я начал формирование сводной таблицы по маркам стали. На данный момент представляю Вам несколько образцов штамповой инструментальной стали. Для удобного использования данных таблиц — скачиваем их. В последствии обязательно сделаю один общий архив.

- Х12МФ

- Х6ВФ

- 6ХВГ

- 5ХНМ

Как выбрать отвёртку — Gvozdodёr

Инструмент для работы с внутренним профилем. Именно так официально называется знакомая нам всем отвёртка.

Свою историю по одной из версий отвёртка ведет из глубины 16 века, когда к ее созданию приложил руку сам Леонардо Да Винчи.

Казалось бы, что может быть проще, чем выбрать отвёртку? Пришел в магазин, выбрал и купил. Однако с виду элементарная конструкция инструмента таит в себе немало секретов.

Давайте разбираться, что и как устроено в отвёртке.

Конструкция отвёртки

Основные детали отвёртки — это стержень и рукоятка. В свою очередь стержень имеет рабочую зону — наконечник со шлицем, а рукоятка состоит из материала основы, дополнительного слоя или накладок и опций, вроде отверстия и бойка под молоток.

Все эти детали и материалы в совокупности и влияют на качество изготовления отвёртки, её работоспособность и долговечность.

Стержень отвёртки

Ключевая рабочая деталь отвёртки — её стальной стержень.

Вид стали

Марка стали напрямую влияет на характеристики стержня. На то, как ведет себя стержень по мере роста крутящего момента, прикладываемого к отвертке. Насколько он способен к упругой деформации, и в какой момент наступает необратимое разрушение.

Отвёртки, которые можно встретить в розничной продажи строительных магазинов и гипермаркетов, в основном снабжаются стержнями из таких видов стали, как:

- углеродистая сталь

- хром-ванадиевая сталь Cr-V

- хром-молибденовая сталь Cr-Mo

- сталь S2

- сталь SVCM

Самая доступная углеродистая сталь — удел простых и бюджетных отвёрток. Если на стержне нет никакой маркировки, значит перед вами именно такая сталь. Её единственный плюс — низкая цена.

Следующий вариант — хром-ванадиевая сталь. Это самый распространённый материал для отвёрточных стержней. Она обладает достаточной пластичностью. При высоких нагрузках Cr-V необратимо деформируется.

Крайне редко некоторые производители применяют хромомолибденовую сталь. Хотя Cr-Mo больше подходит для шарнирно-губцевого инструмента — пассатижей, кусачек. Она хорошо держит ударные нагрузки, но вот нагрузке на кручение противостоит слабо.

Одним из лучших вариантов стали для отвёртки считается легированная сталь S2. В её составе есть молибден и кремний. S2 хорошо сопротивляется нагрузке, но при достижении предела разрушается. Из-за низкой пластичности у неё низкий порог обратимой деформации. Иногда как улучшенный вариант S2 можно встретить сталь S3.

Сверхсовременная разработка сталеваров сталь SVCM. Её состав подобран специально под нужды производства отвёрток. SVCM сочетает в себе преимущества сталей Cr-V и S2 — твёрдость, жёсткость, пластичность и высокой порог обратной деформации.

График испытаний стержней отвёрток из сталей Cr-V, S2 и SVCMСечение стержня

Большая часть стержней для отвёрток имеет круглое сечение. Связано это с особенностью производственного цикла. Стержни изготавливают из проволоки, которую металлургические заводы вытягивают именно круглой.

Отвёртка Jonnesway серии Full Star со стержнем круглого сеченияМенее распространенные варианты сечения стержня — квадрат и шестигранник.

| Отвёртка Jonnesway с квадратным стержнем | Отвертка LUX с шестигранным стержнем |

Такие сечения характерны для силовых отвёрток. Профиль стержня с гранями позволяет приложить к отвёртке дополнительное усилие с помощью гаечного ключа, многократно увеличив крутящий момент.

Покрытие стержня

Для защиты стали от преждевременной коррозии на поверхность стержней наносят защитное покрытие.

Чаще всего это матовое хром-никелевое покрытие, нанесенное методом гальванизации.

Матовое покрытие стержней ударных отвёрток ThorvikОтдельные производители хромируют стержни до зеркального глянца. Помимо броской нарядности такое покрытие значительно облегчает уход за отвёрткой. Чтобы стереть гряз или остатки ГСМ с хромированного стержня, достаточно пройтись сухой тряпкой.

Хромированный стержень отвёртки Ombra BasicНаконечник отвёртки

Основная рабочая часть отвёртки — её наконечник. Его еще иногда называют “жало”. Чтобы инструмент прослужил долго и не доставлял хлопот, выбирая отвёртку, присмотритесь к наконечнику внимательнее.

Качество обработки

В первую очередь следует визуально изучить качество обработки металла на наконечнике. Грани и поверхности должны быть аккуратно фрезерованы и отшлифованы. Не должно быть заусенцев и задиров.

Наконечники силовых отвёрток LUXЗащитный слой черной краски должен быть цел. Если краска потёрта или её нет вовсе, то скорее всего отвёрткой уже работали, и она не новая.

Если вы заранее знаете, отвёртку с каким шлицом собираетесь купить, захватите с собой в магазин образец крепежа. Хорошо обработанный наконечник должен плотно и без люфтов вставать во внутренний профиль шурупов и винтов.

Плотность прилегания наконечника отвёртки Jonnesway Full Star Ph3 к шлицам шурупа

Закалка

На глаз проверить степень закалки наконечника,конечно, не получится. Придется полагаться на честность продавцов и откровенность производителей. Но поинтересоваться, до какой твёрдости закалено жало, всё же стоит.

Лучшие образцы отвёрток могут похвастать наконечниками, закаленными до 52-58 HRC.

Намагниченность

А вот намагниченность, в отличие от закалки, легко проверить на месте. Достаточно приложить к наконечнику шуруп, гайку или винт.

У добротной отвёртки наконечник уверенно держит шуруп даже большого размера.

С намагниченным наконечником в будущем заметно упростится работа с крепежом. Примагниченный шуруп не соскочит с отвёртки, если вы заворачиваете его в труднодоступном месте.

Шлиц отвёртки

Наиболее распространенные виды отвёрток предлагаются со следующими шлицами:

- прямой шлиц SL

- крестовой шлиц Phillips или Pozidriv

- шестигранный шлиц Torx

Шлицы предлагаются в широком диапазоне размеров, как говорится, под любой хитрый винт.

Конечно, многообразие шлицев значительно шире. Но другие виды шлицев в форм-факторе классической отвёртки встречаются критически реже.

Выбор шлица зависит от того, какие задачи вы планируете решать с помощью отвёртки.

Рукоятка отвёртки

Рукоятка отвёртки не менее важна, чем стержень. При подборе инструмента следует изучить профиль рукоятки, материал основы, есть ли накладки или дополнительное покрытие. А также способность рукоятки выдерживать едкое воздействие нефтехимии.

Поперечный профиль рукоятки

Формы рукояток сейчас ограничены только фантазией проектировщиков и промышленных дизайнеров. И советовать — какую выбрать — не приходится, так как слишком много вариантов.

Но есть один параметр, который обязательно нужно изучить перед покупкой. Это поперечный профиль. Он напрямую влияет не столько на комфорт работы, сколько на величину крутящего момента, которое можно передать через отвёртку на крепеж.

Три основных вида профиля рукоятки — круглый, треугольный и шестиугольный.

Круглый профиль

Круглый профиль отвёртки MatrixВ поперечном сечении рукоятка представляет собой круг. Такая форма удобна при изготовлении — литьевые формы легко изготовлять. Однако по крутящему моменту это самый слабый вариант рукоятки. Ладони не за что надёжно зацепиться. Да и проскальзывания более чем вероятны.

Треугольный профиль

Треугольный профиль отвёртки Ombra BasicТреугольник в основе рукоятки — наилучший вариант с точки зрения крутящего момента. Треугольный профиль повторяет анатомическую форму сжатой ладони и позволяет передать на крепеж максимальное усилие.

Шестиугольный профиль

Шестиугольный профиль отвёртки Jonnesway Full StarШестиугольный профиль рукоятки второй по качеству передачи крутящего момента на крепеж. Он лучше круглого, но уступает треугольному за счет меньшего соответствия анатомии руки.

Особую любой шестиугольные рукоятки снискали в Америке, где такая форма отвёрток считается классической.

Материал основы

Современные рукоятки отвёрток изготавливают из различных видов пластика и термопластичной резины. Времена деревянных ручек или цельностальных ручек ушли в прошлое.

Наибольшее распространение получили цельнолитые однокомпонентные и двухкомпонентные рукоятки. В качестве основы и тех, и других используются ударопрочные сорта пластика.

Нередко для декоративного эффекта двухкомпонентные рукоятки делают из прозрачного пластика.

Однокомпоненная рукоятка отвёртки Swiss Tools PB195В двухкомпонентных рукоятках в качестве основы чаще применяются непрозрачные пластики.

Прозрачность/непрозрачность пластика основы рукоятки не влияет на эксплуатационные характеристики.

Накладки или дополнительное покрытие

Если в однокомпонентных рукоятках кроме основы других материалов нет, то в двухкомпонентных присутствует второй поверхностный материал или накладки.

Такой материал одновременно увеличивает трение между рукой и отвёрткой и работает амортизатором.

Рукоятка отвёртки Jonnesway Anti-slip Grip сверху покрыта сантопреномАнтифрикционное покрытие может как закрывать почти всю площадь отвертки, так и представлять собой отдельные накладки в наиболее нагруженных трением плоскостях.

В Ombra Basic резиновые накладки напоминают крыльяОптимальным вариантом станут термопластичные накладки. При схожем коэффициенте трения они лучше амортизируют ударные вибрации, чем обычная резина. А значит с ними рука будет меньше уставать.

Защита от разъедания нефтехимией

Этот параметр важен для тех, кто собирается активно пользоваться отвёрткой в гараже. Там полно различной нефтехимии — бензин, автомасла, тормозная жидкость. Всё это довольно едко и может губительно сказаться на рукоятке.

Добротная рукоять сделана из материалов, выдерживающих воздействие нефтепродуктов. Пластик, термопластичная резина накладок — всё это должно жить даже, если уронить отвёртку в ведро с бензином.

Проверить у прилавка магазина стойкость материалов будет затруднительно. Поэтому, как минимум, нужно задать вопрос продавцу. Опытные торговцы знают, какие из отвёрток нейтральны к ГСМ, и всегда подскажут, на чем остановить выбор.

Дополнительные опции

Помимо центральных конструкционных элементов — стержня, наконечника и рукоятки — отвёртки некоторых производителей оснащены дополнительными фишками, делающими их повседневное использование чуточку удобнее или дополняющими инструмент новыми функциями.

Отверстие в рукоятке. Относится к опциям, повышающим комфорт использования. Отвёртку с ним можно повесить на инструментальный стенд или просто на гвоздь в стене.

Отверстие в рукоятке отвёртки DexellШлиц под силовое вращение. Добавляет отвёртке новую степень свободы. К шлицу можно приладить гаечный ключ и кратно увеличить усилие, прикладываемое к крепежу. Как правило, подобный шлиц есть у силовых отвёрток.

Шлиц на отвёртке LUXШлиц на отвёртке DexterБоёк под молоток. Дополнительная стальная площадка на тыльной стороне рукоятки позволяет применять в работе молоток. Конечно, забивать шурупы с помощью системы “отвёртка — молоток” не стоит, но вот плотнее загнать наконечник во внутренний профиль заржавевшего винта — то что нужно.

Боёк на отвёртке JonneswayВ отдельных случаях, когда нет особого трепета к инструменту, отвёртку с бойком под молоток можно использовать как выколотку, кернер или даже зубило по камню.

Портрет идеальной отвёртки

В качестве резюме попробуем составить фоторобот идеальной отвёртки, которая прослужит долгие годы.

| Стержень | Сталь SVCM или S2 Сечение — квадрат или шестиугольник Покрытие — зеркальный хром |

| Наконечник | Фрезеровка без задиров и заусенец Закалка 52-56 HRC Намагниченность |

| Рукоятка | Треугольный поперечный профиль Двухкомпонентный состав Антифрикционный второй слой или накладки Устойчивость к нефтехимии |

| Дополнительные опции | Отверстие в рукоятке Шлиц под силовое вращение Боёк под молоток |

Благодарим компании Прайд, Мир инструмента, гипермаркеты Леруа Мерлен и Оби за участие в подготовке материала.

| ВСт2кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| ВСт2пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| ВСт2сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.25-0.5%Si0.12-0.3%C0.09-0.1%… |

| ВСт3Гпс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| ВСт3кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| ВСт3пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| ВСт3сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.8%Mn0.4-0.65%C0.14-0.2%Si0.12-0.3%… |

| ВСт4кп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| ВСт4пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| ВСт5пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| ВСт5сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| ВСт6пс | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| ВСт6сп | ГОСТ 380 — 71, в последней версии материал отсутствует | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

| Ст0 | ГОСТ 380 — 2005 | Feот 99.6%… |

| Ст1кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.06-0.1%… |

| Ст1пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.06-0.1%Si0.05-0.1%… |

| Ст1сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%Si0.15-0.3%C0.06-0.1%… |

| Ст2кп | ГОСТ 380 — 2005 | Feот 98.3%Mn0.25-0.5%C0.09-0.1%… |

| Ст2пс | ГОСТ 380 — 2005 | Feот 98.2%Mn0.25-0.5%C0.09-0.1%Si0.05-0.1%… |

| Ст2сп | ГОСТ 380 — 2005 | Feот 98%Mn0.25-0.5%C0.09-0.1%Si0.015-0.3%… |

| Ст3Гпс | ГОСТ 380 — 2005 | Feот 97.5%Mn0.8-1.1%C0.14-0.2%… |

| Ст3Гсп | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.1%Si0.15-0.3%C0.14-0.2%… |

| Ст3кп | ГОСТ 380 — 2005 | Feот 98.1%Mn0.3-0.6%C0.14-0.2%… |

| Ст3пс | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.65%C0.14-0.2%Si0.05-0.1%… |

| Ст3сп | ГОСТ 380 — 2005 | Feот 97.8%Mn0.4-0.65%Si0.15-0.3%C0.14-0.2%… |

| Ст4кп | ГОСТ 380 — 2005 | Feот 98%Mn0.4-0.7%C0.18-0.2%… |

| Ст4пс | ГОСТ 380 — 2005 | Feот 97.9%Mn0.4-0.7%C0.18-0.2%Si0.05-0.1%… |

| Ст4сп | ГОСТ 380 — 2005 | Feот 97.7%Mn0.4-0.7%C0.18-0.2%Si0.15-0.3%… |

| Ст5Гпс | ГОСТ 380 — 2005 | Feот 97.3%Mn0.8-1.2%C0.22-0.3%… |

| Ст5пс | ГОСТ 380 — 2005 | Feот 97.7%Mn0.5-0.8%C0.28-0.3%Si0.05-0.1%… |

| Ст5сп | ГОСТ 380 — 2005 | Feот 97.5%Mn0.5-0.8%C0.28-0.3%Si0.15-0.3%… |

| Ст6пс | ГОСТ 380 — 2005 | Feот 97.6%Mn0.5-0.8%C0.38-0.4%Si0.05-0.1%… |

| Ст6сп | ГОСТ 380 — 2005 | Feот 97.4%Mn0.5-0.8%C0.38-0.4%Si0.15-0.3%… |

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.Железная руда — один из самых распространенных элементов на Земле, и одно из основных ее применений — производство стали. В сочетании с углеродом железо полностью меняет свой характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видео для этой статьиОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить как сферы, соприкасающиеся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа по углам. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть еще один атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-конфигурации примерно на 25 процентов больше, чем в ОЦК-структуре; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняВ чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде хлопьев или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.Состав сталей

Типичный состав сталей AISI указан ниже. Фактический состав зависит от класса и сорта.

| Сталь | C | Cr | Mn | Mo | Ni | P | S | Si |

|---|---|---|---|---|---|---|---|---|

| AISI 1018 | 0.14 — 0,20 | 0,30 — 0,90 | ||||||

| AISI 1040 | 0,36 — 0,44 | 0,60 — 0,90 | ||||||

| AISI 1095 | 0,90 — 1,04 | 0,30 — 0,50 | ||||||

| AISI 4023 | 0.20 — 0,25 | 0,70 — 0,90 | 0,20 — 0,30 | 0,035 | 0,040 | 0,15 — 0,30 | ||

| AISI 4037 | 0,35 — 0,40 | 0,70 — 0,90 | 0,20 — 0,30 | 0,035 | 0,040 | 0,15 — 0,30 | ||

| AISI 4118 | 0,18 — 0,23 | 0,40 — 0,60 | 0,70 — 0,90 | 0.08 — 0,15 | 0,035 | 0,040 | 0,15 — 0,30 | |

| AISI 4140 | 0,38 — 0,43 | 0,80 — 1,10 | 0,75 — 1,00 | 0,15 — 0,025 | 0,035 | 0,040 | 0,15 — 0,30 | |

| AISI 4161 | 0,56 — 0,64 | 0,80 — 1,10 | 0,75 — 1,10 | 0,15 — 0,25 | 0,035 | 0.040 | 0,15 — 0,30 | |

| AISI 4340 | 0,38 — 0,43 | 0,70 — 0,90 | 0,60 — 0,80 | 0,20 — 0,30 | 1,65 — 2,00 | 0,035 | 0,040 | 0,15 — 0,30 |

| AISI 5120 | 0,17 — 0,22 | 0,70 — 0,90 | 0,70 — 0,90 | 0,035 | 0,040 | 0,15 — 0,30 | ||

| AISI 5140 | 0.38 — 0,43 | 0,70 — 0,90 | 0,71 — 0,90 | 0,035 | 0,040 | 0,15 — 0,30 | ||

| AISI 8620 | 0,18 — 0,23 | 0,40 — 0,60 | 0,75 — 0,90 | 0,15 — 0,25 | 0,40 — 0,70 | 0,035 | 0,040 | 0,15 — 0,30 |

| AISI 8640 | 0,38 — 0,43 | 0,40 — 0,60 | 0,75 — 1.00 | 0,15 — 0,25 | 0,40 — 0,70 | 0,035 | 0,040 | 0,15 — 0,30 |

| AISI 8660 | 0,56 — 0,64 | 0,40 — 0,60 | 0,75 — 1,00 | 0,15 — 0,25 | 0,40 — 0,70 | 0,035 | 0,040 | 0,15 — 0,30 |

График анализа состава стали для ножей Carpenter Maxamet, аналоги и обзор Версия 4.36

Maxamet (Carpenter) — Быстрорежущая инструментальная сталь Carpenter.Использует технологию своей торговой марки Micro-Melt®. Вначале, примерно в 2014 году, производители серийных ножей только Kershaw пытались сделать из нее папку ZT888 с целевой твердостью 67-69HRC. Однако оказалось, что шлифовать сталь при 60+ HRC было слишком сложно, и у лезвий возникали проблемы с короблением при термообработке после шлифования. Как мне позже сообщил один из читателей, Spyderco действительно создал несколько папок с помощью Maxamet. В список входят Manix 2, Param military 2 и 3, Mule, возможно, больше.Как указано в предыдущих сообщениях на форуме, Spyderco также столкнулась с некоторыми проблемами при производстве ножей из Maxamet, однако, как показывают результаты, они довольно успешно разрешили эти проблемы. Количество различных моделей и объем намного выше, чем ограниченный тираж папок ZT из того же сплава. В целом Maxamet — это сплав с очень высокими эксплуатационными характеристиками, для которого он был разработан, для высокоскоростных промышленных резаков, однако, как и многие аналогичные сплавы, он также исключительно хорошо работает с высокопроизводительными ножами.Maxamet — это сталь с высоким содержанием карбида ~ 22%. Однако это все еще ниже, чем у стали Crucible CPM REX 121 и многих других сплавов с сопоставимыми характеристиками. Сплав с высоким содержанием кобальта и ванадия. Хотя 10% вольфрама (W) может показаться много, но на самом деле это не так, потому что атомы вольфрама настолько тяжелые, другими словами, очень тяжелые элементы, такие как вольфрам, производят меньше атомов для образования карбидов. Maxamet обладает очень высокой износостойкостью, высокой рабочей твердостью и большим количеством карбидов. Таким образом, Maxamet будет лучше работать с грубой кромкой и не входит в категорию «легко затачиваемых», но, судя по тому, что я видел, даже кремниевые точильные камни отлично справляются с заточкой, не говоря уже о керамике и алмазах.

Согласно различным источникам, которые я видел, характеристики Maxamet аналогичны стали Crucible CPM S110V, которая сама по себе является одной из лучших. Хотя Maxamet не из нержавеющей стали, но в то же время Maxamet прочнее по сравнению со сталью Crucible CPM S110V, что может привести к лучшей удерживающей способности кромки и производительности резки при правильной геометрии и термообработке.

Мне все еще любопытно увидеть нестандартный нож, сделанный из Максамет.

Manufacturing Technology — MM

Country — United States (US)

Известные псевдонимы:

Carpenter — Micro-Melt Maxamet

Свойства стального материала — SteelConstruction.info

Свойства конструкционной стали зависят как от ее химического состава, так и от способа производства, включая обработку во время изготовления. Стандарты на продукцию определяют пределы для состава, качества и производительности, и эти ограничения используются или предполагаются проектировщиками конструкций. В этой статье рассматриваются основные свойства, представляющие интерес для дизайнера, и указываются соответствующие стандарты для конкретных продуктов. Спецификация металлоконструкций рассматривается в отдельной статье.

Схематическая диаграмма напряжения / деформации для стали

[вверх] Свойства материала, необходимые для проектирования

Свойства, которые необходимо учитывать проектировщикам при выборе изделий из стальных конструкций:

Для проектирования механические свойства основаны на минимальных значениях, указанных в соответствующем стандарте на продукцию. Свариваемость определяется химическим составом сплава, который регулируется стандартами на продукцию.Прочность зависит от конкретного типа сплава — обычная углеродистая сталь, атмосферостойкая сталь или нержавеющая сталь.

[наверх] Факторы, влияющие на механические свойства

Стальприобретает свои механические свойства благодаря сочетанию химического состава, термической обработки и производственных процессов. Хотя основной составляющей стали является железо, добавление очень небольших количеств других элементов может существенно повлиять на свойства стали. Прочность стали можно повысить, добавив такие сплавы, как марганец, ниобий и ванадий.Однако эти добавки в сплав также могут отрицательно повлиять на другие свойства, такие как пластичность, вязкость и свариваемость.

Сведение к минимуму содержания серы может повысить пластичность, а ударную вязкость можно улучшить добавлением никеля. Поэтому химический состав для каждой спецификации стали тщательно сбалансирован и протестирован во время ее производства, чтобы гарантировать достижение соответствующих свойств.

Легирующие элементы также по-разному реагируют, когда материал подвергается термообработке, включающей охлаждение с заданной скоростью от определенной пиковой температуры.Производственный процесс может включать комбинации термической обработки и механической обработки, которые имеют решающее значение для характеристик стали.

Механическая обработка осуществляется во время прокатки или формовки стали. Чем больше прокатывается стали, тем она прочнее. Этот эффект очевиден в стандартах на материалы, которые, как правило, указывают на снижение предела текучести с увеличением толщины материала.

Эффект термической обработки лучше всего объясняется с помощью различных технологических процессов, которые могут использоваться при производстве стали, основными из которых являются:

- Сталь после прокатки

- Сталь нормализованная

- Сталь нормализованный прокат

- Сталь термомеханически прокатанная (TMR)

- Закаленная и отпущенная сталь (Q&T).

Сталь охлаждается во время прокатки, при этом типичная температура окончательной прокатки составляет около 750 ° C. Сталь, которой затем дают остыть естественным путем, называется материалом «после прокатки». Нормализация происходит, когда прокатанный материал снова нагревают до приблизительно 900 ° C и выдерживают при этой температуре в течение определенного времени, прежде чем дать ему возможность естественным образом остыть. Этот процесс позволяет уменьшить размер зерна и улучшить механические свойства, в частности, ударную вязкость. Нормализованная прокатка — это процесс, при котором после завершения прокатки температура превышает 900 ° C.Это имеет такое же влияние на свойства, как и нормализация, но исключает дополнительный процесс повторного нагрева материала. Нормализованные и нормализованные прокатные стали имеют обозначение «N».

Использование высокопрочной стали может уменьшить необходимый объем стали, но сталь должна быть прочной при рабочих температурах, а также должна обладать достаточной пластичностью, чтобы противостоять любому распространению вязких трещин. Следовательно, стали с более высокой прочностью требуют улучшенной ударной вязкости и пластичности, которые могут быть достигнуты только с использованием малоуглеродистых чистых сталей и за счет максимального измельчения зерна.Реализация процесса термомеханической прокатки (TMR) — эффективный способ добиться этого.

Термомеханически прокатанная сталь использует особый химический состав стали, что обеспечивает более низкую конечную температуру прокатки около 700 ° C. Для прокатки стали при этих более низких температурах требуется большее усилие, и свойства сохраняются, если повторно не нагреть сталь выше 650 ° C. Сталь, подвергнутая термомеханическому прокату, имеет обозначение «М».

Процесс обработки закаленной и отпущенной стали начинается с нормализованного материала при 900 ° C.Он быстро охлаждается или закаливается для производства стали с высокой прочностью и твердостью, но с низкой вязкостью. Прочность восстанавливается повторным нагревом до 600 ° C, поддержанием температуры в течение определенного времени и затем естественным охлаждением (отпуск). Закаленная и отпущенная сталь обозначается буквой Q.

Закалка включает быстрое охлаждение продукта путем погружения непосредственно в воду или масло. Его часто используют в сочетании с отпуском, который представляет собой термообработку на второй стадии до температур ниже диапазона аустенизации.Эффект отпуска заключается в смягчении ранее закаленных структур и их повышении прочности и пластичности.

Схематический график температуры / времени процессов прокатки

[наверх] Прочность

[вверх] Предел текучести

Предел текучести — это наиболее распространенное свойство, которое может понадобиться проектировщику, поскольку это основа, используемая для большинства правил, приведенных в нормах проектирования. В европейских стандартах для конструкционных углеродистых сталей (включая погодостойкую сталь) первичное обозначение относится к пределу текучести, т.е.грамм. Сталь S355 — это конструкционная сталь с указанным минимальным пределом текучести 355 Н / мм².

Стандарты на продукцию также определяют допустимый диапазон значений предела прочности на разрыв (UTS). Минимальный UTS имеет отношение к некоторым аспектам дизайна.

[вверх] Горячекатаный прокат

Для горячекатаных углеродистых сталей цифра в обозначении представляет собой значение предела текучести для материала толщиной до 16 мм. Конструкторам следует учитывать, что предел текучести уменьшается с увеличением толщины листа или секции (более тонкий материал обрабатывается больше, чем толстый материал, и обработка увеличивает прочность).Для двух наиболее распространенных марок стали, используемых в Великобритании, указанные минимальный предел текучести и минимальный предел прочности на растяжение показаны в таблице ниже для сталей согласно BS EN 10025-2 [1] .

| Марка | Предел текучести (Н / мм 2 ) для номинальной толщины t (мм) | Предел прочности на разрыв (Н / мм 2 ) для номинальной толщины t (мм) | ||||

|---|---|---|---|---|---|---|

| т ≤ 16 | 16 | 40 | 63 | 3 | 100 | |

| S275 | 275 | 265 | 255 | 245 | 410 | 400 |

| S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Национальное приложение Великобритании к BS EN 1993-1-1 [2] позволяет использовать минимальное значение текучести для конкретной толщины в качестве номинального (характеристического) предела текучести f y и минимального значения растяжения. Прочность f и использовать как номинальный (характеристический) предел прочности.

Подобные значения приведены для других марок в других частях BS EN 10025 и для полых профилей в соответствии с BS EN 10210-1 [3] .

[вверх] Холодногнутые стали

Существует широкий спектр марок стали для полосовой стали, пригодной для холодной штамповки. Минимальные значения предела текучести и предела прочности указаны в соответствующем стандарте на продукцию BS EN 10346 [4] .

BS EN 1993-1-3 [5] содержит в таблице значения базового предела текучести f yb и предела прочности на растяжение f u , которые должны использоваться в качестве характерных значений при проектировании.

[вверху] Нержавеющая сталь

Марки нержавеющей стали обозначаются числовым «номером стали» (например, 1.4401 для типичной аустенитной стали), а не системой обозначений «S» для углеродистых сталей. Зависимость «напряжение-деформация» не имеет четкого различия между пределом текучести, и «предел текучести» нержавеющей стали для нержавеющей стали обычно указывается в терминах предела текучести, определенного для конкретной смещенной остаточной деформации (обычно 0,2% деформации).

Прочность обычно используемых конструкционных нержавеющих сталей составляет от 170 до 450 Н / мм². Аустенитные стали имеют более низкий предел текучести, чем обычно используемые углеродистые стали; Дуплексные стали имеют более высокий предел текучести, чем обычные углеродистые стали. Как для аустенитных, так и для дуплексных нержавеющих сталей отношение предела прочности к пределу текучести больше, чем для углеродистых сталей.

BS EN 1993-1-4 [6] содержит в таблице номинальные (характеристические) значения предела текучести f y и минимального предела прочности на растяжение f u для сталей согласно BS EN 10088-1 [7] для использование в дизайне.

[вверху] Прочность

Образец для испытаний на удар с V-образным надрезом

Все материалы имеют дефекты. В стали эти дефекты принимают форму очень мелких трещин. Если сталь недостаточно прочная, «трещина» может быстро распространяться без пластической деформации и привести к «хрупкому разрушению». Риск хрупкого разрушения увеличивается с увеличением толщины, растягивающего напряжения, концентраторов напряжений и при более низких температурах.Вязкость стали и ее способность противостоять хрупкому разрушению зависят от ряда факторов, которые следует учитывать на этапе спецификации. Удобной мерой прочности является испытание на удар по Шарпи с V-образным надрезом — см. Изображение справа. В этом испытании измеряется энергия удара, необходимая для разрушения небольшого образца с надрезом при заданной температуре одним ударом маятника.

В различных стандартах на продукцию указываются минимальные значения энергии удара для различных классов прочности каждого класса прочности.Для нелегированных конструкционных сталей основными обозначениями марок стали JR, J0, J2 и K2. Для мелкозернистых сталей, закаленных и отпущенных сталей (которые обычно более твердые, с более высокой энергией удара) используются разные обозначения. Краткое описание обозначений ударной вязкости приведено в таблице ниже.

| Стандартный | Земляное полотно | Ударная вязкость | Температура испытания |

|---|---|---|---|

| BS EN 10025-2 [1] BS EN 10210-1 [3] | JR | 27J | 20 o С |

| J0 | 27J | 0 o С | |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| BS EN 10025-3 [8] | N | 40J | -20 о с |

| NL | 27J | -50 o с | |

| BS EN 10025-4 [9] | M | 40J | -20 о с |

| мл | 27J | -50 o с | |

| BS EN 10025-5 [10] | J0 | 27J | 0 o С |

| J2 | 27J | -20 o С | |

| K2 | 40J | -20 o С | |

| J4 | 27J | -40 o С | |

| J5 | 27J | -50 o С | |

| BS EN 10025-6 [11] | Q | 30J | -20 о с |

| QL | 30J | -40 o с | |

| QL1 | 30J | -60 o с |

Для тонкостенных сталей для холодной штамповки требования к энергии удара для материалов толщиной менее 6 мм не предъявляются.

Выбор подходящего подкласса для обеспечения соответствующей прочности в расчетных ситуациях приведен в BS EN 1993‑1‑10 [12] и связанном с ним UK NA [13] . Правила связывают температуру воздействия, уровень напряжения и т. Д. С «предельной толщиной» для каждого подкласса стали. PD 6695-1-10 [14] содержит полезные справочные таблицы, а руководство по выбору подходящего субсорта дано в ED007.

Эти правила проектирования были разработаны для конструкций, подверженных усталости, таких как мосты и опорные конструкции кранов, и признано, что их использование в зданиях, где усталость играет незначительную роль, является чрезвычайно безопасным.

Публикация SCI P419 представляет модифицированные пределы толщины стали, которые могут использоваться в зданиях, где усталость не является предметом рассмотрения при проектировании. Эти новые пределы были получены с использованием того же подхода, что и правила проектирования Еврокода, но существенно снижают рост трещин из-за усталости. Используется слово «уменьшить», поскольку предполагать, что никакого роста вообще нет, означало бы полностью устранить эффект утомления. Допускается некоторая усталость (20 000 циклов) на основании ориентировочных указаний стандарта DIN.

Термин «квазистатический» будет охватывать такие конструкции — в действительности, может иметь место некоторая ограниченная цикличность нагрузки, но это обычно не рассматривается — подход к проектированию состоит в том, чтобы рассматривать все нагрузки как статические. Ключом к новому подходу является формула для выражения роста трещины за период до 20 000 циклов. Эксперты из Ахенского университета (которые участвовали в разработке Еврокода) дали это важнейшее выражение.

Дополнительная информация доступна в технической статье в сентябрьском выпуске журнала NSC за 2017 год.

Нержавеющая сталь обычно намного прочнее углеродистой стали; минимальные значения указаны в BS EN 10088-4 [15] . В стандарте BS EN 1993-1-4 [6] указано, что аустенитные и дуплексные стали достаточно вязкие и не подвержены хрупкому разрушению при рабочих температурах до -40 ° C.

[вверху] Пластичность

Пластичность — это мера степени, в которой материал может деформироваться или растягиваться между началом текучести и возможным разрушением при растягивающей нагрузке, как показано на рисунке ниже.Конструктор полагается на пластичность для ряда аспектов проектирования, включая перераспределение напряжений в предельном состоянии, конструкцию группы болтов, снижение риска распространения усталостной трещины и в производственных процессах сварки, изгиба и правки. Различные стандарты для марок стали в приведенной выше таблице настаивают на минимальном значении пластичности, поэтому проектные предположения действительны, и если они указаны правильно, проектировщик может быть уверен в их адекватных характеристиках.

Напряжение — деформация стали

[вверх] Свариваемость

Приваривание ребер жесткости к большой сборной балке

(Изображение любезно предоставлено Mabey Bridge Ltd)

Все конструкционные стали в основном пригодны для сварки. Однако сварка предполагает локальное плавление стали, которая впоследствии остывает.Охлаждение может быть довольно быстрым, поскольку окружающий материал, например балка обеспечивает большой «теплоотвод», а сварной шов (и вводимое тепло) обычно относительно невелик. Это может привести к упрочнению «зоны термического влияния» (HAZ) и снижению ударной вязкости. Чем больше толщина материала, тем больше снижение ударной вязкости.

Склонность к охрупчиванию также зависит от легирующих элементов, главным образом, но не исключительно, от содержания углерода. Эту восприимчивость можно выразить как «эквивалентное значение углерода» (CEV), и различные стандарты продукции для углеродистой стали содержат выражения для определения этого значения.

BS EN 10025 [1] устанавливает обязательные пределы для CEV для всех покрываемых изделий из конструкционной стали, и это простая задача для тех, кто контролирует сварку, — гарантировать, что используемые спецификации процедуры сварки соответствуют соответствующей марке стали и CEV.

[вверх] Прочие механические свойства стали

Другие важные для проектировщика механические свойства конструкционной стали включают:

- Модуль упругости, E = 210 000 Н / мм²

- Модуль сдвига, G = E / [2 (1 + ν )] Н / мм², часто принимается равным 81 000 Н / мм²

- коэффициент Пуассона, ν = 0.3

- Коэффициент теплового расширения, α = 12 x 10 -6 / ° C (в диапазоне температур окружающей среды).

[вверху] Прочность

Нанесение защиты от коррозии на месте

(Изображение любезно предоставлено Hempel UK Ltd.)

Еще одним важным свойством является защита от коррозии. Хотя доступны специальные коррозионно-стойкие стали, они обычно не используются в строительстве.Исключением является погодостойкая сталь.

Наиболее распространенными способами защиты конструкционной стали от коррозии являются окраска или гальваника. Требуемый тип и степень защиты покрытия зависит от степени воздействия, местоположения, расчетного срока службы и т. Д. Во многих случаях во внутренних сухих условиях не требуется никаких антикоррозионных покрытий, кроме соответствующей противопожарной защиты. Доступна подробная информация о защите от коррозии конструкционной стали.

[вверху] Погодостойкая сталь

Атмосферостойкая сталь— это высокопрочная низколегированная сталь, которая сопротивляется коррозии, образуя прилипшую защитную «патину» от ржавчины, которая препятствует дальнейшей коррозии.Защитное покрытие не требуется. Он широко используется в Великобритании для строительства мостов и некоторых зданий. Он также используется для архитектурных элементов и скульптурных сооружений, таких как Ангел Севера.

Ангел Севера

[вверху] Нержавеющая сталь

Типичные кривые напряжение-деформация для нержавеющей и углеродистой стали в отожженном состоянии

Нержавеющая сталь — это материал с высокой устойчивостью к коррозии, который можно использовать в конструкциях, особенно там, где требуется высококачественная обработка поверхности.Подходящие классы воздействия в типичных средах приведены ниже.

Поведение нержавеющих сталей при растяжении отличается от углеродистых сталей по ряду аспектов. Наиболее важное различие заключается в форме кривой напряжения-деформации. В то время как углеродистая сталь обычно демонстрирует линейное упругое поведение до предела текучести и плато перед деформационным упрочнением, нержавеющая сталь имеет более округлую реакцию без четко определенного напряжения текучести. Следовательно, предел текучести нержавеющей стали обычно определяется для конкретной остаточной деформации смещения (обычно 0.2% деформации), как показано на рисунке справа, на котором показаны типичные экспериментальные кривые напряжения-деформации для обычных аустенитных и дуплексных нержавеющих сталей. Показанные кривые представляют диапазон материалов, которые могут поставляться, и не должны использоваться при проектировании.

| Описание | Марка | Минимум 0.Предел текучести 2% (Н / мм 2 ) | Предел прочности на разрыв (Н / мм 2 ) | Относительное удлинение при разрыве (%) |

|---|---|---|---|---|

| Основные хромоникелевые аустенитные стали | 1,4301 | 210 | 520–720 | 45 |

| 1.4307 | 200 | 500–700 | 45 | |

| Стали аустенитные молибден-хромоникелевые | 1.4401 | 220 | 520–670 | 45 |

| 1.4404 | 220 | 520–670 | 45 | |

| Дуплексные стали | 1,4162 | 450 | 650–850 | 30 |

| 1.4462 | 460 | 640–840 | 25 |

Механические свойства относятся к горячекатаному листу. Для холоднокатаной и горячекатаной полосы указанные значения прочности на 10-17% выше.

| BS EN ISO 9223 [16] Класс атмосферной коррозии | Типичная внешняя среда | Подходящая нержавеющая сталь |

|---|---|---|

| C1 (Очень низкий) | Пустыни и арктические районы (очень низкая влажность) | 1.4301 / 1.4307, 1.4162 |

| C2 (Низкий) | Засушливые или слабозагрязненные (сельские) | 1.4301 / 1.4307, 1.4162 |

| C3 (средний) | Прибрежные районы с небольшими отложениями соли Городские или промышленные районы с умеренным загрязнением | 1.4401 / 1.4404, 1.4162 (1.4301 / 1.4307) |