| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

Температура критических точек материала Р6М5: Ac 1 = 815 , Ar 1 = 730 Твердость материала Р6М5 после отжига: HB = 255 Заменитель — сталь Р18. Применяется для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: пониженная (ГОСТ 19265-73) Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей.

Температура критических точек материала: Ac 1 = 820 , Ac 3 (Ac m ) = 850 , Ar 1 = 720 Твердость материала после отжига: HB = 255 Заменитель — сталь Р12. Применяется для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: повышенная (ГОСТ 19265-73) Применяется для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

Температура критических точек материала: Ac 1 = 815 , Ar 1 = 725 Твердость материала после отжига: HB = 269 Применяется для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки.

Технологические свойства Температура ковки: Начала 1160°, конца 850°. Шлифуемость: хорошая (ГОСТ 19265-73) Применяется для инструмента простой формы при обработке углеродистых и малолегированных сталей.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Быстрорежущая сталь | это… Что такое Быстрорежущая сталь?

Быстроре́жущие ста́ли — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

Содержание

|

Истории создания

Сверло с покрытием из нитрида титана

Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин[1].

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Еще через 5—6 лет появилась, сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав видиа, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5, которая в свою очередь вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Характеристики быстрорежущих сталей

Горячая твердость

Твердость инструментальных сталей при повышенных температурах[2]

На рисунке приведены кривые, характеризующие твердость углеродистой и быстрорежущей инструментальных сталей при повышенных температурах испытаний. При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако, в процессе работы режущего инструмента, происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

Однако, в процессе работы режущего инструмента, происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижении горячей твердости можно измерить не только при высокой температуре, но и при комнатной так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резання, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

|---|---|---|---|

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

|---|---|---|---|---|---|---|

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом)[2]..jpg) Качество быстрорежущей стали в значительной степени определяется степенью ее прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

Качество быстрорежущей стали в значительной степени определяется степенью ее прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском[2]. При обработке стали холодом ее охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском[2]. При обработке стали холодом ее охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды еще находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно ее легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Таким образом, красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Маркировка быстрорежущих сталей

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — скорость). Связанно это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel).

Применение

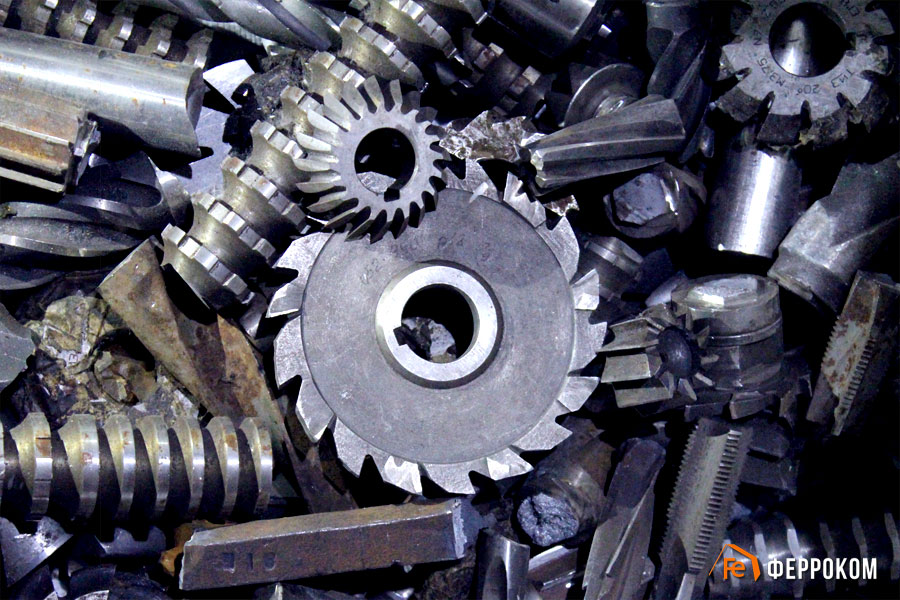

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы не требующих большого объема шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Примечания

- ↑ Мезенин Н. А. Занимательно о железе. — М.: «Металлургия», 1972. — 200 с.

- ↑ 1 2 3 Гуляев А. П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. — М.: Металлургия, 1986. — 544 с.

- ↑ Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

Литература

- Гуляев А. П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. — М.: «Металлургия», 1986. — 544 с.

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

Виды быстрорежущих сталей — РИНКОМ

Главная

Статьи

Виды быстрорежущих сталей Виды быстрорежущих сталей

Поделиться

01-08-2016

Среди инструментальных сталей мы рассмотрим особую группу — быстрорежущие стали.

Среди инструментальных сталей мы рассмотрим особую группу — быстрорежущие стали. К материалам данной группы предъявляют следующие требования:

- устойчивость формы и размера;

- теплостойкость;

- твердость;

- повышенная износостойкость;

- стойкость к повышенным нагрузкам;

- вязкость.

Впервые инструментальная быстрорежущая сталь была произведена в Великобритании и названа «rapid steel». Соответственно, отечественное обозначение быстрорежущих сталей начинается с большой буквы «Р». Число после первой буквы — содержание (в процентах) в сплаве вольфрама, далее в маркировке могут присутствовать буквы «К», «М», «Ф» и числа — процентное содержание, соответственно, кобальта, молибдена, ванадия. Также в рассматриваемых видах сталей содержится хром (от3 до 4,4 %), углерод (от 0,7 до 1,5 %) и другие элементы, которые в маркировке не отмечаются.

Быстрорежущие стали обладают износостойкостью, которая значительно (в 3,5 раза) выше, чем тот же показатель в низколегированных и углеродистых сталей. Теплостойкость при легировании кобальтом достигает 620 градусов, без легирования — 620 градусов.

Теплостойкость при легировании кобальтом достигает 620 градусов, без легирования — 620 градусов.

Режущая способность быстрорежущих сплавов зависит, в первую очередь, от содержания в них вольфрама. При высоком содержании этого элемента отмечается карбидная неоднородность стали и , как следствие, раскрошенная поверхность кромки инструмента при работе. Если в составе стали содержится молибден, то показатели твердости инструмента более стабильны.

Рекомендуемые области применения основных марок быстрорежущих сталей

| Обрабатываемый материал | Виды инструментов | ||||||||

| Резцы | Сверла | Развертки, зенкеры | Метчики, плашки | Протяжки, прошивки | Фрезы | Зуборезный инструмент | Ножовочные полотна, пилы | ||

| Концевые, дисковые | Насадные, торцевые | ||||||||

| Углеродистые и низколегированные стали | Р6М5Ф3 Р6М5К5*1 Р9К5 |

Р6М5 11РЗАМ3Ф2 Р6М5Ф3 Р12Ф3 |

Р6М5 Р6М5Ф3 Р6М5К5*1 |

Р6М5 11РЗАМ3Ф2 Р6М5Ф3 |

Р6М5Ф3 Р6М5 |

Р6М5 Р6М5Ф3*1 Р6М5К5 |

Р6М5 Р6М5Ф3 Р6М5К5*1 |

Р6М5 Р6М5Ф3 Р6М5К5*1 Р9М4К8*1 |

11Р3АМ3Ф2 Р6М5 Р9 |

| Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали | Р9К5 Р12Ф4К5 Р6М5К5 |

Р6М5Ф3 Р12Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 Р9М4К8 Р18 |

Р6М5 Р6М5Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 Р9К5 |

Р6М5К5 Р9М4К8 Р9К5 |

Р6М5К5 Р9К5 |

Р6М5К5 Р9М4К8 |

11Р3АМ3Ф2 Р6М5 Р9 |

| Жаропрочные стали и сплавы, высокопрочные стали | Р18К5Ф2 Р12Ф4К5*2 Р6М5К5 В4М12К23 |

Р6М5К5 Р9М4К8 Р18К5Ф2 |

Р12Ф4К5 Р6М5К5 Р9К5 |

Р6М5Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 |

Р18К5Ф2 Р9М4К8 Р6М5К5 В11М7К23 |

Р18К5Ф2 Р12Ф4К5*2 Р6М5К5 В4М12К23 |

Р9М4К8 | Р6М5К5 Р6М5 |

Примечание. Выделены предпочтительные марки стали.

Выделены предпочтительные марки стали.

*1 При работе на повышенных скоростях резания.

*2 Для инструментов простой формы.

Сталь Р6М5

Быстрорежущая инструментальная сталь марки Р6М5 повсеместно применяется в производстве основных резьбонарезных и режущих инструментов. Р6М5 используется для эффективной обработки конструкционных легированных углеродистых сталей. Именно эта сталь получила широкое распространение благодаря не только характеристикам, в которые входит высокая теплостойкость, но и из-за относительно невысокой себестоимости.

Сталь Р6М5К5

Инструментальная быстрорежущая молибденово-кобальтовая сталь. Сталь этой марки обладает важными характеристиками: износостойкостью, хорошей вязкостью, легко поддается шлифовке. Применяется в изготовлении инструментов для обработки жаропрочных и нержавеющих сталей. Инструменты из такой стали незаменимы в условиях повышенного разогрева режущей кромки.

Сталь Р18

Данная марка стали, как правило, используется для обработки конструкционных сталей с обязательным условием сохранения режущих свойств при нагревании до 600 градусов во время работы. Р18 — сталь, отличающаяся большим количеством избыточных карбидов и свойством сохранять мелкое зерно даже при повышенных температурах закалки. Инструмент подогревают, чтобы при нагреве до температуры закалки в нем не образовывались трещины. Основным недостатком стали Р18 является высокая себестоимость, поэтому ее часто стараются заменить более дешевым вариантом — сталью Р9.

Р18 — сталь, отличающаяся большим количеством избыточных карбидов и свойством сохранять мелкое зерно даже при повышенных температурах закалки. Инструмент подогревают, чтобы при нагреве до температуры закалки в нем не образовывались трещины. Основным недостатком стали Р18 является высокая себестоимость, поэтому ее часто стараются заменить более дешевым вариантом — сталью Р9.

Сталь Р12 (по характеристикам близка к стали Р18)

Р12 отличается от стали Р18 меньшей степенью карбидной неоднородности и большей пластичностью. Такая марка стали оптимальна для изготовления инструментов методом пластической деформации.

Используется сталь Р12 в производстве режущего инструмента для механической обработки конструкционных инструментальных легированных сталей.

Сталь Р9К5

Данная марка стали необходима для обработки конструкционных сталей повышенной прочности, жаропрочных и нержавеющих сталей. Пятипроцентное содержание кобальта делает материал более пригодным для работы ударом, благодаря повышенной вязкостью. Инструменты из стали Р9К5 обладают более длительным периодом стойкости (в 3 раза) по сравнению с инструментами из стали Р6М5.

Инструменты из стали Р9К5 обладают более длительным периодом стойкости (в 3 раза) по сравнению с инструментами из стали Р6М5.

Похожие статьи

Автомобильная резьба: разновидности и способы определения

Вопросы, связанные с автомобильной резьбой, нередко возникают при обслуживании техники. Они касаются подбора свечей, гаек, болтов и прочих элементов разъемных соединений. От правильности принятых решений зависит успех ремонта и надежность формируемого узла.

Инструментальная сталь

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

Легированные стали

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Инструментальные стали

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

Устройство токарного станка

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Все статьи

Характеристика некоторых инструментальных сталей

Долговечность и надежность инструмента зависит от материала и его конструкционной прочности. Повышение эксплуатационных качеств инструмента достигается правильным выбором марки стали.

Материал для инструмента выбирается с обязательным учетом:

1) Условий эксплуатации, а именно:

— характера приложения нагрузки (статическая, динамическая, знакопостоянная, знакопеременная, контактная и т. д.) и ее максимальной величины;

д.) и ее максимальной величины;

— характера напряжений;

— температурных условий работы;

— наличия агрессивной среды;

— типа трения.

2) Механических свойств и в первую очередь сочетания высоких пределов усталости и циклической вязкости, обеспечивающих надежную и длительную работу данного изделия.

3) Технологических и структурных особенностей:

— закаливаемости и прокаливаемости в рабочих сечениях;

— устойчивость аустенита в процессах теплового воздействия и характера превращений;

— склонность к обезуглероживанию, окислению и росту зерна при длительном нагреве;

— обрабатываемости на различных стадиях формообразования.

4) Особенностей конструкции обеспечивающих коробление и противодействие к образованию трещин.

5) Экономические соображения:

— стоимости;

— минимального содержания легирующих элементов;

— необходимости селектирования отдельных элементов;

— условий поставки в соответствии с ГОСТами или отраслевыми нормативами.

Для изготовления дисковых фрез или металлорежущего инструмента используются инструментальные, легированные, теплостойкие быстрорежущие стали: Р6М5, Р12, Р18, Р8М3, Р12Ф3 и др.). Для сравнения возьмем три марки стали: Р12, Р18 и Р6М5.Химический состав сталей указан в таблице 1.1:

Таблица 1.1 — Химический состав сталей, %.

| Марка стали

| C | Cr | W | V | Mo (не более) | Mn (не более) | Si (не более) | Ni (не более) | S (не более) | P (не более) | Co (не более) |

| Р6М5 | 0,8-0,88 | 3,8-4,4 | 5,5-6,5 | 1,7-2,1 | 5-5,5 | 0,4 | 0,5 | 0,4 | 0,03 | 0,03 | — |

| Р18 | 0,7-0,8 | 3,8-4,4 | 17-18,5 | 1-1,4 | 1 | 0,5 | 0,5 | 0,4 | 0,03 | 0,03 | 0,5 |

| Р12 | 0,8-0,9 | 2,8-3,6 | 12-13 | 1,5-1,9 | 1 | 0,5 | 0,5 | 0,5 | 0,03 | 0,03 | 0,5 |

В таблице 1. 2 приведены механические свойства сталей, в таблице 1.3 — значения теплостойкости:

2 приведены механические свойства сталей, в таблице 1.3 — значения теплостойкости:

Таблица 1.2 — Механические свойства сталей.

| Марка стали

| Режим термической обработки | Предел прочности МПа

| HRC | |

| tзак , °С | tотп , °C | |||

| Р6М5 | 1220 | 560 | 3300-3400 | 63-65 |

| Р12 | 1250 | 560 | 3000-3200 | 64 |

| Р18 | 1280 | 550 | 2900-3100 | 64 |

Примечание. Закалка на зерно балла 10; трехкратный отпуск при 560 о С. Таблица 1.3 — Теплостойкость сталей

Закалка на зерно балла 10; трехкратный отпуск при 560 о С. Таблица 1.3 — Теплостойкость сталей

| Марка стали

| Температура, 0 С | Предел прочности МПа

| Время, ч | HRC |

| Р6М5 | 620 | 3300-3400 | 4 | 63 |

| Р12 | 580 | 3000-3200 | 4 | 63-64 |

| Р18 | 620 | 2900-3100 | 4 | 63-64 |

Быстрорежущие стали, в отличие от легированных и углеродистых сталей, имеют высокую теплостойкость, сохраняя мартенситную структуру и твердость более 60 HRC при нагреве до 600-650° С, более высокую прочность и повышенное сопротивление пластической деформации.

Проанализируем химические составы сталей Р6М5, Р18 и Р12.

Основными легирующими элементами быстрорежущих сталей, обеспечивающих высокую красностойкость, являются вольфрам, молибден, ванадий и кобальт. Кроме них все стали легируют хромом. Важным компонентом является углерод.

Содержание углерода в стали должно быть достаточным, чтобы обеспечить образование карбидов легирующих элементов. Так при содержании углерода меньше 0,7 % не получается высокой твердости в закаленном и в отпущенном состоянии. Влияние повышенного содержания углерода в сталях с молибденом более благоприятно, чем в вольфрамовых.

Карбидообразующие элементы образуют в стали специальные карбиды: Me6 С на основе вольфрама и молибдена, MeС на основе ванадия и Me23 С6 на основе хрома. Часть атомов Me составляет железо и другие элементы.

Вольфрам и молибден являются основными легирующими элементами, обеспечивающими красностойкость. Они образуют в стали карбид Me6 С, который при аустенитизации часто переходит в твердый раствор, обеспечивая получение после закалки легированного вольфрамом (молибденом) мартенсита. Вольфрам и молибден затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностойкость. Нерастворенная часть карбида Me6 С приводит к повышению износостойкости стали. Молибден по влиянию на теплостойкость замещает вольфрам по соотношению Mo : W = 1 : 1,5.

Вольфрам и молибден затрудняют распад мартенсита при нагреве, обеспечивая необходимую красностойкость. Нерастворенная часть карбида Me6 С приводит к повышению износостойкости стали. Молибден по влиянию на теплостойкость замещает вольфрам по соотношению Mo : W = 1 : 1,5.

Ванадий образует в стали наиболее твердый карбид VC (MeС). Максимальный эффект от введения в сталь ванадия достигается при условии, что содержание углерода в стали будет достаточным для образования большого количества карбидов и для насыщения твердого раствора. Карбид MeС, частично растворяясь в аустените, увеличивает красностойкость и повышает твердость после отпуска благодаря эффекту дисперсионного твердения. Нерастворенная часть карбида MeС увеличивает износостойкость стали.

Хром во всех быстрорежущих сталях содержится в количестве около 4%. Он является основой карбида Me23 С6 . При нагреве под закалку этот карбид полностью растворяется в аустените при температурах, значительно более низких, чем температуры растворения карбидов Me6 С и MeС. Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске.

Вследствие этого основная роль хрома в быстрорежущих сталях состоит в придании стали высокой прокаливаемости. Он оказывает влияние и на процессы карбидообразования при отпуске.

Кобальт применяют для дополнительного легирования быстрорежущей стали с целью повышения ее красностойкости. Кобальт в основном находится в твердом растворе и частично входит в состав карбида Me6 С. К недостаткам влияния кобальта следует отнести ухудшение прочности и вязкости стали, увеличение обезуглероживания.

Марганец в небольших количествах может переводить серу в более благоприятное соединение.

Сера является вредной примесью, способствующая красноломкости. В ледебуритных сталях отрицательная роль образующихся сульфидов меньше из-за присутствия в структуре значительно большего числа избыточных карбидов, которые могут также ухудшать эти свойства. Кроме того, сульфиды при низких температурах начала затвердевания этих сталей часто служат центрами кристаллизации и присутствуют внутри крупных эвтектических карбидов. Их количество уменьшается на границе зерен. Для уменьшения количества серы (до 0,015 %) используют электрошлаковый переплав.

Их количество уменьшается на границе зерен. Для уменьшения количества серы (до 0,015 %) используют электрошлаковый переплав.

Фосфор также является вредной примесью. При содержании фосфора более чем 0,02-0,03 % заметно снижается вязкость и прочность, усиливаются искажения в решетке мартенсита.

Ранее наиболее широко применялась сталь P18. Она содержит больше вольфрама, чем другие стали, и поэтому имеет повышенное количество карбидов (22-25 % после отпуска). Основной карбид М6 С; доля карбида МС не более 2-3 % от общего количества карбидной фазы. Преимущества стали Р18: 1) малая чувствительность к перегреву (из-за влияния повышенного количества карбидов), и, в связи с этим, хорошая стабильность свойств сталей разных плавок; 2) хорошая шлифуемость; содержание ванадия в сталях с 18 % W меньше, чем в других сталях.

Сталь имеет немного лучшие режущие свойства при обработке сталей с избыточными карбидами (в частности, шарикоподшипниковых) и в инструментах относительно простой формы; это связано с более высоким сопротивлением пластической деформации из-за большего количества карбидов.

Резкое сокращение производства стали Р18 объясняется как дефицитностью вольфрама и созданием теперь сталей с более высокими свойствами, так и тем, что сталь Р18 имеет следующие недостатки: а) более крупные размеры избыточных карбидов: до 30 мкм, что снижает стойкость инструментов с тонкой рабочей кромкой и небольшого сечения; б) недостаточно высокие прочность и вязкость, сильно зависящие от профиля проката; они удовлетворительные лишь в небольшом сечении; прочность составляет 3000-3300 и 2000-2300 MПa в прутках диаметром 30 и 60-80 мм соответственно; в) пониженная горячая пластичность, особенно в крупном профиле. Это затрудняет также изготовление инструментов горячей пластической деформацией.

Сталь Р12, разработанная позже, заменяет сталь Р18. Основной карбид М6 С; количество карбида МС несколько больше (8 %), чем у стали Р18.

В твердом растворе стали Р12 больше ванадия, что позволяет устанавливать его содержание в стали более высоким; 1,5-1,9 % без заметного ухудшения шлифуемости. В этом случае теплостойкость стали Р12 немного выше, чем стали Р18.

В этом случае теплостойкость стали Р12 немного выше, чем стали Р18.

При почти одинаковой карбидной неоднородности (в прокате равного профиля) размеры карбидных частиц и количество карбидов в стали Р12 меньше, чем у стали Р18.

Вследствие этого, а также и более низкого содержания хрома, горячая пластичность стали Р12 на 10-15 % выше, чем у стали Р18. По этой же причине прочность и вязкость стали Р12 в одинаковом профиле на 5-8 % выше, чем стали Р18.

Режущие свойства сталей Р18 и Р12 близки; они несколько выше у стали Р12 в инструментах с тонкой рабочей кромкой и немного ниже, чем у стали Р18 в инструментах простой формы, обрабатывающих более твердые материалы.

Сталь Р6М5 широко применяется для тех же назначений, как и сталь Р12. Теплостойкость этой стали лишь немного ниже, чем сталей Р12 и Р18.

Размеры карбидных частиц меньше, чем в стали Р18. Поэтому прочность стали Р6М5 после одинаковой деформации на 10-15 % больше, а вязкость на 50-60 % выше, чем у стали Р18. Это преимущественно наблюдается и в крупных сечениях.

Это преимущественно наблюдается и в крупных сечениях.

С повышением температуры до 500-600 °С прочность стали Р6М5 снижается сильнее, а вязкость возрастает больше, чем у сталей Р18 и Р12. Пластичность стали Р6М5 при температурах деформирования выше, чем у стали Р18. Твердость после отжига ниже, что обеспечивает несколько лучшую обрабатываемость резанием. Ее шлифуемость хорошая и не ниже, чем у стали Р18.

У стали Р6М5 с 5 % Мо сохраняются (но в меньшей степени) недостатки, вносимые молибденом. Она чувствительна к обезуглероживанию и к разнозернистости. Для повышения стабильности свойств необходимо устанавливать содержание углерода в более узких пределах.

При увеличении содержания кремния до 0,8-0,9 % немного улучшаются вязкость и твердость стали[3,8].

Таким образом, проанализировав стали Р18, Р12 и Р6М5, можно сделать вывод, что, например, для дисковой фрезы наиболее целесообразно выбрать сталь Р6М5, учитывая выше перечисленные характеристики, и ее меньшую стоимость.

Источник: дипломный проект

на тему: «Проект участка термической обработки дисковых фрез»

Надточия Тимофея Сергеевича

Руководитель проекта:

доц. Протасенко Т.А.

Министерство образования и науки Украины

Национальный политехнический университет

«Харьковский политехнический институт»

Кафедра «Металловедение и термическая обработка металлов»

Похожие товары:Допуска металлорежущего инструментаСверлильный инструментДопуски на диаметр разверткиХарактеристика некоторых инструментальных сталей

Узнайте больше о быстрорежущих сталях, истории их создания, а также способах изготовления и сферах применения

Какие стали называются быстрорежущими?

Быстрорежущие сплавы относятся к группе инструментальных сталей специального назначения. Их основная область применения – изготовление профессионального инструмента повышенной прочности, работающего при высокой скорости вращения и резания.

История создания

До появления быстрорежущих инструментальных сталей для обтачивания деревянных деталей и изделий из цветных металлов использовались обычные стальные резцы. Но при обработке подобным инструментом деталей из твердых материалов возникала проблема. Резец очень быстро изнашивался, нагревался, им было невозможно обтачивать изделие с высокой скоростью.

Но при обработке подобным инструментом деталей из твердых материалов возникала проблема. Резец очень быстро изнашивался, нагревался, им было невозможно обтачивать изделие с высокой скоростью.

Проблему удалось решить в 1858 году, после получения сплава, где в качестве легирующих элементов использовались вольфрам и марганец. В течение нескольких последующих десятилетий в результате экспериментов было получено еще несколько видов сверхпрочных сплавов, способных эксплуатироваться при высоких температурах. Это позволило многократно увеличить скорость обработки деталей и повысить производительность металлорежущих станков.

В конце прошлого века вольфрамовые соединения стали заменяться на самозакаливающиеся, а в настоящее время успешно используются безвольфрамовые составы.

Свойства и виды быстрорежущих сталей

Сплавы сочетают в себе повышенную теплостойкость с твердостью, износостойкостью и высоким сопротивлением пластической деформации. В процессе работы инструмент из быстрорежущей стали должен сохранять заданный размер и форму, выдерживать серьезные динамические нагрузки, сохранять режущую способность при высокой температуре.

Назначение быстрорежущих сталей и их свойства определяются особенностями легирующих элементов. В состав входят хром и вольфрам в различных процентных соотношениях, несколько изменяющих рабочие характеристики материала. Кроме классических хромовольфрамовых составов, используют сплавы с увеличением в составе углерода, ванадия, кобальта.

Быстрорежущие инструментальные стали делятся на 3 группы:

- Сплавы с нормальной теплостойкостью – вольфрамовые и вольфрамомолибденовые соединения (P9, P12, P18, P6M3, P6M5, P8M3), которые используют для изготовления режущего инструментария с целью обработки конструкционных, цветных и черных металлов, пластмассы. К этой же группе относятся составы, легированные азотом для повышения режущих характеристик металла.

- Марки с повышенной теплостойкостью – составы с увеличенным содержанием углерода, ванадия и кобальта (10Р6М5, Р2МЗФ8, Р9К10 и др.), предназначенные для обработки закаленных, жаропрочных, нержавеющих и конструкционных металлов.

- Высоколегированные сплавы с высокой теплостойкостью – характеризуются высоким содержанием легирующих добавок и низким содержанием углерода (В14М7К25, В11М7К23). Они предназначены для резки титановых сплавов и труднообрабатываемых изделий.

Основные характеристики

- Горячая твердость

В обычном состоянии материал по твердости уступает углеродистым металлам. Но в процессе нагрева твердость обычных углеродистых соединений падает до недопустимых пределов. Твердость быстрорежущей стали сохраняется даже при температуре 600°C. - Красностойкость

Этот параметр характеризует максимальное время, в течение которого инструмент может выдерживать высокую температуру без потери своих эксплуатационных свойств. Быстрорежущее оборудование в этом плане не имеет аналогов. - Сопротивление разрушению

Прочные сплавы обладают отличными механическими характеристиками, препятствующими их разрушению. Это гарантирует возможность использования оборудования в интенсивном режиме эксплуатации.

Изготовление быстрорежущих сталей

При производстве используются следующие технологии:

- Классический способ разливки и формовки металла с последующей проковкой. Эта технология дает возможность предварительного отжига и закалки материала, а также предотвращает образование хрупкости и улучшает качественные характеристики инструмента.

- Порошковый метод, в процессе которого расплавленный состав распыляется с помощью азота.

Для улучшения качества полученных изделий, после изготовления их поверхность подвергают дополнительной обработке азотом, цинком, серосодержащими сульфидами.

Где применяются быстрорежущие стали?

Область применения износостойкого металла зависит от состава, определяющего его рабочие свойства. В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

- Производство сверл, резцов, фрез, метчиков;

- Изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- Детали для металлообрабатывающих станков и оборудования;

- Изготовление инструментов, с помощью которых осуществляется чистовая отделка труднообрабатываемых металлических изделий.

По использованию данных марок металла специалисты дают следующие рекомендации:

- Вольфрамомолибденовые составы подходят для инструментов, предназначенных для черновой обработки изделий, изготовления фрез, протяжек и шеверов.

- Кобальтовые соединения используют для обработки жаропрочных и коррозионностойких изделий в сложных условиях.

- Ванадиевые сплавы используются для чистовой обработки материалов.

- Марка P9 применяется для создания элементов оборудования, не подвергающихся чрезмерной нагрузке.

- Марка P18 подходит для инструментов сложной формы и фасонных изделий, с повышенными требованиями износостойкости.

Сортамент металлических изделий представлен квадратом, кругом, полосой, листовым прокатом. Чаще всего режущий инструмент изготавливаются из круга. Квадратный прокат применяется для производства электрорубанков, ножей, токарных резцов. Если есть сомнения в правильном выборе подходящего сплава, лучше обратиться к специалистам. В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

Быстрорежущие стали, инструментальная сталь

Быстрорежущие стали, с вольфрамом и марганцем

Еще во второй половине прошлого века было установлено, что при значительном количестве вольфрама (около 6;%) и повышенном содержании марганца (1,5%) инструментальная сталь приобретает хорошую теплостойкость. Такая сталь, нагретая до высокой температуры и затем медленно охлажденная на воздухе, получала высокую твердость; поэтому ее назвали самозакаливающейся.

Дальнейшие изыскания позволили выяснить, что особенно хорошие результаты достигаются, если инструментальная сталь содержит приблизительно 18% вольфрама, 4% хрома и 1 % ванадия и, что оказалось особенно существенным, при закалке нагревается до очень высокой температуры— около 1 300°. Эта сталь положила начало современной быстрорежущей стали.

Как уже указывалось, вольфрам образует очень твердые и износоустойчивые карбиды. Высокое содержание вольфрама обеспечивает быстрорежущей стали хорошие теплостойкость и износостойкость. Если инструменты из углеродистой инструментальной стали при температурах выше 250° уже «садятся», то инструменты из быстрорежущей стали сохраняют высокую твердость и работоспособность при нагреве до 600°. Так как при этой температуре металл разогревается до красного цвета, то для быстрорежущей стали способность сохранять высокую твердость при нагреве называют красностойкостью. Углеродистые и легированные инструментальные стали, в отличие от быстрорежущих, красностойкостью не обладают.

Высокое содержание вольфрама обеспечивает быстрорежущей стали хорошие теплостойкость и износостойкость. Если инструменты из углеродистой инструментальной стали при температурах выше 250° уже «садятся», то инструменты из быстрорежущей стали сохраняют высокую твердость и работоспособность при нагреве до 600°. Так как при этой температуре металл разогревается до красного цвета, то для быстрорежущей стали способность сохранять высокую твердость при нагреве называют красностойкостью. Углеродистые и легированные инструментальные стали, в отличие от быстрорежущих, красностойкостью не обладают.

Инструментальная сталь

Для инструментов из быстрорежущей стали оказалось возможным повысить скорости резания в 2—3 раза. Поэтому потребовалось существенно усовершенствовать конструкции металлорежущих станков, прежде всего увеличить их быстроходность и мощность.

Хотя быстрорежущая сталь, содержащая 18,% вольфрама, появилась в начале XX века, она остается основным представителем этой группы сталей и в настоящее время; в Советском Союзе соответствующая марка быстрорежущей стали имеет обозначение Р18.

Эта сталь имеет важные преимущества, но и она не явилась пределом, развитии инструментальных сталей. Дальнейшее усовершенствование инструментальных сталей пошло по двум направлениям:

- Создание более дешевых быстрорежущих сталей, содержащих меньшее количество дефицитного вольфрама. Они получили название малолегированных быстрорежущих сталей; основным представителем таких сталей является сталь Р9, содержащая 9% вольфрама, но увеличенное количество ванадия.

- Создание быстрорежущих сталей, которые благодаря более высоким красностойкости и износостойкости превосходят сталь Р18 по производительности. Соответствующее улучшение режущих свойств достигается путем введения кобальта и увеличения содержания ванадия.

Сталь Р9, сталь Р18

Сталь Р9 по красностойкости и режущим свойствам почти не уступает стали Р18; преимущество последней выявляется только при тяжелых условиях работы и напряженных режимах резания, например при обработке стали с повышенной прочностью и вязкостью, а также на некоторых чистовых операциях, когда требуется длительное сохранение точных размеров и высокой чистоты обработки (например, протягивание).

Однако технологические свойства у стали Р9 значительно хуже, чем у стали Р18. Прежде всего, сталь Р9 более чувствительна к отклонениям в режимах термической обработки, так как наивыгоднейшие температуры нагрева при закалке для нее ограничены более узкими пределами, чем для стали Р18. Это обстоятельство нередко служит причиной некачественной термической обработки и, следовательно, пониженных режущих свойств инструментов.

Вторым серьезным недостатком стали Р9 является плохая шлифуемость. После закалки и отпуска эта сталь плохо поддается шлифованию, шлифовальные круги быстро «засаливаются» и теряют профиль, а на поверхности инструмента появляются прижоги, т. е. участки с пониженными твердостью и износостойкостью. Эти затруднения объясняются тем, что вследствие значительного содержания ванадия в стали имеется большое количество очень твердых карбидов этого элемента.

При шлифовании и затачивании инструментов из стали Р9 нужно соблюдать большую осторожность. Продолжительность шлифования точных инструментов, имеющих сложный профиль, возрастает по сравнению со сталью Р18 в 1,5—2 раза; при малых размерах профиля, например у метчиков с мелкой резьбой (шаг менее 1,3 мм), зуборезных долбяков с малым модулем (менее 1,5 мм) и т. п., получить качественный инструмент из стали Р9 не удается.

п., получить качественный инструмент из стали Р9 не удается.

Указанные недостатки стали Р9 приводят к тому, что в последнее время стремятся большинство режущих инструментов изготовлять из стали Р18.

Быстрорежущие стали повышенной производительности, стали Р18К5, Р9К5, Р18Ф2М, Р18КЮ, Р10К5Ф5

Быстрорежущие стали повышенной производительности, как уже указывалось, дополнительно легируются кобальтом или имеют повышенное содержание ванадия. Кобальт в количестве 5—10% значительно улучшает красностойкость быстрорежущей стали, а ванадий способствует повышению красностойкости и износостойкости. Так, стали Р18К5, Р9К5 и Р18Ф2М имеют красностойкость до 630°, а стали Р18КЮ и Р10К5Ф5 —до 650°.

Стали этой группы (за исключением марок Р18К5 и Р18КЮ) появились в последние годы и пока получили ограниченное применение. Они позволяют при обработке стальных и чугунных деталей повысить скорость резания на 5—10% (по сравнению с допускаемой для инструментов из стали Р18) или увеличить стойкость инструмента (при неизменной скорости резания) в 1,5—3 раза. Кроме того, новые кобальтовые и ванадиевые быстрорежущие стали более пригодны для обработки конструкционных сталей повышенной прочности (при твердости по Брннел лю НВ 300—350), жаропрочных сплавов и других труднообрабатываемых материалов.

Кроме того, новые кобальтовые и ванадиевые быстрорежущие стали более пригодны для обработки конструкционных сталей повышенной прочности (при твердости по Брннел лю НВ 300—350), жаропрочных сплавов и других труднообрабатываемых материалов.

В качестве примеров можно привести следующие результаты сравнительных испытаний режущих свойств инструментов, изготовленных из стали Р18 и из быстрорежущих сталей повышенной производительности.

- При обработке высоколегированных сталей и жаропрочных сплавов в условиях прерывистого резания, когда инструмент испытывает удары и вибрации, проходные резцы из стали Р9К5 имеют стойкость в 2—3 раза выше, чем резцы из стали Р18.

- Стойкость протяжек из стали Р9Ф5 при обработке таких же материалов в 2—4 раза выше, чем у протяжек из стали Р18.

- При нарезании зуба на шестернях из конструкционной стали с невысокой твердостью резцовые головки и червячные фрезы из стали Р9КЮ имеют стойкость в 2 раза выше, чем головки и фрезы из стали Р18.

- При обработке конструкционных сталей стойкость протяжек, резьбонарезных гребенок и шеверов из стали Р9Ф5 в 1,5 раза выше, чем у таких же инструментов из стали Р18.

Быстрорежущая сталь, легированная кобальтом, имеет повышенную чувствительность к обезуглероживанию при нагреве во время термической обработки, шлифуется несколько хуже, чем сталь Р18 (но значительно лучше, чем сталь Р9), и имеет большую хрупкость и меньшую прочность по сравнению со сталями Р18 и Р9. Последнее обстоятельство необходимо учитывать при эксплуатации инструментов, обеспечивая их жесткое крепление, отсутствие резко возрастающих нагрузок и вибраций.

Вследствие повышенной хрупкости кобальтовые стали нецелесообразно использовать для фасонных инструментов сложной формы с ослабленными участками; эти стали дают хорошие результаты на инструментах простой формы (резцы, сверла диаметром более 10—15 мм), предназначенных для труднообрабатываемых материалов.

Быстрорежущие стали с высоким содержанием ванадия прочнее, чем кобальтовые стали, но уступают в этом отношении сталям Р18 и Р9. Существенным недостатком высокованадиевых сталей является их плохая шлифуемость. Сталь Р18Ф2М шлифуется немного хуже, чем Р18, но лучше, чем сталь Р9. Стали же Р9Ф5 и Р10К5Ф5, с более высоким содержанием ванадия, шлифуются даже хуже, чем сталь Р9. Исходя из этих особенностей, сталь Р18Ф2М целесообразно использовать для инструментов, предназначенных для обработки конструкционных и инструментальных сталей большой прочности и при повышенных режимах резания, но при отсутствии больших силовых нагрузок. Стали Р9Ф5 и Р10К5Ф5 пригодны для инструментов сравнительно простой формы (не требующих значительного шлифования), которые работают в напряженных условиях.

Существенным недостатком высокованадиевых сталей является их плохая шлифуемость. Сталь Р18Ф2М шлифуется немного хуже, чем Р18, но лучше, чем сталь Р9. Стали же Р9Ф5 и Р10К5Ф5, с более высоким содержанием ванадия, шлифуются даже хуже, чем сталь Р9. Исходя из этих особенностей, сталь Р18Ф2М целесообразно использовать для инструментов, предназначенных для обработки конструкционных и инструментальных сталей большой прочности и при повышенных режимах резания, но при отсутствии больших силовых нагрузок. Стали Р9Ф5 и Р10К5Ф5 пригодны для инструментов сравнительно простой формы (не требующих значительного шлифования), которые работают в напряженных условиях.

Что такое быстрорежущая сталь?

На протяжении десятилетий Griggs Steel поставляет качественную быстрорежущую инструментальную сталь многим клиентам для всех их потребностей в механической обработке и производстве. Наши стандарты как для наших продуктов, так и для услуг заставляют нас двигаться вперед, чтобы удовлетворить клиентов и построить с ними долгосрочные отношения. Что такое быстрорежущая сталь? Что выделяет его в отрасли и что мы можем сделать для вас?

Что такое быстрорежущая сталь? Что выделяет его в отрасли и что мы можем сделать для вас?

Определение быстрорежущей стали

Быстрорежущая инструментальная сталь включает набор сплавов инструментальной стали, названных в честь их способности резать материалы быстрее, чем традиционные высокоуглеродистые стали, ранее использовавшиеся в режущих инструментах. Это связано с исключительной твердостью, стойкостью к истиранию и устойчивостью к размягчению при высоких температурах благодаря легирующим металлам и используемой термической обработке. Мы следуем определению быстрорежущей стали Американского общества испытаний и материалов, данному в Спецификации A600-79.— высокоуглеродистая сталь, содержащая вольфрам и/или молибден, наряду с хромом, ванадием и иногда кобальтом.

Используемая термическая обработка также является важным компонентом того, что определяет характеристики быстрорежущей стали, поскольку ее мартенситная структура способствует ее высокой твердости. Это достигается путем аустенизации почти до температуры плавления стали, затем закалки в соляной ванне или путем охлаждения на воздухе и нескольких циклов отпуска для преобразования любого оставшегося аустенита в мартенсит.

Это достигается путем аустенизации почти до температуры плавления стали, затем закалки в соляной ванне или путем охлаждения на воздухе и нескольких циклов отпуска для преобразования любого оставшегося аустенита в мартенсит.

Хотя термин «быстрорежущая инструментальная сталь» описывает несколько сплавов, эти характеристики являются общими для всех них:

- Высокое содержание сплавов, главным образом вольфрама или молибдена, с меньшими количествами хрома, ванадия и кобальта;

- Высокое содержание углерода — минимум 0,65% по массе, но обычно от 0,8% до 1,5% содержания углерода;

- Твердость по Роквеллу не менее 64 HRC при комнатной температуре;

- Процесс термической обработки, при котором образуется большое количество сложных металлических карбидов, главным образом карбидов вольфрама, молибдена и ванадия, взвешенных в стальной подложке, что обеспечивает твердость и износостойкость.

Общие марки и свойства быстрорежущей стали

Американским институтом чугуна и стали (AISI) признано более сорока классификаций быстрорежущей стали, и производители выпускают еще больше. Эти различные классификации включают две общие категории: легированные в основном вольфрамом и легированные молибденом.

Эти различные классификации включают две общие категории: легированные в основном вольфрамом и легированные молибденом.

Каждый сорт обозначается буквой T или M соответственно, а также уникальным номером, отличающим его от других сортов. Несмотря на это название, все стали типа M, кроме двух, также содержат некоторое количество вольфрама, а все стали типа T, кроме одной, содержат некоторое количество молибдена; оба они образуют карбиды металлов, необходимые для достижения желаемых свойств. Спецификации ASTM существуют для 7 Т-типов и 17 М-типов.

Главные легирующие элементы оказывают сильное влияние на свойства быстрорежущей стали, и различные марки были разработаны в результате обширных экспериментов.

- Вольфрам и молибден образуют карбиды, определяющие структуру быстрорежущей стали. Как правило, молибденовые стали имеют более высокую ударную вязкость, в то время как вольфрамовые стали демонстрируют более высокую твердость в горячем состоянии — твердость, сохраняющуюся при очень высоких температурах.

- Ванадий улучшает износостойкость и твердость в горячем состоянии инструментальных сталей за счет образования стабильных карбидов ванадия. Однако более высокая доля ванадия требует увеличения содержания углерода, чтобы противодействовать потере ударной вязкости. Стали с высоким содержанием ванадия используются для изготовления специальных режущих инструментов, где первостепенное значение имеют износостойкость и термостойкость.

- Хром в основном используется для улучшения прокаливаемости и уменьшения повреждения от окисления во время термической обработки.

- Включение кобальта улучшает жаропрочность быстрорежущих сталей, хотя также увеличивается хрупкость.

- Следовые включения кремния и серы имеют некоторые нишевые применения, но обычно не оказывают существенного влияния на свойства стали.

- Содержание марганца и фосфора должно быть сведено к минимуму, так как эти элементы значительно повышают хрупкость сталей и могут вызывать растрескивание при закалке.

Обработка поверхности

Инструменты из быстрорежущей стали часто получают блестящее или черное оксидное покрытие для использования с цветными или черными металлами соответственно. Возможны и другие покрытия и обработки. Азотирование рассеивает азот на поверхности стали во время термической обработки, создавая цементируемую поверхность, которая демонстрирует более высокую износостойкость за счет твердости надреза.

Другой распространенной обработкой является нитрид титана (TiN) путем физического осаждения из паровой фазы, что значительно улучшает сохранение края. Это, в сочетании с более низким коэффициентом трения, означает увеличенный срок службы и улучшенную обработку, хотя инструменты с покрытием TiN отрицательно реагируют на титановые или никелевые сплавы.

Наша продукция из быстрорежущей стали

Мы производим и отправляем заготовки из быстрорежущей стали в виде блочных листов, плит и закаленных круглых прутков различных размеров. Наш регулярный ассортимент включает быстрорежущие стали марок М2, М3, М4, М7 и М42. M2 широко считается отраслевым стандартом для быстрорежущих сталей, хорошо сбалансированным по ударной вязкости, стойкости к истиранию и твердости в горячем состоянии для общего назначения, заменяя исходный сорт T1 в большинстве применений благодаря включению молибдена, улучшающему большинство свойств и более экономичному.

Наш регулярный ассортимент включает быстрорежущие стали марок М2, М3, М4, М7 и М42. M2 широко считается отраслевым стандартом для быстрорежущих сталей, хорошо сбалансированным по ударной вязкости, стойкости к истиранию и твердости в горячем состоянии для общего назначения, заменяя исходный сорт T1 в большинстве применений благодаря включению молибдена, улучшающему большинство свойств и более экономичному.

Вместо этого используются другие марки быстрорежущей стали для более конкретных применений, как правило, для повышения износостойкости или твердости в горячем состоянии. M3, M4 и M7 содержат повышенное содержание углерода и ванадия для более высокой стойкости к истиранию и шлифуемости, а M42 обладает высоким содержанием кобальта, что придает ему исключительную твердость в горячем состоянии.

Кроме того, мы производим несколько марок, используя запатентованный процесс металлургии частиц в тигле, разновидность порошковой металлургии. Это включает заливку расплавленного сплава через распылительное сопло и его распыление для получения крошечных капелек стали, которые быстро остывают в мелкий порошок, хранящийся в запечатанных и обеззараженных капсулах.

Затем порошок подвергается горячему изостатическому прессованию — сочетанию высокого давления и температуры, близкой к температуре плавления, — для его уплотнения. Это дает мелкозернистую, однородную объемную структуру с однородным распределением карбидов и незначительным выделением легирующих элементов или их отсутствием. Мы называем полученные сплавы металлическими частицами, обозначаемыми буквой PM.

Наши порошковые металлы включают стандартные марки M4, T15, M48 и A11 (в основном сталь на основе ванадия), а также PM 23, 30 и 60; они также включены в регулярный перечень. Мелкозернистая и однородная структура этих металлических частиц придает им высокую ударную вязкость и делает их исключительными для холодной обработки.

Применение быстрорежущей стали

В целом, быстрорежущая сталь отличается высокой твердостью и стойкостью к истиранию, при этом различные сорта стали отличаются ударной вязкостью, жаропрочностью или пониженной хрупкостью. В результате эти сплавы чаще всего используются в промышленных режущих инструментах — насадках, фрезах, пилах, сверлах, метчиках, протяжках и многом другом.

Инструменты из быстрорежущей стали часто сохраняют острую кромку дольше, чем из других углеродистых сталей, а разнообразие доступных марок и способов обработки поверхности обеспечивает варианты для специализированного применения. Эти продукты находят применение везде, от деревообработки до обработки высококачественных сплавов.

Хотя пуансоны, штампы и другие компоненты прогрессивной штамповки традиционно не считаются режущими инструментами, они также могут быть изготовлены из быстрорежущей стали. Кроме того, свойства быстрорежущих сталей, особенно твердость и износостойкость, желательны для ручных инструментов, таких как стамески, напильники, лезвия для ручных рубанков, кухонных и перочинных ножей.

Обратиться к Григгсу Стилу

Griggs лидирует в отрасли быстрорежущих инструментальных сталей не только по качеству наших сталей, но и по доступности, быстрому реагированию и доставке, ISO-9.001 опыт и преданное обслуживание клиентов. К каждому заказу прилагается сертификат качества, и мы готовы подтвердить это, вернув вам деньги, если наша быстрорежущая сталь выйдет из строя из-за дефектов. Свяжитесь с нами сегодня, чтобы запросить расценки и узнать больше о наших возможностях и о том, как они могут быть вам полезны.

Свяжитесь с нами сегодня, чтобы запросить расценки и узнать больше о наших возможностях и о том, как они могут быть вам полезны.

M-2 Быстрорежущая инструментальная сталь

M-2 представляет собой быстрорежущую вольфрамово-молибденовую инструментальную сталь. Карбиды мелкие и распределены равномерно. Обладает высокой износостойкостью. После термической обработки его твердость такая же, как у Т-1, но прочность на изгиб может достигать 4700 МПа, а ударная вязкость и термопластичность выше Т-1 на 50%. Он обычно используется для изготовления различных инструментов, таких как сверла, метчики и развертки. Его чувствительность к обезуглероживанию немного высока.

Категория*

FlatroundShollow Barother

Толщина/I.D.*

Ширина/O.D.*

Длина*

Другие примечания

M-скоростное количество Стальная Количество

M2-высокая скорость Tungsten-Molybrenum. инструментальная сталь. Карбиды мелкие и распределены равномерно. Обладает высокой износостойкостью. После термической обработки его твердость такая же, как у Т-1, но прочность на изгиб может достигать 4700 МПа, а ударная вязкость и термопластичность выше Т-1 на 50%. Он обычно используется для изготовления различных инструментов, таких как сверла, метчики и развертки. Его чувствительность к обезуглероживанию немного высока.

инструментальная сталь. Карбиды мелкие и распределены равномерно. Обладает высокой износостойкостью. После термической обработки его твердость такая же, как у Т-1, но прочность на изгиб может достигать 4700 МПа, а ударная вязкость и термопластичность выше Т-1 на 50%. Он обычно используется для изготовления различных инструментов, таких как сверла, метчики и развертки. Его чувствительность к обезуглероживанию немного высока.

Analysis:

| C | CO | «> CR | MN | MO | «> NI | P | S | SI | V | Tungsten steels have superior hot-working and greater cutting efficiency at elevated temperatures.»> W |

|---|---|---|---|---|---|---|---|---|---|---|

| 0,78 — 1,05 | 3,75 — 4,50 | 0,15 — 0,40 | 4,50 — 5,501701709.09.09.09. | 0,03 Макс. | 0,03 Макс. | 0.20 – 0.45 | 1.75 – 2.20 | 5.50 – 6.75 |

Size Availability:

Flats • Hollowbar • Metric • Non-Standard • Rounds • Squares • Standard

Applications:

| Blanking умирает | Boring Tools | Broaches |

| Center Drills | Gear Cutters | Lamination Dies |

| Lathe Tools | Mandrels | Milling Cutters |

| Planer Tools | Punches | Reamers |

| Фрезы | Ножницы | Метчики |

| Резьбонарезные нарезки | Спиральные сверла | Ножи по дереву |

Обозначения:

Быстрорежущая сталь AISI M2-US

AFNOR 06-05-04-02-Франция

DIN 1. 3343-Германия

3343-Германия

UNI KU-Италия

JIS SKH9-Япония

S 4 den Bwe 2790-SS 2722-02 BM 2-United Kingdom

ASTM A600-US

FED QQ-T-590-US

SAE J437-US

SAE J438-US

UNS T11302-US

5

5 электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 8 — 0.9

8 — 0.9 5

5 электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 8 — 1

8 — 1 50

50 электросопротивление (p, НОм · м)

электросопротивление (p, НОм · м) 02 — 1.12

02 — 1.12