Сталь 40х13: применение в различных областях, надёжность и характеристика изготовляемых из неё изделий

Ножи от кутлера встречаются из 50х14мф. Для этой стали твердость 57,5HRc — нормально.

Любая марка стали обладает своим набором характеристик и свойств. При производстве любого изделия металлурги пытаются сделать так, чтобы все требуемые характеристики были на максимальном уровне.

Однако произвести сплав, который будет подходить для любых целей невозможно.

По этой причине приходится выбирать, какие именно параметры нужно улучшить, чтобы успешно применять сплав в определенном направлении.

Общее описание сталей

Сталь 40 х 13 является наиболее востребованной при производстве ножей. Характеристики этого продукта лучше всего подходят для создания именно такого товара.

Здесь стоит понимать, что чем сложнее химический состав, тем сложнее и дольше будет процесс обработки. Кроме того, значительно будет увеличиваться и стоимость готового изделия.

Важно также знать, что наилучшая сталь для изготовления ножей, к примеру, получается только после термической обработки.

Основные качества сплава

- Один из первых и очень важных параметров — это высокая жаропрочность материала.

- Второй параметр, который также играет очень важную роль — это стойкость к разным видам коррозии. Это значительно увеличивает срок службы всех изделий, который изготовлены из этой марки.

- Сталь 40 х 13 относится к составам, которые практически никогда не ржавеют.

Подобный продукт во многом обязан своими высокими антикоррозионными качествами сложному и длительному технологическому процессу производства, куда обязательно входит такой этап, как закалка материала.

Результатом подобной процедуры стало полное растворение такого вещества, как карбид. Именно это и дает высокую защиту от коррозии.

Может случиться так, что стойкость к этому дефекту может быть снижена. Чаще всего это происходит в том случае, если количество карбида в хроме слишком маленькое или если температура плавки стали снижается до 600 градусов. Однако при правильном технологическом процессе этого обычно не происходит.

Однако при правильном технологическом процессе этого обычно не происходит.

Сталь 40 х 13 проходит плавку в специальных печах открытого типа. Для проведения этой процедуры можно использовать печи индукционного типа. Сам процесс плавки металла происходит при температуре от 850 до 1100 градусов по Цельсию. Для того чтобы избежать трещин при сильном нагреве, технологическая операция происходит поэтапно, где чередуется нагрев и охлаждение материала.

Обработка материала

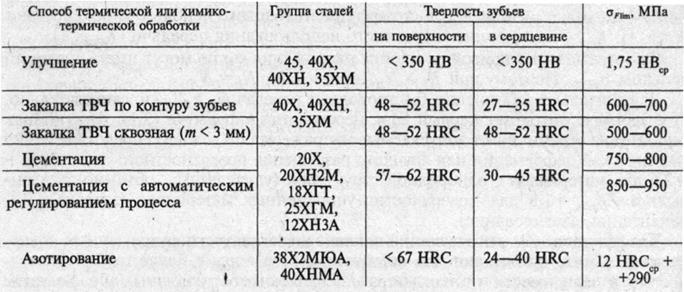

Термообработка стали 40 х 13 — это процедура, которая во многом определяет наличие положительных характеристик у сплава. После прохождения этого этапа, материал состоит из таких частиц, как карбиды, мартенситы, остаточные аустениты.

Если во время термической обработки сплава температура будет превышать 1050 градусов по Цельсию, то будет образовываться больше аустенитных частиц. Это приведет к тому, что твердость стали 40х13 будет снижаться. Если понизить температуру плавки металла до 450-550 градусов по Цельсию, то можно получить такой эффект, как вторичная твердость.

Это происходит из-за того, что при такой температуре начинает выделяться вещество, которое называется мелкодисперсным карбидом.

Применение сплава

Основное предназначение использования стали 40 х 13 — это изготовление недорогих, но достаточно прочных кухонных ножей.

Все товары из такого сплава отлично подходят для применения в бытовых условиях, так как он практически никогда не покроется ржавчиной.

Кроме того, достаточно просто точить ножи, которые сделаны из такой марки стали. Их очень удобно использовать, а также ухаживать за ними.

Преимуществом сплава стало еще и то, что он не только достаточно острый, чтобы успешно резать любые продукты питания, но он еще и полностью безопасен в экологическом плане, что и позволяет применять его на кухне.

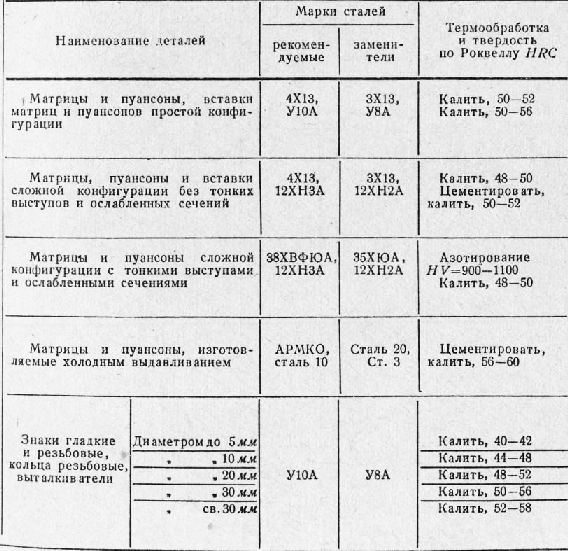

Еще одно направление использования такой стали — это изготовление скальпелей медицинского типа. Возможно производство также других деталей, таких как пружины, подшипники и другие.

Единственное отрицательное качество этого материала — это низкая устойчивость к воздействию агрессивной окружающей среды, а также высокой температуры.

По этим причинам такая сталь не подходит для применения при сварке, к примеру.

Отзывы о продукции

Сталь 40 х 13 пользуется достаточно высоким спросом, что хорошо отражается в количестве положительных отзывов. Основные преимущества этой марки — это срок службы.

Даже после заточки ножи будут оставаться острыми достаточно долго. Изделие не поддается коррозии, что также высоко оценивается покупателями.

При всем этом стоимость изделий из такого материала полностью приемлема, что максимально увеличивает спрос на продукцию среди потребителей.

Отмечается лишь то, что стоит осторожно обращаться с продукцией из этой стали, так как сама по себе она достаточно гибкая. По этой причине применять нож для обработки твердой поверхности нельзя. Стоит также отметить, что хранить ножи и прочие режущие инструменты в сырых и влажных местах не стоит — это приведет к их быстрому выходу из строя.

При сложном химическом составе замедляется и сам производственный процесс изготовления стали, из-за чего и стоимость готового изделия растет.

Не всегда качество ножа может зависеть от конкретной марки стали. Большую роль здесь играет качественная термообработка изделия. Самой востребованной сталью для изготовления ножей считается сталь 40х13. Она обладает всеми необходимыми свойствами и характеристиками.

Какими характеристиками обладает сталь 40х13

Марка стали 40х13 обладает следующими характеристиками:

- Имеет мощную жаропрочность.

- Устойчивость к различным коррозиям.

- Считается абсолютно не ржавеющим материалом.

Свои антикоррозийные особенности сталь приобретает благодаря сложному технологическому процессу, который предусматривает специальную закалку.

В результате такой процедуры происходит полное растворение карбида, что и обеспечивает антикоррозийную защиту материала.

Одной из причин снижения стойкости к развитию коррозии является пониженное содержание хрома в карбиде или снижение температуры плавления стали до 600 градусов.

Плавят сталь в специальных печах открытого типа. Для этого могут быть использованы и индукционные печи. Процесс плавления стали осуществляется при температуре от 850 до 1100 градусов, что обеспечивает ее полное деформирование. Чтобы не образовывались трещины, технологическая процедура предусматривает специальные режимы нагрева и охлаждения, которые проводятся попеременно.

Составляющие элементы после закаливания

После того как сталь прошла процедуру закалки, ее составляющими являются такие элементы:

- карбидные частицы;

- мартенситы;

- остаточные аустениты.

После достижения температурного режима предела 1050 градусов и выше, наблюдается снижение твердости материала. Это говорит, об увеличение количества аустенита в составе стали. При снижении температур плавления до 450-550 градусов наблюдается вторичная твердость материала, которая наступает в результате выделения мелкодисперсного карбида из состава стали.

Область применения стали 40х13

Кроме того, сталь 40х13 используется для производства медицинских скальпелей

Единственным минусом изделий из такой стали является такой фактор, как неустойчивость к агрессивным средам и высоким температурным режимам. Поэтому такой вид стали запрещается применять при сварках.

Какими отзывами пользуются изделия из стали 40х13

Изделия из стали 40х13 пользуются огромным спросом среди широкого круга потребителей. Поэтому производство этой марки стали занимает важное место в металлургии. Многие отмечают, что ножи из такого материала очень долговечны из-за своей твердости. Лезвия хорошо точатся и достаточно долго остаются острыми. К тому же сталь не поддается коррозии, что еще больше повышает ее спрос на рынке.

Особенно любят сталь 40х13 дайверы, рыбаки, водолазы и просто хозяйки. Ведь ножи, выпускаемые из этой стали, действительно практичны для использования в различных отраслях. Успешно производят из нее и сувенирные клинки.

Стоит отметить, что изделия из стального материала совсем не требуют какого-либо особого ухода, кроме заточки. Но, зато со сталью 40х13 требуется аккуратное обращение, так как лезвия ножей очень гибкие. Например, нельзя использовать такой нож для работы с твердыми поверхностями.

Особой популярностью обладает инструмент для маникюра, выполненный из такого материала, как сталь 40х13. Благодаря своей твердости, щипчики хорошо обрабатывают кутикулу. При этом не следует часто натачивать инструмент. А постоянное его использование не приводит к деформации изделия.

Особо довольными остаются качеством лезвий и медицинские работники, в частности, хирурги. Ведь скальпели изготавливают преимущественно из стали 40х13. Она даже приобрела новое название – медицинская сталь.

Ведь скальпели изготавливают преимущественно из стали 40х13. Она даже приобрела новое название – медицинская сталь.

Приобретая изделия из стали 40х13 необходимо помнить, что относится к вещам нужно аккуратно. Лезвия ножей не любят хранения в сырых и очень влажных условиях. На них могут появиться мелкие точечки ржавчины, которые после заточки, конечно же, исчезнут. Но, лучше не допускать подобных оплошностей.

Несколько лет уже пользуюсь кухонным ножом из стали 40х13. И хочу сказать, что нож из такого материала является довольно прочным и удобным в применении. Он хорошо и легко точиться. Отлично режет даже жесткое мясо и рыбу. Поражает его долговечность. Лезвие абсолютно не сточилось при постоянной его эксплуатации.

Работаю мастером маникюра уже 10 лет. В своей работе приходилось использовать различные режущие инструменты для придания ногтям нужной формы и опрятного внешнего вида. Особо осталась довольна щипчиками для подравнивания кутикул, выполненными из стали 40х13. Материал довольно прочный, долго остается острым, при затачивании не деформируется.

Материал довольно прочный, долго остается острым, при затачивании не деформируется.

На рынке предложили купить подшипник на велосипед из стали 40х13. Остался очень довольным. Оказался довольно прочным и качественным. Очень рекомендую!

Источник: https://morflot.su/stal-40h23-55-hrc-harakteristiki-nozh/

Нержавеющая сталь 40Х13. Расшифровка, состав и термообработка

Нержавеющая сталь 40Х13 является одним из современных продуктов металлургии. Она разработана в качестве нового материала с неповторимыми свойствами. Одной из характерных особенностей его является сложность при термообработке, однако именно данная процедура способствует улучшению качеств металла. Технические характеристики обусловлены не тщательно выверенным соотношением компонентов, а закалкой и прочими способами обработки материала температурой. Мягкость стали 40Х13 не является причиной невозможности заточки, поэтому он используется в промышленности и быту.

Холодная прокатка практически не осуществляется.

Смягчает обработку после пластической деформации отжиг при температуре 750-800 градусов, а также охлаждение в печи и на воздухе с постепенным понижением температуры с 500 градусов до нормальных условий.

После этого осуществляется закалка при температуре 950-1000 градусов с последующим охлаждением в масляной ванне или на воздухе. Это обеспечивает твердость и антикоррозионные качества материала.

Вернуться к содержанию

Расшифровка

Расшифровка стали 40Х13 позволяет получить основную информацию о материале:

- 40 – 0,4% углерода;

- Х13 – 13% хрома.

Вернуться к содержанию

Химсостав

В некоторых случаях наименование стали выглядит по-другому: 4Х13. Она относится к устойчивым к действию коррозии материалам, способным сохранять свои качества при эксплуатации в условиях повышенных температур. В качестве альтернативного металла российского производства выступает 30Х13 с уменьшенным количеством углерода. В состав стали 40Х13 входят:

- углерод в количестве 0,4%;

- хром – 13%;

- примеси и вспомогательные элементы – до 0,8%.

Из данного материала можно изготовить:

- пружинные механизмы, крепежи, валы подшипников;

- детали для работы при воздействии агрессивных веществ и при t

- инструменты, используемые в медицине;

- детали для резки;

- измерительный инструментарий.

Для изготовления нержавеющей стали 40Х13 используются индукционные печи, плавление состава осуществляется при t = 1500-1600 С. Это гарантирует деформацию компонентов и соединение их между собой. Чтобы исключить дефекты стали, пр

Сталь 40 (ст40) — характеристики, химический состав, применение

Сталь 40 (ст40) — характеристики, применение

Класс стали 40 — конструкционная углеродистая качественная.

Термообработка: Нормализация

Температура ковки, °С: начала 1250, конца 800. Заготовки сечением до 400 мм охлаждаются на воздухе.

Твердость материала: HB 10 -1 = 187 МПа

Температура критических точек: Ac1 = 724 , Ac3(Acm) = 790 , Ar3(Arcm) = 760 , Ar1 = 680

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 170 и σв=520 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,05

Сталь 40 применение:

Трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Российские аналоги стали 40:

35, 45, 40Г

Зарубежные аналоги стали 40:

Вид поставки:

- Сортовой прокат в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 1530-78, ГОСТ 2284-79, ГОСТ 10234-77.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

Доска объявлений | Сталь 40Х — характеристика, химический состав, свойства, твердостьСталь 40ХОбщие сведения

Химический состав

Механические свойстваМеханические свойства

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Ударная вязкостьУдарная вязкость, KCU, Дж/см2

Предел выносливости

ПрокаливаемостьЗакалка 850 С. Твердость для полос прокаливаемости HRCэ.

Физические свойства

[ Назад ] | |||||||||||||

Сталь марки 40Х

Сталь марки 40Х содержит менее 1,5% хрома и 0,4% углерода. Так как по характеристикам свариваемости материал относится к четвертой группе, это означает, что сталь с трудом поддается процессу сваривания. Из-за этого вероятность появления трещин на стальном шве достаточно высока. Необходимо учесть и флокеночувствительность материла, что весьма актуально при производстве стального проката или поковок. Чтобы избежать появления трещин и полостей при переходе стали в твердое состояние из жидкого, ее необходимо специально вакуумировать.

Оптимальной температурой для ковки считается 1250 градусов в начале процедуры, и 800 градусов при ее завершении. Охлаждение сечений до 350мм должно производиться на воздухе. Закаливается сталь 40Х при температурном воздействии в 860 градусов, после чего подвергается охлаждению в масле. Отпуск происходит при температуре в 500 градусов с охлаждающей средой в виде воды или масла.

Характеристики стали 40х

Химический состав стали 40x

Буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Физические свойства стали

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Модуль нормальной упругости, E, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | ||||

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | ||||

| Плотность, r, кг/см3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7670 | 7630 | 7590 | 7610 | 7560 | 7510 | 7470 | 7430 |

| Коэффициент тепло-проводности l,Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | 26.7 | 28 | 28.8 | |

| Уд. электросопротивление (R 10 9 Ом·м) | 210 | 285 | 346 | 425 | 528 | 642 | 780 | 936 | 1100 | 1140 | 1170 | 1200 | 1230 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | |||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Назначение стали 40х

Как правило, ст 40Х применяется в машиностроении и при производстве используемого на открытом воздухе крепежа, который будет задействован в строительстве железнодорожных и автомобильных мостов в местности с холодных северным климатом. Купить сталь 40Х потребуется и при создании деталей вращения, таких как оси, валы, штоки, кольца, рейки и подобные элементы. Для улучшения прочностных характеристик используется метод термообработки. Чтобы получить качественные сварные соединения дополнительно проводятся такие операции, как:

- Подогрев материала при сварке до 200 – 300 градусов.

- Процедура отжига, предполагающая термообработку уже после сварки.

Это позволяет сделать материал прочным и стойким к внешнему воздействию. Купить ст 40Х высокого качества предлагает компания «СПК».

Возврат к списку

Сталь 40х твердость по бринеллю

/

/

Сталь 40х твердость по бринеллю

Характеристика материала.Сталь 40Х.

Марка

Сталь 40Х

Классификация

Сталь конструкционная легированная.Хромистая

Заменитель

Сталь 45Х ,сталь 38ХА ,сталь 40ХН ,сталь 40ХС ,сталь 40ХФА ,сталь 40ХГТР

Прочие обозначения

Иностранные аналоги

AISI 5135,AISI 5135 H,AISI 5140,AISI 5140 H

Применение

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Видпоставки

Химический состав в % материала 40Х

С

Si

Mn

Ni

S

P

Cr

Cu

Температура критических точек

Механические свойства стали 40Х

Поковка ГОСТ 8479-70

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Ударная вязкость, KCU, Дж/см2

Предел выносливости

НОВОЕ ПОСТУПЛЕНИЕ.

12Х18Н10Т КРУГ, ПОЛОСА

ЛИСТ, ТРУБА, ЛЕНТА

Цена от 130-250

УГОЛОК ОЦИНК.

ТОВАР В НАЛИЧИИ.

Применение легированной Стали 40Х при производстве валов и зубчатых колёс редукторов.

Сталь 40Х. Применение в производстве.

Сталь

Сталь 40Х — ГК Металлург

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь. Она выпускается в самых различных вариантах исполнения, эксплуатационные качества во многом зависят от химического состава. Процесс легирования позволяет придать материалу определенные эксплуатационные качества. К примеру, высокая концентрация хрома приводит к повышению коррозионной стойкости. Довольно большое распространение получила сталь 40Х. Она представлена легированной структурой, которая может выдерживать несущественное воздействие влаги и некоторых химических веществ. Сталь 40Х, характеристики которой могут быть улучшены при проведении термической обработки, имеет ряд особенностей, о которых далее поговорим подробнее.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Химический состав стали

Как ранее было отмечено, химический состав стали 40Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 40Х характеризуется следующими особенностями:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что более точный показатель выдержать производители не могут по причине сложности процесса получения металла.

- Хром является основным легирующим элементом, его в металле содержится 0,8-1,1%.

- Процесс производства сплава определяет то, что в металл включается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначительное количество приводит к изменению эксплуатационных характеристик.

- В составе есть вредные элементы, к примеру, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав включается медь, но ее около 0,035%. Именно поэтому концентрация этого элемента не изменяет основные эксплуатационные характеристики.

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Целься, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Преобразование твердости стали— по Бринеллю, Роквеллу, предел прочности при растяжении

Ниже представлена таблица преобразования твердости стали . Пожалуйста, свяжитесь с нами для получения дополнительной информации.

| BRINELL | ROCKWELL | НАПРЯЖЕНИЕ | BRINELL | ROCKWELL | НА РАСТЯЖЕНИЕ | ||||

|---|---|---|---|---|---|---|---|---|---|

| Вольфрам | А | B | С | Прибл. | Вольфрам | А | B | С | Прибл. |

| карбид | Масштаб | Масштаб | Масштаб | Карбид | Масштаб | Масштаб | Масштаб | ||

| Мяч 3000 | 60 кг | 100 кг | 150 кг | Мяч 3000 | 60 кг | 100 кг | 150 кг | ||

| кг | кг | ||||||||

| * | 85.6 | * | 68 | * | 331 | 68,1 | * | 35,5 | 166 000 |

| * | 85,3 | * | 67,5 | * | 321 | 67,5 | * | 34,3 | 160 000 |

| * | 85 | * | 67 | * | 311 | 66.9 | * | 33,1 | 155 000 |

| 767 | 84,7 | * | 66,4 | * | 302 | 66,3 | * | 32,1 | 150 000 |

| 757 | 84,4 | * | 65,9 | * | 293 | 65,7 | * | 30.9 | 145 000 |

| 745 | 84,1 | * | 65,3 | * | 285 | 65,3 | * | 29,9 | 141 000 |

| 733 | 83,8 | * | 64,7 | * | 277 | 64,6 | * | 28,8 | 137 000 |

| 722 | 83.4 | * | 64 | * | 269 | 64,1 | * | 27,6 | 133 000 |

| 712 | * | * | * | * | 262 | 63,6 | * | 26,6 | 129 000 |

| 710 | 83 | * | 63.3 | * | 255 | 63 | * | 25,4 | 126 000 |

| 698 | 82,6 | * | 62,5 | * | 248 | 62,5 | * | 24,2 | 122 000 |

| 684 | 82,2 | * | 61,8 | * | 241 | 61.8 | 100 | 22,8 | 118 000 |

| 682 | 82,2 | * | 61,7 | * | 235 | 61,4 | 99 | 21,7 | 115 000 |

| 670 | 81,8 | * | 61 | * | 229 | 60,8 | 98.2 | 20,5 | 111 000 |

| 656 | 81,3 | * | 60,1 | * | 223 | * | 97,3 | 20 | * |

| 653 | 81,2 | * | 60 | * | 217 | * | 96,4 | 18 | 105 000 |

| 647 | 81.1 | * | 59,7 | * | 212 | * | 95,5 | 17 | 102 000 |

| 638 | 80,8 | * | 59,2 | 329 000 | 207 | * | 94,6 | 16 | 100 000 |

| 630 | 80,6 | * | 58.8 | 324 000 | 201 | * | 93,8 | 15 | 98 000 |

| 627 | 80,5 | * | 58,7 | 323 000 | 197 | * | 92,8 | * | 95 000 |

| 601 | 79,8 | * | 57,3 | 309 000 | 192 | * | 91.9 | * | 93 000 |

| 578 | 79,1 | * | 56 | 297 000 | 187 | * | 90,7 | * | 90 000 |

| 555 | 78,4 | * | 54,7 | 285 000 | 183 | * | 90 | * | 89 000 |

| 534 | 77.8 | * | 53,5 | 274 000 | 179 | * | 89 | * | 87 000 |

| 514 | 76,9 | * | 52,1 | 263 000 | 174 | * | 87,8 | * | 85 000 |

| 495 | 76,3 | * | 51 | 253 000 | 170 | * | 86.8 | * | 81 000 |

| 477 | 75,6 | * | 49,6 | 243 000 | 167 | * | 86 | * | 79 000 |

| 461 | 74,9 | * | 48,5 | 235 000 | 163 | * | 85 | * | 79 000 |

| 444 | 74.2 | * | 47,1 | 225 000 | 156 | * | 82,9 | * | 76 000 |

| 429 | 73,4 | * | 45,7 | 217 000 | 149 | * | 80,8 | * | 73 000 |

| 415 | 72,8 | * | 44.5 | 210 000 | 143 | * | 78,7 | * | 71 000 |

| 401 | 72 | * | 43,1 | 202 000 | 137 | * | 76,4 | * | 67 000 |

| 388 | 71,4 | * | 41,8 | 195 000 | 131 | * | 74 | * | 65 000 |

| 375 | 70.6 | * | 40,4 | 188 000 | 126 | * | 72 | * | 63 000 |

| 363 | 70 | * | 39,1 | 182 000 | 121 | * | 69,8 | * | 60 000 |

| 352 | 69,3 | * | 37.9 | 176 000 | 116 | * | 67,6 | * | 58 000 |

| 341 | 68,7 | * | 36,6 | 170 000 | 111 | * | 65,7 | * | 56 000 |

Износостойкая сталь Hardox — Износостойкая и износостойкая сталь

Износостойкая сталь Hardox — Износостойкая и износостойкая сталь — SSAB 180 Этот веб-сайт использует файлы cookie для улучшения вашего опыта.Продолжая использовать этот веб-сайт, вы соглашаетесь с нашей Политикой в отношении файлов cookie. Бренды и продукты Селектор из стали Центр загрузки Поддержка Сервисы Свяжитесь с нами SSABСсылки

Экстранет Выбрать сайт ПоискСледуйте SSAB

Бренды

Strenx Hardox Docol GreenCoat Toolox Армокс SSAB Boron SSAB Domex Форма SSAB SSAB Laser SSAB Weathering и COR-TENПродукты

Коммерческая сталь Отрасли Категории сталиПонимание Роквелла | А. Г. Рассел.com

Что такое Роквелл?

Если вы посмотрите на ножи, вы часто увидите в спецификациях число с «RC» после него. Это число представляет рейтинг Роквелла. Рейтинг Роквелла — это шкала, которая используется для измерения твердости материала. Примером может служить нержавеющая сталь AUS-8, которая обычно 57-59 Rc. Тест на твердость по Роквеллу является отраслевым стандартом для ножей. Когда диапазон указан, это означает, что любые изменения, происходящие в процессе закалки, будут попадать в этот диапазон.Диапазон никогда не должен быть больше двух при надежно контролируемой настройке. Испытание практически не повреждает испытываемый материал и дает важную информацию о твердости и долговечности стали. Я не буду вдаваться в историю шкалы Роквелла, поскольку ее легко узнать из Википедии.

Что означает RC?

Существуют разные шкалы твердости по Роквеллу.Важной шкалой для ножевых сталей является шкала твердости C по Роквеллу, часто обозначаемая как HRC, которая в дальнейшем сокращается до Rc.

Как проводится тест?

Это испытание выполняется путем измерения глубины проникновения индентора с алмазным наконечником при большой нагрузке по сравнению с проникновением, сделанным при предварительной нагрузке.

Это видео на YouTube от Materials Science 2000 дает прекрасное объяснение испытания на твердость по Роквеллу:

Что на практике означают цифры?

Теперь мы переходим к сути дела.Этот вопрос несколько сложен, так как наиболее точный ответ: это зависит от обстоятельств. Но я постараюсь дать несколько хороших практических правил.

Одна и та же сталь может быть подвергнута закалке (или отпуску) как до низкого, так и до большого количества. Однако у большинства сталей есть диапазон, в котором они работают лучше всего. Взгляните на мою таблицу сталей, чтобы узнать, на каких диапазонах конкретная сталь обычно работает лучше всего.

Чем выше число, тем тверже сталь. Чем тверже сталь, тем лучше будет удержание кромки.Чем лучше удерживается кромка, тем реже ее нужно затачивать. С другой стороны, чем тверже сталь, тем, как правило, она более хрупкая. Итак, все сводится к предпочтениям и использованию лезвия. Как часто вы хотите его затачивать и для каких целей вы хотите его использовать (нарезка или рубка и т. Д.).

Многие будут судить о качестве стали на основе числа Роквелла, считая, что более высокие числа указывают на более высокое качество стали. Иногда это так, но это не всегда то, что вам нужно, как я объясню в разделе «Мягкая сталь» ниже.

Ниже приведена диаграмма, показывающая приблизительные числа Роквелла, которые можно ожидать от различных типов лезвий. Эта диаграмма ни в коем случае не является жестким правилом, это просто пример типичных чисел, которых вы могли ожидать.

Более мягкая сталь

Некоторым пользователям нравится более мягкая сталь с твердостью 54-56 HRC. Более мягкие стали требуют заточки чаще, но их гораздо легче затачивать, чем более твердые. Они также реже чипируются. Край, скорее всего, перевернется, а не сколотится, что гораздо проще исправить, чем лезвие с сколами.

Лезвия для жесткого удара

Жесткие ударные лезвия, такие как Ontario Machete (на фото), большие ножи, топоры и другие мачете, часто используют более мягкую сталь. Эти большие лезвия используются тяжелее, чем маленькие повседневные ножи, и должны выдерживать большие нагрузки, не ломаясь и не ломаясь. Инструмент для жесткого удара обычно имеет диапазон 52-55 Rc. Такой инструмент для жестких ударов должен обеспечивать баланс между толщиной и твердостью стали.

Метательные ножи

Другой инструмент, в котором используются более мягкие стали, — метательные ножи (и метательные топоры). Изображен метательный нож Boker Bailey Ziel. Эти лезвия — Parens или Spring Tempered. Метательные ножи требуют большой силы при ударе, и сталь должна поглощать всю силу, не разбиваясь, поэтому обычно они варьируются от 45 до 47 Rc. Края метательного ножа никогда не должны быть острыми. Покупая метательный нож, убедитесь, что он предназначен для метания.Ножи из закаленной стали опасно бросать, потому что они могут расколоться, расколоться или сломаться при сильном ударе.

Твердая сталь

Стали премиум-класса от 59 до 66 HRC. По мере развития современной металлургии вполне возможно, что эти цифры могут вырасти. Обычно хороший карманный нож для повседневного использования имеет твердость 57-59 HRC. Вы будете совершенно счастливы с такой твердой сталью. Мы достигли большого успеха в закалке 8Cr13MoV до диапазона 57-59, и он отлично работает.Когда вы начинаете заниматься сталью с твердостью выше 59 HRC, вы, скорее всего, покупаете сталь высшего качества.

Вам нужна высококачественная сталь? Обычно ответ отрицательный. Если вам просто нужен нож для ношения и использования, то сталь премиум-класса вам не понадобится. Конечно, если вы читаете эту статью, вы хотите узнать больше о ножах и, вероятно, НЕОБХОДИМО узнать о более высоких сортах стали. Металлургия постоянно развивается и выводит сталь на совершенно новый уровень. В настоящее время для порошковых сталей число Роквелла может быть настолько высоким, что для создания любого отпечатка на стали требуются керамические и алмазные точилки.

Большинство премиальных сталей относятся к диапазону 59-64 Rc. Когда вы попадаете в эти диапазоны по Роквеллу, вы приближаетесь к достижению оптимальной твердости, а дальнейшее продвижение приведет к хрупкости стали. Таким образом, после достижения этих высоких уровней по Роквеллу, большинство металлургов начинают сосредотачиваться на улучшении других важных свойств ножей. Есть много других переменных, с которыми сталь должна бороться, чтобы стать отличной — например, заточка (насколько легко затачивается), удержание кромки, долговечность, доступность и устойчивость к ржавчине — и это лишь некоторые из них.Вот некоторые примеры фантастических сталей премиум-класса: VG-10, CPM-S30V (и варианты), CPM-S110V, 154CM, ZDP-189, M390 и ELMAX, и это лишь некоторые из них.

Некоторые из этих сталей считаются лучшими во всех отношениях. Некоторые лучше владеют определенными свойствами, чем другие. Например, VG-10 отлично удерживает кромку, но что действительно отличает ее от других, так это способность сохранять очень тонкую кромку. Фактически, он может быть острее, чем многие другие стали. Его основным недостатком является то, что он имеет тенденцию к большей хрупкости по сравнению с некоторыми другими сталями премиум-класса, поэтому вы, как правило, находите его в лезвиях меньшего размера.

Так насколько сложно слишком сложно? Большинство сталей имеют приемлемый диапазон закалки для достижения оптимальной прочности и прочности. Вы, вероятно, можете довести сталь AUS-8 до 66, но она будет настолько хрупкой, что будет бесполезна.

Для моего первого прогона ACIES и ACIES 2 я приобрел японскую сталь супер-премиального качества под названием ZDP-189, которая смогла достичь оптимального значения Rockwell 64-66. Очень впечатляющая сталь, которую очень трудно получить. К сожалению, мы недавно распродали ACIES 2.У Spyderco есть несколько очень доступных ножей ZDP-189 с 64 баллами по Роквеллу, например три, изображенные слева.

Заключение

Тест Роквелла очень важен для производителей в плане надлежащего контроля качества, но он также предлагает меру качества для потребителя. Знание Rockwell может помочь вам угадать, насколько хорошо будет работать лезвие, и, возможно, предотвратить плохие покупки. Если вы видите складной нож в 50-е годы, его можно грубо заточить о бордюр или блоки стены.Я видел, как некоторые пользовались дном керамической кофейной кружки или верхом стекла окна машины. Если вы не возражаете против частой заточки, возможно, вам лучше подойдет более мягкая сталь. Если вам нужен более качественный нож, стремитесь к диапазону 57-59 Rc. Многие из моих ножей попадают в этот диапазон. Немного лучше среднего, но все же по доступной цене. Если вы ищете высококачественную сталь, мы предлагаем большое количество фантастических лезвий. Вы можете использовать наши фильтры, чтобы найти, какая сталь вам нравится, или просто использовать функцию панели поиска.

Как избежать плохих покупок

Если вы видите топор значительно выше 55 по шкале Роквелла, это, вероятно, слишком сложно и сильно повредит — избегайте этой покупки. Избегайте также метательных ножей выше 55 Rc. Если нож складной и его размер намного ниже 54, это слишком мягкая сталь для широкого использования. Если вы не уверены, спросите нас на Facebook или напишите нам.

Не многие компании разрешают клиентам видеть рейтинги Роквелла, поскольку эти числа не являются точной системой оценки качества (только твердости).Однако я думаю, что важно быть прозрачным с клиентами и стараться по возможности обучать моих клиентов. Я всегда указываю Rockwell для своих ножей. Если вы видите, что один из них отсутствует или может ошибаться, сообщите нам, и мы дважды его проверим. Быть прозрачным означает, что мне нужно потратить немного больше времени и объяснить, что означают числа. На мой взгляд, все компании должны указать, какой тип стали используется в лезвии, а также рейтинг Роквелла. Для других торговых марок, которые мы продаем, мы делаем все возможное, чтобы получить информацию от производителя, чтобы вы могли принимать обоснованные решения.Если они указывают сталь, но не Роквелл, вы обычно можете найти эту сталь в моей Таблице стали, чтобы получить представление о том, для чего Роквелл закаляется сталь.

Надеюсь, теперь вы знаете намного больше о рейтинговой системе Rockwell и о том, что означают числа. Спасибо за прочтение.

Понимание твердости металлов

При проектировании металлических деталей важно указывать их твердость.Однако многие инженеры плохо понимают, что такое твердость на самом деле и как ее измеряют. Для этого есть веские причины. Как мы увидим, твердость — это несколько шаткое понятие, и существует так много различных широко используемых методов измерения твердости, что легко запутаться. Цель этой статьи — помочь устранить эту путаницу.

Во-первых, давайте поговорим о том, что твердость не есть. Твердость не имеет ничего общего с жесткостью. Стальная деталь может иметь высокую или низкую твердость, но всегда будет иметь одинаковую жесткость.Титановая деталь может иметь ту же твердость, что и стальная деталь, но она всегда будет иметь примерно половину жесткости стали. Сама по себе твердость также не имеет никакого отношения к тому, является ли материал хрупким или пластичным. Из двух материалов с одинаковой твердостью один может быть хрупким, а другой — пластичным.

Что же такое твердость? Чтобы дать несколько круглое и не очень полезное определение, это мера того, как материал работает при испытании на твердость. Это подводит нас к вопросу испытаний на твердость.

Один из наиболее часто используемых в США тестов на твердость был разработан Хью Роквеллом и Стэнли Роквеллом в 1914 году. Хотя они не были братьями и даже родственниками, одинаковая фамилия значительно упростила задачу придумать название для тест. В тесте Роквелла индентор вдавливается в металлическую поверхность с заданной силой. Твердость обратно пропорциональна глубине проникновения.

Существует множество шкал твердости по Роквеллу в зависимости от типа индентора и используемой нагрузки.Например, шкала Rockwell C использует конусообразный индентор с алмазным наконечником с нагрузкой 150 кг. В шкале Rockwell B используется шариковый индентор диаметром 1/16 дюйма с нагрузкой 100 кг. Шкала Роквелла C обычно обозначается аббревиатурой HRC (твердость по Роквеллу C), а шкала Роквелла B — сокращенно HRB (твердость Роквелла B). Чем выше число, тем тверже материал, но только относительно других чисел в пределах данной шкалы. Например, очень твердая сталь может иметь твердость 64 HRC, тогда как довольно мягкая сталь может иметь твердость 70 HRB.

Какую шкалу лучше использовать? Это зависит от того, что вы измеряете. Шкала Роквелла С хороша для измерения закаленной стали. Rockwell B лучше подходит для более мягкой стали или относительно твердого алюминия. Для более мягкого алюминия вам может потребоваться шкала Rockwell E (шар диаметром 1/8 дюйма с нагрузкой 100 кг) или шкала Rockwell F (шар диаметром 1/16 дюйма с нагрузкой 60 кг). Как правило, чем больше индентор или меньше нагрузка, тем лучше масштаб для мягких материалов.

Толщина материала тоже имеет значение.Если вы пытаетесь измерить твердость тонкой полоски материала, вы не хотите использовать нагрузку, которая будет проталкивать индентор насквозь через материал и вывести его с другой стороны. По этой причине существует серия поверхностных весов Роквелла, которые используют гораздо более низкие нагрузки. Например, весы Rockwell 15N используют 15-килограммовую нагрузку с коническим индентором с алмазным наконечником.

SS304 / SS304L

Нержавеющая сталь 304 (SS304) — это самая простая нержавеющая сталь, известная как класс 18-8, с более высоким содержанием хрома и низким содержанием углерода.Низкое содержание углерода ограничивает выделение карбида во время сварки, а также сводит к минимуму его подверженность межкристаллитной коррозии. Нержавеющая сталь 304L (SS304L) представляет собой сверхнизкоуглеродистую разновидность SS304 с максимальным содержанием углерода 0,03%, что исключает выделение карбидов при сварке. И SS304, и SS304L обладают отличной стойкостью к широкому спектру атмосферных, химических и нефтехимических коррозий, а также к коррозии пищевой промышленности. Обычно их можно использовать в приложениях с максимальной температурой 1650 ° F [900 ° C], демонстрируя хорошую стойкость к окислению.

ASTM A403 WP304L (SS304L) фитинги для стыковой сварки: колена, переходники, тройники.

1. Обозначение UNS и международный эквивалент

| Тип | UNS | JIS | EN / DIN | EN / BS | EN / NF | ISO | GB | ГОСТ |

|---|---|---|---|---|---|---|---|---|

| 304 | S30400 | SUS304 | X5CrNi18-10 | 304S31 | Z7CN18.09 | 11 | 0Cr18Ni9 | 08Kh28h20 |

| 304L | S30403 | SUS304L | X2CrNi19-11 | 304S11 | X2CrNi19-11 | 10 | 00Cr19Ni11 | 03Kh28h21 |

2. Формы продукта и стандарты SS304 / SS304L

| Формы продукта | Стандарты материалов |

|---|---|

| Пластины, листы и полосы | ASTM A240, A666 |

| Заготовки, стержни и стержни | ASTM A276, A314, A479 |

| Поковки (фланцы и фитинги) | ASTM A182, A473. |

| Провода | ASTM A313, A368, A478, A492, A493, A580. |

| Бесшовные и сварные трубы | ASTM A312, A358, A813, A814. |

| Кованые фитинги для труб | ASTM A403 |

| Отливки (литые фитинги и детали клапана) | ASTM A351, A743, A744 |

3. Физические свойства SS304 / SS304L

ASTM A182 F304 W / N фланцы, 150 # 2 ″ SCh50.

| Плотность | Диапазон плавления | Удельная теплоемкость | Магнитная проницаемость | Удельное электрическое сопротивление |

|---|---|---|---|---|

| г / см 3 | ° F | кДж / кг * K | Oersteds | мкОм-см |

| 8,03 | 2550-2650 | 0,50 | ≤1,02 | 72 |

4. Требования к химическому составу

| Элемент | SS304 | SS304L |

|---|---|---|

| Углерод | ≤0.08 | ≤0,03 |

| Марганец | ≤2,00 | ≤2,00 |

| Фосфор | ≤0,045 | ≤0,045 |

| Сера | ≤0,030 | ≤0,030 |

| Кремний | ≤0,75 | ≤0,75 |

| Хром | 18.00-20.00 | 18.00-20.00 |

| Никель | 8,00-12,00 | 8,00-12,0 |

| Азот | ≤0.10 | ≤0,10 |

| Утюг | Весы | Весы |

5. Механические свойства SS304 / 304L

Пластины из нержавеющей стали 304 ASTM A240, 2 м (Д) x 1 м (Ш) x 2,5 мм (THK).

| Марки | Предел прочности на разрыв, тыс. Фунтов на кв. Дюйм (МПа), мин. | Предел текучести, тыс. Фунтов на кв. Дюйм (МПа) | Удлинение,% | Твердость, по Роквеллу |

|---|---|---|---|---|

| SS304 | 85 (586) | 35 (241) | 55 | B80 |

| SS304L | 90 (621) | 42 (290) | 55 | B82 |

Сопутствующие товары

Стержень из нержавеющей стали 17-4PH (AMS 5643 / AMS 5622)

| Заявление | COVID-19 (полное заявление см. Здесь) | |

| Aircraft Materials UK стремится: уделять приоритетное внимание здоровью и благополучию всех наших сотрудников. Мониторинг и соблюдение всех рекомендаций правительства Великобритании, Public Heath England, NHS и других консультативных органов, чтобы гарантировать, что мы играем свою роль в сдерживании распространения вируса. Сотрудничество с нашими уважаемыми поставщиками и клиентами для обеспечения безопасного и своевременного продолжения поставок. |

Лист технических данных

| Пределы химического состава | ||||||||

| Вес% | К | Si | млн | P + S макс. | Кр | Ni | CB + Ta | Cu |

| AMS 5643 | 0.07 | 1,0 макс | 1,0 макс | 0,04 P 0,03 S | 15,0 — 17,5 | 3,0 — 5,0 | 5 X C / 0,45 | 3,0 — 5,0 |

| AISI 630 | 0,07 | 1,0 макс | 1,0 макс | 0,04P 0,03 S | 15,0 — 17,5 | 3,0 -5,0 | 0.15 — 0,45 | 3,0 — 5,0 |

17-4 PH — это мартенситная дисперсионно-твердеющая нержавеющая сталь, которая обеспечивает превосходное сочетание высокой прочности и твердости с отличной коррозионной стойкостью. 17-4 PH обладает хорошими технологическими характеристиками и может упрочняться за счет одностадийной низкотемпературной обработки. 17-4 PH — универсальный материал, широко используемый в аэрокосмической, химической, нефтехимической, пищевой, бумажной и общей металлообрабатывающей промышленности.

Типичные механические свойства

| Материал | Состояние | Предел прочности на разрыв (тыс. Фунтов на кв. Дюйм) | 0,2% Предел текучести (тыс. Фунтов на кв. Дюйм) | Относительное удлинение,% в 2D | % уменьшение площади | Твердость по шкале C по Роквеллу |

| Сплав 17-4 PH Пруток AMS 5643 | Cond A | – | – | – | – | 363 HB макс |

| Сплав 17-4 PH Пруток AMS 5643 | H900 | 190 | 170 | 10 | 40 | 388-444 |

| Сплав 17-4 PH Пруток AMS 5643 | H925 | 170 | 155 | 10 | 44 | 375-429 |

| Сплав 17-4 PH Пруток AMS 5643 | ч2025 | 155 | 145 | 12 | 45 | 331-401 |

| Сплав 17-4 PH Пруток AMS 5643 | ч2075 | 145 | 125 | 13 | 44 | 311-375 |

| Сплав 17-4 PH Пруток AMS 5643 | ч2100 | 140 | 115 | 14 | 45 | 302-363 |

| Сплав 17-4 PH Пруток AMS 5643 | ч 2150 | 135 | 105 | 16 | 50 | 277-352 |

| Материал | Состояние | Предел прочности на разрыв (тыс. Фунтов на кв. Дюйм) | 0.Предел текучести 2% (тыс. Фунтов на кв. Дюйм) | Относительное удлинение,% в 2D (значения для листа толщиной <0,1874 дюйма) | % уменьшение площади | Твердость по шкале C по Роквеллу |

| Сплав 17-4PH Лист / плита AMS 5604 | Cond A | – | – | – | – | 38 макс |

| Сплав 17-4PH Лист / плита AMS 5604 | H900 | 190 | 170 | 5 | – | 40-47 |

| Сплав 17-4PH Лист / плита AMS 5604 | H925 | 170 | 155 | 5 | – | 38-45 |

| Сплав 17-4PH Лист / плита AMS 5604 | ч2025 | 155 | 145 | 5 | – | 35-42 |

| Сплав 17-4PH Лист / плита AMS 5604 | ч2075 | 145 | 125 | 5 | – | 33-39 |

| Сплав 17-4PH Лист / плита AMS 5604 | ч2100 | 140 | 115 | 5 | – | 32-38 |

| Сплав 17-4PH Лист / плита AMS 5604 | ч 2150 | 135 | 105 | 8 | – | 28-37 |

17-0.37

17-0.37 Нормализация. КП 245

Нормализация. КП 245 Закалка, отпуск. КП 315

Закалка, отпуск. КП 315  Закалка, отпуск. КП 395

Закалка, отпуск. КП 395  Отпуск 550 °С,

Отпуск 550 °С, Отпуск 580-650 °С, вода, воздух.

Отпуск 580-650 °С, вода, воздух.