Виды и способы закалки металлов

Закалка металла представляет собой термообработку, при которой заготовки из стали разогревают до температуры, превышающую критическую, выдерживают при нем определенное время, резко остужают в воде либо масле.

Главное предназначение закалки стали – получить твердый, прочный, износостойкий металл. Качество закалки зависит от температуры и быстроты разогрева/охлаждения, времени выдержки.

Температуру разогрева под закаливание для большей части металлов устанавливают по расположению критических точек. Закалку металлов типа нержавейки осуществляют при более высоком температурном уровне, чем закаливание обычной стали. К примеру, нержавейка 4Х13 закаливается при 1100 градусах. Сталь Р18 закаляется при 1250 градусах. Это необходимо, чтобы обеспечить полное растворение лишних карбидных элементов.

Скорость разогрева

Быстрота разогрева зависима от формы заготовок, их прокаливаемости, вида нагревающих печей и среды нагревания. К примеру, шаровая деталь разогревается в 3 раза, а цилиндровая – в 2 раза медленнее, чем пластина. Чем выше скорость разогрева, тем производительнее нагревающая печь.

Если заготовки расположены рядом друг с другом плотным образом, то на их нагрев придется потратить много времени. Для определения времени разогрева изделий специалисты обыкновенно используют технологические карты. В них включен список всех процедур обрабатывания заготовок, указана вся нужная информация (температурный уровень, продолжительность прогрева, метод охлаждения, используемые устройства).

- электропечь (800 градусов) – 50 секунд;

- пламенная печь (1300 градусов) – 18 секунд;

- соляная ванна (1300 градусов) – 9 секунд.

При термообработке необходимо не только разогревать железо до нужного температурного уровня, но и выдерживать при нем до окончания структурных изменений. Следовательно, полное время нахождения изделий в нагревательной среде складывается из продолжительности разогрева и выдержки.

Среды охлаждения

Для того чтобы охлаждать изделия из стали, обычно используют разные среды закаливания: воду, соляные растворы, плавленую соль, минеральные масла и так далее. Среды закалки значительно различаются по физическим характеристикам.

Самой лучшей средой для закаливания металла является та, в которой охлаждение проходит быстро при 500-650 градусах и медленно – при 200-300 градусах. Универсальной среды в данный момент не существует.

Типы закаливания

Разные виды закалки отличаются по методу охлаждения. Чем более сложная форма у заготовки, тем ответственнее нужно отнестись к подбору охлаждающей среды. Изделия должны становиться твердыми, не иметь трещинок.

Полная закалка делится на такие разновидности:

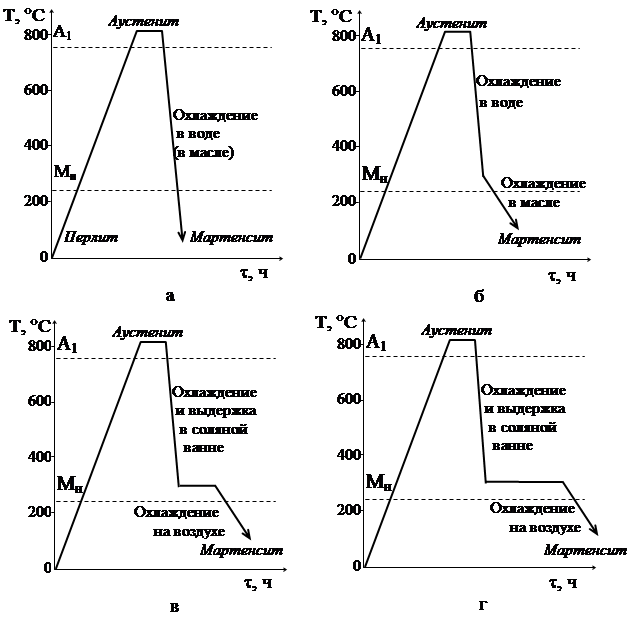

1. В одном охладителе. Самый легкий и популярный метод. Заготовку, разогретую до температуры закаливания, опускают в охлаждающую среду. Она располагается там, пока полностью не остынет. Данный метод применяют при закаливании простых изделий, которые изготовлены из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (кроме изделий радиусом менее 2 миллиметров), из легированной – в масляной жидкости. Этот метод можно использовать при осуществлении механизированной закалки металлов.

2. В 2 средах (прерывистая). Метод, при котором изделие остужают в воде, а потом опускают в другую охлаждающую среду для закалки (масляная жидкость). Способ используется при обработке инструмента, произведенного из металла с большим содержанием углерода.

3. Струйчатая. Заготовки, для которых достигнута температура закалки, остужаются водной струей. Подобный используется при обработке внутренних участков, штампов высадки, матриц, иного штамповочного инструмента, у которого рабочая часть должна располагать мартенситной структурой.

Если использовать такие способы закалки, паровая рубашка не формируется. Детали прокаливаются глубже, чем при обыкновенном закаливании в воде. Быстрота остывания зависит от температурного уровня, водного напора, радиуса и числа отверстий в брызгале, угла, который образует струя с заготовкой.

4. С самоотпуском. Метод заключается в том, что изделия держат в охладителе не до полного остывания. В некоторый момент охлаждение останавливают, чтобы обеспечить сохранение в середине заготовки тепла, нужного для самоотпуска. Данный момент определяется опытным путем. Качество термообработки прямо зависимо от квалификации рабочего.

Закалка и отпуск контролируются по цветам побежалости, которые возникают на светлой части заготовки. Возникновение цветов побежалости при 200-300 градусах обусловлено появлением на изделии оксидной пленки небольшой толщины.

Такие способы закалки используют для обработки ударного инструментария (зубила, бородки, керны). У данных приспособлений твердость должна снижаться равномерным и постепенным образом.

5. Ступенчатая. Разогретые заготовки остужают в медленно охлаждающейся среде (плавленая соль, горячая масляная жидкость). За время небольшой выдержки происходит выравнивание температурного уровня. После этого выполняется финальное охлаждение.

Ступенчатая полная закалка позволяет уменьшить напряжения внутри детали. Ее часто используют в промышленности, в особенности при производстве инструмента. Она дает возможность осуществлять правку и рихтовку раскаленных изделий.

6. Изотермическая. Такая полная закалка заключается в том, что изделие нагревается до нужного температурного уровня и охлаждается в изотермической среде до 230-340 градусов. Выдержки заготовок в среде закаливания должно быть достаточно, чтобы аустенит полностью превратился в троостит. После превращения закаленное изделие остужается на воздухе.

Такой вид закаливания применяют тогда, когда цель закалки – сделать изделие максимально прочным, пластичным и вязким.

Дефекты, которые возникают при закаливании

Когда осуществляется закалка и отпуск изделия, внутри его возникают напряжения. Образуются трещинки, деталь деформируется, коробится, обезуглероживается, окисляется, появляются мягкие пятна.

- Трещинки. Этот брак нельзя исправить, он образуется при термообработке. В больших изделиях, к примеру, в матрицах и штампах для ковки, трещинки могут возникать даже при закаливании в масляной жидкости. Ввиду этого подобные изделия нужно остужать до ста пятидесяти градусов с резким отпуском.

Трещинки возникают при ошибках разогрева, а также тогда, когда скорость охлаждения при закалке слишком высокая. Обычно они появляются в уголках заготовок, выглядят дугообразно либо извилисто. - Деформирование, коробление. Возникают из-за того, что преобразования структуры, объема проходят неравномерно, внутри детали появляются напряжения при остывании. Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

В крупносерийном производстве для каждого изделия производятся особые приспособления. Цена их разработки окупается. Такие изделия, как колеса с зубцами, диски, плиты проходят закаливание в прессовочных/штамповочных устройствах. Это позволяет избежать коробления.

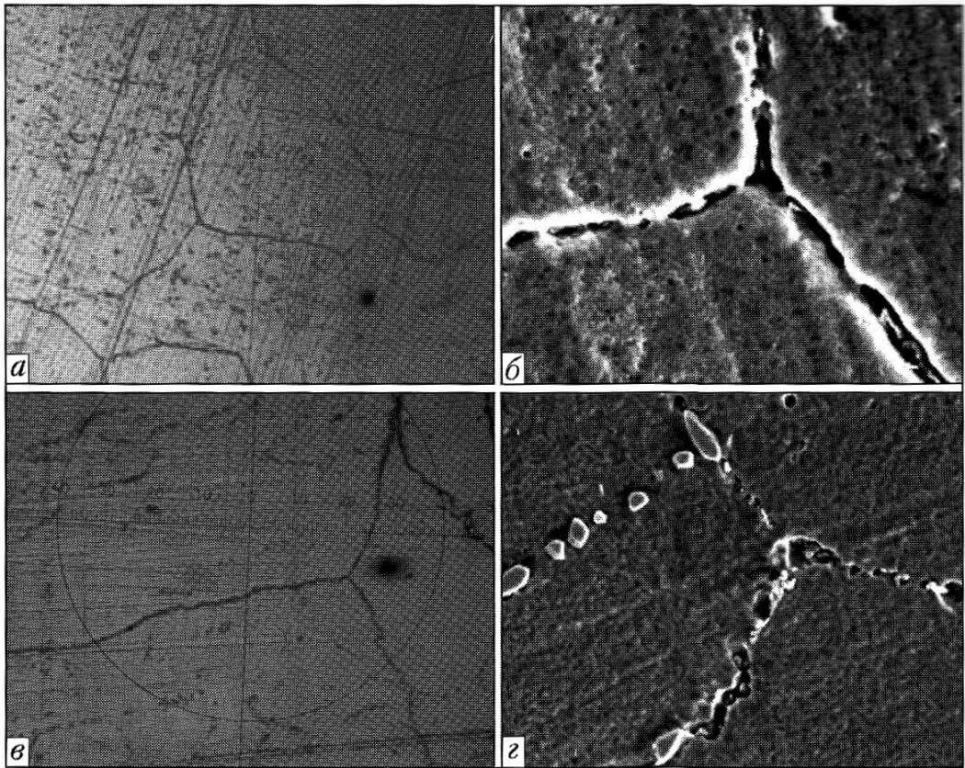

- Обезуглероживание. Этот процесс, по определению, заключается в том, что из металла уходит большая часть углерода. Деталь может обезуглеродиться при нагревании в электропечах, жидкостях (соляных ваннах). Это значительный дефект, сильно снижающий прочность изделия. Обнаружить его сложно. Обычно для этого применяется микрошлиф.

- Мягкие пятна. Представляют собой области заготовки, имеющие сниженную твердость. Дефект может быть обусловлен наличием окалины, грязи, обезуглероживанием, паровой рубашкой. От него избавляются струйчатым закаливанием в соленой воде.

- Недостаточная твердость. Обычно дефект проявляется при обработке инструмента, может быть обусловлен медленным охлаждением в закаливающей среде, малой температурой. Для его исправления изделие отпускают при температуре шестьсот градусов, после чего нормально закаливают.

- Перегревание. Структура перегретой детали крупнозерниста, изломана. Из-за этого механические характеристики металла невысоки. Для того чтобы измельчить зерна и подготовить заготовку к новому закаливанию, металл отжигают.

- Недогрев. При данном дефекте структура металла заключает в себе мартенситные и ферритные зерна. Они располагают малой твердостью. Дефект устраняется отжигом металла с повторным закаливанием.

Что такое закаливаемость? Это свойство металла, характеризующее его способность к закалке. Для каждого вида металла нужно подбирать оптимальный закалочный метод. При его выборе необходимо принимать во внимание также тип изделия. Ни в коем случае нельзя допускать превышения критической скорости закалки. Это может привести к возникновению разнообразных дефектов, которые придется устранять. Также нужно охлаждать деталь достаточное количество времени.

Если вы интересуетесь покупкой металлического сейфа, то в компании ООО «НПО Промет» вы сможете найти сейфы, металлическую и производственную мебель, автоматические системы хранения и электронные замки любого класса взломостойкости. Чтобы ознакомиться со всем ассортиментом достаточно перейти на сайт. Гармоничное сочетание многолетнего опыта и инновационных технологий позволяют создавать надежную и безопасную продукцию.

Как закалить металл в домашних условиях: закалка и отпуск стали

Закаливать металл научились давно — такая процедура существенно укрепляет изделия из него. Сейчас в основном применяется промышленная с помощью термических печей, но даже бытовая закалка стали в домашних условиях способна лишить металлический предмет нежелательной мягкости и тягучести.

Имеется и обратная сторона — излишнее закаливание наделяет металл чрезмерной хрупкостью, но её так же можно устранить собственными силами, подвергнув изделие отпуску.

Закалка нужной степени не даст металлу легко гнуться, и в то же время не позволит ему крошиться. Как правильно термически обработать стальное изделие, чтобы этого добиться самостоятельно — тема нашего обзора способов закалки.

Что происходит с металлом при закалке

Закалка по сути — это раскаливание докрасна либо добела, в зависимости от материала, уже готового изделия, или же его частей, с последующим быстрым охлаждением — одиночным или же поэтапным, с целью повысить степень его прочности.

Ответ на вопрос — почему закаливание усиливает прочность материалов, был точно дан лишь после изучения кристаллического строения их решётки. До этого мастера без достоверного понимания механизма, что представляет собой закалка металла, опытным путём пришли к выводам о том, что она повышает твёрдость по сравнению с сырым материалом.

- При раскаливании металлов и сплавов выше критической точки происходит разрушение их первоначальной кристаллической структуры.

- Металл становится мягким, а кристаллы — подвижными и мелкозернистыми.

- После погружения в закалочную среду (резкое охлаждение), зёрна сохраняют мелкозернистую структуру, а связь между ними укрепляется.

Закалённый материал приобретает более плотную и поэтому прочную структуру, однако одновременно присоединяется хрупкость. Поэтому часто закаляют лишь наконечники, кромки режущей поверхности и иные рабочие части изделий, оставляя саму сердцевину пластичной, чтобы не терялась износостойкость и выдерживались нагрузки.

Как проверить металл на твёрдость

Для того, чтобы решить, нуждается ли конкретный материал в термической обработке, нужно выяснить степень его твёрдости. И только потом подбирать подходящий способ, как закалить металл в домашних условиях, чтобы получить желаемый баланс твёрдость/пластичность.

В сущности твёрдость металла — это степень его сопротивляемости на воздействие более прочного предмета.

Существуют лабораторные и промышленные методы, эталонные таблицы, но самой популярной и простой остаётся методика Роквелла, где с помощью вдавливания наконечника из алмаза либо шарика из высокопрочной стали на приборе проверяется степень углубления и соотносится со шкалой.

Но если точные цифры показателя по шкале твёрдости Роквелла не нужны, то можно на глазок прикинуть её для металла в домашних условиях. Для этого придётся вооружиться надфилем, если нужно проверить плоскую либо округлую поверхность, или же куском стекла, если требуется испытать острую кромку.

- Мягкий металл (не проходивший закалку сырец) почти без усилий берётся надфилем и не режет стекло, лишь слегка царапая.

- Относительно твёрдый металл (умеренная закалка) берётся надфилем тяжело, со значительными усилиями, на стекле оставляет чёткую уверенную борозду.

- Прочный металл (сильная закалка) надфиль уже отказывается брать, зато стекло поддаётся ему без усилий, сопровождая резку характерным хрустом.

Определившись с изначальной степенью твёрдости, можно подбирать способы для самостоятельной закалки стальных и металлических предметов, чтобы достичь желаемой прочности. Применив эти нехитрые тесты по окончании процесса, аналогично можно проверить полученную после закалки твёрдость, убедившись, что результат удовлетворителен.

Какими бывают разновидности бытовой закалки

В зависимости от стоящей задачи и изначальной марки стали, проводят самостоятельную закалку различными методами, заставляя металл становиться настолько прочным, насколько это необходимо. Эти разновидности процесса отличаются режимами охлаждения, наиболее подходящими под конкретный металл. Если применить некорректный режим охлаждения, то результат получится неудовлетворительным, а изделие — испорченным.

- Закалка в единичной охладительной среде — наиболее излюбленный из-за простоты метод, однако его не стоит применять для металла с высоким (от 0,8%) содержанием углерода. Иначе, по причине появления внутренних напряжений в структуре, возникнут чрезмерная хрупкость и трещины, а само изделие может деформироваться. Поэтому такая методика годится лишь для низкоуглеродистого металла.

- Прерывистая, в 2 этапа, закалка с охлаждением в 2 разных средах — воде, а затем в масле либо на воздухе. Именно такая разновидность пригодна для высокоуглеродистого материала или же легированных сталей, потому что не приводит к появлению деформаций и трещин. По причине сложности метода, к нему стоит прибегать, чтобы закалить крупные изделия.

- Ступенчатая поэтапная закалка, когда после накаливания изделие помещают в горячую солевую ванну на несколько минут, обеспечивает ровное охлаждение по всему сечению, что предотвращает термическое напряжение, ведущее к трещинам и ломкости изделия. Далее металл остывает на воздухе. Такой способ лучше применять для тонких изделий с высоким содержанием углерода в материале.

- Поверхностная (частичная) закалка наделяет металлические изделия поверхностной прочностью и износостойкостью, при этом сохраняется пластичность сердцевины. Такой метод применим для деталей, на поверхность которых приходится значительная нагрузка.

- Закалка с последующим отпуском позволяет закалить изделие для придания ему твёрдости лишь на заданную глубину, а более глубокий слой оставить пластичным. Таким методом повышают прочность ударного инструмента.

К сведению! Не страшно, если получилась излишняя хрупкость — её можно устранить с помощью процедуры отпуска.

Какие закалочные среды подойдут под самостоятельную закалку

Выбор среды, где будет осуществляться процесс самостоятельной закалки, — столь же важный этап, как и собственно нагрев, поскольку в разных средах по-разному происходят реакции кристаллизации и полиморфных превращений.

В быту для закалочного охлаждения подходят для применения вода, масло, растворы солей и полимеров, воздух.

- Вода достаточно быстро способна охладить раскалённый материал, что при повышенном содержании углерода может повлечь некоторые недостатки — деформацию, хрупкость, растрескивание. Поэтому в воде закаляются низкоуглеродистые материалы, либо изделия при частичном закаливании.

- Минеральное масло намного медленнее, а поэтому равномернее, охлаждает раскалённую сталь, что минимизирует появление неравномерности структуры и её напряжения, и, соответственно, дефектов вследствие закалки. Обычно маслом охлаждается легированная сталь либо материал с высоким процентом углерода.

- Водные растворы хлорида либо гидроксида натрия, с концентрацией в районе 10%, гораздо равномернее охладят разогретое изделие, чем просто вода. Это позволит добиться одинаковой структурной трансформации по всему сечению металла. Больше подходит для закалочной обработки изделий из низколегированных и высокоуглеродистых сталей.

- Полимерные растворы (силикат, моющие средства) снижают скорость остывания материала, а поэтому уменьшаются дефекты и деформация изделия.

Для охлаждения вода берётся с температурой от 20º до 80ºС, масло — с температурой от 20º до 200ºС, солевые растворы — с температурой от 20ºС и до максимума.

Способы, как с помощью закалки самому повысить твёрдость металла

Чтобы произвести закалку либо отпуск, металл следует сильно нагреть — минимум до малинового цвета. Для этих целей оптимально подойдёт термопечь, а при её отсутствии — открытое пламя костра, газовой горелки, паяльной лампы, или же ток под высоким напряжением. Готовясь провести закаливание, нужно предварительно учесть многие моменты.

- Чем выше изначальная твёрдость материала, тем сильнее его требуется накалять.

- Чем больше у материала углерода в составе, тем медленнее должно производиться остывание.

- Если стоит задача закалить предмет целиком, то ему потребуется равномерный нагрев по всей поверхности.

- Не нужно перегревать изделие, лучше избегать появления синих или чёрных вкраплений на раскалённой поверхности.

- Заранее готовятся щипцы и тара с охладителем (охладителями, если их несколько).

Полную, тотальную закалку лучше производить на пламени костра из углей — они долго держат высокий жар, а кострище позволит целиком поместить туда габаритную деталь и равномерно её разогреть.

Частичное закаливание, например режущей кромки, можно произвести с помощью паяльной лампы, ею же легко закаляются мелкие детали — болты, свёрла, гвозди.

Как только материал разогреется до необходимой точки, его тут же вынимают и перекладывают в охладитель (ванну, тару, сосуд).

С помощью подачи высокого тока на пластину с углеродом можно значительно повысить прочность наконечника металлического изделия, когда оно сделано из металла без углерода или с его низким процентом.

Важно! При работе с маслами будьте осторожны — они могут легко воспламеняться!

Процедуру закалки, если материал так и не приобрёл нужной прочности, можно повторять — но для этого всякий раз его придётся больше нагревать. Если же деталь получилась излишне хрупкой, то применяют отпуск.

Как самому убрать излишнюю твёрдость металла с помощью отпуска

Посредством отпуска уходит чрезмерная твёрдость и ломкость материала, приобретенная при закалке. Отпуск по сути — это тот же нагрев до критической точки и медленное охлаждение на воздухе, когда структурная решетка вновь изменяется.

- Отпуск при низких температурах требует несильного нагрева до 250ºС. Он убирает структурное напряжение и сохраняет высокую прочность. Подходит для режущего и колющего инструментария из углеродистого материала, а также для низколегированной стали.

- Отпуск при средних температурах уже требует интенсивного накала в интервале от 350ºС до 500ºС. Он позволяет добиться таких превращений атомов, когда структура становится однородно мелкозернистой, а посему — упругой и износостойкой. Такому отпуску подвергают детали под динамичной нагрузкой — рессоры, спирали.

- Отпуск при высоких температурах требует сильного накала в интервале от 500ºС до 700ºС. Тогда происходит структурный сдвиг, возвращающий излишне закалённой детали вязкость и пластичность с сохранением высочайшей прочности. Такого отпуска требуют детали для ударных нагрузок.

Резюмируя, следует уточнить картину процесса при отпуске. В первом случае в металле будет наблюдаться слабый распад, во втором — распад произойдет, а перестройка структуры не начнётся, в третьем — произойдёт перестройка структуры либо кристаллического строения зёрен.

Закалка стали в домашних условиях: как закалить нержавейку самому

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Видео:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

температура, виды и способы :: SYL.ru

Термообработка металла – это обязательный процесс в металлургии. Благодаря правильно проведенной термической обработке стали можно добиться улучшения тех или иных механических характеристик изделия. На эту тему можно говорить довольно долго. Давайте разберемся с вами, что же представляет собой закалка стали, для чего она нужна и какова технология. На первый взгляд все это может показаться крайне сложным, однако если разобраться более подробно, это не так.

Немного общих сведений

Закалка представляет собой процесс изменения кристаллической решетки стали и ее сплавов путем достижения критической температуры, которая для каждого материала своя. Как правило, при достижении необходимого температурного порога следует резкое охлаждение. В качестве охлаждающей жидкости может выступать вода или масло, но об этом более подробно мы поговорим немного позже.

Стоит заметить, что для инструментальных сталей чаще применяется неполная закалка. Суть ее заключается в том, что достигается температура, при которой образуются избыточные фазы. Для других марок стали используется полная закалка. В этом случае температура нагрева увеличивается на 50 градусов. Цветные металлы подвергаются термообработке без полиморфного превращения, а сталь – с полиморфным превращением.

Снятие закалки

Отпуск – технологический процесс охлаждения изделия, суть которого заключается в получении более пластичного и менее хрупкого материала. При этом прочность стараются сохранить на прежнем уровне. Для этого изделие помещают в печь с температурой от 150 до 650 градусов, где она постепенно остывает. Существует три вида отпуска:

- Низкотемпературный – придает обрабатываемому изделию высокую износостойкость, однако такая сталь хуже воспринимает динамические нагрузки. Процесс протекает под температурой 260 градусов. Низкотемпературному отпуску подвергаются изделия из низколегированных и углеродистых сталей (режущие и измерительные инструменты).

- Среднетемпературный – протекает при температуре от 350 до 500 градусов. Чаще всего используется отпуск пружин, рессор, штампов и т. п. Такое изделие будет обладать хорошей упругостью и выносливостью.

- Высокотемпературный отпуск протекает при температуре 500-680 градусов. После окончания процесса изделие будет обладать высокой прочностью и пластичностью. Высокотемпературный отпуск подходит для дальнейшего изготовления деталей, воспринимающих большие нагрузки (зубчатое колесо, вал и т.п.).

Закалка стали в домашних условиях

Если у вас появилась необходимость повысить прочность домашнего инструмента, то вовсе не обязательно бежать к кузнецу, ведь можно обойтись собственными силами. Для этого вам понадобится минимум оборудования и знаний. В качестве примера давайте возьмем топор. Если изделие было изготовлено еще в СССР, то можете быть уверены в том, что оно сделано на совесть. Однако современные топоры качеством не блещут. Заминание или выкрашивание свидетельствует о том, что технология закалки не была соблюдена. Но ничто нам не мешает все сделать самостоятельно.

Для этого разжигаем костер с углями. Последние должны быть как можно белей. Это говорит об их высокой температуре. Предварительно подготовьте две емкости. Одну наполните маслом, можно обычной отработкой машинного, вторую чистой холодной водой. Когда кромка станет малинового цвета, топор нужно доставать. Для удержания можно использовать кузнечные клещи или что-то в этом роде. Быстро окунаете топор в масло и держите три секунды, затем на столько же достаете и опять окунаете. Так нужно делать до потери яркого цвета. После окунаете топор в воду, не забывайте ее помешивать. На этом закалка стали в домашних условиях закончена. А сейчас пойдем дальше.

Подробно о нагреве металла

Весь процесс закалки условно можно разделить на три этапа:

- нагрев стали;

- выдержка – необходима для завершения всех структурных превращений и сквозного прогрева;

- охлаждение (скорость регулируется).

Если говорить об изделиях, изготовленных из углеродистых сталей, то их закалка осуществляется в камерных печах. При этом не требуется предварительный подогрев, что обусловлено устойчивостью материала к короблению и растрескиванию. Сложные изделия, к примеру резкие переходы и тонкие грани, требуют предварительного подогрева. Это делают:

- в соляных печах с 3-хкратным погружением на 3-4 секунды;

- в отдельных печах при температуре 400-500 градусов по Цельсию.

Нужно понимать, что технология подразумевает равномерный нагрев. Если за один подход это обеспечить нельзя, то необходима выдержка для сквозного прогрева. Чем больше изделий находится в печи, тем дольше необходимо их греть. К примеру, одна дисковая фреза диаметром 2,4 см требует выдержки 13 минут, а десяток таких же изделий, необходимо нагревать уже 18 минут.

Способы закалки стали

В настоящее время активно используется:

- Закалка в одном охладителе. Суть ее заключается в том, что изделие помещается в закалочную жидкость, где оно и находится до полного своего охлаждения. Такую закалку можно реализовать в домашних условиях.

- Закалка в двух средах – метод подходит для обработки углеродистых сталей. Суть метода заключается в том, что деталь сначала погружается в воду (быстро охлаждающая среда), а затем в масло.

- Струйчатая – суть метода в том, что обрабатываемая деталь обрызгивается струей воды. Такой способ закалки используют тогда, когда необходимо закалить только часть детали. Кроме того, не образуется паровая рубашка, что увеличивает эффективность.

- Ступенчатая – охлаждение стали осуществляется в закалочной среде при температуре выше мартенситной. После этого идет выдержка. На этом этапе деталь должна иметь одинаковую температуру во всех сечениях, которая должна соответствовать температуре закалочной ванны.

Защита изделия от внешних воздействий

Довольно часто возникает необходимость защиты деталей от таких вредных воздействий, как окалина и потеря углерода. Для этого чаще всего используют специальные газы, которые подают в печь, где находится обрабатываемая деталь. Конечно, это возможно только при полной герметизации печи. В большинстве случаев источником газа является специальный генератор, который работает на углеводородных газах (метан, аммиак и др.).

В любом случае полная закалка стали должна проходить под защитой. Если газ подвести не получается, то имеет смысл использовать герметичную тару. В качестве герметика используется глина, которая не дает проходить воздуху внутрь. Перед этим желательно осыпать деталь чугунной стружкой.

Соляные ванны

Полная или поверхностная закалка стали должна проходить в соляных ваннах. Они защищают обрабатываемое изделие от окисления, однако не от обезуглероживания. По этой простой причине они подвергаются раскислению бурой или кровяной солью несколько раз за 8-12 часов. Соляные ванны, функционирующие при температуре 760-1000 градусов, эффективно раскисляются древесным углем. Для этого необходимо стакан, имеющий много отверстий, заполнить просушенным древесным углем. Затем стакан закрывают крышкой во избежание всплытия угля и опускают на дно соляной ванной. С течением времени количество языков пламени постепенно уменьшается. По сути, чем больше таких раскислений приходится на одно изделие, тем лучше будет защита от обезуглероживания.

Необходимо периодически проверять степень раскисления. Для этого берут обычное стальное лезвие и кладут его на 5-7 минут в ванну. Если оно будет ломаться, а не гнуться, то ванна считается достаточно раскисленной. Стоит заметить, что некоторые виды закалки стали не нуждаются в выполнении подобных мероприятий.

Охлаждающие жидкости

Несложно догадаться, что в качестве основной жидкости для охлаждения стальных изделий используют воду. При этом, добавляя соль или мыло, можно изменять скорость охлаждения детали. Были зарегистрированы случаи, когда закалочный бак использовался не по назначению, скажем для мытья рук. Количество попавшего мыла было достаточно для того, чтобы процесс охлаждения прошел не так, и изделие не получило требуемых свойств.

Чтобы деталь охлаждалась равномерно по всей поверхности, температура в баке не должна быть меньше 20 и выше 30 градусов. Кроме того, нельзя использовать проточную воду. Есть существенные недостатки такого охлаждения, которые заключаются в растрескивании и короблении изделия. Поэтому водяное охлаждение чаще всего используют для несложных неответственных деталей и инструментов, или имеющих цементированное покрытие. Под водяным охлаждением проходит закалка углеродистой стали.

Охлаждение конструкционной и легированной стали

Конструкционная сталь более качественная, а большая часть изделий имеет сложную конфигурацию. Для охлаждения используют 50% раствор каустической соды, которую предварительно разогревают до температуры 50-60 градусов. После закалки в таком растворе детали будут иметь светлый цвет, что говорит о том, что технология была соблюдена. Важно не перегреть раствор каустической соды выше 60 градусов.

Легированная сталь закаляется в минеральном масле. Это же касается и очень тонких изделий из углеродистой стали, например кромок режущих инструментов. Ключевой особенностью данного метода является то, что скорость охлаждения не зависит от температуры масла. Так, процесс будет протекать одинаково как при 20, так и при 120 градусах.

О температуре отпуска

Структура стали после закалки может несколько отличаться, в зависимости от выбранной температуры отпуска. Но нужно понимать, что температура должна выбираться в зависимости от марки стали. К примеру, если нужно получить изделие твердостью 60 HRC, то отпуск проводят при температуре не выше 200 градусов. В этом случае замечается небольшое снижение твердости и уменьшение внутренних напряжений. А вот быстрорежущая сталь должна отпускаться при температуре не ниже 540 градусов. При этом можно говорить о существенном увеличении твердости изделия.

Заключение

Температура закалки стали никогда не должна превышать 1 300 градусов, что считается критическим порогом. Цвет изделия при достижении этой точки будет белый, а нормальный – обычно красный или малиновый. Минимальная температура закалки стальных деталей 550 градусов. При этом изделие будет ярко-красного цвета.

Кстати, стоит заметить, что закалка нержавеющей стали проходит под температурой в 1050-1080 градусов в воде. Механические свойства изделия по окончании процесса характеризуются тем, что несколько понижается прочность и твердость, но значительно увеличивается пластичность и вязкость. На этом можно заканчивать разговор на данную тему. Как вы видите, для получения необходимых механических свойств, важно соблюдать технологию, ведь малейшие отклонения приводят к нежелательным результатам. В случае если все будет сделано правильно, пусть даже в домашних условиях, вы заметите существенные изменения в положительную сторону.

способы и технологии. Закалка металлов :: SYL.ru

Термическая обработка стали производится для улучшения ее характеристик (твердости, прочности, износостойкости). Основные требования к качеству преимущественно предъявляются к наружному слою изделий, который в наибольшей степени подвергается действию внешних нагрузок.

Необходимость поверхностной закалки и отпуска

Поверхностная закалка деталей делается для достижения лучших характеристик наружного слоя, а в сердцевине металл остается вязким и пластичным. Таким образом удается изменить физико-механические свойства металла.

Чтобы уменьшить хрупкость и остаточные напряжения, металл затем подвергают отпуску, после чего его твердость несколько снижается, а свойства становятся более стабильными.

Температура закалки поверхности стали составляет 820-900 0С. Ее можно различать по цвету.

Для получения необходимой глубины термической обработки после быстрого разогрева поверхность детали охлаждают воздухом или водой.

Газопламенная закалка

Температурные режимы, связанные с нагревом и охлаждением, могут быть непрерывными или цикличными. Поверхностная закалка выполняется четырьмя способами.

- Нагрев с охлаждением участка детали: закалка зубьев колес, концов рельсов, клапанов и др.

- Закалка небольших вращающихся тел с малой шириной обрабатываемого участка: цапфы осей и валов.

- Непрерывно-последовательный способ: перемещение по поверхности пламени, а за ним — охладителя. Производится последовательный нагрев и охлаждение водяными струями узких участков. Аналогично закаливаются поверхности деталей большого диаметра с медленным их вращением относительно неподвижных горелок и форсунок. На краях полос остаются зоны отпуска при вторичном нагреве от соседних участков.

- Комбинированный способ: перемещение вдоль образующей струй пламени, а за ними — охлаждающей среды при вращении цилиндрической детали. Технология применяется для закалки длинномерных изделий. Способ обеспечивает получение однородного твердого слоя на поверхности детали.

Технология газопламенной закалки

Поверхностная закалка производится на станках, где процессы перемещения нагревательно-охлаждающих приспособлений и деталей механизированы. Процесс широко применяется в промышленности. Для него требуются простые устройства. В качестве источника энергии применяется смесь ацетилена с кислородом, природный газ или керосин. Иногда газопламенный нагрев применять более выгодно, чем ТВЧ. Особенно это относится к крупногабаритным изделиям, для которых сложно изготовить индукторы. Способ часто применяют в мелкосерийном производстве, когда к качеству деталей не предъявляются высокие требования. Закалочные горелки инжекторного типа содержат сменные наконечники для регулирования мощности пламени. Мундштуки выполняются в соответствии с профилем обрабатываемых деталей. Их делают с большим количеством сопел или щелевыми. Разбрызгиватели струйного типа подают воду на охлаждение.

Механизмы для перемещений инструментов и деталей применяются специализированные или универсальные. Предприятия часто самостоятельно их изготавливают на базе металлоообрабатывающих станков.

Закалка металлов зависит от состава, а также от размеров и формы изделий.

Параметры процесса

Регулируемые параметры следующие.

- Мощность нагрева. Она зависит от расхода ацетилена и скорости перемещения пламени относительно изделия.

- Расстояние от центра факела до нагреваемой поверхности поддерживается на уровне от 2 до 3 мм.

- Продолжительность нагрева или скорость перемещения нагревателя. От этих характеристик, которые подбираются экспериментально, зависит глубина закалки и твердость поверхности.

- В качестве охладителя большей частью применяется вода с температурой 18-350С, а расход составляет около 1 л/см2.

- Время между нагревом и охлаждением (5-10 сек) или расстояние между зонами нагрева с охлаждением (12-25 мм).

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

Закалка токами высокой частоты (ТВЧ)

Высокочастотный нагрев является одним из наиболее эффективных способов упрочнения поверхности. Применение ТВЧ до 10 тыс. кГц существенно сокращает время термической обработки. Через водоохлаждаемый медный индуктор пропускается высокочастотный ток. Образующееся электромагнитное поле проникает в деталь из стали, образуя в ней вихревые токи, тем самым вызывая нагрев. Основная энергия сосредотачивается в поверхностных слоях. Глубина прогрева зависит от магнитной проницаемости стали, электросопротивления и частоты тока. Регулируя эти параметры, можно изменять величину закаленного слоя.

Достоинства индукционного метода

- высокая производительность и экономичность нагрева, когда необходимо нагревать только отдельные участки деталей;

- поверхность детали незначительно окисляется, отсутствует обезуглероживание;

- изделия мало коробятся, меньше образуется трещин;

- точно регулируется глубина закалки;

- возможность автоматизации процесса.

К недостаткам метода закалки ТВЧ относится высокая стоимость и сложность изготовления индукционных устройств.

Медные индукторы изготавливаются с душирующими устройствами или без них.

Существуют следующие виды поверхностной закалки.

- Одновременный. После нагрева деталь охлаждается водой. Закаливаемая деталь нагревается внутри индуктора. Через заданное время электрический ток отключается и через отверстия нагревателя сильными струями подается вода на охлаждение изделия. Для закалки зубчатых колес применяются кольцевые индукторы, а для плоских деталей — петлевые или зигзагообразные.

- Непрерывно-последовательный. Вдоль неподвижной детали перемещается нагревающий индуктор, а за ним — душирующее устройство.

Нагрев ТВЧ позволяет создавать автоматизированные агрегаты в потоке цехов механической обработки. За счет этого нет необходимости в транспортировке деталей в термические цеха.

Другие способы поверхностной закалки стали

- Закалка в электролите. Если через водный раствор электролита пропускать электрический ток, где катодом является деталь, которая быстро нагревается. Способ удобен, поскольку после отключения электроэнергии деталь тут же закаливается. Ванна с электролитом одновременно выполняет функции нагревательной печи и закалочной емкости.

- Лазерная закалка. Излучение лазера разогревает поверхность металла до высокой температуры. Толщина упрочнения составляет менее 1 мм. Износостойкость деталей из чугуна возрастает в несколько раз, а предел выносливости стали — до 80 %. Способ часто применяется для упрочнения режущих кромок инструмента.

Отпуск после закалки

Закалка и отпуск — это 2 процесса, дополняющих друг друга и обеспечивающих получение качественных деталей. Назначение отпуска — заключительная операция после закалки, формирующая окончательные, более устойчивые свойства металла, обеспечивающая снятие внутренних напряжений. Изделие из стали определенной марки нагревают и выдерживают при соответствующей температуре, после чего охлаждают на воздухе.

- Низкий отпуск при 120-2500С — обработка инструмента и др. деталей. Металл имеет стабильную структуру, высокую износостойкость и твердость.

- Средний отпуск при 350-5000С — для штампов, пружин, рессор. Структура имеет хорошую пластичность, высокую упругость.

- Высокий отпуск при 500-6800С — среднеуглеродистые конструкционные стали. Обеспечивает высокую прочность, вязкость, пластичность.

Заключение

Закалка и отпуск металла требуют строгого выполнения технологии, которая подбирается для каждой марки стали. При правильном подходе закалка металлов может производиться в домашних условиях.

Объяснение закалки стали| Xometry Europe

Сталь — один из самых важных и знаковых металлов на Земле. Из комбинации железа и углерода возник прочный, универсальный и широко используемый сплав. От зданий, инфраструктуры, водных судов, автомобилей, машин, бытовой техники до простой посуды, такой как вилки и ложки, его применениям, кажется, нет предела. Это связано с многочисленными желательными свойствами, которыми обладает сталь. Одно из этих свойств — твердость, способность материала противостоять деформации, вызванной вдавливанием, ударами или истиранием.Однако естественной твердости стали не всегда достаточно для конкретных инженерных приложений, таких как несущие конструкции и детали двигателя. Вот почему были разработаны методы значительного увеличения твердости наряду с другими свойствами стали. Эти методы известны как закалка стали.

Закалка стали обычно проводится на готовой продукции, а не на сырье. При обработке с ЧПУ закалка стали — это процесс последующей обработки, выполняемый на обработанных деталях.Это делается по ряду причин. Во-первых, закалка целого стального блока неэкономична, так как большая ее часть будет удалена в процессе обработки. Кроме того, закаленную сталь гораздо труднее обрабатывать, поскольку твердость заготовки затрудняет проникновение инструмента.

Внутренние конструкции из стали и их твердость

Не все стали, которые мы видим, имеют одинаковый состав. Точнее, есть разные составы стали для разных целей.Разница в стали сводится к их внутреннему устройству. По мере роста потребности в более прочных несущих металлах возникла необходимость в закалке стали. Сталь в своей основной форме имеет относительно небольшую прочность и твердость. Однако модификация его внутренней структуры дает впечатляющие результаты по прочности и твердости. Закалка стали просто включает процессы, направленные на формирование одной внутренней структуры по сравнению с другой. Внутренние конструкции из стали включают:

Мартенсит

Это самая твердая форма внутренней кристаллической структуры стали.Быстрое охлаждение аустенитного железа образует мартенсит. Из-за высокой скорости охлаждения углерод задерживается в твердом растворе, вызывая затвердевание детали. Он очень твердый и хрупкий. Мартенсит имеет игольчатую микроструктуру, которая выглядит как линзовидные пластинки или пластинки, которые делят и разделяют зерна исходной фазы, всегда соприкасаясь, но никогда не пересекая друг друга. Эта структура встречается во многих системах сплавов, включая Fe-C, Fe-Ni-C.

Аустенит

Аустенит — следующая по твердости внутренняя структура стали после мартенсита.Это относится к сплавам железа, в которых железо является гамма-железом. Обычно это происходит ниже 1500ºC и выше 723ºC.

Перлит

Перлит отличается от мартенсита, так как перлитная структура образуется в результате медленного охлаждения. Это пластинчатое расположение феррита и цементита. При 723ºC гамма-железо трансформируется из структуры ГЦК в альфа-железо, вытесняя карбид железа (цементит) из раствора.

Способы упрочнения стали

Существуют различные методы закалки стали.Эти методы могут быть термическими, механическими, химическими или сочетанием двух или более из них. Процессы термического упрочнения являются наиболее распространенными методами упрочнения стали. Обычно они включают три основных этапа: нагрев стали, выдержку ее при определенной температуре и охлаждение. Первый этап обычно включает нагрев металла до очень высокой температуры, достаточной для того, чтобы вызвать структурные изменения внутри. Это также упрощает работу с металлом, например изменение его формы. Различные методы закалки стали:

Холодная обработка

Холодная обработка обычно изменяет свойства стали или металлов.Этот метод закалки стали представляет собой просто деформацию металла при температуре ниже его точки плавления. Такие свойства, как предел текучести, предел прочности на разрыв и твердость, увеличиваются, а пластичность и способность материала к деформации уменьшаются. Деформационное упрочнение, возникающее в результате накопления и перепутывания дислокаций во время пластической деформации, является важным способом упрочнения элементов. Хотя около 90% энергии во время холодной обработки рассеивается в виде тепла, оставшаяся часть накапливается в кристаллической решетке, тем самым увеличивая ее внутреннюю энергию.

Упрочнение легированием твердым раствором

Закалка на твердый раствор — это добавление легирующего элемента к основному металлу для создания твердого раствора. После затвердевания металл затвердевает из-за присутствия атомов сплава в кристаллической решетке основного металла. Разница в размерах между атомами растворенного вещества и растворителя влияет на эффективность растворения твердого вещества. Если атом растворенного вещества больше атома растворителя, возникают поля деформации сжатия.С другой стороны, если атом растворителя больше, чем атомы растворенного вещества, возникают поля деформации растяжения. Атомы растворенных веществ, которые искажают решетку в тетрагональную структуру, вызывают быстрое затвердевание. Наглядный пример — влияние цементита на сталь.

Закалка и отпуск

При закалке, также называемой мартенситным превращением, сталь нагревают выше критической температуры до диапазона аустенита, выдерживают при этой температуре, а затем быстро охлаждают или, что чаще, закаливают в воде, масле или расплаве соли.Для доэвтектоидных сталей температура нагрева на 30-50ºC выше предела линии растворимости аустенита. Для заэвтектоидных сталей температура выше температуры эвтектоида. Закалка вызывает мартенситное превращение, которое значительно упрочняет сталь. Однако закаленная сталь очень хрупкая. Поэтому для снятия внутренних напряжений и уменьшения хрупкости необходимо проводить отпуск. Максимальная твердость достигается, когда скорость охлаждения при закалке достаточно высока, чтобы обеспечить полное мартенситное превращение

Поверхностная закалка

Как следует из названия, поверхностная закалка создает твердую поверхность, необходимую для противодействия износу в таких областях применения, как коленчатые валы, подшипники и т.п.Этот метод закалки стали обычно включает один из трех подходов:

Индукционная закалка и закалка пламенем

Это дифференциальная термообработка поверхности. Поверхность быстро нагревается, чтобы не повредить центр материала. Затем материал подвергается гораздо более быстрой закалке. Таким образом, на поверхности образуется высокий уровень мартенсита.

Диффузионное упрочнение (азотирование)

Это включает изменение состава поверхностной зоны.Мелкие частицы диспергируются, позволяя выбранным газам вступать в реакцию со сталью и диффундировать в нее. В этом процессе сталь подвергается термообработке для получения отпущенной мартенситной структуры. Затем он выдерживается в атмосфере аммиака при температуре около 550 ° C в течение 12-36 часов. Небольшие легирующие элементы, такие как Al или Cr , усиливают образование тонкой дисперсии нитридов, что значительно увеличивает твердость поверхности и износостойкость. Этот состав нитридов намного превосходит мартенсит по твердости.

Науглероживание

Это включает воздействие на сталь углеродистой атмосферы при высокой температуре. Углеродистая атмосфера может создаваться из высококачественного угля или диссоциированного природного газа. Атомы углерода диффундируют в поверхность металла, что приводит к образованию высокоуглеродистой оболочки, которая после последующей закалки создает твердую износостойкую мартенситную поверхность.

Испытания на твердость стали

Твердость не имеет одной конкретной единицы измерения.Скорее, это описывается с помощью порядковых номеров. Существуют различные тесты на твердость, и индекс, используемый для описания твердости материала, зависит от используемого теста. Некоторые общие тесты на твердость:

Испытание на твердость по Бринеллю

В этом испытании стальной шарик известного диаметра применяется в качестве нагрузки к поверхности материала. Затем рассчитывается число твердости по Бринеллю (BHN) по формуле, приведенной в таблице ниже. Измеряется диаметр полученного слепка; вместе с диаметром стального шара рассчитывается BHN.

Испытание на твердость по Виккерсу

В испытании на твердость по Виккерсу алмазная пирамида с квадратным основанием является нагрузкой. Эта нагрузка прикладывается к поверхности материала примерно на 30 секунд. Площадь пирамидального отпечатка рассчитывается, а затем используется для расчета твердости металла.

Испытание на микротвердость по Кнупу

Этот тест на твердость предназначен специально для тонких листов или очень хрупких материалов. Пирамидальный ромбовидный острие создает на материале очень маленькое углубление.Далее сделанное вдавливание изучается под микроскопом и используется для расчета твердости материала.

Испытание на твердость по Роквеллу

Твердость по Роквеллу была разработана для измерения разницы в твердости стали до и после термообработки. Пенетратором может быть стальной шарик или алмазный сфероконический пенетратор. Твердость измеряется путем определения глубины проникновения в материал. Обычно применяются две нагрузки. Незначительная нагрузка создает первое впечатление, а большая нагрузка вызывает основное проникновение.

| Тест | Индентор |

| Бринелль | 10-миллиметровая сфера из стали или карбида вольфрама |

| Виккерса | Алмазная пирамида | Алмазная пирамида | Алмазная пирамида |

| Алмазный конус |

Марки стали, поддающиеся закалке

Американский институт чугуна и стали (AISI) делит сталь на четыре основные группы:

- Углеродистая сталь

- Легированные стали

- Нержавеющие стали

- Инструментальные стали

Основными элементами стали являются железо и углерод.Однако различные количества углерода и других легирующих элементов определяют свойства каждой марки. Содержание углерода в любой стали определяет ее прокаливаемость, а также максимально достижимую твердость. Это особенно верно для закалки, поскольку углерод способствует образованию мартенсита.

Углеродистая сталь (UNS G10050-G15900, DIN 1.0xx)

Углеродистые стали — это сплавы железа, содержащие до 2% углерода. Они часто содержат следовые количества легирующих элементов, улучшающих определенные свойства.В зависимости от фактического количества содержащегося углерода углеродистая сталь может быть дополнительно классифицирована как низкоуглеродистая сталь, среднеуглеродистая сталь и высокоуглеродистая сталь.

Низкоуглеродистая сталь

Также известная как мягкая сталь, она содержит 0,08–0,35% углерода. Из-за низкого содержания углерода низкоуглеродистые стали не подвергаются закалке при закалке. Однако их можно упрочнить путем цементирования.

Сталь среднеуглеродистая

Эти стали содержат 0.35% — 0,5% углерода. Они прочнее, чем низкоуглеродистые стали, но с ними труднее работать. Среднеуглеродистые стали легко подвергаются закалке. При легировании со следами марганца их прокаливаемость увеличивается. Среднеуглеродистые стали также закалены для применений, где критична износостойкость, например, в коленчатых валах.

Высокоуглеродистая сталь

Высокоуглеродистые стали содержат более 0,5% углерода. Эти стали хорошо закаливаются из-за высокого содержания углерода.Обычно они затвердевают путем закалки. Однако это делает их довольно хрупкими, поэтому требуется отпуск.

Легированные стали (UNS G13300-G98500, DIN 1.2xxx)

Помимо содержания углерода, химический состав является еще одним фактором, влияющим на прокаливаемость сталей. Легированные стали содержат различные количества меди, никеля, марганца, бора и ванадия. Эти стали хорошо поддаются закалке. Это связано с тем, что легирующие элементы задерживают разложение аустенита, таким образом, легко образуя мартенсит в легированных сталях.Закалка твердого раствора также является эффективным и распространенным способом закалки легированных сталей.

Нержавеющая сталь (UNS S00001-S99999, DIN 1.4xxx)

Нержавеющие стали — это стали, содержащие от 10 до 20% хрома в качестве основного легирующего элемента. Они очень устойчивы к коррозии и эрозии. По структуре и составу нержавеющие стали классифицируются как:

.Аустенитный

Аустенитные стали обычно содержат железо, 18% хрома, 8% никеля и менее 0%.8% углерода. Это наиболее широко используемый тип нержавеющих сталей. Аустенитные стали немагнитны и не подвергаются термообработке. Однако они легко затвердевают в результате холодной обработки.

Ферритный

Эти стали обычно содержат менее 0,1% углерода, 12-17% хрома и следовые количества никеля. Ферритные стали являются магнитными, но их нельзя упрочнить путем термической обработки. Холодная обработка — эффективный метод их закалки.

Мартенситный

Из-за своей внутренней структуры мартенситные стали довольно твердые.Эти стали содержат до 1,2% углерода помимо 12-17% хрома. Из-за относительно высокого содержания углерода мартенситные стали легко подвергаются закалке при термической обработке.

Дуплекс

Дуплексные стали имеют как ферритную, так и аустенитную микроструктуру. Эти стали упрочняются путем термической обработки или поверхностного упрочнения.

Осадочное твердение

Стали с дисперсионной закалкой — это нержавеющие стали, содержащие хром, никель и другие легирующие элементы, такие как медь, алюминий и титан.Эти легирующие элементы позволяют нержавеющей стали подвергаться упрочнению путем термообработки на твердый раствор и старения. Они могут быть аустенитными или мартенситными.

Инструментальные стали (UNS T00001-T99999; DIN 1.23xx, 1.27xx, 1.25xx)

Как следует из названия, инструментальная сталь регулярно используется при производстве таких инструментов, как режущие и сверлильные инструменты. Обычно они содержат вольфрам, кобальт, ванадий и молибден. Эти инструменты можно закалить путем холодной обработки, а также путем термической обработки, например закалки.