Обработки металлов давлением — это… Что такое Обработки металлов давлением?

Обработка металлов давлением — технологический процесс формообразования изделия без изменения исходной массы заготовки путем её пластического деформирования.

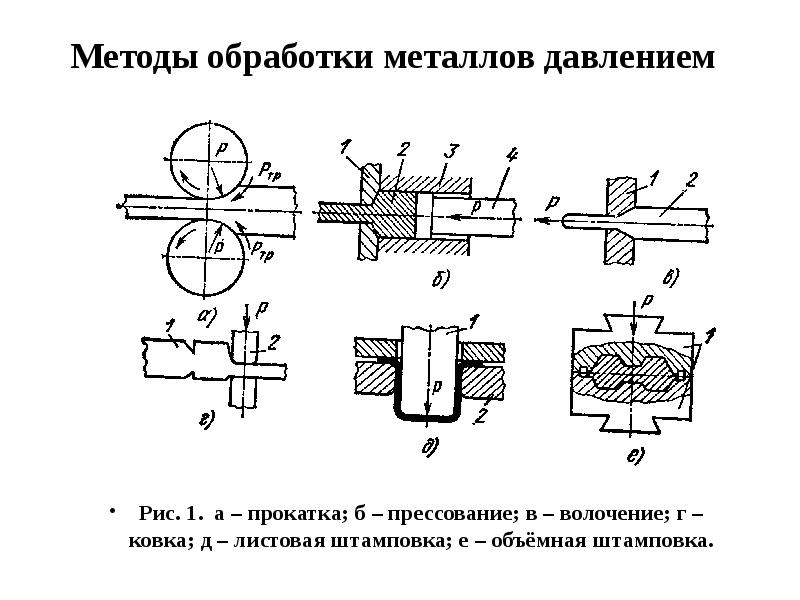

Виды обработки металлов давлением

Процессы обработки металлов давлением по назначению подразделяют на два вида:

- для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

- для получения деталей или заготовок (полуфабрикатов), имеющих приближенно формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

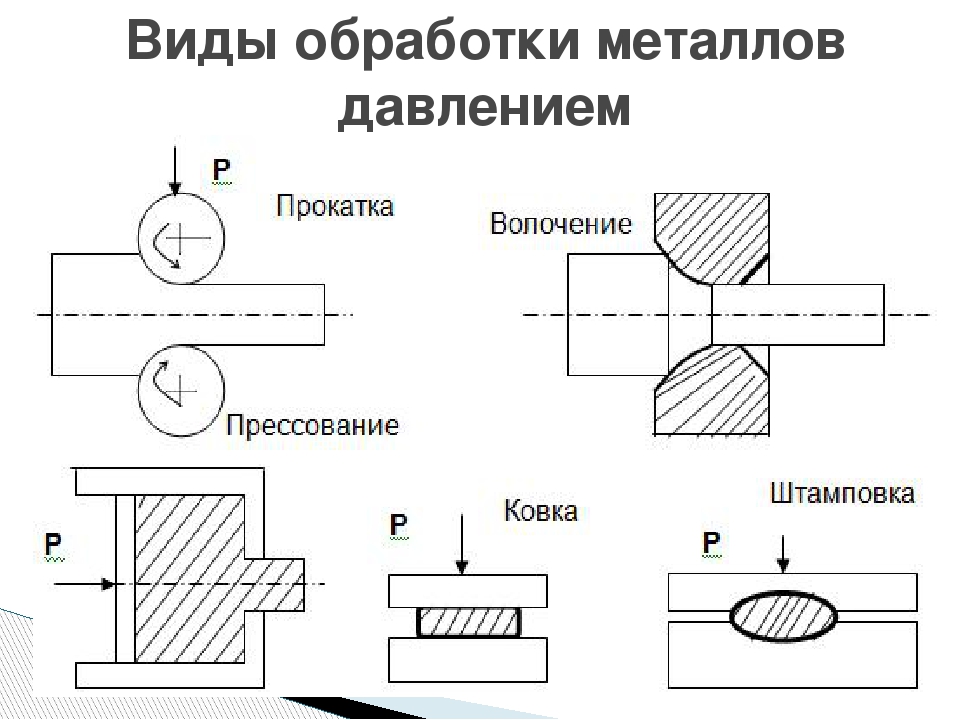

Прокатка

Прокатка заключается в обжатии заготовки между вращающими валками. Силами трения заготовка втягивается между валками, уменьшаются поперечные размеры заготовки.

Прессование

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причем форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

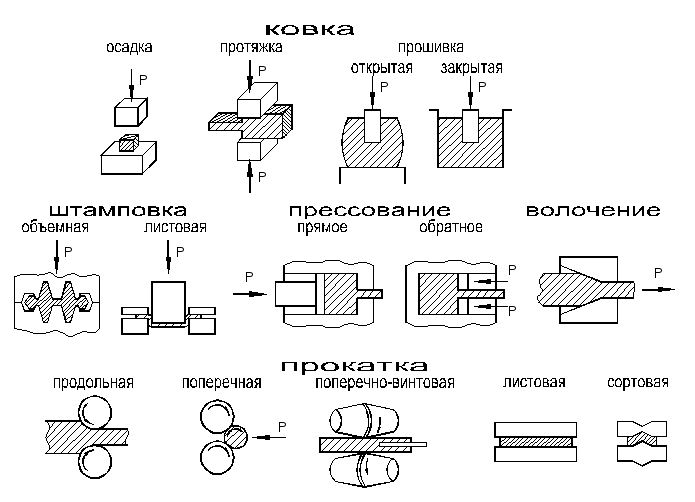

Ковка

Ковкой изменяют форму и размеры заготовки путем последовательного воздействия универсальным инструментом на отдельные участки заготовки.

Штамповка

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп). Различают объемную и листовую штамповку. При объемной штамповке сортового металла на заготовку, являющуюся обычно отрезком прутка, воздействуют специализированным инструментом — штампом, причем металл заполняет полость штампа, приобретая ее форму и размеры.

При объемной штамповке сортового металла на заготовку, являющуюся обычно отрезком прутка, воздействуют специализированным инструментом — штампом, причем металл заполняет полость штампа, приобретая ее форму и размеры.

Листовая штамповка

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Сущность обработки металлов давлением

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение.

Холодная штамповка как технология известна достаточно давно. Ещё в конце первого тысячелетия древнерусские мастера стали применять метод холодной штамповки для производства металлической посуды. Саму холодную штамповку отличает достаточно высокое качество получаемых изделий, высокая скорость их изготовления, а также низкая цена на само изделие – разумеется, как уже было отмечено, при массовом их производстве. Холодная штамповка заключается в механическом воздействии штампа в процессе прессования листов металла, итогом которого получаются готовые изделия. Таким образом, сам штамп выступает в роли технологической насадки для прессовального механизма, его можно использовать только для одной операции. Кроме того, операции холодной штамповки легко поддаются автоматизации, в том числе могут проводиться с помощью промышленных роботов, что способно сделать производство методом холодной штамповки ещё более выгодным.

Холодная штамповка технологически подразделяется на два основных вида. Первый – это операции разъединительные, в ходе которых над листом металла проводятся операции рубки, резки, изготовления отверстий различной формы. Второй тип операций – формование, или пластическое воздействие, в ходе которых форма самой заготовки – вытяжка, выдавливание, гибка, формовка, чеканка. Иногда операции двух типов объединяют – например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной (так как в процессе рубки образуется значительное количество отходов).

Wikimedia Foundation. 2010.

Способы обработки металла: расскажем о наиболее популярных

Вопросы, рассмотренные в материале:

- Почему так популярна обработка металлов

- Какие существуют основные способы обработки металла литьем и давлением

- Каковы особенности обработки металла термическим способом

- Чем хороши сварка, электрическая и механическая обработка металлов

С давних времен люди научились использовать металлы и их сплавы для улучшения условий своей жизни.

Почему так популярна обработка металла

Уровень развития нашей цивилизации во многом определяется способностью людей работать с металлом. Еще в древности люди поняли, что если обработать медный или золотой самородок, то можно сделать разные полезные предметы и приспособления.

Этот период получил название «медный век». Постепенно люди изобрели новые технологии работы с металлическими заготовками, научились пользоваться такими способами, как литье и ковка. В результате из медной руды начали появляться все более совершенные предметы.

Люди разных стран и континентов постепенно развивали свои навыки работы с медью. На основе этого пластичного материала мастера по всему миру научились делать много красивых и полезных вещей. Спустя какое-то время началась и работа со сплавами, в результате чего стали появляться прочные инструменты и оружие. В каждой стране металлообработка развивалась своими темпами, способствуя всестороннему развитию государства.

На основе этого пластичного материала мастера по всему миру научились делать много красивых и полезных вещей. Спустя какое-то время началась и работа со сплавами, в результате чего стали появляться прочные инструменты и оружие. В каждой стране металлообработка развивалась своими темпами, способствуя всестороннему развитию государства.

В наши дни высокий уровень прогресса позволил достичь больших успехов во всех сферах жизни, включая металлообработку. Благодаря ей современные изделия отличаются высокой функциональностью и совершенством. Кроме этого, с помощью металлического оборудования создаются уникальные вещи из других материалов. Процесс металлообработки в современной промышленности имеет большое значение. Постоянно повышающийся уровень развития технологий позволяет улучшать процесс работы с металлом, достигая все новых успехов. Благодаря различным действиям и операциям он может быть любой формы с максимальной функциональностью.

Сфера металлообработки важна не только для производства, но и для повседневного быта.

Приведем наиболее распространенные способы обработки металлов:

- Литье.

- Воздействие давлением.

- Термическая обработка.

- Электрическая.

- Сварка.

- Механическое воздействие.

Все эти способы имеют свои особенности и определенную область применения. Для изготовления какой-то конкретной детали может понадобиться их комбинация или последовательное использование.

Литье как один из древних способов обработки металла

Еще в древнейшие времена человек заметил способность железа застывать в рамках предложенной формы. Возможно, именно с метеоритов началось знакомство человека с металлом. Метеоритное железо отличается высокой плавкостью. Его гораздо проще обрабатывать, поэтому в некоторых цивилизациях начинали с литья этого материала.

На Руси литье относилось к очень почетным профессиям, имеющим большое значение. Одними из самых знаменитых шедевров литейного дела считаются Царь-пушка и Царь-колокол. И пусть они никогда не использовались по своему прямому назначению, но слава о них идет по всему миру.

Петр Первый отдавал должное мастерству уральских литейщиков. Именно их он всецело поддерживал и назначил главными поставщиками оружия для всей армии. Они до сих пор сохраняют за собой этот титул. Выделяется несколько основных способов литья, которые используют большинство литейщиков:

- Литье в землю.

Представляет собой классический способ обработки цветных металлов. Для этого понадобится простая или составная модель, по которой будет делаться матрица. Модель может быть деревянной или из любого другого подходящего материала. Матрица выполняется из смеси песка и глины. Литниковая система состоит из полностью собранной модели. С целью газоотведения обязательно предусматривают возможность прокалывания формы тонкими острыми иглами. После выполненной отливки необходимо дождаться полного остывания.

- Литье в металлическую форму.

Кокиль – это разъемная форма, в которой выполняется отливка. Ее делают из металлических частей. Чаще всего матрица изготавливается в процессе отливки. Но если необходимо очень высокое качество поверхности и точность размеров, то выбирают способ фрезерования. Предварительно формы обрабатывают антипригарным составом. Затем выполняется заливка.

Когда кокиль остыл, его можно разобрать и достать отливку. Кокиль необходимо чистить после каждой заливки. Если он сделан качественно, то может прослужить до 300 рабочих циклов.

- Литье по газифицируемым моделям.

Современным способом обработки металла является тот, когда модель изготавливают из легкоплавкого и газифицируемого материала. Хорошо подходит для этих целей полистирол. Газифицируемая модель не удаляется и остается в форме. В процессе заливки она испаряется. Перечислим достоинства этого способа:

— модель не надо удалять из матрицы;

— можно создать любые сложные модели, при этом не понадобится делать составные формы;

— процессы моделирования и формования в этом случае выполнять гораздо легче.

Многие ультрасовременные металлургические комбинаты перешли на литье по газифицируемым моделям.

Благодаря особенностям каждого способа литья можно выделить определенные сферы применения для каждого метода. Например, для разовых отливок или малых серий подойдет литье в песчаные формы. Эта технология практически исчезла из сферы интересов промышленных предприятий, но по-прежнему популярна в небольших скульптурных мастерских и у любителей художественных промыслов. Отдать предпочтение литью в металлические формы следует в тех случаях, когда необходимы:

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Различные ювелирные производства также используют литье в металлические формы.

Для больших тиражей отливок с высокой точностью и малыми трудозатратами больше подойдет литье по газифицируемым моделям.

Основные способы обработки металла давлением

Металлические материалы могут менять свою форму и размер под действием давления. При этом изменяется не только сама форма детали, но и физические и механические свойства материала. В связи с этим способ обработки металла при помощи давления стал активно использоваться во многих производствах и разных отраслях промышленности.

Вид пластической деформации материала путем давления зависит от применяемой температуры:

- Горячая. Если температура рекристаллизации ниже температуры заготовки.

- Холодная. Если температура рекристаллизации выше температуры заготовки.

В современной промышленности могут использовать следующие способы обработки черных и цветных металлов давлением:

- ковка;

- прокатка;

- волочение;

- прессование;

- объемная или листовая штамповка.

Поговорим о них более подробно.

Одним из самых простых способов обработки металла является ковка. Она выполняется универсальными инструментами простой формы (плоскими бойками). Кроме этого используется гидравлический пресс. Для проведения операции деталь предварительно нагревают. Уровень нагрева определяется характеристиками самого материала.

Разогретую деталь размещают между двумя бойками. Если конструкция представляет собой молот и наковальню, то нижний боек неподвижен. В таком случае молот с силой опускается на деталь. Если при ковке используется гидравлический пресс, то деталь подвергается одновременному сжатию с двух сторон. Для выравнивания со всех сторон деталь можно поместить на ребро и повторить процесс заново.

Рекомендовано к прочтению

Прокатка представляет собой пропуск заготовки через вращающиеся валки. Этот способ обработки металла позволяет придать детали определенную форму, а также уменьшить ее поперечное сечение. Деталь в процессе трения втягивается между валками и под их давлением деформируется до определенного состояния. Специальное устройство для прокатки материала называется прокатный стан.

Является процессом протягивания через фильеру обрабатываемого материала. В некоторых случаях материал перед обработкой нагревается. Бывает однократное волочение или целый комплекс фильер, проходя которые поперечное сечение заготовки существенно уменьшается.

Очень часто способом волочения обрабатывают материалы проката. Для изготовления волоков используют инструментальную сталь, твердые сплавы и алмазы. Специальные клещи захватывают заостренный конец прутка и протягивают его через фильеру. Этот способ применяется для изготовления тонкостенных труб, проволоки разного размера и любых пустотелых профилей.

В основе прессования лежит технология выдавливания материала через отверстие матрицы. Сам материал располагается в закрытой форме. После выдавливания ему придается необходимая форма. Способ обработки металла прессованием часто используют в цветной металлургии и в области авиастроения.

Другим вариантом работы с продукцией прокатного стана является объемная штамповка. В ходе нее заготовка деформируется в полости штампов, принимая форму будущей поковки. Таким способом достигается высокая точность изделия. Объемную штамповку можно делать на специализированных машинах, на молотах или с использованием пресса.

Приведенные выше способы обработки металла посредством давления получили широкое распространение для создания металлических конструкций и различных заготовок в сфере промышленности. При этом используется как холодная обработка, так и предварительный нагрев. Самым простым способом воздействия на металлическое изделие считается ковка, а самым продуктивным признан прокатный метод.

Особенности обработки металла термическим способом

Очень эффективным способом считается использование термической обработки. При этом металл проходит несколько последовательных операций: нагрев, выдержку и охлаждение. В результате этих процессов меняются физико-химические характеристики материала, а под воздействием высоких температур изменяется его структура.

Термическую обработку применяют в тех случаях, когда необходимо повысить твердость материала, обеспечить ему большую прочность.

Воздействие высокой температурой на заготовку должно длиться определенное количество времени. Продолжительность процесса зависит от длительности нагрева металла до нужной температуры и времени, на протяжении которого должна действовать эта температура. Скорость нагрева может зависеть не только от характеристик самого металла, но и от особенностей используемой печи и размера заготовки.

В некоторых случаях при использовании термического способа обработки металла происходит обезуглероживание поверхности вплоть до появления окалины. Такая проблема возникает тогда, когда высокая температура слишком долго действует на поверхность материала. В результате снижается его прочность, что может привести к хрупкости всего изделия.

Выделяются три вида термической обработки металла в зависимости от воздействующего фактора: термическая, термомеханическая и химико-термическая.

- Термическая обработка – воздействие только температур на металл.

- Термомеханическая – воздействие температур и пластических деформаций детали.

- Химико-термическая – наиболее сильный метод, сочетает в себе воздействие температур и химических веществ.

Кроме этого можно выделить разные виды термической обработки по структуре полученного материала: закалка, отпуск и отжиг.

Ее используют с целью придания большей прочности различным сплавам. Так, можно придать большую твердость инструментальной, углеродистой, легированной стали (она сама по себе является соединением железа и углерода) и сплавам цветных металлов (дюралюминия, бронзы и пр.). Невозможно произвести закалку таких материалов, как чистое железо и низкоуглеродистые стали.

Этот способ обработки металлов и сплавов подразумевает нагрев изделия до таких температур, когда происходит разрушение кристаллической структуры материала, но твердое состояние все еще сохраняется. После этого следует быстрое охлаждение при помощи воздуха, воды или масла. В результате кристаллическая структура не восстанавливается и остается хаотичной (фаза т. н. мартенсита).

Процедура закаливания приводит к тому, что материал становится более твердым. Определенные сорта стали в закаленном состоянии тверже в три-четыре раза, чем незакаленные аналоги. С другой стороны, повышение твердости приводит к усилению хрупкости изделия, так как сохраняется внутреннее напряжение.

В зависимости от глубины закалки увеличивается термоупрочненный слой. Максимально твердая деталь получается в результате объемной закалки, но это придает ей и наибольшую хрупкость. Правильное сочетание разных слоев закаленного и незакаленного материала позволяет значительно повысить эксплуатационные характеристики изделия.

Отпуск по-другому называют искусственным старением. Он повышает прочность изделия на сжатие, растяжение и изгиб, снижая хрупкость закаленного материала. Эти процессы приводят к некоторому уменьшению твердости изделия, полученному в результате закалки. Широкое применение отпуск нашел в обработке сварочных швов с целью снижения сварочного напряжения.

В процессе отпуска заготовка нагревается до определенной температуры, в зависимости от сорта материала. В ходе нагрева кристаллическая структура аустенита частично восстанавливается. Затем деталь медленно охлаждают на воздухе (нормализация). После этого следует самый медленный процесс охлаждения вместе с печью (отпуск).

Отжиг используется с целью кратковременного уменьшения твердости и повышения вязкости изделия, что является промежуточной технологической операцией. Это может понадобиться в том случае, когда необходимо гнуть или резать металлическую заготовку. В дальнейшем такая деталь проходит повторную закалку.

Суть отжига заключается в нагревании детали до температуры, при которой кристаллическая структура восстанавливается (для стали – от мартенсита к аустениту). После этого следует медленное восстановительное охлаждение. В процессе отжига сталь может нагреваться до +500…+600 °С (низкотемпературный отжиг), до +750 °С (неполный отжиг) или до +900 °С (полный отжиг).

Электрические способы обработки металла

Существует целый ряд сплавов и хрупких непластичных металлов, которые не поддаются механическому воздействию. Но современные технологии позволяют изготавливать из них сложные изделия, полностью совпадающие с чертежами.

Электрический способ обработки металла востребован при создании электронных и бытовых приборов, а также в машиностроительной отрасли. На многих крупнейших заводах установлены специальные станки для электрической обработки материала. Выделяется несколько методов воздействия на металл при помощи электрического тока:

- Электроэрозионная обработка.

Она используется в том случае, если нужно сделать гравировку, отверстие или сложный паз, создать пресс-форму, штамп или кокиль. На поверхность заготовки воздействуют электрическим током, вызывая процесс электроэрозии. В результате разрушается поверхность электродов.

В процессе используется электрод такой формы, которую и нужно придать обрабатываемой заготовке. Существуют как электроискровые, так и электроимпульсные станки. В ходе обработки деталь размещается в ванне, заполненной жидкостью, не проводящей ток. Сама заготовка является анодом, а инструмент воздействия – катодом. На него подается ток и его сближают с анодом.

Когда искровой промежуток сокращается до минимума, то электрический разряд, возникший между анодом и катодом, вызывает моментальный нагрев материала до +10 000 °С. Материал начинает плавиться. Этот процесс сопровождается выбросом микрочастиц с поверхности металла, которые сразу же застывают в жидкости, опускаясь на дно. Это очень экономичный и безотходный способ обработки изделий, не требующий больших затрат энергии.

- Электрохимическая обработка.

Электрохимическая обработка позволяет оказывать точное воздействие на поверхность изделия. Основой процесса является жидкость, проводящая электрический ток (электролит). В нее погружается деталь, требующая обработки. Электролит приводит к растворению внешних слоев металла. В результате можно делать гравировку на поверхности изделия, профилировать заготовки или наносить специальное покрытие.

Кроме этого, электрохимический способ обработки металла позволяет создавать изделия с минимальной толщиной или изменять размеры деталей. Для этого существуют специальные режущие механизмы, способные снимать верхний слой растворенной пленки металла.

- Анодно-механическая обработка.

Для работы с материалами, обладающими повышенной вязкостью, или очень твердыми сплавами был разработан способ анодно-механической обработки. В нем соединены воедино электромеханическая и электроэрозионная технология. В данном случае деталь является анодом, а вращающийся инструмент – катодом.

После погружения в электролит пускают ток. В результате деталь плавится. При этом на ее поверхности появляется пленка, которая не способна проводить электричество. В определенных местах эту пленку снимает вращающийся инструмент.

Основные способы обработки металлов при помощи сварки

Несмотря на то, что сварку люди научились применять довольно давно, только в последние десятилетия разработали основные методы сварочных работ. В процессе сварки две детали нагреваются до температуры, при которой начинает плавиться их кромка. Тогда их и соединяют в единое неразъемное целое. Выделяется несколько групп сварочных технологий:

- Химическая. В результате химической реакции выделяется тепло, которое нагревает металл. Этот вариант используется для работы в труднодоступных местах, куда невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. С помощью газовой горелки нагревают металл до необходимой температуры. Благодаря смене формы факела возможна не только сварка, но и резка металлов.

- Электросварка. Этот способ является самым популярным. Специальным аппаратом создается электрическая дуга, которая нагревает и плавит рабочую зону. Для сваривания деталей понадобятся обсыпные электроды или специальная сварочная проволока, а также обязательным условием является атмосфера инертных газов.

При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Существует точечная и роликовая сварка. При точечной детали соединяются в определенных точках. Роликовый способ подразумевает прокатку проводящего ролика по поверхности деталей, в результате чего формируется непрерывный шов.

Сварочные работы выполняют, когда необходимо соединить какие-либо строительные конструкции, детали механизмов, трубопроводы, корпуса судов и автомобилей и т. д. Также сварку можно сочетать с другими видами металлообработки.

Механическая обработка металла: виды и способы

Все виды механической обработки материалов объединяет один основной принцип, на котором строится работа: берется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. Под воздействием инструмента изменяется форма или размер заготовки. Величина, на которую заготовка превышает размер конечного изделия, называется «припуск».

Выделяется несколько видов обработки материала посредством резания. Все зависит от целей, преследуемых мастером, и формы будущего изделия. Перечислим основные способы обработки металлов резанием:

- Точение. Осуществляется на станке, оборудованном резцом (например, на токарном). Чтобы обработать деталь, ее необходимо закрепить на станке, где она будет вращаться вокруг своей оси, а в это время резец снимет слой металла с поверхности заготовки. С помощью точения можно обработать цилиндрические, конические и торцевые поверхности как внутри, так и снаружи.

- Сверление. Осуществляется на станке, оборудованном сверлом. Основная цель заключается в проделывании отверстий в заготовке. С этой целью деталь жестко фиксируют с помощью тисков, и в ней сверлится отверстие определенного диаметра, который зависит от параметров сверла. Кроме этого, сверло может отличаться как размером, так и формой. Иногда для работы требуется перовое, спиральное или центровочное сверло.

- Фрезерование. Специальный станок для фрезеровки оборудован инструментом с резцами (фрезой). Фреза быстро вращается вокруг своей оси, а деталь, закрепленная на столе, движется продольно. В зависимости от того, как закреплены заготовка и фреза, выделяют горизонтальную, вертикальную и диагональную фрезеровки. Для мастеров, занимающихся фрезеровкой, выпускают и компактные ручные электрические фрезеры. Они очень удобны в том случае, когда необходимо сделать какую-то работу на месте, не устанавливая деталь в стационарном станке. И пусть спектр их возможностей ограничен, но как мобильная версия они достаточно удобны.

- Строгание. Осуществляется на специальном станке, который может быть продольно-строгальным, поперечно-строгальным и строгально-долбежным. Операция строгания может понадобится при изготовлении рам, штанг, станин и пр. Станок оборудуют прямыми и изогнутыми резцами. Прямыми легко управлять, но большую точность в работе дают только изогнутые. Поэтому чаще всего на строгальные станки устанавливают резцы изогнутой формы.

- Долбление. Осуществляется посредством долбежного станка. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Чаще всего долбление используется при изготовлении плоских деталей с небольшой высотой. Так, путем долбления можно получить очень точное зубчатое колесо.

- Шлифование. Осуществляется на станке, оборудованном шлифовальным кругом. Заготовка обрабатывается посредством воздействия этого круга, который вращается продольно, поперечно или вокруг заготовки. В результате получается высокоточная деталь. Важно понимать, что для качественной работы шлифовального станка необходимо предусмотреть те особенности, которые влечет за собой эта операция: нагревание детали во время обработки, возмож

Какое свойство металлов обеспечивает возможность их успешно их обработки давлением

Один из технологических способов обработки металла — воздействие на него давлением. Особенность данного процесса — меняется внешний вид продукта и его физические свойства. При воздействии давлением увеличивается производительность.

Разные формы пластической деформации используются на современном производстве, для получения как окончательных деталей, так и исходного материала.

Основы процесса обработки давлением металла

Процедура опирается на физические свойства металла безвозвратно изменять свою форму под давлением внешней нагрузки без разрушения. Это основано на механическом свойстве атомов менять свое стабильное состояние на новое при воздействии сил, которые превышают упругость самого металла.

Обработка проводится горячим и холодным способом. При горячем методе температура заготовки выше, чем показатель рекристаллизации.

При холодном методе давление производится при показателях температуры ниже, чем у рекристаллизации.

Применяется несколько процессов воздействия на металл давлением:

- волочение;

- воздействие прессом;

- ковочный процесс;

- прокатный станок;

- объемный вариант штамповки;

- листовой метод;

- комбинированные методы.

Каждый из них отличается многими нюансами.

Прокатка

Для прокатки используется вращательный инструмент — валка. Заготовка втягивается в зазор между валками и приобретает необходимую форму детали. Прокатка имеет несколько разновидностей:

- Продольная: один из самых распространенных методов прокатки.

- Поперечная: заготовка в таком методе не делает поступательных движений.

- Поперечно-винтовая: средний вариант обработки между двумя методами обработки.

Последняя разновидность чаще применяется для изготовления полых заготовок. Прокатка является одним из наиболее широко применяемых методов создания металлических заготовок давлением. При помощи данного процесса получают: балки, рельсы, листы, прутковый материал, трубы.

На производстве несколько валков, соединенных в станину, получается клеть. Всем известный станок проката — это несколько клетей, которые имеют соединения. На прокатных станах используется, и горячий, и холодный метод обработки металла.

В зависимости от готовой продукции, которую выпускает прокатный стан, их делян на: листопрокатные, трубопрокатные, рельсобалочные, а также специальные.

Такие станки подразделяются на то, сколько валков расположено в нем.

Важно знать: Новые и старые способы резки металла

Волочение

В данном метода обработки применяется принудительное пропускание профиля (круглого или фасонного) через фильеру. Ее еще называют волокой. Волока изготавливается из твердых сплавов, а также инструментальной стали и алмазов. Таким образом, изготавливается проволока.

При этом толщина и ширина сечения должны иметь соотношение не больше 20. В таком процессе через несколько фильер протягивается заготовка большого диаметра. Процесс волочения так же разделяется на виды.

- По типу волочения: сухое или мокрое. При мокром волочении используется мыльная эмульсия, а при сухой обработке давлением применяется емкость с мыльным раствором.

- Много- и однониточное волочение. Многониточное волочение допускает протягивание 8 одновременных заготовок.

- По обработке поверхности: чистовое или черновое. Чистовое волочение используется как оканчивающая процедура, а черновой вариант является заготовительным.

- По температурным показателям: холодный и горячий вариант.

- По числу обработки: однократное или многократное. Считается по количеству протягиваний полосы через станок.

При помощи данной технологической процедуры получается проволока до 8 мм в диаметре. Волочение полых конструкций помогает произвести тонкостенные трубы небольшого диаметра.

См.также: Токарные резцы по металлу

Прессование

Это процедура выдавливания давлением металла через отверстие матрицы. В качестве стартового материала для прессования используют заготовки, предварительно обработанные на прокатном станке. Детали получаются самого разного сечения. При помощи прессования в промышленных масштабах изготавливают:

- пруты в диаметре 0.5-20 см;

- трубы в диаметре до 80 см и толщина стенок до 8 мм.

Различия прессования только по методу: прямой и обратный.

При такой процедуре используются в качестве необходимого материала алюминий, медь, магний, титановые сплавы. При прямом варианте следует разогреть заготовку и выложить ее в углубление пресса.

На одной из сторон контейнера расположена матрица с отверстием для выхода материала, которое имеет круглое сечение. С противоположного конца расположен пуансон и пресс-шайба. При таком методе к концу прессования в контейнере остаются пресс-остатки. Они не участвуют в процессе обработки давления металлом.

Обратный вариант обработки заготовок. При таком варианте в контейнер входит полый пуансон, оканчивающийся матрицей. Пуансона давит на приготовленный список, а через матричное отверстие выходит металл.

Отходы по умолчанию меньше, чем при прямом варианте обработки — на 10%. Но из-за сложной конструкции станка, этот метод применяется реже, чем прямой.

Технология процесса имеет следующий алгоритм:

- Подготавливают начальный материал в виде слитка или заготовки. Для этого удаляют все дефекты, разрезают на определенные участки.

- Разогрев материал в электрической или плавильной печи.

- Размещение нагретого материала непосредственно в контейнер.

- Вывод материала через матрицу.

- Доработка металла — резка, избавление от дефектов, правка.

При соблюдении технологического процесса можно добиться 80% выхода готовой продукции.

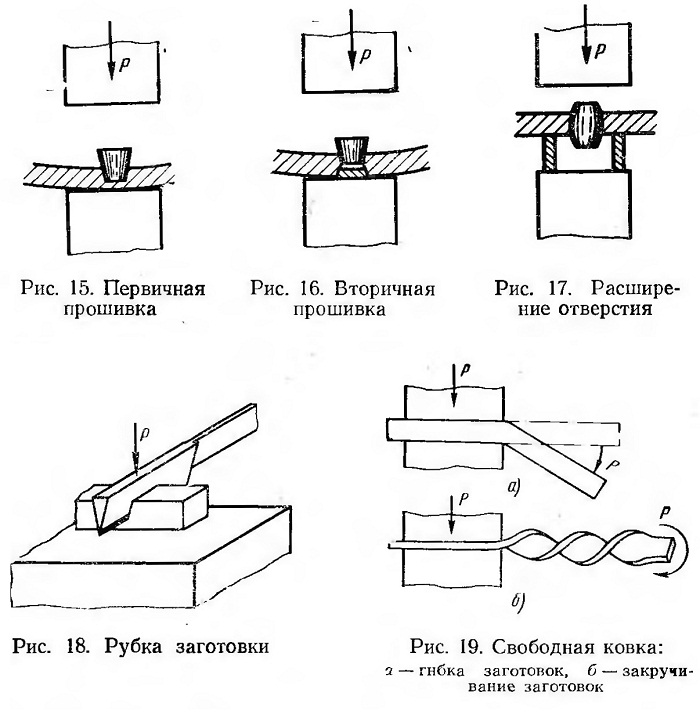

Ковка

Это один из самых древних методов обработки металла. Первые известные человечеству кузнецы работали еще 6 тысяч лет назад. Сейчас ковка применяется на всех видах производства.

По сути, ковка — это обработка материала нагретого до ковочной температуры. Есть и варианты холодной ковки. На данный момент существует 3 вида ковки:

- Свободная, при которой нет ограничения по формам материала. Сюда же относятся и ручные варианты ковки.

- Машинная — используется с массовой, тяжелой промышленности. Масса механизированного молота до 5 тонн.

- Штамповка — используется для массового производства.

Кузнечный очаг на современном производстве имеет несколько вариаций:

- установленное оборудование;

- мобильные варианты;

- закрытое или открытое;

- топливные;

- с электрическим разогревом;

- жидкостные, твердотопливные и газовые;

- по месту подачи воздуха: через боковые сопла или через центральное.

Наиболее распространённые кузнечные операции:

- Осадочные — уменьшает высоту заготовки и увеличивает ее поперечное сечение.

- Неполная осадка, при которой следует сделать утолщение.

- Протяжка — операция по удлинению заготовки.

- Обкатка — придача заготовке форме цилиндра.

- Образование кольцевой заготовки.

- Выработка широкой заготовки при помощи разгонки.

При ковке важно контролировать температуру, которая напрямую устанавливается в зависимости от твердости материала. Мелкие детали производят ручной поковкой, а средние и крупные — машинной.

Объемная штамповка

Под этой процедурой используется пластическая деформация материала по перераспределению материала на первичном продукте. При этом изменяется простая геометрическая конфигурация на более сложный вариант. Рабочий инструмент — штамп, форму которого получает деталь.

Холодная объемная штамповка проводится без разогрева детали. Этим методом выпускаются надежные детали и механизмы, применяемые в ответственных агрегатах. Штамповка осуществляется без рекристаллизации металла и со значительным упрочнением исходного материала. Но есть и недостаток у данного метода: детали изнашиваются на порядок быстрее.

Горячая объемная штамповка производится при температуре +200°С -1300°С. Начальный материал разрезан на отдельные части, которые по размеру равны будущим готовым деталям. По физическим свойствам эта процедура схожа со свободной ковкой. Отличие только в использовании штампов, которые позволяют достичь сложной конфигурации.

При горячем штамповании используется штамп из матрицы и пуансонов. При этом матрицы статичны, а пуансоны — подвижные. Штампы для горячего штампования бывают:

- закрытыми, когда поверхность разъема находится по периметру поковки;

- открытая, когда поверхность располагается под прямым углом к направлению штамповки.

Открытые штампа более просты в обращении, но могут привести к образованию заусениц на детали. Если используется штамп закрытый, то заусениц не будет, но такой станок не обладает универсальностью.

Листовая штамповка

Это вторичный вариант обработки после прокатки. В качестве исходного материала используются листы, полосы, а также ленты. Процесс проходит на кривошипных или гидравлических прессах. Листовая штамповка предусматривает два вида процедур:

- создающие форму;

- разделяющие.

При использовании листовой штамповки изготавливаются детали, которые имеют высокую точность. Практически все детали микроэлектроники произведены именно таким методом обработки давлением.

Эта процедура давно автоматизирована и штампует детали на скорости до нескольких сотен в минуту. При этом расход материала очень маленький.

Комбинированные методы

Если комбинировать несколько методов обработки металла давлением, то в конечном результате можно получить конечный продукт, который лучше отвечает всем требованиям, необходимым для его эксплуатации.

Одним из комбинированных методов является применение помимо давления еще и сварки. Это позволяет процесс удешевить и упростить, а в итоге получить деталь с заданными характеристиками.

Важно! При использовании данного метода необходимо помнить, что место сварки (шов) может стать слабой частью конструкции.

При совмещении в одном штамповочном переходе обжима и вытяжки можно без проблем уменьшить диаметр конечного продукта. Можно добиться и смены толщины заготовленного продукта в процессе деформации.

Если комбинировать холодный и горячий метод обработки давлением, то легко добиться более высокой прочности за счет холодной деформации.

При влиянии на металл давления используются технологические процессы, основанные на простых законах физики. При этом значительно повышается производительность, а также конечные качества изготавливаемой детали. Есть несколько видов обработки металла давление.

Прежде всего, методы могут быть горячие и холодные, которые зависят от разницы температур между рекристаллизацией и материалом. Это помогает выпустить самые разные детали, по форме, толщине, прочности и эксплуатационным качествам.

При этом самым первым методом воздействия на металл при помощи давления является обыкновенная ковка, которая появилась вместе с выплавкой металла и позволила людям производить надежные орудия труда.

Обработка металлов давлением — Краткое руководство

Изгиб трубы. Гибка — это один из нескольких методов обработки металлов давлением.Изображение предоставлено: Shutterstock.com/Dmitry Kalinovsky

Обработка металлов давлением, разновидность технологического процесса, включает изменение формы металлов, еще находящихся в твердом состоянии. Используя пластичность некоторых металлов, процесс формования позволяет придать твердому куску металла его текущую форму в желаемую форму. В процессе формования металла это достигается без плавления материала, что позволяет избежать любых потенциальных трудностей при обращении с расплавленным металлом или целостности формованных изделий.

Сравнение горячей обработки и холодной обработки

В то время как горячая обработка деформирует металл выше температуры рекристаллизации, холодная обработка выполняется ниже. Горячая обработка обычно проводится при температурах выше 60% от точки плавления металла (по шкале Кельвина). Выше температуры рекристаллизации металлические зерна, которые подверглись напряжению из-за примененных к ним ранее процессов, переплавляются в новые ненапряженные зерна, которые являются более пластичными и менее твердыми. Это облегчает формовку металла.

Холодная обработка большинства металлов обычно выполняется при комнатной температуре или немного выше.Пока рабочая температура ниже температуры рекристаллизации металла, это считается холодной обработкой.

Температуры, участвующие в этих процессах, не статичны: они варьируются от металла к металлу. В некоторых случаях комнатная температура может означать жаркие условия работы.

Преимущества и недостатки горячей обработки

Горячая обработка лучше всего подходит для случаев, когда требуется большая деформация. Для формования горячего металла требуется меньшее усилие, а горячая штамповка позволяет металлу растягиваться намного больше, чем при холодной штамповке.Кроме того, он не закаливает металл, что позволяет ему сохранять пластичность. Однако горячая обработка имеет некоторые недостатки, в том числе более шероховатую поверхность, менее точные размеры и меньшую стойкость инструмента.

Преимущества и недостатки холодной обработки

В отличие от горячей обработки, холодная обработка требует больше энергии, но дает более прочные изделия. Холодная обработка обеспечивает более жесткие допуски, хорошее качество поверхности и требует минимальной последующей обработки. Этот метод также обеспечивает большую прочность и твердость металла за счет деформационного упрочнения, и то, как холодная штамповка влияет на текучесть зерна металла, может быть полезно для определенных применений.Поскольку холодная штамповка также не требует печи или топлива, это позволяет производителю сэкономить на расходах.

Однако, поскольку металл подвергается холодной обработке, для его формования требуется больше энергии, а объем формования, который может быть выполнен, ограничен из-за происходящего деформационного упрочнения. Кроме того, холодно обработанный металл не так легко деформируется, как горячекатаный.

Процессы производства металлообработки

Большинство методов формовки можно выполнять как при высоких, так и при низких температурах, в зависимости от необходимых эффектов.Однако, в то время как некоторые процессы полагаются на объемные заготовки (например, стержни), другие используют листы или пластины для создания готового продукта.

Типы опалубки металла

Формовка объемного металла включает материалы с низким отношением площади поверхности к объему, например стержни, трубы или заготовки. Формование навалом включает такие методы, как профилирование, ковка, экструзия, литье и волочение.

- Прокатка включает в себя пропускание металлической заготовки через набор роликов, которые деформируют исходную заготовку и придают ей необходимую форму.Листы, полосы, рельсы и другие аналогичные формы можно изготавливать прокаткой. Этот метод позволяет получать жесткие, повторяемые допуски, высокопрочный металл и почти полностью отсутствует брак.

- Forging использует прессы, молотки и другие сжимающие устройства для формования металлических заготовок. Детали, изготовленные методом холодной штамповки, часто называют деталями с холодной головкой. Основные преимущества ковки, часто применяемой в аэрокосмической и автомобильной промышленности, заключаются в небольшом количестве необходимых вторичных услуг, а также в прочности и твердости конечного продукта.

- Экструзия — это процесс, при котором заготовка проталкивается через матрицу и выходит в виде трубы с почти таким же поперечным сечением, что и матрица. Метод формовки позволяет получать полые формы без сварки швов, а также сложные поперечные сечения.

- Литье осуществляется заливкой расплавленного металла в штамп или изложницу. Его преимущества заключаются в сложных деталях и широком спектре сплавов, которые могут быть использованы для него.

- Чертеж напоминает экструзию, за исключением того, что деталь вытягивается, а не проталкивается через матрицу.Рисование выполняется на более толстых кусках металла, но его не следует путать с глубокой вытяжкой, которая применяется к металлическому листу.

Типы обработки листового металла

При формовании листового металла используются металлические формы с большой площадью поверхности, такие как пластины и листы, для формования изделий. Это может включать глубокую вытяжку, гибку, резку и штамповку.

- Глубокая вытяжка включает в себя рисование пластине или листу необходимой формы до такой степени, что конечный результат имеет высоту, равную или превышающую ее ширину.Этот метод хорош для изделий сложной геометрии, а также для быстрого производства.

- Гибка включает в себя изменение формы металла вокруг линейной оси и обычно выполняется с помощью листогибочного пресса. Гибка обеспечивает меньшее остаточное напряжение, чем профилирование.

- Stamping использует пресс для создания углублений желаемой формы в металле. Этот метод подходит для больших объемов, включая сложные детали за короткие промежутки времени. Он также может производить однородные продукты без изменений.

Инструменты для обработки металлов

Благодаря большому разнообразию процессов обработки металлов давлением для обработки металла используется такое же большое количество инструментов.Некоторые из самых простых включают:

- Прессы для штамповки. Прессы придают форму металлу, раздавливая его между верхом и низом (дно называется станиной). Они бывают механического, гидравлического и пневматического типов.

- Бендеры бывают разных видов в зависимости от того, является ли металл листовым или сыпучим материалом. Листогибочные прессы создают V- и U-образные изгибы листового металла, вдавливая лист в матрицу с помощью штампа. Также имеется оборудование для гибки труб и прутков ручного и машинного типов.

- Профилегибочное оборудование выравнивает и истончает металл, пропуская его между двумя валками, и часто используется для скручивания его в бухты. Профилегибочное оборудование может быть нескольких типов в зависимости от потребности, включая машины, которые могут обрабатывать несколько деталей или которые имеют несколько наборов роликов для одной детали.

- Плашки — это форма для придания формы необработанному металлу. Помимо использования для штамповки и гибки, матрицы также используются для вытяжки и экструзии, когда металл протягивается или проталкивается через них для придания формы.

- Экструдеры проталкивают металл через матрицу для придания ему формы и упрочнения. Экструдеры могут использовать прямой, непрямой, гидростатический, боковой или ударный методы экструдирования металла.

- В отличие от экструдеров, волочильные машины протягивают металл через матрицы или вытяжные пластины для утончения и упрочнения. Скамейки также используются для рисования.

Приложения для обработки металлов давлением

Обработка металлов давлением используется для создания всевозможных изделий, включая трубы, трубы, металлические листы, крепежные детали и проволоку.Многие металлические предметы, с которыми мы сталкиваемся в повседневной жизни, от канцелярских кнопок до файловых ящиков, вероятно, были созданы в результате одной или нескольких операций по формовке металла. Промышленная штамповка металла обычно используется во многих секторах, включая автомобилестроение, где штамповка используется для дверных рам и бамперов. Он также используется в аэрокосмической отрасли, из которого изготавливают детали двигателей, лопасти и конструктивные элементы. Металл также используется для архитектурных целей, например, для декоративной лепки или деталей крыши.

Заключение

Металлообработка как процесс имеет несколько преимуществ, в том числе высокую производительность, улучшенные механические свойства готового продукта и отсутствие потерь в сырье.Однако это только одна категория производственных процессов. Чтобы узнать больше о других типах производственных процессов, таких как услуги по резке или соединению, мы приглашаем вас ознакомиться с другими нашими отраслевыми руководствами. Или, если вас больше интересует поиск поставщиков, вы можете выбрать одну из более чем 2000 компаний, предлагающих услуги по формовке металла, на странице Thomas Supplier Discovery.

Источники:

- https://blog.dahlstromrollform.com/metal-forming-processes-guide

- https: // www.Corropedia.com/definition/964/recrystallization

- https://thelibraryofmanufacturing.com

- http://www.iitg.ac.in

- https://dienamics.com.au/blog/how-does-metal-press-work/

- https://aimetalfinishing.com/how-does-metal-bending-work/

- https://www.globalspec.com

- https://www.charlesrichter.com/resources/metal-drawing/

- http://www.acb-ps.com

- https://link.springer.com

- http://ltcroll.com/automotive-metal-forming/

- https: // ied-inc.ru / the-different-types-of-Roll-Form-machines / blog.html

- https://www.wileymetal.com/6-benefits-of-the-deep-drawing-forming-process/

Прочие изделия из металла

Больше от Custom Manufacturing & Fabricating

Что такое металлообработка (формовка, резка, соединение)

Металлообработка — это, как следует из названия, работа с металлами для создания отдельных деталей. В металлообработке используется широкий спектр технологий для создания всех типов изделий, от небольших ювелирных изделий до строительных компонентов и крупномасштабных конструкций.Большинство процессов металлообработки можно разделить на три категории: формовка, резка или соединение. Однако важно также отметить, что литье является одним из наиболее распространенных методов обработки металла и включает заливку металла в форму, после чего его охлаждают и затвердевают. В этом руководстве сделана попытка дать обзор наиболее распространенных сегодня процессов металлообработки в обрабатывающей промышленности.

Формовка металла

Формовка — это процесс формования металлических предметов путем деформации без добавления или удаления какого-либо материала.Процесс деформации осуществляется с помощью тепловых и механических нагрузок. Формовка также включает различные производственные технологии, такие как гибка и ковка.

Гибка металла

Гибка металла — это производственный процесс, в котором используются пластичные материалы, чаще всего листовой металл, который обычно используется для такого оборудования, как специализированные машинные прессы. Гибка металла считается достаточно рентабельной для партий небольшого и среднего количества. В основном, на листогибочном прессе существует три типа гибки: гибка на воздухе (наиболее распространенная), дно и чеканка.

Ковка

Ковка — один из старейших процессов металлообработки. Он использует местные силы сжатия для придания металлу формы. В настоящее время промышленная ковка выполняется на специализированном прессовом оборудовании (молотках), которое может весить более тысячи фунтов! Одним из значительных преимуществ ковки является то, что она может производить деталь более прочную, чем если бы она была сделана с помощью литья или механической обработки. Металлу придают форму в процессе ковки, и его внутренняя зернистая текстура медленно деформируется в соответствии с общей формой детали.После завершения процесса готовый продукт имеет значительно превосходные свойства.

Резка металла

Резка — это процесс, во время которого материалу придается форма путем удаления некоторых деталей с помощью инструментов. Этот процесс включает такие технологии, как фрезерование с ЧПУ, фрезерование и токарная обработка.

Обработка

Обработка — это собирательное название для различных процессов, в которых кусок сырья обрабатывается до желаемой формы и размера с помощью инструментов, управляемых компьютером.Такие методы часто называют субтрактивным производством, в отличие от аддитивного производства (3D-печать), при котором продукт создается с нуля. Механическая обработка обычно связана с производством металлических деталей, но она используется с широким спектром материалов, включая пластик, дерево, композиты и другие. Три основных процесса обработки: фрезерование, фрезерование и токарная обработка.

Фрезерование

Операции, при которых режущий инструмент вращается, прижимая режущие кромки к заготовке, называются фрезерованием.Фрезерные станки — это основной инструмент, используемый при фрезеровании.

Фрезерование

Фрезерование с ЧПУ похоже на фрезерование, при этом некоторые фрезерные станки с ЧПУ способны выполнять почти те же задачи, что и фрезерные станки. Основные функции — вырезать, гравировать и вырезать объекты из заготовки — по сути, это замена обычного ручного маршрутизатора, но с помощью процессов, управляемых компьютером, для устранения человеческой ошибки.

Токарная обработка

Операции с вращением заготовки как основной метод перемещения металла относительно режущего инструмента.Токарные станки используются в токарной обработке как ведущий основной станок.

Соединение металла

Соединение означает соединение нескольких частей металлического изделия с помощью таких процессов, как сварка. Некоторые процессы 3D-печати металлом, такие как DMLS и EBM, также можно назвать формами сварки.

Сварка

Сварка металла — это процесс изготовления, основанный на соединении материалов плавлением, которое представляет собой сочетание давления и тепла. Обычно для образования сварного шва добавляется присадочный материал, так что в некоторых случаях он может стать даже прочнее исходного материала.В то же время процесс сварки должен предохранять присадочные / расплавленные металлы от загрязнения и / или окисления. Сварные операции можно разделить на категории в соответствии с различными используемыми источниками энергии, среди которых газовое пламя, электрическая дуга, лазер и ультразвук. Среди наиболее популярных методов сварки:

Газокислородная сварка (кислородная сварка), при которой для сварки и резки металлов используются топливные газы и кислород.

Дуговая сварка защитным металлом (электросварка), в которой используется электрод, покрытый флюсом для защиты сварочной ванны.Электрододержатель удерживает проволоку, пока она медленно тает.

Газовая дуговая сварка вольфрамом (инертный газ), в которой для сварки используется неплавящийся вольфрамовый электрод. Однако область сварного шва должна быть защищена от атмосферного загрязнения инертным защитным газом, таким как аргон или гелий.

Газовая дуговая сварка металлическим электродом (инертный газ) с использованием пистолета для подачи проволоки, который подает проволоку с регулируемой скоростью и пропускает защитный газ на основе аргона или смесь аргона и диоксида углерода (CO2) над сварочной лужей для защиты это от атмосферного загрязнения.

Литье металла

Литье металла — это процесс обработки металла, который, как известно, начался в древние времена и до сих пор широко используется для изготовления скульптур, инструментов и ювелирных изделий. Наиболее популярные методы включают литье по выплавляемым моделям и литье в песчаные формы. Они подразделяются на материал формы (например, песок или металл) и метод разливки (например, под действием силы тяжести или вакуума).

Какой вид металлообработки использовать?

У каждого процесса металлообработки есть свои плюсы и минусы, поэтому к выбору метода изготовления следует подходить внимательно.Мы рекомендуем более подробно изучить каждый производственный процесс в других руководствах по производству и при необходимости связаться с нами.

Услуги ЧПУ в США

Штамповочно-ковочная обработка деталей из листового металла

2.1. Конструкция процесса утолщения и коэффициента утолщения при одинарной осадке

В ППГ деталей манжеты с утолщенной стенкой осевая осадка стенки аналогична осадке трубы. Существует четыре ситуации изготовления кованой детали из трубной заготовки путем обработки осадки: внутренний диаметр остался, а внешний диаметр увеличился, внутренний диаметр уменьшился, а внешний диаметр остался, внутренний диаметр уменьшился, а внешний диаметр увеличился, внутренний и внешний диаметр увеличился, а толщина стенка трубки при этом не изменяется.Для обработки листового металла с осаждением и утолщением не существует режима деформации, который бы увеличивал как внутренний, так и внешний диаметр, а толщина в основном не изменялась. В этом разделе мы в основном говорим об обработке листового металла с осаждением и утолщением, при котором внутренний диаметр уменьшился, а внешний диаметр остался.

Для чашеобразной детали с утолщенной наружной стенкой можно использовать осевую высадку для утолщения стенки после волочения. Схема процесса утолщения наружной стенки представлена на рис. 4. На первом этапе листовой металл однородной толщины втягивается в полость матрицы большим круглым угловым пуансоном для предотвращения возникновения разрушения.На втором этапе сформированная чашка сначала утюжится маленьким круглым угловым пробойником, чтобы довести дно до заданного размера. Затем круглым высадочным пуансоном сжимают внешнюю стенку до утолщенного размера и делают внешний круглый угол заданным радиусом.

Рисунок 4.

Схема процесса утолщения наружной стенки.

Поскольку при осевой осадке легко образоваться складки, важно определить ограничение утолщения. В этом разделе представлено отношение утолщения толщины высадки к начальной толщине для определения формуемости.Некоторые геометрические параметры играют важную роль в соотношении толщины, например, высота стенки, радиус внутреннего угла и т. Д. Допустимый коэффициент утолщения в различных условиях показан на рис. 5. Цифры на

рис. 5.

Допустимое утолщение соотношение в разных условиях.

— коэффициенты утолщения, полученные из результатов моделирования, в которых внешний диаметр детали составляет 120 мм. Цифра 1 представляет деталь, которая складывалась при соответствующих условиях.Видно, что зона, ограниченная линиями, подходит для утолщения внешней стены. Когда отношение внутреннего углового радиуса к толщине стенки составляет около 0,5, коэффициент утолщения имеет наибольшее значение, которое достигает 1,4. С увеличением высоты стенки коэффициент утолщения уменьшается при любом внутреннем угловом радиусе.

2.2. Расчет формовочной нагрузки

2.2.1. Усилие осадки F u

Осевая осадка представляет собой процесс штамповки в закрытом штампе.Хотя поток металла отличается от потока осадки НКТ вначале, конечная сила осадки аналогична силе осадки НКТ. Так, согласно методу расчета силы осадки НКТ, усилие осадки можно выразить эмпирической формулой:

, где p — среднее напряжение осадки (МПа), A — площадь сечения стенки ( 2 мм. ).

2.2.2. Способы уменьшения нагрузки при формовании

Поскольку осевая осадка представляет собой процесс ковки в закрытых штампах, сила осадки быстро увеличивается в конце штамповки металла.Разгрузочная полость может быть установлена в штампах или в заготовке, чтобы увеличить поверхность свободного потока и избежать полного закрытия, за счет чего снижается сила осадки. Конструкция рельефной полости может иметь следующие три стиля: а) рельеф центрального отверстия на дне чашки, б) рельефная выемка на штампах, соответствующая внешнему углу между стенкой и дном, в) комбинированный рельефный стиль.

Разгрузка отверстия

Если в нижней части чашки имеется центральное отверстие, можно использовать метод разгрузки отверстия для уменьшения силы осадки.В этом методе прошивка должна выполняться до осевой осадки. Затем, когда внешняя стенка осаждается в осевом направлении, металл вынужден течь к центру дна, где есть поверхность свободного потока. Формовка металла больше не является закрытой штамповкой. Таким образом, усилие осадки можно уменьшить. Конечно, в результате осевой осадки диаметр отверстия уменьшается при утолщении стенки. Предполагается, что центральное отверстие детали может быть получено путем проектирования надлежащего разгрузочного отверстия, которое будет уменьшено до заданного размера.Это позволяет снизить усилие осадки, а также избежать повторного прокола.

Разгрузочная полость

Исходя из потока металла в процессе высадки, упомянутого в предыдущем разделе, внешний угол между стенкой и дном является последним сформированным положением детали. Во время формирования этого положения усилие осадки быстро увеличивается. Можно рассмотреть добавление рельефной полости в соответствующем внешнем углу матрицы, что может увеличить поверхность свободного потока и уменьшить силу осадки.После высадки следует провести механическую обработку, чтобы удалить ненужный металл.

Положение и форма полости рельефа может быть выполнен в виде двух режимах, как показано на рис 6: а) на опорной пластине под днище чаши, которая нуждается в изготовлении круговой полости в несущей пластине;. б) в пресс-формы и опорной пластины, которая должна производить круговые полости в несущих пластины и цилиндра умирают соответственно.

Рисунок 6.

1-Подшипниковая пластина, 2-цилиндровая матрица Рисунок 6. Режим разгрузочной полости.Как и при использовании метода разгрузочной полости, поток металла аналогичен потоку без разгрузочной полости до полного заполнения матрицы. После формирования стены в рельефную полость вынуждается только небольшое количество материала. Наконец, полость заполнена не полностью, остается немного свободной поверхности, что приводит к уменьшению осаждающей силы.

Комбинированный метод разгрузки

Два упомянутых выше метода разгрузки можно использовать вместе. Перед осадкой проделывается центральное отверстие, а в штампах выполняется разгрузочная полость.Таким образом, ослабление силы осадки может быть больше, чем при использовании одного метода, но лишь незначительно.

Метод разгрузки центрального отверстия подходит для одностенных деталей с центральным отверстием внизу. После осевой осадки формованная деталь не требует дополнительной обработки и может сохранять полную обтекаемость. Однако влияние этого метода на уменьшающую силу меньше, чем у рельефной полости. Это связано с тем, что материал должен течь к центру дна, тем не менее, в методе разгрузочной полости ненужный материал течет непосредственно в разгрузочную полость; расстояние потока в первом методе больше, чем в последнем.Но деталь, изготовленная методом рельефной полости, должна быть обработана, чтобы удалить ненужный материал, который нарушит линию тока. Короче говоря, при выборе метода разгрузки необходимо учитывать требования к конструкции и характеристикам детали.

2.3. Приложение

В этом разделе представлено применение осевой осадки. Объект приложения — пластина маховика, применяемая в самоизменяющейся коробке передач. Габаритный чертеж и трехмерная модель детали представлены на рис.7 и 8 соответственно. Из рисунков видно, что пластина маховика представляет собой чашечную деталь большого диаметра, 273,3 мм, при толщине стенки 11 мм и толщине днища 10 мм. Угол между стенкой и дном очень маленький, внутренний радиус закругления составляет 5 мм, а внешний радиус закругления — 2,5 мм. Кроме того, есть одно центральное отверстие и три вспомогательных отверстия в нижней части чашки. Материал детали — высококачественная углеродистая сталь 45, которая после закалки и отпуска будет иметь хорошие механические свойства.

Рисунок 7.

Габаритный чертеж пластины маховика.

Рис. 8.

Трехмерная модель пластины маховика.

Из-за того, что деталь имеет разную толщину в стенке и дне, а также небольшой радиус закругления, традиционный процесс вытяжки не позволяет получить желаемую деталь. При механической обработке расход материала очень низкий, около 35%. Кроме того, механическая обработка сокращает обтекаемость, что может снизить механические свойства. Если дно и стенка сформированы, соответственно, и затем объединены в цельную пластину маховика с помощью сварки, сварной шов оказывает вредное влияние на механические свойства, что может не соответствовать требованиям к характеристикам.

Коэффициент утолщения пластины маховика составляет 1,1. По критерию коэффициента утолщения толщина стенки может быть увеличена до проектного значения за один проход. Так, пластина маховика может быть изготовлена методом листовой штамповки-ковки. Принимая за заготовку круглую пластину диаметром 10 мм, сначала вытягивают ее до чашки одинаковой толщины, затем стенку чашки утолщают до 11 мм путем осевой осадки.

Для уменьшения деформационного напряжения в процессах волочения и осадки применялась горячая штамповка.Как правило, горячее формование представляет собой технологию, выполняемую при температуре от комнатной до температуры рекристаллизации, при которой деформационное напряжение материала значительно ниже, чем при комнатной температуре.

Процессы штамповки-поковки следующие: вырубка, нагрев, волочение, чистовая обработка внутреннего угла и осевая высадка, прошивка.

Заготовка

Из-за толщины дна 10 мм выбрана круглая заготовка толщиной 10 мм.Диаметр заготовки 337,8 мм, рассчитанный по принципу постоянного объема. Чтобы получить высококачественную круглую заготовку, для вырубки использовались фильеры с небольшим зазором между пуансоном и матрицей. Точность размеров достигла марки ИТ9-ИТ11, шероховатость поверхности Ra3,2-0,8 мкм.

Нагрев

Электрическая печь сопротивления, заполненная защитной атмосферой, использовалась для нагрева заготовки с целью уменьшения окисления. Заготовку нагревали до 800-850 ° C и выдерживали 30 минут.Тем временем штампы нагревали примерно до 200 ° C.

Чертеж

Для выполнения процесса волочения использовался механический пресс мощностью 1000 кН. Ключевые параметры процесса, такие как радиус пуансона и матрицы, были определены эмпирическим путем.

При толщине заготовки более 6 мм радиус пуансона не может быть менее 1,5-2 кратной толщины. В этом случае радиус пуансона должен превышать 15-20 мм. Поэтому радиус пуансона был выбран равным 15 мм, чтобы уменьшить объем чистовой обработки.

Радиус матрицы был определен по следующему эмпирическому уравнению:

rd = (2 ~ 4) t = (2 ~ 4) × 10 = 20 ~ 40 мм E2, где t — толщина заготовки (мм). В этом приложении радиус составлял 20 мм.

Чистовая обработка внутреннего угла и ось осадки

Для отделки внутреннего угла и высадки стены использовался механический пресс 8000 кН. После того как внутренний угол был отутюжен пуансоном с радиусом 5 мм, боковая стенка была высажена до желаемого размера, в то время как дно чашки было зажато.