Бронза – свойства, виды, применение, расшифровка маркировки бронзовых сплавов

Бронза — это многокомпонентное соединение, которое состоит из меди с добавлением различных металлов и неметаллов. Открыли бронзу еще в 5 тысячелетии до н.э., а активно применять начали в 4 тыс. до н.э. с чем связывают начало бронзового века. За это время люди создали множество бронзовых сплавов с разными легирующими элементами: алюминием, свинцом, фосфором, бериллием, марганцем, кремнием, железом, хромом, оловом.

Виды бронзы

Бронза классифицируются по наличию олова в составе, способности к механической деформации, типу главного легирующего элемента. В зависимости от состава бронза бывает двух категорий:

- Оловянная. В эту категорию входят сплавы, в которых содержится более 4% олова. Изделия из оловянных бронз отличаются минимальным уровнем усадки в процессе литья, податливостью к обработке, износостойкостью.

- Безоловянная. В ней нет олова, при этом по физико-механическим качествам она не уступает оловянным сплавам, а по некоторым показателям и превосходят их.

По технологичности бронза делятся на:

- Деформируемую. Материал без ограничений поддается механообработке, включая штамповку, гибку, ковку, нанесение перфорации. Олова в нем не более 6%, что объясняет наличие необходимых пластических свойств заготовок.

- Литейную. Предназначается для отливки фасонных металлоизделий со сложным профилем. Ее использование позволяет получать детали машин и механизмов, работающих при контакте с агрессивными средами, в условиях трения и износа.

Область применения бронзовых металлоизделий зависит от типа присадки, которая использовалась в их создании:

- Бериллиевая бронза. Характеризуется хорошими пружинящими качествами, жаропрочностью, устойчивостью к коррозии, сохраняет первоначальные характеристики при отрицательных температурах.

- Алюминиевая бронза. Ее ключевые особенности — это плотность, небольшой удельный вес, стойкость к химически активным веществам и негативному воздействию атмосферных явлений.

- Кремниевая бронза. К плюсам кремниевых соединений относится упругость, к тому же они не магнитятся, не искрят при ударах.

- Свинцовая бронза. Среди преимуществ можно выделить низкий коэффициент трения, устойчивость к термическим и ударным нагрузкам.

- Оловянная бронза. Сочетает в себе все вышеперечисленные характеристики и относится к наиболее востребованной во всех сферах промышленности.

Физико-химические свойства

По внешним признакам бронзовые, латунные, медные и алюминиевые изделия имеют много схожих признаков. В сравнении с латунью продукция из бронзы характеризуется более выраженной стойкостью к абразивному износу. Медный металлопрокат имеет более высокую тепло- и электропроводность, а если сравнивать бронзу с алюминием, то она будет иметь большую плотность.

На свойства продукции оказывает прямое влияние ее химический состав. Введение даже незначительного объема легирующих веществ меняет физические характеристики металла.

Влияние легирующих компонентов:

- олово, фосфор и железо — повышают коррозионную устойчивость, прочность и твердость;

- свинец — увеличивает податливость материала к раскрою и резке;

- цинк и хром — отвечают за литейные качества и жаропрочность;

- никель, кремний, марганец и цирконий — повышают упругость, способность к пластической деформации;

- бериллий — образует на поверхности изделий защитную пленку, которая препятствует окислению.

Методы получения

В производстве бронзы применяется несколько технологий. Классический способ заключается в плавке меди и дополнительных элементов во вращающихся втулках из стали или чугуна. В процессе плавки безоловянных сплавов самый важный параметр — это контроль температуры и однородности расплава, который заливается в формы. Бериллиевые и кремнистые сплавы выплавляются в электрических индукционных печах с использованием древесного угля. Конечным продуктом переплавки сырья является получение чушек и слитков, которые идут на дальнейшую переработку.

Бериллиевые и кремнистые сплавы выплавляются в электрических индукционных печах с использованием древесного угля. Конечным продуктом переплавки сырья является получение чушек и слитков, которые идут на дальнейшую переработку.

Сфера применения

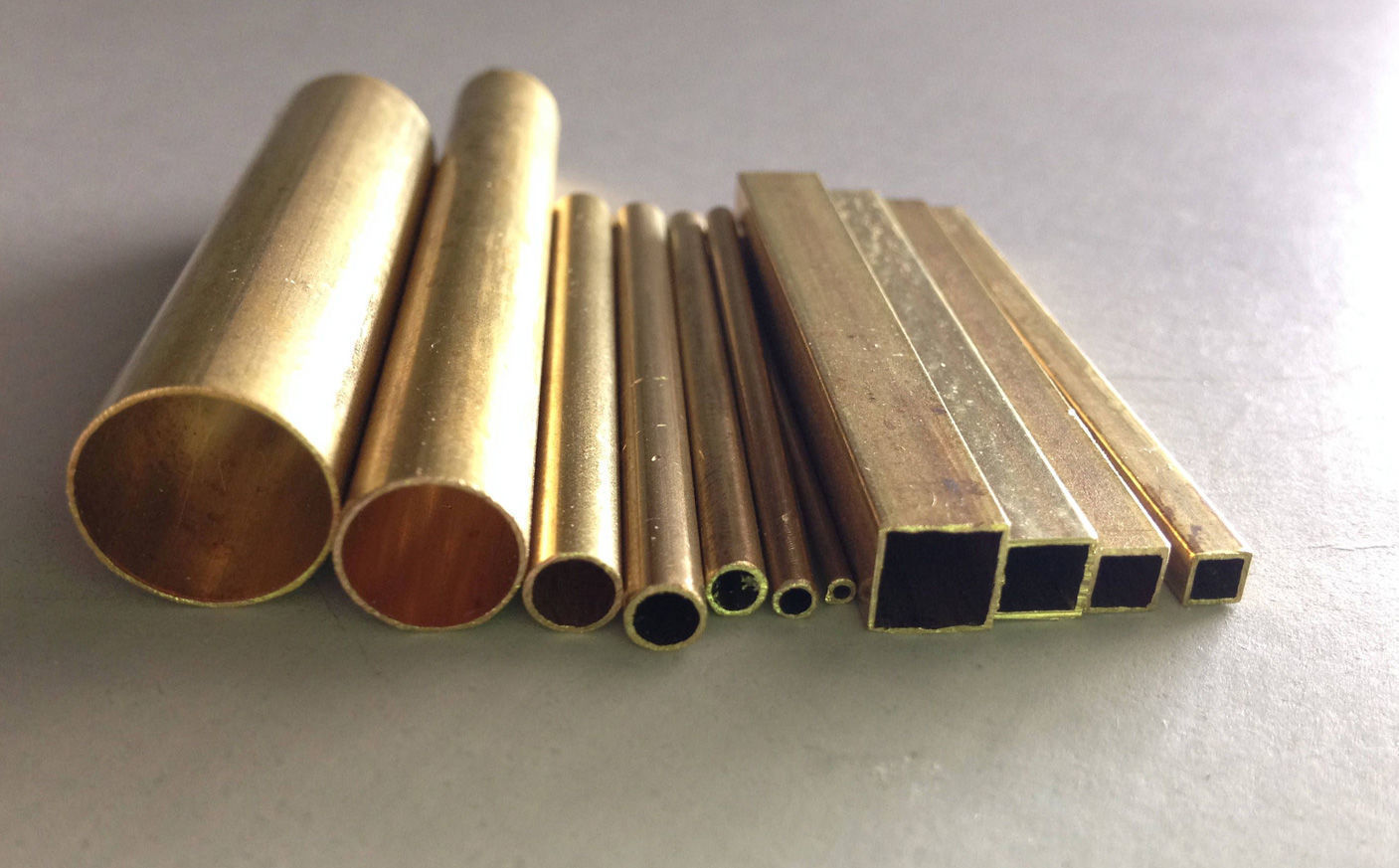

Бронзовый прокат востребован во многих сферах деятельности человека. Его популярность обусловлена широким сортаментом и большим выбором типоразмеров металлопродукции. Самые распространенные виды металлопроката из бронзы:

- Втулки относятся к расходникам в машиностроении и приборостроении. Они используются как подшипники скольжения для бытовых приборов и различного оборудования, включая насосы, паровые турбины, металлопрокатные станы, редукторы, генераторные установки. В машиностроительной отрасли они служат для оснащения тяжелой техники, экскаваторов, бульдозеров.

- Круги в зависимости от диаметра поставляются в бухтах и в виде профилей. Они используются в производстве комплектующих и запасных частей для механизмов и установок в железнодорожной, автотракторной, машиностроительной промышленности.

- Трубы из бронзы обладают хорошей пропускной способностью. Они незаменимы в создании систем водоснабжения, отопления, а также топливных систем, сточных и водосборных, вентиляционных и климатических. Манометрические трубки применяются в изготовлении пружинной продукции для точных приборов.

- Проволока служит для полуавтоматической сварки, а также идет на изготовление сварочных электродов, обмотки, кабелей, проводов. Из нее делают ювелирные украшения и бижутерию, тканую сетку для фильтрации и очистки газов, жидкостей и суспензий, деления на фракции материалов с сыпучей структурой.

- Лента выполняет роль полуфабриката для упругих чувствительных элементов в приборостроении. Благодаря внешней привлекательности бронзовый прокат нашел применение в создании интерьерного и архитектурного декора.

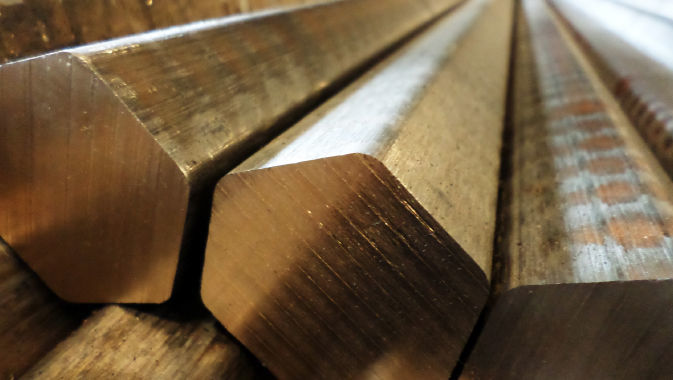

- Прутки с квадратным и шестигранным сечением используются как заготовки для крепежа и метизов — болтов, гаек, шурупов, заклепок.

Расшифровка маркировки бронзовых сплавов

В маркировочном коде каждой марки бронзы с помощью букв и цифр зашифрована информация, которая характеризует тип сплава, обозначения легирующих компонентов и примесей по нисходящей. Буквы указывают на вид легирующего компонента, а цифры — на его усредненное содержание в процентах.

Например, марка БрОЦС4-4-2,5 — это бронза (Бр), легированная оловом (О), цинком (Ц) и свинцом (С). Олова и цинка в сплаве по 4%, свинца 2,5%. Соответственно процентное содержание меди в данном сплаве будет составлять 100 — (4 + 4 + 2,5)= 89,5%.

У деформируемых бронз сначала идет подряд буквенное обозначение, а потом проставляются цифры, к примеру, как у сплава БрОФ2-0,25. У литейных марок после обозначения каждого легирующего элемента проставляется его объем в процентах. Примером может служить литейный сплав БрА10Ж3Мц2, где:

- Бр — это бронза;

- А10 — 10% алюминия;

- Ж3 — 3% железа;

- Мц2 — 2% марганца.

Отличия бронзовых сплавов

Каждый тип бронзы отличается набором уникальных характеристик, которые определяются содержанием химических элементов.

- БрБ2. К ценным свойствам можно отнести податливость сварке и пайке серебряными припоями, высокие показатели электро- и теплопроводности, отсутствие искрения. Это позволяет использовать ее для изготовления инструментов, применяемых для работы на взрывоопасных предприятиях — в шахтах, на рудниках, заводах по переработке нефти и газа.

- БрАЖ9-4. Алюминиево-железные бронзы улучшаются под действием термообработки, закалке и отпуску, в результате у материала повышается пластичность, твердость и устойчивость к истиранию.

- БрАЖН10-4-4. Для металла, легированного алюминием, никелем, железом, характерна жаропрочность, прочность на разрыв, атмосферостойкость, низкая электропроводность, стойкость к эрозии.

- БрОФ. Применяется в промышленном производстве металлоизделий путем прессования, волочения, холодной прокатки под давлением.

Главной особенностью марок БрОФ является коррозионная стойкость.

Главной особенностью марок БрОФ является коррозионная стойкость. - БрОЦ4-3. Бесспорный плюс оловянисто-цинковых бронз — отличная деформируемость. Они хорошо поддаются обработке как в холодном, так и в горячем состоянии.

- БрОЦС4-4-2,5. Преимущества деформируемых сплавов — это отличные антикоррозионные, антифрикционные и пружинящие показатели, податливость токарной и фрезерной обработке.

- БрОЦС5-5-5. Литейные бронзы, обладающие универсальными эксплуатационными параметрами, прекрасно режутся, не боятся трения и термического воздействия, хорошо поддаются плавке, равномерно заполняя изложницы любой конфигурации.

- БрАЖМц. Медь с присадками алюминия, железа и марганца сохраняет исходный уровень прочности при нагреве, длительном воздействии агрессивных сред, включая морскую воду, растворов большинства кислот и щелочей, продуктов нефтепереработки, органических веществ.

Маркировка бронз

Бронза — сплав меди с оловом, алюминием, кремнием, бериллием

и другими элементами, за исключением цинка. В зависимости от легирования бронзы

называют оловянными, алюминиевыми,

кремневыми, бериллиевыми и т.д.

В зависимости от легирования бронзы

называют оловянными, алюминиевыми,

кремневыми, бериллиевыми и т.д.

Марку бронз составляют из букв «Бр», характеризующих тип сплава (бронза), букв, указывающих перечень легирующих элементов в нисходящем порядке их содержания, и цифр, соответствующих их усредненному количеству в процентах. Например: маркой Бр. ОЦС4-4-2,5 обозначают бронзу, содержащую 4% олова, 4% цинка, 2.5% свинца и 89,5% меди (100-(4+4+2.5)=89,5% ).

Принято все бронзы делить на оловянные и безоловянные.

Оловянные бронзы.

Сплавы меди с оловом обладают высокой антикоррозионной стойкостью и хорошими антифрикционными свойствами. Этим обусловливается применение бронз в химической промышленности для изготовления литой арматуры, а также в качестве антифрикционного материала в других отраслях.

Оловянные бронзы легируют цинком, никелем и фосфором. Цинка

добавляют до 10%, в этом количестве он почти не изменяет свойств бронз, но

делает их дешевле. Свинец и фосфор улучшают антифрикционные свойства бронзы и

ее обрабатываемость резанием.

Цинка

добавляют до 10%, в этом количестве он почти не изменяет свойств бронз, но

делает их дешевле. Свинец и фосфор улучшают антифрикционные свойства бронзы и

ее обрабатываемость резанием.

Применение некоторых литейных оловянных бронз

Деформируемые бронзы:

БрОФ6,5-0,4 — пружины, барометрические коробки, мембраны, антифрикционные детали

БрОЦ4-3 — плоские и круглые пружины

БрОЦС4-4-2,5 — Антифрикционные детали

Литейные бронзы:

БрО3Ц12С5 — Арматура общего назначения

БрО5ЦНС5 — Антифрикционные детали, вкладыши подшипников и арматура

БрО4Ц4С17 — Антифрикционные детали (втулки, подшипники, вкладыши, червячные пары)

Бронзы безоловянные.

В настоящее время существует ряд марок бронз, не содержащих

олова. Это двойные или чаще многокомпонентные сплавы меди с алюминием,

марганцем, железом, свинцом, никелем, бериллием и кремнием.

Это двойные или чаще многокомпонентные сплавы меди с алюминием,

марганцем, железом, свинцом, никелем, бериллием и кремнием.

Алюминиевые бронзы. Алюминиевые бронзы хорошо

сопротивляются коррозии в морской воде и тропической атмосфере, имеют высокие

механические и технологические свойства. Однофазные бронзы, обладающие высокой

пластичностью, применяют для глубокой штамповки. Двухфазные бронзы подвергают

горячей деформации, или применяют в виде фасонного литья.

Литейные свойства алюминиевых бронз ниже, чем литейные свойства оловянных

бронз, но они обеспечивают высокую плотность отливок.

Кремнистые бронзы. При легировании меди кремнием (до

3,5%) повышается прочность, а так же пластичность. Никель и марганец улучшает

механические и коррозионные свойства кремнистых бронз, эти бронзы легко

обрабатываются давлением, резанием и свариваются. Благодаря высоким

механическим свойствам, упругости и коррозионной стойкости их применяют для

изготовления пружин и пружинящих деталей приборов и радиооборудования,

работающих при температуре до 2500С, а также в агрессивных средах (пресная,

морская вода).

Бериллиевые бронзы. Эти бронзы относятся к сплавам, упрочняемые термической обработкой. Обладая высокими значениями временного сопротивления, пределами текучести и упругости, бериллиевые бронзы хорошо сопротивляются коррозии, свариваются и обрабатываются резанием. Бериллиевые бронзы применяют для мембран, пружин, пружинящих контактов, деталей, работающих на износ, в электронной технике

Свинцовые бронзы. Свинец практически не растворяется в

жидкой меди. Поэтому сплавы после затвердевания состоит из кристаллов меди и

включения свинца. Такая структура бронзы обеспечивает высокие антифрикционные

свойства. Это предопределяет широкое применение свинцовой бронзы для

изготовления вкладышей подшипников скольжения, работающих с большими скоростями

и при повышенных давлениях. По сравнению с оловянными подшипниковыми бронзами

теплопроводность бронзы БрС30 в 4 раза больше, поэтому она хорошо отводит

теплоту, возникающую при трении.

Нередко свинцовые бронзы легируют никелем и оловом и повышают механические и коррозионные свойства.

Применение безоловянных бронз:

Алюминиевые бронзы

БрАЖ9-4 — Для обработки давлением ( прутки, трубы, листы)

БрАЖН10-4-4 — Детали химической аппаратуры

БрА9Ж3Л — Арматура, антифрикционные детали

БрА10Ж3Мц2 — Арматура, антифрикционные детали

Кремнистые бронзы

БрКМц3-1 — Прутки, ленты, проволока для пружин

Бериллиевая бронза

БрБ2 — Полосы, прутки, лента, проволока для пружин

Свинцовая бронза

БрС30 — Антифрикционные детали

Бронзовые ленты как непременный атрибут промышленности

В 3 тысячелетии до н.э. появилась бронза. Слишком мягкая медь, в сочетании с оловом давала сплав, который лучше справлялся с задачами, стоявшими перед древним человеком – земледелие, охота, защита территории. С развитием человечества металлы находили новые сферы применения, пока, наконец, индустриальная эпоха не сделала медь, бронзу, латунь непременными атрибутами деталей и машин.

С развитием человечества металлы находили новые сферы применения, пока, наконец, индустриальная эпоха не сделала медь, бронзу, латунь непременными атрибутами деталей и машин.

Бронзой называют сплав меди с оловом. Однако, сплавы меди с алюминием, свинцом, кремнием, бериллием также относятся к бронзам.

Оловянная бронза

Оловянные бронзы традиционно популярный литейный материал. Реже оловянная бронза встречается в виде ленты. УГМК-ОЦМ выпускает ленты сплава БрОФ6,5-0,15. Это оловянно-фосфористый бронзовый сплав. К его свойствам относят высокую прочность, твердость, устойчивость к коррозии. Благодаря добавлению фосфора снижается температура плавления и улучшается жидкотекучесть сплава.

Ленты БрОФ6,5-0,15 обладают отличными антифрикционными свойствами. Поэтому спав находит применение там, где необходима устойчивость к тернию, например, в машиностроении.

Бронзовая лента

Бронзовая лента один из видов плоского полуфабриката, который широко применяется во многих отраслях промышленности. Антифрикционные свойства в сочетании с гибкостью, упругостью, пластичностью, прочностью и коррозийной стойкостью не дает больше ни один металл. Еще одно достоинство бронзовой ленты – электропроводность. Не столь высокая как у меди, но свойство сохраняется.

Антифрикционные свойства в сочетании с гибкостью, упругостью, пластичностью, прочностью и коррозийной стойкостью не дает больше ни один металл. Еще одно достоинство бронзовой ленты – электропроводность. Не столь высокая как у меди, но свойство сохраняется.

Бронзовая лента относительно легка в обработке. Она поддается резанью, из нее штампуют заготовки и детали. Сфера применения бронзовой ленты обширна. Бронзовую ленту применяют в судостроении, машиностроении, авиационной технике, приборостроении.

Применение бронзовых лент

Машиностроение не может обойтись без бронзовой ленты. Благодаря антифрикционным свойствам, стойкости к коррозии даже в агрессивной среде, устойчивости к высоким нагрузкам, отсутствию деформации при перепадах температур бронза марки БрОФ6,5-0,15 незаменима при изготовлении пружин, втулок, вкладышей подшипников. Около 40% промышленных машин содержат детали из бронзы.

Прочие сплавы бронзы с оловом (БрОФ6.5-0.4, БрОФ7-0.2, БрОЦС4-4-4 и другие) находят применение в изготовлении винтов, трубок манометров, втулок и прокладок автомобилей и тракторов, шестерен, зубчатых колес и других деталей, где требуется стойкость к трению.

Если говорить о сплавах меди с алюминием, марганцем, кремнием, свинцом и бериллием, то их используют в качестве комплектующих электронных систем, при производстве гидравлических насосов в авиационной промышленности, деталей химической аппаратуры, электродов контактных сварочных машин и прочее.

Бронзовые ленты УГМК-ОЦМ

УГМК-ОЦМ зарекомендовавший себя производитель проката из меди и медных сплавов, в том числе производит бронзовые ленты марки БрОФ6,5-0,15. Производство находится в г. Киров, ОАО «Кировский завод по обработке цветных металлов». Лента выпускается в холоднокатаном состоянии. Возможные размеры проката: толщина – 0,2-2,0 мм, ширина – 20-300 мм. Минимальная норма заказа – 500 кг.

Чтобы купить партию бронзовых лент УГМК-ОЦМ оставьте заявку на сайте. Также вы можете позвонить нам или оставить свой номер телефона для обратной связи.

Бронза против бактерий и вирусов

Бронза против бактерий и вирусов

Эффективное противовирусное и противомикробное действие бронзы.

Бронза – это сплав меди, который способен уничтожать многие бактерии и вирусы. Так считают учёные. На Руси испокон веков использовали медь в лечебных целях. Было замечено, что рабочие, которые добывали медь, во времена страшных эпидемий холеры не болели, а бурлаки, которые подкладывали под пятки пятаки, заражались холерой или чумой значительно реже. Мнение что медь жизненно важна для здоровья высказывали врачеватели и мудрецы по всему миру на протяжении более 5000 лет. И это подтвердили исследования нашего времени[1,12]. Оказалось, различные виды бактерий, такие как возбудитель гемофильной инфекции, кишечная палочка, стафилококк МRSA, вирусы, попадая на большинство поверхностей, могут там жить в течение четырёх – пяти дней.

Но совсем другое дело, когда они приземляются на бронзу, содержащую 85-90% меди. На этих поверхностях возбудители начинают погибать в течение нескольких минут. Бронза, медь и её сплавы – это натуральный, пассивный антимикробный материал. Именно медь может самостоятельно стерилизовать свою поверхность без использования антисептиков. Соответственно, чем выше содержание меди в сплаве, тем эффективнее его противовирусное и противомикробное действие.

Именно медь может самостоятельно стерилизовать свою поверхность без использования антисептиков. Соответственно, чем выше содержание меди в сплаве, тем эффективнее его противовирусное и противомикробное действие.

В изделиях бренда BroVanz содержание меди 85-90%, так как изделия изготавливаются из высококачественной бронзы.

Пора вернуть в обиход бронзу — материал, защищающий нас от инфекций

Бронзы стали популярны во времена промышленной революции, как материал для механизмов, дверных ручек, светильников, художественных изделий, посуды, строительных конструкций. Но бронза, медь и её сплавы были вытеснены из многих отраслей волной новых материалов в 20 веке. Пластмассы, стекло, сплавы алюминия и нержавеющие стали – это современные материалы, используемые очень широко. Но они не обладают уникальными антисептическими свойствами бронзы и сплавов из меди [2, 3, 4]. А если сравнить все медьсодержащие сплавы между собой, то бронза несомненно является лидером по антибактериальным и антисептическим свойствам. Классическими можно считать составы оловянистой бронзы, в которых содержание меди 85-90%, содержание олова и других составляющих порядка 10-15%. Для наиболее распространенных латуней: медь – 58-60%, цинк – порядка 40%.

Классическими можно считать составы оловянистой бронзы, в которых содержание меди 85-90%, содержание олова и других составляющих порядка 10-15%. Для наиболее распространенных латуней: медь – 58-60%, цинк – порядка 40%.

Наиболее антибактериально активным элементом в составе этих сплавов выступает медь, ее ионы активно уничтожают микроорганизмы, находящиеся в контакте с металлом [5]. Активность цинка гораздо ниже, а само по себе олово можно воспринимать, как элемент нейтральный к развитию или угнетению микроорганизмов. Соответственно, учитывая процент содержания меди, следует признать, что эффективность бронзы как материала, угнетающего вирусы и прочие микроорганизмы много выше, чем латуни, и лишь минимально уступает чистой меди. В связи с этим наличие в латуни высокого содержания цинка будет существенно снижать эффективность антисептических свойств сплава. Следует отметить, что латунь, как цинкосодержащий сплав, при длительном контакте с организмом оказывает на него вредное воздействие. К сожалению медь, как конструктивный материал, имеет слишком много ограничений и предметы обихода, изготовленные из чистой меди – редкость, тогда как бронза – материал известный человечеству многие тысячи лет многократно доказал свою пригодность для самого широкого круга предметов и изделий.

К сожалению медь, как конструктивный материал, имеет слишком много ограничений и предметы обихода, изготовленные из чистой меди – редкость, тогда как бронза – материал известный человечеству многие тысячи лет многократно доказал свою пригодность для самого широкого круга предметов и изделий.

Пришло время вернуть изделия из бронзы, как в обиход каждого человека, так и в общественные места, в том числе больницы. Перед лицом повторяющихся эпидемий, которые охватывают весь мир, глобальных пандемий пора снова начать использовать бронзу и медные сплавы в наших домах, транспорте, здравоохранении. В сложившейся ситуации вряд ли можно надеяться, что возможно переоснастить общественные места, но обзавестись изделиями из бронзы дома вполне реально. Бронзовые изделия BroVanz не только внесут в дом пассивный антисептический материал, но и украсят интерьер, привнесут в дом предмет, который приятно держать в руках, не опасаясь за своё здоровье.

В реальных испытаниях бронза и медные сплавы доказывают свою ценность для здоровья.

В течение последнего десятилетия ряд исследователей изучили влияние бронзы на санитарное состояние медицинских учреждений. В частности, исследовалось санитарное состояние дверных ручек в больницах, больничные кровати и даже подлокотники кресел для гостей [6]. В 2015 году исследователи сравнили санитарное состояние в трёх больницах. Было обнаружено, что, когда в больнице использовались конструкции и предметы, изготовленные из медных сплавов, уровень внутри больничного заражения снижался на 58%. Аналогичное исследование было проведено в 2016 году в педиатрическом отделении интенсивной терапии, которое тоже выявило столь же впечатляющее снижение уровня присутствия возбудителей, если использовались изделия из медных сплавов. Агентство по охране окружающей среды США (ЕРА) констатировало, что медь и её сплавы являются антимикробной металлической поверхностью, рекомендованной для использования в медицинских учреждениях.

В связи с этим следует задуматься: присутствует ли бронза в вашем быту? Из чего сделаны дверные ручки, мебельная фурнитура и другие предметы домашнего обихода. Компания BroVanz готова помочь Вам в этом вопросе.

Компания BroVanz готова помочь Вам в этом вопросе.

Бронза убивает бактерии и вирусы.

Медь убивает бактерии. Это называется олигодинамический эффект, и он был открыт в 1893 году Карлом Вильгельмом фон Нагели. Медь, а также ионы некоторых других металлов, оказывают токсическое действие на плесень, споры, вирусы [7, 8,9,10,11]. Замена всех кранов, сидений унитазов, нажимных пластин на входных дверях на аналоги из медных сплавов привела к тому, что на них стало на 95% меньше микробов, чем на обычных больничных предметах, сделанных из других материалов. Пока нет ещё точного объяснения тому, как именно ионы меди делают это. Считается что они препятствуют метаболизму бактерий и вирусов, тем самым затрудняют их питание, и разрушают их ДНК. Также исследование показало, что ионы меди в состоянии убить даже смертельно опасный метициллин-резистентный золотистый стафилококк и кишечную палочку. Так что дверные ручки и краны из бронзы могут быть простым, но чрезвычайно эффективным способом остановить распространение инфекционных заболеваний. Также было предложено использовать ионы меди в медных сплавах, например бронзе, в качестве «оружия» против распространения вредоносных бактерий, устойчивых к антибиотикам.

Также было предложено использовать ионы меди в медных сплавах, например бронзе, в качестве «оружия» против распространения вредоносных бактерий, устойчивых к антибиотикам.

А в Вашем доме есть такие предметы, которые являются оружием против бактерий и вирусов? Если нет, то пора об этом задуматься. Изделия BroVanzобладают этими качествами.

В условиях пандемии, высоко контактного вирусного заболевания, сильно повышается значение предметов, изготовленных из пассивных антисептиков, способствующих самостоятельному обеззараживанию поверхностей, а именно бронзы. Во многих наблюдениях и исследования установлено, что поверхности из бронзы сами себя очищают от возбудителей болезней. Но оказывается, что бронза проявляет обеззараживающее действие и на руках. Когда мы берём в руки ложку для обуви изготовленную из бронзы или другой бронзовый предмет, то ионы меди попадают на нашу кожу и оказывают антисептическое действие. Вероятно, не только из-за красоты художественной бронзы, но и её очищающих свойств было так много изделий из бронзы в домах в 19 веке. Новые материалы вытеснили бронзу из нашего быта. А может быть зря? Вероятно, в условиях пандемии пришло время вернуть в наши дома и квартиры дверные ручки, мебельную фурнитуру, а также предметы интерьера и обихода из бронзы. Специалисты Производственной Компании Техно-Бронз/ ТМ BroVanz, помогут Вам в выборе стиля и функциональности предметов интерьера из высококачественной бронзы.

Новые материалы вытеснили бронзу из нашего быта. А может быть зря? Вероятно, в условиях пандемии пришло время вернуть в наши дома и квартиры дверные ручки, мебельную фурнитуру, а также предметы интерьера и обихода из бронзы. Специалисты Производственной Компании Техно-Бронз/ ТМ BroVanz, помогут Вам в выборе стиля и функциональности предметов интерьера из высококачественной бронзы.

Сегодня мы выражаем глубокую благодарность врачам и всем медикам. В знак уважения и признательности за их чрезвычайно нужный всему человечеству труд Компания BroVanz выпустила новую скульптурную миниатюру – фигурку врача, выполненную из бронзы, металла обладающего противомикробными и противовирусными свойствами.

Компания BroVanz продолжает традицию изготовления художественных изделий из бронзы, и тем самым вносит свою лепту в борьбу с вирусами и другими инфекциями.

Автор: Ф.М.Ванчаков

OOO «Техно-Бронз»/BroVanz™

- Van Doremalen N.

, Morris D.H., Holbrook M.G., and all. Aerosol and Surface Stability of SARS-CoV-2 as Compared with SARS-CoV-1.//New England Journal of Medicine , 17 Mach 2020. https://www.nejm.org/doi/full/10.1056/NEJMc2004973?query=featured_home ;

, Morris D.H., Holbrook M.G., and all. Aerosol and Surface Stability of SARS-CoV-2 as Compared with SARS-CoV-1.//New England Journal of Medicine , 17 Mach 2020. https://www.nejm.org/doi/full/10.1056/NEJMc2004973?query=featured_home ; - Grass, G., Rensing, C., and Solioz, M. Metallic copper as an antimicrobial surface. Appl Environ Microbiol. 2011; 77: 1541–1547;

- Dupont, C.L., Grass, G., and Rensing, C. Copper toxicity and the origin of bacterial resistance: new insights and applications. Metallomics. 2011; 3: 1109–1118;

- Elguindi, J., Hao, X., Lin, Y., Alwathnani, H.A., Wei, G., and Rensing, C. Advantages and challenges of increased antimicrobial copper use and copper mining. Appl Microbiol Biotechnol. 2011; 91: 237–249;

- Casey, A.L., Adams, D., Karpanen, T.J., Lambert, P.A., Cookson, B.D., Nightingale, P. et al. Role of copper in reducing hospital environment contamination. J Hosp Infect. 2010; 74: 72–77;

- Schmidt M.

G., Attaway Iii H. H., Fairey S. E., Steed L. L., Michels H. T., Salgado C. D. Infection Control and Hospital Epidemiology. Copper continuously limits the concentration of bacteria resident on bed rails within the intensive care unit. //Health Environments Research and Design Journal, 2015 , 34, 530–533;

G., Attaway Iii H. H., Fairey S. E., Steed L. L., Michels H. T., Salgado C. D. Infection Control and Hospital Epidemiology. Copper continuously limits the concentration of bacteria resident on bed rails within the intensive care unit. //Health Environments Research and Design Journal, 2015 , 34, 530–533; - Karpanen, T.J., Casey, A.L., Lambert, P.A., Cookson, B.D., Nightingale, P., Miruszenko, L. et al. The antimicrobial efficacy of copper alloy furnishing in the clinical environment: a crossover study. Infect Control Hosp Epidemiol. 2012; 33: 3–9;

- O’Gorman, J. and Humphreys, H. Application of copper to prevent and control infection. Where are we now?. J Hosp Infect. 2012; 81: 217–223;

- Copper is the only building material that kills viruses. Why don’t we use it anymore? , March 18, 2020. https://engnews24h.com/copper-is-the-only-building-material-that-kills-viruses-why-dont-we-use-it-an…;

- De Wit E.,Van Doremalen N., Falzarano D. Munster V.J.SARS and MERS: recent insights into emerging coronaviruses. Nat Rev Microbiol. 2016; 14: 523-534;

- G.Kampf, D.Todt, S.Pfaender, E.Steinmann Persistence of coronaviruses on inanimate surfaces and their inactivation with biocidal agents. //Hospital Infercion Volume 104, ISSUE 3, P246 – 251, March 01, 2020.

- Harold T.Michaels ( перевод Л.И.Барановой, Перепечатано с сокращениями из журнала Plumbing Standarts № 4/2004). Медные сплавы против микроорганизмов//Сантехника №4, 2005. https://www.abok.ru/for_spec/articles.php?nid=2976

Бронза в чушках БрАЖ10-3

Основная номенклатура бронзовой чушки под заказ

|

Наименование |

Марка сплава |

Стандарт |

Вес одной чушки |

|

Алюминиево-железная бронза в чушках |

БрА9Ж4 |

ГОСТ 493-79 |

массой не более 35кг. |

|

БрА10Ж3Мц1.5 |

ТУ 1733-00195430-88-97 |

||

|

Оловянно-цинково-свинцовая бронза в чушках |

БрО5Ц6С5 |

ГОСТ 613-79 |

|

|

Оловянно-цинково-свинцовая бронза литейная в чушках |

БрО5Ц5С5 |

ТУ 1733-00195430-88-97 |

|

|

БрО5Ц6С5 |

ТУ 1733-00195430-96-98 |

Общие сведения о бронзе

ОЛОВЯННЫЕ БРОНЗЫ

Оловянные бронзы применяют с древнейших времен и они хорошо освоены промышленностью.

В оловянные бронзы часто вводят фосфор. Фосфор, во-первых, раскисляет медь и уменьшает содержание водорода в расплаве; во-вторых, повышает прочностные свойства; в-третьих, улучшает жидкотекучесть и позволяет получать отливки сложной формы с тонкими стенками, в частности, качественное художественное литье. Фосфор в бронзах с небольшим количеством олова повышает сопротивление износу. Однако фосфор ухудшает технологическую пластичность, поэтому в деформируемые сплавы вводят не более 0,5% Р.

Оловянные бронзы легируют цинком в больших количествах, но в пределах растворимости.

Никель повышает прочностные свойства и улучшает пластичность и деформируемость, повышает их коррозионную стойкость, плотность, уменьшает ликвацию. Бронзы с никелем термически упрочняются закалкой и старением. Свинец повышает жидкотекучесть и плотность, их антифрикционные свойства.

Естественно, желательно применять дешевые недефицитные легирующие элементы. По этой причине в литейных бронзах стремятся уменьшать содержание олова за счет дополнительного легирования другими элементами.

- По назначению оловянные бронзы можно разделить на несколько групп :

Литейные стандартные БрОЗЦ12С5 Бр05Ц5С5 Бр04Ц4С17 Бр04Ц7С5 БрОЗЦ7С5Н1 - Литейные ответственного назначения БрОФ Бр010Ц2 Бр08Ц4 БрОбЦбСЗ БрОЮСЮ Бр05С25

- Деформируемые БрОФ8-0,3 БрОФ6,5-0,4 БрОФ6,5-0,15 БрОФ4-0,25 БрОЦ4-3 БрОЦС4-4-2,5

Первая группа — литейные стандартные , предназначенные для получения разных деталей машин методами фасонного литья. К этим бронзам, помимо высоких литейных свойств, предъявляются следующие требования:

- хорошая обрабатываемость резанием;

- высокая плотность отливок;

- достаточная коррозионная стойкость;

- высокие механические свойства.

Вторая группа — литейные нестандартные ответственного назначения, обладающие высокими антифрикционными свойствами и хорошим сопротивлением истиранию. Эти сплавы применяют для изготовления подшипников скольжения и других деталей, работающих в условиях трения. Наибольшей прочностью в сочетании с высокими антифрикционными свойствами обладает бронза Бр010Ф1, что обусловлено высоким содержанием олова и легированием фосфором.

Третья группа — деформируемые , они отличаются от литейных более высокой прочностью, вязкостью, пластичностью, сопротивлением усталости. Основные легирующие элементы в деформируемых бронзах — олово, фосфор, цинк и свинец, причем олова в них меньше, чем в литейных бронзах. Деформируемые бронзы можно разделить на сплавы, легированные оловом и фосфором (БрОФ6,5-0,4; БрОФ6,5-0,15; БрОФ4-0,25), и сплавы, не содержащие фосфора (БрОЦ4-3 и БрОЦС4-4-2,5). Из этих бронз наилучшая обрабатываемость давлением у бронзы БрОЦ4-3. Бронза БрОЦС4-4-2,5, содержащая свинец, совсем не обрабатывается давлением в горячем состоянии из-за присутствия в ней легкоплавкой эвтектики. Эта бронза предназначена для изготовления деталей, работающих в условиях трения, и поэтому легирована свинцом.

Четвертая группа — сплавы художественного литья (БХ1, БХ2, БХЗ). Для изготовления художественных изделий бронза — наиболее подходящий материал. Она достаточно жидкотекуча, хорошо заполняет самые сложные формы, обладает очень небольшой усадкой при затвердевании и поэтому хорошо передает форму изделия. Эти бронзы отличаются красивым цветом, сохраняющимся благодаря их высокой коррозионной стойкости достаточно долгое время. На поверхности бронз под воздействием естественной среды образуется патина — тончайшая оксидная пленка различных цветовых оттенков, от зеленого до темно-коричневого. Патина придает бронзовым скульптурам и декоративным изделиям красивую ровную окраску.

Основные виды термической обработки бронз — гомогенизация и промежуточный отжиг. Основная цель этих операций — облегчение обработки давлением. Гомогенизацию проводят при 700…750 °С с последующим быстрым охлаждением. Для снятия остаточных напряжений в отливках достаточно 1-ч отжига при 250 °С. Промежуточный отжиг при холодной обработке давлением проводят при температурах 550… 700 °С.

АЛЮМИНИЕВЫЕ БРОНЗЫ

По распространенности в промышленности алюминиевые бронзы занимают одно из первых мест среди медных сплавов. В меди растворяется довольно большое количество алюминия: 7,4% при 1035 °С, 9,4% при 565 °С и около 9% при комнатной температуре.С увеличением содержания алюминия прочностные свойства сплавов повышаются .Оптимальными механическими свойствами обладают сплавы, содержащие 5…8% А1.

Наряду с повышенной прочностью они сохраняют высокую пластичность.

Алюминиевые бронзы по сравнению с оловянными имеют следующие преимущества:

- меньшую склонность к дендритной ликвации;

- большую плотность отливок;

- лучшую жидкотекучесть;

- более высокую прочность и жаропрочность;

- более высокую коррозионную и противокавитационную стойкость; …..

- меньшую склонность к хладноломкости.

Кроме того, алюминиевые бронзы не дают искр при ударе.

Недостатки алюминиевых бронз:

- значительная усадка при кристаллизации

- склонность к образованию крупных столбчатых кристаллов;

- сильное окисление в расплавленном состоянии, при котором образуются оксиды алюминия, приводящие к шиферному излому в деформированных полуфабрикатах;

- вспенивание расплава при заливке в форму;

- трудность пайки твердыми и мягкими припоями;

- недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков алюминиевые бронзы дополнительно легируют марганцем, железом, никелем, свинцом.

Марганец растворяется в алюминиевых бронзах в больших количествах (до 10%). Марганец повышает прочность бронз, их пластичность, коррозионную стойкость, антифрикционные свойства, способность к холодной обработке давлением. Двойные сплавы меди с алюминием не обрабатываются давлением в холодном состоянии, если содержание алюминия превышает

7 %. Тройная бронза БрАМ9-2 хорошо обрабатывается давлением как в горячем, так и в холодном состоянии. Никель сильно уменьшает растворимость алюминия в меди при понижении температуры . Поэтому медные сплавы, одновременно легированные алюминием и никелем, существенно упрочняются при термической обработке, состоящей из закалки и старения, из-за выделения интерметаллидов . Никель улучшает механические свойства и коррозионную стойкость алюминиевых бронз, повышает температуру их рекристаллизации и жаропрочные свойства. Сплавы меди, легированные алюминием и никелем, хорошо обрабатываются давлением, имеют высокие антифрикционные свойства и не склонны к хладноломкости.

Небольшие содержания титана увеличивают плотность отливок и их прочность. Благоприятное влияние титана на свойства бронз обусловлено его действием как дегазатора, уменьшающего газонасыщенность расплава, и модификатора, измельчающего зерно.

Цинк заметно снижает антифрикционные и технологические свойства алюминиевых бронз и поэтому является нежелательной примесью.

Некоторые алюминиевые бронзы применяют только как литейные (БрАМц10-2; БрАЖН11-6-6; БрАЖС7-1,5-1,5), другие — только как деформируемые (БрА5, БрА7). Большую группу бронз (БрАМц9-2; БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН10-4-4) используют и как деформируемые, и как литейные сплавы. Если бронзы третьей группы применяют как литейные, то к их марке добавляют букву Л. Деформируемые и литейные бронзы одной марки различаются по содержанию примесей. В литейных сплавах допускается большее их содержание.

Наиболее пластичная и наименее прочная бронза — БрА5. Она легко деформируется при всех видах обработки давлением. Меньшей, но достаточно высокой обрабатываемостью давлением отличаются бронзы БрА7 и БрАМц9-2, предназначенные для получения прутков, листов и лент. Остальные бронзы (БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН10-4-4) деформируются только в горячем состоянии, так как в их структуре довольно много эвтектоида (до 30…35%). Вместе с тем благодаря эвтектоиду и железистым включениям антифрикционные свойства и прочность этих бронз выше, чем у перечисленных выше сплавов.

Из всех медноалюминиевых сплавов наибольшим временным сопротивлением разрыву обладает бронза БрАЖ10-4-4, которую применяют и как деформируемую, и как литейную. Она жаропрочна и сохраняет удовлетворительную прочность до 400…500 °С . При температурах до 250…400 °С у бронзы БрАЖН10-4-4 наименьшая ползучесть по сравнению с другими алюминиевыми бронзами.

Деформируемые полуфабрикаты применяют в состоянии поставки или подвергают дорекристаллизационному или рекристаллизационному отжигу. Дорекристаллизационный отжиг алюминиевых бронз приводит к повышению их упругих свойств. Большинство алюминиевых бронз относятся к термически неупрочняемым сплавам. Исключение составляет бронза БрАЖН 10-4-4, которая эффективно упрочняется закалкой с 980 °С с последующим старением при 400 °С, 2 ч.

БЕРИЛЛИЕВЫЕ БРОНЗЫ

Сплавы меди с бериллием отличаются уникальным благоприятным сочетанием в них высоких прочностных и упругих свойств, высокой электро- и теплопроводностью, высоким сопротивлением разрушению и коррозионной стойкостью. Бериллий обладает в меди уменьшающейся с понижением температуры растворимостью , поэтому бериллиевые бронзы термически упрочняются.Оптимальными свойствами обладают сплавы, содержащие 2…2,5% Be. При дальнейшем увеличении содержания бериллия прочность сплавов повышается мало, а пластичность становится чрезмерно малой. Как и другие дисперсионно-твердеющие сплавы, бериллиевые бронзы обладают наилучшим комплексом свойств при содержании легирующих элементов, близком к максимальной растворимости. Пересыщенный твердый раствор в интервале температур 500…380 °С распадается очень быстро. Поэтому скорость охлаждения бериллиевых бронз при закалке должна быть достаточно большой (обычно их закаливают в воду). Нерезкое охлаждение в интервале температур 500…380 °С приводит к частичному прерывистому распаду пересыщенного раствора с образованием пластинчатых перлитообразных структур. Прерывистый распад нежелателен по двум причинам: а) сплавы охрупчиваются из-за локализации прерывистого распада по границам зерен; б) при последующем старении уменьшается упрочнение, обусловленное непрерывным распадом пересыщенного раствора, а эффект упрочнения от прерывистого распада меньше, чем от непрерывного.

Бериллиевые бронзы дополнительно легируют никелем и титаном. Никель образует малорастворимый бериллид никеля NiBe и уменьшает растворимость бериллия в меди . Он замедляет фазовые превращения в бериллиевых бронзах и облегчает их термическую обработку, так как отпадает необходимость в крайне высоких скоростях охлаждения. Никель задерживает ре-кристаллизационные процессы в сплавах Cu-Be, способствует получению более мелкого рекристаллизованного зерна, повышает жропрочность. Титан образует соединения которые обеспечивают дополнительное упрочнение.

Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям из-за сильного торможения дислокаций дисперсными частицами. С увеличением этого сопротивления уменьшаются обратимые и необратимые микропластические деформации при данном приложенном напряжении и, следовательно, релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, которая определяет свойства упругих элементов.

Наибольшее распространение получили бронзы БрБ2, БрБНТ1,7 и БрБНТ1,9 .После упрочняющей термической обработки они характеризуются высокими прочностными и пружинящими свойствами, а также удовлетворительным сопротивлением ползучести и хорошей коррозионной стойкостью. Они обладают отличной износостойкостью, сохраняют высокую электро- и теплопроводность. Эти сплавы мало склонны к хладноломкости и могут работать в интервале температур от —200 до +250 °С.

Указанные свойства обусловили применение бериллиевых бронз в ответственных назначениях, где требуется сочетание ряда уникальных свойств. Широкому применению бериллиевых бронз препятствует стоимость и дефицитность бериллия, А также его токсичность.

КРЕМНИСТЫЕ БРОНЗЫ

Кремний растворяется в меди в довольно больших количествах: 5,3% при 842 °С; 4,65% при 356 °С и около 3,5% при комнатной температуре. При увеличении содержания кремния до 3,5% повышается не только временное сопротивление разрыву меди, но и относительное удлинение .

Двойные сплавы системы Cu-Si не применяют; их дополнительно легируют никелем и марганцем, которые улучшают механические и коррозионные свойства кремнистых бронз. При введении в сплавы меди, содержащие до 3% Si, менее 1,5% Mn, упрочнение обусловлено только растворным механизмом.

Кремнистые бронзы не дают искр при ударе; обладают довольно высокой жидкотекучестью. Недостатком этих сплавов является большая склонность к поглощению газов.

В промышленном масштабе применяют бронзы БрКМцЗ-1 и БрКН1-3 . БрКМцЗ-1 имеет однофазную структуру и отличается высокими технологическими, механическими, пружинящими и коррозионными свойствами. Эту бронзу применяют как деформируемую. БрКН1-3 термически упрочняется; после закалки с 850 °С временное сопротивление разрыву составляет около 350 МПа при относительном удлинении 30%, а после старения при 450 °С в течение 1 ч — 700 МПа при относительном удлинении 8%.

Бериллиевая бронза – сплав с массой уникальных свойств

Особые свойства, которые имеет бериллиевая бронза, обуславливают ее активное применение в различных отраслях промышленности для ответственных конструкций.

Сплав бериллия с медью – что он собой представляет?

Бериллиевая бронза – это дисперсионно-упрочняемый сплав системы «медь–бериллий» (Cu–Be) с содержанием бериллия от 1,6 до 3 процентов. Также к таким бронзам причисляют системы «медь–бериллий–кобальт» (сокращенно – МКБ) и «медь–бериллий–никель» (МНБ). МКБ и МНБ могут содержать не более 0,8 процентов бериллия.

Фото бериллиевой бронзы

Особенность бериллийсодержащих бронз заключается в том, что с изменением температуры растворимость легирующих элементов, имеющихся в них, также изменяется. В твердом растворе при закалке из однофазной зоны отмечается образование повышенного числа атомов легирующей добавки (если сравнивать их количество при состоянии равновесия конкретной системы). Получающийся в результате этого процесса твердый пересыщенный раствор с точки зрения термодинамики является неустойчивым.

На фото — бериллийсодержащие бронзы

При малейшем изменении условий он распадается. С увеличением температуры процесс распада становится более интенсивным, с уменьшением – замедляется. Упрочняющий эффект зависит от величины дисперсности выделений, которые формируются при распаде указанного раствора.

Особые свойства системы медь–бериллий

Самым распространенным представителем бронз интересующего нас класса является сплав БрБ2, который принято называть высоколегированной бронзой (в ней присутствует порядка двух процентов легирующего бериллия). А вот композиции МКБ и МНБ часто именуют низколегированными бериллиевыми сплавами из-за относительно малого содержания в них Ве. Также востребованностью пользуется бронза марки БрВ2,5 (содержание легирующего компонента – 2,5 процента).

Можно выделить такие основные свойства описываемых сплавов:

- повышенная тепло- и электропроводность, ненамного уступающая теплопроводности меди;

- отличный уровень противодействия износу, ползучести и усталости;

- высокий предел упругости;

- отсутствие искр при ударах;

- повышенная коррозионная стойкость, показатель твердости и временного сопротивления.

Все эти свойства становятся еще лучше в тех случаях, когда бериллиевые сплавы подвергают закалке и другим видам термообработки (в частности, искусственному старению). Максимальной пластичности описываемые бронзы достигают после закалки, выполняемой при температуре около 775 градусов. В подобном состоянии сплав отличается легкостью деформирования.

Фото бериллиевого сплава с бронзой

Стандартная величина сопротивления (временного) распространенной композиции БрБ2 равняется 450 МПа. Она повышается практически вдвое при пластическом деформировании сплава на 40 %. Механические характеристики систем «медь–бериллий» становятся очень высокими после старения, которое производится следом за процессом закалки (например, сопротивление упомянутого сплава БрБ2 становится равным 1400 МПа).

Важные для промышленности свойства интересующих нас сплавов не ограничиваются указанными характеристиками. Кроме всего прочего, бронзы, в коих присутствует бериллий, обладают отличной теплостойкостью. Изделия из них функционируют без изменения своих возможностей при температурах до +340 °С. А при более высоких температурах (около +500°) механические показатели бериллиевых сплавов идентичны показателям алюминиевых и оловянно-фосфористых композиций при температуре эксплуатации +20°.

Рассматриваемые бронзы подходят для выпуска из них фасонных отливок хорошего качества. Но обычно такие сплавы изготавливаются в виде разнообразных полуфабрикатов, прошедших операцию деформирования (проволока, тонкая лента, полосы и так далее). Бериллиевые сплавы поддаются без особых проблем механической обработке (пайка, сварка, резка), правда, существуют и определенные ограничения на выполнения указанных операций.

На фото — фасонные отливки из бериллиевой бронзы

Так, пайка бронз с бериллием по сравнению с обработкой иных композиций на основе меди считается более трудной.

Бериллиевые сплавы необходимо паять сразу же после того, как была выполнена их зачистка (механическая). При этом используется флюс и специальные серебряные припои. Заметим, что в применяемом флюсе обязательно должны присутствовать фтористые соли. В последние годы широкое распространение получила именно вакуумная пайка бронз под слоем флюса, гарантирующая уникальное качество соединения.

Электродуговая сварка бериллиевых сплавов сейчас почти не используется, что связано с их большим кристаллизационным температурным интервалом. А вот их роликовая, точечная, шовная сварка и сварка в инертной атмосфере освоены достаточно хорошо. Добавим, что особые механические свойства систем «медь–бериллий» не позволяют осуществлять сварочные работы после термической обработки бронз. Об этом обязательно нужно помнить, разрабатывая технологию их сварки.

В каких отраслях промышленности используются медно-бериллиевые сплавы?

Описываемые бронзы, имеющие уникальные свойства, применяются в тех промышленных сферах, где к деталям из них предъявляются повышенные требования. Процесс производства медно-бериллиевых композиций является достаточно дорогим, поэтому их используют только в «особых» случаях.

Наиболее активно они эксплуатируются в электронных и электрических изделиях:

- в телекоммуникационной оптико-волоконной технике;

- в различных соединителях, пружинных контактах;

- в разъемах гнездового типа для создания интегральных схем.

Также без бериллиевых композиций нынче не обходится ни одно портативное электронное устройство, будь то ноутбук, планшетный компьютер, сотовый телефон или коммуникатор. Из сплавов меди и бериллия можно производить миниатюрные детали, которые как раз и требуются для указанных устройств.

Фото сплава меди и бериллия

Находят рассматриваемые бронзы применение и при изготовлении оборудования для добычи нефти, а также бурильных установок. Коррозионная стойкость, высокая антифрикционность и прочность – вот те свойства систем «Cu–Be», которые интересуют буровиков и нефтяников. Обычно из медно-бериллиевых сплавов производят вспомогательные бурильные приспособления, бурильные трубы и резьбовые соединения для них, опоры насосов для перекачки нефти.

Другие сферы применения сплавов на основе меди и бериллия:

- Автомобилестроение. В наши дни уровень компьютеризации транспортных средств постоянно повышается. И здесь трудно обойтись без миниатюрных и при этом максимально надежных деталей, которые делают из бериллийсодержащих композиций. В любом ТС они присутствуют в виде компонентов электронных схем различных автомобильных систем и элементов современных двигателей.

- Машино- и авиастроение. Бронзы в данных отраслях незаменимы для конструкций, которые эксплуатируются в условиях переменных температур и нагрузок. К таковым относят элементы шасси летательной техники, навигационные приборы самолетов, ответственные компоненты машин и механизмов.

- Контактная сварка. Высокая электропроводность и жаропрочность бериллийсодержащих сплавов (такие свойства особенно присущи низколегированным бронзам) обуславливают их востребованность при производстве электродержателей и сварочных стержней, которые характеризуются длительным сроком эксплуатации. Такие электроды рекомендованы для соединения железнодорожных рельс, стали в листах, любых видов арматуры и проволоки.

На фото — бериллийсодержащий сплав

Еще одна область применения бронз с бериллием – изготовление поршней агрегатов, которые используются для выполнения литейных операций под давлением, стенок оборудования для кристаллизации машин непрерывного литья заготовок и литьевого оборудования, кокилей для литья всевозможных сложных сплавов и металлов. В данном случае отпадает необходимость в дополнительной защите стенок указанных агрегатов с целью повышения времени их эксплуатации.

Тайны древних сплавов

Фото: Владислав СтрекопытовРезультаты исследований древнейших находок металлических изделий показывают, что древние мастера не только владели обширными познаниями в области свойств металла и способах его обработки, но и то, что эти знания были универсальными.Как могло получиться, что в период раннего и среднего бронзового века на огромной территории от Южного Урала до Адриатики, Персидского залива и Восточного Средиземноморья существовала единая технология выплавки металлов, да и составы получаемых сплавов были во многом идентичные? Ведь если принять за основу общепринятую теорию освоения человеком металлургии методом «случайного экспериментирования», технологии и методы выплавки металлов должны были довольно сильно отличаться друг от друга в разных центрах древней металлургии, находясь в зависимости от десятка различных факторов — различия минеральных видов руд, топлива, местных географических и климатических условий. Исследования последних десятилетий серьезно пошатнули традиционный взгляд на историю освоения металлов человеком. Особенно много противоречий между эмпирическими фактами и устоявшейся теорией обнаруживается для самых ранних стадий древней металлургии, считает Андрей Скляров.

Скляров Андрей Юрьевич

РЗ: Что можно сказать по поводу состава древних сплавов?

Установлено, что многие древнейшие бронзовые предметы изготовлены не из чистой меди, а из медно-мышьяковых сплавов. При этом производство мышьяковистых бронз даже на самом раннем этапе явно не было «случайным результатом», а имеет все признаки целенаправленного легирования меди мышьяком — причем не добавками к готовому металлу, а посредством смешивания медных и мышьяковистых руд на стадии плавки. Абсолютно нигде не обнаруживается никаких следов неудачных экспериментов с «неправильными» рудами.

Древние металлурги каким-то образом сразу использовали верный рецепт. Нигде нет следов и экспериментирования с топливом. В частности, при наличии больших залежей каменного угля в Турции ни на одном этапе своей деятельности древние металлурги его так и не пытались использовать. Для плавок всегда использовался только древесный уголь.

Фото: Владислав Стрекопытов

В целом получается, что в Анатолийско-Иранском очаге древний человек каким-то образом освоил сразу и вдруг довольно сложную, но при этом весьма эффективную технологию получения медных сплавов из руды.

Чаще всего в древних находках мы видим присутствие сплава обычной оловянистой бронзы с метеоритным железом. Также везде, где материалом предположительно служили металлы, относящиеся к древней цивилизации, в больших количествах присутствует никель. Еще в 20-е годы прошлого века при Британском королевском обществе была создана специальная комиссия, которая пыталась выяснить источники никеля в самых древних из известных металлических изделиях. Откуда взялся никель в самой древней бронзе, непонятно. В Турции есть находки бронзовых изделий, в которых 20–40% никеля. Это невозможно объяснить наличием в руде первичных примесей, так как 1,5% — это уже богатое металлом месторождение. Большинство залежей содержит еще меньше никеля. А месторождения никеля в Восточной Турции или Северном Иране неизвестны. Неужели руду возили за тысячи километров? Зато и в Восточной Турции, точно так же, как в Южной Америке, присутствуют древние сооружения с полигональной мегалитической кладкой. Но в этих регионах обнаруживаются не только абсолютно схожие сооружения, но и тот же состав бронзы.

Да. В Перу тоже использовался в процессе плавки только древесный уголь, хотя на севере Перу масса антрацита. Вся бронза там тоже мышьяковистая, хотя проявления мышьяковых руд есть только высоко в горах. А производство датируется III тысячелетием до н. э.

Интереснейшие древние изделия — металлические стяжки, скреплявшие каменные блоки древних сооружений. В частности, знаменитый район Тиауанако в Боливии — там тоже нет ни одной находки с оловянистой бронзой. Здесь в составе всех изделий из бронзы помимо меди и мышьяка еще и никель, хотя нигде в округе никелевых руд нет. Ближайшие месторождения есть в Бразилии и в Колумбии. И туда и туда — 2000 км. Причем до определенного периода бронзовые изделия и посуда содержали в своем составе никель, а потом бронза стала просто мышьяковистой. Вывод — бронза с никелем была получена путем переплавки стяжек, скрепляющих плиты и блоки древних мегалитических сооружений. Данный вывод подкреплен результатами анализов содержания изотопов свинца в сплавах. А эти стяжки были выплавлены неизвестно кем и неизвестно когда.

РЗ: Как же получали такие сплавы, причем массово?

Когда мы говорим о сплаве металлов, бронзе, латуни и так далее, все привыкли воспринимать стереотипно — сначала надо получить металлы в чистом виде, а потом сплавить. Да, так работает современная промышленность. Для примитивных технологий гораздо эффективнее выплавлять сразу из руды комплексный продукт.

Если это так, то отсюда получается очень интересный вывод — раннего периода, так называемого «медного века», в истории человечества, скорее всего, не было. А это значит, что древний человек, осваивая металлы, сразу перешел к плавке и сразу начал изготавливать сложные сплавы. Ранее нас учили, что для организации металлургического процесса нужно наличие высокоорганизованного общества. А на самом деле мы видим, что люди перешли к выплавке бронзы, когда еще не было никаких государственных образований. Это был период племенного уклада, когда люди жили небольшими общинами.

РЗ: Где были обнаружены древнейшие металлические изделия?

Самым древним свидетельством использования человеком металла считаются находки в неолитическом поселении на холме Чайоню-Тепеси в Юго-Восточной Анатолии (в верховьях реки Тигр). Металлические изделия были найдены в напластованиях холма, возраст которых по радиоуглероду составляет 9200 ±200 и 8750 ±250 лет до нашей эры.

РЗ: Можно ли в связи с этим сказать, что впервые люди научились обрабатывать металлы именно в Междуречье?

Еще не так давно шумерская цивилизация, располагавшаяся в Междуречье — обширном низменном районе между реками Тигр и Евфрат, считалась историками чуть ли не самой древнейшей цивилизацией на планете, с достижениями которой (равно как и с достижениями Древнего Египта) сравнивались новые археологические находки в других регионах. Порой датировки этих находок подгонялись под известные шумерские артефакты так, чтобы не нарушить почтенного звания Шумера как «древнейшей цивилизации».

Однако во второй половине ХХ века ситуация начала серьезно меняться. Резко возросло число находок, которые были куда совершеннее шумерских, но при этом оказывались более древними по возрасту. Датировки соседних с Древним Шумером культур уверенно поползли назад во времени, и ныне разрыв между ними достигает порой уже многие тысячи лет. Жители Древнего Шумера во многих сферах своей деятельности оказались вовсе не гениальными изобретателями, а всего лишь наследниками и продолжателями более древних народов. Именно такая ситуация имела место, например, с Бактрийско-Маргианским археологическим комплексом. Найденные здесь выполненные на высочайшем уровне изделия из бронзы датируются XXIII–XVIII тысячелетиями до н. э., а это гораздо древнее.

Дело в том, что металлургия невозможна без соответствующей сырьевой базы, а на территории Междуречья нет и не было сколь-нибудь серьезных рудных залежей. Так что шумерские мастера могли работать только с привозным сырьем (рудами) или уже со слитками металла, выплавленного в других регионах. То, что так и было, подтверждается переводами шумерских текстов, где указывается на весьма развитую систему торговли и обмена металлами не только с соседями, но и с весьма удаленными странами. В этих условиях трудно себе представить, чтобы искусство металлургии могло возникнуть в самом Древнем Шумере. Оно явно должно было иметь внешний источник.

1–2. Абсолютное сходство технологий полигональной кладки на сооружениях из Аладжа-хююка, Турция (1) и Куско, Перу (2).

3. Бронзовая маска культуры Саньсиндуй (Китай, III – начало I тысячелетия до н. э.). 4. Бронзовая маска (Перу). 5. Бронзовый «солнечный диск» из Аладжа-хююка (Турция)

Фото: Фонд развития науки «III тысячелетие»

РЗ: То есть «древнейшая» шумерская цивилизация от кого-то унаследовала технологию обработки металла?

Ни один народ, ни одна древняя культура не ставит себе в заслугу изобретение металлургии. Абсолютно все древние легенды и предания единодушно утверждают — умение получать и обрабатывать металлы народам дали некие могущественные боги. Боги, которые жили и правили на Земле много тысяч лет назад. Любопытно, что, согласно легендам и преданиям, те же самые боги обучили людей гончарному ремеслу. А ведь гончарное производство является жизненно необходимым для древней металлургии — без керамических тиглей тут никак не обойтись. Вдобавок для качественного обжига керамики требуются температуры, аналогичные температурам при металлургической плавке, а следовательно, нужны и схожие конструкции печей, обеспечивающие необходимый температурный режим. Более того. Те же боги дали людям и земледелие. И в этом случае получает вполне логичное объяснение та странная связь, которая существует между очагами древней металлургии и центрами древнейшего земледелия. Связь, которую историки подметили, но никак не объясняют.

Когда речь идет о древних богах, упоминаемых в легендах и преданиях, необходимо учитывать очень важный момент, что в этот термин наши предки вкладывали совсем иной смысл, нежели мы сейчас вкладываем в слово «Бог». Наш современный Бог — это сверхъестественное всесильное существо, обитающее вне материального мира и распоряжающееся всем и вся. Древние же боги в легендах и преданиях вовсе не столь могущественные — их способности хоть и превышают многократно способности людей, но вовсе не бесконечны. При этом довольно часто эти боги, для того чтобы что-то сделать, нуждаются в специальных дополнительных предметах, конструкциях или установках — пусть даже «божественных».

РЗ: Насколько уникальны находки древних металлических изделий, и ограничиваются ли они только регионом Междуречья?

Подобные находки есть и в древних поселениях на территории Анатолии. Таких поселений уже найдено немало, и еще больше подобных находок следует ожидать в ближайшем будущем, поскольку ныне археологические исследования в центральных и восточных районах Турции только набирают обороты. Есть подобные находки и в северо-западном Иране.

Характер находок во всех регионах Ближнего Востока, относящихся к раннему бронзовому веку, сходный, что свидетельствует о вхождении Северной Месопотамии, Восточной Анатолии, Западного Ирана и Северного Кавказа в единую культурную Сиро-Палестинскую зону, о которой писали и другие авторы. Наши исследования подтверждают эту точку зрения и позволяют говорить о том, что основой формирования этой зоны во многом стала общая традиция металлопроизводства.

Еще один регион распространения бронзы — Индия. Совершенно самостоятельный регион, где примерно в III тысячелетии до н. э. появляются бронзовые статуэтки, обладающие характерной стилистикой и очень высоким уровнем детализации. В III тысячелетии до н. э. изделия из бронзы появляются и в Китае. На территории Индокитая есть находки бронзовых изделий, относящихся к V тысячелетию до н. э.

Полигональная мегалитическая кладка (Ольянтайтамбо, Перу). Фото: Владислав Стрекопытов

Доисторический «Вторцветмет»

Разнообразие форм выемок под стяжки и их расположение привели участников экспедиции Фонда «III тысячелетие», которая посетила Тиауанако (Мексика) в 2007 году, к двум версиям того, как можно было изготавливать эти стяжки. Либо использовалось что-то типа модифицированной технологии порошковой металлургии, когда сначала в выемки засыпался порошок металла, а затем через него пропускался мощный импульс тока, в результате чего происходил быстрый и сильный нагрев частиц металла и они сплавлялись в единое целое. Либо создатели комплекса заливали в выемки расплавленный металл, для чего использовали мобильные портативные металлургические печи для плавки металла непосредственно на месте строительства. Более вероятным представляется второй вариант, тем более что и другие исследователи выдвигали именно это предположение.

К счастью, некоторые стяжки сохранились до наших дней и были найдены археологами. И, если ориентироваться на имеющиеся материалы, речь все-таки нужно вести об отливке стяжек. Химический анализ состава найденных археологами стяжек дал сенсационный результат. Этот анализ показал, что они содержат 95,15% меди, 2,05% мышьяка, 1,70% никеля, 0,84% кремния и 0,26% железа. Если наличие кремния и железа можно списать на остаточные примеси, которые имелись в исходной руде и флюсах, то присутствие в сплаве подобного количества мышьяка и никеля однозначно указывает на преднамеренное легирование этими элементами.

Одна из немногих сохранившихся стяжек (Аксум, Эфиопия). Фото: Владислав Стрекопытов

Первоначально историки не увидели в подобном составе металлических стяжек ничего обескураживающего, поскольку найденные в комплексе Тиауанако и близ него бронзовые изделия, которые относятся к одноименной культуре, имеют схожий состав. И даже наоборот, это сходство состава использовалось историками в качестве «доказательства» того, что сооружения древнего комплекса якобы создавались как раз индейцами культуры тиауанако три с половиной тысячи лет назад. Оставалась только одна проблема — отсутствие поблизости необходимых месторождений никелевых руд. Ясно, что вряд ли индейцы культуры тиауанако перемещались на тысячи километров в поисках необходимого металла. Кроме того, получение чистого никеля — процесс очень непростой и весьма капризный. И ныне основная часть никеля производится в качестве побочного продукта в ходе получения других металлов. Так что индейцам пришлось бы доставлять за две тысячи километров непосредственно руду. При этом никелевые руды не поддаются механическому обогащению, а содержание металла в рудах обычно очень невелико. Ясно, что это выходит за любые разумные рамки.

Однако проблема с источником никеля достаточно легко снимается, если не ограничиваться той картиной, которую историки нарисовали для древнего Тиауанако. Для этого нужно лишь учесть некоторые особенности в распространенности изделий из различных видов бронзы в данном регионе. На раннем этапе 80% всех изделий были изготовлены из трехкомпонентной бронзы (медь, мышьяк, никель), однако затем состав изделий сменяется оловосодержащей бронзой. При этом механические свойства оловянной бронзы мало отличаются от свойств трехкомпонентной бронзы.

Производство из трехкомпонентной бронзы просто закончилось в одночасье. Но источников олова (в отличие от источников никеля) в высокогорьях Перу и Боливии предостаточно. Тогда почему производство изделий из трехкомпонентной бронзы продолжалось весьма длительное время, а затем внезапно закончилось? Наиболее простое объяснение буквально лежит на поверхности. Производство изделий из трехкомпонентной бронзы закончилось, потому что иссяк источник. Медные и мышьяковистые руды никуда не делись — их и сейчас там очень много. Иссяк источник никеля, местоположения которого исследователи до сих пор не могут найти. И вряд ли найдут до тех пор, пока будут искать его среди местных руд.

Все встает на свои места, если предположить, что источником не только никеля, но и всех других составляющих трехкомпонентной бронзы для индейцев служили… стяжки, которые строители мегалитических сооружений в Тиауанако использовали для скрепления блоков. Индейцы не выплавляли трехкомпонентную бронзу из руд, а просто переплавляли эти стяжки и использовали уже готовый сплав для отливки из него своих собственных изделий. Это объясняет и сходство состава изделий из трехкомпонентной бронзы на обширной территории, и внезапное прекращение производства индейцами изделий из такой бронзы — в некий момент стяжки просто закончились.

Владислав Стрекопытов

Справочник по архитектурному дизайну: медные сплавы

2.1. Введение

Для использования в строительстве доступны самые разные медные сплавы. Различия в цвете в основном связаны с различиями в химическом составе. Методы производства и формовки могут повлиять на выбор сплава. Дополнительная информация доступна по запросу. В публикации CDA Copper Brass Bronze — Architectural Applications (PDF 4MB) процесс выбора рассматривается более подробно.

Технически сплавы, состоящие в основном из меди и олова, считаются бронзой, а сплавы, в основном, из меди и цинка — латуни.Однако на практике термин «бронза» обычно используется для различных медных сплавов, включая сплавы с небольшим содержанием олова или без него. Это потому, что они напоминают настоящую бронзу как в естественных, так и в состаренных цветах. В таблице 2.1A перечислены характеристики некоторых наиболее популярных медных сплавов и их общие названия.

Единая система нумерации была разработана для металлов и сплавов ASTM и SAE. CDA ведет секцию по меди и ее сплавам. Эта система основана на номерах деформируемых сплавов от C10000 до C79999.Номера литых сплавов варьируются от C80000 до C99999.

Никель-серебряные сплавы C74500 и C79600 обычно называют «белой бронзой»; все остальные считаются «желтой бронзой». «Скульптурная бронза» и «зеленая бронза» относятся не к конкретным сплавам, а к их естественным выветрившимся или химически индуцированным цветам. Первый используется для описания поверхностей от коричневого до черного; последний используется для патины.

Как правило, большинство медных сплавов со временем приобретают серо-зеленую патину. Однако существуют значительные различия в их естественных цветах и скорости образования патины.Последние два столбца в Таблице 2.1A содержат информацию о естественных цветах сплавов и цветах под воздействием атмосферных воздействий. Таблица 2.1B представляет собой таблицу соответствия цветов. Он показывает, какие сплавы в различных формах достаточно хорошо сочетаются по цвету с листами, полосами и пластинами из медных сплавов.

Back to TopСтол из медного сплава

| Сплав | Общий термин | Композиция | Цвет | |

|---|---|---|---|---|

| Натуральный | Закаленный | |||

| C11000 / C12500 | Медь | 99.90% медь | Красный лосось | От красновато-коричневого до серо-зеленого Патина |

| C12200 | Медь | 99,90% Медь 0,02% Фосфор | Красный лосось | От красновато-коричневого до серо-зеленого Патина |

| C22000 | Коммерческая бронза | 90% медь 10% цинк | Красное золото | Патина от коричневой до серо-зеленой за шесть лет |

| C23000 | Красная латунь | 85% медь 15% цинк | Красновато-желтый | От шоколадно-коричневого до серо-зеленой патины |

| C26000 | Картридж Латунь | 70% медь 30% цинк | Желтый | желтоватый, серо-зеленый |

| C28000 | Muntz Metal | 60% медь 40% цинк | Красновато-желтый | от красно-коричневого до серо-коричневого |

| C38500 | Архитектурная бронза | 57% Медь 3% Свинец 40% Цинк | Красновато-желтый | От красно-коричневого до темно-коричневого |

| C65500 | Силиконовая бронза | 97% медь 3% кремний | Красноватое старое золото | Красновато-коричневый до мелкодисперсного серо-коричневого |

| C74500 | Нейзильбер | 65% медь 25% цинк 10% никель | Теплое серебро | от серо-коричневого до мелко-пятнистого серо-зеленого |

| C79600 | Никелевый серебристый свинец | 45% медь 42% цинк 10% никель 2% марганец 1% свинец | Теплое серебро | от серо-коричневого до мелко-пятнистого серо-зеленого |

Таблица соответствия цветов

| Формы для сопоставления по цвету | ||||||

|---|---|---|---|---|---|---|

| Листы и толстолистовые сплавы | Экструзии | Отливки | Крепеж | Труба и труба | Стержень и проволока | Металлические присадки |

| C11000 / C12500 Медь | C11000 / C12500 (простые формы) | Медь (мин. 99,9%) | C65100 Низкое содержание кремния Бронза | C12200 | C11000 / C12500 | C18900 Медь |

| C12200 Медь | C11000 / C12500 (простые формы) | Медь (99.9% мин.) | C65100 Низкое содержание кремния Бронза | C12200 | C11000 / C12500 | C18900 Медь |

| C22000 Коммерческая бронза, 90% | C31400 Свинец Коммерческая бронза | C83400 | C65100 Низкое содержание кремния Бронза | C22000 | C22000 | C65500 |

| C23000 Красная латунь, 95% | C38500 Архитектурная бронза | C83600 | C28000 C65100 Низкое содержание кремния Бронза | C23000 | C23000 | C65500 |

| C26000 Картридж Латунь, 70% | C26000 (простые формы) | C85200, C85300 | C26000, C36000, C46400, C46500 | C26000 | C26000 | C68100 Низкий Дымящаяся бронза |

| C28000 Muntz Metal | C38500 Архитектурная бронза | C85500, C85700 | C28000 C65100 Низкое содержание кремния Бронза | C23000 | C28000 | C68100 Низкий Дымящаяся бронза |

| C65500 Высококремнистая бронза | C65500 (простые формы) | C87500 | C65100, C65500 | C65100, C65500 | C65100, C65500 | C65500 |

| C74500 Никель-серебристый | C79600 Свинец Никель-серебро | C97300 | C74500 | C74500 | C74500 | C77300 |

2.2. Формирование

Для формования медных сплавов листов, пластин, прутка, проволоки и изделий неправильной формы можно использовать множество методов. В таблице 2.2А указаны методы формования, подходящие для использования с обычными сплавами. Ниже приводится краткое описание каждого метода:

Гибка: Процесс механической формовки, выполняемый при комнатной температуре или при повышенных температурах. Гибка осуществляется с помощью роликов, гибочных башмаков и оправок. Его основное предназначение — производить изогнутые секции из отрезков прямых труб, стержней или экструдированных форм.

Тормозная формовка: Операция механической гибки, обычно выполняемая на металлическом листе, полосе или пластине.

Отливки: Их получают путем заливки расплавленного металла в форму с последующим его охлаждением и затвердеванием. Этот метод используется для формирования неправильных форм. Можно лить только специально разработанные сплавы от C80000 до C99999.

Формование взрывчатым веществом: Метод формовки с высоким энергопотреблением, при котором формы изготавливаются с использованием только одной матрицы.Энергия поставляется химическими взрывчатыми веществами. Большие формы можно формировать без использования тяжелого оборудования.

Экструзия: Процесс изготовления металлической формы постоянного поперечного сечения путем пропускания нагретого металла через фильеру соответствующей формы. В целом диагонали поперечного сечения не должны превышать шести дюймов. Средняя толщина профилей из медного сплава должна составлять около 1/8 дюйма. Полученная форма может иметь практически любую длину, ограниченную в основном структурными требованиями конечного объекта.

Холодная ковка: Процесс формования, при котором металлическому объекту при комнатной температуре придают форму путем многократной обработки молотком.

Горячая штамповка: Метод формовки металлических предметов, при котором нагретая заготовка или заготовка, вырезанная из кованого материала, вдавливается в слепочную матрицу с закрытыми ячейками.

Гидроформование: Процесс формования, при котором листовой сплав вдавливается между головкой и резиновой деталью, подвергающейся гидравлическому давлению.

Ламинирование: Склеивание листов или полос из сплавов с различными подложками, такими как сталь, фанера, алюминий или жесткий изоляционный материал.Склеивание обычно достигается с помощью клея. Полученная панель может быть довольно прочной даже из тонкого материала из медного сплава.

Формовка валков: Формы, изготовленные из листового или полосового материала путем пропускания его между несколькими клетями профилированных валков. Как правило, углы получаются не такими острыми, как при экструзии.

Прядение: Процесс механического формования, при котором листу или полосе из сплава формуют под давлением, прикладываемым гладким ручным инструментом или роликом, в то время как материал быстро вращается.

Штамповка: Формовка листа или полосы сплава с помощью штампа на прессе или механического молота.

Back to TopДиаграмма формовки

| Метод формовки | Сплавы C11000 / C12500 | C12200 | C22000 | C23000 | C26000 | C28000 | C38500 | C65100 | C65500 | C74500 | C77400 | C79600 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Гибка | + | + | + | + | + | + | + | + | + | |||

| Формовка тормоза | + | + | + | + | + | + | + | + | + | |||

| Отливка | Все сплавы C80000 — C99999 | |||||||||||

| Формовка взрывчатых веществ | + | + | + | + | + | + | + | + | ||||

| Экструзия | + | + | + | |||||||||

| Холодная штамповка | + | + | + | + | + | + | + | |||||

| Горячая штамповка | + | + | + | + | + | + | + | + | ||||

| Гидроформинг | + | + | + | + | + | + | + | + | ||||

| Ламинирование | Все медные листы и ленточные сплавы | |||||||||||

| Профилегибочное оборудование | + | + | + | + | + | + | + | + | ||||

| Прядение | + | + | + | + | + | + | ||||||

| Штамповка | + | + | + | + | + | + | + | + | ||||

2.3. Присоединение к

Механические крепежные детали, такие как винты, болты и заклепки, обеспечивают самый простой и наиболее распространенный способ соединения. Обычно они не требуют специальных инструментов для установки, и многие из них могут быть сняты для разборки. В таблице 2.1B перечислены сопутствующие крепежные детали для каждого листа или пластинчатого сплава, что упрощает подбор цветов и снижает риск несовместимости материалов.

Клеитакже могут использоваться в определенных областях. Процесс ламинирования листового сплава на подложку зависит от адгезионного соединения.Относительно тонкие листовые сплавы могут быть связаны со сталью, фанерой, алюминием или некоторыми видами пенопласта, которые действуют как жесткая изоляция. Прочность и жесткость получаемой композитной панели часто достигается за счет того, что комбинированная секция действует как единое целое.

Целостность склеивания зависит от подготовки поверхности, выбора клея, процедуры склеивания и конструкции шва. Ламинированные панели для наружного применения должны использовать термореактивный или высококачественный термопластический клей. Кромки и стыки являются наиболее уязвимыми участками панели, так как они являются наиболее вероятными точками проникновения влаги.

Существует три обычно используемых металлургических метода соединения сплавов: пайка, пайка и сварка. В таблице 2.3A приведены характеристики соединения каждого сплава для этих методов.

Если соединительный материал требуется в основном для обеспечения водонепроницаемости, можно использовать пайку. Обычно используются присадочные металлы на основе свинца или олова с температурами плавления ниже 500 градусов по Фаренгейту. Паяные соединения обычно зависят от механических креплений для прочности. Этот метод обычно используется для герметизации стыков в водосточных желобах, кровле и гидроизоляции.Поскольку присадочный материал не соответствует цвету медных сплавов, пайку следует использовать только в скрытых соединениях, когда внешний вид имеет решающее значение.