Как сделать эпоксидную смолу своими руками

В магазинах сувениров часто можно увидеть удивительные маленькие предметы, которые застыли в стекле. На самом деле покрытие всех этих насекомых, ракушек, бутонов, листьев представляет собой не стекло или янтарь, а простую и вполне доступную эпоксидную смолу. Чтобы сделать своими руками этот материал не нужна лаборатория или специально оборудованное помещение. В этой статье мы рассмотрим, как можно самостоятельно получить эпоксидную смолу, а затем с ней смастерить оригинальный шедевр.

Что такое эпоксидная смола

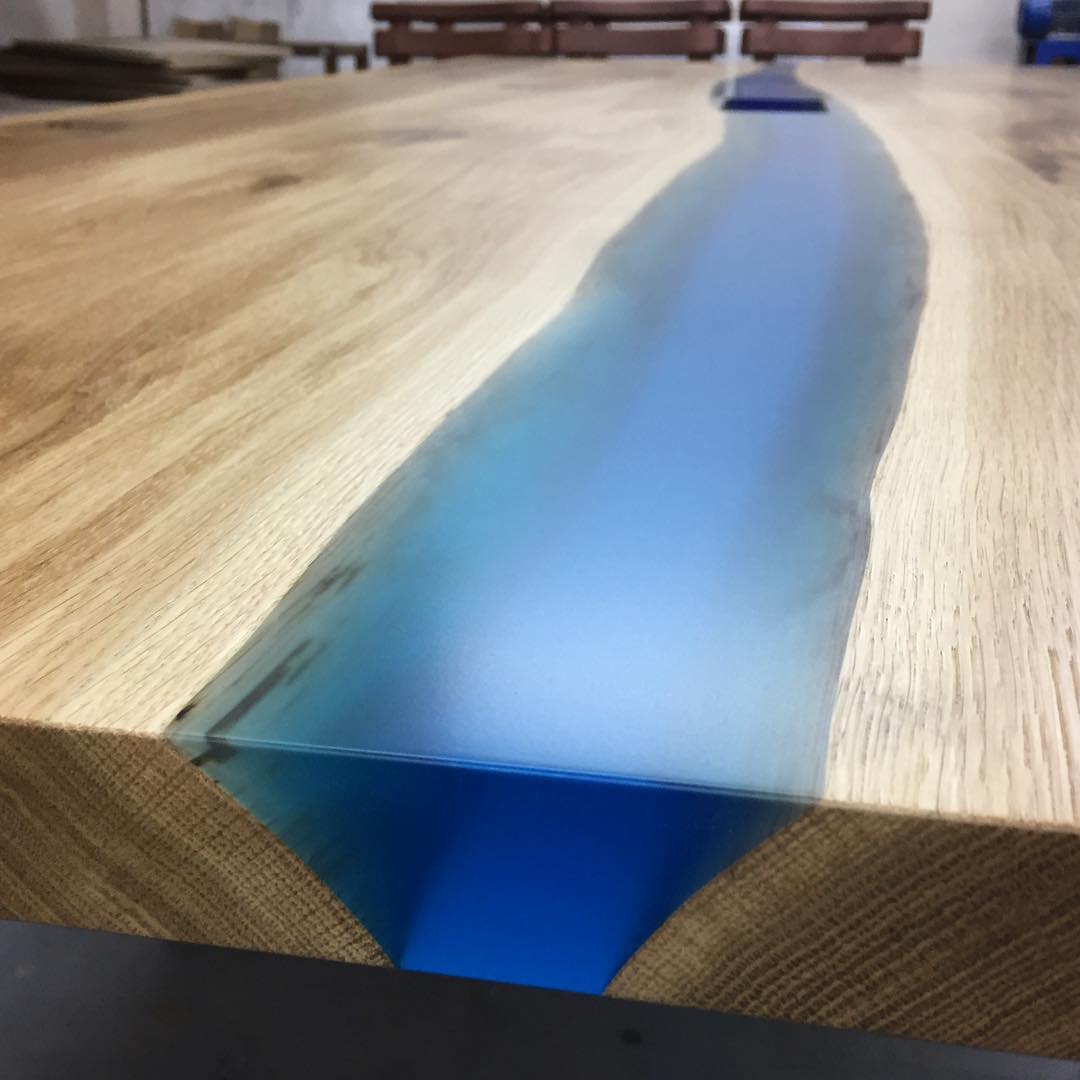

Эпоксидную смолу используют для заливки дизайнерских полов, изготовления эксклюзивных украшений, ею склеивают поверхности в различных промышленных отраслях, включительно с электроникой и производстве авиационной техники, она применяется в быту. Все лакокрасочные соединения включают в своем составе эпоксидную смолу, она используется в изготовлении стекла.

Этот материал применяется исключительно в соединении с отвердителем (фенолами, третичными аминами и их заменителями).

Зависимо от соотношения отвердителя и смолы, эпоксидный полимер по своему состоянию может быть жидким, вязким или плотным, с прочностью, которая превышает показатели стали. На эпоксидную смолу не воздействуют кислоты, она не смешивается с водой и не растворяется в ней. Материал может быть разбавлен только раствором ацетоновой группы, галогенами и отдельными щелочами. В застывшем состоянии каждая реакция внутри полимера считается необратимой.

Зависимо от соотношения отвердителя и смолы, эпоксидный полимер по своему состоянию может быть жидким, вязким или плотным, с прочностью, которая превышает показатели стали. На эпоксидную смолу не воздействуют кислоты, она не смешивается с водой и не растворяется в ней. Материал может быть разбавлен только раствором ацетоновой группы, галогенами и отдельными щелочами. В застывшем состоянии каждая реакция внутри полимера считается необратимой.Эпоксидную смолу отличает высокая прочность клеевого соединения при минимальной усадке, влагонепроницаемость и устойчивость к механическим нагрузкам.

Свойства эпоксидной смолы

Этот материал – отличный вариант для изготовления бижутерии, предметов декорирования, покрытия для больших площадей.

Эпоксидная смола имеет следующие свойства:

• высокая прочность;

• стойкость к внешнему воздействию абразивных материалов;

• прозрачность;

• стойкость к воздействию влаги;

• материал не токсичен в застывшем состоянии.

Не нужно путать эпоксидную смолу с эпоксидным клеем, который также продается в магазинах. Такой клей – совершенно другой материал с другим назначением, для наших целей он не подходит. Этот клей является продуктом, производным от смолы. Кроме эпоксидной смолы он состоит из растворителя, пластификатора, отвердителя и наполнителя. Из-за этого он также обладает износостойкостью и прочностью соединения.

Чем отличаются смола и клей

Между эпоксидной смолой и эпоксидным клеем существуют важные различия, из-за которых клей не допустим для применения в наших целях, а именно:

• для застывания клея нужно некоторое время, которое может отличаться в разных случаях, тогда как застывание смолы можно ускорить;

• смола остается прозрачной, в отличие от клея, который весьма быстро приобретает желтый цвет;

• эпоксидный клей отличается меньшей эластичностью и меньшим временем застывания; смола же является более податливой и подходящей для аккуратной работы;

• клей предназначен исключительно для соединения различных деталей, из смолы же изготовляют бусины и другие формы с определенной формой;

• изменяя при смешивании пропорцию смолы и отвердителя, мы можем получить необходимый по своей консистенции для наших нужд материал; клей являет собой готовую смесь.

Как получить эпоксидную смолу своими руками

После того, как мы просмотрели инструкцию, приготовили материалы и рабочее место, можем переходить к изготовлению эпоксидной смолы для своих поделок, конечно же, учитывая технику безопасности.

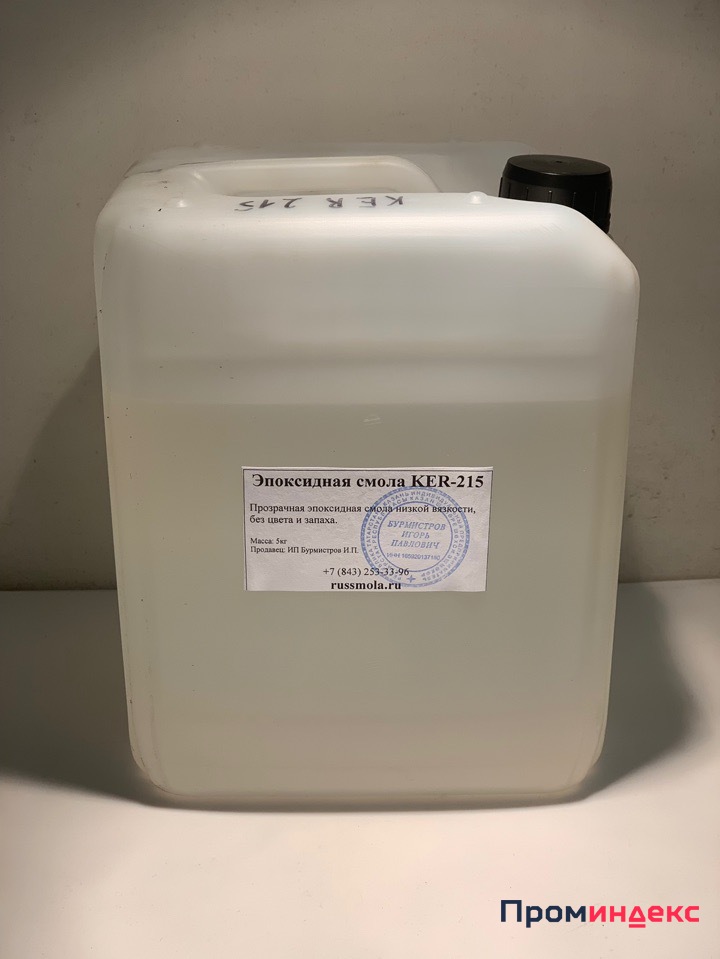

Для получения эпоксидной смолы мы берем такие материалы:

• смолу и отвердитель;

• одноразовые шприцы или мерные стаканчики;

• палочку для размешивания, шпажку или другую деревяшку, которая подходит по длине.

Последовательность работ по изготовлению эпоксидной смолы

1. Холодное смешивание предполагает заливку одной части эпоксидной смолы десятью частями отвердителя.

Температура смешивания не должна превышать +25°C.

2. Чтобы увидеть каким может получиться исходный полимер, следует смешать в небольшом количестве эпоксидку и отвердитель. Когда вы убедитесь, что пропорция правильная, работу можно продолжать.

3. Эпоксидную смолу есть смысл делать своими руками только в небольшом количестве.

Если материала получится слишком много, то из-за взаимодействия компонентов будет выделяться тепловая энергия в огромном количестве. В итоге состав быстро полимеризуется и станет непригодным для дальнейшего применения.

Если материала получится слишком много, то из-за взаимодействия компонентов будет выделяться тепловая энергия в огромном количестве. В итоге состав быстро полимеризуется и станет непригодным для дальнейшего применения.4. При покупке составляющих для изготовления эпоксидной смолы рекомендуется проконсультироваться, для каких целей они предназначены. Смесь должна получиться только прозрачной, вязкой жидкостью с равномерной консистенцией, в которой нет воздушных пузырьков.

Как самостоятельно приготовить отвердитель смолы

Отвердитель как правило продается со смолой, но его может быть недостаточно. Такое бывает в случае несоблюдения точной дозировки, в результате отвердителя израсходуется больше, чем смолы. Многие могут спросить: можем ли мы изготовить отвердитель своими руками?

Чтобы создать отвердитель в домашних условиях, заменить какой-либо компонент не получится. Нужно будет покупать специально допустимые для этого случая химические вещества – такие как Telalit 410, Этал-45М, CHS-Hardener Р-11.

Нужные компоненты можно найти на рынках, в специализированных магазинах и точках продаж, интернет-магазинах.

Для создания отвердителя своими руками можно в смолу добавить сухой спирт. Чтобы это сделать, нужно размельчить таблетки спирта, добавить смолу в пропорции 1:10, и оставить состав до 12 часов. После приобретения составом вязкости его можно использовать. Однако такой самостоятельно выполненный материал по эффективности будет сомнительным.

Как обработать смолу после застывания

Когда смола застынет, может понадобиться ее обработка, так как состав может выглядеть как мутный или неровный. Так как состав имеет эластичную структуру, его можно доработать, и не бросать в урну, считая, что на этом можно заканчивать.

Чтобы отшлифовать изделие, можно взять наждачную бумагу, или даже воспользоваться фрезером, которым полируют ногти.

Самодельные украшения из эпоксидной смолы

Рассмотрев, как делается эпоксидная смола своими руками, можно переходить к выбору поделок.

Сначала следует отметить, что одним из достоинств эпоксидной смолы является универсальность материала – его можно использовать в рукоделии для самых разнообразных нужд. Эта смола подходит как для отдельных украшений, так и для фурнитуры, которая в итоге дополняет поделки, сделанные в других техниках.

Связующие для термо- и химстойких материалов

Галкина Ю.В., Технический специалист

компания «Аттика», г.Санкт-Петербург

Эпоксидные смолы (ЭС) являются перспективными продуктами для производства защитных лакокрасочных покрытий и композиционных материалов. Эпоксидными смолами называют олигомеры, которые содержат эпоксидные группы и способны под воздействием отвердителей создавать сшитые полимеры. Смолы представляют собой продукт взаимодействия эпихлоргидрина и дифинололпропана, которые содержат в своей молекуле не менее 2-х эпоксидных групп.

Смолы представляют собой продукт взаимодействия эпихлоргидрина и дифинололпропана, которые содержат в своей молекуле не менее 2-х эпоксидных групп.

Из-за повышенного интереса к термо- и огнестойким материалам большую популярность набирают модифицированные эпоксидные смолы.

Термостойкость смол представлена на рис.1:

Стандартные эпоксидные смолы – 100 °С;

Фенол новолачные смолы ~ 250 °С;

Неорганические полимеры (выше 250 °С).

Рис. 1. Термостойкость смол

Среди эпоксидных модифицированных смол выделяют бромированные смолы. Благодаря содержанию в структуре органического брома ЭС являются антиперенами и используются в эпоксидных композициях для огнезащитных покрытий, пропиточных и заливочных составов, при изготовлении слоистых пластиков, а так же в качестве ингибиторов горения в составе термопластов.

Так же в настоящие время широко применяются эпоксидные новолачные смолы, обладающие рядом преимуществ:

- Улучшенная стойкость к кислотам, щелочам и растворителям;

- Сохранение механических свойств при высоких температурах и в мокрых условиях.

Компания «Аттика» на протяжении многих лет занимается поставкой эпоксидных смол с крупнейшего завода производителя Kukdo (Южная Корея). В ассортименте нашей компании представлены не только стандартные эпоксидные смолы (на основе бисфенола А и бисфенола F), но и эпоксидные новолачные смолы и смолы специального назначения, см.табл.1.

Таблица 1

| Наименование | Формапоставки | Эпоксидный эквивалент, вес, г/экв | Применение |

| Эпоксидные новолачные смолы | |||

| YDPN – 631 | 100 % | 165-185 | Термостойкие, химстойкие покрытия. Применяется в ЛКП |

| YDPN – 638 | 100 % | 170-190 | Термостойкие, химстойкие покрытия. Применяется в производстве композитных материалов Применяется в производстве композитных материалов |

| ЭП смолы специального назначения | |||

| ST – 3000 | 100 % | 220-240 | Гидрогенизированная ЭП смола. Совместима с акриловыми/полиэфирными смолами |

| KR – 628 | 100 % | 220-240 | Каучук модифицированная ЭП смола |

| KSR – 176×90 | 100 % | 240-270 | Силикон модифицированная ЭП смола. Повышенная адгезия к цветным металлам |

| YDB – 400 | 100 % | 380-420 | Бромированная ЭП смола для огнезащитных покрытий |

Нашей компанией поставляются эпоксидные новолачные смолы марок YDPN – 631 и YDPN – 638 их химическая структура представлена на рис. 2.

2.

Рис.2. Структура эпоксидных новолачных смол марок YDPN – 631 и YDPN – 638

Фенол новолачные смолы характеризуются низким значением n (повторяющиеся блоки), следовательно, относительно малым содержанием гидроксильных групп и представляют собой (при обычных условиях) вязкие жидкости или твердые вещества. Смола марки YDPN – 631 отличается от смолы марки YDPN – 638 значением n:

YDPN – 631 n = 0,2;

YDPN – 638 n = 1,6.

Область применение данных смолы указана на рис.3.

Рис.3. Применение эпоксидных новолачных смол

Эпоксидные новолачные смолы можно отверждать алифатическими полиаминами и полиамидными отвердителями (поставкой данных отвердителей также занимается компания «Аттика») полученные материалы будут обладать улучшенными характеристиками (термо- и химстойкость) по сравнению с аналогичными материалами, изготовленными на эпоксидных смолах на основе бисфенола А.

Эпоксидные новолачные смолы используют для получения материалов с высокой плотностью сшивки. Наиболее высокая сшиваемость достигается при горячем отверждении с применением ангидридных отвердителей, например с МТГФА – метилентетрагидрофиалевый ангидрид или АМК – ангидрид метилэндиковой кислоты, также уменьшающие вязкость раствора. Конечный продукт будет обладать превосходным механическим, электрическим свойствам и будет сохранять целостность при повышенных температурах.

Наиболее высокая сшиваемость достигается при горячем отверждении с применением ангидридных отвердителей, например с МТГФА – метилентетрагидрофиалевый ангидрид или АМК – ангидрид метилэндиковой кислоты, также уменьшающие вязкость раствора. Конечный продукт будет обладать превосходным механическим, электрическим свойствам и будет сохранять целостность при повышенных температурах.

Компанией Kukdo были произведены сравнительные испытания систем: смола + МТГФА + ускоритель (стандартной ЭС на основе бисфенола А и эпоксидные новолачные смолы) горячего отверждения (90 С° × 2 ч. + 150 С° × 4 ч.). Характеристики отвержденных систем представлены в таблице 2.

Таблица 2

| № | Наименование показателя | Ед.изм | YD-128 | YDPN-631 | YDPN-638 |

| 1 | Прочность на разрыв | Кг/ | 434 | 297 | 108 |

| 2 | Прочность на сжатие | Кг/ | 1239 | 1246 | 817 |

| 3 | Прочность на изгиб | Кг/ | 819 | 681 | 393 |

| 4 | Электрическая прочность | Кв/мм | 18,55 | 18,2 | 15,65 |

| 5 | Твердость | Шор D | 90 | 91 | 91 |

Физико-механические характеристики системы c ЭС YD-128 (на основе бисфенола А) выше, чем у эпоксидных новолачных смол. Стандартная ЭС марки YD-128 горячего отверждения хорошо подходит при повышенных эксплуатационных требованиях к покрытиям (изделиям). Системы с эпоксидными новолачными смолами рекомендуется применять при повышенных требованиях к хим- и термостойкостям покрытий (изделий).

Стандартная ЭС марки YD-128 горячего отверждения хорошо подходит при повышенных эксплуатационных требованиях к покрытиям (изделиям). Системы с эпоксидными новолачными смолами рекомендуется применять при повышенных требованиях к хим- и термостойкостям покрытий (изделий).

Для удешевления, возможно использовать данные смолы в комплексе при изготовлении композитных материалах (например, эпоксидные новолачные смолы использовать только в слоях, контактирующих с агрессивными средами).

Одной из задач компании «Аттика» является увеличение конкурентоспособности отечественных предприятий за счет применения новых материалов и технологий для создания продукций мирового уровня.

Технический отдел компании рад помочь на любой стадии разработки и внедрения продуктов на производство.

Список литературы:

- З.А. Кочнова, Е.С.Жаворонок, А.Е.Чалых. Эпоксидные смолы и отвердители: промышленные продукты. – Пэйнт-Медиа, 2006. – 200 с.

Горячий эпоксидный компаунд LF 150, два компонента / 150°С/ (240 мин) | Graphite PRO

Наличие: Есть

Цена: 2690 руб

Теплостойкий эпоксидный компаунд LF 150 – связующее средней (низкой*) вязкости с теплостойкостью 150С.

Для процесса вакуумной инфузии рабочая температура 45°С (динамическая вязкость компаунда при 45°С, мПас*с 250-400).

Применение:

Изготовление компонентов подвергающихся высоким тепловым и химическим нагрузкам, таких как: выхлопные трубы, глубокие вытяжные фильеры, впускные коллекторы, горячие контейнеры, а также термостойкие изделия в аэрокосмической и электронной промышленности.

Применяется для получения термостойкого гелькоута/топкоута.

Подходит для всех методов переработки, таких как: ручное формование, вакуумная инфузия, литье под давлением, намотка и др.

- Два компонента.

- Теплостойкость: 150 ° C

- Низкая вязкость смеси

Высокая теплостойкость. Высокая жесткость и твердость после предварительного и полного отверждения.

Время работоспособности смеси:

Первичное отверждение: 12 ч. при 22°C, затем, не снимая с оснастки 15 ч. при температуре 60°С .

при 22°C, затем, не снимая с оснастки 15 ч. при температуре 60°С .

Для улучшения стабильности композита рекомендуется промежуточное отверждение на оснастке 8 ч. при температуре 80°С.

Пост отверждение:

- плавный подъем до 170°С со скоростью 5°С/час, выдержка 60 минут при 170°С, затем охлаждение со скоростью 5°С/час.

либо

- ступенчатый подъем до 170°С – после предотверждения при 60°С ; 120°С — 3 часа, 160°С — 3 часа, 170°С — 4 часа

При плавном постотверждении, допускается съем изделия с формы / съем оснастки с модели. Тем, не менее, съем должен быть осторожным, что бы избежать повреждения оснастки/изделия до набора полной прочности.

Термообработку необходимо вести с размещением в печи так, чтобы изделие/оснастка по возможности, имело опоры, элементы поддержки, без провисания массивных частей.

Термообработка должна вестись при равномерном нагреве печи, с циркуляцией воздуха.

При ступенчатом подъеме не рекомендуется съем изделия с формы (оснастки с мастер модели) до полной полимеризации при 170°С.

Соотношение смешивания:

100: 30.5 частей по весу /смола : отвердитель/

Динамическая вязкость смешанных компонентов: мПас*с 1100-1500 при 25°С / 250-400 при 45°С

Характеристики

Время жизни………………………………………………………..Не более 240 минут при 22°С

Соотношение по весу………………………………………………………………………..100: 30.5

Соотношение по объему ……………………………………………………………………

Рабочая температура……………………………………………………………………..до 150 °С

Температура стеклования, °С …………………………………………………………….180°С

Условия отверждения………………………………………………………..горячее отверждение

Плотность полимера, г/см3………………………………………………………………………..1.24

Прочность при сжатии, МПа………………………………………………………………………. 250

Модуль упругости сжатия, ГПа…………………………………………………………………… 3,2

Прочность при изгибе, МПа………………………………………………………………………. . 250

. 250

Модуль упругости изгиба, ГПа……………………………………………………………………. 3,0

Ошибка 404 — страница не найдена — Olin Epoxy

перейти к содержанию- Продукты

- AIRSTONE ™ Wind Systems

- Отвердители и отвердители

- DLVE ™, DLVNE ™

- Новолачные эпоксидные смолы

- Растворы для эпоксидной смолы

- Растворы для упрочнения эпоксидных смол

- Огнестойкие системы

- Высокоэффективная порошковая система

- Жидкие эпоксидные смолы

- Композитные системы LITESTONE ™

- Реактивные разбавители

- Твердые эпоксидные смолы

- Водные системы

- Отрасли промышленности

- Гражданское строительство, Строительство

- Энергия ветра

- Транспорт

- Электроника

- Энергия

- Потребительские товары

- О нас

- Ассоциации и членство

- Корпоративная ответственность

- Пункты

- Ресурсы и литература

- Связи с инвесторами

- Олин в Германии

- Олин Италия

Ищи:

- Продукты

- AIRSTONE ™ Wind Systems

- Отвердители и отвердители

- DLVE ™, DLVNE ™

- Новолачные эпоксидные смолы

- Растворы для эпоксидной смолы

- Растворы для упрочнения эпоксидных смол

- Огнестойкие системы

- Высокоэффективная порошковая система

- Жидкие эпоксидные смолы

- Композитные системы LITESTONE ™

- Реактивные разбавители

- Твердые эпоксидные смолы

- Водные системы

- Отрасли промышленности

- Гражданское строительство, Строительство

- Композитные системы

- Потребительские товары

- Электроника

- Энергия

- Транспорт

- Энергия ветра

- О компании

- Ассоциации и членство

- Корпоративная ответственность

- Пункты

- Ресурсы и литература

- Связи с инвесторами

- Олин в Германии

- Олин Италия

- Карьера

- Гостеприимное рабочее место

- U.

С. Набор персонала в колледж

С. Набор персонала в колледж - Просмотреть вакансии

- Контакт

Что означают термины «термическое отверждение» и «пост-отверждение»?

Отверждение при нагревании

Отверждение при нагревании можно использовать для ускорения отверждения полиуретановых каучуков и пластмасс, платиновых силиконовых каучуков, эпоксидных смол и других материалов. Например, подвергание резиновой формы для уретановой формы умеренному нагреву (150 ° F / 60 ° C) сократит время отверждения с 16 часов до примерно 4 часов. Дополнительную информацию см. В техническом бюллетене по продукту.

Пост отверждение

Изготовление пресс-форм — Последующее отверждение любой резины для литейной формы улучшит физические и эксплуатационные свойства литейной резины. Процедура: после обычного цикла отверждения резиновой формы (обычно от 16 до 24 часов) отвержденную форму можно подвергать умеренному нагреву (150 ° F / 65 ° C) в течение 4-8 часов.

Платиновый силиконовый каучук — может подвергаться дополнительному отверждению при более высоких температурах для повышения термостойкости формы, что приводит к увеличению срока службы формы, например, для литья олова или других металлов.Перед пост-отверждением проконсультируйтесь с техническим бюллетенем продукта.

Перед использованием дайте резиновой форме остыть до комнатной температуры.

Не используйте кухонную духовку!

Тепловые лампы — могут использоваться, но часто не обеспечивают равномерного нагрева. Разместите вокруг формы или отливки столько ламп нагрева, сколько необходимо, чтобы обеспечить равномерный нагрев. Предупреждение: нагревательные лампы могут обжечься или загореться при неправильном использовании. Используйте с осторожностью.

- Совет: 100-ваттная лампочка в картонной коробке может быть всем, что вам нужно для выработки тепла, достаточного для работы.

- Совет: если вы живете в теплом климате, вы можете использовать солнце в своих интересах.

Поместите ручку метлы между двумя стульями и поместите форму под ручку метлы. Используйте цветной пластиковый лист и сделайте «палатку» над формой. Площадь под палаткой может достигать 150 ° F (60 ° C) в зависимости от климата. Внимание: используйте брезент или покрытие, не пропускающее свет, чтобы защитить плесень от вредного ультрафиолетового (УФ) света.

Поместите ручку метлы между двумя стульями и поместите форму под ручку метлы. Используйте цветной пластиковый лист и сделайте «палатку» над формой. Площадь под палаткой может достигать 150 ° F (60 ° C) в зависимости от климата. Внимание: используйте брезент или покрытие, не пропускающее свет, чтобы защитить плесень от вредного ультрафиолетового (УФ) света.

Отливка

Уретановые пластмассы — Последующее отверждение любого уретанового пластика улучшит физические и эксплуатационные свойства пластика.

Порядок действий: плоские отливки и простые формы можно подвергать последующему отверждению вне формы, если их поместить на плоскую поверхность. Трехмерные или сложные формы следует подвергнуть последующему отверждению в резиновой форме, чтобы предотвратить деформацию.

После обычного цикла отверждения пластика (см. Технический бюллетень по продукту) отливку можно подвергать умеренному нагреву до 150 ° F (65 ° C) в течение 2–4 часов. Перед извлечением из формы дайте ему остыть до комнатной температуры.

Перед извлечением из формы дайте ему остыть до комнатной температуры.

Повышенная термостойкость — Чтобы придать отливке более высокую термостойкость, отвердите в течение двух часов при 150 ° F (65 ° C), а затем два часа при 212 ° F (100 ° C).Перед извлечением из формы дайте ему остыть до комнатной температуры.

Эпоксидные смолы — обладают более высокими физическими и эксплуатационными свойствами по сравнению с уретановыми смолами. Эпоксидные смолы также обладают более высокими термостойкими свойствами. Многие эпоксидные смолы требуют термического отверждения при температуре не менее 212 ° F (100 ° C). Для максимальной термостойкости рекомендуется последующее отверждение при 300 ° F (150 ° C). Полные указания см. В техническом бюллетене по продукту.

Источники тепла — каковы ваши варианты?

Промышленная печь лучше всего подходит для равномерного нагрева, но при ее использовании следует соблюдать осторожность. Мы не рекомендуем использовать кухонную духовку! Изготовление форм и литье нельзя производить дома, это может привести к несчастным случаям. Например, применение слишком большого количества тепла к некоторым материалам может привести к выбросу опасных паров и / или материал может расплавиться, что приведет к разрушению печи.

Например, применение слишком большого количества тепла к некоторым материалам может привести к выбросу опасных паров и / или материал может расплавиться, что приведет к разрушению печи.

Вопросы и ответы по теме: Как мне термоотверждать или постотверждать материалы, если я не могу использовать кухонную духовку и у меня нет доступа к промышленной духовке?

Заявление об ограничении ответственности

Эта статья часто задаваемых вопросов предлагается в качестве руководства и предлагает возможные решения проблем, возникающих при изготовлении форм и литье.Никакая гарантия не подразумевается, и конечный пользователь должен определить пригодность для любого конкретного применения. Перед использованием любого материала всегда обращайтесь к предоставленным Техническим бюллетеням (TB) и Паспортам безопасности (SDS). Рекомендуется провести небольшой тест, чтобы определить пригодность какой-либо рекомендации, прежде чем пробовать в более крупном масштабе для любого приложения.

| [1] | Головин В.А., Ильин А. Б. Композиционные защитные покрытия. устойчивость к проникновению кислоты покрытий на основе эпоксидных смол // International Jornal of Corrosion and Scale Inhibition . — 2020. — Т. 9, вып. 4. — С. 1530. С помощью комплекса диффузионно-сорбционных методов изучено влияние химической природы отвердителя и полимерной эпоксидной матрицы на растворимость и диффузию агрессивных кислотных сред, а также проверена возможность снижения проникновение кислоты в слоистые композитные покрытия.Наблюдается существенное влияние химической природы отвердителя и состава полимерной матрицы на растворимость агрессивных сред. Это проявляется в принципиальном различии в поведении эпоксидных материалов, отверждаемых аминами и ангидридами кислот: для эпоксидных связующих, отверждаемых ангидридом, характерны более низкая растворимость (5–10 раз) и более низкие константы скорости проникновения кислоты (2–10 раз). Показано, что как аминовые (полиэтиленполиамин (ПЭПА)), так и ангидридные (янтарный ангидрид (SA)) алифатические отвердители образуют более проницаемые эпоксидные матрицы с более высокой растворимостью в кислоте по сравнению с ароматическими отвердителями, такими как метафенилендиамин (MPDA) и фталевый. ангидрид (PA).Также важно, что ярко выраженный механизм сорбции со связыванием реализуется в случае амино-отвержденных смол с остаточными и восстановленными аминогруппами в случае проникновения кислоты. Это принципиально позволяет придать отвержденной смоле ионоселективные свойства. Предполагается, что материалы, содержащие не только остаточные, но и функциональные кислотные группы, могут быть использованы для создания слоистых композиционных покрытий. Как показано на примере хлорсульфированного полиэтилена (CSPE), глубина проникновения серной кислоты сравнима с глубиной проникновения эпоксидных смол, отвержденных ангидридом.Кроме того, данные люминесцентного анализа показывают, что между функциональными группами CSPE и проникающей кислотой образуются комплексы. Показано, что как аминовые (полиэтиленполиамин (ПЭПА)), так и ангидридные (янтарный ангидрид (SA)) алифатические отвердители образуют более проницаемые эпоксидные матрицы с более высокой растворимостью в кислоте по сравнению с ароматическими отвердителями, такими как метафенилендиамин (MPDA) и фталевый. ангидрид (PA).Также важно, что ярко выраженный механизм сорбции со связыванием реализуется в случае амино-отвержденных смол с остаточными и восстановленными аминогруппами в случае проникновения кислоты. Это принципиально позволяет придать отвержденной смоле ионоселективные свойства. Предполагается, что материалы, содержащие не только остаточные, но и функциональные кислотные группы, могут быть использованы для создания слоистых композиционных покрытий. Как показано на примере хлорсульфированного полиэтилена (CSPE), глубина проникновения серной кислоты сравнима с глубиной проникновения эпоксидных смол, отвержденных ангидридом.Кроме того, данные люминесцентного анализа показывают, что между функциональными группами CSPE и проникающей кислотой образуются комплексы. Результаты показывают, что глубина проникновения минеральных кислот значительно уменьшается для слоистых композиционных покрытий с верхним слоем материалов, содержащих функциональные кислотные группы. Этот эффект наблюдается для фосфорной кислоты при температурах до 100 ° C, а также для нелетучей h3SO4 и летучей HCl в диапазоне температур 20–70 ° C. [DOI] Результаты показывают, что глубина проникновения минеральных кислот значительно уменьшается для слоистых композиционных покрытий с верхним слоем материалов, содержащих функциональные кислотные группы. Этот эффект наблюдается для фосфорной кислоты при температурах до 100 ° C, а также для нелетучей h3SO4 и летучей HCl в диапазоне температур 20–70 ° C. [DOI] |

Информационное руководство по продукту КАЛИБР.Поликарбонатные смолы. Сила удара. Термостойкость. Оптическая четкость

1 Информационное руководство по продукту Ударопрочность Термостойкость Оптическая прозрачность КАЛИБР Поликарбонатные смолы

2 CALIBER Поликарбонатные смолы, отвечающие потребностям растущего рынка Подходящие смолы для множества потребностей Идентификационные коды продукта. 4 Скорости текучести расплава Цветовые коды Балансировка производительности и обработки Реология Молекулярная структура Свойства воздействия Термические свойства Оптические свойства Электрические свойства Дополнительные рабочие характеристики Соответствие требованиям Агентства по химической стойкости Инструкции по обработке Литье под давлением Важность выбора сушильной машины Условия формования Общие правила эффективного устранения неисправностей Экструзия Другие технологии производства Очистка Окончательная Приложение: Типичные свойства Смолы, контактирующие с пищевыми продуктами, серии 3 EP и 3V. Смолы общего назначения.. 4 Серия IM 4 Серия ударно-модифицированных смол Серия разветвленных смол Серия огнестойких смол Превосходные огнестойкие смолы .. Серия 43 смол для оптических носителей Серия стеклопластиковых смол, стойких к возгоранию Смолы для здравоохранения Рекомендации по обращению Меры предосторожности при обращении с окружающей средой Горючесть Условия утилизации Product Stewardship Уведомление клиента

4 Скорости текучести расплава Цветовые коды Балансировка производительности и обработки Реология Молекулярная структура Свойства воздействия Термические свойства Оптические свойства Электрические свойства Дополнительные рабочие характеристики Соответствие требованиям Агентства по химической стойкости Инструкции по обработке Литье под давлением Важность выбора сушильной машины Условия формования Общие правила эффективного устранения неисправностей Экструзия Другие технологии производства Очистка Окончательная Приложение: Типичные свойства Смолы, контактирующие с пищевыми продуктами, серии 3 EP и 3V. Смолы общего назначения.. 4 Серия IM 4 Серия ударно-модифицированных смол Серия разветвленных смол Серия огнестойких смол Превосходные огнестойкие смолы .. Серия 43 смол для оптических носителей Серия стеклопластиковых смол, стойких к возгоранию Смолы для здравоохранения Рекомендации по обращению Меры предосторожности при обращении с окружающей средой Горючесть Условия утилизации Product Stewardship Уведомление клиента

3 CALIBER Поликарбонатные смолы, отвечающие потребностям растущего рынка С тех пор, как Dow Plastics представила поликарбонатные смолы CALIBER * в 984 году, мы постоянно работали с клиентами над разработкой и улучшением линейки продуктов, отвечающих растущему спросу на поликарбонат. Собственный производственный процесс Dow обеспечивает смолам CALIBER очень высокую пластичность и вязкость в широком диапазоне температур. Это означает, что вы можете воспользоваться преимуществами широкого спектра смол CALIBER, разработанных для различных нужд: от электроники до компакт-дисков и офтальмологических приложений. Помимо постоянно развивающегося семейства продуктов, расширение глобальных производственных возможностей и производственных мощностей помогает компании CALIBER в Мидленде, штат Мичиган (штаб-квартира Dow), Клинтон, штат Теннесси, Фрипорт, Техас, Германия, Тернезен, Нидерланды, Юсо, Южная Корея, Ниихама, Япония. Поликарбонатная смола Dow Plastics, бизнес-группа компании Dow Chemical Company и ее дочерних компаний.* Торговая марка компании Dow Chemical. 2

Собственный производственный процесс Dow обеспечивает смолам CALIBER очень высокую пластичность и вязкость в широком диапазоне температур. Это означает, что вы можете воспользоваться преимуществами широкого спектра смол CALIBER, разработанных для различных нужд: от электроники до компакт-дисков и офтальмологических приложений. Помимо постоянно развивающегося семейства продуктов, расширение глобальных производственных возможностей и производственных мощностей помогает компании CALIBER в Мидленде, штат Мичиган (штаб-квартира Dow), Клинтон, штат Теннесси, Фрипорт, Техас, Германия, Тернезен, Нидерланды, Юсо, Южная Корея, Ниихама, Япония. Поликарбонатная смола Dow Plastics, бизнес-группа компании Dow Chemical Company и ее дочерних компаний.* Торговая марка компании Dow Chemical. 2

4 Поликарбонатные смолы CALIBER обеспечивают постоянную поставку высококачественных смол CALIBER практически в любую точку мира. А глобальные программы статистического контроля качества и статистического контроля процессов Dow позволяют постоянно улучшать процессы и качество. Наши производственные мощности и лаборатории имеют сертификаты QS-9 и A2LA.Что наиболее важно, наши клиенты могут воспользоваться нашими техническими знаниями и услугами, включая обслуживание клиентов, представителей по развитию клиентов (ADR), техническое обслуживание и развитие (TS&D), исследования и разработки (R&D), инженеров по разработке приложений (ADE) и персонал поддержки проектирования. . Этот преданный своему делу персонал может помочь вам превратить сегодняшние сложные параметры дизайна в успех продукции завтрашнего дня. На следующих страницах вы найдете техническую информацию о продуктах, в которой объясняются преимущества и свойства смол CALIBER, чтобы вы могли выбрать лучшую смолу для вашего применения.Также имеется информация об обработке для литья под давлением, экструзии и множества других методов производства. Чтобы узнать больше о том, как можно использовать смолы CALIBER и ресурсы, которые может предложить Dow, позвоните в DOW (4369).

А глобальные программы статистического контроля качества и статистического контроля процессов Dow позволяют постоянно улучшать процессы и качество. Наши производственные мощности и лаборатории имеют сертификаты QS-9 и A2LA.Что наиболее важно, наши клиенты могут воспользоваться нашими техническими знаниями и услугами, включая обслуживание клиентов, представителей по развитию клиентов (ADR), техническое обслуживание и развитие (TS&D), исследования и разработки (R&D), инженеров по разработке приложений (ADE) и персонал поддержки проектирования. . Этот преданный своему делу персонал может помочь вам превратить сегодняшние сложные параметры дизайна в успех продукции завтрашнего дня. На следующих страницах вы найдете техническую информацию о продуктах, в которой объясняются преимущества и свойства смол CALIBER, чтобы вы могли выбрать лучшую смолу для вашего применения.Также имеется информация об обработке для литья под давлением, экструзии и множества других методов производства. Чтобы узнать больше о том, как можно использовать смолы CALIBER и ресурсы, которые может предложить Dow, позвоните в DOW (4369). В Мексике, звоните. Используя поликарбонатные смолы CALIBER, компания Critical Disposables, Inc. совершила прорыв в конструкции своего коллектора катетеризации сердца. Смолы CALIBER обеспечивают необходимую прочность, прозрачность, стабильность размеров и устойчивость к гамма-стерилизации, необходимые для цельной конструкции и защелкивающегося ротатора.3

В Мексике, звоните. Используя поликарбонатные смолы CALIBER, компания Critical Disposables, Inc. совершила прорыв в конструкции своего коллектора катетеризации сердца. Смолы CALIBER обеспечивают необходимую прочность, прозрачность, стабильность размеров и устойчивость к гамма-стерилизации, необходимые для цельной конструкции и защелкивающегося ротатора.3

5 CALIBER Поликарбонатные смолы Подходящие смолы для множества потребностей В системе управления безыгольным впрыском Biojector 2, производимой Bioject Inc., используется технология струйного впрыска, которая помогает устранить риск зараженных травм от укола иглой и других осложнений, связанных с иглами. Biojector 2 оснащен запатентованным одноразовым шприцем и поршнем, изготовленным из поликарбонатной смолы CALIBER.Смола CALIBER обеспечивает прозрачность, прочность и жесткость, необходимые для надежной работы под высоким давлением. В настоящее время Dow Plastics предлагает более 75 уникальных смол CALIBER. Эти продукты сгруппированы в разные серии на основе ключевых характеристик производительности, таких как соответствие FDA, устойчивость к возгоранию и армирование стеклом. Идентификационные коды продукта Каждая смола CALIBER идентифицируется трех- или четырехзначным кодом (например, 2, 7, 5 и т. Д.). Эта система идентификации продукта была разработана, чтобы помочь клиентам определить, заказать и использовать смолу CALIBER, наиболее подходящую для их конкретного применения.Первая цифра или серийный номер обозначает широкое семейство продуктов. Ниже приводится краткое описание обозначений каждой серии: Смолы серии 2, контактирующие с пищевыми продуктами CALIBER Смолы серии 2 соответствуют соответствующим правилам Управления по контролю за продуктами и лекарствами США (FDA) для приложений, контактирующих с пищевыми продуктами (см. Стр. 27). Эти смолы обеспечивают отличную ударопрочность, устойчивость к тепловым искажениям и оптическую прозрачность. Смолы общего назначения серии 3 и 3 EP Как и серия 2, эти смолы CALIBER обладают исключительной ударопрочностью, устойчивостью к тепловым деформациям и прозрачностью.

Эти продукты сгруппированы в разные серии на основе ключевых характеристик производительности, таких как соответствие FDA, устойчивость к возгоранию и армирование стеклом. Идентификационные коды продукта Каждая смола CALIBER идентифицируется трех- или четырехзначным кодом (например, 2, 7, 5 и т. Д.). Эта система идентификации продукта была разработана, чтобы помочь клиентам определить, заказать и использовать смолу CALIBER, наиболее подходящую для их конкретного применения.Первая цифра или серийный номер обозначает широкое семейство продуктов. Ниже приводится краткое описание обозначений каждой серии: Смолы серии 2, контактирующие с пищевыми продуктами CALIBER Смолы серии 2 соответствуют соответствующим правилам Управления по контролю за продуктами и лекарствами США (FDA) для приложений, контактирующих с пищевыми продуктами (см. Стр. 27). Эти смолы обеспечивают отличную ударопрочность, устойчивость к тепловым искажениям и оптическую прозрачность. Смолы общего назначения серии 3 и 3 EP Как и серия 2, эти смолы CALIBER обладают исключительной ударопрочностью, устойчивостью к тепловым деформациям и прозрачностью. Эти свойства делают смолы серии 3 и 3 EP полезными для применения в транспортных средствах, бытовых приборах, посуде, бизнес-оборудовании, отдыхе и сфере услуг. Смолы серии CALIBER 3 предлагаются со скоростями течения расплава 4, 6 и 5. Смолы серии CALIBER 3 EP обеспечивают улучшенную обрабатываемость со скоростью течения расплава 22. Смолы, модифицированные ударным воздействием серии IM 4 CALIBER Смолы с модифицированной ударной нагрузкой серии IM 4 доступны в непрозрачные составы, обладающие различными преимуществами. ПРИМЕЧАНИЕ. Данные, представленные в этой брошюре, были получены, если не указано иное, с помощью стандартных методов испытаний Американского общества испытаний и материалов (ASTM).Для получения полной информации о любом испытании обратитесь к применимому стандарту ASTM. Кроме того, если не указано иное, значения свойств смол CALIBER, приведенные в этой брошюре, являются типичными для смол общего назначения серии 3. 4

Эти свойства делают смолы серии 3 и 3 EP полезными для применения в транспортных средствах, бытовых приборах, посуде, бизнес-оборудовании, отдыхе и сфере услуг. Смолы серии CALIBER 3 предлагаются со скоростями течения расплава 4, 6 и 5. Смолы серии CALIBER 3 EP обеспечивают улучшенную обрабатываемость со скоростью течения расплава 22. Смолы, модифицированные ударным воздействием серии IM 4 CALIBER Смолы с модифицированной ударной нагрузкой серии IM 4 доступны в непрозрачные составы, обладающие различными преимуществами. ПРИМЕЧАНИЕ. Данные, представленные в этой брошюре, были получены, если не указано иное, с помощью стандартных методов испытаний Американского общества испытаний и материалов (ASTM).Для получения полной информации о любом испытании обратитесь к применимому стандарту ASTM. Кроме того, если не указано иное, значения свойств смол CALIBER, приведенные в этой брошюре, являются типичными для смол общего назначения серии 3. 4

6 CALIBER Поликарбонатные смолы: низкотемпературная ударная вязкость для легкой обработки с улучшенной ударной вязкостью в высоконаполненных составах. Разветвленные смолы серии 6 Разветвленные смолы серии CALIBER 6 обеспечивают повышенную прочность расплава по сравнению со смолами серии CALIBER 3, сохраняя при этом аналогичную ударную вязкость, устойчивость к тепловым деформациям и прозрачность. Их повышенная прочность расплава делает эти смолы подходящими для процессов экструзии профилей и выдувного формования. Смолы серии 7, устойчивые к воспламенению Эти смолы CALIBER обеспечивают как прозрачность (в среднем 86% светопропускания), так и повышенную стойкость к воспламенению (рейтинг UL94 V- () при толщине стенки до.25 дюймов [3,2 мм]), сохраняя при этом отличные физические свойства и технологичность. Эта комбинация делает смолы серии 7 хорошо подходящими для использования в электронной, оптической, транспортной и бытовой технике. Смолы серии 89 с превосходной огнестойкостью Смолы серии 89 обеспечивают превосходную стойкость к воспламенению в непрозрачных материалах. Их рейтинги UL94: V- () при толщине стенки до 625 дюймов (0,6 мм) и 5 ВА () при толщине стенки до 25 дюймов (3,2 мм).

Разветвленные смолы серии 6 Разветвленные смолы серии CALIBER 6 обеспечивают повышенную прочность расплава по сравнению со смолами серии CALIBER 3, сохраняя при этом аналогичную ударную вязкость, устойчивость к тепловым деформациям и прозрачность. Их повышенная прочность расплава делает эти смолы подходящими для процессов экструзии профилей и выдувного формования. Смолы серии 7, устойчивые к воспламенению Эти смолы CALIBER обеспечивают как прозрачность (в среднем 86% светопропускания), так и повышенную стойкость к воспламенению (рейтинг UL94 V- () при толщине стенки до.25 дюймов [3,2 мм]), сохраняя при этом отличные физические свойства и технологичность. Эта комбинация делает смолы серии 7 хорошо подходящими для использования в электронной, оптической, транспортной и бытовой технике. Смолы серии 89 с превосходной огнестойкостью Смолы серии 89 обеспечивают превосходную стойкость к воспламенению в непрозрачных материалах. Их рейтинги UL94: V- () при толщине стенки до 625 дюймов (0,6 мм) и 5 ВА () при толщине стенки до 25 дюймов (3,2 мм). Поликарбонат этого класса обладает выдающимися физическими свойствами и технологией.Эти смолы обычно используются в электронике, коммерческом оборудовании, бытовой технике и на транспорте. Смолы для оптических носителей серии Эти смолы с высокой текучестью и чистотой разработаны для использования в оптических средах. Для получения дополнительной информации свяжитесь с торговым представителем Dow или позвоните в DOW (4369). В Мексике звоните в Series Health Care (2) Смолы CALIBER 2 Series разработаны для удовлетворения потребностей в стерилизации в сфере здравоохранения, обеспечивая исключительную прозрачность, термостойкость, ударную вязкость и технологичность.Сверхчистая смола для линз CALIBER LG 223 доступна для применений, где количество твердых частиц очень строгое. Эта смола производится для офтальмологических применений, где оптическая прозрачность имеет первостепенное значение. Смолы CALIBER 26, 26 и 27 используются в приложениях, включающих стерилизацию паром или оксидом этилена, хотя их пригодность для использования в этих приложениях зависит от продолжительности цикла автоклава и температуры.

Поликарбонат этого класса обладает выдающимися физическими свойствами и технологией.Эти смолы обычно используются в электронике, коммерческом оборудовании, бытовой технике и на транспорте. Смолы для оптических носителей серии Эти смолы с высокой текучестью и чистотой разработаны для использования в оптических средах. Для получения дополнительной информации свяжитесь с торговым представителем Dow или позвоните в DOW (4369). В Мексике звоните в Series Health Care (2) Смолы CALIBER 2 Series разработаны для удовлетворения потребностей в стерилизации в сфере здравоохранения, обеспечивая исключительную прозрачность, термостойкость, ударную вязкость и технологичность.Сверхчистая смола для линз CALIBER LG 223 доступна для применений, где количество твердых частиц очень строгое. Эта смола производится для офтальмологических применений, где оптическая прозрачность имеет первостепенное значение. Смолы CALIBER 26, 26 и 27 используются в приложениях, включающих стерилизацию паром или оксидом этилена, хотя их пригодность для использования в этих приложениях зависит от продолжительности цикла автоклава и температуры. Типичные области применения включают гемодиализаторы, хирургические инструменты, резервуары для кардиотомии, чаши центрифуги для крови, I.V. соединители и безопасные шприцы. Смолы CALIBER 27 были разработаны для обеспечения продукта с улучшенными антиадгезионными характеристиками. Наконец, смолы CALIBER MegaRad * 28 Series обеспечивают конечным пользователям медицинских устройств, стерилизованных облучением, цвет, близкий к водно-прозрачному виду натуральной смолы. При воздействии излучения высокой энергии (гамма или электронный луч) смолы CALIBER MegaRad 28 Series демонстрируют 5-процентное снижение изменения цвета по сравнению с поликарбонатом общего назначения. () Поликарбонатные смолы CALIBER, содержащие огнестойкие добавки, не способствуют воспламенению.Однако они будут гореть при правильных условиях подачи тепла и кислорода. Смолы не должны подвергаться воздействию прямого огня или сильного тепла. Результаты маломасштабных испытаний на воспламеняемость этих или любых других материалов не должны рассматриваться как свидетельствующие о поведении этих материалов в реальных условиях пожара.

Типичные области применения включают гемодиализаторы, хирургические инструменты, резервуары для кардиотомии, чаши центрифуги для крови, I.V. соединители и безопасные шприцы. Смолы CALIBER 27 были разработаны для обеспечения продукта с улучшенными антиадгезионными характеристиками. Наконец, смолы CALIBER MegaRad * 28 Series обеспечивают конечным пользователям медицинских устройств, стерилизованных облучением, цвет, близкий к водно-прозрачному виду натуральной смолы. При воздействии излучения высокой энергии (гамма или электронный луч) смолы CALIBER MegaRad 28 Series демонстрируют 5-процентное снижение изменения цвета по сравнению с поликарбонатом общего назначения. () Поликарбонатные смолы CALIBER, содержащие огнестойкие добавки, не способствуют воспламенению.Однако они будут гореть при правильных условиях подачи тепла и кислорода. Смолы не должны подвергаться воздействию прямого огня или сильного тепла. Результаты маломасштабных испытаний на воспламеняемость этих или любых других материалов не должны рассматриваться как свидетельствующие о поведении этих материалов в реальных условиях пожара. (2) УВЕДОМЛЕНИЕ ОТНОСИТЕЛЬНО ДОЛГОСРОЧНОГО ИСПОЛЬЗОВАНИЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ: Компания Dow Chemical не рекомендует использовать какие-либо полимеры или пленочные продукты медицинского качества для длительного применения медицинских имплантатов у людей, т.е.е., более 72 часов (или 3 дней для полиуретановых эластомеров PELLETHANE *). Кроме того, Dow не рекомендует использовать какой-либо полимерный (или пленочный) продукт для использования в сердечных протезах независимо от периода времени, в течение которого устройство будет полностью или частично имплантировано в тело. Такие применения включают, помимо прочего, отведения и устройства для кардиостимуляторов, сердечные протезы, такие как искусственное сердце, сердечные клапаны, внутриаортальные баллоны и системы управления, а также вспомогательные устройства для обхода желудочков.Компания Dow не рекомендует использовать какие-либо смолы (или пленки) немедицинского качества для использования в каких-либо имплантатах человека. * Торговая марка компании Dow Chemical.

(2) УВЕДОМЛЕНИЕ ОТНОСИТЕЛЬНО ДОЛГОСРОЧНОГО ИСПОЛЬЗОВАНИЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ: Компания Dow Chemical не рекомендует использовать какие-либо полимеры или пленочные продукты медицинского качества для длительного применения медицинских имплантатов у людей, т.е.е., более 72 часов (или 3 дней для полиуретановых эластомеров PELLETHANE *). Кроме того, Dow не рекомендует использовать какой-либо полимерный (или пленочный) продукт для использования в сердечных протезах независимо от периода времени, в течение которого устройство будет полностью или частично имплантировано в тело. Такие применения включают, помимо прочего, отведения и устройства для кардиостимуляторов, сердечные протезы, такие как искусственное сердце, сердечные клапаны, внутриаортальные баллоны и системы управления, а также вспомогательные устройства для обхода желудочков.Компания Dow не рекомендует использовать какие-либо смолы (или пленки) немедицинского качества для использования в каких-либо имплантатах человека. * Торговая марка компании Dow Chemical. 5

5

7 Поликарбонатные смолы CALIBER Армированные стекловолокном смолы серии 5 Эти армированные стекловолокном смолы CALIBER обеспечивают повышенный модуль упругости и улучшенную устойчивость к тепловым деформациям при минимальной усадке. Они также обладают выдающимися показателями воспламеняемости UL94 и используются в транспортной отрасли, электронике и запасных частях.Армированные стекловолокном, устойчивые к возгоранию смолы Серии 7 Повышенный модуль, улучшенная устойчивость к тепловым деформациям и стабильность размеров стеклонаполненных смол Серии 5 еще больше улучшены с помощью CALIBER 7 Серии. Это семейство устойчивых к возгоранию изделий из армированного стекловолокном поддерживает рейтинг воспламеняемости UL94 V- () при толщине стенки 625 дюйма (0,6 мм) и рейтинг 5 ВА () при толщине стенки 25 дюйма (3,2 мм). Также доступен состав структурной пены (SF). Поликарбонатные смолы CALIBER, содержащие устойчивые к воспламенению добавки, не способствуют воспламенению. Однако они будут гореть при правильных условиях подачи тепла и кислорода. Смолы не должны подвергаться воздействию прямого огня или сильного тепла. Результаты маломасштабных испытаний на воспламеняемость этих или любых других материалов не должны рассматриваться как свидетельствующие о поведении этих материалов в реальных условиях пожара. (2) УВЕДОМЛЕНИЕ ОТНОСИТЕЛЬНО ДОЛГОСРОЧНОГО ИСПОЛЬЗОВАНИЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ: Компания Dow Chemical не рекомендует использовать какие-либо полимеры или пленочные продукты медицинского качества для длительного применения медицинских имплантатов у людей, т.е.е., более 72 часов (или 3 дней для полиуретановых эластомеров PELLETHANE *). Кроме того, Dow не рекомендует использовать какой-либо полимерный (или пленочный) продукт для использования в сердечных протезах независимо от периода времени, в течение которого устройство будет полностью или частично имплантировано в тело. Такие применения включают, помимо прочего, отведения и устройства для кардиостимуляторов, сердечные протезы, такие как искусственное сердце, сердечные клапаны, внутриаортальные баллоны и системы управления, а также вспомогательные устройства для обхода желудочков.

Однако они будут гореть при правильных условиях подачи тепла и кислорода. Смолы не должны подвергаться воздействию прямого огня или сильного тепла. Результаты маломасштабных испытаний на воспламеняемость этих или любых других материалов не должны рассматриваться как свидетельствующие о поведении этих материалов в реальных условиях пожара. (2) УВЕДОМЛЕНИЕ ОТНОСИТЕЛЬНО ДОЛГОСРОЧНОГО ИСПОЛЬЗОВАНИЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ: Компания Dow Chemical не рекомендует использовать какие-либо полимеры или пленочные продукты медицинского качества для длительного применения медицинских имплантатов у людей, т.е.е., более 72 часов (или 3 дней для полиуретановых эластомеров PELLETHANE *). Кроме того, Dow не рекомендует использовать какой-либо полимерный (или пленочный) продукт для использования в сердечных протезах независимо от периода времени, в течение которого устройство будет полностью или частично имплантировано в тело. Такие применения включают, помимо прочего, отведения и устройства для кардиостимуляторов, сердечные протезы, такие как искусственное сердце, сердечные клапаны, внутриаортальные баллоны и системы управления, а также вспомогательные устройства для обхода желудочков. Компания Dow не рекомендует использовать какие-либо смолы (или пленки) немедицинского качества для использования в каких-либо имплантатах человека. * Торговая марка компании Dow Chemical. для применений, где требуется сочетание высокого модуля упругости с малым весом и плотностью. В стеклонаполненных продуктах серий 5 и 7 две средние цифры идентификационного кода продукта CALIBER используются для обозначения процентного содержания стекла. Например, смола CALIBER 7 содержит процент стекла, а смола CALIBER 52 — 2 процента.Во всех продуктах CALIBER последняя цифра кода указывает, какие добавки, если таковые имеются, включены в смолу, а именно: = Без добавок = Разделительный агент для пресс-форм 2 = Стабилизатор ультрафиолетового света (УФ) 3 = Разделитель пресс-форм и УФ-стабилизатор Например, CALIBER 33 — это смола общего назначения (серия 3) с добавлением как смазки для пресс-формы, так и УФ-стабилизатора (3). (3) Добавление УФ-стабилизатора к смоле не устраняет полностью эффекты УФ-облучения.

Компания Dow не рекомендует использовать какие-либо смолы (или пленки) немедицинского качества для использования в каких-либо имплантатах человека. * Торговая марка компании Dow Chemical. для применений, где требуется сочетание высокого модуля упругости с малым весом и плотностью. В стеклонаполненных продуктах серий 5 и 7 две средние цифры идентификационного кода продукта CALIBER используются для обозначения процентного содержания стекла. Например, смола CALIBER 7 содержит процент стекла, а смола CALIBER 52 — 2 процента.Во всех продуктах CALIBER последняя цифра кода указывает, какие добавки, если таковые имеются, включены в смолу, а именно: = Без добавок = Разделительный агент для пресс-форм 2 = Стабилизатор ультрафиолетового света (УФ) 3 = Разделитель пресс-форм и УФ-стабилизатор Например, CALIBER 33 — это смола общего назначения (серия 3) с добавлением как смазки для пресс-формы, так и УФ-стабилизатора (3). (3) Добавление УФ-стабилизатора к смоле не устраняет полностью эффекты УФ-облучения. Эти эффекты могут включать изменение цвета (пожелтение, потемнение или обесцвечивание), снижение пластичности, снижение ударопрочности, снижение механических свойств, снижение блеска поверхности и / или увеличение матовости.Цель пакета УФ-стабилизации — замедлить скорость, с которой возникают эти эффекты. Фактические результаты могут отличаться в зависимости от области применения и других факторов, таких как цвет смолы, прозрачность и добавки. Поэтому рекомендуется тестирование фактического конечного использования. Скорость текучести расплава В дополнение к идентификационному коду продукта, каждая смола CALIBER (за исключением продуктов из армированного стекловолокном и конструкционной пены) идентифицируется своей конкретной целевой точкой скорости текучести расплава. Скорость течения расплава, которая определяется с использованием ASTM D 238, (3 C /.2 кг), обозначаются указанием точки прицеливания, за которой следует MFR. Стандартные доступные точки прицеливания — 6 и 5 MFR с дополнительными точками прицеливания, предлагаемыми в отдельных сериях. Цветовые коды Цветовые коды также используются для обозначения смол CALIBER. Коды стандартных оттенков и цветов указаны в текущих ценовых таблицах. Кодовые номера для индивидуальных цветов присваиваются во время составления. В таблице представлен список типичных рынков и областей применения, которые хорошо подходят для каждой серии смол CALIBER.Чтобы определить, какая смола CALIBER подходит для вашего применения, прочтите и узнайте больше о свойствах продукта. Или обратитесь в Информационный центр для клиентов Dow по телефону DOW (4369). В Мексике звоните по телефону

Эти эффекты могут включать изменение цвета (пожелтение, потемнение или обесцвечивание), снижение пластичности, снижение ударопрочности, снижение механических свойств, снижение блеска поверхности и / или увеличение матовости.Цель пакета УФ-стабилизации — замедлить скорость, с которой возникают эти эффекты. Фактические результаты могут отличаться в зависимости от области применения и других факторов, таких как цвет смолы, прозрачность и добавки. Поэтому рекомендуется тестирование фактического конечного использования. Скорость текучести расплава В дополнение к идентификационному коду продукта, каждая смола CALIBER (за исключением продуктов из армированного стекловолокном и конструкционной пены) идентифицируется своей конкретной целевой точкой скорости текучести расплава. Скорость течения расплава, которая определяется с использованием ASTM D 238, (3 C /.2 кг), обозначаются указанием точки прицеливания, за которой следует MFR. Стандартные доступные точки прицеливания — 6 и 5 MFR с дополнительными точками прицеливания, предлагаемыми в отдельных сериях. Цветовые коды Цветовые коды также используются для обозначения смол CALIBER. Коды стандартных оттенков и цветов указаны в текущих ценовых таблицах. Кодовые номера для индивидуальных цветов присваиваются во время составления. В таблице представлен список типичных рынков и областей применения, которые хорошо подходят для каждой серии смол CALIBER.Чтобы определить, какая смола CALIBER подходит для вашего применения, прочтите и узнайте больше о свойствах продукта. Или обратитесь в Информационный центр для клиентов Dow по телефону DOW (4369). В Мексике звоните по телефону

8 CALIBER Таблица поликарбонатных смол Типичные области применения поликарбонатных смол Предлагаемая серия CALIBER Типичные области применения на рынке Смола Подложки для автомобильных приборных панелей 3-й серии Легкие линзы и кожухи Колесные колпаки серии IM 4 Внешние детали кузова 5-й серии Внутренняя отделка Кожух Вентиляционная решетка Листовое остекление 3 и 3 серии EP Знаки 6 Серия Безопасность на транспорте Здравоохранение (2) Гемодиализаторы Хирургические инструменты 2 серии Резервуары для кардиотомии Чаши центрифуги для крови I.V. Разъемы Защитные шприцы Офтальмологические носители Оптические носители Компакт-диски (компакт-диски) Цифровые видеодиски (DVD) Электрическое освещение Переключатели 3-й серии Бытовые холодильники / кондиционеры Компоненты корпуса 2-й серии 3 и 3 Серии EP Внутренние детали Серия IM 4 Подносы для четкости 7-й серии Вакуум Чистящие средства Электроинструменты серии 8 Портативные телекоммуникационные телефоны / сотовые телефоны Пейджеры 7 серии 89 Серия 5 Серия 7 Информационные компьютерные корпуса, клавиатуры Технологии 7-й серии Структурные компоненты Оборудование 89-й серии (ITE) Бизнес-оборудование 5-й серии Шкафы для данных Домашняя утварь 7-й серии Контейнеры для напитков / посуда Принадлежности для ресторанов 2-й серии Упаковочные бутылки для воды серии 3 и 3 EP Инструменты для уличного садоводства 2-й серии Оборудование серии 3 и 3 EP (OPE) (2) УВЕДОМЛЕНИЕ ОТНОСИТЕЛЬНО ДОЛГОСРОЧНОГО ПРИМЕНЕНИЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ: Компания Dow Chemical не рекомендует использовать смолы медицинского качества или пленочный продукт для длительного применения медицинских имплантатов у людей, т.е.е., более 72 часов (или 3 дней для полиуретановых эластомеров PELLETHANE). Кроме того, Dow не рекомендует использовать какой-либо полимерный (или пленочный) продукт для использования в сердечных протезах независимо от периода времени, в течение которого устройство будет полностью или частично имплантировано в тело. Такие применения включают, помимо прочего, отведения и устройства для кардиостимуляторов, сердечные протезы, такие как искусственное сердце, сердечные клапаны, внутриаортальные баллоны и системы управления, а также вспомогательные устройства для обхода желудочков.Компания Dow не рекомендует использовать какие-либо смолы (или пленки) немедицинского качества для использования в каких-либо имплантатах человека. 7

9 CALIBER Свойства и характеристики поликарбонатных смол. Уравновешивание характеристик и обработка. Серия монолитных демонстрационных пленок была разработана для потенциального использования в качестве ветровых стекол и козырьков самолетов с использованием поликарбонатной смолы CALIBER.Прототипы прозрачных пленок являются результатом инновационной технологии формования крупных деталей, которая может значительно сократить время и затраты, связанные с методами производства и замены, которые используются в настоящее время. Их уникальный баланс ударной вязкости, термостойкости и оптической прозрачности является ключевым фактором, который делает поликарбонатные смолы CALIBER правильным выбором для множества областей применения. Способность обеспечивать эти три свойства начинается с молекулярной структуры продукта. Молекулярная структура Точный контроль химической обработки и современная технология компаундирования позволяет нам предлагать множество различных смол CALIBER.На рисунке показана типичная повторяющаяся молекулярная структура поликарбонатной смолы CALIBER. Компонент бисфенола А (фрагмент А) молекулы вносит основной вклад в относительно высокую температуру стеклования смолы, составляющую 32 F (5 ° C). А высокая вращательная подвижность карбонильной группы в карбонате (фрагмент B) способствует высокой пластичности и прочности поликарбонатных смол CALIBER в широком диапазоне температур. Чтобы преобразовать химический состав поликарбонатных смол CALIBER в характеристики деталей, необходимо учитывать несколько ключевых свойств.Молекулярная масса смолы имеет обратную зависимость от скорости течения расплава (MFR) или, другими словами, чем выше молекулярная масса, тем ниже MFR. Эта взаимосвязь проиллюстрирована на рисунке 2 вместе с другими затронутыми свойствами. Физико-механические свойства смол CALIBER увеличиваются Рисунок Типичная молекула поликарбоната CH 3 O C O C O CH 3 n Полифункциональный гидроксильный компонент Карбонильный компонент 8

10 CALIBER Свойства и рабочие характеристики поликарбонатных смол при снижении MFR.Однако обработка становится более сложной по мере уменьшения MFR. Таким образом, необходим компромисс, и инженеры, дизайнеры и изготовители должны выбирать между оптимальными физико-механическими свойствами и высокими характеристиками текучести, которые позволяют заполнять сложные формы. В следующем разделе представлена информация о конкретных механических свойствах и о том, как на них влияют MFR, температура и добавки. Хотя эту информацию следует учитывать при проектировании, важно помнить, что конечные характеристики детали зависят от многих факторов, включая область применения и предполагаемую среду использования, конструкцию детали и конструкцию пресс-формы.Конкретные части должны разрабатываться с учетом их собственных особых характеристик и требований к конечному использованию. Настоятельно рекомендуется, чтобы даже после того, как свойства материала и конструктивные соображения были учтены при разработке детали, сначала производились прототипы и тщательно тестировались в ожидаемых условиях конечного использования, прежде чем переходить к серийному производству. За помощью в проектировании обращайтесь к специалистам службы технической поддержки и разработки Dow. Рис. 2 Зависимость молекулярной массы от текучести расплава поликарбонатных смол Высокая молекулярная масса Низкая молекулярная масса Низкая текучесть расплава Высокая текучесть расплава Более жесткая обработка Простота обработки Максимальные физико-механические свойства Пониженные физико-механические свойства 9

11 CALIBER Свойства и характеристики поликарбонатных смол Реология Поликарбонатные смолы имеют более высокую вязкость расплава, чем многие другие термопласты.На рисунке 3 показаны типичные кривые зависимости вязкости от скорости сдвига для смол серий CALIBER 3 и 3 EP при различных скоростях течения расплава. При сдвиге ниже примерно сек (во время экструзии) вязкости расплава этих полимеров по существу являются ньютоновскими, поэтому изменения скорости сдвига практически не влияют на вязкость расплава. Однако выше, во время литья под давлением, вязкость расплава фактически снижается по мере увеличения скорости сдвига, что делает смолы еще более пригодными для обработки. На рис. 4 показано резкое уменьшение вязкости расплава при нагревании, что указывает на то, что смолы CALIBER легче обрабатывать при более высоких температурах.Высокая термическая стабильность смол CALIBER позволяет обрабатывать их при более высоких температурах. Рисунок 3 Вязкость в зависимости от веса сдвига при 575 F (32 C), Скорректированная вязкость смол серии CALIBER 3 и 3 EP, пуаз MFR 6 MFR MFR 5 MFR 22 MFR 2 3 Истинная скорость сдвига, / с 4 Рисунок 4 Вязкость в зависимости от температуры, CALIBER 3 и 3 смолы серии EP Скорректированная вязкость, пуаз MFR 5 (26) 5 MFR MFR 55 (288) Температура, F (C) 3 MFR 6 (36)

12 CALIBER Поликарбонатные смолы Свойства и рабочие характеристики Ударные свойства Поликарбонатные смолы CALIBER удовлетворяют широкому диапазону требований к ударным нагрузкам от.Ударная вязкость по Изоду с надрезом от 5 до 8. фут-фунт / дюйм (от 8 до 95 Дж / м). Однако понимание баланса между температурой конечного использования и требованиями к ударам имеет решающее значение при выборе смолы для конкретного применения. Ударная вязкость Ударная вязкость смол CALIBER измеряется с помощью испытаний по Изоду с надрезом, ударов при растяжении и инструментальных испытаний на ударный удар. Поликарбонатные смолы CALIBER обеспечивают отличную ударопрочность 8 фут-фунт / дюйм (95 Дж / м) со смолами с низким MFR и хорошую ударную вязкость 4 фут-фунт / дюйм (75 Дж / м) со смолами с высоким MFR (ASTM D 256).Однако низкие температуры, острые зазубрины или толстые участки могут вызвать снижение ударной вязкости. Кроме того, высокие уровни добавок, таких как красители, разделительные агенты, армирование стекла, УФ-стабилизатор и огнестойкие упаковки, также влияют на ударную вязкость, особенно в смолах с более высокой MFR. Независимо от того, выбираете ли вы поликарбонат для существующей области применения или разрабатываете новую область применения из поликарбоната, необходимо учитывать механические характеристики наряду с производственными требованиями. Более подробную информацию см. На страницах. Как указывалось ранее, все доступные данные показывают, что максимальные механические характеристики и максимальная простота обработки обратно пропорциональны для поликарбонатных смол.То есть для применений, требующих оптимальных ударных свойств, материал с низкой скоростью течения расплава обычно будет лучшим выбором. Для применений, где удар не так важен, но необходима оптимальная обработка, лучшим выбором будет материал с более высокой скоростью течения расплава. Однако поликарбонатные смолы CALIBER были разработаны, чтобы предложить лучшие из обоих миров выдающиеся механические свойства при более высоких скоростях течения расплава.

13 CALIBER Свойства и рабочие характеристики поликарбонатных смол Таблица 2 Изод с надрезом для деталей различной толщины, смолы серий CALIBER 3 и 3 EP () Изод с частичным надрезом, толщина паза в миллиметрах 3 MFR 6 MFR MFR 5 MFR 22 MFR в мм фут-фунт / дюйм Дж / м фут-фунт / дюйм Дж / м фут-фунт / дюйм Дж / м фут-фунт / дюйм Дж / м фут-фунт / дюйм Дж / м () Типичные значения свойств; не следует рассматривать как спецификации.Рисунок 6 Ударная вязкость по Изоду при различных температурах, смолы серии CALIBER 3 и 3 EP 2 F (38 C) 68 Изод с надрезом, фут-фунт / дюйм F (23 C) F (-29 C) Дж / м Скорость течения расплава, г Рис.7 Изод с надрезом в зависимости от температуры, CALIBER 3 и 3 серии EP Смолы 2 68 Изод с надрезом, фут-фунт / дюйм 5 3 MFR 6 MFR MFR 5 5 MFR MFR Дж / м -4 (-4) -2 (-29 ) (-8) 2 (-7) 4 (4) 6 (6) 8 (27) (38) 2 (49) Температура, F (C) 2

14 CALIBER Свойства и рабочие характеристики поликарбонатных смол На рисунках 6 и 7 показано влияние температуры и скорости течения расплава на значения удара.При повышении температуры подвижность молекул полимера увеличивается, что приводит к повышению пластичности и ударной вязкости смолы. Рисунок 7 ясно демонстрирует важность выбора смолы с правильной скоростью течения расплава, когда возникает проблема при низких температурах. По мере увеличения скорости течения расплава температура, при которой ударная вязкость по Изоду с надрезом значительно падает, отражая увеличение хрупкого разрушения. Смолы с более низкой скоростью течения расплава остаются пластичными с высокой энергией удара при более низких температурах.На рисунке 8 показана зависимость скорости течения расплава от Изода с надрезом для трех различных радиусов надреза. С надрезом толщиной в миллиметр поликарбонатная смола сохраняет свою высокую ударную вязкость от 6 до 9 фут-фунт / дюйм (от 98 до 5 Дж / м) для показанного MFR. Когда напряжение сосредоточено на выемке толщиной 5 мил, ударная вязкость сохраняется примерно до 2 MFR, после чего она значительно снижается. Эти исследования ударопрочности с надрезом показывают, что смолы с низким MFR относительно нечувствительны к резкости надреза, по крайней мере, до 5-миллиметрового надреза.Однако, что касается MFR, чувствительность к надрезам может стать более важным фактором, требующим рассмотрения при проектировании. Толщина детали также влияет на ударную вязкость, как показано в таблице 2. Смолы с более низким MFR сохраняют свою высокую ударную вязкость в образцах толщиной до 88 дюймов (4,8 мм). Смолы с более высоким MFR теряют ударную вязкость в образцах толщиной от 25 до 88 дюймов (от 3,2 до 4,8 мм). Рис. 8 Изод с надрезом в зависимости от скорости потока расплава, смолы серий CALIBER 3 и 3EP с надрезом 2 мил 68 Изод с надрезом, фут-фунт / дюйм надрез в миле надрез в миле Дж / м 5 5 Скорость потока расплава, г / мин

15 CALIBER Свойства и рабочие характеристики поликарбонатных смол. Инструментальный удар дротиком Инструментальный высокоскоростной тест на удар дротиком дает график силы (нагрузки) и удлинения (смещения), необходимых для протыкания диска дротиком.Дротик производит многоосный удар, который измеряется для определения общей энергии, необходимой для разрушения диска. Фиг.9 представляет собой график зависимости полной энергии, необходимой для разрушения литых под давлением дисков толщиной 0,25 дюйма (3,2 мм), от скорости потока расплава смол CALIBER 3 и 3 серии EP при -2, 73 и F (-29, 23 и 38 С). Испытание проводили согласно ASTM D 3763 с использованием дротика диаметром 5 дюймов (2,7 мм) и отверстия диаметром 5 дюймов (38 мм). Как было очевидно из предыдущих испытаний, ударная вязкость смол несколько снижается с увеличением скорости течения расплава.Смолы с более низкой скоростью текучести расплава кажутся немного более жесткими, чем их аналоги с более высокой скоростью текучести расплава. Однако все образцы показали пластичность. Рис.9. Измеренная ударная вязкость дротика в зависимости от скорости потока расплава, общая энергия смол CALIBER 3 и 3 EP, дюйм / фунт f F (38 C) -2 F (-29 C) 73 F (23 C) Скорость течения расплава, г / мин Рисунок Зависимость ударов дротика от толщины, CALIBER 3 EP 22 Общая энергия смолы с MFR, дюйм / фунт f в нестаревшем и состаренном состоянии F (2 C) () (.5) (.) (.52) (2.3) (2.54) (5 ) (3.56) (4.6) (4,57) (5,8) Толщина образца, дюймы (мм) Дж Дж 4

16 CALIBER Свойства и характеристики поликарбонатных смол Для смолы CALIBER с заданной скоростью течения расплава общая величина энергии, необходимая для образования трещины, остается практически неизменной в диапазоне температур от -2 до F (от -29 до 38 C). Когда инструментальная ударная вязкость дротика наносится на график зависимости от толщины образца, полная энергия удара линейно уменьшается с толщиной образца.Однако все образцы вышли из строя из-за пластичности. (Не было никакой толщины, при которой механизм разрушения изменился с пластичного на хрупкий, как при использовании удара Изода с надрезом.) На рисунке показана зависимость между полной энергией механического удара дротика от толщины для смолы CALIBER 3 EP 22 MFR. Данные показаны как для необработанных особей, так и для тех, которым 64 часа при 248 F (2 C). Все удары были пластичными. Различия в энергии и изменения в способе разрушения между испытаниями по Изоду с надрезом и инструментальными испытаниями на удар дротиком подчеркивают важность полного понимания метода и результатов испытаний.Ни один метод испытания физических свойств, выполненный на образце для испытаний, не может полностью предсказать производительность изготовленной детали. Данные испытаний следует использовать для первоначального отбора материалов и понимания поведения материалов в условиях испытаний. 5

17 CALIBER Свойства и характеристики поликарбонатных смол Предел прочности при растяжении Свойства при растяжении являются важным показателем прочности материала.Они являются мерой силы, необходимой для разрыва смолы, и степени растяжения, которую она может выдержать до разрушения. Прочностные характеристики рассчитываются по графику зависимости деформации от напряжения. Типичная кривая напряжения-деформации для поликарбонатной смолы CALIBER показана на рисунке. Данные получены в соответствии с ASTM D 638. Предел прочности при растяжении — это максимальное напряжение, которое материал может выдержать в точке разрыва. Предел текучести при растяжении — это напряжение, при котором начинается неупругая деформация или когда происходит увеличение деформации без увеличения напряжения в пределе текучести.Предельное удлинение — это полное удлинение образца в точке разрыва. Модуль упругости — это отношение напряжения к деформации в упругой области. Площадь под кривой диаграммы напряжения-деформации указывает относительную вязкость материала. Смолы CALIBER обладают высоким пределом текучести при растяжении, высоким пределом прочности на разрыв и высоким пределом относительного удлинения. Поэтому у них есть диаграмма «напряжение-деформация» при 73 F (23 C), смолы серии CALIBER 3, повышающие предел текучести, упругая область, пластическая область, увеличивающая деформацию, большая область напряженно-деформированного состояния, что свидетельствует о высокой вязкости.Поликарбонатные смолы CALIBER относятся к числу самых жестких технических термопластов. Предел текучести при растяжении, предел прочности на разрыв и модуль упругости для поликарбоната CALIBER — Предел прочности при разрыве Рис. 2 Предел прочности на разрыв при различных температурах, смолы серии CALIBER 3 Предел прочности на разрыв, psi x (-8) 2 (-7) 4 ( 4) 6 (6) 8 (27) Температура, F (C) (38) 5 MFR 4 MFR 2 (49) (6) МПа бонатные смолы относительно постоянны, не показывая значительных изменений в диапазоне коммерчески доступных MFR.Однако эти свойства уменьшаются с повышением температуры. На рисунке 2 показано, как изменение температуры влияет на значения предела текучести. 6

18 CALIBER Поликарбонатные смолы Свойства и рабочие характеристики Тепловые свойства Как уже отмечалось ранее, высокая термостойкость является отличительной характеристикой поликарбонатных смол CALIBER. Для указания температурных пределов для формованных деталей используются два метода испытаний «Температура отклонения под нагрузкой» (DTUL) и «Температура размягчения по Вика».Высокие значения температуры размягчения DTUL и Vicat делают смолы CALIBER идеальным выбором для многих деталей, требующих высокой термостойкости. Температура прогиба под нагрузкой DTUL измеряется в соответствии с ASTM D 648. Результаты относятся к использованию температур под нагрузкой, а также являются мерой жесткости при рабочих температурах. На измерения DTUL влияют условия формования образца, поэтому их следует использовать только для целей проверки, а не для прямого измерения конкретных структурных свойств детали или определения верхних пределов полезного диапазона температур.Типичный DTUL для поликарбонатных смол CALIBER от 258 до 27 F (от 26 до 32 C) действителен во всем диапазоне скоростей течения расплава. Эти данные были получены на неотожженных образцах, полученных литьем под давлением, толщиной 25 дюймов (3,2 мм) под нагрузкой 264 фунтов на квадратный дюйм (0,8 МПа). Температура размягчения по Вика Точка размягчения по Вика определяется в соответствии с ASTM D 525. Температуры по Вика обычно выше, чем температуры DTUL. Измерения по Вика больше указывают на фактическую температуру размягчения полимера, чем измерения DTUL, и обычно не зависят от условий формования образца.Высокое содержание Вика смол CALIBER сохраняется во всем диапазоне скорости течения расплава, лишь незначительно снижаясь с 34 F (5 C) до 297 F (47 C) при скорости течения расплава от 4 до 22. Кроме того, низкая усадка в пресс-форме (0,5 -,7 дюйма / дюйм [0,5-7 мм / мм]) и коэффициент линейного теплового расширения (38 x -6 дюймов / дюйм / F [68 x -6 мм / мм / C]) делают поликарбонат CALIBER смолой Материал выбора для применений, требующих жестких допусков при повышенных температурах. 7

19 CALIBER Поликарбонатные смолы Свойства и рабочие характеристики Оптические свойства Превосходные оптические свойства и прочность смол CALIBER позволяют использовать их там, где требуется хорошая прозрачность и высокая ударная вязкость.Показатель преломления и светопропускание поликарбонатных смол CALIBER сравнивается с показателями других прозрачных материалов в Таблице 3. Смолы CALIBER демонстрируют водно-белую прозрачность с пропусканием видимого света в среднем 89 процентов. Кроме того, мутность минимальна и составляет примерно один процент. Электрические свойства Электрические свойства поликарбонатных смол CALIBER делают их желательными для электрических и электронных приложений. Их превосходные электроизоляционные свойства дополняются прозрачностью и механической прочностью в широком диапазоне температур — комбинацией, отсутствующей в большинстве других термопластов.Кроме того, в случае смол CALIBER на эти электрические свойства существенно не влияет влажность или скорость течения расплава смолы. Основные электрические свойства поликарбонатных смол CALIBER показаны в таблице 4. Таблица 3 Оптические свойства () прозрачных материалов ASTM TYRIL * Полиметилцеллюлоза CALIBER Метод определения свойств Стекло SAN метакрилат ацетат поликарбонат Показатель преломления D Коэффициент пропускания света D () Типичные значения свойств; не следует рассматривать как спецификации. * Торговая марка компании Dow Chemical.Таблица 4 Электрические свойства () поликарбонатных смол CALIBER при 73 F (23 C) Значение свойства ASTM Метод Диэлектрическая прочность, D мил (3,8 мм) 8 мил (2,3 мм) 2 мил (0,5 мм) Объемное сопротивление, D 257 Ом- см 2. x 7 Удельное сопротивление поверхности, D 257 Ом. 88 x 3 Диэлектрическая постоянная D — ,, Гц Коэффициент рассеяния D — ,, Гц <() Типичные значения свойств; не следует рассматривать как спецификации. 8