Какая должна быть плотность электролита в аккумуляторе автомобиля?

Оптимальные показатели в зависимости от времени года

Плотность является важным параметром всех аккумуляторных батарей, значение которого рекомендуется удерживать на оптимальном уровне. Такое положение объясняется двумя основными причинами. Во-первых, значение параметра зависит от периода времени, в течение которого батарея будет стабильно функционировать. Во-вторых, уровень плотности определяет качество ёмкости АКБ, которое может постепенно падать из-за неоптимальной величины параметра.

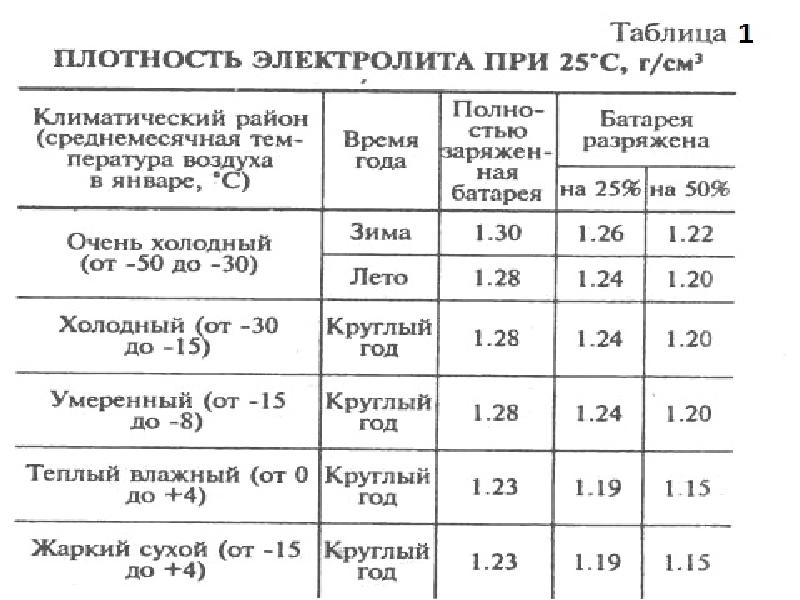

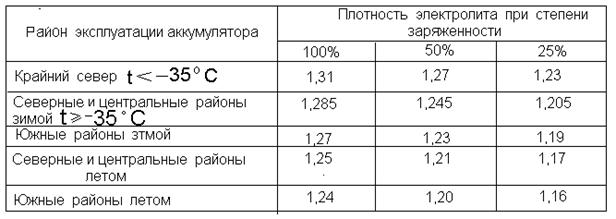

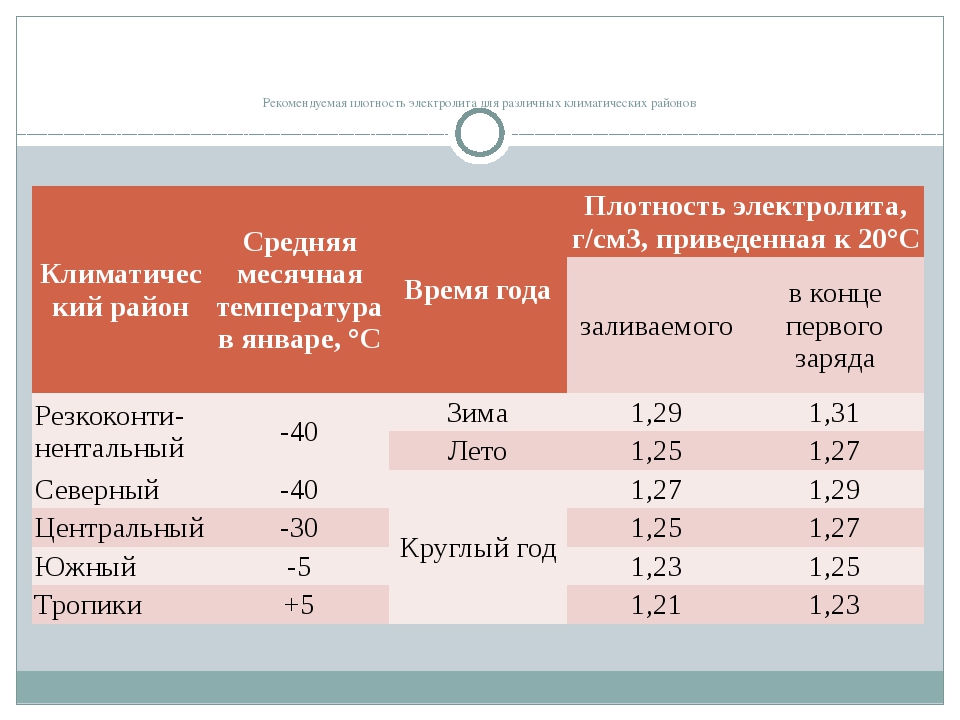

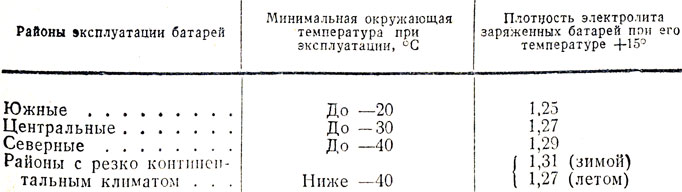

Плотность электролита в аккумуляторе равна 1,27–1,31 г/см3. Однако такие значения соответствуют норме в регионах с умеренным климатическим режимом. Если эксплуатировать автомобиль в районах, в которых температурный режим может достигать -50, то плотность электролита в АКБ там от 1,29 до 1,31 г/см3. Норма устанавливается в зависимости от климатических особенностей района и времени года.

Также у водителей может появиться вопрос, какая плотность электролита в аккумуляторе должна быть в разное время года. Проанализируем этот показатель летом и зимой.

Проанализируем этот показатель летом и зимой.

Летом

Нормальная плотность электролита в аккумуляторе изменяется в интервале от 1,25 до 1,27 г/см3 в жаркий сезон. Но летом АКБ может работать нестабильно, так как существует вероятность возникновения проблем, связанных с потерей значительного количества жидкости. Специалисты советуют удерживать значение параметра на 0,02–0,03 г/см3 ниже оптимального. Нельзя не отметить, что данная рекомендация преимущественно относится к южным регионам нашей страны.

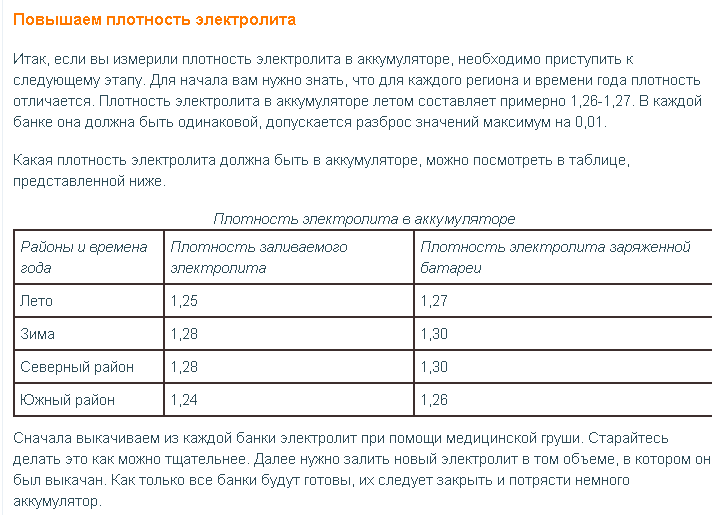

Приводим таблицу плотности электролита в аккумуляторе в летнее время.

| Регион | Величина плотности, г/см3 |

|---|---|

| Центральный | 1,27 |

| Южный | 1,25 |

| Северный | 1,27 |

| Крайний Север | 1,27 |

Зимой

Какая должна быть плотность аккумулятора в зимний сезон? Она не должна опускаться ниже 1,27 г/см3. Исключением являются южные регионы, в которых значение показателя может составлять 1,25 г/см3.

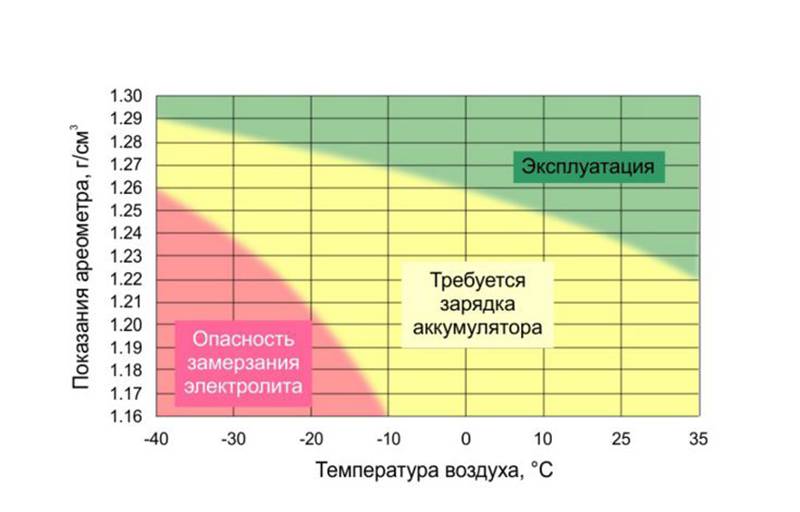

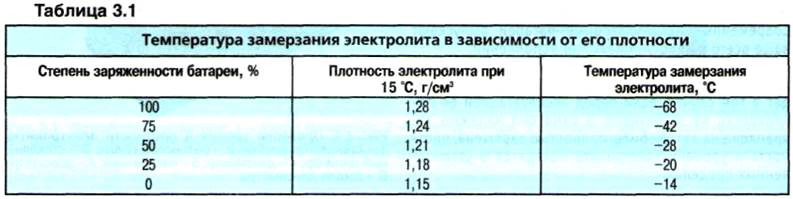

Если рассматривать районы Крайнего Севера, то плотность аккумулятора должна находиться в промежутке от 1,31 г/см3 до 1,35 г/см3. Такое положение объясняется несколькими причинами. Во-первых, если значение показателя будет слишком маленьким, то электролит внутри АКБ при крепком морозе может превратиться в ледышку, так как доля жидкости в нём в несколько раз превышает норму. Во-вторых, основные части и механизмы автотранспортного средства замерзают при минусовых температурах. Чтобы этого не произошло, необходимо усилить электродвижущую силу, с помощью которой можно осуществить запуск двигателя внутреннего сгорания. Даже современные машины не смогут это реализовать без дополнительной энергии. Следовательно, если уменьшить значение показателя, то произойдёт замерзание АКБ.

Таким образом, отвечая на вопрос о том, сколько должно быть электролита в аккумуляторе, приведём следующую таблицу плотности.

| Регион | Величина плотности, г/см3 |

|---|---|

| Центральный | 1,27 |

| Южный | 1,25 |

| Северный | 1,29 |

| Крайний Север | 1,31 |

Но нужно помнить, что представленные цифры относятся лишь к АКБ с полным зарядом. Если он находится на недостаточном уровне, то значения показателя будут больше на несколько единиц.

Если он находится на недостаточном уровне, то значения показателя будут больше на несколько единиц.

Почему происходит изменение плотности электролита?

Даже многие водители со стажем не знают, почему падает плотность электролита в аккумуляторе. Это происходит в результате уменьшения заряда АКБ. Подобные перемены характерны для зимы, когда при потере значительной величины энергии значение рассматриваемого показателя становится критическим. Единственным решением этой проблемы является регулярный контроль состояния аккумулятора.

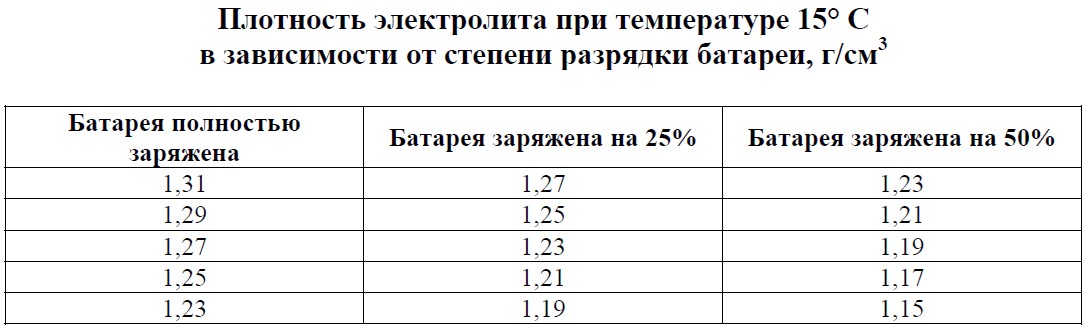

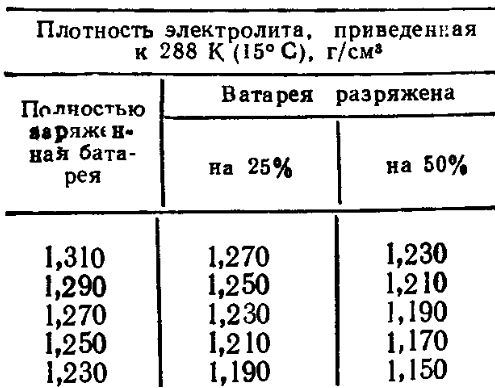

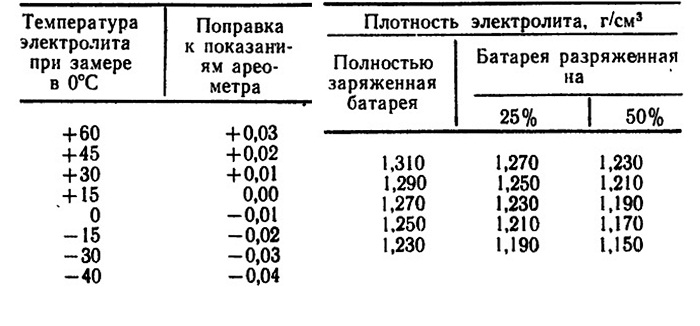

Специалисты рекомендуют время от времени отслеживать взаимосвязь между уровнем заряда и водным соотношением в составе электролита. К примеру, рассмотрим возможное развитие событий при сокращении аккумулятора на 25 % и 50 %:

- При первоначальной плотности в 1,30 г/см3 она снизится до 1,26 г/см3 и 1,22 г/см3.

- При начальном значении показателя в 1,27 г/см3 объём уменьшится до 1,23 г/см3 и 1,19 г/см3.

- При исходной величине в 1,23 г/см3 плотность упадёт до 1,19 г/см3 и 1,15 г/см3.

Таким образом, необходимо своевременно осуществлять зарядку аккумулятора, чтобы избежать падения показателя. Однако перед этим рекомендуется обратить внимание на уровень жидкости, который мог уменьшиться в процессе функционирования автомобиля. Если это произошло, требуется долить очищенную воду без содержания каких-либо добавок.

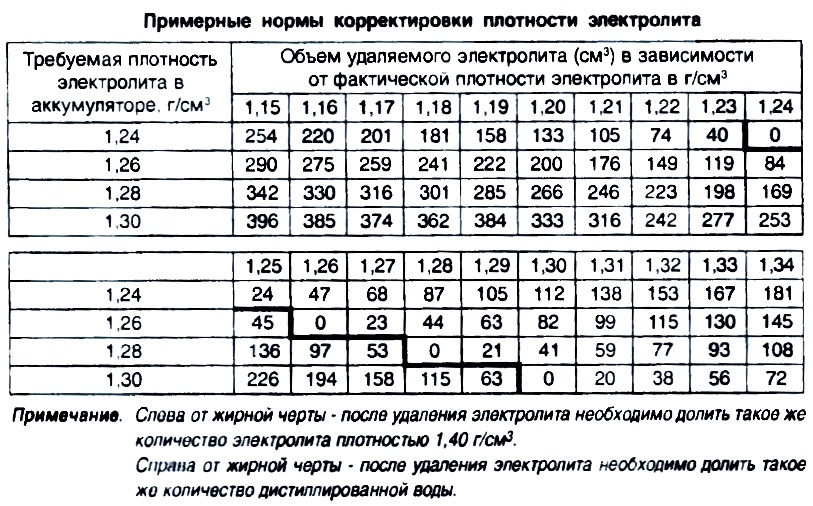

Как можно откорректировать плотность электролита в банках батареи?

Часто возникают ситуации, в которых наблюдается разная плотность электролита в банках аккумулятора. Эту проблему нужно решать незамедлительно. Как тогда выровнять плотность электролита в банках аккумулятора? Рекомендуется два варианта действий:

- Применить электролит, обладающий высокой концентрацией серы.

- Долить кислоты вспомогательного характера.

Корректировка плотности электролита в аккумуляторе осуществляется с использованием следующих предметов:

- специальная ёмкость с делениями;

- резервуар для образования новой субстанции;

- кислота, электролит;

- очищенная жидкость.

Инструкция по изменению значения показателя включает в себя следующие действия:

- Взять небольшое количество электролита с банки аккумуляторной батареи.

- Добавить корректирующий раствор в количестве, которое соответствует взятому на первом действии – если необходимо увеличить плотность электролита. Для противоположного результата регулирующий раствор замените на дистиллированную жидкость.

- Аккумулятор следует подзарядить специальным устройством, так как номинальный ток позволит поступившей воде перемешаться.

- Отключив АКБ от батареи, целесообразно выждать в районе 2 часов. Это позволит плотности во всех банках встать на один уровень, что сделает вероятность возникновения погрешностей при контрольном измерении минимальной.

- Заново измерить значение электролита. Если оно прежнее – повторить предыдущие действия сначала.

Не всегда можно изменить показатель. И тогда единственное решение – купить новый аккумулятор. Если электролит приобретает чёрный оттенок при осуществлении зарядки, то это свидетельствует о невозможности восстановления работы АКБ.

Чем грозит повышенная или пониженная плотность электролита?

Если рассматриваемый показатель выше допустимого значения, то значит, норма превышена, что отрицательно сказывается на функционировании авто. Это в большинстве случаев приводит к возникновению различных неисправностей АКБ. Следовательно, слишком высокая плотность электролита в аккумуляторе опасна для состояния автомобиля.

Если значение показателя занижено, машина может просто не завестись. В первую очередь это касается зимнего сезона, так как батарея замёрзнет при минусовых температурах.

Таким образом, необходимо осуществлять регулярную проверку плотности электролита. Это поможет избежать возникновения непредвиденных обстоятельств. Однако сделать подобное проблематично, так как плотность изменяется при разных уровнях заряда аккумулятора. Например, при её уменьшении происходит поглощение дистиллированной жидкости батареей, что приводит к увеличению концентрации показателя. В обратных ситуациях возникает процесс сульфатации, ведущий к снижению уровня плотности. Главный исход – выход из строя АКБ.

В обратных ситуациях возникает процесс сульфатации, ведущий к снижению уровня плотности. Главный исход – выход из строя АКБ.

Как проверить плотность электролита в аккумуляторе авто?

У кислотных аккумуляторов есть весомое преимущество по сравнению с более современными батареями, что обусловлено возможностью реанимировать их. Благодаря возможности обслуживать такие АКБ, можно восстановить плотность электролита и вернуть батарее ее свойства. Поэтому, обслуживая аккумулятор, плотность электролита в обязательном порядке требуется замерять, потому что от этого параметра зависит корректная работа АКБ. Не стоит избегать решения этой задачи, так как рано или поздно данная проблема даст о себе знать.

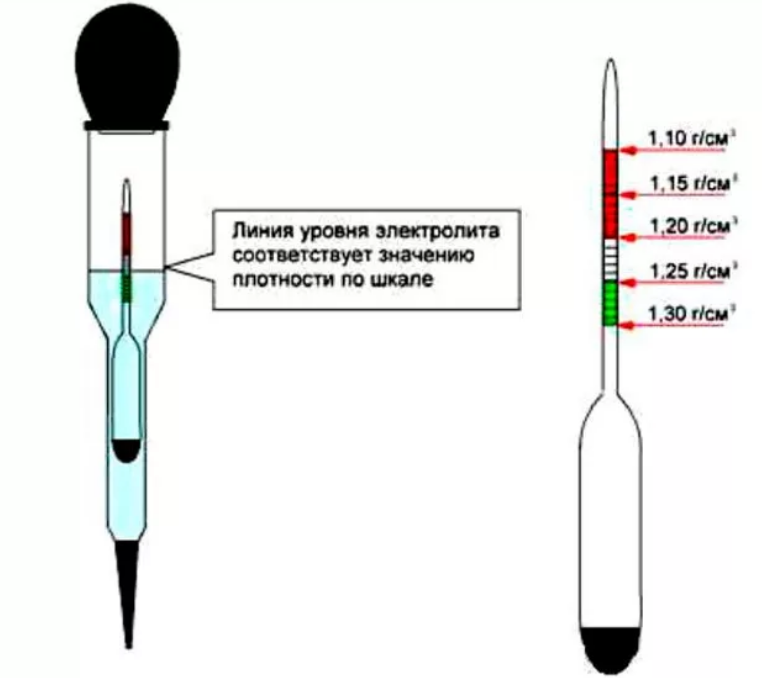

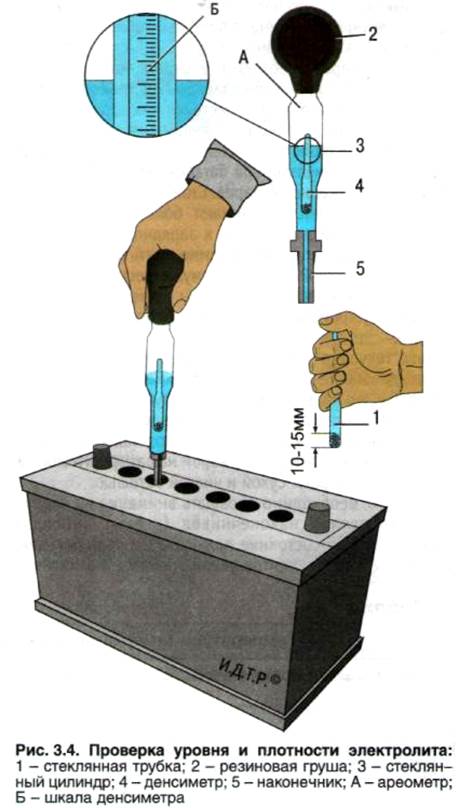

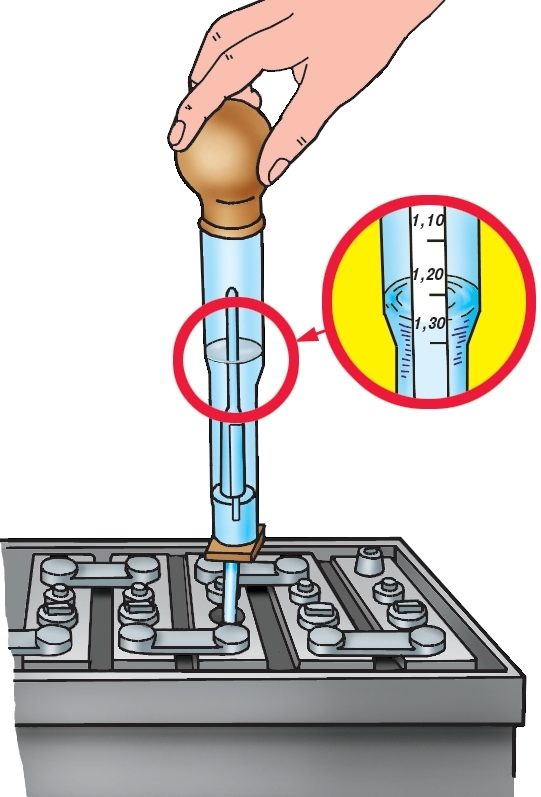

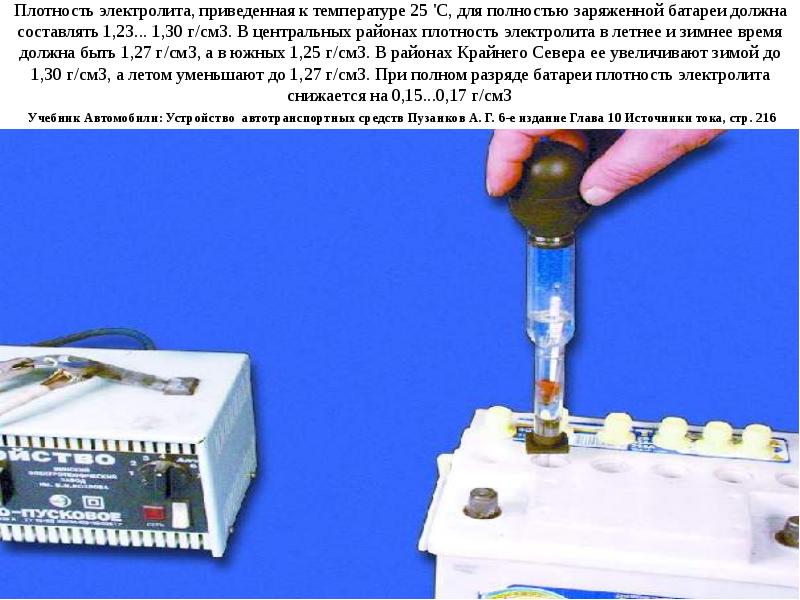

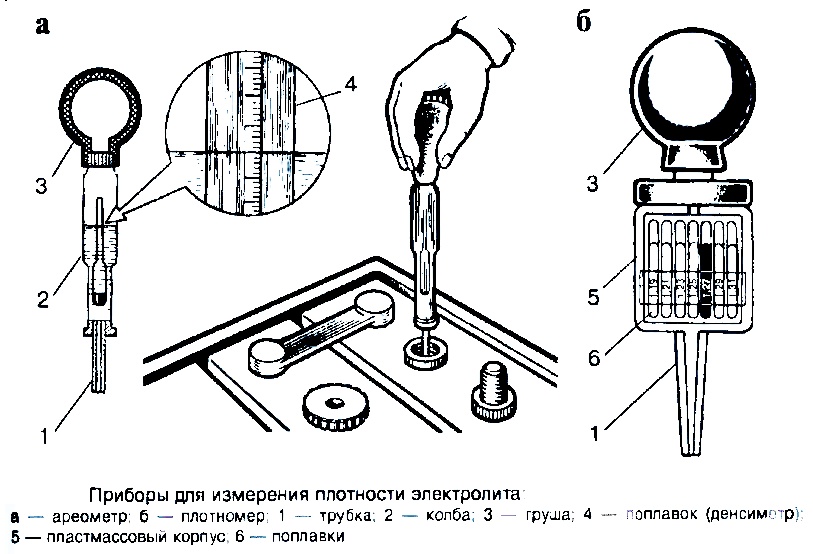

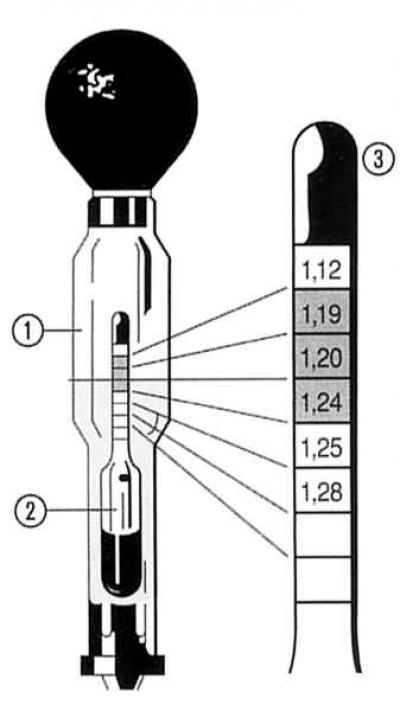

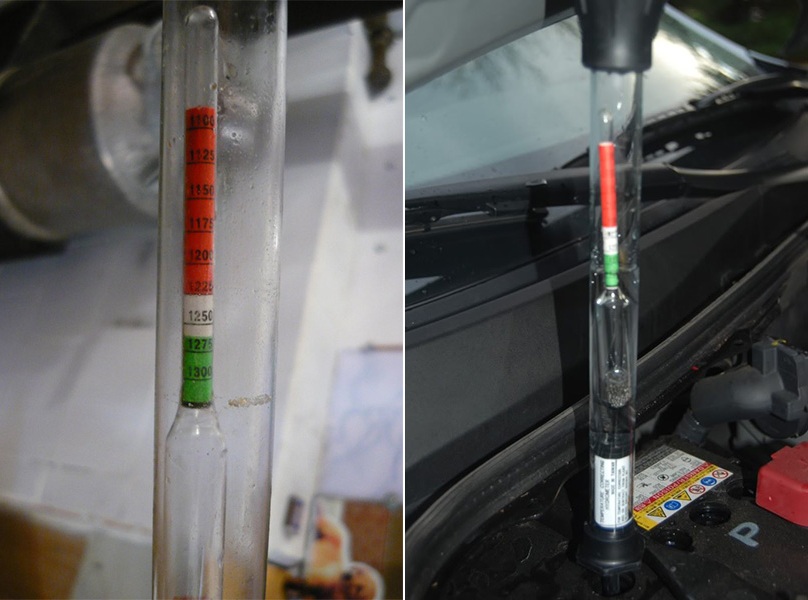

Рекомендуется обратиться в автосервис, если руки не доходят до самостоятельного обслуживания батареи. Его особенность заключается в том, что измерить плотность электролита аккумуляторе можно самостоятельно, имея под рукой ареометр и зная, каким параметрам она должна соответствовать. Параллельно с этим замером выявляется уровень электролита, затем данные сравниваются с выходным напряжением батареи. Это дает общую картину о состоянии АКБ, что необходимо для правильного выполнения восстановительных работ.

Параллельно с этим замером выявляется уровень электролита, затем данные сравниваются с выходным напряжением батареи. Это дает общую картину о состоянии АКБ, что необходимо для правильного выполнения восстановительных работ.

Для тех кто не знает, как измерить плотность аккумулятора, сразу оговоримся, что это необходимо делать в каждой банке со свинцовыми пластинами, так как они не зависят друг от друга. Поэтому плотность и уровень электролита, а также выходное напряжение у них будет отличаться. Рассмотрим детально, как измерить плотность электролита с учетом всех технических нюансов, которые необходимо знать.

Когда должна выполняться проверка плотности автомобильного аккумулятора

Кроме того, что плотность электролита автомобильного аккумулятора проверяется при каждом плановом обслуживании машины, существует ряд признаков, указывающих на снижение этого параметра.

Самый распространенный заключается в уменьшении периодичности заряд/разряд. Это значит, что АКБ стал хуже держать заряд, а так происходит в результате снижения уровня электролита или его свойств.

Это повод проверить плотность автомобильного аккумулятора, не дожидаясь планового техосмотра.

Это повод проверить плотность автомобильного аккумулятора, не дожидаясь планового техосмотра.Также следует выполнить эту работу, если в последнее время батарея систематически перезаряжалась. Это способствует выкипанию электролита и снижению его уровня. В зимнее время эту задачу приходится выполнять чаще, так как плотность АКБ при отрицательной температуре быстрее снижается.

Как проверить плотность автомобильного аккумулятора

Если вы знаете, как проверить плотность АКБ и уже сделали это, значит вы понимаете, что нужно быть готовым к необходимости восстановления этого параметра, если он не будет соответствовать требованиям. Поэтому необходимо подготовить следующее:

ареометр;

мерный стакан;

грушу-клизму;

емкость, чтобы развести новый электролит;

кислоту или корректирующий электролит.

Посредством ареометра сначала нужно проверить плотность автомобильного аккумулятора. Это выполняется с помощью груши, изготовленной из мягкой резины, в которую вставлена трубка из стекла с ареометром внутри. Для выполнения замера необходимо набрать немного жидкости из банки, сжав грушу. Затем нужно следить, чтобы ареометр не касался стенок трубки. Вся полученная информация записывается, потому что данная задача выполняется в каждой банке, но перед этим необходимо полностью зарядить батарею. Дальнейшие действия зависят от того, повышена плотность или понижена. В последнем случае необходимо сделать следующее:

Это выполняется с помощью груши, изготовленной из мягкой резины, в которую вставлена трубка из стекла с ареометром внутри. Для выполнения замера необходимо набрать немного жидкости из банки, сжав грушу. Затем нужно следить, чтобы ареометр не касался стенок трубки. Вся полученная информация записывается, потому что данная задача выполняется в каждой банке, но перед этим необходимо полностью зарядить батарею. Дальнейшие действия зависят от того, повышена плотность или понижена. В последнем случае необходимо сделать следующее:

отобрать немного жидкости из банки, и в таком же объеме залить корректирующий электролит;

поставить АКБ на 30 минут заряжаться;

снять с зарядки и дать батарее остыть в течение 2 часов;

повторно замерить плотность.

Если вы знаете, как проверить плотность аккумулятора автомобиля, значит понимаете зачем это делать. С добавлением коррекционного электролита повышается плотность жидкости. Чтобы замеры ареометром были точны, необходимо смешать жидкости, что происходит во время зарядки батареи. Остывать ей нужно потому, что максимальная точность замера ареометром возможна только при холодной батарее.

Чтобы замеры ареометром были точны, необходимо смешать жидкости, что происходит во время зарядки батареи. Остывать ей нужно потому, что максимальная точность замера ареометром возможна только при холодной батарее.

Если проверка плотности электролита автомобильного аккумулятора покажет увеличение данного показателя, необходимо выполнить все также, как в вышеуказанной последовательности, но вместо коррекционного электролита добавить дистиллированную воду. За счет этого плотность снизится. Если после первого раза электролит не достигнет нужного состояния, необходимо повторить процедуру еще раз. И так до тех пор, пока не нормализуется электролит, плотность при этом должна соответствовать нужному значению.

Что значит, если плотность аккумулятора автомобиля не соответствует заводским значениям

Если замеры покажут, что плотность электролита АКБ не соответствует параметрам в банках, значит батарея уже выработала свой ресурс и пластины подвергались сульфатации. Придется заменить АКБ, потому что восстановлению он не подлежит.

Сульфатация – это необратимый процесс, который настигает каждую батарею, отработавшую свой ресурс, заявленный производителем. Если плотность электролита аккумулятора напротив, выше нормы, это тоже плохо для батареи. Скорее всего он закипел, и повышение его плотности необходимо скорректировать способом, описанным выше. Рекомендуется в будущем не допускать повторного закипания, потому что это может окончательно вывести устройство из эксплуатации.

Если проверка плотности электролита в аккумуляторе показывает, что она низкая в одной из банок, значит между электродами произошло замыкание. В такой ситуации тоже требуется замена батареи, так как содержимое банок не подлежит восстановлению.

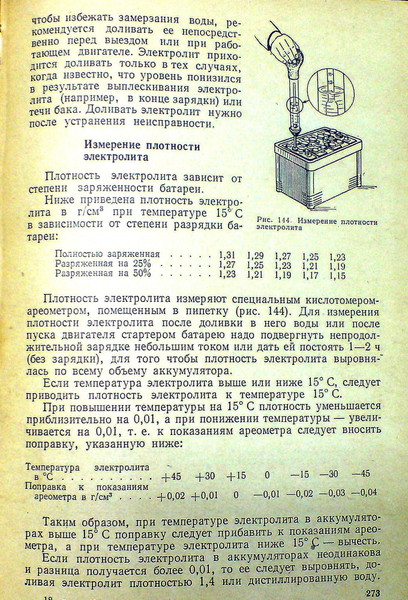

Какой должна быть плотность аккумулятора авто

Тот кто знает, как проверить плотность электролита в АКБ, должен понимать, как зависит это значение от параметров аккумулятора. На него влияет и такие технические характеристики, как емкость батареи и сила выходного тока. Поэтому не следует ориентироваться общепринятыми стандартами, лучше изучить этикетку изделия, чтобы выяснить, какая необходима плотность. Также стоит оговориться, что проверка плотности электролита в АКБ должна определяться с учетом температуры окружающей среды. Для определения погрешности, зависящей от температуры, необходимо пользоваться специальной таблицей. Найти данную информацию можно в техническом паспорте автомобиля или руководстве производителя, прилагаемом к аккумуляторной батарее. Зная, как проверить плотность электролита в аккумуляторе, не стоит торопиться делать этого без оценки цвета жидкости.

Также стоит оговориться, что проверка плотности электролита в АКБ должна определяться с учетом температуры окружающей среды. Для определения погрешности, зависящей от температуры, необходимо пользоваться специальной таблицей. Найти данную информацию можно в техническом паспорте автомобиля или руководстве производителя, прилагаемом к аккумуляторной батарее. Зная, как проверить плотность электролита в аккумуляторе, не стоит торопиться делать этого без оценки цвета жидкости.

То, какой она имеет оттенок, поможет предварительно определить состояние батареи. Коричневый цвет предупреждает о скором выходе из строя аккумулятора, а если это происходит еще и в канун зимы, первые морозы он может и не пережить. Если оттенок темный, значит активная масса осыпалась с электродов в раствор, что затрудняет протекание электрохимических реакций. В этом случае замена батареи неизбежна, так как восстановить плотность электролита в автомобильном аккумуляторе не получится. Учитывая то, что активная масса осыпается после длительного срока эксплуатации, это вполне оправдывает затраты на покупку нового устройства.

Как говорилось выше, проверка плотности АКБ выполняется во всех банках, и в каждой из них это значение должно быть одинаковым. Допускается погрешность, но не более 1 г/см3. Критический показатель плотности аккумулятора – менее 1:18 г/см3. Но и в такой ситуации возможна реанимация, если цвет не обрел коричневый или темный оттенок. Только в данной ситуации те, кто знает, какая плотность электролита должна быть в аккумуляторе, используют не коррекционный электролит, а серную кислоту 1:18 г/см3. Чтобы работать с данным веществом, необходим опыт, так как можно добавить его слишком много, сделав плотность больше, чем требуется. В результате неумелое обращение с веществом потребует много времени на решение данной задачи. Даже тем, кто может проверить плотность аккумулятора автомобиля, понимая как ее вернуть, нелегко добиться одинаковой плотности в каждой из банок, используя кислоту. Поэтому рекомендуется обращаться в автосервисы Oiler, чтобы выполнить обслуживание аккумуляторной батареи.

Чем поможет автосервис?

В условиях любого СТО нашей компании имеются все необходимые устройства и опытные специалисты, которые сумеют проверить плотность электролита и скорректировать ее в день обращения. Особенность наших услуг заключается в том, что мы решаем технические задачи в день обращения. Кроме того, услуги предлагаются по фиксированной цене, что позволяет предварительно рассчитать бюджет на обслуживание и ремонт своего автомобиля.

Мы рассмотрели, как проверить электролит в АКБ, и что делать, если его плотность отклонилась от нормы. Детально узнать о состоянии аккумуляторной батареи вы сможете, посетив автосервис Oiler в Киеве, предварительно записавшись на прием на нашем сайте.

Плотность электролита зимой и летом

Всем привет! С Вами аккумуляторщик. Сегодня я бы хотел развеять миф про плотность электролита зимой и летом. Многие люди, особенно старой «советской» закалки, которые приходят в магазин или просто приходят со своим аккумулятором и просят им сделать зимнюю или летнюю плотность. Сразу скажу, сейчас это уже не актуально.

Сразу скажу, сейчас это уже не актуально.Сейчас во все аккумуляторные батареи, в частности для наших широт заливают электролит плотностью 1,27- 1,28 г/см3. И менять её не требуется, это запрещено вообще! Коррекцию электролита самостоятельно тоже нельзя делать ни в коем случае. Это может сделать только специалист по ремонту аккумуляторов, и то в крайнем случае, например, при восстановлении АКБ.

Если Вы измерите плотность на новом полностью заряженном аккумуляторе, то плотность в нем будет 1,27 ровно. Ничего подливать туда не надо! Дело в том, что многие люди думают что на зиму надо сделать поядрёнее такой покрепче электролит. На самом деле, этого не требуется. При плотности 1,27 г/см

Слишком большая плотность делает среду чрезмерно агрессивной. И соответственно, идет быстрее осыпания пластин аккумулятора. Потому что аккумуляторная батарея на автомобиле – это сбалансированное устройство, вмешиваться в его электролит значит выводить из баланса АКБ. Как некоторые делают по старинке: доливают дистиллированную воду на лето, а зимой доливают электролит. Ничего этого делать не нужно!

И соответственно, идет быстрее осыпания пластин аккумулятора. Потому что аккумуляторная батарея на автомобиле – это сбалансированное устройство, вмешиваться в его электролит значит выводить из баланса АКБ. Как некоторые делают по старинке: доливают дистиллированную воду на лето, а зимой доливают электролит. Ничего этого делать не нужно!

Лучше позаботьтесь о другом. Например, качественно зарядите аккумулятор перед холодами хорошим зарядным устройством. Для того, чтобы плотность выровнялась по банкам АКБ и вышла у Вас к номинальной 1,27- 1,28 г/см3. С такой плотностью электролита можно ездить и летом и зимой, так скажем всесезонный аккумулятор.

Вот поэтому никогда не проводите самостоятельно манипуляций с электролитом. Только корректируем уровень дистиллированной водой. То есть, подливая воду в банки до номинального уровня. Напомню, для легковых АКБ это полтора сантиметра над свинцовыми пластинами аккумулятора, для грузовых 2-3 см. Вот и все! Ну и соответственно, заряжаем для того, чтоб достигнуть рабочей плотности.

Надеюсь наши советы по эксплуатации автомобильного аккумулятора помогут Вам в жизни. Не совершайте ошибок.

Также на эту тему:

Условия эксплуатации автоаккумуляторов

1. Указание мер безопасности.

1.1. Заряд батареи производите в помещении, оборудованном приточно-вытяжной вентиляцией.

1.2. Во время заряда и обслуживания аккумуляторных батарей запрещается курить и пользоваться открытым пламенем.

1.3. Для приготовления электролита применяйте стойкую к действию серной кислоты посуду (керамическую, эбонитовую, освинцованную), в которую заливайте сначала воду, а затем при непрерывном помешивании серную кислоту. Вливать воду в концентрированную серную кислоту запрещается во избежание несчастного случая.

1.5. При случайном попадании брызг серной кислоты на кожу немедленно, до оказания медицинской помощи, осторожно снимите кислоту ватой, промойте пораженные места обильной струей воды и затем 5% раствором кальцинированной соды или аммиака.

1.6. При работе с металлическим инструментом не допускайте коротких замыканий одновременным прикосновением к разнополярным выводам аккумулятора.

2. Приведение в рабочее состояние сухозаряженных аккумуляторов.

2.1. Снять блок пробок.

2.2. Залить батарею электролитом.

2.3. Залить каждый элемент до требуемого уровня электролитом (метки уровня указаны на тыльной стороне АКБ), имеющим плотность при температуре 25 С: (1,28+-0,01) г/см3 для батарей «нормального исполнения», (1,23+-0,01) г/см3 для батарей «тропического исполнения».

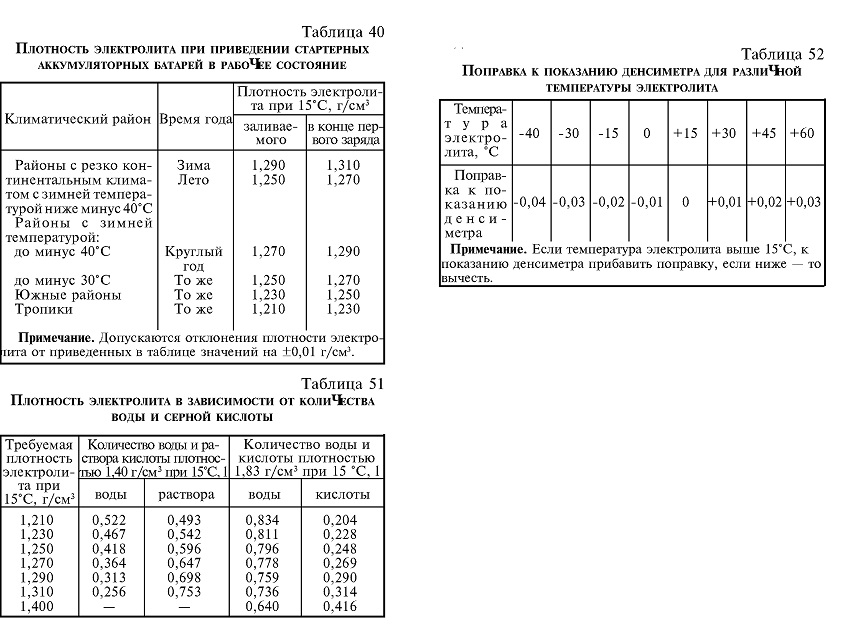

2.4. Электролит для заливки батарей готовьте из серной кислоты (ГОСТ667-73 сорт высший или первый) и дистиллированной воды (ГОСТ 6709-72). Плотность электролита измеряйте ареометром аккумуляторным ГОСТ 18481-81.

Примечание: при повышении температуры на 1 С, плотность электролита уменьшается на 0,0007 г/куб.

см, а при понижении температуры плотность увеличивается. Исходной считается температура 25 С.

см, а при понижении температуры плотность увеличивается. Исходной считается температура 25 С.Операции приведения в рабочее состояние должны производиться при температуре 25 +/- 10 С.

После заливки электролита через 20 минут проверить напряжение батареи без нагрузки. Если напряжение не менее 12.5 вольт, АКБ готова к работе. Если напряжение менее 12.5 вольт, но более 10.5 вольт АКБ необходимо подзарядить до напряжения, указанного изготовителем. При напряжении менее 10,5 вольт аккумулятор бракуется.

3. Заряд батареи.

3.1. Присоединить батарею к источнику постоянного тока, соединяя положительный полюсной вывод с положительным зажимом источника и аналогично, отрицательный полюсной вывод с отрицательным зажимом источника тока.

3.2. Заряжать током равным 10 % номинальной емкости батареи (5,5 А для 6СТ55, 6,6 А для 6СТ66 и т.д.).

3.3. Время зарядки ориентировочно до начала газовыделения. Плотность электролита после зарядки должна быть 1.

4. Приведение в рабочее состояние залитых батарей.

Измерить плотность и напряжение, которые должны быть не ниже 1,27 г/куб. см и 12,6 вольт соответственно.

Если напряжение и плотность не соответствуют указанным в п. 3.3., АКБ необходимо зарядить до плотности 1.27 г/куб.см.

4.1. Снять блок пробок.

4.2. Заряд АКБ производить согласно пункту 2.5.

5. Техническое обслуживание.

Не реже одного раза в две недели:

5.1. Проверяйте надежность крепления батареи в гнезде и плотность контакта наконечников проводов с выводами батареи, при необходимости снимите оксидную пленку с выводов.

5.3. При падении уровня электролита ниже отметки min на корпусе батареи доводите его до нормы дистиллированной водой непосредственно перед запуском двигателя для быстрого перемешивания с электролитом.

5.4. В зимнее время, особенно при температуре воздуха ниже -30 С, а также в случаях ненадежного запуска двигателя, периодически проверяйте плотность электролита. Не оставляйте на морозе частично разряженную батарею. При эксплуатации батареи при температуре ниже 30 С, плотность электролита в ней должна быть 1.30 г/куб.см.

Примечание: Неисправности в реле-регуляторе двигателя автомобиля влияют на качество и работоспособность батареи. Если напряжение генератора будет чрезмерно, высоким может произойти перезаряд батареи. Признаками этого являются: преждевременное разрушение аккумуляторных пластин (электродов) и, как следствие, быстрое уменьшение фактической емкости батареи и сокращение срока ее службы. При перезарядке резко снижается уровень электролита. Недостаточное напряжение генератора, особенно при эксплуатации при низких температурах, может привести к недозарядке батареи и ухудшению ее стартерных свойств.

5.6. Доливать электролит в батарею разрешается только в случае, если произошло его выплескивание из АКБ.

5.7. Пуск стартера производить короткими включениями, но не более чем на 15 секунд. Езда при помощи стартера не допускается.

5.9. Батареи, временно снятые с машин хранить только в заряженном состоянии. Благоприятная температура хранения — от 0 С до — 10 С, но не ниже — 30 С.

5.10. Если батарея находится в периоде «бездействия» при положительных температурах необходимо заряжать ее раз в месяц, при отрицательных, только в случае, если падение плотности электролита более чем на 0,04 г/куб.см. В таком состоянии батареи могут находиться при положительных температурах не более 9 месяцев.

Часто задаваемые вопросы

Какой минимально допустимый уровень электролита? Что делать если уровень электролита слишком низкий?• Уровень электролита над верхним краем пластин должен быть в пределах от 18 до 45 мм (в зависимости от модели АКБ).

Минимально допустимый уровень электролита 10мм. Важно помнить, что при понижении уровня электролита в процессе эксплуатации, в батарею следует доливать исключительно дистиллированную воду, а не электролит.

Минимально допустимый уровень электролита 10мм. Важно помнить, что при понижении уровня электролита в процессе эксплуатации, в батарею следует доливать исключительно дистиллированную воду, а не электролит.

Какова должна быть плотность электролита?

• Плотность электролита должна быть в пределах (1,27÷1,30) г/см3 при 25˚С. При плотности электролита ниже 1,26 г/см3 при 25˚С, АКБ необходимо зарядить.

У меня на аккумуляторе маркировка вида 6X71D09UC, что она обозначает? Как определить дату производства АКБ?

• Маркировка вида 6X71D09UC наносится для производственной логистики и не несет информации для владельца аккумулятора. Дата изготовления нанесена на верхнюю часть крышки, состоит из 6 цифр и одной буквы, расшифровывается следующим образом: первые две цифры это месяц, вторая группа цифр это год и третья это день изготовления, буква — шифр смены. Например, маркировка 01 15 02 Т будет читаться как 02 января 2015г. Места нанесения маркировки можно найти у нас на сайте: Маркировка аккумуляторов АКОМ

Места нанесения маркировки можно найти у нас на сайте: Маркировка аккумуляторов АКОМ

У вас на сайте написано, что гарантия на аккумулятор 3 года, а продавец поставил гарантию 1 год? Правильно ли он поступил?

• Гарантийный срок на АКБ производства ЗАО «АКОМ» составляет от 12 до 48 месяцев при пробеге не более 50 000км – 100 000км (в зависимости от модели батареи), данная информация указана как на этикетках самой батареи, так и в инструкции по эксплуатации.

Обращаем Ваше внимание на то, что гарантийный срок всех АКБ производства ЗАО «АКОМ» начинается от даты изготовления. Также обратите внимание на пункт 6.2 инструкции по эксплуатации, где указаны случаи, при которых претензии не удовлетворяются.

В Вашем случае продавец поступил неправильно. В соответствии со ст.5 Закона РФ «О защите прав потребителей» гарантийный срок – период, в течение которого в случае обнаружения в товаре недостатка изготовитель (исполнитель, продавец, уполномоченная организация или уполномоченный индивидуальный предприниматель, импортер) обязаны удовлетворить требования потребителя, установленные статьями 18 и 29 Закона «О защите прав потребителей». В связи с этим продавец не имел права снижать срок гарантии, предоставляемый производителем.

В связи с этим продавец не имел права снижать срок гарантии, предоставляемый производителем.

Гарантийные обязательства выполняются в любом регионе РФ, при обращении к официальному представителю. При наличии производственного дефекта в приобретенной Вами батарее, гарантийные обязательства будут исполнены в полном объеме.

У меня вопрос по зарядке аккумулятора

• Инструкция по заряду АКБ находится на нашем сайте: зарядка аккумулятора

Машина всю ночь простояла на морозе, с утра не завелась. Снял аккумулятор и обнаружил, что электролит замерз. Почему это случилось? Что теперь делать с АКБ?

• Если электролит замёрз во всех банках одновременно, батарею необходимо поместить в помещение с температурой 25˚С не менее чем на 24 часа, после чего произвести заряд по инструкции. Данный случай не является гарантийным, т.к. замерзание электролита говорит о понижении его плотности – разряд АКБ не является дефектом завода изготовителя.

• Если электролит замерз в одной из банок АКБ, необходимо также отогреть батарею в течение суток, далее провести контрольный заряд. Если под нагрузкой замерзшая банка начинает кипеть, то вероятнее всего в ней присутствует дефект в виде короткого замыкания. В этом случае батарея подлежит замене по гарантии.

Я купил новый автомобиль, в нем стоит ваш аккумулятор. К кому мне обращаться в случае возникновения проблем с ним?

• В виду того, что аккумуляторная батарея была приобретена в составе автомобиля, все гарантийные обязательства перед Вами несет производитель в лице своего дилера, у которого был приобретен автомобиль.

Рекомендуем Вам ознакомиться с условиями предоставления гарантии на АКБ в сервисной книге. Если Ваш автомобиль находится в гарантийном периоде — обратитесь к дилеру для проведения диагностики АКБ и автомобиля.

Как поднять плотность электролита в аккумуляторе? Как заменить электролит в аккумуляторе? Что такое «плотность аккумулятора»?

Аккумуляторные батареи автомобилей созданы не только для пуска двигателя, но и для питания электрических приборов машины в тот момент, когда зажигание выключено. По невнимательности водитель с легкостью может забыть о включенных в автомобиле фарах или работающей магнитоле, громкость которой сведена к нулю. Вернувшись к машине на следующий день, можно обнаружить, что она не заводится, и причина тому севший источник питания. Завести машину при разряженном аккумуляторе можно, но через раз-два экстренные методы запуска двигателя начинают надоедать, и явно возникает необходимость вернуть в рабочее состояние аккумулятор.

По невнимательности водитель с легкостью может забыть о включенных в автомобиле фарах или работающей магнитоле, громкость которой сведена к нулю. Вернувшись к машине на следующий день, можно обнаружить, что она не заводится, и причина тому севший источник питания. Завести машину при разряженном аккумуляторе можно, но через раз-два экстренные методы запуска двигателя начинают надоедать, и явно возникает необходимость вернуть в рабочее состояние аккумулятор.

«Плотность аккумулятора» или соотношение серной кислоты и воды в электролите

В простонародье распространен такой термин как «плотность аккумулятора». По сути, он является ошибочным, поскольку никто не измеряет плотность непосредственно источника питания. Любой автомобильный любитель скажет, что под понятием «плотность аккумулятора» подразумевается плотность электролита, который залит в батарею. Именно от того какой плотности электролит находится в аккумуляторе, зависит его возможность заряжаться и сохранять накопленную энергию.

Если аккумулятор разрядился по невнимательности водителя или другим причинам, следует попробовать вернуть ему работоспособное состояние при помощи зарядного устройства. Перед тем как заряжать аккумулятор, в него доливают дистиллированную воду, которая могла испариться в процессе работы источника питания. Вода в аккумуляторе смешивается с готовым электролитом, что приводит к понижению его плотности, то есть к уменьшению процентного содержания серной кислоты в итоговом растворе. Через некоторое время плотность электролита в аккумуляторе, из-за постоянного разбавления его дистиллированной водой, снижается, и опускается ниже комфортного уровня. Эксплуатация батареи становится невозможно, и в таких ситуациях возникает необходимость в повышение плотности электролита в аккумуляторе.

Как поднять плотность электролита в аккумуляторе самостоятельно?

Плотность аккумулятора, а если говорить точнее, то электролита в нем, повысить можно довольно просто без обращения к специалистам сервисного центра. Первым делом необходимо провести ряд подготовительных процедур:

Первым делом необходимо провести ряд подготовительных процедур:

- Подготовьте емкости, которые понадобятся для слива части старого электролита из аккумулятора;

- Обзаведитесь средствами личной защиты – перчатки, очки, одежда (которую не страшно испортить). Помните: Электролит аккумулятора частично состоит из серной кислоты, которая опасна, и при попадании на кожу способна вызвать ожог, а одежду серьезно испортить;

- Возьмите инструменты, которые понадобятся, чтобы поднять плотность электролита в аккумуляторе: ареометр, клизма-груша, мерный стакан, воронка;

- Купите необходимые расходные материалы: дистиллированная воды, аккумуляторная кислота или готовый электролит.

Чтобы поднять плотность электролита в аккумуляторе, придется самостоятельно полностью заменить весь электролит, который уже залит в батарею, на новый раствор. Сделать это довольно просто, если выполнять все по инструкции и соблюдать необходимые меры предосторожности.

Как поменять электролит в аккумуляторе?

Большинство современных аккумуляторов выпускаются разборными, и они предусматривают возможность замены электролита самостоятельно. Неразборные аккумуляторы – большая редкость, и в них нельзя при необходимости отвинтить пробки для удаления старого электролита и заливки нового. При желании можно залить электролит и в неразборную батарею, но для этого необходимо в каждой банке с помощью сверла проделать отверстие. После замены электролита на место отверстий напаивается пластмасса, и аккумулятор вновь становится рабочим.

Сам процесс замены электролита довольно простой, и он состоит из следующих пунктов:

- Первым делом необходимо снять аккумулятор с автомобиля и найти подходящее место для замены электролита в нем и зарядки;

- Далее необходимо снять защиту с аккумулятора, если она имеется, и открутить пробки с банок;

- После этого берем клизму-грушу и вставляем ее конец в одну из банок аккумулятора.

Пользуясь данным резиновым прибором, выкачиваем из аккумулятора старый электролит и сливаем его в заранее подготовленную емкость. Внимание: Ни в коем случае не выливайте электролит на землю, если вы выполняете работы на улице;

Пользуясь данным резиновым прибором, выкачиваем из аккумулятора старый электролит и сливаем его в заранее подготовленную емкость. Внимание: Ни в коем случае не выливайте электролит на землю, если вы выполняете работы на улице; - Выкачав практически весь старый электролит из всех банок, необходимо почистить пластины аккумулятора от его остатков. Сделать это можно с помощью дистиллированной воды, которая не вызовет внутри аккумулятора нежелательные реакции. Для этого дистиллированную воду заливают в каждую банку аккумулятора, после чего его поднимают и трясут. Хорошо удерживайте аккумулятор, чтобы в процессе тряски он не выпал. После этого сливаем получившийся раствор.

Стоит отметить, что некоторые автолюбители рекомендуют для «чистоты» будущего электролита в батарее не только промыть ее дистиллированной водой, но и использовать различные растворы. К примеру, рекомендуется залить в батарею раствор воды с содой и оставить его там на 4 часа. После этого также рекомендуется заливать на час в аккумулятор раствор поваренной соли.

- Очистив банки аккумулятора от старого электролита, необходимо залить в него новый. Хорошо, если вы приобрели готовый электролит в магазине, тогда достаточно залить его с помощью воротки до указанных граней в каждую банку. В случае если у вас аккумуляторная кислота и дистиллированная вода, требуется предварительно сделать раствор электролита с плотностью в 1,27-1,28 грамм на сантиметр кубический;

- После этого закрываем банки и начинаем процесс зарядки аккумулятора;

- Сменив электролит в батарее, необходимо выполнять процесс заряда батареи по циклу «зарядка-разрядка» с силой тока не более 0,1 Ампер до тех пор, пока плотность аккумулятора (плотность электролита) не достигнет рабочих значений. Внимание: Зарядку можно окончить и начать использовать аккумулятор только после того как на концах клемм аккумулятора удастся замерить 14 Вольт.

Если вы решили поменять электролит в аккумуляторе самостоятельно, настоятельно рекомендуем соблюдать все меры предосторожности. Кислотная среда, которой является электролит, вредна не только при попадании на кожу, но и в дыхательные пути. Менять электролит следует исключительно в хорошо проветриваемых помещениях с предельной осторожностью.

Кислотная среда, которой является электролит, вредна не только при попадании на кожу, но и в дыхательные пути. Менять электролит следует исключительно в хорошо проветриваемых помещениях с предельной осторожностью.

Советы по обслуживанию и эксплуатации автомобильных аккумуляторных батарей

По статистике примерно 20-30% неисправностей автомобиля относятся к неисправностям в электрооборудовании. Именно аккумуляторная батарея является сердцем системы электрооборудования, и именно от нее зависит работа всей системы. Долговечность и исправность работы аккумулятора зависит не только от его качества изготовления и применяемой при его производстве технологии, но и от правильного и своевременного ухода.

В первую очередь, аккумулятор должен быть чистым, потому, что грязь, скопившаяся на его поверхности, неминуемо приведет к повышенному саморазряду батареи. По этой причине при обслуживании аккумулятора его поверхность нужно протереть 10% раствором соды или нашатырного спирта, после чего вытереть насухо чистой ветошью.

По этой причине при обслуживании аккумулятора его поверхность нужно протереть 10% раствором соды или нашатырного спирта, после чего вытереть насухо чистой ветошью.

Не забывайте регулярно прочищать вентиляционные отверстия в пробках аккумулятора, так как во время его заряда выделяются газы, и им нужно обеспечить свободный выход. Кстати выделяющиеся газы, перемешиваясь между собой, образуют гремучий газ, поэтому очень опасно находится возле аккумулятора с источником открытого пламени, особенно если в это время аккумулятор заряжается.

Периодически нужно очищать контактные штыри аккумулятора и клеммы. После пробега каждых 2 000 км. нужно проверять уровень электролита в банках аккумуляторной батареи. Если уровень электролита ниже нормы, нужно долить в банки дистиллированную воду, но, ни в коем случае не электролит, потому, что испаряется именно вода, а кислота остается в электролите, в результате чего ее концентрация увеличивается.

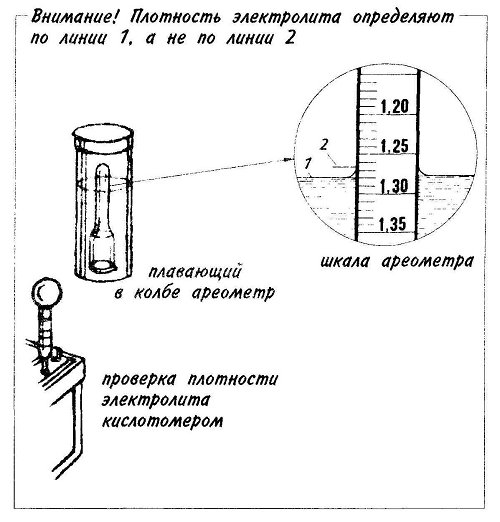

Для проверки степени заряженности аккумуляторной батареи периодически нужно проверять плотность электролита в каждой банке. Делают это с помощью специального прибора – кислотомера. При проверке плотности, наконечник кислотомера вставляют в заливное отверстие аккумулятора, погружают его в электролит, и с помощью резиновой груши засасывают электролит. Внутри колбы располагается специальный поплавок, который может погружаться на различную глубину, в зависимости от плотности электролита. На поплавке нанесены деления, по которым и определяется плотность. Чтобы измерения были точными нельзя измерять плотность, если электролит «кипит» (во время заряда), или если он горячий. Нормальной считается плотность электролита 1, 28 гсм. при температуре + 25˚С. Понижение плотности от нормы на 0,01 г/см, соответствует разряду аккумулятора на 6%.

Делают это с помощью специального прибора – кислотомера. При проверке плотности, наконечник кислотомера вставляют в заливное отверстие аккумулятора, погружают его в электролит, и с помощью резиновой груши засасывают электролит. Внутри колбы располагается специальный поплавок, который может погружаться на различную глубину, в зависимости от плотности электролита. На поплавке нанесены деления, по которым и определяется плотность. Чтобы измерения были точными нельзя измерять плотность, если электролит «кипит» (во время заряда), или если он горячий. Нормальной считается плотность электролита 1, 28 гсм. при температуре + 25˚С. Понижение плотности от нормы на 0,01 г/см, соответствует разряду аккумулятора на 6%.

Часто причиной выхода из строя аккумулятора является сульфатация пластин. Такое происходит, если эксплуатировать аккумулятор с низким уровнем электролита, а также, если аккумулятор долго был разряженным, или не полностью заряженным. Небольшую сульфатацию можно устранить несколькими циклами заряда и разряда аккумулятора. Доверять эту работу лучше специалистам, так как здесь много тонкостей. Если аккумулятор сильно сульфатирован, то восстановить его работоспособность вообще невозможно – его нужно менять.

Доверять эту работу лучше специалистам, так как здесь много тонкостей. Если аккумулятор сильно сульфатирован, то восстановить его работоспособность вообще невозможно – его нужно менять.

Как измерить удельный вес

Что такое удельный вес и как его проверить?

Удельный вес используется для проверки состояния заряда аккумулятора, по сути, это отношение веса раствора к весу равного объема воды. Проверка удельного веса ячейки выполняется с помощью ареометра, лучший из которых автоматически компенсирует температуру. Поскольку соотношение воды и серной кислоты внутри батареи изменяется в зависимости от активности, изменяется и плотность электролита, это то, что измеряет ареометр.Другой тест, который следует провести вместе с тестами на удельную плотность, — это проверка напряжения холостого хода вашей батареи. Trojan Battery рекомендует следующие шаги для проведения тестов на удельный вес своих аккумуляторов:

Проверка удельного веса

(используется только для заливных батарей) - Не добавляйте воду в это время.

- Перед отбором пробы наполните и слейте воду из ареометра 2–4 раза.

- В ареометре должно быть достаточно пробы электролита, чтобы полностью поддерживать поплавок.

- Снимите показания, запишите их и верните электролит обратно в ячейку.

- Чтобы проверить другую ячейку, повторите 3 шага выше.

- Проверьте все элементы в аккумуляторной батарее.

- Установите на место вентиляционные колпачки и сотрите пролившийся электролит.

- Исправьте показания до 80 ° F:

- Добавить 0,004 к показаниям на каждые 10 ° выше 80 ° F

- Вычтите 0,004 на каждые 10 ° ниже 80 ° F.

- Сравните показания.

- Проверьте уровень заряда по таблице ниже

- Проверить и записать уровни напряжения.

- Полностью зарядите аккумулятор (и).

- Снова снимите показания удельного веса.

- Проверить уровень (-а) напряжения.

- Выполните уравнительный заряд. Обратитесь к разделу «Уравновешивание батарей», чтобы узнать о правильной процедуре.

- Снова снимите показания удельного веса.

- Батарея старая, срок ее службы подходит к концу.

- Аккумулятор слишком долго оставался в разряженном состоянии.

- Электролит был потерян из-за пролива или перелива.

- Развивается слабая или плохая клетка.

- Аккумулятор перед тестированием был чрезмерно полив.

Проверка напряжения холостого хода

- Отключите все нагрузки от аккумуляторов.

- Измерьте напряжение с помощью вольтметра постоянного тока.

- Проверьте уровень заряда по таблице 1.

- Зарядите аккумулятор, если уровень заряда составляет от 0% до 70%.

- Аккумулятор слишком долго находился в разряженном состоянии.

- Батарея неисправна.

Показания должны быть на уровне 1,277 +/- .007 или выше заводской спецификации. Если какое-либо значение удельного веса окажется низким, выполните следующие действия.

Если какие-либо значения удельного веса по-прежнему низкие, выполните следующие действия.

Если какое-либо значение удельного веса по-прежнему ниже заводской спецификации 1,277 +/- .007, то может существовать одно или несколько из следующих условий:

Для получения точных показаний напряжения батареи должны оставаться в режиме ожидания (без зарядки и разрядки) не менее 6 часов, предпочтительно 24 часа.

Если уровень заряда батареи ниже значений, указанных в таблице 1, могут существовать следующие условия:

Батареи в этих условиях следует доставить к специалисту для дальнейшей оценки или снять с эксплуатации.

ТАБЛИЦА 1.Состояние заряда в зависимости от удельного веса и напряжения холостого хода

| Процент заряда | Удельный вес с поправкой на 80 ° F | Напряжение холостого хода | |||||

| 6В | 8В | 12 В | 24 В | 36 В | 48 В | ||

| 100 | 1,277 | 6,37 | 8,49 | 12,73 | 25,46 | 38,20 | 50. 93 93 |

| 90 | 1,258 | 6.31 | 8,41 | 12,62 | 25,24 | 37,85 | 50,47 |

| 80 | 1,238 | 6,25 | 8,33 | 12,50 | 25,00 | 37,49 | 49,99 |

| 70 | 1,217 | 6,19 | 8,25 | 12,37 | 24,74 | 37,12 | 49.49 |

| 60 | 1,195 | 6,12 | 8,16 | 12,24 | 24,48 | 36,72 | 48,96 |

| 50 | 1,172 | 6,05 | 8,07 | 12,10 | 24,20 | 36,31 | 48,41 |

| 40 | 1,148 | 5,98 | 7,97 | 11,96 | 23,92 | 35,87 | 47.83 |

| 30 | 1,124 | 5,91 | 7,88 | 11,81 | 23,63 | 35,44 | 47,26 |

| 20 | 1,098 | 5,83 | 7,77 | 11,66 | 23,32 | 34,97 | 46,63 |

| 10 | 1,073 | 5,75 | 7,67 | 11,51 | 23,02 | 34,52 | 46. 03 03 |

Как работает электролит? — Батарейный университет

Узнайте больше о катализаторе, который охватывает электроды батареи и обеспечивает поток электричества.

Электролит служит катализатором, делающим батарею проводящей, способствуя перемещению ионов от катода к аноду при зарядке и в обратном направлении при разряде. Ионы — это электрически заряженные атомы, которые потеряли или приобрели электроны. Электролит батареи состоит из растворимых солей, кислот или других оснований в жидком, гелеобразном и сухом форматах.Электролит также бывает в виде полимера, который используется в твердотельной батарее, твердой керамики и расплавленных солей, как в натрий-серной батарее.

В свинцовой кислоте используется серная кислота . При зарядке кислота становится более плотной, так как оксид свинца (PbO 2 ) образуется на положительной пластине, а затем превращается почти в воду при полном разряде. Удельный вес серной кислоты измеряется ареометром. (См. Также BU-903: Как измерить заряд). Свинцово-кислотные батареи бывают залитых и герметичных форматов, также известных как свинцово-кислотные с регулируемым клапаном (VRLA) или необслуживаемые.

Удельный вес серной кислоты измеряется ареометром. (См. Также BU-903: Как измерить заряд). Свинцово-кислотные батареи бывают залитых и герметичных форматов, также известных как свинцово-кислотные с регулируемым клапаном (VRLA) или необслуживаемые.

Серная кислота бесцветна с легким желто-зеленым оттенком, растворима в воде и обладает высокой коррозионной активностью. Обесцвечивание до коричневатого оттенка может быть вызвано ржавчиной в результате анодной коррозии или попаданием воды в аккумуляторный блок.

Свинцово-кислотные батареи бывают разной плотности (SG). В батареях глубокого цикла используется плотный электролит с удельной массой до 1,330 для достижения высокой удельной энергии, стартерные батареи имеют средний удельный вес около 1,265, а стационарные батареи имеют низкий удельный вес около 1.От 225 до умеренной коррозии и увеличения срока службы. (См. BU-903: Как измерить заряд.).

Серная кислота находит широкое применение, а также содержится в очистителях канализации и различных чистящих средствах. Кроме того, он служит для переработки минерального сырья, переработки минерального сырья, производства удобрений, нефтепереработки, очистки сточных вод и химического синтеза.

Кроме того, он служит для переработки минерального сырья, переработки минерального сырья, производства удобрений, нефтепереработки, очистки сточных вод и химического синтеза.

| ВНИМАНИЕ: | Серная кислота может вызвать серьезные повреждения при контакте с кожей и привести к необратимой слепоте при попадании в глаза.Проглатывание серной кислоты вызывает необратимые повреждения. |

Электролитом в NiCd является щелочной электролит (гидроксид калия) . Большинство никель-кадмиевых батарей имеют цилиндрическую форму, в которой несколько слоев положительных и отрицательных материалов намотаны в рулон желе. Версия NiCd для заливки используется в качестве судовой батареи в коммерческих самолетах и в системах ИБП, работающих в жарком и холодном климате, требующих частой езды на велосипеде. NiCd дороже свинцово-кислотной, но служит дольше.

NiMH использует тот же или аналогичный электролит, что и NiCd, который обычно представляет собой гидроксид калия. Электроды NiMH уникальны и состоят из никеля, кобальта, марганца, алюминия и редкоземельных металлов, которые также используются в Li-ion. NiMH доступен только в герметичных версиях.

Гидроксид калия — это неорганическое соединение с формулой КОН, обычно называемое едким калием. Электролит бесцветен и имеет множество промышленных применений, например, в качестве ингредиента в большинстве мягких и жидких мыл.КОН вреден при проглатывании.

В Li-ion используется жидкий, гелевый или сухой полимерный электролит. Жидкая версия представляет собой горючий органический, а не водный тип, раствор солей лития с органическими растворителями, подобными этиленкарбонату. Смешивание растворов с различными карбонатами обеспечивает более высокую проводимость и расширяет температурный диапазон. Другие соли могут быть добавлены для уменьшения выделения газов и улучшения высокотемпературного цикла.

Литий-ионный аккумулятор с гелеобразными электролитами содержит множество добавок для увеличения проводимости, также как и литий-полимерный аккумулятор.Настоящий сухой полимер становится проводящим только при повышенных температурах, и эта батарея больше не используется в коммерческих целях. Добавки также вводятся для достижения долговечности и уникальных характеристик. Рецепт засекречен и у каждого производителя есть свой секретный соус. (См. Также BU-808b: Что вызывает смерть Li-ion?)

Электролит должен быть стабильным, но это не относится к Li-ion. На аноде образуется пассивирующая пленка, которая называется границей раздела твердого электролита (SEI) .Этот слой отделяет анод от катода, но позволяет ионам проходить сквозь него подобно сепаратору. По сути, слой SEI должен формироваться, чтобы батарея могла работать. Пленка стабилизирует систему и продлевает срок службы литий-ионного аккумулятора, но это приводит к снижению емкости. На катоде также происходит окисление электролита, что постоянно снижает емкость. (См. Также BU-701: Как заправить батареи)

(См. Также BU-701: Как заправить батареи)

Чтобы пленки не становились слишком ограничивающими, добавки смешиваются с электролитом, который расходуется во время формирования слоя SEI.При проведении судебно-медицинской экспертизы отследить их присутствие сложно, а то и невозможно. При этом патентованные добавки являются коммерческой тайной, как их состав, так и используемое количество.

Хорошо известная добавка — виниленкарбонат (ВК). Это химическое вещество увеличивает срок службы литий-ионных аккумуляторов, особенно при более высоких температурах, и сохраняет внутреннее сопротивление на низком уровне с возрастом и использованием. VC также поддерживает стабильную пленку SEI на аноде без побочных эффектов окисления электролита на катоде (Aurbach et al).Говорят, что академические и исследовательские сообщества отстают от производителей ячеек в знаниях и выборе добавок, отсюда и большой секрет. (См. Также «Добавки и их влияние на эффективность кулоновского цинка» в документе BU-808b: Что вызывает умиротворение литий-ионных аккумуляторов?

Для большинства коммерческих литий-ионных аккумуляторов слой SEI разрушается при температуре ячейки 75–90 ° C (167–194 ° F). Тип элемента и состояние заряда (SoC) влияют на пробой при повышенной температуре. Может возникнуть самонагревание, которое может привести к тепловому разгоне, если не охладить должным образом.Лабораторные тесты, проведенные на ячейках 18650, показали, что такое тепловое явление может развиться в течение двух дней.

Тип элемента и состояние заряда (SoC) влияют на пробой при повышенной температуре. Может возникнуть самонагревание, которое может привести к тепловому разгоне, если не охладить должным образом.Лабораторные тесты, проведенные на ячейках 18650, показали, что такое тепловое явление может развиться в течение двух дней.

Воспламеняемость литий-ионного электролита является еще одной проблемой, и проводятся эксперименты по получению негорючих или восстановленных легковоспламеняющихся электролитов с помощью добавок или разработки неорганических ионных жидкостей. Также проводятся исследования по работе литий-ионных аккумуляторов при низких температурах. На момент написания ни один из этих электролитов не находился в широком коммерческом использовании.

Высыхание или медленное превращение жидкого электролита в твердую форму является еще одним явлением старения, которое снижает производительность литий-ионных аккумуляторов.«Когда жидкость уходит, батареи разряжены», — говорит Джефф Дан, специалист по литий-ионным батареям и профессор физики. Жидкость электролита — еще один показатель состояния, который относится ко всем химическим свойствам аккумуляторов.

Жидкость электролита — еще один показатель состояния, который относится ко всем химическим свойствам аккумуляторов.

Последнее обновление: 26 фев 2020

*** Пожалуйста, прочтите комментарии ***

Комментарии предназначены для «комментирования», открытого обсуждения среди посетителей сайта. Battery University отслеживает комментарии и понимает важность выражения точек зрения и мнений на общем форуме.Однако при общении необходимо использовать соответствующий язык, избегая спама и дискриминации.

Если у вас есть предложение или вы хотите сообщить об ошибке, воспользуйтесь формой «свяжитесь с нами» или напишите нам по адресу: [email protected]. Нам нравится получать от вас известия, но мы не можем ответить на все запросы. Мы рекомендуем размещать свой вопрос в разделах комментариев, чтобы Battery University Group (BUG) могла поделиться им.

Предыдущий урок Следующий урокИли перейти к другой артикуле

Батареи как источник питанияМониторинг состояния заряда батареи (SOC)

Мониторинг состояния заряда батареи (SOC), вероятно, является самой важной задачей, которую нужно выполнять с солнечной системой. К сожалению, это трудно оценить с высокой степенью точности, особенно для новичков. Существует три основных метода определения SOC аккумулятора.

К сожалению, это трудно оценить с высокой степенью точности, особенно для новичков. Существует три основных метода определения SOC аккумулятора.

| Напряжение | SOC | |||||||

|---|---|---|---|---|---|---|---|---|

| 12,57 | 100% | |||||||

| 12,36 | 80% | |||||||

| 12,15 | 60% | |||||||

| 20% |

1.Напряжение: напряжение необходимо измерять, когда батарея находится в состоянии покоя. Это означает, что батарея не заряжается и нагрузка не выходит. В идеале батарея должна находиться в состоянии покоя в течение 20-30 минут перед измерением напряжения. Приблизительные значения для 12-вольтовой батареи:

Как видите, диапазон напряжений довольно узок, поэтому для измерения этих значений вам понадобится неплохой цифровой мультиметр.

2. Удельный вес: вы можете использовать ареометр для измерения плотности электролита, чтобы дать вам представление о SOC. Это также подвержено интерпретации и оценке. Когда батарея разряжается, электролит становится светлее. Когда вы заряжаете аккумулятор, этот более легкий электролит будет плавать сверху и давать очень пессимистичные показания. Это называется расслоением электролита и преодолевается только тогда, когда электролит снова перемешивается под действием пузырьков хорошего заряда. Добавление в аккумулятор дистиллированной воды также повлияет на показания. Также есть проблемы с чтением ареометров и качеством ареометров.Грязный ареометр может загрязнить аккумулятор. Чтобы получить точные показания, вам необходимо откорректировать значения температурной компенсации. Различные производители аккумуляторов могут использовать в своих аккумуляторах кислоты разной концентрации. Итак, в заключение, оценка SOC батареи по показаниям ареометра также сопряжена с множеством трудностей и неточностей.

Это также подвержено интерпретации и оценке. Когда батарея разряжается, электролит становится светлее. Когда вы заряжаете аккумулятор, этот более легкий электролит будет плавать сверху и давать очень пессимистичные показания. Это называется расслоением электролита и преодолевается только тогда, когда электролит снова перемешивается под действием пузырьков хорошего заряда. Добавление в аккумулятор дистиллированной воды также повлияет на показания. Также есть проблемы с чтением ареометров и качеством ареометров.Грязный ареометр может загрязнить аккумулятор. Чтобы получить точные показания, вам необходимо откорректировать значения температурной компенсации. Различные производители аккумуляторов могут использовать в своих аккумуляторах кислоты разной концентрации. Итак, в заключение, оценка SOC батареи по показаниям ареометра также сопряжена с множеством трудностей и неточностей.

Plasmatronics PL регулятор: последний метод включал мониторинг ампер-часов на входе и выходе из вашей батареи. Цитата из Руководства по плазматронным устройствам:

Цитата из Руководства по плазматронным устройствам:

SOC (Состояние заряда) следует читать как процентную оценку того, насколько полная батарея.

Оценка основана на счетчике баланса ампер-часов. Этот счетчик поддерживает текущий баланс ампер-часов в ампер-часах в ампер-часах в отключенном состоянии. Дисплей SOC показывает этот баланс в процентах от емкости батареи. Обратите внимание, что размер батареи должен быть введен установщиком с настройкой BCAP (емкость батареи), прежде чем SOC станет значимым.

Со временем счетчик баланса в ампер-часах будет отклоняться от реального состояния заряда батареи. Для перенастройки счетчика PL делает две поправки:

1.Когда состояние регулятора изменяется с Absorb на Float И рабочий цикл заряда меньше 25%, SOC сбрасывается на 100%.

2. SOC может считывать более 100%, однако, как только будет записан 1 Ач разрядки, он будет снова установлен на 100%.

Примечание. К цифре SOC следует относиться с осторожностью, поскольку она может быть неточной по нескольким причинам:

* PL автоматически не получает информацию обо всей системе. Чтобы SOC вообще работал, PL должен измерять весь заряд (Ah in) и разряд (Ah out).Если аккумулятор может заряжаться или разряжаться без знания PL, SOC не будет иметь смысла.

Чтобы SOC вообще работал, PL должен измерять весь заряд (Ah in) и разряд (Ah out).Если аккумулятор может заряжаться или разряжаться без знания PL, SOC не будет иметь смысла.

* Различия в эффективности заряда означают, что SOC будет немного оптимистичным.

* Эффективная емкость аккумулятора уменьшается с возрастом. В старых батареях необходимо уменьшить BCAP, чтобы приспособиться к этому.

* Саморазряд и колебания температуры также могут вызывать некоторую неточность.

Неэффективность батареи и потери на саморазряд проявляются, когда SOC показывает более 100%.Так что нет ничего необычного в том, чтобы увидеть SOC на уровне, скажем, 112%, когда ваша батарея переходит в состояние плавающего режима. 12% представляют собой дополнительную мощность, которую ваши источники зарядки должны были вложить, чтобы компенсировать потери батареи.

Если ваша батарея находится в разряженном состоянии — скажем, показывает 112% — она упадет до 99% после разрядки одного ампер-часа. Скажем, она снижается до 80%, а на следующий день поднимается только до 90%. К сожалению, потраченные 10% не учитывают потери при зарядке аккумулятора. Так что, вероятно, он заряжен только на 89%, а не на 90%.Это довольно мелочь. Однако при продолжительной пасмурной погоде или при зарядке в течение нескольких дней подряд без достижения поплавка ошибка становится накопительной. Таким образом, подобная зарядка на второй день приведет к заряду только до 88% и т. Д. Пару недель в пасмурную погоду легко могут привести к ошибке в 15-20% (с оптимистичной стороны). Неэффективность зарядки уменьшается по мере того, как батарея разряжается, поэтому эта ошибка в некоторой степени уменьшается по мере разряда батареи.

Скажем, она снижается до 80%, а на следующий день поднимается только до 90%. К сожалению, потраченные 10% не учитывают потери при зарядке аккумулятора. Так что, вероятно, он заряжен только на 89%, а не на 90%.Это довольно мелочь. Однако при продолжительной пасмурной погоде или при зарядке в течение нескольких дней подряд без достижения поплавка ошибка становится накопительной. Таким образом, подобная зарядка на второй день приведет к заряду только до 88% и т. Д. Пару недель в пасмурную погоду легко могут привести к ошибке в 15-20% (с оптимистичной стороны). Неэффективность зарядки уменьшается по мере того, как батарея разряжается, поэтому эта ошибка в некоторой степени уменьшается по мере разряда батареи.

Итак, в заключение, мы считаем, что отображение% SOC чрезвычайно полезно.В большинстве случаев мы считаем, что это более точно, чем измерение напряжения или удельного веса батареи. Однако через несколько дней, когда аккумулятор не переходит в плавающее положение, дисплей может ввести в заблуждение. В этом случае мы также рекомендуем вам взглянуть на минимальное и максимальное напряжение, чтобы лучше оценить состояние заряда аккумулятора.

В этом случае мы также рекомендуем вам взглянуть на минимальное и максимальное напряжение, чтобы лучше оценить состояние заряда аккумулятора.

Полив свинцово-кислотной батареи: основы

Точно так же, как вы не можете обойтись без воды, так же как и ваша батарея. Полив свинцово-кислотного аккумулятора — важный этап обслуживания, который нельзя пропустить.Это сохраняет вашу батарею в оптимальном состоянии и безопасно для ее использования. Несвоевременный полив свинцово-кислотной батареи может привести к серьезным повреждениям, но не всегда легко понять, когда лучше поливать батарею. Следуйте этим инструкциям по поливу свинцово-кислотной батареи.

Почему батареи нужно поливать

Свинцово-кислотные батареи состоят из плоских свинцовых пластин, погруженных в бассейн с электролитом. Электролит состоит из воды и серной кислоты. Размер пластин аккумулятора и количество электролита определяют количество заряда, которое может сохранить свинцово-кислотный аккумулятор, или количество часов использования. Вода — ключевая часть функционирования свинцовой батареи.

Вода — ключевая часть функционирования свинцовой батареи.

Кроме того, во время процесса перезарядки, когда электричество проходит через водную часть электролита, вода превращается в свои исходные элементы, водород и кислород. Эти газы очень легковоспламеняющиеся, поэтому из вашего жилого автофургона или морских аккумуляторов необходимо вывести наружу. Выделение газов приводит к потере воды, поэтому в свинцово-кислотные батареи необходимо периодически добавлять воду. Батареи, не требующие особого обслуживания, такие как батареи AGM, являются исключением, поскольку они способны компенсировать потерю воды.

Чрезмерный полив и недостаточный полив могут повредить аккумулятор. Чтобы свинцовый аккумулятор работал на максимальном уровне, следуйте этим рекомендациям по поливу.

Первое — начните с безопасностиДля начала обязательно используйте средства индивидуальной защиты, такие как защитные очки и перчатки, при работе с аккумуляторами. Кроме того, очень важно понимать, что некоторые батареи требуют регулярного полива, в то время как другие батареи не требуют обслуживания.

Обязательно найдите информацию на этикетке аккумулятора, которая указывает, можно ли открыть аккумулятор и отремонтировать. В зависимости от типа батареи, которую вы используете, предупреждающие надписи на батарее должны направлять вас «НЕ ОТКРЫВАТЬ» батарею или «ЗАДЕРЖИВАЙТЕ ВЕНТИЛЯЦИОННЫЕ КОЛПАЧКИ ПОСЛЕ ПОЛИВА». Обязательно следуйте инструкциям на этикетке с предупреждением.

Как полить аккумулятор

Хотя аккумулятор следует заряжать только после полной зарядки, вы также должны проверять уровень воды перед зарядкой, чтобы убедиться, что воды достаточно, чтобы покрыть все открытые пластины.После зарядки добавьте достаточно воды, чтобы довести уровень до дна вентиляционного отверстия, примерно на ¾ ниже верха элемента.

Важно отметить, что владельцы аккумуляторов никогда не должны добавлять в аккумуляторы серную кислоту. При нормальной работе батареи потребляют только воду, а не серную кислоту. Когда уровень электролита в вашей батарее низкий, заполнение батареи водой сохранит батарею здоровой и безопасной для использования.

Не над водойВо время зарядки аккумулятора плотность раствора электролита увеличивается.Если перед зарядкой было добавлено слишком много воды, уровень электролита увеличится, что приведет к переполнению аккумулятора и повреждению аккумулятора. Кроме того, чрезмерный полив аккумулятора может привести к дополнительному разбавлению электролита, что приведет к снижению производительности аккумулятора.

Когда следует поливать аккумулятор

Как часто вы добавляете воду в аккумулятор, зависит от того, как часто вы им пользуетесь. Аккумулятор для тележки для гольфа, который используется только по выходным, может потребовать полива только раз в месяц.Вилочный погрузчик, который используется весь день, каждый день, может нуждаться в поливе аккумулятора каждую неделю. В жаркую погоду увеличивается потребность в поливе. Важно регулярно проверять уровень жидкости в аккумуляторе — лучше всего это делать после того, как аккумулятор зарядится.

Какую воду следует использоватьИзбегайте использования водопроводной воды. При заправке аккумулятора обычная водопроводная вода не подойдет. Водопроводная вода содержит минералы, которые вредны для аккумуляторов, даже если их добавляют в небольших количествах.Это особенно верно для воды, умягченной с помощью умягчителей, содержащих хлориды. На всякий случай лучше всего подойдет дистиллированная вода, которая требует гораздо меньших вложений, чем новая батарея.

Помните, что вода будет находиться поверх раствора кислоты в вашей батарее, пока он не смешается с пузырьками, возникающими при зарядке. Если вы снимаете показания ареометра электролита, лучше всего снимать их после завершения зарядки.

Не допускайте обезвоживания аккумулятора. Поливайте в жаркие месяцы и круглый год.

Свинцово-кислотные батареи | PVEducation

5 свинцово-кислотных аккумуляторов

Свинцово-кислотные батареи — наиболее часто используемый тип батарей в фотоэлектрических системах. Хотя свинцово-кислотные батареи имеют низкую плотность энергии, умеренную эффективность и высокие требования к техническому обслуживанию, они также имеют длительный срок службы и низкие затраты по сравнению с другими типами батарей. Одним из исключительных преимуществ свинцово-кислотных аккумуляторов является то, что они являются наиболее часто используемой формой аккумуляторов для большинства аккумуляторных батарей (например, для запуска двигателей автомобилей) и, следовательно, имеют хорошо зарекомендовавшую себя зрелую технологическую базу.

Рисунок: Изменение напряжения в зависимости от степени заряда для нескольких различных типов батарей.

Свинцово-кислотная батарея состоит из отрицательного электрода из губчатого или пористого свинца. Свинец пористый, что способствует образованию и растворению свинца. Положительный электрод состоит из оксида свинца. Оба электрода погружены в электролитический раствор серной кислоты и воды. В случае, если электроды входят в контакт друг с другом в результате физического движения батареи или изменения толщины электродов, два электрода разделяет электрически изолирующая, но химически проницаемая мембрана.Эта мембрана также предотвращает короткое замыкание через электролит. Свинцово-кислотные батареи накапливают энергию за счет обратимой химической реакции, показанной ниже.

Общая химическая реакция:

PbO2 + Pb + 2h3SO4⇔заряженный разряд2PbSO4 + 2h3O

На минусовой клемме реакции заряда и разряда:

Pb + SO42-заряженныйразрядPbSO4 + 2e-

На положительном выводе реакции заряда и разряда:

PbO2 + SO42- + 4H ++ 2e-заряженный разрядPbSO4 + 2h3O

Как показывают приведенные выше уравнения, разрядка батареи вызывает образование кристаллов сульфата свинца как на отрицательной, так и на положительной клеммах, а также высвобождение электронов из-за изменения валентного заряда свинца.Для образования этого сульфата свинца используется сульфат сернокислотного электролита, окружающего аккумулятор. В результате электролит становится менее концентрированным. Полный разряд приведет к тому, что оба электрода будут покрыты сульфатом свинца и водой, а не серной кислотой, окружающей электроды. При полном разряде два электрода сделаны из одного материала, и между двумя электродами отсутствует химический потенциал или напряжение. На практике, однако, разряд прекращается при напряжении отсечки, задолго до этого момента.Поэтому аккумулятор не должен разряжаться ниже этого напряжения.

Между полностью разряженным и заряженным состояниями свинцово-кислотная батарея будет испытывать постепенное снижение напряжения. Уровень напряжения обычно используется для обозначения степени заряда аккумулятора. Зависимость аккумулятора от уровня заряда показана на рисунке ниже. Если аккумулятор оставить на низком уровне заряда в течение длительного периода времени, могут вырасти крупные кристаллы сульфата свинца, что необратимо снижает емкость аккумулятора.Эти более крупные кристаллы не похожи на типичную пористую структуру свинцового электрода, и их трудно преобразовать обратно в свинец.

В результате реакции зарядки сульфат свинца на отрицательном электроде превращается в свинец. На положительном конце реакция превращает свинец в оксид свинца. В качестве побочного продукта этой реакции выделяется водород. Во время первой части цикла зарядки преобладающей реакцией является превращение сульфата свинца в свинец и оксид свинца. Однако по мере того, как происходит зарядка и большая часть сульфата свинца превращается либо в свинец, либо в диоксид свинца, зарядный ток электролизует воду из электролита, и выделяются водород и газообразный кислород, процесс, известный как «выделение газа» из батареи.Если ток подается в батарею быстрее, чем может быть преобразован сульфат свинца, то выделение газа начинается до того, как весь сульфат свинца будет преобразован, то есть до того, как батарея будет полностью заряжена. Газообразование создает несколько проблем в свинцово-кислотной батарее. Газовыделение батареи не только вызывает проблемы безопасности из-за взрывоопасной природы производимого водорода, но также снижает количество воды в батарее, которую необходимо заменять вручную, вводя в систему компонент для обслуживания.Кроме того, выделение газа может вызвать отделение активного материала от электролита, что приведет к необратимому снижению емкости аккумулятора. По этим причинам аккумулятор не следует регулярно заряжать выше напряжения, которое вызывает газообразование. Напряжение газовыделения изменяется в зависимости от скорости заряда.

Сульфат свинца является изолятором, и поэтому способ образования сульфата свинца на электродах определяет, насколько легко можно разрядить аккумулятор.

Для большинства систем возобновляемой энергии наиболее важными характеристиками батареи являются срок службы батареи, глубина разряда и требования к обслуживанию батареи.Этот набор параметров и их взаимосвязь с режимами зарядки, температурой и возрастом описаны ниже.

Глубина разряда в сочетании с емкостью батареи является фундаментальным параметром в конструкции блока батарей для фотоэлектрической системы, поскольку энергия, которая может быть извлечена из батареи, определяется умножением емкости батареи на глубину разряда. Батареи классифицируются как батареи глубокого или мелкого цикла. Глубина разряда батареи глубокого цикла может превышать 50%, а может достигать 80%.Чтобы достичь такой же полезной емкости, аккумуляторная батарея с малым циклом должна иметь большую емкость, чем аккумуляторная батарея с глубоким циклом.

Помимо глубины разряда и номинальной емкости аккумулятора, мгновенная или доступная емкость аккумулятора сильно зависит от скорости разряда аккумулятора и рабочей температуры аккумулятора. Емкость аккумулятора падает примерно на 1% на градус ниже примерно 20 ° C. Однако высокие температуры также не идеальны для аккумуляторов, поскольку они ускоряют старение, саморазряд и расход электролита.На приведенном ниже графике показано влияние температуры и скорости разряда аккумулятора на емкость аккумулятора.

Рисунок: Взаимосвязь между емкостью батареи, температурой и скоростью разряда.

Со временем емкость батареи снижается из-за сульфатирования батареи и выделения активного материала. Ухудшение емкости аккумулятора наиболее сильно зависит от взаимосвязи следующих параметров:

- режим зарядки / разрядки аккумулятора

- DOD батареи за весь срок ее службы

- его подверженность длительным периодам низкого разряда

- средняя температура аккумулятора за весь срок его службы

На следующем графике показано изменение функции батареи в зависимости от количества циклов и глубины разряда для свинцово-кислотной батареи с малым циклом.Свинцово-кислотная батарея глубокого разряда должна иметь срок службы более 1000 циклов даже при глубине разряда более 50%.

Рисунок: Взаимосвязь между емкостью батареи, глубиной разряда и сроком службы для батареи с малым циклом разряда.

Помимо DOD, режим зарядки также играет важную роль в определении срока службы батареи. Перезаряд или недозаряд батареи приводит либо к потере активного материала, либо к сульфатированию батареи, что значительно сокращает срок ее службы.

Рисунок: Влияние режима зарядки на емкость аккумулятора.

Окончательное влияние на зарядку аккумулятора связано с температурой аккумулятора. Хотя емкость свинцово-кислотной батареи снижается при работе при низких температурах, работа при высоких температурах увеличивает скорость старения батареи.

Рисунок: Взаимосвязь между емкостью батареи, температурой и сроком службы для батареи глубокого цикла.

Кривые разряда при постоянном токе для свинцово-кислотной батареи емкостью 550 Ач при различных скоростях разряда с ограничивающим напряжением 1.85 В на ячейку (Mack, 1979). Более длительное время разряда увеличивает емкость аккумулятора.

Производство водорода и кислорода из батареи приводит к потере воды, поэтому в свинцово-кислотных батареях необходимо регулярно заменять воду. Другие компоненты аккумуляторной системы не требуют регулярного обслуживания, поэтому потеря воды может стать серьезной проблемой. Если система находится в удаленном месте, проверка потери воды может увеличить затраты. Батареи, не требующие обслуживания, ограничивают потребность в регулярном внимании, предотвращая или уменьшая количество газа, выходящего из батареи.Однако из-за коррозионной природы электролита все батареи в некоторой степени вносят дополнительный компонент для технического обслуживания в фотоэлектрическую систему.

Свинцово-кислотные батареи обычно имеют кулоновский КПД 85% и КПД по энергии порядка 70%.

В зависимости от того, какая из вышеперечисленных проблем является наиболее важной для конкретного приложения, соответствующие модификации базовой конфигурации батареи улучшают ее характеристики. В случае использования возобновляемых источников энергии указанные выше проблемы повлияют на глубину разряда, срок службы батареи и требования к техническому обслуживанию.Изменения в батарее обычно включают модификацию в одной из трех основных областей:

- изменения состава и геометрии электродов

- замен на раствор электролита

- модификации корпуса или клемм аккумуляторной батареи для предотвращения или уменьшения утечки образующегося газообразного водорода.

Залитые свинцово-кислотные батареи характеризуются длительным циклом работы и длительным сроком службы. Однако залитые батареи требуют периодического обслуживания. Необходимо не только регулярно контролировать уровень воды в электролите, измеряя его удельный вес, но эти батареи также требуют «ускоренной зарядки».

Ускоренная зарядка

Ускоренная или выравнивающая зарядка включает в себя кратковременную периодическую перезарядку, при которой выделяется газ и смешивается электролит, предотвращая расслоение электролита в батарее. Кроме того, ускоренная зарядка также помогает поддерживать одинаковую емкость всех аккумуляторов. Например, если одна батарея развивает более высокое внутреннее последовательное сопротивление, чем другие батареи, тогда батарея с более низким SR будет постоянно недозаряжаться во время нормального режима зарядки из-за падения напряжения на последовательном сопротивлении.Однако, если батареи заряжаются более высоким напряжением, это позволяет полностью зарядить все батареи.

Удельный вес (SG)

Залитая батарея подвержена потере воды из электролита из-за выделения водорода и газообразного кислорода. Удельный вес электролита, который можно измерить ареометром, укажет на необходимость добавления воды в батареи, если батареи полностью заряжены. В качестве альтернативы ареометр точно укажет уровень заряда батареи, если известно, что уровень воды правильный.SG периодически измеряется после ускоренной зарядки, чтобы убедиться, что в батарее достаточно воды в электролите. Удельный вес батареи должен быть предоставлен производителем.

Особые рекомендации для гелевых герметичных свинцово-кислотных аккумуляторов

Свинцово-кислотные батареив гелеобразном состоянии или AGM (которые обычно герметичны или регулируются с помощью клапана) имеют несколько потенциальных преимуществ:

- они могут быть подвергнуты глубокому циклу с сохранением срока службы батареи

- ускоренная зарядка не нужна

- они требуют меньшего обслуживания.