Основные типы сварных соединений и виды сварных швов

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы.1 / 1

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы. Плюс в доступности технологии для широких народных масс. Минус в том, что большое количество непрофессионалов вносит неопределенности в терминологию и описание сварочных процессов. Действующий ныне ГОСТ 5264 – 80 говорит о характеристиках и типах сварных соединений, а также видах сварных швов.

Что представляет собой сварочное соединение

Прежде всего, это неразъемное соединение, которое выполняется сваркой. Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

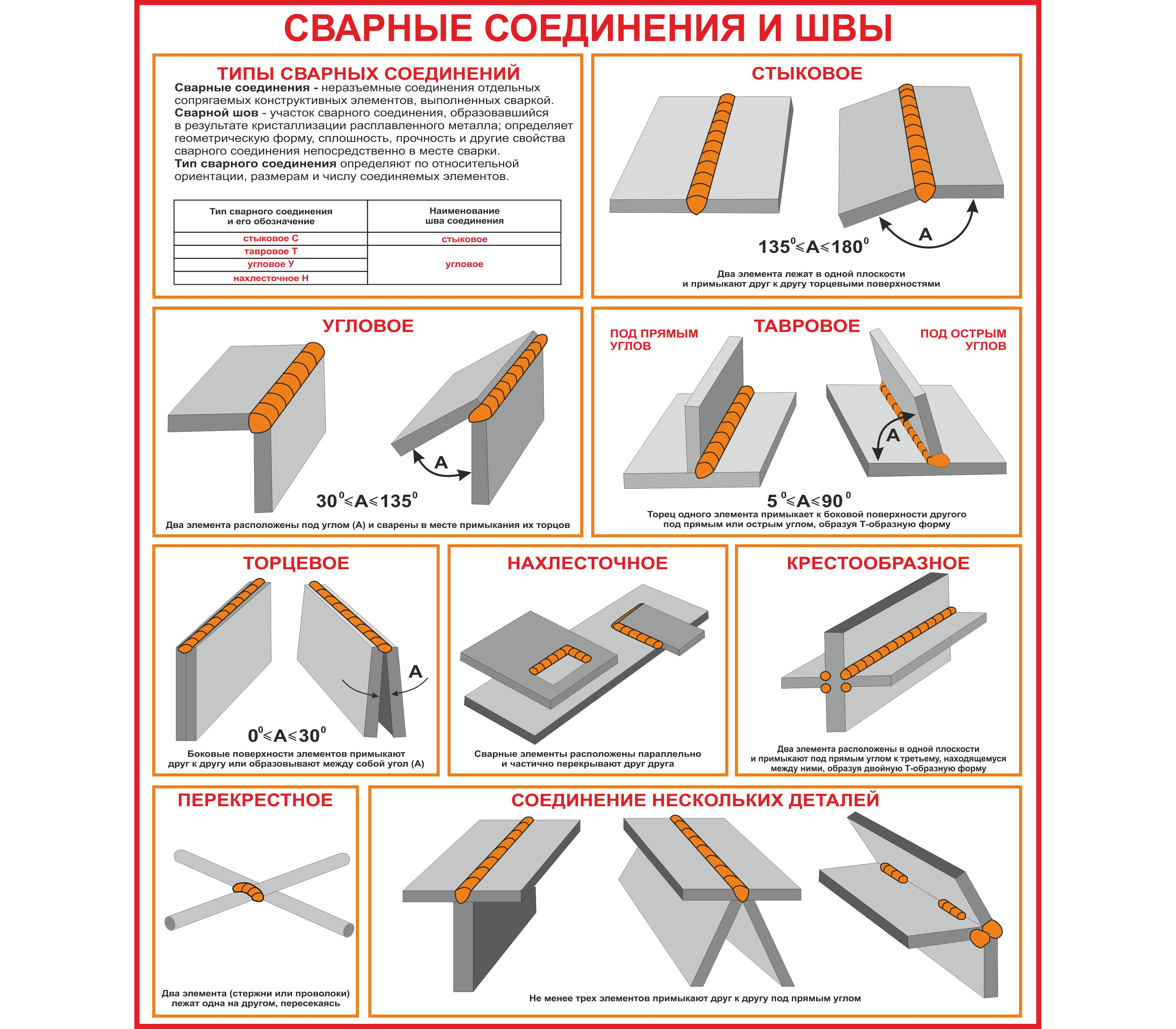

Типы сварных соединений

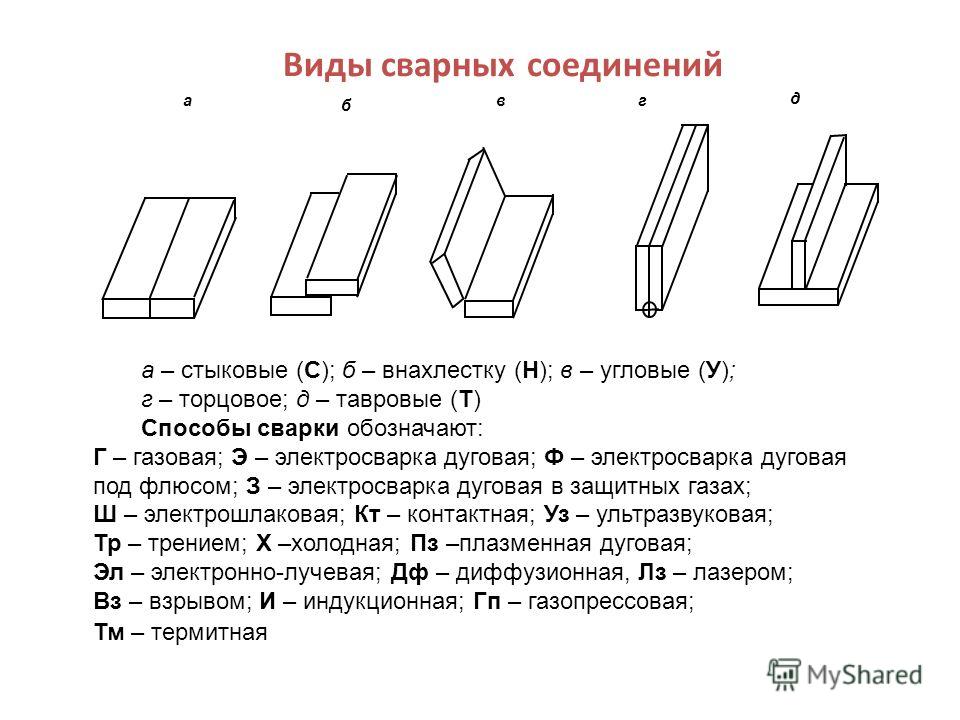

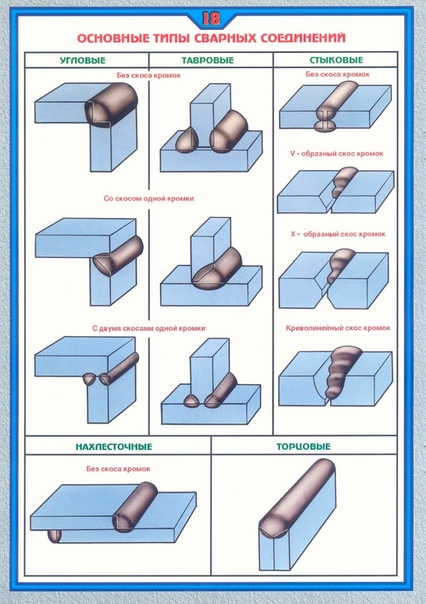

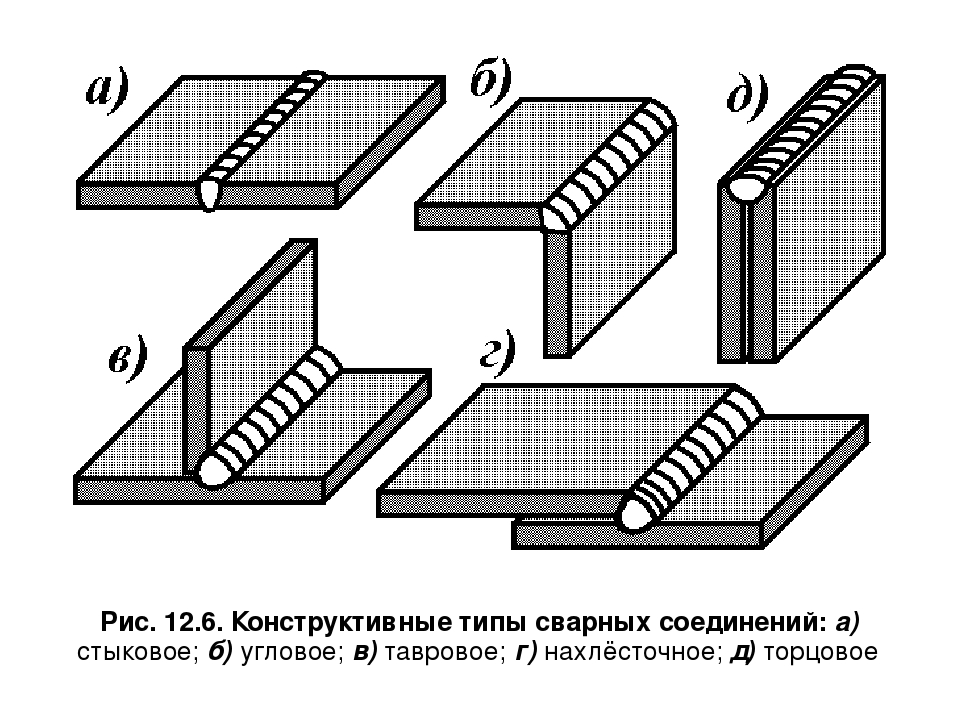

В сварочной технологии рассматривают следующие типы:

-

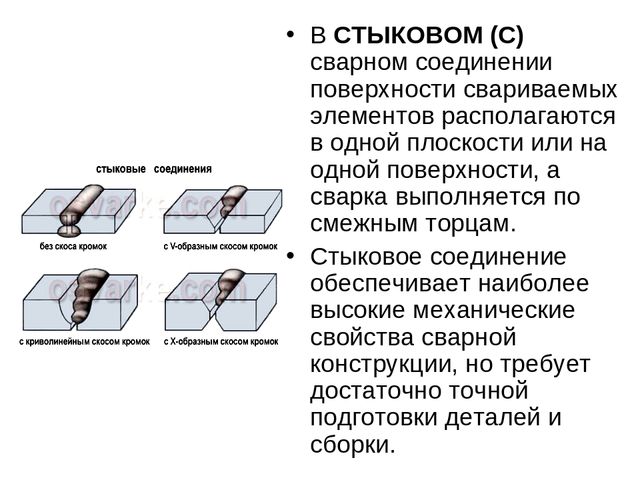

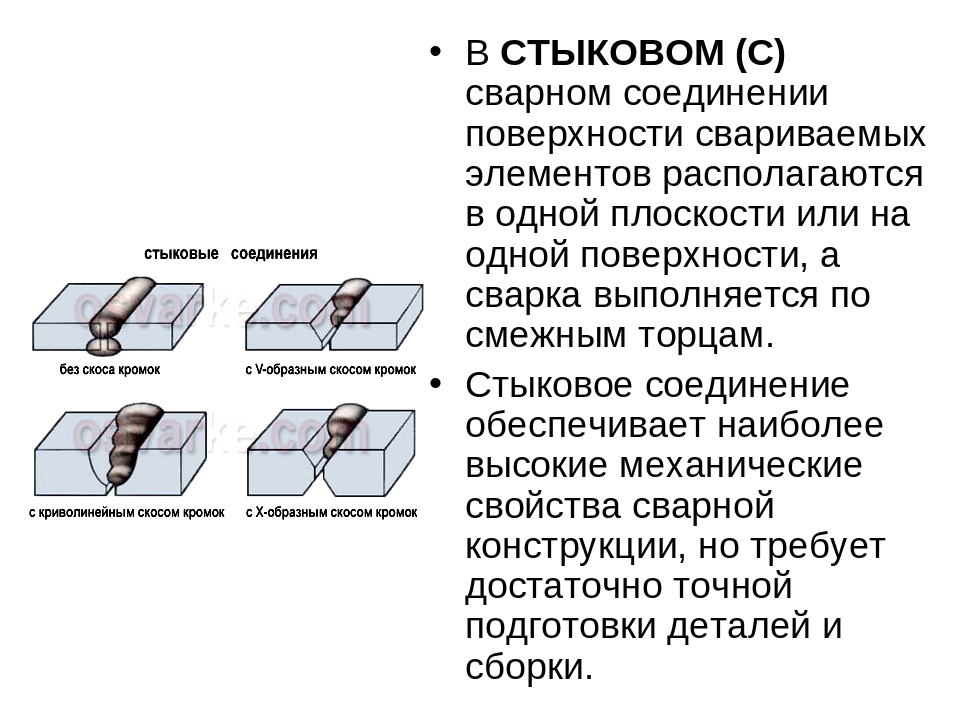

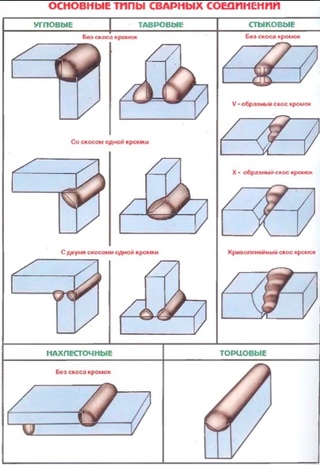

стыковое – этот тип соединения предполагает сваривание торцевых поверхностей деталей;

-

нахлесточное – в этом случае детали располагают параллельно, с частичным заходом одной на другую;

-

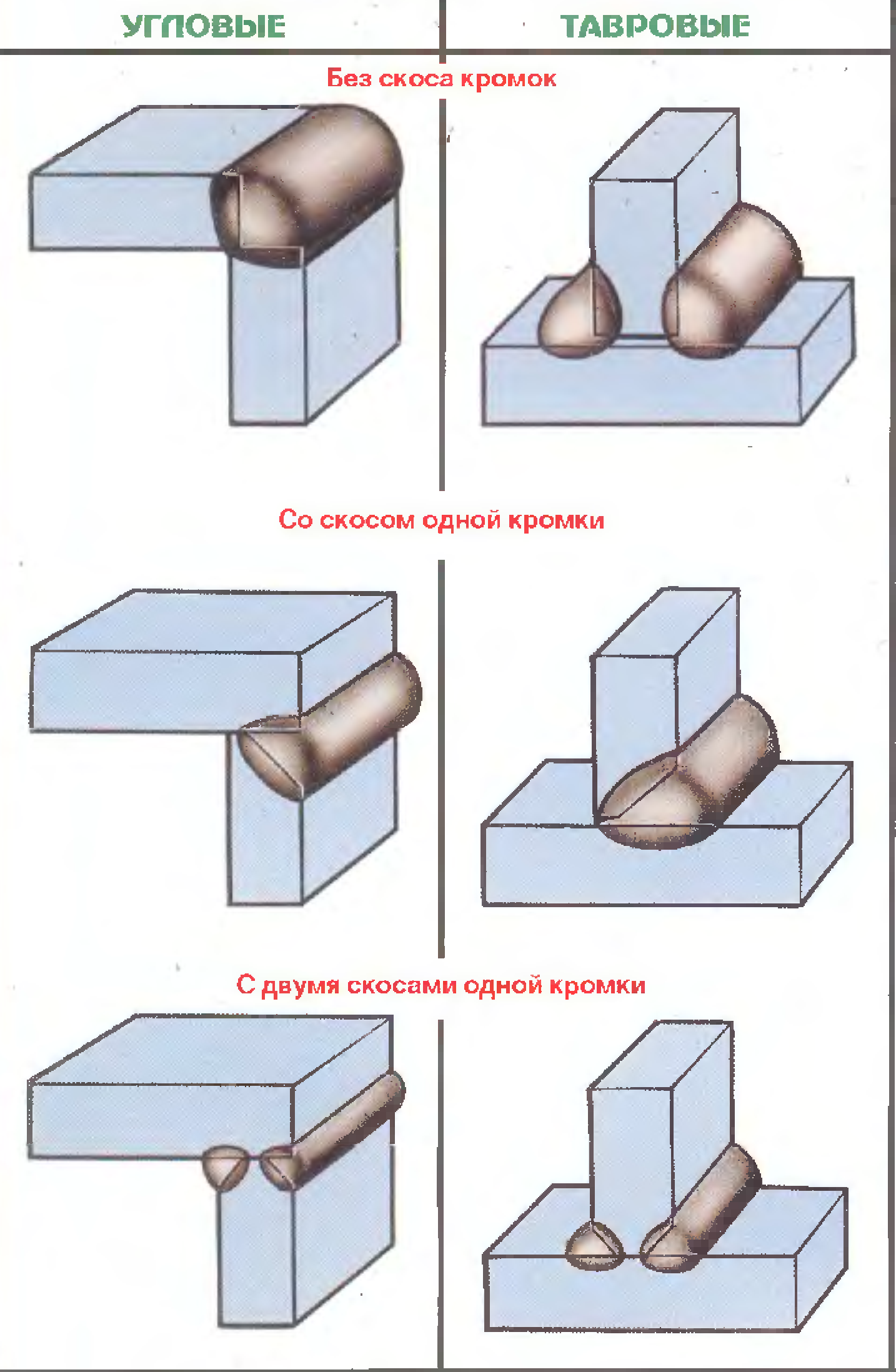

угловое – детали устанавливают под углом и сваривают вдоль линии примыкания;

-

тавровое – торец одной детали приваривают к боковой поверхности другой детали;

-

торцевое – сваривание производится по примыкающим боковым поверхностям.

Наибольшее распространение имеет стыковое. Оно не требуют высокой квалификации сварщика, отличается надежностью и качеством. Выполняются с разделкой кромок или без, в зависимости от толщины металла.

Преимущество нахлесточного соединения состоит в том, что отпадает необходимость подготовки свариваемой поверхности. Этот тип наиболее актуален для листов толщиной 8 – 12 мм. Чаще всего встречается при точечной, контактной и роликовой сварке.

При необходимости сваривания деталей под некоторым углом применяют угловые соединения. Надежный провар соединения возможен только при наличии скосов кромок. Выполнение скосов более трудоёмкая операция, чем сама сварка.

Тавровое соединение требует выполнения скосов и большого количества наплавляемого металла, что увеличивает расход электродов и себестоимость изделия. Его форма повторяет литеру «Т». Без разделки торцов можно выполнять односторонние швы на металле толщиной не более 4 мм.

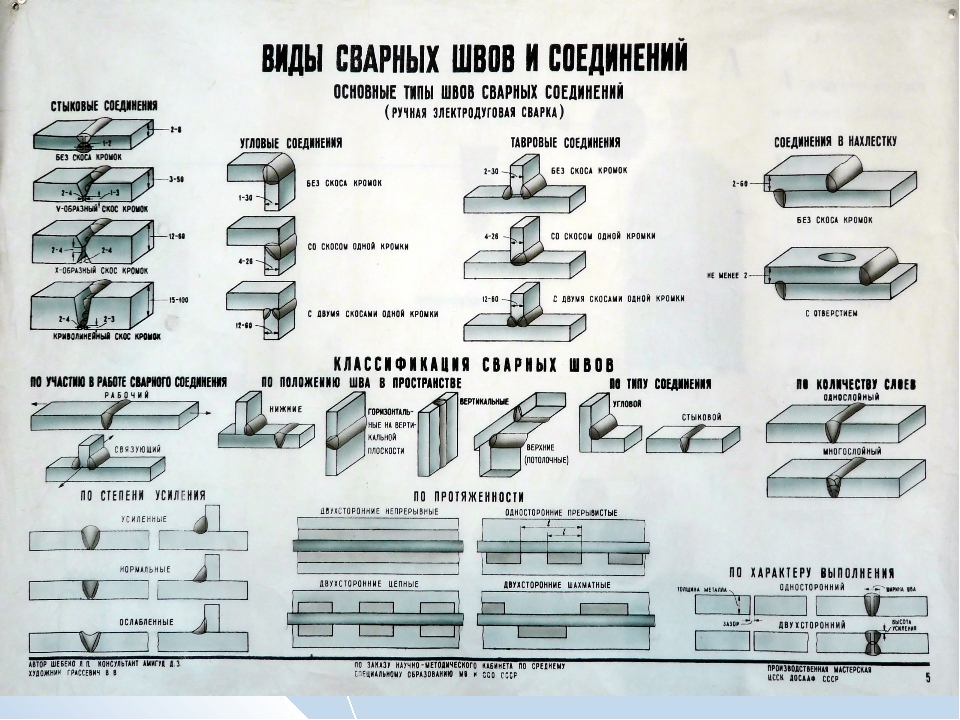

Классификация сварных швов

Чаще всего встречается следующая классификация сварных швов:

-

по положению в пространстве;

-

по конфигурации;

-

по степени выпуклости;

-

по количеству проходов;

-

по направлению действующего усилия и вектору действия внешних сил;

-

по виду сварки;

-

по протяженности.

От пространственного положения шва зависит технология и сложность его выполнения. По этому признаку выделяют следующие виды сварных швов: нижние, горизонтальные, вертикальные и потолочные. Нижние – это азбука всех сварщиков. Они наиболее просты в исполнении и не требуют высокой квалификации сварщика.

Разделение по конфигурации не требует особых разъяснений и не отличается особыми приемами. По этому признаку их делят на следующие виды: прямолинейные, криволинейные и кольцевые.

Сварные швы получаются вогнутыми, выпуклыми или плоскими. На этом признаке создали еще одно разделение: по степени выпуклости. Этот признак имеет существенное значение потому, что от него зависят физико-механические свойства. Плоские и вогнутые более гибкие и экономные, по сравнению с выпуклыми. А выпуклые более прочные, но при чрезмерной выпуклости склонны к концентрации напряжений.

-

дуговой сварки;

-

автоматической и полуавтоматической сварки под флюсом;

-

дуговой сварки в защитных газах;

-

электрошлаковой сварки;

-

электрозаклепочные;

-

контактной электросварки;

-

паяных соединений.

По признаку протяженности различают сплошные и прерывистые швы. У прерывистых есть свои преимущества – сниженное тепловложение и низкая стоимость. Они, в свою очередь, делятся на цепные и шахматные. Встречаются крайне редко в связи с тем, что не имеют должной прочности и непроницаемости. На стороне сплошных главные козыри – качество, прочность и непроницаемость.

Требования к сварным швам

К разным швам предъявляют разные требования, но есть и общие положения, применимые ко всем. Швы должны обладать определенными механическими свойствами и соответствовать их основным показателям:

-

относительное удлинение в пределах 14 – 16%;

-

предел прочности не менее чем у свариваемого металла;

-

показатель твердости не менее чем у свариваемого металла.

Технологические требования сводятся, в основном, к обеспечению полного провара.

Что влияет на качество сваривания

На этот вопрос можно ответить легко и сложно одновременно. Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Единственно верным подходом для получения надежной сварки можно считать следующий: технологи готовят полноценное технологическое описание процесса, менеджеры обеспечивают условия, материалы, специалистов, в соответствии с описанием; а сварщики выполняют работу без отклонения от техпроцесса. Только так можно получить изделие, которому можно доверять.

Сварные соединения: все разновидности, подробное описание

Чтобы произвести грамотное и хорошее соединение металлов, необходимо применять сварочные работы. Это может делать только обученный профессионал, который знает обо всех нюансах варки. Благодаря сварочному шву можно соединить не только металлы, но и другие материалы. Все элементы, которые были состыкованы в неразъемный узел, представляют собой соединение, которое можно разграничивать на несколько зон.

Это может делать только обученный профессионал, который знает обо всех нюансах варки. Благодаря сварочному шву можно соединить не только металлы, но и другие материалы. Все элементы, которые были состыкованы в неразъемный узел, представляют собой соединение, которое можно разграничивать на несколько зон.

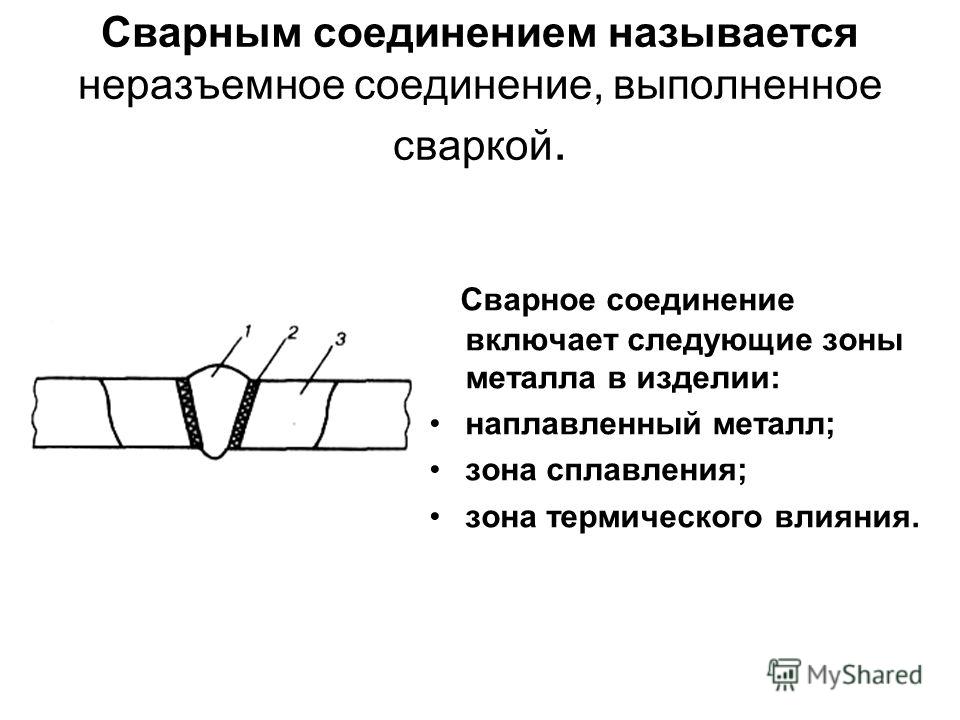

Зоны сварного соединения

Это такие соединения, которые получаются в процессе сварочной работы. Их разделяют на несколько зон:

- Сплавочное место. Так называют границу между основным материалом и металлом полученного шва. Именно в этом месте будут находиться зёрна, которые будут отличаться своей структурой от состояния основного вида материала. Это происходит из-за того, что имеется частичное расплавление материала во время сварной работы.

- Область термического влияния. Так называется зона основного материала, которая не подвергается оплавлению, хотя процесс нагрева произошёл, и структура изменилась.

- Сварочный шов.

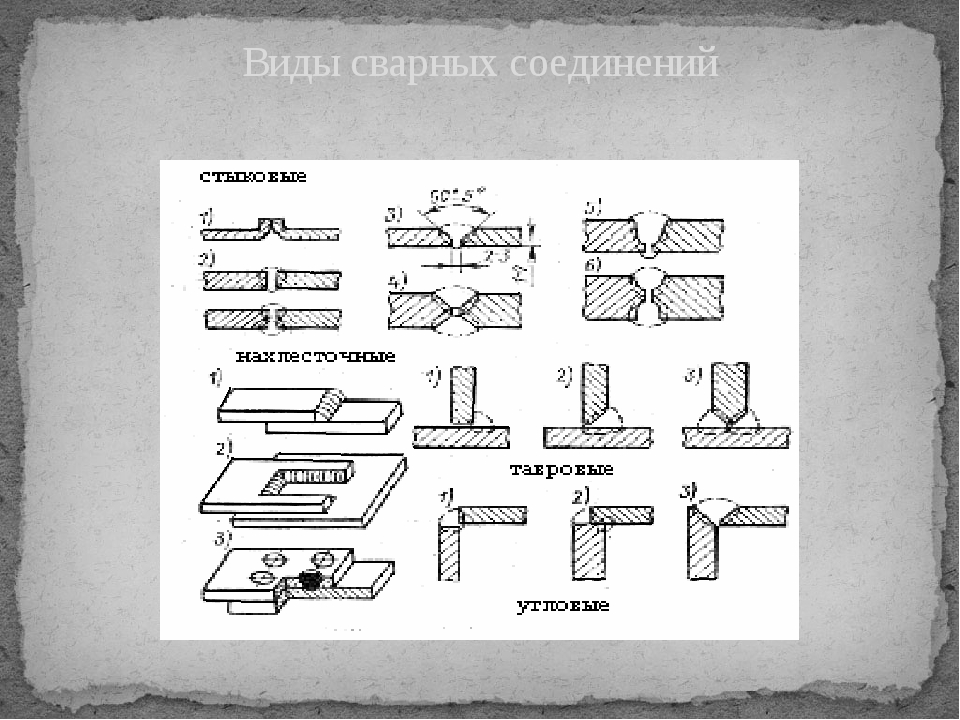

Разновидности сварных швов и соединений

Различия сварных соединений объясняются тем, что рабочий применяет неидентичные расположения стыкуемых частей относительно друг друга.

По расположению

- Встык. Стыковка элементов будет осуществляться на одной плоскости торцами друг к другу. Материалы могут иметь разную толщину, а потому соединяемые торцы относительно друг друга могут вертикально сместиться.

- Соединение угловое. В таком варианте торцы будут смещаться под определённым углом. Процесс сварки осуществляется на всех краях деталей, которые будут примыкать друг к другу.

- Соединение внахлёст. Детали под сварку располагаются параллельно и частично перекрывают друг друга.

- Соединение торцевое. Несколько частей элементов, которые необходимо сварить, будут совмещаться параллельно друг другу, а после их состыкуют по торцам.

- Тавровое соединение. При таком варианте торец детали примыкает к боку другого элемента под определённым углом. Виды сварочного соединения будут зависеть ещё и от вида сварочных швов, которые квалифицируются по некоторым основным признакам.

По способу выполнения

- Односторонний шов. Его можно выполнять, полностью проплавляя металл по всей длине конструкции.

- Двусторонний. Для начала нужно выполнить одностороннюю сварку, удалить корень, а уже после переходить к выполнению сварочных работ с другой стороны обрабатываемого материала.

- Однослойный. Такой вид обычно выполняют с помощью сварки в один проход, получается один наплавленный валик.

- Многослойный. Применение такого вида обычно обуславливается большой толщиной металла, когда выполнять сварку одним проходом невозможно по различным причинам. Слой шва состоит из нескольких валиков или проходов. Таким образом, есть возможность ограничить распространение термического воздействия.

В результате получится очень качественное и прочное сварное соединение.

В результате получится очень качественное и прочное сварное соединение.

По пространственному положению

Различается несколько положений сварки:

- Нижнее положение. Шов будет находиться в нижней горизонтальной плоскости, это угол в 0 градусов относительно земной поверхности. Горизонтальное положение. Валик будет вестись горизонтально, а деталь может располагаться под углом от 0 до 60 градусов.

- Вертикальное. В такой ситуации поверхность, которая подвергается сварке, будет располагаться в плоскости от 60 до 120 градусов, а сама сварка будет проводиться по вертикальному направлению.

- Потолочное положение. Вся работа будет проходить под углом в 120 или 180 градусов. Это означает, что сварной шов расположен над сварщиком.

- Положение «в лодочку». Такое положение объясняется тем, что сваривать необходимо угловую или тавровую поверхность. Детали будут выставляться под определённым наклоном, а сварка проходить в угол.

По протяжённости

Можно производить непрерывный шов. Обычно такие применяются на производстве, когда нужно качественное и крепкое соединение. Но бывают и исключения.

Вторым вариантом считается прерывистый шов, который обычно применяется в угловом соединении. Такой вид шва может применяться в том случае, если необходимо шахматно закрепить некоторые детали друг с другом. Ещё такой вид соединения делается, если требуется цепной порядок сварки

Показатель сварного шва

Имеется несколько основных параметров, которыми характеризуются все полученные швы:

- Ширина. Это размер, который устанавливается между границами шва, которые прорисовывают видимыми линиями сплавления.

- Корень. Это будет вторая сторона, находящаяся в отдалении от лицевой части конструкции.

- Выпуклость. Заметить можно в самой выпуклой части шва. Этим параметром обозначается расстояние от границы самого большого выступа до плоскости основного металла.

- Катет. Такой параметр наблюдается только в тавровом или угловом соединении. Этот показатель можно измерить самым маленьким расстоянием от поверхности сбоку одной из деталей до ограничительных линий, которые находятся на поверхности второй детали.

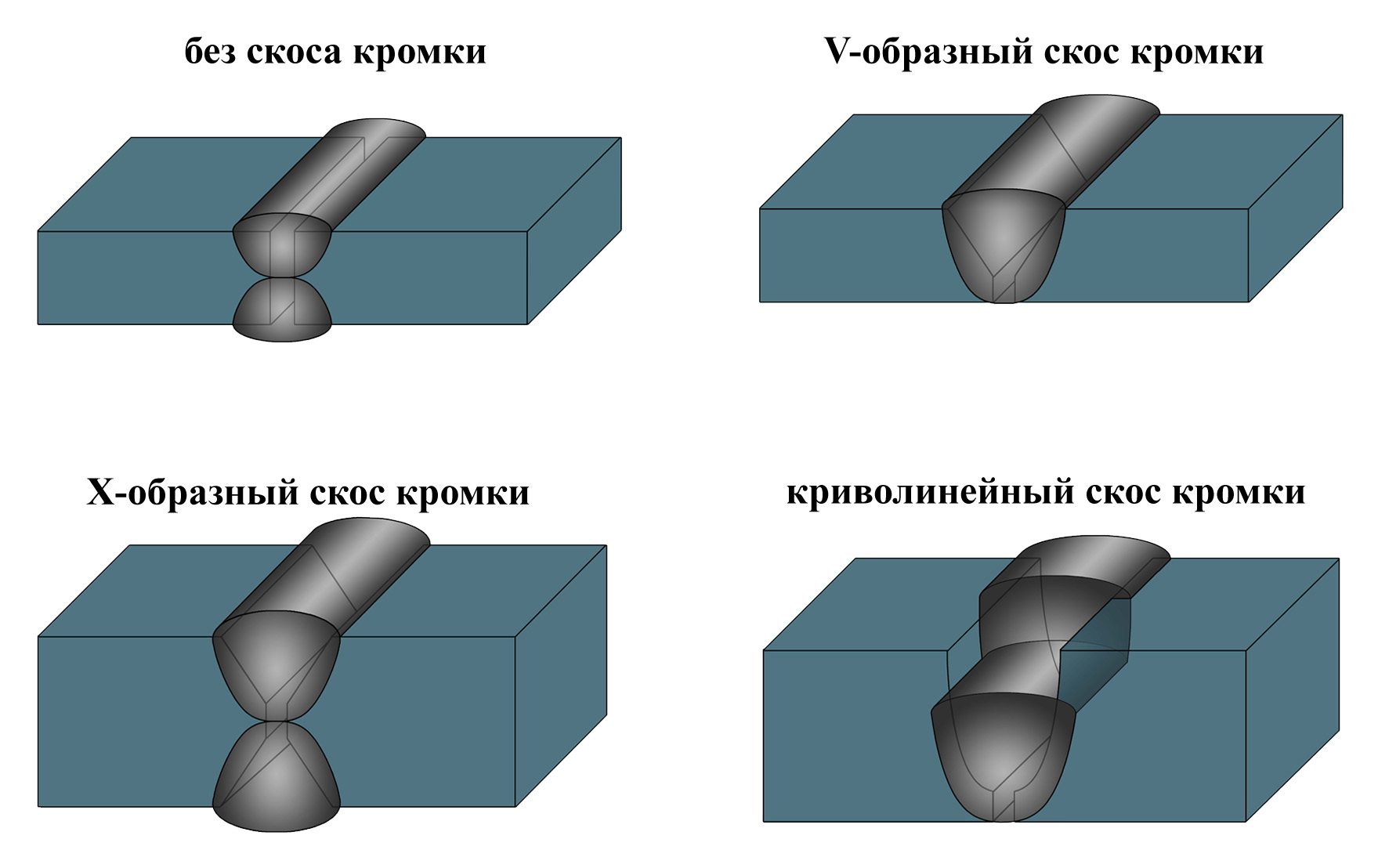

Разделка кромок

Эту конструктивную особенность будут применять в таких ситуациях, когда толщина металла составляет более 7 мм. Разделка кромок означает снятие частей металла с кромки в определённой форме. Такой процесс необходимо выполнять при однопроходной сварке стыковых швов. Это нужно для того, чтобы получилось правильное соединение. Если имеется толстый материал, то разделку нужно проводить для того, чтобы расплавить корневой проход, а после направляющими валиками равномерно заполнить полость. Таким образом будет провариваться металл по всей толщине.

Разделку кромок также выполняют, если толщина металла составляет больше 3 мм. Если значение более низкое, то можно прожечь металл.

Если значение более низкое, то можно прожечь металл.

Разделка характеризуется несколькими конструктивными параметрами:

- зазор;

- угол разделки кромок;

- притупление.

Чтобы посмотреть все эти параметры, необходимо изучить чертёж. Если производить разделку кромок, то увеличится количество расходного материала. Именно поэтому такую величину стараются как можно эффективнее минимизировать.

Она будет подразделяться по нескольким видам конструктивного исполнения:

- V-образная.

- Х-образная.

- Y-образная.

- U-образная.

- Щелевая.

Особенности

- Если имеется малая толщина материала, которая составляет от 3 до 25 мм, то необходимо применять одностороннюю V-образную разделку. Скос можно выполнить на 2 торцах или только на одном.

- Если металл имеет толщину в 12−60 мм, то лучше всего сваривать с двухсторонней X-образной разделкой.

- Для толщины в 20−60 мм желательно использовать расход металла при U -образной разделке. Так будет намного экономнее. Скос можно выполнить по двум или одному торцам. Тогда притупление составит 1 или 2 мм, а значение зазора равняется двум миллиметры.

- Если имеется большая толщина металла, то наиболее эффективным способом является щелевая разделка.

Чтобы произвести качественное сварное соединение необходимо правильно выбрать процедуру, поскольку всё это будет влиять на несколько факторов шва:

- Работоспособность.

- Прочность и качество соединения.

- Экономичность.

Стандарты

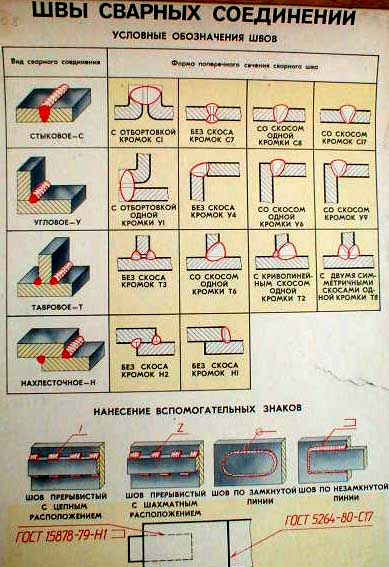

- Дуговая сварка. Швы сварные и соединения по ГОСТу 5264−80 будут включать типы, конструктивные размеры для сварки, которые покрыты электродами в любых пространственных положениях. Сюда не будут входить трубопроводы, выполненные из стали.

- Соединение стальных трубопроводов. Используется ГОСТ 16037–80 , который будет определять основной тип, разделку кромок, конструктивный размер при механизированном способе соединения.

- Соединение трубопровода из меди и медно-никелевого сплава. Предусмотрен ГОСТ 16038–80 .

- Дуговая сварка алюминия. Применяется ГОСТ 14806–80 . Формы, размеры, подготовка кромок для варки алюминия и сплавов, процесс происходит исключительно в защитной среде.

- Флюс. ГОСТ 8713–19 . Все швы будут выполняться при помощи автоматической или механизированной сварки на весу при помощи флюсовой подушки. Применяется для металлов от 1,5 до 160 мм.

- Алюминий в инертных газах. ГОСТ 27580–88 . Это стандарт на полуавтоматическую, ручную или автоматическую сварку. Выполнять необходимо неплавящимся электродом в инертных газах, где имеется присадочный материал и распространяется всё это, если алюминий имеет толщину от 0,8 до 60 мм.

Обозначение сварочных швов

Имеются специальные нормативные документы, которые обозначают название сварочных швов на чертежах или в общем виде.

Если швы видимые, то их обозначают сплошной линией. А если их не видно, то штрихованной линией. От линии будет отводиться специальные выноски со стрелками.

Обозначение сварного шва будет производиться на специальной полке для выноски. Надпись нужно сделать точно над полкой, если соединение будет находиться с лицевой стороны детали. Если имеется обратный вариант, то обозначение располагается под полочкой. Сюда нужно будет включить информацию о шве в определённой последовательности:

- Вспомогательные символы.

- Обозначение шва, конструктивного элемента и ГОСТ соединения.

- Название шва по определённому стандарту.

- Способ соединения деталей.

- Если имеется угловое соединение, то в этом месте указывается катет.

- Прерывистость шва, если имеется. Здесь необходимо указать расположение отрезка в сварке, а также шаг.

- Дополнительные знаки, которые имеют вспомогательное значение.

youtube.com/embed/kwu8m2NP9BM»/>

Вспомогательные знаки

Такие знаки необходимо наносить сверху полочки, в том случае, если шов на чертеже будет видимым, и под ней, если он невидимый:

- Снятие усиления шва.

- Обработка деталей, которые обеспечивают плавный переход к основному виду материала, необходимо исключить наплывы и неровности.

- Шов надо выполнять по незамкнутой линии, такой знак будет применяться, если он виден на чертеже.

- Чистота обработки поверхности соединения.

Если каждое соединение будет выполнено только по одному ГОСТу, иметь идентичные разделки, а также конструктивные размеры, обозначения, то стандарты на сварку будут оказываться в техническом требовании. В конструкции необязательно указывать все одинаковые швы, но их необходимо разбить по группам и присвоить порядковый номер. На одном шве нужно указать полное обозначение. На остальные же можно поставить только порядковый номер. В нормативном документе необязательно указывать нужно точное количество групп, а также число швов.

Как видно, имеется очень много нюансов в сварной работе. Настоящий профессионал должен чётко разбираться во всех особенностях сварных соединений, а также знать все нюансы сварки, чтобы грамотно произвести свою работу. Вся необходимая информация будет указываться на чертеже, который также нужно уметь читать сварщику.

Типы сварных соединений и классификация сварных швов

Технологические термины

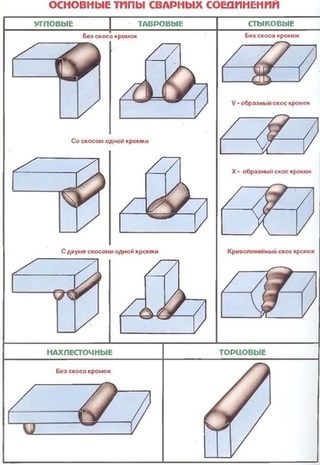

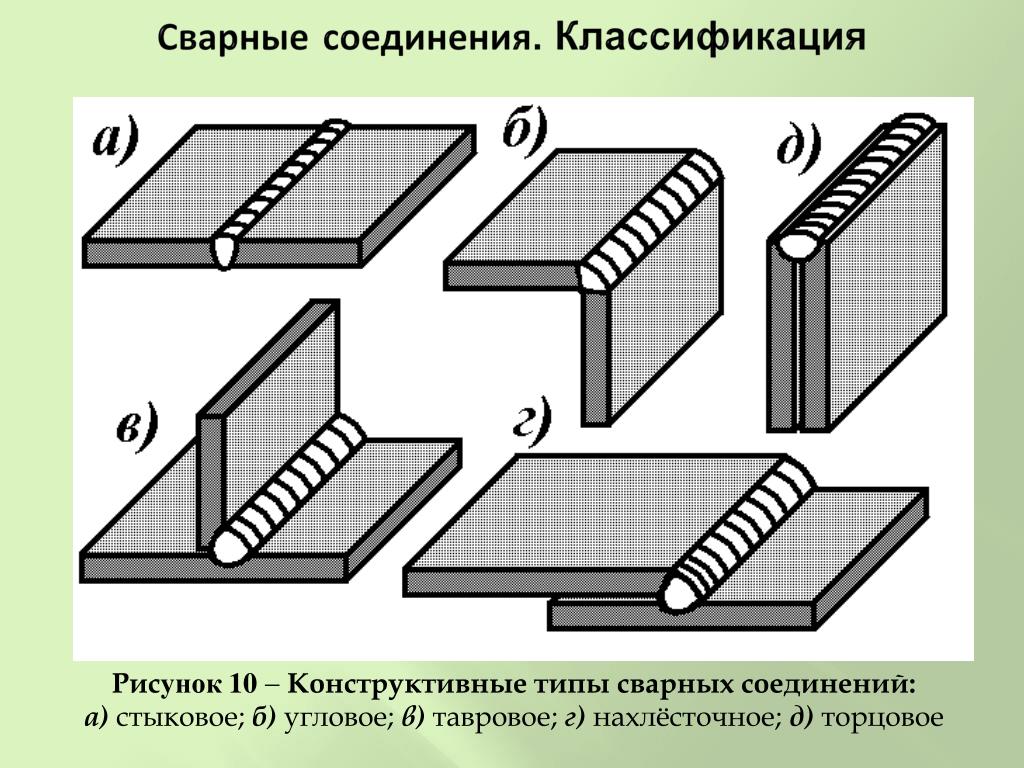

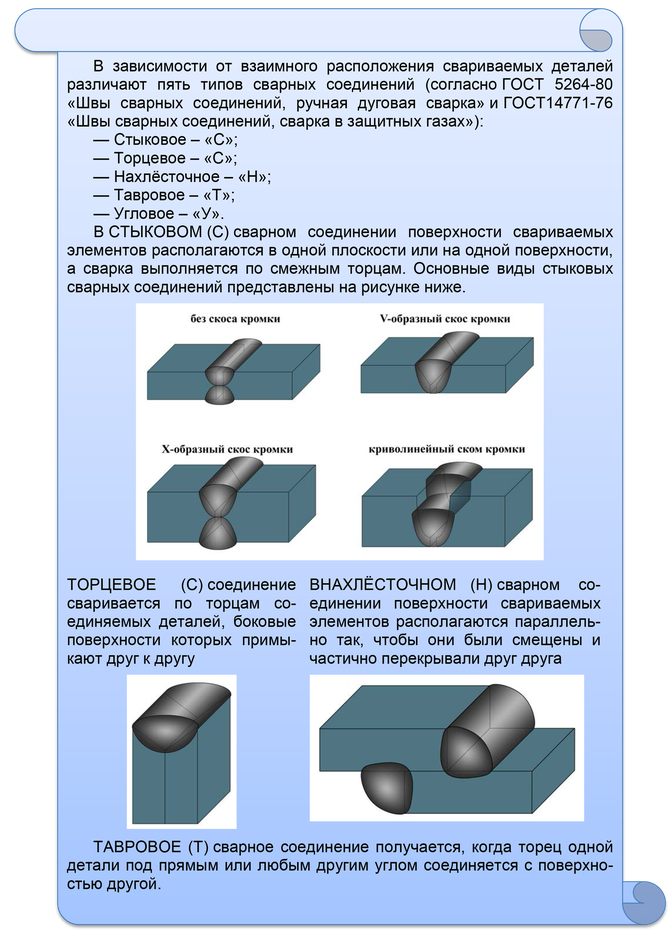

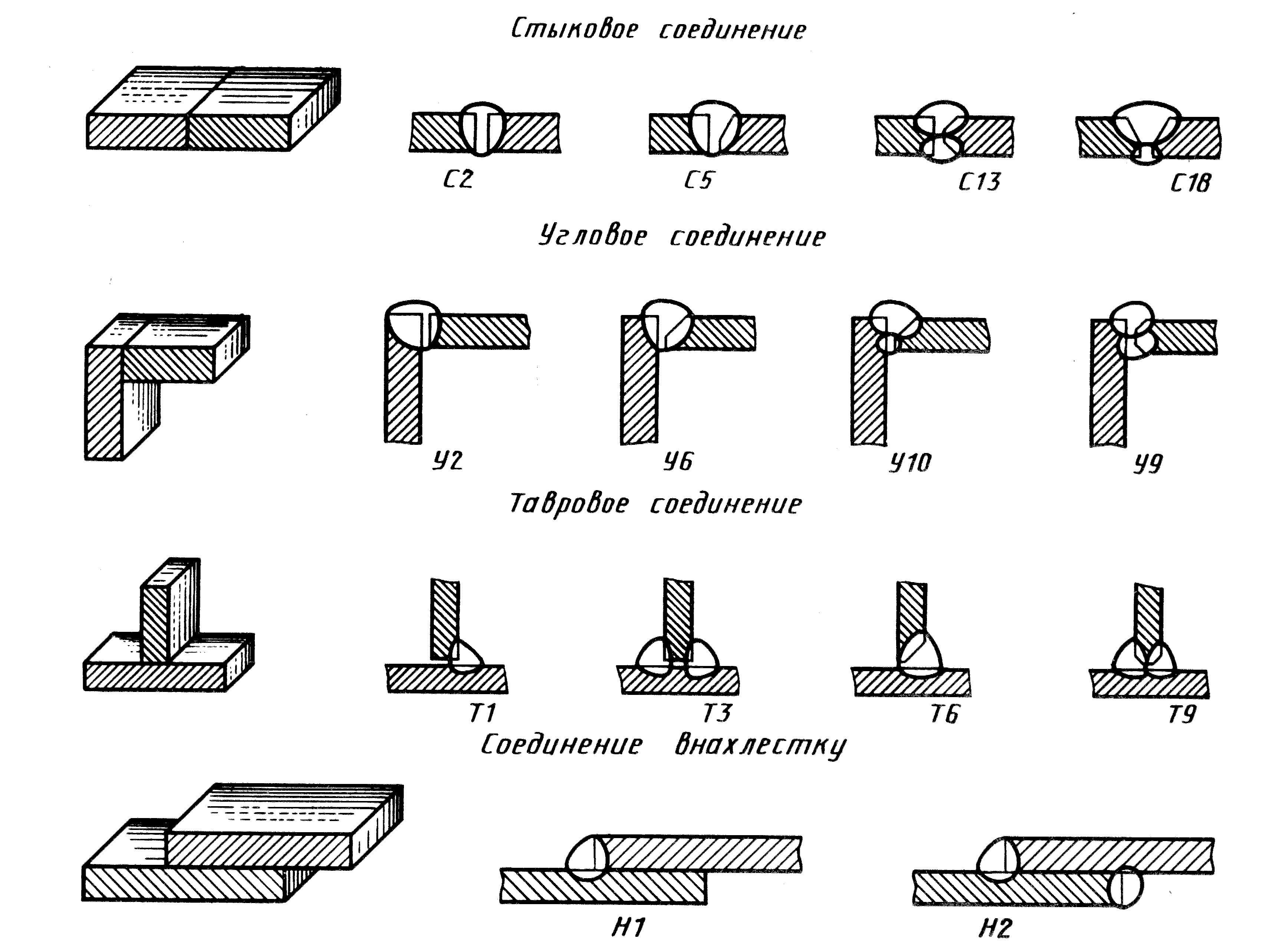

Основные типы сварных соединений. Сварным соединением называется неразъемное соединение деталей, выполненное сваркой. В металлических конструкциях встречаются следующие основные типы сварных соединений:

- стыковые;

- нахлесточные;

- тавровые;

- угловые;

- торцовые.

Стыковое соединение — это сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Нахлесточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Классификация и обозначение сварных швов. Сварной шов — это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Сварные швы могут быть стыковыми и угловыми.

Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного или таврового соединений (ГОСТ 2601—84).

Сварные швы подразделяются также по положению в пространстве (ГОСТ 11969—79):

- нижнее — в лодочку — Л;

- полугоризонтальные — Пг;

- горизонтальные — Г;

- полувертикальные — Пв;

- вертикальные — В;

- полупотолочные — Пп;

- потолочные — П.

По протяженности швы различают сплошные и прерывистые. Прерывистые швы могут быть цепными или шахматными. По отношению к направлению действующих усилий швы подразделяются на:

- продольные;

- поперечные;

- комбинированные;

- косые.

По форме наружной поверхности стыковые швы могут быть выполнены нормальными (плоскими), выпуклыми или вогнутыми. Соединения, образованные выпуклыми швами лучше работают при статических нагрузках. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения.

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают электрическими шлифмашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание).

Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают электрическими шлифмашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание).

Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений для ручной электродуговой сварки углеродистых и низколегированных сталей, регламентированы ГОСТ 5264—80.

Конструктивные элементы сварных соединений. Форму разделки кромок и их сборку под сварку характеризуют три основные конструктивные элемента: зазор, притупление кромок, и угол скоса кромки.

Тип и угол разделки кромок определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При X-образной и V-образной разделке, кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и т. п. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых сплавов. При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому проплавлению металла.

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии с ГОСТ 2601—84: шириной; выпуклостью; глубиной проплавления (для стыкового шва) и катетом для углового шва; толщиной детали.

Основные элементы сварного шва показаны на рис. 1.

Рис. 1. Основные элементы сварного шва: а — угловой шов; б — стыковой шов

Технологическая прочность сварного шва. Термин «Технологическая прочность» применяется для характеристики прочности конструкции в процессе ее изготовления. В сварных конструкциях технологическая прочность лимитируется в основном прочностью сварных швов. Это один из важных показателей свариваемости стали.

В сварных конструкциях технологическая прочность лимитируется в основном прочностью сварных швов. Это один из важных показателей свариваемости стали.

Технологическая прочность оценивается образованием горячих и холодных трещин.

Горячие трещины — это хрупкие межкристаллические разрушения металла шва и зоны термического влияния. Возникают в твердо-жидком состоянии на завершающей стадии первичной кристаллизации, а так же в твердом состоянии при высоких температурах на этапе преимущественного развития межзернистой деформации.

Наличие температурно-временного интервала хрупкости является первой причиной образования горячих трещин. Температурно-временной интервал обуславливается образованием жидких и полужидких прослоек, нарушающих металлическую сплошность сварного шва. Эти прослойки образуются при наличии легкоплавких, сернистых соединений (сульфидов) FeS с температурой плавления 1189 °C и NiS с температурой плавления 810 °C. В пиковый момент развития сварочных напряжений по этим жидким прослойкам происходит сдвиг металла, перерастающего в хрупкие трещины.

Вторая причина образования горячих трещин — высокотемпературные деформации. Они развиваются вследствие затрудненной усадки металла шва, формоизменения свариваемых заготовок, а так же при релаксации сварочных напряжений в неравновесных условиях сварки и при послесварочной термообработки, структурной и механической концентрации деформации.

Холодные трещины. Холодными считают такие трещины, которые образуются в процессе охлаждения после сварки при температуре 150 °C или в течении нескольких последующих суток. Они имеют блестящий кристаллический излом без следов высокотемпературного окисления.

Основные факторы, обуславливающие появление холодных трещин:

- образование структур закалки (мартенсита и бейнита) приводит к появлению дополнительных напряжений, обусловленных объемным эффектом;

- воздействие сварочных растягивающих напряжений;

- концентрация диффузионного водорода.

Водород легко перемещается в незакаленных структурах. В мартенсите диффузионная способность водорода снижается, он скапливается в микропустотах мартенсита, переходит в молекулярную форму и постепенно развивает высокое давление, способствующее образованию холодных трещин. Кроме того, водород, адсорбированный на поверхности металла и в микропустотах, вызывает охрупчивание металла.

В мартенсите диффузионная способность водорода снижается, он скапливается в микропустотах мартенсита, переходит в молекулярную форму и постепенно развивает высокое давление, способствующее образованию холодных трещин. Кроме того, водород, адсорбированный на поверхности металла и в микропустотах, вызывает охрупчивание металла.

Свариваемость — свойство металла и сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Сложность понятия о свариваемости материалов объясняется тем, что при оценке свариваемости должна учитываться взаимосвязь сварочных материалов, металлов и конструкции изделия с технологий сварки.

Показателей свариваемости много. Показателем свариваемости легированных сталей, предназначенных например, для изготовления химической аппаратуры, является возможность получить сварочное соединение, обеспечивающее специальные свойства — коррозионную стойкость, прочность при высоких или низких температурах.

При сварке разнородных металлов показателем свариваемости является возможность образования в соединении межатомных связей. Однородные металлы соединяются сваркой без затруднений, тогда как некоторые пары из разнородных металлов совершенно не образуют в соединении межатомных связей, например, не сваривается медь со свинцом, или титан с углеродистой сталью.

Важным показателем свариваемости металлов является отсутствие в сварных соединениях закаленных участков, трещин и других дефектов, отрицательно влияющих на работу сварного соединения.

Единого показателя свариваемости металлов пока нет.

Просмотров: 1 192

Классификация сварных швов. Классификация сварных швов

Сварные соединения и швы классифицируются по следующим основным признакам:

- виду соединения;

- положению, в котором выполняется сварка;

- конфигурации и протяженности;

- применяемому виду сварки;

- способу удержания расплавленного металла шва;

- количеству наложения слоев;

- применяемому для сварки материалу;

- расположению свариваемых деталей относительно друг друга;

- действующему на шов усилию;

- объему наплавленного металла;

- форме свариваемой конструкции;

- форме подготовленных кромок под сварку

По виду соединения сварные швы бывают стыковыми и угловыми. По расположению в пространстве швы сварных соединений подразделяются на нижние, вертикальные, горизонтальные и потолочные. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий называется полупотолочным положением.

По расположению в пространстве швы сварных соединений подразделяются на нижние, вертикальные, горизонтальные и потолочные. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий называется полупотолочным положением.

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми, вертикальными и горизонтальными. По протяженности швы разделяются на сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные.

По виду сварки швы сварных соединений разделяются на:

- швы дуговой сварки

- швы автоматической и полуавтоматической сварки под флюсом

- швы дуговой сварки в защитных газах

- швы электрошлаковой сварки

- швы электрозаклепочные

- швы контактной электросварки

- швы паяных соединений

По способу удержания расплавленного металла швы сварных соединений делятся на швы, выполненные без подкладок и подушек; на съемных и остающихся стальных подкладках: на медных, флюсомедных. керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, различают односторонние и двусторонние швы.

керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, различают односторонние и двусторонние швы.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей; швы соединения цветных металлов; швы соединения биметалла; швы соединения винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости.

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, а по расположению на изделии швы бывают продольными и поперечными.

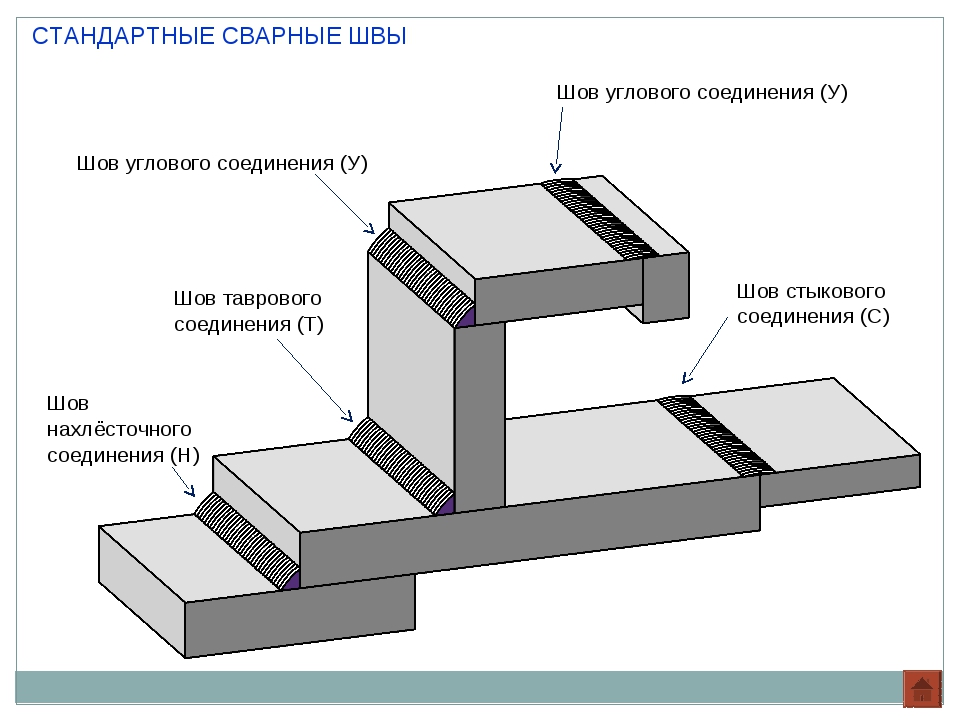

Сварными называют неразъемные соединения, выполненные при помощи сварки. Они могут быть стыковыми, угловыми, нахлесточными, тавровыми и торцевыми (рис. 1).

1).

Стыковым называют соединение двух деталей их торцами, расположенными в одной плоскости или на одной поверхности. Толщина свариваемых поверхностей может быть одинаковой или отличаться одна от другой. На практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Угловое — сварное соединение двух элементов, расположенных под углом относительно друг друга и сваренных в месте примыкания их краев. Такие сварные соединения нашли широкое применение в строительной практике.

Нахлесточное — сварное соединение предусматривает наложение одного элемента на другой в одной плоскости с частичным перекрытием друг друга. Такие соединения чаще всего встречаются в строительно-монтажных работах, при сооружении ферм, резервуаров и т.д.

Тавровым называют соединение, в котором к плоскости одного элемента приложен торец другого соединения под определенным углом.

Сварочные швы

Участок сварного сое

Строение сварного соединения: структура шва

Строение соединений металлических деталей, образуемое сваркой, состоит из сварного шва и прилегающих к нему зон, подвергающихся плавлению и термическому воздействию. Непосредственно сварной шов – это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется.

Непосредственно сварной шов – это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется.

Схема сварного соединения: а — при сварке плавлением, б — при сварке давлением, 1 – сварной шов, 2 – зона сплавления, 3 – зона термического влияния, 4 – основной металл.

Прочность соединения зависит от предварительной обработки свариваемых поверхностей, свойств полученного шва и других участков соединения, подвергающихся структурным изменениям в процессе сварки и влияющих на распределение усилий при последующих нагрузках. В одном соединении может быть несколько швов.

Разделка швов сварных соединений

Подготовка кромок соединений осуществляется с помощью болгарки с отрезным и шлифовальным кругами. Используется и сварочный аппарат в режиме резки.

Существует 4 основных конструктивных типа соединения свариваемых деталей:

- стыковой;

- нахлесточный;

- угловой;

- тавровый.

Виды сварных швов.

При сварке встык поверхности соединяют предварительно обработанными торцами. Нахлесточное соединение получают накладыванием одной из пластин на другую с образованием угловых швов. Величина нахлеста должна быть больше суммарной толщины свариваемых поверхностей в 3-5 раз. Угловые и тавровые соединения образуются при сваривании элементов конструкций под прямым углом.

Стыковое соединение может выполняться без обработки кромок, если зазор между кромками не превышает 2 мм. В этом случае срезаются лишь зазубрины и неровности. При возможности производится обработка только одной стыкуемой кромки.

Для деталей с толщиной в 4-25 мм производятся соединение с ровным или овальным скосом торцов и двусторонняя разделка с V-образным или U-образным скосом. Зазор выдерживается в 1-2 мм.

При тавровом соединении для формирования стыка обрабатывается только торец детали, стыкуемой с плоской поверхностью. Для деталей с толщиной более 10 мм производится односторонняя или двухсторонняя разделка с обрезанием кромки по 45°. При этом сварка при большой толщине металла и требуемой высокой прочности выполняется в несколько слоев с заполнением всего разделочного пространства.

При этом сварка при большой толщине металла и требуемой высокой прочности выполняется в несколько слоев с заполнением всего разделочного пространства.

Размеры конструктивных элементов кромок при газовой сварке стыковых соединений листового проката.

В нахлестном соединении разделка кромок не предусматривается технологией. Осуществляется лишь обработка прилегающей к плоскости части кромки. Швы накладываются по кромкам обеих деталей. Из соображений герметизации выполняется двойной шов. Для придания соединению необходимой прочности и при большой толщине металла производится усиление нахлеста прорезным швом, пробковой сваркой или проплавкой.

При угловом соединении обрабатывается кромка одной из стыкуемых деталей. Вторая лишь ровно отрезается и шлифуется для удаления заусениц и зазубрин. Шов может накладываться как с наружной стороны, так и с обеих для большей прочности. Как и при тавровом соединении, разделка производится односторонняя или V-образная двусторонняя. В первом варианте при толщине металла в 8-25 мм сварка выполняется в несколько слоев.

Процессы, происходящие в структуре соединения при сварке

Процесс кристаллизации шва начинается сразу после отвода дуги от свариваемого участка. Застывание металла происходит в направлении, обратном отводу тепла в структуру основной поверхности, начиная от краев сварочной ванны к ее центру. Средняя скорость кристаллизации и скорость сварки равны. По границам шва формируются кристаллиты наплавляемого и основного металла, обеспечивающие монолитность строения слоев и прочность соединения.

Образование шва и околошовной зоны.

Остановка начального процесса кристаллизации происходит достаточно быстро, при остывании шва на 20-30° С, то есть до температуры 1450-1500° С. После его завершения в структуре металла не происходит никаких изменений до его остывания до 850° С, когда металл начинает выходить из аустенитной формы.

Затем происходит процесс вторичной кристаллизации в структуре строения шва и прилегающем к нему основном металле. Он также протекает в коротком температурном диапазоне. Структура сварного шва становится стабильной по достижении им температуры в 720° С.

Структура сварного шва становится стабильной по достижении им температуры в 720° С.

Кристаллиты сварочного шва имеют столбчатое строение структуры, характерное для процесса литья металла. Этот вид кристаллизации способствует вытеснению газовых и шлаковых фракций.

Зоны сварного соединения

Допускаемые отклонений на сборку сварных соединений листов.

При сварке металлических деталей плавлением соединение образует несколько зон:

- наплавленный металл шва;

- зона сплавления;

- зона термического влияния;

- основной металл.

Зона наплавленного металла формируется за счет плавления электродного или присадочного металла и частичного соединения его с основным материалом. При электродуговой сварке в наплавляемый металл добавляется до 10% базового металла. При сварке проволокой под флюсом внедрение основного металла составляет около 50%.

Характеристики строения наплавленного металла отличаются как от основного материала, так и от присадочного.

К зоне сплавления относится слой толщиной в 0,1-0,4 мм с образовавшимися частично оплавленными зернами. На этом участке происходит соединение металла ванны и базовой поверхности, и от его качества зависит прочность свариваемых деталей.

Зоной термического влияния называют участок, не подвергшийся плавлению, в структуре которого при сварке происходит изменение свойств в результате пластической деформации. Эта часть соединения состоит из нескольких участков с особой структурой и свойствами.

Основные и сопутствующие процессы при образовании контактного соединения.

Основной металл – зона, структура которой не подвержена изменениям в результате сварки. Условной границей нагрева участка считается температура 450° С. Но при сварке поверхностей из низкоуглеродистых сталей с содержанием азота и кислорода более 0,005% и водорода более 0,0005% в области этого участка происходит снижение вязкости и пластичности металла.

Эта зона называется участком синеломкости и при нагреве до 200-400° С имеет склонность к образованию трещин. Изменение механических свойств участка происходит в результате выпадения по его границам зерен нитридов и оксидов. При сварке некоторых металлов участок способствует увеличению прочности шва, но снижает вязкость и пластичность металла.

Изменение механических свойств участка происходит в результате выпадения по его границам зерен нитридов и оксидов. При сварке некоторых металлов участок способствует увеличению прочности шва, но снижает вязкость и пластичность металла.

Контроль качества сварных соединений

Сварное соединение подвергается проверке для обнаружения отклонений от установленных допустимых норм в зависимости от условий эксплуатации изделия. Контроль свариваемых соединений может быть предварительным, текущим и окончательным.

Предварительно проверяют подготовку свариваемых деталей, состояние оборудования и оснастки. Производятся сварка опытных образцов и испытание их в соответствии с условиями эксплуатации. Проверка выполняется неразрушающими и разрушающими методами. В сложных конструкциях проводится металлографическое исследование.

Макроскопические дефекты сварных соединений.

При текущем контроле проверяются стабильность режима сварки, качество накладываемых швов и их зачистки. Окончательные испытания проводятся на соответствие изделия нагрузкам при эксплуатации. Визуальный осмотр можно произвести с помощью лупы с 10-кратным увеличением.

Окончательные испытания проводятся на соответствие изделия нагрузкам при эксплуатации. Визуальный осмотр можно произвести с помощью лупы с 10-кратным увеличением.

По завершении сварки выполняется обмер швов и соединений в целом. В условиях массового производства свариваемых изделий используются специальные контрольные шаблоны. При единичном изготовлении конструкций используется универсальный измерительный инструмент. Герметичность сваренных емкостей и сосудов проверяется гидравлическими и пневматическими испытаниями с избыточным давлением.

В частных условиях герметичность швов проверяется с использованием керосина. Одна сторона изделия на участке шва окрашивается мелом с помощью пульверизатора, шов с другой стороны смачивается керосином. Керосин имеет высокую проникающую способность, и при неплотных швах на закрашенной стороне образуются пятна.

Используется также магнитный контроль шва. К изделию подсоединяют сердечник электромагнита. На поверхность проверяемого соединения высыпают металлические опилки или окалину. При постукивании по изделию в местах дефектов образуются скопления металлического порошка. При окончательном контроле проводятся механические испытания соединений на различные виды напряжений, изгибов и соответствие изделия необходимой твердости в условиях эксплуатации.

При постукивании по изделию в местах дефектов образуются скопления металлического порошка. При окончательном контроле проводятся механические испытания соединений на различные виды напряжений, изгибов и соответствие изделия необходимой твердости в условиях эксплуатации.

Основные дефекты сварочных соединений

Схема контроля сварного соединения: а — просвечиванием рентгеновскими лучами, б — рентгенограмма шва, в — намагничиванием.

Дефекты в структуре сварочного шва и околошовной зоне могут возникнуть по следующим причинам:

- некачественная подготовка свариваемых поверхностей;

- несоблюдение технологии процесса;

- неисправность оборудования;

- влияние условий окружающей среды;

- несоответствие нормам сварочных материалов;

- непрофессионализм исполнителя работ.

Дефекты в строении сварного шва подразделяются на 3 основные группы:

- Внешние: наплывы, кратеры, подрезы, превышения выпуклости, смещения.

- Внутренние: поры, несплавления, непровары, инородные включения.

- Сквозные: трещины, прожоги, свищи.

Трещины относятся к наиболее опасным дефектам, влияющим на статическую и циклическую прочность конструкций. Трещины, появившиеся в процессе сварки деталей, называют горячими, образовавшиеся после охлаждения соединения – холодными.

Подрезы представляют собой углубления в поверхности основного металла по краю сварного шва. Они могут возникнуть из-за большой силы тока, смещения положения электрода от правильного. Исключить подобные дефекты можно, уменьшив скорость сварки и, соответственно, скорость кристаллизации.

Пористость сварного шва образовывается в результате перенасыщения структуры соединения газами из воздуха и выделяющимися в процессе разложения электродного покрытия. Непроваром называют отсутствие сцепления между наплавленным и основным металлом или между валиками. Возникает дефект из-за некачественной обработки кромок, несоблюдения технологии сварки и т. д.

д.

Прожоги – сквозные отверстия, возникающие в процессе сваривания элементов с небольшой толщиной. Они могут возникнуть по причине недостаточного притупления кромок, превышения силы сварочного тока, при недостаточно высокой скорости сваривания. При автоматической сварке дефект может образоваться при слабом поджатии флюсовой подушки или подкладки, наличии загрязнений на поверхностях.

Качество структуры соединения, получаемой в результате сварки, зависит от многих факторов. К ним относятся режим сварки, подготовка и пространственное положение свариваемых деталей, профессионализм сварщика. Работоспособность свариваемой конструкции определяет комплексная совокупность учета свойств материала, условий последующей эксплуатации изделия и соблюдения технологии сварки.

Швы сварных соединений — Сварка металлов

Швы сварных соединений

Категория:

Сварка металлов

Швы сварных соединений

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

Стыковой шов характеризуется шириной шва (е) и глубиной проплавления (ft). Характеристиками углового шва служат ширина шва (е), толщина шва (а) и катет шва (К).

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Рис. 1. Сварные швы стыковой и угловой:

е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам:

а) повышенный расход электродов и электрической энергии;

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

Рис. 3. Положение швов в пространстве:

а — нижнее; б — вертикальное; в — горизонтальное; г — потолочное

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).

Прерывистый шов — сварной шов с промежутками по длине. Расстояние от начала одного участка шва до начала следующего участка называется шагом шва (t). Прерывистые швы могут быть цепными и шахматными.

Цепной прерывистый шов — двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Шахматный прерывистый шов — двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные.

Фланговый шов расположен параллельно направлению действующего усилия.

Лобовой шов расположен перпендикулярно (нормально) к направлению действующего усилия.

Рис. 3. Прерывистые сварные швы:

а — цепной; б — шахматный; в — шаг прерывистого шва; г — длина участка шва

Рис. 4. Виды сварных швов по способу заполнения сечения шва:

а — однослойный; б — многослойный; в — многослойный многопроходный

Косой шоё расположен под углом к направлению действующего усилия. Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

По способу заполнения сечения шва. Различают сварные швы однослойные (однопроходные), многослойные, многослойные многопроходные (рис. 4).

В многослойном шве число слоев равно числу проходов. Если в многослойном шве некоторые слои выполняются в несколько проходов, то такой шов называется многослойным многопроходным.

В стыковых сварных соединениях в основном применяются однослойные и многослойные швы. В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

По условиям и месту выполнения. Различают сварные швы заводские и монтажные. Заводские швы, как правило, выполняются в помещениях (цех, мастерские или участок монтажных заготовок), т. е. в наиболее благоприятных для сварки производственных условиях. Монтажный шов — сварной шов, выполняемый при монтаже конструкций или сооружения. Монтажные швы чаще выполняются в неблагоприятных для сварки условиях (на больших высотных отметках, в различных пространственных положениях сварки, на открытом воздухе, зимой и летом).

Реклама:

Читать далее:

Типы сварных соединений

Статьи по теме:

Сварные швы — Большая Химическая Энциклопедия

Сварные детали, подвергающиеся коррозионному воздействию в течение определенного периода времени, могут треснуть рядом со сварными швами, если не устранять остаточные напряжения. Для соединения магния рекомендуются дуговая сварка вольфрамовым электродом и дуговая сварка металлическим электродом, первая — для более тонких материалов, вторая — для более толстых материалов. Поддержание защитной атмосферы является важной задачей при сварке этих сплавов. [Стр.347]Две секции стальных труб конденсатора испытали значительную потерю металла с внутренних поверхностей.Старая секция содержала перфорацию, новая секция исправна. Слои слоистого оксида и осадка покрывали все внутренние поверхности (рис. 5.14). Коррозия была сильной вдоль продольного сварного шва на старом участке (рис. 5.15). Ячейки дифференциальной концентрации кислорода работали в условиях сильного скопления продуктов коррозии и отложений. Более старая трубка перфорирована по сварному шву. [Стр.113]

| Рис. 5.15 Шероховатый контур внутренней поверхности трубы, показанной на Рис.5.14. Обратите внимание на преимущественное воздействие на сварной шов. (Увеличение 7,5x.) … |

| Рис. 6.9 Неровные отложения и насыпи продуктов коррозии, содержащие концентрации сульфатредуцирующих бактерий на внутренней поверхности нержавеющей стали 316 стальная линия подачи смеси крахмал-глина, используемая для покрытия бумажного материала. Атака произошла только по не полностью закрытым сварным швам с множеством перфораций. Обратите внимание на тепловой оттенок, частично скрытый насыпями отложений, вдоль кольцевого сварного шва. |

| Рис. 6.9S. Продольный разрез, показывающий проход ямы в не полностью закрытый сварной шов. |

Дефекты сварных швов. Отсутствие полного плавления металла вдоль линии сварки в сварных трубах может привести к образованию линейного открытого шва или щели. [Стр.316]

Дефект сварного шва. Это выглядит как линейная канавка или щель, проходящая вдоль шва, образованного в сварном элементе. [Pg.318]

На рисунке 14.1 показано одно из множества аналогичных отверстий с микроотверстиями, обнаруженных в этой и других трубках теплообменника. На рис. 14.2 показан типичный вид внутренней поверхности сразу после снятия трубки с теплообменника.Лабораторная кислотная очистка внутренней поверхности выявила дефектный сварной шов (рис. 14.3). [Pg.319]

| Рисунок 14.3 Крупный план внутренней поверхности после кислотной очистки. Обратите внимание на перфорацию в стенке трубы вдоль сварного шва. |

| Рис. 14.4 Бугорок, закрывающий ямку, расположенную в дефекте сварного шва. |

Резервуар выходит из строя в сварном шве между изогнутой крышей и стенкой цилиндрической плиты с зоной разрыва, A. [Стр.448]

Облегченный металлический корпус из металлической стали с минимально сварными швами. [Pg.896]

Материал, из которого изготовлены сосуды D и C, не подходил для использования в условиях низких температур. Однако сосуды A и B были подходящими. Местом начального хрупкого разрушения сосуда С был сварной шов возле люка. Судно D, вероятно, вышло из строя в результате удара осколка от судна C. [Стр.29]

Большая часть бурильной колонны состоит из бурильных труб.Бурильная труба изготавливается по бесшовному технологии. В соответствии со Спецификацией 5А API (тридцать пятое издание, март 1981 г.) бесшовная труба определяется как табличное изделие из кованой стали, изготовленное без сварного шва. Его изготавливают путем горячей обработки стали или, при необходимости, путем последующей холодной обработки горячекатаного табличного продукта для получения желаемой формы, размеров и свойств. [Pg.735]

Часть 2 Стальные контейнеры вместимостью до 450 литров со сварными швами … [Pg.307]

Стабилизированные титаном наполнители не должны использоваться при аргонно-дуговой сварке, так как титан будет испаряться, и его эффективность как стабилизатор потерял.Науглероживание сварного шва за счет загрязнения поверхности, электродных покрытий или атмосферы дуги приводит к повышенной склонности к межкристаллитной коррозии. [Стр.95]

После некоторых раздумий был выбран листовой пол, а не плитка. Был использован винил коммерческого класса, цвет которого гармонировал с лабораторной мебелью. Пол был установлен до того, как была доставлена мебель. Хотя для этого требовалось больше материалов, затраты на рабочую силу были намного меньше. На все швы нанесли герметик.Несмотря на то, что он встал довольно хорошо, пол со сварными швами, о которых не упоминал ни инженер, ни подрядчик, несомненно, был бы более желательным. [Стр.149]

Цилиндрические секции обычно состоят из листовых секций, прокатанных до необходимой кривизны. Секции (полосы) делаются настолько большими, насколько это практически возможно, чтобы уменьшить количество необходимых сварных швов. Продольные сварные швы смещены, чтобы избежать стыка сварных швов на углах пластин. [Pg.869]

Центр U.С. Горное бюро. Радоновая камера в Денверском исследовательском центре предназначена для обеспечения регулируемой влажности и хорошо контролируемой, контролируемой концентрации радона и CN. Он имеет длину 213 см, диаметр 152 см и объем около 3,89 м. Стены выполнены из стального проката толщиной 0,5 см со сварными швами. На рис. 1 показана общая схема испытательной камеры без датчиков и системы сбора данных. [Pg.371]

Легковоспламеняющаяся жидкость должна храниться в большом резервуаре.Доступны два судна. Одно судно называется резервуаром со слабым швом крыши, при этом самой слабой частью резервуара является сварной шов между крышей и вертикальной стенкой резервуара. Другое судно — резервуар с куполообразной крышей, самая слабая часть которого — шов вдоль дна резервуара. Какой резервуар лучше всего подходит для хранения этого материала … [Pg.469]

Поплавок диаметром 2 фута был изготовлен с использованием нержавеющей стали и сварного шва. Монтажникам поручили проверить сварные швы на предмет утечек.Им было приказано использовать давление воздуха 5 фунтов на квадратный дюйм и мыльный раствор для выявления утечек. [Pg.552]

Есть также некоторые технологические факторы, которые влияют на качество полимера. Конструкция реакторов, поток расплавленного полимера и способ нагрева систем имеют решающее значение для качества и производительности [28]. Часто важны клапаны, повороты труб, входные и выходные фланцы, смесительные элементы и сварочные швы. .. [Pg.465]

Сварные швы должны быть непрерывно гладкими, без пористости, выбоин, выступов и заусенцев.Их следует сгладить шлифованием. См. Рисунок 4.2 ниже. [Стр.73]

| Рис. 4.2 Шлифовка сварных швов в воздуховоде перед дробеструйной очисткой и нанесением клея. |

Сварные швы ▷ Русский перевод

сварных швов (3) сварные швы (3)

Сварные швы ▷ Французский перевод

суставы де soudure (5) ле кордон де судюр (3)

сварщиков швов — Spot Weld, Inc.

Общая информация

Spot Weld, Inc. имеет большой опыт строительства нового и ремонта существующего оборудования для сварки швов. Из всех типов стандартного сварочного оборудования, представленного на рынке, сварочные аппараты для контактной сварки являются одними из самых сложных для приобретения. Компания Spot Weld, Inc. ставит своей целью помочь вам разобраться в процессе и получить для вас подходящее оборудование.

Мы потратили 30 лет на приобретение знаний, необходимых для разработки собственных сварщиков швов.Мы предлагаем модели как с продольным, так и с круглым сечением, с приводами с накаткой, прямыми приводами, с фильтрующими рециркуляционными поддонами и специальными инструментами, совместимыми с нашим оборудованием. Мы также всегда стремимся иметь под рукой широкий выбор бывших в употреблении сварочных аппаратов для ремонта, если возникнет необходимость в более экономичном решении.

Основные характеристики

Аппараты для кольцевой сварки швов (рис. A) — A Spot Weld, Inc. В аппарате для кольцевой сварки сопротивлением используется головка нашей собственной запатентованной конструкции.Конструкция головки в то же время проста, удобна в обслуживании, легко ремонтируется и выдерживает очень высокую номинальную силу тока для своего размера. Стандартные машины имеют зубчатый и цепной привод, с накаткой по желанию. (Накатки предназначены для сварки материалов с покрытием, таких как гальванизация, алюминий и гальваника).

Сварочные аппараты для продольной сварки (рис. B) — A Spot Weld, Inc. В аппарате для продольной сварки сопротивлением используется верхнее ведущее колесо с нижним колесом холостого хода. В нижнем колесе используется конструкция желтка и втулки со сменными вставками для ремонта поврежденных или плохо обслуживаемых поверхностей.Стандартные машины имеют зубчатый и цепной привод, с накаткой по желанию. (Накатки предназначены для сварки материалов с покрытием, таких как гальванизация, алюминий и гальваника).

Шовная сварка, альтернативный метод — многие стандартные машины точечной сварки, Inc. могут быть модифицированы для включения опции «Rapid-Fire». Добавлен специально разработанный воздушный цилиндр с водяным охлаждением, который позволяет традиционному точечному сварщику выполнять 60 сварок в минуту, и мы наблюдали до 100 сварок в минуту с помощью этой техники.Это недорогая альтернатива шовной сварке, и она может быть значительно более приспособлена, чем традиционная шовная сварка для сложной геометрии.

видов швов и стыков

В процессе выполнения сварочных работ возможны различные соединения. Сварочные швы способны соединять не только металлы, но и другие неоднородные материалы. Пристыкованные элементы в едином узле представляют собой соединение, которое можно разделить на несколько частей.

Зоны сварного соединения

Соединение, полученное в процессе сварки, делится на следующие зоны:

- Место сплавления — это граница между основным металлом и металлом полученного шва.В этой зоне находятся зерна, которые по своей структуре отличаются от состояния основного металла. Это связано с частичным оплавлением в процессе сварки.

- Область термического воздействия — это зона основного металла, который не подвергался плавлению, хотя его структура изменилась при нагревании металла.

- Сварочный шов — участок, образовавшийся при кристаллизации при остывании металла.

Типы сварных соединений

В зависимости от расположения соединяемых изделий друг относительно друга, соединения делятся на следующие типы:

- Ягодичные.Склеивание элементов конструкции осуществляется в одной плоскости торцами, обращенными друг к другу. В зависимости от толщины соединяемых деталей концы могут смещаться по вертикали относительно друг друга.

- ластовица. В этом случае концы выравниваются под углом. Процесс сварки ведется по смежным кромкам деталей.

- Перекрытие. Сварочные детали расположены параллельно с частичным перекрытием.

- Торцевое соединение. Сварные элементы выровнены параллельно друг другу и состыкованы по концам.

- Тройник. В этом случае конец одной детали примыкает к стороне другой под углом.

Сварные соединения также характеризуют типы сварных швов, которые можно классифицировать по некоторым критериям.

Индексы сварных швов

Есть несколько параметров, по которым можно охарактеризовать все полученные сварные швы:

- ширина — размер между границами шва, которые нарисованы видимыми линиями сплавления;

- корень шва — его обратная сторона, которая расположена на максимальном расстоянии от лицевой;

- выпуклость — определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

- вогнутость — этот показатель актуален, если он имеет место в сварном шве, поскольку, по сути, является дефектом; Этот параметр определяется в том месте, где шов имеет наибольший прогиб — от него до плоскости основного металла измеряется размер вогнутости;

- Шовный катет — устанавливается только в углу и Т-образном соединении; Это измеряется наименьшим расстоянием от боковой поверхности одной свариваемой детали до линии ограничительного шва на поверхности второй.

Виды стыков по способу выполнения

- Швы сварочные односторонние. Выполняются с полным проплавлением металла по всей длине.

- Двустороннее исполнение. По технологии после выполнения односторонней сварки корень шва удаляется, и только потом выполняется сварка с другой стороны.

- Однослойные швы. Выполняется однопроходная сварка одиночным оплавленным роликом.

- Многослойные швы. Их использование целесообразно при большой толщине металла, то есть когда сварка за один проход по технологии невозможна.Слой шва будет состоять из нескольких валиков (проходов). Это ограничит распространение зоны термического воздействия и позволит получить прочный и качественный сварной шов.

Типы сварных швов по пространственному положению и протяженности

Существуют такие положения сварки:

- Нижнее, когда сварной шов находится в нижней горизонтальной плоскости, т.е. под углом 0 ° к земля;

- горизонтально, направление сварки горизонтальное, деталь может располагаться под углом от 0º до 60º;

- вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, а сварка ведется в вертикальном направлении;

- потолок, когда работа ведется под углом 120-180º, то есть сварочные швы расположены выше мастера;

- «в лодке», это положение применяется только к угловым или тройниковым соединениям, деталь устанавливается под наклоном, а сварка проводится «в углу».

Разбивка по длине:

- непрерывная, поэтому выполняются почти все швы, но есть исключения;

- прерывистые швы, имеют место только в угловых стыках; двусторонние швы этого типа могут выполняться как в шахматном порядке, так и в цепочечном порядке.

Обрезка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, превышает 7 мм. Обрезка кромок — это снятие металла с кромок определенной формы.Этот процесс выполняется стыковыми однопроходными сварными швами. Это необходимо для того, чтобы получить правильный сварной шов. Что касается толстого материала, резка необходима для того, чтобы расплавить первоначальный корневой проход, а затем сварить следующие валки, равномерно заполняя полость, чтобы сварить металл по всей толщине.Обрезка кромок может производиться при толщине металла не менее 3 мм. Потому что его меньшее значение приведет к ожогам. Резка характеризуется такими конструктивными параметрами: зазор — R; угол режущих кромок — α; притупление — с.Расположение этих параметров показывает чертеж сварочного шва.

Обрезка кромок увеличивает количество расходных материалов. Поэтому эту сумму стараются всячески минимизировать. Он делится на несколько типов конструктивного исполнения:

- V-образный;

- Х-образный;

- Y-образный;

- П-образный;

- щель.

Особенности режущих кромок

Для небольших толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная резка.Фаска может выполняться на обоих концах или на одном из них. Металл толщиной 12-60 мм желательно сваривать двусторонней Х-образной резкой. Угол α для резки в форме X, V составляет 60 °, если скашивание выполняется только на одной кромке, то значение α будет равно 50 °. Для толщины 20-60 мм наиболее экономичным является расход металла шва при П-образной резке. Фаску также можно делать по одной или с обоих концов. Притупление составит 1-2 мм, а величина зазора — 2 мм. Для металла большой толщины (более 60 мм) наиболее эффективным способом является надрезание кромки.

В результате получится очень качественное и прочное сварное соединение.

В результате получится очень качественное и прочное сварное соединение.