Штамповка деталей из листового металла: виды и оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

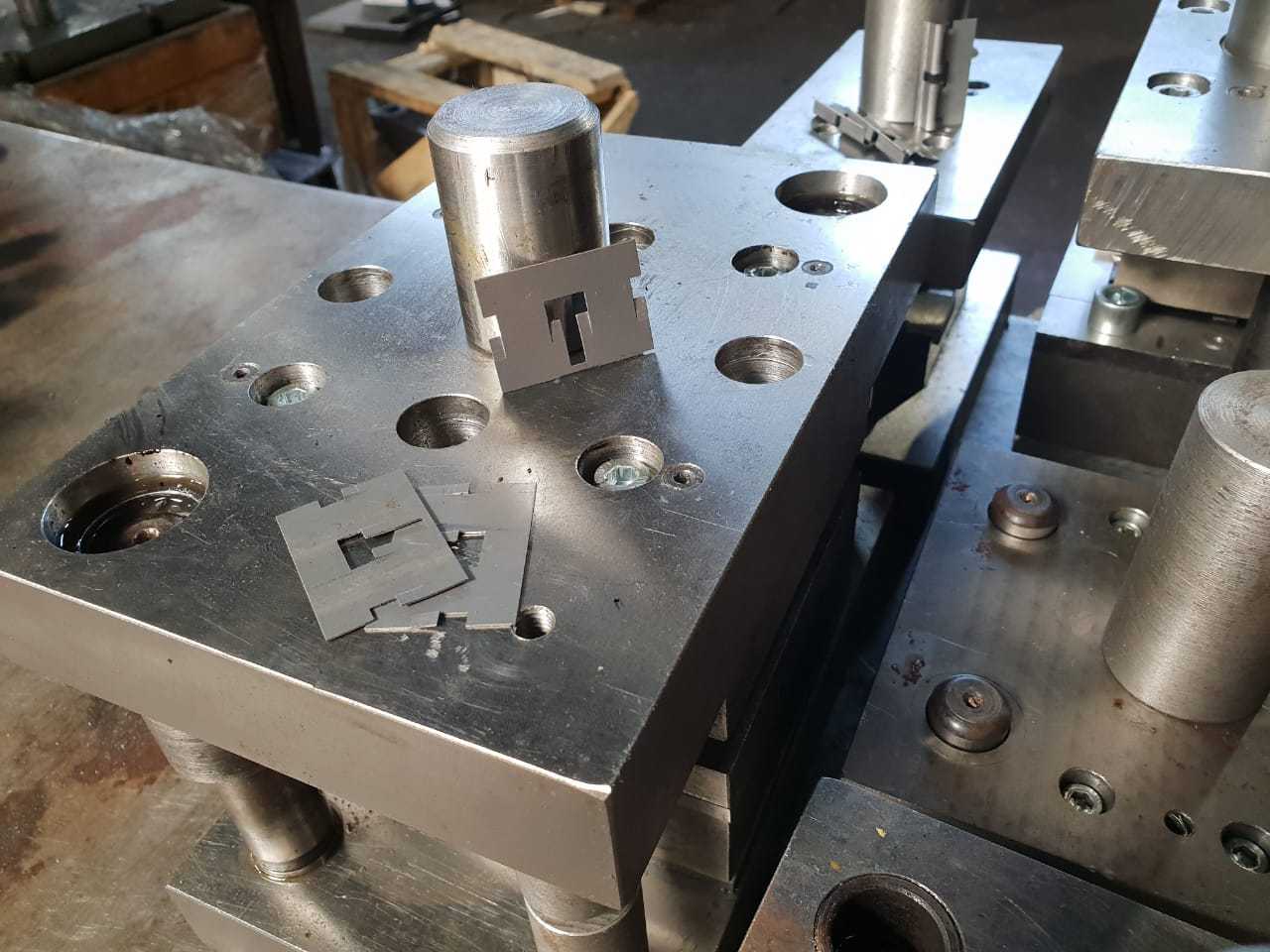

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

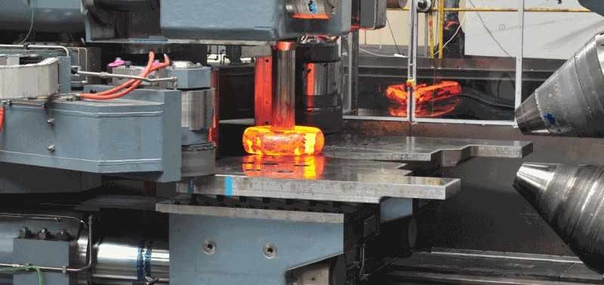

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

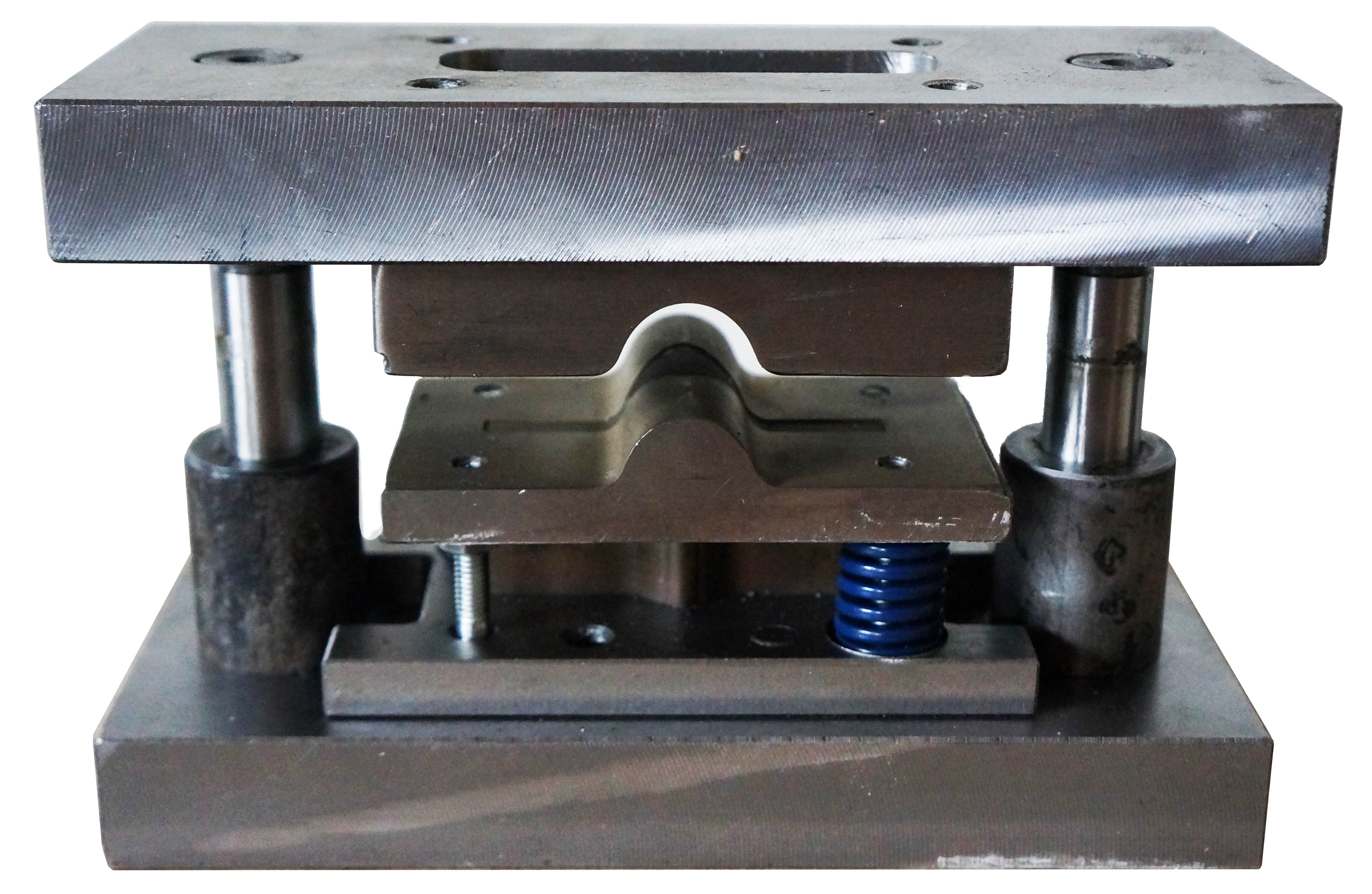

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

ПробивкаЭта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

ВырубкаПри помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

ВытяжкаИнструментальные способы вытяжки

ОбжимДанная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

ГибкаПри помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

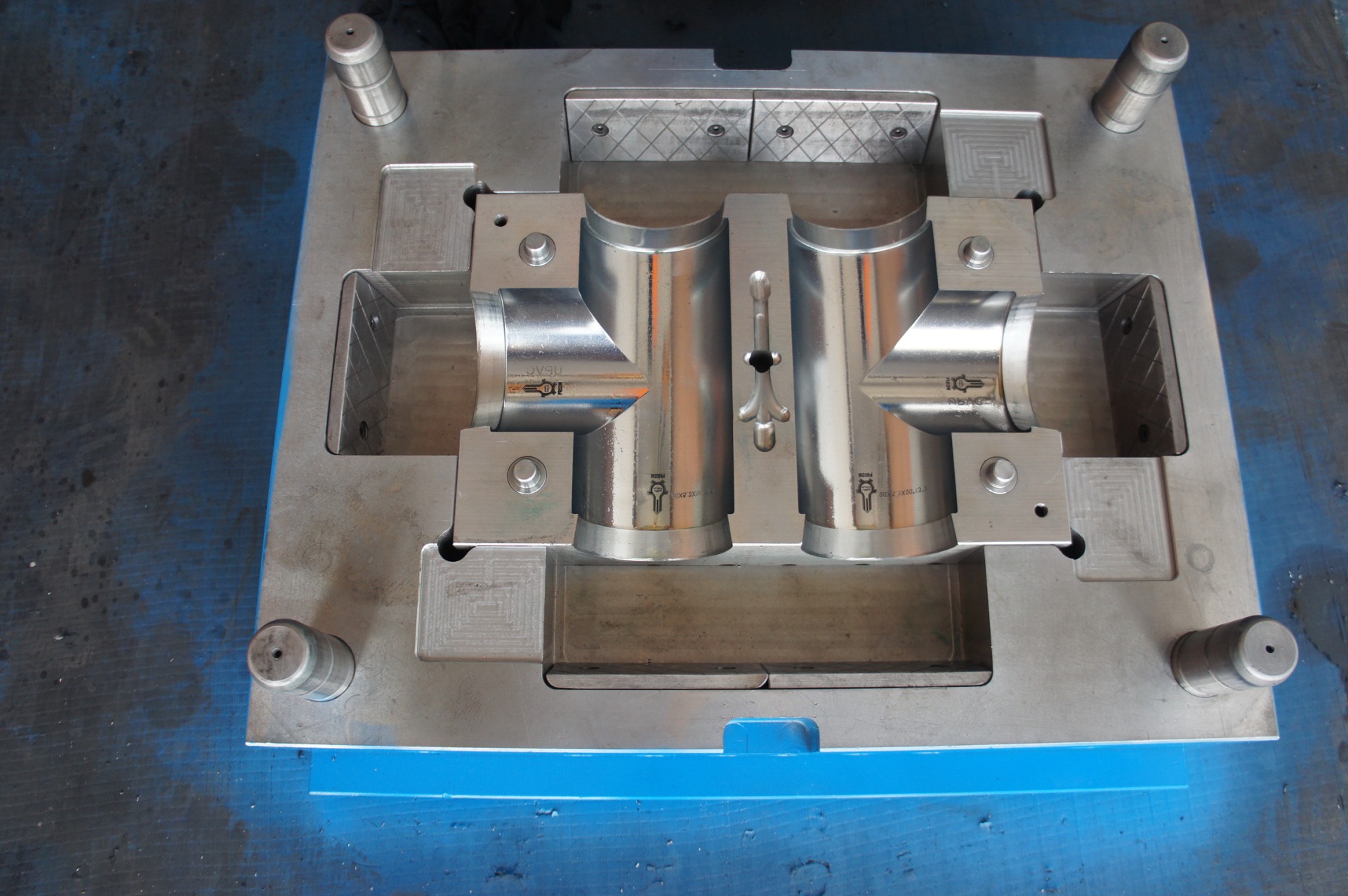

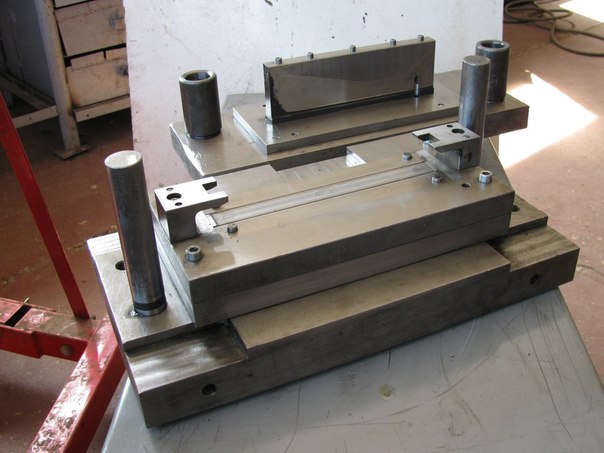

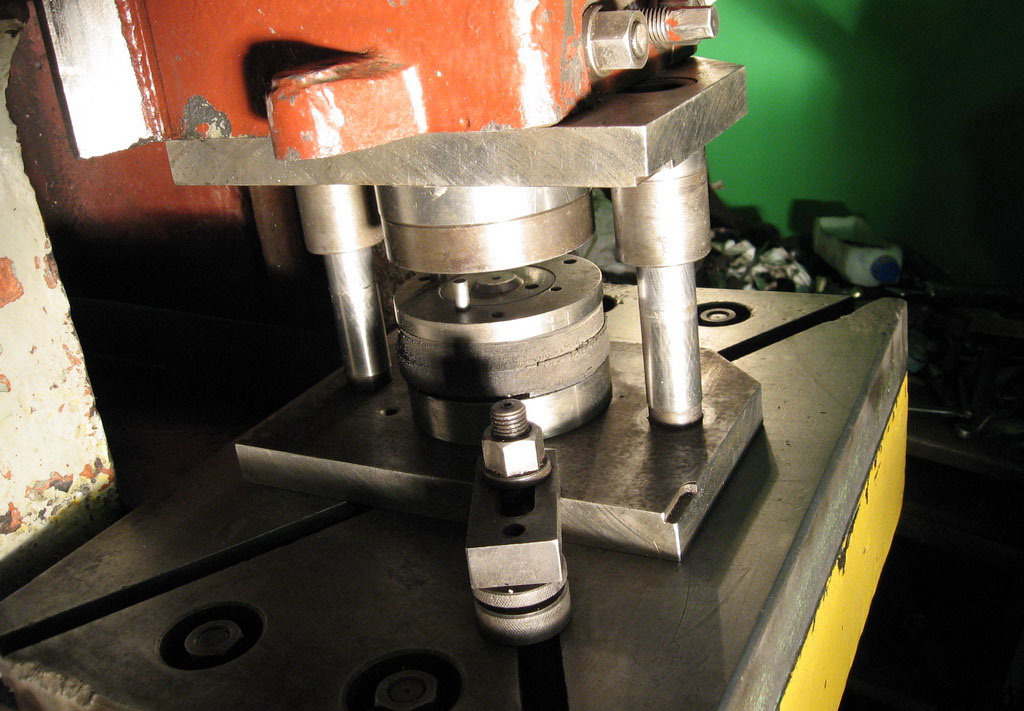

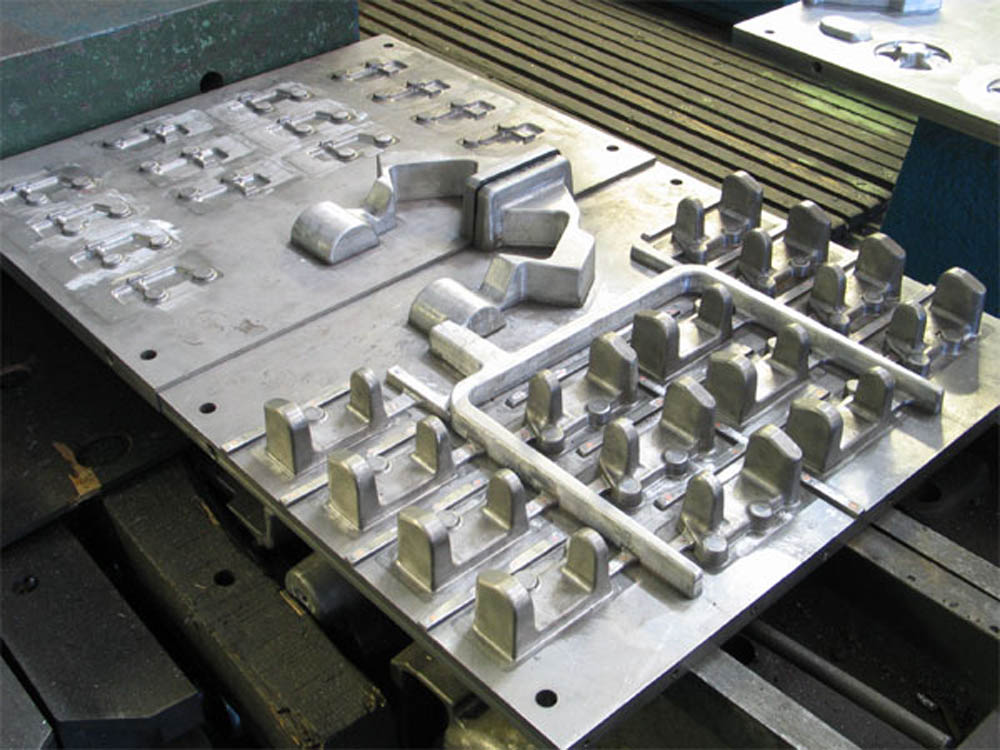

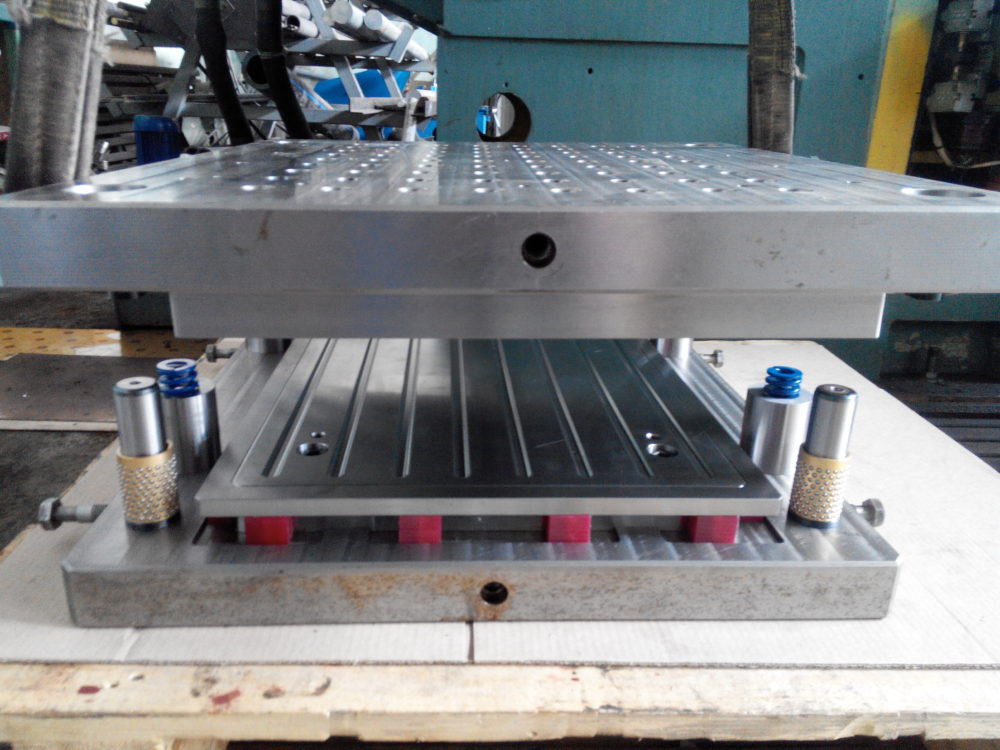

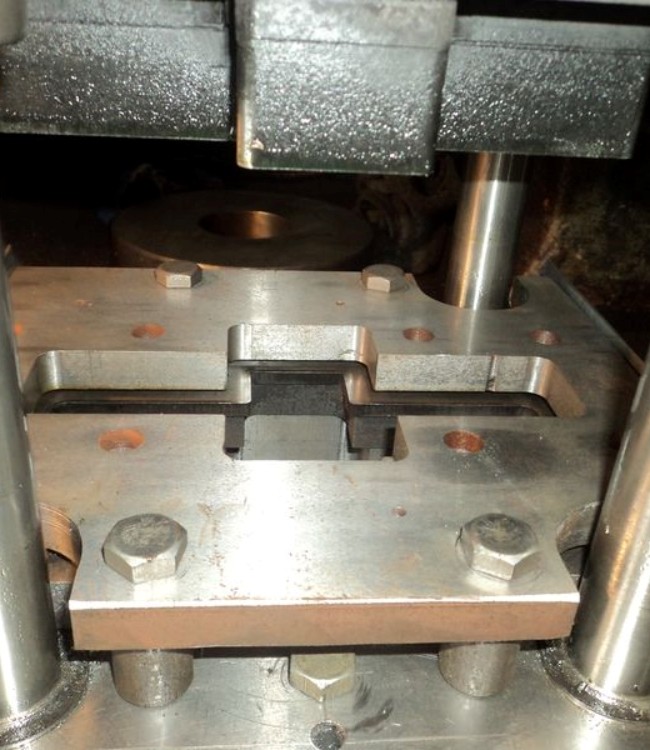

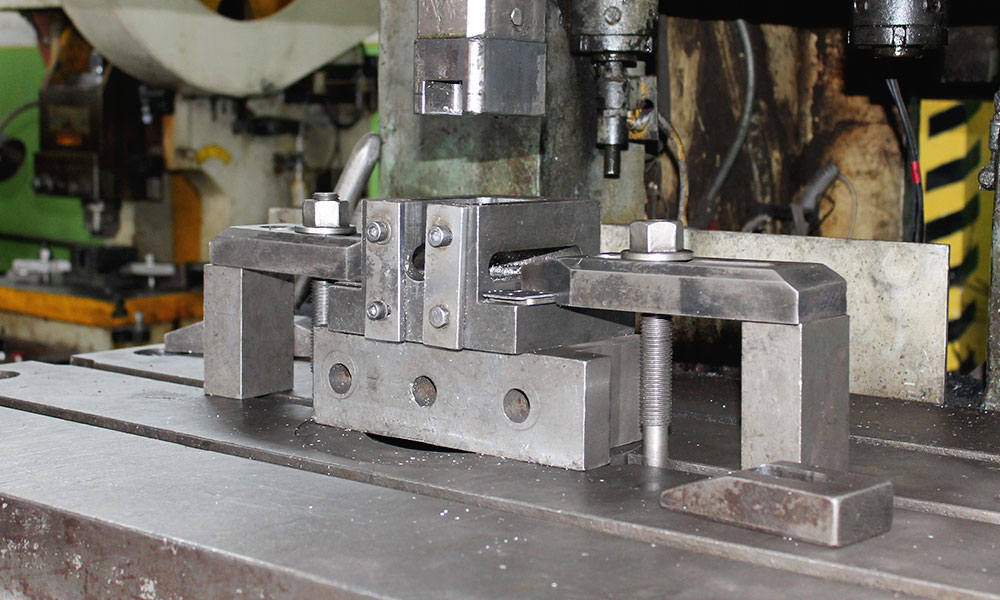

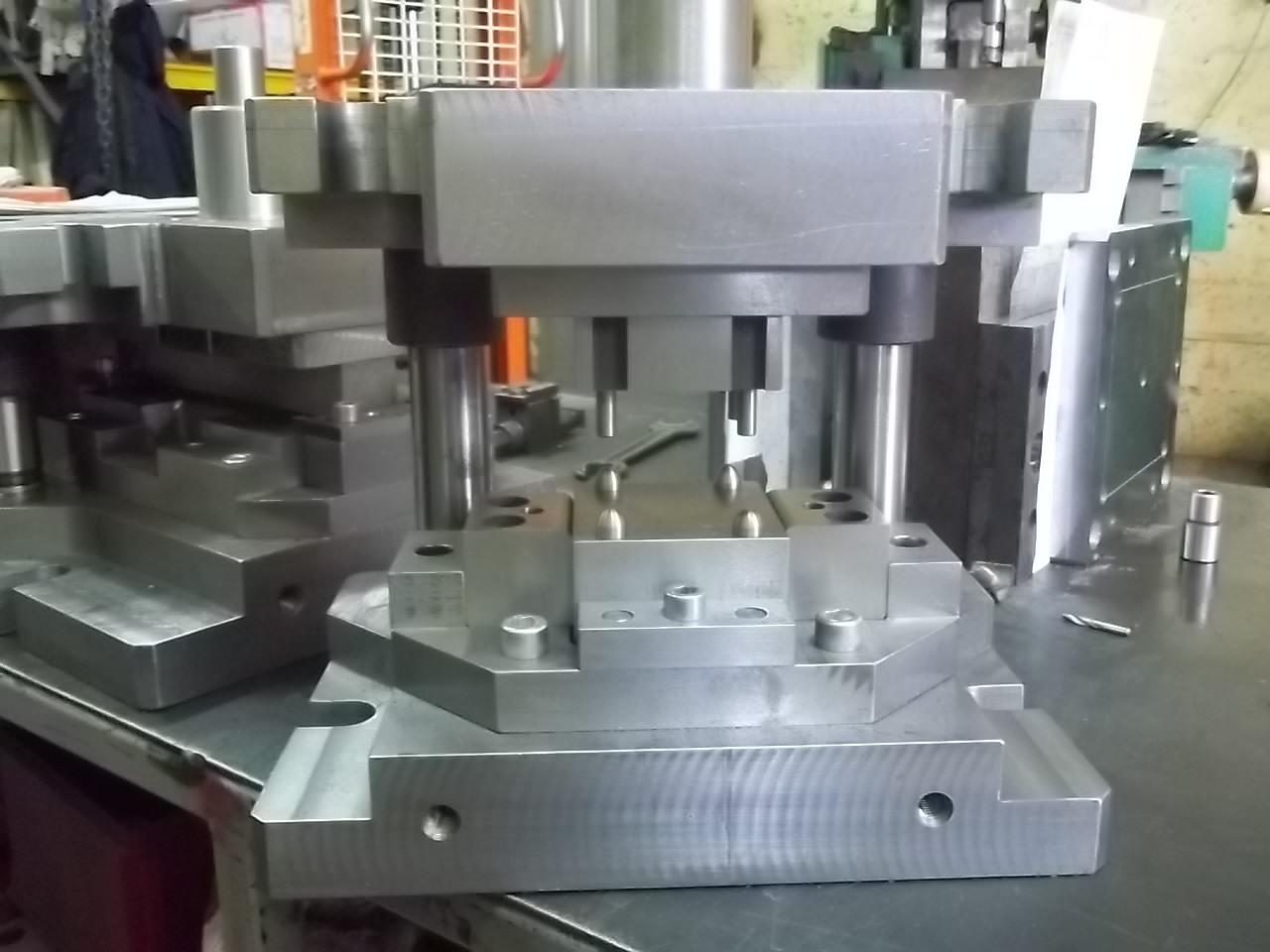

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

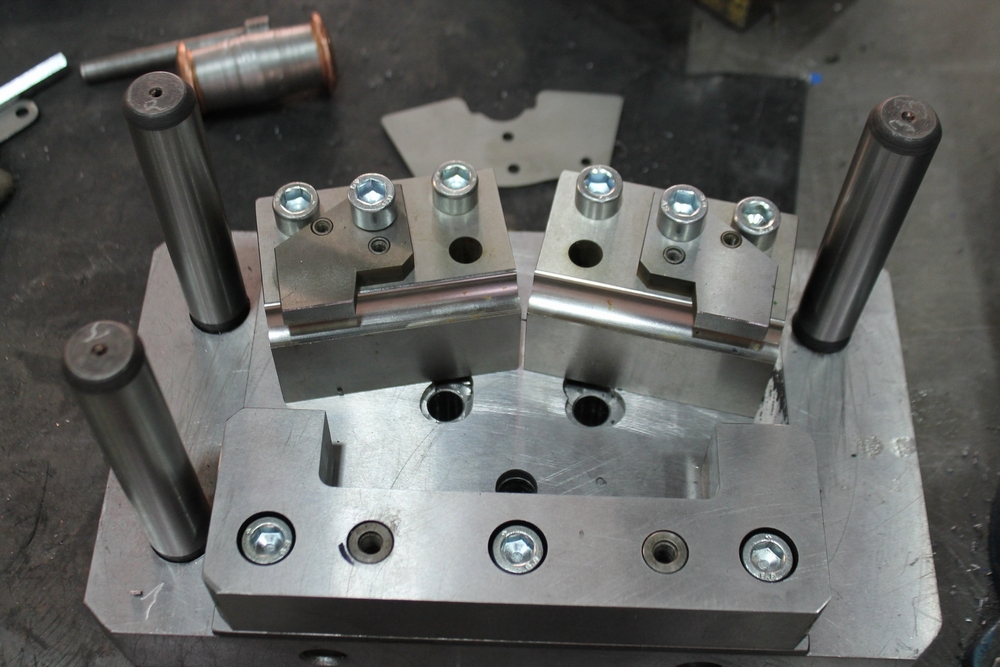

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Штамповка деталей из металла в Москве

Современный прогресс не стоит на месте и с каждым годом появляются как новые, так и модернизируются существующие методики обработки различных материалов. Штамповка деталей из металла – это далеко не новая операция, качество и точность выполнения которой напрямую зависит от применяемого оборудования и устройств. Именно инновационные методы и современные станки являются основой качественного и оперативного выполнения заказов любой сложности.

ОАО «ЭЛТЕЗА» предлагает профессиональное изготовление штампованных деталей из металлов. Высокотехнологичное оборудование и производственные мощности нашего предприятия обеспечивают возможность оперативного выполнения заказов любой сложности. Мы всегда будем рады обеспечить возможность быстрого выполнения работ и гарантировать качество каждой произведенной детали. Современная листовая штамповка – это один из передовых методов производства разнообразных деталей из листового металла, который позволяет максимально быстро и с минимальными затратами получить требуемый результат.

Высокотехнологичное оборудование и производственные мощности нашего предприятия обеспечивают возможность оперативного выполнения заказов любой сложности. Мы всегда будем рады обеспечить возможность быстрого выполнения работ и гарантировать качество каждой произведенной детали. Современная листовая штамповка – это один из передовых методов производства разнообразных деталей из листового металла, который позволяет максимально быстро и с минимальными затратами получить требуемый результат.

Технология производства штампованных деталей

Штамповка металлов предусматривает комплекс технологических этапов, результатом которого является требуемая деталь. Очень важным параметром при этом является согласованность работы оборудования и максимально точный контроль параметров, при выполнении каждого из процессов. Штамповка деталей может быть представлена в виде следующих операций:

- резка металла для обеспечения оптимального размера каждой из заготовок;

- гибка металла позволяет изменить форму заготовки в радиальной площади;

- процесс формовки предназначен для обеспечения нужной формы с сохранением основных контуров детали;

- обжим предусматривает применение штампов, призванных сузить отдельные части заготовки;

- вытяжка детали является обязательным элементом для достижения максимальной плоскости изделия;

- отбортовка деталей предполагает отжим метала по кругу, расширяя его диаметр.

Особенно важен этот процесс, при изготовлении хомутов, сгонок и фланцев.

Особенно важен этот процесс, при изготовлении хомутов, сгонок и фланцев.

Таким образом, можно смело заявить, что листовая штамповка деталей – это сложный, многообразный процесс, который может потребовать большое количество разнообразного оборудования и персонала с высокой квалификацией.

Примечание: изготовление деталей по данной технологии требует проектирования и изготовления средств специального технологического оснащения производства

Преимущества изготовления деталей штамповкой

Современная штамповка деталей из листового металла имеет массу преимуществ перед аналогичными способами обработки материалов. К ним относятся:

- возможность обработки материалов и изготовления деталей минимальной массы, при повышенных требованиях к уровню жесткости;

- возможность получить деталь максимальной точности;

- выполнение всех процессов производится на автоматизированном оборудовании, что исключает возможность ошибки, вследствие человеческого фактора;

- возможность обеспечить высокую производительность и получения заказчиком больших партий товара в максимально короткие сроки.

Эти преимущества делают изготовление деталей с помощью штамповки, одним из самых выгодных и доступных решений для любых предприятий.

Профессиональные услуги штамповки деталей в Москве

ОАО «ЭЛТЕЗА» предлагает заказать штамповку металла на самых выгодных коммерческих условиях. Мы всегда готовы в точности воспроизвести требования каждого заказчика и гарантируем качество выполнения любой детали, независимо от сложности и размера партии. Наша штамповка деталей из листового металла в Москве пользуется спросом как у крупных компаний, так и у небольших организаций, а предложенные нами цены являются одними из самых доступных в регионе.

Штамповка деталей из листового металла на заказ — Техносила

Для холодной штамповки деталей из листового металла на заводе «Техносила» применяются прессовые аппараты высокой точности. Нам удалось наладить полноценную производственную линию для выпуска штампов. Готовая продукция отличается безупречным качеством и невысокой себестоимостью.

Чем холодная штамповка лучше токарно-фрезерной обработки и литья:

- дешевый производственный процесс;

- возможность выпуска деталей крупными партиями;

- быстрая переналадка аппаратов для производства деталей с другими параметрами;

- возможность выпуска высокоточных деталей любых форм с тонкими стенками;

- экономный расход сырья.

Листоштамповочный пресс-автомат ESSA PLA-15

Чаще всего используется для изготовления деталей из штучных заготовок, металлической ленты или полосы. Возможны такие технологические операции, как вырубка, вытяжка, пробивка и обрезка.

Технические характеристики

Номинальное усилие, тс: 15

Ход ползуна, мм: 30

Размер стола, мм: 550х350

Частота ходов в минуту: 800

Коленорычажный чеканочный пресс Grabener GK 180

Для чеканки и других операций объемной штамповки с малым рабочим ходом, а также для холодной плоскостной и объемной калибровки – повышения пластическим деформированием точности форм и размеров поковки, качества поверхности.

Технические характеристики

Номинальное усилие, тс: 180

Ход ползуна, мм: 50

Размер стола, мм: 450х370

Количество ударов в минуту: 60

Однокривошипный пресс К2019

Для мелкосерийного или штучного производства. Может использоваться как автономная технологическая единица или часть производственной линии.

Основные холодноштамповочные операции – вырубка, гибка, неглубокая вытяжка, протягивание, пробивка отверстий и др.

Технические характеристики

Номинальное усилие, тс: 8

Ход ползуна, мм: 50

Размер стола, мм: 360х280

Количество ударов в минуту: 250

Пресс гидравлический П6320Б

Для широкого спектра работ: запрессовки-выпрессовки, прошивки, калибровки, правки (рихтовки), листовой штамповки без глубокой вытяжки. Работа ведется в трех режимах: наладочный, полуавтомат (одиночный цикл) и автомат. В автоматическом режиме управления возможно интегрирование пресса в автоматические производственные линии.

Технические характеристики

Номинальное усилие, тс: 10

Ход ползуна, мм: 400

Размер стола, мм: 500х380

Количество ударов в минуту: ручное управление

Эксцентриковый пресс С-36

Основное назначение – вырубка из металлической ленты с автоматической подачей под штамп. Высокая производительность обеспечивается большим количеством ударов рабочего механизма в минуту.

Технические характеристики

Номинальное усилие, тс: 4,2

Ход ползуна, мм: 60

Размер стола, мм: 265х260

Количество ударов в минуту: 155

Настольный кривошипный пресс Д-10

Для операций холодной штамповки из ленты, полосы металла и штучных заготовок. Низкая цена обусловлена высокой технологичностью пресса. Машина оснащена механизмом автоматической подачи ленты и автооператором с бункером. Работа ведется в трех режимах: вручную, с автоматической подачей ленты и с подачей автооператора из вибробункера.

Технические характеристики

Номинальное усилие, тс: 0,5

Ход ползуна, мм: 15

Размер стола, мм: 500х380

Количество ударов в минуту: 500

Компания «Техносила» выполняет штамповку металла на заказ на собственных прессовых автоматах, обеспечивающих высокую производительность. Изделия выпускаются точно в оговоренные сроки и с соблюдением высочайших требований к качеству.

Изделия выпускаются точно в оговоренные сроки и с соблюдением высочайших требований к качеству.

Штамповка деталей

Своими корнями процесс уходит в историю чеканки первых монет. Современная процедура штамповки деталей представляет собой специальную работу по пластической деформации с изменением размеров и формы. Чаще всего этому процессу подвергаются именно металлические и пластмассовые детали.

Процедура штамповки изделий бывает двух видов: листовая и объемная. Примером листовой является получение специального перфорированного металла, полученного в результате пробивания обычного листового металла. Следует отметить, что исходный вид изделия при этом будет обладать значительно меньшим измерением (лист до 6мм). В другом случае процесс будет называться объемным.

Виды штамповки

Горячей объемной штамповкой изделий принято называть специальный способ обработки металла, при котором при помощи штампа (специально предназначенного инструмента) детали придается необходимая форма. Полученная в ходе этого процесса деталь называется поковкой. Эту разновидность производственного процесса рационально применять в массовом, крупносерийном производстве, т.к. она является оптимальным вариантом для изготовления поковок массой от нескольких грамм до 20кг. Данный вид деформации металла позволяет получать довольно сложные по своей форме изделия, которые практически невозможно достигнуть приемами ковки.

Полученная в ходе этого процесса деталь называется поковкой. Эту разновидность производственного процесса рационально применять в массовом, крупносерийном производстве, т.к. она является оптимальным вариантом для изготовления поковок массой от нескольких грамм до 20кг. Данный вид деформации металла позволяет получать довольно сложные по своей форме изделия, которые практически невозможно достигнуть приемами ковки.

В ходе проведения холодной листовой штамповки используют лист, ленту либо полосу. Данная разновидность предназначена для обработки стали, латуни, меди и прочих цветных металлов, а также некоторых неметаллических материалов. Главной отличительной чертой процесса считается высокая точность изделий, деталей, быстрота и относительная дешевизна. Сегодня это один из наиболее усовершенствованных методов, широко применяемый для производства деталей с размерами в доли миллиметров и массой в доли граммов. Холодная штамповка просто незаменима в таких отраслях как: машиностроительная, радиоэлектронная, приборостроительная.

Главные преимущества:

- получение готовых изделий минимальных масс при задаваемой степени жесткости и прочности;

- высокая степень точности, качества позволяют существенно сократить обработку резанием;

- сокращение расхода исходного материала;

- высокая производительность, которая обеспечена благодаря автоматизации и механизации данного процесса;

- экономическая целесообразность.

Электротехнический завод «МиассЭлектроАппарат» предлагает выполнить штамповку любого вида деталей. Предприятие известно своими профессиональными кадрами и современным парком как импортной, так и отечественной производственной техники, именно поэтому нам доверяют в Челябинске, Миассе, Магнитогорске, Троицке, Южноуральске и других городах Челябинской области.

Холодная штамповка деталей из листового металла

Оборудование компании «РиМ-Мет» позволяет не только производить продукцию электротехнических сетей, но и также изготавливать детали для устройств и аппаратов. Закажите у нас холодную листовую штамповку, для серийного применения ее, в своих аппаратах и устройствах!

Закажите у нас холодную листовую штамповку, для серийного применения ее, в своих аппаратах и устройствах!

Мы имеем возможность выдавать по результатам работы сложные изделия из металла. Оборудование штампует изделия из пластин или ленты, при этом толщина исходного материала может быть до 6…10 мм.

Материалы:

- Черный металл;

- Нержавеющая сталь;

- Латунь;

- Медь, другие металлы;

Преимущества холодной штамповки металла

| Технические: | Экономические: |

| 1. Этот вид переработки предоставляет возможность делать твердые, прочные, при этом легкие конструкции деталей при минимальном расходе материала;

2. В результате холодной штамповки листового металла Вы получите детали сложных форм, которые затруднительно произвести другими способами; 3. Вы сможете получить взаимозаменяемые, абсолютно идентичные детали с максимальной точностью габаритов, и в большинстве случаев без дополнительной обработки. | 1. Возможность массового выпуска деталей, полученных в результате холодной штамповки;

2. Экономное расходование сырья и относительно небольшое количество отходов; 3. Автоматизированные и полностью механизированные процессы, позволяющие достигать высокой производительности оборудования. |

Качество деталей после холодной штамповки

Несмотря на впечатляющие объемы производства – тысячи деталей в смену, – остаются постоянными и неизменными качество поверхности, сохраняются точные их размеры. Кроме того, холодная штамповка металла начинается с разработки конструкторской документации (КД): перед запуском процесса рассчитываются ребра и точки жесткости. Эти просчеты позволяют снизить расход материала: при меньшей толщине исходного листа сохраняются заданные характеристики детали.

Показатели произведенных элементов:

- Точность детали: 3-4 класс, с применением зачистки, калибровки, вытяжки с утонением, пробивки – 2 класс;

- Чистота поверхности детали: 6-8 класс.

Почему стоит заказать холодную листовую штамповку в «РиМ-Мет»?

- У нас автоматизированное производство, с помощью чего достигается большая производительность. На прессах с усилием 100 Мн (100 тс) количество выпущенных в час деталей равняется 600-800 при ручной подаче заготовок, 3000-4000 при валковой подаче.

- Мы позволим Вам сэкономить: при больших и малых объемах выпуска рентабельность производства сохраняется благодаря применению разных методов штамповки, разнообразных штампов, использованию подходящих материалов.

- Холодная листовая штамповка приводит множество сложных производственных этапов к упрощенным, обеспечивая неизменную точность штампованных элементов и минимальные издержки.

- После изготовления деталей, при необходимости производится дополнительная обработка, нарезка резьбы, термообработка.

- Гальваническое покрытие (гальваника) — осаждение металла или оксида металла на поверхности изделия для придания ему новых функциональных свойств или улучшения внешнего вида.

Гальваническим покрытием может быть осажден цинк, никель, медь, олово (олово-висмут, олово-свинец), хром, а также оксиды.

Гальваническим покрытием может быть осажден цинк, никель, медь, олово (олово-висмут, олово-свинец), хром, а также оксиды. - Покрытие полимерно-порошковыми покрасками.

Как заказать холодную штамповку деталей?

Обратитесь по тел. +7-953-779-2269, контактное лицо – Сергей Николаевич. Специалист просчитает точную стоимость по Вашему запросу, расскажет об условиях сотрудничества и ответит на все интересующие вопросы.

Примеры наших работ Вы можете посмотреть ниже.

Скоба, контактная для счетчиков электроэнергии, M5 vintli ikkita katakli terminalЗаказ деталей от 50 000шт. Tavsif: Mavzu: M5 vida bilan ikki qavatli terminal Qaplama: Sink yoki Nikel bilan qoplangan Materiallar: Guruch (H59, H62 va boshqalar) Ilova :, Energiya o’lchash asboblari, GAS o’lchagich va boshqalar. Ushbu shtamp klemens bloklari vidali terminal bloklari uchun ishlatiladi.

Bu po’lat plitani ishlab chiqarish uchun ishlatiladi. Bu klemens bloklari standart aksessuarlardir, turli firmalar bu vintli terminali turli xil bo’lishi mumkin, plastik qismlarga mos ravishda o’zgarishi mumkin. Ushbu terminal bloki uzoq vaqt ishlab chiqariladi va namunalar bilan ta’minlanishi mumkin.

Bu po’lat plitani ishlab chiqarish uchun ishlatiladi. Bu klemens bloklari standart aksessuarlardir, turli firmalar bu vintli terminali turli xil bo’lishi mumkin, plastik qismlarga mos ravishda o’zgarishi mumkin. Ushbu terminal bloki uzoq vaqt ishlab chiqariladi va namunalar bilan ta’minlanishi mumkin.JY808, Скоба, контактная для счетчиков электроэнергии, вид сбоку

Нарезка резьбы в детали

Проектирование штампов, для холодной штамповки

Оцинковка, покрытие цинком деталей

Изготовление деталей по чертежам заказчика.

Штамповка деталей из листового металла в СПб на заказ

Завод «Красная Заря. Металлист» предлагает изготовление деталей холодной штамповкой из различных типов металла по чертежам и техническим эскизам заказчика. Для производства используются надежное высокотехнологичное оборудование и оснастка, что позволяет гарантировать высокую точность габаритов и надежность продукции.

Особенности холодной штамповки листового металла на заводе «Красная Заря.

Металлист»

Металлист»Наше предприятие обладает обширным опытом холодно-листовой штамповки металла для изготовления продукции самой сложной конфигурации. Работы выполняются опытными мастерами, что обеспечивает оперативный выпуск согласованных партий.

Холодная штамповка металла может входить в комплекс операций, необходимых для изготовления тех или иных изделий. При необходимости технологическая цепочка дополняется:

- Вырубкой предусмотренных проектом отверстий.

- Галтовкой.

- Гнутьем.

- Сваркой.

- Обработкой поверхностей, включая грунтование и окраску.

Производственный процесс с применением холодной листовой штамповки металла может также включать монтаж втулок, крепежных элементов и других компонентов, предусмотренных особенностями использования продукции и требованиями клиента.

Применение листовой штамповки

Штамповка листового металла имеет ряд отличительных особенностей, обеспечивающих ее преимущество над слесарной обработкой. При использовании этого метода:

При использовании этого метода:

- Каждое последующее изделие является копией предыдущего. Габариты всех единиц в партии полностью совпадают.

- Штамп обеспечивает высокую степень точности размеров продукции при минимальных допусках, следствием чего является гарантированное качество каждого изделия.

- Несколько операций, включая придание заготовке формы, вырубку необходимых отверстий и другие, выполняются при ударе одновременно. В результате обеспечивается высокая производительность и сокращаются производственные затраты.

Производство холодно-листовой штамповки возможно как с использованием одного или нескольких штампов заказчика, так и с учетом изготовления оснастки в соответствии с проектом. Сроки выполнения заказа зависят от его сложности и необходимого объема работ по холодной штамповки на нашем заводе в СПб.

Чаще всего для изготовление деталей холодной штамповкой применяется низкоуглеродистая сталь марки 08ПС, но по согласованию возможно использование других металлов. При необходимости изделия могут комплектоваться элементами, предоставляемыми заказчиком.

При необходимости изделия могут комплектоваться элементами, предоставляемыми заказчиком.

Заказ холодной штамповки деталей из листового металла в СПб на заводе «Красная Заря. Металлист»

Заказать услуги холодной штамповки вы можете с помощью формы заявки на нашем сайте, или позвонив по телефону. Также уточнить стоимость и сроки с учетом необходимых объемов холодной штамповки в СПб на нашем предприятии можно по электронной почте.

Изготовим конструкцию под ваш заказ

Штамповка деталей на кривошипных и гидравлических прессах (усилием от 40 до 100 т.)

Один из самых востребованных способов металлообработки, позволяющий получить как плоские, так и объемные детали сложной конфигурации — штамповка металла. Данная технология позволяет производить изделия весом до 2 тонн, более крупные изделия изготавливаются методом ковки.

Штамповка изделий из металла предполагает выполнение и различных отрезных (разделительных) операций:

- Резка может выполняться как по прямой линии, так и по кривой различной конфигурации.

Предназначена для получения заготовок с определенными параметрами из листа металла.

Предназначена для получения заготовок с определенными параметрами из листа металла. - Вырубка применяется для отделения заготовки, имеющей замкнутый контур.

- Пробивка используется для получения отверстий различного диаметра.

Виды штамповки

На сегодняшний день существует несколько разновидностей технологии штамповки, они отличаются источником энергии, создающим давление на штамп, температурным режимом и другими характеристиками.

На практике чаще всего используют следующие технологии:

- Холодная штамповка. Холодная штамповка изделий из металла применяется при обработке легированной или углеродистой стали, меди и алюминия, а также их сплавов. Выполнение этих работ не требует предварительного разогрева заготовок. Данная технология позволяет получать изделия с высокой точностью размеров, достигается это благодаря отсутствию термической усадки, которая характерна для других технологий, предполагающих предварительный разогрев заготовок.

При помощи холодной штамповки можно получать детали, имеющие минимальные размеры и массу. Применяемое оборудование и технологические линии позволяют организовать производство, как в серийном, так и в единичном масштабе. Оборудование достаточно просто перенастраивается для изготовления деталей с различными параметрами. К недостатку технологии стоит отнести тот факт, что с ее помощью можно изготовить только сравнительно небольшие изделия, максимальная масса которых не превышает 1 тонны. Изготовление более крупных деталей требует приложения значительных усилий и является экономически нецелесообразным.

При помощи холодной штамповки можно получать детали, имеющие минимальные размеры и массу. Применяемое оборудование и технологические линии позволяют организовать производство, как в серийном, так и в единичном масштабе. Оборудование достаточно просто перенастраивается для изготовления деталей с различными параметрами. К недостатку технологии стоит отнести тот факт, что с ее помощью можно изготовить только сравнительно небольшие изделия, максимальная масса которых не превышает 1 тонны. Изготовление более крупных деталей требует приложения значительных усилий и является экономически нецелесообразным. - Горячая штамповка. Горячая штамповка листового металла и профиля имеет большую сферу применения. Применяется данная технология для производства деталей из периодического проката, профилей различного сечения (квадрат, круг, прямоугольник). Заготовку после предварительного прогрева в электрических, индукционных или пламенных печах формуют при помощи штампа, имеющего полость, соответствующую форме будущего изделия.

Нагрев заготовки позволяет выполнять обработку с приложением меньших усилий, поэтому данная технология позволяет получать изделия весом до 2 тонн. Учитывая энергоемкость технологии (основная часть тратится именно на разогрев металла), ее применение целесообразно только при серийном производстве деталей различной конфигурации, единичная штамповка металла на заказ таким способом не выгодна.

Нагрев заготовки позволяет выполнять обработку с приложением меньших усилий, поэтому данная технология позволяет получать изделия весом до 2 тонн. Учитывая энергоемкость технологии (основная часть тратится именно на разогрев металла), ее применение целесообразно только при серийном производстве деталей различной конфигурации, единичная штамповка металла на заказ таким способом не выгодна. - Валковая технология штамповки. Валковая технология штамповки применяется для работы с заготовками цилиндрического сечения. В процессе обработки происходит формовка изделия под воздействием перемещающегося пуансона и радиальный изгиб при помощи обкатки специальными валками. К преимуществам данной технологии относятся низкая стоимость оборудования и оснастки, что делает экономически выгодным производство любых партий изделий. Качество и точность получаемых деталей достаточно высоко, как и чистота обрабатываемых поверхностей.

Применяемое оборудование

На производстве в промышленных масштабах применяется разнообразное оборудование для штамповки металла, обеспечивающее создание необходимого давления на обрабатываемые заготовки:

- Механические молоты.

- Различные по конструкции прессы (чаще всего применяют гидравлические или кривошипные модификации).

- Кузнечно-штамповочные автоматы.

- Горизонтально-ковочные машины.

Высокую производительность и максимально возможное качество продукции обеспечивают производственные линии с автоматизированным управлением. Обычный пресс для штамповки металла, управляемый непосредственно оператором, не способен обеспечить высокую интенсивность производство. Именно поэтому все современное оборудование развивается в направлении автоматизации и компьютеризации.

Станок для штамповки листового металла обычно создается на основе гидравлического пресса, характеристики которого идеально подходят для работы с толстым материалом. К преимуществам этого оборудование стоит отнести его устойчивость к возможным перегрузкам и достаточно простую конструкцию, которая значительно упрощает техническое обслуживание. Для выполнения холодной штамповки чаще всего применяют кривошипный пресс, при этом его конструкция может содержать от одного до четырех кривошипных ползунов. Оборудование данного типа позволяет производить изделия сложной конфигурации, в том числе и ассиметричные.

Оборудование данного типа позволяет производить изделия сложной конфигурации, в том числе и ассиметричные.

Технология штамповки металла позволяет организовать изготовление различной продукции с минимальными потерями материала, благодаря чему при выпуске крупных серийных партий продукции достигается существенная экономия.

Именно низкая себестоимость производства и предопределило развитие данной технологии обработки металла давлением.

Холодная штамповка металла видео

Что такое штамповка металла? | ESI Engineering

Основы штамповки металла

Следующее руководство иллюстрирует передовые методы и формулы, обычно используемые в процессе проектирования штамповки металла, и содержит советы по учету соображений снижения затрат в деталях.

Основы штамповки Штамповка — также называемая прессованием — включает помещение плоского листового металла в рулон или заготовку в штамповочный пресс. В прессе инструмент и поверхность штампа придают металлу желаемую форму.Пробивка, вырубка, гибка, чеканка, тиснение и отбортовка — все это методы штамповки, используемые для придания формы металлу.

В прессе инструмент и поверхность штампа придают металлу желаемую форму.Пробивка, вырубка, гибка, чеканка, тиснение и отбортовка — все это методы штамповки, используемые для придания формы металлу.

Перед формированием материала специалисты по штамповке должны спроектировать инструмент с помощью инженерных технологий CAD / CAM. Эти конструкции должны быть максимально точными, чтобы каждый пуансон и изгиб сохранял надлежащий зазор и, следовательно, оптимальное качество детали. 3D-модель одного инструмента может содержать сотни деталей, поэтому процесс проектирования часто бывает довольно сложным и требует много времени.

Как только конструкция инструмента определена, производитель может использовать различные услуги по механической обработке, шлифованию, электроэрозионной обработке и другие производственные услуги для завершения своего производства.

Типы штамповки металла

Существует три основных метода штамповки металла: прогрессивная, четырехсторонняя и глубокая вытяжка.

Прогрессивная штамповка включает несколько станций, каждая из которых выполняет уникальную функцию.

Сначала полоса пропускается через пресс прогрессивной штамповки.Полоса равномерно разматывается из рулона и попадает в штамповочный пресс, где каждая станция в инструменте затем выполняет различную резку, пробивку или изгиб. Действия каждой последующей станции добавляются к работе предыдущих станций, в результате чего получается завершенная часть.

Производителю, возможно, придется многократно менять инструмент на одном прессе или использовать несколько прессов, каждое из которых выполняет одно действие, необходимое для готовой детали. Даже при использовании нескольких прессов для окончательной обработки детали часто требовались услуги вторичной обработки.По этой причине прогрессивная штамповка является идеальным решением для металлических деталей со сложной геометрией , чтобы соответствовать:

- Более быстрый ремонт

- Более низкие затраты на рабочую силу

- Более короткая длина пробега

- Более высокая повторяемость

Fourslide, или мульти-слайд, включает горизонтальное выравнивание и четыре разных слайда; Другими словами, для придания формы заготовке одновременно используются четыре инструмента. Этот процесс позволяет выполнять сложные разрезы и сложные изгибы даже в самых сложных деталях.

Этот процесс позволяет выполнять сложные разрезы и сложные изгибы даже в самых сложных деталях.

Штамповка металла Fourslide может предложить несколько преимуществ по сравнению с традиционной штамповкой, что делает ее идеальным выбором для многих областей применения. Вот некоторые из этих преимуществ:

- Универсальность для более сложных деталей

- Большая гибкость при изменении конструкции

Как следует из названия, четырехслайд имеет четыре слайда, что означает, что можно использовать до четырех различных инструментов, по одному на слайд для одновременного выполнения нескольких изгибов. По мере того, как материал поступает в ползун, он быстро изгибается каждым валом, оснащенным инструментом.

Глубокая вытяжка заключается в вытягивании заготовки из листового металла в матрицу с помощью штампа для придания ей определенной формы. Этот метод называется «глубокой вытяжкой», когда глубина вытянутой детали превышает ее диаметр. Этот тип формовки идеально подходит для создания компонентов, которым требуется несколько серий диаметров, и является рентабельной альтернативой токарным процессам, которые обычно требуют использования большего количества сырья. Распространенные области применения и продукты, изготовленные методом глубокой вытяжки, включают:

- Автомобильные компоненты

- Запчасти для самолетов

- Электронные реле

- Посуда и кухонная утварь

Штамповка коротких тиражей

Штамповка металла короткими тиражами требует минимальных предварительных затрат на инструмент и может быть идеальным вариантом решение для прототипов или небольших проектов.После создания заготовки производители используют комбинацию пользовательских компонентов оснастки и штамповочных вставок для гибки, штамповки или сверления детали. Операции формовки по индивидуальному заказу и меньший размер тиража могут привести к более высокой цене за штуку, но отсутствие затрат на инструмент может сделать краткосрочный тираж более рентабельным для многих проектов, особенно тех, которые требуют быстрого выполнения.

Операции формовки по индивидуальному заказу и меньший размер тиража могут привести к более высокой цене за штуку, но отсутствие затрат на инструмент может сделать краткосрочный тираж более рентабельным для многих проектов, особенно тех, которые требуют быстрого выполнения.

Производство инструментов для штамповки

Производство штамповки металла состоит из нескольких этапов. Первый шаг — это разработка и изготовление самого инструмента, используемого для создания продукта.

Давайте посмотрим, как создается этот начальный инструмент: Макет и дизайн полосы запаса: Дизайнер использует для проектирования полосы и определения размеров, допусков, направления подачи, минимизации брака и многого другого.

Обработка инструментальной стали и штампов: ЧПУ обеспечивает более высокий уровень точности и повторяемости даже для самых сложных штампов. Такое оборудование, как 5-осевые фрезерные станки с ЧПУ и электроэрозионные станки, может обрабатывать закаленную инструментальную сталь с очень жесткими допусками.

Вторичная обработка: Термическая обработка применяется к металлическим деталям, чтобы повысить их прочность и сделать их более долговечными для применения. Шлифование применяется для чистовой обработки деталей, требующих высокого качества поверхности и точности размеров.

Wire EDM: Электроэрозионная обработка проволоки формирует металлические материалы с помощью электрически заряженной жилы латунной проволоки. Электроэрозионный станок позволяет резать самые сложные формы, включая небольшие углы и контуры.

Процессы проектирования штамповки металла

Штамповка металла — это сложный процесс, который может включать в себя ряд процессов штамповки металла — вырубку, штамповку, гибку, прошивку и многое другое. Вырубка: Этот процесс заключается в вырезании грубого контура или формы изделия. На этом этапе необходимо свести к минимуму и избежать заусенцев, которые могут повысить стоимость вашей детали и увеличить время выполнения заказа. На этом этапе вы определяете диаметр отверстия, геометрию / конусность, расстояние между кромкой отверстия и вставляете первую пробивку.

Гибка: Когда вы проектируете изгибы штампованной металлической детали, важно предусмотреть достаточно материала — убедитесь, что ваша деталь и ее заготовка спроектированы таким образом, чтобы было достаточно материала для выполнения изгиба. Некоторые важные факторы, о которых следует помнить:

Некоторые важные факторы, о которых следует помнить:

- Если изгиб сделать слишком близко к отверстию, оно может деформироваться.

- Пазы и выступы, а также прорези должны иметь ширину, которая как минимум в 1,5 раза превышает толщину материала.Если их сделать меньше, их будет трудно создать из-за силы, прилагаемой к ударам, вызывающих их поломку.

- Радиус каждого угла в вашей заготовке должен составлять не менее половины толщины материала.

- Чтобы свести к минимуму количество и серьезность заусенцев, по возможности избегайте острых углов и сложных вырезов. Если таких факторов невозможно избежать, обязательно отметьте направление заусенцев в своей конструкции, чтобы их можно было учесть во время штамповки. заусенец; это может создать более гладкую кромку в области геометрической формы детали; это также может добавить дополнительную прочность локализованным областям детали, и это можно использовать, чтобы избежать вторичных процессов, таких как удаление заусенцев и шлифование.

Некоторые важные факторы, о которых следует помнить:

Некоторые важные факторы, о которых следует помнить:

Пластичность и направление зерен — Пластичность — это мера остаточной деформации, которой подвергается материал под действием силы. Металлы с большей пластичностью формуются легче. Направление волокон важно в высокопрочных материалах, таких как закаленные металлы и нержавеющая сталь. Если изгиб проходит по волокну с высокой прочностью, оно может растрескиваться.

Высота изгиба — Общая высота изгиба имеет минимальные требования для эффективного формирования и должна составлять минимум 2.5-кратная толщина материала + радиус изгиба

Разгрузка изгиба — Добавьте небольшие выемки, расположенные в непосредственной близости от части детали, которую нужно изгибать — они должны быть как минимум вдвое шире, чем толщина материала, и до радиуса изгиба плюс толщина материала.

Деформация / выпуклость изгиба: Выпуклость, вызванная деформацией изгиба, может достигать ½ толщины материала. По мере увеличения толщины материала и уменьшения радиуса изгиба деформация / выпуклость становится более серьезной. Несущая перемычка и разрез «несоответствие»: Это когда на детали требуется очень небольшой врезание или выпуклость, обычно глубиной около 0,005 дюйма. В этой функции нет необходимости при использовании составного инструмента или инструмента трансферного типа, но требуется при использовании инструмента с прогрессивной головкой.

По мере увеличения толщины материала и уменьшения радиуса изгиба деформация / выпуклость становится более серьезной. Несущая перемычка и разрез «несоответствие»: Это когда на детали требуется очень небольшой врезание или выпуклость, обычно глубиной около 0,005 дюйма. В этой функции нет необходимости при использовании составного инструмента или инструмента трансферного типа, но требуется при использовании инструмента с прогрессивной головкой.Хотите снизить затраты на изготовление штампованной металлической детали?

Загрузите наше Руководство по проектированию штамповки металлов.

Внутри мы рассмотрим:- Как избежать дорогостоящих ошибок проектирования

- Экономичные процессы штамповки для замены дорогостоящих вторичных услуг

- Рисунки, иллюстрирующие разгрузку при изгибе, пластичность, угол излома и т. Д.

Штамповка металла по индивидуальному заказу

Штамповка металла по индивидуальному заказу описывает процессы формовки металла, которые требуют специальных инструментов и методов для производства деталей, указанных заказчиком.

Проекты по штамповке металла на заказ В широком спектре отраслей и сфер применения используются специальные процессы штамповки для удовлетворения потребностей крупносерийного производства и обеспечения точного соответствия всех деталей спецификациям.

В широком спектре отраслей и сфер применения используются специальные процессы штамповки для удовлетворения потребностей крупносерийного производства и обеспечения точного соответствия всех деталей спецификациям.

Инженеры-конструкторы могут работать над широким спектром проектов штамповки металла для клиентов из различных отраслей. Чтобы лучше проиллюстрировать универсальность штампованных металлических деталей по индивидуальному заказу, ниже мы описали несколько недавних проектов, выполненных инженерами ESI. Изготовленная на заказ деталь для оборудования для мониторинга жизнедеятельности в медицинской промышленностиКлиент из медицинской промышленности обратился в ESI с просьбой изготовить индивидуальную металлическую штамповку на детали, которая будет использоваться в качестве пружины и электронного экрана для оборудования для контроля жизненно важных функций в области медицины.

- Им требовалась коробка из нержавеющей стали с пружинными язычками, и возникли проблемы с поиском поставщика, который предоставил бы высококачественный дизайн по доступной цене в разумные сроки.

- Чтобы удовлетворить уникальную просьбу клиента покрыть только один конец детали, а не всю деталь, мы заключили партнерство с ведущей в отрасли компанией по лужению, которая смогла разработать усовершенствованный процесс селективного покрытия одной кромки.

ESI смогла удовлетворить сложные требования к проектированию, используя технику штабелирования материалов, которая позволила нам вырезать сразу несколько заготовок деталей, ограничивая затраты и сокращая время выполнения заказа.

Штампованный электрический соединитель для электропроводки и кабеляВ другом случае нас попросили изменить дизайн существующей крышки электрического соединителя; заказчик, компания AFC Cable Systems, искал продукт более высокого качества по более низкой цене и в более короткие сроки.

- Дизайн был очень сложным; эти крышки предназначались для использования в качестве шлейфовых кабелей внутри электрических каналов в полу и под полом; поэтому это приложение по своей сути имело строгие ограничения по размеру.

- Производственный процесс был сложным и дорогостоящим, так как некоторые работы клиента требовали полностью завершенного покрытия, а другие — нет, то есть AFC создавала детали из двух частей и при необходимости сваривала их вместе.

- Работая с образцом крышки разъема и одним инструментом, предоставленным клиентом, наша команда в ESI смогла реконструировать деталь и ее инструмент. Отсюда мы разработали новый инструмент, который можно использовать в нашем 150-тонном прогрессивном штамповочном прессе Bliss.

- Это позволило нам изготавливать деталь как одно целое со сменными компонентами, вместо того, чтобы производить две отдельные детали, как это делал заказчик.

Это позволило значительно сэкономить — 80% от стоимости заказа из 500000 деталей — а также сократить время выполнения заказа на четыре недели вместо 10.

Специальная штамповка для автомобильных подушек безопасности

клиенту потребовалась высокопрочная, устойчивая к давлению металлическая втулка для использования в подушках безопасности Ford Transit Vans.

- При вытяжке 34 мм x 18 мм x 8 мм втулка должна выдерживать допуск в 0,1 мм, а производственный процесс должен учитывать уникальное растяжение материала, присущее конечному применению.

- Из-за своей уникальной геометрии втулку нельзя было изготовить с использованием трансферного пресса, а ее глубокая вытяжка представляла собой уникальную проблему.

Команда ESI построила прогрессивный инструмент с 24 станциями для обеспечения надлежащего развития вытяжки и использовала сталь DDQ с цинковым покрытием для обеспечения оптимальной прочности и коррозионной стойкости.Штамповку металла можно использовать для создания сложных деталей для самых разных отраслей промышленности. Хотите узнать больше о различных приложениях для штамповки металлов, над которыми мы работали? Посетите нашу страницу тематических исследований или обратитесь непосредственно к команде ESI, чтобы обсудить ваши уникальные потребности с экспертом.

Мы очень довольны тем, что являемся клиентами ESI в течение последних 10 лет. Они чрезвычайно профессиональны, обеспечивают отличное качество и, что самое главное, делают работу с ними увлекательной.

Len Odegaard

President

Northwest Fastener SalesЯ бы порекомендовал ESI для будущих штампованных деталей (детали из листового металла) в будущем.Щиты Близнецов, похоже, не так-то просто изготовить, и, как вы знаете, нам было сложно найти подходящего продавца. Качество работы отличное, а точность размеров — выдающаяся. Я считаю, что с ними очень легко работать и они очень удобны для развития. Цены разумные, и приятно работать с местным представителем.

Рой Абрамс

Старший инженер-механик

Casmed Medical Systems, Inc.Прецизионная штамповка металла — штампованные металлические детали и компоненты | Совершенно новая штамповка

All-New Stamping специализируется на сложной штамповке металла с высокой точностью для деталей и компонентов для широкого спектра отраслей промышленности.

Наши опытные сотрудники будут работать с вами, чтобы изготовить деталь, которая точно соответствует вашим требованиям. От выбора лучшего материала и наиболее эффективных инструментов до изготовления готовой прецизионной детали — у нас есть опыт, чтобы гарантировать, что ваша деталь будет изготовлена в точном соответствии с вашими спецификациями и в соответствии с высочайшими стандартами качества.

Наши опытные сотрудники будут работать с вами, чтобы изготовить деталь, которая точно соответствует вашим требованиям. От выбора лучшего материала и наиболее эффективных инструментов до изготовления готовой прецизионной детали — у нас есть опыт, чтобы гарантировать, что ваша деталь будет изготовлена в точном соответствии с вашими спецификациями и в соответствии с высочайшими стандартами качества.Металлические штампованные детали и компоненты

Мы поставляем металлические штампованные детали, начиная от мелких прецизионных деталей, таких как электронное оборудование и музыкальные инструменты, до крупных прецизионных штампованных деталей, включая технологическое оборудование и архитектурные компоненты, которые являются декоративными и функциональными.All-New Stamping может работать в больших количествах, начиная с опытных образцов и заканчивая полным производством.

Материалы для штамповки металлов

Толщина нашей заготовки для черных и цветных металлов колеблется от 0,0015 до 0,25+, а ширина заготовки от 1/32 «до 48» с опциями предварительного покрытия и окончательной обработки.

Мы также работаем с полным спектром материалов, чтобы предложить клиентам большой выбор технических характеристик, в том числе:

Мы также работаем с полным спектром материалов, чтобы предложить клиентам большой выбор технических характеристик, в том числе:Возможности прецизионной штамповки металла

С более чем 40,000 кв.футов производственной площади, у нас есть возможность предложить вам комплексное решение для штамповки металла под ключ. Наш широкий ассортимент штамповочных прессов для металла от 10 до 150 тонн предлагает нашим клиентам гибкость для удовлетворения самых взыскательных требований.

- Комплексные услуги по штамповке, включая вырубку, чеканку, гибку, вытяжку, формовку и прошивку

- Специальная оснастка, разработанная и изготовленная отделом инструментов и штампов All-New Stamping, включая одноступенчатые, составные и прогрессивные штампы.Наши сотрудники будут работать с вами над разработкой наиболее эффективных инструментов для производства вашей детали в зависимости от материала, сложности детали и необходимого количества.

- Широкий спектр материалов, включая сталь, алюминий, латунь, нержавеющую сталь, листовой металл, медь, латунь, пластмассы и специальные металлы.

Все наши материалы отслеживаются и имеют полную сертификацию. При необходимости мы можем предоставить экологические отчеты.

Все наши материалы отслеживаются и имеют полную сертификацию. При необходимости мы можем предоставить экологические отчеты. - Сертификаты AS9100 и ISO 9001

- Комплексные отделочные и монтажные услуги

- KanBan и JIT

Отрасли, которые мы обслуживаем

Мы гордимся тем, что предоставляем высококачественные решения для прецизионной штамповки металла для различных отраслей:

- Электронное оборудование

- Музыкальные инструменты

- Технологическое оборудование

- Архитектурные элементы

Совершенство в области качества штамповки металлов

Обладая более чем 60-летним опытом работы и имеющими сертификаты AS9100 и ISO 9001, мы располагаем прекрасными возможностями для совместной работы с вами, чтобы максимизировать ваши производственные затраты.

В All-New наши клиенты на первом месте, а наши основные ценности — выслушивать вас и каждый раз предоставлять высококачественный продукт, чтобы обеспечить добавленную стоимость каждой производимой нами детали.

Штамповка металла для автомобилей — Штамповка деталей для автомобилей | Pacific Metal Stampings, Inc

Pacific Metal Stampings с гордостью предлагает высококачественные передовые компоненты широкому кругу клиентов в автомобильной сфере.Имея возможность обрабатывать производственные партии практически любого размера и мощности для производства компонентов даже в соответствии с самыми высокими стандартами, неудивительно, что автомобильные лидеры доверяют Pacific Metal Stampings для своих нужд в штамповке металла и автомобильной формовке более 40 лет.

Сделать запросМеталлические штампованные автомобильные детали

Pacific Metal Stampings является экспертом в области производства прецизионных компонентов для штамповки металла для автомобилей и деталей двигателей, штампованных из различных материалов и сплавов.Наши наиболее распространенные компоненты включают:

- Муфты (быстроразъемные)

- Топливные форсунки

- Регуляторы давления топлива

- Защелки сиденья

- Сборка компонентов

- Опытный образец для массового производства

- Отделочные и второстепенные операции

Материалы для штамповки автомобильных деталей

Если вы выберете Pacific Metal Stampings для своих автомобильных нужд, вам всегда понравится:

КОМПОНЕНТЫ ВЫСОКОГО КАЧЕСТВА — При выборе партнера по изготовлению металла качество всегда является главным соображением.

Мы являемся производителем металла, сертифицированным по стандарту ISO 9001, и используем бескомпромиссные методы обеспечения качества при производстве всех наших компонентов. Pacific Metal Stampings также соответствует требованиям DFARS и ROHS.

Мы являемся производителем металла, сертифицированным по стандарту ISO 9001, и используем бескомпромиссные методы обеспечения качества при производстве всех наших компонентов. Pacific Metal Stampings также соответствует требованиям DFARS и ROHS.ГИБКИЕ РЕШЕНИЯ — У нас есть возможность производить детали в количестве от 50 до 250 000, а с помощью новейшего оборудования в нашем производственном цехе мы можем производить компоненты всех форм, размеров и форм.

РЕШЕНИЯ ПО ЭКОНОМИИ — Мы специализируемся на экономии ваших денег за счет предоставления инновационных и экономичных решений.Мы экономим нашим клиентам до 80% от затрат на обычные инструменты.

Свяжитесь с нами сегодня, чтобы узнать больше о том, как Pacific Metal Stampings может сделать ваш следующий проект по изготовлению металлических изделий успешным.

Металлические штампованные автомобильные системы

В Pacific Metal Stampings мы понимаем, что автомобильная промышленность требует строгих допусков, и работали над созданием комплектующих для различных транспортных систем и подсистем для самых разных типов транспортных средств.

В каждой из этих систем и подсистем имеется множество возможных типов деталей, материалов и спецификаций.

В каждой из этих систем и подсистем имеется множество возможных типов деталей, материалов и спецификаций.Автомобильные системы Обычные штампованные металлом детали Система подушек безопасности Инфляторы, диффузоры, модули, инициаторы Тормозная система Антиблокировочные тормозные системы, фундаментные тормоза, стояночные тормоза, тормозные модули, ЭБУ тормозов, монтажные изоляторы, втулки, крышки, колпачки Система охлаждения Термостаты, фитинги, соединители, корпуса, корпуса, фланцы Система контроля выбросов / загрязнения Датчики кислорода, жгуты проводов датчика кислорода, EGR, впрыск мочевины, экраны Система подачи топлива Топливная рампа, фитинги топливного насоса прямого впрыска, чашки форсунок, крышки, кожухи, корпуса Компоненты освещения Байонетные гнезда, отражатели, экраны Опоры двигателя Корпуса двигателей, арматура Сенсорные компоненты Корпуса датчиков, трубки с сердечником Трансмиссия и шасси Поворотные клапаны, корпуса клапанов, входы клапанов, уплотнения клапанов, приводы клапанов, штампованные поршневые штампы Нажмите здесь, чтобы отправить запрос на расценки

или позвоните нам сегодня по телефону 1. 661.257.7656

661.257.7656Что такое штамповка металла? Руководство по процессам, этапам и типам прессов

Штамп для штамповки металла, используемый для автомобильных деталей.Изображение предоставлено: DRN Studio / Shutterstock.com

Штамповка металла — это процесс холодной штамповки, в котором используются штампы и штамповочные прессы для преобразования листового металла в различные формы. Куски плоского листового металла, обычно называемые заготовками, подают в штамповочный пресс для листового металла, который использует инструмент и поверхность штампа для придания металлу новой формы.Производственные предприятия и производители металла, предлагающие услуги штамповки, помещают штампованный материал между секциями штампа, где использование давления будет формировать и сдвигать материал в желаемую окончательную форму для продукта или компонента.

В этой статье описывается процесс и этапы штамповки металла, представлены типы обычно используемых штамповочных прессов, рассматриваются преимущества штамповки по сравнению с другими производственными процессами, а также объясняются различные типы штамповочных операций и их применения.

Основные понятия штамповки металлов

Штамповка металла, также называемая прессованием, представляет собой недорогой высокоскоростной производственный процесс, позволяющий производить большое количество идентичных металлических компонентов. Операции штамповки подходят как для коротких, так и для длительных производственных циклов и могут проводиться с другими операциями обработки металлов давлением и могут состоять из одного или нескольких из серии более конкретных процессов или методов, таких как:

- Пробивка

- Заглушка

- Тиснение

- Чеканка

- Гибка

- Фланец

Пробивка и вырубка относятся к использованию штампа для резки материала в определенные формы.При штамповке обрезок материала удаляется, когда пуансон входит в матрицу, оставляя отверстие в заготовке. С другой стороны, вырубка удаляет заготовку из основного материала, делая этот удаленный компонент желаемой заготовкой или заготовкой.

Тиснение — это процесс создания выпуклой или утопленной конструкции в листовом металле путем прижатия необработанной заготовки к штампу, имеющему желаемую форму, или путем пропускания заготовки материала через роликовый штамп.

Чеканка — это метод гибки, при котором заготовка штампуется, когда она помещается между штампом и пуансоном или прессом. Это действие заставляет наконечник пуансона проникать в металл и приводит к точным, повторяемым изгибам. Глубокое проплавление также снимает внутренние напряжения в металлической заготовке, в результате чего не возникает эффекта пружинения.

Гибка относится к общей технике придания металлу желаемых форм, таких как L, U или V-образные профили. Процесс гибки металла приводит к пластической деформации, которая вызывает напряжения выше предела текучести, но ниже предела прочности.Изгиб обычно происходит вокруг одной оси.

Отбортовка — это процесс установки развальцовки или фланца на металлическую заготовку с помощью штампов, прессов или специального оборудования для отбортовки кромок.

Станки для штамповки металла могут не только штамповать; они могут лить, пробивать, резать и формировать металлические листы. Машины могут быть запрограммированы или с числовым программным управлением (ЧПУ) для обеспечения высокой точности и повторяемости для каждой штампованной детали.

Различные типы прессов: Пресс гидравлический штамповочный. Программы электроэрозионной обработки (EDM) и компьютерного проектирования (CAD) обеспечивают точность.Доступны различные станки для штамповки штампов. Прогрессивные, формовочные, составные и твердосплавные инструменты выполняют определенные задачи штамповки. Прогрессивные штампы можно использовать для одновременного создания нескольких деталей на одной детали.

Программы электроэрозионной обработки (EDM) и компьютерного проектирования (CAD) обеспечивают точность.Доступны различные станки для штамповки штампов. Прогрессивные, формовочные, составные и твердосплавные инструменты выполняют определенные задачи штамповки. Прогрессивные штампы можно использовать для одновременного создания нескольких деталей на одной детали.Изображение предоставлено: Romul014 / Shutterstock.com

Виды штамповочных операций

Прогрессивная штамповка

Для прогрессивной штамповки используется последовательность станций штамповки.Рулон металла подается в поршневой штамповочный пресс с матрицами прогрессивной штамповки. Матрица перемещается вместе с прессом, и когда пресс движется вниз, матрица закрывается, штампуя металл и формируя деталь. Когда пресс поднимается, металл перемещается горизонтально к следующей станции. Эти движения должны быть точно выровнены, так как деталь все еще связана с металлической полосой.

Последняя станция отделяет только что изготовленную деталь от остального металла. Прогрессивная штамповка идеальна для длительных тиражей, потому что штампы служат долго, не повреждаются, а процесс очень воспроизводим.На каждом этапе процесса выполняется различная операция резки, гибки или штамповки металла, таким образом постепенно достигая желаемой формы и дизайна конечного продукта. Кроме того, это более быстрый процесс с ограниченным количеством отходов.

Последняя станция отделяет только что изготовленную деталь от остального металла. Прогрессивная штамповка идеальна для длительных тиражей, потому что штампы служат долго, не повреждаются, а процесс очень воспроизводим.На каждом этапе процесса выполняется различная операция резки, гибки или штамповки металла, таким образом постепенно достигая желаемой формы и дизайна конечного продукта. Кроме того, это более быстрый процесс с ограниченным количеством отходов.Трансферная штамповка

Передаточная штамповка похожа на прогрессивную штамповку, но деталь отделяется от металла на ранней стадии процесса и передается от одной штамповочной станции к другой другой механической транспортной системой, такой как конвейерная лента.Этот процесс обычно используется для больших деталей, которые, возможно, потребуется перенести на разные прессы.

Четырехпозиционная штамповка

Четырехходовая штамповка также называется многолучевой или четырехсторонней штамповкой. Этот метод лучше всего подходит для создания сложных компонентов, имеющих множество изгибов или поворотов.

Он использует четыре скользящих инструмента вместо одного вертикального суппорта, чтобы формировать заготовку за счет множественных деформаций. Два ползуна или плашки ударяют по заготовке горизонтально, придавая ей форму, и при этом не используются плашки.Штамповка с несколькими слайдами также может иметь более четырех движущихся слайдов.

Он использует четыре скользящих инструмента вместо одного вертикального суппорта, чтобы формировать заготовку за счет множественных деформаций. Два ползуна или плашки ударяют по заготовке горизонтально, придавая ей форму, и при этом не используются плашки.Штамповка с несколькими слайдами также может иметь более четырех движущихся слайдов.Четырехпозиционная штамповка — это очень универсальный вид штамповки, так как к каждому слайду можно прикрепить разные инструменты. Он также имеет относительно низкую стоимость и быстрое производство.

Чистовая вырубка

Чистая вырубка, также известная как вырубка с мелкими краями, обеспечивает высокую точность и гладкость краев. Обычно выполняемые на гидравлическом или механическом прессе или в сочетании двух операций чистовой вырубки состоят из трех отдельных движений:

- Зажим заготовки или рабочего материала на месте

- Выполнение операции вырубки

- Выброс готовой детали

Прессы для чистовой вырубки работают при более высоких давлениях, чем те, которые используются при обычных операциях штамповки, поэтому инструменты и оборудование необходимо проектировать с учетом этих более высоких рабочих давлений.

Кромки, полученные при чистовой штамповке, избегают изломов, так как они производятся с помощью обычных инструментов, а плоскостность поверхности может превосходить таковую при других методах штамповки. Поскольку это метод холодной экструзии, чистовая вырубка представляет собой одностадийный процесс, снижающий общие затраты на изготовление.

Типы штамповочных прессов

Три распространенных типа штамповочных прессов включают механические, гидравлические и механические сервоприводы. Обычно прессы связаны с устройством автоматической подачи, которое отправляет листовой металл через пресс в рулонах или заготовках.

Механический

В механических прессахиспользуется двигатель, соединенный с механическим маховиком для передачи и хранения энергии. Размер их пуансонов может варьироваться от 5 до 500 мм, в зависимости от конкретного пресса. Скорость механического прессования также варьируется, обычно в диапазоне от двадцати до 1500 ударов в минуту, но они, как правило, быстрее, чем гидравлические прессы.

Эти прессы бывают самых разных размеров, от двадцати до 6000 тонн. Они хорошо подходят для создания более мелких и простых деталей из рулонов листового металла.Обычно они используются для прогрессивной и трансферной штамповки при больших объемах производства.

Эти прессы бывают самых разных размеров, от двадцати до 6000 тонн. Они хорошо подходят для создания более мелких и простых деталей из рулонов листового металла.Обычно они используются для прогрессивной и трансферной штамповки при больших объемах производства.Гидравлический

В гидравлических прессахдля приложения усилия к материалу используется гидравлическая жидкость под давлением. Гидравлические поршни вытесняют жидкость с силой, пропорциональной диаметру головки поршня, что позволяет лучше контролировать величину давления и обеспечивать более постоянное давление, чем в механическом прессе. Кроме того, они имеют возможность регулировки хода и скорости и, как правило, могут выдавать полную мощность в любой момент хода.Эти прессы обычно различаются по размеру от двадцати до 10000 тонн и имеют длину хода от 10 до 800 мм.

Гидравлические прессы обычно используются для небольших производственных партий для создания более сложных и более глубоких штамповок, чем механические прессы.

Они обеспечивают большую гибкость благодаря регулируемой длине хода и контролируемому давлению.

Они обеспечивают большую гибкость благодаря регулируемой длине хода и контролируемому давлению.Механический сервопривод

В механических сервопрессахвместо маховиков используются двигатели большой мощности. Они используются для создания более сложных штамповок с большей скоростью, чем гидравлические прессы.Ход, положение и движение скольжения, а также скорость регулируются и программируются. Они приводятся в действие либо системой привода с вспомогательной связью, либо системой прямого привода. Эти прессы являются самыми дорогими из трех рассмотренных типов.

Типы штамповочных штампов

Штамповочный пресс с ЧПУ.

Изображение предоставлено: DRN Studio / Shutterstock.comШтампы, которые используются при штамповке металла, можно охарактеризовать как однопозиционные или как многопозиционные.

Однопозиционные матрицы включают как составные, так и комбинированные матрицы.Составные штампы выполняют более одной операции резки на одном прессе, например, в случае нескольких разрезов, необходимых для создания простой шайбы из стали.

Комбинированные матрицы — это матрицы, в которых за один ход пресса выполняются как операции резки, так и операции без резки. Примером может быть матрица, которая производит надрез, а также фланец для данной металлической заготовки.

Многопозиционные матрицы включают в себя как прогрессивные матрицы, так и переходные матрицы, в которых операции надрезания, штамповки и резки выполняются последовательно из одного и того же набора штампов.

Стальные линейчатые матрицы, также называемые ножевыми, изначально использовались с более мягкими материалами, такими как кожа, бумага или картон, но также нашли применение при резке и формовании металлов, включая алюминий, медь и латунь. Материал стальной полосы, используемый для режущей поверхности, спроектирован так, чтобы соответствовать желаемой форме, а в башмаке штампа прорезана прорезь для удержания материала стальной линейки. Характеристики разрезаемого материала, такие как его толщина и твердость, помогают установить толщину стальной линейки, которая будет использоваться в режущем диске.

Соображения по материалам

Raschid Rings — любезно предоставлено Wisconsin StampingВыбор материалов для штамповки металла зависит от желаемых характеристик готовой детали. Штамповка не ограничивается как производственный процесс только металлами — существует множество материалов для штамповки металлов, которые можно обрабатывать с помощью методов штамповки, таких как бумага, кожа или резина, но металлы являются наиболее часто используемыми.

В целом металлы после штамповки сохраняют свою пластичность и пластичность.Те, которые используются при прецизионной штамповке, обычно имеют твердость от мягкой до средней и имеют низкий коэффициент текучести. Некоторые из обычных металлов и типов металлов, изготавливаемых методом штамповки, включают:

- Драгоценные металлы, такие как серебро, золото и платина

- Черные металлы, особенно сплавы на основе железа, такие как нержавеющая сталь

- Цветные металлы, такие как бронза, латунь и цинк

- Нестандартные сплавы, такие как бериллиевый никель и бериллиевая медь

Черные металлы обычно используются в штамповочных операциях, так как их низкое содержание углерода означает, что они являются одними из наименее дорогих доступных вариантов, что приводит к низким производственным расходам.

При выполнении операций по штамповке металла необходимо учитывать несколько важных факторов и конструктивных соображений.

Отделочные работы

Производственные операции после штамповки могут включать в себя процессы удаления заусенцев, нарезания резьбы, развертывания и зенкования штампованного продукта. Это позволяет добавлять другие детали к штампованной детали или исправлять дефекты отделки или удалять острые кромки, которые могут повлиять на безопасность.

Удаление заусенцев включает удаление осколков обрезанного материала, которые остаются на заготовке после завершения операции штамповки.Острые кромки могут потребовать шлифовки для удаления заусенцев или может потребоваться отбортовка, чтобы получить сглаженную кромку и направить кромку с заусенцами во внутреннюю складку, где это не вызовет травм или не будет замечено косметически.

Концепции дизайна

Обычно следует избегать слишком узких выступов в штампованных изделиях, поскольку они могут быть более легко искажены и повлиять на восприятие качества готового изделия.

По возможности, конструкции должны основываться на использовании существующих штампов для стандартных форм и изгибов.Необходимость создания нестандартного штампа для штамповки увеличит первоначальные затраты на инструмент.

Избегание острых внутренних и внешних углов в штампованных изделиях может помочь снизить вероятность образования более крупных заусенцев в этих областях и острых кромок, для удаления которых требуется вторичная обработка. Кроме того, существует большая вероятность концентрации напряжений в острых углах, что может вызвать растрескивание или последующий выход из строя детали из-за длительного использования.

Габаритные размеры готового продукта будут ограничены доступными размерами листов или заготовок листового металла, и эти ограничения необходимо учитывать для материала, израсходованного на складки на краях или фланцах, а также для любого дополнительного удаления или использования материала.Очень большие продукты, возможно, придется создавать в несколько этапов и механически соединять вместе в качестве второго этапа производственного процесса.

Для операций вырубки учитывайте как направление вырубки, так и размер вырубного элемента. Как правило, пробивку лучше всего производить в одном направлении, чтобы все острые кромки, образовавшиеся при перфорации, находились на одной стороне заготовки. Затем эти края можно скрыть для внешнего вида и держать подальше от общего доступа рабочих или конечных пользователей продукта, где они могут представлять опасность.Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что размер перфорированных элементов должен быть как минимум в два раза больше толщины материала.

Для гибов минимальный радиус изгиба листового металла примерно равен толщине материала. Меньшие изгибы труднее достичь и могут привести к появлению точек концентрации напряжений в готовой детали, что впоследствии может вызвать проблемы с качеством продукции.

При сверлении или пробивке отверстий выполнение этих операций на одном этапе поможет обеспечить их позиционирование, допуски и повторяемость.

Как правило, диаметры отверстий должны быть не меньше толщины материала, а минимальное расстояние между отверстиями должно быть как минимум в два раза больше толщины материала друг от друга.

Как правило, диаметры отверстий должны быть не меньше толщины материала, а минимальное расстояние между отверстиями должно быть как минимум в два раза больше толщины материала друг от друга.Операции сгибания должны выполняться с учетом риска или деформации материала, поскольку материал на внутренней и внешней поверхностях точки сгиба сжимается и растягивается соответственно. Минимальный радиус изгиба должен быть примерно равен толщине заготовки, чтобы избежать накопления концентрации напряжений.Длины фланцев должны быть примерно в три раза больше толщины заготовки, что является хорошей практикой.

Преимущества и недостатки штамповки