виды, материалы для изготовления, способы обработки и расчёты зацеплений

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

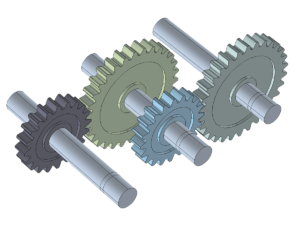

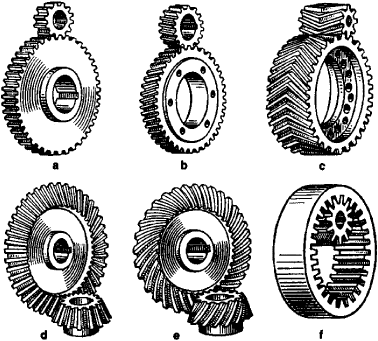

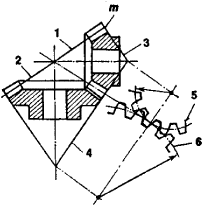

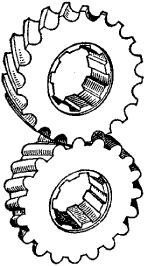

Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

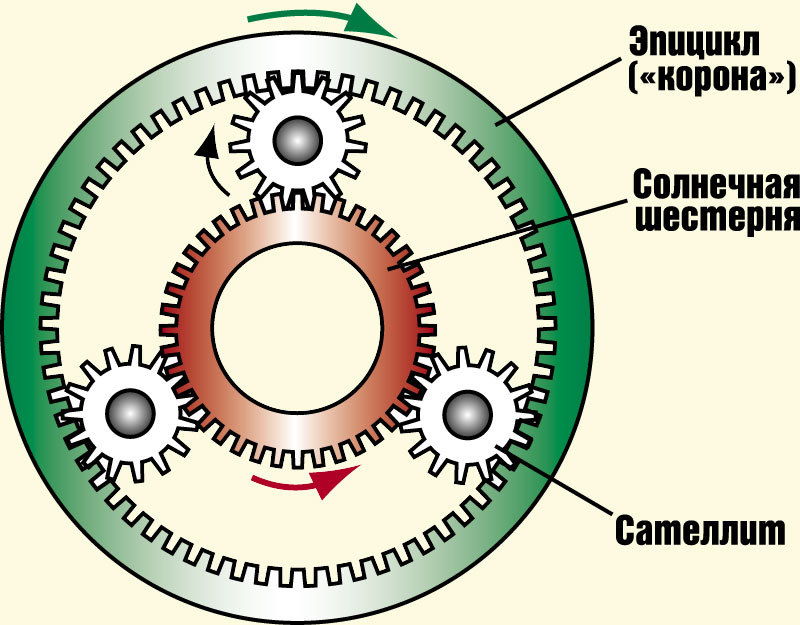

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

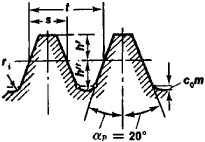

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Способы обработки

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

геометрические параметры, достоинства и недостатки

Существует достаточно большое количество различных механизмов, предназначенных для передачи усилия и вращения. Довольно большое распространение получила зубчатая передача. Подобный механизм выступает в качестве промежуточного элемента, который изготавливается при применении металла с различными эксплуатационными характеристиками. Рассмотрим особенности подобного механизма подробнее.

Общее описание

Стандартная ременная передача предусматривает использование промежуточного элемента, в качестве которого выступает ремень. Зубчатое зацепление характеризуется наличием поверхности зацепления и сопряжения зубьев. Основные элементы зубчатой передачи следующие:

- Ведущее и ведомое колесо.

- Вал, который предназначен для непосредственного крепления колес.

- Подшипники, обеспечивающие подвижность колес.

- Шпонка, исключающая вероятность проворачивания колеса на валу.

Параметры зубчатой передачи могут существенно отличаться. Для начала отметим, что между ведомым и ведущим колесом предусмотрено наличие технологического зазора, который обеспечивает скольжение и возможность теплового расширения, а также смазывание основных элементов для исключения вероятности заклинивания механизма.

Детали машин изготавливаются при применении самых различных металлов, в большинстве случаев это углеродистая сталь. Скорость вращения механизма зависит от точности шестерен, а также некоторых ее других параметров. Принцип работы устройства позволяет использовать его при создании самых различных механизмов, к примеру, насосов или передач.

Конструкция передач

Классическая схема зубчатой передачи применяется уже на протяжении длительного периода. Рассматриваемая конструкция имеет следующие особенности:

- В качестве основы применяется корпус. Зачастую он изготавливается из чугуна или других коррозионностойких сталей. Корпус обеспечивает надежное крепление основных элементов, а также является контейнером для смазки. Существует просто огромное количество различных корпусов, все зависит от области применения механизма.

- Основным элементом является вал, который передает зубчатым зацеплением вращение. Как правило, вал получает вращение от электрического привода или других элементов. Для их крепления устанавливаются подшипники. Вал подбирается под посадочное отверстие зубчатых колес, может иметь ступенчатую форму.

- Садятся шестерни на валы методом прессования. За счет этого исключается вероятность проворачивания элементов, которые находятся в зацеплении. Кроме этого, фиксация обеспечивается за счет шпонки.

- Расстояние между валами зубчатого зацепления выбирается с учетом диаметра колес, а также их других параметров.

- Форма шестерен может существенно отличаться. Зачастую боковая сторона имеет небольшие выступы, а рабочая поверхность представлена сочетанием зубьев. Количество зубьев, их направление и многие другие параметры могут существенно отличаться. Характеристики выбираются в зависимости от области применения механизма.

В целом можно сказать, что рассматриваемое устройство довольно просто, за счет чего обеспечивается длительный срок эксплуатации. Разновидностью зубчатой передачи также является винтовой механизм или рейка. Сегодня чертеж винтовой передачи при необходимости можно сказать с интернета.

Классифицируют зубчатые передачи по довольно большому количеству различных признаков. Только при правильном выборе наиболее подходящего варианта исполнения можно обеспечить длительный срок эксплуатации и требуемые характеристики.

Классификация зубчатых передач

Бывают самые различные виды зубчатых передач. Классификация проводится по большому количеству различных признаков:

- Относительное расположение осей, на которых крепятся колеса. По этому признаку выделяют механизмы с параллельными осями, пересекающимися или скрещивающимися. Проще всего в изготовлении самая распространенная цилиндрическая зубчатая передача, так как в этом случае механизм характеризуется высокой надежностью и длительным сроком эксплуатации. Если нужно изменять направление вращения, то применяется другая конструкция. Зубчатые передачи с параллельными и пересекающимися осями применяются в самых различных случаях, к примеру, при создании насосов и приводом различных устройств.

- Расположение зуба на поверхности изделия относительно посадочного отверстия. По этому признаку выделяют передачи с внутренним и наружным зацеплением. Кроме этого, в некоторых механизмах есть реечная конструкция: прямая рейка подходит для преобразования вращений в прямолинейное движение.

- По форме профиля. Чаще всего устанавливается эвольвентная зубчатая передача, но также применяются неэвольвентные механизмы. Проводится классификация зубчатых колес в зависимости от расположения теоретической линии зуба. По этому признаку выделяют прямозубые устройства и с косым расположением. Кроме этого, есть шевронная зубчатая передача и с винтовым расположением. Современная косозубая передача получила широкое распространение, так как за счет подобного расположения зуба снижается износ и степень шума. Именно поэтому подобные варианты исполнения устанавливаются в случае, когда нужно передать высокую скорость или сделать бесшумное устройство. Конические зубчатые передачи могут изготавливаться и с прямым зубом, но подобные механизмы не предназначены для длительной работы, так как зуб при работе контактирует по всей площади.

- Классификация проводится по конструктивному оформлению корпуса. Выделяют закрытые и открытые передачи. Первый вариант исполнения могут работать исключительно при подаче смазывающего вещества, второй работает и на сухом ходу.

- Передача бывает понижающая и повышающая. Выбор проводится в зависимости от того, нужно ли увеличить количество оборотов или повысить передаваемое усилие.

- По величине окружности выделяют тихоходные, среднескоростные и быстроходные устройства. Выбор проводится в зависимости от того, каким свойствами должно обладать полученный механизм.

Заготовки для получения основных элементов получаются путем литья или штамповки. После этого проводится дальнейшая обработка. Процесс обработки предусматривает применение дисковых и пальцевых фрез, а также шлифовальных кругов для получения требуемого качества поверхности. Другими особенностями обработки отметим следующие моменты:

- Подобные изделия нельзя изготовить методом чистовой прорезки выбранной фрезы. Эта технология применяется только на первоначальном этапе обработки.

- Следующий шаг предусматривает механическую обработку путем обкатки при непосредственном зацеплении. Для этого применяется специальное колесо, которое изготавливается при применении высокопрочного металла.

- В качестве основания часто применяется углеродистая сталь. Для улучшения основных качеств проводится цементация, закалка, цианирование, а также азотирование. Для получения низкокачественных изделий улучшение проводится уже после нарезки зубьев, после чего поверхность доводится до готового варианта путем шлифования или обкатки.

Цилиндрические зубчатые передачи получили самое широкое распространение. Также может устанавливаться эвольвентная разновидность устройства. Для создания особых механизмов применяются планетарные передачи, которые характеризуются более сложной конструкцией.

Многие встречаются с рассматриваемым механизмом в виде редуктора, представленного цилиндрической передачей. Их распространение можно связать со следующим моментами:

- Технология изготовления подобных зубчатых колес достаточно проста, было создано просто огромное количество различного оборудования, которое предназначено для производства подобного изделия.

- В большинстве случаев вращение передается между двумя валами, которые расположены параллельно.

- Редуктор также имеет специальный корпус закрытого типа. Он предназначен для защиты механизма от воздействия окружающей среды, а также накопления масла.

- Изменение передаваемого усилия проводится за счет изменения диаметрального размера изделий.

Многие при эксплуатации передачи не уделяют должного внимания смазке. Именно эта причина приводит к существенному износу рабочих элементов. Своевременная подача смазывающей жидкости существенно снижается трение в зоне контакта, а также снижает вероятность появления коррозии на поверхности.

Конические передачи получили также весьма широкое распространение. Их ключевой особенностью можно назвать расположение осей под углом 90 градусов относительно друг друга. Конструктивными особенностями этого варианта исполнения назовем следующие моменты:

- Шестерни представлены формой срезанного конуса, которые могут соприкасаться друг с другом. Боковыми сторонами. За счет этого усилие передается под углом 90 градусов и поверхность соприкосновения достаточно большая.

- Профиль каждого зуба характеризуется тем, что он больше у снования и меньше возле вершины.

- Зубчатые венцы изготавливаются с прямой, криволинейной и тангенциальной нарезкой.

- Выделяют также гипоидный вариант исполнения. Он характеризуется высокой плавностью хода и низким уровнем шума на момент работы. Устанавливается подобное устройство в случае, когда усилие передается на протяжении длительного периода. При применении гипоидного варианта исполнения рекомендуется смазывать зону контакта при применении специального вещества, которое также выступает в качестве охлаждения.

В отличии от цилиндрических вариантов исполнения, рассматриваемый способен передавать всего 85% несущей способности. Потери можно связать с тем, что проводится перенаправление передаваемого усилия под большим углом.

Реечные передачи также получили весьма широкое распространение. Их непосредственное предназначение заключается в преобразовании вращения в возвратно-поступательное движение. Среди особенностей подобного варианта исполнения отметим следующие моменты:

- Реечная передача довольно проста в изготовлении и с ее монтажом, как правило, не возникает серьезных трудностей.

- Высокая надежность и хорошие нагрузочные способности также определили широкое распространение реечной передачи.

- Область применения довольно обширна: долбежные станки, транспортировочные механизмы, передачи других промышленных механизмов.

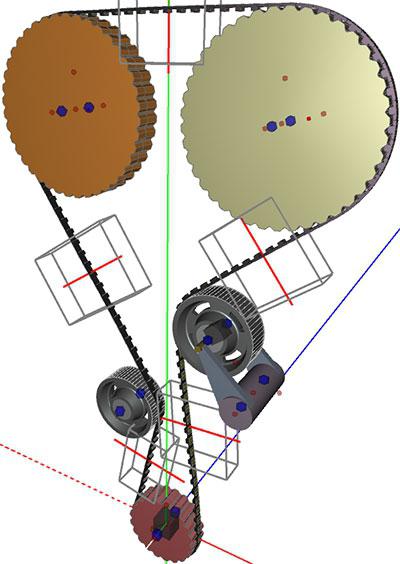

Разновидностью рассматриваемого варианта исполнения можно назвать зубчато-ременные передачи. Эта гибридная модель характеризуется свойствами, которые присущи обоим устройствам. К ключевым особенностям можно отнести:

- Тихая работа. Большинство звездочек характеризуется тем, что металл при соприкосновен на большой скорости становится причиной появления шума. Это может создавать довольно много дискомфорта.

- Отсутствие эффекта проскальзывания. За счет этого существенно повышается показатель КПД и область применения всего механизма.

- Стабильная работа при высоких оборотах достигается за счет применения гибких ремней со специальным сердечником.

Подобный механизм чаще других применяется в качестве привода электрического двигателя.

Геометрические параметры зубчатых колес

Для обеспечения качественного зацепления и условий для передачи большого усилия создается особая геометрия зубчатого колеса. Она характеризуется следующими особенностями:

- Боковые грани на момент работы механизма соприкасаются. Пятно контакта обеспечивается специальной криволинейной формой.

- Наибольшее распространение получил эвольвентный профиль.

- Создается угол зацепления таким образом, чтобы даже при несущественном смещении не происходило заклинивание механизма. Параметры зубчатых колес указываются на чертежах.

Основным элементом передачи можно считать зубчатые колеса. Их основными параметрами назовем следующие моменты:

- Делительная окружность. Она указывается на всех чертежах. Под этим параметром понимают соприкасающиеся окружности, катящиеся одна по другой без скольжения.

- Шаг расположения зубьев-расстояние между профильными поверхностями соседних зубьев. Этот параметр указывается для всех передач и механизмов в спецификации и на чертежах.

- Длина делительной окружности или модуль также является важным параметром, который нужно учитывать.

- Высота делительной головки.

- Зуб является важным элементом каждого колеса. Он характеризуется довольно большим количеством различных характеристик, среди которых отметим высоту ножки, самого зуба и делительной головки.

- Диаметр окружности вершин и впадин зубьев.

Некоторые их приведенных выше параметров рассчитываются при проектировании передачи, другие выбираются по табличным данным. Прямозубая передача проще всего в проектировании и изготовлении, но она характеризуется менее привлекательными эксплуатационными характеристиками. Крутящий момент и другие параметры выбираются в зависимости от поставленной задачи при проектировании конструкции.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

- Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

- Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно. Изменение зазора проводится путем регулировки положения вала и подшипников.

- На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

- Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

- После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

- На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства. На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса. В самых сложных случаях происходит его обрыв.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

ТИПЫ ЗУБЧАТЫХ ПЕРЕДАЧ (анимация)

По сути , шестерни это устройства , которые

передают вращательное движение от одной оси

к другой .

Некоторые типы передач могут

осуществлять и поступательные

движения.

Существуют десятки различных типов передач в

промышленности , лишь некоторые из которых

показаны здесь.

ЦИЛИНДРИЧЕСКИЕ ШЕСТЕРНИ

Цилиндрические зубчатые колеса работают на валах оси которых параллельны

Одним из побочных эффектов пар цилиндрических зубчатых колес является то, что выходные оси вращается в противоположном направлении , от входной оси , эффект , который можно ясно увидеть в анимации

КОНИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

Конические шестерни работают на осях, которые не являются параллельными. Конические шестерни могут быть сделаны специально для осей практически под любым углом

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение. Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

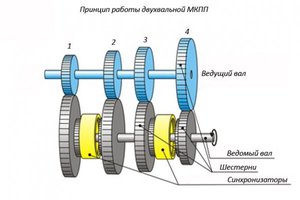

ПЕРЕДАЧА С ПЕРЕКЛЮЧЕНИЕМ ШЕСТЕРЕН

Движущей кольцо, в сочетании с парой промежуточных шестерен, которые не зафиксированы на своей оси , обладают функцией , включать и выключать шестерни в работу.

Анимация показывает, работу шестерни , на отключение или или для того что бы обеспечить сцепление шетерен с помощью промежуточной шестерни. Движущееся кольца показаны красным цветом. , оси соединены с серой осью с белыми дисками которые скользит по пазам основной оси . Движущей белое кольцо вращается вместе с осями. Сначала , движущиеся кольцо отключено так как темно-серая и зеленая передача не зацеплены . Движущиеся кольцо, приходит в зацепление с зеленым и тем самым приводит в движение синюю передачу . Движущиеся кольцо не использует зубьев, а использует четыре конических пальца , существует значительный зазор между кольцом и пальцами. Что позволяет подключать кольцо на холостом ходу или когда шестерни вращаются с разными скоростями

РЕГУЛИРУЕМЫЙ РОТОР

![]()

ОРИГИНАЛЬНЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

Зубчатая передача и зубчатые передачи виды и типы.

В современном машиностроении и приборостроении применяются самые разные по своему виду зубчатые колеса, зубчатые секции и рейки. Особенно широко применяются в практике машиностроения и приборостроения цилиндрические и конические зубчатые колеса. Вид зубчатого колеса определяется поверхностью заострения зубьев, так как например, если поверхность заострения цилиндрическая, зубчатые колеса называются цилиндрические. Если поверхность заострения зубьев коническая, то и колесо считается коническим. Зубчатые колеса могут иметь прямые и непрямые зубья. Цилиндрические колеса с косыми зубьями. Конические колеса с непрямыми зубьями Колесо с шевронным зубом. Оно способно выдерживать особенно большие силовые нагрузки. Зубчатые колеса отличают и по профилю самого зуба. Эвольвентные колеса с наружными и внутренними зубьями. Профиль зуба колеса может быть и не эвольвентным, например колеса круговым профилем зуба. В часовой промышленности обычно применяются колеса с циклоидальным профилем зуба. Характеристики зубчатого зацепления:

- Диаметр:

- Количество зубьев;

- Шаг;

- Высота зубца;

- Модуль зубчатого колеса.

Разновидности модуля это основной. он самый распространённый и торцевой.Рассчитать модуль можно взяв высоту зуба и разделив её на 2,25.

Типы Зубчатых передач — колесо зубчатой передачи

Зубчатые колеса могут входить в состав зубчатых передач различного типа. В машиностроении большинство передач выполняют одновременно и силовые функции, в тяжелых и мощных машинах нагрузки на зубья могут измеряться тоннами, а передаваемые мощности тысячами киловатт. В часовой промышленности и в приборостроении зубчатые передачи выполняют в основном кинематические функции, осуществляя лишь преобразования угловых скоростей.

Виды зубчатых передач и зубчатых колес

Все эти разнообразные зубчатые передачи вне зависимости от назначения в своём простейшем назначении представляют собой 2 зубчатых колеса смонтированных на стойке. Пара зубьев передачи образуют высшую кинематическую пару называемую зубчатым зацеплением. Оси колес зубчатой передачи могут быть параллельны такая передача называется цилиндрической. Коническая передача. Здесь оси зубчатых колес пересекаются это позволяет передавать движения под любым углом между осями. Зубчатые передачи с перекрещивающимися осями колес получили название гиперболоидных.

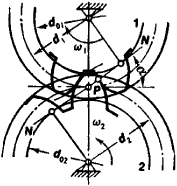

Любые зубчатые передачи разделяются по признаку расположения оси мгновенного относительного движения. Особенно хорошо это можно наблюдать на примере цилиндрических передач. Если ось мгновенного относительного движения расположена между осями колес точка Р, то пары зубьев образуют внешнее зацепление. Если ось мгновенного относительного движения находится вне осей колес, то такое зацепление называется внутренним зацеплением. Передачи с внутренним зацеплением позволяют добиться большой компактности передачи и широкого разнообразия передаточных отношений. Все передачи цилиндрические, конические, гиперболоидные с внешним и с внутренним зацеплением могут иметь постоянное и переменное передаточное отношение. Зубчатые передачи с постоянным передаточным отношением. Зубчатые передачи с параллельными осями колес получили название цилиндрических, так как аксоиды у колес передачи представляют собой цилиндры. Самая распространенная на практике цилиндрическая зубчатая передача имеет эвольвентное зацепление. В цилиндрических эвольвентных передачах как и в других общая нормаль к взаимодействую профилю зубьев проведенная через точки касания зубьев обязательно проходит через поле зацепления.

Если диаметр основной окружности эвольвентного зубчатого колеса равен бесконечности, то колесо превращается в зубчатую рейку. Зубчатое зацепление колеса с рейкой преобразует вращательное движение колеса в поступательное движение рейки и широко используется в машиностроении. Профили зубьев колес передающих вращение могут быть очерчены необязательно по эвольвенте, они могут быть построены и по другим кривым. Цепочная передача это разновидность циклоидальной передачи.

Современное машиностроение предъявляет зубчатым передачам всё более и более повышенные требования как по плавности и бесшумности хода, так и по силовым нагрузкам. Поэтому разрабатываются всё новые и новые разновидности зубчатых передач например передача Новикова с выпукло вогнутым круговинтовым зацеплением с точечным контактом. Цилиндрические зубчатые передачи имеют наиболее массовое практическое применение. Купить зубчатую передачу можно тутКонические Зубчатые передачи.

Зубчатые передачи с пересекающимися осями колес получили название конических, так как аксиоиды у колес передачи круглые конусы. Конические зубчатые передачи могут состоять из колес с прямыми зубьями, но наибольшее распространение получили конические передачи, где колёса имеют непрямые зубья. Коническая зубчатая передача может быть составлена из цилиндрического конического колеса. Могут иметь точечный контакт, но это не обязательно Это пара колёс имеет линейный контакт.

- Гиперболоидные зубчатые передачи.

Зубчатые передачи с переменным передаточным отношением

Настоящее время открываются широкие возможности применения передачи с переменным передаточным отношением, которые проектируются на основании заданного закона изменения передаточного числа. Если например в цилиндрических передачах с постоянным передаточным отношением положение полюсов зацепления на линии центра постоянно, то в зубчатых передачах с переменным передаточным отношением полюс зацепления перемещается по линии центров. Передачи с переменным передаточным отношением могут быть с параллельными осями, с пересекающимися и перекрещивающимися осями. Они могут быть также с внешним и внутренним зацеплением.

Планетарные передачи.

Передача в которой ось хотя бы одного колеса перемещается в пространстве называется планетарной. Малое колесо сателлит с помощью водила совершает сложное движение перемещаясь по большому колесу. Возможности планетарных передач очень велики,например при определенном соотношении числа зубьев у колес планетарной передачи можно обеспечить поступательное движение любой точке на начальной окружности сателитаили или поступательное движение одного из сателлитов. Зубчатые планетарные передачи особенно широко применяются в планетарных редукторах. Разновидностью зубчатой планетарной передачи со степенью подвижности больше единицы являются дифференциалы. Они осуществляют алгебраическое сложение или вычитание угловых скоростей. Дифференциалы могут быть составлены из цилиндрических или конических колес. В последнее время появились волновые зубчатые передачи с гибким колесом , отличительной способностью этих передач является возможность получения больших передаточных отношений и большого числа контактирующих пар зубьев за счет деформации гибкого зубчатого колеса.

Зубчатые передачи имеют многовековую историю. Современная техника предъявляет к ним всё более высокие требования. Дальнейшее развитие зубчатых передач важнейшая задача теории машин и механизмов. Купить шестерни можно тутВиды зубчатых колёс.

Состав зубчатого колеса довольно прост: тело и зубья, каждое из которых делится на составляющие в виде головки и ножки.

Колеса подразделяются по форме продольной линии каждого отдельно взятого зуба, например:

В тех случаях, когда необходимо использовать невысокую (или среднюю) окружную скорость, лучше использовать прямозубые зубчатые колеса. При повышенных окружных скоростях и при необходимости бесшумности, используют косозубые колеса. А для третьего вида зубчатых колес характерна взаимозаменяемость осевых сил из-за того что зубья имеют форму как буква V. Спектр данных комплектующих очень разнообразен, для каждого единичного случая можно подобрать наиболее подходящую деталь. Описание зубчатых колес и зубчатых передач можно посмотреть тутВ зависимости от требований к нормам точности и нормативов для передачи, происходит выбор метода обработки таких комплектующих, это обусловлено сферой применения этих деталей. Их изготовление происходит на различных станках разнообразными способами:

Зубчатые передачи. Механизм и виды зубчатых передач :: SYL.ru

Зубчатые передачи широко распространены и в промышленных агрегатах, и в бытовых приборах. Они выступают промежуточным звеном между источником вращательно-поступательного движения и узлом, выступающим конечным потребителем этой энергии. Причем передаваемая мощность может исчисляться как ничтожно малыми единицами (часовые механизмы и измерительные приборы), так и огромными усилиями (турбины электростанций).

Виды передачи движения

Двигатель, генерирующий энергию, и конечный агрегат, ее потребляющий, часто отличаются по таким характеристикам, как скорость вращения, мощность, угол приложения усилия. Кроме того, один источник вращательной энергии может служить для приведения в действие сразу нескольких различных узлов или агрегатов. Чтобы обеспечить доставку крутящего момента в таких условиях, необходимы промежуточные модули, которые бы передавали это усилие с минимальными потерями.

Если в результате такой раздачи или преобразования обороты ведущего вала становятся больше, чем у ведомого, то принято говорить о понижающей передаче. В этом случае потеря скорости компенсируется увеличением нагрузки на ведомой оси и приростом мощности потребляющего узла. В случае, когда в конечном итоге наблюдается увеличение количества оборотов, такая передача будет повышающей. Соответственно, это будет сопровождаться снижением усилия на ведомом валу.

Особенности зубчатого механизма

Ременная передача предполагает наличие между шкивами на связанных валах промежуточного звена – гибкого ремня. Зубчатый механизм от такого соединения отличается наличием на поверхности сопряженных деталей зубьев зацепления. По профилю и размеру они идентичны.

Головка зуба колеса входит в зацепление с повторяющей ее профиль впадиной на шестерне. При вращении ведущего вала ведомый проворачивается в противоположную сторону. Между ними конструктивно предусмотрен минимально возможный зазор, обеспечивающий скольжение, тепловое расширение и смазку для недопущения заклинивания. При этом ведущая часть парного механизма называется колесом, а ведомая – шестерней.

У ременной передачи плоскость зацепления ремня со шкивом составляет не менее трети длины окружности. В зубчатом механизме между ведущим колесом и ведомой шестерней под нагрузкой в постоянном контакте находится одна пара зубьев. Колеса и шестерни на валах обычно монтируются на шпоночном соединении.

Преимущества

Зубчатые передачи имеют широкое распространение. Они долговечны и надежны в работе при соблюдении допустимых уровней нагрузок и надлежащем уровне обслуживания. Малогабаритный механизм обеспечивает высокий коэффициент полезного действия и может применяться для широкого круга изменения скоростей.

Наличие зубьев зацепления позволяет добиваться постоянства передаточных отношений между сопряженными валами из-за отсутствия возможности их проскальзывания. При этом нагрузки на валы не превышают допустимых пределов.

Недостатки

Зубчатые передачи имеют и ряд особенностей, которые могут быть отнесены к их недостаткам. В плане эксплуатации – такой механизм шумит при высокой скорости вращения. Он не может гибко реагировать на изменяющуюся нагрузку, так как представляет собой жесткую конструкцию с точной регулировкой.

В технологическом плане – это сложность изготовления пар колес зацепления. Для такого вида передач требуется повышенная точность, так как зубья находятся в зацеплении при постоянно изменяющемся напряжении. В таких условиях возможны усталостные разрушения материала.

Это происходит при превышении допустимых нагрузок. Зубья могут выкрашиваться, частично или полностью ломаться. Отколовшиеся осколки попадают в механизм, повреждают соседние сопрягающиеся участки, что приводит к заклиниванию и выходу из строя всего узла.

Виды

Наибольшее распространение получила цилиндрическая зубчатая передача. Ее применяют в узлах и механизмах с параллельным расположением валов. По конструктивным особенностям различают зубья с прямым, косым и шевронным профилем.

Для перекрещивающихся валов используют червячную, винтовую цилиндрическую передачи, а для пересекающихся – коническую. Реечная передача отличается тем, что шестерня в общем парном механизме заменяется рабочей плоскостью. При этом на ней нарезаны зубья, идентичные по профилю колеса. В итоге вращательное движение преобразуется в поступательное.

Также разделяют передачи по скорости вращения: тихоходные, средние и скоростные. По назначению их делят на силовые и кинематические (не передающие значительной мощности). Кроме того, зубчатые передачи могут классифицироваться по величине передаточного числа, подвижности осей (рядовые и планетарные), числу степеней, точности зацепления (12 классов), способу изготовления. По форме профиля зуба могут быть эвольвентные, циклоидальные, цевочные, круговые.

Применение

Все виды зубчатых передач широко используются в различных отраслях промышленного производства. Годовое производство различных колесных пар исчисляется миллионами. Сфера их применения настолько обширна, что редкий прибор, механизм или агрегат, использующий в работе вращательное движение, не имеет в своем составе того или иного вида зубчатого подвижного соединения.

Цилиндрическая зубчатая передача используется для преобразования вращательного движения с понижающим или повышающим коэффициентом. Примеры: двигатели внутреннего сгорания, коробки перемены передач в подвижном составе, станкостроении, буровом, металлургическом, горнодобывающем производстве и всех видах промышленности.

Коническая зубчатая передача используется в меньшей степени из-за сложности в процессе изготовления колесных пар. Применяется в сложных и комбинированных механизмах, где присутствует вращательное движение с переменными углами и изменением нагрузок. В специальных редукторах обычно используются конические зубчатые передачи. Примеры: ведущие мосты автомобилей, сельхозтехники, локомотивов, колесные пары конвейеров, приводы различного промышленного оборудования.

Цилиндрические передачи

Применяются наиболее широко, так как технология изготовления колесных пар сравнительно проста и отработанна. Цилиндрическая зубчатая передача используется для передачи крутящего момента между валами, расположенными в параллельных плоскостях. Различаются по форме зубьев: с прямым расположением, косым и шевронным. В редких случаях при перекрещении валов и незначительных нагрузках используется винтовой профиль.

Зубья прямого расположения используются больше всего. Их применяют для передачи крутящего момента с незначительной или средней нагрузкой, а также в случаях, когда есть необходимость смещения колес в процессе работы вдоль оси вала. Косые зубья применяют для плавности хода. Их используют для ответственных механизмов и при повышенных нагрузках. Шевронный профиль (два ряда косых зубьев по краям, расположенных в форме елочки) отличается высокой уравновешенностью осевых сил смещения, которые являются недостатком косозубых колесных пар.

Прямозубые цилиндрические передачи могут быть открытого и закрытого типа. В последнем случае зубья одного из колес располагаются не на наружной, а на внутренней поверхности окружности.

Коническая передача

В условиях, когда крутящий момент от источника к потребляющему узлу нужно доставлять с угловым смещением, используют пересекающиеся валы. Их оси чаще всего находятся под углом 90 градусов. В таких случаях обычно применяется коническая зубчатая передача.

Называется так из-за конструктивных особенностей пар шестерен. Они имеют форму срезанного конуса и сопрягаются своими боковыми плоскостями, на которых нарезаются зубья. По профилю они выше у основания и уменьшаются по направлению к вершине.

Зубчатый венец может иметь прямую, тангенциальную или криволинейную нарезку. Если по профилю он выполнен в виде винтовой спирали, и валы кроме пересечения еще имеют и осевое смещение, то такая коническая передача называется гипоидной. Она обладает плавностью хода и низким уровнем шума, но имеет повышенную склонность к заеданию, поэтому для нее используются специальные смазочные материалы.

В сравнение с цилиндрическими передачами конические могут обеспечить лишь 85% их несущей способности. По технологии изготовления и сборки они являются самыми сложными. Однако возможность передачи крутящего момента с угловым смещением делает их незаменимыми в сложных узлах и механизмах.

Реечная и ременная зубчатая передача

Когда нужно преобразовать вращательное движение в поступательное или наоборот, одно из колес заменяется плоскостью с нарезанными зубьями. Реечная передача отличаются простотой изготовления и монтажа, надежностью и хорошими нагрузочными характеристиками. Применяется в станкостроении и для приводов, где используется поступательное движение: долбежные станки, транспортеры с попеременной подачей.

Зубчато-ременная передача – это гибридная модель, вобравшая положительные качества обеих видов. Отличается постоянством передаточного числа из-за отсутствия проскальзывания. Тихая работа при высоких оборотах и нагрузках достигается путем использования гибких ремней с сердечником. Часто используются в приводах электродвигателей.

На парных шкивах узла агрегата и на эластичном ремне, их связующем, имеются идентичные по профилю зубья. Передача работает не по принципу трения, а используется механизм зацепления. При этом с одной стороны отпадает необходимость сильного натяжения между шкивами и точной регулировки, с другой – смазки между сопрягающимися металлическими деталями.

Материал

Зубчатые передачи должны обладать надежностью в роботе при разных скоростях и нагрузках, прочностью зубьев, их износостойкостью и способностью противостоять заеданию. В качестве основного материала для колесных пар выступает сталь. Она может подвергаться термообработке или иметь в своем составе легирующие добавки и примеси. Как материал для тихоходных механизмов, имеющих большие габариты и открытый тип конструкции, может выступать чугун.

Для предотвращения заедания парные колеса изготавливают из различного по крепости материала. Если для колеса и шестерни используется высокоуглеродистая сталь, то используют различную степень их термообработки. Также применяется бронза, латунь, капролон, текстолит, пластики и формальдегиды.

Изготовление

Заготовки для колесных пар зубчатых передач могут быть изготовлены методом литья или штамповкой. В дальнейшем они подвергаются дополнительной обработке, и производится нарезания зубьев. Используют для этого дисковые и пальцевые фрезы, фасонные шлифовальные круги.

Механизм зубчатой передачи конического типа нельзя изготовить методом чистовой прорезки фрезой или шлифовкой, так как профиль выступов и впадин не постоянен. Это можно делать лишь на начальном этапе черновой обработки. Дальнейшая доводка производится на станках в процессе обкатки с зацеплением. Для этого используется парное колесо из высокопрочного материала, повторяющего основной профиль. Оно выступает в роли режущего инструмента.

Углеродистые стали подвергают закалке, цементации, азотированию или цианированию. Для неответственных узлов термообработка может проводиться после нарезания зубьев. Для колесных пар высокой точности требуется дополнительная финишная шлифовка или обкатка.

Обслуживание

При нормальной работе зубчатый механизм работает плавно, а процесс сопровождается монотонным умеренным шумом. Наличие посторонних звуков и неравномерность вращения свидетельствуют об износе поверхностей, входящих в зацепление, или нарушении регулировки.

Во время проведения технического обслуживания при осмотре проверяют отсутствие трещин, поломок зубьев или их сколов. Особое внимание обращается на правильность зацепления колесных пар и отсутствие зазоров. При работе проверяют торцевое биение и контролируют поверхности трения.

Правильность зацепления определяют нанесением краски на зубья передачи. Пока она не засохла, валы проворачивают несколько раз и осматривают места соприкосновения рабочих поверхностей. По форме отпечатка (он должен быть в форме эллипса) определяют общее состояние передачи.

Обращают внимание на точки касания. Они должны быть приблизительно в средней части высоты зуба. Пятно краски должно занимать 70 – 80% его длины. Регулировка в основном сводится к увеличению или уменьшению толщины прокладок под подшипниками.

В зависимости от типа узла смазка открытого механизма может проводиться периодически вручную пластичным материалом. Для закрытых конструкций она осуществляться принудительно разбрызгиванием или окунанием части венца рабочего колеса в ванну со смазкой.

Параметры зубчатой передачи

Для характеристики механизма зацепления определяют диаметры делительной и основной окружности, межосевое расстояние и возможное смещение валов. Взаимосвязь количества зубьев ведущего и ведомого колеса определяет передаточное отношение. Оно по исходным данным позволяет вычислить обороты для пары зацепления.

Колесо зубчатой передачи изначально характеризуется числом зубьев и модулем. Он стандартизирован и отображает длину делительной окружности, приходящейся на один зуб. Определяют диаметры выступов и впадин. Рассчитывают общую длину, высоту и толщину зуба, а также отдельных его частей – головки и ножки.

Рассчитывается делительный диаметр. Используется коэффициент ширины зубчатого венца. В случае с косыми зубьями определяются с углом их наклона. Нужно учитывать, что в конических и цилиндрических передачах он разный.

Кроме перечисленного еще используется угол профиля, коэффициент торцевого перекрытия и смещения, линии зацепления. Для червячных передач рассчитывают число витков, диаметр и вид червяка.

Расчет зубчатой передачи

Перед проектированием следует изучить исходные данные и определиться с условиями планируемой эксплуатации механизма. Учитывается исходный контур, тип и вид передачи, ее расположение в узле, допустимые нагрузки, материал для колесных пар и их термообработка. На этом этапе берется во внимание частота вращения валов и их диаметры, крутящий момент, передаточное число.

Чтобы произвести расчет зубчатой передачи, нужно определиться с общим модулем зацепления, числом зубьев для шестерни и колеса, их профилем, углом наклона и расположением. Определяют межосевое расстояние, выбирается ширина зубчатых венцов пары.

Рассчитываются геометрические показатели станочного зацепления, для которого проектируется зубчатая передача. Чертеж должен отображать не менее двух проекций: фронтальный и боковой вид слева с нанесенными промерами. Дополнительно составляется таблица основных геометрических и конструктивных параметров, строятся графики.

Значения рассчитывают по формулам, таблицам, применяют коэффициенты и соотношения, при этом используются исходные данные колеса и шестерни. В алгоритме расчетов для отдельных передач может присутствовать до пятидесяти и более шагов и логических этапов. Оптимальным решением вопроса детального проектирования является использование специализированной компьютерной программы.

Размеры пазов под шпонки или шлицы подбирают по стандартам. На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

Стандарты

Нормируются ли зубчатые передачи? ГОСТ, действующий в настоящее время, определяет допустимые отклонения для готовых колесных пар. Точность заготовок устанавливается в зависимости от технологических особенностей и может регулироваться для каждой отрасли или завода-изготовителя отдельно.

Для каждого вида зубчатых передач существуют нормы взаимозаменяемости. Отдельные стандарты утратили актуальность вообще, некоторые действуют лишь в отдельных регионах. Тем не менее, нормы, разработанные ранее, используются для общей терминологии, обозначений, порядка разработки документации и построения чертежей.

ГОСТы регулируют параметры расчетов геометрии зубчатых колесных пар, их модули, исходные контуры, степени точности и виды сопряжений. Другие нормативы устанавливают стандарты на отдельные элементы деталей, а третьи – на уже готовые узлы и агрегаты.

Быстрое моделирование шестерней по параметрам

Приветствую!Вопрос о моделировании шестерней поднимался неоднократно, но решения либо подразумевали использование серьезных платных программ, либо были слишком упрощенными и им не хватало инженерной строгости.

В этой статье я постараюсь с одной стороны, дать сухую мэйкерскую инструкцию, как смоделировать шестерню по нескольким легко измеряемым параметрам, с другой, не обойду и теорию.

В качестве примера возьмем шестерню от дроссельной заслонки автомобиля:

Это классическая цилиндрическая прямозубая шестерня с эвольвентным зацеплением (точнее, это две таких шестерни).

Это классическая цилиндрическая прямозубая шестерня с эвольвентным зацеплением (точнее, это две таких шестерни).Принцип эвольвентного зацепления:

Для нас важно, что подавляющее большинство встречающихся в быту шестерней имеют именно эвольвентное зацепление.

Для нас важно, что подавляющее большинство встречающихся в быту шестерней имеют именно эвольвентное зацепление.Для изучения параметров шестерней воспользуемся программой с остроумным названием Gearotic. Мощнейшая узкоспециализированная программа для моделирования и анимирования всевозможных шестерней и передач.

Бесплатная версия не дает экспортировать сгенерированные шестерни, но нам и не надо. Непосредственно моделировать будем позже.

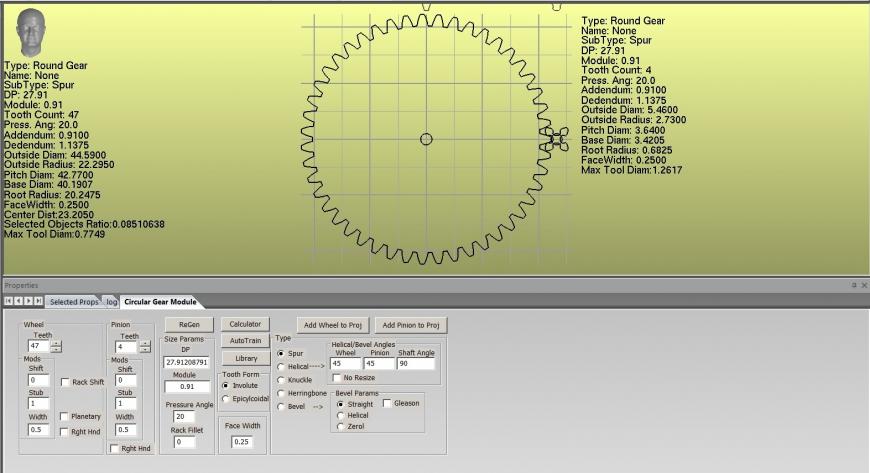

Итак, запускаем Gearotic

Слева в поле Gears нажимаем Circular, попадаем в редактор шестерней:

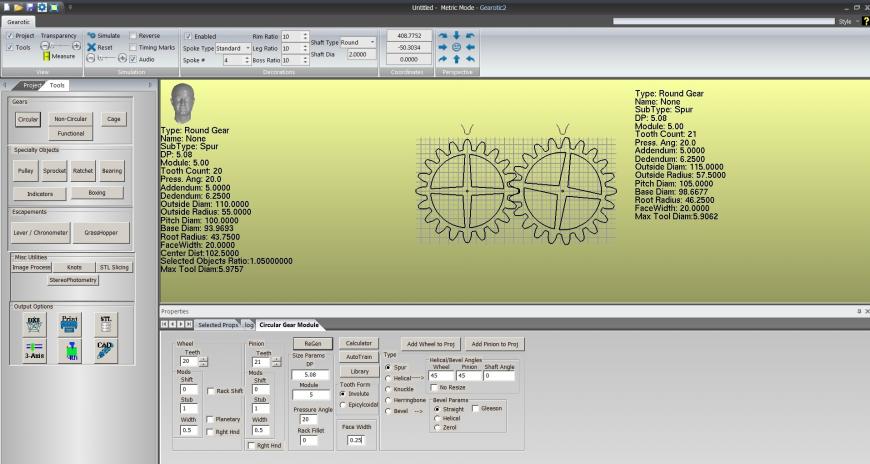

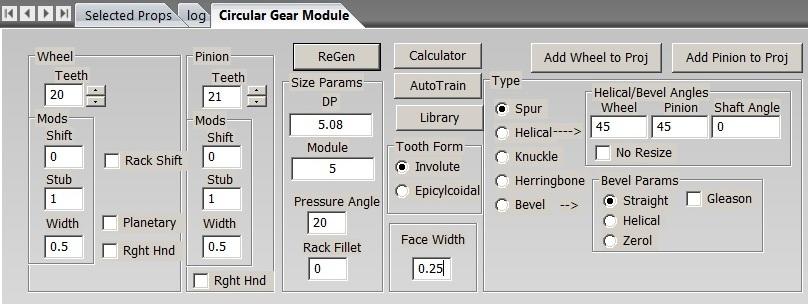

Слева в поле Gears нажимаем Circular, попадаем в редактор шестерней: Рассмотрим предлагаемые параметры:

Рассмотрим предлагаемые параметры: Первые два столбца Wheel и Pinion

Первые два столбца Wheel и PinionWheel — это будет наша шестерня, а Pinion — ответная часть, которая нас в данном случае не интересует.

Teeth — количество зубьев

Mods — модификаторы формы зуба. Самый простой способ понять, что они делают — поварьировать их. Не все параметры применяются автоматически. После изменения нужно нажимать кнопку ReGen. В нашем случае (как и в большинстве других) оставляем эти значения по умолчанию.

Галка Planetary — выворачивает шестерню зубьями внутрь (коронная шестерня).

Галка Rght Hnd (Right Hand) — меняет направление скоса у косозубых шестерней.

Блок Size Params

DP (Diametral Pitch) — число зубьев, деленное на диаметр делительной окружности (pitch diameter)

Неинтересный для нас параметр, т.к. измерять диаметр делительной окружности неудобно.

Неинтересный для нас параметр, т.к. измерять диаметр делительной окружности неудобно.Module (модуль) — важнейший для нас параметр. Вычисляется по формуле M=D/(n+2), где D — внешний диаметр шестерни (легко измеряемый штангенциркулем), n — число зубьев.

Pressure Angle (угол профиля) — острый угол между касательной к профилю в данной точке и радиусом — вектором, проведенным в данную точку из центра колеса.

.jpg) Существуют типичные значения этого угла: 14.5 и 20 градусов. 14.5 используется гораздо реже и в основном на очень маленьких шестернях, которые на FDM-принтере всё равно отпечатаются с большой погрешностью, так что на практике можно смело ставить 20 градусов.

Существуют типичные значения этого угла: 14.5 и 20 градусов. 14.5 используется гораздо реже и в основном на очень маленьких шестернях, которые на FDM-принтере всё равно отпечатаются с большой погрешностью, так что на практике можно смело ставить 20 градусов.Rack Fillet — сглаживание основания зуба. Оставляем 0.

Блок Tooth Form

Оставляем Involute — эвольвентное зацепление. Epicylcoidal — циклоидное зацепление, используемое в точном приборостроении, например, в часовых механизмах.

Face Width — толщина шестерни.

Блок Type

Spur — наша прямозубая шестерня.

Helical — косозубая шестерня:

Knuckle — честно говоря, не знаю, как такая по-русски называется:

Knuckle — честно говоря, не знаю, как такая по-русски называется: Herringbone — шевронная шестерня:

Herringbone — шевронная шестерня: Bevel — коническая шестерня:

Bevel — коническая шестерня: Вернемся к нашей шестерне.

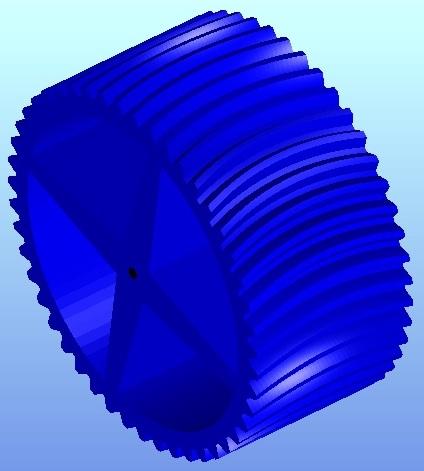

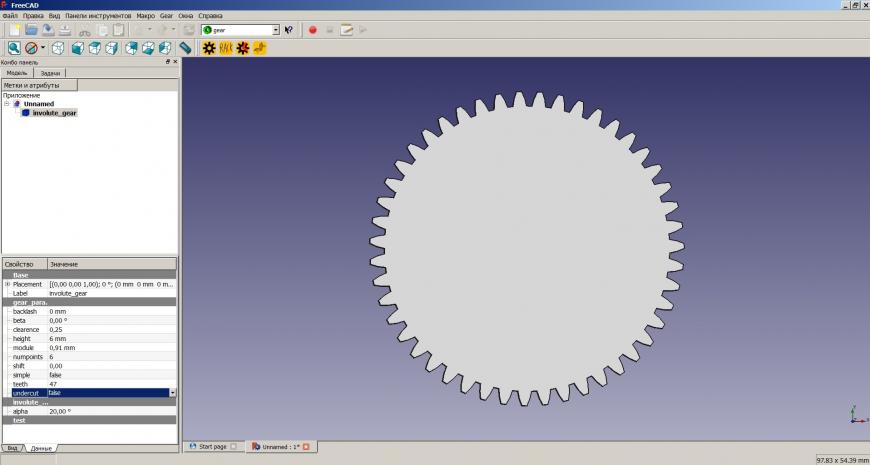

Вернемся к нашей шестерне.Большое колесо имеет 47 зубьев, внешний диаметр 44.6 мм, диаметр отверстия 5 мм, толщину 6 мм.

Модуль будет равен 44.6(47+2)=0.91 (округлим до второго знака).

Вносим эти данные:

Слева расположена таблица параметров. Смотрим Outside Diam (внешний диаметр) 44.59 мм. Т.е. вполне в пределах погрешности измерения штангенциркуля.

Слева расположена таблица параметров. Смотрим Outside Diam (внешний диаметр) 44.59 мм. Т.е. вполне в пределах погрешности измерения штангенциркуля.Таким образом мы получили профиль нашей шестерни, выполнив всего одно простое измерение и посчитав количество зубьев.

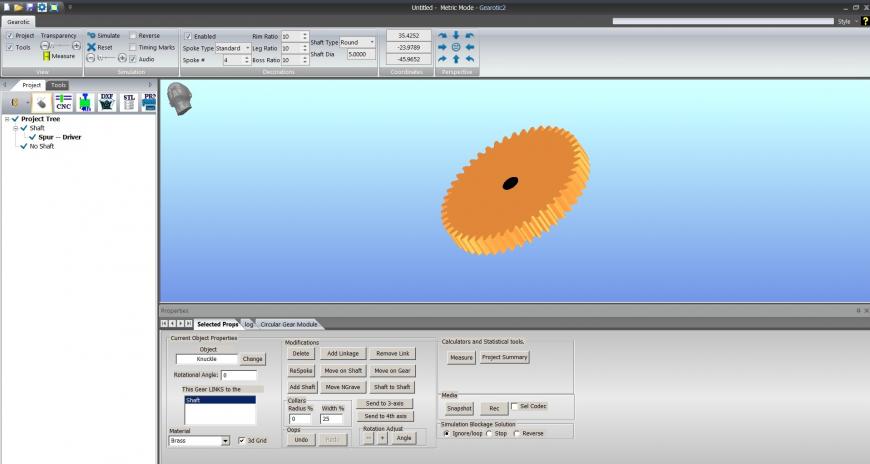

Укажем толщину (Face Width) и диаметр отверстия (Shaft Dia в верхней части экрана). Жмем Add Wheel to Proj для получения 3d-визуализации:

Увы, бесплатная версия не дает экспортировать результат, поэтому придется задействовать другие инструменты.

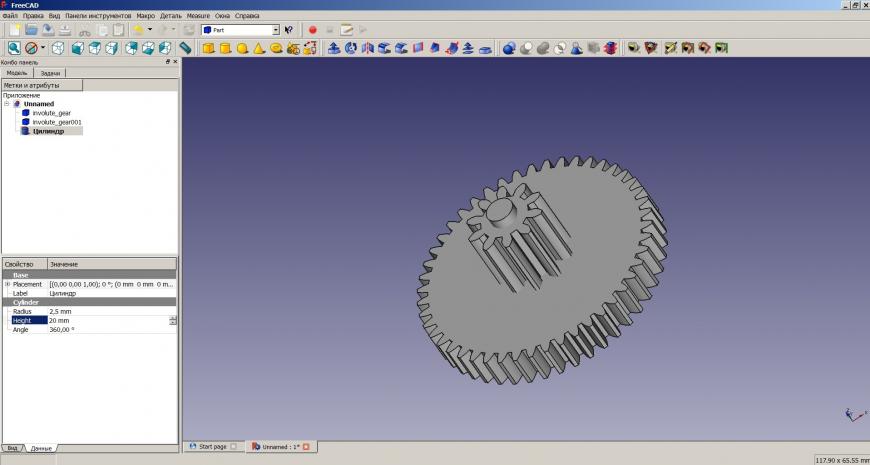

Увы, бесплатная версия не дает экспортировать результат, поэтому придется задействовать другие инструменты.Устанавливаем FreeCAD Кто не владеет Фрикадом — не волнуйтесь, глубоких знаний не потребуется. Скачиваем плагин FCGear.

Находим папку, куда установился Фрикад. В папке Mod создаем папку gear и помещаем в нее содержимое архива.

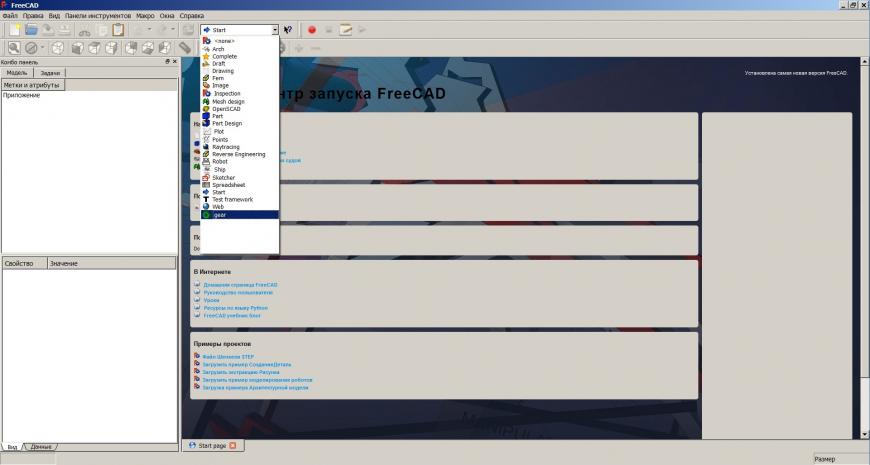

После запуска Фрикад в выпадающем списке должен появиться пункт gear:

Выбираем его, затем Файл — Создать

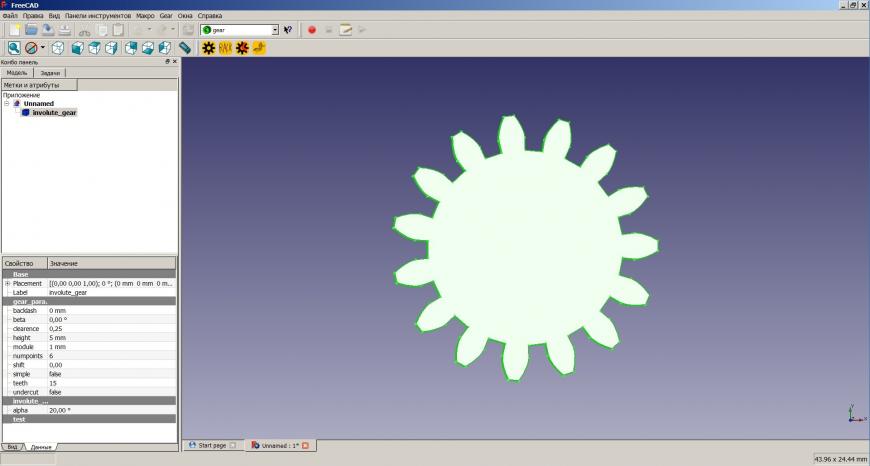

Выбираем его, затем Файл — СоздатьНажимаем на иконку involute gear вверху экрана, затем выделяем появившуюся шестерню в дереве слева и переходим на вкладку ‘Данные’ в самом низу:

В этой таблице параметров

В этой таблице параметровteeth — количество зубьев

module — модуль

height — толщина (или высота)

alpha — угол профиля

backlash — значение угла для косозубых шестерней (мы оставляем 0)

Остальные параметры являются модификаторами и, как правило, не используются.

Вносим наши значения:

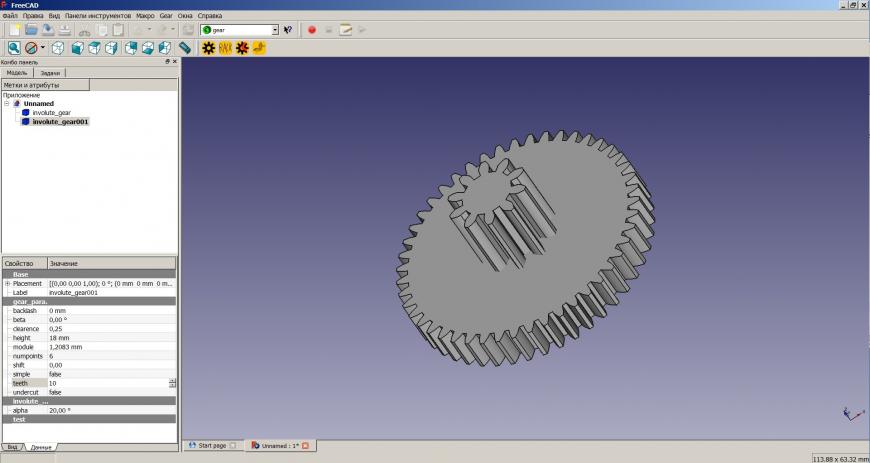

Добавим еще одну шестерню.

Добавим еще одну шестерню.Укажем высоту 18 мм (общая высота нашей исходной шестерни), количество зубьев — 10, модуль 1.2083 (диаметр 14.5 мм)

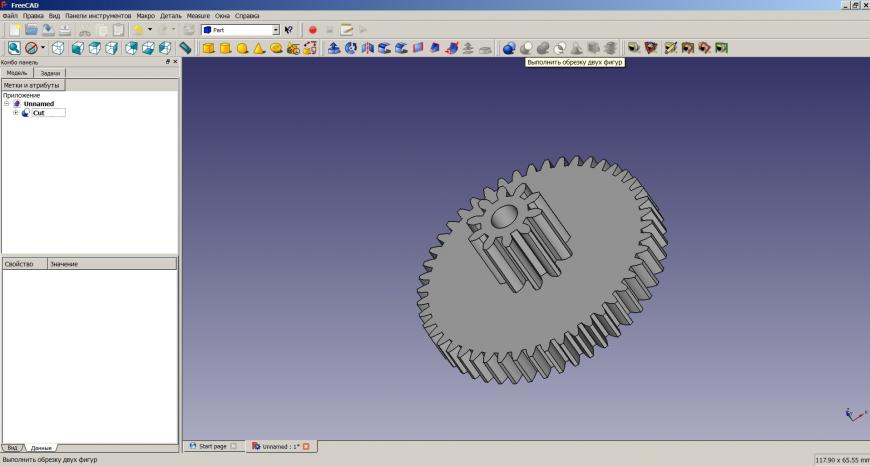

Осталось сделать отверстие. Перейдем на вкладку Part и выберем Создать цилиндр. В Данных укажем радиус 2.5 мм и высоту 20 мм

Осталось сделать отверстие. Перейдем на вкладку Part и выберем Создать цилиндр. В Данных укажем радиус 2.5 мм и высоту 20 мм Удерживая клавишу Ctrl выделим в дереве шестерни и нажмем Создать объединение нескольких фигур на панели инструментов.

Удерживая клавишу Ctrl выделим в дереве шестерни и нажмем Создать объединение нескольких фигур на панели инструментов.Затем, опять же удерживая Ctrl, выделим сначала получившуюся единую шестерню, а затем цилиндр и нажмем Выполнить обрезку двух фигур

Далее выделяем результат, Файл — Экспортировать… сохраняем в stl. Шестерня готова.

Далее выделяем результат, Файл — Экспортировать… сохраняем в stl. Шестерня готова.P.S. Хотел еще немного поговорить об экзотических случаях, но статья получилась большой, так что наверное, в другой раз.

Удачи!

Передаточное число: расчет, формула, определение

Любое подвижное соединение, передающее усилие и меняющее направление движения, имеет свои технические характеристики. Основным критерием, определяющим изменение угловой скорости и направления движения, является передаточное число. С ним неразрывно связано изменение силы – передаточное отношение. Оно вычисляется для каждой передачи: ременной, цепной, зубчатой при проектировании механизмов и машин.

Перед тем как узнать передаточное число, надо посчитать количество зубьев на шестернях. Затем разделить их количество на ведомом колесе на аналогичный показатель ведущей шестерни. Число больше 1 означает повышающую передачу, увеличивающую количество оборотов, скорость. Если меньше 1, то передача понижающая, увеличивающая мощность, силу воздействия.

Общее определение

Наглядный пример изменения числа оборотов проще всего наблюдать на простом велосипеде. Человек медленно крутит педали. Колесо вращается значительно быстрее. Изменение количества оборотов происходит за счет 2 звездочек, соединенных в цепь. Когда большая, вращающаяся вместе с педалями, делает один оборот, маленькая, стоящая на задней ступице, прокручивается несколько раз.

Передачи с крутящим моментом

В механизмах используют несколько видов передач, изменяющих крутящий момент. Они имеют свои особенности, положительные качества и недостатки. Наиболее распространенные передачи:

- ременная;

- цепная;

- зубчатая.

Ременная передача самая простая в исполнении. Используется при создании самодельных станков, в станочном оборудование для изменения скорости вращения рабочего узла, в автомобилях.

Ремень натягивается между 2 шкивами и передает вращение от ведущего в ведомому. Производительность низкая, поскольку ремень скользит по гладкой поверхности. Благодаря этому, ременной узел является самым безопасным способом передавать вращение. При перегрузке происходит проскальзывание ремня, и остановка ведомого вала.

Передаваемое количество оборотов зависит от диаметра шкивов и коэффициента сцепления. Направление вращения не меняется.

Переходной конструкцией является ременная зубчатая передача.

На ремне имеются выступы, на шестерне зубчики. Такой тип ремня расположен под капотом автомобиля и связывает звездочки на осях коленвала и карбюратора. При перегрузе ремень рвется, так как это самая дешевая деталь узла.

Цепная состоит из звездочек и цепи с роликами. Передающееся число оборотов, усилие и направление вращения не меняются. Цепные передачи широко применяются в транспортных механизмах, на конвейерах.

Характеристика зубчатой передачи

В зубчатой передаче ведущая и ведомая детали взаимодействуют непосредственно, за счет зацепления зубьев. Основное правило работы такого узла – модули должны быть одинаковыми. В противном случае механизм заклинит. Отсюда следует, что диаметры увеличиваются в прямой зависимости от количества зубьев. Одни значения можно в расчетах заменить другими.

Модуль – размер между одинаковыми точками двух соседних зубьев.

Например, между осями или точками на эвольвенте по средней линии Размер модуля состоит из ширины зуба и промежутка между ними. Измерять модуль лучше в точке пересечения линии основания и оси зубца. Чем меньше радиус, тем сильнее искажается промежуток между зубьями по наружному диаметру, он увеличивается к вершине от номинального размера. Идеальные формы эвольвенты практически могут быть только на рейке. Теоретически на колесе с максимально бесконечным радиусом.

Деталь с меньшим количеством зубьев называют шестерней. Обычно она ведущая, передает крутящий момент от двигателя.

Зубчатое колесо имеет больший диаметр и в паре ведомое. Оно соединено с рабочим узлом. Например, передает вращение с необходимой скоростью на колеса автомобиля, шпиндель станка.

Обычно посредством зубчатой передачи уменьшается количество оборотов и увеличивается мощность. Если в паре деталь, имеющая больший диаметр, ведущая, на выходе шестерня имеет большее количество оборотов, вращается быстрее, но мощность механизма падает. Такие передачи называют понижающими.

Зачем нужна паразитка

При взаимодействии шестерни и колеса происходит изменение сразу нескольких величин:

- количества оборотов;

- мощности;

- направление вращения.

Только в планетарных узлах с нарезкой зубьев по внутреннему диаметру венца сохраняется направление вращения. При наружном зацеплении ставится две одинаковые шестерни подряд. Их взаимодействие не меняет ничего, кроме направления движения. В этом случае обе зубчатые детали называются шестернями, колеса нет. Вторая, промежуточная, получила название «паразитка», поскольку в вычислениях не участвует, меняет только знак.

Виды зубчатых соединений

Зубчатое зацепление может иметь различную форму зуба на деталях. Это зависит от исходной нагрузки и расположения осей сопрягаемых деталей. Различают виды зубчатых подвижных соединений:

- прямозубая;

- косозубая;

- шевронная;

- коническая;

- винтовая;

- червячная.

Самое распространенное и простое в исполнении прямозубое зацепление. Наружная поверхность зуба цилиндрическая. Расположение осей шестерни и колеса параллельное. Зуб расположен под прямым углом к торцу детали.

Когда нет возможности увеличить ширину колеса, а надо передать большое усилие, зуб нарезают под углом и за счет этого увеличивают площадь соприкосновения. Расчет передаточного числа при этом не изменяется. Узел становится более компактным и мощным.

Недостаток косозубых зацеплений в дополнительной нагрузки на подшипники. Сила от давления ведущей детали действует перпендикулярно плоскости контакта. Кроме радиального, появляется осевое усилие.

Компенсировать напряжение вдоль оси и еще больше увеличить мощность позволяет шевронное соединение. Колесо и шестерня имеют 2 ряда косых зубьев, направленных в разные стороны. Передающее число рассчитывается аналогично прямозубому зацеплению по соотношению количества зубьев и диаметров. Шевронное зацепление сложное в исполнении. Оно ставится только на механизмах с очень большой нагрузкой.

В конической зубчатой передачи оси расположены под углом. Рабочий элемент нарезается по конической плоскости. Передаточное число таких пар может равняться 1, когда надо только изменить плоскость действия силы. Для увеличения мощности нарезается полукруглый зуб. Передающееся количество оборотов считается только по зубу, диаметр в основном используется при расчетах габаритов узла.

Винтовая передача имеет зуб, нарезанный под углом 45⁰. Это позволяет располагать оси рабочих элементов перпендикулярно в разных плоскостях.

У червячной передачи нет шестерни, ее заменяет червяк. Оси деталей не пересекаются. Они расположены перпендикулярно в пространстве, но разных плоскостях. Передаточное число пары определяется количеством заходов резьбы на червяке.

Кроме перечисленных производят и другие виды передач, но они встречаются крайне редко и к стандартным не относятся.

Многоступенчатые редукторы

Как подобрать нужное передаточное число. Двигатель обычно выдает несколько тысяч оборотов в минуту. На выходе – колесах автомобиля и шпинделе станка, такая скорость вращения приведет к аварии. Мощности исполняющего механизма не хватит, чтобы рабочий инструмент мог резать металл, а колеса сдвинули автомобиль. Одна пара зубчатого зацепления не сможет обеспечить требуемое понижение или ведомая деталь должна иметь огромные размеры.

Создается многоступенчатый узел с несколькими парами зацеплений. Передаточное число редуктора считается как произведение чисел каждой пары.

Uр = U1×U2 × … ×Un;

Где:

Uр – передаточное число редуктора;

U1,2,n – каждой из пар.

Перед тем как подобрать передаточное число редуктора, надо определиться с количеством пар, направлением вращения выходного вала, и делать расчет в обратном порядке, исходя из максимально допустимых габаритов колес.

В многоступенчатом редукторе все зубчатые детали, находящиеся между ведущей шестерней на входе в редуктор и ведомым зубчатым венцом на выходном валу, называются промежуточными. Каждая отдельная пара имеет свое передающееся число, шестерню и колесо.

Редуктор и коробка скоростей

Любая коробка скоростей с зубчатым зацеплением является редуктором, но обратное утверждение неверно.

Коробка скоростей представляет собой редуктор с подвижным валом, на котором расположены шестерни разного размера. Смещаясь вдоль оси, он включает в работу то одну, то другую пару деталей. Изменение происходит за счет поочередного соединения различных шестерен и колес. Они отличаются диаметром и передающимся количеством оборотов. Это дает возможность изменять не только скорость, но и мощность.

Трансмиссия автомобиля

В машине поступательное движение поршня преобразуется во вращательное коленвала. Трансмиссия представляет собой сложный механизм с большим количеством различных узлов, взаимодействующих между собой. Ее назначение — передать вращение от двигателя на колеса и регулировка количества оборотов – скорости и мощности автомобиля.

В состав трансмиссии входит несколько редукторов. Это, прежде всего:

- коробка передач – скоростей;

- дифференциал.

Коробка передач в кинематической схеме стоит сразу за коленвалом, изменяет скорость и направление вращения.

Посредством переключения – перемещения вала, шестерни на валу соединяются поочередно с разными колесами. При включении задней скорости, через паразитку меняется направление вращения, автомобиль в результате движется назад.

Дифференциал представляет собой конический редуктор с двумя выходными валами, расположенными в одной оси напротив друг друга. Они смотрят в разные стороны. Передаточное число редуктора – дифференциала небольшое, в пределах 2 единиц. Он меняет положение оси вращения и направление. Благодаря расположению конических зубчатых колес напротив друг друга, при зацеплении с одной шестерней они крутятся в одном направлении относительно положения оси автомобиля, и передают вращательный момент непосредственно на колеса. Дифференциал изменяет скорость и направление вращения ведомых коничек, а за ними и колес.

Как рассчитать передаточное число

Шестерня и колесо имеют разное количество зубов с одинаковым модулем и пропорциональный размер диаметров. Передаточное число показывает, сколько оборотов совершит ведущая деталь, чтобы провернуть ведомую на полный круг. Зубчатые передачи имеют жесткое соединение. Передающееся количество оборотов в них не меняется. Это негативно сказывается на работе узла в условиях перегрузок и запыленности. Зубец не может проскользнуть, как ремень по шкиву и ломается.

Расчет без учета сопротивления

В расчете передаточного числа шестерен используют количество зубьев на каждой детали или их радиусы.

u12 = ± Z2/Z1 и u21 = ± Z1/Z2,

Где u12 – передаточное число шестерни и колеса;

Z2 и Z1 – соответственно количество зубьев ведомого колеса и ведущей шестерни.

Знак «+» ставится, если направление вращения не меняется. Это относится к планетарным редукторам и зубчатым передачам с нарезкой зубцов по внутреннему диаметру колеса. При наличии паразиток – промежуточных деталей, располагающихся между ведущей шестерней и зубчатым венцом, направление вращения изменяется, как и при наружном соединении. В этих случаях в формуле ставится «–».

При наружном соединении двух деталей посредством расположенной между ними паразитки, передаточное число вычисляется как соотношение количества зубьев колеса и шестерни со знаком «+». Паразитка в расчетах не участвует, только меняет направление, и соответственно знак перед формулой.

Обычно положительным считается направление движения по часовой стрелке. Знак играет большую роль при расчетах многоступенчатых редукторов. Определяется передаточное число каждой передачи отдельно по порядку расположения их в кинематической цепи. Знак сразу показывает направление вращения выходного вала и рабочего узла, без дополнительного составления схем.

Вычисление передаточного числа редуктора с несколькими зацеплениями – многоступенчатого, определяется как произведение передаточных чисел и вычисляется по формуле:

u16 = u12×u23×u45×u56 = z2/z1×z3/z2×z5/z4×z6/z5 = z3/z1×z6/z4

Способ расчета передаточного числа позволяет спроектировать редуктор с заранее заданными выходными значениями количества оборотов и теоретически найти передаточное отношение.

Зубчатое зацепление жесткое. Детали не могут проскальзывать относительно друг друга, как в ременной передаче и менять соотношение количества вращений. Поэтому на выходе обороты не изменяются, не зависят от перегруза. Верным получается расчет скорости угловой и количества оборотов.

КПД зубчатой передачи

Для реального расчета передаточного отношения, следует учитывать дополнительные факторы. Формула действительна для угловой скорости, что касается момента силы и мощности, то они в реальном редукторе значительно меньше. Их величину уменьшает сопротивление передаточных моментов:

- трение соприкасаемых поверхностей;

- изгиб и скручивание деталей под воздействием силы и сопротивление деформации;

- потери на шпонках и шлицах;

- трение в подшипниках.

Для каждого вида соединения, подшипника и узла имеются свои корректирующие коэффициенты. Они включаются в формулу. Конструктора не делают расчеты по изгибу каждой шпонки и подшипника. В справочнике имеются все необходимые коэффициенты. При необходимости их можно рассчитать. Формулы простотой не отличаются. В них используются элементы высшей математики. В основе расчетов способность и свойства хромоникелевых сталей, их пластичность, сопротивление на растяжение, изгиб, излом и другие параметры, включая размеры детали.

Что касается подшипников, то в техническом справочнике, по которому их выбирают, указаны все данные для расчета их рабочего состояния.

При расчете мощности, основным из показателей зубчатых зацепления является пятно контакта, оно указывается в процентах и его размер имеет большое значение. Идеальную форму и касание по всей эвольвенте могут иметь только нарисованные зубья. На практике они изготавливаются с погрешностью в несколько сотых долей мм. Во время работы узла под нагрузкой на эвольвенте появляются пятна в местах воздействия деталей друг на друга. Чем больше площадь на поверхности зуба они занимают, тем лучше передается усилие при вращении.

Все коэффициенты объединяются вместе, и в результате получается значение КПД редуктора. Коэффициент полезного действия выражается в процентах. Он определяется соотношением мощности на входном и выходном валах. Чем больше зацеплений, соединений и подшипников, тем меньше КПД.

Передаточное отношение зубчатой передачи

Значение передаточного числа зубчатой передачи совпадает передаточным отношением. Величина угловой скорости и момента силы изменяется пропорционально диаметру, и соответственно количеству зубьев, но имеет обратное значение.

Чем больше количество зубьев, тем меньше угловая скорость и сила воздействия – мощность.

При схематическом изображении величины силы и перемещения шестерню и колесо можно представить в виде рычага с опорой в точке контакта зубьев и сторонами, равными диаметрам сопрягаемых деталей. При смещении на 1 зубец их крайние точки проходят одинаковое расстояние. Но угол поворота и крутящий момент на каждой детали разный.

Например, шестерня с 10 зубьями проворачивается на 36°. Одновременно с ней деталь с 30 зубцами смещается на 12°. Угловая скорость детали с меньшим диаметром значительно больше, в 3 раза. Одновременно и путь, который проходит точка на наружном диаметре имеет обратно пропорциональное отношение. На шестерне перемещение наружного диаметра меньше. Момент силы увеличивается обратно пропорционально соотношению перемещения.

Крутящий момент увеличивается вместе с радиусом детали. Он прямо пропорционален размеру плеча воздействия – длине воображаемого рычага.

Передаточное отношение показывает, насколько изменился момент силы при передаче его через зубчатое зацепление. Цифровое значение совпадает с переданным числом оборотов.

Передаточное отношение редуктора вычисляется по формуле:

U12 = ±ω1/ω2=±n1/n2

где U12 – передаточное отношение шестерни относительно колеса;

ω1 и ω2 – угловые скорости ведущего и ведомого элемента соединения;

n1 и n2 – частота вращения.

Отношение угловых скоростей можно считать через число зубьев. При этом направление вращения не учитывается и все цифры с положительным знаком.

Зубчатая передача имеет самый высокий КПД и наименьшую защиту от перегруза – ломается элемент приложения силы, приходится делать новую дорогостоящую деталь со сложной технологией изготовления.

зубчатый привод | Статья о зубчатом приводе от Free Dictionary

— это механизм, состоящий из зубчатых колес, которые вызывают и передают вращательное движение, обычно преобразуя угловую скорость и крутящий момент.