Устройство и принцип работы станков с ЧПУ, основы

Увеличение объемов производства требует автоматизации процессов, ведь с помощью этого экономится немало времени и ресурсов. Сегодня подробно разберем устройство и принцип работы станков с ЧПУ — одной из главных составляющих автоматизированного производства. О станках с ЧПУ и их работе читайте в этой статье.

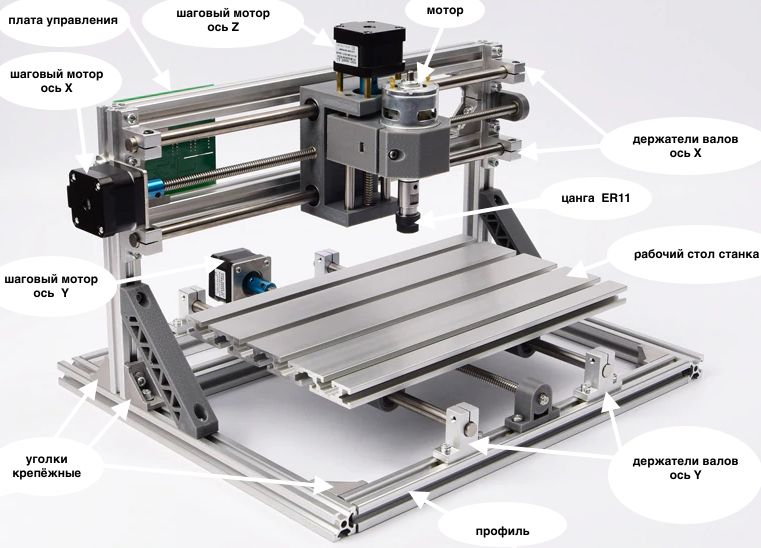

Источник: mehanoobrabotka-zakazat.ru

Что такое станок с ЧПУ

Источник: traupmann-cnc.at

Станки с ЧПУ — это станки с компьютерным управлением. До ЧПУ станки управлялись вручную механиками. С помощью ЧПУ компьютер управляет сервоприводами, которые приводят машину в действие.Таким образом, постоянного человеческого внимания не требуется, хотя для запуска станков все же необходимы операторы.

Источник: youtube.com

ЧПУ — это аббревиатура для термина “числовое программное управление”. В основе этого понятия — управление станком с помощью компьютера. Такие устройства являются своего рода роботами.

Источник: 3erp.com

ЧПУ обработка — это производственный процесс, в котором изготовление деталей происходит под управлением компьютерных программ. Ранее станки работали на основе гидравлической системы, которая обеспечивала производство одинаковых деталей по шаблону. Сейчас же программы могут контролировать все, от движений обрабатывающего центра до скорости шпинделя, включения/выключения охладителя и прочих функций. Применение в станках ЧПУ значительно облегчает задачу массового производства деталей.

Существуют различные виды устройств с ЧПУ, включая 3D-принтеры, фрезерные и лазерные станки, машины для водоструйной и электроэрозионной обработки, электронные разрядные станки, маршрутизаторы с ЧПУ и т. д. Далее мы детально разберем, как работают станки с ЧПУ.

Источник: cnctrianglestudio.com

Программисты ЧПУ пишут программы обработки деталей, используя специальный язык программирования G-Code. Программа обработки детали создается либо посредством написания кода с нуля, либо с помощью специального ПО — CAM, которое преобразовывает чертеж детали, созданный в программах CAD, в G-код.

Источник: roboticsandautomationnews.com

В течение длительного времени станки с ЧПУ использовались только в промышленности, из-за их высокой стоимости. Сегодня же на рынке представлено множество станков в доступном ценовом диапазоне, что позволяет как профессионалам, так и любителям обзавестись станком с ЧПУ для личных целей.

Основные составляющие станка ЧПУ

Источник: top3dshop.ru

Устройства ввода данных: используются для ввода программы обработки детали на станке. Существует три самых часто используемых вида устройств ввода: считыватель перфоленты, считыватель магнитных лент и компьютер, работающих через порт RS-232-C.

Источник: youtube.com

Блок управления станком (БУС) — это сердце станка с ЧПУ. Он выполняет все управление станка. Среди функций БУСа следующие:

- Чтение кодовых инструкций, вводимых в БУС;

- Расшифровка кодовых инструкций;

- Интерполяция (линейная, круговая и спиральная) для генерации команд движения оси;

- Передача команд движения оси в схемы усилителя, для управления механизмами оси;

- Получение сигналов обратной связи о положении и скорости каждой оси привода;

- Вспомогательные функции управления, такие как включение / выключение охладителя или шпинделя и смена инструмента.

Источник: haascnc.com

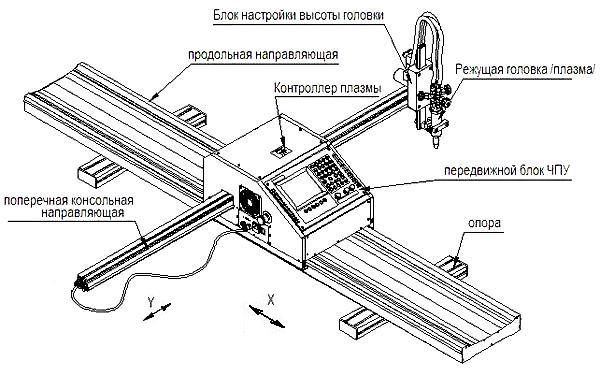

Исполнительный механизм: станок с ЧПУ зачастую имеет подвижный стол и шпиндель, для контроля положения и скорости. Стол станка управляется в направлении осей X и Y, а шпиндель — в направлении оси Z.

Стол станка управляется в направлении осей X и Y, а шпиндель — в направлении оси Z.

Источник: ittechreviewer.com

Система привода: состоит из схем усилителя, приводных двигателей и ШВП (шарико-винтового подшипника). Блок управления станком подает сигналы схемам усилителя о положении и скорости движения каждой оси. Затем сигналы управления усиливаются, чтобы привести в действие двигатели привода, которые вращают ШВП, чтобы настроить нужное расположение рабочего стола.

Источник: banggood.com

Система обратной связи: состоит из преобразователей, или датчиков. Ее также называют измерительной системой. Датчики непрерывно контролируют положение и скорость режущего инструмента. БУС принимает сигналы от этих преобразователей и использует разницу между исходными сигналами и сигналами обратной связи для генерации новых сигналов, с целью коррекции положения и скорости.

Источник: rilesa.com

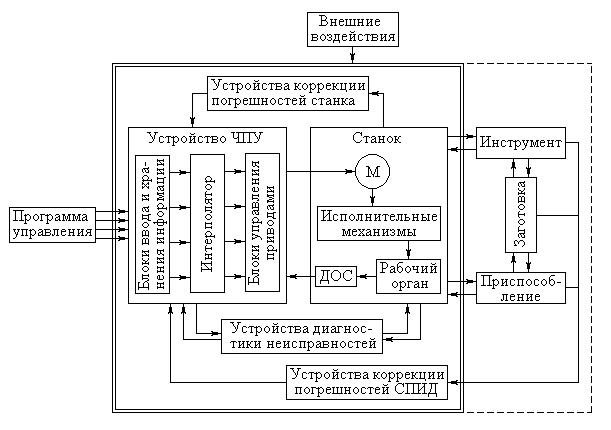

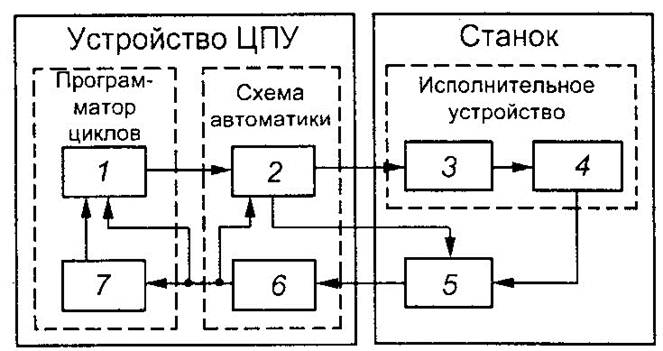

На фото ниже — структурная схема станка:

Как работает ЧПУ станок

Источник: 3dspectratech.com

- Сначала программа обработки детали вводится в блок управления станка;

- В БУС происходит весь процесс обработки данных, он подготавливает все команды движения и отправляет их в систему привода;

- Привод контролирует движение и скорость блоков станка;

- Система обратной связи фиксирует данные о положении и скорости движения осей и отправляет сигнал в БУС;

- В блоке управления сигналы обратной связи сравниваются с исходными, если есть ошибки — он исправляет их и отправляет в исполнительный механизм новые сигналы для корректировки процесса;

- Пульт управления с дисплеем используется для просмотра оператором команд, программ и других важных данных.

Основы работы на станках с ЧПУ

Источник: pinterest.com/

Процесс создания детали достаточно прост и состоит из следующих этапов:

Дизайн детали

С помощью программного обеспечения CAD создается 2D или 3D модель детали, которую вы хотите сделать. CAD — система автоматизированного проектирования, в которой можно указывать точные размеры детали.

Источник: archive.vectric.com

Программирование для ЧПУ

С помощью программного обеспечения CAM модель детали преобразовывается в g-код.

Настройка станкаЭтот этап предусматривает несколько шагов:

- Предстартовый. Перед запуском станка убедитесь, что масло и охлаждающая жидкость заполнены по максимуму. Обратитесь к инструкции, если вы не знаете, как это сделать.

- Убедитесь, что в рабочей зоне нет посторонних предметов.

- Если станку требуется подача воздуха, убедитесь, что компрессор включен и давление соответствует требованиям, указанным в инструкции.

- Пуск / Домой. Подключите станок к питанию и запустите. Главный выключатель обычно расположен в задней части устройства, кнопка питания — в левом верхнем углу на панели управления.

- Загрузите все инструменты в карусель в том порядке, который указан в списке программы ЧПУ. Для станков с одним инструментом — установите в шпиндель фрезу.

- Установите деталь в тиски или закрепите на столе, зафиксируйте.

- Установите коррекцию осей X и Y. После того, как тиски или другие детали будут правильно установлены, настройте коррекцию на установку заготовки (нулевой позиции), чтобы найти начальную точку X и Y детали.

- Загрузите программу ЧПУ в систему управления станком с помощью USB-накопителя.

Источник: planet-cnc.com

Изготовление детали

После того, как станок настроен, можно начинать процесс производства. Здесь также предусмотрены несколько шагов:

- Пробный прогон. Запустите программу в воздухе, на высоте около 5 см от детали.

- Запустите программу. Обратите внимание, чтобы не было сообщений об ошибках.

- Отрегулируйте смещения как требуется. Проверьте характеристики детали и при необходимости отрегулируйте регистры коррекции длины инструмента, чтобы убедиться, что деталь соответствует заданным параметрам.

- Завершение работы. По окончании работы снимите деталь с тисков и инструменты со шпинделя, очистите рабочую зону и выключите станок.

Рекомендуемое оборудование

Источник: top3dshop.ru

На фото: Лазерный станок LF3015GR (лазер RAYCUS)

Мы разобрались с тем, как работает ЧПУ станок , но важно иметь в виду, что для разных целей используются разные станки — существует большой выбор станков для работы с различными материалами, мы приведем примеры оборудования для разных типов станков.

Фрезерные обрабатывающие центры

Источник: top3dshop.ru, на фото: Лазерный маркер Han’s Laser EP-30-TWIN

Фрезерные станки используют для обработки корпусных деталей. С помощью такого устройства можно выполнить гнездование (раскрой) и другие виды фрезеровки, пяти и восьми-осевые станки позволяют производить также и токарные операции — нарезку резьбы, растачивание и т.д.

Мы рекомендуем фрезерно-гравировальный станок HL400T/2 от производителя Han’s. Он работает с такими материалами, как акрил, стекло, керамика, металл, пластик, достигая уровня повторяемости в ±0. 005 мм. Максимальный вес заготовки, с которой может работать станок — 100 кг.

005 мм. Максимальный вес заготовки, с которой может работать станок — 100 кг.

Источник: top3dshop.ru, На фото: Фрезерно-гравировальный станок Han’s HL400T/2

Производитель SolidMetal предлагает несколько моделей обрабатывающих центров, например DC-6040A, DC-6050B, DC-8070B.

Источник: top3dshop.ru, на фото: Обрабатывающий центр SolidMetal DC-6040A

Фрезерные и лазерные станки с ЧПУ для бизнеса

Источник: top3dshop.ru, на фото: 3D фрезер Advercut K6090T4A

Если вы занимаетесь профессиональной фрезеровкой или лазерной гравировкой и вам нужен станок, который потянет большие объемы производства, стоит обратить внимание на следующих производителя Advercut.

Самая популярная модель Advercut K6090T4A — это 3D-фрезер с четырьмя одновременно работающими осями, со скоростью обработки 6 мм в минуту. Станок работает с легкими металлами, деревом, пластиком и композитными материалами. Подходит для гравировки, сверления, 3d-фрезерования.

Промышленный фрезерный станок Roland MODELA MDX-50 отлично подходит дляCAD/CAM образования, прототипирования и моделирования. На нем также можно печатать 3D-детали с точностью до 0.01 мм. Его преимущество перед обычными3D-принтерами в том, что он работает с любым материалом.

Источник: top3dshop.ru, на фото: Фрезерный станок Roland MODELA MDX-50

Производитель LTT предлагает лазерно-гравировальный станок LTT-Z6040B, который считается наиболее доступным на российском рынке, среди профессионального ЧПУ-оборудования. Станок работает с любыми материалами, кроме металла. Время непрерывной работы устройства — до 12 часов. Скорость гравировки — до 800 мм/сек, а скорость резки — 400 мм/с.

Источник: top3dshop.ru, на фото: Лазерно-гравировальный станок LTT-Z6040B

ЧПУ-фрезеры Dragontech доступны для малого и среднего бизнеса, благодаря невысокой цене и универсальности. Они работают с такими материалами, как дерево, пластик, оргстекло. ПВХ, а также с композитными материалами и легкими металлами.

Они работают с такими материалами, как дерево, пластик, оргстекло. ПВХ, а также с композитными материалами и легкими металлами.

Лазерные станки с ЧПУ

Han’s Laser. Лазерный станок Han’s HyRobot-C1000 с роботизированной системой резки, шестью осями и лазером мощностью в 1000 Вт — идеальное решение для профессионального производства. Модель отличается полностью закрытым корпусом, для удобства управления и безопасности оператора, а также оснащена кнопкой аварийной блокировки и функцией спящего режима, активирующейся при простое аппарата более 5 минут. Все это обеспечивает безопасное производство при минимальных энергозатратах.

Источник: top3dshop.ru, на фото: Лазерный станок Han’s HyRobot-C1000

Bodor. Этот производитель специализируется на лазерных граверах. Особого внимания заслуживают граверы серии BCL, например Bodor BCL1309X 150w, который отличается удобной конструкцией, наличием беспроводной связи, что обеспечивает удобное управление и легкое техническое обслуживание.

G.WEIKE, помимо прочих лазерных станков предлагает модель LF1325LC FIBER+CO2 DUAL USE — универсальный станок, который объединяет в себе две операции, выполняемые ранее двумя станками, поскольку принцип работы ЧПУ станка по металлу не предусматривает обработку других материалов.

Благодаря волоконным и CO2 лазерам, устройство позволяет производить резку как металлических, так и неметаллических изделий. Такая инновация позволяет пользователям в значительной степени сэкономить на себестоимости продукции, рабочей площади и обеспечивает высокую производственную эффективность.

Источник: top3dshop.ru, на фото: Лазерный станок LF1325LC FIBER+CO2 DUAL USE

Гравировальные станки серии LaserPro от GCC обеспечивают профессиональное качество гравировки. Применяются преимущественно для изготовления табличек с надписями, номерков, штампов, печатей, мелкой рекламной и сувенирной продукции с гравировкой.

Сопутствующее оборудование

Источник: top3dshop.ru, на фото: Заточный станок Jet JBG-150

Jet предлагает огромное количество оборудования разного предназначения, такого как заточный станок Jet JBG-150, тарельчато-ленточный шлифовальный станок Jet JSG-64, ленточнопильный станок Jet JWBS-9X, токарный станок по дереву Jet JWL-1440VS и т. д. Помимо этого, можно приобрести детали для станков ЧПУ, например струбцины, столярные тиски, вытяжные установки.

Источник: top3dshop.ru, на фото: Фрезерный вертикальный станок с ЧПУ Optimum F410

Optimum. Токарный станок с ЧПУ Optimum TU2304 CNC, сверлильный станок Optimum B17PRO, фрезерный вертикальный станок с ЧПУ Optimum F4, Фрезерный вертикальный станок с ЧПУ Optimum F410 и др. — все это оборудование можно приобрести для большого производства по доступной цене.

Источник: top3dshop.ru, на фото: Сверлильный станок Optimum B17PRO

Российский производитель специальных решений на основе лазерной техники

Источник: top3dshop.ru, на фото: Лазерный станок пятикоординатный СЛС5

Заслуживает внимания отечественный производитель ГК «Лазеры и аппаратура». Компания предлагает лазерные станки нескольких моделей, например МЛП2-Турбо, который отличается увеличенной рабочей зоной – до 500*500 мм и широким диапазоном волоконных источников излучения – 20, 30 , 50 Вт, и пятикоординатный лазерный станок СЛС5, который способен производить сложноконтурную лазерную резку, гравировку, прошивку одиночных отверстий малого диаметра (от 0,25 до 0,5 мм) или массивов таких отверстий в изделиях сложной формы.

Российские производители фрезерной техники

Источник: top3dshop.ru, на фото: Комплекс для лазерной 3D сварки ЛТСК41

Steepline предлагает огромное количество фрезерных станков с ЧПУ, среди которых SL01PEN. Эта модель отличается возможностью собрать комплектацию в зависимости от требований производства, что позволяет сэкономить средства на ненужном оборудовании станка. Кроме этого, при необходимости можно устанавливать дополнительные опции.

Эта модель отличается возможностью собрать комплектацию в зависимости от требований производства, что позволяет сэкономить средства на ненужном оборудовании станка. Кроме этого, при необходимости можно устанавливать дополнительные опции.

Источник: top3dshop.ru, на фото: Станок фрезерный с ЧПУ Steepline SL01PEN

ООО СК РОУТЕР поставляет фрезерные станки для разных сфер производства. Например, станок Роутер 3020BZ предназначен для изготовления электродов для электроэрозионного станка, Роутер 4030 — для отраслей, где требуется высокая скорость и точность обработки, например, ювелирного и стоматологического производства, а Роутер 6040 Серво отлично справляется с обработкой широкого спектра материалов, от менее твердых полимеров, композитов, керамики и графитов, до более прочных, таких как титан и разные виды стали.

Источник: rusnc.ru, на фото: Роутер 3020

Умные станки. Производитель выпускает несколько моделей фрезерных станков для разных целей. Например, станок Clever В800 предназначен для работы с алюминиевыми заготовками. Изначально эта модель оснащена тремя осями, но предусмотрена также возможность модификации четвертой осью. При необходимости, шаговые двигатели можно заменить на серводвигатели, а блок ЧПУ — блоком от другого производителя.

Источник: top3dshop.ru, на фото: Фрезерный станок с ЧПУ Clever В800

Заключение

Мы рассмотрели принципы работы станков с ЧПУ, основы работы с ЧПУ, какие бывают станки и для каких целей.

Чтобы приобрести станок с ЧПУ — обращайтесь в Top 3D Shop. Наши специалисты помогут вам выбрать необходимое оборудование, максимально подходящее для выполнения ваших задач и соответствующее всем заданным параметрам.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

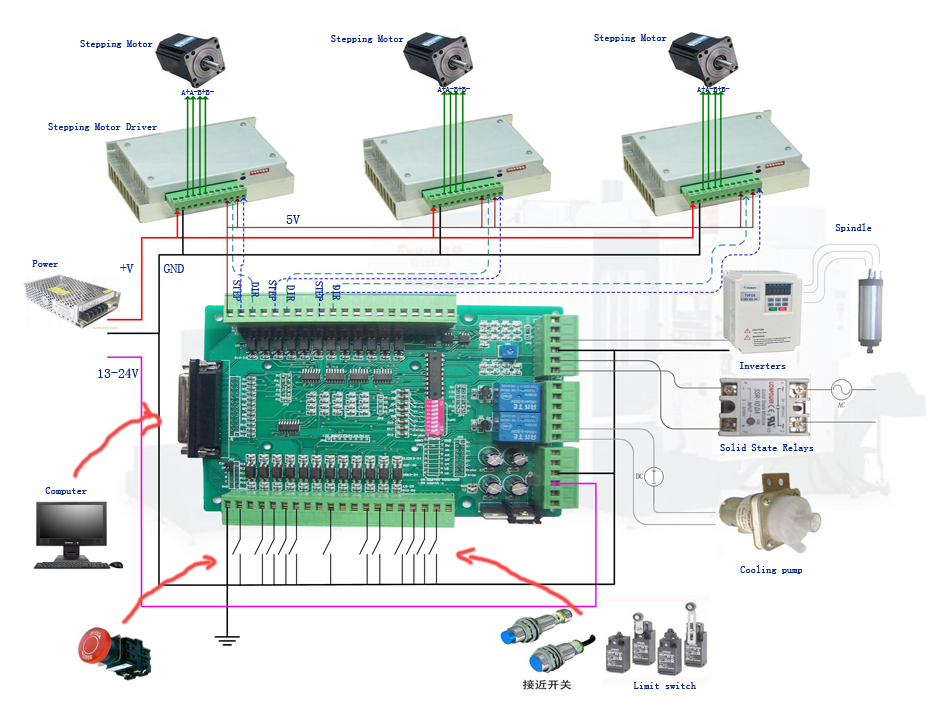

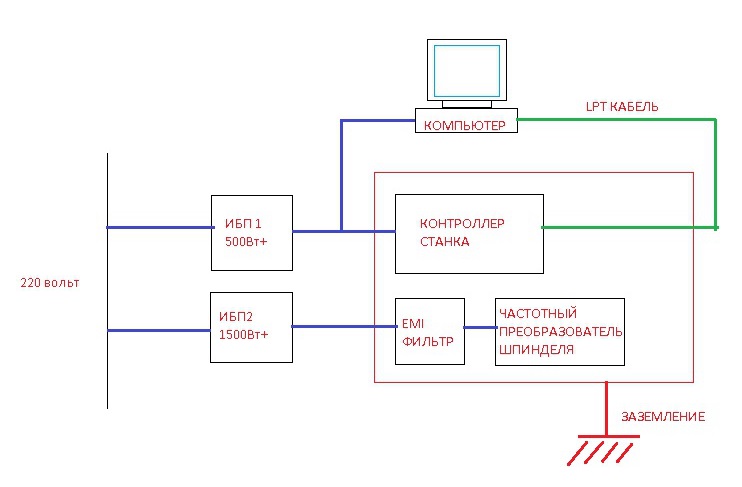

Схема ЧПУ станка – Применяется интерфейсная плата ЧПУ

Схема подключения ЧПУ

Когда я решил делать домашний ЧПУ станок, мне понадобилась схема ЧПУ станка. Но в интернете я не нашёл схемы станков ЧПУ. Так как к моему сожалению, всё что я находил было фрагментировано. Потому что информация была не полная. Поэтому на страницах своего сайта я буду выкладывать всё, что я сделал. Так что можно будет без проблем сделать обычный станок на три оси. Возможно и вы искали описание как сделать ЧПУ станок своими руками

Но в интернете я не нашёл схемы станков ЧПУ. Так как к моему сожалению, всё что я находил было фрагментировано. Потому что информация была не полная. Поэтому на страницах своего сайта я буду выкладывать всё, что я сделал. Так что можно будет без проблем сделать обычный станок на три оси. Возможно и вы искали описание как сделать ЧПУ станок своими руками

Я нарисовал и конечно проверил работу схемы чпу. Так как в силу своих привычек и специальности я привык к работе по схемам. Схема ЧПУ станка особо ничем не выделяется. Но есть некоторые особенности. Возможно кто то уже делал так и до меня. Но я ничего не находил в интернете.

Принципиальная схема ЧПУ. Описание.

Приступим к описанию схема ЧПУ станка. Если лень читать, то посмотрите видео на канале железкин электроника ЧПУ станка.Схема.В схеме для управления станком с ЧПУ используется интерфейсная плата ЧПУ синего цвета. Но возможно применение и другой подобной этой плате. Так как практически все они одинаковые. Возможно, и даже лучше если вы найдёте плату без оптронов на выходе. То есть выхода платы для подключения драйверов без оптронов. Потому что как раз вот эта развязка и влияете на пропуск шагов. Но вы учтите, что вход LPT порта должен быть развязан с компьютером через оптроны.

Я использовал в своём станке драйвера шагового двигателя TB6600. Потому что это не дорогие и не плохие драйвера. Лучше конечно поискать что то другое. Но на тот момент я не имел достаточно средств.

На схеме я всё понятно нарисовал как подключать драйвера. Поэтому на этом не будем останавливаться. В качестве блоков питания я использовал уже готовые источники. Но приведённые на схеме блоки питания вполне работоспособны. Источники 5 вольт и 12 вольт должны длительное время держать токи 1 ампер и 500 ма соответственно. Для питания шаговых двигателей не менее трёх ампер. Лучше посмотрите параметры на свои шаговые двигатели. Внимание! Минусовые провода +5 в и +12 не соединять вместе. Так как они должны быть гальванически развязаны. +5 это питание микросхем платы. А +12 вольт необходимо для питания оптронов на входной колодке и ШИМ. К которой подключаются концевики и другие входные устройства.

+5 это питание микросхем платы. А +12 вольт необходимо для питания оптронов на входной колодке и ШИМ. К которой подключаются концевики и другие входные устройства.

Подключение частотника к плате не требует объяснения. Так как всё понятно из схемы. Но учтите, что все частотные преобразователи разные и перед подключением посмотрите паспорт. По оси Y я использую два шаговых двигателя. Но подключил я оба двигателя к одному драйверу. Смотрите схему, на которой все цвета соответствуют подключению.

Подключение концевых выключателей ЧПУ

Ну вот я и подошёл к главному, что требует объяснения. Левая колодка служит для входных сигналов. Как вы видите, концевые выключатели ЧПУ и выключатели баз подключены к разным клеммам. Но все они имеют последовательное соединение. Особенностью являются параллельное соединение базовых выключателей по оси Y. На канале железкин я выложил видео Подключение концевых выключателей чпу

Так как по оси Y я использую двигатель Nema 17 два штуки, возможно нарушение синхронизации. Для этого я и поставил два концевых выключателя ЧПУ. Один концевой с левой стороны. Второй концевой с правой стороны. При нажатии на кнопку возврат в базы, ось Y остановится только когда будут разомкнуты оба выключателя. Если есть нарушение синхронизации, то левый и правый ШВП поставят ось Y в своё начальное положение не сразу. Сначала подойдёт одна из сторон, а потом другая. Так вот, пока отстающая сторона не достигнет своего положения, нажатия на концевой не будет. А будет продолжение движения до нажатия на концевые выключатели ЧПУ. Таким образом устраняется нарушение синхронизации.

Подключение концевых выключателей ЧПУ осуществляется к контакту Р 13 платы. Как и базовые они соединены последовательно. Но к контакту Р 13 я подключил ещё и кнопку, которую назвал «откат». Для чего она нужна? Потому что при работе станка возможны выходы за границы рабочего поля. Так как в таких случаях невозможно будет вывести ось в рабочее положение из за нажатого концевого выключателя. Поэтому придётся сначала освободить концевой от нажатия. Это возможно сделать разными способами. Но всё это долго и не очень удобно. Вот поэтому я и поставил такую кнопку.

Поэтому придётся сначала освободить концевой от нажатия. Это возможно сделать разными способами. Но всё это долго и не очень удобно. Вот поэтому я и поставил такую кнопку.

Заключение.

Кнопку я подключил параллельно с концевыми. При выходе оси за пределы достаточно нажать на кнопку, и не отпуская её вывести ось в рабочее положение. Другими словами кнопка при нажатии шунтирует работу концевых Остальное я думаю не требует пояснений. В настройках программы я сконфигурировал концевые и базы таким образом. При нажатии на кнопку принять базы, концевые подключенные к Р 11 работают как базовые. Но при выполнении программы эти же концевые ЧПУ будут выполнять функцию аварийных концевых. По настройке программы можно почитать в моей статье, а также на канале Железкин в ютуб есть видео схема ЧПУ станка. А так же много по чпу и другим самоделкам.

Ответ на комментарий Евгения.

Подключение индуктивного датчика к контроллеру

У Вас нормально разомкнутые датчики, поэтому надо подключить индуктивный датчик к разным входам на плате. Потому что входов на плате мало, поэтому сделайте подключение к разным контактам только базовых. Но помните,что они же будут концевыми по этим осям (x+ y+ z+) . Подключение концевых выключателей по x—,z—,y— сделайте последовательно и подключите к одному пину.

На каждом индуктивном датчике поставьте сопротивление по 1к-2.7к, между проводами чёрного цвета и синего.Концевые по минусу движения осей соедините последовательно, как на схеме ниже.

схема подключения индуктивного датчикакоричневый плюс (+),синий GND,чёрный сигнальный

Например вариант конфигурации:

X Home 11,он же концевик по x+. провод чёрный

Z Home 12,он же концевик по z+. провод чёрный

Y Home 13,он же концевик по y+. провод чёрный

x—,z—,y— к контакту 15,соединение трёх датчиков последовательное. Как на схеме выше.

Какие настройки сделать в мач3

Синий GND подключите к контакту GND на интерфейсной плате, но именно на колодке входных сигналов. Коричневый плюс (+) подключите к контакту +12-24 на интерфейсной плате.В меню настройка (mach4) (Config) выберите порты и контакты (ports and pins). Нажмите на кнопку входящие сигналы (input signals) и Вы попадёте в настройки концевых и баз. В первом столбике Enabled поставьте галочки напротив.

Коричневый плюс (+) подключите к контакту +12-24 на интерфейсной плате.В меню настройка (mach4) (Config) выберите порты и контакты (ports and pins). Нажмите на кнопку входящие сигналы (input signals) и Вы попадёте в настройки концевых и баз. В первом столбике Enabled поставьте галочки напротив.

X Home

Z Home

Y Home

x++

z++

y++

x—

z—

y—

В столбике Pin Number укажите номера контактов к которым подключите датчики.

X Home 11

Z Home 12

Y Home 13

X Home 11

Z Home 12

Y Home 13

x++ 11

z++ 12

y++ 13

x— 15

z— 15

y— 15

В столбике Active Low поставьте галочки напротив выбранных контактов.

11,12,13 для Home x.y.z.

11,12,13 для x++.z++.y++

15 для x—,z—,y—

Посмотрите видео подключение концевых выключателей на канале Железкин и поймёте суть. Наверное сделаю видео mach4 настройка датчиков.

Евгений спасибо за комментарий, это поможет мне устранить недоработки, допущенные мной. Я к станку не подключал индуктивный датчик, но думаю что я не допустил ошибки.Указывайте на ошибки, я тоже не эксперт.

Задавайте вопросы и я буду устранять недоработки в видео и на сайте.

Скачать схему можно по ссылке с Яндекс диск

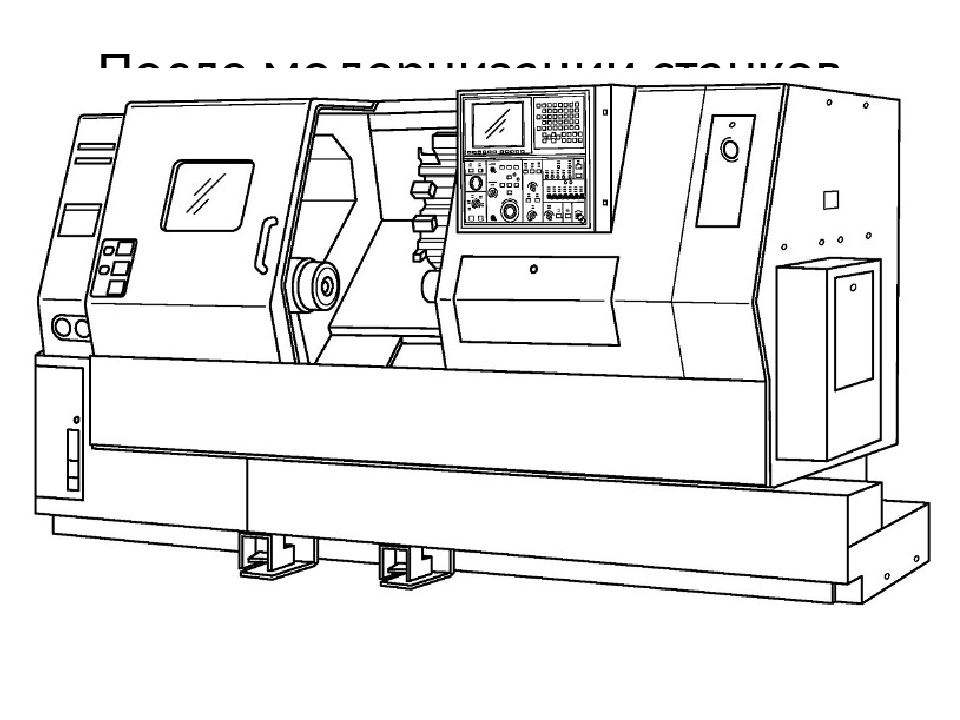

16М30Ф3 Станок токарный патронно-центровой с ЧПУСхемы, описание, характеристики

Сведения о производителе токарного станка с ЧПУ 16М30Ф3

Производитель токарного станка 16М30Ф3 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

16М30Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ). Назначение, область применения

Токарный станок с ЧПУ 16М30Ф3 предназначен для токарной обработки поверхностей деталей типа тел вращения со ступенчатым и простым криволинейным профилями и для нарезания резьбы; применяется в условиях единичного и мелкосерийного производства в цехах машиностроительных заводов и других отраслях промышленности.

Станок 16М30Ф3 оснащен системой программного управления «Электроника НЦ-31».

Со станком 16М30Ф3 поставляются транспортер для уборки стружки и пневмопатрон.

Шероховатость обработанных па станке поверхностей:

- цилиндрических Ra 2,5 мкм по ГОСТ 2789—73;

- конических и фасонных Rz 20 мкм по ГОСТ 2789—73.

Класс точности станка П по ГОСТ 8—77.

Станок 16М30Ф3 предназначен для внутренних и экспортных поставок.

Основные конструктивные особенности станка: широкий диапазон регулирования скоростей шпинделя и подач, жесткость основных узлов станка; перемещение пиноли задней бабки и зажима патрона механизировано; на четырехпозиционный резцедержатель можно устанавливать восемь инструментальных блоков; применение накладных стальных закаленных направляющих в сочетании с опорами качения гарантирует длительное сохранение точности станка; переключение 12 ступеней частоты вращения шпинделя автоматическое; применены быстроходные приводы подач с обратной связью; повышены нормы точности станка; механизировано удаление стружки с помощью транспортера; корректировка и редактирование программ производятся непосредственно на станке.

Разработчик — Рязанское специальное конструкторское бюро станкостроения (РСКБС).

История токарно-винторезного станка 16М30Ф3

В 1934 году на Московском станкостроительном заводе «Красный пролетарий» осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ.

В 1956 году запущена в производство первая модель 163-й серии — 163 – РМЦ 1400, 2800.

В 1968 году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973 года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси — 1Д63А, 1М63Д, 1М63ДФ101.

В 1992 году начало серийного выпуска последней модели 163 серии 1М63Н.

Обозначение универсального токарного станка

Например: 16К30Ф3, 16М30Ф3, 16Р30Ф3, 16М40.

- 1 — токарный станок (группа)

- 6 – токарно-винторезный станок (подгруппа)

- М – поколение станка (Б, К, М, Р)

- 30 — высота центров над станиной:

- 25 — Ø 500 мм

- 30 — Ø 630 мм

- 40 — Ø 840 мм

- 50 — Ø 1000 мм

- 70 — Ø 1400 мм

- 150 — Ø 3000 мм

- П – исполнение станка с повышенной точностью по ГОСТ 8-82

- Ф3 – исполнение станка с системой ЧПУ

- Ф3-33 – исполнение станка с системой ЧПУ 2Р22

- Ф3141 – исполнение станка с системой ЧПУ НЦ-31 и станцией управления СЕВ23/23-30 (Болгария)

- Ф3171 – исполнение станка с системой ЧПУ НЦ-31 и комплектным электроприводом 03ТS-1386 (Чехия)

Модификации токарно-винторезного станка 16М30Ф3

- 16М30Ф3-33 — 1988, УЧПУ 2Р22, Электродвигатели постоянного тока — Главный привод: DYNAMO MP160L / 160L, Приводы подач: 47МВО-2с-М

- 16М30Ф3-121 — 1989, УЧПУ НЦ-31, станция управления СЕС 30/30-30 (Болгария)

- 16М30Ф3-171 — 1990, УЧПУ НЦ-31, Комплектный электропривод 03ТS-1386 в шкафном исполнении производства Чехии

- 16М30Ф3-141 — 1991, УЧПУ НЦ-31, станция управления СЕВ 23/23-30 или CEB 40/30-30 (Болгария)

16М30Ф3 Габарит рабочего пространства токарного станка с ЧПУ

Габарит рабочего пространства токарного станка с ЧПУ 16М30Ф3141

Габарит рабочего пространства токарного станка с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Габарит рабочего пространства токарного станка с ЧПУ 16М30Ф3-33

Габарит рабочего пространства токарного станка с ЧПУ 16М30Ф3-33. Смотреть в увеличенном масштабе

Габарит рабочего пространства токарного станка с ЧПУ 16М30Ф171, 16М30Ф3141

Габарит рабочего пространства токарного станка с ЧПУ 16М30Ф3-33. Смотреть в увеличенном масштабе

16М30Ф3 Чертеж шпинделя токарного станка с ЧПУ

Чертеж шпинделя токарного станка с ЧПУ 16М30Ф3

Чертеж шпинделя токарного станка с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

16М30Ф3 Общий вид токарного станка с ЧПУ

Фото токарного станка с ЧПУ 16М30Ф3

Фото токарного станка с ЧПУ 16М30Ф3

Фото токарного станка с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Фото токарного станка с ЧПУ 16М30Ф3

16М30Ф3 Расположение составных частей токарного станка с ЧПУ

Расположение составных частей токарного станка с ЧПУ 16М30Ф3141

Расположение составных частей токарного станка с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

16М30Ф3-141 Спецификация составных частей токарного станка с ЧПУ

- 1. ЭлектроТрубоМонтаж — 16М30Ф3141.81.000

- 7. Ограждение подвижное — 16М30Ф3.11.000

- 10. Короба — 16М30Ф3.14.000

- 11. Встройка датчика по оси «X» — 16М30Ф3.27.000

- 12. Бабка задняя — 16М30ФЗ.31.000

- 13. Упоры поперечные — 16М30Ф3.35.000

- 14. Упоры продольные — 16М30Ф3.34.000

- 15. Пара винтовая — 16М30Ф3.55.000

- 16. Привод поперечных подач — 16М30Ф3.65.000

- 17. Гидроразводка — 16М30Ф322.75.000

- 18. Разводка смазки — 16М30Ф3.78.000

- 24. Защита направляющих — 16М30Ф31.15.000

- 25. Резцедержатель — 16М30Ф31.40.000

- 26. Стойка — 16М30Ф31.44.000

- 27. Каретка — 16М30Ф31.

52.000

52.000 - 28. Охлаждение — 16М30Ф31.74.000

- 33. Станция управления — 16М30Ф3-3141.80.000

- 34. Пульт управления — 16М30Ф3-3121.84.000

- 39. Короба соединительные — 16К30Ф30.16.000

- 40. Встройка датчика нарезки резьбы — 16К30Ф3121.23.000; 1П756ДФ321.23.000

- 41. Устройство для перемещения — 16К30Ф30.26.000

- 46. Механизм сцепления — 16К30Ф30256.000

- 47. Фартук — 16К30Ф302.60.000

- 52. Станина — 16К30Ф323.10.000

- 53. Ограждение — 16К30Ф323.12.000

- 54. Бабка шпиндельная — 16К30Ф322.20.000

- 55. Пара винтовая — 16К30Ф323.34.000

- 57. Пневморазводка — 16К30Ф323.68.000

- 58. Привод продольных подач — 16К30Ф323.72.000

- 59. Гидрозамок — 16К30Ф323.76.000

- 65. Пульт оперативный — 16К30Ф353.24.000

- 70. Резцедержатель трехсторонний — 1П756ДФ313.42.000

- 71. Держатель расточной — 1П756ДФ313.43А.000

- 72. Держатель осевого инструмента — 1П756ДФ313.44.000

- 73. Пневмопатрон — 1П756ДФЗ11.90.000

- 78. Станция управления — СЕВ 23/23-30 (производства НРБ)

Кожуха защитные — 16М30Ф3.12.000

Станция управления СЕB 23/23-30 (Болгария)

Станция представляет групповой электропривод для металлорежущих машин с приводом главного движения 30 kW и двумя приводами подач с длительными крутящими моментами 23 Nm

Технические параметры

- Напряжения питающей сети 3~380V

- Частота питающей сети 50Hz

- Номинальный ток 50А

- Режим работы S1

- Номинальная скорость вращения для главного привода 600 об/мин

- Максимальная скорость вращения для главного привода 3500 об/мин

- Максимальная скорость вращения для привода подачи 2000 об/мин

Комплектность электропривода

1. Металлический шкаф содержит:

- Преобразователь постоянного тока серии SDC-1V – 2 шт (подачи)

- Преобразователь постоянного тока серии MDC-2-30 (главное движение)

- Дроссель типа PK – 02715

- Сервоавтотрансформатор

- Трансформатор типа ТВ-380/240/18/13-2,5

- Устройство для питания тормоза

- Защиту от коротких замыканий

- Коммутационную аппаратуру

2. Двигатели постоянного тока

Двигатели постоянного тока

- Электродигатель постоянного тока главного движения типа МР 160L

- Электродигатель постоянного тока продольной и поперечной подачи типа 4МХ — 2шт. (Вместо двигателей МХ можно типа МТ)

16М30Ф3 Расположение органов управления токарным станком с ЧПУ

Расположение органов управления токарным станком с ЧПУ 16М30Ф3-33

Расположение органов управления токарным станком с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Пульт управления токарным станком с ЧПУ 16М30Ф3-33

Пульт управления токарным станком с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Пульт управления токарным станком с ЧПУ 16М30Ф3-33

Пульт управления токарным станком с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Перечень органов управления токарного станка с ЧПУ 16М30Ф3-33

- Педали управления выдвижением пиноли задней бабки

- Рукоятка зажима пиноли задней бабки

- Квадрат зажима корпуса задней бабки на станине

- Квадрат для перемещения пиноли задней бабки

- Квадрат смещения корпуса задней бабки по мостику

- Рукоятка зажима стойки пульта

- Педали зажима пневмопатрона

- Панель пульта управления станком

- 8.1. Лампа сигнальная «Сеть включена»

- 8.2. Лампа сигнальная «Готовность станка»

- 8.3; 8.4; 8.5; 8.6. Лампы показывающие номера диапазонов скорости шпинделя

- 8.7. Тумблер включения освещения

- 8.8. Тумблер включения охлаждения

- 8.9. Тумблер «Стоп подача»

- 8.10. Тумблер включения смазки каретки

- 8.11. «Общий Стоп»

- 8.12. Переключатель выбора режимов пиноли

- 11.1. Переключатель паузы смазки каретки

- 11.2. Кнопка толчковой смазки каретки

- 11.

3. Тумблер включения подачи по оси X в ручном режиме

3. Тумблер включения подачи по оси X в ручном режиме - 11.4. Кнопка включения ускоренного хода(по осям Z и X

- 11.5. Тумблер включения подачи по оси Z в ручном режиме

- 11.6. Маховичок перемещения по оси X с ценой деления 0,005 мм

- 11.7. Маховичок перемещения по оси Z с ценой деления 0,01 мм

16М30Ф3 Схема кинематическая станка

Кинематическая схема станка 16М30Ф3

Кинематическая схема станка 16М30Ф3. Смотреть в увеличенном масштабе

Схема кинематическая принципиальная токарного станка с ЧПУ 16М30Ф3 приведена для понимания связей и взаимодействия основных элементов станка.

От электродвигателя, помещенного на кронштейне, закрепленном на задней стенке станины, вращение передается клиновыми ремнями на приводной вал бабки шпиндельной, которая обеспечивает получение двух диапазонов частот вращения шпинделя, переключаемых по программе. Регулирование в пределах диапазона осуществляется за счет двигателя постоянного тока по программе.

Шпиндель получает любую частоту вращения в пределах 8…2000 об/мин, (частота вращения задается только целым числом).

Конструкция основных узлов токарного станка 16М30Ф3

Станина цельнолитая на тумбе Направляющие станины под каретку выполнены: передняя — призматическая, задняя — плоская. Направляющие под заднюю бабку выполнены: передняя — плоская, задняя — призматическая.

Направляющие под каретку закалены. Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

На левой тумбе сзади крепится электродвигатель главного привода.

Бабка шпиндельная установлена на левой (головной) части станины: Передней опорой шпинделя является двухрядный роликоподшипник, работающий в паре с упорно радиальным шарикоподшипником. Задней опорой является двухрядный роликоподшипник.

Задней опорой является двухрядный роликоподшипник.

Изменение частоты вращения шпинделя в пределах диапазона достигается изменением частоты вращения главного привода (электродвигателя постоянного тока). Переключение с одного диапазона на другой осуществляется гидроцилиндрами за счет перемещения блока зубчатых колес.

Бабка задняя перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины задняя бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике.

Перемещение пиноли осуществляется вручную и гидравлически.

Управление гидроцилиндром производится посредством двух педалей.

16М30Ф3 Поворотный резцедержатель станка

Поворотный резцедержатель станка 16М30Ф3

Пример установки инструмента на станке с ЧПУ 16М30Ф3

Пример установки инструмента на станке с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Шпиндельная бабка токарного станка с ЧПУ 16М30Ф3

Бабка шпинделя токарного станка с ЧПУ 16М30Ф3

Бабка шпинделя токарного станка с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Схема централизованной смазки токарного станка с ЧПУ 16М30Ф3

Схема централизованной смазки токарного станка с ЧПУ 16М30Ф3

Схема централизованной смазки токарного станка с ЧПУ 16М30Ф3. Смотреть в увеличенном масштабе

Электродвигатели, установленные на станке 16М30Ф3-141

- М1 — MP160L 30 кВт — Электродвигатель главного привода (поставляется с комплектным электроприводом СЕС 30/30-30 НРБ)

- М2 — 4А90LБУ3 1,5 кВт — Электродвигатель станции смазки

- М3 — Х14-22М 0,125 — Встроен в насос охлаждение СОЖ

- М4 — Вентилятор — Встроен в М1

- М5 — А01012-4 0,08 кВт — Электродвигатель насоса дозаторной смазки

- М7 — ДПТ-П-2214-С2 0,5 кВт — Электродвигатель резцедержки

- М8 — 4MTBC 30 Нм — Электродвигатель постоянного тока привода подач по оси «X»

- М9 — 4MTBC 30 Нм — Электродвигатель постоянного тока привода подач по оси «Z»

- М10 — ЭМГ-53 0,55 кВт — Электродвигатель механизма выбора диапазонов скорости шпинделя

Технические характеристики станка 16М30Ф3141

| Наименование параметра | 16К30ФС353 | 16М30Ф3-141 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка П по ГОСТ 8—82 | П | П |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 630 | 670 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 320 | 320 |

| Наибольшая длина обрабатываемого изделия, мм | 1400 | 1500, 3000 |

| Наибольшая масса обрабатываемого изделия, мм | 850 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 71 | |

| Наибольший диаметр прутка проходящего через отверстие в шпинделе, мм | 70 | 80 |

| Количество скоростей шпинделя (обшее/ по программе) | 24/ 12 | |

| Пределы оборотов шпинделя, об/мин | 6,3. .1600 .1600 | 8..2000 |

| Конец шпинделя по ГОСТ 12593-72 | 11М | 11М |

| Наибольший крутящий момент на шпинделе, кНм | 3,40 | 2,29 |

| Суппорт | ||

| Наибольшее перемещение суппорта: продольное/ поперечное (рмц=1500, 3000), мм | 1200/ 300 | 1260/2700 330 |

| Высота резца, устанавливаемого в резцедержателе, мм | 32 | 32 |

| Количество инструментов, устанавливаемых в резцедержатель, мм | 4, 8 | 5..9 |

| Время смены инструмента, с | 4 | |

| Максимальная скорость продольной подачи при нарезании резьбы, мм/мин | 2400 | |

| Наибольшая величина подачи в режиме автоматического управления, мм/мин | 2400 | |

| Размеры нарезаемых метрических резьб, мм | 0,01…20,47 | |

| Диапазон скоростей подач (продольных и поперечных), мм/мин | 0,01..20,47 | 1..4000 |

| Скорость быстрых ходов (продольных/ поперечных), мм/мин | 6000/ 5000 | 10000/ 10000 |

| Дискретность задания перемещения (продольного/ поперечного, мм | 0,05/ 0,01 | 0,001/ 0,001 |

| Точность перемещения (продольного/ поперечного, мм | 0,098/ 0,032 | |

| Наибольшая скорость в режиме ручного управления, мм/об | 1,5 | |

| Наибольшее усилие подачи (продольное/ поперечное), кН | 15/ 5 | 20/ 20 |

| Задняя бабка | ||

| Центр шпинделя задней бабки по ГОСТ 13214-67 | Морзе 6 | |

| Наибольшее перемещение пиноли, мм | 240 | |

| Наибольшее перемещение пиноли от гидроцилиндра, мм | 100 | |

| Параметры систем ЧПУ | ||

| Обозначение системы ЧПУ | НЦ-31 | НЦ-31 |

| Количество управляемых координат (всего/ одновременно | 2/ 2 | 2/ 2 |

| Тип датчика нулевого положения | ||

| Тип датчика обратной связи | Фотоимпульсные | |

| Электрооборудование и приводы станка | ||

| Электросеть | 380/220 В,50 Гц | |

| Количество электродвигателей на станке | 6 | 9 |

| Электродвигатель главного привода, кВт | 22 | 30 |

| Электродвигатель приводов подач, кВт | 2,8 | 30 Нм |

| Электродвигатель резцедержки, кВт | 0,5 | 0,5 |

| Электродвигатель станции смазки, кВт | 0,12 | 1,5 |

| Электродвигатель насоса охлаждения, кВт | 1,5 | 0,125 |

| Суммарная мощность электродвигателей, кВт | 50 | |

| Суммарная мощность станка, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 5290 х 3470 х 2105 | 5290 х 3875 х 2130 |

| Масса станка с ЧПУ, кг | 7800 | 8000 |

- Станок токарный патронно-центровой 16М30Ф3-33.

Руководство по эксплуатации 16М30Ф3-33.00.000 РЭ. Рязань, 1988

Руководство по эксплуатации 16М30Ф3-33.00.000 РЭ. Рязань, 1988 - Станок токарный патронно-центровой 16М30Ф3141. Руководство по эксплуатации 16М30Ф3141.00.000 РЭ. Рязань, 1990

- Станок токарный патронно-центровой 16М30Ф3171. Руководство по эксплуатации 16М30Ф3171.00.000 РЭ. Рязань, 1991

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы

Полезные ссылки по теме

Каталог справочник токарных станков с ЧПУ

Паспорта и руководства токарных станков с ЧПУ

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

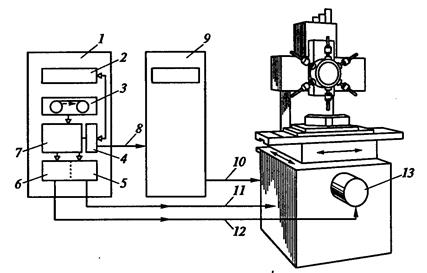

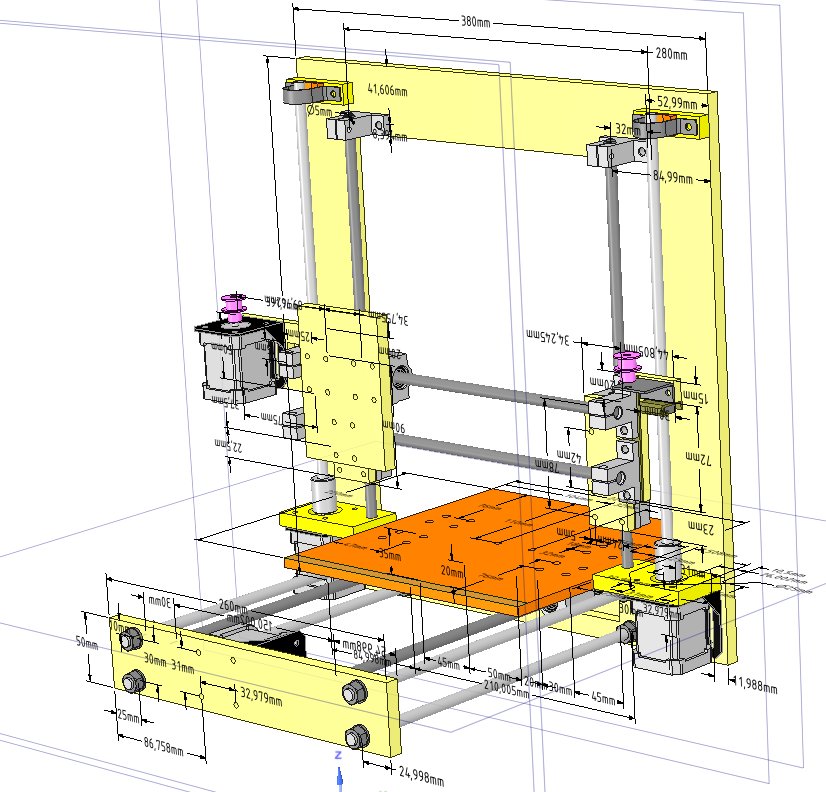

Руководство по созданию фрезерного CNC ЧПУ станка. Глава 1. Электроника станка

Всем доброго времени суток! А вот и я с новой частью своего рассказа о ЧПУ — станке. Когда начинал писать статью даже не думал, что она получится настолько объемной. Когда написал про электронику станка посмотрел и испугался – лист А4 исписан с двух сторон, а ещё очень и очень много чего нужно рассказать.

В итоге получилось этакое руководство по созданию станка ЧПУ, рабочего станка, с ноля. Будет три части статьи об одном станке: 1-электронная начинка, 2-механика станка, 3-все тонкости настройки электроники, самого станка, и программы управления станком.

В общем попытаюсь объединить в одном материале всё полезное и необходимое каждому начинающему в этом интересном деле, то что сам прочел на разных интернет-ресурсах и пропустил через себя.

Содержание / Contents

Кстати, в той статье я забыл показать фотографии изготовленных поделок. Исправляю это. Пенопластовый медведь и фанерное растение.После того, как собрал свой маленький станочек без существенных затрат сил, времени и средств, меня всерьез заинтересовала эта тема. Посмотрел на ютубе, если не все, то почти все ролики, связанные с любительскими станками. Особенно впечатлили фотографии изделий, которые люди делают на своих «home CNC». Посмотрел и принял решение – буду собирать свой большой станок! Вот так на волне эмоций, хорошо всё не обдумал погрузился в новый и неизведанный для себя мир CNC.

Не знал с чего начать. Первым делом заказал нормальный шаговый двигатель Vexta на 12 кг/см, между прочим с гордой надписью «made in Japan».

Пока тот ехал через всю Россию, сидел вечерами на разных ЧПУ-шных форумах и пытался определиться в выборе контроллера STEP/DIR и драйвера шаговых двигателей. Рассматривал три варианта: на микросхеме L298, на полевиках, либо же купить готовый китайский TB6560 о котором были очень противоречивые отзывы.

У одних он работал без проблем продолжительное время, у других сгорал при малейшей ошибки пользователя. Кто-то даже писал, что у него сгорел, когда тот немножко провернул вал двигателя, подключенного в это время к контроллеру. Наверное факт ненадежности китайца и сыграл в пользу выбора схемы L297+IRFZ44 активно обсуждаемой на форуме. Схема наверное и в самом деле неубиваемая т.к. полевики драйвера по амперам в несколько раз превышают то, что нужно подавать на моторы. Пусть и самому паять надо (это же только в плюс), и по стоимости деталей выходило чуть больше, чем китайский контроллер, зато надежно, что важнее.

Немного отступлю от темы. Когда всё это делалось, даже не возникло мысли, что когда-нибудь буду об этом писать. Поэтому нет фотографий процесса сборки механики и электроники, только несколько фоток, сделанных на камеру мобильника. Всё остальное щелкал специально для статьи, в уже собранном виде.

Когда всё это делалось, даже не возникло мысли, что когда-нибудь буду об этом писать. Поэтому нет фотографий процесса сборки механики и электроники, только несколько фоток, сделанных на камеру мобильника. Всё остальное щелкал специально для статьи, в уже собранном виде.

Всё это время ежевечернее сидел за компьютером и читал, читал, читал. Настройка контроллера, выбор программ: какой рисовать, какой управлять станком, как изготовить механику и тд. и тп. В общем, чем больше читал, тем страшнее становилось, и всё чаще возникал вопрос «нафига мне это надо?!». Но отступать было поздно, двигатель на столе, детали где-то в пути – надо продолжать.

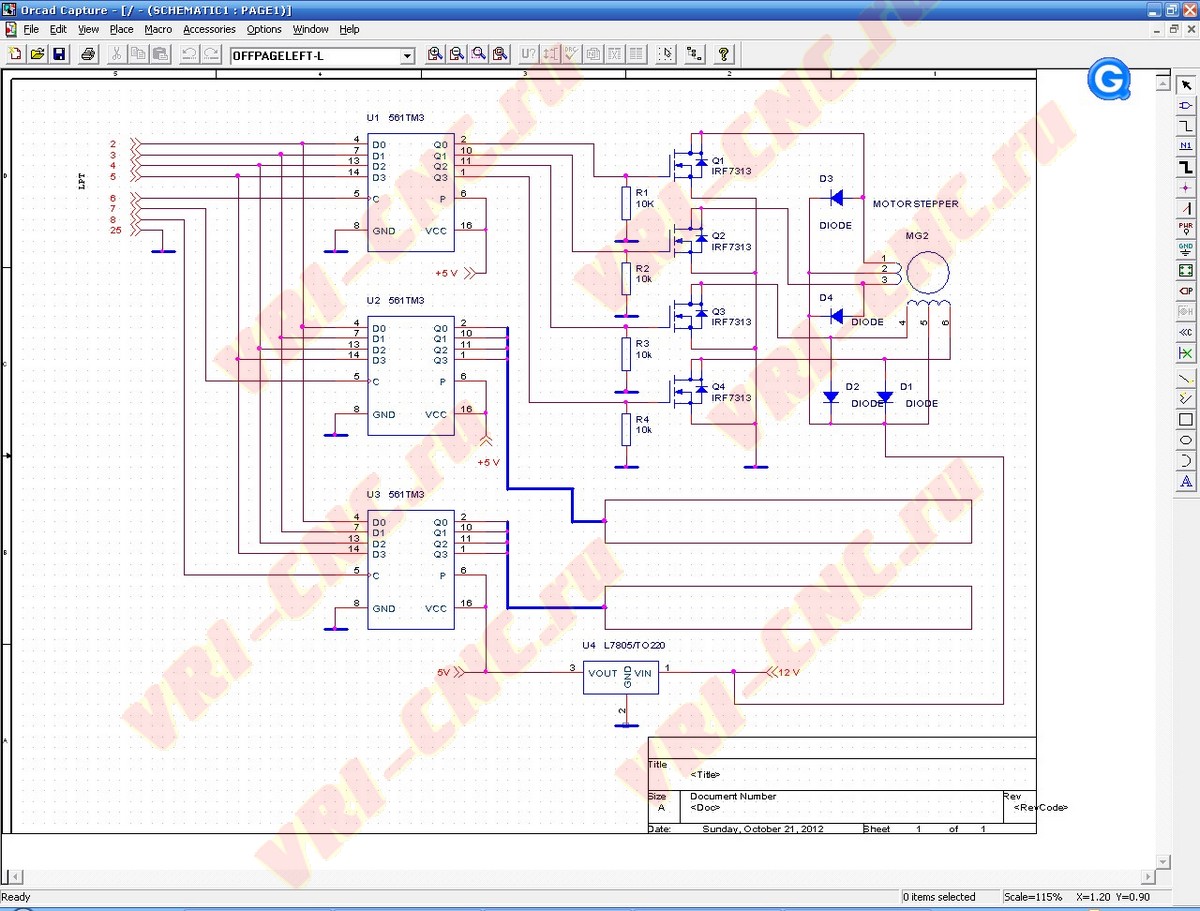

Пришло время паять плату. Имеющиеся в интернете мне не подошли по трем причинам:

1 — В магазине, котором заказывал детали не оказалось IR2104 в DIP корпусах, и мне прислали 8-SOICN. На плату они припаиваются с другой стороны, перевернутые, и соответственно нужно было зеркалить дорожки, а их (IR2104) 12 штук.

2 — Резисторы и конденсаторы также взял в SMD корпусах для уменьшения количества отверстий, которые нужно было сверлить.

3 — Имеющийся у меня радиатор был меньшего размера и крайние транзисторы были вне его площади. Нужно было смещать полевики на одной плате вправо, а на другой влево, поэтому изготовил два вида платы.

Для безопасности LPT порта, контроллер и компьютер соединил через плату опторазвязки. Схему и печатку взял на одном известном сайте, но опять же пришлось немного переделать её под себя и убрать лишние детали.

Одна сторона платы питается через USB порт, другая, подключенная к контроллеру — от источника +5в. Сигналы передаются через оптроны. Все подробности о настройке контроллера и развязки напишу в третьей главе, здесь же упомяну только основные моменты. Данная плата развязки предназначена для безопасного подключения контроллера шагового двигателя к LPT порту компьютера. Полностью электрически изолирует порт компьютера от электроники станка, и позволяет управлять 4-х осевым ЧПУ станком. Если станок имеет только три оси, как в нашем случае, ненужные детали можно оставить висеть в воздухе, либо вообще их не впаивать. Имеется возможность подключения концевых датчиков, кнопки принудительной остановки, реле включения шпинделя и другого устройства, например пылесоса.

Это было фото платы опторазвязки взятое из интернета, а вот так выглядит мой огород после установки в корпус. Две платы и куча проводов. Но вроде бы наводок никаких нет, и всё работает без ошибок.

Первая плата контроллера готова, всё проверил и пошагово протестировал, как в инструкции. Подстроечником выставил небольшой ток (это возможно благодаря наличию ШИМ), и подключил питание (двигателей) через цепочку лампочек 12+24в, чтобы было «ничё, если чё». У меня же полевики стоят без радиатора.

Двигатель зашипел. Хорошая новость, значит ШИМ работает как надо. Нажимаю клавишу и он крутится! Забыл упомянуть, что этот контроллер предназначен для управления биполярным шаговым двигателем т.е. тем, у которого подключаются 4 провода. Игрался с режимами шаг/полушаг, током. В режиме полушаг двигатель ведёт себя стабильнее и развивает большие обороты + увеличивается точность. Так и оставил перемычку в «полушаге». С максимальным безопасным для двигателя током при напряжении примерно 30в получилось раскрутить двигатель до 2500 об/мин! Моему первому станку без ШИМ такое и не снилось. ))

Так и оставил перемычку в «полушаге». С максимальным безопасным для двигателя током при напряжении примерно 30в получилось раскрутить двигатель до 2500 об/мин! Моему первому станку без ШИМ такое и не снилось. ))

Следующие два мотора заказал помощнее, Nema на 18кг/с, но уже «made in China».

По качеству они уступают Vexta, всё-таки Китай и Япония разные вещи. Когда вращаешь вал рукой у японца это происходит как-то мягко, а от китайцев ощущение другое, но на работе это пока что никак не сказалось. Замечаний к ним нет.

Спаял две оставшиеся платы, проверил через «светодиодный симулятор шагового двигателя», вроде бы всё хорошо. Подключаю один мотор – работает отлично, но уже не 2500 оборотов, а около 3000! По уже отработанной схеме подключаю третий мотор к третей плате, крутится пару секунд и встал… Смотрю осциллом – на одном выводе импульсов нет. Прозваниваю плату – одна из IR2104 пробита.

Ну ладно, может бракованная попалась, читал что часто такое бывает с этой микрухой. Впаиваю новую (брал с запасом 2 штуки), та же ерунда – пару секунд крутит и STOP! Тут я поднапрягся, и давай проверять полевики. Кстати, в моей плате установлены IRF530 (100В/17А) против IRFZ44 (50В/49А), как в оригинале. На мотор будет идти максимум 3А, так что запаса в 14А хватит с избытком, а вот разница в цене почти в 2 раза в пользу 530-ых.

Так вот, проверяю полевики и что я вижу…не припаял одну ножку! И на выход этой «ирки» полетели все 30В с полевика. Припаял ножку, ещё раз внимательно всё осмотрел, ставлю ещё одну IR2104, сам волнуюсь – это же последняя. Включил и был очень счастлив, когда двигатель не остановится после двух секунд работы. Режимы оставил такие: двигатель Vexta – 1,5А, двигатель NEMA 2,5А. При таком токе достигаются обороты примерно 2000, но лучше ограничить их программно во избежании пропуска шагов, и температура двигателей при длительной работе не превышает безопасную для моторов. Трансформатор питания справляется без проблем, ведь обычно одновременно крутятся только 2 мотора, но радиатору желательно дополнительное воздушное охлаждение.

Теперь про установку полевиков на радиатор, а их 24 штуки, если кто не заметил. В этом варианте платы они расположены лежа, т.е. радиатор просто на них ложится и чем-либо притягивается.

Конечно, желательно положить сплошной кусок слюды для изоляции радиатора от транзисторов, но у меня его не было. Выход нашел такой. Т.к. у половины транзисторов корпус идёт на плюс питания их можно крепить без изоляции, просто на термопасту. А под оставшиеся я положил кусочки слюды, оставшиеся от советских транзисторов. Радиатор и плату просверлил в трех местах насквозь и стянул болтиками. Одну большую плату я получил путем спаивания трех отдельных плат по краям, при этом для прочности впаял по периметру медный провод 1мм. Всю электронную начинку и блок питания разместил на каком–то железном шасси, даже не знаю от чего.

Боковые и верхнюю крышку вырезал из фанеры, и сверху поставил вентилятор.

В лицевой панели просверлил отверстия под многочисленные светодиоды индикации режимов работы.

Для быстро подключения/отключения двигателей и блока управления использовал разъёмы из прошлого тысячелетия. И контакт хороший и нужный ток держат без каких-либо последствий для себя.

Для того, чтобы не запутаться где какой индикатор и тумблер, нарисовал, приклеил такую бумажку, пропущенную через ламинатор.

Электронная часть закончилась. Следующая глава полностью посвящена железякам. До встречи!

Все материалы найдены в свободном доступе на просторах Сети. У каждой схемы есть автор и не хочется никого обидеть — на авторство никак не претендую.

Ниже чертежи платы развязки и самого контроллера, подстроенные под себя.

▼ Файловый сервис недоступен. Зарегистрируйтесь или авторизуйтесь на сайте.

Спасибо за внимание! Продолжение следует.

Камрад, рассмотри датагорские рекомендации

🌻 Купон до 1000₽ для новичка на Aliexpress

Никогда не затаривался у китайцев? Пришло время начать!

Камрад, регистрируйся на Али по нашей ссылке.

Ты получишь скидочный купон на первый заказ. Не тяни, условия акции меняются.

🌼 Полезные и проверенные железяки, можно брать

Куплено и опробовано читателями или в лаборатории редакции.

Механика ЧПУ станка

Механика ЧПУ станка

Сегодняшняя статья является продолжением статьи Хоббийный ЧПУ станок. В данной статье мы продолжим изготовление ЧПУ станка для домашних нужд из подручных средств.

Одним из важных компонентов самодельного ЧПУ станка является контроллер, я рекомендую воспользоваться книгой Контроллеры ЧПУ станков и шаговые двигатели или собрать контроллер из статьи Простой контроллер для ЧПУ станка.

Сам я возиться с паяльником не слишком люблю, так что расписывать вторично, то, что уже описывал не буду. Лучше продолжу тему механики ЧПУ станка.

В прошлой статье я рассматривал схему на базе роликовых подшипников. Такая схема хорошо работает для сверлильного ЧПУ станка, на нем можно разводить платы, но вот с гравировкой будут проблемы. Поэтому сегодня рассмотрим вариант небольшого самодельного фрезерного станка на базе втулок.

Если вы помните, для сборки нашего станка мы использовали старые матричные принтеры. В основном из за хороших шаговых двигателей в них. Так же из этих принтеров были взяты стальные шлифованные направляющие.

Но кроме направляющих в принтерах используются и механизм скольжения головки принтера.

Именно их и можно использовать! Ведь данные механизмы и

предназначены для скольжения по направляющим. Причем эти механизмы

можно взять от любых принтеров. Даже от дешевых струйников в которых

нет шаговых двигателей.

Причем эти механизмы

можно взять от любых принтеров. Даже от дешевых струйников в которых

нет шаговых двигателей.

Если принтеров под рукой нет, не беда.Можно использовать медные или алюминиевые втулки. Медные лучше. Они не будут заедать на направляющей. Можно использовать для изготовления втулок и прочный скользкий пластик.

Так как выставить направляющие параллельно с большой точностью в домашних условиях очень сложно, то втулку используем только на одной направляющей,так сказать — одна втулка на одну ось ЧПУ станка.

Теперь хотелось бы остановиться на самой конструкции нашего домашнего мини фрезера.

Готовые схемы и чертежи чпу станков это хорошо, но часто приходится переделывать готовое под желаемое.

Так что стоит потратить время и заняться проектированием. Можно просто набросать план на бумаге.

На этом этапе главное — прикинуть какой материал у нас есть и что мы будем из него делать.

Потратьте немного времени для прорисовки каждой оси.

Затем разбейте ее на компоненты, тогда вы сможете приступить к изготовлению механики без проблем на этапе сборки.

Первая ось очень проста в изготовлении. единственным нюансом является крепление ходовой гайки.

Ходовая гайка вставлена в резиновую втулку и затем затягивается с помощью шурупа.

Как можно видеть — все крепления выполнены с помощью шурупов. Для домашнего ЧПУ станка этого вполне достаточно. В прикрепляемой детали отверстие сверлится с запасом, а во второй детали — используется более тонкое сверло, что бы шуруп смог прочно закрепиться в пластике. Перед окончательной сборкой не лишнем будет смазать винты каплей фиксатора резьбы Локтайт. Это позволит избежать ситуации с самораскручиванием от вибрации.

Теперь приступаем к изготовлению оси Y и Z. В данном станке это самая сложная операция.

В данном станке это самая сложная операция.

Делаем башню — она будет нести на себе всю нагрузку.

И крепление фрезера, в качестве которого используется насадка для Дремеля подключенная к китайской минидрели.

Собираем механизм перемещения и станок почти готов. Для крепления ходовых винтов используются подшипники качения.

Это можно делать только с одной стороны, с другой стороны ходовой винт должен или быть свободным или подшипник должен быть зажат в крепление через большую резиновую амортизирующую прокладку. Если подобной нет под рукой, то ее можно изготовить самостоятельно из ластика (стирательной резинки).

Остается только закрепить шаговые двигатели. Это удобно делать, если при вытаскивании шаговиков из принтера вы сохранили крепления. Как крепить вал двигателя к ходовой оси — смотрите в первой части статьи.

Наш самодельный ЧПУ станок готов.

Рекомендуется оборудовать его концевыми выключателями из микровыключтелей. Их можно купить в магазине типа ЧипИДип или выдрать из ненужной компьютерной мышки.

Конечные выключатели очень полезны для предотвращения саморазрушения. Переключатель устанавливается на границе каждой оси и соединяются параллельно. Когда ось достигает края — цепь замыкается и контроллер ЧПУ станка получает сигнал. Главная опасность в том, что переключатель может загрязниться мусором от работы станка. Но можно засунуть концевик в презерватив или воздушный шарик, это убережет его от мусора и пыли.

В качестве ПО управления станком я рекомендую LinuxCNC или KCam. О преимуществах и недостатках вы можете почитать по ссылкам.

Самодельный ЧПУ станок

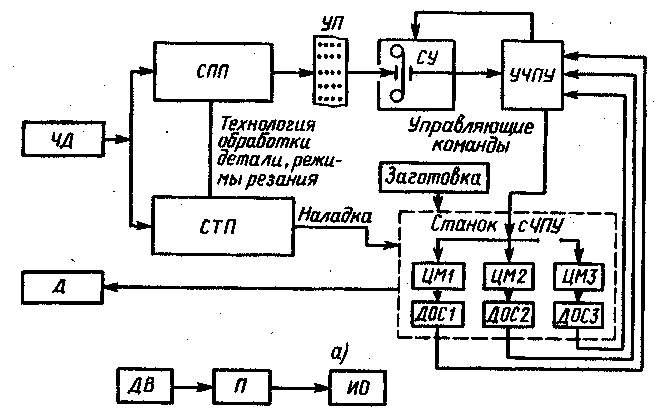

Функциональные составляющие (подсистемы) ЧПУ

Для того чтобы сделать из обычного станка с ручным управлением станок с ЧПУ, необходимо внедрить определенные компоненты в его конструкцию. Недостаточно просто подключить станок к компьютеру, чтобы он работал по программе, – необходимо модернизировать механическую и электронную «начинку» станка. Давайте посмотрим, как устроена система ЧПУ (СЧПУ) на большинстве современных станков.

Недостаточно просто подключить станок к компьютеру, чтобы он работал по программе, – необходимо модернизировать механическую и электронную «начинку» станка. Давайте посмотрим, как устроена система ЧПУ (СЧПУ) на большинстве современных станков.

Условно СЧПУ можно разделить на три подсистемы:

- подсистему управления;

- подсистему приводов;

- подсистему обратной связи.

Далее в этом разделе мы подробнее остановимся на каждой из данных подсистем.

Подсистема управления

Центральной частью всей СЧПУ является подсистема управления. С одной стороны, она читает управляющую программу и отдает команды различным агрегатам станка на выполнение тех или иных операций. С другой – взаимодействует с человеком, позволяя оператору станка контролировать процесс обработки.

Сердцем подсистемы управления является контроллер (процессор), который обычно расположен в корпусе стойки ЧПУ. Сама стойка имеет набор кнопок и экран (все вместе называется пользовательским интерфейсом) для ввода и вывода необходимой информации.

Системы управления могут быть как закрытыми, так и открытыми, ПК-совместимыми. Закрытые системы управления имеют собственные алгоритмы и циклы работы, собственную логику. Производители таких систем, как правило, не распространяют информацию об их архитектуре. Скорее всего, вы не сможете самостоятельно обновить программное обеспечение и редактировать настройки такой системы. У систем закрытого типа есть важное преимущество – они, как правило, имеют высокую надежность, так как все компоненты системы прошли тестирование на совместимость.

В последнее время стало появляться все больше открытых, ПК-совместимых систем управления. Их аппаратная начинка практически такая же, как и у вашего домашнего персонального компьютера. Преимущество такого метода – в доступности и дешевизне электронных компонентов, большинство из которых можно приобрести в обычном компьютерном магазине, и в возможности обновления внутреннего программного обеспечения.

Их аппаратная начинка практически такая же, как и у вашего домашнего персонального компьютера. Преимущество такого метода – в доступности и дешевизне электронных компонентов, большинство из которых можно приобрести в обычном компьютерном магазине, и в возможности обновления внутреннего программного обеспечения.

Самые современные СЧПУ могут быть оснащены CAM-системой, позволяющей автоматизировать процесс написания УП прямо на станке. Наиболее яркий пример – системы ЧПУ серии MAPPS IV японских станков Mori Seiki содержат встроенное программное обеспечение ESPRIT от компании DP Technology (США) и позволяют оператору не только создать УП любой сложности, но и произвести ее всестороннюю проверку.

Рис. 1.6. Стойка MAPPS IV c CAM-системой ESPRIT

Подсистема приводов

Подсистема приводов включает в себя различные двигатели и винтовые передачи для окончательного выполнения команд подсистемы управления – для реализации перемещения исполнительных органов станка.

Высокоточные ходовые винты

Важными компонентами подсистемы приводов являются высокоточные ходовые винты. Вы, наверное, знаете, что на станке с ручным управлением рабочий, вращая рукоятку, соединенную с ходовым винтом, перемещает рабочий стол. На днище стола укреплена гайка таким образом, что при повороте винта происходит линейное перемещение стола.

Усовершенствованный ходовой винт станка с ЧПУ позволяет выполнять перемещение исполнительного органа с минимальным трением и практически без люфтов. Устранение люфта очень важно по двум причинам. Во-первых, это необходимо для обеспечения сверхточного позиционирования. Во-вторых, только при соблюдении этого условия возможно нормальное попутное фрезерование.

Двигатели

Второй составляющей подсистемы является двигатель (а точнее – несколько двигателей). Вращение вала двигателя приводит к повороту высокоточного ходового винта и линейному перемещению рабочего стола или колонны. В конструкции станков используются шаговые электродвигатели и серводвигатели.

В конструкции станков используются шаговые электродвигатели и серводвигатели.

Шаговый электродвигатель – это электромеханическое устройство, преобразующее электрический сигнал управления в дискретное механическое перемещение. Существует несколько основных видов шаговых двигателей, отличающихся конструктивным исполнением:

- шаговые двигатели с переменным магнитным сопротивлением;

- шаговые двигатели с постоянным магнитным сопротивлением;

- гибридные двигатели.

Принцип работы у всех этих двигателей примерно одинаков и достаточно прост.

Шаговый двигатель с переменным магнитным сопротивлением имеет несколько полюсов на статоре и ротор из магнитно-мягкого материала (реактивный ротор). На рис. 1.7 показан двигатель, имеющий шесть полюсов на статоре, ротор с четырьмя зубьями и три независимые обмотки, каждая из которых приходится на противоположные полюса статора.

При подаче электрического тока в одну из обмоток ротор стремится занять положение, при котором возникший магнитный поток будет замкнут. То есть зубья ротора будут находиться прямо напротив тех полюсов статора, на обмотки которого подан ток. Если выключить ток в этой обмотке и подать его в следующую обмотку, то ротор повернется, чтобы в очередной раз замкнуть магнитный поток своими зубьями. Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1, 2 и 3 обмотки, при этом шаг вращения для представленного двигателя составит 30°.

Рис. 1.7. Устройство шагового двигателя с переменным магнитным сопротивлением

Шаговый двигатель с постоянными магнитами состоит из статора с обмотками и ротора с постоянными магнитами. На рис. 1.8 показан двигатель, имеющий две пары полюсов статора и три пары полюсов ротора. При подаче электрического тока в одну из обмоток ротор займет положение, при котором разноименные полюса статора и ротора будут находиться напротив друг друга. Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1 и 2 обмотки, при этом шаг вращения составит 30°.

Для непрерывного вращения ротора необходимо попеременно подавать электрический ток в 1 и 2 обмотки, при этом шаг вращения составит 30°.

Рис. 1.8. Устройство шагового двигателя с постоянными магнитами

Большинство современных шаговых электродвигателей являются гибридными, то есть сочетают достоинства двигателей с переменным магнитным полем и двигателей с постоянными магнитами, имеют гораздо большее число полюсов статора и зубьев ротора, что обеспечивает меньший шаг вращения.

Когда подсистема управления посылает шаговому двигателю электрический импульс, то происходит поворот на определенный угол, который зависит от конструкции двигателя (например, 0,7°). Если ходовой винт имеет шаг 1 мм, то один импульс заставит исполнительный орган станка линейно переместиться на 0,7/360 × 1 = 0,0019 мм. Эта величина называется разрешением системы, или ценой импульса. Нельзя переместить исполнительный орган на величину, меньшую, чем разрешение системы. Таким образом, вы видите, что существует прямая взаимосвязь между двигателем, ходовым винтом и точностью перемещений станка.

Простота конструкции и легкость управления сделали шаговые электродвигатели очень популярными. Основным минусом двигателей этого типа является их толчковая или дискретная работа, которая может привести к ухудшению качества чистовой обработки поверхностей и эффекту «ступенек» при выполнении обработки по наклонной прямой или дуге. Однако шаговые двигатели могут работать без использования дорогостоящей и сложной обратной связи. Это позволяет создавать недорогие, хотя и не высокоточные станки.

Самые современные станки с ЧПУ не оснащаются шаговыми двигателями. На смену им пришли серводвигатели, которые имеют более сложную конструкцию. Серводвигатели, в отличие от шаговых двигателей, работают гладко, имеют лучшие характеристики, но ими тяжелее управлять.

Для работы с серводвигателем необходимо наличие специальных контроллеров и устройств обратной связи, что, несомненно, приводит к увеличению стоимости станка.

Подсистема обратной связи

Подсистема обратной связи главным образом призвана обеспечивать подсистему управления информацией о реальной позиции исполнительного органа станка и о скорости двигателей. Подсистема обратной связи может быть открытого или замкнутого типа.

Системы открытого типа регистрируют наличие или отсутствие сигнала из подсистемы управления. К сожалению, они не могут дать информации о реальной позиции исполнительного органа и скорости двигателей, поэтому в современных станках с ЧПУ практически не используются.

Системы замкнутого типа используют внешние датчики для проверки необходимых параметров.

Функционирование системы ЧПУ

Мы рассмотрели по отдельности работу трех подсистем, составляющих основу СЧПУ. Теперь поговорим о функционировании всей системы в целом.

Программист создает управляющую программу, в которой содержится закодированная информация о траектории и скорости перемещения исполнительных органов станка, частоте вращения шпинделя и другие данные, необходимые для выполнения обработки. Подсистема управления читает эту программу, расшифровывает ее и вырабатывает профиль перемещения.

Профиль перемещения можно представить в виде графика, который показывает, в какой точке должен находиться исполнительный орган станка через определенные промежутки времени. В соответствии с профилем перемещения подсистема управления посылает на соответствующий двигатель строго определенное количество электрических импульсов. Двигатель вращает ходовой винт, и исполнительный орган станка перемещается в указанную позицию (координату). Датчики обратной связи отправляют в подсистему управления информацию о действительной достигнутой позиции исполнительного органа. Происходит сравнение фактической и требуемой (теоретической) позиций. Если между ними есть разница (ошибка перемещения), то подсистема управления посылает скорректированное на величину ошибки число электрических импульсов на двигатель. Этот процесс повторяется снова и снова, пока исполнительный орган станка не достигнет требуемой позиции с определенной (очень высокой) точностью. Вообще, некоторая ошибка перемещения присутствовать будет всегда. Главное, чтобы она была настолько маленькой, что ей можно было бы пренебречь.

Этот процесс повторяется снова и снова, пока исполнительный орган станка не достигнет требуемой позиции с определенной (очень высокой) точностью. Вообще, некоторая ошибка перемещения присутствовать будет всегда. Главное, чтобы она была настолько маленькой, что ей можно было бы пренебречь.

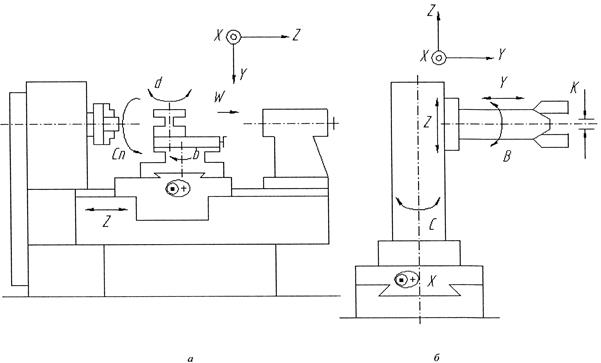

Мы рассмотрели простейший вариант – перемещение вдоль одной оси. Давайте усложним задачу. Пусть требуется переместить рабочий стол прямолинейно, но не параллельно ни одной из осей станка (рис. 1.12). Для того чтобы выполнить такое перемещение, система ЧПУ вынуждена строить между точками 1 и 2 множество опорных точек и двигать рабочий стол по этим точкам «ступенчато», попеременно включая подачу то по одной оси, то по другой. При этом нужно поддерживать такое соотношение скоростей движения по осям, чтобы траектория перемещения соответствовала заданной траектории. Работу по расчету этих промежуточных опорных точек выполняет специальное устройство, входящее в состав подсистемы управления, – интерполятор. Интерполятор непрерывно в соответствии с заданными перемещениями поддерживает функциональную связь между опорными точками и оценивает отклонения от заданной траектории, стремясь свести их к минимуму. Эти «ступеньки» имеют некоторое отклонение от заданной траектории перемещения. Величина отклонения полученной «ступенчатой» траектории будет равна или кратна цене импульса (разрешению) системы ЧПУ или импульса, формируемого датчиком обратной связи. Так как в современных станках разрешение системы ЧПУ приближается к 0,001 мм (1 мкм), то получаемое перемещение можно рассматривать как гладкое.

Рис. 1.12. При перемещении из точки 1 в точку 2 система ЧПУ строит множество опорных точек и перемещает исполнительный орган «ступенчато», попеременно включая подачу то по одной оси, то по другой

Рассмотренная интерполяция называется линейной. Если же необходимо выполнить перемещение по дуге, то интерполяция будет круговой (рис. 1.13). В случае перемещения по дуге выполняется так называемая линейная аппроксимация дуги, то есть замена дуги маленькими прямолинейными отрезками. Поэтому исполнительный орган станка также будет двигаться по «ступенчатой» траектории, которая визуально будет казаться абсолютно гладкой.

1.13). В случае перемещения по дуге выполняется так называемая линейная аппроксимация дуги, то есть замена дуги маленькими прямолинейными отрезками. Поэтому исполнительный орган станка также будет двигаться по «ступенчатой» траектории, которая визуально будет казаться абсолютно гладкой.

Рис. 1.13. Схема круговой интерполяции

Фрезерный станок с ЧПУ МА655ФЗ

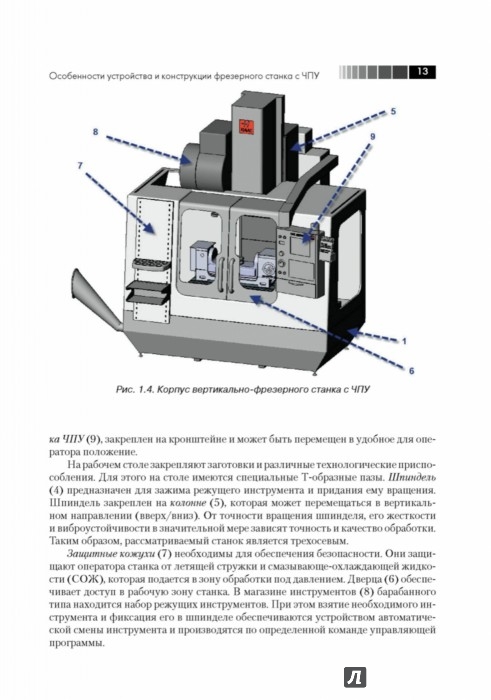

Вертикально-фрезерный станок МА655ФЗ с крестовым столом и числовым управлением предназначен для обработки деталей сложной конфигурации в условиях единичного и мелкосерийного производства, может быть использован в автоматизированном комплексе с управлением от ЭВМ.

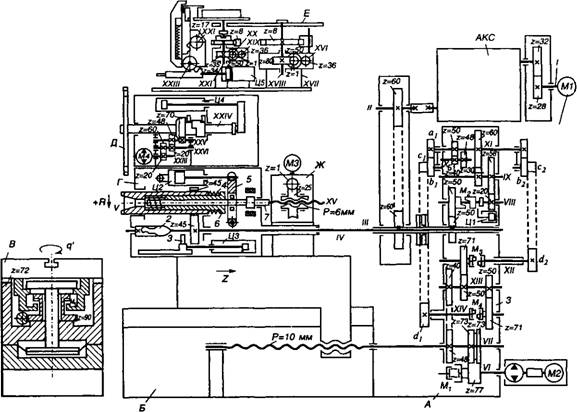

Кинематическая схема

Кинематическая схема станка приведена на рис. 102. Привод главного движения содержит асинхронный двигатель и ступенчатую коробку скоростей. Посредством пяти подвижных блоков, управляемых селективным механизмом, получают 17 различных частот вращения шпинделя (в станке применена структура привода главного движения с перекрытием ряда частот вращения).

Рис. 101 Фрезерный станок с ЧПУ МА655ФЗ

Рис. 102 Кинематическая схема станка мод. МА655Ф3

Подача

Приводы подач и установочных перемещений стола и ползуна выполнены в виде тиристорных следящих электроприводов с использованием двигателей ПГТ-2. Контроль по пути и скорости осуществляется соответственно вращающимися трансформаторами ВТ и тахогенераторами.

Перемещения

Вертикальное перемещение ползуна осуществляется от двигателя М2 через передачи 12/12 и 36/72 на ходовой винт с шагом 6 мм

Зубчатые передачи выполнены беззазорными. Поперечное перемещение салазок и продольное перемещение по ним стола осуществляете соответственно от двигателей М4 и МЗ через беззазорные червячные редукторы на ходовые винты с шагом 12 мм. Червячные редукторы имеют две параллельные кинематические цепи, зазор в которых выбирают осевым смещением одного из червяков. Ходовые винты связаны через беззазорные зубчатые передачи с вращающимися трансформаторами ВТ.

Ходовые винты связаны через беззазорные зубчатые передачи с вращающимися трансформаторами ВТ.

Шпиндельная бабка, по направляющим которой перемещаете? ползун, имеет вертикальное установочное перемещение, осуществляемое от электродвигателя переменного тока М5 через червячную передачу 2/30, зубчатую передачу 40/40 и ходовой винт с шагом 8 мм.

Похожие материалы

Что такое станок с ЧПУ — основные детали, работа, структурная схема

Определение станка с ЧПУПозвольте мне сначала познакомить вас с тем, что такое станок с ЧПУ, поэтому CNC означает компьютерное числовое управление. Когда компьютеры используются для управления станком с числовым программным управлением (ЧПУ), то станок называется станком с ЧПУ. Другими словами, использование компьютеров для управления станками, такими как токарные станки, фрезы, долбежные станки, формирователи и т. Д., Называется станками с ЧПУ.

Операции резания, выполняемые ЧПУ, называются обработкой с ЧПУ.Различные услуги по механической обработке, в которых используется станок с ЧПУ, известны как услуги по механической обработке с ЧПУ. При обработке с ЧПУ программы сначала разрабатываются или подготавливаются, а затем они поступают на станок с ЧПУ. Согласно программе ЧПУ контролирует движение и скорость станков.

Блок-схема станка с ЧПУТакже читают:

Основные части станка с ЧПУОсновные части станка с ЧПУ

(i) Устройства ввода: Это устройства, которые используются для ввода программы обработки детали на станке с ЧПУ.Обычно используются три устройства ввода: устройство чтения перфоленты, устройство чтения магнитной ленты и компьютер через интерфейс RS-232-C.

(ii) Блок управления станком (MCU): Это сердце станка с ЧПУ. Он выполняет все управляющие действия станка с ЧПУ, различные функции, выполняемые MCU, составляют

- Он читает закодированные инструкции, введенные в него.

- Он декодирует закодированную инструкцию.

- Он реализует интерполяцию (линейную, круговую и спиральную) для генерации команд движения оси.

- Он подает команды движения оси в схемы усилителя для привода осевых механизмов.

- Он принимает сигналы обратной связи о положении и скорости для каждой оси привода.

- Он реализует вспомогательные функции управления, такие как включение / выключение охлаждающей жидкости или шпинделя и смена инструмента.

(iii) Станок: Станок с ЧПУ всегда имеет подвижный стол и шпиндель для управления положением и скоростью. Стол станка управляется в направлении осей X и Y, а шпиндель — в направлении оси Z.

(iv) Приводная система: Приводная система станка с ЧПУ состоит из схем усилителя, приводных двигателей и шарико-ходового винта. MCU подает сигналы (то есть положения и скорости) каждой оси в схемы усилителя. Затем управляющие сигналы усиливаются (увеличиваются) для приведения в действие приводных двигателей. Приведенные в действие приводные двигатели вращают шариковый ходовой винт для позиционирования стола станка.

(v) Система обратной связи: Эта система состоит из преобразователей, которые действуют как сенсоры.Ее еще называют измерительной системой. Он содержит датчики положения и скорости, которые непрерывно контролируют положение и скорость режущего инструмента, находящегося в любой момент. MCU принимает сигналы от этих преобразователей и использует разницу между опорными сигналами и сигналами обратной связи для генерации управляющих сигналов для исправления ошибок положения и скорости.

(vi) Дисплей: Монитор используется для отображения программ, команд и других полезных данных станка с ЧПУ.

Как работает станок с ЧПУ?- Сначала программа обработки детали вставляется в MCU ЧПУ.

- В MCU происходит весь процесс обработки данных, и в соответствии с подготовленной программой он подготавливает все команды движения и отправляет их в систему управления.

- Система привода работает, поскольку команды движения отправляются MCU. Система привода контролирует движение и скорость станка.

- Система обратной связи регистрирует измерение положения и скорости станка и отправляет сигнал обратной связи на MCU.

- В MCU сигналы обратной связи сравниваются с опорными сигналами, и если есть ошибки, он исправляет их и отправляет новые сигналы станку для выполнения правильной операции.

- Дисплей используется для просмотра всех команд, программ и других важных данных. Он действует как глаз машины.

Для лучшего понимания работы ЧПУ просмотрите видео до конца.

Преимущества