Самодельные слесарные тиски

Здравствуйте, уважаемые читатели!

В любой мастерской или гараже, одним из самых главных и необходимых инструментов при ремонте или изготовлении самоделок это тиски. Но стоимость, казалось бы, простого инструмента сейчас довольно высока. Я расскажу, как можно самому смастерить надежные слесарные тиски из стального уголка или швеллера, и другого металлического хлама.

Необходимые материалы:

— Швеллер или два сваренных вдоль уголка.

— Стальные уголки

— Листовая сталь, пластины

— Стальная шпилька или готовый винт

— Болты, гайки, шайбы

— Аэрозольная краска

— Консистентная смазка типа литол.

Инструменты, используемые в изготовлении

— Сварочный аппарат

— Болгарка с отрезными и зачистными дисками

— Дрель, сверла по металлу

— Линейка, угольник, маркер.

Процесс изготовления

Так как швеллер подходящего размера найти не удалось пришлось сварить два уголка вдоль.

Фото начала изготовления не сохранились поэтому прикладываю схему. По последующим фото все будет понятно.

Изготавливаем основание тисков из двух уголков и пластин. Я использовал толщиной 5мм. Предварительно на нижнюю пластину привариваем втулку с внутренней резьбой или несколько гаек для винта тисков. Их нужно приподнять над платиной приварив с зазором или подложив пластинку нужной толщины так, чтобы в дальнейшем они были по центру направляющего швеллера и не было перекоса винта тисков.

Собираем на прихватках проверяем, что направляющий швеллер свободно перемещается в основании без заметных люфтов и обвариваем окончательно.

На швеллер привариваем губки тисков и усиливаем уголками. Это будут подвижные губки.

Аналогично изготавливаем вторые неподвижные губки приварив их к основанию.

Укрепляем накладками на уголки

Привариваем пластину к торцу направляющего швеллера в котором будет отверстие под винт тисков.

Винт изготовил из шпильки приварив готовку от воротка старого торцового ключа.

Приварил усиливающие пластины с внутренней стороны губок.

Зачистным диском выровнял неровности и обварил по контору основание, сделал отверстие под крепление. Изготовил из рессоры съёмные губки.

Просверлил и нарезал резьбу под губки.

И чтобы при ударах работе молотком болты губок не срезало приварил упорные полочки под губки, и хорошо обварил, наплавив побольше металла. Из той же рессоры вырезал и приварил наковальню для небольших работ.

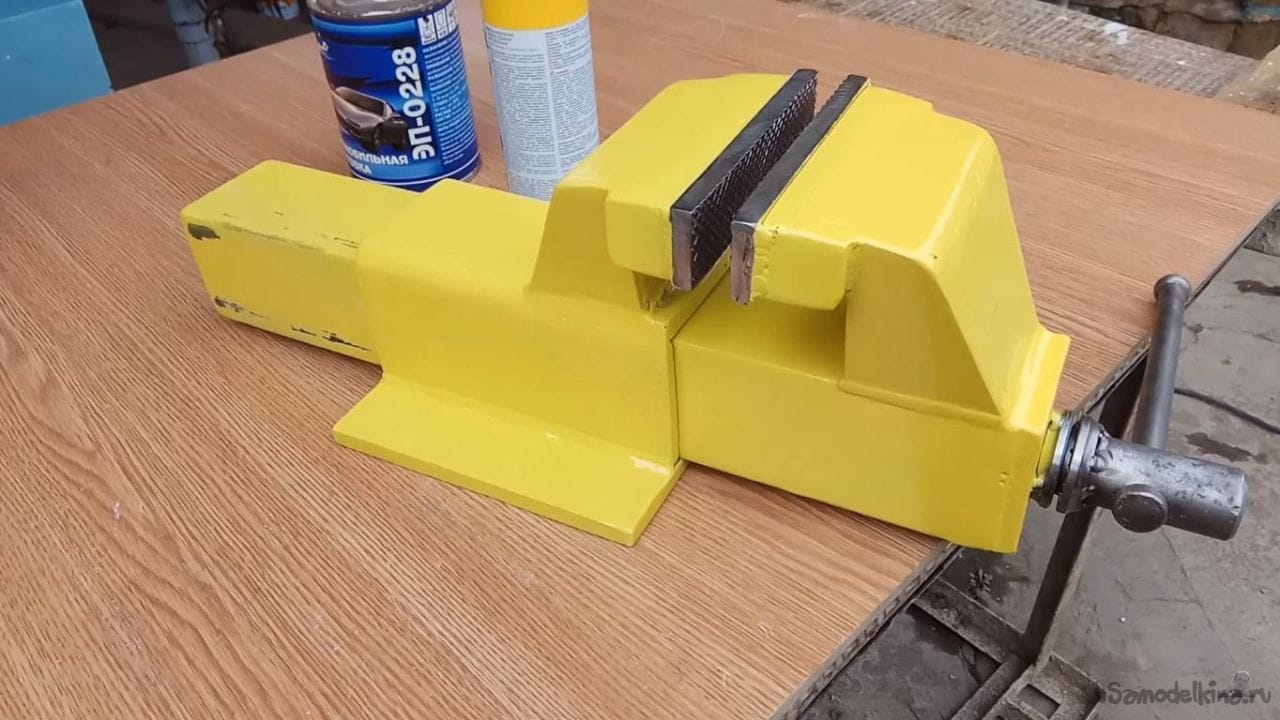

После окончательной шлифовки лепестковым диском и покраски из аэрозольного баллончика тиски выглядят как с магазина и готовы к работе.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Тиски из швеллера своими руками: сделать самодельные слесарные тиски

Тиски – инструмент, необходимый для проведения слесарных работ как в бытовых, так и в производственных условиях. Покупные модели стоят достаточно дорого, поэтому домашние умельцы из обрезков швеллера, уголка и профильных труб изготавливают слесарные тиски своими руками.

Покупные модели стоят достаточно дорого, поэтому домашние умельцы из обрезков швеллера, уголка и профильных труб изготавливают слесарные тиски своими руками.

Назначение и общая конструкция слесарных тисков

Функция этого слесарного инструмента – закрепление заготовки из твердого материала для последующей обработки. Его основой служит винтовая пара, состоящая из винта и гайки. Винт обычно закрепляется в подвижной части корпуса, гайка фиксируется к неподвижной части корпуса или специальной подставке, служащей для обеспечения неподвижного положения тисков. В комплекте с покупным инструментом рекомендуется приобрести накладки для зажима изделий и полуфабрикатов из мягких материалов. Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Для работы с крупными деталями с возможностью приложения значительного усилия, в том числе ударного, используют габаритный покупной инструмент, изготовленный из стали с добавками элементов, повышающих ее износостойкость.

При работе с небольшими деталями без применения грубой физической силы могут использоваться самодельные легкие тиски, изготовленные из стального металлопроката различного сечения и сортамента – швеллера, уголка, листа, прутка. Такой небольшой инструмент обычно выполняет функции дополнительного.

Как сделать тиски из швеллера?

Для изготовления простейшей модели этого слесарного инструмента понадобятся:

- швеллер номер 6,5 (высота стенки – 65 мм), длина отрезка – 30 мм;

- швеллер номер 16 (высота стенки – 160 мм), длина отрезка – 60 мм;

- стальной квадрат с сечением 10х10 мм, один отрезок длиной 65 мм, два – длиной 160 мм;

- шпилька М16, шпилька или болт М12, гайки;

- старый напильник.

Этапы проведения работ

- С помощью «болгарки» нарезают заготовки из швеллера и квадрата, от старого напильника отрезают куски, которые будут служить губками тисков.

- Полку меньшего швеллера приваривают к стенке большого профиля.

- Квадраты приваривают: один по середине стенки меньшего швеллера, два – по краям стенки большого профиля.

- С помощью «болгарки» с зачистным кругом обрабатывают сварные швы.

- На свободной полке швеллера номер 6,5 изготавливают отверстие под болт М12. Метиз в отверстие должен проходить свободно.

- В стенке большого швеллера изготавливают отверстие под шпильку М16.

- Шпильку фиксируют двумя гайками, одну из которых приваривают к корпусу.

- Изготовление крепежной части осуществляют, временно зажимая лист металла.

- На частях напильника, которые будут служить губками тисков, делают пропилы, предотвращающие проскальзывание зажимаемой детали. Губки приваривают к куску листового металла толщиной 10 мм.

- На подвижной губке изготавливают отверстие для зажимной шпильки.

Конструкцию зачищают и окрашивают эмалью по металлу.

Как сделать тиски из профильной трубы, уголков и швеллера?

Для изготовления такого слесарного инструмента потребуется:

- стальной уголок;

- отрезок швеллера;

- стержень диаметром 20 мм;

- пруты для направляющих;

- инструменты – сварочный аппарат, электродрель, «болгарка».

Этапы проведения работ

- Из прутка диаметром 20 мм изготавливают ходовой винт, обычно это мероприятие поручают специалистам, поскольку в домашней мастерской добиться требуемых параметров затруднительно.

- Из отрезков уголка изготавливают раму. Два отрезка располагают в продольном направлении, два – в поперечном.

- К продольным уголкам приваривают пластины с просверленными отверстиями. С помощью этих отверстий инструмент крепят к основе.

- Неподвижная губка представляет собой отрезок уголка, приваренный сверху продольных уголков основания.

- Подвижной губкой служит также отрезок уголка. К полке уголка приваривают швеллер, на нем изготавливают отверстие для ходового винта. К отверстию приваривают гайку.

С помощью «болгарки» зачищают сварные швы, изделие окрашивают, закрепляют его к основанию крепежными элементами.

Слесарные тиски из труб: необходимые материалы

В качестве наружного неподвижного и мобильного внутреннего элементов в данном случае используются две трубы разного диаметра. Для этой цели обычно используют водогазопроводные трубы – новые или бывшие в употреблении.

Для изготовления этого изделия понадобятся:

- Два отрезка труб разных диаметров. Один из них – наружный неподвижный кожух, второй – мобильная внутренняя часть. В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

- Ходовые винт и гайка М16.

- Вороток, предназначенный для придания перемещения ходовому винту. Для его изготовления используется пруток с гладкой поверхностью или арматура периодического профиля.

- Передняя и задняя опоры, с помощью которых неподвижный наружный кожух фиксируется на основании.

- Два отрезка прямоугольной трубы, которые в готовом изделии будут выполнять функции зажимных губок.

- Стопорные гайки М16 и М18.

Этапы изготовления слесарных тисков из труб круглого сечения

- К торцу трубы большего диаметра приваривают фланец, в центральное отверстие которого вваривается гайка М16.

- К торцу трубы меньшего сечения также приваривают фланец с отверстием, предназначенным для движения ходового винта.

- На небольшом расстоянии от края ходового винта приваривается гайка М18.

- Конец ходового винта с приваренной гайкой пропускают через трубу меньшего сечения, а затем через фланец.

- На конец ходового винта, выступающий снаружи фланца, надевают шайбу и навинчивают гайку М16, привариваемую впоследствии к ходовому винту.

- Смонтированный мобильный узел вставляют в трубу большего диаметра, вкручивают второй конец ходового винта в гайку второго фланца.

- Для соединения ходового винта с воротком на его конец, выступающий со стороны подвижного узла, приваривают гайку, в которую пропускается вороток.

- Куски профильных труб, которые будут выполнять функцию губок, приваривают – один к подвижной трубе, другой – к стационарной.

Сварные швы в готовой конструкции зачищают, изделие окрашивают специальной эмалью, повышающей коррозионную стойкость стали, используемой для изготовления.

Своими руками тиски в домашних условиях, слесарные тиски самодельные с размерами

Слесарные тиски — важный инструмент в любой мастерской. Они позволяют быстро и качественно выполнять ручную обработку заготовок.

Они позволяют быстро и качественно выполнять ручную обработку заготовок.

Ассортимент тисков очень большой, отличаются они не только размерами и ценой, но и функциональностью. И довольно сложно сделать правильный выбор.

Поэтому в большинстве случаев оптимальным решением будет собрать слесарные тисы своими руками. Почему это выгодно?

- Возможность изготовить самодельные тиски конкретного размера, исходя из наличия свободного места на рабочем столе.

- Для изготовления тисов можно использовать разные б/у материалы и обрезки металлолома, которые имеются под рукой — это дает возможность сэкономить.

- Возможность сделать универсальные тиски для работы с разными материалами, в том числе и с круглыми трубами.

- Если нет опыта сборки подобных устройств, все необходимые чертежи и видео с пошаговым руководством можно без проблем найти в интернете.

В этой статье рассмотрим один из вариантов, как сделать тиски своими руками. Будем использовать для этого доступные б/у материалы, которые можно найти в мастерской и гараже, или недорого приобрести на чермете.

Будем использовать для этого доступные б/у материалы, которые можно найти в мастерской и гараже, или недорого приобрести на чермете.

Очень часто домашние умельцы изготавливают слесарные тиски из профильной трубы, однако они больше подходят для работы с небольшими заготовками.

А чтобы изготовить действительно мощные и надежные тисы — материал требуется соответствующий. Такой же мощный и надежный.

Самодельные тиски: из чего и как сделать

Слесарные тисы бывают быстрозажимными, наклонными, поворотными. Но мы с вами рассмотрим классический вариант — настольные.

Они отличаются простотой и удобством в использовании. Отлично подойдут для работы на даче или в домашних условиях (в мастерской или гараже).

Размеры средние. но можно их сделать больше или меньше — это уже на ваше усмотрение.

В принципе, из них можно также сделать и поворотные тиски, если в этом есть необходимость. Самый простой вариант — установить их не на стол, а на стойку с поворотной платформой.

Теперь давайте подробно рассмотрим, как сделать тиски для работы в мастерской. За основу возьмем идею, предложенную автором YouTube канала Workshop From Scratch.

Что понадобится

Для того чтобы собрать своими руками тиски, нам потребуются следующие материалы:

- швеллер;

- листовой металл;

- ходовой винт;

- болт и гайки;

- подшипники;

- квадратный пруток;

- краска по металлу.

Что же касается инструмента, то потребуется стандартный набор, который должен быть в любой домашней мастерской:

- сварочный аппарат;

- электродрель;

- болгарка;

- коронка по металлу;

- штангенциркуль;

- напильник по металлу;

- шуруповерт.

Приступаем к работе

Слесарные тиски сделать своими руками совсем несложно. Для начала необходимо будет определить габариты конструкции.

Для начала необходимо будет определить габариты конструкции.

Тут все будет зависеть от того, сколько места на рабочем столе вы готовы под них выделить, и какие операции планируете выполнять.

Схему ручных тисков можно найти в интернете. Однако в нашем случае особой надобности в ней нет. Для удобства вы можете нарисовать самый простой чертеж на листе бумаги, и ориентироваться на него.

Чтобы процесс изготовления слесарных тисков своими руками был более наглядным, мы рекомендуем выполнять сборку всех основных узлов конструкции по фотографиям, которые можно посмотреть ниже.

Этапы сборки конструкции

Рассказываем, как сделать тиски своими руками. Первым делом от куска швеллера с помощью болгарки или газового резака отрезаем заготовку нужной длины — это будет станина слесарных тисов.

При помощи штангенциркуля или линейки с чертилкой размечаем заготовку и сверлим коронкой по металлу два отверстия.

После этого болгаркой вырезаем в станине продольный паз — для перемещения подвижной площадки. Внутренние края паза необходимо обработать напильником, чтобы удалить все заусенцы.

Внутренние края паза необходимо обработать напильником, чтобы удалить все заусенцы.

Из листа металла вырезаем небольшую заготовку и обрабатываем ее на гриндере, чтобы можно было вставить ее в паз и она свободно в нем перемещалась.

Далее из толстого листового металла необходимо будет вырезать две пластины разного размера — побольше и поменьше.

В этих пластинах, а также в самом ползуне, который мы вырезали раньше, нужно просверлить по два крепежных отверстия и нарезаем в них резьбу.

Вставляем ползун в паз, снизу устанавливаем пластину меньшего размера, сверху — которая побольше. Стягиваем все болтами. В результате у нас получилась подвижная площадка.

К этой площадке необходимо будет приварить металлическую пластину — получится подвижная прижимная губка. Неподвижную губку также изготавливаем из металлической пластины, и привариваем к торцу станины.

К другому торцу швеллера надо будет приварить пластину с направляющим отверстием для ходового винта.

Вставляем ходовой винт в направляющее отверстие, предварительно накрутив на него гайки. С двух сторон торцевой пластины-заглушки привариваем корпусные подшипники.

Две гайки привариваем к нижней части подвижной площадки. Остальные гайки используются для фиксации.

Изготавливаем маховик

Обычно в качестве ручки слесарных тисков используется вороток из шпильки. Однако в данном случае автор решил сделать маховик. Как показывает практика и отзывы многих мастеров, он намного удобнее в работе.

Из квадратного прутка изготавливаем кольцо нужного диаметра — для этого потребуется трубогиб.

Внутри привариваем металлическую прямоугольную пластину с отверстием по центру. Между пластиной и кольцом привариваем болт.

На болт надеваем втулку из металлической трубы, к торцу которой привариваем стальную шайбу. Маховик надеваем на ходовой винт, и обвариваем.

Устройство и принцип работы

Сама конструкция тисов самая обычная:

- станина;

- подвижная и неподвижная губки;

- ходовой винт.

На последнем этапе, после того, как изготовили все основные элементы конструкции, вырезаем из листового металла две пластины и сверлим в них по два отверстия.

Привариваем пластины по бокам станины. Служат они для крепления станины к рабочему столу или иной горизонтальной поверхности.

Зачищаем сварные швы болгаркой с лепестковым кругом и красим металл. Все работы завершены — самодельные тиски готовы. Максимальное расстояние между прижимными губками составляет 16 см.

Крепить тисы к столу можно при помощи болтов или просто зафиксировав струбцинами. Это уже на ваше усмотрение.

Кстати, можно немного модернизировать конструкцию, чтобы сделать станочные тиски своими руками. Для этого в боковых пластинах, приваренных к станине, надо прорезать болгаркой пазы.

Если же вам нужны быстрозажимные тиски, то конструкция будет уже совсем другой — в данном случае обычно используется эксцентриковый механизм. Подробный процесс их изготовления и сборки можно посмотреть в этой статье.

Подробнее о том, как изготовить тиски для домашней мастерской из простых подручных материалов, можно посмотреть в авторском видеоролике.

Оцените запись

[Голосов: 9 Средняя оценка: 4]Мне нравитсяНе нравитсяКак сделать тиски своими руками для столярных и слесарных работ

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

- Отрезаем кусок швеллера длиной 300 мм.

- Два уголка длиной 160 мм.

- Из листа толщиной 6 мм. вырезаем основание 160х160

- Оставшаяся часть листа уйдет на верхнюю крышку

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Выставляем гайки по разметке

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

Механизм перемещения внутри тисков

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Сборочный чертеж

Порядок изготовления

- На трубу большего диаметра (корпус) снизу привариваются опоры.

- С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм.

- По центру сверлится отверстие, и приваривается ходовая гайка.

- Сверху, напротив передней опоры приваривается задняя губка.

- На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм.

- В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы.

- На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски из профильной трубы

Столярные тиски для верстака своими руками

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Чертеж столярных тисков

- Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках.

- Неподвижная часть крепится к верстаку.

- Изнутри на нее монтируется мебельная упорная гайка для червячного механизма.

- По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

- Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой.

- Шпилька-вороток жестко крепится к рукоятке.

Обратите внимание

Для прочности, губки можно изготовить из нескольких слоев фанеры.

Губки изготовлены из нескольких слоев фанеры

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Рассматриваемый инструмент можно изготовить «на скорую руку» из струбцин:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Простой вариант тисков из доски и деревянных брусков

Специализированные зажимные приспособления

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые

Предназначены для фиксации заготовок под прямым углом.

Промышленные угловые тиски

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки.

При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

Самодельные угловые тиски из уголка

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно сверлильные станки оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ устроит приспособление из дерева.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Берем лист фанеры

Далее склеиваем сэндвич для изготовления губок и упорной планки.

Струбцин можно взять меньше чем на фото, если для прижима использовать квадратную трубу 40х20

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Нарезаем бруски

Примеряем заготовки на станине.

Заготовки согласно чертежа

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой. Проверяем конструкцию в сборе.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Разметка и сверление брусков

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Сборка деталей

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Общий вид готовых тисков из фанеры

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Общий вид тисков для рыбаков

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Рыболовный крючок зажат в тисках

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

В заключении видео про самодельные тиски сделанные из того, что было в гараже. Вполне под силу каждому

About sposport

View all posts by sposport

Самодельные тиски для деревообработки: пошаговое руководство по изготовлению

Антон Свиридов6122 0 0

Yonatan24 с сайта instructables.com рассказал о своем опыте сборки самодельных тисков. Далее с его слов.

Я давно увлекаюсь проектами по деревообработке и металлообработке, и постоянно совершенствую инструменты в своей мастерской. Недавно нашел винтовой натяжитель для троса во время похода и подумал, что смогу использовать его для постройки тисков с двумя винтами.

Подготавливаю материалы

Оборудование и материалы:

- Натяжитель для троса винтовой с двумя проушинами.

- Древесина бука.

- Мебельные уголки из нержавеющей стали.

- Несколько маленьких винтов.

- Толстая фанера.

- Ножовка.

- Струбцины.

- Тиски.

- Угольник.

- Рулетка.

- 7 мм долото.

- Сверла 4 мм и 25 мм.

- Сверлильный станок.

- Пистолет для горячего клея.

Изготавливаю губки для тисков

Древесину бука мне удалось достать, разобрав старую детскую кроватку и кресло. Распиливаю ее на нужные мне размеры:

- 2 части — 68х8х2 см;

- 2 части — 7х4,5х2 см.

Также изготавливаю 2 самодельные деревянные шайбы: наружный диаметр 54 мм, внутренний диаметр 25 мм.

Отрезаю резьбовую часть

От винтового натяжителя троса мне нужны не только винты с проушинами, но и резьбовая часть. Зажимаю корпус натяжителя в тиски и с помощью ножовки по металлу отпиливаю нужные мне детали.

Эта работа довольно кропотливая, требующая охлаждения. За час работы я использовал 2 литра холодной воды, смачивая полотно ножовки, чтобы избежать перегрева.

После распиливания, напильником счистил все заусенцы.

Просверливаю отверстия под винты

- Зажал две ранее вырезанных из бука губки с помощью струбцин.

- Просверлил 25 мм сквозные отверстия под винты.

Просверливаю отверстия под резьбу

- Пометил центр на 2 буковых брусочках.

- Просверлил отверстия в них 25 мм сверлом Фостнера.

Устанавливаю резьбовые втулки

- Сначала положил резьбовую втулку на кусок дерева и обвел ее контур.

- После этого просверлил несколько отверстий по контуру.

- Затем выдолбил лишний материал, как показано на фото.

- С помощью термопистолета вклеил втулки в древесину (проставки).

- Приклеил проставки к губкам тисков.

Вкручиваю винты

На переднюю губку одеваю деревянные шайбы, затем вставляю винты и вкручиваю их в заднюю губку тисков.

Закрепляю тиски на столе

С помощью мебельных уголков из нержавеющей стали прикручиваю тиски к столу у себя в мастерской. Предварительно отметил их местоположение, а также просверлил отверстия под саморезы.

Финальный результат

Самодельные тиски готовы!

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 7 марта 2019г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Самодельные тиски для гаража. | BLOGSSANATOLICH.RU

Доброго времени суток друзья!

Не много пред истории создания очередного проекта.

А речь пойдет об обычных слесарных тисках,которые к моему большому удивлению стоят хм…..,много ! Дак вот почему тиски ,как то при очередном ремонте автомобиля было необходимо выкрутить ржавый болт из ржавого узла ,но так как тисков не было пришлось,прошу прощения за не профессионализм, но думаю многие так делали, прижать узел ногой к полу, но все усилия были тщетны и тогда пришла в голову мысль,что можно покопаться в очередной куче металлолома и сделать тиски.

Так я и сделал.

И так начнем наш процесс изготовления тисков.:

Для начала возьмем пластину из толстого металла (сталь) от 10 мм,собственно и сама конструкция тисков выполнена из материала одинаковой толщины.

Далее изготавливаем П-образную конструкцию для неподвижной части тисков .

Следующим шагом будет изготовление неподвижной резьбы для хода винта подвижной части,для этого свариваем три гайки на одной пластине, не забывая про центровку и учитывая ,что металл при сварном соединении геометрически изменяется «ведет».

Теперь перейдем к изготовлению подвижной части тисков.

Берем квадратную трубу и отрезаем от нее одну из сторон.

При дальнейшем этапе постройки я использовал следующую конструкцию.

Которую вварил в «торец» трубы. При этом гайка либо кольцо подбирается таким образом,что бы винт подвижной части был меньшего диаметра, т.к. она выполняет лишь роль упора.

После того, как основные элементы сварены переходим непосредственно к сборке.

Свариваем резьбу и основание тисков.

Подготавливаем резьбу для монтажа в подвижную часть.

И монтируем все на нее с фиксацией двумя гайками с обоих сторон с минимальным зазором ,для меньшего хода винта относительно неподвижных частей .

После этого идет этап постройки неподвижной части следующим образом.

Тоже самое проделываем с подвижной частью.

Далее приступаем к изготовлению губок, изготавливаем их из металла той же толщины.

Сверлим сквозные отверстия под болты с потайной головкой.

Нарезаем «болгаркой» протектор.

И собственно собираем все для тесовых испытаний.

Окрашиваем.

Конечный результат на главном фото поста.

В заключении хочу отметить,что при монтаже всех элементов необходимо соблюдать строгую параллель линий,сварные швы в сопрягаемых деталях,должны находиться снаружи для избежания заеданий, хода подвижных частей.

Мощные тиски без использования сварки своими руками | Лучшие самоделки

Как говориться в мастерской лишних тисков никогда не бывает, а если их нет совсем то это совсем плохо. Можно их купить, а можно при желании сделать довольно мощные тиски самому своими же руками, причём Вам даже не понадобится сварка, всё крепко держится на винтовых соединениях. Посмотрите какой красавец получается, причём у него довольно большой вылет передней подвижной губки, можно зажимать довольно массивные предметы и тиски удерживают их очень крепко.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Используемые материалы:

- Металлическая пластина толщиной 12 мм;

- Металлическая пластина толщиной 10 мм;

- 2 пластины из твёрдого металла для губок тисков размерами – 8х2х1,5 мм;

- Металлический уголок с шириной каждой из плеч по 5 см, 2 шт. длиной по 25 см;

- В качестве основного винта – болт диаметром с головкой с резьбой 5/8, длина болта – 29 см;

- Гайка для основного винта 30х30 мм (толщина 20 мм)

- Пружина диаметром 17 мм, длиной 30 мм;

- Шпилька (для ручки) диаметром 8 мм длиной 18 см с двумя гайками;

- Винт с цилиндрической головкой с внутренним шестигранником диаметром 5 мм – 10 шт.;

- Винт с потайной головкой и внутренним шестигранником 6 мм – 4 шт.;

- Винт 1/4 дюйма с потайной головкой и внутренним шестигранником – 18 шт.;

- Винт 3/16 дюйма с потайной головкой и внутренним шестигранником – 4 шт.;

- Шайбы и штифт.

Как сделать мощные тиски из металла, пошаговая инструкция:

Для начала будем делать основание тисков из металлического листа толщиной 12 мм. Для этого нужно вырезать с помощью УШМ форму которую Вы видите на фото, размерами 129х17,8 мм. Для создания формы сначала циркулем чертим круг радиусом 64,5 мм, а затем прямоугольник.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Для подвижной части я использовал два куска уголка, один будет вставляться в другой, надо у внутреннего сточить под углом сторону так как внутренний угол второго куска не ровный, а закруглённый.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Далее нам нужно скрутить этих два уголка вместе, для этого сверлим в них 4 отверстия зигзагом, у верхнего уголка зенкуем отверстия, у нижнего в отверстиях нарезаем резьбу и вкручиваем 4 винта 1/4 дюйма с потайной головкой (их длина 25 мм), переворачиваем конструкцию и срезаем лишние части винтов.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Теперь сравниваем все грани, чтобы все стороны были вровень друг-другу и получился равносторонний квадрат.

Мощные тиски без использования сварки своими руками

На одной из сторон профиля вставляем из куска металлического листа 12 мм заглушку и привинчиваем винтами, перед этим просверлив в нём и профиле отверстия.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

В заглушке сверлим отверстие (по центру всей стороны) под основной винт и нарезаем в нём резьбу под этот болт.

Мощные тиски без использования сварки своими руками

Нужно сделать гайку размерами 30х30х20 мм и отверстием с резьбой под основной винт. Устанавливаем её на основание задней гранью от центра круга, очерчиваем его низ на основании.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Затем размечаем крепёжные отверстия. Сверлим как в основании так и в гайке, в низу основания зенкуем отверстия, в гайке нарезаем резьбу и привинчиваем её винтами к основанию.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Теперь вырежьте из 12 мм металлической пластины 2 куска как на фото. Их размеры 8,5х7 см. Прикрепите их к основанию с помощью винтов 1/4 дюйма с потайной головкой (6 штук).

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

И сверху прикрутите ещё один кусок пластины (мини наковальня тисков) – 7,5х3 см, а также кусок размерами 4,5х4,7 см и прикрутите их к станине такими же винтами (6 штук).

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Вырежьте из 10-мм пластины 2 куска корпуса подвижной части тисков размерами 5х8 см и прикрутите их к движущей внутренней части 6-тью винтами 1/4 дюйма с потайной головкой. Также сделайте стенку для этой подвижной части, размеры этой стенки 4,5х4,7 см и привинтите 4-мя винтами к двум боковым стенкам.

Мощные тиски без использования сварки своими руками

Размечаем места для губок и вырезаем.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

В губках нужно разметить места под крепёжные винты и просверлить.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

На губках делаем косые насечки с помощи болгарки, сначала в одну сторону, а затем в другую.

Мощные тиски без использования сварки своими руками

По сторонам основания делаем по отверстию, чтобы эти самодельные тиски можно было крепить к верстаку.

Мощные тиски без использования сварки своими руками

В основном винте в накрученной на него широкой гайке делаем отверстие, а также ещё одно чуть ниже, под штифт который будет удерживать пружину.

Мощные тиски без использования сварки своими руками

Ручку тисков я сделал из шпильки длиной 18 см и диаметром 8 мм, по бокам на неё накручены две контргайки.

Собираем внутреннюю часть, для этого вставляем основной винт в подвижную часть, на винт надеваем пару шайб, затем пружину, затем ещё 3 шайбы и вбиваем штифт в отверстие основного винта, стянув немного пружину.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Смазываем винт в местах соединения маслом.

Мощные тиски без использования сварки своими руками

Прикручиваем остальные оставшиеся части и тиски сделанные своими руками готовы!

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Как видим тиски крепко удерживают любые предметы, я не смог их сместить настолько крепко их сжимают губки тисков. Кроме того я с лёгкостью сплюснул в губках тисков квадратную трубу. Смотрите также другие самоделки на нашем сайте.

About sposport

View all posts by sposport

Самодельные тиски для деревообработки: пошаговое руководство по изготовлению

Антон Свиридов6122 0 0

Yonatan24 с сайта instructables.com рассказал о своем опыте сборки самодельных тисков. Далее с его слов.

Я давно увлекаюсь проектами по деревообработке и металлообработке, и постоянно совершенствую инструменты в своей мастерской. Недавно нашел винтовой натяжитель для троса во время похода и подумал, что смогу использовать его для постройки тисков с двумя винтами.

Подготавливаю материалы

Оборудование и материалы:

- Натяжитель для троса винтовой с двумя проушинами.

- Древесина бука.

- Мебельные уголки из нержавеющей стали.

- Несколько маленьких винтов.

- Толстая фанера.

- Ножовка.

- Струбцины.

- Тиски.

- Угольник.

- Рулетка.

- 7 мм долото.

- Сверла 4 мм и 25 мм.

- Сверлильный станок.

- Пистолет для горячего клея.

Изготавливаю губки для тисков

Древесину бука мне удалось достать, разобрав старую детскую кроватку и кресло. Распиливаю ее на нужные мне размеры:

- 2 части — 68х8х2 см;

- 2 части — 7х4,5х2 см.

Также изготавливаю 2 самодельные деревянные шайбы: наружный диаметр 54 мм, внутренний диаметр 25 мм.

Отрезаю резьбовую часть

От винтового натяжителя троса мне нужны не только винты с проушинами, но и резьбовая часть. Зажимаю корпус натяжителя в тиски и с помощью ножовки по металлу отпиливаю нужные мне детали.

Эта работа довольно кропотливая, требующая охлаждения. За час работы я использовал 2 литра холодной воды, смачивая полотно ножовки, чтобы избежать перегрева.

После распиливания, напильником счистил все заусенцы.

Просверливаю отверстия под винты

- Зажал две ранее вырезанных из бука губки с помощью струбцин.

- Просверлил 25 мм сквозные отверстия под винты.

Просверливаю отверстия под резьбу

- Пометил центр на 2 буковых брусочках.

- Просверлил отверстия в них 25 мм сверлом Фостнера.

Устанавливаю резьбовые втулки

- Сначала положил резьбовую втулку на кусок дерева и обвел ее контур.

- После этого просверлил несколько отверстий по контуру.

- Затем выдолбил лишний материал, как показано на фото.

- С помощью термопистолета вклеил втулки в древесину (проставки).

- Приклеил проставки к губкам тисков.

Вкручиваю винты

На переднюю губку одеваю деревянные шайбы, затем вставляю винты и вкручиваю их в заднюю губку тисков.

Закрепляю тиски на столе

С помощью мебельных уголков из нержавеющей стали прикручиваю тиски к столу у себя в мастерской. Предварительно отметил их местоположение, а также просверлил отверстия под саморезы.

Финальный результат

Самодельные тиски готовы!

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 7 марта 2019г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Самодельные тиски для гаража. | BLOGSSANATOLICH.RU

Доброго времени суток друзья!

Не много пред истории создания очередного проекта.

А речь пойдет об обычных слесарных тисках,которые к моему большому удивлению стоят хм…..,много ! Дак вот почему тиски ,как то при очередном ремонте автомобиля было необходимо выкрутить ржавый болт из ржавого узла ,но так как тисков не было пришлось,прошу прощения за не профессионализм, но думаю многие так делали, прижать узел ногой к полу, но все усилия были тщетны и тогда пришла в голову мысль,что можно покопаться в очередной куче металлолома и сделать тиски.

Так я и сделал.

И так начнем наш процесс изготовления тисков.:

Для начала возьмем пластину из толстого металла (сталь) от 10 мм,собственно и сама конструкция тисков выполнена из материала одинаковой толщины.

Далее изготавливаем П-образную конструкцию для неподвижной части тисков .

Следующим шагом будет изготовление неподвижной резьбы для хода винта подвижной части,для этого свариваем три гайки на одной пластине, не забывая про центровку и учитывая ,что металл при сварном соединении геометрически изменяется «ведет».

Теперь перейдем к изготовлению подвижной части тисков.

Берем квадратную трубу и отрезаем от нее одну из сторон.

При дальнейшем этапе постройки я использовал следующую конструкцию.

Которую вварил в «торец» трубы. При этом гайка либо кольцо подбирается таким образом,что бы винт подвижной части был меньшего диаметра, т.к. она выполняет лишь роль упора.

После того, как основные элементы сварены переходим непосредственно к сборке.

Свариваем резьбу и основание тисков.

Подготавливаем резьбу для монтажа в подвижную часть.

И монтируем все на нее с фиксацией двумя гайками с обоих сторон с минимальным зазором ,для меньшего хода винта относительно неподвижных частей .

После этого идет этап постройки неподвижной части следующим образом.

Тоже самое проделываем с подвижной частью.

Далее приступаем к изготовлению губок, изготавливаем их из металла той же толщины.

Сверлим сквозные отверстия под болты с потайной головкой.

Нарезаем «болгаркой» протектор.

И собственно собираем все для тесовых испытаний.

Окрашиваем.

Конечный результат на главном фото поста.

В заключении хочу отметить,что при монтаже всех элементов необходимо соблюдать строгую параллель линий,сварные швы в сопрягаемых деталях,должны находиться снаружи для избежания заеданий, хода подвижных частей.

Мощные тиски без использования сварки своими руками | Лучшие самоделки

Как говориться в мастерской лишних тисков никогда не бывает, а если их нет совсем то это совсем плохо. Можно их купить, а можно при желании сделать довольно мощные тиски самому своими же руками, причём Вам даже не понадобится сварка, всё крепко держится на винтовых соединениях. Посмотрите какой красавец получается, причём у него довольно большой вылет передней подвижной губки, можно зажимать довольно массивные предметы и тиски удерживают их очень крепко.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Используемые материалы:

- Металлическая пластина толщиной 12 мм;

- Металлическая пластина толщиной 10 мм;

- 2 пластины из твёрдого металла для губок тисков размерами – 8х2х1,5 мм;

- Металлический уголок с шириной каждой из плеч по 5 см, 2 шт. длиной по 25 см;

- В качестве основного винта – болт диаметром с головкой с резьбой 5/8, длина болта – 29 см;

- Гайка для основного винта 30х30 мм (толщина 20 мм)

- Пружина диаметром 17 мм, длиной 30 мм;

- Шпилька (для ручки) диаметром 8 мм длиной 18 см с двумя гайками;

- Винт с цилиндрической головкой с внутренним шестигранником диаметром 5 мм – 10 шт.;

- Винт с потайной головкой и внутренним шестигранником 6 мм – 4 шт.;

- Винт 1/4 дюйма с потайной головкой и внутренним шестигранником – 18 шт.;

- Винт 3/16 дюйма с потайной головкой и внутренним шестигранником – 4 шт.;

- Шайбы и штифт.

Как сделать мощные тиски из металла, пошаговая инструкция:

Для начала будем делать основание тисков из металлического листа толщиной 12 мм. Для этого нужно вырезать с помощью УШМ форму которую Вы видите на фото, размерами 129х17,8 мм. Для создания формы сначала циркулем чертим круг радиусом 64,5 мм, а затем прямоугольник.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Для подвижной части я использовал два куска уголка, один будет вставляться в другой, надо у внутреннего сточить под углом сторону так как внутренний угол второго куска не ровный, а закруглённый.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Далее нам нужно скрутить этих два уголка вместе, для этого сверлим в них 4 отверстия зигзагом, у верхнего уголка зенкуем отверстия, у нижнего в отверстиях нарезаем резьбу и вкручиваем 4 винта 1/4 дюйма с потайной головкой (их длина 25 мм), переворачиваем конструкцию и срезаем лишние части винтов.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Теперь сравниваем все грани, чтобы все стороны были вровень друг-другу и получился равносторонний квадрат.

Мощные тиски без использования сварки своими руками

На одной из сторон профиля вставляем из куска металлического листа 12 мм заглушку и привинчиваем винтами, перед этим просверлив в нём и профиле отверстия.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

В заглушке сверлим отверстие (по центру всей стороны) под основной винт и нарезаем в нём резьбу под этот болт.

Мощные тиски без использования сварки своими руками

Нужно сделать гайку размерами 30х30х20 мм и отверстием с резьбой под основной винт. Устанавливаем её на основание задней гранью от центра круга, очерчиваем его низ на основании.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Затем размечаем крепёжные отверстия. Сверлим как в основании так и в гайке, в низу основания зенкуем отверстия, в гайке нарезаем резьбу и привинчиваем её винтами к основанию.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Теперь вырежьте из 12 мм металлической пластины 2 куска как на фото. Их размеры 8,5х7 см. Прикрепите их к основанию с помощью винтов 1/4 дюйма с потайной головкой (6 штук).

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

И сверху прикрутите ещё один кусок пластины (мини наковальня тисков) – 7,5х3 см, а также кусок размерами 4,5х4,7 см и прикрутите их к станине такими же винтами (6 штук).

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Вырежьте из 10-мм пластины 2 куска корпуса подвижной части тисков размерами 5х8 см и прикрутите их к движущей внутренней части 6-тью винтами 1/4 дюйма с потайной головкой. Также сделайте стенку для этой подвижной части, размеры этой стенки 4,5х4,7 см и привинтите 4-мя винтами к двум боковым стенкам.

Мощные тиски без использования сварки своими руками

Размечаем места для губок и вырезаем.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

В губках нужно разметить места под крепёжные винты и просверлить.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

На губках делаем косые насечки с помощи болгарки, сначала в одну сторону, а затем в другую.

Мощные тиски без использования сварки своими руками

По сторонам основания делаем по отверстию, чтобы эти самодельные тиски можно было крепить к верстаку.

Мощные тиски без использования сварки своими руками

В основном винте в накрученной на него широкой гайке делаем отверстие, а также ещё одно чуть ниже, под штифт который будет удерживать пружину.

Мощные тиски без использования сварки своими руками

Ручку тисков я сделал из шпильки длиной 18 см и диаметром 8 мм, по бокам на неё накручены две контргайки.

Собираем внутреннюю часть, для этого вставляем основной винт в подвижную часть, на винт надеваем пару шайб, затем пружину, затем ещё 3 шайбы и вбиваем штифт в отверстие основного винта, стянув немного пружину.

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Смазываем винт в местах соединения маслом.

Мощные тиски без использования сварки своими руками

Прикручиваем остальные оставшиеся части и тиски сделанные своими руками готовы!

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Мощные тиски без использования сварки своими руками

Как видим тиски крепко удерживают любые предметы, я не смог их сместить настолько крепко их сжимают губки тисков. Кроме того я с лёгкостью сплюснул в губках тисков квадратную трубу. Смотрите также другие самоделки на нашем сайте.

Как сделать стальные тиски для скамейки

Перед тем, как приступить к сборке стального стола, я поискал настольные тиски. Мой опыт работы с более дешевыми тисками не был положительным, так как у меня было две, а две сломались. Первый раскол по поверхности «наковальни» (ровный участок за неподвижной челюстью) от выбивания по ней металла. С тех пор мне сказали, что это не должно использоваться в качестве наковальни. Если это так, зачем делать его таким чертовски привлекательным для использования? Обработано ровно, подходящего размера и в хорошем месте.

Второй сломался в месте резьбы ходового винта. Я попытался снова сварить его, но ремонт не прошел.

Обе тиски были изготовлены из чугуна. Чугун идеально подходит для изготовления дешевых тисков, так как сам по себе дешевый материал, имеет относительно низкую температуру плавления, хорошую текучесть и литье. Однако он хрупкий и не такой прочный, как большинство других сплавов железа, например, сталь. Кроме того, очень сложно эффективно сваривать, поэтому ремонт трещины обычно недолговечен.

Сталь, поскольку материал тисков встречается довольно редко, и я был поражен некоторыми ценами, которые я видел на такие тиски. Даже чугунные блоки лучшего качества (в которых используется высокопрочный чугун) стоили очень дорого, особенно большие. Столкнувшись с этой дилеммой: либо согласиться на дешевизну и надеяться, что она не сломается, либо опустошить свой банковский счет, чтобы получить тиски хорошего качества, я выбрал третий вариант: попытаться изготовить один сам.

Я снял видео сборки, выделив детали:

Для большинства тисков я использовал прямоугольные трубки 2 x 3 дюйма.Вот все вырезанные и готовые к сборке детали:

В тисках в качестве ходового винта используется стержень с резьбой 1 дюйм, и то, что он ввинчивается, должно быть прочным. Я использовал две гайки диаметром 1 дюйм, приваренные к пруткам двух толщин 1/2 дюйма:

.Крепится болтами непосредственно к поверхности стола.

Большая часть сборки выполнена, ходовой винт испытан и измерен:

Эти тиски имеют довольно большую емкость, с губками шириной 6 дюймов и глубиной горловины более 6 дюймов.

Тиски готовые, готовые к покраске:

Очистив детали уайт-спиритом, я нанесла три слоя краски:

Перед тем, как снова собрать тиски, детали оставили сушиться на целый день.

Готовые тиски:

Банка томатной пасты не могла сравниться с мощью этих новых тисков. Не очень тест, но кое-что интересно раздавить:

На создание этих тисков у меня ушло примерно день.Это во многом благодаря очень точной модели SketchUp. Все, что мне нужно было сделать, это вырезать детали и сварить их вместе, потребовав очень небольшой регулировки.

Стоимость была низкой; единственное, что мне нужно было купить, это стержень с резьбой, гайки и сварочная проволока для моей машины. Остальной материал из разных источников у меня уже был.

Независимо от сэкономленных денег, теперь у меня есть хорошие тиски, которые могут выдержать некоторые злоупотребления, и если я когда-нибудь их сломаю, я, безусловно, смогу их отремонтировать.

Изначально я сделал три более длинных видео, в которых больше деталей, но без повествования.Я также сделал короткое демонстрационное видео, где я раздавил банку, изображенную выше, и эти видео доступны для просмотра здесь в виде плейлиста.

Самодельные передние тиски — Westfarthing Woodworks

Я получаю комиссионные за покупки, сделанные по ссылкам в этом сообщении.

Мне всегда нравился внешний вид самодельных передних тисков. Все они есть на классических скамьях для плотников, и они очень полезны. Передние тиски, которые я использовал до этого момента, были очень маленькими. Когда я решил сделать свои собственные, я знал, что мои самодельные передние тиски должны иметь определенный вид и размер.

Первое, что я хотел, — это очень массивная головка с винтовой ручкой, похожая на ту, что стояла на скамейке моего отца. Я восстановил его скамью в другой статье, так что я работал с ней некоторое время, когда принял решение.

Розетка изготовлена из двух кусков красного дерева 8/4, соединенных вместе. Затем в двух деталях просверлили отверстие и обточили на токарном станке.

Мне всегда нравились обожженные проволокой акценты, поэтому я добавил несколько из них.Если вам нужен простой способ сделать проволочные горелки, подберите набор гитарных струн. Все они будут разной толщины, и их можно обернуть вокруг меньших кусков дерева, чтобы получился красивый набор для обжига.

Придав форму, которую я хотел, я отшлифовал деталь до зернистости 220 на токарном станке. Эта окончательная шлифовка на обожженных участках проволоки устраняет любые ожоги от гнезда передней ручки тисков, из-за которых они вышли из канавок. Иногда это происходит из-за прожигания проволоки, и ее легко удалить.

Собрать все вместе было немного сложно, но тиски работают хорошо. Я также обнаружил, что винты Acme очень дороги, если вы не знаете, где их купить. Я случайно нашел один в своем магазине, и он сэкономил мне кучу денег.

Любой, кто меня знает или видит, не догадывается, что я много тренируюсь. Я не. Тем не менее, у меня в магазине есть небольшой набор гантелей со штангой для сгибания рук. Я просто случайно заметил, что каждая штанга была винтом Acme с резиновой ручкой посередине.Когда я отрезал резиновую ручку, это был винт Acme средней длины. Это идеально подходило для изготовления самодельных передних тисков. И дешево.

Набор гантелей, который у меня был, был торговой марки Gold, и я купил их в Walmart несколько лет назад. Они и сегодня несут те же штанги. Если они не изменили дизайн, под литой резиновой ручкой все еще скрывается винт Acme. Если вы возьмете один из них, вы получите дешевый винт Acme без особых усилий.

Сборка самодельных передних тисков и установка их на верстак заняли некоторое время, но теперь у меня есть очень большие передние тиски, которые я могу использовать для любых проектов.Если вы думаете о том, чтобы сделать такие тиски самостоятельно, я рекомендую использовать квадратные направляющие вместо круглых дюбелей, как у меня. Чем больше я ими пользуюсь, тем больше ослабляются тиски, но время от времени они становятся немного туго затянутыми при закрытии.

Попробуйте сделать самодельное гнездо для рукоятки передних тисков, чтобы немного утяжелить тиски. Мне очень нравится мой внешний вид, и он очень традиционный. Кроме того, прежде чем тратить слишком много денег, поищите винт Acme. Не знаю, почему они такие дорогие, но вам не нужно тратить так много.

Если у вас есть какие-либо вопросы о моих самодельных передних тисках, оставьте, пожалуйста, комментарий, и я буду рад на них ответить. Кроме того, поделитесь моими работами с друзьями на Pinterest! Счастливое здание.

Автор сообщения —

- Более 20 лет опыта работы с деревом

- 7 книг по деревообработке на Amazon

- О деревообработке опубликовано более 1 миллиона слов

- Степень бакалавра гуманитарных наук в Университете штата Аризона

Я получаю комиссионные за покупки, сделанные по ссылкам в этом сообщении.Присоединяйтесь к моей группе Woodworking в Facebook

Bench Vises | Журнал WOOD

Думайте о настольных тисках как об инструменте, столь же важном для вашего успеха, как ручной рубанок, фрезерный станок или столовая пила. Хотя зажимы могут заменить в некоторых ситуациях, они, как правило, мешают, а тиски дают вам свободу выполнять практически любую работу.

Тиски для деревообработки отличаются от тисков для металлообработки тем, что они прикрепляются к нижней части поверхности стола или встраиваются в нее, причем губки (обычно деревянные) находятся заподлицо со столешницей.Металлообрабатывающие тиски обычно крепятся к вершине скамейки.

Цена на тиски для деревообработки варьируется от 30 до 400 долларов. Как правило, если вы выбираете конкретный стиль тисков, чем больше вы тратите, тем лучше качество и эффективность этих тисков. Теперь рассмотрим наиболее распространенные виды тисков для деревообработки.

Тиски передние

Как следует из названия, они крепятся к передней (длинной кромке) скамейки, обычно в левом углу.Левши обычно предпочитают передние тиски, установленные в правом углу.

Тиски торцевые

Они бывают двух типов: один со стальными или чугунными губками, которые можно использовать как есть или с добавлением дополнительных деревянных губок [ Фото A и C ], а другой без губок, требующий изготовления деревянных губок [ Фото B, D, и E ]. Первый обычно стоит дороже, но его легче установить. Для обоих стилей установите внутреннюю губку заподлицо с поверхностью стола и краем (или фартуком), чтобы можно было закрепить длинные заготовки в тисках, а также прижать дальний конец доски к столу для дополнительной устойчивости.При установке столешница должна освобождать основание или ножки скамейки. Убедитесь, что монтажная пластина и направляющие не мешают использовать собачьи отверстия в концевых или хвостовых тисках [ Фото E ].

Прикрутите или прикрутите этот тип торцевых тисков к существующей столешнице менее чем за час. Возможно, вам придется установить регулировочную прокладку, чтобы совместить губки со столешницей, и надрезать столешницу, чтобы совместить внутреннюю губку с краем.

Для этих тисков требуется изготовленная на заводе внешняя губка из твердой древесины толщиной 1 1⁄2–3 дюйма с отверстиями (если вы так захотите) для удержания приклада со скамейками.Край или фартук столешницы обычно служит внутренней челюстью.

Тиски с поворотными губками удерживают приклад неправильной формы, не сдвигая губки. Вы также можете снять поворотную губку для параллельного зажима. Деревянные накладки для губок с магнитной подкладкой остаются на месте без винтов.

Чугунные тиски можно утопить в нижней части скамейки для обеспечения максимальной прочности и устойчивости. Толстая наружная губка распределяет зажимное усилие по большой площади поверхности.

Что необходимо знать:

• Быстроразъемные губки позволяют сдвигать и выдвигать тиски без частых поворотов рукоятки.

• Выдвижной стопор на некоторых тисках устраняет необходимость сверлить собачью дыру в подвижной губке.

• Чем длиннее ручка, тем большее усилие можно применить к тискам. Но не сходите с ума: прикладывайте только достаточное усилие, чтобы заготовка не сдвинулась с места.

• Большинство лицевых тисков слегка заходят зацепом вверх, а затем идут параллельно под давлением.

Плечевые тиски

Добавьте к своему рабочему столу аксессуары, изготовленные в магазине.Столешница или фартук служит фиксированной губкой, в то время как подвижная губка перемещается на одном винте [ Фото F ]. Поскольку на наружной губке есть язычок, который скользит в канавке на фиксированном рычаге, у него достаточно люфта, чтобы вы могли зажимать детали неровной формы.

Плечевые тиски обеспечивают пространство между зажимами от пола до потолка. Резьбовая втулка, врезанная в буртик тисков (не видна), удерживает винт в нужном направлении.

Что нужно знать:

• Низкая стоимость: помимо дерева вам понадобится только винт в сборе, который стоит всего 30 долларов.

• Эти тиски, выступающие за край скамьи, могут создавать опасность удара бедрами и ногами. А высокая влажность может привести к разбуханию и заеданию деталей.

• Эти тиски нелегко установить на существующий стенд.

Ножные тиски

Как следует из названия, эти тиски устанавливаются на ножку скамейки, которая иногда служит фиксированной губкой. Сделайте внешнюю челюсть из толстой заготовки, составляющей примерно три четверти длины ноги. Вы можете купить оборудование для изготовления ножных тисков примерно за 100 долларов.

Что нужно знать:

• Их можно построить двумя способами: с помощью вставной ножки [ Фото G ] вы получите больше места для ног ниже. Фиксированная челюсть — это то, чем вы ее создаете (в данном случае это просто фартук скамьи). В тисках, устанавливаемых заподлицо, сама ножка служит фиксированной губкой по всей длине. В обоих случаях оставьте подвижную губку 2 1 ⁄ 2 –3 дюйма толщиной, чтобы избежать прогиба.

Ножки тисков перемещаются с помощью одного винта со скользящей направляющей со штифтами для сохранения параллельности.Штифт направляющего рельса упирается в подушечки из твердого клена с торцевыми волокнами, что предотвращает сжатие более мягкой ольховой ножки скамьи.

• Штифт и скользящая направляющая удерживают зажимы параллельно для равномерного зажимного усилия. Переставьте штифт для зажимаемой детали.

• Низкое расположение винта снижает усилие зажима и увеличивает прогиб, поэтому установите винт на 8–9 дюймов ниже столешницы.

• Ножки отлично удерживают длинный приклад на краю; вы также можете прижать заготовку к краю стола для увеличения стабильность.

• С помощью всего лишь одного винта вы можете закрепить доски вертикально с любой стороны от винта.

• Варианты ножничного типа заменяют скользящую направляющую и поддерживают параллельность кулачков, но стоят около 100–200 долларов и лучше всего работают с опорой заподлицо.

• Их может быть сложно дооснастить существующей скамейкой, в зависимости от типа ножек, размера и размещения на скамейке. (Тем не менее, вы можете создать несколько ножек, чтобы работали ножные тиски.)

Концевые тиски

Они устанавливаются на конец скамейки и обычно работают со скамейками по всей длине скамейки.Если вы предпочитаете прямоугольные собачьи отверстия, вырежьте эти выемки в досках, прежде чем приклеивать их к столешнице; круглые отверстия можно просверлить до или после сборки.

Хвостовые тиски

Традиционные хвостовые тиски [ Фото H и I ] состоят из деревянного блока прямоугольной или L-образной формы (губки), прикрепленного к стальному или чугунному приспособлению, которое перемещается вперед и назад в вырезанном углу скамейки. .

Длинный паз принимает винт и резьбовое приспособление, а верхняя направляющая входит в паз.(Нижняя направляющая, не показана, устанавливается под губкой.) Хвостовые тиски скользят вперед и назад по направляющим, удерживаясь на месте винтом в сборе.

Что нужно знать:

• Вы должны расположить тиски и собачьи отверстия вокруг ножек скамейки и любого крепежа для лицевых тисков.

• Вы также можете удерживать приклад вертикально между подвижной челюстью и верстаком.

• Быстроразъемное соединение, доступное на некоторых хвостовых тисках, ускоряет большие изменения положения тисков. n Хвостовые тиски надежно удерживают длинный приклад без какой-либо упругости.Однако слишком большое усилие зажима может привести к изгибу досок.

• Для модернизации существующей скамьи обычно требуется добавить материал на стол, чтобы он оставался за пределами ножек или основания.

Концевые тиски

По сути, это большие торцевые тиски, этот тип обычно покрывает большую часть, если не всю ширину стола [ Photo J ]. Как правило, вы используете два ряда скамеек для удерживания длинного или широкого приклада.

Цепь привода ГРМ на тисках с двумя винтами синхронизирует винты.Вы можете отрегулировать любой винт, если губки тисков не параллельны. Вы можете намеренно сделать челюсти непараллельными для зажима заготовок нестандартной формы.

Что нужно знать:

• Фартук скамейки или сложенный конец столешницы служит внутренней челюстью.

• Двухвинтовые тиски имеют большое отверстие между винтами для удержания широкого ложа или собранных ящиков.

• Строгание длинных досок, зажатых в губках, может сместить верстак вбок. Вместо этого захватите заготовку с помощью собачьих упоров, чтобы использовать всю массу скамьи.

• Если ширина концевых тисков меньше полной ширины столешницы, установите их заподлицо с одним краем (а не центрируйте), чтобы можно было легко вырубать приклад, удерживаемый с помощью упоров.

Тиски универсальные

Уплотненная версия хвостовых тисков, универсальные тиски [ фото K и L ] надежно удерживают длинный приклад, но с меньшей вместимостью (поскольку хвостовые тиски открываются за край скамьи).

Что нужно знать:

• Зазор перед прицепом можно использовать для вертикального удержания узкого инвентаря.

• Тиски тележки могут быть дооснащены существующим верстаком, сделав паз для тележки и винта и прикрепив монтажное оборудование.

Источники тисков:

• Lee Valley 800-871-8158

• Rockle r 800-279-4441

• Woodcraft 800-225-1153

• Highland Woodworking 800-241-6748

• Тиски Yost 616-396-2063

• Lie-Nielsen 800-327-2520

• Индивидуальные тиски Hovarter 810-545-6179

• Настольные

• Wilton Tools 800-274-6848

Две тиски для деревообработки DIY — FineWoodworking

Скажем прямо, деревообработка — хобби дорогое.Я за все, что облегчает и удешевляет освоение этого невероятного ремесла. Когда я только начинал свое путешествие по дереву, мой верстак представлял собой не что иное, как четыре склеенных и привинченных листа фанеры, сидящих на двух дешевых металлических козлах. Чтобы удерживать приклад на месте во время строгания, я прикрутил деревянный винт прямо к верхней части скамейки. Для совмещения я сделал тиски Moxon из дуба и трубных хомутов. Оба метода работали, но ни один из них не работал очень хорошо.Я мечтал о том дне, когда смогу потратить деньги на красивые чугунные тиски. Как ни странно, этот день так и не наступил. Я всегда находил способ делать то, что мне нужно, не тратя деньги на тиски. Я, наверное, не должен этого признавать, но первый раз, когда я использовал тиски на постоянной основе, был здесь, в мастерской Fine Woodworking. Теперь ни на минуту не думайте, что когда я построю скамейку для своего нового магазина, я откажусь от тисков. Но отсутствие тисков не означает, что вам нужно приостановить работу по дереву.

В выпуске № 268, который выйдет на следующей неделе, у нас есть отличная коллекция советов по верстакам под названием «Переосмысление верстака.В нем есть два совета, которые особенно понравились мне и моей скупости. Первой была простая коробка от Стива Фарноу, которая позволяла зажимать доски вертикально (и горизонтально), чтобы упростить их соединение. Вторыми были тиски в стиле Moxon от Rex Bostrom, в которых гантели были изобретательно использованы в качестве винтовых креплений. Самое приятное то, что ни для сборки, ни для использования тисков не требуется верстак. Я проделал всю работу над нашим разгрузочным столом для столовых пил, который был ближайшим аналогом обеденного стола, который я мог найти.

Мой взгляд на коробку «ласточкин хвост» Стива Фарноу. Просто, но МОЖНО!В этом видео я проверил оба варианта с собственными особенностями. Я был шокирован тем, насколько хорошо оба работали, особенно прижимная коробка для древесного лома. Иногда решения настолько просты, что их легко не заметить. Конечно, я использовал 5/8 дюйма. резьба, гайки и ручки для моих тисков Moxon, но все оборудование для него стоит около 50 долларов.

Пятьдесят долларов — это совсем не плохо для отличных тисков Moxon. Надеюсь, это видео поможет другим столярам, которым не хватает денег.На самом деле, я думаю, что предстоящая статья даст любому плотнику — сломленному или нет — некоторые идеи о том, как они могут быть более эффективными на верстаке.

Список источников для тисков Moxon:

1 — 12 дюймов кусок ходового винта с трапецеидальной головкой 5/8 дюйма

2-5/8 дюйма ручки для большого пальца acme

2 — 5/8 дюйма острые орехи

Подробнее на FineWoodworking.com:

Подпишитесь на избиратели сегодня и получите новейшие технологии и практические рекомендации от Fine Woodworking, а также специальные предложения.

Получайте советы по деревообработке, советы экспертов и специальные предложения на почту

×Изготовление металлических тисков из квадратных труб

Задолго до того, как я начал свой первый столярный проект, я научился сварке. У меня никогда не было сварщика, но последние 14 лет у меня всегда был сварщик.До того, как я переехал в город, где я живу сейчас, мой дядя был моим соседом, и я сам научился сваривать с его старинным дугосварочным аппаратом Lincoln. После переезда в город, где я живу в настоящее время, у моего работодателя появился дешевый аппарат для дуговой сварки, которым я мог пользоваться в любое время. А после ухода с этой работы в августе прошлого года у меня больше не было доступа к сварщику. Итак… Несколько недель назад я подобрал сварщика MIG.

Это первый сварщик, которым я лично владею. И это первый раз, когда я вообще использую сварочный аппарат MIG.Я выбрал сварочный аппарат MIG, поскольку мне всегда говорили, что им действительно легко пользоваться, и хотя я согласен с тем, что им проще пользоваться, чем аппаратом для дуговой сварки, я еще не совсем привык к его аспекту подачи проволоки. Я уверен в структурной целостности сварных швов в этом проекте стендовых тисков, но признаю, что сами сварные швы довольно некрасивые. Смело высмеивайте их сколько хотите 🙂

Я решил сделать стендовые тиски для своего первого сварочного проекта с новым сварочным аппаратом. Что касается дизайна, я немного изменил версию Джона Хейса, которую он сделал несколько лет назад.Если вы хотите узнать об исходной версии этих тисков, вы можете просмотреть статью о сборке и недавно обновленное видео на веб-сайте Джона, нажав здесь . Первым шагом для меня было вырезание всего материала. Я использовал квадратную трубу размером 2 x 2 дюйма со стенкой 1/8 дюйма вместо 2 x 3 дюйма, которые использовал Джон. Для выполнения всех резов я использовал тонкий отрезной круг в моей угловой шлифовальной машине.

Мне гораздо легче резать металл, когда он зажат или, по крайней мере, надежно удерживается. Чтобы упростить эту задачу, я использовал пару магнитных блоков под углом 90 градусов .Они сделали большую часть материала для этого проекта.

На этом этапе я сделал небольшую модификацию конструкции, в которой неподвижная задняя губка и задний опорный блок прикреплены к нижней пластине. Точные изменения подробно описываю в видео.

Когда все мои детали были черновой резки, я использовал проволочное колесо, чтобы очистить все детали перед самой сваркой. В данный момент я не использую защитный газ с этим сварочным аппаратом, поэтому я использую проволоку с флюсовым сердечником.Насколько я понимаю, вам не нужно так сильно очищать детали при использовании сердечника из флюса, в отличие от проволоки MIG с защитным газом, но я все равно их очистил.

Когда все было готово, я начал сварку. Я ни в коем случае не претендую на то, чтобы быть профессиональным сварщиком, но если вы никогда раньше не занимались сваркой, я скажу, что лучше всего сваривать детали прихватками, прежде чем делать швы по длине. Это позволит вам расположить и проверить материал таким образом, чтобы при необходимости его можно было легко удалить.Это была первая сторона неподвижной задней челюсти.

А вот и вторая сторона. Джон использовал ножовку, чтобы немного развести эти части, поэтому я сделал то же самое.

После совмещения неподвижной челюсти с деталями передней челюсти я мог затем прикрепить эти детали на место.

Перед тем, как приступить к сварке по всей длине, я обработал опорную плиту. Я не был уверен, где буду устанавливать тиски, поэтому решил просто установить их на кусок плоской листовой стали толщиной 1/4 дюйма.Таким образом, я могу перемещать его по мере необходимости, пока не найду постоянный дом. Чтобы поднять гайки ходового винта, я использовал другой кусок стали 1/4 дюйма.

И затем прикрутил гайки на место. Я думал здесь использовать несколько гаек, чтобы предотвратить обрыв резьбы на стандартном резьбовом стержне, который я использовал. Прикрепив их, я внимательно посмотрел на фактические сварные швы. В итоге мне пришлось снять заднюю гайку из-за проблем с перекосом.

После этого я завершил сварку передней челюсти и разметил положение отверстий в передних пластинах.Эти пластины будут приварены к передней части передней челюсти, чтобы закрыть нижнюю квадратную трубу, а также действовать как прижимная пластина для ручки. Поскольку это приведет к сильному давлению, я использовал две пластины, как Джон в оригинальной версии.

Мне посчастливилось иметь кольцевую пилу подходящего размера для стержня с резьбой. Джон использовал стержень с резьбой 1 дюйм, я использовал стержень с резьбой 3/4 дюйма.

Затем первая пластина прихватывается и затем полностью приваривается. Затем эту пластину отшлифовали по краям, а вторую пластину уложили сверху и сварили.

Чтобы вытащить переднюю губку при отвинчивании ходового винта, на расстоянии примерно дюйма от конца стержня с резьбой приваривается гайка.

Затем устанавливается передняя губка и на резьбовой стержень надевается еще одна гайка. Однако эта гайка не может быть слишком тугой. Остается достаточно слабины, чтобы стержень с резьбой мог свободно проворачиваться в отверстии передней челюсти. А затем приваривается. Я убедился, что это действительно приварил, так как он будет выдерживать большое давление.

Гайка гораздо большего размера приваривается к концу стержня с резьбой после того, как предыдущий сварной шов выровнялся угловой шлифовальной машиной.Я даже не знаю, какой это размер ореха на самом деле. Я просто знаю, что он достаточно большой, чтобы через него мог пройти кусок водопроводной трубы диаметром 1/2 дюйма.

Кстати о водопроводной трубе… Я использовал отрезок 12 дюймов и 1/2 дюйма с двумя заглушками на концах для ручки.

Перед сваркой неподвижной губки я отрезал последнюю часть выступающего металла в связи с предыдущим изменением конструкции.

Мне действительно казалось, что я деформировал нижнюю пластину, когда приваривал гайки.Изгиб явно присутствует на этом снимке. Но после редактирования видео я заметил, что пока я говорил об изменении конструкции, что было до начала сварки, нижняя пластина покачивалась. В любом случае, на этом этапе неподвижная губка приваривается к опорной плите. Джон прикрутил его на место, но я не уверен, где эти тиски будут в конечном итоге, поэтому всякий раз, когда я добираюсь до этого этапа, я могу прикрепить эту нижнюю пластину к любой поверхности, которую я использую. Вы также можете увидеть всю хрень, которую оставляет после себя флюсовый сердечник при сварке.Кстати, это то же самое, что и дугосварщик.

После сборки тисков все детали очищаются проволочным колесом. Изначально я собирался покрасить эти тиски в зеленый цвет, но передумал. Мне нравится вид обнаженного металла.

Чтобы предотвратить ржавчину открытого металла, я нанесла несколько слоев лака.

Если я правильно помню, Джон раздавил банку томатной пасты после того, как закончил свои тиски. Я собирался сделать то же самое, но в итоге отказался и просто раздавил отрезанный кусок квадратной трубки.Я действительно могу выкрутить эти тиски всем своим весом, и стержень с резьбой, кажется, справляется отлично.

Я также добавил немного смазки на стержень с резьбой, чтобы он продвигался более плавно.