Самодельный станок для холодной ковки своими руками: фото изготовления

Самодельный ручной станок для холодной ковки своими руками: фото пошагового изготовления приспособления.

Всем привет! На этот раз мы изготовим простое приспособление с помощью которого можно легко выгибать прут и арматуру, делать декоративные элементы из металла по сути это будет станок для холодной ковки сделанный своими руками.

Для изготовления самоделки нам понадобится:

- Подшипник.

- Уголок — 60 мм.

- Уголок — 40 мм.

- Пруток.

- Подшипник от помпы (необязательно).

От металлического прута отрезаем кусок длинной 70 мм, автор использовал шток от амортизатора.

Берём 60-й уголок и отрезаем две заготовки длинной по 15 сантиметров.

Затем на вырезанных заготовках закругляем края как показано на фото.

Берём 40-й профиль длинной 25 см, на одном угле вырезаем вот такой проём.

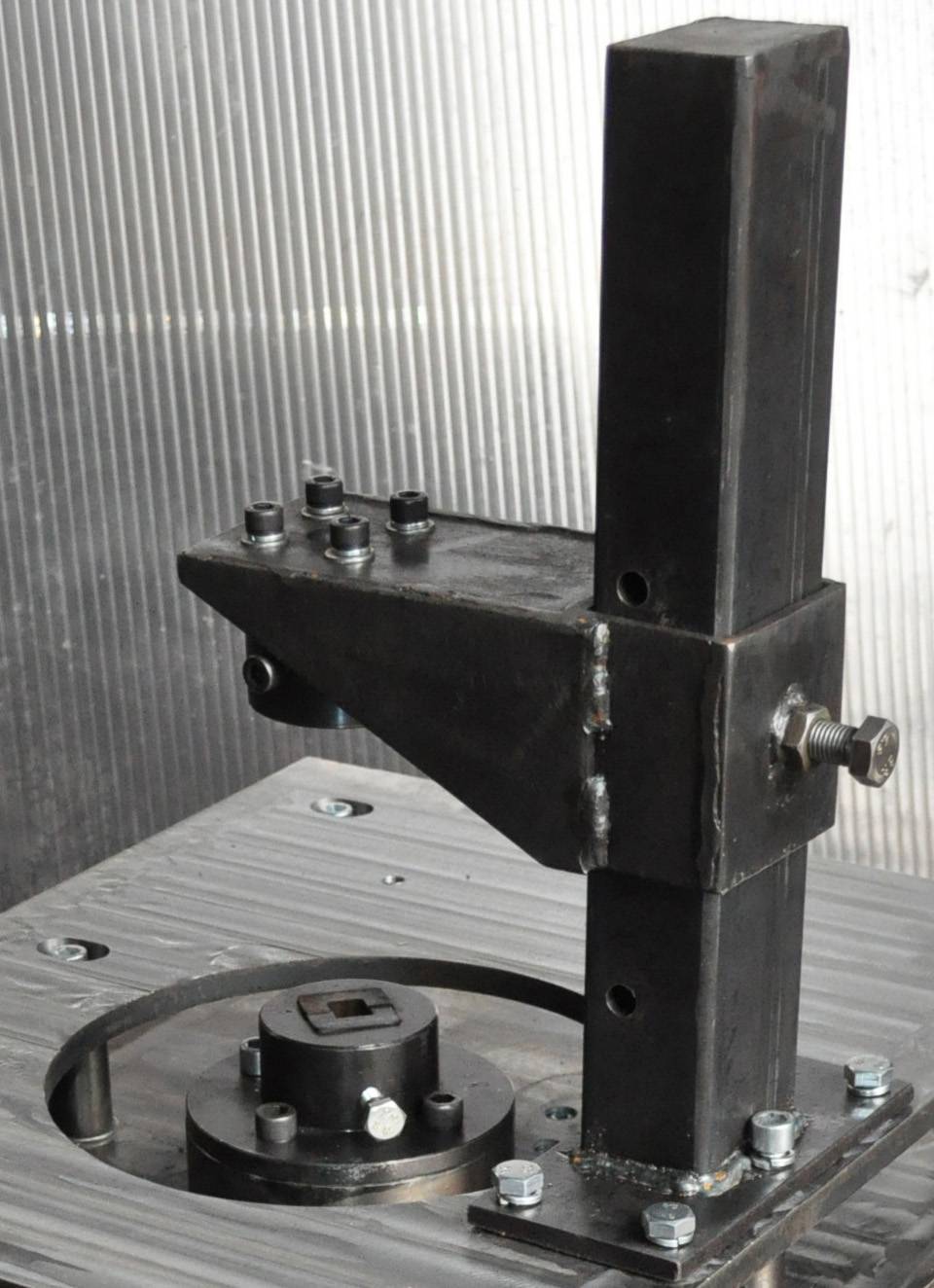

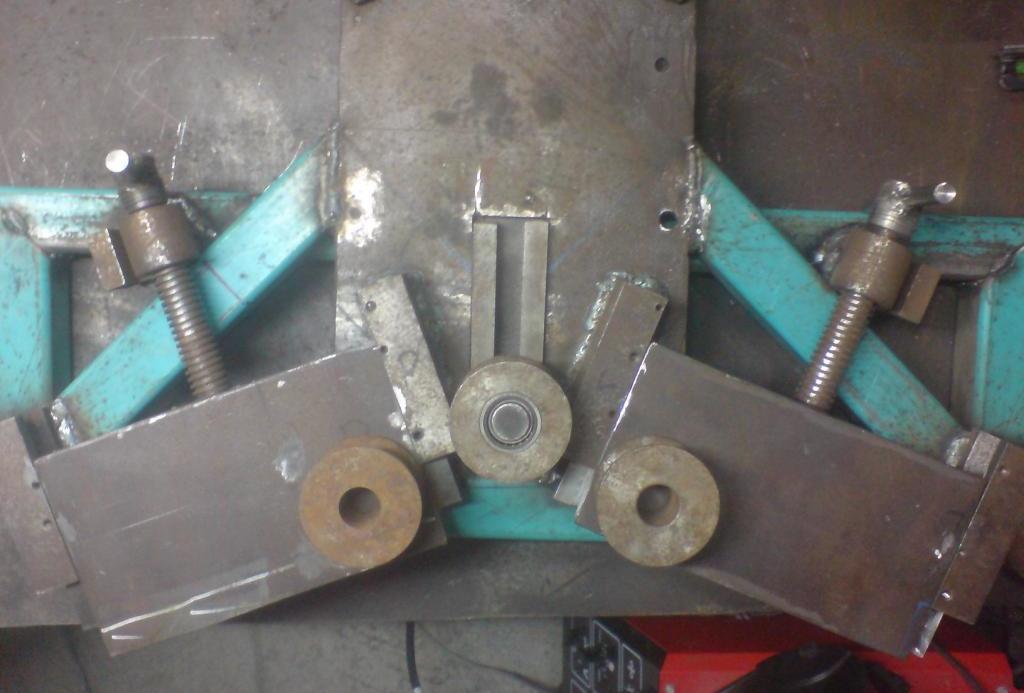

В результате получились вот такие запчасти для изготовления станка холодной ковки.

Две детали сделанные из 60 уголка, свариваем между собой.

Привариваем стержень к заготовке.

К наружной части подшипника привариваем рычаг из прута и подшипник от помпы (вместо него можно приварить металлический стержень).

К стержню заготовки, привариваем подшипник внутренней частью.

К стержню и подшипнику нужно приварить заготовку из 40-го уголка.

В результате у нас получился самодельный станок для холодной ковки, довольно нужное приспособления для работы с металлом. Закрепляем станок в тисках и пользуемся.

Рекомендуем посмотреть видео автора, где показан процесс изготовления самодельного станка для холодной ковки и его испытания.

Автор самоделки: TEXaS TV.

Станок торсион своими руками — с чего начать и что учесть

Изготовление самодельного станка

Последнее время из-за своей привлекательности стали очень популярными металлические изделия, создаваемые методом ковки.

Подобные изделия обычно имеют достаточно большую цену, поэтому далеко редко получается получить все украшения для интерьера, которые хотелось бы. Кроме метода горячей ковки существует холодная ее вариация. Ее можно будет использовать, создав станок для холодной ковки своими руками.

Изготовление простой улитки своими руками

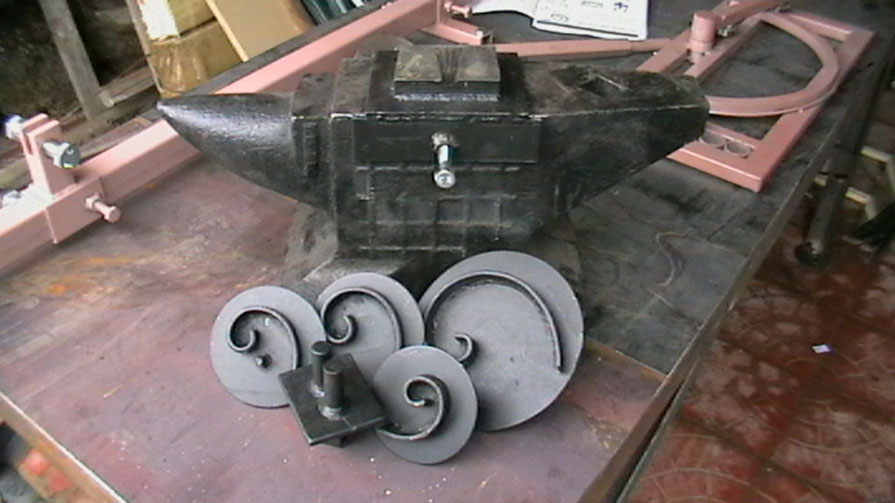

Станок улитка обычно имеет сменные кондукторы разного размера. Сначала чертится шаблон инструмента для холодной ковки. Затем по нему изготавливается улитка — кондуктор, точнее открытый штамп для навивки. Вырезается улитка нужной формы и крепится к основанию.

Наиболее эстетично выглядят спирали, изготовленные по принципу золотого сечения. Для этого надо нарисовать квадрат, со стороной равной размеру сечения прутка, для которого готовится кондуктор.

Затем циркуль поочередно ставят к каждой вершине квадрата и по часовой стрелке проводят линию. Линия должна заканчиваться возле луча, на котором стоит ножка циркуля.

Виды станков

Малая их часть использует электричество, хоть и в абсолютно любой из них возможно его встроить. Проблема заключается в том, что для установки электропривода нет нужды. Установка механизма, как правило, просто не оправдывает себя.Большинство станков, позволяющих создавать изделия методом холодного литья используются ручным способом.

Сложная установка и затраты на электричество – главные причины отказа от электропривода. При соотношении сложности и затрат с количеством выполняемой на нем работы, становится очевидно, что электроприводные станки никак не оправдывают возложенных себя ожиданий.

youtube.com/embed/OPKdvRPB2VM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Создание самодельного станка для ковки

Первым делом следует найти полотно из металла. При выборе размера полотна следует опираться на количество узоров, которые будут на нем размещаться.

Что касается размещения шаблонов – нужно размещать их так, чтобы они были на расстоянии друг от друга, но и не стоит располагать их слишком близко, тесня при этом. Во время процесса ковки детали могут смещаться из-за нехватки места, а если детали будут слишком далеко друг от друга, процесс ковки может значительно усложниться.

Насадки же можно менять при помощи прорези формы прямоугольники. В нее можно будет совать модели для ковки на смену.Приделаны они должны быть к металлическим планкам, которые, в свою очередь, будут иметь форму прямоугольника. Что касается насадок, их крепление будет осуществляться с помощью обычных болтов.

youtube.com/embed/OUjhl5UOcoM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Сущность операции и ее возможности

В ходе продольного скручивания пруток подвергается винтообразному переплетению оси, причем многократному. Поскольку напряженное состояние кручения характеризуется преобладанием напряжений сдвига, к которым макроструктура металла особенно критична, то далеко не все заготовки, даже при совершенном, с технической точки зрения, станке, способны выдержать торсировку без трещинообразования.

Горячая торсировка имеет ряд преимуществ: пластичность разогретого металла повышается, сопротивление деформированию, наоборот, понижается. Следовательно, снижаются нагрузки на привод станка. Во многих случаях (скручивание мягких металлов и сплавов, малоуглеродистых сталей и т.п.) можно выполнять операцию усилием самого кузнеца. Таким способом можно успешно деформировать прутки некруглого поперечного сечения, у которых пластический момент сопротивления различен по разным осям.

Вместе с тем горячее деформирование сопровождается образованием окалины, которую на готовых полуфабрикатах удалить довольно сложно. Кроме того, в процессе продольного скручивания возможно залипание отдельных зон заготовки, что препятствует дальнейшей работе над изделием, например, формированию двойной спирали.

С точки зрения возможности получения брака, ручная торсировка безопаснее, поскольку в противном случае можно «перекрутить» заготовку. Станок «Торсион» с электроприводом в таком случае следует оснащать недешевыми шаговыми двигателями, которые в состоянии останавливать вращение заготовки после определенного числа оборотов.

Типичные виды брака при выполнении данной операции представлены на рис. 1.

Рисунок 1: а) — срез прутка из материала с малой пластичностью; б) срез при недостаточном закреплении прутка в зажимах станка; в) срез при перекручивании заготовки; г) срез при неоднородной структуре металла

Таким образом, выбор способа выполнения данной кузнечной операции следует производить с учетом пластичности металла (использовать преимущественно горячекатаный прокат малоуглеродистых сталей), скорости скручивания (с ростом динамики процесса напряжения в материале увеличиваются), а также способа закрепления заготовки.

youtube.com/embed/4N3IXz9FSR8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Пошаговая инструкция

Во время создания станка для ковки металла своими руками нужно придерживаться проверенной инструкции:

- Соберите опору, соединив равные разрезы трубы и соединение меж ними разных краев. Внешний вид трубы будет чем-то напоминать табурет. Отрезки делать следует при помощи ножовки, а соединять сварочным аппаратом.

- Нарежьте металлические листья. В итоге получатся окружности, обладающие равным диаметром и четыре равносторонних треугольника. Их нужно приварить в самый низ конструкции, полученной в первом пункте так, чтобы получилось что-то на подобии пирамиды, а основание, имеющее наибольшую площадь приварите в самый центр окружности.

- Пластину, которая располагается горизонтально нужно присоединить к кругу, к которому был приварен элемент. Для этого пригодятся винты и дрель.

- Соорудите рукоятку. Для этого понадобятся два прута разных длин, определите их размеры, соотнеся их с диаметром окружности. Один из прутьев должен быть равен диаметру круга, а другой должен быть немного больше. Согните первый прут примерно на 30 градусов, а затем сварите оба прута, а затем в низ приварить еще один прут. Между первым и вторым отрезами должно быть соединение, к которому и будет приварен рычаг, сохраняющий свое направление в сторону сооружения из прутьев.

- Прикрепите подшипник к концу рычага и к отрезу, что находится в нижней части сооружения. Верхний же отрез станет креплением для металлической катушки, которая, в свою очередь, будет установлена горизонтально. В нижней стороне сделайте отверстие, которое будет равно радиусу сечения трубы.

Последним действием является соединение рукояти и конструкцию, полученную после второго пункта. Соедините их гайкой, позволяющей прикреплять модель для станка. «Улитка» же присоединится сваркой.

Устройство «торсион»

Данный узел унифицируется с прочими элементами универсального станка для холодной или горячей ковки. Приспособление включает в себя:

Приспособление включает в себя:

- Полый патрон с любым способом зажима прутка — с помощью трех/двух кулачков, цанги, резьбы и т.д.

- Каретку, на которой устанавливается сменный зажимной узел. с неподвижным зажимным узлом, который предназначен для фиксации противоположного торца прутка.

- Собственно, зажимной узел с подвижными захватами шарикового, или клинового типа.

- Ползуна, который, перемещаясь по направляющим станины, обеспечит торсировку прутков разной длины.

- Станины, на которой монтируются все устройства, перечисленные выше.

- Приводной рукоятки или штурвала — для ручного приспособления.

- Пульта управления электродвигателем — для механизированного варианта.

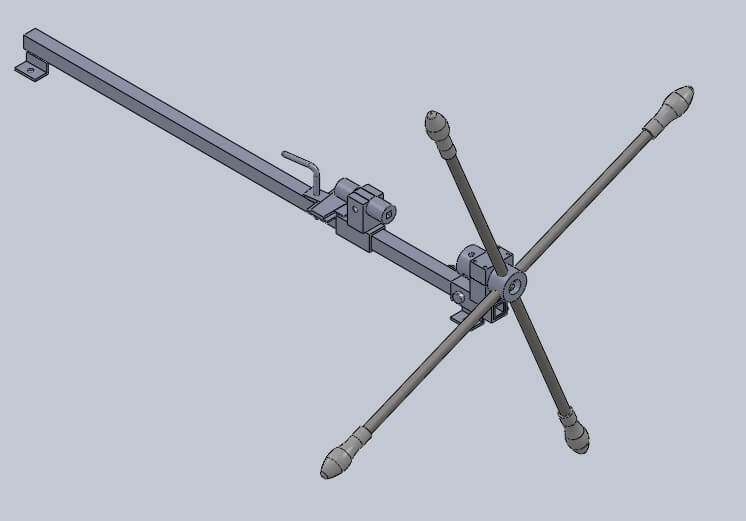

Общий вид такого приспособления приведен на рис. 2

Рисунок 2 — Ручной станок «Торсион»

Как видно из рисунка, универсальность оснастки обеспечивается наличием посадочных мест под различные захваты, учитывающие диаметр прутка, поскольку универсальность патрона обеспечивается его конструкцией. Все габаритные размеры приспособления предварительно просчитываются с учетом способности выполнить скручивание заготовок с определенными диаметром и длиной.

Все габаритные размеры приспособления предварительно просчитываются с учетом способности выполнить скручивание заготовок с определенными диаметром и длиной.

Для надежного направления предусматривается посадка патрона в подшипнике скольжения, который размещается в правой части станины. Лучше, если в ее верхней части расположить несколько отверстий для подачи смазки к точкам фрикционного контакта патрона с подшипником. Рукоятку или штурвал насаживают на консольную часть патрона по горячепрессовой посадке (чтобы исключить проскальзывание под нагрузкой), либо прорезать на торце патрона шлицевые пазы, в которые будет заводиться рукоятка.

Подвижная каретка, на которой монтируется узел зажима пассивной части прутка, стоит выполнять с направляющими, для которых можно приспособить соответствующий узел от списанного токарного станка, например, ТВ-4. Зажим производится применением пары стандартных эксцентриковых захватов: это обеспечивает равномерность зажима. Для снижения износа захватов иногда предусматривают разрезную втулку из нормализованной среднеуглеродистой стали, которая будет обжимать пруток: ее заменить легче, чем сами захваты.

Некоторой доработки потребует патрон: в нем необходимо получить сквозное отверстие, предназначенное для ввода прутка в зону деформирования. Можно обойтись и без этого, но в таком случае приспособление будет обладать ограниченной функциональностью.

Станину можно сварить из толстостенных профильных труб, либо использовать швеллер подходящего по габаритам размера.

Изготовление приспособления «Торсион» целесообразно при больших объемах производства данной операции.

Вывод

Если вы все-таки серьезно решили заняться созданием подобного прибора, будьте бдительны при составлении чертежа и продумывании мелочей. В этом деле Вы убедитесь, что это действительно очень важно. Остальные части создания достаточно просты.

В этом можно удостовериться, рассмотрев фото станка для ковки, сделанного своими руками. К прибору можно придумывать даже различные улучшения и модернизации, поняв принцип его работы и его конструкцию. Желаем Вам удачи при создании прибора!

Станок для холодной ковки своими руками: видео, фото, чертежи

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Фото:

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Фото:

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные станки, но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Далее в статье рассмотрим чертежи, фото и видео материалы, с помощью которых станет намного проще сделать в домашних условиях станок для холодной ковки.

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Видео:

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины.

Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм; - Возьмите 3-х см прут и три стальные полосы. Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

- Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

Трубогибочный станок

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Видео:

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Видео:

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;

- Чтобы при натяжении металлическое изделие не выскакивало из станка, к тискам снизу и сверху крепят пластины;

- Другую сторону двутавровой балки оснащают роликами, на которые, впоследствии, монтируется платформа;

- На поверхность полученной конструкции крепятся другие тиски с подвижными основными элементами.

При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне;

При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне; - Далее конструкция оснащается стальной ручкой, выполненной из прута, за счет ее вращения будет загибаться изделие;

- Используя болты, соединяют понижающий редуктор и двигатель. Обод штурвала оснащается цепью;

- Конструкция закрывается стальным кожухом.

В результате проведенных действий получается станок с двумя блоками — подвижным и неподвижным.

Новый станок для холодной ковки своими руками

Новый станок для холодной ковки своими руками

холодной ковки, кованые ворота, трубогиб, улитка, кованые элементы, матрица, кузница, ручной станок, кузня, cold forging, собрать станок, волюты, сделать станок, кованый элемент, станок кузнец, мехамозг.рф, mehamozg.ru, узоры из металла, ковка металла, ручной станок для холодной ковки своими руками, приспособление, станочек, на заказ, профильная труба, токарка, валюта, ручной станок для гибки металла, балясины, сделать самодельный станок, кованая сетка, сетка, станочки, самодельный, станки, кузнечные приспособления, станку, декоративную сетку, сетку, кузнец, приспособы кузнечные, холодная ковка чертеж, станок для холодной ковки размеры, холодная ковка станок, без токаря, решетки, калитка, cold forging drawing, сварить, забор, приспособления для сварщика, станок для сварщика, приспособления для кузнеца, сварить станок, универсальный станок, крутая самоделка, крутая идея для самоделки, сделай себе, простое приспособление, круче не придумаешь, технология, станки д, станок холодной ковки улитка, изготовление станка для холодной ковки, решетка, урок, станок для кузнеца, инструмент, в работе кузнеца, сетку для забора, сетку для ворот, кузнецом, без токарного станка, кузнецу, сетка для ворот, сетка для забора, инструмент для кузнеца, кузнеца, приспособления, сварка, станки +для холодной ковки, кованый забор, кованый завиток, волюта, завток, корзинка своими руками, валентин вернигора, сварка полуавтомат, наковальня, холодная ковка.

аксессуаров. Технология холодной ковки своими руками Как сделать ручной станок

Современная обработка металлических деталей без токарного станка практически невозможна. В целях экономии можно сделать это устройство своими руками.

На самом деле сделать эго не так сложно, как кажется, а чертеж токарного станка легко найти в Интернете. Дизайн машины может быть очень разнообразным, как и габариты.

Материал для изготовления дома легко найти в любом гараже.

Станок токарный

Невозможно сделать токарный станок своими руками, не зная его устройства, поэтому ниже мы представляем его основные части:

- Привод. Основа механизма, генерирующая мощность. Для маломощной машины подойдет привод от дрели или стиральной машины;

- Станина.

Для изготовления подойдет стальной уголок или каркас из дерева, это своеобразный несущий каркас, поэтому он должен быть прочным, чтобы выдерживать вибрации;

Для изготовления подойдет стальной уголок или каркас из дерева, это своеобразный несущий каркас, поэтому он должен быть прочным, чтобы выдерживать вибрации; - Задняя бабка.Изготавливается путем приваривания уголка к железной пластине. Это необходимо для фиксации при обработке изготовленного устройства;

- Передняя бабка. Устанавливается на подвижной раме, аналогичной задней бабке;

- Суппорт. Служит опорой для рабочей части.

Крутящий момент передается двигателем на рабочую часть с помощью следующих опций:

- Цепь;

- С ремнем;

- Трение.

У каждого есть свои преимущества и недостатки.Ремень — самый дешевый и надежный, простой в изготовлении. Но ремень быстро изнашивается и требует частой замены.

Цепочка дороже, она громоздче, но служит долго. По своим достоинствам и недостаткам фрикционный находится в среднем положении. Стоит отметить тот факт, что фотографии токарного станка с разными передачами доступны в Интернете, и вы легко можете их подробно изучить.

Суппорт — очень важная часть машины.Он регулирует как количество усилий, затрачиваемых при работе, так и качество детали.

Движется в разных направлениях и поэтому очень подвержен износу. Не забудьте отрегулировать его перед началом работы.

Последовательность сборки механизма

Собираем каркас станка из швеллеров и балок. Чем крупнее детали, с которыми вы планируете работать, тем прочнее должен быть каркас.

Для изготовления передней бабки нам понадобится гидроцилиндр с толщиной стенки 6 мм и более.Запрессовываем 2 подшипника в цилиндр. Используя подшипники большого диаметра, укладываем вал.

Необходимо добавить смазку в гидроусилитель. Затем устанавливаем опору с направляющими и шкив.

Устанавливаем цевье для устойчивости резака. Снизу прикрепляем небольшую полосу металла, предающую рабочую часть износостойкости.

Какой электродвигатель выбрать?

Мотор — самая важная часть любой машины, потому что без него она не будет работать. Общая мощность станка зависит от его мощности. Мотор мощностью до киловольта (донором могут служить старые швейные машинки), пригодный для изготовления мелких деталей.

Общая мощность станка зависит от его мощности. Мотор мощностью до киловольта (донором могут служить старые швейные машинки), пригодный для изготовления мелких деталей.

Двигатели мощностью 1,5-2 кВт. используется при обработке крупногабаритных деталей. Никогда не забывайте изолировать все электрические части.

Для правильной установки мотора лучше вызвать электрика, чем получить травму.

Как сделать токарный станок из сверла?

Для экономии на запчастях и упрощения сбора допускается использование в качестве привода дрели.Такая конструкция имеет свои преимущества:

Примечание!

- конструкция собирается и разбирается в любой момент;

- переносить и транспортировать достаточно просто, ведь разобрать его довольно просто; Экономия на расходах

- ;

Но у этого метода есть свои недостатки, ведь у сверла низкий крутящий момент, что делает практически невозможным обработку больших деталей.

Модификация токарного станка сверлом стоит только тогда, когда не планируется большой объем работ и необходимо изготавливать мелкие детали.

Для изготовления этого типа токарного станка по металлу необходимы обычные детали (за исключением двигателя и передней бабки). Сверло берет на себя функцию передней бабки.

Благодаря компактности станка роль станины может выполнять ровная поверхность или верстак. Само сверло можно закрепить с помощью струбцины или зажима.

Необходимо соблюдать следующие меры безопасности:

Примечание!

- После завершения макета станка необходимо проверить исправность.

- Электродвигатель в машине должен быть защищен кожухом;

- мощность электродвигателя должна покрываться вашей электрической сетью;

- рабочий инструмент может располагаться только параллельно поверхности обрабатываемой детали. В противном случае он отскочит;

- при обработке торцевых плоскостей последняя должна упираться в заднюю бабку;

- можно начинать работу только с защитой глаз от стружки;

- после работы необходимо оставить рабочее место в чистоте.

Деревообрабатывающий станок требует соблюдения тех же мер безопасности, что и металлообрабатывающий станок.

Замена станка

При необходимости установки конических отверстий прикрепляем два напильника так, чтобы получилась форма трапеции. Далее монтируем устройство на пружины для подачи напильника.

Для заточки различных лезвий мы прикрепляем к двигателю шлифовальный круг.

Подводя итоги, хочу сказать, что сборка машины довольно проста.Изготовить самодельный токарный станок в домашних условиях из подручных материалов вполне возможно, что является довольно экономичным мероприятием.

Вы можете самостоятельно отрегулировать размеры и мощность оборудования, а также провести необходимые модификации.

Примечание!

Фото токарного станка своими руками

Всем умельцам Доброго времени суток! Для тех из вас, у кого нет больших мастерских или небольших стеллажей для инструментов, пригодится самодельный из этой статьи , который содержит все полезные инструменты в компактном пространстве и может быть легко перемещен на другие рабочие места.

Создавая этот для промывания мозгов , я старался сделать его как можно более компактным, чтобы его можно было удобно использовать даже в небольшом пространстве и перемещать, даже когда у вас нет машины. Для этого у нее есть транспортные колеса, и переместить под дерево вы можете в одиночку, но если вы все еще используете для этого машину, вам понадобится лишь небольшая помощь с погрузкой.

Эта компактная машина самоделка включает в себя: круговой стол, фрезерный стол и лобзик.В нем также есть большой шкаф, в котором вы можете хранить другие инструменты.

Чтобы показать под деревом в действии, сделаю пару коробок из дешевых сосновых досок.

На видео показано, как я разрезаю доски для ящиков на круглом столе с помощью слайда, для получения необходимых размеров использую дополнительную планку с зажимом.

Затем делаю проточку под основание.

Нужный угол может быть получен с помощью углового упора с направляющей.

Сняв колодку, вы можете установить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется по трем осям, поэтому вы можете использовать лезвия разных размеров — от 100 до 180 мм, что позволяет получить максимальную высоту пропила 70 мм.

Затем я делаю ручку ящика и для этого использую фрезер, с помощью которого создаю закругленную фаску. Также имеется направляющая для углового упора и внешний подшипник для фрезерования кривых линий. Сам маршрутизатор можно наклонять под углом 45 °.

Коробка готова, и она занимает свое место.

Соединение шип-паз возможно на этом столе brain двумя способами.Сначала лобзиком, дополнительной планкой и угловым упором. А во-вторых, на круглом столе с помощью специального кондуктора.

Самый большой диск, который можно установить на самодельный (235мм), можно получить максимальный срез 70мм. На рейке есть небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для фиксации.

Для соединения деталей я выбрал второй способ, для этого одни детали нужно разместить с одной стороны проводника, а другие — с другой.

И вот что получилось, идем к роутеру, в этот раз уже прижимным приспособлением делаем паз в основании.Для этого поднимите циркулярную пилу и установите фрезер под углом 45 °.

Шаг 1: вырезание деталей

Начинается создание многофункционального стола — самоделка с распиловкой всех частей и их нумерацией.

Далее для получения паза в ручке просверливаются 4 угловых отверстия и «долбляются» лобзиком. Затем просверливаются отверстия того же размера, что и диаметр и толщина шайбы системы открывания. Отверстия зенкованы.

После этого готовится место для установки кнопок питания и аварийного отключения.Затем при помощи дюбелей и шурупов 50мм собирается корпус brain table … По запросу детали корпуса покрываются лаком, так что крафт будет выглядеть лучше и прослужит дольше.

Подготовив корпус, собирают 3 верхние части. Для этого вырезаются детали складных рам и просверливаются в них необходимые отверстия. Отверстие под трубку просверливается такого диаметра, чтобы эта трубка в нем свободно вращалась, так как это ось вращения откидных крышек.

Для этого вырезаются детали складных рам и просверливаются в них необходимые отверстия. Отверстие под трубку просверливается такого диаметра, чтобы эта трубка в нем свободно вращалась, так как это ось вращения откидных крышек.

Затем выбирается полость для циркулярной пилы.Я сделал это с помощью своего 3D-маршрутизатора, из-за отсутствия чего-то подобного это можно сделать с помощью обычного маршрутизатора, используя соответствующие приспособления и направляющие.

На лицевой стороне круглой крышки стола выделена полость для быстросъемной панели, сняв которую можно будет изменить угол наклона диска. Сама панель может использоваться для регулировки глубины фрезерования полости.

После установки циркулярной пилы в предусмотренную полость размечаются отверстия для ее крепления.Для этого хорошо подходит 3D-фрезер, потому что эти отверстия невозможно просверлить на сверлильном станке из-за его ограниченной рабочей поверхности.

Шаг 2. Начать сборку

На этом этапе начинается постепенная сборка портативного многофункционального станка для мастерской. самоделка .

самоделка .

Паз для направляющей размечается и выбирается с помощью круглого стола. Две лишние фанеры дадут необходимую глубину для надежного крепления рейки. Далее к обложке прикрепляется полоска с нанесенной на нее самоклеющейся лентой.

После этого просверливается отверстие под фрезер. Затем отрезаются трубки для осей вращения и на корпус устанавливаются рамки откидных крышек. Крепежные опоры изготавливаются и устанавливаются в соответствии с чертежами.

Крышка фрезы накладывается на раму, выравнивается и закрепляется саморезами через отверстия в направляющем канале.

Затем подготавливается крышка лобзика, в ней подбирается паз именно для этого лобзика. Если для крышки используется нескользящий материал, например меламин, то крышку следует покрывать лаком, чередуя шлифовку.

После этого нарезаются и собираются детали механизма вертикального подъема фрезы, с помощью которых будет регулироваться глубина фрезерования.

Далее склеиваем две фанеры, чтобы получился держатель самого роутера. В них просверливается отверстие того же диаметра или подходящего, что и при создании крышки роутера. Этот держатель мозг-фрезерный станок можно изготовить на станке с ЧПУ или даже заказать онлайн.

В них просверливается отверстие того же диаметра или подходящего, что и при создании крышки роутера. Этот держатель мозг-фрезерный станок можно изготовить на станке с ЧПУ или даже заказать онлайн.

Готовый держатель фрезы прикреплен к вертикальному подъемнику и теперь его можно опробовать.

Для обозначения радиуса наклонных пазов к вертикальному подъемнику временно прикрепляют обычные петли, а для изготовления ручек используют обрезки фанеры.

Шаг 3. Завершение сборки

Этап сборки самодельный Начну с деталей, о которых забыл ранее. Они придадут устойчивости подъемной системе.

Для начала нарезаются части основы, я это делал на круглом столе, потом они собираются в каркас, который крепится к нижней части многофункционального кейса brain table … Высота этой рамы должна быть такой же, как высота существующих колесиков.

К створке одной из откидных крышек прикрепляется защелка, а к створке другой створка — замок. Он может быть полезен при транспортировке поделок и выступить в качестве превентивной меры против кражи вашего инструмента.

Он может быть полезен при транспортировке поделок и выступить в качестве превентивной меры против кражи вашего инструмента.

Далее готовится 4-х раздельный силовой удлинитель, в двух из которых будут подключены лобзик и фреза, а в двух других — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения и кнопку аварийной остановки.Удлинитель наматывается на специальные ручки, предназначенные для этого.

Быстроразъемные панели изготовлены из опалового метакрилата. Они встают на место, и разрез в панели циркулярной пилы аккуратно выполняется самой пилой. Для пилотного подшипника я использовал аксессуар из старого комплекта фрезера. Этот инструмент полезен при фрезеровании кривых линий.

После этого уровень проверяет плоскость всей верхней части ремесла , если откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона крепежных опор.

Далее проверяется перпендикулярность рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляют трубку, по которой смотрит перпендикулярность оси фрезера и плоскости стола, а также проверяется параллельность канала направляющей и кругового диска. И наконец, проверяется перпендикулярность полотна лобзика.

Для проверки фрезера в нем закрепляют трубку, по которой смотрит перпендикулярность оси фрезера и плоскости стола, а также проверяется параллельность канала направляющей и кругового диска. И наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить, сопоставляет ли brain друг другу.

Шаг 4. Полезные гаджеты

Этот шаг — изготовление полезных настольных принадлежностей — самоделка .

В первую очередь вырезаются детали ползуна, затем выбирается паз для направляющего ползуна. После этого две фанерные детали скрепляются между собой саморезами, при этом положения саморезов следует выбирать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на ней наклеивается сантиметровая лента, и этот аксессуар для стола brain покрывается лаком, чередуя шлифовку, тем самым создавая на этом приборе необходимую гладкую поверхность.

Санки собирают, кладут на многофункциональную самоделку и с них срезают лишнее и вырезают средний пропил, а затем приклеивают рулетку.

Направляющий ползун откручивается от салазок и делается паз для проводника «шип-паз». То же, что и мой другой круглый стол.

Ползунок канала отрегулирован так, чтобы пропадал валик между болтами. Сам ползунок можно при необходимости заблокировать, просто раскрутив бота на максимум.

Далее детали для стойки нарезаются, собираются, покрываются лаком и шлифуются. После сборки стойки для нее изготавливается система крепления. Дюбели, вклеенные в эту систему крепления, используются в качестве направляющих осей. По окончании сборки стойки изготавливается ручка системы запирания, а затем вся стойка испытывается в работе.

Дополнительно на стойке установлен пылеуловитель для роутера, а на стороне мозгопрочный у пылесборника прикручены резьбовые втулки для прижимной панели.

После этого проверяется параллельность подставки и кругового диска, затем в паз боковой стенки наклеивается сантиметровая лента.

Закончив с этим, нарезаются части проводника «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5. Еще несколько полезных гаджетов

Это последнее видео из этого мозгового лидерства , и его первая часть показывает, как сделать угловой упор (для его создания вы можете наклеить распечатанный шаблон или использовать линейку).Стопорную заготовку можно разрезать уже на самом многофункциональном станке.

Резьба в направляющем слайдере дюймовая, но если вам нужна метрическая система, вам придется использовать метчик.

Обязательно временно прикрутите стопорную пластину к направляющей, чтобы убедиться в правильности радиуса поворота.

Затем нарезают части штыря проводника, при этом необходимо немного увеличить толщину крепления проводника для уменьшения трения.

Для изготовления прижимной панели на фанерную заготовку наклеивается шаблон, регулировочные пазы этой панели выбираются с помощью фрезы brainworm … В нужных местах крышки с фрезером монтируются резьбовые втулки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры, используется металлическая пластина. Одно из отверстий сделано большим, чтобы через него можно было регулировать подшипники.

Одно из отверстий сделано большим, чтобы через него можно было регулировать подшипники.

То же самое и с фанерой.

После этого система регулировки высоты механизируется, и теперь конструкция может перемещаться по трем осям, тем самым получая необходимое положение.

Наконец, готовую направляющую для распиловки можно проверить в действии, при этом важно держать распиливаемую доску обеими руками, чтобы она достаточно прочно прилегала к плоскости стола.

Про компактный МФУ самоделка все, удачи в творчестве!

Для работы по дому или в гараже необходимы профессиональные инструменты. Но в некоторых случаях целесообразнее изготовить технику своими руками. За основу можно взять заводские модели, адаптированные для выполнения определенного вида работ в мастерской.

Станки металлообрабатывающие

Наибольшей популярностью пользуются станки и оборудование для обработки металлических изделий.Их используют не только для изготовления и ремонта, но и при обслуживании других инструментов.

Помимо ручных приспособлений, для комплектации ремонтной базы частного гаража или мастерской вам потребуются самодельные мини-станки разных типов. Речь идет не о профессиональном заводском оборудовании, а о его аналоге меньшей производительности. Однако, несмотря на это, он должен иметь оптимальный набор функций для выполнения всех видов работ.

Шлифовальное оборудование

Шлифовальное оборудование считается базовым станком.Предназначен для обработки металлических поверхностей — заточки, шлифования, полировки.

Чтобы сделать его самому, понадобится минимум инструментов и аксессуаров. Конструкция состоит из силового агрегата (электродвигателя) и точильных камней. Оптимальный вариант для станка — наличие двухстороннего вала. Это позволит установить два шлифовальных круга для разных видов обработки.

Комплектующие для изготовления мини-техники для гаража:

- электродвигатель мощностью 0.От 8 до 1,5 кВт. Оптимальная частота вращения — 800 об / мин;

- база.

Это может быть заводская кровать или сделанная своими руками. Важно, чтобы он обеспечивал устойчивость конструкции;

Это может быть заводская кровать или сделанная своими руками. Важно, чтобы он обеспечивал устойчивость конструкции; - Насадка для наждака. Шлифовальные круги могут быть установлены на валу двигателя или в отдельном узле.

Важно правильно выбрать виды наждака и других приспособлений. Для заточки инструмента из специальных марок стали чаще всего используются корундовые или алмазные круги.

Для устойчивости самодельная конструкция должна иметь крепежные элементы, с помощью которых точильный станок будет крепиться к рабочему столу.

Станок фрезерный (сверлильный) по металлу

Еще один вид работ — сверление отверстий в поверхности металлических изделий. Для комплектации понадобится фрезерный станок. За основу можно взять чертеж заводской модели, который в дальнейшем будет адаптирован для изготовления своими руками в мастерской.

Так как устройство будет выполнять ряд специфических функций, рекомендуется продумать расположение инструмента. Чаще всего в качестве силового агрегата выбирают электродрель.Он устанавливается на съемный монтажный элемент и при необходимости может быть быстро демонтирован для выполнения других работ.

Чаще всего в качестве силового агрегата выбирают электродрель.Он устанавливается на съемный монтажный элемент и при необходимости может быть быстро демонтирован для выполнения других работ.

- Рулевая рейка может использоваться как подъемный механизм. По его габаритам рассчитывается остальное оборудование;

- для увеличения функциональности делаю. Закрепив на нем деталь, она сможет двигаться относительно режущей части;

- может быть установлен дополнительный угловой фрезерный механизм.

Если вам нужно просверлить толстые заготовки на указанном выше станке, лучше использовать мощный электродвигатель вместо дрели.Тогда обязательно устанавливается блок передачи крутящего момента.

Некоторых производители предлагают стол фрезерного с опорной ногой, специально предназначенной для крепления сверла.

Станки деревообрабатывающие самодельные

Для обработки дерева необходимы станки трех типов: отрезной, шлифовальный и токарный. При наличии вы можете выполнять все виды работ дома. Однако следует учитывать конструктивные различия, характерные для каждого типа оборудования.

При наличии вы можете выполнять все виды работ дома. Однако следует учитывать конструктивные различия, характерные для каждого типа оборудования.

Перед тем, как выбрать оптимальную модель, следует определиться с типом выполняемых работ.На параметры будущей конструкции влияют размер заготовки, необходимая степень ее обработки, порода древесины. Лучшим вариантом для инструмента будет сделать универсальный инструмент своими руками, исходя из проведенного анализа и габаритов пространства в мастерской.

Станки для резки дерева

Самая простая модель мини-пилы для деревообработки — это электрическая или бензопила. С его помощью можно делать пропилы различной точности и конфигурации.Однако из-за относительно высокой физической активности рабочее время будет ограничено. Поэтому для обработки больших объемов древесины рекомендуется делать пилорамы своими руками.

Такие машины бывают нескольких типов:

- диск. Простейший вариант устройства, состоящего из опорного стола, режущего диска и блока питания.

Может использоваться для резки листовых материалов, бруса и досок;

Может использоваться для резки листовых материалов, бруса и досок; - … Предназначен для обработки стволов. Его используют для формирования досок и балок.Отличаются относительно невысокой сложностью изготовления; Ленточнопильный станок

- . Имеет те же функции, что и конструкции бензопилы. Разница заключается в скорости обработки журнала.

Для фигурного распила можно использовать лобзики. Однако сделать это средство своими руками будет проблематично.

При изготовлении самодельной пилорамы необходимо учитывать максимальный размер бревна — диаметр ствола и его длину. Исходя из этого рассчитываются оптимальные размеры и характеристики устройства.

Материал отправим вам на почту

Если вы соберете самодельный токарный станок по металлу своими руками, то вы сможете получить в свое распоряжение функциональное оборудование для обработки металла без дополнительных затрат. Для объективности рассмотрим не только процесс сборки, но и актуальные предложения рынка готовой продукции. Приведенная ниже информация поможет вам сделать правильный сравнительный анализ с учетом финансовых возможностей, профессиональных навыков и других личных характеристик.

Приведенная ниже информация поможет вам сделать правильный сравнительный анализ с учетом финансовых возможностей, профессиональных навыков и других личных характеристик.

Качественные самоделки ни в чем не уступают заводскому аналогу

Что можно сделать самодельным токарным станком по металлу своими рукамиЧтобы выбрать требуемую точность перемещения суппорта, измените шаг резьбы ходового винта. Его вырезают в штамп на винторезном станке. Для усиления конструкции соединения производятся с помощью сварки. Корпус передней бабки изготовлен из швеллера (№ 12/14).

Как определить правильный двигатель для токарного станкаПредставленный выше проект рассчитан на использование силового агрегата мощностью 450-600 Вт с максимальной частотой вращения рабочего вала — 2500-3500 об / мин.

Такие решения вполне подойдут, если выбрать рабочий двигатель достаточной мощности.

Чтобы не ошибиться, можно изучить образцы заводских станков по металлу, удачных самоделок.На основании такого мини-исследования легко сделать вывод о следующих пропорциях: для обработки деталей диаметром 8-12 см и длиной 60-80 см используются электродвигатели мощностью 600-800 Вт. . Подходят стандартные модели асинхронного типа с воздушным охлаждением. Не рекомендуется использовать коллекторные модификации. Они резко увеличивают скорость при уменьшении нагрузки на вал, что будет небезопасно. Чтобы не допустить подобных ситуаций, придется использовать редуктор, что усложнит конструкцию.

Следует подчеркнуть одно преимущество ременной передачи. Он предотвращает прямое механическое воздействие инструмента на вал в поперечном направлении. Это продлевает срок службы опорных подшипников.

Точка зрения эксперта

Виктор Исакин

Специалист по подбору инструмента для торговой сети «220 Вольт»

Задайте вопрос«Двигатели постоянного тока большие. Но их можно подключить по относительно простой схеме, что обеспечит плавное регулирование скорости.»

Заказ на сборкуЭтот алгоритм объясняет последовательность действий при работе с приведенными выше чертежами. Использование другой конструкторской документации подразумевает внесение соответствующих изменений в процесс сборки.

Они начинаются с передней бабки. В нем установлен шпиндель. Далее вся установка крепится к ходовой трубе с помощью болтов. На деталях крепления предварительно нарезается нитка. Выполняя эту операцию, внимательно следите за выравниванием деталей.

На следующем этапе из каналов собирается силовой каркас. Когда рама изготовлена, на нее устанавливается бабка. Здесь также необходимо тщательно проверять параллельность ходовой трубы и длинных частей рамы. Сделайте разметку точно. Отверстия просверливаются последовательно дополнительным отверстием развертки, проверяя каждую точку крепления. Одна или две ошибки не повлияют на прочность канала, поэтому при необходимости лучше проделать новое точное отверстие в другом месте.

К сведению! Не забудьте установить шайбы из пружинной стали, которые обеспечивают надежность болтовых соединений в условиях повышенной вибрации.

При сборке данного агрегата особое внимание следует уделять точности размещения центральных осей шпинделя (1) и пиноли (2). Если допущена ошибка, при обработке заготовок получатся конические поверхности вместо цилиндрических. Также проверьте параллельность этих элементов по отношению к ходовой трубе.Опорный стержень (3) предотвращает раскладывание задней бабки. Для регулировки по высоте можно использовать стальные распорки.

Детали суппорта устанавливаются последовательно в соответствии со схемой сборочного чертежа. Особо высокая точность здесь не нужна, так как предусмотрены многочисленные регулировки. Если предполагается интенсивное использование, сделайте отдельные блоки съемными, чтобы заменить изнашиваемые детали без дополнительных затрат.

На завершающем этапе устанавливается электродвигатель, подключаемый к электросети по выбранной схеме.Проверяют работоспособность токарного станка по металлу своими руками на практике. Для улучшения внешнего вида и защиты от коррозии некоторые детали покрывают грунтовкой и краской.

Как сделать токарный станок своими руками из сверлаДля пластика, других мягких материалов мощности обычного бытового электроинструмента вполне достаточно. На этом примере показано, как сделать функциональную машину своими руками за 15-20 минут. С помощью последних фотографий таблица рассказывает о создании улучшенной конструкции:

| Фото | Последовательность сборки с соблюдением авторских прав |

|---|---|

| За основу была взята серийная дрель.Предполагается обработка относительно небольших деталей. Для кровати в этом случае выбирается лист фанеры, который закрепляется на столе. Подойдет любая другая достаточно прочная и ровная база. | |

| Электроинструмент необходимо надежно закрепить в удобном положении, чтобы не повредить его во время работы. Решить эту проблему можно с помощью вспомогательного здания. Изготавливается из толстой фанеры (20 мм) с учетом соответствующих габаритов. | |

| Отдельные части конструкции скрепляются саморезами.В передней части установлен элемент фигурного кроя. Это сиденье имеет форму и размеры, подходящие для установки выступающей части прочного корпуса сверла (отмечены стрелками). | |

| Основание прикручивается к столешнице в желаемом месте. Внутри установлен электроинструмент. Для жесткой фиксации используется зажим. Рядом в качестве опоры крепится деревянный брусок. | |

| Резак можно сделать из старого напильника.Для обработки этой заготовки подойдет стандартный шлифовальный станок. | |

| В патрон вставлен прочный стальной стержень. На нее накручивается деревянная заготовка. | |

| Далее проверьте работоспособность машины. | |

| Если вы удаляете небольшую толщину резцом за каждый проход, вы сможете обрабатывать заготовки из довольно твердых материалов. Отделочная поверхность создается с помощью наждачной бумаги. | |

| Для больших заготовок вы можете создать станок с передней и задней бабками.На фото показаны основные элементы конструкции. Электроинструмент надежно закреплен, но при необходимости его можно снять для использования по прямому назначению. | |

| Имеется опора с металлической вставкой (поручень), которая помогает точно и аккуратно перемещать фрезу. |

В предыдущей главе рассказывалось о простейших конструкциях, которые помогут сделать токарный станок из сверла, используя недорогие подручные материалы.В некоторых случаях даже подробные чертежи не нужны. Такого подхода достаточно при работе с деревянными заготовками, когда не требуется высокой точности.

Статья по теме:

Но не получится, если нужно создать токарный станок по металлу своими руками. В ролике демонстрируются не только потенциальные возможности качественного оборудования данной категории, но и задачи, решаемые автором проекта:

Как самостоятельно модернизировать токарный станокПриведенные выше рисунки — проверенный временем проект.С их помощью можно своими руками изготовить функциональный токарный мини-станок по металлу. Но некоторые современные улучшения будут уместны:

- Ременный привод должен быть экранирован, чтобы предотвратить потенциальные опасности.

- Для аварийного отключения питания установлена специальная кнопка на видном месте (на небольшом расстоянии).

- Вместо решетки используется защитный экран из прозрачного полимера.

- Лампа накаливания заменена на экономичный, устойчивый к механическим воздействиям светодиодный светильник.

- В цепи питания электродвигателя установлены автоматические устройства (датчики, предохранители), предотвращающие перегрев и другие аварийные ситуации.

- Кровать установлена на демпфирующих подушках, снижающих уровень шума и вибрации.

- Приводной патрон заменен на более удобный трехкулачковый, который автоматически центрирует заготовку в процессе фиксации.

- Зажим шлифовального круга в патроне расширяет возможности обработки.

К сведению! Для создания качественного фрезерного станка по металлу своими руками нужно использовать другие конструкторские решения.Особенности работы на самодельных токарных станках

Освоение обработки металлов — тема отдельной статьи. Для получения желаемого результата необходимо учитывать вязкость и хрупкость, другие характеристики металла и рабочих кромок. Технология оптимизирована с учетом скорости вращения заготовки, температурного режима.

Видео по токарной обработке металла (совет опытного мастера):

Безопасность при работе на самодельном токарном станке и правильный уходПосле сборки перед подключением к сети необходимо убедиться в отсутствии неисправностей. Проверить свободное вращение шпинделя, отсутствие задержек в работе приводных механизмов и посторонних шумов. Выравнивание тщательно контролируется. Необходимо, чтобы параметры электросети соответствовали потребностям энергоблока в режиме наибольшего энергопотребления при включении.

Перед началом работ убедитесь в наличии (исправности) защитных экранов, крышек. Новый инструмент устанавливается при остановленном электродвигателе с использованием всех стандартных креплений. Соблюдайте режимы обработки, соответствующие параметрам фрез и заготовки.

После завершения рабочих операций отходы удаляются. Смазочные и другие работы, предусмотренные графиком ТО, выполняются своевременно.

Рыночные предложения станков по металлу: разновидности, цены, дополнительное оборудование| Марка / Модель | Длина * Ширина * Высота, см / Вес, кг | Потребляемая мощность, Вт | Цена, руб. | Банкноты |

|---|---|---|---|---|

| Jet / BD-3 | 50 * 30 * 39/ 16 | 260 | 31500-33400 | Миниатюрный токарный станок по металлу для домашней мастерской. Патрон трехкулачковый (50 мм). Диаметр токарной обработки — до 100 мм. Дополнительное оборудование с продольной подачей. |

| Корвет / 401 | 75 * 33 * 31/ 36 | 500 | 45000- 48200 | Максимальная скорость шпинделя (1100/2500 об / мин). Размеры заготовки: до 180 * 300 мм. |

| Proxxon / FD 150 / E | 36 * 15 * 15/ 4,5 | 100 | 43800-46100 | Скорость шпинделя (800-2800 / 1500-5000 об / мин). Размеры заготовки: до 33 * 150 мм. |

| JET / BD-7 | 87 * 30 * 29/ 44 | 590 | 55200−57600 | Токарный станок по металлу полупрофессионального уровня. Плавная регулировка числа оборотов шпинделя (100-3000 об / мин). Саморезы в стандартной комплектации. |

| Кратон / ММЛ-01 | 69,5 * 31 * 30,5 / 38 | 500 | 51300−54600 | Частота вращения шпинделя — от 50 до 2500 об / мин. |

Электродрель — это компактная, легкая, простая в эксплуатации и транспортировке машина. Незаменим в домашней мастерской, гараже и на стройке. Помимо сверлильных работ, его можно приспособить для токарных, фрезерных, шлифовальных и других работ.Многие мастера на основе дрели создают самодельные станки и аксессуары для домашней мастерской. Применяются в гараже для простых токарных работ по дереву и металлу.

Оборудование для мастерских

Не всегда удается просверлить точное отверстие ручным сверлом. Если есть такая необходимость, применяется стационарный сверлильный станок. Это, конечно, точно и безопасно, что и нужно при обработке твердых элементов сверлом большого диаметра.

В гараже или мастерской такую машину редко встретишь, в основном из-за цены, она дорогая, к тому же громоздкая, занимает много места, редко используется.Сверло на треноге имеет легкий вес, удобную для транспортировки конструкцию и при этом отвечает всем требованиям к настольному сверлильному станку.

Стационарный сверлильный станок

Самодельный станок на основе сверла обеспечит высокую точность сверления в любых условиях — при установке на рабочем столе или на полу. Он состоит из нескольких элементов. Основными, конечно же, являются основание и колонна. Первая часть отвечает за устойчивость машины, установленной на ровной поверхности.Второй, в свою очередь, позволяет плавно и очень точно перемещать сверло вверх и вниз во время сверления.

Стальная колонна не деформируется даже при самом высоком давлении, что обеспечивает перпендикулярное сверление. Помимо высокой точности стоит отметить безопасность работы. Если заготовка надежно зажата в тисках на рабочем столе, риск получения травмы во время сверления отсутствует.

Настольный сверлильный станок обеспечивает точное сверление отверстий в сложных деталях, например, круглых, овальных, а также под углом 90 градусов.Без него не обойтись и домашнему мастеру, где инструмент не используется интенсивно. Для изготовления настольного вертикально-сверлильного станка на базе дрели можно использовать готовые стойки или треноги. Они вполне пригодны для использования.

По заверению производителя, вертикальная буровая стойка пригодится везде, где есть необходимость выполнения сверлильных работ при ремонте металлических конструкций, деревянных деталей. Изделие выполнено из качественных материалов, обеспечивает стабильность и надежность крепления, благодаря чему качество работы хорошее.Этот тип продукта отлично подходит для сокращения времени на работу.

Самодельные станки можно найти в частных гаражах , где в качестве подставки для дрели приспособлены штативы от увеличителей и накладных, домкраты и автомобильные рулевые рейки подходящей конструкции. Есть станки целиком из дерева. Дрель — это универсальный механизм, с помощью которого можно конструировать самодельные деревообрабатывающие станки.

Деревообрабатывающий станок

Используя дрель в качестве электропривода, можно собрать станки и аксессуары для гаража своими руками.Например, токарный станок по дереву за несколько дней из доски и горсти саморезов. Никто не делает чертежей для изготовления станков , все создается по придуманному проекту.

Помимо самодельного сверлильного и токарного оборудования в домашней мастерской можно сделать фрезерный станок по дереву своими руками. Для привода можно выбрать электродрель или ручной фрезер.

Станина для болгарки

Болгарка, как и электродрель, быстро вошла в нашу жизнь и заняла место универсального инструмента.Его можно использовать для резки труб, листового металла и стержней, камня и плитки, шлифовки и полировки. Она нашла широкое применение в автосервисе при ремонте кузовов автомобилей. Для удобства использования можно сделать отрезной станок.

Чтобы сделать его дешевле и проще, его делают из дерева. Как и в любой машине, делается основание, материалом может быть ДСП размером 400 х 400 х 20 миллиметров. Снизу к плите саморезами прикрепите ножки в виде двух полосок 40 х 40 миллиметров. Прикрепите к пластине сверху брусок высотой 100 миллиметров и толщиной 50 миллиметров.Петля дверная с длинной пластиной крепится к штанге саморезами. Болгарка крепится к пластине при помощи хомута. Все, самодельный прибор для домашней мастерской, выполняющий роль раскройного станка, готов. Для безопасной работы на основании устанавливаются машинные тиски.

Гаражная точилка

Наждак, электрическая шлифовальная машина, точильный станок — так называется инструмент , без которого не обойтись мастерская, частный гараж, автосервис. Он затачивал самое необходимое приспособление для ремонта автомобилей, изготовления слесарных изделий, заточки инструментов, шлифовки металлических поверхностей поделок.Необязательно покупать этот полезный механизм, вполне можно обойтись самодельным изделием на основе электродрели. Для начала нужно выбрать место на столе и с помощью двух деревянных скоб толщиной 40 мм и двух саморезов закрепить сверло.

Чтобы дать отдых руке или инструменту, вам понадобится приспособление. Для этого можно использовать толстую фанеру толщиной 20 миллиметров. Наручники прикреплены к столу, выставленному под наждачным кругом. Для того, чтобы стружка беспрепятственно падала на пол и можно было использовать наждачные круги разного диаметра, в ящике для инструментов вырезается прямоугольное отверстие шириной чуть больше толщины абразивного инструмента.Чтобы установить поручень на разную высоту, необходимо установить комплект фанерных пластин и закрепить саморезами. Закройте верхнюю плоскость цевья стальной пластиной. Вот и все, полезный электроинструмент для дома готов к работе.

Фрезерные станки

Среди специалистов по деревообработке широко распространено мнение, что фрезерный станок является самым необходимым инструментом для столярной мастерской. Он даже может заменить некоторые электроинструменты, такие как циркулярная пила, дрель и даже фуганок. Есть два основных типа фрезеров:

Погружной работает следующим образом: фреза погружается в материал и движется по заданному контуру.Кромка не допускает погружения фрезы в воду; его глубина фрезерования задается заранее и фиксируется. По мощности резаки делятся на три категории:

- малые от 500 до 1200 Вт;

- в среднем от 1100 до 1900 Вт;

- мощностью от 1900 до 2400 Вт.

Фрезы малой мощности легкие, компактные, маневренные, простые в использовании и позволяют выполнять все задачи домашней мастерской — это лучший выбор для дома.Правда, малая мощность накладывает свои ограничения. Диаметр устройства до 32 миллиметров, есть ограничения по длине. Если нужно изготавливать ящики, рамы, этого станка вполне достаточно.

С помощью электродрели или фрезы можно своими руками сделать полезную насадку для электроинструмента — фрезерный стол. Такой прибор пригодится, если вам предстоит изготавливать изделия из профилированного дерева. Для этих целей можно приспособить обычный стол, усилив столешницу листовым металлом толщиной два миллиметра.

Маршрутизатор прикреплен к столешнице под столом. На стол устанавливается упорная доска, которая выдвигается на заданный размер и фиксируется стяжными болтами. Механизм подачи резца — подъемник, выполнен из обычного автомобильного домкрата, который устанавливается на металлических кронштейнах под столом. Готовое изделие ручной работы радует глаз.

Меняя фрезы, можно выполнять различные фрезерные работы. В целом устройство представляет собой профессиональный фрезерный станок по дереву для домашней мастерской.На нем удобно выбирать пазы, фрезеровать четверть на рамах, обрабатывать конфигурацию плинтусов.

Электродрель, болгарка, ручной фрезерный станок — это инструменты, на основе которых можно создавать устройства и многофункциональные станки, значительно облегчающие работу домашнего мастера.

немецкого оборудования для холодной ковки. Ручные станки для ручной холодной ковки металла.Изготовление «улитки» с приводом

Холодная штамповка невозможна без специального ковочного оборудования. Давайте рассмотрим типы светильников и формы, которые можно получить с их помощью. Мы подготовили для вас рисунки и тематические видеоролики. Так же рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы просто собираетесь организовать цех холодной ковки и хотите избежать больших затрат, то станки и приспособления собственного производства помогут вам создать свой небольшой бизнес без лишних затрат.

Основные приспособления и станки

Машины для холодной штамповки в основном предназначены для дуговой или угловой гибки и скручивания. Они могут быть ручными или электрическими.

Основные виды станков и приспособлений для холодной ковки:

- Гнутик

- Твистер

- Улитка

- глобус

- Волна

- Фонарь

Аппарат «Гнутик»

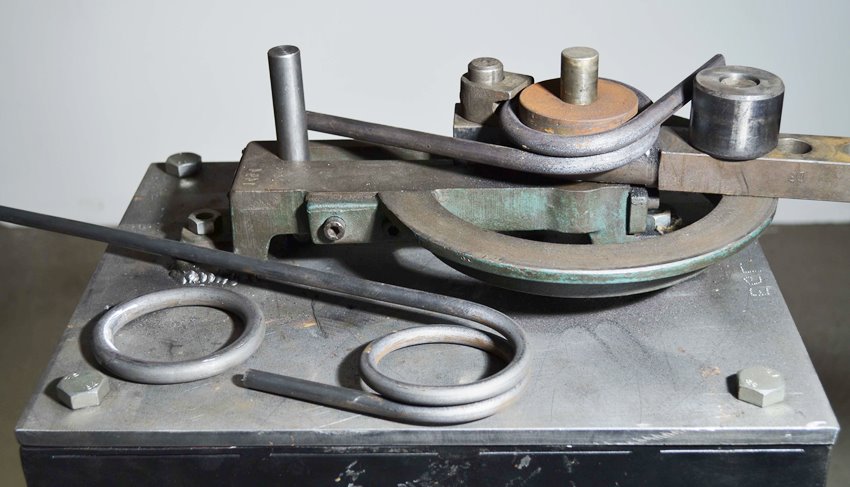

Купленный или изготовленный самостоятельно «Гнутик» — это универсальный прибор, позволяющий получить из стержня дугу или угол.Представляет собой основание с ползуном, на котором закреплен упор с углом (90 ° или другой, если необходимо) и два цилиндрических фиксированных упора. Перемещая ползунок и угловой упор, стержень изгибается под углом. Для получения дуги предусмотрен третий цилиндр, который вращается со стороны, противоположной угловому упору.

Устройство может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия прибора «Гнутик» — вертикальное расположение

Для масштабирования размеров представляем чертеж нижней планки этого «Гнезда».

Нижняя планка

Устройство универсальное. С помощью насадок можно не только гнуть, но и вырезать и пробивать дырочки. Но это уже будет следующий шаг.

Получение дуги на «Гнутик»

Получение угла на «Гнутик»

Так выглядит самодельный «Гнутик»:

Устройство «Твистер»

«Твистер» — инструмент для скручивания прутков, чаще всего квадратного сечения, по продольной оси. Это незамысловатое устройство может быть ручным или электрическим.Принцип работы: оба конца стержня фиксируются, затем одна застежка начинает поворачиваться, закручивая металл до необходимой формы.

Внешний вид купленного портативного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием б / у электрооборудования:

Для изготовления «Фонарей» и «Конусов» есть специальный станок, но для начала можно использовать «Твистер», как показано на видео (англ., Но все очень понятно).

Видео: как сделать заготовку для «Фонарика» на «Твистер»

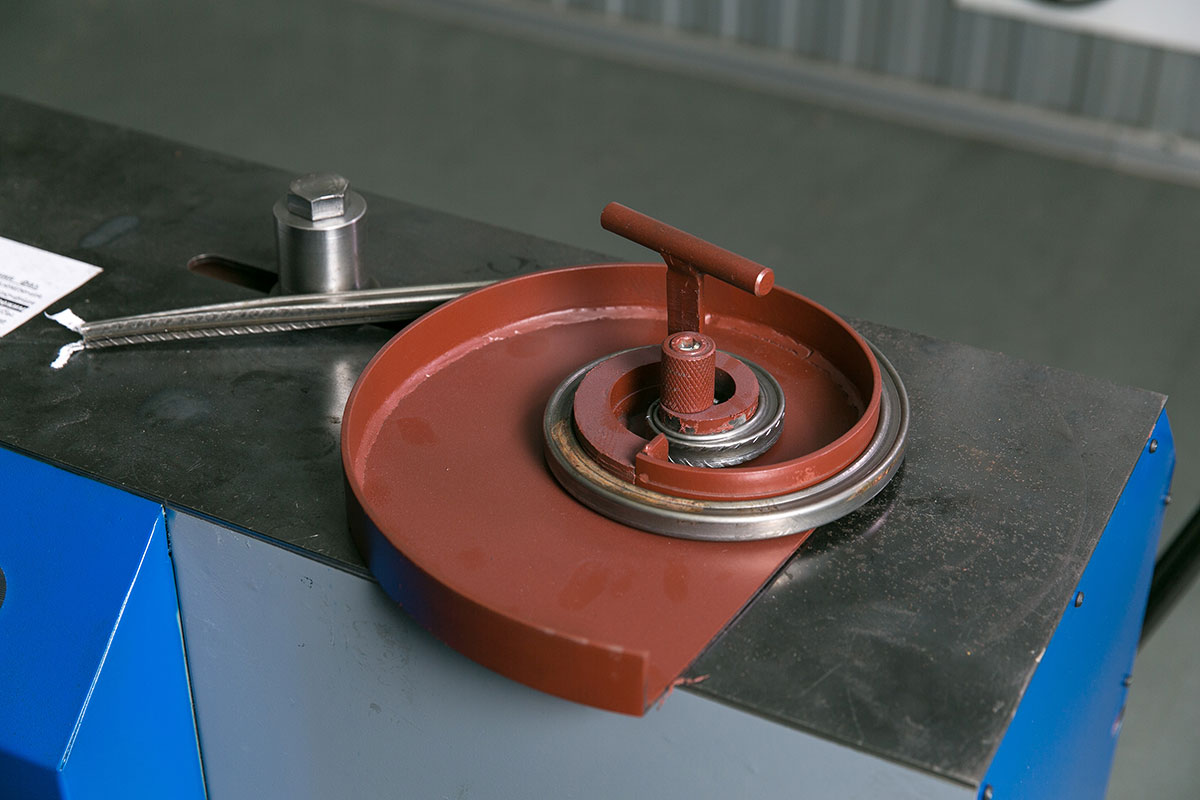

Аппарат «Улитка»

Инструмент Улитка предназначен для создания завитков (или спиралей) и валют (S-образных частей). Есть разные конструкции.

Один из вариантов конструкции: 1 — улитка; 2 — основание станка; 3 — прижимной ролик; 4 — рычаг управления прижимным роликом; 5 — крепление основания; 6 — штифт для фиксации лемехов; 7 — паз под прижимной ролик; 8 — ось рычага управления; 9 — пружина прижима ролика; 10 — зажим для заготовки; 11 — ведущая доля улитки; 12 — главная ось; 13 — рычаги

В результате должен получиться такой прибор:

Еще одна облегченная конструкция для гибки проката до 12 мм:

1 — сегмент улитки; 2 — эксцентрический; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — бегунок; 8 — осевая гайка; 9 — ось крепления ролика; 10 — ролик; 11 — ведущий мост; 12 — эксцентриковая направляющая; 13 — центральный сегмент улитки; 14 — барашек эксцентричный; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — регулировочный винт; 18 — соединительное ухо сегментов улитки

Часто устройство «Улитка» изготавливают на подставке, особенно если толстый прокат необходимо гнуть.

Несколько полезных видеороликов по самодельным машинам «Улитки».

Делаем улитку

Машинный режим

Подробнее о таких конструкциях мы поговорим ниже.

Аппарат «Глобус»

Такой прибор похож на школьный транспортир и предназначен для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестиугольника. Сначала один конец заготовки фиксируется загибом, затем загибается по всей длине по шаблону.Принцип работы чем-то похож на работу закаточной машины по консервации.

Внешний вид устройства

В ролике работа на «Глобусе»

Используя чисто мускульную силу, большую дугу можно создать на шаблоне, привинченном или приваренном к верстаку. На нем хорошо гнуть полосу, тонкостенную трубу и т. Д.

Шаблон

Аппарат «Волна»

На аппарате «Волна» можно получить волнистые изделия из заготовки круглого, квадратного, шестиугольного сечения или трубы.Деформация заготовки происходит между вертикальными валками путем прокрутки.

Светильник Wave и полученные изделия

Устройство в действии

Устройство «Фонарик»

Эта машина предназначена для изготовления заготовок элементов «Фонари» или «Конусы», которые могут состоять из 4, 6, 8 и более стержней. В принципе, станок аналогичен Twister, но здесь заготовки загибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Устройство «Фонарик»

Эксплуатация устройства для изготовления «Фонарика»

Приспособление для холодной ковки элемента «Зажим»

Элемент холодной ковки «Зажим» предназначен для скрепления между собой других элементов конструкции.

Устройство для гибки «Зажим» может быть изготовлено по прилагаемым чертежам.

Принадлежности для выполнения «гусиные лапки»

«Гусиная лапка» — расплющивание с нанесением красивых зазубрин на концах заготовок для придания элегантности рисунку или уменьшения толщины различных стыков.

Торцы элементов декорированы «гусиной лапкой»

Эту операцию можно выполнить с помощью станка с матрицей или насадкой и тяжелым кузнечным молотком на опоре. В видеоматериалах мы предоставляем оба варианта.

Станок для гусиных лапок

Устройства для ковки «гусиные лапки»

Подробный процесс изготовления штампов

Ниже показан прокатный станок для выполнения той же операции.

Вальцовочная машина «гусиная лапка» (расстояние между роликами регулируется).Материалы для прокатного стана: шестерни и валы — запчасти от комбайна

б / у.Принцип действия

Изготовление «улитки» с приводом

Улитка с электрическим приводом облегчает изготовление локонов и валют. Это особенно ценно, когда работа идет не «по душе», а для изготовления большого количества подобных изделий на потоке при работе на заказ.

Ниже представлены этапы сборки станка для гибки прутка с максимальным сечением 10х10 мм.Двигатель мощностью 0,5 кВт / 1000 об / мин работает на пределе своих возможностей. Производит 6 оборотов вала в минуту. Сегменты спирали выточены из круглой заготовки Ст.45 без термообработки, высотой 25 мм и толщиной 20 мм. Улитка установлена на валу на подшипниках от заднего колеса мотоцикла — 7204. Опорный ролик жестко закреплен в пазу. Между мотором и коробкой передач установлены шкивы.

Ниже представлены рисунки сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивной штанги (от 12 мм) мощность двигателя должна быть больше киловатта. На фотографиях ниже показана машина с двигателем мощностью 2,2 кВт при 1000 об / мин, обеспечивающим выходную мощность на валу около 10 об / мин. Это уже машина для профессионального использования. Используется б / у редуктор, матрица вырезается из заготовки толщиной 30 мм — процесс наиболее трудоемкий.

Для холодной ковки также потребуются наковальня и молоток. Кузница не нужна, она нужна только для горячей ковки.

Совет! Перед началом работы нарисуйте эскиз будущей конструкции в натуральную величину. Это поможет вам подогнать элементы и не запутаться при сборке.

Вы профессионально занимаетесь художественной ковкой? Вы делаете (или планируете открыть свой бизнес и производить) сложные изделия из кованых элементов (заборы, ворота, заборы, заборы, перила, решетки, навесы и навесы, мангалы, подставки для цветов, кованая мебель и скамейки и т.)? Значит, вы не зря зашли на наш сайт! Наша компания может предложить Вам полный спектр качественного оборудования для художественной ковки BlackSmith , официальным дилером которого является наша компания — Невское Оборудование !

Каталог машин и оборудования Кузнец можно посмотреть и скачать :

Образцы изделий художественной ковки:

Краткие видеообзоры кузнечных инструментов и станков:

Полный ассортимент ручного инструмента для холодной и художественной ковки.Это надежный и качественный инструмент: для загибания завитков, продольной скрутки, для гибки металла, для изготовления декоративных элементов ручным прессованием, для загиба уголков и колец, для изготовления декоративных «корзинок» и кручения, для стягивания и растягивания краев. листового металла и др. и т. д.

Ковочные индукционные нагреватели для быстрого местного нагрева заготовок для последующей операции ковки или термообработки стальных деталей. Нагрев осуществляется электрическими токами, которые индуцируются переменным магнитным полем.Нагревание подходит только для изделий из токопроводящих материалов. Основным преимуществом этого оборудования является скоростной нагрев деталей, а также то, что оно дает возможность нагреть определенную часть заготовки.

Целый ряд различных станков для холодной и художественной ковки изделий. Применяются в серийном и мелкосерийном производстве кованых изделий. Это специализированные многофункциональные машины на:

- арт-прокат и завитки сгибания;

- продольная скрутка и кручение;

- кольца гибочные, «ножки» и «корзины»;

- прокатка труб, прокатка «фланцев» на профильных трубах;

А также станки для гибки и резки прутков, квадратов, гидравлические прессы для штамповки различных кованых элементов (например, «балясины») и др.

Серия отбойных молотков с пневмоприводом (вес падающих частей от 16 до 25 кг). Они будут полезны как в небольших мастерских, так и в крупном производстве в качестве вспомогательного оборудования для ковки поковок из черных, цветных металлов и сплавов. Главная особенность этих молотов: простота и надежность, удобное управление системой, высокая частота и точность ударов, а также, что немаловажно, низкая цена (одна из самых низких на рынке кузнечного оборудования).

Бизнес-задач:

- Организация производства элементов художественной ковки и готовых изделий;

- Получение максимальной прибыли при минимальных трудозатратах.

Наша готовая концепция включает:

- Рекомендации по выбору оборудования;

- Рекомендации по производственной площади;

- Образцы готовой продукции;

- Расчет затрат и выгод.

Сегодня элементы художественной ковки повсеместно используются при изготовлении заборов, заборов, оконных решеток, садовой мебели и прочего.Не секрет, что для быстрого изготовления массовых изделий, декорированных художественной ковкой, выгодно использовать стандартные элементы декора. Как правило, эти элементы изготавливаются методом «холодной» ковки — и их закупочная цена даже при большом рынке сбыта достаточно высока. Таким образом, появление на нашем рынке доступного и качественного оборудования делает бизнес по производству кузнечных изделий методом холодной ковки все более привлекательным.

Продажа готовых металлических изделий, а также оказание услуг по обработке металла — это вид бизнеса, на который вполне по силам малый и средний бизнес.при правильном подборе оборудования не требует больших вложений и значительных производственных площадей.

Для организации современного и технологичного производства кузнечных элементов мы предлагаем покупателям кузнечного оборудования несколько вариантов комплектации цеха. Очень важно охватить максимально широкий спектр операций — по производству элементов различных форм и размеров. В зависимости от выбранного вами оборудования список товаров будет меняться.

Кроме того, по Вашему желанию любой комплект может быть реорганизован (в случае остального оборудования на нашем складе).

Предлагаем 3 варианта конфигурации поковок для изготовления поковок различных форм и размеров.

На наших инструментах и станках можно изготавливать различную продукцию: улитки, кольца, торсион, «корзины», пики, «гусиные лапки», арки и арки, зажимы с нанесением текстуры; также наборы для комплектации готовой продукции (секции заборов, лестницы, перила).

В зависимости от выбранного вами оборудования список продуктов будет меняться, как и варианты готовой продукции.

Вариант 1: Приобретение оборудования на сумму 77 500 руб. Доход от 158 000 руб. В месяц.

Вариант 2: Приобретение оборудования на сумму 643 250 руб. Доход от 775110 руб. / Мес.

Вариант 3: Приобретение оборудования на сумму 1 529 700 руб. Доход от 1 281 490 руб. / Мес.

Отлично! Текст на зеленом фоне — к хорошим новостям 🙂

Станки холодной ковки.

Компания «ГИБСТАНКИ» — официальный дилер по продаже станков холодной ковки металла.СОБСТВЕННЫЙ СКЛАД в Москве по ул. Вересаева дом 18, корпус 1, где покупатель может выбрать кузнечное оборудование для холодной ковки, соответствующее его техническим характеристикам.

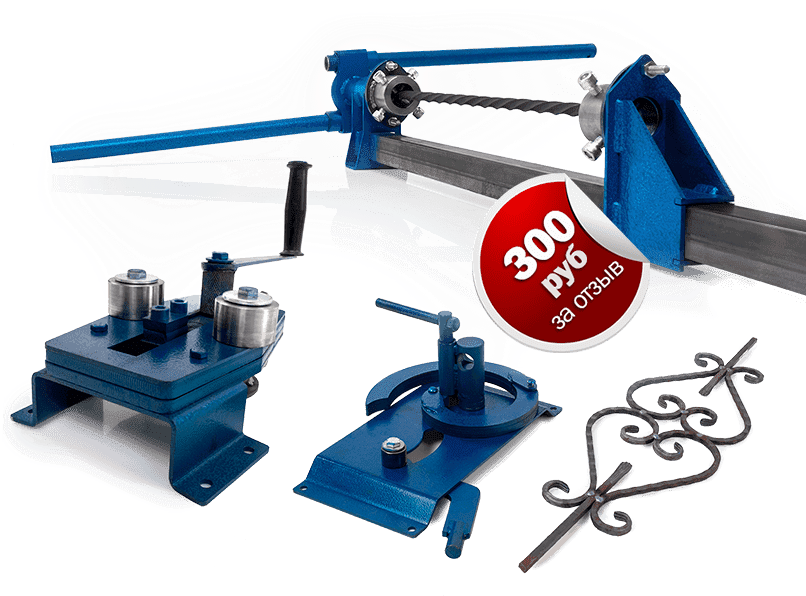

Предлагаем ручные станки для холодной ковки металла «КАРО-Универсал», STALEX, Blacksmith для гибки элементов ажурных металлических изделий из полосы, прутка, квадрата.

С помощью ручного инструмента без нагрева можно изготавливать детали художественных металлических изделий, таких как решетки и заборы, предметы интерьера.

Инструмент прост в обслуживании, не предусматривает электропривода.

Ручной инструмент может использоваться на промышленном и индивидуальном частном производстве, как в стационарных условиях, так и в дороге, что особенно удобно при выполнении индивидуальных заказов и реставрационных работах.

Ручные инструменты позволяют изготавливать дугообразные, кольцевые, криволинейные скрученные заготовки из полосы, прутка, квадрата различного сечения без нагрева, а также резать и клепать металл.

Мы даем Вам возможность освоить производство настоящих металлических изделий для «ковки» в домашних условиях, которые будут радовать глаз своим дизайном, а разнообразие сборных форм — своей бесконечностью.

Широкий ассортимент оборудования.

Давно научились делать из металла изделия элегантной формы. Это могут быть декоративные фонари, козырьки, элементы камина, кованая мебель, навесы и заборы. До недавнего времени такие изделия создавались в процессе кропотливой и сложной работы кузнеца.