чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым.

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль.

После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

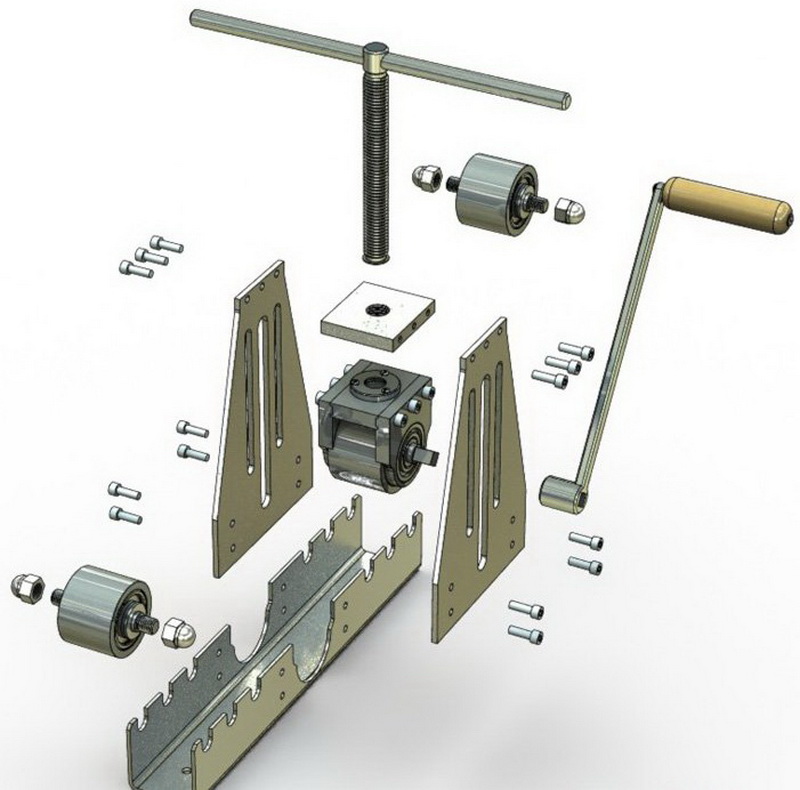

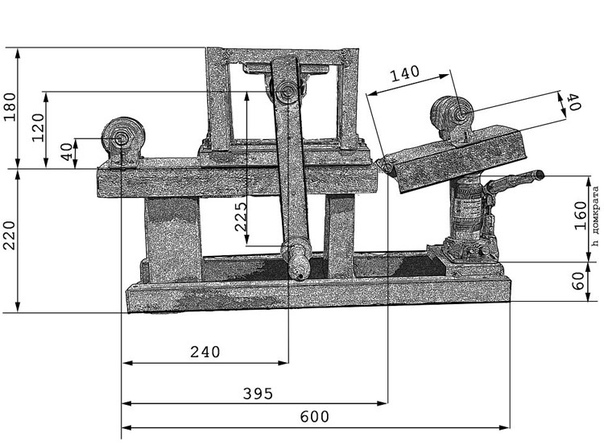

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

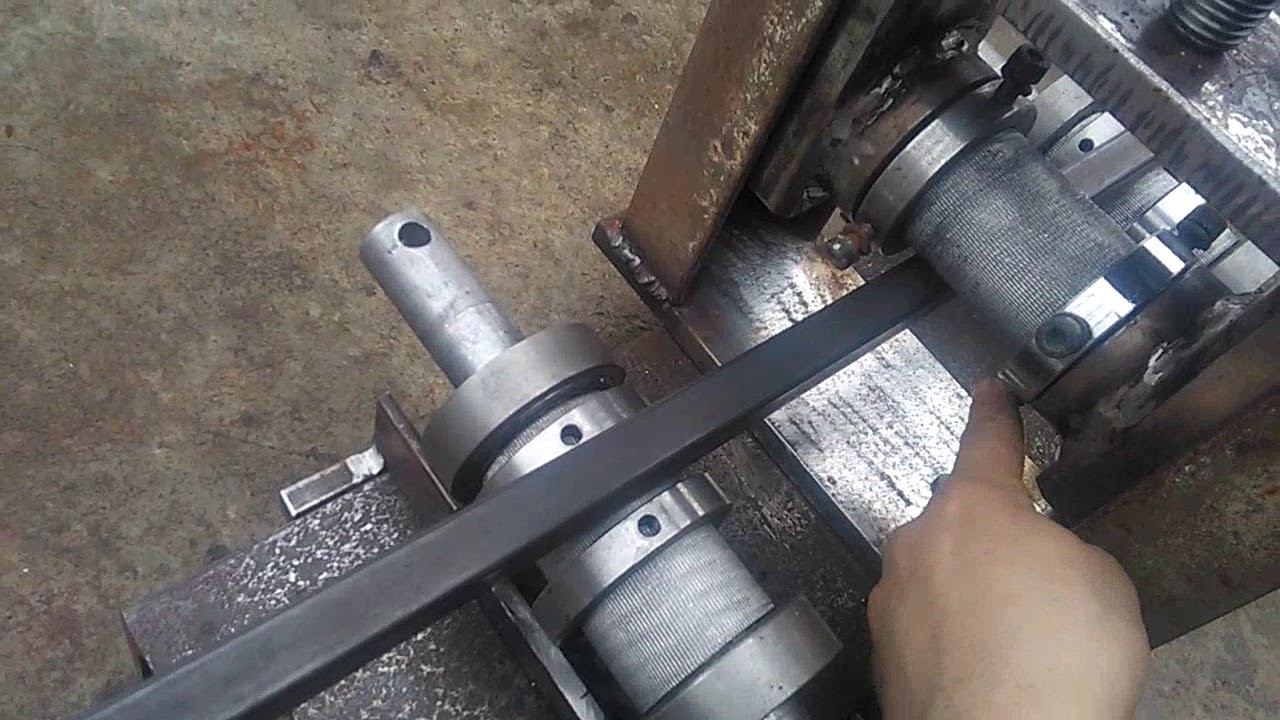

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

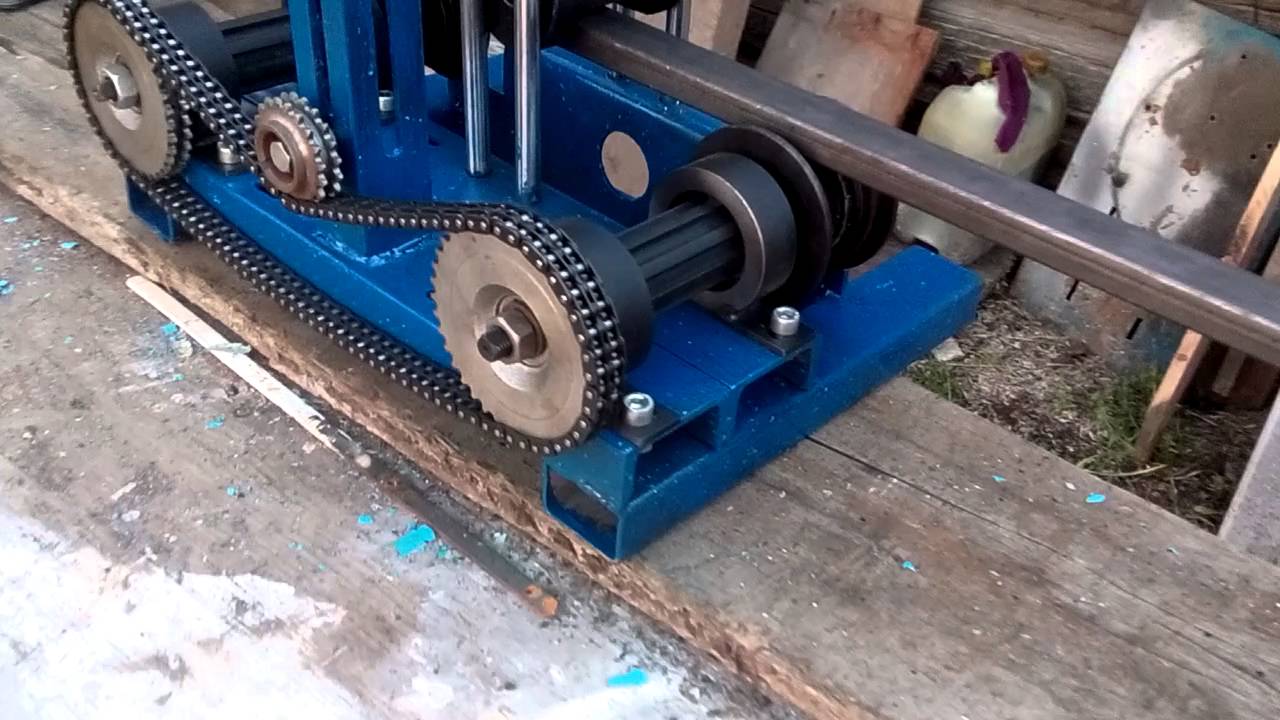

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

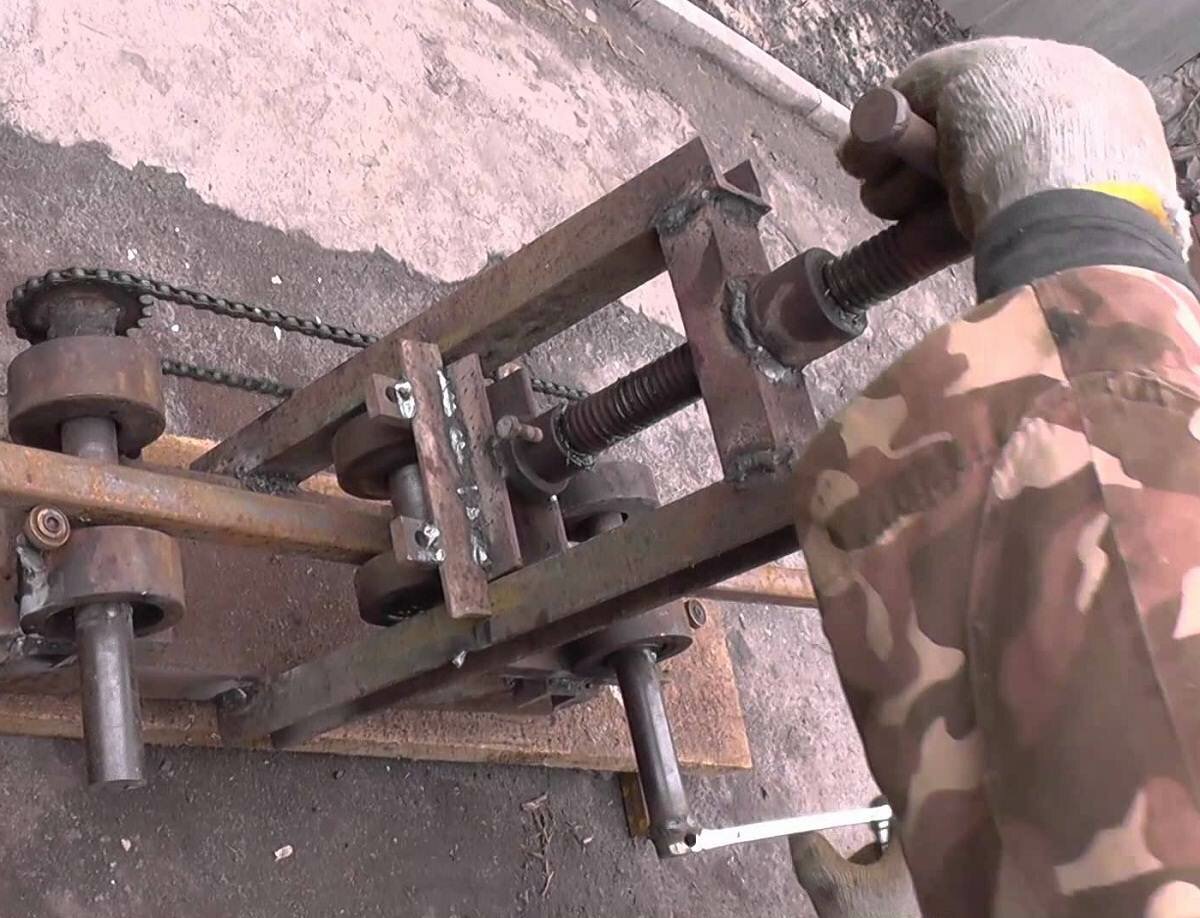

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

youtube.com/embed/3vOJ8_sBDic?modestbranding=1&iv_load_policy=3&rel=0″/>

чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка. Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

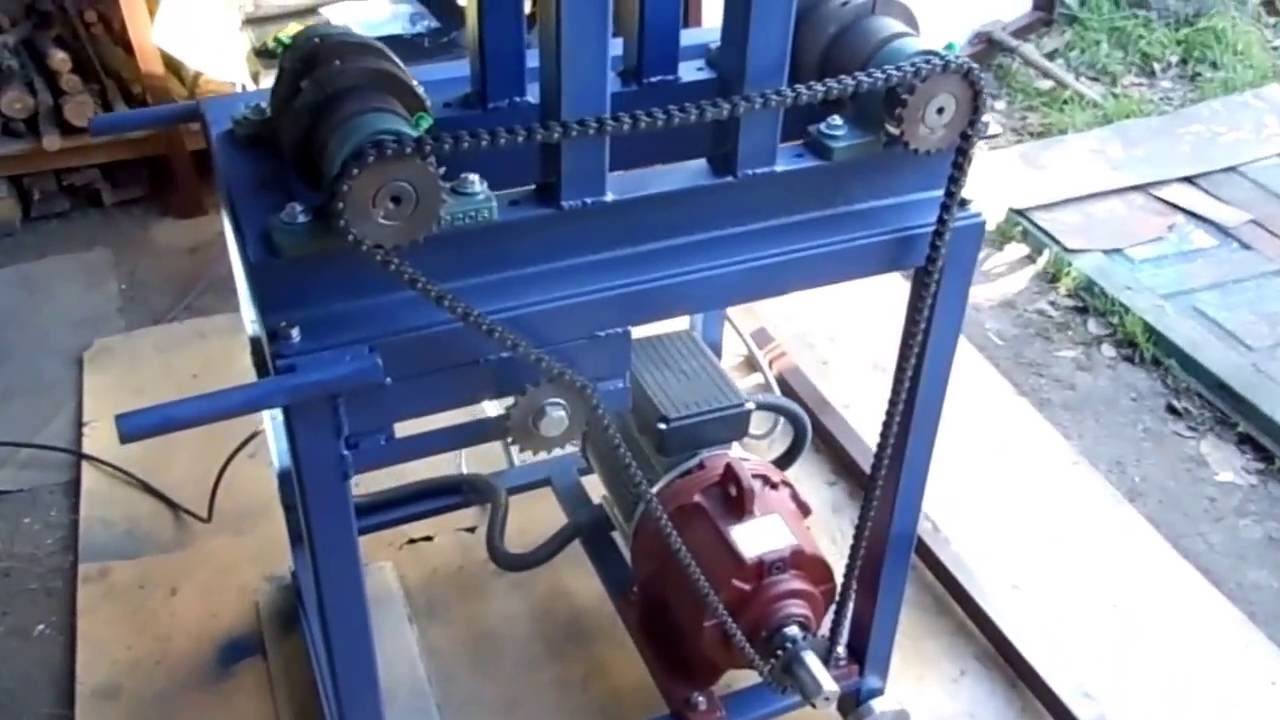

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом.

Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток.

Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

youtube.com/embed/3vOJ8_sBDic?modestbranding=1&iv_load_policy=3&rel=0″/>

чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка. Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

Делаем профилегиб станок своими руками

При изготовлении металлоконструкций из профильных труб необходимость в их сгибании возникает часто. Арочные перекрытия, каркасы теплиц, элементы детских площадок — вот лишь небольшой перечень объектов, требующих монтажа скруглённых профилей. На производстве для получения труб с заданным радиусом кривизны используют специальное оборудование. Учитывая громоздкость и высокую стоимость таких станков, для нерегулярного использования в бытовых целях их приобретение нецелесообразно. Для домашней мастерской или гаража профилегиб можно изготовить своими руками. Всё, что для этого понадобится, найдётся в той же мастерской или отыщется по гаражам друзей и знакомых. Заинтересовались такой конструкцией? Тогда облачайтесь в рабочую одежду и беритесь за дело!

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

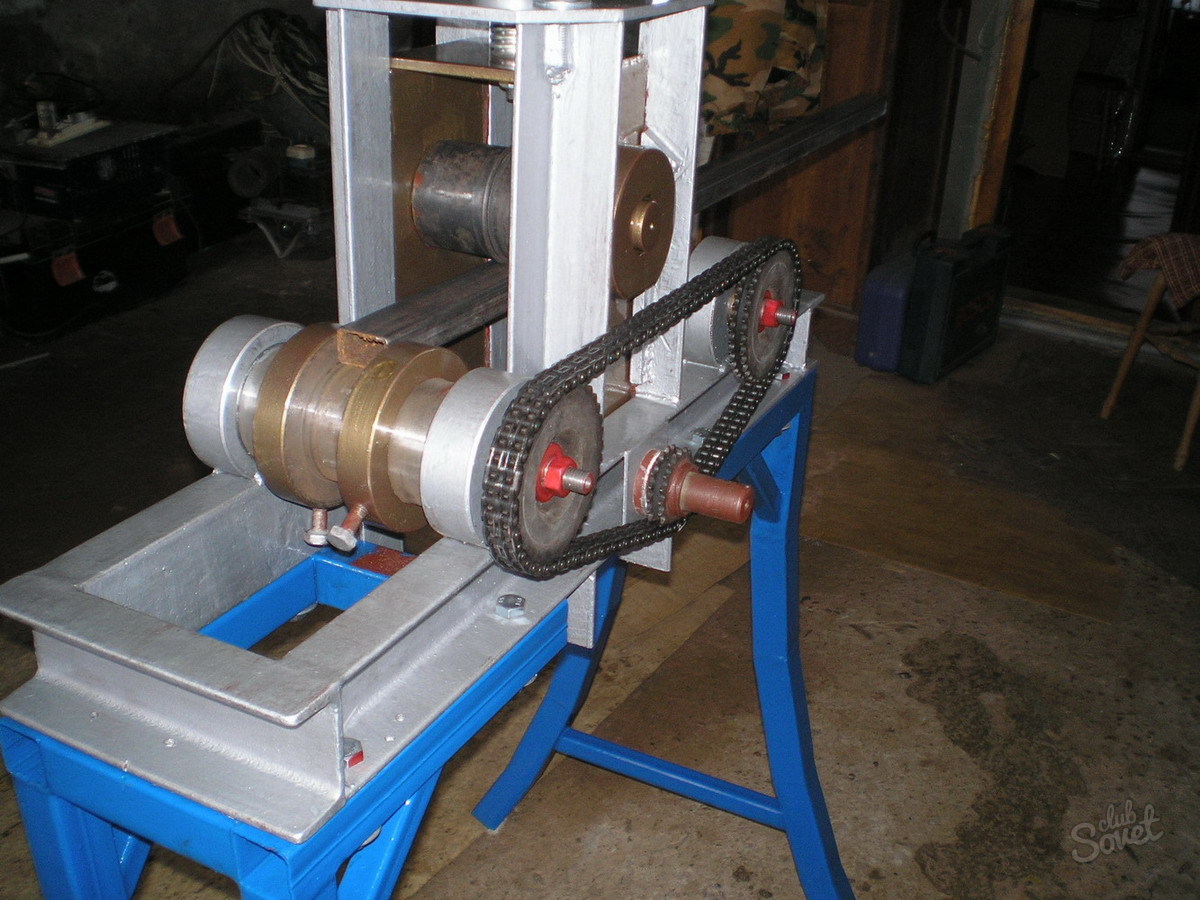

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

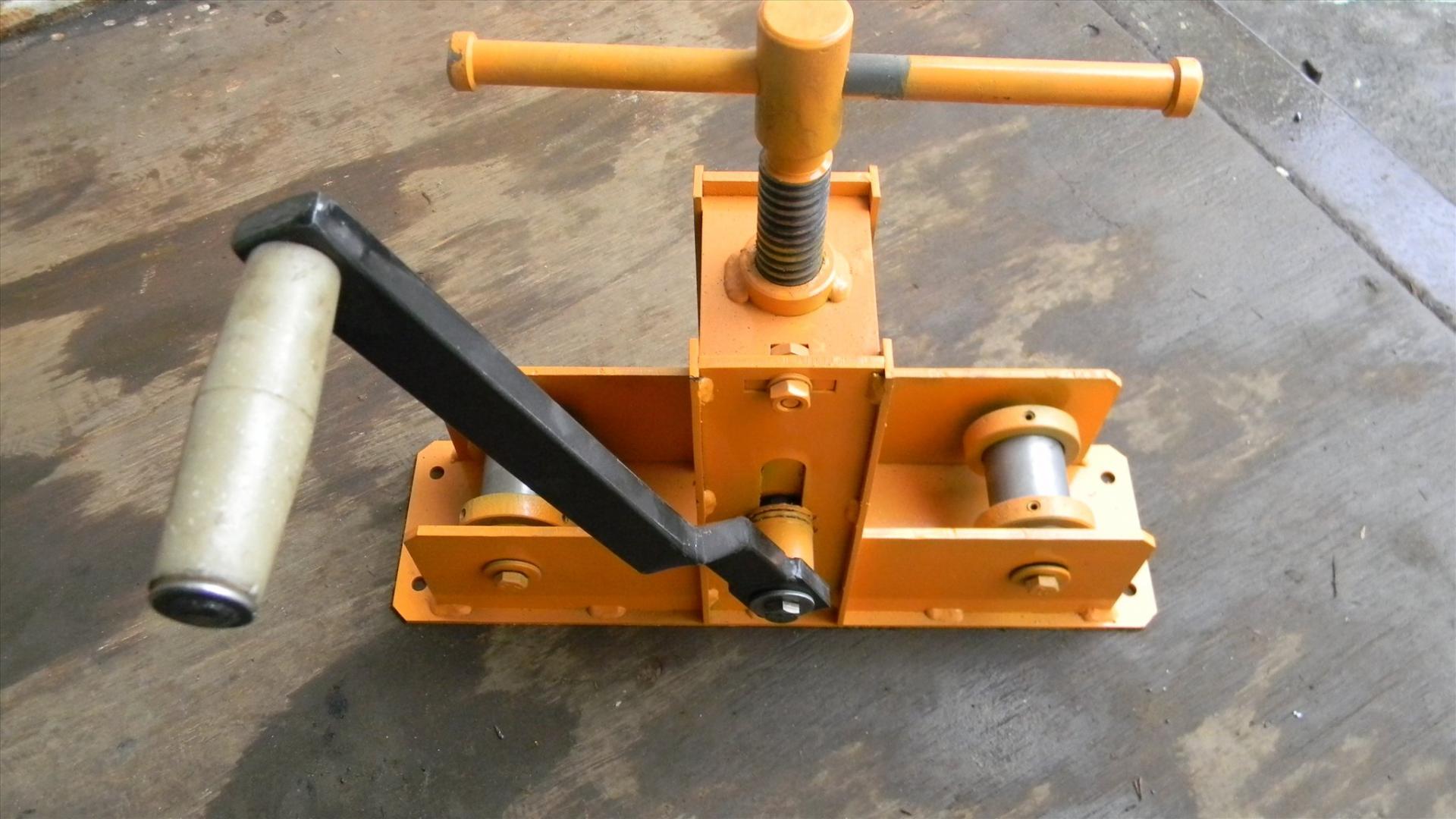

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

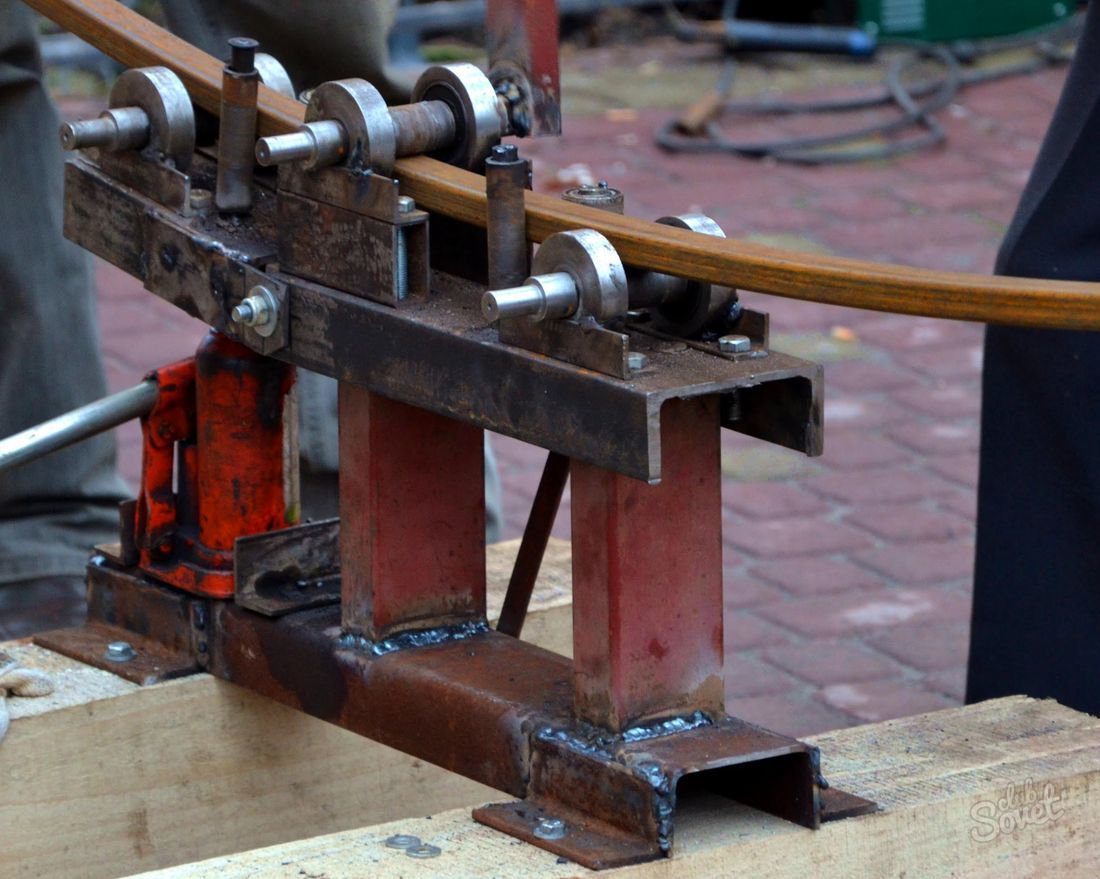

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

- уголки или профильные трубы для изготовления корпуса станка;

- швеллеры или металлопрофиль крупного сечения для основания станины;

- заготовки для изготовления валов и ролика;

- цепь;

- натяжитель цепи;

- приводные звёздочки;

- корпуса подшипников;

- подшипники;

- гидравлический домкрат или винтовая передача;

- ручка приводного вала;

- пружины — при использовании домкрата;

- болты и гайки.

Большинство деталей для изготовления самодельного профилегиба найдётся в каждом гараже

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

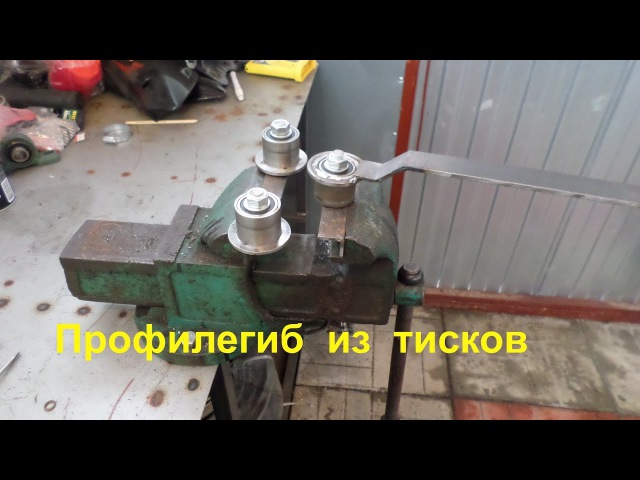

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

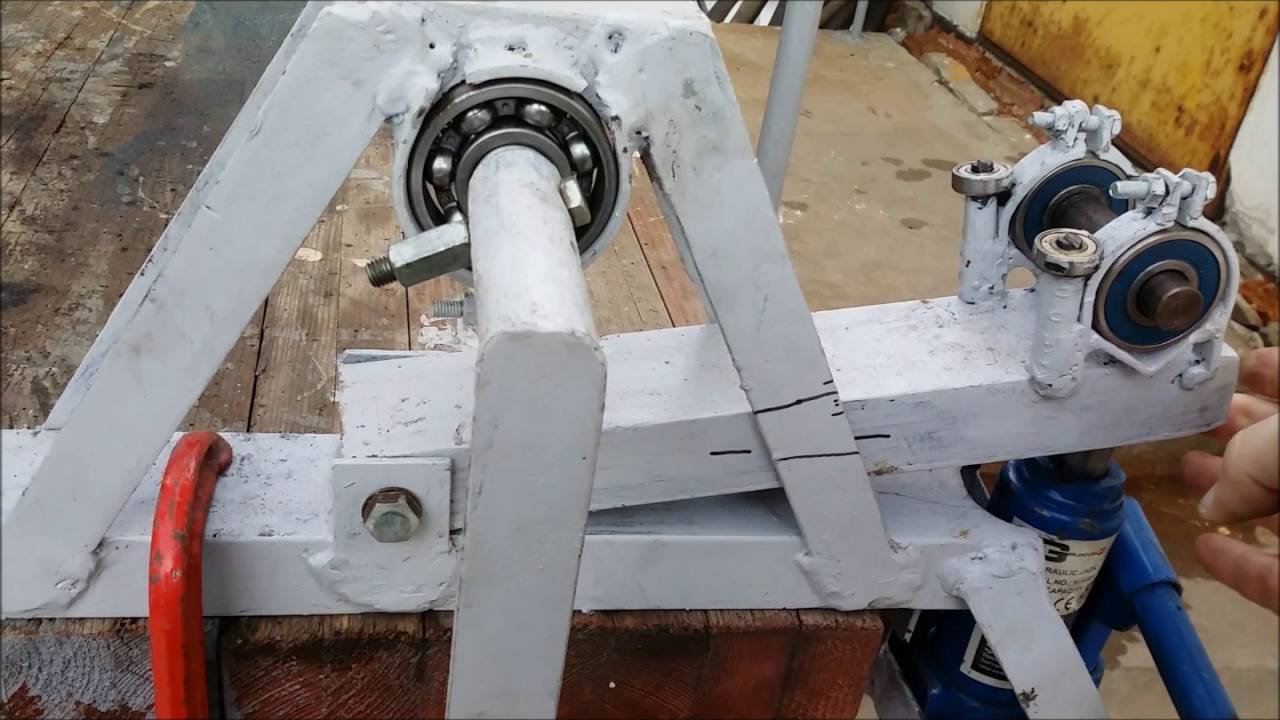

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

Профилегиб своими руками – фото и принципы конструирования и сборки + Видео

Изготовить профилегиб своими руками сравнительно несложно, так как у этого оборудования достаточно простая конструкция. Причем сделать его можно даже по собственным чертежам и почти из любых подручных материалов. Главное – перед началом всех работ определиться с тем, для чего профилегиб будет использоваться и какая конструкция, исходя из этого, у него должна быть.

1 Нюансы изготовления профилегиба и разработки чертежа

Профилегиб, несмотря на простоту его конструкции, следует изготавливать по чертежу. Собранное на глазок и по принципу «примерно» устройство в лучшем случае будет работать не так, как от него требуется, а в худшем – вовсе не станет ничего гнуть.

Можно использовать чертежи, фото и видео, предлагаемые в интернете и других источниках информации, и даже полностью позаимствовать предлагаемые в них схемы профилегиба. Однако копирование один в один будет удачным только в том случае, если понравившаяся конструкция: