Самодельные насадки для гравера

Гравер, или бор машинка – очень нужная и полезная штука для тех, кто любит заниматься резьбой по дереву, камню, металлу и так далее. Но гравер сгодится не только для резьбы. Он так же может очень неплохо помочь при сборке или ремонте чего-нибудь миниатюрного, чтобы вырезать из металла или пластмассы нужную деталь, которую невозможно вырезать ножницами. Так же, им можно шлифовать минералы, или просто красивые камни. Насадок для гравера существует огромное множество: пильные диски, шлифовальные диски, камни различной зернистости, щётки (как простые, так и металлические), войлочные диски, различные фрезы для дерева и стекла, а так же, разумеется, свёрла.

Купить такую недешёвую вещь, как гравер – это только полдела (впрочем, сделать его самостоятельно, тоже дело не хитрое). В течение всего времени использования, желательно ещё и обновлять и пополнять имеющиеся запасы свёрл, фрез и других насадок, которые так же стоят не дёшево.

Даже при отсутствии навыков. Думаю, вырезать ножницами правильный круг, начерченный циркулем на заготовке, в состоянии каждый человек. Кроме того, некоторые расходные материалы не встретишь в обычных магазинах, торгующих подобного рода товарами. Приходится заказывать и долго ждать, когда они придут, да и придут ли вообще… А если и придут, то не факт, что они окажутся качественными и надёжными. Недавно полученные мной по почте шлифовальные диски были настолько хрупкими, что один из них сломался от небольшого нажима.

Пильные диски по дереву и пластмассе

Понадобится:

- Металлический круг, или кусок листового металла, толщиной не более миллиметра.

- Циркуль и карандаш.

- Ножницы.

- Дрель и свёрла.

- Наждачный станок с режущим диском.

- Металлические болтик с гайкой от детского конструктора, или от сборной электрической вилки.

Для начала необходимо вычертить на листе металла кружок, диаметром в 3-5 см. При помощи циркуля и карандаша. У меня были готовые металлические круги от люстры, только с крупным отверстием в центре. Для того чтобы отверстие подогнать под маленький болтик, вырезаем (или берём готовые, если есть) две шайбы, чтобы они покрыли отверстие на будущем пильном диске. Делаем в центре каждой шайбы отверстие под болтик, обжимаем шайбами отверстие диска с обеих сторон, выравниваем по центру, и стягиваем болтиком с гайкой.

Далее, нужно вырезать зубья диска.

Делаем косые надпилы по всему краю диска, глубиной 3-4 мм, и с шагом в 2 мм. Можно пользоваться.

Диск для резки пластмассы, делаем точно так же, повторяя вышеописанные процедуры, за исключением заточки зубьев. Здесь надпилы стоит делать под прямым углом, глубиной в два мм, и шагом так же в два мм.

Зубья должны получиться короткими и широкими. Этим диском можно пилить пластмассы разной плотности, а также оргстекло и текстолиты.

Шлифовальный и войлочный диски

Понадобится:

- Тонкий шлифовальный диск (можно б/у, или вообще обломок, но не толще миллиметра).

- Кусок войлока, толщиной в 7-10 мм (от валенка – в самый раз).

- Циркуль и карандаш

- Нож.

- Ножницы по металлу.

- Наждачный станок.

- Тонкий болтик с гайкой.

Тут тоже изготовление не сильно отличается от первых двух вариантов. Так же рисуем круг в 3-5 см. циркулем.

Только войлок лучше, наверное, вырезать острым ножом, так как он достаточно толстый, и я себе ножницами отдавил все пальцы. А шлифовальный кружок лучше вырезать или ножницами по металлу, или на наждачном станке с таким же отрезным кругом. Далее делаем отверстия в центрах кругов, и стягиваем с обеих сторон болтиками и гайками.

Миниатюрная граверная фреза

Понадобится:

- Колёсико от зажигалки, которое высекает искру из кремня.

- Болтик, который пролезет в отверстие колёсика, и гайку к этому болтику.

В этой конструкции вообще почти ничего делать не надо. Только продеть болтик в колёсико, и затянуть его гайкой с другой стороны. Простейшая фреза готова. Ей можно делать надписи и рисунки на древесине, пластмассе, и даже на алюминии и латуни.

В общем, вариантов много, нужно лишь подключить фантазию, и немного терпения.

Смотрите видео

Насадки для гравера и бормашины своими руками

Кстати, из тех наборов, что были в комплекте моих двух электрограверов, насчитывающих несколько десятков насадок, я пользуюсь чаще всего от силы пятью-шестью, а остальные просто лежат «мертвым грузом», но для того, чтобы были под рукой и не затерялись, сделал такую, как на верхнем фото, простенькую трехъярусную самодельную подставку из дерева.

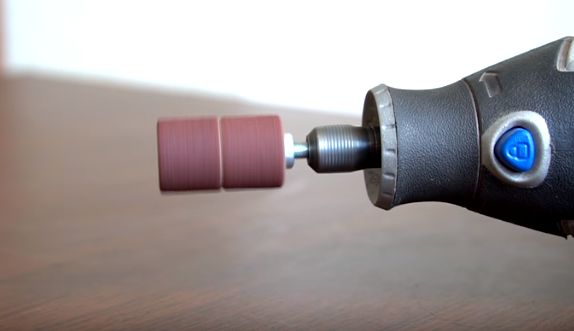

Почему именно самоделки? — Потому, что в продаже я не встречал хороших шлифовальных насадок, позволяющих качественно выполнять с помощью бормашины и гравера обработать вогнутые поверхности и углубления деревянных заготовок. Да, есть много разных борфрез, которыми можно быстро снять слой древесины на указанных поверхностях, но шлифовать их практически нечем. Имеющиеся в продаже насадки — шлифовальные барабаны со сменными цилиндриками из наждачной бумаги, шарошки и шлифовальные круги неудобны, к примеру, при шлифовке углубления заготовки для деревянной ложки. А обработка наждачной бумагой вручную слишком трудоемкий и нудный процесс.

Причем, у этой насадки должна быть предусмотрена возможность последовательной быстрой замены наждачной бумаги с крупным зерном на другую, с более мелким. Кроме того, желательно, чтобы эта насадка была простой в изготовлении и не дорогой.

Причем, у этой насадки должна быть предусмотрена возможность последовательной быстрой замены наждачной бумаги с крупным зерном на другую, с более мелким. Кроме того, желательно, чтобы эта насадка была простой в изготовлении и не дорогой.Деревянные самодельные основания для таких насадок просты в изготовлении.

О том, как сделать примерно такие, как на фото, основания деревянных насадок для бормашины, можно посмотреть отдельную статью, где наглядно показано, что это совсем не сложно. Естественно, что для минидрели (электрогравера) насадочки должны быть поменьше по размеру и их хвостовик должен входить в цанговый патрон инструмента. Диаметр и форма насадок может быть любая (конечно, слишком больших делать не стоит, чтобы не перегружать электроинструменты), — та, что нужна под выполнение конкретной работы.

Расходный материал для них — это наждачная бумага, которая не так уж и дорога, тем более, что можно использовать различные небольшие её обрывки и даже уже ранее использованные остатки. При шлифовке деревянных заготовок шлифмашинками (УШМ, ПШМ, ленточной) остается немало наждачки, которая стерта частично или порвалась. Эти кусочки отлично подойдут в качестве расходного материала для насадок.

Простейший вариант — это две прямоугольные полоски наждачной бумаги закрепленные на основании крест-накрест.

Здесь есть два плюса: быстрота изготовления (отрезал две полоски наждачки, капнул капельку секундного клея, чтобы они получше держались, примотал чем-нибудь кончики к основанию — и всё готово) и большая экономия наждачной бумаги.

- Второй вариант — изготовление специальной сменной (расходной) части насадки из наждачной бумаги. Он чуть посложнее и более затратный по времени и по количеству используемой наждачной бумаги, но зато насадка получается гораздо лучшего качества.

На снимке представлен один из возможных способов изготовления такой сменной наждачки для насадки, который я применяю. На старом шлифовальном круге от болгарки (обычно центр такого круга снашивается меньше) ножницами делаю надрезы от краев к центру. На основание наклеиваю «липучку» (от диска для той же болгарки) — кружочек на самый кончик и узенький «поясок» в самом узком месте основания. Липучка удерживает наждачную бумагу, так как она с обратной стороны имеет специальный матерчатый ворсистый слой.

Конечно, такого крепления недостаточно; необходимо дополнительно закрепить наждачку на основании.

Тут подойдет любая круглая резинка (например, отрезок от велосипедной камеры как на верхнем снимке с первым вариантом, или от старой резиновой перчатки и т.п.). Нет под руками резины — выручит обычная изолента, только надо сначала сделать хотя бы один оборот вокруг основания, чтобы закрепить кончик, а потом примотать края наждачки к основанию.

Чтобы быстро вырезать очередную наждачку для насадки нужной формы взамен использованной или заменить её на другую, более мелким зерном, можно заранее подготовить шаблон, по которому не составит труда это сделать в любой момент. При этом можно воспользоваться для разметки шаблона транспортиром, чтобы поточнее подогнать его к размеру основания насадки.

Если используется обычная наждачная бумага с бумажным или матерчатым основанием (без ворсистой подложки), то вместо «липучки» я использую двухсторонний скотч, который тоже неплохо удерживает её на основании.

Концы также закрепляются резинкой или изолентой. Однако, в этом случае при замене наждачной бумаги придется чаще всего поменять и липкий двухсторонний скотч, который повторного крепления на него наждачки не выдержит.

Такой насадкой, сменяя наждачки на всё с более мелким зерном можно быстро отшлифовать до нужной чистоты вогнутую поверхность. На снимке пример с обработкой самодельной шлифовальной насадкой внутренней поверхности декоративного деревянного блюда.

Самодельные насадки для гравировки

Гравер, или бормашина, очень нужная и полезная вещь для тех, кто любит заниматься резьбой по дереву, камню, металлу и так далее. Но гравер подойдет не только для резьбы. Также очень хорошо может помочь при сборке или ремонте чего-то миниатюрного, чтобы вырезать из металла или пластика нужную деталь, которую нельзя вырезать ножницами. Также им можно измельчать минералы или просто красивые камни. Насадок для гравера очень много: пилки, шлифовальные диски, камни различной зернистости, щетки (как простые, так и металлические), войлочные диски, различные резцы по дереву и стеклу, а также, конечно же, сверла.

Купить такую дорогую вещь, как гравер, это только полдела (впрочем, сделать его своими руками тоже не хитрое дело). В течение всего времени использования также целесообразно обновлять и пополнять имеющиеся запасы сверл, фрез и других насадок, которые также недешевы. В любом случае они (почему-то!) дороже расходных материалов и насадок для такого же типоразмера инструмента. Но не обязательно покупать их все подряд – некоторые насадки довольно легко можно изготовить самостоятельно. Конечно, такие сложные инструменты, как фрезер по дереву, дрель или алмазное сверло для гравировки на стекле, вряд ли можно сделать, но вот, например, маленькие напильники для резки дерева и пластика, шлифовальные и войлочные диски, вы вполне можете сделать сами. это сами.

Даже при отсутствии навыков. Я думаю, что ножницами каждый человек способен вырезать правильный круг, начерченный циркулем на заготовке. Кроме того, некоторые расходные материалы вы не найдете в обычных магазинах, торгующих такими товарами. Приходится заказывать и долго ждать, когда придут, и придут ли вообще… А если придут, то не факт, что окажутся качественными и надежными. Шлифовальные диски, которые я недавно получил по почте, были настолько хрупкими, что один из них сломался от небольшого давления… В общем, если хочешь сделать что-то хорошо, сделай это сам! Сегодня мы рассмотрим несколько вариантов самостоятельного изготовления более прочного инструмента.

Приходится заказывать и долго ждать, когда придут, и придут ли вообще… А если придут, то не факт, что окажутся качественными и надежными. Шлифовальные диски, которые я недавно получил по почте, были настолько хрупкими, что один из них сломался от небольшого давления… В общем, если хочешь сделать что-то хорошо, сделай это сам! Сегодня мы рассмотрим несколько вариантов самостоятельного изготовления более прочного инструмента.

Пилы по дереву и пластику

Вам потребуется:

- Металлический круг или кусок листового металла толщиной не более миллиметра.

- Компас и карандаш.

- Ножницы.

- Сверлить и сверлить.

- Наждачная машина с режущим лезвием.

- Металлический болт с гайкой от детского конструктора, либо от сборной электрической вилки.

Сначала нужно нарисовать на листе металла круг диаметром 3-5 см. Использование циркуля и карандаша. У меня были готовые металлические круги от люстры, только с большим отверстием в центре. Для того чтобы подогнать отверстие под маленький болтик, вырежьте (или возьмите готовые, если есть) две шайбы так, чтобы они закрывали отверстие на будущем пилочном полотне. Делаем отверстие под болт в центре каждой шайбы, обжимаем отверстие диска с обеих сторон шайбами, выравниваем его по центру и затягиваем гайкой с болтом.

У меня были готовые металлические круги от люстры, только с большим отверстием в центре. Для того чтобы подогнать отверстие под маленький болтик, вырежьте (или возьмите готовые, если есть) две шайбы так, чтобы они закрывали отверстие на будущем пилочном полотне. Делаем отверстие под болт в центре каждой шайбы, обжимаем отверстие диска с обеих сторон шайбами, выравниваем его по центру и затягиваем гайкой с болтом.

Далее нужно нарезать зубья диска.

Делаем косые надрезы по всему краю диска, глубиной 3-4 мм, с шагом 2 мм. Вы можете использовать его.

Нож для резки пластика, делаем точно так же, повторяя вышеописанные процедуры, за исключением заточки зубьев. Здесь надрезы следует делать под прямым углом, глубиной два мм, а также с шагом в два мм.

Зубья должны быть короткими и широкими. Этим диском можно распиливать пластик разной плотности, а также оргстекло и текстолит.

Круги шлифовальные и войлочные

Вам понадобится:

- Тонкий шлифовальный диск (можно использовать его, или вообще стружку, но не толще миллиметра).

- Кусок войлока толщиной 7-10 мм (прямо из валенка).

- Циркуль и карандаш

- Нож.

- Ножницы по металлу.

- Наждачная машина.

- Тонкий болт с гайкой.

Здесь тоже изготовление не сильно отличается от первых двух вариантов. Циркулем также рисуем круг диаметром 3-5 см.

Только фетр наверное лучше резать острым ножом, так как он достаточно толстый, а я ножницами все пальцы помял. Шлифовальный круг лучше резать или ножницами по металлу, или на наждачной машинке с тем же отрезным кругом. Далее делаем отверстия в центрах кругов, и стягиваем с обеих сторон болтами и гайками.

Миниатюрный резец для гравировки

Вам понадобится:

- Колесо от зажигалки, вырезающее искру из кремня.

- Болт, который войдет в отверстие колеса, и гайка к этому болту.

В этой конструкции почти ничего не нужно делать. Просто вкрутите болт в колесо и затяните его гайкой с другой стороны. Самый простой резак готов. Ей можно делать надписи и рисунки на дереве, пластике и даже на алюминии и латуни.

В общем вариантов много, нужно только подключить фантазию, и немного терпения.

Посмотреть видео

Воздушный помощник для диодных лазеров, полностью напечатанный на 3D-принтере

Добавление вспомогательного вспомогательного приспособления для лазера Endurance 10 Вт «Invincible»

Лазерная насадка 10 Вт (лазерная головка) «Invincible» с постоянной номинальной мощностью мощность для лазерной резки и лазерной гравировки

Добавление воздушного сопла к лазерному модулю является обязательным условием для получения чистой гравировки, а также чистой и быстрой резки большинства материалов. По моему небольшому опыту, только методом СЗТ, а может и некоторыми видами пластиков лучше не пользоваться воздушной насадкой.

По моему небольшому опыту, только методом СЗТ, а может и некоторыми видами пластиков лучше не пользоваться воздушной насадкой.

Со временем я использовал несколько самодельных конструкций воздушных сопел для своих лазерных модулей. Я постараюсь представить каждый дизайн и поделиться результатами, имея в виду дух открытого исходного кода!

Воздушное сопло лазера Endurance: версия 1.0 (полностью открытый исходный код)

Дизайн с открытым исходным кодом лазеров Endurance — тот, который я использую в основном

Воздушное сопло лазера Endurance: версия 1.0 / вер 2.0 (полностью открытый исходный код). Сделайте лазерную резку быстрой и точной!

Со временем у меня была возможность поэкспериментировать с некоторыми вариациями конкретного дизайна, каждый раз в зависимости от подручных материалов…

Использование иглы шприца вместо сопла 3D-принтера. Стержень из нержавеющей стали покрыт черным пластиком (из мусора). Длинная гайка с другой стороны иглы помогает завинтить быстроразъемный соединитель для 4-миллиметровой воздушной трубы высокого давления.

Стержень из нержавеющей стали покрыт черным пластиком (из мусора). Длинная гайка с другой стороны иглы помогает завинтить быстроразъемный соединитель для 4-миллиметровой воздушной трубы высокого давления.

Использование воздушного компрессора

Вы можете заметить на фото пузырьки воды, выходящие из медной трубы из-за того, что мой воздушный компрессор работает без водосборника…

3D-печатный вспомогательный воздух

Ищу 3D-печатные рисунки на Thingiverse, штука: Мое внимание привлек номер 3652414 от Datulab Tech.

Мне нравится не только дизайн, напоминающий перевернутый купол мечети, но и его функциональность. Специфический дизайн, несмотря на то, что он работает как воздушный помощник, также защищает лазерный луч от дыма, который образуется в процессе гравировки или резки. Поддержание луча в чистоте от дыма очень помогает обрезке, а также защищает линзу лазера.

При использовании трехслойной линзы конкретный дизайн очень хорошо подходил для моих нужд. Проблема была, когда я хотел сменить объектив и уменьшить высоту зума. Итак, я напечатал еще несколько копий этого дизайна, остановив печать на нужной высоте в зависимости от типа объектива.

Начало работы с лазерами Endurance и некоторые ограничения защитные очки для лазера для ограничения излучения.

Пневматический насос 6 В и игла шприца

Пневматический насос 6 В был извлечен из неисправного электронного прибора для измерения артериального давления.

Небольшой мотор очень громкий и имеет много вибраций. Игла шприца помогает увеличить давление воздуха насоса. Вся система лучше, чем ничего!

Хорошо работает с гравировкой, но не очень помогает при вырезании…

Вентилятор постоянного тока

Преимущество использования вентилятора постоянного тока, установленного с помощью напечатанного на 3D-принтере шарнира на лазерном модуле, заключается в том, что лазерный луч будет очистить от дыма. Специфическая установка немного поможет при обрезке…

Дизайн «Мусор в сокровище»

Недавно, идя на свалку сборщика крабов, мой взгляд остановился на этой груде медных проводов и труб…

Специальная медная труба имеет внешнюю окружность около 2 мм и внутреннюю окружность около 1 мм. Его можно плотно вставить в 4-миллиметровую трубу высокого давления, нагрев пластиковую трубу (используя кипяченую воду, тепловую пушку или зажигалку) и подключив ее к воздушному компрессору.

Небольшой мотор очень громкий и имеет много вибраций. Игла шприца помогает увеличить давление воздуха насоса. Вся система лучше, чем ничего!

Небольшой мотор очень громкий и имеет много вибраций. Игла шприца помогает увеличить давление воздуха насоса. Вся система лучше, чем ничего!