Плазменная резка — Завод тяжпроммаш срочное изготовление любых кранов!

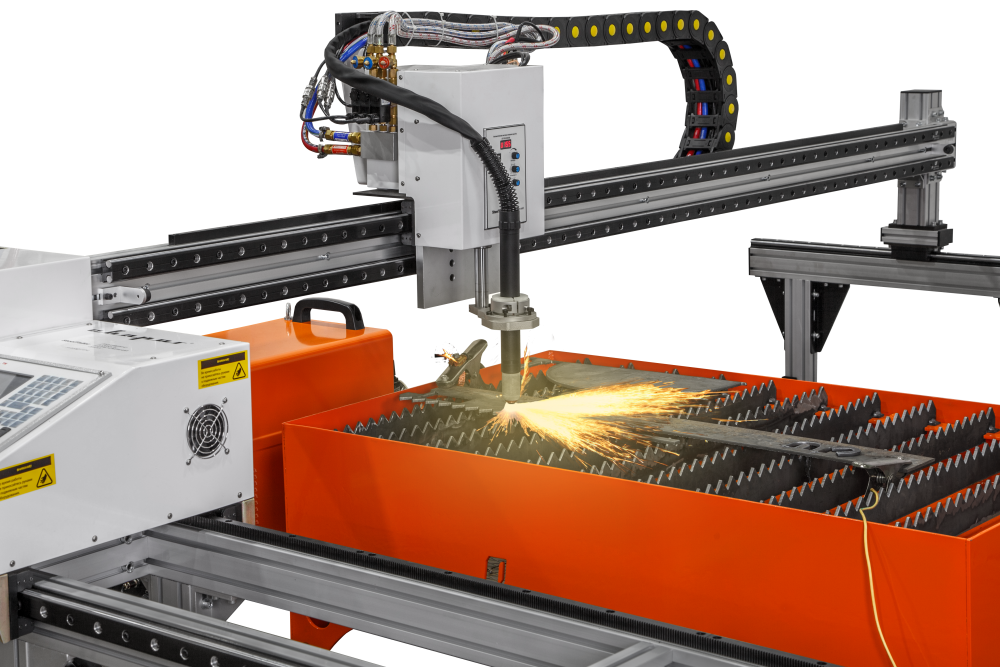

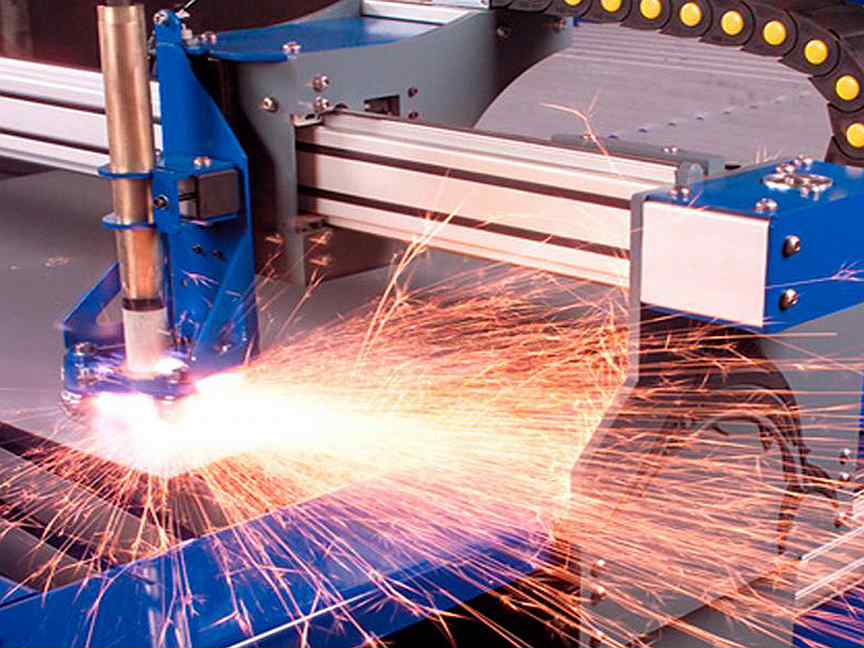

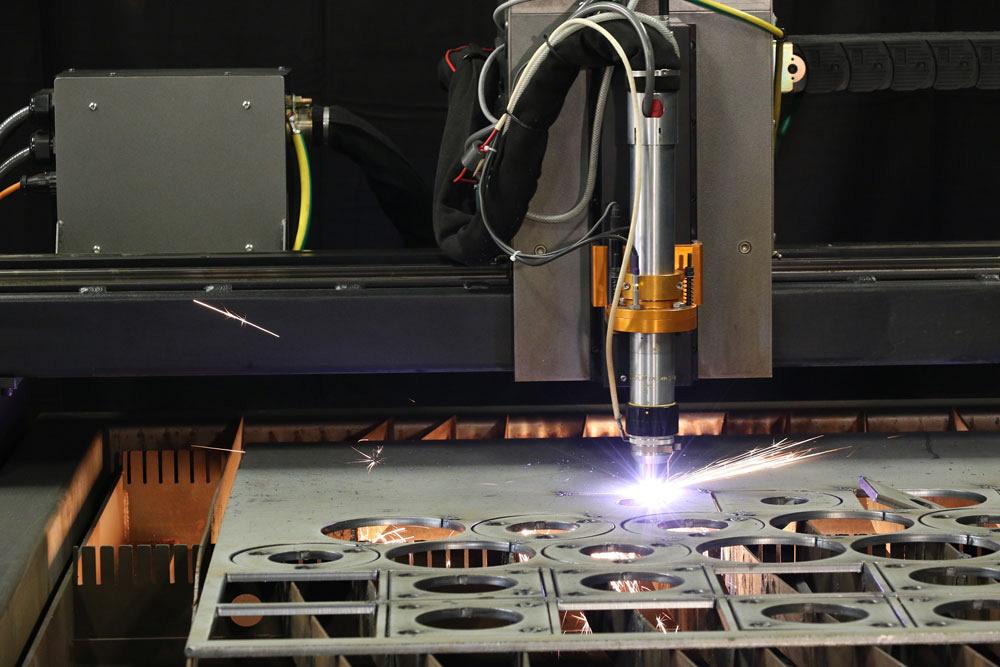

Резка металла плазмой – эффективный и экономичный способ раскроя металлаТехнология плазменной резки металла позволяет качественно и быстро резать любые металлические листы при толщине 50 мм, используя лишь электричество и воздух. Этот способ по праву считается наименее затратным и безопасным, поскольку исключает применение взрывоопасного и дорогостоящего пропана или ацетилена. С его помощью обрабатывают металлопрокат из нержавеющей и низколегированной стали, цветных металлов и сплавов.

Суть плазменной резки металла заключается в быстром расплавлении металла в области реза и последующем его выдувании струей сжатого воздуха электрической дуги, нагреваемой до температуры 15 000-20000С. В результате обеспечивается небольшая ширина реза при отличном качестве кромок и отсутствии деформаций листовых заготовок, имеющих малую толщину. Таким образом, металлообрабатывающие предприятия могут использовать экономически выгодные схемы резки металла и сварки конструкций без предварительной механической обработки.

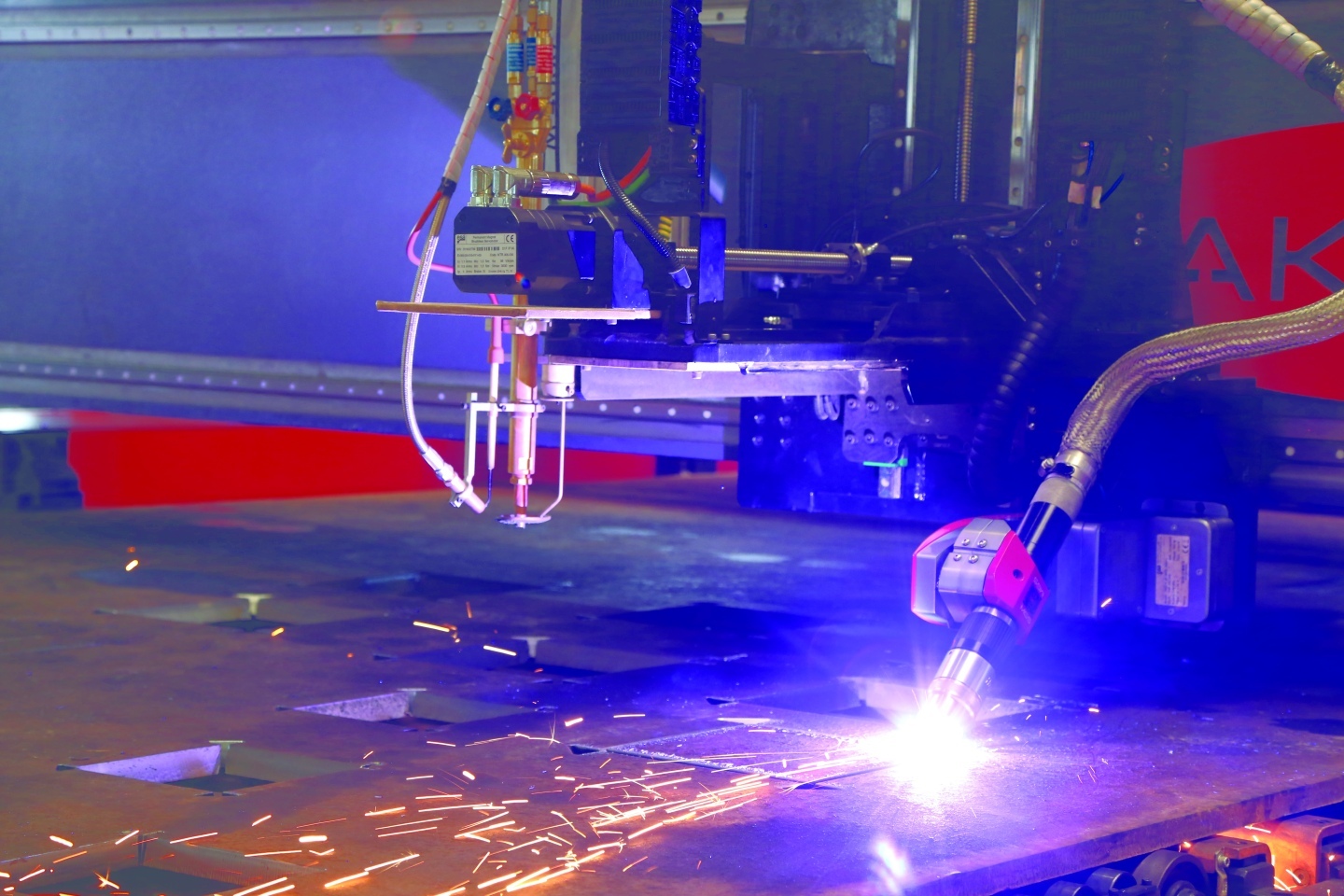

В компании «Тяжпроммаш» плазменная резка осуществляется на современных станках с программным управлением, позволяющих обрабатывать листы металла:

• размером 3000х14000 мм;

• толщиной 50 — 80 мм.

Отверстия имеют высокую точность исполнения, благодаря технологии TRUE HOLE, присутствующей на каждом станке.

Мы предлагаем услуги по плазменному раскрою металла на выгодных для большинства заказчиков условиях. Позвоните специалисту для уточнения стоимости резки с учетом НДС.

Стоимость погонного метра резки в рублях, включая НДС:

|

Цена одного отверстия соответствует 0,25 от общей стоимости реза погонного метра металла.

Главные преимущества плазменной резки

Сегодня резка металла плазмой активно используется практически во всех отраслях промышленности при раскрое черных и легированных металлов, поскольку обеспечивает высокую точность и качество реза. В сравнении с лазерной, кислородной и водоструйной с абразивом резкой металла, раскрой струей плазмы обладает массой преимуществ:

• более высокая скорость;

• минимальная деформация готовой заготовки любой толщины;

• низкие показатели загрязнения внешней среды;

• отличные качественные показатели реза.

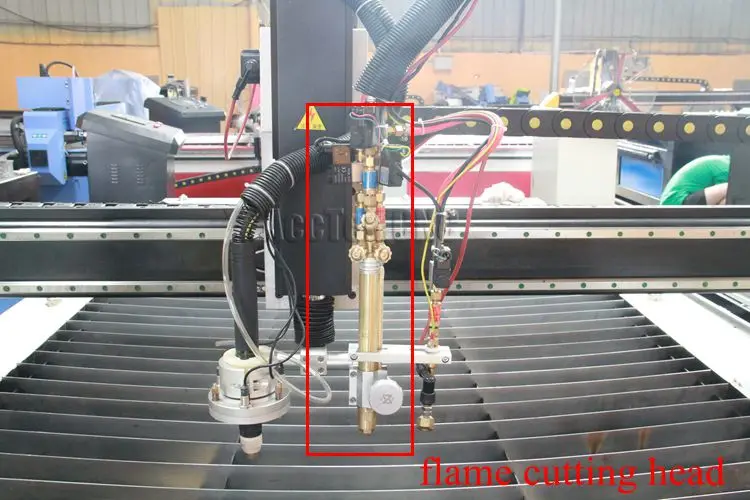

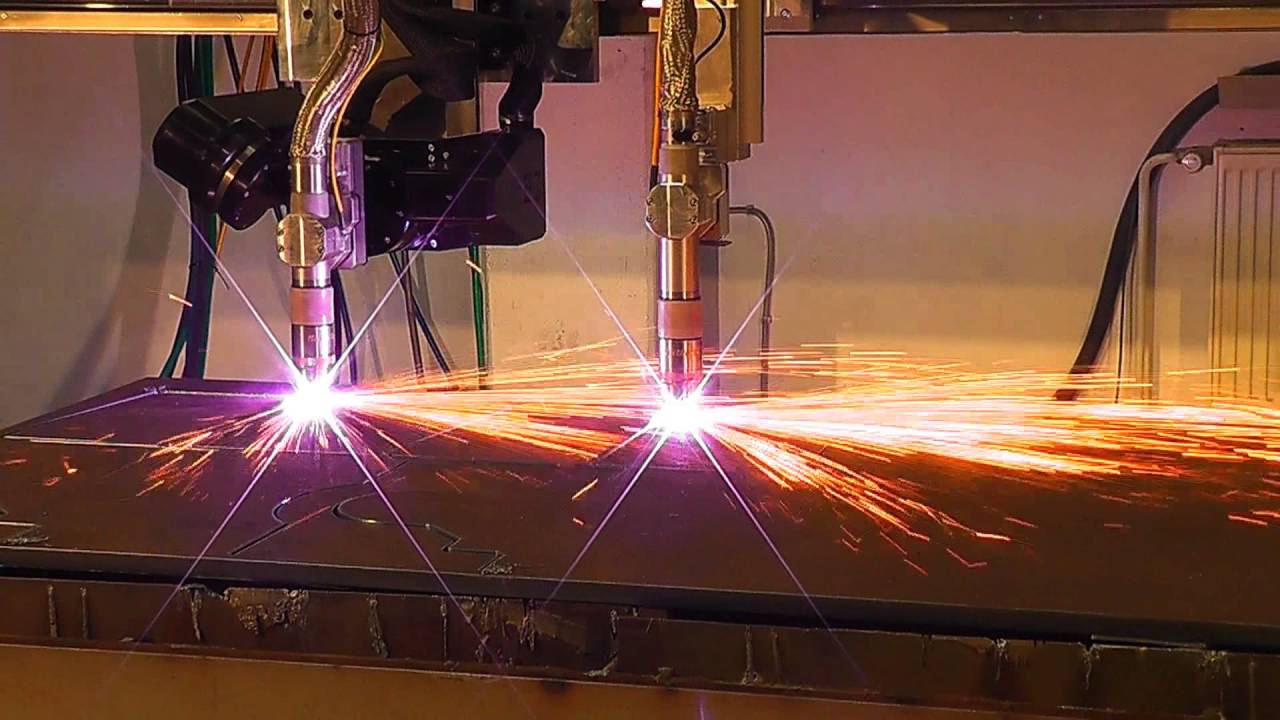

Газовая резка металла – быстрая обработка металла любой толщины

Современная резка металла газом позволяет выполнить фигурный раскрой листового металла толщиной до 200 мм. Процесс обработки довольно быстр и прост, поэтому выгоден по нескольким причинам:

Процесс обработки довольно быстр и прост, поэтому выгоден по нескольким причинам:

• универсальность процесса;

• низкая себестоимость заготовки;

• кромки реза не закаливаются и остаются вертикальными;

• ширина реза не превышает 2-2,5 мм.

ООО «Тяжпроммаш» выполняет газовую резку на японских металлообрабатывающих станках «TANAKA», позволяющих осуществить сверхкачественную и чистую кромку реза листового металлопроката большой толщины.

Газокислородная резка – обработка металлов или сплавов особого состава

Резка металла кислородом основана на способности горячего металла гореть в струе чистого кислорода. Образующийся в области реза жидкий металл и окислы удаляются кислородом, который поступает из резака под высоким давлением. Газокислородной резке может подвергаться листовой металл, обладающий определенными характеристиками:

• температура плавления металла превышает температуру его горения;

• низкие показатели теплопроводности;

• минимальный процент углерода и легирующих добавок в сплаве.

Этим способом невозможно разрезать высоколегированную сталь, чугун, медь, алюминий и его сплавы.

Резка листового металла на современном ленточнопильном станке

• профиля;

• балок;

• кругов;

• труб;

• квадратов;

• уголков;

• пластин;

• арматуры.

«Тяжпроммаш» – широкие возможности и уникальное металлообрабатывающее оборудование

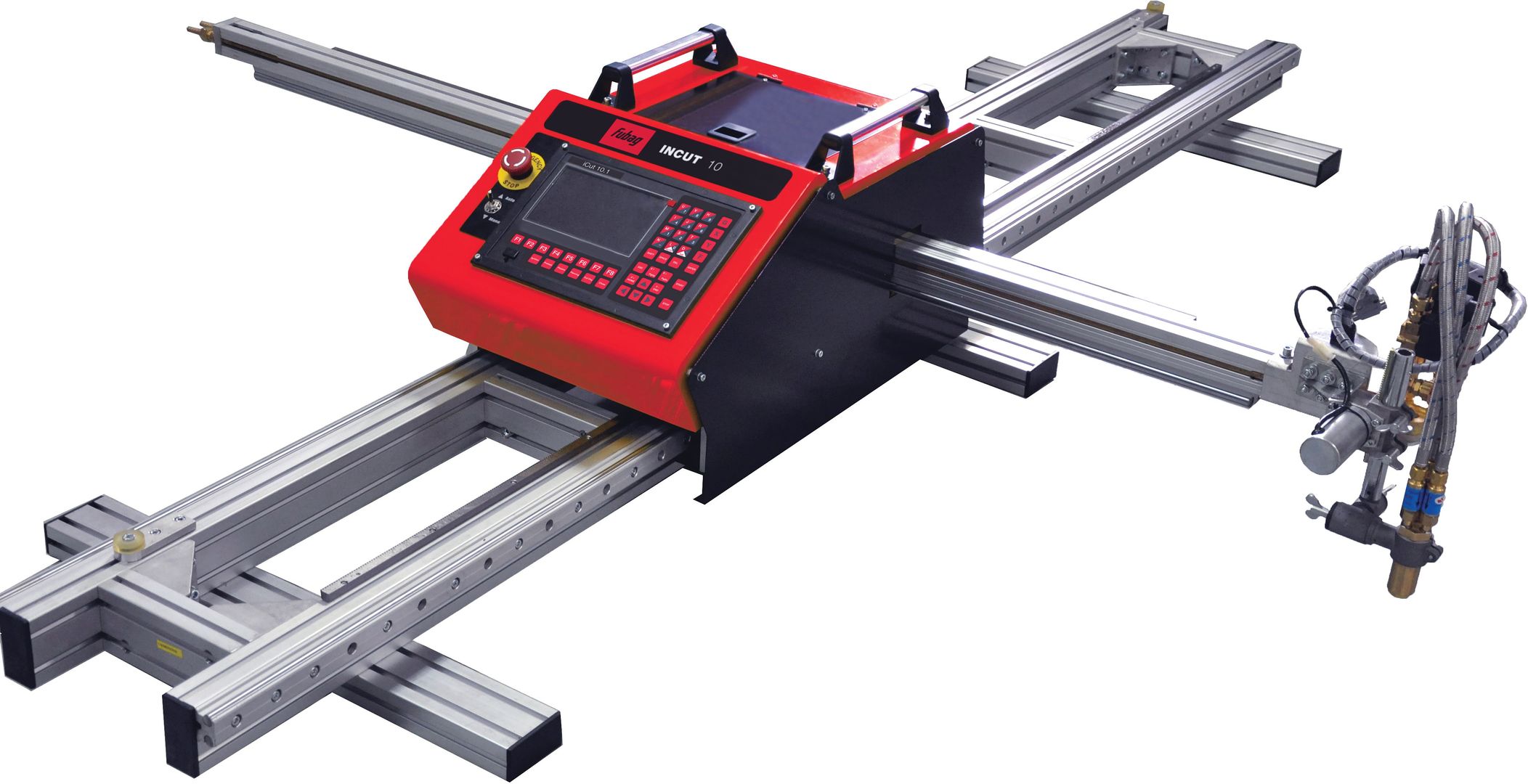

Производство ООО «Тяжпроммаш» оснащено современным парком новейших станков плазменной резки от известных европейских и американских производителей, включающим:

1. Станок BAYKAL с ЧПУ — BPH-1503 для плазменного раскроя листового металла источником плазмы Hypertherm;

2. Станок BAYKAL с ЧПУ — модель BPS 2006 для газовой и плазменной резки металла с газовой консолью TANAKA и источником плазмы Hypertherm HPR 260 XD;

Станок BAYKAL с ЧПУ — модель BPS 2006 для газовой и плазменной резки металла с газовой консолью TANAKA и источником плазмы Hypertherm HPR 260 XD;

3. Станок MULTICAM с ЧПУ плазменной резки металлопроката с источником плазмы Hypertherm HPR 260;

4. Станок Hypertherm HyPerformans с ЧПУ марки HPR 400 XD для резки плазмой металла обладает исключительными свойствами:

• высокая скорость резки;

• наивысшая точность раскроя металла;

• высочайшая повторяемость металлических изделий;

• наибольшая толщина разрезаемого листового металла.

5. Станок MultiCam 6000 с мощнейшим плазменным источником Hypertherm HPR 400 XD с рабочей зоной столешницы 2000 х 6000 мм. Его возможности исключительны, поскольку позволяют:

• резать черный металлопрокат толщиной до 80 мм от края и до 50 мм с прожигом;

• резать нержавеющую сталь толщиной до 80 мм от края и до 45 мм с прожигом;

• резать алюминий до 80 мм от края и до 45 мм сквозным прожигом.

Газовая горелка, установленная на станке, режет газом металлический лист толщиной до 200 мм.

Установленные источники плазмы обеспечивают высокое качество и точность резки металла.

Обработка листового металла

- Плазменная резка чёрной стали от 6,5 руб/м

- Лазерная резка нержавеющей стали от 10,5 руб/м

Безупречное изделие за 3 дня от заявки до отгрузки

Идеальный рез

Ваш заказ будет выполнен на современном высокотехнологичном японском, американском и итальянском оборудовании. Это позволяет изготовить детали, идеально соответствующие вашим чертежам.Все детали разложены по номенклатуре

Вашим рабочим не нужно тратить время, чтобы сортировать детали, они будут разложены по разным тарам и соответствовать всем артикулам.

Вы платите только за фактический вес изделия

Вам не нужно переплачивать за ненужную высечку.Металл всегда в наличии

Мы работаем с прямыми оптовыми поставщиками, поэтому у нас на складе есть необходимый металл по цене заводов изготовителей.Всегда в срок

Для того, чтобы выполнить ваш заказ в срок, 15 наших специалистов работают в 2 смены, 24 часа в сутки, 7 дней в неделю.Выберите свой тип резки металла

| Параметры | Плазменная резка | Лазерная резка |

| Качество реза | грубый рез | рез с идеальной точностью |

| Что режет | чёрный металл | чёрный металл, нержавеющую сталь, фанеру, картон, кожу, алюминий, латунь, медь, титан |

| Чем режет | кислородом, осушенным воздухом | кислородом, азотом |

| Сколько мм режет | от 14 мм до 30 мм | от 1 мм до 20 мм |

| Для чего подходит | производство металлоизделий и металлоконструкций | баннеры, вывески, декор |

Закажите все услуги по обработке металла в одном месте

Мы даем тройную гарантию

100% соответствие деталей вашим чертежам

100% чистая смета без скрытых платежей

100% гарантия цены: цена оговаривается заранее и не меняется в процессе работы

Ваш заказ будет сделан на профессиональном оборудовании

Станок для лазерной резки

Mazak OPTIPLEX 3015 Fiber

Япония

Станок для плазменной резки

MultiCam 3000

США

Листогибочный пресс Amada

Япония

Сварочные полуавтоматы инверторного типа HI-MIG 300K-P

Италия

С кем мы работаем

О компании в цифрах

856 успешных отгрузок

100м минимальный заказ

94 постоянных клиента

38 опытных специалистов

Есть вопросы? Закажите звонок менеджера!

Изучите примеры выполненных работ

ООО «Завод ангаров ВИТАЛ»

Что сделали:резка черного металла от 4 до 30мм Сроки:от заявки до отгрузки 3 дняООО «Волжский завод металлоконструкций»

Что сделали:резка черного металла от 2 до 5мм Сроки:от заявки до отгрузки 3 дняООО «РусСталь Групп»

Что сделали:резка черного металла 6 и 8мм, нержавеющая сталь от 0,8 до 6мм Сроки:от заявки до отгрузки 1 деньООО «Станкостроительный Завод”

Что сделали:заказ на резку, гибку, покраску металла от 1-4мм Сроки:от заявки до отгрузки 5 днейКак мы работаем

Благодарственные письма

ООО «РусСталь Групп»

«. ..Сотрудники компании «ЛазерЦентр одинаково быстро обрабатывали заявки вне зависимости от объема»

..Сотрудники компании «ЛазерЦентр одинаково быстро обрабатывали заявки вне зависимости от объема»

Директор, М.В. Трифонов

ООО «Нанопром»

«…Чёткое и своевременное выполнение всех своих обязательств в этой организации стоит на первом месте»

Директор, А.С. Гаврилов

ООО «Завод ангаров ВИТАЛ 73»

«…Кроме того, что заказы оперативно изготовили и отгрузили раньше обозначенного времени, все детали промаркированы и укомплектованы согласно нашей спецификации»

Директор, Е. В.Бузаев

В.Бузаев

Есть вопросы? Закажите звонок менеджера!

Закажите услугу плазменной резки металла на станках с ЧПУ в Москве

Процесс плазменной резки

Познакомимся поближе с процессом самого резания. Для его осуществления используется воздушно-плазменная дуга постоянного тока прямого действия. Сущность метода заключается в том, чтобы расплавить и выдуть расплавленный материал с образованием полости реза при точном перемещении резака относительно материала.

Для того чтобы возбудить рабочую дугу, используют электронный генератор-осциллятор, необходимо зажечь вспомогательную дугу между электродом и соплом. Это специальная дежурная дуга, которая выдувается из сопла с помощью пускового воздуха, который имеет вид факела, его длина составляет 0,2–0,4 см. В зависимости от источника дуги, сила тока на дежурной дуге может составлять 25 или 40–60 А.

При касании факела обычно возникает режущая дуга, так сказать, рабочая, после чего будет включен увеличенный расход воздуха, при этом должна автоматически быть отключена дежурная дуга.

Режимы плазменной резки

Сталь | Алюминий | Медь | |

Толщина | 1–2 | 1–15 | 10 |

Диаметр | 0,9–1,1 | 1,4 | 3 |

Сила тока | 40–60 | 60–90 | 300 |

Скорость резания | 2–0,2 | 1,5–0,5 | 3 |

Средняя ширина реза | 1–1,3 | 1,5–2 | 3 |

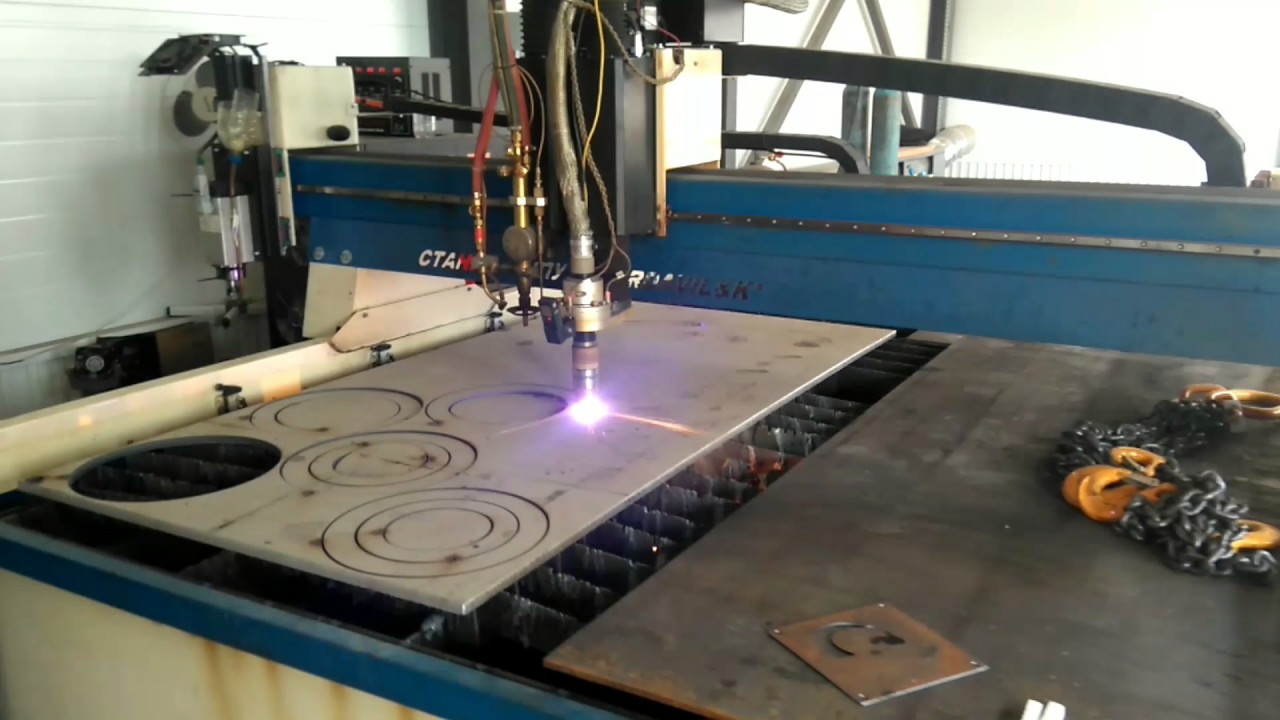

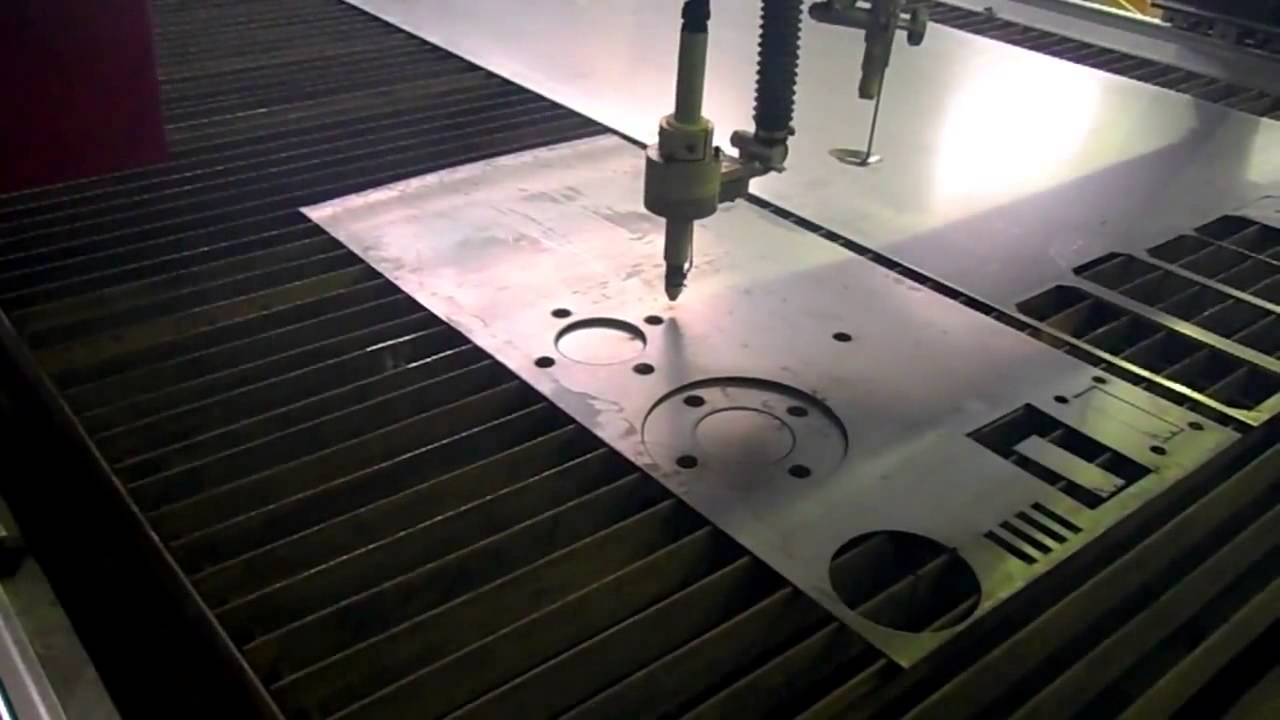

Плазменная резка листового металла

Этот процесс в нынешнее время стал очень востребован при выполнении различных операций, таких как:

- изготовление заготовок для участков гибочно-прессовых производств и механических сборок;

- художественный рез для декоративных изделий;

- обработка материала для подготовки к пакетированию и транспортированию.

Такой рез обычно выполняют на специализированных станках, которые оснащены плазморезами. Для того чтобы выполнить раскрой, плазму нагревают до температуры 5000–30000 градусов. Благодаря такой температуре плазма может разрезать абсолютно любой материал.

Стоит отметить, что это достаточно сложный технологический процесс, который должны выполнять высококвалифицированные специалисты. Но если соблюдать правила безопасности и технические требования, то вы получаете отличный результат работы.

Декоративная резка металла

Благодаря этому процессу также можно создать стильный декор. Дело в том, что сам процесс реза может придать индивидуальность воротам, дверям, межкомнатным перегородкам.

Выполняется данный процесс с помощью плазменного станка. Оборудование для плазменной резки немного ниже по цене, но качество и точность реза на плазменных станках ниже, чем на станках лазерного резания.

Станки для плазменного реза не могут похвастаться отличным качеством резания металла, однако есть множество различных направлений декоративного резания, где можно применить данное оборудование. Чаще всего такие станки применяют для:

Чаще всего такие станки применяют для:

- создания флюгеров;

- декорации заборных конструкций;

- декорации парапетов и лестниц;

- изготовления мангалов, кухонных элементов, уличных очагов;

- художественных металлических элементов, которые позже планируется красить.

Плазменная или лазерная резка металла – что лучше?

Если сравнивать два типа резания металлов, то стоит отметить, что плазменная резка подойдет для более толстых материалов заготовки. Лазерная, в свою очередь, эффективнее для тонких листовых материалов.

Выбор между плазменным и лазерным резом металла необходимо делать в зависимости от типа и габаритов материала.

Советы при покупке китайского аппарата плазменной резки

Главная » Статьи » Советы при покупке китайского аппарата плазменной резкиСоветы при покупке китайского аппарата плазменной резки металла. |

«Не покупайте неоригинальные японские и немецкие подделки! Покупайте настоящее китайское оборудование и запчасти!»

Такие шуточные лозунги можно часто увидеть висящими на стенах офисов, где идет торговля китайскими запчастями к различному оборудованию. Но в каждой шутке — лишь доля шутки! В настоящее время отечественные производители оборудования для плазменной резки находятся в плачевном положении, впрочем, как и вся наша промышленность.

Поэтому, если у вас нет возможности ждать 2-3 недели, пока отечественный производитель аппаратов плазменной резки соберёт для вас аппарат, и вы готовы купить импортный, несмотря на то, что 90% импортных плазморезов собраны в Китае, то выслушайте несколько советов до приобретения.

- Вы должны отдавать себе отчет, для каких целей приобретается установка плазменной резки. Одно дело, если для постоянной работы. Другое, если это — временный объект, т.к. китайские плазморезы практически неликвидны, в отличие от отечественных, которые легко ремонтируются и служат десятилетиями в хороших руках.

- У кого вы приобретаете плазменной оборудование? Имеется ли у этой организации ремонтная база и достаточно ли компетентные там специалисты? Это очень легко проверить в разговоре с менеджером, который продает вам плазморез. По тому, как он ответит на вопросы по техническим характеристикам аппарата и по его ремонту. Например, спросите у продавца сколько составляет у аппарата ПВ (продолжительность включения, %) и на каком режиме мощности, максимальном или номинальном? По его ответам сразу поймете, насколько он компетентен и стоит ли к нему обращаться в дальнейшем по вопросам ремонта. Для справки: промышленными источниками плазмы считаются аппараты, у которых ПВ на максимальной мощности составляет не менее 70%.

Если вам называют такую же цифру, но на номинальной мощности, то на максимальной такой аппарат выдаст всего 30-40%. Это значит, что вы будете 3-4 минуты резать, и 6-7 минут аппарат будет остывать.

Также, поинтересуйтесь какое потребление сжатого воздуха у аппарата плазменной резки и с какой производительностью компрессор к нему подойдёт. Для справки: компрессор должен производить в два раза больше воздуха, чем потребляет источник плазмы, с целью экономии моторесурса самого компрессора, чтобы он работал в режиме «накачал-отключился».

Для справки: компрессор должен производить в два раза больше воздуха, чем потребляет источник плазмы, с целью экономии моторесурса самого компрессора, чтобы он работал в режиме «накачал-отключился».

- Если вам грамотно ответили на эти вопросы, тогда переходите к вопросам о ремонте. Поинтересуйтесь, все ли виды ремонта производятся в данной организации или приходится отправлять оборудование производителю? Какие сроки ремонта в первом и во втором случаях? Какие самые распространенные поломки бывают у данной марки аппаратов плазменной резки? Насколько дефицитные запчасти в данном устройстве и где их можно приобрести? Как обстоят дела с расходными материалами к данному плазморезу и не окажетесь ли вы привязаны намертво к данной фирме по расходным и ваша работа будет зависеть только от наличия у них на складе этих расходников?

Нельзя сказать, что у отечественных производителей не существует таких проблем. Существуют! И даже много других. Но разница в том, что их гораздо проще решить. Поэтому, если вас поджимают сроки и вы удовлетворены ответами на вопросы (выше), приобретайте аппарат плазменной резки китайского производства. И да поможет вам дух Мао…

Но разница в том, что их гораздо проще решить. Поэтому, если вас поджимают сроки и вы удовлетворены ответами на вопросы (выше), приобретайте аппарат плазменной резки китайского производства. И да поможет вам дух Мао…

KOIKE GAMMATEC с источником плазменной резки Kjellberg

Компания Рутех предлагает приобрести готовое решение для плазменной резки от японской компании KOIKE Gammatec 2060 c источником плазменной резки Kjellberg HiFocus 161 I neo. Станок в идеальном состоянии, не находился в эксплуатации, 2014 годы выпуска, снабжен ПО Sigma Nest и полностью готов к работе!

Подробности можно уточнить по телефону 8 495 419 01 70 или написав на почту [email protected]

Японская компания KOIKE более 100 лет разрабатывает и производит машины газовой, плазменной и лазерной резки металла. Оборудование широко используется в судостроении, машиностроении, обработке листового металла и трубного проката. Благодаря постоянному внедрению современных технологий в производство портальных и портативных машин, KOIKE завоевало призвание ведущих предприятий по всему миру.

Благодаря постоянному внедрению современных технологий в производство портальных и портативных машин, KOIKE завоевало призвание ведущих предприятий по всему миру.

Ознакомится с полным описанием машины плазменной резки KOIKE GAMMATEC можно по ссылке.

Технические характеристики:

|

Эффективная ширина резки |

2000 мм |

|

Эффективная длина резки |

6000 мм |

|

ЧПУ |

Katana ЧПУ с выносным пультом управления |

|

Скорость резки |

от 50 до 10.000 мм/мин |

|

Скорость хода |

24. |

|

Скорость позиционирования |

34.000 мм/мин |

|

Привод |

двух сторонний АС привод, не требующий обслуживания |

|

Направляющие |

высокоточные линейные направляющие и закаленные рейки |

|

Резаки |

1 плазменный резак |

|

Концевики |

индуктивные датчики |

|

Сила тока плазмы |

до 260 А |

|

Максимальная толщина |

25 мм (производственная) |

|

Высота стола |

900 мм |

|

Общая ширина машины |

2 740 мм |

|

Общая длина машины |

7 100 мм |

|

Пылезащищенность |

IP54 |

|

Потребляемая мощность |

2 кВА |

|

Международные стандарты |

DIN EN ISO 9013 / DIN 2310-6, EN 28206 (ISO 8206), VDE 0100 and DIN EN 60204-1, DIN EN ISO 12100 Част 1 и 2, DIN EN ISO 14121-1, IEC62061 |

Все новости

Smart2Tech

Специалисты в металлообработке, использующие до настоящего времени оборудованием для плазменной резки, которому 10 лет или больше, могут быть очень удивлены, когда вдруг узнают, как далеко вперед ушла технология плазменной резки. Технология развилась до такой степени, что кромки реза стали гладкими, чем когда-либо, и точность вырезаемых отверстий стала такой, что теперь в них можно разместить крепеж.

Технология развилась до такой степени, что кромки реза стали гладкими, чем когда-либо, и точность вырезаемых отверстий стала такой, что теперь в них можно разместить крепеж.

Плазменная резка прошла долгий путь, с того момента, когда была изобретена в конце 1950-х годов инженерами компании Union Carbide Corp. Сегодня плазменная резка является одним из наиболее широко используемых процессов резки металла для большого разнообразия отраслей промышленности.

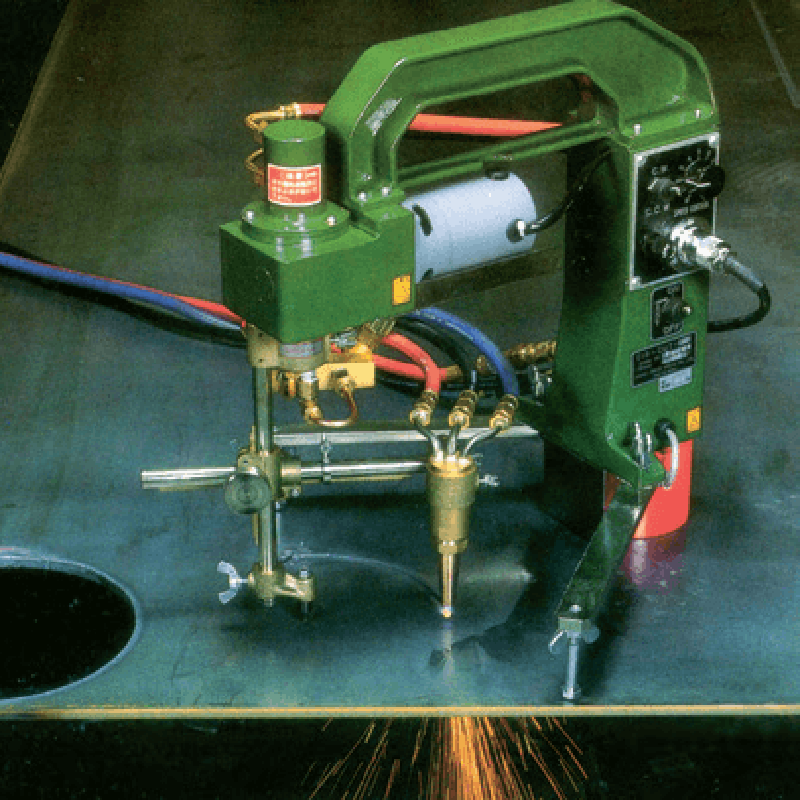

Ранние системы плазменной резки (рисунок 1) использовались в основном для резки листов из нержавеющей стали и алюминия от 1 до 15 мм толщиной. Эти системы, примитивные в дизайне по сегодняшним меркам, были наиболее практичным методом для резки листов из немагнитных материалов.

Инженеры постоянно работали над процессом плазменной резки на протяжении 1960-х годов с целью улучшения качества реза и увеличения срока службы расходных материалов резака, таких как сопла и электроды. Плазменные технологии начали набирать обороты в течение этого периода, поскольку процесс улучшался и, стало возможным резать сложные формы из листов цветных металлов на очень высоких скоростях.

В 1968 был внедрен процесс радиального впрыска воды в сопло. Эта запатентованная технология для сопла, где чистая вода впрыскивается радиально вокруг плазменной струи, чтобы сжать дугу, увеличивая его плотность энергии при одновременном повышении охлаждения сопла. Таким образом повышаются скорости резки, получаются врезы более высокого качества, а также появляется возможность резать углеродистые стали на скоростях от четырех до шести раз быстрее, чем процесс газовой резки.

Примерно в это же время, технологии привода XY координатной системы также совершенствуются. Микропроцессорная технология начинает становиться основой машин с управлением XY, что позволяет большую точность, более высокие скорости резания (необходимые для плазменных систем новой технологии), и более высокие уровни автоматизации и производительности в цехе.

К 1970 году плазменная технология резки в основном заменила кислородную резку стали листов от 5 до 25 мм. толщиной, все еще уступая газовой резке при обработке нержавеющих и алюминиевых металлов. В то время как плазма уже может разрезать стали толще, чем 25 мм, процесс кислородной резки все еще оставался более дешевой альтернативой для толстого стального листа.

В то время как плазма уже может разрезать стали толще, чем 25 мм, процесс кислородной резки все еще оставался более дешевой альтернативой для толстого стального листа.

Хронология технологических достижений в процессе плазменной резки

С начала истории плазменных технологий, давайте взглянем на некоторые из основных инженерных прорывов в этой сфере:

1957 Процесс плазменной резки был разработан и запатентован Union Carbide в качестве расширения дугового процесса сварки вольфрамом в среде инертного газа (аргонодуговой сварки TIG).

1962-1967 Несколько новых разработок были завершены в направлении изменения дизайна расходных материалов, и разработка резака с двойным потоком, чтобы увеличить срок службы расходных материалов и качество резки цветных металлов.

1968 Процесс впрыска воды был запатентован. Этот процесс позволил производить резку с чистыми, прямоугольными краями и на более высоких скоростях, а также резку углеродистых сталей с приемлемым качеством среза.

1970-1979 Появляется водоналивные столы и столы с заслонками, предназначенные для поглощения дыма и контроля за дымоотводом. Появляется автоматизированное управление высотой дуги основанное на контроле напряжения дуги для более стабильного качества резки и более длительного срока службы расходных деталей.

1980-1984 Появились системы плазменной резки на основе резки кислородом, которые помогли улучшить прямоугольность и металлургию кромок реза (мягче, лучше свариваемость) и дают возможность резки углеродистых сталей при низких уровнях мощности и высоких скоростях резания (рисунок).

1984-1990 Многие разработки в эти годы в области воздушно плазменной резки позволили увеличить мобильность установок и более низкие уровни мощности для ручной и механизированной резки тонколистового металла.

1990 Улучшение конструкции источников питания на основе управляемой импульсной модуляцией и током на выходе. При производстве некоторых систем начали использовать облегченные, инверторные технологии источников питания, наиболее подходящие для портативных ручных плазменных систем.

При производстве некоторых систем начали использовать облегченные, инверторные технологии источников питания, наиболее подходящие для портативных ручных плазменных систем.

1992 Появление технологии плазменно-кислородной резки с увеличенным сроком службы расходных материалов (Long-Life). Это было по существу микропроцессорным способом управления давлением плазмы, а также выходной силы тока. Это позволило увеличить долговечность расходных частей в 4-6 раз и помогло снизить стоимость плазменной резки.

1993 Разработан процесс High-definition (высокой четкости), который реализует предыдущую технологию плазменно-кислородной резки Long-Life. Этот процесс позволил новый дизайн сопла, что привело к увеличению плотности энергии кислородной плазменной дуги и улучшить чистоту реза для всех диапазонов толщин металлов.

1996 Появляются автоматизированные системы управления потоком газа. Они сопряжены с цифровыми системами с ЧПУ. Эти элементы управления газовым потоком исключили некоторые потенциальные для операторов ошибок, связанные с определением параметров процесса резки.

1996-2006 Произошли многие изменения в связи с улучшением качества резки, производительностью и автоматизацией многих параметров процесса резки. Они включали интеграцию процесса плазменной резки в систему ЧПУ, источник тока, контроль расхода газа, необходимое соответствующее программное обеспечение и системы регулирования высоты для автоматизации процесса. С этими знаниями, встроенными в систему, работа оператора станка стала значительно проще, а сам процесс перестал зависеть от опыта оператора.

Последние технологические разработки

За последние восемь лет, события в усовершенствовании технологии плазменной резки происходили в очень быстром темпе. Последней версией установок высокой четкости high-definition является их полная интеграция со станками с ЧПУ. Новые станки с ЧПУ оснащены сенсорным экраном, минимизируя количество кнопок, участвующих в эксплуатации плазменной резки и делают операцию настолько просто, насколько это делает любое программное обеспечение Windows®. Обучение оператора значительно упрощено даже на самых крупных и сложных станках плазменной резки с ЧПУ.

Обучение оператора значительно упрощено даже на самых крупных и сложных станках плазменной резки с ЧПУ.

Работа оператора также стала легче с улучшением функциональности автоматической калибровки регулировкой высоты. Оператору также не нужно вносить коррективы на износ расходных материалов в плазмотроне.

Резка отверстий была улучшена благодаря большой базе данных информации в программном обеспечении CAM, который автоматически распознает возможности САПР и реализует наилучший путь и параметры плазменной резки, в том числе изменения защитного газа, что почти исключает конусность отверстий при резке стали (пример на рисунке). Этот процесс является понятным для оператора станка и системного программиста, устраняя необходимость им быть экспертами.

Рисунок: Резка отверстий улучшилась с первых дней использования плазменной резки (верхняя часть рисунка). Современные технологии плазменной резки позволяют вырезать отверстия, которые соответствуют очень жестким требованиям (нижняя часть рисунка).

Сокращение продолжительности цикла «от реза до реза» было включено в CAM программное обеспечение. Программное обеспечение автоматически распознает шаги резки и изменяет время передвижения резака, оптимизирует время определения исходной высоты и предварительной подачи газа, чтобы уменьшить время процесса резки и увеличить производительность продукта.

Программное обеспечение верстки теперь применяется наиболее эффективным способом, чтобы избежать прохождения плазмотрона через районы, подверженные столкновениям с ранее вырезанными частями.

Улучшение программного обеспечения для вырезки фасок упростило интеграцию и работу конической головкой в составе XY станков с ЧПУ. Это усовершенствование связано с программным обеспечением системы CAM, экономит большую часть времени программиста и оператора на тестирования проб и ошибок, которые всегда были необходимы при выявлении лучших допусков на фаски для подготовки кромок к последующей сварке.

Самая новая технология применения вентилируемых сопел и смешивания газов помогла улучшить качество резки нержавеющей стали. Края реза прямые, кромка гладкая, и отлично сваривается в последствии. Установки для воздушно-плазменной резки от крупнейших производителей также значительно улучшились с точки зрения качества резки, жизни расходуемых материалов и рабочего цикла. Эти системы, в первую очередь предназначенные для переносного использования и использования в небольших цехах, теперь доступны в исполнениях с быстрой установкой механизированного резака и интерфейсом, легко интегрируемым с бюджетными станками с ЧПУ. Такие системы доступны мощностью от 30 Ампер, размером с кейс от шуруповерта, работают от бытовой сети питания 220В, и способны резать металл до 12 мм толщиной, до промышленных систем мощностью в 125 Ампер, со 100% рабочим циклом, которые могут резать толстый металл толщиной до 60 мм. Обе эти портативные системы могут быть использованы как с ручной горелкой, так и с механизированным плазмотроном для различных автоматизированных решений.

Края реза прямые, кромка гладкая, и отлично сваривается в последствии. Установки для воздушно-плазменной резки от крупнейших производителей также значительно улучшились с точки зрения качества резки, жизни расходуемых материалов и рабочего цикла. Эти системы, в первую очередь предназначенные для переносного использования и использования в небольших цехах, теперь доступны в исполнениях с быстрой установкой механизированного резака и интерфейсом, легко интегрируемым с бюджетными станками с ЧПУ. Такие системы доступны мощностью от 30 Ампер, размером с кейс от шуруповерта, работают от бытовой сети питания 220В, и способны резать металл до 12 мм толщиной, до промышленных систем мощностью в 125 Ампер, со 100% рабочим циклом, которые могут резать толстый металл толщиной до 60 мм. Обе эти портативные системы могут быть использованы как с ручной горелкой, так и с механизированным плазмотроном для различных автоматизированных решений.

Промышленные механизированные системы обычно имеют 100% рабочий цикл, доступны с автоматическими плазмотронами, и разработаны для использования с различными сжатыми газами настаивая качество резки для различных материалов. Эти системы доступны в различных размерах и в диапазонах мощности от 130 до 800 Ампер.

Эти системы доступны в различных размерах и в диапазонах мощности от 130 до 800 Ампер.

С момента создания первой системы плазменной резки было много проделано работы для повышения надежности, производительности, срока службы расходных материалов, качества резки и простоты использования. Сейчас часть рынка процесса плазменной резки разделяет лазерная резка, гидроабразивная и кислородная резка, каждая из которых имеет свою точность, производительность и долгосрочную экономическую эффективность при использовании для различных задач.

Плазморез, плазменная резка

Уважаемые друзья !

Наша компания создана в 2000 году.

Мы являемся российским производителем машин плазменной и газовой резки с ЧПУ, плазморезов, аппаратов и установок воздушно — плазменной резки металла АПР, машин лазерной резки металлов. Мы приветствуем Вас на нашем сайте и надеемся, что сможем Вам дать подробную информацию, как по аппаратам плазменной резки, машинам плазменной резки и термического раскроя металла с ЧПУ, так и по расходным материалам следующих производителей:

— HYPERTHERM Inc (США) (Источники плазмы, сопла, электроды, экраны, резаки и др. )

)

— Kjellberg (Германия) (Источники плазмы, сопла, электроды, экраны, резаки и др.)

— TRAFIMET Spa (Италия) (сопла, катоды, насадки, диффузоры, плазмотроны и др.)

— TBi Industries GMBh (Германия) (сопла, катоды, насадки, диффузоры, плазмотроны и др.)

— TANAKA (Япония) (сопла, мундштуки)

— MESSER (Италия) (сопла, мундштуки)

— HARRIS (США) (сопла, мундштуки)

— BURNY (США-Германия) (ЧПУ)

За время существования нашей компании налажены партнерские связи с сотнями предприятий в России, Беларуси, Казахстане и др. Аппараты плазменной резки и машины термической резки с ЧПУ нашего производства успешно работают практически во всех городах от Калининграда до Комсомольска-на-Амуре. Продукция «Энерготехники» значительно дешевле импортных образцов, а технические идеи, заложенные в нее, практически не имеют аналогов в мире.

Оборудование производства «Энерготехника Групп» работает на таких крупных предприятиях, как Минский электротехнический завод, ОАО «Кировский завод», Минский моторный завод, НИИЭФА, Хакасский алюминиевый завод, Пролетарский завод, завод Большевик, в структурах РАО ЕЭС, ГАЗПРОМа и ЛУКОЙЛа и многих других.

В августе 2004 года в Санкт-Петербурге был открыт магазин «Все для сварки и резки».

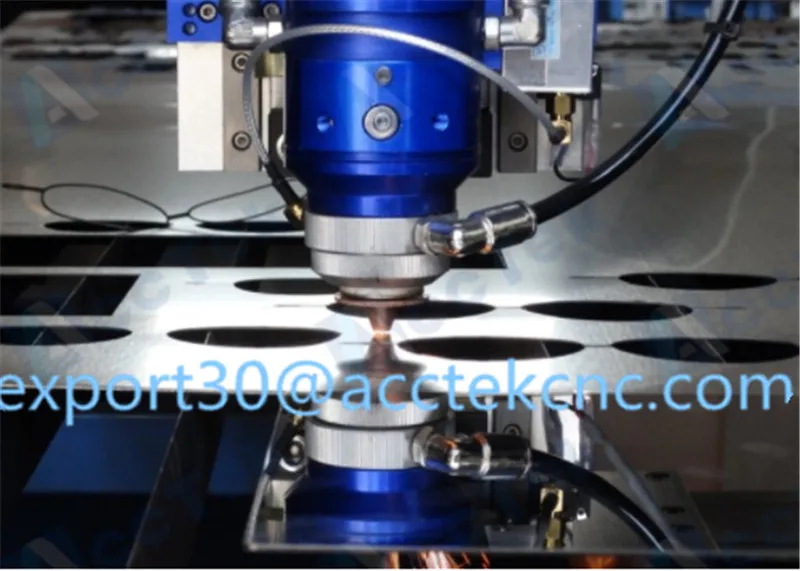

Настольный станок для точной плазменной резки Qigo

Название продукта: Настольный прецизионный станок для плазменной резки Qigo

Характеристики

Специально обрабатывающий листовой металл и разработан для индивидуальной кустарной промышленности.

Подходит для всех видов металлических пластин, образцов со сложной графикой и серийного производства, что экономит сложную штамповочную форму и время образца. в результате это экономит затраты.

Введение в продукт

Настольный станок для резки с ЧПУ — это своего рода высокоэффективный прецизионный станок для плазменной резки с ЧПУ.Примите интегрированную структуру, чтобы сделать установку простой, быстрой, малой инерции и стабильной работы. Специально для резки средних и тонких металлических листов. По желанию заказчика он может быть сконструирован как рабочий стол для копчения или рабочий стол для подводной резки в соответствии с требованиями защиты окружающей среды.

Характеристики структуры продукта

Принять систему двойного синхронного привода в продольном направлении, в продольной направляющей используется линейная направляющая, которая делает трансмиссию более стабильной и повышает точность работы.

Поперечная балка имеет легкую конструкцию, отличается высокой прочностью из стали, легким весом и небольшой инерцией при движении.

Машина оборудована пылеулавливающим устройством с герметичной конструкцией.

Подходит для всех видов металлических пластин, образцов со сложной графикой и серийного производства, что экономит сложную штамповочную форму и время образца. в результате это экономит затраты.

Высокая скорость работы и максимальная скорость резки могут достигать 12 м / мин, что подходит для пакетной обработки и может сравниться со скоростью лазерной обработки.

Низкая стоимость, всего 1/10 стоимости лазера.

Простая в использовании, простая в эксплуатации графика САПР может быть напрямую преобразована в код для вырезания.

QG Ⅰ станок для плазменной резки с ЧПУ — это продукт новой конструкции, который объединен с немецкой технологией для резки всех видов деталей из листового металла.

Высокая скорость резки, хорошее качество резки поверхности и оснащение устройством для удаления дыма и пыли.

Применение: обработка листового металла, инженерное оборудование, стальные конструкции, детали автомобилей, вентиляторные машины, изделия из нержавеющей стали, изделия из железа, стальные формы и другие отрасли.

Конфигурация

Пролет главной поперечины 2500 мм, длина направляющей 5000 мм.

Принятие системы числового программного управления American Stat и австралийского программного обеспечения FASTCAM для раскроя.

Принять моторный привод France Schnider и мотор-регулятор скорости Japan Shimpo.

Один комплект плазмотрона и один комплект машины подъема давления дуги.

Технические параметры

Эффективная ширина реза: 1500 мм Эффективная длина отрезного станка: 3000 мм.

Точность автоматической регулировки: + 0,5 мм. Точность повторного позиционирования: + 0,2 мм.

Точность нанесения диагональной линии: + 0.Точность позиционирования 5 мм: + 0,2 мм / 10 м.

Технические параметры

Модель | Параметры настольного станка плазменной резки с ЧПУ | ||||

Код привода | Двойной привод | ||||

| 1325 | QG-1350 | QG-1540 | |||

Эффективный диапазон резки | 1300 мм x 2500 мм | 1300 мм x 5000 мм | 0. | ||

Макс. скорость холостого хода | 10000 мм / мин | ||||

Плазменный резак | Один комплект P40 с подъемом под давлением плазменной дуги | ||||

Метод резки | Плазменная резка 95 | Приводной двигатель | Дополнительно для серводвигателя или шагового двигателя, | ||

Двигатель с понижением скорости | Дополнительно для Японии Shampo или другой | ||||

Направляющая | Импортная линейная направляющая горизонтально | ||||

Система ЧПУ | Hypertherm, Jiaoda, Starfire | ||||

Мощность плазмы | America Hypertherm, America Victor, Kjeberg, Qigo | ||||

Плоская резка | Стандартный фитинг ing | ||||

Программное обеспечение для раскроя | Fastcam, IBE | ||||

Дополнительное оборудование | В соответствии с требованиями | ||||

Исходное питание и подача газа | Базовый чертеж производителя изготовить пользователем | ||||

Фитинг для снятия воздуховода | Согласно требованиям | ||||

Автоматическая точность подъема | ± 0. | ||||

Точность перестановки | ± 0,2 мм | ||||

Диагональная линейная точность | ± 0,5 мм | ||||

Точность позиционирования | ± 0,2 мм / 10 м | ||||

KOIKE в мире | Производитель систем резки, сварки и позиционирования

Мы являемся производителем высококачественного оборудования для резки, сварки и позиционирования металла.У нас более 100 лет опыта и одно из самых широких направлений в обслуживаемых нами отраслях, таких как Центры обслуживания стали, Производители тяжелого оборудования, Производственные цеха, Электростанции, Судостроительные и морские верфи, Трубы и суда, Транспорт и образование. Институты.

Мы производим обширную линейку оборудования, в которую входят: кислородно-топливные системы с ЧПУ, плазменные станки с ЧПУ, волоконный лазер, станки для гидроабразивной резки, сварочные позиционеры, переносные тележки для резки и сварки. Наше оборудование может использоваться для сварки и резки различных материалов, таких как низкоуглеродистая сталь, нержавеющая сталь, алюминий, армированный лист и т. Д. Мы производим высококачественные газовые аппараты, чтобы обеспечить высокую безопасность при эксплуатации нашего оборудования. Наши линии резки и позиционирования могут быть изготовлены как стандартная модель или изготовлены по индивидуальному заказу в соответствии с требованиями наших клиентов.

Наше оборудование может использоваться для сварки и резки различных материалов, таких как низкоуглеродистая сталь, нержавеющая сталь, алюминий, армированный лист и т. Д. Мы производим высококачественные газовые аппараты, чтобы обеспечить высокую безопасность при эксплуатации нашего оборудования. Наши линии резки и позиционирования могут быть изготовлены как стандартная модель или изготовлены по индивидуальному заказу в соответствии с требованиями наших клиентов.

Мы предоставляем всем нашим клиентам советы экспертов, которые помогают в выборе решений для их бизнеса, таких как улучшение качества, повышение производительности, экономия рабочей силы, автоматизация, повышение безопасности и снижение затрат.

Мы известны производством станков для резки и позиционирования, отличающихся качеством, надежностью и долгим надежным сроком службы.

Наши станки для резки могут использоваться для резки: мягкой стали, алюминия, нержавеющей стали, броневых листов, латуни, стекла, гранита, мрамора, титана, меди, камня, пластика, плитки, кожи, текстиля и даже ковров с использованием плазменной резки с ЧПУ, оксида углерода. -топливная, лазерная и / или гидроабразивная техника.

-топливная, лазерная и / или гидроабразивная техника.

Наша линия позиционирования состоит из оборудования, которое используется в процессе сварки или сборки.Для тех, кто ищет оборудование, которое будет наклонять, вращать или позиционировать любую часть (и) или объект (ы), который весит от 100 до 1 миллиона фунтов, будь то стандартная деталь или неудобный объект, KOIKE может настроить его в соответствии с вашими потребностями. требования.

Наша линия портативных автоматов для резки и сварки производится нашими головными и дочерними компаниями, расположенными в Японии и Китае. Переносные станки для резки и сварки могут резать трубы, сталь, алюминий, металл и позиционировать мелкие детали для облегчения процесса сварки.

Наша линейка газовых аппаратов обеспечивает больший срок службы и является лидером в области предложения самого безопасного оборудования в мире.

Пожалуйста, не стесняйтесь обращаться к нам, выбрав свой регион на карте выше, чтобы помочь с потребностями плазменной, кислородно-топливной, волоконной лазерной и абразивной гидроабразивной резки с ЧПУ, сварки, позиционирования, портативного и газового оборудования.

Лазерная резка под углом на верфях Японии

Хидео Койке

Пятьдесят пять лет развития технологий позволили достичь многочисленных достижений в области продуктов и процессов в судостроительной промышленности. эта отрасль с годами увеличилась.В 1954 году начали использоваться газорезательные машины для обрезки кромок газокислородных пластин, которые стали основными режущими станками на верфях. Эти машины были представлены на европейских верфях до того, как их начали использовать на японских верфях.

В 1955 году были разработаны устройства для автоматической маркировки пластин, и примерно в 1960 году на верфях стало использоваться оборудование для электронной маркировки фотографий. Вспомогательный процесс маркировки используется для маркировки линий резки, линий подгонки, базовой линии и порядка работы. сериализация.В Европе машины газокислородной резки с оптическим следящим трассером в масштабе 1/10 стали популярными и начали экспортироваться в Японию.

В период между 1960 и 1965 годами норвежская компания разработала и представила программное обеспечение для верфей, а также разработала контроллер с ЧПУ, который можно было установить на существующие оптические следящие трассирующие машины. Контроллер с ЧПУ широко использовался во всем мире, и производители станков для резки в Англии, Германии и Франции начали производство станков для резки с ЧПУ. В то время крупные верфи Японии также начали использовать программное обеспечение и станки для резки с ЧПУ.Компания Koike разработала первый станок для резки с ЧПУ японского производства в 1966 году, поскольку верфи, которые использовали импортные станки, требовали повышения производительности для точности и долговечности станка.

Порошковая маркировка, кислородно-топливная технология, разработанная в 1970 году, позволяет формировать линии разреза путем распыления расплавленного порошка (в основном цинка) на лист; этот разворот заменяет маркировку пуансоном, когда линии разреза делаются механически. Также были разработаны газокислородные станки для резки фасок с автоматическим вращением режущей головки, оснащенные станками для резки с ЧПУ.К 1973 году специализированные машины для разметки линий уже использовались для удовлетворения требований судостроительных заводов и мостостроителей.

Также были разработаны газокислородные станки для резки фасок с автоматическим вращением режущей головки, оснащенные станками для резки с ЧПУ.К 1973 году специализированные машины для разметки линий уже использовались для удовлетворения требований судостроительных заводов и мостостроителей.

Примерно в 1975 году в Восточной Германии была разработана воздушно-плазменная система, которая начала использоваться на нескольких верфях. Целью этой технологии было улучшение теплового искажения. Однако образование нитрида на кромке среза стало проблемой, которая повлияла на последующие процедуры дуговой сварки.

Первая кислородно-плазменная система в мире была разработана Koike в 1981 году и начала использоваться на верфях вместе с новой конструкцией машины, которая также имела коллектор дыма плазмы на машине.Это было необходимо, потому что на длинной рельсовой системе было трудно удалить дым, тогда как при использовании коллектора дыма как части системы движения режущей головки дым удаляется в точке резания.

Первый станок для кислородно-плазменной резки фасок с ЧПУ, который будет использоваться на крупных верфях, был представлен в 1983 году. В конечном итоге станки для плазменной резки с ЧПУ стали широко использоваться на верфях. Струйные маркировочные устройства стали доступны в 1987 году, они были установлены на линейно-маркировочных машинах с ЧПУ с автоматическим вращением маркировочной головки.Их начали использовать верфи и строители мостов из-за возможности нанесения маркировки в любом направлении.

Портальный станок для лазерной резки CO 2 мощностью 3 кВт был разработан и начал использоваться в индустрии строительства мостов в 1990 году. На верфях станки для лазерной резки начали использоваться в 1995 году, и из-за спроса на резку толстого листа , 6кВт CO 2 Лазерные системы были приняты на вооружение верфями.

Станок для лазерной резки фасок был разработан в 1997 году и установлен на верфи в Италии.Y-образный скос, скошенная кромка с фаской (земля — это термин в США для плоской пластины) с помощью плазменной резки была разработана и начала использоваться на верфях в 1997 году. Y-образная кромка была достигнута за счет использования двух плазменных резаков на одной режущей каретке, где один резак делает прямое разрезает, а другой разрезает фаску. Верфи использовали от двух до четырех комплектов на одной машине.

Y-образная кромка была достигнута за счет использования двух плазменных резаков на одной режущей каретке, где один резак делает прямое разрезает, а другой разрезает фаску. Верфи использовали от двух до четырех комплектов на одной машине.

Портальный станок для лазерной резки CO 2 мощностью 5 кВт был анонсирован на Международной выставке сварки в Японии в 2002 году и начал использоваться на реальных объектах судостроения примерно с 2006 года.В 2005 году верфи начали использовать специализированные струйные маркировочные машины с ЧПУ для печати информации на всей пластине в короткие сроки. Это устройство было разработано совместно с крупными верфями Японии.

Резка на верфях

Типичный технологический процесс на верфях начинается с маркировки пластины, затем резки корпуса и внутренней конструкции и, наконец, конструкции судовых блоков. Системы печати на пластинах, используемые в процессе маркировки, включают в себя специализированные машины для одновременной печати всей одной большой пластины. В процессе резки используются станки газокислородной / плазменной / лазерной резки с ЧПУ, рубаночные станки и переносные станки для резки. В процессе сборки / сварки используются нагревательные горелки и переносные сварочные аппараты, а в процессе отделки используются ножницы с подъемными проушинами (используемые для крюка и подъема больших конструкций, которые позже снимаются). Кроме того, существуют маркировочно-отрезные машины для резки уголков по размеру или для вырезания отверстий.

В процессе резки используются станки газокислородной / плазменной / лазерной резки с ЧПУ, рубаночные станки и переносные станки для резки. В процессе сборки / сварки используются нагревательные горелки и переносные сварочные аппараты, а в процессе отделки используются ножницы с подъемными проушинами (используемые для крюка и подъема больших конструкций, которые позже снимаются). Кроме того, существуют маркировочно-отрезные машины для резки уголков по размеру или для вырезания отверстий.

Среди всего оборудования, используемого в судостроительной промышленности, машины для лазерной резки CO 2 завоевывают хорошую репутацию, поскольку они сокращают трудозатраты, сокращают затраты / время сварки и сокращают количество вторичных процессов после резки.Вначале говорилось, что лазерная резка будет трудной для использования на верфях из-за различных и сложных требований к резке под углом. В результате во многих случаях используются машины плазменной резки, производственное оборудование и шлифовальные машины. Эта ситуация изменилась в последнее время в связи с разработкой различных процедур резки с использованием лазерного резака для снятия наклона и его системы программирования. На верфях было доказано, что лазерная резка фасок может обеспечить высокую точность резки фасок с высокой добавленной стоимостью и может сократить время и стоимость процессов последующей резки, таких как сборка и сварка.

Эта ситуация изменилась в последнее время в связи с разработкой различных процедур резки с использованием лазерного резака для снятия наклона и его системы программирования. На верфях было доказано, что лазерная резка фасок может обеспечить высокую точность резки фасок с высокой добавленной стоимостью и может сократить время и стоимость процессов последующей резки, таких как сборка и сварка.

Преимущества лазерной резки

Ширина пропила при лазерной резке составляет примерно 1/8 ширины пропила при плазменной резке, а размер детали составляет максимум +/- 1 мм с допуском с меньшим тепловым искажением. Таким образом, детали, вырезанные лазером, упрощают последующие процессы сборки и сварки, уменьшают необходимость регулировки фитингов и отказов при сварке. Односторонняя дуговая сварка под флюсом с медной подложкой становится популярной на верфях, а процедура сварки требует высокой точности размера Y-образной фаски, чего трудно достичь с помощью плазменной Y-резки.

Все портальные станки для лазерной резки Koike работают на рельсовой системе. Поэтому они умеют резать большие тарелки. Машины также предназначены для резки нескольких пластин за одну операцию без замены сопел или фокусных линз, даже если толщина пластин разная. Эта функция позволяет машине работать без присмотра в течение длительного времени, включая ночные смены, в стабильном и безопасном состоянии. Когда машина работает без присмотра, это снижает трудозатраты по сравнению с плазменной резкой.

Поэтому они умеют резать большие тарелки. Машины также предназначены для резки нескольких пластин за одну операцию без замены сопел или фокусных линз, даже если толщина пластин разная. Эта функция позволяет машине работать без присмотра в течение длительного времени, включая ночные смены, в стабильном и безопасном состоянии. Когда машина работает без присмотра, это снижает трудозатраты по сравнению с плазменной резкой.

Наиболее важным фактором в процессе лазерной резки является качество материала, особенно листового металла, для которого важно состояние поверхности. Покрытие пластины черной окалиной или ржавчиной приведет к нестабильным результатам резки, поэтому конечные пользователи должны контролировать качество пластины, чтобы избежать этого. В последнее время для уменьшения общего веса изделий стали использовать пластины с высоким пределом прочности. Это тоже может повлиять на качество резки. Пластина с предварительным покрытием с высоким содержанием цинка (ZRP), используемая на верфях, должна иметь поверхностное покрытие менее 20 микрон. Более высокое покрытие поверхности повлияет на качество лазерной резки. Станок для лазерной резки CO 2 мощностью 6 кВт разработан для резки толщиной 30 мм для прямого пропила, однако конечные пользователи должны знать, что состояние материала и листа может повлиять на качество резки.

Более высокое покрытие поверхности повлияет на качество лазерной резки. Станок для лазерной резки CO 2 мощностью 6 кВт разработан для резки толщиной 30 мм для прямого пропила, однако конечные пользователи должны знать, что состояние материала и листа может повлиять на качество резки.

Лазерная резка фасок

Требования к лазерной резке фасок на верфи быстро растут из-за нехватки квалифицированных операторов и более высоких затрат на рабочую силу. В судостроении используется множество видов резки под углом, таких как резка под V-образным скосом, резка под углом Y с переменной шириной фаски, резка CVBA (непрерывно изменяющийся угол скоса), вырезание отверстий для трубы и резка 3-миллиметровой щели для строительных отверстий и резки водостока .Koike работал над разработкой каждого метода резки под углом, чтобы свести к минимуму потери времени и движения машины. Разработка программного обеспечения для резки велась параллельно, чтобы запрограммировать каждый метод резки под углом, чтобы избежать выхода размеров детали за допустимые пределы. Например, мостовая резка была включена в процесс автоматического программирования, потому что при резке Y со скосом с фаской требуется два прохода. Koike создал необходимую форму для лазерной резки под углом с возможностью автоматического программирования.Многие верфи оценили эту разработку и приобрели несколько машин.

Например, мостовая резка была включена в процесс автоматического программирования, потому что при резке Y со скосом с фаской требуется два прохода. Koike создал необходимую форму для лазерной резки под углом с возможностью автоматического программирования.Многие верфи оценили эту разработку и приобрели несколько машин.

Будущее лазерной резки на верфях

Как описано, сложные формы фасок теперь можно вырезать автоматически, нажав одну командную кнопку на станке для лазерной резки, по сравнению с тем временем, когда для создания таких форм требовались квалифицированные операторы. В результате верфи могут сократить почасовые затраты труда на снятие фаски и вспомогательные процессы, такие как сварка. Лазерная резка под углом по-прежнему требует ненужных движений при прошивке, в углах и при позиционировании из-за требований к нескольким осям.В планах на будущее — добиться прогресса в разработке способа уменьшения этих ненужных движений и повышения производительности. ¿

Хидео Койке (koikeh@koike.

com) работает с Койке Аронсоном (www.koike.com), Аркада, Нью-Йорк.

com) работает с Койке Аронсоном (www.koike.com), Аркада, Нью-Йорк.

| ||||||

Плазменный резак Oxy | Газорезательная машина

1. Основные характеристики:

Основные характеристики:

- Принятие Швеции ESAB, Япония балка KOIKE, квадратная трубчатая конструкция, прошедшая обработку для снятия напряжения и поверхностного окисления, с высокой жесткостью, высокой прочностью, коррозионной стойкостью и гарантированной точностью работы.

- Подъемник резака использует кабельный прицеп с буксирной цепью, чтобы обеспечить хорошую защиту воздуховодов и проводов;

- Подъемник с поперечной балкой использует один метод перемещения в горизонтальном направлении с одним основным и несколькими сервоприводами, на него можно установить до 6 подъемников, то есть на 6 резаков, каждый подъемник оснащен резаком и подъемным механизмом;

- В продольном направлении с двусторонним приводом;

- Продольная конфигурация оснащена высокоточной стойкой, предназначенной для тяжелых условий эксплуатации железнодорожных рельсов (№40 рельс), работает надежно и точно, а на рабочей поверхности используется технология чистового шлифования для обеспечения плавной работы и точности станка.

2. Стандартная конфигурация:

- Shanghai Fangling F2300 Система ЧПУ

- X, оси Y используют линейную направляющую, ось Z используют шариковый винт

- Шариковый винт HIWIN и полированный стержень с точностью до 0,05 мм

- Крупномасштабная операционная система фиксированного типа

- Внедрение программного обеспечения для резки FASTCAM / SMARTCUT с ЧПУ

- Применение режущей головки Panasonic P80 для Японии

- Ось X с приводом от двух двигателей, ось Y с приводом от одного двигателя

- Франция Schneider электрика

- Стандарт безопасности (2006 / 42 / EC)

3.Система ЧПУ Shanghai Fangling F2300:

- До 45 широко используемых графических библиотек

- Графическое масштабирование, поворот, зеркальное отображение

- Графическая матрица, с чередованием и повторяющаяся

- В зависимости от толщины стального листа он может автоматически ограничивать скорость в углу, эффективно предотвращая перегрев

- Преобразование между метрической системой и британской системой

- Графическая коррекция стальной пластины

- Система координат настраиваемая

- Настраиваемый ввод-вывод

- Резервное копирование системы и параметров, онлайн-обновление

- Меню операций на всех китайских / иностранных языках (английский, японский, русский, французский, другие настраиваемые языки), переключение одной клавиатуры

- Можно выбрать линию и номер

- Опорная кромка, офсетная резка

- При отключении питания, функция памяти с защитой от точки останова

- Динамическое / статическое отображение производственной графики, увеличение / уменьшение изображения, динамическое отслеживание точки резки в состоянии увеличения

- Поддержка Wentai, TYPEIII, PM2000 и другого специального программного обеспечения для раскроя

- Хранилище файлов: электронная дисковая память, 1Гб

- Место для программы пользователя: 1 ГБ

- Точность регулирования: ± 0.

001 мм

001 мм

4. Регулятор напряжения дуги:

- Портативный регулятор напряжения дуги HP1201, разработанный для портативных станков для резки с ЧПУ, легких портальных станков для резки с ЧПУ.

- Может быть встроен в панель шкафа, хорошая интеграция, простой монтаж

- Новый дизайн бренда, использование SMT (технология поверхностного монтажа) и новейший дизайн микросхемы

- Всесторонне повысить надежность и помехоустойчивость, добавив различные схемы защиты

- Жидкокристаллический дисплей, состояние и параметры отображения в реальном времени, простой и интуитивно понятный

- Встроенная «изолированная пластина напряжения», совместима с входом дугового напряжения 1: 1 или 50: 1

- Интеллектуальное напряжение дуги, точность управления, ручная скорость, автоматическая чувствительность и другие регулируемые параметры

- Универсальная консоль, которую можно встраивать непосредственно в раскройную машину, полнофункциональный, компактный корпус,

- Высокоточный сбор напряжения, двигатель постоянного тока с ШИМ-управлением, плавная работа, высокая чувствительность

5. Пистолет для газовой резки:

Пистолет для газовой резки:

- Вся машина изготовлена из высококачественной кованой стали

- Принятие конструкции равного давления

- Внешний диаметр обсадной трубы 30 мм и 32 мм

- Пять различных длин обсадной трубы: 180 мм, 250 мм, 370 мм, 450 мм

- Стойку можно установить в четырех различных положениях (каждое положение разнесено на 90 °)

- Применяется к режущему наконечнику равного давления с конической поверхностью 30 градусов

6.Австралия FASTCAM (стандартная версия) Программное обеспечение:

Австралийское программное обеспечение FASTCAM (Standard Edition) является стандартным программным обеспечением, поскольку для автоматического раскроя и общей стороны вам нужно выбрать SMARTNEST (Expert Edition) или FASTCAM (Expert Edition), которые могут преобразовывать графику CAD или компьютерную графику в G-код для резки деталей. , Файлы кода G будут восстановлены на USB и введены в машину для резки, затем контроллер автоматически преобразует код G в программу резки. Изделие оснащено интерфейсом USB, удобным для передачи программ.Установите значение компенсации щели в программе для раскроя. Программное обеспечение ZZ-TL (опционально FASTCAM) — это система автоматического программирования и раскроя на основе AutoCAD, разработанная для всех видов режущих станков с ЧПУ, она может максимально помочь пользователям рисовать, программировать и раскладывать, она не только проста в эксплуатации, но и также приносят очевидную экономическую выгоду для пользователей.

Изделие оснащено интерфейсом USB, удобным для передачи программ.Установите значение компенсации щели в программе для раскроя. Программное обеспечение ZZ-TL (опционально FASTCAM) — это система автоматического программирования и раскроя на основе AutoCAD, разработанная для всех видов режущих станков с ЧПУ, она может максимально помочь пользователям рисовать, программировать и раскладывать, она не только проста в эксплуатации, но и также приносят очевидную экономическую выгоду для пользователей.

- Метод рисования: использование мощных функций рисования AutoCAD для рисования, раскроя деталей и обработки данных файлов DWG через DXF; автоматически генерировать необходимые коды резки.

- Процесс резки: точка врезки может быть от угла или края; способ резания можно выбрать как круговой, так и линейный врезку; функция компенсации щели может рассчитать фактическую траекторию резания; траекторию и направление резки можно настроить по желанию.

- Вложение означает: на основе свободных операций AutoCAD с чертежами деталей, таких как перемещение, вращение, репликация, зеркальное отображение, масштабирование, массив и т.

Д., Вложение может быть увеличено для точной обработки с помощью технологии оконных операций.

Д., Вложение может быть увеличено для точной обработки с помощью технологии оконных операций. - Моделирование экрана: фактическая траектория обработки резки может быть смоделирована на экране, имитируя процесс резки, а также можно изменять масштаб и перемещать произвольно.Программное обеспечение

Intelligent Nesting поддерживает R12, R13, R14, A4, 2002, 2004, 2005, 2007 и другие версии AutoCAD.

Что такое высокоточная плазменная резка?

Рисунок 1

Сегодняшняя высокоточная плазменная резка означает более быструю резку, получение высококачественных кромок и более долговечные расходные материалы по сравнению с первым поколением технологий высокоточной плазменной резки, появившимся в 1990-х годах в США.S.

Все мы знаем старую шутку о продажах: у вас может получиться хорошо, быстро или дешево, поэтому выберите два. Раньше высокоточная плазменная резка тоже была такой, только параметры были скоростью резки, качеством и сроком службы деталей.

Раньше высокоточная плазменная резка тоже была такой, только параметры были скоростью резки, качеством и сроком службы деталей.

Сегодня производители пользуются лучшим из миров (см. , рисунок 1, ). На 0,25 дюйма стали, максимальная скорость резки достигает 100 дюймов в минуту. (Скорость может достигать 150 дюймов в минуту или более, если резка выполняется на длинных прямых кромках или качество резки не критично.) Высокоточная система может обеспечить точность резки ± 0.От 01 до 0,05 дюйма и шириной пропила всего 0,05 дюйма. Расходные детали могут прослужить от 1300 до более 3700 дуговых зажиганий, а системы могут резать любой проводящий материал толщиной от 10 до 2 дюймов.

Возможности продолжают расширяться. Технология вырезания отверстий (см. , рис. 2, ) обеспечивает получение точных отверстий или радиусов с минимальным конусом или без него на низкоуглеродистой стали от 10 ga. до 1 дюйма. Кроме того, новая технология плазменной резки под углом сокращает время и стоимость сварки.

Высокоточная система плазменной резки концентрирует больше энергии на меньшей площади, а повышенная плотность плазмы создает прецизионный рез с более узким пропилом, меньшим скруглением верхней кромки и меньшим скосом (см. Врезку Качество резки ).Чтобы оценить масштабы разработок плазменных технологий, примите во внимание, что даже современные методологии моделирования не могут полностью и эффективно моделировать поведение плазменной дуги без значительного упрощения допущений. Плазменная резка, безусловно, эволюционировала с момента своего рождения в лаборатории, чтобы стать производительным инструментом для изготовления, который играет ключевую роль в успехе многих производителей.

Сужение дуги

Ученые из Linde Division компании Union Carbide разработали процесс плазменной резки в 1950-х годах, когда они сузили дугу TIG, чтобы увеличить ее плотность энергии и сфокусировать ее импульс, образуя режущую дугу, а не сварочную дугу.

Доктор Джеймс Браунинг, профессор Дартмутского колледжа, основал компанию Thermal Dynamics в 1957 году и разработал некоторые из первых плазменных резаков и источников питания. В то время в системах плазменной резки в качестве плазменного газа использовался только один инертный газ, поскольку вольфрамовый электрод быстро разрушался в присутствии кислорода. Без возможности использовать кислород для поддержки окисления и связанной с ним самоподдерживающейся экзотермической реакции, этот процесс имел мало преимуществ для резки стали.

В то время в системах плазменной резки в качестве плазменного газа использовался только один инертный газ, поскольку вольфрамовый электрод быстро разрушался в присутствии кислорода. Без возможности использовать кислород для поддержки окисления и связанной с ним самоподдерживающейся экзотермической реакции, этот процесс имел мало преимуществ для резки стали.

Браунинг начал менять это в 1963 году, когда он ввел вторичный газ для окружения основной плазменной дуги.Этот защитный газ сжимал и дополнительно концентрировал дугу, чтобы обеспечить более высокую плотность энергии. При производстве стали с двойным потоком комбинация плазма / защитный газ обычно представляла собой азот / воздух или азот / O 2 . Двухпоточная резка увеличила скорость низкоуглеродистой стали, уменьшила закругление верха, загнала дугу глубже в рез и минимизировала окалину в нижней части пропила. Рисунок 3 дает представление о комбинациях плазма / защитный газ, используемых в современных приложениях высокоточной плазменной резки.

Модернизация электрода и резка стали

Два дополнительных изобретения Браунинга в 1963 году еще больше увеличили срок службы электрода: вставка эмиттера (затем вольфрама) в наконечник медного цилиндра и выдавливание задней части цилиндра, чтобы вода могла передавать тепло от электрода и продлить срок службы. Запатентованная в 1963 году конструкция плазменного электрода остается такой же, как и сегодня, за исключением использования вольфрама в качестве эмиттера.

Поскольку вольфрам портится в присутствии кислорода, от использования воздуха или кислорода в качестве плазменного газа отказались.Ситуация изменилась в конце 1960-х годов, когда российские ученые обнаружили, что гафний и цирконий сопротивляются быстрому разрушению. (Сейчас в большинстве электродов в качестве эмиттера используется гафний.) В результате производители могли использовать воздух в качестве плазменного газа и получать значительную экономию средств; Использование кислорода в качестве плазменного газа обеспечило бы высочайшее качество и скорость резки тонких секций стали.

Высокоточная резка

Высокоточная плазменная система концентрирует энергию дуги на небольшой площади, в результате чего режущий инструмент становится более острым.Японцы изобрели первые высокоточные системы в 1980-х, а американские компании начали разрабатывать системы в начале 1990-х. Эти проблемы заставили компании, занимающиеся плазменной резкой, вернуться к основам проектирования и эксплуатации резаков.

Рисунок 2

С помощью ЧПУ и сопутствующего программного обеспечения, используемых в сочетании с современными системами высокоточной плазменной резки, производители могут вырезать «под болты» отверстия с помощью плазменной резки несколькими прикосновениями к экрану управления.

В то время как некоторые из ранних горелок имели отверстие около 0,1875 дюйма, теперь сопла имеют отверстие от 0,040 до 0,045 дюйма и обеспечивают мощность резания до 60 000 ампер на квадратный дюйм. ( Рисунок 4 показывает, что эти достижения означают для производительности резки. ) Однако повышенная плотность дуги привела бы к очень короткому сроку службы расходных деталей без новой конструкции горелки, которая полностью опускала поток охлаждающей жидкости к отверстию сопла, а также позволяла 1,6 галлона в минуту охлаждающей жидкости, протекающей через сопло.Раньше охлаждающая жидкость текла в корпус горелки, а не до сопла.

) Однако повышенная плотность дуги привела бы к очень короткому сроку службы расходных деталей без новой конструкции горелки, которая полностью опускала поток охлаждающей жидкости к отверстию сопла, а также позволяла 1,6 галлона в минуту охлаждающей жидкости, протекающей через сопло.Раньше охлаждающая жидкость текла в корпус горелки, а не до сопла.

То, как зажигается и прекращается плазменная дуга, сильно влияет на срок службы электрода. В большинстве горелок используется короткий импульс высокого напряжения (от 10 до 20 миллисекунд при напряжении более 6000 В), чтобы сделать воздух электропроводным, что, в свою очередь, позволяет создать вспомогательную дугу (для которой требуется примерно 150 В). Количество напряжения тщательно контролируется и рассчитывается по времени, чтобы уменьшить износ.

Во время заделки износ электрода сводится к минимуму за счет снижения тока, напряжения и потока газа для сжатия дуги с контролируемой скоростью, что, в свою очередь, охлаждает гафниевую вставку с контролируемой скоростью. Раньше дуга гасла. Когда это произошло, вакуум, созданный в месте, ранее занятом плазмой, вытягивал часть расплавленного гафния, вызывая гораздо более быстрый износ.

Раньше дуга гасла. Когда это произошло, вакуум, созданный в месте, ранее занятом плазмой, вытягивал часть расплавленного гафния, вызывая гораздо более быстрый износ.

Точное управление высотой резака также значительно снижает износ электродов и точность резки. Регулировка высоты зависит от напряжения дуги, которое прямо пропорционально расстоянию между кончиком электрода и пластиной. Контроллеры высоты настраиваются с шагом 0,1 В и управляются с разрешением измерения ± 0.02 В. В современных системах используется выборка напряжения для адаптации к износу расходных деталей, удерживая сопло на правильном расстоянии от пластины в течение всего срока службы электрода. Например, представьте, что регулятор высоты установлен на 150 В, и это напряжение соответствует расстоянию между наконечником и пластиной 5 мм. Однако по мере износа электрода дуга становится длиннее. При измерении напряжения резак постепенно приближается к пластине по мере износа электрода, таким образом поддерживая постоянную ширину пропила и качество резки.

При сборке автоматизированной системы плазменной резки изготовителю металла не следует экономить на контроллере высоты, подъемнике резака и связанных с ними приводах и двигателях. Если высота резака меняется, качество резки меняется от детали к детали и даже в пределах одной детали. Как минимум, изготовитель должен использовать контроллер с функциями управления высотой прожига, задержкой прожига и отводом прожига. Эти функции продлевают срок службы расходных деталей за счет уменьшения износа электродов во время зажигания и остановки дуги, а также за счет минимизации количества расплавленного металла, который разбрызгивается во время зажигания дуги.

Автоматические газовые консоли также продлевают срок службы электродов. Как недостаточный, так и избыточный поток плазменного газа возмущают лужу расплавленного гафния вместо того, чтобы удерживать ее в центре. Кроме того, резкие изменения потока газа вызывают нестабильность дуги, что, в свою очередь, может вызвать немедленное повреждение расходных деталей (не говоря уже об ухудшении качества резки).

За последние 20 лет срок службы электродов увеличился более чем вдвое (см. Рисунок 5 ). Для резки при 400 А электроды с многогафниевой вставкой имеют увеличенный срок службы с 400 до 900 зажиганий дуги.Поскольку срок службы электродов является основным фактором, влияющим на стоимость резки, стоимость высокоточной плазмы продолжает снижаться.

Вопросы интеграции

Полностью интегрированная система включает в себя источник питания плазмы, ЧПУ, регулятор высоты резака, подъемник резака и связанные с ним двигатели и приводы, а также пульт автоматического управления газом. Некоторые производители ошибочно полагают, что использование высокоточного источника питания для плазменной резки позволит им сэкономить на других компонентах. В автоматизированной плазменной системе интегрированные компоненты работают без проблем, контролируя силу тока резки, высоту резака, скорость и давление газа.

Некоторые производители также отказываются от ЧПУ и соответствующего программного обеспечения. Но их возможности обеспечивают быструю окупаемость, особенно если компании не хватает операторов с навыками программирования и опытом плазменной резки (и то, и другое необходимо без ЧПУ). Преимущества ЧПУ и программного обеспечения включают:

Но их возможности обеспечивают быструю окупаемость, особенно если компании не хватает операторов с навыками программирования и опытом плазменной резки (и то, и другое необходимо без ЧПУ). Преимущества ЧПУ и программного обеспечения включают:

- Повышение производительности и уменьшение количества ошибок . ЧПУ автоматически устанавливают и контролируют параметры «наилучшего качества реза» или «самого быстрого реза» после того, как оператор выберет тип материала, толщину материала и комбинацию режущего газа.Операторы становятся продуктивными после нескольких часов обучения, а не недель.

- Технология оптимизации отверстий / процессов. После загрузки программы резки (или даже просто файла DXF в контроллер с флэш-накопителя USB) ЧПУ исследует файл и определяет, какие параметры необходимо оптимизировать. После того, как они определены, контроллер пересчитывает оптимальный параметр и пути реза. Подобные технологии оптимизируют порядок резки и методы прожига, а также места для сложных гнезд.

- Инструменты автоматического раскроя. Для производителей, у которых нет отдельного конструкторского отдела, инструменты автоматического раскроя неоценимы для сокращения отходов пластин и сокращения времени цикла.

- Инструменты для мостовидных протезов. Мостовые инструменты обычно сокращают количество прожигов в программе резки. Они автоматически назначают отрезки между деталями, чтобы уменьшить количество прожигов и время цикла.

Снятие фаски и компенсация фаски

Плазменная фаска — резка скосов V, Y, X и K на 0.Сталь толщиной от 25 до 2 дюймов — горячая тема в отрасли. В настоящее время большинство производителей недостаточно используют плазменную фаску, потому что более старые системы снятия фаски требуют, чтобы программисты компенсировали угол резака, высоту резака, ширину пропила и скорость резки в программе обработки детали или в раскладке. В результате операторы не могут производить любые необходимые регулировки, необходимые для производства точных деталей. Чтобы внести изменения, оператор должен вернуться к программисту и обновить программу или гнездо. Это может привести к потере значительного количества времени и является препятствием для производства качественных деталей.

Чтобы внести изменения, оператор должен вернуться к программисту и обновить программу или гнездо. Это может привести к потере значительного количества времени и является препятствием для производства качественных деталей.

Рисунок 3

Различные комбинации плазмы / защитного газа делают плазменную резку подходящей технологией резки различных материалов.

Новая технология снятия фаски объединяет функции плазменной резки, ЧПУ, программного обеспечения, управления высотой, головки для снятия фасок и портала, поэтому производители могут в полной мере использовать преимущества своей системы плазменной резки и максимально повысить производительность.

Новая технология предлагает высокий уровень автоматизации для программиста за счет включения передовых последовательностей резки под углом в программное обеспечение CAD / CAM для программирования и раскроя.Он также помещает все данные компенсации скоса в ЧПУ, а не в программное обеспечение для программирования. Следовательно, программа обработки детали или раскрой представляет собой фактическую желаемую геометрию детали без компенсации скоса. Это устраняет необходимость в программировании методом проб и ошибок. Вместо этого операторы могут быстро и легко произвести любые необходимые регулировки на машине.

Следовательно, программа обработки детали или раскрой представляет собой фактическую желаемую геометрию детали без компенсации скоса. Это устраняет необходимость в программировании методом проб и ошибок. Вместо этого операторы могут быстро и легко произвести любые необходимые регулировки на машине.

Поставщики интегрированных плазменных технологий также работают над технологией, которая компенсирует фаску, присущую поверхности резки. Даже системы, способные выполнять самые точные пропилы, позволяют получить некоторую фаску.Эти достижения позволят плазме более эффективно конкурировать с лазерной резкой, у которой нет фаски. Технология пока недоступна, но приятно осознавать, что разработчики технологии высокоточной плазменной резки продолжают стремиться к еще большему качеству и производительности.

Дирк Отт — вице-президент по глобальной автоматизации плазменной резки компании Thermal Dynamics, www.thermal-dynamics.com.

Качество резки

Поставщик систем плазменной резки может помочь производителям определить характеристики оборудования, которые подходят для их применения. Используйте следующие характеристики для оценки качества резки тестируемых деталей и не забудьте спросить у поставщика системы плазменной резки время резки и приблизительную стоимость резки каждой детали для этих тестовых деталей:

Используйте следующие характеристики для оценки качества резки тестируемых деталей и не забудьте спросить у поставщика системы плазменной резки время резки и приблизительную стоимость резки каждой детали для этих тестовых деталей:

- Поверхность резки. При качественной резке деталь готова к следующему этапу изготовления. Характеристики включают гладкую поверхность без примесей окалины и нитридов.

- Округление верхней кромки вызвано теплом плазменной дуги на верхней поверхности реза.Правильный контроль высоты резака сводит к минимуму закругление верхнего края.

- Верхние брызги. Слишком быстрая резка или слишком высокая настройка резака приводят к появлению брызг сверху, которые легко удалить.

- Донный шлак . Легко удаляемая окалина означает, что резка идет слишком медленно. Трудно удаляемая окалина означает, что резка выполняется слишком быстро.

- Ширина пропила.

Ширина пропила (или пропила) зависит от размера отверстия наконечника, текущей настройки и высоты резака.

Ширина пропила (или пропила) зависит от размера отверстия наконечника, текущей настройки и высоты резака. - Угол скоса поверхности среза. Высокоточные процессы позволяют получить угол скоса от 0 до 3 градусов, в то время как обычная плазменная резка дает больший угол скоса. Правильный контроль высоты резака обеспечивает наименьший угол скоса (а также ширину пропила и закругление верхней кромки).

- Загрязнение нитридами . Когда углеродистая сталь режется с использованием воздуха в качестве плазменного газа, часть азота поглощается поверхностью разреза, что затем требует шлифовки перед сваркой для устранения пористости и риска образования нитридов на границе зерен.

Стандарт ISO 9013: 2002 обеспечивает наилучшее определение термина «высокая точность». Поверхность прецизионной резки имеет следующие характеристики:

- Квадратная поверхность (скос менее 3 градусов)

- Гладкая, с почти вертикальными линиями сопротивления

- Практически нет нитридов или оксидов

- Практически нет окалины и что такое окалина присутствующие должны легко удаляться

- Минимальная зона термического влияния и повторный слой

- Хорошие механические свойства сварных деталей

д.), п/м

д.), п/м

000 мм/мин

000 мм/мин 5-20 мм

5-20 мм 5 мм

5 мм ширина плиты. Хотя большую часть времени они проводили на тренировках,

и совершая поездку по KIC и другим объектам Komatsu, у них было время