Видео плазменная резка

Темы: Резка металла, Плазменная резка.

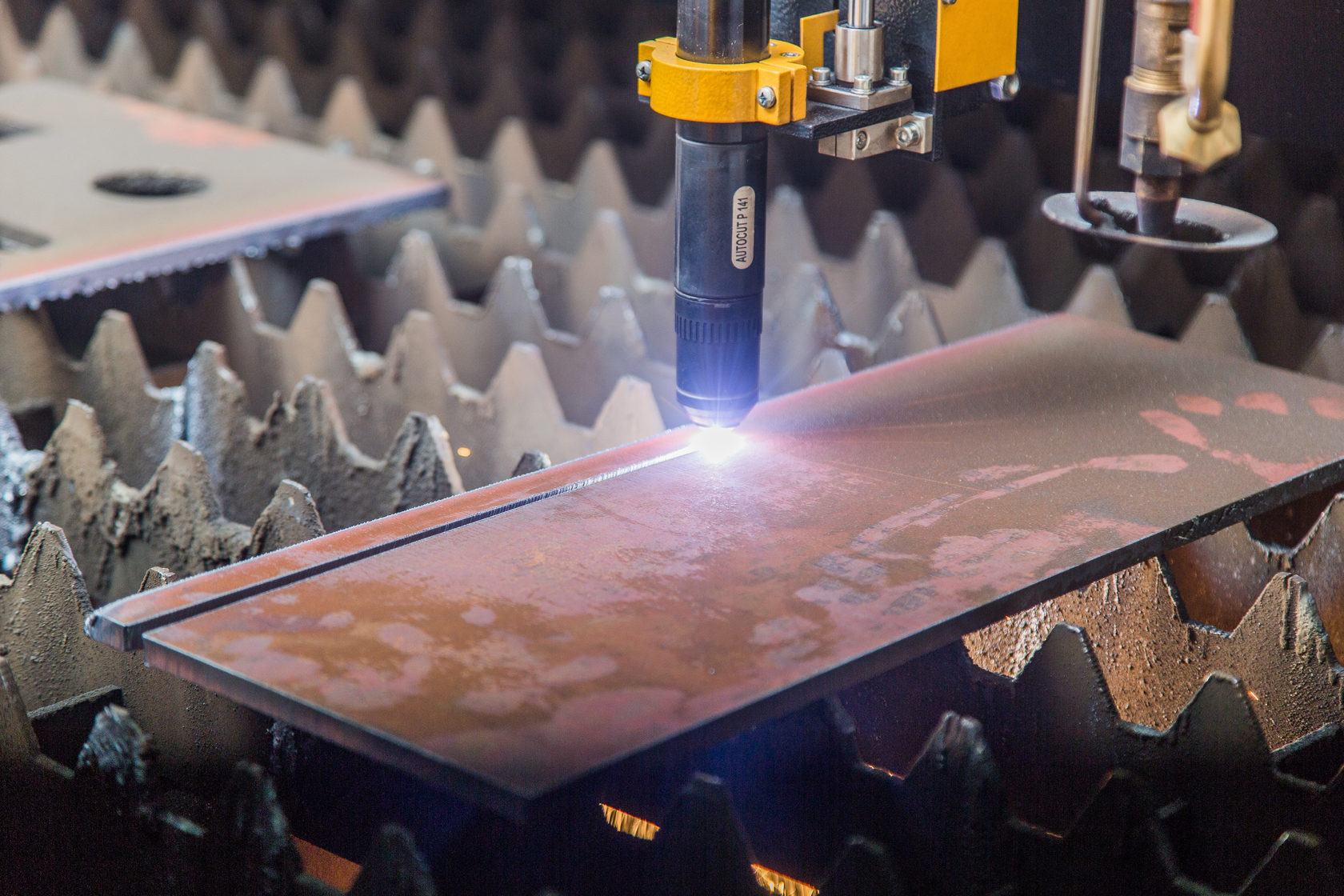

1. Видео плазменная резка металла от НПП «РУСМЕТ», оцените качество деталей.

2. Видео плазменная резка с числовым программным управлением. Станок резки металла с ЧПУ ELMATECH PLASMA CUT 120. Резка металла до 20мм. Стол с 2х3м. Производство: Германия.

3.

Видео Плазменная резка

металла. Презентация от НПП «РУСМЕТ» ( http://www.npprusmet.ru/ )

4. Видео резка металла плазмотроном (пластина из алюминиевого сплава)

5. Воздушно- плазменная резка. Источник плазмы — Мультиплаз 15000.

6. Видео плазменная резка стальных труб различного сечения (аппарат Плазариум SP 20)

7. Видео плазменная резка от Инжиниринговой Компании «МЕТРИКС».

8. Видео резка трубы плазменной машиной.

9. Аппарат Мультиплаз 3500. Технология сжатой дуги.

10. Воздушно-плазменная резка (аппарат Мультиплаз 7500, материал ст3.

11. Установка плазменной резки металла CyberCUT 1530 ECO.

12. Плазменная резка металла 160 мм на первом в России источнике плазмы Hypertherm HPR 800 XD .

13. Воздушно-плазменная резка металла, в видеоролике используется портативный станок Halk Plasma Mini (с ЧПУ).

14. Резка в I режиме, Мультиплаз 3500

15. Резка металла толще 3мм во II режиме, Мультиплаз 3500

16. Рекомендации по плазменной резке, Мультиплаз 3500.

Другие страницы по теме «Плазменная резка видео» :

- < Лазерная резка, видео

- Резка металла видео >

Резка металла плазморезом видео — Морской флот

В настоящее время на крупных промышленных объектах и небольших предприятиях активно используется [ручная плазменная резка], которая дает возможность произвести максимально точную обработку металлов практически любой толщины и конфигурации.

Еще совсем недавно для того, чтобы сделать необходимый рез на металлической поверхности, приходилось прибегать к достаточно громоздким и совершенно неудобным газовым резакам, которые к тому же не всегда могли справиться с поставленной задачей.

Современное оборудование имеет не только компактные размеры, но и обладает высокими функциональными возможностями и большим потенциалом работы.

Следует отметить и то, что аппарат для плазменной ручной резки достаточно просто освоить, а сама технология выполнения работ доступна даже не квалифицированным умельцам.

В специализированных магазинах можно найти большой выбор ручных устройств, предназначенных для плазменной резки металлов.

Несмотря на то, что цена на данное оборудование достаточно высокая, оно пользуется большим спросом, в первую очередь, из-за своих функциональных возможностей.

На видео, которое размещено ниже, можно наблюдать технологию работы на ручном устройстве для резки при помощи плазмы.

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Для того чтобы при работе сопло не оплавилось под воздействием высоких температур, предусмотрено его специальное охлаждение за счет потока жидкости или газа.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Классификация и характеристики оборудования

То оборудование, которое используется для плазменной резки металлических заготовок, можно поделить в зависимости от его действия на обрабатываемую поверхность.

Для бесконтактной резки используется оборудование косвенного действия, в свою очередь, для контактной – прямого.

Резка косвенного действия используется при необходимости провести обработку неметаллических заготовок, соответственно, второй тип резки используется исключительно для работы с металлами.

В этом случае и аппарат, и сама обрабатываемая деталь включатся в единую схему, что и приводит к образованию необходимой дуги.

Идущий из сопла ионизированный поток газа равномерно прогревается по всему участку, вплоть до самой заготовки. Для того чтобы работать с металлом, требуется оборудование, предназначенное только для прямого действия.

Используемый для плазменной резки ручной аппарат получает питание от электрической сети.

Следует отметить, что данный тип резки металлов является не только востребованным, но и экономически обоснованным, даже несмотря на то, что цена оборудования достаточно высокая.

В настоящее время резка плазмой уже стала традиционным способом обработки металлов.

Для того чтобы выполнить необходимую раскройку материалов при использовании аппарата для плазменной резки, не нужно обладать специальной подготовкой и иметь квалификацию.

Работа выполняется достаточно быстро при минимальных трудозатратах.

За счет того, что в рабочем процессе активно участвует воздух, удается сократить расход газа, однако при этом значительно увеличивается вес и габариты используемого оборудования.

Современные устройства, которые применяются для ручной резки плазмой, имеют компактные размеры и привлекательный внешний вид.

Они дополнительно для повышения удобства эксплуатации оснащаются подъемными ручками, всевозможными колесиками, а их корпуса производятся преимущественно из легких композитных материалов.

На видео ниже представлен ручной аппарат для плазменной резки.

Конструктивные особенности

Ручное плазменное оборудование состоит из нескольких технологических элементов, которые и обеспечивают его работоспособность.

Одним из главных элементов является сам плазмотрон, функционирование которого обеспечивает источник заданного питания с определенными рабочими параметрами.

Также в состав ручного плазменного аппарата в обязательном порядке входят набор кабелей, специальных шлангов с соответствующим сечением.

Дополнительно работу плазменного аппарата обеспечивает универсальный компрессор. Стоит отметить, что плазмотрон, который и выполняет роль резака, имеет достаточно сложную конструкцию.

Стоит отметить, что плазмотрон, который и выполняет роль резака, имеет достаточно сложную конструкцию.

В его состав входят непосредственно само сопло и специальный электрод, между которыми особым образом устроен изолятор с высокими показателями термостойкости.

Именно в плазмотроне происходит преобразование дуги электричества в тепловую энергию плазмы. Скорость, а также форму потока плазмы регулирует сопло, имеющее сложную конструкцию.

При работе на ручном плазменном аппарате оператор самостоятельно контролирует ровность линии реза.

Большое значение при работе на ручном плазменном аппарате имеет опыт оператора.

Так как рабочий аппарат человек постоянно держит на весу, возможны непроизвольные движения, которые могут привести к появлению дефектов и снижению качества выполняемого раскроя.

Неопытный оператор может сделать рез не только неровным, но и с наплывами и следами рывков.

Чтобы этого не произошло, выпускаются самые разные дополнительные устройства в виде упоров и подставок.

При их использовании даже у неопытного оператора рез получается максимально ровный и качественный.

Ручной агрегат для плазменной резки металлов — это огромные функциональные возможности в области обработки металлов различной толщины и конфигурации.

Посмотреть, как производится процесс резки металлов при помощи аппарата плазменного ручного типа, можно на видео, которое размещено ниже.

Полезные советы и рекомендации

Качество выполняемой обработки напрямую зависит от конфигурации и типа сопла, так, в частности, его диаметр может влиять на скорость образования и формирование самой дуги.

Кроме этого, этот показатель оказывает влияние на объем пропускаемого воздуха или газа, а также ширину реза.

Правильно подобранный диаметр позволяет получить на выходе чистый и качественный рез с ровными кромками.

Следует отметить то, что сопло можно в любой момент поменять на новое, а кроме этого, есть возможность увеличить его длину, что позволит несколько улучшить режущие характеристики.

Перед началом работ на ручном аппарате следует тщательно проверить всю схему подключения используемого оборудования, а также исправность кабелей и шлангов.

Не следует перегружать аппарат, так как это может привести к его поломке.

Несмотря на то, что цена такого типа оборудования достаточно высокая, оно достаточно быстро окупается. Все же цена не должна быть определяющим фактором при выборе оборудования.

На видео, которое размещены в нашей статье, можно увидеть все достоинства плазменной резки при помощи ручного типа устройства.

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

Плазменная резка металла значительной толщины

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Устройство и принцип действия плазменной резки

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- плазмотрона;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

В качестве рабочего и охлаждающего газа при использовании ручного оборудования может использоваться воздух или азот. Такая воздушно-газовая струя, кроме того, применяется и для выдува расплавленного металла из зоны реза. При использовании воздуха он подается от компрессора, а азот поступает из газового баллона.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его. Но более высоким КПД обладают те аппараты, которые работают на постоянном токе. Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских. Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально. Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается. Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Конструкция

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину. Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Плазменная резка – все нюансы технологии резки металла плазмой — Плазменная резка

В последнее время использование плазменного потока для раскроя материалов набирает все большую популярность. Еще более расширяет сферу использования данной технологии появление на рынке ручных аппаратов, с помощью которых выполняется плазменная резка металла.

Суть плазменной резки

Плазменная резка предполагает локальный нагрев металла в зоне разделения и его дальнейшее плавление. Такой значительный нагрев обеспечивается за счет использования струи плазмы, формируют которую при помощи специального оборудования. Технология получения высокотемпературной плазменной струи выглядит следующим образом.

- Изначально формируется электрическая дуга, которая зажигается между электродом аппарата и его соплом либо между электродом и разрезаемым металлом. Температура такой дуги составляет 5000 градусов.

- После этого в сопло оборудования подается газ, который повышает температуру дуги уже до 20000 градусов.

- При взаимодействии с электрической дугой газ ионизируется, что и приводит к его преобразованию в струю плазмы, температура которой составляет уже 30000 градусов.

Полученная плазменная струя характеризуется ярким свечением, высокой электропроводностью и скоростью выхода из сопла оборудования (500–1500 м/с). Такая струя локально разогревает и расплавляет металл в зоне обработки, затем осуществляется его резка, что хорошо видно даже на видео такого процесса.

В специальных установках для получения плазменной струи могут использоваться различные газы. В их число входят:

- обычный воздух;

- технический кислород;

- азот;

- водород;

- аргон;

- пар, полученный при кипении воды.

Технология резки металла с использованием плазмы предполагает охлаждение сопла оборудования и удаление частичек расплавленного материала из зоны обработки. Обеспечивается выполнение этих требований за счет потока газа или жидкости, подаваемых в зону, где осуществляется резка. Характеристики плазменной струи, формируемой на специальном оборудовании, позволяют произвести с ее помощью резку деталей из металла, толщина которых доходит до 200 мм.

Аппараты плазменной резки успешно используются на предприятиях различных отраслей промышленности. С их помощью успешно выполняется резка не только деталей из металла, но и изделий из пластика и натурального камня. Благодаря таким уникальным возможностям и своей универсальности, данное оборудование находит широкое применение на машиностроительных и судостроительных заводах, в рекламных и ремонтных предприятиях, в коммунальной сфере. Огромным преимуществом использования таких установок является еще и то, что они позволяют получать очень ровный, тонкий и точный рез, что является важным требованием во многих ситуациях.

Оборудование для плазменной резки

На современном рынке предлагаются аппараты, с помощью которых выполняется резка металла с использованием плазмы, двух основных типов:

- аппараты косвенного действия — резка выполняется бесконтактным способом;

- аппараты прямого действия — резка контактным способом.

Оборудование первого типа, в котором дуга зажигается между электродом и соплом резака, используется для обработки неметаллических изделий. Такие установки преимущественно применяются на различных предприятиях, вы не встретите их в мастерской домашнего умельца или в гараже ремонтника.

Аппарат для плазменной резки Ресанта ИПР-25

В аппаратах второго типа электрическая дуга зажигается между электродом и непосредственно деталью, которая, естественно, может быть только из металла. Благодаря тому, что рабочий газ в таких устройствах нагревается и ионизируется на всем промежутке (между электродом и деталью), струя плазмы в них отличается более высокой мощностью. Именно такое оборудование может использоваться для выполнения ручной плазменной резки.

Любой аппарат плазменной резки, работающий по контактному принципу, состоит из стандартного набора комплектующих:

- источника питания;

- плазмотрона;

- кабелей и шлангов, с помощью которых выполняется соединение плазмотрона с источником питания и источником подачи рабочего газа;

- газового баллона или компрессора для получения струи воздуха требуемой скорости и давления.

Главным элементом всех подобных устройств является плазмотрон, именно он отличает такое оборудование от обычного сварочного. Плазмотроны или плазменные резаки состоят из следующих элементов:

- рабочего сопла;

- электрода;

- изолирующего элемента, который отличается высокой термостойкостью.

Резак для ручной плазменной резки

Основное назначение плазмотрона состоит в том, чтобы преобразовать энергию электрической дуги в тепловую энергию плазмы. Газ или воздушно-газовая смесь, выходящие из сопла плазмотрона через отверстие небольшого диаметра, проходят через цилиндрическую камеру, в которой зафиксирован электрод. Именно сопло плазменного резака обеспечивает требуемую скорость движения и форму потока рабочего газа, и, соответственно, самой плазмы. Все манипуляции с таким резаком выполняются вручную: оператором оборудования.

Учитывая тот факт, что держать плазменный резак оператору приходится на весу, бывает очень сложно обеспечить высокое качество раскроя металла. Нередко детали, для получения которых была использована ручная плазменная резка, имеют края с неровностями, следами наплыва и рывков. Для того чтобы избежать подобных недостатков, применяют различные приспособления: подставки и упоры, позволяющие обеспечить ровное движение плазмотрона по линии раскроя, а также постоянство зазора между соплом и поверхностью разрезаемой детали.

В качестве рабочего и охлаждающего газа при использовании ручного оборудования может использоваться воздух или азот. Такая воздушно-газовая струя, кроме того, применяется и для выдува расплавленного металла из зоны реза. При использовании воздуха он подается от компрессора, а азот поступает из газового баллона.

Необходимые источники питания

Несмотря на то что все источники питания для плазменных резаков работают от сети переменного тока, часть из них может преобразовывать его в постоянный, а другие — усиливать его. Но более высоким КПД обладают те аппараты, которые работают на постоянном токе. Установки, работающие на переменном токе, применяются для резки металлов с относительно невысокой температурой плавления, к примеру, алюминия и сплавов на его основе.

В тех случаях, когда не требуется слишком высокая мощность плазменной струи, в качестве источников питания могут использоваться обычные инверторы. Именно такие устройства, отличающиеся высоким КПД и обеспечивающие высокую стабильность горения электрической дуги, используются для оснащения небольших производств и домашних мастерских. Конечно, разрезать деталь из металла значительной толщины с помощью плазмотрона, питаемого от инвертора, не получится, но для решения многих задач он подходит оптимально. Большим преимуществом инверторов является и их компактные габариты, благодаря чему их можно легко переносить с собой и использовать для выполнения работ в труднодоступных местах.

Более высокой мощностью обладают источники питания трансформаторного типа, с использованием которых может осуществляться как ручная, так и механизированная резка металла с использованием струи плазмы. Такое оборудование отличается не только высокой мощностью, но и более высокой надежностью. Им не страшны скачки напряжения, от которых другие устройства могут выйти из строя.

Резка по шаблону

У любого источника питания есть такая важная характеристика, как продолжительность включения (ПВ). У трансформаторных источников питания ПВ составляет 100%, это означает, что их можно использовать целый рабочий день, без перерыва на остывание и отдых. Но, конечно, есть у таких источников питания и недостатки, наиболее значимым из которых является их высокое энергопотребление.

Как выполняется ручная плазменная резка?

Первое, что необходимо сделать для того чтобы начать использование аппарата для плазменной резки металла, — это собрать воедино все его составные элементы. После этого инвертор или трансформатор подсоединяют к заготовке из металла и к сети переменного тока.

Далее технология резки предусматривает приближение сопла устройства к заготовке на расстояние порядка 40 мм и зажигание так называемой дежурной дуги, за счет которой будет осуществляться ионизация рабочего газа. После того как дуга загорелась, в сопло подается воздушно-газовый поток, который и должен сформировать плазменную струю.

Когда из рабочего газа сформируется плазменная струя, обладающая высокой электропроводностью, между электродом и деталью создается уже рабочая дуга, а дежурная автоматически отключается. Задача такой дуги состоит в том, чтобы поддерживать требуемый уровень ионизации плазменной струи. Случается, что рабочая дуга гаснет, в таком случае следует перекрыть подачу газа в сопло и повторить все описанные действия заново. Лучше всего, если нет опыта выполнения такого процесса, посмотреть обучающее видео, где подробно показана ручная резка металла.

установка плазменной резки металла с чпу

плазморез из инвертора своими руками видео

master cut 40 цена

плазменная резка или лазерная что лучше

плазменный резак своими руками

Плазменная резка металла с ЧПУ, цена в Воронеже

Плазменная дуговая резка очень хороша для разрезки высоколегированных сталей. По сравнению с газовыми резаками раскрой металла происходит с минимальными размерами прогреваемой зоны. В результате обработка металла плазменной резкой происходит быстро, но поверхность от перегрева не деформируется.

В отличие от ручной разрезки металла «болгаркой» или от станочной обработки, плазмотрон способен выполнить разделку листового металла по произвольному контуру с получением цельных форм при минимуме отхода материала. При плазменной резке происходит разрезка стали, но не с помощью резца, а струей плазмы. Плазма получается под действием электрической дуги, возникающей между соплом и электродом, из выходящего из сопла газа. Температура плазменной струи может достигать 30 тысяч градусов.

Основные параметры комплекса плазменной резки:

— размер раскроечного стола — 3000*1500 мм;

— максимальная толщина разрезаемого металла — 60 мм;

— точность резки — 0,5 мм.

+7 (920) 211-72-04.

Плазменная резка металла видео:

Преимущества резки плазмой:

Преимущества разрезки металла плазменным методом

- возможна разрезка плазмой любого металла;

- разрезка происходит быстрее газовой резки;

- при работе с помощью плазмы возможны услуги художественной резки изделия произвольной формы, можно заказать резку повышенной сложности;

- какой бы толщины ни был лист металла, он режется быстро и с высокой точностью;

- возможна разрезка материала, в который не входит железо;

- разрезание плазмой значительно эффективнее механической резки;

- в сравнении с использованием лазера, можно разделывать широкие листы, в том числе, под углом, получая заготовки с минимальным загрязнением;

- обеспечивается минимальное загрязнение воздуха;

- не требуется предварительно прогревать разрезаемый материал, за счет чего экономится время работы;

- плазменная резка – процесс безопасный, поскольку нет взрывоопасных газовых баллонов;

- стоимость услуги остается на умеренном уровне.

Применение плазменной резки увеличивает скорость разделки легированных сталей, возможно получение сложных линий реза и сложных заготовок для дальнейшей обработки. Мы выполняем этим способом разрезку быстро и с высоким качеством.

Плазменная резка металла — подбор и поставка оборудования из Азии и Европы от World Machinery

Оборудование для обработки материалов, при котором в качестве режущего инструмента вместо резца используется струя плазмы.

Принцип работы

Плазменной обработке поддаются все виды металлов толщиной до 160 мм.

Принцип работы заключается в следующем: создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки, т. е. воздух перестаёт быть изолятором и становится проводником электрического тока.

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000—30000 °С.

Плазменная резка металла

Плазменный станок имеет высокую точность и качество резки, выгодно отличается низкой эксплуатационной стоимостью. Он удобен для размещения в поточной линии производства. Лучшие источники плазмы обеспечивает высококачественную резку в широком диапазоне типа и толщины материалов.

Плазменная резка трубы с 5-осевой режущей головкой

Мощная моноблочная станина, высокоточные рельсы, зубчатая рейка и серводвигатели обеспечивают высокое качество и точность резки на установках плазменной резки Ermaksan серии EPL.

Готовые изделия

Станки предназначены для средне- и крупносерийного, а также массового выпуска металлических изделий.

- Детали корпусов морских и речных судов

- Элементы трубопроводов

- Металлоконструкции

- Опоры освещения и ЛЭП

- Резервуары

- Спецтехника

- Изделия по чертежам заказчика

- Военная техника

Преимущества

- Низкая стоимость оборудования

- Не требовательны к подготовке помещений

- Простота программного обеспечения

- Использование на частных предприятиях и крупных заводах

- Низкий уровень шума

- Централизованное управление

- Высокая износоустойчивость

- Высокая точность операций

- Безопасность управления

Оборудование

Для расширения функционала на оборудование устанавливают систему ЧПУ, что позволяет программировать последовательность выполнения опреций, а так же сохранять их в памяти.

Высокие результаты при использовании оборудования достигнуты благодаря качественным компонента и узлам, поставляемых такими компаниями, как «HYPERTHERM» (США), «MITSUBISHI» (ЯПОНИЯ), «ATLANTA» (ГЕРМАНИЯ), «HIWIN» (ТАЙВАНЬ), признанными лидерами во всем мире.

Обратитесь к специалистам нашей компании для подбора подходящего Вам оборудования.

Приобрести оборудование в лизинг

Характеристики

| Рабочая ширина A, мм | 1500−2000 |

|---|---|

| Полная ширина B, мм | 3400 |

| Полная высота C, мм | 2280 |

| Размер D, мм | 250 |

| Перемещение горелки E, мм | 0−200 |

| Полезная высота, мм | 3000−6000 |

| Высота стола, мм | 900 |

| Скорость, об/мин | 40 |

| Количество осей | X, Y, Z |

| Точность позиционирования, мм | ± 0,1 DIN 28206 |

| Точность повторения, мм | ± 0,05 DIN 28206 |

| Источник плазмы | Hyperterm 130 |

| Управление горелкой | İht 3000 |

| Толщина резки, мм | 1−30 |

| Потребление | 400V, 50Hz, 6bar ai |

| Вес, кг | 3850−7500 |

Стандартная комплектация станка плазменной резки

- 3 серводвигателя переменного тока и привод

- 3 зубчатых редуктора планетарного типа без зазора

- 3 импульсных датчика положения

- Система ЧПУ Hypertherm EDGE Pro CNC

- Источник плазмы Hypertherm HPR 130 XD

- Автоматическое размещение деталей

- Автоматический вакуумный стол и пневматическая система

Дополнительные опции

- Резка труб

- Система 5-ти осевой плазменной резки

- Технология резки True Hole для низкоуглеродистой стали для значительно более высокого качества отверстия, чем было возможно ранее при использовании плазменной резки.

- Ручная регулировка угла реза

- Газовая резка

- Источники: HPR260XD, HPR400XD, HPR800XD

- Программное обеспечение ProNest® Cad/Cam

Программное обеспечение Lantek Expert II Cad/Cam

Программное обеспечение Lantek Flex 3D Cad/Cam - Фильтрационная установка

Станки плазменной резки металла Sprint Cutter (SVR): характеристики, фото, видео, цены.

| Станок плазменной резки металла с ЧПУ — SprintCutter (SVR) |

Станок плазменной резки включает в себя программное обеспечение:

|

|

| Рабочая зона, мм | 3048х1524 и 6096х1524 | |

| Скорость траверсы, м/мин | ограничена 42 м/мин | |

| Контроллер | MACH-3 / EuroSoft / MicroEDGE Pro | |

| Плазматрон Hypertherm PowerMax или Thermaldynamics | 45, 65, 85, 1650 G3 Series или A 40/A 60/ A 80 |

|

| Толщина обрабатываемого материала, мм: | ||

| сталь (400 Н/мм2) | до 10/19/25 |

|

| оцинкованная сталь | до 10/19/25 |

|

| нержавеющая сталь | до 8/15/20 |

|

| Точность резки, мм | 0,5/0,3 | |

| Точность позиционирования, мм | 0,2/0,3/0,4 | |

| Электропитание, В/Гц/кВА/В/кВт | 220/50/2,5 3х380/6 | |

| Пневмопитание, Бар/л/мин | 8/250 | |

Контроллер с ЧПУ

Управление станком плазменной резки металла SprintCutter (ex MasterCut PR3000/1500) является двух или трех осевым управлением, предназначенным для использования на различных режущих машинах. Контроллер имеет компьютер, TouchScreen панель, сервоусилители и серводвигатели все в одном, компактном корпусе.

Плазменный источник

Станки плазменной резки комплектуется плазменными источниками Hypertherm Powermax, работающими на сжатом воздухе. Данный источник обеспечивает высокую производительность резки, низкие эксплуатационные затраты, превосходное качество кромки и непревзойденную надежность. В зависимости от модификации, системы плазменной резки SprintCutter (ex MasterCut) выпускаются с источниками Powermax 45, Powermax 65, Powermax 85 и Powermax 1650 G3 Series.

Последнее время набирают популярность источники Thermaldynamics (A 40/60/80) (подробности у менеджеров)

Система отвода дыма

Дым, образующийся в процессе резки, отводится из-под поверхности рабочего стола с помощью внутренней вытяжной системы. Она представляет собой три независимые секции, которые открываются при резе над данной секцией и закрываются при переходе на другую, что резко снижает расход обменного воздуха и размер фильтрующей станции (значительно снижая затраты на обогрев цеха), а также исключает попадание продуктов горения в помещение. На торцевой стороне стола имеется присоединительное отверстие диаметром 315 мм для подключения фильтрующего устройства и вентилятора, с помощью которых образующийся дым удаляется из помещения.

|

Плазменная резка |

|

|

Источник плазмы |

|

|

|

|

|

MasterCut PR3000x1500М1 |

3000х1500 |

25 |

SVR |

Powermax 45/65 |

10/19 |

±0,4 |

±0,2 |

|

MasterCut PR3000x1500S |

3000х1500 |

42 |

EuroSoft |

Powermax 45/65 |

10/19 |

±0,4 |

±0,2 |

|

MasterCut PR3000x1500HP |

3000х1500 |

40 |

MicroEDGE Pro Yaskawa |

Powermax 65/85 |

19/25 |

±0,4 |

±0,2 |

|

MasterCut PR6000x1500S |

6000×1500 |

50 |

MACH-3 ServoMotor |

Powermax 65/85 |

19/25 |

±0,4 |

±0,2 |

|

MasterCut PR6000x1500HP |

6000х1500 |

50 |

MicroEDGE Pro Yaskawa |

Powermax 65/85 |

19/25 |

±0,4 |

±0,2 |

Модельный ряд станков плазменной резки металла с ЧПУ позволяет в короткие сроки интегрировать оборудование в производство с наименьшими затратами. С помощью CAM-Duct можно эффективно контролировать весь производственный процесс с офисного персонального компьютера и генерировать различные отчеты по экономическим показателям. Если Ваше предприятие стремится перейти на новый этап развития, Вы хотите оптимизировать затраты на металл, повысить качество выпускаемой продукции, увеличить общую производительность предприятия, при этом не расширяя штат сотрудников, Вам необходимо заказать станок плазменной резки для вентиляции серии SprintCutter (ex MasterCut).

*Получить подробную консультацию по оборудованию для плазменной резки металла с ЧПУ, а так же купить станок Вы можете, позвонив по телефону +7 (495)500-07-85,

либо отправив запрос на электронную почту [email protected]

Станок плазменной резки SprintCutter (SVR) может успешно работать как с листовым, так и с рулонным металлом. Переход на работу с рулоном позволяет существенно повысить эффективность плазменного раскроя, при этом затраты на металл снижаются в среднем на 30% за счет снижения отходов. Для работы с рулонным металлом необходимо дополнительно купить к аппарату плазменной резки металла — правильно подающее устройство с модулем выбора рулона Feeder + Select и разматыватели (декойлеры) MasterCoil.

Особые функции ПО плазменной резки SprintCutter (ex MasterCut):

Возврат в позицию после остановки

Станок плазменной резки металла серии SprintCutter под управлением программы PMCut имеет ряд удобных функций, позволяющих восстанавливать позицию на траектории резки, после остановки хода выполнения программы реза, например для замены электрода.

Если во время резки требуется очистить горелку или заменить расходные части, то нужно выполнить ряд простых действий:

1. Остановить программу реза нажав на кнопку «STOP».

2. Подвести горелку в удобное положение для работы с горелкой с помощью кнопок ручного перемещения, если это необходимо.

3. Выполнить действия по обслуживанию горелки (замена электрода, чистка)

4. Восстановить позицию с помощью кнопки . При этом горелка возвращается на точку траектории, где в последний раз была нажата кнопка «STOP».

5. Позиция может быть откорректирована, с помощью кнопок «+» и «-». В этом случае горелка может перемещаться по траектории резки в положительном или отрицательном направлении.

6. Если горелка находится в правильной позиции, резка возобновляется с помощью кнопки «GO».

Привязка к позиции

Эта функция позволяет возобновить резку из любой позиции на линии реза. Привязка к позиции может быть использована для резки любой части линии резки без прохода всего пути резки до требуемой стартовой точки. Возможной причиной для этого может быть то, что маленькая часть пути не прорезана полностью, и эта проблема не была выявлена, пока резка не была закончена. Горелка может быть подведена в удобное положение, ближе к требуемой стартовой точке. Нажатие кнопки приведёт горелку в наиболее близкую позицию на линии резки. Затем позиция может быть дополнительно настроена с использованием кнопок трассировка вперёд «+» и трассировка назад «-». Если машина находится в правильном положении, резка возобновляется с помощи кнопки «GO». Резка только части линии может быть достигнута путем нажатия кнопки «Stop», как только резка требуемой части линии будет завершена.

Привязка к стартовой точке определённой детали

Эта функция позволяет начать резку с определенной детали на раскрое. Для выполнения данной операции указывается деталь, которая будет вырезаться в данный момент. Нажав кнопку «GO» программа резки начнётся именно с указанной детали. Если остальные детали не нужны, то процесс резки всегда можно прервать кнопкой «STOP».

виды и принцип действия, устройство плазмотрона, видео технологии резки плазмой

Еще совсем в недалеком прошлом для того, чтобы разрезать металл, приходилось прибегать к совершенно неудобным громоздким аппаратам, работающим на газе. При этом такие резаки не всегда могли справиться с поставленной задачей. На сегодняшний день как на небольших предприятиях, так и на промышленных объектах широко используется плазменная резка, с помощью которой можно максимально точно обработать металл любой конфигурации и толщины.Принцип действия плазменной резки

Плазменная резка – это разделительная обработка металла с помощью термического процесса. Роль режущего инструмента здесь играет струя низкотемпературной плазмы.

Принцип действия плазменного аппарата:

- Между разрезаемым металлом и электродом или соплом плазмотрона создается электрическая дуга с температурой в 5000С.

- В сопло под давлением поступает газ, за счет чего температура электрической дуги повышается до 20 000С.

- Газ ионизируется и преобразуется в высокотемпературный газ или низкотемпературную плазму.

- От нагретой дуги возрастает ионизация, и температура газовой струи повышается до 30 000С. Во время этого процесса поток плазмы обладает высокой теплопроводностью и ярко светится.

- Плазма со скоростью в 500–1500 м/с проистекает из сопла, попадает на подготовленный металл, разогревает его и плавит в месте разреза.

Более наглядно процесс резки металла с помощью плазмотрона можно посмотреть по видео.

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

Простая. При таком способе используется электрический ток и воздух. Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Устройство для плазменной резки металлов

Главным элементом оборудования является плазменный резак, который называется плазмотроном. Его основные составляющие:

Электрод, который расположен в тыльной части камеры. Он образовывает электрическую дугу.

Сопло отвечает за форму потока плазмы и ее скорость.

Термостойкий изолятор расположен между соплом и электродом.

Кроме плазматрона, устройство для резки металла оборудовано:

- компрессором или газовым баллоном;

- источником питания;

- набором шлангов или кабелей, предназначающихся для соединения плазматрона с компрессором и источником питания.

Так как с помощью аппарата работать приходится на весу, рез может получиться неровным. Поэтому для улучшения качества резки рекомендуется использовать подставки или специальные упоры, которые надеваются на сопло.

На видео можно посмотреть, как режется материал с помощью плазмотрона.

Преимущества и недостатки плазменной резки

По сравнению с лазерной резкой, работы по резке металлов с помощью плазмы имеют много достоинств:

- Материал можно точно и быстро разрезать независимо от того, какой он толщины.

- С помощью плазмы разрезается любой металл: тугоплавкий, черный, цветной.

- Аппаратом для плазменной резки можно обрабатывать не только металл, но и другие материалы.

- Плазмотроном легко режутся материалы различной ширины и под углом.

- Во время работ в воздух практически не выбрасываются загрязняющие вещества.

- Изделия получаются практически без загрязнений и с наименьшим количеством дефектов.

- Плазмотроном можно выполнять художественные работы. С его помощью доступна художественная резка деталей, сложная фигурная резка.

- Так как металл перед работой прогревать не нужно, сокращается время прожига.

Все достоинства плазменной резки можно увидеть на видео ниже.

Как и любой аппарат, наряду с преимуществами, плазмотрон имеет свои недостатки:

- необходимость соблюдения правила обслуживания;

- большой шум, создаваемый аппаратом во время его работы;

- толщина разрезаемого металла не должна быть более 10 сантиметров;

- высокая стоимость плазмотрона.

Технология плазменной резки

Перед первым использованием плазмотрона рекомендуется посмотреть видео и изучить, как проходит весь процесс.

- Горелка плазмы размещается близко к краю заготовки.

- Включается кнопка «Пуск». После этого сначала зажжется дежурная дуга, а затем режущая.

- Горелку по обрабатываемому материалу следует вести медленно, с наклоном в 90 градусов.

- С помощью контроля за появлением брызг регулируется скорость разрезания. Если с другой стороны металла брызг нет, то материал полностью разрезать не удалось. Причинами могут быть: неправильный угол наклона горелки, низкий ток, высокая скорость аппарата.

- После завершения процесса горелку необходимо наклонить, так как еще какое-то время будет идти воздух.

Если во время работы по какой-то причине погаснет плазменная дуга, то подачу газа нужно прекратить, затем аппарат заново включить и начать обработку.

Несколько полезных советов

Перед началом работ на аппарате для плазменной резки металла следует тщательно изучить схему подключения и проверить исправность шлангов и кабелей.Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Оцените статью: Поделитесь с друзьями!8 советов по плазменной резке для улучшения результатов

Максимально эффективное использование плазменного резака

Плазменные резакинастолько просты в использовании, что возникает соблазн вынуть новый плазменный резак из коробки и приступить к работе. Однако есть несколько приемов, которые могут повысить вашу эффективность, улучшить качество резки и продлить срок службы вашего оборудования.

Будет ли ваш плазменный резак использоваться в магазине или для проектов DIY, искусства или автоспорта, использование правильных методов даст лучшие результаты.

Узнайте больше о выборе подходящего оборудования, а также о настройке и эксплуатации плазменной резки.

Основы плазменной резки

Plasma обеспечивает качественную резку, строжку и пробивку на очень высоких скоростях, что делает этот процесс подходящим для многих отраслей промышленности и приложений.

Плазменная дуговая резка — это процесс, при котором открытая дуга может быть сужена путем прохождения через небольшое сопло от электрода к заготовке. Хотя технология может показаться сложной, сам процесс очень прост в освоении и выполнении.

Процесс плазменной резки может использоваться для любого типа электропроводящего металла и материалов различного размера — от тонкого алюминия до нержавеющей и углеродистой стали до нескольких дюймов, в зависимости от мощности режущего станка.

Этот процесс также имеет много преимуществ по сравнению с газокислородной резкой. Плазменная резка быстрее, цикл предварительного нагрева не требуется, ширина получаемого реза меньше, а зона термического влияния меньше, что предотвращает деформацию окружающих участков.

Помните несколько советов и передовых методов при выборе и использовании устройства плазменной резки, чтобы улучшить результаты.

Совет 1. Выберите подходящий плазменный резак

Некоторые из ключевых факторов, которые следует учитывать при выборе устройства плазменной резки, — это выходная мощность, скорость резки, входная мощность, рабочий цикл, а также вес и размер. При выборе машины подумайте о задачах, которые вы будете выполнять чаще всего.

- Выходная мощность: Необходимая выходная мощность зависит в первую очередь от толщины и типа разрезаемого материала.Миллер использует два стандарта: расчетные и строгие. Номинальная толщина резки — это толщина мягкого металла, которую оператор может вручную разрезать со скоростью 15 дюймов в минуту (IPM). Резка — это максимальная толщина, с которой может работать плазменный резак. Скорость движения ниже, и разрез может потребовать очистки.

- Скорость резания: Обычно указывается в дюймах в минуту (IPM). Машине, которая режет материал толщиной 1/2 дюйма, может потребоваться пять минут, тогда как другой машине может потребоваться одна. Скорость резки существенно влияет на время производства.

- Входная мощность: Будете ли вы всегда использовать плазменный резак в одном и том же месте или вам нужна портативность и возможность использовать различные источники питания? Выбирайте аппараты плазменной резки с различными вариантами мощности. У некоторых есть возможность переключаться с 120 вольт на 240 вольт.

- Рабочий цикл: Рабочий цикл — это время, в течение которого машина может выполнять резку в течение 10-минутного цикла без перегрева. Если рабочий цикл машины составляет 60%, машина может работать непрерывно шесть из каждых 10 минут, а затем ей необходимо охладиться в течение оставшихся четырех минут.Увеличенный рабочий цикл важен при выполнении длинных резов, в приложениях с высокой производительностью или при использовании станка в жарких условиях.

- Вес и размер: Если вам нужна портативность, доступно множество портативных устройств, которые весят менее 45 фунтов. Miller® Spectrum® 375 X-TREME ™ обеспечивает максимальную портативность, весит всего 19 фунтов.

Совет 2: Прочтите руководство

Внимательно прочтите руководство пользователя, чтобы ознакомиться с безопасной и правильной эксплуатацией вашего плазменного резака.Это поможет вам оптимизировать возможности вашего плазменного резака, а также будет способствовать его безопасному использованию.

Совет 3. Обратите внимание на настройку

Закрепляйте зажим заземления только для чистки металла. При необходимости удалите ржавчину или краску, поскольку они препятствуют прохождению электрического тока.

Кроме того, поместите зажим заземления как можно ближе к разрезу или, если возможно, поместите зажим на саму заготовку. Проверьте кабели на предмет изношенных участков, ослабленных соединений или чего-либо, что может добавить ненужное сопротивление электрическому потоку.

Чтобы установить силу тока или нагрев режущего блока на надлежащий уровень, сделайте несколько практических сокращений с высокой установленной силой тока. Затем вы можете уменьшить силу тока в соответствии со скоростью вашего движения. Если сила тока слишком высока или ваша скорость движения слишком низкая, материал, который вы режете, может нагреться и накапливать окалину.

Совет 4. Проследите путь перед резкой

Не нажимая на курок, проследите путь, который вы планируете разрезать. При выполнении длинных разрезов попрактикуйтесь в движениях, прежде чем нажимать на спусковой крючок, чтобы убедиться, что у вас достаточно свободы движений для выполнения одного непрерывного разреза.Остановка и повторный запуск в том же месте трудны и обычно создают неровности на кромке реза.

Вы также можете сделать пробный надрез из того же материала, с которым вы будете работать. Это помогает убедиться, что вы используете правильные настройки и скорость движения.

Совет 5: Используйте правильную технику

Используйте не режущую руку как опору для другой руки. Это стабилизирует вашу режущую руку, обеспечивает свободу движений во всех направлениях и помогает поддерживать постоянный зазор от 1/16 дюйма до 1/8 дюйма.Учтите, что большинству людей легче притянуть фонарик к телу, чем оттолкнуть его.

Использование зазора от 1/16 до 1/8 дюйма увеличивает режущую способность небольших станков и продлевает срок службы расходных деталей.

Используйте защитный экран, если он есть на вашей машине. Это позволяет поставить резак на заготовку, сохраняя при этом оптимальное расстояние, не касаясь наконечником металла, что отрицательно скажется на качестве резки и сроке службы расходных деталей.

Начните резку, поместив резак как можно ближе к краю основного металла.Нажмите на спусковой крючок, чтобы запустить предварительную подачу воздуха; загорится пилотная дуга, а за ней — режущая дуга. Как только зажгется режущая дуга, медленно перемещайте резак по металлу. Отрегулируйте скорость так, чтобы режущие искры выходили из нижней части металла. В конце резки слегка наклоните резак к концу резки или ненадолго остановитесь, чтобы полностью завершить рез. Подача воздуха после отпускания будет продолжаться в течение короткого периода после отпускания спускового крючка для охлаждения резака и расходных деталей.

Совет 6. Проверьте расходные материалы

Если наконечник или электрод изношены или повреждены, качество резки ухудшится, поэтому регулярно проверяйте расходные детали.Если отверстие для наконечника станет неправильным и / или покроется брызгами, выбросьте его. Если на кончике электрода образовалась ямка, выбросьте его.

Расходные детали изнашиваются при каждой резке, но такие факторы, как влажность в подаваемом воздухе, резка слишком толстых материалов или плохая техника, увеличивают износ расходных деталей. Лучше всего заменять наконечник и электрод вместе для получения оптимального качества резки.

Не перетягивайте крышку, удерживающую расходные детали. Детали внутри действительно должны сдвинуться (разделиться), чтобы образовалась дуга, поэтому затягивайте чашку только пальцами.

Совет 7. Следите за скоростью движения

Чем выше скорость вашего движения (особенно по алюминию), тем чище будет ваш срез. При резке более толстого материала установите машину на полную мощность и измените скорость движения. На более тонком материале уменьшите силу тока и используйте наконечник с меньшей силой тока, чтобы обеспечить узкий пропил.

При правильной скорости движения дуга должна выходить из материала под углом от 15 до 20 градусов, противоположным направлению движения. Если он идет прямо вниз, значит, вы двигаетесь слишком медленно.Если он разбрызгивается, это означает, что вы двигаетесь слишком быстро.

Движение с правильной скоростью и использование нужного количества тепла даст очень чистый рез с меньшим количеством окалины на дне пропила, а также с минимальным искажением металла или без него.

Совет 8: Соблюдайте правила техники безопасности

Надлежащая безопасность плазмы требует защиты открытых участков кожи. Вам понадобятся сварочные перчатки и сварочная куртка или другая огнестойкая одежда. Застегните манжеты, карманы и воротник рубашки, чтобы на них не попадали искры.

Защитите глаза линзами подходящего оттенка для плазменного резака, который вы планируете использовать. В инструкции по эксплуатации будет указан необходимый оттенок для силы тока. Вы можете использовать традиционные очки для плазменной резки / газокислородной резки или сварочный шлем с режимом резки.

При любой плазменной резке необходимо строго соблюдать правила техники безопасности.

Оптимизация плазменной резки

При правильном использовании ваш аппарат плазменной резки обеспечит чистую качественную резку на очень высоких скоростях.Следуйте некоторым основным передовым методам, и использование правильного оборудования для работы поможет вам оптимизировать плазменную резку для получения лучших результатов, повышения производительности и снижения эксплуатационных расходов.

Услуги плазменной резки с ЧПУ | Передовое производство

Служба прецизионной плазменной резки с ЧПУCutting Edge Fabrication оснащена современным плазменным резаком с ЧПУ на 400 А для производства высококачественных металлических деталей с плазменной резкой. Благодаря возможности снятия фаски по всему контуру он экономит время и деньги, устраняя необходимость во второй операции.Это очень экономичный и точный метод аккуратного вырезания фигур из металлической пластины. Наш аппарат плазменной резки режет более толстые материалы, включая сталь, низкоуглеродистую сталь, алюминий и нержавеющую сталь, на обжиговом столе размером 11 x 28 дюймов. Пожалуйста, свяжитесь с нашим дружелюбным отделом обслуживания клиентов, чтобы обсудить ваши потребности в плазменной резке высокого разрешения.

Толщина плазменной резки- Сталь толщиной 2 дюйма (50,8 мм)

- 1,75 дюйма, нержавеющая сталь (44,45 мм)

- 1,5 дюйма, алюминий (38,1 мм)

- V — нижняя кромка ножа

- A — верхняя кромка ножа

- X — верхний и нижний скосы без фаски

- K — верхний и нижний фаски с изменяемой фаской

- Y — переменная посадка сверху или приземление снизу

Видео для плазменной резки с ЧПУ

Режущий стол с ЧПУCutting Edge 11 ‘x 28’ оснащен плазменной станцией на 400 А, которая может резать различные типы металлов, толщину и углы.На видео показана точная резка куска стального листа ASTM 572-50 толщиной 0,25 дюйма.

Видео для плазменной резки фасок с ЧПУ

Плазменный резакCutting Edge может снимать фаску по всему контуру. Видео демонстрирует высочайшее качество резки со скосом одинарной и комбинированной кромки куска стального листа ASTM A36 толщиной 1,25 дюйма.

О компании Cutting Edge Fabrication

Cutting Edge Fabrication (CEF) — сертифицированная ISO 9001: 2015 компания по производству листового металла, специализирующаяся на обработке металлических материалов, сварке средних и крупных металлических конструкций и компонентов.Услуги CEF по изготовлению включают сварку, формовку металла, гибку металла, современную резку листов — лазерную, плазменную и газокислородную, резку, высокопроизводительную распиловку, прецизионную обработку с ЧПУ, услуги полной сборки и контроль качества. . Компания ведет бизнес с 1990 года в Милуоки, штат Висконсин.

280 Металлургический цех

280 Металлургический цех

Перейти к содержанию Приборная панельАвторизоваться

Панель приборов

Календарь

Входящие

История

Помощь

- Мой Dashboard

- 280 Металлургический цех

- Дом

- Модули

- Дистанционное обучение + изготовление

Скоро

Просмотр календаря- Ничего на следующую неделю

Технические характеристики станка плазменной резки с чпу и видео

Характер плазменной резки.

1 продвинутая система управления DSP, работа без компьютера, удобный дизайн.

Интегральная конструкция2 обеспечивает стабильность работы станка со скоростью до 22 м / мин, скорость резания до 15 м / мин.

3 плазменных станка высшего качества, гусеница футеровки THK из Японии, обеспечивают вертикальную резку заготовок с высокой эффективностью.

4 может резать алюминий, сталь и любой другой токопроводящий металл с высокой эффективностью.

5 применяется в промышленных областях, таких как автомобилестроение, судостроение, аксессуары для электроприборов,

любые различные покрытия механической и электрической продукции и дощатые материалы

Обработка.

6 с оригинальным ПО

Данные для толщины резки и скорости плазменных работ на разностных материалах следующие:

Сталь Макс. толщина реза: 0-30 мм

Утюг Макс. толщина реза: 10-50мм

Алюминий Макс. толщина реза: 0-45 мм

Cooper Макс. толщина реза: 0-45 мм

Рабочий размер | 1300×2500 |

Скорость движения | 20000-25000 мм / мин |

Скорость обработки | 200-20000 мм / мин |

Формат диктовки | HPGL, КОД G |

Двигатель | Шаговый двигатель |

Угловая резка | 1.8 градусов |

Удерживающий момент | 2,35 нм / 24 кг · см |

Источник питания плазменного генератора | 380 В 50/60 Гц |

Блок питания корпуса машины | 220 В 50/60 Гц |

Система привода X, Y | Реечная передача |

Ось Z | Винтовой привод Шаг = 5 мм |

Система управления | Система DSP |

Программное обеспечение | Программное обеспечение Artgrave на английском языке |

Генерация плазмы | Сделано в Китае (не фиксировано) |

Дополнительно | US Hypertormance (лучший эффект) |

Раскрой листового металла

ArtCam Software Design!

Видео | Дизайн — Лазер — Плазма

Эта страница предназначена для того, чтобы показать вам наши процессы и помочь вам представить, как наши проекты ограничены только воображением… Любой из наших дизайнов может быть персонализирован или адаптирован под ваши нужды!

Проектирование

Наш опыт наглядно проявился в выбранном вами дизайне! Сообщите нам, какой дизайн (ы) вы хотите, и мы создадим его для вас! На видео выше показано, как из дерева вырезается замысловатый рисунок, чтобы создать красивое рождественское украшение, которым будут дорожить всю жизнь!

Лазерная резка и гравировка

Видео, расположенное непосредственно выше, показывает шкатулку памяти из нержавеющей стали, которую семья Денниса сделала для его скончавшегося брата.Мы нанесли на коробку специальную маркировку, а затем выгравировали изображение на ней лазером. После лазерной гравировки мы смыли покрытие цвета хаки, чтобы завершить коробку памяти.

Плазменная резка

В этом видео, непосредственно выше, вы можете увидеть процесс, в котором наш плазменный резак с ЧПУ вырезает рисунок на вывеске.

В этом видео, прямо выше, вы увидите верхушку проезжей части, которую мы специально вырезали и обработали. Вырезаем металл на плазменном столе.Затем мы сварили эти детали вместе, чтобы получить верхнюю часть проезжей части высотой 24 фута X 115 дюймов. Здесь мы загружаем верхнюю часть проезжей части на плоскую платформу заказчика.

Порошковое покрытие

Видео о порошковой окраскебудут скоро!

Художественные знаки и рисунки из готового металла

В видео, расположенном непосредственно выше, мы добавили элемент неонового освещения к нашему вырезанному и готовому металлическому дизайну, чтобы сделать нашу собственную неоновую вывеску для ди-джеев Metal Art.

В видео, расположенном выше, мы взяли 1/4 «акрил и нанесли лазерную гравировку на него, а затем вставили светодиодную полосу канала.Вы можете видеть, как меняются цвета, когда он переключается между разными цветами.

Оба этих видео показывают, как мы добавили элемент неонового освещения к готовым металлическим конструкциям, чтобы создать уникальные индивидуальные вывески.

Вдохновляйтесь! … Если вы ищете этот особенный подарок для этого особенного человека, не ищите дальше!

Мы воплотим ваши идеи в жизнь с помощью наших услуг плазменной резки металла и / или индивидуальной лазерной гравировки — все, что вы можете себе представить, мы можем воплотить в жизнь!

•••••> Плазменная резка — прецизионная резка металлов, включая сталь • Allied Steel NJ 973 824-7347

Плазменная резка металла / стали , стенограмма видеозаписи Allied Steel.

Allied Steel, является самым уважаемым и признанным в Нью-Джерси Компания по поставке и изготовлению металлов.

Обладая более чем 45-летним опытом, наши опытные сотрудники выполнят ваши работы по плазменному сжиганию и изготовлению металлов точно до

ваши спецификации. Наши инвестиции в современное состояние Плазменная резка Системы позволяют нам обрабатывать изделия практически любого размера, формы и толщины, которые требуются для вашей работы. Звонит ли ваша работа

для Изготовление металла из углеродистой, алюминиевой или нержавеющей стали , мы доставим ценность!

Не смотрите дальше, выберите Allied Steel для своего Плазменное сжигание и изготовление стали Услуги.Просто предоставьте нам свои подробные характеристики, независимо от того, как сложный, Allied доставляет с индивидуальным заказом вовремя Производство и плазменная резка , когда вам это нужно, доставят к вам на пороге! Надежный поставщик Металлические изделия изготовлены по точным спецификациям!

Связаться Allied Steel Теперь специалисты готовы ответить на ваш звонок по телефону 973 824-7347. Напишите нам по адресу [электронная почта защищена], или просто отправьте свои требования к работе на веб-сайте www.alliedsteel.com

г. Процесс плазменной резки в Allied Steel предлагает эффективную форму резка стали и других металлов, таких как алюминий и нержавеющая сталь, со сверхточной точностью и практически готовая кромка среза поверхности.Используя высоковольтную электрическую дугу и кислород под высоким давлением, технология плазменной резки прорезает сталь и металл материалы с легкостью режут практически любую форму. Наша машина плазменной резки работает на столе шириной 100 и более 42 длин и может резать все классы материалов:

A36

A572

A588

A709

A786

A992

Сталь Corten Weathering, марка

3003

5052

6061 Алюминий

Нержавеющая сталь 302 и 304

Мы выполняем этот процесс изготовления на различных сталь и металл изделия, такие как листы, пластины, алмазные пластины и профили из конструкционной стали, такие как уголки, швеллеры, I Балки, фермы, плоские стержни, трубы и конструкционные трубы.Подобные продукты для плазменной резки по размеру и вырезанию отверстий и слоты в них для соответствия требованиям работы — это то, что мы делаем ежедневно.

Некоторую часть стали и других металлических изделий, производимых Allied Steel Company:

Соединительные пластины

Анкерные пластины

Откидные пластины

Мостовидные пластины

Фланцевые пластины

Плиты кессона

Анкерные пластины

Таблички машин

Регулировочные пластины

Алмазная пластина

Алмазные ступени

Алмазные напольные плиты

Выравнивающие пластины

Боковые накладки

Сливные плиты

Детали машин

Боковые пластины для компонентов

Опорные плиты

Соединительные скобы

Специальные формы и анкерные пластины по индивидуальному заказу

Точная готовая качественная продукция, произведенная в точном соответствии с требованиями заказчика и доставленная вовремя с дружественным отзывчивое обслуживание клиентов — вот в чем суть Allied Steel, в Allied — это то, над чем мы очень много работаем, чтобы гарантировать, что мы поддерживайте это в каждой работе, для каждого клиента.Всем предлагается такой же высокий уровень обслуживания, Независимо от того, нужны ли вам сотни деталей или всего одна деталь, мы произведем плазменную резку практически любой формы и размера в соответствии с вашим металлом потребности продукта. Allied Steel известна как один из самых надежных производственных центров. Наши технологии плазменной резки поставляет продукцию высочайшего качества нашим клиентам из Нью-Джерси и Нью-Йорка, гарантируя, что мы неизменно удовлетворяем и превосходим ваши ожидания с каждым заказом.

Контакт Компания Allied Steel сегодня для получения дополнительной информации о ваших работах по плазменной резке для вашего строительного проекта.

Аппарат плазменной резкиPowermax30 XP и расходные детали

Характеристики

| Входные напряжения | 120-240 В, 1-фазный, 50/60 Гц |

|---|---|

| Входной ток при 3,8 кВт | 120–240 В, 1-фазный, 25–18,8 А |

| Выходной ток | 15-30 А |

| Номинальное выходное напряжение | 125 В постоянного тока |

| Рабочий цикл при 40 ° C (104 ° F) | 35%, 240 В 20%, 120 В |

| Напряжение холостого хода (OCV) | 256 В постоянного тока |

| Размеры с ручками | 356 мм (14.0 дюймов (глубина); 168 мм (6,6 дюйма) ширины; 305 мм (12,0 «) В |

| Масса с резаком 4,5 м (15 футов) | CSA: 9,7 кг (21,4 фунта) CE, CCC: 9,5 кг (21 фунт) |

| Газоснабжение | Чистый, сухой, обезжиренный воздух или азот |