технология, профиль резьбы, резцы, измерительный инструмент

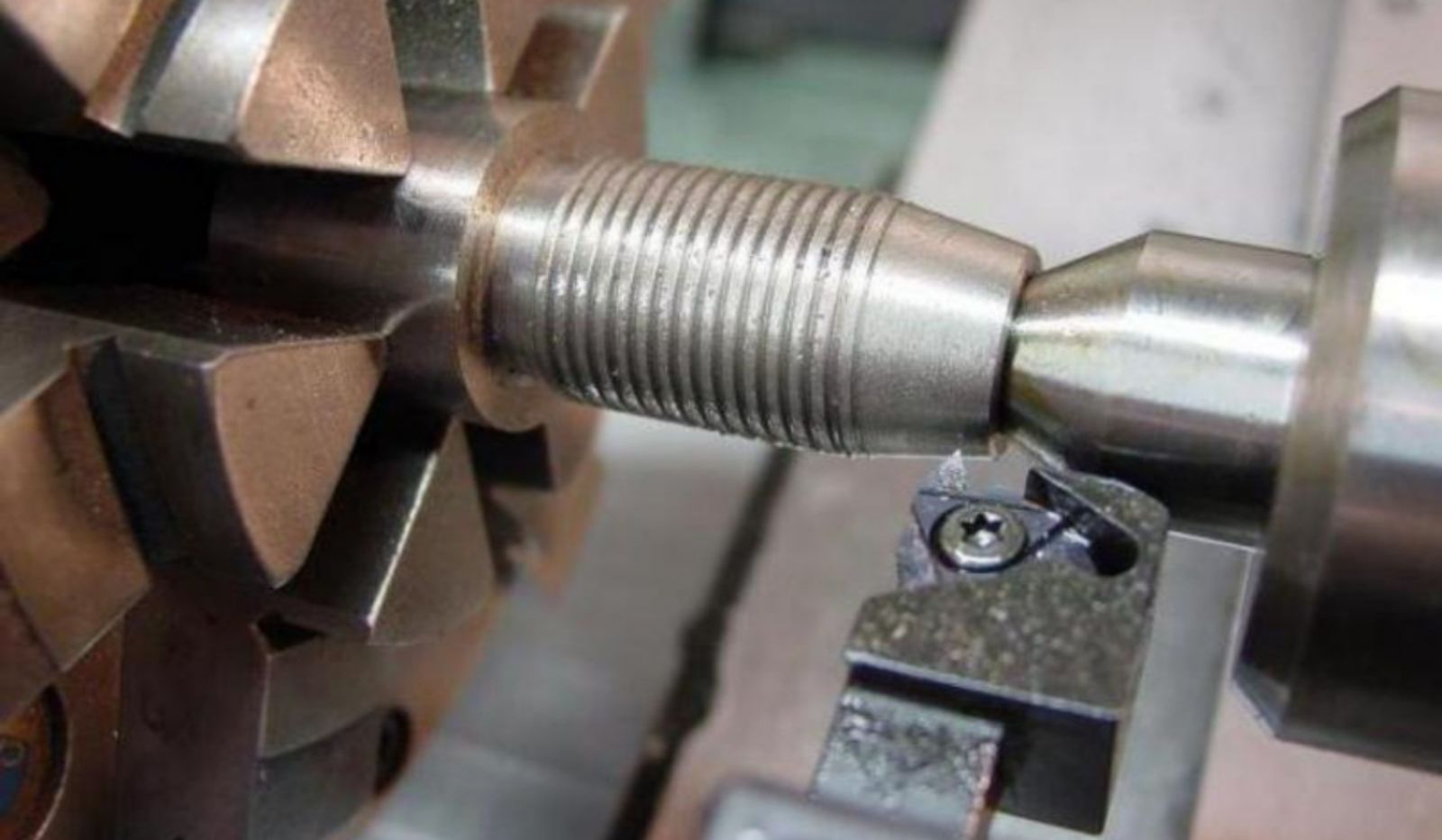

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии.

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцовРезцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

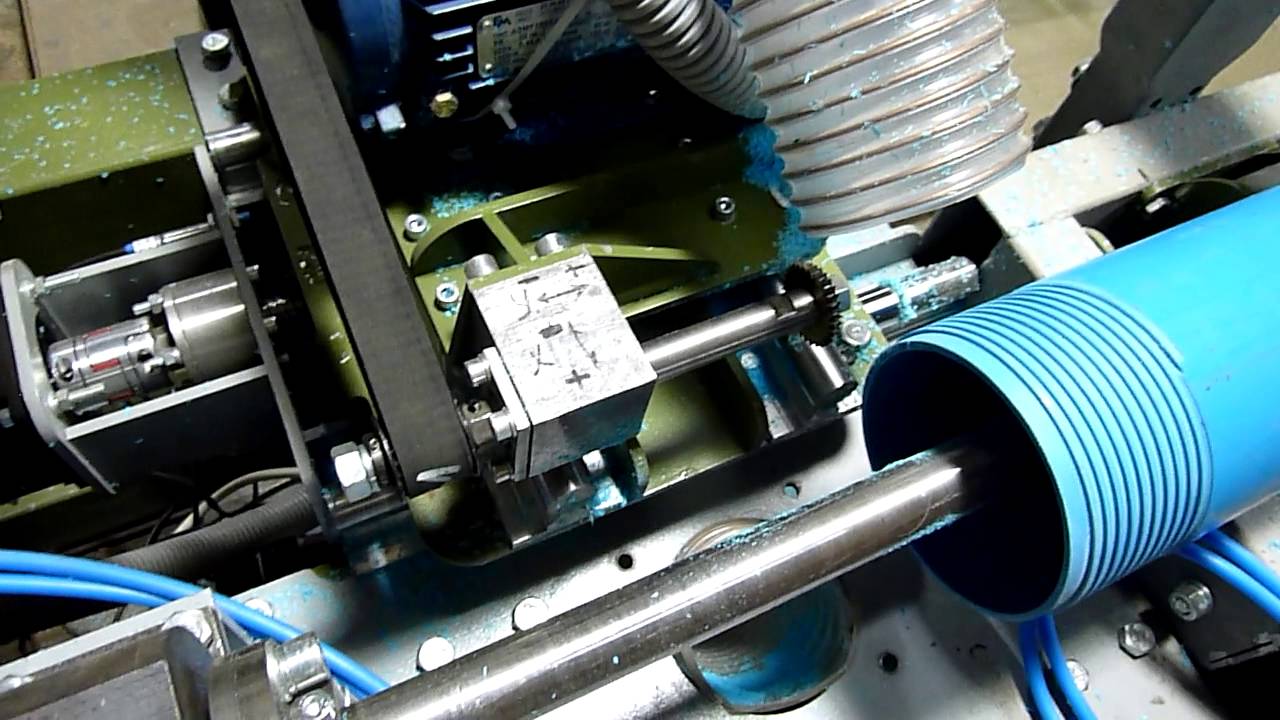

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

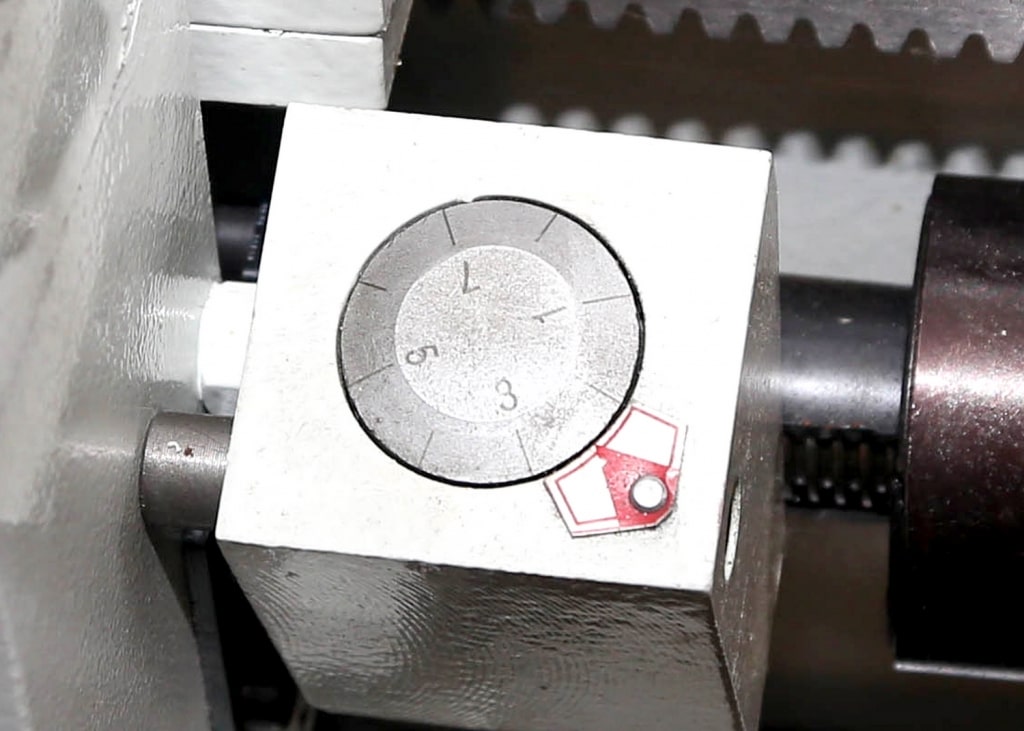

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Как нарезать резьбу метчиком и плашкой

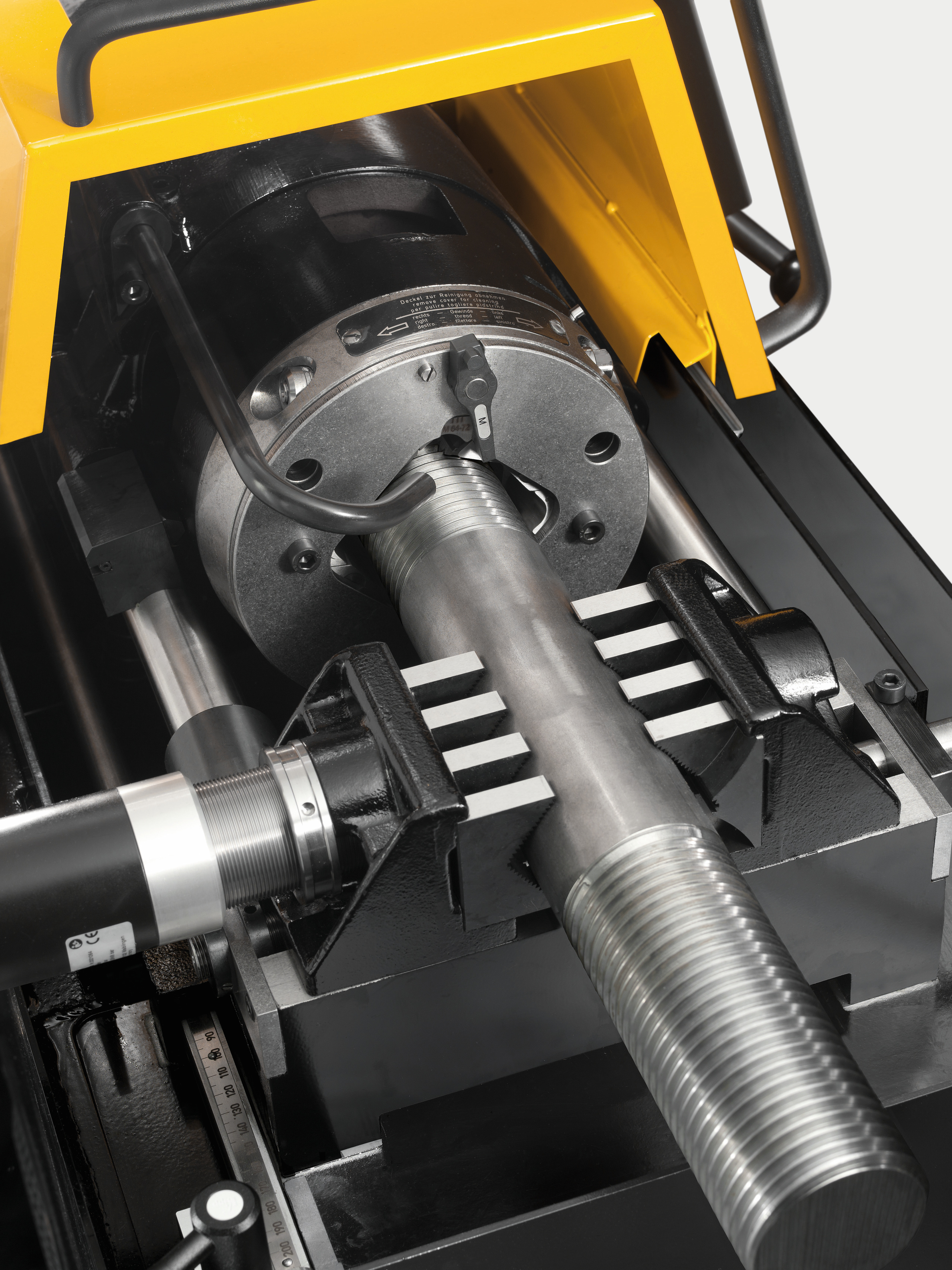

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

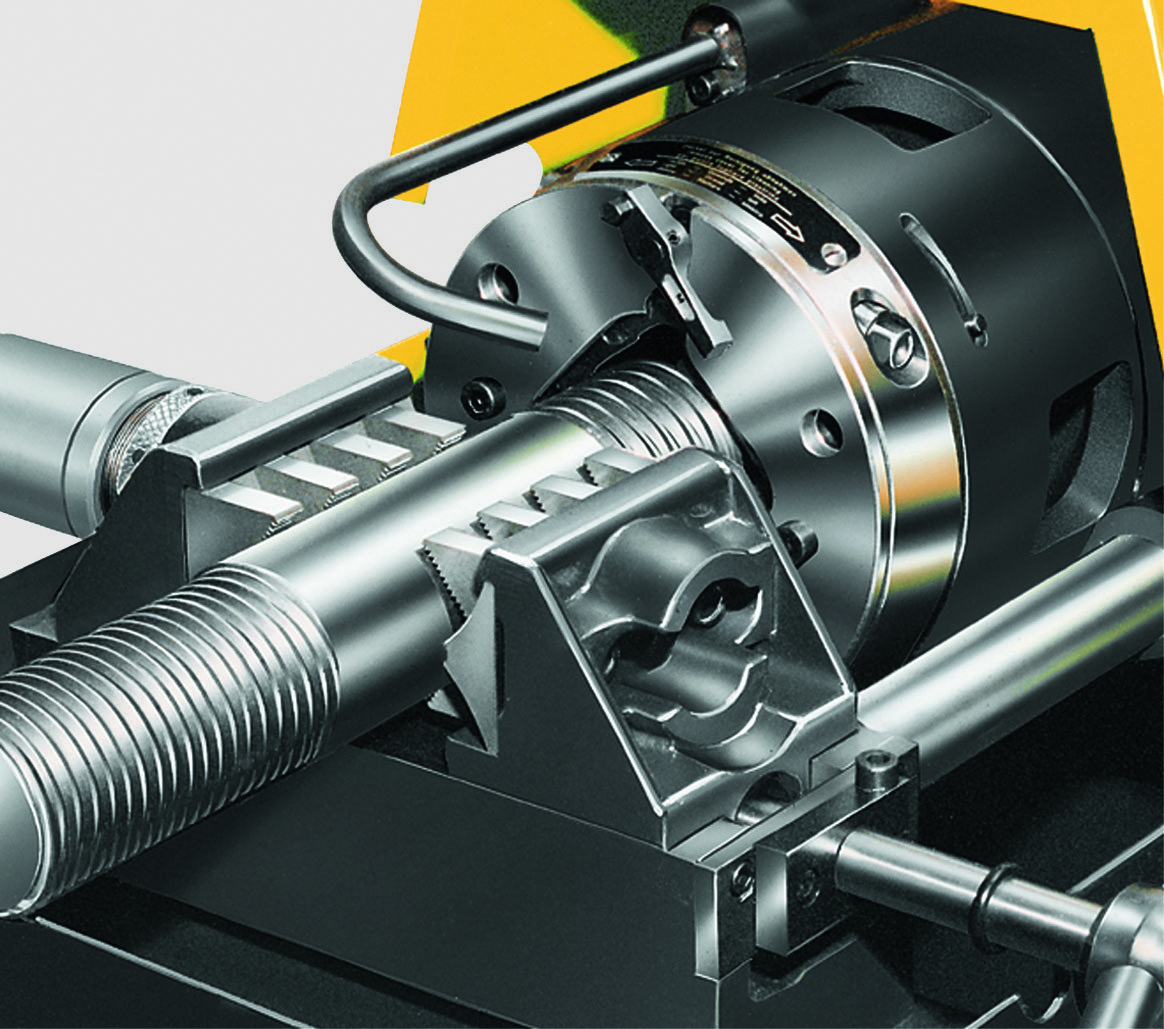

Резьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезанииРезьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Способы нарезания резьбы на токарных станках

Работа современного токарного оборудования не ограничивается выполнением обработки наружных и внутренних цилиндрических поверхностей – порезкой, проточкой и сверлением. С такой же лёгкостью на токарных станках можно нарезать наружную и внутреннюю резьбу большого диаметра с различной формой зуба. Процесс нарезания резьбы на токарных станках может осуществляться с помощью трёх типов инструмента – резца, метчика или плашки и специальной твердосплавной напайки. Каждый из способов имеет свои определённые преимущества и применяется для нарезания резьбы различного типа.

Нарезание резьбы с помощью резца

Форма резца, устанавливаемого на токарный станок, имеет особое значение – именно угол заточки этого инструмента определяет тип нарезаемой резьбы. Если используется резец, остро заточенный в форме треугольника, то получается метрическая резьба, если конец притупляется, то речь идёт уже о нарезании трапецеидальной резьбы.

Для нарезания наружной и внутренней резьбы используются резцы разной конструкции – для наружной применяется резец, который чем-то напоминает отрезной, только имеющий специальный угол заточки, а для внутренней используется инструмент с повёрнутой на 90˚ твёрдосплавной напайкой.

Шаг винтовой резьбы достигается за счёт совмещения движения вращения шпинделя и продольной подачи суппорта – определённый шаг резьбы требует своей подачи. Поэтому на токарных станках эта функция заложена производителем – чтобы нарезать резьбу, достаточно переключить необходимые рычаги в соответствии с технологической таблицей.

Нарезание резьбы с помощью плашки или метчика

Это самый простой способ, с помощью которого можно нарезать резьбу на токарном станке. Как правило, предварительно проточенная заготовка устанавливается в патрон станка и центруется. После чего включаются малые обороты и инструментом, установленным на специальный вороток, практически вручную нарезается резьба. О большой производительности в этом случае говорить не приходится.

О большой производительности в этом случае говорить не приходится.

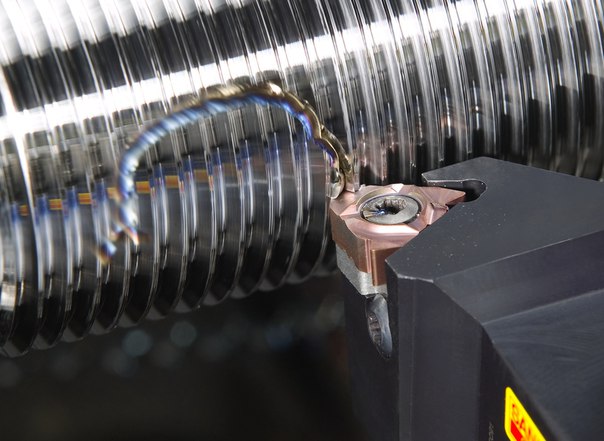

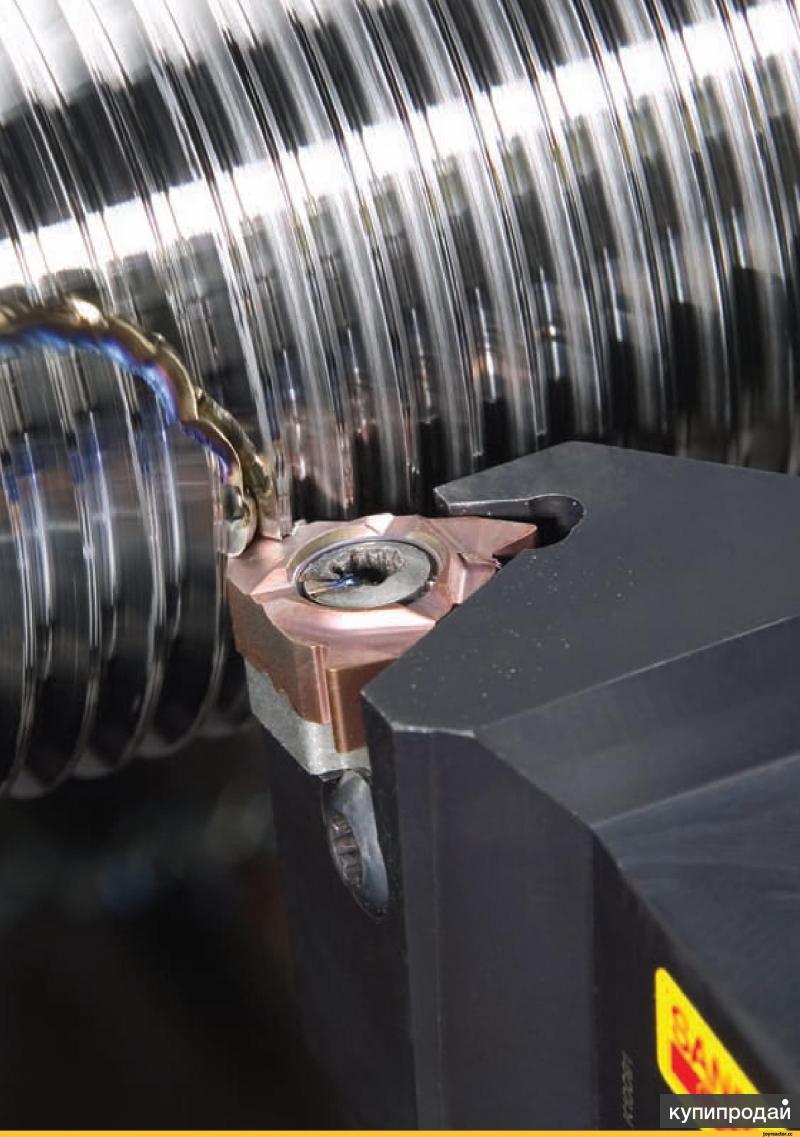

Нарезание резьбы с помощью твердосплавных пластин

Как правило, такой способ применим исключительно на токарных станках с ЧПУ – это обуславливается дороговизной такого инструмента и необходимой точностью обработки. Резьбовая твердосплавная пластина изготавливается в виде нескольких зубцов, повторяющих форму будущей резьбы. Как правило, процесс нарезания осуществляется за несколько проходов – с каждым разом пластина погружается в тело детали на несколько десятых миллиметра, в результате чего увеличивается и шероховатость поверхности, и срок службы этой пластины. Пластины, как правило, не затачиваются в ручном режиме – их изготавливают на специальном сложном оборудовании.

Нарезание резьбы на токарном станке

Правильный выбор метода и оснастки может оптимизировать процесс нарезания резьбы. Для резьбонарезных инструментов были разработаны усовершенствованные покрытия и марки материалов, используемые для современных токарных резцов в целом. Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

Кроме того, конструктивные улучшения коснулись резьбовых пластин, благодаря чему контроль стружки стал еще более надежным. Однако, несмотря на эти изменения, инженеры-технологи уделяют недостаточно внимания оптимизации операций по нарезанию резьбы, рассматривая данный процесс как нечто неизменное и не поддающееся улучшениям.

В действительности токарный процесс может быть спроектирован более эффективно. Прежде всего, нужно более глубоко разобраться в некоторых принципах нарезания резьбы.

Почему к нарезанию резьбы выдвигаются жесткие требования

К нарезанию резьбы на токарном станке предъявляются более жесткие требования, чем к обычным токарным операциям. Рабочие усилия при нарезании резьбы, как правило, выше, а радиус закругления режущей кромки резьбовой пластины меньше, что снижает ее стойкость.

При токарной обработке подача должна точно соответствовать шагу резьбы. Если шаг составляет 8 ниток на дюйм (25,4 мм), то инструмент должен совершать 8 оборотов на дюйм, проходя 3,175 мм на оборот. Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Сравните это с обычной токарной операцией, где подача составляет, как правило, около 0,3 мм на оборот. Подача при нарезании резьбы в 10 раз выше, чем при обычном точении, и соответствующие усилия на кромке резьбовой пластины могут увеличиваться от 100 до 1000 раз.

Радиус при вершине режущей кромки, соответствующий такому усилию, составляет обычно 0,4 мм, по сравнению с 0,8 мм для обычной токарной пластины. Что касается резьбовой пластины, данный радиус серьезно ограничен допустимым радиусом на впадине профиля резьбы, определенным соответствующим стандартом. Радиус также ограничен необходимой операцией резания, так как обычная токарная обработка неприменима из-за возможной деформации резьбы.

В результате высоких усилий резания и более плотной их концентрации резьбовые пластины подвергаются гораздо большей нагрузке, чем обычные токарные пластины.

Рис. 1. Пластина с неполным профилем может применяться для различной величины шага при врезании на разную глубину. Наименьший шаг нарезаемой резьбы определяется величиной малого радиуса закругления вершины (не показан на схеме). Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершины

Наибольший шаг нарезаемой резьбы определяется прочностью зоны закругления вершиныПластины с полным и неполным профилем

Пластины с неполным профилем обрабатывают впадину резьбы, не достигая вершины (см. рис. 1). Одна пластина может обрабатывать различные виды шагов, вплоть до самого крупного (с наименьшим количеством ниток на дюйм), что определяется прочностью зоны закругления режущей кромки.

Радиус закругления режущей кромки должен быть достаточно малым, чтобы пластина могла обрабатывать резьбы разного размера. Для небольших шагов требуется очень малый радиус, при этом пластина проникает глубже. Например, для обработки резьбы с шагом 8 ниток на дюйм пластиной с неполным профилем необходима глубина врезания 2,7 мм, в то время как та же самая резьба, нарезаемая полнопрофильной пластиной, требует глубины 2 мм. При этом пластина с полным профилем позволяет получить более прочную резьбу. Более того, для обработки резьбы такой пластиной требуется в четыре раза меньше проходов.

Многозубые пластины

Многозубые пластины имеют ряд последовательно расположенных зубьев, где каждый последующий зуб врезается во впадину резьбы глубже, чем предыдущий (см. рис. 2). Количество шагов, требуемых для нарезания резьбы такой пластиной, может быть сокращено на величину вплоть до 80 процентов. Срок службы инструмента значительно больше, чем у однозубых пластин, поскольку на последний зуб приходится лишь половина или третья часть от общего снимаемого металла.

Однако из-за высоких усилий резания данные пластины не рекомендуются для тонкостенных деталей – во избежание сильных колебаний. Кроме того, конструкция заготовки, обрабатываемой такой пластиной, должна иметь достаточно канавок для выхода всех зубьев из зоны резания.

Глубина врезания на проход

Глубина врезания на проход – крайне важный параметр нарезания резьбы. Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Каждый последующий проход задействует бо́льшую часть режущей кромки пластины. Если глубина врезания на проход постоянна (что не рекомендуется), то усилие резания и интенсивность съема металла могут существенно увеличиваться с каждым проходом.

Например, при нарезании 60-градусной резьбы с постоянной глубиной врезания 0,25 мм на проход, при втором проходе снимается в три раза большее количество металла, чем при первом. И с каждым следующим проходом количество снимаемого металла увеличивается в геометрической прогрессии.

Чтобы избежать этого и сохранить более практичные усилия резания, с каждым проходом глубину врезания необходимо уменьшать.

Рис. 3. Выбор угла врезания оказывает существенное влияние на эффективность процессаМетоды врезания

Существует как минимум четыре метода врезания (см. рис. 3). Мало кто знает, насколько сильно выбор определенного метода может повлиять на эффективность нарезания резьбы.

А. Радиальное врезание

Хотя это самый распространенный метод нарезания резьбы, он наименее рекомендован. Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

Если резец подается радиально (перпендикулярно к оси заготовки), металл снимается с обеих сторон профиля резьбы, в результате чего формируется стружка в форме буквы V. Такая форма стружки трудно поддается разлому, поэтому стружкоотвод может представлять проблему. Кроме того, на обе стороны режущей кромки оказывается сильное тепловое и ударное воздействие, что значительно сокращает срок службы инструмента по сравнению с другими методами врезания.

В. Одностороннее боковое врезание

В этом методе направление врезания параллельно одной стороне резьбы, и инструмент, как правило, движется вдоль линии под углом 30º. В результате образуется стружка, аналогичная получаемой при обычном точении (см. рис. 4). В сравнении с радиальным врезанием формирование стружки и отделение от режущей кромки происходит легче, что гарантирует лучший отвод тепла. Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

Однако при таком методе вместо резания происходит трение вспомогательной режущей кромки о боковую поверхность резьбы. Это приводит к истиранию, негативно влияет на качество обработки поверхности и может вызывать вибрации.

С. Модифицированное одностороннее боковое врезание (рекомендуется)

Данный метод похож на метод одностороннего бокового врезания, за исключением того, что угол врезания меньше угла профиля резьбы – менее 30º. Он сохраняет преимущества метода одностороннего врезания, при этом проблемы, связанные со вспомогательной кромкой, отсутствуют. Наилучший результат обеспечивается с углом врезания 29½º, но на практике приемлем любой угол от 25 до 29½º.

D. Двухстороннее боковое врезание

В этом случае пластина подается попеременно вдоль обеих сторон профиля резьбы и, следовательно, в процессе задействуются обе стороны режущей кромки. Это позволяет распределить нагрузку и способствует увеличению срока службы инструмента. Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Однако такое врезание также может вызвать проблемы с отводом стружки, что может ухудшить качество поверхности и стойкость инструмента. Данный метод обычно используется лишь при очень больших величинах шага и для таких форм резьбы, как трапецеидальная и ACME.

Выравнивание задних углов

Некоторые резьбовые пластины и державки имеют возможность точного наклона пластины в направлении врезания при изменении угла подъема винтовой линии. Это свойство обеспечивает высокое качество резьбы, предотвращая трение пластины о боковую поверхность профиля. Оно также позволяет продлить срок службы резца в силу равномерного распределения усилий резания по всей длине режущей кромки.

Пластина, не имеющая такой возможности, где режущая кромка подается параллельно осевой линии заготовки, образует неравные задние углы главной и вспомогательной кромок пластины (см. рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

рис. 5). В частности, при крупном шаге это неравенство может стать причиной трения кромки о поверхность профиля резьбы.

Регулируемые системы позволяют изменять угол наклона пластины путем воздействия на головку державки с помощью опорных пластин. Точная регулировка получается в результате выравнивания углов главной и вспомогательной кромок, благодаря чему износ становится более равномерным.

Рис. 6. Данный специальный резьбонарезной инструмент используется для одновременной обработки двух отдельных резьб на шестишпиндельном токарном станке. Резьбы обрабатываются по отдельности. Используемые здесь пластины предназначены для резьбофрезерного инструмента, но в данном случае они применяются в качестве токарныхМиниатюризация и специализация

Резцы со вставными пластинами обеспечивают нарезание внутренней резьбы в отверстиях диаметром вплоть до 7,6 мм. Использование токарных инструментов для нарезания резьбы в таких малых отверстиях дает множество преимуществ. Качество формируемой резьбы, как правило, выше, конструкция пластины способствует отводу стружки из отверстия с незначительным ущербом для резьбы, а возможность индексации пластин позволяет снизить затраты на оснастку.

Для подобных инструментов обычно используется твердый сплав, позволяющий выполнять обработку на низких скоростях. Что же касается нарезания резьбы в малых отверстиях, использование низкой скорости резания является единственно возможным вариантом ввиду ограничений по кинематике станка.

Технологические инновации расширили сферу применения резьбонарезных инструментов, и переход к нарезанию внутренней резьбы малого диаметра резцами – яркий тому пример. Несмотря на широкую номенклатуру стандартных инструментов, производители продолжают сталкиваться с определенными проблемами, оправдывающими применение специализированной оснастки (см. рис. 6.). Особая оснастка, проектируемая в сотрудничестве с поставщиком, – это возможность, которой нельзя пренебрегать при поиске рациональных параметров резца для конкретного вида работ.

Источник материала: перевод статьи

Threading On A Lathe,

Modern Machine Shop

Автор статьи-оригинала:

Стюарт Палмер (Stuart Palmer)

Об авторах:

Стюарт Палмер (Stuart Palmer) – маркетолог израильской компании-производителя режущих инструментов Vargus Ltd., расположенной в г. Нагария.

Майк Канаговски (Mike Kanagowski) – директор компании VNE Corp., которая является партнером Vargus Ltd. и находится в г. Джейнсвилл, штат Висконсин (США).

Нет связанных записей.

Нарезание внутренней резьбы на токарном станке

Внутренняя резьба нарезается метчиками, резцами, гребенками. Для нарезания внутренней метрической резьбы диаметром до 50 мм и дюймовой до 2 градусов применяются метчики.

Нарезание резьбы метчиками. Метчик представляет собой стальной закаленный стержень с нарезанной резьбой заданного профиля. Вдоль стержня профрезерованы канавки, образующие при пересечении с нитками резьбы режущие кромки. Метчик состоит из рабочей части и хвостовой части. Хвостовая часть заканчивается квадратом, служащим для закрепления метчика в патроне или воротке.

Рабочая часть подразделяется на конусную заборную часть и цилиндрическую калибровочную. Основной рабочей частью является заборная. Зубья на заборной части срезаны на конус, и при ввинчивании метчика они последовательно входят в работу и снимают стружку. Вся работа резания по образованию впадины зуба распределяется между несколькими режущими зубьями, расположенными на заборной части. Калибрующая часть служит для зачистки нарезаемой резьбы и для подачи метчика вперед.

Каждый зуб метчика работает как резец и имеет соответствующие углы резания, величина которых выбирается в зависимости от обрабатываемого материала. Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Канавки на метчике служат для образования режущих кромок и для отвода стружки.

Токарные работы — это процесс резания в результате которого происходит не только срезание стружки, но и выдавливание металла вследствие пластической деформации, что приводит к уменьшению внутреннего диаметра резьбы. Поэтому и характерны диаметры отверстий под нарезание резьбы должны выбираться с учетом этого обстоятельства.

Имеется несколько типов метчиков, а именно: ручные, машинные, гаечные, плашечные, маточные, калибровочные, раздвижные, специальные. Наибольшее распространение получили первые три типа.

Ручные метчики предназначены для нарезания метрической или дюймовой резьбы вручную или на токарных станках. Нарезание производится либо одним метчиком, либо комплектом из двух и трех метчиков в зависимости от размера нарезаемой резьбы. Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Машинные метчики применяются при нарезании резьбы на сверлильных и расточных станках. Они отличаются углом заборного конуса и формой хвостовой части, имеющей конусную выточку, предназначенную для закрепления в специальном патроне. Машинные метчики выпускаются одинарными и по два в комплекте. Они выполняются обычно трех мерными и со шлифованной резьбой.

Гаечные метчики применяются для нарезания коротких сквозных резьб. Они бывают с коротким, длинным и изогнутым хвостовиком, имеют удлиненную заборную часть и нарезают резьбу за один проход. Конические резьбы нарезаются при помощи специальных метчиков.

Нарезание резьбы метчиками на токарном станке производится в следующем порядке. Деталь устанавливается в патрон токарного станка, в ней просверливается отверстие требуемого под данную резьбу диаметра, затем устанавливается необходимое число оборотов шпинделя. Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Для крепления метчика можно использовать специальный патрон. Патрон состоит из оправки со шпонкой и коническим хвостовиком, который вставляется в пиноль задней бабки. По оправке скользит втулка, имеющая паз для прохода шпонки. На конце втулки закреплен держатель с квадратным отверстием для установки метчика. Метчик закрепляется в держателе двумя винтами. При нарезании резьбы метчик вводится в нарезаемое отверстие нажатием пиноли до тех пор, пока он не начнет ввинчиваться. Данное приспособление может быть отрегулировано на определенную длину нарезания. Когда будет достигнута нужная длина шпонка выйдет из паза во втулке, метчик начнет вращаться вместе с деталью и нарезание резьбы прекратится.

Нарезание резьбы резцами. Внутренняя резьба нарезается так же, как и наружная: резцы устанавливаются точно по оси центров, ось профиля резца перпендикулярна оси детали; установка резца и проверка его профиля производится по шаблону, установка на глубину резания — по лимбу; учитывается угол подъема винтовой линии, установка на длину нарезки производится по отметке на стержне резца. При нарезании резьбы в глухих отверстиях должна быть предусмотрена выточка для выхода резца. Для обеспечения нормального входа-выхода резца на кромках отверстия должны быть выполнены фаски.

При нарезании резьбы изменяется ее внутренний диаметр вследствие пластической деформации.

ПОХОЖИЕ СТАТЬИ:

Резьба на станках с чпу

Резьба – это вырезание узоров, орнаментов, фигур и рельефов на поверхностях или из материалов.

Резьба по дереву – с давних времен ценилась во многих странах. Затем появилась резьба по камню, по металлу, по пластику.

Сегодня резьбу чаще всего выполняют при помощи станков с чпу. Что позволяет сначала запрограммировать будущее изделие, определить глубину, высоту, последовательность резки. А затем отправить «задание» станку, создающему изображение.

Одни считают, что понятия — «резьба» в значении «ручная работа резчика по дереву» и «фрезеровка», выполняемая на станках с чпу – смешивать нельзя. Другие признают, что станок – это «помощник» мастера и без человека, без его вкуса, чувства меры, мастерства – интересного изделия не получить.

Станки с чпу позволяют обрабатывать любой материал. Выполняют работу с высокой скоростью, с предельной точностью и максимально качественно.

Фрезы и граверы – это инструменты для выполнения резки на станках с чпу. Выбираются в зависимости от материала и способа обработки.

Виды резьбы:

- углубленная (когда фоном служит изделие, а рисунок создается выемками),

- плоскорельефная резьба (силуэты в одной плоскости с фоном),

- рельефная (углубленный фон и выступающие поверхности),

- прорезная или ажурная (с отверстиями вместо фона),

- 3D-резьба – позволяющая выполнять объемные объекты.

Для выполнения несложных орнаментов подойдут «бормашины» — например, «dremel». Для сложных узоров, 2D и 3D-резьбы – станки с чпу.

При помощи резьбы создаются:

Всевозможные орнаменты, рисунки, узоры, сюжеты, персонажи, профили – все, что угодно! Мастер, как правило, делает эскиз, согласовывает его с заказчиком и потом переносит на материал.

Резьбой украшают мебель, лестницы, дверные филенки, фасады. Карнизы, балконы, кронштейны, купола. Ворота, ставни, крылечки. Шкатулки, иконы. Кухонную утварь. Камины. Медали. И многое другое.

На нашем сайте вы можете заказать любые инструменты (фрезы, граверы, цанги, «дремель», наборы и т.д.). Осуществляется доставка по России.

Нарезание метрической резьбы на токарном станке

Нарезать резьбу на токарном станке можно с применением трёх типов металлорежущего инструмента – резца, метчика и пластин, изготовленных из тугоплавких металлов. То есть, способы нарезания резьбы на станке, при всём обилии вариантов, делятся на три большие группы, которые мы подробнее рассмотрим ниже.

Нарезать резьбу на токарном станке можно с применением трёх типов металлорежущего инструмента – резца, метчика и пластин, изготовленных из тугоплавких металлов. То есть, способы нарезания резьбы на станке, при всём обилии вариантов, делятся на три большие группы:

-

При помощи метчика или плашки. Метод является самым простым из всех существующих, но он не отличается высокой производительности по причине того, что нарезание резьбы метчиком на токарном станке осуществляется на малых оборотах. При этом множество операций выполняется вручную.

-

Посредством токарного резца. Форма и угол заточки данного инструмента определяет тип витков. Нарезание метрической резьбы на токарном станке осуществляется при участии остро заточенного инструмента в виде треугольника, но когда его кончик притупляется, то это даёт совершенно другой эффект.

-

С помощью твердосплавных металлических пластин, которые предназначены для нарезания метрической резьбы в полный профиль по стандартам ISO. Приспособление для нарезания резьбы на токарном станке используется лишь в том случае, если используется станок с числовым программным управлением (ЧПУ). Наличие такого оборудования позволяет выполнять высокоточную нарезку на любых заготовках, потому что зубчатые пластины изготавливаются из высокопрочной стали.

Сколько стоит нарезать резьбу на токарном станке?

Здесь всё зависит от сложности задачи и пути её решения. Если подразумевается использование универсального оборудования, то следует знать, что на стоимость услуг влияет и переустановка инструмента. Например, сначала производилось нарезание левой резьбы на токарном станке, а потом потребовалось нарезать правую. Если требуется обработка не одной, а нескольких деталей, то стоимость услуги снижается. Модульная резьба на токарном станке используется, в основном, при нарезке червяка червячной передачи, и этот тип менее распространён, следовательно, услуга обойдётся дороже.

Как уменьшить стоимость нарезки резьбы?

Стоимость нарезки резьбы напрямую связана с стоимостью используемого инструмента. Используя высококачественный инструмент можно значительно уменьшить стоимость и время выполнения операций как по нарезке резьбовых соединений, так и других операций по обработке металла. Поэтому столь важно применять надежный и качественный инструмент. ООО «АЕМСИ» предлагает купить пластины резьбовые для нарезания метрической резьбы, а также другой металлорежущий инструмент.

Нарезание резьбы на токарном станке

Нарезка резьбы метчиками и плашками считается малопрогрессивным процессом, так как осуществляется при низких режимах резания, требует времени на свинчивание инструментов (при этом повреждается обработанная поверхность).

Поэтому нарезание резьбы на токарных станках часто выполняют резьбовыми резцами.

Профиль режущей части резьбового резца должен соответствовать профилю обрабатываемой резьбы. Следовательно, при нарезке метрической резьбы он должен составлять 60°, а при нарезке трубной и дюймовой резьбы — 55°. Передний угол при чистовой нарезке резьбы равен нулю. Бывают резьбовые резцы для нарезки наружной и внутренней резьбы. На рис. 132, а показана нарезка наружной резьбы, а на рис. 132, б — внутренней.

Нарезание резьбы на токарных станках можно выполнять производительнее, применяя вместо обычных резцов резьбовые гребенки. По форме они обычно бывают плоскими (рис. 133, а) и круглыми (рис. 133, б). Гребенка — это фактически несколько резцов, сложенных вместе. Она состоит из режущей и калибровочной частей. Режущая часть имеет два-три зуба, между которыми распределяется весь припуск. Благодаря этому можно уменьшить количество проходов, необходимых для нарезки резьбы, по сравнению с обычными резьбовыми резцами.

Перед работой станок налаживают. Сущность наладки заключается в том, что за один оборот шпинделя суппорт с резцом должен передвинуться в продольном направлении на расстояние, равное шагу обрабатываемой резьбы. Если по паспорту станок не имеет нужной подачи, то следует изменить скорость вращения ходового винта, подбирая при этом соответствующие сменные зубчатые колеса.

После наладки станка и закрепления заготовки и резца начинают нарезать резьбу. Сначала резец устанавливают на небольшую глубину резания и проверяют образовавшуюся винтовую риску на точность шага. После этого по лимбу постепенно увеличивают глубину резания до тех пор, пока не получат полного профиля резьбы. После каждого рабочего прохода резец отводят от заготовки, с использованием механической подачи возвращают его в исходное положение и снова устанавливают на определенную глубину резания.

Различают два способа нарезки. Первый из них применяют для нарезки резьбы с шагом меньше 2 мм и чистовой обработки резьбы больших размеров. Схема нарезки резьбы по первому способу риведена на рис. 134, а, из которого видно, что резец работает обеими кромками равномерно. При черновой нарезке стружка, образуемая обеими кромками резца, препятствует нормальной работе, и на обработанной поверхности могут быть неровности. По второму способу верхнюю часть суппорта устанавливают под углом α/2 (α — угол профиля резьбы) и подают под этим углом к оси детали (рис. 134, б). При этом способе основную работу выполняет левая режущая кромка резца. Нарезку резьбы заканчивают с использованием первого способа, так как он обеспечивает более высокую точность.

При нарезке резьбы необходимо предусмотреть канавки для выхода резца, глубина которых немного больше глубины резьбы, а ширина равна двум-трем шагам резьбы.

Cnc Carving Machine Tools, Токарный нож, Токарный станок с ЧПУ для гравировки из Китая

Станки для резьбы с ЧПУ, Головка токарного ножа, Токарные станки с ЧПУ для гравировки

Carb ide Токарные станки по дереву с ЧПУ Биты Ножевые инструменты

Этот токарный станок по дереву с ЧПУ представляет собой твердосплавный токарный станок по дереву новой конструкции. он используется с токарно-токарным станком по дереву с ЧПУ , значительно сокращает время смены инструмента в течение одного рабочего дня.Этот нож для токарного станка по дереву устраняет необходимость в частой заточке, которая очень распространена при токарной обработке дерева. Повышена производительность и снижена стоимость производства.

Сменное твердосплавное токарное полотно для токарного станка, которое, как никакой другой инструмент, снижает усталость, безопасность и эффективность. Эти инструменты для токарного станка по дереву с ЧПУ предназначены для легкого удаления большого количества материала на любом проекте токарной обработки древесины без необходимости заточки.

Токарный станок по дереву с ЧПУ Материал режущей головки:

Лезвие ножа: высококачественный твердый сплав

Длина лезвия: 40 мм

Угол резания: 17 градусов

Радиус кончика лезвия: 0.75 мм или 1 мм или 1,5 мм

Толщина лезвия: 13 мм

Твердость лезвия: 91-91,5 HRC

Токарные биты для токарных станков по дереву Применимые материалы:

Красное дерево, розовое дерево, твердая древесина, древесина средней твердости, пластик, акрил , углеродное волокно, смола и т. д. Также может получить хорошую поверхность при работе с мягкой древесиной и более мягкой древесиной.

Твердосплавные лезвия для токарных станков по дереву Уведомление:

Поскольку это лезвие для токарного станка с ЧПУ по дереву изготовлено из твердого сплава с высокой твердостью, оно более хрупкое, чем быстрорежущая сталь.Чтобы избежать повреждения инструментов, нам лучше избегать контакта с песком, мелкими камнями, гвоздями, уплотнением и т. Д. Когда тогда нож для токарного станка с ЧПУ не острый, нам лучше заменить его, чтобы избежать повреждения лезвия.

При заточке твердосплавных токарных инструментов по дереву Заточите с алмазным кругом и водой.

Резьба с ЧПУ | amastone®

Инструменты для резьбы с ЧПУ

Биты для черновой обработки и чистовой обработки барельефов

Биты с твердосплавным, алмазным гальваническим покрытием, закругленные и шаровые наконечники для станков с ЧПУ для обработки мрамора, гранита и керамики

Эти инструменты предназначены для черновой обработки барельефа, снятия материала и чистовой обработки.

- Твердосплавные и гальванические коронки используются для обработки мрамора и известняка;

- Поликристаллический и спеченный инструмент рекомендуется для более твердых материалов, таких как гранит, лавовый камень и искусственный камень

Мы предлагаем биты с различными углами резания, радиусами и режущими кромками до 120 мм (со сферическим концом — круглым) .

Большинство наших долот имеют штуцер 1/2 для газа , другие — цилиндрический штуцер 14 мм .

Предлагаем коронки с углом резания 20 ° .Это очень точные насадки, способные работать в самых труднодоступных местах барельефа.

На каждой странице продукта представлены рабочие параметры для инструментов из гранита и мрамора. Это общие параметры, относящиеся к использованию долота на прочной машине с незначительной вибрацией.

В общем, параметры могут быть изменены в соответствии со следующим правилом: «чем короче глубина резания за проход, тем больше скорость подачи, с которой может работать долото»

Например:

- с глубина резания 4-5 мм за проход, скорость подачи 100 мм / мин

- при глубине резания 1 мм за проход скорость подачи 500 мм / мин

Примечание: если мы увеличим скорость подачи, скорость вращения долота также должна быть увеличена.

Что касается скорости погружения в материал, мы рекомендуем скорость не более 100–120 мм / мин с наклонными движениями продувки, которые не превышают 10–20 ° по отношению к поверхности материала.

Всегда используйте достаточно воды для охлаждения насадки.

Почти все долота имеют версию со сквозным отверстием, позволяющую воде проходить через долото, более эффективно охлаждая ее и удаляя нежелательные остатки от резания.

Фрезы по камню с ЧПУ можно использовать для черновой и чистовой обработки камня с помощью фрезерного станка по камню с ЧПУ.

Эти биты имеют разные названия и также известны как фрезерные биты с ЧПУ, фрезы для резьбы по камню с ЧПУ, фрезы для гранита с ЧПУ, фрезы для мраморных фрезерных станков с ЧПУ, фрезерные биты с ЧПУ по камню, фрезы для кварцевых фрез.

Кроме того, благодаря их дополнительному использованию, вы можете найти то, что ищете, среди наших инструментов для гравировки.

Drillpro деревообрабатывающий резьба долото резной станок с 5 лезвиями для резьбы Продажа

Совместимость

Чтобы убедиться, что эта деталь подходит вашему автомобилю, введите данные вашего автомобиля ниже.Эта запчасть совместима с автомобилем (ами) 0 . Показать все подходящие автомобили

Эта деталь совместима с 1 автомобилями, соответствующими

Эта деталь несовместима с

- Год

- Марка

- Модель

- Субмодель

- Накладка

- Двигатель

Для зубила требуется гибкий кабель вала (не входит в комплект) для подключения либо к вашему портативному шлифовальному инструменту, либо к вашей электрической подвесной мельнице….

Трос гибкого вала приобретается отдельно

Деревообрабатывающий станок для резьбы по дереву Станок для резьбы по дереву с 5 лезвиями

В основном используется для резьбы по дереву, мебели, антикварной резьбы на полу, бонсай, игрушек, фигурок, животных и других скульптурных работ.Профессиональная гравировка, любительская, студенты могут использовать. Даже если пальцы касаются вибрации лезвия, режущие пальцы не повреждаются.

Технические характеристики:

Материал: пластик; Металл

Цвет: желтый

Длина ножа для резки: 15,5 см

Размер лезвия для резьбы: 4,5 см

Область применения: дерево, черное дерево, мягкие пластики и др.

Особенности:

1. Можно вырезать вручную 1/3 силы, в 3-5 раз быстрее гравировки, без усталости.

2. Высокоскоростная вибрация 25000 раз в минуту возникает после того, как головка ножа касается дерева, и резьба происходит со сверхвысокой скоростью.

3. Может сэкономить две трети силы обычной ручной резьбы.

4. Корпус прочный, эффективность охлаждения отличная, очень безопасная.

Примечание:

Для оснащения гибким валом, поскольку долото проходит через гибкое звено вала, оно не может работать в одиночку! И гибкий вал не входит в комплект поставки.

Должен быть связан с настольным полировальным станком, подвесной фрезой, шлифовальными станками и другими машинами с частотой вращения гибкого вала не выше 12000 об / мин.

В пакет включено:

1x Деревообрабатывающий гравировальный нож

1x гаечный ключ

5x лезвий для резьбы

Подробнее:

Электрические инструменты для резьбы по дереву Набор станков для резьбы по дереву и 4 лезвия — Vevor US

Электрический инструмент для резьбы по дереву Инструмент для резьбы по дереву Деревообрабатывающее долото отличается высокой эффективностью, экономией времени и усилий, безопасностью и надежностью, идеально подходит для профессиональных граверов, любителей, студентов.

Превосходство

1. По сравнению с ручным резцом, электрическому зубилу требуется всего одна треть силы, что в 3-5 раз выше скорости, экономит время и усилия без усталости.2. Сверхвысокая скорость, частота вибрации 25 000 раз в минуту, электрическое долото для резьбы по дереву отличается высокой эффективностью и хорошими характеристиками.

3. Наш электрический инструмент для резьбы по зубилу включает в себя пять специально разработанных режущих головок, которые могут удовлетворить ваши потребности.

Приложение

Инструмент для резки электрического долота может вырезать обычное дерево, черное дерево, мягкий пластик и т. Д. В основном используется для дерева, мебели, скульптуры, антикварной напольной скульптуры, горшечных растений, игрушек, фигурок, животных и других скульптур.- Инструмент для резки электрического долота

- Резьба по дереву долото деревообрабатывающее

- Высокая эффективность при хорошей производительности

- С пятью специально разработанными режущими головками

- Можно вырезать из дерева, черного дерева, мягкого пластика и т. Д.

- Идеально подходит для профессиональных граверов, любителей, студентов.

- Продукт: Станок для резьбы по дереву

- Напряжение: 220 В

- Материал: пластик, металл

- Длина реза: 15.5 см (6 дюймов)

- Размер лезвия для резьбы: 4,5 см (1,77 дюйма)

- Частота вибрации: 25000 раз в минуту

- Область применения: дерево, черное дерево, мягкий пластик и т. Д.

- Размер упаковки: 28x16x16 см (11x6x6 дюймов)

- Вес брутто: 3,26 кг (7,19 фунта)

- 1 x станок для резьбы по дереву

- 1 х гибкий вал из нержавеющей стали

- 1 х Набор стамески по дереву (с 4 режущими головками)

- 1 пара кистей

- 2 x крепежные винты основания

- 1 х шестигранный ключ

- 1 х Руководство

Политика доставки

Стоимость доставкиВсе продукты сейчас доставляются бесплатно, часть AK, HI, PW, MH, FM, VI, MP, AS, PR, GU Государства, где удаленное место требует дополнительных сборов за доставку, без таможенных сборов.

Примечание: на время доставки влияет COVID-19, время доставки груза переносится на 3 дня! Для больших грузов (пожалуйста, обратите внимание на описание размера или фотографии размеров, на которых односторонняя длина более 108 дюймов, периметр более 165 дюймов) требуется задержка на 12 дней.

Сроки доставки

Мы принимаем FedEx Ground, UPS Ground, SAIA, RRTS, RLCARRIERS, отправляем заказы только в пределах США, другие страны не открыты на этом сайте, вы можете перейти в магазин на нашем сайте в другой стране.

- Дни ПОСТАВКИ: 1-4 рабочих дня

- Время обработки: 3 рабочих дня

- КОРАБЛЬ СО СКЛАДА CA & TX & KY & NJ

О модификации

Как только ваш платеж будет завершен, сообщите по телефону или электронной почте, если необходимо внести какие-либо изменения, прежде чем мы отправим вашу посылку.

Клиент будет нести ответственность за все дополнительные сборы, вызванные изменением адреса, если контакт будет установлен после отправки товара.

Международный Покупка

Ввозные пошлины, налоги и сборы не включены в стоимость товара или стоимость доставки. Покупатель должен нести ответственность за эти расходы.

Политика возврата

На каждый продукт предоставляется 12-месячная гарантия и 30-дневная политика возврата с даты покупки.Особые обстоятельства будут четко указаны в списке.

Если вам нужно вернуть товар и получить возмещение, свяжитесь с нами, чтобы получить этикетку для бесплатной доставки и отправить его нам.

Удовлетворительная гарантия на каждую покупку

Уважаемый покупатель, пожалуйста, свяжитесь с нами, если вы не удовлетворены товаром, прежде чем подавать заявку на возврат или возврат. Оперативный обмен должен быть произведен в течение 30 дней с момента доставки в оригинальной упаковке и с подтверждением покупки у Vevor.

Пожалуйста, внимательно проверьте все после получения посылки, любые повреждения, кроме DOA (Dead-On-Arrival), не будут покрываться, если они связаны с повреждениями, нанесенными руками человека. Если ваш товар был поврежден при транспортировке или вышел из строя в течение гарантийного срока, отправьте нам электронное письмо с фотографиями или видео, чтобы показать проблему.

- Все возвраты должны быть предварительно одобрены. Несанкционированные возвращения не будут приняты.

- Проверьте дважды, чтобы убедиться, что товар не работает, и свяжитесь с нашим представителем службы поддержки клиентов, сообщите нам подробную проблему и отправьте нам несколько фотографий для подтверждения.

- На замененные товары предоставляется такая же гарантия, что и на возвращенные.

Если вы отправляете товар

- Тщательно упакуйте товар (ы) в оригинальную упаковку.

- Наклейте предложенную нами транспортную этикетку на внешний вид .

- Возврат будет обработан после того, как товар будет получен нашим складским персоналом, который будет подтвержден как неоткрытый и в хорошем состоянии.

- Чтобы получить помощь по возврату, напишите Vevor Facebook или отправьте сообщение по адресу: support @ vevor.com.

Почему следует использовать резак по дереву с ЧПУ

Если вы работаете с толстыми деревянными деталями, то знаете, насколько сложно сделать пропил с помощью ручных инструментов. А компьютеризированное устройство может сэкономить ваше время и снизить стресс. Однако, если вы задумывались о приобретении нового фрезерного станка с ЧПУ или режущего инструмента для решения всех ваших задач, то вы можете прочитать о некоторых преимуществах станка ниже.

Качественные инвестиции

Понятно, что вам нужен правильный набор инструментов для выполнения работы.И резьбовой станок с ЧПУ стоит вложенных средств. Когда вы соглашаетесь на качественный продукт, вы можете быть уверены, что через несколько лет он все еще будет лежать в мастерской, а не в мусорном баке. Они оснащены правильным набором инструментов и аксессуаров, которые позволяют легко довести ваши деревянные проекты до совершенства. Так что потратить на него деньги было бы неплохо, особенно если вы занимаетесь плотницким делом или владеете деревянной мебелью.

выполняет работу

Если вас интересует какой-либо простой способ сократить время, затрачиваемое на ручные инструменты, и вам нужен более эффективный метод, тогда вам следует подумать о станке для резьбы по дереву.Использование ручных инструментов может занять много времени, не говоря уже о риске, поскольку это может привести к несчастным случаям на рабочем месте. Они предоставляют пользователю гибкость, необходимую для выполнения деревообрабатывающих операций. Так что неважно, над какой частью вы работаете, вы сможете вырезать ее в кратчайшие сроки.

Доступны разные прототипы

Вы также можете найти большинство этих режущих машин разных марок и прототипов. Хотя другие применяют ручной процесс управления, станкам с ЧПУ для работы требуется компьютер.А это означает, что вам придется сначала создать дизайн на компьютере, прежде чем резак сможет выполнять свою работу. И это для того, чтобы распилить древесину в соответствии со спецификациями и размерами, указанными на компьютере.

В большинстве случаев эти машины удобны в использовании и не требуют специального обучения для использования. Благодаря нескольким урокам, полученным от уже хорошо осведомленного пользователя, даже новичок сможет начать работу с устройством.

Есть в наличии

С развитием науки и техники приобрести деревообрабатывающий станок не должно быть так сложно.Вы можете найти тот, который подходит для ваших нужд. Многие из этих машин имеют интересные функции, которые предоставляют пользователю расширенные возможности настройки для любой функции, которую он должен выполнять. Поэтому независимо от того, ищете ли вы тот, который подходит для местного или международного рынка, вы можете быть уверены, что найдете тот, который соответствует вашим требованиям.

Наконец, вы должны знать, что эти фрезы более точные, чем ручные. И в результате вы можете быть уверены в экономии на сырье, чем при изготовлении ручных плиткорезов.Таким образом, приобретение станка с ЧПУ для резьбы по дереву — отличный способ сократить потери в мастерской, сэкономить время на проектах, а также создать необычный дизайн и резьбу на деревянных деталях.

Введение в станки с ЧПУ — Canadian Woodworking Magazine

Введение в станки с ЧПУ

Фотографии Рича Келлера; Ведущее фото: CWI MachineryСтанки с ЧПУ (компьютерное числовое управление) существуют уже много лет. Простое объяснение ЧПУ состоит в том, что компьютер используется для управления движением инструмента — чаще всего фрезерного станка, а токарные станки — вторые по популярности.Это движение можно контролировать очень точно, с точностью до тысячных долей дюйма или десятичных миллиметров. Вы можете использовать станки с ЧПУ, чтобы вырезать, вырезать и придать форму чему угодно, и одним из больших плюсов является то, что вам не нужно использовать приспособления. С ЧПУ, если вы можете себе это представить, вы сможете это сделать.

Станки с ЧПУ широко использовались в промышленности на протяжении десятилетий, но теперь они начинают находить свое применение в домашних магазинах. Примерно за последнее десятилетие несколько компаний начали производить машины, предназначенные исключительно для использования в небольших магазинах.Машины становятся все более доступными и доступными. Многие крупные розничные торговцы деревообрабатывающим оборудованием здесь, в Канаде, начали складировать оборудование и выставлять его в своих выставочных залах. В этой статье мы рассмотрим конкретно фрезерные станки с ЧПУ; чем они занимаются, как работают и как их можно интегрировать в магазин.

Программное обеспечение Для выполнения всего этого причудливого управления компьютером вам понадобятся две вещи: компьютерное программное обеспечение и оборудование.Все ЧПУ запрограммированы на их собственном специальном «языке», называемом G-кодом, который дает машине пошаговые инструкции о том, как двигаться. Каждая строка кода сообщает машине, как далеко и в каком направлении двигаться. Машина считывает файл построчно, выполняя по одной строке за раз, чтобы создать что угодно, от очень простых до очень сложных проектов. Если вы не супер компьютерщик, вам может понадобиться компьютерное программное обеспечение, которое сделало бы этот файл кода за вас.

Некоторое программное обеспечение, такое как ArtCAM или VCarve, позволяет пользователю разрабатывать проект и создавать файлы G-кода, которые потребуются вашей машине, в одном пакете.Другое программное обеспечение, такое как Sketchup от Google, позволит вам создавать дизайны, но вам понадобится дополнительное программное обеспечение, чтобы преобразовать файл Sketchup во что-то, что может понять машина. Например, VCarve может импортировать файлы Sketchup и позволить вам создать G-код, который будет понимать ваша машина.

Станки Самая важная часть уравнения — это сам станок с ЧПУ. ЧПУ бывают разных форм и размеров, и стоит провести небольшое исследование и подумать о том, что вы хотите сделать, прежде чем покупать.Фрезерные станки с ЧПУ — это станки со специальными направляющими рельсами в (как минимум) трех направлениях: X (влево-вправо), Y (спереди-назад) и Z (вверх-вниз), как они называются на станке. Маршрутизатор прикреплен к этим рельсам, а точные двигатели, называемые шаговыми или серводвигателями (в зависимости от конструкции двигателя), используются для перемещения маршрутизатора. Машины приобретаются с определенным рабочим объемом X-Y. Меньшие машины — 20 «x 15» или 24 «x 36». Машины имеют ограниченную пропускную способность Z (вверх-вниз). Меньшие машины имеют емкость Z от 3 дюймов до 6 дюймов.Важно помнить об этом ограничении, потому что это максимальный ход маршрутизатора. Толщина заготовки ПЛЮС высота используемой фрезы никогда не может быть больше, чем емкость Z станка, а на некоторых станках заготовка не может быть больше, чем емкость станка по осям X и Y. Также очень важно понимать, что мощность ЧПУ обычно не может быть увеличена позже.

Время экрана — Некоторые машины имеют полностью функциональный компьютер, подключенный для их работы.У этого просто есть простая клавиатура для управления им. Вы просто подключаете USB-накопитель, выбираете файл и запускаете его.

| Что в цене? Есть некоторые технические отличия, которые могут привести к резкому изменению цен на ЧПУ. Это та область, в которой вы захотите провести небольшое исследование перед покупкой. ЧПУ используют два разных типа двигателей. Двигатели фрезерного станка или шпинделя приводят в действие режущий инструмент, а шаговые или серводвигатели приводят в движение фрезер.Для питания режущего инструмента в некоторых ЧПУ используется стандартный фрезерный станок. В лучших станках используется шпиндельный двигатель. Одно большое отличие состоит в том, что большинство двигателей шпинделя являются бесщеточными, что означает меньший уровень шума и меньшее обслуживание, а также повышенную выходную мощность и надежность. Двигатели шпинделя обычно более компактны. Большинство небольших станков, доступных для покупки сегодня, будут иметь небольшой шпиндельный двигатель мощностью около 1/2 или 1 л.с. В более крупных ЧПУ будут использоваться двигатели шпинделя мощностью 2–3 л.с. и более. В различных моделях машин также используются линейные подшипники разных типов.Линейные подшипники — это рельсы, по которым движется машина. В менее дорогих машинах используется круглый стержень с скользящей по нему гильзой. Втулка обычно имеет пластиковую вставку с низким коэффициентом трения из делрина, тефлона или другого износостойкого материала с низким коэффициентом трения. В более дорогих машинах будет использоваться квадратная или прямоугольная стальная гусеница с канавками по бокам, точно отшлифованная до нужного размера, по которой будет скользить стальной подшипник, заполненный шариками качения. Второй способ лучше, но дороже. На станках меньшего размера вы обычно будете ограничены рядом других факторов (например, HP шпинделя) относительно того, сколько вы можете обработать за один проход, поэтому направляющие рельсы с пластиковыми втулками не обязательно являются проблемой.Меньшие машины обычно не двигаются вперед и назад с высокой скоростью. Последним конструктивным отличием является способ перемещения стола станка вперед и назад. Для обеспечения движения задействованы шаговые или серводвигатели. Используется либо шестерня и рейка, либо прецизионная шарико-винтовая передача. Зубчатая передача и рейка полагаются на зацепление зубьев шестерни для обеспечения движения, и этот тип системы, при правильной настройке, обычно имеет не больший люфт, чем шариковый винт. Обычно это позволяет машине двигаться быстрее, но эта система имеет тенденцию быть немного шумной, а пыль в механизме может создавать неровности во время движения.В прецизионных шарико-винтовых передачах используется винт большого диаметра и специальная гайка, наполненная шариками-роликами для обеспечения очень плавного движения. Обычно гайка имеет пылезащитные уплотнения, чтобы поддерживать ее чистоту и плавность хода. Двигатель шпинделя — В этом ЧПУ используется двигатель шпинделя, который разработан специально для использования в ЧПУ. Вы также можете увидеть направляющие, по которым двигатель движется вперед и назад. Стандартный маршрутизатор — Стандартный стандартный маршрутизатор обеспечивает питание фрезы на этом ЧПУ. Подшипники линейного перемещения — В этом ЧПУ используются сверхмощные линейные подшипники с шариками качения вместо пластиковых втулок. Шарико-винтовая передача — Фрезерный станок на этом ЧПУ перемещается вверх и вниз с помощью прецизионной шарико-винтовой передачи. Некоторые машины используют эту систему на всех трех осях. Стойка и шестерня — Оси X и Y на этом станке перемещаются с помощью реечной системы. Эта система позволяет перемещать фрезер быстрее, чем шарико-винтовые пары, но при работе она значительно шумнее. |

Удерживание заготовки После того, как траектория движения инструмента создана и готова к работе, самая большая проблема — выяснить, как удерживать вашу работу на ЧПУ. Станки с ЧПУ имеют плоский стол, на котором сидит ваша заготовка, и несколько очень простых зажимов, чтобы удерживать квадратную доску на месте. Это очень хорошо работает для вырезания знака, на котором разводка содержится внутри доски, и при условии, что доска квадратная. Однако, если вы хотите держать доску необычной формы или иметь возможность резать прямо через заготовку, тогда все становится сложно.Странные формы обычно сложно удерживать при традиционной деревообработке, но ЧПУ усложняет задачу, потому что теперь ваши руки больше не подходят. ЧПУ могут двигаться внезапно и в неожиданных направлениях во время работы, поэтому вам никогда не нужно, чтобы ваши руки выполняли работу, пока машина включена. Также из-за этого возможного неожиданного движения зажимы становятся сложными. Что бы вы ни использовали для зажима заготовки, она не может выступать над заготовкой, потому что фреза может по ней удариться. Помните, что фреза все еще может перемещаться над участками заготовки, которые не обрабатываются.Это означает, что нужно проявлять творческий подход. Иногда требуется двусторонний скотч или самодельные зажимы, чтобы все было на месте. Это также еще один элемент в планировании проекта.

Кроме того, вы можете захотеть разрезать заготовку прямо насквозь, и это представляет собой еще одну проблему. Вам нужно не только удерживать кусок, из которого вы вырезаете, но вы должны разработать способ удерживать вырезанный кусок, чтобы он не был поврежден или захвачен фрезой после того, как он освободится от исходного фрагмента.Большинство станков, которые вы покупаете для дома, поставляются с алюминиевыми столами, в которые вы действительно не хотите резать, поэтому вам нужно положить сверху жертвенный кусок дерева, чтобы закрепить на нем свою работу. Затем есть два простых способа выполнить сквозные пропилы. Программное обеспечение, такое как ArtCAM, которое было разработано специально для ЧПУ, может создавать «мосты» вокруг вырезанной детали, по сути, небольшие выступы материала, которые не прорезаны полностью. Эти выступы затем обрезаются вручную после того, как машина закончила работу, чтобы освободить деталь от большей заготовки.Вы также можете приклеить заготовку к жертвенной доске, чтобы позже разделить ее по клеевой линии. Использование газетной бумаги в клеевом шве позволяет легко сделать это, а зубило легко разделит две части.

Биты для фрезерования — Келлер имеет ящик под ЧПУ со всеми видами фрез. Это стандартные готовые фрезы для фрезерных станков, которые хорошо подходят для фрезерных станков с ЧПУ.

Простые фиксаторы — В этом случае небольшие зажимы прикрепляют заготовку к столу во время работы.Иногда приходится проявлять творческий подход при закреплении заготовки.

Чистый сланец — Жертвенная доска стола на этом ЧПУ хорошо используется. Когда он изнашивается, можно запустить программу для его восстановления с помощью большой плоской фрезы.

Недоразумения относительно станков с ЧПУ По моему опыту, есть три распространенных заблуждения относительно станков с ЧПУ. Было сказано, что ЧПУ — это не «машина Санта-Клауса», и я согласен.Опытные операторы могут создать впечатление, будто вы просто берете рисунок, проводите пять минут, щелкая по компьютеру, и готово. Большинство проектов занимают не менее 30 минут, если не несколько часов, для завершения программы, не считая времени на фактическую работу машины. В то время как ЧПУ становятся более удобными для пользователя, особенно программная часть станка, это не так просто, как открыть чертеж и щелкнуть «печать». Некоторое знание компьютера просто необходимо. Если вы достаточно хорошо разбираетесь в Windows, то все будет в порядке, но если покупка ЧПУ означает, что вам также придется покупать компьютер, вы можете сначала подумать о том, чтобы пойти в компьютерный класс.Все программное обеспечение ЧПУ предполагает, что вы можете использовать компьютер. Хотя некоторые производители станков с ЧПУ предлагают техническую поддержку станков, они, как правило, не объясняют вам, как включить компьютер.

Второе серьезное заблуждение заключается в том, что для ЧПУ не требуется навыков деревообработки. Я часто слышал, как ЧПУ называют деревообработкой «ленивым способом» или «обманщиком», и после семи лет и более ста проектов на моем собственном станке я действительно нахожу это забавным. Проекты с ЧПУ обычно требуют столько же времени и усилий, как и традиционные методы.Требуется время, чтобы придумать концепцию, создать программу и запустить ее. Это отличается от традиционной обработки дерева, но я бы не сказал, что это быстрее или проще. ЧПУ позволяет мне создавать вручную вещи, которые были бы слишком трудоемкими или сложными, но это не обходится без усилий. Проекты с ЧПУ обычно требуют больше размышлений и меньше усилий, чем обычные проекты. Наибольшее усилие при создании чего-либо на ЧПУ — это разработка проекта. Я могу вносить небольшие изменения и модификации в середине потока в обычный проект, но с ЧПУ вы не можете просто вырезать часть немного меньше или больше в середине потока — вам нужно вернуться к началу и начать все сначала.ЧПУ — это также не волшебная машина, которая превращает ствол дерева в готовый проект. Вы все еще должны подготовить сырье для загрузки в машину. Если вы еще не освоили базовый навык изготовления доски ровной и прямой, вам следует сначала изучить это. ЧПУ не будет работать с неровной заготовкой, особенно с заготовкой, которая не лежит на станке.

Третье заблуждение относительно ЧПУ — это кривая обучения. Я, вероятно, как и большинство людей, купил ЧПУ, думая, что мой первый проект будет идеальным.Что ж, это было прекрасно, после десяти попыток. У ЧПУ есть кривая обучения, как и у любого другого станка, за исключением, может быть, более крутого. Машина всегда будет делать именно то, что вы ей говорите, поэтому вы должны быть уверены, что ваши инструкции верны. ЧПУ также не может регулировать скорость на ходу (по крайней мере, для домашних машин), поэтому нет никакого «ощущения» скорости подачи, в отличие от ручного маршрутизатора, где вы можете изменять скорость подачи на лету. Эти небольшие нюансы превращают использование ЧПУ в новый опыт и вызов даже для опытного плотника.

Несмотря на эти заблуждения, у ЧПУ есть несколько важных преимуществ. Вы можете вручную создать замысловатый дизайн, который будет либо слишком сложным, либо отнимет много времени. ЧПУ также может очень легко дублировать дизайн. Для ЧПУ не требуется шаблон или шаблоны. Как только вы заставите программу работать так, как вы хотите, ее очень легко запустить сотни раз, и ЧПУ сделает каждый запуск точно таким же, как предыдущий. В проекте, где мне нужно несколько или даже десятки одинаковых деталей (особенно сложных), ЧПУ — гораздо более быстрый способ их сделать.

Я надеюсь, что эта статья побудит вас задуматься о том, как ЧПУ может вписаться в ваш цех. Как и любой другой инструмент, станки с ЧПУ требуют некоторого обучения, но есть невероятный потенциал для добавления новых деталей и точности в ваши проекты.

Статьи по теме

Фрезерные станки с ЧПУмогут все это?

Независимо от того, используете ли вы в настоящее время фрезерный станок с ЧПУ или просто хотите узнать, о чем идет речь, будьте готовы увидеть некоторые из удивительных возможностей, которые ЧПУ может привнести в ваш магазин.В этой статье представлены рецепты успешного выполнения разрезов в поликарбонате, латуни, пенопласте, картоне и, конечно же, в дереве. «Ингредиенты» для каждой операции включают обрабатываемый материал, используемые фрезы, скорость подачи, глубину резания (DOC) и другие переменные.Попробуйте бесплатную пробную версию калькулятора скорости и подачи.

Вы должны соблюдать ограничения скорости

Для достижения наилучших результатов при работе с ЧПУ вы должны контролировать скорость подачи и частоту вращения фрезерного станка.Вы все время делаете это с портативными маршрутизаторами, возможно, даже не задумываясь об этом. Ручные маршрутизаторы постоянно обеспечивают тактильную обратную связь, и вы реагируете изменением скорости подачи, уменьшением глубины резания, изменением скорости вращения или всем вышеперечисленным. Фрезерный станок с ЧПУ не может реагировать как человек, поэтому вам нужно указать станку, что делать. В противном случае он быстро затупится или сломается, а резка будет некачественной. Обратитесь к руководству пользователя машины, чтобы узнать, как установить частоту вращения и скорость подачи.Посмотрите бесплатное видео, демонстрирующее каждый из представленных проектов.

Эта статья служит скорее отправной точкой, чем исчерпывающим руководством по подаче и скорости.Если вы используете фрезы из других материалов или из других материалов (например, алюминия вместо латуни), вам придется поэкспериментировать и, возможно, изменить перечисленные параметры. Некоторые фрезерные станки с ЧПУ обеспечивают хорошее качество резки при более быстрой подаче; другие требуют более медленных скоростей подачи. Хорошее качество резки и долговечность фрезы зависят от нагрузки на чип — размера чипа, который изготавливает фреза. Если вы видите пыль, а не стружку, настройку нужно изменить. Найдите в Интернете калькуляторы нагрузки на чипы; Производители фрезерных бит также могут помочь.

Деревянный знак: буквы с надрезом

Найдите множество опций для экспериментов в траектории Quick Engrave . Stepover управляет межстрочным интервалом в гравировке. Небольшое число помещает линии близко друг к другу, делая конечный результат более непрозрачным. Угол люка — это угол, под которым выгравированы линии. Я обычно использую эксперимент под углом 45 °, чтобы увидеть, что вам нравится.

Когда люди впервые задумываются о том, что они сделают с помощью фрезерного станка с ЧПУ, первое место в списке занимает изготовление деревянных табличек.Освойте этот простой процесс и верните часть денег, которые вы вложили в машину, или просто сделайте несколько крутых подарков.Примечания: Чтобы создать вырезанный знак, выберите только буквы и чашку кофе при создании траектории V-Carve / Engraving. Пилите большинство твердых пород с указанными здесь подачей и скоростью.

Для букв и чашки:

■ Фреза: 60 ° 1 ⁄ 2 «V-bit

■ об / мин: 12 000

■ Скорость подачи: 100″ / мин

Траектория гравировки не требует глубины резания. Программа автоматически «заполняет» каждую букву в зависимости от угла и диаметра V-образного бита.

■ Фреза: 60 ° 1 ⁄ 2 «V-bit

■ об / мин: 12 000

■ Скорость подачи: 100″ / мин

Для этой траектории требуется Глубина резания , поскольку она «отслеживает» одну линию, а не букву с границами. 0,06 дюйма (около 1 ⁄ 16 ») Создает видимую деталь. Не беспокойтесь о изображении под Cutting Depths , которое показывает квадратный профиль, а не V.Это стандартное изображение для данной траектории, независимо от используемой насадки.

■ Фреза: 1 ⁄ 4 «Вверху спираль

■ об / мин: 12 000

■ Скорость подачи: 100″ / мин

VCarve Pro автоматически выбирает числа проходов в зависимости от диаметра долота и толщины материала. Вы можете изменить это по мере необходимости, с более твердым материалом, требующим большего количества проходов.Проекты и траектории, используемые в этой статье, были созданы в VCarve Pro, программном обеспечении, обычно используемом на настольных станках с ЧПУ. Найдите его на vectric.com.

Деревянный знак: выпуклые буквы

Эти первые два проекта показывают, как использование разных траекторий в одной и той же конструкции может существенно повлиять на окончательный вид.Это показывает универсальность работы фрезерного станка с ЧПУ. Для букв, кофейной чашки и бордюра:Примечание: Чтобы получить выпуклые буквы и графику, выберите границу, буквы и чашку кофе при создании траектории инструмента.

■ Фреза: 1 ⁄ 4 «Вверху спираль

■ об / мин: 12 000

■ Скорость подачи: 100″ / мин

■ Фрезерная коронка: 60 ° 1 ⁄ 2 «V-bit

■ об / мин: 12000

■ Скорость подачи: 100″ / мин

Flat Depth показывает, насколько буквы и чашка будут выступать за задний фон.Модель 1 ⁄ 4 Долото служит инструментом для зазора плоской поверхности , удаляя отходы быстрее, чем V-образная насадка, которая направляет детали чистовой обработки. Эта одна траектория инструмента показывает оба долота, но они, конечно, будут использоваться отдельно.

■ Фрезерная коронка: , направленная вверх спираль

■ об / мин: 12000

■ Скорость подачи: 100 дюймов / мин

|

Вы можете вырезать снаружи, внутри или на созданной вами линии .Это контролирует, где режется фреза относительно конструкции.

Картонные шаблоны

Примечания: Этот инструмент поставляется с отличными инструкциями по установке. Чтобы создать траекторию инструмента в VCarve Pro, используйте гаджет траектории Dragknife. Нож режет материалы до 1 ⁄ 4 «толстые, такие как картон, стирол и виниловые буквы.

Создавайте фигуры в программном обеспечении для рисования, таком как SketchUp, а затем превращайте их в шаблоны, которые можно отслеживать на частях проекта.Вместо фрезы используйте лезвие универсального ножа.

■ Инструмент : Скребковый нож Donek D4

■ об / мин: 0

■ Скорость подачи: 100 дюймов / мин

Хотя VCarve Pro имеет встроенный перетаскиваемый нож , встроенный в программное обеспечение, он отображается здесь как импортированная траектория инструмента.

Галстук-бабочка из латуни 360

Да, фрезерный станок с ЧПУ может резать цветные металлы. Добавьте в свои проекты вставки из алюминия, меди или латуни и другие декоративные элементы.360 латунь — это особый вид легкодоступной латуни [Источники].

■ Фреза: 1 ⁄ 8 «спираль» O «с одной канавкой

■ об / мин: 18 000

■ Скорость подачи: 40″ / мин

Для резки цветных металлов требуются легкие пропилы, , поэтому станок делает много проходов.

Примечания: Помимо контроля скорости подачи и числа оборотов, будьте осторожны с DOC при обработке цветных металлов.Разделив глубину резания 0,27 на 10 проходов, вы получите легкий угол резания 0,027 дюйма при каждом проходе. Вы можете использовать аналогичную настройку для резки алюминия или меди, но разные материалы требуют небольших изменений в этих настройках.

Гравировка на граните

Бриллианты — лучшие друзья станков с ЧПУ, особенно для гравировки на стекле, граните или стали. Стилус с алмазным наконечником позволяет запечатлеть удивительные детали на этих и других материалах.

■ Инструмент : Алмазная гравировальная насадка

■ об / мин: 0

■ Скорость подачи: 30 дюймов / мин

Найдите множество опций для экспериментов в траектории Quick Engrave . Stepover управляет межстрочным интервалом в гравировке. Небольшое число помещает линии близко друг к другу, делая конечный результат более непрозрачным. Угол люка — это угол, под которым выгравированы линии. Я обычно использую эксперимент под углом 45 °, чтобы увидеть, что вам нравится.

Примечания: Алмазный тормоз поставляется с отличными инструкциями по установке. Увеличение DOC на подпружиненном наконечнике создает дополнительное давление, необходимое для более твердого материала.В зависимости от материала, чтобы получить наилучший крой, может потребоваться некоторое время.