Ковка. Словарь терминов

Словарь терминов — что нужно знать о ковке заказчику.

Общение с любым специалистом значительно расширяет не только кругозор, но зачастую словарный запас заказчика. Обратившись в мастерскую за коваными элементами для собственного загородного дома, вы точно встретитесь с некоторыми новыми для вас понятиями. Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам, мы составили небольшой словарь основных «кузнечных» терминов.

Братья Иоганн и Георг Шмидбергер в своей кузнице в Мольне, Австрия. © Lisi Niesner/ReutersОбщие понятия

Металлы и сплавы, использующиеся в художественной ковке — железо, сталь, медь, бронза, латунь, жесть, алюминий.

Ковкость — свойство металлов, позволяющее им поддаваться воздействию ковки и прочим видам обработки металлов. Основные показатели ковкости — сопротивление деформации и пластичность.

Коррозийная стойкость — способность металла сопротивляться воздействию агрессивной среды.

Жесткость кованых конструкций — свойство кованых частей металлических конструкций не менять геометрические размеры под внешним воздействием.

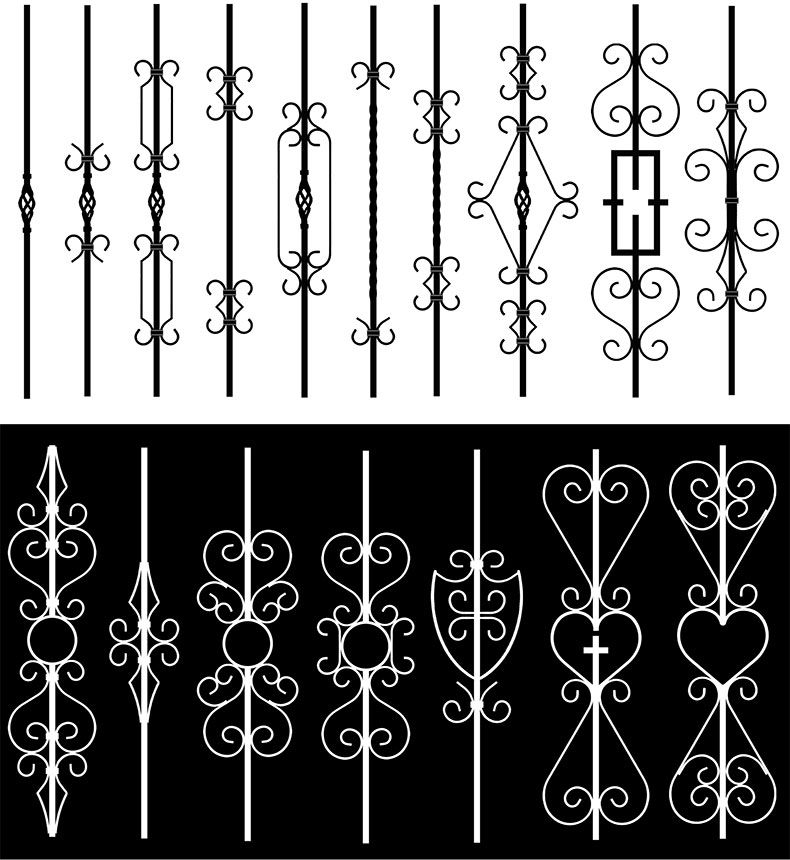

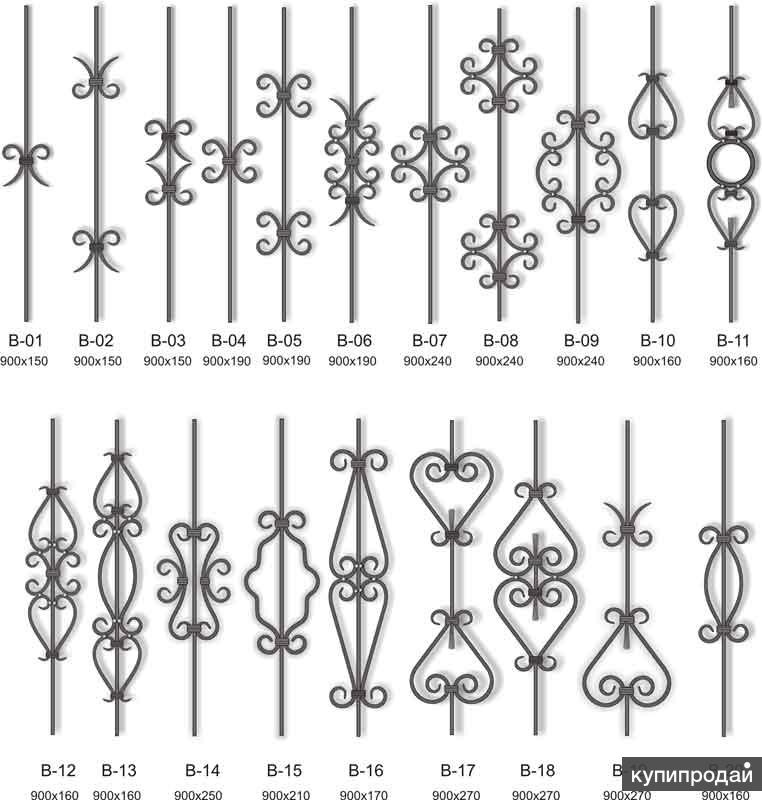

Элементы: кованые и литые

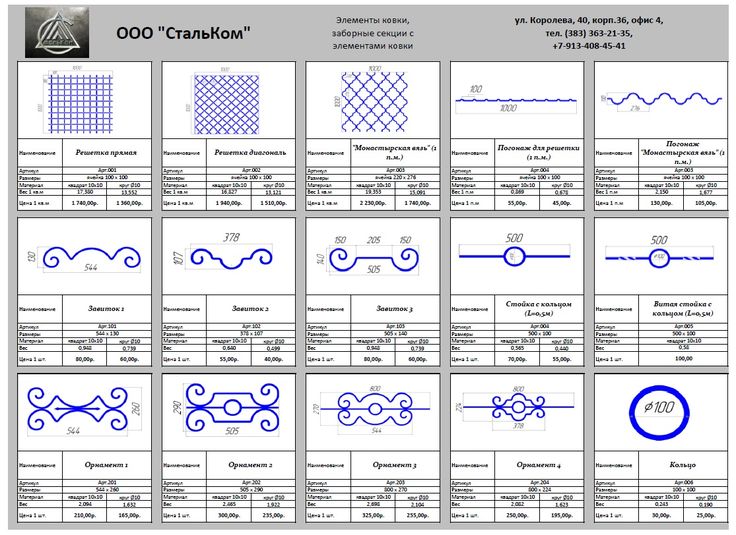

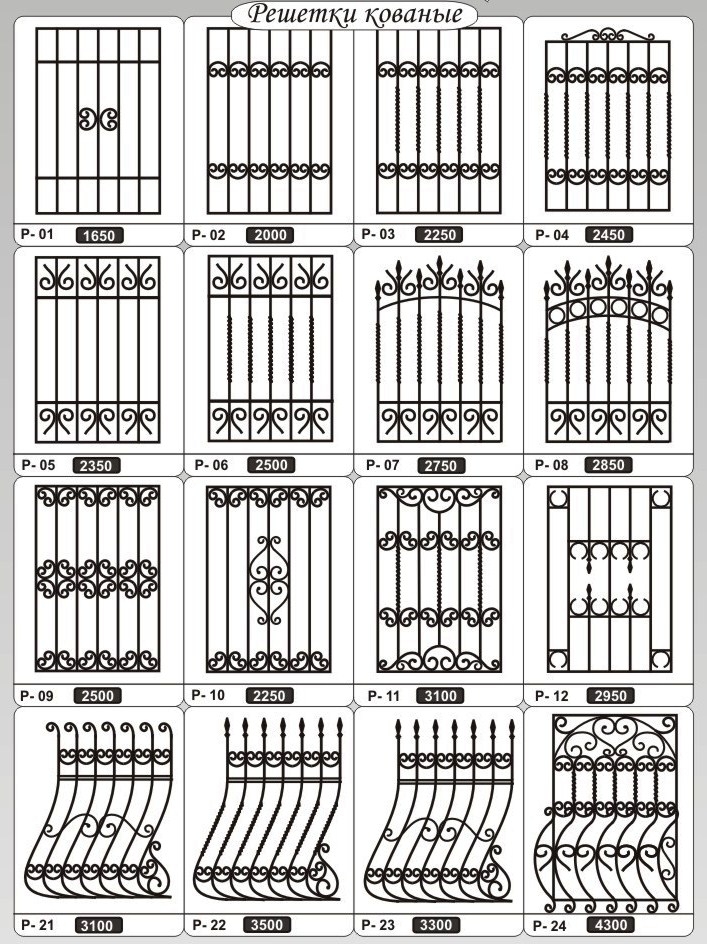

Часто для уменьшения стоимости изделия предлагается «собрать» конструкцию из готовых элементов. Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Это может кого-то расстроить, но кованые элементы делают обычно в Китае. Оптовые поставщики привозят для кузнецов под заказ партии элементов на выбор по обширным каталогам.

- Акантовый лист

- классический декоративный элемент, изображающий лист южного растения.

-

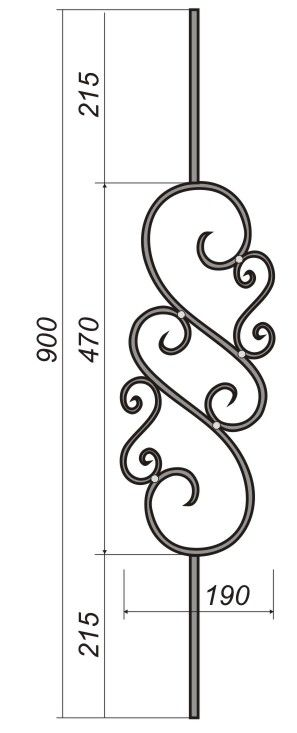

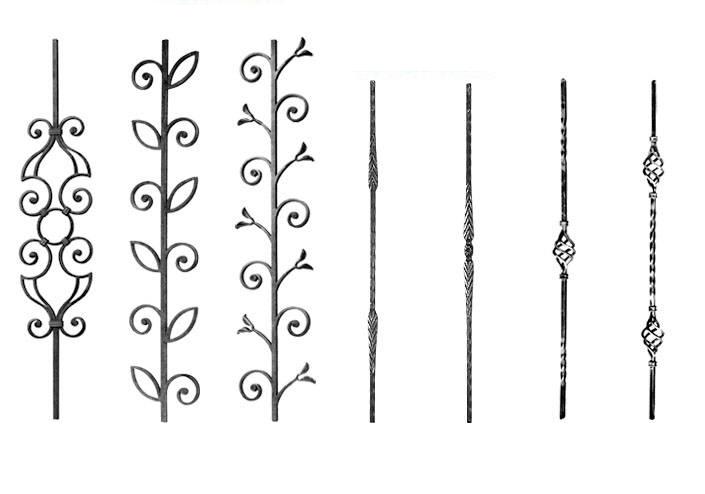

Балясины - фигурные столбики, сверху соединяющиеся перилами. В кузнечном деле используются при изготовлении ограждений

лестниц, балконов, террас.

-

Вазон - украшение, стилизованное под вазу или корзину.

-

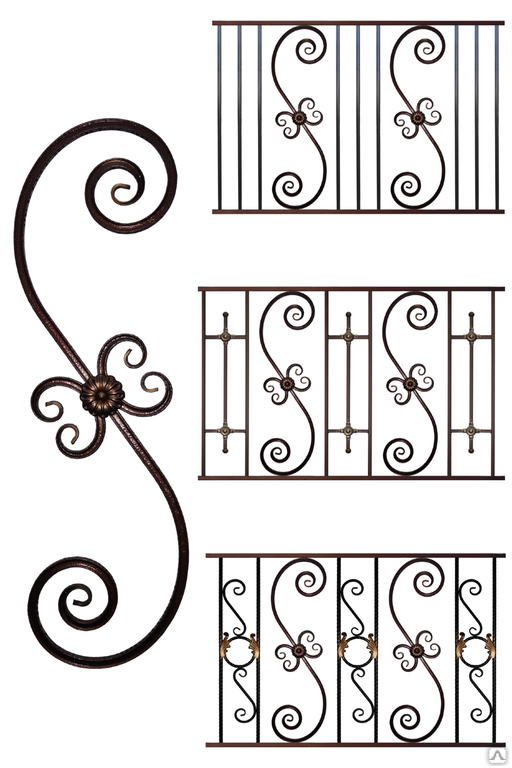

Волюта - элемент в форме завитка. Шире — в архитектуре спиралевидный мотив, часто с глазком внутри.

-

Вензель - начальные буквы имен собственных, связанные между собой в ажурный рисунок.

-

Гирлянда - мотив из сплетения цветов, листьев и фруктов, иногда перевитых лентой.

-

Картуш - элемент в виде свитка или щита с закрученными краями.

-

Кронштейн (кованый) - художественно-оформленная деталь или конструкция, которая прикреплена к стене и служит опорой чему-либо.

-

Медальон - овальная или круглая оправа для какого-либо изображения, а также сам рисунок, рельефный орнамент, заключенный в такую рамку.

-

Навершение - декоративное завершение верхней части столба, стойки (шары, пики, шишки и др.).

-

Оконечник - классический элемент художественной ковки, завершающая часть кованого изделия, характеризующаяся оттянутостью окончания (часто — нежный завиток с уменьшающейся толщиной).

-

Пальметта - мотив в виде стилизованного многолопастного пальмового листа.

-

Розетка - мотив, имеющий вид круглого стилизованного изображения цветка с одинаковыми лепестками.

-

Соломонова спираль (корзинка, шишка) - декоративный элемент, сформированный из тонких прутьев, спирально закрученных и образующих пустотелый ажурный «кокон».

-

Цветы - Один из популярнейших мотивов в художественной ковке. Чаще всего изготавливаются по частям, после чего собираются в художественный узор с помощью сварки, клепки или пайки.

Не лишним будет знать, что

- Раппорт

- это повторяющийся элемент орнамента.

- Модуль

- художественно-декоративный элемент (или фрагмент), принятый за основу построения одного и того же повторяющегося рисунка.

- Звено (секция)

- часть металлического забора или ограды, ограниченная двумя столбами или стойками.

Отделка кованых изделий

- Воронение

- термическая обработка металлического изделия с предварительным нанесением на его поверхность специальных химических веществ: кислот и масел.

В результате металл покрывается сине-черной окисной пленкой.

В результате металл покрывается сине-черной окисной пленкой. - Вытравка

- получение рисунка, узора или надписи на металлическом предмете с помощью едких химических веществ.

- Инкрустация

- украшение металлических кованых изделий другими цветными металлами или драгоценными камнями.

- Насечка

- декоративная обработка металла, заключающаяся в нанесении «прочерков» на поверхность. Используется для выполнения тонкого фигурного рисунка, например, изображения прожилок на листьях растений.

- Патина

- оксидно-карбонатная пленка, которая имеет цветовой оттенок (серебро, бронза, зелень). Патина образуется под воздействием окружающей среды, в то же время предохраняя металл от разрушений. Она имеет декоративную ценность особенно при производстве кованых предметов «под старину».

- Рифление

- один из способов декоративной отделки кованых изделий при помощи кузнечных инструментов (грубое гравирование).

- Скань

- декоративная отделка металлических изделий узорами из скрученной проволоки.

Соединение

Элементы:

- Хомут

- элемент, соединяющий несколько прутков или других кованых элементов. Сегодня используется лишь в ручной горячей ковке.

- Биндра

- Заклепка

- железный стержень, имеющий цилиндрическую форму с головкой на одном конце; применяется для соединения кованых элементов и деталей.

Методы:

- Клепка

- один из старейших способов соединения кованых металлов, когда отдельные детали соединяются при помощи заклепок.

- Пайка

- Сварка

- способ соединения металлических изделий путем их совместного деформирования после нагрева мест сварки. Раньше для этого использовался горн, сегодня чаще применяют газовую и электрическую сварку.

Обработка кованого изделия

- Закалка

- быстрое охлаждение стали, нагретой до очень высокой температуры; придает изделию твердость и прочие необходимые качества.

- Зачистка

- Матировка пескоструйным способом

- обработка поверхности струей песка, подаваемого под давлением, что позволяет выровнять поверхность и сделать ее более шероховатой (для улучшения адгезии лакокрасочных материалов).

- Антикоррозийная обработка

- покрытие металлических поверхностей тонким слоем другого металла, сплава или неметаллических материалов, образующих антикоррозийное покрытие для защиты от коррозии.

- Грунтовка

- нанесение на кованое изделие предварительного покрытия для улучшения адгезии (прилипания) основного защитного или декоративного покрытия.

- Покраска

- нанесение защитного или декоративного (зачастую эти функции совмещены) покрытия на изделие.

- Гальваническое покрытие

- металлическая пленка, наносимая на поверхность металлических изделий методом гальваники для придания им твердости, износостойкости, антикоррозийных, антифрикционных, декоративных свойств (цинкование, анодирование, хромирование, никелирование, оксидирование). Широкого применения метод не получил в силу своей дороговизны.

Прокатный материал

То, из чего кузнец будет изготавливать изделие.

- Пруток

- металлический полуфабрикат, заготовка для производства деталей с помощью пластической деформации или обработки резанием. В зависимости от назначения прутки обладают сечением круглой, прямоугольной, шестиугольной, реже трапециевидной, овальной или сегментной формы.

- Квадрат — прут квадратного сечения диаметром от 8 до 25 мм.

- Кругляк — прут круглого сечения.

- Болванка

- кругляк диаметром 50 мм, используется для точеных деталей.

- Полоса

- прут прямоугольного сечения, половинный по отношению к квадрату.

- Профиль

- мерный отрезок изделия, полученный прокаткой, прессованием, формовкой (гибкой) между валками. Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине.

- Поковка

- промежуточная заготовка или изделие, полученное ковкой или объемной штамповкой. В зависимости от своих характеристик поковки подразделяются по сечению — квадратные, прямоугольные, многоугольные и круглые, а также по методу изготовления — штампованные и кованые.

Технологии

- Ковка

- один из основных видов обработки металла давлением с применением нагрева. По технологии различают горячую (обработка раскаленного металла), холодную (деформация заготовок холодного металла), смешанную (использование кованых, готовых литых и сварных элементов).

- Ковка в штампах

- способ обработки железа, при котором необходимую форму получают вдавливанием подготовленных материалов в специальную металлическую форму.

- Литье

- процесс получения фасонных отливок путем заполнения расплавленным металлом приготовленных форм. Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил.

- Штамповка

- вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

- Штамп

- заготовка для производства стандартных повторяющихся элементов, требующихся в большом количестве (например, однотипных завитков для ограды).

- Торсирование (скручивание)

- способ обработки металлических стержней для придачи декоративного вида. Стержни толщиной не более двух сантиметров, предварительно отожженные и охлажденные на воздухе, с помощью простых технологий поддаются скручиванию в холодном состоянии.

Приемы обработки металла

- Вальцовка

- превращение проволоки в узкую полоску путем прокатывания в специальных вальцах, один из классических приемов художественной ковки.

- Волочение

- обработка металлов давлением, при которой заготовки круглого или фасонного профиля протягиваются через отверстие, сечение которого меньше сечения заготовки.

- Выбивка

- выгибание детали на форме с помощью ударов молотком с предварительным нагревом.

- Выкраивание (вырезка)

- изготовление из листового металла с помощью режущих инструментов деталей заданной формы посредством резки.

- Вырубка

- высекание c помощью острого инструмента (зубило, кузнечный топор и т.

п.) деталей определенной формы или части заготовки.

п.) деталей определенной формы или части заготовки. - Гибка

- изменение формы и геометрии металла, производится без предварительного нагрева. Под воздействием силы заготовка изгибается и деформируется, наружные слои её растягиваются, внутренние — сжимаются

- Прокатка

- обработка металлов и металлических сплавов давлением, состоящая в обжатии их между вращающимися валками прокатных станов.

- Рубка

- процесс обработки металла с помощью специального кузнечного топора, зубила или подсечки. Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки.

- Рихтовка

- выравнивание (выправление) проката, проволоки, протяженных поковок, штамповок, отливок, механически обработанных деталей для устранения искривлений и прочих дефектов.

- Чеканка

- художественная обработка металла, изготовление рисунка, надписи, изображения, заключающееся в выбивании на пластине определенного рельефа.

Кованые элементы для забора ☛ СТэП

Скачайте обновленный

каталог заборов

купон на скидку Внутри

Чебоксарский завод «СТэП» предлагает потребителю в широком ассортименте кованые элементы в наличии и на заказ — для сборки изделий художественной ковки (заборов, ворот, лестничных, балконных ограждений, мебели и т. д.). Различные виды стандартных элементов представлены в каталоге на фото и рисунках. Вы можете сделать индивидуальный заказ по готовым эскизам, а также воспользоваться услугами квалифицированного дизайнера.

СТАНДАРТНЫЕ ЭЛЕМЕНТЫ ХОЛОДНОЙ КОВКИ

| Бублик №1 | Бублик Б1 | Бублик БЛ | Бублик М3 |

|

142х110 мм квадрат 12х12 мм |

350х230 мм квадрат 12х12 мм |

250х155 мм квадрат 12х12 мм |

195х150 мм квадрат 12х12 мм |

| Бублик У2 | Бублик №1 | Валюта №1 | Валюта №1 |

|

250х160 мм квадрат 12х12 мм |

145х110 мм труба 15х15 мм |

240х88 мм квадрат 12х12 мм |

240х88 мм труба 15х15 мм |

| Валюта Б1 | Валюта БЛ | Валюта БЛ | Валюта М1 |

|

400х135 мм квадрат 12х12 мм |

250х100 мм квадрат 12х12 мм |

310х140 мм квадрат 12х12 мм |

300х100 мм квадрат 12х12 мм |

| Валюта М1 | Валюта М2 | Валюта М2 | Фигурный элемент №1 |

|

215х70 мм квадрат 12х12 мм |

260х160 мм квадрат 12х12 мм |

215х95 мм квадрат 12х12 мм |

430х205-115 мм квадрат 12х12 мм |

|

Фигурный элемент №1 |

Фигурный элемент Б1 |

Фигурный элемент БЛ №1 |

Фигурный элемент У2 №1 |

|

430х205-115 мм труба 15х15 мм |

400х185-100 мм квадрат 12х12 мм |

275х145-90 мм квадрат 12х12 мм |

335х135 мм квадрат 12х12 мм |

|

Фигурный элемент У2 №2 |

Червонка БЛ |

Червонка БЛ |

Червонка БЛ |

|

400х165-120 мм квадрат 12х12 мм |

200х115 мм квадрат 12х12 мм |

180х95 мм квадрат 12х12 мм |

180х95 мм квадрат 12х12 мм |

|

Кованые элементы Узнать цену При холодной ковке металл обрабатывается без нагрева, при помощи специальных приспособлений. Кованые изделия — это особая атмосфера теплоты и уникальности. Специальное покрытие обеспечивает кованым изделиям долгий срок службы без потери свойств. Рассчитать 20% экономии при индивидуальном раскрое кровли |

Наши преимущества

|

|

Практичность

Мы качественно и в короткий срок изготовим для Вас кованые изделия любых размеров и форм. Для Вас мы осуществим покраску, доставку и установку заказанного Вами кованого изделия.

Для Вас мы осуществим покраску, доставку и установку заказанного Вами кованого изделия.

Элементы холодной ковки Рассчитать

|

|

В комплекте с коваными элементами покупают:

3.5.4.1 Правила конструирования деталей, изготовленных из штампованных штамповок

В разделах с 3.5.4.1 по 3.5.4.5 приведены правила конструирования, относящиеся к определенному процессу ковки. Пожалуйста, обратитесь к разделу 2.5 «Печать и спецификации» для получения информации о конструкции, применимой ко всем процессам ковки.

1. Все элементы должны быть ориентированы так, чтобы они могли образовываться в отпечатках, движущихся в противоположных направлениях, как, например, часть, показанная на рис. 3-9. Такие элементы, как подрезы и отверстия, ориентированные не в направлении ковки, обычно не выковываются и должны быть полностью обработаны. Однако есть несколько специальных прессов с возможностью боковой пробивки, которые позволяют штамповать крестообразные и полые элементы.

3-9. Такие элементы, как подрезы и отверстия, ориентированные не в направлении ковки, обычно не выковываются и должны быть полностью обработаны. Однако есть несколько специальных прессов с возможностью боковой пробивки, которые позволяют штамповать крестообразные и полые элементы.

Рис. 3-9 Наиболее экономичной формой для ковки является форма, которую можно сформировать в отпечатках, движущихся в противоположных направлениях.

2. Затраты на ковку минимизируются, а допуски уменьшаются, когда нагрузки на ковку сбалансированы, что устраняет боковые нагрузки на элементы машины, удерживающие штампы. На рисунках 3.10, 3.11 и 3.12 показано несбалансированное состояние и два варианта штампа.

3. Острые внешние углы требуют высокого давления ковки для заполнения соответствующих элементов штампа. Острые внутренние углы (скругления) затрудняют течение металла, и для их достижения может потребоваться один или несколько штампов для преформ или могут потребоваться дополнительные операции механической обработки. Следовательно, радиусы должны быть как можно больше в соответствии с функциональными и сборочными ограничениями. Радиусы углов и краев также должны быть одинаковыми, чтобы свести к минимуму затраты на погружение штампа.

Следовательно, радиусы должны быть как можно больше в соответствии с функциональными и сборочными ограничениями. Радиусы углов и краев также должны быть одинаковыми, чтобы свести к минимуму затраты на погружение штампа.

4. Радиусы внутренних углов (скругления) зависят от жесткости ковки (главным образом высоты ребра) и способности к ковке сплава. В Таблице 3-2 приведены предпочтительные и минимальные радиусы скругления и углов для ребра высотой 25 мм (1,0 дюйм), что соответствует части 2 на Рисунке 3-13.

Рис. 3-10 Ориентированная поковка создает боковую нагрузку в штампе, требующую блокировки для предотвращения бокового смещения штампа. Контрблокировка подвержена износу от боковых нагрузок.

Рисунок 3-11 Поковку можно вращать в штампе, чтобы сбалансировать боковые нагрузки и устранить контрблокировку. Однако отверстия в бобышках не могут быть коваными и должны быть полностью обработаны.

5. Углы наклона должны быть максимально допустимыми, соответствующими функциональным, монтажным и весовым ограничениям. Для черных поковок углы уклона менее 5° обычно запрещают использование молотов. Штампы, установленные в прессах, обычно снабжены выбивными штифтами для выталкивания поковки из полости и могут производить поковки с небольшой тягой или без нее.

Для черных поковок углы уклона менее 5° обычно запрещают использование молотов. Штампы, установленные в прессах, обычно снабжены выбивными штифтами для выталкивания поковки из полости и могут производить поковки с небольшой тягой или без нее.

6. Как правило, снаружи элемента требуется меньшая осадка, чем внутри. (См. рис. 3-14)

Рисунок 3-12 Если объемы производства оправдывают использование двух наборов штампов, поковки могут быть ориентированы противоположно, чтобы сбалансировать боковые нагрузки. Такое расположение позволяет выковать отверстия в бобышках, чтобы уменьшить объем необходимой механической обработки.

Рисунок 3-13 На этом рисунке представлены формы, которые становится все труднее подделывать.

7. Элементы компонента, для которых выполняются жесткие допуски, должны формироваться в одном и том же штампе, чтобы избежать дополнительных допусков на перекрестный штамп.

8. Все опорные точки и точки обработки должны располагаться на элементах, изготовленных на одной половине штампа, как показано на рис. 3-15. Верхняя половина штампа предпочтительнее, так как здесь меньший контакт между штампом и поковкой и, следовательно, меньшее охлаждение.

3-15. Верхняя половина штампа предпочтительнее, так как здесь меньший контакт между штампом и поковкой и, следовательно, меньшее охлаждение.

9. См. Приложение A «Допуски для штампованных поковок» и Приложение D «Специальные допуски для прецизионных алюминиевых поковок».

Таблица 3-2

Типовые скругления и радиусы углов для поковок с высокими ребрами 25 мм (1,0 дюйма)

Сплав | Радиус скругления, мм (дюймы) | Угловой радиус, мм (дюймы) | ||

| Предпочтительный | Минимум | Предпочтительный | Минимум | |

| Углеродистая сталь | 10-13 (0,375-0,50) | 6 (0,125) | 3 (0,19) | 1,5 (0,06) |

| Нержавеющая сталь | 6-13 (0,250-0,50) | 5 (0,19 | 5 (0,19) | 2,5 (0,09) |

| Титановые сплавы | 13-16 (0,5-0,62) | 10 (0,38) | 6 (0,25) | 3 (0,12) |

| Жаропрочная основа из железа Стойкие сплавы | 13-19(0,5-0,75) | 6-10 (0,25-0,38) | 6 (0,25) | 3 (0,12) |

Рисунок 3-14 Как правило, снаружи элемента требуется меньшая тяга, чем внутри.

Вернуться к оглавлению

Проектирование для ковки. Особенности производства

Дизайн для ковки. Особенности производства

Меню производственных знаний

О кузнечном производстве

Проектирование поковок. Особенности производства

Поковки. Особенности проектирования: Для деталей, изготовленных методом ковки, которые изготавливаются в штампах, состоящих из двух частей, проектировщик должен учитывать следующее: линию разъема, уклон, наличие ребер, бобышек, ребер и выемок, а также припуск на механическую обработку.

Конструкция изготовления поковки высоты ребра — отношение высоты ребра (Н) к толщине (Т) в общем случае не должно превышать 6:1. Как правило, толщина ребра должна быть равна или меньше толщины стенки, чтобы избежать дефектов процесса.

Линия разъема

Сопрягаемые поверхности двух половин штампа образуют линию разъема вокруг краев поковки, когда они соединяются. Определение положения линии разъема является важным шагом в проектировании поковки. Линия разъема должна быть указана на чертеже поковки. Предпочтительно, чтобы линия разъема лежала в одной плоскости, перпендикулярной оси движения штампа. Его можно расположить так, что одна половина штампа будет совершенно плоской, а линия будет окружать наибольшую выступающую площадь детали. Угол поверхности на линии разъема от плоскости первичного разъема не должен превышать 75°.0164 o , как правило, предпочтительны гораздо более пологие углы. Важно, чтобы проектировщик выбрал линию разъема таким образом, чтобы ни в одном отпечатке штампа не было подрезов, поскольку после изготовления поковку необходимо вытолкнуть из штампа. Расположение линии разъема может быть изменено для управления направлением волокон при выполнении вышеуказанных рекомендаций.

Определение положения линии разъема является важным шагом в проектировании поковки. Линия разъема должна быть указана на чертеже поковки. Предпочтительно, чтобы линия разъема лежала в одной плоскости, перпендикулярной оси движения штампа. Его можно расположить так, что одна половина штампа будет совершенно плоской, а линия будет окружать наибольшую выступающую площадь детали. Угол поверхности на линии разъема от плоскости первичного разъема не должен превышать 75°.0164 o , как правило, предпочтительны гораздо более пологие углы. Важно, чтобы проектировщик выбрал линию разъема таким образом, чтобы ни в одном отпечатке штампа не было подрезов, поскольку после изготовления поковку необходимо вытолкнуть из штампа. Расположение линии разъема может быть изменено для управления направлением волокон при выполнении вышеуказанных рекомендаций.

Вытяжка

Поковка должна быть спроектирована таким образом, чтобы присутствовала достаточная тяга для облегчения извлечения поковки из штампов. Как правило, все кованые поверхности, лежащие параллельно движению штампа, имеют конусообразную форму. Этот конус также способствует проникновению в более глубокие полости матрицы. Осадку следует задавать углом по отношению к оси движения штампа. Принято указывать стандартный угол уклона для всех затронутых поверхностей поковки. Кроме того, принято требовать одинакового уклона на обеих половинах штампа, чтобы поверхности разной глубины встречались на линии разъема. Поковки с малой и без сквозной вытяжки могут быть изготовлены из некоторых металлов, таких как алюминий и латунь. Это делается в тех случаях, когда уменьшение или устранение тяги дает существенные преимущества. Минимальный угол уклона для поковок с высокими допусками может составлять 0 град. +/- .5 град. . Стандартные углы уклона должны быть не менее 1 градуса. +,5 град — минус ,5 град. .

Как правило, все кованые поверхности, лежащие параллельно движению штампа, имеют конусообразную форму. Этот конус также способствует проникновению в более глубокие полости матрицы. Осадку следует задавать углом по отношению к оси движения штампа. Принято указывать стандартный угол уклона для всех затронутых поверхностей поковки. Кроме того, принято требовать одинакового уклона на обеих половинах штампа, чтобы поверхности разной глубины встречались на линии разъема. Поковки с малой и без сквозной вытяжки могут быть изготовлены из некоторых металлов, таких как алюминий и латунь. Это делается в тех случаях, когда уменьшение или устранение тяги дает существенные преимущества. Минимальный угол уклона для поковок с высокими допусками может составлять 0 град. +/- .5 град. . Стандартные углы уклона должны быть не менее 1 градуса. +,5 град — минус ,5 град. .

Ребра, бобышки, стенки и углубления

Легче управлять потоком металла, когда ребра и выступы не слишком высокие и узкие, а стенка относительно толстая и однородная. Глубокие выемки легче выковать со сферическими днищами.

Глубокие выемки легче выковать со сферическими днищами.

Припуск на механическую обработку

Припуск на механическую обработку должен учитывать наихудшее нарастание осадки и все допуски. Дополнительный металл должен быть нанесен на критические обработанные поверхности вдали от картины потока зерен, которая возникает в области заусенца вблизи линии разъема. Как правило, припуск на станок должен составлять 0,06 дюйма для каждой обработанной поверхности.

Радиусы, скругления

Максимальные разумные радиусы углов и участков скругления являются оптимальными. Радиусы должны смешиваться с касательными поверхностями уклона. Радиусы поковки разрабатываются с учетом конструкции штампа и требований. Допуски для минимальных радиусов следующие:

Высота ребра или стенки Минимальные радиусы скругления

Менее 1,5 дюйма .13

От 1,50 до 3,00 дюйма .19

Более 3,00 дюйма .25

Радиусы кромок До

3

120 1/2 толщина ребра или стенки

0,120 и выше 0,06 мин.

В результате металл покрывается сине-черной окисной пленкой.

В результате металл покрывается сине-черной окисной пленкой.

п.) деталей определенной формы или части заготовки.

п.) деталей определенной формы или части заготовки.

Холодная ковка быстрее, дешевле и намного проще в освоении.

Холодная ковка быстрее, дешевле и намного проще в освоении.