Разделка кромок под сварку

Среди важных подготовительных этапов сваривания металлических заготовок является и работа с кромками. В ряде случаев им необходимо придать определенную форму, сделать края косыми. Этот процесс называется разделкой кромок.

Для чего выполняется разделка кромок при сварке

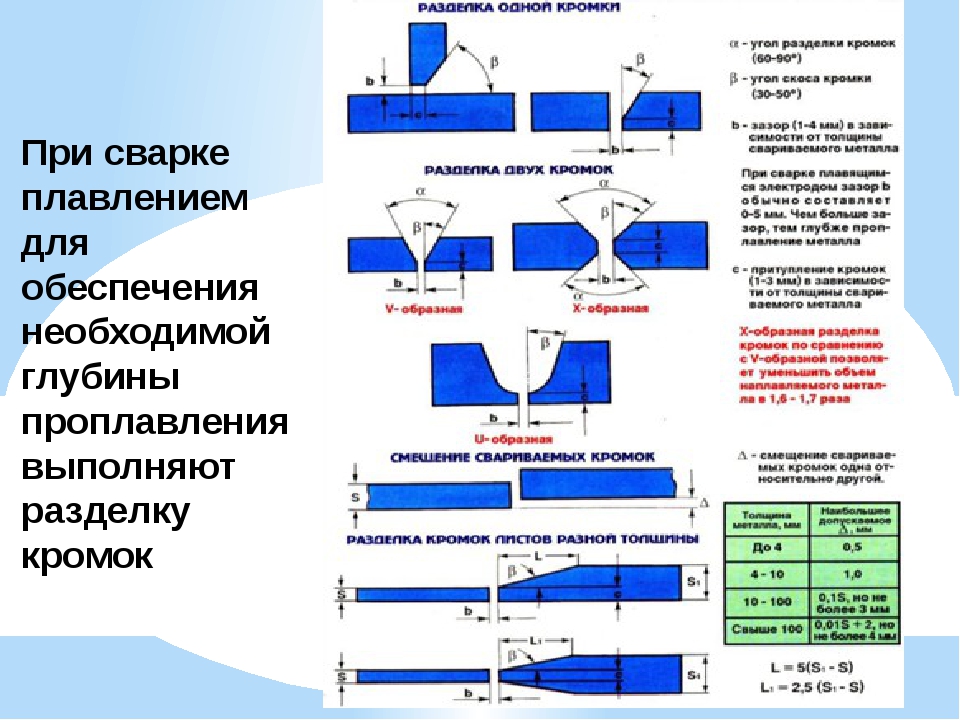

Подготовка такого плана необходима для создания прочного сварного соединения, способного выдержать большие механические нагрузки. Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Благодаря скошенным кромкам обеспечивается отличный провар по всей ширине заготовки. Помимо этого, электрод гарантировано доберется до корня сварного шва и хорошо его прогреет. Пожалуй, это и будут основные причины, которые оправдывают разделку кромок.

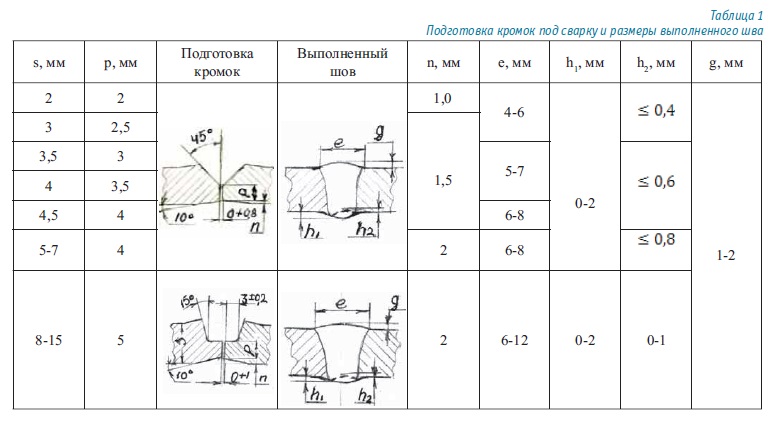

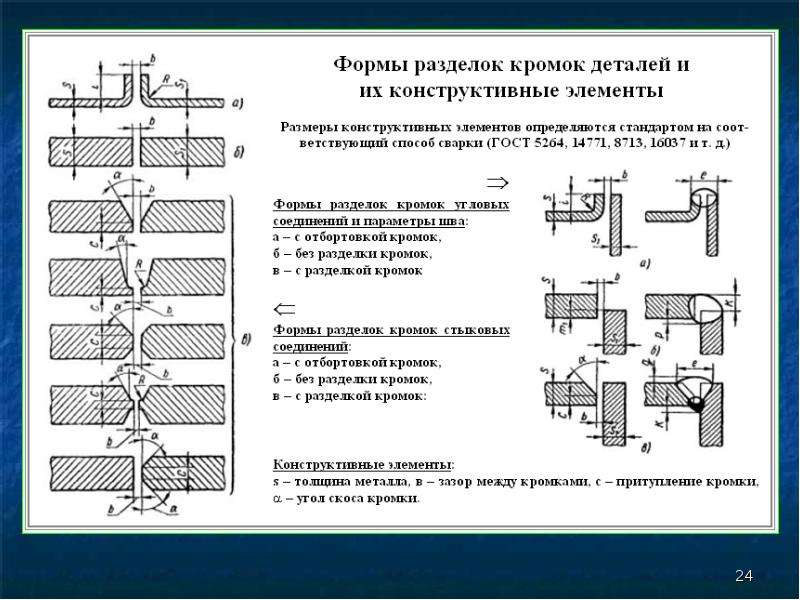

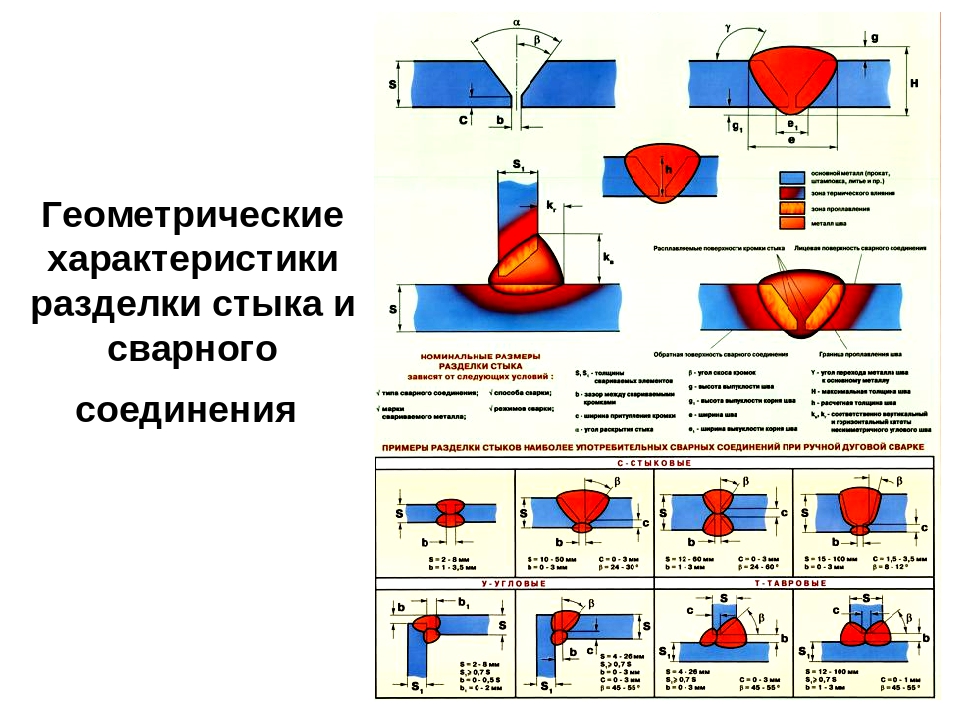

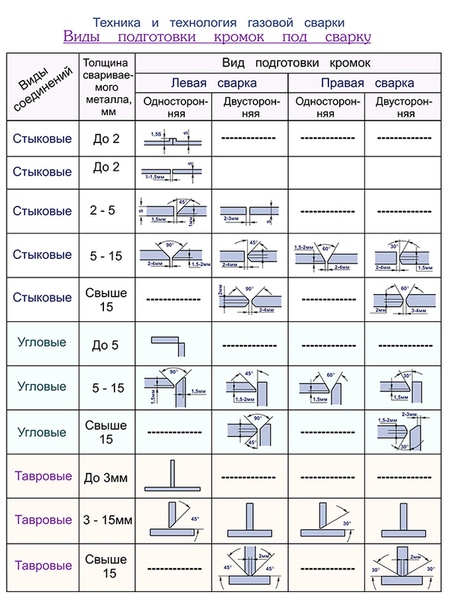

Линейные параметры скосов кромок деталей являются величиной конструктивной и регламентируются соответствующими нормативными документами. Размеры принято разделять в зависимости от способа сварки и формы скосов.

Нюансы разделки кромок

Разделывание кромок под сварочные работы имеет свои нюансы. Одна из них заключается в том, что по завершению операции ширина сварного соединения будет увеличена. Соответственно, потребуется больше электродов, чтобы создать шов. В некоторых случаях прибегать к разделке не целесообразно. Тогда детали свариваются без такого вида подготовки.

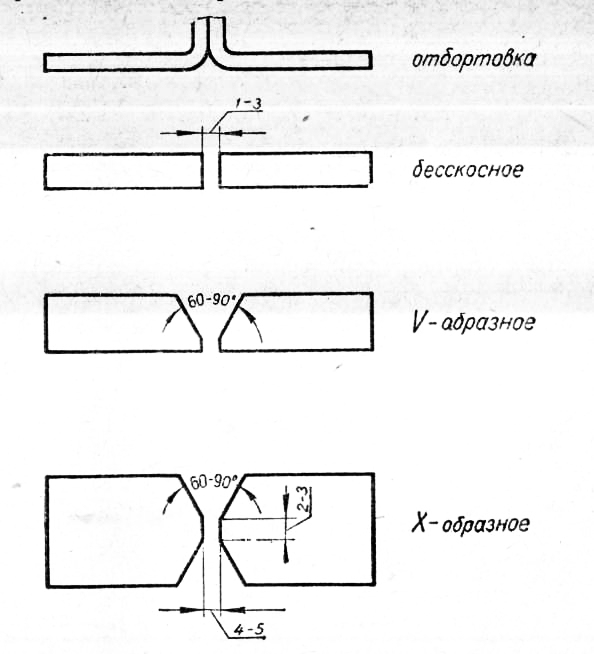

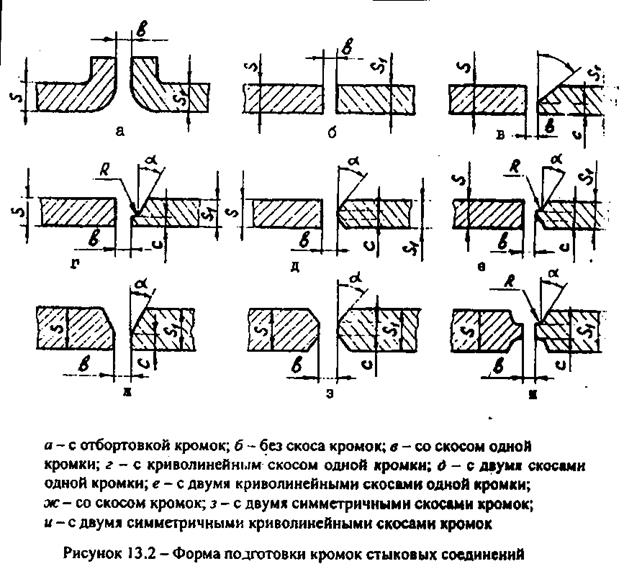

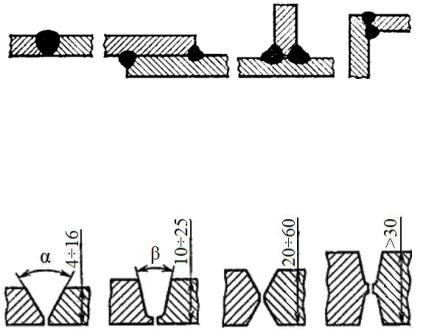

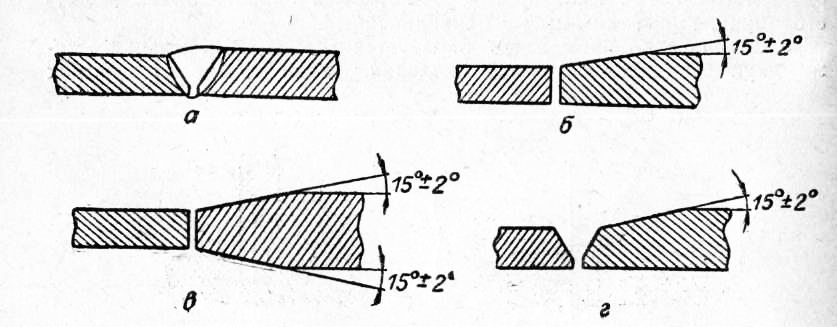

При соединении тонких кромок разделка, как таковая, невозможна. В этом случае для увеличения площади соединения делается отбортовка кромок. Процесс представляет собой загибку кромок обеих соединяемых поверхностей. Сделать это можно как вручную, так и с помощью специальных приспособлений. Если нет под рукой соответствующих механизмов, то достаточно иметь молоток и наковальню или аналогичную поверхность с прямым углом.

Механическое снятие кромок может быть выполнено с использованием абразивных инструментов (болгарка), долблением, строганием или фрезерованием. В любом случае необходим специальный инструмент.

Распространенным способом предварительной подготовки толстых заготовок является использование строгальных станков. Острый и прочный резец ставится под определенным углом и проходит вдоль линии изгиба металла по направляющим станка. За каждый проход снимается некоторое количество металла с заготовки. После первого этапа угол резца меняется, и операция повторяется по новой. Фрезеровальные станки чаще всего применяются в случаях, когда требуется подготовить криволинейные заготовки. Фреза перемещается по линии соприкосновения и снимает фаску.

Для трубопроводов и больших конструкций оптимально использование скалывателей кромок. Они работают по принципу долбления. Абразивная обработка подходит для небольшого размера заготовок и для финишной шлифовки после станочной обработки. Еще один вариант снятия кромки предусматривает применение газового резака.

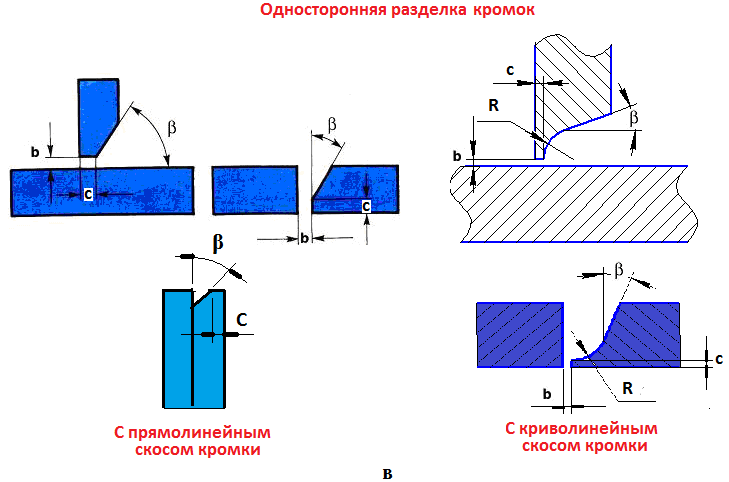

Фаска может быть выполнена с одной или же с обеих сторон. Односторонние скосы обеспечивают простоту выполнения сварочных работ. Двусторонни скосы делаются только в тех случаях, когда сварщик будет иметь доступ к обоим скосам.

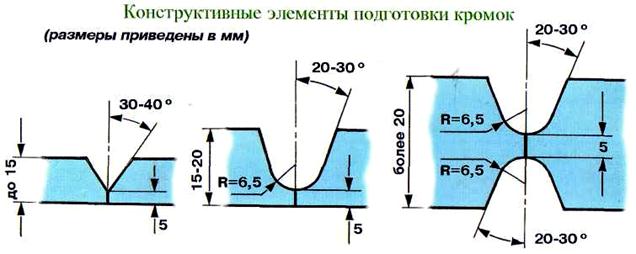

Конструктивные параметры

Способ разделки кромок под сварочные работы зависит от конструктивных параметров соединения:

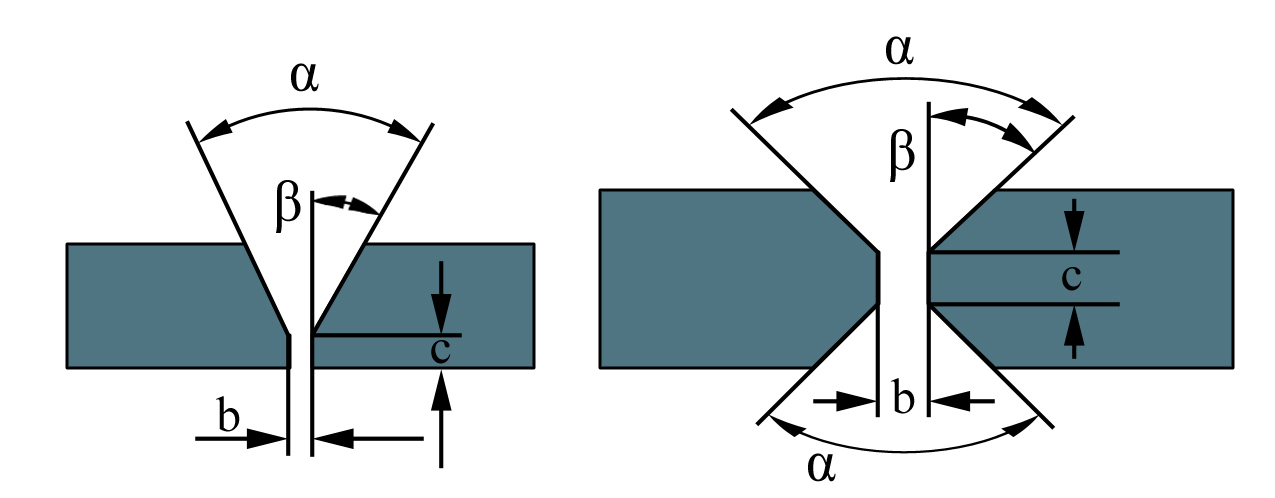

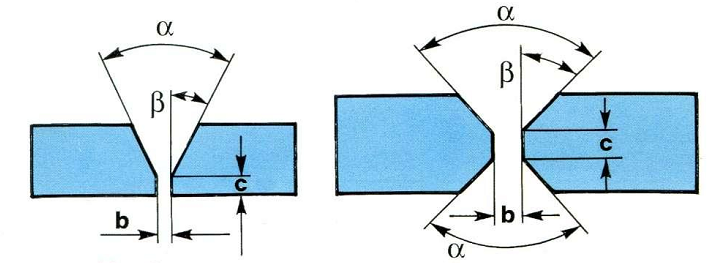

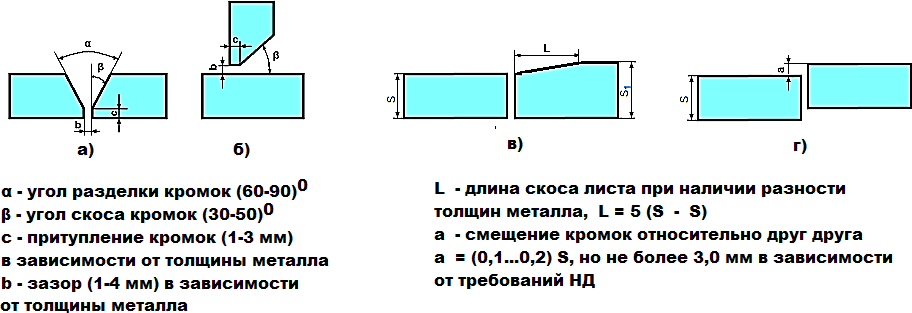

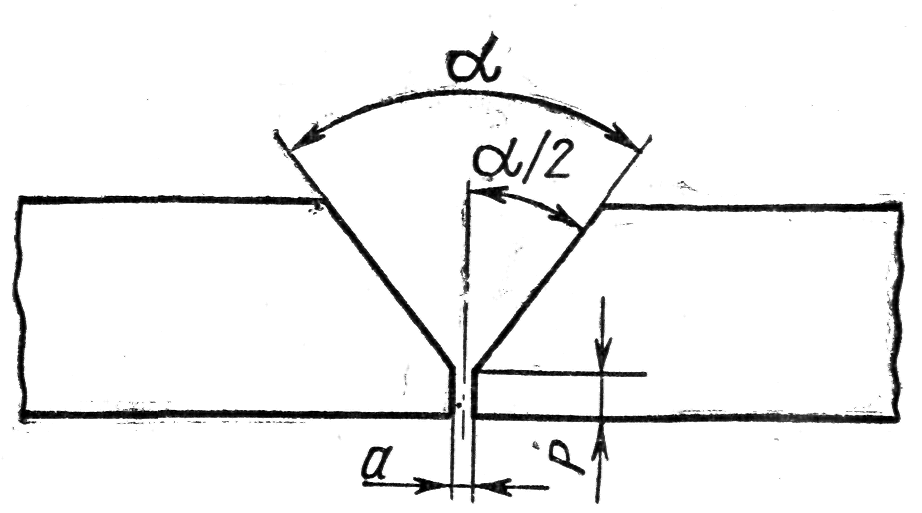

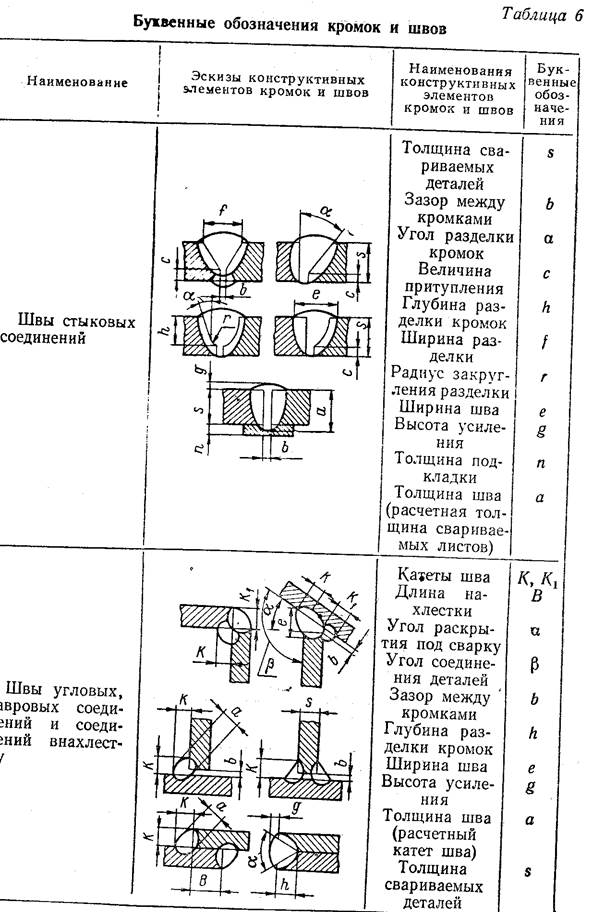

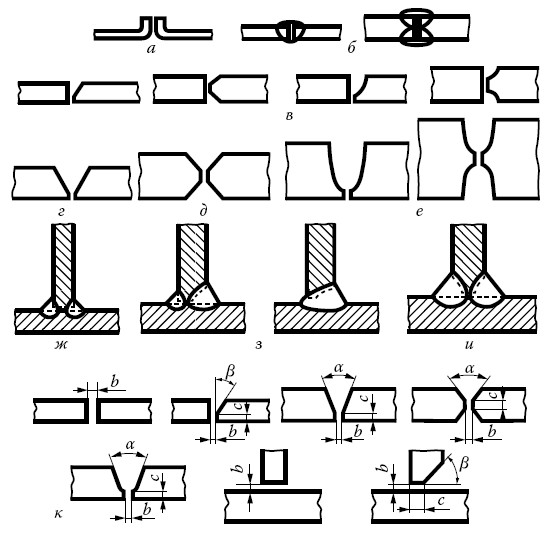

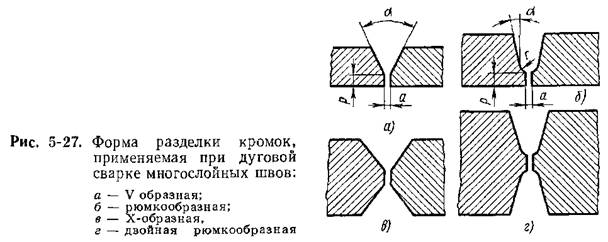

- Угол скоса. На графических материалах и в документации обозначается литерой «β». Обозначает величину угла между торцом детали и скошенной поверхностью. Значение, как правило, находится в диапазоне от 10 до 30 градусов. При разделке только одной кромки угол может составлять и 45 градусов.

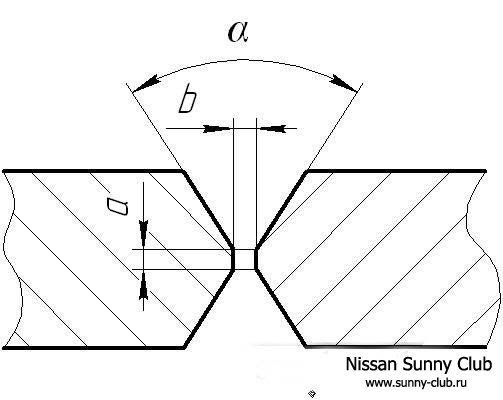

- Угол разделки соединения. В описании задания или на чертежах обозначается буквой «α». Термин обозначает величину угла между уже подготовленными скосами. Если кромки обрабатывались одинаково, то значение равно удвоенной величине угла скоса.

- Притупление. Маркируется буквой «С». Обозначение величины угла кромки, которая не подвергалась обработке. Она может иметь как прямой угол, так и острый. В последнем случае процесс сваривания заготовок будет затруднен. В тонкой части стыка не исключаются прожоги металла. Чтобы исправить ситуацию специалисты прибегают к так называемому затуплению кромок. Глубина обработки может достигать двух миллиметров.

- Зазор

- Длина скоса. В техдокументации маркируется символом «L». Призвана обеспечивать плавность перехода от минимального значения скошенной части до толщины заготовок. Важно выбрать правильное значение параметра. Это позволяет устранить напряжение в данной области.

- Высота и ширина. Обозначаются привычными для таких параметров символами: «h» и «в» соответственно.

- Катет шва. Условное обозначение выражается через литеру «К». представляет собой минимальное расстояние от поверхности одной детали до противоположной границы сварочного шва.

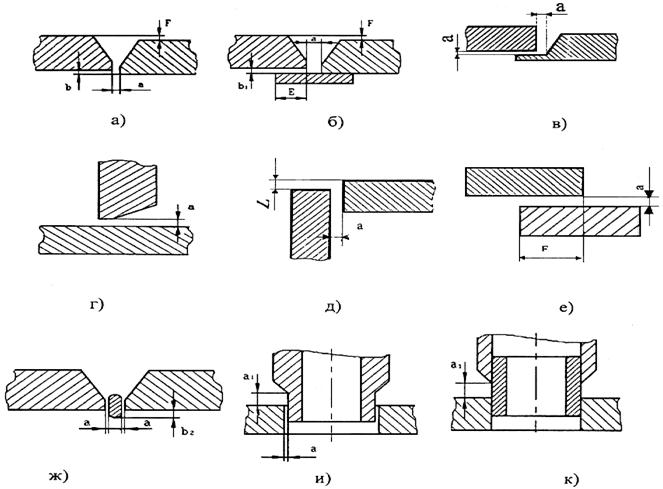

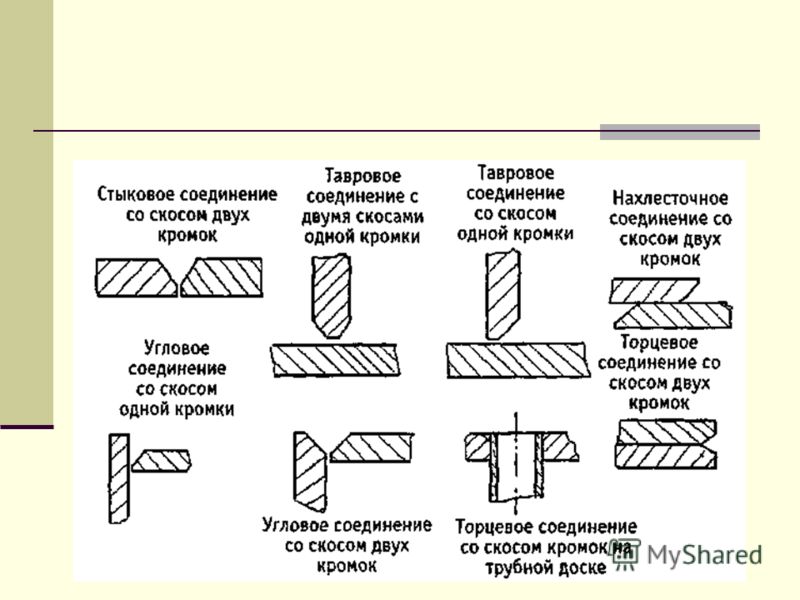

Виды разделки кромок

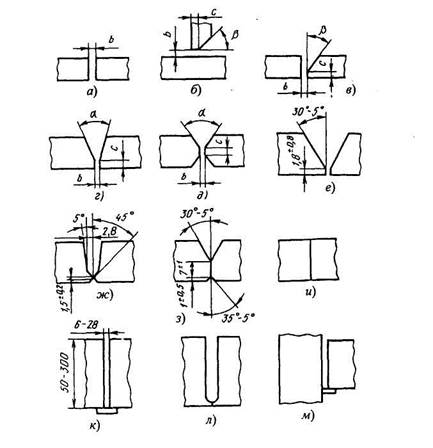

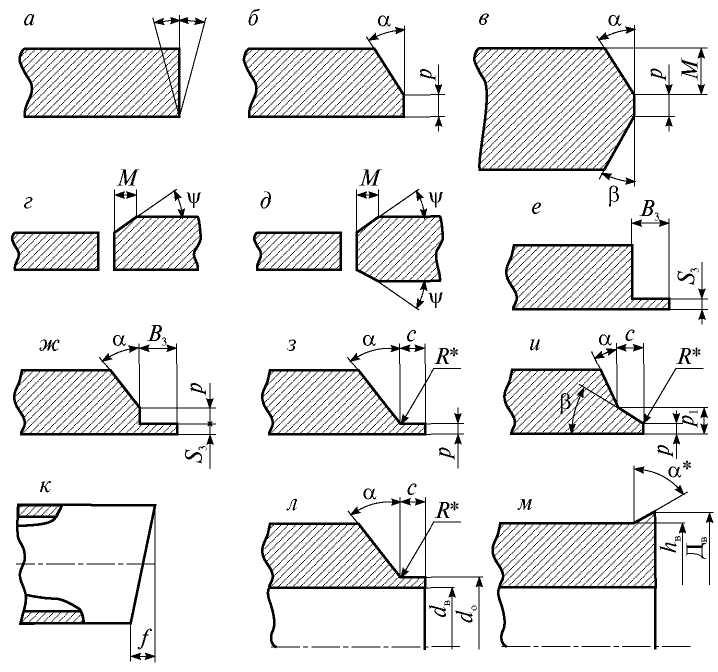

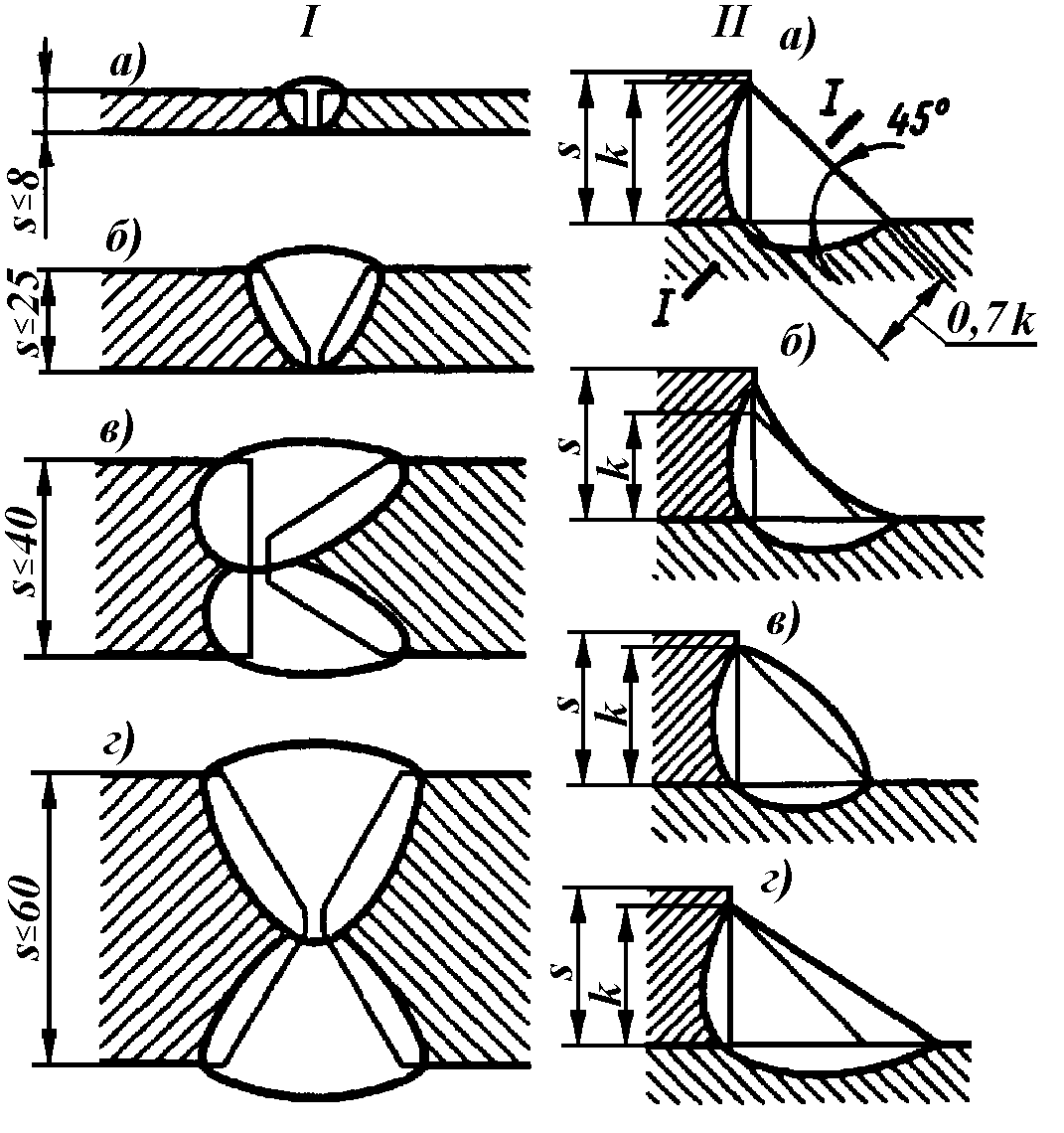

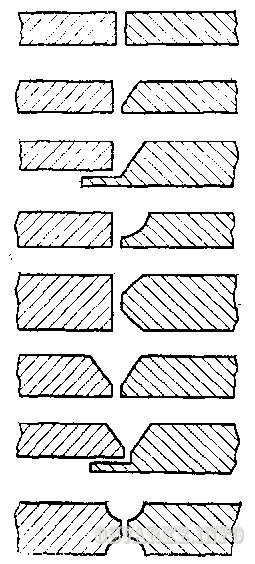

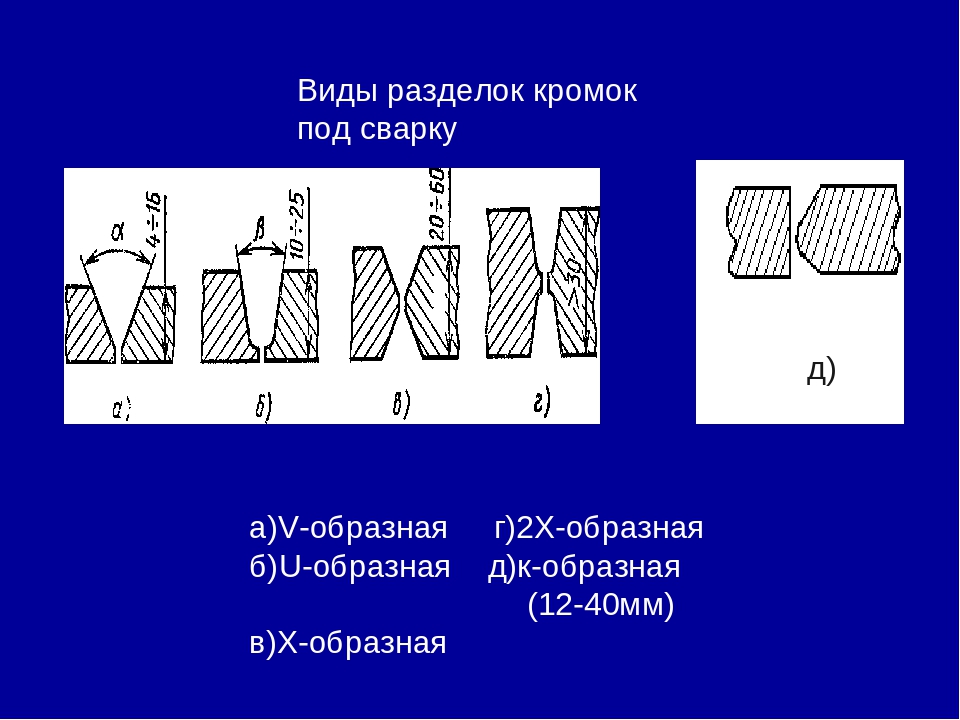

Принятая классификация включает все известные сегодня способы разделки кромок свариваемых металлических заготовок. Выбор конкретного варианта базируется на таких параметрах: тип шва, используемая технология сварки, толщина стенок. Приведенные в классификации виды имеют свое название. Оно выражается в виде латинской буквы, на которую похож метод разделки.

V-образная

Применяется наиболее часто. Популярность обусловлена простотой исполнения и универсальностью: подходит для разделывания металлических заготовок разной толщины в диапазоне от 3 до 26 мм. Способ требует разделок обеих кромок. Величина угла составляет 60 градусов. Отлично подходит для тавровых, стыковых и угловых соединений.

X-образная

Тоже востребованный вариант подготовки кромок. Скосы делаются с обеих сторон. Отлично подходит для подготовки деталей с толщиной стенки от 12 до 60 миллиметров. Угол резки составляет 60 градусов. Сваривается в несколько проходов с каждой стороны, что позволяет снизать расход электродов на формирования шва. При нагреве возможна незначительная деформация.

К-образная

Способ используется очень редко. Кромки подготавливаются только на одной детали, но с обеих сторон. То есть, одна из кромок имеет прямую стенку, а другая – два скоса.

U-образная

Единственный вариант криволинейного скоса, который из-за своей формы еще называются «рюмочным». Именно из-за формы этот вариант разделки кромок является самым трудным. Выполняется с использованием специального оборудования – кромкорезов. Его применение может быть оправдано только в том случае, когда качество шва должно быть безупречным. Обе кромки подготавливаются с одной стороны и имеют идентичные зеркально обращенные скосы. Подходит для стенок в диапазоне толщин от 20 до 60 мм. Метод характеризуется небольшим расходом электродов.

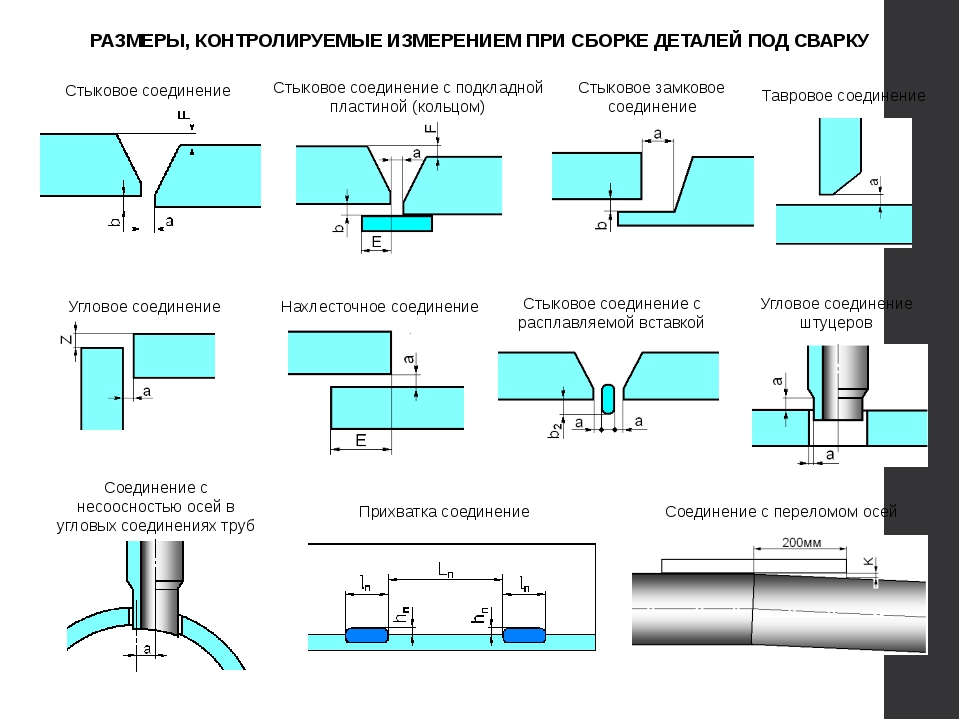

Смещение кромок сварных стыковых соединений

Вовсе не обязательно, чтобы кромки были симметричны по форме и размещались строго параллельно. Допускается их смещение, но только в определенных рамках. Такие допуски регламентируются в нормативной документации. Величина смещения напрямую зависит от толщины соединяемых деталей.

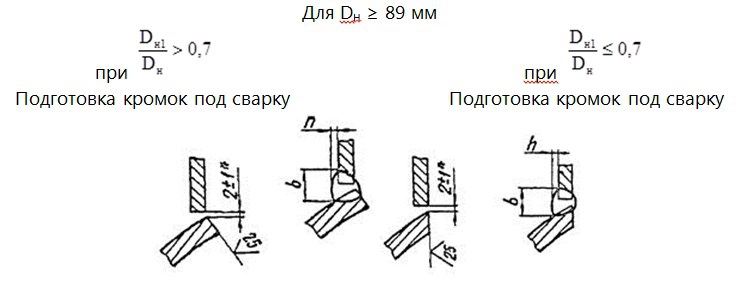

Есть некоторые нюансы при сваривании трубопроводных магистралей. При таких работах требуется высокая точность.

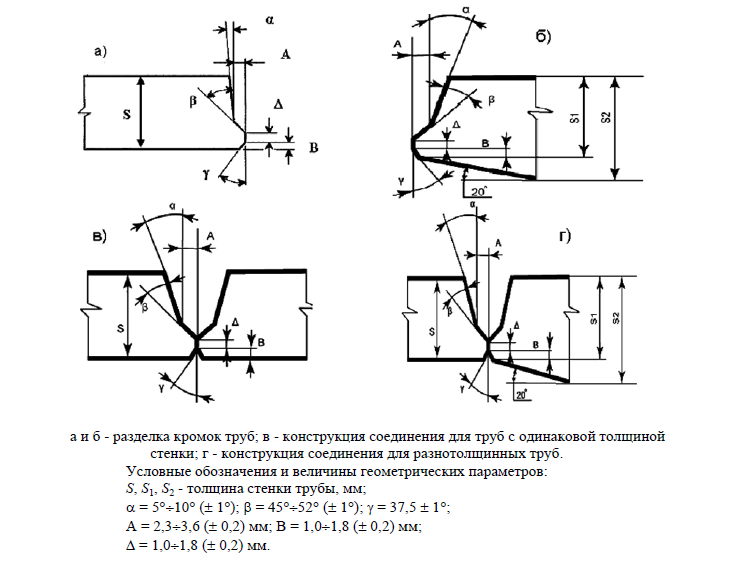

Кромки для труб

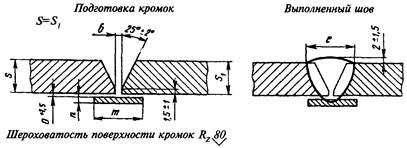

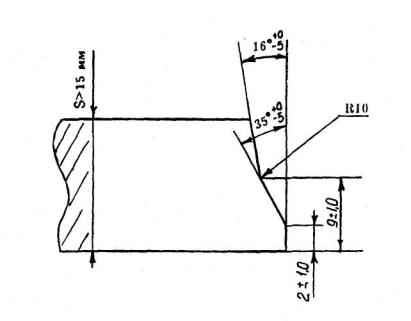

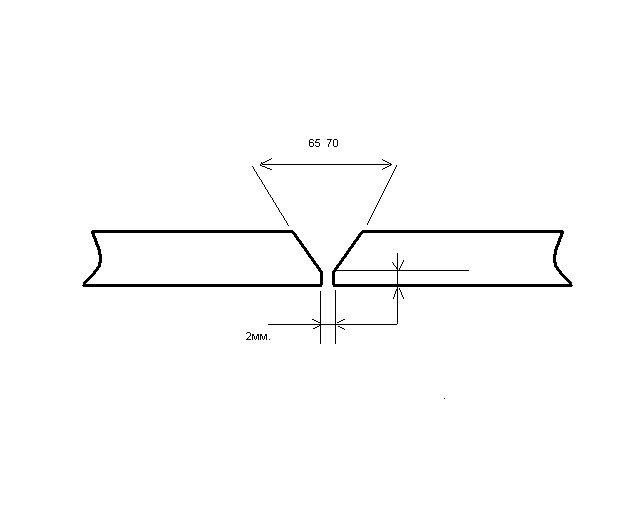

Все, что касается сваривания трубопроводов, характеризуется повышенными требованиями к качеству и регламенты работ. Формирование швов на трубных магистралях является достаточно сложным и трудоемким процессом. Разделка кромок под сварку труб прописана в положениях ГОСТа 16037.

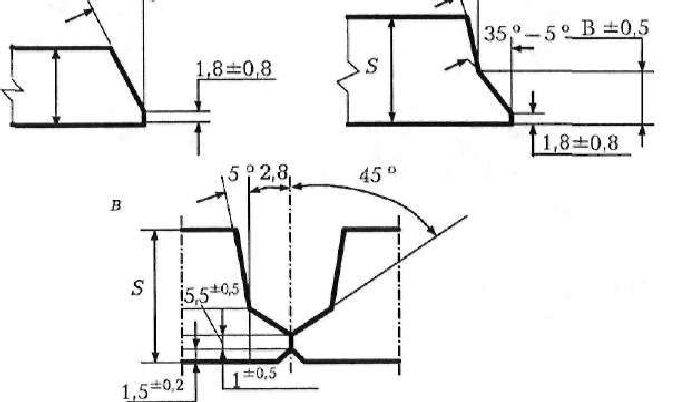

Большое внимание уделяется соблюдению перпендикулярность оси трубы по отношению к торцевой поверхности. Чтобы соблюсти требования, необходимо перед началом подготовки кромок обрезать трубу для получения прямого угла. Показатель угла раскрытия тоже варьируется в небольшом диапазоне значений: 60-70 градусов. Допускается притупление кромок на 2-2,5 мм. Обработка торцов возможна любым доступным способом – ручным, механическим, станочным, газовым резаком.

При сборке трубопроводных магистралей важно соблюсти соосность соединяемых элементов и точную стыковку поверхности. Не менее жесткие требования предъявляются и к величине зазоров. Они должны укладываться в диапазон 2-3 мм. Чтобы исключить перекос элементов, зазор должен быть одинаков по всей окружности.

Подготовка труб, соединительных деталей | ПТО

В процессе подготовки к сборке необходимо:

– очистить внутреннюю полость труб и деталей трубопроводов от попавшего грунта, снега и т.п. загрязнений – скребком, щеткой или лопатой, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков запорной арматуры на ширину не менее 15 мм. От торца трубы используя при этом шаблон сварщика УШС, штангенциркуль, металлическую щетку;

– осмотреть торцы труб (переходных катушек, переходных колец) и запорной арматуры. Внутренняя поверхность задвижек и обратных клапанов перед началом работ должна быть защищена от попадания грязи, брызг металла, окалины, шлака и других предметов согласно рекомендациям завода-изготовителя. Для этой цели могут быть также использованы резиновые коврики, заглушки из дерева и прокладки из несгораемых тканевых, пластиковых материалов;

Внутренняя поверхность задвижек и обратных клапанов перед началом работ должна быть защищена от попадания грязи, брызг металла, окалины, шлака и других предметов согласно рекомендациям завода-изготовителя. Для этой цели могут быть также использованы резиновые коврики, заглушки из дерева и прокладки из несгораемых тканевых, пластиковых материалов;

– осмотреть поверхности кромок свариваемых элементов. Устранить шлифованием при помощи шлифмашинки на наружной поверхности неизолированных торцов труб или переходных колец царапины, риски, задиры глубиной до 5 % от нормативной толщины стенки, но не более 0.8 мм в соответствии с ОТТ-23.040.01-КТН-052-13;

– удалить усиление наружных заводских продольных и спиральных швов до величины от 0 до 0,5 мм на участке шириной от 10 до 15 мм от торца трубы.

При применении труб и деталей с заводской разделкой кромок следует проверить соответствие формы, геометрических размеров, общим техническим требованиям на трубы и соединительные детали ОАО «АК «Транснефть» в соответствии с ОТТ-23. 040.01-КТН-052-13.

040.01-КТН-052-13.

Соответствие подготовки кромок под сварку и размеры разделки проверяются инструментально.

В случае несоответствия заводской разделки кромок требованиям технологии сварки следует произвести обработку (переточку) кромок под сварку механическим способом с использованием станка подготовки кромок типа СПК. Форма разделки кромок труб для автоматической сварки в Приложении А к технологической карте. При применении труб с обработанными специальными станками кромками следует проверить соответствие формы, размеров и качества подготовки свариваемых кромок требованиям технологической карты ТК-720-01-14. Переточка торцов кромок деталей трубопроводов, запорной арматуры и т.п. допускается с официального разрешения завода изготовителя, по согласованной с ним инструкцией.

Ремонт сваркой труб, предназначенных для строительства подводных переходов, не допускается.

Отремонтированные поверхности и кромки труб следует зачистить абразивным инструментом путем их шлифовки, при этом должна быть восстановлена заводская разделка кромок, а толщина стенки трубы не должна быть выведена за пределы минусового допуска.

Концы труб класса прочности К56 с любой толщиной стенки, а также любыми вмятинами с надрывами или резкими перегибами, имеющими дефекты поверхности – исправлению не подлежат и должны быть обрезаны.

Резка труб производится с применением машинки для газовой резки труб «Орбита».

Допускается производить резку труб механизированной плазменной, кислородной резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм от поверхности реза.

После вырезки участка с недопустимыми дефектами следует выполнить УЗК участка, прилегающего к торцу шириной не менее 40 мм по всему периметру трубы для выявления возможных расслоений.

Если в процессе УЗК выявлено наличие расслоений, должна быть произведена обрезка трубы на расстоянии не менее 300 мм от торца и произведен ультразвуковой контроль в соответствии с выше приведенными правилами.

Допускается выполнение «нутрения» (расточки кромок изнутри трубы) шлифмашинками. После «нутрения» следует проверить соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в общих технических требованиях и технических условиях на поставляемые трубы. Качество выполнения «нутрения» фиксируется соответствующим актом ВИК.

После «нутрения» следует проверить соответствие минимальной фактической толщины стенки в зоне свариваемых торцов допускам, установленным в общих технических требованиях и технических условиях на поставляемые трубы. Качество выполнения «нутрения» фиксируется соответствующим актом ВИК.

Подготовка кромок для сварки — Чертежи, спецификации

Конечно, можно и главное толковать правильно нужно. К примеру, после долгого общения с нормоконтролем, я узнал, что им выписывают специальные книги с разъяснением ГОСТов на примерах. Очень толковые книги, но выходят они ограниченным тиражем и распространяются только среди нормоконтроллеров.Толковать конечно можно. Но любой нормоконтролер скажет, что разделка должна быть показана. Посмотрите еще ГОСТ 2.109 п.1.1.2 шестой абзац, а так же п.3.3.1 второй абзац. Указать конструктивные элементы шва — это все-таки задача конструктора. А иначе получается, что технолог должен выпускать чертежи на доработку деталей в части разделки кромок.

И где гарантия, что он все сделает правильно.

Вы обратили мое внимание на ГОСТ 2.109 п.1.1.2 шестой обзац. Вот он:

«Не допускается давать ссылки на документы, определяющие форму и размеры конструктивных элементов изделий (фаски, канавки и т. п.), если в соответствующих стандартах нет условного обозначения этих элементов. Все данные для их изготовления должны быть приведены на чертежах.»

Суть его в том, что не надо повторять (дублировать) то, что уже заложено в каком-нибудь документе. В нашем случае чертеж на разделку кромок свариваемых деталей уже приведен в документе на сварку. К примеру, ГОСТ 23518-79 табл.1 или ГОСТ 9466-76 п.5.12.

Теперь п.3.3.1:

«На сборочных чертежах изделий единичного производства допускается указывать данные о подготовке кромок под неразъемные соединения (сварку, пайку и т. д.) непосредственно на изображении или в виде выносного элемента (черт. 38), если эти данные не приведены на чертежах деталей.»

д.) непосредственно на изображении или в виде выносного элемента (черт. 38), если эти данные не приведены на чертежах деталей.»

Заметьте, здесь ключевое слово «единичного производства». Как правило на единичное пр-во не выпускается технологическая документация в полном объеме (нерационально тратить силы и время на единичное изделие). Поэтому проще конструктору дать чертеж разделки кромок. В случае серийного или массового производства наоборот, нерационально конструктору давать разделку кромок на всех деталях, поэтому это ОБЯЗАН делать технолог-сварщик на операционном эскизе. Там он или рисует эскиз с разделкой или указывает нормативный документ с разделкой. А гарантия того, что он все правильно сделает — это его проф пригодность. Их на это учат.

В завершение, хочу сказать следующее. Довелось мне довольно долго работать на оборонке с ОЧЕНЬ серьезным нормоконтролем. Объясняется это тем, что наша документация ссо времен Союза проходила утверждение по двум министерствам (МО и электротехнической промышленности) и продукция шла на экспорт. Такого нормоконтроля я больше нигде ни видел. Так вот там мы, конструктора, указывали разделку кромок только в особых случаях, а в 95% чертежей разделки не было. И технологи ( а они тоже лишного на себя не возьмут) ни разу не подняли этот вопрос на рассмотрение.

Такого нормоконтроля я больше нигде ни видел. Так вот там мы, конструктора, указывали разделку кромок только в особых случаях, а в 95% чертежей разделки не было. И технологи ( а они тоже лишного на себя не возьмут) ни разу не подняли этот вопрос на рассмотрение.

С дружеским приветом!

обработка стыковых соединений для качественного сварного шва

Проплавление металла толщиной 5 мм и более довольно трудная задача при использовании ручной дуговой сварки. Получение качественного шва в этих условиях затруднительно даже для опытных сварщиков.

По этой причине ГОСТами и другими руководящими документами предписывается формировать соответствующим образом кромки заготовок. Разделка кромок под сварку делается при выполнении практически всех угловых и стыковых соединений.

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

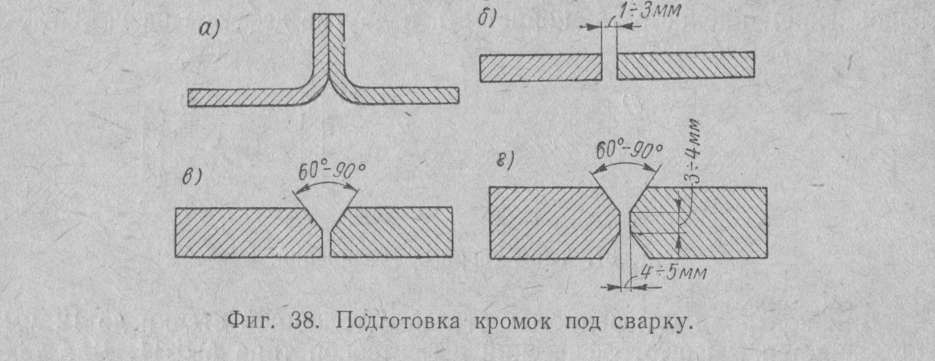

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

- без разделки;

- с отбортовкой;

- с разделкой.

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

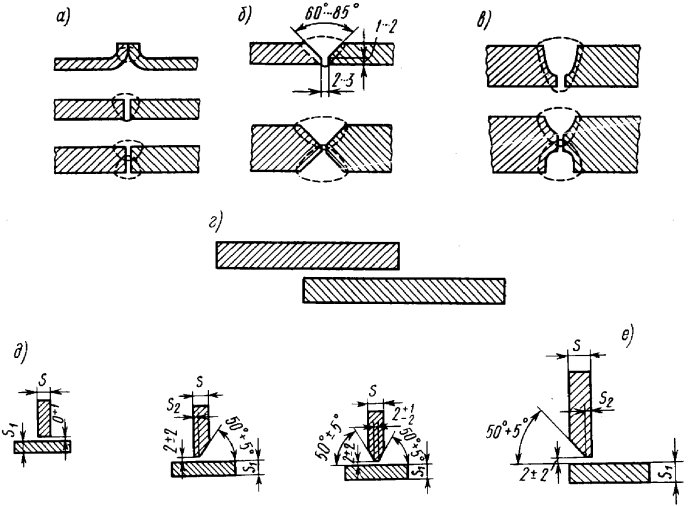

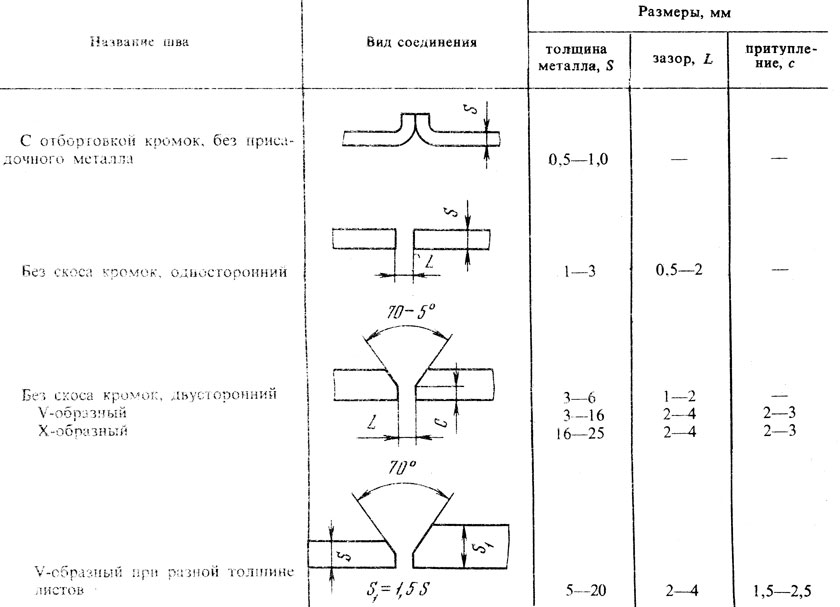

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

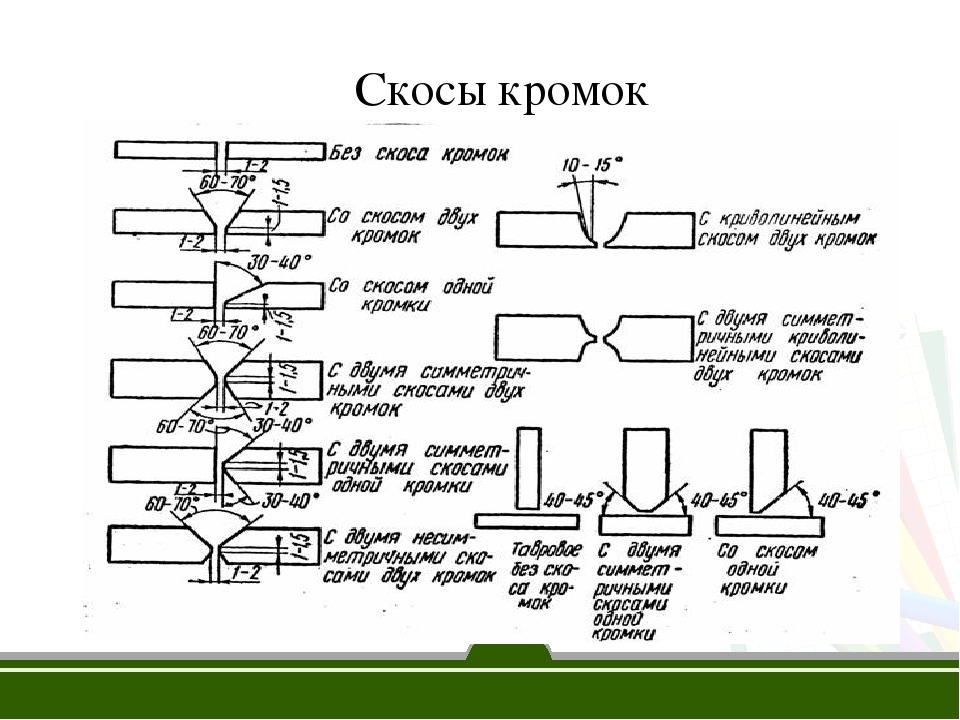

Скосы

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, толщиной металла и диаметром электрода. Форму разделки определяет угол и форма скоса, а также высота притупления.

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у металла толщиной менее 5 мм не делают. Если изделие более толстое, то обычно используют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Методы резки

Разделка кромки заключается в том, что с торца детали снимают часть металлы под углом. Угол определяют между плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим способом и термическим. Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную с помощью зубила и напильника.

Термические методы разделки кромок – это газовая (при помощи кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим методам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Элементы абразива вызывают трещины.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

Разделка кромок под сварку — виды, ГОСТ, формы, углы

Студентам-сварщикам на лекциях рассказывают основы и важность каждого подготовительного этапа перед сваркой. Ученики знают, с какой целью выполняют разделку кромок, а на практических занятиях тренируются с различными видами сварных соединений и их подготовкой.

Ученики знают, с какой целью выполняют разделку кромок, а на практических занятиях тренируются с различными видами сварных соединений и их подготовкой.

Меню статьи:

Эта статья расскажет о базовых особенностях сварки: о правильной подготовке кромок металла, видах соединений и способах подготовки согласно ГОСТу.

Блок: 1/4 | Кол-во символов: 431

Источник: http://UkrAbraziv.com.ua/novosti/45-razdelka-kromok-pod-svarku-vidy-razdelki-dlya-trub-i-s-kakoj-tselyu-ee-vypolnyayut

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

- без разделки;

- с отбортовкой;

- с разделкой.

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

Блок: 2/6 | Кол-во символов: 1211

Источник: https://svaring.com/welding/teorija/razdelka-kromok-pod-svarku

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

Блок: 2/8 | Кол-во символов: 983

Источник: https://svarka. guru/tehnika/detaley/gost-16037-80.html

guru/tehnika/detaley/gost-16037-80.html

Формы скосов кромок

Существуют разные виды разделки кромок под сварку. Но корректнее называть их видами формы скосов кромок. Каждая форма имеет свои характерные особенности, поэтому форма подбирается индивидуально для каждой детали. Нельзя бездумно выбирать произвольную форму просто потому, что вы научились делать только ее. Обучитесь выполнять скосы всех форм, чтобы расширить свои возможности. Итак, существуют следующие формы скосов кромок.

V-образная форма

V-образный скос кромок под сварку — самый популярный тип скоса, поскольку делается проще всего и широко применяется в большом диапазоне толщин. Выполняется с двух или с одной стороны. Рекомендуемый угол скоса должен составлять около 60 градусов, если скосов два с обеих сторон. Если скос выполняется только для одной кромки под сварку, то рекомендуем угол в 50 градусов.

X-образная форма

X-образный скос — выполняется с двух сторон, применяется при разделке толстых металлов. Рекомендуемый угол скосов — 60 градусов.

Рекомендуемый угол скосов — 60 градусов.

U-образная форма

U-образный скос — самый сложно выполнимый для многих новичков за счет непростой формы. Выполняется с двух сторон, подходит для сварки толстых металлов от 20 миллиметров. Зачастую кромки разделывают таким образом, когда нужно выполнить РДС сварку. Это связано с тем, что при такой форме скосов металл меньше наплавляется и электроды расходуются медленнее.

Это основные формы скосов. Бывают и другие (например, К-образный скос), но они применяются в редких случаях.

Блок: 3/5 | Кол-во символов: 1452

Источник: https://svarkaed.ru/svarka/obuchenie-svarke/razdelka-kromok-pod-svarku.html

Типы готовых кромок — какие бывают и как выбирать

Виды разделки кромок по Госстандартам учитывают массу параметров, которые имеют свои термины:

Угол разделки кромки (α) — его наличие обеспечивает плотный шов и качественную сварную ванну.

Длина скоса кромки (L) — обеспечивает плавный переход толщины металла.

Размер притупления кромок (S) — начинается там, где заканчивается скос и обеспечивает устойчивость сварки, равномерное наложение шва.

Зазор между двумя кромками (а) — требует внимательности и правильного подхода, т.к. от его величины зависит полнота провара.

Смещение кромок относительно друг друга (δ) — влияет на прочность соединения и допускается не более 10% от толщины металла.

Опытный сварщик знает все виды разделки кромок под сварку по ГОСТу и умеет их подобрать в зависимости от толщины металла, типа соединения и способа сварки. Стандарт для наиболее распространенной ручной дуговой сварки (ГОСТ 5264-80) включает по 4 и более типов форм кромок для каждого типа соединения:

Для стыкового — 15 видов кромок;

Для углового — 5 видов кромок;

Для таврового — 4 вида кромок;

Для нахлесточного — один вид: без скоса кромок.

Такие линейные типы сварных соединений, где требуется предварительная разделка кромок, встречаются на каждом шагу:

Металлоконструкции;

Металлические инсталляции — предметы искусства;

Винтовые и пожарные лестницы;

Отдельные виды перил и ограждений;

В судостроении и ремонте.

Блок: 3/4 | Кол-во символов: 1470

Источник: http://UkrAbraziv.com.ua/novosti/45-razdelka-kromok-pod-svarku-vidy-razdelki-dlya-trub-i-s-kakoj-tselyu-ee-vypolnyayut

В данном случае обе детали соединяются торцами, которые заранее специальным образом обрабатывают, либо оставляют необработанными. Это зависит от толщины металла деталей, стыковое соединение которых предполагается выполнить.

Также стоит обратить внимание (рис) на то, что может быть обработан торец только одной детали, что позволяет уменьшить расход металла, сварочной проволоки при солидной толщине деталей. Кроме этого, виды стыковых соединений могут быть обработаны с одной стороны – для односторонней сварки и с двух сторон – для двусторонней сварки.

Соединение без разделки не обрабатывается каким-либо образом, только возможно убираются зазубрины, неровности и шероховатости, чтобы совершить состыковку с зазором не более 2 мм, как положено по ГОСТ. Бывает односторонним и двухсторонним, соответственно рассчитано на сварные стыковые соединения деталей, толщина металла которых не превышает 4 мм и 8 мм соответственно.

Бывает односторонним и двухсторонним, соответственно рассчитано на сварные стыковые соединения деталей, толщина металла которых не превышает 4 мм и 8 мм соответственно.

Соединение со скосом торцов выполняется во многих вариациях, как показано на рис. Это может быть и односторонний ровный/овальный скос кромки, и двусторонняя разделка, так называемый V-образный, U-образный скос. Применяются все эти типы стыковых соединений для деталей с толщиной металла 4-25 мм с зазором 1-2 мм.

Соединение с двусторонней разделкой имеет смысл выполнять при толщине свариваемой детали от 12 мм, так как именно с этой величины начиная можно заметить снижение расхода материала для сварки, металла. При этом и сама сварка стыковых соединений происходит быстрее, чем в случае с односторонней разделкой кромок по V-образному или U-образному способу, а расход сварочных материалов уменьшается в два раза как минимум.

Блок: 2/5 | Кол-во символов: 1718

Источник: https://mastery-of-building. org/vidy-i-sposoby-soedinenij-svarnyx-detalej/

org/vidy-i-sposoby-soedinenij-svarnyx-detalej/

Способы выполнения обработки (разделки кромок)

Как уже было сказано ранее существует несколько способов выполнения разделки кромок:

- газовая резка требует последующей механической или ручной обработки;

- механическая резка осуществляется на ножницах, после необходимо произвести механическую или ручную доработку.

Для тел вращения механическая обработка проводится на расточном станке; для прямолинейных элементов предназначена фрезерная обработка, механическая строжка, использование метода пневмошлифовки, угловой шлифовальной машинки (болгарки).

Ручная обработка подразумевает рубку зубилом или доработку напильником.

Блок: 4/12 | Кол-во символов: 618

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Вальцы

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту. Важно помнить о припуске на обработку.

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Важно! Общая информация для всех видов соединений. Обязательно нужно оставлять притупление. Величина притупления — 2,0-2,5 мм, зазор — 0-4 мм. Отсутствие притупления может привести к прожогам, а отсутствие зазора — к непровару.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Важно! При стыковом соединении детали должны иметь одинаковую толщину.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

Для сосудов и резервуаров

При разделке кромок под сварку различного рода сосудов и резервуаров следует следовать следующим рекомендациям:

- если толщина стенок изделия составляет 3-26 мм.

, то следует применять V-образный или X-образный скос;

, то следует применять V-образный или X-образный скос; - при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Стыкового соединения

Стыковое соединение (сварка встык) — тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Изделия толщиной 1,0-3,0 мм. свариваются встык после отбортовки кромок.

Для деталей с толщиной стенок до 26 мм. следует выполнить односторонний скос одной или обеих кромок, с толщиной до 60 мм. — двухсторонний скос каждой кромки.

Угловых соединений

Угловое соединение — тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

При толщине стенок изделия до 3 мм. рекомендуется выполнять отбортовку кромок.

рекомендуется выполнять отбортовку кромок.

При работе с большими толщинами (до 20 мм.) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.

Под сварку двутавра (двутавровой балки)

Двутавр (двутавровая балка) — стандартный профиль, имеющий сечение близкое по форме к букве «Н». Приваривание балки к различным конструкциям осуществляется посредством таврового соединения, при котором заготовки располагаются под прямым углом друг к другу.

Сварка деталей, толщина которых от 4 до 26 мм. осуществляется с односторонним скосом, толстостенные изделия (до 60 мм.) варятся после проведения двухстороннего скоса.

Блок: 2/12 | Кол-во символов: 5393

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

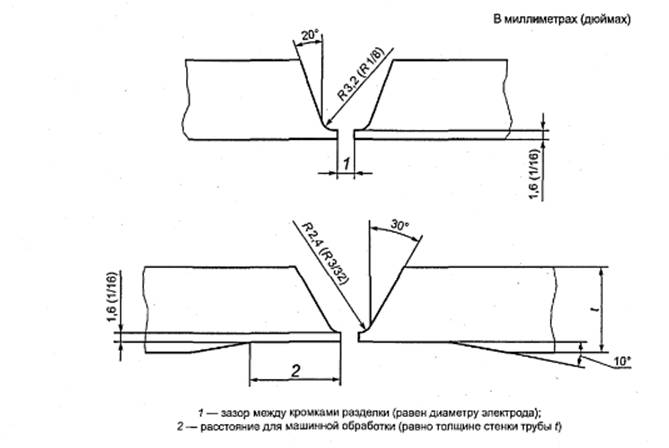

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Блок: 7/8 | Кол-во символов: 2883

Источник: https://svarka. guru/tehnika/detaley/gost-16037-80.html

guru/tehnika/detaley/gost-16037-80.html

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Блок: 5/6 | Кол-во символов: 1491

Источник: https://svaring.com/welding/teorija/razdelka-kromok-pod-svarku

Правила подготовки изделий

Подготовка изделий для последующего проведения сварки — один из важнейших этапов, независимо от используемого метода.

Обязательно проведение нескольких процедур: правка, зачистка, разметка, резка. Проведение каждого процесса гарантирует исключение различного вида дефектов заготовок.

Проведение каждого процесса гарантирует исключение различного вида дефектов заготовок.

В зависимости от типа обрабатываемых изделий и их толщины возможен нагрев деталей, который обеспечит более качественное соединение.

Блок: 5/12 | Кол-во символов: 445

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Требования к готовым поверхностям

Перед выполнением сварки кромки должны соответствовать следующим требованиям:

- очищены от различных загрязнений: пыль, грязь, ржавчина, краски, лаки, масла;

- иметь ровную поверхность, без кривизны;

- не должно быть перепадов или изменения угла скоса.

Блок: 6/12 | Кол-во символов: 281

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Под каким углом

Угол скоса — острый угол между плоскостью скоса кромки и торца.

Угол скоса зависит от следующих факторов:

- от вида применяемого вида сварки: газовая сварка — 40-45 градусов, притупление — 0,5-1,0 мм.

; электродуговая — 30-35 градусов и такая же величина притупления;

; электродуговая — 30-35 градусов и такая же величина притупления; - от диаметра электрода или другого расходного материала, размеры кромки должны обеспечивать доступ стержня к корню шва;

- от толщины заготовок, чем она больше, тем больше должен быть угол открытия кромок.

Блок: 7/12 | Кол-во символов: 483

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Технология (разделки кромок)

Сущность технологии разделки кромок состоит в снятии части металла под определенным углом (углом скоса) с изделия, который в последствии будет подвергаться свариванию.

При снятии необходимо оставить притупление. Оно нужно для того, чтобы во время процессов прихватки и сварки расплавляющиеся кромки не создавали щель, которую будет сложно заварить.

Блок: 9/12 | Кол-во символов: 378

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Разделка трещин в металле перед сваркой

Трещины обязательно разделывать полностью, чтобы имелась возможность проварить их на всю глубину. Разделка осуществляется строго по всей длине трещины, с одной или с двух сторон, в зависимости от толщины детали и удобства проведения процесса.

Разделка осуществляется строго по всей длине трещины, с одной или с двух сторон, в зависимости от толщины детали и удобства проведения процесса.

Разделка может проводиться следующими способами:

- механические: вырубка или шлифовка;

- термические: дуговая или кислородная строжка или резка.

После разделки углы трещины необходимо засверлить по краям, чтобы предотвратить появление подобных дефектов.

Блок: 10/12 | Кол-во символов: 534

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Для элементов различной толщины

стыковое соединение с отбортовкой кромок (для тонкого металла)

Различные конструкции и элементы имеют разную толщину стенок:

- при работе с тонкостенными изделиями (до 5 мм.) разделка кромок не требуется;

- наличие отбортовки кромок также не требует их разделки;

- если толщина стенок деталей составляет от 5 до 20 мм. рекомендуется осуществлять односторонний скос;

- при толщине изделий от 20 до 60 мм.

следует производить двухстороннюю разделку.

следует производить двухстороннюю разделку.

Данные правила являются стандартными для разных деталей и для различных типов соединений.

Блок: 11/12 | Кол-во символов: 562

Источник: https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/

Количество использованных доноров: 6

Информация по каждому донору:

- https://svaring.com/welding/teorija/razdelka-kromok-pod-svarku: использовано 2 блоков из 6, кол-во символов 2702 (12%)

- https://svarka.guru/tehnika/detaley/gost-16037-80.html: использовано 3 блоков из 8, кол-во символов 4092 (18%)

- https://WeldElec.com/svarka/nauchitsya/razdelka-kromok/: использовано 8 блоков из 12, кол-во символов 8694 (39%)

- https://svarkaed.ru/svarka/obuchenie-svarke/razdelka-kromok-pod-svarku.html: использовано 1 блоков из 5, кол-во символов 1452 (6%)

- http://UkrAbraziv.com.ua/novosti/45-razdelka-kromok-pod-svarku-vidy-razdelki-dlya-trub-i-s-kakoj-tselyu-ee-vypolnyayut: использовано 3 блоков из 4, кол-во символов 3822 (17%)

- https://mastery-of-building.

org/vidy-i-sposoby-soedinenij-svarnyx-detalej/: использовано 1 блоков из 5, кол-во символов 1718 (8%)

org/vidy-i-sposoby-soedinenij-svarnyx-detalej/: использовано 1 блоков из 5, кол-во символов 1718 (8%)

Способ разделки стыкуемых кромок под сварку для соединения трубы и патрубка под прямым углом

Заявляемое изобретение относится к области сварки, а именно к способу разделки стыкуемых кромок трубы и присоединительного патрубка для их сварного соединения под прямым углом, применяемого при изготовлении тройников и крестовин, которые устанавливают на магистральные трубопроводы. В способе разделки стыкуемых кромок под сварку для соединения трубы и патрубка под прямым углом разделывают стыкуемые кромки отверстия трубы и кромки патрубка. Затем разделку стыкуемой кромки отверстия трубы выполняют под плавно изменяющимся углом наклона от меньшего к большему. Разделку кромки патрубка же выполняют с ответным плавно изменяющимся углом наклона от большего к меньшему и обеспечивают образование при стыковке кромок патрубка и отверстия трубы угла между ними 50° ± 5° по всей длине сварного шва. Технический результат изобретения заключается в обеспечении возможности применения автоматической сварки в неизменном режиме при приварке патрубков к трубам под прямым углом в результате создания постоянного угла между свариваемыми кромками и, как следствие, постоянной площади поперечного сечения сварного шва. 2 з.п. ф-лы, 3 ил.

Технический результат изобретения заключается в обеспечении возможности применения автоматической сварки в неизменном режиме при приварке патрубков к трубам под прямым углом в результате создания постоянного угла между свариваемыми кромками и, как следствие, постоянной площади поперечного сечения сварного шва. 2 з.п. ф-лы, 3 ил.

Заявляемое изобретение относится к области сварки, а именно к способу разделки стыкуемых кромок трубы и присоединительного патрубка для их сварного соединения под прямым углом, применяемого при изготовлении тройников и крестовин (фитинга), которые устанавливают на магистральные трубопроводы, служащие для транспортировки различных сред в нефтяной, газовой, химической и других отраслях промышленности.

В настоящее время все большее число производителей переоборудует и модернизирует свои предприятия, производственные комплексы и линии, улучшает технологическое оснащение, касающееся, в том числе замены аппаратов ручной сварки на аппараты автоматической сварки. Данное переоснащение позволяет повысить производительность и обеспечить качество сварных соединений, в т.ч. сварных соединений труб и присоединительных патрубков, работающих под избыточным давлением, не зависящее от квалификации и опыта сварщика. Использование автоматической сварки также приводит к снижению расходов на контроль готовой продукции и приемо-сдаточные мероприятия.

Данное переоснащение позволяет повысить производительность и обеспечить качество сварных соединений, в т.ч. сварных соединений труб и присоединительных патрубков, работающих под избыточным давлением, не зависящее от квалификации и опыта сварщика. Использование автоматической сварки также приводит к снижению расходов на контроль готовой продукции и приемо-сдаточные мероприятия.

Из уровня техники известно сварное угловое соединение патрубка с трубой (ГОСТ 16037-80. Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры, условное обозначение У19), в котором оси свариваемых изделий пересекаются под углом 90° (прямым). Перед сваркой на кромке стыкуемого изделия (патрубка) выполняют скос под углом 50° ± 5° к горизонтали.

Известный способ выполнения сварного соединения не обеспечивает постоянство угла между стыкуемыми кромками соединяемых изделий (патрубка с трубой). Непостоянство геометрических параметров стыка кромок приводит к невозможности применения автоматической сварки в неизменном непрерывном режиме, поскольку для заварки участков стыка большей ширины приходится выполнять дополнительные прерывистые проходы, что приводит к возможности возникновения дефектов сварного шва. И как следствие, при использовании данного способа разделки кромок не обеспечивается постоянство площади поперечного сечения сварного шва.

И как следствие, при использовании данного способа разделки кромок не обеспечивается постоянство площади поперечного сечения сварного шва.

Также известен способ сварки патрубка с оболочковой конструкцией (SU 1138282, МПК B23K 33/00, B23K 31/06, опубл. 07.02.1985 г.), при котором выполняют разделку кромок под сварку, устанавливают патрубок в отверстие оболочки и осуществляют сварку, при этом разделку кромок патрубка и оболочки выполняют под постоянным углом α к оси патрубка в каждом сечении по периметру шва, при этом кромку разделки оболочки располагают на линии пересечения наружной поверхности оболочки и патрубка.

В способе сварки патрубка с оболочковой конструкцией, в отличие от предыдущего аналога, осуществлена постоянная глубина разделки кромок по длине стыка. Однако данный способ разделки кромок также не обеспечивает постоянство площади сечения сварного шва при приварке стыкуемых изделий когда их оси пересекаются под прямым углом, так как в этом случае угол α вырождается в 90°. Данный способ предназначен для случаев приварки патрубков к оболочковым конструкциям, когда их оси скрещиваются.

Данный способ предназначен для случаев приварки патрубков к оболочковым конструкциям, когда их оси скрещиваются.

В данном способе невозможно применить автоматическую сварку из-за непостоянства геометрических параметров стыкуемых кромок в случае, когда оси свариваемых изделий пересекаются под прямым углом.

Таким образом, в известных способах разделки кромок для сварного соединения под прямым углом трубы и патрубка не обеспечивается постоянство геометрических параметров кромок стыкуемых изделий в каждом сечении сварного шва.

Техническая задача, на решение которой направлено настоящее изобретение, заключается в разработке способа разделки кромок для сварного соединения трубы и патрубка под прямым углом, при котором обеспечиваются постоянные геометрические параметры стыка кромок по всей длине сварного шва.

Решение поставленной технической задачи в способе разделки кромок для сварного соединения трубы и патрубка под прямым углом достигается тем, что разделку стыкуемой кромки отверстия трубы выполняют под плавно переходящим углом наклона от меньшего к большему, при этом разделку кромки патрубка выполняют с ответным плавно переходящим углом наклона от большего к меньшему, выполненным таким образом, что при стыковке кромок патрубка и отверстия трубы, между ними образуется угол 50° ± 5º по всей длине сварного шва.

На трубе разделку кромки начинают от верхней точки трубы, расположенной вдоль ее осевой линии, с 0° и плавно переходят в угол 25º± 5º, расположенный в нижней части отверстия трубы.

На месте стыка патрубка и верхней точки трубы, расположенной вдоль ее осевой линии, разделку кромки на патрубке выполняют под углом 50°± 5º и плавно переходят на угол 25°± 5º, располагаемый в нижней части патрубка.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в обеспечении возможности применения автоматической сварки в неизменном режиме при приварке патрубков к трубам под прямым углом в результате создания постоянного угла между свариваемыми кромками и, как следствие, постоянной площади поперечного сечения сварного шва.

Настоящее техническое решение позволяет осуществлять приварку патрубков к трубам, а также приварку патрубков к котлам и сосудам под прямым углом, используя автоматическую сварку. Использование автоматической сварки повышает производительность, технологичность, исключает влияние человеческого фактора (непрофессионализм сварщика, недостаточный опыт работы, невнимательность и т. п.), что повышает качество сварного соединения, и, как следствие, долговечность службы трубопровода.

п.), что повышает качество сварного соединения, и, как следствие, долговечность службы трубопровода.

Сущность заявляемого способа поясняется чертежами, на которых представлено: на фиг. 1 — вид сверху на сварное соединение, получаемое в результате применения настоящего способа (вид со стороны патрубка), на фиг. 2 – вид спереди на сварное соединение (сечение плоскостью А-А), на фиг. 3 — вид сбоку на сварное соединение (сечение плоскостью Б-Б).

Представленный на чертежах и описанный ниже вариант получения сварного соединения при применении заявляемого способа разделки кромок приведен, прежде всего, в целях иллюстрации и не должен быть истолкован как ограничение объема притязаний.

Заявляемый способ разделки кромок применяют при приварке патрубков к трубам или трубопроводам, имеющим как одинаковые, так и разные диаметры.

Предлагаемым способом могут быть сварены трубы 1 и патрубки 2 как круглого, так и овального сечения. При этом овальность труб 1 и/или патрубков 2 должна находиться в пределах допуска в соответствии с ГОСТ 10704-91.

Соединяемые сваркой трубы 1 и патрубки 2 могут быть изготовлены, например, из стали марок 09Г2С, 13ХФА, 10ХСНД, либо из любых других материалов, для соединения которых возможно применение заявляемого способа.

Заявляемый способ осуществляют, например, следующим образом.

В графической программе, например, «Компас», либо любой другой программе создают трехмерные модели трубы 1 и присоединяемого патрубка 2. Затем на трубной плазме или фрезерном станке с числовым программным управлением по созданной модели вырезают заготовки трубы 1 (в трубе выполняют отверстие под патрубок) и патрубка 2. Разделку стыкуемой кромки отверстия трубы 1 выполняют под плавно переходящим углом наклона от меньшего к большему, при этом разделку кромки патрубка 2 выполняют с ответным плавно переходящим углом наклона от большего к меньшему, образованными так, что при стыковке кромок патрубка 2 и отверстия трубы 1, между ними образуется постоянный угол 50°± 5º по всей длине сварного шва.

При равенстве диаметров трубы 1 и присоединяемого патрубка 2 разделка кромок осуществляют следующим образом.

На отверстии трубы 1 разделку кромки начинают от верхней точки трубы (поз. 3 на фиг. 2), расположенной вдоль ее осевой линии, с 0° и плавно переходят в угол 25º± 5º к горизонтали, расположенный в нижней части отверстия под соединение трубы 1 с патрубком 2 (поз. 4 на фиг. 2), что показано на разрезе А-А (фиг. 2). Для соблюдения постоянства угла разделки стыкуемых кромок в 50º± 5º на патрубке 2 выполняют разделку кромки следующим образом: на месте стыка патрубка 2 и верхней точки трубы 1, расположенной вдоль ее осевой линии, разделку кромки 2 делают под углом 50°± 5º к горизонтали и плавно переходят на угол 25°± 5º к горизонтали, что показано на разрезе Б-Б (фиг. 3). Разделение 50º± 5º поровну в нижней точке трубы 1 между кромками отверстия трубы 1 и патрубка 2 (поз. 4 на фиг. 2) не является обязательным и зависит от применяемого на предприятии оборудования (обрабатывающие центры, сварочные роботы).

В случае, если диаметр патрубка 2 меньше, чем диаметр трубы 1, то диапазон угла разделки кромки патрубка 2 от 50°± 5º до 30°± 5º, при этом соответственно диапазон угла разделки кромки отверстия трубы 1 от 0 до 20º± 5º.

После этого, на фрезерном обрабатывающем четырехкоординатном центре, по программе, составленной по модели, производят чистовую обработку кромок отверстия трубы 1 и патрубка 2.

Далее осуществляют сборку трубы 1 и патрубка 2 под сварку посредством, например, центраторов. Применение центраторов обеспечивает правильное фиксирование стыкуемых изделий, а также свободный доступ к выполнению сварочных работ (прихватку). После осуществляют автоматическую сварку изделий с формированием кольцевого стыкового сварного соединения по всему периметру шва. Сварку ведут в два этапа, сначала заполняют корневой шов, затем заполняют заполняющий шов.

Получаемое сварное соединение в результате применения заявляемого способа обладает повышенной надежностью и прочностью. Реализация заявляемого способа может осуществляться в условиях отечественной промышленности с использованием известного оборудования, материалов и технологий.

1. Способ разделки стыкуемых кромок под сварку для соединения трубы и патрубка под прямым углом, включающий разделку стыкуемых кромок отверстия трубы и кромок патрубка, отличающийся тем, что разделку стыкуемой кромки отверстия трубы выполняют под плавно изменяющимся углом наклона от меньшего к большему, а разделку кромки патрубка выполняют с ответным плавно изменяющимся углом наклона от большего к меньшему с обеспечением образования при стыковке кромок патрубка и отверстия трубы угла между ними 50° ± 5° по всей длине сварного шва.

2. Способ по п.1, отличающийся тем, что при равенстве диаметров трубы и патрубка угол разделки кромок отверстия трубы составляет от 0° до 25° ± 5°.

3. Способ по п.1, отличающийся тем, что при равенстве диаметров трубы и патрубка угол разделки кромок патрубка составляет от 50° ± 5° до 25° ± 5°.

Подготовка стыков труб к сварке и обработка труб после сварки

Все технологические конструкционные трубопроводы промышленного, социального, коммунального значения изготавливаются из различных материалов, следовательно, происходит разная методика подготовка труб к сварке. Попробуем разобраться, какие методы и способы используют для данного технологического процесса. Для всех процессов используют один из выбранных вариантов, это подготовка труб под сварку автоматическим или промышленным полуавтоматическим способом. Рассматривая подробно технологию подготовку труб к сварке стыков, выделим следующие методы, например под рабочим давлением:

- Холодная технология.

- Газопрессовая.

- Прессовая.

- Методика трением.

- Термитная технология.

- Универсальная контактная.

- Ультразвуковая.

Рассматривая другой способ, подготовка кромок труб под сварку плавлением, следует выделить следующие группы:

- Методика электродуговой сварки в специальной среде газов.

- Электродуговая, с использованием флюса.

- Ручная методика сварки электродугового типа.

- Электрическая технология, на основе шлака.

- Стандартная газовая.

Какие виды соединений существует?

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока. В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод.

- Соединение под угловым расположением.

- Внахлёст.

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Как осуществляется подготовительная работа?

Для того чтобы обработка концов труб под сварку прошла идеально и без лишних проблем, необходимо правильно организовать рабочий процесс подготовительных работ, которые включают несколько технологических этапов.

- Правка концевых соединений, которые подвергаются сварке.

- Зачистка труб перед сваркой от образования загрязнений, мусора, обезжиривание и т.д.

- Комплексная сборка труб к подсоединению.

Проведение правки. Как правило, во время транспортировки трубы имеют свойство деформироваться, и для того, чтобы избежать ненужных досадных ситуаций, проводится подготовка труб к сварке на газопроводе для придания идеальной круглой формы конструкциям трубы концевых соединений.

Деформированная труба

«Важно!

Для того, чтобы добиться идеальной круглой формы используют основное и вспомогательное оборудование, которое основано на механическом, гидравлическом или пневматическом принципе действия.»

Для примера приведём вариант исправления кривизны при помощи гидравлического домкрата, а также с использованием для вставки специальных радиальных прокладок, которые вставляются во внутреннюю часть трубы. При помощи домкрата производится подготовка труб к сварке под углом 90, радиальные прокладки выравнивают неровные участки, и труба становится идеально круглой и подготовленной к сварочным работам.

Очистка концевых соединений. Для того чтобы труба имела идеальную конструкцию после сварочных работ, необходимо произвести размагничивание труб перед сваркой, а также обработать поверхность специальными чистящими составами. В качестве чистящего вещества, используют доступные материалы и средства. Например, для очистки от скопившегося налёта или масла, используют обычное дизельное топливо или бензин. Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта. Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта. Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Зачистка труб перед сваркой

Сборочный процесс. Окончательным этапом является сборка стыковых соединениях, после того, как пройдёт обработка труб после сварки. Этот процесс требует выполнение в обязательном порядке 3 основных правила, которые знают специалисты по сварочным работам.

- Общая поверхность всех стыковых соединений должны полностью совпадать.

- Технологическая ось основного трубопровода не должна быть нарушена, ни под каким предлогом.

- Общий технологический зазор между соединениями должен совпадать по всему диаметру обрабатываемой трубы.

Сборочный процесс допускается выполнение в ручном режиме, но для труб большего диаметра или для более точных производственных операций используются центраторы, которые в свою очередь делятся на внутренние и наружные приспособления.

После окончания всех подготовительных работ можно приступать к основной работе, которая включает в себя сварочные работы специального типа.

«Обратите внимание!

Сварщик, должен знать особенности материала труб, и только после этого он может приступать к выполнению прямых обязанностей.»

Не последнее место занимает знание целевого предназначения трубопроводной магистрали. Зная конечную цель эксплуатации трубопровода, применяется соответствующий тип варочной технологии:

- По варианту используемой энергии, которая подразделяется на дуговую, лучевую, а также на плазменную или газовую.

- По типу защитного слоя, который может быть как под флюсом, так и под воздействием газовой среды.

- По уровню автоматизации, который может быть – автоматическим, полуавтоматическим, а также ручной.

По статистике, для магистральных трубопроводов общего и специального назначения, почти в 70% случаев используется автоматический вариант сварочных работ с использованием флюса.

Безопасность проведения подготовительных работ

Несмотря на то, что подготовительный этап требует минимальное использование сварочного оборудования, необходимо соблюдать все требования пожарной и электробезопасности, которые позволяют грамотно и безопасно осуществлять технологические процессы. К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы. Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием. В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

Подготовка кромок и выравнивание для сварки труб »Мир трубопроводной техники

Теги: #piping_engineering #piping_welding #edge_preparation #piping_fabrication

Подготовка кромки

Кромки, подлежащие сварке, должны быть подготовлены в соответствии с требованиями проектирования соединений любым из следующих рекомендуемых методов:

Подготовка и выравнивание кромок

- Углеродистая сталь: Должны использоваться методы газовой резки, механической обработки или шлифования.

После газовой резки оксиды необходимо удалить путем скалывания или шлифования.

После газовой резки оксиды необходимо удалить путем скалывания или шлифования. - Низколегированные стали (содержащие до 5% хрома): Должны использоваться методы газовой резки, механической обработки или шлифования. После газовой резки на поверхности среза должна быть проведена обработка или шлифование

. - Высоколегированная сталь (> 5% хрома) и нержавеющая сталь, никелевые сплавы: Должны использоваться методы плазменной резки, механической обработки или шлифования. После плазменной резки поверхности среза должны быть обработаны или отшлифованы до гладкости.

Очистка

Свариваемые концы должны быть тщательно очищены от краски, масла, жира, ржавчины, оксидов, песка, земли и других посторонних веществ. Перед началом сварки концы должны быть полностью сухими.

Использование шлифовальных машин для очистки кромок

Использование шлифовального станка для карандашей для очистки внутренних краев

Снятие фаски с конца трубы

Конец трубы должен быть скошен в соответствии с действующим стандартом с помощью станка для снятия фаски. Размеры фаски должны быть правильно измерены.

Размеры фаски должны быть правильно измерены.

Измерение размеров скоса

Измерение толщины фаски

Проверить магнетизм конца трубы

Магнетизм может отрицательно сказаться на качестве сварного шва трубы. После снятия фаски на конце трубы необходимо проверить наличие остаточного магнетизма на конце трубы. При обнаружении трубу необходимо размагнитить.

Проверка магнетизма конца трубы

Выравнивание и расстояние

Свариваемые компоненты должны быть выровнены и разнесены в соответствии с требованиями, изложенными в применимых нормах.Особое внимание следует уделить обеспечению надлежащей подгонки и центровки, когда сварка выполняется методом GT AW. Нагревание пламенем для регулировки и исправления концов не допускается, если иное специально не одобрено ответственным инженером.

Внутренние зажимы для выравнивания труб

Можно использовать проволочную прокладку подходящего диаметра для сохранения отверстия в корне сварного шва во время прихватывания, но ее необходимо удалить после прихватки и перед укладкой корневого валика.

Для труб с толщиной стенки 5 мм и более свариваемые концы должны быть закреплены на месте с помощью муфт, хомутов и С-образных хомутов для обеспечения идеального совмещения.Хомуты должны быть отсоединены после завершения сварки, не вызывая неровностей поверхности. Любые неровности на поверхности трубы должны быть отремонтированы надлежащим образом, согласно требованиям ответственного инженера.

Инструмент для выравнивания внутреннего фланца

Сварка прихватками

Прихваточные швы для сохранения соосности трубных соединений должны выполняться только квалифицированными сварщиками с использованием утвержденных Технических условий на процедуру сварки. Поскольку прихваточные швы становятся частью окончательной сварки, они должны выполняться осторожно и не должны иметь дефектов.Дефектные прихваточные швы необходимо удалить перед самой сваркой стыков.

- 3 прихватки — для диаметров 2 1/2 ″ и меньше. трубы.

- 4 прихватки — от 3 ″ до 12 ″ диам.

трубы.

трубы. - 6 прихваток — диаметром 14 ″ и более. трубы.

Сварочные работы должны начинаться только после утверждения подгонки ответственным инженером.

Как это:

Like Loading …

Различные типы скосов и способы их изготовления

Стыковая сварка труб — это особенность, поскольку сварщик обычно не имеет доступа к внутренней поверхности соединения .Поэтому все сварочные работы нужно производить снаружи. По этой причине необходимо соответствующим образом подготовить края.

Различные стандарты сварки (ASME, AWS, ISO, EN и т. Д.) Обычно дают инструкции, которым необходимо следовать в отношении геометрии фаски. В этой статье описываются приготовления, которые наиболее часто встречаются в промышленности в зависимости от толщины стенок свариваемых труб.

1. Формирование фаски на конце трубы

1. Снятие фаски

Снятие фаски — это операция по созданию плоской наклонной поверхности на конце трубы. Отверстие, создаваемое операцией снятия фаски, дает сварщику доступ к общей толщине стенки трубы и позволяет ему делать равномерный сварной шов, который гарантирует механическую целостность сборки. У основания скосов выполняется корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными сварочными проходами.

Отверстие, создаваемое операцией снятия фаски, дает сварщику доступ к общей толщине стенки трубы и позволяет ему делать равномерный сварной шов, который гарантирует механическую целостность сборки. У основания скосов выполняется корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными сварочными проходами.

2. Облицовка

Облицовка — это термин, используемый для операции по созданию фаски, которая заключается в создании плоской поверхности на конце трубы.Правильная облицовка облегчает выравнивание труб друг относительно друга перед сваркой, а также способствует постоянному корневому отверстию между деталями. Оба эти параметра являются важными параметрами для поддержания правильной сварочной ванны и для обеспечения полного проникновения корневого прохода в соединение.

3. Расточка изнутри

Производственные допуски на трубы могут привести к различной толщине по окружности трубы. Это, в свою очередь, может привести к изменению толщины поверхности корня при выполнении фаски. Вот почему при сварке обычно рекомендуется растачивание.

Вот почему при сварке обычно рекомендуется растачивание.

Операция заключается в легкой механической обработке внутренней поверхности трубы, чтобы гарантировать постоянную ширину контактной поверхности или поверхности основания по всей окружности трубы. Наличие постоянной ширины земли облегчит выполнение корневого прохода. Этот параметр важен при использовании автоматизированных сварочных процессов, поскольку аппарат не может оценивать и компенсировать любые возможные неровности на земле, что, очевидно, не имеет места при ручной сварке.

2. Различные типы скосов, которые используются в зависимости от толщины стенки трубы

1. Диапазон толщин t ≤ 3 мм (0,118 дюйма)

Когда требуется стыковая сварка труб со стенкой менее 3 мм (0,118 ”) Толстой, скашивание кромки на конце трубы обычно не требуется. Технологии дуговой сварки (111, 13x, 141) позволяют проплавить всю глубину трубы за один проход.

При использовании автоматизированной техники сварки (орбитальная сварка или процесс с использованием источников энергии высокой плотности) конец трубы необходимо облицевать, чтобы кромки сварного шва были идеально перпендикулярны. В зависимости от применения или используемого процесса расстояние между частями будет между g = 1 / 2t и g = 0 (особенно для процессов с использованием источников энергии высокой плотности).

В зависимости от применения или используемого процесса расстояние между частями будет между g = 1 / 2t и g = 0 (особенно для процессов с использованием источников энергии высокой плотности).

2. Диапазон толщин 3 ≤ t ≤ 20 мм (0,787 дюйма)

Когда сварщик может получить доступ только к одной стороне свариваемого соединения, подготовка деталей с открытыми квадратными краями обычно не позволяет металлу шва проникать полностью, если толщина стенок превышает 3 мм (0,787 дюйма). Поэтому необходимо сделать скос, чтобы сварщик мог сделать корневой проход в нижней части стыка, который затем будет заполнен одним или несколькими дополнительными проходами.

Обычно корневой проход выполняется с использованием процесса 141 для обеспечения наилучшего проплавления (корневой проход используется в качестве основы для последующих сварочных проходов). По экономическим причинам следующие проходы, называемые проходами «заполнения» или «заполнения», выполняются с использованием процесса 13x или 111, который является более производительным (количество наплавленного металла, скорость подачи и т. Д.), Чем процесс 141 .

Д.), Чем процесс 141 .

Наиболее распространенные углы для V-образных канавок составляют 60 ° и 75 ° ((2 × 30 ° и 2x 37,5 °) в зависимости от применяемого стандарта.Обычно требуется земля шириной от 0,5 до 1,5 мм (от 0,020 до 0,059 дюйма). Расстояние между свариваемыми деталями (g) составляет от 0,5 до 1 мм (от 0,020 до 0,059 дюйма).

Однако подготовка канавки «J» требуется чаще для этого диапазона толщин (см. Подробности ниже). Это особенно верно при использовании процессов орбитальной сварки. Это также нормальный вид подготовки при сварке сплавов, таких как дуплекс или инконель.

3. Диапазон толщин 20 мм (.787 ”) ≤ t

При увеличении толщины стенок свариваемых деталей количество наплавленного металла, которое необходимо наплавить в валик, также увеличивается в той же пропорции. Во избежание слишком длительных и дорогостоящих с точки зрения рабочей силы и расходных материалов сварочных операций, подготовка к сварным швам толщиной более 20 мм (0,787 дюйма) выполняется с использованием скосов, которые позволяют уменьшить общий объем скоса.

1. Двухугловые V-образные канавки (или составные V Grooves):

Первое решение для уменьшения размера фаски — это изменить угол канавки.Начальный угол 30 ° или 37,5 ° (до 45 °) сочетается со вторым углом, обычно между 5 ° и 15 °. Первый угол 30 ° или 37,5 ° должен быть сохранен, чтобы избежать слишком узкой канавки и не дать сварщику сделать корневой проход.

Как и отдельные V-образные канавки, для этой подготовки требуется фаска шириной от 0,5 до 1,5 мм (от 0,020 до 0,059 дюйма) и зазор между деталями (g) от 0,5 до 1 мм (0,020 и 0,039 дюйма). Горячий проход земли обычно выполняется с использованием процесса 141, а операции заполнения — с использованием процессов 13x или 111.