Расшифровка марок сталей и сплавов ЭП, ЭИ (3П 333, ЭИ 869)

Главная / Справочник / Расшифровка марок сталей буквенные значения. Специальные стали и сплавы. ЭП, ЭИ (3П 333, ЭИ 869)

Расшифровка сталей , буквенные значения марок стали.

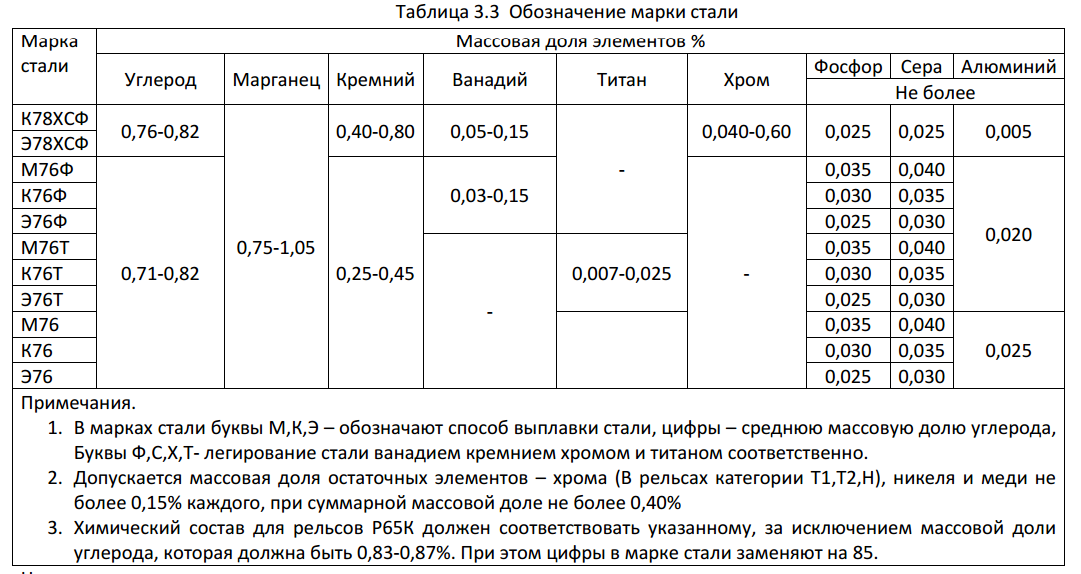

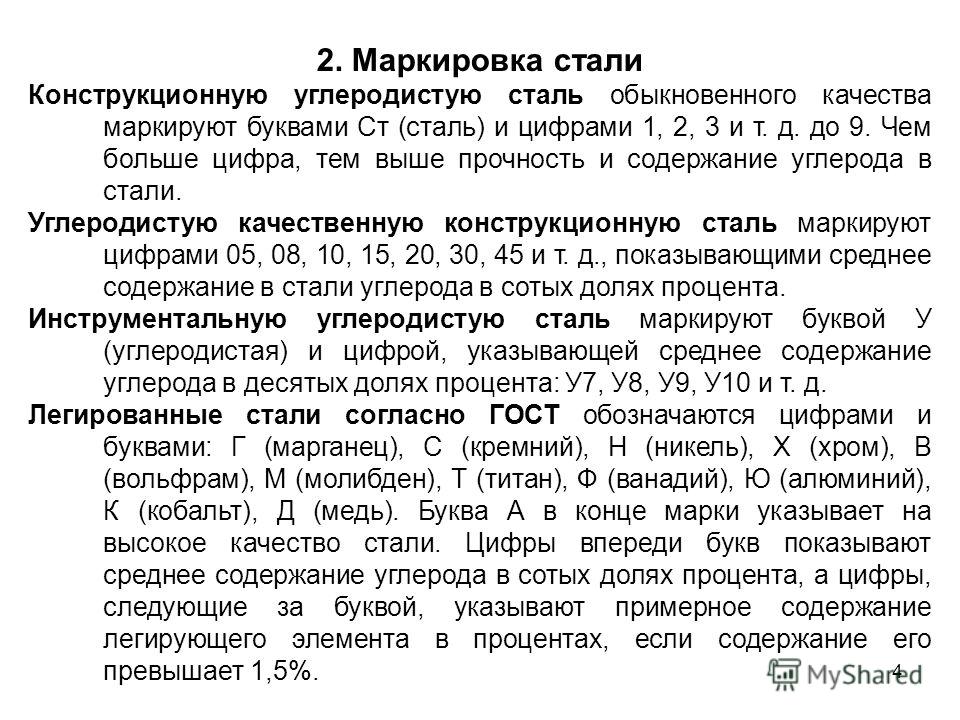

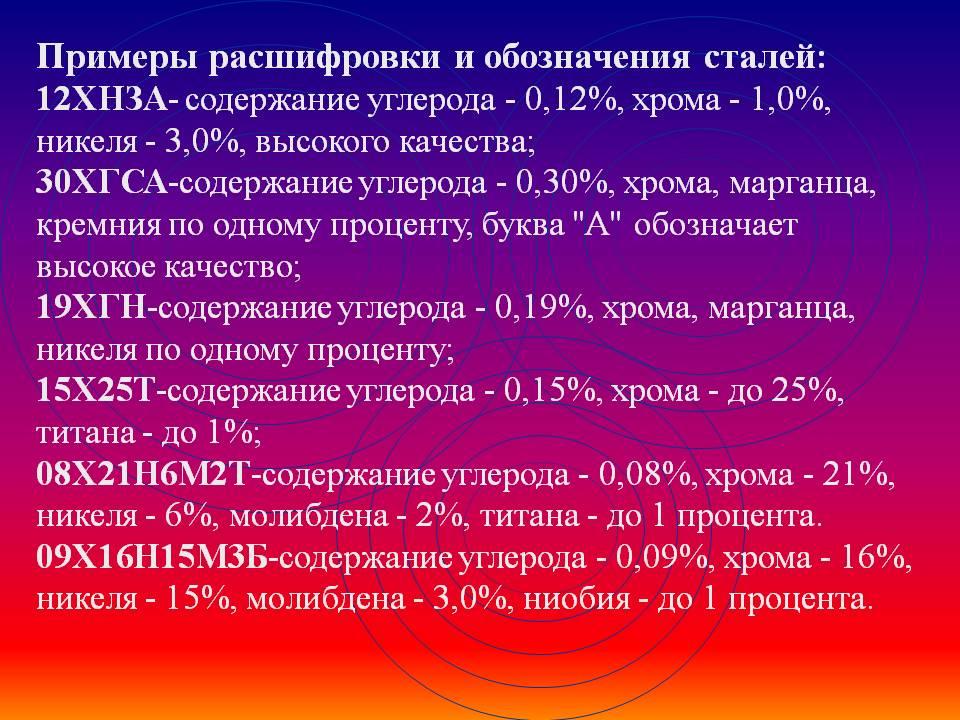

Основной стандарт определяющий основной химический состав, буквенные обозначение присутствующих в стали легирующих компонентов обозначен в ГОСТ 4543-71 «Прокат из легированной конструкционной стали». На сегодняшний день изготавливают различные стали с добавками компонентов нерегламентированных настоящим ГОСТом 4543-71, зачастую их обозначают первой буквой названия элемента за некоторым исключением.

В таблице предоставлены буквенные значения основных элементов.

Х — хром | Ф-ванадий |

М-молибден | Е-селен |

Т-титан | А-азот |

Н-никель | Л-берилий |

В-вольфрам | Ц-цирконий |

Д-медь | Ю-алюминий |

Г-марганец | Б-ниобий |

С-кремний | Ч-рмз (редкоземельные) |

К-кобольт | Ш-магний |

П-фосфор | Р-бор |

Буквенные обозначения состояния стали

СП- Спокойная сталь | ПС-Полуспокойная сталь | КП-Кипящая сталь |

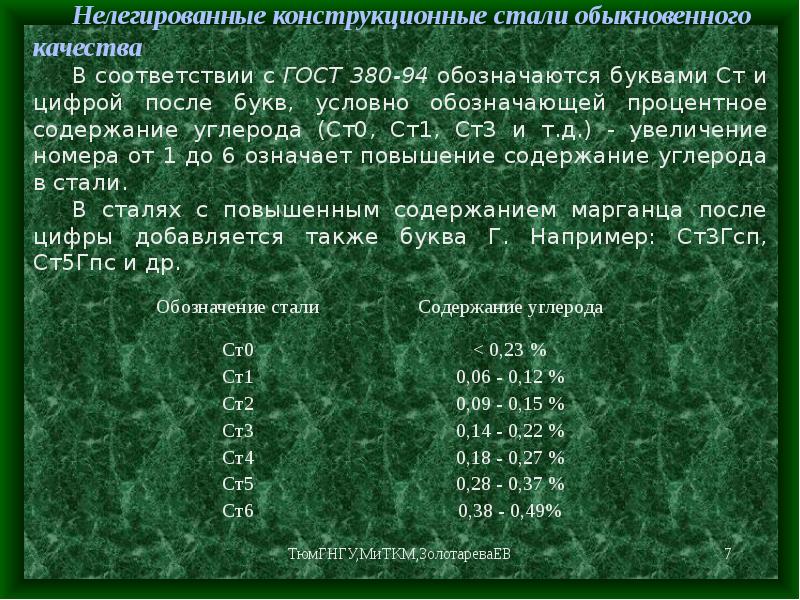

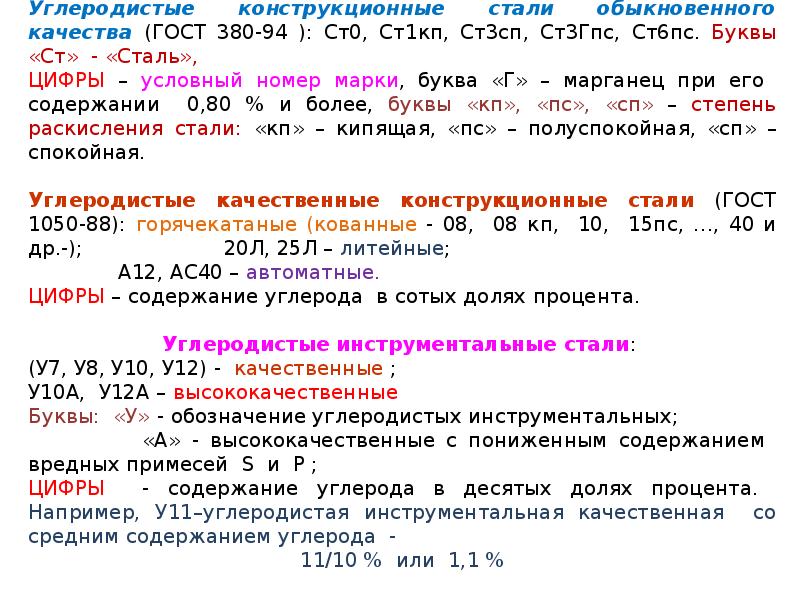

Сталь обыкновенного качества нелегированная обозначается, например сталь 3, ст. 3сп(спокойная сталь)

3сп(спокойная сталь)

Сталь качественная конструкционная нелегированная обозначается обычно как ст.10-ст.45 ( так же ст.20, ст.35, ст.40 двухзначное число данной стали обозначает содержание углерода в стали (например сталь 45 содержание углерода 0,45%)

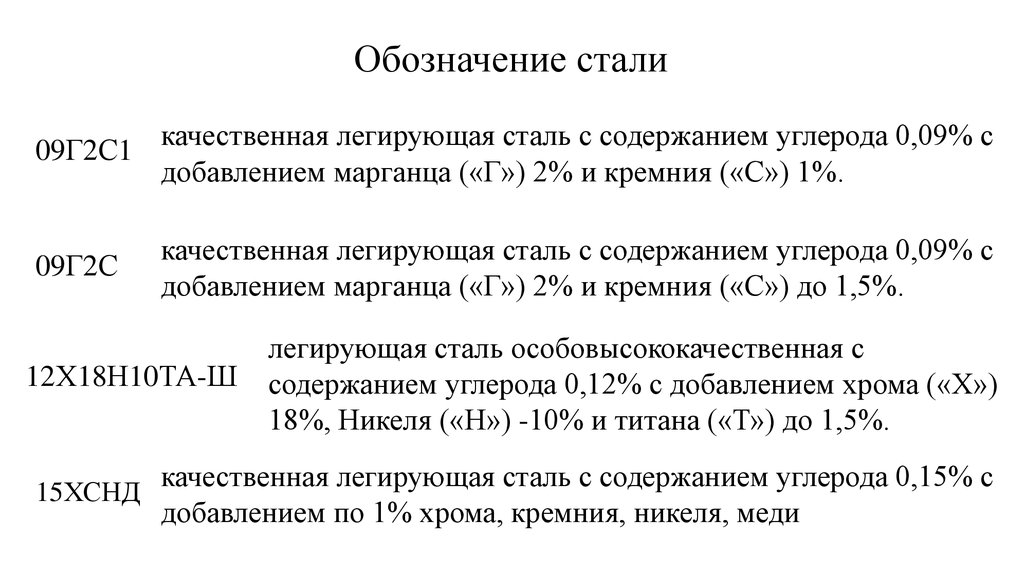

Сталь Низколегированная обычно обозначается как 09Г2С, 10Г2, 10ХСНД-15ХСНД. Сталь 09Г2С условно расшифровывается так 09Г2С — 09 означает содержание углерода 0,09%, 09Г2С — Г2 означает присутствие в стали легирующего элемента марганец содержание которого в сумме не менее 2,5%, 09Г2С – С означает содержание кремния. Стали 10ХСНД и 15ХСНД цифры после букв не прописываются, потому что среднее содержание легирующих элементов не менее 1%.

Также низколегированные стали обозначаются буквой

Сталь конструкционная рессорно-пружинная , это такие стали как 65Г-70Г, 60С2А, 60С2ФА. Например сталь 65Г означает содержание углерода 0,65% и легирующий элемент Г- Марганец

Сталь конструкционная легированная, обычно это такие марки как 15Х-40Х ( так же ст.20Х ст.30Х) например сталь 40Х означает содержание углерода буква Х легирующий элемент хром. Так же примером обозначим хромо-кремнемарганцевую сталь 35ХГСА, сталь имеет повышенное сопротивление ударным нагрузкам очень прочная сталь. Например сталь 35ХГСА содержит углерод равный 0,3% а так же легирующие элементы Х-Хром, Г- Марганец, С-Кремний, А-Азот примерно около 1,0%.

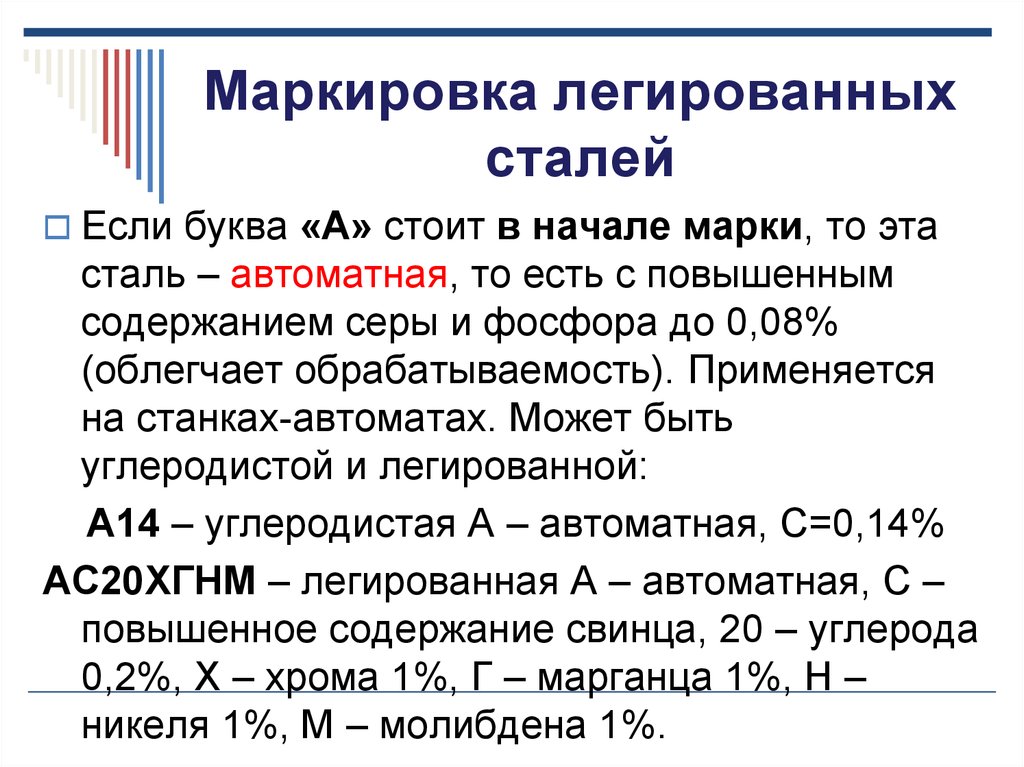

Буква А в начале обозначения марки стали говорит о том что это Автоматная сталь например А12,АС12ХН, АС14, АС19ХГН, АС35Г2 в большинстве используется в автомобилестроении, для обработки на специализированных станках с большой скоростью резания. Буква А в конце маркировки сталей относит её к высококачественным сталям.

Сталь Котельная эту марку называют котельной работает под высоким давлением такая сталь тоже является конструкционной например 20К, 20КТ, 22К среднее содержание углерода в ней 0,20%

Сталь конструкционная шарикоподшипниковая например такие как ШХ-15, ШХ-20. Обозначение шарикоподшипниковой стали начинается с буквы Ш. Так же бывает сплав стали ШХ15СГ, буквы СГ означают повышенное содержание кремния и марганца что придает стали наиболее лучшие характеристики. Например сталь ШХ15 расшифровывается буква Ш –шарикоподшипниковая сталь, Х указывает на содержание хрома около 1,5%.

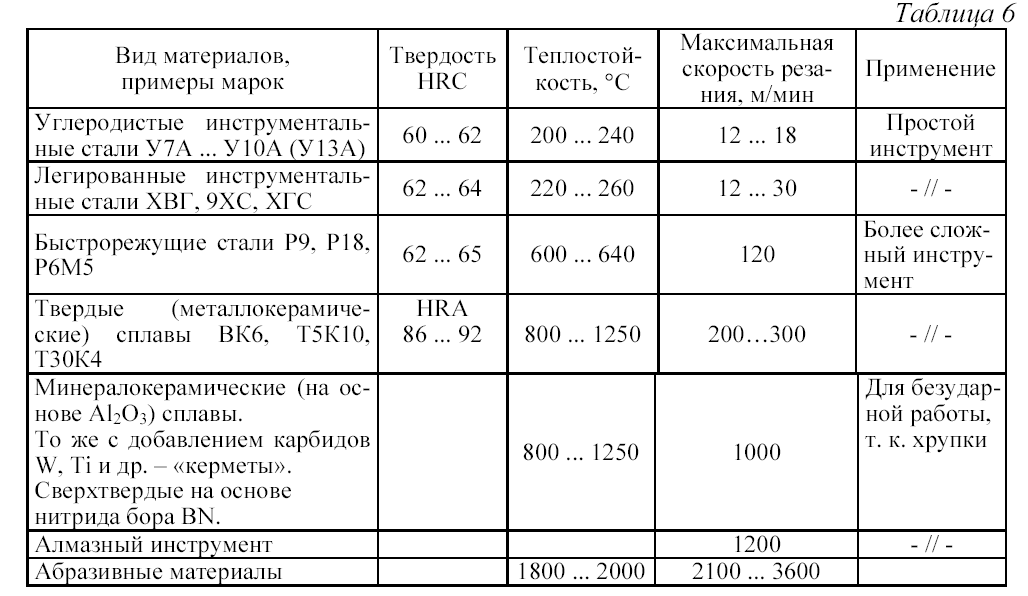

Сталь инструментальная. Обычно инструментальные марки стали такие как У7, У8, У10 относятся к качественным инструментальным сталям, а такие марки стали как например У7А или У8А, У10А к высококачественной инструментальной стали. Обозначаются буквой У, а число указывает на содержание углерода.

Сталь быстрорежущая. Быстрорез краткое наименование. Обозначается буквой Р например такие Р9, Р18 или Р6М5, следующая за буквой Р число обозначает содержание элемента В- вольфрама. Например сталь Р6М5К5 обозначает следующее

Сталь электротехническая это таки марки как 10880-20880 Сталь содержит минимальное количество углерода процентах исчисляется менее 0,05% из за этого имеет маленькое удельное электрическое сопротивление. Например, марка 10880 расшифровывается так: цифра 1 указывает на способ проката горячекатаный или кованный, (цифра 2 в начале означает калиброванную сталь).

Литейные стали имеют букву Л в конце марки обозначаются так же как и конструкционные стали например 110Г1Л ГОСТ 977—75, 997-88

Алюминиевые сплавы обозначаются буквой А, например АМГ, АМЦ , АД-1Н ( Д- означает дюралюминиевый, Н- означает нагартованный),

Сталь высококачественная, при изготовлении высококачественной стали применяются разные методы изготовления.

Электрошлаковый переплав обозначается буквой Ш в конце значения например: нержавеющая сталь 95Х18-Ш, 20ХН3А-Ш.

Вакуумно-дуговой переплав обозначается в конце значения буквами ВД например ЭП33-ВД.

Элетрошлаковый с последующим вакуумно-дуговым переплавом обозначается ШВД.

Вакуумно-индукционная плавка имеет обозначение ВИ.

Электронно лучевой переплав имеет буквенное обозначение

Газокислородно рафинированный переплав имеет значение ГР.

- Значение расшифровка стали и сплавов ЭП (ЭП 333)

- Значение расшифровка стали и сплавов ЭИ (ЭИ 888)

- Значение расшифровка стали и сплавов ЭК (ЭК 66)

- Значение расшифровка стали и сплавов ДИ (ДИ 22)

Марочник сталей и сплавов: марки, маркировка, расшифровка

Главная » Сталь » Марочник для расшифровки марок сталей и сплавов

На чтение 4 мин

Содержание

- Виды сталей и особенности их маркировки

- Классификация по химическому составу

- Классификация по назначению

- Классификация по структуре

- Классификация по качеству

- Классификация по раскислению

- Маркировка легированных сталей

- Как расшифровать маркировку сталей

Сталь применяют в любой промышленности. В описании технологических процессов для металлических материалов применяют цифровые и буквенные коды. Для того, чтобы расшифровать обозначения необходимо иметь марочник сталей и сплавов, с его помощью оператор может определить технические параметры материала.

В описании технологических процессов для металлических материалов применяют цифровые и буквенные коды. Для того, чтобы расшифровать обозначения необходимо иметь марочник сталей и сплавов, с его помощью оператор может определить технические параметры материала.

Виды сталей и особенности их маркировки

Соединение железа с углеродом представляют собой материал, который называют сталью, при этом углеродистые включения имеют долю до 2,14%. Применяя такое соединение добиваются высокой прочности у сплава, при соблюдении пропорций.

Добавление дополнительных металлов придает сплаву требуемые технические характеристики. Комбинируя составляющие и подвергая материал термообработке, создают марки стали с улучшенными свойствами магнетизма, стойкости к коррозии, прочности. При маркировании стали и сплавов необходимо учитывать, что каждому виду назначены определенные цифровые и буквенные коды.

Классификация по химическому составу

Чистое железо редко встречается в природе и не применяется в промышленности. Имеют низкие технические характеристики и плохую устойчивость к коррозии. Чтобы подготовить продукт для применения, в его состав добавляют специальные легирующие вещества.

Имеют низкие технические характеристики и плохую устойчивость к коррозии. Чтобы подготовить продукт для применения, в его состав добавляют специальные легирующие вещества.

По содержанию углеродистых частей марки стали и сплавов классифицируют на такие типы:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые.

Чтобы увеличить качество материала, в состав могут добавлять некоторые вещества. Существует 3 вида легированных сплавов:

- низколегированные;

- среднелегированные;

- высоколегированные сплавы, содержащие до 50% примесей.

Маркировка легированных расплавов указывает на назначение металла. Буквенное значение поможет понять какое вещество использовалось.

Классификация по назначению

Маркировка сплавов железа классифицируется по назначению:

- С — характеризует текучесть у строительной стали;

- подшипниковые имеют шифр Ш, после него в маркировке следует указатель металла, добавленного в сплав;

- буква У подскажет, что применяется индустриальная сталь;

- маркировка Р укажет, что это быстрорежущее соединение;

- Сп — это конструкционный сплав.

Классификация по структуре

В результате применения термической обработки у железа может изменяться внутренне строение кристаллической решетки. Различные технологии производства позволяют получать новую структуру сплава.

Выделяется отдельная маркировка сталей по структурному состоянию:

- Если частицы углерода располагают в решетке железа, получают аустенит при температуре 1400°С. Для сохранения соединения в нормальных условиях необходимо добавить частицы никеля.

- Устойчивое соединение железа с углеродом называют ферритом.

- Для материала подверженного термообработке свойственно состояние, называемое мартенситом.

- При резком охлаждении аустенита до 500°С получают бейниты.

- Перлит образуется при постепенном снижении температуры до 727°С.

Классификация по качеству

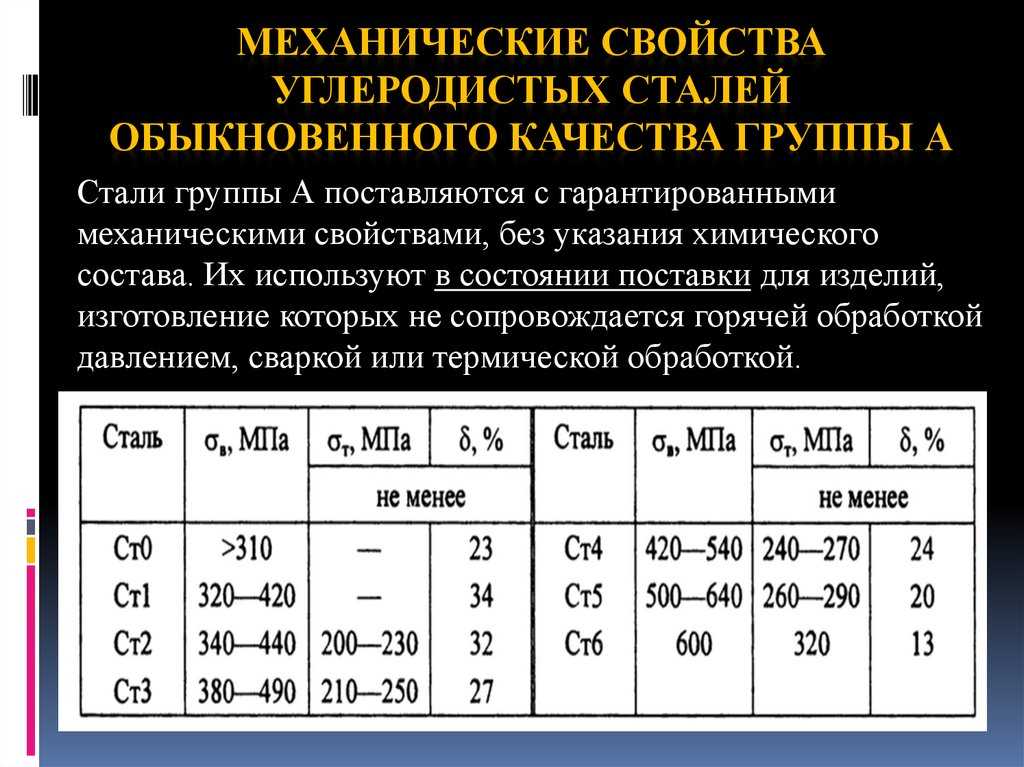

В процессе литья производят соединения разного качества. Особое влияние оказывает наличие посторонних примесей в новом расплаве такие как фосфор и сера, на основе показаний этих включений выделяют обыкновенные и высококачественные сплавы с маркировкой А. при этом сера не должна превышать 0,25% в составе.

при этом сера не должна превышать 0,25% в составе.

Классификация по раскислению

Кислород разрушительно влияет на металл при критическом нагреве. Для того чтобы снизить негативное влияние оксида в состав добавляют вещества, способные присоединить его до взаимодействия.

Маркировка сталей и сплавов по раскислению:

- кипящая отличается своими плохими свойствами, в результате увеличения выхода готового расплава при снижении добавок легирования, обозначается КП;

- у спокойной стали (СП) вредное раскисление считается законченным, при этом улучшается качество производства, но возрастают затраты;

- промежуточное состояние называют полуспокойным (ПС).

Маркировка легированных сталей

Для того чтобы указать на элемент, который был добавлен в состав используют марочник сталей. Обозначения помогут расшифровать и определить легирующие материалы. Соединение с добавками может иметь в маркировке следующие значения:

- вольфрам — В;

- кобальт — К;

- молибден — М;

- никель — Н;

- титан — Т;

- хром — Х;

- марганец — Г;

- алюминий — Ю;

- кремний — К.

В металлургической промышленности для того чтобы улучшить материал применяют неметаллические элементы. К ним относятся азот (А) и кремний.

Маркировка легированных сталейКак расшифровать маркировку сталей

Для того чтобы определить какой вида сплава применяется необходимо использовать справочник, в котором имеется таблица с расшифровкой марки сталей. Рассмотрим некоторые примеры с указанием маркировок и их обозначением:

- У8ГА указывает на то, что для механизма используют материал с углеродом в составе до 0,8%, с добавлением частиц марганца;

- расшифровка маркировки ХВГ не доставит сложности, в конструкции механизма следует применять сплав с добавлением хрома, вольфрама и марганца до 1%;

- из Ст3сп5 изготавливают сварные конструкции — сталь полного раскисления, нелегированная, спокойная, цифра 5 обозначает категорию.

( Пока оценок нет )

Поделиться

марок стали

06 июня 2017 г. автор: ИМС

автор: ИМС

Свяжитесь с нами

Нержавеющая сталь , Сталь

Время считывания: 1 м 38 с

Во всем мире различные организации разработали стандарты классификации стали, включая британские стандарты, японские промышленные стандарты и немецкий стандарт GB. Однако наиболее распространенной является система классификации стали SAE International. Начал в 19В 30-е годы совместными усилиями SAE и Американского института чугуна и стали (AISI) они разработали систему счисления, которая используется до сих пор. Вот основные обозначения SAE для углеродистой и легированной стали:

- 1xxx: углеродистая сталь

- 2xxx: никелевая сталь

- 3xxx: Никель-хромовая сталь

- 4xxx: молибденовая сталь

- 5xxx: Хромистая сталь

- 6xxx: Хромованадиевая сталь

- 7xxx: вольфрамовая сталь

- 8xxx: Никель-хром-молибденовая сталь

- 9xxx: кремний-марганцевая сталь

Эти сплавы стали обозначаются четырехзначным номером. Как видно из приведенного выше списка, первая цифра обозначает основной легирующий элемент. В некоторых случаях используется несколько элементов, например никель-хромомолибденовая сталь (8xxx). Если есть вторичные элементы, они представлены второй цифрой в последовательности. Вот несколько примеров:

Как видно из приведенного выше списка, первая цифра обозначает основной легирующий элемент. В некоторых случаях используется несколько элементов, например никель-хромомолибденовая сталь (8xxx). Если есть вторичные элементы, они представлены второй цифрой в последовательности. Вот несколько примеров:

- 10xx: обычная углеродистая сталь

- 13xx: марганцевая сталь (Mn 1,75%)

- 32xx: Никель-хромовая сталь (Ni 1,25%, Cr 1,07%)

- 34xx: Никель-хромовая сталь (3% Ni, 0,77% Cr)

- 72xx: вольфрамово-хромовая сталь (W 1,75%, Cr 0,75%)

Наконец, последние две цифры в системе оценок посвящены процентному содержанию углерода в сплаве (в сотых долях по весу). Если последние две цифры 45, это означает, что содержание углерода составляет 0,45% масс.

Как классифицируется нержавеющая сталь? В отличие от углеродистых и легированных сталей, нержавеющая сталь имеет собственную систему классификации. С тремя цифрами вместо четырех, меньше сплавов из нержавеющей стали для классификации. Как и в предыдущем методе классификации, первая цифра представляет состав основного сплава. Вот основные категории:

С тремя цифрами вместо четырех, меньше сплавов из нержавеющей стали для классификации. Как и в предыдущем методе классификации, первая цифра представляет состав основного сплава. Вот основные категории:

- 1xx: Аустенитные сплавы общего назначения

- 2xx: аустенитные сплавы хрома, никеля и марганца

- 3xx: аустенитные хромоникелевые сплавы

- 4xx: Ферритные и мартенситные сплавы хрома

- 5xx: жаропрочные хромовые сплавы

Нержавеющая сталь , Сталь

Предыдущий пост: Что такое легированная сталь?

Следующая запись: Латунь против бронзы

Избранные категории

Защита от ржавчины Основы работы с металлом Как сделать серию Металлические профили Отраслевые справочники Металлы

Другие категории

Свяжитесь с нами

Получайте ежемесячные обновления от IMS! Войдите в систему или используйте форму ниже, чтобы начать получать обновления.

Фамилия *

Электронная почта *

Компания

Получать обновления

Расшифровка системы нумерации алюминиевых сплавов

Алюминий— легкий, но невероятно прочный металл, что делает его отличным выбором для многих применений в автомобильной, аэрокосмической и электронной промышленности. Наряду с прочностью и физической легкостью алюминий устойчив к коррозии благодаря прочному оксидному слою, покрывающему его поверхность.

Поскольку алюминий легко образует соединения с другими химическими элементами, за прошедшие годы было разработано большое количество алюминиевых сплавов. Для создания алюминиевого сплава и улучшения некоторых качеств базового алюминия необходимо добавить в чистый алюминий химический элемент. Это требует тщательного смешивания этих элементов, таких как магний, кремний, цинк или медь, с алюминием, пока металл расплавлен. Эти элементы могут повысить прочность алюминия, плотность, обрабатываемость, электропроводность и многое другое.

Алюминиевые сплавы могут значительно различаться в зависимости от их состава и отпуска. Чтобы избежать путаницы, алюминиевые сплавы названы и классифицированы в соответствии с системой нумерации алюминиевых сплавов. Эти системы помогают дизайнерам и инженерам ознакомиться с различными сплавами, их характеристиками и распространенными областями применения. Это помогает командам разработчиков выбрать правильный алюминиевый сплав и метод производства для конкретной детали.

Серийные номера из кованого алюминия

Алюминиевая ассоциация создала систему описания деформируемых сплавов в 1954 году. Когда система была впервые внедрена, в ней было указано 75 химических составов — сегодня зарегистрировано более 530 активных химических элементов, и это число продолжает расти.

Элементы серии кованого алюминия обозначаются четырьмя числовыми цифрами, где первая цифра представляет собой основной легирующий элемент, вторая цифра указывает на модификацию конкретного сплава, а третья и четвертая цифры являются произвольными номерами, присвоенными конкретным сплавам в серии.

Вот основные легирующие добавки в серии кованого алюминия:

1xxx — минимум 99.000 алюминий

Алюминий не может быть на 100 % чистым, но алюминий этой категории кованых серий содержит не менее 99 % алюминия. Во всех смыслах сплавы 1xxx считаются чистым алюминием. Примечательно, что этот сплав является исключением из правила именования кованых серий — в названиях сплавов 1xxx последние две цифры означают минимальное процентное содержание алюминия выше 9.9. Например, Alloy 1350 состоит не менее чем на 99,50% из алюминия.

Чистый алюминий обладает отличной коррозионной стойкостью и обрабатываемостью, а также высокой электро- и теплопроводностью. По этой причине этот сплав часто используется для электрических и химических применений. Чистый алюминий не очень прочен и редко используется в конструкционных целях, но деформационное упрочнение может умеренно повысить прочность материала.

2xxx — Медь

Этот кованый сплав обеспечивает высокую прочность и эффективность в широком диапазоне температур и регулярно используется в аэрокосмической промышленности. Одним из хорошо известных авиационных алюминиевых сплавов является Alloy 2024. Однако некоторые медно-алюминиевые сплавы подвержены тепловому растрескиванию и коррозионному растрескиванию под напряжением и считаются непригодными для сварки, в то время как другие сплавы 2xxx можно сваривать с использованием правильных методов. 2ххх снижает удлинение и прочность алюминия на растяжение и не обладает такой хорошей коррозионной стойкостью, как другие сплавы этой серии.

Одним из хорошо известных авиационных алюминиевых сплавов является Alloy 2024. Однако некоторые медно-алюминиевые сплавы подвержены тепловому растрескиванию и коррозионному растрескиванию под напряжением и считаются непригодными для сварки, в то время как другие сплавы 2xxx можно сваривать с использованием правильных методов. 2ххх снижает удлинение и прочность алюминия на растяжение и не обладает такой хорошей коррозионной стойкостью, как другие сплавы этой серии.

3xxx — Марганец

Алюминиевые сплавы 3xxx сначала использовались только в кастрюлях и сковородках, но теперь широко используются в компонентах теплообменников для автомобилей и электростанций. Обладая хорошей температурной стабильностью и коррозионной стойкостью, сплавы этой категории подходят для использования в экстремальных условиях. 3xxx также обеспечивает хорошую формуемость и удобоукладываемость. 3003 — популярный марганцевый сплав, используемый для изделий средней прочности, требующих сложной формы.

4xxx — Кремний

Кремний снижает температуру плавления алюминия и улучшает его текучесть в расплавленном состоянии. По этой причине сплавы 4ххх часто используются в проволоке для сварки плавлением и в качестве припоев. Кремний сам по себе не подлежит термообработке, но ряд сплавов 4xxx хорошо поддаются термообработке благодаря добавлению меди или магния.

5xxx — Магний

Алюминиевые сплавыэтой категории легко поддаются сварке и широко используются в судостроении, транспорте, мостостроении и строительстве. Сплавы 5ххх обладают хорошей коррозионной стойкостью в морской среде и обладают самой высокой прочностью среди всех нетермообрабатываемых сплавов. Однако сплавы 5xxx с содержанием магния более 3–3,5 % не рекомендуются для эксплуатации при температуре выше 65,6 °C (150 °F) из-за возможности коррозионного растрескивания под напряжением.

6xxx — Магний и кремний

Сплавы 6xxx обычно содержат около 1,0% магния и кремния каждый, что приводит к образованию силицида магния. Силицид магния может поддерживать термическую обработку на твердый раствор, которая улучшает прочность, формуемость и коррозионную стойкость. Этот кованый серийный номер используется во всей отрасли сварочного производства, в первую очередь, для конструкционных компонентов и профилей.

Силицид магния может поддерживать термическую обработку на твердый раствор, которая улучшает прочность, формуемость и коррозионную стойкость. Этот кованый серийный номер используется во всей отрасли сварочного производства, в первую очередь, для конструкционных компонентов и профилей.

Эти сплавы чувствительны к трещинам затвердевания, что означает, что их нельзя сваривать без присадочных материалов — часто 6ххх сваривают с присадочными материалами 4ххх или 5ххх для повышения свариваемости. Основным сплавом силицида магния является 6061, который является одним из наиболее универсальных алюминиевых сплавов, поддающихся термообработке.

7xxx — Цинк

Этот кованый серийный номер содержит некоторые из самых прочных алюминиевых сплавов, которые лучше всего подходят для высокопроизводительного спортивного оборудования или авиационной и аэрокосмической промышленности. Добавки цинка варьируются от 0,8 до 12% в сплавах 7ххх и могут сочетаться с меньшим процентным содержанием магния, меди и хрома для термообработки.

Как и 2ххх, 7ххх содержит сплавы, как подходящие, так и непригодные для сварки — одним из обычно свариваемых сплавов является 7005, который в основном используется с наполнителями из сплава 5ххх. Одним из самых прочных доступных алюминиевых сплавов является 7075, который часто используется в конструкциях летательных аппаратов и для других применений с высокими нагрузками.

Соображения для серии кованого алюминия

Алюминиевые сплавы могут значительно различаться в зависимости от их состава и отпуска.Важно отметить, какие алюминиевые сплавы поддаются термообработке, а какие нет. Это поможет группам разработчиков определить подходящее применение для конкретных алюминиевых сплавов и при необходимости защитить компоненты от высоких температур.

- Сплавы серий 2xxx, 6xxx и 7xxx подлежат термообработке.

- Кованые алюминиевые сплавы серий 1xxx, 3xxx и 5xxx не подлежат термообработке и допускают только деформационное упрочнение.

Серия

Серия - 4xxx содержит некоторые сплавы, поддающиеся термообработке, но в основном сплавы, не подлежащие термообработке. Однако большинство нетермообрабатываемых сплавов 4ххх могут поддаваться термообработке при смешивании с другими термообрабатываемыми сплавами.

В Соединенных Штатах мы в основном используем серию кованого алюминиевого сплава, но существуют и другие системы наименования и организации алюминия, включая серию литого алюминиевого сплава. Номера серий литого алюминия похожи на номера выше. В серии литых алюминиевых сплавов используется трехзначное число с одним десятичным знаком (xxx.x), где первая цифра (Xxx.x) указывает на основной легирующий элемент.

Понимание алюминиевых сплавов и отпусков

Отпуск показывает, подвергался ли алюминиевый сплав какой-либо обработке для повышения механических свойств, таких как предел прочности при растяжении, твердость или термостойкость. Состояния показаны в серии кованых алюминиевых сплавов в виде маркированной буквы после номера сплава, например. 3003-Х.

3003-Х.

Упрочненный отпуск (-H)

Добавление «-H» после сплавов 1ххх, 3ххх, 5ххх и иногда 4ххх указывает на то, что сплав подвергался деформационному упрочнению, поскольку они не могут подвергаться термической обработке. Число сразу после H указывает на его обработку:

- h2 — упрочненные

- h3 — упрочненные и частично отожженные

- h4 — упрочненные и стабилизированные

- h5 — упрочненные и лакированные или окрашенные

алюминиевые сплавы, подвергнутые деформации где второе число указывает шкалу от 0 (полностью отожженный, самый мягкий) до 8 (самый твердый). Например, алюминий 5052-х42 прошел деформационную закалку плюс стабилизацию и является относительно мягким.

Термический и термообработанный отпуск (-Т)

Добавление «-Т» после сплавов 2ххх, 6ххх, 7ххх и некоторых 4ххх указывает на то, что сплав подвергался термической обработке, быстрому охлаждению или закалке или дисперсионному твердению. Число, следующее за T, указывает, какой термической обработке подвергся материал.

Число, следующее за T, указывает, какой термической обработке подвергся материал.

- T1 — охлажденные от повышенной температуры и естественно состаренные

- T2 — охлажденные от повышенной температуры, наклепанные и подвергнутые естественному старению

- T3 — термообработанные на раствор, нагартованные и естественно состаренные

- T4 — раствор термообработанный и естественно состаренный

- T5 — охлажденный от повышенной температуры и искусственно состаренный

- T6 — раствор термообработанный и искусственно состаренный

- T7 — раствор термообработанный и стабилизированный

- T8 — раствор тепловой -обработанные, нагартованные и искусственно состаренные

- T9 — Термически обработанные раствором, искусственно состаренные и нагартованные

- T10 — Охлажденные от повышенной температуры, наклепанные и искусственно состаренные

Сплавы, подвергнутые дисперсионному твердению или термообработке, иногда содержат дополнительную цифру, которая указывает на определенные конечные свойства, такие как снятие напряжения при растяжении (-T51) или сжатии (-T52).

Серия

Серия