расход, рекомендации по применению, компания Полимер

Главная / Рекомендации по применению фиброволокна

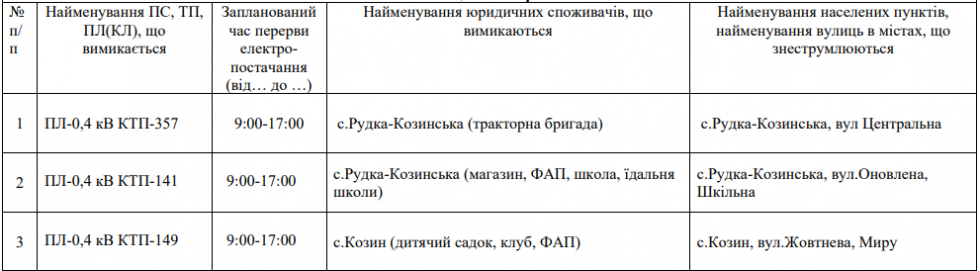

| Область применения | Рекомендуемый размер фиброволокна, мм | Расход фиброволокна |

| Промышленные полы, цементнобетонные дорожные покрытия | 12, 20, 40 | от 1 кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Стяжки, теплые полы | 12, 20 | от 0,9 до 1,5 кг кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Железобетонные, бетонные конструкции и изделия | 12, 20 | от 0,9 кг на 1 м3 для придания конструкциям и изделиям повышенной прочности и исключения трещин |

| Ячеистые бетоны (пенобетон, газобетон неавтоклавного твердения) | 12, 20, 40 | от 0,6 кг до 1,5 кг волокна на 1 м3 в зависимости от необходимых прочностных характеристик готового изделия |

| Сухие строительные смеси (наливные полы, штукатурки, шпаклёвки, затирки, гидроизоляция, ремонтные составы) | 3, 6, 12 | от 1 кг на 1 м3 Дозировка зависит от вида сухой строительной смеси, технологии производства |

| Мелкоштучные изделия, сложнопрофильные изделия, малые архитектурные формы | 6, 12 | от 0,9 кг на 1 м3 Расход фиброволокна зависит от параметров изделия, размеров, типа вяжущего, технологии производства |

| Тротуарная плитка | 6, 12 | от 0,6 кг до 1,5 кг на 1м³ смеси в зависимости от прочностных характеристик готового изделия, технологии производства. |

| Жидкие обои, клеевые составы | 3 | от 0,5 кг на 1 м3 Дозировка зависит от технологии производства |

Способ применения фиброволокна

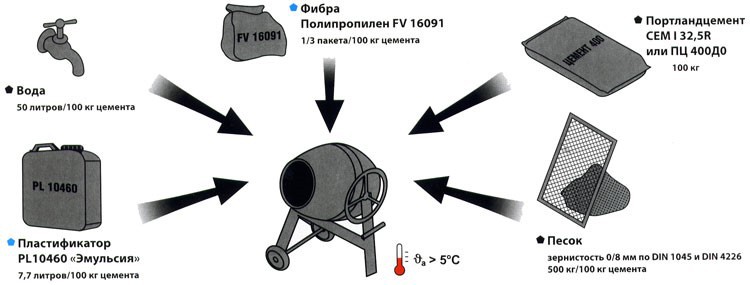

Вариант 1: Фиброволокно засыпается в любой бетоно- или растворосмеситель (миксер) в сухую смесь перед добавлением воды .

Вариант 2: Фиброволокно добавляется в цементное молоко, затем все остальные компоненты бетонной смеси.

Рекомендации по применению фиброволокна

Объемное армирование бетона (пенобетона, цементно-песчаных смесей) с помощью полимерных волокон в последние годы все шире применяется в строительной индустрии. В отличие от армирующих сеток из стали, микроволокна равномерно распределяются в объеме смеси, улучшают вяжущие свойства, делают ее устойчивой к расслоению.

Применение фиброволокна приводит к тому, что бетон становится более прочным к растяжениям, снижается показатель его усадки, что повышает трещиностойкость. Вместе с тем возрастает устойчивость материала к воздействию среды: к чередующимся циклам замораживания и оттаивания, высыхания и увлажнения.

Эффективность армирования бетона с помощью полимерного микроволокна — величина переменная, которая определяется рядом параметров: длиной и диаметром волокон, модулем упругости полимера, а также количеством волокон в единице объема цементной смеси.

Наиболее важными факторами являются упругость и длина волокон: чем больше модуль упругости полимера соответствует аналогичному показателю цементной матрицы, и чем больше по длине используемые волокна, тем значительнее будет влияние дисперсионного армирования на характеристики трещиностойкости бетона. Следует отметить, что длина волокон не должна быть чрезмерно высокой — это привело бы к появлению технологических трудностей при попытке провести равномерное распределение микроволокон в объеме подготавливаемой смеси.

Для каждого вида бетонной смеси следует опытным путем устанавливать, какая длина

волокна является оптимальной — при каком показателе будет достигаться наиболее равномерное распределение армирующей добавки по объему. К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона — длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования — не более 6-7 мм.

К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона — длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования — не более 6-7 мм.

Испытания данных армирующих добавок для цементно-песчаных растворов (под устройство стяжек) и для пенобетона проводились в Ростовском государственном строительном университете, на кафедре строительных материалов. Ниже, в таблице, приводятся результаты исследований влияния количества полипропиленового волокна в смеси на прочностные характеристики, на растяжение при изгибе, на усадку состава при высыхании.

Таблица 1. Влияние содержания полипропиленового волокна на прочность материала при изгибе и усадку при высыхании пенобетона (длина волокон 20 мм)

| Серия | Расход фибры на 1 м3 бетона, кг | Средняя плотность бетона, кг/м3 | Прочность на растяжение при изгибе | Нормированная усадка ( в интервале влажности 5-35%) | Общая усадка (при полном высыхании) | |||

| МПа | % | мм/м | % | мм/м | % | |||

| Ф-1 | 0,00 | 528 | 0,23 | 100 | 3,55 | 100 | 8,1 | 100 |

| Ф-2 | 0,98 | 538 | 0,41 | 178 | 3,07 | 86 | 7,2 | 89 |

| Ф-3 | 1,95 | 530 | 0,54 | 235 | 3,32 | 93 | 7,1 | 88 |

| Ф-4 | 2,92 | 532 | 0,60 | 261 | 3,67 | 103 | 6,8 | 84 |

Данные, приведенные в таблице 1, дают возможность сделать вывод: при изготовлении фибробетона марки D500 (самого популярного по плотности) наибольший технико-экономический эффект будет достигнут при дозировке фибры от 0,6 до 2 кг/м3.

Таблица 2. Влияние полипропиленового волокна на усадку цементно-песчаной смеси при полном высыхании и на прочность при изгибе (длина волокон 12 мм)

| Серия | Расход | Прочность при сжатии, МПа | Прочность на растяжение при изгибе | Общая усадка (при полном высыхании) | ||

| МПа | % | мм/м | % | |||

| Ф-1 | 0,00 | 29,2 | 1,63 | 100 | 1,32 | 100 |

| Ф-2 | 0,95 | 26,0 | 2,27 | 139 | 0,93 | 70 |

| Ф-3 | 1,43 | 27,1 | 2,56 | 157 | 0,81 | 61 |

| Ф-4 | 1,90 | 28,7 | 2,80 | 172 | 0,54 | 41 |

Как следует из приведенных показателей, включение волокна в качестве армирующей добавки оказало существенное влияние на показатель прочности на растяжение при изгибе и усадку цементно-песчаного раствора при высыхании. В данном случае положительное влияние фибры сказывается при росте ее дозировки. В цементно-песчаных стяжках оптимальным показателем для снижения риска образования трещин при усадке является величина в пределах от 1 до 2 кг/м3.

В данном случае положительное влияние фибры сказывается при росте ее дозировки. В цементно-песчаных стяжках оптимальным показателем для снижения риска образования трещин при усадке является величина в пределах от 1 до 2 кг/м3.

Таким образом, применение полипропиленового волокна позволяет улучшить показатели трещиностойкости пенобетона и плотного песчаного бетона.

расход на 1м3, сколько добавлять

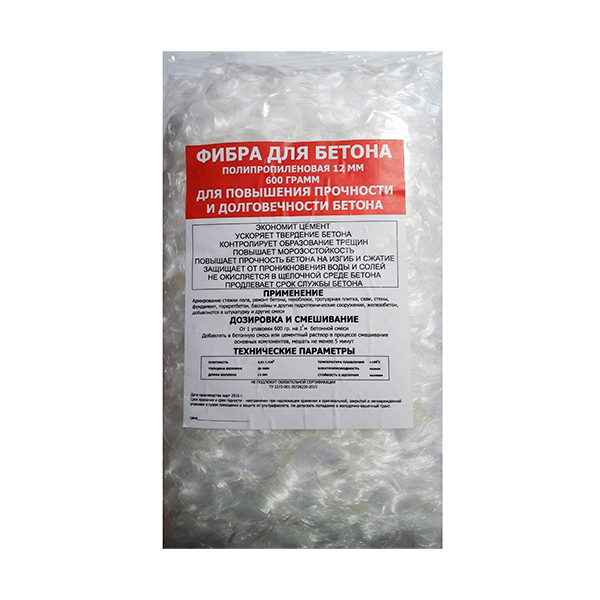

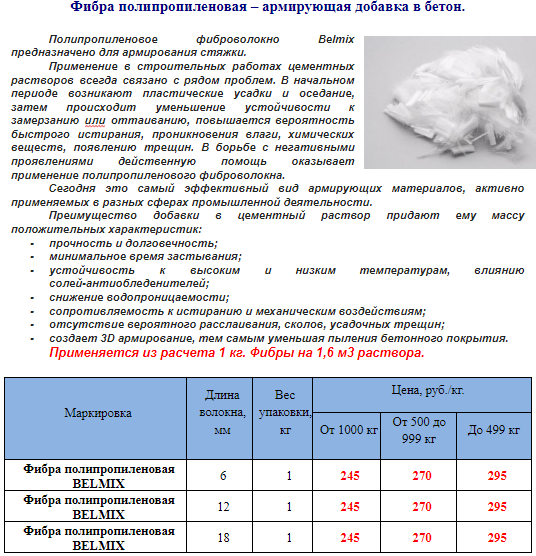

Фибра для стяжки пола изготавливается из пропилена в виде волокна полупрозрачного белого оттенка, имеет диаметр 15—25 микрон. Для лучшей адгезии со строительными материалами его пропитывают масляным веществом.

За счет использования материала, усиленного фиброй, увеличивается устойчивость основания к истиранию, поверхность выдерживает больше циклов замораживания/ оттаивания, исключается возникновения трещин и проникновение влаги.

Содержание:

- Характеристики фибры

- Преимущества фиброволокна

- Технология монтажа стяжки с фиброволокном

- Подготовка поверхности

- Разметка уровня стяжки

- Подготавливаем раствор

- Расход фибры

- Заливаем стяжку

- Нюансы стяжки под теплый пол

Характеристики фибры

Полипропиленовая фибра для стяжки является полноценной заменой металлического армирования.

Она имеет много достоинств по сравнению с металлической фиброй.

Сравнительная характеристика фиброволокна и металла для армирования приведена в таблице:

| Фибра | |||

|---|---|---|---|

| Показатели | Полипропиленовая | Металлическая | Базальтовая |

| Разрушение под воздействием влажности, коррозия | Не подвержена | Подвержен | Не подвержена |

| Электростатика | Не электризуется | Электризуется | Не электризуется |

| Стоимость | Средняя | Низкая | Высокая |

| Прочность | Достаточная (0.9—0.95 г/ куб м), ниже, чем у металла | Высокая | Целостность основания сохранится даже при сквозном растрескивании бетонного раствора |

| Использование в помещениях с высокими нагрузками тяжести, с вибрацией и высокой проходимостью | Не рекомендуется | Подходит | Возможно применение в сейсмически активных районах, на севере, и в помещениях с повышенной влажностью |

Фибру выпускают в виде рассыпчатого материала, длина ее волокна составляет от 6 до 20 см.

Длина волокон влияет на сферу применения:

- для облицовки и кладки применяют волокна длиной 6 мм;

- фибра для бетонной стяжки и возведения монолитных объектов должна иметь длину 12 мм;

- при строительстве дамб и других конструкций, используемых в условиях агрессивной среды, понадобится материал длиной 18 мм.

При покупке нужно уточнить, имеется ли на продукцию сертификат. Если купить некачественный материал, он не будет выполнять требуемые функции, может выделять в воздух вредные вещества.

Преимущества фиброволокна

Волокна равномерно распределяются в цементном растворе путем тщательного их перемешивания, выполняют функцию армирования.

Фибра улучшает качества смеси, ускоряет застываниеПреимущества при добавлении волокон в цементный раствор:

- придает прочность, пластичность;

- увеличивает срок эксплуатации основания;

- морозоустойчивость;

- не горит, не поддерживает горение;

- защита от проникновения влаги за счет уменьшения пор в бетоне;

- исключается усадка;

- уменьшается срок застывания бетона.

Применяется для улучшения свойств бетонного раствора и приготовления штукатурных составов. Используется при строительстве конструкций в сейсмически активных и эксплуатируемых в агрессивной среде районах.

Технология монтажа стяжки с фиброволокном

Как и при монтаже обычной стяжки, нужно подготовить поверхность, сделать разметку уровня расположения чернового пола, правильно приготовить бетонный раствор и выполнить монтаж, согласно описанной технологии выполнения работ.

Подготовка поверхности

Снимаем старое напольное покрытие, осматриваем плиту на наличие дефектов, выступающей арматуры.

Последовательность выполнения подготовительных работ:

- Трещины расширяем с помощью болгарки, зачищаем их края, заделываем цементно-песчаным раствором, смешанным в пропорции 3:1. Чтобы бетон лучше схватился, поверхность обильно смачиваем.

- Убираем пыль с плиты пылесосом.

По периметру стен наклеиваем демпферную ленту.

Она будет выполнять функцию температурного шва при расширении бетона во время высыхания.

Разметка уровня стяжки

Перед началом разметки найдите наивысшую и низшую точки полаТолщина стяжки с фиброй и пропорции смешиваемых материалов зависят от перепадов высоты пола и функционального назначения помещения.

Находим низшую и наивысшую точки на полу с использованием лазерного или водяного уровня. Делаем отметку на стене, чертим горизонтальную линию по высоте будущей стяжки.

В качестве маяков используем ровные профили, выставляем их в горизонтальную плоскость. Для фиксации определенной высоты применяем бруски или фиксируем маяки на цементный раствор.

Проверяем с помощью лазерного или пузырькового уровня правильность установки маяков.

Подготавливаем раствор

Готовим раствор с добавлением фибры для стяжки.

Существует несколько способов смешивания компонентов:

- Хорошо перемешивают сухие составляющие: цемент, песок, фиброволокно. Затем добавляют их в воду и тщательно перемешивают до образования однородной массы сметанообразной консистенции.

- Волокно добавляют в цементное молоко, затем вводят в подготовленный цементный раствор и хорошо перемешивают.

- Забрасывают в бетономешалку с готовым раствором. Все тонкости процесса замеса смотрите в этом видео:

Приготовление качественного бетонного раствора с фиброй:

- Хорошо перемешиваем между собой сухие компоненты: 3 части песка, одна часть цемента. Добавляем половину объема фиброволокна. Перемешиваем все составляющие.

- Доливаем воду 400—500 мл на 1 кг цемента.

- Небольшими частями добавляем оставшееся волокно и тщательно перемешиваем.

Раствор должен получиться однородной консистенции, как густая сметана.

Выбираем марку цемента согласно классификации в таблице:

| Марка бетона | Применение | Расход цемента в кг на 1 куб бетона |

|---|---|---|

| М 100 | Самая маленькая прочность, используют для бетонирования бордюров, ограждений | 165 |

| М 200 | Применяется при монтаже стяжки, фундаментов | 240 |

| М 300 | Обладает высокой прочностью, используется для монтажа фундаментов, перекрытий и др. | 320 |

| М 400 | Имеет наивысшую прочность, выдерживает несущие мостов и эстакад | 417 |

Расход фибры

Количество добавляемых в цементный раствор волокон зависит от требований к стяжке.

| № | Расход фибры | Характеристика стяжки |

|---|---|---|

| 1 | 300 гр на куб. м | Незначительно повышает связующую функцию и облегчает работу с материалом. Такая пропорция работает, как добавка, незначительно повышающая качество стяжки. Такая пропорция работает, как добавка, незначительно повышающая качество стяжки. |

| 2 | 600 гр на куб. м | Значительно повысится пластичность, устойчивость к проникновению влаги, прочность и срок эксплуатации покрытия. |

| 3 | 800 до 1500 г на куб. м | Достигается максимальная эффективность. |

Минимальный расход должен быть не менее, чем 300 гр. на кубический метр,

Соотношение количества волокон на определенный объем цемента указан на упаковке или в инструкции к фибре для стяжки.

Если добавить слишком много волокон, то они могут спровоцировать образование трещин и расколов стяжки.

Заливаем стяжку

Работы начинаем от дальнего угла комнаты. Пол нужно залить в один заход без перерывов.

Этапы работ:

- Цементный раствор с фиброй выливаем на пол между направляющими, разравниваем правилом на длинной ручке.

- Уплотняем смесь, чтобы вышли пузырьки воздуха и не осталось пустот, с помощью игольчатого валика.

- Через сутки вынимаем направляющие, заливаем раствором места, где они находились.

Исключаем сквозняки и пересушивание поверхности. Накрываем стяжку полиэтиленом, каждый день увлажняем бетон, чтобы покрытие не растрескалось.

Нюансы стяжки под теплый пол

Заливая теплый пол, используйте для приготовления смеси те же пропорции, что и для обычной стяжкиПри монтаже теплых полов нужно во избежание потерь тепла уложить тепло- и гидроизоляционный материал до заливки бетонного основания.

Фибра для стяжки теплого пола применяется в тех же пропорциях, как при устройстве обычной стяжки.

Кроме армирующих добавок нужно добавить пластификаторы, которые способствуют получению эластичной стяжки, устойчивой к воздействию высоких температур.

Преимущества использования фиброволокна при монтаже теплого пола:

- невысокая стоимость и легкость транспортировки;

- устойчивость к воздействию влаги и других агрессивных веществ;

- фиброволокно защищает бетон от воздействия внешних негативных факторов и от происходящих внутри физико-химических процессов;

- повышение устойчивости к ударным и вибрационным нагрузкам;

- высокая устойчивость к минусовым температурам и воздействию огня.

Добавление фибры в бетонный раствор помогает получить качественное, долговечное основание пола без значительных финансовых и трудовых затрат.

Выбор стальной фибры для бетонных полов

Фото © BigStockPhoto/Jacek Sopotnicki by George Garber

Тонкие, короткие пряди стальной фибры все больше и больше используются в качестве арматуры для бетонных полов. Иногда эти волокна используются сами по себе, а иногда в сочетании с обычной арматурной сталью. Они появляются в плитах с опорой на грунт и в композитных стальных плитах настила.

Они появляются в плитах с опорой на грунт и в композитных стальных плитах настила.

В плитах с опорой на грунт они используются для контроля трещин, увеличения расстояния между швами и оправдания использования более тонких плит — хотя последняя цель вызывает споры, поскольку она включает в себя свойства фибробетона, по которым расходятся мнения экспертов. В составных стальных палубных плитах волокна могут заменить традиционную проволочную сетку для предотвращения усадочных трещин .

Инженеры-строители все еще выясняют, как лучше спроектировать полы со стальным волокном. Американский институт бетона (ACI) 360R-10, Руководство по проектированию плит на грунте , предлагает руководство по их использованию в перекрытиях с опорой на грунт. Институт стальных настилов (SDI) C-2011, Стандарт для композитных стальных настилов и плит , дает основные правила их использования в композитных стальных настилах. Однако ни один из документов не является последним словом по этому вопросу, поэтому исследование продолжается. Между тем, спецификаторы должны подумать о том, как определить этот материал в контрактных документах.

Между тем, спецификаторы должны подумать о том, как определить этот материал в контрактных документах.

Дозировка, конечно, имеет значение, но это только начало, потому что не все волокна одинаковы. Если другие ключевые детали не указаны, в результате получается бетон, содержащий указанную массу волокон, но не отвечающий замыслам проектировщика.

Стальная фибра в спецификациях

Так как стальную фибру можно рассматривать как разновидность арматуры, возникает соблазн вклеить ее в MasterFormat Раздел 03 20 00 – Армирование бетона, с арматурой и проволочной сеткой. Однако с волокнами лучше обращаться в подклассе 03 30 00 — монолитное армирование или подклассе 03 24 00 — волокнистое армирование. Если волокна размещаются в отдельной секции, ее следует отнести к Подразделу 03 30 00 — Монолитный бетон, так как именно на него будут смотреть подрядчики по бетону и поставщики готовых смесей. Если в спецификациях есть специальный раздел для бетонного пола, то это будет хорошее место для стальной фибры.

Однако с волокнами лучше обращаться в подклассе 03 30 00 — монолитное армирование или подклассе 03 24 00 — волокнистое армирование. Если волокна размещаются в отдельной секции, ее следует отнести к Подразделу 03 30 00 — Монолитный бетон, так как именно на него будут смотреть подрядчики по бетону и поставщики готовых смесей. Если в спецификациях есть специальный раздел для бетонного пола, то это будет хорошее место для стальной фибры.

Каждая спецификация стальной фибры должна включать посредством ссылки ASTM A820, Стандартные технические условия на стальную фибру для фибробетона . Этот документ устанавливает правила прочности, гибкости, допусков на размеры и испытаний, которые применяются ко всем видам стальной фибры, обычно используемой в бетонных полах. Волокна должны иметь среднюю прочность на разрыв не менее 345 МПа (50 000 фунтов на кв. дюйм). Они должны быть достаточно гибкими, чтобы их можно было согнуть на 90 градусов вокруг стержня диаметром 3 мм (1/8 дюйма) без поломки. Они не могут отличаться от указанной длины или диаметра более чем на 10 процентов. (Это не нужно указывать в спецификациях проекта, потому что ASTM A820 сделает всю работу за вас.)

Они не могут отличаться от указанной длины или диаметра более чем на 10 процентов. (Это не нужно указывать в спецификациях проекта, потому что ASTM A820 сделает всю работу за вас.)

ASTM C1116, Стандартные технические условия для фибробетона , также могут быть включены в спецификации. Этот стандарт регулирует, как волокна добавляются в бетонную смесь.

Однако ссылок на ASTM A820 и ASTM C1116 никогда не бывает достаточно, поскольку эти стандарты прямо оставляют принятие важных решений за проектировщиком. Полная спецификация охватывает все эти пункты:

- дозировка; тип

- ; длина

- ;

- эффективный диаметр или соотношение сторон; и

- деформаций.

Дозировка волокна

Количество клетчатки обычно определяется массой волокон на единицу объема бетона — это измеряется в KG/M 3 66 или объем бетона — это измеряется в KG/M 3 6 или на единицу. фунт/куб.см. В качестве альтернативы можно указать объем волокна в процентах от объема бетона. Это имеет большой смысл, особенно на этапе проектирования. Объемный процент легче визуализировать, и он остается одинаковым во всех системах измерения. Однако у рабочих, которые фактически добавляют волокна в бетон, нет возможности дозировать объемы. Они могут собирать партии только по массе, поэтому любую спецификацию, основанную на объеме, придется преобразовывать по ходу дела. На рис. 1 показаны эквиваленты для некоторых указанных дозировок.

фунт/куб.см. В качестве альтернативы можно указать объем волокна в процентах от объема бетона. Это имеет большой смысл, особенно на этапе проектирования. Объемный процент легче визуализировать, и он остается одинаковым во всех системах измерения. Однако у рабочих, которые фактически добавляют волокна в бетон, нет возможности дозировать объемы. Они могут собирать партии только по массе, поэтому любую спецификацию, основанную на объеме, придется преобразовывать по ходу дела. На рис. 1 показаны эквиваленты для некоторых указанных дозировок.

Дозировка волокна обычно составляет от 12 до 42 кг/м 3 (от 20 до 70 фунтов/куб.см). Дозы ниже этого диапазона иногда указываются, когда волокна используются вместо тонкой проволочной сетки. Дозировки выше этого диапазона встречаются редко.

Установка дозировки клетчатки не является точной наукой, но ACI и SDI предлагают рекомендации. Согласно Руководству ACI по проектированию плит на грунте , дозировка волокна в плитах с опорой на грунт никогда не должна быть меньше 20 кг/м 3 (33 фунта/год). Когда цель волокон состоит в том, чтобы обеспечить более широкое расстояние между швами, в этом руководстве рекомендуется не менее 36 кг/м 3 (60 фунтов/год). Стандарт SDI для композитных стальных настилов-плит содержит краткую и простую рекомендацию для стальных волокон в композитных стальных плитах настила: используйте не менее 15 кг/м 3 (25 фунтов/куб.см). Однако в конечном итоге решение остается за проектировщиком полов, который может полагаться на свой опыт или рекомендации одного из производителей стального волокна.

Когда цель волокон состоит в том, чтобы обеспечить более широкое расстояние между швами, в этом руководстве рекомендуется не менее 36 кг/м 3 (60 фунтов/год). Стандарт SDI для композитных стальных настилов-плит содержит краткую и простую рекомендацию для стальных волокон в композитных стальных плитах настила: используйте не менее 15 кг/м 3 (25 фунтов/куб.см). Однако в конечном итоге решение остается за проектировщиком полов, который может полагаться на свой опыт или рекомендации одного из производителей стального волокна.

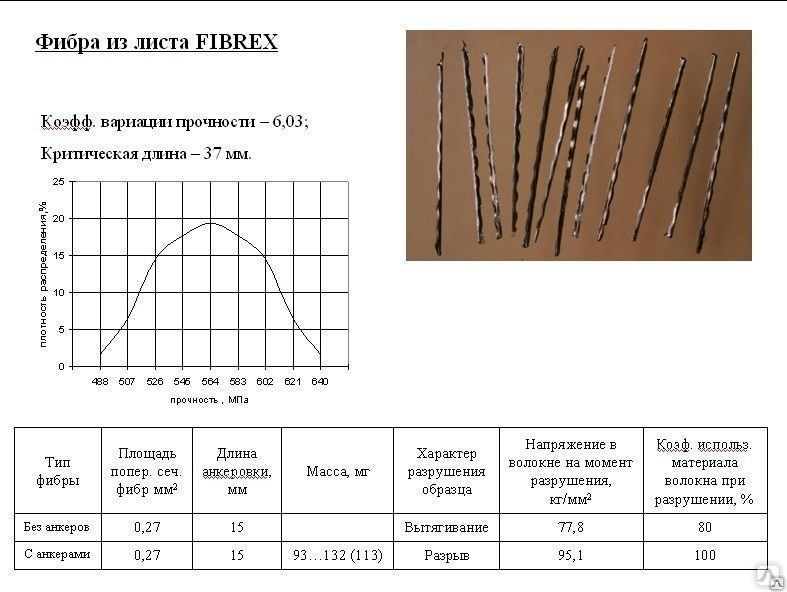

Типы

ASTM A820 делит стальные волокна на пять типов в зависимости от способа их изготовления:

- Тип I — проволока холоднотянутая;

- Тип II – сталь листовая;

- Тип III – экстракт расплава;

- Тип IV — фрезерование; и

- Тип В — холоднотянутая проволока, строганная на волокна.

В настоящее время для бетонных полов используются только типы I, II и V.

Как и ожидалось, производители волокна расходятся во мнениях относительно того, какой тип волокна работает лучше всего. С точки зрения пользователя основная проблема заключается в том, что некоторые свойства могут быть доступны не во всех типах. Например, на современном рынке с крючковатыми концами производятся только волокна типа I.

При обсуждении типа волокна следует остерегаться путаницы между ASTM A820 и ASTM C1116. ASTM A820, который имеет дело только со стальными волокнами, делит их на пять типов, перечисленных выше. Напротив, ASTM C1116, который касается всех видов волокон, делит фибробетоны на четыре типа в зависимости от того, какие волокна они содержат. В ASTM C1116 бетон со стальными волокнами называется типом I. Типы II, III и IV содержат стекло, пластик и целлюлозу соответственно.

Благодаря двум различным классификациям можно получить бетонную смесь типа I, содержащую, скажем, стальную фибру типа II. Важно помнить, что классификация в ASTM A820 относится к волокнам, а классификация в ASTM C1116 относится к бетонным смесям.

Важно помнить, что классификация в ASTM A820 относится к волокнам, а классификация в ASTM C1116 относится к бетонным смесям.

Длина волокна

Длина стального волокна, используемого в бетонных полах, варьируется от 25 до 65 мм (от 1 до 2 1/2 дюйма).

Хотя обычно считается, что длина имеет значение, нет единого мнения о том, какая длина лучше. Это зависит от того, что волокна должны делать. Инженеры, которые полагаются на способность волокон ограничивать расширение трещин после их образования — свойство, называемое остаточной прочностью, пластичностью или ударной вязкостью при изгибе, — обычно предпочитают более длинные волокна. Те, кто полагаются на способность волокон предотвращать видимые трещины, обычно предпочитают более короткие волокна, потому что они приводят к большему количеству волокон и меньшему расстоянию между волокнами. Бетонщикам также нравятся более короткие волокна, которые с меньшей вероятностью спутываются и торчат над поверхностью пола.

Однако существуют ограничения в обоих направлениях. Верхний предел, по-видимому, близок к 65 мм, и любой больший размер будет слипаться в шарики. Даже волокна в диапазоне от 50 до 65 мм (от 2 до 2,5 дюймов) могут спутываться, и для предотвращения этой проблемы иногда продаются в собранном виде — склеенные слабым клеем, который растворяется при смешивании бетона. Нижний предел не установлен, но сегодня волокна длиной менее 25 мм редко используются в бетонных полах. Однако исследователи работают с еще более короткими волокнами, поэтому в конечном итоге можно будет увидеть конструкции пола, которые основаны на длине менее 25 мм.

Если дизайн основан на волокнах определенной длины, в спецификации должна быть указана именно эта длина. Длина указана как одно целевое значение (не максимальное и не минимальное) с подразумеваемым допуском, согласно ASTM A820, ±10 процентов.

Эффективный диаметр или соотношение сторон

Для волокна с круглым поперечным сечением эффективным диаметром является диаметр круглого сечения. Для волокна с поперечным сечением любой другой формы эффективным диаметром является круг, равный по площади фактическому сечению.

Для волокон типов с I по IV эффективный диаметр указывается в виде единственного целевого числа с подразумеваемым допуском ±10 процентов. Волокна типа II, имеющие прямоугольное сечение, могут быть указаны по ширине и толщине вместо эффективного диаметра. Волокна типа V должны быть определены по-разному. Поскольку производственный процесс для типа V приводит к существенному изменению эффективного диаметра, ASTM A820 предлагает указывать диапазон с верхним и нижним пределами, а не цель. Однако это правило не соблюдается повсеместно. Некоторые производители указывают один эффективный диаметр для своих волокон типа V.

Иногда вместо фактического диаметра или в дополнение к нему говорят о соотношении сторон волокна. Соотношение сторон – это длина, деленная на эффективный диаметр. Поскольку любые два из этих свойств определяют третье; все три не нужно указывать. Если указано соотношение сторон, имейте в виду, что ASTM A820 допускает отклонение измеренного значения на ±15 процентов от указанного целевого значения.

Соотношение сторон – это длина, деленная на эффективный диаметр. Поскольку любые два из этих свойств определяют третье; все три не нужно указывать. Если указано соотношение сторон, имейте в виду, что ASTM A820 допускает отклонение измеренного значения на ±15 процентов от указанного целевого значения.

На современном рынке эффективные диаметры находятся в диапазоне от 0,58 до 1,14 мм (от 20 до 40 мил). Как и в случае с длиной, выбор диаметра требует компромиссов. Более толстые волокна менее склонны к спутыванию, в то время как более тонкие приводят к увеличению количества волокон.

Многие опасаются, что стальные волокна будут видны на поверхности пола, что ухудшит внешний вид пола. Этот пол, сделанный из цветного бетона и волокон типа II длиной 25 мм (1 дюйм), показывает, что стальные волокна не должны влиять на внешний вид. Количество волокон

Количество волокон — количество волокон на фунт или килограмм — важный фактор эффективности стальных волокон в качестве арматуры для бетона. Более высокие значения приводят к меньшему расстоянию между волокнами, что обычно означает более высокую производительность. Дизайн пола, основанный на определенном количестве волокон, может не работать с меньшим количеством волокон, даже если масса волокон остается неизменной.

Более высокие значения приводят к меньшему расстоянию между волокнами, что обычно означает более высокую производительность. Дизайн пола, основанный на определенном количестве волокон, может не работать с меньшим количеством волокон, даже если масса волокон остается неизменной.

Хотя количество волокон никогда не указывается напрямую, оно определяется двумя заданными свойствами: длиной и эффективным диаметром (или длиной и соотношением сторон, в зависимости от предпочтений). Поскольку более короткие волокна обычно тоньше, уменьшение длины резко увеличивает количество волокон. На этом рисунке обе сваи имеют одинаковую массу. Волокна справа имеют длину 50 мм (2 дюйма) и эффективный диаметр 1,14 мм (0,04 дюйма). Волокна слева имеют длину 25 мм (1 дюйм) и эффективный диаметр 0,58 мм (0,02 дюйма). Более коротких волокон больше, чем длинных, почти восемь к одному.

Количество волокон можно определить по следующим уравнениям:

В метрических единицах:

c = 1/[(7,9 x 10 -6 )L?(d/2) 2 ]

Где c = количество волокон на килограмм

L = длина волокна в миллиметрах

d = эффективный диаметр волокна в миллиметрах

В обычных единицах измерения США:

c = 1/[(0,29L?(d/2) 2 ]

Где c = количество волокон на фунт

L = длина волокна в дюймах

d = эффективный диаметр волокна в дюймах

Количество волокон колеблется от 2500 до 20 000 на килограмм (от 1100 до 9000 на фунт).

Деформации

Самые ранние стальные волокна были гладкими, прямыми штифтами, и ASTM A820 до сих пор признает такую форму как вариант. Однако на практике все волокна, используемые сегодня, деформированы, поэтому бетон может лучше сцеплять их. Деформации принимают одну из трех форм: сплошные, крючковатые концы и плоские концы.

Непрерывно деформируемое волокно имеет волны или выпуклости, идущие по всей его длине, подобно обычной стальной арматуре. Волокно с крючковатым концом имеет изгиб или несколько изгибов на каждом конце. У волокна с плоским концом концы сплющены, что-то вроде двустороннего весла каякера.

Заключение

Хотя дозировка, длина, эффективный диаметр и деформация являются важными характеристиками, которые должны учитываться в каждой спецификации стального волокна, следует рассмотреть и некоторые другие детали.

Рассмотрите возможность доставки волокна в контейнерах с указанием массы. Некоторые спецификаторы идут дальше и требуют контейнеров, в которых указано точное количество бетона, содержащееся в каждом кубическом метре или кубическом ярде бетона. Если указанная дозировка составляет 20 кг/м 3 (33 фунта/год), каждая коробка или мешок должны содержать ровно 20 кг (33 фунта). Это упрощает пакетную обработку и снижает риск ошибки. У некоторых поставщиков могут возникнуть проблемы с упаковкой волокон в количествах, отличных от стандартных.

Волокна должны храниться под навесом, защищенным от дождя и снега. Оставленные на открытом воздухе коробки могут разрушиться, а волокна заржаветь.

Наконец, рекомендуется настаивать на том, чтобы все испытания бетона, в том числе необходимые для утверждения состава смеси, проводились после добавления фибры. Это может показаться здравым смыслом, но это не всегда происходит без напоминания.

Конечно, для создания качественного пола, армированного стальным волокном, требуется нечто большее, чем правильное техническое задание. Кроме того, требуются умный проектировщик и внимательный подрядчик. Тем не менее, полная и точная спецификация является важной частью работы, когда ожидается, что пол будет соответствовать замыслам дизайнера.

Кроме того, требуются умный проектировщик и внимательный подрядчик. Тем не менее, полная и точная спецификация является важной частью работы, когда ожидается, что пол будет соответствовать замыслам дизайнера.

Джордж Гарбер является автором книг «Проектирование и строительство бетонных полов, бетонных полов и мощения водопроницаемым бетоном». Находясь в Лексингтоне, Кентукки, он консультирует по вопросам проектирования, строительства и ремонта бетонных полов. С Гарбером можно связаться по электронной почте [email protected].

03 24 00 – Волокнистая арматура ASTM A820 ASTM C1116 B1010.20 – Настилы полов Бетонный пол Плиты настила Плиты Спецификации стальной фибры и топпингов

Приготовление и нанесение бетонной смеси, армированной стальной фиброй

🕑 Время чтения: 1 минута

Бетон, армированный стальной фиброй, представляет собой композиционный материал, содержащий волокна в качестве дополнительных ингредиентов, равномерно распределенных случайным образом в небольших процентах, то есть от 0,3% до 2,5% по объему в простом бетоне. Изделия из фибробетона изготавливаются путем добавления стальной фибры к компонентам бетона в смесителе и путем заливки сырого бетона в формы. Затем продукт уплотняют и отверждают обычными методами.

Сегрегация или комкование является одной из проблем, возникающих при смешивании и уплотнении СФБ. Этого следует избегать для равномерного распределения волокон. Энергия, необходимая для смешивания, транспортировки, укладки и отделки SFRC, несколько выше.

Крайне важно использовать чашечный миксер и дозатор волокна, чтобы улучшить перемешивание и уменьшить образование комков волокна. Дополнительные мелкие частицы и ограничение максимального размера заполнителя иногда до 20 мм, обычно требуется содержание цемента от 350 кг до 550 кг на кубический метр.

Изделия из фибробетона изготавливаются путем добавления стальной фибры к компонентам бетона в смесителе и путем заливки сырого бетона в формы. Затем продукт уплотняют и отверждают обычными методами.

Сегрегация или комкование является одной из проблем, возникающих при смешивании и уплотнении СФБ. Этого следует избегать для равномерного распределения волокон. Энергия, необходимая для смешивания, транспортировки, укладки и отделки SFRC, несколько выше.

Крайне важно использовать чашечный миксер и дозатор волокна, чтобы улучшить перемешивание и уменьшить образование комков волокна. Дополнительные мелкие частицы и ограничение максимального размера заполнителя иногда до 20 мм, обычно требуется содержание цемента от 350 кг до 550 кг на кубический метр.

Стальная фибра добавляется в бетон для улучшения структурных свойств, особенно прочности на растяжение и изгиб. Степень улучшения механических свойств, достигнутых с помощью SFRC, по сравнению с обычным бетоном, зависит от нескольких факторов, таких как форма, размер, объем, процентное содержание и распределение волокон. Было обнаружено, что простые, прямые и круглые волокна имеют очень слабое сцепление и, следовательно, низкую прочность на изгиб. Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему.

Было обнаружено, что простые, прямые и круглые волокна имеют очень слабое сцепление и, следовательно, низкую прочность на изгиб. Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему. Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.

Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.

Она будет выполнять функцию температурного шва при расширении бетона во время высыхания.

Она будет выполнять функцию температурного шва при расширении бетона во время высыхания.