Методы расчета сварных соединений на прочность

Применяемые в настоящее время методы расчета сварных соединений на прочность носят условный характер, так как не учитывают концентрации местных напряжений, а в расчет принимаются так называемые номинальные напряжения. [c.176]МЕТОДЫ РАСЧЕТА СВАРНЫХ СОЕДИНЕНИЙ НА ПРОЧНОСТЬ [c.24]

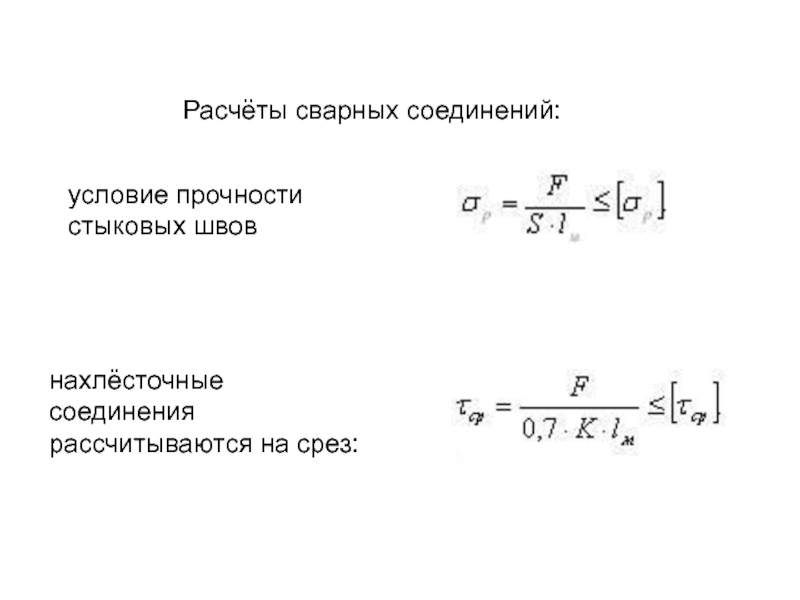

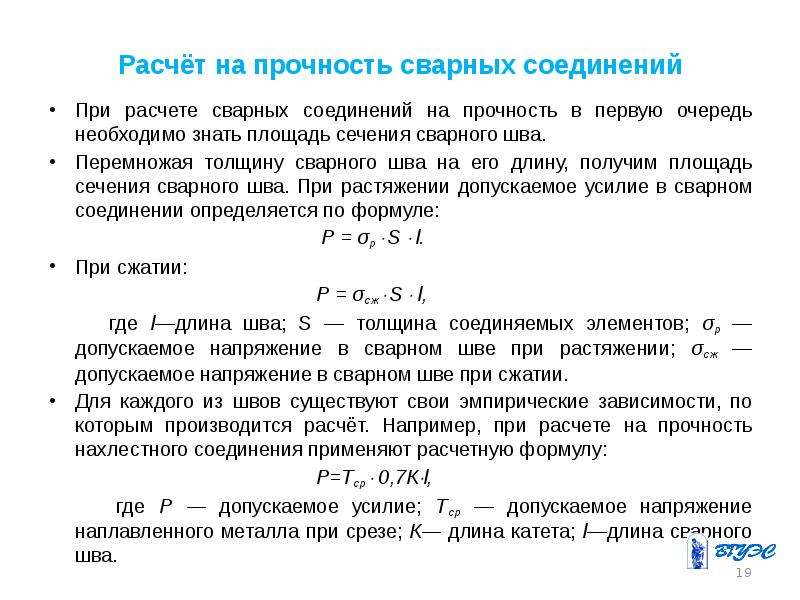

Расчет сварных соединений на прочность. Проектирование сварных конструкций осуществляется на основании расчетов, которые сводятся в основном к определению напряжений в различных элементах свариваемых конструкций. Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию. [c.20]

Расчет сварных соединений на прочность. Проектирование сварных конструкций осуществляется на основании расчетов, которые сводятся в основном к определению напряжений в различных элементах свариваемых конструкций. Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию.

И. МР 170—85. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик вязкости разрушения (трещиностойкости) сварных соединений при статическом нагружении. — М. ВНИИНМАШ, 1985. — 52 с. [c.310]

Традиционно считают основными два метода расчета сварных х>единений на статическую прочность и на прочность при переменных нагрузках. Применение их регламентировано различными нормативными документами, которые обязательны д ля типового проектирования. В качестве одного из основных требований при разработке нормативных документов до последнего времени было обеспечение простоты расчета. В некоторых случаях это достигалось ценой снижения экономичности и долговечности сварных конструкций. Работы последнего периода в основном направлены на устранение указанных двух недостатков. Во-первых, вводится учет различной прочности отдельных участков соединения в зависимости от направления силы в них. Это в ряде случаев позволяет проектировать конструкции более экономичными в отношении объема наплавляемого металла. Во-вторых, ведутся работы и достигнуты успехи в создании численных методов расчета, позволяющих учесть концентрацию деформаций и напряжений в сварных соединениях, что открывает возможность применения более прочных, но менее пластичных присадочных металлов. Одновременно это позволяет проводить обоснованные расчеты на статическую прочность в условиях понижения пластичности материала при применении высокопрочных металлов и в условиях низких температур.

В некоторых случаях это достигалось ценой снижения экономичности и долговечности сварных конструкций. Работы последнего периода в основном направлены на устранение указанных двух недостатков. Во-первых, вводится учет различной прочности отдельных участков соединения в зависимости от направления силы в них. Это в ряде случаев позволяет проектировать конструкции более экономичными в отношении объема наплавляемого металла. Во-вторых, ведутся работы и достигнуты успехи в создании численных методов расчета, позволяющих учесть концентрацию деформаций и напряжений в сварных соединениях, что открывает возможность применения более прочных, но менее пластичных присадочных металлов. Одновременно это позволяет проводить обоснованные расчеты на статическую прочность в условиях понижения пластичности материала при применении высокопрочных металлов и в условиях низких температур.

Методические указания. Расчеты и испытания на прочность. Расчетно-экспериментальные методы оценки сопротивления усталости сварных соединений. РД-50-551-85. М. Издательство стандартов. 1986. 52 с.

[c.560]

РД-50-551-85. М. Издательство стандартов. 1986. 52 с.

[c.560]

РД 26-6-87. Методические указания. Сосуды и аппараты стальные. Методы расчета на прочность с учетом смещения кромок сварных соединений, угловатости и некругло-сти обечаек. [c.269]

Существующие методы расчета на прочность не учитывают фактора механической неоднородности. Между тем, в большинстве случаев разрушения сварных соединений аппаратов происходят в области твердых, охрупченных участков зоны термического влияния. Следует также помнить, что локальный сварочный нагрев приводит к возникновению остаточных напряжений, способствующих повышению уровня напряженности металла.

Основной причиной, тормозившей развитие электросварочного дела, было недоверие к прочности сварных соединений и сомнение в возможности получения с должной гарантией сварных стыков, не уступающих по своей прочности клепаным. Эта неуверенность в прочности сварных швов была главным возражением против решительной и смелой замены заклепок сваркой. Этому способствовало также отсутствие установленных и принятых практикой методов расчета и норм, недостаточная четкость установления влияния различных факторов, сопровождающих процесс сварки, на качество швов и т. д.

Эта неуверенность в прочности сварных швов была главным возражением против решительной и смелой замены заклепок сваркой. Этому способствовало также отсутствие установленных и принятых практикой методов расчета и норм, недостаточная четкость установления влияния различных факторов, сопровождающих процесс сварки, на качество швов и т. д.

Прочность при соединении укрепляющих элементов к барабану или камере должна быть проверена расчетом. Сварной шов рассчитывается на срез при допускаемом напряжении, равном 70% от допускаемого напряжения при растяжении. При присоединении укрепляющих элементов автоматической сваркой под слоем флюса или другим методом, обеспечивающим глубокое проплавление листа, расчетная высота шва принимается равной его катету.

Приведенный выше инженерный метод расчета малоцикловой прочности в номинальных напряжениях требует достаточно сложных экспериментальных исследований на натурных узлах и соединениях конструкций в зависимости от целого ряда факторов вида и способа нагружения, характеристик цикла, температуры, технологии изготовления и т. п. В связи с этим упомянутый выше расчет по местным деформациям (см. гл. 1 и 11) является более универсальным, так как он основан на результатах испытаний лабораторных образцов, используемых для оценки прочности конструкций в зонах концентрации напряжений. Применимость деформационных подходов к расчету сварных конструкций определяется наличием данных по теоретическим коэффициентам концентрации напряжений в сварных швах, циклическим свойствам материала различных зон сварного соединения и по уровню остаточных сварных напряжений. В 2 приведены предложения по определению коэффициентов концентрации напряя ений и деформаций в стыковых и угловых швах листовых конструкций. Для стержневых конструкций, выполняемых из фасонного проката, необходимы дополнительные исследования напряжений и деформаций в зонах их концентрации. Свойства строительных сталей при малоцикловом нагружении изучены достаточно подробно, и по ним получены величины параметров для построения расчетных кривых

п. В связи с этим упомянутый выше расчет по местным деформациям (см. гл. 1 и 11) является более универсальным, так как он основан на результатах испытаний лабораторных образцов, используемых для оценки прочности конструкций в зонах концентрации напряжений. Применимость деформационных подходов к расчету сварных конструкций определяется наличием данных по теоретическим коэффициентам концентрации напряжений в сварных швах, циклическим свойствам материала различных зон сварного соединения и по уровню остаточных сварных напряжений. В 2 приведены предложения по определению коэффициентов концентрации напряя ений и деформаций в стыковых и угловых швах листовых конструкций. Для стержневых конструкций, выполняемых из фасонного проката, необходимы дополнительные исследования напряжений и деформаций в зонах их концентрации. Свойства строительных сталей при малоцикловом нагружении изучены достаточно подробно, и по ним получены величины параметров для построения расчетных кривых

Раздел 8 в первом издании входил в третью книгу Тепловые и атомные электростанции . Перенос его в первую книгу второго издания обусловлен введением нового (девятого) раздела Расчет на прочность элементов конструкций теплотехнического оборудования . В этом разделе приводятся рекомендации и данные для расчетов на прочность обечаек, днищ и крышек, укрепляющих элементов сосудов и аппаратов труб и трубопроводов болтовых и сварных соединений и т. п. Нормы и методы расчетов даются в соответствии с действующими государственными и отраслевыми стандартами и многолетней практикой инженерных расчетов. С учетом предлагаемых здесь сведений будут пересмотрены соответствующие материалы прикладных разделов справочников, входящих в данную серию.

Перенос его в первую книгу второго издания обусловлен введением нового (девятого) раздела Расчет на прочность элементов конструкций теплотехнического оборудования . В этом разделе приводятся рекомендации и данные для расчетов на прочность обечаек, днищ и крышек, укрепляющих элементов сосудов и аппаратов труб и трубопроводов болтовых и сварных соединений и т. п. Нормы и методы расчетов даются в соответствии с действующими государственными и отраслевыми стандартами и многолетней практикой инженерных расчетов. С учетом предлагаемых здесь сведений будут пересмотрены соответствующие материалы прикладных разделов справочников, входящих в данную серию.

Принятые в практике методы расчета прочности сварных соединений приближенны. Они дают возможность получить решение с меньшей затратой времени, однако нуждаются в дополнительной корректировке, основанной на опыте, накопленном в процессе изготовления, эксплуатации и экспериментальной отработки конструкций.

[c. 362]

362]

Проблема улучшения конструкции сварных соединений решается путем разработки и внедрения мер по совершенствованию формы сварного соединения, а также совершенствования методов расчета на прочность, учитывающих неоднородность свойств различных зон сварного соединения и концентрацию напряжений в изделии. Расчетные методы заключаются в основном в введении поправочного коэффициента прочности. Точность выбора коэффициентов во многом определяет работоспособность сварных соединений.

В книге рассматриваются конструктивные и технологические причины возникновения в сварных конструкциях концентрации напряжений, приводятся экспериментальные данные о напряженном состоянии различных соединений и узлов и о влиянии, которое оно оказывает на их прочность при различных условиях эксплуатации, даются практические рекомендации по снижению концентрации напряжений. Приводятся методы расчета, которые позволяют учитывать влияние концентрации напряжений в зависимости от конструктивных различий отдельных соединений и узлов, технологических особенностей их изготовления, а также от различий в условиях их работы под нагрузкой.

Принятый здесь метод учета осреднения местных напряжений может быть использован при расчетном определении значений эффективных коэффициентов концентрации напряжений. Предложенные формулы позволяют учитывать влияние формы и размеров сварных соединений. Изменение свойств металла околошовной зоны может быть учтено выбором соответствующей структурной характеристики материала. Другие факторы, оказывающие влияние на прочность сварных соединений (например, остаточные напряжения), могут также быть учтены соответствующим расчетом. Таким образом, предложенные здесь формулы при дополнительном учете других факторов могут найти свое практическое применение.

Существующие методы расчетов прочности, как правило, не учитывают воздействия, оказываемого на конструкцию при ее изготовлении. Поэтому в обычно выполняемых расчетах прочности, как правило, исходят из нормативных свойств материала. При этом не учитываются изменения, вызываемые процессом сварки, а также наличие в сварных соединениях неоднородности свойств в различных зонах. Расчеты прочности ведут, ориентируясь на то напряженное состояние, которое диктуется только внешней нагрузкой, и не учитывают

[c.94]

Расчеты прочности ведут, ориентируясь на то напряженное состояние, которое диктуется только внешней нагрузкой, и не учитывают

[c.94]

Выбор конструкционных материалов и прочностной расчет элементов трубопроводов (определение толщины стенок, расчет разъемных и сварных соединений, их обтюрация) [20, 47] производятся аналогично расчетам сосудов, работающих под давлением (см. п. 2.13.4). При этом используют как проектировочный, так и проверочный методы расчетов. С точки зрения расчета на жесткость и прочность, под действием внешних на- [c.500]

Оценку свариваемости следует производить не по абсолютным значениям свойств сварного соединения, а по процентному отношению их к соответствующим свойствам основного металла в исходном состоянии (до сварки). Вряд ли следует стремиться к сколько-нибудь значительному превышению свойств сварного соединения по сравнению с основным металлом, так как такое улучшение свойств нельзя использовать (поскольку расчет сооружений на прочность и в этом случае ведется по свойствам основного металла), а метод сварки при этом значительно усложняется. [c.222]

[c.222]

Неоправданное назначение операции термообработки может существенно увеличить трудоемкость изготовления изделия, в особенности в условиях серийного производства. С другой стороны, применение термообработки нередко заметно улучшает механические свойства и структуру сварных соединений, способствуя повышению их работоспособности. Решение об отказе от применения термообработки или, напротив, о необходимости ее использования определяется химическим составом металла, выбором метода сварки и присадочного металла, конструктивным оформлением соединений и узлов, требованиями к механическим свойствам, условиям эксплуатации и т. д. Это решение проектировщику приходится принимать еще на стадии проработки технического проекта при выборе величины допускаемого напряжения, необходимого для выполнения расчетов на прочность. [c.29]

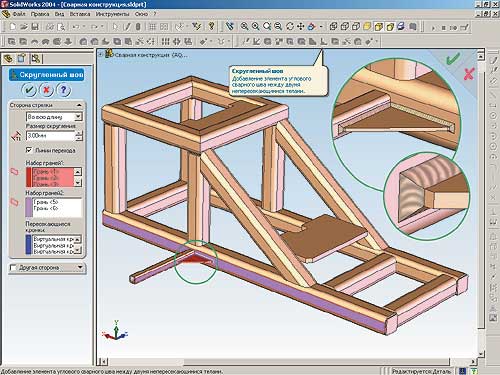

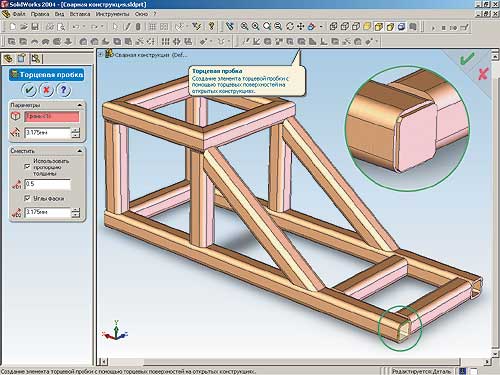

Применение сварки в изготовлении подъемно-транспортных машин (ПТМ) привело к заметному изменению геометрических форм конструкций, созданию новых методов расчета как конструкций в целом, так и отдельных сварных элементов и узлов. Широко внедряются конструкции коробчатого, оболочкового и сложных сечений, составленные из листовых элементов. Они оказываются часто экономичнее решетчатых и проще в изготовлении. В решетчатых конструкциях используют замкнутые трубчатые, в том числе гнутые сварные профили, вместо традиционных прокатных швеллеров и углового профиля. Несмотря на многообразие видов подъемнотранспортных машин, работа их металлических конструкций имеет много общего. Это позволяет использовать единые принципы расчета, проектирования и оценки прочности элементов и соединений. Опыт эксплуатации крановых сварных металлоконструкций показывает, что определяющим фактором, от которого зависит их надежность, является выносливость.

[c.235]

Широко внедряются конструкции коробчатого, оболочкового и сложных сечений, составленные из листовых элементов. Они оказываются часто экономичнее решетчатых и проще в изготовлении. В решетчатых конструкциях используют замкнутые трубчатые, в том числе гнутые сварные профили, вместо традиционных прокатных швеллеров и углового профиля. Несмотря на многообразие видов подъемнотранспортных машин, работа их металлических конструкций имеет много общего. Это позволяет использовать единые принципы расчета, проектирования и оценки прочности элементов и соединений. Опыт эксплуатации крановых сварных металлоконструкций показывает, что определяющим фактором, от которого зависит их надежность, является выносливость.

[c.235]

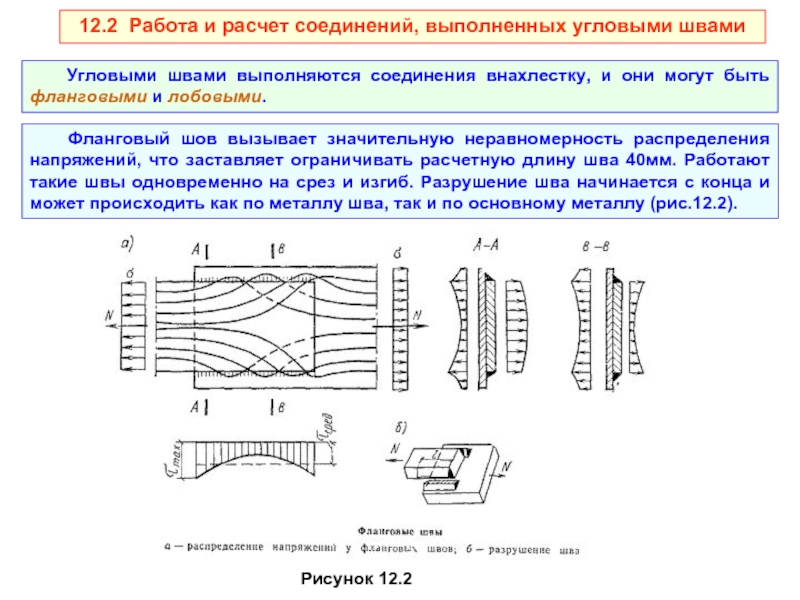

МИС рекомендует некоторые методы расчета прочности сварных соединений и конструкций. Расчеты составлены на основе экспериментов, проведенных главным образом голландскими учеными по изучению механических свойств швов под действием нормальных и касательных напряжений. Построены диаграммы, характеризующие прочностные свойства при нормальных сжимающих, срезывающих и нормальных растягивающих напряжениях. Особое внимание при этом уделено расчету угловых швов.

[c.102]

Построены диаграммы, характеризующие прочностные свойства при нормальных сжимающих, срезывающих и нормальных растягивающих напряжениях. Особое внимание при этом уделено расчету угловых швов.

[c.102]

В первой книге рассмотрены вопросы прочности и пластичности сварных соединений в условиях низких и высоких температур, при статических и переменных нагрузках, методы расчета их на прочность, а также деформации конструкций от сварки. [c.1]

Учебное пособие состоит из двух частей. В первой части рассмотрены вопросы прочности и пластичности сварных соединений при статических и переменных нагрузках в условиях низких и высоких температур, методы расчета их на прочность, а также деформации конструкций от сварки. Во второй части рассмотрены конструктивные особенности различных типов сварных изделий, вопросы технологии их изготовления, расчета и проектирования, а также автоматизации производства и применения ЭВМ в расчетах и проектировании конструкций. [c.3]

[c.3]

Процедура поверочного расчета сварных соединений на статическую прочность по рассмотренному методу состоит в следующем. Сначала для отдельных участков шва необходимо определить коэффициенты увеличения прочности С. Напрнмер, для нахлесточного соединения на рнс. 2.44, а для фланговых швов / Сх = 1 для лобового шва 2, у которого угол а = О, согласно диаграмме на рнс. 2.42 Сг = 1,5. Затем надо найтн расчетную площадь среза Р р. Расчетная площадь среза в соединении на рис. 2.44, а составит [c.65]

Четвертый метод расчета сварных соединений с угловыми швами на статическую прочность (см. 8.1) предусматривает учет концен+рации напряжений и деформаций в зависимости от формы и размеров швов. Использование этого метода невозможно, если пользоваться только характеристиками прочности и пластичности, рассмотренными выше. Ввиду недостаточной мощности обычно используемых ЭВМ для одновременного определения в еловых сварных соединениях концешрации напряжений первого и второго вида расчет распадается на две стадии. Первая стадия расчета напряженно-деформированного состояния фактически совпадает с расчетом НДС в третьем методе.

[c.271]

Первая стадия расчета напряженно-деформированного состояния фактически совпадает с расчетом НДС в третьем методе.

[c.271]

Представленная выше формула (8,3.2) может быть использована при расчете сложных сварных соединений на прочность по кинематической модели расчета, когда тела считаются абсолютно жесткими, а пластичность швов во внимание не принимается. При ограниченной пластичности швов црочность сложного сварного соединения зависит от пластичности отдельных участков соединения, В третьем методе расчета на прочность, в котором учитьшается податливость основного металла и швов, предполагается, чго при эксплуатационных нафузках в наиболее опасных точках соединения может быть вычислен как фактический запас прочности, так и фактический запас пластичности. Очевидно, чго при одинаковых запасах прочности предпочтение должно бьггь отдано соединениям с более высокой пластичностью. Приводимые ниже расчетные формулы позволяют по небольшому числу экспериментальных значений пластичности угловых швов определить их пластичность гфи произвольном напранлении силы. [c.283]

[c.283]

При любой из этих величин (39 50,7 45,6 тс) образец должен был разрушиться по основному металлу соединяемых листов, предельная нагрузка которых равна 31—32 тс, однако этого не произошло. Образец разрушился от последовательного среза электрозаклепок, начиная с крайних, показав предельную нагрузку Рд = 25,2 тс. Аналогичное явление было и с образцами, имеющими пять, шесть и семь электрозаклепок. Увеличение количества электрозаклепок сверх пяти не дает повышения предела прочности соединений. Этот результат однозначно отвечает на вопрос многих исследователей о влиянии неравномерности распределения срезывающих усилий в сварных точечных соединениях на предельную прочность этих соединений. Следовательно, общепринятый метод расчета таких соединений, исходящий из равномерного распределения усилий среза между сварными точками, является не совсем верным. На фиг. 58 показано изменение прочности свар- [c.90]

Однако с> шествующие методы расчета на прочность сферических сосудов, работающих в условиях нагружения внлтренним или наружным давлением /68, 146/ не учитывают фактор механической неоднородности различных участков сварных соединений, что не позволяет дать достоверн то оценку эксплуатационной надежности толстостенных

[c. 229]

229]

Достигнутые результаты научных исследований прочности в машиностроении нашли практическое приложение в создании новых и усовершенствовании суш ествующих методов расчета и испытания деталей машин и элементов конструкций, широко используемых промышленностью. Эти результаты, а также опыт расчета на прочность и конструирование деталей машин получили обобш ение в ряде монографий, руководств, справочников и учебников, подготовленных отечественными учеными за 50 пет Советской власти, что способствовало использованию на практике новых данных теоретических и экспериментальных работ. В ряде отраслей опубликованы руководства по прочности валов и осей, резьбовых соединений, пружин, зубчатых колес, лопаток и дисков турбомашин, корпусов котлов и реакторов, трубопроводов, сварных соединений и др. Разработанные методы расчета на основе исследований прочности оказали суш,ественное влияние на улучшение конструкций деталей машин. Они количественно показали значение для прочности деталей уменьшения концентрации напряжений, снижения вибрационной напряженности, ослабления коррозионных процессов, улучшения качества поверхности, роль абсолютных размеров и многих других факторов. [c.44]

[c.44]

При диагностике барабанов выполняются визуальный осмотр и инструментальная дефектоскопия, в которую включаются УЗД клепаных и сварных соединений, оценка коррозионного — износа, выявление трещин в основном металле обечаек, днищ и лазов с помощью МПД или пенитратов. В некоторых случаях измеряется прогиб барабана и овальность поперечного сечения. При длительных наработках времени определяются механические свойства основного металла, а на клепаных швах — также механические свойства заклепок. Учитывая особое значение барабанов для безопасности персонала и оборудования, на заключительной стадии диагностики выполняются поверочные расчеты их на прочность. Перечисленные методы редко применяются одновременно. [c.163]

Данные для предельного состояния, вычисленные по приведенной схеме, совп ь дают с результатами испытаний. Применение этой схе лы для определения разрушающих нагрузок приводит в случае преобладающей доли изгибающего момента с существенным отклонениям от опытных данных, полученных как при кратковременных испытаниях при комнатной температуре, так и длительных в условиях ползучести. Изгибающая нагрузка мало сказывается (при принятых методах расчета) на величине разрушающего давления. Чувствительными к изгибным напряжениям оказались поперечные сварные соединения, имеющие пониженную пластичность. В связи с изложенным для оценки влияния дополнительных напряжений в нормах приняты формулы, выведенные для предельного состояния. Пониженная сопротивляемость сварных стыков изгибу учтена при определении изгибных напряжений введением коэффициента прочности сварных соединений при изгибе ф . Рекомендуемые значения коэффициента приняты по опытным данным и подлежат в дальнейшем уточнению.

[c.301]

Изгибающая нагрузка мало сказывается (при принятых методах расчета) на величине разрушающего давления. Чувствительными к изгибным напряжениям оказались поперечные сварные соединения, имеющие пониженную пластичность. В связи с изложенным для оценки влияния дополнительных напряжений в нормах приняты формулы, выведенные для предельного состояния. Пониженная сопротивляемость сварных стыков изгибу учтена при определении изгибных напряжений введением коэффициента прочности сварных соединений при изгибе ф . Рекомендуемые значения коэффициента приняты по опытным данным и подлежат в дальнейшем уточнению.

[c.301]

В данной книге рассматриваются строение и свойства сталей, используемых для изготовления паровых и водогрейных котлов, трубопроводов пара и горячей воды, а также сосудов, работающих под давлением, описываются применяемые в энергетике стали и влияние технологических процессов и условий эксплуатации на структуру и показатели прочности металла. Значительное внимание уделяется строению и свойствам сварных соединений, сообщаются основные результаты исследований высокотемпературной газовой коррозии экранов, щирмовых пароперегревателей и конвективных поверхностей нагрева мощных паровых котлов помещена информация о коррозионных процессах в водной среде и низкотемпературной сернистой коррозии, излагаются мероприятия, позволяющие защитить трубную систему котлов от интенсивных коррозионных поражений, основные положения нормативных методов расчета на прочность элементов котлов, трубопроводов и сосудов, работающих под давлением. [c.7]

[c.7]

Проектирование сварных конструкций имеет свои специфические особенности. Сварка — не только технологический процесс получения заготовок разнообразной формы и сложности, предназначенных для последующей механической обработки. Сварка — это в первую очередь метод сборки и монтажа конструкций из отдельных элементов, выполняющих различные функции. Высокие эксплуатационные характеристики сварных изделий — результат ра-цпональных конструктивных решений и совершенства технологического процесса сборки и сварки. Потребности в создании ранее неизвестных сочетаний деталей, их свойств и служебных назначений рождают новые технологические приемы сварки, последние в свою очередь открывают для конструкторов новые возможности. В результате многолетних усилий проектировщиков и исследователей установлены рациональные формы сварных соединений, обоснованы методы их расчета на прочность. Итогом этой огромной работы яатяются многочисленные публикации в нашей и зарубежной литературе. [c.3]

[c.3]

Выбор метода сварки обычно включает назначение типа сварного соединения, приемов его выполнения и применяемого присадочного металла. Эти данные предопределяют механические свойства сварного соединения и величину допускаемого напряжения, что необходилю для выполнения расчетов на прочность. Для завершения технического проекта этих данных оказывается достаточно. [c.25]

Изложенный ранее в настоящей главе метод расчета прочности сварных соединений с угловыми швами ориентируется на минимальную прочность шва, когда он работает на срез вдоль своей оси, т. е. как 4 анговый. [c.63]

Расчет и проектирование сварных соединений

ПРОЧНОСТЬ, РАСЧЕТ И ПРОЕКТИРОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ И КОНСТРУКЦИЙ [c.7]РАСЧЕТ И ПРОЕКТИРОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ [c.35]

Николаев Г.А. Проект технических условий на расчет и проектирование сварных соединений, вьшолненных дуговой сваркой в машиностроительных конструкциях // Автогенное дело. 1938. № 2.

[c.562]

1938. № 2.

[c.562]

Сопоставление сопротивления усталости стыковых соединений монолитного и многослойного металла. Надежность и долговечность многослойных сварных конструкций, предназначенных для длительной эксплуатации в условиях циклического нагружения, во многом зависит от способности соединений сопротивляться усталостным разрушениям. До последнего времени наиболее полные исследования усталости сварных соединений выполнялись применительно к монолитному металлу [6]. Результаты этих исследований широко используются в инженерной практике при расчетах и проектировании монолитных сварных конструкций. Применительно к многослойным конструкциям сведения о сопротивлении усталости сварных соеди- [c.258]

Анализируя устройство самых разнообразных машин, легко заметить, что у них имеется много похожих по назначению деталей и сборочных единиц крепежные изделия (винты, болты, шпильки, гайки и др.

), передачи (зубчатые, червячные, гибкой связью и др.), валы,, оси и их опоры всевозможные соединения (резьбовые, шлицевые, шпоночные, сварные, клеевые и др.), муфты и т. д. Очевидно, что для однотипных деталей с одинаковыми эксплуатационными функциями и близкими условиями работы возможны одни и те же методы анализа, расчета и проектирования. Объединяет решение этих задач курс Детали машин — третий раздел учебной дисциплины Техническая механика .

[c.3]

), передачи (зубчатые, червячные, гибкой связью и др.), валы,, оси и их опоры всевозможные соединения (резьбовые, шлицевые, шпоночные, сварные, клеевые и др.), муфты и т. д. Очевидно, что для однотипных деталей с одинаковыми эксплуатационными функциями и близкими условиями работы возможны одни и те же методы анализа, расчета и проектирования. Объединяет решение этих задач курс Детали машин — третий раздел учебной дисциплины Техническая механика .

[c.3]В книге рассмотрены вопросы усталости стальных сварных конструкций, приведены результаты многочисленных испытаний сварных соединений в условиях действия переменных напряжений. Материал представлен в форме, удобной для использования при расчетах и проектировании. Книга предназначена для инженеров, научных работников и студентов втузов, занимающихся вопросами проектирования и расчета сварных стальных конструкций. [c.4]

Исходным условием проектирования сварных соединений обычно является равнопрочность шва и соединяемых деталей изделия. Несмотря на неравномерность распределения напряжений по периметру шва, при расчете сварных соединений концентрацию напряжений не учитывают, т. е. расчет условен, однако оправдан практикой эксплуатации сварных соединений.

[c.277]

Несмотря на неравномерность распределения напряжений по периметру шва, при расчете сварных соединений концентрацию напряжений не учитывают, т. е. расчет условен, однако оправдан практикой эксплуатации сварных соединений.

[c.277]

Учебное пособие состоит из двух частей. В первой части рассмотрены вопросы прочности и пластичности сварных соединений при статических и переменных нагрузках в условиях низких и высоких температур, методы расчета их на прочность, а также деформации конструкций от сварки. Во второй части рассмотрены конструктивные особенности различных типов сварных изделий, вопросы технологии их изготовления, расчета и проектирования, а также автоматизации производства и применения ЭВМ в расчетах и проектировании конструкций. [c.3]

При проектировании сварных конструкций решается задача комплексного расчета сварных соединений. Он включает проверку прочности сварных швов и основного металла в зонах, прилегающих к швам. Расчет прочности основного металла возле швов производится в конструкциях из закаленных сталей при всех видах нагрузок, в том числе и статических. В конструкциях из незакаленных малоуглеродистых и низколегированных сталей комплексный расчет сварных соединений ведется при их работе под переменными нагрузками.

[c.31]

В конструкциях из незакаленных малоуглеродистых и низколегированных сталей комплексный расчет сварных соединений ведется при их работе под переменными нагрузками.

[c.31]

Внедрение сварки в самые ответственные изделия было обеспечено созданием советскими учеными методов расчета, гарантирующих эксплуатационную прочность сварных конструкций. Многолетний опыт проектирования и изготовления сварных конструкций в СССР определил разработку комплексного метода проектирования конструкций и технологии их изготовления, рациональный выбор принципиальных схем конструкций и основного металла для них, применение сталей повышенной и высокой прочности, высокопрочных сплавов цветных металлов, экономичных профилей и штамповочных заготовок, а также комбинированных сварных конструкций (из проката, литья и поковок). Характерной чертой методов расчета сварных соединений, разработанных советскими учеными, является стремление связать вопросы прочности с особенностями сварочной технологии, в то время как аналогичные зарубежные методы расчета крайне слабо связаны с технологией производства.

[c.141]

[c.141]В четвертой главе изложены основы проектирования резьбовых, сварных и клеевых соединений пластмассовых элементов конструкций. В ней же достаточно подробно рассмотрены методы расчета и особенности конструирования зубчатых передач, муфт и подшипников скольжения с применением пластмасс, а также приведены данные по расчету и выбору основных конструктивных параметров и технологии сборки пластмассовых трубопроводов и деталей трубопроводной арматуры. Вопросы расчета и конструирования пластмассовых деталей в данной книге освещены значи- [c.8]

Задача первичной аттестации — определение характеристик сварных соединений, необходимых для расчетов при проектировании и для обеспечения безопасной эксплуатации котлов. [c.314]

При расчете сварных соединений сварочные напряжения и деформации обычно не учитываются. В то же время при проектировании конструкции, выборе технологического процесса ее изготовления и оценке ее работоспособности знание сварочных напряжений и возможных деформаций изделия является обязательным. Основные положения теории напряжений и деформаций изложены в п. 2 настоящей главы.

[c.59]

Основные положения теории напряжений и деформаций изложены в п. 2 настоящей главы.

[c.59]

Приведенные выше методы расчета заклепочных и сварных соединений по допускаемым напряжениям приняты в машиностроении, судостроении, авиастроении и т. п. При проектировании же инженерных сооружений (гражданские и промышленные здания, мосты, тоннели и т. п.) в настоящее время у нас принят принципиально новый метод расчета по предельному состоянию (глава XXV), по суш,еству, однако, мало отличающийся от расчета по допускаемым напряжениям. [c.159]

За допускаемые принимаются напряжения, установленные при расчете паркового ресурса, и, в исключительных случаях, допускаемые напряжения, принятые в расчет на срок Ю или 2 10 ч при проектировании паропровода. В общем виде уравнения расчета напряжений для оценки индивидуального ресурса сварных соединений различных типов (см. рис. 4.6) приведены в табл. 4.3. [c.215]

Применение различных типов швов сварных соединений различного вида устанавливается при проектировании на основании соответствующих расчетов и технологических требований с учетом условий изготовления конструкции. [c.60]

[c.60]

Навроцкий Д. И. Расчет сварных соединений с учетом концентраций напряжений. Сб. Проектирование сварных конструкций , изд. Наукова думка , Киев, 1965. [c.307]

Применяемые при проектировании сварных конструкций расчеты еще не в полной мере отражают все особенности реальных условий их работы и поэтому решения, принимаемые на основании таких расчетов, нуждаются в соответствующей дополнительной корректировке. При этом необходимо знать прочностные характеристики всех соединений при действии различных нагрузок. [c.58]

Расчет сварных соединений на прочность. Проектирование сварных конструкций осуществляется на основании расчетов, которые сводятся в основном к определению напряжений в различных элементах свариваемых конструкций. Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию. [c.20]

Расчет сварных соединений на прочность. Проектирование сварных конструкций осуществляется на основании расчетов, которые сводятся в основном к определению напряжений в различных элементах свариваемых конструкций. Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию. При расчете конструкций по допускаемым напряжениям расчетное напряжение сравнивается с допускаемым и условие прочности имеет вид а [сг], где а — напряжение в опасном сечении [а] — допускаемое значение напряжения. Допускаемое напряжение устанавливается в зависимости от свойств материала, характера нагрузки и других факторов.

[c.21]

Существуют два метода расчета на прочность по допускаемым напряжениям и по предельному состоянию. При расчете конструкций по допускаемым напряжениям расчетное напряжение сравнивается с допускаемым и условие прочности имеет вид а [сг], где а — напряжение в опасном сечении [а] — допускаемое значение напряжения. Допускаемое напряжение устанавливается в зависимости от свойств материала, характера нагрузки и других факторов.

[c.21]

При современном состоянии развития науки о сварке и сварочной техники стало возможным определять расчетным путем оптимальные режимы сварки, свойства металла сварных соединений, величину сварочных деформаций и напряжений, а также режимы технологических способов по предупреждению либо снятию (или снижению) последних в изготовляемых конструкциях. В связи с этим в практику проектирования технологических процессов сварочной техники за последние годы начали внедряться научно обоснованные инженерные расчеты [4], [5] и [8]. Особенно широкое применение получили расчетные методы определения оптимальных режимов сварки, т. е. обеспечивающих получение сварных соединений высокого качества.

[c.42]

е. обеспечивающих получение сварных соединений высокого качества.

[c.42]

Формула (4) является общей при расчете основного металла в зоне сварных соединений и самих швов. Сварные соединения обладают рядом особенностей работы. При их проектировании необходимо производить расчет прочности всего комплекса сварных швов и прилегающего металла. [c.94]

Применение сварки в изготовлении подъемно-транспортных машин (ПТМ) привело к заметному изменению геометрических форм конструкций, созданию новых методов расчета как конструкций в целом, так и отдельных сварных элементов и узлов. Широко внедряются конструкции коробчатого, оболочкового и сложных сечений, составленные из листовых элементов. Они оказываются часто экономичнее решетчатых и проще в изготовлении. В решетчатых конструкциях используют замкнутые трубчатые, в том числе гнутые сварные профили, вместо традиционных прокатных швеллеров и углового профиля. Несмотря на многообразие видов подъемнотранспортных машин, работа их металлических конструкций имеет много общего. Это позволяет использовать единые принципы расчета, проектирования и оценки прочности элементов и соединений. Опыт эксплуатации крановых сварных металлоконструкций показывает, что определяющим фактором, от которого зависит их надежность, является выносливость.

[c.235]

Это позволяет использовать единые принципы расчета, проектирования и оценки прочности элементов и соединений. Опыт эксплуатации крановых сварных металлоконструкций показывает, что определяющим фактором, от которого зависит их надежность, является выносливость.

[c.235]

В зарубежных странах у вычисляется по упрощенной методике. Например, сс гласно нормам на проектирование сварных мостов в США, допускаемые напряжения могут вычисляться согласно диаграмме фиг. 151 в зависимости от г й числа нагружений N. Индекс Л 1 относится к числу загружений 2 10 [16]. Для соединений высоколегированных сталей цветных и других сплавов коэффициенты у изучаются опытным путем. В некоторых случаях для расчета сварных соединений этих [c.272]

Таким образом, анализ условий страгивания и развития поверхностной трещины применительно к стыковым сварным соединениям наглядно показывает, что неблагоприятное изменение НДС в зоне вершины трещины (например, когда зона шва оказывается в роли мягкой прослойки или под действием остаточных растягивающих напряжений), может приводить к существенному снижению трещиностойкости соединения. Поэтому при проектировании, а также при постановке контрольных расчетов учет такого снижения представляется необходимым.

[c.254]

Поэтому при проектировании, а также при постановке контрольных расчетов учет такого снижения представляется необходимым.

[c.254]

Традиционно считают основными два метода расчета сварных х>единений на статическую прочность и на прочность при переменных нагрузках. Применение их регламентировано различными нормативными документами, которые обязательны д ля типового проектирования. В качестве одного из основных требований при разработке нормативных документов до последнего времени было обеспечение простоты расчета. В некоторых случаях это достигалось ценой снижения экономичности и долговечности сварных конструкций. Работы последнего периода в основном направлены на устранение указанных двух недостатков. Во-первых, вводится учет различной прочности отдельных участков соединения в зависимости от направления силы в них. Это в ряде случаев позволяет проектировать конструкции более экономичными в отношении объема наплавляемого металла. Во-вторых, ведутся работы и достигнуты успехи в создании численных методов расчета, позволяющих учесть концентрацию деформаций и напряжений в сварных соединениях, что открывает возможность применения более прочных, но менее пластичных присадочных металлов. Одновременно это позволяет проводить обоснованные расчеты на статическую прочность в условиях понижения пластичности материала при применении высокопрочных металлов и в условиях низких температур.

[c.495]

Одновременно это позволяет проводить обоснованные расчеты на статическую прочность в условиях понижения пластичности материала при применении высокопрочных металлов и в условиях низких температур.

[c.495]

Конструктор при проектировании сварных конструкций вынужден исходить из полной сплошности сварных соединений. В противном случае он санкционирует с самого начала наличие несплошностей и идет на увеличение массы сварной конструкции за счет снижения эксплуатационных напряжений. После того,как конструкция спроектирована и рассчитана на прочность, следует дать оценку достаточности действующих на конкретном предприятии или в отрасли технологических требований в отношении рассматриваемой конструкции. Для этой цели предназначены контрольные расчеты. Нередки случаи, когда в готовой или даже эксплуатируемой конструкции обнаруживают несплошности или трещины, которые по своим размерам выходят за пределы установленных требований, и необходимо принять решение, можно ли их не устранять по причине высокой стоимости ремонта, технической невозможности их устранения или опасений, что при ремонте появятся еще более опасные дефекты. [c.523]

[c.523]

Усталость конструкций типа мостов в большинстве случаев является, если можно так выразиться, болезнью старого возраста и обычно проявляется только после многолетней службы. Например, в конструкциях клепаных железнодорожных мостов после 30—50 лет службы появилось большое число усталостных трещин [6]. Ввиду невозможности точно предвидеть условия нагружения моста в будущем, бывает трудно выбрать число циклов и условия нагружения для расчета прочности при проектировании. Однако при использовании имеющихся данных лабораторных испытаний в сочетании с правильно выбранным коэффициентом запаса прочности обычно оказывается возможным выработать практически расчетные условия и назначить допускаемые напряжения, обеспечивающие безопасную эксплуатацию проектируемой конструкции со сварными, заклепочными или болтовыми соединениями. [c.7]

В томе изложены методы расчета и проектирования сварных соединений и конструкций, а также сведения об их прочности при особых условиях эксплуатации (низкие и высокие температуры, корро. эионпые среды). Приведены расчетные нормы, принятые в различных отраслях промышленности, способы определения деформаций и напряжений, методики оценки свариваемости материалов и склонности их к образованию трещин, сведения по оборудованию для испытаний. Даны рекомендации по рациональному построению технологического процесса, механизации и автоматизации производства, проектированию и планировке сварочных цехов, организации труда, техническому нормированию и экономике сварочного производства.

[c.2]

эионпые среды). Приведены расчетные нормы, принятые в различных отраслях промышленности, способы определения деформаций и напряжений, методики оценки свариваемости материалов и склонности их к образованию трещин, сведения по оборудованию для испытаний. Даны рекомендации по рациональному построению технологического процесса, механизации и автоматизации производства, проектированию и планировке сварочных цехов, организации труда, техническому нормированию и экономике сварочного производства.

[c.2]

Проектирование сварных соединений включает на первом этапе выбор способа сварки и сварочных материалов, а также назначение вида кромок свариваемых деталей и размеров их обработки. На следующем этапе определяют расчетом необходимые размеры швов, главным образом угловых. Все эти вопросы обычно решаются в проекте КМ, однако тех1НО-логические особенности производства, размеры имеющегося металла и наличие сварочных материалов часто заставляют конструкторов и технологов завода заниматься проектированием сварных соединений. [c.22]

[c.22]

Проектирование и расчет сварных соединений (конструкций) сводится к выбору вида соединения, способа сварки, марки электрода, рациональному размещению сварных швов, определению сечения и длины швов из условия равнопроч-ности наплавленного металла и материала соединяемых деталей. Размеры соединяемых деталей обычно известны заранее из условий прочности, жесткости, устойчивости или конструктивных соображений. [c.472]

На стадии изготовления существенное значение для обеспечения прочности и ресурса ВВЭР имеет контроль применяемых материалов, сварных соединений и наплавок по стандартным или унифицированным характеристикам механических свойств (статические стандартньве испытания на растяжение при комнатной и повышенной температуре, испытания на ударную вязкость, а также дополнительные механические и технологические испытания). Основной целью таких испытаний является определение соответствия фактических характеристик механических свойств техническим условиям (последние, как правило, входят в расчет прочности при проектировании). Вторым элементом, определяющим эксплуатационные прочность и ресурс ВВЭР, является дефектоскопический контроль исходных материалов, заготовок и готового обррудования. Этот контроль проводится с целью поддержания дефектов (трещин, пор, включений, расслоений, забоин и др.) на определенном уровне по размерам, скоплениям.

[c.7]

Вторым элементом, определяющим эксплуатационные прочность и ресурс ВВЭР, является дефектоскопический контроль исходных материалов, заготовок и готового обррудования. Этот контроль проводится с целью поддержания дефектов (трещин, пор, включений, расслоений, забоин и др.) на определенном уровне по размерам, скоплениям.

[c.7]

Дучинский Б. Н. Прочность и основания расчета сварных соединений, работающих на переменные и знакопеременные усилия.— В кн. Вибрационная прочность сварных мостов. Труды Всесоюзного научно-исследовательского института железнодорожного строительства и проектирования. Вып. 8. М., Трансжел-дориздат, 1952, с. 137—199. [c.257]

В прикладном аспекте упомянутые задачи, будучи связаны с вопросами передачи нагрузок, часто встречаются в различных областях строительства и машиностроения, и их развитие все время стимулируется возрастающими потребностями инженерной практики. Они возникают при проектировании авиационных и других тонкостенных конструкций, в практике сварных соединений, в строительной механике при расчете фундаментов зданий, доролшых и аэродромных покрытий, в измерительной технике, при разработке методик прочностных расчетов композитов, а также различных инженерных конструкций и их деталей, усиленных или армированных тонкостенными элементами, в вопросах предотвращения развития трещин в конструкциях и в других отраслях прикладной механики. Основные достижения этой области теории упругости в значительной степени отражены в монографиях В. 3. Власова, Н. Н. Леонтьева [2], Л. А. Галина [3], Э, И. Григолюка, В. М. Толкачева [4], Б. Г. Коренева [51,

[c.9]

Основные достижения этой области теории упругости в значительной степени отражены в монографиях В. 3. Власова, Н. Н. Леонтьева [2], Л. А. Галина [3], Э, И. Григолюка, В. М. Толкачева [4], Б. Г. Коренева [51,

[c.9]

Труфяков В. И. О методике расчета сварных соединений на выносливость. Сб., Проектирование сварных конструкций , изд. Наукова думка , Киев, 1965. [c.307]

Навроцкий Д. И. Расчет сварных соединений с учетом концентрации напряжений. — Проектирование сварных конструкций. Киев, ИЭС АН УССР, Изд. Наукова думка , 1965. [c.169]

Проектирование фланцевого соединения нижнего пояса на высокопрочных болтах. Мтах — 942 кН. Расчет фланцевых соединений растянутых элементов на высокопрочных болтах выполняют согласно рекомендациям с использованием формул и таблиц, составленных с учетом экспериментальных данных по прочности болтов и фланцев. Согласно сортаменту рекомендаций (табл. 8.22) для двутавров 20 Ш1 рекомендуется соединение по типу ] несущей способностью М = 1593 кН, что больше Л а =942 кН. Толщина фасонки //==25 мм, сталь марки 14Г2АФ. Толщина сварных швов у полки kfb=8 мм, у стенки — f ==6 мм. Количество болтов d=24 мм из сталк марки 40Х Селект по ГОСТ 22353—77 — ГОСТ 22356—77 в соединении — восемь.

[c.307]

Толщина фасонки //==25 мм, сталь марки 14Г2АФ. Толщина сварных швов у полки kfb=8 мм, у стенки — f ==6 мм. Количество болтов d=24 мм из сталк марки 40Х Селект по ГОСТ 22353—77 — ГОСТ 22356—77 в соединении — восемь.

[c.307]

Проектирование сварных конструкций имеет свои специфические особенности. Сварка — не только технологический процесс получения заготовок разнообразной формы и сложности, предназначенных для последующей механической обработки. Сварка — это в первую очередь метод сборки и монтажа конструкций из отдельных элементов, выполняющих различные функции. Высокие эксплуатационные характеристики сварных изделий — результат ра-цпональных конструктивных решений и совершенства технологического процесса сборки и сварки. Потребности в создании ранее неизвестных сочетаний деталей, их свойств и служебных назначений рождают новые технологические приемы сварки, последние в свою очередь открывают для конструкторов новые возможности. В результате многолетних усилий проектировщиков и исследователей установлены рациональные формы сварных соединений, обоснованы методы их расчета на прочность. Итогом этой огромной работы яатяются многочисленные публикации в нашей и зарубежной литературе.

[c.3]

Итогом этой огромной работы яатяются многочисленные публикации в нашей и зарубежной литературе.

[c.3]

При поверочных расчетах эквивалентных напряжений в трубах от внешних нагрузок и самокомпенсации при высоких температурах нормами предусмотрен дополнительно коэс ициент прочности поперечных кольцевых сварных стыков при изгибе ф для труб из аустенитной и высокохромистой стали катаных ф = 0,6 кованосверленых Фи = 0,7 для труб из перлитных сталей катаных ф = = 0,8 ковано-сверленых ф = 0,9. Указанное требование введено в целях уменьшения опасности хрупких (локальных) разрушений сварных стыков при высокотемпературной эксплуатации узлов, изготовленных из легированных сталей. При проектировании сварных узлов необходимо размещать сварные соединения в участках без воздействия значительных напряжений изгиба. [c.197]

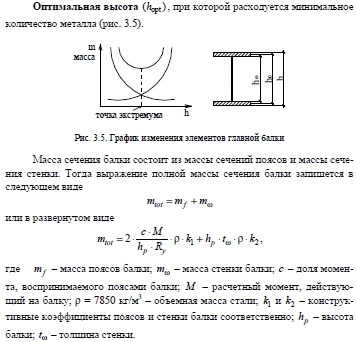

В данном пособии расширены вопросы определения деформаций при сварке, расчета лрочности балочных конструкций, характеристики прочности сварных соединений при переменных нагрузках, конструкции, свариваемые контактной и электрошлаковой сваркой. В пособие включена глава по проектированию конструкций из алюминиевых спла1вов.

[c.3]

В пособие включена глава по проектированию конструкций из алюминиевых спла1вов.

[c.3]

Наиболее часто для изготовления конструкций применяются алюминиевые сплавы следующих марок алюминиево-марганцовистые АМц алюминиево-магниевые АМг с содержанием 2,5% Mg АМгб с содержанием б% Mg авиаль закаленный и естественно состаренный АВТ с повышенной пластичностью и коррозийной стойкостью более редко применяется дюралюминий Д16 с добавкой Си сплав В92 с добавками Mg и 2п, и некоторые другие. Алюминиевые сплавы хорошо свариваются дуговой сваркой с защитой флюса, а также нейтральных газов аргона и гелия и контактным способом. Исключение представляют сплавы дюралюминия, которые свариваются преимущественно контактны-М и машинами. Многочисленные исследования подтвердили возможность получения соединений с высокими механическими и антикоррозийными свойствами. Для алюминиевых конструкций, пр именяе-мых в строительстве, разработаны методы проектирования и расчеты прочности сварных соединений. В табл. 59 приведена характеристика механических свойств сплавов, наиболее часто применяемых в строительных конструкциях. Величины допускаемых напряжений (расчетных сопротивлений) для основного металла приведены в табл. 60.

[c.531]

В табл. 59 приведена характеристика механических свойств сплавов, наиболее часто применяемых в строительных конструкциях. Величины допускаемых напряжений (расчетных сопротивлений) для основного металла приведены в табл. 60.

[c.531]

Принципиальным является вопрос о степени полноты учета концентрации напряжений при огфеделении значений локальных напряжений и соответственно коэффициентов локальной концентрации деформаций и напряжений Нами принято, что в расчетах следует использовать только те геометрические факторы сварного соединения, которые известны конструктору или расчетчику при проектировании сварной конструкции. Это марка материала, толщина металла, катеты швов, характер передачи силовых потоков в соединениях. Эти факторы можно было бы называть конструкционными, так как их значения указаны на чертежах или приведены в технической документации на сварную конструкцию. [c.348]

Но эти нормативы используют традиционные методы и не учитывают в полной мере сочетания различных факторов, статистического разброса механических свойств труб и сварных соединений, параметров формы, начальной дефектности и возможности ее роста. Так, в нормативных материалах указываются допустимые параметры овализации концов труб, разнотолщинности, дефекты в сварных соединен>1ях, но отсутствуют методы, позволяющие оценить эти дефекты в расчетах на прочность и надежность, особенно с учетом фактора времени. Кроме того, в них отсутствует сама постановка задачи оценки надежности линейного сооружения на стадии проектирования с учетом указанных допустимых дефектов и их сочетаний, а также прогноза срока служ-

[c.13]

Так, в нормативных материалах указываются допустимые параметры овализации концов труб, разнотолщинности, дефекты в сварных соединен>1ях, но отсутствуют методы, позволяющие оценить эти дефекты в расчетах на прочность и надежность, особенно с учетом фактора времени. Кроме того, в них отсутствует сама постановка задачи оценки надежности линейного сооружения на стадии проектирования с учетом указанных допустимых дефектов и их сочетаний, а также прогноза срока служ-

[c.13]

В соответствии с программой Минвуза СССР объекто.м курсового проекта являются механические передачи для преобразования вращательного движения, а также вращательного в поступательное Наиболее. распространенными объектами в курсовом. проекте являются передачи цилиндрические, конические, червячные и передачи с гибкой связью. Такой выбор связан с большой распространенностью и важностью их в современной технике. Весьма существенным является и то, что в механическом приводе с упомянутыми передачами наиболее полно представлены основные детали, кинематические пары и соединения, изучаемые в курсе Детали машин . Возьмем для примера редуктор с передачами зацеплением. Здесь имеем зубчатые (червячные) колеса, валы, оси, подшипники, соединительные муфты, соединения резьбовые, сварные, штифтовые, вал-ступица, корпусные детали, уплотнительные устройства и т. д. При проектировании редуктора находят практические приложения такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости поверхности и т. д.

[c.3]

Возьмем для примера редуктор с передачами зацеплением. Здесь имеем зубчатые (червячные) колеса, валы, оси, подшипники, соединительные муфты, соединения резьбовые, сварные, штифтовые, вал-ступица, корпусные детали, уплотнительные устройства и т. д. При проектировании редуктора находят практические приложения такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости поверхности и т. д.

[c.3]

Механические свойства С. Многочисленные испытания пробных сварных конструкций свидетельствуют о том, что при правильно выполненной сварке можно получить шов с сопротивлением, равным по крайней мере 80— 90% сопротивления основного материала свариваемых предметов. В отдельных случаях, например в швах с утолщением или в особенно толстых галтельных швах, сопротивление шва может оказаться даже ббльшим, нежели в основном металле. Т.к. качество швов при С. плавлением в значительной мере зависит от надежности и искусства сварщиков и нельзя рассчитывать на то, что последние всегда стоят надолж-ной высоте, то при подсчете механич. свойств сварочных швов целесообразно брать за основу сопротивление их не выше 70% сопротивления основного материала, а в изделиях со значительной нагрузкой следует ограничиваться даже меньшим процентом, В СССР по единым нормам строительного проектирования при применении дуговой электросварки для соединения частей металлич. конструкции из стали и торгового железа установлены следующие допускаемые напряжения, а) При расчете сварного шва допускаемые напряжения для материала шва принимаются согласно табл. 16.

[c.122]

свойств сварочных швов целесообразно брать за основу сопротивление их не выше 70% сопротивления основного материала, а в изделиях со значительной нагрузкой следует ограничиваться даже меньшим процентом, В СССР по единым нормам строительного проектирования при применении дуговой электросварки для соединения частей металлич. конструкции из стали и торгового железа установлены следующие допускаемые напряжения, а) При расчете сварного шва допускаемые напряжения для материала шва принимаются согласно табл. 16.

[c.122]

Справочник содержит сведения, необходимые при проектировании различных видов станочных приспособлений массового и серийного производства. В нем рассмотрены способы и средства базирования обрабатываемых деталей, требования и расчет основных элементов пневматического, гидравлического, электрического и других видов механизированного привода. Приведены расчеты прочности узлов и деталей, наиболее часто встречающихся при проектировании станочных приспособлений (зубчатых и ременных передач, резьбовых, сварных, заклепочных соединений, валов, осей и др. ), расчет сил зажима при различных видах обработки, а также графики, номограммы и таблицы по расчету деталей и узлов приспособлений. Даны рекомендации по выбору материалов и термообработке различных деталей станочных приспособлений, по вопросам общей компоновки приспособлений, многошпиндельных головок и координат осей роликов и шариков в зажимных приспособлениях для центрирования по боковой поверхности ауба и другие расчеты, необходимые при проектировании приспособлений.

[c.392]

), расчет сил зажима при различных видах обработки, а также графики, номограммы и таблицы по расчету деталей и узлов приспособлений. Даны рекомендации по выбору материалов и термообработке различных деталей станочных приспособлений, по вопросам общей компоновки приспособлений, многошпиндельных головок и координат осей роликов и шариков в зажимных приспособлениях для центрирования по боковой поверхности ауба и другие расчеты, необходимые при проектировании приспособлений.

[c.392]

Конструкция и расчет сварных соединений

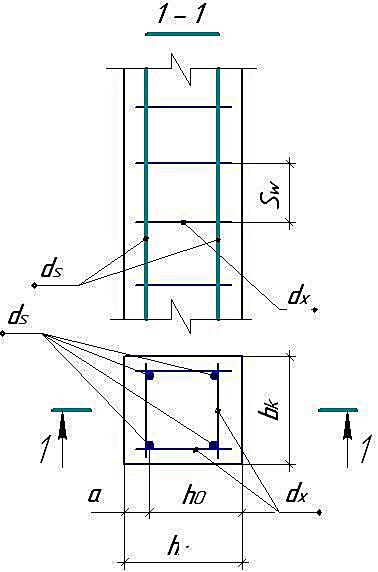

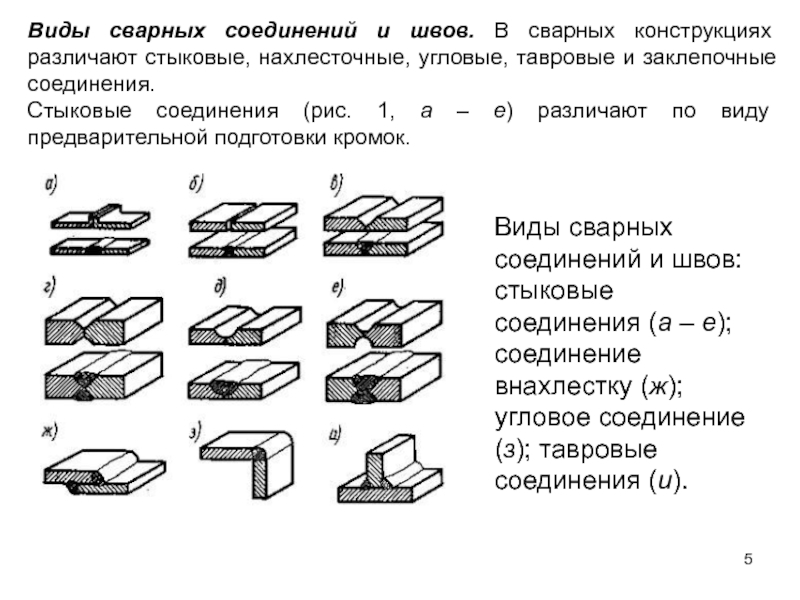

Цель работы: ознакомиться с основами технологического процесса получения сварных соединений, видами соединений, типами сворных швов и методами расчета.

Технические средства: чертежи сварных соединений.

Исходные данные: задание.

Сварные соединения Общие сведения

Сварка — это

технологический процесс соединения

металлических деталей, основанный на

использовании сил молекулярного

сцепления и происходящий при сильном

местном нагреве их до расплавленного

(сварка плавлением) или пластического

состояния с применением механического

усилия (сварка давлением). Она является

одним из самых распространенных

современных прогрессивных способов

получения различных машиностроительных,

строительных и других конструкций.

Сваркой изготовляют станины, рамы и

основания машин, корпуса редукторов,

зубчатые колеса, шкивы, звездочки,

маховики, барабаны, фермы, балки, колонны,

паровые котлы, цистерны, различные

резервуары, трубы, корпуса речных и

морских судов и т. п.

Она является

одним из самых распространенных

современных прогрессивных способов

получения различных машиностроительных,

строительных и других конструкций.

Сваркой изготовляют станины, рамы и

основания машин, корпуса редукторов,

зубчатые колеса, шкивы, звездочки,

маховики, барабаны, фермы, балки, колонны,

паровые котлы, цистерны, различные

резервуары, трубы, корпуса речных и

морских судов и т. п.

Затвердевший после сварки металл, соединяющий сваренные детали, называется сварным швом.

В настоящее время освоена сварка всех конструкционных сталей (включая высоколегированные), чугуна, медных, алюминиевых и других сплавов цветных металлов, а также некоторых пластмасс.

По сравнению с

клепаными и литыми сварные конструкции

обеспечивают существенную экономию

металла и значительно снижают трудоемкость

процесса изготовления. Применение

сварки особенно целесообразно при

изготовлении конструкций сложной формы,

отдельные детали которых получают

прокаткой, ковкой, штамповкой и отливкой.

К недостаткам сварных конструкций относятся: появление остаточных напряжений в свариваемых элементах после окончания процесса сварки, коробление, плохое восприятие переменных и особенно вибрационных нагрузок, сложность и трудоемкость контроля качества сварных швов.

Целесообразность применения сварки при изготовлении деталей машин устанавливают в каждом отдельном случае на основании конструктивных и экономических показателей с учетом технологических возможностей предприятия.

Из большого разнообразия существующих видов сварки в машиностроении применяют: ручную дуговую сварку плавящимся электродом, автоматическую дуговую сварку плавящимся электродом под флюсом, электрошлаковую сварку и контактную сварку — стыковую, шовную и точечную. Первые три способа относятся к сварке плавлением, последний — к сварке плавлением или давлением.

Ручная

дуговая сварка плавящимся электродом, при

которой подача электрода и перемещение

дуги вдоль свариваемых кромок

осуществляются вручную. Нагрев

производится электрической дугой между

изделием и электродом. Электрод,

расплавляясь при сварке, служит

присадочным материалом для образования

сварного шва. При данном способе возможна

сварка стальных деталей толщиной 1…60

мм и более. Этот вид сварки применяют

для конструкций с короткими и неудобно

расположенными сварными швами, а также

в единичном производстве.

Нагрев

производится электрической дугой между

изделием и электродом. Электрод,

расплавляясь при сварке, служит

присадочным материалом для образования

сварного шва. При данном способе возможна

сварка стальных деталей толщиной 1…60

мм и более. Этот вид сварки применяют

для конструкций с короткими и неудобно

расположенными сварными швами, а также

в единичном производстве.

Автоматическая

дуговая сварка плавящимся электродом

под флюсом, при

которой подача электрода и перемещение

дуги вдоль свариваемых кромок

механизированы. Дуга горит под слоем

сварочного флюса. В состав флюса входят

шлакообразующие, легирующие и

раскислительные составляющие, благодаря

чему этот вид сварки обеспечивает

высокую производительность процесса

и высокое качество шва. При нем возможна

сварка деталей толщиной 2… 130 мм и более.

Этот вид сварки экономически наиболее

целесообразен при непрерывных

прямолинейных и кольцевых швах

значительной протяженности и особенно

в крупносерийном и массовом производстве

различных конструкций.

Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используется теплота, выделяющаяся при прохождении электрического тока через расплавленный шлак. Этот способ является

самым производительным для сварки стальных листов толщиной 40…50 мм. Эффективность сварки возрастает с увеличением толщины свариваемых листов. Этим способом сваривают стальные и чугунные изделия толщиной до 1 м и выше, как, например, станины прокатных станов, прессов, молотов и т. п.

Стыковая

контактная сварка основана

на нагреве стыкуемых торцов деталей

теплотой, выделяющейся при прохождении

электрического тока. Нагрев торцов

деталей производится либо до оплавления

их (сварка плавлением), либо до пластического

состояния с последующим сдавливанием

деталей (сварка давлением). Этот способ

сварки самый производительный и

рентабельный при массовом и крупносерийном

производстве. Шовная

контактная сварка, при

которой соединение элементов

выполняется внахлестку вращающимися

дисковыми электродами в виде

непрерывного или прерывного шва,

применяется для получения герметичных

швов в тонколистовых конструкциях

(различные сосуды). Точечная

контактная сварка, при

которой соединение элементов

происходит на участках, ограниченных

площадью торцов электродов, применяется

для тонколистовых конструкций, в которых

не требуется герметичность швов.

Точечная

контактная сварка, при

которой соединение элементов

происходит на участках, ограниченных

площадью торцов электродов, применяется

для тонколистовых конструкций, в которых

не требуется герметичность швов.

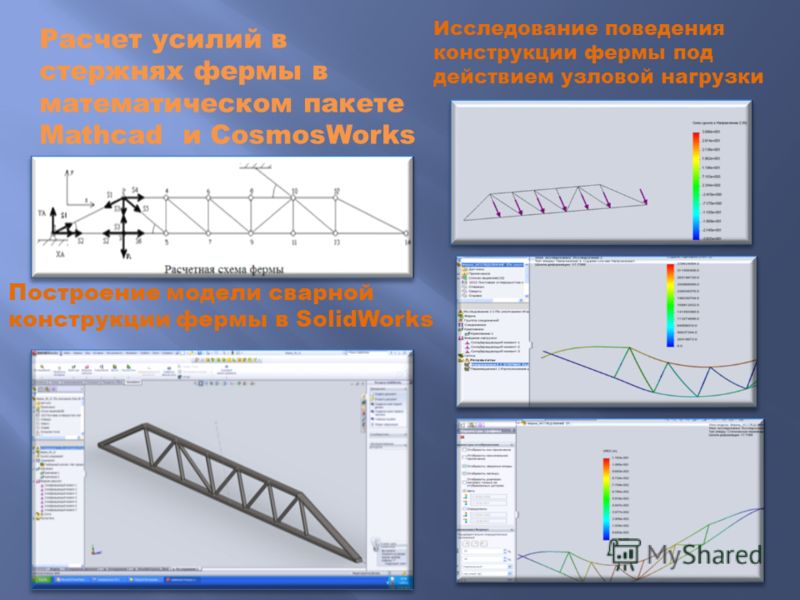

Проектирование и расчет сварных конструкций

Основы прочности

Типы кристаллических решеток конструкционных материалов. Упругие и пластические деформации металлов. Виды разрушений: вязкое, хрупкое, квазихрупкое разрушения. Условия перехода от вязкого к хрупкому разрушению. Виды напряженного состояния. Линейное, плоское и объемное напряженное состояние. Физическое представление о прочности. Инженерное понятие прочности. Критерии прочности. Задачи теории прочности. Классические критерии прочности. Критерий наибольших нормальных напряжений (первая теория прочности). Критерий наибольших линейных деформаций (вторая теория прочности). Критерий наибольших касательных напряжений (третья теория прочности). Критерий удельной потенциальной энергии формоизменения (четвертая теория прочности). Понятие предельного состояния конструкции. Виды предельных состояний: наступление разрушения, развитие чрезмерных деформаций, образование трещин.

Понятие предельного состояния конструкции. Виды предельных состояний: наступление разрушения, развитие чрезмерных деформаций, образование трещин.

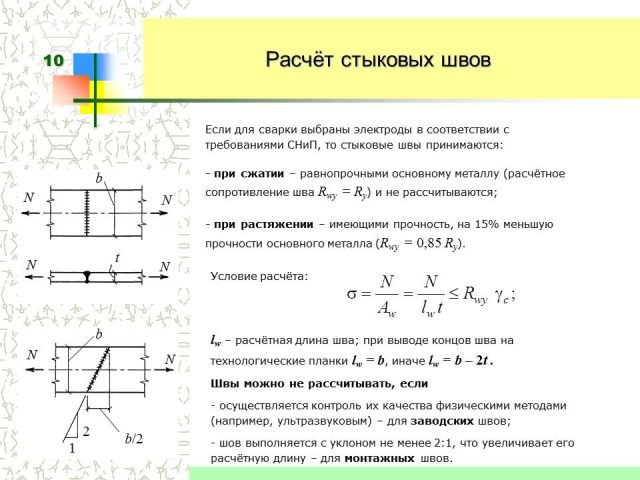

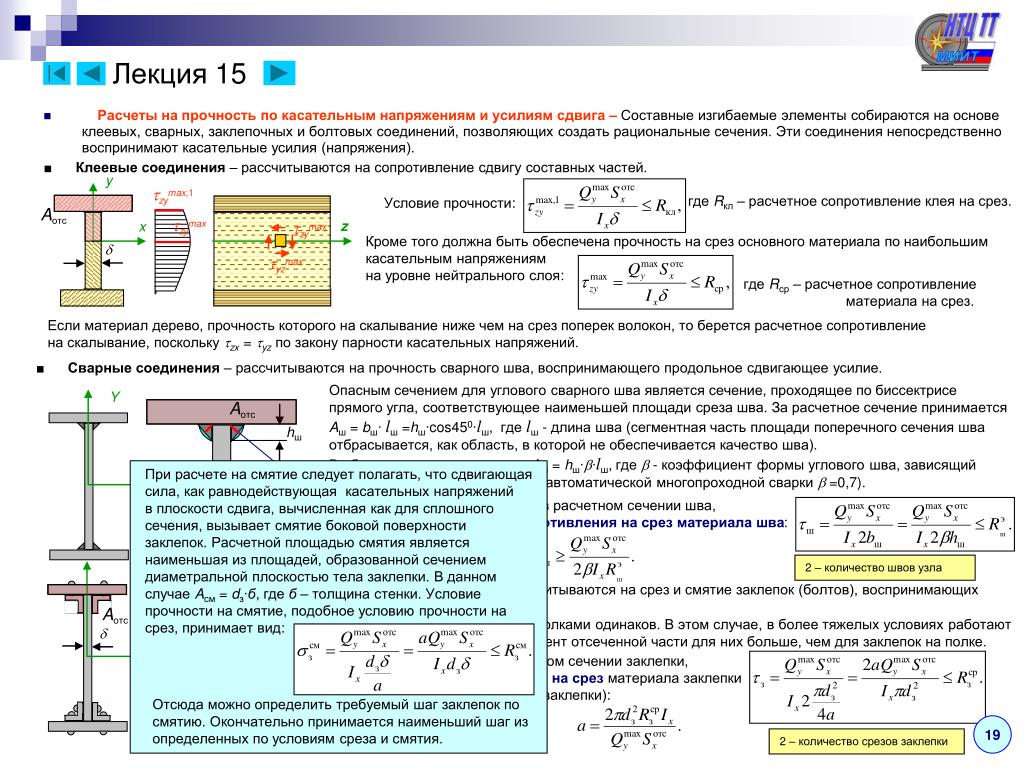

Основы расчета сварных швов.

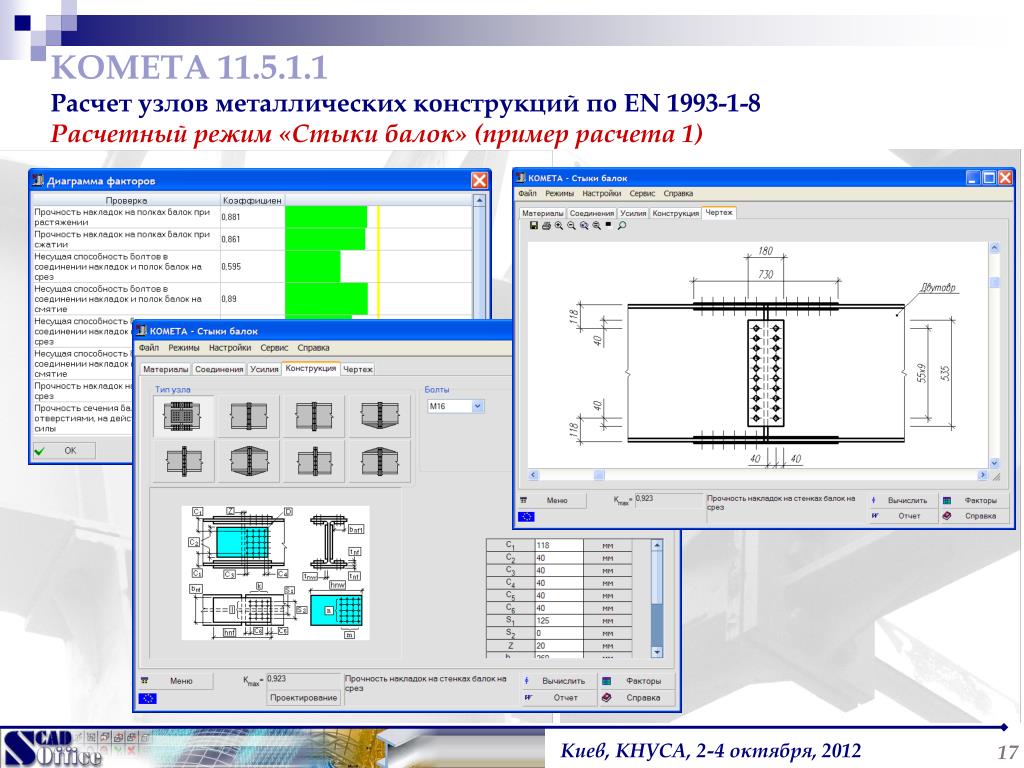

Типы сварных швов и соединений. Неоднородности сварных швов и соединений. Механическая неоднородность и причины ее возникновения. Геометрическая неоднородность сварных соединений. Концентрация напряжений в различных типах сварных соединений. Соединения с мягкой прослойкой. Влияние мягкой прослойки на прочность сварного соединения. Соединения с твердой прослойкой. Влияние твердой прослойки на прочность сварного соединения. Деформационное состояние металла шва при нагружении. Модели твердого тела. Идеально упругое, упрого-пластическое и пластическое тело. Модель вязкоупругого тела. Выбор критерия прочности для сварных швов. Методики расчета на прочность сварных швов. Методика расчета по предельному состоянию. Условие прочности. Расчетные нагрузки. Коэффициент перегрузки. Несущая способность. Коэффициент условия работы конструкции. Расчетное сопротивление металла. Методика расчета по допускаемым напряжениям. Понятие допускаемого напряжения. Коэффициент запаса прочности. Условие прочности. Сравнитепьный анализ методик и области их применения

Расчетное сопротивление металла. Методика расчета по допускаемым напряжениям. Понятие допускаемого напряжения. Коэффициент запаса прочности. Условие прочности. Сравнитепьный анализ методик и области их применения

Механика разрушения

Введение. Основные задачи и концепции механики разрушения. Примеры катастрофических разрушений сварных конструкций. Виды разрушения и определяющие разрушение параметры. Характеристика хрупкого, квазихрупкого, вязкого и смешанного разрушений. Критерии разрушения. Энергетический критерий Гриффитса. Поверхностная энергия при разрушении. Концепция квазихрупкого разрушения Орована. Сиповой критерий Ирвина. Типы хрупких трещин. Разрыв компонентов вектора перемещений на фронте разрушения трещины. Коэффициент интенсивности напряжений (КИН) у вершины трещины. Методы расчета КИН для типовых задач теории трещин хрупкого разрушения. Деформационный критерий разрушения Панасюка. Пластическая деформация в вершине трещины. Форма и размеры ппасти — ческой зоны. Раскрытие трещины в вершине. Методы расчета раскрытия трещины. Эффективная длина трещины. Трещиностойкость материала. Методы экспериментапьного определения трещиностойкости материалов Использование малогабаритных образцов для определения критического раскрытия трещины Влияние граничных условий на КИН и раскрытие трещины. Особенности сварочных задач теории трещин хрупкого разрушения.

Раскрытие трещины в вершине. Методы расчета раскрытия трещины. Эффективная длина трещины. Трещиностойкость материала. Методы экспериментапьного определения трещиностойкости материалов Использование малогабаритных образцов для определения критического раскрытия трещины Влияние граничных условий на КИН и раскрытие трещины. Особенности сварочных задач теории трещин хрупкого разрушения.

Поведение сварных конструкций при статических нагрузках

Виды нагружения конструкций. Понятие статического нагружения. Поведение металлов при статическом нагружении. Виды предельных состояний (отказов) при статическом нагружении. Перемещения и напряженное состояние при статическом нагружении. Закон Гука дпя разпичных спучаев нагружения. Классификация сварных конструкций. Конструкции стержневого типа. Конструкции бапочного типа. Обопочковые конструкции. Опредепение перемещений и напряжений в конструкциях различного типа. Перемещения и напряжения при осевом нагружении. Перемещения и напряжения при изгибе. Устойчивость стержневых систем Поведение оболочковых конструкций. Тонкостенные оболочковые конструкции. Уравнение Лапласа. Материалы для сварных конструкций при статическом нагружении.

Устойчивость стержневых систем Поведение оболочковых конструкций. Тонкостенные оболочковые конструкции. Уравнение Лапласа. Материалы для сварных конструкций при статическом нагружении.

Сварные конструкции с неподвижными статическими нагрузками

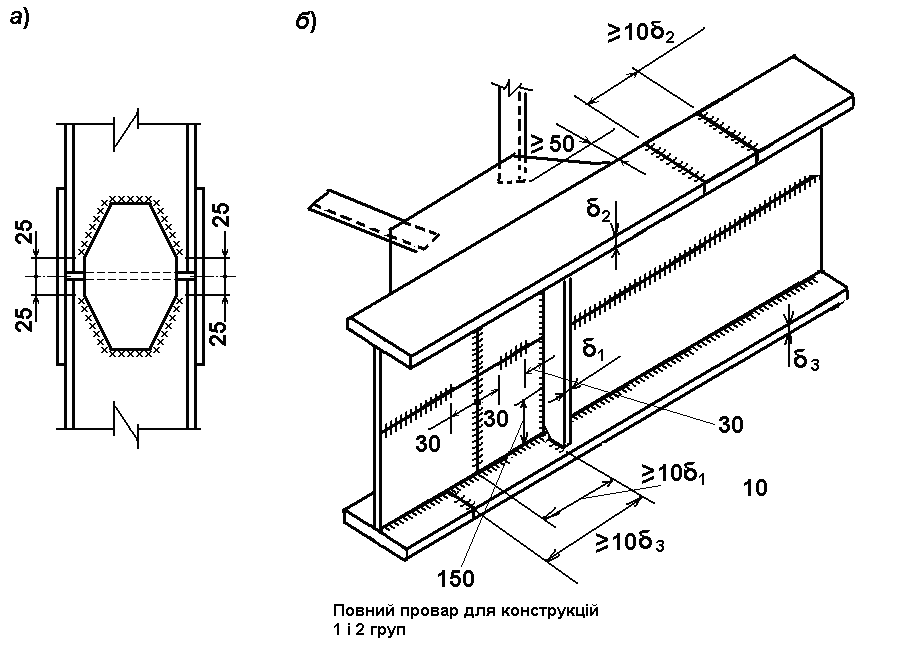

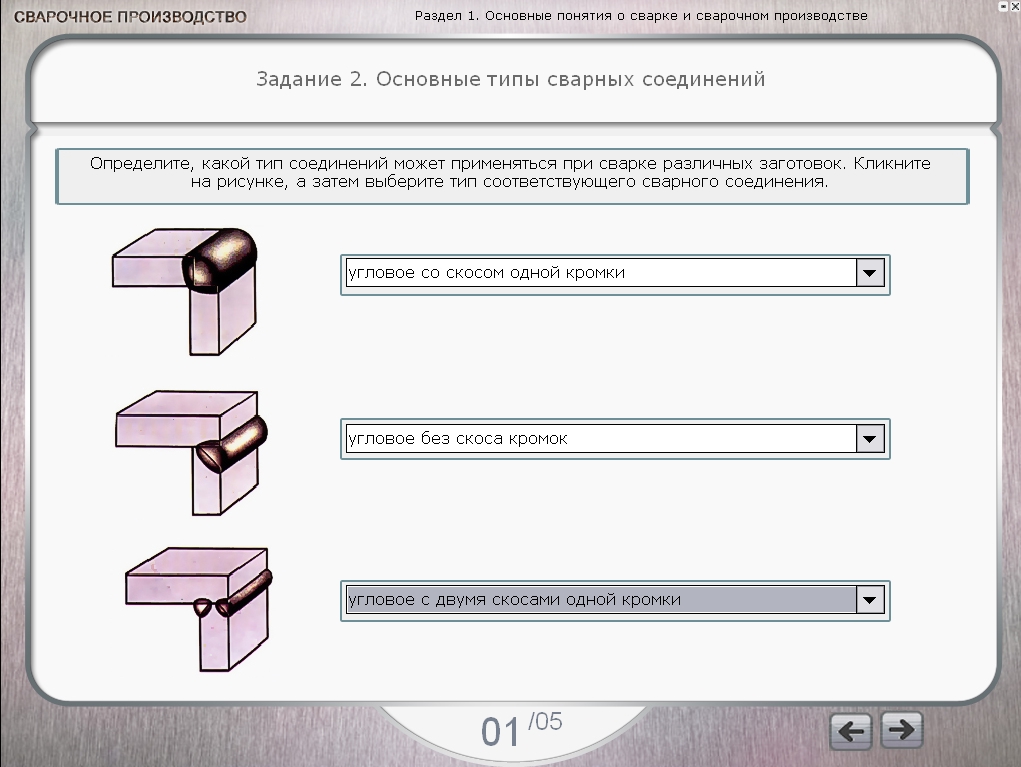

Основные типы сварных соединений конструкций. Соединения выполненные сваркой ппавпением (стыковые, тавровые, нахлесточные) и сваркой давлением (точечные, шовные).

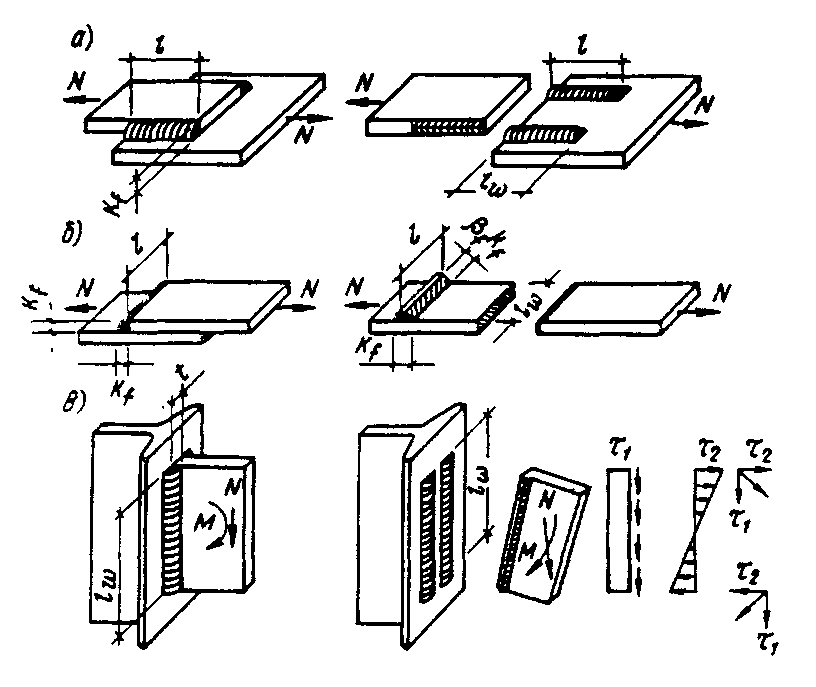

Проектирование (расчет на прочность) сварных стыковых соединений при действии осевой нагрузки, моментов и совместного действия осевой силы и моментов. Проектирование на — хлесточных соединений с лобовым швом на действие осевой силы, момента и совместного действия осевой силы и момента. Проектирование нахлесточных соединений с фланговыми швами на действие осевом силы, моментов и совместного их действия. Проектирование комбинированных нахлесточных соединений. Расчет прочности по полярному моменту инерции. Расчет прочности по методу разделения на составляющие. Проектирование точечных сварных соединений (одноточечных и многоточечных). Проектирование соединений, выполненных шовной сваркой. Примеры расчета.

Проектирование соединений, выполненных шовной сваркой. Примеры расчета.

Поведение сварных конструкций при динамических нагрузках

Понятие динамического нагружения. Поведение металла при динамическом нагружении. Явление усталости металлов. Понятие предела усталости (выносливости). Факторы, влияющие на сопротивление усталости. Диаграмма усталости Смита. Характер переменной нагрузки. Роль факторов, обусловленных сваркой. Концентрация напряжений и деформации. Эффективный коэффициент концентрации напряжений. Неоднородность механических свойств. Роль остаточных напряжений. Методы повышения усталостной прочности. Терми — ческая обработка сварных конструкций. Поверхностная обработка сварных соединений. Долговечность соединений при малоцикловом нагружении. Сопротивление усталости сварных соединений в многоцикловной области. Влияние на усталостную прочность дефектов сварки (поры, подрезы, непровары).

Конструирование динамически нагруженных сварных конструкций

Методика расчета на прочность сварных соединений. Назначение расчетных сопротивлений и допускаемых напряжений при динамическом нагружении. Коэффициент занижения допускаемых напряжений. Сопротивление усталости сварных соединений, выполненных дуговой сваркой. Пределы выносливости различных видов сварных соединений. Эффективные коэффициенты концентрации напряжений для сварных соединений Сопротивление усталости сварных соединений, выполненных сваркой давлением. Принципы проектирования конструкций, предназначенных для работы при переменных нагрузках. Главные принципы проектирования. Выбор материала для сварных конструкций при динамическом нагружении, Примеры расчета.

Назначение расчетных сопротивлений и допускаемых напряжений при динамическом нагружении. Коэффициент занижения допускаемых напряжений. Сопротивление усталости сварных соединений, выполненных дуговой сваркой. Пределы выносливости различных видов сварных соединений. Эффективные коэффициенты концентрации напряжений для сварных соединений Сопротивление усталости сварных соединений, выполненных сваркой давлением. Принципы проектирования конструкций, предназначенных для работы при переменных нагрузках. Главные принципы проектирования. Выбор материала для сварных конструкций при динамическом нагружении, Примеры расчета.

Конструирование термодинамически нагруженных конструкций

Изменение механических свойств металлов при повышенных температурах. Условия протекания пластических деформаций. Пластическая деформация в условиях постоянства нагрузки. Явление ползучести. Стадии ползучести. Неустановившаяся ползучесть, установившаяся ползучесть. Стадия разрушения. Кривые ползучести. Пластическая деформация в условиях постоянства деформации. Явление релаксации. Кривые релаксации. Понятие предела ползучести. Методы испытания на ползучесть. Понятие предела длительной прочности. Факторы влияющие на поведение металла при повышенных температурах. Методика расчета на прочность при высоких температурах. Назначение допустимых напряжений.

Пластическая деформация в условиях постоянства деформации. Явление релаксации. Кривые релаксации. Понятие предела ползучести. Методы испытания на ползучесть. Понятие предела длительной прочности. Факторы влияющие на поведение металла при повышенных температурах. Методика расчета на прочность при высоких температурах. Назначение допустимых напряжений.

Конструирование сварных конструкций из алюминия и его сплавов

Изменение механических свойств алюминиевых сплавов при изменении температуры. Особенности работы алюминиевых сппавов при нагружении. Сопротивляемость алюминиевых сппавов действию статических и динамических нагрузках. Механические свойства сварных соединений. Прочность сварных соединений термически неупрочняемых сппавов. Прочность сварных соединений термически упрочняемых сппавов. Значения допускаемых напряжений и расчетных сопротивлений. Остаточные деформации и напряжения при сварке алюминиевых сппавов.

Сварка арматурной стали

Состав, структура, свойства и применение. Свариваемость. Способы сварки и сварочные материалы. Ванно-дуговая сварка. Термитная сварка. Техника и режимы сварки.

Свариваемость. Способы сварки и сварочные материалы. Ванно-дуговая сварка. Термитная сварка. Техника и режимы сварки.

Расчет и проектирование сварных конструкций

Расчет и проектирование сварных конструкций ОАО «Спецконструкция» осуществляет на основе норм и стандартов ГОСТ. Мы оказываем полный комплекс услуг по расчету, проектированию, изготовлению и установке сварных конструкций.

Сотрудники компании имеют необходимую квалификацию для разработки сложных проектов.

Заказать металлические конструкции

Что такое генеральный подряд?

Генеральный подряд – набор услуг в области разработки строительной документации и сбора всех разрешительных документов, которые делают возможным монтаж конструкций. В какой-то степени генеральный подряд можно назвать строительством «под ключ».

Что касается генерального проектирования, то оно включает в себя разработку проектов всех стадий строительства, а также сбор и согласование разрешительных документов, которые нужны для ввода здания в эксплуатацию.

Для производства сварных конструкций на балочной основе необходимо, чтобы предприятие было оснащено соответствующим оборудованием. К примеру, при автоматической варке, которая будет осуществляться по длине двутавра, готовое изделие меняет геометрию в результате термической усадки сварных швов. Для того, чтобы убрать такого рода недостаток, необходимо наличие оборудования для исправления грибовидности.

Как рассчитывается стоимость сварных конструкций?

Расчет и проектирование сварных конструкций зависит, в первую очередь, от типа конструкций. Они делятся на основе таких признаков:

- способу изготовления;

- характерным особенностям использования;

- по назначению.

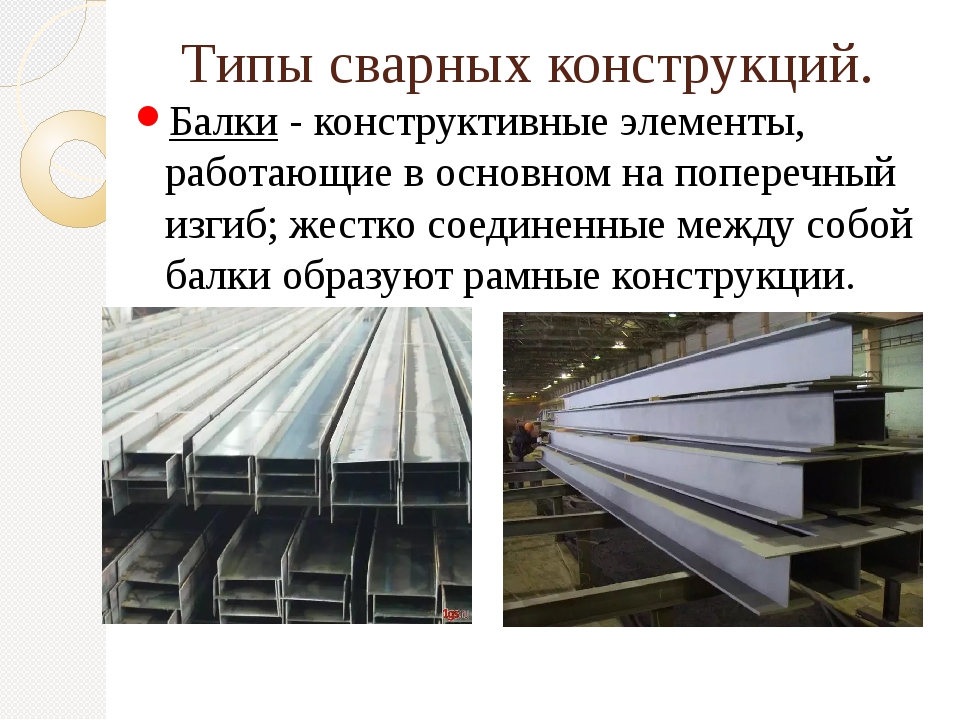

В процессе проектирования чаще всего используют классификацию по второму признаку. По этой классификации выделяют такие типы конструкций:

- балки;

- колонны;

- решетчатые сварные конструкции;

- корпусные сварные конструкции;

-

детали машин, аппаратов и механизмов.

Расчет сварных конструкций также зависит от используемых швов сварных соединений, которые бывают:

- стыковыми – достаточно распространённый вид соединения;

- тавровыми – применяются при производстве пространственных конструкций;

- нахлесточными – применяются для соединения листовых заготовок и имеют меньшую плотность, чем предыдущие варианты.

Время, которое необходимо на расчет и проектирование, определяется сложностью конструктивных особенностей сварной конструкции, объемом работ и количеством дополнительных конструкций.

Навроцкий Д.И. (1968) Расчет сварных конструкций с учетом концентрации напряжений

В книге рассматриваются конструктивные и технологические причины возникновения в сварных конструкциях концентрации напряжений, приводятся экспериментальные данные о напряженном состоянии различных соединений и узлов и о влиянии, которое оно оказывает на их прочность при различных условиях эксплуатации, даются практические рекомендации по снижению концентрации напряжений. Приводятся методы расчета, которые позволяют учитывать влияние концентрации напряжений в зависимости от конструктивных различий отдельных соединений и узлов, технологических особенностей их изготовления, а также от различий в условиях их работы под нагрузкой.