Режимы резания: способы расчета, необходимые формулы

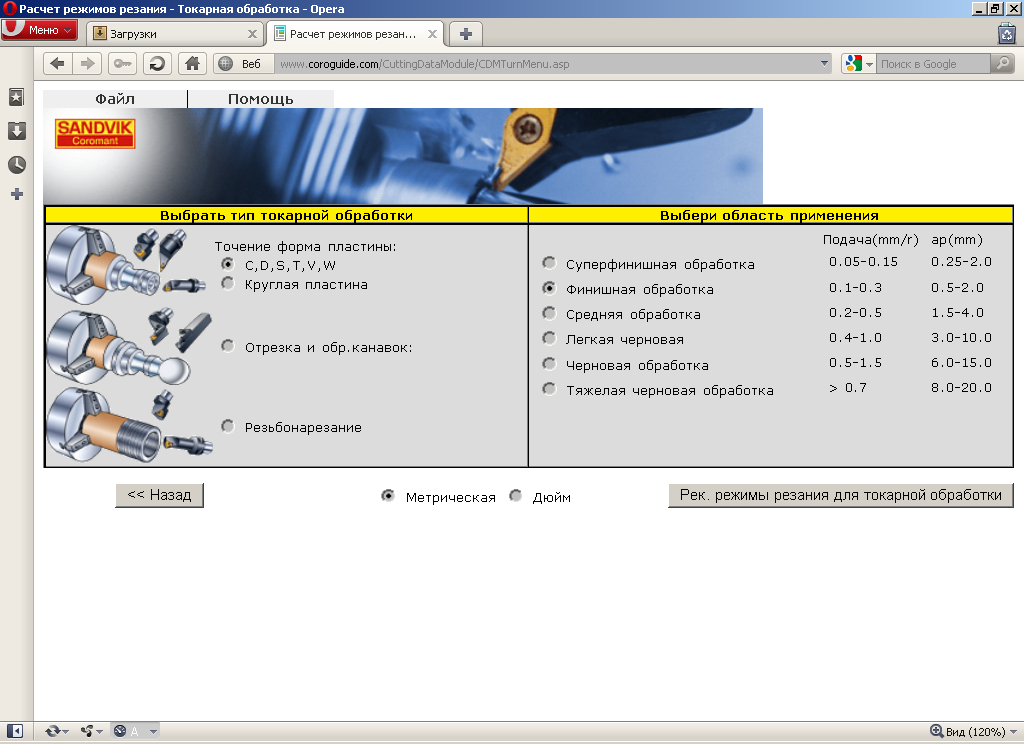

Режимы резания: описание и основные параметры. Правила расчета и корректировки скорости, подачи, глубины и силы резания. Необходимые формулы. Зависимость от характеристик оборудования и инструмента.

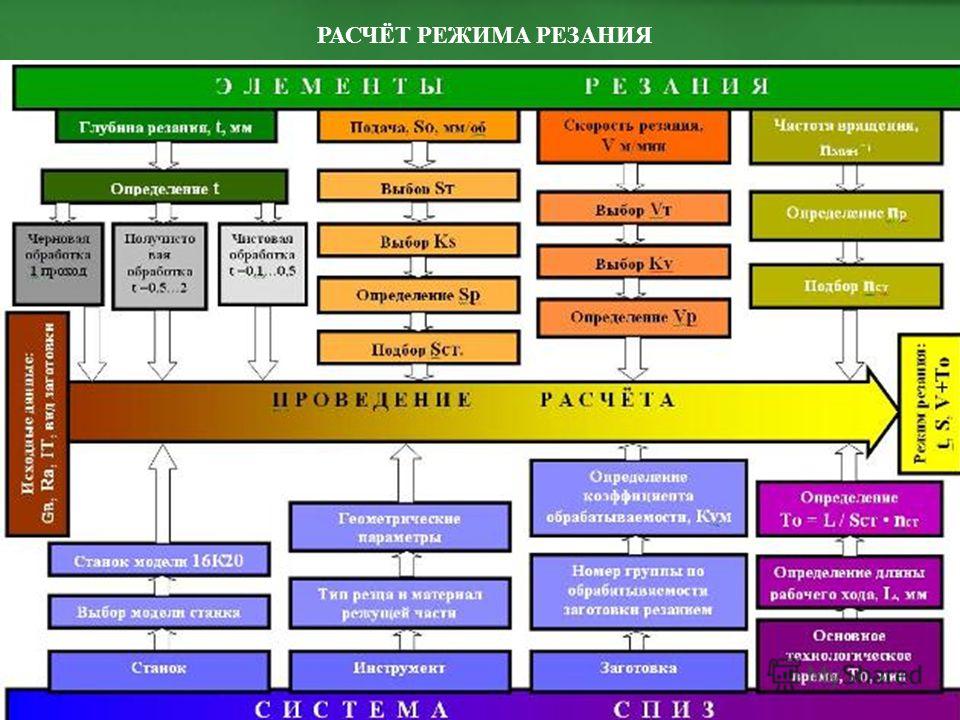

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла. Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала. Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента. Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

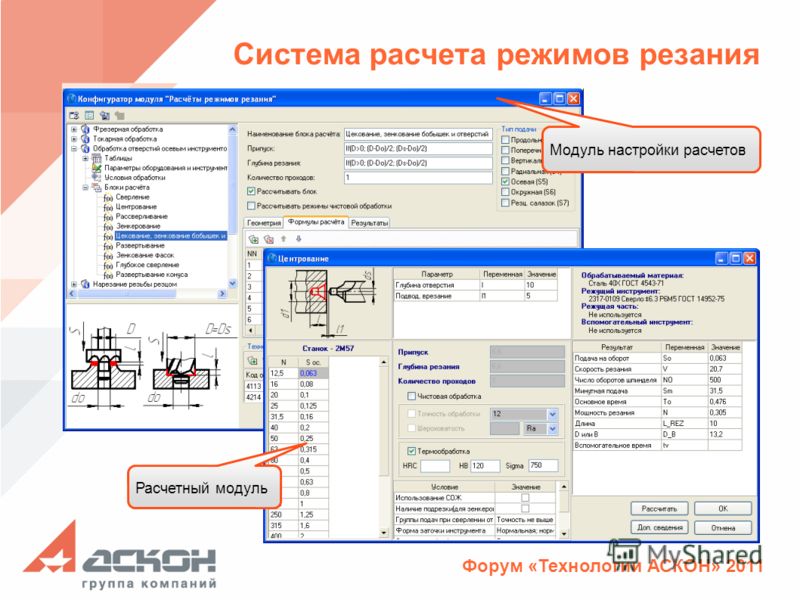

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

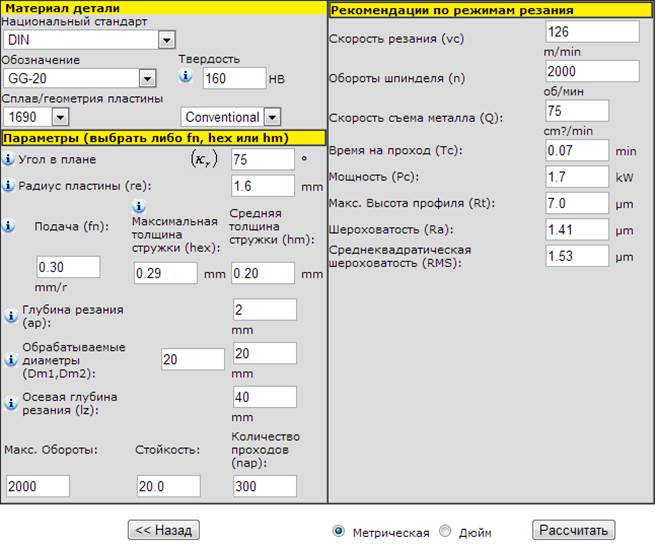

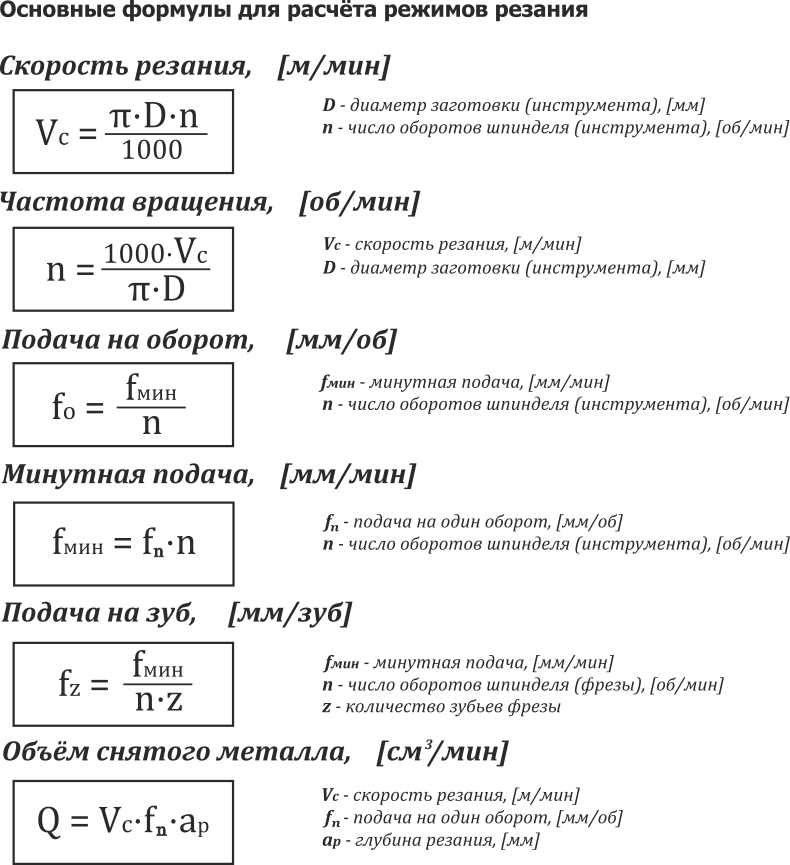

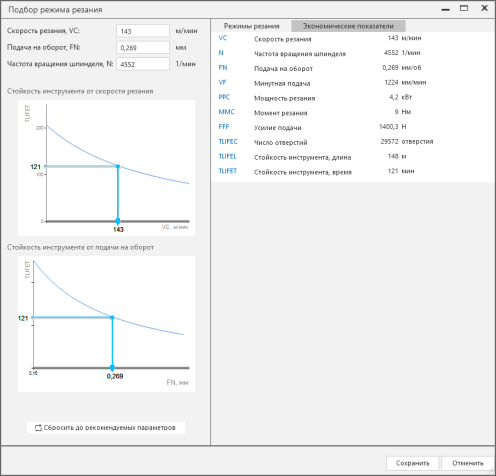

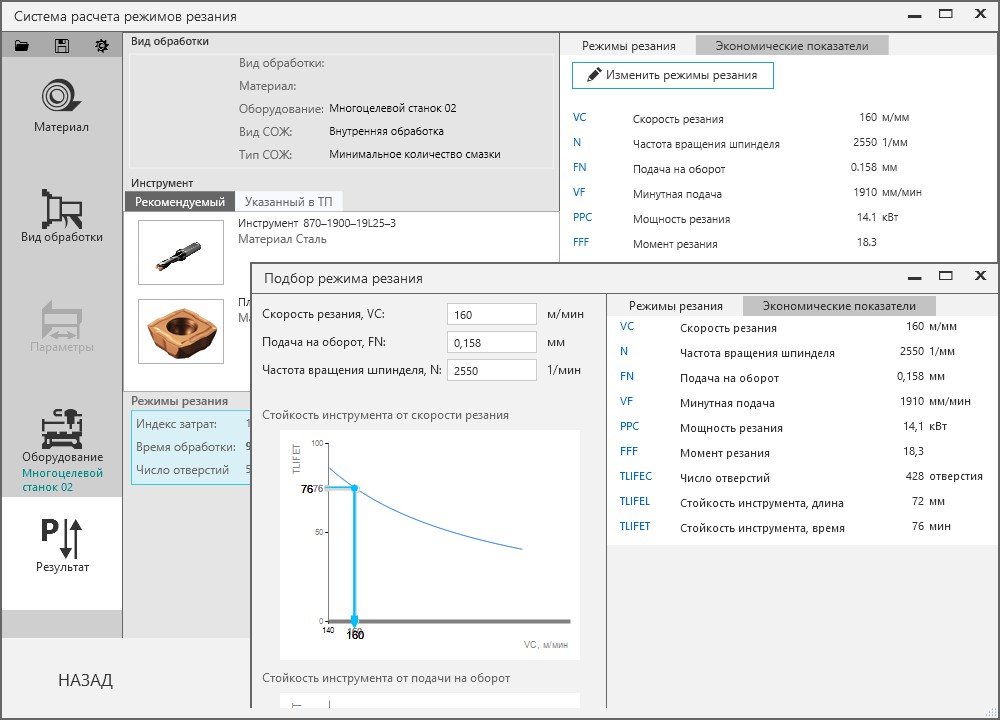

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины. После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений. Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали. При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

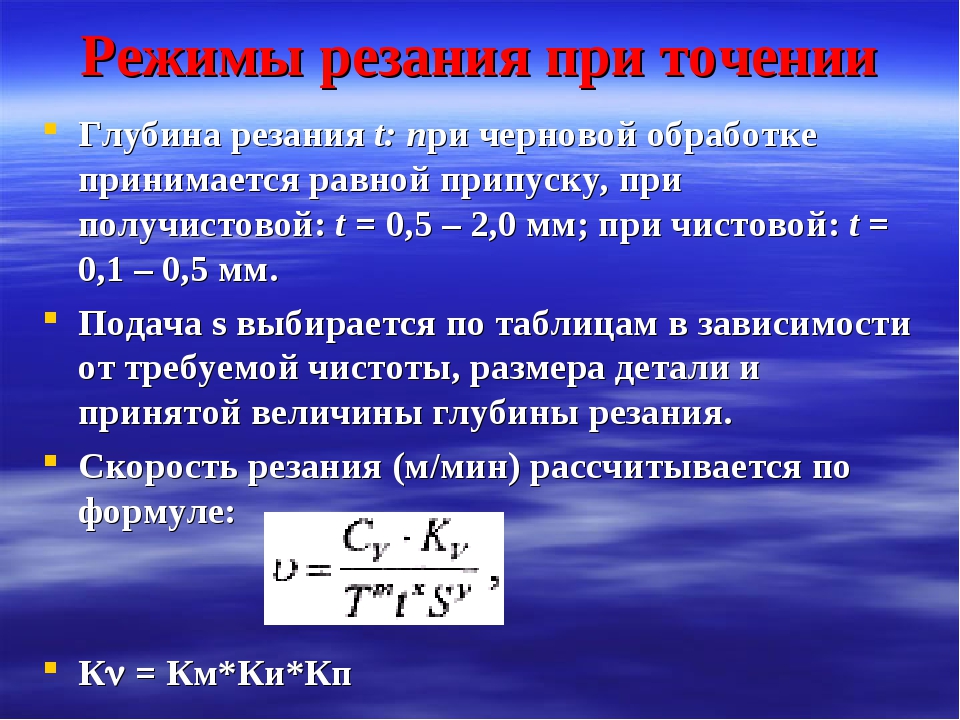

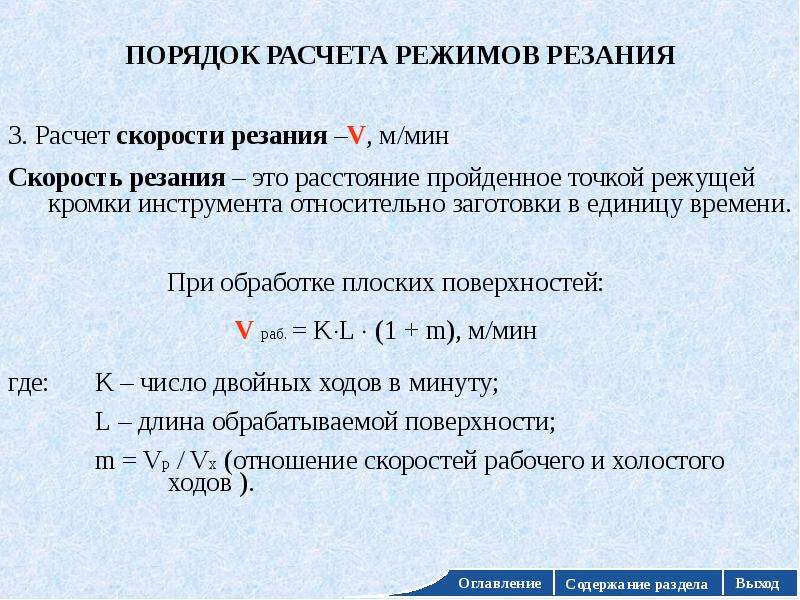

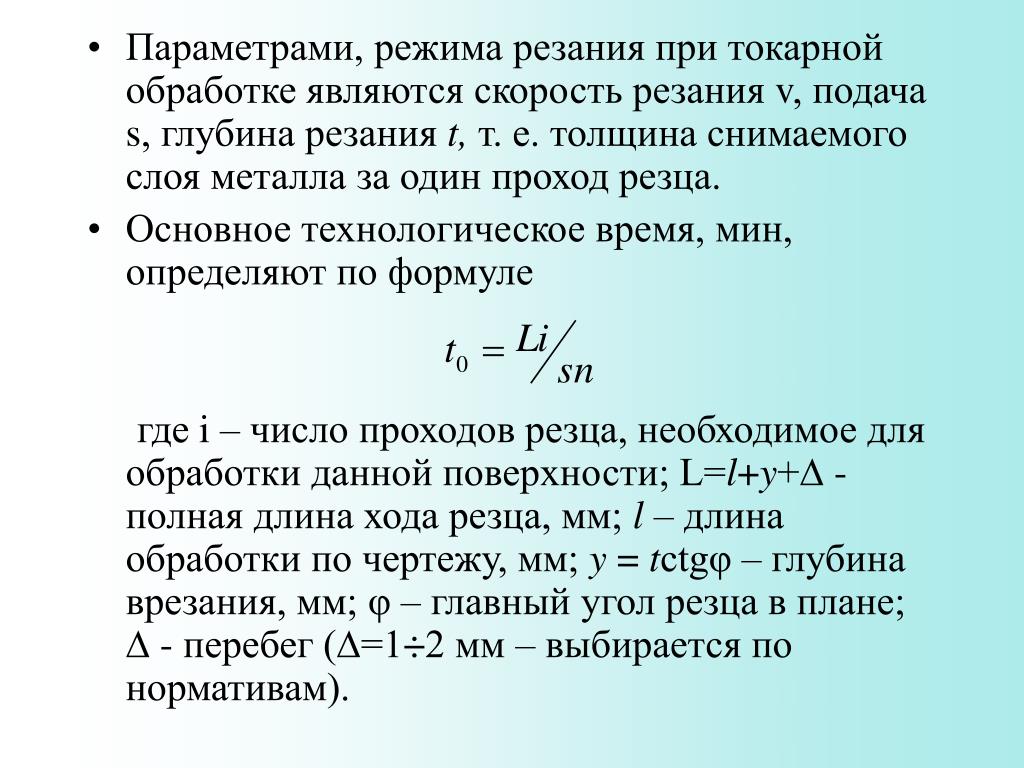

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту. Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

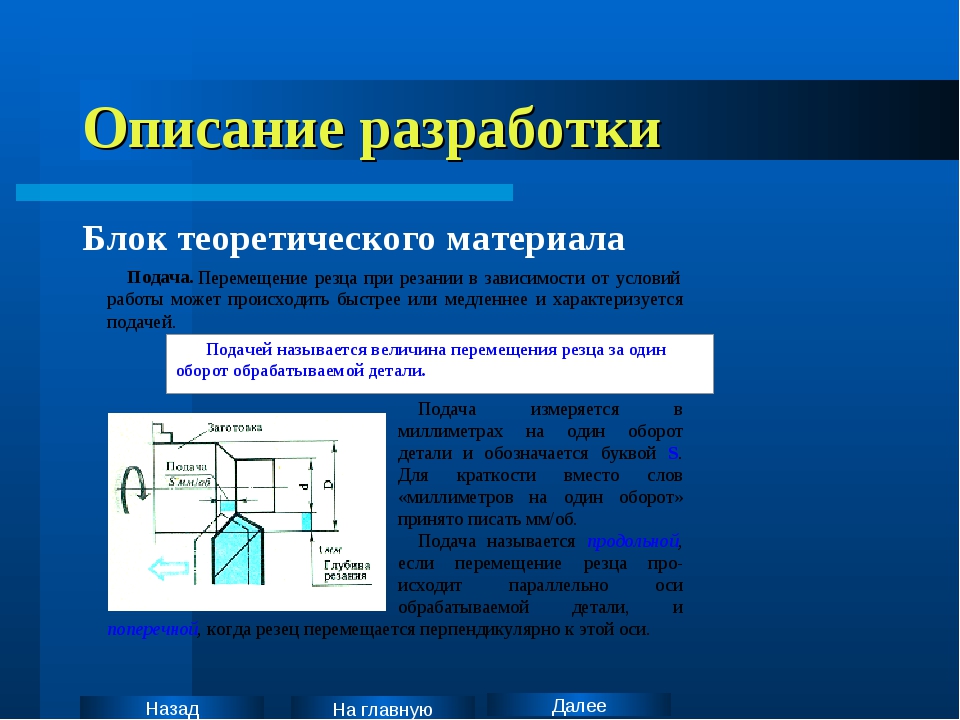

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании). Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках. Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи. Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности. Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах. При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

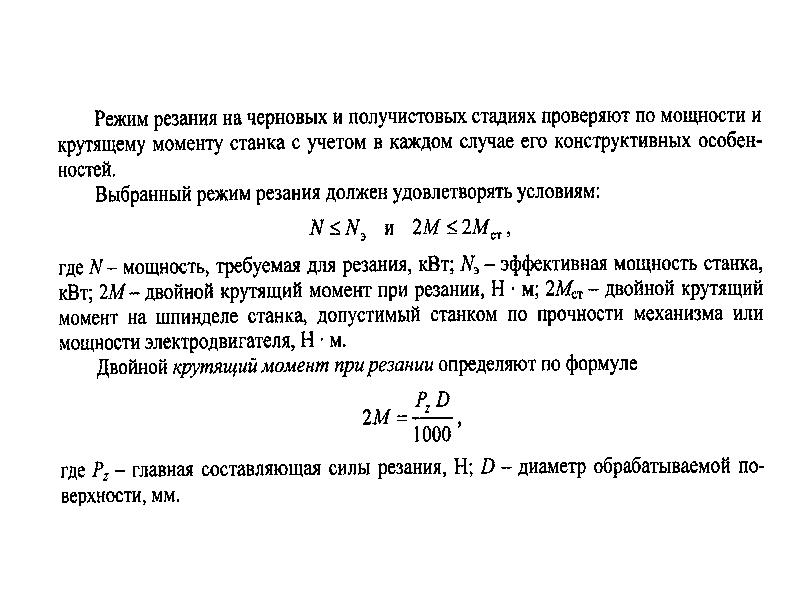

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz. На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц. Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики.

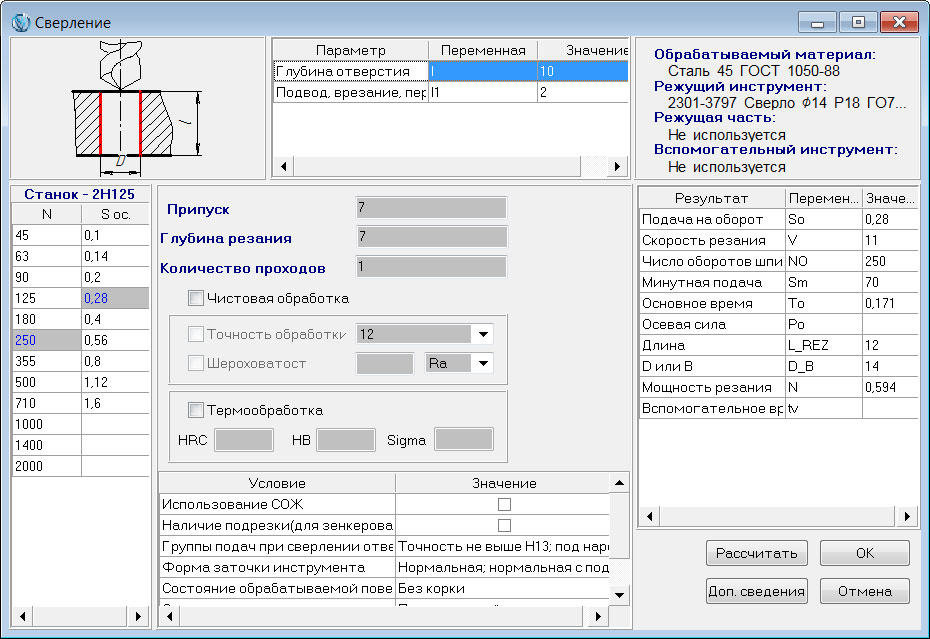

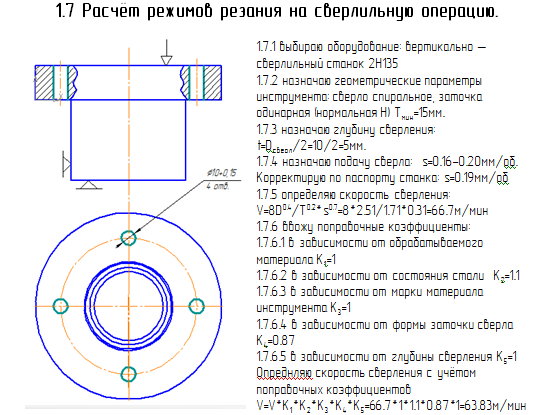

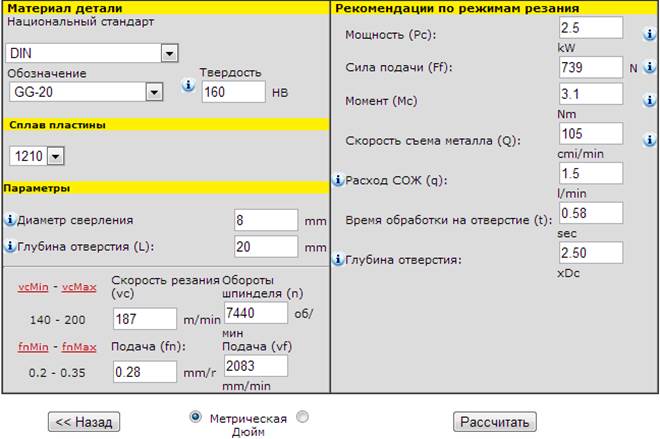

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров. Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача. Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания. К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников. А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.

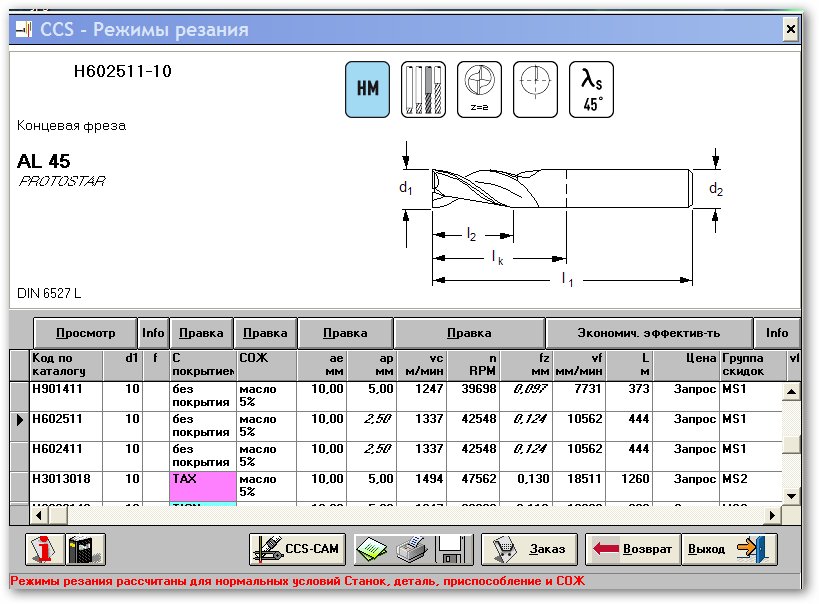

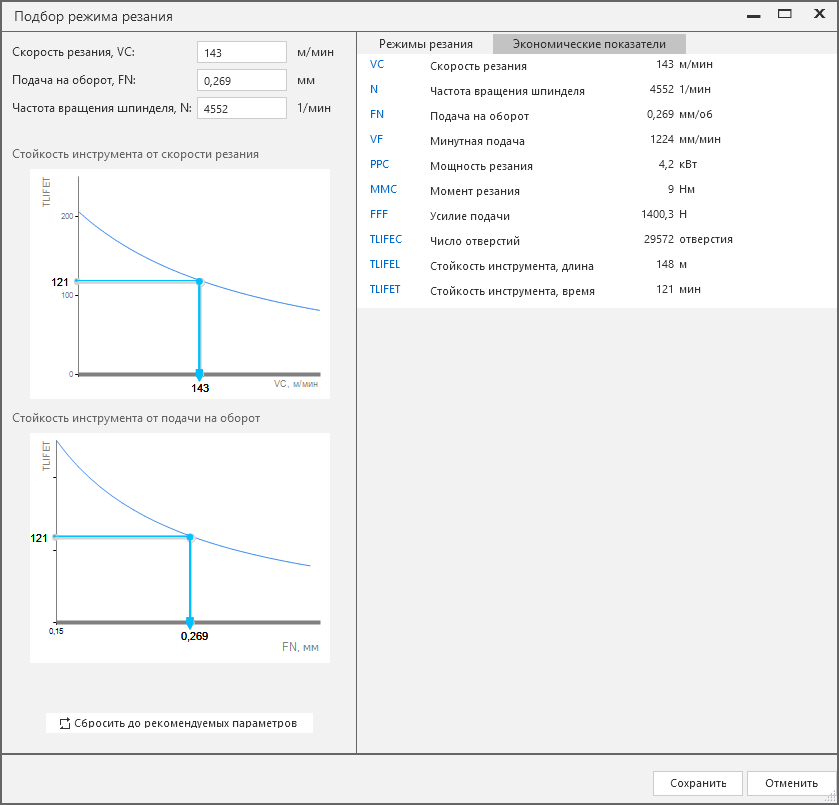

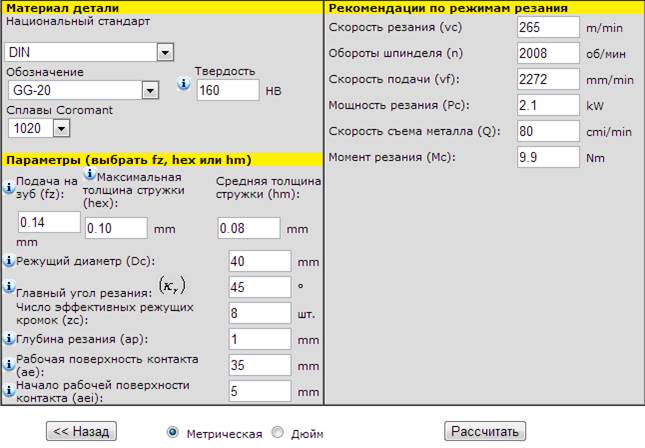

Обработка на станках с ЧПУ: режимы, инструмент, материал

Выбор режимов обработки резанием

При назначении режимов обработки резанием на определенную операцию учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования, прежде всего его жесткость.

Элементы режима обработки резанием следующие:

глубина резания t: при черновой обработке назначают по возможности максимальную t, равную большей части припуска, при чистовой обработке — в зависимости от требуемых точности размеров и шероховатости обработанной поверхности;

подача S: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности узлов станка и технологической оснастки, мощности привода станка, прочности режущей части инструмента и других ограничивающих факторов; при чистовой обработке — в зависимости от требуемой степени точности и шероховатости обработанной поверхности;

скорость резания ʊ, которую рассчитывают по

эмпирическим формулам, установленным для каждого вида обработки.

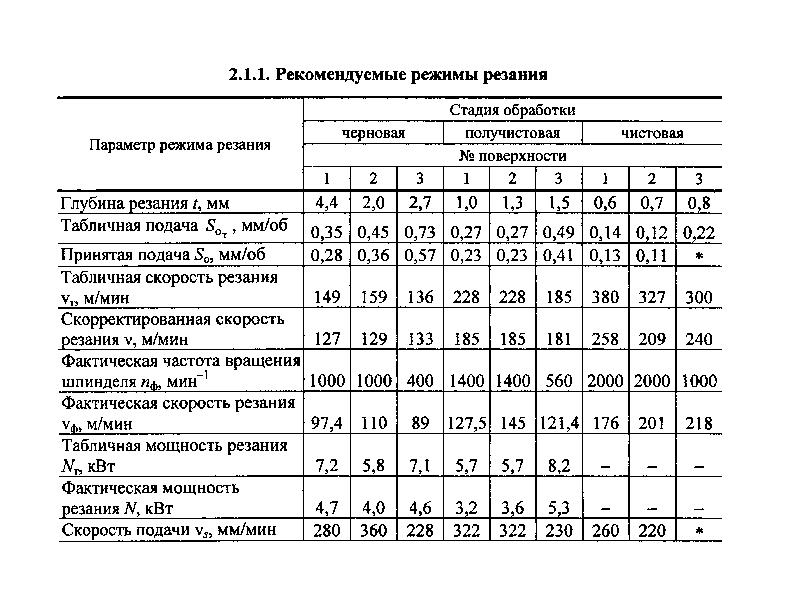

Точение. Глубина резания зависит от припуска на обработку; следует стремиться производить обработку за одни рабочий ход или сокращать число рабочих ходов. Суммарный припуск распределяется следующим образом: 60 % на черновую обработку и 40 % — на чистовую или 45 % на черновую обработку, 35 % — на получистовую и 20 % на чистовую. При параметре шероховатости обработанной поверхности Ra = 3,2 мкм включительно t = 0,5…2,0 мм, при Ra > 0,8 мкм t = 0,1…0,4 мм.

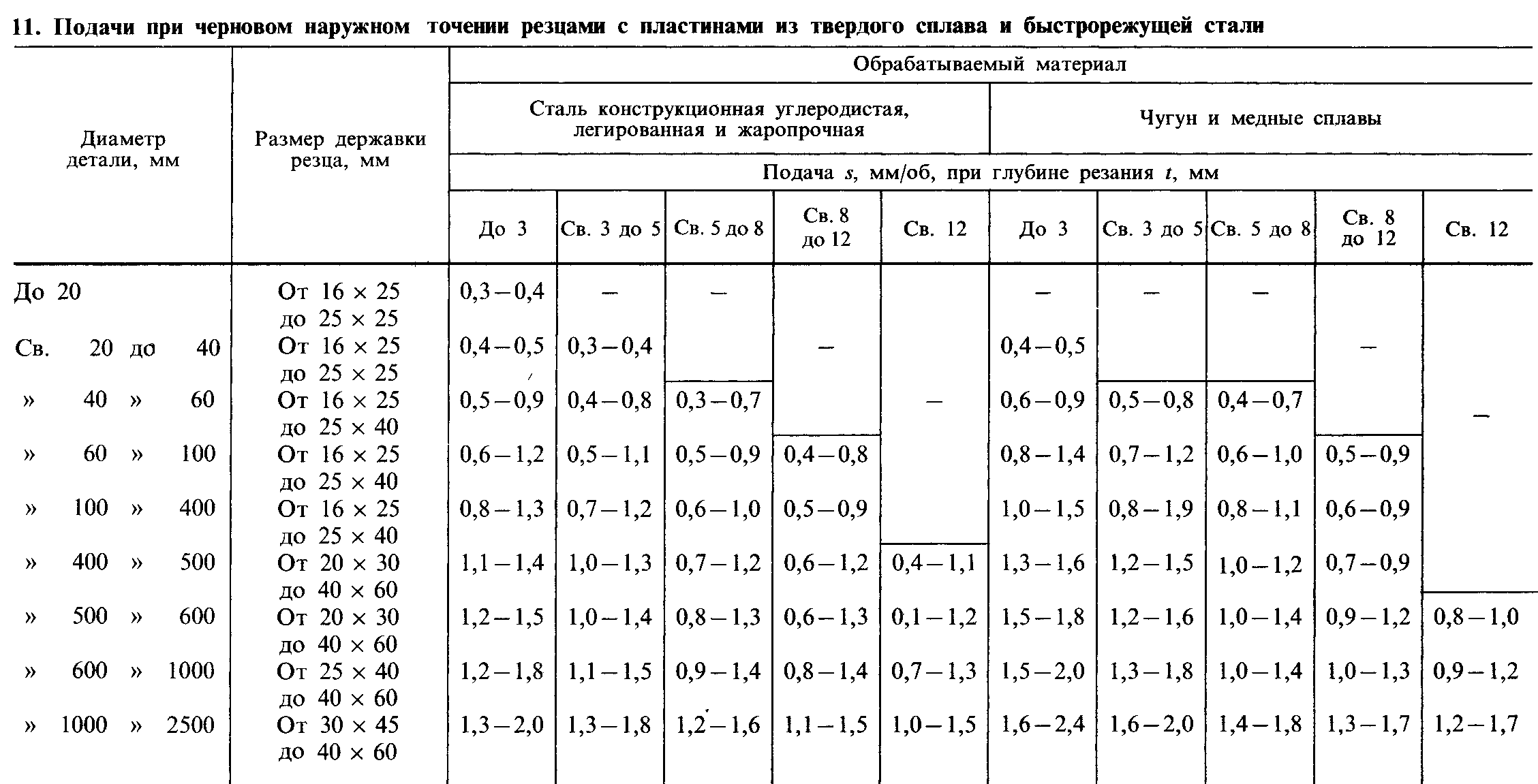

При черновом точении подача принимается максимально допустимой по мощности оборудования, жесткости и прочности режущей пластины и державки. Рекомендуемые подачи при черновом наружном точении в черновом растачивании приведены в табл. 4.21 и 4.22.

Подачи при чистовом точении выбирают в

зависимости от требуемых параметров шероховатости обработанной поверхности и

радиуса при вершине резца (приведен в табл. 4.23, 4.24), типовые режимы резания

приведены в табл. 4.25.

4.25.

При наружном продольном и поперечном точении и растачивании скорость резания рассчитывают по эмпирической формуле , где Cʊ — коэффициент который определяют в зависимости от свойств обрабатываемого материала; Т — период стойкости инструмента; х, у — показатели степени, определяющие влияние на силу резания соответственно глубины резания и подачи на допустимую скорость резания; kʊ — произведение коэффициентов, учитывающих влияние прочности и вида заготовки kmʊ, k3ʊ, угла в плане φ и материала инструмента kφʊ и kuʊ.

Существенное влияние на силу

резания оказывают марки твердого сплава. Если принять, что для сплава ВК6 kuʊ= 1, то для сплава ВК2 kuʊ= 1,2, для ВКЗ 1,15, для ВК8 kuʊ = 0,83.

4.21. Значения подачи при черновом наружном точении

быстрорежущей стали резцами с пластинами из твердого сплава

Примечания:

1. Меньшие значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалом.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 м/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует умножить на коэффициент 0,75 — 0,85.

4. При обработке закаленных сталей табличные значения подач следует умножить на коэффициент 0,8 для стали с HRCэ44—56 и на 0,5 для стали с HRCэ57—62.

4.22. Значения подачи при черновом растачивании на

токарных, токарно-револьверных станках резцами из быстрорежущей стали из

твердого сплава

Примечание. Большие значения подач

рекомендуются для меньшей глубины резания при обработке менее прочных

материалов, меньшие – для большей глубины и более прочных материалов.

Большие значения подач

рекомендуются для меньшей глубины резания при обработке менее прочных

материалов, меньшие – для большей глубины и более прочных материалов.

4.23. Значения коэффициента Сʊ и

показателей степени в формулах скорости резания при обработке резцами

Обработка конструкционной углеродистой

стали, σв = 750 Мпа

*Без охлаждения. **С охлаждением.

4.24. Значения подачи при радиусе r при вершине инструмента

Примечание. Подачи даны для обработки сталей с σв = 700…900 МПа и чугунов; для сталей с σв = 500…700 МПа значения подач следует умножить на коэффициент 0,45, для сталей сσв= 900…1100 МПа значения подач умножать на коэффициент k = 1,25.

4.25. Режимы резания при наружном продольном точении и

отрезке деталей из закаленной стали резцами с пластинами из твердого сплава

Примечание. В зависимости от глубины резания табличное

значение скорости резания умножают на поправочный коэффициент: 1,15 при t = 0,4...0,9 мм; 1,0 при t = 1…2 мм и 0,91 при t = 2…3 мм.

В зависимости от глубины резания табличное

значение скорости резания умножают на поправочный коэффициент: 1,15 при t = 0,4...0,9 мм; 1,0 при t = 1…2 мм и 0,91 при t = 2…3 мм.

Для сплавов группы ТК эти данные следующие: для Т5К10 kиʊ = 0,65, для Т5К6 kиʊ = 1,0, для Т30К4 kиʊ= 1,4, для Т60К6 kиʊ = l,91.

Сила резания обычно раскладывается на три составляющие, направленные по осям координат станка: тангенциальную Ft, радиальную Frи осевую Fa

При наружном продольном точении, растачивании, отрезании и фасонном точении эти составляющие (Н) рассчитывают по формуле

При отрезании, прорезании и фасонном точении t — длина лезвия отрезного

и фасонного резца.

Постоянная Ср и показатели степени х, у, п выбирают для конкретных условий обработки (табл. 4.26).

4.26. Значения коэффициентов и

показателей степеней

Сверление, рассверливание, зенкерование, развертывание определяются следующими режимами.

При сверлении t =0,5D при рассверливании t = 0,5(D — d), где D — диаметр отверстия, d — диаметр заготовки.

При сверлении отверстий S (мм/об) равна перемещению инструмента или заготовки в направлении оси вращения за один оборот. При рассверливании отверстий подача, рекомендуемая для сверления, может быть увеличена до 2 раз.

Типовые режимы обработки даны в табл. 4.27 и 4.30.

Ниже приведены значения коэффициента kmʊв зависимости от механических характеристик обрабатываемой стали σв для резцов с пластинами твердого сплава:

Значение kзʊ при обработке

горячекатаного проката резцами с твердосплавными пластинами принято за

единицу; при обработке холоднотянутого проката kзʊ=1,1, поковок с окалиной

и наклепом kзʊ = 0,95, без них — 0,95. При обработке отливок без

корки kзʊ

= 0,97,

с коркой kзʊ= 0,7.

При обработке отливок без

корки kзʊ

= 0,97,

с коркой kзʊ= 0,7.

Поправочный коэффициент kзʊ на угол в плане инструмента при точении

твердосплавными резцами при обработке сталей при φ = 45kφʊ = 1,0. При меньших углах (φ = 30°) kφʊ=1,13, при больших (φ = 60°) kφʊ=0,9,при φ=75° kφʊ = 0,26, при φ = 90° kφʊ = 0,81.

2.27. Значения подачи, мм/об, при

сверлении стали, чугуна, медных и алюминиевых сплавов сверлами из быстрорежущей

стали

Примечание. Приведенные значения подачи применяют при сверлении

отверстий глубиной l

< 3D с

точностью не выше 12-го квалитета при жесткой технологической системе. В

противном случае вводят поправочные коэффициенты: на глубину отверстия — kis =0,9 при l

< 5D; kis = 0,8 при l < 7D; на инструментальный материал — kиs=0,6

для сверла с режущей частью из твердого сплава.

В

противном случае вводят поправочные коэффициенты: на глубину отверстия — kis =0,9 при l

< 5D; kis = 0,8 при l < 7D; на инструментальный материал — kиs=0,6

для сверла с режущей частью из твердого сплава.

Значения коэффициентов Сʊ, q, у, т

4.29. Значения коэффициента Cʊ и показателей степени при рассверливании,

зенкеровании и развертывании конструкционной углеродистой стали с σв

= 750 МПа

4.30. Значения подачи, мм/об, при

обработке отверстий зенкерами из быстрорежущей стали и твердого сплава

Примечание. Поведенные значения подачи

применять для обработки отверстий с допуском не выше 12-го квалитета. Для

достижения более высокой точности (9— 11-й квалитеты), а также при подготовке

отверстий под последующую обработку разверткой или под нарезание резьбы метчиком

вводить поправочный коэффициент на значения подачи kos = 0,7.

Скорость резания, м/мин, при сверлении , при рассверливании

Значения коэффициентов Cs и показателей степени приведены в табл. 4.28—4.30, коэффициентов kʊ, kʊT , kis, klʊ в табл. 4.31—4.33. Режимы резания при сверлении приведены в табл. 4.34.

Мощность резания, кВт, определяют по формуле N=Mкрn/9750 , где частота вращения инструмента или заготовки, мин-1п = 1000/(πD).

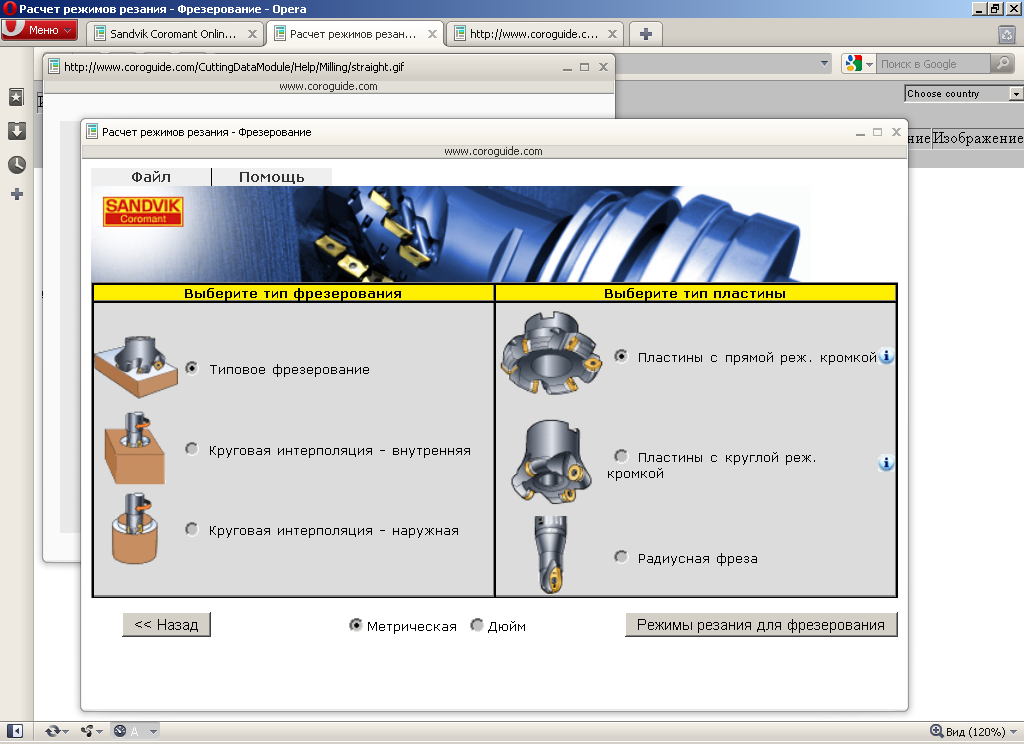

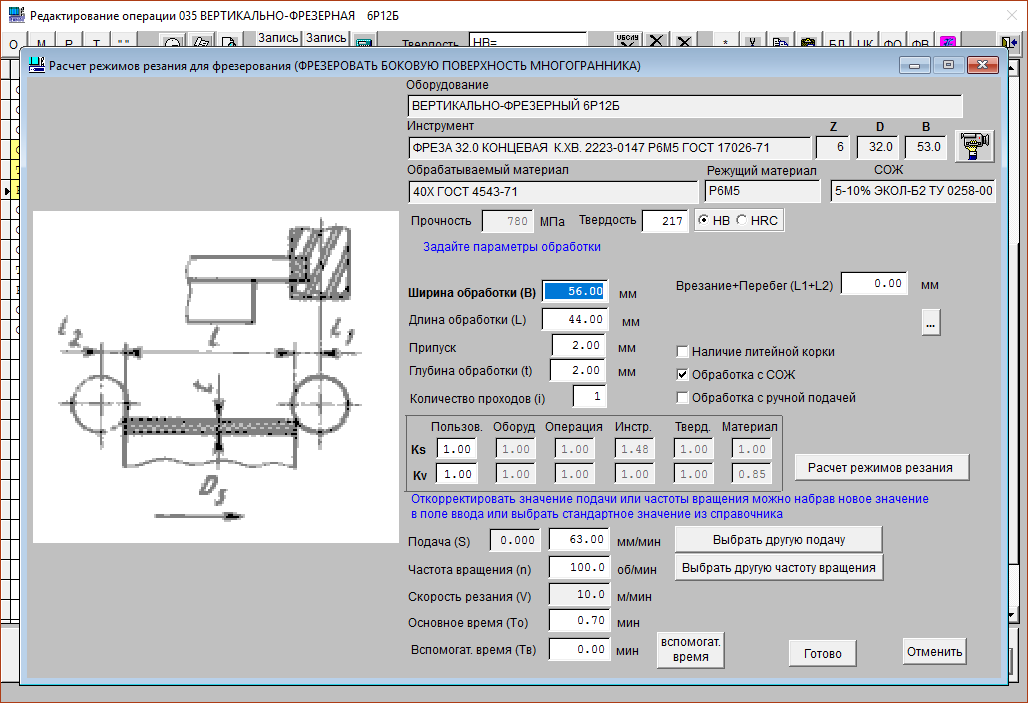

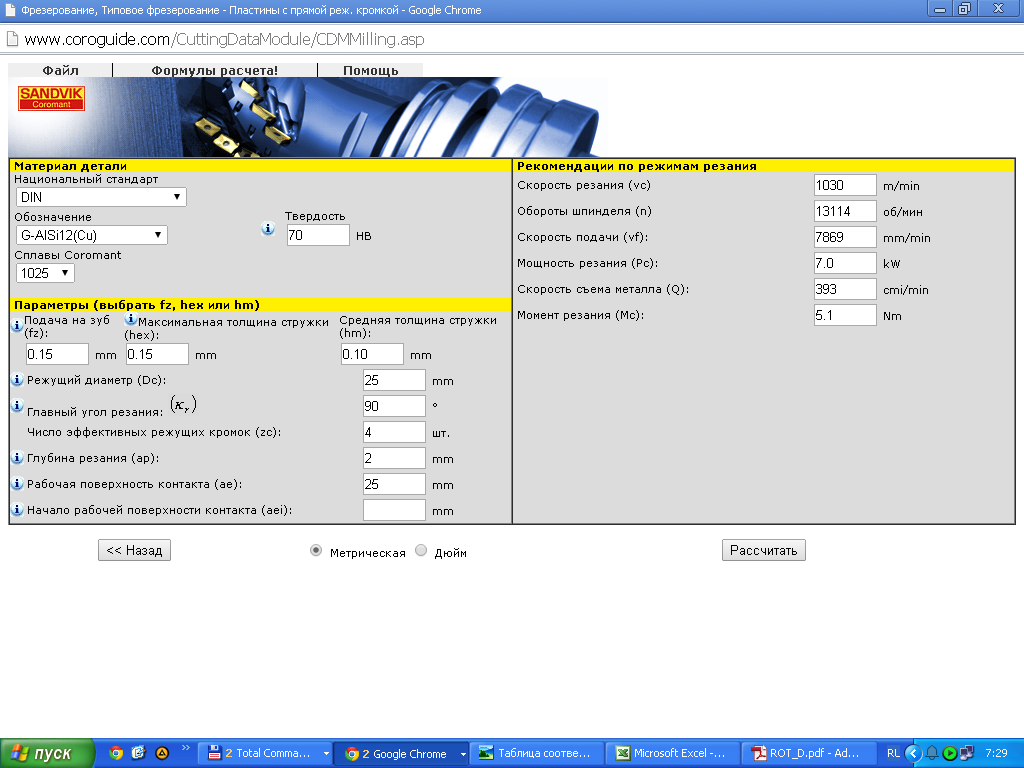

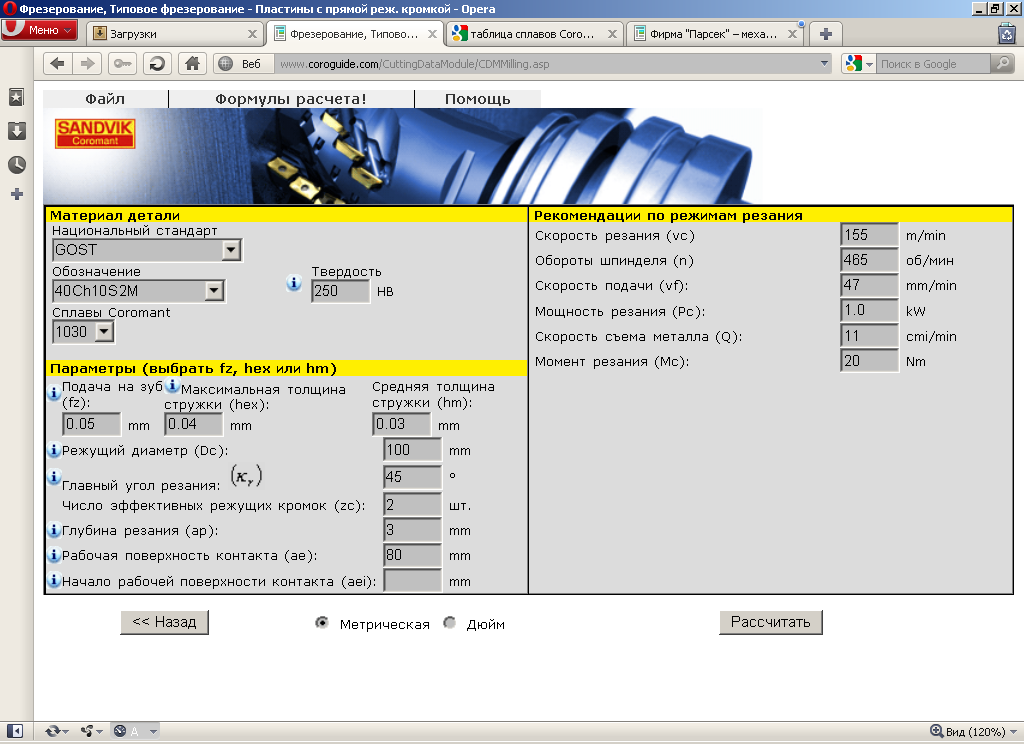

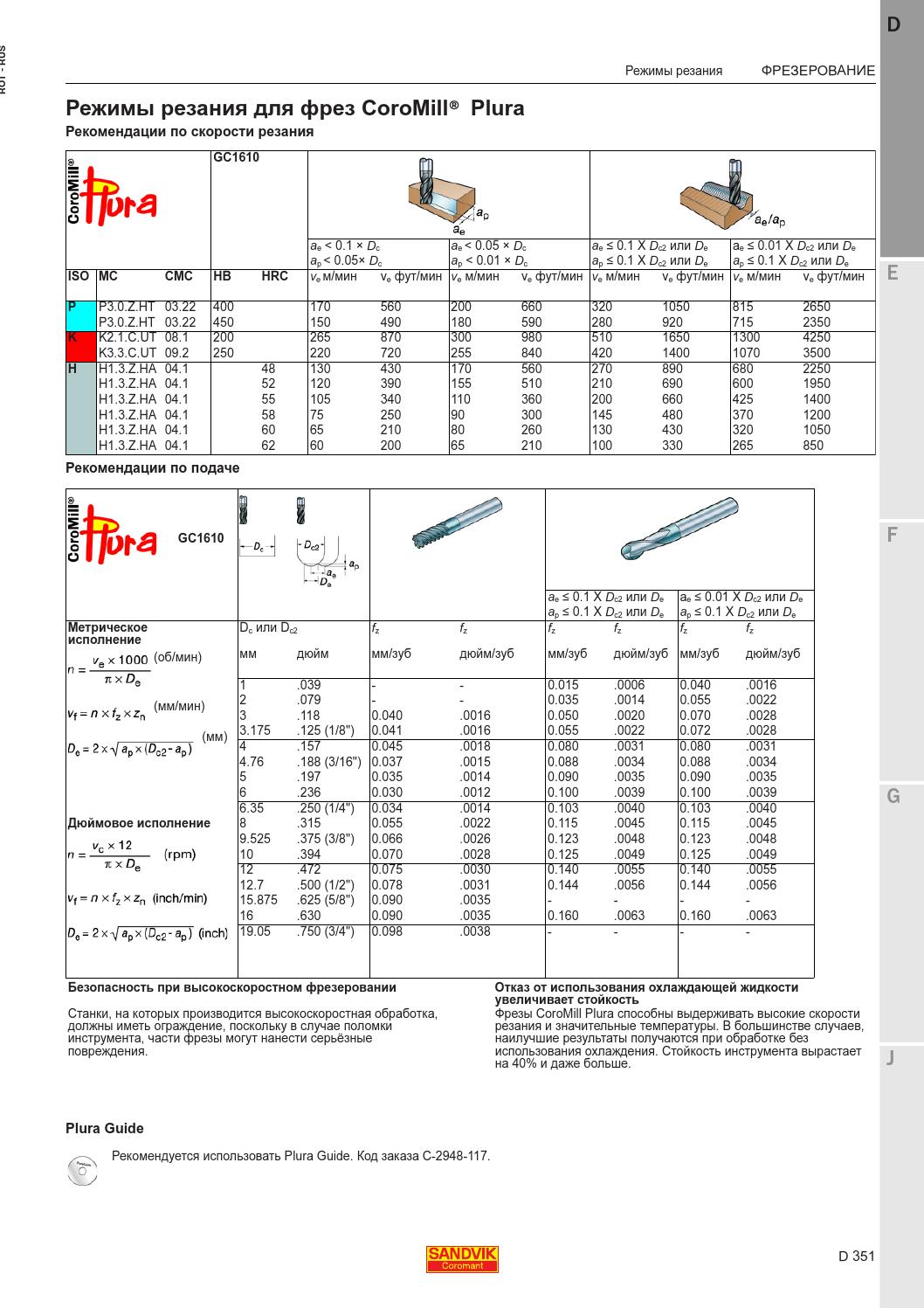

Фрезерование осуществляют лезвийным инструментом на следующих режимах.

Глубина резания t при цилиндрическом фрезеровании зависит от припуска, а также от жесткости и мощности станка.

Движение подачи определяется

параметрами: Sz — подача на зуб фрезы, мм/зуб,

характеризует величину нагрузки на каждый зуб фрезы в процессе резания; So, Sz, z—подача на оборот фрезы,

мм/об, и ʊs = S0n = Szz— скорость движения подачи, мм/мии; от нее зависят основное

технологическое время и производительность обработки.

4.31. Значения периода стойкости Т, мин, принятые при расчете режимов резания спиральными

сверлами из быстрорежущей стали Р18

4.32.

Значения поправочного коэффициента скорости резания kT в зависимости от принятых периодов стойкости при

сверлении спиральными сверлами из быстрорежущей стали Р18

4.33. Значения поправочных

коэффициентов kls и klʊ в зависимости от глубины отверстия стали и чугуна

спиральными сверлами из быстрорежущей стали Р18

4.34. Режимы резания при сверлении конструкционных углеродистых и

легированных сталей сверлами, оснащенными твердым сплавом ВК8

Решающим фактором при выборе подачи является прочность режущей кромки; она

характеризуется наибольшей подачей на зуб Szmax Значение подачи при

обработке обычных конструкционных сталей находят исходя из максимальных

толщин срезаемого слоя а: атах ~ «0,30. ..0,35 мм для фрез из

быстрорежущей стали и аmах = 0,25 мм для фрез, оснащенных твердым сплавом.

..0,35 мм для фрез из

быстрорежущей стали и аmах = 0,25 мм для фрез, оснащенных твердым сплавом.

Значение Szmax зависит от допустимого износа по задней поверхности h3, а также от скорости резания v: чем меньше h3 и ʊ, тем больше наибольшая допустимая подача режущей кромки. Szmax также зависит от схемы расположения заготовки относительно фрезы: при расположении заготовок, которому соответствует начало врезания зуба с наименьшей толщины срезаемого слоя, Szmax вдвое больше, чем при симметричном фрезеровании.

Скорость резания при

фрезеровании выбирают исходя из допустимого износа фрез при принятой

экономически целесообразной стойкости по формуле

Значения коэффициента Cʊ и

показателей степеней для торцового фрезерования коррозионно-стойкой стали

Х18Н9Т (σв = 141

МПа) фрезами, оснащенными твердым сплавом ВК8, приведены в табл. 4.35, значения

скорости резания — в табл. 4.36.

4.35, значения

скорости резания — в табл. 4.36.

4.35. Значения коэффициентов С ʊ, х ʊ, у ʊ, z ʊ, r ʊ, q ʊ.

4.36.

Значения скорости резания ʊ, м/мин, при фрезеровании конструкционных

углеродистых, хромистых и хромоникелевых сталей торцовыми фрезами с пластинами

из твердого сплава Т15К6

Значения

периодов стойкости Т (мин) торцовых фрез с пластинами из твердого

сплава Т15К6 при фрезеровании стали, принятые при расчете режимов резания, в

зависимости от диаметра обработки D

следующие:

Скорость резания зависит также от вида заготовки: если при обработке проката принять ее равной 1,0, то при обработке поковок она равна 0,9, при обработке отливок — 0,8.

Главная составляющая силы резания при фрезеровании — окружная сила (Н).

где z — число зубьев фрезы; n — частота вращения

фрезы, мин-1.

Значения Ср, х, у, и, q приведены в табл. 4.37.

Крутящий момент, Н*м, иа шпинделе Mкр= FtD/(2-100), где D — диаметр фрезы, мм.

Мощность резания, кВт, Ne — Ft ʊ/(1020 • 60).

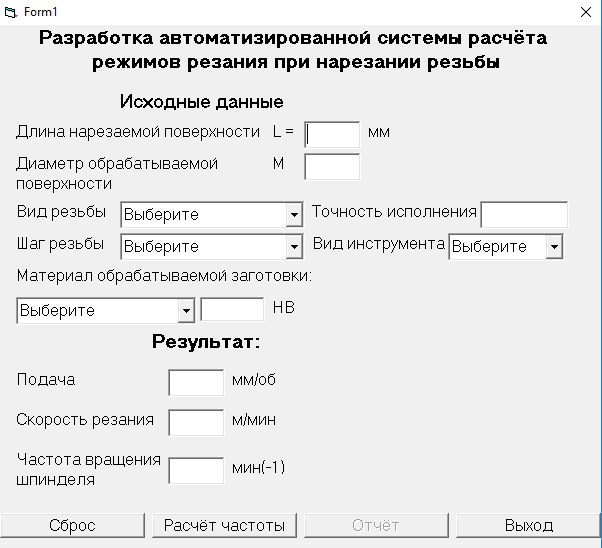

Резьбонарезание осуществляется по несложным кинетическим схемам [4]. При нарезании резьбы

резцами различают продольное Dsпp и поперечное Dsпоп

движения подачи. Последнее определяет глубину резания t, равную высоте резьбового профиля, при нарезании резьбы за один рабочий ход

или части высоты профиля, соответствующей числу рабочих ходов, необходимых для

образования резьбы. Если шаг резьбы P < 2,5 мм, движение подачи DSр имеет радиальное направление Sp , и образование резьбы происходит по профильной схеме (рис. 4.25, а). Если

шаг резьбы Р > 2,5 мм, черновые ходы

выполняют по генераторной схеме с поперечным движением подачи, параллельной

боковой стороне резьбового профиля, оставляя припуск l на чистовые рабочие ходы инструмента, выполняемые по профильной схеме

резания (табл. 4.38).

Если шаг резьбы P < 2,5 мм, движение подачи DSр имеет радиальное направление Sp , и образование резьбы происходит по профильной схеме (рис. 4.25, а). Если

шаг резьбы Р > 2,5 мм, черновые ходы

выполняют по генераторной схеме с поперечным движением подачи, параллельной

боковой стороне резьбового профиля, оставляя припуск l на чистовые рабочие ходы инструмента, выполняемые по профильной схеме

резания (табл. 4.38).

Скорость резания, м/мин, при нарезании крепежной резьбы резцами с пластинами из твердого сплава при нарезании крепежной и трапецеидальной резьб резцами из быстрорежущей стали где ix –число рабочих ходов.

Скорость резания, м/мин, при нарезании метрической резьбы метчиками, круглыми плашками и резьбовыми головками

Значения Cʊ, х,

у, m даны в табл. 4.39.

Тангенциальная составляющая (Н) силы резания при нарезании резьбы резцами

Крутящий момент (Н-м) при нарезании резьбы метчиками, резьбовыми головками.

4.37. Значения коэффициента Ср

и показателей степени при обработке конструкционной углеродистой стали с σв

= 750 МПа

Значения подачи Sz на один зуб гребенчатой фрезы

4.39. Значения

коэффициентов и. показателей степени в формулах для определения скорости

резания для резьбовых инструментов при обработке конструкционной углеродистой

стали с σВ = 75О

МПа

4.40. Значения коэффициентов и показателей степени при нарезании резьбы в стали конструкционной углеродистой (σв=750 МПа)

Мкр = 10CMDqF, где Р—шаг резьбы, мм; i — число рабочих ходов; D — номинальный диаметр

резьбы, мм.

Коэффициент kp учитывает качество обрабатываемого материала.

Значения Ср, С , у и q приведены в табл. 4.40.

Мощность, кВт, при нарезании резьбы: резцами Р = Ftʊ/(1020-60), при нарезании метчиками, плашками и резьбовыми головками Р = Мп/975, где п= 1000ʊ/(πD).

Протягивание осуществляется при продольном движении многозубого инструмента. Элементами резания при протягивании являются периметр обрабатываемой поверхности — наибольшая суммарная длина лезвий всех одновременно режущих зубьев (мм), подача на одни зуб Sz (мм/зуб) и скорость резания ʊ.

Периметр обрабатываемой поверхности составляет BZi/zc . Здесь В —длина обрабатываемого контура заготовки; Z1—l/t — наибольшее число одновременно режущих

зубьев, где l — длина обрабатываемой

поверхности, мм; t — шаг режущих зубьев; zс — число зубьев в секции протяжки при

прогрессивной схеме резания. Вычисленное значение z1 округляют до ближайшего целого числа.

Здесь В —длина обрабатываемого контура заготовки; Z1—l/t — наибольшее число одновременно режущих

зубьев, где l — длина обрабатываемой

поверхности, мм; t — шаг режущих зубьев; zс — число зубьев в секции протяжки при

прогрессивной схеме резания. Вычисленное значение z1 округляют до ближайшего целого числа.

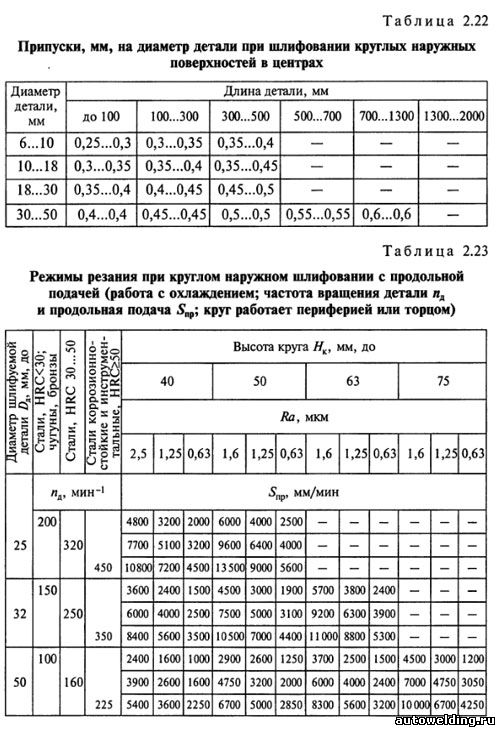

4.41. Параметры режима резания при шлифовании

*В — ширина круга, мм.

4.42. Значения коэффициента Сn и показателей степени r, х, у, q

Обозначения: СЗН — сталь закаленная и незакаленная; СЗ — сталь закаленная; СН — сталь незакаленная.

Шлифование осуществляется абразивным инструментом. Основными элементами

резания при шлифовании являются: линейная скорость или скорость поступательного

движения заготовки ʊз, (м/мин), толщина снимаемого слоя t (мм), продольная подача Sпp. Она измеряется в направлении его оси в мм

на один оборот заготовки при круглом шлифовании или в мм на каждый ход стола

при плоском шлифовании периферией круга.

Она измеряется в направлении его оси в мм

на один оборот заготовки при круглом шлифовании или в мм на каждый ход стола

при плоском шлифовании периферией круга.

Режимы резания при различных видах шлифования конструкционных и инструментальных сталей приведены в табл. 4.41.

Эффективная мощность (кВт) при шлифовании периферией круга с продольной

подачей Р = СN ʊr3txSydq, при шлифовании торцом круга P=CNʊrtxbr, где СN — коэффициент, зависящий

от вида шлифования и диаметра шлифуемой поверхности; d — диаметр шлифования,

мм; Ь — ширина шлифуемой поверхности, мм, равная длине шлифуемого

участка заготовки при круглом шлифовании и поперечному размеру поверхности

заготовки при шлифовании торцом круга.

Значения параметров СN r, х, у, q приведены в табл. 4.42.

Расчет режимов резания (на две операции по нормативам) — МегаЛекции

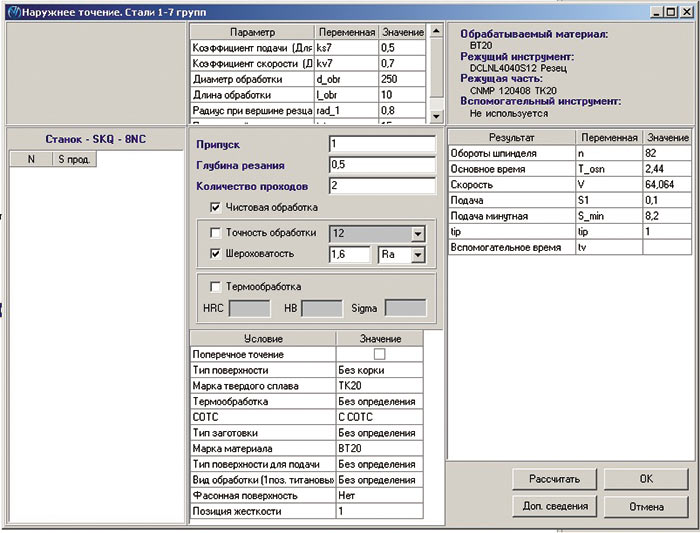

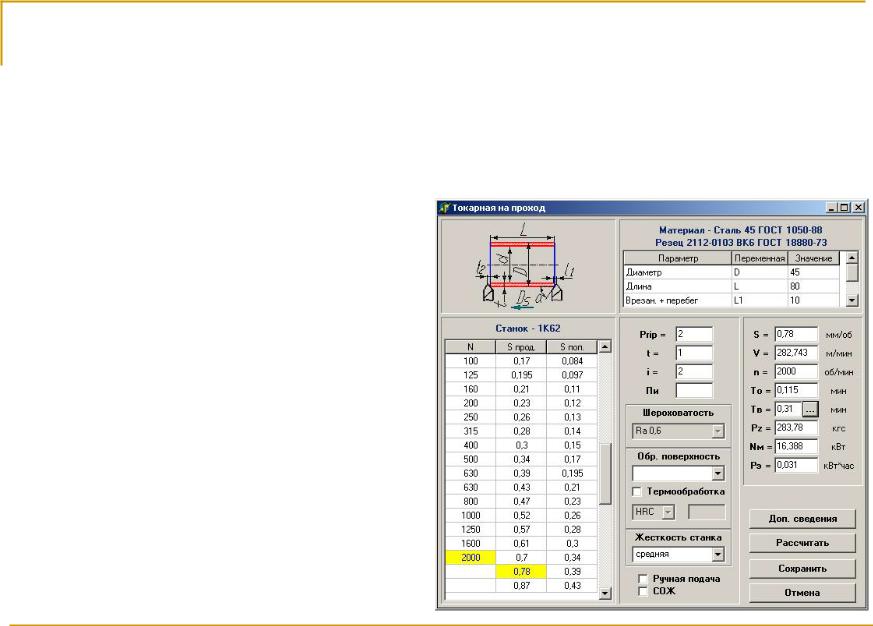

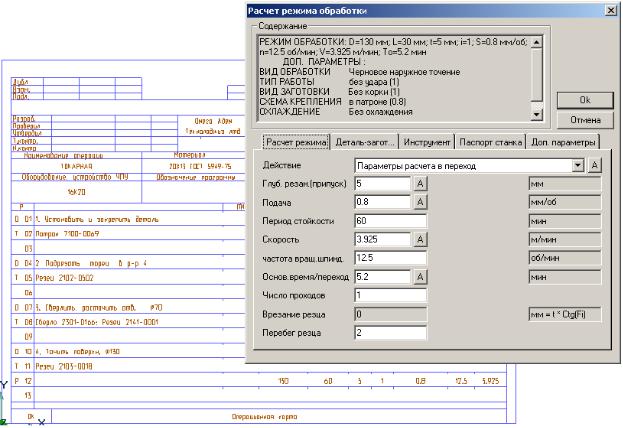

Разработка технологического процесса механической обработки заготовки обычно завершается установлением технологических норм времени для каждой операции.

Режимные параметры выбираются таким образом, чтобы была обеспечена наибольшая производительность труда при наименьшей себестоимости данной технологической операции. Эти условия удается выполнить при работе инструментом рациональной конструкции наивыгоднейшей геометрии с максимальным использованием всех эксплуатационных возможностей станка.

При определении режимов

| КПКО. КП4515.000ПЗ |

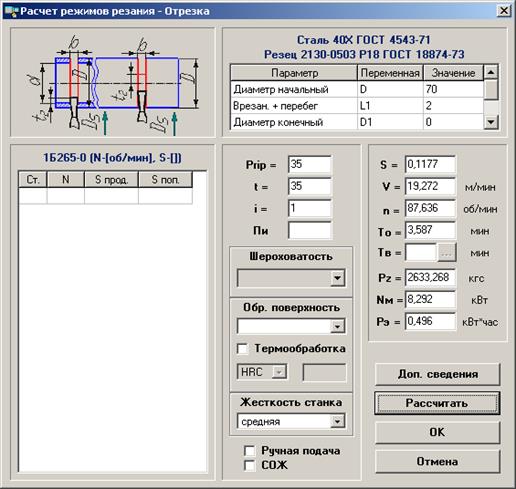

Разработка операции 010 – токарно-револьверной.

Содержание операции:

1. Установить, закрепить и снять заготовку.

2. Подрезать торец «как чисто»

3. Точить поверхность до Ǿ 11.2 -0,1 в размер 80

4. Точить поверхность до Ǿ 9.9-0.1 в размер 16±0.2 под нарезание резьбы.

5. Точить канавку Ǿ 7.8h22 (-0,2) шириной 3

6. Точить фаску1* 45°

7. Нарезать резьбу М10-8g

8. Отрезать заготовку, выдерживая размер 66±0.5

1. Нормирование основного времени

1.1. Выбор режущего инструмента

2,3,4,6 переход – резец проходной отогнутый, материал режущей части Т15К6, φ=45° [4, карта 7, стр.34]

Выбираем номер эскиза резца 2, тип конструкции резца М [4, карта 8, стр.43]. Оценка в баллах 4 [4, карта 9,стр.45]

Геометрические параметры лезвия инструментов: α = 6°; γ = 10°; fo =1,2 мм. [4, карта 11,стр.50]

5переход- резец канавочный, материал режущей части Т15К6, j= 900

[4, карта 7, стр. 34]

34]

Выбираем номер эскиза резца 14, тип конструкции резца М

[4, карта 8, стр. 43]

Оценка в баллах 4 [4, карта 9, стр. 45]

Геометрические параметры лезвия инструмента [4, карта 11, стр. 50]

2 – a= 60, g= 80, ¦0= 0,8 мм

7 переход – гребёнка, материал 9ХС, резьба М10-8g ,φ=25°

8переход — резец отрезной, материал режущей части Т15К6,j= 900

Выбираем номер эскиза резца 1, тип конструкции резца Р

Оценка в балах 5 [4, карта 8, стр. 43]

Геометрические параметры лезвия инструмента

a= 60, g=100 [4, карта 11, стр. 50]

| КПКО. КП4515.000ПЗ |

1.2. Определяем глубину резания

t= D – d, (20)

2

где D – диаметр до обработки, мм;

d – диаметр после обработки, мм .

t2 = 1.0 мм

t3 = ( 16 – 11. 2 ) / 2 = 2.4 мм

2 ) / 2 = 2.4 мм

t4 = (11.2– 9.9 ) / 2 = 0.65 мм

t5 = 3 мм

t6 = 1.0 мм

t7 = 1.5 мм

t8 = 4.0 мм

1.3 Определяем подачу S

S2Т= 0,60 мм/об [4, карта 12, стр. 58]

S3Т= 0,50 мм/об [4, карта 12, стр. 58]

S4Т= 0,60 мм/об [4, карта 12, стр. 58]

S5Т= 0,06 мм/об [4, карта 12, стр. 58]

| КПКО. КП4515.000ПЗ |

S7Т= 1,50 мм/об [4, карта 4.1, стр. 31]

S8Т= 0,14 мм/об [4, карта 25, стр. 133]

Расчетная подача

S2р= S2* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,60*0,9*0,9* 1,0*1,4*1,0*1,0*1,0*0,7=0,53 мм/об, (21)

где S2т – табличная подача, мм/об;

КS0 – поправочный коэффициент; [4, карта 12, стр. 59]

59]

КS1КS2, КS3, КS4, КS5, КS6 – поправочные коэффициенты [4, карта 12, стр. 70-73]

S3р= S3* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,60*0,9* 1,0*1,4*1,0*1,0*1,0*0,7=0,47 мм/об

S4р= S4* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,60*0,9* 1,0*1,4*1,0*1,0*1,0*0,7=0,47 мм/об

S5р= S5* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,06*0,95* 1,0*1,4*1,0*1,0*1,0*0,7=0,04 мм/об

S6р= S6* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,60*0,9* 1,0*1,0*1,0*1,0*1,0*0,7=0,47 мм/об

S7р=1,50 мм/об

S8р= S8* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,14*0,9*0,95* 1,0*1,0*1,0*1,0*1,0*0,7=0,08 мм/об

Корректируем подачу по паспортным данным [10, прил. 1, стр. 422]

1, стр. 422]

S2n= 0,50 мм/об

S3n= 0,40 мм/об

S4n= 0,40 мм/об

S5n= 0,05 мм/об

S6n= 0,40 мм/об

S7n= 1,50 мм/об

S8n= 0,10 мм/об

1.4 Определяем скорость резания

V2т= 185 м/мин [4, карта 12, стр. 60]

V3т= 190 м/мин [4, карта 12, стр. 60]

V4т= 190 м/мин [4, карта 12, стр. 60]

V5т= 193 м/мин [4, карта 25, стр. 134]

V6т= 190 м/мин [4, карта 12, стр. 60]

V7т= 13 м/мин [4, карта 4.2, стр. 32]

V2т= 148 м/мин [4, карта 25, стр. 134]

Расчетная скорость резания

V2р= V2т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 (22) =185*0,85*1,2*1,0*1,2*1,05*1,0*1,2*0,7=199,7 м/мин,

где V2т – табличная скорость резания, м/мин;

Кv0 – поправочный коэффициент; [4, карта 12, стр. 61]

61]

Кv1, Кv2, Кv3, Кv4, Кv5 – поправочные коэффициенты. [4, карта 12, стр. 73-75]

V3р= V3т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 *Кv7=190*0,85*1,0*1,2*1,05*1,0*1,2*0,7=170,9 м/мин

V4р= V4т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 *Кv7=

190*0,85*1,0*1,2*1,05*1,0*1,2*0,7=170,9 м/мин

V5р= V5т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 =193*0,7*1,0*1,0*1,05*1,0*1,2*0,7=119,2м/мин

V6р= V6т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 *Кv7=190*0,85*1,0*1,2*1,05*1,0*1,2*0,7=170,9 м/мин

V7р= V7т* Кvт* Кvм= 13*0,7*1,3=11,8м/мин

V8р= V5т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 =148*0,7*1,0*1,2*1,05*1,0*1,2*0,7=109,7м/мин

1. 5 Определяем частоту вращения

5 Определяем частоту вращения

| КПКО. КП4515.000ПЗ |

n2= 1000*V=1000*199,7=3974 мин -1 , (23)

pD 3,14*16

где V- расчетная скорость резания, м/мин;

π-3.14;

D — диаметр до обработки, мм.

n3= 1000*V=1000*170,9=3401 мин -1

pD 3,14*16

n4= 1000*V=1000*170,9=4859 мин -1

pD 3,14*11,2

n5= 1000*V=1000*119,2=3389 мин -1

pD 3,14*11,2

n6= 1000*V=1000*170,9=5497 мин -1

pD 3,14*9,9

n7= 425 мин -1

n8= 1000*V=1000*109,7 =2183мин -1

pD 3,14*16

Корректируем частоту вращения по паспортным данным [10, прил.1, стр. 422]

n2n= 800 мин -1

n3n= 800 мин -1

n4n= 800 мин -1

n5n= 800 мин -1

n6n= 800 мин -1

n7n= 400 мин -1

n8n= 800 мин -1

1. 6 Определяем фактическую скорость резания

6 Определяем фактическую скорость резания

V2ф= pDnn =3,14* 16* 800 = 40,2 м/мин , (24)

1000 1000

где V – расчетная скорость резания, м/мин;

p – 3,14;

D – диаметр до обработки, мм.

V3ф= pDnn =3,14* 16* 800 = 40,2 м/мин

1000 1000

V4ф= pDnn =3,14* 11,2* 800 = 28,1 м/мин

1000 1000

V5ф= pDnn =3,14* 11,2* 800 = 28,1 м/мин

1000 1000

V6ф= pDnn =3,14* 9,9* 800 = 24,9 м/мин

1000 1000

V7ф= pDnn =3,14* 10* 400 = 12,6 м/мин

1000 1000

| КПКО. КП4515.000ПЗ |

V8ф= pDnn =3,14* 16* 800 = 40,2 м/мин

1000 1000

1.7. Определяем мощность, затрачиваемую на резание

Nт2=1,5кВт. [4, карта 12. стр. 76]

Nт3=1,5кВт. [4, карта 12. стр. 76]

[4, карта 12. стр. 76]

Nт4=1,5кВт. [4, карта 12. стр. 76]

Nт5=1,2кВт. [4, карта 12. стр. 76]

Nт6=1,5кВт. [4, карта 12. стр. 76]

Nт7=0,5кВт. [4, карта 4.2. стр. 32]

Nт8=1,2кВт. [4, карта 12. стр. 76]

Расчетная мощность затрачиваемая на резание. (25)

Nр=Nт*К,

где Nт-табличная мощность резания, кВт;

К- поправочный коэффициент на мощность резания.

Nр=1,5*1.05=1,58 кВт. [4. карта 12. стр. 77]

Проверяем станок по мощности. [10, прил. 1. стр. 421]

Nр≤Nдв* η , (26)

где Nдв- мощность двигателя, кВт;

η -КПД станка.

1,58 кВт ≤6.3*0.7=4.4 кВт.

В связи с тем, что Nр меньше допустимой, то обработка возможна на всех переходах.

2 Определяем основное время (27)

Т0= Lрез/(S*n)*i ,

где Lрез. – длина рабочего хода инструмента, мм;

Lрез.= L+ lвр. + lпер, (28)

+ lпер, (28)

где L – длина обрабатываемой поверхности, мм;

lвр – врезание резца, мм; [4, прил. 6, стр. 168]

| КПКО. КП4515.000ПЗ |

i- количество проходов.

Т02=(16/2+6)/0.5*800=0.04мин.

Т03=(80+10)/0.4*800=0.28мин.

Т04=(16+7)/0.4*800=0.07мин.

Т05=(1,05+6)/0.05*800=0.15мин.

Т06=(1+7)/0.4*800=0.03мин.

Т07=(11.2+3)/1,5*400=0.02мин.

Т08=(16/2+6)/0.1*800=0.18мин.

Т0=0.04+0.28+0,07+0,15+0,03+0,02+0,18=0.77мин.

Разработка операции 015 – токарно-револьверной.

Содержание операции:

1.Установить, закрепить и снять заготовку.

2.Подрезать торец в размер 65±0.5

3.Точить фаску 1* 45°

1. Нормирование основного времени

1. 1. Выбор режущего инструмента.

1. Выбор режущего инструмента.

2,3переход — резец проходной отогнутый, материал режущей части Т15К6, j= 450 [4, карта 7,стр. 34]

Выбираем номер эскиза резца 1. Тип конструкции резца М [4,карта 8, стр. 43 ]

Оценка в баллах 4 [4,карта 9, стр. 45]

Геометрические параметры лезвия инструмента

α= 6° , γ = 8° . f0 = 0.8. [4,карта 11,стр. 51]

1.2. Определяем глубину резания

t2 = 1.0 мм

t3 = 1,0 мм

1.3.Определяем подачу S

S2р= S2* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,60*0,9*0,9* 1,0*1,4*1,0*1,0*1,0*0,7=0,53 мм/об , (29)

где S2т – табличная подача, мм/об;

КS0 – поправочный коэффициент; [4, карта 12, стр. 59]

КS1КS2, КS3, КS4, КS5, КS6 – поправочные коэффициенты [4, карта 12, стр. 70-73]

70-73]

S3р= S3* КS0*КS1* КS2* КS3* КS4* КS5* КS6 =0,60*0,9* 1,0*1,4*1,0*1,0*1,0*0,7=0,47 мм/об

Корректируем подачу по паспортным данным. [10,прил.1 стр.421]

| КПКО. КП4515.000ПЗ |

S3=0.4 мм/об.

1.4.Определяем скорость резания

V2т= 185 м/мин [4, карта 12, стр. 60]

V3т= 200 м/мин [4, карта 12, стр. 60]

Расчетная скорость резания

V2р= V2т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 (30) =185*0,85*1,2*1,0*1,2*1,05*1,0*1,2*0,7=199,7 м/мин,

где V2т – табличная скорость резания, м/мин;

Кv0 – поправочный коэффициент; [4, карта 12, стр. 61]

61]

Кv1, Кv2, Кv3, Кv4, Кv5 – поправочные коэффициенты. [4, карта 12, стр. 73-75]

V3р= V3т* Кv0* Кv1* Кv2* Кv3* Кv4* Кv5 * Кv6 *Кv7=200*0,85*1,0*1,2*1,05*1,0*1,2*0,7=179,9 м/мин

1.5. Определяем частоту вращения.

n2= 1000*V=1000*199,7=5678 мин -1 (31)

pD 3,14*11,2

n3= 1000*V=1000*179,9=5115 мин -1 ,

pD 3,14*11,2

где V- расчетная скорость резания, м/мин;

| КПКО. КП4515.000ПЗ |

D — диаметр до обработки, мм.

Корректируем частоту вращения по паспортным данным.

n= 800мин-1 [10, прил.1 стр.421]

1.6.Определяем фактическую скорость резания

V2ф= pDnn =3,14* 11,2* 800 = 28,1 м/мин , (32)

1000 1000

где V – расчетная скорость резания, м/мин;

p – 3,14;

D – диаметр до обработки, мм.

V3ф= pDnn =3,14* 11,2* 800 = 28,1 м/мин

1000 1000

1.7. Определяем мощность, затрачиваемую на резание

Nт2=1,5кВт. [4,карта 12. стр. 76.]

Nт3=1,5кВт.

Расчетная мощность затрачиваемая на резание.

Nр=Nт*К, (33)

где Nт-табличная мощность резания,кВт;

К- поправочный коэффициент на мощность резания.

Nр=1,5*1.05=1,58 кВт. [4. карта 12. стр. 77.]

Проверяем станок по мощности. [10,прил. 1. стр. 421.]

Nр≤Nдв*η, (34)

где Nдв-мощность двигателя ,кВт;

η-КПД станка.

1,57 кВт≤6.3*0.7=4.4кВт.

В связи с тем, что Nр меньше допустимой, то обработка возможна на всех переходах.

2. Определяем основное время (35)

Т0= Lрез/(S*n)*i ,

где Lрез. – длина рабочего хода инструмента, мм;

Lрез.= L+ lвр.+ lпер, (36)

где L – длина обрабатываемой поверхности, мм;

| КПКО. КП4515.000ПЗ |

lпер. – перебег резца, мм;

i. – количество проходов.

Т02=(11.2/2+7)/0.5*800=0.02мин.

Т03=(1+7)/0.4*800=0.03мин.

Т0=0.02+0.03=0.05мин.

Таблица 9-Сводная таблица режимов резания

| N0 операции. | Наименование и содержание операции. | Модель станка. | t, мм. | S, мм/об. | V, м/мин | n, мин-1 | Т0,мин |

| Токарно-револьверная | |||||||

1 . Установить и закрепить деталь Установить и закрепить деталь

| |||||||

| 2. Подрезать торец «как чисто» | 1,0 | 0,50 | 40,2 | 0,04 | |||

| 3 . Точить поверхность до Ǿ11.2 | 2,4 | 0,40 | 40,2 | 0,28 | |||

| 4 . Точить поверхность до Ǿ9.9-0,1 в размер 16±0.2под нарезание резьбы. | 0,65 | 0,40 | 28,1 | 0,07 | |||

| 5. Точить канавку до Ǿ7.8h22(-0,2) в размер 3+0,5 | 3,0 | 0,05 | 28,1 | 0,15 | |||

6. Точить фаску1* 45° Точить фаску1* 45°

| 1,0 | 0,40 | 24,9 | 0,03 | |||

| 7. Нарезать резьбу М10 – 8g | 1,5 | 1,5 | 12,6 | 0,02 | |||

| 8. Отрезать деталь в размер L=65±0,5 | 4,0 | 0,10 | 40,2 | 0,18 | |||

| Токарно-револьверная | |||||||

| 1 .Установить и закрепить деталь | |||||||

| 2. Подрезать торец в размер 65±0.5 | 1,0 | 0,50 | 28,1 | 0,02 | |||

| 3. Точить фаску1* 45° | 1,0 | 0,40 | 28,1 | 0,03 |

2. 4.3. Расчет норм времени (на две операции по таблицам)

4.3. Расчет норм времени (на две операции по таблицам)

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие

Авторы пособия изложили последовательность расчёта и назначения режимов резания при проектировании технологических процессов изготовления изделий машиностроения и в частности авиадвигателестроения.

Приведены также рекомендации по выбору инструментальных материалов для конкретных условий и смазывающих охлаждающих технологических сред.

Учебное пособие предназначено для подготовки студентов, обучающихся по направлению подготовки дипломированных специалистов специальностей: 151001 – Технология машиностроения, Металлообрабатывающие станки и комплексы, 160301 – Авиационные двигатели и энергетические установки при выполнении ими дипломных и курсовых проектов.

СПИСОК ЛИТЕРАТУРЫ:

1. Справочник технолога машиностроителя: в 2-х т.; справочник / Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. Изд. 5-е. перераб. и доп. – М.: Машиностроение, 2003. – Т. 1. – 912 с.; Т. 2. – 944 с.

А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. Изд. 5-е. перераб. и доп. – М.: Машиностроение, 2003. – Т. 1. – 912 с.; Т. 2. – 944 с.

2. Смазочно-охлаждающие технологические средства и их применение при обработке резением: Справочник / Л.В. Худобин, А.П. Бабичев, Е.М. Булышев и др. / Под ред. Л.В. Худобина. – М.: Машиностроение, 2006. – 544 с.

3. Справочник токаря универсала /Под ред. М.Г. Шеметова и В.Ф. Безъязычного. Изд. 2-е. перераб. и доп. – М.: Машиностроение, 2007. – 576 с.

4. Палей М.М. Технология производства металлорежущих инструментов: Учебное пособие для студентов вузов, обучающихся по специальности Технология машиностроения, металлорежущие станки и инструменты. Изд. 2-е. перераб. и

доп. – М.: Машиностроение. 1982. – 256 с.: ил.

5. Боровский Г. В., Григорьев С. Н., Маслов А. Р. Справочник инструментальщика: Под общей ред. А. В. Маслова. Изд. 2-е. исп. – М.: Машиностроение, 2007 – 464 с.: ил.

ВВЕДЕНИЕ

Назначение режимов обработки резанием рассматривается как технико-экономическая задача. Режимы обработки оказывают влияние на показатели производства как технические, так и экономические. В связи с этим расчёт режимов резания является одной из самых массовых задач в машиностроении.

Режимы обработки оказывают влияние на показатели производства как технические, так и экономические. В связи с этим расчёт режимов резания является одной из самых массовых задач в машиностроении.

Особое значение при расчете режимов резания имеет зависимость между стойкостью режущего инструмента, скоростью резания, подачей и глубиной резания, а также геометрическими параметрами режущего инструмента.

При расчёте режимов резания целесообразно учитывать фактор оптимизации их по одному из критериев оптимизации: максимуму производительности, минимуму себестоимости, а также оптимизация по комплексу параметров качества поверхностного слоя обрабатываемых поверхностей и точности обработки.

Назначение режима обработки неразрывно связано с выбором инструментального материала, а также с выбором смазывающе-охлаждающих технологических сред с учётом метода обработки и материала обрабатываемых деталей.

Настоящее учебное пособие подготовлено с целью помочь студентам решать вопросы по расчёту и назначению режимов механической обработки резанием и шлифованием при выполнении курсовых и дипломных проектов.

Разделы 1, 2 и 3 подготовлены доктором технических наук, профессором Безъязычным В.Ф., раздел 4 составлен кандидатом технических наук, доцентом Аверьяновым И.Н., раздел 5 – доктором технических наук, профессором Безъязычным В.Ф. и кандидатом технических наук Кордюковым А.В.

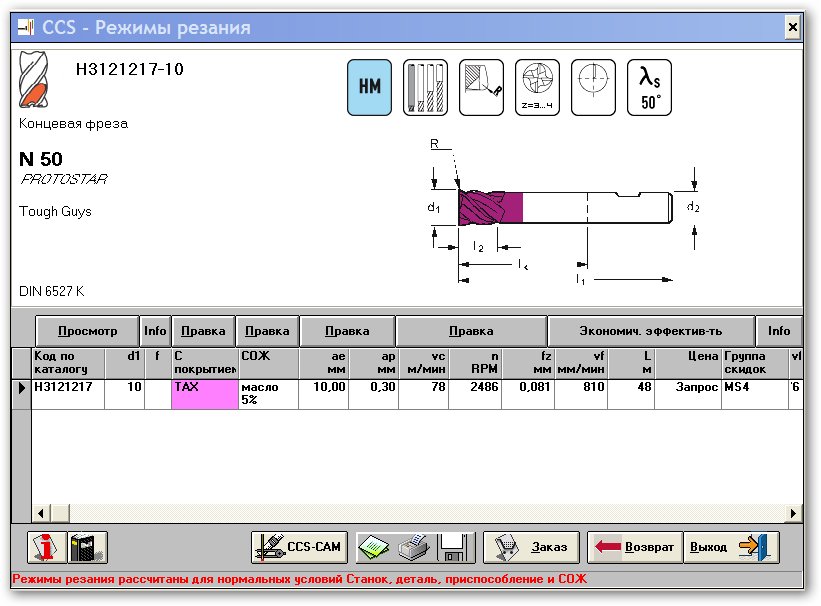

Режимы резания при фрезеровании фрезами

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Расчет режимов резания при фрезеровании паза.

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

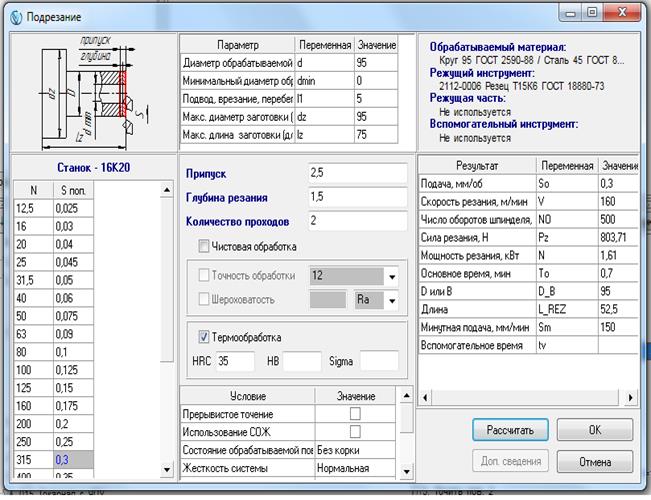

1.1. Расчет режимов резания при продольном точении в размер Ø148мм

Материал заготовки – 38ХМЮА, σв = 750 МПа, l = 6мм

1.1.1. Выбор станка

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.12-13)

Выбираем станок 16К20

Станок предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьбы.

Мощность электродвигателя главного движения – 11кВт

Наибольший диаметр обрабатываемой заготовки – 400 мм

Предел числа оборотов шпинделя — 12,5-1600 об/мин

1.1.2. Выбор инструментального материала и размеров державки

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр.121, 267-268)

Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр.121, 267-268)

Резец токарный подрезной с пластинами из твердого сплава Т15К6,

(по ГОСТ 18880-73)

В = 16 мм, Н = 25 мм, L = 140 мм, r = 1,0 мм

1.1.3. Выбор геометрических параметров режущей части инструмента

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение, 1985. – стр.121, 267-268)

α = 10º, γ = 15º, φ = 90º, φ1 = 15º, λ = 0º, R = 1,0 мм

1.1.4. Назначение периода стойкости

(Лекции по предмету «Технология обработки конструкционных материалов»)

Для точения данный параметр можно выбрать из интервала от 30 до 60 минут.

Т = 60 мин

1.1.5. Назначение глубины резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение, 1985. – стр.265)

– стр.265)

t = 3мм

1.1.6. Назначение подачи

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.1.7. Расчет скорости резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.261-263,269-270, табл. 1-6,17)

,

где

— коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

— коэффициент, характеризующий группу стали, по обрабатываемости,

= 0,7 – твердый сплав

— показатель степени, = 1,25

— коэффициент, учитывающий влияние состояния заготовки,

= 1,0

— коэффициент, учитывающий влияние инструментального материала,

= 1,0 – Т15К6

коэффициенты =420; m=0,20; =0,15; =0,20 – выбираются в зависимости от материала режущей части резца, обрабатываемого материала и величины подачи

1. 1.8. Расчет частоты вращения шпинделя

1.8. Расчет частоты вращения шпинделя

(Лекции по предмету «Технология обработки конструкционных материалов»)

Корректировка по станку: , = 315 об/мин

1.1.9. Расчет фактической скорости резания

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.1.10. Расчет сил резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.264-265,271,273,275 табл. 9-10,22,23)

Осевая составляющая силы резания — :

,

где

коэффициенты ; ; ; — учитывают влияние геометрических параметров режущей части инструмента на составляющие сил резания,

коэффициенты ; ; ; — выбираются в зависимости от материала режущей части резца, обрабатываемого материала и вида обработки

Радиальная составляющая силы резания — :

,

где

; ; ;

; ; ;

Тангенциальная составляющая силы резания — :

,

где

; ; ;

; ; ;

1. 1.11. Расчет эффективной мощности

1.11. Расчет эффективной мощности

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.1.12. Проверка по мощности станка

(Лекции по предмету «Технология обработки конструкционных материалов»)

11·0,8 = 8,8 кВт > 2,6 кВт

1.3.1. Расчет машинного времени

,

где L = l + y + ∆ = 6 + 2 = 8 мм

y = t*ctgφ =0.3*ctg90 =0 мм – врезание

∆=1…3мм=2мм – перебег резца

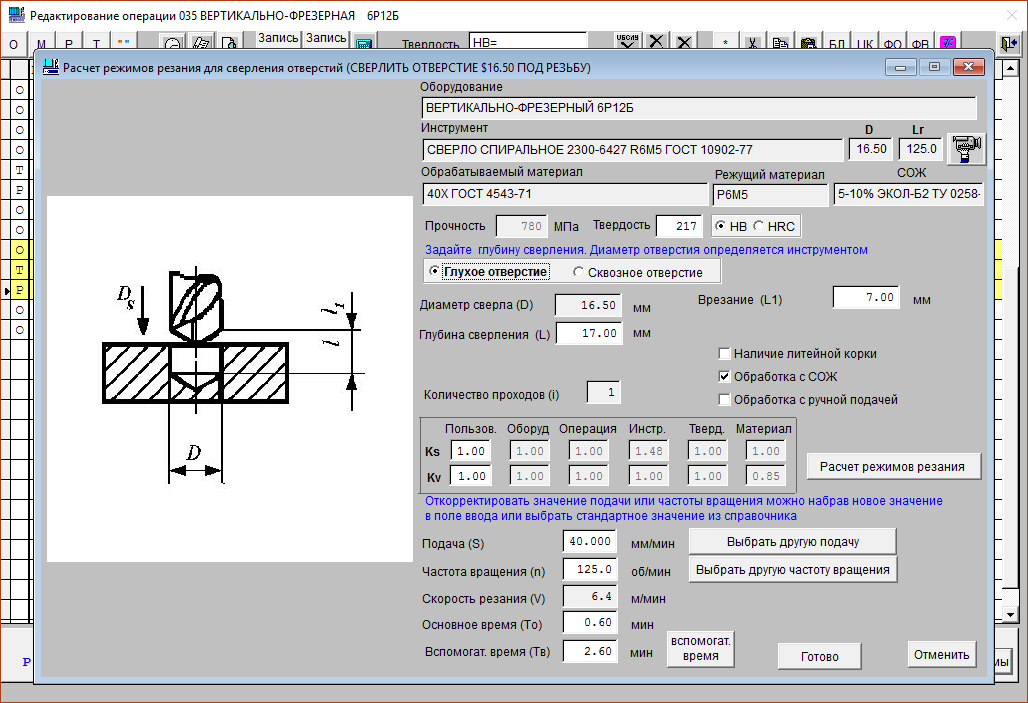

1.2. Расчет режимов резания при сверлении отверстия Ø 8,8мм

Операция – сверление D = 8,8 мм, l = 4 мм.

1.2.1. Выбор инструментального материала и размеров сверла

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.144)

Сверло спиральное из быстрорежущей стали Р6М5, с цилиндрическим хвостовиком

(по ГОСТ 4011-77)

D = 8,8 мм, l = 11 мм, L = 36 мм,

1. 2.2. Выбор геометрических параметров режущей части инструмента

2.2. Выбор геометрических параметров режущей части инструмента

α = 18º, 2φ = 118º, 2φ0 = 70º, ψ=55º, ω=20º

форма заточки – двойная с подточкой поперечной кромки и ленточки ДПЛ

1.2.3. Назначение периода стойкости

Т = 35 мин (в зависимости от диаметра сверла)

1.2.4. Назначение глубины резания

(Справочник технолога-машиностроителя в двух томах.Том2.Под ред.А.Г.Косиловой и Р.К.Мещерякова-М.:Машиностроение,1985-стр.276)

t = 0,5D = 0,5·8,8 = 4,4 мм

1.2.5. Назначение подачи

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.277)

Подачу выбираем в зависимости от твёрдости обрабатываемого материала.

HB = 240-300

S = 0,14 – 0,17 = 0,14 мм/об

1.2.6. Расчет скорости резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.277-281)

,

где

— коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

— коэффициент, характеризующий группу стали, по обрабатываемости,

= 1 — БРС

— показатель степени, = 0,9

— коэффициент, учитывающий влияние инструментального материала,

=0,3 — БРС

— коэффициент, учитывающий глубину обрабатываемого отверстия ,

= 1

коэффициенты =7,0; m=0,20; q=0,40; =0,70 –выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и величины подачи

1.2.7. Расчет частоты вращения шпинделя

(Лекции по предмету «Технология обработки конструкционных материалов»)

Корректировка по станку: , = 355 об/мин

1. 2.8. Расчет фактической скорости резания

2.8. Расчет фактической скорости резания

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.2.9. Расчет осевой силы резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.277-281)

,

где

коэффициенты ; ; ; — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

1.2.10. Расчет крутящего момента от сил сопротивления резанию

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.277-281)

,

где

коэффициенты ; ; ; — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

1.2.11. Расчет эффективной мощности

(Лекции по предмету «Технология обработки конструкционных материалов»)

1. 2.12. Проверка по мощности станка

2.12. Проверка по мощности станка

1,5·0,8 = 1,2 кВт > 0,2 кВт

1.2.13. Расчет основного времени

,

где L = l + y + ∆ = 4 + 3,52 + 2 = 9,52 мм

y=0,4·D=0,4·8,8=3,52 мм – врезание сверла

∆=1…3мм=2мм – перебег сверла

1.3. Расчет режимов резания при зенкеровании отверстия Ø9,75мм

Операция – зенкерование d = 8,8 мм до D = 9,75, l = 4 мм.

Материал заготовки 38ХМЮА, σв = 750 МПа

1.3.2. Выбор инструментального материала и размеров зенкера

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.153)

Зенкер цельный твердосплавный Т15К6, с цилиндрическим хвостовиком(ГОСТ 21543-76)

D = 9,75 мм, d = 8,8 мм, l = 20 мм, L = 61 мм

1.3.3. Выбор геометрических параметров режущей части инструмента

α = 10º, φ = 60º, φ1 = 30º, γ=55º, ω=10º, f = 1 мм

1. 3.4. Назначение периода стойкости

3.4. Назначение периода стойкости

Т = 20 мин

1.3.5. Назначение глубины резания

(Справочник технолога-машиностроителя в двух томах.Том2.Под ред.А.Г.Косиловой и Р.К.Мещерякова-М.:Машиностроение,1985-стр.276)

1.3.6. Назначение подачи

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр.277)

S = 0,6 мм/об (в зависимости от диаметра зенкера)

1.3.7. Расчет скорости резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр.276=281)

где

— коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

— коэффициент, характеризующий группу стали, по обрабатываемости,

= 0,8 – твердый сплав

— показатель степени, = 0,75

— коэффициент, учитывающий влияние инструментального материала,

= 0,1 — твердый сплав

— коэффициент, учитывающий глубину обрабатываемого отверстия ,

= 1

коэффициенты = 18,0; m = 0,25; q = 0,60; x = 0,2; = 0,30 –выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и величины подачи.

1.3.8. Расчет частоты вращения шпинделя

(Лекции по предмету «Технология обработки конструкционных материалов»)

Корректировка по станку: , = 1000 об/мин

1.3.9. Расчет фактической скорости резания

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.3.10. Расчет осевой силы резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.264-265,271,273,275 табл. 9-10,22,23)

,

где

коэффициенты ; ; ; — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

1.3.11. Расчет крутящего момента от сил сопротивления резанию

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.264-265,271,273,275 табл. 9-10,22,23)

– стр.264-265,271,273,275 табл. 9-10,22,23)

где

коэффициенты ; ; ; ; — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

1.3.12. Расчет эффективной мощности

1.3.13. Проверка по мощности станка

1,5·0,8 = 1,2 кВт > кВт

1.3.14. Расчет основного времени

,

где L = l + y + ∆ = 4 + 0,27 + 2 = 6,27 мм

y = t·ctgφ = 0,475·ctg60 = 0,27 мм – врезание

∆=1…3мм=2мм – перебег

Расчет режимов резания при фрезеровании паза.

Операция — фрезерование паза

B=8 мм

Материал заготовки 38ХМЮА, σв = 750 МПа

1.5.1. Выбор инструментального материала и размеров фрезы

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.276-281)

– стр.276-281)

Концевая фреза с цилиндрическим хвостовиком Р6М5 (ГОСТ 17025-71)

D = b = 8 мм, z = 4 мм, l = 19 мм, L =63 мм,

1.5.2. Выбор геометрических параметров режущей части инструмента

α = 12º, w =30º, γ=15º

1.5.3. Назначение периода стойкости

(Справочнки технолога-машиностроителя в двух томах, Том2.Под ред. А.Г.Косиловой и Р.К.Мещерякова-М.:Машиностроение 1985 – стр. 290)

Т = 60 мин

1.5.4. Назначение глубины резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

t = b = 8 мм

1.5.5. Назначение подачи на зуб фрезы

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

Sz = 0,12 мм/об

1. 5.6. Расчет скорости резания

5.6. Расчет скорости резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

где

— коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

— коэффициент, характеризующий группу стали, по обрабатываемости,

= 0,8 – быстрорежущая,

= 1- коэффициент, учитывающий состояние поверхности заготовки,

= 1 — коэффициент, учитывающий материал инструмента.

коэффициенты = 46,7; m = 0,33; q = 0,45; x = 0,5; = 0,5; u=0,1; p=0,1; m=0,33 –выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и величины подачи

1.5.7. Расчет частоты вращения шпинделя

(Лекции по предмету «Технология обработки конструкционных материалов»)

Корректировка по станку: , = 600 об/мин

1. 5.8. Расчет фактической скорости резания

5.8. Расчет фактической скорости резания

1.5.9. Расчет минутной подачи

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

1.5.10. Расчет сил резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

Окружная составляющая силы резания – Pz :

где

коэффициенты Cp = 68,2; x = 0,86; y = 0,72; u = 1,0; q = 0,86; w = 0 — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

Горизонтальная составляющая силы резания – Ph :

Ph : Pz = 0,3 ÷ 0,4

Ph = 0,35·4801,4 = 1680,5 H

Вертикальная составляющая силы резания – Pv :

Pv : Pz = 0,85 ÷ 0,95

Pv = 0,9·4801,4 = 4321,3 H

Радиальная составляющая силы резания – Py :

Py : Pz = 0,3 ÷0,4

Py = 0,35·4801,4 = 1680,5 H

Осевая составляющая силы резания – Px :

Px : Pz = 0,5 ÷ 0,55

Px = 0,5·4801,4= 2400,7 H

1. 5.11. Расчет крутящего момента от сил сопротивления резанию

5.11. Расчет крутящего момента от сил сопротивления резанию

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

1.5.12. Расчет эффективной мощности

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.281-292)

1.5.13. Проверка по мощности станка

1,5·0,8 = 1,2 кВт >1,12 кВт

1.5.14. Расчет машинного времени

,

где L = l + y + ∆ = 19 + 4 + 0 = 23 мм

y = 0,5D = 4мм – врезание

∆ =0 – перебег фрезы

1.4. Расчет режимов резания при растачивание отверстия в размер Ø109,6 мм

Материал заготовки – 38ХМЮА, σв = 750 МПа, l = 15мм

1.1.13. Выбор станка

Выбор станка

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.12-13)

Выбираем станок 16К20

Станок предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьбы.

Мощность электродвигателя главного движения – 11кВт

Наибольший диаметр обрабатываемой заготовки – 400 мм

Предел числа оборотов шпинделя — 12,5-1600 об/мин

1.1.14. Выбор инструментального материала и размеров державки

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр.123, 267-268)

Токарный расточной резец с углом в плане 60˚ с пластинами из твердого сплава (по ГОСТ 18882-73)

В = 20 мм, Н = 20 мм, L = 170 мм, r = 1,0 мм

1. 1.15. Выбор геометрических параметров режущей части инструмента

1.15. Выбор геометрических параметров режущей части инструмента

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение, 1985. – стр.121, 267-268)

α = 10º, γ = 10º, φ = 60º, λ = 5º

1.1.16. Назначение периода стойкости

(Лекции по предмету «Технология обработки конструкционных материалов»)

Для точения данный параметр можно выбрать из интервала от 30 до 60 минут.

Т = 30 мин

1.1.17. Назначение глубины резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение, 1985. – стр.265)

t = 1 мм

1.1.18. Назначение подачи

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.268)

1.1.19. Расчет скорости резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.261-263,269-270, табл. 1-6,17)

,

где

— коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

— коэффициент, характеризующий группу стали, по обрабатываемости,

= 1 – твердый сплав

— показатель степени, = 1

— коэффициент, учитывающий влияние состояния заготовки,

= 1,0

— коэффициент, учитывающий влияние инструментального материала,

= 1,0 – Т15К6

коэффициенты =350; m=0,20; =0,15; =0,35 – выбираются в зависимости от материала режущей части резца, обрабатываемого материала и величины подачи

1.1.20. Расчет частоты вращения шпинделя

(Лекции по предмету «Технология обработки конструкционных материалов»)

Корректировка по станку: , = 500 об/мин

1. 1.21. Расчет фактической скорости резания

1.21. Расчет фактической скорости резания

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.1.22. Расчет сил резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.264-265,271,273,275 табл. 9-10,22,23)

Осевая составляющая силы резания — :

,

где

коэффициенты ; ; ; — учитывают влияние геометрических параметров режущей части инструмента на составляющие сил резания,

коэффициенты ; ; ; — выбираются в зависимости от материала режущей части резца, обрабатываемого материала и вида обработки

Радиальная составляющая силы резания — :

,

где

; ; ;

; ; ;

Тангенциальная составляющая силы резания — :

,

где

; ; ;

; ;

1. 1.23. Расчет эффективной мощности

1.23. Расчет эффективной мощности

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.1.24. Проверка по мощности станка

(Лекции по предмету «Технология обработки конструкционных материалов»)

11·0,8 = 8,8 кВт > 5,11 кВт

1.3.15. Расчет машинного времени

,

где L = l + y + ∆ = 15 + 0,58+0 = 15,58мм

y = t*ctgφ =1*ctg60 =0,58 мм – врезание резца

∆=0

1 .4. Расчет режимов резания при развертывании отверстия Ø 5,0мм

Операция – развертывание d = 4,8 мм до D = 5 мм, l = 4 мм.

Материал заготовки 38ХМЮА, σв = 750 МПа

1.4.1. Выбор инструментального материала и размеров развертки

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.156-160)

– стр.156-160)

Развертка машинная цельная твердосплавная Т15К6, с цилиндрическим хвостовиком

D = 5 мм, d = 4,8 мм, l = 11 мм, L = 49 мм,

1.4.2. Выбор геометрических параметров режущей части инструмента

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.156-160)

α = 10º, φ = 15º, γ=10º, ω=0º

1.4.3. Назначение периода стойкости

Т = 30 мин

1.4.4. Назначение глубины резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.276)

1.4.5. Назначение подачи

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр. 278-281)

278-281)

S = 0,8 мм/об (в зависимости от диаметра развертки)

1.4.6. Расчет скорости резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.: Машиностроение , 1985. – стр.276)

т.к. скорость получилась слишком большой то примем:

(Режимы резания труднообрабатываемых материалов, Я.Л.Гуревич, М.В.Горохов-М.:Машиностроение,1986,стр.231)

,

где

— коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

— коэффициент, характеризующий группу стали, по обрабатываемости,

= 0,8 – твердый сплав

— показатель степени, = 0,75

— коэффициент, учитывающий влияние инструментального материала,

= 0,1 — твердый сплав

— коэффициент, учитывающий глубину обрабатываемого отверстия ,

= 1

коэффициенты = 100,6; m = 0,4; q = 0,3; x = 0; = 0,65 –выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и величины подачи

1. 4.7. Расчет частоты вращения шпинделя

4.7. Расчет частоты вращения шпинделя

(Лекции по предмету «Технология обработки конструкционных материалов»)

Корректировка по станку: , = 250 об/мин

1.4.8. Расчет фактической скорости резания

(Лекции по предмету «Технология обработки конструкционных материалов»)

1.4.9. Расчет осевой силы резания

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.276-281)

,

где

коэффициенты ; ; ; — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

1.4.10. Расчет крутящего момента от сил сопротивления резанию

(Справочник технолога-машиностроителя в двух томах. Том 2. Под ред. А.Г.Косиловой и Р.К.Мещерякова – М.:

Машиностроение , 1985. – стр.276-281)

где

коэффициенты ; ; ; ; — выбираются в зависимости от материала режущей части инструмента, обрабатываемого материала и вида обработки

1. 4.11. Расчет эффективной мощности

4.11. Расчет эффективной мощности

1.4.12. Проверка по мощности станка

1,5·0,8 = 1,2 кВт > кВт

1.4.13. Расчет основного времени

,

где L = l + y + ∆ = 4 + 0,37 + 2 = 6,37 мм

y = t·ctgφ = 0,1·ctg15 = 0,37 мм – врезание резца

∆=1…3мм=2мм – перебег резца

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Влияние условий резания при токарной обработке

Влияние условий резания при токарной обработке

ВЛИЯНИЕ УСЛОВИЙ РЕЗКИ

Идеальные условия для резки — короткое время резания, длительный срок службы инструмента и высокая точность резания. Чтобы получить эти условия, необходим выбор эффективных режимов резания и инструментов в зависимости от рабочего материала, твердости, формы и характеристик станка.

Влияние скорости резания

1.Увеличение скорости резания на 20% снижает стойкость инструмента на 50%. Увеличение скорости резания на 50% снижает стойкость инструмента на 80%.

2. Резка на низкой скорости резания (20–40 м / мин) может вызвать вибрацию. Таким образом, срок службы инструмента сокращается.

При резке державкой общего типа подача — это расстояние, на которое держатель перемещается за оборот заготовки. При фрезеровании подача — это расстояние, на которое стол станка перемещается за оборот фрезы, разделенное на количество пластин. Таким образом, это указывается как подача на зуб.Скорость подачи относится к шероховатости готовой поверхности.

Влияние подачи

1. Уменьшение подачи приводит к износу по задней поверхности и сокращению срока службы инструмента.

2. Увеличение скорости подачи увеличивает температуру резания и износ по задней поверхности. Однако влияние на стойкость инструмента минимально по сравнению со скоростью резания.

Однако влияние на стойкость инструмента минимально по сравнению со скоростью резания.

3. Увеличение скорости подачи повышает эффективность обработки.

Глубина резания определяется в зависимости от требуемого съема материала, формы заготовки, мощности и жесткости станка и жесткости инструмента.

Влияние глубины резания

1. Изменение глубины резания не сильно влияет на стойкость инструмента.

2. Малая глубина резания приводит к трению при резке закаленного слоя детали. Таким образом сокращается срок службы инструмента.

3. При резке неразрезанных поверхностей или поверхностей из чугуна, глубина резания должна быть увеличена настолько, насколько позволяет мощность станка, чтобы избежать резания загрязненных твердых слоев острием режущей кромки, чтобы предотвратить выкрашивание и ненормальный износ.

% PDF-1.7

%

2553 0 объект

>

endobj

xref

2553 87

0000000016 00000 н. 0000003771 00000 н.

0000004094 00000 н.

0000004148 00000 п.

0000004278 00000 н.

0000004623 00000 н.

0000005297 00000 н.

0000005336 00000 н.

0000005451 00000 п.

0000005722 00000 н.

0000006384 00000 п.

0000007047 00000 н.

0000007606 00000 н.

0000007863 00000 н.

0000008471 00000 п.

0000009024 00000 н.

0000009275 00000 н.

0000009876 00000 н.

0000010239 00000 п.

0000055144 00000 п.

0000081857 00000 п.

0000111042 00000 н.

0000113693 00000 н.

0000123521 00000 н.

0000123779 00000 н.

0000124128 00000 н.

0000189671 00000 н.

0000189746 00000 н.

0000189834 00000 н.

0000189992 00000 н.

00001

0000003771 00000 н.

0000004094 00000 н.

0000004148 00000 п.

0000004278 00000 н.

0000004623 00000 н.

0000005297 00000 н.

0000005336 00000 н.

0000005451 00000 п.

0000005722 00000 н.

0000006384 00000 п.

0000007047 00000 н.

0000007606 00000 н.

0000007863 00000 н.

0000008471 00000 п.

0000009024 00000 н.

0000009275 00000 н.

0000009876 00000 н.

0000010239 00000 п.