Режимы сварки: правила выбора и расчета

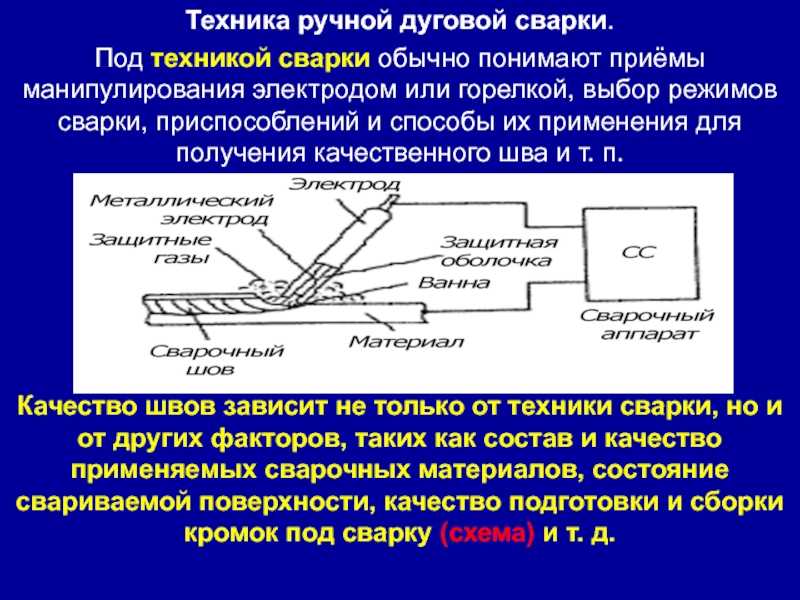

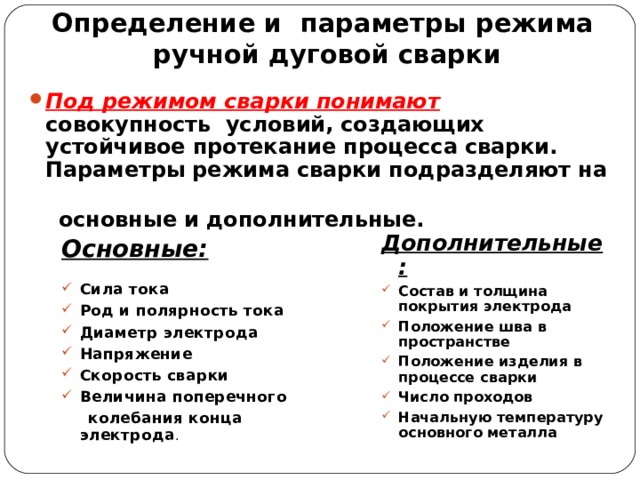

Для того, чтобы процесс сварки протекал стабильно, необходимо обеспечить определенные условия. Совокупность этих условий называют режимом сварки, который зависит от того, какие детали подлежат свариванию. Чтобы четко описать режим сварки, используют отдельные параметры, выраженные в конкретных физических единицах. Параметры разбиты на две группы: основные и дополнительные.

1 / 1

Параметры режима сварки

Основные параметры режима сварки:

· величина и полярность тока;

· диаметр электрода;

· скорость сварки;

· величина поперечного колебания электрода.

Иногда приходится учитывать род тока и температурный режим сварочного процесса. Эти величины относят к дополнительным параметрам. Сюда же относят пространственное положение изделия и угол наклона электрода.

Влияние параметров на качество шва

Величина сварочного тока оказывает значительное влияние на глубину провара. Очевидно, что при увеличении тока происходит увеличение температуры в зоне сваривания и глубины провара. Такое же влияние оказывает изменение полярности сварочного тока на противоположную. Одной только сменой полярности можно добиться увеличения глубины провара на 40%.

Влиянием величины сварочного напряжения на глубину провара можно пренебречь, столь оно незначительно. А вот ширина шва сильно зависит от величины сварочного напряжения: чем больше напряжение – тем шире шов.

Параметры должны задаваться технологами к каждому отдельному случаю сваривания различных деталей. На производствах с налаженным технологическим процессом именно так и происходит. Но, часто сварщику приходится самому выбирать параметры режима, исходя из своих знаний и опыта. Не всегда удается точно «попасть в процесс». В этом случае выручает четкая зависимость глубины провара и ширины шва от величины поперечного колебания электрода. Меняя геометрию колебания, сварщик может подкорректировать неточности расчетов режима сварки и улучшить качество соединения.

Не всегда удается точно «попасть в процесс». В этом случае выручает четкая зависимость глубины провара и ширины шва от величины поперечного колебания электрода. Меняя геометрию колебания, сварщик может подкорректировать неточности расчетов режима сварки и улучшить качество соединения.

Выбор режима сварки

Выбор диаметра электрода

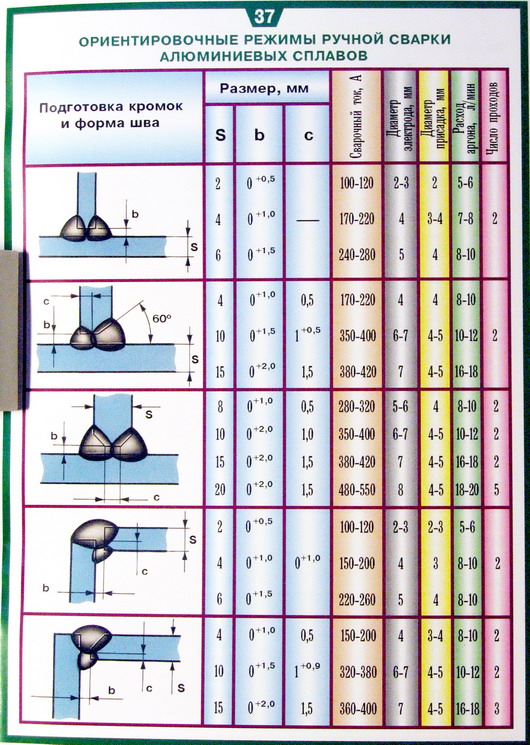

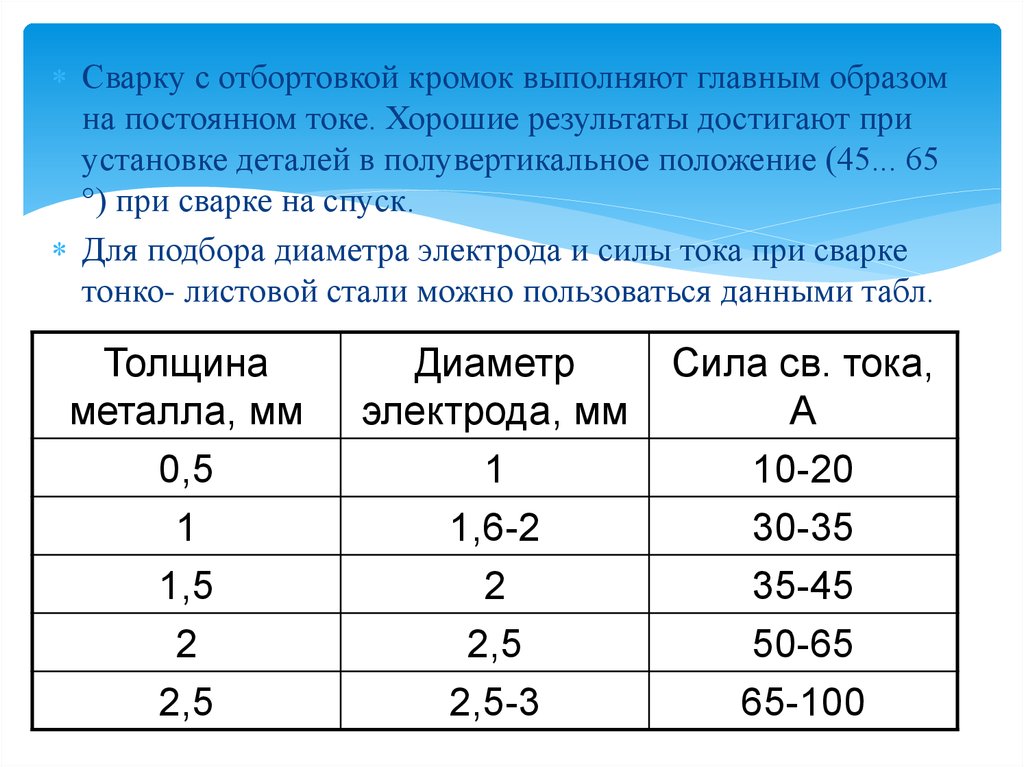

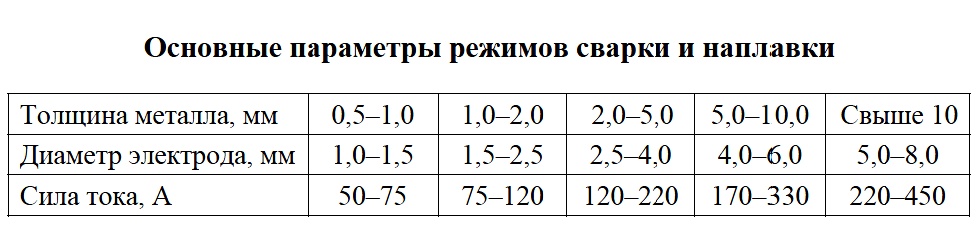

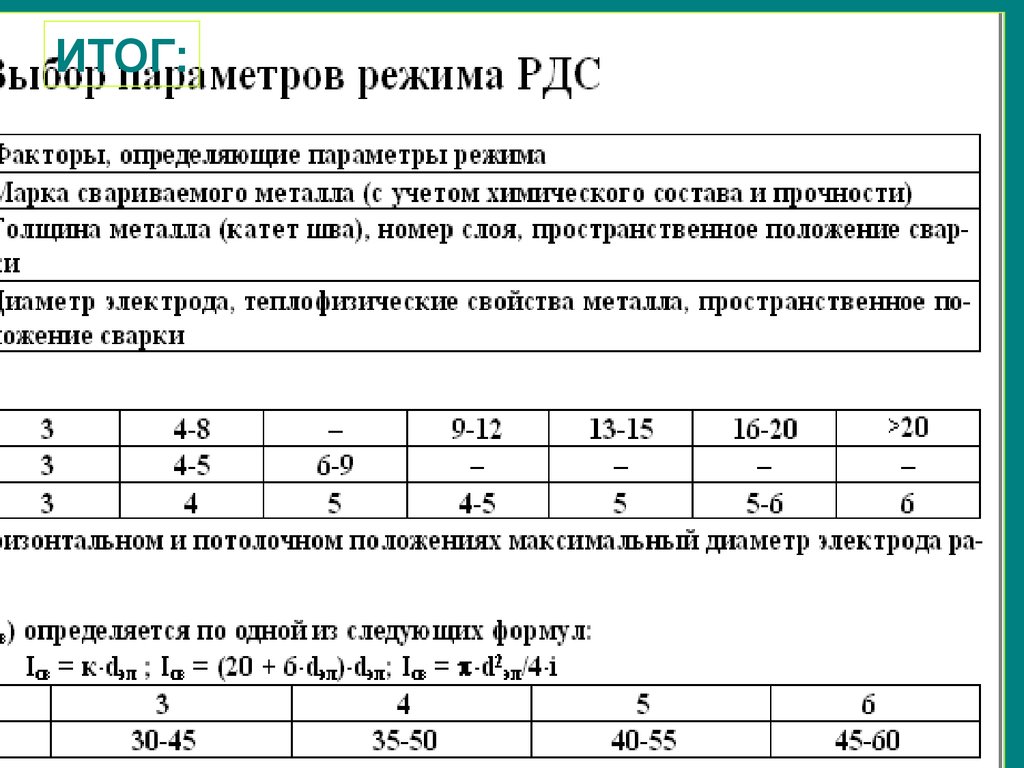

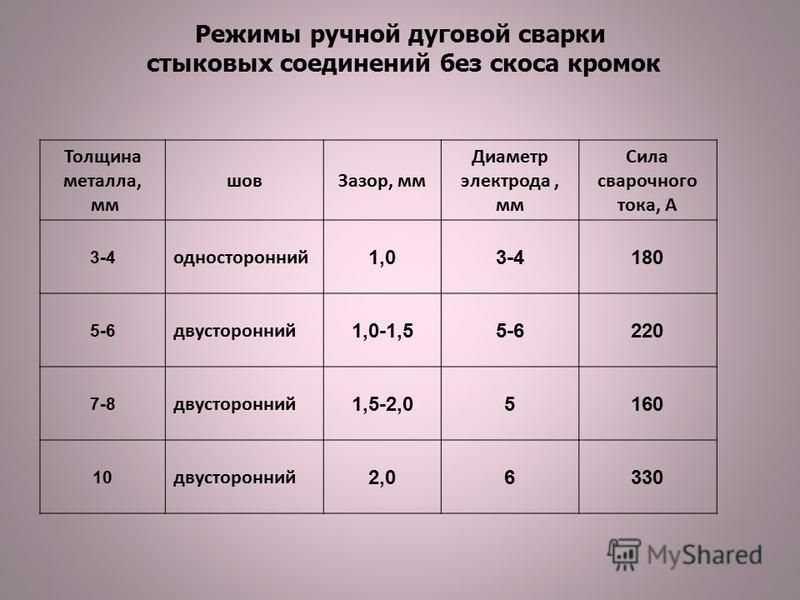

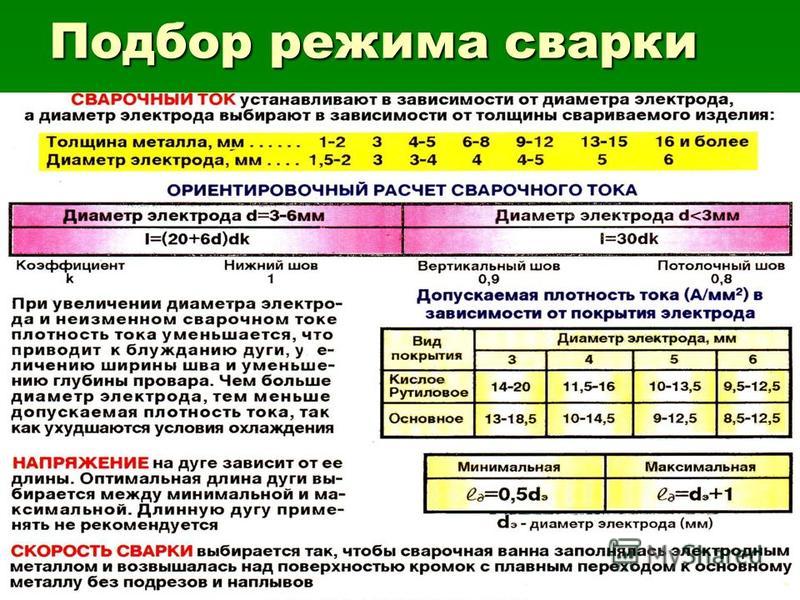

Диаметр выбирают с учетом многих факторов: толщины свариваемых изделий, пространственного положения шва, формы разделки кромок и вида соединения. Основным показателем является толщина металла. С неё и начинают выбор, используя остальные факторы в виде корректировок. Диаметр можно выбрать из таблицы, приведенной ниже. Все размеры даны в миллиметрах.

|

Толщина свариваемого металла |

Диаметр электрода |

|

1,5 |

1,6 |

|

2 |

2 |

|

3 |

3 |

|

4 — 5 |

3 — 4 |

|

6 — 8 |

4 |

|

9 — 12 |

4 — 5 |

|

13 — 15 |

5 |

|

16 — 20 |

5 и более |

При наличии разделанных кромок, корневой слой выполняется электродами диаметром 2,5 – 3,0 мм. Для потолочных швов чаще используют электроды диаметром 3,0 – 3,2 мм. Горизонтальные швы варятся в точном соответствии с табличными данными.

Для потолочных швов чаще используют электроды диаметром 3,0 – 3,2 мм. Горизонтальные швы варятся в точном соответствии с табличными данными.

Сварочный ток

Где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

При проведении сваривания в вертикальном положении величину тока уменьшают на 10%, при потолочных швах ток уменьшают на 20% от вычисленной величины. Коэффициент К можно выбрать из таблицы:

|

Диаметр электрода, мм |

К, А/мм |

|

|

25 — 30 |

|

3 — 4 |

35 — 40 |

|

5 — 6 |

45 — 50 |

Скорость сварки

Какой бы ни была толщина свариваемых изделий, ширина шва рекомендуется равной 1,5 – 2 диаметра электрода. Учитывая то, что электрод подобран правильно, при такой ширине мы получим качественно сформированный шов. Слишком быстрое и слишком медленное ведение сварочного электрода вызывает непровар сварочного шва. В первом случае, это происходит из-за недостаточного прогрева рабочей зоны. Во – втором, из-за большого количества расплавленного металла, который будет экранировать дугу от свариваемого изделия.

Учитывая то, что электрод подобран правильно, при такой ширине мы получим качественно сформированный шов. Слишком быстрое и слишком медленное ведение сварочного электрода вызывает непровар сварочного шва. В первом случае, это происходит из-за недостаточного прогрева рабочей зоны. Во – втором, из-за большого количества расплавленного металла, который будет экранировать дугу от свариваемого изделия.

В обычной практике скорость поддерживают исходя из вида сварочной ванны. Стандартная сварочная ванна имеет ширину до 14 мм и глубину до 6 мм. Значение длины не столь критично и лежит в большем диапазоне от 10 до 30 мм. Если следить за соблюдением вышеуказанных размеров и равномерно–непрерывным заполнением сварочной ванны расплавленным металлом, то можно гарантированно получить шов хорошего качества.

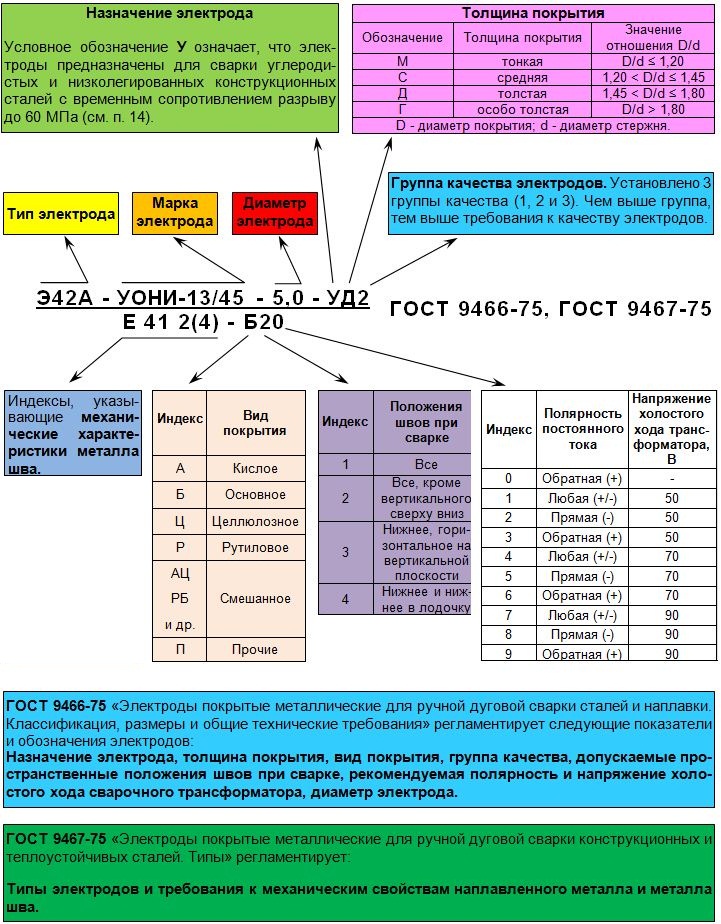

Род и полярность тока

Эти показатели выбирают в зависимости от того, каким способом будет вестись сварка, и какие материалы будут свариваться. Если к электроду подсоединяется «-» источника, то это называется прямой полярностью, если «+», то обратной. Сварка обратной полярностью применяется для соединения низкоуглеродистых и низколегированных сталей. При этом применяются электроды марок УОНИ 13/45 и УОНИ 13/55 с фтористо-кальциевым покрытием.

Если к электроду подсоединяется «-» источника, то это называется прямой полярностью, если «+», то обратной. Сварка обратной полярностью применяется для соединения низкоуглеродистых и низколегированных сталей. При этом применяются электроды марок УОНИ 13/45 и УОНИ 13/55 с фтористо-кальциевым покрытием.

Прямая полярность применяется для наплавки, а также для сваривания тонких листов металла.

Выбор режима ручной дуговой сварки

0

На сумму: 0 р.

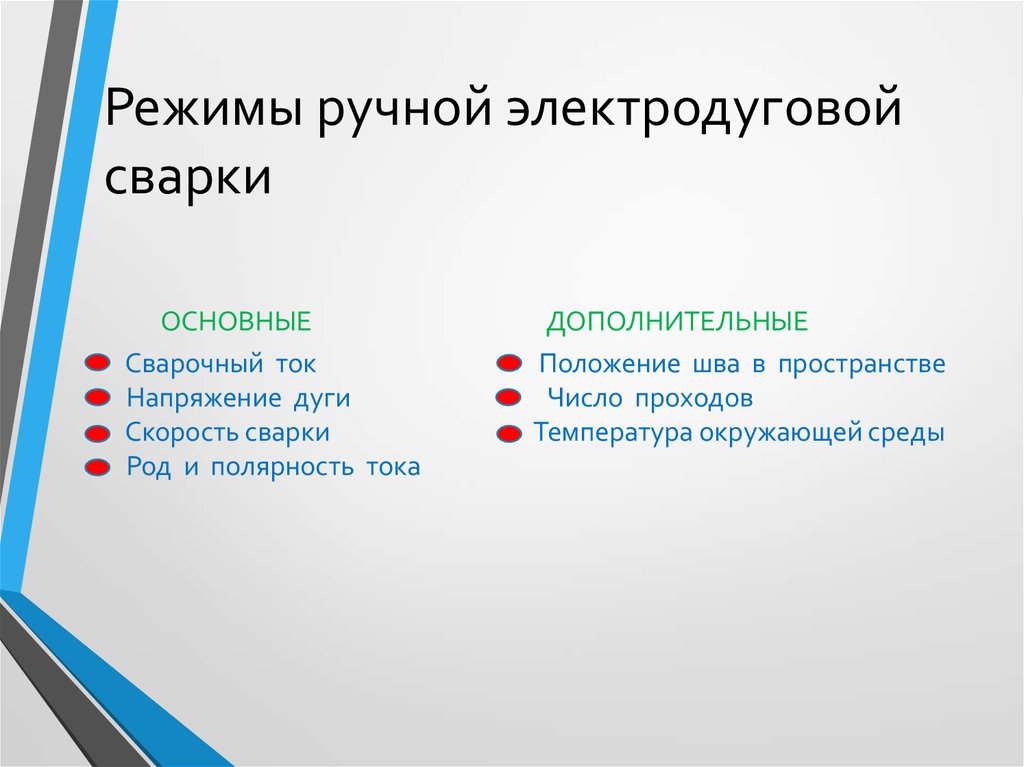

Дуговую сварку контролируют ряд параметров, а именно:

- сварочный ток

- напряжение дуги

- скорость сварки

- род и полярность тока

- положение шва в пространстве

- тип электрода и его диаметр

Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

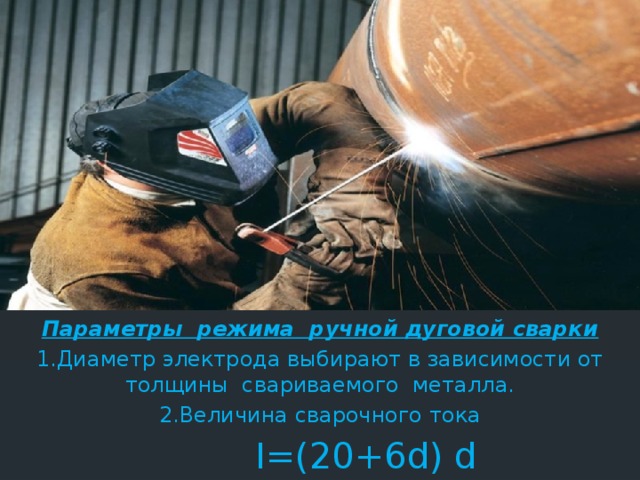

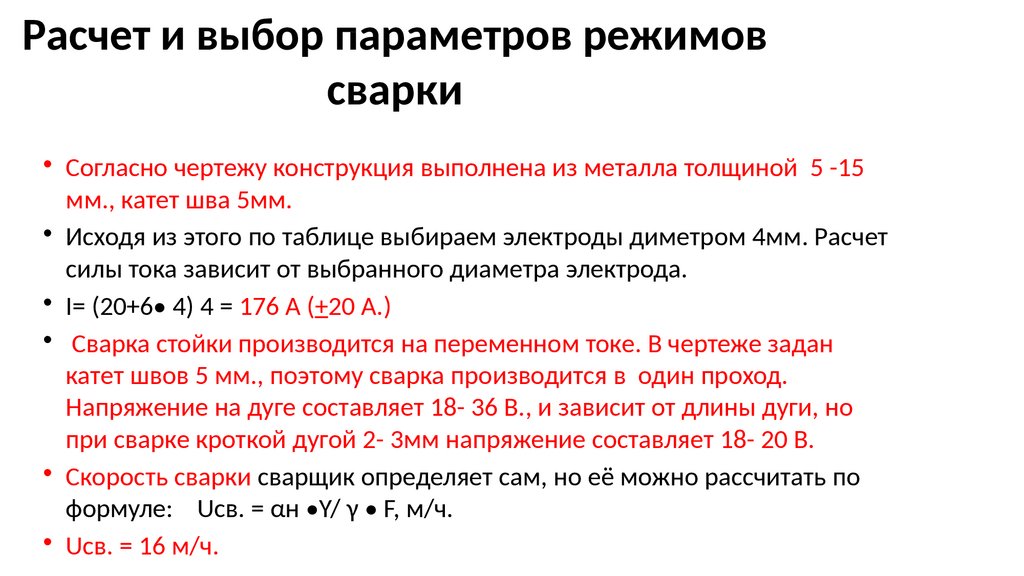

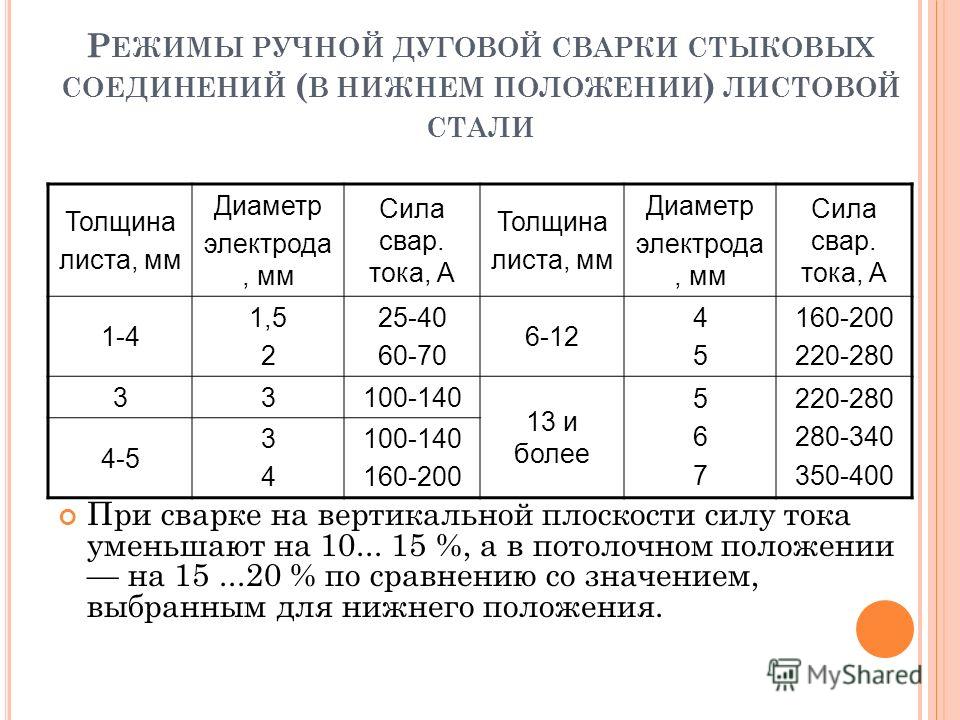

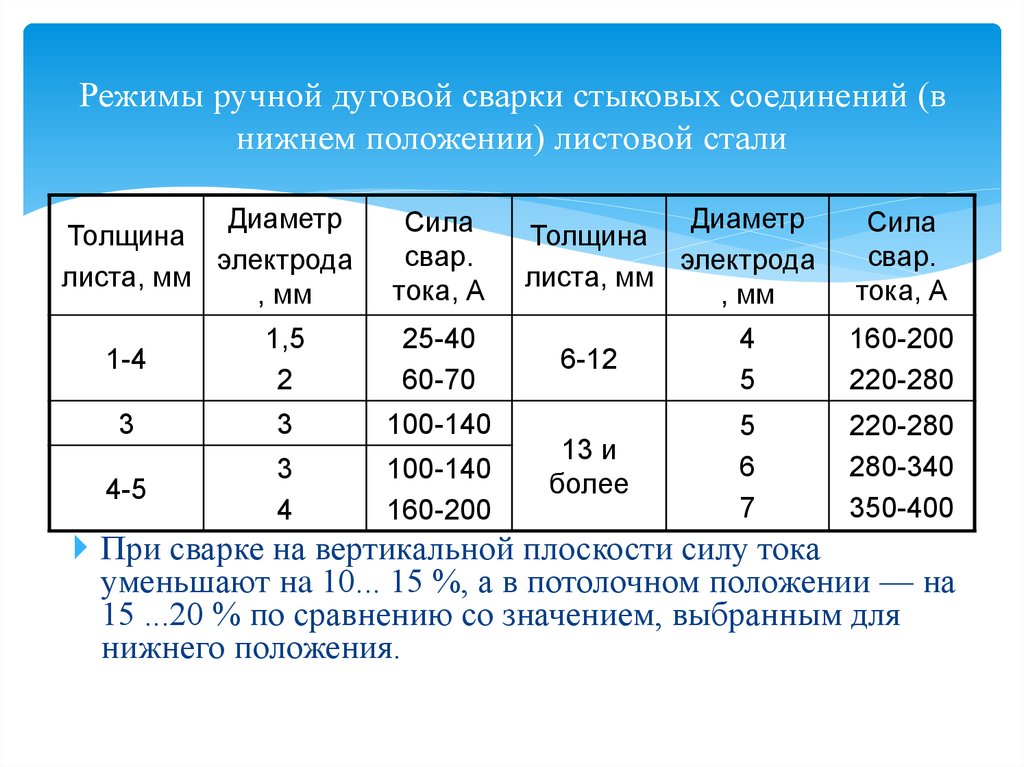

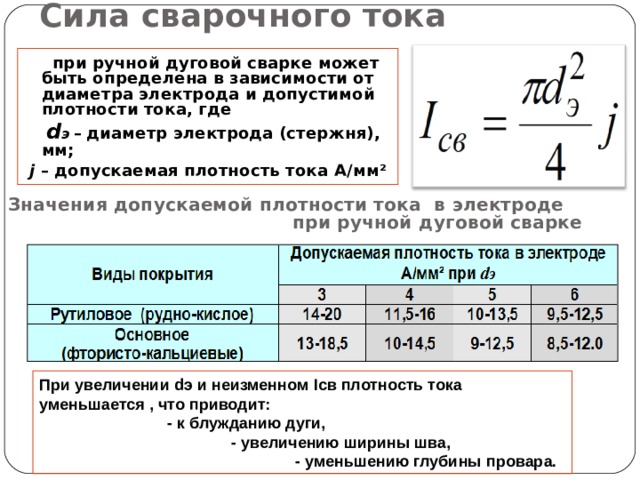

1.1 Сварочный ток (выбор сварочного тока посредством подбора диаметра электрода)

Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом.

Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции.

Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

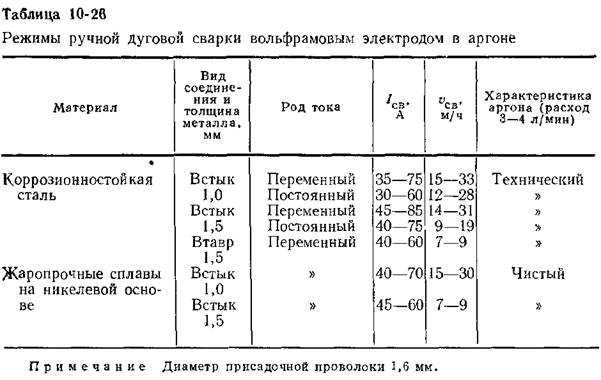

Таблица 1.1

| Примерное соотношение толщины металла, диаметра электрода и сварочного тока | ||||||||

| Толщина металла, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 200-250 | 200-350 | |

1.

2 Напряжение дуги (длина сварочной дуги)

2 Напряжение дуги (длина сварочной дуги)После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Таблица 1.2

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

|---|---|---|---|---|---|---|---|---|

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

1.

3 Скорость сварки

3 Скорость сваркиВыбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

1.4 Род и полярность тока

- При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-»

- При обратной полярности деталь подключается к «-», а электрод – к «+»

На положительном полюсе выделяется больше тепла, чем на отрицательном. Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

| Постоянный ток | |

| Прямая полярность | Обратная полярность |

|

|

|---|---|

Низколегированные стали — это конструкционные стали, в которых содержится не больше 2,5% легирующих элементов (углерода, хрома, марганца, никеля и т. д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

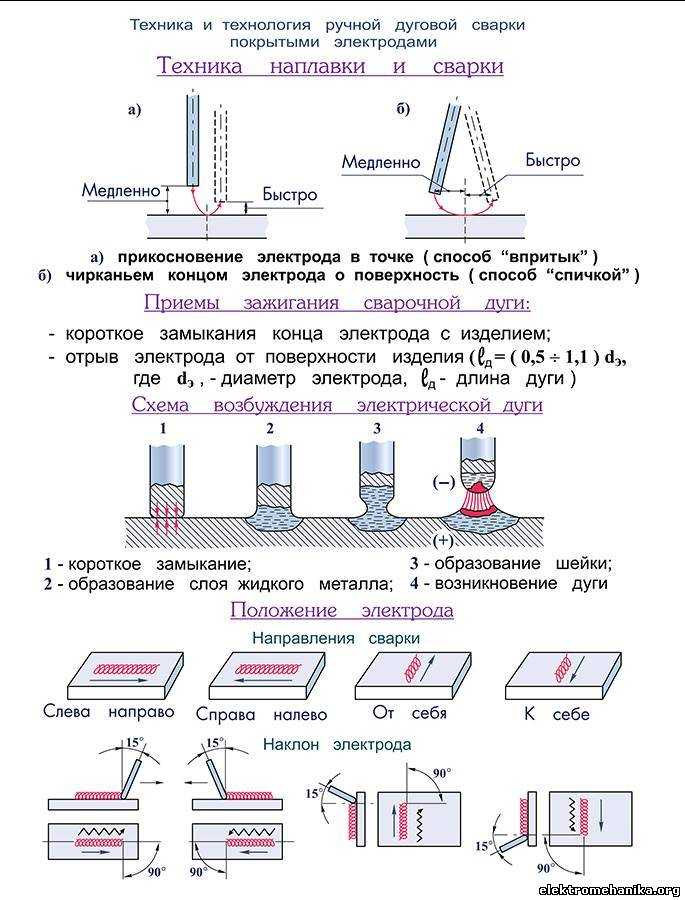

1.5 Зажигание (возбуждение) сварочной дуги

Зажигание (возбуждение) сварочной дуги можно производить 2-мя способами.

| Первый способ: Чиркаем концом электрода о поверхность металла (напоминает движение зажигаемой спички). Данный способ чаще всего применяют на новом электроде. Этот метод прост и особых профессиональных навыков не требует. | Второй способ можно назвать «касанием», т.к. электрод подводят вертикально (перпендикулярно) к месту начала сварки и после легкого прикосновения к поверхности изделия отводят верх на расстояние примерно в 3-5 мм. Чаще всего этот способ применяют в труднодоступных, узких и прочих неудобных местах. |

|---|

Спасибо за подписку!

Основы дуговой сварки металлическим электродом в среде защитного газа: сварочный ток и напряжение сварки

Дуговая сварка металлическим электродом в среде защитного газа (GMAW) представляет собой процесс сварки, коммерчески доступный уже около 60 лет. Основная операция процесса GMAW происходит, когда электрическая дуга устанавливается и поддерживается между основным материалом и непрерывно подаваемым проволочным электродом. Расплавленная сварочная ванна защищена от атмосферных условий оболочкой из защитного газа, который непрерывно обтекает как сварочную проволоку, подаваемую в сварочную ванну, так и саму сварочную ванну.

Основная операция процесса GMAW происходит, когда электрическая дуга устанавливается и поддерживается между основным материалом и непрерывно подаваемым проволочным электродом. Расплавленная сварочная ванна защищена от атмосферных условий оболочкой из защитного газа, который непрерывно обтекает как сварочную проволоку, подаваемую в сварочную ванну, так и саму сварочную ванну.

Тепло электрической дуги служит для локального расплавления основного металла, а также для расплавления присадочного металла, подаваемого в сварной шов. В процессе GMAW участвуют два объекта:

1. Скорость горения: это относится к скорости, в дюймах в минуту (in/min) или метрах в минуту (m/min), с которой плавится присадочный металл проволоки. или потребляется тепловой энергией сварочной дуги. Основными переменными, определяющими тепловую энергию дуги, являются сварочный ток, сварочное напряжение и состав защитного газа.

2. Скорость подачи: это просто относится к скорости, опять же в дюймах/мин или м/мин, с которой присадочный металл подается в сварной шов.

Для стабильной сварочной дуги скорость горения и скорость подачи должны быть равны друг другу. Например, если скорость прожига выше, чем скорость подачи, присадочный металл снова приплавится к контактному наконечнику и вызовет проблемы. За исключением переноса металла при коротком замыкании, если скорость подачи выше, чем скорость горения, присадочный металл будет поступать в расплавленную сварочную ванну, что опять же вызывает проблемы.

Существует четыре основных переменных процесса GMAW, которые влияют как на профиль провара в основной материал, так и на профиль сварного шва над основным материалом для данного сварного шва:

1. Сварочный ток

2. Сварочное напряжение

3. Контакт Рабочее расстояние

4. Скорость перемещения

Приведенная ниже информация описывает самые основные эффекты, которые переменные сварочного тока и сварочного напряжения оказывают на профиль провара в основном материале и профиль сварного шва, лежащего над основным материалом. Основным материалом, используемым для следующих сварных швов, является холоднокатаный прокат толщиной 1018 прутков, а защитный газ — 9.0% аргона – 10% СО2.

Основным материалом, используемым для следующих сварных швов, является холоднокатаный прокат толщиной 1018 прутков, а защитный газ — 9.0% аргона – 10% СО2.

GMAW с источником питания постоянного напряжения

В процессе GMAW обычно используется источник питания постоянного напряжения (GMAW-CV), который обеспечивает относительно постоянное выходное сварочное напряжение в диапазоне сварочных токов. Для GMAW-CV сварщик выбирает скорость подачи проволоки (WFS) на механизме подачи проволоки и соответствующее напряжение на источнике сварочного тока. В этом случае внутренняя схема источника питания подает соответствующее количество сварочного тока, необходимое для поддержания стабильной дуги. Переменные процесса GMAW, такие как ток и скорость подачи проволоки, взаимосвязаны, поэтому одну из них нельзя отрегулировать независимо, не влияя на другую, просто изменив настройку переключателя WFS на самом источнике питания.

Сварочный ток

Параметр сварочного тока в первую очередь определяет количество наплавленного металла во время сварки. Как обсуждалось ранее, переменные процесса WFS и тока напрямую связаны, поэтому при увеличении одного увеличивается и другое, и наоборот. Сварные швы 1-5 демонстрируют эту взаимосвязь, рис. 1 и 2. Удерживая все остальные переменные постоянными, WFS постепенно увеличивалась от сварки 1 до сварки 5, что, следовательно, увеличивало сварочный ток. Помните, что сварщик устанавливает WFS, а не текущий уровень в источнике питания GMAW-CV, поэтому основной способ регулировки тока – это регулировка WFS. В таблице 1 показаны данные сварки этих сварных швов.

Как обсуждалось ранее, переменные процесса WFS и тока напрямую связаны, поэтому при увеличении одного увеличивается и другое, и наоборот. Сварные швы 1-5 демонстрируют эту взаимосвязь, рис. 1 и 2. Удерживая все остальные переменные постоянными, WFS постепенно увеличивалась от сварки 1 до сварки 5, что, следовательно, увеличивало сварочный ток. Помните, что сварщик устанавливает WFS, а не текущий уровень в источнике питания GMAW-CV, поэтому основной способ регулировки тока – это регулировка WFS. В таблице 1 показаны данные сварки этих сварных швов.

Сварочный ток также влияет на профиль проплавления. Удерживая все остальные переменные постоянными, чем больше сварочный ток, тем глубже проникает сварной шов в основной материал. Это увеличение проплавления видно в сварных швах 1-5, рис. 1. Движущей силой пальцеобразного провара в сварных швах 3-5 является то, что режим переноса металла в сварочной дуге был режимом переноса металла распылением. Этот режим переноса металла обычно переходит от глобулярного к переносу в режиме распыления выше примерно 190 ампер сварочного тока для определенных комбинаций металла и защитного газа.

Рис. 1: Поперечный разрез сварных швов 1-5. Красный контур лучше отображает профиль проходки.

Рисунок 2: Вид верхнего вида сварных швов 1-5

Таблица 1: Данные с сварочным током

Сварное напряжение

. расплавленная сварочная ванна и присадочный металл в точке плавления дуги. По мере увеличения напряжения валик сварного шва становится более плоским и имеет увеличивающееся отношение ширины к глубине. Сварные швы 7-11 на рисунке 4 показывают расширение валиков сварного шва по мере увеличения напряжения. В таблице 2 показаны данные сварки для этих сварных швов.

Обратите внимание, что проплавление оставалось относительно постоянным для сварных швов 7-9. Несмотря на изменение напряжения, сварочный ток не изменился, поэтому провар заметно не изменился. Сварные швы 10 и 11 показали увеличение пальцеобразного проплавления, а также увеличение сварочного тока. По мере увеличения длины дуги пропорционально увеличению напряжения удлинение электрода, расстояние от контактного наконечника до места плавления сварочной проволоки в дуге соответственно уменьшаются, рис. 3.

По мере увеличения длины дуги пропорционально увеличению напряжения удлинение электрода, расстояние от контактного наконечника до места плавления сварочной проволоки в дуге соответственно уменьшаются, рис. 3.

Рисунок 3: Диаграмма удлинения электрода и длины дуги

По мере уменьшения удлинения электрода также уменьшается сопротивление сварочному току, протекающему через этот участок проволоки. Используя закон Ома и поддерживая постоянное напряжение, сварочный ток, следовательно, будет увеличиваться. Сила тока действительно была увеличена и достаточна для того, чтобы изменить режим переноса с шаровидного на аэрозольный, о чем свидетельствует увеличение пальцеобразного проникновения. Это явление будет подробнее объяснено в следующем блоге, в котором будет рассмотрено влияние переменных расстояния от контакта до работы (CTWD).

Рис. 4: Поперечный разрез сварного шва 7-11. Красный контур лучше отображает профиль проходки.

Рис. 5: Вид сверху на сварные швы 7-11

скорости перемещения и наблюдайте, как они влияют на профиль сварного шва и проникновение в основной материал.

По любым вопросам об основных принципах работы GMAW обращайтесь к Майклу Карни по адресу [email protected].

Свяжитесь с EWI

Как рассчитать скорость наплавки для сплошной проволоки

Обычный вопрос, который задают производители, пытающиеся определить затраты, связанные со сваркой: Сколько фунтов проволоки я могу наплавлять в час? Или сколько фунтов проволоки я могу укладывать при определенной силе тока или скорости подачи проволоки? Существуют таблицы, которые помогут вам определить это, но всегда полезно иметь простую формулу.

Прежде чем приступать к этим расчетам, очень важно провести различие между скоростью осаждения и скоростью плавления. Многие люди в нашей отрасли используют эти два термина взаимозаменяемо, и это неправильно. Скорость оплавления показывает, сколько проволоки расходуется, и не учитывает эффективность электрода. Скорость наплавки показывает, сколько проволоки фактически превращается в металл сварного шва. Эффективность сплошной проволоки может варьироваться от 88 до 98 %, поэтому вы можете иметь точно такую же скорость плавления, но значительно разные скорости наплавки, если вы свариваете с той же скоростью подачи проволоки, но с другим режимом переноса металла.

Скорость оплавления показывает, сколько проволоки расходуется, и не учитывает эффективность электрода. Скорость наплавки показывает, сколько проволоки фактически превращается в металл сварного шва. Эффективность сплошной проволоки может варьироваться от 88 до 98 %, поэтому вы можете иметь точно такую же скорость плавления, но значительно разные скорости наплавки, если вы свариваете с той же скоростью подачи проволоки, но с другим режимом переноса металла.

Итак, теперь к формуле:

Скорость наплавки = 13,1 (D²) (WFS)(EE)

D = диаметр электрода

WFS = скорость подачи проволоки (дюйм/мин) 100202 9002 903 скорость подачи проволоки EE = КПД электрода

13.1 – константа, используемая для стали и основанная на плотности стали. Эту же константу можно использовать для проволоки из нержавеющей стали, так как разница составляет всего 1/1000. Алюминий, с другой стороны, должен был бы быть константой примерно в три раза меньше, чем сталь, или 4,32.

Эффективность электрода для сплошной проволоки может варьироваться в зависимости от режима переноса металла. Мы не собираемся сейчас вдаваться в подробности того, как достичь каждого из них. Ниже приведены типичные КПД для каждого из режимов.

Перенос при коротком замыкании: 90-93%

Перенос на поверхностное натяжение: 98% (STT является торговой маркой Lincoln Electric Company)

Шаровидный перенос: 88–90%

Осевой перенос распылением: 98%

Импульсный распылительный перенос: 9Обычно 8%, но может быть меньше в зависимости от параметров и источника питания

Пример: Клиент хочет знать скорость наплавки проволоки ER70S-6 .052. Они работают с защитным газом 90/10 при скорости 320 дюймов в минуту и напряжении 30 вольт. При этих настройках мы находимся в режиме переноса распыления.

Скорость осаждения = 13,1(0,052)² (320) (0,98) = 11,1 фунта в час

ПРИМЕЧАНИЕ. следующие шаги:

следующие шаги:

- Вычислить площадь круга -> Квадрат радиуса * пи

- Умножить на плотность используемого металла

- Увеличение скорости подачи проволоки в несколько раз

- Умножить на 60 (чтобы получить скорость наплавки в час, если скорость подачи проволоки выражается в минуту)

- Настройте любые единицы для соответствия (например, если вы использовали сантиметры для плотности или другие единицы измерения)

- Умножить на эффективность электрода

Источник: Руководство Lincoln Electric по сварке GMAW

Опубликовано

Категории: Процесс GMAW, Расходы на сварку

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям.