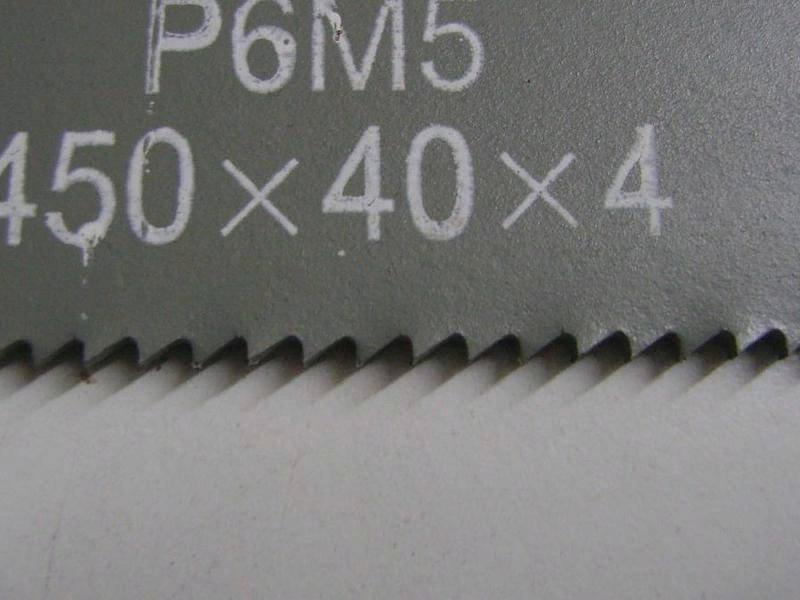

Круг сталь Р6М5 ф 3,0 мм

Опис

По требованию потребителя изготовляют стали марок Р6М5 (сталь быстрорез) с легированием азотом (массовая доля азота от 0,05 % до 0,10 %).В этом случае обозначения марок – Р6АМ5

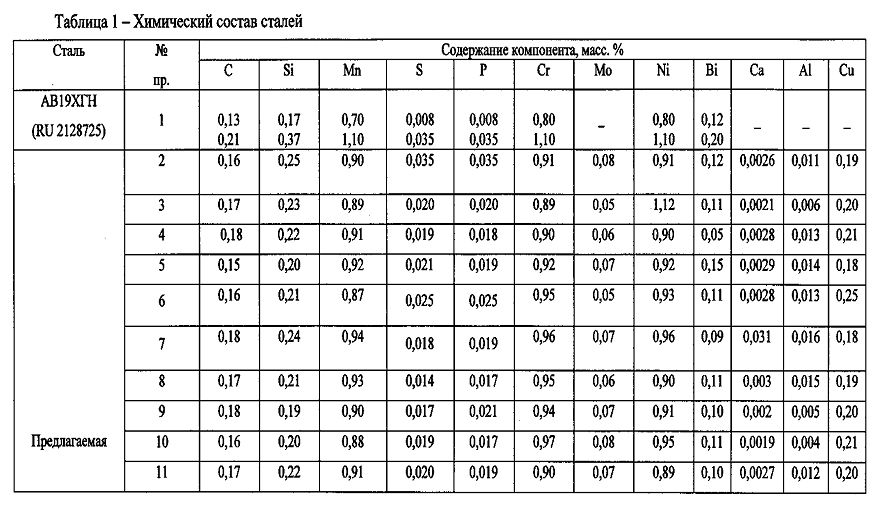

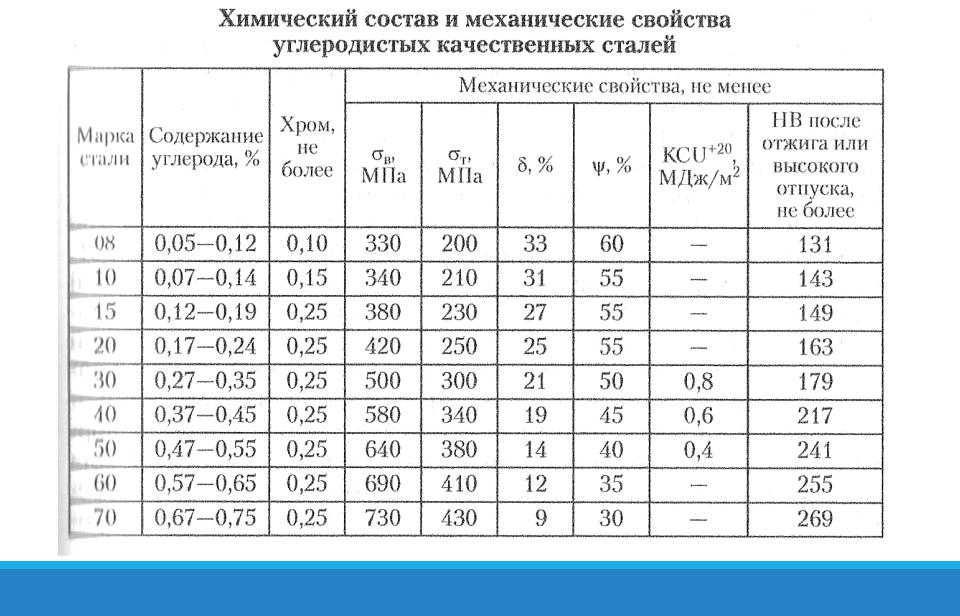

| Химический состав в % материала Р6М5 ГОСТ 19265-73 | ||||||||||

| W | Mo | Cr | V | C | Co | Mn | P | S | Si | Ni |

| 5,5-6,5 | 4.8 – 5.3 | 3,8-4,4 | 1,7-2,1 | 0,82-0,90 | до 0,5 | до 0,5 | до 0,03 | до 0,025 | до 0,5 | до 0,4 |

По требованию потребителя изготовляют стали марок Р6М5 (сталь быстрорез) с легированием азотом (массовая доля азота от 0,05 % до 0,10 %).В этом случае обозначения марок – Р6АМ5 сталь, полученную методом электрошлакового переплава, дополнительно маркируют буквой Ш: например Р6М5-Ш.

Твердость материала Р6М5 после отжига HB 10 -1 = 255 МПа

Основная область применения: режущие инструменты, ножи, метчики, спиральные сверла, прошивной инструмент, фрезерные резцы, протяжки, деревообрабатывающий инструмент, резьбонарезной инструмент, инструмент для холодной обработки металла.

| Зарубежные аналоги материала Р6М5 | |

| США | T11302, М2 |

| Япония, JIS | SKH51 |

| Англия, BS | 3343, BM2 |

| Италия, UNI | HS6-5-2, X82WMoV6-5 |

| Китай, GB | W6Mo5Cr4V2 |

| Болгария, BDS | HS6-5-2C, R6M5 |

| Польша, PN | SW7M |

| Чехия, CSN | 19830 |

| Юж.Корея, KS | SKH51 |

| Германия, DIN,WNr | 1.3343, HS6-5-2, S6-5-2, S6-5-2S, SC6-5-2, X82WMoCrV6-5-4 |

| Франция, AFNOR | HS6-5-2, HS6-5-2HC, X85WMoCrV6-5-4, Z85WDCV |

| Евросоюз, EN | HS6-5-2, HS6-5-2C |

| Испания, UNE | 6-5-2, EM2, HS6-5-2 |

| Швеция, SS | 2722 |

| Венгрия, MSZ | R6 |

| Румыния, STAS | Rp5 |

| Австрия, ONORM | BOHLERS600, S600 |

Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

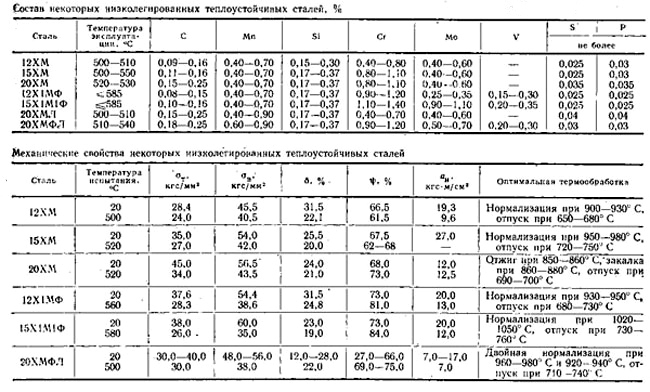

Температура критических точек материала Р6М5: Ac 1 = 815 , Ar 1 = 730 Твердость материала Р6М5 после отжига: HB = 255 Заменитель — сталь Р18. Применяется для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: пониженная (ГОСТ 19265-73) Применяется для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей.

Температура критических точек материала: Ac 1 = 820 , Ac 3 (Ac m ) = 850 , Ar 1 = 720 Твердость материала после отжига: HB = 255 Заменитель — сталь Р12. Применяется для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

Технологические свойства Температура ковки: Начала 1200°, конца 900°. Охлаждение в колодцах при 750-800°С. Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая. Обрабатываемость резанием: при НВ 205-255 K u тв.спл. = 0.8, K u б.ст. = 0.6. Шлифуемость: повышенная (ГОСТ 19265-73) Применяется для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

Температура критических точек материала: Ac 1 = 815 , Ar 1 = 725 Твердость материала после отжига: HB = 269 Применяется для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки.

Технологические свойства Температура ковки: Начала 1160°, конца 850°. Шлифуемость: хорошая (ГОСТ 19265-73) Применяется для инструмента простой формы при обработке углеродистых и малолегированных сталей.

| ||||||||||||

Р6М5

Характеристика материала. Сталь Р6М5

Марка | Сталь Р6М5 |

Классификация | Сталь инструментальная быстрорежущая (сталь быстрорез) |

Применение | для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками |

Химический состав в % материала Р6М5

| W | Mo | Cr | V | C | Co | Mn | P | S | Si | Ni |

| 5,5-6,5 | 4. 8 — 5.3 8 — 5.3 | 3,8-4,4 | 1,7-2,1 | 0,82-0,90 | до 0,5 | до 0,5 | до 0,03 | до 0,025 | до 0,5 | до 0,4 |

По требованию потребителя изготовляют стали марок Р6М5 (сталь быстрорез) с легированием азотом (массовая доля азота от 0,05 % до 0,10 %).В этом случае обозначения марок — Р6АМ5

сталь, полученную методом электрошлакового переплава, дополнительно маркируют буквой Ш: например Р6М5-Ш.

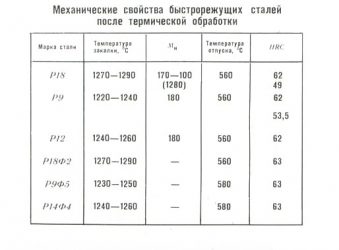

Свойства быстрорежущей стали Р6М5

| Твердость | Температура, °С | |||

| после отжига | после закалки с отпуском HRC3 (HRC), не менее | закалки | отпуска | |

| НВ, неболее | диаметр отпечатка, мм, не менее | |||

| 255 | 3,8 | 64(63) | 1220 | 550 |

| Вязкость | Сопротивление износу | Красностойкость 59HRC3 при отпуске в течение 4 ч, °С | Особые свойства | |

| Повышенная | Хорошее | Хорошая | 620 | Повышенная склонность к обезуглероживанию |

| Температура критических точек материала Р6М5 | Ac1 = 815 , Ar1 = 730 |

| Твердость материала Р6М5 после отжига | HB 10 -1 = 255 МПа |

Кривая зависимости твёрдости от температуры отпуска

Купить лист, пруток, круг и пр. из стали Р6М5, вы можете ознакомившись с нашим прайс-листом. Быстрорежущая сталь со средним содержанием вольфрама 6% и молибдена 5%.

из стали Р6М5, вы можете ознакомившись с нашим прайс-листом. Быстрорежущая сталь со средним содержанием вольфрама 6% и молибдена 5%.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

р6м5 | ТРАСТ МЕТАЛЛ

Купить р6м5 круг цена

Металлопрокат на складе в. Р6М5 круг 70 0.352 0 13 Ст. Р6М5 круг 35 0.339 0 7 Ст. Наличие стали Р6М5. Р6М5 круг 65 0.802 0 12 Ст. Р6М5 круг 60 0.351 0 11 Ст. Р6М5 круг 16 0.055 0 2 Ст.

Р6М5 круг 70 0.352 0 13 Ст. Р6М5 круг 35 0.339 0 7 Ст. Наличие стали Р6М5. Р6М5 круг 65 0.802 0 12 Ст. Р6М5 круг 60 0.351 0 11 Ст. Р6М5 круг 16 0.055 0 2 Ст.

Оформите онлайн-заказ и мы в короткие сроки рассчитаем Ваш заказ. Р6М5 круг 90 0.644 0 15 Ст. Р6М5 круг 110 0.306 0 17 Ст. Всегда в наличие на складе Р6М5. Р6М5 круг 50 1.17 0 9 Ст. Москва Электросталь Круг 160 мм, Р6М5ш, ГОСТ 2590 0.485 0 Круг 150 мм, Р6М5ш, ГОСТ 2590 0.116 0 Круг 140 мм, Р6М5ш, ГОСТ 2590 0.125 0 Круг 120 мм, Р6М5-Ш, ГОСТ 1133 0.18 0 Круг 100 мм, Р6М5, ГОСТ 2590 0.322 0 Круг 90 мм, Р6М5, ГОСТ 1133 0.213 0 Круг 80 мм, Р6М5, ГОСТ 2590 0.436 0 Круг 65 мм, Р6М5ш, ГОСТ 1133 0.106 0 Круг 60 мм, Р6М5, ГОСТ 2590 0.083 0 Круг 56 мм, Р6М5, ГОСТ 2590 0.433 0 Круг 50 мм, Р6М5, ГОСТ 2590 0.186 0 Круг 48 мм, Р6М5, ГОСТ 2590 0.08 0 Круг 45 мм, Р6М5, ГОСТ 2590 0.231 0 Круг 40 мм, Р6М5, ГОСТ 2590 0.346 0 Круг 36 мм, Р6М5, ГОСТ 2590 0.197 0 Круг 30 мм, Р6М5, ГОСТ 2590 0.257 0 Круг 25 мм, Р6М5, ГОСТ 2590 0.075 0 Круг 22 мм, Р6М5, ГОСТ 2590 0. 228 0 Круг 20 мм, Р6М5, ГОСТ 2590 0.275 0 Круг 19 мм, Р6М5, ГОСТ 2590 0.16 0 Круг 18 мм, Р6М5, ГОСТ 2590 0.14 0 Круг 16 мм, Р6М5, ГОСТ 2590 0.28 0 Круг 15 мм, Р6М5, ГОСТ 2590 0.013 0 Круг 14 мм, Р6М5, ГОСТ 2590 0.269 0 Круг 12 мм, Р6М5, ГОСТ 2590 0.248 0 Круг 11 мм, Р6М5, ГОСТ 2590 0.113 0 Круг 10 мм, Р6М5, ГОСТ 2590 0.156 0 Круг 10 мм, Р6М5, ГОСТ (серебрянка) 0.115 0 Круг 8,0 мм, Р6М5, ГОСТ (серебрянка) 0.287 0 Круг 8 мм, Р6М5, ГОСТ 2590 0.32 0 Круг 7,5 мм, Р6М5, ГОСТ (серебрянка) 0.006 0 Круг 6,0 мм, Р6М5, ГОСТ (серебрянка) 0.024 0 Круг 5,0 мм, Р6М5, ГОСТ (серебрянка) 0.033 0 Круг 4,5 мм, Р6М5, ГОСТ (серебрянка) 0.153 0 Круг 4,0 мм, Р6М5, ГОСТ (серебрянка) 0.03 0 Товар Цена Наличие Заказ, т. Челябинск Электросталь Р6М5, круг 2,7 сер, н/д, гр. «В», h9, Т/О 0.017 0 Р6М5, круг 3,3 сер, н/д, гр. «В», h9, Т/О 0.162 0 Р6М5, круг 3,3 сер, н/д, гр. «В», h9, Т/О 0.05 0 Р6М5, круг 3,5 сер, н/д, гр. «В», h9, Т/О 0.1 0 Р6М5, круг 3,8 сер, н/д, гр. «В», h9, Т/О 0.23 0 Р6М5, круг 4,2 сер, н/д, гр. «В», h9, Т/О 0.

228 0 Круг 20 мм, Р6М5, ГОСТ 2590 0.275 0 Круг 19 мм, Р6М5, ГОСТ 2590 0.16 0 Круг 18 мм, Р6М5, ГОСТ 2590 0.14 0 Круг 16 мм, Р6М5, ГОСТ 2590 0.28 0 Круг 15 мм, Р6М5, ГОСТ 2590 0.013 0 Круг 14 мм, Р6М5, ГОСТ 2590 0.269 0 Круг 12 мм, Р6М5, ГОСТ 2590 0.248 0 Круг 11 мм, Р6М5, ГОСТ 2590 0.113 0 Круг 10 мм, Р6М5, ГОСТ 2590 0.156 0 Круг 10 мм, Р6М5, ГОСТ (серебрянка) 0.115 0 Круг 8,0 мм, Р6М5, ГОСТ (серебрянка) 0.287 0 Круг 8 мм, Р6М5, ГОСТ 2590 0.32 0 Круг 7,5 мм, Р6М5, ГОСТ (серебрянка) 0.006 0 Круг 6,0 мм, Р6М5, ГОСТ (серебрянка) 0.024 0 Круг 5,0 мм, Р6М5, ГОСТ (серебрянка) 0.033 0 Круг 4,5 мм, Р6М5, ГОСТ (серебрянка) 0.153 0 Круг 4,0 мм, Р6М5, ГОСТ (серебрянка) 0.03 0 Товар Цена Наличие Заказ, т. Челябинск Электросталь Р6М5, круг 2,7 сер, н/д, гр. «В», h9, Т/О 0.017 0 Р6М5, круг 3,3 сер, н/д, гр. «В», h9, Т/О 0.162 0 Р6М5, круг 3,3 сер, н/д, гр. «В», h9, Т/О 0.05 0 Р6М5, круг 3,5 сер, н/д, гр. «В», h9, Т/О 0.1 0 Р6М5, круг 3,8 сер, н/д, гр. «В», h9, Т/О 0.23 0 Р6М5, круг 4,2 сер, н/д, гр. «В», h9, Т/О 0. 041 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.334 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.543 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.01 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.071 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.084 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.045 0 Р6М5, круг 4,4 сер, н/д, гр. «В», h9, Т/О 0.085 0 Р6М5, круг 4,5 сер, н/д, гр. «В», h9, Т/О 0.034 0 Р6М5, круг 6,3 сер, н/д, гр. «В», h9, Т/О 0.133 0 Р6М5, круг 6,3 сер, н/д, гр. «В», h9, Т/О 0.32 0 Р6М5, круг 6,4 сер, н/д, гр. «В», h9, Т/О 0.051 0 Р6М5, круг 6,5 сер, н/д, гр. «В», h9, Т/О 0.005 0 Р6М5, круг 6,5 сер, н/д, гр. «В», h9, Т/О 0.062 0 Р6М5, круг 6,9 сер, н/д, гр. «В», h9, Т/О 0.026 0 Р6М5, круг 7,0 сер, н/д, гр. «В», h9, Т/О 0.038 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h9, Т/О 0.237 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h9, Т/О 0.146 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h20, Т/О 0.501 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h9, Т/О 0.072 0 Р6М5, круг 7,4 сер, н/д, гр. «В», h9, Т/О 0.054 0 Р6М5, круг 7,5 сер, н/д, гр.

041 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.334 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.543 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.01 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.071 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.084 0 Р6М5, круг 4,3 сер, н/д, гр. «В», h9, Т/О 0.045 0 Р6М5, круг 4,4 сер, н/д, гр. «В», h9, Т/О 0.085 0 Р6М5, круг 4,5 сер, н/д, гр. «В», h9, Т/О 0.034 0 Р6М5, круг 6,3 сер, н/д, гр. «В», h9, Т/О 0.133 0 Р6М5, круг 6,3 сер, н/д, гр. «В», h9, Т/О 0.32 0 Р6М5, круг 6,4 сер, н/д, гр. «В», h9, Т/О 0.051 0 Р6М5, круг 6,5 сер, н/д, гр. «В», h9, Т/О 0.005 0 Р6М5, круг 6,5 сер, н/д, гр. «В», h9, Т/О 0.062 0 Р6М5, круг 6,9 сер, н/д, гр. «В», h9, Т/О 0.026 0 Р6М5, круг 7,0 сер, н/д, гр. «В», h9, Т/О 0.038 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h9, Т/О 0.237 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h9, Т/О 0.146 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h20, Т/О 0.501 0 Р6М5, круг 7,3 сер, н/д, гр. «В», h9, Т/О 0.072 0 Р6М5, круг 7,4 сер, н/д, гр. «В», h9, Т/О 0.054 0 Р6М5, круг 7,5 сер, н/д, гр. «В», h20, Т/О 0.082 0 Р6М5, круг 7,9 сер, н/д, гр. «В», h9, Т/О 0.035 0 Р6М5, круг 8,0 сер, н/д, гр. «В», h20, Т/О 0.369 0 Р6М5, круг 8,1 сер, н/д, гр. «В», h9, Т/О 0.019 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h9, Т/О 0.104 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h9, Т/О 0.182 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h9, Т/О 0.147 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h20, Т/О 0.184 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h20, Т/О 0.267 0 Р6М5, круг 8,4 сер, н/д, гр. «В», h20, Т/О 0.36 0 Р6М5, круг 8,5 сер, н/д, гр. «В», h9, Т/О 0.015 0 Р6М5, круг 8,5 сер, н/д, гр. «В», h20, Т/О 0.361 0 Р6М5, круг 9,1 сер, н/д, гр. «В», h20, Т/О 0.1076 0 Р6М5, круг 9,8 сер, н/д, гр. «В», h20, Т/О 0.1 0 Р6М5, круг 10,0 сер, н/д, гр. «В», h9, Т/О 0.3 0 Р6М5, круг 10,0 сер, н/д, гр. «В», h9, Т/О 0.049 0 Р6М5, круг 10,0 сер, н/д, гр. «В», h9, Т/О 0.032 0 Р6М5, круг 10,0 сер, отжиг, Н10, гр.В, н/д 0.714 0 Р6М5, круг 10,35 сер, н/д, гр. «В», h9, Т/О 0.376 0 Р6М5, круг 10,35 сер, н/д, гр. «В», h9, Т/О 0.154 0 Р6М5, круг 10,8 сер, н/д, гр.

«В», h20, Т/О 0.082 0 Р6М5, круг 7,9 сер, н/д, гр. «В», h9, Т/О 0.035 0 Р6М5, круг 8,0 сер, н/д, гр. «В», h20, Т/О 0.369 0 Р6М5, круг 8,1 сер, н/д, гр. «В», h9, Т/О 0.019 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h9, Т/О 0.104 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h9, Т/О 0.182 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h9, Т/О 0.147 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h20, Т/О 0.184 0 Р6М5, круг 8,3 сер, н/д, гр. «В», h20, Т/О 0.267 0 Р6М5, круг 8,4 сер, н/д, гр. «В», h20, Т/О 0.36 0 Р6М5, круг 8,5 сер, н/д, гр. «В», h9, Т/О 0.015 0 Р6М5, круг 8,5 сер, н/д, гр. «В», h20, Т/О 0.361 0 Р6М5, круг 9,1 сер, н/д, гр. «В», h20, Т/О 0.1076 0 Р6М5, круг 9,8 сер, н/д, гр. «В», h20, Т/О 0.1 0 Р6М5, круг 10,0 сер, н/д, гр. «В», h9, Т/О 0.3 0 Р6М5, круг 10,0 сер, н/д, гр. «В», h9, Т/О 0.049 0 Р6М5, круг 10,0 сер, н/д, гр. «В», h9, Т/О 0.032 0 Р6М5, круг 10,0 сер, отжиг, Н10, гр.В, н/д 0.714 0 Р6М5, круг 10,35 сер, н/д, гр. «В», h9, Т/О 0.376 0 Р6М5, круг 10,35 сер, н/д, гр. «В», h9, Т/О 0.154 0 Р6М5, круг 10,8 сер, н/д, гр. «В», h9, Т/О 0.076 0 Р6М5, круг 10,8 сер, н/д, гр. «В», h9, Т/О 0.189 0 Р6М5, круг 10,8 сер, н/д, гр. «В», h20, Т/О 0.085 0 Р6М5, круг 11,6 сер, н/д, гр. «В», h20, Т/О 0.228 0 Р6М5, круг 11,8 сер, н/д, гр. «В», h9, Т/О 0.028 0 Р6М5, круг 11,8 сер, н/д, гр. «В», h20, Т/О 0.031 0 Р6М5, круг 12,0 сер, н/д, гр. «В», h20, Т/О 0.345 0 Р6М5, круг 12,3 сер, н/д, гр. «В», h20, Т/О 0.352 0 Р6М5, круг 12,5 сер, н/д, гр. «В», h9, Т/О 0.173 0 Р6М5, круг 12,5 сер, н/д, гр. «В», h20, Т/О 0.329 0 Р6М5, круг 12,8 сер, н/д, гр. «В», h20, Т/О 0.067 0 Р6М5, круг 13,1 сер, н/д, гр. «В», h20, Т/О 0.181 0 Р6М5, круг 13,3 сер, н/д, гр. «В», h20, Т/О 0.06 0 Р6М5, круг 13,6 сер, н/д, гр. «В», h9, Т/О 0.07 0 Р6М5, круг 13,6 сер, н/д, гр. «В», h20, Т/О 0.3 0 Р6М5, круг н/д, подгр. «б», отжиг, с факт. геометр. профиля и кривизной 0.018 0 Р6М5, круг н/д, подгр. «б», отжиг, с факт. геометр. профиля и кривизной 0.255 0 Р6М5, круг 10, подгр.А.отж.н/д 0.048 0 Р6М5, круг 14, подгр.А.отж.н/д 0.3 0 Р6М5, круг 14, подгр.А.

«В», h9, Т/О 0.076 0 Р6М5, круг 10,8 сер, н/д, гр. «В», h9, Т/О 0.189 0 Р6М5, круг 10,8 сер, н/д, гр. «В», h20, Т/О 0.085 0 Р6М5, круг 11,6 сер, н/д, гр. «В», h20, Т/О 0.228 0 Р6М5, круг 11,8 сер, н/д, гр. «В», h9, Т/О 0.028 0 Р6М5, круг 11,8 сер, н/д, гр. «В», h20, Т/О 0.031 0 Р6М5, круг 12,0 сер, н/д, гр. «В», h20, Т/О 0.345 0 Р6М5, круг 12,3 сер, н/д, гр. «В», h20, Т/О 0.352 0 Р6М5, круг 12,5 сер, н/д, гр. «В», h9, Т/О 0.173 0 Р6М5, круг 12,5 сер, н/д, гр. «В», h20, Т/О 0.329 0 Р6М5, круг 12,8 сер, н/д, гр. «В», h20, Т/О 0.067 0 Р6М5, круг 13,1 сер, н/д, гр. «В», h20, Т/О 0.181 0 Р6М5, круг 13,3 сер, н/д, гр. «В», h20, Т/О 0.06 0 Р6М5, круг 13,6 сер, н/д, гр. «В», h9, Т/О 0.07 0 Р6М5, круг 13,6 сер, н/д, гр. «В», h20, Т/О 0.3 0 Р6М5, круг н/д, подгр. «б», отжиг, с факт. геометр. профиля и кривизной 0.018 0 Р6М5, круг н/д, подгр. «б», отжиг, с факт. геометр. профиля и кривизной 0.255 0 Р6М5, круг 10, подгр.А.отж.н/д 0.048 0 Р6М5, круг 14, подгр.А.отж.н/д 0.3 0 Р6М5, круг 14, подгр.А. отж.н/д 0.112 0 Р6М5, круг 15, подгр.Б.отж.н/д 0.34 0 Р6М5, круг 15, подгр.Б.отж.н/д 1.088 0 Р6М5, круг 16, подгр.А.отж.н/д 0.434 0 Р6М5, круг 16, подгр.А.отж.н/д 0.288 0 Р6М5, круг 18, подгр.А.отж.н/д 0.365 0 Р6М5, круг 19, подгр.А.отж.н/д 0.643 0 Р6М5, круг 19, подгр.А.отж.н/д 0.63 0 Р6М5, круг 21, подгр.А.отж.н/д 1.678 0 Р6М5, круг 21, подгр.А.отж.н/д 0.86 0 Р6М5, круг 22, подгр.А.отж.н/д 0.04 0 Р6М5, круг 24, подгр.А.отж.н/д 0.226 0 Р6М5, круг 24, подгр.А.отж.н/д 0.06 0 Р6М5, круг 25, подгр.А.отж.н/д 0.194 0 Р6М5, круг 25, подгр.А.отж.н/д 0.101 0 Р6М5, круг 26, подгр.А.отж.н/д 0.506 0 Р6М5, круг 28, подгр.А.отж.н/д 0.559 0 Р6М5, круг 28, подгр.А.отж.н/д 0.41 0 Р6М5, круг 29, подгр.А.отж.н/д 0.41 0 Р6М5, круг 30, подгр.А.отж.н/д 0.232 0 Р6М5, круг 30, подгр.А.отж.н/д 0.366 0 Р6М5, круг 34, подгр.А.отж.н/д 0.457 0 Р6М5, круг 35, подгр.А.отж.н/д 0.328 0 Р6М5, круг 36, подгр.А.отж.н/д 0.034 0 Р6М5, круг 38, подгр.А.отж.н/д 0.143 0 Р6М5, круг 40, подгр.А.отж.н/д круг 42, подгр.А.отж.н/д 0.

отж.н/д 0.112 0 Р6М5, круг 15, подгр.Б.отж.н/д 0.34 0 Р6М5, круг 15, подгр.Б.отж.н/д 1.088 0 Р6М5, круг 16, подгр.А.отж.н/д 0.434 0 Р6М5, круг 16, подгр.А.отж.н/д 0.288 0 Р6М5, круг 18, подгр.А.отж.н/д 0.365 0 Р6М5, круг 19, подгр.А.отж.н/д 0.643 0 Р6М5, круг 19, подгр.А.отж.н/д 0.63 0 Р6М5, круг 21, подгр.А.отж.н/д 1.678 0 Р6М5, круг 21, подгр.А.отж.н/д 0.86 0 Р6М5, круг 22, подгр.А.отж.н/д 0.04 0 Р6М5, круг 24, подгр.А.отж.н/д 0.226 0 Р6М5, круг 24, подгр.А.отж.н/д 0.06 0 Р6М5, круг 25, подгр.А.отж.н/д 0.194 0 Р6М5, круг 25, подгр.А.отж.н/д 0.101 0 Р6М5, круг 26, подгр.А.отж.н/д 0.506 0 Р6М5, круг 28, подгр.А.отж.н/д 0.559 0 Р6М5, круг 28, подгр.А.отж.н/д 0.41 0 Р6М5, круг 29, подгр.А.отж.н/д 0.41 0 Р6М5, круг 30, подгр.А.отж.н/д 0.232 0 Р6М5, круг 30, подгр.А.отж.н/д 0.366 0 Р6М5, круг 34, подгр.А.отж.н/д 0.457 0 Р6М5, круг 35, подгр.А.отж.н/д 0.328 0 Р6М5, круг 36, подгр.А.отж.н/д 0.034 0 Р6М5, круг 38, подгр.А.отж.н/д 0.143 0 Р6М5, круг 40, подгр.А.отж.н/д круг 42, подгр.А.отж.н/д 0. 079 0 Р6М5, круг 45, подгр.А.отж.н/д 0.91 0 Р6М5, круг 50, подгр.А.отж.н/д 0.678 0 Р6М5, круг 52, подгр.А.отж.н/д, маркировка на ярлыках 0.64 0 Р6М5, круг 55, подгр.А.отж.н/д 0.045 0 Р6М5, круг 56, подгр.А.отж.н/д 0.41 0 Р6М5, круг 70, подгр.А.отж.н/д 0.267 0 Р6М5, круг 70, подгр.А.отж.н/д 0.132 0 Р6М5, круг 80, подгр.А.отж.н/д 1.008 0 Р6М5, круг 90, подгр.А.отж.н/д 0.79 0 Р6М5, круг 90, подгр.А.отж.н/д 0.77 0 Р6М5-Ш, круг 105, подгр.Б.отж.н/к750 0.366 0 Р6М5-Ш, круг 160, подгр.А.отж.н/к750 0.896 0 Р6М5-Ш, круг 180, подгр.А.отж.н/к750 0.585 0 Р6М5-Ш, круг 180, подгр.А.отж.н/к750 0.48 0 Р6М5К5, круг 3,3 сер, ГОСТ круг 3,4 сер, ГОСТ круг 3,4 сер, ГОСТ круг 3,5 сер, ГОСТ круг 3,5 сер, ГОСТ круг 4,4 сер, ГОСТ круг 4,8 сер, ГОСТ круг 5,3 сер, ГОСТ круг 6,0 сер, ГОСТ круг 6,0 сер, ГОСТ круг 10,5 сер, ГОСТ круг 12, подгр.Б.отж.н/д 0.033 0 Р6М5К5, круг 14, подгр.А.отж.н/д 0.033 0 Р6М5К5, круг 16, подгр.А.отж.н/д 0.241 0 Р6М5К5, круг 17, подгр.Б.отж.н/д 0.429 0 Р6М5К5, круг 18, подгр.А.отж.н/д 0.

079 0 Р6М5, круг 45, подгр.А.отж.н/д 0.91 0 Р6М5, круг 50, подгр.А.отж.н/д 0.678 0 Р6М5, круг 52, подгр.А.отж.н/д, маркировка на ярлыках 0.64 0 Р6М5, круг 55, подгр.А.отж.н/д 0.045 0 Р6М5, круг 56, подгр.А.отж.н/д 0.41 0 Р6М5, круг 70, подгр.А.отж.н/д 0.267 0 Р6М5, круг 70, подгр.А.отж.н/д 0.132 0 Р6М5, круг 80, подгр.А.отж.н/д 1.008 0 Р6М5, круг 90, подгр.А.отж.н/д 0.79 0 Р6М5, круг 90, подгр.А.отж.н/д 0.77 0 Р6М5-Ш, круг 105, подгр.Б.отж.н/к750 0.366 0 Р6М5-Ш, круг 160, подгр.А.отж.н/к750 0.896 0 Р6М5-Ш, круг 180, подгр.А.отж.н/к750 0.585 0 Р6М5-Ш, круг 180, подгр.А.отж.н/к750 0.48 0 Р6М5К5, круг 3,3 сер, ГОСТ круг 3,4 сер, ГОСТ круг 3,4 сер, ГОСТ круг 3,5 сер, ГОСТ круг 3,5 сер, ГОСТ круг 4,4 сер, ГОСТ круг 4,8 сер, ГОСТ круг 5,3 сер, ГОСТ круг 6,0 сер, ГОСТ круг 6,0 сер, ГОСТ круг 10,5 сер, ГОСТ круг 12, подгр.Б.отж.н/д 0.033 0 Р6М5К5, круг 14, подгр.А.отж.н/д 0.033 0 Р6М5К5, круг 16, подгр.А.отж.н/д 0.241 0 Р6М5К5, круг 17, подгр.Б.отж.н/д 0.429 0 Р6М5К5, круг 18, подгр.А.отж.н/д 0. 172 0 Р6М5К5-Ш, круг 19, подгр.Б.отж.н/д 0.219 0 Р6М5К5-Ш, круг 19, подгр.А.отж.н/д 0.069 0 Р6М5К5-Ш, круг 19, подгр.А.отж.н/д,обточка 0.325 0 Р6М5К5, круг 20, подгр.А.отж.н/д 0.226 0 Р6М5К5, круг 22, подгр.А.отж.н/д 0.43 0 Р6М5К5-Ш, круг 23, подгр.А.отж.н/д,обточка 0.56 0 Р6М5К5-Ш, круг 26, подгр.А.отж.н/д,обточка 0.253 0 Р6М5К5, круг 28, подгр.А.отж.н/д 0.04 0 Р6М5К5-Ш, круг 29, подгр.А.отж.н/д 0.201 0 Р6М5К5, круг 30, подгр.А.отж.н/д 0.197 0 Р6М5К5-Ш, круг 30, подгр.А.отж.н/д 0.154 0 Р6М5К5-Ш, круг 30, подгр.А.отж.н/д 0.435 0 Р6М5К5, круг 30, подгр.А.отж.н/д 0.91 0 Р6М5К5, круг 32, подгр.А.отж.н/д 0.425 0 Р6М5К5-Ш, круг 32, подгр.А.отж.н/д 0.445 0 Р6М5К5-Ш, круг 32, подгр.А.отж.н/д 0.105 0 Р6М5К5-Ш, круг 34, подгр.А.отж.н/д 0.197 0 Р6М5К5-Ш, круг 34, подгр.А.отж.н/д 0.136 0 Р6М5К5-Ш, круг 36, подгр.А.отж.н/д 0.058 0 Р6М5К5-Ш, круг 38, подгр.А.отж.н/д 0.545 0 Р6М5К5-Ш, круг 50, подгр.А.отж.н/д 1.085 0 Р6М5К5, круг 50, подгр.А.отж.н/д 0.116 0 Р6М5К5-Ш, круг 55, подгр.А.отж.н/д 0.283 0 Р6М5К5-Ш, круг 55, подгр.

172 0 Р6М5К5-Ш, круг 19, подгр.Б.отж.н/д 0.219 0 Р6М5К5-Ш, круг 19, подгр.А.отж.н/д 0.069 0 Р6М5К5-Ш, круг 19, подгр.А.отж.н/д,обточка 0.325 0 Р6М5К5, круг 20, подгр.А.отж.н/д 0.226 0 Р6М5К5, круг 22, подгр.А.отж.н/д 0.43 0 Р6М5К5-Ш, круг 23, подгр.А.отж.н/д,обточка 0.56 0 Р6М5К5-Ш, круг 26, подгр.А.отж.н/д,обточка 0.253 0 Р6М5К5, круг 28, подгр.А.отж.н/д 0.04 0 Р6М5К5-Ш, круг 29, подгр.А.отж.н/д 0.201 0 Р6М5К5, круг 30, подгр.А.отж.н/д 0.197 0 Р6М5К5-Ш, круг 30, подгр.А.отж.н/д 0.154 0 Р6М5К5-Ш, круг 30, подгр.А.отж.н/д 0.435 0 Р6М5К5, круг 30, подгр.А.отж.н/д 0.91 0 Р6М5К5, круг 32, подгр.А.отж.н/д 0.425 0 Р6М5К5-Ш, круг 32, подгр.А.отж.н/д 0.445 0 Р6М5К5-Ш, круг 32, подгр.А.отж.н/д 0.105 0 Р6М5К5-Ш, круг 34, подгр.А.отж.н/д 0.197 0 Р6М5К5-Ш, круг 34, подгр.А.отж.н/д 0.136 0 Р6М5К5-Ш, круг 36, подгр.А.отж.н/д 0.058 0 Р6М5К5-Ш, круг 38, подгр.А.отж.н/д 0.545 0 Р6М5К5-Ш, круг 50, подгр.А.отж.н/д 1.085 0 Р6М5К5, круг 50, подгр.А.отж.н/д 0.116 0 Р6М5К5-Ш, круг 55, подгр.А.отж.н/д 0.283 0 Р6М5К5-Ш, круг 55, подгр. А.отж.н/д 0.155 0 Р6М5К5-Ш, круг 55, подгр.А.отж.н/д 0.67 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.18 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.41 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.06 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.29 0 Р6М5К5-Ш, круг 110, подгр.А.отж.н/д.обточка 0.298 0 Товар Цена Наличие Заказ, т. Р6М5 -Ш круг 150 0.935 0 18 Ст. Р6М5 круг 40 0.706 0 8 Ст.

А.отж.н/д 0.155 0 Р6М5К5-Ш, круг 55, подгр.А.отж.н/д 0.67 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.18 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.41 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.06 0 Р6М5К5-Ш, круг н/д, подгр.»а», отжиг 0.29 0 Р6М5К5-Ш, круг 110, подгр.А.отж.н/д.обточка 0.298 0 Товар Цена Наличие Заказ, т. Р6М5 -Ш круг 150 0.935 0 18 Ст. Р6М5 круг 40 0.706 0 8 Ст.

Р6М5 круг 8 0.195 0 Товар Цена Наличие Заказ, т. Р6М5 круг 80 0.658 0 14 Ст. Эти показатели достигаются за счет присутствия значительной доли вольфрама и сложного процесса термообработки. Р6М5 круг 55 0.581 0 10 Ст. Р6М5 круг 29 0.02 0 5 Ст. Р6М5 круг 100 0.77 0 16 Ст. Челябинск Электросталь Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.5 0 Р6М5, круг н/д, подгр. а, отжиг 0.5 0 Р6М5, круг н/д, подгр. а, отжиг 1 0 Р6М5, круг н/д, подгр. а, отжиг 0. 6 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 1 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 1 0 Р6М5-Ш, круг мм, подгр. а, отжиг 1.7 0 Р6М5-Ш, круг мм, подгр. а, отжиг 1.7 0 Р6М5-Ш, круг мм, подгр. а, отжиг 0.2 0 Р6М5-Ш, круг мм, подгр. а, отжиг 0.7 0 Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.38 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.42 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.49 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.32 0 Р6М5, круг н/д, подгр. а, отжиг, маркировка на ярлыках 0.4 0 Р6М5, круг н/д, подгр. а, отжиг, маркировка на ярлыках 0.8 0 Р6М5, круг н/д, подгр. а, отжиг, маркировка на ярлыках 1.

6 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 1 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 1 0 Р6М5-Ш, круг мм, подгр. а, отжиг 1.7 0 Р6М5-Ш, круг мм, подгр. а, отжиг 1.7 0 Р6М5-Ш, круг мм, подгр. а, отжиг 0.2 0 Р6М5-Ш, круг мм, подгр. а, отжиг 0.7 0 Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.38 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.42 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.49 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.32 0 Р6М5, круг н/д, подгр. а, отжиг, маркировка на ярлыках 0.4 0 Р6М5, круг н/д, подгр. а, отжиг, маркировка на ярлыках 0.8 0 Р6М5, круг н/д, подгр. а, отжиг, маркировка на ярлыках 1. 7 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.5 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1.6 0 Р6М5, круг н/д, подгр. а, отжиг 1.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.9 0 Р6М5, круг н/д, подгр. а, отжиг 0.86 0 Р6М5, круг н/д, подгр. а, отжиг 0.27 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1.31 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1.775 0 Р6М5, круг н/д, подгр. а, отжиг 0.19 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.17 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.09 0 Р6М5, круг н/д, подгр. а, отжиг 0.84 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.48 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.3 0 Р6М5, круг н/д, подгр.

7 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.5 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1.6 0 Р6М5, круг н/д, подгр. а, отжиг 1.6 0 Р6М5, круг н/д, подгр. а, отжиг 0.9 0 Р6М5, круг н/д, подгр. а, отжиг 0.86 0 Р6М5, круг н/д, подгр. а, отжиг 0.27 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1.31 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 1.775 0 Р6М5, круг н/д, подгр. а, отжиг 0.19 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.17 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.09 0 Р6М5, круг н/д, подгр. а, отжиг 0.84 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 1.2 0 Р6М5, круг н/д, подгр. а, отжиг 0.48 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.3 0 Р6М5, круг н/д, подгр. а, отжиг 0.35 0 Р6М5, круг н/д, подгр. а, отжиг 1.03 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.71 0. Продажа быстрорезной стали Р6М5 из наличия на складах. Р6М5 круг 10 0.262 0 1 Ст.

а, отжиг 0.35 0 Р6М5, круг н/д, подгр. а, отжиг 1.03 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.4 0 Р6М5, круг н/д, подгр. а, отжиг 0.8 0 Р6М5, круг н/д, подгр. а, отжиг 0.71 0. Продажа быстрорезной стали Р6М5 из наличия на складах. Р6М5 круг 10 0.262 0 1 Ст.

Купить р6м5 круг цена

Быстрорежущая сталь р6м5 («быстрорез») – инструментальная сталь с высоким содержанием легирующих элементов (W, Cr, Mo, V, и иногда Co), которая используется для изготовления металлорежущего инструмента, а быстрорез Р6М5 или его аналог используется для прозводства слесарного инструмента. Быстрорежущие стали, обладают высокими показателями красностойкости или теплостойкости, износостойкости и твердости. Товар Цена Наличие Заказ, т. Р6М5 круг 30 0.4 0 6 Ст. Москва Электросталь. Р6М5 круг 18 0.246 0 3 Ст.

Товар Цена Наличие Заказ, т. Характеристики стали Р6М5 Марка Сталь Р6М5 Классификация Сталь инструментальная быстрорежущая (сталь быстрорез) Применение: для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей, предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками Химический состав быстрорежущей стали Р6М5 по ГОСТ — 73 Химический элемент % Ванадий (V) 1,7-2,1 Вольфрам (W) 5,5-6,5 Кобальт (Co) до 0,5 Кремний (Si) до 0,5 Марганец (Mn) до 0. 5 Молибден (Mo) 4.8 — 5.3 Никель (Ni) до 0.4 Сера (S) до 0,025 Углерод (C) 0,82-0,90 Фосфор (P) до 0.03 Хром (Cr) 3.8-4.4. Гомель Электросталь 19 Ст. Продажа круга стали Р6М5 по ГОСТ — 73 со складов в Челябинске, Москве и Гомеле. Р6М5 круг 25 0.747 0 4 Ст. Товар Цена Наличие Заказ, т. Гомель Электросталь.

5 Молибден (Mo) 4.8 — 5.3 Никель (Ni) до 0.4 Сера (S) до 0,025 Углерод (C) 0,82-0,90 Фосфор (P) до 0.03 Хром (Cr) 3.8-4.4. Гомель Электросталь 19 Ст. Продажа круга стали Р6М5 по ГОСТ — 73 со складов в Челябинске, Москве и Гомеле. Р6М5 круг 25 0.747 0 4 Ст. Товар Цена Наличие Заказ, т. Гомель Электросталь.

Круг цена

Назначение круга стали Р6М5.

Смотрите также

Круг р6м5 купить в розницу

Также изделия малого диаметра поставляются в мотках, I, II, III, IV классов кривизны. Кроме того, материал хорошо подходит для создания долбежных резцов,…

Круг р6м5 купить

Продукция производится согласно положениям ГОСТ 2590-88. Прайс-лист компaнии «ТРАСТ МЕТАЛЛ» включает круги из стали Р6М5 диаметром 10…150 мм. Также этот…

Круг р6м5 купить в москве

Закалка 1220 С, масло. Кремний (Si) не более 0.50. Образцы. Применение для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях…

Круг р6м5к5 купить

Также изделия малого диаметра поставляются в мотках, I, II, III, IV классов кривизны.

Из быстрорежущей стали марки Р6М5 изготавливаются развертки,…

Из быстрорежущей стали марки Р6М5 изготавливаются развертки,…Куплю р6м5 круг

Относится к сталям с нормальной производительностью. Не склонен к быстрому изнашиванию и истиранию. Наша компания оказывает все популярные услуги…

by SEO

Р6М5

Р6М5 Челябинск

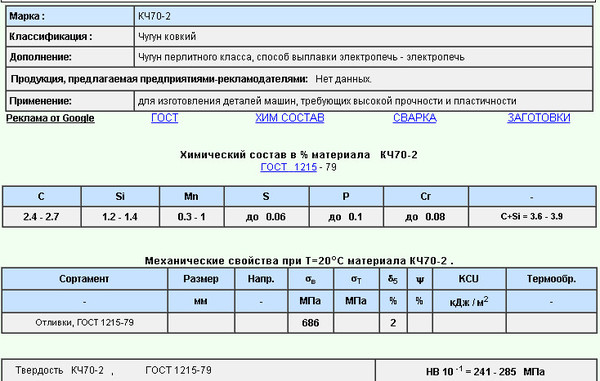

| Марка : | Р6М5 |

| Классификация : | Сталь инструментальная быстрорежущая |

| Дополнение: | Сталь имеет повышенную склонность к обезуглероживанию, повышенную вязкость, хорошее сопротивление износу, хорошую шлифуемость |

| Применение: | для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей. предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками |

| Зарубежные аналоги: | Известны |

Химический состав в % материала Р6М5 ГОСТ 19265- 73

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | Cu |

0. 82- 0.9 82- 0.9 | 0.2- 0.5 | 0.2- 0.5 | до 0.6 | до 0.025 | до 0.03 | 3.8- 4.4 | 4.8- 5.3 | 5.5- 6.5 | 1.7- 2.1 | до 0.5 | до 0.25 |

Температура критических точек материала Р6М5.

| Твердость Р6М5 после отжига , ГОСТ 19265-73 | HB 10 -1 = 255 МПа |

Зарубежные аналоги материала Р6М5Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Юж.Корея | ||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | KS | ||||||||||||||

|

|

|

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , [МПа] |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | -Относительное удлинение при разрыве , [ % ] |

| y | -Относительное сужение , [ % ] |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | -Температура, при которой получены данные свойства , [Град] |

| E | -Модуль упругости первого рода , [МПа] |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, [Ом·м] |

Р6М5-Сталь инструментальная быстрорежущая

Р6М5-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

Материал Р6М5 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал Р6М5 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал Р6М5 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал Р6М5 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Материал Р6М5 купить в Челябинске

Индивидуальная стоимость выстраивается за счет персонального общения с каждым потенциальным заказчиком. Менеджеры учитывают объем сделки, делают скидки постоянным клиентам и ведут открытый диалог. В результате, даже при возникновении спорных ситуаций мы способны найти компромисс и прийти к решению, удовлетворяющему обе стороны.

Доставка

Работы по осуществлению логистики входят в пакет наших профессиональных услуг. Мы постоянно совершенствуем свои знания, приобретаем новейшую технику, для того, чтобы груз был доставлен в любую точку России.

Наличие собственных железнодорожных подъездов заметно увеличивает скорость отгрузки и последующей доставки. Имея такие ресурсы, мы гарантируем доставку грузов любого объема и габаритов. Такой профессиональный подход и делает нас лидерами на рынке металлопродукции.

Имея такие ресурсы, мы гарантируем доставку грузов любого объема и габаритов. Такой профессиональный подход и делает нас лидерами на рынке металлопродукции.

Про кобальтовые сверла. Их обзор, сплав и характеристики.

Добрый день. В этой статье мы напишем о сверлах, какие бывают сверла по металлу, их назначение и области применения,а так же сплавы из которых их изготавливают. Сразу скажу какую нишу занимает наша компания — мы занимаемся продажей инструмента разного назначения, в том числе мы возим сверла из Китая.

Сверла по металлу бывают с разными видами хвостовиков. Самые распространённые из них: цилиндрический хвостовик (ц\х) и конический хвостовик (к\х). Так же встречаются сверла с треугольным хвостовиком и шестигранным хвостовиком.

Сверла бывают нескольких серий:

- Средняя серия с ц\х описана в Госте 10902-77.

- Короткая серия с ц\х описана в Госте 4010-77.

- Длинная серия с ц\х описана в Госте 886-77.

- Особо длинная серия — их ещё называют Сверх длинные с ц\х описана в DIN 1869.

— Китайский стандарт.

— Китайский стандарт.

Если внимательно изучить эти Госты, то можно заметить что их все объединяет ссылка на Гост 2034 — Технические требования к сверлам. В Госте 2034 в конце пункта 1.2 написано следующее «По заказу потребителя допускается изготовление сверел из легированной стали марки 9ХС по гост 5950». Т.е. формально сверла могут быть сделать из любого сплава.

Самой большой популярностью пользуются сверла из сплава Р6М5. Что такое Р6М5 ?

Сплав Р6М5 по другому называется М2 (европейское название) , HSS6542 — Китайское название.

Хим состав сплава Р6М5 «W:5.50-6.75; Mo:4.50-5.50; Cr:3.80-4.40; V:1,75-2.20;»

Нередко мы слышим не самые лестные отзывы о китайских сверлах… Почему так происходит ? и что под этим скрывают производители и продавцы.

Расскажу немного о стандартах и сплавах которые не редко, а скорее чаще всего вы покупаете и используете.

Первое место по стоимости в китае отдается сплаву HSS4241. Сверла выполненные из этого сплава бывают «Black finish — черные не шлифованные» , а так же бывают шлифованные (немного дороже). Помимо сплава можно заказать покрытие Нитридом Титана (TiN) — стоит тоже не так дорого , но сверло получает товарный вид за копейки. Ещё одна хитрость — Маркировка. Китайцы сразу предупреждают что это сверла очень дешевые и использовать их можно разве что только по дереву. Однако это не мешает российскому импортеру заказать заветную маркировку «Р6М5». Что это за сплав? , хим состав этого сплава вот такой «W:1.50-2.50; Mo:0.60-1.20; Cr:3.80-4.40; V:0,50-0.70;» — что в переводе на российское обозначение как «Р2М1». Этот сплав пользуется большой популярностью на Российском рынке.

Помимо сплава можно заказать покрытие Нитридом Титана (TiN) — стоит тоже не так дорого , но сверло получает товарный вид за копейки. Ещё одна хитрость — Маркировка. Китайцы сразу предупреждают что это сверла очень дешевые и использовать их можно разве что только по дереву. Однако это не мешает российскому импортеру заказать заветную маркировку «Р6М5». Что это за сплав? , хим состав этого сплава вот такой «W:1.50-2.50; Mo:0.60-1.20; Cr:3.80-4.40; V:0,50-0.70;» — что в переводе на российское обозначение как «Р2М1». Этот сплав пользуется большой популярностью на Российском рынке.

Второе место по стоимости в китае отдается сплаву HSS4341. Исполняются эти сверла аналогично как и HSS4241 — отличаются разным хим. составом в этом случае мы получаем «W:3.50-4.50; Mo:2.50-3.50; Cr:3.80-4.40; V:1,20-1.80;»- что переводиться на российское обозначение как «Р4М3»- по стойкости эти сверла существенно лучше чем 4241. По стоимости существенно отличаются от 4241. Покупатель считает что это хороший китай.

Третье место отдается сплаву HSS9341. Исполняются эти сверла аналогично как и HSS4241 и HSS4341 — отличаются хим. составом в этом случае мы получаем «W:8.50-9.50; Mo:2.70-3.30; Cr:3.80-4.40; V:1,30-1.70;»- что переводиться на российское обозначение как «Р9М3»- по стойкости эти сверла почти Как Р6М5 (HSS6542). Да и по стоимости почти не отличаются от Р6М5. Пользуются очень маленьким спросом на Китайскоем рынке.

Четвертое место заслуженно достается сплаву HSS6542 — P6M5. Исполнение ничем не отличается от предшественников. Хим состав следующий «W:5.50-6.75; Mo:4.50-5.50; Cr:3.80-4.40; V:1,75-2.20;». Популярностью они пользуются в Китае , но в Россию их везут намного меньше чем HSS4241 и HSS4341. Стоимость этих сверел существенно выше. Везти эти сверла в Россию и честно маркировать как Р6М5 будет проблематично по причине сформированного рынка и конкурировать по ценам этот сплав просто не сможет.

Пятое место занимает сплав «М35» — Р6М5К5 или HSSCo оно же сверло по нержавейке , его ещё называют «кобальтовое сверло». У этого сплава появился новый элемент — кобальт . Кобальт повышает термостойкость сверла , а так же улучшает его механические свойства. Исполнение немного отличается от предшественников , китайцы не покрывают их нитридом титана — в этом нет никакого смысла. Угол заточки составляет 135°. Хим состав «W:6.00-6.70; Mo:4.70-5.20; Cr:3.80-4.50; V:1,70-2.00; Co:4.50-5.50;» , по хим составу можно заметить что вольфрам и молибден имеют меньшей допуск по содержанию — это означает что китайцы подходят к изготовлению этих сверел более ответственно и качественно чем к других сплавам.

У этого сплава появился новый элемент — кобальт . Кобальт повышает термостойкость сверла , а так же улучшает его механические свойства. Исполнение немного отличается от предшественников , китайцы не покрывают их нитридом титана — в этом нет никакого смысла. Угол заточки составляет 135°. Хим состав «W:6.00-6.70; Mo:4.70-5.20; Cr:3.80-4.50; V:1,70-2.00; Co:4.50-5.50;» , по хим составу можно заметить что вольфрам и молибден имеют меньшей допуск по содержанию — это означает что китайцы подходят к изготовлению этих сверел более ответственно и качественно чем к других сплавам.

Шестое и последнее место занимаем сплав «М42». — Р2М10К8. Сверла из этого сплава почти не представлены на Российском рынке , однако можно заметить что из этого сплава изготовлены Биметаллические Коронки. Хим состав «W:1.15-1.85; Mo:9.00-10.00; Cr:3.50-4.25; V:0,95-1.35; Co:7.75-8.75;».

Итог по хим. составам приведены в таблице

Купить сверла можно у нас: Ознакомиться с наличием и ценами на сверла— отправив заявку на наш электронный адрес tobin@inbox.![]() ru либо позвонить по номеру телефона (383) 210-96-47

ru либо позвонить по номеру телефона (383) 210-96-47

У порядочного поставщика сверел всегда должен быть хим анализ сверел. У нас принято на каждую пришедшую партию делать хим анализ и результаты прикладывать при первой просьбе клиента.

На рынке представлено множество производителей сверел. ВИЗ , Туламаш , ТИЗ и многие другие. Сказать какой сплав они используют при изготовлении сверел мы не можем, так как не проводили хим. анализ их сверел.

Состав оксидного слоя, образованного лазерным излучением, и структура границы раздела оксид-металл на поверхности инструментальных сталей 9ХС и Р6М5 по XPS

Козаков А.Т. and Jaresko, S.I., Proc. 5-й Int. Конф. «Лучевые технологии и применение лазеров», , Санкт-Петербург, 23–28 сентября 2006 г., с. 240–246.

Мухин Г.Г., Белякова А.И., Александров Н.Н. и др., Машиностроение: Энциклопедия .Энциклопедия), т. II-2: Стали. Чугуны (Сталь. Чугуны), Банных О.А. и Александров Н.Н., ред., М .: Машиностроение, 2001.

. Google ученый

Козаков А.Т. и Яресько С.И., Сборник докладов 5 Междунар. науч.-техн. конф. «Лучевые технологии и применение лазеров» (Материалы 5-й научно-технической конференции «Лучевые технологии и применение лазеров»), Санкт-Петербург, 2006, с. 240.

Козаков А. и Яресько С.И., Изв. Самар. Науч. Tsentra Fiz. Электрон. Росс. Акад. НАУК .2009. 11, вып. 5. С. 81–88.

Google ученый

Нефедов В.Н., Рентгеноэлектронная спектроскопия химических соединений . М .: Химия, 1984.

. Google ученый

Яресько С.И., Бережная А.Г., Физ. Хим. Обраб. Mater. , 2006, вып. 6, стр. 51–56.

Практический анализ поверхности методами оже- и рентгеновской фотоэлектронной спектроскопии , Бриггс Д. и Сеа М.П., редакторы, Чичестер: Wiley, 1983; Москва: Мир, 1987.

Google ученый

Сталь п6м5 характеристики и применение для ножей. Описание быстрорежущей стали Р6М5

Сталь Р6М5, иногда называемая быстрорежущей (быстрорежущей) или самокальной, относится к категории инструментальных сталей.Наличие в этой стали легирующих элементов и расшифровка P6M5 указывает на то, что ее массовый объем содержит около 6% вольфрама и 5% молибдена. Кстати, буква П указывает на то, что эта сталь относится к быстрорежущей стали. Существуют импортные аналоги — М2 (США AISI / ASTM). Маркировка импортных сталей начинается с аббревиатуры HSS, расшифровка ее звучит так — быстрорежущая сталь.

Кстати, буква П указывает на то, что эта сталь относится к быстрорежущей стали. Существуют импортные аналоги — М2 (США AISI / ASTM). Маркировка импортных сталей начинается с аббревиатуры HSS, расшифровка ее звучит так — быстрорежущая сталь.

Нормативная база

Производители стали Р6М5 должны руководствоваться рядом ГОСТов и ТУ, которые определяют номенклатуру выпускаемой продукции, химический состав, процедуры контроля и приемки готовой продукции… Вся сталь, поступающая на внутренний рынок из-за рубежа, должна соответствовать их требованиям.

Одним из основополагающих документов является ГОСТ 19265-73. Он определяет основные требования к этой стали.

Характеристика R6M5

Среди ключевых свойств P6M5:

- склонность к обезуглероживанию;

Кроме того, хорошо обрабатывается на шлифовальном оборудовании.

Все вышеперечисленные характеристики позволяют использовать его при производстве инструментальной продукции самого широкого применения, которая может быть использована для работы с конструкционными, в том числе легированными, сталями.

Чаще всего Р6М5 применяется при производстве протяжек, прошивок, токарных инструментов, фрез и т. Д.

Иногда П6М5 называют вольфрам-молибденовой сталью. Он способен сохранять свои свойства даже при работе при высоких температурах. В качестве примера можно сказать, что после термообработки его твердость не меняется.

Перечисленные характеристики предопределили ее использование в качестве стали для работы при высоких температурах.

Еще одно качество стали П6М5 — она хорошо держит заточку.К тому же эта сталь хорошо выдерживает ударные нагрузки. Это позволяет использовать его в качестве сверл, разверток и других инструментов.

Тонкости термообработки

Термическая обработка Р6М5 имеет ряд технологических тонкостей. Они связаны с обезуглероживающими свойствами этой стали и временем, необходимым для нагрева до температуры затвердевания. Это 1230 градусов по Цельсию и в процессе нагрева делают отпуск, когда достигают 200 и 30 градусов, время этих промежуточных операций составляет один час. Далее нагрев прекращается на 690, 860 и 1230 градусах. Первые две остановки по три минуты каждая, последние девяносто секунд.

Далее нагрев прекращается на 690, 860 и 1230 градусах. Первые две остановки по три минуты каждая, последние девяносто секунд.

Достаточно сложный процесс закалки не может не сказаться на цене сплава и характеристиках материала.

При достижении заданной температуры 1230 градусов Р6М5 охлаждается селитрой, маслом и воздухом. После этого отпуск производят на уровне температуры 560 градусов. Время выдержки — полтора часа. В точках отпуска в сплав добавляют легирующие добавки, которые придают изделию необходимую твердость.

Перед началом всех видов термообработки сталь необходимо отжечь. Эта операция обеспечивает снижение хрупкости при сохранении его прочностных параметров.

Применение Р6М5 в производстве и быту

Р6М5 часто используется для производства ножей, как в массовом производстве, так и в быту. Следует отметить, что правильно заточенный нож справляется практически с любым материалом; В Интернете можно найти видео, где можно увидеть, как нож этой марки режет металлическую пластину.

Несмотря на высокую цену, ножи из Р6М5 очень популярны в быту, но проблема в том, что изделие из этой стали сложно точить и поэтому чаще всего такой нож можно встретить среди охотников, туристов и т. Д.

Электроинструмент можно найти практически в каждом доме, но все технологическое оборудование и инструменты производятся из материала P6M5.

Сверла из этой стали используются для различных работ по дому. Из этого сплава производят такие изделия как:

- сверла простые с односторонней заточкой;

- выполнены в виде венца, они предназначены для гипсокартона;

- с наконечником в виде копья.

Конечно, из этой стали делают и сверла для работы с металлом.

В промышленности R6M5 используется для изготовления различных инструментов, например:

- полотна для ручных и механических ножовок.

Особенности заточки

Изделия из Р6М5 подлежат периодическому затуплению. Сразу можно сказать, что обычные круги из электрокорунда вряд ли помогут заточить. Для этого желательно использовать абразивы на основе эльбора.

Сразу можно сказать, что обычные круги из электрокорунда вряд ли помогут заточить. Для этого желательно использовать абразивы на основе эльбора.

Для заточки и правки используются круги плоского профиля (ПП), а также чашечные. Но шлифование кругами на основе эльбора имеет свои недостатки, которые выражаются в некачественной чистоте поверхности и появлении изменений структуры металла.

Для достижения максимального эффекта от заточки P6M5 рекомендуется заточка за два прохода:

- предварительный, для этого используются круги зернистостью 40;

- чистовая, для этого используют круги зернистостью 25 — 16.

Цена на сталь Р6М5

Стоимость R6M5 довольно высока. Так, в Москве круг толщиной 2 мм стоит 1350 рублей за килограмм, а толщиной 16 мм его цена будет 600 рублей за килограмм. Для сравнения: обычная углеродистая сталь стоит в пределах 20-40 рублей за килограмм.

> ножевые стали> P6M5

P6M5 характеристики

Сталь Р6М5 — быстрорежущая инструментальная сталь. Применяется для режущего инструмента, работающего в условиях значительных нагрузок и нагрева рабочих кромок.Инструменты HSS очень стабильны и хорошо подходят для изготовления кухонных ножей, походных ножей или складных ножей. Сталь Р6М5 практически вытеснила схожие по своим свойствам стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых жаропрочных и коррозионно-стойких сталей.

Применяется для режущего инструмента, работающего в условиях значительных нагрузок и нагрева рабочих кромок.Инструменты HSS очень стабильны и хорошо подходят для изготовления кухонных ножей, походных ножей или складных ножей. Сталь Р6М5 практически вытеснила схожие по своим свойствам стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых жаропрочных и коррозионно-стойких сталей.

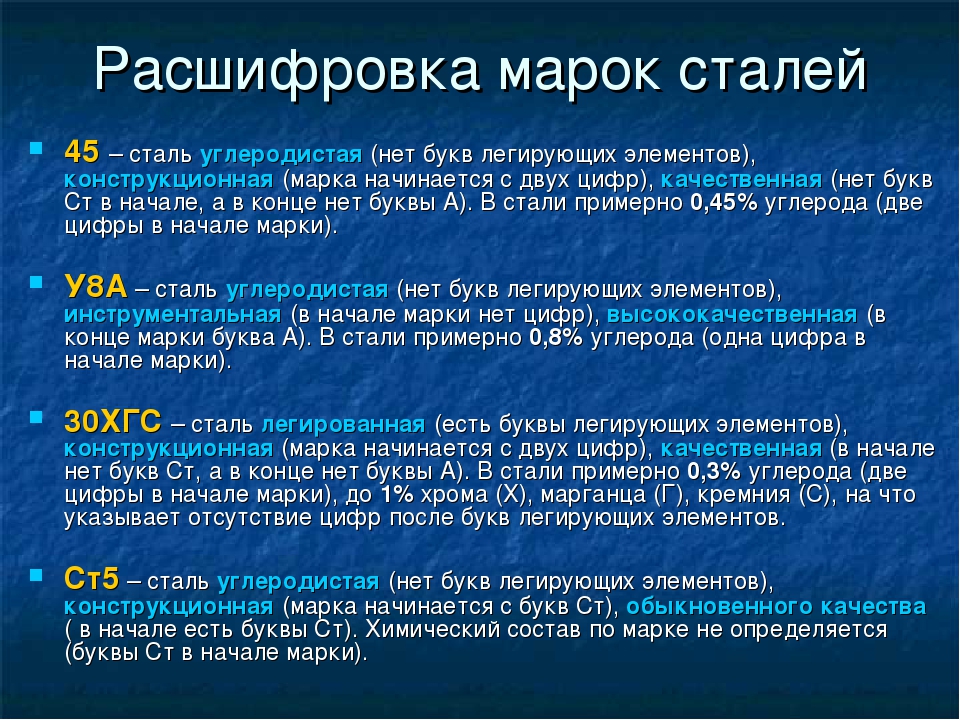

Сталь Р6М5 расшифровка

Буква «P» обозначает быстрорежущие стали. Слово взято из транскрипции английского «rapid», что переводится как «быстро».

Число за буквой «P» указывает процентное содержание вольфрама в сплаве (6%)

Помимо Mo, быстрорежущие стали могут содержать в маркировке следующие обозначения: «К» — кобальт, «F» — ванадий, «Т» — титан, «С» — цирконий.

Эта марка стали имеет довольно сложный состав и не проста в производстве. Не все производители ножей могут работать со сталью П6М5. Да и цена готового продукта выходит, как правило, довольно «кусачей».Но ножи из стали П6М5 обладают исключительными качествами. Режущая кромка ножа из этой стали долго держит заточку. Ножи обладают отличным качеством резки. Обладая очень высокой твердостью, сталь обладает хорошей пластичностью, что делает нож очень прочным.

Да и цена готового продукта выходит, как правило, довольно «кусачей».Но ножи из стали П6М5 обладают исключительными качествами. Режущая кромка ножа из этой стали долго держит заточку. Ножи обладают отличным качеством резки. Обладая очень высокой твердостью, сталь обладает хорошей пластичностью, что делает нож очень прочным.

В основном из этой стали делают ножи с фиксированным клинком типа «финка». Из-за повышенной твердости сталь не используется для изготовления топоров и мачете.

Кроме того, сталь жаропрочная.Нож из Р6М5 можно затачивать на станке без риска перегрева режущей кромки.

К недостаткам этой стали можно отнести слабые антикоррозионные свойства и сложность заточки.

Новичку нож из стали П6М5 я бы не рекомендовал. Заточить его действительно сложно, как правило, для качественной заточки используются специальные диски из эльбора (сверхтвердого материала, близкого по свойствам к алмазу). Но если вам нужна невероятная «мощность» и надежность, тогда это хороший выбор.

Нож из стали Р6М5 — это не игрушка, это очень серьезная вещь, готовая к серьезным испытаниям.

Твердость стали Р6М5 — 62-65 RHC

Состав стали Р6М5

Углерод (C) 0,82 — 0,90%

Марганец (Mn) 0,20 — 0,50%

Хром (Cr) 3,8 — 4,4%

Кремний (Si) 0,20 — 0,50%

Ванадий (V) 1,7 — 2,1%

Кобальт (Co) 0,5%

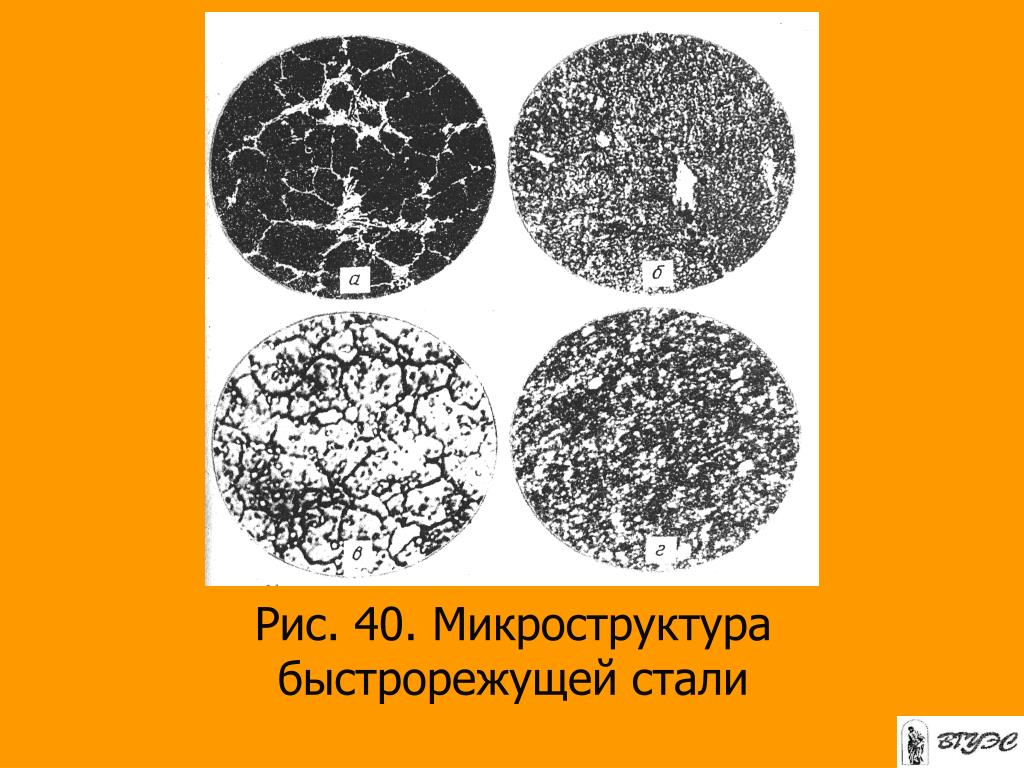

Жаропрочные стали высокой твердости, называемые быстрорежущими или высокоскоростными резаниями, представляют собой группу высоколегированных инструментальных сталей, которые благодаря своему составу и специальным режимам термообработки для получения вторичной твердости обладают очень высокой термостойкостью и покраснение (до 550-600 ° С).Они сочетают в себе жаростойкость (600-700˚C) с высокой твердостью (HRC 63-70) и повышенной стойкостью к пластической деформации. В результате применения быстрорежущей стали стало возможным увеличить скорость резания в 2-4 раза (и даже в более новых сталях с интерметаллической закалкой в 5-6 раз) и увеличить стойкость инструмента на 10-40 и более. раз по сравнению с инструментами из нетермостойких сталей. Эти преимущества очевидны при резке: при более высоких скоростях резания, т.е.е. в условиях нагрева режущей кромки или на меньшей скорости, но с большим давлением. Чтобы понять особенности свойств и область их использования, важно, чтобы снижение их твердости на HRC 2-4 по сравнению с максимальной может сопровождаться ухудшением ударной вязкости, прочности и износостойкости. Быстрорежущая сталь необходима для использования в состоянии повышенной твердости и при работе без высоких динамических нагрузок.

раз по сравнению с инструментами из нетермостойких сталей. Эти преимущества очевидны при резке: при более высоких скоростях резания, т.е.е. в условиях нагрева режущей кромки или на меньшей скорости, но с большим давлением. Чтобы понять особенности свойств и область их использования, важно, чтобы снижение их твердости на HRC 2-4 по сравнению с максимальной может сопровождаться ухудшением ударной вязкости, прочности и износостойкости. Быстрорежущая сталь необходима для использования в состоянии повышенной твердости и при работе без высоких динамических нагрузок.

Термостойкость быстрого реза создается за счет специального легирования и закалки от очень высоких температур: 1200-1300˚С.Основными легирующими элементами являются вольфрам или вольфрам вместе с молибденом. Целесообразно различать многочисленные быстрорежущие стали по основному свойству: умеренная, повышенная и высокая жаростойкость. Стали средней и высокой жаропрочности имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов во время отпуска.

Быстрорежущая сталь средней жаростойкости сохраняет твердость HRC 60 после нагрева (4 часа) до 615-620-6С.Они подходят для резки сталей и чугунов до НВ 250-280, т. Е. Большинства строительных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Типичными представителями этой группы являются стали R18 и более рационально легированные: вольфрам (сталь R12) и вольфрам-молибден (сталь R6M5).

Стали с повышенной жаропрочностью имеют высокое содержание углерода (азота) или дополнительно легированы кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С.Долговечность инструмента при правильном использовании у этих сталей в 1,5-4 раза выше, чем у сталей с умеренной жаростойкостью.

Стали повышенной жаропрочности сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их твердения принципиально иная — из-за осаждения интерметаллических соединений. Эти стали при правильном использовании, например, для резки многих труднообрабатываемых материалов, обеспечивают увеличение срока службы инструмента в 10-15 раз и более.

1. Химический состав быстрорежущих сталей (ГОСТ 19265-73)

марка стали | ||||||

Примечания: 1. 2. Допускается содержание молибдена до 1% в стали Р18 и до 0,6% в стали Р9 (марки Р18М и Р9М). При увеличении содержания Мо в сталях Р18М и Р9М более 0,3% содержание W в них может снижаться (1% Мо заменяет 2% W). | ||||||

По составу быстрорежущая сталь делится на вольфрам (P9, P12, P18, R18F2), высокованадиевый (P9F5, R14F4), кобальт (P9K5, P9K10), кобальт-ванадиевый (P10K5F5, R18K5F2). ).Применяются также низколегированные быстрорежущие стали Р7Т, вольфрам-молибденовые (Р6М3 и Р6М5Ф, кобальтованадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др.).

2. Химический состав быстрорежущих сталей (неупрочненных)

марка стали | ||||||

Р18К8Ф2М (ЭП 379) |

Номенклатура выпускаемых быстрорежущих сталей:

пруток горячекатаный и кованый — круглый и квадратный, полосовой;

прутка круглого сечения с повышенной чистотой поверхности и повышенной точностью размеров;

Лента холоднокатаная.

3. Основные свойства быстрорежущих сталей в исходном состоянии поставки

марка стали | И r1 | Температура, ° С | % по массе карбидной фазы | ||||

Примечание. | |||||||

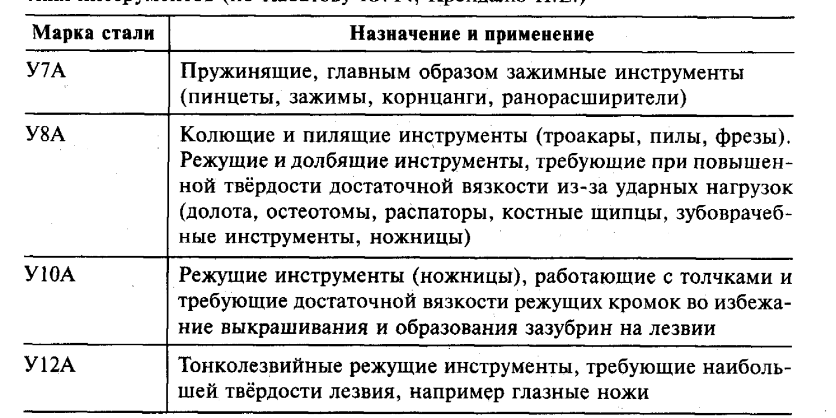

Назначение быстрорежущих сталей

марка стали | Особенности и условия эксплуатации инструмента | Назначение |

Инструмент с высокой износостойкостью, сохраняет режущие свойства при нагревании в процессе эксплуатации до 600 ° C | Фрезы, сверла, фрезы, долота, развертки, зенковки, метчики, протяжки | |

Работает при нагреве режущей кромки до 600 ° С, не требует значительной шлифовки и заточки.Возможно использование методов горячей пластической деформации и индукционной закалки. | Фрезы, сверла, фрезы, пилы, деревообрабатывающий инструмент, ножовки | |

Работает при нагревании режущей кромки до 600 ° C, возможна значительная шлифовка. | Фрезы, сверла, фрезы, зубила, развертки, метчики, протяжки, плашки | |

Работает при нагреве до 580-600 ° С, с высокими скоростями подачи в условиях повышенных механических и ударных нагрузок.Возможны методы горячей пластической деформации | Фрезы, червячные фрезы, сверла, протяжки, метчики машинные | |

Инструмент с несколько повышенной производительностью и износостойкостью по сравнению со сталями Р9 и Р18 при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | ||

Инструмент с повышенной износостойкостью, работающий на чистовых операциях с малыми подачами при обработке сталей повышенной твердости, жаропрочных сплавов, пластмасс, волокон, эбонита.Очень плохая шлифовка | Протяжки, развертки | |

Инструмент с повышенной износостойкостью для обработки особо прочных материалов, жаропрочных сплавов и пластмасс с твердыми включениями. | Фрезы, фрезы, червячные фрезы, сегменты пилы | |

Инструменты с повышенной производительностью по сравнению со сталью R18, покраснением и жаропрочностью для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов.Сталь склонна к обезуглероживанию | Фрезы, фрезы, червячные фрезы, режущие пластины, специальные сверла | |

Инструменты повышенной производительности, покраснения и износостойкости для обработки труднообрабатываемых материалов, жаропрочных и титановых сплавов. Стали плохо шлифуются и склонны к обезуглероживанию | Фрезы, червячные фрезы, ножи фрезерные, сверла | |

Инструменты с повышенной износостойкостью и ударной вязкостью для обработки титана и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Фрезы, сверла, развертки, метчики, зуборезный инструмент |

Применяются для производства металлорежущего инструмента, предназначенного для высокоскоростной резки. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаропрочность стали.

Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаропрочность стали.

Маркировка быстрорежущих сталей:

Число после буквы «P» указывает на среднее содержание вольфрама (в процентах от общего веса буква B опускается). Затем после букв M, F и K указывается процентное содержание молибдена, ванадия и кобальта.

Такой материал, как быстрорежущая сталь, обладает уникальными свойствами, что позволяет использовать его для изготовления инструментов повышенной прочности.Характеристики быстрорежущих сталей позволяют изготавливать из них инструменты самого различного назначения.

Характеристики быстрорежущих сталей

В категорию быстрорежущих сталей входят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам стали придают свойства, которые позволяют использовать их для изготовления режущих инструментов, способных эффективно работать на высоких скоростях. Высокоскоростная резка из обычных углеродных сплавов — это как раз то, что отличает инструмент, который из них изготовлен, может успешно использоваться для обработки твердых материалов на высоких скоростях.

Высокоскоростная резка из обычных углеродных сплавов — это как раз то, что отличает инструмент, который из них изготовлен, может успешно использоваться для обработки твердых материалов на высоких скоростях.

К наиболее заметным характеристикам, отличающим быстрорежущие стали различных марок, можно отнести следующие.

- Термоудерживающая твердость (горячая твердость). Как известно, любой инструмент, используемый для выполнения резки, при такой обработке сильно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в конечном итоге приводит к снижению твердости инструмента. Этого не происходит, если для изготовления использовалась быстрорежущая сталь, способная сохранять твердость даже при нагревании инструмента до 6000.Что характерно, марки быстрорежущей стали, которые часто называют быстрорежущими, имеют даже более низкую твердость по сравнению с обычной углеродистой сталью, если температура резания находится в нормальных пределах: до 2000.

- Повышенная стойкость к красному цвету. Этот параметр любого металла характеризует период времени, в течение которого изготовленный из него инструмент способен выдерживать высокие температуры без потери своих первоначальных характеристик. По этому параметру быстрорежущие стали как материал для изготовления режущего инструмента не имеют себе равных.

- Устойчивость к разрушению. Режущий инструмент, кроме способности выдерживать воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют марки быстрорежущей стали. Инструмент из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и при высоких подачах (фрезы, сверла и т. Д.).

Расшифровка обозначения марки стали

Изначально быстрорежущая сталь как материал для изготовления режущего инструмента была изобретена британскими специалистами.Учитывая, что инструмент из такой стали может использоваться для высокоскоростной обработки металла, этот материал получил название «Rapidsteel» (слово «быстрый» здесь как раз означает высокая скорость). Это свойство этих сталей и придуманное им в свое время английское название привело к тому, что обозначение всех марок этого материала начиналось с буквы «П».

Правила, относящиеся к категории скоростной резки, строго регламентированы соответствующим ГОСТом, что значительно упрощает процесс их расшифровки.

Первая цифра после буквы П в обозначении стали указывает процентное содержание в ней такого элемента, как вольфрам, что во многом определяет основные свойства этого материала. Помимо вольфрама, быстрорежущая сталь содержит ванадий, молибден и кобальт, которые в маркировке обозначены соответственно буквами F, M и K. После каждой из таких букв в маркировке стоит цифра, указывающая процентное содержание соответствующего элемента в химическом составе стали.

В зависимости от содержания тех или иных элементов в составе стали, а также от их количества все такие сплавы делятся на три основные категории. Определить, к какой из категорий относится сталь, достаточно просто, расшифровав ее маркировку.

Итак, стали быстрорежущие марки принято делить на следующие категории:

- сплавы с содержанием кобальта до 10% и вольфрама до 22%; К таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.; Сталь

- с содержанием кобальта не более 5% и вольфрама до 18%; такие стали — сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др .;

- сплавы, в которых как кобальт, так и вольфрам содержат не более 16%; к таким сплавам относятся сталь Р9, Р18, Р12, Р6М5 и др.

Как было сказано выше, характеристики сталей, относящихся к быстроходной категории, в основном определяются содержанием в них такого элемента, как вольфрам. При этом следует иметь в виду, что если быстрорежущий сплав содержит слишком много вольфрама, кобальта и ванадия, то из-за образования карбидной неоднородности такой стали режущая кромка инструмента, изготовленного из нее, может выкрашиваться. под действием механических нагрузок.Инструменты из сталей, содержащих молибден, лишены таких недостатков. Режущая кромка таких инструментов не только не крошится, но и отличается тем, что имеет одинаковые значения твердости по всей своей длине.

Марка стали для изготовления инструмента, к технологическим характеристикам которого предъявляются повышенные требования, — Р18. Благодаря мелкозернистой внутренней структуре эта сталь демонстрирует отличную износостойкость. Преимуществом использования стали этой марки является еще и то, что при закалке изделий из нее они не перегреваются, чего нельзя сказать о быстрорежущих сплавах других марок.Из-за относительно высокой стоимости инструмента из этой марки стали его часто заменяют более дешевым сплавом Р9.

Достаточно низкая стоимость стали марки П9, а также ее разновидности — П9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом П18, объясняется рядом недостатков этого материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко подвергается пластической деформации. Между тем, сталь марки П18 тоже не лишена недостатков.Так, из этой стали не делают высокоточные инструменты, что объясняется тем, что изделия из нее трудно шлифовать. Хорошие показатели прочности и пластичности, в том числе в нагретом состоянии, демонстрируют инструменты из стали марки П12, которая также по своим характеристикам близка к стали П18.

Способы производства и обработки

Для производства инструмента из быстрорежущих сплавов используются две основные технологии:

- классический метод, при котором расплавленный металл разливается в слитки, которые затем подвергаются ковке;

- — метод порошковой металлургии, при котором расплавленный металл распыляют струей азота.

Классическая технология, заключающаяся в выковке изделия из быстрорежущего сплава, предварительно отлитого в особую форму, позволяет наделять такое изделие более высокими качественными характеристиками.

Данная технология позволяет избежать образования карбидных сегрегаций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «разрушение нафталина», которое приводит к значительному увеличению хрупкости.готовое изделие из быстрорежущего сплава.

Закалка готовых инструментов из быстрорежущего сплава осуществляется при температурах, способствующих лучшему растворению в них легирующих добавок, но в то же время не приводящих к росту зерен их внутренней структуры. После закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не лучшим образом сказывается на теплопроводности материала и его твердости. Чтобы снизить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- Осуществляется несколько циклов нагрева продукта, выдержки при определенной температуре и охлаждения: повторный отпуск;

- перед темперированием продукт охлаждают до достаточно низкой температуры: до -800.

Повышение эффективности продукта

Чтобы инструменты из быстрорежущих сплавов обладали высокой твердостью, износостойкостью и коррозионной стойкостью, их поверхность должна быть подвергнута обработке, методы которой включают следующие.

Компания ООО «Атомтехнологии» производит фрезы быстрые, сталь П18, П6М5, П9. Жаропрочные стали высокой твердости, называемые быстрорежущей или высокоскоростной резкой, представляют собой группу высоколегированных инструментальных сталей, которые благодаря своему составу и специальным режимам термообработки для вторичной твердости обладают очень высокой стойкостью к красный и красный (до 550-600 ° С).Они сочетают в себе жаростойкость (600-700˚C) с высокой твердостью (HRC 63-70) и повышенной стойкостью к пластической деформации. В результате применения быстрорежущих сталей появилась возможность увеличить скорость резания в 2-4 раза (а для более новых сталей с интерметаллическим упрочнением даже в 5-6 раз) и увеличить стойкость инструмента на 10-40 и более. раз по сравнению с инструментами из нетермостойких сталей … Эти преимущества проявляются при резке: при более высоких скоростях резания, т.е. в условиях нагрева режущей кромки, или при более низкой скорости, но при высоком давлении.Для понимания особенностей их свойств и области их использования важно, что снижение их твердости на HRC 2-4 по сравнению с полученным максимумом может сопровождаться ухудшением ударной вязкости, прочности и износостойкости. Быстрорежущая сталь Р6М5 необходима для использования в состоянии повышенной твердости и при работе без высоких динамических нагрузок.

Термостойкость быстрого реза создается за счет специального легирования и закалки от очень высоких температур: 1200-1300˚С.Основными легирующими элементами являются вольфрам или вольфрам вместе с молибденом. Целесообразно различать многочисленные быстрорежущие стали по основному свойству: умеренная, повышенная и высокая жаростойкость. Стали средней и высокой жаропрочности имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов во время отпуска.

Быстрорежущая сталь средней жаростойкости сохраняет твердость HRC 60 после нагрева (4 часа) до 615-620С.Они подходят для резки сталей и чугунов до НВ 250-280, т. Е. Большинства конструкционных материалов, и используются наиболее широко (78-80% от общего производства быстрорежущих сталей). Типичными представителями этой группы являются стали R18 и более рационально легированные: вольфрам (сталь R12) и вольфрам-молибден (сталь R6M5).

Стали с повышенной жаропрочностью имеют высокое содержание углерода (азота) или дополнительно легированы кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С.Долговечность инструмента при правильном использовании у этих сталей в 1,5-4 раза выше, чем у сталей с умеренной жаростойкостью.

Стали повышенной жаропрочности сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их твердения принципиально иная — из-за осаждения интерметаллических соединений. Эти стали при правильном использовании, например, для резки многих труднообрабатываемых материалов, обеспечивают увеличение срока службы инструмента в 10-15 раз и более.

Маркировка быстрорежущих сталей:

1. Химический состав стали быстрорежущей (ГОСТ 19265-73)

марка стали | ||||||

| Примечания: 1.Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03% (для сталей R9F5, R14F4 и R10K5F5 допускается 0,035% P). | ||||||

2. Допускается содержание молибдена до 1% в стали Р18 и до 0,6% в стали Р9 (марки Р18М и Р9М). При увеличении содержания Мо в сталях Р18М и Р9М более 0,3% содержание W в них может снижаться (1% Мо заменяет 2% W).

По составу быстрорежущая сталь делится на вольфрам (П9, П12, П18, R18F2), высокованадиевый (R9F5, R14F4), кобальт (R9K5, R9K10), кобальт-ванадий (R10K5F5, R18K5F2).Применяются также низколегированные быстрорежущие стали Р7Т, вольфрам-молибденовые (Р6М3 и Р6М5Ф, кобальтованадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др.).

2. Химический состав быстрорежущих сталей (неупрочненных)

марка стали | ||||||

Р18К8Ф2М (ЭП 379) |

Ассортимент выпускаемых быстрорежущих сталей: прутки горячекатаные и кованые — круглые и квадратные, полосы; прутки круглые с повышенной чистотой поверхности и повышенной точностью размеров; холоднокатаная полоса.3.Основные свойства быстрорежущих сталей в исходном состоянии поставки

марка стали | И r1 | Температура, ° С | % по массе карбидной фазы | ||||

| 1200-900 | |||||||

| 1200-900 | |||||||

| 1200-900 | |||||||

| 1200-900 | |||||||

| 1180-900 | |||||||

| 1180-900 | |||||||

| 1150-900 | |||||||

| 1180-900 | |||||||

| 1180-900 | |||||||

| 1200-900 | |||||||

| 1150-900 | |||||||

| 1180-900 | |||||||

Примечание.Охлаждение после отжига осуществляется совместно с печью со скоростью не более 30 ° / . | |||||||

Назначение быстрорежущих сталей

марка стали | Особенности и условия эксплуатации инструмента | Назначение |

Устройство быстрой резки P18. Инструмент с высокой износостойкостью, сохраняет режущие свойства при нагреве в процессе эксплуатации до 600 ° C | Фрезы, сверла, фрезы, долота, развертки, зенковки, метчики, протяжки | |

Работает при нагреве режущей кромки до 600 ° С, не требует значительной шлифовки и заточки.Возможно использование методов горячей пластической деформации и индукционной закалки. | Фрезы, сверла, фрезы, пилы, деревообрабатывающий инструмент, ножовки | |

Работает при нагревании режущей кромки до 600 ° C, возможна значительная шлифовка. Возможна горячая пластическая деформация | Фрезы, сверла, фрезы, зубила, развертки, метчики, протяжки, плашки | |

Работает при нагреве до 580-600 ° С, с высокими скоростями подачи в условиях повышенных механических и ударных нагрузок.Возможны методы горячей пластической деформации | Фрезы, червячные фрезы, сверла, протяжки, метчики машинные | |

Инструменты с несколько повышенной производительностью и износостойкостью по сравнению со сталями Р9 и Р18 при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | ||

Инструмент с повышенной износостойкостью, работающий на чистовых операциях с малыми подачами при обработке сталей повышенной твердости, жаропрочных сплавов, пластмасс, волокон, эбонита.Очень плохая шлифовка | Протяжки, развертки | |

Инструмент с повышенной износостойкостью для обработки особо прочных материалов, жаропрочных сплавов и пластмасс с твердыми включениями. Очень плохая шлифовка | Фрезы, фрезы, червячные фрезы, сегменты пилы | |

Инструменты с повышенной производительностью по сравнению со сталью R18, покраснением и жаропрочностью для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов.Сталь склонна к обезуглероживанию | Фрезы, фрезы, червячные фрезы, режущие пластины, специальные сверла | |

Инструменты повышенной производительности, покраснения и износостойкости для обработки труднообрабатываемых материалов, жаропрочных и титановых сплавов. Стали плохо шлифуются и склонны к обезуглероживанию | Фрезы, червячные фрезы, ножи фрезерные, сверла | |

Инструменты с повышенной износостойкостью и ударной вязкостью для обработки титана и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Фрезы, сверла, развертки, метчики, зуборезный инструмент |

Применяются для производства металлорежущего инструмента, предназначенного для высокоскоростной резки.Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает твердость и жаропрочность стали.

Маркировка быстрорежущих сталей:

Число после буквы «P» указывает на среднее содержание вольфрама (в процентах от общего веса буква B опускается). Затем после букв M, F и K указывается процентное содержание молибдена, ванадия и кобальта.

Предлагаем купить резак быстрого приготовления по доступным ценам.

Цены быстрого снижения

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну | |

| 3 | ||||

| 5 | ||||

| 8 | ||||

| 2 | ||||

| 3 | ||||

| 7 | ||||

| 35 | ||||

| 21 | ||||

| 97 | ||||

| 28 | ||||

| 36 | ||||

| 17 | ||||

| 29 | ||||

| 58 | ||||

| 36 | ||||

| 25 | ||||

| 14 | ||||

| 36 | ||||

| 24 | ||||

| 32 | ||||

| 26 | ||||

| 58 | ||||

| 23 | ||||

| 14 | ||||

| 25 | ||||

| 38 | ||||

| 55 | ||||

| 34 | ||||

| 22 | ||||

| 67 | ||||

| 13 | ||||

| 19 | ||||

| 26 | ||||

| 24 | ||||

| 54 | ||||

| 42 | ||||

| 23 | ||||

| 24 | ||||

| 27 | ||||

| 55 | ||||

| 76 | ||||

| 34 | ||||

| 45 | ||||

| 22 | ||||

| 14 | ||||

| 25 | ||||

| 23 | ||||

| 34 | ||||

| 25 | ||||

| 23 | ||||

| 14 | ||||

| 43 | ||||

| 38 | ||||

| 57 | ||||

| 45 | ||||

| 36 | ||||

| 25 | ||||

| 35 | ||||

| 24 | ||||

| 27 | ||||

| 13 | ||||

| 76 | ||||

| 56 | ||||

| 34 | ||||

| 24 | ||||

| 54 | ||||

| 56 | ||||

| 76 | ||||

| 34 | ||||

| 23 | ||||

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну |

Круги стальные, Круги кованые

марка стали | Диаметр, мм | Кол-во, кг | Цена, грн за 1 тонну | |

договорная | ||||

договорная | ||||

договорная | ||||

договорная | ||||