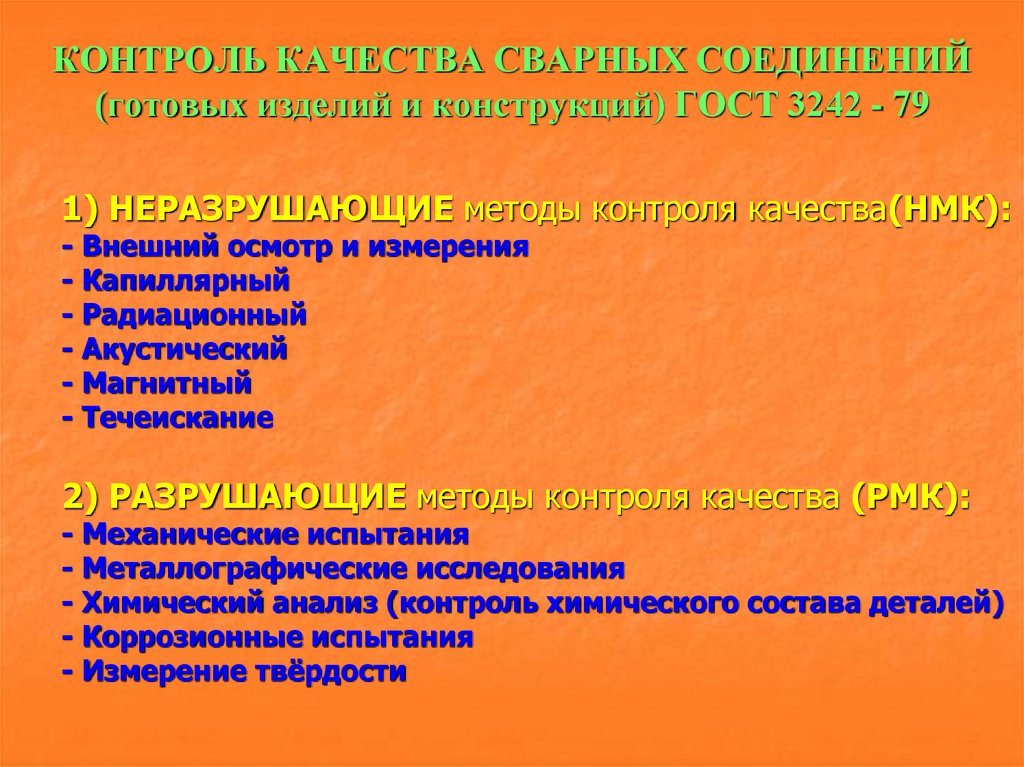

Контроль качества сварных швов и соединений

21.11.2016

Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

Попробуем рассмотреть более детально каждый из этих этапов.

Контроль, предупреждающий образование дефектов сварки.

В нем учитываются и контролируются следующие параметры:

Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.)

- Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

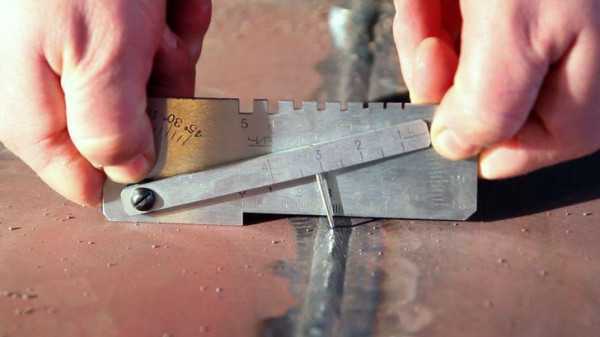

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

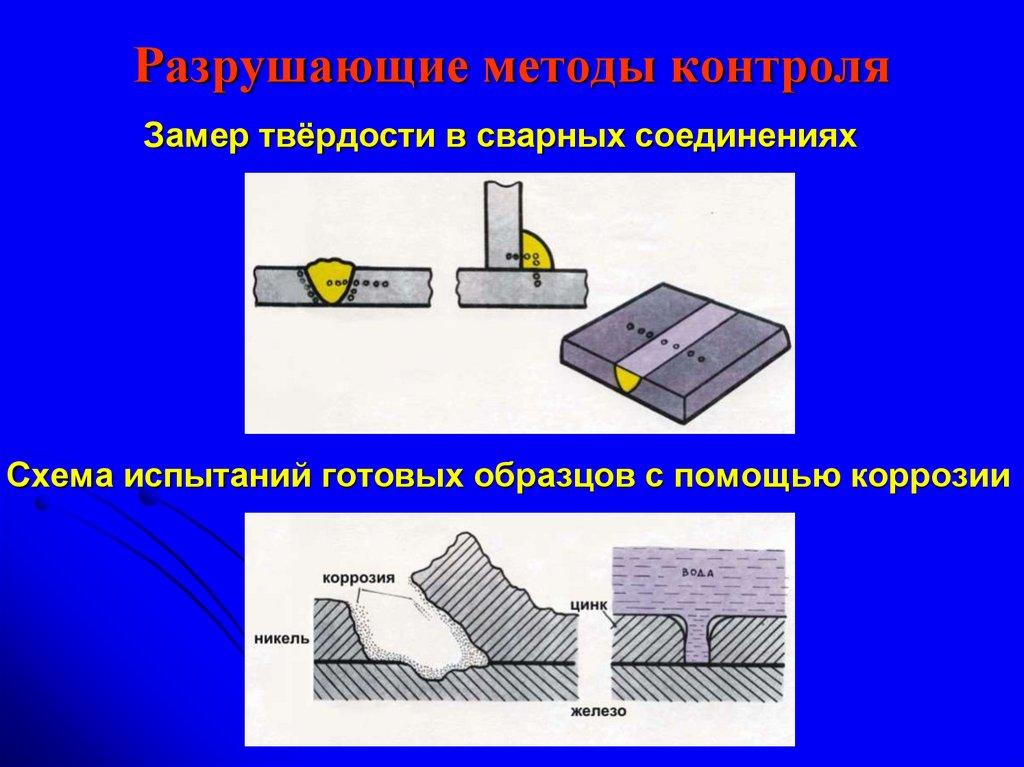

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

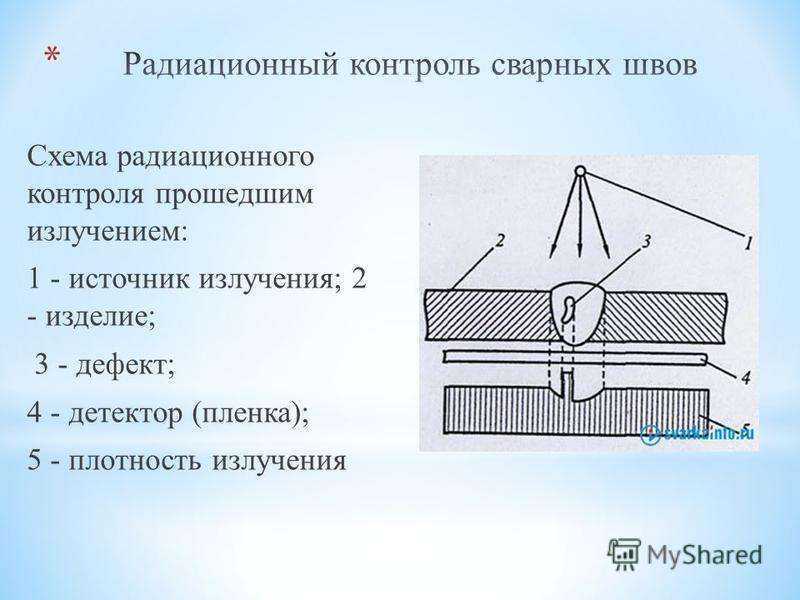

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения. После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм. Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета. Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей — их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Контроль качества сварных соединений ➤ методы и способы

Обязательный метод контроля. Самый простой, быстрый и недорогой способ неразрушающего контроля. Суть метода в визуальном контроле качества сварочных швов и околошовных зон проводят на наличие видимых дефектов, геометрии, соответствии проекту с помощью комплекта ВИК.

При обнаружении дефекта он фиксируется и идентифицируется в соответствии с СТО по визуально измерительному контролю, делаются замеры, которые позволяют определить качество сварного соединения. Только после полного завершения визуально измерительного контроля составляется АКТ, при положительном заключении специалистами СИЛ производится ультразвуковой контроль монтажных сварных соединений.

- ультразвуковой, основанный на свойстве ультразвука проходить через большую толщу металла и отражаться от дефектов сварного шва;

Ультразвуковая дефектоскопия монтажных сварных соединений производится после ВИК и позволяет произвести оценку контролируемого участка на наличие внутренних дефектов, сплошности и однородности. Специалисты СИЛ могут производить работы по ультразвуковой дефектоскопии монтажных сварных соединений с применением разным схем контроля АРД или ВРЧ. Дефекты выявленные в ходе выполнения работ фиксируются для дальнейшего устранения. По завершению работ вы получаете протокол испытаний.

Нормативная документация:

- ГОСТ Р 55724-2013

- СТО 9701105632-003-2021

- СП 70.13330

Метод пневматической проверки

Пневматический контроль герметичности осуществляется с помощью сжатого воздуха или других газов. Он применяется для контроля сварных швов сосудов или трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором (мыльным раствором), после чего внутрь подается газ. Появление на внешней поверхности изделия пузырьков свидетельствует о наличии дефектов.

Гидравлический метод проверки

Гидравлический метод оценки сварных швов применяют для контроля прочности изделия. Он используется для проверки котлов, трубопроводов и других конструкций, которые работают под избыточным давлением. Перед началом испытания проводят герметизацию изделия с помощью заглушек, а наружные швы обдувают сжатым воздухом. После этого изделие заполняется жидкостью до тех пор, пока давление внутри не будет превышать 1.5-2 раза рабочее. Конструкция под избыточным давлением выдерживается определенное время. О наличии дефектов свидетельствуют увлажнения, которые появляются на поверхности швов.

О наличии дефектов свидетельствуют увлажнения, которые появляются на поверхности швов.

В основе метода магнитной дефектоскопии лежит свойство электромагнетизма. Каждый металл имеет определенную степень магнитной проницаемости. Если он неоднородный, при прохождении сквозь металл магнитного поля оно искажается. Это свидетельствует о неоднородности структуры. Для контроля используется специальный прибор, генерирующий магнитное поле. Поверхность шва посыпают специальным ферримагнитным порошком, который позволяет визуализировать магнитные линии. Если они ровные, значит сварное соединение признается качественным. При наличии дефектов линии будут иметь видимые искажения.

Если магнитное поле искажается, порошок скапливается в месте, в котором имеется дефект. Данный метод эффективен, но он может применяться только для работы с ферримагнитными материалами. Это является его главным недостатком. С его помощью нельзя проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой. Поэтому используется только в случае, если необходима точная проверка важных элементов.

Еще один недостаток – данный метод достаточно дорогой. Поэтому используется только в случае, если необходима точная проверка важных элементов.

Проверку качества сварных швов можно проводить с помощью ультразвука. В основе этого метода лежит свойство звуковой волны отражаться по-разному от ровной и деформированной поверхности. Раковины, сколы и другие дефекты имеют свои акустические особенности, которые фиксируются с помощью специального оборудования.

Для экспертизы качества шва на него воздействуют ультразвуком. Если имеют место пустоты, раковины, трещины, звуковая волна от поверхности отражается под другим углом, что фиксирует чувствительная аппаратура. С помощью данного метода можно определить и виды дефектов, так как при каждом из них звуковая волна отражается по-своему.

Ультразвуковой метод востребован, так как он достаточно простой, эффективный и недорогой. Для его применения не нужно сложное, дорогостоящее оборудование, не нужно учитывать физико-химические свойства материалов. К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальную подготовку. Сварщик самостоятельно контрольную операцию выполнить не может, так как для этого нужны специальные знания и навыки.

К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальную подготовку. Сварщик самостоятельно контрольную операцию выполнить не может, так как для этого нужны специальные знания и навыки.

Радиографический, или как его еще называют – радиационный метод, основывается на свойствах гамма-излучения. Принцип данного метода такой же, как и принцип медицинского рентгена. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Радиографический метод используется не достаточно широко, так как имеет существенные недостатки. Для его проведения необходимо сложное, дорогостоящее оборудование. Сканирование должен проводить специально обученный специалист, при этом предъявляются высокие требования к соблюдению техники безопасности. С оборудованием нельзя работать длительное время, так как рентгеновское излучение негативно воздействует на организм человека.

С оборудованием нельзя работать длительное время, так как рентгеновское излучение негативно воздействует на организм человека.

Химический метод применяется для контроля герметичности сварных швов трубопроводов, элементов гидравлических систем, емкостей, которые работают под давлением, а также открытых систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Перед испытанием химическим методом изделие подвергают пневматическому или гидравлическому испытанию. После этого внутрь его подается контрольный газ, он нагнетается до испытательного давления и выдерживается определенное время. Если есть течи, их местонахождение можно определить по изменению цвета контрольного вещества.

Если есть течи, их местонахождение можно определить по изменению цвета контрольного вещества.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него небольшая чувствительность и надежность из-за неустойчивости химических реакций и неустойчивости индикаторных пятен.

Контроль качества сварочных швов позволяет обнаружить дефекты до того, как изделие поступит в эксплуатацию. Проверка может выполняться разными методами, в зависимости от технических возможностей предприятия. Для повышения эффективности экспертизы рекомендуется комбинировать способы контроля качества .

Контроль качества сварных швов необходим перед вводом объектов в эксплуатацию. Только после тщательной проверки можно сделать заключение о возможности использования конструкций, их безопасности и долговечности.

Проверка может выполняться разными методами, в зависимости от технических возможностей предприятия. Для повышения эффективности экспертизы рекомендуется комбинировать способы контроля качества.

Для повышения эффективности экспертизы рекомендуется комбинировать способы контроля качества.

Объективное и профессиональное заключение могут дать специалисты группы компаний КТБ, обладающие значительным опытом проведения подобных испытаний на объектах различной сложности.

Процессы обеспечения и контроля качества сварки

16 декабря, 19 15:28 · Оставить комментарий · Джефф Кэмпбелл

Обеспечение качества

Обеспечение качества (ОК) представляет собой набор определенных процессов систематического мониторинга и оценки для обеспечения качества продукции.

Контроль качества

Контроль качества (КК) — это процесс подтверждения того, что продукт соответствует спецификациям. Он включает в себя проверку и тестирование производственных процессов, а также конечных продуктов. Результаты этих тестов сравниваются с набором определенных критериев приемки. Проводя контроль качества во время производства, дефекты могут быть выявлены своевременно, что позволяет исправить дефект продукта и, при необходимости, внести коррективы в производственный процесс, чтобы предотвратить дальнейший брак.

При сварке QA/QC играет жизненно важную роль в обеспечении качественных и надежных сварных швов и минимизации переделок.

Зачем нужны процессы ОК/КК?

QA/QC играет жизненно важную роль в обеспечении качественных и надежных сварных швов и минимизации переделок.

В контрактах на поставку изделий может быть указано соответствие определенным стандартам сварки, что, в свою очередь, может предусматривать выполнение определенных процессов ОК и КК. В некоторых случаях заказчик указывает более строгий режим ОК/КК, чем фактический стандарт.

В некоторых дисциплинах соблюдение определенных стандартов сварки является нормативным требованием, что делает обязательным использование конкретных процессов ОК/КК. Эти дисциплины включают сосуды под давлением, металлоконструкции и грузоподъемное оборудование.

ОК/КК также является хорошим способом показать, что в процессе изготовления применялась должная осмотрительность. Он также фиксирует состояние продукта во время и в конце завершения. Эта информация может быть использована в будущем для противодействия рекламациям дефектных продуктов.

Он также фиксирует состояние продукта во время и в конце завершения. Эта информация может быть использована в будущем для противодействия рекламациям дефектных продуктов.

Что может произойти, если процедуры ОК и КК не выполняются?

Невыполнение надлежащего обеспечения/контроля качества во время изготовления может привести к получению сварных швов разного качества. При появлении дефектов сварки потребуется их устранение, что может привести к задержке поставки продукта покупателю. Это также может привести к потере репутации производителя. Если договорное соглашение с заказчиком требует соблюдения стандартов, а применимые требования ОК/КК не соблюдались, это может привести к проблемам с договором и юридическим санкциям. Этот сценарий более вероятен, если после завершения изготовления будут выявлены проблемы с качеством, что приведет к задержкам и, что еще хуже, к выходу продукта из строя во время использования.

Документы ОК/КК

«ПОКК определяет сроки проверок и испытаний, которые необходимо провести»

Действия по ОК/КК до и во время производственного процесса. QAP определяет сроки проверок и испытаний, которые необходимо провести. Он определяет ключевые роли персонала и распределяет обязанности между различными ролями. Детали сварки, класс и стандарты соответствия определяются инженером-конструктором с учетом области применения и требований заказчика. Это определит требования к контролю качества для проекта. Исходя из вышеизложенного, инженер по сварке обычно создает документацию по сварке для изготовления продукта. Эти документы обычно Спецификация процедуры сварки (WPS) и Карты сварки и составляют основу для контроля качества сварки.

QAP определяет сроки проверок и испытаний, которые необходимо провести. Он определяет ключевые роли персонала и распределяет обязанности между различными ролями. Детали сварки, класс и стандарты соответствия определяются инженером-конструктором с учетом области применения и требований заказчика. Это определит требования к контролю качества для проекта. Исходя из вышеизложенного, инженер по сварке обычно создает документацию по сварке для изготовления продукта. Эти документы обычно Спецификация процедуры сварки (WPS) и Карты сварки и составляют основу для контроля качества сварки.

WPS — это инструкции по выполнению определенных сварных швов. Если обычно указывается стандарт сварки, процесс сварки, тип сварки, подготовка сварки, требования к предварительному и последующему нагреву, положение/я сварки, температуры между проходами, спецификация электрода/наполнителя, сведения о газе, диапазон силы тока/напряжения, скорость, тип тока , полярность и т. д.

д.

Карты сварки — показывает расположение сварных швов и назначает каждому сварному шву соответствующую спецификацию процедуры сварки (WPS) .

Квалификация ТУ и сварщиков

После составления ТУ необходимо пройти аттестацию самого ТУ и сварщика.

Квалификация сварщика

Квалификация сварщика должна быть проведена для подтверждения способности сварщика наплавлять качественный металл для сварки определенного типа, материала и положения сварки.

Квалификация WPS

Квалификация WPS служит для определения того, способны ли сварные швы обеспечить требуемые характеристики для его применения.

Объем испытаний, необходимых для аттестации WPS, будет зависеть от того, используются ли предварительно аттестованные материалы для подготовки к сварке и расходные материалы. В некоторых случаях (например, при использовании стандартных сварных швов, прошедших предварительную проверку) может потребоваться минимальное испытание или его отсутствие. Если требуется квалификация WPS, образцы для испытаний сварных швов (также называемые образцами сварки) изготавливаются в соответствии с WPS и стандартом соответствия. Неразрушающий контроль (NDT) и Разрушающий контроль (DT) затем проводится на образцах для проверки дефектов сварки и свойств соединения. A Процедура Протокол квалификации (PQR) или Протокол квалификации процедуры сварки (WPQR) используется для документирования квалификации сварки.

Если требуется квалификация WPS, образцы для испытаний сварных швов (также называемые образцами сварки) изготавливаются в соответствии с WPS и стандартом соответствия. Неразрушающий контроль (NDT) и Разрушающий контроль (DT) затем проводится на образцах для проверки дефектов сварки и свойств соединения. A Процедура Протокол квалификации (PQR) или Протокол квалификации процедуры сварки (WPQR) используется для документирования квалификации сварки.

Аттестация сварщика должна быть выполнена для подтверждения способности сварщика наплавлять прочный металл шва для определенного типа сварного шва, материала и положения сварного шва. Квалификация сварщика действительна для различных материалов, толщин, положений и типов сварных швов в зависимости от квалификационного стандарта. Это задокументировано в Сертификате квалификационных испытаний сварщика и Квалификационном сертификате сварщика .

Процедура проверки и испытаний (ITP) , Контрольные и испытательные листы – Эти документы создаются на основе WPS и проектной документации. Они завершаются по мере проведения проверок/испытаний КК для регистрации.

Контроль качества перед сваркой

Контроль качества перед фактической сваркой обычно включает в себя следующее:

- Подтверждение материала для обеспечения соответствия химического состава и механических свойств проектным спецификациям – как правило, путем осмотра материала сертификаты. В определенных обстоятельствах также может потребоваться некоторое тестирование, например. на толстых листах УЗК для исключения расслоения во время/после сварки.

- Подготовка шва для обеспечения соответствия подготовки проектным спецификациям и/или указанному стандарту сварки. Это включает в себя проверку размеров и чистоты.

- Соединение проверки – раскрытие корней, прихватки и подкладочный материал (и т.

д.) соответствуют WPS и стандартам соответствия.

д.) соответствуют WPS и стандартам соответствия. - Сварщик Квалификация – проверить, имеет ли сварщик квалификацию для выполнения сварки.

Контроль качества во время сварки

- Убедитесь, что температура предварительного нагрева и температура между проходами находятся в пределах, указанных в WPS

- Подтвердите, что наполнитель соответствует указанному в WPS

- Другие проверки: очистка между проходами, внешний вид сварного шва, обратная строжка, где указано

- Подтвердите, что WPS отслеживается

- Неразрушающий контроль согласно спецификации

КК после сварки

Масштаб КК будет зависеть от стандарта соответствия сварки, класса сварного шва и соглашения с заказчиком. Тестирование может быть DT или NDT .

Разрушающий контроль (DT)

«НК проводится только на готовом изделии»

Как следует из названия, DT требует физического разрушения детали или сварного шва для проверки сварного шва. Обычно он включает в себя разрезание детали и/или разрыв сварного шва. Как правило, неразрушающий контроль выполняется только на готовом изделии, но может потребоваться DT на одной или нескольких частях образца. DT чаще используется для квалификаций WPS и Welder. Общие процессы DT следующие:

Обычно он включает в себя разрезание детали и/или разрыв сварного шва. Как правило, неразрушающий контроль выполняется только на готовом изделии, но может потребоваться DT на одной или нескольких частях образца. DT чаще используется для квалификаций WPS и Welder. Общие процессы DT следующие:

Макротестирование – Срезы полируются, травятся и исследуются под микроскопом на наличие дефектов.

Испытание на разрыв – Образец углового сварного шва разрывают, а поврежденные поверхности исследуют на наличие несплошностей.

Испытание на растяжение – Испытание на растяжение проводят на сварном образце.

Испытание на изгиб – Образец изгибается до заданного радиуса изгиба для оценки пластичности и прочности сварного шва.

Неразрушающий контроль (НК)

Неразрушающий контроль включает проверку сварных швов без разрушения сварных швов или деталей. Ниже приведены распространенные методы неразрушающего контроля:

Ниже приведены распространенные методы неразрушающего контроля:

- Визуальное сканирование – визуальная проверка для подтверждения того, что сварные швы соответствуют чертежам, т. е. тип сварных швов, их расположение.

- Визуальный осмотр – визуальный осмотр сварного шва на наличие видимых дефектов в соответствии со стандартом соответствия сварке.

- Капиллярный контроль (PT) – Краситель для обнаружения поверхностных дефектов в сварном шве.

- Магнитопорошковая дефектоскопия (MT) – Магнетизм для обнаружения поверхностных или близких к поверхности дефектов в сварном шве.

- Ультразвуковой контроль (УЗК) – Ультразвуковые волны для обнаружения внутренних дефектов сварного шва.

- Радиографический контроль (РТ) – Рентген для обнаружения дефектов сварного шва.

Red-D-Arc предлагает широкий выбор сварочного и вспомогательного оборудования для аренды и продажи от ведущих производителей, в том числе:

Разнообразный ассортимент сварочных аппаратов:

- SMAW (стик), GMAW (MIG), GTAW (TIG).

Процессы TIG и SAW с замочной скважиной

Процессы TIG и SAW с замочной скважиной - Сварочные аппараты с дизельными, газовыми и газовыми двигателями

- Оптимизированные сварочные аппараты для алюминия

- Многооператорные сварочные посты

- Сварочные аппараты, оптимизированные для сварки труб

Вспомогательное оборудование включая:

- Генераторы

- Системы индукционного нагрева

- Оборудование для пескоструйной очистки

- Плазменные резаки

- Вытяжки сварочного дыма

- Воздушно-угольная строжка

- Газокислородная резка

- Мобильные воздушные компрессоры

- Опоры

- Печи для выдержки электродов и флюсов

- Клетки для газовых баллонов

Автоматическое оборудование в том числе:

- Автоматы подачи проволоки

- Позиционеры

- Манипуляторы

- Токарные ролики

- Роботизированная сварка

Ознакомьтесь с полным ассортиментом нашей продукции.

Airgas, компания Air Liquide, является ведущим национальным поставщиком газов, сварочных материалов и средств обеспечения безопасности из одних рук. Наша дистрибьюторская сеть, известная по всей стране, обслуживает более миллиона клиентов всех размеров, предлагая широкий ассортимент высококачественной продукции и непревзойденный опыт.

5 Структурные элементы системы контроля качества сварки

Контроль качества сварки не всегда простая задача. Многие производители изо всех сил пытаются справиться с количеством переделок, расхождениями от одной партии продукта к другой, а также с разным уровнем производительности и мастерства среди своих сварщиков.

Эта неспособность контролировать целостность сварного шва неудивительна. Сварка имеет более 20 переменных, которые могут повлиять на качество сварного шва. Эти переменные включают, но не ограничиваются: сила тока, напряжение, скорость перемещения, CTTWD, защитный газ, расход защитного газа, угол перемещения, рабочий угол, предварительный нагрев, PWHT, тип электрода, диаметр электрода, детали соединения и химический состав основного материала. Кроме того, у сварщиков разный уровень квалификации, что еще больше усложняет обеспечение стабильного качества.

Кроме того, у сварщиков разный уровень квалификации, что еще больше усложняет обеспечение стабильного качества.

Независимо от того, являетесь ли вы инженером-сварщиком, руководителем завода или производства, руководителем сварки, руководителем сварки, менеджером по контролю качества или любым другим специалистом, отвечающим за повышение качества сварочных операций, вам необходима система. Система контроля качества сварки начинается с четко определенных стандартов качества. Эти стандарты должны быть доведены до сведения сварщиков, и им должны быть предоставлены инструменты, оборудование, обучение и все остальное, необходимое для соблюдения этих стандартов качества. Эти стандарты могут быть определены изготовителем, его клиентами или структурными нормами. Для других методов вы можете взглянуть на 6 уровней стандартов качества сварки.

При контроле качества сварных швов мы обычно сталкиваемся со следующими двумя проблемами , когда впервые начинаем работать с производителями:

- Нет определенных стандартов качества – качество сварного шва является субъективным или просто считается «типичным»

- Определенные стандарты без системы, помогающей сварщику постоянно соблюдать эти стандарты

В правильно разработанной системе контроля качества сварки имеется 5 основных компонентов .

- Критерии приемки

- Протоколы квалификации процедур (PQR)

- Спецификации процедур сварки (WPS)

- Отчеты о квалификации сварщика (WPQR)

- Процедуры проверки

Критерии приемки — прежде чем приступить к разработке процедур сварки, необходимо определить приемлемый сварной шов. Вам необходимо определить, будут ли допущены неоднородности, такие как пористость, подрезы, армирование и перекрытие. Или если определенные разрывы недопустимы независимо от длины, такие как трещины, сварные швы недостаточного размера, непровары и т. д. Критерии приемки устанавливают минимальный уровень качества. Критерии приемки также должны быть разработаны для аттестации процедур сварки, если они требуют испытаний, отличных от критериев приемки производственных сварных швов, что обычно имеет место.

Перед началом сварки в производстве должны быть установлены стандарты качества. Эти стандарты являются основой для контроля качества сварки.

Эти стандарты являются основой для контроля качества сварки.

Протоколы аттестации процедур (PQR) – после установления критериев приемки мы разрабатываем наши процедуры сварки. Испытание сварки проводится для подтверждения процедуры сварки. Используемые параметры документируются, и при условии, что испытание сварного шва соответствует всем требованиям, создается PQR. Этот документ является доказательством того, что разработанная процедура сварки может обеспечить получение качественных сварных швов.

Спецификации процедур сварки (WPS) – из PQR мы создаем одну или несколько WPS. В PQR указываются конкретные переменные, которые использовались при выполнении испытания сварки. WPS будет иметь диапазон для этих переменных. Эти диапазоны могут варьироваться в зависимости от кодов или стандартов, которым вы следуете. Например, если PQR был выполнен при 250 ампер и 30 вольт, ваш WPS может иметь диапазоны от 225 до 275 ампер и от 27 до 33 вольт. Имейте в виду, что в этих диапазонах можно играть более тайтово для большей согласованности. Важнейший ключ к успеху — не просто наличие WPS, а фактическое их использование в продакшене. Много раз эти документы предъявлялись как требование для заключения контракта, и их больше никто не видел.

Имейте в виду, что в этих диапазонах можно играть более тайтово для большей согласованности. Важнейший ключ к успеху — не просто наличие WPS, а фактическое их использование в продакшене. Много раз эти документы предъявлялись как требование для заключения контракта, и их больше никто не видел.

WPS содержат инструкции для сварщика, касающиеся параметров процесса, техники, подготовки соединения, межпроходной очистки, требований к предварительному нагреву, размера сварного шва и многих других важных переменных.

Отчеты о квалификации сварщиков (WPQR) – важно отметить, что использование квалифицированных технологических карт не обязательно гарантирует качественные сварные швы. Как говорится в разделе комментариев AWS D1.1, «качество изготовления по-прежнему требуется». Мы должны убедиться, что наши сварщики могут пройти квалифицированный WPS и сделать качественные сварные швы. Мы получаем эту уверенность благодаря сварочным испытаниям, проводимым сварщиками. Если они проходят требования этих испытаний, создается WPQR, в котором указывается, что они способны производить приемлемые сварные швы с использованием сертифицированной WPS.

Если они проходят требования этих испытаний, создается WPQR, в котором указывается, что они способны производить приемлемые сварные швы с использованием сертифицированной WPS.

Процедуры проверки – независимо от наличия PQR, WPS и WPQR всегда будут ситуации, когда сварные швы будут выполнены недопустимо. Необходима адекватная процедура проверки. Эта процедура проверки не должна быть исключительной ответственностью отдела контроля качества. Начинается со сварщика. Сварщики могут проверять до, во время и после сварки, что делает их лучшими инспекторами. Должен также привлекаться другой персонал, в том числе руководители сварочных работ, инспекторы по сварке, персонал по качеству и другие.

Если вам удастся установить эти 5 строительных блоков, вы продвинетесь дальше большинства. Удачи!

Ссылка: Разработка процедуры сварки для инженеров, не занимающихся сваркой

Опубликовано

д.) соответствуют WPS и стандартам соответствия.

д.) соответствуют WPS и стандартам соответствия. Процессы TIG и SAW с замочной скважиной

Процессы TIG и SAW с замочной скважиной