Экструзия (технологический процесс)

Пользователи также искали:

экструзия это,

экструзия полиэтилена,

экструзия полимеров,

экструзия труб,

инструкция по эксплуатации экструдера,

технические характеристики экструдера,

виды экструдеров,

виды экструзии,

Экструзия,

экструзия,

экструдера,

виды,

экструзия полиэтилена,

экструзия труб,

виды экструдеров,

экструзия это,

полимеров,

инструкция,

инструкция по эксплуатации экструдера,

эксплуатации,

технические,

характеристики,

экструзии,

полиэтилена,

труб,

экструдеров,

технологический,

виды экструзии,

технические характеристики экструдера,

процесс,

Экструзия технологический процесс,

экструзия полимеров,

экструзия (технологический процесс),

промышленность.

…

Исследование влияния гранулометрического состава экструдируемой смеси на процесс экструзии и качество многокомпонентных снэков Текст научной статьи по специальности «Промышленные биотехнологии»

УДК 664.696:678.027.3

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ЭКСТРУДИРУЕМОЙ СМЕСИ НА ПРОЦЕСС ЭКСТРУЗИИ И КАЧЕСТВО

МНОГОКОМПОНЕНТНЫХ СНЭКОВ

В.И. Степанов1, В.В. Иванов1, А.Ю. Шариков1*, Д.В. Поливановская1, Д.В. Семыкин2

‘Всероссийский научно-исследовательский институт пищевой биотехнологии — филиал ФИЦ питания и биотехнологии, »’033, Россия, г. Москва, ул. Самокатная, 4б

2 ООО «Центр пищевых экструзионных технологий», »’033, Россия, г. Москва, ул. Самокатная, 4б

Москва, ул. Самокатная, 4б

*e-mail: anton. sharikov@gmail. com

Дата поступления в редакцию: 14.07.2016 Дата принятия в печать: 12.10.2016

Выбор гранулометрического состава экструдируемой смеси является важным аспектом экструзионной технологии производства снэков с высокими потребительскими качествами. Проведено исследование влияния степени помола рисовой, пшенной, гречневой круп и чечевицы в составе многокомпонентной смеси на режимы экструзии и технологические свойства получаемых из них экструдатов. Анализ гранулометрического состава измельчаемых компонентов показал, что при уменьшении диаметра сита на молотковой дробилке от 5,0 до 1,0 мм количество мелкой фракции с проходом через сито 0,2 мм возрастает для зерна пшена от 33,5 до 82,0 %, гречки от 18,0 до 56,0 %, риса от 18,2 до 60,0 %, чечевицы от 22,2 до 80,5 %, что позволяет добиться выравнивания гранулометрического состава многокомпонентной смеси.

Экструзия, гранулометрический состав, многокомпонентные снэки, текстура

Введение

Варочная экструзия является одной из самых распространенных технологий, используемых в производстве снэков и пищевых концентратов. Экструзия, совмещающая в одной установке процессы измельчения, перемешивания, баротермо-обработки, текстурирования и формования в одном реакторе, позволяет в широких пределах использовать принципы пищевой комбинаторики при разработке новых, сбалансированных по пищевой ценности экструдированных снэков, рецептура которых может содержать несколько видов круп или муки, источников растительного и животного белка, жиров, пищевых волокон и микро-нутриентов [1, 2, 3].

Экструзия, совмещающая в одной установке процессы измельчения, перемешивания, баротермо-обработки, текстурирования и формования в одном реакторе, позволяет в широких пределах использовать принципы пищевой комбинаторики при разработке новых, сбалансированных по пищевой ценности экструдированных снэков, рецептура которых может содержать несколько видов круп или муки, источников растительного и животного белка, жиров, пищевых волокон и микро-нутриентов [1, 2, 3].

Важным элементом технологии таких продуктов, помимо разработки сбалансированных рецептур и подбора стабильных режимных параметров экструдирования, является подбор рационального гранулометрического состава исходного сырья, оказывающего влияние на качество готового продукта и процесс его производства. Для одношнеко-вых экструдеров было показано [4], что использо-

вание для экструзии зерновых смесей с размерами частиц от 160 до 630 мкм обеспечивало стабильность процесса экструдирования и максимальный коэффициент расширения продукта на выходе из матрицы. Экструдат при этом представлял собой гранулы с равномерной по сечению пористостью и хорошими органолептическими показателями. Для двухшнековых экструдеров качество помола используемого сырья также является важным параметром, так как помимо влияния на качество готового продукта определяет энергозатраты на процесс экструзии.

Экструдат при этом представлял собой гранулы с равномерной по сечению пористостью и хорошими органолептическими показателями. Для двухшнековых экструдеров качество помола используемого сырья также является важным параметром, так как помимо влияния на качество готового продукта определяет энергозатраты на процесс экструзии.

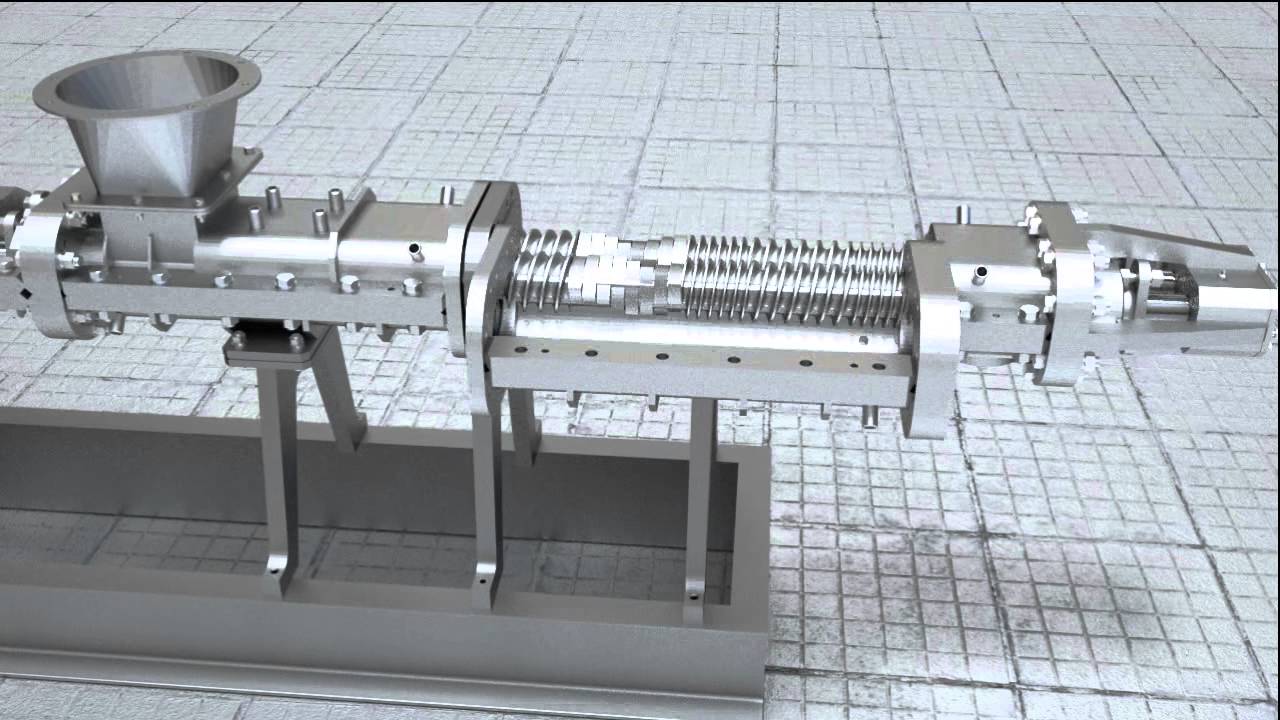

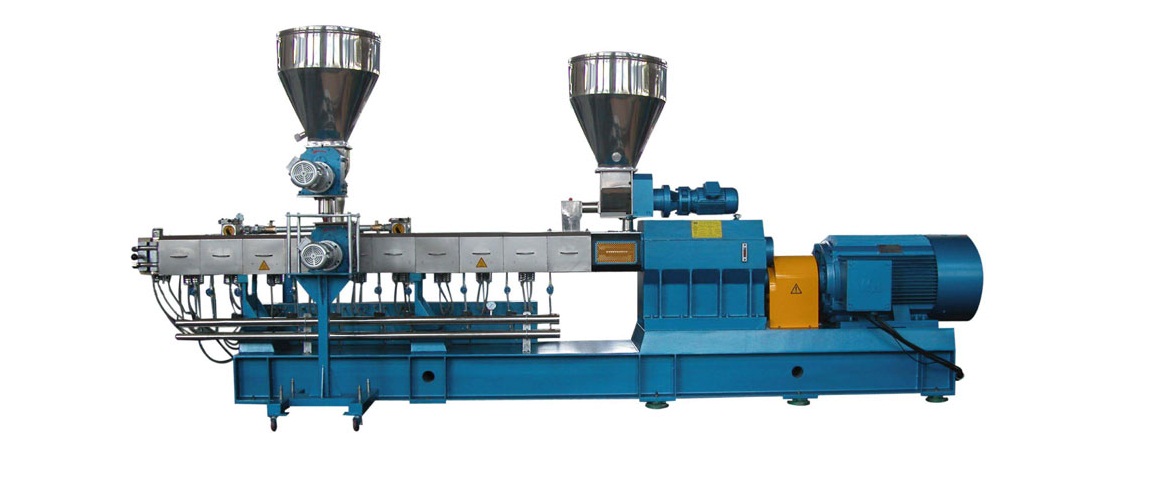

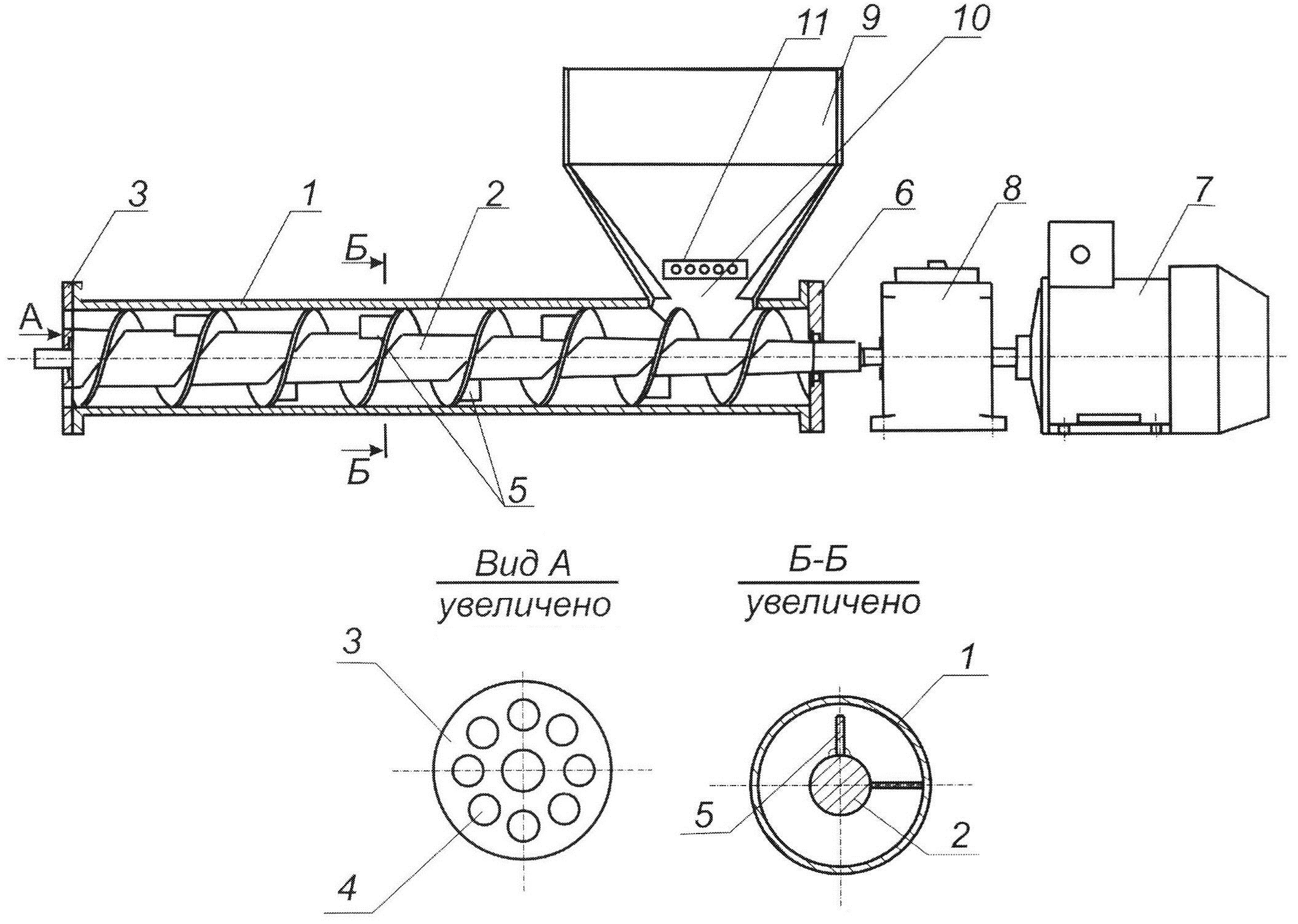

Целью настоящего исследования являлось изучение влияния гранулометрического состава зернового сырья на процесс экструдирования многокомпонентного композитного снэка и качество получаемого экструдата при использовании двухшнеково-го экструдера.

Объекты и методы исследований

Объектами исследования являлись помолы ингредиентов, многокомпонентная смесь, рецептура которой представлена в табл. 1, а также экструди-

рованные снэки. В исследованиях использовалась приобретенная в локальной торговой сети продукция злаковых урожая 2015 года, собранная на территории европейской части России.

Измельчение зерновых компонентов проводили на молотковой дробилке ММ 10 со сменными ситами с диаметрами отверстий: 01,0 мм; 01,5 мм; 02,0 мм; 02,5 мм и 05,0 мм. Ситовой анализ осуществляли с использованием лабораторного рассева РЛ-1. Экструдирование рецептурных смесей проводилось с использованием двухшнекового экс-трудера Werner&Phleiderer Continua 37. Отношение диаметра к длине шнека составляло 1:27, набор шнековых элементов для экструдирования зерновых культур (транспортирующие шнеки с постоянным шагом 40 мм и набор реверсивных элементов на расстоянии 1/3 длины шнека от матрицы). Установлена матрица с двумя щелевидными фильерами сечением 12х1,5 мм. Производительность дозатора сырья составляла 28 кг/ч, температура на выходе экструдата 175 °С, скорость вращения шнеков 240 об/мин, дозировка воды в зону после подачи сырья в экструдер 0,7 л/ч, скорость резки сырья 710 об/мин.

Установлена матрица с двумя щелевидными фильерами сечением 12х1,5 мм. Производительность дозатора сырья составляла 28 кг/ч, температура на выходе экструдата 175 °С, скорость вращения шнеков 240 об/мин, дозировка воды в зону после подачи сырья в экструдер 0,7 л/ч, скорость резки сырья 710 об/мин.

В качестве технологических свойств экструда-тов определяли коэффициент взрыва, насыпную массу, растворимость, влагоудерживающую способность. Коэффициент взрыва определяли как отношение площадей поперечных сечений жгута продукта и фильеры матрицы, насыпную массу — в мерном стакане емкостью 1 л и диаметром 10 см, растворимость и влагоудерживающую способность

Гранулометрический состав

(ВУС) — стандартным методом растворения экструдата в избыточном количестве воды с последующим разделением среды центрифугированием [5].

Таблица 1

Рецептурный состав многокомпонентного снэка

Ингредиент %мас.

Измельчаемые компоненты

Крупа рисовая 18,0

Крупа пшено 18,0

Крупа гречневая 8,0

Чечевица 8,0

Дополнительные компоненты

Мука кукурузная 17,5

Мука пшеничная 15,0

Порошок тыквы 7,0

Молоко сухое, 26 % жирн. 6,0

Сахар 2,0

Соль 0,5

Исследование текстурных свойств экструдатов проводили с использованием анализатора текстуры Brookfield Texture Analyser CT 3. Образцы экстру-датов прокалывали индентором диаметром 3 мм со скоростью 0,5 мм/с на глубину пенетрации 2 мм с регистрацией и расчетом следующих показателей: твердость (Н), частота микроразломов, среднее усилие нагружения (Н), работа, затраченная на преодоление хрусткости (Н мм) [6, 7].

Образцы экстру-датов прокалывали индентором диаметром 3 мм со скоростью 0,5 мм/с на глубину пенетрации 2 мм с регистрацией и расчетом следующих показателей: твердость (Н), частота микроразломов, среднее усилие нагружения (Н), работа, затраченная на преодоление хрусткости (Н мм) [6, 7].

Результаты и их обсуждение

Результаты гранулометрического анализа на лабораторном рассеве типа РЛ-1 по каждому виду измельченного сырья представлены в табл. 2.

Таблица 2

:нных зерновых компонентов

Диаметр отверстия сита дробилки, мм Ингредиент Остаток на ситах с отверстиями диаметром, % Проход через сито 0,2 мм

2,0 мм 1,5 мм 1,0 мм 0,8 мм 0,4 мм 0,2 мм

5,0 Пшено 0 1,5 10,5 11,5 26,5 16,5 33,5

Гречка 1,0 5,0 13,0 11,0 29,5 22,5 18,0

Рис 2,5 6,5 12,5 11,3 28,5 20,5 18,2

Чечевица 3,5 6,5 13,5 11,0 26,0 17,0 22,5

2,5 Пшено 0 0,5 6,0 9,0 24,5 18,0 42,0

Гречка 0,2 2,0 8,0 9,0 30,5 26,0 24,3

Рис 0,1 1,5 5,5 7,0 25,0 27,0 33,9

Чечевица 0,5 2,0 6,5 8,0 24,5 20,5 38,0

Окончание табл. 2

2

Диаметр отверстия сита дробилки, мм Ингредиент Остаток на ситах с отверстиями диаметром, % Проход через сито 0,2 мм

2,0 мм 1,5 мм 1,0 мм 0,8 мм 0,4 мм 0,2 мм

2,0 Пшено 0 0 2,0 4,5 16,5 20,0 57,0

Гречка 0 1,5 5,0 7,0 29,5 28,5 28,5

Рис 0 1,0 4,0 6,0 24,5 26,5 38,0

Чечевица 1,0 1,5 4,0 5,5 21,5 19,5 47,0

1,5 Пшено 0 0 1,5 3,5 15,0 16,5 63,5

Гречка 0 0 2,0 4,5 29,0 30,0 34,5

Рис 0 0 1,0 2,5 18,5 29,0 49,0

Чечевица 0 0,5 1,5 3,0 19,0 21,5 54,5

1,0 Пшено 0 0 0 0 4,5 13,5 82,0

Гречка 0 0 0 0 11,0 33,0 56,0

Рис 0 0 0 0 11,0 29,0 60,0

Чечевица 0 0 0 0 5,5 14,0 80,5

Из таблицы видно, что при размере диаметра отверстий сита меньше 2,0 мм частицы размером более 1,0 мм начинают составлять незначительную часть (от 0 до 6,5 %). Также на степень измельчения сильно влияет вид и природа измельчаемого сырья. По своему составу измельченное пшено и чечевица обладают большим количеством мелких фракций по сравнению с рисом и гречкой при одинаковых условиях измельчения на молотковой дробилке. Количество мелкой фракции (проход через сито 0,2 мм) при уменьшении диаметра сита на молотковой дробилке от 5,0 до 1,0 мм возрастает для зерна пшена от 33,5 до 82,0 %, гречки от 18,0 до 56 %, риса от 18,2 до 60,0 %, чечевицы от 22,2 до 80,5 %.

Также на степень измельчения сильно влияет вид и природа измельчаемого сырья. По своему составу измельченное пшено и чечевица обладают большим количеством мелких фракций по сравнению с рисом и гречкой при одинаковых условиях измельчения на молотковой дробилке. Количество мелкой фракции (проход через сито 0,2 мм) при уменьшении диаметра сита на молотковой дробилке от 5,0 до 1,0 мм возрастает для зерна пшена от 33,5 до 82,0 %, гречки от 18,0 до 56 %, риса от 18,2 до 60,0 %, чечевицы от 22,2 до 80,5 %.

э-

И

&<

Г»

н 2 = —

о ~

й р я £

М Я

° Я

ц *

М р О н

ш —

о о

S0 70 60 50 40 30 20 10 0

_

ri 1_

rfj J» J

2,5

1,5

Размер сита при измелшении, мм ■ 02,0 мм

N01,0 ии 0 00,4 ми

II 01,5 мм В 00,8 мм Ш 00,2 мм

□ проход через сито 02 мм

Рис. 1. Гранулометрический состав экструдируемых смесей

1. Гранулометрический состав экструдируемых смесей

После приготовления рецептурных смесей анализировали их гранулометрический состав. Результаты анализа представлены на рис. 1. Анализ гра-

нулометрического состава готовых смесей композитных снэков показал, что при уменьшении диаметра отверстий сит на молотковой дробилке от 5,0 до 1,0 мм можно добиться выравнивания гранулометрического состава исходного сырья за счет уменьшения содержания в нем крупных частиц. Содержание в исходных лактовегетарианских смесях частиц с проходом через сито с диаметром отверстий 0,2 мм повышается от 50 до 74 %.

Использование при измельчении в молотковой дробилке сит с меньшим диаметром отверстий приводит к выравниванию гранулометрического состава измельчаемого сырья с преобладанием большого количества мелких фракций, но при этом происходит увеличение энергетических затрат на измельчение. На степень измельчения также сильно влияет вид и природа измельчаемого сырья. По своему составу измельченное пшено и чечевица обладают большим количеством мелких фракций по сравнению с рисом и гречкой при одинаковых условиях измельчения на молотковой дробилке.

На степень измельчения также сильно влияет вид и природа измельчаемого сырья. По своему составу измельченное пшено и чечевица обладают большим количеством мелких фракций по сравнению с рисом и гречкой при одинаковых условиях измельчения на молотковой дробилке.

Таблица 3

Режимы процесса экструдирования смесей с различным гранулометрическим составом

Диаметр сита при измельчении сырья, мм Температура экструзии, °С Нагруз ка М, % Давление, бар Удельный расход электроэнергии, кВт-ч/кг

5,0 175 62,0 29 0,1010

2,5 175 64,5 31 0,1050

2,0 175 66,4 33 0,1081

1,5 175 67,9 36 0,1106

1,0 175 68,3 38 0,1112

Подготовленные смеси экструдировали с использованием двухшнекового экструдера Werner&Phlei-derer Continua 37. В табл. 3 приведены режимы экструзии исследуемых смесей. С уменьшением размера частиц исходного сырья происходит увеличение крутящего момента на валу и, как следствие этого, переход при измельчении на сита с отверстиями от 5,0 до 1,0 мм вызывает возрастание энергетических затрат на получение экструдатов на 10 %.

В табл. 3 приведены режимы экструзии исследуемых смесей. С уменьшением размера частиц исходного сырья происходит увеличение крутящего момента на валу и, как следствие этого, переход при измельчении на сита с отверстиями от 5,0 до 1,0 мм вызывает возрастание энергетических затрат на получение экструдатов на 10 %.

Увеличение нагрузки связано с более плотным заполнением шнекового пространства мелкими частицами сырья при его транспортировке витками шнеков, а также началом ускоренного процесса клейстеризации крахмала уже в начале процесса экструзии, а соответственно, повышением вязкости расплава. С уменьшением размера частиц в исходной смеси происходит увеличение давления в предматричной зоне экструдера, что также связано с увеличением крутящего момента на валу экструдера.

В табл. 4 представлены данные по технологическим свойствам экструдатов, полученных из смесей с различным гранулометрическим составом. С уменьшением частиц исходного сырья происходит увеличение коэффициента взрыва и уменьшение насыпной массы гранул экструдатов. При этом происходит увеличение растворимости и влагоудерживающей способности полученных экструдатов.

С уменьшением частиц исходного сырья происходит увеличение коэффициента взрыва и уменьшение насыпной массы гранул экструдатов. При этом происходит увеличение растворимости и влагоудерживающей способности полученных экструдатов.

Таблица 4 Технологические свойства экструдатов

Изменение технологических свойств экстру-дата обусловлено увеличением давления в пред-матричной зоне экструдера и лучшей деструкцией биополимеров сырья, происходящей в процессе экструзии.

Результаты анализа текстуры экструдатов представлены в табл. 5. С увеличением диаметра сита при измельчении сырья и, соответственно, с увели-

чением крупности помола, частота микроразломов, показатель, косвенно характеризующий пористость продукта, не изменялась. При измерении твердости экструдата и среднего усилия нагружения, а также полученный расчетный показатель «работа на преодоление хрусткости», косвенно характеризующий хрусткость экструдата, возрастали с увеличением крупности помола экструдируемой смеси.

Таблица 5

Текстурные свойства многокомпонентных снэков, полученных из смесей с различным гранулометрическим составом исходного сырья

Исследования показали, что с выравниванием гранулометрического состава в экструдируемой смеси с увеличением содержания частиц менее 0,2 мм от 50 до 74 % обеспечивает увеличение коэффициента взрыва с 8,8 до 13,0 и снижение насыпной массы гранул от 137 до 82 кг/м3. При этом увеличиваются влагоудерживающая способность с 8,0 до 8,35 г воды/г сухого вещества и растворимость экструдата с 22 до 37 %. С увеличением диаметра сита измельчающего устройства показатели текстуры продукта изменяются в сторону более твердой структуры. Твердость продукта увеличивается с 6,1 до 9,8 Н. Показатель частоты микроразломов не изменяется, что свидетельствует о сохранении характера пористости экструдатов. Среднее усилие нагружения, работа на преодоление хрусткости также возрастают с увеличением крупности используемого в смеси помола, что может говорить о более высоком сенсорном восприятии хрусткости экструдатов. С другой стороны, использование в смеси мелких помолов обеспечивает получение более нежного продукта.

С другой стороны, использование в смеси мелких помолов обеспечивает получение более нежного продукта.

Авторы благодарят центр кулинарных стартапов Mabius за предоставленную возможность использования лабораторного рассева РЛ-1 и анализатора текстуры Brookfield Texture Analyser CT 3.

Сито, мм 1 1,5 2 2,5 5

Твердость, Н 6,1 7,0 7,2 9,6 9,8

Частота микроразломов 4 4 4 4 4

Среднее усилие нагружения, Н 1,88 2,20 2,6 2,90 3,10

Работа на преодоление хрусткости, Н-мм 0,47 0,55 0,65 0,73 0,78

Диаметр сита при измель-мель-чении сырья, мм Влажность экструдата, % Насыпная масса, кг/м3 Коэфф. взрыва ВУС, г воды/г С.В. Растворимость, %

5,0 6,9 137 8 8,00 22

2,5 6,8 125 10,2 8,10 26

2,0 6,5 120 11,0 8,20 29

1,5 6,4 108 11,9 8,30 35

1,0 6,3 82 13,0 8,35 37

Список литературы

1. Brennan, M.A. Ready-to-eat snack products: the role of extrusion technology in developing consumer acceptable and nutritious snacks / M.A. Brennan, E. Derbyshire, B.K. Tiwari, C.S. Brennan // International Journal of Food Science & Technology. -2013. — V. 48, № 5. — P. 893-902.

Brennan, M.A. Ready-to-eat snack products: the role of extrusion technology in developing consumer acceptable and nutritious snacks / M.A. Brennan, E. Derbyshire, B.K. Tiwari, C.S. Brennan // International Journal of Food Science & Technology. -2013. — V. 48, № 5. — P. 893-902.

2. Ibanoglu, S. Physical and sensory evaluation of a nutritionally balanced gluten-free extruded snack / S.Ibanoglu, P. Ains-worth, E. A. Ozer, A. Plunkett // Journal of Food Engineering. 2006. — V. 75, № 4, p.469-472.

3. Экструдированные пищевые изделия сложных форм и разнообразных вкусов / П.Г. Рудась, Д.В. Семыкин,

A.И. Петергов, В.И. Степанов // Вестник КрасГАУ. — 2011. — № 9. — С. 292-298.

4. Технология экструзионных продуктов / А.Н. Остриков, Г.О. Магомедов. Н.М. Дерканосова, В.Н. Василенко, О. В. Абрамов, К.В. Платов. — СПб.: Проспект науки, 2007. — 202 с.

В. Абрамов, К.В. Платов. — СПб.: Проспект науки, 2007. — 202 с.

5. Deshpande, H.W. Physical and sensory characteristics of extruded snacks prepared from Foxtail millet based composite flours / H.W. Deshpande, A. Poshadri // International food research journal. 2011. — V. 18. — P. 751-756.

6. Van Hecke E. Texture and structure of crispy-puffed food products. Part II: Mechanical properties in puncture / E. Van Hecke, K. Allaf, J.M. Bouvier // Journal of texture studies. — 1998. — № 6, p. 617-632.

7. Шариков, А.Ю. Инструментальные методы исследования текстуры экструдированных продуктов / А.Ю. Шариков,

B.И. Степанов // Технология и товароведение инновационных пищевых продуктов. — 2015. — № 5. — С. 3-9.

EFFECT OF PARTICLE SIZE DISTRIBUTION OF RAW MATERIALS ON EXTRUSION COOKING PROCESS AND QUALITY OF COMPOSITE SNACKS

V. I. Stepanov1, V.V. Ivanov1, A.Yu. Sharikov1,*, D.V. Polivanovskaya1, D.V. Semykin2

I. Stepanov1, V.V. Ivanov1, A.Yu. Sharikov1,*, D.V. Polivanovskaya1, D.V. Semykin2

‘Russian Research Institute of Food Biotechnology — Branch of Federal Research Centre of Nutrition and Biotechnology, 4b, Samokatnaya Str., Moscow, »’0333, Russia

2The Limited Liability Company Center of Food Extrusion Technologies, 4b, Samokatnaya Str., Moscow, »’0333, Russia

*e-mail: anton. sharikov@gmail. com

Received: ‘4.07.20’6 Accepted: 12.10.2016

Rational selection of composition particles size distribution is an important factor for extrusion technology of high quality snack production. Influence of the milling rate of rice, millet, buckwheat and lentil on extrusion cooking regimes and technological parameters of extrudates was investigated. Decreasing of hammer mill sieve openings from 5 to 1 mm resulted in increasing of small fraction with size below 0.2 mm for rice from 18.2 to 60.0%, for millet from 33.5 to 82.0%, for buckwheat from 18.0 to 56.0%. This allowed obtaining composition with more uniform particle size distribution. Investigation of extrusion cooking process showed increasing of torque and pressure at extruder die with decreasing of composition particles size. The shift of the sieve openings from 5.0 mm to 1.0 mm caused 10.0% increase of extrusion energy consumption. Reduction of the particles size increased the extrudate expansion rate coefficient from 8.8 to 13.0, the water absorption index from 8 to 8.35 g/ g of dry matter and solubility from 22 to 37%. Moreover it caused a significant reduction in the bulk density from 137 to 82 kg/m3. This trend changed the texture of the extrudates to a more delicate structure. The hardness of the product was reduced from 9.8 to 6.1 H at a constant value of the fractures number.

Decreasing of hammer mill sieve openings from 5 to 1 mm resulted in increasing of small fraction with size below 0.2 mm for rice from 18.2 to 60.0%, for millet from 33.5 to 82.0%, for buckwheat from 18.0 to 56.0%. This allowed obtaining composition with more uniform particle size distribution. Investigation of extrusion cooking process showed increasing of torque and pressure at extruder die with decreasing of composition particles size. The shift of the sieve openings from 5.0 mm to 1.0 mm caused 10.0% increase of extrusion energy consumption. Reduction of the particles size increased the extrudate expansion rate coefficient from 8.8 to 13.0, the water absorption index from 8 to 8.35 g/ g of dry matter and solubility from 22 to 37%. Moreover it caused a significant reduction in the bulk density from 137 to 82 kg/m3. This trend changed the texture of the extrudates to a more delicate structure. The hardness of the product was reduced from 9.8 to 6.1 H at a constant value of the fractures number.

Extrusion cooking, particle size distribution, composite snacks, texture

References

1. Brennan M.A., Derbyshire E., Tiwari B.K., Brennan C.S. Ready-to-eat snack products: the role of extrusion technology in developing consumer acceptable and nutritious snacks. International Journal of Food Science & Technology, 2013, vol. 48, no. 5, pp. 893-902. DOI: 10.1111/ijfs.12055.

2. Ibanoglu S., Ainsworth P., Ozer E.A., Plunkett A. Physical and sensory evaluation of a nutritionally balanced gluten-free extruded snack. Journal of Food Engineering, 2006, vol. 75, no. 4, pp. 469-472.

3. Rudas P.G., Semykin D.V., Petergov A.I., Stepanov V.I. Ekstrudirovannye pishchevye izdeliya slozhnykh form i raznoobraznykh vkusov [Extruded food products of shaped forms and various tastes]. VestnikKrasGAU, 2011, no. 9, pp. 292-298.

4. Ostrikov A.N., Magomedov G.O., Derkanosova N.M., et al. Tekhnologiya ekstruzionnykh produktov [The technology of extrusion products]. St. Petersburg, Prospect nauki Publ., 2007, 202 p.

5. Deshpande H.W., Poshadri A. Physical and sensory characteristics of extruded snacks prepared from Foxtail millet based composite flours. International food research journal, 2011, vol. 18, pp. 751-756.

6. Van Hecke E., Allaf K., Bouvier J.M. Texture and structure of crispy-puffed food products. Part II: Mechanical properties in puncture. Journal of texture studies. 1998, no. 6, pp. 617-632. DOI: 10.1111/j.1745-4603.1998.tb00189.x.

133

7. Sharikov A.Yu., Stepanov V.I. Instrumental’nye metody issledovaniya tekstury ekstrudirovannykh produktov [Instrumental methods of research the texture of extruded products]. Tekhnologiya i tovarovedenie innovatsionnykh pishchevykh produktov [Technology and the study of merchandise of innovative foodstuffs], 2015, no. 5, pp. 3-9.

Дополнительная информация / Additional Information

Исследование влияния гранулометрического состава экструдируемой смеси на процесс экструзии и качество многокомпонентных снэков / В.И. Степанов, В.В. Иванов, А.Ю. Шариков, Д.В. Поливановская, Д.В. Се-мыкин // Техника и технология пищевых производств. — 2016. — Т. 43. — № 4. — С. 129-134.

Stepanov V.I., Ivanov V.V., Sharikov A.Yu., Polivanovskay D.V., Semykin D.V. Effect of particle size distribution of raw materials on extrusion cooking process and quality of composite snacks. Food Processing: Techniques and Technology, 2016, vol. 43, no. 4, pp. 129-134 (In Russ.).

Степанов Владимир Иванович

канд. техн. наук, заведующий отделом оборудования и новых процессов пищевой биотехнологии, ВНИИПБТ -филиал ФГБУН «ФИЦ питания и биотехнологии», 111033, Россия, г. Москва, ул. Самокатная, 4б, тел.: +7 (495) 362-37-30, e-mail: [email protected]

Иванов Виктор Витальевич канд. техн. наук, ведущий научный сотрудник, ВНИИПБТ

— филиал ФГБУН «ФИЦ питания и биотехнологии», 111033, Россия, г. Москва, ул. Самокатная, 4б,

тел.: +7 (495) 362-37-30, e-mail: [email protected]

Шариков Антон Юрьевич

канд. техн. наук, старший научный сотрудник, ВНИИПБТ

— филиал ФГБУН «ФИЦ питания и биотехнологии», 111033, Россия, г. Москва, ул. Самокатная, 4б,

тел.: +7 (495) 362-36-50, e-mail: [email protected]

Поливановская Дарья Викторовна

инженер, ВНИИПБТ — филиал ФГБУН «ФИЦ питания и биотехнологии», 111033, Россия, г. Москва, ул. Самокатная, 4б, тел.: +7 (495) 362-37-30, e-mail: [email protected]

Семыкин Денис Владимирович директор, ООО «Центр пищевых экструзионных технологий», 111033, Россия, г. Москва, ул. Самокатная, 4б, тел.: +7 (495) 638-53-28, e-mail: [email protected]

Vladimir I. Stepanov

Cand.Sci.(Eng.), Head of department Leading researcher of Russian Research Institute of Food Biotechnology — Branch of Federal Research Centre of Nutrition and Biotechnology, 4b, Samokatnaya Str., Moscow, 111033, Russia, phone: +7 (495) 362-37-30, e-mail: [email protected]

Victor V. Ivanov Cand.Sci.(Eng.), Leading researcher of Russian Research Institute of Food Biotechnology — Branch of Federal Research Centre of Nutrition and Biotechnology, 4b, Samokatnaya Str., Moscow, 111033, Russia, phone: +7 (495) 362-37-30, e-mail: [email protected]

Anton Yu. Sharikov Cand.Sci.(Eng.), Senior Researcher of Russian Research Institute of Food Biotechnology — Branch of Federal Research Centre of Nutrition and Biotechnology, 4b, Samokatnaya Str., Moscow, 111033, Russia, phone: +7 (495) 362-36-50, e-mail: [email protected] Darya V. Polivanovskaya Engineer of Russian Research Institute of Food Biotechnology — Branch of Federal Research Centre of Nutrition and Biotechnology, 4b, Samokatnaya Str., Moscow, 111033, Russia, phone: +7 (495) 362-37-30, e-mail: [email protected]

Denis V. Semykin Director of the Limited Liability Company Center of Food Extrusion Technologies, 4b, Samokatnaya Str.D

Экструзия при производстве пластиковых пакетов, процесс обработки

Экструзия – это изготовление полимерной пленки, заключающееся в плавлении полимера (например, полиэтилена), в результате которого он превращается в изделие заданной формы и размера, например, пакет-майка.

Применяется экструзия литой пленки и с выдуванием

Литая пленка используется для упаковки пищевых продуктов и текстиля, обертывания цветов, ламинации других материалов и т.п. Получение литой пленки сочетается с операцией соэкструзии, представляющей собой одновременную экструзию двух и более материалов из одной матрицы для образования многослойного материала. Применение пластиковой пленки требует высокого уровня прочности. Если пленка состоит только из одного материала, то необходимой прочности невозможно достигнуть.

Рекомендуемые товары

Процесс экструзии литой пленки заключается в прохождении расплавленного полимера через плоскую матрицу, чтобы принять нужную форму. Матричная система состоит из матрицы и блока подачи, если процесс основан на технологии соэкструзии, или обычной матрицы при монослойной экструзии.

Процесс заключается в подаче гранул с применением гравиметрической системы подачи на один или несколько экструдеров. После этого материалы расплавляют, перемешивают с экструдерами, фильтруют и подают в матричную систему. После выхода из матрицы расплавленное сырье поступает в охлаждающий блок, его температура снижается при взаимодействии с холодной водой через охлаждающий валик.

При получении литой пленки степень вытяжки и ориентации ниже, чем в процессе изготовления выдувной.

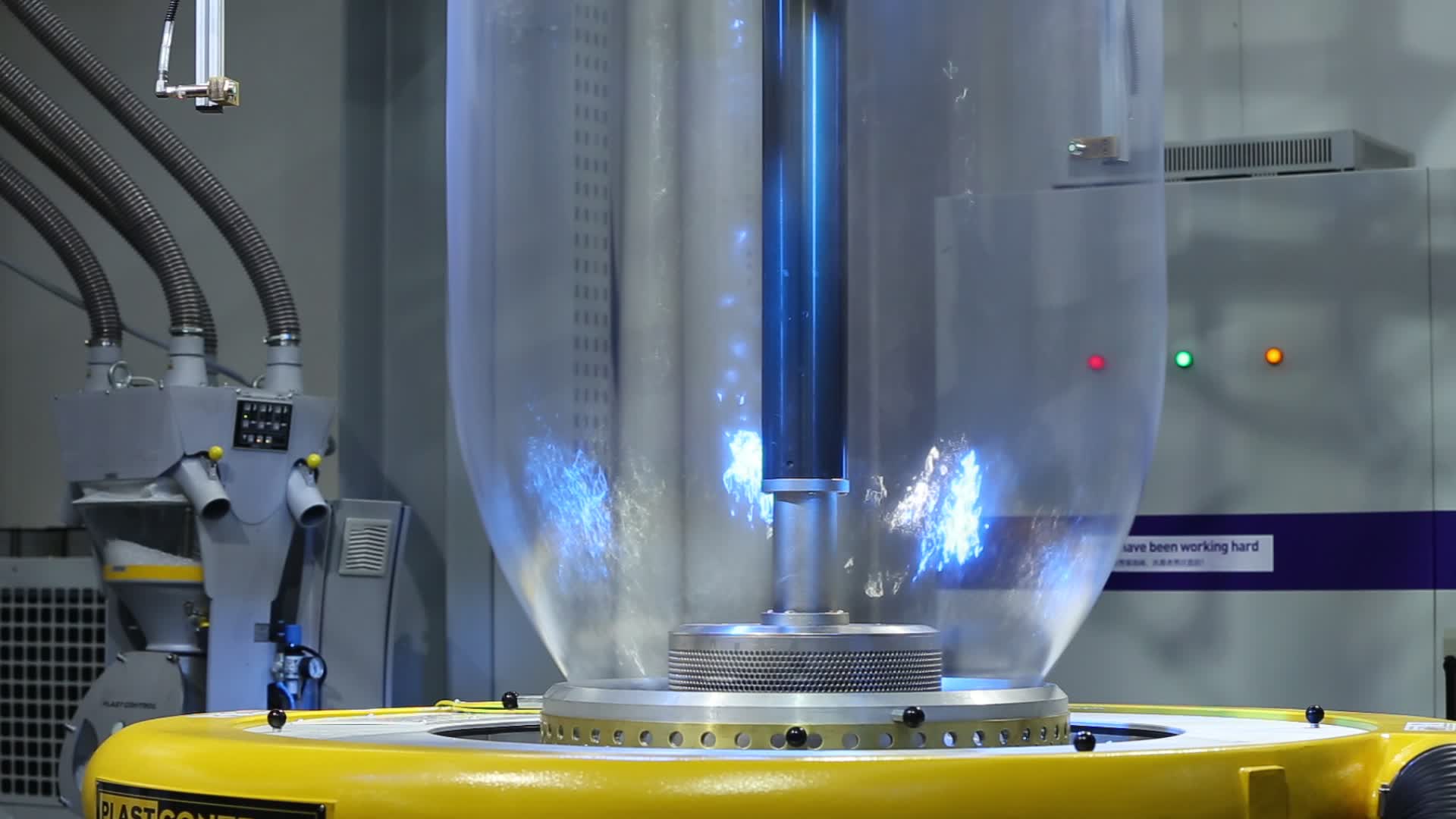

При изготовлении пакетов отсутствует необходимость в применении плотных пленок для первичного материала. Экструзия с выдуванием пленки — самый распространенный процесс, с помощью которого осуществляется изготовление материала именно для пакетов.

В производственной линии на начальном этапе применяется один или несколько экструдеров для нагрева гранул полиэтиленового пластика до высокой температуры и их расплавления.

После этого осуществляется непрерывное выдувание пластика до размеров, в несколько раз превышающих первоначальный диаметр матрицы с образованием тонкой трубчатой пленки.

Пластиковый расплав экструдируется через матрицу вертикально снизу наверх, а в полученный пузырь вводится воздух через отверстие в центре формующей головки для наполнения объема пузыря как воздушного шара.

Для охлаждения пленки сверху матрицы размещается воздушное кольцо, поступающее через каналы от мощного вентилятора. Трубчатый пузырь, внутри которого поддерживается постоянное атмосферное давление, передвигается вверх, остывает на открытом воздухе, затем проходит через прижимные валики, которые сплющивают трубку в полотно, образовывая единую ленту.

Коэффициент расширения между матрицей и выдувной трубой пленки в 1,5-4 раза больше диаметра матрицы.

При необходимости автоматическая линия производства пакетов оснащается машиной для флексографической печати для графического оформления упаковки. Для облегчения качественного прилипания красок на поверхность проводится предварительная поверхностная обработка. Коронирование самый распространенный метод, увеличивающий поверхностную энергию пленки и натяжение.

Намоточные машины применяются для преобразования экструдированной пленки в рулоны. Материал должен сохранять свои свойства и размеры, т.к. на следующем этапе из этих рулонов формируют пакеты.

Компонентами линии управляет компьютеризированная система.

Главный компьютер – центр, объединяющий и управляющий всеми компонентами линии в организованном порядке.

Основные задачи компьютера:

- Управление запуском, выключением и скоростью линии.

- Контроль массы материала, направляемой в экструдеры, контроль скорости работы экструдера, что важно для поддержания его постоянной пропускной способности.

- Управление температурным режимом.

- Контроль натяжения полотна.

- Хранение и анализ данных.

- Управление системой сигнализации.

Обработка пакетов после экструзии

С внешней стороны края такого рукава обрабатывает специальное устройство – коронатор, обрабатывающий поверхность рукавов коронными разрядами тока. Необходимо при последующем нанесении флексопечати.

При нанесении краски на поверхность пленки без применения коронаторов она не будет долго держаться. При обработке коронаторами между поверхностью и слоем наносимой краски возникает валентная связь, позволяющая удерживать краску в нужном месте пленки, и сохраняющая первоначально созданную форму.

История экструзии полимеров

Первый аппарат для экструзии термопластичных полимеров был построен приблизительно в 1935 году Пуалем Трестером в Германии. До этого времени экструдеры использовали только для переработки каучука. Ранние типы экструдеров с паровым подогревом представляли собой шнековые или поршневые экструдеры с относительно малым соотношением длина/диаметр (от 3 до 5). После 1935 года стали появляться экструдеры с электронагревателями и большей длиной. Примерно в это же время основные принципы экструзии термопластов были сформулированы итальянцем Роберто Коломбо, который совместно с Карло Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. В результате им был разработан двухшнековый экструдер с однонаправленным вращением и скрещенными шнеками. Он получил патенты во многих странах, и многие компании приобрели права на использование разработанной им технологии. Паскуэтти также разработал и запатентовал несколько отличный технологический процесс, В котором использовался двухшнековый экструдер с противовращением.

Первое детальное рассмотрение теории экструзии было связано с изучением процессов течения и нагнетания расплава, которым была посвящена статья анонимного автора. Эта статья часто ошибочно приписывается Роуэллу и Финляосону, которые опубликовали статью с аналогичным названием в том же журнале, но шестью годами позже. Около 1950-х годов стали появляться многочисленные теоретические исследования, посвященные экструзии. Также в середине 1950-х годов Дарнеллом и Молом была опубликована первая работа по количественному исследованию перемещения твердого полимера. В развитии экструзионной промышленности важной считается 122-я конференция Американского химического общества (ACS), состоявшаяся в 1953 году, на которой члены полимерно-химического отделения фирмы DuPont de Nemours & Co представили последние достижения в этой области. Позже, в 1983 году, эти докладчики (Карли, Струб, Мэллоук, МакКелви и Дженсон) были награждены Обществом инженеров по переработке пластмасс (SPE) за выдающиеся заслуги в области экструзии. В 1960-х годах Тадмором было опубликовано первое экспериментальное исследование плавления, основанное на более раннем исследовании, проведенным Мэддоком. Таким образом, только к 1965 году было составлено полное количественное описание экструзионного процесса от загрузочного бункера до фильеры. С этого момента теоретическая работа в экструзии в основном свелась к обобщению и расширению теорий, а также к развитию многочисленных методик, в том числе компьютерных, для решения уравнений, которые встречаются при описании процесса экструзии и не могут быть решены аналитическими методами.

В результате исследования различных аспектов экструзии были перенесены в научные учреждения, и если раньше исследованием экструзии занимались инженеры на производствах, то теперь этим в основном занимаются университетские ученые. В результате возникло некоторое расслоение теории и практики экструзии. Это усугубляется тем, что некоторые теоретики очень пекутся о научной чистоте своих трудов, что само по себе замечательно, но приводит к тому, что их работы становятся непривлекательными для инженеров, занимающихся внедрением новых технологий на производстве.

Одним из интересных новых практических путей развития экструзии было предложение о возможности контроля всего процесса экструзии путем управления только загрузочной секцией, в которой осуществляется перемещение полимера в твердом состоянии. В таком экструдере используется гофрированная зона загрузки (первая зона экструдера, наиболее близкая к загрузочному отверстию), в результате чего она приобретает способность развивать очень высокие давления и производительность становится независимой от давления. В этом случае нет необходимости обеспечивать развитие давления в зонах плавления н сжатия для получения нужного давления в фильере, а доминирующую роль играет именно зона загрузки. Эта концепция была принята в качестве стандарта в Западной Европе и особенно в Германии. По предположительным оценкам в 1985 году более 5 000 экструдеров в Германии были оборудованы гофрированной загрузочной секцией. В США этот подход был встречен со значительной долей скептицизма. В результате долгое время число противников этой концепции значительно превосходило число ее сторонников‚ однако последнее время наблюдается тенденция к принятию новой концепции.

Один из путей повышения привлекательности экструдеров с гофрированной загрузочной секцией лежит в создании системы изменения геометрии гофра (например, уменьшении глубины канавок) непосредственно в процессе работы экструдера, что позволит нивелировать многие недостатки аппаратов, применяемых в настоящий момент. Кроме того, такая модификация обеспечивает большую универсальность экструдера и обеспечит дополнительные возможности по управлению экструзией.

При использовании одношнекового экструдера для интенсивного смешения или производства компаундов обычно стараются обеспечить постепенную загрузку, а не загрузку сразу большого количества материала. Резкая загрузка материала часто выливается в резкое повышение давления внутри экструдера, что может привести к агломерации порошковых наполнителей, а диспергировать такой агломерат очень сложно. При постепенной загрузке в экструдере сохраняется небольшое давление, регулировку которого можно осуществлять изменением скорости загрузки и частоты вращения шнека, что снижает риск агломерации.

Недавно было разработано новое поколение машин, позволяющих более эффективно осуществлять смешение, а особенно диспергирование, путем создания сильных продольных течений. Хотя давно известно, что в сильных продольных потоках обеспечивается более качественное смешение расплава полимера, чем в обычных сдвиговых смесителях. однако только недавно появились аппараты, использующие этот принцип. Новые типы смесителей, такие как СКБ-смесители, функционируют по тому же механизму, что и высокоскоростные двухшнековые экструдеры с вращением шнеков в одном направлении. В результате при использовании этой технологии в одношнековых экструдерах, обеспечивается качество смешения, сопоставимое с качеством в двухшнековых экструдерах для производства компаундов.

Использование новой технологии смешения позволяет существенно улучшить характеристики обычных одношнековых экструдеров. Однако наиболее интересным применением этой технологии можно считать создание длинных (от 30 до 60D) одношнековых экструдеров с большим количеством клапанов для ввода наполнителей в целях получения и экструзии компаунда. Если обеспечить равномерную загрузку материала в такие экструдеры, то они смогут выполнять множество операций, которые в настоящее время выполняют двухшнековые экструдеры, а поскольку одношнеков ый экструдер гораздо дешевле и проще в обслуживании, такой подход может дать значительную финансовую экономию. Отметим, что данная технология довольно сильно отличается от традиционной, следовательно, потребуется некоторое время для ее широкого внедрения в промышленности. Однако если новая технология имеет технологические и экономические преимущества, рано или поздно она будет внедрена.

Организация обеспечила подготовку сотрудников и предоставила оборудование для укрепления базы четырех общинных радиостанций в […]Карибском бассейне («Roоts FM», Ямайка; «Radio […] Paiwomak», Гайана; «Radio em ba Mango», Доминика; «Radio […]Muye», Суринам). unesdoc.unesco.org |

The Organization also provided training and equipment to reinforce the capacity of four community radio […]stations in the Caribbean (Roots FM, Jamaica; Radio Paiwomak, Guyana; […] Radio em ba Mango, Dominica; and Radio Muye, […]Suriname). unesdoc.unesco.org |

| RFLQ_S007BA Расчет ликвидности: […] перенести фактические данные в нов. бизнес-сферу . enjoyops.de enjoyops.de |

RFLQ_S007BA Liquidity Calculation: […] Transfer Actual Data to New Business Area . enjoyops.de enjoyops.de |

| RM06BA00 Просмотр списка заявок . enjoyops.de enjoyops.de |

RM06BA00 List Display of Purchase Requisitions . enjoyops.de enjoyops.de |

Компания также поставляет систему шасси для первого в мире гражданского конвертоплана «Tiltrotor» […] […] (воздушного судна, оснащённого поворотными несущими винтами): Messier-Bugatti-Dowty поставляет оборудование для BA609 фирмы Bell/Agusta Aerospace, летательного аппарата, сочетающего в себе скорость и дальность самолёта с маневренностью […] […]вертикально взлетающего вертолёта. safran.ru |

It also supplies the landing gear for the Bell/Agusta Aerospace BA609, the world’s first civilian tilt-rotor aircraft, combining the flexibility of vertical flight with the speed and range of a conventional aircraft. safran.ru |

Рейтинг финансовой устойчивости […] «D-» (что отображает Ba3 по BCA оценке) присвоен […]Ардшининвестбанку как одному из крупнейших […]банков Армении (будучи вторым банком в Армении по величине активов с долей рынка в 12,2% в 2007 году, Ардшининвестбанк в марте 2008 года стал лидером по этому показателю), широкой филиальной сетью, хорошими финансовыми показателями, особенно – растущей рентабельностью, высокой капитализацией и показателями эффективности выше среднего в контексте армянского рынка. ashib.am |

According to Moody’s, ASHIB’s «D-» BFSR — which maps to a Baseline […] Credit Assessment of Ba3 – derives from its […]good franchise as one of Armenia’s largest […]banks (ranking second in terms of assets with a 12.2% market share as at YE2007 — reportedly moving up to first place by March 2008) and good financial metrics, particularly, buoyant profitability, solid capitalisation and above-average efficiency ratios, within the Armenian context. ashib.am |

В январе 2009 года, в рамках ежегодного пересмотра кредитных рейтингов, рейтинговой агентство Moody’s […]подтвердило […] присвоенный в 2007 году международный кредитный рейтинг на уровне Ba3 / Прогноз «Стабильный» и рейтинг по национальной шкале […]Aa3.ru, что свидетельствует […]о стабильном финансовом положении ОГК-1. ogk1.com |

In January 2009 as part of annual revising of credit ratings, the international rating agency Moody’s […]confirmed the international […] credit rating at the level Ba3 with Stable outlook attributed in 2007 and the national scale rating Aa3.ru, which is […]an evidence of OGK-1’s stable financial position. ogk1.com |

На устройствах РПН с числом переключений более чем 15.000 в год мы […]рекомендуем применять маслофильтровальную установку OF100 (инструкция по […] эксплуатации BA 018) с бумажными […]сменными фильтрами. highvolt.de |

If the number of on-load tap-changer operations per year […]is 15,000 or higher, we recommend the use of […] our stationary oil filter unit OF […]100 with a paper filter insert (see Operating Instructions BA 018). highvolt.de |

В нашем […] каталоге Вы найдете описание всех преимуществ, технических характеристик и номера деталей соединений SPH/BA.staubli.com |

Discover all the advantages, technical features and part numbers of the SPH/BA couplings in our catalog. staubli.com |

Быстроразъемные […] соединения SPH/BA с защитой от […]утечек при разъединении и быстроразъемные полнопоточные соединения DMR для […]систем охлаждения: масляных систем и систем вода/гликоль. staubli.com |

SPH/BA clean break and DMR full […] flow quick release couplings for cooling applications such as oil and water glycol connections. staubli.com |

Экструзия кормов — Farmet

Компания Farmet производит целый ряд шнековых экструдеров в широком диапазоне производительности и применения. Экструдеры можно компоновать в экструзионные линии, общая производительность которых определяется количеством и типом используемых единиц. На производительность оборудования и его способность переработать (экструдировать) разные материалы можно также выразительно влиять предварительной механической обработкой материала (дробление, вальцовка и др.) и добавлением в процесс воды или прямым впрыскиванием пара.

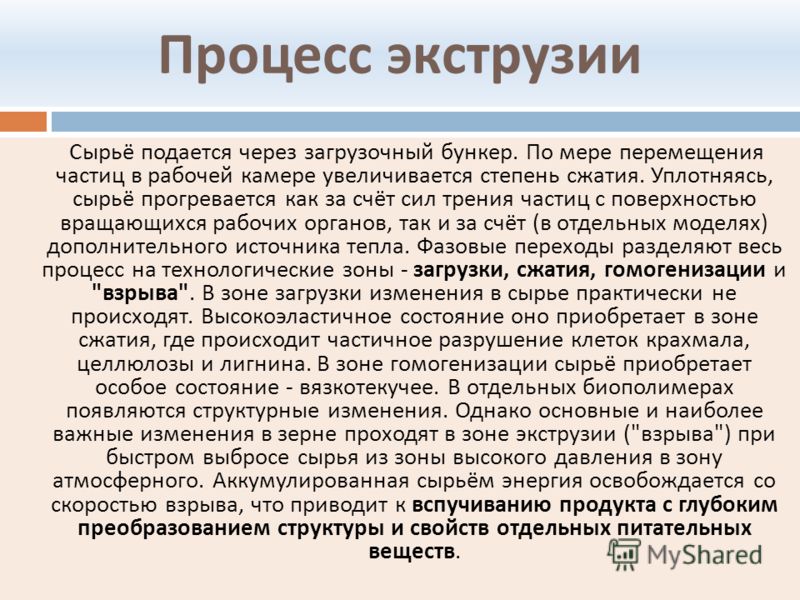

Понятие ЭКСТРУЗИЯ включает в себя процессы разминания, нагревания материала при высоком давлении и продавливания его через узкое отверстие с целью механической и тепловой обработки. Экструзия относится к методам HTST (High temperature short time), т. е. кратковременного действия высокой температуры.

В сфере производства кормов экструзия используется для:

- улучшения качества корма изменением его свойств путем механической и тепловой обработки в экструдере

- формирования корма (гранулы, пеллеты) выдавливанием через матрицу.

Преимущества использования экструзии:

- механическое измельчение: полученная мелкая структура корма весьма желанна для оптимального пищеварения. Экспансия на выходе из сопла экструдера приводит к разрушению внутренней структуры материала, облегчая его переваривание, а также к увеличению площади поверхности корма, что ускоряет всасывание питательных веществ в пищеварительном тракте.

- разрушение структуры (денатурация) белков: кратковременный нагрев выше 100°C при одновременном воздействии высокого давления в экструдере очень эффективно изменяет структуру белков (сворачивание, денатурация), благодаря чему повышается энергетическая ценность корма.

- деактивация нежелательных энзимов

- радикальное снижение содержания антинутриентов и натуральных токсинов: экструзия очень эффективно нейтрализует целый ряд антинутриентов. Например, у сои после экструзии выразительно снижаются показатели активности уреазы. В корме для моногастричных животных очень положительным моментом является снижение содержания ингибитора трипсина.

- стерилизация: температура и давление в экструдере надежно уничтожают все бактерии, грибы и другие нежелательные микроорганизмы и вредителей. Рост плесени и выделение микотоксинов прекращается, что позволяет продлить срок хранения.

- желирование крахмала: крахмал – очень частый и важный элемент корма. В процессе экструзии сложные крахмалистые углеводы и сахара превращаются в простые, что упрощает усвояемость корма.

- гомогенизация и возможность формирования: в экструдере все компоненты корма перемешиваются. Выдавливая через формовочную матрицу, корму можно придавать различные формы (что используется, например, в производстве кормов для собак и др. домашних питомцев). Условием получения и сохранения необходимой формы является правильный состав экструдата — достаточное содержание в нем вяжущих веществ (чаще всего — крахмала).

Хотите узнать больше?

Свяжитесь с нами

Экструзия как способ повышения эффективности — Latifundist.com

Компания «Бюлер»

27 апреля 2018, 10:00

Экструзия особенно часто применяется в процессах производства готовых завтраков или корма для животных. Однако, возможности внедрения этой технологии также распространяются на производство модифицированной муки и соевого текстурата, используемого в качестве заменителей мяса.

Экструдеры — поистине универсальное оборудование: работая по принципу шнекового транспортера, они выдавливают твердую или вязкую массу под воздействием высокого давления и высокой температуры через формообразующее отверстие. Основной особенностью таких машин является объединение нескольких этапов обработки, таких как смешивание, замес, прессование и формовка, в едином непрерывном процессе. По сравнению с традиционными методами производства данная технология отличается меньшей стоимостью и гораздо большей энергоэффективностью. Важнейшим аспектом также является и точность управления технологическим процессом:

«Все параметры, такие как влагосодержание, температура или удельная механическая энергия, могут быть легко настроены и отрегулированы. Одна и та же установка может использоваться для производства различных продуктов с разными характеристиками», — объясняет Конрад Мунц, инженер по экструзионным технологиям в компании Бюлер.

Дополнительным преимуществом является высокая степень воспроизводимости результатов в процессе в процессе экструзии.

Эффективность и универсальностьОт зерна до муки, от муки до здорового хлеба

Читать по темеГорячая или варочная экструзия преимущественно применяется при производстве продуктов питания и кормов для животных. При этом масса подвергается кратковременному нагреву до температуры свыше 100 градусов. На выходе продукта из форсунки пар испаряется и происходит быстрое расширение экструдата. Так, например, изготавливаются такие снеки, как воздушный арахис. Помимо этого, традиционные области применения технологий экструзии включают производство готовых завтраков или кормов для животных.

«Варка продукта в экструдере обеспечивает желатинизацию содержащегося в нем крахмала. Только после этого изменения структуры элементы углеводов могут быть переварены человеком и животным», — поясняет Мунц.

За последние годы всё большее количество предприятий пищевой промышленности открыли для себя экструзию как экономически выгодный и надежный процесс конечной обработки различных продуктов на основе углеводов или белков. Следовательно, стремительно увеличилось и количество областей применения этой технологии.

Повышение прибыльности производства за счет использования модифицированной муки«Например, для зерноперерабатывающей промышленности характерен весьма невысокий коэффициент доходности. Используя экструдер, мукомольные предприятия могут с относительно небольшими затратами перерабатывать часть побочных продуктов производства, получая из них более ценный продукт, который, при использовании дополнительного функционала, позднее может быть реализован для получения большего дохода», — добавляет Карстен Петри, менеджер по продукции отдела «Экструдированные продукты» компании Бюлер.

В качестве примера применения также можно привести производство модифицированной муки. Этот вид продукции может использоваться в качестве сырья, полуфабриката или добавки к обработанным пищевым продуктам. Такая мука отличается модифицированной способностью к поглощению воды и растворимостью и используется для производства множества продуктов, например, в качестве связующих компонентов, наполнителей или пищевых добавок для продления свежести в хлебобулочных изделиях, в качестве связующих компонентов в супах или соусах или в качестве загустителя для быстрорастворимых напитков.

В процессе производства мука сначала нагревается и подвергается предварительному набуханию в предварительном кондиционере. Далее масса обрабатывается в экструдере и после сушки измельчается до необходимой крупности.

Экструзия инновационных продуктов«В процессе экструзии вязкость суспензии муки в воде может быть точно отрегулирована в зависимости от назначения исходной муки», — поясняет это преимущество Мунц.

Помимо модифицированной муки методом экструзии могут производиться и новые, прогрессивные продукты, такие как питательная гороховая мука, которая особенно богата пищевыми волокнами и высококачественным белком. Гороховая мука, изготовленная обычным способом, т.е. путем размола сухого гороха, может стать неприятно горькой на вкус.

К тому же, такая мука содержит вредные вещества — ингибиторы протеаз и лектины. Поэтому мука должна производиться только путем обработки гороха в экструдере с последующем его измельчением, что не только снижает содержание вредных веществ, но и обеспечивает превосходные вкусовые качества продукта.

«Экструдированная гороховая мука может использоваться в качестве белковой добавки в различных хлебобулочных изделиях или в качестве основы для таких полуфабрикатов, как концентрат для приготовления хумуса», — отмечает Петри.

При помощи экструдера могут использоваться даже побочные продукты производства, обычно считающиеся отходами, такие как, например, пшеничные отруби. Сегодня, как правило, мукомольные предприятия продают отруби производителям кормов для животных.

Альтернативой этому является изготовление методом экструзии полезных полноценных готовых хлопьев для завтрака на основе отрубей с высоким содержанием клетчатки. Тепловая обработка в экструдере не только убивает бактерии, но и одновременно с этим высвобождает полезные питательные вещества и улучшает вкусовые характеристики продукта. Для мукомольных предприятий особенно привлекательным является обеспечиваемый при этом повышенный коэффициент доходности: сбытовая цена продуктов, изготовленных из отрубей методом экструзии, может быть выше, чем у обыкновенных пшеничных отрубей.

Растущий спрос на заменители мясаАктивно формирующимся рынком с точки зрения возможностей применения экструдеров является производство соевого текстурата под названием TextrudatesTM (защищенное торговое наименование компании Бюлер). Учитывая необходимость обеспечения белком увеличивающегося населения планеты, производство заменителей мяса на растительной основе является быстро развивающимся направлением. Бюлер также разрабатывает новые решения для производства заменителей мяса из растительного сырья.

В рамках такого процесса белковый концентрат подвергается сильному нагреву в экструдере. Под воздействием высоких температур происходит денатурация нативной структуры белка и разрушение непитательных веществ. На выходе из форсунки белковая цепь, в которой белки самостоятельно образуют поперечные связи, выстраивается вновь.

«Такие заменители мяса, производимые в виде сухих или влажных экструдатов, обладают волокнистой структурой, очень похожей на структуру мяса животных. В отличие, например, от тофу, такие продукты при жевании на самом деле напоминают нежирное мясо», — поясняет Мунц.

Нам нужна «белковая революция»

Читать по темеЭти продукты особенно интересны для людей, желающих сократить употребление мяса, но пока не готовых полностью отказаться от ассоциируемых с его употреблением ощущений. Еще одним преимуществом является то, что таким образом могут обрабатываться практически все источники растительного белка, такие как горох, клейковина, рис, подсолнечник или картофель, что особенно важно, т.к. всё больше людей стараются найти альтернативу соевому белку.

Будь то модифицированная мука, утилизация побочных продуктов переработки зерна или производство заменителей мяса — в компании Бюлер вы сможете найти походящие передовые технологические решения, многолетний опыт и экспертные знания наших специалистов в области процессов экструзии.

«В наших исследовательских центрах и лабораториях экструзии мы делаем все для того, чтобы помочь нашим клиентам разрабатывать абсолютно новые процессы, отвечающие особенностям их производств, и открывать для себя новые рынки сбыта», — подводит итог Петри.

По материалам журнала «Бюлер»

Компания «Бюлер»

Узнавайте первыми самые свежие новости агробизнеса Украины на нашей странице в Facebook, канале в Telegram, скачивайте приложение в AppStore, подписывайтесь на нас в Instagram или на нашу рассылку.

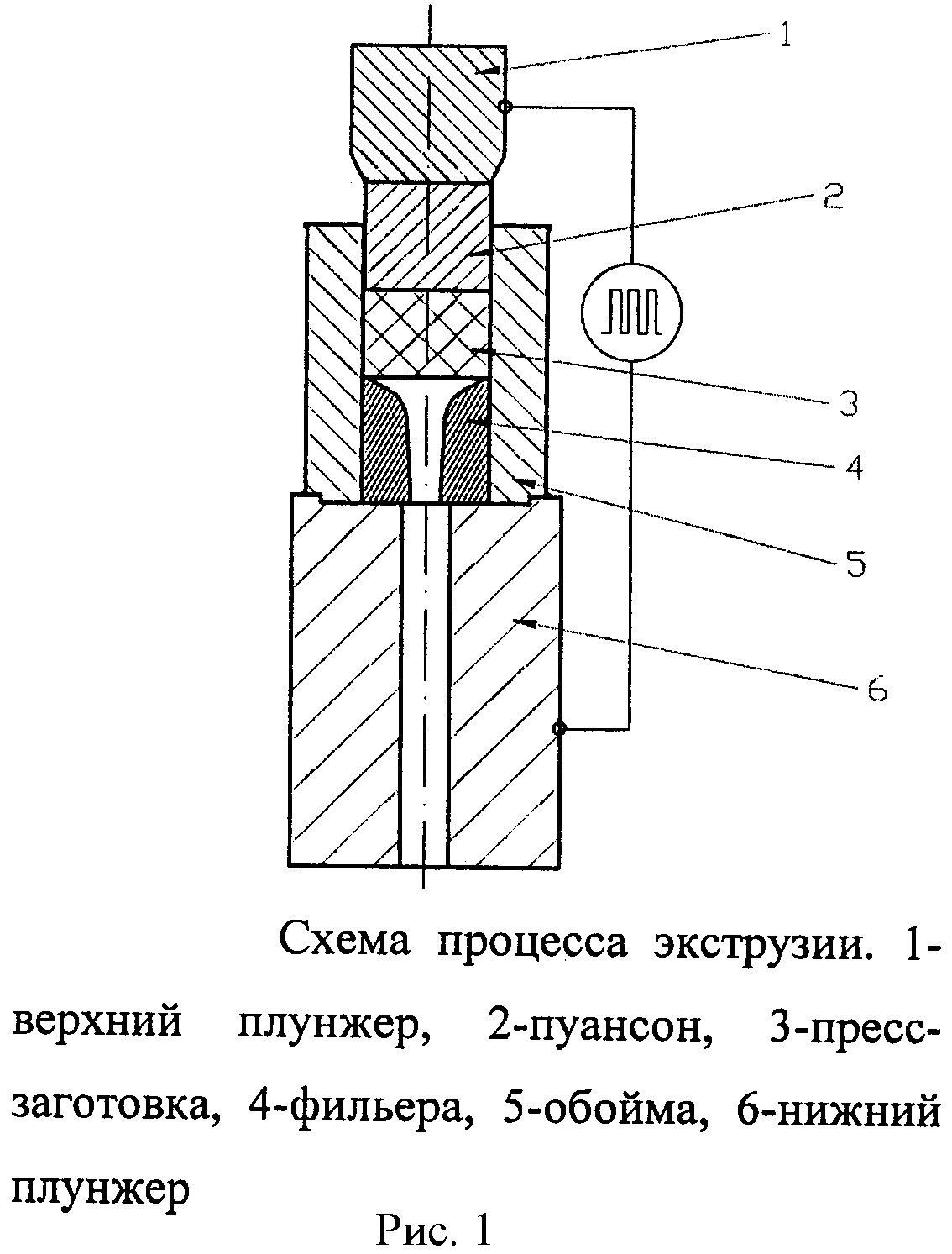

Процесс экструзии

Процесс экструзии используется для изготовления длинных и прямых металлических деталей. Форма поперечных сечений может быть сплошной круглой, прямоугольной, T-образной, L-образной, трубкой и т. Д. Экструзия осуществляется путем сжатия металла в матрице с помощью механического или гидравлического пресса.

Экструзия способна создавать в исходном материале силы сжатия и сдвига. Поскольку растяжение не происходит, это делает возможной очень высокую деформацию без фактического разрыва металла.Износостойкий материал покрывает полость, в которой находится сырье. Это помогает противостоять высоким радиальным нагрузкам при вдавливании материала в матрицу.

Особенности процесса экструзии:- Рентабельность: Минимизирует потребность во вторичной обработке.

- Обработка поверхности: Для стали 3 мкм; (125 мкм), для алюминия и магния -0,8 мкм (30 мкм).

- Поперечное сечение: Возможно изготовление самых разных поперечных сечений.

- Минимальная толщина: Для стали 3 мм (0,120 дюйма), для алюминия и магния 1 мм (0,040 дюйма).

- Минимальное поперечное сечение: Для стали 250 мм (0,4 дюйма) для стали.

- Радиусы углов и скруглений: 0,4 мм (0,015 дюйма) для алюминия и магния, для стали минимальный радиус закругления составляет 0,8 мм (0,030 дюйма) и 4 мм (0,120 дюйма) радиус скругления.

Здесь кратко описан пример процесса горячей экструзии с использованием алюминиевого сплава:

Легированные стержни пресса разрезаются на более мелкие части и нагреваются в индукционной печи до 450–500 ° C.Затем стержень прижимается с очень большим усилием со скоростью 5–50 м / мин с помощью полого инструмента. В результате формируется профиль. Длина профиля 25–45 м. Сразу после операции прессования профиль охлаждается воздухом или водой.

Профиль выпрямляется, и внутренние напряжения снимаются путем растяжения его в вытяжной машине сразу после охлаждения. Затем профиль разрезается на отрезки необходимой длины. Наконец, старение придает материалу прочность. Это можно сделать путем естественного старения при нормальной температуре или искусственного старения при повышенной температуре 170–185 ° C.

Применение процесса экструзии: Детали отделки, используемые в автомобильном и строительном оборудовании, перила, элементы оконных рам, конструктивные детали и т. Д.

Экструзия бывает двух видов Горячая экструзияОбычно делается при довольно высоких температурах, примерно от 50 до 75% от точки плавления металла. Диапазон давления составляет 35-700 МПа (5076-101525 фунтов на кв. Дюйм). Для охлаждения высоких температур и давлений и их неблагоприятного воздействия на срок службы штампа и других компонентов необходима хорошая смазка.В качестве смазок предпочтительны масляный графит и стеклянный порошок.

Применение горячей экструзии:Алюминий, медь и их сплавы успешно используются для производства изделий методом горячей экструзии. Электрические провода, стержни и трубки — вот некоторые из производимых изделий.

Холодная экструзияХолодная экструзия происходит при комнатной или слегка повышенных температурах. Этот процесс полезен для выдерживания напряжений, создаваемых экструзией.

Преимущества холодной экструзии:- Без окисления.

- Хорошие механические свойства при условии, что температура ниже температуры перекристаллизации. Хорошая обработка поверхности

Применение холодной экструзии:

Примерами металлов, которые можно подвергать экструзии, являются медь, свинец, олово, алюминиевые сплавы, титан, молибден, ванадий, сталь. Которые используются для изготовления таких деталей, как складные трубы, заготовки зубчатых колес, алюминиевые банки, цилиндры и т. Д.

В автомобильном секторе они нашли широкое применение в технологии впрыска; Контроль двигателя; Подача топлива; Автоматические трансмиссии сиденья технологии; Системы безопасности (удерживающие системы).

Основы экструзии пластмасс: процесс, материалы, области применения

Экструзия пластмасс, наряду с литьем под давлением, является одним из наиболее широко используемых производственных процессов для формования пластмасс и наиболее широко используемых для термопластов. Он используется для создания объектов с непрерывным профилем, таких как трубы, трубы и дверные профили.

Экструзия термопластов в нынешнем виде существует уже почти столетие, но остается мощным инструментом для крупносерийного производства непрерывных профильных деталей.Заказчики работают с компаниями, занимающимися экструзией пластика, чтобы создать индивидуальный пластиковый экструзионный элемент для детали, обычно в больших объемах, но иногда — как в случае с 3ERP — для мелкосерийного производства.

В этой статье рассказывается об основах экструзии пластика, в том числе о том, как работает этот процесс, какие виды термопласта можно экструдировать, для производства каких продуктов используется экструзия пластика, а также проводится сравнение экструзии пластика с экструзией алюминия.

Процесс экструзии пластикаЧтобы понять процесс экструзии пластика, полезно получить представление о том, что такое экструдер и как он работает.Обычно экструдер состоит из следующих частей:

- A бункер , где хранится сырой пластик

- A патрубок , где пластик поступает в цилиндр из бункера

- A нагретый цилиндр , содержащий винт приводится в движение приводным двигателем , который направляет материал в подающую трубу

- Разрывная пластина , снабженная сетками для фильтрации материала и поддержания давления

- A подающая труба , где теперь расплавленный материал выходит из ствола и доставляется в матрицу

- Матрица , которая формирует материал в желаемый профиль экструзии

- Отдельная система охлаждения , которая помогает экструзии равномерно застывать

Процесс экструзии пластика начинается с заполнения бункера твердым веществом сырье в виде, например, гранул или хлопьев.Материал под действием силы тяжести подается через патрубок подачи в цилиндр экструдера.

Как только материал попадает в цилиндр, он начинает нагреваться через три или более зон нагрева. (Зоны нагрева могут быть более холодными около входного патрубка и более горячими около головки, чтобы обеспечить постепенное плавление.) По мере нагрева материал одновременно проталкивается к концу головки цилиндра с помощью возвратно-поступательного винта, который приводится в движение мотор. Шнек и давление также выделяют тепло, поэтому сами зоны нагрева не должны быть такими же горячими, как требуемая температура экструзии.

Расплавленная пластмасса выходит из ствола через экран, усиленный пластиной прерывателя. Этот экран удаляет загрязнения из материала и поддерживает равномерное давление внутри ствола. Материал проходит через подающую трубу в изготовленную по индивидуальному заказу фильеру, на станке которой имеется отверстие в форме желаемого профиля экструзии для создания индивидуальной экструзии пластика.

При проталкивании через матрицу материал принимает форму отверстия матрицы, завершая процесс экструзии.После полного прохождения через матрицу экструзионный профиль охлаждается в водяной бане или с помощью набора охлаждающих валков, что приводит к его затвердеванию.

Экструзия пластмассЭкструзия пластмасс работает с различными термопластами. Эти материалы нагреваются до температуры, достаточно высокой, чтобы расплавить материал, но не настолько, чтобы вызвать термическое разложение. Эта температура отличается от одного экструзионного пластика к другому.

Экструзионные пластмассы обычно загружаются в экструдер в виде пластиковых гранул, подобных тем, которые используются для литья под давлением.Другие формы включают порошки, хлопья и гранулы.

Обычные экструзионные пластмассы включают:

- Полиэтилен (полиэтилен): экструдированный при температуре от 400 ° C (низкая плотность) до 600 ° C (высокая плотность)

- Полистирол: ~ 450 ° C

- Нейлон: от 450 ° C до 520 ° C

- Полипропилен: ~ 450 ° C

- ПВХ: от 350 ° C до 380 ° C

В некоторых случаях желаемый экструзионный пластик может быть эластомером или термореактивным пластиком вместо термопласта.

Применение экструзии пластмассКомпании, занимающиеся экструзией пластмасс, могут изготавливать различные детали при условии, что они имеют постоянный профиль.Пластиковые экструзионные профили идеально подходят для изготовления труб, дверных профилей, автомобильных деталей и многого другого.

Трубы и трубкиПластиковые трубопроводы и трубки, иногда сделанные из ПВХ или вышеупомянутых термопластов, широко используются для экструзии пластмасс, поскольку они имеют простой цилиндрический профиль. Наружные желоба — один из примеров экструдированных труб.

Изоляция проводовМногие термопласты обладают превосходной электроизоляцией и термической стабильностью, что делает их пригодными для экструзии изоляции и оболочки проводов и кабелей.Компании, занимающиеся экструзией пластмасс, также могут использовать для этой цели фторполимеры.

Оконные и дверные профилиПластиковые дверные и оконные рамы хорошо подходят для экструзии благодаря их непрерывному профилю и длине. ПВХ — популярный материал для этого применения экструзии пластика и всех пластиковых экструзионных профилей, относящихся к бытовой арматуре.

ЖалюзиОконные жалюзи (шторы), состоящие из множества одинаковых ламелей, могут быть экструдированы с использованием термопласта.Профиль обычно короткой длины, иногда с одной закругленной стороной. Полистирол обычно используется для изготовления деревянных жалюзи.

ГидроизоляцияКомпании, занимающиеся экструзией пластика, часто производят герметизирующие изделия — например, исключающие сквозняки, пластиковые экструзионные профили которых предназначены для плотного прилегания к дверным и оконным рамам. Каучуки — распространенные герметизирующие материалы.

Стеклоочистители и скребкиСтеклоочистители автомобилей обычно изготавливаются методом штамповки.Экструзионный пластик может быть синтетическим каучуковым материалом, таким как этиленпропилендиенметилен, или компания, занимающаяся экструзией пластика, может выполнять совместную экструзию синтетического каучука с натуральным каучуком. Ручные лезвия швабры работают аналогично дворникам.

Экструзия пластика против экструзии алюминияПомимо термопластов, можно экструдировать алюминиевые детали с непрерывным профилем.

Преимущества использования алюминия для изготовления экструдированных деталей включают легкость, проводимость и пригодность для вторичной переработки, а общие области применения экструзии алюминия включают стержни, трубы, проволоку, трубы, ограждения, направляющие, рамы и радиаторы.

В отличие от экструзии пластика, экструзия алюминия может быть горячей или холодной: горячая экструзия происходит при температуре от 350 ° C до 500 ° C, а холодная экструзия происходит при комнатной температуре. Узнайте больше об экструзии алюминия.

3ERP — одна из избранной группы компаний, предлагающих небольшие объемы экструзии пластика на заказ. Большинство компаний, занимающихся экструзией пластмасс, не принимают небольшие заказы, но 3ERP и наша сеть партнеров могут удовлетворить ваши потребности в создании прототипов и краткосрочном производстве.Свяжитесь с нами, чтобы получить бесплатное предложение.

Процесс экструзии алюминия

Процесс экструзии можно сравнить с выдавливанием зубной пасты из тюбика. Непрерывный поток зубной пасты принимает форму круглого наконечника, точно так же, как алюминиевый профиль принимает форму головки. Изменяя наконечник или матрицу, можно формировать различные профили экструзии. Если бы вы расплющили отверстие тюбика с зубной пастой, из него вылезла бы плоская полоска зубной пасты. С помощью мощного гидравлического пресса, который может оказывать давление от 100 до 15 000 тонн, из алюминия можно экструдировать практически любую вообразимую форму.

Существует два метода экструзии — прямой и непрямой — и процесс обычно состоит из следующих этапов:

Матрица отливается из поперечного сечения формы, которую вы хотите создать.

Алюминиевые заготовки нагревают в печи до температуры примерно от 750 до 925ºF, точки, при которой алюминий становится мягким твердым телом.

После достижения желаемой температуры на заготовку и плунжер наносится грязь или смазка, чтобы детали не слипались, и заготовка переносится в стальной контейнер для экструзионного пресса.

Плунжер оказывает давление на заготовку, проталкивая ее через контейнер и матрицу. Мягкий, но твердый металл выдавливается через отверстие в матрице и выходит из пресса.

Другая заготовка загружается и приваривается к предыдущей, и процесс продолжается. Сложные формы могут выходить из экструзионного пресса со скоростью один фут в минуту. Более простые формы могут появляться со скоростью 200 футов в минуту.

Когда сформированный профиль достигает желаемой длины, его срезают и переносят на охлаждающий стол, где он быстро охлаждается воздухом, водяной струей, водяной баней или туманом.

После охлаждения алюминиевого профиля его перемещают в подрамник, где он выпрямляется и упрочняется для повышения его твердости и прочности и снятия внутренних напряжений.

На этом этапе профили нарезаются пилой на желаемую длину.

После резки экструдированные детали можно охладить до комнатной температуры или поместить в печи для выдерживания, где термообработка ускоряет процесс старения в условиях контролируемой температуры.

После соответствующего старения экструзионные профили могут быть обработаны (окрашены или анодированы), изготовлены (разрезаны, обработаны, согнуты, сварены, собраны) или подготовлены к поставке заказчику.

Процесс экструзии алюминия фактически улучшает свойства металла и приводит к тому, что конечный продукт становится более прочным и эластичным, чем раньше. Он также создает тонкий слой оксида алюминия на поверхности металла, что придает ему атмосферостойкость и привлекательную естественную отделку, не требующую какой-либо дополнительной обработки, если не требуется другая отделка.

Естественные характеристики алюминия позволяют придавать ему замысловатые сложные формы, предоставляя инженерам и дизайнерам безграничные возможности для проектирования.

Hydro Extrusion — ведущий мировой производитель экструдированных алюминиевых профилей. Мы можем удовлетворить самые высокие требования от стандартных профилей до сложных многосекционных алюминиевых профилей из стандартных и запатентованных алюминиевых сплавов с точностью размеров и превосходным качеством поверхности.

Наша общенациональная сеть предприятий по производству и поставкам позволяет нам производить изделия любых форм, размеров, сплавов и температур. Hydro предлагает комплексные решения для экструдированных алюминиевых изделий, необходимых для автомобильной промышленности, общественного транспорта, строительства мостов и солнечной / возобновляемой энергии, а также для экологичных приложений для строительства и строительства.

Процесс экструзии пластика

Экструзия пластика — это процесс перевода пластмасс из твердого состояния в жидкое и их восстановления в виде готовых компонентов. Сначала пластиковые гранулы под действием силы тяжести загружаются из бункера в шнек с рубашкой. Когда винт вращается вокруг своей оси, он перемещает, плавит и сжимает пластик. Оттуда расплавленный материал проталкивается через фильеру, которая придает ему заданное поперечное сечение, производя детали с потенциально широким диапазоном длин.Во время экструзии пластмассы превращаются из твердого в жидкое и обратно без ущерба для своих отличительных свойств. В результате детали из лома можно измельчать и повторно экструдировать с минимальной деградацией, что делает экструзию популярным методом сокращения или переработки пластиковых отходов.

Необработанные термопластические смолыМногие производители пластиковых смол продают как первичные, так и переработанные товары, сделанные из экструдированного лома, который был переплавлен и возвращен в форму гранул. Эти компании часто закупают избыточные запасы из производственных циклов, устаревшие детали или неиспользованные смолы для повторного гранулирования.Этот тип вторичной переработки может быть рентабельным и ценным методом устранения промышленных пластиковых отходов.

Вместо вторичной переработки можно приобрести первичные термопластические смолы с лабораторными сертификатами чистоты, а стандартные технические сорта также доступны для общего использования. Кроме того, все большее распространение получают биоразлагаемые пластмассы, особенно в производстве бутылок, изготовленных выдувным формованием.

Производители смол могут добавлять красители, усилители или флок в свой материал при подготовке к отправке.Впоследствии, когда компании-производители получают пластиковую массу, она готова для заливки в бункеры и экструдирования без дополнительной предварительной обработки.

Одношнековое экструзионное оборудованиеСуществует множество аппаратных факторов, которые могут повлиять на качество экструзии. Например, геометрия шнека, скорость вращения шнека и температура нагревателя цилиндра должны быть откалиброваны в соответствии с конкретным типом изготавливаемого пластика. Несовместимые настройки могут помешать производству или даже повредить оборудование.

Являясь основным компонентом экструдера, шнек выполняет несколько задач, включая перемещение, плавление и перекачивание пластика перед его отправкой через головку. Моторный редуктор с регулируемой скоростью обычно вращает винт, заключенный в плотно прилегающий цилиндр. Механизм разделен на три раздела, предназначенных для выполнения последовательности конкретных задач.

Загрузочная секция, расположенная в задней части шнекового устройства, содержит бункер, который подает гранулы смолы в машину.По мере того, как винт вращается, он вытягивает пластик вперед с резьбой или «полетом». Нагреватели ствола помогают пластику образовывать липкую пленку, улучшая трение между пластиком и стенкой ствола. Без этого трения пластику было бы трудно добиться бокового движения.

Когда пластик продвигается вперед, он входит в переходную или плавящуюся секцию. На этом этапе диаметр корня шнека увеличивается, а размер лопастей уменьшается, чтобы расплавить пластик за счет сжатия и сдвига его о стенку цилиндра.

Барьерный винт специально разработан с учетом переходной секции. Эти шнеки имеют специальные барьерные пластины, которые улучшают перемешивание и плавление за счет разделения расплавленного и твердого пластика на отдельные каналы. Барьерные лестницы меньше по диаметру, чем обычные, и обеспечивают проход для расплавленного пластика, блокируя твердые гранулы до тех пор, пока они не станут жидкими. По мере продвижения пластика вдоль переходного участка ширина канала расплава увеличивается, в то время как твердое сечение уменьшается до тех пор, пока не останутся гранулы пластика.

После расплавления и сжатия пластмассы ее направляют в дозирующую секцию. Здесь пластик подвергается нагнетанию под давлением, при этом диаметр основания винта и размер лопасти остаются постоянными. Некоторые экструзионные шнеки используют специальные смесительные головки для гомогенизации пластика перед его перемещением в следующую секцию.

Плашки для экструзииИзделие принимает окончательный вид внутри штампа. Из дозирующей секции пластик поступает на передний фланец фильеры, который привинчивается к концу цилиндра экструдера.Он обтекает металлический отрезной инструмент или «оправку», подвешенную в центре канала. В задней части оправки штифт и площадка для определения размера изделия. Штифт и шайба съемные, что позволяет относительно легко изменить конфигурацию штампа или заменить изношенные детали.

Воздух под давлением вводится в одну из опор оправки и выходит из штампа. Этот воздушный поток предотвращает сжатие продукта при выходе из фильеры. После этого компонент проходит доочистку.

Оборудование для охлаждения и калибровкиКогда продукт выходит из фильеры, он попадает в вакуумную камеру, где протягивается через калибровочные кольца. Сочетание вакуумного вытягивания и давления воздуха заставляет пластик принимать форму колец. Если прокладочные кольца изнашиваются, они оставляют на изделии продольные царапины. Вакуумная камера заполнена водой, которая охлаждает пластик до твердого вещества. Затем охлажденный продукт вытягивается лентами с ремнем и разрезается на необходимую длину или наматывается на катушку.

Источники

- https://www.rdnmfg.com/combination-puller-cutters

Производство других пластмасс

Больше от Plastics & Rubber

Объяснение процесса экструзии выдувной пленки

Экструзия пленки с раздувом — один из многих процессов производства полимеров. Этот метод используется для производства товарных и специализированных полимерных пленок, которые обычно используются в упаковке, такой как термоусадочные, растягивающиеся, барьерные пленки (используемые для защиты мясных деликатесов), упаковки для замороженных пищевых продуктов и пакетов для покупок.

Существует много типов полимеров, которые можно использовать при экструзии пленки с раздувом, наиболее распространенными из которых являются полипропилен и полиэтилен (LDPE, HDPE и LLDPE). С помощью этого метода можно производить однослойные пленки, а также более сложные многослойные пленки, которые включают совместную экструзию для объединения более чем одного пластика в одну пленку.

Процесс экструзии пленки с раздувом

Экструзия пленки с раздувом может быть сложной задачей, поэтому мы подробно объясним каждый этап процесса! Первый шаг — расплавить полимер в экструдере.Полимерная смола, часто в форме шариков, загружается в бункер и с помощью шнека подается в нагретую бочку. Винт используется для транспортировки полимера по стволу. Гранулы постепенно нагревают до расплавления полимера. Температурный профиль является важной частью экструзии, поскольку полимер может термически разрушиться при перегреве. Когда расплавленный материал достигает конца цилиндра, он экструдируется через фильеру. Именно в этом отношении экструзия пленки с раздувом отличается от других процессов экструзии.

Существует несколько различных типов головок, используемых при экструзии пленки с раздувом, наиболее распространенной из которых является кольцевая матрица, которая представляет собой простую круглую головку.Расплавленный полимер поступает в головку фильеры, и воздух нагнетается через отверстие в центре фильеры для радиального надувания полимера в тонкую трубку, диаметр которой во много раз превышает исходный диаметр, полученный при экструдировании. Именно этот этап процесса можно отрегулировать для достижения желаемой толщины и ширины пленки.

Пленка горячей трубы затем охлаждается, обычно с помощью высокоскоростного воздуха, и вытягивается вверх с помощью оборудования, называемого прижимными роликами. На большинстве линий пленки среднего и большого размера эта вертикальная труба может подниматься в воздух на несколько этажей.По мере охлаждения пленка кристаллизуется на так называемой линии замерзания. Когда трубка достигает прижимных роликов в верхней части линии, пленка становится достаточно холодной, чтобы сплющиться, и тогда ее называют плоской или свернутой трубкой. Затем пленка транспортируется роликами вниз по потоку для дальнейшей обработки (например, разрезается, печатается, вентилируется, превращается в пакеты) и в конечном итоге наматывается в рулоны.

Есть несколько преимуществ производства пленки с использованием процесса экструзии с раздувом, включая возможность манипулировать механическими свойствами конечного пластика в зависимости от условий процесса и используемого основного полимера (ов).Например, экструзия пленки с раздувом раздувает полимер в радиальном направлении, одновременно вытягивая его вверх роликами. Эти силы растягивают полимер как в поперечном направлении, так и в направлении вытяжки, обеспечивая прочность пленки. Степень накачивания и вытяжки можно регулировать для достижения желаемой прочности в поперечном направлении и направлении вытяжки конечного продукта. Экструзия пленки с раздувом также универсальна и позволяет производить различные однослойные или многослойные пленки с диапазоном толщины и ширины пленки.

Предлагаемые фильмы Amcor

Как предпочтительный поставщик пластиковых пленок и пакетов, Amcor устранила канал сбыта и продает продукцию напрямую производителям. Сроки выполнения заказа обычно на 50% меньше, чем у наших конкурентов — около 2–3 недель по сравнению с 4–6 неделями. Благодаря широкому спектру возможностей и решений мы являемся жизненно важным партнером в успехе вашей компании в области упаковки. Наши предложения кинопродукции включают:

- Термоусадочные пакеты, трубки, пленка

- Ширина до 240 дюймов

- Цвет и печать

- UVI, VCI, антистат

- Натяжные пленки для ручного и машинного производства

- Пленка БОПП / литая полипропиленовая