Приспособа для холодной ковки из вала от циркулярки

В данном обзоре мастер решил сделать для домашней мастерской несложное приспособление для холодной ковки. Основой для самоделки послужит вал от циркулярной пилы.

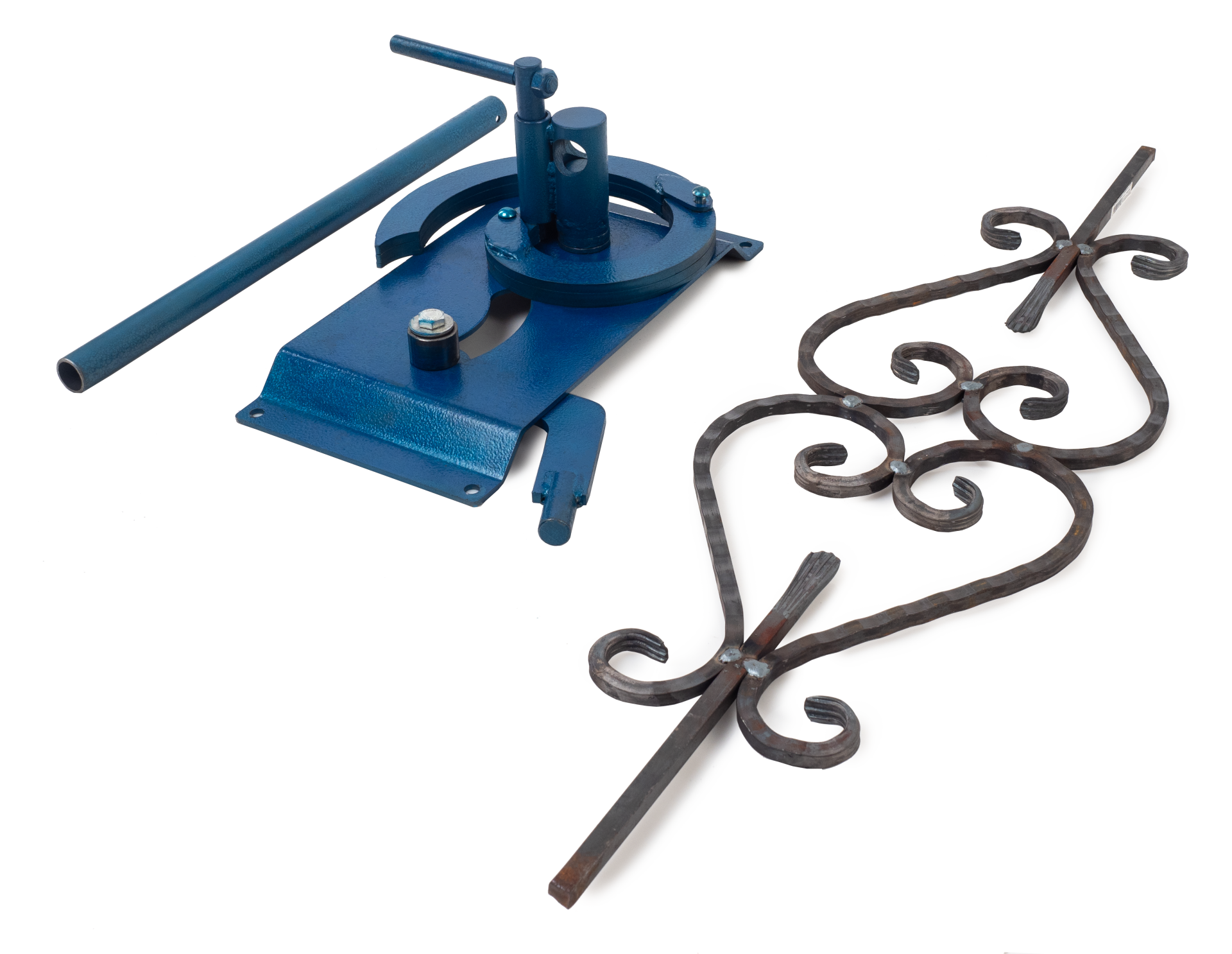

Для чего же нужна эта приспособа? С помощью этого мини станка можно делать завитки на квадратных и круглых прутках (то есть декоративные элементы, изготовленные методом холодной ковки).

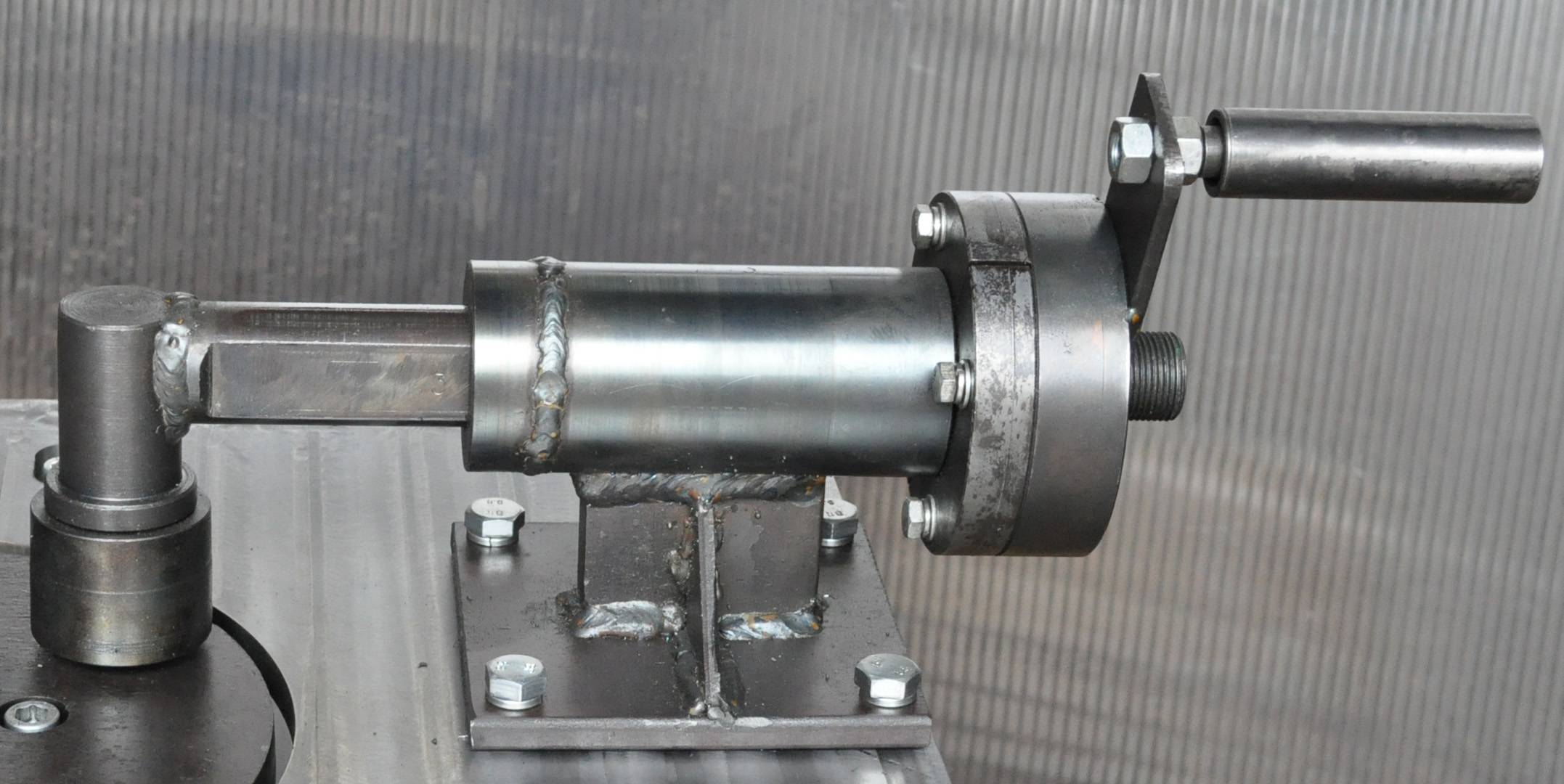

Чтобы сделать такой станок, нам потребуются разные куски металла, а также вал от циркулярной пилы вместе с корпусными подшипниками.

Рекомендуем также прочитать статью-обзор: как изготовить гибочный станок для создания декоративных корзинок из металла.

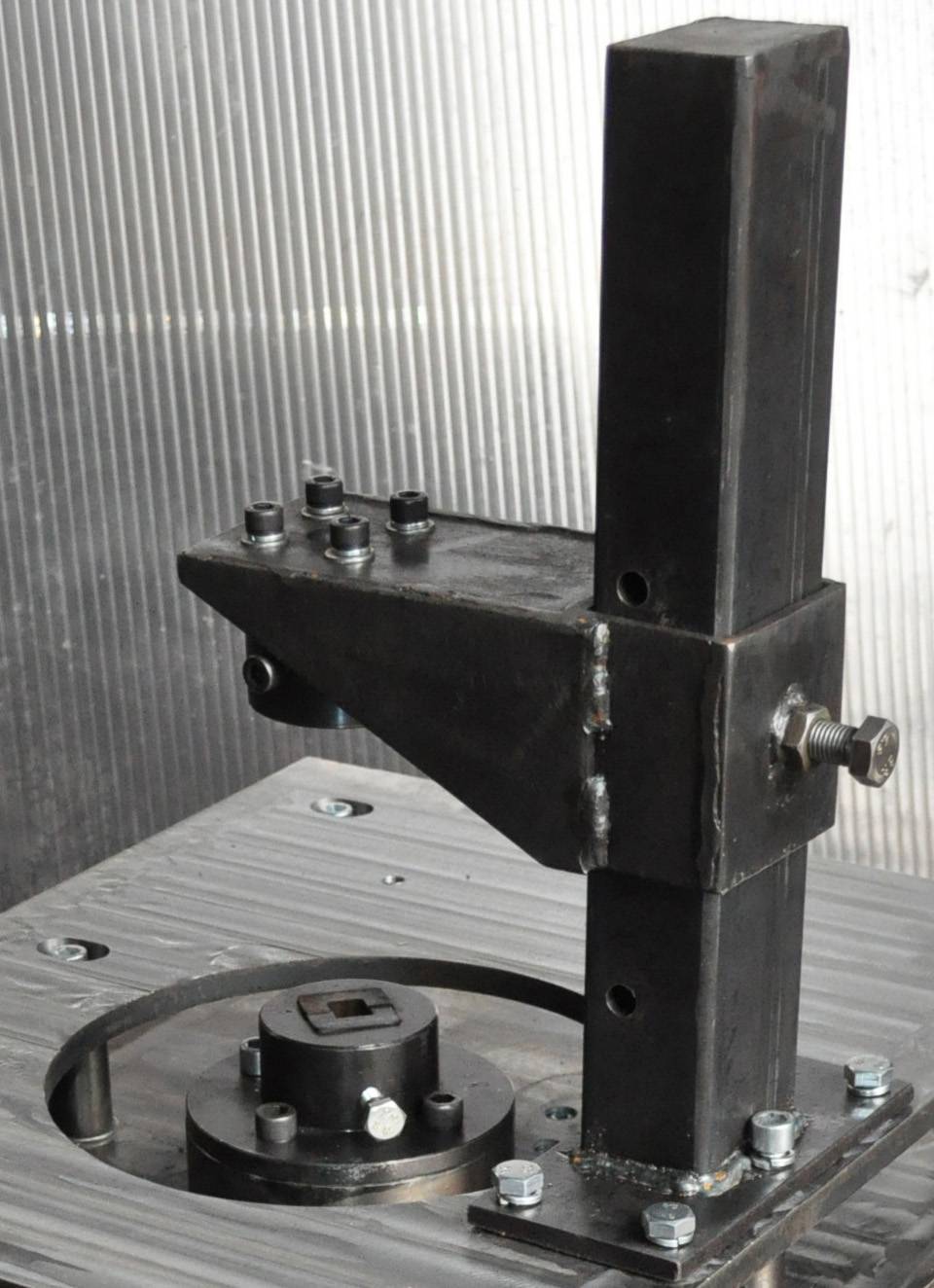

К корпусу подшипников автор приваривает ребро жесткости из профильной трубы. К самому валу надо приварить шайбу.

Далее подбираем такую же по диаметру шайбу, фиксируем ее с первой шайбой, и с помощью дрели сверлим в них по два крепежных отверстия (они должны быть соосными).

Основные этапы работ

На следующем этапе с помощью болгарки мастер вырезает из ролика кондуктор в форме улитки. Привариваем его к листу металла. К кондуктору надо приварить еще полосу металла, которая является продолжением улитки.

К металлической пластине, к которой приварен кондуктор, необходимо будет приварить два болта. После этого крепим кондуктор к валу (для этого и нужны соосные отверстия в шайбах).

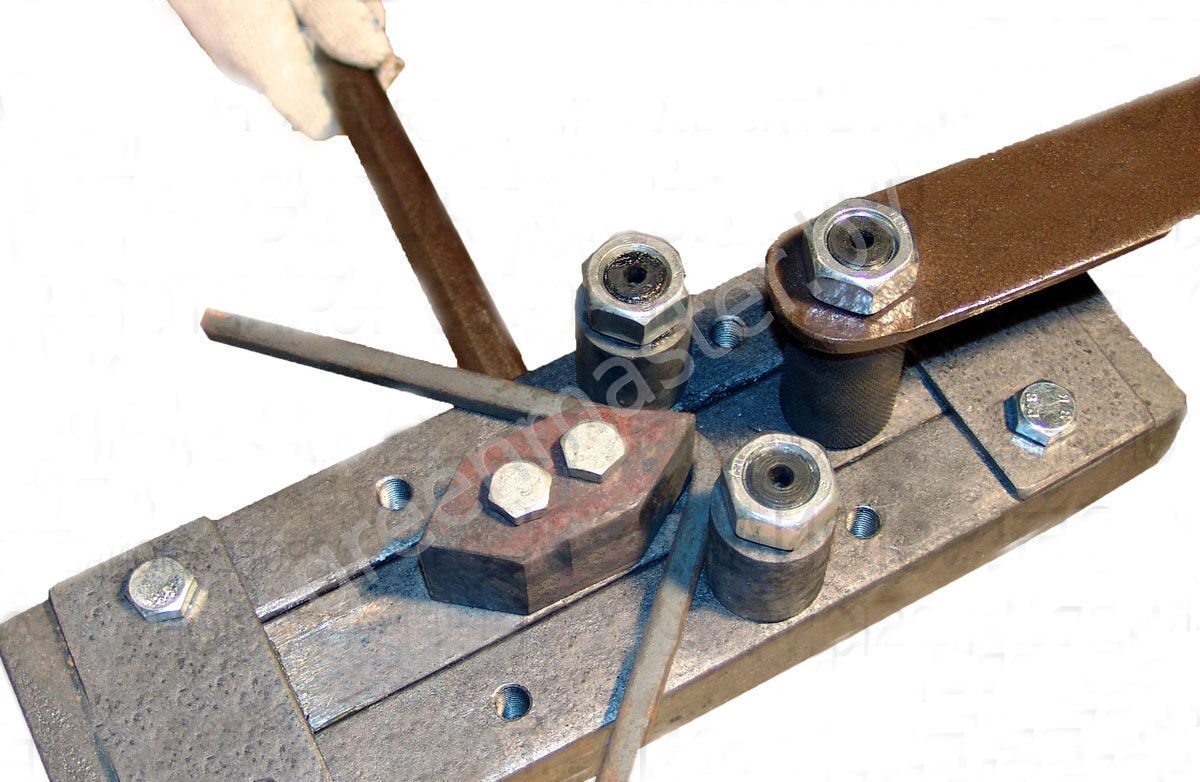

Сбоку вала автор приваривает профильную трубу 40*20 мм, к которому приваривается упор из удлиненных гаек и подшипников. На последнем этапе останется только приварить к валу ручку.

Подробнее о том, как сделать приспособу для холодной ковки из вала от циркулярной пилы, вы можете посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала «Владимир Натынчик».

Оцените запись

[Голосов: 10 Средняя оценка: 4. 5]

5]Приспособы для холодной ковки своими руками

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей.

Будут получены крупноразмерные детали.

Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку.

Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

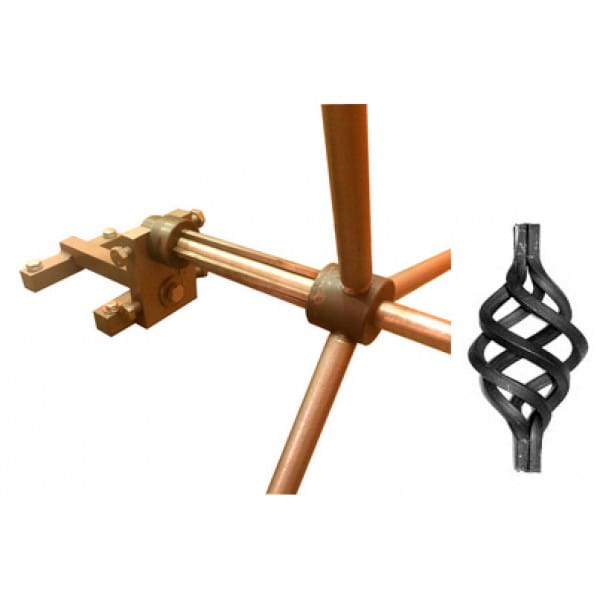

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.

Подробный чертеж станка улитки.

Чертеж станка улитки.

Чертеж устройство для гибки “Хомута”.

Чертеж приспособления Гнутик.

Видео кузнечного оборудования холодной ковки для малого бизнеса.

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

| Станок | Устройство | |

| Гибочные станки | Конструция этого устройсвта такова, что при помощи изменения роликов и клиньев меняется размер волн и изгибов. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. | |

| Твистер | Работает агрегат благодаря оснащению его специальным шаблоном, к которому придавливается обрабатываемый кусок металла. Давление при этом должно быть очень большим, поэтому те, кто работают на твистере, должны обладать достаточной силой для этого. Кроме этого, сохранность самого шаблона обеспечена наличием упорного рога (концевого). Что касается серединного рога, который иначе назван обводящим, то его следует делать таким образом, чтобы он мог менять свое положение и быть в нем зафиксирован. От этого зависит эффективность работы, особенно для тех, кто приступает к процессу впервые. | |

| Основание с проставками | Такой агрегат позволит сделать узоры абсолютно любых вариаций. Сама по себе конструкция очень проста и представляет собой пластину из прочного и надежного материала, в которую вкручены проставки на определенном расстоянии. Для таких целей можно использовать болты с размерами от м8 до м24. Толщина металла при этом зависит только от мастерства того, кто работает на станке. В основном такое приспособление хорошо подходит для металла с толщиной 6 мм. | |

| Улитки Станок-твистер | С воротом | Такая установка представляет собой пластину-основу, на которой находится специальный виток. Такой виток используется в качестве шаблона для будущего изделия. Особенность станка в том, что «улитка»-шаблон разделена на несколько частей, которые закреплены между собой при помощи специальных соединительных элементов, что позволяет во время работы шаблону варьировать по форме, чем и создаются различного рода волны и изгибы. Минусы в такой конструкции тоже есть, поскольку для того, чтобы изготовить такой станок для холодной ковки своими руками необходимо подбирать очень прочный материал, которой не согнется со временем. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. |

| Рычажного типа | В таком типе станка «улитка» шаблон прикреплен очень прочно к основанию. Производительность у него за счет такого факта меньше, однако, надежность больше. при помощи специального рычага осуществляется прижим металлической пластины к шаблону, одновременно в процессе необходимо перемещать передвижной ролик. Чтобы сделать такой станок для холодной ковки своими руками можно использовать стальной материал, который отличен свей прочностью, а ролик можно выполнить из обычного роликового подшипника. В целом конструкция схожа с трубогибом. | |

| Торсионный станок | Такое устройство хорошо поможет в винтовом скручивании прутьев. Такой станок делается из основы цилиндрической формы из металла и двух крепежных и одновременно скручивающихся элементов. Желательно оснастить такую конструкцию специальной парой лап, которые не будут давать обрабатываемому металлу гнуться не так как необходимо. Принцип работы на станке таков, что прут помещается в удерживающие его элементы, с одного конца зажимается, а с другого конца с помощью вращающегося шпинделя закручивается до нужного размера винтовой волны. | |

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Важно: r0 может принимать любое значение, все зависит от того, каких характеристик для заготовки металл используется, а именно от его плотности.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению.

В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Справка: если появится необходимость провести расчеты промежуточных значений, то делается это в соответствии с геометрической пропорцией.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места. Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

- Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Видео инструкция

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны. Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

- Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

“>

Самодельные станки и приспособления для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т. п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

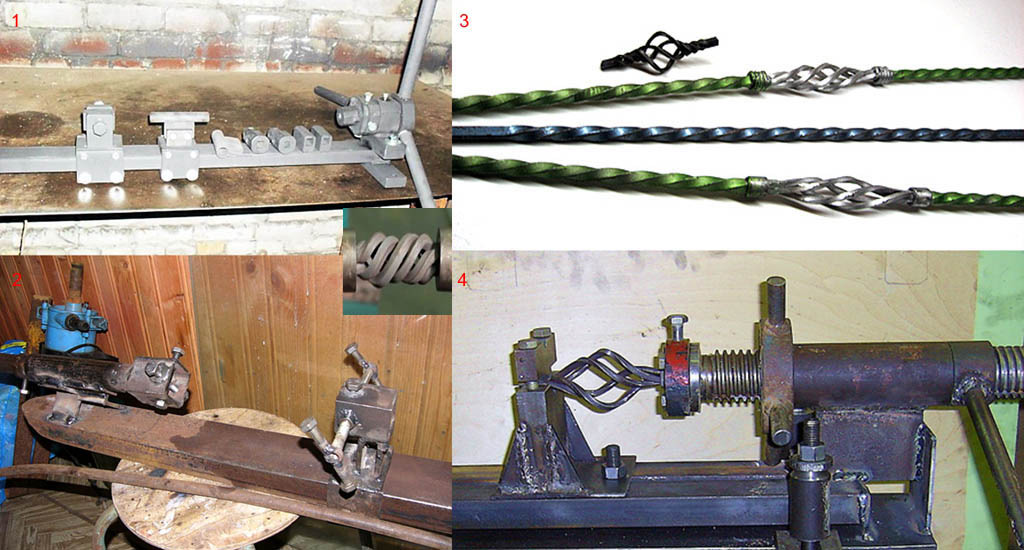

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

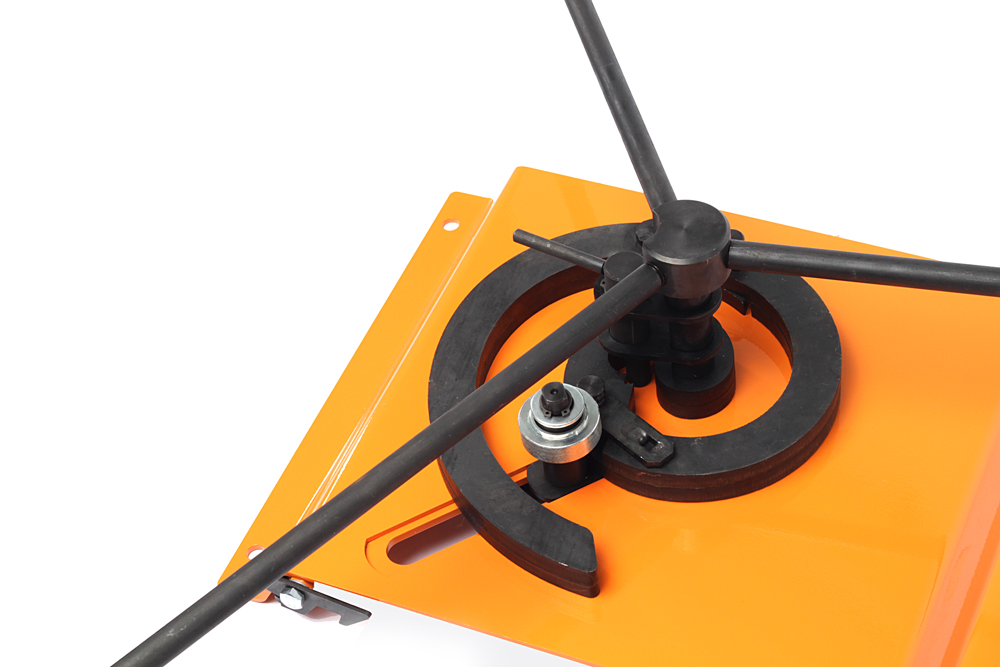

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

com/embed/HL0aAjztrsI»/>

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

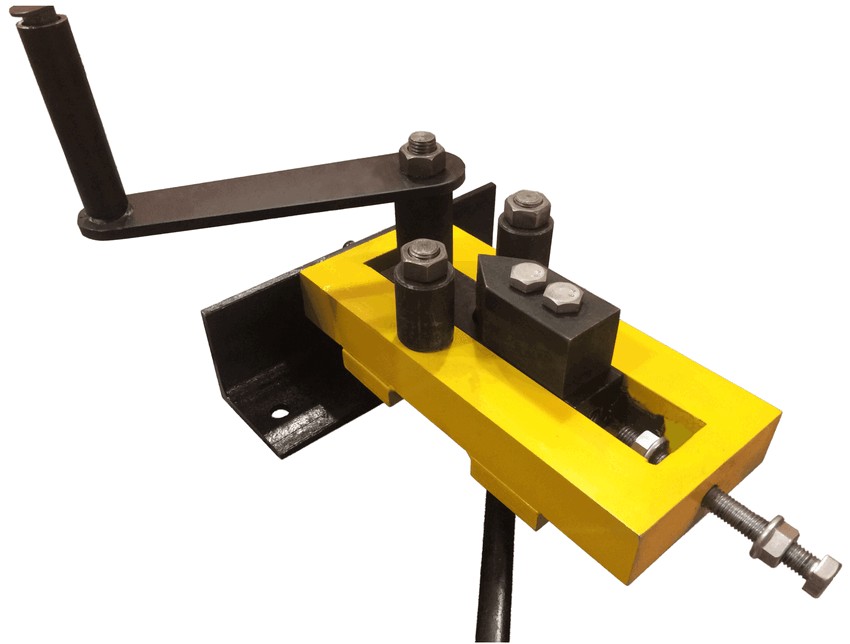

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм.

и полосы.

и полосы. - Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Где взять детали для самодельного станочка холодной ковки? + видео приспособы. | РемСтройСам

Здравствуй, дорогой читатель.

Сегодня хочу рассказать где можно взять детали для изготовления станочка, а точнее приспособы. Что бы на ней изготавливать элементы художественной ковки такие как вензель, бублик, кольцо и прочие.

видео по станочку будет внизу.Самый простой и доступный всем способ это посетить пункт приема лома черных металла. Поверьте там много ценных вещей для самодельщика. В том числе найдутся комплектующие и для наших нужд. В приемке ищем либо листовой металл, либо широкие уголки длинной 15-20 см, с шириной полки 15 толщина от 3х мм. Если таких уголков нет, то варим из листового металла. И по возможности берем небольшой отрезок листа (примерно 50х50см) на площадку и шаблоны

Далее ставим лайк статье и подписываемся на каналДля ручки ищем любой отрезок трубы малого диаметра, главное что бы в руке хорошо лежал.

Вал и подшипники также можно найти в чермете. Например разобранные двигателя. Обычно с них снимают медь, а вал с подшипниками оставляют валяться дальше. Либо ищем кпп от любого авто. Ведь там тоже есть вал и подшибники с двух сторон.

Если кпп в чермете нет, то на помощь нам приходят авто разборки. Работающую кпп брать не имеет смысла, да и дорого, а вот не исправную вам с радостью отдадут по цене чермета.

Единственное что мне приходиться покупать. так это полосы металла 20х4 и 40х4 для изготовления лекал завитков.

А на шаблоны изготовления колец берем отрезки труб разных диаметров примерно по 10см в длину.

А как все это собрать смотрите в видео, хотя не сложно догадаться самому.

Примитивный станочек холодной ковки.

Изготовление колец на самодельной приспособе.

Далее будут еще самоделки, интересные статьи и полезные советы. Также обзоры инструмента и бытовых приборов , подпишитесь и лайк. Спасибо! Если есть вопросы или предложения пишите комментарии. Обоснованная критика очень нужна.

Так же большая просьба делитесь статьями и видео в соц сетях.

Как самому сделать станок для холодной ковки

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой.

Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка. Какие элементы можно производить на них?

Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.