Оборудование для художественной гибки металла – какое оно бывает? + Видео

Чтобы получить красивую декоративную решетку на окно, либо для ограды или балюстрады балкона, необходимо оборудование для холодной художественной гибки металла. Давайте разберемся, что это за приспособления.

1 Для чего нужно гнуть металлопрокат, и как это лучше делать?

Для изготовления кронштейнов козырьков над окнами и дверьми, а также для навешивания настенных фонарей и камер видеонаблюдения зачастую используются фигурные элементы из стальных полос, а также из прутка или арматуры. Такие детали можно заказать в кузнице или на предприятии, где установлены станки для гибки проката. Либо, как вариант, можно сделать механический инструмент для изготовления металлических орнаментальных элементов своими руками.

Фигурные элементы из прутка

Также немаловажно знать принцип действия автоматических приспособлений, которые можно приобрести для наладки массового выпуска фигурных деталей.

Разнообразие художественных элементов невелико, однако для каждого варианта требуется отдельная операция. Различают такие форм-факторы, как полоса или пруток со спиральным изгибом, пруток с кручением вокруг продольной оси, элемент с изгибом по определенному радиусу (до кольца) или волной, а также под углом. Также для придания конструкциям объема нередко используется гибка по большому радиусу. Универсальных аппаратов легкого класса с малой и средней производительностью очень мало, чаще встречаются модели, совмещающие комплекс для 2-3 типов гибки.

2 Автоматические станки для декоративного изгиба

Оборудование для получения декоративных форм из стальной полосы, прутка или арматуры (а также из труб) бывает механическое, основанное на работе маховика, электромеханическое, гидравлическое и пневматическое. Первым у нас будет станок для простейшей операции – вальцевания металла. Да, именно на этой технологии основан метод получения изгиба малого радиуса, то есть для дуги используются 3 валика.

Данное оборудование считается довольно простым, поскольку не нуждается во включении в производственную линию. В качестве насадки вместо ведущего, горизонтально ориентированного вала, используется специальный шаблон, который вставляется в патрон на шпинделе. Заготовка вставляется в зажим, после чего станок проворачивает вал на необходимый угол, который задается простейшим программированием на пульте. Максимальный диаметр изделия не может превышать 20 миллиметров.

Автоматическое оборудование для вальцевания металла

Для получения многовитковых улиток может быть сделано несколько поворотов шпинделя с поэтапной заменой насадок, либо с использованием сборного секционного шаблона. Похоже работает и станок для холодной художественной гибки металла «Декор 1», который имеет горизонтальную рабочую поверхность с расположенными на ней вертикальными шпинделями.

Аппарат для холодной ковки «Ажур 1М» предназначен для пуска и остановки шпинделя своими руками. Мощностью в 3 кВт и имеющий небольшие размеры (менее метра по любой из сторон и 1,2 метра в высоту), этот агрегат может быть установлен даже в домашней мастерской. Производительность – от 400 деталей типа «лапка», «улитка» и «волюта», «корзинка» и «торсион» на дополняющих модулях.

Аппарат для холодной ковки «Ажур 1М»

Выпускаются и зарубежные образцы подобного оборудования. В частности, UNV3 предназначен для завивки заготовок в «улитки» и «волюты», а также для продольного скручивания прутка с квадратным сечением. Предусмотрено и изготовление «корзинки». Однако оборудование с ЧПУ требует работы исключительно обученного оператора, поскольку, в противном случае, придется использовать ручной пуск станка, из-за чего большинство функций дорогого оборудования не будут задействованы.

То же самое можно сказать и про менее универсальный вариант V2-16 мощностью 1,5 кВт, который выполняет только операции по завивке «торсиона», изготовлению «корзинок» и производству «улиток». Оба агрегата при наличии цифрового пульта управления работают от педального пуска. Следует принять во внимание, что, независимо от используемого типа станка, материал должен обладать должной степенью вязкости и пластичности. Следовательно, высокоуглеродистые стали со значительной упругостью для этой цели не подходят.

3 Ручное производство декоративных металлических элементов

Помимо автоматических агрегатов сегодня в огромном количестве выпускается механический инструмент для фигурной деформации металлических полос и прутков с арматурой. Практически любое приспособление такого рода основано на вращении или повороте ворота, а также на рычажно-цепной передаче. Причем можно использовать как отдельные механические устройства, так и комплекс из нескольких узлов, соединенных на одной станине, разница между ними будет только в стоимости, производительность же абсолютно одинакова.

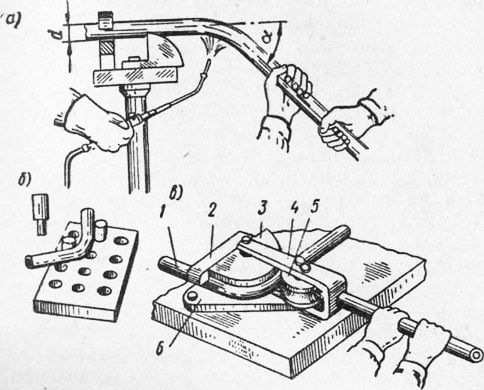

Давайте рассмотрим последовательно каждый инструмент для изготовления того или иного декоративного элемента из металла. Самое простое решение – вращение ворота вручную, то есть без использования различных передач, облегчающих мускульное усилие. Как правило, здесь можно упростить задачу только за счет предельно возможной длины плеча рычага. Например, элементарное устройство: стенд, на котором жестко закреплен упор для заготовки, а на некотором расстоянии от него – вращающийся вал, вокруг которого будет загибаться пруток, труба или полоса металла.

Инструмент для изготовления декоративных металлических элементов

Под рабочей поверхностью к оси вала прикреплен свободно двигающийся рычаг, имеющий дополнительную вертикальную ось на плече, выведенную над стендом через дугообразную прорезь. На ось надет второй вал, который будет прикатывать заготовку к первому. Такой инструмент дает возможность легко изготовить своими руками «волюту». Для закрутки «торсиона» на длинном массивном основании устанавливаются 2 станины, жестко закрепленная – на конце, и подвижная – на середине.

Второй конец стержня с квадратным сечением зажимается в плашке. Далее вращением ворота придается нужное количество витков завиваемой по продольной оси детали. Этот же инструмент позволяет сделать своими руками корзинку из нескольких прутков. Вот еще один инструмент для механической художественной гибки металла. В центре рабочей поверхности приспособления имеется ось, на которую надевается сборный шаблон для улитки. Секции насадки имеют скошенные торцы для прочного стыка, а также удобные крепежи с небольшими отверстиями под пальцевое соединение. Когда дугообразные детали шаблона смыкаются в рабочее положение, получается ровная, плавно изгибающаяся спиралевидная конструкция.

Станок для механической художественной гибки металла

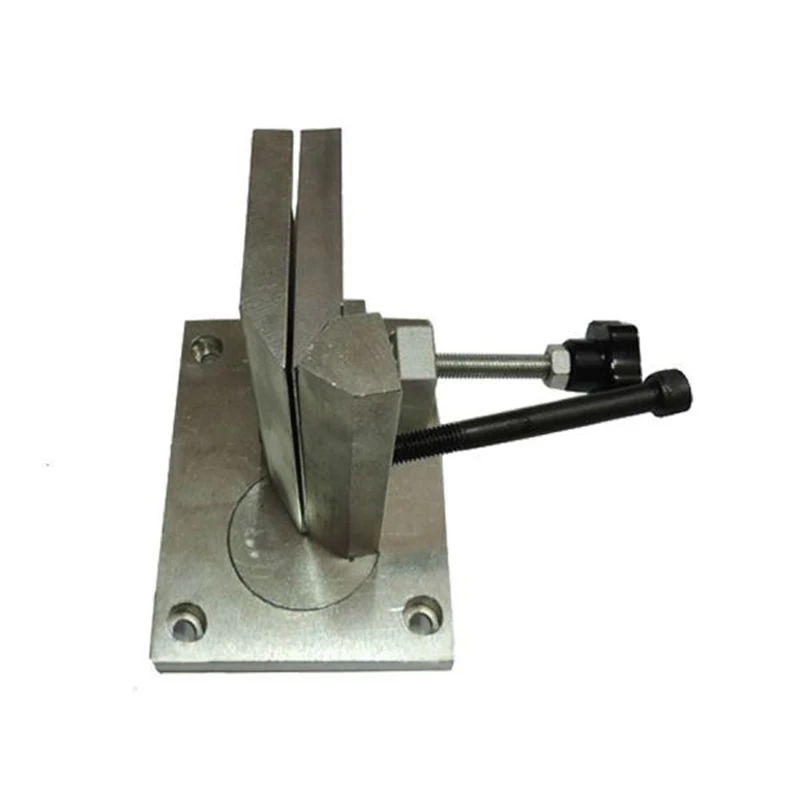

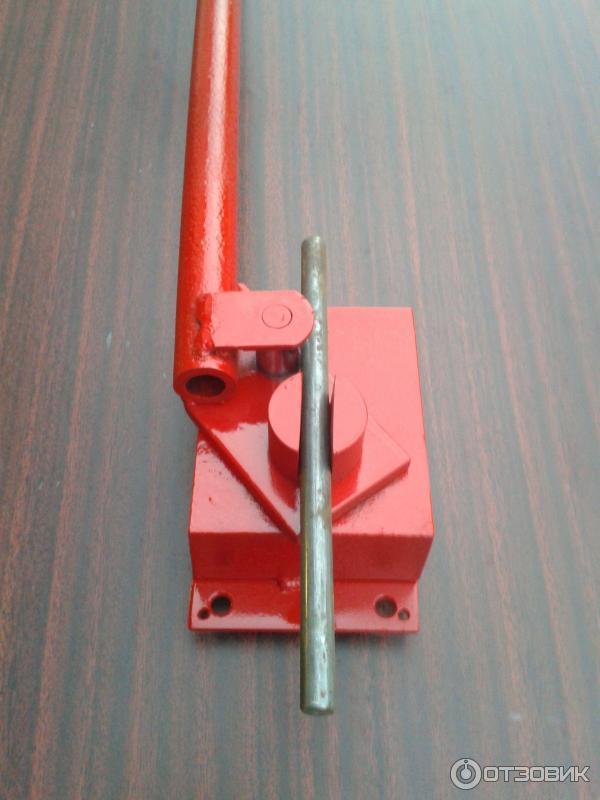

По центру, над зажимным пазом для заготовки, имеется бобышка ворота, в которую вкручиваются рукоятки рычагов. С небольшим отступом от надетой на ось насадки имеется длинная широкая прорезь, ориентированная от центра. В ней на пружине движется вал, который нужен для упора заготовки к шаблону при вращении ворота. И, наконец, последний инструмент, который можно приобрести для ручной гибки арматуры. Называется он очень похоже на операцию, которую выполняет, а именно – гнутик. Состоит из трех квадратных профилей, расположенных вплотную, два крайние из которых жестко закреплены на верстаке или станине.

С небольшим отступом от надетой на ось насадки имеется длинная широкая прорезь, ориентированная от центра. В ней на пружине движется вал, который нужен для упора заготовки к шаблону при вращении ворота. И, наконец, последний инструмент, который можно приобрести для ручной гибки арматуры. Называется он очень похоже на операцию, которую выполняет, а именно – гнутик. Состоит из трех квадратных профилей, расположенных вплотную, два крайние из которых жестко закреплены на верстаке или станине.

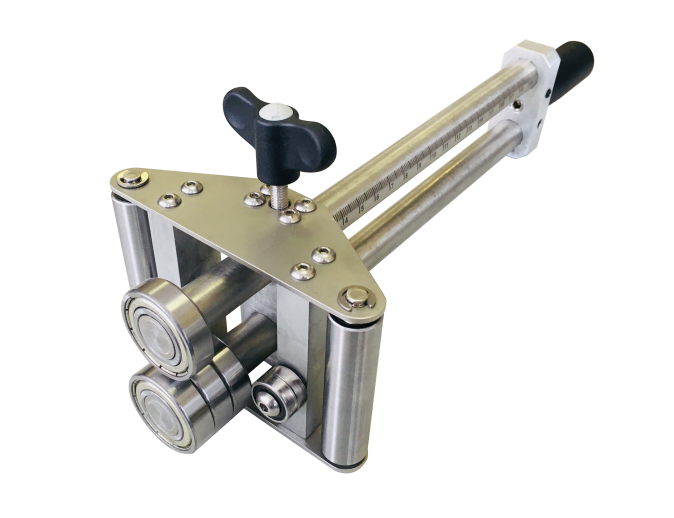

Центральный движется продольно между крайними посредством поворота рычага (реечная передача). На неподвижных основаниях установлены ведомые валы прокатного стана, на центральном – ведущий, с воротом. Напротив него ближе к станине имеется место под сменный клин с заданным углом для углового загиба полос с упором на валы. Для получения дуги заготовка ставится между ведомыми и ведущим валами, поворотом рычага она гнется до нужного радиуса, далее вращается рукоятка для сообщения нужного изгиба всей заготовке.

4 Как самостоятельно изготовить устройство для гибки прутков и профилей?

Описанное оборудование несложно сделать самостоятельно, но гораздо эффективнее работать с электромеханическим станком. Поэтому, помимо ворота, вышеупомянутый инструмент можно своими руками снабдить цепной передачей на ось ведущего шпинделя от электромотора.

Однако наиболее эффективным будет решение с зажимным патроном от токарного станка, в бабках которого можно закрепить заготовку любой формы. Для этой цели можно задействовать остойчивый верстак, фиксируя на нем при необходимости подвижную консоль с проушиной под кручение «торсиона» или упор для наматывания спиральной улитки на закрепленную в патроне насадку.

Для изготовления колец своими руками, упомянутую ранее консоль с проушиной, которая располагается точно по центру патрона, можно отодвинуть на некоторое расстояние. Затем зажать бабками вал нужного диаметра (для удобства на его торцах могут быть более тонкие выступы под проушину и зажим). Также на валу устанавливается петля или иной зацеп для заготовки, которая затем, после включения электромотора и начала вращения шпинделя, начинает закручиваться пружиной вокруг шаблона. Желательно также своими руками сделать упор для прутка сбоку от оси вала. После снятия заготовку остается разрезать вдоль для получения колец по количеству витков.

Также на валу устанавливается петля или иной зацеп для заготовки, которая затем, после включения электромотора и начала вращения шпинделя, начинает закручиваться пружиной вокруг шаблона. Желательно также своими руками сделать упор для прутка сбоку от оси вала. После снятия заготовку остается разрезать вдоль для получения колец по количеству витков.

Гибочный станок для листового металла своими руками (25 фото)

Самодельный гибочный станок для листового металла, сделанный своими руками: подробные фото изготовления листогибочного станка.

Станок для гибки листового металла, можно изготовить своими руками в условиях домашней мастерской.

Конструкция гибочного устройства не сложная: два уголка крепятся между собой навесами. Затем один из них крепится к столу, и к нему же крепится прижимной уголок.

Процесс изготовления станка показан на фото:

Для изготовления, понадобятся пара навесов.

Для крепления навесов точно по уголкам мастер делает шаблон из уголка. Вырезает часть уголка равной половине диаметра навеса.

Дальше с помощью шаблона приваривает навесы к уголкам.

Чтобы был зазор между уголками — подставляем куски бумаги, затем привариваем навесы.

Прижимной уголок позволяет зажать сгибаемый металл. По сути это те же тиски или зажим. Крепится он к основному уголку с помощью болтов. Болты мастер приварил, а в прижимном уголке просверлил отверстия.

Этот уголок поворачивается на навесах и упираясь в заготовку сгибает металл. Для его усиления мастер приварил полосы.

Приспособление крепится к столу с помощью струбцин.

В качестве поворотных рычагов, автор использовал пару разводных ключей.

В целом, получился простой и практичный станок для гибки листового металла. Принцип работы станка показан в этом видео:

Принцип работы станка показан в этом видео:

Гибка металла подшипником – полезная самоделка своими руками | ММА сварка для начинающих

Сварщикам часто приходится сгибать металл, используя для этих целей молоток и тиски. Однако ускорить данный процесс можно при помощи простого приспособления, которое поможет гнуть проволоку и листовую сталь в два счета.

За основу такого приспособления взят большой подшипник, диаметр которого составляет 25 см. Внутри подшипника расположены две металлические пластины, а снаружи подшипника приварен упор из прута. Закрепив пластины в тиски и продев между ними заготовку, её получится очень легко гнуть под разными углами.

Что необходимо будет для изготовления

Чтобы сделать приспособление для гибки металла, нам понадобятся:

- Один большой подшипник, диаметром 25-30 см;

- Кусок листовой стали толщиной не менее 6 мм, а лучше использовать пластины, толщина которых будет 10 мм;

- Дюймовая труба для изготовления рукоятки.

Из инструментов, как всегда нужен будет сварочный инвертор и УШМ — угловая шлифмашина.

Для резки металла понадобится отрезной круг, а также тиски, чтобы можно было бы прочно закрепить в них заготовки и само приспособление.

Самодельное приспособление для гибки металла

В первую очередь нужно нарезать три пластины, таким образом, чтобы они помещались внутрь подшипника. Их длина должна быть такой, чтобы пластины примерно на 10 см, выступали за края подшипника. Потребуется нарезать две длинных и одну короткую пластину. Она будет использоваться в качестве проставки между двумя длинными пластинами.

Затем, используя сварочный аппарат, все три пластины нужно будет сварить между собой. Короткая пластина устанавливается между двумя длинными, в той части, где приспособление для гибки металла будет фиксироваться в тиски. После этого, используя сварку, нужно будет приварить пластины к внутренней обойме подшипника. Тут очень важна точность сварки, чтобы не повредить сам подшипник и не испортить его в результате нагрева высоких температур.

После этого нужно будет сделать из куска дюймовой трубы рукоятку для приспособления и упор. Теперь привариваем к внешней обойме подшипника упор и рукоятку, таким образом, чтобы упор был расположен строго напротив рукоятки и выступал над подшипником. Весь смысл заключается в том, что именно между пластинами и упором будет располагаться заготовка.

Всё что понадобится сделать дальше, так это проверить самодельное приспособление для гибки металла в действии. Для этого берём приспособление и устанавливаем его в тиски (зажимаем за три пластины). Далее между выступающими пластинами и упором, располагаем металлическую заготовку: полосу металла, проволоку и т. д. Начинаем крутить подшипник за рукоятку, и, тем самым, сгибаем металл под нужным нам углом.

Как видно, сделать такое приспособление для гибки металла не составит большого труда. Все необходимые материалы для этого, есть практически у каждого сварщика. Таким образом, можно будет сэкономить собственное время, ведь для сгибания металла данным приспособлением, потребуются считанные минуты.

гибочные станки и прессы, расчет усилия, цена

Автор admin На чтение 5 мин. Просмотров 1.1k. Опубликовано

Гибка листового металла – это типовая технологическая операция, в процессе которой из плоского листа формируется объемное изделие или заготовка. Такая операция позволяет сэкономить время и ускорить процесс изготовления любой металлоконструкции. Ведь альтернатива процесса гибки — сварочная сборка – отнимает намного больше времени (и денег).

В данной статье мы познакомим наших читателей с технологией гибки листовых заготовок, дополнив эту информацию обзором оборудования и приспособлений для ручной и механической гибки.

Физика процесса гибки базируется на естественной пластичности (ковкости) металлов и сплавов. Причем под воздействием точно рассчитанных нагрузок можно изменить геометрию и листового, и балочного проката. Правда, в последнем случае используют не холодное, а горячее деформирование. А вот листовой прокат гнут в холодном состоянии, используя для этих целей прессы или механические приспособления.

Правда, в последнем случае используют не холодное, а горячее деформирование. А вот листовой прокат гнут в холодном состоянии, используя для этих целей прессы или механические приспособления.

Суть процесса холодной гибки заключается в контролируемом деформировании заготовки – лист прокатывают между фигурными валками или размещают между «молотом» (верхней плитой) и «наковальней» (нижней плитой – матрицей) пресса.

В итоге, под воздействием деформационных нагрузок (контролируемого прижимного усилия на вальцах или «глубины» перемещения верхней плиты пресса), листовой металл принимает сколь угодно сложную форму.

С помощью соответствующего оборудования можно получить даже замкнутый профиль. Расчет усилия гибки листового металла базируется на сравнении с пределом пластичности материала. Причем нагрузка на заготовку не должна даже приближаться к этой отметке. Ведь перегруженный металл просто «порвется» или сохранит в «теле» заготовки усталостные напряжения. Поэтому рабочую нагрузку, чаще всего, определяют по таблицам или графикам, исходя из ковкости материала и геометрии (толщине и габаритах) заготовки.

Поэтому рабочую нагрузку, чаще всего, определяют по таблицам или графикам, исходя из ковкости материала и геометрии (толщине и габаритах) заготовки.

Цена гибки листового металла зависит от сложности рельефа полученной заготовки и объемов проведенных работ (количества «согнутых» изделий). Причем сложная мелкосерийная деталь может стоить дороже не мене сложного крупносерийного изделия. Ведь подготовка профиля вальцов или матрицы пресса стоит недешево.

Чем сложнее профиль сгибаемого листа, тем выше цена (и сложность конструкции) оборудования для гибки. То есть, простейшее приспособление для гибки листового металла годится только для производства «уголков» (Г-образных заготовок) или «швеллеров» (П-образных заготовок). А на сложном станке можно «гнуть» любой профиль, причем с высокой точностью.

Поэтому ассортимент станков, прессов и прокатных станов, используемых для гибки металла, отличается разнообразием форм и конструкций. Причем в основе классификации этого ассортимента лежит принцип генерации гибочного усилия.

И по этому принципу ассортимент станков делится на:

- Прессы, сгибающие расположенную между матрицей и пуансоном листовую заготовку. В этом случае гибочное усилие генерируется верхней плитой агрегата. Причем сам пресс для гибки листового металла, черпает энергию от гидравлического или пневматического привода. С помощью такого аппарата можно деформировать толстые листы, получая и мелкосерийные и массовые партии готовых деталей.

- Поворотные прессы, оборудованные гибочной балкой. Верхняя плита такого пресса монтируется на поворотном кронштейне, а нижняя – остается неподвижной. С помощью поворотных устройств, как правило, гнут мелкие детали с рельефом средней сложности.

- Ротационные прессы, сгибающие заготовку во время перемещения листа между валками. Вальцовый станок для гибки листового металла может быть и переносным (мобильным) и стационарным. Причем и переносной и стационарный станок используются для производства мелких партий крупногабаритных профилей значительной длины.

Рельеф поперечного среза, в данном случае, может быть сколь угодно сложным.

Рельеф поперечного среза, в данном случае, может быть сколь угодно сложным.

Прессы первого типа обслуживаются одним оператором, который загружает в рабочую зону листовые заготовки, вырезанные или вырубленные или листового проката. Подача заготовки осуществляется поштучно.

Позиционирование сгибаемого листа реализуется с помощью пунсонов, в которые удерживают сгибаемый лист над матрицей в нужном положении. Прижимное усилие генерирует плоская или фигурная верхняя плита, поднимаемая после каждого «погружения» в заготовку.

С помощью прессов второго типа осуществляется и резка и гибка листового металла. На рабочий стол такого агрегата укладывают целый лист металла. После чего, поворотом балки, над листом позиционируют генерирующую прижимное усилие плиту. Опускаясь на заготовку, плита деформирует металл, одновременно вырубая полуфабрикат из целого листа. Прижимное усилие генерирует пневматический или гидравлический привод.

Прессы третьего типа функционируют по принципу прокатного стана. Заготовка движется вдоль направляющих и попадает в приспособление для гибки листового металла – пару расположенных друг на другом фигурных вальцов. Войдя в зазор, лист деформируется нужным образом. Причем сложный профиль формируется по мере прохождения нескольких приспособлений для гибки.

Заготовка движется вдоль направляющих и попадает в приспособление для гибки листового металла – пару расположенных друг на другом фигурных вальцов. Войдя в зазор, лист деформируется нужным образом. Причем сложный профиль формируется по мере прохождения нескольких приспособлений для гибки.

Прижимное усилие ротационного пресса (в поперечном направлении) генерируется с помощью струбцин или гидравлических приводов, смещающих верхний валец к нижнему, а непрерывность профиля гарантирует система продольной подачи листа.

Гибка листового металла своими руками

Несложная гибка металла осуществляется с помощью обычной киянки и металлического уголка. Лист свисает с края уголка и загибается под действием дозированных ударов по свободному краю. Но эта методика не обеспечивает точности «загиба»: ведь удары молотком очень сложно дозировать.

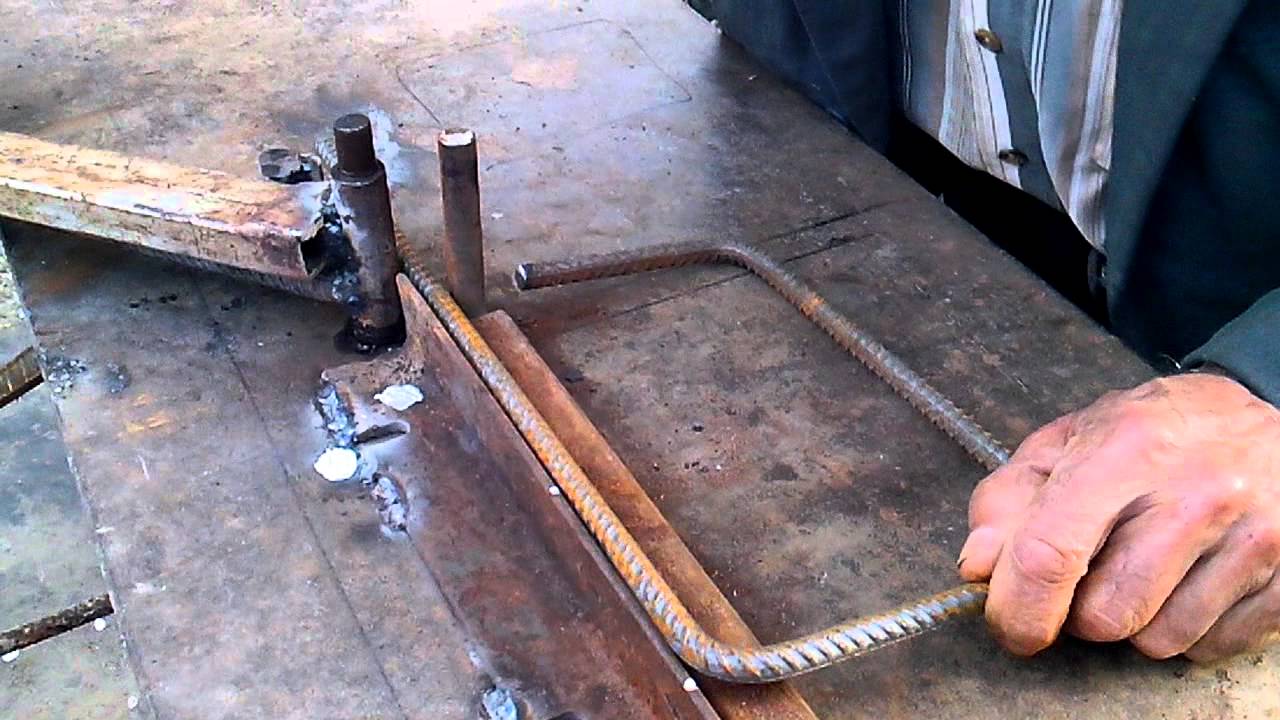

Гибка труб реализуется с помощью системы штырей, между которыми помещают деформируемую заготовку. Причем во внутреннюю часть трубы летом засыпают песок, а зимой – заливают воду (для последующей заморозки). Точность процедуры остается, мягко говоря, не на высоте.

Точность процедуры остается, мягко говоря, не на высоте.

Куда лучшие результаты обеспечивает применение самодельных трубогибов, построенных по принципу ротационного пресса. Но эффективность такого трубогиба зависит от мускульной силы оператора и профиля деформирующих вальцов.

Не худший результат обеспечивает и практика применения в процессе гибки труб или толстолистовых заготовок обычного домкрата. Деформируемая деталь укладывается на выдвижную штангу (подводимую снизу) и упирается в штыри (закрепленные сверху). Штанга движется между штырями и выгибает трубу или плоскую заготовку.

Создание станка для гибки листового металла

Сегодня мы подготовили статью на тему: «создание станка для гибки листового металла», а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Гибочный станок для листового металла своими руками: чертежи, видео

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Гибочный станок для работы с длинными листами металла

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм.

Процесс установки петель

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

| Видео (кликните для воспроизведения). |

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Станок для гибки металла – выбираем оборудование разумно!

Гибка листового металла представляет собой особую технологическую операцию, дающую возможность получать требуемые по конфигурации заготовки. Если для ее выполнения используется станок либо иное специальное оборудование, весь процесс происходит с минимальными усилиями со стороны человека.

Гибка металла своими руками чаще всего производится посредством элементарных конструкций. В быту для этих целей применяют обычный автомобильный домкрат. Он позволяет без серьезных затруднений изгибать тонкие трубы и листы, стержневую арматуру небольшого сечения. Еще проще использовать для гибки листового металла киянку, которая имеется у любого хозяина, и металлический уголок. Такое приспособление работает по простейшему принципу. Вы укладываете лист на уголок и загибаете его свободную часть ударами киянки.

Если в быту имеется необходимость в более-менее регулярном изгибании металлических изделий, можно создать самостоятельно даже простой станок. Его делают из струбцины, металлической прочной балки и уголка. Такое приспособление справляется с тонкими листами. Но для работы с прокатом большой толщины оно не подходит. На промышленных предприятиях, а также в небольших мастерских для гибки металла используют другое оборудование. Оно может быть пневматическим, электромеханическим либо гидравлическим. Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности.

Его делают из струбцины, металлической прочной балки и уголка. Такое приспособление справляется с тонкими листами. Но для работы с прокатом большой толщины оно не подходит. На промышленных предприятиях, а также в небольших мастерских для гибки металла используют другое оборудование. Оно может быть пневматическим, электромеханическим либо гидравлическим. Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности.

Оборудование для изгибания листового проката функционирует по разным принципам. Если используется пневматический станок, его узлы приводятся в действие давлением воздуха, электромеханический работает за счет специального механизма (кривошипно-шатунного). А гидравлическое оборудование функционирует благодаря напору жидкости. При этом любой пресс для гибки создает определенное усилие, которое и позволяет сгибать заготовку. Основным элементом подобной конструкции является траверса – балка укороченного типа, изготовленная из прочного металла. Она управляется специальными системами, в состав которых входят датчики.

Она управляется специальными системами, в состав которых входят датчики.

А листогибочное оборудование последних модификаций и вовсе контролируется компьютерами. Последние программируют до миллиметра позицию траверсы и скорость ее хода. За счет этого станок с программным управлением гарантирует получение точно выверенных углов изгиба.

Оборудование для работы с металлом на профессиональном уровне принято делить на три типа. Согласно принятой классификации, станок для гибки металла может быть:

- Поворотным – оснащается подвижной и неподвижной плитами, а также особыми балками. Это оборудование используется для работы с заготовками сравнительно малых размеров и с несложным рельефом.

- Ротационным – снабжается вальцами, между которыми и происходит изгибание заготовки. Такой пресс идеален для обработки крупных по геометрическим параметрам изделий. Обычно его применяют для выпуска небольших объемов заготовок. Важный момент! Ротационный станок может быть переносным либо стационарным.

Небольшие мастерские и предприятия, как правило, приобретают мобильное оборудование. Оно занимает меньше места и стоит дешевле стационарных агрегатов.

Небольшие мастерские и предприятия, как правило, приобретают мобильное оборудование. Оно занимает меньше места и стоит дешевле стационарных агрегатов. - Стандартным – оснащенным гидро- либо пневмоприводом. Подобные установки имеют в своей конструкции пуансоны и матрицу. Сгибание листового металла производится между этими узлами. Стандартный пресс оптимален для изготовления больших партий однотипных изделий. Отметим, что на современных предприятиях большей популярностью пользуются гидравлические листогибы. По сравнению с пневматическими агрегатами они намного надежнее и проще в эксплуатации.

Стандартный гибочный пресс (и пневматический, и гидравлический) требует постоянного присутствия оператора. Все операции на нем выполняются человеком. Оператор настраивает станок для гибки, подает на него заготовки, следит за их правильным положением во время работы агрегата. Поворотный пресс (как и ротационный) в этом плане намного удобнее в эксплуатации. Такое оборудование является автоматизированным. От оператора требуется лишь задать конкретный алгоритм процесса, все остальное сделает станок.

От оператора требуется лишь задать конкретный алгоритм процесса, все остальное сделает станок.

3 Популярное оборудование – обзор востребованных агрегатов

Многие предприятия используют гибочные машины немецкого производителя ThyssenKrupp. Любой пресс с маркировкой MetalMaster LBM обеспечивает качественное выполнение работ. Такое оборудование выпускается в трех разновидностях:

- LBM 300 – пресс для заготовок большой (до 315 см) длины. Он без проблем обрабатывает алюминий толщиной 1,3 мм, нержавеющую сталь 0,5 мм, кровельный металл 0,8 мм.

- LBM 250 – работает с изделиями не длиннее 265 см. По техническим возможностям идентичен вышеописанному агрегату.

- LBM 200 – пресс для заготовок протяженностью не более 215 см. Используется для гибки алюминия толщиной 1,7 мм, кровельной стали 1 мм и нержавейки 0,7 мм.

Под брендом MetalMaster выпускаются и более современные агрегаты для гибки металла. Они оснащаются программным управлением и дают возможность обрабатывать листы большой толщины (до 15 мм) и длины (до 15 м). На такие листогибы устанавливаются сменные инструменты (разные комплекты матриц и пуансонов), за счет чего на них можно изгибать широкую номенклатуру заготовок. Наиболее известным поворотным и ротационным оборудованием ThyssenKrupp признаются модели серии HPN, CNC и HPJ-K.

На такие листогибы устанавливаются сменные инструменты (разные комплекты матриц и пуансонов), за счет чего на них можно изгибать широкую номенклатуру заготовок. Наиболее известным поворотным и ротационным оборудованием ThyssenKrupp признаются модели серии HPN, CNC и HPJ-K.

Достойным конкурентом немецких агрегатов на российском рынке считаются гидравлические установки Ermaksan. Эти листогибы созданы для скоростной, качественной и высокоточной гибки. На них монтируется превосходное ЧПУ, которое значительно упрощает работу с большим количеством различных заготовок. На данный момент совсем не сложно найти те листогибочные приспособления, которые идеально подойдут для нужд различных потребителей.

Использование листового металла в сооружении индивидуальных домов обрело большое распространение, благодаря этому для этого нужны станки для гибки листового металла собственными руками.

Использование данного материала поясняется высокой технологичностью, относительно заниженной ценой и большой надежностью металлических конструкций.

При обустраивании кровли доводится делать козырьки для воды из листа металла.

Изделия данного профиля можно выбрать у посторонних исполнителей, но доступнее и быстрее будет сделать собственными руками. Для этого применяется листогибочный станок.

Конструктивно такой аппарат может быть простым. Все нужные материалы и комплектующие компоненты легко отыскать в хозяйственных магазинах.

Благодаря физическим свойствам металлов и сплавов, гнуть можно исключительно пластические материалы.

Чугунные изделия или закаленной стали для гибки совсем не годятся, так как владеют невысокой пластичностью и высокой хрупкостью.

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию установленного участка не просит резки или обработки термическим способом.

Изгибание листового металла – это действие, в результате которого железный лист принимает конкретную форму объема.

Нужно знать, что при сгибании листа слои снаружи металла растягиваются, а внутренние сжимаются. Если заправить в станок через чур толстый лист, то на сгибе снаружи может появиться трещина.

Если заправить в станок через чур толстый лист, то на сгибе снаружи может появиться трещина.

Чтобы подобного не было, исходную деталь необходимо приготовить. Для этого ее подвергают конкретному виду обработки термическим способом – отпуску или отжигу. Подобные операции делаются нечасто.

В основном для гибки подбираются подобные изделия, которые можно сделать с использованием этой технологии.

Сгибание имеет ряд положительных качеств перед сварочным соединением или иным вариантом изготовления детали.

В их числе необходимо выделить:

- высокую продуктивность;

- изделие не имеет шва и считается цельным;

- на месте сгиба не появляется коррозия.

В числе минусов необходимо выделить, что процесс ручной гибки потребует значительных трудозатрат.

Если исполнять ручной изгиб листового металла, то для этого потребуются слесарные тиски, молоток и киянка. Хорошего качества при подобном наборе инструментов достигнуть тяжело.

Для постоянного производства деталей без резки и сварки этот метод не подойдет.

Когда для бытовых потребностей нужны изделия хорошего качества, прекрасным решением будет выполнить листогибочный станок собственными руками.

Сегодня оборудование для индивидуального использования и для малого бизнеса выполняется в масштабах промышленности.

Станок для гибки листов или для их резки можно купить в магазине. При малом бюджете легче сделать рукодельный.

Операция гибки металла считается конечным шагом в процедуре изготовления детали. Если она окажется выполнена с плохим качеством, то деталь окажется бракованной.

Все предыдущие инновационные переделы от резки до разрезания окажутся напрасными. Благодаря чему производственная компания понесет убытки.

Для того чтобы выполнить подобную ситуацию недопустимой, нужно издавать хорошие и производительные аппараты.

Такой станок зовется листогибом или листогибным прессом.

На рынке в наше время представлены листогибы следующих видов:

- гидравлические;

- механичные;

- пневматические;

- ручные.

Ручной станок применяется для штучного и мелкосерийного производства.

На производственных линиях больших компаний ставятся универсальные аппараты, которые настраиваются на конкретную операцию.

Для нарезания заготовок применяются гильотинные ножницы. Для того чтобы давать получившейся заготовке нужную форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие при помощи пневматического привода. Этим методом создают детали из металлических листов толщиной до 5 мм.

Станок с поворотным прессом предназначается для обработки мелких деталей с непростым рельефом.

Листогибочное оборудование делится на мобильное и стационарное. Неподвижные станки применяются на больших фирмах для изготовления высоких объемов продукции.

Мобильные аппараты предназначаются для производства некоторых деталей на стройке или при проведении ремонта объекта. Мобильный станок для загиба листового металла можно сделать собственными руками.

Многовековая опыт говорит, что рукодельный аппарат, сделанный правильно инженерного подхода, ничем ни в чем не уступает заводским аппаратам.

Чтобы собрать такой станок, требуется установленный комплект инструментов и материалов.

В отличии от аппаратов производственного изготовления, которые рассчитаны на отделку металла приличной толщины, рукодельный листогиб применяется во время изготовления штучных и мелкосерийных деталей.

Изделия очень часто гнутся из листового алюминия, меди и тонколистовой стали. Идеальная толщина листов колеблется в границах 0,5-0,8 мм. С листом большей толщины трудится тяжело.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепежа в тисках

Это можно объяснить тем, что тут применяется ручной привод, мускульная сила человека.

Чтобы дать изделию очень высокую надёжность, при помощи станка можно создать добавочное ребро жесткости. И при этом избежать резки полос для этого ребра.

И при этом избежать резки полос для этого ребра.

Механизм листогибного станка построен на простом принципе. Заготовка крепится на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на установленный угол, лежит на поворотной балке. Необходимо лишь развернуть эту балку и металл «загнется».

Поворотная колода подымается и опускается собственными руками. В станках производственного изготовления эта функция делается при помощи электрического двигателя или гидравлического пресса.

Предельный угол загиба вполне может составлять 180 градусов. Это изготавливается в 2 приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки делается разнообразными вариантами. В довольно обычном механизме применяется уголок из стали.

Предлагается применять уголок с толщиной полок не меньше 5 мм.

Во время изготовления прижимной рамы понадобится аппарат для сварки для нарезания деталей по размерам и дрель, для того чтобы высверлить отверстия под установочные болты.

Все сделать операции собственными руками не составляет огромного труда. При условиях, что есть установленный навык работы с металлом.

Нужно только подобающим образом приготовиться к установке листогибного станка.

Основным компонентом станка для гибки металла считается основание. В виде основы можно взять швеллер, длина которого подбирается по усмотрению мастера.

Для того чтобы обеспечить обязательные условия для работы, этот швеллер прикрепляют на станине. Или приваривают к нему ножки. Главное, чтобы данная конструкция обладала высокой стойкостью.

Во время изготовления прижимного устройства собственными руками предлагается применять два уголка — №5 и №3.

Их следует объединить между собой при помощи сварки так, чтобы в сечении появилась твёрдая фигура треугольника.

Подобная конфигурация гарантирует жесткость и надежность прижима.

Обжимной пуансон очень часто производят из уголка №5. Его длина обязана быть меньше, чем у прижимного устройства на 10 мм.

Увеличивающий рычажок можно выполнить из круглого прутка или арматуры. Он содержит форму скобы и варится к пуансону.

Это соединение необходимо сделать с хорошими качествами прочности, так как нагрузка на него предельная.

Не во всех ситуациях, во время работы с рулонным металлом, появляется необходимость отрезать изделия которые уже готовы.

Для нарезания металла после обработки на станок для гибки ставится роликовый нож.

Этот узел затрудняет конструкцию в общем и потому его используют нечасто.

Станок для гибки, собранный собственными руками, должен владеть такими параметрами:

- стойкость;

- удобство в работе;

- защищенность.

По собственной конструкции станок для гибки металла считается механизмом очень высокой опасности.

Во время работы на станке нужно віполнять подобающие эксплуатациионные правили и техники безопасности. Тем более при исполнении резки заготовок.

в начале работы нужно выверить исправность главных узлов.

Доступ сторонних лиц к станку нужно строго уменьшить.

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками.

Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла.

При обустройстве кровли приходится изготавливать отливы для воды из металлического листа.

Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок.

Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров.

Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы.

Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью.

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию определенного участка не требует резки или термической обработки.

Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму.

Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко.

В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии.

Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали.

В их числе следует отметить:

- высокую производительность;

- изделие не имеет шва и является цельным;

- на месте сгиба не образуется ржавчина.

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат.

Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно.

Для регулярного производства деталей без резки и сварки такой способ не подходит.

Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками.

Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах.

Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный.

Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной.

Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки.

Для того чтобы сделать такую ситуацию недопустимой, необходимо выпускать надежные и производительные агрегаты.

Такой станок называется листогибом или листогибным прессом.

Сегодня на рынке представлены листогибы следующих типов:

- гидравлические;

- механические;

- пневматические;

- ручные.

Ручной станок используется для штучного и мелкосерийного производства.

На производственных линиях крупных компаний устанавливаются многофункциональные агрегаты, которые настраиваются на определенную операцию.

Для резки заготовок используются гильотинные ножницы. Для того чтобы придавать полученной заготовке требуемую форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие с помощью пневматического привода. Таким способом формируют детали из листов металла толщиной до 5 мм.

Станок с поворотным прессом предназначен для обработки мелких деталей со сложным рельефом.

Листогибочное оборудование подразделяется на мобильное и стационарное. Стационарные станки используются на крупных предприятиях для производства больших объемов продукции.

Мобильные агрегаты предназначены для изготовления отдельных деталей на стройке или при ремонте объекта. Мобильный станок для загиба листового металла можно изготовить своими руками.

Многолетняя практика показывает, что самодельный агрегат, изготовленный по всем правилам инженерного подхода, ничем не уступает заводским агрегатам.

Чтобы собрать такой станок, требуется определенный набор материалов и инструментов.

В отличие от агрегатов заводского изготовления, которые рассчитаны на обработку металла большой толщины, самодельный листогиб используется при изготовлении штучных и мелкосерийных деталей.

Изделия чаще всего гнутся из листового алюминия, меди и тонколистовой стали. Оптимальная толщина листов колеблется в пределах 0,5-0,8 мм. С листом большей толщины работать трудно.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепления в тисках

Это объясняется тем, что здесь используется ручной привод, мускульная сила человека.

Чтобы придать изделию повышенную прочность, с помощью станка можно сформировать дополнительное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка основан на простом принципе. Заготовка фиксируется на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на определенный угол, лежит на поворотной балке. Нужно только повернуть эту балку и металл «загнется».

Поворотная балка поднимается и опускается своими руками. В станках заводского изготовления эта функция выполняется с помощью электродвигателя или гидравлического пресса.

Максимальный угол загиба может составлять 180 градусов. Это делается в два приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки выполняется разными способами. В самом простом механизме применяется стальной уголок.

Рекомендуется использовать уголок с толщиной полок не менее 5 мм.

При изготовлении прижимной рамы потребуется сварочный аппарат для резки деталей по размеру и дрель, для того чтобы просверлить отверстия под установочные болты.

Сделать все операции своими руками не составляет большого труда. При условии, что имеется определенный навык работы с металлом.

Необходимо только должным образом подготовиться к сборке листогибного станка.

Главным элементом станка для гибки металла является основание. В качестве основы можно взять швеллер, длина которого выбирается по усмотрению мастера.

Для того чтобы обеспечить необходимые условия для работы, этот швеллер крепят на станине. Или приваривают к нему ножки. Важно, чтобы эта конструкция обладала высокой устойчивостью.

При изготовлении прижимного устройства своими руками рекомендуется использовать два уголка — №5 и №3.

Их необходимо соединить между собой с помощью сварки таким образом, чтобы в сечении образовалась жесткая фигура треугольника.

Такая конфигурация обеспечивает жесткость и надежность прижима.

Обжимной пуансон чаще всего изготовляют из уголка №5. Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Усиливающий рычаг можно сделать из круглого прутка или арматуры. Он имеет форму скобы и приваривается к пуансону.

Это соединение нужно выполнить с высокой прочностью, поскольку нагрузка на него максимальная.

В некоторых ситуациях, при работе с рулонным металлом, возникает необходимость отрезать готовые изделия.

Для резки металла после обработки на станок для гибки устанавливается роликовый нож.

Этот узел усложняет конструкцию в целом и потому его применяют редко.

Станок для гибки, собранный своими руками, должен обладать следующими характеристиками:

- устойчивость;

- удобство в работе;

- безопасность.

По своей конструкции станок для гибки металла является механизмом повышенной опасности.

При работе на станке необходимо соблюдать соответствующие правила эксплуатации и техники безопасности. Особенно при выполнении резки заготовок.

Перед началом работы необходимо проверить исправность основных узлов.

Доступ посторонних лиц к станку необходимо строго ограничить.

Автор статьи: Анатолий Беляков

Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами.

✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 5 проголосовавших: 6технология процесса и оборудование —

В процессе слесарной операции, которая называется гибка листового металла своими руками, не используют сварку и другие методы соединения, влияющие на структуру материала. Лист металла при этом приобретает форму такую, как в чертеже. Наружные слои материала растягиваются, а внутренние – сжимаются, заготовка приобретает необходимый угол сгиба, металл деформируется. Уровень изменения угла изгиба зависит от качеств металла и скорости процесса гибки.

Гибка листового металла своими руками возможна только с помощью конкретного оборудования, благодаря которому изделие получается идеально ровным и точно таким, как в расчетах. Неправильный сгиб металла приведет к появлению трещин, которые спровоцируют ослабление материала на сгибе. Такое изделие будет непрочным и ненадежным.

Помимо гибки компания ProfLaserMet предоставляет услуги лазерной резки металла в Москве и Московской области. Детальная информация о всех услугах на соответствующих страницах сайта или по телефону +7 (495) 308-82-32.

Данную технологию применяют для изгиба листов разной толщины, при этом предел упругости должен быть меньше напряжения изгиба. Большое значение имеет пластичность деформации заготовки, только так при нагрузках сохраниться форма.

Преимущества гибки металла

Основным преимуществом данного метода является высокая производительность, возможность автоматизировать процесс и получение изделия без швов. Такие конструкции гораздо устойчивее к коррозийным явлениям и прочнее. Гибка листового металла своими руками гарантирует цельность конструкции и защиту от деформаций.

Процесс гибки металла можно проводить вручную или с применением оборудования. Первый вариант обработки достаточно трудоемкий, требует затрат времени и сил. Специалисты сгибают металл с помощью плоскогубцев и молотка, более тонкий материал обрабатывают киянкой. Механизируют процесс листогибочными прессами и роликовыми станками. Гидравлическими, с электрическим приводом или ручными вальцами делают лист металла цилиндрической формы.

чертежи и инструкция по сборке устройства

На самом деле выполнить своими руками листогибочный станок несложно, тем не менее многие специалисты- и мастера-самоучки, пользующиеся в хозяйстве листовой сталью, почему-то не делают подобный станок для работы. А ведь он помог бы немало сэкономить, отличаясь долгим сроком службы и высокой надежностью.

При этом, особенности работы и самостоятельной сборки листогиба могут оказаться интересными не только людям, занимающимся гибкой металла в больших количествах и каждый день, полезной статья окажется и для тех, кто периодически занимается этим!

Виды листогибочных станков и особенности их конструкции

Перед тем, как начать своими руками собирать ручной агрегат, стоит точно определиться с объемами и перечнем работ, которые в дальнейшем будет исполнять новое устройство. Ведь в зависимости от назначения данного агрегата может меняться и конструктивная схема приспособления.

Из всех имеющихся на сегодняшний день решений наиболее простым листогибом в конструктивном плане является изделие, которое гнет листовой металл за счет специального траверса. Подобное приспособление пригодится, если вы работаете с материалом шириной не больше полуметра, позволяя без дополнительных устройств согнуть металл под углом 90 градусов только при помощи сил собственных рук.

Материал фиксируется в тисках либо струбцинами, где гнутье осуществляется благодаря большому давлению от траверса.

Иногда из-за большой упругости материала довольно сложно добиться угла в точные 90 градусов. Исправить ситуацию помогает специальная проставка (на рис. справа), имеющая вид обычной полосы металла.

Куда сложнее в изготовлении оказывается листогибочный пресс, состоящий из пуансона и матрицы. В этом случае листовой металл размещается прямо на матрице, где нужный профиль заготовке придается благодаря опускающемуся сверху пуансону.

Листогибочный пресс, в отличие от станка, не получил широкого распространения из-за большой массы и сложной конструкции. Да и работать с ним в домашних условиях не всегда бывает безопасно!

Рассмотрим вариант сборки листогиба своими руками, который будет функционировать в паре с гидропрессом. Если дома вы уже имеете пресс, то дополнить его устройством для сгибания металла будет несложно.

Практика

Как сделать станок для гибки металла: 7 шагов

Мне нравится работать с металлами. В частности, мне нравится делать скульптуры из металла. Сейчас я хочу построить метрическую скульптуру, для которой нужно гнуть металлические стержни. Поскольку для этой задачи станки не такие уж и дешевые, я решил создать собственное устройство для гибки металла.

Следующее руководство покажет вам основные необходимые шаги для изготовления металлического гибочного станка для плоских стальных деталей и круглых металлических стержней. Как вы увидите, станок для гибки металла прикреплен к тискам, где стандартные губки тисков заменены устройством для гибки.

Преимущество этого подхода заключается в том, что зажимные усилия, необходимые при гибке металла, могут быть приложены зажимным механизмом тисков. Поэтому все, на чем вам нужно сосредоточиться, — это система перемещения стали, которую нужно гнуть. Такой подход позволяет создать очень гибкую, прочную и простую в обращении систему гибки.

По этой причине я не даю здесь точных размеров, поскольку размеры отдельных частей зависят от размеров используемых тисков. С моей установкой можно без проблем согнуть сталь круглого сечения диаметром 6 мм.Для плоской стали предел составляет около 5 x 30 мм .

В следующем списке вы можете найти основные инструменты и материалы, которые я использовал для изготовления этого станка для гибки металла.

Инструменты:

— пила по металлу

— сверлильный станок

— сварочный аппарат

— угловая шлифовальная машина

— суппорт

— упорный угол

— разметчик

Материалы: — u0003 -сталь (35 x 40 x 4)

— квадратная сталь (15 x 15)

— круглая сталь (28 мм)

Стандартные детали:

— крепежный болт (M10 x 120)

— гайка (M10)

— шайба

— шарикоподшипник (внутренний диаметр 10 мм; внешний диаметр 26 мм)

— натяжной ролик (внутренний диаметр 10 мм; внешний диаметр 60 мм)

В следующих инструкциях приведены отдельные шаги для изготовление металлообрабатывающего станка.

Если у вас есть конкретные вопросы о процессе строительства или вам нужна информация, где можно получить инструменты, материалы или стандартные детали, не стесняйтесь обращаться ко мне.

Как сгибать и формовать листовой металл

Независимо от того, работаете ли вы в собственном автомастерском или ремонтируете автомобили в свободное время, знание основ гибки, формовки и придания формы металлу является обязательным навыком.

Формовка автомобильного металла играет важную роль во многих типичных ремонтах автомобиля, от фиксации бамперов до сглаживания дверных панелей и ухода за небольшими неровностями и синяками в течение эксплуатации автомобиля, вы можете быть уверены, что в какой-то момент вы сможете Мне нужно будет работать с металлом.

Очевидно, что лучший способ научиться этому умению — это научиться работать с металлическими листами, чтобы понять, как они двигаются и изгибаются различными способами. Но, если не считать практического опыта, как профессиональным механикам, так и любителям автомобилей может быть полезно ознакомиться с некоторыми основами перед тем, как приступить к делу.

Ниже мы рассмотрим некоторые из наиболее важных вещей, которые нужно знать, когда вы начинаете работать с формованием и формованием металла, а также некоторые инструменты, которые вам также необходимо иметь под рукой.

Формовка и обработка металлов

Когда дело доходит до формовки металла для автомобильной промышленности, существует несколько общих категорий работ: листовой металл (большие и маленькие детали), трубы или гибка труб, а также усадка и растяжение металла.

В зависимости от того, какую работу вы выполняете, вам могут потребоваться различные готовые инструменты, поэтому мы объясним, какие из них вам следует иметь под рукой в магазине или дома.

Листовой металл — формовка больших деталей

Иногда часть автомобиля может быть повреждена в результате аварии, может заржаветь из-за экстремальных погодных условий или разрушиться из-за многолетней эксплуатации.

В этих случаях, когда большая часть автомобиля требует ремонта, вам нужно будет использовать более крупные куски листового металла, чтобы решить эту проблему.

Что придать форму. Есть несколько частей автомобиля, для которых может потребоваться использование большого куска листового металла. Среди прочего, наиболее типичными частями автомобиля, которые потребуют этого, являются крылья, дверные панели и капоты.

Необходимые инструменты — Для каждого проекта, над которым вы работаете, вы, вероятно, обнаружите, что необходима комбинация различных инструментов.Мы составили несколько обязательных для каждой категории проектов, но эти списки не являются исчерпывающими. Когда вы работаете с большими кусками листового металла, вам нужно иметь под рукой несколько инструментов:

Листовой металл — формовка мелких деталей

Когда вы работаете над небольшими исправлениями, такими как вмятины и вмятины, нет необходимости вытаскивать большие пистолеты с большими кусками листового металла. Вместо этого эти проблемы часто можно исправить, придавая форму маленьким деталям.

Необходимые инструменты — Вы можете обнаружить, что такие работы лучше выполнять вручную. В таких случаях вам понадобится ручной инструмент:

Молоток: для удаления небольших вмятин

Молоты для тела: для выбивания зубцов

Опоры: опорные пластины для ударов молотком

Трубка / изгиб

Не все части автомобиля ремонтируются так просто — иногда вам может потребоваться придать форму металлу, чтобы закрепить трубы или трубки на транспортном средстве, например выхлопную трубу или клапан.В этих случаях вам, вероятно, понадобятся инструменты, которые помогут разобраться в мельчайших деталях.

Необходимые инструменты — При работе с гибкой труб или насосно-компрессорных труб доступны несколько инструментов, которые могут помочь вам выполнить работу:

Трубогиб: расширяет и расширяет металл

Ручной трубогиб: такой же, как указано выше, вручную

Клещи для гибки труб: для точной настройки формы трубы и угла

Усадка и растяжение металла

Для косметического ремонта слегка растянутых или поврежденных участков, вместо замены металла, вы можете рассмотреть возможность термоусадки и / или растяжения.Хотя это не всегда возможно, в некоторых случаях вы можете избежать дополнительных затрат, используя этот метод.

Необходимые инструменты — при выполнении таких исправлений вам понадобится машина, которая поможет вам хорошо выполнять работу:

Рекомендации по работе с листовым металлом

Как мы упоминали выше, лучший способ понять этапы формовки листового металла — это делать это под руководством учителя или более опытного механика.Однако вот несколько рекомендаций, которым следует следовать, когда вы начнете работать с металлом на работе или в личном гараже:

Убедитесь, что у вас есть все материалы, необходимые для начала работы. Не забывайте, что вам понадобятся мелкие аксессуары, такие как маркер, линейка, транспортир и тому подобное.

Измерьте листовой металл, толщину материала, детали и любые другие важные элементы, чтобы лучше понять пространство, в котором вы будете работать.

Выясните допуск на изгиб металла, который вы используете. Вы можете рассчитать это число вручную, с помощью онлайн-калькулятора или по диаграмме, подобной этой.

Отметьте линии сгиба маркером и используйте размер припуска на сгиб, чтобы провести вторую линию сгиба.

Отрежьте листовой металл до нужного размера, не забудьте сгладить и отпилить все зазубрины и неровности, которые могут повредить металл.

Поместите формы в тиски или машину, которую вы используете, и либо выбейте, либо запустите инструмент, чтобы получить желаемый изгиб или форму, которую вы ищете.

Опять же, этот процесс будет зависеть от вашего конкретного проекта, но представление о том, как он может выглядеть, поможет вам, когда вы погрузитесь в практику.

Начало работы с гибкой и формовкой металлов

Если вы планируете работать (или играть!) В автомобильной промышленности, вам, вероятно, потребуется изучить некоторые навыки, связанные с формированием металла и манипуляциями с ним.Учитывая, что как нормальный износ, так и дорожно-транспортные происшествия часто требуются знания в области гибки и формовки листового металла.

Даже для самого опытного автолюбителя важно иметь под рукой подходящие инструменты. Хотя некоторые машины могут быть полезны на этом пути, если вы выполняете большую часть своей работы вручную, зная, что у вас есть нужные инструменты в своем магазине, чтобы завершить любой проект, который появится на вашем пути.

Здесь, в Auto Body Toolmart, мы понимаем, насколько важно быть подготовленным, обладая знаниями и оборудованием, необходимым для выполнения работы.Вот почему мы предлагаем широкий выбор инструментов для обработки металлов премиум-класса от известных вам брендов, которым вы доверяете.

Как листогибочный пресс с ЧПУ обеспечивает эффективность производства листового металла

Производственная группа Marlin Steel гордится тем, что использует лучший инструмент для любой конкретной работы. При правильной автоматизации производства отдельные детали и формы можно производить быстро, легко и последовательно.

Для производства листового металла одним из наиболее важных и полезных инструментов на заводе Marlin Steel является листогибочный пресс Trumpf с ЧПУ, устройство, которое может с невероятной точностью и стабильностью изгибать стальной листовой металл.

Это оборудование — один из секретов Marlin Steel по обеспечению эффективности производства листового металла. Вот почему:

Точная гибка металлаКогда дело доходит до гибки стального листа в индивидуальную форму практически для любого применения, точность гибки является ключевым моментом. Если сгибы не будут выполнены аккуратно, то конечный продукт просто не получится.

Возьмем, к примеру, небольшой корпус жесткого диска. Для этого типа применения обычно используются тонкие слои перфорированного листового металла, чтобы обеспечить баланс между прочностью и свободным пространством, чтобы облегчить охлаждение привода.Если угол изгиба будет слишком большим, то кожух не будет соответствовать приводу, и он выйдет из строя.

То же самое относится к гнутому по индивидуальному заказу листу для корзин для мытья и чистовой обработки деталей. Если изгиб не под прямым углом, остроумие либо не будет соответствовать обрабатываемым деталям, либо каким-то образом помешает работе корзины.

Листогибочный пресс с ЧПУ Trumpf делает изгибы с невероятной точностью, соблюдая допуск RAM +/- 10 микрон и четверть градуса на каждый изгиб листового металла длиной до 122 дюймов.

Огромная зона гибкиЗачем гнуть только самые маленькие куски металла, если можно согнуть один огромный? Одним из ключевых преимуществ листогибочного пресса Trumpf является то, что он может гнуть листовой металл сразу по его длинной изгибаемой поверхности 122 дюйма.

Это позволяет изгибать очень большие формы из листового металла или одновременно формировать несколько меньших идентичных форм из листового металла. Гибочный листогибочный пресс не является узким местом производства, а является образцом эффективности производства.

Чтобы облегчить гибку металла на такой большой площади, листогибочный пресс Trumpf применяет 132 тонны механического усилия при каждом изгибе, гарантируя, что даже длинные куски листового металла не замедлят процесс гибки.

Преимущества листогибочного пресса Marlin с ЧПУДо сих пор обсуждаемые здесь преимущества подчеркивали преимущества Marlin Steel от использования листогибочного пресса с ЧПУ. Итак, какие преимущества мы получаем от использования этой машины?

Прежде всего, точность листогибочного станка означает, что вы получите высококачественные гибки листового металла, которые будут соответствовать вашим строгим допускам.Таким образом, снижается риск повреждения деталей из-за неправильной подгонки.

Во-вторых, способность листогибочного пресса обрабатывать большие объекты или несколько более мелких объектов означает более эффективное производство, сокращая время Marlin на доставку нестандартных изделий из листового металла, необходимых вашей компании, чтобы не отставать от графика с собственным производством.

Вышеупомянутые преимущества выражаются в меньшем количестве повторных заказов и задержек для вашей компании, помогая вам оставаться в рамках графика и бюджета в любом текущем производственном проекте.

Хотите узнать больше о том, как Marlin Steel может помочь сделать ваш собственный производственный процесс более эффективным и рентабельным? Перейдите по ссылке ниже:

Потенциальные опасности, связанные с гибочными тормозами для листового металла

Гибочные прессы для листового металла, как гидравлические, так и механические, обычно используются в металлообрабатывающей промышленности.

Они универсальны, долговечны, надежны и просты в использовании и обслуживании, но при этом не обходятся без рисков.

Потенциальные опасности гибочного тормоза и способы их предотвращения:

Опасность:

Легкие травмы от работы с листовым металлом, например порезы и деформации.

Как избежать:

Носите защитную одежду, например перчатки, и иногда используйте механические вспомогательные средства при загрузке или разгрузке листового металла.

Опасность:

Серьезные травмы в результате использования гибочного тормоза, например, защемление, раздавливание или ампутация частей тела.

Как избежать:

Используйте сертифицированную световую завесу, которая будет защищать переднюю часть тормоза.Установите световые предохранительные устройства, которые могут выровнять движение заготовки и датчики движения с ограждениями. Задние, передние и боковые ограждения также могут использоваться для изоляции точки закрытия на штампах, раме пресса и заготовке.

Опасность:

Шумные тормоза для гибки листового металла при регулярном воздействии на них могут привести к повреждению или потере слуха.

Как этого избежать:

После оценки уровня шума проведите проверки слуха для своих сотрудников и обеспечьте средства защиты органов слуха, например беруши промышленного уровня.Кроме того, если вы храните машину в изолированном помещении с шумозащитными экранами, это снизит уровень шума.

Опасность:

Поскользнуться, споткнуться и упасть, которые могут привести к дальнейшим травмам.

Как этого избежать:

Обеспечьте подходящую обувь и следите за новостями о здоровье и безопасности. Кроме того, обеспечьте нескользящие коврики и подходящее напольное покрытие, избегая при этом никаких опасностей в зоне вокруг тормоза.

Опасность:

Если у вас гидравлический гибочный тормоз, утечка гидравлического масла может вызвать раздражение кожи и глаз, а также затруднение дыхания.

Как этого избежать:

Носите защитную одежду и никогда не обнаруживайте утечки голыми руками. Убедитесь, что проводится регулярное техническое обслуживание для выявления утечек и применяются профилактические методы, чтобы избежать их в будущем.

Опасность:

Неисправное оборудование может привести к травмам, таким как ушибы, переломы и порезы.

Как этого избежать:

Во время ремонта всегда выключайте гибочный тормоз и не используйте его до полной фиксации. Держите поблизости меры безопасности и проводите регулярные осмотры, чтобы избежать серьезных неисправностей в оборудовании в будущем.

Следуя этим рекомендациям, вы сможете избежать этих потенциальных опасностей и оставаться в безопасности при использовании гибочного пресса для листового металла. Что касается наших услуг по субподрядному производству, гибка листового металла является одной из наших возможностей, поэтому свяжитесь с нами сегодня для получения любого совета или дополнительной информации.

Три вида тормозов для листового металла и способы их безопасного использования

Дайте мне Тормоз: типы тормозов для листового металла и способы их использования

В металлообрабатывающей промышленности задействовано несколько виды техники для ее работы.Одна из таких машин — листовой металл. тормоз, который используется для сгибания различных видов металла. Если нужно согнуть лист металл, то тормоз для листового металла — ваш лучший выбор.

Лист состоит из трех основных компонентов металлический тормоз. Первый — зажим. Этот зажим удерживает листовой металл прочно, чтобы он не двигался во время сгибания. Второй — это гибочная пластина, на которой вы будете размещать листовой металл. Последний компонент — это рычаг, который поднимает изгибающую пластину до достижения необходимого угла для изгиб.

Существует три основных типа листового металла. тормоз.

Карниз Тормоз

Самый обычно используемый тип тормоза для листового металла, карнизный тормоз был запатентован в 1882 году. Это большой инструмент, который может делать прямые изгибы и простой складки на листе металла.

Тормоз с коробкой и панорамированием или пальцевый тормоз