Приспособление для гибки арматуры своими руками

Принцип сгибания арматуры

В бытовых целях самодельный ручной гибочный станок для арматуры используется, в первую очередь, при возведении фундамента.

Без армирующих деталей сделать надежное основание практически невозможно, поэтому возникает вопрос – как сделать каркас, как изогнуть имеющуюся арматуру?

Конечно, сегодня на рынке можно найти огромный выбор профессионального оборудования, однако цена на него бывает очень высокой.

Загибочный станок для арматуры представляет собой специальное приспособление, посредством которого первоначально прямому арматурному прутку придается требуемая форма. Такое оборудование, в зависимости от типа конструкции, классифицируется на две разновидности:

- ручное;

- приводное (механизированное).

Конструкция данного устройства достаточно проста. Она состоит из рабочей поверхности в виде круглой либо прямоугольной пластины, на которой закреплены упоры (шпильки), ограничивающие перемещение прутков, и рычаг, зафиксированный с помощью винта и оборудованный на торцевой части посадочным отверстием под арматуру.

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие — сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

Если все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке.

Вариант арматурогиба из подручных средств

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Если вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

- движущаяся часть,

- несколько валов,

- двусторонние упоры.

Посмотреть, как работает такой заводской станок для сгибания стальной арматуры, вы можете на данном видео.

Таблица минимальных радиусов гиба арматуры, прутка и кругляка

Как согнуть арматуру без специального устройства

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Как сделать приспособление для гибки арматуры

Схема самодельного станка

Чтобы своими руками изготовить гибщик, потребуется домкрат (подойдет простейшее автомобильное устройство с усилием хотя бы в 2 тонны), швеллер 100 мм (для несущей рамы) и петли для ворот, которые будут использоваться как упорные ограничители. Для изготовления корпуса и пуансона(давящего механизма) нам потребуется стальной угол на 25 и 32 мм и профиль 40*20.

Самодельный инструмент изготавливается с применением сварочного аппарата, болгарки, уровня, молотка, щетки по металлу и разметочных приспособлений (рулетка, мел, линейка).

Для того чтобы своими руками справиться с ручным гибочным станком для арматуры, необходимо для начала подготовить целый ряд инструментов.

Если вы увлекаетесь сборкой и строительством, то найти такие детали и нужное оборудование не составит труда.

В первую очередь нужна электрическая сварка. Для устройства, которое сможет справиться даже с листами, понадобится надежное основание, пуансон, струбцины и прижим.

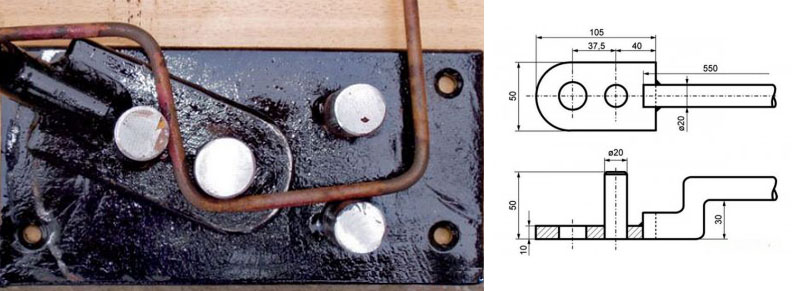

1 — гибочный диск, закрепленный на вертикальном валу; 2 — палец; 3 — отверстие для пальца; 4 — упоры; 5 — арматурный стержень; 6 — осевой упор

Пуансон еще можно собрать из металлических уголков. Подойдут для сборки и отрезки швеллеров.Основание вырезается именно благодаря последним.

Тут подойдут пятый или шестой номер модели швеллера. А вот длину следует выбирать небольшую – не более 50 сантиметров.

Станок для гибки арматуры будет состоять из рычага, пуансона, прижима и основной части, на которой будут располагаться трубы и прутья или листы.

Сначала на основании на выбранном месте делается ось для прижимов – по ней будет удобнее ориентироваться.

От концов они также держаться на расстоянии нескольких сантиметров – без такого отступа невозможно будет правильно распределить нагрузку.

Для рычага подойдет проволока, диаметр который должен быть не более 15 миллиметров.

Основание выгибается в виде буквы «П», и его приваривают с помощью сварочного аппарата к одному из устойчивых уголков. От края должен быть отступ примерно на 5 миллиметров.

Далее привариваются стальные прутья к пуансону, а с концов заготовки снимаются фаски с углом 45 градусов.

Чтобы правильно сварить все детали и проверить углы, ровность конструкции, стыковку, можно использовать сначала тиски, а уже по ним проводить сварочные работы.

Таким образом, получится сделать предварительный каркас, который всегда можно переделать.

Кроме того, там, где это возможно, лучше использовать вместо сварки болты. Так всегда можно будет пересобрать или разобрать свою конструкцию, дополнить ее деталями.

Если же все-таки отдается предпочтение сварочным работам, то сначала необходимо провести процедуру пробного сгибания. Если все этапы проходят нормально, то можно сваривать детали между собой.

А. Круглой стали

Способ обработки | Нормативный | Профиль стали | Диаметр стали, мм | |

1. Проволочная арматура | ||||

В-I | Волочение в | ГОСТ | круглая гладкая | 3-8 |

В-II | то же | ГОСТ | то же | 3-8 |

Вр-II | то же | ГОСТ 8460-63 | то же | 3-8 |

2. | ||||

A—I | Горячий прокат | ГОСТ ГОСТ 380-71; ГОСТ | круглая гладкая | 6-40 |

А-II | то же | ГОСТ ГОСТ | круглая | 10-32 10-40 40-90 |

А-III | то же | ГОСТ | то же | 6-40 |

ГОСТ | то же | 10-32 | ||

А-IIв | Упрочненная | СНиП I—В.4-62 | то же | 10-40 |

А-IIIв | то же | то же | то же | 6-40 |

Aт—IV | Термически | ГОСТ | то же | 10-25 |

Ат-V | то же | то не | то же | 10-25 |

Ат-VI | то же | ГОСТ | то же | 10-25 |

Ат-VII | то же | то же | то же | 10-25 |

СОРТАМЕНТ СТЕРЖНЕЙ АРМАТУРЫ

Номинальный | Площадь | Теоретическая | Номинальный | Площадь | Теоретическая |

3 | 0,0707 | 0,0565 | 20 | 3,14 | 2,47 |

3,5 | 0,0968 | 0,076 | 22 | 3,80 | 2,98 |

4 | 0,1257 | 0,099 | 25 | 4,91 | 3,85 |

4,5 | 0,159 | 0,125 | 28 | 6,16 | 4,83 |

5 | 0,1963 | 0,154 | 32 | 8,04 | 6,31 |

5,5 | 0,2376 | 0,186 | 36 | 10,18 | 7,99 |

6 | 0,283 | 0,222 | 40 | 12,57 | 9,87 |

7 | 0,385 | 0,302 | 46 | 15,90 | 12,48 |

8 | 0,503 | 0,395 | 50 | 19,63 | 15,41 |

9 | 0,636 | 0,499 | 55 | 23,76 | 18,65 |

10 | 0,785 | 0,617 | 60 | 28,27 | 22,19 |

12 | 1,131 | 0,888 | 70 | 38,48 | 30,21 |

14 | 1,54 | 1,21 | 80 | 50,27 | 39,46 |

16 | 2,01 | 1,58 | 90 | 63,62 | 49,94 |

18 | 2. | 2 |

Б. Квадратной стали

Сторона квадрата, | Теоретическая | Площадь сечения | Сторона квадрата, | Теоретическая | Площадь сечения |

8 | 0,5 | 0,64 | 25 | 4,91 | 6,25 |

10 | 0,79 | 1 | 28 | 6,15 | 7,84 |

11 | 0,95 | 1,21 | 30 | 7,07 | 9 |

12 | 1,13 | 1,44 | 32 | 8,04 | 10,24 |

14 | 1,54 | 1,96 | 35 | 9,62 | 12,25 |

16 | 2,01 | 2,56 | 38 | 11,84 | 14,44 |

18 | 2,54 | 3,24 | 40 | 12,56 | 16 |

20 | 3,14 | 4 | 45 | 16,9 | 20,25 |

22 | 3,8 | 4,84 | 50 | 19,63 | 25 |

Сортамент листовой, швеллерной, двухтавровой,

угловой стали и труб

Вес 1 м2

заготовки из листовой стали

Толщина листа, мм | Площадь листа, м2 | ||||||||||

0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

Вес листа, кг | |||||||||||

0,5 | 1,96 | 3,92 | 7,85 | 11,8 | 15,7 | 19,6 | 23,5 | 27,5 | 31,4 | 35,3 | 39,2 |

1,0 | 3,92 | 7,85 | 15,7 | 26,5 | 31,4 | 39,2 | 47,1 | 55 | 62,9 | 70,6 | 78,5 |

1,5 | 5,83 | 11,75 | 23,5 | 35,3 | 47,1 | 58,9 | 70,6 | 82,4 | 94,2 | 106 | 118 |

2 | 7,85 | 15,7 | 31,4 | 47,1 | 62,8 | 78,5 | 94,2 | 109 | 126 | 141 | 157 |

2,5 | 9,8 | 19,6 | 39,2 | 58,9 | 78,5 | 98 | 118 | 137 | 157 | 177 | 196 |

3 | 11,75 | 23,6 | 47,1 | 70,6 | 94 | 118 | 141 | 165 | 188 | 212 | 235 |

4 | 15,7 | 31,4 | 62,8 | 94,2 | 126 | 157 | 188 | 220 | 251 | 283 | 314 |

5 | 19,6 | 39,2 | 78,5 | 117,7 | 157 | 196 | 235 | 275 | 314 | 353 | 392 |

6 | 23,5 | 47,1 | 94,2 | 141 | 188 | 235 | 282 | 330 | 377 | 424 | 471 |

7 | 27,5 | 54,9 | 110 | 165 | 220 | 275 | 330 | 385 | 440 | 494 | 549 |

8 | 31,4 | 62,8 | 126 | 188 | 251 | 314 | 377 | 440 | 502 | 565 | 6286 |

9 | 35,8 | 70,6 | 141 | 212 | 283 | 353 | 424 | 495 | 565 | 636 | 706 |

10 | 39,2 | 78,5 | 157 | 235 | 314 | 392 | 471 | 550 | 628 | 706 | 785 |

11 | 43,2 | 86,4 | 173 | 265 | 345 | 432 | 518 | 604 | 691 | 777 | 863 |

12 | 47,1 | 94,2 | 183 | 283 | 377 | 471 | 565 | 659 | 754 | 850 | 942 |

13 | 51 | 102 | 204 | 306 | 408 | 510 | 612 | 717 | 816 | 920 | 1020 |

14 | 55 | 110 | 220 | 330 | 440 | 549 | 659 | 769 | 879 | 990 | 1099 |

15 | 59 | 118 | 236 | 353 | 471 | 589 | 706 | 824 | 942 | 1059 | 1177 |

16 | 63 | 125 | 252 | 377 | 504 | 628 | 755 | 880 | 1050 | 1130 | 1255 |

18 | 70,5 | 142 | 282 | 424 | 565 | 705 | 846 | 990 | 1130 | 1270 | 1420 |

20 | 78,5 | 157 | 314 | 471 | 628 | 785 | 992 | 1092 | 1256 | 1413 | 1570 |

22 | 86,5 | 172 | 346 | 518 | 690 | 864 | 1070 | 1220 | 1380 | 1550 | 1725 |

24 | 94 | 188 | 376 | 564 | 752 | 940 | 1160 | 1320 | 1505 | 1690 | 1880 |

26 | 102 | 204 | 408 | 612 | 815 | 1040 | 1220 | 1430 | 1660 | 1840 | 2040 |

28 | 110 | 220 | 440 | 660 | 880 | 1100 | 1320 | 1540 | 1760 | 1980 | 2200 |

30 | 117 | 236 | 471 | 706 | 942 | 1177 | 1418 | 1648 | 1864 | 2113 | 2355 |

32 | 125 | 251 | 502 | 754 | 1004 | 1255 | 1505 | 1760 | 2010 | 2260 | 2510 |

34 | 134 | 267 | 534 | 808 | 1068 | 1335 | 1600 | 1870 | 2140 | 2400 | 2670 |

36 | 142 | 283 | 566 | 850 | 1130 | I410 | 1700 | 1980 | 2260 | 2570 | 2820 |

38 | 149 | 296 | 596 | 894 | 1192 | 1490 | 1790 | 2090 | 2380 | 2680 | 2980 |

40 | 157 | 314 | 623 | 944 | 1255 | 1570 | 1885 | 2200 | 2510 | 2830 | 3140 |

Вес 1 м заготовки

швеллерной и двухтавровой стали

Швеллеры (ГОСТ 8240-72) | Балки | ||

№ профиля | Вес 1 м, кг. | № профиля | Вес 1 м, кг. |

5 | 4,84 | 10 | 9,46 |

6,5 | 5,9 | 12 | 11,5 |

8 | 7,06 | 14 | 13,7 |

10 | 8,59 | 16 | 15,9 |

12 | 10,4 | 18 | 18,4 |

14 | 12,3 | 18а | 19,9 |

14а | 13,3 | 20 | 21 |

16 | 14,2 | 20а | 22,7 |

16а | 15,3 | 22 | 24 |

18 | 16,3 | 22а | 25,8 |

18а | 17,4 | 24 | 27,3 |

20 | 18,4 | 24а | 29,4 |

20а | 19,8 | 27 | 31,5 |

22 | 21 | 27а | 33,9 |

22а | 22,6 | 30 | 36,5 |

24 | 24 | 30а | 39,2 |

24а | 25,8 | 33 | 42,2 |

27 | 27,7 | 36 | 48,6 |

30 | 31,8 | 40 | 56,1 |

33 | 36,5 | 45 | 65,2 |

36 | 41,9 | 50 | 76,8 |

40 | 48,3 | 55 | 89,8 |

60 | 104 | ||

youtube.com/embed/gIMmzMj9jhk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Вес 1 м

заготовки угловой равнобокой стали

(ГОСТ 8509-72)

№профиля | Толщина стенки, | Вес 1 м, кг. | №профиля | Толщина стенки, | Вес 1 м, кг. |

3 | 0,89 | 8 | 5,5 | 6,78 | |

2 | 4 | 1,15 | 6 | 7,36 | |

3 | 1,12 | 7 | 8,51 | ||

2,5 | 4 | 1,46 | 8 | 9,65 | |

2,8 | 3 | 1,27 | 6 | 8,33 | |

3,2 | 3 | 1,46 | 7 | 9,64 | |

4 | 1,91 | 9 | 8 | 10,9 | |

3,6 | 3 | 1,65 | 9 | 12,2 | |

4 | 2,16 | 6,5 | 10,1 | ||

4 | 3 | 1,85 | 7 | 10,8 | |

4 | 2,42 | 8 | 12,2 | ||

4,5 | 3 | 2,08 | 10 | 10 | 15,1 |

4 | 2,73 | 12 | 17,9 | ||

5 | 3,37 | 14 | 20,6 | ||

3 | 2,32 | 16 | 23,3 | ||

5 | 4 | 3,05 | 7 | 11,9 | |

5 | 3,77 | 11 | 8 | 13,5 | |

3,5 | 3,03 | 8 | 15,5 | ||

5,6 | 4 | 3,44 | 9 | 17,3 | |

5 | 4,25 | 10 | 19,1 | ||

6,3 | 4 | 3,9 | 12,5 | 12 | 22,7 |

5 | 4,81 | 14 | 26,2 | ||

6 | 5,72 | 16 | 29,6 | ||

4,5 | 4,87 | 14 | 9 | 19,4 | |

5 | 5,38 | 10 | 21,5 | ||

7 | 6 | 6,39 | 12 | 25,6 | |

7 | 7,39 | 10 | 24,7 | ||

8 | 9,37 | 11 | 27 | ||

16 | 12 | 29,4 | |||

5 | 5,8 | 14 | 34 | ||

6 | 6,89 | 16 | 38,5 | ||

7,5 | 7 | 7,96 | 18 | 43 | |

8 | 9,02 | 20 | 47,4 | ||

9 | 10,1 |

Вес 1м

заготовки угловой неравнобокой стали

(ГОСТ 8510-72)

№ профиля | Толщина стенки, | Вес 1 м, кг. | № профиля | Толщина стенки, | Вес 1 м, кг. |

2,5/1,6 | 3 | 0,91 | 5,5 | 6,17 | |

3,2/2 | 3 | 1,17 | 9/5,6 | 6 | 6,7 |

4 | 1,52 | 8 | 8,77 | ||

4/2,5 | 3 | 1,48 | 6 | 7,53 | |

4 | 1,94 | 10/6,3 | 7 | 8,7 | |

4,5/2,8 | 3 | 1,68 | 8 | 9,87 | |

4 | 2,2 | 10 | 12,1 | ||

5/3,2 | 3 | 1,9 | 6,5 | 8,98 | |

4 | 2,49 | 11/7 | 7 | 9,64 | |

5,6/3,6 | 3,5 | 2,48 | 8 | 10,9 | |

4 | 2,81 | 7 | 11 | ||

5 | 3,46 | 8 | 12,5 | ||

6,3/4 | 4 | 3,17 | 12,5/8 | 10 | 15,5 |

5 | 3,91 | 12 | 18,3 | ||

6 | 4,63 | 8 | 14,1 | ||

8 | 6,03 | 14/9 | 10 | 17,5 | |

7/4,0 | 4,5 | 3,98 | 9 | 18 | |

5 | 4,39 | 16,10 | 10 | 19,8 | |

7,5/5 | 5 | 4,79 | 12 | 23,6 | |

6 | 5,69 | 14 | 27,3 | ||

8 | 7,43 | 10 | 22,2 | ||

8/5 | 5 | 4,99 | |||

6 | 5,92 | 18/11 | 12 | 26,4 |

Достоинства

» src=»https://www.youtube.com/embed/VV9edCwhBTw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Приспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

- простая конструкция,

- недорогая в изготовлении,

- хорошая надежность.

- мобильность,

- не нужен источник электроэнергии.

Основание станка

Петля станка

Общий вид станка

Как сделать станок для гибки арматуры своими руками

Станки и инструменты /09-дек,2017,00;21 / 5208Станок для гибки арматуры является устройством, которое предназначается для изготовления элементов металлических и железобетонных конструкций. Такой станок используется в строительной сфере, для различных промышленных задач.

Иногда арматуру можно согнуть и своими руками, просто с помощью какой-нибудь опоры или конструкции подходящей формы, которая находится рядом. Но в большинстве случаев металлические изделия имеют слишком большую толщину – для их сгибания требуются специальные приспособления.

Самодельный ручной гибочный станок часто используется в быту тогда, когда нужно возвести фундамент здания. Основание никогда не будет надежным без армирующих элементов, поэтому нужно решить вопрос – как изгибать толстую арматуру?

В статье описывается, как создать простой трубогибочный станок, который даст возможность в простой способ гнуть арматуру и различные металлические изделия. Такое устройство существенно упростит выполнение подобных задач.

Для изготовления самоделки требуются следующие материалы и инструменты:

• профиль из стали – 25 х 25 х 600 мм;

• прут из стали – 12 х 150 мм;

• пластина из стали – 75 х 100 х 20 мм;

• болт – 20 х 50 мм;

• гайка – с внутренним диаметром 20 мм;

• 2 шайбы – с внутренним диаметром 20 мм, – посредством которых будет закреплен металлический прут;

• сверлильный станок, 1 сверло – 12 мм, 1 направляющее сверло меньшего диаметра;

• болгарка с отрезными и шлифовальными кругами;

• молоток;

• кернер;

• сварка;

• верстачные тиски – с их помощью будет закреплен гибочный станок.

Процесс создания станка для гибки арматуры

Станок для гибки арматуры-фотоСтанок для гибки арматуры-фото

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

1. Изготовляем сгибающий рычаг.

Берем металлический профиль, отрезаем кусок длиной 600 мм. На одной стороне отмечаем точки для отверстий. Одну точку нужно расположить на расстоянии 12 мм, другую – 35 мм. После эти точки нужно накернить. Затем проделываем отверстия направляющим сверлом, окончательно сверлим отверстия сверлом 12 мм.

2. Сверлим пластину-основу.

Станок для гибки арматуры-фотоСтанок для гибки арматуры-фото

Берем направляющее сверло и в центре пластины делаем отверстие. Со стороны длиной 75 мм делаем отступ 25 мм и в этой точке сверлим. Досверливаем отверстие сверлом 12 мм.

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

Берем прутик диаметром 12 мм и на его конце делаем фаску. После этого вставляем прут в пластину и привариваем. Следом за этим на прут надеваем изготовленный рычаг и обрезаем его, при этом нужно оставить край порядка 25 мм.

4. Закрепляем гайку.

Станок для гибки арматуры-фотоГайка монтируется по центру пластины. Ориентируемся на сторону длиной 75 мм и отступаем 25 мм. После этого гайку привариваем к пластине.

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

Станок для гибки арматуры-фото

На конце прутика диаметром 12 мм делаем фаску, после чего вставляем прут во второе отверстие рычага заподлицо. Привариваем пруток к рычагу. Когда рычаг будет установлен на основание, пруток обрезаем вровень с прутком-осью. Не забываем сделать зачистку всех острых кромок станка и ввернуть в гайку болт диаметром 20 мм.

После этого станок будет готов к применению. Для начала пользования станком понадобятся тиски. Пруток нужно вставить в станок и зафиксировать с помощью болта с шайбами. Для изгибания прутка используется рычаг.

Как гнуть арматуру для фундамента: способы и средства

Если вы занялись таким делом, как возведение дома своими руками, то начнете вы, конечно, с фундамента. Тогда перед вами неизбежно встанет вопрос: как гнуть арматуру для фундамента? Ведь без арматурного каркаса построить достаточно надежный фундамент практически невозможно.

Схема видов арматурных каркасов для фундамента.

Можно использовать для этого специальный станок, цены на них бывают разные: от весьма дорогостоящего оборудования, которое может себе позволить далеко не каждый, до ручных приспособлений, стоят такие сравнительно недорого. Они подходят, если ваша стройка не отличается масштабами. Ручные гибочные станки бывают самых разных видов. Для работы с арматурными стержнями можно приобрести трубогибы или специальные станки.

Тонкая арматура до 8 мм сравнительно легко сгибается вручную, но для больших диаметров без специальных приспособлений не обойтись.

Обычно в устройстве специальных станков работает три вала, один из которых – упорный, он удерживает арматурный прут от поворота и не дает ему выскользнуть, второй сгибает стержень вокруг третьего, центрального вала. Ручные станки достаточно просты в использовании и доступны по цене.

Принцип их работы заключается в следующем: обрабатываемая часть закрепляется в станке с помощью прижимной балки. Затем специальной гибочной балкой вы придаете арматуре нужную форму.

Виды станков и их особенности

Арматура для железобетонных конструкций: а – стержневая, класса А-II; б – класс А-III, А-IV, А-V и А-VI; в – проволочная, класса Вр-II; г – арматурные канаты.

Такие станки могут быть пневматическими, гидравлическими, ручными, электромагнитными и электромеханическими. Самые простые – это ручные станки, они удобны тем, что вес их не очень большой и есть варианты переносных конструкций. Конечно, бывают и ограничения, то есть вы сможете их использовать только для того, чтобы гнуть арматуру диаметром не больше 14 мм. Такие станки не годятся для большого объема работ, но для частного строительства вполне подходят.

Самые простые – это ручные станки, они удобны тем, что вес их не очень большой и есть варианты переносных конструкций. Конечно, бывают и ограничения, то есть вы сможете их использовать только для того, чтобы гнуть арматуру диаметром не больше 14 мм. Такие станки не годятся для большого объема работ, но для частного строительства вполне подходят.

- Стационарные станки с механическим приводом для сгибания арматуры фундамента увеличивают объем производимых работ, к тому же они могут гнуть и арматуру большего диаметра, чем обычные ручные.

- Для более качественной и упрощенной работы при больших объемах лучше использовать станки, не требующие применения силы, такие как гидравлические и пневматические аппараты. Их обычно используют в цехах, где производятся металлоконструкции, куда вы можете подъехать и где за определенную плату вам выполнят необходимую работу в короткие сроки.

Гидравлический гибочный станок идеально подходит для изготовления сложных металлических конструкций во время устройства фундамента. Он позволяет гнуть арматурные стержни более качественно. После сгибания на поверхности стержня не остается ни складок, ни изломов, угол сгиба может доходить до 180°.

Вернуться к оглавлению

Приспособления для сгиба арматуры своими руками

Схема сварки арматурных соединений.

Согнуть арматуру для фундамента можно и изготовленными вручную приспособлениями, для этого существует несколько вариантов. Один из самых эффективных методов решения этой проблемы на самом деле очень прост. Нужно вкопать в землю трубу или забетонировать.

Труба должна быть небольшого диаметра и естественно пустотелая. Арматура опускается в трубу на необходимую длину, а та часть, что осталась снаружи, сгибается в сторону. Чем более подходящим будет диаметр трубы, тем надежнее будет происходить фиксация арматурного прута. Чтобы согнуть арматуру до нужного угла, достаточно приложить немного усилий, возможно, вам понадобятся помощники. Чтобы упростить процесс, можно использовать вторую трубу, надев ее сверху на прут.

Чтобы упростить процесс, можно использовать вторую трубу, надев ее сверху на прут.

Есть и несколько другая вариация этого способа, которую тоже удобно использовать при устройстве фундамента, благо место для этого на стройке найдется всегда. Долго искать нужные материалы тоже не придется. Для изготовления этого приспособления вам понадобятся вот такие материалы.

- Две стальные трубы, диаметр их напрямую зависит от сечения арматуры, которое должно быть меньше. Стоит также заметить, что чем длиннее будут трубы, тем меньше физических усилий вам придется прилагать для сгибания арматуры.

- Два штыря.

Штыри прочно вкапываются в землю, стальные трубы надеваются на арматуру с двух концов. Вкопанные штыри послужат вам опорой, опираясь на которую и соединяя трубы, вы достаточно легко согнете арматуру до нужной вам кривизны. Конечно, вместо штырей можно использовать что-нибудь другое, наверняка вы найдете среди строительных материалов то, что нужно.

Вернуться к оглавлению

Еще один дополнительный вариант

Схема вязки арматуры проволокой.

Если вам неважно сохранение толщины, гнуть арматуру можно с помощью сварки, то есть сначала разогреть, а потом согнуть. Сгибание в этом случае происходит очень легко, главное соблюдать меры безопасности, чтобы не обжечься о разогретый металл. Либо используя болгарку, подрезать прут с одной стороны, а потом произвести сгиб.

- Также можно использовать для этого паяльную лампу и молоток. Для удобства можно применять какое-либо приспособление, чтобы закрепить арматуру, например, тиски.

- Но на самом деле это не обязательно, если у вас есть помощник. Разогреваете арматуру паяльной лампой и сгибаете либо вручную, либо с помощью молотка. Есть разные способы разогреть арматуру, горячий металл гнуть просто, однако нужно знать и еще кое-что. Этот способ значительно снижает прочность арматуры и не годится для устройства фундамента, на который предполагается высокая нагрузка.

Поэтому прежде чем решиться на такой способ, посоветуйтесь с профессионалами или самостоятельно произведите расчеты.

Поэтому прежде чем решиться на такой способ, посоветуйтесь с профессионалами или самостоятельно произведите расчеты.

Строительные умельцы с выдумкой подходят к этому делу, к примеру, используя для сгибания металлических прутов два рядом расположившихся дерева. Естественно, не на каждом участке растут деревья, но вполне возможно, что вы придумаете что-то свое, новое, оригинальное и удобное.

Вернуться к оглавлению

Некоторые характеристики

- Арматура класса А3 легко гнется в холодном состоянии, при сгибе под прямым углом это происходит без потери прочности, а при сгибе на 180° прочность снижается примерно на 10%. Если вы используете в строительстве стеклопластиковую арматуру, нужно знать, что согнуть ее невозможно, она отпружинит обратно. Поэтому для угловых моментов придется использовать обычную, сделанную из металла арматуру.

- Гнуть арматуру непростое дело, но всегда можно найти оптимальное решение, которое устроит вас, если вы строитесь самостоятельно, и ваших рабочих. На крайний случай, возьмите специальный станок напрокат, но гораздо проще воспользоваться одним из предложенных способов, чтобы сэкономить средства.

Если вы мастер на все руки, попробуйте изготовить станок для гибки арматуры самостоятельно, видеоматериалы такого рода широко распространены в интернете. Но опять же этот вариант годится, только если вы занимаетесь строительством постоянно. К чему этот станок будет потом, а ведь на это уйдет время и силы.

Каждый сам решает, в зависимости от ситуации, что удобнее и практичнее. Устройство фундамента – дело серьезное, это основание вашего строения, поэтому к каждой детали нужно отнестись очень внимательно. Сгибать арматуру своими руками, использовать для этого подручные средства или купить специальный ручной или механизированный станок, решить можете только вы.

принцип работы станочного оборудования и его преимущества

В современном строительстве часто используется арматура, которую можно согнуть при помощи арматурогиба и придать необходимую форму. Все виды строительных работ, которые связаны с производством железобетонных изделий или стальных сооружений, нуждаются в специальной арматуре.

Все виды строительных работ, которые связаны с производством железобетонных изделий или стальных сооружений, нуждаются в специальной арматуре.Многие виды металла руками согнуть невозможно из-за небольшой силы давления. В таком случае на помощь может придти ручное оборудование для сгибания арматуры. Что это за станок и как его использовать, о его принципе работы мы узнаем в статье.

Станки для сгибания арматуры

Люди уже давно стали использовать станки для гибки металла. Например, из арматуры можно согнуть петли, хомуты, кольца и другие необходимы и полезные изделия. Конструкция этого оборудования отличается, но принципиально технологический процесс у всех одинаковый.

Специальное оборудование обычно применяется в ситуациях, когда руками согнуть арматуру невозможно из-за ее толщины. Прут закрепляется между центральным и упорным валом инструмента, после чего металл загибается под воздействием гибочного вала в нужную сторону. Деформация может происходить как в одну, так и в другую сторону. Упорный вал служит преградой для изменений всей поверхности и не дает провернуться незадействованной части основной заготовки.

Если использовать для сгибания тиски или клинья, то редко достигается нужная точность изгиба, а с помощью ручного арматурогиба можно все сделать намного быстрей и точней. Станок может согнуть металлический прут толщиной от 12 до 25 мм, это зависит от модели станка и его конструкции.

Ручное оборудование предназначено для сгибания арматурной стали в холодном состоянии. Промышленным способом сейчас изготавливаются два вида станков:

- Стационарные

- Переносные

Также можно изготовить гибочный станок и своими руками, имея чертеж и необходимые подручные средства. Можно воспользоваться специальными видеороликами, где поэтапно видно, как происходит весь процесс создания станка. По стоимости он обойдется дешевле промышленного станка, а по своим техническим показателям не будет уступать готовому, поэтому станет хорошей альтернативой промышленному аналогу.

Сфера применения гибочных станков для арматуры

Ручное станочное оборудование нашло широкое применение для выполнения различных работ. Им часто пользуются на строительных площадках и в быту, поскольку такие станки обладают высокой надежностью и производительностью. Ручной инструмент значительно облегчает труд, чтобы обработать изделия больших диаметров, может согнуть арматурную сталь квадратного, круглого, шестигранного и других форм сечений. Ручные арматурогибы рекомендуются для выполнения различных видов работ.- Используются при возведении стен, фундамента, перекрытий, Гибка арматуры происходит непосредственно на стройплощадках при армировании железобетонных конструкций.

- Для подготовки арматуры при изготовлении изделий из железобетона.

- В производстве изделий из металлических стержней, ручной станок для сгибания арматуры позволяет изготовить рамки, скобы, крепления, контуры, каркасы и прочие изделия.

- Подготовить для дальнейшей обработки металлические стержни, такие станки могут применяться в производстве метизов, механизмов или деталей машин.

Преимущества гибочных ручных арматурогибов

Арматурогибные установки бывают электрическими и ручными, первый вид используется при масштабных строительных работах или же в производственных условиях, там, где изготавливаются железобетонные конструкции.

Ручные установки приобрели популярность в профессиональной и бытовой сфере. Большая популярность данных установок объясняется тем, что они обладают важными качествами:

- Малый вес

- Простота и надежность в использовании

- Промышленные станки для ручного сгибания выполнены из высококачественной стали

- Выдерживают высокие нагрузки

- В процессе применения исключают поломки

- Не нуждаются в регулярном техническом обслуживании

- Повышают производительность труда и сокращают время операций.

Цена на гибочное оборудование

Покупая оборудование для гибки арматуры, нужно учитывать, что на стоимость станков влияют такие факторы:- Скорость выполняемой работы

- Если это механическая модель, то ее энергозатратность

- Производительность.

Также на ценообразование влияет и диаметр арматуры. Когда речь идет о применении станка в бытовой сфере, а не на производстве, достаточно приобрести простое оборудование, которое не повлечет за собой больших затрат.

После покупки оборудование находятся на гарантийном обслуживании изготовителя и если вдруг выходит из строя, то подлежит бесплатному ремонту.

Заключение

Данное оборудование достаточно надежно и долговечно, имеет простую конструкцию. Обладает высокой мобильностью и не нуждается в транспортных расходах, что очень выгодно в процессе использования. Приобретая станок нужно знать о его преимуществах и как им правильно пользоваться.

Оцените статью: Поделитесь с друзьями!Простой и очень удобный станок для гибки арматуры своими руками | На Лопате

Всем привет! Сегодня я расскажу о одном очень удобном и простом в изготовлении приспособлении для гибки арматуры, которое вы сможете изготовить самостоятельно.

Я имею стаж в монолитном строительстве, более 10 лет. Довольно часто слышу такой вопрос: «Как вам удается так ровно гнуть арматуру? И чем вы это делаете?». Хочу рассказать об этом процессе подробнее.

Самодельный станок для гибки арматуры.Способы изготовления элементов армирования

Существует 3 варианта изготовления деталей для арматурных каркасов:

- Выполнение гнутья электрическим станком. Данный вариант подходит для строек, где требуется большие масштабы производства. А также для гнутья арматуры большого диаметра.

- Изготовление деталей ручным станком. Этот вариант хорошо подходит для частных застроек. Ну и на производстве без такого станка не обойтись. Бывают детали которые с помощью электрического станка загнуть не получается.

- Купить готовые детали. Выгода в экономии по времени, но по деньгам дороже.

Какой вариант подходит больше выбирайте сами исходя из ваших потребностей. А я расскажу вам об одном из вариантов изготовления ручного станка, который подойдёт, как для частного, так и профессионального строительства.

А я расскажу вам об одном из вариантов изготовления ручного станка, который подойдёт, как для частного, так и профессионального строительства.

Как сделать станок для гибки арматуры?

Для изготовления станка понадобится следующие материалы и инструменты:

- 2 металлических уголка 75 на 75 мм, длиной по 75-90 см.

- 3 куска шпильки по 12 см, и один кусок 20 см.

- 2 трубки, длиной 10 см.

- 6 гаек и 5 шайб подходящего размера.

- Сварка и пару электродов.

- Болгарка.

Процесс изготовления

В начале подготавливаем уголок. Срезаем его углы под 45 градусов, для того чтобы они при работе не упирались в друг друга и не мешали выполнять загиб (как на фото ниже).

К одному из уголков привариваем две шпильки с внешней стороны. Первый вариант просто приставить и обварить по кругу, но так получится что вместе сварки шпильки с уголком, диаметр увеличивается и в столе необходимо делать большее отверстия для плотного прилегания. Второй вариант, это просверлить отверстие в уголке, и обварить в нём шпильку, после шлифануть.

Крепление станка к столу.На втором уголке, на внутренней его части, привариваем шпильку, она будет служить как рукоятка. Приварили, одели трубку, если надо подогнали по размеру, положили шайбу и закрутили гайкой.

Далее на этом же уголке там где делали зарез привариваем трубку, через которую будет проходить шпилька, с помощью которой будет производиться крепёж к столу, смотрим фото ниже.

Данный станок хорош своей простотой устройства и мобильностью, вы сможете его возить с объекта на объект и устанавливать его на любом столе. С помощью него можно гнуть арматуру до 12 диаметра.

Пример изготовления хомута для колонны.На этом всё, если статья была для вас полезной — ставьте «лайк!», и подписывайтесь на канал, вас ждет ещё много интересного из мира стройки.

Рекомендую к просмотру:

вязка, сварка и гибка арматуры

Для того, чтобы подготовить арматурный каркас, необходимо нарезать прутки арматуры в требуемый размер, согнуть их (если необходимо) и соединить вместе. Резку арматуры проще всего делать с помощью угло-шлифовальной машины (в народе именуемой болгаркой). Соответственно, помимо самой УШМ понадобится защитная одежда и, обязательно, очки. Искры, возникающие при резке арматуры, представляют собой раскалённые частички металла. И одна из самых распространённых травм при работе болгаркой по металлу — попадание окалины в глаза, что очень болезненно. Зачастую частичку металла, попавшую в глаз, может вытащить только офтальмолог — самостоятельно её извлечь невозможно.

Резку арматуры проще всего делать с помощью угло-шлифовальной машины (в народе именуемой болгаркой). Соответственно, помимо самой УШМ понадобится защитная одежда и, обязательно, очки. Искры, возникающие при резке арматуры, представляют собой раскалённые частички металла. И одна из самых распространённых травм при работе болгаркой по металлу — попадание окалины в глаза, что очень болезненно. Зачастую частичку металла, попавшую в глаз, может вытащить только офтальмолог — самостоятельно её извлечь невозможно.

Для гибки арматуры можно купить готовое изделие, а можно изготовить небольшой станок самостоятельно. Обладатели сварочного аппарата могут на металлический каркас наварить два невысоких кусочка трубы. В таком случае арматура пропускается между ними, на неё одевается трубка (удлиняющая рычаг и позволяющая получить меньший радиус изгиба) и поворачивается в нужную сторону.

Но можно легко собрать приспособление для гибки арматуры и не имея сварочного аппарата. Для этого первым делом собирается платформа или стол, образующий плоскость для укладки сгибаемой арматуры. Затем на платформу прикручивается деревянный брусок, ограничивающий перемещение второй половины сгибаемой арматуры. Напротив этого бруска в крайней части платформы устанавливается ещё один брусок. Желательно его сделать небольшим, чтобы вокруг него можно было впоследствии гнуть рамки для перемычек — достаточно будет длины 150 мм. Угол, вокруг которого будет сгибаться арматура, лучше укрепить металлической лентой. Можно согнуть и прикрепить на угол металлический крепёжный уголок. При этом угол лучше сделать не под 90 градусов, а острее, так как, чтобы получить арматуру, согнутую на 90 градусов, её нужно вначале согнуть чуть сильнее.

Расстояние между брусками следует сделать минимальным — чтобы туда влезала арматура, но и только. Иначе будет получаться большой радиус изгиба, что для большинства элементов нежелательно. Поскольку в разное время на стройке может понадобиться сгибать арматуру разных диаметров, то промежуток между брусками делается под самый большой диаметр арматуры. А при гибке арматуры меньшего диаметра в это же пространство можно вставить металлические пластины. Гнётся арматура так же как и в случае со сварным станком — трубкой или уголком, вращающимся вокруг болта, так же вкрученного в платформу рядом с местом сгиба.

А при гибке арматуры меньшего диаметра в это же пространство можно вставить металлические пластины. Гнётся арматура так же как и в случае со сварным станком — трубкой или уголком, вращающимся вокруг болта, так же вкрученного в платформу рядом с местом сгиба.

Отрезав прутки арматуры нужной длины и согнув их, можно приступить к созданию арматурного каркаса. Обычно это делается с помощью вязальной проволоки и специальных крючков. Проволку следует выбирать диаметром 1-1,2 мм, она должна быть из отожжёной стали — мягкая. Иначе с ней будет трудно работать, и она будет часто ломаться.

Крючки можно использовать простейшие ручные, в таком случае вязка осуществляется поворотом ручки по небольшой воображаемой окружности.

Держать при этом пальцами металлическую часть крючка не нужно. Существуют так же полуавтоматические крючки, позволяющие вместо вращательных совершать тянущие движения, но они дороже и чаще ломаются. При наличии шуруповёрта, можно приспособить и его, вместо биты вставив изготовленный из кусочка арматуры или гвоздя крючок.

Остановимся на двух основных узлах, используемых при вязке арматурного каркаса. Самый простой и часто используемый узел вяжется следующим образом.

1. Берётся кусочек вязальной проволоки и складывается пополам

2. Согнутую проволоку немного сгибают ещё раз и пропускают вокруг стержней связываемой арматуры, после чего пальцами догибают навстречу друг к другу петлю и два свободных конца. Связать арматуру будет проще, если получившиеся концы проволоки будут равны по длине или петля будет чуть короче, чем свободные концы.

3. Наконец, крючок вставляют в петлю и начинают проворачивать вокруг свободных концов

4. Когда проволока готова будет вот-вот порваться от чрезмерного затягивания, останавливаются. Иначе при обрыве проволоки узел может развязаться.

Второй узел сложнее в изготовлении, но он незаменим там, где к продольной арматуре необходимо привязать первые элементы поперечной арматуры, при фиксации горизонтальных прутков в стеновых каркасах, либо когда нужна более жёсткая фиксация элементов, противостоящая динамической нагрузке.

1. Кусочек вязальной проволоки складывется пополам.

2. Затем он изгибается на 180 градусов, при этом радуис изгиба должен соответствовать радиусу арматуры, вокруг которой узел будет завязан.

3. Петля и сводобный концы на небольшом расстоянии от места сгиба сгибаются ещё раз под углом 90 градусов, чтобы образовалась «арка», в которую попадёт стержень арматуры.

4. «Аркой» проволока укладывается на арматуру, концы пропускаются под привязываемым прутком и загибаются наверх, после чего, наконец, связываются крючком.

Важно отметить, что вязка арматуры необходима только для того, чтобы обеспечить проектное положение прутков арматуры до и во время заливки бетоном. Наличие или отсутствие проволоки в местах пересечения прутков никак не сказывается на прочности готового изделия, она лишь предотвращает прутки от смещения при ходьбе по арматуре и распределению бетонной смеси. В связи с этим совершенно необязательно связывать все 100% пересечений арматуры — Вы самостоятельно можете определить, как часто Вам нужно делать узлы, чтобы каркас дожил в неизменном состоянии до заливки.

Закрепить арматуру можно не только вязальной проволокой, но и пластиковыми хомутами. Особенно они могут пригодиться при вязке каркасов плит, полов и перекрытий, которые не будут перемещаться после связывания с одного места на другое. Неподготовленному человеку работа с пластиковыми хомутами может даться быстрее, но нужно иметь в виду, что коэффициент температурного расширения пластика значительно (для нейлоновых хомутов — в 6 раз, полиамидных — 7 раз) отличается от коэффициента температурного расширения бетона. Это означает, что при нагревании бетон будет испытывать нагрузку на растяжение изнутри. При вязке металлической проволокой подобных усилий не возникнет, потому что коэффициенты расширения стали и бетона практически одинаковы.

При наличии сварочного аппарата и желании использовать именно его, арматурный каркас можно сварить. Однако следует обратить внимание на то, что сваривать допускается только арматуру диаметром от 10 мм и выше, что автоматически накладывает ограничение на сварку многочисленных рамок, изготавливаемых из арматуры с диаметром 6 или 8 мм. Кроме того, в местах сварки из-за локального перегрева сталь отпускается и теряет в прочности до 20%. В этих местах арматура хуже работает на растяжение.

Кроме того, в местах сварки из-за локального перегрева сталь отпускается и теряет в прочности до 20%. В этих местах арматура хуже работает на растяжение.

Следует остановиться ещё на порядке стыкования арматуры. Не допускается укладывать в каркас один пруток за другим — их необходимо стыковать в нахлёст.

Длина нахлёста зависит от класса соединяемой арматуры, марки применяемого бетона и прямо пропорциональна диаметру арматуры (d):

| М100 | М150 | М200 | М250 | М300 | |

|---|---|---|---|---|---|

| Арматура класса A-I | 72d | 58d | 42d | 34d | 30d |

| Арматура класса A-II | 56d | 45d | 34d | 28d | 25d |

| Арматура класса A-III | 69d | 55d | 40d | 33d | 29d |

Таблица 6. «Расчёт длины нахлёста арматуры»

Пример: для фундамента со стороной 10 метров необходимо состыковать арматурные прутки диаметром 12 мм класса A-III. Предполагается использование бетона М250. По таблице находим, что нахлёст должен составлять 33 диаметра, то есть 33 х 12 = 396 миллиметров.

Поскольку в строительстве обычно применяются бетоны марки М200 и выше, а арматура — класса A-III, то для простоты запоминания можно применять формулу «длина нахлёста равна сорока диаметрам арматуры».

Стыковать арматуру следует в местах, где она менее всего работает на растяжение (об этом лучше спросить проектировщика железобетонной конструкции), а стыки соседних прутков должны располагаться вразбежку.

|

|

Станок для гибки арматуры своими руками (чертеж + фото) Мы остановились на простом варианте станка для гибки арматуры который можно сделать своими руками. Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками. Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций. Принцип сгибания арматуры

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания. Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками. Как согнуть арматуру без специального устройстваИ все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств. Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Как сделать приспособление для гибки арматурыЕсли все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке. Вариант арматурогиба из подручных средств Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке. Последовательность действий

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

ДостоинстваПриспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры: Основание станка Петля станка Общий вид станка Альтернативные способы работы с арматуройЕсли вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

Посмотреть, как работает такой заводской станок для сгибания стальной арматуры, вы можете на данном видео. А вот для того, чтобы полностью понимать физику происходящих процессов и не допускать брака в своей работе с различным металлическим профилем, вам пригодится следующая таблица: Таблица минимальных радиусов гиба арматуры, прутка и кругляка Стременогибочный станок-Стабильная производительность-Гибочный стремяСтанок для гибки стремена имеет другое название — станок для гибки стремена. Эта машина широко используется в строительстве. Станок для изготовления стремена в некоторой степени является одним из видов гибочных станков, но у него есть некоторые функции, которых нет у обычной гибочной машины. Сгибатель может изгибать стержень, арматуру, арматурный стержень и сталь в пределах 180 ° в различные формы в соответствии с различными настройками, например, треугольник, четырехугольник, пентаграмма, многоугольник и кольцо.Кроме того, эта машина также может сгибать металлы в форме буквы «U». Вот почему гибочные машины стремени также называют U-гибочными инструментами. Типы стоек БендерыУ нас есть различные типы гибочных машин для стремена, доступных для продажи. Мы предоставляем автоматический гибочный станок и полуавтоматический гибочный станок; а также, у нас есть станок для гибки проволоки с ЧПУ. Для всех этих стремя машин наша компания может поставлять машины по индивидуальному заказу соответственно. HGTW4-10-стремя-гибочный станок Диаметр одиночной круглой проволоки : 4-10 мм HGTW4-12 Автоматический струбогибочный станок Диаметр одинарной круглой проволоки : 4-13 мм HGTW4-12A Станок для гибки стремен Диаметр одинарной круглой проволоки : 4-13 мм HGTW6-16 стременогибочный станок Диаметр одинарной круглой проволоки : 6-16 мм Функция гибочной машины Ellsen StirrupФункция гибочного станка для стремена состоит в том, чтобы сгибать стержни в различные формы в соответствии с различными требованиями, такими как прямоугольник, квадрат и другие простые формы.Станок для гибки стремена Ellsen может сгибать стальной стержень диаметром от 4 до 32 мм. И объем обработки, и внешний регулятор не обязательны, поэтому этот тип машины довольно удобен в использовании. разных размеров из Ellsen стремен бендерыО гондолах Ellsen у нас есть четыре разных размера: GF20, GF25, GF 28 и GF32. Гибочная машина Ellsen StirrupGF20 и GF25 похожи друг на друга. Их структура относительно проста, а их производительность относительно ниже по сравнению с двумя другими типами стременных машин.Но они очень гибки в работе. Эти прутковые машины имеют кнопку, которая может переключать углы изгиба напрямую от 90 ° до 135 °, потому что эти две дуги используются чаще. Кроме того, наши стременные машины Ellsen могут изгибать прутки под любым углом под углом 180 °. Поскольку GF20 и GF25 являются полуавтоматическими, ими легко управлять вручную, чтобы решить, какие дуги вы хотите сделать. GF28 — это станок с числовой панелью управления из широкого диапазона круглых стержней диаметром от 4 до 28 мм.Вы можете установить определенный угол в пределах 180 ° на панели управления. Это легко и надежно работать. Этот автоматический струбогиб может сэкономить трудозатраты и повысить эффективность обработки прутков. И GF32 может сгибать стальные прутки от более широкого диапазона от 4 мм до 32 мм. Технические характеристикиGF20 (опционально шкала, опция внешнего регулятора)Станок для гибки стремена GF20 Диаметр круглого стального стержня : 4-20 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 2.2 кВт, 380 В Размер машины : 850 × 550 × 850 мм Размер упаковки : 900 × 600 × 1020 мм Н.В. : 80 кг G.W : 100 кг Получить бесплатное предложение GF25 (опционально шкала, опция внешнего регулятора)Станок для гибки стремена GF25 Диаметр круглого стального стержня : 4-25 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 3 кВт, 380 В Размер машины : 850 × 550 × 850 мм Размер упаковки : 900 × 600 × 1020 мм Н.W : 150 кг G. W : 170 кг Получить бесплатное предложение GF28 (с числовым программным управлением)Станок для гибки стремена GF28 Диаметр круглого стального стержня : 4-28 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 3 кВт, 380 В Размер машины : 950 × 550 × 850 мм Размер упаковки : 1000 × 600 × 1050 мм NW : 180 кг ГВт : 220 кг Получить бесплатное предложение GF32 стременогибочный станокСтанок для гибки стремена GF32 Диаметр круглого стального стержня : 4-32 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 3 кВт, 380 В Размер машины : 670 × 670 × 850 мм Размер упаковки : 750 × 750 × 1050 мм Н.W : 250 кг G. W : 280 кг Получить бесплатное предложение Особенности стремена Ellsen 1. Компактная конструкция. Почему выбирают Ellsen Stirrup Bender Machinery?Оборудование для изготовления стремен Ellsen использует передовые высокотехнологичные технологии для проектирования и производства машин.В дополнение к опытному квалифицированному персоналу, наше оборудование для стремян имеет высокое качество, но недорогую цену. Именно поэтому автоматическая машина для изготовления стремян Ellsen становится все более популярной во всем мире. Ellsen специализируется в этой области техники в течение 20 лет. В настоящее время он превратился в одного из лидеров машиностроения в Китае. Таким образом, машины для гибки стремян, поставляемые Ellsen, более конкурентоспособны на рынках. , Понимание контролируемого, неконтролируемого и подкрепляющего обученияКак только мы начинаем углубляться в концепции искусственного интеллекта (ИИ) и машинного обучения (МЛ), мы сталкиваемся с обильным количеством жаргона, связанного с этой областью обучения. Понимание этого жаргона и того, как оно может повлиять на исследование, связанное с МЛ, имеет большое значение для понимания исследования, проведенного учеными и специалистами по данным, чтобы привести ИИ в такое состояние, каким оно является сейчас. В этой статье я предоставлю вам полное определение контролируемого, неконтролируемого и вспомогательного обучения в более широкой области машинного обучения.Вы, должно быть, сталкивались с этими терминами, когда наводили курсор на статьи, относящиеся к прогрессу, достигнутому в области искусственного интеллекта, и роли, которую играет ML в продвижении этого успеха вперед. Понимание этих концепций является конкретным фактом и не должно подвергаться риску любой ценой. Здесь мы подробно обсудим концепции, убедившись, что время, потраченное на понимание этих концепций, окупается, и что вы постоянно осведомлены о том, что происходит во время этого продвижения к искусственно интеллектуальному обществу. Подконтрольное, неконтролируемое и усиленное машинное обучение — это, в основном, описание способов, с помощью которых вы можете позволить машинам или алгоритмам проигрывать набор данных.Также можно ожидать, что машины узнают что-то полезное из этого процесса. Обучение под наблюдением, без присмотра и подкрепление проложит путь в будущее машин, которые, как ожидается, будут яркими и со временем помогут людям в повседневных делах. Контролируемое обучение С выходом известного алгоритма все, что нужно сделать системе, — это разработать шаги или процесс, необходимые для перехода от входа к выходу.Алгоритм обучается с помощью набора обучающих данных, который ведет машину. Если процесс идет наперекосяк и алгоритмы дают результаты, совершенно отличные от ожидаемых, то обучающие данные вносят свой вклад, чтобы направить алгоритм обратно к правильному пути. Машинное обучение под наблюдением в настоящее время составляет большую часть ML, который используется системами во всем мире. Входная переменная (x) используется для соединения с выходной переменной (y) с помощью алгоритма.Все входные данные, выходные данные, алгоритм и сценарий предоставляются людьми. Мы можем понять контролируемое обучение еще лучше, если взглянуть на него через два типа проблем. Классификация : проблемы классификации классифицируют все переменные, которые формируют выходные данные. Примеры этих категорий, сформированных посредством классификации, могут включать демографические данные, такие как семейное положение, пол или возраст. Наиболее распространенной моделью, используемой для этого типа статуса обслуживания, является машина опорных векторов.Машины опорных векторов определены для определения границ линейного решения. Регрессия : проблемы, которые можно классифицировать как проблемы регрессии, включают типы, в которых выходные переменные задаются как действительное число. Формат для этой проблемы часто следует линейному формату. Неподготовленное обучение В процессе обучения без учителя система не имеет конкретных наборов данных, и результаты большинства проблем в основном неизвестны. В простой терминологии система ИИ и цель ОД ослеплены, когда она входит в операцию.Система имеет свои безупречные и огромные логические операции, чтобы направлять ее по пути, но отсутствие надлежащих алгоритмов ввода и вывода делает процесс еще более сложным. Каким бы невероятным ни казался весь процесс, неконтролируемое обучение способно интерпретировать и находить решения для неограниченного количества данных с помощью входных данных и двоичного логического механизма, присутствующего во всех компьютерных системах. Система не имеет справочных данных вообще. Процедура чрезвычайно проста, так как вам просто нужно научить компьютер всем деталям, относящимся к рисункам. Вы можете сообщить системе, что все фигуры с четырьмя сторонами известны как квадраты, а другие с восемью сторонами известны как восьмиугольники и т. Д.Мы также можем научить систему интерпретировать цвета и видеть, как классифицируется излучаемый свет. Однако, в процессе обучения без присмотра весь процесс становится немного сложнее. Алгоритм для неконтролируемой системы обучения имеет те же входные данные, что и для его контролируемого аналога (в нашем случае, цифровые изображения, показывающие формы в разных цветах). Получив входные данные, система извлекает все возможное из имеющейся информации. Фактически, система работает сама по себе, чтобы распознать проблему классификации, а также различия в формах и цветах.Имея информацию, относящуюся к данной проблеме, система обучения без присмотра распознает все подобные объекты и сгруппирует их. Этикетки, которые он будет давать этим объектам, будут разработаны самой машиной. Технически, там обязательно будут неправильные ответы, поскольку существует определенная степень вероятности. Однако, подобно тому, как мы, люди, работаем, сила машинного обучения заключается в его способности распознавать ошибки, учиться на них и в конечном итоге делать более точные оценки в следующий раз. Укрепление обучения Укрепление Обучение не является простым и решается с помощью множества различных алгоритмов. На самом деле, в процессе обучения подкреплению агент выбирает наилучшее действие на основе текущего состояния результатов. Рост обучения в области подкрепления привел к созданию широкого спектра алгоритмов, которые помогают машинам узнать результат своей работы.Поскольку к настоящему времени у нас есть базовое понимание обучения с подкреплением, мы можем лучше понять его, сформировав сравнительный анализ между обучением с подкреплением и концепциями контролируемого и неконтролируемого обучения, которые мы подробно изучали ранее. 1. Супервизированное обучение против обучения: В супервизированном обучении у нас есть внешний супервайзер, который обладает достаточными знаниями об окружающей среде, а также делится знаниями с супервизором, чтобы сформировать лучшее понимание и выполнить задачу, но поскольку у нас возникают проблемы, когда агент может выполнить так много различных видов подзадач для достижения общей цели, присутствие супервизора не является необходимым и непрактичным.Мы можем взять пример шахматной игры, в которой игрок может выполнить десятки тысяч ходов, чтобы достичь конечной цели. Создание базы знаний для этой цели может быть действительно сложной задачей. Таким образом, крайне важно, чтобы в таких задачах компьютер учился самостоятельно управлять делами. Следовательно, для машины более целесообразно и уместно учиться на собственном опыте. Как только машина начинает учиться на собственном опыте, она может получить знания из этого опыта для применения в будущих действиях.Это, вероятно, самое большое и самое важное различие между концепциями подкрепления и контролируемого обучения. В обоих этих типах обучения существует определенный тип отображения между выводом и вводом. Но в концепции обучения с подкреплением есть примерная функция вознаграждения, в отличие от контролируемого обучения, которая позволяет системе узнать о своем прогрессе по правильному пути. 2. Усиление против обучения без контроля: Усиление обучения в основном имеет структуру отображения, которая направляет машину от ввода к выводу.Тем не менее, Unsupervised Learning не имеет таких функций, присутствующих в нем. В обучении без учителя машина фокусируется на основной задаче поиска шаблонов, а не на картировании для продвижения к конечной цели. Например, если задача машины состоит в том, чтобы предложить пользователю хорошее обновление новостей, алгоритм обучения подкреплению будет искать регулярную обратную связь от соответствующего пользователя, а затем с помощью обратной связи построит авторитетный график знаний обо всех новостях. связанные статьи, которые могут понравиться человеку.Напротив, алгоритм неконтролируемого обучения попытается просмотреть многие другие статьи, которые читал человек, аналогичные этой, и предложить что-то, соответствующее предпочтениям пользователя. Области в машинном обучении бесконечны. Вы можете посетить мой канал на YouTube, чтобы узнать больше о мире искусственного интеллекта и о том, как будущее будет продиктовано использованием данных в машинах. Машина весны гибочной машины проводатолщиная формируя для рамки места автомобиля3D толстогибочный станок для гибки пружин проволоки для каркаса автомобильного сиденья Описание продукта Переносной стальной листогибочный станок, широко используемый в высотных зданиях, на автомагистралях, в железнодорожных фундаментах на сваях из стальных клеток и стальных прутков в различных каркасы зданий, пригодные для использования в изгибе стальных стержней со стальной свайной головкой, включают электрический масляный насос сверхвысокого напряжения, переносную стальную гибочную машину Стандартная топливная труба высокого давления 5 м. Характеристики продукта

Прочность продукта

Параметр продукта . |

Гибка арматуры своими руками. Станки для гибки и резки арматуры своими руками

Изгиб арматуры — это процесс изменения формы материала с сохранением прочностных характеристик при применении механического воздействия. Так можно получить стержни, изгибы, элементы в виде спиралей и других форм. Эта манипуляция также распространена при создании ограждений частных усадеб, решеток и ворот. Стоит отметить, что изменить вид арматуры можно только в том случае, если она имеет стальную основу, так как деформация стеклопластика невозможна.

Характеристики

В процессе монтажа конструкций различных типов загибов сами клапаны становятся незаменимым этапом работы. Как правило, она применяется для кладки, железобетонных изделий, которые активно используются в строительстве, и для армирования. клетки. Оптимальный способ проведения работ — механический. Это связано с тем, что такие методы, как разогрев места изгиба автогеном или паяльной лампой, а также пиление подручными инструментами, например угловым станком, значительно снижают прочностные характеристики изделия.Место деформации должно быть ровным, при этом исключены острые углы.

Самый простой способ

Самый простой способ гибки заключается в следующем. Заготовка, подверженная деформации, помещается между упором и центральными элементами инструмента. С помощью изгибаемой части изгиб арматуры формируется в нужную сторону. Необходимо довести элемент до упора, предварительно подогнав под нужный угол изделия. Сторона закругления может быть любой: против часовой стрелки или в обратном направлении.Точность точки изгиба обеспечивается стопорным пальцем, и нет возможности подвижных частей заготовки, которые не подлежат изменению.

Ручные станки

Гибку арматуры можно производить на разном оборудовании. Он делится на два типа приводов — это механические и ручные устройства. Последние могут иметь любое внешнее оформление, используются два основных типа конструкции: переносная и настольная. Простота устройств обеспечивает удобство использования и последующего ухода.

Портативный вариант имеет относительно небольшой вес. Следовательно, его движение может осуществляться усилиями двух человек. Настольное приспособление закреплено на верстаках. Приспособления используются, как правило, для изготовления элементов диаметром не более 14 мм. Поэтому не всегда они подходят для масштабного строительства. В то же время для использования на личном сайте они являются оптимальным вариантом.

Механические принадлежности

Механические станки для гибки и резки арматуры отличаются идентичным способом гибки стержней.Исключение составляют специальные устройства. На диске размещены центральный и изгибающий пальцы — это основной рабочий элемент устройства, который через редуктор соединен с электродвигателем. Между элементами устанавливается заготовка необходимой длины. Во время вращения основания он входит в контакт с упорным элементом, оснащенным переключателем электродвигателя, и огибает центральный под действием силы, передаваемой от изгибающего пальца. Изгиб арматуры считается завершенным при касании упора, от которого зависит результирующий угол, и штифтов.

Гибка арматуры подручными материалами

Фитинги для заливки фундамента дома можно гнуть самостоятельно с помощью приспособлений из подручных материалов. В распространение поступило несколько вариантов. Самым простым и в то же время эффективным является использование трубы, предварительно забетонированной или закопанной в грунт. Для этого подбирается полый элемент с малым диаметральным размером. Необходимо опустить арматуру внутрь трубы и загнуть оставшуюся часть на поверхности.Грамотный подбор диаметра обеспечит плотную фиксацию стержня. Чтобы получить изделие с нужным изгибом, обычно можно обойтись без помощников, так как этот процесс не требует особых усилий. При возникновении затруднений можно использовать вторую трубу. Она кладет его на арматуру.

Также есть еще одно приспособление для гибки арматуры своими руками . Он основан на аналогичном принципе, поиск материалов для его изготовления не представляет труда.Достаточно найти две булавки и две трубы. Последний должен быть стальным. В этом случае их диаметр выбирается в соответствии с размером арматуры, используемой для изгиба. Следует отметить, что количество физических усилий уменьшается с увеличением длины труб. Булавки необходимо вкопать в землю плотно на достаточную глубину. С обоих концов заготовки надевают подготовленные трубы. Штифты используются как опора. Они обеспечат более легкое соединение труб и доведение арматуры до нужного изгиба.Если их нет в наличии, можно использовать другие подходящие детали, используемые в конструкции.

Фитинг из швеллера

Такой станок для гибки арматуры своими руками построен по несколько иному принципу. Для фиксации заготовки устанавливается стальной неподвижный элемент, выступающий в виде центрального штифта, и упор. Затем крепится узел вертлюга, дополняемый рычагом достаточной длины и штифтом для загиба. Усилие, прикладываемое к рычагу во время вращения узла, обеспечивает изгиб стержня под выбранным углом вокруг стального штифта, установленного в центре.Такая конструкция позволяет легко работать с арматурными деталями диаметром 14 мм. Если использовать длинный рычаг и усилить приспособление, можно будет гнуть заготовки большого диаметра.

Как сделать автомат из канала?

Для создания такого механизма не требуется много времени. Достаточно двух-трех часов. Работать с ним намного проще, чем сгибать и разрезать арматуру с помощью тисков. Ниже представлен один из вариантов реализации. Металлические трубы, используемые в качестве опор, вбиваются в землю.Их приваривают к швеллею длиной около метра. К его верхней части прикрепляются два уголка — это нужно для создания упора для заготовки. В качестве рычага выступают две стальные трубы. Их нужно сварить, угол между ними должен составлять 90 градусов.

Горизонтальный элемент снабжен надставкой. Вертикаль используется для прохождения оси. Таким образом, действие рычага, к которому необходимо приварить уголок, значительно усиливается. Это обеспечит фиксацию заготовки во время работы.Уровень угла должен соответствовать уровню верхней части рамы. Для изготовления оси используется стальной пруток, диаметр которого находится в пределах 30 мм. При этом нижняя его часть должна иметь форму квадрата. В канале также вырезается отверстие такой же формы. Так вы сможете избежать выпадения или поворота оси во время изгиба арматуры.

Тату-ботаник: Катушки татуировки 101

| Рама Workhorse Irons Bulldog. |

Я работаю над этим блогом уже некоторое время, в основном потому, что собираюсь поделиться очень непопулярным мнением в тату-сообществе. Если вы знаете, что искать, вы можете получить качественную тату-машину от безымянного, стороннего или иностранного производителя и часто сэкономить сотни долларов. Идея о том, что вам нужно потратить сотни, чтобы получить хорошую тату-машину, продвигается тату-студиями по разным причинам, в основном в надежде, что они не допустят появления тату-машинок в руках неподготовленных профессионалов.Если вы посмотрите на Craigslist.org, вы увидите, что кампания дезинформации не работает. Фактически, здесь есть много профессионально подготовленных художников, верящих пропаганде и полностью верящих в то, что потраченные деньги являются гарантией качества покупаемых ими устройств.

«Вы получаете то, за что платите» — популярный анекдот о татуировках, и в большинстве случаев это правда. Качество имеет свою цену, и если вы не готовы платить, велика вероятность, что вы не получите качество.Однако мы все знаем, что цены на некоторых артистов завышены, они берут больше, чем стоит их мастерство, или берут больше, чем может взимать более талантливый художник без шумихи, связанной с именем «знаменитости». То же самое и с татуировочными машинами, и на самом деле те, кто клевещет на тату-машины из источников, которые они считают непрофессиональными, часто владеют машинами, которые состоят из компонентов, произведенных теми же зарубежными компаниями, производящими недорогие тату-машины.

Тем не менее, вы должны знать, что ищете.Заказывая тату-машинки он-лайн, вы покупаете незаметно. Вы не узнаете, что у вас есть, пока не прибудет машина. Хотя цена не является гарантией качества, более высокая цена, по крайней мере, предполагает более качественные материалы и более точное производство. Хотя я бы возражал против необходимости в татуировочной машине за 300 долларов, чтобы сделать хорошую татуировку, я бы также смотрел на машину за 25 долларов как на источник многих проблем, которые могут возникнуть у татуировщика при выполнении татуировки. Мои машины за 300 долларов, купленные просто потому, что они мне нужны, татуируются не лучше, чем мои машины за 100 долларов.

Если вы не знаете, что ищете в машине, у вас всегда будут проблемы с татуировкой, которые вы просто не сможете объяснить. Твердое ученичество должно научить вас всему, что вам нужно знать о тату-машинке, но, как и в татуировках и тату-машинах, качество ученичества не всегда является данностью.

Я предлагаю здесь лишь некоторые основы. У вас должен быть некоторый опыт работы с татуировочной машиной, чтобы большинство из них было актуальным. Надеюсь, это расширит некоторые из вещей, которые вы уже изучаете.Кроме того, большинство мнений о тату-машинах — это всего лишь мнения. Они основаны на некоторой науке, но в основном на опыте отдельных художников. Великие художники-татуировщики никогда не боялись экспериментировать со своими машинами; пробовать разные материалы и конфигурации. Большая часть информации, которую я предлагаю здесь, указывает на тенденции в форме и функциях машины. В конечном итоге художники определяют, какой тип машины лучше всего подходит для них, исходя из того, чего они пытаются достичь.

Идеальная машина работает стабильно с минимальной настройкой.Он делает то, что от него ожидается. Когда художник может положиться на машину, чтобы работать определенным образом, и понимает, как эта операция повлияет на ход, который делает машина, он или она может быть более уверенным в использовании этой машины для выполнения татуировки. Дешевые материалы, некачественные производственные стандарты и ненужные регулируемые компоненты лишают тату-машинку целостности.

Рамки

Если от лучшей татуировочной машины можно ожидать лучшей татуировки, то и лучшей татуировочной машины можно ожидать от более совершенной рамы тату-машины.О материалах каркаса много шума; латунь, железо, сталь, цинк, алюминий и даже более экзотические материалы имеют свои сильные и слабые стороны. Тяжелые материалы, такие как латунь или железо, как правило, уменьшают вибрацию. Более легкие материалы, такие как алюминий или цинк, как правило, позволяют татуировщику работать дольше (поскольку удерживать вибрирующий кусок металла над рукой в течение нескольких часов может быть проблемой). Проводящие материалы могут иметь катушки, непосредственно контактирующие с основанием рамы, в то время как непроводящие материалы требуют ярма для образования U-магнита с катушками.Если ваша рама нагревается, проблема обычно в цепи, а не в раме. Магнитное поле рамы так мало влияет на работу, что другие аспекты машины преодолевают любые опасения по поводу материалов, влияющих на магнетизм машины (хотя некоторые материалы могут намагничиваться сами).

Основное беспокойство по поводу рамы тату-машинки — это ее геометрия. Это включает в себя длину основания рамы машины (более длинная машина имеет тенденцию работать медленнее и поддается затемнению или окрашиванию) и высоту стойки (которая дает место для катушек разной длины).Однако наиболее важным аспектом геометрии рамы является совмещение опоры пружины, основания рамы и трубных тисков, или, точнее, отверстий для винтов и отверстия тисков.

| Две дешевые рамки, но рамка слева была дешевле, но гораздо лучше совмещена, чем рамка справа. |

Если рама не выровнена, всегда будут проблемы с ее работой. Несоосность может привести к более быстрому нагреву рамы во время работы и более быстрому износу пружин.Усилие на стержне якоря обычно будет непостоянным, так как оно не выровнено по центру сердечников катушки. На изображении выше показаны две относительно недорогие рамы станка, но выравнивание одной из правых настолько далеко от центра основания рамы, а опора пружины полностью смещена с катушками и трубными тисками, что по сути бесполезна. Вы можете нанести им татуировку, но вы, скорее всего, столкнетесь с проблемами качества вашей работы, что было бы менее вероятно с рамкой слева.

| Обратите внимание на вариант с сокращенной стойкой. |

Выравнивание по вертикали спереди влияет на работу машины, улучшая ее выполнение определенной функции; бегать быстрее или медленнее. Передняя стойка обычно либо выровнена с передней катушкой, либо впереди передней катушки. Чем дальше вперед передняя стойка, тем больше ход машины и меньше скорость машины. Рамы, предназначенные для облицовки, имеют тенденцию держать переднюю часть вертикально близко к передней катушке или выровнены с ней, в то время как рамы, предназначенные для затенения или окраски, имеют тенденцию быть впереди передней катушки.

Обрезанные рамы позволяют регулировать положение переднего переплетного столба; Это означает, что рама может быть сконфигурирована как подкладочная или затеняющая машина, в зависимости от положения стойки. Хотя в некоторых ситуациях это может быть выгодно. Большинство профессиональных татуировщиков используют несколько машин, каждая из которых настроена для разных функций. У обрезанных рам есть еще одно место, где вещи могут расшататься и сдвинуться с места при вибрации машины.

| Обратите внимание на небольшой шаг крепления пружины справа. |

Последний аспект геометрии рамы, который следует учитывать, — это шаг крепления пружины. Как правило, опора пружины должна быть плоской или параллельной основанию рамы. Крепление с уклоном может обеспечить большее натяжение задней пружины, что приведет к более быстрой работе машины. Некоторые рамы даже были спроектированы так, чтобы можно было регулировать шаг пружинного крепления (что, опять же, является еще одной подвижной частью, которая может свободно вибрировать). Искусственное натяжение задней пружины заставит машину работать как футеровка, но за счет большего износа самой пружины.