Простые кондукторы для сверления отверстий под углом и под шканты

Приветствую всех самоднльщиков и тех, кто просто заглянул в гости к Самоделкину. Сегодня мы сделаем специальное устройство, которое называется кондуктор. Данное незамысловатое приспособление используют для сверления отверстий под углом. Такого помощника можно купить в магазине, но ведь мастеровые хозяева не привыкли тратить деньги на то, что можно смастерить своими руками. Именно так и поступил автор данного поста.

Кондуктор для отверстия под косой шуруп

1. Для изготовления приспособы необходимо взять брусок размером 80*45*45 мм. На заготовке отмерять по 15 мм с каждого края, нанести отметки и просверлил в намеченных местах два отверстия d 10 мм.

2. Далее берем трубочку из нержавеющей стали со внутренним диаметром 8 мм и наружным 10 мм и отрезаем от нее две заготовки длиной примерно 8.5-9 мм.

3. Молотком забиваем трубочки из нержавейки в ранее подготовленные отверстия на бруске. Чтобы сцепление дерева и метала было лучше – автор самоделки смазал трубочки небольшим количеством эпоксидной смолы.

4. Теперь приспособление необходимо обрезать электролобзиком под угол 75 градусов.

5. Чтобы срез был идеально ровным, шлифуем его на наждаке.

6. На заключительном этапе обрезаем приспособление с другой стороны так, чтобы его можно было закрепить на поверхности, которую будем сверлить.

Кондуктор под шканты

Шканты очень часто используются в столярном деле, особенно при изготовлении мебели. Иногда этот крепежный элемент необходимо фиксировать под углом, вот тут то и пригодится данное приспособление. На фото ниже материалы, которые автор использовал для изготовления своих кондукторов.

Шаг 1.

В деревянных брусках необходимо просверлить по два отверстия по внешнему диаметру подготовленных пар трубочек. Сверление лучше выполнять на станке, так угол будет точнее.

Шаг 2

.Теперь нужно вырезать три прямоугольника из фанеры и просверлить в них отверстия.

Шаг 3.

В отверстиях подготовленных брусков необходимо зафиксировать трубочки. Чтобы последние надежно держались, пред установкой их необходимо промазать эпоксидным клеем.

Шаг 4.

На заключительном этапе нужно приклеить к бруска фанерные прямоугольники. Когда клей застынет кондукторами можно пользоваться.

Чтобы наглядно иметь представление как изготовить кондуктор для сверления отверстий под шканты просмотрите авторское видео.

На этом у меня все, всем удачи в делах и до новых встреч.

приспособления под шканты и под углом, как сделать своими руками

Выполнить максимально и точно отверстия в изделиях на основе натурального дерева, метала, МДФ или ДСП можно с помощью специального кондуктора. Это незаменимая вещь для тех, кто занимается производством мебели, также такое приспособление нужно и в других сфера.

Такой кондуктор можно приобрести готовый, а можно и сделать самостоятельно.

Особенности применения в мебельной промышленности

Кондукторы и шаблоны нужны при сборке мебели. Благодаря таким вещам вы не допустите распространенной проблемы, возникающей во время сверления — попадания сверла в деталь под неправильным углом. Исправлять такую ошибку придется крайне долго, в некоторых случаях это будет даже невозможно.

А кондуктор для проделывания отверстий позволит не только правильно сориентировать рабочий инструмент, но еще не даст ему сбиться с нужной траектории.

В мебельной промышленности кондукторы и шаблоны используются в следующих случаях:

- на серийном производстве;

- при сборке конструкций, когда в соединяемых частях нужно сделать отверстия под крепежные элементы. В этом случае подойдет кондуктор для сверления отверстий под шканты или конфирмат;

- кондуктор для сверления отверстий под углом используется как в таких случаях, так и во время работы с тонкими плитами, например, с МДФ или ДСП.

Во время применения такого приспособления процесс сборки будет происходить намного проще и быстрее, нужные отверстия вы сможете проделать независимо от того, как далеко они должны располагаться от края детали и того, какую она имеет ширину.

При самостоятельной сборке мебели часто приходится соединять детали встык посредством шкантов. Отверстия под шканты лучше всего проделывать посредством специального кондуктора. Особенность шкантов состоит в том, что несмотря на то, что такие крепежные элементы хоть и устаревшие, но все равно актуальны при производстве мебели.

Сложность в их применении заключается в том, что оси отверстий, которые проделываются в деталях при соединении, должны иметь друг с другом прямой угол. Соответственно, они должны размещаться строго перпендикулярно по отношению друг к другу. Выполнять это без специального устройства сложно. Поэтому если хотите достичь высокого качества исполнения, рекомендуется купить кондуктор для шкантов.

Другие сферы использования

Кондукторы для отверстий используются не только при производстве мебели. Достаточно часто их применяют тогда, когда нужно проделать отверстие в трубе или другой детали цилиндрической формы. Благодаря им можно выполнить качественное отверстие даже в трубе с малым диаметром.

Такие устройства универсальны и просты в применении, поэтому их также используют в следующих отраслях:

- машиностроение — сверление отверстий в разнокалиберных заготовках на основе разных материалов;

- строительство — бурение отверстий в строительных конструкциях;

- домашние коммуникации — как уже говорилось, сверление труб и не только.

Современные сверлильные кондукторы могут быть разных размеров и иметь разный принцип работы. Некоторые их них устроены сложно, поэтому их проще купить. А некоторые модификации можно изготовить самостоятельно, тем более что некоторые серийные мебельные модели, особенно имеющие универсальное назначение, стоят дорого.

Преимущества использования

По сути, такой кондуктор выступает в роли шаблона для проделывания отверстий, чтобы они были сделаны максимально точно. Их можно применять для тех отверстий, ось которых находится перпендикулярно поверхности рабочей заготовки, а также для работы под углом.

Данный инструмент — отличная альтернатива зарисовкам и ручным замерам. Сверло вы сможете разместить строго под нужным углом по отношению к заготовке и не допустите никакого отклонения. Результат будет особо заметным, если речь идет о проделывании глубоких отверстий.

Если вы применяете такое приспособление высокого качества для работы с ДСП, то оно должно иметь следующие характеристики:

- способствовать быстрой сборке мебели без необходимости применять сложные инструменты;

- давать возможность проделывать несколько отверстий одновременно без ручной разметки;

- заметно повышать качество работы со сверлом.

Кондукторы изготавливают на основе разных материалов, есть модели на основе пластика или органического стекла. Однако самым лучшим считается вариант из стали, имеющий такие преимущества, как:

- минимальная вероятность деформации;

- сверло направлено максимально четко;

- отсутствие нагрева при работе.

Очень часто в роли мебельных кондукторов применяют накладные модели на основе легких материалов, которыми легко манипулировать. Многие применяют заводские или самодельные инструменты.

А наиболее квалифицированные и опытные мастера уже не пользуются кондуктором, поскольку могут самостоятельно без труда проделать отверстие в конструкциях максимально точно. Но это под силу далеко не каждому.

Ключевое преимущество такого приспособления — это то, что работу может выполнить максимально точно и качественно даже тот человек, у которого нет должного опыта. Вам не придется выполнять разметки и сложные предварительные расчеты. Вы значительно сэкономите время и изготовите мебель намного быстрее.

Классификация инструментов

Перед тем как купить готовый кондуктор или же сделать его своими руками, нужно определиться, какие задачи вы будете решать с его помощью и только потом нужно подбирать подходящий вариант по конструкции и функциям.

Есть ряд категорий приспособлений, которые различаются по своему исполнению и функциональным особенностям. Вот некоторые из них:

- накладные — такие устройства накладываются на деталь, которая поддается обработке, затем ее на ней крепят или же просто фиксируют вручную. С их помощью проделываются отверстия в разных плоских деталях, плитах МДФ или в ДСП;

- поворотные — данные шаблоны применяются при обработке деталей цилиндрической формы. Они оснащены горизонтальной и вертикальной осями поворота, благодаря чему отверстия можно выполнять под разными углами;

- универсальные — такие устройства подойдут для малых серийных производителей мебели, где иногда требуется быстрая переналадка применяемого оборудования, они имеют все необходимые для этого функции;

- опрокидываемые — используются тогда, когда технологическая процедура проводится сразу в нескольких плоскостях;

- скользящие — такие кондукторы крепить не нужно. Просто приложите их к участку поверхности заготовки, где нужно сделать отверстие;

- закрепляемые — они более удобны в применении, но ограничивают свободу действий, что очень критично при работе со станками, где есть только один шпиндель.

Кондуктор для сверления отверстий своими руками

Как уже говорилось, в зависимости от сферы использования и конструкции, некоторые варианты можно сделать и самому, благодаря чему вы сэкономите существенную сумму.

Перед работой отыщите требуемый чертеж устройства и все изготавливайте строго по нему.

Необходимые для работы инструменты:

- сварочный аппарат;

- болгарка;

- дрель;

- слесарные принадлежности.

Чтобы своими руками сделать самый простой вариант кондуктора, выполняем такие действия:

- возьмите арматуру размером 10 на 10 мм с квадратным сечением;

- отрежьте кусок требуемой длины и зачистите его с помощью наждачной бумаги;

- сделайте разметку под шаблонные отверстия. При этом не допускается, чтобы центр приближался к краю более, чем на 8 мм, это почти половина толщины листа ДСП. Также согласно стандартам, между центрами должно соблюдаться расстояние в 32 мм;

- после выполнения разметки центров проделайте в них отверстия по 5 мм в диаметре;

- чтобы сделать упор, возьмите пластину из металла шириной в 2,5 мм и толщиной в 1 мм. Согните ее под углом в 90 градусов, а потом, вместе с куском подготовленной арматуре и крепления в струбцине, сделайте место под резьбу;

- нарежьте резьбу и две детали соедините в одну конструкцию. Приспособление готово.

Как видим, подобное устройство очень простое в плане самостоятельного изготовления, но оно значительно упростит работу, если вы занимаетесь изготовлением мебели. Если вы занимаетесь этим исключительно как любитель, то этого варианта будет достаточно. Если сделать самому у вас не получится, купите готовый вариант, возможно, самый простой и недорогой.

А вот профессиональное оборудование будет стоить намного дороже, целесообразность его приобретения имеется уже тогда, когда речь идет как минимум о малом серийном производстве. Зато с его помощью вы сможете просто и быстро соединять предметы мебели или ремонтировать ее.

Итак, вы узнали, что такое кондуктор для проделывания отверстий и как он помогает при производстве мебели. Данное устройство можно как приобрести в готовом виде, так и сделать самому.

Приспособление для сверления дрелью под прямым углом

Приветствую всех любителей помастерить, сегодня мы рассмотрим, как изготовить направляющую дрели, которая позволит сверить отверстия под прямым углом. Самоделка изготовлена из фанеры, а направляющие автор сделал из стальных трубок, чтобы вес насадки не был слишком большим. Благодаря такой приспособе можно будет также уверенно сверлить отверстия больших диаметров при помощи коронок. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— стальные стержни;

— фанера;

— резьбовые стержни и гайки;

— столярный клей;

— саморезы;

— эпоксидный клей;

— две пружинки.

Список инструментов:

— циркулярка или электролобзик;

— дисковая шлифовальная машина;

— дрель;

— сверлильный станок;

— болгарка.

Процесс изготовления самоделки:

Шаг первый. Нарезаем детали

Первым делом нарежем все необходимые детали. Если посмотреть на приспособление, можно уведите 3 части, которые одинаковые по своей форме, они имеют форму подковы. Вырезаем эти три части, чтобы они получились одинаковыми, их можно склеить двухсторонним скотчем и отшлифовать все вместе.

После этого сразу намечаем места под отверстия и сверлим их под прямым углом на сверлильном станке. Эти отверстия будут нужны, чтобы можно было установить трубки, которые являются направляющими.

В завершении не забываем вырезать и основание, к нему можно приклеить столярным клеем одну из «подков», изготовленных ранее.

Шаг второй. Центральный блок

Изготавливаем центральный блок, который будет двигаться на направляющих. В центральном блоке будет зажиматься дрель, именно для нее мы и должны сделать хомут. Сверлим отверстие коронкой по диаметру передней части дрели, к которой крепится ручка. В зависимости от формы корпуса дрели, дорабатываем хомут напильниками.

Стягиваться хомут будет при помощи резьбовых стержней и гаек, резьбовые стержни заворачиваем в фанеру на эпоксидном клею. Чтобы хомут можно было раскрутить и достать дрель, автор использует «гайки-барашки».

В завершении понадобится изготовить и установить в подвижный блок линейные подшипники, это своего рода втулки. Такие втулки можно изготовить на токарном станке, каждая втулка сделана из кругляка, через который просверлены отверстия. Можно также использовать и готовые стальные линейные подшипники, которые продаются в Китае. Линейные подшипники вклеиваем хорошим клеем и фиксируем саморезами.

В завершении шага, в качестве дополнительного упора для дрели автор приклеил и прикрутил саморезами треугольную деталь из фанеры.

Шаг третий. Сборка

Собираем конструкцию, для начала устанавливаем стальные трубки в основу, трубки крепятся при помощи саморезов или винтов через отверстия в основании. Далее можно устанавливать среднюю подвижную платформу, у после нее крепим и верхнюю платформу. Трубки внизу и вверху надежно крепим на клею и винтах, чтобы ничего не перекосило.

Убедившись, что центральный блок перемещается легко и ничего не клинит, можно ставить пружины. Сперва автор поставил одну пружину в центре, но ее не хватило, в итоге было принято решение поставить две пружины по бокам, которые стали поднимать платформу уже с равномерным и большим усилием. Пружинки крепим саморезами с шайбами.

Шаг четвертый. Финальные штрихи и испытания

Самоделка почти готова, в завершении в основании нужно высверлить отверстие большого диаметра. Устанавливаем в хомут дрель и, используя коронку большого диаметра, сверлим основание.

Также прикручиваем к основанию ручку из дерева, за которую можно будет крепко удерживать машину. А чтобы дрель не падала вниз, автор сделал фиксатор из проволоки.

Вот и все, после этого самоделка будет готова, можно испытывать. Автор без труда сверлит отверстия под прямым углом в доске, причем таким станком можно удобно и безопасно работать с коронками большого диаметра. Самоделкой удобно можно просверлить отверстие под прямым углом в стене, потолке, полу или любой другой плоскости. На этом проект можно считать успешно завершенным. Надеюсь, вам самоделка понравилась и вы нашли для себя полезные мысли, удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Приспособление для сверления отверстий под углом своими руками

Виды приспособлений для сверления отверстий под углом. Особенности конструкции и назначение. Способ изготовления сверлильной стойки своими руками, последовательность операций.

У каждого домашнего мастера имеется дрель – инструмент многофункциональный, позволяющий не только сверлить отверстия в стене для полок. Нередко возникают ситуации, когда необходимо выполнить определенную работу, требующую применения специальных устройств. К ним можно отнести строго вертикальное сверление или получение отверстий под определенным углом. Для таких задач используется приспособление для сверления – кондуктор, который можно приобрести на рынке либо в гипермаркете, а также сделать самостоятельно.

Приспособления для сверления под углом

Для сверления отверстий под требуемым углом может использоваться множество различных аксессуаров. К ним относится разнообразный инструмент, устанавливающий требуемый наклон сверла к поверхности:

- приставки;

- накладки;

- кондукторы;

- шаблоны;

- иные специальные приспособления, как самодельные, так и заводского выпуска.

С применением таких устройств процесс создания «сложных» отверстий существенно облегчается и выполняется быстрее. Также специальный инструмент можно применять и для сверления в труднодоступных местах.

Частично к приспособлениям для сверления отверстий под углом можно отнести направляющие приставки, имеющие функцию регулировки наклона. При закреплении направляющей станины (или двух, как в большинстве моделей современных приставок), можно проделать отверстия под различными углами. Наиболее популярны среди профессионалов и домашних умельцев приспособления для сверления под 45°, так как именно такой угол чаще всего используется для соединения элементов в мебельном производстве при создании сложных металлических деталей и конструкций.

Большинство домашних умельцев используют сделанные самостоятельно стойки для дрелей, модифицируя зажим так, чтобы он мог вращаться. Таким образом, стандартное приспособление превращается в устройство для сверления отверстий в любой плоскости, в конструкцию с настраиваемым углом наклона.

Самостоятельное изготовление подобного приспособления требует навыков, специальных знаний в механике и инженерного склада ума. Новичку будет сложно создать действительно стоящее приспособление.

Как сделать приспособление для сверления своими руками

Перед тем как приступить непосредственно к изготовлению приспособления, необходимо определить, для каких целей оно будет использоваться, а затем подобрать оптимальную конструкцию.

Кондукторы различаются функционалом и типом исполнения. Наиболее востребованы следующие виды устройств:

- Накладные. Приспособления укладываются на подлежащую обработке деталь и закрепляются на ней посредством механизмов или вручную. Применяются для сверления отверстий в плоских изделиях.

- Поворотные. Инструмент используется при необходимости получения отверстий в изделиях цилиндрического сечения. Имеют вертикальные и горизонтальные поворачивающиеся оси, позволяют производить сверление под нужным углом.

- Универсальные. Подходят для мелкосерийного производства, позволяют выполнить переналадку в кратчайшие сроки.

- Опрокидываемые. Применяются в тех случаях, когда по технологии требуется сверление отверстий в нескольких плоскостях.

- Скользящие. Крепление для этих приспособлений не требуется. Устройство просто прикладывается к нужному участку заготовки.

- Закрепляемые. Отличаются удобством в использовании, но ограничены в перемещении по поверхности изделия.

Изготовив кондуктор для сверления собственными силами, можно сэкономить изрядную сумму для более важных нужд.

Для сооружения потребуются:

- болгарка;

- сварочный аппарат;

- дрель;

- слесарные инструменты.

Изготовление приспособления выполняется в такой последовательности:

- Подбирается отрезок арматуры квадратного сечения 10х10 мм.

- Отрезается кусок нужной длины, края и грани зачищаются.

- Выполняется разметка для шаблонных отверстий. Центр их должен располагаться на удалении минимум 8 мм от края. Между центрами ближайших отверстий выдерживается расстояние не менее 32 мм.

- В заранее размеченных центрах выполняется сверление отверстия диаметром 5 мм.

- Для создания упора понадобится металлическая пластинка толщиной 1 мм и шириной 2,5 мм, сгибаемая под прямым углом.

- В пластинке и в арматуре для крепления струбцины нарезается резьба.

- Обе детали соединяются в единую конструкцию.

Имея определенные навыки в обращении с нехитрым инструментом, изготовить приспособление для сверления не так уж и сложно. Для нечастого применения в домашнем хозяйстве подобного устройства вполне достаточно. Если ничего не получается, то наиболее простой вариант – приобрести устройство в специализированных или строительных гипермаркетах.

Приспособления, которыми пользуются профессионалы, стоят на порядок дороже, но покупка их целесообразна лишь тогда, когда речь ведется о как минимум мелкосерийном производстве каких-либо деталей. Зато с их помощью можно выполнять любые работы, в том числе и в труднодоступных для стандартной дрели местах.

Устройства для вертикального сверления

Для сверления отверстий строго под прямым углом преимущественно используются два типа приспособлений:

- стойки;

- приставки-направляющие.

Стойка представляет собой сверлильное приспособление, основным элементом конструкции которой является несущая станина с направляющим пазом. На прикрепленной к основе втулке закрепляется зажим, с помощью которого надежно фиксируется дрель. Передвижение вниз либо вверх выполняется посредством ручки. Главная особенность таких приспособлений заключается в подборе материалов изготовления и способе закрепления элементов. Всем узлам придается как можно большая жесткость, станина должна обладать высокой стойкостью к нагрузкам.

В магазинах можно выбрать наиболее подходящую профессиональную модель из множества вариантов. Для бытовых целей применяются в основном самодельные фанерные или деревянные приспособления, функциональность которых в большинстве случаев не уступает дорогим металлическим устройствам.

Приставки-направляющие – это упрощенный вариант стоек, относящийся профессионалами к ручным инструментам. Такие устройства мобильны, потому часто используются в быту.

А какими приспособлениями для сверления пользуетесь вы? Покупали ли вы их в магазине или изготавливали самостоятельно? Поделитесь, пожалуйста, своим опытом и секретами в комментариях.

Кондуктор для сверления под углом к плоскости

В этой статье будет рассмотрен, как сделать приспособление для сверления отверстий под углом к плоскости. Такое приспособление (кондуктор) можно использовать при производстве столярных работ.

Инструменты и материалы:

-3D-принтер;

-Алюминиевая трубка;

-Дрель;

-Сверло;

-Тиски;

-Напильник;

-Ножовка;

-Киянка;

-Точильный станок;

Шаг первый: проектирование

Сначала автор, в специальной программе SolidWorks, разрабатывает проект кондуктора.

Шаг второй: печать

Затем экспортировал файл в STL формат, и отправил на печать.

Шаг третий: направляющая

После того, как основа напечатана обрабатывает отверстие. Сначала использует сверло 8 мм, а затем 10 мм. Отрезает 3 сантиметра алюминиевой трубки и вставляет в отверстие.

Шаг четвертый: сверло

Осталось переточить, определенным образом, сверло и все готово.

Теперь нужно проверить кондуктор в работе.

Все шаги по изготовлению кондуктора можно посмотреть на видео.

STL-файл можно скачать здесь При отсутствии 3D принтера, кондуктор можно изготовить из деревянного бруска.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Кондуктор самоцентрирующийся для точного сверления отверстий

Всем доброго дня. Данный товар я не покупал за свои, а приобрел на выигранные бонусы сайта (спасибо большое руководству за конкурсы).Я долго смотрел на это приспособление, но так и не решался приобрести, ибо штука казалась специфической и по некоторым моментам даже спорной для использования в хозяйстве. Однако, это весьма полезный инструмент. Я вспоминал о таком инструменте, когда сам собирал различные полочки.

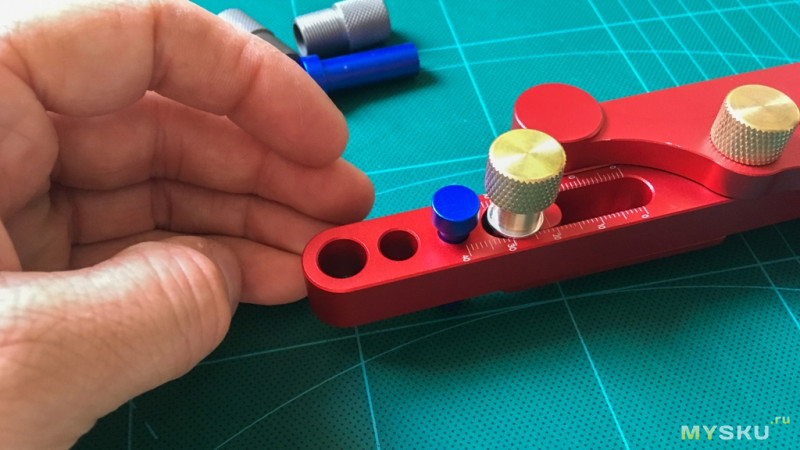

Комплектация:

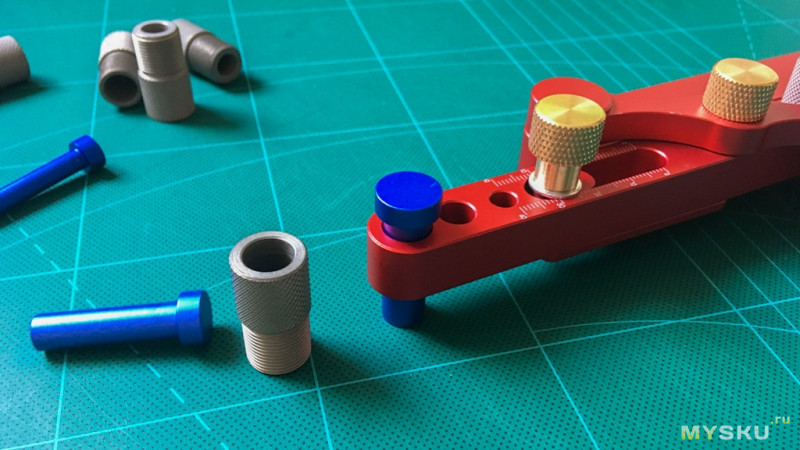

— Ложемент из пенополистирола

— Кондуктор

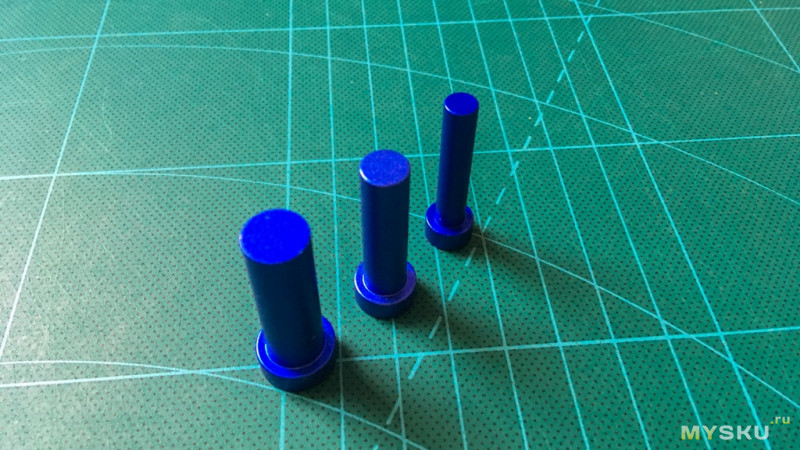

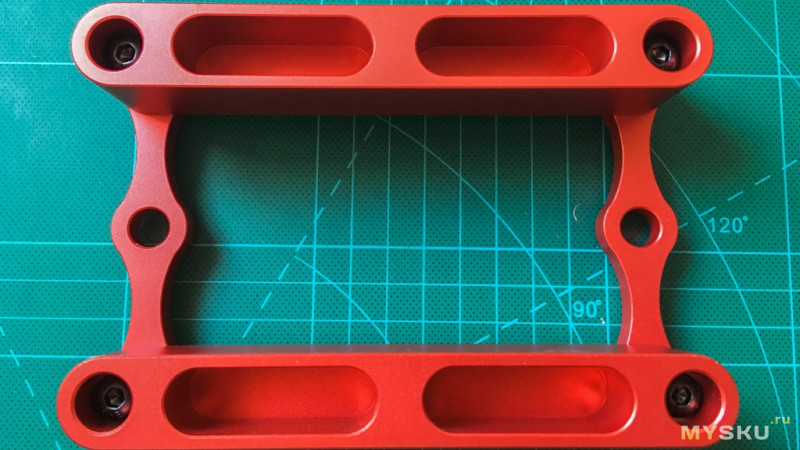

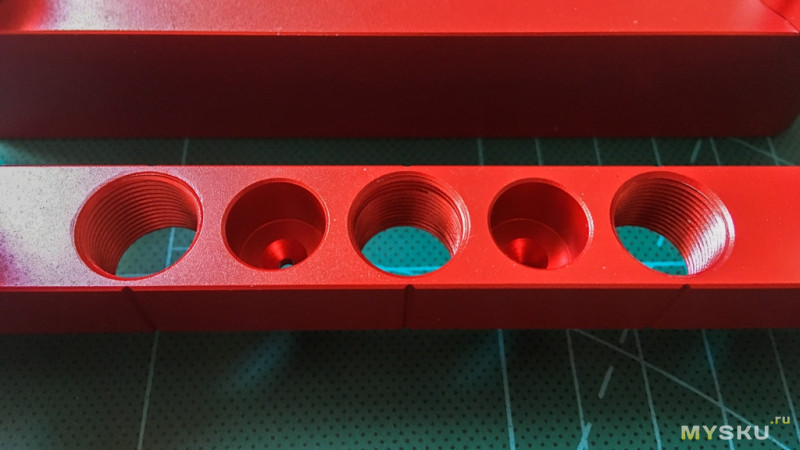

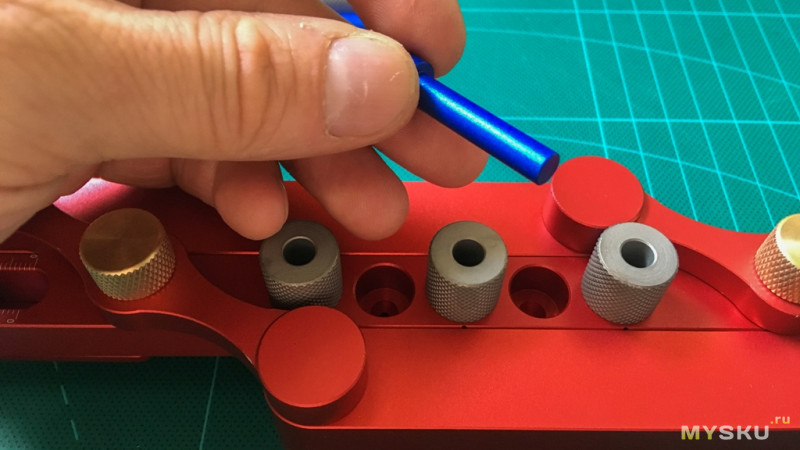

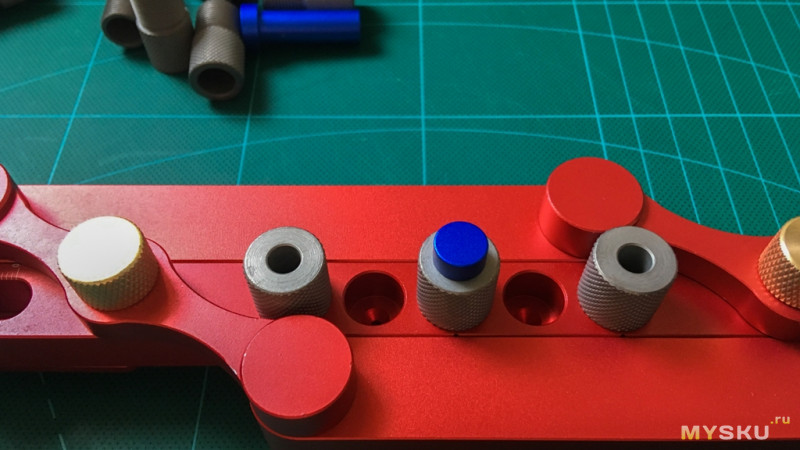

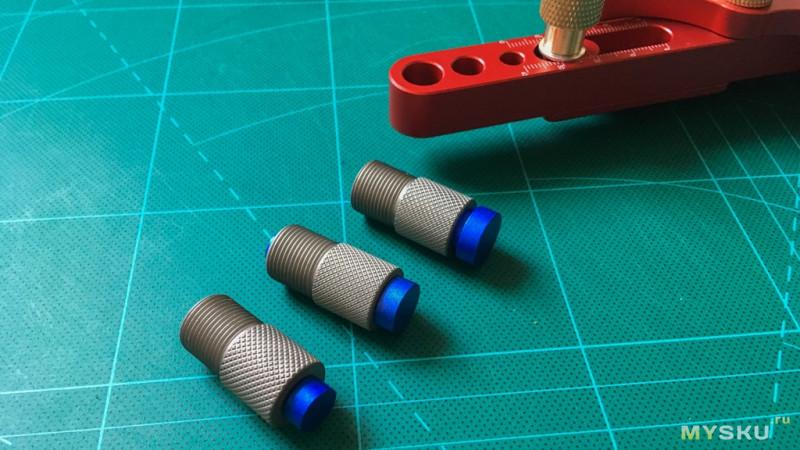

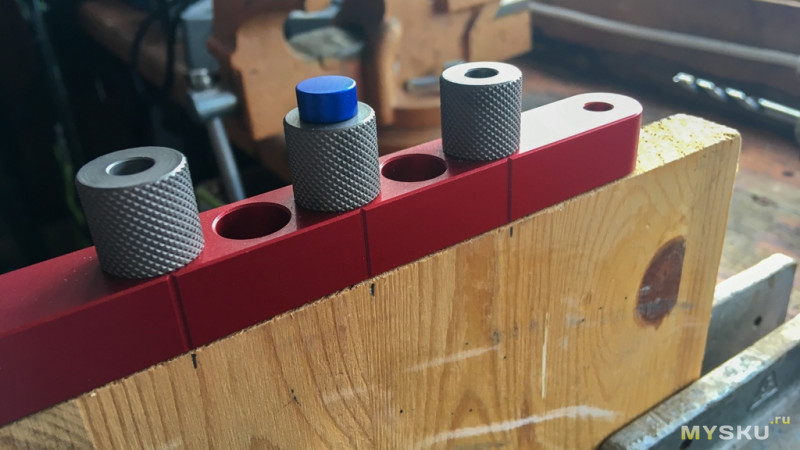

— Стальные втулки 9 шт: 6/8/10 мм по три каждого диаметра

— Алюминиевые шпильки 3 шт: 6/8/10 мм

Материал втулок по описанию: сталь HRC50:

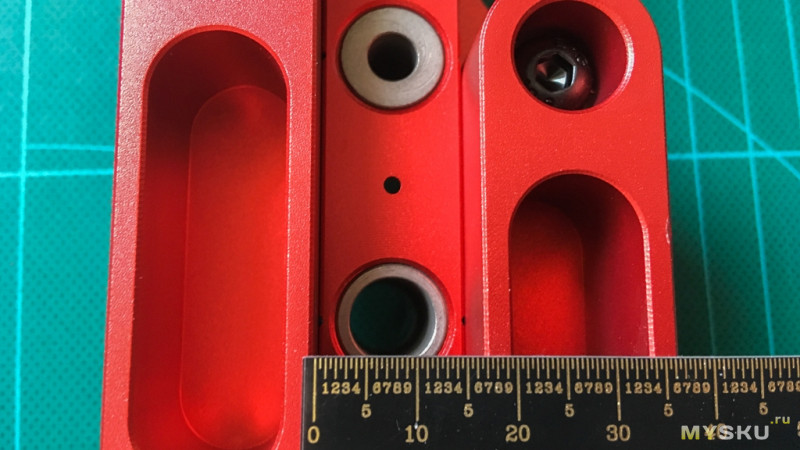

В комплекте 9 штук, под сверла трех диаметров 6/8/10 мм (диаметры деревянных шкантов).

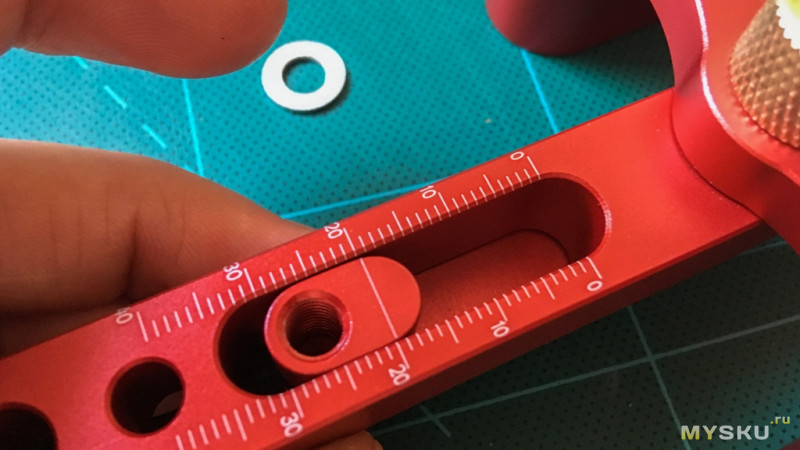

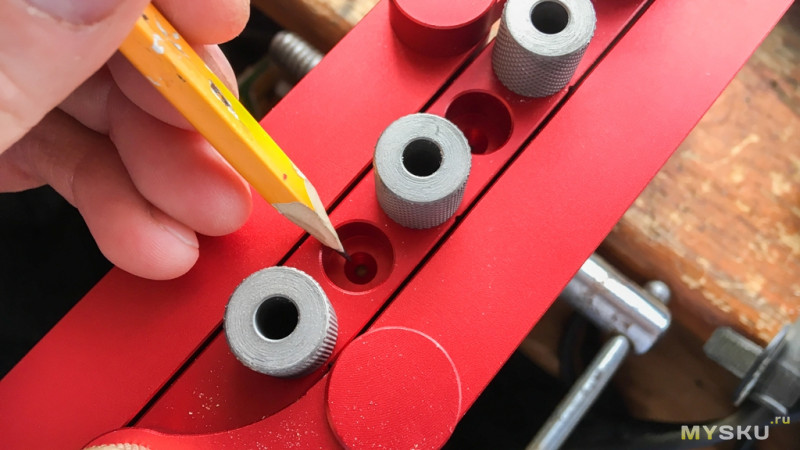

Имеют резьбу и накручиваются на планку кондуктора:

Три алюминиевые шпильки разных диаметров для дополнительной фиксации кондуктора в уже просверленном отверстии:

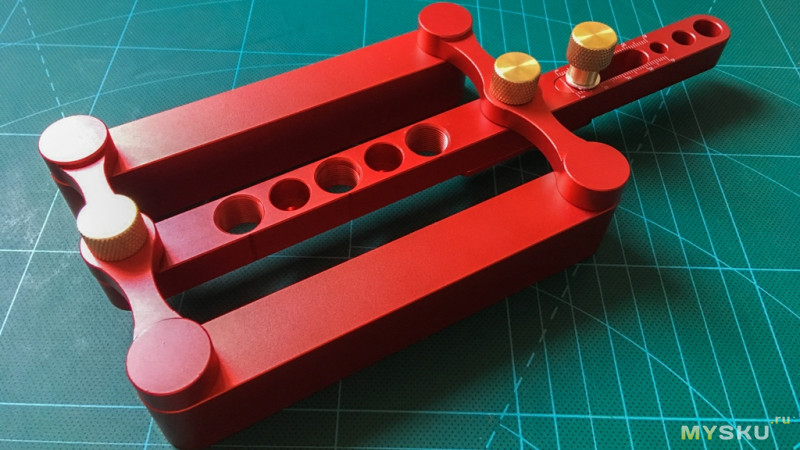

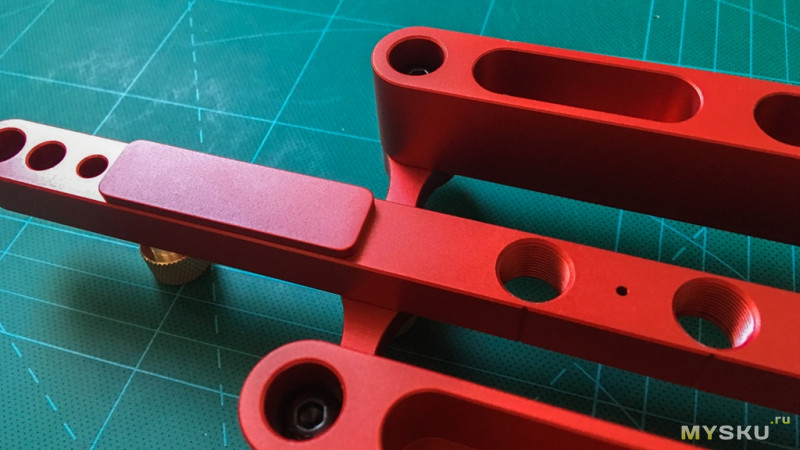

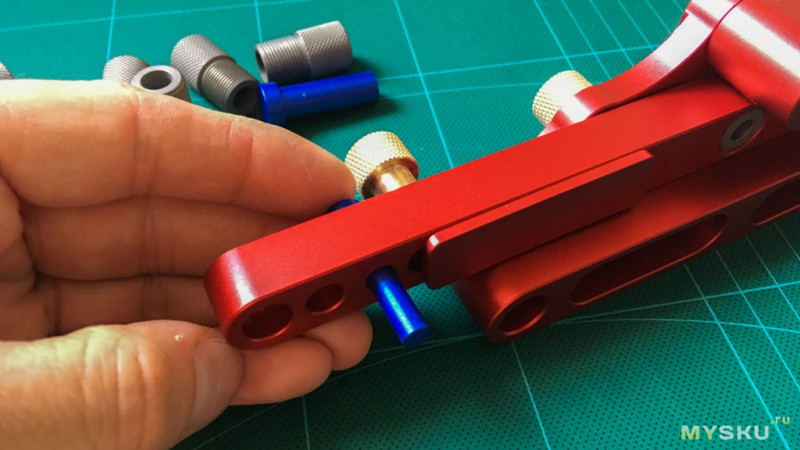

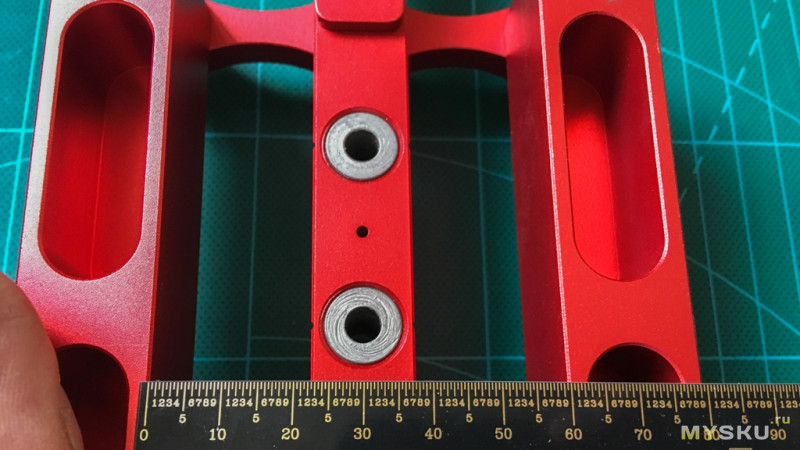

Сам кондуктор:

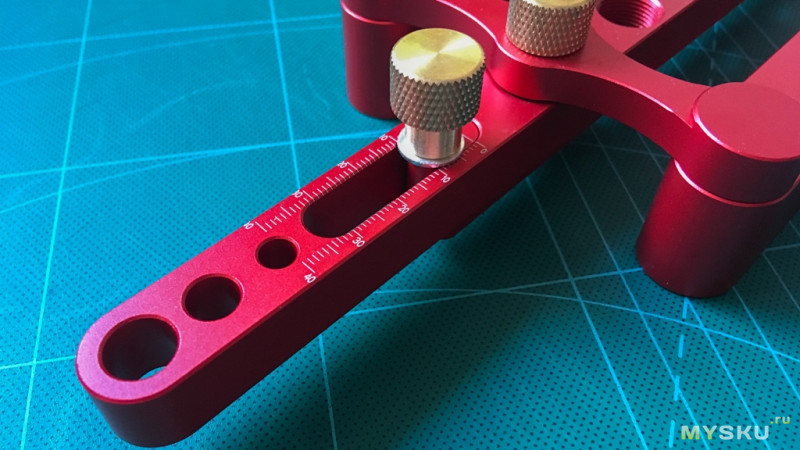

Материал: алюминиевый сплав 6150 анодированный

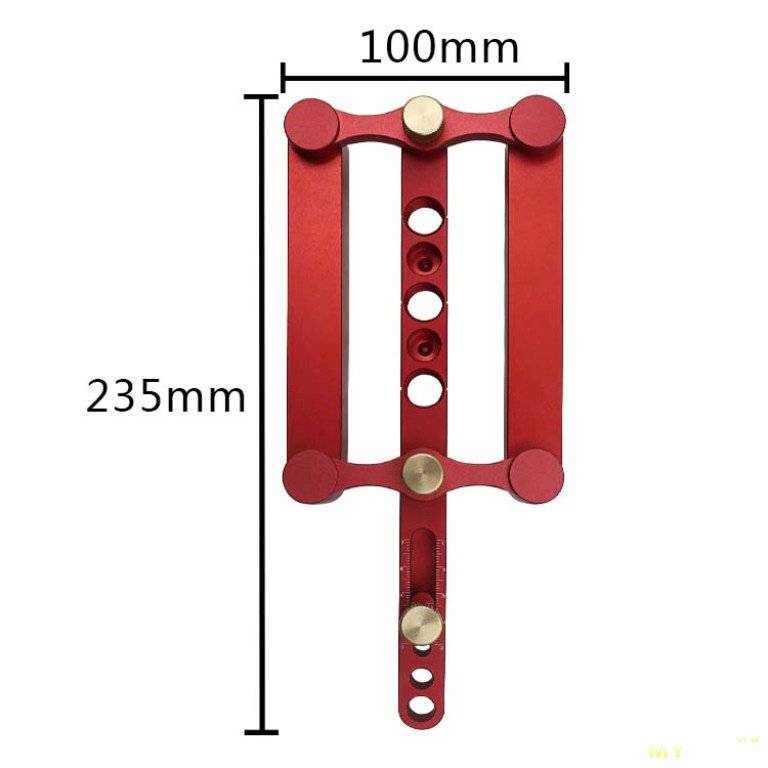

Возможно толщина древесины: 17-60 мм

Вес: 760 грамм

Длина: 235 мм

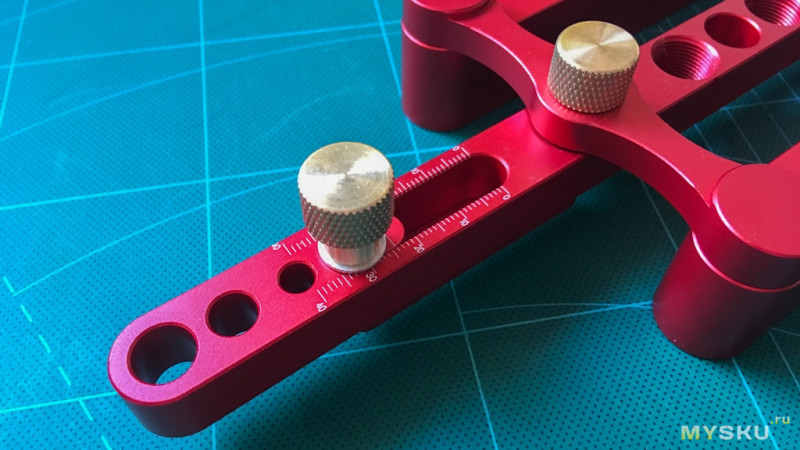

Кондуктор имеет центральную планку и подвижную конструкцию в виде трапеции, что позволяет менять ширину зева от 17 до 60 мм:

В качестве шарнирных креплений к планке используются латунные винты, которые можно отвернуть рукой при необходимости, для этого на шляпках присутствует накатка:

Вообще, кондуктор полностью разборный:

Трапеция скреплена подпружиненными винтами с шестигранной шляпкой:

Эти винты не доворачиваются до конца дабы не клинить инструмент, а пружины предотвращают произвольное раскручивание.

Планка имеет три отверстия под втулки, центры которых находятся они на расстоянии 32 мм друг от друга. также имеются два конусовидных отверстия под разметку (карандаш):

На центральной планке имеется ограничитель с упорной планкой. Присутствует разметка в мм, но я так и не понял откуда мерить расстояния, похоже на какие то условные цифры, которые все-равно можно использовать для соблюдения одинакового расстояния

Алюминиевые шпильки четко подходят в отверстия втулок:

Также имеются три отверстия за ограничителем под них:

Размер зева соответствует заявленному:

Теперь к практическому применению.

Нашел доску 18 мм:

Устанавливаем:

Зажимаем:

Заранее можно выставить упор-ограничитель от кромки:

Сверло 6 мм вошло во втулку без люфтов:

Отверстия готовы под шканты:

При сверлении можно использовать шпильки для фиксации для предотвращения сдвига:

Отверстие под карандаш:

Точно по центру:

Также на планке имеется разметка напротив центра каждой втулки, что очень удобно если нужно просверлить отверстие по заранее намеченным точкам:

Есть возможность снять трапецию и использовать планку отдельно, например для сверления в плоскости под прямым углом. так сверло не уйдет в косую:

Небольшое видео по теме, кондуктор немного другой но принцип тот же:

Insum. Да, вещь специфическая для дома, но будет весьма полезна при сборке мебели, особенно из мебельных щитов. Также отлично подойдет для сверления отверстий под прямым углом и скрепления щитов с помощью шкантов. Инструмента много не бывает.

Что понравилось:

+ Качество изготовления

+ Простота использования

+ Гибкость в работе + разборная конутрукция

Что не понравилось:

— Отсутствие кейса. С кейсом значительно дороже. Решается изготовлением коробочки из фанеры или картона.

— Минимальный зев 17 мм. Кондуктор заточен под мебельные щиты не может быть использован для 16 мм ДСП плит в первоначальном виде, однако, есть выход- под прижимные рамки трапеции можно подложить (или приклеить двусторонним скотчем) полоски ДВП одинаковой толщины.

— Хотелось бы иметь втулки с диаметром 4-5 мм.

— Непонятна система отчета (разметка) для ограничителя.

Всем бобра.

Простая самоделка для шуруповёрта, чтобы сверлить ровно под 90 градусов: несколько вариантов изготовления приспособлений

Сверление – наиболее распространённая работа как для начинающих, так и уже «продвинутых» мастеров. И вот что получается – сверлить необходимо строго перпендикулярно практически всегда. Но если порой небольшие отклонения допускаются, то бывают случаи, когда необходимо сделать отверстие под идеально прямым углом, а нужного оборудования под рукой нет. В сегодняшней статье речь пойдёт о простых самоделках для шуруповёрта, предназначенных для того, чтобы сверлить ровно под 90°.

Содержание статьи

Стоит ли приобретать дорогостоящее оборудование или станины

На самом деле никакой необходимости в приобретении подобного оборудования нет. Ведь всё, что необходимо, можно изготовить за минимальный промежуток времени самостоятельно, не потратив на это ни копейки. После прочтения статьи уважаемый читатель поймёт, что ничего проще и придумать нельзя.

ФОТО: fi.pinterest.comМожно приобрести подобный станок для сверления, но его стоимость высокая

ФОТО: fi.pinterest.comМожно приобрести подобный станок для сверления, но его стоимость высокаяСегодня будет рассмотрено три приспособления, начиная от самого сложного (среди них) и заканчивая совсем элементарным, изготовить которое можно за секунды. А бонусом в конце статьи рассмотрим изготовление шаблона для сверления.

Кондуктор из деревянного бруска и его изготовление

Для изготовления кондуктора понадобится обычный брусок, карандаш или маркер, ножовка, резак и угольник. Сначала на бруске необходимо сделать разметку. Для этого при помощи угольника нужно провести линию по одной из граней. Далее её нужно продолжить на прилегающие стороны при помощи того же угольника.

ФОТО: youtube.comВот так, при помощи угольника, проводят первую линию

ФОТО: youtube.comВот так, при помощи угольника, проводят первую линиюНа прилегающих гранях необходимо отметить расстояние, примерно в полсантиметра и по линии сделать пропил. Отмеченные с обеих сторон полусантиметровые риски будут служить ограничителем. Останется лишь срезать фаску так, чтобы получилось углубление. Наверное, на фото примере будет понятнее, как выполняется эта работа.

ФОТО: YouTube.comФаску снимают при помощи резака или канцелярского ножа

ФОТО: YouTube.comФаску снимают при помощи резака или канцелярского ножаВот и всё. Теперь можно очень легко делать перпендикулярные отверстия. Но стоит помнить, что деревянных приспособлений хватает всего на несколько отверстий. После древесина стирается о сверло и за прямой угол уже поручиться будет нельзя.

ФОТО: YouTube.comА вот только что сделанное приспособление в работе

ФОТО: YouTube.comА вот только что сделанное приспособление в работеПара реек и струбцина – как они могут помочь

Следующее приспособление поражает своей простотой. Для того чтобы его изготовить, понадобятся две рейки с ровным спилом под прямым углом и обычная струбцина. Поступить нужно следующим образом. Рейки необходимо сложить одна на другую со смещением в 2–3 см и стянуть при помощи струбцины. Вот и всё, можно смело делать отверстия под прямым углом.

ФОТО: YouTube.comПростейшее приспособление, которое можно изготовить за минуту, нужна лишь пара реек и струбцина

ФОТО: YouTube.comПростейшее приспособление, которое можно изготовить за минуту, нужна лишь пара реек и струбцинаМеталлический мебельный уголок

Мебельный уголок со сторонами 5–10 см – это уже само по себе готовое приспособление. Его нужно просто положить на поверхность и просверлить её. Если есть время, уголок можно немного облагородить, приклеив или прикрутив на внешние грани обработанные рейки. Подобный металлический шаблон можно найти практически в любом гараже.

ФОТО: YouTube.comПриспособление удивляет простотой, при этом оно вполне практично

ФОТО: YouTube.comПриспособление удивляет простотой, при этом оно вполне практичноШаблон для сверления отверстий под прямым углом

Как и обещали, рассказываем об изготовлении шаблона из простой доски. Длина здесь значения не имеет. Основная задача – чтобы на ней уместилось несколько отверстий на расстоянии 5 см одно от другого. Оптимальной толщина здесь будет 30–40 мм.

При помощи угольника необходимо отметить вдоль доски по центру 4–6 точек. Это действие следует повторить и с обратной стороны. Здесь важна предельная точность. Отмеченные точки должны быть расположены идеально одна против другой. Далее следует взять обычную дрель или шуруповёрт с подходящим по размеру сверлом. Задача такова: нужно постараться просверлить доску по всем точкам как можно ровнее.

ФОТО: YouTube.comНеобходимо постараться просверлить каждое из отверстий максимально перпендикулярно

ФОТО: YouTube.comНеобходимо постараться просверлить каждое из отверстий максимально перпендикулярноПосле того как отверстия просверлены, их необходимо сверить с разметкой. То отверстие, которое совпало по меткам и будет служить эталонным, по нему можно делать перпендикулярные отверстия в любых поверхностях. Подобный шаблон можно изготовить и для углов сверления других градусов. В этом случае придётся высчитывать смещение меток на обратной стороне доски.

Техника безопасности при работе с шуруповёртом или дрелью

При работе с подобными электроприборами не стоит пытаться придержать их за патрон, для этого есть корпус или специальные съёмные рукоятки. Перчатки на два размера больше, болтающиеся рукава спецовки – всё это под запретом. Их легко может намотать на патрон, что чревато травмами.

ФОТО: deadbees.netС любым вращающимся инструментом требуется быть предельно аккуратным

ФОТО: deadbees.netС любым вращающимся инструментом требуется быть предельно аккуратнымДавление на дрель или шуруповёрт при работе не должно быть избыточным. Это увеличивает нагрузку на инструмент и повышает риск сломать сверло.

Подведём итог

Сверление для домашнего мастера – процесс если не повседневный, то достаточно частый. Вряд ли получится изготовить какую-либо самоделку, не взяв в руки шуруповёрт или дрель. Конечно, более опытные мастера, уже набившие руку, зачастую не нуждаются в различных шаблонах и приспособлениях для сверления перпендикулярного отверстия под прямым углом. Но ведь среди наших читателей немало тех, кто только осваивает подобную домашнюю профессию. И она довольно увлекательная. Но больше всего интересно, что среди домашних мастеров всё чаще встречаются девушки, которых даже язык не повернётся назвать их слабым полом.

Очень надеемся, что изложенная в сегодняшней статье информация будет полезна читателям нашего онлайн-журнала. Команда редакции Homius с удовольствием ответит на все вопросы по теме, если таковые возникли в процессе прочтения. От вас требуется лишь изложить их суть в комментариях ниже. Там же вы можете обсудить статью или поделиться с другими читателями своим способом сверления идеально перпендикулярных отверстий.

Если материал был интересен, ставьте лайк. Ведь для нас это лучшая награда.

И напоследок, по уже сложившейся доброй традиции, предлагаем вашему вниманию короткий видеоролик, который поможет более полно раскрыть тему сегодняшнего обзора.

Берегите себя, близких и будьте здоровы!

ПредыдущаяБытовая техникаСредство за 3 копейки, которое быстро и просто очистит ручки плиты от жира

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Советы, техники для неперпендикулярного сверления отверстий

Мы называли их «подводными лодками». Прочные поковки из нержавеющей стали 17-4 PH в форме миниатюрных немецких подводных лодок, каждая из которых требует просверливания нескольких сквозных отверстий ¼ «(6,4 мм) под углом 25 °. Каждый переводник загружали в приспособление, которое удерживало его на требуемый угол, и металлическая пластина, снабженная втулками из закаленной стали, затем зажималась на вершине зажимного приспособления до того, как отверстия были проделаны с помощью сверлильного станка.

Везде летели стружки и смазочно-охлаждающая жидкость.А поскольку дрель иногда ломалась при прорыве, осколки всегда вызывали беспокойство. Это была бессмысленная, утомительная работа, и существовало негласное правило, согласно которому все новые сотрудники должны были провести первую неделю на буровых подводных лодках, после чего они могли перейти на один из заводов с ЧПУ или патроны.

Изображение предоставлено Уолтером США.

A Light Touch

Даже сегодня сверлильный станок с зажимной втулкой — это экономичный способ сделать большое количество отверстий, особенно когда они не перпендикулярны поверхности заготовки.Это связано с тем, что втулка поддерживает сверло, предотвращая его отклонение при входе в заготовку, а способность чувствовать сверло при его пробивании позволяет оператору

вручную снизить давление сверления, надеясь избежать поломки.

На это, безусловно, надеется Дэйв Фэган, мастер цеха Washington Machine Works, мастерской в Сиэтле, специализирующейся на мелкосерийных сложных деталях для атомной, морской и других отраслей. Фэган сказал, что количества в WMW достаточно малы, поэтому кондукторные приспособления с втулкой необходимы редко.Вместо этого, при сверлении отверстий под углом машинисты полагаются на свое осязание.

«Большая часть нашей работы выполняется на Бриджпорте», — сказал он. «Это дает вам определенное ощущение осязания, чего вы не чувствуете на большом горизонтально-расточном станке или другом большом ручном станке, где гораздо больше железа перемещается, когда вы поворачиваете ручки».

Конструкция канавки сверла Walter DC170 создает опору по периферии инструмента, чтобы предотвратить вибрацию и смещение сверла при выполнении наклонных отверстий, по словам компании.Изображение предоставлено Уолтером США.

Одной из работ, требующих особого внимания, была ось оси из нержавеющей стали 316 для тросового барабана. Фэган сказал, что WMW с двух сторон закрепила вал прямо на столе Бриджпорта, наклонила головку на 45 °, нашла осевую линию, а затем с помощью концевой фрезы обработала небольшую плоскость в нужном месте. Затем было применено сверло HSS для пробивания поперечного отверстия, в которое позже будет введен отрезок кабеля.

«Есть разные способы сделать это», — сказал Фэган.«Вы можете так же легко наклонить деталь под нужным углом с помощью некоторых синусоидальных блоков. Важно то, что вы делаете математику и получаете дыру в нужном месте. И вам нужно хорошо чувствовать сверло, когда оно пробивается, потому что оно может зацепиться и сломаться. Вот почему нам нравится использовать HSS, поскольку она гораздо более щадящая, чем карбид ».

Угловое отверстие на этом валу требовало деликатного прикосновения при сверлении на коленной фрезе. Изображение предоставлено Вашингтонским машиностроительным заводом.

Увеличение прибыли

Люк Поллок, менеджер по продукции Walter USA LLC, Вокеша, Висконсин, сказал, что независимо от станка одним из лучших решений для обработки угловых отверстий является сверло с четырьмя режущими кромками. «Сверло с двумя полями на режущую кромку обеспечивает больший контакт между инструментом и материалом заготовки», — сказал он. «Это помогает направлять инструмент и предотвращает перемещение сверла, особенно когда вы пробиваете заднюю часть детали».

Для относительно неглубоких отверстий, где осевая линия близка к перпендикулярной, часто можно просверлить без начального отверстия.

«Я бы не стал делать это на очень твердых материалах или там, где требуется высокая точность позиционирования, но при соотношении глубины к диаметру до 8: 1 часто можно просто начать сверление», — сказал он. «Другой вариант — наше сверло DC170, которое благодаря своей конструкции с канавкой обеспечивает поддержку по всей периферии сверла. По сути, он действует как опорная поверхность, предотвращая дребезжание или раскачку сверла на выходе ».

Для большинства угловых бурений Поллок рекомендует снизить скорость и подачу на 30–50 процентов при запуске и выходе из скважины.По его словам, если требуется стартовое отверстие, многие магазины его не сверлят. Вместо этого они используют концевую фрезу с центрирующей режущей кромкой, чтобы создать плоскую поверхность того же размера или немного больше диаметра сверла. Он добавил, что лучшим вариантом, чем концевое фрезерование плоской поверхности, является применение специального пилотного сверла с острием на 180 °, потому что оно имеет большие возможности удаления металла и повышает точность и стойкость инструмента.

Магнитная личность

Кольцевая фреза — еще одна альтернатива буровому станку при выполнении углового отверстия.Кольцевая фреза, также известная как Rotabroach, выглядит как полая концевая фреза. Он работает путем удаления кольца материала того же размера, что и готовое отверстие. Центральная часть внутри кольца остается нетронутой и выбрасывается после извлечения резца из отверстия.

Поскольку кольцевые фрезы удаляют только внешнюю периферию отверстия, требования к мощности и осевому усилию намного ниже, чем у традиционных инструментов для сверления отверстий, что делает кольцевые фрезы предпочтительными для магнитного и ручного бурения. Тем не менее, Аллан Пауэрс, руководитель отдела технических приложений в Hougen Manufacturing Inc.Из Сварц-Крик, штат Мичиган, заявили, что тряпки являются популярной альтернативой сверлению отверстий на станках с ЧПУ, особенно когда мощность шпинделя ограничена.

Для некоторых угловых отверстий требуются сложные составные углы, геометрия которых совпадает с другими элементами механической обработки. Заземление буровой втулки с такими специальными углами в этих случаях нецелесообразно или экономично. Изображение предоставлено Unisig.

«Кольцевые фрезы также эффективны для угловых отверстий, при условии, что осевая линия отклоняется не более чем на 20 ° от перпендикуляра», — сказал он.«Если это не мягкий материал, например алюминий, боковые нагрузки станут слишком большими, и вы рискуете сломать резак. Мы рекомендуем снижать скорость подачи до тех пор, пока фреза полностью не войдет в зацепление, но, поскольку инструмент в значительной степени самонесущий, нет необходимости замедлять ход при отрыве ».

Powers также рекомендует использовать втулку для поддержки сверла. Однако, вопреки общепринятому мнению, он предположил, что она будет сделана из латуни или другого мягкого металла, а не из закаленной стали.

«Один из наших клиентов применил отверстие под углом и обнаружил, что стружка скручивается обратно и застревает между стальной втулкой и фрезой, вызывая ее заедание», — сказал он.«Перейдя на латунь, они улучшили отвод стружки и полностью устранили проблему. С тех пор мы проверили их подход с помощью собственного внутреннего тестирования ».

Точность отверстия и заусенцы

Энтони Феттиг (Anthony Fettig), генеральный директор поставщика систем глубокого бурения Unisig, Меномони-Фоллс, Висконсин, твердо верит в буровые втулки — хотя, вероятно, и не из латуни. значительная сложность и жесткие допуски.«Его первые вопросы при цитировании работы часто заключаются в следующем: какая точность требуется и какое состояние заусенцев допустимо?

Gundrilling полагается на втулку, которая направляет сверло с одной канавкой и нецентровым сверлом в заготовку. Эта втулка также удерживает поток смазочно-охлаждающей жидкости под высоким давлением. Например, для сверления углового отверстия в шейке подшипника коленчатого вала автомобиля требуется втулка специальной конструкции с вогнутой поверхностью, которая соответствует поверхности шейки. Вместе с умной шлифовкой наконечника сверла, использованием износных накладок по периферии сверла и правильным применением скоростей и подач, отверстия могут быть предсказуемо и точно просверлены сотнями тысяч.

Кольцевые фрезы, изначально разработанные для использования с ручными и магнитными сверлами, все чаще используются на станках с ЧПУ. Изображение предоставлено Hougen Manufacturing.

По словам Феттига, одной из самых больших проблем при выполнении любых операций по обработке угловых отверстий является контроль заусенцев. Поскольку давление смазочно-охлаждающей жидкости вокруг наконечника сверла падает почти до нуля, когда сверло пробивает поперечное отверстие или выходит за заднюю часть заготовки, отвод стружки затрудняется, а нагрев в зоне резания увеличивается.

Во-вторых, даже специальные сверла, подобные тем, которые используются в крупномасштабном ручном сверлении, не могут эффективно резать, если задействована только одна сторона инструмента, поскольку это создает неравномерные силы сверления. В результате материал заготовки имеет тенденцию к выдавливанию, а не к сдвигу, и образуются заусенцы большего размера, чем обычно.

Обработка отверстий под углом до 20 ° от перпендикуляра — это практическое правило для большинства операций кольцевого резания. Изображение предоставлено Hougen Manufacturing.

Другая распространенная проблема, сказал Феттиг, — это проверка пересекающихся отверстий, таких как те, что видны в пресс-формах для литья под давлением и большом количестве автомобильных компонентов.

«Когда вы просверливаете пару отверстий диаметром 0,080 дюйма, которые пересекают от 4 дюймов до 6 дюймов внутри детали, нет реального способа их точно проверить», — сказал Феттиг. «КИМ хорошо справляется с проецированием там, где отверстия должны пересекаться, но, возможно, на этом пути произошел некоторый шаг сверла или отклонение. Лучшее, что вы можете сделать, — это использовать бороскоп для проверки пересечения отверстий ».

.Приспособление для сверления карманных отверстий

[Этот пост написал Карл Калабрия, наш старший вице-президент по инженерным вопросам]

Традиционные плотники любят использовать соединения типа «ласточкин хвост», паз и шип для скрепления деревянных деталей, когда одного клея недостаточно. Я считаю себя среди них. Когда дело доходит до некритичных проектов, где скорость важнее элегантности, я каждый раз беру карманное приспособление для отверстий.

Этот зажим направляет специальное сверло в древесину под заданным углом и на заданную глубину.Затем соединяемые куски дерева временно зажимают вместе, в то время как винт ввинчивается через отверстие кармана в другую деталь. В приспособлении для карманного отверстия, которое я разработал более 15 лет назад, использовались компоненты, полученные от компании Kreg Tool. В нем используется пневматический цилиндр с ножным клапаном для зажима заготовки и пневматическая дрель для привода долота. Шаблон зажимался в моих столярных тисках и был разработан для работы с прикладом в диапазоне 3/4 ”-1” или 1 1/2 ”-2”. Переключение между диапазонами включало откручивание и изменение положения пневматического цилиндра — утомительная операция.Недавно я решил модернизировать приспособление, чтобы его можно было быстро отрегулировать и использовать с прикладом толщиной до 4 дюймов. Я также добавил переключаемые магнитные зажимы, чтобы приспособление можно было быстро установить на мою настольную пилу, что значительно упростило работу с длинными заготовками.

Недавно представленное приспособление — отличный пример инженерии из смешанных материалов. Я использовал МДФ (древесноволокнистую плиту средней плотности) для основы, экструдированный алюминий для направляющих, напечатанный на 3D-принтере кронштейн для пневматического цилиндра с использованием нейлоновой подложки со встроенным углеродным волокном и пару напечатанных на 3D-принтере нейлоновых ручек.Печать кронштейна позволила мне интегрировать несколько функций (прямоугольная опора для пневматического цилиндра, направляющие для алюминиевого рельса и положения для фиксации кронштейна в произвольном положении вдоль рельса), что значительно упростило процесс проектирования.

.Оптимизация гидравлики — очистка отверстий | Разное

Чтобы оптимизировать гидравлику и добиться достаточной очистки ствола скважины, необходимо соблюдать следующие правила:

Потери давления в системе

P 1 = Потери на трение в поверхностных слоях

P 2 = Потери на трение в бурильной трубе

P 3 = потери на трение в утяжеленных бурильных трубах

P B = потеря давления на долоте

P 4 = потеря давления в кольцевом пространстве через утяжеленные трубы

P 5 = потеря давления в кольцевом пространстве на бурильной колонне

Потери давления в поверхностных соединениях — это потери в стояке, поворотном шланге, вертлюге и ведущей ленте.Эти потери очень сложно рассчитать, и общее уравнение составляет

.P S = Er 0,8 Q 1,8 (PV) 0,2 фунт / кв. Дюйм

Где, r = плотность бурового раствора, ppg

Q = расход, галлон / мин

PV = пластическая вязкость, сП

E = Постоянно зависит от типа наземного оборудования

Surface Equip. | Стоячая труба | Поворотный шланг | Вертлюг | Келли | ||||

Тип | Длина фут | ID в | Длина фут | ID в | Длина фут | ID в | Длина фут | ID в |

1 | 40 | 3.0 | 40 | 2,0 | 4 | 2,0 | 40 | 2,25 |

2 | 40 | 3,5 | 55 | 2.5 | 5 | 2,5 | 40 | 3,25 |

3 | 45 | 4,0 | 55 | 3,0 | 5 | 2.5 | 40 | 3,25 |

4 | 45 | 4,0 | 55 | 3,0 | 6 | 3,0 | 40 | 4.00 |

Потери в трубе происходят внутри бурильных труб (P 2 ) и утяжеленных бурильных труб (P 3 ). Потери в кольцевом пространстве возникают через утяжеленные бурильные трубы (P 4 ) и затрубное пространство бурильных труб (P 5 ). Эти потери в трубах и кольцевом пространстве зависят от

- Размер бурильной трубы / утяжеленной бурильной трубы

- Реологические свойства бурового раствора

- вид потока

Двумя основными моделями для расчета этих потерь являются «пластиковая модель Бингема» и «модель степенного закона».

Это самый важный элемент в уравнении гидравлики. Задача состоит в том, чтобы оптимизировать перепад давления на долоте таким образом, чтобы достичь максимальной очистки забоя. Для данной длины бурильной колонны и свойств бурового раствора потери давления P 1 , P 2 , P 3 , P 4 и P 5 остаются постоянными. На потерю давления на долоте влияет размер используемых форсунок, а также определяется количество гидравлической мощности, доступной на долоте.Чем меньше площадь сопла, тем больше падение давления и скорость. В ситуациях, когда порода от мягкой до средней твердости, очистка ствола скважины является основной задачей, и поэтому для увеличения площади сопла используются сопла большего размера.

P B = P S — (P 1 + P 2 + P 3 + P 4 + P 5 )

P S = давление на поверхность

При оптимизации скорости циркуляции акцент должен быть сделан на подаче достаточного количества бурового раствора с достаточно высокой скоростью, чтобы обеспечить удаление выбуренной породы из затрубного пространства в кратчайшие сроки.После выполнения требований по очистке ствола гидравлику долота можно оптимизировать.

Рекомендуемая скорость потока для шарошечных долот составляет от 30 до 50 галлонов в минуту / дюйм диаметра долота.

Минимальный расход, необходимый для долота PDC = 12,72 (D) 1,47

D = Диаметр долота

Примечание. Если используется забойный двигатель, скорость потока зависит от требований забойного двигателя.

Обычно существует два типа потока

В ламинарном потоке картина гладкая, со слоями жидкости, перемещающимися по параллельным линиям, параллельным оси канала.Скорость каждого слоя увеличивается к центру, пока не будет достигнута максимальная скорость. В ламинарном потоке сопротивление сдвигу вызывается действием скольжения и не зависит от шероховатости трубы. В ламинарном потоке есть только одна составляющая скорости жидкости — продольная составляющая. Особый вид ламинарного течения с плоским центром называется поршневым. В плоском центре нет сдвига слоев жидкости.

В турбулентном потоке картина случайна как во времени, так и в пространстве. Неупорядоченное движение свойств жидкости в турбулентном потоке приводит к двум компонентам скорости: продольной и поперечной.Продольная скорость пытается сделать поток жидкости параллельным оси трубопровода, в то время как поперечный компонент пытается переместить жидкость в направлении, перпендикулярном оси трубы.

Если необходимо вскрыть рыхлые породы, чтобы свести к минимуму возможность эрозии ствола скважины, режим потока должен поддерживаться в ламинарном диапазоне, а скорости сопла должны быть ограничены максимумом 1 000 фут / сек. Потери давления также увеличиваются с турбулентностью.

Нижний предел скорости в кольцевом пространстве — это способность поднимать шлам на поверхность.Для большинства обычных буровых растворов 100 футов / мин можно принять в качестве нижнего предела, однако в скважинах с большой поверхностью с ограниченной производительностью насоса можно увидеть, что буровые растворы с высокой вязкостью работают с половиной этой скорости, пока скорость проникновения ограничена.

При более высоких скоростях проходки (50 футов / час) затрубное пространство имеет тенденцию к перегрузке шламом, и поэтому скорости должны быть существенно увеличены. Верхний предел в большинстве случаев может быть взят в точке, где жидкость переходит в турбулентный поток вокруг утяжеленных бурильных труб, однако в определенных ситуациях, таких как PDC или турбо-бурение, этот параметр может быть превышен.2)

D h = Диаметр отверстия

D p = Внешний диаметр трубы

Скорость, с которой твердые частицы оседают из скважинных флюидов, называется скоростью скольжения.

Турбулентный поток

Сферическая стружка V s = 155,9 {d c (r c — r м ) / r m } 1/2

Плоская стружка V s = 60,6 {d c (r c — r m ) / r m } 1/2

Ламинарный поток

Сферическая стружка V s = 159968 * d c 2 (r c — r m ) / м

Плоская стружка V s = 62100 * d c 2 (r c — r m ) / m

Где,

м = PV + 399 YP (D H — D P ) / AV

Чек, В S => 50%

Для оптимизации гидравлики, поскольку скорость потока была фиксированной для обеспечения соответствующей скорости в кольцевом пространстве, единственной переменной, которую необходимо оптимизировать, является падение давления на долоте.

Существуют два признанных метода оптимизации гидравлики долота.

- гидравлический метод лошадиных сил

- метод гидравлического удара.

Метод гидравлической мощности в лошадиных силах

BHHP = P S Q — P C Q

1714 1714

В этом методе перепад давления на долоте составляет

P B = P S {n / (n + 1)}

, где n = наклон P S относительно кривой Q.Значение n обычно составляет от 1,8 до 1,86.

Когда n = 1,86, существуют условия, оптимизированные методом гидравлической мощности, и 65% доступной мощности насоса (или давления в стояке) прикладывается к долоту.

Метод гидравлического удара

Ударная сила (IF) = Q (r * P бит ) 1/2

58

В этом методе перепад давления на долоте составляет

P B = P S {n / (n + 2)}

При использовании метода гидравлической ударной силы существуют оптимальные условия, когда 48% доступной мощности насоса (или давления в стояке) прикладывается к долоту.

Как правило, метод гидравлического удара следует применять при бурении мягких и быстрых верхних стволов, а метод гидравлической мощности — при более глубоком бурении. Какой бы метод ни использовался, результат будет в пределах 95% от оптимального для другого.

TFA (общая площадь потока) и выбор форсунки

Форсунки меньшего размера получают с помощью метода BHHP, поскольку этот метод дает большие значения перепада давления на долоте.

A T = 0,0096 * Q * (r / P бит ) 1/2

Где:

A T = Общая площадь проходного сечения

Где:

d N = Размер сопла кратен 32

Скорость струи в сопле — это скорость, с которой буровой раствор проходит через сопло.Чрезмерно высокая скорость сопла может вызвать его износ.

Скорость сопла = 418,3 * галлонов в минуту или

галлонов в минутуJ 1 2 + J 2 2 + J 3 2 3,12 * Площадь сопла

J 1 , J 2 , J 3 = Размер сопел

Кольцевые скорости

Нижний предел скорости в кольцевом пространстве — это способность поднимать шлам на поверхность.Для большинства обычных буровых растворов 100 футов / мин можно принять в качестве нижнего предела, однако в скважинах с большой поверхностью с ограниченной производительностью насоса можно увидеть, что буровые растворы с высокой вязкостью работают с половиной этой скорости, пока скорость проникновения ограничена.

При более высоких скоростях проходки (50 футов / час) затрубное пространство имеет тенденцию к перегрузке шламом, и поэтому скорости должны быть существенно увеличены. Верхний предел в большинстве случаев может быть взят в точке, где жидкость переходит в турбулентный поток вокруг утяжеленных бурильных труб, однако в определенных ситуациях, таких как PDC или турбо-бурение, этот параметр может быть превышен

Скорость в кольце = 24.51 * галлонов в минуту

(Д ч 2 — Д п 2 )

D h = Диаметр отверстия

D p = Внешний диаметр трубы

Для обеспечения достаточной очистки долота обычно требуется от 3 до 7 HHP / дюйм 2 .

7 HHP / дюйм 2 из мягкого, быстро просверливаемого аргиллита, где образование комков является проблемой, и до

3 HHP / дюйм 2 в более твердых породах, таких как чистый песчаник или гранит.

Для эффективной очистки ствола вертикальных и горизонтальных скважин дебит должен превышать минимальные значения, указанные ниже.

РАЗМЕР ОТВЕРСТИЯ | РЕКОМЕНДУЕМЫЙ РАСХОД (галлонов в минуту) |

17,1 / 2 дюйма / 16 дюймов | 900-1000 |

12,1 / 4 дюйма | 800-900 |

8.1/2 дюйма | 400-450 |

6,1 / 8 дюймов / 6 дюймов | 250-300 |

Таблица предполагает средние условия бурения, т. Е. Достигаются средние скорости проходки и что из ствола следует удалять выбуренный шлам, а не каверны. В наклонно-направленных скважинах, если достигается аномально высокая скорость проходки или образуется значительное количество каверн, указанные значения могут не эффективно очищать скважину.

Значения в таблице предназначены для справки. Для получения рекомендаций по конкретным скважинам необходимо обращаться к программе бурения.

Если невозможно достичь минимального расхода, использование форсунок большего размера позволит обеспечить циркуляцию с более высокими расходами. Постепенно увеличивайте размер сопла долота, пока не будет достигнута минимальная скорость потока. Если до этого момента будет достигнут максимальный размер сопла долота, обратитесь к инженеру по эксплуатации.

Ориентировочно для береговых скважин через пласт коллектора минимальный размер сопел составляет 14/32 дюйма в случае, если необходимо закачивать LCM.

Наклон скважины более 30 градусов

.Износ при сверлении и поиск неисправностей

Типы износа при сверлении

- Сверла со сменными пластинами

- Сверла со сменными режущими пластинами

- Твердосплавные сверла

Сверла со сменными пластинами

Износ по задней поверхности

Износ по задней поверхности является предпочтительным видом износа при балансировке. Износ по задней поверхности может привести к

- Плохая обработка поверхности

- Допуск отверстия вне допустимого диапазона

- Увеличение мощности

| Причина | Действие |

| 1.Слишком высокая скорость резания ( v c ) | 1. Уменьшите скорость резания ( v c ) |

| 2. Недостаточная износостойкость марки | 2. Выберите более износостойкий сплав. |

Износ кратера

Центральная пластинаПериферийная пластина

Износ кратера может привести к

- Слабая режущая кромка, которая может вызвать поломку кромки и образование плохой стружки

- Плохая обработка поверхности

- Увеличение мощности

| Причина | Действие |

| Центральная пластина: абразивная стружка (материал заготовки) | Центральная пластина: уменьшить подачу |

| Периферийная пластина: диффузионный износ, вызванный высокой температурой (хуже для PVD) | Периферийная вставка: 1.Уменьшите скорость резания 2. Выберите более износостойкий сплав (часто MT-CVD) |

| Выберите более положительную геометрию для лучшего стружкообразования |

Пластическая деформация

ВпадинаОтпечаток

Углубление или вдавление кромки может привести к плохому стружкодроблению, плохой чистоте поверхности и отверстию за пределами допуска.

| Причина | Действие |

| Слишком высокая температура резания в сочетании с высоким давлением (подача и / или твердость заготовки) | Уменьшение подачи ( f n ) Выберите сплав с лучшей устойчивостью к PD (твердость в горячем состоянии) Уменьшите скорость резания ( v c ) |

| Конечный результат чрезмерного износа по задней поверхности и / или кратера | Выберите сплав с лучшей устойчивостью к PD (горячая твердость) Уменьшить скорость резания ( v c ) |

Выкрашивание в зоне резания

Выкрашивание в зоне резания может привести к

- Чрезмерный износ по задней поверхности

- Плохая обработка поверхности

| Причина | Действие |

| Нестабильные условия | Повысьте стабильность (вылет инструмента, фиксация) |

| Неровная поверхность | Уменьшите подачу на входе.Выберите более жесткую геометрию |

| Недостаточная вязкость сплава | Выберите более жесткий сплав |

| Слишком слабая геометрия пластины | Выберите более прочную геометрию |

| Недостаточно СОЖ | Увеличьте смазочно-охлаждающую жидкость |

| Включения песка (чугун) | Выберите более прочную геометрию, уменьшите подачу |

Поломка

Поломка может привести к

- Излом инструмента

- Разрушенная деталь

| Причина | Действие |

| Недостаточная стабильность | Повышение стабильности (уменьшение вылета инструмента, улучшение фиксации заготовки и т. Д.) |

| Прерывистое резание | Уменьшите подачу, выберите более жесткую геометрию (-GR или -GT) |

| Недостаточно СОЖ | Увеличьте СОЖ |

| Слишком высокая или слишком высокая подача / низкая скорость резания | Отрегулируйте параметры резания |

| Слишком хрупкий сплав (P-пластина) | Выберите более прочный сплав |

| Пластина изношена | Определите безопасный срок службы инструмента на периферийной пластине |

Надстройка (BUE)

Наращивание кромок может привести к

- Плохая обработка поверхности и растрескивание кромок при отрыве BUE от стружки

- Выкрашивание режущей кромки

| Причина | Действие |

| Неблагоприятная температура (скорость резания) | Увеличение / уменьшение скорости резания (высокая / низкая температура) Выберите сплав с покрытием |

| Слишком отрицательная геометрия резания | Выберите более положительную геометрию |

| Клейкий материал | Увеличьте масляную смесь и объем / давление в СОЖ |

| Слишком низкое содержание масляной смеси в СОЖ | Увеличьте масляную смесь и объем / давление в СОЖ. СОЖ |

Сверло со сменным наконечником

Типичный износ различных материалов для геометрии -PM

Нелегированная сталь / CMC01.1

- Износ края / периферии начинается с выемки и развивается по ширине края и в канавку

- Постоянно растущий износ основной кромки

Низколегированная сталь / CMC02.2

- Постоянно растущий износ основной кромки / края вблизи угла

Износ по задней поверхности

Износ по задней поверхности основной кромки

Износ по задней поверхности на круговой поверхности

Нормальный и предпочтительный тип износа при балансировке

| Причина | Действие |

| Слишком высокая скорость резания | Уменьшить скорость резания |

| Слишком низкий процент масла в потоке смазочно-охлаждающей жидкости | Увеличьте процентное содержание масла в смазочно-охлаждающей жидкости (проконсультируйтесь с дистрибьютором масла, чтобы убедиться, что не превышает рекомендуемый процент масла) |

| Недостаточный поток смазочно-охлаждающей жидкости | Увеличьте расход смазочно-охлаждающей жидкости |

| Слишком большое общее биение индикатора (при износе на грани) | Проверить радиальное биение (при износе на грани) |

Пластическая деформация

| Причина | Действие |

| Слишком высокая скорость резания и / или подача | Уменьшите скорость резания и / или подачу |

| Недостаточный поток СОЖ | Увеличьте смазочно-охлаждающую жидкость расход |

Выкрашивание

Сколы по периферии

Выкрашивание основной кромки

Выкрашивание — очень распространенный вид износа при сверлении предварительно просверленного отверстия.Если угол при вершине предварительно просверленного отверстия меньше, стабильность будет плохой и углы могут быть повреждены. Это также может произойти, если допуски на углы при вершине не совпадают. Этого можно избежать с помощью сверл на заказ или отверстий с плоским дном, выполненных фрезерованием.

| Причина | Действие |

| Нестабильные условия | Проверить настройку |

| Слишком большое общее биение индикатора | Проверить радиальное биение |

| Слишком высокая подача | Уменьшите подачу |

| Недостаточный поток СОЖ (термическое растрескивание) | Проверьте подачу СОЖ |

Застрявшая кромка

| Причина | Действие |

| Неподходящая скорость резания | 1.Увеличьте скорость резания, когда BUE в центре 2. Уменьшите скорость резания, когда BUE на периферии |

| Слишком низкий процент масла в СОЖ | Увеличьте процентное содержание масла в СОЖ (убедитесь, что не превышение рекомендованного процентного содержания масла) |

Если вы не можете полностью избежать зоны BUE, рассчитайте скорость, при которой BUE находится в самой прочной части сверла (= 50% диаметра).

Использование внешней СОЖ может отрицательно повлиять на удаление стружки.

Увеличьте скорость резания, чтобы переместить BUE

к центру сверла BUE

Уменьшите скорость резания, чтобы переместить

к периферии или исключить BUE

Твердосплавное сверло

Износ по задней поверхности

Износ по задней поверхности основной кромки

Износ по задней поверхности на круговой поверхности

Предпочтительный тип износа после балансировки

| Причина | Действие |

| Слишком большое общее биение индикатора | Проверить радиальное биение |

| Слишком высокая скорость резания | Уменьшите скорость резания |

| Слишком низкая подача | Увеличьте подачу |

| Слишком мягкий сплав | Используйте более твердый сплав |

| Недостаточно СОЖ | Увеличьте давление СОЖ |

Износ по задней поверхности кромки долота

| Причина | Действие |

| Общее биение индикатора слишком велико | Проверить радиальное биение |

| Слишком низкая скорость резания | Увеличьте скорость резания |

| Слишком высокая подача | Уменьшите подачу |

Износ по задней поверхности кромки долота также влияет на качество отверстия из-за плохой центровки.

Скол

Сколы по периферии

Выкрашивание основной кромки

Выкрашивание — очень распространенный вид износа при сверлении предварительно просверленного отверстия. Если угол при вершине предварительно просверленного отверстия меньше, стабильность будет плохой и углы могут быть повреждены. Это также может произойти, если допуски на углы при вершине не совпадают. Этого можно избежать с помощью сверл на заказ или отверстия с плоским дном, сделанного фрезерованием.

| Причина | Действие |

| Неустойчивые условия | Проверить настройку |

| Слишком большое общее биение индикатора | Проверить радиальное биение |

| Недостаточно СОЖ (термическое растрескивание) | Проверить подачу СОЖ |

| Превышен максимально допустимый износ | Отрегулировать параметры резания |

Поломка сверла

| Причина | Действие |

| Слишком большое полное биение индикатора | Проверить радиальное биение |

| Нестабильные условия | Проверить настройку |

| Недостаточный шпиндель мощность | Проверить параметры резания |

| Застревание стружки | Проверить подачу СОЖ |

| Слишком высокая подача | Уменьшить подачу |

| Чрезмерный износ | Чаще проверять износ |

Застроенная кромка

| Причина | Action |

| Слишком низкая скорость резания и температура кромки | 1.Увеличьте скорость резания, когда BUE в центре 2. Уменьшите скорость резания, когда BUE на периферии |

| Отрицательная поверхность слишком велика | Более острая режущая кромка |

| Без покрытия | Покрытие на кромке |

Если вы не можете полностью избежать зоны BUE, рассчитайте скорость, при которой BUE будет находиться в самой прочной части сверла (= 50% диаметра).

Использование внешней СОЖ может отрицательно повлиять на удаление стружки.

Увеличьте скорость резания, чтобы переместить

BUE к центру сверла

Уменьшите скорость резания, чтобы переместить

BUE на периферию или исключить BUE

Типичный износ

Независимо от материала

- Всегда износ по задней поверхности

- Выкрашивание наблюдается редко

- Безопасность процесса

Нелегированная сталь / CMC01.1

- Пограничный / периферийный износ

- Износ начинается с выемки

- Растет к углу

Низколегированная сталь / CMC02.2

- Угловой износ

Высоколегированная сталь / CMC03.11

- Значительный износ по задней поверхности

- Небольшие повреждения угла

Угловое исполнение

Внимание!

- Не допускайте неправильной оценки усиления как износа