Страница не найдена

Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его.

Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его.Пожалуйста, введите более двух символов

Все результаты поискаПринцип работы сварочного инвектора

А что же такое инвертор? И чем он так хорош?

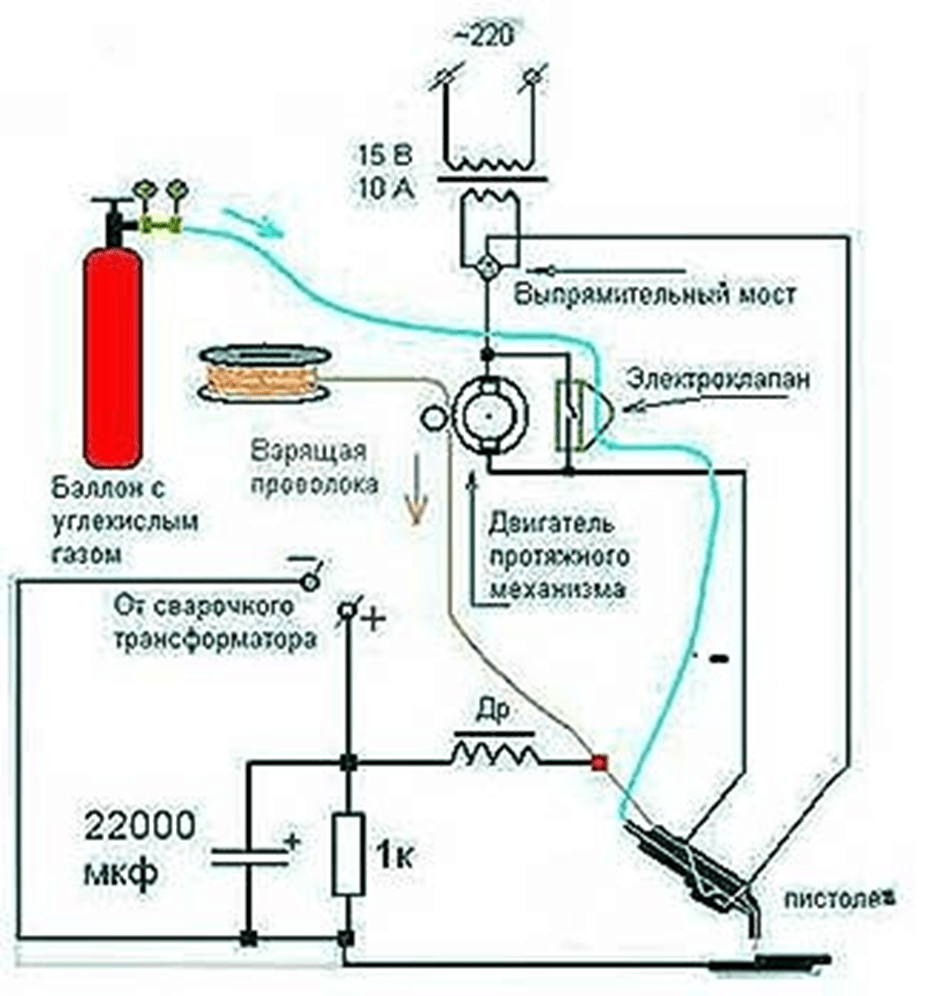

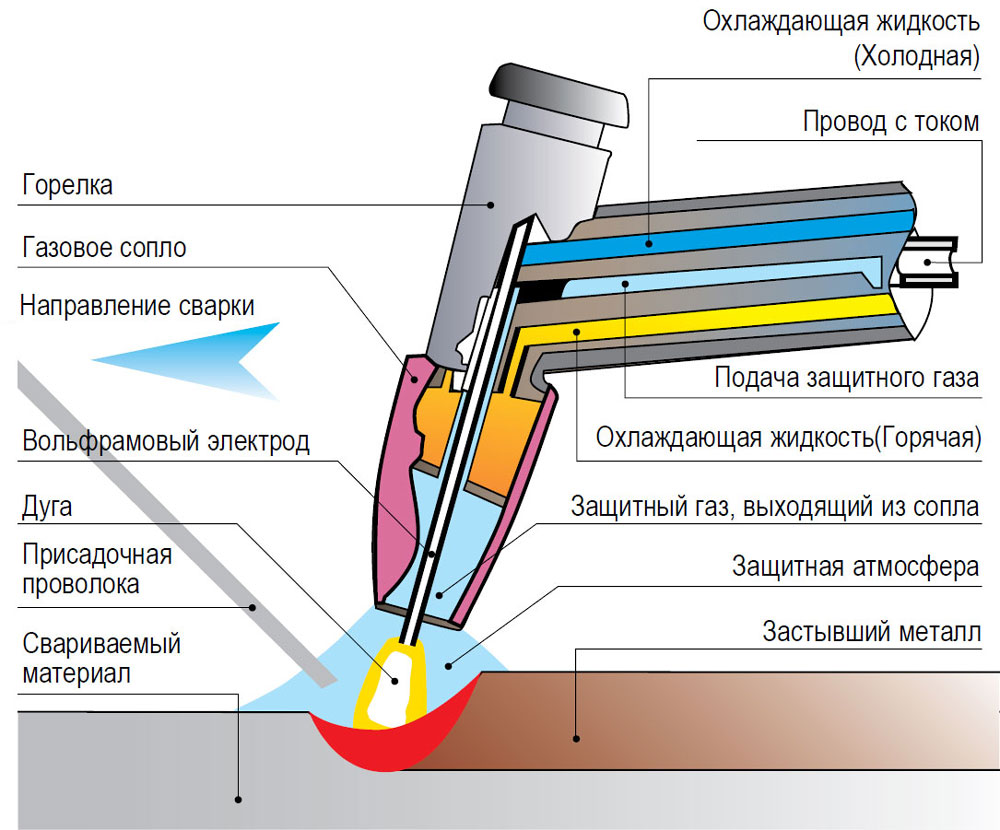

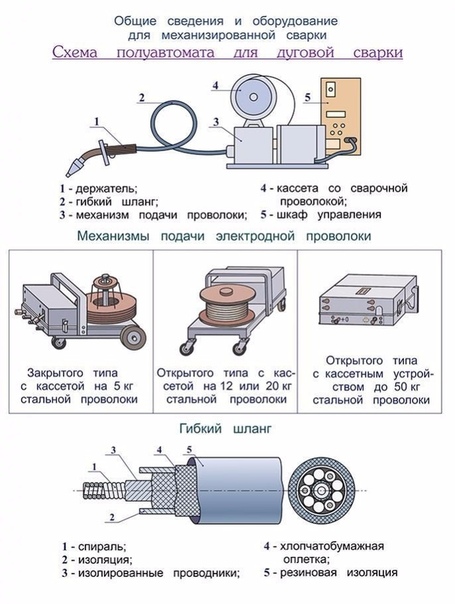

Итак, сварочный инвертор – это не способ сварки, а сварочный полупроводниковый аппарат. Инверторные технологии используются в ММА сварке, в полуавтоматах, аргонно-дуговой, в плазменной резке.

В инверторе всеми процессами преобразования управляет процессор. И процессор может менять коэффициент преобразования напряжения. А это уже очень большой плюс. Помните дачу, где лампочка мигает? Так вот: при провалах напряжения процессор сварочного инвертора отслеживает эти провалы и корректирует коэффициент преобразования таким образом, что напряжение на выходе инвертора остается постоянным и работая, вы не чувствуете, как у вас напряжение в питающей сети пляшет.

Но и это еще не все! Помните, как нужно варить? Держа электрод в нескольких миллиметрах от детали, и плавно перемещая его вдоль шва. Как красиво написано! Это в маске, через которую ничего не видно и когда еще летит сноп искр! Если вы не робот, то обязательно коснетесь электродом детали. Что тогда произойдет? Если вы варите трансформатором, то электрод прилипнет к детали, произойдет короткое замыкание во вторичной обмотке и если вы не оторвете электрод с силой, то сварочный трансформатор уйдет в перегрев, сработает тепловая защита, если она есть или начнет гореть обмотка трансформатора.

Т.е. инвертор «прощает» нам с вами наш непрофессионализм в работе!

Но и это еще не все!

Функция “HOT START”: автоматическое повышение сварочного тока при начале сварки для облегчённого зажигания дуги позволяет легко зажигать дугу, работая не только рутиловыми, но и основными, и целлюлозными электродами (прочность сварочного шва значительно выше).

Подытожим: инвертор – полупроводниковый сварочный аппарат, варить которым стало значительно удобней, проще и быстрее. Аппарат, который позволяет новичку получать качество сварки профессионального сварщика.

От второго недостатка достаточно легко избавиться, периодически (по мере загрязнения) продувая электронную плату сжатым воздухом. Конечно, это касается аппаратов, которыми работаю на стройплощадках и в сильнозагрязненных помещениях. Что касается первого недостатка, то цена на инверторы постоянно снижается (для этого есть веские причины) и, уверен, что через несколько лет сварочные инверторы полностью вытеснят трансформаторы.

От второго недостатка достаточно легко избавиться, периодически (по мере загрязнения) продувая электронную плату сжатым воздухом. Конечно, это касается аппаратов, которыми работаю на стройплощадках и в сильнозагрязненных помещениях. Что касается первого недостатка, то цена на инверторы постоянно снижается (для этого есть веские причины) и, уверен, что через несколько лет сварочные инверторы полностью вытеснят трансформаторы.

Итак, вы решили остановить свой выбор на сварочном инверторе. Мы поддерживаем ваш выбор.

Запомните только одно: если вы варите в запыленном помещении, не забывайте продувать электронную плату сжатым воздухом, и аппарат прослужит вам долгие годы.

На что нужно обратить внимание.

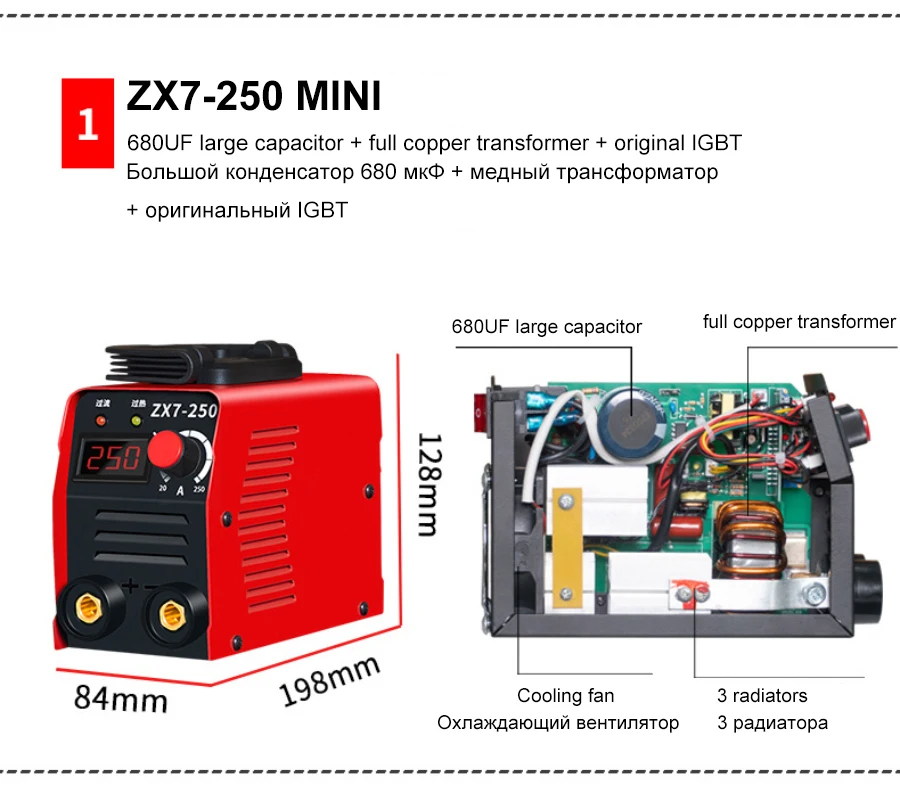

На данный момент инверторы ММА выпускаются по двум полупроводниковым технологиям IGBT и MOSFET. Не буду вдаваться в подробности, скажу только что в схемотехнике этих аппаратов используются разные полупроводниковые транзисторы IGBT и MOSFET. Основное различие между этими транзисторами – различный ток коммутации.

Тонкость в том, что транзисторы очень сильно греются и их необходимо установить на мощные алюминиевые радиаторы. Чем больше радиатор, тем больше съем тепла с него, а следовательно его охлаждающая способность. На деле схемотехника MOSFET не позволяет создать аппарат на одной плате: те аппараты, которые сейчас есть в продаже собраны в основном на трех платах (IGBT аппараты всегда идут на одной плате). Соединение трех плат, худший теплообмен, каскадный выход транзисторов из строя при неисправности одного транзистора, меньший КПД (относительно IGBT) –вот основные недостатки MOSFET по отношению к аппаратам IGBT. Проще говоря, IGBT более современная технология, чем MOSFET. Хотя сразу оговоримся, что недостатки эти ничтожны, по сравнению с достоинствами сварочного инвертора, скажем, по сравнению со сварочными трансформаторами.

На что еще можно обратить внимание:

Благодаря электронному контролю за параметрами сварочный дуги, инвертор работает значительно более экономичней, чем трансформатор, поэтому нет особой надобности брать мощность «прозапас». 40-45 А на «мм электрода» вполне разумный выбор. Если вы варите 3мм электродом, то оптимальным выбором будет аппарат на 120-140А.

Например у аппарата 140A — 10% рабочий цикл. А вам нужно, к примеру, варить непрерывно 3,5 минуты. Тогда вы выбираете аппарат на 140А с 35% или берете аппарат на 160А с 10%. Цикл на токе в 140А у аппаратов будет приблизительно одинаков.

Например у аппарата 140A — 10% рабочий цикл. А вам нужно, к примеру, варить непрерывно 3,5 минуты. Тогда вы выбираете аппарат на 140А с 35% или берете аппарат на 160А с 10%. Цикл на токе в 140А у аппаратов будет приблизительно одинаков.

Ну и последняя рекомендация – рекомендуем выбирать аппарат достаточно известных марок, которые представлены широким ассортиментом сварочных аппаратов и аксессуаров на рынке. В аппаратах марок-однодневок могут быть заявлены завышенные мощностные характеристики. Также могут отсутствовать такие полезные для неопытного сварщика функции как «антизалипание», «форсирование дуги», «горячий старт». И тогда разочарования при работе не избежать.

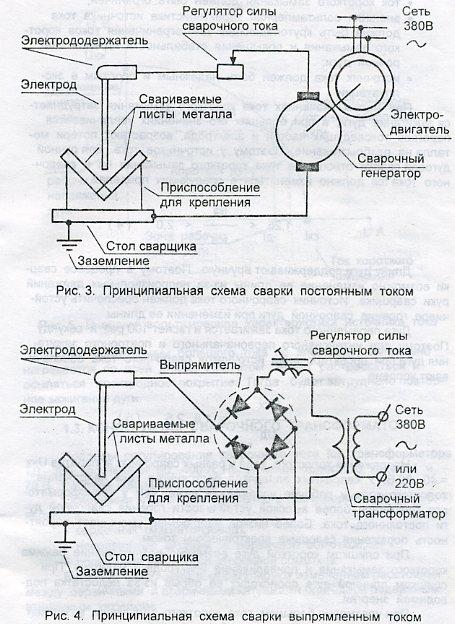

Принцип действия электродуговой сварки

Электродуговая сварка в настоящее время является одной из наиболее широко применяемых технологией в процессе сварки металлических элементов. Она при помощи электродугового разряда расплавляет кромки элементов, которые необходимо соединить. Для процесса сварки необходим источник питания с низким напряжением и сильным током, к которому подсоединяется сварочный электрод и свариваемая деталь.

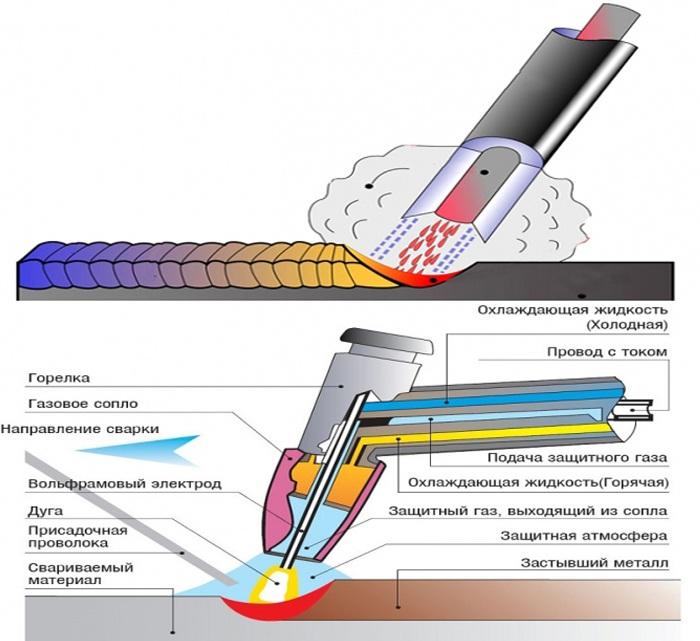

Она при помощи электродугового разряда расплавляет кромки элементов, которые необходимо соединить. Для процесса сварки необходим источник питания с низким напряжением и сильным током, к которому подсоединяется сварочный электрод и свариваемая деталь.Принцип действия дуговой электросварки: дуговой разряд преобразует электрическую энергию в тепловую. Температура достигает 3000–5500 градусов Цельсия, тогда газ в разряде переходит в ионизированные частицы, влияющие на присадочный металл. На характер разряда влияют используемый присадочный металл, характеристики электрической цепи и защитной среды. Напряжение дуги зависит от ее длины. Электродуговая сварка может быть ручной или выполняться с помощью сварочного оборудования. Ручная сварка с защитой зоны сварки является наиболее распространенным видом электросварки. Данная технология используется для сварки стали легированной и мягкой, нержавейки, чугуна и цветных металлов. Электрод представляет собой стержень диаметром до 1 см, который закрепляется электрододержателем. Затем, электрод прикасается к свариваемой детали и замыкает электрическую цепь. При этом происходит нагревание конца электрода. После этого электрод отводится от детали на 3–5 мм, и возникает дуговой разряд, который продолжает поддерживать ток в цепи. В непосредственной близости от дугового разряда происходит интенсивный нагрев и в месте стыка основной металл детали расплавляется. Конец электрода также начинает расплавляться, и оба металла соединяются в сварочной ванне.

Затем, электрод прикасается к свариваемой детали и замыкает электрическую цепь. При этом происходит нагревание конца электрода. После этого электрод отводится от детали на 3–5 мм, и возникает дуговой разряд, который продолжает поддерживать ток в цепи. В непосредственной близости от дугового разряда происходит интенсивный нагрев и в месте стыка основной металл детали расплавляется. Конец электрода также начинает расплавляться, и оба металла соединяются в сварочной ванне.

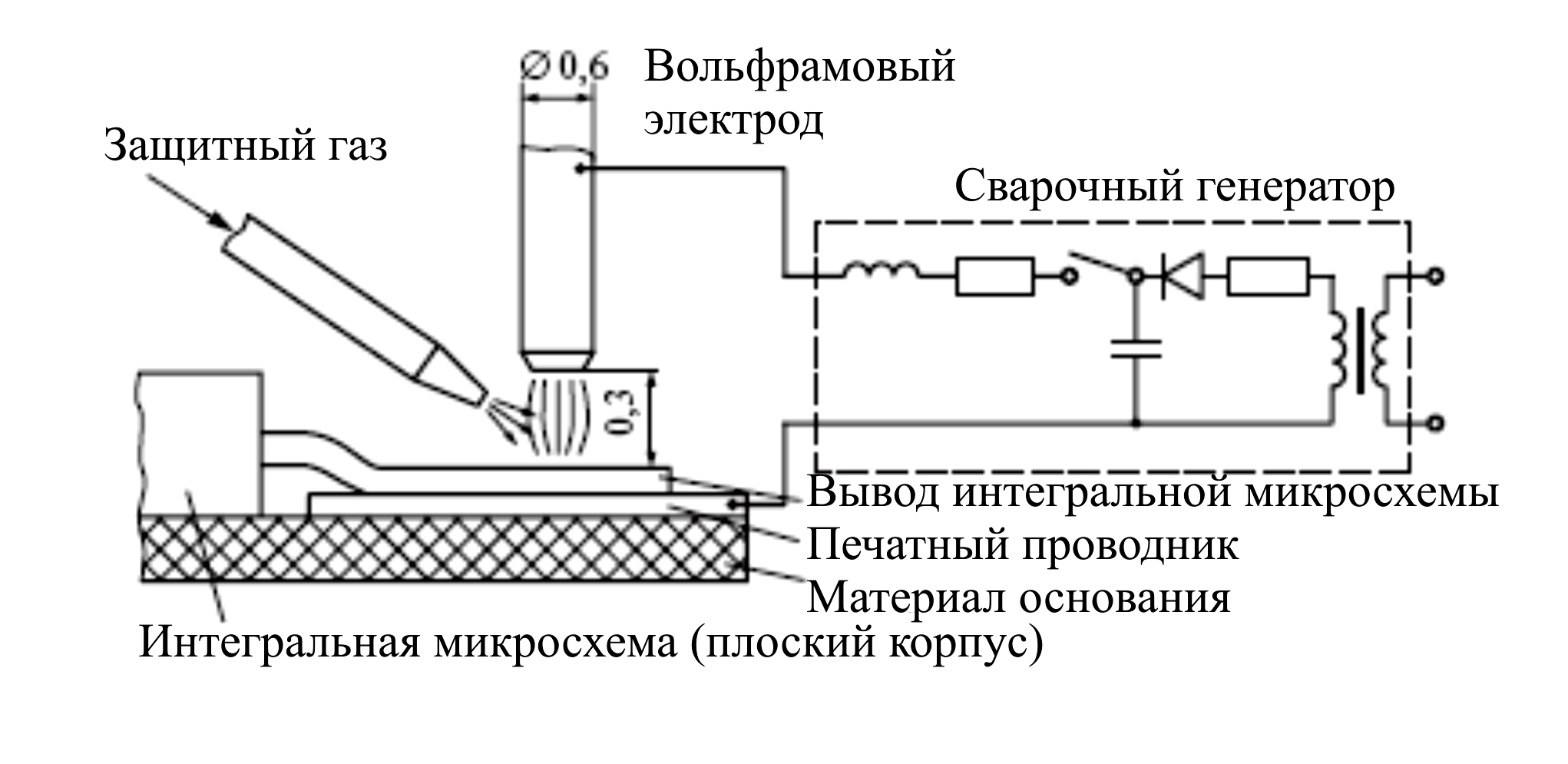

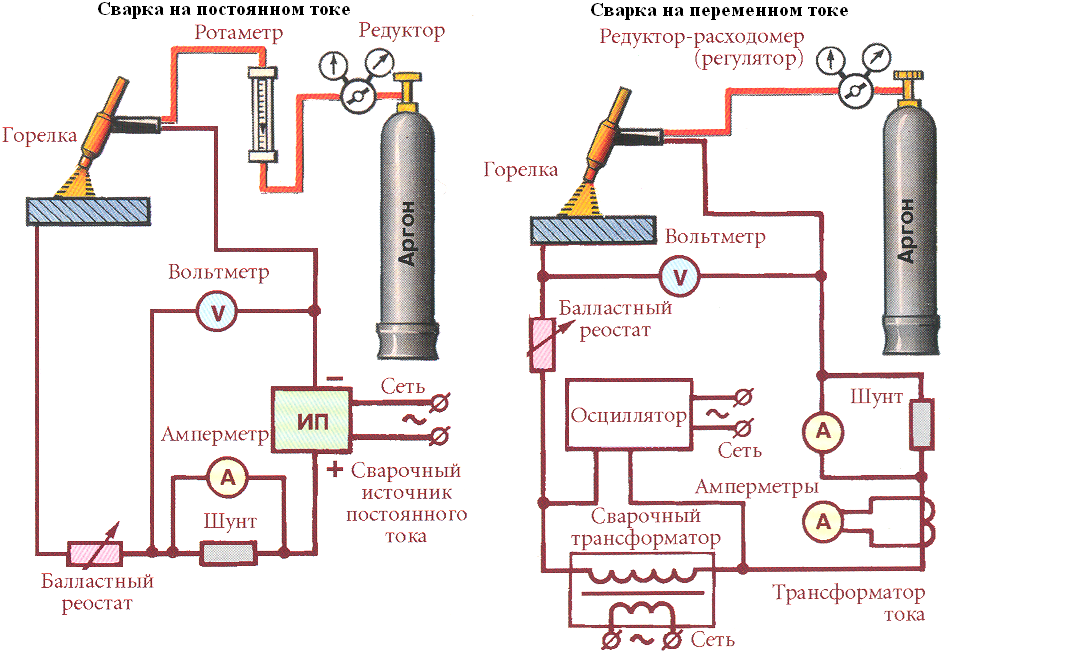

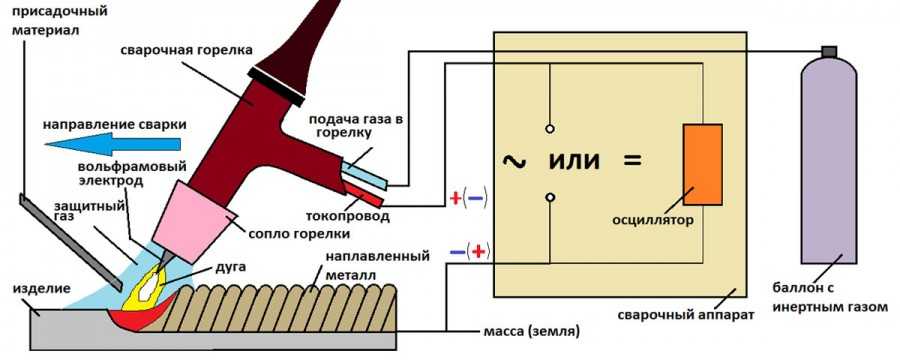

Важно следить за тем, чтобы размер дуги не менялся, и вести электрод таким образом, вдоль кромок стыка. В процессе прохождения электрода вдоль кромок стыка образуется сварочная ванна из расплавленного основного и электродного металлов, которая сразу же затвердевает. В результате чего образуется сварочный валик по контуру сварки. В данной технологии важным является создание плотного флюса — защитной обмазки электрода, который защищает дугу и сварочную ванну от загрязнения атмосферными газами, способствует очистке сварочного металла окислителями, повышает стабильность дугового разряда и ускоряет наплавку. При работе сварочным оборудованием можно использовать переменный или постоянный ток. Также существует сварка неплавящимся электродом из вольфрама или графита, когда расплавляется только основной или дополнительный присадочный металл, сварка косвенной дугой между двумя неплавящимися электродами и сварка трехфазной дугой, которая идет между самими электродами и между электродом и основным металлом.

При работе сварочным оборудованием можно использовать переменный или постоянный ток. Также существует сварка неплавящимся электродом из вольфрама или графита, когда расплавляется только основной или дополнительный присадочный металл, сварка косвенной дугой между двумя неплавящимися электродами и сварка трехфазной дугой, которая идет между самими электродами и между электродом и основным металлом.

Двухфазные портативные сварочные трансформаторы. Плавная регулировка тока. Защита от перегрузки. Укомплектованы аксессуарами.

Принцип работы сварочного инвертора: что полезно знать?

Без сварочного инвертора сегодня вряд ли обойдется производство, строительство или быт, поскольку при соединительных работах различной степени сложности помогает присутствие сварочного аппарата. Под обличием сварочного инвертора скрываются инверторные преобразователи напряжения на широкий диапазон мощностей, от единиц ватт до десятков киловатт. Принцип работы сварочного инвертора позволяет понять его устройство и другие важные моменты, а поэтому считаем необходимым подробный обзор данного приспособления.

Ближе к сути

Особенность сварочного инвертора заключается в возможности его работы на статическую нагрузку. За минувшие несколько десятилетий инверторные преобразователи токов стали использоваться в условиях построения электросварочных аппаратов, конструкция которых располагает нагрузкой в виде электрической дуги. Но обо всем по порядку.

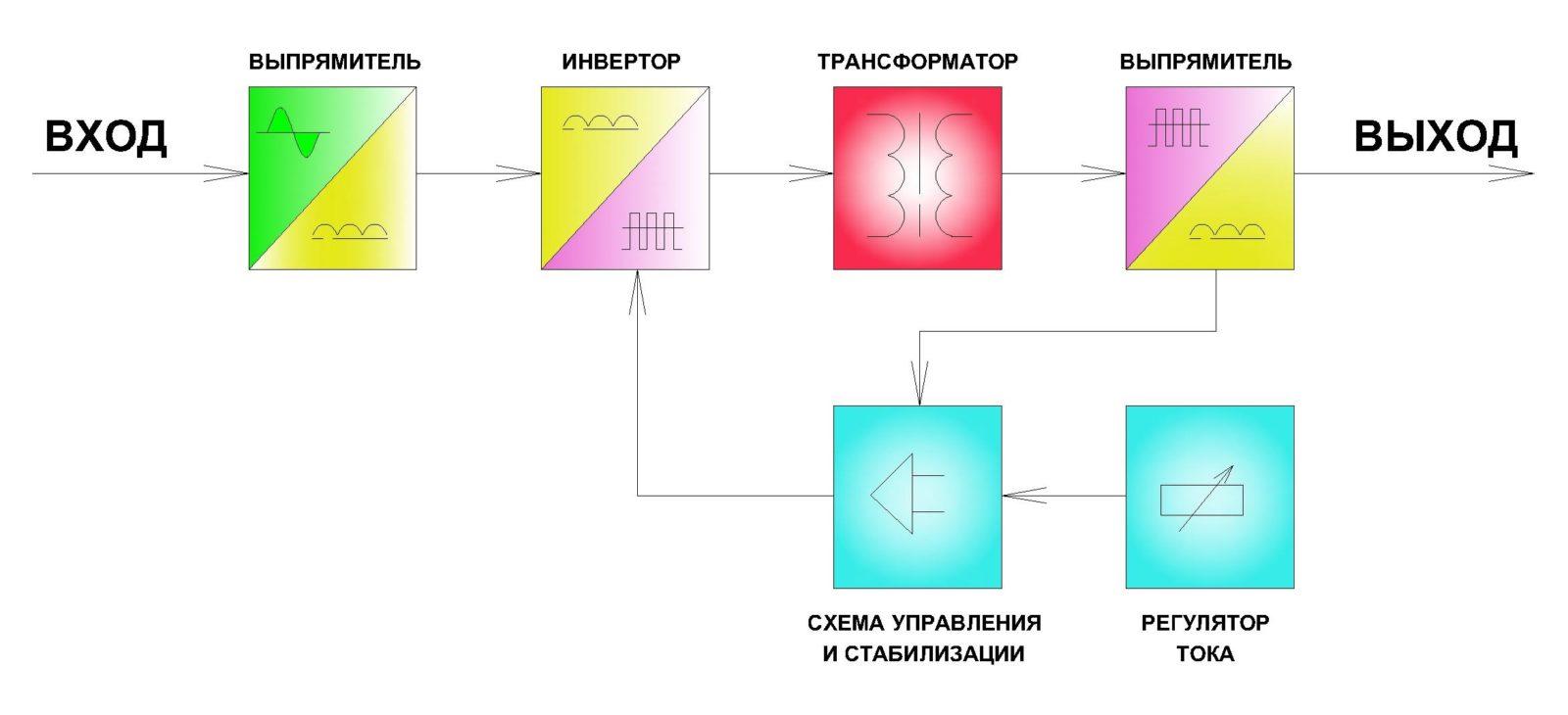

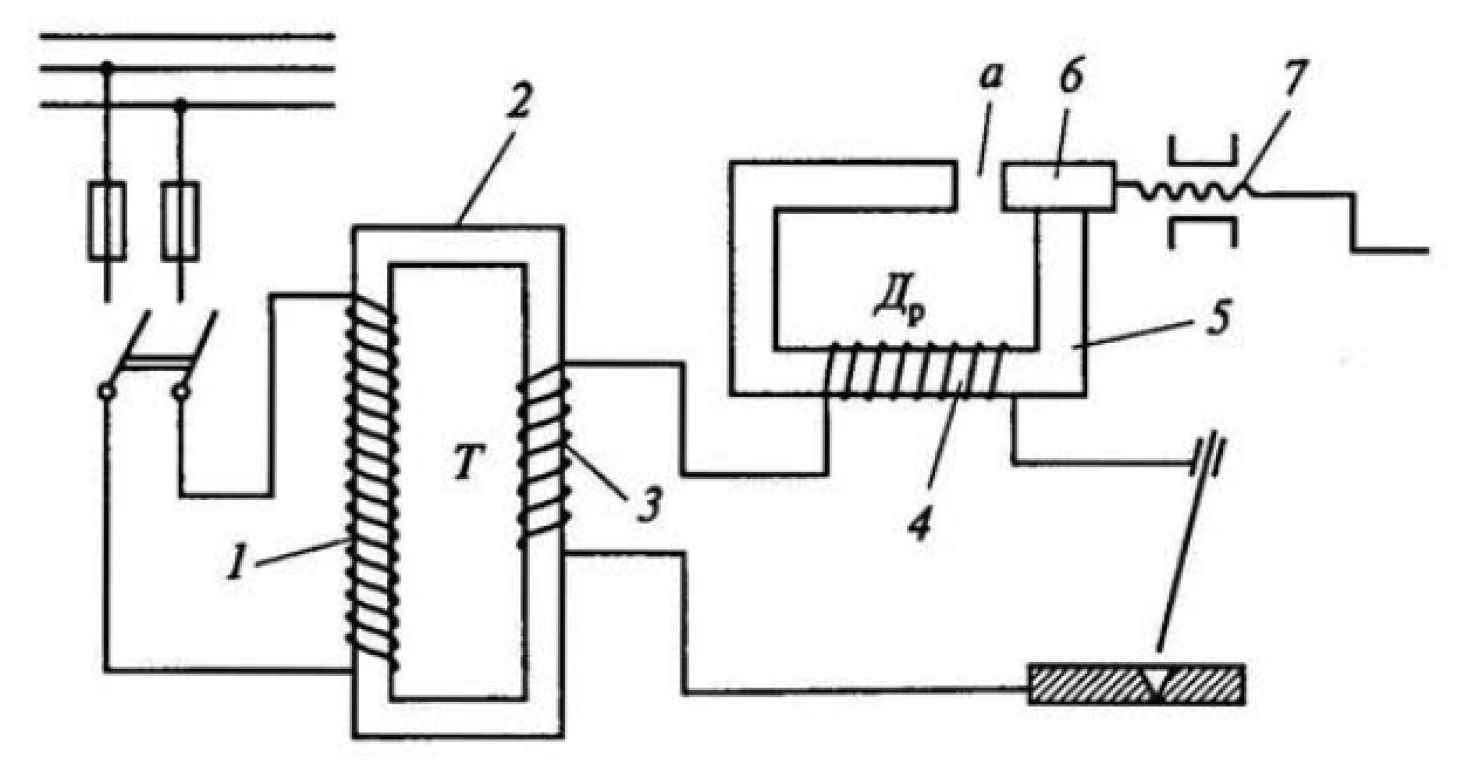

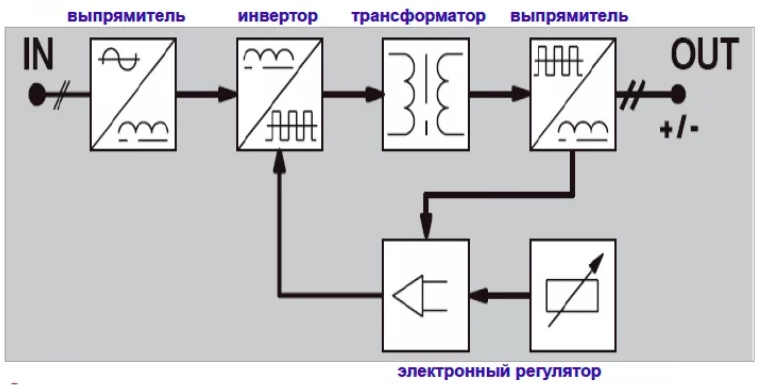

Принцип работы (рис. 1)

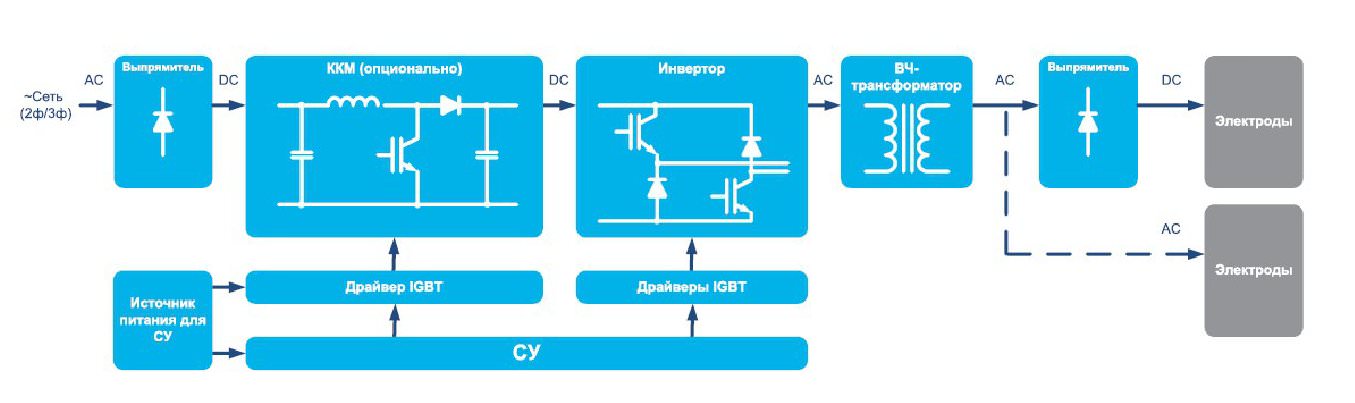

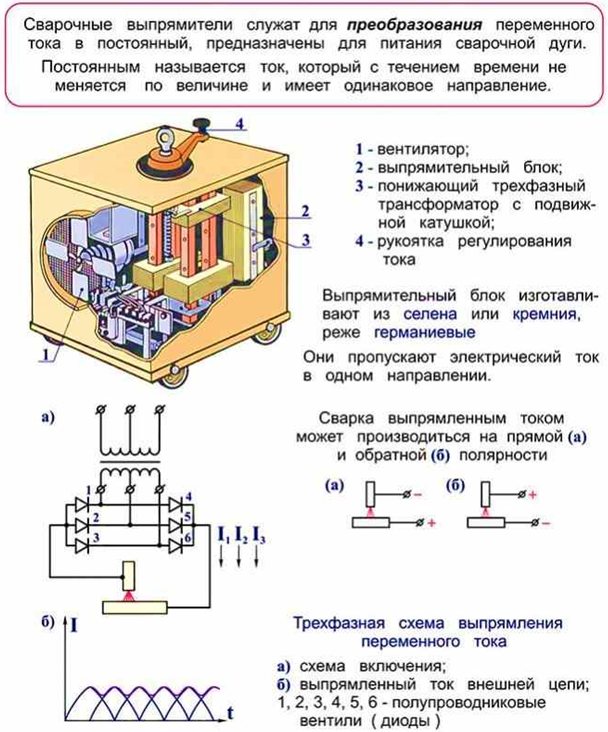

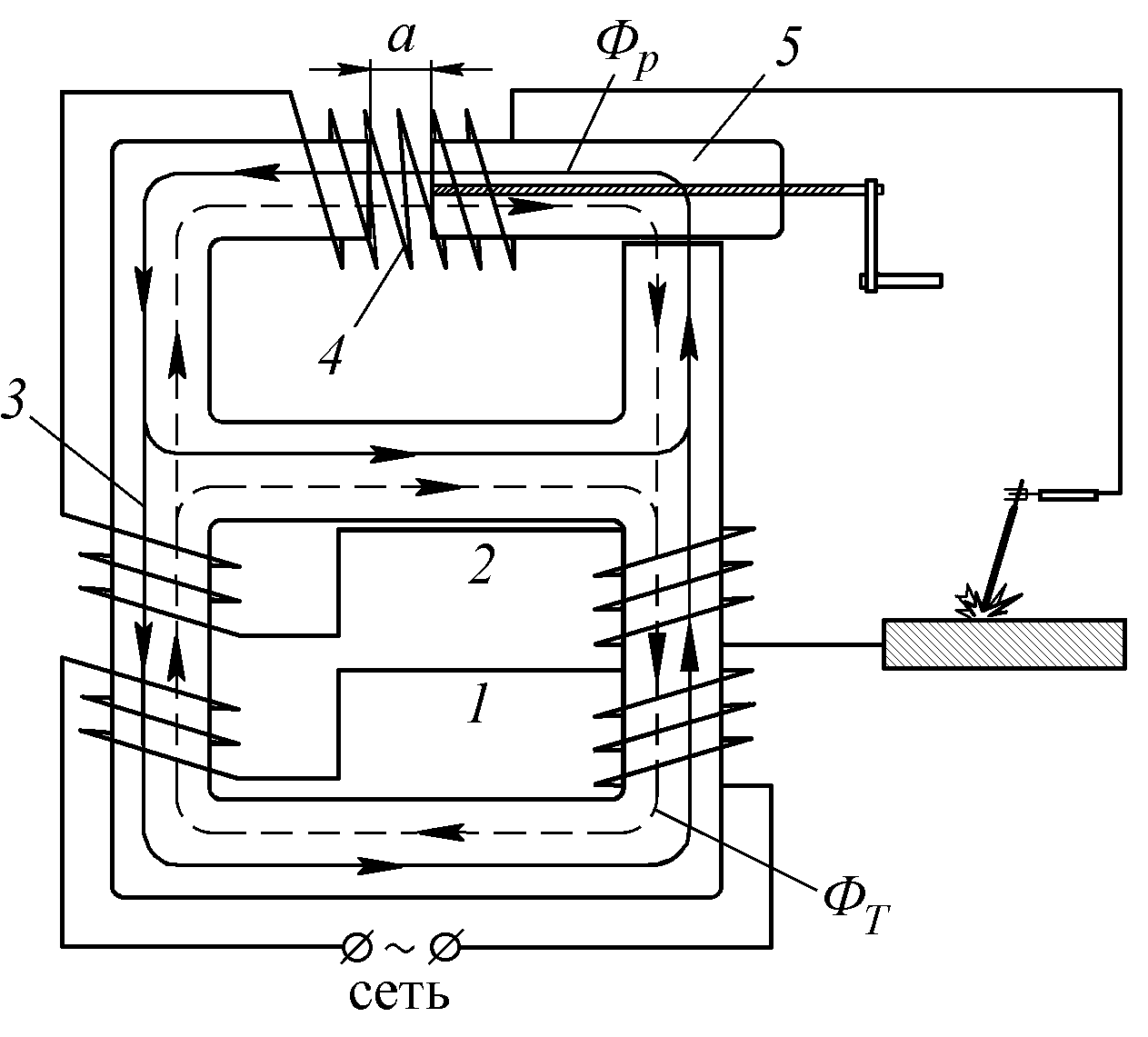

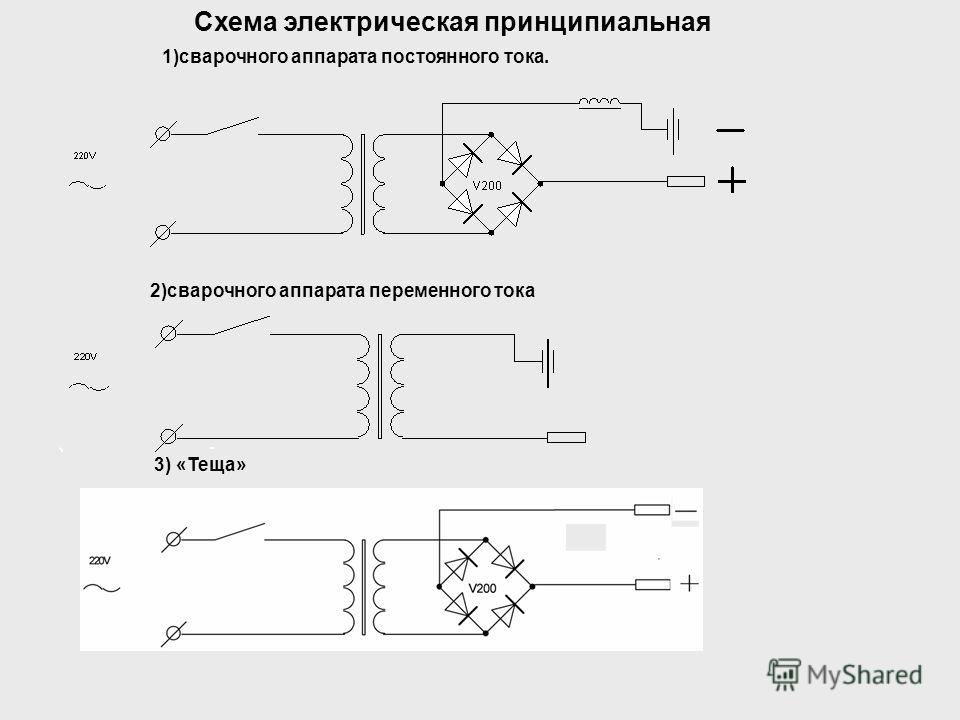

Принцип работы любого сварочного аппарата построен на преобразовании переменного тока напряжением 220В или 380В с частотой 50 Гц в постоянный рабочий параметр с соответствующими характеристиками по напряжению холостого хода, рабочему параметру, а также подающей вольтамперной характеристике.

Однако принцип работы рассматриваемого сварочного инвертора отличается от сварочных выпрямителей, которые основаны на диодно мостовых схемах сварочных выпрямителей. В том случае, если на обыкновенных выпрямителях производится однократное выпрямление переменного рабочего параметра после понижающего трансформатора, то в случае с использованием сварочного инвертора применяется многократное преобразование по напряжению, частоте, а также выпрямлению. Разумеется, что качественные технические параметры выпрямленного тока производятся выше.

Разумеется, что качественные технические параметры выпрямленного тока производятся выше.

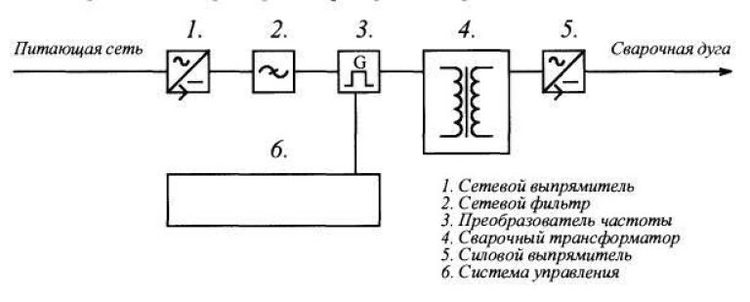

Принцип работы рассматриваемого сварочного аппарата разбирается на основании работы последовательного инвертора. На рисунке находится изображение структурной схемы. Глядя на изображение схемы, можно понять, что нагрузочные сопротивления, а также коммутационные элементы (ёмкостные, индукционные) включаются в последовательную цепь. Управляющий модуль строится на работе 2 тиристоров.

Преобразованием переменного сварочного тока занимается первичный сетевой выпрямитель, после чего постоянный ток проходит на фильтр, при этом показатель напряжения остается неизменным. Постоянный рабочий параметр сглаживается посредством сетевого фильтра, после чего производится его подача на частотный преобразователь для последующего преобразования в переменный высокочастотный параметр.

Частота сварочного тока может достигать пределов 50-100 кГц. Высокочастотный параметр подается на импульсный трансформатор, после чего сварочный трансформатор производит понижение рабочего параметра высокой частоты до предела напряжения холостого сварочного тока. Выпрямление высокочастотного рабочего параметра сварки производится на выходе рассматриваемого устройства во вторичном выпрямляющем блоке.

Выпрямление высокочастотного рабочего параметра сварки производится на выходе рассматриваемого устройства во вторичном выпрямляющем блоке.

Силовой выпрямительный блок располагает сглаживающими ёмкостными фильтрами для последующего улучшения качественных показателей выпрямителей тока. В свою очередь, управляющий модуль производит контроль, а также изменение характеристик работы рассматриваемого инверторного аппарата.

Принцип работы практически любого сварочного инвертора, в том числе и преобразователя, заключается в области применения импульсного резонанса. Данное направление является новым в области электротехники, с появлением которого стало возможным уменьшение габаритов громоздких сварочных устройств, функционирование которых основано на классической электротехнике.

Нужно заметить, что любое оборудование, основанное на принципиальные инверторные преобразования рабочего параметра, остается на порядок дороже выпрямителей, а также силовых трансформаторов. Сложные принципиальные схемы управления и преобразования позволяют снизить их надежность, а все остальные преимущественные стороны работы инверторов могут поспорить с соединительными работами во многих отраслях.

Сложные принципиальные схемы управления и преобразования позволяют снизить их надежность, а все остальные преимущественные стороны работы инверторов могут поспорить с соединительными работами во многих отраслях.

Структурная схема

Рисунок состоит из трех основных блоков:

- На входе схемы располагается выпрямитель с ёмкостью, которая подключена параллельно. Относительно роли конденсаторов схемы, то они служат в качестве накопителей, с помощью которых появляется возможность поднимать напряжение постоянного тока до показателя 300В;

- Модуля рассматриваемого аппарата, посредством которого постоянный ток преобразуется в высокочастотный переменный;

- Выходного выпрямительного блока, преобразующего переменный ток после аппарата в постоянный рабочий параметр.

Разные решения модульного блока, который имеют принципиальные схемы инвертора, становятся доступными для понимания благодаря всматриванию в предоставленные схемы.

Двухконтактный модуль (мостовая схема — рис. 2)

Двухполярные импульсы в мостовом типе образуются за счет парной эксплуатации ключевых транзисторов (VT1-VT3; VT2-VT4), сквозь которые проходит половина тока от моста. Разумеется, показатель напряжения будет составлять половину от ёмкости «С».

Двухконтактный модуль (полумостовая схема – рис. 3)

В этом случае полумостовой модуль снаряжен емкостным делителем на транзисторах, а также в первичной обмотке будет составлять 0,5 от значения на входе устройства. В результате этого при питании от выпрямителя на входе установки напряжение будет составлять 150В. Рисунок данной схемы при значительных рабочих токах используются мощные транзисторы. Потребление рабочего параметра сети повышено, если производить сравнение с полным мостом.

Инверторный модуль (косой полумост — 4)

На изображение данной схемы ключевые транзисторы VT1-VT2 функционируют одновременно на отпирании, а также запирание. Показатель напряжение в транзисторах не достигает 0,5 напряжения на входе. При закрытии транзисторов энергия поглощается конденсатором «С», расположенным на входе посредством диодов VD1-VD2. Однако среди недостатков «косого полумоста» стоит выделить особым образом подмагничивание стержня трансформатора путем использования составляющей константы рабочего параметра на выходе. Принципиальные схемы устройства и работы аппарата инверторного типа дают возможность максимально качественно понять, каким образом функционируют данные полезные установки.

Показатель напряжение в транзисторах не достигает 0,5 напряжения на входе. При закрытии транзисторов энергия поглощается конденсатором «С», расположенным на входе посредством диодов VD1-VD2. Однако среди недостатков «косого полумоста» стоит выделить особым образом подмагничивание стержня трансформатора путем использования составляющей константы рабочего параметра на выходе. Принципиальные схемы устройства и работы аппарата инверторного типа дают возможность максимально качественно понять, каким образом функционируют данные полезные установки.

Принцип работы сварочного инвертора

Принцип работы сварочного инвертора

Один из способов создания неразъемных соединений из металла – это электродуговая сварка.

В течение множества лет для выполнения этой операции применяли генераторы трансформаторного типа.

Главный их недостаток – габаритно-весовые характеристики.

С развитием полупроводникового оборудования и появлением таких элементов, как тиристоры, были созданы устройства, которые обладают всеми характеристиками, как и трансформаторы, но весят в разы меньше.

Электродуговая сварка

Устройство и основные характеристики инверторов

Инверторные устройства имеют совершенно другую электрическую схему, основанную на использовании полупроводниковых приборов диодов, тиристоров, транзисторов.

Принцип работы инвертора

В основе работы аппаратов этого типа лежит принцип сдвига напряжения. Такое решение позволяет поднять силу и частоту тока.

Устройство инвертора содержит довольно сложную схему, внутри которой реализуются нижеприведенные процессы:

- Переменный ток, подаваемый на инвертор, преобразуют в постоянный. Изменение параметров тока происходит в устройстве, который собирают с применением диодного моста.

- Полученный ток передается на инвертор, который играет роль генератора высокочастотных импульсов. В транзисторном блоке, происходит обратное преобразование постоянного тока в переменный. Но получаемый ток, обладает существенно большей частотой, чем тот, который поступает из сети питания.

- Ток высокой частоты поступает на трансформатор. Это устройство снижает напряжение и одновременно повышает силу тока. Так как трансформатор, который используют для работы с токами высокой частоты, имеет небольшие габариты, все это сказывается на габаритно-весовых характеристиках инвертора.

- После прохождения трансформатора, переменный ток, с новыми параметрами поступает на выпрямитель, где он снова трансформируется в постоянный, который и используют для сварки.

Сварка инвертором для начинающих

Надо отметить, что инверторные устройства, в отличие от устройств трансформаторного типа потребляет в два раза меньшее количество энергии. Кроме этого, параметры тока, который поступает из устройства, гарантируют то, что сварочная дуга будет иметь стабильный розжиг и горение во время сварки.

Технические параметры устройств

Сварочные инверторы имеют ряд определенных характеристик, по которым можно судить о его технологических свойствах.

К ним относят следующие параметры:

- Вид тока, который формируется на выходе из выпрямителя.

- Размер напряжения, которое используется для электроснабжения. Производители выпускают изделия, которые работают от 380 и от 220 в. Первые применяют для профессиональной сварки, вторые для работы в домашних условиях.

- Размер тока, этот параметр оказывает прямое влияние на размер электрода, который будет использоваться для выполнения сварки.

Технические параметры сварочного инвертора

- Мощность агрегата, этот параметр дает информацию о том, ток, какой силы будет формировать сварочную дугу.

- Напряжение на холостом ходу, этот параметр показывает, как быстро будет получена сварочная дуга.

- Диапазон размеров электродов, которые будут использованы для производства сварки.

- Габаритно-весовые характеристики инверторного сварочного аппарата и размер сварочного тока на выходе. Чем ниже последний показатель, тем меньше аппарат, но и соответственно такое устройство обладает меньшими эксплуатационными характеристиками.

Плюсы и минусы инверторной сварки

Инверторные устройства показывают КПД в пределах 85 – 95%, надо сказать, что это высокий показатель среди электронной аппаратуры. Используемая схема позволяет выполнять регулировку уровня сварочного тока от нескольких ампер, до сотен, а то и тысяч.

Например, инвертор марки ММА, он составляет 20 – 220 А. Инверторы могут работать длительное время. Управление источником питания можно выполнять дистанционно. К несомненным преимуществам инверторов можно отнести их малые габаритно-весовые характеристики, позволяющие перемещать устройство на месте выполнения сварки. В конструкции аппаратов использована двойная изоляция, обеспечивающая электрическую безопасность.

Технологические достоинства

Применение инверторов позволяет использовать электроды любой марки, которые работают и с постоянным и переменным током. Устройства этого типа могут быть использованы для сварки с неплавящимся электродом в среде защитного газа. Кроме того, конструкция этого оборудования позволяет легко автоматизировать сварочные процессы.

Кроме того, конструкция этого оборудования позволяет легко автоматизировать сварочные процессы.

Сварка может быть выполнена с применением короткой дуги, таким образом, снижаются энергопотери и повышается качество сварного шва, в частности, на поверхности свариваемых деталей практически не образуются брызги от выполнения сварки. Кстати, применение инверторов позволяет получать швы в любой пространственной конфигурации.

Микропроцессор

В управлении современными сварочными инверторами применяют микропроцессоры, и это обеспечивает стабильную связь между напряжением, током.

Минусы, которым обладают инверторы

Инверторы ремонтировать несколько сложнее, чем традиционные трансформаторные агрегаты. Если из строя выйдут некоторые элементы управления, размещенные на плате, то ремонт может встать примерно в треть от стоимости нового сварочного инвертора.

Инверторы, в отличие от оборудованиях других типов, очень боится пыли. То есть такие аппараты должны чаще обслуживаться. Работа инверторным сварочным аппаратом ограничена и низкими температурами. Кроме того, существуют некоторые ограничения на хранение инвертора при минусовых температурах. Это чревато образованием конденсата, который может привести к короткому замыканию на плате.

Работа инверторным сварочным аппаратом ограничена и низкими температурами. Кроме того, существуют некоторые ограничения на хранение инвертора при минусовых температурах. Это чревато образованием конденсата, который может привести к короткому замыканию на плате.

Как работает сварочный инвертор

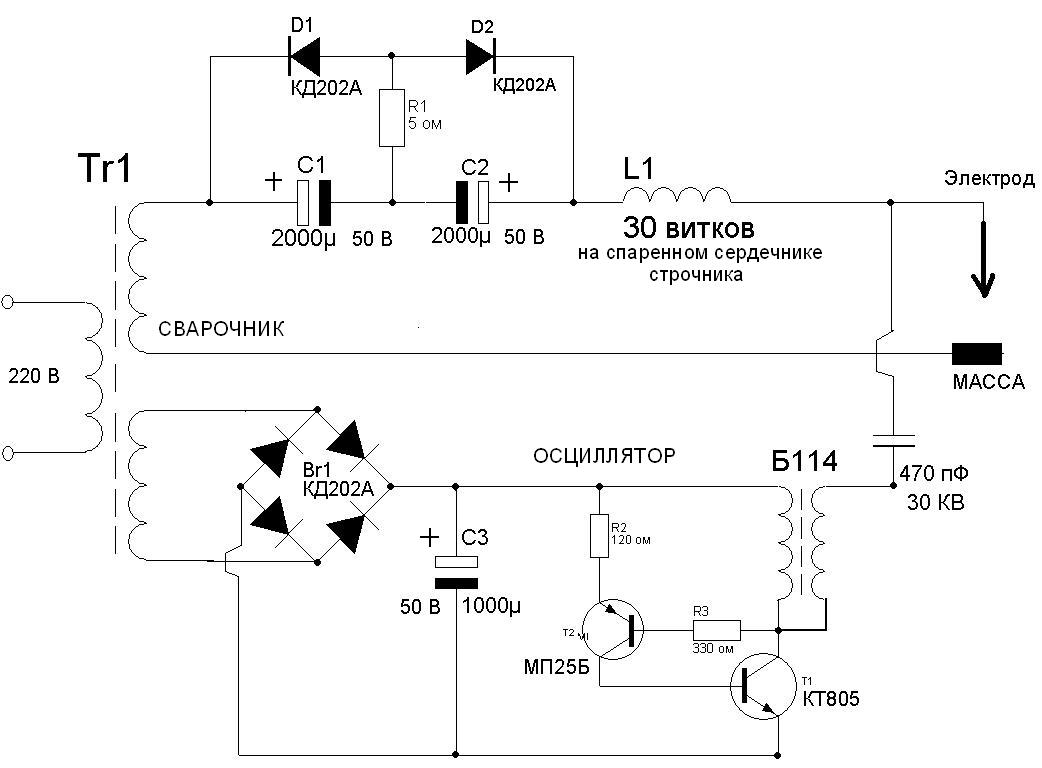

Схема сварочного инвертора состоит из двух основных частей: силовой и управляющей.

Силовая схема сварочного инвертора

Принципиальная схема приведена на рисунке.

Электронный силовой блок состоит из следующих узлов:

- сетевой выпрямитель;

- помехозащитный фильтр;

- инвертор;

- выходной выпрямитель.

Сетевой выпрямитель

Выпрямитель состоит из:

- двухполупериодного диодного моста;

- сглаживающего фильтра из двух параллельных электролитических конденсаторов.

Через диодный мост протекают большие токи, и он нагревается. Для рассеяния тепла его устанавливают на охлаждающий радиатор. С целью предотвращения перегрева и выхода из строя диодного моста, на радиаторе установлен элемент защиты — термопредохранитель. Он отключает питание при превышении температуры радиатора выше 90 °С. Постоянное напряжение после выпрямителя и фильтра подаётся на инвертор.

С целью предотвращения перегрева и выхода из строя диодного моста, на радиаторе установлен элемент защиты — термопредохранитель. Он отключает питание при превышении температуры радиатора выше 90 °С. Постоянное напряжение после выпрямителя и фильтра подаётся на инвертор.

Помехозащитный фильтр

Мощный инвертор в процессе работы создаёт высокочастотные помехи. Что бы исключить их попадание в электросеть, перед выпрямителем устанавливается фильтр ЭМС (электромагнитной совместимости). Фильтр состоит из конденсаторов и дросселя (в приведённой схеме — на тороидальном магнитопроводе).

Инвертор

Инвертор собран по схеме «косого моста» на двух мощных ключевых полупроводниковых приборах. В качестве последних могут быть транзисторы типов «IGBT» и «MOSFET». Оба ключевых транзистора монтируются на радиаторы для охлаждения.

На первичную обмотку импульсного понижающего трансформатора поступает напряжение со входного выпрямителя, прошедшее преобразование на ключевых транзисторах и ставшее высокочастотным. С одной из вторичных обмоток снимается уже значительно меньшее по амплитуде напряжение (рабочее значение, необходимое для сварки). Эта обмотка выполнена несколькими витками ленточного медного провода в изоляции, что позволяет производить сварку током 120…130 А.

С одной из вторичных обмоток снимается уже значительно меньшее по амплитуде напряжение (рабочее значение, необходимое для сварки). Эта обмотка выполнена несколькими витками ленточного медного провода в изоляции, что позволяет производить сварку током 120…130 А.

Выходной выпрямитель

С вторичной обмотки импульсного трансформатора переменный ток высокой частоты поступает на высокочастотные мощные диодные выпрямители. Они собираются на базе сдвоенных диодов по схеме с общим катодом. Диоды обладают высоким быстродействием (время восстановления trr < 50 ns). С выхода этого выпрямителя снимается электрический ток с нужными для сварки параметрами.

Управляющая схема сварочного инвертора

Принципиальная схема приведена на рисунке.

Электронный управляющий блок состоит из следующих узлов:

- ШИМ-контроллер;

- цепи регулировки и контроля:

- блоки контроля напряжения сети и выходного напряжения.

ШИМ-контроллер

«Мозгом» сварочного инвертора является микросхема ШИМ-контроллера (здесь и далее – обозначения по схеме: U1). Она, управляя работой мощных ключевых транзисторов, задаёт «ритм» работы всего преобразователя. Микросхема ШИМ-контроллера, посредством полевого N-канального MOSFET транзистора (Q4), передаёт на первичную обмотку разделительного трансформатора (T1) прямоугольные импульсы с высокой частотой — до 50 КГц. С вторичной его обмотки снимаются сигналы для управления работой ключевых транзисторов.

Она, управляя работой мощных ключевых транзисторов, задаёт «ритм» работы всего преобразователя. Микросхема ШИМ-контроллера, посредством полевого N-канального MOSFET транзистора (Q4), передаёт на первичную обмотку разделительного трансформатора (T1) прямоугольные импульсы с высокой частотой — до 50 КГц. С вторичной его обмотки снимаются сигналы для управления работой ключевых транзисторов.

Защиту от возможного, в процессе управления, превышения допустимого напряжения между затвором и эмиттером ключевых транзисторов осуществляют стабилитроны (D16, D17, D29, D30).

Цепи регулировки и контроля

К цепям регулировки и контроля относятся:

- трансформатор тока (Т2). Этот узел является основой анализатора-ограничителя тока. Снимаемое с него напряжение, после выпрямления и ограничения, участвует в работе схемы, формирующей сварочный ток, и генератора импульсов на ШИМ-контроллере;

- узел контроля напряжения сети. Он состоит из элементов операционного усилителя, собранного на двух микросхемах (U2A и U2B).

На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему;

На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему; - схема контроля выходного напряжения. Последнее снимается с выходов «OUT+», «OUT-» и через оптрон (ISO1), поступает в схему контроля (U2A и U2B). Таким образом, выполняется отслеживание параметров выходного напряжения.

Одновременно с отключением инвертора включается жёлтый светодиод (D12), который указывает на то, что в схеме неисправность или есть проблемы с сетевым питанием (отсутствует или ниже нижнего предела).

Преимущества инверторного агрегата

- Инверторы имеют небольшой вес и габариты, что очень важно при выполнении сварочных работ, вес аппарата всего 4-4,5 кг.

- Высокий КПД и электробезопасность, которая обеспечивается большим количеством схем защиты — перегрев, перегрузка или электрическое перенапряжение.

- Низкий уровень электропотребления, инверторы потребляют в 1,5-3 раза меньше, чем привычные сварочные аппараты. Такая особенность позволяет использовать агрегат даже при напряжении в сети в 180В. При включении он создает минимальные электромагнитные помехи в сети.

- Плавное и легкое управление силой тока.

- В итоге получаются качественные сварные швы, такой высокий результат достигается благодаря легкому зажиганию электрической дуги с ее устойчивым горением. В процессе работы не наблюдается большого разбрызгивания сварного металла.

- Можно использовать различные электроды.

- Есть система быстрого зажигания электродов — Hot Start.

Недостатки

- Может произойти неисправность, которая проявляется в выходе из эксплуатации микропроцессора, это обусловлено нарушением условий хранений или применения.

Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить.

Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить. - Высокую стоимость агрегата можно отнести к минусам, его нельзя использовать при очень низких температурах, так -15оС является крайней отметкой в работе.

- Длина используемого кабеля не должна превышать 2,5 метра.

Сфера применения инверторного аппарата

Высокие технические возможности агрегата позволили найти ему широкое применение.

- Их можно использовать в качестве обычных электрических трансформаторов для дуговой сварки с постоянным током.

- Также инвертор применим для аргонодуговой сварки с неплавкими электродами.

- В полуавтоматической сварке инверторы используются с присадочной проволокой.

- Агрегаты нашли применение в работах плазменной резки.

Качество и удобство

Дуговая сварка является очень ответственной работой и чтобы ее удачно выполнить сварщик должен иметь определенные знания и опыт. С помощью инвертора можно выполнить сварку более просто, не имея больших навыков в работе.

С помощью инвертора можно выполнить сварку более просто, не имея больших навыков в работе.

Поджигание дуги можно назвать одним из главных преимуществ, поскольку в старых агрегатах невозможно было из-за перепадов напряжения в сети поджечь дугу, электроды сразу залипают. Когда ток добавляется, то происходит обратный процесс — начинается пережигаться металл. Принцип работы инверторов позволяет не зависеть от напряжения в сети. В данных устройствах сварочный ток держится на входе неизменным от напряжения в сети.

Работая обычным сварочным аппаратом можно «пережечь» или «недожечь» металл, отчего шов получится некачественным, он будет ослаблен, из-за чего образуются отверстия. У нового типа агрегатов остается ток неизменным, он устанавливается потенциометром на шкале сварочного тока.

Сварочные инверторы могут поддерживать выбранный ток в заданных пределах, и он будет все это время постоянным. Это позволяет не брать во внимание длину дуги, что только облегчает работу специалисту. Здесь даже новичок сможет овладеть «прихватками», благодаря устройству нового типа.

Здесь даже новичок сможет овладеть «прихватками», благодаря устройству нового типа.

Те, кто уже не первый день работает сварочным инвертором, уже смогли оценить его возможности. Они значительно облегчают поджигание, контролируют дугу, устраняют залипание электродов. Такие агрегаты очень выгодны для применения в частном и профессиональном строительстве.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла.

С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

их принцип работы, основные преимущества и недостатки

Большинство строительных или ремонтных работ невозможно выполнить без применения сварочного аппарата, поскольку с ними обычно имеют дело на производстве и в быту. На сегодняшний день традиционные сварочные агрегаты стали вытеснять устройства нового типа — сварочные инверторы.Принцип работы таких устройств на порядок выше, а это позволяет более качественно и быстро осуществить сварочный процесс. В чем заключается принцип работы нового оборудования, его основные преимущества и недостатки и как его правильно применять?

Принцип работы сварочных инверторов

Современные виды многофункциональных сварочных инверторных устройств могут применяться, как и традиционные агрегаты, в производственных условиях и на бытовом уровне. Чтобы суметь выполнить с помощью современного устройства сварочные работы, необходимо знать его принцип работы, и как он устроен. Знания помогут овладеть профессионально данным устройством и в дальнейшем оградить прибор от поломок и ремонтов.

В инверторах преобразование параметров энергии осуществляется совмещенным способом. Используется силовая полупроводниковая электроника и маломощный трансформатор. Преобразование напряжения происходит в несколько этапов.

Два основных преобразователя напряжения осуществляют работу при очень высоких электрических характеристиках. Их работа управляется с помощью электронного микропроцессора.

Электронное устройство агрегата дает своевременную команду для преобразования энергии постоянного тока в энергию переменного повышенной частоты. От этого аппарат и получил свое название. Преобразование осуществляется два раза, вначале переменный ток преобразуется в постоянный с напряжением 220В и частотой 50 Гц. В процессе такого преобразования он становится переменным, но с более низким напряжением, высокой частотой и большей силой тока.

Как работает сварочный инвертор можно рассмотреть на примере мощного устройства на 160 ампер. Он отлично подходит для работы с электродами «четверка». Перед тем как включить прибор обязательно нужно проверить напряжение, поскольку в дачных домах или в гаражах часто случаются перепады напряжения. Если так происходит, тогда необходимо использовать инвертор мощней или взять более тонкие электроды для работы, чтобы они не «залипали». Все сварочные работы ведутся так же, как и традиционным аппаратом, только для образования дуги не нужно удерживать четкий зазор между свариваемой поверхностью и электродом.

Перед тем как включить прибор обязательно нужно проверить напряжение, поскольку в дачных домах или в гаражах часто случаются перепады напряжения. Если так происходит, тогда необходимо использовать инвертор мощней или взять более тонкие электроды для работы, чтобы они не «залипали». Все сварочные работы ведутся так же, как и традиционным аппаратом, только для образования дуги не нужно удерживать четкий зазор между свариваемой поверхностью и электродом.

Преимущества инверторного агрегата

Новые сварочные аппараты имеют свои преимущества и отличительные особенности.

- Инверторы имеют небольшой вес и габариты, что очень важно при выполнении сварочных работ, вес аппарата всего 4-4,5 кг.

- Высокий КПД и электробезопасность, которая обеспечивается большим количеством схем защиты — перегрев, перегрузка или электрическое перенапряжение.

- Низкий уровень электропотребления, инверторы потребляют в 1,5-3 раза меньше, чем привычные сварочные аппараты.

Такая особенность позволяет использовать агрегат даже при напряжении в сети в 180В. При включении он создает минимальные электромагнитные помехи в сети.

Такая особенность позволяет использовать агрегат даже при напряжении в сети в 180В. При включении он создает минимальные электромагнитные помехи в сети. - Плавное и легкое управление силой тока.

- В итоге получаются качественные сварные швы, такой высокий результат достигается благодаря легкому зажиганию электрической дуги с ее устойчивым горением. В процессе работы не наблюдается большого разбрызгивания сварного металла.

- Можно использовать различные электроды.

- Есть система быстрого зажигания электродов — Hot Start.

Есть и недостатки, о которых стоит знать:

- Может произойти неисправность, которая проявляется в выходе из эксплуатации микропроцессора, это обусловлено нарушением условий хранений или применения. Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить.

- Высокую стоимость агрегата можно отнести к минусам, его нельзя использовать при очень низких температурах, так -15оС является крайней отметкой в работе.

- Длина используемого кабеля не должна превышать 2,5 метра.

Сфера применения инверторного аппарата

Высокие технические возможности агрегата позволили найти ему широкое применение.

- Их можно использовать в качестве обычных электрических трансформаторов для дуговой сварки с постоянным током.

- Также инвертор применим для аргонодуговой сварки с неплавкими электродами.

- В полуавтоматической сварке инверторы используются с присадочной проволокой.

- Агрегаты нашли применение в работах плазменной резки.

Качество и удобство

Дуговая сварка является очень ответственной работой и чтобы ее удачно выполнить сварщик должен иметь определенные знания и опыт. С помощью инвертора можно выполнить сварку более просто, не имея больших навыков в работе.Поджигание дуги можно назвать одним из главных преимуществ, поскольку в старых агрегатах невозможно было из-за перепадов напряжения в сети поджечь дугу, электроды сразу залипают. Когда ток добавляется, то происходит обратный процесс — начинается пережигаться металл. Принцип работы инверторов позволяет не зависеть от напряжения в сети. В данных устройствах сварочный ток держится на входе неизменным от напряжения в сети.

Когда ток добавляется, то происходит обратный процесс — начинается пережигаться металл. Принцип работы инверторов позволяет не зависеть от напряжения в сети. В данных устройствах сварочный ток держится на входе неизменным от напряжения в сети.

Работая обычным сварочным аппаратом можно «пережечь» или «недожечь» металл, отчего шов получится некачественным, он будет ослаблен, из-за чего образуются отверстия. У нового типа агрегатов остается ток неизменным, он устанавливается потенциометром на шкале сварочного тока.

Сварочные инверторы могут поддерживать выбранный ток в заданных пределах, и он будет все это время постоянным. Это позволяет не брать во внимание длину дуги, что только облегчает работу специалисту. Здесь даже новичок сможет овладеть «прихватками», благодаря устройству нового типа.

Те, кто уже не первый день работает сварочным инвертором, уже смогли оценить его возможности. Они значительно облегчают поджигание, контролируют дугу, устраняют залипание электродов. Такие агрегаты очень выгодны для применения в частном и профессиональном строительстве.

Такие агрегаты очень выгодны для применения в частном и профессиональном строительстве.

Заключение

Сварочные инверторы могут быть профессиональными или бытовыми, поэтому при покупке следует учитывать, с какой целью он будет использоваться. Агрегаты профессиональные рассчитаны на 8-часовое использование, а бытовые приборы смогут работать без перерыва всего 20-30 минут, после чего они нуждаются в отдыхе в течение 30-60 минут. Существуют еще промышленные инверторы, предназначенные для продолжительного периода использования в тяжелых условиях.

Учитывая все преимущества данных агрегатов можно точно сказать, что с их помощью всегда достигается качественный результат, если соблюдать все правила их эксплуатации и правильно подбирать агрегат.

Оцените статью: Поделитесь с друзьями!Сварочные инверторы. Отличия от традиционных сварочных аппаратов. Преимущества инверторов

Сварочные инверторы. .Иногда их по ошибке называют инвекторами, или даже инвентором.. Как часто мы слышим эту фразу, но чем же инверторы принципиально отличаются от обычной трансформаторной сварки?

.Иногда их по ошибке называют инвекторами, или даже инвентором.. Как часто мы слышим эту фразу, но чем же инверторы принципиально отличаются от обычной трансформаторной сварки?

Сварочные аппараты инверторного типа созданы для ручной электродуговой сварки металлов и металлоконструкций из чёрной стали. Данные инверторы характеризуются удобным использованием при работе, простотой в обслуживании и портативными размерами. Более того, в силу конструкции инверторы не “просаживают” сеть, и могут работать в условиях нестабильной сети.

Сварочный инвертор обычно скомплектован из выпрямителя, преобразователя, трансформатора, выходного выпрямителя и схемы контролирующей управление.

Для начала немного теории. Принцип работы сварочного инвертора заключается в одном из законов электротехники, который гласит: Чем больше частота напряжения, тем должны быть меньше габаритные размеры и масса трансформатора для передачи того же количества энергии. Так, при повышении частоты электрического тока в 1000 раз, размеры уменьшаться в 10 раз. Активные разработки с области инверторной сварки начались в начале 20-века, а узнаваемый облик они получили начиная с 90-х годов прошлого века., когда начали активно внедряться специальные силовые транзисторы. С их помощью удалось поднять частоту тока до больших высот, при этом уменьшая размеры аппаратов.

Активные разработки с области инверторной сварки начались в начале 20-века, а узнаваемый облик они получили начиная с 90-х годов прошлого века., когда начали активно внедряться специальные силовые транзисторы. С их помощью удалось поднять частоту тока до больших высот, при этом уменьшая размеры аппаратов.

Так, например, сварочный инвертор тсс саи-200 работает на частоте 100 кГц обладая при этой массой всего в 7 кг. Для сравнения , у обычных аппаратов характеристика ,показывающая отношение сварного тока к массе аппарата , колеблется в пределах 1–1,5 А/кг, то у современных инверторов, эта величина добралась уже до 4–5 А/кг/

Сварочные инверторы завоевали лидерские позиции на рынке сварочного оборудования, благодаря своим отличным техническим характеристикам, удобству транспортировки и надежности при эксплуатации. Самыми главными преимуществами инверторы являются:

— Небольшой вес сварочного оборудования;

— Низкое потребление электроэнергии; (относительно трансформаторных сварочных аппаратов)

— Уменьшена зона разбрызгивания искр при сварке;

— Возможность регулирования силы сварочного тока;

— Возможность работы с момента включения;

— Высокое качество сварного шва.

Более того, инвертор – это самый безопасный и наиболее простой в эксплуатации аппарат среди всех приспособлений, предназначенных для сварки разнообразных металлов.

При работе с инверторами достаточно соблюдать несколько простых рекомендаций, выполняя которые вы существенно продлите срок эксплуатации вашего сварочного аппарата:

— Не ставьте инвертор в пыльные помещения. При работе на улице, во избежание попадания пыли установите его на подставку.

— В процессе эксплуатации не перегружайте инверторы. В инструкции по эксплуатации к каждому аппарату указана специальная характеристика “ПВ”. Она показывает, сколько процентов времени инвертор может работать в максимальном режиме. Расчет этого параметра обычно идет для 10 минут.

— После окончания сварочных работ, дайте инвертору немного остынуть. При отключении питания останавливается вентилятор, охлаждающий радиодетали, и если его заглушить сразу, то некоторые элементы схемы могут перегореть и выйти из строя.

Основные принципы, конструкция, работа и применение

Концепция сварки берет свое начало с самых древних времен, когда основным процессом является соединение двух металлических деталей. С развитием технологий произошло совершенствование и сварочных технологий. В первые дни 19-го, -го и -го века произошла большая революция в области сварки, и в процессе сварки использовались тепловые ресурсы. В особенности сварочные технологии получили известность во время требований к сварке во время Первой и Второй мировых войн.И в большинстве случаев электродуговая сварка является одним из методов сварки, используемых во многих отраслях промышленности. Поскольку в этом процессе металлы соединяются с помощью электричества, он получил название электродуговой сварки. Итак, в этой статье обсуждается эта концепция и каковы другие ее концепции?

Что такое дуговая сварка?

Определение: Это разновидность процедуры сварки плавлением, при которой тепло, необходимое для соединения металлов, получается от электрической дуги, которая помещается между электродом и основным металлом. Электрическая дуга возникает, когда два проводника размещаются на расстоянии 2–4 мм, так что ток будет непрерывно проходить через весь воздух. Электрическая дуга генерирует температуру в диапазоне от 4000 0 ° C до 6000 0 ° C.

Электрическая дуга возникает, когда два проводника размещаются на расстоянии 2–4 мм, так что ток будет непрерывно проходить через весь воздух. Электрическая дуга генерирует температуру в диапазоне от 4000 0 ° C до 6000 0 ° C.

Здесь металлический электрод используется для подачи присадочных элементов, и может использоваться либо неизолированный электрод, либо электрод с флюсовым покрытием. Электродуговая сварка может выполняться как с использованием источников переменного, так и постоянного тока. Понижающий трансформатор используется для подачи переменного тока, а генератор выдает постоянный ток.

Базовую схему электродуговой сварки можно представить следующим образом:

Электродуговая сварка

Электродуговое оборудование

Для соединения металлов электродуговой сваркой необходимо следующее оборудование.

Аппарат переменного или постоянного тока

Эта процедура сварки может выполняться с использованием источника постоянного или переменного тока. В зависимости от типа сварки напряжение составляет от 15 до 45 вольт, а диапазон тока — от 30 до 600 ампер.И текущий диапазон выбирается в зависимости от толщины материала и выбранного процесса. Обычно такие источники, как двигатели и нагреватели, работают при постоянном токе и напряжении, но при дуговой сварке эти параметры могут меняться. Поведение самой процедуры сварки приводит к регулярным коротким замыканиям.

В зависимости от типа сварки напряжение составляет от 15 до 45 вольт, а диапазон тока — от 30 до 600 ампер.И текущий диапазон выбирается в зависимости от толщины материала и выбранного процесса. Обычно такие источники, как двигатели и нагреватели, работают при постоянном токе и напряжении, но при дуговой сварке эти параметры могут меняться. Поведение самой процедуры сварки приводит к регулярным коротким замыканиям.

Электрод

Это присадочный металл, который используется в качестве вывода электрического тока для генерации электрической дуги. Этот присадочный металл может быть использован в виде прутка или проволоки.Эти электроды относятся к категории одноразовых и расходных материалов. Состав расходуемого материала аналогичен составу металла и при плавлении становится элементом сварного шва.

В то время как неплавящийся материал может быть изготовлен из вольфрама, углерода или графита, где эти материалы не плавятся во время работы.

Отбойный молоток

Этот инструмент используется для удаления любых брызг и шлака.

Проволочная щетка

Это очистительное оборудование, которое используется для удаления частиц отходов, оксидов и шлака.

Другое необходимое оборудование:

- Заземляющие зажимы

- Кабели

- Защитные очки

- Перчатки

Принцип дуговой сварки

Основной принцип этой процедуры сварки заключается в том, что электрическая дуга образуется между углеродом. электрод и металл, выдерживающий напряжение порядка 35-40 вольт. А между металлическим электродом и металлом напряжение поддерживается на уровне 15-40 вольт. Возникающая электрическая дуга связана с излучением тепла и яркого света по всей длине, и в зависимости от этих параметров температура дуговой сварки варьируется в диапазоне от 5000 0 C до 5500 0 C.

Процесс

Процесс электрической дуговой сварки выглядит так, как показано ниже

Здесь одна сторона электрической цепи, которая является анодом, подключена к детали, которая должна быть сварена, а другая сторона подключена к металлическому электроду, где другая сторона — Катод. При оптимальном расстоянии между анодом и катодом и при циркуляции энергии сбоку от катода будет генерироваться электроны. Эти электроны будут двигаться к аноду, и когда происходит столкновение электронов с анодом, кинетическая энергия преобразуется в тепловую энергию.Итак, происходит выделение тепла.

При оптимальном расстоянии между анодом и катодом и при циркуляции энергии сбоку от катода будет генерироваться электроны. Эти электроны будут двигаться к аноду, и когда происходит столкновение электронов с анодом, кинетическая энергия преобразуется в тепловую энергию.Итак, происходит выделение тепла.

В то же время на аноде будет происходить генерация положительных ионов, которые будут двигаться к катоду, а когда на катод попадают положительные ионы, кинетическая энергия преобразуется в тепловую энергию. Итак, на катоде тоже происходит выделение тепла.

Типы дуговой сварки

Поскольку сварка — лучший способ соединения металлов, существует множество видов электродуговой сварки. Основными видами сварки являются сварка MIG, TIG и электродная сварка.

Сварка МИГ

Это один из способов сварки, наиболее часто используемых для сварки стали. В основном это сплавление рабочей нагрузки с металлом. Это называется довольно аккуратной процедурой, поскольку во время сварки образуется мало отходов. Сварщики могут выполнять длительный процесс сварки, когда необходимы лишь ограниченные остановки и пуски. В качестве защитного газа здесь используется либо состав аргона, состоящий из CO 2 или O 2 , либо только аргон.Но недостатком MIG-сварки является то, что генерировать электрическую дугу несколько сложно, и, кроме того, сварные швы сильно окисляются.

Сварщики могут выполнять длительный процесс сварки, когда необходимы лишь ограниченные остановки и пуски. В качестве защитного газа здесь используется либо состав аргона, состоящий из CO 2 или O 2 , либо только аргон.Но недостатком MIG-сварки является то, что генерировать электрическую дугу несколько сложно, и, кроме того, сварные швы сильно окисляются.

mig-Welding

TIG Сварка

TIG также определяется как газовая сварка вольфрамом, это наиболее часто используемая электродуговая сварка при работе со сплавами, такими как титан, магний, медь, алюминий и никель. Этот процесс может быть выполнен как в присутствии, так и в отсутствие заполняющих металлов. Сварщики могут быть задействованы только в течение меньшего периода сварки, поскольку будет выделяться большее количество тепла.Это называется довольно аккуратной процедурой, поскольку во время сварки образуется мало отходов. В качестве защитного газа здесь используется либо состав аргона, состоящий из H 2 или He 2 , либо только аргон.

Сварка TIG

Сварка Stick

Сварка Stick также называется дугой в экранированном металле. Это используется в основном в случае трубопроводов, тракторов, наружных работ, изделий из металла и мостов. В основном для наружной электродуговой сварки предпочтительнее использовать дуговую сварку, поскольку дождь не влияет на целостность сварки.Точная сварка штучной сваркой кажется сложной и предлагается в основном только опытным сварщикам.

сварка стержнем

Преимущества и недостатки

Преимущества и недостатки электродуговой сварки можно сформулировать следующим образом:

Преимущества

- Электродуговая сварка имеет высокую скорость работы и хорошую сварочную мощность

- Легко переносится

- Этот процесс состоит из простого оборудования, что делает его рентабельным.

- Он обеспечивает стабильное качество и эффективность сварки.

- Обеспечивает отличные сварочные условия.

- Энергия, необходимая для генерации электрической дуги, не высока.

- Сварочное соединение между металлами настолько прочное.

- Считается быстрой и стабильной процедурой

- Сварщики могут использовать нормальный внутренний ток

Недостатки

- Для выполнения электродуговой сварки необходимы в основном высококвалифицированные сварщики

- Скорость наплавки может быть недостаточной там, где покрытие электрода леа ds для тепловыделения и уменьшения

- Длина электрода составляет почти 35 мм и требует переключения электродов для всей производительности.

Применения для электродуговой сварки

Поскольку существует много типов процессов электродуговой сварки, в целом их можно определить следующим образом:

- Используется при сварке листового металла

- При производстве стали и сосуды под давлением

- Используется в производстве предметов домашнего обихода и автомобилестроении

- Используется в авиакосмической и авиационной промышленности

- Используется в ремонте кузовов автомобилей

- Судостроительная промышленность

- Применяется на железных дорогах

- Разработка промышленных трубопроводов

- Для сварки черных, цветных и тонкие металлы

Часто задаваемые вопросы

1). Насколько горячая сварочная дуга?

Насколько горячая сварочная дуга?

Теплота сварочной дуги варьируется в диапазоне от 3000 0 C до 20000 0 C.

2). Какой ток требуется для дуговой сварки?

Как правило, ток, необходимый для сварки, составляет 80 ампер, а в случае точечной сварки — около 12 000 ампер.

3). Как возникает электрическая дуга?

Тепло, необходимое для сварки металла, вырабатывается электрической дугой.

4).Насколько опасна сварка?

Сварочные ожоги при вдыхании могут вызвать опасные проблемы со здоровьем. Кратковременное воздействие может вызвать сухость глаз, инфекцию горла. В то время как длительное воздействие приводит к проблемам с мочевыводящими путями, раку легких и т. Д.

5). Какая сварка самая прочная?

Сварка TIG считается самым сильным сварочным процессом по сравнению со сваркой MIG.

Итак, технология сварки — это обширная область, в которой продолжается развитие, и в этой области появилось много достижений и тенденций. Итак, узнайте, какие существуют другие виды дуговой сварки и как они используются в промышленности?

Итак, узнайте, какие существуют другие виды дуговой сварки и как они используются в промышленности?

Принцип работы дуговой сварки

Сегодня я расскажу о принципах работы электродуговой сварки. ранее. Были опубликованы статьи по процессу дуговой сварки. проверьте ниже:

Принцип работы дуговой сварки

Электродуговая сварка должна быть настроена и подготовлена, прежде чем вы узнаете, как она работает.Сварщик должен быть хорошо одет, а оборудование должно быть расставлено. Два кабеля от источника переменного или постоянного тока, один из которых закреплен на держателе электрода. Другой кабель служит заземлением, по которому ток передается обратно в сварочный аппарат. Тип сварки определяет типы электродов: плавящиеся или неплавящиеся. Регулировка подачи питания на дугу будет определяться толщиной металла корпуса. Дуга от источника переменного или постоянного тока создает сильный нагрев около 6500 градусов по Фаренгейту, плавя металлы между точками их соединения. Помните, что заземляющий кабель прокладывается в любой части основного металла, но таким образом, чтобы он касался обоих металлов. Электрод, по которому проходит ток, сначала направляется к основному металлу, прежде чем он будет расположен близко к заготовке. Это делается на близком расстоянии, чтобы образовалась дуга. В этот момент дуга производит сильное тепло, которое расплавляет работу ниже дуги и образует сварочную ванну. В некоторых случаях, когда требуется большая прочность соединения или необходимо заполнить заготовку, может потребоваться наполнитель. При необходимости его добавляют в сварочную ванну.

Помните, что заземляющий кабель прокладывается в любой части основного металла, но таким образом, чтобы он касался обоих металлов. Электрод, по которому проходит ток, сначала направляется к основному металлу, прежде чем он будет расположен близко к заготовке. Это делается на близком расстоянии, чтобы образовалась дуга. В этот момент дуга производит сильное тепло, которое расплавляет работу ниже дуги и образует сварочную ванну. В некоторых случаях, когда требуется большая прочность соединения или необходимо заполнить заготовку, может потребоваться наполнитель. При необходимости его добавляют в сварочную ванну.

Металл химически реагирует на кислород и азот в воздухе при воздействии высокой температуры дуги. Он производит защитный газ или шлак, помогая свести к минимуму контакт расплавленного металла с воздухом. Сварной шов образуется при охлаждении, образуя металлургическую связь.

Также проверьте:

Посмотрите видео о том, как работает дуговая сварка:

Вот и все, принципы работы дуговой сварки. Надеюсь, вам понравится это читать. Не торопитесь, чтобы задавать вопросы, делиться и комментировать.Спасибо за прочтение!

Надеюсь, вам понравится это читать. Не торопитесь, чтобы задавать вопросы, делиться и комментировать.Спасибо за прочтение!

Принцип работы сварочного стержня на сварочном аппарате

Сварочный аппарат представляет собой специальный трансформатор. Разница в том, что падение напряжения нагрузки трансформатора невелико, падение напряжения нагрузки нагрузки сварочного аппарата.Это в основном достигается за счет регулировки потока и последовательной индуктивности индуктивности для достижения, обычные сварочные машины и трансформаторы аналогичны, это понижающий трансформатор . Во вторичную обмотку на обоих концах заготовки приваривается и сварочный пруток , зажигающий дугу, высокую температуру дуги в зазоре заготовки и сварочные электроды.Сварочный трансформатор имеет свои особенности, то есть с резким снижением характеристик напряжения. Напряжение падает после зажигания электрода; когда электрод укорачивается из-за адгезии, напряжение также резко падает. Причина этого явления заключается в характеристиках сердечника сварочного трансформатора. Рабочее напряжение сварочного аппарата для регулировки, в дополнение к преобразованию напряжения 220/380, вторичная обмотка также имеет отвод для изменения напряжения, а также с сердечником для регулировки регулируемого железного сердечника в соответствии с количеством отклонений на магнитопровод, чем больше, тем ниже сварочное напряжение.Хотя цепь замкнута, именно потому, что цепь замкнута, так что вся замкнутая цепь и ток везде; но сопротивление не везде одинаково, особенно в фиксированном контакте с наибольшим сопротивлением, физическим сопротивлением, называемым контактным сопротивлением. Согласно закону теплового воздействия электрического тока (также называемому законом Джоуля), Q = I2Rt показывает, что ток равен, чем больше сопротивление более высоких частей сварки, контакт сварочного электрода с металлическим телом контакт Сопротивление является самым большим, то количество тепла, выделяемого в этой части природного материала, также больше всего, электрод имеет низкую температуру плавления сплава, его легко плавить, и после расплавления катанки из сплава, прикрепленной к объекту, после охлаждения, поставить сварку Объект приклеен к одной детали.

Причина этого явления заключается в характеристиках сердечника сварочного трансформатора. Рабочее напряжение сварочного аппарата для регулировки, в дополнение к преобразованию напряжения 220/380, вторичная обмотка также имеет отвод для изменения напряжения, а также с сердечником для регулировки регулируемого железного сердечника в соответствии с количеством отклонений на магнитопровод, чем больше, тем ниже сварочное напряжение.Хотя цепь замкнута, именно потому, что цепь замкнута, так что вся замкнутая цепь и ток везде; но сопротивление не везде одинаково, особенно в фиксированном контакте с наибольшим сопротивлением, физическим сопротивлением, называемым контактным сопротивлением. Согласно закону теплового воздействия электрического тока (также называемому законом Джоуля), Q = I2Rt показывает, что ток равен, чем больше сопротивление более высоких частей сварки, контакт сварочного электрода с металлическим телом контакт Сопротивление является самым большим, то количество тепла, выделяемого в этой части природного материала, также больше всего, электрод имеет низкую температуру плавления сплава, его легко плавить, и после расплавления катанки из сплава, прикрепленной к объекту, после охлаждения, поставить сварку Объект приклеен к одной детали. В этот момент, из-за упоминания электрода в момент, когда зазор чрезвычайно мал, сварочные электроды и сварочное напряжение между более высоким (60-70 В) в сочетании с предварительным нагревом на конце электрода и сварной детали легко запускают электронную сварку, Результаты Воздух в зазоре разорван и проводит ток, образуя искрящиеся искры, что и является дуговым разрядом. Температура дугового разряда может достигать более 2000K, сварочные электроды и сварные швы плавятся, чтобы обеспечить сварку. После начала дугового разряда падение напряжения (называемое напряжением дуги) на наконечнике электрода и сварной детали составляет около 30 В, а нагрузка, создаваемая дугой, является резистивной нагрузкой.

В этот момент, из-за упоминания электрода в момент, когда зазор чрезвычайно мал, сварочные электроды и сварочное напряжение между более высоким (60-70 В) в сочетании с предварительным нагревом на конце электрода и сварной детали легко запускают электронную сварку, Результаты Воздух в зазоре разорван и проводит ток, образуя искрящиеся искры, что и является дуговым разрядом. Температура дугового разряда может достигать более 2000K, сварочные электроды и сварные швы плавятся, чтобы обеспечить сварку. После начала дугового разряда падение напряжения (называемое напряжением дуги) на наконечнике электрода и сварной детали составляет около 30 В, а нагрузка, создаваемая дугой, является резистивной нагрузкой.

Ток и напряжение уменьшаются трехфазным главным трансформатором, выпрямляются тиристором, а величина выходного тока регулируется изменением угла срабатывания тиристора. Токовый сигнал снимается с шунта выхода постоянного тока выпрямителя как сигнал отрицательной обратной связи. По мере увеличения выходного постоянного тока увеличивается отрицательная обратная связь, уменьшается угол проводимости тиристора и уменьшается выходное напряжение, что приводит к уменьшению внешней характеристики. Тяговая цепь — это когда выходное напряжение ниже 15 В, выходной ток увеличивается, особенно когда короткое замыкание, внешние характеристики внешнего сопротивления, так что электрод не легко приклеить.Цепь дуги — это дуга каждый раз, короткое время, чтобы увеличить заданное напряжение, так что ток дуги большой, легко дуга.

По мере увеличения выходного постоянного тока увеличивается отрицательная обратная связь, уменьшается угол проводимости тиристора и уменьшается выходное напряжение, что приводит к уменьшению внешней характеристики. Тяговая цепь — это когда выходное напряжение ниже 15 В, выходной ток увеличивается, особенно когда короткое замыкание, внешние характеристики внешнего сопротивления, так что электрод не легко приклеить.Цепь дуги — это дуга каждый раз, короткое время, чтобы увеличить заданное напряжение, так что ток дуги большой, легко дуга.

Из приведенного выше описания можно узнать, что дуга, когда дуга находится в состоянии короткого замыкания, напряжение резко упало, тока нужно много; дуга после дуги для стабилизации, на этот раз электрод и раствор ванны или переходное состояние короткого замыкания, напряжение все еще ниже, ток все еще велик; после перехода в нормальное состояние сварки, повышение напряжения, падение тока.

Ток дуги — это максимальный ток, который может выдаваться, когда сварочный аппарат работает на дуге сварки.

Тяговый ток — это сварочный аппарат, когда расплавленный чугун в переходе короткого замыкания, сварочный аппарат — другая суперпозиция тока, так что стабильный переход расплавленного железа легко прилипает.

Сварочный ток — это рабочий ток, обеспечиваемый при нормальной сварке сварочного аппарата. (Регулируется на панели управления)

принцип работы

Подобно трансформатору, это понижающий трансформатор.На обоих концах вторичная обмотка приваривается к заготовке и к электроду, зажигается дуга, высокая температура в дуге генерирует источник тепла из зазора заготовки и сварочных электродов.

Сварочный трансформатор имеет свои особенности, то есть с резким снижением характеристик напряжения. Напряжение падает после зажигания электрода; когда электрод укорачивается из-за адгезии, напряжение также резко падает. Причина этого явления заключается в характеристиках сердечника сварочного трансформатора.

Рабочее напряжение сварочного аппарата для регулировки, в дополнение к преобразованию напряжения 220/380, вторичная обмотка также имеет отвод для изменения напряжения, а также с сердечником для регулировки регулируемого железного сердечника в соответствии с количеством отклонений на магнитопровод, чем больше, тем ниже сварочное напряжение.

Принцип сварки

Принцип сварки на самом деле: с помощью нашего обычно используемого напряжения 220 В или 380 В промышленного электричества через сварочный аппарат в редукторе, чтобы снизить напряжение, увеличить ток, использование электричества, генерируемого огромным теплом для плавления стали, электрода в сталь между Чем выше плавление, и внешний слой сварочного электрода играет очень большую роль, не верьте, вы можете выбить порошок, не видите сварку!

Ручная дуговая сварка с использованием сварочного электрода, состоящего из двух частей — кожи и сварочного сердечника.Сварка, электрод в качестве электрода, с одной стороны, от тока проводимости и роли вспомогательной дуги, так что электрод и основной металл для создания непрерывной, стабильной дуги, чтобы обеспечить необходимое тепло плавления сварки. С другой стороны, сварочный электрод добавляется в сварной шов в качестве присадочного металла, чтобы стать основным компонентом сварочного металла. Следовательно, состав электрода и качество электрода будут напрямую влиять на химический состав металла шва, механические свойства и физические свойства. Кроме того, большое значение имеет электрод для стабильности процесса сварки, качества сварного шва, производительности сварки.

Кроме того, большое значение имеет электрод для стабильности процесса сварки, качества сварного шва, производительности сварки.

Сварочный сердечник — это металлический сердечник электрода. Чтобы обеспечить качество сварного шва, содержание металла в сердечнике, существуют строгие правила. Специально для вредных примесей (таких как сера, фосфор и др.) Есть строгие ограничения, качество сердечника сердечника должно быть лучше основного металла.

Нет пластикового покрытия стержня, нельзя дуговой сварки.Это связано с плохой стабильностью дуги, сильным разбрызгиванием и плохим образованием сварного шва. После длительной практики, постепенно обнаруживаемой в сварочном сердечнике, покрытом некоторым минеральным сырьем (например, покрытием электрода), характеристики электрода значительно улучшились.

Электродное покрытие

Имеет следующие эффекты:

(1) для обеспечения стабильного горения дуги, так что нормальный процесс сварки;

(2) использование кожи после реакции газа, образующегося при защите дуги и ванны расплава для предотвращения попадания в воздух вредных газов (таких как азот, кислород и т. Д.)) в бассейн, так как эти газы вызовут сварочные трещины, устьица и т. д. Сварка не может достичь желаемого эффекта.

Д.)) в бассейн, так как эти газы вызовут сварочные трещины, устьица и т. д. Сварка не может достичь желаемого эффекта.

(3) образование шлака после расплавления лекарственного покрытия, покрывающего поверхность сварного шва для защиты металла шва, металл шва медленно остывает, помогает выходу газа,

Чтобы предотвратить образование устьиц, улучшить организацию и качество сварки;

(4) после плавления лекарственного средства будут проходить различные металлургические реакции, такие как раскисление, удаление серы, до фосфора и т. Д., тем самым улучшая качество сварного шва, уменьшая выгорание легирующих элементов;

(5) добавление желаемых легирующих элементов к металлу сварного шва через покрытие для улучшения и регулирования химического состава металла шва для достижения желаемых свойств;

(6) формирование корпуса при сварке сварки, увеличение силы выдувания дуги, сосредоточение на нагреве дуги, для продвижения капли в расплавленную ванну, способствует завершению процесса сварки

Дуговая сварка с защитой от газа, называемая сваркой с защитой от газа или газовой сваркой, это использование дуги в качестве источника тепла, газа в качестве защитной среды плавления сварки. В процессе сварки защита газа вокруг дуги, вызванная защитным слоем газа, дуга, расплавленная ванна и воздух разделяются для предотвращения воздействия вредных газов и обеспечения стабильного горения дуги.

В процессе сварки защита газа вокруг дуги, вызванная защитным слоем газа, дуга, расплавленная ванна и воздух разделяются для предотвращения воздействия вредных газов и обеспечения стабильного горения дуги.

Сварка в среде защитных газов со смешанным газом CO2 + AR: проволока через механизм подачи проволочного колеса, токопроводящее сопло, проводящее между основным металлом и дугой сварочной проволоки, так что сварочная проволока и основной металл плавятся, а также с защитной дугой с помощью инертного газа CO2 и расплавленным металлом для сварки . Сварочная проволока для электрода, которая постоянно плавится в ванне расплава, конденсируется, образуя сварной шов;

Особенности:

(1) высокая эффективность за счет плотности тока, концентрации тепла, высокой скорости наплавки, скорости сварки.К тому же легко загореться.

(2) необходимо усилить защиту от сильной дуги, дыма, чтобы усилить защиту.

Урок 1 — Основы дуговой сварки

Урок 1 — Основы дуговой сварки © АВТОРСКИЕ ПРАВА 1999 УРОК ГРУППЫ ЭСАБ ИНК. I, ЧАСТЬ B 1.8 ЭЛЕКТРИЧЕСТВО

ДЛЯ СВАРКИ 1.8.1

Принципы

электричества

— Дуговая сварка — это метод соединения металлов вместе с

обработан путем применения достаточного электрического

давление на электрод для поддержания пути тока (дуги)

между электродом и заготовкой. В этом процессе электрическая энергия

заменяется на

тепловая энергия, переводящая металлы в расплавленное состояние; посредством чего они соединяются.

Электрод (проводник) либо

плавится и добавляется к основному металлу или остается в твердом состоянии

штат.Вся дуговая сварка использует передачу электрической энергии в тепло.

энергия, и понять

этот принцип, базовые знания об источниках электричества и сварочного тока

является необходимым.

1.8.1.1.

Три основных принципа статического электричества заключаются в следующем:

1. Есть два вида

существующих электрических зарядов — отрицательных и положительных.

2. В отличие от сборов

притягивать и отталкивать подобные заряды.

I, ЧАСТЬ B 1.8 ЭЛЕКТРИЧЕСТВО

ДЛЯ СВАРКИ 1.8.1

Принципы

электричества

— Дуговая сварка — это метод соединения металлов вместе с

обработан путем применения достаточного электрического

давление на электрод для поддержания пути тока (дуги)

между электродом и заготовкой. В этом процессе электрическая энергия

заменяется на

тепловая энергия, переводящая металлы в расплавленное состояние; посредством чего они соединяются.

Электрод (проводник) либо

плавится и добавляется к основному металлу или остается в твердом состоянии

штат.Вся дуговая сварка использует передачу электрической энергии в тепло.

энергия, и понять

этот принцип, базовые знания об источниках электричества и сварочного тока

является необходимым.

1.8.1.1.

Три основных принципа статического электричества заключаются в следующем:

1. Есть два вида

существующих электрических зарядов — отрицательных и положительных.

2. В отличие от сборов

притягивать и отталкивать подобные заряды. 3. Сборы

можно переносить с одного места на другое.1.8.1.2

Наука установила, что все имеет значение

состоит из атомов, и каждый атом содержит

элементарные частицы. Одна из этих частиц — электрон, имеющий

способность к

переезжать с места на место. Электрон классифицируется как отрицательный

электрический заряд.

Другая частица, примерно в 1800 раз тяжелее электрона, — это протон.

и под нормальным

условиях протон останется неподвижным. 1.8.1.3

Говорят, что материал находится в электрически

незаряженное состояние, когда его атомы содержат равные

количество положительных зарядов (протонов) и отрицательных зарядов (электронов).Эта

баланс нарушен

когда давление заставляет электроны перемещаться от атома к атому. Это давление,

иногда называют электродвигателем

сила, обычно известная как напряжение. Это должно быть записано

то напряжение, которое не проходит по проводнику, но без напряжения, есть

не было бы тока

течь. Для наших целей проще всего рассматривать напряжение как электрическую

давление, которое заставляет электроны

двигаться.

3. Сборы

можно переносить с одного места на другое.1.8.1.2

Наука установила, что все имеет значение

состоит из атомов, и каждый атом содержит

элементарные частицы. Одна из этих частиц — электрон, имеющий

способность к

переезжать с места на место. Электрон классифицируется как отрицательный

электрический заряд.

Другая частица, примерно в 1800 раз тяжелее электрона, — это протон.

и под нормальным

условиях протон останется неподвижным. 1.8.1.3

Говорят, что материал находится в электрически

незаряженное состояние, когда его атомы содержат равные

количество положительных зарядов (протонов) и отрицательных зарядов (электронов).Эта

баланс нарушен

когда давление заставляет электроны перемещаться от атома к атому. Это давление,

иногда называют электродвигателем

сила, обычно известная как напряжение. Это должно быть записано

то напряжение, которое не проходит по проводнику, но без напряжения, есть

не было бы тока

течь. Для наших целей проще всего рассматривать напряжение как электрическую

давление, которое заставляет электроны

двигаться. 1.8.1.4

Поскольку мы знаем, что подобные обвинения отталкивают

и в отличие от сборов, которые привлекают, тенденция

электроны переходят из положения избыточного питания (отрицательного заряда) к атому

что не хватает электронов

(положительный заряд).Эта тенденция становится реальностью, когда выбирается подходящий путь.

предусматривал движение электронов.

Перенос электронов с отрицательного на положительный

заряд по всей длине проводника составляет электрический ток.

Оценка

ток, протекающий по проводнику, измеряется в амперах, а слово «ампер»

часто используется как синоним

срок текущий. Чтобы дать представление о количестве

электроны, протекающие по цепи,

теоретически установлено, что один ампер равен

6.3 квинтиллиона (6 300 000 000 000 000 000) электронов, проходящих мимо фиксированной точки

в дирижере