При какой температуре можно красить металл на улице, не опасаясь деформации покрытия

Ответ на вопрос о том, при какой температуре можно красить металл на улице, зависит от использованной грунтовки. Раньше при погоде холоднее +5 °С проведение покраски становилось невозможным, но некоторые новые составы могут использоваться даже при низких температурах.

Особенности лакокрасочных работ в зимнее время

Лучше воздерживаться от покраски при температуре -5…+5 °С, поскольку такой диапазон считается неблагоприятным из-за образования конденсата. Влага изменяет свойства ЛКМ – покрытие становится некачественным, сохраняется ненадолго.

Фасадные краски будут в прохладное время года высыхать в 2-3 раза дольше. Улучшить качество покрытия можно с помощью термопушки. Также можно прикрепить на строительные леса пленку.

Выбирая ЛКМ, нужно убедиться, что состав подходит для окрашивания в мороз. Если краситель не приспособлен для использования зимой, он замерзнет.

Имеет значение и качество краски.

Температура лакокрасочного материала должна превышать 0 °С. Если состав охладится сильнее, содержащую его емкость нужно поместить в таз с предварительно разогретой жидкостью.

Максимальные границы температуры для красок

Перед проведением работ нужно убедиться, что для купленной краски подходит установившийся температурный режим.

Раньше минимальной температурой, при которой допускалось красить стены жилых и хозяйственных построек, считались +5 °С. Сейчас, однако, производятся красители, которые можно использовать при нулевой температуре и даже в сильный мороз, вплоть до -30 °С. Верхней границей, при которой можно производить покраску, считаются +40 °С.

Рекомендации для лучшего засыхания

Чтобы морозостойкие краски по металлу высыхали быстрее, можно воспользоваться устройствами, нагревающими воздух на небольшом расстоянии. Подойдут не только специальные приспособления, но и бытовые приборы (например, фен).

Надо предварительно подготовить поверхность. Придется удалить с нее прежнее покрытие. Затем металлическое изделие обрабатывают специальными приспособлениями.

Подойдут:

- пескоструйная машинка;

- наждачная бумага.

При наличии неровностей используют шпаклевку.

В дождливую или снежную погоду работать не получится. Осадки не дадут зимней краске по металлу высохнуть.

Работать нужно лишь с сухим и чистым материалом. Пыль, грязь и плесень убирают с помощью щетки.

Если работы проводятся в неотапливаемом помещении, можно ускорить процесс высыхания с помощью переносного обогревателя, сохнет краска быстрее под воздействием тепла.

Морозостойкие краски по ржавчине

Для окрашивания проржавевших конструкций подходит «Инфразим-Антикор». Эта краска применяется при диапазоне -20…+30 °С. Влажность не должна превысить 80%. Состав одновременно является преобразователем ржавчины, предотвращающей коррозию грунтовкой и устойчивой к воздействию среды декоративной эмалью. Можно приобрести глянцевую либо матовую краску. Что касается палитры, ЛКМ выпускаются в белом, сером, бежевом, кремовом, красном, зеленом, салатовом, голубом, синем, охре, коричневом, желтом, оранжевом, черном и красно-коричневом цветах.

Можно приобрести глянцевую либо матовую краску. Что касается палитры, ЛКМ выпускаются в белом, сером, бежевом, кремовом, красном, зеленом, салатовом, голубом, синем, охре, коричневом, желтом, оранжевом, черном и красно-коричневом цветах.

Грунт-эмаль ХВ-0278 можно использовать для наружных работ при диапазоне температур -10…+25 °С. Это средство наносится на металл с неподдающейся удалению ржавчиной и следами окалины.

Грунт-эмаль по ржавчине «Спецназ» используется для обработки проржавевших стальных и чугунных изделий с целью предупреждения появления коррозии. Состав также защитит металл от агрессивных газов, испарений при производстве. «Спецназ» можно использовать для ремонтной окраски деталей автомобиля. Работают с ЛКМ при минусовых температурах (до -10 °С).

Эмаль КО-870 применяют даже в сильный мороз – до -30 °С. Ее используют, чтобы окрашивать подвергающиеся воздействию температур в диапазоне +60…+600 °С конструкции из металла. Краситель устойчивый к ряду агрессивных веществ (нефти, солевых растворов).

Ее используют, чтобы окрашивать подвергающиеся воздействию температур в диапазоне +60…+600 °С конструкции из металла. Краситель устойчивый к ряду агрессивных веществ (нефти, солевых растворов).

Грунт-эмаль «СпецКор» устойчива к влаге, ультрафиолетовым лучам и снижению температур до -60 °С. Не пропускает воздух и пар. Обладает молотковым эффектом (скрывает дефекты изделий, подвергающихся окрашиванию).

Органосиликатная композиция ОС-12-03 предотвратит коррозию, возникающую из-за неблагоприятного влияния окружающей атмосферы. Применяется при -30…+40 °С.

Фасадная эмаль КО-174 применяется не только для защиты изделий из металла, но и для покраски фасадов. Подходит для окрашивания бетона, кирпичных изделий, оштукатуренных стен, полов, потолков. Хорошо защищает металл от воздействия влаги, воздуха. Наносить состав нужно при температуре -30…+40 °С.

Эмаль ХВ-785 используют в многослойном окрашивании. Ею обрабатывают оштукатуренные конструкции. ЛКМ защищает изделия от неблагоприятного воздействия газообразных веществ, кислотных, солевых и щелочных растворов, если температура не поднимается выше +60 °С. Наносить состав можно при режиме +35…-10 °С.

Наносить состав можно при режиме +35…-10 °С.

При какой температуре красить металл

От выбора грунтовки зависит при какой температуре можно окрашивать металл. Еще недавно при температуре ниже пяти градусов по Цельсию нельзя было проводить покрасочные работы, но сейчас появилось огромное количество современных составов, позволяющих красить сталь при различных температурных показателях. Из статьи вы узнаете, при какой температуре красить металл, какое покрытие использовать и как правильно окрашивать сталь после коррозии, даже если это бак металлический.

Можно ли красить металл зимой

Многие задаются вопросом: «Можно ли красить металл зимой?». Лучше воздержаться от покрасочных работ в этот период времени, так как при температурных показателях -5…+5 может образовываться конденсат. При влажности ухудшаются показатели лакокрасочных материалов и покрытие становится ненадлежащего качества. Покрытие не сохранится на долгое время на стальной поверхности.

Сейчас существуют растворы, которые используются при нулевых и даже низких температурах. Есть даже такие лакокрасочные материалы, которые применяются в минус тридцать градусов. Верхний показатель, при котором можно производить покрасочные работы – плюс сорок градусов по Цельсию.

Температурный показатель покрытия должен быть выше нулевой температуры. Если лакокрасочный материал опустится ниже этого показателя, то емкость с раствором нужно положить в тазик с горячей водой.

Подбирая лакокрасочные материалы необходимо ознакомиться с его составом. Нужно чтобы он подходил для покрасочных работ в зимний период времени. Если он не подходит для применения зимой, то раствор замерзнет. Большое внимание нужно уделять качеству изделия.

Металлический фасад в холодное время высыхает в три раза дольше. Улучшить покрытие можно применяя специальные термопушки или прикрепляя пленку на строительные леса.

Для того, чтобы устойчивые к морозу изделия высыхали быстро, нужно применять вспомогательные устройства, нагревающие воздух на небольшом расстоянии. Оптимально использование таких подручных средств, как фен и переносной обогреватель. Работы нельзя проводить во время выпадения дождя или снега, так как осадки помешают высыханию нанесенного покрытия.

Оптимально использование таких подручных средств, как фен и переносной обогреватель. Работы нельзя проводить во время выпадения дождя или снега, так как осадки помешают высыханию нанесенного покрытия.

Какой краской красить металл

Разберемся в том, какой краской красить металл:

- Эмаль КО-870. Она подходит для использования в сильный мороз – минус тридцать градусов по Цельсию. Лакокрасочный материал устойчив к таким агрессивным веществам, как солевые растворы и нефть.

- Грунт-эмаль «СпецКор». Подходит для окрашивания в зимний период, так как она устойчива к влаге и понижению температурных показателей до -60 градусов. Имеет устойчивость к ультрафиолетовым лучам. Молотковый эффект позволяет скрыть изъяны и деформации изделий.

- ОС-12-03. Использование избавит вас от дальнейших вопросов «Что делать если появилась ржавчина?», так как она предотвращает появление коррозии, которая возникает из-за негативного влияния окружающей атмосферы.

- Эмаль КО-174.

Раствор используется для защиты стальных изделий от влаги и воздуха. Минимально допустимый показатель использования — -30 градусов.

Раствор используется для защиты стальных изделий от влаги и воздуха. Минимально допустимый показатель использования — -30 градусов. - Эмаль ХВ-785. Применяется для многослойного окрашивания. Подходит для обработки конструкций, прошедших этап штукатурки.

Как правильно покрасить металл после ржавчины

Разберемся с тем, как правильно покрасить металл после ржавчины.

Если человек, хочет понять, как убрать пятна ржавчины, то ему необходимо использовать краску «Инфразим-Антикор», так как она предназначена для окрашивания конструкций с коррозией. Применять ее можно в диапазон -20…+30 градусов. Состав устойчив к воздействиям декоративной эмали.

Использование эмали ХВ-0278 подойдет людям, не знающим, чем почистить чугун. Покрытие позволяет обработать ржавые металлические и чугунные изделия. Состав краски позволяет защитить изделие от производственных испарений. Дополнительно применяется для покраски деталей автомобильного транспорта. Лакокрасочное покрытие используется в зимний период при низких температурах до минус десяти градусов.

Лакокрасочное покрытие используется в зимний период при низких температурах до минус десяти градусов.

Влияние температуры на деформацию металла

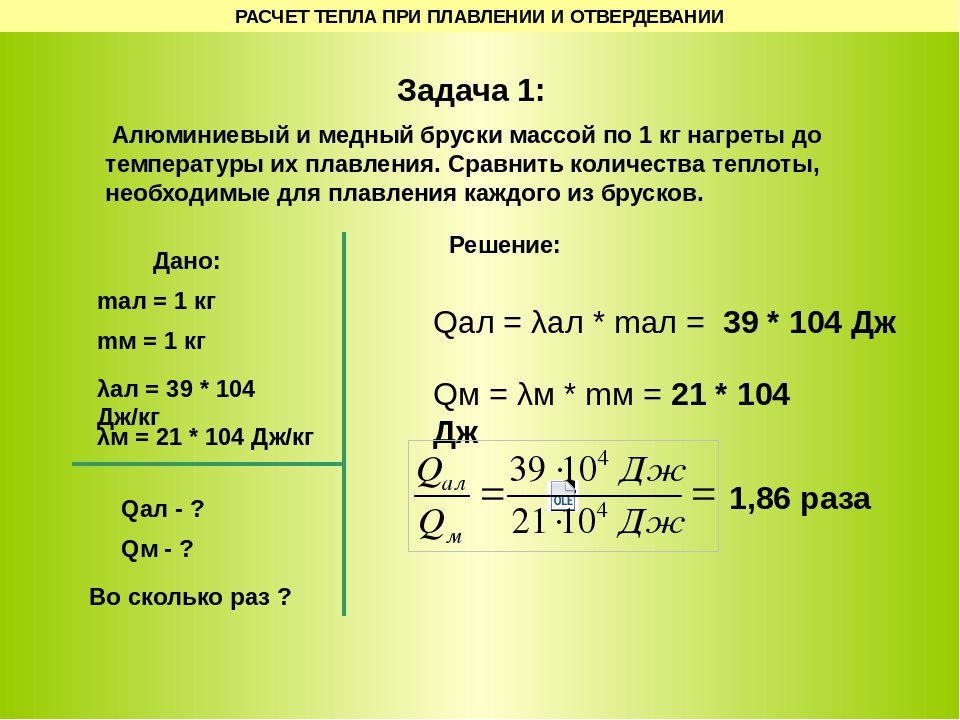

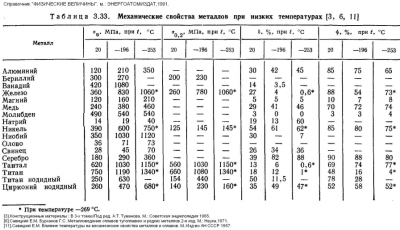

Для увеличения ковкости обрабатываемые металлы нагревают. С повышением температуры увеличивается пластичность и снижается сопротивление металлов деформированию. В качестве примера рассмотрим влияние температуры на пластичность σ и предел прочности σв стали с содержанием углерода 0,42 % (рис.

Рис. 2.9. Графики влияния холодной деформации на пластичность (б), предел прочности (σв) и твердость (НВ) низкоуглеродистой стали

Пластичность же этой стали, наоборот, при повышении температуры от 0 до 300 °С сначала уменьшается, затем до температуры ≈ 800 °С резко увеличивается, после этого незначительно падает, а при дальнейшем увеличении температуры снова. увеличивается. Явление снижения пластичности при 300 °С называется синеломкостью, а при 800 °С — красноломкостью. Синеломкость объясняют выпадением по плоскостям скольжения мельчайших частиц карбидов, которые увеличивают сопротивление деформированию и уменьшают пластичность. Красноломкость появляется вследствие образования в металле многофазной системы, обладающей пониженной пластичностью. Это состояние характерно для неполной горячей обработки давлением.

Различные металлы и сплавы обрабатывают давлением во вполне определенном температурном интервале ΔТ = Тв — Тн, где Тв и Тн — соответственно верхний и нижний температурные пределы обработки металла давлением.

Деформирование металла при температуре ниже Тн вследствие снижения пластичности может привести к его разрушению. Нагрев металла выше температуры Тв ведет к дефектам структуры металла, снижению его механических свойств и пластичности. Температурные интервалы обработки давлением для разных металлов различны, однако общим для них является то, что наибольшую пластичность металлы имеют при температурах, превышающих температуры рекристаллизации.

Похожие материалы

Температурные измерения в металлообработке

Важнейшим условием правильной обработки металлов резанием, термообработки и сварки металлов, является подбор необходимого температурного режима. Для каждого процесса термообработки: закаливания, отпуска и отжига — определен свой температурный режим, точность соблюдения которого влияет на качество металла и его дальнейшую обработку.

Для каждого процесса термообработки: закаливания, отпуска и отжига — определен свой температурный режим, точность соблюдения которого влияет на качество металла и его дальнейшую обработку.

Существует два основных способа измерения температуры – контактный, с помощью контактного термометра, и бесконтактный, посредством пирометров (инфракрасных или оптических термометров). Измерение бесконтактным способом является наилучшим, а порой и единственно возможным выбором для промышленного применения, благодаря высокой точности и возможности измерять температуру горячих, движущихся или труднодоступных объектов с безопасного расстояния.

Измерения в оперативном режиме

Переносной пирометр С-500.7 (+700…+2200ºС), позволяет измерить температуру поверхности металлов с точностью 1% в диапазоне +700…+2200ºС. Измеряемая температура появляется на дисплее и в визире. В визире пользователь видит объект, пятно контроля пирометра, значения измеренной температуры.

1. Узкая оптика 1:100 позволяет измерить температуру малых объектов.

2. Простота и легкость управления меню. Контроль уровня батарей.

3. Возможность установки на штатив.

4. Оптический беспараллаксный прицел — черное пятно, диаметр которого определяет зону измерения. Режим затемнения ярких объектов.

5. Яркий внешний дисплей с подсветкой выводит текущие, максимальные и минимальные значения температуры за сеанс. Память 64 значения. Звуковая сигнализация выхода за установленные пользователем границы.

Для автоматизации техпроцессов

Стационарный пирометр С-700 (+700…+2200ºС) имеет быстродействие 0,5с, с его помощью автоматика может мгновенно реагировать на изменение температуры и выдавать управляющие сигналы для правильного выполнения технологического процесса и получения на выходе качественной продукции. Пирометр имеет выход 4-20мА для встраивания в технологический процесс. Стационарный пирометр С-700 можно использовать совместно с измерителями-регистраторами ИС-203.3 (двухканальным) и ИС-203.

Для визуализации распределения температурных полей применяется тепловизионный комплекс «Термовед Контроль», разработаный специально для проведения теплового неразрушающего контроля на металлообрабатывающем производстве, как режущего инструмента и обрабатываемых деталей, так и тепловой диагностики самого оборудования. Специальное программное обеспечение позволяет получать радиометрическую матрицу данных температур (в диапазоне -20…+900°С) в каждой измеренной точке полученных термограмм объекта и записывать видеофильмы в радиометрическом формате с последующим анализом полученных данных. Высокая частота съемки и записи тепловизионных изображений (120 Гц) позволяет оценить малейшие перепады температур в пространстве и во времени. Особенно это важно при обработке металлов резанием, при котором локально нагревается как обрабатываемый металл, так и обрабатывающий инструмент. Анализ тепловизионного изображения позволяет досконально изучить и правильно подобрать режимы обработки металла на металлорежущих станках. Комплекс имеет программируемый выходной сигнал, что позволяет встраивать его в технологические процессы в качестве источника сигнала для управления процессом.

Высокая частота съемки и записи тепловизионных изображений (120 Гц) позволяет оценить малейшие перепады температур в пространстве и во времени. Особенно это важно при обработке металлов резанием, при котором локально нагревается как обрабатываемый металл, так и обрабатывающий инструмент. Анализ тепловизионного изображения позволяет досконально изучить и правильно подобрать режимы обработки металла на металлорежущих станках. Комплекс имеет программируемый выходной сигнал, что позволяет встраивать его в технологические процессы в качестве источника сигнала для управления процессом.

Одним из важных процессов в машиностроении является сварка. Технология сварки должна обеспечивать определенный комплекс требований, основными из которых являются равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела механических свойств основного металла. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание).

Причины дефектов сварки — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей, что ухудшает механические свойства соединений.

Внутренние напряжения в сварных швах снижают предварительным или сопутствующим подогревом изделий, термической обработкой после сварки. Термическая обработка после сварки, необходимая для выравнивания структуры шва и зоны термического влияния, также снимает внутренние напряжения.

Контроль температуры предварительного подогрева и последующего отпуска выполняют контактными термометрами ТК-5.04, ТК-5.06 или бесконтактными термометрами (пирометрами) С-300 «Фаворит», С-300.3 «Фотон».

Бесконтактный способ контроля температуры при сварке получил большое распространение, ведь можно одним пирометром проконтролировать температуру предварительного нагрева деталей перед сваркой, зону свариваемых деталей во время процесса сварки и температуру шва при охлаждении.

Пирометр С-300 «Фаворит» (-20…+600° С) снабжен памятью 64 значения, его можно установить на видеоштатив для удобства работы. Прибор имеет расширенный сервис: память измеряемых значений, двухстрочный индикатор с одновременным отображением информации об измеряемой температуре, Е и максимальным или последним значением из памяти. Это прибор с узконаправленной оптикой, что позволяет контролировать температуру объектов на удаленном расстоянии.

Пирометр С-300.3 «Фотон». (-20…+600° С) имеет увеличенную внутреннюю память 320 значений и память встроенного самописца (16 000 значений). С помощью программного обеспечения, входящего в комплект поставки, можно в виде графика или таблицы отследить правильность соблюдения температурных режимов в процессе сварки.

Все эти приборы сертифицированы как средства измерения и находят широкое применение на предприятиях как в Российской Федерации, так и за рубежом.

Заместитель коммерческого директора ООО «ТЕХНОАС» Андреева Л. И.

И.

Температура — воспламенение — металл

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.Газокислородная резка. а — схема процесса. б — универсальный резак. Температура воспламенения металла должна быть ниже температуры его плавления.

Температуры плавления металлов и их окислов. Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют Этому условию.

Температура воспламенения металла оказывает решающее влияние на время задержки воспламенения металлической частицы. При горении в пламени конденсированной системы время задержки воспламенения определяется, в основном, разницей между температурой среды и температурой воспламенения частиц, а также размером частиц. Эта зависимость соответствует влиянию размера частиц на время их прогрева.

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350 С, а температура плавления 1500 С. Чугун, большинство высоколегированных сталей и цветных металлов этому требованию не удовлетворяют.

Схема процессов газовой резки металлов. Температура воспламенения металла в кислороде должна быть ниже температуры плавления; в противном случае металл будет выплавляться раньше и стекать, не успевая сгореть.

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Этому условию удовлетворяет низкоуглеродистая сталь, температура воспламенения которой около 1350 С, а температура плавления 1500 С. Высоколегированные стали, чугуны и цветные металлы не удовлетворяют этому, требованию.

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Лучше: всех металлов и сплавов этому требованию удовлетворяют низкоутлеродистые стали, температура воспламенения которых в кислороде — около 1300 С, а температура плавления — около 1500 С.

Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде с понижением температуры плавления. Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается.

Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде с понижением температуры плавления. Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается.Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Лучше всех металлов и сплавов этому требованию удовлетворяют низкоуглероддстые стали, температура воспламенения которых в кислороде — около 1300 С, а температура плавления — около 1500 С. Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде с понижением температуры плавления. Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается.

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Лучше всех металлов и сплавов этому требованию удовлетворяют низкоуглеродистые стали, температура воспламенения которых в кислороде около 1300 С, а температура плавления около 1500 С. Увеличение содержания углерода в стали сопровождается повышением температуры воспламенения в кислороде с понижением температуры плавления.

Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается.

Поэтому с увеличением содержания углерода кислородная резка сталей ухудшается.Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. В наибольшей степени этому условию удовлетворяет низкоуглеродпстая сталь, температура воспламенения которой около 1350 С, а температура плавления 1500 С. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

Температура воспламенения металла в кислороде ( температура, при которой металл интенсивно окисляется в кислородной струе), должна быть ниже температуры его плавления.

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. В наибольшей степени этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350, а температура плавления 1500, Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

Температура воспламенения металла должна быть ниже температуры его плавления.

Температура воспламенения металла ( температура начала горения) должна быть ниже температуры его плавления. В этом случае металл горит в твердом состоянии; поверхность реза получается гладкой, верхние края кромки реза не подплавляются, продукты горения в виде шлака легко удаляются из полости реза кислородной струей и форма реза остается постоянной.

Температура воспламенения металла ( температура начала горения) должна быть ниже температуры его плавления. В этом случае металл горит в твердом состоянии: поверхность реза получается гладкой, верхние края кромки реза не подплавляются, продукты горения в виде шлака легко удаляются из полости реза кислородной струей и форма реза остается постоянной.

Схема поверхностной кислородной резки. Ручная зачистка начинается с прогрева начального участка до температуры воспламенения металла. При включении режущею кислорода образуется очаг горения металла и обеспечивается устойчивый процесс зачистки за счет равномерного перемещения резака вдоль линии реза. При нагреве резак обычно располагается под углом 70 — 80 к зачищаемой поверхности.

При нагреве резак обычно располагается под углом 70 — 80 к зачищаемой поверхности.

Схема поверхност — Машины удаляют слой металла ной кислородной резки. толщиной от 0 5 до 3 5 мм одно. Ручная зачистка начинается с прогрева начального участка до температуры воспламенения металла. При включении режущего кислорода образуется очаг горения металла и обеспечивается устойчивый процесс зачистки за счет равномерного перемещения резака вдоль линии реза. При нагреве резак обычно располагается под углом 70 — 80 к зачищаемой поверхности.

Процесс кислородной резки основан на сгорании нагретого до температуры воспламенения металла в струе кислорода и удалении этой струей образующихся в процессе окисления расплавленных окислов железа. В начале процесса металл нагревается пламенем до температуры его воспламенения. Эта температура зависит от химического состава стали и для низкоуглеродистых и низколегированных сталей составляет 1100 — 1300 С. На нагретый участок металла направляют струю режущего кислорода. Кислород вступает во взаимодействие с нагретым металлом, в результате которого образуются окислы. За счет реакции окисления металла, которая для большинства металлов идет с выделением теплоты, температура в точке контакта струи с металлом повышается, вследствие чего процесс окисления металла интенсифицируется.

Кислород вступает во взаимодействие с нагретым металлом, в результате которого образуются окислы. За счет реакции окисления металла, которая для большинства металлов идет с выделением теплоты, температура в точке контакта струи с металлом повышается, вследствие чего процесс окисления металла интенсифицируется.

Выделение тепла в процессе резки. Важное значение имеет длина подогревательного пламени, обеспечивающего температуру воспламенения металла при глубоких резах. Горючие газы характеризуются определенной длиной пламени в связи со скоростью сгорания.

Первая операция заключается в нагреве начальной точки реза до температуры воспламенения металла в струе кислорода.

Схема устройства резака. Процесс резки начинают с нагрева участка ацетилено-кислород-ным пламенем до температуры воспламенения металла, а затем пускают на нагретое место режущую струю кислорода, в которой металл сгорает, образуя при перемещении резака узкую сквозную щель.

Процесс резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород ( происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Затем пускают режущий кислород ( происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Процесс резки начинают с, нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород ( происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен обладать высокой теплопроводностью. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо режутся, однако в некоторых случаях нужен предварительный их подогрев.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления, окислы металла должны иметь температуру — плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью, металл не должен обладать высокой теплопроводностью. Медь, алюминий и их сплавы, а также чугун не удовлетворяют этим требованиям и не поддаются кислородной резке. Хорошо поддаются резке низкоуглеродистые стали. Среднеуглеродистые и высокоуглеродистые стали также достаточно хорошо режутся, однако в некоторых случаях нужен предварительный их подогрев.

Резка начинается с нагрева металла в начале реза подогревающим пламенем резака до температуры воспламенения металла в струе кислорода.

Резка начинается с нагрева металла в начале реза подогревающим пламенем резака до температуры воспламенения металла в струе кислорода. Образующиеся в процессе резки окислы и шлаки удаляются из реза струей кислорода, а также под действием силы собственного веса.

До начала резки рабочий конец трубки нагревают сварочным пламенем или угольной электрической дугой до температуры воспламенения металла в кислороде. При включении режущего кислорода конец трубки воспламеняется. Затем рабочий конец трубки слегка прижимают к металлу и углубляют в него, выжигая отверстие. Образующийся шлак выдувается из отверстия наружу избыточным кислородом и образующимися газами.

Процесс состоит из четырех стадий, осуществляемых последовательно: нагрев начального участка резки до температуры воспламенения металла в кислороде; сгорание металла в струе кислорода; расплавление образующихся окислов и выдувание их струей кислорода из места разреза; нагрев соседних слоев металла по намеченной линии реза теплом, выделяющимся при сгорании металла в кислороде, благодаря чему процесс происходит непрерывно при перемещении резака вдоль линии реза.

Непрерывность процесса строжки каждой новой канавки обеспечивается подогревом места начала реза специальной горелкой до температуры воспламенения металла в струе кислорода. Начальный участок реза подогревается во время возвратно-поступательного хода резака, что позволяет автоматически осуществлять строжку заготовки по всей ширине без остановки резака.

Начальный участок реза подогревается во время возвратно-поступательного хода резака, что позволяет автоматически осуществлять строжку заготовки по всей ширине без остановки резака.

Процесс состоит из четырех стадий, осуществляемых последовательно: нагрев начального участка резки до температуры воспламенения металла в кислороде, сгорание металла в струе кислорода, расплавление образующихся окислов и выдувание их струей кислорода из места разреза, нагрев соседних слоев металла в кислороде, благодаря чему процесс происходит непрерывно при перемещении резака вдоль линии реза.

Процесс состоит из четырех стадий, осуществляемых последовательно: нагрев начального участка резки до температуры воспламенения металла в кислороде; сгорание металла в струе кислорода; расплавление образующихся окислов и выдувание их струей кислорода из места разреза; нагрев соседних слоев металла по намеченной линии реза теплом, выделяющимся при сгорании металла в кислороде, благодаря чему процесс происходит непрерывно при перемещении резака вдоль линии реза.

Для того чтобы металл резался кислородом, он должен удовлетворять следующим условиям: 1) температура воспламенения металла в кислороде должн.

Для того чтобы металл резался кислородом, он должен удовлетворять следующим условиям: 1) температура воспламенения металла в кислороде должна быть ниже температуры его плавления; 2) окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла; 3) металл не должен обладать высокой теплопроводностью; 4) окислы металла должны обладать хорошей жидкотекучестью.

Выполнение резки за счет сгорания металла в кислороде возможно только при соблюдении следующих условий: температура воспламенения металла должна быть ниже температуры его плавления; температура плавления образующихся окислов должна быть ниже температуры в зоне резки, образующиеся окислы должны быть жидкотекучими; количество тепла, выделяющегося при сгорании металла, должно быть достаточным для обеспечения непрерывного течения процесса резки; теплопроводность металла не должна быть чрезмерно высокой.

Огневая, газокислородная резка основана на способности металла ( главным образом сталей), подогретого газокислородным пламенем до температуры воспламенения металла, сгорать в струе кислорода. Ее производят с помощью ацетилено-кислородного резака типа УР. Газокислородная резка происходит следующим образом: после того как разрезаемый металл нагреется подогревательным пламенем до температуры воспламенения, на что затрачивается 20 — 40 с, подается струя кислорода и металл зажигается; это происходит с большим выделением тепла. Образующиеся жидкие оксиды выдуваются из полости реза струей кислорода. Следует заметить, что кроме ацетилена в качестве горючего можно использовать природный газ, пропан, керосин и бензин.

Для нормального протекания процесса кислородной резки необходимо, чтобы выполнялись следующие условия. Температура воспламенения металла должна быть ниже температуры плавления. Температура плавления оксидов металла должна быть ниже температуры плавления самого металла. Оксиды должны быть жидкотекучими. Теплота, выделяющаяся при сгорании металла, должна быть достаточно большой для поддержания непрерывного процесса. Этим условиям полностью отвечают малоуглеродистые стали. Низколегированные конструкционные стали режутся удовлетворительно. Высоколегированные хромистые и хромоникелевые стали, чугун, а также цветные металлы не поддаются обычной газо-кислородной резке. Для газовой резки этих металлов применяются флюсы, которые растворяют относительно тугоплавкие оксиды и повышают тепловыделение при резке.

Теплота, выделяющаяся при сгорании металла, должна быть достаточно большой для поддержания непрерывного процесса. Этим условиям полностью отвечают малоуглеродистые стали. Низколегированные конструкционные стали режутся удовлетворительно. Высоколегированные хромистые и хромоникелевые стали, чугун, а также цветные металлы не поддаются обычной газо-кислородной резке. Для газовой резки этих металлов применяются флюсы, которые растворяют относительно тугоплавкие оксиды и повышают тепловыделение при резке.

При огневой резке металла прежде всего намечается линия реза. Температура воспламенения металла в начале линии реза зависит от химического состава металла. Чем больше в нем легирующих элементов, тем выше должна быть температура нагрева: 1200 С для углеродистой стали, 1300 С для легированной стали.

Температура плавления металла должна быть выше температуры его воспламенения в кислороде. Для условий огневой зачистки температура воспламенения металла равна примерно 1350 С.

Газовая резка основана на свойстве некоторых металлов, нагретых до белого каления, сгорать в струе кислорода. Место разреза подогревают ацетилено-кислородным пламенем до температуры воспламенения металла в кислороде, который подается струей на нагретую поверхность и сжигает металл.

Место разреза подогревают ацетилено-кислородным пламенем до температуры воспламенения металла в кислороде, который подается струей на нагретую поверхность и сжигает металл.

Зависимость глубины зачистки и удельного расхода режущего кислорода от температуры. V35 5 М3 / ч. 1 — глубина зачистки. 2 — удельный расход кислорода. Первая операция заключается в нагреве начальной точки реза до температуры воспламенения металла в струе кислорода.

Какая температура горения, плавления, размягчения, воспламенения поликарбоната

Ученые открыли самый жаропрочный материал с температурой плавления выше 4000 градусов Цельсия

05.01.2017

Исследователи из Имперского колледжа в Лондоне (Imperial College of London) обнаружили, что смесь карбида тантала и карбида гафния в определенных пропорциях является материалом, имеющим самую высокую температуру плавления среди всех известных людям материалов. Точка плавления этого композитного керамического материала вплотную приблизилась к отметке в 4 тысячи градусов Цельсия, и это позволит создать на базе такой керамики новый класс жаропрочных материалов, выступающих в качестве тепловой защиты космических кораблей и будущих гиперзвуковых авиалайнеров.

Карбид тантала (TaC) и карбид гафния (HfC) являются высокостабильными химическими соединениями, способные, помимо чрезвычайно высокой температуры, выдержать еще целый ряд экстремальных неблагоприятных факторов, которые присутствуют в перегретой среде активных зон атомных реакторов, к примеру. До последнего времени у ученых отсутствовала возможность точного измерения температуры точки плавления композитных керамических материалов на основе карбида тантала и карбида гафния, традиционными методами удавалось измерить лишь температуру точки плавления каждого из этих материалов в отдельности и самых низкотемпературных вариантов их комбинаций.

В своих исследованиях ученые из Лондона использовали чистые карбид тантала, карбид гафния, и три вида их “керамического сплава” Ta1?xHfxC, при x = 0.8, 0.5 и 0.2. А для измерения температур точек плавления этих материалов использовалась специально для этого разработанная технология лазерного нагрева.

Для нагрева керамического материала использовалась последовательность из четырех лазерных импульсов. Первым импульсом был самый низкоэнергетический импульс, длительность которого составляла около 1000 миллисекунд. Мощность каждого последующего импульса увеличивалась, с одновременным уменьшением его длительности на несколько сотен миллисекунд. Такой плавный и многоэтапный разогрев материала был необходим для минимизации возникающих тепловых напряжений в материале и снижения риска механического разрушения испытуемых образцов.

Первым импульсом был самый низкоэнергетический импульс, длительность которого составляла около 1000 миллисекунд. Мощность каждого последующего импульса увеличивалась, с одновременным уменьшением его длительности на несколько сотен миллисекунд. Такой плавный и многоэтапный разогрев материала был необходим для минимизации возникающих тепловых напряжений в материале и снижения риска механического разрушения испытуемых образцов.

Полученные учеными результаты полностью подтверждают результаты предыдущих исследований. Согласно этим результатам чистый карбид тантала плавится при температуре 3768 градусов Цельсия, а температура плавления карбида гафния составляет 3958 градусов Цельсия. Самую высокую температуру точки плавления имеет композитный керамический материал HfC0.98, который плавится при температуре 3959 градусов Цельсия, и этот материал является самым тугоплавким материалом на сегодняшний день.

В ближайшем времени ученые планируют проведение подобных исследований по отношению к композитным керамическим материалам с другим процентным содержанием исходных компонентов. Кроме этого, планируется произвести исследования материалов, состоящих из четырех типов атомов Ta-Hf-C-N, которые, согласно теории, должны иметь еще большую температуру плавления нежели материалы на основе трех типов атомов Ta-Hf-C.

Кроме этого, планируется произвести исследования материалов, состоящих из четырех типов атомов Ta-Hf-C-N, которые, согласно теории, должны иметь еще большую температуру плавления нежели материалы на основе трех типов атомов Ta-Hf-C.

Температура и условия для плавления меди в домашних условиях

Добывать и плавить медь люди научились с древности. Уже в то время элемент находил широкое применение в быту и из него делали различные предметы. Сплав меди с оловом (бронзу) научились делать около трех тысяч лет назад, из него получалось хорошее оружие. Бронза сразу стала популярной, поскольку отличалась прочностью и красивым внешним видом. Из нее изготавливали украшения, посуду, орудия труда и охоты.

Благодаря невысокой температуре плавления человечеству не составило большого труда быстро освоить производство меди в домашних условиях. Как происходит процесс плавления меди, при какой температуре начинает плавиться?

Виды кристаллических кварцев

В природе встречаются многочисленные разновидности кварца. Все их можно разделить на две основные группы: кристаллические и скрытокристаллические. Последние иначе называют халцедонами, они не имеют кристаллического строения.

Все их можно разделить на две основные группы: кристаллические и скрытокристаллические. Последние иначе называют халцедонами, они не имеют кристаллического строения.

В каждую группу, в свою очередь, входят различные виды кварца. Они отличаются друг от друга прозрачностью, цветом и названиями.

- Волосатиком называют прозрачный минерал, внутри которого заметны причудливые картинки, созданные словно из тонких волосков. Такой необычный эффект образуют вкрапления рутила, турмалина, актинола и других кристаллов.

- Прозрачный горный кварц, или горный хрусталь, – один из самых распространенных минералов из всего семейства. Его часто используют для изготовления прекрасных ювелирных изделий. Бесцветный самоцвет завораживает, играя и переливаясь в солнечных лучах. Крайне редко прозрачный кварц имеет едва заметный глазу розоватый отлив.

- Аметист – прозрачный фиолетовый, розовый или красный кварц с едва заметным сиреневым отливом. Он является одной из разновидностей горного хрусталя.

- Раухтопаз – кристаллический кварц, поражающий многообразием оттенков. В природе встречаются дымчато-коричневые, светло-серые, бурые, фиолетовые и золотистые экземпляры. Особенностью этого вида является способность изменять свой цвет и обретать прозрачность при нагревании.

- Цитрин – нежнейший лимонный кварц. Его оттенок легок и едва уловим, иногда кажется, что минерал полностью прозрачен. Реже встречаются экземпляры с оранжевым, желтым, коричневым или золотистым отливом.

- Сахарный кварц отличается необычной структурой. Он прозрачен, имеет многочисленные белоснежные вкрапления, напоминающие крупицы сахара или небольшие снежинки. За столь необычный вид камню дали и еще одно название – снежный кварц.

- Морион – камень удивительной смолянисто-черной расцветки. За столь необычный вид жители Урала, где добывают кварц, прозвали его «цыганом» и «смоляком».

Все вышеперечисленные виды камней используют для создания ювелирных изделий. Минералы хорошо сочетаются с благородными металлами и пользуются огромной популярностью у представительниц прекрасного пола. Кристаллы кварца, сияющие при естественном и искусственном освещении, неустанно привлекают внимание к своей владелице.

Кристаллы кварца, сияющие при естественном и искусственном освещении, неустанно привлекают внимание к своей владелице.

Методы определения

Какие методы и способы могут указывать на более точные цифры размягчения и стеклования:

- Плавления, описанные в книгах, необходимо оценивать, как приблизительные. Цифры не указывают, на какие-то конкретные методы их нахождения и не содержат степень кристалличности;

- Рефрактометрический метод – определяет показатель рефракции. Является более точным методом определения данных о градусах стеклования полимеров;

- Дилатометрический метод позволяет определить часть жидкой фазы, измеряя изменения объема вещества при плавлении. Является надежным способом определения градусов стеклования;

- Существует термомеханический метод вычисления температуры стеклования. В нем применяют весы Каргина, приборы Журкова и Цетлина, а также другие.

Чтобы объяснить особые характеристики поликарбонатов нужно связать показатели температур разных бисфенолов с их исходными характеристиками. Существуют таблицы некоторых материалов, где прибавление заместителя R указывает на размягчение и витрификацию. Вследствие этого процесса молекулярные цепи бисфенолов приобретают разно удаленные асимметричные формы. Несмотря на подобную реакцию не всякие заместители работают также. Если ввести высокие дозы изопропильного радикала, либо же фенильного радикала, снижения градусов наблюдаться не будет, в отдельных случаях можно будет даже наблюдать ее повышение. Асимметричный заместитель, в зависимости от своего происхождения, очень влияет на температуру размягчения и стеклования поликарбонатов.

Существуют таблицы некоторых материалов, где прибавление заместителя R указывает на размягчение и витрификацию. Вследствие этого процесса молекулярные цепи бисфенолов приобретают разно удаленные асимметричные формы. Несмотря на подобную реакцию не всякие заместители работают также. Если ввести высокие дозы изопропильного радикала, либо же фенильного радикала, снижения градусов наблюдаться не будет, в отдельных случаях можно будет даже наблюдать ее повышение. Асимметричный заместитель, в зависимости от своего происхождения, очень влияет на температуру размягчения и стеклования поликарбонатов.

Физические свойства сахарного песка, плотность сахара

В таблице представлены физические свойства (теплопроводность, температуропроводность) сахарного песка (средние значения и диапазон) при различной плотности сахара (793…910 кг/м3) и его влажности (температура 20ºС).

Насыпная плотность сахара-песка изменяется в широком диапазоне. Необходимо отметить, что размеры кристаллов сахара от 0,25 до 2 мм не оказывают влияния на его насыпную плотность.

Теплопроводность и температуропроводность сахара-песка, как и других зернистых материалов, зависит не только от плотности и температуры, но и от формы и размеров пор слоя, формы и размеров кристаллов, а также способа их укладки.

Как плавили медь раньше

Выше мы уже писали следующую информацию: Cuprum легко плавится, так как температура для плавки низкая. Данный факт давал возможность обработки металла еще на этапах зарождения цивилизации. Стоит сказать: мы в долгу у древнейших металлургов. Они нашли способы добывания, плавления как чистого металла, так и сплавов.

Плавлением называют процесс перехода из твердого состояния в жидкость. Это делали методом простого нагрева, что удавалось благодаря низкой температуре плавления. Далее добавляли олово. Таким образом получалась бронза. Медь уступала бронзе по своей прочности, именно поэтому из сплава делали оружие.

Нахождение в природе

Свое латинское название Cuprum металл получил от названия острова Кипр, где его научились добывать в третьем тысячелетии до н. э. В системе Менделеева Сu получил 29 номер, а расположен в 11-й группе четвертого периода.

э. В системе Менделеева Сu получил 29 номер, а расположен в 11-й группе четвертого периода.

В земной коре элемент на 23-м месте по распространению и встречается чаще в виде сульфидных руд. Наиболее распространены медный блеск и колчедан. Сегодня медь из руды добывается несколькими способами, но любая технологий подразумевает поэтапный подход для достижения результата.

- На заре развития цивилизации люди уже получали и использовали медь и ее сплавы.

- В то время добывалась не сульфидная, а малахитовая руда, которой не требовался предварительный обжиг.

- Смесь руды и углей помещали в глиняный сосуд, который опускался в небольшую яму.

- Смесь поджигалась, а угарный газ помогал малахиту восстановиться до состояния свободного Cu.

- В природе есть самородная медь, а богатейшие месторождения находятся в Чили.

- Сульфиды меди нередко образуются в среднетемпературных геотермальных жилах.

- Часто месторождения имеют вид осадочных пород.

- Медяные песчаники и сланцы встречаются в Казахстане и Читинской области.

При какой температуре плавится медь

Плавления происходит, когда из твердого состояния металл переходит в жидкое. Каждый элемент имеет собственную температуру плавления. Многое зависит от примесей в металле. Обычная температура плавления меди — 1083 ° C. Когда добавляется олово, температура снижается до 930- 1140 ° C. Температура плавления зависит здесь от содержания в сплаве олова. В сплаве купрума с цинком плавление происходит при 900- 1050 ° C .

При нагреве любого металла разрушается его кристаллическая решетка. По мере нагревания повышается температура плавления, но затем выравнивается по достижении определенного предела температуры. В этот момент и плавится металла. Полностью расплавляется, и температура повышается снова.

Когда металл охлаждается, температура снижается, в определенный момент остается на прежнем уровне, пока металл не затвердеет полностью. После полного затвердевания температура снижается опять. Это демонстрирует фазовая диаграмма, где отображен температурный процесс с начала плавления до затвердения. При нагревании разогретая медь при 2560 ° C начинает закипать. Кипение подобно кипению жидких веществ, когда выделяется газ и появляются пузырьки на поверхности. В момент кипения при максимально больших температурах начинается выделение углерода, образующегося при окислении.

Это демонстрирует фазовая диаграмма, где отображен температурный процесс с начала плавления до затвердения. При нагревании разогретая медь при 2560 ° C начинает закипать. Кипение подобно кипению жидких веществ, когда выделяется газ и появляются пузырьки на поверхности. В момент кипения при максимально больших температурах начинается выделение углерода, образующегося при окислении.

Камень амазонок

Амазонитовый гранит среди прочих выглядит волшебно. Его зеленовато-изумрудный оттенок идеально смотрится в воплощенных в камне шкатулках, табакерках, пепельницах и даже бусах.

Первое месторождение этой породы было открыто на территории Монголии. Но ранее его находили и в скифских курганах в виде украшений, предметов быта и даже оружия. Еще Геродот и Плиний связывали такое интересное название камня с воинствующими амазонками (от греческого «амазон» – безгрудая).

Труды древних ученых содержат описание этих женщин, которые, поклоняясь богине плодородия, приносили ей в жертву свою грудь. Одна из легенд выдвигает версию о том, что использование гранита у амазонок позволяло обойтись без жестокой ампутации правой груди. Вместо этого воительницы с детства натирали ее порошком из зеленого амазонита. Это, конечно, лишь красивая версия, но она не лишена научной подоплеки.

Одна из легенд выдвигает версию о том, что использование гранита у амазонок позволяло обойтись без жестокой ампутации правой груди. Вместо этого воительницы с детства натирали ее порошком из зеленого амазонита. Это, конечно, лишь красивая версия, но она не лишена научной подоплеки.

Порода бывает оттенков от зеленого до почти синего. Это красивый отделочный и поделочный материал.

Нередко в его составе обнаруживаются следы тантала и олова. Встречается он на Кольском полуострове и на Урале. Другие места добычи – мадагаскарская Антананариву и Зимбабве.

Плавление меди в домашних условиях

Низкая температура плавления позволила людям в древности расплавлять металл прямо на костре и затем использовать готовый металл в быту, чтобы сделать оружие, украшения, посуду, орудия труда. Для плавления меди в домашних условиях понадобятся следующие предметы:

- Тигель и специальные щипцы для него.

- Древесный уголь.

- Муфельная печь.

- Горн.

- Бытовой пылесос.

- Форма для плавления.

- Стальной крюк.

Весь процесс происходит поэтапно, для начала металл нужно положить в тигель, после чего разместить в муфельную печь. Установить нужную температуру и наблюдать за процессом через стеклянное окошко. В процессе плавления в емкости с металлом появится окисная пленка, ее необходимо убрать, открыв окошко и стальным крюком отодвинуть в сторону.

Измерение температур металла

Для измерения температур при термической обработке используют специальные приборы — пирометры.

Наибольшее распространение получили термоэлектрические и оптические пирометры.

Схема термоэлектрического пирометра приведена на рисунке:

Он представляет собой термопару с гальванометром. Термопара — это две проволочки из разнородных металлов или сплавов, сваренные между собой.

Если место спая проволочек поместить в расплавленный металл, температуру которого мы хотим определить, то на свободных концах проволочек КК возникнет термоэлектродвижущая сила, тем большая, чем больше разность температур «горячего спая» — спая, погруженного в металл, и свободных концов — «холодного спая».

Отклонение стрелки гальванометра, подключенного к свободным концам термопары, при постоянной температуре окружающей среды будет пропорционально температуре исследуемого металла.

Для удобства пользования гальванометром на нем имеется температурная шкала.

Для термопар используют различные

металлы и сплавы.Так, например, для измерения температур 1000–1300° термопару изготовляют из платины и сплава платины с родием.

Для температур 700–950° применяют термопару — хромель (хромоникелевый сплав) и алюмель (алюминеникелевый сплав), еще при более низких температурах используют железо-константановую (медно-никелевый сплав) и медно-константановую термопары.

Температуру раскаленного металла можно определять оптическим пирометром — путем сравнения яркости его свечения с накалом нити электрической лампочки.

На рис. 63, а показан оптический пирометр. Объектив пирометра направляют на раскаленный предмет. Внутри пирометра светится электрическая лампочка. В поле зрения окуляра видны одновременно нить накала и раскаленный металл.

Внутри пирометра светится электрическая лампочка. В поле зрения окуляра видны одновременно нить накала и раскаленный металл.

Изменяя с помощью реостата силу электрического постоянного тока, питающего электрическую лампу, подбирают такой ток, чтобы яркость нити накала электрической лампы и раскаленного металла совпала (рис. 63, б).

В зависимости от величины тока стрелка прибора отклонится по шкале на различный угол. Для удобства шкала отградуирована на градусы Цельсия.

Приближенные методы определения значения температуры металла

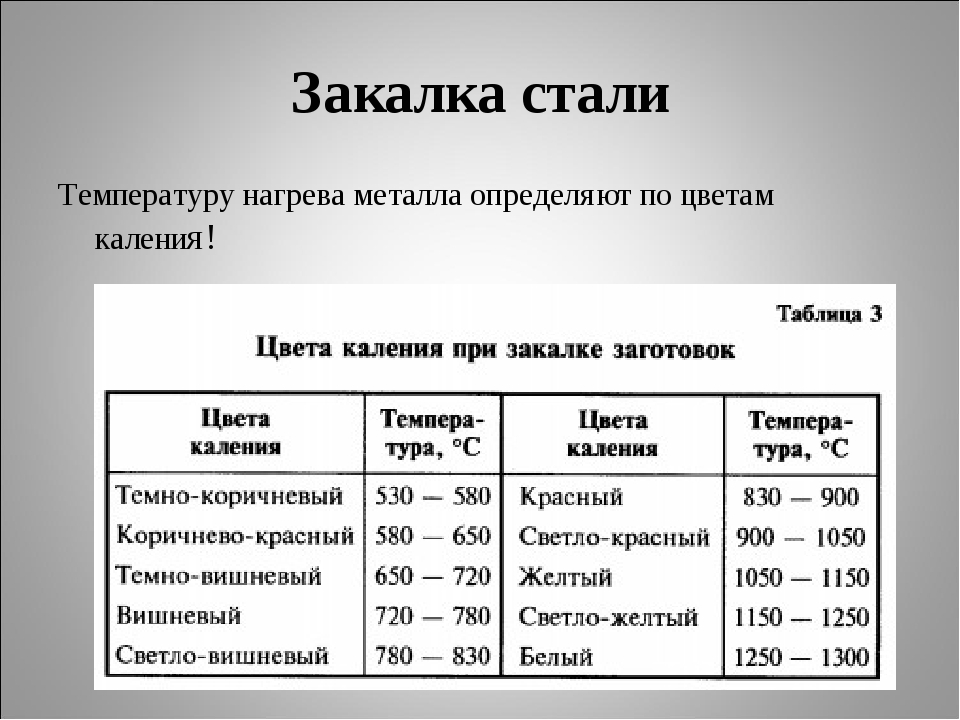

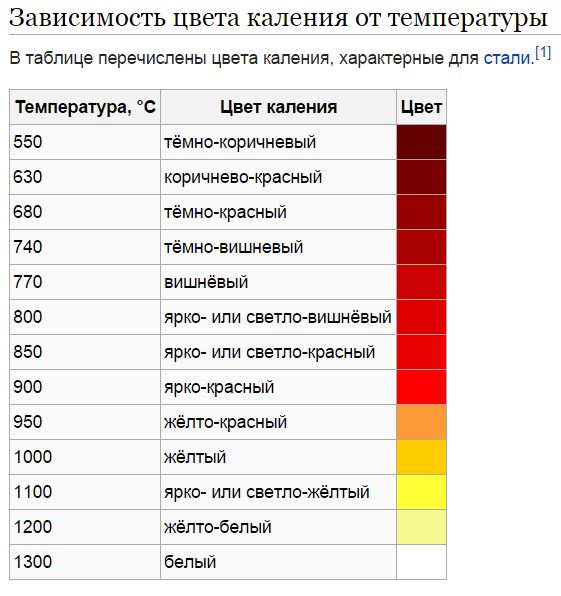

Помимо перечисленных методов, в практике термической обработки используют приближенные методы, дающие только, ориентировочные значения температуры металла. К таким методам следует отнести определение температуры металла по цветам каления при нагреве под закалку или отжиг и определение температуры металла при отпуске по цветам побежалости, появляющимся на светлой поверхности деталей (рис. 64).

64).

§

Как температура влияет на металл?

Металлы — это элементы или соединения с отличной проводимостью как для электричества, так и для тепла, что делает их полезными для широкого круга практических целей. В настоящее время периодическая таблица Менделеева содержит 91 металл, и каждый из них имеет свои специфические свойства. Электрические, магнитные и структурные свойства металлов могут изменяться с температурой и тем самым обеспечивать полезные свойства для технологических устройств. Понимание влияния температуры на свойства металлов дает вам более глубокое понимание того, почему они так широко используются в современном мире.

TL; DR (слишком долго; не читал)

TL; DR

Температура влияет на металл разными способами. Более высокая температура увеличивает электрическое сопротивление металла, а более низкая температура снижает его. Нагретый металл подвергается тепловому расширению и увеличивается в объеме. Повышение температуры металла может вызвать аллотропное фазовое превращение, которое изменяет ориентацию составляющих его атомов и изменяет его свойства. Наконец, ферромагнитные металлы становятся менее магнитными, когда они становятся более горячими и теряют свой магнетизм выше температуры Кюри.

Повышение температуры металла может вызвать аллотропное фазовое превращение, которое изменяет ориентацию составляющих его атомов и изменяет его свойства. Наконец, ферромагнитные металлы становятся менее магнитными, когда они становятся более горячими и теряют свой магнетизм выше температуры Кюри.

Рассеяние электронов и сопротивление

Когда электроны проходят через объем металла, они рассеиваются друг от друга, а также от границ материала. Ученые называют это явление «сопротивлением». Повышение температуры дает электронам больше кинетической энергии, увеличивая их скорость. Это приводит к большему рассеянию и более высокому измеренному сопротивлению. Снижение температуры приводит к уменьшению скорости электронов, уменьшению количества рассеяния и измеренного сопротивления.Современные термометры используют изменение электрического сопротивления провода для измерения изменений температуры.

Термическое расширение

Повышение температуры приводит к небольшому увеличению длины, площади и объема металла, что называется тепловым расширением. Величина расширения зависит от конкретного металла. Тепловое расширение возникает в результате увеличения колебаний атомов с температурой, и учет теплового расширения важен во множестве приложений.Например, при проектировании трубопроводов в ванных комнатах производителям необходимо учитывать сезонные изменения температуры, чтобы избежать разрыва труб.

Величина расширения зависит от конкретного металла. Тепловое расширение возникает в результате увеличения колебаний атомов с температурой, и учет теплового расширения важен во множестве приложений.Например, при проектировании трубопроводов в ванных комнатах производителям необходимо учитывать сезонные изменения температуры, чтобы избежать разрыва труб.

Аллотропические фазовые превращения

Три основные фазы вещества называются твердой, жидкой и газовой. Твердое тело — это плотно упакованный массив атомов с определенной симметрией кристалла, известный как аллотроп. Нагревание или охлаждение металла может привести к изменению ориентации атомов по отношению к другим. Это известно как аллотропное фазовое превращение.Хороший пример аллотропного фазового превращения наблюдается в железе, которое переходит из альфа-фазы при комнатной температуре в гамма-фазу железа при 912 градусах Цельсия (1674 градуса Фаренгейта). Гамма-фаза железа, которая способна растворять больше углерода, чем альфа-фаза, облегчает производство нержавеющей стали.

Снижение магнетизма

Спонтанно магнитные металлы называются ферромагнитными материалами. Три ферромагнитных металла при комнатной температуре — это железо, кобальт и никель.Нагревание ферромагнитного металла снижает его намагниченность, и в конечном итоге он полностью теряет свой магнетизм. Температура, при которой металл теряет свою спонтанную намагниченность, известна как температура Кюри. Никель имеет самую низкую точку Кюри среди отдельных элементов и перестает становиться магнитным при 330 градусах Цельсия (626 градусов по Фаренгейту), тогда как кобальт остается магнитным до 1100 градусов Цельсия (2012 градусов по Фаренгейту).

3 способа воздействия температуры на металл

В периодической таблице Менделеева 91 металл, каждый из которых имеет свои специфические свойства.Эти свойства, будь то электрические или структурные магнитные, зависят от множества факторов, главным из которых является температура. Читайте дальше, чтобы узнать о трех интересных способах воздействия температуры на металл.

Тепловое расширение

При повышении температуры металл немного увеличивается в длине, ширине, общей площади и объеме — явление, известное как тепловое расширение. Тепловое расширение происходит из-за увеличения колебаний атомов, величина расширения зависит от конкретного металла.Тепловое расширение — важный фактор, который следует учитывать при выборе правильного металла для проекта, поскольку он в конечном итоге может повлиять на эффективность или неэффективность конструкции. Возьмем, к примеру, трубопровод в ванной, который может лопнуть при замерзании воды в холодное время года. Чтобы этого избежать, важно, чтобы производители учитывали тепловое расширение.

Сопротивление

Когда электроны проходят через объем металла, они отражаются от других электронов, а также от границ металла — это также известно как сопротивление.На это явление влияют как высокие, так и низкие температуры. Повышение температуры увеличивает кинетическую энергию электрона, что в результате увеличивает его скорость и, в конечном итоге, приводит к большому рассеянию и общему сопротивлению. С другой стороны, снижение температуры уменьшило кинетическую энергию электрона, замедлило его и уменьшило его сопротивление в целом.

С другой стороны, снижение температуры уменьшило кинетическую энергию электрона, замедлило его и уменьшило его сопротивление в целом.

Магнетизм

Некоторые металлы, такие как кобальт, железо и никель, самопроизвольно намагничиваются при комнатной температуре.Известные как ферромагнитные материалы, намагниченность этих металлов уменьшается при нагревании и в конечном итоге полностью теряется, когда достигается температура Кюри (температура, при которой металл теряет свой спонтанный магнетизм). У разных металлов также разные температуры Кюри — в то время как никель имеет относительно низкую точку Кюри (теряет свой магнетизм при 626 градусах по Фаренгейту), кобальт остается магнитным, пока не достигнет 2012 градусов по Фаренгейту.

Посетите Tampa Steel & Supply для всех ваших потребностей в стали!

В Tampa Steel & Supply наша команда стремится обеспечить бесперебойную реализацию вашего следующего проекта, независимо от того, насколько он велик или мал. Вот почему мы гордимся тем, что предлагаем правильный продукт в нужное время. Узнайте, почему мы являемся ведущим поставщиком стали в районе Тампа-Бэй, от металлов всех видов до производственных принадлежностей.

Вот почему мы гордимся тем, что предлагаем правильный продукт в нужное время. Узнайте, почему мы являемся ведущим поставщиком стали в районе Тампа-Бэй, от металлов всех видов до производственных принадлежностей.

Свяжитесь с нами

экспериментальная химия — Как я могу измерить внутреннюю температуру твердого металла?

Вы правы, говоря, что инфракрасный термометр просто измеряет поверхность металла, и, кроме того, инфракрасные термометры все равно не очень хорошо измеряют металлические поверхности (металлы обычно имеют низкий коэффициент излучения).Лучше измерить электрическое сопротивление, но незначительное легкое загрязнение может сильно исказить результаты измерения.

Ультразвуковая термометрия (как предлагает permiakra) — один из немногих способов измерить внутреннюю температуру чего-либо без фактического сверления. Технически измеряет среднюю температуру на пути звука, но это еще что-то.

Вам абсолютно не нужно измерять внутреннюю температуру этих металлических блоков.Металлы — до смешного хорошие проводники тепла. Если у вас есть хорошее измерение температуры нагревательной бани, вы можете считать, что температура металла будет такой же примерно через минуту , самое большее , более вероятно, через дюжину секунд. На шкале размеров, которую вы работаете, даже с самыми нетеплопроводными металлами (висмут, несколько аэрокосмических суперсплавов, плутоний …) будет температура в пределах допуска ошибок других частей вашей установки (например, конвекция в нагревательная баня) в пределах может быть в минуту.

Если вам действительно нужно убедиться, что металлы обладают высокой теплопроводностью, возьмите примерно полфута гладкой медной трубки *, блокнот и свечу.

Зажгите свечу.

Поместите трубу в середину бумаги и поднимите трубу, используя бумагу в качестве стропы.

Держите этот узел над свечой так, чтобы пламя коснулось участка бумаги, который соприкасается с трубкой

Пока любая часть медной трубы достаточно холодна, чтобы касаться ее, бумага, касающаяся любой другой части, не горит **. Это потому, что по мере того, как огонь передает тепло в трубу, труба распространяет его. Бумага начнет гореть только после того, как вся труба значительно нагреется — намного дальше того места, где к ней можно дотронуться и не обжечься.

Это потому, что по мере того, как огонь передает тепло в трубу, труба распространяет его. Бумага начнет гореть только после того, как вся труба значительно нагреется — намного дальше того места, где к ней можно дотронуться и не обжечься.

* Если труба очень тонкостенная, это может не сработать, однако я никогда не встречал такой тонкой медной трубы.

** Может быть скопление черной сажи от свечи на бумаге, но это будет только на той стороне, которая контактирует с пламенем, на противоположной стороне такого скопления не будет.

Лучший способ измерения температуры поверхности металла

Бесконтактные измерения температуры

Температура является критическим фактором во многих процессах и часто требует точного измерения. Бесконтактное инфракрасное измерение часто является лучшей альтернативой по сравнению с измерениями с помощью физических термопар. Измерение температуры без этого метода уже невозможно представить для технического обслуживания оборудования, управления процессами и контроля качества. Стационарные ИК-датчики — лучший вариант, если необходимо постоянно измерять температуру в одном месте.

Стационарные ИК-датчики — лучший вариант, если необходимо постоянно измерять температуру в одном месте.

Измерения термопар

Измерение металлов с помощью термопар, вероятно, является наиболее часто используемым и наименее понятным из устройств для измерения температуры. По сути, термопара состоит из двух сплавов, соединенных вместе на одном конце и открытых на другом. По мере увеличения измерения температуры энергия, воспринимаемая термопарой, увеличивается. Термопары — не лучший метод измерения горячего металла.Со временем они повреждаются, и их часто необходимо наносить на поверхность вручную, что приводит к потере производственного времени и потенциально даже к повреждению металла.

Преимущества использования инфракрасного излучения над термопарой

- Время: использование инфракрасного пирометра сэкономит драгоценное время заводских рабочих. Вместо того, чтобы останавливать производственный цикл для измерения термопары, с помощью IR вы можете проводить измерения в реальном времени и собирать данные, которые невозможно собрать при использовании только термопар

- Измерение в опасных / взрывоопасных зонах: инфракрасные пирометры могут точно измерять в опасных и труднодоступных местах, которые могут представлять опасность для рабочего.

- Измерение высоких температур. Инфракрасные пирометры могут измерять температуры выше 2500 ° C, в то время как большинство термопар имеют ограничения на то, насколько высоко они могут подниматься.

Что такое холоднодеформированный металл? — Монро Инжиниринг

Металлом часто манипулируют после выплавки из сырой руды, чтобы улучшить его прочность, долговечность, пластичность или другие физические свойства. В то время как большинство этих процессов металлообработки требует использования тепла, другие — нет.Например, холодная обработка представляет собой группу процессов обработки металлов, которые предназначены для улучшения физических свойств металла при комнатной температуре или около нее. Что такое холоднодеформированный металл и чем он отличается от других процессов металлообработки?

Обзор холоднодеформированного металла

Термин «холодно обработанный металл» относится к любой металлической заготовке, с которой физически манипулировали при температуре ниже соответствующей температуры рекристаллизации. Все металлы имеют определенную температуру, при которой они развивают новые зерна.Известная как температура рекристаллизации, это происходит при высоких температурах. Сталь, например, имеет температуру рекристаллизации от 750 до 1300 градусов по Фаренгейту. Холодная обработка просто включает в себя изменение формы металлической заготовки ниже этой температуры, при этом большинство процессов холодной обработки происходит при комнатной температуре или около нее.

Все металлы имеют определенную температуру, при которой они развивают новые зерна.Известная как температура рекристаллизации, это происходит при высоких температурах. Сталь, например, имеет температуру рекристаллизации от 750 до 1300 градусов по Фаренгейту. Холодная обработка просто включает в себя изменение формы металлической заготовки ниже этой температуры, при этом большинство процессов холодной обработки происходит при комнатной температуре или около нее.

Четыре основных метода холодной обработки

Существует четыре основных метода холодной обработки, которые компании используют для работы с металлическими заготовками при комнатной температуре или близкой к ней: сжатие, вытягивание, резка и гибка.Каждый метод предполагает свой подход. Сжатие, например, включает сжатие металлической заготовки между двумя или более роликами, тогда как срезание включает резку металлической заготовки прямым режущим лезвием. Тем не менее, все четыре метода позволяют компаниям изменять форму и / или размер металлической заготовки, сохраняя при этом температуру заготовки при комнатной температуре или близкой к ней.

Холодная обработка и горячая обработка металла

Металл можно разделить на холодную и горячую, в зависимости от температуры, при которой с ним работали.Обработка металлической заготовки при комнатной или близкой к ней температуре считается холодной обработкой. С другой стороны, если его обрабатывают при температуре выше точки рекристаллизации металла, это считается горячей обработкой.

Преимущества холодной обработки металла

Холоднодеформированный металл часто предпочитают из-за преимуществ, которые он дает по сравнению с горячим металлом. Хотя процессы горячей обработки могут изменить размер и форму металлических деталей, это происходит за счет прочности. Воздействие тепла обычно ослабляет металлические детали.В результате процессы холодной обработки используются там, где требуется прочный готовый продукт.

Он не только обеспечивает повышенную прочность, но и упрощает холодную обработку. Без потребности в тепле компании могут выполнять процессы холодной обработки быстрее, чем процессы горячей обработки. Следовательно, производство холоднодеформированного металла обычно обходится дешевле, чем его горячекатаный аналог.

Следовательно, производство холоднодеформированного металла обычно обходится дешевле, чем его горячекатаный аналог.

Меркурий | Введение в химию

Цель обучения

- Определите ртуть по ее физическим свойствам.

Ключевые моменты

- Ртуть — единственный металл, который находится в жидком состоянии при стандартных условиях температуры и давления.

- Меркурий плохо проводит тепло, но хорошо проводит электричество.

- Ртуть имеет уникальную электронную конфигурацию, которая сильно сопротивляется удалению электрона, что делает его похожим на элементы благородных газов. В результате ртуть образует слабые связи и при комнатной температуре является жидкостью.

- Ртуть растворяется с образованием амальгам с золотом, цинком и многими другими металлами.

Срок

- амальгама Сплав, содержащий ртуть.

Свойства ртути

Меркурий — это плотный серебристый элемент d-блока. Это единственный металл, который находится в жидком состоянии при стандартных условиях температуры и давления. Единственным другим элементом, который в этих условиях является жидким, является бром, хотя такие металлы, как цезий, галлий и рубидий, плавятся чуть выше комнатной температуры. С температурой замерзания −38,83 ° C и температурой кипения 356.73 ° C, ртуть имеет один из самых узких диапазонов жидкого состояния среди всех металлов. Ртуть встречается в месторождениях по всему миру в основном в виде киновари (сульфида ртути), руды, которая является высокотоксичной при проглатывании или вдыхании. Отравление ртутью также может быть результатом воздействия водорастворимых форм ртути (таких как хлорид ртути или метилртути), вдыхания паров ртути или употребления в пищу морепродуктов, загрязненных ртутью.

Это единственный металл, который находится в жидком состоянии при стандартных условиях температуры и давления. Единственным другим элементом, который в этих условиях является жидким, является бром, хотя такие металлы, как цезий, галлий и рубидий, плавятся чуть выше комнатной температуры. С температурой замерзания −38,83 ° C и температурой кипения 356.73 ° C, ртуть имеет один из самых узких диапазонов жидкого состояния среди всех металлов. Ртуть встречается в месторождениях по всему миру в основном в виде киновари (сульфида ртути), руды, которая является высокотоксичной при проглатывании или вдыхании. Отравление ртутью также может быть результатом воздействия водорастворимых форм ртути (таких как хлорид ртути или метилртути), вдыхания паров ртути или употребления в пищу морепродуктов, загрязненных ртутью.

По сравнению с другими металлами ртуть плохо проводит тепло, но хорошо проводит электричество.Ртуть имеет уникальную электронную конфигурацию, которая сильно сопротивляется удалению электрона, в результате чего ртуть ведет себя аналогично элементам из благородных газов. Слабые связи, образованные этими элементами, превращаются в твердые тела, которые легко плавятся при относительно низких температурах.

Слабые связи, образованные этими элементами, превращаются в твердые тела, которые легко плавятся при относительно низких температурах.

Реакционная способность и амальгамы

Ртуть не реагирует с большинством кислот, хотя окисляющие кислоты, такие как концентрированная серная кислота и азотная кислота, растворяют ее с образованием сульфатных, нитратных и хлоридных солей.Как и серебро, ртуть реагирует с атмосферным сероводородом. Ртуть вступает в реакцию даже с твердыми хлопьями серы, которые используются в наборах для разлива ртути для поглощения паров ртути.

Ртуть растворяется, образуя амальгамы с золотом, цинком и многими другими металлами. Железо является исключением, и железные колбы традиционно использовались для торговли ртутью. Амальгама натрия является обычным восстановителем в органическом синтезе, а также используется в натриевых лампах высокого давления.![]() Ртуть легко соединяется с алюминием, образуя ртуть-алюминиевую амальгаму, когда два чистых металла вступают в контакт.Поскольку амальгама разрушает слой оксида алюминия, который защищает металлический алюминий от окисления, даже небольшое количество ртути может серьезно повредить алюминий. По этой причине в большинстве случаев ртуть не допускается на борт самолета из-за риска образования амальгамы с открытыми алюминиевыми частями.

Ртуть легко соединяется с алюминием, образуя ртуть-алюминиевую амальгаму, когда два чистых металла вступают в контакт.Поскольку амальгама разрушает слой оксида алюминия, который защищает металлический алюминий от окисления, даже небольшое количество ртути может серьезно повредить алюминий. По этой причине в большинстве случаев ртуть не допускается на борт самолета из-за риска образования амальгамы с открытыми алюминиевыми частями.

Использование ртути

Ртуть используется в термометрах, барометрах, манометрах, поплавковых клапанах, ртутных переключателях и других устройствах. Опасения по поводу токсичности этого элемента привели к тому, что ртутные термометры в значительной степени отказались от использования в клинических условиях в пользу инструментов, наполненных спиртом.Ртуть до сих пор используется в научных исследованиях и в качестве амальгамы для реставрации зубов. Он также используется в освещении — электричество, проходящее через пары ртути в люминофорной трубке, производит коротковолновый ультрафиолетовый свет, заставляя люминофор флуоресцировать и производить видимый свет.

Boundless проверяет и курирует высококачественный контент с открытой лицензией из Интернета. Этот конкретный ресурс использовал следующие источники:

В чем разница между отпуском и отжигом?

Закалка и отжиг — это оба метода термической обработки металла.Целью термической обработки является намеренное изменение физических (и химических) свойств металла с целью его подготовки к производству. Термическая обработка может повлиять на многие свойства металлического изделия, включая прочность, твердость, формуемость, пластичность, пластичность и обрабатываемость.

Отжиг и отпуск: термическая обработка металлических изделий

Как правило, на термическую обработку металла влияют три переменных:

- Температура, до которой он нагревается

- Продолжительность выдержки при этой температуре

- Способ или скорость охлаждения

В зависимости от типа металла, подвергаемого термообработке, и желаемого результата эти переменные будут меняться. Но, тем не менее, эффективная термообработка требует точного контроля над всеми тремя.

Но, тем не менее, эффективная термообработка требует точного контроля над всеми тремя.

Несмотря на то, что существует множество методов термической обработки металла, сегодня я расскажу только о двух из них: отжиг и отпуск.

Процесс отжига

Как работает отжиг?

При отжиге металл нагревается до идеальной температуры, а затем выдерживается при этой температуре в течение заданного периода времени. Скорость охлаждения для отжига находится на медленном конце спектра.Например, если вы готовили что-то в духовке и вместо того, чтобы извлекать это по окончании времени приготовления, вы позволяли ему остыть в духовке, это похоже на отжиг.

Основная причина, по которой металлический продукт подвергается отжигу, состоит в том, чтобы уменьшить его твердость / сделать его более мягким. Таким образом, его будет легче обрабатывать. Кроме того, некоторые металлы подвергаются отжигу для увеличения электропроводности.

Три этапа отжига

Процесс отжига включает три отдельных этапа:

- Восстановление

- Перекристаллизация

- Рост зерна

Давайте подробнее рассмотрим, что происходит на каждом этапе.

Этап отжига 1: восстановление

Первым этапом процесса отжига является восстановление. Во время восстановления металл нагревается. Обычным нагревательным устройством является печь — для отжига металла могут использоваться газовые, электрические и индукционные печи. Целью этапа восстановления является нагрев металла до температуры, при которой его внутренние структуры расслабляются.

Этап отжига 2: рекристаллизация

Второй этап процесса отжига — рекристаллизация. Во время рекристаллизации металл нагревается еще больше.Оптимальным вариантом является достижение температуры, превышающей температуру рекристаллизации металлов, но без превышения температуры плавления.

Когда материал удерживается в этой зоне наилучшего восприятия, новые зерна могут начать развиваться во внутренней структуре металла без образования ранее существовавших напряжений.

Этап отжига 3: рост зерна

Третья стадия процесса отжига — рост зерна. На этой заключительной стадии те зерна, которые начали развиваться на второй стадии, могут полностью развиваться. Контролируя процесс охлаждения и поддерживая определенную скорость, рост зерна приведет к получению более пластичного и менее твердого материала.

Контролируя процесс охлаждения и поддерживая определенную скорость, рост зерна приведет к получению более пластичного и менее твердого материала.

Процесс закалки

Как работает закалка?

Закалка — это термообработка, повышающая вязкость твердых, хрупких сталей, чтобы они не теряли своих свойств во время обработки. Для отпуска требуется, чтобы металл был нагрет до температуры ниже так называемой нижней критической температуры — в зависимости от сплава эта температура может составлять 400–1300 ° F.