Технология порошкового окрашивания | Порошковая покраска металла

Подробнее о каждом этапе:

Порошковое покрытие представляет собой слой полимерных порошков, которые сперва напыляют на поверхность изделия, а затем подвергают полимеризации при определенной температуре в специальной печи (печи полимеризации).

Базовая технология порошковой окраски металла состоит из трех основных этапов:

- Подготовка поверхности к покраске (включает удаление загрязнений и окислов, обезжиривание и фосфатирование для повышения адгезии и защиты изделия от коррозии).

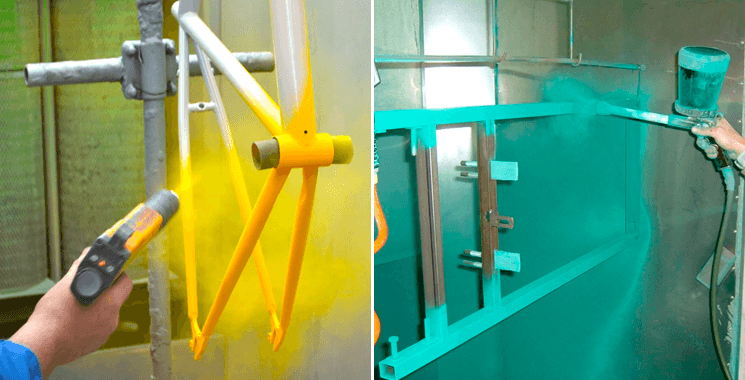

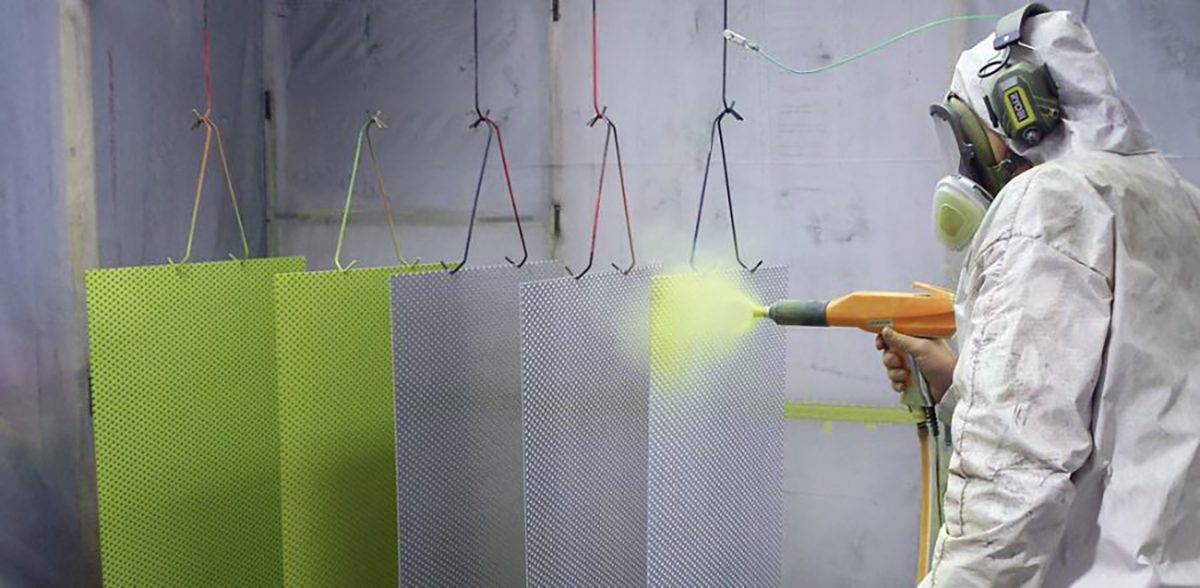

- Нанесение слоя порошковой краски на окрашиваемую поверхность в камере напыления.

- Оплавление и полимеризация порошкового покрытия в печи полимеризации. Формирование пленки покрытия. Охлаждение и отвержение краски.

При больших объемах производства или обработке крупногабаритных деталей используется транспортная система. С ее помощью окрашенные изделия легко перемещаются от станции к станции.

Вначале процесса порошковой окраски производится загрузка частей на конвейерную ленту. При предварительной обработке поверхности перед окрашиванием детали попадают в пятиступенчатый очиститель, где подвергаются обработке очистителем, споласкиванию чистой водой, фосфатированию и антикоррозийной обработке.

После этого детали подвергаются сушке. Для этого они прогоняются через специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

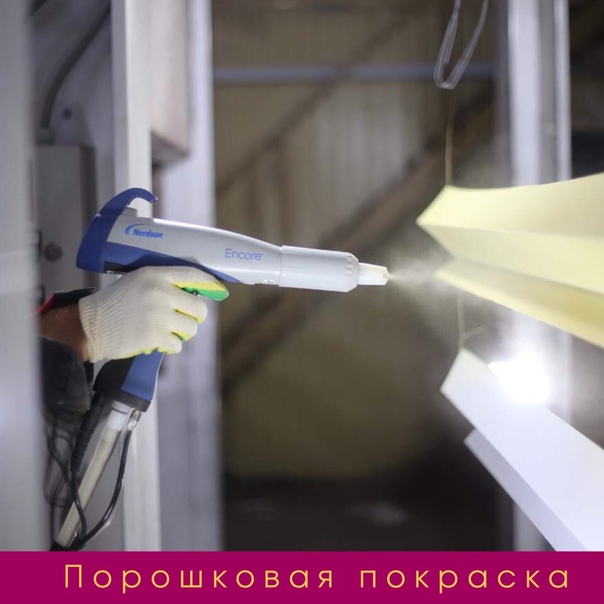

На следующем этапе детали помещаются в камеру окрашивания или напыления, где порошковая краска вручную распыляется на деталь с помощью электростатического распылителя под действием сжатого воздуха. В распылителе частицы краски приобретают электрический заряд. Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

Под действием электростатических сил частицы порошка притягиваются к поверхности и располагаются на ней равномерными слоями.

После этого детали с нанесенной порошковой краской помещаются в печь или камеру полимеризации приблизительно на 10 минут для непосредственного окрашивания детали. Температура в печи достигает 150-220 градусов. Здесь частицы порошка оплавляются и закрепляются на окрашиваемой поверхности. Этот процесс также называют формированием поверхности. После образования пленки покрытия детали охлаждаются и снимаются с конвейера.

Полимеризация после нанесения порошковой краски

Остальные этапы:

После нанесения порошковой краски изделие направляется на стадию формирования покрытия. Она включает оплавление слоя краски, последующее получение пленки покрытия, его отвержения и охлаждения. Оплавление и полимеризация происходят в специальной печи. Существует много разновидностей камер полимеризации, их конструкция может меняться в зависимости от условий и особенностей производства на конкретном предприятии.

Печи делятся на проходные и тупиковые, горизонтальные и вертикальные, одно- и многоходовые. Для тупиковых печей важным моментом является скорость подъема температуры. Этому требованию в наибольшей степени соответствуют печи с рециркуляцией воздуха. Камеры нанесения из диэлектриков с электропроводным покрытием обеспечивают равномерное распределение порошковой краски на поверхности детали, однако при неправильном использовании они могут накапливать электрические заряды и представлять опасность.

Оплавление и полимеризация происходит при температуре 150-220 °С в течение 15-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основным требованием, предъявляемым к камерам полимеризации, является поддержание постоянной заданной температуры (в разных частях печи допускается разброс температуры не менее 5°С) для равномерного прогрева изделия.

Основным требованием, предъявляемым к камерам полимеризации, является поддержание постоянной заданной температуры (в разных частях печи допускается разброс температуры не менее 5°С) для равномерного прогрева изделия.

При нагреве в печи изделия с нанесенным слоем порошковой краски частицы краски расплавляются, переходят в вязкое состояние и сливаются в непрерывную пленку, при этом вытесняя воздух, находившийся в слое порошковой краски. Часть воздуха может все же оставаться в пленке, образовывая поры, ухудшающие качество покрытия. Для избежания появления пор окраску следует проводить при температуре, превышающей температуру плавления краски, а покрытие наносить тонким слоем.

При дальнейшем нагревании изделия краска глубоко проникает в поверхность и затем отвержается. На этом этапе формируется покрытие с заданными характеристиками структуры, внешнего вида, прочности, защитных свойств и т.д.

При окраске больших металлических деталей температура их поверхности поднимается значительно медленнее, чем у тонкостенных изделий, поэтому покрытие не успевает полностью затвердеть, в результате чего снижается его прочность и адгезия. В этом случае деталь предварительно нагревают или увеличивают время его отвержения.

В этом случае деталь предварительно нагревают или увеличивают время его отвержения.

Отвержение рекомендуется производить при более низких температурах и в течение более продолжительного периода времени. При таком режиме снижается вероятность возникновения дефектов, и улучшаются механические свойства покрытия.

На время получения необходимой температуры на поверхности изделия влияют масса изделия и свойства материала, из которого изготовлена деталь.

После отвержения поверхность подвергается охлаждению, которое обеспечивается за счет удлинения конвейерной цепи. Также для этой цели используются специальные камеры охлаждения, которые могут являться частью печи отвержения.

Соответствующий режим для формирования покрытия необходимо подбирать с учетом вида порошковой краски, особенностей окрашиваемого изделия, типа печи т.д. Необходимо помнить, что для нанесения порошкового покрытия решающую роль играет температура, особенно при нанесении покрытия на термостойкие пластмассы или изделия из древесины.

По окончании полимеризации изделие охлаждается на воздухе. После остывания изделия покрытие готово.

Остальные этапы:

Нанесение порошковой краски | Технология порошкового окрашивания в NAYADA

Остальные этапы:

После того как детали покидают участок предварительной обработки, они ополаскиваются и высушиваются. Сушка деталей производится в отдельной печи или в специальной секции печи отвержения. При использовании печи отвержения для просушки размеры системы снижаются, и отпадает необходимость использования дополнительного оборудования.

Когда детали полностью просушиваются, они охлаждаются при температуре воздуха. После этого они помещаются в камеру напыления, где на них наносится порошковая краска. Основное назначения камеры заключается в улавливании порошковых частиц, не осевших на изделии, утилизации краски и предотвращении ее попадания в помещение. Она оснащена системой фильтров и встроенными средствами очистки (например, бункерами, виброситом и т. д.), а также системами отсоса. Камеры делятся на тупиковые и проходные. Обычно в тупиковых камерах окрашиваются малогабаритные изделия, а в проходных – длинномерные.

д.), а также системами отсоса. Камеры делятся на тупиковые и проходные. Обычно в тупиковых камерах окрашиваются малогабаритные изделия, а в проходных – длинномерные.

Также существуют автоматические камеры напыления, в которых с помощью пистолетов-манипуляторов краска наносится за считанные секунды.

Наиболее распространенным способом нанесения порошковых покрытий является электростатическое напыление. Оно представляет собой нанесение на заземленное изделие электростатически заряженного порошка при помощи пневматического распылителя (их также называют пульверизаторами, пистолетами и аппликаторами). Любой распылитель сочетает в себе ряд различных режимов работы:

- напряжение может распространяться как вверх, так и вниз;

- может регулироваться сила потока (напор, течение струи) краски, а также скорость выхода порошка;

- может меняться расстояние от выхода распылителя до детали, а также размер частиц краски.

Сначала порошковая краска засыпается в питатель. Через пористую перегородку питателя подается воздух под давлением, который переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски. Сжатый воздух может также подаваться компрессором, создавая при этом местную область «кипящего слоя». Далее аэровзвесь забирается из контейнера при помощи воздушного насоса (эжектора), разбавляется воздухом до более низкой концентрации и подается в напылитель, где порошковая краска за счет фрикции (трения) приобретает электростатический заряд. Это происходит следующим образом. Зарядному электроду, расположенному в главном ружье, сообщается высокое напряжение, за счет чего вырабатывается электрический градиент. Это создает электрическое поле вблизи электронов. Частицы, несущие заряд, противоположный заряду электрода, притягиваются к нему. Когда частицы краски прогоняются через это пространство, частицы воздуха сообщают им электрический заряд.

Через пористую перегородку питателя подается воздух под давлением, который переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски. Сжатый воздух может также подаваться компрессором, создавая при этом местную область «кипящего слоя». Далее аэровзвесь забирается из контейнера при помощи воздушного насоса (эжектора), разбавляется воздухом до более низкой концентрации и подается в напылитель, где порошковая краска за счет фрикции (трения) приобретает электростатический заряд. Это происходит следующим образом. Зарядному электроду, расположенному в главном ружье, сообщается высокое напряжение, за счет чего вырабатывается электрический градиент. Это создает электрическое поле вблизи электронов. Частицы, несущие заряд, противоположный заряду электрода, притягиваются к нему. Когда частицы краски прогоняются через это пространство, частицы воздуха сообщают им электрический заряд.

При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает и удерживается на ней за счет электростатического притяжения.

Различают две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. При электростатическом способе напыления частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом — в результате их трения о стенки турбины напылителя.

При первом способе нанесения краски применяется высоковольтная аппаратура. Порошковая краска приобретает электрический заряд через ионизированный воздух в области коронного разряда между электродами заряжающей головки и окрашиваемой поверхностью. Коронный разряд поддерживается источником высокого напряжения, встроенным в распылитель. Недостатком этого способа считается то, что при его использовании могут возникать затруднения с нанесением краски на поверхности с глухими отверстиями и углублениями. Поскольку частицы краски прежде осаждаются на выступающих участках поверхности, она может быть прокрашена неравномерно.

При трибостатическом напылении краска наносится с помощью сжатого воздуха и удерживается на поверхности за счет заряда, приобретаемого в результате трения о диэлектрик. «Трибо» в переводе означает «трение». В качестве диэлектрика используется фторопласт, из которого изготовлены отдельные части краскораспылителя. При трибостатическом напылении источник питания не требуется, поэтому этот метод гораздо дешевле. Его применяют для окрашивания деталей, имеющих сложную форму. К недостаткам трибостатического метода можно отнести низкую степень электризации, которая заметно снижает его производительность в 1.5-2 раза по сравнению с электростатическим.

На качество покрытия может влиять объем и сопротивление краски, форма и размеры частиц. Эффективность процесса также зависит от размеров и формы детали, конфигурации оборудования, а также времени, затраченного на покраску.

В отличие от традиционных способов окрашивания, порошковая краска не теряется безвозвратно, а попадает в систему регенерации камеры напыления и может использоваться повторно. В камере поддерживается пониженное давление, которое препятствует выходу из нее частиц порошка, поэтому необходимость в применении рабочими респираторов практически отпадает.

В камере поддерживается пониженное давление, которое препятствует выходу из нее частиц порошка, поэтому необходимость в применении рабочими респираторов практически отпадает.

На заключительной стадии окрашивания происходит плавление и полимеризация нанесенной на изделие порошковой краски в камере полимеризации.

Остальные этапы:

Порошковая покраска — что это такое?

Порошковая покраска — один из самых удобных, экономичных и быстрых способов окрашивания, защиты целых конструкций от негативного воздействий окружающей среды, а также возможность декорирования отдельных деталей металлических изделий.

Лакокрасочные материалы данного типа появились менее полувека назад, но уже стали очень популярными и в бытовых, и в производственных масштабах.

Преимущества порошковой покраски:

- Экономичность и безотходность при работе.

- Краска экологически безопасна и не содержит вредных для человека веществ.

- Долговечность покрытия.

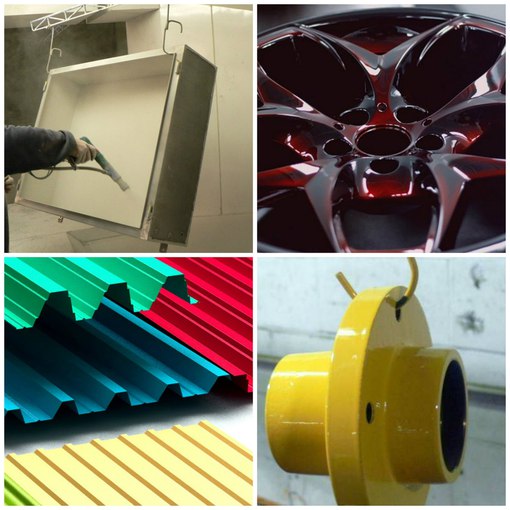

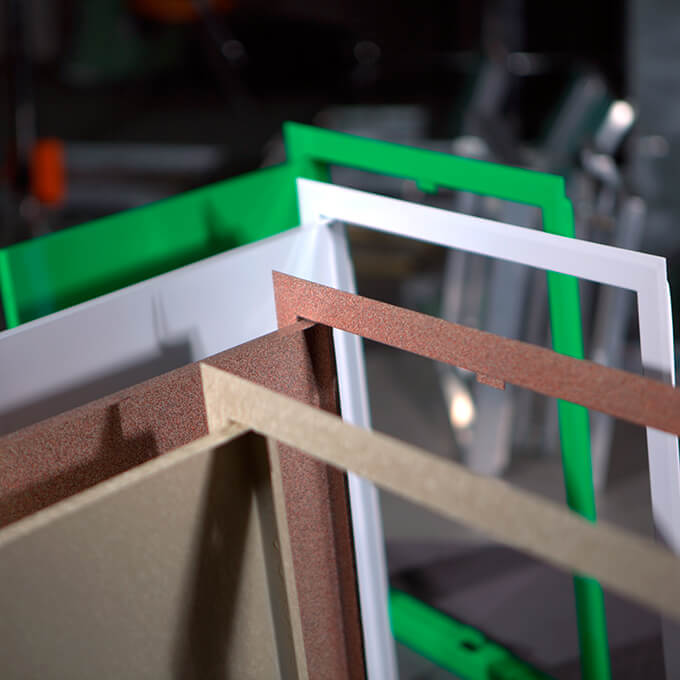

- Уникальные декоративные свойства: огромное разнообразие цветов, возможность создания матового, глянцевого, структурированного или полуматового покрытия.

- Отсутствие запаха во время работы.

- Необходимость нанесения только одного слоя на поверхности изделия.

- Хорошее сцепление с окрашиваемой поверхностью.

Технология порошковой покраски металла.

В случае необходимости нанесения порошковой краски на небольшую поверхность, в домашних условиях, можно воспользоваться специальным ручным пистолетом. Такое приспособление поможет быстро и эффективно самостоятельно справиться с поставленной задачей. При необходимости окрашивания больших по площади и объему металлических изделий, в промышленных условиях, используют специальное оборудование.

Перед покраской металла необходимо произвести тщательную очистку его поверхности от грязи и пыли, и только после этого возможно нанесение порошковой краски в специально предназначенном для этого оборудовании.

Покраска в специальной камере — один из наиболее экономичных по времени и безопасных способов нанесения порошковой краски. Изолированность всего процесса препятствует проникновению в воздух микрочастиц порошка, а его автоматизированность позволяет экономить затрачиваемое на работу время.

Аппарат порошковой покраски имеет два основных отделения:

- Окрасочная камера. Здесь происходит процесс непосредственного нанесения краски на объект.

- Печь полимеризации. Предназначена для осуществления наплавки нанесенного в окрасочной камере слоя краски на поверхность окрашиваемого предмета под воздействием высоких температур.

Порошковая покраска изделий.

Порошковая покраска позволяет быстро и качественно окрашивать:

- Ровные, плоские поверхности.

- Дверные и оконные профили.

- Решетчатые изделия.

- Сетчатые поверхности.

- Объемные объекты.

- Малогабаритные предметы и фурнитуру.

- Любые металлические конструкции.

Порошковая покраска металлоконструкций обретает большую популярность в последнее время благодаря следующим преимуществам:

- Порошковая покраска металлических изделий повышает срок службы конструкции, так как является ударопрочным и твердым покрытием.

- Обладает высокой стойкостью к химическим воздействиям.

- Препятствует возникновению коррозий.

- Устойчива к негативным воздействиям окружающей среды.

- Эстетичный внешний вид конструкций достигается быстро и экономично.

Использование порошковой краски — это быстрый, экономичный способ придать любому изделию эстетичный внешний вид без особых усилий.

Порошковая покраска — это также уникальный способ декорирования любых поверхностей, и прекрасная возможность для реализации дизайнерских задумок любой сложности.

Возврат к списку

Что такое порошковая краска | Всё о красках

Порошковые лакокрасочные материалы-многокомпонентные дисперсные системы, состоящие из твердых частиц-пленкообразующей основы и разделяющей их среды-воздуха. Они могут быть непигментированными-лаками и пигментированными-красками. Наибольшее применение имеют краски, образующие непрозрачные (кроющие) покрытия тех или иных цветов. Лаки используют там, где цвет покрытия не имеет существенного значения или по условиям эксплуатации необходимо, чтобы покрытие не закрывало фактуру покрываемой поверхности, например в мебельном производстве, при лакировании проводов, некоторых видов пластмасс и т.д.

Они могут быть непигментированными-лаками и пигментированными-красками. Наибольшее применение имеют краски, образующие непрозрачные (кроющие) покрытия тех или иных цветов. Лаки используют там, где цвет покрытия не имеет существенного значения или по условиям эксплуатации необходимо, чтобы покрытие не закрывало фактуру покрываемой поверхности, например в мебельном производстве, при лакировании проводов, некоторых видов пластмасс и т.д.

Как и к жидким краскам, к порошковым краскам предъявляется ряд требований; главные из них-способность к тонкослойному нанесению на поверхность и формированию покрытий, обладающих комплексом необходимых свойств.

Имея близкие с жидкими красками состав (по сухому остатку) и назначение, порошковые краски,

однако, существенно отличаются от них по свойствам. Эти отличия вытекают из разного их физического состояния. Если традиционные жидкие краски-растворы и дисперсии — типичные жидкие тела и для их оценки используются показатели и методы, свойственные жидкому состоянию вещества, то порошковые лакокрасочные материалы относятся к группе твердых (порошковых) тел; для них характерны иные свойства и идентификация осуществляется методами, типичными для твердого (порошкообразного) состояния вещества. То, что в порошковых красках в качестве дисперсионной (разделяющей частицы) среды выступает воздух, а не растворитель или вода, как это имеет место в жидких лакокрасочных материалах, делает их технически, экологически и экономически выгодными в применении. Порошковые краски поэтому условно относят к материалам со 100%-ным сухим остатком. Облегчается хранение и транспортировка красок; для порошковых материалов не требуется герметичной жесткой тары.

То, что в порошковых красках в качестве дисперсионной (разделяющей частицы) среды выступает воздух, а не растворитель или вода, как это имеет место в жидких лакокрасочных материалах, делает их технически, экологически и экономически выгодными в применении. Порошковые краски поэтому условно относят к материалам со 100%-ным сухим остатком. Облегчается хранение и транспортировка красок; для порошковых материалов не требуется герметичной жесткой тары.

Появление порошковых лакокрасочных материалов потребовало и разработки специфичных методов их нанесения на поверхность. Многие традиционные для жидких красок методы нанесения — валковый, окунание, облив, кистевой и другие-оказались, в принципе, непригодными для нанесения порошковых. Вместе с тем оправдали себя методы, основанные на применении аэрозольной технологии, -электростатическое и струйное распыление, нанесение в кипящем слое и др.

Порошковые краски-материалы, формирующие покрытия при нагревании. В связи с энергетической проблемой снижение температуры и времени формирования покрытий с целью уменьшения расхода энергии — одна из важных и первоочередных задач при разработке и использовании этих материалов. .

.

Выпускаемые краски классифицируют по химическому признаку, типу пленкообразователя и назначению покрытий. В химическом отношении выделяют две группы материалов: I) на основе термопластичных и 2) на основе термореактивных пленкообразователей. Первые образуют покрытия без химических превращений, в основном за счет сплавления частиц и охлаждения расплавов. Получаемые из них пленки обратимы-термопластичны и нередко растворимы. Их состав соответствует составу исходного материала. Краски второй группы формируют покрытия в результате сплавления частиц и последующих химических превращений. Такие покрытия необратимы-неплавки и нерастворимы. Их химический состав обычно существенно отличается от состава исходных красок. Первоначально в промышленности преобладал выпуск термопластичных красок, затем объем производства красок на термореактивных пленкообразователях резко возрос и в настоящее время в различных странах составляет до 80 % общего выпуска порошковых лакокрасочных материалов.

Классификация красок по типу пленкообразователя в основном исходит из названия полимера или олигомера, входящего в их состав. Так. говоря о красках эпоксидных, полиэфирных, поливинилхлорндных, полиэтиленовых, понимают, что они изготовлены на основе этих пленкообразователей. По назначению различают краски для получения атмосферостойких. химически стойких, антифрикционных, электроизоляционных и других покрытий.

Так. говоря о красках эпоксидных, полиэфирных, поливинилхлорндных, полиэтиленовых, понимают, что они изготовлены на основе этих пленкообразователей. По назначению различают краски для получения атмосферостойких. химически стойких, антифрикционных, электроизоляционных и других покрытий.

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОРОШКОВЫХ КРАСОК В БЕЛАРУСИ, ПОРОШКОВАЯ КРАСКА. ПО ВСЕМ ВОПРОСАМ ОБРАЩАЙТЕСЬ К НАМ, МЫ СМОЖЕМ ВАМ ПОМОЧЬ!

+375296151445 (ссылка на сайт обязательна)

Порошковая краска. Основные сведения | Всё о красках

Порошковые лакокрасочные материалы — многокомпонентные дисперсные системы, состоящие из твердых частиц-пленкообразующей основы и разделяющей их среды-воздуха. Они могут быть непигментированными-лаками и пигментированными-красками. Наибольшее применение имеют краски, образующие непрозрачные (кроющие) покрытия тех или иных цветов. Лаки используют там, где цвет покрытия не имеет существенного значения или по условиям эксплуатации необходимо, чтобы покрытие не закрывало фактуру покрываемой поверхности, например в мебельном производстве, при лакировании проводов, некоторых видов пластмасс и т. д.

д.

Как и к жидким краскам, к порошковым предъявляется ряд требований; главные из них-способность к тонкослойному нанесению на поверхность и формированию покрытий, обладающих комплексом необходимых свойств.

Имея близкие с жидкими красками состав (по сухому остатку) и назначение, порошковые краски, однако, существенно отличаются от них по свойствам. Эти отличия вытекают из разного их физического состояния. Если традиционные жидкие краски-растворы и дисперсии — типичные жидкие тела и для их оценки используются показатели и методы, свойственные жидкому состоянию вещества, то порошковые лакокрасочные материалы относятся к группе твердых (порошковых) тел; для них характерны иные свойства и идентификация осуществляется методами, типичными для твердого (порошкообразного) состояния вещества. То, что в порошковых красках в качестве дисперсионной (разделяющей частицы) среды выступает воздух, а не растворитель или вода, как это имеет место в жидких лакокрасочных материалах, делает их технически, экологически и экономически выгодными в применении. Порошковые краски поэтому условно относят к материалам со 100%-ым сухим остатком. Облегчается хранение и транспортировка красок; для порошковых материалов не требуется герметичной жесткой тары.

Порошковые краски поэтому условно относят к материалам со 100%-ым сухим остатком. Облегчается хранение и транспортировка красок; для порошковых материалов не требуется герметичной жесткой тары.

Появление порошковых лакокрасочных материалов потребовало и разработки специфичных методов их нанесения на поверхность. Многие традиционные для жидких красок методы нанесения — валковый, окунание, облив, кистевой и другие-оказались, в принципе, непригодными для нанесения порошковых. Вместе с тем оправдали себя методы, основанные на применении аэрозольной технологии, -электростатическое и струйное распыление, нанесение в кипящем слое и др.

Порошковые краски — материалы, формирующие покрытия при нагревании. В связи с энергетической проблемой снижение температуры и времени формирования покрытий с целью уменьшения расхода энергии — одна из важных и первоочередных задач при разработке и использовании этих материалов. .

Выпускаемые краски классифицируют по химическому признаку, типу пленкообразователя и назначению покрытий. В химическом отношении выделяют две группы материалов:

В химическом отношении выделяют две группы материалов:

- на основе термопластичных,

- на основе термореактивных пленкообразователей.

Первые образуют покрытия без химических превращений, в основном за счет сплавления частиц и охлаждения расплавов. Получаемые из них пленки обратимы-термопластичны и нередко растворимы. Их состав соответствует составу исходного материала. Краски второй группы формируют покрытия в результате сплавления частиц и последующих химических превращений. Такие покрытия необратимы-неплавки и нерастворимы. Их химический состав обычно существенно отличается от состава исходных красок. Первоначально в промышленности преобладал выпуск термопластичных красок, затем объем производства красок на термореактивных пленкообразователях резко возрос и в настоящее время в различных странах составляет до 80 % общего выпуска порошковых лакокрасочных материалов.

Классификация красок по типу пленкообразователя в основном исходит из названия полимера или олигомера, входящего в их состав. Так, говоря о красках эпоксидных, полиэфирных, поливинил-хлоридных, полиэтиленовых, понимают, что они изготовлены на основе этих пленкообразователей. По назначению различают краски для получения атмосферостойких, химически стойких, антифрикционных, электроизоляционных и других покрытий.

Так, говоря о красках эпоксидных, полиэфирных, поливинил-хлоридных, полиэтиленовых, понимают, что они изготовлены на основе этих пленкообразователей. По назначению различают краски для получения атмосферостойких, химически стойких, антифрикционных, электроизоляционных и других покрытий.

Введение

Порошковая краска.Рецептуры для порошковых красокСырье для производства порошковых красок

Физико-химические основы электростатического распыления

Свойства компонентов порошковых красок

Что такое порошковая краска

Полиуретановые порошковые краски

Суспензии термопластов

Испытания пленкообразующих и пигментированных систем в жидком состоянии

Образование порошкового полимерного покрытия. Немного о сути процесса

Выбор отвердителей — распределение в композиции

Определение свойств порошковых полимерных красок

Эпоксидные порошковые краски

Основные свойства пленкообразователей — вязкость расплавов

Пленкообразование с участием растворителей

Свойства наполненных композиций и покрытий

Осаждение полимеров из растворов

Суспензии реактопластов

Свойства порошковых красок: сыпучесть и гигроскопичность

Основные свойства пленкообразователей- поверхностное натяжение расплавов

Получение порошковых красок смешиванием компонентов в расплаве

Полимеризация краски.

Эмульсионная полимеризация

Эмульсионная полимеризацияФизико-химические особенности порошковых пленкообразователей

Выбор отвердителей: реакционная способность

Краски на основе пентапласта

Функции пигментов и наполнителей в порошковых красках и требования к ним

Отвердители и ускорители отверждения порошковых красок

Отвердители для полиэтиленовых порошковых красок

Свойство пленкообразователей-молекулярная масса

Подготовка исходного сырья при производстве порошковых красок

Получение порошковых красок сухим смешиванием компонентов

Экономическая эффективность производства и применения порошковых красок

Cвойство пленкообразователей — температура разложения или деструкции

Эфироцеллюлозные порошковые полимерные краски

Краски на основе полиолефинов — состав и свойства красок

Основные свойства пленкообразователей — степень кристалличности

Краски на основе полифторолефинов- состав и свойства красок

Пленкообразователи для порошковых красок

Краски порошковые на основе поликарбонатов

Почему мы рекомендуем порошковые краски PULVER ?

Предпосылки для создания и применения порошковых красителей.

Пластификаторы для порошковых красок

Вспомогательные компоненты порошковых красок

Современные порошковые лакокрасочные материалы

Вещества для порошковых полимерных покрытий

Термопластические порошковые краски

Термореактивные порошковые краски

Полиэфирные порошковые краски

Акриловые порошковые краски в Минске

Сравнение порошковых покрытий полимерных

Выбор полимерного покрытия

Порошковая краска.Размер порошковых частиц

Измерение размера частиц порошковой краски

О выборе порошковой краски

Порошковые краски для получения декоративных покрытийПрименение порошковых красок в химическом машиностроении

Применение порошковых красок в вагоностроении

Применение порошковых красок в автомобилестроении

Производство бытовых приборов и оборудования

Защита труб порошковыми красками

Окраска порошковой краской различных изделий

Нанесение порошковой краски.

Выбор порошковой краски

Выбор порошковой краскиХарактеристики, определяемые условиями последующего производственного процесса

Свойства покрытий из порошковых красок и контроль качества

Окрашивание нетермостойких материалов

Окраска силикатных строительных материаловПластики.Порошковое окрашивание

Нанесение полимерного порошкового покрытия на стекло

Нанесение полимерного покрытия на керамические изделия

Нанесение полимерного покрытия на древесину

О диоксиде титана

Китайский диоксид титана усиливает позиции на российском рынкеДиоксид титана (TiO2)- важнейший пигмент

Характеристики пигментов

Области применения диоксида титана

Чем заменить диоксид титана?

Фавориты соревнования

Различные марки диокисида титана (TiO2)

Что говорят создатели компаундов

Производство красок

Схема производства порошковых красок

Получение порошковых красок сухим смешиванием компонентов

Оборудование для получения порошковых красок сухим смешиванием

Подготовка исходного сырья при производстве красок

Разное

Азотсодержащие смолы

Кремнийорганические или полиорганосилоксановые смолы

Полиамидные и полиуретановые смолы

Разновидности свойств полимерных покрытий. Спецэффекты

Спецэффекты

Алюминиевые и бронзовые пигменты для порошковых красок

Основный компоненты порошковых красок

Особенности порошковой окраски

Методы порошковой покраски

Зарядка порошка и применяемые распылители

Сплавление частиц при нагревании

Пигменты

Определение «всплываемости» алюминиевой пудрыОпределение угла падения пигмента на поверхность

Определение угла естественного откоса пигментов

Определение объема пигментов

Способы введения пигментов в композиции

Общие сведения и классификация пигментов

Классификация пигментов

Физико-химические и технические свойства пигментов

Химические показатели

Физические показатели

Дисперсность пигментов

Удельная поверхность пигментов

Цвет пигментов

Измерение цвета

Аддитивное и субтрактивное смешение цветов

Укрывистость пигментов

Красящая и разбеливающая способность пигментов

Смачиваемость пигментов

Маслоемкость и объем смачивания

Диспергируемость пигментов

Абразивность пигментов

Светостойкость и фотохимическая активность пигментов

Коррозионная и атмосферостойкость пигментов

Методы синтеза пигментов

Управление процессом кристаллизации

Измельчение и микронизация пигментов

Белые пигменты и наполнители

Диоксид титана

Химическое модифицирование поверхности диоксида титана

Цинковые белила

Производство цинковых белил из рудных концентратов и отходов

Получение цинковых белил по способу витериля

Получение цинковых белил по гидрометаллургическому способу

Модифицирование поверхности цинковых белил

Свинцовые белила

Белые наполнители

Свойства и функции наполнителей в лакокрасочных материалах и покрытиях

Технология производства наполнителей

Черные пигменты

Черни

Черные железооксидные пигменты

Желтые, оранжевые, красные и коричневые пигменты

Железооксидные пигменты

Синтетические железооксидные пигменты

Синие и зеленые пигменты

Смешанные зеленые пигменты

Органические пигменты

Азопигменты

Фталоцианиновые пигменты

Полициклические пигменты

Органические пигменты других классов

Осажденные органические пигменты

Пигментирование лакокрасочных материалов

Способы производства пигментированных лакокрасочных материаловВлияние пигментов на некоторые свойства пленок

Структура наполненных полимерных покрытий

Взаимодействие поверхности пигментов с компонентами пленкообразующих систем

Адсорбция на поверхности пигментов

Изменение адсорбционных свойств модификацией

Адсорбция полимеров и олигомеров из растворов и расплавов

Механизм и кинетические закономерности адсорбции

Структура покрытий

Формирование покрытий

Деформационно-прочностные свойства покрытий

Защитные свойства покрытий

Светостарение покрытий

Придание покрытиям специальных свойств

Огнестойкие покрытия

Электропроводящие покрытия

Противообрастающие покрытия

Основы процесса диспергирования пигментов

Термодинамика диспергирования

Поверхностная активность пленкообразователей

Расклинивающее действие адсорбционных слоев

Оптимизация условий диспергирования

Реологические условия диспергирования

Расчет процесса диспергирования

Стабилизация пигментных дисперсий

Агрегативная устойчивость дисперсных систем

Флокуляция дисперсий

Причины флокуляции

Обратимая флокуляция может быть полезной

Оценка степени флокуляции

Кинетическая (седиментационная) устойчивость пигментных дисперсий

Основы технологии производства пигментированных лакокрасочных материалов

Принципы выбора пигментов

Химическая совместимость пигментов с компонентами пленкообразующих систем

Адсорбционное соответствие

Термическая стойкость и светостойкость пигментов

Составление рецептур для пигментирования лакокрасочных материалов

Приборно-математический метод расчета рецептур для получения заданного цвета

Порошковая покраска, что это такое, где применяется порошковая покраска, технология порошковой покраски —

Что нужно знать о порошковой покраске металла

СодержаниеПорошковая окраска появилась вследствие долгих поисков замены жидким краскам. Эта цель была обусловлена рядом факторов в экономике, производстве и экологии. Последний фактор был наиболее насущным, так как любое производство, которое использовало в своей работе жидкие лако-красочные изделия подвергало окружающую среду опасности. Во время покрасочного процесса в среду попадало множество опасных выбросов. К тому же, это очень негативно сказывалось на организме сотрудников предприятия. Разработка порошковых красок позволило решить 3 проблемы:

Эта цель была обусловлена рядом факторов в экономике, производстве и экологии. Последний фактор был наиболее насущным, так как любое производство, которое использовало в своей работе жидкие лако-красочные изделия подвергало окружающую среду опасности. Во время покрасочного процесса в среду попадало множество опасных выбросов. К тому же, это очень негативно сказывалось на организме сотрудников предприятия. Разработка порошковых красок позволило решить 3 проблемы:

— сделать процесс безотходным;

— перестать вредить экологии;

— существенно уменьшить опасность для здоровья работников.

Впервые, порошковые краски увидели свет в 60-х годах XX века. В то же время был создан метод электростатического нанесения покрытий.

Технология порошковой покраски

Суть технологии. Чтобы на изделие можно было нанести порошок, применяется распылитель. Когда частицы распыляются, одновременно с этим они получат электрический заряд, что позволяет им прилипать к поверхности с противоположным зарядом. Но те частицы, которые не осели, не теряются, так как они остаются в камере напыления. В итоге, их можно применять повторно, что очень экономично.

Но те частицы, которые не осели, не теряются, так как они остаются в камере напыления. В итоге, их можно применять повторно, что очень экономично.Прежде всего, это существенная экономия времени, которое всегда дорого, особенно на производстве. Порошковые краски поставляются на окрасочный участок уже полностью готовыми к использованию. То есть, работникам не тратят время на то, чтобы подготовить ее, разбавить, перемешать, добиться необходимого уровня вязкости. И это уже оценили многие владельцы предприятий, так как экономия времени равна увеличению объему , а следовательно, и повышению прибыли.

ПЕРЕЙТИ В РАЗДЕЛ С УСЛУГАМИ ПО ПОРОШКОВОЙ ПОКРАСКЕ МЕТАЛЛА

В отличие от жидких, их достаточно нанести в один слой.

Стоит отметить и тот факт, что порошковую краску очень легко утилизировать. А если какая то часть осталась неиспользованной, то она полностью участвует в повторном производственном цикле.

Так как во время покрасочного процесса не нужно использовать растворители, это означает, что не нужна система вентиляции, а это существенная экономия на затратах энергии.

Перед тем, как наносить краску, не нужно грунтовать поверхность

Покрытие становится твердым всего за 30 минут

Покраска металла позволяет сделать процесс полностью автоматизированным.

У полимерного порошкового покрытия очень высокая прочность. Это отличная возможность уменьшить траты на упаковку, так как при перевозке, риск повредить изделия минимален.

Следует сказать и про высокое качество покрытия. Оно получается износостойким, привлекательным и его можно эксплуатировать долгое время.

Как происходит покраска металла

Покраска листового металла, как правило, бывает порошковой и это наиболее прогрессивный метод получения покрытия, которое будет без трещин и подтеков, радовать своим длительным сроком службы, прочностью и экологичностью.

У данного способа покраски есть много преимуществ:

- покрытие обладает электроизоляционными свойствами;

- дизайн становится более красивым;

-

материал надежно защищен от повреждений механического характера и в результате это обеспечивает долгий срок службы.

Покраска изделий из металла осуществляется с применением современных технологий, и этот способ со своими особенностями.

Порошковая покраска металла, в отличие от жидких красок, является более безопасной, так как в её составе в нет токсинных и огнеопасных растворителей. К тому же металлический лист обладает таким покрытием, у которого низкий уровень пористости и высокое сродство к поверхности металла. Благодаря этому металл получает прекрасные антикоррозийные свойства.

Перед тем, как осуществляется покраска металлического листа, нужно решить, какую поверхность вы хотите в итоге получить. Она может быть матовой или глянцевой, фактурной или гладкой, а также имитировать гранит, бронзу, хром и многие другие текстуры. К тому же, порошковая окраска, это возможность выпускать металл любого цвета.

Так как краска поставляется на производственную линию в готовом виде, это отличный способ сэкономить время, так как когда речь идет про обычную краску, возникает необходимость осуществлять колеровку, а также выполнять контроль вязкости.

Порошковая покраска металлических листов может производиться для изделий, предназначенных к использованию в большом температурном диапазоне: от -60°C до +150°C.

Порошковая покраска металлических листов может производиться для изделий, предназначенных к использованию в большом температурном диапазоне: от -60°C до +150°C.

Как создается полимерная пленка

Когда на изделие наносится порошковая краска, его затем помещают в камеру полимеризации порошковых покрытий. Именно там начинается плавление порошка, что в итоге приводит к образованию полимерной пленки.На данный момент полимерная покраска металла, или как еще называется данная технология – порошковое эпоксидное покрытие, считается одной из наиболее совершенных технологий нанесения защитно-декоративного покрытия на металлоконструкции. По этой причине такой вид окраски все более популярный, и сейчас уже применяется в различных видах деятельности.

Преимущества полимерной технологии

Полимерная порошковая окраска от нанесения жидких составов отличается сразу несколькими существенными преимуществами. В частности порошковое полимерное покрытие:- наносится за один раз, что позволяет осуществлять обработку одного изделия в короткий срок;

- создает защитный слой с отличными параметрами прочности и долговечности;

-

окрашиваемая деталь после нанесения порошка проходит процесс полимеризации под воздействием высокой температуры, поэтому слой покрытия получается идеально ровным и гладким, а сам окрашенный элемент выглядит безукоризненно.

Преимущества и недостатки порошковой окраски

К наиболее весомым плюсам можно отнести полную экологичность, а также безопасность. В составе порошковой краски нет токсичных растворителей, чем они отличаются от жидких красителей. Таким образом, окружающая атмосфера не загрязняется, а здоровье работников не подвергается опасности. Отсутствие жидких растворителей также позволяет существенно сэкономить расход краски.Стоит отметить и прочность. Изделие, после того, как на него наносится краска, проходит термическую обработку в сети для полимеризации. В результате получается покрытие высокого качества. Оно может быть глянцевое или матовое, с разнообразной рельефной фактурой и цветовой гаммой. Есть различные варианты: кожа – крокодиловая или шагреневая, металлик, или различными фактурами – серебро, гранит, бронза и т.д.

Порошковые краски поставляются на производственную линию в готовой к эксплуатации форме. Благодаря этому, отпадает необходимость колеровки и проверки вязкости. Когда процесс запекания заканчивается, образуется покрытие повышенной прочности и с антикоррозийным эффектом. Причем покрытие легко переносит резкие перепады температуры и имеет рабочий диапазон от -60 до +150 градусов. К тому же, у покрытия высокая степень электроизоляции.

Благодаря этому, отпадает необходимость колеровки и проверки вязкости. Когда процесс запекания заканчивается, образуется покрытие повышенной прочности и с антикоррозийным эффектом. Причем покрытие легко переносит резкие перепады температуры и имеет рабочий диапазон от -60 до +150 градусов. К тому же, у покрытия высокая степень электроизоляции.

Преимущества

- у покрытия высокие декоративные и физико-химические свойства;

- не нужно предварительно грунтовать;

- не надо покрывать несколькими слоями, так как содержит сухие вещества;

- потери при окраске порошковыми красками не превышают от 1 до 4%;

- требуется не более 30 минут для того, чтобы покрытие отвердело;

- экономия на упаковке, так как покрытие прочное и при его перевозке риск получить повреждения минимален.

Недостатки

- взрывоопасность. Возгорание может произойти, если не соблюдались правила безопасности;

- сложно наносить тонкие слои краски;

- при низкой температуре могут возникнуть затруднения с покраской;

- каждый цвет находится в отдельном контейнере;

-

если форма объекта нетипичная, то могут возникнуть ограничения.

Из всего перечисленного можно сделать вывод, что порошковая покраска обладает как положительными, так и отрицательными сторонами. Чтобы правильно выбрать способ покраски, нужно исходить из поставленных задач и производственной необходимости.

Область применения порошковой покраски

Область применения настолько широка, что ее трудно охватить. Можно красить любые металлы, МДФ, стекло, керамику, ограждения из чёрного металла и многое другое.Есть проблемы в окраске массива из дерева, но сейчас ведутся работы в этом направлении, и надеемся, что лет через 5 решится и эта сложная задача. Такие покрытия могут выполнять различные функции от декоративных до суперпрочных и иметь 25 лет гарантии при эксплуатации в районах Дальнего Севера. Поскольку идет постоянная разработка новых технологий, появляются новые области применения.Частые вопросы по порошковой окраске

Когда речь заходит о заказе услуги такой окраски, возникают дополнительные вопросы. Хоть сам метод применяется уже достаточно давно, однако, всегда есть моменты, которые стоит уточнить.

Хоть сам метод применяется уже достаточно давно, однако, всегда есть моменты, которые стоит уточнить.Итак, о чем обычно спрашивают Заказчики.

Один из наиболее популярных вопросов — подготовка изделия. Т.е. в каком виде должны поставляться окрашиваемые изделия?

Изделия должны быть разобраны, и должны быть исключены все элементы, которые не выдерживают воздействия высокой температуры (уплотнители, резиновые и пластиковые элементы нужно обязательно снять).

Можно ли повторно окрашивать изделия, уже подвергшиеся такой обработке?

Обычно это нужно для изменения цвета или для повышения качества окрашивания. Перекрасить можно, но стоит это дороже, т.к. необходимо изменение технологического процесса. К тому же, есть риск снижения качества, поскольку сложно спрогнозировать как «поведет» себя ранее наложенная краска в условиях повторной термобработки.

Как подготовить поверхность к нанесению краски?

Изделия из алюминия обезжириваются и фосфатируются. Данная услуга входит в стоимость, т.к. является обязательным элементом процесса. Что касается стальных поверхностей, их необходимо дополнительно зачищать от коррозии и грунтовать. Данная услуга, как правило, оплачивается сверху, либо заказчик проводит работы самостоятельно.

Данная услуга входит в стоимость, т.к. является обязательным элементом процесса. Что касается стальных поверхностей, их необходимо дополнительно зачищать от коррозии и грунтовать. Данная услуга, как правило, оплачивается сверху, либо заказчик проводит работы самостоятельно.

И, наконец, как быстро будет готов заказ?

Срок изготовления обычно один-три дня.

Как выбрать порошковую краску

Чтобы не ошибиться и остаться довольными покупкой, необходимо серьезно подойти к этому процессу и разделить его на несколько этапов.Прежде всего, перед покраской эмалью металла необходимо иметь представление об условиях эксплуатации окрашиваемого изделия. Если объект для будущего окрашивания будет находиться на улице, то его поверхность должна характеризоваться стойкостью к изменениям в атмосфере, а также влиянию солнечных лучей. Поэтому, для покраски такого предмета требуется полиэфирная краска.

Если вам требуется высокая устойчивость к влиянию химических реагентов, таких, как бензин, кислоты, то ваш выбор – эпоксидные краски.

Если объект для покраски будет находиться внутри помещения, то в таком случае подойдут эпоксидно-полиэфирные краски. Также они идеальны для покраски велосипедов и прочих товаров для отдыха и спорта.

Теперь, нам нужно разобраться с типами поверхности. Они бывают следующие: муар, шагрень, гладкая.

Если порошковая краска гладкая, то степень блеска отличается от матового до высокоглянцевого. Если изделие красить такой краской, то вы получите в итоге гладкую декоративную поверхность. Она не требует особого ухода. Во время выбора такой краски, необходимо будет учитывать насколько гладкая поверхность самого металла, который будет окрашиваться.

Если вам нужно спрятать грубые сварные швы, то тогда вам понадобится краска, с поверхностью «шагрень». Она внешне будет напоминать корку апельсина. Она скрывает на поверхности все дефекты. К тому же, вы не будете проводить подготовительные работы перед окрашиванием. И это позволит вам значительно сэкономить свое время и деньги. Существует и крупная шагрень, которая прячет и большие дефекты поверхности, но ее понадобиться много, поэтому стоимость обойдется дороже. К тому же, следует учитывать, что чем толще полимерный слой, тем менее он пластичен.

Существует и крупная шагрень, которая прячет и большие дефекты поверхности, но ее понадобиться много, поэтому стоимость обойдется дороже. К тому же, следует учитывать, что чем толще полимерный слой, тем менее он пластичен.

Весьма нужны порошковые краски, которые создают поверхность типа «муар». Очень часто такую поверхность сравнивают с мелкозернистой наждачной бумагой, однако, на ощупь она как бархат.

Порошковая окраска для металла – выбор очевиден!

Перед строителями и дизайнерами очень часто встаёт вопрос о том, чем и как окрасить те или иные изделия. Этот выбор не стоит недооценивать, ведь именно от него зависит долговечность и устойчивость поверхности ко многим внешним факторам. Благо в 70-х годах уже решили этот вопрос, нам остаётся лишь о нём узнать и благополучно применять. Да, это порошковая окраска — самый экономичный и качественный способ окрашивания металла, который используется уже несколько десятилетий и не имеет аналогов.

После окраски неиспользуемые частицы задействуются в следующем цикле, второй слой наносить не нужно.

Такая краска недорогая и имеет линейку оттенков от каждого производителя. Но покрасить изделие без специального оборудования, увы, не получится. Причём не каждый аппарат подойдёт для той или иной вещи. Специальные камеры могут быть различных размеров, величина которых сопоставима с габаритами окрашиваемого предмета, также существуют автоматические пистолеты для окраски. Если вы красите нечасто, можно просто обратиться в ближайший салон, где производится такое окрашивание, кошелёк от этого не опустеет, а дорогой вам предмет будет выглядеть как новое ещё очень долго.

Порошковая окраска — выгодный и эффективный инструмент производства

Любой собственник стремиться минимизировать свои расходы и отходы. Сырьё должно выполнять своё назначение целиком и по максимуму — это простой и всем знакомый девиз дотошного начальника. Хотя, скорее всего, у вас больше на слуху что-то типа получать больше, а платить меньше.

Это возможно. Предположим, вы производите металлические изделия. Некоторая часть вашего бюджета тратиться на антикоррозийные эмали.

Порядка 20-30 процентов краски не используется по назначению. А порой для достижения нужного результата нужен второй, а то и третий слой краски. Всех этих лишних расходов можно избежать. Да, безусловно, многие жидкие краски достаточно неплохие, и действительно защищают металл от ржавчины. Но как бы там не старались инженеры , порошковую покраску им перегнать не удалось, причём как в качестве покрытия, так и в экономичности. Безотходная недорогая краска палитрой оттенков, ударо- и термостойкая, один слой и превосходный результат. Неплохо, правда?

Однако чтобы использовать этот вид окрашивания необходимо, чтобы ваше изделие проводило ток, ну и конечно специальное оборудование

что это такое и где применяется?

В домашних условия люди использовали краску в баллончиках, но качество окрашенной поверхности оставляло желать лучшего. Лакокрасочные материалы порой просто неэффективны. Но есть еще один способ, а точнее даже не способ, а целая технология. Итак, порошковая покраска – что это такое? Попробуем узнать ответ на этот вопрос.

Лакокрасочные материалы порой просто неэффективны. Но есть еще один способ, а точнее даже не способ, а целая технология. Итак, порошковая покраска – что это такое? Попробуем узнать ответ на этот вопрос.

Что собой представляет?

Итак, краской данного типа называют порошок очень мелкой дисперсии, который получают методом плавления пленкообразующих компонентов, различных пигментов, а также специальных добавок. Затем все составляющие смешиваются, а затем расплав экструзируется и в результате получается тонкая пластина. Затем эту пластину дробят, размалывают и фракционируют.

Что касается пленкообразующих материалов, то это зачастую полиэфирные или же эпоксидные смолы или любые их смеси. Несколько реже применяют акрилатные и уретановые материалы. Одна частица такого порошка имеет размер от 10 до 100 микрон.

Порошковая покраска – что это такое?

Считается, что такие краски полностью экологически чистые, технология окрашивания ими полностью безотходная. В результате получаются наиболее качественные декоративные, а также декоративно-защитные полимерные покрытия.

Формируется такое покрытие из полимерного порошка.

Его наносят на поверхность, которую необходимо обработать. Для этого существует специальный метод. Слой порошка очень тонкий. Затем этот слой оплавляется при температурах от 160 градусов. А затем формируется максимально равномерное и сплошное покрытие.Так как технология предусматривает высокие температуры, то покраска порошковой краской применяется только для металлических либо стеклянных изделий. Последние 10 лет эта инновационная технология смогла пробить себе дорогу в многие сферы, где ранее наносили более традиционные покрытия на основе красок и лаков.

Сегодня при помощи порошковых красок окрашивается около 15% всех изделий. И цифра эта с каждым днем увеличивается.

Преимущества технологии

Порошковая покраска, что это такое, почему этот метод так популярен? Все просто. Технология эта очень экономична. Здесь нет большого числа операций, скорость полимеризации очень высокая. Оборудование для порошковой покраски отличается компактными размерами. Также нужно сказать, что краска твердая. В составе отсутствуют любые растворителе. Коэффициент использования составляет более 95%. Это так, благодаря особой системе рекуперации таких составов. Так, неиспользованная часть порошка возвращается обратно в технологические процессы и ее можно использовать повторно.

Также нужно сказать, что краска твердая. В составе отсутствуют любые растворителе. Коэффициент использования составляет более 95%. Это так, благодаря особой системе рекуперации таких составов. Так, неиспользованная часть порошка возвращается обратно в технологические процессы и ее можно использовать повторно.

Если говорить о традиционных жидких лакокрасочных продуктах, то примерно от 40 до 60% красящего вещества остается в растворителе, а он не остается на покрытии. Значит, коэффициенты использования традиционной краски составляют всего 40-60%. Это если не учитывать различные потери, которые иногда случаются при окрашивании.

Высокая экономия, низкая себестоимость

Низкая себестоимость – это еще одно преимущество. Цена зависит от площади поверхности, а также от сложности предмета. Также цена формируется по типу краски. В чем экономия?

Порошковая покраска – что это такое? Это окрашивание без растворителей, которые в жидких аналогах играют роль всего лишь носителя для пленкообразующего вещества. Благодаря экономии на энергии для нагрева и вентиляции, а также благодаря тому, что нет необходимости затрачивать средства или энергию на процесс испарения растворителей стоимость технологии очень и очень доступная.

Благодаря экономии на энергии для нагрева и вентиляции, а также благодаря тому, что нет необходимости затрачивать средства или энергию на процесс испарения растворителей стоимость технологии очень и очень доступная.

Скорость работ

Технология позволяет в значительной мере сократить время на затвердевание обработанных покрытий. Так, пленка образуется очень и очень быстро, поэтому сушить слой нужно всего один раз, а не многократно, как в случае с обычными лакокрасочными материалами. Порошковая покраска металла, например, деталей автомобилей сегодня – очень актуальная услуга.

Простота применения

Процесс окрашивания очень прост. Здесь нет необходимости в постоянном контроле вязкости красок и постоянных доводках до нужной консистенции. Это обеспечивает не только экономию, но и высокую стабильность обработанных поверхностей. Удалять порошок из распылительных устройств значительно легче.

Многообразие цветов и оттенков

Порошковая покраска — что это такое? Это возможность использовать более 5000 различных цветов, их оттенков, а также самых различных фактур. Любые поверхности могут приобрести такие свойства, которые при традиционных технологиях окрашивания просто невозможны либо очень дорогие.

Например, порошковая покраска металла в серебристый или алюминиевый металлик, краски флуоресцентного типа, с эффектом «антизика», имитирующие муар или гранит – все это доступно. К тому же можно сделать поверхность более глянцевой либо, наоборот, более матовой.

Долговечности и прочность поверхности

Покрытие порошковой краской отличается от традиционных лакокрасочных покрытий повышенной химической стойкостью, а также отличными физико-механическими характеристиками. Так, в удар для повреждения слоя нужно приложить усилие более 500 Нм, а прочность на изгиб составляет 1 мм.

Полученное покрытие довольно ударопрочное.

Это уже успели оценить велосипедисты, мотоциклисты, автовладельцы. Порошковая покраска велосипеда — это популярная услуга для тех, кто предпочитает кататься в экстремальных дисциплинах и при этом хочет, чтобы рама постоянно находилась в состоянии новой.

Порошковая покраска велосипеда — это популярная услуга для тех, кто предпочитает кататься в экстремальных дисциплинах и при этом хочет, чтобы рама постоянно находилась в состоянии новой.Высокая экологичность

Этот способ окрашивания различных поверхностей помогает избавиться от различных проблем экологии. Так, нет необходимости в огнеопасных и достаточно токсичных растворителях. Процесс полностью безотходный. Порошок, который не осел на поверхности, можно использовать повторно. К тому же условия труда персонала, который работает на таком участке, значительно лучше, чем если бы они использовали обычные материалы.

Плюсы порошковой технологии

Это возможность получить довольно толстое однослойное покрытие. В случае с лакокрасочными материалами приходилось бы наносить несколько слоев.

Порошковая покраска металлических изделий, стеклянных и других полностью автоматизирована. Пленка практически не усаживает после покрасочных работ. Нет отрицательных воздействий вследствие отсутствия в составе каких-либо растворителей.

Можно полностью исключать любые потеки и сморщивания.

Порошковая краска отличается хорошей стойкостью к температурам.Как наносят ее?

Есть несколько методов нанесения таких покрытий. Самые популярные из них – это электростатический, а также трибостатический. Если вы хотите увидеть, что представляет собой порошковая покраска, фото ее есть в этой статье.

Окраска при помощи электростатического напыления

Этот способ предусматривает зарядку коронным зарядом. Это промышленная технология. Она довольно популярна вследствие высокой своей эффективности. Заряду поддаются многие порошковые краски. Метод достаточно производительный – его используют для работы на больших поверхностях.

Вместе с плюсами это электростатическое напыление имеет и некоторые минусы.

Создается сильное электрическое поле между распылителем и деталью. Это может немного усложнить процесс окрашивания в углах и в глубоких выемках. К тому же неверная настройка иногда может ухудшить качество поверхности.

Метод трибостатического напыления

Что представляет собой такая порошковая покраска? Что это такое — трибостатическое напыление?

Это зарядка трением. В отличие от электростатики, здесь отсутствует генератор высоких напряжений, который необходим для распылителя.Для этого метода применяется тефлон. Этот материал позволяет отлично зарядить многие порошковые краски. В распылителях для этой технологии нет необходимости в сильных электрических полях. Заряженные частицы способны проникать даже в самые труднодоступные места. Можно нанести краску в несколько слоев.

Краска в домашних условиях

Порошковая покраска, своими руками приготовленная, требует наличия полного комплекта оборудования.

Что касается подготовки поверхности, то она такая же, как и в случае с лакокрасочными материалами.В домашних условиях что-то красить по этой технологии – задача дорогая и трудная Если нужно окрасить одну-две детали, проще обратиться в компании, где предлагают эту услугу.

Порошковая краска — виды и характеристики сухой краски-порошка

Порошковая краска представляет собой новейшее поколение красящих составов. Обладая множеством достоинств и выгодных отличий, как в технологических особенностях применения, так и в конечном результате, она стала альтернативной заменой большинству лакокрасочных средств и покрытий. За короткое время она завоевала многие сферы, от промышленности и строительства, до интерьерного дизайна помещений.

Обладая множеством достоинств и выгодных отличий, как в технологических особенностях применения, так и в конечном результате, она стала альтернативной заменой большинству лакокрасочных средств и покрытий. За короткое время она завоевала многие сферы, от промышленности и строительства, до интерьерного дизайна помещений.

К преимуществам порошковой краски уверенно можно отнести:

- универсальность – она применяется практически везде, от автомобилестроения и фасадных работ, до декорирования бытовой техники, мебели и дизайнерских украшений;

- простота технологии – краска сразу готова к использованию без предварительной подготовки, а процедура окрашивания не занимает много времени;

- экономичность – процесс окрашивания можно назвать безотходным, ведь осыпавшиеся частицы порошка пригодны к повторному использованию;

- безопасность – составы абсолютно нетоксичны и не наносят вреда окружающей среде;

- качество окрашивания – ложится ровным слоем, не образует пузырей, не слоится и не течет, формируя покрытие небольшой толщины;

- высокая адгезия – надежно сцепляется со всеми типами поверхности, включая металлы;

- надежность – образуемое покрытие обладает стойкостью к различным видам воздействия, прочностью и долговечностью;

- эстетичность – широкий выбор оттенков, текстур и форматов.

По своему составу порошковая краска представляет собой смесь сухих полимеров, не требующих специальной подготовки и применения растворителей. Принцип покраски состоит в нанесении сухой красящей смеси на поверхность с дальнейшей полимеризацией. Благодаря такой технике краска наносится в один слой, образуя прочное покрытие, обладающее высокими защитными и эксплуатационными свойствами.

Структура порошковой краски

Состав и структурные компоненты порошковой краски – это смесь твердых полимерных частиц и красящих пигментов, для которой активной средой является не жидкий растворитель, а воздушный поток. И хотя химические компоненты порошковых составов похожи на состав жидких лакокрасочных средств, на практике их эксплуатационные свойства и характеристики различаются.

Ключевым моментом является отсутствие жидкой фракции, чем обусловлены:

- снижение требований к хранению и перевозке порошковой краски;

- увеличение срока пригодности;

- отсутствие вредных испарений;

- отсутствие горючих веществ и опасности возгорания.

Основой порошковых красок служат полимеры, обеспечивающие адгезию с поверхностью и плавление порошкового покрытия. Кроме основы, в состав смеси входят:

- наполнители в виде металлических оксидов, например, титановых и алюминиевых;

- пигменты, отвечающие за цветовые характеристики краски;

- пленкообразователи на смоляной основе;

- отвердители для эпоксидки;

- эфиры акриловых смол.

Все составляющие порошковых красок имеют сухую дробную консистенцию, которая отличается сыпучестью и длительным сроком пригодности. Пигмент и наполняющие вещества составляют около 50% от общего состава. В зависимости от типа и характеристик пигмента, краски могут различаться по цвету и текстуре покрытия, степени электризации и адгезионным показателям.

Пигменты, используемые для порошковых составов, полностью идентичны тем, которые используют для традиционных акриловых красок. Их количество и соотношение в композиции определяется типом краски, ее предназначением и итоговым цветом. Цвет отличается не только гаммой, но и глубиной оттенка, наличием или отсутствием металлического блеска, а также текстурой покрытия.

Цвет отличается не только гаммой, но и глубиной оттенка, наличием или отсутствием металлического блеска, а также текстурой покрытия.

Свойства порошковой краски

Основными отличиями и достоинствами, которыми обладает порошковая краска, являются ее структура и способ применения. Технология использования порошка заключается в сухом нанесении с последующей термической обработкой окрашенного изделия, в результате которой получают однородное покрытие, обладающее прочностью и устойчивостью.

Весь ассортимент порошковых красок можно разделить на категории по цветовым характеристикам и по химической основе. По цветовой пигментации различают:

- с содержанием пигмента – более плотные виды порошковой краски, выпускаемые в широком спектре оттенков и текстур, при нанесении образуют прочный слой красящего вещества, применяются для окрашивания различных изделий и материалов;

- без содержания пигмента – бесцветные порошковые структуры, образующие при полимеризации прозрачный лаковый слой, используются для лакирования окрашенных и неокрашенных поверхностей, например, придания блеска мебели или формирования защитного покрытия на токопроводящих металлах.

По химическому составу порошковую краску классифицируют на два основных типа:

- термопластичные – созданные одними из первых, представляют собой красящие составы, которые плавятся, меняя состояние полимеров, но оставаясь неизменными по химическому составу;

- термореактивные – пленкообразующие вещества, входящие в порошковую краску, при плавлении не только изменяются физически, но и вступают в реакцию, образуя новый химический продукт.

Термопластичный порошок подходит для использования в наружных и внутренних работах, покрытие обладает высокими эстетическими характеристиками и устойчивостью к влажности, атмосферному и химическому воздействию, но неустойчиво к термической нагрузке. Термореактивные краски легко переносят перепады температур, механические и атмосферные нагрузки, а также не поддаются химическим воздействиям.

Характеристики порошковой краски

Характеристики, присущие порошковой краске, принципиально отличаются от свойств и показателей привычных жидких красящих составов. Так как средой растворен

Так как средой растворен

Порошковая покраска, что это такое, где применяется порошковая покраска, технология порошковой покраски.

Технологию порошковой окраски можно смело назвать революционной. Порошковая покраска позволяет производить окрашивание любых металлических предметов, которыми изобилует приусадебное хозяйство и загородный дом. Как научиться производить покраску с использованием данной технологии?

Что представляет собой покраска порошковая

Порошковая покраска представляет собой процесс нанесения твердых компонентов дисперсионного состава со специальными пленкообразующими смолами и целевыми добавками.

Область применения технологии порошковой покраски обширна и включает перечень изделий подлежащих данному процессу окрашивания. В качестве примера назовем необходимость покрытия внутренней поверхности труб для нефтедобывающей и перерабатывающей промышленности. Таким образом, применение технологии покраски необходимо в следующих условиях:

• повышенное внутренне давление в трубах

• высокая температура рабочей среды

• присутствие агрессивных сред.

Порошковая покраска металла способна в данном случае исключить неблагоприятные факторы и обеспечить работоспособность и функционирование.

Виды порошковых красок

В зависимости пленкообразующей составляющей порошковые краски разделены на следующие виды:

• термопластичные

• термореактивные.

Порошковые краски термопластичные изготавливают с использованием пленкообразователей. Покрытие формируется без химических реакций и превращений, а производятся за счет сплавления расплавленной краски. Процесс термического сплавления и охлаждения частиц образует частично растворимую пленку. Поэтому состав пленки идентичен составу исходного вещества для покраски. Краски термопластичной группы имеют в составе:

• полиамид

• полиэтилен

• поливинилхлорид

• поливинилбутираль.

Порошковые краски на основе поливинилбутираля используются в качестве защитной пленки для электроизоляционных работ, защитно-декоративных функций для внутреннего применения.

Краски порошковые на основе поливинилхлорида используются для внешнего применения, благодаря высокой стойкости покрытия.

Термореактивные порошковые краски состоят из твердых смол с высоким молекулярным весом и компонента связующего. Основными смолами, входящими в состав термореактивной краски, являются: эпоксидная, полиэфирная и акриловая.

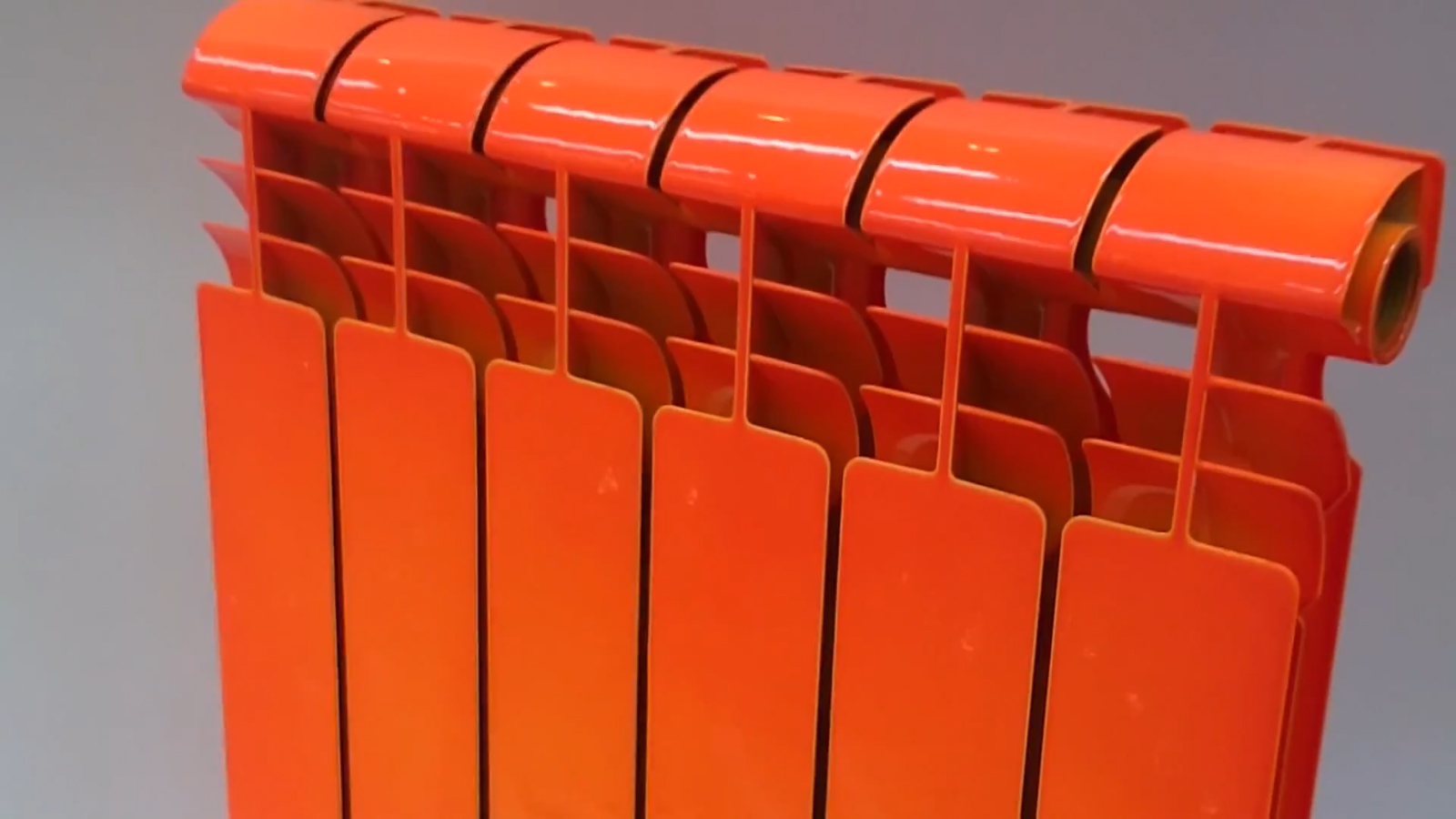

Состав смол наносится на предмет или оборудование методом электростатического распыления. Нагретая до рабочей температуры и нанесенная смесь смол через определенное время отвердевает, образуя устойчивую пленку – полимерную сеть. Химически преобразованный и отвердевший слой в дальнейшем не подвергается деформации даже при повторном тепловом воздействии. Наиболее востребованным является порошковая покраска металла (дверей, решеток, оград).

Технология порошковой окраски

Технология порошкового окрашивания состоит из цепочки:

• подготовка поверхности к окрашиванию

• подготовка рабочего состава краски

• нанесение порошковой краски

• полимеризация

• рекуперация.

Подготовка поверхности к окрашиванию включает ручное удаление любых видов загрязнений, а также процесс обезжиривания и фосфатирования для улучшения адгезии краски. Удаление загрязнений с рабочей поверхности предполагает правильно выбранный метод обработки, а также состав, который зависит от:

• материала поверхности обработки

• степени загрязнения.

Поэтому повсеместно используют методы обезжиривания, абразивная очистка с травлением, а также нанесение конверсионного слоя. При окраске с использованием порошковой краски своими руками необходимо продумать подготовительный этап. Для очистки и обезжиривания поверхности рекомендуется произвести:

• фосфатирование с применением фосфатов цинка или железа

• споласкивание поверхности с последующим закреплением и сушкой.

Затем следует процесс подготовки

Что такое порошковое покрытие? (с фотографиями)

Похоже на краску, но действует как броня. , заявляет Институт порошковых покрытий (PCI) этой повсеместной техники нанесения покрытий. Порошковое покрытие — это очень прочное, декоративное и долговечное покрытие, которое наносится практически на все виды продукции как для потребителей, так и для промышленности. Он может быть практически любого цвета или отделки, матового или гладкого, не подвержен ржавчине, устойчив к царапинам и экологически безопасен.

Порошковое покрытие — это очень прочное, декоративное и долговечное покрытие, которое наносится практически на все виды продукции как для потребителей, так и для промышленности. Он может быть практически любого цвета или отделки, матового или гладкого, не подвержен ржавчине, устойчив к царапинам и экологически безопасен.

Уличные барбекю, качели, садовая мебель и садовый инвентарь — это лишь несколько примеров продуктов, покрытых порошковой краской. Хотя он кажется нарисованным, на самом деле это процесс сухой отделки. Электростатически заряженные частицы распыленного пигмента и смолы распыляются на поверхности предметов, которые были электрически заземлены, тем самым притягивая сухие заряженные частицы. Затем предметы помещаются в сушильный шкаф, где порошковое покрытие плавится и прилипает к поверхности. Мало того, что процесс практически не загрязняет окружающую среду, но и очень мало отходов, так как сухой излишек распыления может быть рекуперирован. Кроме того, промышленность не должна вкладывать средства в дорогостоящее оборудование для борьбы с загрязнением, что делает порошковое покрытие чрезвычайно экономичным.

Кроме того, промышленность не должна вкладывать средства в дорогостоящее оборудование для борьбы с загрязнением, что делает порошковое покрытие чрезвычайно экономичным.

Устойчивые к сколам и выцветанию цвета изделий с порошковым покрытием сохранятся в течение многих лет. Глянцевая и слабо глянцевая отделка, даже металлическая и прозрачная, делают его идеальным выбором для стульев стадиона, перил и конструктивных элементов, инструментов, деталей двигателя, клюшек для гольфа, тележек, лыжных палок, креплений, корпусов компьютеров, сельскохозяйственного оборудования, тренажеров. , стеллажи для магазинов, детские коляски и множество других товаров.

Хотя порошковое покрытие начиналось как отделка металла, достижения привели к способности отверждать покрытие при более низких температурах, что открыло двери для керамики, пластика и даже дерева. Благодаря прозрачной отделке эти изделия дольше будут выглядеть как новые.Кухонные шкафы, офисная мебель, детская мебель и игрушки пополнили ряды продуктов, на которые наносится порошковое покрытие.

Если у вас есть что-то, что вы хотите покрыть порошковой краской, это так же просто, как найти поблизости машину для нанесения покрытия. PCI предлагает интерактивную карту, которая направит вас к списку предприятий по нанесению покрытий в вашем штате.Некоторые специалисты по нанесению покрытий выполняют только большие промышленные работы, в то время как другие выполняют как промышленные, так и частные или небольшие работы для отдельных изделий, поэтому сначала проконсультируйтесь с ним.

PCI сообщает, что порошковая окраска является самой быстрорастущей технологией отделки в Северной Америке, на которую приходится более 10% всех промышленных отделочных применений. Со всем, что у него есть, от универсальности до экономичности и экологичности, эта тенденция обязательно сохранится.

Что такое процесс порошкового покрытия? (с иллюстрациями)

Процесс порошковой окраски — это процесс сухой окраски, который в основном используется для покрытия металла. Есть несколько методов нанесения порошковой краски. Наиболее часто используемый метод — это распыление электростатически заряженных частиц пигмента и смолы на электрически заземленную деталь. Тепло используется для расплавления порошка, заставляя его растекаться, образовывать тонкую пленку и, в конечном итоге, высыхать до твердой, устойчивой к царапинам оболочки.

Есть несколько методов нанесения порошковой краски. Наиболее часто используемый метод — это распыление электростатически заряженных частиц пигмента и смолы на электрически заземленную деталь. Тепло используется для расплавления порошка, заставляя его растекаться, образовывать тонкую пленку и, в конечном итоге, высыхать до твердой, устойчивой к царапинам оболочки.

Как и в любой другой покраске, наиболее важным этапом процесса порошкового покрытия является подготовка поверхности. Перед нанесением порошкового покрытия металлические поверхности тщательно очищаются от масел, грязи и жира. После того, как металл был очищен, его обычно ополаскивают и обрабатывают кислотной ванной для протравливания поверхности. Протравленная или слегка шероховатая поверхность помогает обеспечить надлежащую адгезию и равномерное распределение во время процесса порошкового покрытия.

Отверждение термореактивного полимера включает плавление, растекание, образование геля и отверждение до твердой оболочки.

Следующим шагом в процессе является нанесение порошка. Способ нанесения зависит от типа используемого порошка. Два основных типа материалов, используемых в процессе порошкового покрытия, — это термопластичный порошок и термореактивный полимер. Оба типа порошка требуют термического отверждения, но по-разному.

Термопластический порошок обычно наносится на нагретую деталь. Горячий металл заставляет порошок плавиться, растекаться и затем затвердевать при охлаждении. Термопластический порошок не подвергается химическим изменениям при затвердевании. Это означает, что готовую работу часто можно снова нагреть, чтобы выровнять тонкие или неровные участки на отделке.

Термореактивный полимер наносится на изделие при комнатной температуре, затем термоотверждается в печи. Деталь нагревается и выдерживается в течение определенного периода времени при температуре 320–410 градусов по Фаренгейту (около 160–210 градусов по Цельсию). В течение этого времени полимер претерпевает химическое изменение, известное как «сшивание». «Отверждение термореактивного полимера происходит в четыре этапа, которые включают плавление, растекание, образование геля и, наконец, отверждение до твердой оболочки.

«Отверждение термореактивного полимера происходит в четыре этапа, которые включают плавление, растекание, образование геля и, наконец, отверждение до твердой оболочки.

Для оборудования для порошковой окраски существует несколько типов пистолетов, которые можно использовать в процессе порошковой окраски. Как правило, все они по-разному достигают одного и того же результата.Эти инструменты для порошкового покрытия предназначены для псевдоожижения краски и электростатического заряда частиц, когда они покидают пистолет. Основное отличие оружия от одного стиля к другому — это способ введения заряда.

Некоторые специалисты по порошковой окраске также используют оборудование, называемое псевдоожиженным слоем, во время процесса порошкового покрытия.Базовая система с псевдоожиженным слоем включает резервуар для хранения порошка, средство для ввода заряда и подачу воздуха низкого давления. Когда воздух входит в резервуар, заряженный порошок псевдоожижается или суспендируется в воздушном столбе, и часто он напоминает кипящую жидкость. Затем деталь погружается в суспендированный порошок и отверждается. Метод псевдоожиженного слоя позволяет порошковой машине наносить более толстый слой всего за одно нанесение.

Затем деталь погружается в суспендированный порошок и отверждается. Метод псевдоожиженного слоя позволяет порошковой машине наносить более толстый слой всего за одно нанесение.

Процесс порошковой окраски добавляет детали большей толщины, чем традиционные методы окраски.Это особенно важно для предметов, которые должны собираться вместе после порошковой окраски. Если деталь разбирается для порошкового покрытия, при повторной сборке может потребоваться шлифовка или шлифовка.

Что такое прозрачное порошковое покрытие?

Прозрачное порошковое покрытие имеет множество применений в мире порошковых покрытий — возможно, даже больше, чем вы думаете.Вот посмотрите, что такое прозрачное порошковое покрытие и как его использовать.

Типы лака