Сколько весит куб металла? | Вес стройматериалов

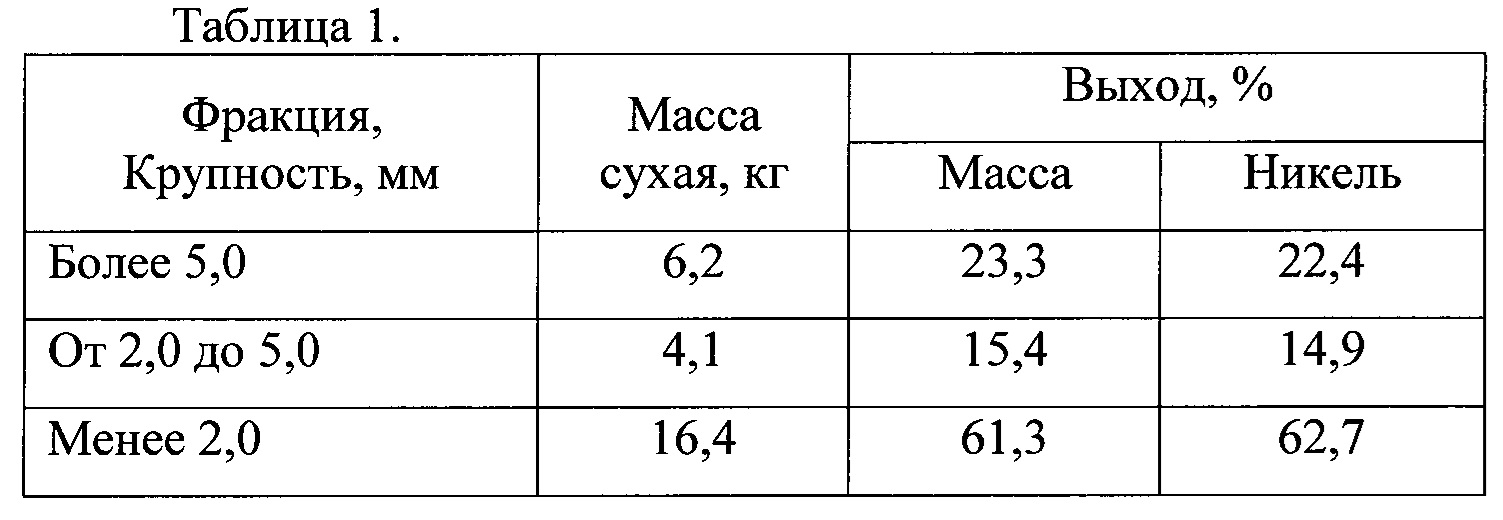

Для того, чтобы ответить сколько весит куб металла, придется разобраться в этом непростом вопросе. Вещества, называемые металлами, обладают определенными свойствами. Среди них характерными являются высокая прочность, электропроводность, теплопроводность, пластичность. Кроме того, металлы имеют присущий им металлический блеск, определенный для каждой группы. Качественные характеристики, а также и весовые характеристики металлов и их сплавов имеют свои особенности. Существуют определенные критерии металлов, каждый из которых обладает определенными свойствами. Эти свойства и определяют удельный вес металла.

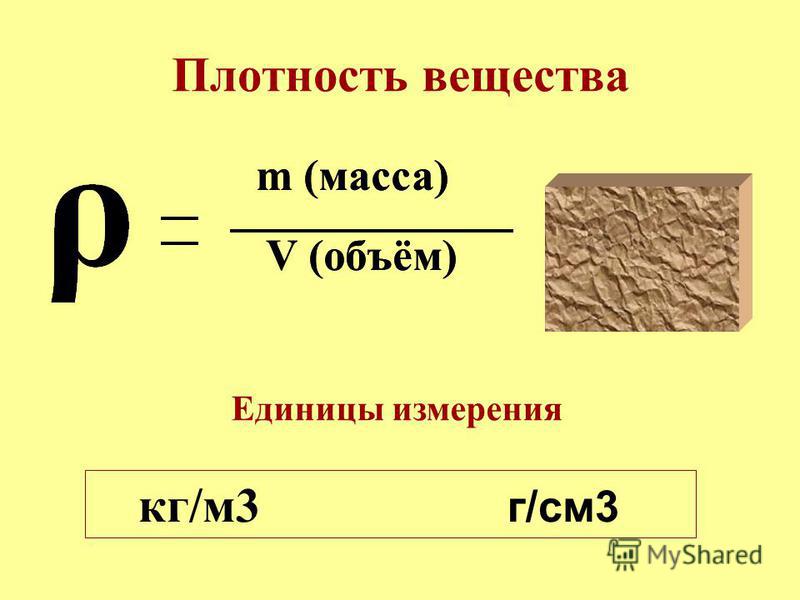

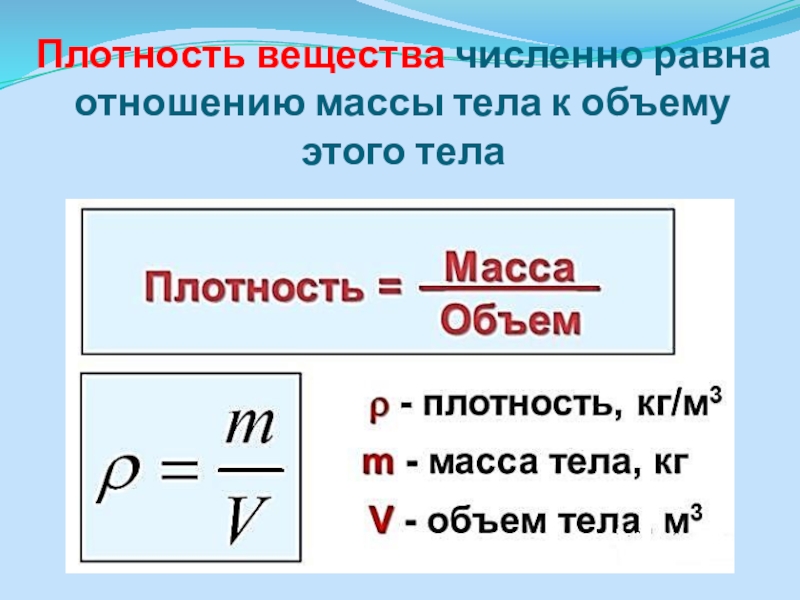

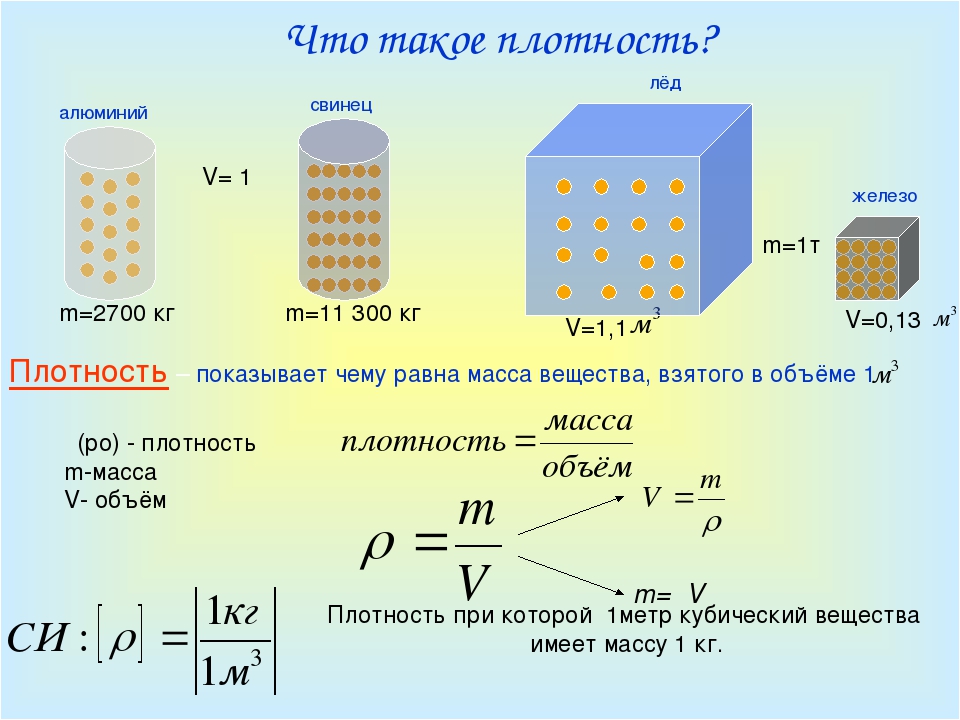

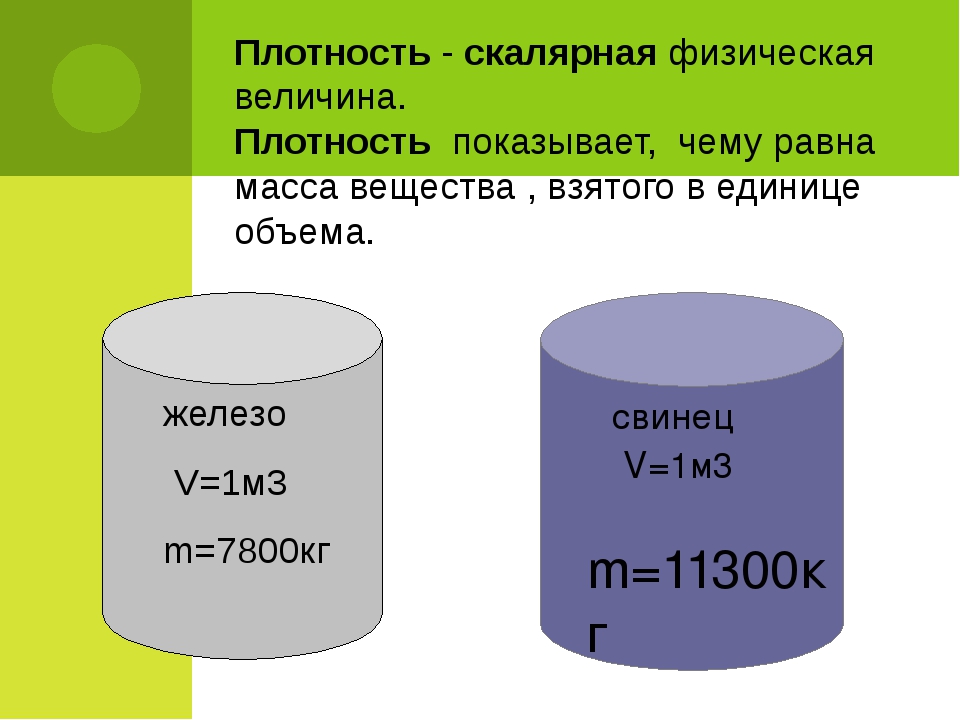

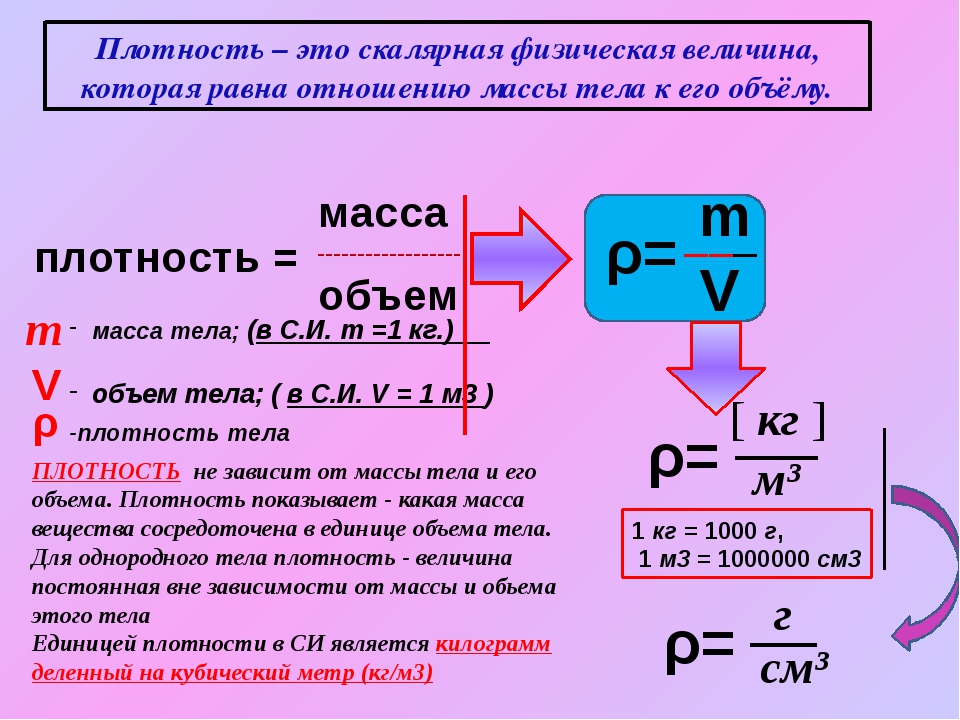

Удельный вес металла находится как отношение веса к объему тела из определяемого металла. Иными словами, удельный вес металла — это сила тяжести объема данного металла, взятого за основу. К удельному весу имеет непосредственное отношение плотность вещества, которая рассчитывается по специальной формуле и, для каждого металла будет различной.

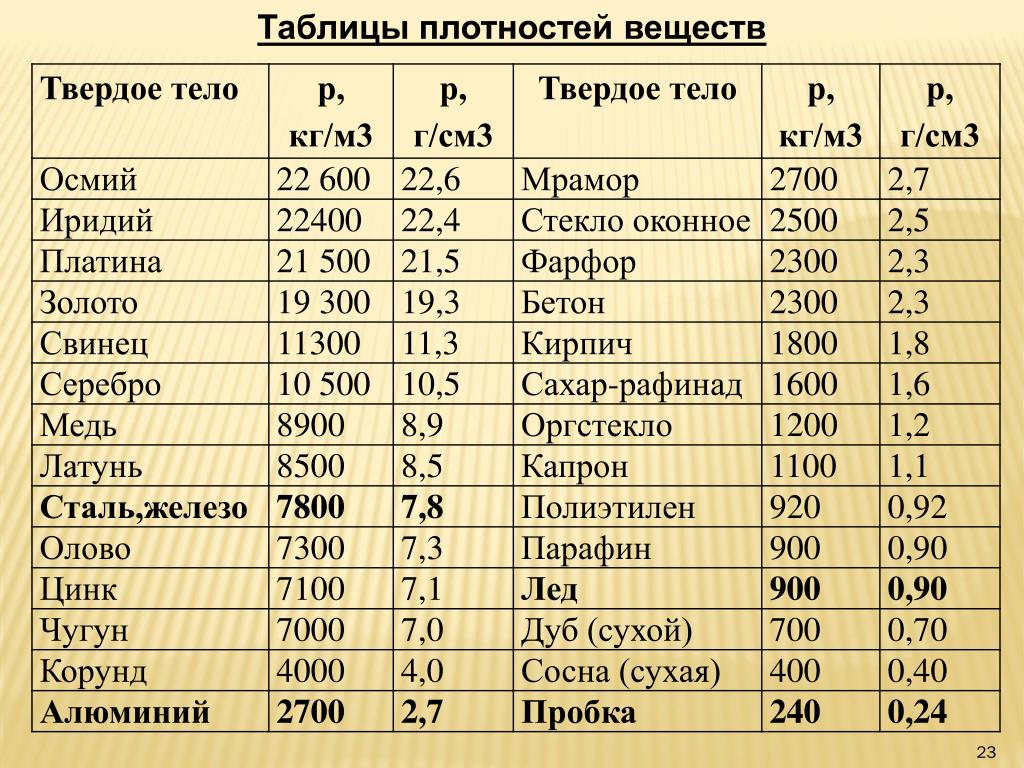

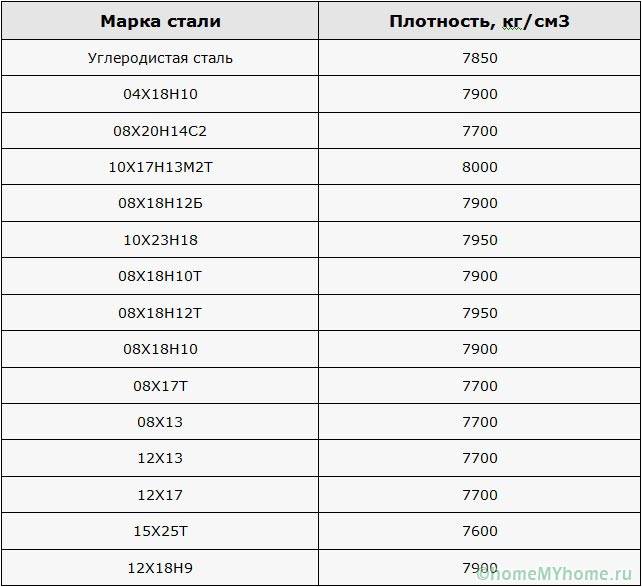

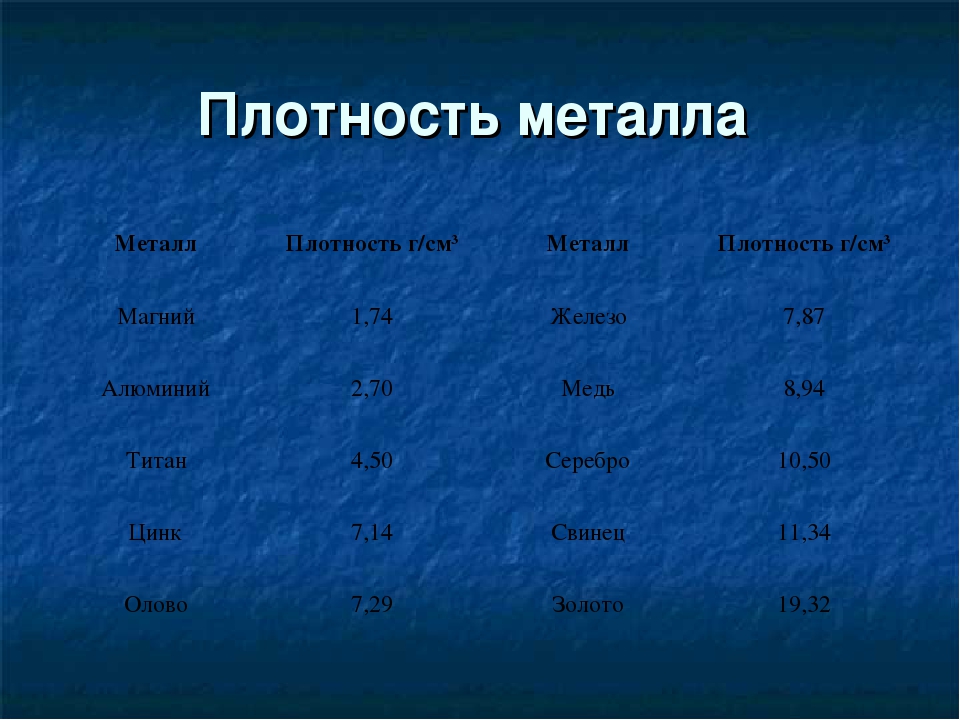

Каждый металл или сплав имеют различную плотность, поэтому следует рассчитывать вес кубического метра для каждого металла отдельно. Существуют готовые таблицы плотности для различных металлов и сплавов. Для того, чтобы узнать сколько весит куб металла, надо объем — в нашем случае кубический метр умножить на плотность рассчитываемого металла

| Вес куба металлов, кг | |

| Алюминий | 2689 |

| Железо | 7874 |

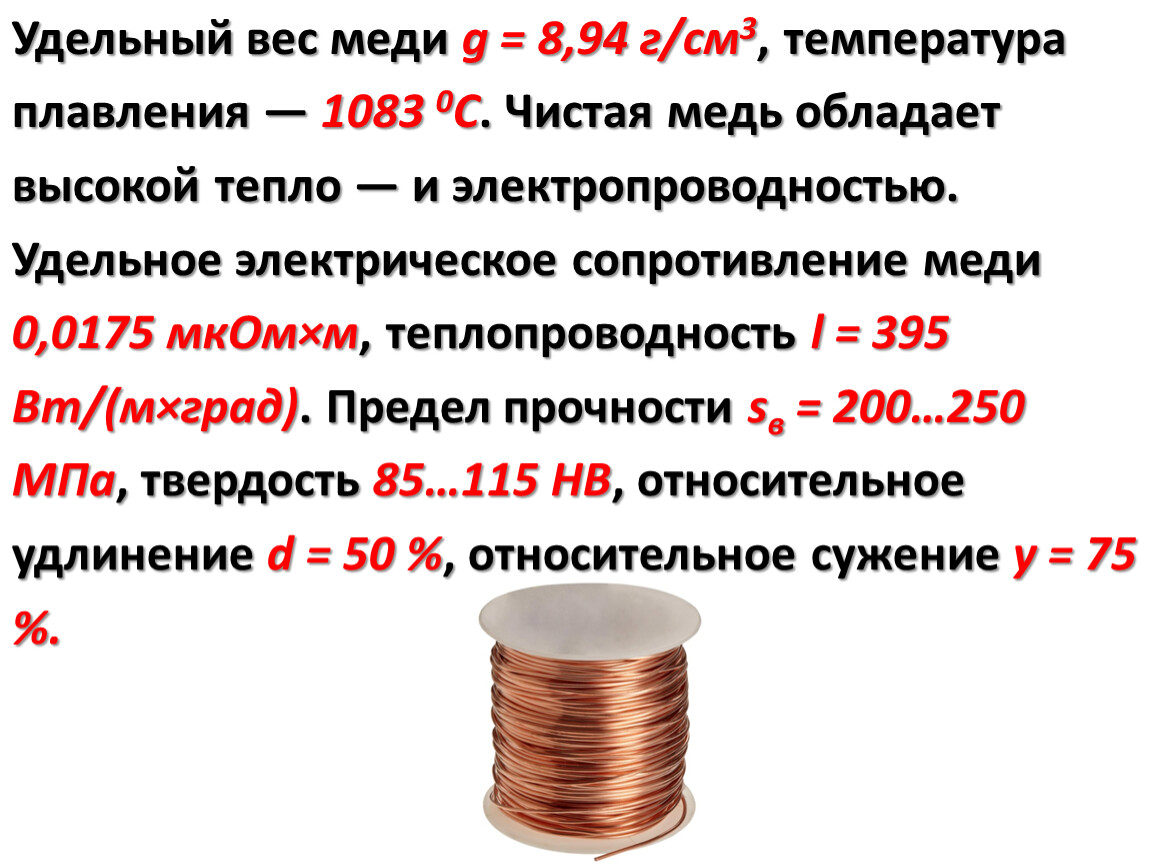

| Медь | 8960 |

| Латунь | 8200-8800 |

| Бронза | 7500-9100 |

| Сталь | 7700-7900 |

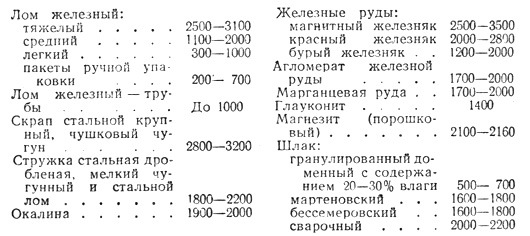

Информация по видам лома черных металлов

Наша компания принимает лом черных металлов всех категорий и классов по самым выгодным ценам в регионе. Обеспечиваем точное взвешивание и оперативную оплату удобными для клиента способами. Оказываем помощь при транспортировке крупных объемов, а также с оформлением необходимой сопроводительной документации.

Обеспечиваем точное взвешивание и оперативную оплату удобными для клиента способами. Оказываем помощь при транспортировке крупных объемов, а также с оформлением необходимой сопроводительной документации.Виды черного лома. Классификация и ключевые отличия.

Классификация осуществляется по составу отходов. Всего существует три общие группы, в которые входят:- Отходы стали.

- Чугунный лом.

- Нержавейка.

Чугунный лом отличается от железного значительно более высоким содержанием углерода, за счет чего он является более хрупким. В отличие от стали чугун не обладает пластичностью и не склонен к деформациям. При резких механических нагрузках раскалывается на фрагменты.

Нержавейка – это вид стали, которая устойчива к воздействию коррозии за счет содержания в ее составе хрома.

Сортировка черных металлов

Одним из основных требований при приемке лома черных металлов является сортировка.Ее цель – разделение отходов по:

- габаритам;

- группам;

- классам;

- видам;

- качеству.

Правила приема

Приемка осуществляется в соответствии со следующими основными правилами:- Отходы черных металлов принимаются партиями.

- Одна партия – это определенное количество отходов одного класса, поставленного на пункт приема в одной транспортной единице, и сопровождаемого одним документом о качестве вторсырья.

- В партии не должно содержаться сторонних предметов.

- Для формирования партии отходы предварительно должны быть отсортированы в соответствии с вышеприведенными принципами.

- Цена зависит от качества, вида, класса и степени засоренности.

- Оплата осуществляется в соответствии с массой и действующими тарифами.

- Крупные партии взвешиваются на промышленных весах с вычетом массы транспортного средства.

- Мелкие партии взвешиваются на профессиональных малогабаритных весах.

- В случае засоренности партии на ее вес делается скидка. Размеры определяются по фактической засоренности.

- Оплата осуществляется по факту взвешивания и согласования стоимости с клиентом.

Транспортировка лома черных металлов

В соответствии с действующим законодательством для транспортировки лома черных металлов, состоящего из мелких бытовых отходов, сопроводительная документация не требуется.Для перевозки крупных партий металлолома не бытового происхождения физическое лицо или юридическая организация обязаны обеспечить водителя транспортного средства или лицо, которое сопровождает партию лома до пункта приема, такими документами, как:

- Путевой лист.

- Транспортная накладная.

- Удостоверение о взрывобезопасности груза.

- Подтверждающий право собственности на перевозимый лом документ.

Преимущества работы с нами

При обращении в нашу компанию для сдачи лома черных металлов вы получаете следующие выгоды:- возможность сдать лом черных металлов любой категории;

- высокие цены на все классы отходов черных металлов;

- разгрузка крупногабаритного лома при помощи спецоборудования;

- оперативный расчет за вторсырье в любых объемах;

- вывоз крупных партий лома нашим транспортом.

1. Стальные канаты и проволока 13А

Обозначение по ГОСТ 2787-75 | Обозначения по данному СТО СМК | Требования к габаритным размерам и массе |

2А | 2А1 | Габаритный кусковой лом. |

2АТ | Рельсы, разделанные колесные пары. Габариты не более 1000х500х500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. | |

3А | 3А | Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Остальные требования согласно ГОСТ 2787-75. |

3А1 | Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 800х500х500 мм. Толщина не менее 4 мм, допускается 20% от массы партии с толщиной не менее 2 мм. Засоренность безвредными примесями не более 1,5% по массе. | |

3АЕ | Габаритный кусковой стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 1500х500х500 мм. Толщина не менее 4 мм, допускается 10% от массы партии с толщиной не менее 2 мм. Диаметр труб не более 150мм. Трубы с большим диаметром должны быть сплющены, либо разрезаны по образующей. Засоренность безвредными примесями не более 1,5% по массе. | |

3АН | Габаритный лом, полученный от механической ножничной резки. Габариты не более 800х500х500 мм, без ограничений по толщине. Засоренность безвредными примесями не более 2,2% по массе. Насыпная плотность не менее 0,6 т/м3. | |

8А | 8А | Пакеты из чистовых листовых, полосовых и сортовых металлоотходов. Пакеты должны иметь размеры не более 2000х1050х750 мм и плотность не менее 1500 кг/м3. |

8А1 | Пакеты из легковесных стальных отходов и лома плотностью не менее 1500 кг/м3. Пакеты должны иметь размеры не более 800х800х800 мм. Засоренность безвредными примесями не более 1,5% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным.

| |

8А2 | Пакеты из чистых листовых, полосовых и сортовых металлоотходов производства Тольяттинского автозавода и ему аналогичных. | |

8АБ | Пакеты из чистых листовых, полосовых и сортовых металлоотходов. Габариты не более 800х800х1500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого. | |

10А | 10А | Пакеты из легковесных стальных отходов и лома плотностью не менее 1000 кг/м3 (допускается плотность не менее 0,7 т/м3 в количестве не более 10% от массы партии). Пакеты должны иметь размеры не более 2000х1050х750 мм. Засоренность безвредными примесями не более 2,0% по массе. Допускается стружка. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженным, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. |

ОАО «НЛМК» Техническими условиями №2 от 01.05.2014 г. ввел следующую классификацию ломов, принимаемых предприятием на переплав:

Обозначение лома | Требования к размерам и массе |

Габаритный стальной лом | |

3А | ГОСТ 2787-75. Габаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, стального скрапа. Габариты: 800х500х500 мм, толщина от 6 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 1,5%. |

3А2 | Габаритный кусковой стальной углеродистый лом без примеси чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Габариты: 1500х500х500 мм, толщина от 4 мм, диаметр труб до 150 мм. |

9А, 10А* | ГОСТ 2787-75. Допускается наличие оцинкованного лома в количестве не более 15% от массы партии. Масса пакетов должна быть не менее 40 кг, при плотности не менее 700 кг/м3. Засоренность безвредными примесями не более 2%. |

8А * | Состав, степень чистоты, габариты и масса согласно ГОСТ 2787-75. Засоренность безвредными примесями не более 0,5%. |

Лом из-под пресс-ножниц | |

3АН | Стальной углеродистый лом, полученный от механической ножничной резки. Габариты: не более 800х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2%. Насыпная плотность не менее 0,65 т/м3. |

3А2НЦ* | Оцинкованный стальной углеродистый лом, полученный от ножничной резки с предварительной подпрессовкой. |

Негабаритный стальной лом | |

5А* | ГОСТ 2787-75. Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 10 тн. Засоренность безвредными примесями не более 3% |

5А1* | Обрезь и отходы судовой стали: Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 5 тн. Засоренность безвредными примесями не более 0,5%. |

Лом для пакетирования | |

11А, 12А* | ГОСТ 2787-75. |

12А1* | Обрези стали 08ПС, 08Ю, 2215П. Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 0,5%. Обрезь арматуры. Габариты: 800х500х500 мм, толщина от 4 мм. Засоренность безвредными примесями не более 0,5%. |

Стальная стружка | |

14А* | ГОСТ 2787-75. |

Железнодорожный лом | |

ЖДЛ 1 | Рельсы нерегламентированных размеров, колесные пары, детали верхнего строения ж/д путей, тележки. Резаные полувагоны (рамы, сцепки, борта), резаные платформы, цистерны. |

Шредированный лом | |

Шрот* | Дробленные и резанные на шредерной установке стальные лом и отходы: кровля, легковесный промышленный и бытовой лом; листовые, полосовые и сортовые отходы. Допускается наличие стального оцинкованного лома. Толщина не более 6 мм. Засоренность безвредными примесями не более 0,5%. |

Легированный стальной лом | |

2-5Б22* | ГОСТ 2787-75. Засоренность безвредными примесями не более 2%. |

* Лом и отходы черных металлов видов 8А, 9А, 10А, 3А2НЦ, 5А, 5А1, 11А, 12А, 12А1, 14А, Шрот, 2-5Б22 возможны к поставке только после письменного согласования с ООО «Вторчермет НЛМК».

ЧУГУННЫЕ ЛОМА И ОТХОДЫ,

ПОДГОТОВЛЕННЫЕ ДЛЯ ПЕРЕПЛАВА 17А, 18А, 19А .

Общие требования к кусковому лому 17А, 18А, 19А для переплава:

1. Не допускается наличие лома и отходов цветных металлов.

2. Углеродистые лом и отходы не должны смешиваться с легированными.

3. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается).

4. Засоренность безвредными примесями не должна превышать 2% по массе.

5. Допускается примесь трудноотделимой стали не более 5% по массе.

6. Куски массой менее 0,5 кг допускаются в количестве не более 2% от массы партии.

Отличаются лома 17А, 18А, 19А составом, габаритами и массой куска.

Вид лома | Состав | Максимальный размер куска, см | Масса куска,

кг | Другие требования |

17А | Куски машинных чугунных отливок, а также чушки вторичного литейного чугуна. | 30 | 20-0,5 | нет |

18А | Куски чугунных изложниц и поддонов. | 30 | 40-0,5 | По требованию потребителя разрешается поставка кусков повышенных габаритов и массы. |

19А | Куски чугунных отливок с повышенным и высоким содержанием фосфора (печных, посудных, художественных). Куски ковкого чугуна, чугунные трубы. | 30 | 20-0,5 | нет |

СКРАП СТАЛЬНОЙ

Обозначение по ГОСТ 2787-75 | Обозначение по ТТ 177-01-2008 | Требования к габаритным размерам и массе* |

1 Габаритный стальной скрап и шлак металлургический | ||

25 А

| 25А1 | Крупность кусков скрапа не более 1000*800*300 мм. Кусков с максимальным линейным размером менее 300 мм — не более 10% от массы партии. Кусков скрапа с размерами не более 1500*1000*800 мм — не более 10% от массы партии. Масса куска – не более 1,5 тонн. Допускаются куски массой до 3-х тонн в количестве – не более 10% от массы партии. Массовая доля неметаллической составляющей скрапа (шлак), загружаемой в дуговую печь – не более 15%. Масса неметаллической составляющей скрапа (шлак, бой огнеупоров, ветошь, древесные отходы и др.) выгрузка которой из вагонов магнитной шайбой невозможна, не более 5%. |

2 Негабаритный стальной скрап и шлак металлургический | ||

26 А | 26А1 | Количество кусков скрапа с максимальным линейным размером свыше 1000 мм – более 10 % от массы партии. Кусков скрапа с максимальным линейным размером свыше 1500 мм – не более 10% от массы партии. Масса куска – не более 10 тонн. Массовая доля неметаллической составляющей скрапа (шлак), загружаемой в дуговую печь – не более 20%. Масса неметаллической составляющей скрапа (шлак, бой огнеупоров, ветошь, древесные отходы и др.) выгрузка которой из вагонов магнитной шайбой невозможна, не более 5%. |

5. КЛАССИФИКАЦИЯ ВТОРИЧНЫХ ЦВЕТНЫХ МЕТАЛЛОВ.

Алюминий и его сплавы

Группа | Характеристика группы | Показатель | Норма |

А1 | Чистые отходы из нелегированного алюминия от производства проката, профилей, труб, листов, лент и т.д. Марки А85, А8, А7, А7Е, А6, А5, А0, АД00, АД0, АД1, АД и др. | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом

Толщина, мм, не менее | 98

2 Не допускается

1 |

А2 | Лом нелегированного алюминия — провода, голые жилы кабелей и шнуров, шины распределительных устройств, трансформаторов, выпрямители, теплообменники холодильников. Марки А85, А8, А7, А7Е, А6, А5, А0, АД00, АД0, АД1, АД и др. | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более В том числе железом, %, не более

| 97

3

2 |

А26 | Лом кабельных изделий | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом

| 85

15

Не допускается |

А27 | Лом бытовой с определенным химическим составом | Содержание металла по массе, %, не менее Засоренность безвредными примесями по массе, % не более Засоренность железом | 90

10

1 |

А37 | Лом из-под напитков с покрытием бумагой, без наличия остатков, грязи и прочих примесей. Марки АМг2, АМг АДЗ1, АД0 | Содержание металла по массе, %, не менее Содержание меди по массе, %, не более Засоренность безвредными примесями по массе, %, не более Засоренность железом

| 96

0,2

4

Не допускается |

А32 | Дробленный лом алюминиевых банок из-под напитков отмагниченный, без пластиковых банок, стекла и дерева. Марки АМг2, АДЗ 1, АД0 и др. | Содержание металла по массе, %, не менее Засоренность свинцом

Засоренность железом по массе, %, не более Засоренность безвредными примесями, включая влагу, по массе, %, не более Лом с большей засоренностью поставляется по согласованию между продавцом и покупателем. | 95

Не допускается 0,2 5 |

Рассмотрим таблицу 7 для лома и отходов меди.

В этой таблице приведены требования к 13 видам лома и отходам меди.

Выписка из табл. 7

Группа | Характеристика группы | Показатель | Норма |

М1 | Медные проводники тока: проволока и шины чистые без покрытий и изоляций Марки: М00 М001к МО Мок М1 М1к | Увязанные в бухтах, в мягких контейнерах или пакетах. Не содержит неметаллических примесей, других металлов. Без сгоревших хрупких участков, блестящая поверхность, без влаги и масла. Выход металла, %, не менее Содержание меди, %, не менее Засоренность, %, не более Диаметр проволоки, мм, не менее Масса пакета, кг, не более |

98 99,9 2 0,3 250 |

М8 | Стружка чистой меди Марки: М00, М0, М1, М2, М3 | Без наличия других металлов. Выход металла, %, не менее Засоренность, % , не более В том числе маслом и водой, %, не более Содержание меди, % ,не менее |

98 2 1,5

99,5 |

М9 | Лом электродвигателей марки: М0, М1, М2, М3 | По соглашению сторон | — |

М13 | Лом плакированная другим цветным металлом | По соглашению сторон | — |

Рассмотрим таблицу 8 для лома и отходов латуни.

В этой таблице приведены требования к 22 группам лома и отходам латуни.

Выписка из таблицы 8

Группа | Характеристика группы | Показатель | Норма |

Л1 | Кусковые отходы двойных латуней: обрезь, брак листов, лент, полос, прутков, слитков, трубы и трубки. | Содержание других металлов и сплавов не допускается. В бухтах, мягких контейнерах или пакетах. Без воды и масла. Содержание металлов, %, не менее Содержание меди, %, не менее Содержание цинка, %, не более Содержание свинца, %, не более Засоренность неметаллическими материалами, %, не более Масса отдельных кусков, кг, не более Масса пакета, кг, не более |

98 60 37 0,07 2

100 250 |

Марки: Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60 | |||

Л20 | Стружка латуни, легированной кремнием. | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, %, не более в том числе механическими примесями черных металлов, %, не более Содержание воды и масла, %, не более |

95 5

0,5 2,5 |

Марки: ЛК80-3, ЛК80-3Л, а также ЛКС80-3-3 | |||

Л21 | Стружка латуни смешанная | Содержание других металлов и сплавов не допускается. Поставка по соглашению сторон. Содержание меди, %, не менее Содержание металлов, %, не менее Засоренность, %, не более в том числе механическими примесями черных металлов, %, не более Содержание воды и масла, %, не более |

50 95 5

0,5 2,5 |

Л22 | Лом и отходы специальных латуней: листы, полосы, ленты, прутки, трубы, проволока, манометрические трубки, конденсаторные трубы в морском судостроении, сетка бумагоделательных машин. | Содержание других металлов и сплавов не допускается. |

|

Рассмотрим таблицу 9 для лома и отходов бронзы.

В этой таблице приведены требования к 14 видам лома и отходам бронзы.

Выписка из табл. 9

Группа | Характеристика | Показатель | Норма |

Бр1 | Кусковые отходы бронз с высоким содержанием олова: проволока, прутки, ленты, сетки, полосы, подшипниковые детали, трубки-заготовки, трубки для КИП.

Марки: БрОС, БрОФ, БрОЦС | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, %, не более Масса отдельных кусков, кг, не более Содержание олова, %, не более |

97

3 100 8,5 |

Бр3 | Кусковые отходы бронз безоловяннх: плиты, листы,полосы, ленты, трубы, проволока, прутки, поковки. Марки: БрА5, БрА7, БрАЖ | Содержание других металлов и сплавов не допускается. Содержание металлов, %, не менее Засоренность, % масс. не более Масса отдельных кусков, кг, не более |

97 3 100 |

Бр14 | Лом и кусковые отходы смешанные

| По соглашению сторон. Содержание металлов, %, не менее Засоренность, %, не более в том числе железом, %, не более |

60 40 3 |

Виды металла, характеристика механических свойств металла

Металлопродукция достаточно популярна в любой сфере деятельности, ведь металл имеет такие свойства, как высокая электропроводимость, теплопроводимость, прочность, доступность и универсальность и многие другие.

Из известных химических элементов 83 — металлы, которые можно использовать, как основной материал для производства сталей, так и для их отделки и работ повышения качественных характеристик.

Металлы разделяют на две основные группы — цветные и черные металлы, каждая группа обладает уникальными свойствами, как внешними, так и качественными.

Виды черных металлов

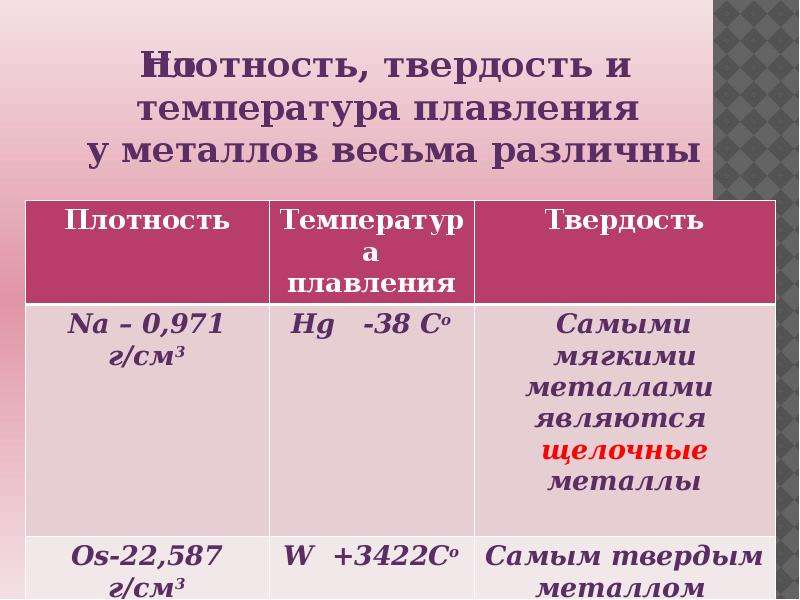

Черные металлы имеют темный цвет (от темно-серого до черного), обладают полиморфизмом, имеют большую плотность, высокую температуру плавления и высокий уровень твердости.

Черные металлы по своим характеристикам разделаются на отдельные группы:

- Железные металлы (ферромагнетики) — к ним относят железо, кобальт, никель, марганец. Как добавки к сплавам железа применяют никель, марганец и кобальт. Их используют, как основы для определенных сплавов, похожих на высоколегированные стали.

- Тугоплавкие металлы используют, как в качестве основы, так и как добавки к легированным сталям. Температура их плавления выше, чем у железа, чем +1539 градусов;

- Урановые металлы (актиниды) часто применяют в атомной энергетике;

- РЗМ (редкоземельные металлы), к ним относят лаптан, церий, празеодим, неодим и др. Каждый из этих металлов имеет уникальные физические свойства, применяются они, как добавки к сплавам других металлов.

В природе они образуют смесь, которую сложно разделять на отдельные металлы, поэтому в металлургической промышленности используют ее цельную. Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие.

В природе они образуют смесь, которую сложно разделять на отдельные металлы, поэтому в металлургической промышленности используют ее цельную. Называется мишметалл, содержит в себе 40-45 % Се и другие редкоземельные металлы. Такими смешанными сплавами считают дидим (сплав в основе которого неодим и празеодим), ферроцерий (цений и железо в основе) и другие. - Щелочноземельные металлы, они применяются только в редких особых случаях (теплоносители в атомных реакторах).

Применение металлов берет свои корни в те времена, когда еще не было металлургии, но уже применялись такие металлы, как серебро и золото, так как они встречаются в природе в чистом виде и не нужны специализированные методы и техника, чтобы их добывать. Далее начали применять такие металлы. Как олово, свинец, железо. Большая часть металлов была открыта в 19 веке. По статистике на сегодняшний день наиболее распространенный металл в металлургии — железо, благодаря его свойствам: доступная стоимость высокий уровень механических свойств, возможность массового изготовления, распространенность в природе.

Виды цветных металлов

Цветные металлы также используются в металлургической промышленности.

Разделяют цветные металлы на три основных вида:

- Легкие металлы, главной характеристикой которых является низкий уровень плотности. Сюда относят магний, бериллий, алюминий. Изделия из таких металлов обладают значительно меньшей массой, чем, например, изделия черного металла.

- Благородные (дорогие) металлы — золото, серебро, платина, родий, осмий, и т.д. Они достаточно крепкие, высокий уровень устойчивости к коррозиям, но имеют высокую стоимость, поэтому в металлургической промышленности используются в очень редких случаях.

- Легкоплавкие металлы — кадмий, цинк, ртуть, олово, свинец, сурьма, галлий и т.д.

Характеристика механических свойств металлов

Очень важный момент в использовании какого-либо вида металла в производстве, это его механические свойства. Под этими характеристиками подразумевается поведение металла под действием приложенных внешних механических сил. К ним относят:

Под этими характеристиками подразумевается поведение металла под действием приложенных внешних механических сил. К ним относят:

- Сопротивление металла деформации;

- Пластичность;

- Вязкость;

- Температуростойкость;

- Способность не разрушаться при наличии трещин.

При оценке механических свойств металла существуют критерии, которые делятся на группы:

- Критерии, определяемые вне зависимости от конструктивных особенностей и характера службы изделия. Оценку по таким критериям проводят путем растяжения, сжатия, изгиба металла, а также его твердости и ударного изгиба с надрезом.

- Критерии конструктивной прочности металлических материалов, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, характеризуют работоспособность материала в условиях эксплуатации. К таким критериям относят надежность металла, а именно вязкость, долговечность и т.д. Испытывают металл статистическими и динамическими методами.

Важный момент, это сопротивление к разрушению при присутствии трещин, так как они под нагрузкой на металл, сильно меняют его поведение, так как являются концентраторами напряжения. Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.д.

Важный момент, это сопротивление к разрушению при присутствии трещин, так как они под нагрузкой на металл, сильно меняют его поведение, так как являются концентраторами напряжения. Также к критериям данного типа относятся свойства, которые напрямую влияют на долговечность металла — сопротивляемость к коррозиям, износостойкость, прочность и т.д. - Критерии оценки прочности конструкции в целом. При этих испытаниях выясняется степень влияния на металл напряжений, дефектов, а также технологий изготовления из металла изделия.

Для характеристик металла важны все этапы проверки его по критериям, так как в основном во всех видах производства и строительства на металл возлагается главная задача, и материал не должен поддаваться деформациям м коррозиям.

Изделия металлопроката применяются во всех видах производственной деятельности: в машиностроении, легкой промышленности, строительстве, мебельной промышленности, судостроении, авиастроении и т.д.

Купить качественный металлопрокат вы можете у нас, Металлобаза «УМП» предлагает широкий ассортимент металлопроката по доступной цене и на выгодных условиях.

Также мы предоставляем услуги доставки, удобной для вас, и услуги порезки, которая совершается по современным технологиям с профессиональным подходом.

| Каждый специалист отбирает для своей работы металлы, имеющие определенные свойства. Машиностроитель стремится использовать для создания машин прочный, легкий, износостойкий металл. Специалист по радио- и электроаппаратуре обязательно обращает внимание на его электропроводность. Кузнецу необходимо, чтобы металл при ковке имел высокую пластичность. Литейщик, прежде всего, обращает внимание на жидкотекучесть и температуру плавления металла.

Художнику, использующему металл как материал для творчества, приходится учитывать многие механические, химические и физические свойства металлов. Вместе с тем он особое внимание уделяет цвету, отражательной особенности металла, декоративной отделке. Ведь от этого во многом зависит внешний вид художественного изделия.

Знание механических, химических и физических свойств металла позволяет художнику найти наиболее приемлемые способы его обработки, раскрывающие с наибольшей полнотой заложенные в нем декоративные возможности. О таком художнике говорят, что он чувствует материал. Художник, работающий в области декоративно-прикладного искусства, преобразует в произведения искусств окружающий нас предметный мир. Посуда, светильники, кованая мебель, созданные при его непосредственном участии, вносят в наш быт частицу радости, доставляя эстетическое наслаждение.

Свойства металлов подразделяются на физические, механические, химические и технологические.

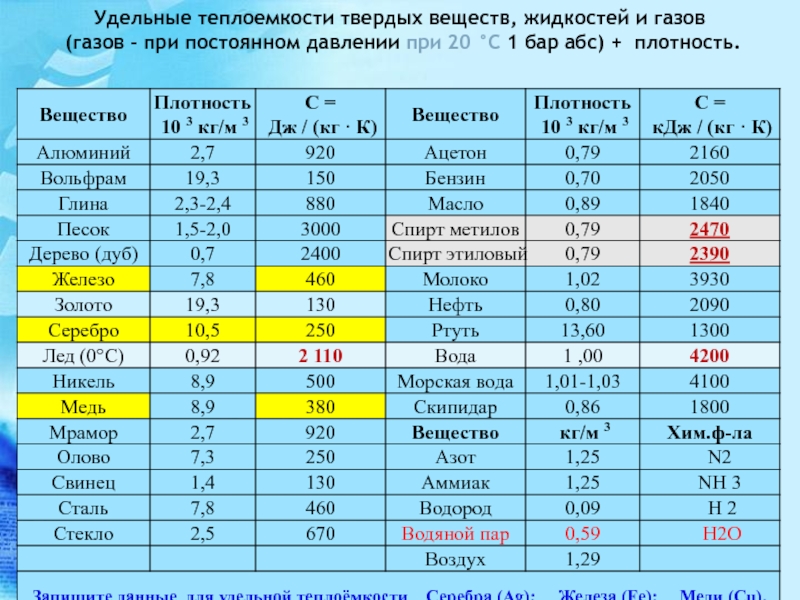

Основные физические свойства металлов: плотность, температура плавления, теплопроводность, тепловое расширение, удельная темплоемкость, электропроводность, отражательная способность.

Основные механические свойства металлов: прочность, пластичность, вязкость, упругость, твердость.

К технологическим и химическим свойствам металлов относятся: ковкость, жидкотекучесть, свариваемость, обрабатываемость резанием, коррозийная стойкость, износостойкость.

В повседневной жизни довольно часто встречаются выражения «стальной цвет», «бронзовый загар», «медная кожа», «свинцовые тучи». Они указывают на определенный цвет, присущий каждому металлу. С развитием в металлургии принято делить металлы на цветные и черные. Для художника все металлы цветные. Порой один металл отличается от другого еле уловимыми оттенками, как, например, сталь, цинк, алюминий, свинец.

В Древнем Египте железо называли небесным металлом, и не только потому, что приходилось использовать метеоритное железо, которое в буквальном смысле слова падало с неба. Глаз древнего художника хорошо различал синеватую цветовую окраску металла, окраску, напоминающую цвет неба. Поэтому железные предметы изображали синим цветом. В фольклоре русского народа железо и его сплав — сталь — тоже имеют синий цвет.

В современном химическом энциклопедическом словаре в некоторых случаях подчеркиваются цветовые оттенки металлов. Если серебро — белый металл, то олово — серебристо-белый, свинец — синевато-серый. Глаз художника улавливает легкую зелень в окраске цинка и едва заметную желтизну алюминия, особенно в сравнении со сталью. Медь имеет четко выраженный розовато-красный цвет. Древние китайцы называли его «цветом осени». Чистое золото окрашено в яркий желтый цвет. Окраска эта преобладает в осеннем пейзаже России. Недаром один из самых живописных осенних периодов называют у нас «золотой осенью». Хотя сплавы на медной основе — латунь и бронза — тоже желтого цвета, но они быстро покрываются патиной, имеющей приятный буро-оливковый цвет. Так называемая благородная патина — одна из характерных особенностей бронзы.

Цвет металла имеет важное значение в декоративных изделиях.

Выбирая металлы и их сплавы для работы, художник должен учитывать и характер изображения. Известно, что медь, латунь и бронза имеют теплый оттенок, в то время как сталь, алюминий, цинк — холодный. Исходя из этого, скажем: чеканку по мотивам зимней природы предпочтительнее изготовить из металла с холодным оттенком, например алюминия. Умело подобранный цвет металла может намного усилить выразительность произведения декоративно-прикладного искусства.

На разнице цветовой окраски металлов основывается инкрустация, апплике (аппликация) и наводка. При инкрустации в металл врезают кусочки другого металла, контрастного по цвету.

Если отлить кубики из различных металлов со стороной 1 см, а затем взвесить, то можно узнать плотность каждого из этих металлов. После такого взвешивания выяснится, что золотой кубик будет в два раза тяжелее медного, в три раза — оловянного, в семь раз — алюминиевого. Кубики из различных металлов уже давно взвешены с высокой точностью, и плотность любого металла можно узнать из справочной таблицы. Плотность очень важная характеристика металла.

Известен исторический факт, когда плотность металла послужила основной уликой при разоблачении мошенников, живших в III веке до н. э.

Плотность металлов учитывается при самых различных обстоятельствах, особенно при холодной ковке металла. Скажем, никому в голову не придет сделать рыболовное грузило из алюминия, имеющего, как известно, низкую плотность. В то же время легкий алюминиевый котелок в походе более удобен, чем сделанный из меди, чугуна, стали. По той же причине, а именно из-за плотности металлов, алюминий широко применяется в авиастроении.

|

Плотность металлов — Энциклопедия по машиностроению XXL

Исходной заготовкой для начальных процессов обработки металлов давлением (прокатки, прессования) является слиток. Кристаллическое строение слитка неоднородно (кристаллиты различных размеров и форм). Кроме того, в нем имеется пористость, газовые пузыри и т. п. Обработка давлением слитка при нагреве его до достаточно высоких температур приводит к деформации кристаллитов и частичной заварке пор и раковин. Таким образом, при обработке давлением слитка может увеличиться и плотность металла. [c.58]При литье в кокиль сокращается расход формовочной и стержневой смесей. Затвердевание отливок происходит в условиях интенсивного отвода теплоты от залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, [c.

152]

152]Контроль отливок прежде всего осуществляют визуально для выявления брака или отливок, подлежащих исправлению. Правильность конфигурации и размеров проверяют разметкой, плотность металла отливки — гидравлическими испытаниями под давлением воды до 200 МПа. Внутренние дефекты выявляют в специализированных лабораториях. Технический контроль возложен на отдел технического контроля завода. [c.180]

Все шпиндели быстроходных станков проходят балансировку. Неточности обработки и монтажа шпинделя, а также неодинаковая плотность металла, из которого он сделан, приводят к неуравновешенности шпинделя, вызывая при эксплуатации станка вибрации, снижающие стойкость режущего инструмента, качество обрабатываемой поверхности. Все это приводит к быстрому износу опор шпинделя. Так как на шпиндель монтируют зубчатые колеса, втулки, подшипники, фланцы и др., то весь узел подвергают динамической балансировке. [c.373]

При массовом методе не учитывается плотность металла, в то время как при одной и той же потере массы для разных металлов уменьшение сечения металла будет различным. По этой причине массовый показатель коррозии металлов часто пересчитывают на так называемый глубинный показатель, который характеризует уменьшение толщины металла в единицу времени.

[c.338]

По этой причине массовый показатель коррозии металлов часто пересчитывают на так называемый глубинный показатель, который характеризует уменьшение толщины металла в единицу времени.

[c.338]

Put — плотность металла, т — число атомов металла в молекуле окисла [c.10]

Горячая обработка оказывает положительное влияние на макро-и микроструктуру увеличивается плотность металла, завариваются имеющиеся в нем усадочные раковины, пустоты и газовые пузыри, уничтожается дендритная структура и т. д. [c.88]

Для перевода мм/год в г/(м. сут) и наоборот надо знать плотность металла. Одна и та же потеря массы на единицу площади для легкого металла (например, алюминия) соответствует большей глубине проникновения коррозии, чем для тяжелых металлов (например, свинца). Таблицы для пересчета этих единиц даны в приложении 9. [c.26]

Примем число прибылей П] — 6 и расположим их так, чтобы каждая прибыль занимала сектор окружности на верхнем фланце. В этом случае дистанции действия прибылей будут существенно перекрывать друг друга, что обеспечивает получение хорошей плотности металла по всему контуру отливки.

[c.400]

В этом случае дистанции действия прибылей будут существенно перекрывать друг друга, что обеспечивает получение хорошей плотности металла по всему контуру отливки.

[c.400]

За счет вращения изложницы достигается большая плотность металла отливки, повышается жидкотекучесть, практически отсутствуют затраты на изготовление стержней. При этом способе литья значительно снижается расход металла, так как отсутствует или очень мала литниковая система. За счет центробежных сил примеси, неметаллические включения скапливаются на внутренней поверхности отливки и могут быть удалены механической обработкой. [c.39]

Штамповка жидкого металла занимает промежуточное положение между обычной штамповкой и литьем под давлением. Этим способом получают тонкостенные заготовки, различные по сложности И ПО массе (до 10 кг), с высокой плотностью металла и повышенными механическими свойствами заготовки зубчатых колес, фланцы, корпусные детали и крышки, пресс-формы для переработки пластмасс, барабаны и т.

п.

[c.110]

п.

[c.110]Определение давлений на кинематические пары звена. Положим, что вал с деталью вращается вокруг оси с постоянной угловой скоростью со. Получающаяся при технологическом процессе производства детали (отливке и последующей механической обработке) неоднородная плотность металла всегда приводит к тому, что центр тяжести S вращающейся системы смещается с геометрической оси вращения. Иногда на валу вместе с деталями симметричной формы находятся кулачки, эксцентрики и другие тела, имеющие несимметричную форму и вызывающие смещение с оси вращения общего центра тяжести вращающейся системы. [c.415]

Неуравновешенность ротора обычно возникает в процессе его изготовления. При правильных размерах и геометрических формах ротор может оказаться неуравновешенным из-за неравномерной плотности металла, наличия раковин и пустот, смещения и перекоса осей отверстий (рис. 241) в результате недостаточно точной его установки при обработке или смещения стержней при отливке, неточной сборки ротора и т. д. Все эти недочеты могут быть обнаружены в готовом роторе и лишь путем его экспериментального исследования. Исправить их можно путем добавления или удаления масс с целью добиться нужного распределения всей массы ротора относительно оси вращения.

[c.336]

д. Все эти недочеты могут быть обнаружены в готовом роторе и лишь путем его экспериментального исследования. Исправить их можно путем добавления или удаления масс с целью добиться нужного распределения всей массы ротора относительно оси вращения.

[c.336]

ГJ= (здесь р — плотность металла). Отсюда следует, что если = 1-3 1, то [c.36]

Наклеп приводит к уменьшению плотности металла пропорционально степени пластической деформации, что объясняется увеличением количества дислокаций и вакансий в наклепанном металле. При наклепе происходит также изменение свойств металла повышается сопротивление деформации и твердость, понижается пластичность. [c.76]

Установлено, что скорость волн зависит от изменения модулей упругости и сдвига, относительное изменение которых соответственно составляет = 6,8 % и AG = 7,8 %. Плотность металла, которая связывает значения скорости волн с модулями, изменяется незначительно в пределах Др = 0,4. .. 0,75 %. В свою очередь Е и G изменяются под воздействием различного структурного состояния металла в разных зонах закаленного слоя. Картина микроструктуры различных участков закаленного слоя сталей для валков складывается из мелкоигольчатого мартенсита (активная зона I), который сменяется трооститом (переходная зона II), далее следует сорбитообразный, а затем зернистый перлит (зона III).

[c.422]

.. 0,75 %. В свою очередь Е и G изменяются под воздействием различного структурного состояния металла в разных зонах закаленного слоя. Картина микроструктуры различных участков закаленного слоя сталей для валков складывается из мелкоигольчатого мартенсита (активная зона I), который сменяется трооститом (переходная зона II), далее следует сорбитообразный, а затем зернистый перлит (зона III).

[c.422]

На основании зависимости скорости ультразвука и плотности металла от структурного состояния стали поверхностно закаленный слой можно представить как акустически неоднородную среду, свойства которой закономерно меняются в пространстве. [c.423]

Выще отмечалось, что первые очаги повреждений — микро-поры — появляются на стадии квазиравномерной ползучести. Это подтверждают многие исследования измерения плотности металла образцов стали аустенитного класса, испытанных на длительную прочность. [c.169]

Все эти изменения приводят к тому, что с увеличением деформации уменьшается плотность металла. На рис. 66 приведены результаты о пытов по определению плотности разорванного образца чистого железа. После разрыва в месте шейки (участок 9) деформация была максимальной, а у головки (участ0 К /) почти отсутствовала. По мере приближения к более деформированным участкам плотность уменьшается.

[c.85]

На рис. 66 приведены результаты о пытов по определению плотности разорванного образца чистого железа. После разрыва в месте шейки (участок 9) деформация была максимальной, а у головки (участ0 К /) почти отсутствовала. По мере приближения к более деформированным участкам плотность уменьшается.

[c.85]

Кмасс — массовый показатель скорости коррозии в г1(м -ч)-, у — плотность металла. [c.338]

Здесь М и Рок — молекулярная масса и плотность окалины m и рм — атомная масса и плотность металла п — число атомов металла в молекуле оксида (например, для AI2O3 п = 2). [c.191]

При пластическом деформировании одна часть кристалла перемещается (сдвигается) гю отношению к другой. Если нагрузку снять, то смещенная часть кристалла не возвратится на прежнее место, деформация сохранится. Эти сдвиги обнаруживаются при микрострук-турном исследовании. Пластическая деформация вызывает уменьшение плотности металла и увеличение его удельного объема. Пластически деформированный при резании слой не может свободно уиеличиваться в объеме, так как этому препятствует недеформированный металл, поэтому в наружном слое возникают напряжения сжатия, а в остальной части изделия — напряжения растяжения. Этот механизм реализуется, если деформируемый слой не находится в состоянии ползучести. В результате механическая прочность и микротвердость поверхностных

[c.48]

Пластически деформированный при резании слой не может свободно уиеличиваться в объеме, так как этому препятствует недеформированный металл, поэтому в наружном слое возникают напряжения сжатия, а в остальной части изделия — напряжения растяжения. Этот механизм реализуется, если деформируемый слой не находится в состоянии ползучести. В результате механическая прочность и микротвердость поверхностных

[c.48]

При этом возрастает величина внутренних напряжений, ограниченных малыми объемами. Все эти изменения приводят к тому, что с увеличением деформации уменьшается плотность металла. Таким образом, пластическая деформация при обработке металлов обусловливает изменение их микроструктуры, выражающееся в деформации и ориентации зерен (текетурирование) и сопровождающееся изменением механических свойств (наклеп). Наряду с этим наблюдаются и белее глубокие фазовые превра1цения в поверхностных слоях металлов в результате высокого поверхностного нагрева, а также быстрого охлаждения.

[c.51]

[c.51]Газовая плотность. Кинетику развития усталостных трещин на ранних стадиях разрушения и их влияние на газовую плотность металла тонкостенных трубчатых образцов исследуют на установке, имеющей герметическую камеру с помещенной в ней электрорезонансной машиной ЭВМ-1, течеискатель ПТИ-6 и ультразвуковой дефектоскоп ДУК-6В. [c.41]

Жидкость с плотностью 900 кг м3. Какую плотность имеет золото. Удельный вес цветных металлов

Нет такого человека, который бы за всю свою жизнь не видел желтого металла. В природе встречается несколько минералов, которые по внешнему виду похожи на желтый металл. Но как говорят: «не все золото, что блестит». Чтобы точно не спутать драгоценный металл с другими материалами, необходимо знать плотность золота.

Плотность благородного металла

Молекулярная структура золота.

Одной из важных характеристик драгоценного металла является его плотность. Плотность золота измеряется в кг м3.

Плотность золота измеряется в кг м3.

Удельная плотность очень значительная характеристика для золота. Это обычно не принимают во внимание, так как ювелирные украшения: кольца, сережки, кулоны имеют очень малый вес. Но если подержать в руках килограммовый слиток настоящего желтого металла, то можно убедиться, что он очень тяжелый. Значительная плотность золота способствует облегчению его добычи. Так, промывка на шлюзах, обеспечивает высокий уровень извлечения золота из промываемых горных пород.

Плотность золота составляет 19,3 грамма на сантиметр кубический.

Это означает, что если взять определенный объем драгоценного металла, то оно будет весить почти в 20 раз больше, чем такой же объем простой воды. Двухлитровая пластиковая бутыль золотого песка имеет массу около 32 кг. Из 500 грамм драгметалла можно выложить куб со стороной 18,85 мм.

Таблица плотности золота различных проб и цветов.

Плотность первоначального золота на несколько единиц ниже, чем у уже очищенного металла и может варьироваться от 18 до 18,5 грамм на сантиметр кубический.

583 проба золота менее плотная, так как это сплав состоит из разных металлов.

В домашних условиях можно определить самим плотность золота. Для этого необходимо взвесить изделие из драгметалла на обычных весах, в которых цена деления должна составлять не менее 1 грамма. После этого емкость с маркировкой объема необходимо заполнить жидкостью, в этом случае водой, в которую следует опустить украшение. Необходимо следить за тем, чтобы жидкость не начала переливаться через край.

После этого измеряем насколько объем жидкости изменился после опускания в емкость золотого изделия. По специальной формуле, известной со школьной скамьи, вычисляем плотность: масса, деленная на объем.

Необходимо помнить, что изделие из драгметалла состоит не из чистого золота, поэтому необходимо сделать корректировку на плотность пробы сплава.

Как отличить настоящий желтый металл от подделки

На данный момент как на российском, так и зарубежном рынках присутствует очень большой процент поддельного золота. Возникает огромный риск приобрести золотое украшение, содержащее до 5 % драгоценного металла или вообще без такового. Не почувствовать себя обманутым помогут основные правила при покупке золота.

Возникает огромный риск приобрести золотое украшение, содержащее до 5 % драгоценного металла или вообще без такового. Не почувствовать себя обманутым помогут основные правила при покупке золота.

Для начала следует хорошо осмотреть изделие. На нем должна обязательно присутствовать проба. Причем она должна состоять не из кривых цифр или смазанного клейма. В обратном случае, это первый признак контрофакта.

Образец единого государственного клейма для золотых изделий.

Следующим признаком подделки является изнанка украшения из драгметалла. Она должна быть так же хорошо выполнена, как и лицевая сторона, в противном случае – это некачественный товар. Также возможно определить качество изделия с помощью такой характеристики, как плотность золота, однако в магазине провести такой эксперимент невозможно.

Существует и такой способ определения, как проверка на прочность. Правда, не всегда получится поцарапать золотое изделие на глазах у продавца, поэтому этот способ не может быть реализован.

Проверка йодом.

Неплохими способами определения качества изделия могут послужить следующие химические приемы. Можно капнуть на украшение из желтого металла немного йода. В случае, если пятнышко будет темного цвета, то можно с уверенностью говорить о качественности предлагаемого товара. Еще может помочь столовый уксус. В случае, если после трех минут, проведенных в нем, драгоценный металл потемнел, то можно смело относить изделие на свалку.

В определении качества может отлично помочь хлорное золото. Из курса химии стала известна не только плотность золота, но и то, что оно не может вступать ни в какие химические реакции. Поэтому, если после нанесения на драгоценный металл хлорного золота оно начало портиться, то это самая настоящая подделка и место ее в мусорке.

Одним из самых хороших способов ограждения от приобретения контрафакта, является покупка изделий из драгметалла в хорошо известных специализированных магазинах.

В этом случае есть большая вероятность покупки по-настоящему качественного изделия. Пусть цена в них немного больше, чем в различных лавках и на рынках, однако качество того стоит. Иначе можно приобрести поддельный товар и очень сильно пожалеть о сэкономленных денежных средствах.

Пусть цена в них немного больше, чем в различных лавках и на рынках, однако качество того стоит. Иначе можно приобрести поддельный товар и очень сильно пожалеть о сэкономленных денежных средствах.

Близнецы золота

В природе встречаются несколько металлов, которые имеют такую же плотность, как у золота. Это уран, который радиоактивен, и вольфрам. Он более дешевый, чем желтый металл, но плотность вольфрама и золота почти одинакова, разница – в три десятых. Отличает вольфрам от золота то, что у него другой цвет, и он намного тверже желтого металла. Чистое золото очень мягкое, его можно легко поцарапать ногтем.

Фальшивый слиток золота, наполненный вольфрамом изнутри.

То, что плотность таких элементов как вольфрама и золота одинакова, очень привлекает фальшивомонетчиков. Они производят замену золотых слитков на схожий по плотности и весу вольфрам, а сверху покрывают тонким слоем драгоценного металла. В тоже время высокая стоимость желтого металла делает вольфрам более популярным среди молодых людей. Вольфрамовые изделия намного дешевле и устойчивее к царапинам.

Вольфрамовые изделия намного дешевле и устойчивее к царапинам.

Плотность свинца

Чем более чистое золото, тем менее оно твердое, поэтому раньше желтый металл для проверки надкусывали. Данный метод ненадежен. Украшение может быть сделано из свинца, покрытое очень тонким слоем золота. А свинец также имеет мягкую структуру. Можно попытаться процарапать украшение не с лицевой стороны, и под очень тонким слоем драгоценного металла может быть обнаружен неблагородный металл.

Плотность элемента таблицы Менделеева – свинца и его собрата – золота отличается. Плотность свинца намного меньше, чем золота и составляет 11,34 грамм на сантиметр кубический. Таким образом, если взять желтый металл и свинец одинакового объема, то масса золота будет намного больше, чем свинца.

Белое золото – это сплав желтого драгметалла с платиной или другими металлами, которые придают ему белый, точнее матово – серебристый цвет. В быту ходит мнение, что «белое золото» это одно из названий платины, однако это не так. Данная разновидность золота стоит на немного дороже обычного. По внешнему виду белый металл похож на серебро, которое намного дешевле. Плотность таких элементов таблицы Менделеева, как золота и серебра различна. Как же отличить белое золото от серебра? Данные драгоценные металлы обладают различной плотностью.

Данная разновидность золота стоит на немного дороже обычного. По внешнему виду белый металл похож на серебро, которое намного дешевле. Плотность таких элементов таблицы Менделеева, как золота и серебра различна. Как же отличить белое золото от серебра? Данные драгоценные металлы обладают различной плотностью.

Серебро – наименее плотный материал со всех рассмотренных в статье.

Плотность золота больше, чем плотность серебра. Его плотность составляет 10,49 грамм на сантиметр кубический. Серебро намного мягче белого металла. Поэтому, если провести серебряным изделием по белому листу, то останется след. Если проделать тоже самое с белым драгоценным металлом, то следа не будет.

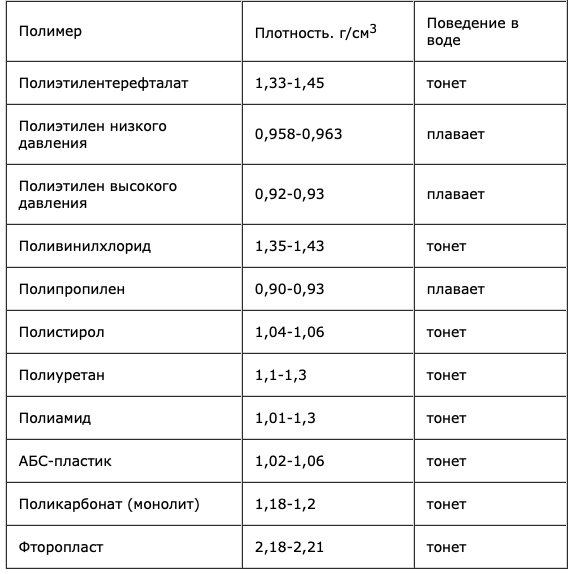

Все металлы обладают определенными физико-механическими свойствами, которые, собственно говоря, и определяют их удельный вес. Чтобы определить, насколько тот или иной сплав черной или нержавеющий стали подходит для производства рассчитывается удельный вес металлопроката . Все металлические изделия, имеющие одинаковый объем, но произведенные из различных металлов, к примеру, из железа, латуни или алюминия, имеют различную массу, которая находится в прямой зависимости от его объема. Иными словами, отношение объема сплава к его массе — удельная плотность (кг/м3), является постоянной величиной, которая будет характерной для данного вещества. Плотность сплава рассчитывается по специальной формуле и имеет прямое отношение к расчету удельного веса металла.

Иными словами, отношение объема сплава к его массе — удельная плотность (кг/м3), является постоянной величиной, которая будет характерной для данного вещества. Плотность сплава рассчитывается по специальной формуле и имеет прямое отношение к расчету удельного веса металла.

Удельным весом металла называется отношение веса однородного тела из этого вещества к объему металла, т.е. это плотность, в справочниках измеряется в кг/м3 или г/см3. Отсюда можно вычислить формулу как узнать вес металла. Чтобы это найти нужно умножить справочное значение плотности на объем.

В таблице даны плотности металлов цветных и черного железа. Таблица разделена на группы металлов и сплавов, где под каждым наименованием обозначена марка по ГОСТ и соответствующая ей плотность в г/см3 в зависимости от температуры плавления. Для определения физического значения удельной плотности в кг/м3 нужно табличную величину в г/см3 умножить на 1000. Например, так можно узнать какова плотность железа — 7850 кг/м3.

Наиболее типичным черным металлом является железо. Значение плотности — 7,85 г/см3 можно считать удельным весом черного металла на основе железа. К черным металлам в таблице относятся железо, марганец, титан, никель, хром, ваннадий, вольфрам, молибден, и черные сплавы на их основе, например, нержавеющие стали (плотность 7,7-8,0 г/см3), черные стали (плотность 7,85 г/см3) в основном используют , чугун (плотность 7,0-7,3 г/см3). Остальные металлы считаются цветными, а также сплавы на их основе. К цветным металлам в таблице относятся следующие виды:

− легкие — магний, алюминий;

− благородные металлы (драгоценные) — платина, золото, серебро и полублагородная медь;

− легкоплавкие металлы – цинк, олово, свинец.

Удельный вес цветных металлов

Таблица. Удельный вес металлов, свойства, обозначения металлов, температура плавления | |||

| Наименование металла, обозначение | Атомный вес | Температура плавления, °C | Удельный вес, г/куб.см |

| Цинк Zn (Zinc) | 65,37 | 419,5 | 7,13 |

| Алюминий Al (Aluminium) | 26,9815 | 659 | 2,69808 |

| Свинец Pb (Lead) | 207,19 | 327,4 | 11,337 |

| Олово Sn (Tin) | 118,69 | 231,9 | 7,29 |

| Медь Cu (Сopper) | 63,54 | 1083 | 8,96 |

| Титан Ti (Titanium) | 47,90 | 1668 | 4,505 |

| Никель Ni (Nickel) | 58,71 | 1455 | 8,91 |

| Магний Mg (Magnesium) | 24 | 650 | 1,74 |

| Ванадий V (Vanadium) | 6 | 1900 | 6,11 |

| Вольфрам W (Wolframium) | 184 | 3422 | 19,3 |

| Хром Cr (Chromium) | 51,996 | 1765 | 7,19 |

| Молибден Mo (Molybdaenum) | 92 | 2622 | 10,22 |

| Серебро Ag (Argentum) | 107,9 | 1000 | 10,5 |

| Тантал Ta (Tantal) | 180 | 3269 | 16,65 |

| Железо Fe (Iron) | 55,85 | 1535 | 7,85 |

| Золото Au (Aurum) | 197 | 1095 | 19,32 |

| Платина Pt (Platina) | 194,8 | 1760 | 21,45 |

При прокате заготовок из цветных металлов необходимо еще точно знать их химический состав, поскольку от него зависят их физические свойства.

Например, если в алюминии присутствуют примеси (хотя бы и в пределах 1%) кремния или железа, то пластические характеристики у такого металла будут гораздо хуже.

Другое требование к горячему прокату цветных металлов – это предельно точная выдержка температуры металла. К примеру, цинк требует при прокатке температуры строго 180 градусов — если она будет чуть выше или чуть ниже, капризный металл резко утратит пластичность.

Медь более «лояльна» к температуре (ее можно прокатывать при 850 – 900 градусах), но зато требует, чтобы в плавильной печи непременно была окислительная (с повышенным содержанием кислорода) атмосфера — иначе она становится хрупкой.

Таблица удельного веса сплавов металлов

Удельный вес металлов определяют чаще всего в лабораторных условиях, но в чистом виде они весьма редко применяются в строительстве. Значительно чаще находится применение сплавам цветных металлов и сплавам черных металлов, которые по удельному весу подразделяют на легкие и тяжелые.

Легкие сплавы активно используются современной промышленностью, из-за их высокой прочности и хороших высокотемпературных механических свойств. Основными металлами подобных сплавов выступают титан, алюминий, магний и бериллий. Но сплавы, созданные на основе магния и алюминия, не могут использоваться в агрессивных средах и в условиях высокой температуры.

В основе тяжелых сплавов лежит медь, олово, цинк, свинец. Среди тяжелых сплавов во многих сферах промышленности применяют бронзу (сплав меди с алюминием, сплав меди с оловом, марганцем или железом) и латунь (сплав цинка и меди). Из этих марок сплавов производятся архитектурные детали и санитарно-техническая арматура.

Ниже в справочной таблице приведены основные качественные характеристики и удельный вес наиболее распространенных сплавов металлов. В перечне представлены данные по плотности основных сплавов металлов при температуре среды 20°C.

Список сплавов металлов | Плотность

сплавов |

Адмиралтейская латунь — Admiralty Brass (30% цинка, и 1% олова) | 8525 |

Алюминиевая бронза — Aluminum Bronze (3-10% алюминия) | 7700 — 8700 |

Баббит — Antifriction metal | 9130 -10600 |

Бериллиевая бронза (бериллиевая медь) — Beryllium Copper | 8100 — 8250 |

Дельта металл — Delta metal | 8600 |

Желтая латунь — Yellow Brass | 8470 |

Фосфористые бронзы — Bronze — phosphorous | 8780 — 8920 |

Обычные бронзы — Bronze (8-14% Sn) | 7400 — 8900 |

Инконель — Inconel | 8497 |

Инкалой — Incoloy | 8027 |

Ковкий чугун — Wrought Iron | 7750 |

Красная латунь (мало цинка) — Red Brass | 8746 |

Латунь, литье — Brass — casting | 8400 — 8700 |

Латунь, прокат — Brass — rolled and drawn | 8430 — 8730 |

Легкиесплавыалюминия — Light alloy based on Al | 2560 — 2800 |

Легкиесплавымагния — Light alloy based on Mg | 1760 — 1870 |

Марганцовистая бронза — Manganese Bronze | 8359 |

Мельхиор — Cupronickel | 8940 |

Монель — Monel | 8360 — 8840 |

Нержавеющая сталь — Stainless Steel | 7480 — 8000 |

Нейзильбер — Nickel silver | 8400 — 8900 |

Припой 50% олово/ 50% свинец — Solder 50/50 Sn Pb | 8885 |

Светлый антифрикционный сплав для заливки подшипников = | 7100 |

Свинцовые бронзы, Bronze — lead | 7700 — 8700 |

Углеродистая сталь — Steel | 7850 |

Хастелой — Hastelloy | 9245 |

Чугуны — Cast iron | 6800 — 7800 |

Электрум (сплав золота с серебром, 20% Au) — Electrum | 8400 — 8900 |

Представленная в таблице плотность металлов и сплавов поможет вам посчитать вес изделия. Методика вычисления массы детали заключается в вычислении ее объема, который затем умножается на плотность материала, из которого она изготовлена. Плотность — это масса одного кубического сантиметра или кубического метра металла или сплава. Рассчитанные на калькуляторе по формулам значения массы могут отличаться от реальных на несколько процентов. Это не потому, что формулы не точные, а потому, что в жизни всё чуть сложнее, чем в математике: прямые углы — не совсем прямые, круг и сфера — не идеальные, деформация заготовки при гибке, чеканке и выколотке приводит к неравномерности ее толщины, и можно перечислить еще кучу отклонений от идеала. Последний удар по нашему стремлению к точности наносят шлифовка и полировка, которые приводят к плохо предсказуемым потерям массы изделия. Поэтому к полученным значениям следует относиться как к ориентировочным.

Поставим на чашки весов (рис. 122) железный и алюминиевый цилиндры одинакового объема. Равновесие весов нарушилось. Почему?

Рис. 122

Выполняя лабораторную работу, вы измеряли массу тела, сравнивая массу гирь с массой тела. При равновесии весов эти массы были равны. Нарушение равновесия означает, что массы тел не одинаковы. Масса железного цилиндра больше массы алюминиевого. Но объемы у цилиндров равны. Значит, единица объема (1 см 3 или 1 м 3) железа имеет большую массу, чем алюминия.

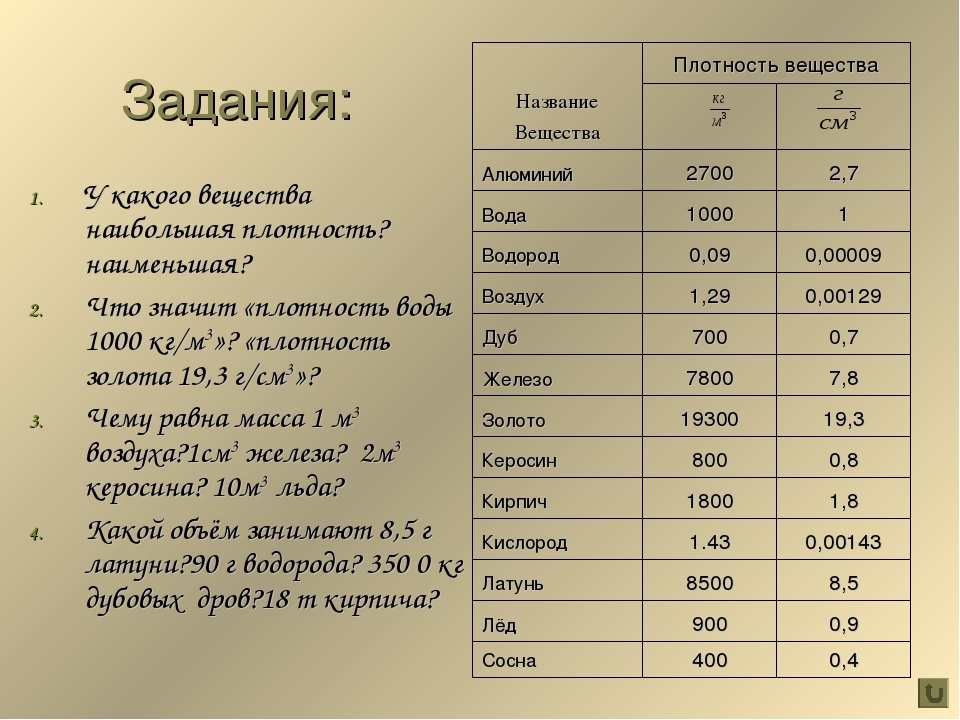

Масса вещества, содержащегося в единице объема, называется плотностью вещества . Чтобы найти плотность, необходимо массу вещества разделить на его объем. Плотность обозначается греческой буквой ρ (ро). Тогда

плотность = масса/объем

ρ = m/V .

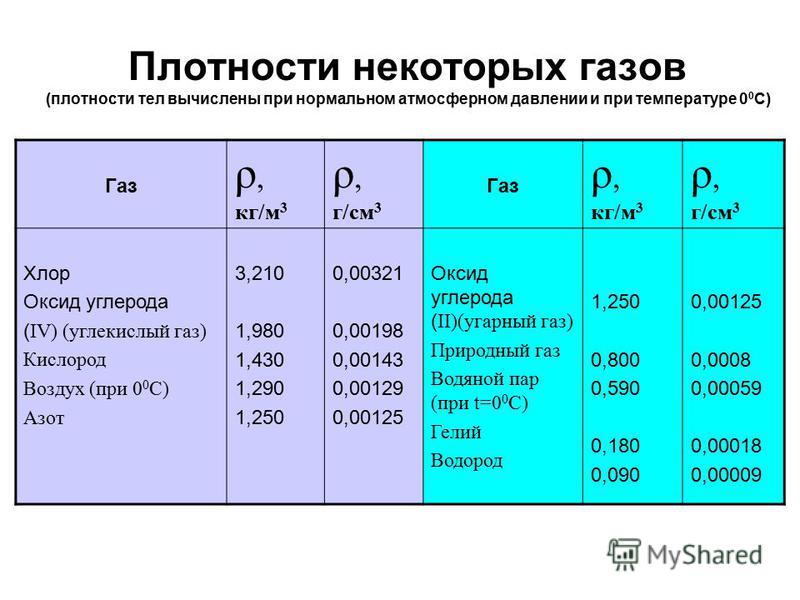

Единицей измерения плотности в СИ является 1 кг/м 3 . Плотности различных веществ определены на опыте и представлены в таблице 1. На рисунке 123 изображены массы известных вам веществ в объеме V = 1 м 3 .

Рис. 123

Плотность твердых, жидких и газообразных веществ

(при нормальном атмосферном давлении)

Как понимать, что плотность воды ρ = 1000 кг/м 3 ? Ответ на этот вопрос следует из формулы. Масса воды в объеме V = 1 м 3 равна m = 1000 кг.

Из формулы плотности масса вещества

m = ρV .

Из двух тел равного объема большую массу имеет то тело, у которого плотность вещества больше.

Сравнивая плотности железа ρ ж = 7800 кг/м 3 и алюминия ρ ал = 2700 кг/м 3 , мы понимаем, почему в опыте (см. рис. 122) масса железного цилиндра оказалась больше массы алюминиевого цилиндра такого же объема.

Если объем тела измерен в см 3 , то для определения массы тела удобно использовать значение плотности ρ, выраженное в г/cм 3 .

Формула плотности вещества ρ = m/V применяется для однородных тел, т. е. для тел, состоящих из одного вещества. Это тела, не имеющие воздушных полостей или не содержащие примесей других веществ. По значению измеренной плотности судят о чистоте вещества. Не добавлен ли, например, внутрь слитка золота какой-либо дешевый металл.

Подумайте и ответьте

- Как бы изменилось равновесие весов (см. рис. 122), если бы вместо железного цилиндра на чашку поставили деревянный цилиндр такого же объема?

- Что такое плотность?

- Зависит ли плотность вещества от его объема? От массы?

- В каких единицах измеряется плотность?

- Как перейти от единицы плотности г/cм 3 к единице плотности кг/м 3 ?

Интересно знать!

Как правило, вещество в твердом состоянии имеет плотность большую, чем в жидком. Исключением из этого правила являются лед и вода, состоящие из молекул H 2 O. Плотность льда ρ = 900 кг/м 3 , плотность воды? = 1000 кг/м 3 . Плотность льда меньше плотности воды, что указывает на менее плотную упаковку молекул (т. е. большие расстояния между ними) в твердом состоянии вещества (лед), чем в жидком (вода). В дальнейшем вы встретитесь и с другими весьма интересными аномалиями (ненормальностями) в свойствах воды.

Средняя плотность Земли равна примерно 5,5 г/cм 3 . Этот и другие известные науке факты позволили сделать некоторые выводы о строении Земли. Средняя толщина земной коры около 33 км. Земная кора сложена преимущественно из почвы и горных пород. Средняя плотность земной коры равна 2,7 г/cм 3 , а плотность пород, залегающих непосредственно под земной корой, — 3,3 г/cм 3 . Но обе эти величины меньше 5,5 г/cм 3 , т. е. меньше средней плотности Земли. Отсюда следует, что плотность вещества, находящегося в глубине земного шара, больше средней плотности Земли. Ученые предполагают, что в центре Земли плотность вещества достигает значения 11,5 г/cм 3 , т. е. приближается к плотности свинца.

Средняя плотность тканей тела человека равна 1036 кг/м 3 , плотность крови (при t = 20°С) — 1050 кг/м 3 .

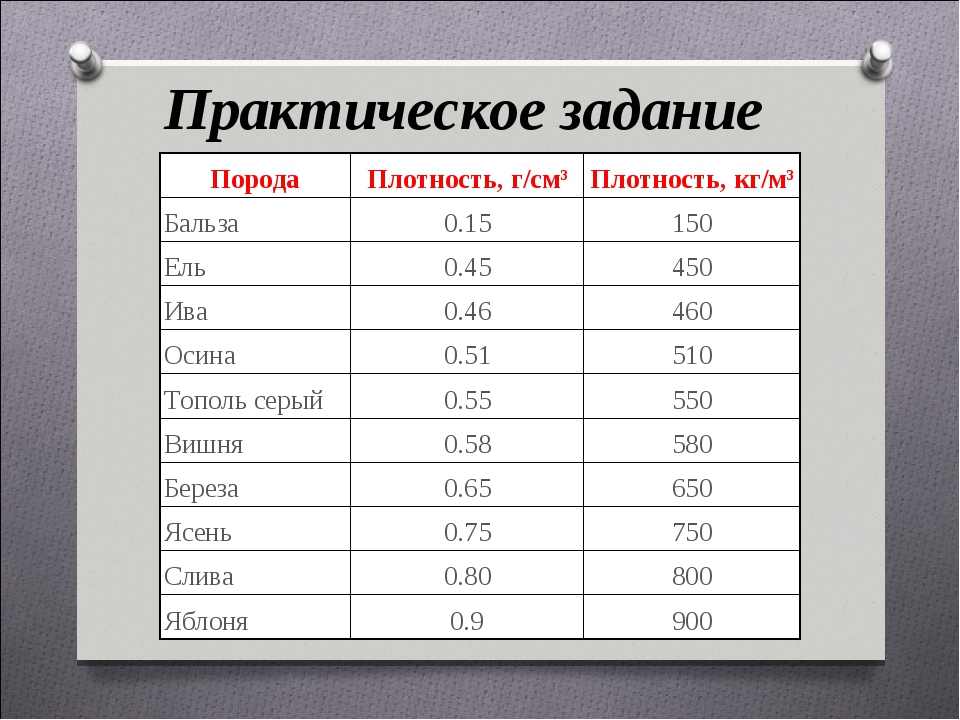

Малую плотность древесины (в 2 раза меньше, чем пробки) имеет дерево бальса. Из него делают плоты, спасательные пояса. На Кубе растет дерево эшиномена колючеволосая, древесина которой имеет плотность в 25 раз меньше плотности воды, т. е. ρ = 0,04 г/cм 3 . Очень большая плотность древесины у змеиного дерева. Дерево тонет в воде, как камень.

Сделайте дома сами

Измерьте плотность мыла. Для этого используйте кусок мыла прямоугольной формы. Сравните значение измеренной вами плотности со значениями, полученными вашими одноклассниками. Равны ли полученные значения плотности? Почему?

Интересно знать

Уже при жизни знаменитого древнегреческого ученого Архимеда (рис. 124) о нем слагались легенды, поводом для которых служили его изобретения, поражавшие современников. Одна из легенд гласит, что сиракузский царь Герон II попросил мыслителя определить, из чистого ли золота сделана его корона или ювелир подмешал туда значительное количество серебра. Конечно же, корона при этом должна была остаться целой. Определить массу короны Архимеду труда не составило. Гораздо сложнее было точно измерить объем короны, чтобы рассчитать плотность металла, из которого она отлита, и определить, чистое ли это золото. Трудность состояла в том, что она имела неправильную форму!

Рис. 124

Как-то Архимед, поглощенный мыслями о короне, принимал ванну, где ему пришла в голову блестящая идея. Объем короны можно определить, измерив объем вытесненной ею воды (вам знаком такой способ измерения объема тела неправильной формы). Определив объем короны и ее массу, Архимед вычислил плотность вещества, из которого ювелир изготовил корону.

Как гласит легенда, плотность вещества короны оказалась меньше плотности чистого золота, и нечистый на руку ювелир был уличен в обмане.

Упражнения

- Плотность меди ρ м = 8,9 г/cм 3 , а плотность алюминия — ρ ал = 2700 кг/м 3 . Плотность какого вещества больше и во сколько раз?

- Определите массу бетонной плиты, объем которой V = 3,0 м 3 .

- Из какого вещества изготовлен шар объемом V = 10 см 3 , если его масса m = 71 г?

- Определите массу оконного стекла, длина которого a = 1,5 м, высота b = 80 см и толщина c = 5,0 мм.

- Общая масса N = 7 одинаковых листов кровельного железа m = 490 кг. Размер каждого листа 1 x 1,5 м. Определите толщину листа.

- Стальной и алюминиевый цилиндры имеют одинаковые площади поперечного сечения и массы. Какой из цилиндров имеет большую высоту и во сколько раз?

Единица измерения

Плотность алюминия и любого другого материала – это физическая величина, определяющая отношения массы материала к занимаемому объему.

- Единицей измерения плотности в системе СИ принята размерность кг/м 3 .

- Для плотности алюминия часто применяется более наглядная размерность г/см 3 .

Плотность алюминия в кг/м 3 в тысячу раз больше, чем в г/с м 3 .

Удельный вес

Для оценки количества материала в единице объема часто применяют такую не системную, но более наглядную единицу измерения как «удельный вес». В отличие от плотности удельный вес не является абсолютной единицей измерения. Дело в том, что он зависит от величины гравитационного ускорения g, которая меняется в зависимости от расположения на Земле.

Зависимость плотности от температуры

Плотность материала зависит от температуры. Обычно она снижается с увеличением температуры. С другой стороны, удельный объем – объем единицы массы – возрастает с увеличением температуры. Это явление называется температурным расширением. Оно обычно выражается в виде коэффициента температурного расширения, который дает изменение длины на градус температуры, например, мм/мм/ºС. Изменение длины легче измерить и применять, чем изменение объема.

Удельный объем

Удельный объем материала – это величина, обратная плотности. Она показывает величину объема единицы массы и имеет размерность м 3 /кг. По удельному объему материала удобно наблюдать изменение плотности материалов при нагреве-охлаждении.

На рисунке ниже показано изменение удельного объема различных материалов (чистого металла, сплава и аморфного материала) при увеличении температуры. Пологие участки графиков – это температурное расширение для всех типов материалов в твердом и жидком состоянии. При плавлении чистого металла происходит скачок повышения удельного объема (снижения плотности), при плавлении сплава – быстрое его повышение по мере расплавления в интервале температур. Аморфные материалы при плавлении (при температуре стеклования) увеличивают свой коэффициент температурного расширения .

Плотность алюминия

Теоретическая плотность алюминия

Плотность химического элемента определяется его атомным номером и другими факторами, такими как атомный радиус и способ упаковки атомов. Теоретическая плотность алюминия при комнатной температуре (20 °С) на основе параметров его атомной решетки составляет:

Плотность алюминия: твердого и жидкого

График зависимости плотности алюминия в зависимости от температуры представлена на рисунке ниже :

- С повышением температуры плотность алюминия снижается.

- При переходе алюминия из твердого в жидкое состояние его плотность снижается скачком с 2,55 до 2,34 г/см 3 .

Плотность алюминия в жидком состоянии – расплавленного 99,996 % – при различных температурах представлена в таблице.

Алюминиевые сплавы

Влияние легирования

Различия в плотности различных алюминиевых сплавов обусловлены тем, что они содержат различные легирующие элементы и в разных количествах. С другой стороны, одни легирующие элементы легче алюминия, другие – тяжелее.

Легирующие элементы легче алюминия:

- кремний (2,33 г/см³),

- магний (1,74 г/см³),

- литий (0,533 г/см³).

Легирующие элементы тяжелее алюминия:

- железо (7,87 г/см³),

- марганец (7,40 г/см³),

- медь (8,96 г/см³),

- цинк (7,13 г/см³).

Влияние легирующих элементов на плотность алюминиевых сплавов демонстрирует график на рисунке ниже .

Плотность промышленных алюминиевых сплавов

Плотность алюминия и алюминиевых сплавов, которые применяются в промышленности, представлены в таблице ниже для отожженного состояния (О). В определенной степени она зависит от состояния сплава, особенно для термически упрочняемых алюминиевых сплавов.

Алюминиево-литиевые сплавы

Самую малую плотность имеют знаменитые алюминиево-литиевые сплавы.

- Литий является самым легким металлическим элементом.

- Плотность лития при комнатной температуре составляет 0,533 г/см³ – этот металл может плавать в воде!

- Каждый 1 % лития в алюминии снижает его плотность на 3 %

- Каждый 1 % лития увеличивает модуль упругости алюминия на 6 %. Это очень важно для самолетостроения и космической техники.

Популярными промышленными алюминиево-литиевыми сплавами являются сплавы 2090, 2091 и 8090:

- Номинальное содержание лития в сплаве 2090 составляет 1,3 %, а номинальная плотность – 2,59 г/см 3 .

- В сплаве 2091 номинальное содержание лития составляет 2,2 %, а номинальная плотность – 2,58 г/см 3 .

- У сплава 8090 при содержании лития 2,0 % плотность составляет 2,55 г/см 3 .

Плотность металлов

Плотность алюминия в сравнении с плотностью других легких металлов:

- алюминий: 2,70 г/см 3

- титан: 4,51 г/см 3

- магний: 1,74 г/см 3

- бериллий: 1,85 г/см 3

Источники:

1. Aluminum and Aluminum Alloys, ASM International, 1993.

2.

FUNDAMENTALS OF MODERN MANUFACTURING – Materials, Processes, and Systems /Mikell P. Groover – JOHN WILEY & SONS, INC., 2010

В таблице представлена плотность (удельный вес), теплопроводность, удельная теплоемкость и другие теплофизические свойства ртути Hg в зависимости от температуры. Даны следующие свойства этого металла: плотность, удельная массовая теплоемкость, коэффициент теплопроводности, температуропроводность, кинематическая вязкость, коэффициент теплового расширения (КТР), удельное электрическое сопротивление. Свойства ртути указаны в интервале температуры от 100 до 1100 К.

Плотность ртути равна 13540 кг/м 3 при комнатной температуре — это достаточно высокая величина, она в 13,5 раз больше . Ртуть является самым тяжелым из . Плотность ртути при ее нагревании уменьшается, ртуть становится менее плотной. Например при 1000К (727°С) удельный вес ртути снижается до значения 11830 кг/м 3 .

Удельная теплоемкость ртути равна 139 Дж/(кг·град) при 300К и слабо зависит от температуры — при нагревании ртути ее теплоемкость уменьшается.

Теплопроводность ртути при низких отрицательных температурах имеет высокое значение, при температуре 250 К теплопроводность ртути минимальна с последующим ее увеличением по мере нагрева этого металла.

Зависимость вязкости, числа Прандтля и удельного электрического сопротивления ртути такова, что при росте температуры значения этих свойств ртути уменьшаются. Температуропроводность ртути увеличивается при ее нагреве.

Следует отметить, что ртуть имеет очень большое значение КТР , по сравнению с , иными словами, при нагревании ртуть очень сильно расширяется. Это свойство ртути используется при производстве ртутных термометров.

Плотность ртути

Плотность ртути настолько велика, что в ней плавают такие металлы, как , родий и другие тяжелые металлы. С ростом температуры значение плотности ртути уменьшается. Ниже приведена таблица значений плотности ртути в зависимости от температуры при атмосферном давлении с точностью до пятого знака после запятой. Плотность указана в интервале температуры от 0 до 800°С. Плотность в таблице выражена в размерности т/м 3 . Например, при температуре 0°С плотность ртути равна 13,59503 т/м 3 или 13595,03 кг/м 3 .

Таблица давления паров ртути

В таблице приведены значения давления насыщенного пара ртути в диапазоне температуры от -30 до 800°С. Ртуть имеет сравнительно большую величину давления паров, зависимость которого от температуры довольно сильна. Например, при 100°С давление насыщенного пара ртути, по данным таблицы, равно 37,45 Па, а при 200°С — повышается до 2315 Па.

Сплавы драгоценный металлов различных цветов. Перспективы изготовления ювелирных изделий из цветных сплавов.

Введение

Золото является уникальным ювелирным драгоценным металлом. У него теплый и глубокий желтый цвет. Оно также уникально тем, что, в отличие от других драгоценных металлов, из него можно получить сплавы в диапазоне цветов от красного до розового или пурпурного, нескольких оттенков желтого и даже зеленого цвета, а также получить сплав белого цвета просто путем изменения количества и соотношения легирующих металлов.

Менее известно, но для нас гораздо интереснее то, что также возможно выпускать золотые украшения необычных цветов, таких как фиолетовый, черный, коричневый и синий. Золотые украшения с такими цветовыми эффектами становятся все более коммерчески доступными и все более популярными. Кроме того, стало возможно получать интересные цвета ювелирных изделий из платины и палладия.

Некоторые из этих экзотических цветов получаются путем сплавления золота с другими металлами с образованием специальных структур сплава — интерметаллических соединений. Остальные цвета получаются путем образования оксидов или патины на поверхности ювелирных изделий с помощью химических или термических обработок, подобных тем, которые используются для цветного тонирования бронзовых скульптур, или путем нанесения на поверхность тонкого слоя других материалов.

Все вышеуказанное можно использовать и для работы с тремя другими драгоценными металлами: серебром, палладием и платиной, но до сих пор это не нашло коммерческого интереса.

Ранее опубликованные статьи Rapson [3] и C. Cretu и E van der Lingen [4] были сосредоточены исключительно на золоте и в обзорной статье C. W. Corti [5,6]. Кроме того, некоторые из возможных методов получения золота черного цвета были рассмотрены Faccenda [7].

В этой статье основное внимание уделено золоту, но я буду делать ссылки на некоторые специальные цвета, которые могут быть получены для других драгоценных металлов, а также обозначены другие возможные подходы к расширению диапазона цветов ювелирных изделий, которые могут возникнуть в будущем.

Цветные сплавы: интерметаллические соединения

Многие металлы, в том числе золото и платина, при легировании некоторыми другими металлами в определенном соотношении могут образовывать интерметаллические соединения привлекательных цветов. Проще говоря, они аналогичны химическим соединениям, где различные химические атомы элементов соединяются в эквивалентных количествах, образуя химические соединения, например, как хлорид натрия — NaCl.

Многие металлы, в том числе золото и платина, при легировании некоторыми другими металлами в определенном соотношении могут образовывать интерметаллические соединения привлекательных цветов. Проще говоря, они аналогичны химическим соединениям, где различные химические атомы элементов соединяются в эквивалентных количествах, образуя химические соединения, например, как хлорид натрия — NaCl. В случае золота мы знакомы c образованием упорядоченных интерметаллидов, АuСu и АuСu3, придающих сплаву твердость, но они не изменяют цвет сплава. Эти соединения образуются в атомных соотношениях золото : медь 1: 1 и 1: 3, соответственно, т.е. 50 ат.% золота : 50 ат.% меди и 25 ат.% золота : 75 ат.% меди.

В некоторых бинарных системах интерметаллические соединения образуются при строго определенных соотношениях, а в других это может происходить в узком диапазоне составов. Первые обычно подчиняются закону эквивалентности, в то время как последние известны в качестве электронных соединений. В общем, интерметаллические соединения термодинамически очень стабильны. Однако, как правило, это очень твердая и хрупкая фаза. Так как они не пластичны, то из них невозможно получить сложные формы с помощью обычных производственных операций, применяемых в ювелирном деле. Поэтому их использование при изготовлении ювелирных изделий является непростым делом.

Цветные интерметаллиды золота

Есть три золотые интерметаллические фазы, которые, как известно, имеют привлекательные цвета, отвечающие формуле AuX2, где Х представляет собой легирующий металл. Из них наиболее известным является золотое соединение с алюминием, AuAl2 интенсивного пурпурного или фиолетового цвета. Оно известно как «пурпурноe золото» или «аметистовое золото». Впервые было запатентовано 1930 году Degussa [8,9].

Пурпурный интерметаллид AuAl2, (более строго описывающийся [10] как Au6Al11) образуется при содержании золота 32,9 — 33,9 ат.%, т.е. около 79 вес.% золота и 21 вес.% вес алюминия [11]. Таким образом, теоретически это 18-каратное золото. Интересно, что его можно получить соединением золотой проволоки с алюминиевом листом, используемым в электронной промышленности, под действием температуры свыше 250°С это приводит к совместному охрупчиванию и разрушению. В электронной промышленности это явление известно как «фиолетовая чума» и ее формирование нежелательно. Материал обладает высокой твердостью, до HV 334.

Два другие цветные интерметаллиды золота — это соединение золота с индием (46 вес.% золота) AuIn2, которое имеет чистый синий цвет [4,12[ и плавится при 544°С, и соединение золото-галлий (58,5 вес.% золота) AuGa2 голубоватого цвета [4,12[. Оба мягкие, твердость HV 2 также приводит к появлению синего цвета [9].

Кривые отражательной способности для этих трех пурпурных и голубых интерметаллидов показаны на рисунке 2 [12]. Для AuAl2, как и для чистого золота, существует сильная отражательная способность на красно-желтом конце спектра, но, в отличие от чистого золота, есть также сильный рост коэффициента отражения в сине-фиолетовой части спектра, что приводит к появлению красновато-фиолетового цвета. Для индиевых и галлиевых интерметаллидов падение в середине спектра менее заметно, в частности, для соединения галлия, а красный конец спектра обладает меньшей отражательной способностью, следовательно, это придает сплаву голубую окраску.

Для этих соединений также были измерены координаты цвета CIELAB [4,13] и нанесены на график на рисунке 3 [4].