как собрать своими руками, инструкция и схема

Какой инструмент необходим каждому мастеру на все руки? Что подойдет для быстрого разрезания металла либо изготовления самоделок? Правильный ответ это плазморез.

Оно необходимо каждому мастеру на все руки. Этот инструмент, есть в любом строительном магазине. Однако отметим, что цена очень высокая.

Хороший аппарат будет стоить не меньше 350 долларов США. Это не каждому будет по средствам.

Содержание статьиПоказать

Введение

Покупка недорогих комплектующих ничем хорошим не закончится. Низкое качество равняется низкому результату изделия либо работы. Заводские аппараты сложны в обслуживании. Они практически не предназначены для самостоятельного обслуживания.

Плазморез купленный в магазине имеет сложные характеристики. Когда Вы захотите самостоятельно что-то в нем исправить, то потеряете гарантию. Такая проблема приведет нас к решению.

Первое решение — собрать аппарат самостоятельно.

Можно изготовить аппарат из трансформатора либо сварочного инвертора. Самодельный плазморез может справится со всеми необходимыми Вам работами.

Мы расскажем Вам как сконструировать аппарат самостоятельно из сварочного инвертора, какие у него детали и характеристики. И как правильно работать с таким прибором.

Особенности

Для работы с этим инструментом в первую очередь Вы должны уметь резать металл и знать все технологии резьбы. Для начала давайте посмотрим, что такое плазменная резьба.

Это один из методов обработки металла на основе плазмы резца. Напоминать Вам, что такое плазма, не будем. Рассмотрим технологию плазменной резки в более подробном виде, и так:

- Резьбе поддаются все типы металла. Характеристики металла не важны.

- Быстрая плазменная резка при использовании тонких конструкций, деталей.

- При резьбе происходит нагревание реза и по этому детали будут оставаться в хорошем состоянии.

- Чистый и ровный рез, без каких-либо изъянов.

- Безопасность при использовании. Не используется газовый баллон.

- Резка металла всех видов и форм, размеров. Ограничений по работе нет.

- Используется со всеми необходимыми деталями. Ограничений по виду металла нет.

Типов плазморезов много, однако мы упомянем только два. Типы аппарата: трансформаторный, инверторный и другие. Одни используются для работ с тонкими деталями, другие для работ по сварке толстых металлических деталей.

Второй тип по сравнению с первым более многофункциональный.

Конструкция аппарата

Как Вы уже знаете ионизированный газ применяется в резьбе плазморезом. Плазма – это проводник электрического тока. Чем больше нагревается плазма, тем будет выше проводимость тока.

Высокая температура=силе резьбы. То есть если Вы хотите усилить резьбу, Вам необходимо будет хорошо нагреть плазму. При выполнении таких работ будет использоваться воздушно-плазменная дуга. Чистая плазма не используется.

Резьба формируется при воздействии электрического тока на металл. Рассмотрим более подробно. В зону резьбы необходимо направить воздушно-плазменную дугу, что формируется плазморезом.

При выполнении таких манипуляций будет происходить нагрев металла. А при нагреве будет происходить плавление металла. Он будет находиться в жидком состоянии, после этого его можно выдуть из зоны резьбы.

Компоненты обычного плазмореза: трансформатор, компрессор, инвертор и резак-плазматрон.

Из чего состоит плазматрон? Изучим подробнее. Электрод, который находится внутри плазмотрона, бывает разным. Он может быть как из бериллия, гафния, циркония, так и из других металлов.

При повышении температуры на электроде формируются тугоплавкие оксиды. Они помогают электроду не разрушаться. Поэтому самостоятельно воспроизводить резак не стоит. Лучше всего приобрести его в специализированном магазине.

Следующей деталью, которую мы рассмотрим будет сопло. Оно непосредственно участвует в подаче воздушно плазменной дуги. Имеет разную длину, диаметр.

При выборе диаметра необходимо понимать, насколько быстро будете резать металл.

Если диаметр большой, то и плазменный поток тоже. Из-за этого резка будет быстрой. Самым многофункциональным будет диаметр 3 миллиметра.

Необходимо использовать сопла средней длинны. Длинные сопла быстро выходят из строя. Но качество реза более высокое. Хорошо если у Вас будут сопла разной величины. Найдите для себя нужный вариант.

Что необходимо, чтобы изготовить плазморез?

Этот вопрос задается чаще всего. У нас для Вас неприятная новость. Самостоятельное изготовление, данного аппарата, будет нецелесообразно.

Если Вы примените инвертор, как источник питания. Стоимость при изготовлении своими руками, то есть самостоятельно, будет намного больше обычной. Объясним почему.

Для обычного инвертора нужно напряжение в 220 Вольт. Хорошо подходит для выполнения несложных работ. При сложных работах нужно выбирать более высокое напряжение.

Приблизительно 400 Вольт. В этом случае используется трансформатор. Плазморез имеет контактный поджог дуги, поэтому самостоятельное изготовление с применением инвертора исключено.

Нужно иметь в виду, что из обычного инвертора качественный плазморез не изготовить. Денежные затраты по изготовлению самодельного плазмореза себя не оправдают.

Детали для его изготовления будут стоить больше половины нового плазмореза. А учитывая, что нужны будут еще клапан и плазматрон, то цена возрастёт в несколько раз. Финансово это будет очень не выгодно.

В результате самостоятельное изготовление плазмореза из инвертора нецелесообразно. Но если Вы хотите сами сконструировать плазморез, потому что Вы любите что-то делать сами, это вполне вероятно. Это будет сложной, но выполнимой задачей.

Если плазморез нужен Вам для домашнего обихода, то лучше используйте трансформатор. Он идеален для изготовления плазменного резака. Так ка это обычный источник питания. Он представляет собой не сложную конструкцию.

И по-этому более безопасен, при использовании. Изготовленный своими руками плазморез будет работать в любых условиях.

Его можно использовать и при резке металла любой толщины.

Резак лучше не изготавливать самостоятельно. Это очень небезопасно, и финансово не выгодно. Вы можете потратить столько же денег, что и при покупке в магазине.

Для наименее затратного варианта, лучше сделайте внутренние комплектующие плазмореза, а остальное приобретите в магазине.

Вывод

Изготовление инверторного плазмореза из инвертора своими руками будет очень дорогим удовольствием.

Наиболее хороший вариант-это сделать трансформаторный плазморез. Это будет наиболее качественный, недорогой бытовой вариант.

Вы сможете использовать его везде. Такой плазморез хорошо подходит для домашнего обихода. Вы сможете заниматься резкой металла разной толщины. Такой аппарат будет долговечным.

Он безопасный и несложный в использовании. А в случае поломки детали легко приобрести. Трансформаторный плазморез подойдет для использования на дому. Это будет хорошей заменой.

Какие Ваши мысли по этому вопросу? Может Вы сами изготавливали такой аппарат? Поделитесь Вашим опытом в этом деле. Хотим услышать Ваше мнение по этому поводу.

Плазморез своими руками из инверторной сварки

Главная › Новости

Опубликовано: 21.12.2017

Как превратить инвертор для ручной сварки в полуавтоматРезка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей.

Для крупносерийного производства она будет непригодна, но вырезать несколько деталей в слесарной мастерской, металлообрабатывающем цехе или в домашних условиях, в гараже, например, всегда получится. При этом по сложности конфигурации и твердости обрабатываемого металла ограничений практически нет. Ограничения касаются толщины металла, размеров листа и скорости резания.

Plasma. самодельный плазморез

Что нужно для плазмореза

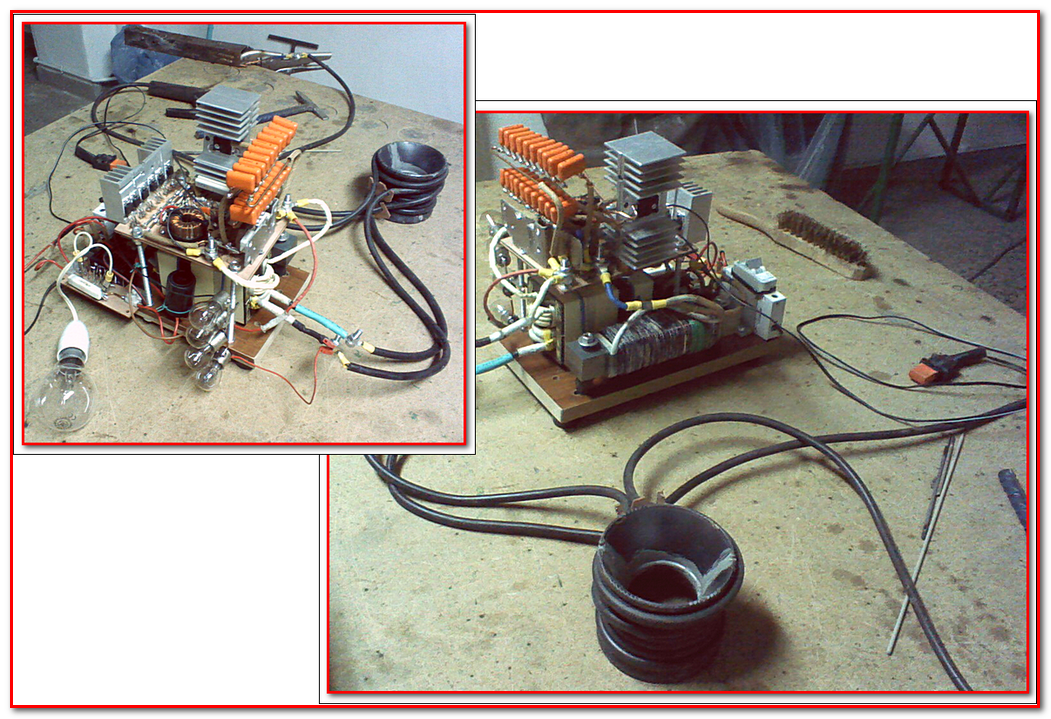

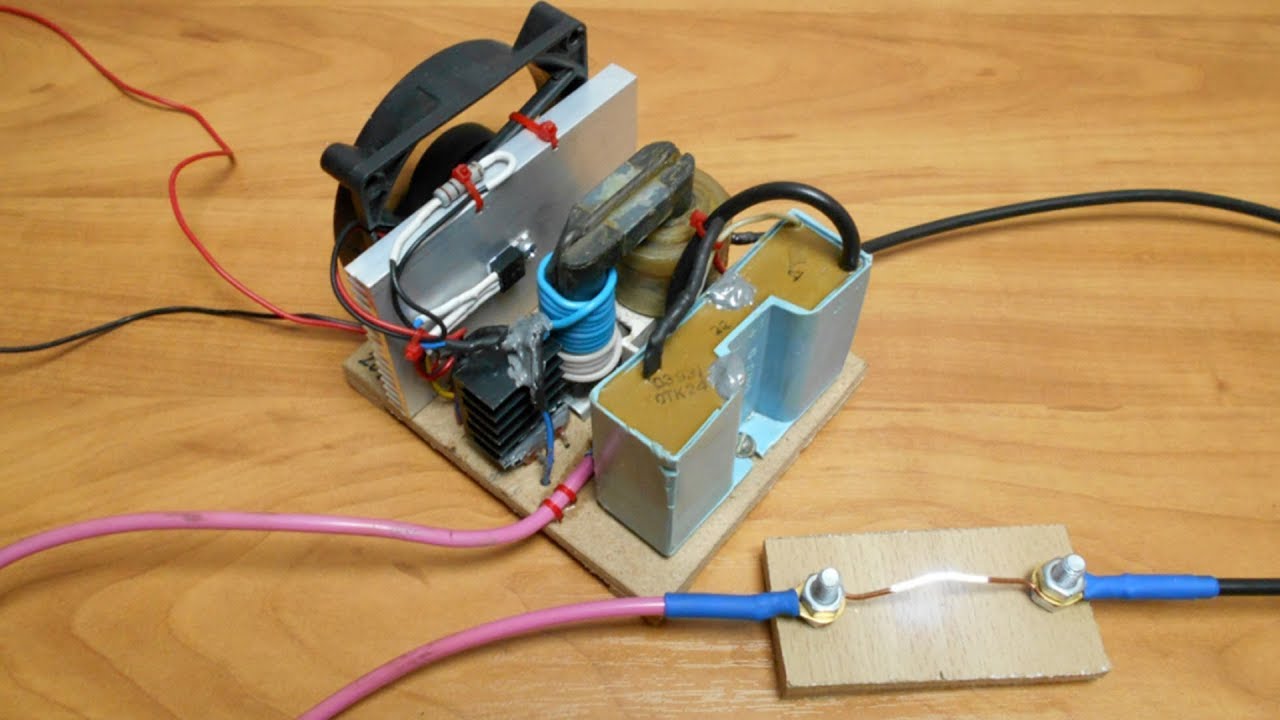

Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием.

Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием.

Мини аппарат для плазменной сварки и резки своими руками.Plasma welding.

Самодельный аппарат плазменной резки не оборудуется ЧПУ — в этом его недостаток и преимущество. Недостаток состоит в том, что сложно изготовить две абсолютно точные детали при управлении вручную. Даже мелкие серии заготовок будут в чем-то отличаться.

Преимущество же состоит в том, что один из самых дорогостоящих узлов не придется покупать. Сделать его под силу не каждому инженеру высшей квалификации, а собирать из готовых узлов — то же, что покупать новое устройство. Для мобильного резака ЧПУ не нужно, в силу других задач, которые он выполняет.

схема, видео, самодельный для плазмы

Особенности самодельного устройства

Самодельным плазменным резаком достаточно легко выполнять различные работы. Его можно использовать не только для производственных, но и для бытовых задач, к примеру, для обработки изделий из металла, где рез должен быть максимально точным, тонким и высококачественным.

При изготовлении оборудования важно предусмотреть соответствующую силу тока. Этот показатель определяется источником питания, в данном случае инвертором. Благодаря ему обеспечивается относительно стабильная работа, по сравнению с трансформатором энергия потребляется более экономно, при том, что размер толщины изделий, с которыми он может работать, в разы меньше.

Также особенностью инвертора является удобство при эксплуатации. Он компактный, обладает небольшим весом. Кроме этого, при низком энергопотреблении его КПД практически на десять процентов больше, чем у трансформатора. Все эти нюансы положительно влияют на качество его работы. Единственный минус использования инверторного плазмореза — это затрудненный раскрой заготовок значительной толщины.

Единственный минус использования инверторного плазмореза — это затрудненный раскрой заготовок значительной толщины.

Для сборки конструкции самодельных аппаратов можно воспользоваться готовыми схемами, которые представлены в сети. Также важно заранее подготовить все комплектующие. В процессе сборки следует максимально точно выполнять последовательность указанных в схеме действий, обращая внимание на то, соответствуют ли конструктивные элементы друг другу.

Для чего нужен трансформатор

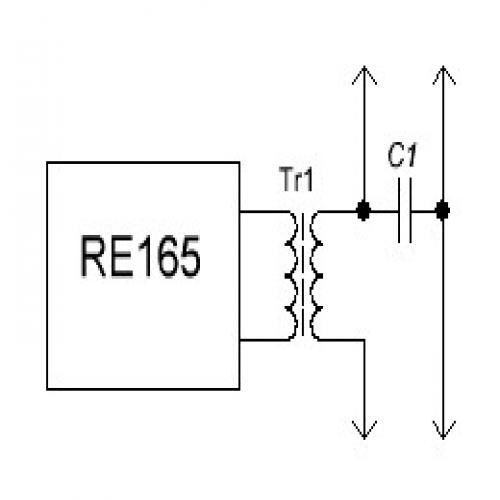

Источником питания плазменной дуги служит трансформатор с выпрямителем. От его мощности зависит сила тока и скорость реза металла, а от выходного напряжения толщина разрезаемого материала.

Подключить установку плазменной резки можно не только к специальному трансформатору, но и к сварочному аппарату, обладающему необходимыми характеристиками.

Обойтись без такого устройства нельзя по нескольким причинам:

- Трансформатор по самому принципу своей работы ограничивает ток во вторичной обмотке.

При питании плазмотрона прямо от сети аппарат будет работать в режиме КЗ, поэтому ток реза и потребляемая мощность превысят любые допустимые величины.

При питании плазмотрона прямо от сети аппарат будет работать в режиме КЗ, поэтому ток реза и потребляемая мощность превысят любые допустимые величины. - Сварочный аппарат при работе выполняет роль разделительного трансформатора. При подключении плазмотрона без него горелка и деталь окажутся под напряжением, что опасно для жизни людей.

Общая конструкция инверторного плазмореза

Для изготовления функционального плазмореза из сварочного инвертора необходимо выполнить правильный подбор основных элементов конструкции, которые будут обеспечивать бесперебойную работу данного оборудования. Чтобы создать полноценный агрегат обязательно требуется наличие:

- плазмотрона — плазменного резака, благодаря которому выполняется основная режущая процедура;

- компрессора — устройства, посредством которого обеспечивается подача мощных воздушных потоков, формирующих плазменную струю;

- источника питания, которым является непосредственно инвертор;

- кабель-шлангов — позволяют подключать отдельные элементы в целостную систему.

Другие комплектующие

Кроме плазмотрона и трансформатора в агрегате плазменной резки есть и другие элементы.

Компрессор

Самый распространенный рабочий газ – это сжатый воздух. Его можно использовать при резке почти всех металлов и сплавов. Источником сжатого воздуха является компрессор. Его можно использовать любой конструкции, минимальная производительность зависит от толщины металла:

- 16 мм – 140л/мин;

- 20 мм – 170л/мин

- 30 мм – 190л/мин.

Для более стабильной работы необходим ресивер емкостью от 50 литров, давление создаваемое компрессором должно быть более 4,5Бар.

Схема устройства плазмореза

Самодельные плазморезы из инвертора позволяют данным видам оборудования работать согласно своему основному предназначению, подавая разогретую воздушную струю на металлическое изделие. Температурные значения могут превышать 1000°С, в результате чего нагревается кислород и с определенным давлением направляется на обрабатываемые поверхности. Такой процесс способствует резке металлических конструкций. Для ускорения данной процедуры необходимо предусмотреть дополнительные возможности ионизации среды посредством электротока.

Такой процесс способствует резке металлических конструкций. Для ускорения данной процедуры необходимо предусмотреть дополнительные возможности ионизации среды посредством электротока.

Правила техники безопасности при работе плазморезом

Процесс плазменной резки при несоблюдении правили работы является опасным для здоровья и жизни людей. Основными вредными факторами являются:

- Брызги расплавленного металла. Во время реза поток плазмы расплавляет металл и выдувает его из разрезаемой детали. Попадание расплавленных капель на горючие вещества приводит к их возгоранию, а попадание на кожу вызывает сильные ожоги, вплоть до IV степени (обугливание). Для защиты необходимо направлять поток плазмы в сторону от людей и горючих материалов.

- Вредные газы и пыль. Во время реза металл на только расплавляется, но и горит. Образующийся при этом дым вреден для здоровья. Кроме того горят загрязнения на поверхности деталей. Поэтому рабочее место необходимо оборудовать вытяжной вентиляцией и работать в респираторе.

- Яркий свет. Во время работы электросварки и резки плазмой, образованной электрической дугой, кроме видимого света появляется ультрафиолет. Этот вид излучения приводит к ожогам сетчатки глаз. Для защиты рабочее место огораживается переносными щитами, а резчик должен пользоваться защитным щитком.

- Температура. После завершения работы края детали некоторое время остаются нагретыми до высокой температуры и прикосновение к ним может привести к ожогам. Для того, чтобы избежать подобных травм к разрезанным деталям можно прикасаться только в защитных рукавицах или через некоторое время, достаточное для остывания кромок.

Подбор конструктивных элементов для оборудования

Чтобы изготовить плазморез из инвертора своими руками необходимо правильно выбрать соответствующие конструктивные элементы:

- компрессор;

- плазмотрон;

- электроды;

- сопло;

- плазморез.

В первую очередь, следует предусмотреть наличие инверторного сварочного аппарата, который будет являться источником питания. Благодаря ему должна обеспечиваться подача электрического напряжения на аппарат, в заданном диапазоне значений. Если отсутствует инвертор, то можно использовать вместо него обыкновенный трансформатор.

Благодаря ему должна обеспечиваться подача электрического напряжения на аппарат, в заданном диапазоне значений. Если отсутствует инвертор, то можно использовать вместо него обыкновенный трансформатор.

Подбор плазмотрона должен происходить особенно тщательно, поскольку это основной конструкционный элемент. Воздушный компрессор должен обладать достаточной мощностью, чтобы выполнять резку толстых заготовок.

Также необходимо предусмотреть хорошую длину шлангов, так как это позволит выполнять работу на любых удобных расстояниях. Кроме этого, к плазмотрону следует подбирать соответствующие электроды, которые изготавливаются из подходящих материалов. К таким надежным составляющим относят электроды из тория, бериллия, гафния и циркония. Они обладают положительными характеристиками благодаря тому, что при нагреве на их поверхности создается тугоплавкая оксидная пленка. Это позволяет обеспечить высокую защиту и предотвратить поломку инструмента.

Сопло и его технические характеристики влияют на достижение общего результата и качество рабочего процесса. Наиболее оптимальным вариантом является диаметр сопла — 30 мм. На то, как качественно и аккуратно выполнен разрез влияет длинновой размер сопла. Чем длиннее тем лучше, однако чрезмерная длина может привести к его быстрому износу и преждевременной замене.

Наиболее оптимальным вариантом является диаметр сопла — 30 мм. На то, как качественно и аккуратно выполнен разрез влияет длинновой размер сопла. Чем длиннее тем лучше, однако чрезмерная длина может привести к его быстрому износу и преждевременной замене.

Работу плазмореза обеспечивает компрессор, нагнетая струю воздуха под давлением. При этом, посредством него не только подается воздушный поток, он также обеспечивает дополнительную охлаждающую систему.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Процесс сборки резака

Плазморез из сварочного инвертора своими руками изготовить достаточно просто, если есть для этого соответствующие инструменты и материалы. После того, как подбор и подготовка элементов выполнена правильно, можно начинать сборку самого аппарата. Соединение компрессора, плазмотрона и инвертора осуществляется при помощи особого кабель-шлангового пакета. Выполняя сборочный процесс, нужно придерживаться правильного порядка в подключении всех составляющих, выполняется это в несколько шагов:

- Следует проверить сварочный инвертор на его исправность. После чего, используя кабель, подключить устройство к электроду, чтобы впоследствии при работе могла образоваться дуга.

- Обеспечить подачу сжатого воздуха из компрессора посредством кабель-шланга.

- Выполнить соединение компрессора и плазмотрона шлангом, которое должно обеспечивать преобразование воздушной струи в поток плазмы для резки металла.

Сразу после сборки важно проверить факт работоспособности оборудования и в случае неполадки заменить неработающие элементы либо выполнить переподключение взаимосвязанных элементов.

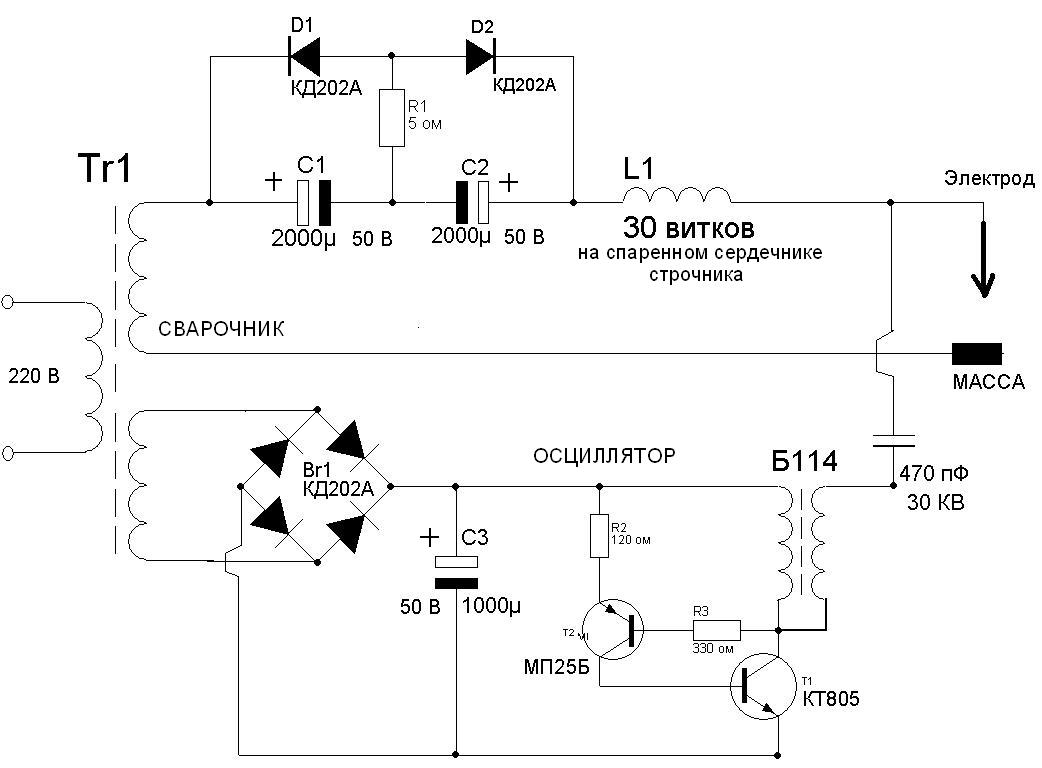

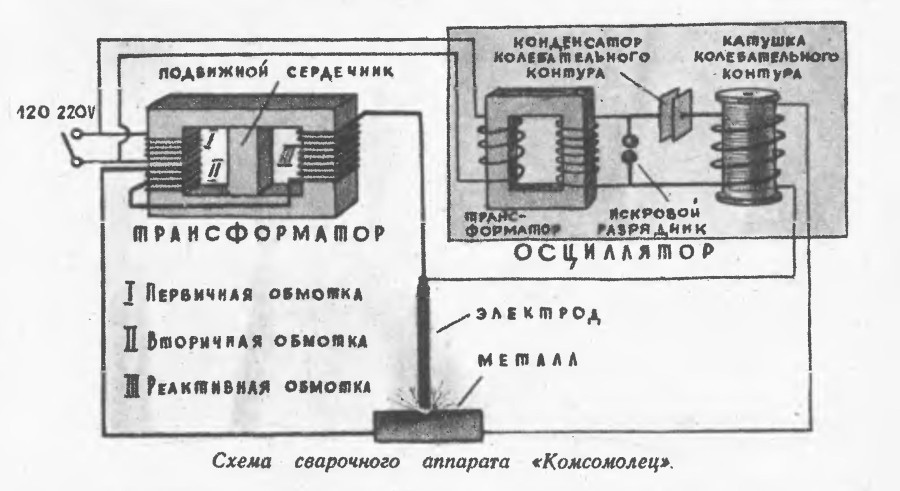

Как изготовить сварочный трансформатор

Источником питания плазмы является сварочный трансформатор. Как и некоторые другие элементы его можно изготовить самостоятельно.

Необходимые параметры

Трансформатор для плазменной резки отличается от обычного сварочника напряжением холостого хода и составляет 220-250В. Это необходимо для создания и поддержания дуги между электродом и разрезаемой деталью. Мощность и ток вторичной обмотки зависят от предполагаемой толщины металла:

- 20А, 2,5кВт – 6 мм;

- 50А, 6кВт – 12 мм;

- 80А, 10кВт – 18-25 мм.

Источник питания необходим с “мягкой” характеристикой, напряжение при работе составляет 70В. Для работы вспомогательной дуги достаточен ток 5А. Он ограничивается сопротивлением 30-50Ом, изготовленным из толстой нихромовой проволоки.

Для работы вспомогательной дуги достаточен ток 5А. Он ограничивается сопротивлением 30-50Ом, изготовленным из толстой нихромовой проволоки.

Информация! Использовать обычный или инверторный сварочник не получится. У этих аппаратов недостаточное напряжение ХХ.

Как рассчитать

Расчет питающего трансформатора сводится к определению необходимых сечений магнитопровода, первичной и вторичной обмотки и числа витков.

Для аппарата, предназначенного для разрезания металла до 12 мм при токе 50А, напряжении холостого хода 200В и напряжении сети 220В эти параметры составляют:

- сечение магнитопровода – 107 мм²

- первичная обмотка – 225 витков медным проводом Ø4,7 мм;

- вторичная обмотка – 205 витков медной проводом Ø5,04 мм².

Изготовление трансформатора

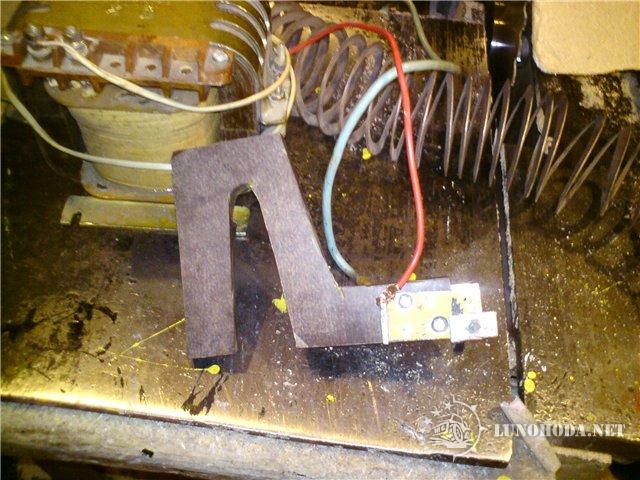

В связи с тем, что трансформатор должен иметь “мягкую” характеристику, катушки располагаются отдельно друг от друга. При использовании О-образного сердечника они находятся на разных стержнях, на Ш-образном магнитопроводе обмотки располагаются вдоль средней части.

Намотка катушек производится по расчетным параметрам на каркасах их электротехнического картона. Готовые обмотки обматываются стеклолентой или киперной лентой и покрываются краской.

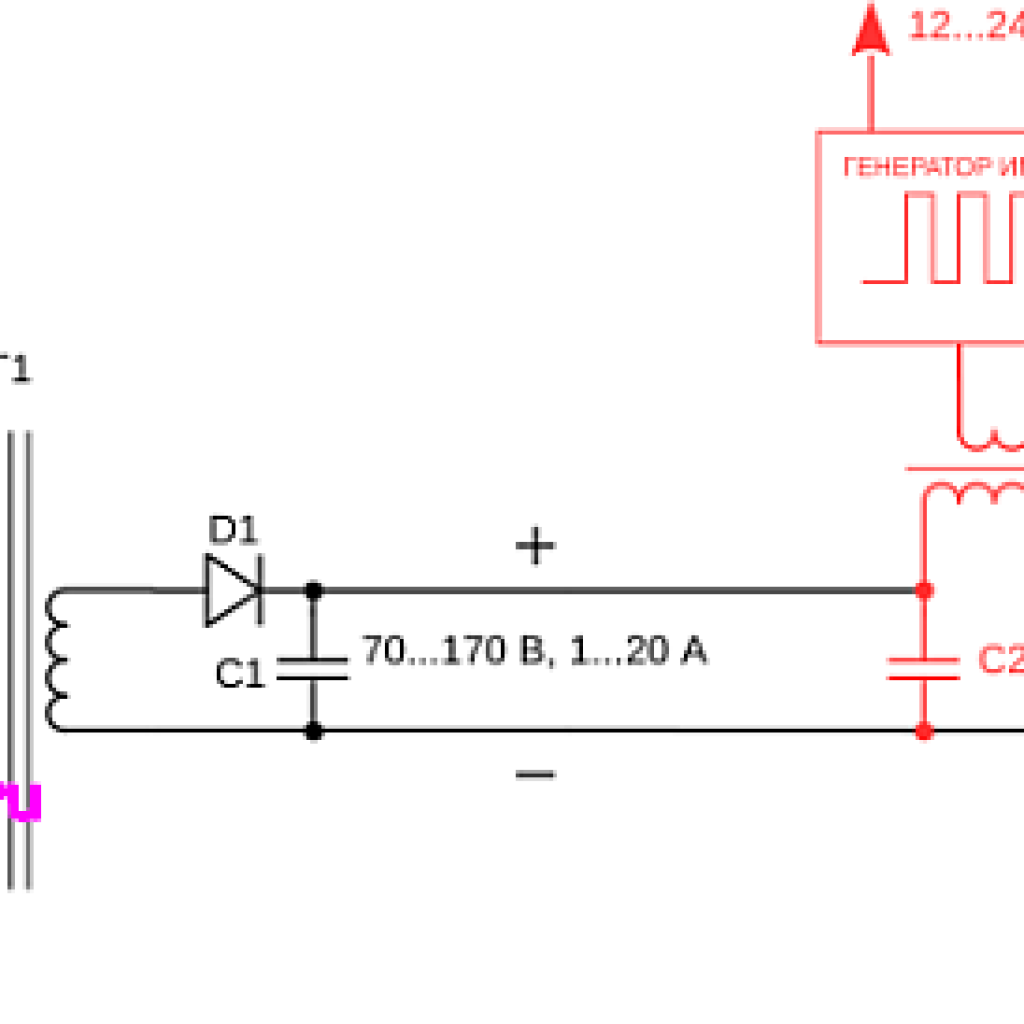

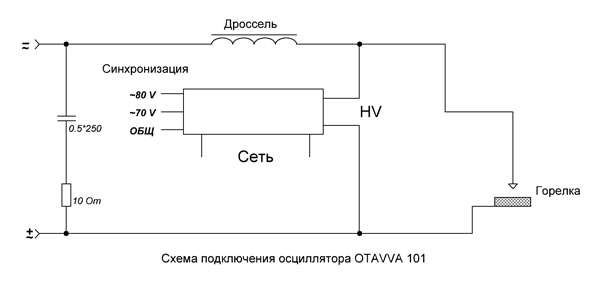

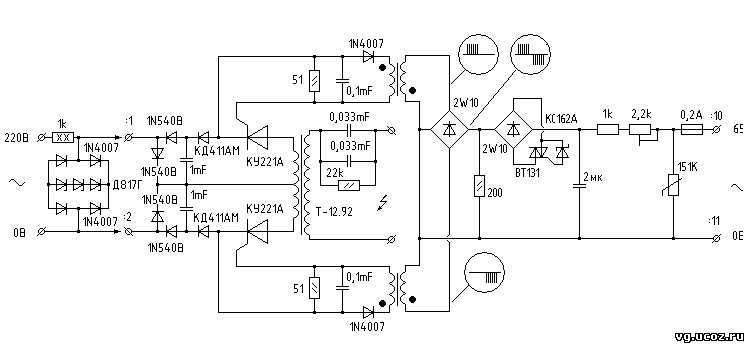

После намотки обмоток и сборки магнитопровода на трансформатор крепится и подключается диодный мост из 4 диодов с радиаторами, собранный на текстолитовой площадке. Собранный трансформатор помещается в корпус, а вывода обмоток и диодного моста подключаются к клеммам на передней панели. Подключение выполняется согласно принципиальной схеме, учитывая наличие амперметров, вольтметров, пускателей и других деталей.

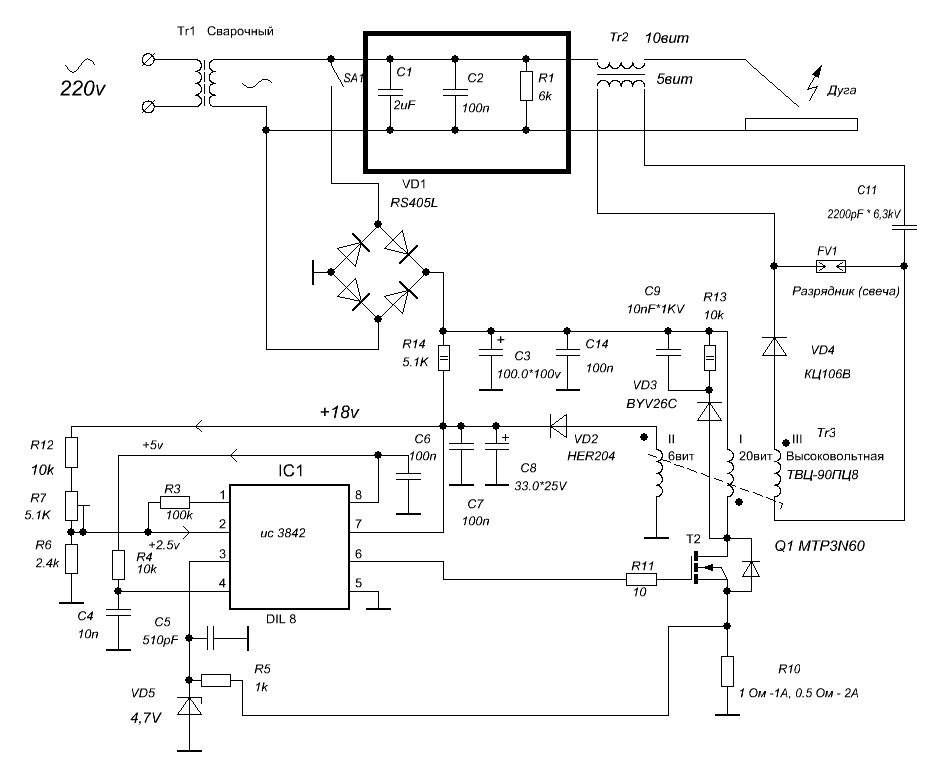

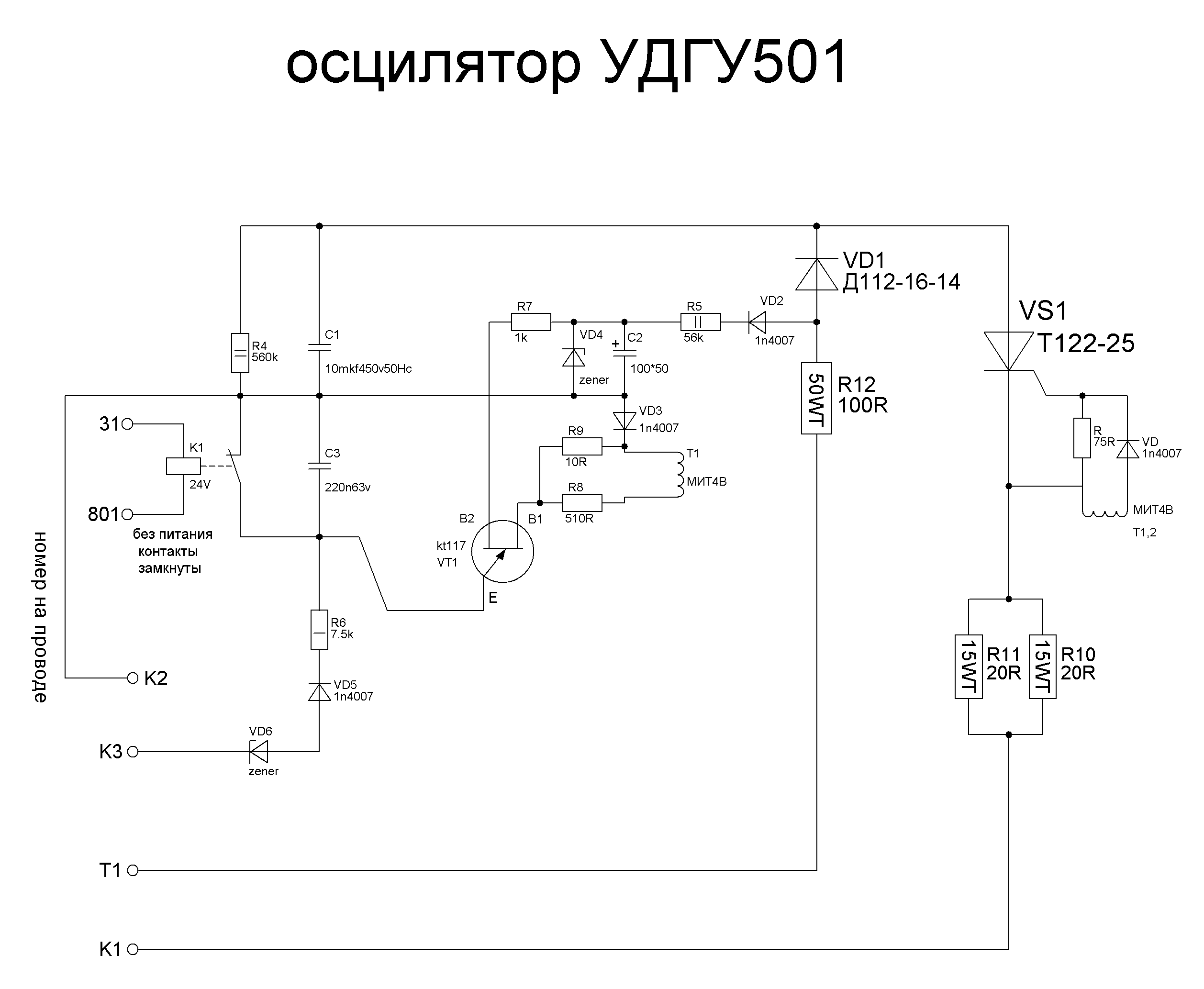

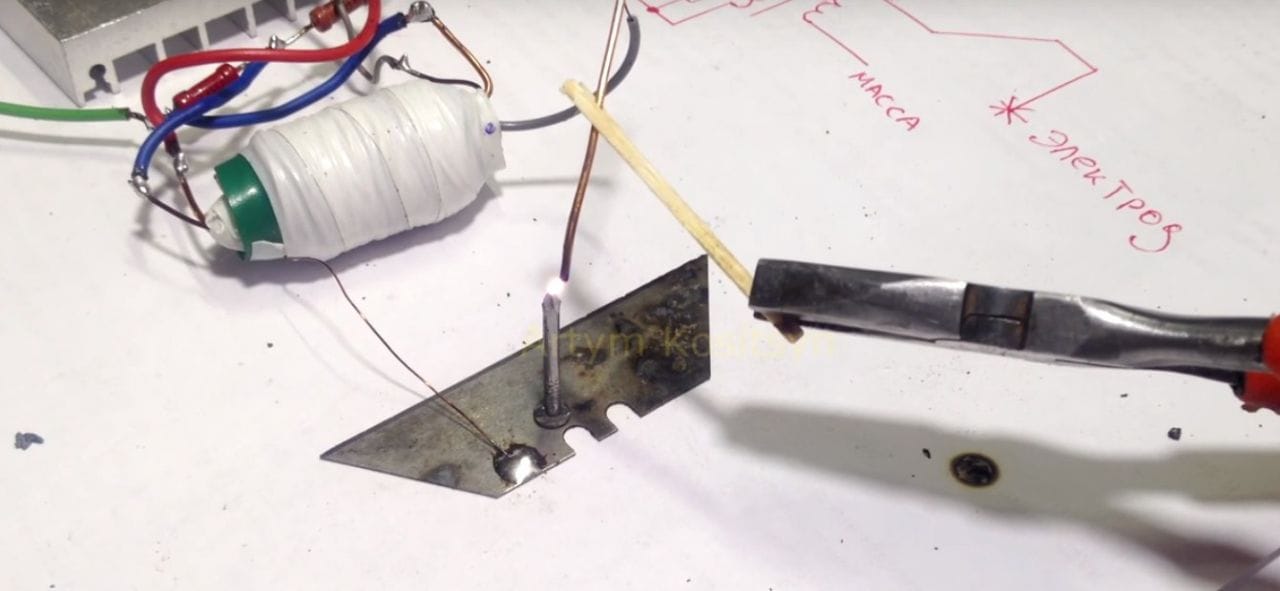

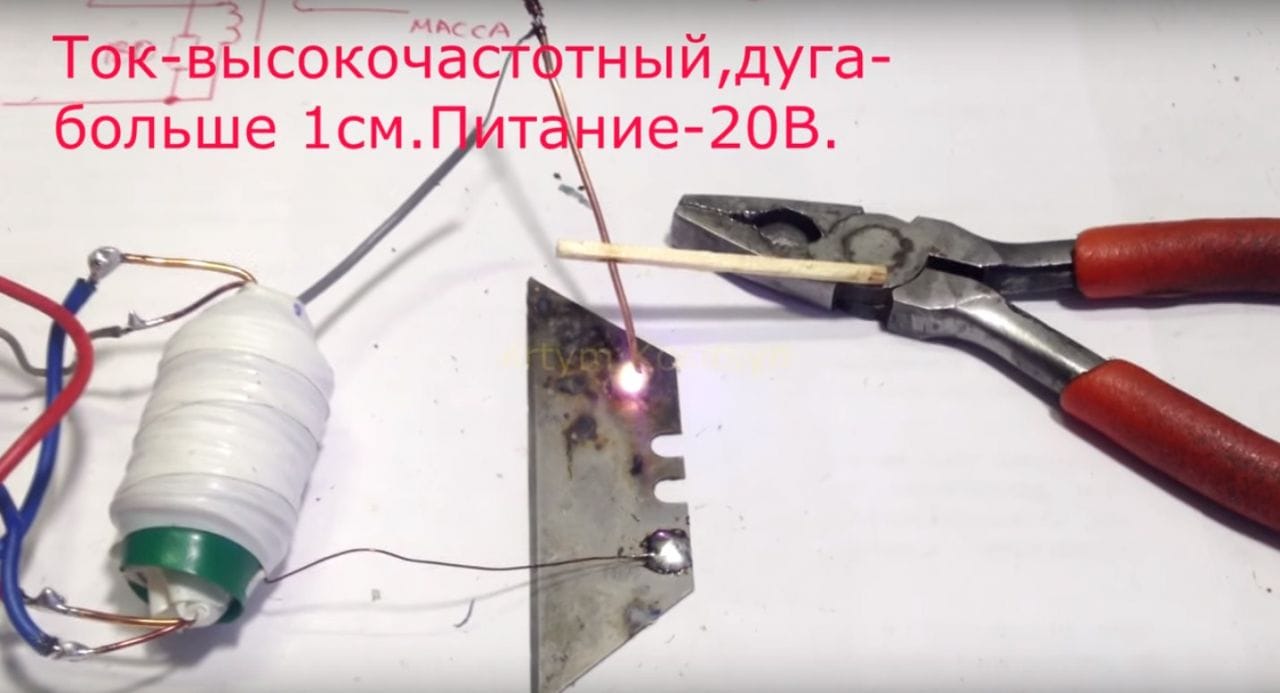

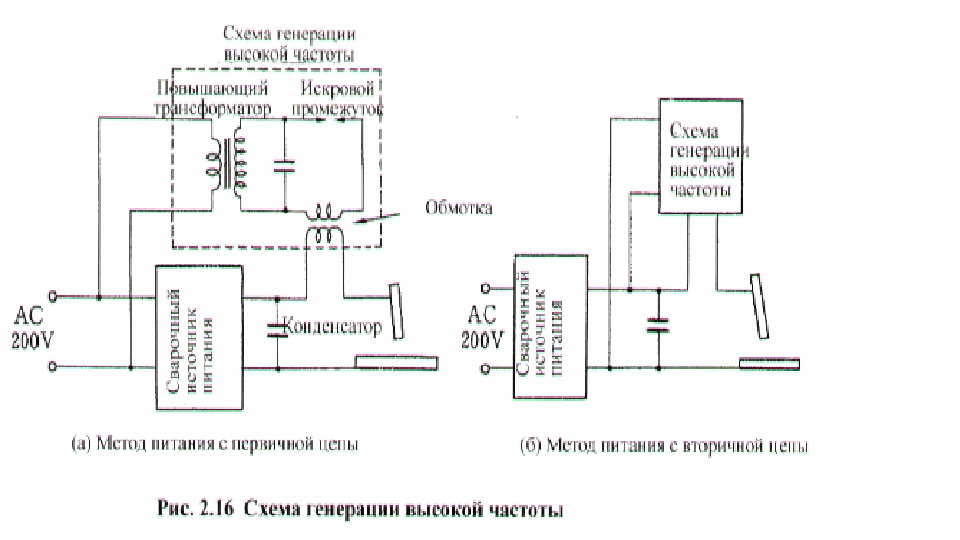

Осциллятор, подключенный последовательно со сварочником, имеет высокое выходное напряжение высокой частоты. Поэтому диоды в выпрямителе необходимо использовать высокочастотные или установить отдельный диодный мост, специально для вспомогательной дуги.

Принцип работы плазменного резака

При включении техники, должно подаваться напряжение высокочастотного тока на плазмотрон. Вместе с этим происходит разжигание дуги, которая разогревается до 6000-8000°С. В патрубке возникает воздушный поток, проходящий через участок электрической дуги. После этого происходит увеличение его объема до ста раз. Электрическая дуга начинает ионизироваться.

Вместе с этим происходит разжигание дуги, которая разогревается до 6000-8000°С. В патрубке возникает воздушный поток, проходящий через участок электрической дуги. После этого происходит увеличение его объема до ста раз. Электрическая дуга начинает ионизироваться.

Выведение полученной субстанции осуществляется через сопло, которое формирует узкую струю для резки. Подача струи происходит со скоростью 3 м/с. К этому моменту температурные показатели увеличиваются до 25000-30000°С, что приводит к образованию плазменного потока. При соприкосновении плазмы и поверхности металла, происходит угасание дежурной дуги и разжигание режущей. Сильный воздушный поток сдувает все остатки расплавленных металлических частей с поверхности детали. В результате чего обеспечивается аккуратный шов.

При выполнении резки крайне важно следить за тем, чтобы дуговое пятно было расположено именно в центре электродов. Для поддержания стабильного состояния, в устройстве используют тангенциальную подачу воздуха. При возникновении даже незначительных нарушений с воздушным потоком в процессе работы, аккуратность обработки существенно снизиться.

При возникновении даже незначительных нарушений с воздушным потоком в процессе работы, аккуратность обработки существенно снизиться.

Также следует обращать внимание, чтобы не возникало образование двух плазменных потоков. При нормальной работе допускается только один поток. Такая ситуация может возникнуть из-за несоблюдения технологических норм в процессе работы, а это влечет за собой поломку инвертора.

Одним из важных параметров, который позволяет выполнять плазменную резку правильно, считается скорость воздушной струи. Качественный рез и быстрота его получения достигается при значении скорости потока воздуха в 800 м/c. Показатель силы тока, который поступает от инвертора, не должен быть более 250 А. При работе с учетом таких режимов, следует помнить, что также происходит увеличение расхода воздуха, который формирует плазменный поток.

Изготовить плазморез из сварочного инвертора самостоятельно не трудно, если следовать необходимому теоретическому материалу, выполнив правильный подбор комплектующих и осуществив грамотное их подключение. Благодаря такому универсальному аппарату на инверторной основе, предоставляется отличная возможность выполнять в домашних условиях не только качественную резку металла, но и сваривать тонкий металл инвертором.

Благодаря такому универсальному аппарату на инверторной основе, предоставляется отличная возможность выполнять в домашних условиях не только качественную резку металла, но и сваривать тонкий металл инвертором.

Приспособление для плазмореза своими руками

Приветствую, Самоделкины!

Работая непродолжительное время с плазморезом мастер-самодельщик, автор YouTube канала «TeraFox», столкнулся с такой проблемой, как сделать ровный рез. Например, то, что касается прямых линий, тут уж без особых проблем в роли линейки может выступать обычная металлическая полоса.

Рез получается довольно таки неплохим, а вот то, что касается круглых отверстий, как бы мастер ни пробовал, огрехи как ни крути все равно будут.

И вот сегодня мы будем решать эту проблему. Не самая простая задача подобрать составляющие элементы, но все же автор постарался сделать сегодняшнюю самоделку из максимально доступных вещей.

И вот сегодня мы будем решать эту проблему. Не самая простая задача подобрать составляющие элементы, но все же автор постарался сделать сегодняшнюю самоделку из максимально доступных вещей.Для изготовления данной самоделки автор использовал:

— отрезок восьмого кругляка; — резец, который автору попался на барахолке; — там же он нашел плашкодержатель и по диаметру подобрал несколько подшипников.

На удивление, но к плашкодержателю удалось подобрать магнит необходимого диаметра и подшипник, который почти плотно садился. По бокам прижимные винты, которые фиксировали магнит и подшипник, так что пока всё складывается.

А вот резец как автор его не крутил, не подошел по высоте, поэтому внеплановая замена на удлиненные гайки и болт в придачу, который был найден на полке верстака.

Высоту шляпки стачиваем примерно в половину, а то и больше.

Удлиненную гайку необходимо просверлить посередине и приварить обычную гайку. После свариваем две гайки вместе.

Все детали первого узла сегодняшней самоделки подготовлены, остается собрать и посмотреть всё ли срослось, как и предполагалось.

А дальше начинается сплошная импровизация. Автор нашел завалявшуюся шайбу, которая выступит в роли основания под обойму подшипника.

Далее автор обернул металлической полосой шайбу и приварил. Настолько плотно подшипник сел в обойму, что достать оттуда автор его уже не смог.

Затем автор подобрал гайки и болтик, выставил будущее расположение, остается только все это приварить.

Во избежание повреждения подшипника окалиной маскируем его скотчем и после пары сварных точек производим охлаждение сжатым воздухом.

Далее сглаживаем сварные швы в труднодоступных местах подходящим инструментом, и второй элемент приспособления готов.

С легкостью нарезаем резьбу на отрезке кругляка под две гайки, остается только собрать все составляющие и приспособление (а точнее циркуль) готово.

Ещё одно замечание, когда мелкие частицы попадают под подшипник, происходит как бы перескакивания и в последствие не прорезание металла. Вывод: поверхность предварительно хорошо протереть ветошью и удалить весь мусор с поверхности.

Вырезая круг еще большего диаметра, автор прижимает горелку чуть сильнее и старается вести медленно. Все происходит на вытянутую руку, чтобы не попасть в кадр, и в результате этого автор расплачивается очередным проскакиваем подшипника из-за неудобства прижимания. Но тем не менее круг он дорезает и получается довольно-таки прилично.

Но тем не менее круг он дорезает и получается довольно-таки прилично.

Далее для удобства мастер перемещается на верстак и попробует еще несколько раз повырезать кружки. Результат его вполне устраивает, это то, чего не хватало в работе с плазморезом при вырезании отверстий большого диаметра.

Циркуль получился полностью разборным, при смене стрелы можно вырезать круги внушительных размеров, но пока что необходимости конечно в этом нет, но мало ли как оно будет. Ну а на сегодня все. Благодарю за внимание. До новых встреч!

Видео:

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать своими руками хороший плазморез из инвертора: устройство, виды, изготовление

Инструкция по эксплуатации

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Работу по раскрою металлических листов выполнить не так-то просто без специального оборудования.

Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки.

Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера.

Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора.

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести?

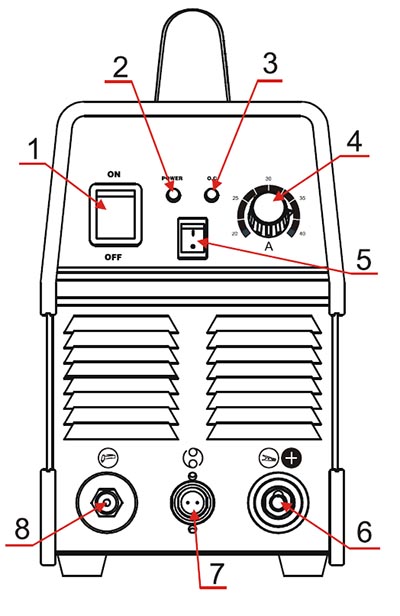

Инструкция по эксплуатации сварочного инвертора состоит из нескольких шагов, которые нужно один раз изучить и просто запомнить. Дальше будет проще.

Плазморез своими руками легче смастерить, взяв за основу инверторный сварочный аппарат. Такой агрегат будет простым по конструкции, функциональным, с доступными основными узлами и деталями. Если какие-то детали не продаются, их тоже можно изготовить самостоятельно в мастерской с оборудованием средней сложности.

Самодельный аппарат не оборудуется ЧПУ, в чем его недостаток и преимущество одновременно. Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Минус ручного управления в невозможности изготовления двух совершенно одинаковых деталей: мелкие серии деталей в чем-то будут отличаться. Плюс в том, что не придется покупать дорогостоящее ЧПУ. Для мобильного плазмореза ЧПУ не нужно, так как того не требуют выполняемые на нем задачи.

Главные составные части самодельного агрегата:

- плазмотрон;

- осциллятор;

- источник постоянного тока;

- компрессор или баллон со сжатым газом;

- кабели питания;

- шланги подключения.

Итак, сложных элементов в конструкции нет. Однако все элементы должны иметь определенные характеристики.

Проще всего построить плазменный аппарат для резки на базе инверторного сварочного аппарата. Плазморез своими руками из инвертора отличается относительно простой конструкцией, работоспособностью, доступностью основных узлов и деталей. Которые нет возможности купить, можно сделать самостоятельно в условиях мастерской средней оснащенности оборудованием.

Самодельный аппарат плазменной резки не оборудуется ЧПУ — в этом его недостаток и преимущество. Недостаток состоит в том, что сложно изготовить две абсолютно точные детали при управлении вручную. Даже мелкие серии заготовок будут в чем-то отличаться.

Преимущество же состоит в том, что один из самых дорогостоящих узлов не придется покупать. Сделать его под силу не каждому инженеру высшей квалификации, а собирать из готовых узлов — то же, что покупать новое устройство. Для мобильного резака ЧПУ не нужно, в силу других задач, которые он выполняет.

Главными составными частями самодельного плазмореза являются:

- источник постоянного тока;

- плазмотрон;

- осциллятор

- компрессор или баллон со сжатым газом;

- шланги подключения;

- кабеля питания.

Как видно, ничего особо сложного в состав аппарата не входит. Но сложности начинаются при ближайшем рассмотрении характеристик того или иного узла.

Перед началом работы следует позаботиться о безопасности. Рядом должны находиться средства пожаротушения электрических приборов:

Рядом должны находиться средства пожаротушения электрических приборов:

- ящик с песком;

- пенный или углекислотный огнетушитель;

- емкость с водой

График работы следует соблюдать указанный на инверторе. Оборудование должно остывать положенное ему время.

Без заземления работать нельзя.

Резать металл следует на специальном верстаке. Сварщик должен стоять или сидеть в удобной позе.

Показатель балластного сопротивления регулирующего аппарата находится на уровне 0,001 Ом. Он подбирается путём эксперимента. Непосредственно для получения сопротивления, преимущественно используется сопротивление проволоки больших мощностей, их применяют в троллейбусах или на подъёмниках.

Уменьшить сварочное напряжение высокой частоты, можно даже используя стальную пружину для двери.

Такое сопротивление включается стационарно или по-другому, чтобы в будущем была возможность с легкостью отрегулировать показатели. Один край этого сопротивления подключается к выходу конструкции трансформатора, другой обеспечивается специальным инструментом для зажима, который сможет перекидываться по всей длине спирали, что позволит выбрать нужную силу напряжения.

Основная часть резисторов с использованием проволоки большой мощности, производится в виде открытой спирали. Она монтируется на конструкцию в длину полметра. Таким образом, спираль делается также из проволоки ТЭНа. Когда резисторы, изготовленные из магнитного сплава скооперировать со спиралью или любой деталью из стали, в процессе работы прохождения тока с высокими показателями, она начнёт заметно дрожать. Такой зависимостью спираль обладает только до того момента, пока она не растянется.

Особенности создания плазмореза своими руками из инвертора: этапы работ, оборудование

Принцип работы сварочного инвертора заключается в следующем: входное электрическое напряжение 220 В с частотой порядка 25 Гц поступает в устройство и проходит через выпрямитель, становясь из переменного постоянным. Амплитуда тока одновременно с этим сглаживается за счет установки специального фильтра.

Амплитуда тока одновременно с этим сглаживается за счет установки специального фильтра.

В некоторых случаях его не устанавливают, а вместо него пользуются стандартной схемой на базе конденсаторов из электролитов. Когда электрический ток прошел через это, он подается на манипулятор полупроводникового типа, где вновь становится переменным, однако с более высокой частотой.

Каждая модель имеет собственный показатель работы этого элемента, однако он никогда не будет превышать 100 кГц. Затем напряжение вновь проходит через выпрямитель, доходя до того, чтобы можно было сваривать металлические элементы.

Работа сварочного инвертора базируется на преобразователях высокочастотного типа. Сварочным аппаратом, имеющим подобные устройства в своей конструкции, можно получить ток, сила которого будет достигать 160 А, причем для этого понадобится трансформатор, максимальная масса которого будет составлять всего лишь 250 г.

Главным положительным качеством является то, что сварщику не придется прилагать много усилий, чтобы переместить инвертор с одного места на другое. Однако на этом положительные характеристики аппарата не заканчиваются. При необходимости в работе с ними можно пользоваться электродами, разработанными и для постоянного, и для переменного тока.

Однако на этом положительные характеристики аппарата не заканчиваются. При необходимости в работе с ними можно пользоваться электродами, разработанными и для постоянного, и для переменного тока.

Этот момент является очень важным, когда возникает необходимость соединить между собой чугунные, стальные заготовки и конструкции, выполненные из цветных металлов. Почти все модели оснащены дополнительными опциями, которые позволяют сделать работу гораздо более удобной и простой. В частности, они помогут освоиться со сваркой человеку, который только начинает постигать ее азы.

- Горячий старт предназначен для того, чтобы для формирования дуги получить наиболее качественные параметры.

- Антизалипание подразумевает, что в случае возникновения короткого замыкания или вследствие каких-либо иных причин свариваемый ток, подающийся на электрод, резко снижается до минимального значения, что позволяет не допустить прилипания электрода к заготовке.

- Система, дающая оптимальную силу тока и напряжение в момент, когда металл уходит от электрода, то есть происходит погашение сварочной дуги.

Это позволяет не допустить возникновения слишком сильного разбрызгивания металла.

Это позволяет не допустить возникновения слишком сильного разбрызгивания металла.

Дуга в сварочном аппарате инверторного типа зажигается гораздо лучше по сравнению с другими аналогичными устройствами во многом за счет того, что выходное напряжение почти не зависит от входного, как это наблюдается в традиционных аппаратах.

При использовании трансформаторной конструкции слишком слабый ток приведет к тому, что электрод будет постоянно прилипать. Настройка на сильный ток в этом случае способна вызвать пережиг заготовок. Работая с инвертором, подобных дефектов аппарата вы наблюдать не будете, однако сварные соединения получатся довольно прочными. В них не будет трещин, раковин, шлаковых скоплений и так далее.

Немаловажной особенностью аппарата инверторного типа является необязательность соблюдения единой длины дуги на протяжении формирования всего сварного шва. В традиционном трансформаторном оборудовании расстояние от электрода до соединения должно быть приблизительно одинаковым – около двух диаметров электрода, в противном случае это приведет к изменению силы тока, что в конечном счете станет причиной получения шва более низкого качества.

В инверторных аппаратах напряжение и сила тока всегда находятся в строго определенных рамках. Еще одним положительным качеством является то, что у инверторов ток постоянный. Длина дуги здесь играет не слишком серьезную роль, что очень важно при проведении работ, особенно если этим занимается сварщик, который только открывает для себя все премудрости сварки.

На сегодняшний день инверторы довольно активно используются как в промышленном производстве, так и в бытовых условиях. Их небольшие размеры и способность работы от генератора позволяют получить качественные соединения даже в довольно труднодоступных местах, где может полностью отсутствовать электроснабжение.

- Устройство сварочного полуавтомата инверторного типа, а также обыкновенного аппарата позволяет уменьшить размеры корпуса оборудования, так как все комплектующие оказываются более компактными;

- За счет снижения габаритов корпуса, снижается и общий вес, который в современных моделях может достигать всего 3-4 кг;

- Оборудование не сильно чувствительно к перепадам напряжения, так как встроенная электроника помогает поддерживать стабильность горения дуги и подстраиваться под скачки электричества в сети;

- Стабильное горение дуги не позволяет металлу сильно разбрызгиваться;

- Устройство сварочного инвертора позволяет дополнять технику дополнительными функциями, которые были недоступны и которые помогают улучшить качество сварного шва;

- Техника может работать от обыкновенной бытовой сети, так что здесь не требуется подключение к трехфазной сети;

- Затраты электроэнергии на работу инвертора значительно меньше, чем при работе трансформатором.

- Стоимость техники заметно выше, чем у предыдущего поколения, особенно заметно это становится с ростом мощности и количества функций;

- Устройство инверторного сварочного аппарата оказывается сильно чувствительным к перегревам, поэтому, его не рекомендуют использовать для длительных и беспрерывных работ;

- Аппарат может создавать высокий уровень электромагнитных помех вокруг себя, что может повлиять на другие виды техники, находящиеся рядом;

- Здесь также присутствует большая чувствительность к вибрациям, ударам встряскам и так далее, так как внутри присутствует электроника, которая может выйти из строя.

Инвертор — современный инструмент, предназначенный для сварочных работ. Приборы данного типа интенсивно вытесняют из автомобильных мастерских, гаражей сварочные приборы, оснащенные трансформаторами, генераторы, выпрямители.

Принцип действия такого аппарата аналогично любому другому сварочному оборудованию основывается на выработке максимальной силы тока, необходимого для возбуждения дуги, дальнейшей ее стабильной работы.

Как правило, дуга формируется между электродом и свариваемыми металлическими заготовками. В результате этого процесса металл расплавляется и заполняет пустоты между соединяемыми деталями, формируется очень прочный сварной шов, ничем не отличающийся от монолитных изделий.

Основное достоинство этого сварочного инвертора для домашних нужд потребителей состоит в том, что он особым образом адаптирован под подключение в тех электросетях, в которых отмечается

. Ресанта САИ без перебоев работает в указанном напряжении при выполнении сварки в ручном дуговом режиме.

Можно использовать стержни для сварки сечением до 6,0 миллиметров. Сварочный ток в устройстве можно регулировать до 250А. Также немаловажным считается и то, что аппарат способен продолжительное время выдерживать довольно большие рабочие нагрузки. Это свойство положительно отличает его схему работы от других устройств, которые в изобилии находятся на витринах специализированных строительных магазинов.

Также немаловажным считается и то, что аппарат способен продолжительное время выдерживать довольно большие рабочие нагрузки. Это свойство положительно отличает его схему работы от других устройств, которые в изобилии находятся на витринах специализированных строительных магазинов.

На холостом ходу сварочное устройство Ресанта САИ работает с напряжением 80 Вольт. Долговечность работы аппарата на довольно большой мощности обеспечивается в его схеме конструкцией современных транзисторов IGBT высокого качества. Помимо этого, этот инвертор для сварки имеет высокую степень защиты – уровень защиты IP 21.

Нельзя не сказать и про компактность этого сварочного аппарата, а также его отличную мобильность. Оснащение ручкой для переноски аппарата, облегчает его переноску по территории участка, на котором происходят строительные. Также потребители отмечают точность и простоту настройки сварочного инвертора Ресанта саи.

Технические характеристики интересующего нас аппарата Ресанта САИ такие:

- максимальный ток потребления – 35 Ампер;

- продолжительность нагрузки при 250 Ампер – не меньше 70%;

- интервал регулировки сварочного – 10-250 Ампер;

- рабочий интервал температурный окружающей среды – -10/ 40С;

- напряжение электродуги – 30 Вольт.

Если необходимо, то этот аппарат можно подсоединять к оборудованию генератора, который работает от бензина. Лучше всего выбрать генератор с мощностью выше пяти киловатт.

Внимание! Во время выбора сварочного электрода (электрод может быть диаметром не более 6 миллиметров) нужно учитывать и то, что сварочный ток уменьшается тогда, когда снижается показатель входного тока.

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы.

Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными. В крупносерийном производстве самодельный ручной плазморез непригоден, но вырезать им детали в своей мастерской, цехе или гараже удастся.

В отношении конфигурации и твердости обрабатываемых заготовок ограничений практически нет. Однако они касаются скорости резания, размеров листа и толщины металла.

Рабочий газ

Перед тем, как приступить к изготовлению плазмореза, продумайте сферу его применения. Если предстоит работа исключительно с черными металлами, обойтись можно одним лишь компрессором. Для меди, латуни и титана потребуется азот, а алюминий режется в смеси азота с водородом. Высоколегированные стали режут в аргоновой атмосфере, здесь аппарат рассчитывают и под сжатый газ.

Перед тем, как сделать плазморез, следует очертить предварительную сферу его применения. Если вы собираетесь работать только с черными металлами, то обойтись можно только компрессором. Для меди, титана и латуни потребуется азот, а резка алюминия происходит в смеси азота с водородом. Высоколегированные стали режутся в аргоновой атмосфере. В этом случае аппарат рассчитывается еще и под сжатый газ.

Основы работы ключевой электронной схемы устройства

Ввиду сложности конструкции устройства и многочисленности составляющих его компонентов, аппарат плазменной резки трудно разместить в ящике или переносном корпусе. Рекомендуется использовать складскую тележку для перемещения товаров. На тележке компактно расположится:

- инвертор;

- компрессор или баллоны;

- кабельно-шланговая группа.

В пределах мастерской или цеха с перемещением проблем не будет. Когда аппарат потребуется транспортировать на какой-либо объект, он загружается в прицеп легковой машины.

Принцип работы инвертора основан на преобразовании переменного тока 50 Герц обычной бытовой электросети, в постоянный. Данный показатель напряжения

. Ток сварочного аппарата регулируется с помощью модуляции (по большому счету, она является широкоимпульсной) получаемого напряжения высокой частоты.

Рассматриваемое устройство для сварки Ресанта САИ изготовлено в стальном корпусе. На внешней части этого корпуса находятся силовые разъемы, которые предназначаются для подключения сварочных кабелей, два индикатора («Сеть» и «Перегрев»), регулятор для выбора характеристик тока сварки. Также в корпусе находится специальное отверстие, с помощью которого выводится раскаленный воздух из устройства. Оно является частью системы принудительной вентиляции, которая защищает инвертор от сильного перегревания во время его работы.

В инверторе Ресанта САИ предусмотрена и еще одна система защиты, она автоматически выключает устройство в тех случаях, если случается замыкание силовых шнуров. Причем на передней панели управления начинает мигать соответствующий индикатор. Инвертор отличается наличием нескольких немаловажных функций, которые нередко используют при работе:

- Антизалипание;

- Горячий старт.

Горячий старт гарантирует быстрое и качественное поджигание сварочной электродуги благодаря повышению уровня сварочного тока (рабочему не надо ничего делать, увеличение тока происходит в автоматическом режиме). А режим антизалипание, наоборот, снижает сварочный ток, если во время поджигания электродуги отмечается прилипание сварочной проволоки (электрода). Затем, когда прилипание устраняется, сварочное устройство в самостоятельном режиме восстанавливает рабочие показатели сварки.

Прежде всего необходимо учитывать, что в инверторном сварочном аппарате электрический ток преобразуется несколько иначе по сравнению с трансформаторной конструкцией. Если в последней все напряжение подается сразу на трансформатор довольно крупных размеров, то здесь ток меняется в ходе нескольких основных этапов.

В роли ключевого преобразователя все равно выступает трансформатор, однако его габариты значительно меньше – по величине он не больше сигаретной пачки.

Еще одним существенным отличием является система управления электронного типа. Благодаря ее использованию удается сделать сам сварочный процесс значительно легче, а швы получаются ровными и аккуратными. За счет этих двух ключевых характеристик инвертор получает положительные отзывы.

Работа с помощью инверторного аппарата для проведения сварных работ подразумевает установку нескольких диодных мостов. С их помощью осуществляется сглаживание импульсов переменного тока, как правило, этого удается добиться благодаря использованию специальных конденсаторов электролитического типа. Напряжение, проходящее через диодный мост в процессе работы устройства, вызывает довольно сильный нагрев этого элемента, потому он располагается на специальных охлаждающих конденсаторах.

Инверторный сварочный аппарат имеет также специальный термопредохранитель, который включается в работу только в том случае, когда диодные мосты разогреваются до температуры минимум 90 градусов.

В непосредственной близости от выпрямительного моста устанавливаются электролитические конденсаторы, чья емкость может находиться в пределах от 140 до 800 мкФ. Еще одним немаловажным элементом является фильтр, отсекающий разного рода радиопомехи.

В большинстве случаев сварочный инвертор для работы от генератора или же от обыкновенной электрической сети предусматривает наличие двух довольно мощных транзисторов. Они позволяют сформировать переменный ток большой частоты, которая может составлять порядка нескольких десятков кГц.

Чтобы не допустить выбросов напряжения, в инверторе располагают защитные цепи, в которых находятся резисторы и сварочные конденсаторы. Подготовка сварочного аппарата к работе подразумевает подключение его к электросети и проверку наличия напряжения на выходе.

Стоит отметить, что конструкция потребляет много электрического тока, поэтому следует предварительно позаботиться, чтобы во время работы она была подключена к источнику питания, снабженного заземлением, – это необходимо для соблюдения техники безопасности.

Собирать следует начинать с плазмотрона. Узел требует точности и правильного подбора деталей. Если резать придется постоянно, необходимо иметь запасные электрод и сопло, они быстро сгорают.

Шланг и кабеля подключают сначала к оборудованию, затем к резаку. Только после этого можно инвертор подключать к сети.

Ввиду достаточной сложности и многочисленности компонентов аппарата плазменной резки, его трудно разместить в переносном корпусе или ящике. Лучше всего использовать складскую тележку для перевозки товаров. На ней можно компактно расположить инвертор, баллоны или компрессор, кабельно-шланговую группу.

Принцип работы тиристора

Детали регулятора подключены как параллельно, так и встречно друг другу. Они постепенно открываются импульсами тока, которые образуются транзисторами vt2 и vt1. При запуске прибора оба тиристора закрыты, С1 и С2 это конденсаторы, они будут заряжаться через резистор r7.В тот момент, как напряжение какого-либо из конденсаторов достигнет напряжения лавинной пробивки транзистора, тот открывается, и через него и идёт ток разряда, совместного с ним конденсатора.

После открытия транзистора открывается соответствующий ему тиристор, он подключит нагрузку в сеть. Затем начинается противоположный по признакам полупериод переменного напряжения, что предполагает закрытие тиристора, затем следует новый цикл подзарядки конденсатора, уже в противоположной полярности. Далее открывается следующий транзистор, но снова подключит нагрузку в сеть.

Плазменная резка своими руками происходит за счет превращения потока воздуха, проходящего через электрическую дугу, в плазму с температурой 3000 – 6000⁰C. Металл мгновенно расплавляется на ограниченном участке и выдувается. Принцип работы аналогичен газовой резке.

способы регулирования вольтамперной характеристики сварочных полуавтоматов

Качество сварного шва в значительной мере зависит от характеристик электрической дуги. Для каждой толщины металла, в зависимости от его вида требуется определенной силы сварочный ток.

Кроме этого, важна вольтамперная характеристика аппарата для сварки, от этого зависит качество электрической дуги. Для резки металла тоже требуются свои значения электротока. То есть любой сварочный аппарат должен обладать регулятором, управляющим мощностью сварки.

Источник тока

Плазменная резка требует того, чтобы сила тока была, по крайней мере, как для сварочного аппарата средней мощности. Ток такой силы вырабатывается обыкновенным сварочным трансформатором и инверторным аппаратом. В первом случае конструкция получается условно мобильной: из-за большого веса и габаритов трансформатора ее перемещение затруднено. Вместе с баллоном сжатого газа или компрессором система получается громоздкой.

Трансформаторы имеют невысокий КПД, из-за чего расход электроэнергии при резке металла получается повышенным.

Схема с инвертором несколько проще и удобнее, а еще более выгодна в плане затрат энергии. Из сварочного инвертора выйдет довольно компактный резак, который разрежет металл толщиной до 30 мм. Промышленные установки режут металлические листы такой же толщины. Плазменный резак на трансформаторе способен разрезать даже более толстые заготовки, хотя подобное требуется не так часто.

Плюсы плазменной резки видны как раз на тонких и сверхтонких листах.

- Гладкость кромок.

- Точность линии.

- Отсутствие брызг металла.

- Отсутствие перегретых зон около места взаимодействия дуги и металла.

Самодельный резак собирается на базе инверторного сварочного аппарата любого типа. Неважно, какое количество рабочих режимов, нужен лишь постоянный ток силой больше 30 А.

Легкий малогабаритный аппарат работает от бытового источника тока 220В. Он легко регулируется, потребляет мало электроэнергии. Большинство сварочных бытовых инверторов имеют рабочий коэффициент 50% и выше. Они имеют систему охлаждения. Платы мало греются, по сравнению с устройством другого оборудования.

В качестве источника питания используется трансформатор, преобразующий электрический переменный ток в сварочный. Он более мощный, позволяет резать металл до 100 мм. Переделать трансформатор проще, чем другие выпрямители. Он имеет ряд недостатков для применения его в бытовых условиях:

- тяжелый;

- габаритный;

- работает от трехфазного тока 380В;

- потребляет много электроэнергии;

- низкий КПД.

Для массового производства партий однотипных деталей в мастерских и цехах, изготавливаются плазморезы из сварочного автомата своими руками.

Основы работы ключевой электронной схемы устройства

Сварочный трансформатор – это аппарат, преобразующий переменное напряжение сети в переменное напряжение для сварки (как правило, понижает переменное напряжение до значения менее 141 В).

Сварочный трансформатор состоит из корпуса 1, внутри которого укреплён замкнутый магнитопровод 4 (сердечник), собранный из отдельных пластин, отштампованных из тонкой (0,5 мм) листовой электротехнической стали. На боковых стержнях магнитопровода расположены катушки первичной 12 и вторичной 11 обмоток трансформатора.

Катушки первичной обмотки укреплены неподвижно и включаются в сеть переменного тока. Катушки вторичной обмотки подвижны и от них сварочный ток подаётся на электрод и изделие. Провода сварочной цепи присоединяются к зажимам 2. Сварочный ток плавно регулируется изменением расстояния между первичной и вторичной обмотками.

Для этой цели служит вертикальный винт 9 с ленточной резьбой, который оканчивается рукояткой 5. При вращении рукоятки по часовой стрелке вторичная обмотка приближается кпервичной, магнитная связь между ними увеличивается. И сварочный ток растёт. Для установления необходимого сварочного тока на крышке 8 корпуса трансформатора расположена шкала 7.

Сварочный выпрямитель – это аппарат, преобразующий переменный ток сети в постоянный ток для сварки.

Рисунок 1.

Сварочный трансформатор

варочный выпрямитель состоит из понижающего трехфазного трансформатора с подвижными катушками, выпрямительного блока с вентилятором, пускорегулирующей и защитной аппаратуры, смонтированных в кожухе.

Сварочный выпрямитель

Рисунок 2.

Сварочный выпрямитель

снижает напряжение сети до необходимого рабочего, а также служит для регулирования сварочного тока путем изменения расстояния между первичной и вторичной обмотками. Катушки вторичной обмотки неподвижны и закреплены у верхнего ярма. Катушки первичной обмотки подвижны. Сердечник трансформатора собран из пластин электротехнической стали.

Выпрямительные блоки собраны по трехфазной мостовой схеме. Для охлаждения выпрямительных блоков служит вентилятор, приводимый во вращение от асинхронного электродвигателя. Охлаждающий воздух, засасывается внутрь кожуха, проходит через блок, омывает трансформатор и выбрасывается с другой стороны.

Рисунок 3. Сварочный преобразователь

варочный преобразователь – устройство служащее для преобразования переменного тока в постоянный сварочный ток; он состоит из сварочного генератора постоянного тока и приводного трехфазного асинхронного электродвигателя, сидящих на одном валу и смонтированных в общем корпусе. Сварочный генератор состоит из корпуса с укрепленными на нем магнитными полюсами 10 и приводимого во вращение якоря.

Тело якоря набрано из отдельных лакированных пластин электротехнической стали. В продольных пазах его уложены витки обмотки. Рядом с якорем находится коллектор, состоящий из большого числа изолированных друг от друга медных пластинок , к которым припаяны начала и концы каждой группы витков якоря. Магнитное поле внутри генератора создается магнитными полюсами обмоток возбуждения, которые питаются постоянным током от щеток самого генератора.

В распределительном устройстве размещены пакетный выключатель, регулировочный реостат, вольтметр , доски зажимов высокого и низкого напряжения и другая аппаратура. При включении электродвигателя якорь начинает вращаться в магнитном поле и в витках его возникает переменный ток, который с помощью коллектора преобразуется в постоянный.

К коллектору прижимаются угольные щетки , с помощью которых постоянный ток снимается с коллектора и подводится к зажимам (» «и «-«). К этим же зажимам присоединяют сварочные провода, подводящие сварочный ток к электроду и изделию. Для охлаждения преобразователя во время работы на валу у него имеется вентилятор.

На сегодняшний день регулировка тока сварочного аппарата может выполняться различными методами. Однако чаще всего используется метод регулировки тока при помощи предусмотренного на выходе повторной обмотки балластного сопротивления. Данный метод не только надежен и прост в реализации, но и эффективен, так как таким образом можно улучшить внешнюю характеристику трансформаторного аппарата и увеличить крутизну падения. В исключительных случаях подобные сопротивления используются только для того, чтобы исправить жесткую характеристику устройства для сварки.

Сварочный аппарат — одно из самых необходимых устройств в домашней мастерской.

Элементы, которые понадобятся для изготовления регулятора тока сварочного аппарата:

- шнур;

- стальная пружинка;

- нихромовая проволока;

- резисторы;

- переключатель;

- катушка;

- схема регулятора тока сварочного аппарата.

Необходимое реактивное сопротивление выставляется подбором толщины пакета, ориентируясь по сварочному току трансформатора. Для примера: дроссель, изготовленный из катушки, содержащей предположительно около 400 витков провода диаметром 1,4 мм, был набит пакетом железа с общим сечением 4,5 м2, длиной, райной длине катушки, 14 см.

Это позволило уменьшить сварочный ток трансформатора 120 А примерно в два раза. Дроссель такого типа можно сделать и с регулируемым реактивным сопротивлением. Для этого можно менять глубину ввода стержня сердечника в полость катушки. Катушка без сердечника обладает ничтожным сопротивлением, при полностью введенном стержне ее сопротивление максимально.

В последнее время некоторое распростране ние получили тиристорные и симисторные схе мы регулировки мощности. Тиристор — полупроводниковый прибор (внешне похож на диод), имеющий отдельный управляющий вывод, ток через тиристор протекает только в одном направлении. Симисторы отличаются тем, что могут пропускать переменный ток, то есть в оба направления.

Симистор можно представить в виде двух параллельно включенных в разных направлениях тиристоров. При подаче на управляющий вывод тиристора или сими- стора напряжения определенной величины прибор открывается и начинает свободно пропускать через себя ток. В схемах регулирования мощности, работающих от переменного тока, управляющие импульсы обычно поступают на каждом полупериоде.

Прибор открывается в строго определенные (задаваемые) моменты времени, обрезая таким образом начало каждого полупериода синусоиды тока, что уменьшает суммарную мощность проходящего электрического сигнала, притом до какого-то момента (50% мощности) это не влияет на уровень максимальной амплитуды его напряжения.

В случае сварочных трансформаторов один симистор может включаться в цепь первичной или вторичной обмотки. Тиристоры же обычно используются в паре, для регулирования тока в обоих направлениях. Регулирование мощности происходит способом периодического отключения, на фиксированный промежуток времени первичной или вторичной обмотки сварочного трансформатора на каждом полупериоде тока— среднее значение тока при этом уменьшается.

Естественно, ток и напряжение после этого не имеют синусоидальную форму. Такие схемы позволяют регулировать мощность в широких пределах. Человек, разбирающийся в радиоэлектронике, сможет изготовить подобную схему самостоятельно, хотя, надо сказать, устройства такого рода нельзя признать совершенными.

В разных журналах можно встретить множество очень простых схем с тем же принципом работы, состоящих всего из нескольких деталей. Предназначены они в основном для регулировки накала лампочек и электронагревательных приборов. В качестве регуляторов мощности для сварочных трансформаторов некоторые из этих схем можно использовать, однако придется мириться со следующими недостатками.

У большинства из них шкалы не линейны, а калибровка меняется с изменением напряжения сети, ток через тиристор постепенно увеличивается во время работы из-за нагрева элементов схемы. Кроме того, обычно заметно гасится выходная мощность даже при максимальном положении отпирания регулятора, к чему сварочные трансформаторы очень чувствительны.

Часто возникает соблазн использовать в схеме симистор средней мощности, подключив регулирующее устройство к первичной катушке трансформатора, где токи гораздо меньше, чем во вторичной цепи. Конструкция схемы тогда практически не изменится, по сравнению с взятым из журнала ее сетевым прототипом общего назначения.

В принципе, сделать такое можно, даже некоторые промышленные сварочные аппараты оборудованы подобными устройствами регулировки тока. Однако не удивляйтесь, если при подключении симисторной схемы к первичной обмотке трансформатор начинает стучать уже на холостом ходу. Стук этот слышен в прямом смысле слова, причем у сварочных трансформаторов, до того работавших практически бесшумно.

Это и неудивительно, ведь при каждом отпирании симистора происходит мгновенное нарастание напряжения, вызывающего мощные кратковременные импульсы ЭДС самоиндукции и скачки потребляемого тока. Промышленные аппараты, намотанные толстым проводом в надежной изоляции, переносят этот изъян питания без каких-либо последствий. Для хилых самодельных конструкций я бы нё рекомендовал использовать симистор по первичной обмотке ввиду возможности ее быстрого разрушения.

Для самодельных конструкций имеет смысл использовать сими- сторный или тиристорний регуляторы в цепи вторичной обмотки. Это избавит трансформатор о,т лишних нагрузок. Для этого подойдет почти та же схема, но с более мощным прибором. Хотя надо сказать, что при использовании регуляторов данного типа процесс горения дуги несколько ухудшается.

Ведь теперь при уменьшении мощности дуга начинает гореть отдельными, все более кратковременными вспышками. Такой способ регулировки тока, из-за сложности изготовления и невысокой надежности, не получил распространения у основной массы самодельных сварочных аппаратов. Хотя, с другой стороны, нельзя закрывать глаза и на неоспоримые преимущества, получаемые при использовании электронных полупроводниковых элементов регулирования.

К преимуществам можно отнести: возможность плавной, удобной регулировки сварочного тока с помощью движка переменного резистора; ток можно регулировать даже в процессе горения дуги; отсутствие сильного нагрева элементов, а значит, и возможность их монтажа внутри закрытого корпуса; относительная компактность конструкции.

Рис.5 | Ввиду ограничений максимального тока для большинства сими- сторов, их можно использовать разве что в маломощных сварочных аппаратах. Тиристоры обычно выдерживают большие токи, нежели симисторы. Поэтому для типичного сварочного трансформатора подойдет схема с двумя тиристорами, работающими параллельно в разных направлениях. В качестве достаточно простого решения тиристорного регулятора мощности я могу рекомендовать следующую схему (рис.5). Устройство не только позволяет плавно регулировать ток сварочного трансформатора в широких пределах, но и одновременно является выпрямителем, выдавая на выходе постоянное пульсирующее напряжение. |

Схема регулятора тока.

Основные части сварочного аппарата.

Схема сварочного аппарата.

Типовая конструкция

В список оборудования для изготовления плазмореза своими руками из инвертора входят:

- инвертор;

- компрессор;

- плазмотрон.

Пошаговый план создания плазмореза начинается со сборки плазмотрона. Самоделка включает в себя несколько деталей, требующих высокой точности изготовления. Все их можно купить готовые:

- в центре электрод из тугоплавкого металла;

- электродная втулка держит электрод и закручивает воздух;

- изоляционная втулка закрывает электрод от контакта с водой;

- фторопластовый корпус;

- сопло.

Самоделка требует аккуратности и точного изготовления всех деталей.

Как сделать самодельный плазменный резак с помощью дуговой сварки

Плазменные резаки становятся все более популярным инструментом для резки металла. Они быстрые, чистые и легкие, требуют меньше навыков для работы, чем кислородно-ацетиленовая горелка. Однако, если вы не делаете тонны разрезов и не хотите вкладывать средства в установку для плазменной или кислородной сварки, вы можете адаптировать свой аппарат для дуговой сварки для выполнения резки, подобной плазме. Технически это не плазменная резка, но резка с воздушной дугой имитирует плазменную резку.

Прикрепите латунный водопроводный клапан к одному концу медной трубки четвертой дюйма.

Прикрепите латунный колпачок к другому концу медной трубки.

Просверлите отверстие в крышке и вбейте резьбу в отверстие, которое будет соответствовать небольшому латунному жиклеру карбюратора. Это позволит вам использовать сменные форсунки для регулировки распыления воздуха. Водопроводный клапан позволит регулировать объем воздуха.

Присоедините трубку к ручке сварочного аппарата. Для временного использования используйте стяжки, чтобы закрепить его.

Вставьте угольный электрод вместо сварочного стержня. Убедитесь, что кончик электрода острый, конической формы, как заостренный карандаш.

Согните сопло к кончику угольного электрода.

Присоедините быстроразъемную муфту шланга компрессора к латунному водопроводному клапану, затем присоедините шланг воздушного компрессора к муфте.

Увеличьте силу тока на вашем аппарате дуговой сварки от 25 до 50 ампер. Это обеспечит очень горячую дугу и чрезмерное окисление, давая вам контролируемый прорыв в листовом металле толщиной до одного дюйма, как в плазменной резке.

Вещи, которые вам понадобятся:

- Угольный электрод

- Медная трубка

- Медная фурнитура

- Сверло

- Нажми и штамп

- Латунная струя

- Застежки-молнии

- Воздушный компрессор

Советы:

- Нравится Для сварщиков и аппаратов плазменной резки оптимальная производительность требует точной настройки и экспериментов.

Предупреждения:

- Будьте осторожны с воздушным потоком, чтобы он не дул расплавленный металл на вас или кого-либо еще. Используйте соответствующие средства защиты кожи, глаз и лица.

Можно ли использовать сварочный аппарат MIG в качестве устройства плазменной резки? Как?

Когда я впервые услышал этот вопрос, я подумал, что это было бы безумием и не подходило бы профессиональному изготовителю металла. Что, если вы просто хотите разрезать несколько металлических листов с любым достижимым качеством резки? Я сделал свою домашнюю работу и нашел довольно много, чтобы сообщить вам.

Сварочный аппарат MIG можно использовать в качестве аппарата плазменной резки. Вам понадобится воздушный компрессор и угольный электрод вместо проволоки, а также ряд мелких предметов. Удерживайте силу тока от 25 до 50 и увеличьте скорость подачи проволоки. Избегайте CO2 и выбирайте воздух или азот.

В этой статье я рассмотрю основы и области, в которых необходимо игнорировать некоторые требования, предъявляемые к обычной сварке MIG или любому методу дуговой сварки. Вот так.

Темы, затронутые в этой статье

Прочтите перед началом работы

Поскольку вы будете резать, а НЕ сваривать, плазменный резак — это, безусловно, самый желанный вариант.Тогда зачем вам вообще использовать сварочный аппарат MIG? Ответ должен быть таким:

- Работа не требует тонных резов, и есть место для компромиссов в отношении качества резов.

- Вы просто не считаете необходимым тратить время на приобретение определенных навыков.

- Вы не хотите беспокоиться о значительных инвестициях, которые требуются для установки плазменной резки.

Нет ничего необычного в наличии других причин, но вышеперечисленные пункты важнее всего, когда вы считаете целесообразным выбрать сварочный аппарат MIG вместо плазменной системы для резки металлов.

Что означает использование сварочного аппарата MIG для резки материала?

Позвольте мне сначала дать вам небольшое примечание о плазменной резке. Пока мы говорим о электропроводящем металле, использование плазменной резки остается актуальным. Ускоренная струя плазмы создается, чтобы прорезать материалы. При прохождении газа с чрезвычайно высокой скоростью через суженное отверстие горелки образуется плазма, создавая при этом электрическую дугу.Эта дуга и плазменный газ используются машиной для выполнения чистых и точных резов.Магазинный воздух хорошо подходит для машин начального уровня, но когда вы поднимаетесь вверх с точки зрения характеристик и мощности, сжатые газы пригодятся. В этом случае вам нужен аргон, азот или смесь этих газов.

Сварочный аппарат MIG создает электрическую дугу между заготовкой и расходуемым электродом. Дуга нагревает металлические детали так, что они начинают плавиться. Таким образом, стыки создаются, и получается сварной шов. Сварка MIG также требует применения защитных газов. Газ подается прямо через пистолет MIG. Его задача — защищать расплавленный металл от различных атмосферных загрязнений.

Скорость подачи и выбор защитного газа имеют решающее значение для общей эффективности процесса. Процесс плавления может пойти не так, как ожидалось, если вы не установите их правильно.

Одним из ключевых отличий сварки от плазменной резки является выделение тепла во время процесса. Сварщик MIG не известен тем, что выделяет столько тепла, как плазменный резак.

Итак, все, что вы можете достичь с помощью сварки MIG, НЕ будет технически плазменной резкой.Электрическая дуга, создаваемая сварщиком, в некоторой степени близка к плазменной без присутствия огромного тепла.

Еще несколько идей

Внутренняя часть металла остается горячей при использовании сварочного аппарата MIG. Напротив, внутренняя часть остается холодной во время процесса плазменной резки. У использования сварочного аппарата MIG для этой довольно нетрадиционной задачи есть и другие недостатки.

Плазменный резак работает как минимум в десять раз быстрее и потребляет большее напряжение, чем сварочный аппарат MIG, чтобы выполнять резку без большого количества окалины.Если скорость замедлится по какой-либо причине, вы можете увидеть отложение пористого мусора, который также является толстым. Это приводит к загрязнению края, что требует некоторого времени для последующей очистки.

Толщина материала — еще один важный момент при сравнении сварки с плазменной резкой. Плазменный резак позволяет с высокой эффективностью резать как толстые, так и тонкие металлы. Но сварочный аппарат MIG со всей его мощностью и техническим совершенством идеально подходит для резки металлов толщиной не более 1/2 дюйма.

Иногда вам может повезти с более толстым металлом, но это ничто по сравнению с тем, что может сделать система плазменной резки высокого разрешения или ЧПУ.Думаю, вам может быть интересна эта реальность.

Но в то же время вы можете продолжить сварку MIG при условии, что вы готовы следовать нескольким правилам и методам для оптимальной производительности и, что более важно, безопасной операции резки. Хватит ожиданий и предупреждений! Вы так не думаете? Итак, как сварочный аппарат MIG можно использовать в качестве аппарата плазменной резки? А теперь перейдем к самой процедуре.

Подготовка к использованию сварочного аппарата MIG в качестве устройства плазменной резки

Как и в случае любого метода сварки или резки, вам потребуются определенные предметы для обеспечения вашей безопасности и эффективности во время работы.Большинство необходимых инструментов должно быть доступно в вашей мастерской.

Соберите защитное снаряжение

Вы собираетесь резать металл, но по-прежнему будете использовать сварочный аппарат. Это означает, что вы должны быть осторожны и готовы противостоять различным опасностям, связанным с сваркой. У вас должна быть правильная защитная экипировка, и, конечно же, каждый из этих предметов должен быть от вашего сварочного оборудования. Итак, я составляю список самого необходимого на тот случай, если вам захочется узнать.

- Сварочные перчатки , защищающие руки от сильной жары (9 900 ° F или 5 500 ° C)

- Сварочная маска с защитой от ультрафиолета с номером 11/12

- Ботинки рабочие из негорючего материала

- Одежда с длинными рукавами (кожа или джинсовая ткань)

Соберите необходимые инструменты